有機エレクトロルミネッセンス素子の製造方法

【課題】 電気的特性に優れた有機EL素子を比較的安価に製造できる方法を提供する。

【解決手段】 本発明は、第1有機層及び第2有機層の少なくとも2つの有機層と、前記第1有機層と第2有機層の間に両層の形成材料が混在した混合層と、を有する有機エレクトロルミネッセンス素子を製造する方法において、前記第1有機層の形成材料を含む第1蒸着源721と、前記第2有機層の形成材料を含む第2蒸着源722と、を備える蒸着装置7を用い、前記第1蒸着源721から気化された第1有機層の形成材料を基板73の被処理面に衝突させて基板73の被処理面に第1有機層を形成した後、前記第1有機層の形成材料がマイグレーション状態中に、前記第2蒸着源722から気化された第2有機層の形成材料を前記第1有機層へと衝突させて蒸着する。

【解決手段】 本発明は、第1有機層及び第2有機層の少なくとも2つの有機層と、前記第1有機層と第2有機層の間に両層の形成材料が混在した混合層と、を有する有機エレクトロルミネッセンス素子を製造する方法において、前記第1有機層の形成材料を含む第1蒸着源721と、前記第2有機層の形成材料を含む第2蒸着源722と、を備える蒸着装置7を用い、前記第1蒸着源721から気化された第1有機層の形成材料を基板73の被処理面に衝突させて基板73の被処理面に第1有機層を形成した後、前記第1有機層の形成材料がマイグレーション状態中に、前記第2蒸着源722から気化された第2有機層の形成材料を前記第1有機層へと衝突させて蒸着する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子の製造方法に関する。

【背景技術】

【0002】

有機エレクトロルミネッセンス素子は、陽極と、陰極と、陽極と陰極の間に設けられた発光層を含む有機エレクトロルミネッセンス層と、を有する。以下、有機エレクトロルミネッセンスを「有機EL」と記す。

有機EL素子においては、電極から発光層に注入された電子及び正孔が再結合することにより、励起子(エキシトン)を生じる。この励起子が基底状態に戻るときに発光する。

【0003】

前記有機EL層は、例えば、陽極側に設けられる正孔注入層及び正孔輸送層と、陰極側に設けられる電子注入層及び電子輸送層と、正孔輸送層と電子輸送層の間に設けられる発光層と、を有する。前記正孔輸送層は、発光層に正孔を注入する機能を有し、前記電子輸送層は、発光層に電子を注入する機能を有する。

特許文献1には、正孔及び電子を発光層にスムースに移動させるために、正孔輸送層と発光層の間、又は、発光層と電子輸送層の間の少なくとも何れか一方の間に、両層の形成材料が混じった混合層を形成した有機EL素子が開示されている。

このような有機EL素子は、例えば、第1の蒸着装置を用いて電極を有する基板の電極面に正孔輸送層を蒸着し、次に、第2の蒸着装置を用いて正孔輸送層の表面に混合層を共蒸着し、さらに、第3の蒸着装置を用いて混合層の表面に発光層を蒸着することにより、製造できる。

【0004】

しかしながら、上記製造方法にあっては、混合層を有する有機EL層を形成するために、独立した3つの蒸着装置(つまり、独立した3つの蒸着チャンバー)が必要となる。

このため、有機EL層を製造するための設備コストが上がり、結果的に、有機EL素子のコストダウンを図れない。

また、基板を独立した3つの蒸着チャンバー間に移動させなければならず、蒸着処理に比較的時間を要する。特に、ロールツーロール方式で基板に有機EL層を形成する場合には、製造効率が悪い。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−190088号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、電気的特性に優れた有機EL素子を比較的安価に製造できる方法を提供することである。

【課題を解決するための手段】

【0007】

本発明者らは、上記問題点に鑑みて、1つの蒸着装置で、2つの有機層の間に、両層の形成材料が混在した混合層を形成することに着目した。

具体的には、1つの蒸着装置のチャンバー内に、2つの有機層の形成材料をそれぞれ収納した2つの蒸着源を並設し、1つの有機層の形成材料を基板に蒸着して蒸着膜を形成した後、その蒸着膜の表面にもう1つの有機層の形成材料を蒸着するという方法である。

しかしながら、単に、2つの有機層の形成材料を順に蒸着させても、2つの有機層の間に混合層を形成できず、又、混合層を形成できたとしても電気的特性に劣る有機EL素子しか得られない。

本発明者らは、さらに、試行錯誤を繰り返し、鋭意研究した結果、本発明を創作した。

【0008】

本発明は、第1有機層及び第2有機層の少なくとも2つの有機層と、前記第1有機層と第2有機層の間に両層の形成材料が混在した混合層と、を有する有機エレクトロルミネッセンス素子を製造する方法において、前記第1有機層の形成材料を含む第1蒸着源と、前記第2有機層の形成材料を含む第2蒸着源と、を備える蒸着装置を用い、前記第1蒸着源から気化された第1有機層の形成材料を基板の被処理面に衝突させて前記基板の被処理面に第1有機層を形成した後、前記第1有機層の形成材料がマイグレーション状態中に、前記第2蒸着源から気化された第2有機層の形成材料を前記第1有機層へと衝突させて混合層を形成する。

【0009】

本発明の好ましい製造方法は、前記第2蒸着源が、気化された第2有機層の形成材料の出口となる吐出口を備え、前記第2蒸着源の吐出口と前記基板の被処理面との間隔が、0.1mm〜5.0mmとされている。

【0010】

本発明の好ましい製造方法は、前記第1蒸着源が、気化された第1有機層の形成材料の出口となる吐出口を備え、前記第1蒸着源の吐出口と前記基板の被処理面との間隔が、0.1mm〜5.0mmとされている。

【0011】

本発明の好ましい製造方法は、前記第1有機層を形成した後、0.3秒〜3.0秒の間に、前記気化させた第2有機層の形成材料を前記第1有機層に衝突させる。

【0012】

本発明の好ましい製造方法は、前記第2有機層の形成材料の蒸着速度が、それぞれ40nm/秒〜500nm/秒である。

【0013】

本発明の好ましい製造方法は、前記第1蒸着源及び第2蒸着源と前記基板とを相対移動させながら前記第1有機層の形成材料及び第2有機層の形成材料を順に衝突させる。

【0014】

本発明の好ましい製造方法は、前記第1蒸着源及び第2蒸着源が、蒸着装置の1つのチャンバー内に並設されており、前記チャンバー内においてロールツーロール方式でシート状の基板を移動させながら、前記第1有機層の形成材料及び第2有機層の形成材料を順に衝突させる。

【発明の効果】

【0015】

本発明の製造方法によれば、2つの有機層の間に混合層を有する有機EL層を、1つの蒸着装置のチャンバー内で形成することができるので、比較的安価に有機EL素子を製造できる。また、本発明の製造方法によれば、2つの有機層の間に適切な混合層を形成できるので、電気的特性に優れた有機EL素子を得ることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の1つの実施形態に係る有機EL素子の概略断面図。

【図2】本発明の他の実施形態に係る有機EL素子の概略断面図。

【図3】本発明の他の実施形態に係る有機EL素子の概略断面図。

【図4】本発明の他の実施形態に係る有機EL素子の概略断面図。

【図5】本発明の製造方法に使用される有機EL層を形成するための蒸着装置の概念図。

【図6】本発明の1つの実施形態に係る蒸着装置の概略断面図。

【図7】本発明の他の実施形態に係る蒸着装置の概略断面図。

【図8】実施例1乃至4及び比較例1の有機EL素子の、エッチング深さとAlq3の濃度の測定結果のグラフ図。

【発明を実施するための形態】

【0017】

[本発明の製造方法で得られる有機EL素子]

本発明の製造方法で得られる有機EL素子は、2つの電極の間に有機EL層を有する。

前記有機EL層は、第1有機層及び第2有機層の少なくとも2つの有機層と、前記2つの有機層の間に介在し且つ両層の形成材料が混在した混合層と、を有する。

具体的には、本発明の有機EL素子は、第1電極と、第2電極と、第1電極と第2電極の間に設けられた有機EL層と、を有し、前記有機EL層が、第1有機層と混合層と第2有機層との積層構造部を少なくとも1つ有する。

なお、本明細書において、用語の接頭語として、第1、第2などを付す場合があるが、この接頭語は、用語を区別するためだけに付加されたものであり、順序や優劣などの特別な意味を持たない。

【0018】

前記有機EL層は、第1電極と第2電極の間に1つ設けられていてもよいし、或いは、その間に2つ以上設けられていてもよい。有機EL層が2つ以上設けられる場合には、各有機EL層の間に、分離層が設けられることが好ましい。

また、前記有機層は、少なくとも2つ存在していればよく、有機層は、例えば、3つ以上でもよい。

さらに、有機層が3つ以上設けられる場合、全ての有機層の間に、それぞれ混合層が設けられていてもよいし、3つ以上の有機層の中から選ばれる隣接する2つの有機層の間にのみ、1つの混合層が設けられていてもよい。

【0019】

前記有機EL層としては、例えば、(A)正孔輸送層、発光層及び電子輸送層の、3つの有機層からなる構造(以下、この構造のものを「Aタイプの有機EL層」という)、(B)正孔輸送層及び発光層の、2つの有機層からなる構造(以下、この構造のものを「Bタイプの有機EL層」という)、(C)発光層及び電子輸送層、の2つの有機層からなる構造(以下、この構造のものを「Cタイプの有機EL層」という)、などが挙げられる。

前記Bタイプの有機EL層は、発光層が電子輸送層を兼用している。前記Cタイプの有機EL層は、発光層が正孔輸送層を兼用している。

【0020】

本発明の好ましい有機EL層は、前記正孔輸送層と発光層の間に、又は、前記発光層と電子輸送層の間の少なくとも何れか一方の間に、両層の形成材料が混在した混合層を有する。

例えば、前記Aタイプの有機EL層は、正孔輸送層と発光層の間に、正孔輸送層の形成材料と発光層の形成材料が混在した混合層(以下、正孔輸送層の形成材料と発光層の形成材料が混在した混合層を「正孔輸送混合層」という)を有する、又は、発光層と電子輸送層の間に、発光層の形成材料と電子輸送層の形成材料が混在した混合層(以下、発光層の形成材料と電子輸送層の形成材料が混在した混合層を「電子輸送混合層」という)を有する。或いは、前記Aタイプの有機EL層は、正孔輸送層と発光層の間に正孔輸送混合層を有し且つ発光層と電子輸送層の間に電子輸送混合層を有する。

【0021】

図1は、本発明のAタイプの有機EL層4aを有する有機EL素子10aの1つの構成例を示す参考図である。

図1において、有機EL素子10aは、下から順に、基板2aと、基板2aに積層された第1電極3aと、第1電極3aに積層された正孔輸送層41aと、正孔輸送層41aに積層された発光層42aと、発光層42aに積層された電子輸送層43aと、電子輸送層43aに積層された第2電極5aと、を有する。前記正孔輸送層41aと発光層42aの間には、正孔輸送混合層412aが設けられており、前記発光層42aと電子輸送層43aの間には、電子輸送混合層423aが設けられている。

【0022】

図2は、本発明のAタイプの有機EL層4aを有する有機EL素子11aの他の構成例を示す参考図である。

図2の有機EL素子11aは、前記発光層42aと電子輸送層43aの間に電子輸送混合層が存在していないことを除いて、図1の有機EL素子10aと同様である。

【0023】

図3は、本発明のBタイプの有機EL層4bを有する有機EL素子10bの1つの構成例を示す参考図である。

図3において、有機EL素子10bは、下から順に、基板2bと、基板2bに積層された第1電極3bと、第1電極3bに積層された正孔輸送層41bと、正孔輸送層41bに積層された発光層42bと、発光層42bに積層された第2電極5bと、を有する。前記正孔輸送層41bと発光層42bの間には、正孔輸送混合層412bが設けられている。

【0024】

図4は、本発明のCタイプの有機EL層4cを有する有機EL素子10cの1つの構成例を示す参考図である。

図4において、有機EL素子10cは、下から順に、基板2cと、基板2cに積層された第1電極3cと、第1電極3cに積層された発光層42cと、発光層42cに積層された電子輸送層43cと、電子輸送層43cに積層された第2電極5cと、を有する。前記発光層42cと電子輸送層43cの間には、電子輸送混合層423cが設けられている。

【0025】

図1乃至図4の各有機EL素子10a,11a,10b,10cにおいては、第1電極3a,3b,3cが基板2a,2b,2cに設けられているが、これに代えて、第2電極5a,5b,5cが基板2a,2b,2cに設けられていてもよいし、或いは、第1電極3a,3b,3c及び第2電極5a,5b,5cがそれぞれ別個の基板(図示せず)に設けられていてもよい。

また、図1乃至図4の各有機EL素子10a,11a,10b,10cにおいて、必要に応じて、第1電極3a,3b,3cと正孔輸送層42a,42b,42cの間に正孔注入層(図示せず)が設けられてもよいし、或いは、電子輸送層43a,43b,43cと第2電極5a,5b,5cの間に電子注入層(図示せず)が設けられていてもよい。

正孔注入層が設けられる場合、正孔輸送層42a,42b,42cと正孔注入層の間に、両層の形成材料が混在した混合層(図示せず)が設けられていてもよい。電子注入層が設けられる場合、電子輸送層43a,43b,43cと電子注入層の間に、両層の形成材料が混在した混合層(図示せず)が設けられていてもよい。

【0026】

ただし、図1乃至図4は、第1電極3a,3b,3cを陽極とし且つ第2電極5a,5b,5cを陰極とする場合の有機EL素子の構成例をそれぞれ示している。

第1電極3a,3b,3cを陰極とし且つ第2電極5a,5b,5cを陽極とする場合には、それに応じて、有機EL層4a,4b,4cを構成する各層の順序が変更される。

なお、図1乃至図4に表示された各層の厚み比は、実際とは異なっていることに留意されたい。

また、本明細書において、「AAA〜BBB]という表記は、「AAA以上BBB以下」を意味する。

【0027】

(基板)

上述の基板は、特に限定されず、例えば、ガラス板;セラミック板;合成樹脂製フィルム;ステンレス、銅、チタン、アルミニウムなどの金属板;などが挙げられる。発光層の光を基板を通じて外部に出射させる場合には、透光性を有する基板が用いられる。透光性を有する基板としては、ガラス板、透明な合成樹脂製フィルムなどが挙げられる。また、基板上に絶縁層が設けられていてもよい。

なお、基板の表面には、有機EL素子を駆動させるための各種配線、駆動回路、及び/又はスイッチング素子などが設けられていてもよい。

【0028】

(電極)

上述の第1電極及び第2電極は、それぞれ導電性を有する膜からなる。

第1電極及び第2電極の各形成材料は、それぞれ特に限定されない。

いずれか一方の電極を陽極として使用する場合、その形成材料としては、インジウム錫酸化物(ITO);酸化珪素を含むインジウム錫酸化物(ITSO);金;白金;ニッケル;タングステン;銅;銀;アルミニウム;などが挙げられる。

いずれか他方の電極を陰極として使用する場合、その形成材料としては、アルミニウム;リチウムやセシウムのようなアルカリ金属;マグネシウムやカルシウムのようなアルカリ土類金属;イッテルビウムのような希土類金属;アルミニウム−リチウム合金やマグネシウム−銀合金のような合金;などが挙げられる。

【0029】

なお、発光層からの光を外部に出射させるために、第1電極及び第2電極の一方又は両方は、透光性を有する必要がある。従って、第1電極及び第2電極のうち少なくとも一方は、例えば、透光性を有する形成材料からなる導電膜;透光性を有するように非常に薄い導電膜(例えば、厚み数nm〜数十nm程度);などから形成される。透光性を有する電極の形成材料としては、例えば、ITOや酸化亜鉛のような金属酸化物が挙げられる。

第1電極及び第2電極の形成方法は、特に限定されず、例えば、蒸着法、スパッタ法、インクジェット法などが挙げられる。

【0030】

(正孔輸送層及び正孔注入層)

上述の正孔輸送層は、陽極(電極)から注入された正孔を発光層へ輸送する機能を有する層である。上述の正孔注入層は、前記陽極から正孔輸送層へ正孔の注入を補助する機能を有する層である。正孔輸送層及び正孔注入層は、必ずしも必要ではない。もっとも、有機EL素子には、少なくとも正孔輸送層が設けられていることが好ましく、正孔輸送層及び正孔注入層の双方が設けられていることがより好ましい。

正孔輸送層を設けることによって、正孔が発光層へ注入され易くなり、更に、発光層からの光が電極の金属によって消光することを防止できる。

【0031】

前記正孔輸送層の形成材料は、正孔輸送機能を有する材料であれば特に限定されない。正孔輸送層の形成材料としては、例えば、4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(NPB)や4,4’−ビス[N−(3−メチルフェニル)−N−フェニルアミノ]ビフェニル(TPD)のような芳香族アミン化合物;1,3−ビス(N−カルバゾリル)ベンゼンのようなカルバゾール誘導体;などが挙げられる。正孔輸送層の形成材料は、1種単独で又は2種以上を併用してもよい。

【0032】

前記正孔注入層の形成材料は、特に限定されず、例えば、バナジウム酸化物、ニオブ酸化物やタンタル酸化物のような金属酸化物;フタロシアニンのようなフタロシアニン化合物;3,4−エチレンジオキシチオフェンとポリスチレンスルホン酸の混合物(略称:PEDOT/PSS)のような高分子化合物;上記正孔輸送層の形成材料;などが挙げられる。正孔注入層の形成材料は、1種単独で又は2種以上を併用してもよい。

本発明において、有機EL層を構成する正孔輸送層及び正孔注入層は、蒸着法によって形成される。

【0033】

(発光層)

上述の発光層の形成材料は、発光性を有する材料であれば特に限定されない。発光層の形成材料としては、例えば、低分子蛍光発光材料、又は、低分子燐光発光材料を用いることができる。

【0034】

低分子発光材料としては、例えば、4,4’−ビス(2,2’−ジフェニルビニル)−ビフェニル(DPVBi)などの芳香族ジメチリデン化合物;5−メチル−2−[2−[4−(5−メチル−2−ベンゾオキサゾリル)フェニル]ビニル]ベンゾオキサゾールなどのオキサジアゾール化合物;3−(4−ビフェニルイル)−4−フェニル−5−t−ブチルフェニル−1,2,4−トリアゾール(TAZ)などのトリアゾール誘導体;1,4−ビス(2−メチルスチリル)ベンゼンなどのスチリルベンゼン化合物;ベンゾキノン誘導体;ナフトキノン誘導体;アントラキノン誘導体;フルオレノン誘導体;アゾメチン亜鉛錯体やトリス(8−キノリノラト)アルミニウム(Alq3)などの有機金属錯体;など挙げられる。

【0035】

また、発光層の形成材料として、ホスト材料中に発光性のドーパント材料をドープしたものを用いてもよい。

前記ホスト材料としては、例えば、上述の低分子発光材料を用いることができ、これ以外に、1,3−ビス(N−カルバゾリル)ベンゼン(mCP)、4,4’−ビス[9−ジカルバゾリル]−2,2’−ビフェニル(CBP)、2,6−ビス(N−カルバゾリル)ピリジン、9,9−ジ(4−ジカルバゾール−ベンジル)フルオレン(CPF)などのカルバゾール誘導体などを用いることができる。

【0036】

前記ドーパント材料としては、例えば、スチリル誘導体;ペリレン誘導体;トリス(2−フェニルピリジル)イリジウム(III)(Ir(ppy)3)やトリス(1−フェニルイソキノリン)イリジウム(III)(Ir(piq)3)などの有機イリジウム錯体などの燐光発光性金属錯体;などを用いることができる。

さらに、発光層の形成材料には、上述の正孔輸送層の形成材料、後述の電子輸送層の形成材料、各種添加剤などが含まれていてもよい。

本発明において、有機EL層を構成する発光層は、蒸着法によって形成される。

【0037】

(電子輸送層及び電子注入層)

上述の電子輸送層は、陰極(電極)から注入された電子を発光層へ輸送する機能を有する層である。上述の電子注入層は、前記陰極から電子輸送層へ電子の注入を補助する機能を有する層である。電子輸送層及び電子注入層は、必ずしも必要ではない。もっとも、有機EL素子には、少なくとも電子輸送層が設けられていることが好ましく、電子輸送層及び電子注入層の双方が設けられていることがより好ましい。

電子輸送層を設けることによって、電子が発光層へ注入され易くなり、更に、発光層からの光が電極の金属によって消光することを防止できる。

【0038】

前記電子輸送層の形成材料は、電子輸送機能を有する材料であれば特に限定されない。電子輸送層の形成材料としては、例えば、トリス(8−キノリノラト)アルミニウム(Alq3)やビス(2−メチル−8−キノリノラト)(4−フェニルフェノラト)アルミニウム(BAlq)のような有機金属錯体;2−(4−ビフェニリル)−5−(4−tert−ブチルフェニル)−1,3,4−オキサジアゾール(PBD)や1,3−ビス[5−(p−tert−ブチルフェニル)−1,3,4−オキサジアゾール−2−イル]ベンゼン(OXD−7)のような複素芳香族化合物;などが挙げられる。電子輸送層の形成材料は、1種単独で又は2種以上を併用してもよい。

【0039】

前記電子注入層の形成材料は、特に限定されず、例えば、フッ化リチウム(LiF)やフッ化セシウム(CsF)のようなアルカリ金属化合物;フッ化カルシウム(CaF2)のようなアルカリ土類金属化合物;上記電子輸送層の形成材料;などが挙げられる。電子注入層の形成材料は、1種単独で又は2種以上を併用してもよい。

本発明において、有機EL層を構成する電子注入層及び電子輸送層は、蒸着法によって形成される。

【0040】

上記有機EL素子の電極に電圧を印加すると、陰極から注入された電子と陽極から注入された正孔とが発光層において再結合する。発光層の有機化合物が、励起状態から基底状態に戻るときに発光する。

上記有機EL層は、正孔輸送混合層、又は/及び、電子輸送混合層を有するので、正孔輸送層と発光層の間、又は/及び、電子輸送層と発光層の間における正孔及び電子の移動障壁が緩和される。このため、発光層内へ正孔又は/及び電子をスムースに注入できる。かかる有機EL層を有する本発明の有機EL素子は、発光効率に優れている。

【0041】

[有機EL素子の製造方法]

本発明の有機EL素子の製造方法は、有機EL層の形成において特徴があり、この有機EL層は、第1有機層及び第2有機層の少なくとも2つの有機層と、前記第1有機層と第2有機層の間に両層の形成材料が混在した混合層と、を有する。かかる有機EL層は、2つの電極の間に設けられる。

すなわち、本発明の製造方法は、前記有機EL層を形成するにあたって、第1有機層の形成材料(以下、「第1形成材料」という場合がある)を含む第1蒸着源と、第2有機層の形成材料(以下、「第2形成材料」という場合がある)を含む第2蒸着源と、を備える蒸着装置を用い、前記第1蒸着源から気化された第1形成材料を基板の被処理面に衝突させて基板の被処理面に第1有機層を形成した後、前記第1形成材料がマイグレーション状態中に、前記第2蒸着源から気化させた第2形成材料を前記第1有機層へと衝突させて混合層を形成すると同時に第2有機層を形成する。

【0042】

ここで、本発明において、前記第1形成材料がマイグレーション状態とは、第1有機層(蒸着膜)となった第1形成材料が完全に固化しておらず、その第1形成材料の分子が、気化された第2形成材料の分子の衝突によって移動し得る状態を意味する。

また、気化とは、固相−液相−気相に変化して気体化する場合、及び、固相−気相に変化(昇華)して気体化する場合などを含む意味である。

本発明の製造方法は、蒸着膜となって付着した第1形成材料がマイグレーション状態のときに、気化された第2形成材料を衝突させることにより、第1形成材料(蒸着膜である第1有機層)中に第2形成材料が入り込んでいく。このため、第1有機層(蒸着膜)の表面に第1形成材料と第2形成材料が混在した領域(混合層)が生じ、その領域の上に、第2有機層(第2形成材料からなる蒸着膜)が生じる。前記領域は、通常、その厚み方向において、第1有機層に近づくに従って第1形成材料の重量%が増し、第2有機層に近づくに従って第2形成材料の重量%が増すというグラデーションを有する。そのため、第1有機層と第2有機層の間に実質的に界面を有しない有機EL層を形成できる。

以下、各工程を分説しながら、本発明の有機EL素子の製造方法を具体的に説明する。

【0043】

本発明の有機EL素子の製造は、時系列的には、基板に第1電極を形成する工程、前記第1電極に有機EL層を形成する工程、有機EL層に第2電極を形成する工程、に大別できる。

【0044】

(第1電極の形成工程)

本工程は、基板の一方面に第1電極を形成する工程である。

基板は、上記例示の中から適宜選択して使用できる。特に、ロールツーロール方式によって有機EL素子を製造できることから、長尺状で且つシート状の基板であって、可とう性を有する基板を用いることが好ましい。なお、長尺状とは、縦方向(幅方向と直交する方向)の長さが幅方向の長さに対して十分に長い帯形状をいい、例えば、縦方向の長さが幅方向の長さの10倍以上、好ましくは30倍以上である。

【0045】

前記基板の一方面に、インジウム錫酸化物などの電極の形成材料を積層することにより、基板に第1電極を形成できる。

第1電極は、従来公知の方法で形成できる。第1電極の形成方法としては、例えば、スパッタ法、蒸着法、インクジェット法などが挙げられる。

なお、基板が第1電極の機能を有する場合には、本工程を必ずしも行う必要はなく、その基板そのものを第1電極として利用してもよい。

【0046】

(有機EL層の形成工程)

本工程は、第1有機層及び第2有機層の少なくとも2つの有機層と、前記第1有機層と第2有機層の間に両層の形成材料が混在した混合層と、を有する有機EL層を形成する工程である。

前記有機層を3層以上設ける場合には、その中から選ばれる2つの隣接した有機層の間に混合層を有していることを条件として、他の有機層の間にも混合層が設けられていてもよいし、或いは、その他の有機層の間に混合層が設けられていなくてもよい。

【0047】

有機EL層を構成する各有機層は、蒸着法によって形成される。

蒸着には、前記第1有機層の形成材料を含む第1蒸着源と、前記第2有機層の形成材料を含む第2蒸着源と、を備える蒸着装置が用いられる。

なお、上述のように、有機層を3層以上設ける場合には、さらに、第3有機層の形成材料(以下、「第3形成材料」という場合がある)を含む第3蒸着源などを備える蒸着装置が用いられる。つまり、蒸着装置は、第1蒸着源及び第2蒸着源の少なくとも2つの蒸着源を備えている。好ましくは、それらの蒸着源は1つのチャンバー内に配置される。

【0048】

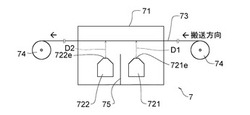

図5は、有機EL層を形成する蒸着装置の概念図である。

図5において、蒸着装置7は、内部が真空とされたチャンバー71と、前記チャンバー71内に配置された第1蒸着源721及び第2蒸着源722と、を有する。第1蒸着源721及び第2蒸着源722は、気化された第1形成材料及び第2形成材料の出口となる吐出口721e,722eを備えている。

また、第1蒸着源721及び第2蒸着源722は、1つのチャンバー71内に並べて配置されている。これらの蒸着源721,722を1つのチャンバー71内に配置することにより、設備のコストダウンを図ることができる。

【0049】

第1蒸着源721及び第2蒸着源722は、気化された各形成材料が基板73の被処理面に対して略直交する方向に衝突するように、吐出口721e,722eをそれぞれ基板73の被処理面に対向させて配置されている。

本発明の蒸着装置7においては、第2蒸着源722の吐出口722eと基板73の被処理面との間隔D2を、0.1mm〜5.0mmとすることが重要である。他方、第1蒸着源721の吐出口721eと基板73の被処理面との間隔D1は、特に限定されないが、この間隔D1も0.1mm〜5.0mmとすることが好ましい。

なお、前記間隔D1,D2は、基板の被処理面に対して略直交する方向における被処理面と吐出口の直線長さである。

【0050】

また、蒸着装置7には、チャンバー73内において各蒸着源721,722と基板73とを相対移動させるための搬送装置が具備されている。前記相対移動の速度は、蒸着中において、一定であることが好ましい。

搬送装置は、各蒸着源の吐出口と基板との間隔を保ちながら各蒸着源のみを移動させる、若しくは、同様に保ちながら基板のみを移動させる、又は、同様に保ちながら各蒸着源と基板とをそれぞれ反対方向に移動させる、のいずれでもよい。

簡易に装置を構成できることから、搬送装置は、各蒸着源をチャンバーの所定位置に固定し、前記吐出口と基板との間隔を保ちながら基板のみを移動させるように構成されていることが好ましい。図示例は、ロールツーロール方式の基板73であるので、シート状の基板73を一方向に送出及び巻取るローラ74が搬送装置として用いられている。

前記第1蒸着源721は、前記基板73の搬送方向の上流側に配置され、第2蒸着源722は、その下流側に配置されている。

【0051】

また、併設された第1蒸着源721と第2蒸着源722との間には、防着壁75が設けられている。防着壁75により、気化された第1形成材料が第2蒸着源722内に進入すること、及び/又は、気化された第2形成材料が第1蒸着源721内に進入することを防止できる(つまり、各蒸着源の汚染を防止できる)。

【0052】

上記蒸着装置7を用いて、有機EL層を形成する場合、まず、第1電極を有する基板73を、搬送装置74によって、真空状態のチャンバー71内に導入する。なお、前記真空は、真空度10−1Pa以下を意味する。

第1蒸着源721を加熱して、第1形成材料を気化させ、その気化された第1形成材料を吐出口721eから放出させる。吐出口721eからチャンバー71内に出た第1形成材料は、前記基板73の被処理面(第1電極の表面)に衝突し付着する。そして、基板73の被処理面に、第1形成材料からなる蒸着膜である、第1有機層が形成される。

【0053】

続いて、第2蒸着源722を加熱して、第2形成材料を気化させ、その気化された第2形成材料を吐出口722eから放出させる。吐出口722eからチャンバー71内に出た第2形成材料は、前記第1形成材料からなる蒸着膜である第1有機層の表面に衝突し付着する。

気化された第2形成材料は、前記蒸着膜となった第1形成材料がマイグレーション状態の間に衝突させる。第1形成材料がマイグレーション状態のときに、気化された第2形成材料を衝突させることにより、第1形成材料と第2形成材料が混在した領域である、混合層を形成できる。

【0054】

第1形成材料及び第2形成材料の各蒸着速度は、特に限定されないが、第2形成材料の蒸着速度は、40nm/秒〜500nm/秒であることが好ましく、さらに、第1形成材料及び第2形成材料の各蒸着速度が、いずれも40nm/秒〜500nm/秒であることがより好ましい。

また、第1蒸着源721及び第2蒸着源722の加熱温度は、第1形成材料及び第2形成材料を気化させるに十分な温度であればよい。

このようにして、第1形成材料の蒸着膜(第1有機層)と、第1形成材料と第2形成材料が混在した領域(混合層)と、第2形成材料の蒸着膜(第2有機層)が一体となった有機EL層を形成できる。

得られた有機EL層を備える有機EL素子は、電気的特性に優れている。

【0055】

本発明者らは、本発明の製法によって電気的特性に優れた有機EL素子が得られる理由を下記のように推定している。

第1形成材料を蒸着して蒸着膜を形成した直後は、その蒸着膜は安定的でなく、第1形成材料が動き得る状態にある。この第1形成材料が移動し得る状態のときに、第2形成材料を衝突させることにより、蒸着膜を構成する第1形成材料中に第2形成材料が入り込んでいく。このため、前記蒸着膜の表面に、第1形成材料と第2形成材料が段階的に混じった領域が生じる。よって、得られた有機EL素子は、2つの有機層の間に、両形成材料のグラデーションが良好な混合層が存在しているので、優れた電気的特性を有する。

【0056】

第2蒸着源の吐出口と基板の被処理面との間隔を0.1mm〜5.0mmとすると、グラデーションが特に良好な混合層を形成できる。

前記間隔が0.1mm未満では、第2蒸着源から気化された第2形成材料が、第1有機層に強く衝突し過ぎる。このため、前記第1有機層の厚み方向に第2形成材料が深く入り込み過ぎる、又は、気化された第2形成材料が第1形成材料を基板から弾き飛ばす。よって、前記間隔が0.1mm未満では、良好な混合層を有する有機EL層を形成できないおそれがある。

他方、前記間隔が5.0mmを越えると、第2形成材料を所定の蒸着速度で蒸着することが困難となり(第2形成材料からなる蒸着膜である第2有機層を、所定の厚みに形成するために時間がかかり)、第1有機層に対する第2形成材料の入り込み量が少なくなる。よって、前記間隔が5.0を越えると、良好な混合層を有する有機EL層を形成できないおそれがある。

【0057】

また、第1蒸着源の吐出口と基板の被処理面との間隔を0.1mm〜5.0mmとすると、所定の厚みを有する第1有機層を形成できる。

前記間隔が0.1mm未満では、第1蒸着源から気化された第1形成材料が、基板の被処理面に強く衝突し過ぎる。このため、気化された第1形成材料が前記被処理面上で弾けて、所定の厚みを有する第1有機層を形成することが困難となる。

他方、前記間隔が5.0mmを越えると、第1形成材料を所定の蒸着速度で蒸着することが困難となる。つまり、第1形成材料からなる蒸着膜である第1有機層を、所定の厚みに形成するために時間がかかる。

【0058】

本発明者らの検証によれば、第1有機層を形成した後、0.3秒〜3.0秒の間に、気化させた第2形成材料を前記第1有機層に衝突させることが好ましい。

前記第1有機層を形成した後、0.3秒未満の間は、前記第1有機層中の第1形成材料の動きの自由度が大きすぎる。このため、前記0.3秒未満の間に、第2形成材料を前記第1有機層に衝突させると、第1有機層の厚み方向に第2形成材料が深く入り込み過ぎる、又は、気化された第2形成材料が第1形成材料を基板から弾き飛ばす。よって、良好な混合層を有する有機EL層を形成できないおそれがある。

前記第1有機層を形成した後、3.0秒を越えた後は、前記第1有機層中の第1形成材料の動きの自由度が小さくなっている。このため、前記3.0秒を越えた後に、第2形成材料を前記第1有機層に衝突させると、第1有機層に対する第2形成材料の入り込み量が少なくなるおそれがある。よって、良好な混合層を有する有機EL層を形成できないおそれがある。

【0059】

また、上述のように、第2形成材料の蒸着速度は、40nm/秒〜500nm/秒であることが好ましい。

第2形成材料の蒸着速度が40nm/秒未満であると、気化された第2形成材料が第1有機層に入り込むほどの衝突エネルギーを有さない。このため、良好な混合層を有する有機EL層を形成できないおそれがある。

第2形成材料の蒸着速度が500nm/秒を越えると、気化された第2形成材料の衝突エネルギーが強すぎて、良好な混合層を有する有機EL層を形成できないおそれがある。

【0060】

図6は、上記Aタイプの有機EL層を形成するための蒸着装置の1つの構成例を示す参考図である。

図6において、蒸着装置8は、内部が真空とされたチャンバー81と、前記チャンバー81内に設けられた各蒸着源821,822,823と、前記チャンバー81内に基板83を搬送する搬送装置84と、を有する。

【0061】

図6においては、蒸着源として、第1形成材料861を気化させる第1蒸着源821と、第2形成材料862を気化させる第2蒸着源822と、第3形成材料863を気化させる第3蒸着源823と、が設けられている。

第1蒸着源821、第2蒸着源822及び第3蒸着源823は、基板83の搬送方向に順に並べられ、1つのチャンバー81内に固定されている。

【0062】

第1蒸着源821と第2蒸着源822との間隔及び第2蒸着源822と第3蒸着源823との間隔は、蒸着速度及び基板83の搬送速度などを考慮して適宜設定される。具体的には、上述のように、1つの蒸着膜を形成した後、0.3秒〜3.0秒の間に、その蒸着膜に次の形成材料を衝突させることが好ましい。連続的に蒸着が行われるロールツーロール方式にあっては、各蒸着源821,822,823の配置間隔及び/又は基板83の搬送速度を適宜調整することにより、前記0.3秒〜3.0秒の間に、次の形成材料を衝突させることができるようになる。

なお、第1蒸着源821と第2蒸着源822との間隔及び第2蒸着源822と第3蒸着源823との間隔は、基板の搬送方向における各蒸着源の吐出口の中心間の直線長さに相当する。

【0063】

第1蒸着源821、第2蒸着源822及び第3蒸着源823は、第1形成材料861、第2形成材料862及び第3形成材料863をそれぞれ収納する耐熱性容器821f,822f,823fと、耐熱性容器821f,822f,823fの先端部に設けられ且つ気化された各形成材料の出口となる吐出口821e,822e,823eと、耐熱性容器821f,822f,823fを加熱する熱源(図示せず)と、をそれぞれ有する。

各耐熱性容器821f,822f,823fは、気化された各形成材料が漏れない気密性及び熱源によって溶融しない耐熱性を有するものが用いられる。

【0064】

各吐出口821e,822e,823eの開口形状は、特に限定されず、円形状、楕円形状、長方形又は正方形などの矩形状、その他の多角形状などが挙げられる。

各吐出口821e,822e,823eの開口面積は、特に限定されず、基板の幅、蒸着速度、搬送速度などに応じて設定できる。各吐出口の開口幅は、蒸着膜の幅よりも小さいことが好ましい。また、各吐出口の長手方向(搬送方向)の開口長さは、0.5〜100mmの長さが好ましい。各吐出口の開口面積がこれより小さいと、各形成材料が詰まるおそれがある。一方、各吐出口の開口面積がこれより大きいと、装置そのものが大きくなる可能性がある。更に、各吐出口には、膜厚分布を補正するための膜厚補正手段が設けられていてもよい。

なお、有機層を3層以上設ける場合には、前記蒸着装置には、第3有機層の形成材料(以下、「第3形成材料」という場合がある)を含む第3蒸着源823などが具備される。

【0065】

第1蒸着源821、第2蒸着源822及び第3蒸着源823は、上述のように、各吐出口821e,822e,823eと基板83との間隔がそれぞれ0.1mm〜5.0mmとなるように配置されている。

このように各蒸着源821,822,823と基板83との間隔が0.1mm〜5.0mmのように短いので、比較的容量の小さいチャンバー81を用いることができる。このため、本発明の蒸着装置はコンパクトでもある。

前記各蒸着源821,822,823の加熱方法(熱源)は、特に限定されず、耐熱性容器に直接通電して耐熱性容器を加熱してもよいし、或いは、別途のヒーター(赤外線ランプなど)を用いて耐熱性容器を加熱してもよい。

【0066】

また、第1蒸着源821と第2蒸着源822の間、及び、第1蒸着源821と第2蒸着源822の間には、それぞれ防着壁85が設けられている。この防着壁85の先端は、各蒸着源821,822,823の吐出口821e,822e,823eよりも突出しているが、基板83には接触していない。

【0067】

図6の蒸着装置において、例えば、第1形成材料861として正孔輸送層の形成材料を第1蒸着源821に充填し、第2形成材料862として発光層の形成材料を第2蒸着源822に充填し、第3形成材料863として電子輸送層の形成材料を第3蒸着源823に充填する。

そして、基板83を搬送方向に搬送し、第1蒸着源821を加熱して、第1形成材料(正孔輸送層の形成材料)を気化させ、基板83に第1形成材料からなる蒸着膜(第1有機層)を形成する。さらに、基板83を搬送すると、搬送方向の下流側に配置された第2蒸着源822から気化された第2形成材料(発光層の形成材料)が、前記第1形成材料がマイグレーション状態中に、前記第1有機層に衝突し、第1形成材料及び第2形成材料が混在した混合層と第2形成材料からなる蒸着膜(第2有機層)とが形成される。さらに、基板83を搬送すると、搬送方向の下流側に配置された第3蒸着源823から気化された第3形成材料(電子輸送層の形成材料)が、前記第2形成材料がマイグレーション状態中に、前記第2有機層に衝突し、第2形成材料及び第3形成材料が混在した混合層と第3形成材料からなる蒸着膜(第3有機層)とが形成される。

このようにして、図1に示すような、第1電極3aの上に、正孔輸送層41a、正孔輸送混合層412a、発光層42a、電子輸送混合層423a、電子輸送層43aが順に積層された有機EL層4を形成できる。

【0068】

なお、図2に示すような、前記発光層42aと電子輸送層43aの間に電子輸送混合層が存在しない有機EL層は、例えば、蒸着装置を設計する際に、上記第3蒸着源823を第2蒸着源822から更に下流側に離して配置する、第3蒸着源823と基板83の間隔を5.0mmを越えるように第3蒸着源823を配置する、などの方法が挙げられる。

【0069】

図7は、正孔注入層及び電子注入層が設けられた上記Aタイプの有機EL層を形成するための蒸着装置の1つの構成例を示す参考図である。

図7の蒸着装置9は、第4蒸着源824及び第5蒸着源825がさらに設けられていることを除いて、上記図6の蒸着装置8と同様である。このため、図7の蒸着装置の説明において、図6の蒸着装置と同様の構成については説明を省略し、用語及び図番をそのまま援用する。

【0070】

図7の蒸着装置9は、チャンバー81内に、上記と同様な構成の第1乃至第5蒸着源821,822,823,824,825が順に配置されている。この第4蒸着源824及び第5蒸着源825は、第3蒸着源823の下流側に並んで配置されている。第4及び第5蒸着源824,825の各吐出口824e,825eと基板83との間隔は、0.1mm〜5.0mmとされていてもよい、或いは、0.1mm〜5.0mmの範囲外であってもよい。

第1乃至第5蒸着源821,822,823,824,825の少なくとも1つの蒸着源と基板83との間隔が、0.1mm〜5.0mmとされていればよい。

【0071】

図7の蒸着装置9において、例えば、正孔注入層の形成材料を第1蒸着源821に充填し、正孔輸送層の形成材料を第2蒸着源822に充填し、発光層の形成材料を第3蒸着源823に充填し、電子輸送層の形成材料を第4蒸着源824に充填し、電子注入層の形成材料を第5蒸着源825に充填し、蒸着を行う。

この場合、各形成材料で順次形成されていく蒸着膜がマイグレーション状態で次の形成材料を衝突させることにより、正孔注入層、正孔輸送層、発光層、電子輸送層及び電子注入層の各層の間に、それぞれの形成材料が混在した混合層を形成できる。

また、上述のように、蒸着装置の設計を適宜変更することにより、混合層の形成の有無を任意に選択できる。

【0072】

図7の蒸着装置9の第1乃至第5蒸着源821,822,823,824,825に充填する形成材料は、適宜選択できる。例えば、発光層の形成材料が電子輸送機能を有する場合には、正孔注入層の形成材料を第1蒸着源821に充填し、正孔輸送層の形成材料を第2蒸着源822に充填し、発光層の形成材料を第3蒸着源823に充填し、電子注入層の形成材料を第4蒸着源824に充填し、第2電極の形成材料を第5蒸着源825に充填し、蒸着を行ってもよい。この場合、後述する第2電極の形成工程と、有機EL層の形成工程を1つのチャンバーで同時に行うことができる。

また、上記Bタイプの有機EL層は、図6又は図7の蒸着装置を用いて形成することもできるし、特に図示しないが、第1蒸着源及び第2蒸着源の2つの蒸着源がチャンバー内に配置された蒸着装置を用いて形成することもできる。

【0073】

(第2電極の形成工程)

本工程は、有機EL層の一方面に第2電極を形成する工程である。

第2電極は、従来公知の方法で形成できる。第2電極層の形成方法としては、例えば、スパッタ法、蒸着法、インクジェット法などが挙げられる。

以上の工程を経て、本発明の有機EL素子が得られる。

ただし、本発明の有機EL素子の製造方法は、上記各工程以外に、他の工程を有していてもよい。

【実施例】

【0074】

以下、本発明の実施例及び比較例を示し、本発明をさらに詳述する。ただし、本発明は、下記実施例に限定されるものではない。

【0075】

[実施例1]

陽極として厚み100nmのインジウム錫酸化物(ITO)がパターニングされたガラス製の基板(厚み0.1mm)を準備した。

蒸着装置は、ロールツーロール真空蒸着装置を用いた。この真空蒸着装置は、図7に示すような、第1乃至第5蒸着源が真空チャンバー内に順に配置されており、第1乃至第5蒸着源に、CuPc、NPB、Alq3、LiF及びAlを、この順でそれぞれ充填した。なお、前記真空蒸着装置において、CuPcを充填する第1蒸着源とNPBを充填する第2蒸着源との間隔及び前記第2蒸着源とAlq3を充填する第3蒸着源との間隔は、いずれも100mmに設定した。また、前記真空蒸着装置において、NPBを充填する第2蒸着源及びAlq3を充填する第3蒸着源は、いずれも、それらの吐出口と基板との間隔を1.0mmに設定した。

【0076】

所定の搬送速度で基板をチャンバーに導入し、各蒸着源を所定温度に加熱しながら、この基板のITO層の表面に、順に、正孔注入層として厚み25nmの銅フタロシアニン膜(CuPc膜)、正孔輸送層として厚み60nmの4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル膜(NPB膜)、電子輸送層を兼ねる発光層として厚み60nmのトリス(8−キノリノラト)アルミニウム膜(Alq3膜)、電子注入層として厚み0.5nmのフッ化リチウム膜(LiF膜)、陰極として厚み100nmのアルミニウム膜(Al膜)を、それぞれ蒸着した。

基板の搬送速度は、NPB膜を形成後、2.3秒後に、そのNPB膜の表面に気化されたAlq3が当たるように設計した。具体的には、基板の搬送速度を、1.8m/分に設定した。

【0077】

表1に、第2蒸着源の吐出口と基板との間隔、第3蒸着源の吐出口と基板との間隔、NPB及びAlq3の各蒸着速度、並びに、NPB膜を形成した後、その膜の表面に気化されたAlq3が衝突するまでの時間、をそれぞれ示している。

【0078】

[実施例2乃至実施例5及び比較例1乃至比較例3]

第2蒸着源の吐出口と基板との間隔、第3蒸着源の吐出口と基板との間隔、NPB及びAlq3の各蒸着速度、並びに、NPB膜を形成した後、その膜の表面に気化されたAlq3が当たるまでの時間を、それぞれ表1に示すように変更したこと以外は、実施例1と同様にして、蒸着を行った。

【0079】

【表1】

【0080】

[混合層の測定]

実施例1乃至実施例5及び比較例1乃至比較例3で作製した各有機EL素子について、NPB膜及びAlq3膜の間に、NPB膜とAlq3が混在した混合層の有無を評価した。

測定方法は、Alq3膜の表面側からArイオンでエッチングを行いながらESCA(X線光電子分光法)で組成分析を行うことによって、デプスプロファイルの測定を行った。Alq3膜を構成するアルミニウムをインジケーターとし、アルミニウム元素の有無で混合層の状態を評価した。この際、比較例1では、NPB膜とAlq3膜の間に20nmの組成変化が確認され、この20nmの組成変化では混合層が形成されていないと評価した。

その結果を表1に示す。また、エッチング深さとAlq3の濃度の測定結果の相関グラフを図8に示す。

表1及び図8から、実施例1乃至実施例5の有機EL素子は、NPB膜とAlq3膜の間に、段階的にAlq3の濃度が下がった混合層が形成されていることが判る。

比較例1乃至比較例3の有機EL素子は、混合層が形成されていないと評価された。

【0081】

[電気的特性の測定]

実施例1乃至実施例5及び比較例1乃至比較例3で作製した各有機EL素子について、電流効率を測定した。

電流効率は、定電流密度駆動時(電流密度7.5mA/cm2の時)、有機EL発光特性評価装置(プレサイスゲージ株式会社製、製品名「EL1003」)を用いて測定した。

その結果を表1に示す。

表1から、実施例1乃至実施例5の有機EL素子は、比較例1乃至比較例3の有機EL素子に比して、電流効率に優れていることが判る。

【産業上の利用可能性】

【0082】

本発明の製造方法によって製造された有機EL素子は、ディスプレイ装置、照明装置などとして利用できる。

【符号の説明】

【0083】

7…蒸着装置、71…チャンバー、721,722,723…第1乃至第3蒸着源、721e,722e,723e…第1乃至第3蒸着源の吐出口、73…基板、74…搬送装置

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子の製造方法に関する。

【背景技術】

【0002】

有機エレクトロルミネッセンス素子は、陽極と、陰極と、陽極と陰極の間に設けられた発光層を含む有機エレクトロルミネッセンス層と、を有する。以下、有機エレクトロルミネッセンスを「有機EL」と記す。

有機EL素子においては、電極から発光層に注入された電子及び正孔が再結合することにより、励起子(エキシトン)を生じる。この励起子が基底状態に戻るときに発光する。

【0003】

前記有機EL層は、例えば、陽極側に設けられる正孔注入層及び正孔輸送層と、陰極側に設けられる電子注入層及び電子輸送層と、正孔輸送層と電子輸送層の間に設けられる発光層と、を有する。前記正孔輸送層は、発光層に正孔を注入する機能を有し、前記電子輸送層は、発光層に電子を注入する機能を有する。

特許文献1には、正孔及び電子を発光層にスムースに移動させるために、正孔輸送層と発光層の間、又は、発光層と電子輸送層の間の少なくとも何れか一方の間に、両層の形成材料が混じった混合層を形成した有機EL素子が開示されている。

このような有機EL素子は、例えば、第1の蒸着装置を用いて電極を有する基板の電極面に正孔輸送層を蒸着し、次に、第2の蒸着装置を用いて正孔輸送層の表面に混合層を共蒸着し、さらに、第3の蒸着装置を用いて混合層の表面に発光層を蒸着することにより、製造できる。

【0004】

しかしながら、上記製造方法にあっては、混合層を有する有機EL層を形成するために、独立した3つの蒸着装置(つまり、独立した3つの蒸着チャンバー)が必要となる。

このため、有機EL層を製造するための設備コストが上がり、結果的に、有機EL素子のコストダウンを図れない。

また、基板を独立した3つの蒸着チャンバー間に移動させなければならず、蒸着処理に比較的時間を要する。特に、ロールツーロール方式で基板に有機EL層を形成する場合には、製造効率が悪い。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平3−190088号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、電気的特性に優れた有機EL素子を比較的安価に製造できる方法を提供することである。

【課題を解決するための手段】

【0007】

本発明者らは、上記問題点に鑑みて、1つの蒸着装置で、2つの有機層の間に、両層の形成材料が混在した混合層を形成することに着目した。

具体的には、1つの蒸着装置のチャンバー内に、2つの有機層の形成材料をそれぞれ収納した2つの蒸着源を並設し、1つの有機層の形成材料を基板に蒸着して蒸着膜を形成した後、その蒸着膜の表面にもう1つの有機層の形成材料を蒸着するという方法である。

しかしながら、単に、2つの有機層の形成材料を順に蒸着させても、2つの有機層の間に混合層を形成できず、又、混合層を形成できたとしても電気的特性に劣る有機EL素子しか得られない。

本発明者らは、さらに、試行錯誤を繰り返し、鋭意研究した結果、本発明を創作した。

【0008】

本発明は、第1有機層及び第2有機層の少なくとも2つの有機層と、前記第1有機層と第2有機層の間に両層の形成材料が混在した混合層と、を有する有機エレクトロルミネッセンス素子を製造する方法において、前記第1有機層の形成材料を含む第1蒸着源と、前記第2有機層の形成材料を含む第2蒸着源と、を備える蒸着装置を用い、前記第1蒸着源から気化された第1有機層の形成材料を基板の被処理面に衝突させて前記基板の被処理面に第1有機層を形成した後、前記第1有機層の形成材料がマイグレーション状態中に、前記第2蒸着源から気化された第2有機層の形成材料を前記第1有機層へと衝突させて混合層を形成する。

【0009】

本発明の好ましい製造方法は、前記第2蒸着源が、気化された第2有機層の形成材料の出口となる吐出口を備え、前記第2蒸着源の吐出口と前記基板の被処理面との間隔が、0.1mm〜5.0mmとされている。

【0010】

本発明の好ましい製造方法は、前記第1蒸着源が、気化された第1有機層の形成材料の出口となる吐出口を備え、前記第1蒸着源の吐出口と前記基板の被処理面との間隔が、0.1mm〜5.0mmとされている。

【0011】

本発明の好ましい製造方法は、前記第1有機層を形成した後、0.3秒〜3.0秒の間に、前記気化させた第2有機層の形成材料を前記第1有機層に衝突させる。

【0012】

本発明の好ましい製造方法は、前記第2有機層の形成材料の蒸着速度が、それぞれ40nm/秒〜500nm/秒である。

【0013】

本発明の好ましい製造方法は、前記第1蒸着源及び第2蒸着源と前記基板とを相対移動させながら前記第1有機層の形成材料及び第2有機層の形成材料を順に衝突させる。

【0014】

本発明の好ましい製造方法は、前記第1蒸着源及び第2蒸着源が、蒸着装置の1つのチャンバー内に並設されており、前記チャンバー内においてロールツーロール方式でシート状の基板を移動させながら、前記第1有機層の形成材料及び第2有機層の形成材料を順に衝突させる。

【発明の効果】

【0015】

本発明の製造方法によれば、2つの有機層の間に混合層を有する有機EL層を、1つの蒸着装置のチャンバー内で形成することができるので、比較的安価に有機EL素子を製造できる。また、本発明の製造方法によれば、2つの有機層の間に適切な混合層を形成できるので、電気的特性に優れた有機EL素子を得ることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の1つの実施形態に係る有機EL素子の概略断面図。

【図2】本発明の他の実施形態に係る有機EL素子の概略断面図。

【図3】本発明の他の実施形態に係る有機EL素子の概略断面図。

【図4】本発明の他の実施形態に係る有機EL素子の概略断面図。

【図5】本発明の製造方法に使用される有機EL層を形成するための蒸着装置の概念図。

【図6】本発明の1つの実施形態に係る蒸着装置の概略断面図。

【図7】本発明の他の実施形態に係る蒸着装置の概略断面図。

【図8】実施例1乃至4及び比較例1の有機EL素子の、エッチング深さとAlq3の濃度の測定結果のグラフ図。

【発明を実施するための形態】

【0017】

[本発明の製造方法で得られる有機EL素子]

本発明の製造方法で得られる有機EL素子は、2つの電極の間に有機EL層を有する。

前記有機EL層は、第1有機層及び第2有機層の少なくとも2つの有機層と、前記2つの有機層の間に介在し且つ両層の形成材料が混在した混合層と、を有する。

具体的には、本発明の有機EL素子は、第1電極と、第2電極と、第1電極と第2電極の間に設けられた有機EL層と、を有し、前記有機EL層が、第1有機層と混合層と第2有機層との積層構造部を少なくとも1つ有する。

なお、本明細書において、用語の接頭語として、第1、第2などを付す場合があるが、この接頭語は、用語を区別するためだけに付加されたものであり、順序や優劣などの特別な意味を持たない。

【0018】

前記有機EL層は、第1電極と第2電極の間に1つ設けられていてもよいし、或いは、その間に2つ以上設けられていてもよい。有機EL層が2つ以上設けられる場合には、各有機EL層の間に、分離層が設けられることが好ましい。

また、前記有機層は、少なくとも2つ存在していればよく、有機層は、例えば、3つ以上でもよい。

さらに、有機層が3つ以上設けられる場合、全ての有機層の間に、それぞれ混合層が設けられていてもよいし、3つ以上の有機層の中から選ばれる隣接する2つの有機層の間にのみ、1つの混合層が設けられていてもよい。

【0019】

前記有機EL層としては、例えば、(A)正孔輸送層、発光層及び電子輸送層の、3つの有機層からなる構造(以下、この構造のものを「Aタイプの有機EL層」という)、(B)正孔輸送層及び発光層の、2つの有機層からなる構造(以下、この構造のものを「Bタイプの有機EL層」という)、(C)発光層及び電子輸送層、の2つの有機層からなる構造(以下、この構造のものを「Cタイプの有機EL層」という)、などが挙げられる。

前記Bタイプの有機EL層は、発光層が電子輸送層を兼用している。前記Cタイプの有機EL層は、発光層が正孔輸送層を兼用している。

【0020】

本発明の好ましい有機EL層は、前記正孔輸送層と発光層の間に、又は、前記発光層と電子輸送層の間の少なくとも何れか一方の間に、両層の形成材料が混在した混合層を有する。

例えば、前記Aタイプの有機EL層は、正孔輸送層と発光層の間に、正孔輸送層の形成材料と発光層の形成材料が混在した混合層(以下、正孔輸送層の形成材料と発光層の形成材料が混在した混合層を「正孔輸送混合層」という)を有する、又は、発光層と電子輸送層の間に、発光層の形成材料と電子輸送層の形成材料が混在した混合層(以下、発光層の形成材料と電子輸送層の形成材料が混在した混合層を「電子輸送混合層」という)を有する。或いは、前記Aタイプの有機EL層は、正孔輸送層と発光層の間に正孔輸送混合層を有し且つ発光層と電子輸送層の間に電子輸送混合層を有する。

【0021】

図1は、本発明のAタイプの有機EL層4aを有する有機EL素子10aの1つの構成例を示す参考図である。

図1において、有機EL素子10aは、下から順に、基板2aと、基板2aに積層された第1電極3aと、第1電極3aに積層された正孔輸送層41aと、正孔輸送層41aに積層された発光層42aと、発光層42aに積層された電子輸送層43aと、電子輸送層43aに積層された第2電極5aと、を有する。前記正孔輸送層41aと発光層42aの間には、正孔輸送混合層412aが設けられており、前記発光層42aと電子輸送層43aの間には、電子輸送混合層423aが設けられている。

【0022】

図2は、本発明のAタイプの有機EL層4aを有する有機EL素子11aの他の構成例を示す参考図である。

図2の有機EL素子11aは、前記発光層42aと電子輸送層43aの間に電子輸送混合層が存在していないことを除いて、図1の有機EL素子10aと同様である。

【0023】

図3は、本発明のBタイプの有機EL層4bを有する有機EL素子10bの1つの構成例を示す参考図である。

図3において、有機EL素子10bは、下から順に、基板2bと、基板2bに積層された第1電極3bと、第1電極3bに積層された正孔輸送層41bと、正孔輸送層41bに積層された発光層42bと、発光層42bに積層された第2電極5bと、を有する。前記正孔輸送層41bと発光層42bの間には、正孔輸送混合層412bが設けられている。

【0024】

図4は、本発明のCタイプの有機EL層4cを有する有機EL素子10cの1つの構成例を示す参考図である。

図4において、有機EL素子10cは、下から順に、基板2cと、基板2cに積層された第1電極3cと、第1電極3cに積層された発光層42cと、発光層42cに積層された電子輸送層43cと、電子輸送層43cに積層された第2電極5cと、を有する。前記発光層42cと電子輸送層43cの間には、電子輸送混合層423cが設けられている。

【0025】

図1乃至図4の各有機EL素子10a,11a,10b,10cにおいては、第1電極3a,3b,3cが基板2a,2b,2cに設けられているが、これに代えて、第2電極5a,5b,5cが基板2a,2b,2cに設けられていてもよいし、或いは、第1電極3a,3b,3c及び第2電極5a,5b,5cがそれぞれ別個の基板(図示せず)に設けられていてもよい。

また、図1乃至図4の各有機EL素子10a,11a,10b,10cにおいて、必要に応じて、第1電極3a,3b,3cと正孔輸送層42a,42b,42cの間に正孔注入層(図示せず)が設けられてもよいし、或いは、電子輸送層43a,43b,43cと第2電極5a,5b,5cの間に電子注入層(図示せず)が設けられていてもよい。

正孔注入層が設けられる場合、正孔輸送層42a,42b,42cと正孔注入層の間に、両層の形成材料が混在した混合層(図示せず)が設けられていてもよい。電子注入層が設けられる場合、電子輸送層43a,43b,43cと電子注入層の間に、両層の形成材料が混在した混合層(図示せず)が設けられていてもよい。

【0026】

ただし、図1乃至図4は、第1電極3a,3b,3cを陽極とし且つ第2電極5a,5b,5cを陰極とする場合の有機EL素子の構成例をそれぞれ示している。

第1電極3a,3b,3cを陰極とし且つ第2電極5a,5b,5cを陽極とする場合には、それに応じて、有機EL層4a,4b,4cを構成する各層の順序が変更される。

なお、図1乃至図4に表示された各層の厚み比は、実際とは異なっていることに留意されたい。

また、本明細書において、「AAA〜BBB]という表記は、「AAA以上BBB以下」を意味する。

【0027】

(基板)

上述の基板は、特に限定されず、例えば、ガラス板;セラミック板;合成樹脂製フィルム;ステンレス、銅、チタン、アルミニウムなどの金属板;などが挙げられる。発光層の光を基板を通じて外部に出射させる場合には、透光性を有する基板が用いられる。透光性を有する基板としては、ガラス板、透明な合成樹脂製フィルムなどが挙げられる。また、基板上に絶縁層が設けられていてもよい。

なお、基板の表面には、有機EL素子を駆動させるための各種配線、駆動回路、及び/又はスイッチング素子などが設けられていてもよい。

【0028】

(電極)

上述の第1電極及び第2電極は、それぞれ導電性を有する膜からなる。

第1電極及び第2電極の各形成材料は、それぞれ特に限定されない。

いずれか一方の電極を陽極として使用する場合、その形成材料としては、インジウム錫酸化物(ITO);酸化珪素を含むインジウム錫酸化物(ITSO);金;白金;ニッケル;タングステン;銅;銀;アルミニウム;などが挙げられる。

いずれか他方の電極を陰極として使用する場合、その形成材料としては、アルミニウム;リチウムやセシウムのようなアルカリ金属;マグネシウムやカルシウムのようなアルカリ土類金属;イッテルビウムのような希土類金属;アルミニウム−リチウム合金やマグネシウム−銀合金のような合金;などが挙げられる。

【0029】

なお、発光層からの光を外部に出射させるために、第1電極及び第2電極の一方又は両方は、透光性を有する必要がある。従って、第1電極及び第2電極のうち少なくとも一方は、例えば、透光性を有する形成材料からなる導電膜;透光性を有するように非常に薄い導電膜(例えば、厚み数nm〜数十nm程度);などから形成される。透光性を有する電極の形成材料としては、例えば、ITOや酸化亜鉛のような金属酸化物が挙げられる。

第1電極及び第2電極の形成方法は、特に限定されず、例えば、蒸着法、スパッタ法、インクジェット法などが挙げられる。

【0030】

(正孔輸送層及び正孔注入層)

上述の正孔輸送層は、陽極(電極)から注入された正孔を発光層へ輸送する機能を有する層である。上述の正孔注入層は、前記陽極から正孔輸送層へ正孔の注入を補助する機能を有する層である。正孔輸送層及び正孔注入層は、必ずしも必要ではない。もっとも、有機EL素子には、少なくとも正孔輸送層が設けられていることが好ましく、正孔輸送層及び正孔注入層の双方が設けられていることがより好ましい。

正孔輸送層を設けることによって、正孔が発光層へ注入され易くなり、更に、発光層からの光が電極の金属によって消光することを防止できる。

【0031】

前記正孔輸送層の形成材料は、正孔輸送機能を有する材料であれば特に限定されない。正孔輸送層の形成材料としては、例えば、4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(NPB)や4,4’−ビス[N−(3−メチルフェニル)−N−フェニルアミノ]ビフェニル(TPD)のような芳香族アミン化合物;1,3−ビス(N−カルバゾリル)ベンゼンのようなカルバゾール誘導体;などが挙げられる。正孔輸送層の形成材料は、1種単独で又は2種以上を併用してもよい。

【0032】

前記正孔注入層の形成材料は、特に限定されず、例えば、バナジウム酸化物、ニオブ酸化物やタンタル酸化物のような金属酸化物;フタロシアニンのようなフタロシアニン化合物;3,4−エチレンジオキシチオフェンとポリスチレンスルホン酸の混合物(略称:PEDOT/PSS)のような高分子化合物;上記正孔輸送層の形成材料;などが挙げられる。正孔注入層の形成材料は、1種単独で又は2種以上を併用してもよい。

本発明において、有機EL層を構成する正孔輸送層及び正孔注入層は、蒸着法によって形成される。

【0033】

(発光層)

上述の発光層の形成材料は、発光性を有する材料であれば特に限定されない。発光層の形成材料としては、例えば、低分子蛍光発光材料、又は、低分子燐光発光材料を用いることができる。

【0034】

低分子発光材料としては、例えば、4,4’−ビス(2,2’−ジフェニルビニル)−ビフェニル(DPVBi)などの芳香族ジメチリデン化合物;5−メチル−2−[2−[4−(5−メチル−2−ベンゾオキサゾリル)フェニル]ビニル]ベンゾオキサゾールなどのオキサジアゾール化合物;3−(4−ビフェニルイル)−4−フェニル−5−t−ブチルフェニル−1,2,4−トリアゾール(TAZ)などのトリアゾール誘導体;1,4−ビス(2−メチルスチリル)ベンゼンなどのスチリルベンゼン化合物;ベンゾキノン誘導体;ナフトキノン誘導体;アントラキノン誘導体;フルオレノン誘導体;アゾメチン亜鉛錯体やトリス(8−キノリノラト)アルミニウム(Alq3)などの有機金属錯体;など挙げられる。

【0035】

また、発光層の形成材料として、ホスト材料中に発光性のドーパント材料をドープしたものを用いてもよい。

前記ホスト材料としては、例えば、上述の低分子発光材料を用いることができ、これ以外に、1,3−ビス(N−カルバゾリル)ベンゼン(mCP)、4,4’−ビス[9−ジカルバゾリル]−2,2’−ビフェニル(CBP)、2,6−ビス(N−カルバゾリル)ピリジン、9,9−ジ(4−ジカルバゾール−ベンジル)フルオレン(CPF)などのカルバゾール誘導体などを用いることができる。

【0036】

前記ドーパント材料としては、例えば、スチリル誘導体;ペリレン誘導体;トリス(2−フェニルピリジル)イリジウム(III)(Ir(ppy)3)やトリス(1−フェニルイソキノリン)イリジウム(III)(Ir(piq)3)などの有機イリジウム錯体などの燐光発光性金属錯体;などを用いることができる。

さらに、発光層の形成材料には、上述の正孔輸送層の形成材料、後述の電子輸送層の形成材料、各種添加剤などが含まれていてもよい。

本発明において、有機EL層を構成する発光層は、蒸着法によって形成される。

【0037】

(電子輸送層及び電子注入層)

上述の電子輸送層は、陰極(電極)から注入された電子を発光層へ輸送する機能を有する層である。上述の電子注入層は、前記陰極から電子輸送層へ電子の注入を補助する機能を有する層である。電子輸送層及び電子注入層は、必ずしも必要ではない。もっとも、有機EL素子には、少なくとも電子輸送層が設けられていることが好ましく、電子輸送層及び電子注入層の双方が設けられていることがより好ましい。

電子輸送層を設けることによって、電子が発光層へ注入され易くなり、更に、発光層からの光が電極の金属によって消光することを防止できる。

【0038】

前記電子輸送層の形成材料は、電子輸送機能を有する材料であれば特に限定されない。電子輸送層の形成材料としては、例えば、トリス(8−キノリノラト)アルミニウム(Alq3)やビス(2−メチル−8−キノリノラト)(4−フェニルフェノラト)アルミニウム(BAlq)のような有機金属錯体;2−(4−ビフェニリル)−5−(4−tert−ブチルフェニル)−1,3,4−オキサジアゾール(PBD)や1,3−ビス[5−(p−tert−ブチルフェニル)−1,3,4−オキサジアゾール−2−イル]ベンゼン(OXD−7)のような複素芳香族化合物;などが挙げられる。電子輸送層の形成材料は、1種単独で又は2種以上を併用してもよい。

【0039】

前記電子注入層の形成材料は、特に限定されず、例えば、フッ化リチウム(LiF)やフッ化セシウム(CsF)のようなアルカリ金属化合物;フッ化カルシウム(CaF2)のようなアルカリ土類金属化合物;上記電子輸送層の形成材料;などが挙げられる。電子注入層の形成材料は、1種単独で又は2種以上を併用してもよい。

本発明において、有機EL層を構成する電子注入層及び電子輸送層は、蒸着法によって形成される。

【0040】

上記有機EL素子の電極に電圧を印加すると、陰極から注入された電子と陽極から注入された正孔とが発光層において再結合する。発光層の有機化合物が、励起状態から基底状態に戻るときに発光する。

上記有機EL層は、正孔輸送混合層、又は/及び、電子輸送混合層を有するので、正孔輸送層と発光層の間、又は/及び、電子輸送層と発光層の間における正孔及び電子の移動障壁が緩和される。このため、発光層内へ正孔又は/及び電子をスムースに注入できる。かかる有機EL層を有する本発明の有機EL素子は、発光効率に優れている。

【0041】

[有機EL素子の製造方法]

本発明の有機EL素子の製造方法は、有機EL層の形成において特徴があり、この有機EL層は、第1有機層及び第2有機層の少なくとも2つの有機層と、前記第1有機層と第2有機層の間に両層の形成材料が混在した混合層と、を有する。かかる有機EL層は、2つの電極の間に設けられる。

すなわち、本発明の製造方法は、前記有機EL層を形成するにあたって、第1有機層の形成材料(以下、「第1形成材料」という場合がある)を含む第1蒸着源と、第2有機層の形成材料(以下、「第2形成材料」という場合がある)を含む第2蒸着源と、を備える蒸着装置を用い、前記第1蒸着源から気化された第1形成材料を基板の被処理面に衝突させて基板の被処理面に第1有機層を形成した後、前記第1形成材料がマイグレーション状態中に、前記第2蒸着源から気化させた第2形成材料を前記第1有機層へと衝突させて混合層を形成すると同時に第2有機層を形成する。

【0042】

ここで、本発明において、前記第1形成材料がマイグレーション状態とは、第1有機層(蒸着膜)となった第1形成材料が完全に固化しておらず、その第1形成材料の分子が、気化された第2形成材料の分子の衝突によって移動し得る状態を意味する。

また、気化とは、固相−液相−気相に変化して気体化する場合、及び、固相−気相に変化(昇華)して気体化する場合などを含む意味である。

本発明の製造方法は、蒸着膜となって付着した第1形成材料がマイグレーション状態のときに、気化された第2形成材料を衝突させることにより、第1形成材料(蒸着膜である第1有機層)中に第2形成材料が入り込んでいく。このため、第1有機層(蒸着膜)の表面に第1形成材料と第2形成材料が混在した領域(混合層)が生じ、その領域の上に、第2有機層(第2形成材料からなる蒸着膜)が生じる。前記領域は、通常、その厚み方向において、第1有機層に近づくに従って第1形成材料の重量%が増し、第2有機層に近づくに従って第2形成材料の重量%が増すというグラデーションを有する。そのため、第1有機層と第2有機層の間に実質的に界面を有しない有機EL層を形成できる。

以下、各工程を分説しながら、本発明の有機EL素子の製造方法を具体的に説明する。

【0043】

本発明の有機EL素子の製造は、時系列的には、基板に第1電極を形成する工程、前記第1電極に有機EL層を形成する工程、有機EL層に第2電極を形成する工程、に大別できる。

【0044】

(第1電極の形成工程)

本工程は、基板の一方面に第1電極を形成する工程である。

基板は、上記例示の中から適宜選択して使用できる。特に、ロールツーロール方式によって有機EL素子を製造できることから、長尺状で且つシート状の基板であって、可とう性を有する基板を用いることが好ましい。なお、長尺状とは、縦方向(幅方向と直交する方向)の長さが幅方向の長さに対して十分に長い帯形状をいい、例えば、縦方向の長さが幅方向の長さの10倍以上、好ましくは30倍以上である。

【0045】

前記基板の一方面に、インジウム錫酸化物などの電極の形成材料を積層することにより、基板に第1電極を形成できる。

第1電極は、従来公知の方法で形成できる。第1電極の形成方法としては、例えば、スパッタ法、蒸着法、インクジェット法などが挙げられる。

なお、基板が第1電極の機能を有する場合には、本工程を必ずしも行う必要はなく、その基板そのものを第1電極として利用してもよい。

【0046】

(有機EL層の形成工程)

本工程は、第1有機層及び第2有機層の少なくとも2つの有機層と、前記第1有機層と第2有機層の間に両層の形成材料が混在した混合層と、を有する有機EL層を形成する工程である。

前記有機層を3層以上設ける場合には、その中から選ばれる2つの隣接した有機層の間に混合層を有していることを条件として、他の有機層の間にも混合層が設けられていてもよいし、或いは、その他の有機層の間に混合層が設けられていなくてもよい。

【0047】

有機EL層を構成する各有機層は、蒸着法によって形成される。

蒸着には、前記第1有機層の形成材料を含む第1蒸着源と、前記第2有機層の形成材料を含む第2蒸着源と、を備える蒸着装置が用いられる。

なお、上述のように、有機層を3層以上設ける場合には、さらに、第3有機層の形成材料(以下、「第3形成材料」という場合がある)を含む第3蒸着源などを備える蒸着装置が用いられる。つまり、蒸着装置は、第1蒸着源及び第2蒸着源の少なくとも2つの蒸着源を備えている。好ましくは、それらの蒸着源は1つのチャンバー内に配置される。

【0048】

図5は、有機EL層を形成する蒸着装置の概念図である。

図5において、蒸着装置7は、内部が真空とされたチャンバー71と、前記チャンバー71内に配置された第1蒸着源721及び第2蒸着源722と、を有する。第1蒸着源721及び第2蒸着源722は、気化された第1形成材料及び第2形成材料の出口となる吐出口721e,722eを備えている。

また、第1蒸着源721及び第2蒸着源722は、1つのチャンバー71内に並べて配置されている。これらの蒸着源721,722を1つのチャンバー71内に配置することにより、設備のコストダウンを図ることができる。

【0049】

第1蒸着源721及び第2蒸着源722は、気化された各形成材料が基板73の被処理面に対して略直交する方向に衝突するように、吐出口721e,722eをそれぞれ基板73の被処理面に対向させて配置されている。

本発明の蒸着装置7においては、第2蒸着源722の吐出口722eと基板73の被処理面との間隔D2を、0.1mm〜5.0mmとすることが重要である。他方、第1蒸着源721の吐出口721eと基板73の被処理面との間隔D1は、特に限定されないが、この間隔D1も0.1mm〜5.0mmとすることが好ましい。

なお、前記間隔D1,D2は、基板の被処理面に対して略直交する方向における被処理面と吐出口の直線長さである。

【0050】

また、蒸着装置7には、チャンバー73内において各蒸着源721,722と基板73とを相対移動させるための搬送装置が具備されている。前記相対移動の速度は、蒸着中において、一定であることが好ましい。

搬送装置は、各蒸着源の吐出口と基板との間隔を保ちながら各蒸着源のみを移動させる、若しくは、同様に保ちながら基板のみを移動させる、又は、同様に保ちながら各蒸着源と基板とをそれぞれ反対方向に移動させる、のいずれでもよい。

簡易に装置を構成できることから、搬送装置は、各蒸着源をチャンバーの所定位置に固定し、前記吐出口と基板との間隔を保ちながら基板のみを移動させるように構成されていることが好ましい。図示例は、ロールツーロール方式の基板73であるので、シート状の基板73を一方向に送出及び巻取るローラ74が搬送装置として用いられている。

前記第1蒸着源721は、前記基板73の搬送方向の上流側に配置され、第2蒸着源722は、その下流側に配置されている。

【0051】

また、併設された第1蒸着源721と第2蒸着源722との間には、防着壁75が設けられている。防着壁75により、気化された第1形成材料が第2蒸着源722内に進入すること、及び/又は、気化された第2形成材料が第1蒸着源721内に進入することを防止できる(つまり、各蒸着源の汚染を防止できる)。

【0052】

上記蒸着装置7を用いて、有機EL層を形成する場合、まず、第1電極を有する基板73を、搬送装置74によって、真空状態のチャンバー71内に導入する。なお、前記真空は、真空度10−1Pa以下を意味する。

第1蒸着源721を加熱して、第1形成材料を気化させ、その気化された第1形成材料を吐出口721eから放出させる。吐出口721eからチャンバー71内に出た第1形成材料は、前記基板73の被処理面(第1電極の表面)に衝突し付着する。そして、基板73の被処理面に、第1形成材料からなる蒸着膜である、第1有機層が形成される。

【0053】

続いて、第2蒸着源722を加熱して、第2形成材料を気化させ、その気化された第2形成材料を吐出口722eから放出させる。吐出口722eからチャンバー71内に出た第2形成材料は、前記第1形成材料からなる蒸着膜である第1有機層の表面に衝突し付着する。

気化された第2形成材料は、前記蒸着膜となった第1形成材料がマイグレーション状態の間に衝突させる。第1形成材料がマイグレーション状態のときに、気化された第2形成材料を衝突させることにより、第1形成材料と第2形成材料が混在した領域である、混合層を形成できる。

【0054】

第1形成材料及び第2形成材料の各蒸着速度は、特に限定されないが、第2形成材料の蒸着速度は、40nm/秒〜500nm/秒であることが好ましく、さらに、第1形成材料及び第2形成材料の各蒸着速度が、いずれも40nm/秒〜500nm/秒であることがより好ましい。

また、第1蒸着源721及び第2蒸着源722の加熱温度は、第1形成材料及び第2形成材料を気化させるに十分な温度であればよい。

このようにして、第1形成材料の蒸着膜(第1有機層)と、第1形成材料と第2形成材料が混在した領域(混合層)と、第2形成材料の蒸着膜(第2有機層)が一体となった有機EL層を形成できる。

得られた有機EL層を備える有機EL素子は、電気的特性に優れている。

【0055】

本発明者らは、本発明の製法によって電気的特性に優れた有機EL素子が得られる理由を下記のように推定している。

第1形成材料を蒸着して蒸着膜を形成した直後は、その蒸着膜は安定的でなく、第1形成材料が動き得る状態にある。この第1形成材料が移動し得る状態のときに、第2形成材料を衝突させることにより、蒸着膜を構成する第1形成材料中に第2形成材料が入り込んでいく。このため、前記蒸着膜の表面に、第1形成材料と第2形成材料が段階的に混じった領域が生じる。よって、得られた有機EL素子は、2つの有機層の間に、両形成材料のグラデーションが良好な混合層が存在しているので、優れた電気的特性を有する。

【0056】

第2蒸着源の吐出口と基板の被処理面との間隔を0.1mm〜5.0mmとすると、グラデーションが特に良好な混合層を形成できる。

前記間隔が0.1mm未満では、第2蒸着源から気化された第2形成材料が、第1有機層に強く衝突し過ぎる。このため、前記第1有機層の厚み方向に第2形成材料が深く入り込み過ぎる、又は、気化された第2形成材料が第1形成材料を基板から弾き飛ばす。よって、前記間隔が0.1mm未満では、良好な混合層を有する有機EL層を形成できないおそれがある。

他方、前記間隔が5.0mmを越えると、第2形成材料を所定の蒸着速度で蒸着することが困難となり(第2形成材料からなる蒸着膜である第2有機層を、所定の厚みに形成するために時間がかかり)、第1有機層に対する第2形成材料の入り込み量が少なくなる。よって、前記間隔が5.0を越えると、良好な混合層を有する有機EL層を形成できないおそれがある。

【0057】

また、第1蒸着源の吐出口と基板の被処理面との間隔を0.1mm〜5.0mmとすると、所定の厚みを有する第1有機層を形成できる。

前記間隔が0.1mm未満では、第1蒸着源から気化された第1形成材料が、基板の被処理面に強く衝突し過ぎる。このため、気化された第1形成材料が前記被処理面上で弾けて、所定の厚みを有する第1有機層を形成することが困難となる。

他方、前記間隔が5.0mmを越えると、第1形成材料を所定の蒸着速度で蒸着することが困難となる。つまり、第1形成材料からなる蒸着膜である第1有機層を、所定の厚みに形成するために時間がかかる。

【0058】

本発明者らの検証によれば、第1有機層を形成した後、0.3秒〜3.0秒の間に、気化させた第2形成材料を前記第1有機層に衝突させることが好ましい。

前記第1有機層を形成した後、0.3秒未満の間は、前記第1有機層中の第1形成材料の動きの自由度が大きすぎる。このため、前記0.3秒未満の間に、第2形成材料を前記第1有機層に衝突させると、第1有機層の厚み方向に第2形成材料が深く入り込み過ぎる、又は、気化された第2形成材料が第1形成材料を基板から弾き飛ばす。よって、良好な混合層を有する有機EL層を形成できないおそれがある。

前記第1有機層を形成した後、3.0秒を越えた後は、前記第1有機層中の第1形成材料の動きの自由度が小さくなっている。このため、前記3.0秒を越えた後に、第2形成材料を前記第1有機層に衝突させると、第1有機層に対する第2形成材料の入り込み量が少なくなるおそれがある。よって、良好な混合層を有する有機EL層を形成できないおそれがある。

【0059】

また、上述のように、第2形成材料の蒸着速度は、40nm/秒〜500nm/秒であることが好ましい。

第2形成材料の蒸着速度が40nm/秒未満であると、気化された第2形成材料が第1有機層に入り込むほどの衝突エネルギーを有さない。このため、良好な混合層を有する有機EL層を形成できないおそれがある。

第2形成材料の蒸着速度が500nm/秒を越えると、気化された第2形成材料の衝突エネルギーが強すぎて、良好な混合層を有する有機EL層を形成できないおそれがある。

【0060】

図6は、上記Aタイプの有機EL層を形成するための蒸着装置の1つの構成例を示す参考図である。

図6において、蒸着装置8は、内部が真空とされたチャンバー81と、前記チャンバー81内に設けられた各蒸着源821,822,823と、前記チャンバー81内に基板83を搬送する搬送装置84と、を有する。

【0061】

図6においては、蒸着源として、第1形成材料861を気化させる第1蒸着源821と、第2形成材料862を気化させる第2蒸着源822と、第3形成材料863を気化させる第3蒸着源823と、が設けられている。

第1蒸着源821、第2蒸着源822及び第3蒸着源823は、基板83の搬送方向に順に並べられ、1つのチャンバー81内に固定されている。

【0062】

第1蒸着源821と第2蒸着源822との間隔及び第2蒸着源822と第3蒸着源823との間隔は、蒸着速度及び基板83の搬送速度などを考慮して適宜設定される。具体的には、上述のように、1つの蒸着膜を形成した後、0.3秒〜3.0秒の間に、その蒸着膜に次の形成材料を衝突させることが好ましい。連続的に蒸着が行われるロールツーロール方式にあっては、各蒸着源821,822,823の配置間隔及び/又は基板83の搬送速度を適宜調整することにより、前記0.3秒〜3.0秒の間に、次の形成材料を衝突させることができるようになる。

なお、第1蒸着源821と第2蒸着源822との間隔及び第2蒸着源822と第3蒸着源823との間隔は、基板の搬送方向における各蒸着源の吐出口の中心間の直線長さに相当する。

【0063】

第1蒸着源821、第2蒸着源822及び第3蒸着源823は、第1形成材料861、第2形成材料862及び第3形成材料863をそれぞれ収納する耐熱性容器821f,822f,823fと、耐熱性容器821f,822f,823fの先端部に設けられ且つ気化された各形成材料の出口となる吐出口821e,822e,823eと、耐熱性容器821f,822f,823fを加熱する熱源(図示せず)と、をそれぞれ有する。

各耐熱性容器821f,822f,823fは、気化された各形成材料が漏れない気密性及び熱源によって溶融しない耐熱性を有するものが用いられる。

【0064】

各吐出口821e,822e,823eの開口形状は、特に限定されず、円形状、楕円形状、長方形又は正方形などの矩形状、その他の多角形状などが挙げられる。

各吐出口821e,822e,823eの開口面積は、特に限定されず、基板の幅、蒸着速度、搬送速度などに応じて設定できる。各吐出口の開口幅は、蒸着膜の幅よりも小さいことが好ましい。また、各吐出口の長手方向(搬送方向)の開口長さは、0.5〜100mmの長さが好ましい。各吐出口の開口面積がこれより小さいと、各形成材料が詰まるおそれがある。一方、各吐出口の開口面積がこれより大きいと、装置そのものが大きくなる可能性がある。更に、各吐出口には、膜厚分布を補正するための膜厚補正手段が設けられていてもよい。

なお、有機層を3層以上設ける場合には、前記蒸着装置には、第3有機層の形成材料(以下、「第3形成材料」という場合がある)を含む第3蒸着源823などが具備される。

【0065】

第1蒸着源821、第2蒸着源822及び第3蒸着源823は、上述のように、各吐出口821e,822e,823eと基板83との間隔がそれぞれ0.1mm〜5.0mmとなるように配置されている。

このように各蒸着源821,822,823と基板83との間隔が0.1mm〜5.0mmのように短いので、比較的容量の小さいチャンバー81を用いることができる。このため、本発明の蒸着装置はコンパクトでもある。

前記各蒸着源821,822,823の加熱方法(熱源)は、特に限定されず、耐熱性容器に直接通電して耐熱性容器を加熱してもよいし、或いは、別途のヒーター(赤外線ランプなど)を用いて耐熱性容器を加熱してもよい。

【0066】

また、第1蒸着源821と第2蒸着源822の間、及び、第1蒸着源821と第2蒸着源822の間には、それぞれ防着壁85が設けられている。この防着壁85の先端は、各蒸着源821,822,823の吐出口821e,822e,823eよりも突出しているが、基板83には接触していない。

【0067】

図6の蒸着装置において、例えば、第1形成材料861として正孔輸送層の形成材料を第1蒸着源821に充填し、第2形成材料862として発光層の形成材料を第2蒸着源822に充填し、第3形成材料863として電子輸送層の形成材料を第3蒸着源823に充填する。

そして、基板83を搬送方向に搬送し、第1蒸着源821を加熱して、第1形成材料(正孔輸送層の形成材料)を気化させ、基板83に第1形成材料からなる蒸着膜(第1有機層)を形成する。さらに、基板83を搬送すると、搬送方向の下流側に配置された第2蒸着源822から気化された第2形成材料(発光層の形成材料)が、前記第1形成材料がマイグレーション状態中に、前記第1有機層に衝突し、第1形成材料及び第2形成材料が混在した混合層と第2形成材料からなる蒸着膜(第2有機層)とが形成される。さらに、基板83を搬送すると、搬送方向の下流側に配置された第3蒸着源823から気化された第3形成材料(電子輸送層の形成材料)が、前記第2形成材料がマイグレーション状態中に、前記第2有機層に衝突し、第2形成材料及び第3形成材料が混在した混合層と第3形成材料からなる蒸着膜(第3有機層)とが形成される。

このようにして、図1に示すような、第1電極3aの上に、正孔輸送層41a、正孔輸送混合層412a、発光層42a、電子輸送混合層423a、電子輸送層43aが順に積層された有機EL層4を形成できる。

【0068】

なお、図2に示すような、前記発光層42aと電子輸送層43aの間に電子輸送混合層が存在しない有機EL層は、例えば、蒸着装置を設計する際に、上記第3蒸着源823を第2蒸着源822から更に下流側に離して配置する、第3蒸着源823と基板83の間隔を5.0mmを越えるように第3蒸着源823を配置する、などの方法が挙げられる。

【0069】

図7は、正孔注入層及び電子注入層が設けられた上記Aタイプの有機EL層を形成するための蒸着装置の1つの構成例を示す参考図である。

図7の蒸着装置9は、第4蒸着源824及び第5蒸着源825がさらに設けられていることを除いて、上記図6の蒸着装置8と同様である。このため、図7の蒸着装置の説明において、図6の蒸着装置と同様の構成については説明を省略し、用語及び図番をそのまま援用する。

【0070】

図7の蒸着装置9は、チャンバー81内に、上記と同様な構成の第1乃至第5蒸着源821,822,823,824,825が順に配置されている。この第4蒸着源824及び第5蒸着源825は、第3蒸着源823の下流側に並んで配置されている。第4及び第5蒸着源824,825の各吐出口824e,825eと基板83との間隔は、0.1mm〜5.0mmとされていてもよい、或いは、0.1mm〜5.0mmの範囲外であってもよい。

第1乃至第5蒸着源821,822,823,824,825の少なくとも1つの蒸着源と基板83との間隔が、0.1mm〜5.0mmとされていればよい。

【0071】

図7の蒸着装置9において、例えば、正孔注入層の形成材料を第1蒸着源821に充填し、正孔輸送層の形成材料を第2蒸着源822に充填し、発光層の形成材料を第3蒸着源823に充填し、電子輸送層の形成材料を第4蒸着源824に充填し、電子注入層の形成材料を第5蒸着源825に充填し、蒸着を行う。

この場合、各形成材料で順次形成されていく蒸着膜がマイグレーション状態で次の形成材料を衝突させることにより、正孔注入層、正孔輸送層、発光層、電子輸送層及び電子注入層の各層の間に、それぞれの形成材料が混在した混合層を形成できる。

また、上述のように、蒸着装置の設計を適宜変更することにより、混合層の形成の有無を任意に選択できる。

【0072】

図7の蒸着装置9の第1乃至第5蒸着源821,822,823,824,825に充填する形成材料は、適宜選択できる。例えば、発光層の形成材料が電子輸送機能を有する場合には、正孔注入層の形成材料を第1蒸着源821に充填し、正孔輸送層の形成材料を第2蒸着源822に充填し、発光層の形成材料を第3蒸着源823に充填し、電子注入層の形成材料を第4蒸着源824に充填し、第2電極の形成材料を第5蒸着源825に充填し、蒸着を行ってもよい。この場合、後述する第2電極の形成工程と、有機EL層の形成工程を1つのチャンバーで同時に行うことができる。

また、上記Bタイプの有機EL層は、図6又は図7の蒸着装置を用いて形成することもできるし、特に図示しないが、第1蒸着源及び第2蒸着源の2つの蒸着源がチャンバー内に配置された蒸着装置を用いて形成することもできる。

【0073】

(第2電極の形成工程)

本工程は、有機EL層の一方面に第2電極を形成する工程である。

第2電極は、従来公知の方法で形成できる。第2電極層の形成方法としては、例えば、スパッタ法、蒸着法、インクジェット法などが挙げられる。

以上の工程を経て、本発明の有機EL素子が得られる。

ただし、本発明の有機EL素子の製造方法は、上記各工程以外に、他の工程を有していてもよい。

【実施例】

【0074】

以下、本発明の実施例及び比較例を示し、本発明をさらに詳述する。ただし、本発明は、下記実施例に限定されるものではない。

【0075】

[実施例1]

陽極として厚み100nmのインジウム錫酸化物(ITO)がパターニングされたガラス製の基板(厚み0.1mm)を準備した。

蒸着装置は、ロールツーロール真空蒸着装置を用いた。この真空蒸着装置は、図7に示すような、第1乃至第5蒸着源が真空チャンバー内に順に配置されており、第1乃至第5蒸着源に、CuPc、NPB、Alq3、LiF及びAlを、この順でそれぞれ充填した。なお、前記真空蒸着装置において、CuPcを充填する第1蒸着源とNPBを充填する第2蒸着源との間隔及び前記第2蒸着源とAlq3を充填する第3蒸着源との間隔は、いずれも100mmに設定した。また、前記真空蒸着装置において、NPBを充填する第2蒸着源及びAlq3を充填する第3蒸着源は、いずれも、それらの吐出口と基板との間隔を1.0mmに設定した。

【0076】

所定の搬送速度で基板をチャンバーに導入し、各蒸着源を所定温度に加熱しながら、この基板のITO層の表面に、順に、正孔注入層として厚み25nmの銅フタロシアニン膜(CuPc膜)、正孔輸送層として厚み60nmの4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル膜(NPB膜)、電子輸送層を兼ねる発光層として厚み60nmのトリス(8−キノリノラト)アルミニウム膜(Alq3膜)、電子注入層として厚み0.5nmのフッ化リチウム膜(LiF膜)、陰極として厚み100nmのアルミニウム膜(Al膜)を、それぞれ蒸着した。

基板の搬送速度は、NPB膜を形成後、2.3秒後に、そのNPB膜の表面に気化されたAlq3が当たるように設計した。具体的には、基板の搬送速度を、1.8m/分に設定した。

【0077】

表1に、第2蒸着源の吐出口と基板との間隔、第3蒸着源の吐出口と基板との間隔、NPB及びAlq3の各蒸着速度、並びに、NPB膜を形成した後、その膜の表面に気化されたAlq3が衝突するまでの時間、をそれぞれ示している。

【0078】

[実施例2乃至実施例5及び比較例1乃至比較例3]

第2蒸着源の吐出口と基板との間隔、第3蒸着源の吐出口と基板との間隔、NPB及びAlq3の各蒸着速度、並びに、NPB膜を形成した後、その膜の表面に気化されたAlq3が当たるまでの時間を、それぞれ表1に示すように変更したこと以外は、実施例1と同様にして、蒸着を行った。

【0079】

【表1】

【0080】

[混合層の測定]

実施例1乃至実施例5及び比較例1乃至比較例3で作製した各有機EL素子について、NPB膜及びAlq3膜の間に、NPB膜とAlq3が混在した混合層の有無を評価した。

測定方法は、Alq3膜の表面側からArイオンでエッチングを行いながらESCA(X線光電子分光法)で組成分析を行うことによって、デプスプロファイルの測定を行った。Alq3膜を構成するアルミニウムをインジケーターとし、アルミニウム元素の有無で混合層の状態を評価した。この際、比較例1では、NPB膜とAlq3膜の間に20nmの組成変化が確認され、この20nmの組成変化では混合層が形成されていないと評価した。

その結果を表1に示す。また、エッチング深さとAlq3の濃度の測定結果の相関グラフを図8に示す。

表1及び図8から、実施例1乃至実施例5の有機EL素子は、NPB膜とAlq3膜の間に、段階的にAlq3の濃度が下がった混合層が形成されていることが判る。

比較例1乃至比較例3の有機EL素子は、混合層が形成されていないと評価された。

【0081】

[電気的特性の測定]

実施例1乃至実施例5及び比較例1乃至比較例3で作製した各有機EL素子について、電流効率を測定した。

電流効率は、定電流密度駆動時(電流密度7.5mA/cm2の時)、有機EL発光特性評価装置(プレサイスゲージ株式会社製、製品名「EL1003」)を用いて測定した。

その結果を表1に示す。

表1から、実施例1乃至実施例5の有機EL素子は、比較例1乃至比較例3の有機EL素子に比して、電流効率に優れていることが判る。

【産業上の利用可能性】

【0082】

本発明の製造方法によって製造された有機EL素子は、ディスプレイ装置、照明装置などとして利用できる。

【符号の説明】

【0083】

7…蒸着装置、71…チャンバー、721,722,723…第1乃至第3蒸着源、721e,722e,723e…第1乃至第3蒸着源の吐出口、73…基板、74…搬送装置

【特許請求の範囲】

【請求項1】

第1有機層及び第2有機層の少なくとも2つの有機層と、前記第1有機層と第2有機層の間に両層の形成材料が混在した混合層と、を有する有機エレクトロルミネッセンス素子を製造する方法において、

前記第1有機層の形成材料を含む第1蒸着源と、前記第2有機層の形成材料を含む第2蒸着源と、を備える蒸着装置を用い、

前記第1蒸着源から気化された第1有機層の形成材料を基板の被処理面に衝突させて前記基板の被処理面に第1有機層を形成した後、

前記第1有機層の形成材料がマイグレーション状態中に、前記第2蒸着源から気化された第2有機層の形成材料を前記第1有機層へと衝突させて混合層を形成する、有機エレクトロルミネッセンス素子の製造方法。

【請求項2】

前記第2蒸着源が、気化された第2有機層の形成材料の出口となる吐出口を備え、

前記第2蒸着源の吐出口と前記基板の被処理面との間隔が、0.1mm〜5.0mmとされている、請求項1に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項3】

前記第1蒸着源が、気化された第1有機層の形成材料の出口となる吐出口を備え、

前記第1蒸着源の吐出口と前記基板の被処理面との間隔が、0.1mm〜5.0mmとされている、請求項2に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項4】

前記第1有機層を形成した後、0.3秒〜3.0秒の間に、前記気化させた第2有機層の形成材料を前記第1有機層に衝突させる、請求項1乃至3のいずれか一項に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項5】

前記第2有機層の形成材料の蒸着速度が、40nm/秒〜500nm/秒である、請求項1乃至4のいずれか一項に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項6】

前記第1蒸着源及び第2蒸着源と前記基板とを相対移動させながら前記第1有機層の形成材料及び第2有機層の形成材料を順に衝突させる、請求項1乃至5のいずれか一項に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項7】

前記第1蒸着源及び第2蒸着源が、蒸着装置の1つのチャンバー内に並設されており、

前記チャンバー内においてロールツーロール方式でシート状の基板を移動させながら、前記第1有機層の形成材料及び第2有機層の形成材料を順に衝突させる、請求項1乃至6のいずれか一項に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項1】

第1有機層及び第2有機層の少なくとも2つの有機層と、前記第1有機層と第2有機層の間に両層の形成材料が混在した混合層と、を有する有機エレクトロルミネッセンス素子を製造する方法において、

前記第1有機層の形成材料を含む第1蒸着源と、前記第2有機層の形成材料を含む第2蒸着源と、を備える蒸着装置を用い、

前記第1蒸着源から気化された第1有機層の形成材料を基板の被処理面に衝突させて前記基板の被処理面に第1有機層を形成した後、

前記第1有機層の形成材料がマイグレーション状態中に、前記第2蒸着源から気化された第2有機層の形成材料を前記第1有機層へと衝突させて混合層を形成する、有機エレクトロルミネッセンス素子の製造方法。

【請求項2】

前記第2蒸着源が、気化された第2有機層の形成材料の出口となる吐出口を備え、

前記第2蒸着源の吐出口と前記基板の被処理面との間隔が、0.1mm〜5.0mmとされている、請求項1に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項3】

前記第1蒸着源が、気化された第1有機層の形成材料の出口となる吐出口を備え、

前記第1蒸着源の吐出口と前記基板の被処理面との間隔が、0.1mm〜5.0mmとされている、請求項2に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項4】

前記第1有機層を形成した後、0.3秒〜3.0秒の間に、前記気化させた第2有機層の形成材料を前記第1有機層に衝突させる、請求項1乃至3のいずれか一項に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項5】

前記第2有機層の形成材料の蒸着速度が、40nm/秒〜500nm/秒である、請求項1乃至4のいずれか一項に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項6】

前記第1蒸着源及び第2蒸着源と前記基板とを相対移動させながら前記第1有機層の形成材料及び第2有機層の形成材料を順に衝突させる、請求項1乃至5のいずれか一項に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項7】

前記第1蒸着源及び第2蒸着源が、蒸着装置の1つのチャンバー内に並設されており、

前記チャンバー内においてロールツーロール方式でシート状の基板を移動させながら、前記第1有機層の形成材料及び第2有機層の形成材料を順に衝突させる、請求項1乃至6のいずれか一項に記載の有機エレクトロルミネッセンス素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−84491(P2013−84491A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224518(P2011−224518)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]