有機エレクトロルミネッセンス素子及びその製造方法

【課題】 湿式法、特に印刷法を用いて有機発光媒体層を形成する際に、高沸点溶媒を用いることなく有機発光媒体層を形成し、良好な有機EL素子を得る。

【解決手段】 第一電極と第二電極との間に少なくとも有機発光層を含む有機発光媒体層を備えた有機エレクトロルミネッセンス素子の製造方法である。所定の形成材料を溶媒に

溶解または分散させてなる塗布液を用いて前記有機発光媒体層のうち少なくとも一層を湿式成膜法により形成する成膜工程を有する。前記有機発光媒体層の成膜工程を20°C以下の低温環境下で行う。

【解決手段】 第一電極と第二電極との間に少なくとも有機発光層を含む有機発光媒体層を備えた有機エレクトロルミネッセンス素子の製造方法である。所定の形成材料を溶媒に

溶解または分散させてなる塗布液を用いて前記有機発光媒体層のうち少なくとも一層を湿式成膜法により形成する成膜工程を有する。前記有機発光媒体層の成膜工程を20°C以下の低温環境下で行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子(以下、有機EL素子という)の有機発光媒体層の少なくとも一層を湿式法によって成膜される有機発光媒体層を有する有機EL素子の製造方法およびこの製造方法を用いて製造した有機EL素子に関するものである。

【背景技術】

【0002】

一般に有機EL素子は、導電性の有機発光媒体層に電圧を印加することにより、注入された電子と正孔を再結合させ、この再結合の際に有機発光層を構成する有機発光材料を発光させるものである。

また、有機発光層へ電圧を印加すると共に光を外部へ取り出すために、有機発光媒体層の両側には第一電極と第二電極を設けて構成される。この素子は透明電極上に、第一電極、有機発光層、第二電極を順次積層して構成され、基板上に形成される第一電極は陽極、有機発光媒体層上に形成される第二電極は陰極として利用されることが通常である。

【0003】

更に発光効率を増大するなどの目的から、陽極と有機発光層の間に正孔輸送層、正孔注入層、または有機発光層と陰極の間に電子輸送層、電子注入層が適宜選択して設けられ、有機EL素子として構成されることが多い。

そして、有機発光層と正孔輸送層、正孔注入層、電子輸送層、電子注入層を合わせて有機発光媒体層と呼ばれている。

【0004】

この有機発光媒体層の例としては、正孔注入層に銅フタロシアニン、正孔輸送層にN,N’―ジ(1−ナフチル)―N,N’―ジフェニル―1,1’―ビフェニル―4,4’―ジアミン、発光体層にトリス(8―キノリノール)アルミニウムをそれぞれ用いたものが挙げられる。

これら有機発光媒体層を構成して機能する物質(発光媒体材料)はいずれも低分子の化合物であり、各層は1〜100nm程度の厚みで抵抗加熱方式などの真空蒸着法などによって積層される。このため、低分子材料を用いる有機薄膜EL素子の製造のためには、複数の蒸着釜を連結した真空蒸着装置を必要とし、生産性が低く製造コストが高いなどの問題点があった。

【0005】

これに対し、有機発光媒体層として高分子材料を用いた高分子EL素子がある。この場合、発光体層としては、ポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾールなどの高分子中に低分子の発光色素を溶解させたものや、ポリフェニレンビニレン誘導体(PPV)、ポリアルキルフルオレン誘導体(PAF)等の高分子発光体が用いられる。これら高分子材料は、溶剤に溶解または分散することで塗布法や印刷法と言った湿式法により製膜することができるため、前述の低分子材料を用いた有機EL素子と比較して、大気圧下での製膜が可能であり設備コストが安い、という利点がある。

【0006】

塗布法としては、スピンコート法、バーコート法、スリットコート法、ディプコート法等があるが、高精細にパターニングしたり、RGBの3色に塗り分けたりするためには、これら塗布法では難しく、塗りわけやパターニングを得意とする凹版印刷法、凸版印刷法、平版印刷法、スクリーン印刷法等の印刷法による薄膜形成が最も有効であると考えられる。

【0007】

前記湿式法で有機発光媒体層を成膜する際には、均一な薄膜を得るために成膜工程中に生じる塗液の乾燥を防ぐことが重要である。

また、例えば特許文献1では、蒸気圧が500Pa以下である溶媒を少なくとも一種類以上含んでいることを特徴とする有機EL用塗布液が提案されている。さらに膜の表面性の観点より250Pa以下が好ましいとの記載がある。

【特許文献1】特開2001−155861号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、高沸点溶剤を用いた場合、基板に対して有機発光媒体層を形成後、有機発光媒体層中の高沸点溶媒の除去が困難となる。そして、有機発光層内の溶媒を完全に除去できずに膜内に残留溶媒が存在している場合、発光強度の低下や素子の劣化が促進されるという問題があった。

また、溶媒の除去方法としては、加熱乾燥、減圧乾燥、減圧加熱乾燥等が考えられるが、高沸点溶媒の除去にはより高温での乾燥工程が必要となり、熱による素子劣化を引き起こす可能性がある。すなわち、インキに高沸点溶媒を用いた場合、印刷中にインキの乾燥を防ぐことはできるものの、印刷後の溶媒除去の点で大きな問題があった。

【0009】

そこで本発明は、湿式法、特に印刷法を用いて有機発光媒体層を形成する際に、高沸点溶媒を用いることなく有機発光媒体層を形成し、良好な有機EL素子を得ることを目的とする。

【課題を解決するための手段】

【0010】

上述の目的を達成するため、本発明の有機エレクトロルミネッセンス素子の製造方法は、第一電極と第二電極との間に少なくとも有機発光層を含む有機発光媒体層を備えた有機エレクトロルミネッセンス素子の製造方法であって、所定の形成材料を溶媒に溶解または分散させてなる塗布液を用いて前記有機発光媒体層のうち少なくとも一層を湿式成膜法により形成する成膜工程を有し、前記有機発光媒体層の成膜工程を低温環境下で行うことを特徴とする。

本発明の有機エレクトロルミネッセンス素子の製造方法は、上記構成に加えて、前記有機発光媒体層の成膜工程を大気圧よりも高い高圧環境下で行うことを特徴とする。

また本発明の有機エレクトロルミネッセンス素子は、第一電極と第二電極との間に少なくとも有機発光層を含む有機発光媒体層を備えた有機エレクトロルミネッセンス素子であって、前記有機発光媒体層のうち少なくとも一層が、低温環境下で、所定の形成材料を溶媒に溶解または分散させてなる塗布液を用いた湿式成膜法による成膜工程によって形成されていることを特徴とする。

【発明の効果】

【0011】

本発明の有機エレクトロルミネッセンス素子及びその製造方法によれば、低温環境下で有機発光媒体層の成膜を行うことから、高沸点溶媒を用いることなしに湿式法による有機発光媒体層の成膜が可能になり、より高効率で長寿命な有機EL素子を得ることができる効果がある。

また、本発明の有機エレクトロルミネッセンス素子の製造方法によれば、上記構成に加えて、さらに高圧環境下で有機発光媒体層の成膜を行うことから、膜の乾燥を防ぐ効果をさらに高めることができる。

【発明を実施するための最良の形態】

【0012】

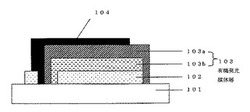

図1は、本発明の実施の形態における有機EL素子の構造例を示す断面図である。

図示のように、この有機EL素子は、透光性基板101の上に透明電極102を設け、その上部を正孔輸送層103aと有機発光体層103bの2層構造の有機発光媒体層103で包囲し、その上に対向電極104を配置したものである。

【0013】

透光性基板101としては、透光性があり、ある程度の強度がある基材なら制限はないが、具体的にはガラス基板やプラスチック製のフィルムまたはシートを用いることができる。特に0.2〜1mmの薄いガラス基板を用いれば、バリア性が非常に高い薄型の有機EL素子を作製することができる。

また、可撓性のあるプラスチック製のフィルムを用いれば、巻き取りにより有機EL素子の製造が可能であり、安価に素子を提供することができる。プラスチックフィルムとしては、ポリエチレンテレフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルサルフォン、ポリメチルメタクリレート、ポリカーボネート等を用いることができる。また、透明電極102を製膜しない側にセラミック蒸着フィルムやポリ塩化ビニリデン、ポリ塩化ビニル、エチレンー酢酸ビニル共重合体鹸化物等の他のガスバリア性フィルムを積層すれば、よりバリア性が向上し、寿命の長い有機EL素子とすることができる。

【0014】

透明電極102としては、透明または半透明の電極を形成することのできる導電性物質なら特に制限はない。具体的にはインジウムと錫の複合酸化物(以下ITOという)を好ましく用いることができる。前記透光性基板101上に蒸着またはスパッタリング法により製膜することができる。また、オクチル酸インジウムやアセトンインジウムなどの前駆体を基材上に塗布後、熱分解により酸化物を形成する塗布熱分解法等により形成することもできる。あるいは、アルミニウム、金、銀等の金属が半透明状に蒸着されたものを用いることができる。あるいはポリアニリン等の有機半導体も用いることができる。

なお、この透明電極102は、必要に応じてエッチングによりパターニングを行ったり、UV処理、プラズマ処理などにより表面の活性化を行ってもよい。

【0015】

また、有機発光媒体層103は、有機発光体層のみの単層構造に限らず、図1に示すような正孔輸送層103aと有機発光体層103bの2層構造であっても良いし、これらにさらに電子輸送層や絶縁層等を設けた多層構造であってもよい。これら単層または複数の層で構成される有機発光媒体層103の少なくとも1層を、本発明における有機EL用塗布液を用いてスピンコート法、スリットコート法、バーコート法、ロールコート法等により塗布する。また、凹版印刷法、凸版印刷法、平版印刷法、スクリーン印刷法等を用いて必要があればパターニングしてもよい。

【0016】

正孔輸送層103aに用いる正孔輸送材料としては、一般に正孔輸送材料として用いられているものであれば良く、銅フタロシアニンやその誘導体、1,1―ビス(4―ジ―p―トリルアミノフェニル)シクロヘキサン、N,N’―ジフェニル―N,N’―ビス(3―メチルフェニル)―1,1’―ビフェニル―4,4’―ジアミン、N,N’―ジ(1―ナフチル)―N,N’―ジフェニル―1,1’―ビフェニル―4,4’―ジアミン等の芳香族アミン系などの低分子も用いることができるが、中でもポリアニリン、ポリチオフェン、ポリビニルカルバゾール、ポリ(3,4―エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物等の有機材料が、湿式法による製膜が可能でありより好ましい。

【0017】

これら正孔輸送材料はトルエン、キシレン、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メタノール、エタノール、イソプロピルアルコール、酢酸エチル、酢酸ブチル、水等の単独または混合溶媒に溶解または分散させて正孔輸送塗布液とし、湿式法により成膜できる。

【0018】

また、有機発光層103bに用いる発光体としては、一般に有機発光材料として用いられているものであれば良く、クマリン系、ペリレン系、ピラン系、アンスロン系、ポルフィレン系、キナクリドン系、N,N’―ジアルキル置換キナクリドン系、ナフタルイミド系、N,N’―ジアリール置換ピロロピロール系等の発光性色素をポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾール等の高分子中に溶解させたものや、PPV系やPAF系、ポリパラフェニレン系等の高分子発光体を用いることができる。

【0019】

これら有機発光層はトルエン、キシレン、アセトン、アニソール、メチルアニソール、ジメチルアニソール、メシチレン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メタノール、エタノール、イソプロピルアルコール、酢酸エチル、酢酸ブチル、水等の単独または混合溶媒に溶解または分散させて有機発光塗布液とし、湿式法により成膜できる。

特にトルエン、キシレン、アニソール、メチルアニソール、ジメチルアニソール、安息香酸エチル、安息香酸メチル、メシチレン等の芳香族系溶媒は高分子発光材料の溶解性が良く、また大気圧中での沸点が180℃以下であることから扱いも容易であり、有機発光媒体層成膜後の溶媒除去の点で好ましい。

また有機発光媒体層を形成する塗布液は必要に応じて、界面活性剤、酸化防止剤、紫外線吸収剤、粘度調整剤等を添加しても良い。

【0020】

次に、本発明で用いる印刷法について説明する。

上述のように印刷法により有機発光媒体層を成膜する際には、特に凸版印刷法は塗布液の粘度領域に適している点、基材を傷つけることなく印刷可能である点、材料の利用効率が良い点から特に有機EL素子の作製に適している。

【0021】

図2は本例で用いる印刷装置の概略を示すブロック図である。ここでは、凸版印刷法により有機発光媒体層の印刷を行うための構成例を説明する。

印刷装置201はグローブボックスからなる印刷室202と減圧加熱乾燥機204がゲート203を介して連結された構造をなし、グローブボックス202が印刷室である。また、印刷室は温度制御装置205によって内部の温度を一定の低温状態に保つことができ、圧力制御装置206によりにより内部の圧を一定の加圧状態で保つことが可能に構成されている。

【0022】

印刷室202内は温度制御装置205により印刷時には低温状態で保持されており、具体的には20°C以下、より好ましくは15〜5°Cの間で印刷が行われることが望ましい。温度制御装置205とは、具体的には、気体を冷却して印刷室202内に導入するための冷却機と、印刷室内の温度を測定するセンサーからなる。印刷工程を低温環境下で行うことによって、膜の乾燥を防ぎ、高沸点溶媒を使用することなく印刷が可能になり、有機EL素子の劣化を防止することができる。また、印刷用塗布液の粘度を印刷室内の温度で制御可能になり、添加剤等を用いることなしに、印刷に適した状態の塗布液を用いることができる。

【0023】

また、印刷室202内は圧力制御装置206により印刷時には加圧状態で保持されており、具体的には大気圧以上、より好ましくは2〜3atmの間で印刷が行われることが望ましい。印刷工程を高圧化で行うことにより、膜の乾燥を防ぎ、高沸点溶媒を使用することなく印刷が可能になり、有機EL素子の劣化を防止することができるようになる。

印刷室202には印刷装置207が設けられている。この印刷装置は平版に印刷する方式の凸版印刷装置であれば使用可能であるが、後述のような印刷機であることが好ましい。

【0024】

まず、凸版印刷法について一般的な説明を行う。

凸版印刷法とは、画線部が凸形状をしている版すなわち凸版を印刷版として用い、この凸部にインキを保持し、被印刷基板に転写するという印刷法である。従来は印刷版の材料としては鉄や鉛などの金属が用いられてきたが、近年では安価で軽い感光性樹脂が用いられるようになってきいている。また、凸版印刷法の一部として、印刷版の材料にゴムや、やはり感光性樹脂を用いたフレキソ印刷法が挙げられる。これら感光性樹脂を材料として用いた凸版の印刷版を、本明細書中では樹脂凸版と呼ぶこととし、本発明の凸版印刷用インキはこの樹脂凸版を用いた凸版印刷法に好適に用いられるものである。

【0025】

この印刷方法に使用する凸版は金属性のものであっても良いが、被印刷基板がガラス等脆性材料の場合には、印刷時の押圧で被印刷基板にクラックが生じることがあるから、樹脂製の版を利用することが望ましい。このような樹脂製の版は例えば寸法安定性のよいポリエステルフイルム等の支持層に感光性樹脂の層が積層された積層体を用意する。次いで、画線部にのみ光が透過するマスクを通して感光性樹脂を露光し画線部を硬化させる。そして、未露光の未硬化部分を溶剤等で洗い流すことで感光性樹脂凸版を得ることができる。

ここで、高分子系の有機発光材料は、水系、アルコール系の有機溶剤にはうまく溶解せず、また、その発光特性にも悪影響が出てしまうため、塗布、印刷が可能な状態(インキ)とするには、有機溶剤を用いて溶解、分散させる必要がある。中でも、トルエンやキシレン等の芳香族有機溶剤が好適である。したがって、機能性インキの中でも有機発光インキは芳香族有機溶剤を含むインキとなっている。そこで、この有機溶剤による印刷版(凸版)の膨潤を防止して画線の正確な印刷を可能とするため、版画が有機溶剤に対して耐性を有する凸版を使用することが望ましい。

【0026】

このような凸版としては、親油性ではない材料、すなわち親水性の樹脂を用いることが好ましい。すなわち、未硬化の感光性樹脂を洗い出すのに使用する現像液として、主に有機溶剤を使用する溶剤現像タイプと水を使用する水現像タイプの感光性樹脂があるが、版基材となる支持層に、水現像性の光硬化型感光性樹脂を塗布し、露光・現像して得られた水現像性樹脂凸版が使用できる。水現像性の感光性樹脂は硬化後も親水性を保っているから、機能性インキ中の油溶性溶剤による膨潤を防止することが可能となる。

【0027】

このような水現像性光硬化型感光性樹脂としては、親水性ポリマーと不飽和結合を有するポリマーの混合物が例示できる。親水性ポリマーとしては、例えば、ポリアミド、ポリビニルアルコール、セルロース誘導体が例示できる。また、不飽和結合としてはビニル結合が例示でき、これを有するポリマーとしてはメタクリレート系ポリマーが例示できる。また、これに加えて、光反応開始剤を混合したものであっても良い。光反応開始剤としては、芳香族カルボニル化合物が使用できる。

【0028】

次に、本例で好適な凸版印刷装置について説明する。図3は凸版印刷装置の概略を示す断面図である。

図示のように、本装置は、インクタンク301とインキチャンバー302にアニロックスロール303と樹脂凸版304を取り付けした版胴305を有している。インクタンク301には有機発光媒体材料の塗布液が収容されており、インキチャンバー302にはインクタンク301より印刷用塗布液が送り込まれるようになっている。アニロックスロール303はインキチャンバー302のインキ供給部および版胴305に接して回転するようになっている。

【0029】

アニロックスロール303の回転に伴い、インキチャンバー302から供給された印刷用塗布液306はアニロックスロール表面に均一に保持された後、版胴に取り付けされた樹脂凸版304の凸部に均一な膜厚で転移する。更に被印刷基板は摺動可能な基板固定台上に固定され、版のパターンと基板のパターンの位置調整機構により、位置調整しながら印刷開始位置まで移動して、版胴の回転に合わせて樹脂凸版304凸部が基板に接しながら更に移動し、ステージ307上にある被印刷基板308の所定位置にパターニングしてインキを転移する。

【0030】

次いで、印刷後の基板をゲート203を介して減圧加熱乾燥機204へ搬送し、溶媒を乾燥させる。この際、乾燥機内は真空であることが好ましく、また加熱する際には180°C以下、より好ましくは有機発光材料のTg(ガラス転移点)以下であることが好ましい。

【0031】

次に対向電極104としてMg、Al、Yb等の金属単体または、有機発光媒体層と接する界面にLiやLiF等の化合物を1nm程度挟んで、安定性・導電性の高いAl、Cu当を積層して用いる。または、電子注入効率と安定性を両立させるための、仕事関数の低い金属と安定な金属との合金、例えばMgAg、AlLi、CuLi等の合金が使用できる。陰極の形成方法は、必要に応じて、抵抗加熱蒸着法、電子ビーム法、スパッタリング法を用いることができる。陰極の厚さは10〜100nm程度が望ましい。

【0032】

そして、有機EL積層体を外部の酸素や水分から保護するために、例えばガラスキャップと接着剤を用いて密閉封止する封止工程を経て、有機EL素子を得ることができる。また、透光性基板が可とう性を有する場合には、可撓性フィルムを用いた封止材料を用いて密閉することができる。

【0033】

以下、本発明における有機EL素子の具体的な実施例を説明する。なお、本発明は以下の実施例に制限されず、特許請求の範囲の記載の範囲で適宜変更し得るものとする。例えば、本実施例ではパッシブマトリクス型の有機EL素子を示したが、アクティブマトリクス型の有機EL素子であっても構わない。パッシブマトリクス方式とはストライプ状の電極を直交させるよう画素ごとにトランジスタを形成した、いわゆる薄膜トランジスタ(TFT)基板を用いることにより、画素ごとに独立して発光する方式である。また、本実施例では光の取り出し方向が基板側であるボトムエミッション型の有機EL素子を示したが、光の取り出し方向が基板と反対側であるトップエミッション型有機EL素子であっても構わない。

【0034】

(実施例1)

図4は実施例1における有機EL素子の説明図である。

ここでは、100mm四方のガラス基板を基板401とし、800μmピッチ(L/S=700/100)のITOラインを透明電極402として設けた。その後、逆テーパー形状の陰極分離用隔壁405を透明電極と直交するように設けた。続いてポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸(PEDOT/PSS)の1wt%水分散液を正孔輸送層用塗布液としてスリットコート法により厚さ70nmに成膜し、200°Cで10分間減圧加熱乾燥を行い、正孔輸送層403aを得た。

【0035】

続いて有機発光層用途布液として有機発光材料であるPPV系高分子材料 1Vol%、トルエン84Vol%、アニソール15Vol%を用いて、図3に示した印刷装置を用いて凸版印刷法により印刷、乾燥し、有機発光層403bを得た。このときの印刷は10°C、2atmで行い、乾燥は120°C、真空下で2時間行った。

【0036】

次いで陰極層404としてMgAgを2元蒸着法により150nmの厚みでパターン形成し、最後にガラスキャップと接着剤を用いて密閉封止し、パッシブマトリクス型、ボトムエミッション方式の有機EL素子を作製した。

印刷工程を低温、加圧環境下で行うことで、印刷工程の途中で塗布液が乾燥することなく、良好なパターンが得られた。また、得られた有機EL素子は、発光ムラ、短絡などの欠陥は無く、初期輝度400cd/m2 における輝度半減時間は2000時間であった。

【0037】

(比較例1)

比較例1においては25度、1atmで印刷を行った。その他の条件は実施例1と同様である。

この比較例1においては印刷工程の途中で、塗液が乾燥し、パターンに欠損が発生した。また、得られた有機EL素子には発光ムラや、短絡が発生し、輝度半減時間の測定は困難であった。

【0038】

(比較例2)

比較例2においては発光層用塗布液としてPPV系高分子材料 1Vol% トリエチルベンゼン74Vol%、アニソール25Vol%を用いた。また、乾燥は180℃で6時間行った。その他の条件は比較例1と同様である。

この比較例2においては印刷工程の途中での塗液の乾燥は見られず、良好なパターンを得ることができた。得られた有機EL素子はダークスポットが多数確認され、初期輝度400cd/m2 における輝度半減時間は500時間であった。

したがって、本発明の実施例により、輝度半減時間を大幅に改善できる。

【図面の簡単な説明】

【0039】

【図1】本発明の実施の形態における有機EL素子の構造を示す断面図である。

【図2】図1に示す有機EL素子の製造に用いる印刷装置の概略を示すブロック図である。

【図3】図2に示す印刷装置に用いられる凸版印刷機の概略を示す断面図である。

【図4】図1に示す有機EL素子の具体的実施例の構造を示す断面図である。

【符号の説明】

【0040】

101……透光性基板、102……透明電極、103……有機発光媒体層、103a ……正孔輸送層、103b……有機発光層、104……陰極、201……印刷装置、202……印刷室、203……ゲート、204……減圧加熱乾燥機、205……温度制御装置、206……圧力制御装置、207……印刷機、301……インクタンク、302……インキチャンバー、303……アニロックスロール、304……樹脂凸版、305……版胴、306……印刷用塗布液、307……ステージ、308……被印刷基板。

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子(以下、有機EL素子という)の有機発光媒体層の少なくとも一層を湿式法によって成膜される有機発光媒体層を有する有機EL素子の製造方法およびこの製造方法を用いて製造した有機EL素子に関するものである。

【背景技術】

【0002】

一般に有機EL素子は、導電性の有機発光媒体層に電圧を印加することにより、注入された電子と正孔を再結合させ、この再結合の際に有機発光層を構成する有機発光材料を発光させるものである。

また、有機発光層へ電圧を印加すると共に光を外部へ取り出すために、有機発光媒体層の両側には第一電極と第二電極を設けて構成される。この素子は透明電極上に、第一電極、有機発光層、第二電極を順次積層して構成され、基板上に形成される第一電極は陽極、有機発光媒体層上に形成される第二電極は陰極として利用されることが通常である。

【0003】

更に発光効率を増大するなどの目的から、陽極と有機発光層の間に正孔輸送層、正孔注入層、または有機発光層と陰極の間に電子輸送層、電子注入層が適宜選択して設けられ、有機EL素子として構成されることが多い。

そして、有機発光層と正孔輸送層、正孔注入層、電子輸送層、電子注入層を合わせて有機発光媒体層と呼ばれている。

【0004】

この有機発光媒体層の例としては、正孔注入層に銅フタロシアニン、正孔輸送層にN,N’―ジ(1−ナフチル)―N,N’―ジフェニル―1,1’―ビフェニル―4,4’―ジアミン、発光体層にトリス(8―キノリノール)アルミニウムをそれぞれ用いたものが挙げられる。

これら有機発光媒体層を構成して機能する物質(発光媒体材料)はいずれも低分子の化合物であり、各層は1〜100nm程度の厚みで抵抗加熱方式などの真空蒸着法などによって積層される。このため、低分子材料を用いる有機薄膜EL素子の製造のためには、複数の蒸着釜を連結した真空蒸着装置を必要とし、生産性が低く製造コストが高いなどの問題点があった。

【0005】

これに対し、有機発光媒体層として高分子材料を用いた高分子EL素子がある。この場合、発光体層としては、ポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾールなどの高分子中に低分子の発光色素を溶解させたものや、ポリフェニレンビニレン誘導体(PPV)、ポリアルキルフルオレン誘導体(PAF)等の高分子発光体が用いられる。これら高分子材料は、溶剤に溶解または分散することで塗布法や印刷法と言った湿式法により製膜することができるため、前述の低分子材料を用いた有機EL素子と比較して、大気圧下での製膜が可能であり設備コストが安い、という利点がある。

【0006】

塗布法としては、スピンコート法、バーコート法、スリットコート法、ディプコート法等があるが、高精細にパターニングしたり、RGBの3色に塗り分けたりするためには、これら塗布法では難しく、塗りわけやパターニングを得意とする凹版印刷法、凸版印刷法、平版印刷法、スクリーン印刷法等の印刷法による薄膜形成が最も有効であると考えられる。

【0007】

前記湿式法で有機発光媒体層を成膜する際には、均一な薄膜を得るために成膜工程中に生じる塗液の乾燥を防ぐことが重要である。

また、例えば特許文献1では、蒸気圧が500Pa以下である溶媒を少なくとも一種類以上含んでいることを特徴とする有機EL用塗布液が提案されている。さらに膜の表面性の観点より250Pa以下が好ましいとの記載がある。

【特許文献1】特開2001−155861号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、高沸点溶剤を用いた場合、基板に対して有機発光媒体層を形成後、有機発光媒体層中の高沸点溶媒の除去が困難となる。そして、有機発光層内の溶媒を完全に除去できずに膜内に残留溶媒が存在している場合、発光強度の低下や素子の劣化が促進されるという問題があった。

また、溶媒の除去方法としては、加熱乾燥、減圧乾燥、減圧加熱乾燥等が考えられるが、高沸点溶媒の除去にはより高温での乾燥工程が必要となり、熱による素子劣化を引き起こす可能性がある。すなわち、インキに高沸点溶媒を用いた場合、印刷中にインキの乾燥を防ぐことはできるものの、印刷後の溶媒除去の点で大きな問題があった。

【0009】

そこで本発明は、湿式法、特に印刷法を用いて有機発光媒体層を形成する際に、高沸点溶媒を用いることなく有機発光媒体層を形成し、良好な有機EL素子を得ることを目的とする。

【課題を解決するための手段】

【0010】

上述の目的を達成するため、本発明の有機エレクトロルミネッセンス素子の製造方法は、第一電極と第二電極との間に少なくとも有機発光層を含む有機発光媒体層を備えた有機エレクトロルミネッセンス素子の製造方法であって、所定の形成材料を溶媒に溶解または分散させてなる塗布液を用いて前記有機発光媒体層のうち少なくとも一層を湿式成膜法により形成する成膜工程を有し、前記有機発光媒体層の成膜工程を低温環境下で行うことを特徴とする。

本発明の有機エレクトロルミネッセンス素子の製造方法は、上記構成に加えて、前記有機発光媒体層の成膜工程を大気圧よりも高い高圧環境下で行うことを特徴とする。

また本発明の有機エレクトロルミネッセンス素子は、第一電極と第二電極との間に少なくとも有機発光層を含む有機発光媒体層を備えた有機エレクトロルミネッセンス素子であって、前記有機発光媒体層のうち少なくとも一層が、低温環境下で、所定の形成材料を溶媒に溶解または分散させてなる塗布液を用いた湿式成膜法による成膜工程によって形成されていることを特徴とする。

【発明の効果】

【0011】

本発明の有機エレクトロルミネッセンス素子及びその製造方法によれば、低温環境下で有機発光媒体層の成膜を行うことから、高沸点溶媒を用いることなしに湿式法による有機発光媒体層の成膜が可能になり、より高効率で長寿命な有機EL素子を得ることができる効果がある。

また、本発明の有機エレクトロルミネッセンス素子の製造方法によれば、上記構成に加えて、さらに高圧環境下で有機発光媒体層の成膜を行うことから、膜の乾燥を防ぐ効果をさらに高めることができる。

【発明を実施するための最良の形態】

【0012】

図1は、本発明の実施の形態における有機EL素子の構造例を示す断面図である。

図示のように、この有機EL素子は、透光性基板101の上に透明電極102を設け、その上部を正孔輸送層103aと有機発光体層103bの2層構造の有機発光媒体層103で包囲し、その上に対向電極104を配置したものである。

【0013】

透光性基板101としては、透光性があり、ある程度の強度がある基材なら制限はないが、具体的にはガラス基板やプラスチック製のフィルムまたはシートを用いることができる。特に0.2〜1mmの薄いガラス基板を用いれば、バリア性が非常に高い薄型の有機EL素子を作製することができる。

また、可撓性のあるプラスチック製のフィルムを用いれば、巻き取りにより有機EL素子の製造が可能であり、安価に素子を提供することができる。プラスチックフィルムとしては、ポリエチレンテレフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルサルフォン、ポリメチルメタクリレート、ポリカーボネート等を用いることができる。また、透明電極102を製膜しない側にセラミック蒸着フィルムやポリ塩化ビニリデン、ポリ塩化ビニル、エチレンー酢酸ビニル共重合体鹸化物等の他のガスバリア性フィルムを積層すれば、よりバリア性が向上し、寿命の長い有機EL素子とすることができる。

【0014】

透明電極102としては、透明または半透明の電極を形成することのできる導電性物質なら特に制限はない。具体的にはインジウムと錫の複合酸化物(以下ITOという)を好ましく用いることができる。前記透光性基板101上に蒸着またはスパッタリング法により製膜することができる。また、オクチル酸インジウムやアセトンインジウムなどの前駆体を基材上に塗布後、熱分解により酸化物を形成する塗布熱分解法等により形成することもできる。あるいは、アルミニウム、金、銀等の金属が半透明状に蒸着されたものを用いることができる。あるいはポリアニリン等の有機半導体も用いることができる。

なお、この透明電極102は、必要に応じてエッチングによりパターニングを行ったり、UV処理、プラズマ処理などにより表面の活性化を行ってもよい。

【0015】

また、有機発光媒体層103は、有機発光体層のみの単層構造に限らず、図1に示すような正孔輸送層103aと有機発光体層103bの2層構造であっても良いし、これらにさらに電子輸送層や絶縁層等を設けた多層構造であってもよい。これら単層または複数の層で構成される有機発光媒体層103の少なくとも1層を、本発明における有機EL用塗布液を用いてスピンコート法、スリットコート法、バーコート法、ロールコート法等により塗布する。また、凹版印刷法、凸版印刷法、平版印刷法、スクリーン印刷法等を用いて必要があればパターニングしてもよい。

【0016】

正孔輸送層103aに用いる正孔輸送材料としては、一般に正孔輸送材料として用いられているものであれば良く、銅フタロシアニンやその誘導体、1,1―ビス(4―ジ―p―トリルアミノフェニル)シクロヘキサン、N,N’―ジフェニル―N,N’―ビス(3―メチルフェニル)―1,1’―ビフェニル―4,4’―ジアミン、N,N’―ジ(1―ナフチル)―N,N’―ジフェニル―1,1’―ビフェニル―4,4’―ジアミン等の芳香族アミン系などの低分子も用いることができるが、中でもポリアニリン、ポリチオフェン、ポリビニルカルバゾール、ポリ(3,4―エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物等の有機材料が、湿式法による製膜が可能でありより好ましい。

【0017】

これら正孔輸送材料はトルエン、キシレン、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メタノール、エタノール、イソプロピルアルコール、酢酸エチル、酢酸ブチル、水等の単独または混合溶媒に溶解または分散させて正孔輸送塗布液とし、湿式法により成膜できる。

【0018】

また、有機発光層103bに用いる発光体としては、一般に有機発光材料として用いられているものであれば良く、クマリン系、ペリレン系、ピラン系、アンスロン系、ポルフィレン系、キナクリドン系、N,N’―ジアルキル置換キナクリドン系、ナフタルイミド系、N,N’―ジアリール置換ピロロピロール系等の発光性色素をポリスチレン、ポリメチルメタクリレート、ポリビニルカルバゾール等の高分子中に溶解させたものや、PPV系やPAF系、ポリパラフェニレン系等の高分子発光体を用いることができる。

【0019】

これら有機発光層はトルエン、キシレン、アセトン、アニソール、メチルアニソール、ジメチルアニソール、メシチレン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メタノール、エタノール、イソプロピルアルコール、酢酸エチル、酢酸ブチル、水等の単独または混合溶媒に溶解または分散させて有機発光塗布液とし、湿式法により成膜できる。

特にトルエン、キシレン、アニソール、メチルアニソール、ジメチルアニソール、安息香酸エチル、安息香酸メチル、メシチレン等の芳香族系溶媒は高分子発光材料の溶解性が良く、また大気圧中での沸点が180℃以下であることから扱いも容易であり、有機発光媒体層成膜後の溶媒除去の点で好ましい。

また有機発光媒体層を形成する塗布液は必要に応じて、界面活性剤、酸化防止剤、紫外線吸収剤、粘度調整剤等を添加しても良い。

【0020】

次に、本発明で用いる印刷法について説明する。

上述のように印刷法により有機発光媒体層を成膜する際には、特に凸版印刷法は塗布液の粘度領域に適している点、基材を傷つけることなく印刷可能である点、材料の利用効率が良い点から特に有機EL素子の作製に適している。

【0021】

図2は本例で用いる印刷装置の概略を示すブロック図である。ここでは、凸版印刷法により有機発光媒体層の印刷を行うための構成例を説明する。

印刷装置201はグローブボックスからなる印刷室202と減圧加熱乾燥機204がゲート203を介して連結された構造をなし、グローブボックス202が印刷室である。また、印刷室は温度制御装置205によって内部の温度を一定の低温状態に保つことができ、圧力制御装置206によりにより内部の圧を一定の加圧状態で保つことが可能に構成されている。

【0022】

印刷室202内は温度制御装置205により印刷時には低温状態で保持されており、具体的には20°C以下、より好ましくは15〜5°Cの間で印刷が行われることが望ましい。温度制御装置205とは、具体的には、気体を冷却して印刷室202内に導入するための冷却機と、印刷室内の温度を測定するセンサーからなる。印刷工程を低温環境下で行うことによって、膜の乾燥を防ぎ、高沸点溶媒を使用することなく印刷が可能になり、有機EL素子の劣化を防止することができる。また、印刷用塗布液の粘度を印刷室内の温度で制御可能になり、添加剤等を用いることなしに、印刷に適した状態の塗布液を用いることができる。

【0023】

また、印刷室202内は圧力制御装置206により印刷時には加圧状態で保持されており、具体的には大気圧以上、より好ましくは2〜3atmの間で印刷が行われることが望ましい。印刷工程を高圧化で行うことにより、膜の乾燥を防ぎ、高沸点溶媒を使用することなく印刷が可能になり、有機EL素子の劣化を防止することができるようになる。

印刷室202には印刷装置207が設けられている。この印刷装置は平版に印刷する方式の凸版印刷装置であれば使用可能であるが、後述のような印刷機であることが好ましい。

【0024】

まず、凸版印刷法について一般的な説明を行う。

凸版印刷法とは、画線部が凸形状をしている版すなわち凸版を印刷版として用い、この凸部にインキを保持し、被印刷基板に転写するという印刷法である。従来は印刷版の材料としては鉄や鉛などの金属が用いられてきたが、近年では安価で軽い感光性樹脂が用いられるようになってきいている。また、凸版印刷法の一部として、印刷版の材料にゴムや、やはり感光性樹脂を用いたフレキソ印刷法が挙げられる。これら感光性樹脂を材料として用いた凸版の印刷版を、本明細書中では樹脂凸版と呼ぶこととし、本発明の凸版印刷用インキはこの樹脂凸版を用いた凸版印刷法に好適に用いられるものである。

【0025】

この印刷方法に使用する凸版は金属性のものであっても良いが、被印刷基板がガラス等脆性材料の場合には、印刷時の押圧で被印刷基板にクラックが生じることがあるから、樹脂製の版を利用することが望ましい。このような樹脂製の版は例えば寸法安定性のよいポリエステルフイルム等の支持層に感光性樹脂の層が積層された積層体を用意する。次いで、画線部にのみ光が透過するマスクを通して感光性樹脂を露光し画線部を硬化させる。そして、未露光の未硬化部分を溶剤等で洗い流すことで感光性樹脂凸版を得ることができる。

ここで、高分子系の有機発光材料は、水系、アルコール系の有機溶剤にはうまく溶解せず、また、その発光特性にも悪影響が出てしまうため、塗布、印刷が可能な状態(インキ)とするには、有機溶剤を用いて溶解、分散させる必要がある。中でも、トルエンやキシレン等の芳香族有機溶剤が好適である。したがって、機能性インキの中でも有機発光インキは芳香族有機溶剤を含むインキとなっている。そこで、この有機溶剤による印刷版(凸版)の膨潤を防止して画線の正確な印刷を可能とするため、版画が有機溶剤に対して耐性を有する凸版を使用することが望ましい。

【0026】

このような凸版としては、親油性ではない材料、すなわち親水性の樹脂を用いることが好ましい。すなわち、未硬化の感光性樹脂を洗い出すのに使用する現像液として、主に有機溶剤を使用する溶剤現像タイプと水を使用する水現像タイプの感光性樹脂があるが、版基材となる支持層に、水現像性の光硬化型感光性樹脂を塗布し、露光・現像して得られた水現像性樹脂凸版が使用できる。水現像性の感光性樹脂は硬化後も親水性を保っているから、機能性インキ中の油溶性溶剤による膨潤を防止することが可能となる。

【0027】

このような水現像性光硬化型感光性樹脂としては、親水性ポリマーと不飽和結合を有するポリマーの混合物が例示できる。親水性ポリマーとしては、例えば、ポリアミド、ポリビニルアルコール、セルロース誘導体が例示できる。また、不飽和結合としてはビニル結合が例示でき、これを有するポリマーとしてはメタクリレート系ポリマーが例示できる。また、これに加えて、光反応開始剤を混合したものであっても良い。光反応開始剤としては、芳香族カルボニル化合物が使用できる。

【0028】

次に、本例で好適な凸版印刷装置について説明する。図3は凸版印刷装置の概略を示す断面図である。

図示のように、本装置は、インクタンク301とインキチャンバー302にアニロックスロール303と樹脂凸版304を取り付けした版胴305を有している。インクタンク301には有機発光媒体材料の塗布液が収容されており、インキチャンバー302にはインクタンク301より印刷用塗布液が送り込まれるようになっている。アニロックスロール303はインキチャンバー302のインキ供給部および版胴305に接して回転するようになっている。

【0029】

アニロックスロール303の回転に伴い、インキチャンバー302から供給された印刷用塗布液306はアニロックスロール表面に均一に保持された後、版胴に取り付けされた樹脂凸版304の凸部に均一な膜厚で転移する。更に被印刷基板は摺動可能な基板固定台上に固定され、版のパターンと基板のパターンの位置調整機構により、位置調整しながら印刷開始位置まで移動して、版胴の回転に合わせて樹脂凸版304凸部が基板に接しながら更に移動し、ステージ307上にある被印刷基板308の所定位置にパターニングしてインキを転移する。

【0030】

次いで、印刷後の基板をゲート203を介して減圧加熱乾燥機204へ搬送し、溶媒を乾燥させる。この際、乾燥機内は真空であることが好ましく、また加熱する際には180°C以下、より好ましくは有機発光材料のTg(ガラス転移点)以下であることが好ましい。

【0031】

次に対向電極104としてMg、Al、Yb等の金属単体または、有機発光媒体層と接する界面にLiやLiF等の化合物を1nm程度挟んで、安定性・導電性の高いAl、Cu当を積層して用いる。または、電子注入効率と安定性を両立させるための、仕事関数の低い金属と安定な金属との合金、例えばMgAg、AlLi、CuLi等の合金が使用できる。陰極の形成方法は、必要に応じて、抵抗加熱蒸着法、電子ビーム法、スパッタリング法を用いることができる。陰極の厚さは10〜100nm程度が望ましい。

【0032】

そして、有機EL積層体を外部の酸素や水分から保護するために、例えばガラスキャップと接着剤を用いて密閉封止する封止工程を経て、有機EL素子を得ることができる。また、透光性基板が可とう性を有する場合には、可撓性フィルムを用いた封止材料を用いて密閉することができる。

【0033】

以下、本発明における有機EL素子の具体的な実施例を説明する。なお、本発明は以下の実施例に制限されず、特許請求の範囲の記載の範囲で適宜変更し得るものとする。例えば、本実施例ではパッシブマトリクス型の有機EL素子を示したが、アクティブマトリクス型の有機EL素子であっても構わない。パッシブマトリクス方式とはストライプ状の電極を直交させるよう画素ごとにトランジスタを形成した、いわゆる薄膜トランジスタ(TFT)基板を用いることにより、画素ごとに独立して発光する方式である。また、本実施例では光の取り出し方向が基板側であるボトムエミッション型の有機EL素子を示したが、光の取り出し方向が基板と反対側であるトップエミッション型有機EL素子であっても構わない。

【0034】

(実施例1)

図4は実施例1における有機EL素子の説明図である。

ここでは、100mm四方のガラス基板を基板401とし、800μmピッチ(L/S=700/100)のITOラインを透明電極402として設けた。その後、逆テーパー形状の陰極分離用隔壁405を透明電極と直交するように設けた。続いてポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸(PEDOT/PSS)の1wt%水分散液を正孔輸送層用塗布液としてスリットコート法により厚さ70nmに成膜し、200°Cで10分間減圧加熱乾燥を行い、正孔輸送層403aを得た。

【0035】

続いて有機発光層用途布液として有機発光材料であるPPV系高分子材料 1Vol%、トルエン84Vol%、アニソール15Vol%を用いて、図3に示した印刷装置を用いて凸版印刷法により印刷、乾燥し、有機発光層403bを得た。このときの印刷は10°C、2atmで行い、乾燥は120°C、真空下で2時間行った。

【0036】

次いで陰極層404としてMgAgを2元蒸着法により150nmの厚みでパターン形成し、最後にガラスキャップと接着剤を用いて密閉封止し、パッシブマトリクス型、ボトムエミッション方式の有機EL素子を作製した。

印刷工程を低温、加圧環境下で行うことで、印刷工程の途中で塗布液が乾燥することなく、良好なパターンが得られた。また、得られた有機EL素子は、発光ムラ、短絡などの欠陥は無く、初期輝度400cd/m2 における輝度半減時間は2000時間であった。

【0037】

(比較例1)

比較例1においては25度、1atmで印刷を行った。その他の条件は実施例1と同様である。

この比較例1においては印刷工程の途中で、塗液が乾燥し、パターンに欠損が発生した。また、得られた有機EL素子には発光ムラや、短絡が発生し、輝度半減時間の測定は困難であった。

【0038】

(比較例2)

比較例2においては発光層用塗布液としてPPV系高分子材料 1Vol% トリエチルベンゼン74Vol%、アニソール25Vol%を用いた。また、乾燥は180℃で6時間行った。その他の条件は比較例1と同様である。

この比較例2においては印刷工程の途中での塗液の乾燥は見られず、良好なパターンを得ることができた。得られた有機EL素子はダークスポットが多数確認され、初期輝度400cd/m2 における輝度半減時間は500時間であった。

したがって、本発明の実施例により、輝度半減時間を大幅に改善できる。

【図面の簡単な説明】

【0039】

【図1】本発明の実施の形態における有機EL素子の構造を示す断面図である。

【図2】図1に示す有機EL素子の製造に用いる印刷装置の概略を示すブロック図である。

【図3】図2に示す印刷装置に用いられる凸版印刷機の概略を示す断面図である。

【図4】図1に示す有機EL素子の具体的実施例の構造を示す断面図である。

【符号の説明】

【0040】

101……透光性基板、102……透明電極、103……有機発光媒体層、103a ……正孔輸送層、103b……有機発光層、104……陰極、201……印刷装置、202……印刷室、203……ゲート、204……減圧加熱乾燥機、205……温度制御装置、206……圧力制御装置、207……印刷機、301……インクタンク、302……インキチャンバー、303……アニロックスロール、304……樹脂凸版、305……版胴、306……印刷用塗布液、307……ステージ、308……被印刷基板。

【特許請求の範囲】

【請求項1】

第一電極と第二電極との間に少なくとも有機発光層を含む有機発光媒体層を備えた有機エレクトロルミネッセンス素子の製造方法であって、

所定の形成材料を溶媒に溶解または分散させてなる塗布液を用いて前記有機発光媒体層のうち少なくとも一層を湿式成膜法により形成する成膜工程を有し、

前記有機発光媒体層の成膜工程を低温環境下で行う、

ことを特徴とする有機エレクトロルミネッセンス素子の製造方法。

【請求項2】

前記有機発光媒体層の成膜工程を20°C以下の低温環境下で行うことを特徴とする請求項1記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項3】

前記有機発光媒体層の成膜工程を大気圧よりも高い高圧環境下で行うことを特徴とする請求項1または2記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項4】

前記溶媒は、大気圧下で180°C以下の沸点を有するもの、またはそれらを主体としてなる混合溶媒であることを特徴とする請求項1〜3のいずれか1項記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項5】

前記有機発光媒体層の成膜工程の後に、減圧または加熱過程により溶媒を除去する工程を含むことを特徴とする請求項1〜4のいずれか1項記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項6】

前記有機発光媒体層の成膜工程は印刷法であることを特徴とする請求項1〜5のいずれか1項記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項7】

第一電極と第二電極との間に少なくとも有機発光層を含む有機発光媒体層を備えた有機エレクトロルミネッセンス素子であって、

前記有機発光媒体層のうち少なくとも一層が、低温環境下で、所定の形成材料を溶媒に溶解または分散させてなる塗布液を用いた湿式成膜法による成膜工程によって形成されている、

ことを特徴とする有機エレクトロルミネッセンス素子。

【請求項1】

第一電極と第二電極との間に少なくとも有機発光層を含む有機発光媒体層を備えた有機エレクトロルミネッセンス素子の製造方法であって、

所定の形成材料を溶媒に溶解または分散させてなる塗布液を用いて前記有機発光媒体層のうち少なくとも一層を湿式成膜法により形成する成膜工程を有し、

前記有機発光媒体層の成膜工程を低温環境下で行う、

ことを特徴とする有機エレクトロルミネッセンス素子の製造方法。

【請求項2】

前記有機発光媒体層の成膜工程を20°C以下の低温環境下で行うことを特徴とする請求項1記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項3】

前記有機発光媒体層の成膜工程を大気圧よりも高い高圧環境下で行うことを特徴とする請求項1または2記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項4】

前記溶媒は、大気圧下で180°C以下の沸点を有するもの、またはそれらを主体としてなる混合溶媒であることを特徴とする請求項1〜3のいずれか1項記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項5】

前記有機発光媒体層の成膜工程の後に、減圧または加熱過程により溶媒を除去する工程を含むことを特徴とする請求項1〜4のいずれか1項記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項6】

前記有機発光媒体層の成膜工程は印刷法であることを特徴とする請求項1〜5のいずれか1項記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項7】

第一電極と第二電極との間に少なくとも有機発光層を含む有機発光媒体層を備えた有機エレクトロルミネッセンス素子であって、

前記有機発光媒体層のうち少なくとも一層が、低温環境下で、所定の形成材料を溶媒に溶解または分散させてなる塗布液を用いた湿式成膜法による成膜工程によって形成されている、

ことを特徴とする有機エレクトロルミネッセンス素子。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−220426(P2007−220426A)

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願番号】特願2006−38285(P2006−38285)

【出願日】平成18年2月15日(2006.2.15)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願日】平成18年2月15日(2006.2.15)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]