有機エレクトロルミネッセンス素子及びその製造方法

【課題】信頼性および寿命特性の高いマルチフォトン型の有機EL素子及びその製造方法、照明装置、面状光源及び表示装置を提供する。

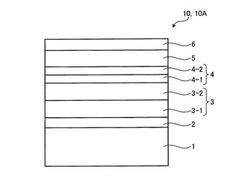

【解決手段】有機EL素子10は、基板1に、陽極2、第1の発光ユニット3、電荷発生層4、第2の発光ユニット5、陰極6がこの順に積層されて構成される。第1の発光ユニット3及び第2の発光ユニット5は、それぞれ発光層を含む。電荷発生層4は、仕事関数が3.0eV以下の金属およびその化合物の1種類以上と、金属ドープモリブデン酸化物とを含む。

【解決手段】有機EL素子10は、基板1に、陽極2、第1の発光ユニット3、電荷発生層4、第2の発光ユニット5、陰極6がこの順に積層されて構成される。第1の発光ユニット3及び第2の発光ユニット5は、それぞれ発光層を含む。電荷発生層4は、仕事関数が3.0eV以下の金属およびその化合物の1種類以上と、金属ドープモリブデン酸化物とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子(以下、有機EL素子ということがある。)及びその製造方法、照明装置、面状光源及び表示装置に関する。

【背景技術】

【0002】

有機EL素子は、一対の電極と該電極間に設けられる発光層を含んで構成される。有機EL素子に電圧を印加すると、陽極から正孔が注入されるとともに、陰極から電子が注入され、これら正孔と電子とが発光層において再結合することによって発光する。

有機EL素子は、通常、発光層を1層含んで構成されるが、注入する電流に対する発光効率を向上させるために、発光層を含む発光ユニットを複数段積層した構成のいわゆるマルチフォトン型(2段積層の場合は、タンデム型という)の有機EL素子が提案されている。このようなマルチフォトン型の有機EL素子には、発光ユニット間に電荷発生層が設けられている。(例えば特許文献1参照)。

【0003】

【特許文献1】特開2003−272860号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

電荷発生層は、正孔と電子とを生成する層として機能するとともに、該電荷発生層を挟持する2つの発光ユニットの一方の発光ユニットに、生成した正孔を注入し、他方の発光ユニットに、生成した電子を注入する層として機能する。そこで、非マルチフォトン型の通常の有機EL素子において効率的に電荷を注入可能な材料として電荷注入層に用いられている酸化モリブデンを、マルチフォトン型の有機EL素子の電荷発生層に用いることが考えられるが、酸化モリブデンから成る層は、ウェットプロセスに対して耐性が低いので、例えば発光ユニットをウェットプロセスによって形成する際に、電荷発生層が損傷を受けたり、場合によっては溶解することがあり、ウェットプロセスにより発光ユニットを効率的に形成することができる電荷発生層を有し、寿命特性の高いマルチフォトン型の有機EL素子を得ることが難しいという問題がある。

したがって本発明の目的は、ウェットプロセスにより発光ユニットを効率的に形成することができる寿命特性の高いマルチフォトン型の有機EL素子を提供することである。

【課題を解決するための手段】

【0005】

本発明による有機エレクトロルミネッセンス素子は、陽極と、陰極と、前記陽極および陰極間に設けられ、かつそれぞれが発光層を含む複数の発光ユニットと、前記発光ユニット間に配置される電荷発生層とを有し、前記電荷発生層は、仕事関数が3.0eV以下の金属およびその化合物の1種類以上と、金属ドープモリブデン酸化物とを含むことを特徴とする。

【0006】

また、本発明による有機エレクトロルミネッセンス素子にあっては、前記電荷発生層が、前記金属およびその化合物の1種類以上を含む第1の層と、前記金属ドープモリブデン酸化物を含む第2の層とを含んで成り、前記第1の層が、前記第2の層よりも前記陽極寄りに配置されることが好ましい。

【0007】

また、本発明による有機エレクトロルミネッセンス素子にあっては、前記電荷発生層は、前記金属およびその化合物の1種類以上と、前記金属ドープモリブデン酸化物とが混合されて成る層であることが好ましい。

【0008】

また、本発明による有機エレクトロルミネッセンス素子にあっては、波長550nmに対する前記電荷発生層の透過率が、30%以上であることが好ましい。

【0009】

また、本発明による有機エレクトロルミネッセンス素子にあっては、前記仕事関数が3.0eV以下の金属が、アルカリ金属、及びアルカリ土類金属から成る群から選択されることが好ましい。

【0010】

また、本発明による有機エレクトロルミネッセンス素子にあっては、前記発光層は、重量平均分子量が1万から1000万であり、かつ有機溶媒に可溶である高分子発光材料を含むことが好ましい。

【0011】

また、本発明による有機エレクトロルミネッセンス素子にあっては、一つの前記電荷発生層を挟持する二つの前記発光ユニットにおける発光層の発光色が互いに異なることが好ましい。

【0012】

また、本発明による有機エレクトロルミネッセンス素子にあっては、前記金属ドープモリブデン酸化物に含まれるドーパント金属が、遷移金属、周期表の13族金属及びこれらの混合物からなる群より選択されることが好ましい。

【0013】

また、本発明による有機エレクトロルミネッセンス素子にあっては、前記ドーパント金属が、アルミニウムであることが好ましい。

【0014】

また、本発明による有機エレクトロルミネッセンス素子にあっては、前記金属ドープモリブデン酸化物におけるドーパント金属の割合が、0.1〜20.0mol%であることが好ましい。

【0015】

本発明による有機エレクトロルミネッセンス素子の製造方法は、陽極と、陰極と、前記陽極および陰極間に設けられ、かつそれぞれが発光層を含む複数の発光ユニットと、前記発光ユニット間に設けられる電荷発生層とを含んで構成される有機エレクトロルミネッセンス素子の製造方法であって、前記陽極を形成する工程と、前記陰極を形成する工程と、仕事関数が3.0eV以下の金属およびその化合物の1種類以上、および金属ドープモリブデン酸化物を含む前記電荷発生層を前記発光ユニットの表面上に形成する工程と、前記電荷発生層の表面上に前記発光ユニットを形成する工程とを含むことを特徴とする。

【0016】

また、本発明による有機エレクトロルミネッセンス素子の製造方法にあっては、前記電荷発生層を形成する工程を、真空蒸着、スパッタリング又はイオンプレーティングにより行うことが好ましい。

【0017】

本発明による照明装置は、前記有機エレクトロルミネッセンス素子を備えることを特徴とする。

【0018】

本発明による面状光源は、前記有機エレクトロルミネッセンス素子を備えることを特徴とする。

【0019】

本発明による表示装置は、前記有機エレクトロルミネッセンス素子を備えることを特徴とする。

【発明の効果】

【0020】

本発明による有機EL素子は、ウェットプロセスに対する耐性が高い金属ドープモリブデン酸化物を含む電荷発生層を形成することによって、ウェットプロセスに耐性がある電荷発生層を構成することができる。これによって、例えばドライプロセスに比べて工程が容易なウェットプロセスを用いて発光ユニットを形成したとしても、電荷発生層に与える損傷が小さいので、ウェットプロセスにより効率的に発光ユニットを形成することができ、寿命特性の高いマルチフォトン型の有機EL素子を得ることができる。従って、本発明による有機EL素子は、照明装置、バックライトとしての面状光源、フラットパネルディスプレイ等の表示装置に好適に適用することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施形態について、図面を参照しつつ説明する。なお、理解の容易のため、図面における各部材の縮尺は実際とは異なる場合がある。また、本発明は以下の記述によって限定されるものではなく、本発明の要旨を逸脱しない範囲において適宜変更可能である。有機EL装置においては、電極のリード線等の部材も存在するが、本発明の説明にあっては直接的に要しないため記載を省略している。層構造等の説明の便宜上、下記例においては基板を下に配置した図と共に説明がなされるが、本実施の形態の有機EL素子及びこれを搭載した有機EL装置が、必ずしもこの配置で製造または使用等がなされるわけではない。

【0022】

図1は、本発明の実施の形態による有機EL素子10を示す側面図である。本実施の形態の有機EL素子10は、通常、基板1に設けられる。有機EL素子10は、陽極2及び陰極6と、陽極2および陰極6間に設けられ、かつそれぞれが発光層を含む複数の発光ユニットと、発光ユニット間に配置される電荷発生層4とを備えている。

有機EL素子は、2個以上の発光ユニットを備える。有機EL素子のとりうる素子構成を以下に示す。

(i)陽極/発光ユニット/電荷発生層/発光ユニット/陰極

(ii)陽極/発光ユニット/(電荷発生層/発光ユニット)x/陰極

ここで記号「/」は、記号「/」を挟む層が隣接して積層されていることを表す。また記号「x」は、2以上の整数を表し、「(電荷発生層/発光ユニット)x」は、電荷発生層と発光ユニットとから成る積層体が、x段積層されていることを表す。

本実施の形態における有機EL素子10は、第1の発光ユニット3及び第2の発光ユニット5の2個の発光ユニットを備え、これら2つの発光ユニットに挟持される電荷発生層4を備える。有機EL素子は、通常、(i)または(ii)の構成において、陽極が最も基板寄りに配置するように基板上に設けられる。なお、有機EL素子は、(i)または(ii)の構成において、陰極が最も基板寄りに配置するように基板上に設けられてもよい。本実施の形態の有機EL素子10は、基板1に、陽極2、第1の発光ユニット3、電荷発生層4、第2の発光ユニット5、陰極6がこの順に積層されて構成される。

【0023】

<基板>

本実施の形態の有機EL素子に用いられる基板は、有機EL素子を形成する際に変化しないものであればよく、例えばガラス、プラスチック、シリコン基板、これらを積層したものなどが用いられる。基板としては、市販のものが使用可能である。また公知の方法により基板を製造することもできる。

【0024】

<陽極>

有機EL素子は、発光ユニットから発生した光を外に取出す必要があるので、陽極および陰極のうちの少なくとも一方が透光性を有する電極によって構成される。本実施の形態では、陽極から光を取出す構成の有機EL素子について説明する。

本実施の形態の有機EL素子の陽極としては、光透光性を示す電極を用いることが、陽極を通して発光する素子を構成しうるため好ましい。かかる電極としては、電気伝導度の高い金属酸化物、金属硫化物および金属などの薄膜を用いることができ、光透過率の高いものが好適に用いられる。具体的には、酸化インジウム、酸化亜鉛、酸化スズ、ITO、インジウム亜鉛酸化物(Indium Zinc Oxide:略称IZO)、金、白金、銀、および銅などから成る薄膜が用いられ、これらの中でもITO、IZO、または酸化スズから成る薄膜が好適に用いられる。陽極の作製方法としては、真空蒸着法、スパッタリング法、イオンプレーティング法、メッキ法などを挙げることができる。また、該陽極として、ポリアニリンもしくはその誘導体、ポリチオフェンもしくはその誘導体などの有機の透明導電膜を用いてもよい。

なお、例えば陽極から光を取出さない構成の有機EL素子の場合などには、光を反射させる材料を用いて陽極を形成してもよく、該材料としては、仕事関数3.0eV以上の金属、金属酸化物、金属硫化物が好ましい。

【0025】

陽極の膜厚は、光の透過性と電気伝導度とを考慮して、適宜選択することができるが、例えば10nm〜10μmであり、好ましくは20nm〜1μmであり、さらに好ましくは50nm〜500nmである。

【0026】

<電荷発生層>

電荷発生層は、陽極と陰極とに電圧を印加したときに、電荷(正孔と電子)を発生し、電荷発生層に対して陽極側に隣接する発光ユニットに電子を注入するとともに、電荷発生層に対して陰極側に隣接する発光ユニットに正孔を注入する層として機能する。陽極および陰極から注入される電荷に加えて、電荷発生層が電荷を生じさせることによって、注入した電流に対する発光効率(電流効率)が向上する。

本実施の形態の有機EL素子10においては、この電荷発生層4が第1の発光ユニット3及び第2の発光ユニット5に狭持され、これら第1の発光ユニット3及び第2の発光ユニット5を仕切っている。

【0027】

本実施の形態における電荷発生層4は、仕事関数が3.0eV以下の金属およびその化合物の1種類以上と、金属ドープモリブデン酸化物とを含む。

電荷発生層4は、金属ドープモリブデン酸化物を含むことにより、ウェットプロセスに対する耐性が向上する。これによって、後述するように電荷発生層4上にウェットプロセスによって発光ユニットを形成する際に電荷発生層4が損傷を受け難くなり、その機能が保持されるので、信頼性が高く、寿命特性の高い有機EL素子を実現することができる。

電荷発生層4は、上記の仕事関数が3.0eV以下の金属およびその化合物の1種類以上を単独で用いるよりも、金属ドープモリブデン酸化物と組合せて用いることにより、電荷を効率的に発生することができる。なお、電荷発生層4は、金属ドープモリブデン酸化物に加えて、仕事関数が4.0eV以上の化合物の1種類以上を含んでいてもよい。

【0028】

仕事関数が3.0eV以下の金属の化合物とは、該金属の仕事関数が3.0eV以下であり、かつ該金属の化合物の仕事関数が3.0eV以下である化合物を意味する。電荷発生層4に仕事関数が上記範囲を満たす材料が含まれていない場合、有効な電荷注入が起こりにくくなり本発明の効果が十分に得られないので好ましくない。

【0029】

電荷発生層を構成する仕事関数が3.0eV以下の金属は、アルカリ金属、アルカリ土類金属、及び希土類金属から成る群から選択することができる。中でもアルカリ金属及びアルカリ土類金属が好ましい。アルカリ金属としては、リチウム(Li)(2.93eV)、ナトリウム(Na)(2.36eV)、カリウム(K)(2.28eV)、ルビジウム(Rb)(2.16eV)、及びセシウム(Cs)(1.95eV)が好ましく、アルカリ土類金属としては、カルシウム(Ca)(2.9eV)及びバリウム(Ba)(2.52eV)が好ましい(カッコ内は仕事関数を示す。)。これらの中では、Liがより好ましい。また、電荷発生層を構成する仕事関数が3.0eV以下の金属の化合物としては、上記の金属の酸化物、ハロゲン化物、フッ化物、ホウ化物、窒化物、炭化物等が挙げられる。

【0030】

仕事関数が4.0eV以上の化合物としては、仕事関数が4.0eV以上の無機又は有機化合物が選ばれる。仕事関数が4.0eV以上の無機化合物としては、遷移金属酸化物が望ましく、遷移金属酸化物の中でも、バナジウム(V)、ニオブ(Nb)、タンタル(Ta)、クロム(Cr)、モリブデン(Mo)、タングステン(W)、マンガン(Mn)、テクネチウム(Tc)、レニウム(Re)などの酸化物が好ましく、V2O5がより好ましい。

【0031】

仕事関数が4.0eV以上の有機化合物としては、後の工程で用いられる塗布液に溶解しにくく、かつ仕事関数が3.0eV以下の金属およびその化合物の1種類以上から電子を受け取りやすい電子受容性の材料が好ましい。さらに好ましくは、仕事関数が3.0eV以下の金属およびその化合物の1種類以上と電荷移動錯体を形成することが好ましい。このような材料の例として、テトラフルオロ−テトラシアノキノジメタン(4F−TCNQ)が挙げられる。

【0032】

金属ドープモリブデン酸化物は、モリブデン酸化物及びドーパント金属を含むものである。後述するように電荷発生層が金属ドープモリブデン酸化物から成る層を含む場合には、該層はモリブデン酸化物及びドーパント金属から実質的になることが好ましく、モリブデン酸化物及びドーパント金属の合計が占める割合が、好ましくは98質量%以上、より好ましくは99質量%以上、さらに好ましくは99.9質量%以上である。

【0033】

金属ドープモリブデン酸化物に含まれるドーパント金属は、好ましくは遷移金属、周期表の13族金属又はこれらの混合物であり、より好ましくはアルミニウム、ニッケル、銅、クロム、チタン、銀、ガリウム、亜鉛、ネオジム、ユーロピウム、ホルミウム、セリウムであり、さらに好ましくはアルミニウムである。モリブデン酸化物としては、MoO3を採用することが好ましい。MoO3を真空蒸着等の蒸着法により成膜する場合、蒸着された膜においてMoとOの組成比が保たれない場合もありうるが、その場合でも本実施の形態に好ましく用いることができる。

【0034】

前記金属ドープモリブデン酸化物におけるドーパント金属の割合は、0.1〜20.0mol%であることが好ましい。ドーパント金属の含有割合が上記範囲内であることにより、良好な耐プロセス性を得ることができる。

【0035】

前記仕事関数が3.0eV以下の金属およびその化合物の1種類以上と、金属ドープモリブデン酸化物とを含む電荷発生層を形成する方法は特に限定されず、真空蒸着法、スパッタ法、塗布法などを用いることができる。また、酸化モリブデン及びドーパント金属を同時に堆積し、金属ドープモリブデン酸化物を得る方法が好ましい。ここで、電荷発生層に隣接する層は、発光ユニットを構成するいずれの層でもよく、製造工程及び得られる有機EL素子の積層構造に応じて適宜選択することができる。

【0036】

酸化モリブデン及びドーパント金属の堆積は、真空蒸着法、分子線蒸着法、スパッタリング又はイオンプレーティング、イオンビーム蒸着法等により行うことができる。成膜チャンバー内にプラズマを導入することによって、反応性や成膜性を向上させたプラズマアシスト真空蒸着法なども用いることができる。真空蒸着法の蒸発源としては、抵抗加熱、電子ビーム加熱、高周波誘導加熱、レーザビーム加熱などが上げられる。より簡便な方法として、抵抗加熱、電子ビーム加熱、高周波誘導加熱が好ましい。スパッタ法にはDCスパッタ法、RFスパッタ法、ECRスパッタ法、コンベンショナル・スパッタリング法、マグネトロンスパッタ法、イオンビーム・スパッタ法、対向ターゲットスパッタ法などがあり、いずれの方式も用いることができる。下層にダメージを与えないためにもマグネトロンスパッタ法、イオンビーム・スパッタ法、対向ターゲットスパッタ法を用いることが好ましい。なお、成膜時において、雰囲気中に酸素や酸素元素を含むガスを導入して蒸着を行うこともできる。金属ドープモリブデン酸化物を形成する際に用いる材料の組合せとして、MoO3とドープする金属の単体とが通常用いられるが、モリブデンそのものやMoO2とドーパント金属の酸化物との組合せも有り得る。さらに、ドーパント金属とモリブデンとの合金あるいはこれらの混合物を材料として用いて、金属ドープモリブデン酸化物を形成してもよい。

【0037】

堆積された金属ドープモリブデン酸化物を含む電荷発生層は、さらに任意の工程として、加熱処理、UV−O3処理、大気曝露処理等を施すことが好ましい。これらの処理、好ましくは加熱処理を施すことにより、金属ドープモリブデン酸化物のウェットプロセスに対する耐性及び寿命特性をより強化することができる。

【0038】

前記加熱は、50〜350℃で1〜120分間の条件で行うことができる。前記UV−O3処理は、紫外線を1〜100mW/cm2の強度で5秒〜30分間照射し、オゾン濃度0.001〜99%の雰囲気下で処理することにより行うことができる。前記大気曝露は、湿度40〜95%、温度20〜50℃の大気中に、1〜20日間放置することにより行うことができる。

【0039】

電荷発生層は、以下の2通りの構造をとり得る。

(i)電荷発生層が、前記金属およびその化合物の1種類以上を含む第1の層と、金属ドープモリブデン酸化物を含む第2の層とを含む(積層構造)。

(ii)電荷発生層が、前記金属およびその化合物の1種類以上と、金属ドープモリブデン酸化物とが混合されて成る層である(混合層)。

【0040】

上記積層構造の場合には、第1の層を、第2の層よりも陽極寄りに配置することが好ましい。混合層の場合には、共蒸着などの手法により、2種類の材料が混合した層を一度に形成する方法や、第1の層を構成する材料を極めて薄く形成することにより、連続膜になる前の島状の離散的な構造を形成し、この構造の上に第2の層を形成することにより混合層とする方法、などを用いて混合層を形成することができる。

上記第1の層の厚さは、本発明の効果を十分に得るためには、10nm以下が好ましく、より好ましくは6nm以下である。

上記第2の層の厚さは、2nm以上100nm以下が望ましく、さらに望ましくは4nm以上80nm以下である。

【0041】

また、本実施の形態の電荷発生層は、さらに第3の層として、透明導電性薄膜を含んでいてもよい。透明導電性薄膜としては、酸化インジウム、酸化亜鉛、酸化スズ、インジウムスズ酸化物(ITO)などを用いることができる。

【0042】

本実施の形態の電荷発生層の光透過率は、発光層から放出される光に対して高い透過率を有することが望ましい。十分に光を取出し、十分な輝度を得るためには、波長550nmでの透過率が30%以上であることが好ましく、さらに好ましくは50%以上である。

【0043】

<発光ユニット>

次に発光ユニットについて説明する。発光ユニットは、少なくとも有機発光層を含んで構成される。なお発光ユニットは有機発光層のみによって構成されていてもよく、また無機層を含んでいてもよい。発光ユニットは、マルチフォトン型ではない有機EL素子、すなわち1層の有機発光層を有する有機EL素子のうちの、陽極と陰極とに挟持された部分と同様の構成を有する。

発光ユニットは、必要に応じて有機発光層以外の層を有している場合がある。発光ユニットを構成する層のうちで、有機発光層を基準にして陽極側に設けられる層としては、正孔注入層、正孔輸送層、電子ブロック層などを挙げることができる。正孔注入層と正孔輸送層との両方の層が設けられる場合、電荷発生層または陽極に接する層を正孔注入層といい、この正孔注入層を除く層を正孔輸送層という。

正孔注入層は、電荷発生層または陽極からの正孔注入効率を改善する機能を有する層である。正孔輸送層は、陽極、電荷発生層、正孔注入層または陽極により近い正孔輸送層からの正孔注入を改善する機能を有する層である。電子ブロック層は、電子の輸送を堰き止める機能を有する層である。なお正孔注入層、及び/又は正孔輸送層が電子の輸送を堰き止める機能を有する場合には、これらの層が電子ブロック層を兼ねることがある。

発光ユニットを構成する層のうちで、有機発光層を基準にして陰極側に設けられる層としては、電子注入層、電子輸送層、正孔ブロック層などを挙げることができる。電子注入層と電子輸送層との両方の層が設けられる場合、陰極に接する層を電子注入層といい、この電子注入層を除く層を電子輸送層という。

電子注入層は、陰極または電荷発生層からの電子注入効率を改善する機能を有する層である。電子輸送層は、陰極、電荷発生層、電子注入層または陰極により近い電子輸送層からの電子注入を改善する機能を有する層である。正孔ブロック層は、正孔の輸送を堰き止める機能を有する層である。なお電子注入層、及び/又は電子輸送層が正孔の輸送を堰き止める機能を有する場合には、これらの層が正孔ブロック層を兼ねることがある。

正孔ブロック層が正孔の輸送を堰き止める機能を有することは、例えばホール電流のみを流す素子を作製し、その電流値の減少で堰き止める効果を確認することが可能である。

発光ユニットのとりうる構成の具体的な一例を以下に示す。

a)発光層

b)正孔注入層/発光層

c)正孔注入層/発光層/電子注入層

e)正孔注入層/発光層/電子輸送層

f)正孔注入層/発光層/電子輸送層/電子注入層

d)正孔輸送層/発光層

e)正孔輸送層/発光層/電子注入層

f)正孔輸送層/発光層/電子輸送層

g)正孔輸送層/発光層/電子輸送層/電子注入層

h)正孔注入層/正孔輸送層/発光層

i)正孔注入層/正孔輸送層/発光層/電子注入層

j)正孔注入層/正孔輸送層/発光層/電子輸送層

k)正孔注入層/正孔輸送層/発光層/電子輸送層/電子注入層

l)発光層/電子注入層

m)発光層/電子輸送層

n)発光層/電子輸送層/電子注入層

なお以上のa)〜n)の構成では、左側が陽極寄りの層であり、右側が陰極寄りの層である。

有機EL素子が有する複数の発光ユニットは、互いに同じ層構成であってもよく、また互いに異なる層構成であってもよい。図1に示す本実施の形態の第1の発光ユニット3は、b)の構成、すなわち正孔注入層3−1と第1の発光層3−2が積層された構成を有し、第2の発光ユニット5は、a)の構成、すなわち第2の発光層5のみから構成されている。

以下、発光ユニットを構成する各層についてさらに詳しく説明する。

【0044】

<正孔注入層>

正孔注入層を構成する正孔注入材料としては、酸化バナジウム、酸化モリブデン、酸化ルテニウム、および酸化アルミニウムなどの酸化物や、フェニルアミン系、スターバースト型アミン系、フタロシアニン系、アモルファスカーボン、ポリアニリン、およびポリチオフェン誘導体などを挙げることができる。

正孔注入層の成膜方法としては、例えば正孔注入材料を含む溶液からの成膜を挙げることができる。溶液からの成膜に用いられる溶媒としては、正孔注入材料を溶解させるものであれば特に制限はなく、クロロホルム、塩化メチレン、ジクロロエタンなどの塩素系溶媒、テトラヒドロフランなどのエーテル系溶媒、トルエン、キシレンなどの芳香族炭化水素系溶媒、アセトン、メチルエチルケトンなどのケトン系溶媒、酢酸エチル、酢酸ブチル、エチルセルソルブアセテートなどのエステル系溶媒、および水を挙げることができる。

溶液からの成膜方法としては、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法などの塗布法を挙げることができる。

正孔注入層の膜厚は、用いる材料によって最適値が異なり、駆動電圧と発光効率が適度な値となるように適宜設定され、少なくともピンホールが発生しないような厚さが必要であり、あまり厚いと、素子の駆動電圧が高くなるので好ましくない。従って正孔注入層の膜厚は、例えば1nm〜1μmであり、好ましくは2nm〜500nmであり、さらに好ましくは5nm〜200nmである。

【0045】

<正孔輸送層>

正孔輸送層を構成する材料としては、ポリビニルカルバゾール若しくはその誘導体、ポリシラン若しくはその誘導体、側鎖若しくは主鎖に芳香族アミンを有するポリシロキサン誘導体、ピラゾリン誘導体、アリールアミン誘導体、スチルベン誘導体、トリフェニルジアミン誘導体、ポリアニリン若しくはその誘導体、ポリチオフェン若しくはその誘導体、ポリアリールアミン若しくはその誘導体、ポリピロール若しくはその誘導体、ポリ(p−フェニレンビニレン)若しくはその誘導体、又はポリ(2,5−チエニレンビニレン)若しくはその誘導体などが例示される。

【0046】

これらの中で、正孔輸送層に用いる正孔輸送材料としては、ポリビニルカルバゾール若しくはその誘導体、ポリシラン若しくはその誘導体、側鎖若しくは主鎖に芳香族アミン化合物基を有するポリシロキサン誘導体、ポリアニリン若しくはその誘導体、ポリチオフェン若しくはその誘導体、ポリアリールアミン若しくはその誘導体、ポリ(p−フェニレンビニレン)若しくはその誘導体、又はポリ(2,5−チエニレンビニレン)若しくはその誘導体等の高分子正孔輸送材料が好ましく、さらに好ましくはポリビニルカルバゾール若しくはその誘導体、ポリシラン若しくはその誘導体、側鎖若しくは主鎖に芳香族アミンを有するポリシロキサン誘導体である。低分子の正孔輸送材料の場合には、高分子バインダーに分散させて用いることが好ましい。

【0047】

正孔輸送層の成膜の方法に制限はないが、低分子正孔輸送材料では、高分子バインダーとの混合溶液からの成膜による方法が例示される。また、高分子正孔輸送材料では、溶液からの成膜による方法が例示される。

【0048】

溶液からの成膜に用いる溶媒としては、正孔輸送材料を溶解させるものであれば特に制限はない。該溶媒として、クロロホルム、塩化メチレン、ジクロロエタン等の塩素系溶媒、テトラヒドロフラン等のエーテル系溶媒、トルエン、キシレン等の芳香族炭化水素系溶媒、アセトン、メチルエチルケトン等のケトン系溶媒、酢酸エチル、酢酸ブチル、エチルセルソルブアセテート等のエステル系溶媒が例示される。

【0049】

溶液からの成膜方法としては、溶液からのスピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スリットコート法、キャピラリーコート法、スプレーコート法、ノズルコート法などのコート法、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法等の塗布法を用いることができる。パターン形成が容易であるという点で、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法が好ましい。

【0050】

混合する高分子バインダーとしては、電荷輸送を極度に阻害しないものが好ましく、また可視光に対する吸収が強くないものが好適に用いられる。該高分子バインダーとして、ポリカーボネート、ポリアクリレート、ポリメチルアクリレート、ポリメチルメタクリレート、ポリスチレン、ポリ塩化ビニル、ポリシロキサン等が例示される。

【0051】

正孔輸送層の膜厚としては、用いる材料によって最適値が異なり、駆動電圧と発光効率が適度な値となるように選択すればよいが、少なくともピンホールが発生しないような厚さが必要であり、あまり厚いと、素子の駆動電圧が高くなり好ましくない。従って、該正孔輸送層の膜厚としては、例えば1nmから1μmであり、好ましくは2nm〜500nmであり、さらに好ましくは5nm〜200nmである。

【0052】

<発光層>

発光層は、本発明においては有機発光層であることが好ましく、通常、主として蛍光またはりん光を発光する有機物(低分子化合物及び/又は高分子化合物)を有する。なお、さらにドーパント材料を含んでいてもよい。本発明において用いることができる発光層を形成する材料としては、例えば以下のものが挙げられる。発光色としては、赤、青、緑の3原色の発光以外に、中間色や白色の発光が例示される。フルカラー表示装置用の素子には、3原色の発光色が、平面光源では白色や中間色の発光が好ましい。

【0053】

(色素系材料)

色素系材料としては、例えば、シクロペンダミン誘導体、テトラフェニルブタジエン誘導体化合物、トリフェニルアミン誘導体、オキサジアゾール誘導体、ピラゾロキノリン誘導体、ジスチリルベンゼン誘導体、ジスチリルアリーレン誘導体、ピロール誘導体、チオフェン環化合物、ピリジン環化合物、ペリノン誘導体、ペリレン誘導体、オリゴチオフェン誘導体、トリフマニルアミン誘導体、オキサジアゾールダイマー、ピラゾリンダイマー、ナフタレン誘導体、アントラセン若しくはその誘導体、ポリメチン系、キサンテン系、シアニン系、テトラフェニルシクロペンタジエン若しくはその誘導体などが挙げられる。

【0054】

(金属錯体系材料)

金属錯体系材料としては、例えば、イリジウム錯体、白金錯体等の三重項励起状態からの発光を有する金属錯体、アルミキノリノール錯体、ベンゾキノリノールベリリウム錯体、ベンゾオキサゾリル亜鉛錯体、ベンゾチアゾール亜鉛錯体、アゾメチル亜鉛錯体、ポルフィリン亜鉛錯体、ユーロピウム錯体など、中心金属に、Al、Zn、BeなどまたはTb、Eu、Dyなどの希土類金属を有し、配位子にオキサジアゾール、チアジアゾール、フェニルピリジン、フェニルベンゾイミダゾール、キノリン構造などを有する金属錯体などを挙げることができる。

【0055】

(高分子系材料)

高分子系材料としては、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、上記色素体や金属錯体系発光材料を高分子化したものなどが挙げられる。

上記発光性材料のうち、青色に発光する材料としては、ジスチリルアリーレン誘導体、オキサジアゾール誘導体、およびそれらの重合体、ポリビニルカルバゾール誘導体、ポリパラフェニレン誘導体、ポリフルオレン誘導体などを挙げることができる。なかでも高分子材料のポリビニルカルバゾール誘導体、ポリパラフェニレン誘導体やポリフルオレン誘導体などが好ましい。

また、緑色に発光する材料としては、キナクリドン誘導体、クマリン誘導体、およびそれらの重合体、ポリパラフェニレンビニレン誘導体、ポリフルオレン誘導体などを挙げることができる。なかでも高分子材料のポリパラフェニレンビニレン誘導体、ポリフルオレン誘導体などが好ましい。

また、赤色に発光する材料としては、クマリン誘導体、チオフェン環化合物、およびそれらの重合体、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリフルオレン誘導体などを挙げることが出来る。なかでも高分子材料のポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリフルオレン誘導体などが好ましい。

【0056】

(ドーパント材料)

発光層中に発光効率の向上や発光波長を変化させるなどの目的で、ドーパントを添加することができる。このようなドーパントとしては、例えば、ペリレン誘導体、クマリン誘導体、ルブレン誘導体、キナクリドン誘導体、スクアリウム誘導体、ポルフィリン誘導体、スチリル系色素、テトラセン誘導体、ピラゾロン誘導体、デカシクレン、フェノキサゾンなどを挙げることができる。なお、このような発光層の厚さは、通常約20〜2000Åである。

発光層は、溶解性の観点から、重量平均分子量が1万から1000万であり、かつ有機溶剤に対して可溶性を有する高分子発光材料を含むことが好ましく、重量平均分子量が2万から500万の高分子発光材料を含むことがさらに好ましい。このような高分子発光材料を用いることによって、塗布法により簡易に発光層を形成することができる。

【0057】

有機物を含む発光層の成膜方法としては、発光材料を含む溶液を基体の上又は上方に塗布する方法、真空蒸着法、転写法などを用いることができる。溶液からの成膜に用いる溶媒の具体例としては、前述の溶液から正孔輸送層を成膜する際に正孔輸送材料を溶解させる溶媒と同様の溶媒が挙げられる。

発光材料を含む溶液を基体の上又は上方に塗布する方法としては、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スリットコート法、キャピラリーコート法、スプレーコート法、ノズルコート法などのコート法、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法等の塗布法を用いることができる。パターン形成や多色の色分けが容易であるという点で、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法が好ましい。また、昇華性の低分子化合物の場合は、真空蒸着法を用いることができる。さらには、レーザーによる転写や熱転写により、所望のところのみに発光層を形成する方法も用いることができる。

【0058】

(混色、白色)

本実施の形態の有機EL素子は、同時に発光する複数の発光ユニットを含むため、各々の発光ユニットの発光波長を互いに異なるようにすることによって、混色により有機EL素子から取出される光の色を、各発光ユニットからそれぞれ発せられる光の色とは別の色とすることが可能である。例えば補色の関係にある2色の組合せや、RGBなど3色の混色、又は4色以上の混色によって、取出される光の色を白色とすることができる。一つの電荷発生層を挟持する二つの発光ユニットにおける発光層の発光色を互いに異ならせることによって、所期の発光色を取出すことができるので、設計の自由度が向上する。

【0059】

<電子輸送層>

電子輸送層としては、公知のものが使用でき、オキサジアゾール誘導体、アントラキノジメタン若しくはその誘導体、ベンゾキノン若しくはその誘導体、ナフトキノン若しくはその誘導体、アントラキノン若しくはその誘導体、テトラシアノアンスラキノジメタン若しくはその誘導体、フルオレノン誘導体、ジフェニルジシアノエチレン若しくはその誘導体、ジフェノキノン誘導体、又は8−ヒドロキシキノリン若しくはその誘導体の金属錯体、ポリキノリン若しくはその誘導体、ポリキノキサリン若しくはその誘導体、ポリフルオレン若しくはその誘導体等が例示される。

【0060】

これらのうち、オキサジアゾール誘導体、ベンゾキノン若しくはその誘導体、アントラキノン若しくはその誘導体、又は8−ヒドロキシキノリン若しくはその誘導体の金属錯体、ポリキノリン若しくはその誘導体、ポリキノキサリン若しくはその誘導体、ポリフルオレン若しくはその誘導体が好ましく、2−(4−ビフェニリル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール、ベンゾキノン、アントラキノン、トリス(8−キノリノール)アルミニウム、ポリキノリンがさらに好ましい。

【0061】

電子輸送層の成膜法としては特に制限はないが、低分子電子輸送材料では、粉末からの真空蒸着法、又は溶液若しくは溶融状態からの成膜による方法が、高分子電子輸送材料では溶液又は溶融状態からの成膜による方法がそれぞれ例示される。溶液又は溶融状態からの成膜時には、高分子バインダーを併用してもよい。溶液から電子輸送層を成膜する方法としては、前述の溶液から正孔輸送層を成膜する方法と同様の成膜法が挙げられる。

【0062】

電子輸送層の膜厚としては、用いる材料によって最適値が異なり、駆動電圧と発光効率が適度な値となるように選択すればよいが、少なくともピンホールが発しないような厚さが必要であり、あまり厚いと、素子の駆動電圧が高くなり好ましくない。従って、該電子輸送層の膜厚としては、例えば1nmから1μmであり、好ましくは2nm〜500nmであり、さらに好ましくは5nm〜200nmである。

【0063】

<電子注入層>

電子注入層は、電子輸送層と陰極との間、または発光層と陰極との間に設けられる。電子注入層としては、発光層の種類に応じて、アルカリ金属やアルカリ土類金属、或いは前記金属を1種類以上含む合金、或いは前記金属の酸化物、ハロゲン化物及び炭酸化物、或いは前記物質の混合物などが挙げられる。アルカリ金属またはその酸化物、ハロゲン化物、炭酸化物の例としては、リチウム、ナトリウム、カリウム、ルビジウム、セシウム、酸化リチウム、フッ化リチウム、酸化ナトリウム、フッ化ナトリウム、酸化カリウム、フッ化カリウム、酸化ルビジウム、フッ化ルビジウム、酸化セシウム、フッ化セシウム、炭酸リチウム等が挙げられる。また、アルカリ土類金属またはその酸化物、ハロゲン化物、炭酸化物の例としては、マグネシウム、カルシウム、バリウム、ストロンチウム、酸化マグネシウム、フッ化マグネシウム、酸化カルシウム、フッ化カルシウム、酸化バリウム、フッ化バリウム、酸化ストロンチウム、フッ化ストロンチウム、炭酸マグネシウム等が挙げられる。電子注入層は、2層以上を積層したものであってもよい。具体的には、LiF/Caなどが挙げられる。電子注入層は、蒸着法、スパッタリング法、印刷法等により形成される。電子注入層の膜厚としては、1nm〜1μm程度が好ましい。

【0064】

<陰極>

本実施の形態の有機EL素子で用いる陰極の材料としては、仕事関数が小さく発光層への電子注入が容易な材料であり、電気伝導度が高く、可視光反射率の高い材料が好ましい。陰極の材料として金属では、アルカリ金属やアルカリ土類金属、遷移金属や周期表の13族金属を用いることができる。例えば、リチウム、ナトリウム、カリウム、ルビジウム、セシウム、ベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウム、アルミニウム、スカンジウム、バナジウム、亜鉛、イットリウム、インジウム、セリウム、サマリウム、ユーロピウム、テルビウム、イッテルビウムなどの金属、又は上記金属のうち2つ以上の合金、又はそれらのうち1つ以上と、金、銀、白金、銅、マンガン、チタン、コバルト、ニッケル、タングステン、錫のうち1つ以上との合金、又はグラファイト若しくはグラファイト層間化合物等が用いられる。合金の例としては、マグネシウム−銀合金、マグネシウム−インジウム合金、マグネシウム−アルミニウム合金、インジウム−銀合金、リチウム−アルミニウム合金、リチウム−マグネシウム合金、リチウム−インジウム合金、カルシウム−アルミニウム合金などが挙げられる。また、陰極として透明導電性電極を用いることができ、例えば導電性金属酸化物や導電性有機物などを用いることができる。具体的には、導電性金属酸化物として酸化インジウム、酸化亜鉛、酸化スズ、ITOやIZO、導電性有機物としてポリアニリンもしくはその誘導体、ポリチオフェンもしくはその誘導体などの有機の透明導電膜を用いてもよい。なお、陰極を2層以上の積層構造としてもよい。なお、電子注入層が陰極として用いられる場合もある。

【0065】

陰極の膜厚は、電気伝導度や耐久性を考慮して、適宜選択することができるが、例えば10nmから10μmであり、好ましくは20nm〜1μmであり、さらに好ましくは50nm〜500nmである。

【0066】

陰極の作製方法としては、真空蒸着法、スパッタリング法、また金属薄膜を圧着するラミネート法等が用いられる。

【0067】

(キャビティ効果)

積層する層の順番や数、及び各層の厚さについては、発光効率や素子寿命を勘案して適宜用いることができるが、キャビティ効果(光の干渉効果)を考慮することが好ましい。具体的には、陽極と陰極とに挟持された構造物の厚さが、発光ユニットから発生する光の波長を前記構造物の平均屈折率で割った値の1/4の整数倍であることが好ましい。このような関係が満足される構成では、光の干渉効果により光取出し効率が最大となるためである。この関係は厳密に成立しているときに効果が最大となるが、誤差はあっても効果は認められ、おおむね構造物の厚さが、発光波長を平均屈折率で割った値の1/4の整数倍の±20%以内であればよい。さらに実質的に発光している部位と、光を反射する方の反射性電極(本実施の形態では陰極)との距離が、発光波長を平均屈折率で割った値の1/4の整数倍となる場合に光の干渉効果が最大となるので好ましい。有機EL素子が、発光色が異なる複数の発光ユニットからなる場合は、どれか一つの波長に対して上記の関係が成り立つように膜厚を制御することが好ましい。あるいは2つの波長に対して上記層厚の関係が同時に成り立つように層厚を制御してもよい。

【0068】

本実施の形態の有機EL素子の製造方法は、陽極を形成する工程と、陰極を形成する工程と、仕事関数が3.0eV以下の金属およびその化合物の1種類以上、および金属ドープモリブデン酸化物を含む電荷発生層を発光ユニットの表面上に形成する工程と、電荷発生層の表面上に発光ユニットを形成する工程とを含む。すなわち、前述した(i)または(ii)の積層構造の各構成要素を、前述した方法によって基板上に順次積層することにより有機EL素子を作製することができる。なお、通常は、陽極および陰極のうちの陽極を基板寄りに配置するが、すなわち陽極を最初に形成するが、陽極および陰極のうちの陰極を基板寄りに配置するようにしてもよい。

有機EL素子の製造において、工程の簡易さから、塗布法により発光ユニットを形成することが好ましく、発光ユニットのうちの少なくとも発光層を塗布法により形成することが好ましい。このように有機EL素子の各構成要素を積層する場合、電荷発生層の表面上に発光ユニットを形成する工程を経ることになるが、ウェットプロセスに対する耐性の高い金属ドープモリブデン酸化物を電荷発生層が含むことにより、ウェットプロセスに対する耐性の高い電荷発生層を形成することができるので、塗布法によって発光層などを形成したとしても、電荷発生層の機能が損なわれることがない。したがって、信頼性が高く、寿命特性の高い有機EL素子を、このように塗布法という簡易なプロセスによって形成することができる。

本発明の有機EL装置は、上記本発明の有機EL素子が実装された装置であり、具体的には光源装置、表示装置、および照明装置である。

【0069】

本実施の形態の有機EL素子を用いて面状の発光を得るためには、面状の陽極と陰極が重なり合うように配置すればよい。また、パターン状の発光を得るためには、前記面状の発光素子の表面にパターン状の窓を設けたマスクを設置する方法、非発光部の有機物層を極端に厚く形成し実質的に非発光とする方法、陽極または陰極のいずれか一方、または両方の電極をパターン状に形成する方法がある。これらのいずれかの方法でパターンを形成し、いくつかの電極を独立にOn/OFFできるように配置することにより、数字や文字、簡単な記号などを表示できるセグメントタイプの表示素子が得られる。更に、ドットマトリックス素子とするためには、陽極と陰極をともにストライプ状に形成して直交するように配置すればよい。複数の種類の発光色の異なる発光材料を塗り分ける方法や、カラーフィルターまたは蛍光変換フィルターを用いる方法により、部分カラー表示、マルチカラー表示が可能となる。ドットマトリックス素子は、パッシブ駆動も可能であるし、TFTなどと組合せてアクティブ駆動してもよい。これらの表示素子は、コンピュータ、テレビ、携帯端末、携帯電話、カーナビゲーション、ビデオカメラのビューファインダーなどの表示装置として用いることができる。

【0070】

さらに、前記面状の発光素子は、自発光薄型であり、液晶表示装置のバックライト用の面状光源、あるいは面状の照明用光源として好適に用いることができる。また、フレキシブルな基板を用いれば、曲面状の光源や表示装置としても使用できる。

【実施例】

【0071】

以下において、本発明を実施例及び比較例を参照してより詳細に説明するが、本発明はこれらに限定されない。実施例1〜2及び比較例1〜4では、2つの発光ユニットを1つの電荷発生層で仕切った構造の有機EL素子を作製した。実施例1〜2では、仕事関数4.0eV以上の金属ドープモリブデン酸化物の替わりとして、仕事関数4.0eV以上のV2O5を用いて電荷発生層を形成し、その効果を確認した。実施例3〜8及び比較例5〜6では、金属ドープモリブデン酸化物層を有する有機EL素子を製造し、その効果を確認した。

【0072】

<実施例1> (ITO/PEDOT/MEH−PPV/Li/V2O5/MEH−PPV/LiAl)

実施例1における有機EL素子の作製例を、図1を参照しながら説明する。図1に示す有機EL素子10Aにおいて、陽極2として利用するITO膜を、スパッタ法により150nmの厚みで形成したガラス基板1に、BYTRON製のPEDOT/PSS溶液をスピンコート法により40nmの厚みで製膜し、窒素雰囲気下において200℃で熱処理して正孔注入層3−1とした。ついで、これに発光材料としてAldrich社製の重量平均分子量が約20万のMEH−PPV(ポリ(2−メトキシ−5−(2’−エチル−ヘキシロキシ)−パラ−フェニレンビニレン)の1重量%トルエン溶液を作製し、これをPEDOT/PSSが製膜された基板上にスピンコートして90nmの膜厚で第1の発光層3−2を製膜した。正孔注入層3−1と第1の発光層3−2を併せて第1の発光ユニット3とする。

【0073】

この上に真空蒸着法により、電荷発生層4としてLi(仕事関数:2.93eV)、V2O5(仕事関数:4eV以上)を順次それぞれ、2nm、20nmの厚みで形成し、第1の層4−1、第2の層4−2とした。ここでLiの蒸着はAl−Li合金(Li含有率0.05%)を用い、Alが飛びはじめる前の数十秒間、先に飛ぶLiのみを蒸着することで行い、その直後にV2O5の蒸着を行った。

さらに、V2O5膜上に、MEH−PPVの1重量%トルエン溶液をスピンコートして、90nmの膜厚で第2の発光層(第2の発光ユニット)5を製膜した。さらにこの上に真空蒸着法により陰極6としてAl−Li合金を100nm形成した。以上により2つの発光ユニットを1つの電荷発生層で仕切った構造の有機EL素子を作製した。

得られた素子に直流電圧を印加したところ、発光開始電圧12V、最大輝度80cd/m2であった。

電流効率は0.072cd/Aであり、下記の比較例1の素子(0.037cd/A)に比べて1.95倍に増大した。

【0074】

<比較例1>

比較のために、実施例1において電荷発生層と第2の発光層を設けない以外は実施例1と同様にして、図2に示すように発光ユニットが1つだけの有機EL素子20を作製した。図2中の符号は、図1におけるものと同様である。

比較例1における有機EL素子20に直流電圧を印加したところ、発光開始電圧5.5V、最大輝度52cd/m2であった。電流効率は0.037cd/Aであった。

【0075】

<比較例2>

電荷発生層として、膜厚30nmのV2O5の1層のみからなるものを用いたことを除いて、実施例1と同様にして有機EL素子を作製した。印加電圧を40Vまで上昇させたが発光しなかった。

【0076】

<実施例2>(異なる色の発光ユニットの積層からなる混色素子)

実施例1における発光層であるMEH−PPVの代わりに、緑色の光を発光する下記構造式(1)で示す高分子発光材料1(略称F8−TPA−BT)からなる高分子発光層を含む第1の発光ユニットと、電荷発生層4とを形成した後、PEDOT/PSS層を形成し、引き続いて青色の光を発光する下記構造式(2)で示す高分子発光材料2(略称F8−TPA−PDA)からなる高分子発光層を含む第2の発光ユニットを製膜した後、実施例1と同様にして陰極を形成して、二つの発光ユニットからの発光波長が異なる発光素子を作製した。

高分子材料1

【化1】

高分子材料2

【化2】

【0077】

<比較例3、4> (実施例2の比較、緑と青の発光層のみからなる単一素子)

実施例2との比較のため、ITO/PEDOT/発光層/陰極(Li/Al)の構造の発光ユニット1つからなる素子を、緑色発光層材料F8−TPA−BT(比較例3)、青色発光材料F8−TPA−PDA(比較例4)の場合の2つを作製した。

【0078】

比較例3、4の駆動電圧はそれぞれ3.6V、5.4Vであるのに対し、実施例2では8.0Vとなり2つのユニットを積層した素子の予想に近い電圧を示した。また実施例2の素子では2つの層からの混色により、スペクトルが広くなり白がかった緑色の発光が得られた。

【0079】

<実施例3>

(1−1:真空蒸着法による、ガラス基板へのAlドープMoO3の蒸着)

複数のガラス基板を用意し、その片面を蒸着マスクを用いて部分的に被覆し、蒸着チャンバー内に基板ホルダーを用い取り付けた。

MoO3粉末(アルドリッチ社製、純度99.99%)を、ボックスタイプの昇華物質用のタングステンボードに詰め、材料が飛び散らないように穴の開いたカバーで覆い、蒸着チャンバー内にセットした。Al(高純度化学社製、純度99.999%)は坩堝に入れ、蒸着チャンバー内にセットした。

【0080】

蒸着チャンバー内の真空度を3×10−5Pa以下とし、MoO3は抵抗加熱法により徐々に加熱し十分に脱ガスを行い、Alは電子ビームにより坩堝内で溶かし込みを行い十分に脱ガスを行なってから蒸着に供した。蒸着中の真空度は9×10−5Pa以下とした。膜厚及び蒸着速度は水晶振動子で常時モニターした。MoO3の蒸着速度が約2.8Å/秒、Alの蒸着速度が約0.1Å/秒となった時点でメインシャッターを開き、基板への成膜を開始した。蒸着中は基板を回転させ、膜厚が均一になるようにした。蒸着速度を上記速度に制御して約36秒間成膜を行い、膜厚約100Åの共蒸着膜が設けられた基板を得た。膜中のMoO3及びAlの合計に対するAlの組成比は約3.5mol%であった。

【0081】

(1−2:耐久性試験)

成膜後、得られた基板を大気中に取出し、光学顕微鏡(500倍)で膜表面を観察したところ、結晶構造が認められずアモルファス状態であることが確認された。

得られた基板を純水に1分間曝し、光学顕微鏡で再び観察したところ変化は無く、表面は溶けていなかった。この基板をさらに純水に3分間曝し続けるか、又は純水を含ませた不織布(商品名「ベンコット」、小津産業株式会社製)で膜を拭いた後、目視で観察したところ、いずれの場合も膜は変化無く残っていた。

別の得られた基板をアセトンに1分間曝し、光学顕微鏡で観察したところ変化は無く、表面が溶けていなかった。この基板をさらにアセトンに3分間曝し続けるか、又はアセトンを含ませた不織布で膜を拭いた後、目視で確認したところ、いずれの場合も膜は変化無く残っていた。

【0082】

(1−3:透過率の測定)

また、成膜後の蒸着膜の透過率を、透過率・反射率測定装置FilmTek 3000(商品名、Scientific Computing International社製)を用いて測定した。結果を表1に示す。光の波長約300nmぐらいから透過スペクトルが立ち上がり、波長320nmにおける透過率が21.6%、360nmにおける透過率が56.6%であった。後述する比較例1と比較して、320nmにおいて3.6倍、360nmにおいて1.6倍の透過率を有していた。

【0083】

<実施例4>

蒸着中に、チャンバーに酸素を導入した他は実施例3の(1−1)と同様に操作し、共蒸着膜が設けられた基板を得た。酸素量はマスフローコントローラーにより15sccmに制御した。蒸着中の真空度は約2.3×10−3Paであった。得られた共蒸着膜の膜厚は約100Åであり、膜中のMoO3及びAlの合計に対するAlの組成比は約3.5mol%であった。

【0084】

成膜後、得られた基板の耐久性を実施例3の(1−2)と同様に評価した。純水及びアセトンのいずれに曝した場合においても変化は観察されなかった。

【0085】

<実施例5>

蒸着速度を、MoO3については約3.7Å/秒、Alについては約0.01Å/秒に制御した他は実施例3の(1−1)と同様に操作し、共蒸着膜が設けられた基板を得た。得られた共蒸着膜の膜厚は約100Åであり、膜中のMoO3及びAlの合計に対するAlの組成比は約1.3mol%であった。

【0086】

成膜後、得られた基板の耐久性を実施例3の(1−2)と同様に評価した。純水及びアセトンのいずれに曝した場合においても変化は観察されなかった。

【0087】

<実施例6>

実施例3の(1−1)で得られた基板を、大気雰囲気のクリーンオーブンに入れ、250℃で60分間加熱処理した。冷却後、蒸着膜の透過率を実施例3の(1−3)と同様に測定した。結果を表1に示す。波長320nmにおける透過率が28.9%、360nmにおける透過率が76.2%であった。後述する比較例1と比較して、320nmにおいて4.7倍、360nmにおいて2.2倍の透過率を有していた。

【0088】

<比較例5>

Alを蒸着せず、MoO3のみを約2.8Å/秒で蒸着した他は実施例1と同様に操作し、膜厚約100Åの蒸着膜が設けられた基板を得た。

成膜後、得られた基板を大気中に取出し、光学顕微鏡(500倍)で膜表面を観察したところ、結晶構造が認められずアモルファス状態であることが確認された。

得られた基板を純水に1分間曝し、光学顕微鏡で再び観察したところ、にじみ模様が認められ、表面が溶けていることが観察された。この基板をさらに純水に3分間曝し続けるか、又は純水を含ませた不織布で膜を拭いた後、目視で観察したところ、いずれの場合も膜が消失していた。

別の得られた基板をアセトンに1分間曝し、光学顕微鏡で観察したところ、にじみ模様が認められ、表面が溶けていることが観察された。この基板をさらにアセトンに3分間曝し続けるか、又はアセトンを含ませた不織布で膜を拭いた後、目視で確認したところ、いずれの場合も膜は消失していた。

また、成膜後の蒸着膜の透過率を、実施例3の(1−3)と同様に測定した。結果を表1に示す。波長320nmにおける透過率が6.1%、360nmにおける透過率が35.4%であり、透過率が低いことが認められた。

【0089】

【表1】

【0090】

(合成例1)

攪拌翼、バッフル、長さ調整可能な窒素導入管、冷却管、温度計をつけたセパラブルフラスコに 2,7−ビス(1,3,2−ジオキサボロラン−2−イル)−9,9−ジオクチルフルオレン158.29重量部、ビス−(4−ブロモフェニル)−4−(1−メチルプロピル)−ベンゼンアミン 136.11重量部、トリカプリルメチルアンモニウムクロリド(ヘンケル社製 Aliquat 336) 27重量部、トルエン1800重量部を仕込み、窒素導入管より窒素を流しながら、攪拌下90℃まで昇温した。酢酸パラジウム(II) 0.066重量部、トリ(o−トルイル)ホスフィン0.45重量部を加えた後、17.5%炭酸ナトリウム水溶液573重量部を1時間かけて滴下した。滴下終了後、窒素導入管を液面より引き上げ、還流下7時間保温した後、フェニルホウ酸3.6重量部を加え、14時間還流下保温し、室温まで冷却した。反応液水層を除いた後、反応液油層をトルエンで希釈し、3%酢酸水溶液、イオン交換水で洗浄した。分液油層にN,N−ジエチルジチオカルバミド酸ナトリウム三水和物13重量部を加え4時間攪拌した後、活性アルミナとシリカゲルの混合カラムに通液し、トルエンを通液してカラムを洗浄した。濾液および洗液を混合した後、メタノールに滴下して、ポリマーを沈殿させた。得られたポリマー沈殿を濾別し、メタノールで沈殿を洗浄した後、真空乾燥機でポリマーを乾燥させ、ポリマー192重量部を得た。得られたポリマーを高分子化合物1とよぶ。高分子化合物1のポリスチレン換算重量平均分子量および数平均分子量を下記のGPC分析法により求めたところ、ポリスチレン換算重量平均分子量は、3.7x105であり、数平均分子量は8.9x104あった。

【0091】

(GPC分析法)

ポリスチレン換算重量平均分子量および数平均分子量は、ゲルパーミエーションクロマトグラフィー(GPC)により求めた。GPCの検量線の作成にはポリマーラボラトリーズ社製標準ポリスチレンを使用した。測定する重合体は、約0.02重量%の濃度になるようテトラヒドロフランに溶解させ、GPC装置に10μL注入した。

GPC装置は島津製作所製LC−10ADvpを用いた。カラムは、ポリマーラボラトリーズ社製 PLgel 10μm MIXED−B カラム (300 x 7.5mm)を2本直列に接続して用い、移動相としてテトラヒドロフランを25℃、1.0mL/minの流速で流した。検出器はUV検出器を用い228nmの吸光度を測定した。

【0092】

<実施例7>

(有機EL素子の作製)

基板としてITOの薄膜が表面にパターニングされたガラス基板を用い、このITO薄膜上に、実施例2と同様の手順で、膜厚100ÅのAlドープMoO3層を真空蒸着法により蒸着した。

成膜後、基板を大気中に取出し、その蒸着膜上にスピンコート法により、合成例1で得た高分子化合物1を成膜し、膜厚20nmのインターレイヤー層を形成した。取出し電極部分及び封止エリアに成膜されたインターレイヤー層を除去し、ホットプレートで200℃、20分間ベイクを行った。

その後、インターレイヤー層上に、高分子発光有機材料(RP158 サメイション社製)をスピンコート法により成膜し、膜厚90nmの発光層を形成した。取出し電極部分及び封止エリアに成膜された発光層を除去した。

これ以降封止までのプロセスは、真空中あるいは窒素中で行い、プロセス中の素子が大気に曝されないようにした。

【0093】

真空の加熱室において、基板を基板温度約100℃で60分間加熱した。その後蒸着チャンバーに基板を移し、発光部及び取出し電極部に陰極が成膜されるように、発光層面上に陰極マスクをアライメントした。さらにマスクと基板を回転させながら陰極を蒸着した。陰極として、金属Baを抵抗加熱法にて加熱し蒸着速度約2Å/秒、膜厚50Åにて蒸着し、その上に電子ビーム蒸着法を用いてAlを蒸着速度約2Å/秒、膜厚150nmにて蒸着した。

その後、基板を、予め用意しておいた、UV硬化樹脂が周辺に塗布されている封止ガラスと貼り合わせ、真空に保ち、その後大気圧に戻し、UVを照射することで固定し、発光領域が2×2mmの有機EL素子を作製した。得られた有機EL素子は、ガラス基板/ITO膜/AlドープMoO3層/インターレイヤー層/発光層/Ba層/Al層/封止ガラスの層構成を有していた。

【0094】

(有機EL素子の評価)

作製した素子に、輝度が1000cd/m2となるよう通電し、電流−電圧特性を測定した。また、10mAで定電流駆動し、初期輝度約2000cd/m2で発光を開始させてからそのまま発光を持続させ、発光寿命を測定した。結果を表2及び表3に示す。後述する比較例2と比較して、最大電力効率が若干高く、1000cd/m2発光時の駆動電圧が低下し、寿命が約1.6倍延長している。

【0095】

<実施例8>

AlドープMoO3層を、実施例5と同様の手順で成膜した他は、実施例7と同様に操作し、有機EL素子を作製し、電流−電圧特性及び発光寿命を測定した。発光寿命は、10mAで定電流駆動し、初期輝度約2000cd/m2で発光を開始させてからそのまま発光を持続させて測定した。結果を表2及び表3に示す。後述する比較例2と比較して、最大電力効率が若干高く、1000cd/m2発光時の駆動電圧が低下し、寿命が約2.4倍延長している。

【0096】

<比較例6>

AlドープMoO3層を成膜する代わりに、比較例5と同様の手順でMoO3層を成膜した他は、実施例5と同様に操作し、有機EL素子を作製し、電流−電圧特性及び発光寿命を測定した。発光寿命は、10mAで定電流駆動し、初期輝度約2000cd/m2で発光を開始させてからそのまま発光を持続させて測定した。結果を表2及び表3に示す。

【0097】

【表2】

【0098】

【表3】

【図面の簡単な説明】

【0099】

【図1】本実施の形態及び実施例1における有機EL素子を示す側面図である。

【図2】比較例1における有機EL素子を示す側面図である。

【符号の説明】

【0100】

1 (ガラス)基板

2 陽極

3 第1の発光ユニット

3−1 正孔注入層

3−2 第1の発光層

4 電荷発生層

4−1 第1の層

4−2 第2の層

5 第2の発光層(第2の発光ユニット)

6 陰極

10,20,10A 有機EL素子

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子(以下、有機EL素子ということがある。)及びその製造方法、照明装置、面状光源及び表示装置に関する。

【背景技術】

【0002】

有機EL素子は、一対の電極と該電極間に設けられる発光層を含んで構成される。有機EL素子に電圧を印加すると、陽極から正孔が注入されるとともに、陰極から電子が注入され、これら正孔と電子とが発光層において再結合することによって発光する。

有機EL素子は、通常、発光層を1層含んで構成されるが、注入する電流に対する発光効率を向上させるために、発光層を含む発光ユニットを複数段積層した構成のいわゆるマルチフォトン型(2段積層の場合は、タンデム型という)の有機EL素子が提案されている。このようなマルチフォトン型の有機EL素子には、発光ユニット間に電荷発生層が設けられている。(例えば特許文献1参照)。

【0003】

【特許文献1】特開2003−272860号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

電荷発生層は、正孔と電子とを生成する層として機能するとともに、該電荷発生層を挟持する2つの発光ユニットの一方の発光ユニットに、生成した正孔を注入し、他方の発光ユニットに、生成した電子を注入する層として機能する。そこで、非マルチフォトン型の通常の有機EL素子において効率的に電荷を注入可能な材料として電荷注入層に用いられている酸化モリブデンを、マルチフォトン型の有機EL素子の電荷発生層に用いることが考えられるが、酸化モリブデンから成る層は、ウェットプロセスに対して耐性が低いので、例えば発光ユニットをウェットプロセスによって形成する際に、電荷発生層が損傷を受けたり、場合によっては溶解することがあり、ウェットプロセスにより発光ユニットを効率的に形成することができる電荷発生層を有し、寿命特性の高いマルチフォトン型の有機EL素子を得ることが難しいという問題がある。

したがって本発明の目的は、ウェットプロセスにより発光ユニットを効率的に形成することができる寿命特性の高いマルチフォトン型の有機EL素子を提供することである。

【課題を解決するための手段】

【0005】

本発明による有機エレクトロルミネッセンス素子は、陽極と、陰極と、前記陽極および陰極間に設けられ、かつそれぞれが発光層を含む複数の発光ユニットと、前記発光ユニット間に配置される電荷発生層とを有し、前記電荷発生層は、仕事関数が3.0eV以下の金属およびその化合物の1種類以上と、金属ドープモリブデン酸化物とを含むことを特徴とする。

【0006】

また、本発明による有機エレクトロルミネッセンス素子にあっては、前記電荷発生層が、前記金属およびその化合物の1種類以上を含む第1の層と、前記金属ドープモリブデン酸化物を含む第2の層とを含んで成り、前記第1の層が、前記第2の層よりも前記陽極寄りに配置されることが好ましい。

【0007】

また、本発明による有機エレクトロルミネッセンス素子にあっては、前記電荷発生層は、前記金属およびその化合物の1種類以上と、前記金属ドープモリブデン酸化物とが混合されて成る層であることが好ましい。

【0008】

また、本発明による有機エレクトロルミネッセンス素子にあっては、波長550nmに対する前記電荷発生層の透過率が、30%以上であることが好ましい。

【0009】

また、本発明による有機エレクトロルミネッセンス素子にあっては、前記仕事関数が3.0eV以下の金属が、アルカリ金属、及びアルカリ土類金属から成る群から選択されることが好ましい。

【0010】

また、本発明による有機エレクトロルミネッセンス素子にあっては、前記発光層は、重量平均分子量が1万から1000万であり、かつ有機溶媒に可溶である高分子発光材料を含むことが好ましい。

【0011】

また、本発明による有機エレクトロルミネッセンス素子にあっては、一つの前記電荷発生層を挟持する二つの前記発光ユニットにおける発光層の発光色が互いに異なることが好ましい。

【0012】

また、本発明による有機エレクトロルミネッセンス素子にあっては、前記金属ドープモリブデン酸化物に含まれるドーパント金属が、遷移金属、周期表の13族金属及びこれらの混合物からなる群より選択されることが好ましい。

【0013】

また、本発明による有機エレクトロルミネッセンス素子にあっては、前記ドーパント金属が、アルミニウムであることが好ましい。

【0014】

また、本発明による有機エレクトロルミネッセンス素子にあっては、前記金属ドープモリブデン酸化物におけるドーパント金属の割合が、0.1〜20.0mol%であることが好ましい。

【0015】

本発明による有機エレクトロルミネッセンス素子の製造方法は、陽極と、陰極と、前記陽極および陰極間に設けられ、かつそれぞれが発光層を含む複数の発光ユニットと、前記発光ユニット間に設けられる電荷発生層とを含んで構成される有機エレクトロルミネッセンス素子の製造方法であって、前記陽極を形成する工程と、前記陰極を形成する工程と、仕事関数が3.0eV以下の金属およびその化合物の1種類以上、および金属ドープモリブデン酸化物を含む前記電荷発生層を前記発光ユニットの表面上に形成する工程と、前記電荷発生層の表面上に前記発光ユニットを形成する工程とを含むことを特徴とする。

【0016】

また、本発明による有機エレクトロルミネッセンス素子の製造方法にあっては、前記電荷発生層を形成する工程を、真空蒸着、スパッタリング又はイオンプレーティングにより行うことが好ましい。

【0017】

本発明による照明装置は、前記有機エレクトロルミネッセンス素子を備えることを特徴とする。

【0018】

本発明による面状光源は、前記有機エレクトロルミネッセンス素子を備えることを特徴とする。

【0019】

本発明による表示装置は、前記有機エレクトロルミネッセンス素子を備えることを特徴とする。

【発明の効果】

【0020】

本発明による有機EL素子は、ウェットプロセスに対する耐性が高い金属ドープモリブデン酸化物を含む電荷発生層を形成することによって、ウェットプロセスに耐性がある電荷発生層を構成することができる。これによって、例えばドライプロセスに比べて工程が容易なウェットプロセスを用いて発光ユニットを形成したとしても、電荷発生層に与える損傷が小さいので、ウェットプロセスにより効率的に発光ユニットを形成することができ、寿命特性の高いマルチフォトン型の有機EL素子を得ることができる。従って、本発明による有機EL素子は、照明装置、バックライトとしての面状光源、フラットパネルディスプレイ等の表示装置に好適に適用することができる。

【発明を実施するための最良の形態】

【0021】

以下、本発明の実施形態について、図面を参照しつつ説明する。なお、理解の容易のため、図面における各部材の縮尺は実際とは異なる場合がある。また、本発明は以下の記述によって限定されるものではなく、本発明の要旨を逸脱しない範囲において適宜変更可能である。有機EL装置においては、電極のリード線等の部材も存在するが、本発明の説明にあっては直接的に要しないため記載を省略している。層構造等の説明の便宜上、下記例においては基板を下に配置した図と共に説明がなされるが、本実施の形態の有機EL素子及びこれを搭載した有機EL装置が、必ずしもこの配置で製造または使用等がなされるわけではない。

【0022】

図1は、本発明の実施の形態による有機EL素子10を示す側面図である。本実施の形態の有機EL素子10は、通常、基板1に設けられる。有機EL素子10は、陽極2及び陰極6と、陽極2および陰極6間に設けられ、かつそれぞれが発光層を含む複数の発光ユニットと、発光ユニット間に配置される電荷発生層4とを備えている。

有機EL素子は、2個以上の発光ユニットを備える。有機EL素子のとりうる素子構成を以下に示す。

(i)陽極/発光ユニット/電荷発生層/発光ユニット/陰極

(ii)陽極/発光ユニット/(電荷発生層/発光ユニット)x/陰極

ここで記号「/」は、記号「/」を挟む層が隣接して積層されていることを表す。また記号「x」は、2以上の整数を表し、「(電荷発生層/発光ユニット)x」は、電荷発生層と発光ユニットとから成る積層体が、x段積層されていることを表す。

本実施の形態における有機EL素子10は、第1の発光ユニット3及び第2の発光ユニット5の2個の発光ユニットを備え、これら2つの発光ユニットに挟持される電荷発生層4を備える。有機EL素子は、通常、(i)または(ii)の構成において、陽極が最も基板寄りに配置するように基板上に設けられる。なお、有機EL素子は、(i)または(ii)の構成において、陰極が最も基板寄りに配置するように基板上に設けられてもよい。本実施の形態の有機EL素子10は、基板1に、陽極2、第1の発光ユニット3、電荷発生層4、第2の発光ユニット5、陰極6がこの順に積層されて構成される。

【0023】

<基板>

本実施の形態の有機EL素子に用いられる基板は、有機EL素子を形成する際に変化しないものであればよく、例えばガラス、プラスチック、シリコン基板、これらを積層したものなどが用いられる。基板としては、市販のものが使用可能である。また公知の方法により基板を製造することもできる。

【0024】

<陽極>

有機EL素子は、発光ユニットから発生した光を外に取出す必要があるので、陽極および陰極のうちの少なくとも一方が透光性を有する電極によって構成される。本実施の形態では、陽極から光を取出す構成の有機EL素子について説明する。

本実施の形態の有機EL素子の陽極としては、光透光性を示す電極を用いることが、陽極を通して発光する素子を構成しうるため好ましい。かかる電極としては、電気伝導度の高い金属酸化物、金属硫化物および金属などの薄膜を用いることができ、光透過率の高いものが好適に用いられる。具体的には、酸化インジウム、酸化亜鉛、酸化スズ、ITO、インジウム亜鉛酸化物(Indium Zinc Oxide:略称IZO)、金、白金、銀、および銅などから成る薄膜が用いられ、これらの中でもITO、IZO、または酸化スズから成る薄膜が好適に用いられる。陽極の作製方法としては、真空蒸着法、スパッタリング法、イオンプレーティング法、メッキ法などを挙げることができる。また、該陽極として、ポリアニリンもしくはその誘導体、ポリチオフェンもしくはその誘導体などの有機の透明導電膜を用いてもよい。

なお、例えば陽極から光を取出さない構成の有機EL素子の場合などには、光を反射させる材料を用いて陽極を形成してもよく、該材料としては、仕事関数3.0eV以上の金属、金属酸化物、金属硫化物が好ましい。

【0025】

陽極の膜厚は、光の透過性と電気伝導度とを考慮して、適宜選択することができるが、例えば10nm〜10μmであり、好ましくは20nm〜1μmであり、さらに好ましくは50nm〜500nmである。

【0026】

<電荷発生層>

電荷発生層は、陽極と陰極とに電圧を印加したときに、電荷(正孔と電子)を発生し、電荷発生層に対して陽極側に隣接する発光ユニットに電子を注入するとともに、電荷発生層に対して陰極側に隣接する発光ユニットに正孔を注入する層として機能する。陽極および陰極から注入される電荷に加えて、電荷発生層が電荷を生じさせることによって、注入した電流に対する発光効率(電流効率)が向上する。

本実施の形態の有機EL素子10においては、この電荷発生層4が第1の発光ユニット3及び第2の発光ユニット5に狭持され、これら第1の発光ユニット3及び第2の発光ユニット5を仕切っている。

【0027】

本実施の形態における電荷発生層4は、仕事関数が3.0eV以下の金属およびその化合物の1種類以上と、金属ドープモリブデン酸化物とを含む。

電荷発生層4は、金属ドープモリブデン酸化物を含むことにより、ウェットプロセスに対する耐性が向上する。これによって、後述するように電荷発生層4上にウェットプロセスによって発光ユニットを形成する際に電荷発生層4が損傷を受け難くなり、その機能が保持されるので、信頼性が高く、寿命特性の高い有機EL素子を実現することができる。

電荷発生層4は、上記の仕事関数が3.0eV以下の金属およびその化合物の1種類以上を単独で用いるよりも、金属ドープモリブデン酸化物と組合せて用いることにより、電荷を効率的に発生することができる。なお、電荷発生層4は、金属ドープモリブデン酸化物に加えて、仕事関数が4.0eV以上の化合物の1種類以上を含んでいてもよい。

【0028】

仕事関数が3.0eV以下の金属の化合物とは、該金属の仕事関数が3.0eV以下であり、かつ該金属の化合物の仕事関数が3.0eV以下である化合物を意味する。電荷発生層4に仕事関数が上記範囲を満たす材料が含まれていない場合、有効な電荷注入が起こりにくくなり本発明の効果が十分に得られないので好ましくない。

【0029】

電荷発生層を構成する仕事関数が3.0eV以下の金属は、アルカリ金属、アルカリ土類金属、及び希土類金属から成る群から選択することができる。中でもアルカリ金属及びアルカリ土類金属が好ましい。アルカリ金属としては、リチウム(Li)(2.93eV)、ナトリウム(Na)(2.36eV)、カリウム(K)(2.28eV)、ルビジウム(Rb)(2.16eV)、及びセシウム(Cs)(1.95eV)が好ましく、アルカリ土類金属としては、カルシウム(Ca)(2.9eV)及びバリウム(Ba)(2.52eV)が好ましい(カッコ内は仕事関数を示す。)。これらの中では、Liがより好ましい。また、電荷発生層を構成する仕事関数が3.0eV以下の金属の化合物としては、上記の金属の酸化物、ハロゲン化物、フッ化物、ホウ化物、窒化物、炭化物等が挙げられる。

【0030】

仕事関数が4.0eV以上の化合物としては、仕事関数が4.0eV以上の無機又は有機化合物が選ばれる。仕事関数が4.0eV以上の無機化合物としては、遷移金属酸化物が望ましく、遷移金属酸化物の中でも、バナジウム(V)、ニオブ(Nb)、タンタル(Ta)、クロム(Cr)、モリブデン(Mo)、タングステン(W)、マンガン(Mn)、テクネチウム(Tc)、レニウム(Re)などの酸化物が好ましく、V2O5がより好ましい。

【0031】

仕事関数が4.0eV以上の有機化合物としては、後の工程で用いられる塗布液に溶解しにくく、かつ仕事関数が3.0eV以下の金属およびその化合物の1種類以上から電子を受け取りやすい電子受容性の材料が好ましい。さらに好ましくは、仕事関数が3.0eV以下の金属およびその化合物の1種類以上と電荷移動錯体を形成することが好ましい。このような材料の例として、テトラフルオロ−テトラシアノキノジメタン(4F−TCNQ)が挙げられる。

【0032】

金属ドープモリブデン酸化物は、モリブデン酸化物及びドーパント金属を含むものである。後述するように電荷発生層が金属ドープモリブデン酸化物から成る層を含む場合には、該層はモリブデン酸化物及びドーパント金属から実質的になることが好ましく、モリブデン酸化物及びドーパント金属の合計が占める割合が、好ましくは98質量%以上、より好ましくは99質量%以上、さらに好ましくは99.9質量%以上である。

【0033】

金属ドープモリブデン酸化物に含まれるドーパント金属は、好ましくは遷移金属、周期表の13族金属又はこれらの混合物であり、より好ましくはアルミニウム、ニッケル、銅、クロム、チタン、銀、ガリウム、亜鉛、ネオジム、ユーロピウム、ホルミウム、セリウムであり、さらに好ましくはアルミニウムである。モリブデン酸化物としては、MoO3を採用することが好ましい。MoO3を真空蒸着等の蒸着法により成膜する場合、蒸着された膜においてMoとOの組成比が保たれない場合もありうるが、その場合でも本実施の形態に好ましく用いることができる。

【0034】

前記金属ドープモリブデン酸化物におけるドーパント金属の割合は、0.1〜20.0mol%であることが好ましい。ドーパント金属の含有割合が上記範囲内であることにより、良好な耐プロセス性を得ることができる。

【0035】

前記仕事関数が3.0eV以下の金属およびその化合物の1種類以上と、金属ドープモリブデン酸化物とを含む電荷発生層を形成する方法は特に限定されず、真空蒸着法、スパッタ法、塗布法などを用いることができる。また、酸化モリブデン及びドーパント金属を同時に堆積し、金属ドープモリブデン酸化物を得る方法が好ましい。ここで、電荷発生層に隣接する層は、発光ユニットを構成するいずれの層でもよく、製造工程及び得られる有機EL素子の積層構造に応じて適宜選択することができる。

【0036】

酸化モリブデン及びドーパント金属の堆積は、真空蒸着法、分子線蒸着法、スパッタリング又はイオンプレーティング、イオンビーム蒸着法等により行うことができる。成膜チャンバー内にプラズマを導入することによって、反応性や成膜性を向上させたプラズマアシスト真空蒸着法なども用いることができる。真空蒸着法の蒸発源としては、抵抗加熱、電子ビーム加熱、高周波誘導加熱、レーザビーム加熱などが上げられる。より簡便な方法として、抵抗加熱、電子ビーム加熱、高周波誘導加熱が好ましい。スパッタ法にはDCスパッタ法、RFスパッタ法、ECRスパッタ法、コンベンショナル・スパッタリング法、マグネトロンスパッタ法、イオンビーム・スパッタ法、対向ターゲットスパッタ法などがあり、いずれの方式も用いることができる。下層にダメージを与えないためにもマグネトロンスパッタ法、イオンビーム・スパッタ法、対向ターゲットスパッタ法を用いることが好ましい。なお、成膜時において、雰囲気中に酸素や酸素元素を含むガスを導入して蒸着を行うこともできる。金属ドープモリブデン酸化物を形成する際に用いる材料の組合せとして、MoO3とドープする金属の単体とが通常用いられるが、モリブデンそのものやMoO2とドーパント金属の酸化物との組合せも有り得る。さらに、ドーパント金属とモリブデンとの合金あるいはこれらの混合物を材料として用いて、金属ドープモリブデン酸化物を形成してもよい。

【0037】

堆積された金属ドープモリブデン酸化物を含む電荷発生層は、さらに任意の工程として、加熱処理、UV−O3処理、大気曝露処理等を施すことが好ましい。これらの処理、好ましくは加熱処理を施すことにより、金属ドープモリブデン酸化物のウェットプロセスに対する耐性及び寿命特性をより強化することができる。

【0038】

前記加熱は、50〜350℃で1〜120分間の条件で行うことができる。前記UV−O3処理は、紫外線を1〜100mW/cm2の強度で5秒〜30分間照射し、オゾン濃度0.001〜99%の雰囲気下で処理することにより行うことができる。前記大気曝露は、湿度40〜95%、温度20〜50℃の大気中に、1〜20日間放置することにより行うことができる。

【0039】

電荷発生層は、以下の2通りの構造をとり得る。

(i)電荷発生層が、前記金属およびその化合物の1種類以上を含む第1の層と、金属ドープモリブデン酸化物を含む第2の層とを含む(積層構造)。

(ii)電荷発生層が、前記金属およびその化合物の1種類以上と、金属ドープモリブデン酸化物とが混合されて成る層である(混合層)。

【0040】

上記積層構造の場合には、第1の層を、第2の層よりも陽極寄りに配置することが好ましい。混合層の場合には、共蒸着などの手法により、2種類の材料が混合した層を一度に形成する方法や、第1の層を構成する材料を極めて薄く形成することにより、連続膜になる前の島状の離散的な構造を形成し、この構造の上に第2の層を形成することにより混合層とする方法、などを用いて混合層を形成することができる。

上記第1の層の厚さは、本発明の効果を十分に得るためには、10nm以下が好ましく、より好ましくは6nm以下である。

上記第2の層の厚さは、2nm以上100nm以下が望ましく、さらに望ましくは4nm以上80nm以下である。

【0041】

また、本実施の形態の電荷発生層は、さらに第3の層として、透明導電性薄膜を含んでいてもよい。透明導電性薄膜としては、酸化インジウム、酸化亜鉛、酸化スズ、インジウムスズ酸化物(ITO)などを用いることができる。

【0042】

本実施の形態の電荷発生層の光透過率は、発光層から放出される光に対して高い透過率を有することが望ましい。十分に光を取出し、十分な輝度を得るためには、波長550nmでの透過率が30%以上であることが好ましく、さらに好ましくは50%以上である。

【0043】

<発光ユニット>

次に発光ユニットについて説明する。発光ユニットは、少なくとも有機発光層を含んで構成される。なお発光ユニットは有機発光層のみによって構成されていてもよく、また無機層を含んでいてもよい。発光ユニットは、マルチフォトン型ではない有機EL素子、すなわち1層の有機発光層を有する有機EL素子のうちの、陽極と陰極とに挟持された部分と同様の構成を有する。

発光ユニットは、必要に応じて有機発光層以外の層を有している場合がある。発光ユニットを構成する層のうちで、有機発光層を基準にして陽極側に設けられる層としては、正孔注入層、正孔輸送層、電子ブロック層などを挙げることができる。正孔注入層と正孔輸送層との両方の層が設けられる場合、電荷発生層または陽極に接する層を正孔注入層といい、この正孔注入層を除く層を正孔輸送層という。

正孔注入層は、電荷発生層または陽極からの正孔注入効率を改善する機能を有する層である。正孔輸送層は、陽極、電荷発生層、正孔注入層または陽極により近い正孔輸送層からの正孔注入を改善する機能を有する層である。電子ブロック層は、電子の輸送を堰き止める機能を有する層である。なお正孔注入層、及び/又は正孔輸送層が電子の輸送を堰き止める機能を有する場合には、これらの層が電子ブロック層を兼ねることがある。

発光ユニットを構成する層のうちで、有機発光層を基準にして陰極側に設けられる層としては、電子注入層、電子輸送層、正孔ブロック層などを挙げることができる。電子注入層と電子輸送層との両方の層が設けられる場合、陰極に接する層を電子注入層といい、この電子注入層を除く層を電子輸送層という。

電子注入層は、陰極または電荷発生層からの電子注入効率を改善する機能を有する層である。電子輸送層は、陰極、電荷発生層、電子注入層または陰極により近い電子輸送層からの電子注入を改善する機能を有する層である。正孔ブロック層は、正孔の輸送を堰き止める機能を有する層である。なお電子注入層、及び/又は電子輸送層が正孔の輸送を堰き止める機能を有する場合には、これらの層が正孔ブロック層を兼ねることがある。

正孔ブロック層が正孔の輸送を堰き止める機能を有することは、例えばホール電流のみを流す素子を作製し、その電流値の減少で堰き止める効果を確認することが可能である。

発光ユニットのとりうる構成の具体的な一例を以下に示す。

a)発光層

b)正孔注入層/発光層

c)正孔注入層/発光層/電子注入層

e)正孔注入層/発光層/電子輸送層

f)正孔注入層/発光層/電子輸送層/電子注入層

d)正孔輸送層/発光層

e)正孔輸送層/発光層/電子注入層

f)正孔輸送層/発光層/電子輸送層

g)正孔輸送層/発光層/電子輸送層/電子注入層

h)正孔注入層/正孔輸送層/発光層

i)正孔注入層/正孔輸送層/発光層/電子注入層

j)正孔注入層/正孔輸送層/発光層/電子輸送層

k)正孔注入層/正孔輸送層/発光層/電子輸送層/電子注入層

l)発光層/電子注入層

m)発光層/電子輸送層

n)発光層/電子輸送層/電子注入層

なお以上のa)〜n)の構成では、左側が陽極寄りの層であり、右側が陰極寄りの層である。

有機EL素子が有する複数の発光ユニットは、互いに同じ層構成であってもよく、また互いに異なる層構成であってもよい。図1に示す本実施の形態の第1の発光ユニット3は、b)の構成、すなわち正孔注入層3−1と第1の発光層3−2が積層された構成を有し、第2の発光ユニット5は、a)の構成、すなわち第2の発光層5のみから構成されている。

以下、発光ユニットを構成する各層についてさらに詳しく説明する。

【0044】

<正孔注入層>

正孔注入層を構成する正孔注入材料としては、酸化バナジウム、酸化モリブデン、酸化ルテニウム、および酸化アルミニウムなどの酸化物や、フェニルアミン系、スターバースト型アミン系、フタロシアニン系、アモルファスカーボン、ポリアニリン、およびポリチオフェン誘導体などを挙げることができる。

正孔注入層の成膜方法としては、例えば正孔注入材料を含む溶液からの成膜を挙げることができる。溶液からの成膜に用いられる溶媒としては、正孔注入材料を溶解させるものであれば特に制限はなく、クロロホルム、塩化メチレン、ジクロロエタンなどの塩素系溶媒、テトラヒドロフランなどのエーテル系溶媒、トルエン、キシレンなどの芳香族炭化水素系溶媒、アセトン、メチルエチルケトンなどのケトン系溶媒、酢酸エチル、酢酸ブチル、エチルセルソルブアセテートなどのエステル系溶媒、および水を挙げることができる。

溶液からの成膜方法としては、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法などの塗布法を挙げることができる。

正孔注入層の膜厚は、用いる材料によって最適値が異なり、駆動電圧と発光効率が適度な値となるように適宜設定され、少なくともピンホールが発生しないような厚さが必要であり、あまり厚いと、素子の駆動電圧が高くなるので好ましくない。従って正孔注入層の膜厚は、例えば1nm〜1μmであり、好ましくは2nm〜500nmであり、さらに好ましくは5nm〜200nmである。

【0045】

<正孔輸送層>

正孔輸送層を構成する材料としては、ポリビニルカルバゾール若しくはその誘導体、ポリシラン若しくはその誘導体、側鎖若しくは主鎖に芳香族アミンを有するポリシロキサン誘導体、ピラゾリン誘導体、アリールアミン誘導体、スチルベン誘導体、トリフェニルジアミン誘導体、ポリアニリン若しくはその誘導体、ポリチオフェン若しくはその誘導体、ポリアリールアミン若しくはその誘導体、ポリピロール若しくはその誘導体、ポリ(p−フェニレンビニレン)若しくはその誘導体、又はポリ(2,5−チエニレンビニレン)若しくはその誘導体などが例示される。

【0046】

これらの中で、正孔輸送層に用いる正孔輸送材料としては、ポリビニルカルバゾール若しくはその誘導体、ポリシラン若しくはその誘導体、側鎖若しくは主鎖に芳香族アミン化合物基を有するポリシロキサン誘導体、ポリアニリン若しくはその誘導体、ポリチオフェン若しくはその誘導体、ポリアリールアミン若しくはその誘導体、ポリ(p−フェニレンビニレン)若しくはその誘導体、又はポリ(2,5−チエニレンビニレン)若しくはその誘導体等の高分子正孔輸送材料が好ましく、さらに好ましくはポリビニルカルバゾール若しくはその誘導体、ポリシラン若しくはその誘導体、側鎖若しくは主鎖に芳香族アミンを有するポリシロキサン誘導体である。低分子の正孔輸送材料の場合には、高分子バインダーに分散させて用いることが好ましい。

【0047】

正孔輸送層の成膜の方法に制限はないが、低分子正孔輸送材料では、高分子バインダーとの混合溶液からの成膜による方法が例示される。また、高分子正孔輸送材料では、溶液からの成膜による方法が例示される。

【0048】

溶液からの成膜に用いる溶媒としては、正孔輸送材料を溶解させるものであれば特に制限はない。該溶媒として、クロロホルム、塩化メチレン、ジクロロエタン等の塩素系溶媒、テトラヒドロフラン等のエーテル系溶媒、トルエン、キシレン等の芳香族炭化水素系溶媒、アセトン、メチルエチルケトン等のケトン系溶媒、酢酸エチル、酢酸ブチル、エチルセルソルブアセテート等のエステル系溶媒が例示される。

【0049】

溶液からの成膜方法としては、溶液からのスピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スリットコート法、キャピラリーコート法、スプレーコート法、ノズルコート法などのコート法、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法等の塗布法を用いることができる。パターン形成が容易であるという点で、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法が好ましい。

【0050】

混合する高分子バインダーとしては、電荷輸送を極度に阻害しないものが好ましく、また可視光に対する吸収が強くないものが好適に用いられる。該高分子バインダーとして、ポリカーボネート、ポリアクリレート、ポリメチルアクリレート、ポリメチルメタクリレート、ポリスチレン、ポリ塩化ビニル、ポリシロキサン等が例示される。

【0051】

正孔輸送層の膜厚としては、用いる材料によって最適値が異なり、駆動電圧と発光効率が適度な値となるように選択すればよいが、少なくともピンホールが発生しないような厚さが必要であり、あまり厚いと、素子の駆動電圧が高くなり好ましくない。従って、該正孔輸送層の膜厚としては、例えば1nmから1μmであり、好ましくは2nm〜500nmであり、さらに好ましくは5nm〜200nmである。

【0052】

<発光層>

発光層は、本発明においては有機発光層であることが好ましく、通常、主として蛍光またはりん光を発光する有機物(低分子化合物及び/又は高分子化合物)を有する。なお、さらにドーパント材料を含んでいてもよい。本発明において用いることができる発光層を形成する材料としては、例えば以下のものが挙げられる。発光色としては、赤、青、緑の3原色の発光以外に、中間色や白色の発光が例示される。フルカラー表示装置用の素子には、3原色の発光色が、平面光源では白色や中間色の発光が好ましい。

【0053】

(色素系材料)

色素系材料としては、例えば、シクロペンダミン誘導体、テトラフェニルブタジエン誘導体化合物、トリフェニルアミン誘導体、オキサジアゾール誘導体、ピラゾロキノリン誘導体、ジスチリルベンゼン誘導体、ジスチリルアリーレン誘導体、ピロール誘導体、チオフェン環化合物、ピリジン環化合物、ペリノン誘導体、ペリレン誘導体、オリゴチオフェン誘導体、トリフマニルアミン誘導体、オキサジアゾールダイマー、ピラゾリンダイマー、ナフタレン誘導体、アントラセン若しくはその誘導体、ポリメチン系、キサンテン系、シアニン系、テトラフェニルシクロペンタジエン若しくはその誘導体などが挙げられる。

【0054】

(金属錯体系材料)

金属錯体系材料としては、例えば、イリジウム錯体、白金錯体等の三重項励起状態からの発光を有する金属錯体、アルミキノリノール錯体、ベンゾキノリノールベリリウム錯体、ベンゾオキサゾリル亜鉛錯体、ベンゾチアゾール亜鉛錯体、アゾメチル亜鉛錯体、ポルフィリン亜鉛錯体、ユーロピウム錯体など、中心金属に、Al、Zn、BeなどまたはTb、Eu、Dyなどの希土類金属を有し、配位子にオキサジアゾール、チアジアゾール、フェニルピリジン、フェニルベンゾイミダゾール、キノリン構造などを有する金属錯体などを挙げることができる。

【0055】

(高分子系材料)

高分子系材料としては、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、上記色素体や金属錯体系発光材料を高分子化したものなどが挙げられる。

上記発光性材料のうち、青色に発光する材料としては、ジスチリルアリーレン誘導体、オキサジアゾール誘導体、およびそれらの重合体、ポリビニルカルバゾール誘導体、ポリパラフェニレン誘導体、ポリフルオレン誘導体などを挙げることができる。なかでも高分子材料のポリビニルカルバゾール誘導体、ポリパラフェニレン誘導体やポリフルオレン誘導体などが好ましい。

また、緑色に発光する材料としては、キナクリドン誘導体、クマリン誘導体、およびそれらの重合体、ポリパラフェニレンビニレン誘導体、ポリフルオレン誘導体などを挙げることができる。なかでも高分子材料のポリパラフェニレンビニレン誘導体、ポリフルオレン誘導体などが好ましい。

また、赤色に発光する材料としては、クマリン誘導体、チオフェン環化合物、およびそれらの重合体、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリフルオレン誘導体などを挙げることが出来る。なかでも高分子材料のポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリフルオレン誘導体などが好ましい。

【0056】

(ドーパント材料)

発光層中に発光効率の向上や発光波長を変化させるなどの目的で、ドーパントを添加することができる。このようなドーパントとしては、例えば、ペリレン誘導体、クマリン誘導体、ルブレン誘導体、キナクリドン誘導体、スクアリウム誘導体、ポルフィリン誘導体、スチリル系色素、テトラセン誘導体、ピラゾロン誘導体、デカシクレン、フェノキサゾンなどを挙げることができる。なお、このような発光層の厚さは、通常約20〜2000Åである。

発光層は、溶解性の観点から、重量平均分子量が1万から1000万であり、かつ有機溶剤に対して可溶性を有する高分子発光材料を含むことが好ましく、重量平均分子量が2万から500万の高分子発光材料を含むことがさらに好ましい。このような高分子発光材料を用いることによって、塗布法により簡易に発光層を形成することができる。

【0057】

有機物を含む発光層の成膜方法としては、発光材料を含む溶液を基体の上又は上方に塗布する方法、真空蒸着法、転写法などを用いることができる。溶液からの成膜に用いる溶媒の具体例としては、前述の溶液から正孔輸送層を成膜する際に正孔輸送材料を溶解させる溶媒と同様の溶媒が挙げられる。

発光材料を含む溶液を基体の上又は上方に塗布する方法としては、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スリットコート法、キャピラリーコート法、スプレーコート法、ノズルコート法などのコート法、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法等の塗布法を用いることができる。パターン形成や多色の色分けが容易であるという点で、グラビア印刷法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、反転印刷法、インクジェットプリント法等の印刷法が好ましい。また、昇華性の低分子化合物の場合は、真空蒸着法を用いることができる。さらには、レーザーによる転写や熱転写により、所望のところのみに発光層を形成する方法も用いることができる。

【0058】

(混色、白色)

本実施の形態の有機EL素子は、同時に発光する複数の発光ユニットを含むため、各々の発光ユニットの発光波長を互いに異なるようにすることによって、混色により有機EL素子から取出される光の色を、各発光ユニットからそれぞれ発せられる光の色とは別の色とすることが可能である。例えば補色の関係にある2色の組合せや、RGBなど3色の混色、又は4色以上の混色によって、取出される光の色を白色とすることができる。一つの電荷発生層を挟持する二つの発光ユニットにおける発光層の発光色を互いに異ならせることによって、所期の発光色を取出すことができるので、設計の自由度が向上する。

【0059】

<電子輸送層>

電子輸送層としては、公知のものが使用でき、オキサジアゾール誘導体、アントラキノジメタン若しくはその誘導体、ベンゾキノン若しくはその誘導体、ナフトキノン若しくはその誘導体、アントラキノン若しくはその誘導体、テトラシアノアンスラキノジメタン若しくはその誘導体、フルオレノン誘導体、ジフェニルジシアノエチレン若しくはその誘導体、ジフェノキノン誘導体、又は8−ヒドロキシキノリン若しくはその誘導体の金属錯体、ポリキノリン若しくはその誘導体、ポリキノキサリン若しくはその誘導体、ポリフルオレン若しくはその誘導体等が例示される。

【0060】

これらのうち、オキサジアゾール誘導体、ベンゾキノン若しくはその誘導体、アントラキノン若しくはその誘導体、又は8−ヒドロキシキノリン若しくはその誘導体の金属錯体、ポリキノリン若しくはその誘導体、ポリキノキサリン若しくはその誘導体、ポリフルオレン若しくはその誘導体が好ましく、2−(4−ビフェニリル)−5−(4−t−ブチルフェニル)−1,3,4−オキサジアゾール、ベンゾキノン、アントラキノン、トリス(8−キノリノール)アルミニウム、ポリキノリンがさらに好ましい。

【0061】

電子輸送層の成膜法としては特に制限はないが、低分子電子輸送材料では、粉末からの真空蒸着法、又は溶液若しくは溶融状態からの成膜による方法が、高分子電子輸送材料では溶液又は溶融状態からの成膜による方法がそれぞれ例示される。溶液又は溶融状態からの成膜時には、高分子バインダーを併用してもよい。溶液から電子輸送層を成膜する方法としては、前述の溶液から正孔輸送層を成膜する方法と同様の成膜法が挙げられる。

【0062】

電子輸送層の膜厚としては、用いる材料によって最適値が異なり、駆動電圧と発光効率が適度な値となるように選択すればよいが、少なくともピンホールが発しないような厚さが必要であり、あまり厚いと、素子の駆動電圧が高くなり好ましくない。従って、該電子輸送層の膜厚としては、例えば1nmから1μmであり、好ましくは2nm〜500nmであり、さらに好ましくは5nm〜200nmである。

【0063】

<電子注入層>

電子注入層は、電子輸送層と陰極との間、または発光層と陰極との間に設けられる。電子注入層としては、発光層の種類に応じて、アルカリ金属やアルカリ土類金属、或いは前記金属を1種類以上含む合金、或いは前記金属の酸化物、ハロゲン化物及び炭酸化物、或いは前記物質の混合物などが挙げられる。アルカリ金属またはその酸化物、ハロゲン化物、炭酸化物の例としては、リチウム、ナトリウム、カリウム、ルビジウム、セシウム、酸化リチウム、フッ化リチウム、酸化ナトリウム、フッ化ナトリウム、酸化カリウム、フッ化カリウム、酸化ルビジウム、フッ化ルビジウム、酸化セシウム、フッ化セシウム、炭酸リチウム等が挙げられる。また、アルカリ土類金属またはその酸化物、ハロゲン化物、炭酸化物の例としては、マグネシウム、カルシウム、バリウム、ストロンチウム、酸化マグネシウム、フッ化マグネシウム、酸化カルシウム、フッ化カルシウム、酸化バリウム、フッ化バリウム、酸化ストロンチウム、フッ化ストロンチウム、炭酸マグネシウム等が挙げられる。電子注入層は、2層以上を積層したものであってもよい。具体的には、LiF/Caなどが挙げられる。電子注入層は、蒸着法、スパッタリング法、印刷法等により形成される。電子注入層の膜厚としては、1nm〜1μm程度が好ましい。

【0064】

<陰極>

本実施の形態の有機EL素子で用いる陰極の材料としては、仕事関数が小さく発光層への電子注入が容易な材料であり、電気伝導度が高く、可視光反射率の高い材料が好ましい。陰極の材料として金属では、アルカリ金属やアルカリ土類金属、遷移金属や周期表の13族金属を用いることができる。例えば、リチウム、ナトリウム、カリウム、ルビジウム、セシウム、ベリリウム、マグネシウム、カルシウム、ストロンチウム、バリウム、アルミニウム、スカンジウム、バナジウム、亜鉛、イットリウム、インジウム、セリウム、サマリウム、ユーロピウム、テルビウム、イッテルビウムなどの金属、又は上記金属のうち2つ以上の合金、又はそれらのうち1つ以上と、金、銀、白金、銅、マンガン、チタン、コバルト、ニッケル、タングステン、錫のうち1つ以上との合金、又はグラファイト若しくはグラファイト層間化合物等が用いられる。合金の例としては、マグネシウム−銀合金、マグネシウム−インジウム合金、マグネシウム−アルミニウム合金、インジウム−銀合金、リチウム−アルミニウム合金、リチウム−マグネシウム合金、リチウム−インジウム合金、カルシウム−アルミニウム合金などが挙げられる。また、陰極として透明導電性電極を用いることができ、例えば導電性金属酸化物や導電性有機物などを用いることができる。具体的には、導電性金属酸化物として酸化インジウム、酸化亜鉛、酸化スズ、ITOやIZO、導電性有機物としてポリアニリンもしくはその誘導体、ポリチオフェンもしくはその誘導体などの有機の透明導電膜を用いてもよい。なお、陰極を2層以上の積層構造としてもよい。なお、電子注入層が陰極として用いられる場合もある。

【0065】

陰極の膜厚は、電気伝導度や耐久性を考慮して、適宜選択することができるが、例えば10nmから10μmであり、好ましくは20nm〜1μmであり、さらに好ましくは50nm〜500nmである。

【0066】

陰極の作製方法としては、真空蒸着法、スパッタリング法、また金属薄膜を圧着するラミネート法等が用いられる。

【0067】

(キャビティ効果)

積層する層の順番や数、及び各層の厚さについては、発光効率や素子寿命を勘案して適宜用いることができるが、キャビティ効果(光の干渉効果)を考慮することが好ましい。具体的には、陽極と陰極とに挟持された構造物の厚さが、発光ユニットから発生する光の波長を前記構造物の平均屈折率で割った値の1/4の整数倍であることが好ましい。このような関係が満足される構成では、光の干渉効果により光取出し効率が最大となるためである。この関係は厳密に成立しているときに効果が最大となるが、誤差はあっても効果は認められ、おおむね構造物の厚さが、発光波長を平均屈折率で割った値の1/4の整数倍の±20%以内であればよい。さらに実質的に発光している部位と、光を反射する方の反射性電極(本実施の形態では陰極)との距離が、発光波長を平均屈折率で割った値の1/4の整数倍となる場合に光の干渉効果が最大となるので好ましい。有機EL素子が、発光色が異なる複数の発光ユニットからなる場合は、どれか一つの波長に対して上記の関係が成り立つように膜厚を制御することが好ましい。あるいは2つの波長に対して上記層厚の関係が同時に成り立つように層厚を制御してもよい。

【0068】

本実施の形態の有機EL素子の製造方法は、陽極を形成する工程と、陰極を形成する工程と、仕事関数が3.0eV以下の金属およびその化合物の1種類以上、および金属ドープモリブデン酸化物を含む電荷発生層を発光ユニットの表面上に形成する工程と、電荷発生層の表面上に発光ユニットを形成する工程とを含む。すなわち、前述した(i)または(ii)の積層構造の各構成要素を、前述した方法によって基板上に順次積層することにより有機EL素子を作製することができる。なお、通常は、陽極および陰極のうちの陽極を基板寄りに配置するが、すなわち陽極を最初に形成するが、陽極および陰極のうちの陰極を基板寄りに配置するようにしてもよい。

有機EL素子の製造において、工程の簡易さから、塗布法により発光ユニットを形成することが好ましく、発光ユニットのうちの少なくとも発光層を塗布法により形成することが好ましい。このように有機EL素子の各構成要素を積層する場合、電荷発生層の表面上に発光ユニットを形成する工程を経ることになるが、ウェットプロセスに対する耐性の高い金属ドープモリブデン酸化物を電荷発生層が含むことにより、ウェットプロセスに対する耐性の高い電荷発生層を形成することができるので、塗布法によって発光層などを形成したとしても、電荷発生層の機能が損なわれることがない。したがって、信頼性が高く、寿命特性の高い有機EL素子を、このように塗布法という簡易なプロセスによって形成することができる。

本発明の有機EL装置は、上記本発明の有機EL素子が実装された装置であり、具体的には光源装置、表示装置、および照明装置である。

【0069】

本実施の形態の有機EL素子を用いて面状の発光を得るためには、面状の陽極と陰極が重なり合うように配置すればよい。また、パターン状の発光を得るためには、前記面状の発光素子の表面にパターン状の窓を設けたマスクを設置する方法、非発光部の有機物層を極端に厚く形成し実質的に非発光とする方法、陽極または陰極のいずれか一方、または両方の電極をパターン状に形成する方法がある。これらのいずれかの方法でパターンを形成し、いくつかの電極を独立にOn/OFFできるように配置することにより、数字や文字、簡単な記号などを表示できるセグメントタイプの表示素子が得られる。更に、ドットマトリックス素子とするためには、陽極と陰極をともにストライプ状に形成して直交するように配置すればよい。複数の種類の発光色の異なる発光材料を塗り分ける方法や、カラーフィルターまたは蛍光変換フィルターを用いる方法により、部分カラー表示、マルチカラー表示が可能となる。ドットマトリックス素子は、パッシブ駆動も可能であるし、TFTなどと組合せてアクティブ駆動してもよい。これらの表示素子は、コンピュータ、テレビ、携帯端末、携帯電話、カーナビゲーション、ビデオカメラのビューファインダーなどの表示装置として用いることができる。

【0070】

さらに、前記面状の発光素子は、自発光薄型であり、液晶表示装置のバックライト用の面状光源、あるいは面状の照明用光源として好適に用いることができる。また、フレキシブルな基板を用いれば、曲面状の光源や表示装置としても使用できる。

【実施例】

【0071】

以下において、本発明を実施例及び比較例を参照してより詳細に説明するが、本発明はこれらに限定されない。実施例1〜2及び比較例1〜4では、2つの発光ユニットを1つの電荷発生層で仕切った構造の有機EL素子を作製した。実施例1〜2では、仕事関数4.0eV以上の金属ドープモリブデン酸化物の替わりとして、仕事関数4.0eV以上のV2O5を用いて電荷発生層を形成し、その効果を確認した。実施例3〜8及び比較例5〜6では、金属ドープモリブデン酸化物層を有する有機EL素子を製造し、その効果を確認した。

【0072】

<実施例1> (ITO/PEDOT/MEH−PPV/Li/V2O5/MEH−PPV/LiAl)

実施例1における有機EL素子の作製例を、図1を参照しながら説明する。図1に示す有機EL素子10Aにおいて、陽極2として利用するITO膜を、スパッタ法により150nmの厚みで形成したガラス基板1に、BYTRON製のPEDOT/PSS溶液をスピンコート法により40nmの厚みで製膜し、窒素雰囲気下において200℃で熱処理して正孔注入層3−1とした。ついで、これに発光材料としてAldrich社製の重量平均分子量が約20万のMEH−PPV(ポリ(2−メトキシ−5−(2’−エチル−ヘキシロキシ)−パラ−フェニレンビニレン)の1重量%トルエン溶液を作製し、これをPEDOT/PSSが製膜された基板上にスピンコートして90nmの膜厚で第1の発光層3−2を製膜した。正孔注入層3−1と第1の発光層3−2を併せて第1の発光ユニット3とする。

【0073】

この上に真空蒸着法により、電荷発生層4としてLi(仕事関数:2.93eV)、V2O5(仕事関数:4eV以上)を順次それぞれ、2nm、20nmの厚みで形成し、第1の層4−1、第2の層4−2とした。ここでLiの蒸着はAl−Li合金(Li含有率0.05%)を用い、Alが飛びはじめる前の数十秒間、先に飛ぶLiのみを蒸着することで行い、その直後にV2O5の蒸着を行った。

さらに、V2O5膜上に、MEH−PPVの1重量%トルエン溶液をスピンコートして、90nmの膜厚で第2の発光層(第2の発光ユニット)5を製膜した。さらにこの上に真空蒸着法により陰極6としてAl−Li合金を100nm形成した。以上により2つの発光ユニットを1つの電荷発生層で仕切った構造の有機EL素子を作製した。

得られた素子に直流電圧を印加したところ、発光開始電圧12V、最大輝度80cd/m2であった。

電流効率は0.072cd/Aであり、下記の比較例1の素子(0.037cd/A)に比べて1.95倍に増大した。

【0074】

<比較例1>

比較のために、実施例1において電荷発生層と第2の発光層を設けない以外は実施例1と同様にして、図2に示すように発光ユニットが1つだけの有機EL素子20を作製した。図2中の符号は、図1におけるものと同様である。

比較例1における有機EL素子20に直流電圧を印加したところ、発光開始電圧5.5V、最大輝度52cd/m2であった。電流効率は0.037cd/Aであった。

【0075】

<比較例2>

電荷発生層として、膜厚30nmのV2O5の1層のみからなるものを用いたことを除いて、実施例1と同様にして有機EL素子を作製した。印加電圧を40Vまで上昇させたが発光しなかった。

【0076】

<実施例2>(異なる色の発光ユニットの積層からなる混色素子)

実施例1における発光層であるMEH−PPVの代わりに、緑色の光を発光する下記構造式(1)で示す高分子発光材料1(略称F8−TPA−BT)からなる高分子発光層を含む第1の発光ユニットと、電荷発生層4とを形成した後、PEDOT/PSS層を形成し、引き続いて青色の光を発光する下記構造式(2)で示す高分子発光材料2(略称F8−TPA−PDA)からなる高分子発光層を含む第2の発光ユニットを製膜した後、実施例1と同様にして陰極を形成して、二つの発光ユニットからの発光波長が異なる発光素子を作製した。

高分子材料1

【化1】

高分子材料2

【化2】

【0077】

<比較例3、4> (実施例2の比較、緑と青の発光層のみからなる単一素子)

実施例2との比較のため、ITO/PEDOT/発光層/陰極(Li/Al)の構造の発光ユニット1つからなる素子を、緑色発光層材料F8−TPA−BT(比較例3)、青色発光材料F8−TPA−PDA(比較例4)の場合の2つを作製した。

【0078】

比較例3、4の駆動電圧はそれぞれ3.6V、5.4Vであるのに対し、実施例2では8.0Vとなり2つのユニットを積層した素子の予想に近い電圧を示した。また実施例2の素子では2つの層からの混色により、スペクトルが広くなり白がかった緑色の発光が得られた。

【0079】

<実施例3>

(1−1:真空蒸着法による、ガラス基板へのAlドープMoO3の蒸着)

複数のガラス基板を用意し、その片面を蒸着マスクを用いて部分的に被覆し、蒸着チャンバー内に基板ホルダーを用い取り付けた。

MoO3粉末(アルドリッチ社製、純度99.99%)を、ボックスタイプの昇華物質用のタングステンボードに詰め、材料が飛び散らないように穴の開いたカバーで覆い、蒸着チャンバー内にセットした。Al(高純度化学社製、純度99.999%)は坩堝に入れ、蒸着チャンバー内にセットした。

【0080】

蒸着チャンバー内の真空度を3×10−5Pa以下とし、MoO3は抵抗加熱法により徐々に加熱し十分に脱ガスを行い、Alは電子ビームにより坩堝内で溶かし込みを行い十分に脱ガスを行なってから蒸着に供した。蒸着中の真空度は9×10−5Pa以下とした。膜厚及び蒸着速度は水晶振動子で常時モニターした。MoO3の蒸着速度が約2.8Å/秒、Alの蒸着速度が約0.1Å/秒となった時点でメインシャッターを開き、基板への成膜を開始した。蒸着中は基板を回転させ、膜厚が均一になるようにした。蒸着速度を上記速度に制御して約36秒間成膜を行い、膜厚約100Åの共蒸着膜が設けられた基板を得た。膜中のMoO3及びAlの合計に対するAlの組成比は約3.5mol%であった。

【0081】

(1−2:耐久性試験)

成膜後、得られた基板を大気中に取出し、光学顕微鏡(500倍)で膜表面を観察したところ、結晶構造が認められずアモルファス状態であることが確認された。

得られた基板を純水に1分間曝し、光学顕微鏡で再び観察したところ変化は無く、表面は溶けていなかった。この基板をさらに純水に3分間曝し続けるか、又は純水を含ませた不織布(商品名「ベンコット」、小津産業株式会社製)で膜を拭いた後、目視で観察したところ、いずれの場合も膜は変化無く残っていた。

別の得られた基板をアセトンに1分間曝し、光学顕微鏡で観察したところ変化は無く、表面が溶けていなかった。この基板をさらにアセトンに3分間曝し続けるか、又はアセトンを含ませた不織布で膜を拭いた後、目視で確認したところ、いずれの場合も膜は変化無く残っていた。

【0082】

(1−3:透過率の測定)

また、成膜後の蒸着膜の透過率を、透過率・反射率測定装置FilmTek 3000(商品名、Scientific Computing International社製)を用いて測定した。結果を表1に示す。光の波長約300nmぐらいから透過スペクトルが立ち上がり、波長320nmにおける透過率が21.6%、360nmにおける透過率が56.6%であった。後述する比較例1と比較して、320nmにおいて3.6倍、360nmにおいて1.6倍の透過率を有していた。

【0083】

<実施例4>

蒸着中に、チャンバーに酸素を導入した他は実施例3の(1−1)と同様に操作し、共蒸着膜が設けられた基板を得た。酸素量はマスフローコントローラーにより15sccmに制御した。蒸着中の真空度は約2.3×10−3Paであった。得られた共蒸着膜の膜厚は約100Åであり、膜中のMoO3及びAlの合計に対するAlの組成比は約3.5mol%であった。

【0084】

成膜後、得られた基板の耐久性を実施例3の(1−2)と同様に評価した。純水及びアセトンのいずれに曝した場合においても変化は観察されなかった。

【0085】

<実施例5>

蒸着速度を、MoO3については約3.7Å/秒、Alについては約0.01Å/秒に制御した他は実施例3の(1−1)と同様に操作し、共蒸着膜が設けられた基板を得た。得られた共蒸着膜の膜厚は約100Åであり、膜中のMoO3及びAlの合計に対するAlの組成比は約1.3mol%であった。

【0086】

成膜後、得られた基板の耐久性を実施例3の(1−2)と同様に評価した。純水及びアセトンのいずれに曝した場合においても変化は観察されなかった。

【0087】

<実施例6>

実施例3の(1−1)で得られた基板を、大気雰囲気のクリーンオーブンに入れ、250℃で60分間加熱処理した。冷却後、蒸着膜の透過率を実施例3の(1−3)と同様に測定した。結果を表1に示す。波長320nmにおける透過率が28.9%、360nmにおける透過率が76.2%であった。後述する比較例1と比較して、320nmにおいて4.7倍、360nmにおいて2.2倍の透過率を有していた。

【0088】

<比較例5>

Alを蒸着せず、MoO3のみを約2.8Å/秒で蒸着した他は実施例1と同様に操作し、膜厚約100Åの蒸着膜が設けられた基板を得た。

成膜後、得られた基板を大気中に取出し、光学顕微鏡(500倍)で膜表面を観察したところ、結晶構造が認められずアモルファス状態であることが確認された。

得られた基板を純水に1分間曝し、光学顕微鏡で再び観察したところ、にじみ模様が認められ、表面が溶けていることが観察された。この基板をさらに純水に3分間曝し続けるか、又は純水を含ませた不織布で膜を拭いた後、目視で観察したところ、いずれの場合も膜が消失していた。

別の得られた基板をアセトンに1分間曝し、光学顕微鏡で観察したところ、にじみ模様が認められ、表面が溶けていることが観察された。この基板をさらにアセトンに3分間曝し続けるか、又はアセトンを含ませた不織布で膜を拭いた後、目視で確認したところ、いずれの場合も膜は消失していた。

また、成膜後の蒸着膜の透過率を、実施例3の(1−3)と同様に測定した。結果を表1に示す。波長320nmにおける透過率が6.1%、360nmにおける透過率が35.4%であり、透過率が低いことが認められた。

【0089】

【表1】

【0090】

(合成例1)

攪拌翼、バッフル、長さ調整可能な窒素導入管、冷却管、温度計をつけたセパラブルフラスコに 2,7−ビス(1,3,2−ジオキサボロラン−2−イル)−9,9−ジオクチルフルオレン158.29重量部、ビス−(4−ブロモフェニル)−4−(1−メチルプロピル)−ベンゼンアミン 136.11重量部、トリカプリルメチルアンモニウムクロリド(ヘンケル社製 Aliquat 336) 27重量部、トルエン1800重量部を仕込み、窒素導入管より窒素を流しながら、攪拌下90℃まで昇温した。酢酸パラジウム(II) 0.066重量部、トリ(o−トルイル)ホスフィン0.45重量部を加えた後、17.5%炭酸ナトリウム水溶液573重量部を1時間かけて滴下した。滴下終了後、窒素導入管を液面より引き上げ、還流下7時間保温した後、フェニルホウ酸3.6重量部を加え、14時間還流下保温し、室温まで冷却した。反応液水層を除いた後、反応液油層をトルエンで希釈し、3%酢酸水溶液、イオン交換水で洗浄した。分液油層にN,N−ジエチルジチオカルバミド酸ナトリウム三水和物13重量部を加え4時間攪拌した後、活性アルミナとシリカゲルの混合カラムに通液し、トルエンを通液してカラムを洗浄した。濾液および洗液を混合した後、メタノールに滴下して、ポリマーを沈殿させた。得られたポリマー沈殿を濾別し、メタノールで沈殿を洗浄した後、真空乾燥機でポリマーを乾燥させ、ポリマー192重量部を得た。得られたポリマーを高分子化合物1とよぶ。高分子化合物1のポリスチレン換算重量平均分子量および数平均分子量を下記のGPC分析法により求めたところ、ポリスチレン換算重量平均分子量は、3.7x105であり、数平均分子量は8.9x104あった。

【0091】

(GPC分析法)

ポリスチレン換算重量平均分子量および数平均分子量は、ゲルパーミエーションクロマトグラフィー(GPC)により求めた。GPCの検量線の作成にはポリマーラボラトリーズ社製標準ポリスチレンを使用した。測定する重合体は、約0.02重量%の濃度になるようテトラヒドロフランに溶解させ、GPC装置に10μL注入した。

GPC装置は島津製作所製LC−10ADvpを用いた。カラムは、ポリマーラボラトリーズ社製 PLgel 10μm MIXED−B カラム (300 x 7.5mm)を2本直列に接続して用い、移動相としてテトラヒドロフランを25℃、1.0mL/minの流速で流した。検出器はUV検出器を用い228nmの吸光度を測定した。

【0092】

<実施例7>

(有機EL素子の作製)

基板としてITOの薄膜が表面にパターニングされたガラス基板を用い、このITO薄膜上に、実施例2と同様の手順で、膜厚100ÅのAlドープMoO3層を真空蒸着法により蒸着した。

成膜後、基板を大気中に取出し、その蒸着膜上にスピンコート法により、合成例1で得た高分子化合物1を成膜し、膜厚20nmのインターレイヤー層を形成した。取出し電極部分及び封止エリアに成膜されたインターレイヤー層を除去し、ホットプレートで200℃、20分間ベイクを行った。

その後、インターレイヤー層上に、高分子発光有機材料(RP158 サメイション社製)をスピンコート法により成膜し、膜厚90nmの発光層を形成した。取出し電極部分及び封止エリアに成膜された発光層を除去した。

これ以降封止までのプロセスは、真空中あるいは窒素中で行い、プロセス中の素子が大気に曝されないようにした。

【0093】

真空の加熱室において、基板を基板温度約100℃で60分間加熱した。その後蒸着チャンバーに基板を移し、発光部及び取出し電極部に陰極が成膜されるように、発光層面上に陰極マスクをアライメントした。さらにマスクと基板を回転させながら陰極を蒸着した。陰極として、金属Baを抵抗加熱法にて加熱し蒸着速度約2Å/秒、膜厚50Åにて蒸着し、その上に電子ビーム蒸着法を用いてAlを蒸着速度約2Å/秒、膜厚150nmにて蒸着した。

その後、基板を、予め用意しておいた、UV硬化樹脂が周辺に塗布されている封止ガラスと貼り合わせ、真空に保ち、その後大気圧に戻し、UVを照射することで固定し、発光領域が2×2mmの有機EL素子を作製した。得られた有機EL素子は、ガラス基板/ITO膜/AlドープMoO3層/インターレイヤー層/発光層/Ba層/Al層/封止ガラスの層構成を有していた。

【0094】

(有機EL素子の評価)

作製した素子に、輝度が1000cd/m2となるよう通電し、電流−電圧特性を測定した。また、10mAで定電流駆動し、初期輝度約2000cd/m2で発光を開始させてからそのまま発光を持続させ、発光寿命を測定した。結果を表2及び表3に示す。後述する比較例2と比較して、最大電力効率が若干高く、1000cd/m2発光時の駆動電圧が低下し、寿命が約1.6倍延長している。

【0095】

<実施例8>

AlドープMoO3層を、実施例5と同様の手順で成膜した他は、実施例7と同様に操作し、有機EL素子を作製し、電流−電圧特性及び発光寿命を測定した。発光寿命は、10mAで定電流駆動し、初期輝度約2000cd/m2で発光を開始させてからそのまま発光を持続させて測定した。結果を表2及び表3に示す。後述する比較例2と比較して、最大電力効率が若干高く、1000cd/m2発光時の駆動電圧が低下し、寿命が約2.4倍延長している。

【0096】

<比較例6>

AlドープMoO3層を成膜する代わりに、比較例5と同様の手順でMoO3層を成膜した他は、実施例5と同様に操作し、有機EL素子を作製し、電流−電圧特性及び発光寿命を測定した。発光寿命は、10mAで定電流駆動し、初期輝度約2000cd/m2で発光を開始させてからそのまま発光を持続させて測定した。結果を表2及び表3に示す。

【0097】

【表2】

【0098】

【表3】

【図面の簡単な説明】

【0099】

【図1】本実施の形態及び実施例1における有機EL素子を示す側面図である。

【図2】比較例1における有機EL素子を示す側面図である。

【符号の説明】

【0100】

1 (ガラス)基板

2 陽極

3 第1の発光ユニット

3−1 正孔注入層

3−2 第1の発光層

4 電荷発生層

4−1 第1の層

4−2 第2の層

5 第2の発光層(第2の発光ユニット)

6 陰極

10,20,10A 有機EL素子

【特許請求の範囲】

【請求項1】

陽極と、

陰極と、

前記陽極および陰極間に設けられ、かつそれぞれが発光層を含む複数の発光ユニットと、

前記発光ユニット間に配置される電荷発生層とを有し、

前記電荷発生層は、仕事関数が3.0eV以下の金属およびその化合物の1種類以上と、金属ドープモリブデン酸化物とを含む、有機エレクトロルミネッセンス素子。

【請求項2】

前記電荷発生層が、前記金属およびその化合物の1種類以上を含む第1の層と、前記金属ドープモリブデン酸化物を含む第2の層とを含んで成り、前記第1の層が、前記第2の層よりも前記陽極寄りに配置される、請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項3】

前記電荷発生層は、前記金属およびその化合物の1種類以上と、前記金属ドープモリブデン酸化物とが混合されて成る層である、請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項4】

波長550nmに対する前記電荷発生層の透過率が、30%以上である、請求項1から請求項3のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子。

【請求項5】

前記仕事関数が3.0eV以下の金属が、アルカリ金属、及びアルカリ土類金属から成る群から選択される、請求項1から請求項4のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子。

【請求項6】

前記発光層は、重量平均分子量が1万から1000万であり、かつ有機溶媒に可溶である高分子発光材料を含む、請求項1から請求項5のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子。

【請求項7】

一つの前記電荷発生層を挟持する二つの前記発光ユニットにおける発光層の発光色が互いに異なる、請求項1から請求項6のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子。

【請求項8】

前記金属ドープモリブデン酸化物に含まれるドーパント金属が、遷移金属、周期表の13族金属及びこれらの混合物からなる群より選択される、請求項1から請求項7のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子。

【請求項9】

前記ドーパント金属が、アルミニウムである、請求項8に記載の有機エレクトロルミネッセンス素子。

【請求項10】

前記金属ドープモリブデン酸化物におけるドーパント金属の割合が、0.1〜20.0mol%である、請求項1から請求項9のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子。

【請求項11】

陽極と、陰極と、前記陽極および陰極間に設けられ、かつそれぞれが発光層を含む複数の発光ユニットと、前記発光ユニット間に設けられる電荷発生層とを含んで構成される有機エレクトロルミネッセンス素子の製造方法であって、

前記陽極を形成する工程と、

前記陰極を形成する工程と、

仕事関数が3.0eV以下の金属およびその化合物の1種類以上、および金属ドープモリブデン酸化物を含む前記電荷発生層を前記発光ユニットの表面上に形成する工程と、

前記電荷発生層の表面上に前記発光ユニットを形成する工程とを含む、有機エレクトロルミネッセンス素子の製造方法。

【請求項12】

前記電荷発生層を形成する工程を、真空蒸着、スパッタリング又はイオンプレーティングにより行う、請求項11に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項13】

請求項1から請求項10のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子を備える、照明装置。

【請求項14】

請求項1から請求項10のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子を備える、面状光源。

【請求項15】

請求項1から請求項10のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子を備える、表示装置。

【請求項1】

陽極と、

陰極と、

前記陽極および陰極間に設けられ、かつそれぞれが発光層を含む複数の発光ユニットと、

前記発光ユニット間に配置される電荷発生層とを有し、

前記電荷発生層は、仕事関数が3.0eV以下の金属およびその化合物の1種類以上と、金属ドープモリブデン酸化物とを含む、有機エレクトロルミネッセンス素子。

【請求項2】

前記電荷発生層が、前記金属およびその化合物の1種類以上を含む第1の層と、前記金属ドープモリブデン酸化物を含む第2の層とを含んで成り、前記第1の層が、前記第2の層よりも前記陽極寄りに配置される、請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項3】

前記電荷発生層は、前記金属およびその化合物の1種類以上と、前記金属ドープモリブデン酸化物とが混合されて成る層である、請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項4】

波長550nmに対する前記電荷発生層の透過率が、30%以上である、請求項1から請求項3のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子。

【請求項5】

前記仕事関数が3.0eV以下の金属が、アルカリ金属、及びアルカリ土類金属から成る群から選択される、請求項1から請求項4のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子。

【請求項6】

前記発光層は、重量平均分子量が1万から1000万であり、かつ有機溶媒に可溶である高分子発光材料を含む、請求項1から請求項5のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子。

【請求項7】

一つの前記電荷発生層を挟持する二つの前記発光ユニットにおける発光層の発光色が互いに異なる、請求項1から請求項6のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子。

【請求項8】

前記金属ドープモリブデン酸化物に含まれるドーパント金属が、遷移金属、周期表の13族金属及びこれらの混合物からなる群より選択される、請求項1から請求項7のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子。

【請求項9】

前記ドーパント金属が、アルミニウムである、請求項8に記載の有機エレクトロルミネッセンス素子。

【請求項10】

前記金属ドープモリブデン酸化物におけるドーパント金属の割合が、0.1〜20.0mol%である、請求項1から請求項9のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子。

【請求項11】

陽極と、陰極と、前記陽極および陰極間に設けられ、かつそれぞれが発光層を含む複数の発光ユニットと、前記発光ユニット間に設けられる電荷発生層とを含んで構成される有機エレクトロルミネッセンス素子の製造方法であって、

前記陽極を形成する工程と、

前記陰極を形成する工程と、

仕事関数が3.0eV以下の金属およびその化合物の1種類以上、および金属ドープモリブデン酸化物を含む前記電荷発生層を前記発光ユニットの表面上に形成する工程と、

前記電荷発生層の表面上に前記発光ユニットを形成する工程とを含む、有機エレクトロルミネッセンス素子の製造方法。

【請求項12】

前記電荷発生層を形成する工程を、真空蒸着、スパッタリング又はイオンプレーティングにより行う、請求項11に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項13】

請求項1から請求項10のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子を備える、照明装置。

【請求項14】

請求項1から請求項10のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子を備える、面状光源。

【請求項15】

請求項1から請求項10のうち、いずれか1項に記載の有機エレクトロルミネッセンス素子を備える、表示装置。

【図1】

【図2】

【図2】

【公開番号】特開2010−80309(P2010−80309A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−248249(P2008−248249)

【出願日】平成20年9月26日(2008.9.26)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月26日(2008.9.26)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]