有機エレクトロルミネッセンス素子及びその製造方法

【課題】有機層における界面での電気的特性を向上させるとともに有機層の作製を簡単にすることにより、高効率で低コストの有機エレクトロルミネッセンス素子を提供する。

【解決手段】有機エレクトロルミネッセンス素子は、光透過性を有する第1電極2と、少なくとも1つの発光層33を含む有機層3と、第2電極4とを備えている。有機層3は発光層33に隣接した層としてインターレイヤー32を含み、発光層33とインターレイヤー32との間に、発光層33の材料とインターレイヤー32の材料とが混在した混合領域34が設けられている。インターレイヤー32及び発光層33の一方の材料を塗布しアニール処理することなく乾燥させた後、この表面に、インターレイヤー32及び発光層33の他方の材料を塗布することにより有機エレクトロルミネッセンス素子を製造する。

【解決手段】有機エレクトロルミネッセンス素子は、光透過性を有する第1電極2と、少なくとも1つの発光層33を含む有機層3と、第2電極4とを備えている。有機層3は発光層33に隣接した層としてインターレイヤー32を含み、発光層33とインターレイヤー32との間に、発光層33の材料とインターレイヤー32の材料とが混在した混合領域34が設けられている。インターレイヤー32及び発光層33の一方の材料を塗布しアニール処理することなく乾燥させた後、この表面に、インターレイヤー32及び発光層33の他方の材料を塗布することにより有機エレクトロルミネッセンス素子を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、照明器具、液晶バックライト、各種ディスプレイ、表示装置などに用いられる有機エレクトロルミネッセンス素子に関する。

【背景技術】

【0002】

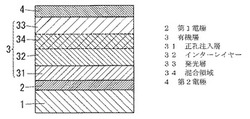

面発光体の代表的なものとして、有機エレクトロルミネッセンス素子(有機EL素子)がある。図3は、従来の有機エレクトロルミネッセンス素子の層構成の一例である。この有機エレクトロルミネッセンス素子は、光透過性の基板1の上に、光透過性の第1電極2と、有機エレクトロルミネッセンス材料を含有する発光層を含む有機層3と、光反射性の第2電極4とを順に設けることによって形成されている。そして第1電極2と第2電極4との間に電圧を印加することによって有機層3で発光した光は、第1電極2及び基板1を透過して取り出される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−216948号公報

【特許文献2】特開2007−162009号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

一般的に有機層3は、正孔注入層、正孔輸送層もしくは電子ブロッキング層、発光層、電子輸送層、電子注入層などからなる。このうち、電子ブロッキング層はインターレイヤーとも呼ばれ、正孔注入層と発光層の間に発光層と隣接するように形成される。インターレイヤーを設けることにより、電子ブロッキング能力を高めることができるのに加えて、正孔注入層に用いた材料による発光層への経時的なダメージを緩和することもできる。したがって、インターレイヤーは発光効率の向上、耐久性改善に非常に重要な役割を担う(特許文献1、2)。

【0005】

通常、インターレイヤーの材料はポリビニルカルバゾール、側鎖や主鎖に芳香族アミンを有するポリアリーレン誘導体などの芳香族アミンを含むポリマーで構成される。また、インターレイヤーは、膜厚10〜30nm程度で形成される。

【0006】

ところで、一般的にインターレイヤーは上記のような材料で構成されるため、インターレイヤー材料と、発光層を構成する高分子エレクトロルミネッセンス材料とがともに溶解性を示す溶媒は、類似の有機溶媒であることが多い。ここで、有機溶媒などによってインターレイヤーが破壊されてしまうと十分な電子ブロッキング能力が得られなくなるなどの弊害が起こり得る。このため、インターレイヤーと発光層とを塗布により隣接して形成する場合、先に塗布した層に長時間アニール処理を施したり、先に塗布した層が溶解しない溶媒を選択したりして、インターレイヤーと発光層との界面が破壊されないようにしていた。

【0007】

しかしながら、このように形成された界面においては、インターレイヤーから発光層への正孔の移送能力や、発光層からインターレイヤーに飛び込む電子に対するブロッキング能力が十分でなくなる場合があった。また、界面が破壊されないように、長時間アニール処理を施す場合、製造が煩雑になるおそれがあった。また、塗布に用いる溶媒が限定されると、材料選択の幅が狭くなるおそれがあった。

【0008】

本発明は上記の事情に鑑みてなされたものであり、有機層における界面での電気的特性を向上させるとともに有機層の作製を簡単にすることにより、高効率で低コストの有機エレクトロルミネッセンス素子を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明に係る有機エレクトロルミネッセンス素子は、光透過性を有する第1電極と、少なくとも1つの発光層を含む有機層と、第2電極とを備え、前記有機層は前記発光層に隣接した層としてインターレイヤーを含み、前記発光層と前記インターレイヤーとの間に、前記発光層の材料と前記インターレイヤーの材料とが混在した混合領域が設けられていることを特徴とする。

【0010】

更なる発明では、前記有機層は前記インターレイヤーに隣接する層として正孔注入層を含み、前記インターレイヤーと前記正孔注入層との間に、前記インターレイヤーの材料と前記正孔注入層の材料とが混在した混合領域が設けられている。

【0011】

本発明に係る有機エレクトロルミネッセンス素子の製造方法は、光透過性を有する第1電極と、少なくとも1つの発光層を含む有機層と、第2電極とを備え、前記有機層は前記発光層に隣接した層としてインターレイヤーを含む有機エレクトロルミネッセンス素子を製造するにあたって、前記インターレイヤー及び前記発光層の一方の材料を塗布しアニール処理することなく乾燥させた後、この表面に、前記インターレイヤー及び前記発光層の他方の材料を塗布することを特徴とする。

【0012】

前記インターレイヤー及び前記発光層の他方の材料の塗布を複数回行うことが好ましい。または、前記インターレイヤー及び前記発光層の一方の材料の塗布と、前記インターレイヤー及び前記発光層の他方の材料の塗布とを、交互に複数回繰り返して行うことが好ましい。

【0013】

更なる発明では、前記有機層は前記インターレイヤーに隣接する層として正孔注入層を含み、前記正孔注入層及び前記インターレイヤーの一方の材料を塗布しアニール処理することなく乾燥させた後、この表面に、前記正孔注入層及びインターレイヤーの他方の材料を塗布する。

【発明の効果】

【0014】

本発明に係る有機エレクトロルミネッセンス素子によれば、インターレイヤーと発光層との間にインターレイヤーの材料と発光層の材料とが混じり合った領域を形成することで、有機層における界面での電気的特性を向上させることができ、高効率の有機エレクトロルミネッセンス素子を得ることができる。

【0015】

本発明に係る有機エレクトロルミネッセンス素子の製造方法によれば、工程を簡略化して有機層を作製することができるとともに、インターレイヤーと発光層との間にインターレイヤーの材料と発光層の材料とが混じり合った領域を簡単に形成することができ、有機層における界面での電気的特性を向上させた高効率の有機エレクトロルミネッセンス素子を容易に得ることができる。

【図面の簡単な説明】

【0016】

【図1】本発明による有機エレクトロルミネッセンス素子の層構成の一例を示す断面図である。

【図2】本発明による有機エレクトロルミネッセンス素子の層構成の他の一例を示す断面図である

【図3】従来の有機エレクトロルミネッセンス素子の層構成を示す断面図である。

【発明を実施するための形態】

【0017】

図1は、有機エレクトロルミネッセンス素子(有機EL素子)の層構成の一例を示している。有機エレクトロルミネッセンス素子は、基板1と、基板1の表面に形成された光透過性のある第1電極2と、正孔注入層31、インターレイヤー32及び発光層33を含有する有機層3と、第2電極4とを含んでいる。そして、この有機エレクトロルミネッセンス素子においては、有機層3内におけるインターレイヤー32と発光層33との間に、インターレイヤーの材料と発光層の材料が混じり合った混合領域34が層状に形成されている。

【0018】

基板1としては、光を透過させるものであれば特に制限されることなく使用することができるものであり、例えばソーダガラスや無アルカリガラス等のリジッドな透明ガラス板、ポリカーボネートやポリエチレンテレフタレート等のフレキシブルな透明プラスチック板など、任意のものを用いることができるが、これらに限定されるものではない。

【0019】

第1電極2を構成する導電性物質としては、銀、インジウム−錫酸化物(ITO)、インジウム−亜鉛酸化物(IZO)、錫酸化物、Au等の金属の微粒子、導電性高分子、導電性の有機材料、ドーパント(ドナーまたはアクセプタ)含有有機層、導電体と導電性有機材料(高分子含む)の混合物を挙げることができるが、これらに限定されるものではない。

【0020】

正孔注入層31を構成する材料としては、チオフェン、トリフェニルメタン、ヒドラゾリン、アリールアミン、ヒドラゾン、スチルベン、トリフェニルアミンなどを含む有機材料が挙げられる。具体的には、ポリビニルカルバゾール(PVCz)、ポリエチレンジオキシチオフェン:ポリスチレンスルホネート(PEDOT:PSS)、TPDなどの芳香族アミン誘導体などで、上記材料を単独で用いてもよく、また二種類以上の材料を組み合わせて用いてもよい。正孔注入層31は、正孔を注入するとともに輸送する能力を有していてもよく、その場合、正孔注入輸送層とも呼ばれる。正孔注入層31の厚みは、10〜100nm程度にすることができるが、これに限定されるものではない。なお、この厚みは、後述のようにインターレイヤーの材料との混合領域が形成される場合、インターレイヤーの材料が含まれない領域の厚みのことである。

【0021】

インターレイヤー32は、電子ブロッキング層とも呼ばれる。インターレイヤー32を設けることにより、電子ブロッキング能力を高めることができ、また、正孔注入層31に用いた材料による発光層への経時的なダメージを緩和することができる。また、インターレイヤー32は正孔輸送層としての機能を有することが好ましい。インターレイヤー32によって、有機エレクトロルミネッセンス素子の発光効率の向上及び耐久性改善が図れる。インターレイヤー32は、通常、正孔注入層31と発光層33の間に発光層33と隣接するように形成される。また、インターレイヤー32は、好ましくは、正孔注入層31とも隣接する。

【0022】

インターレイヤー32を構成する材料としては、LUMOが小さい低分子〜高分子材料を用いることができ、例えば、ポリビニルカルバゾール(PVCz)や、ポリピリジン、ポリアニリンなどの側鎖や主鎖に芳香族アミンを有するポリアリーレン誘導体などの芳香族アミンを含むポリマーなどが挙げられるが、これらに限定されるものではない。インターレイヤー32の厚みは、10〜30nm程度にすることができるが、これに限定されるものではない。なお、この厚みは、インターレイヤー32の材料のみで構成する層の厚みのことであり、発光層33の材料が含まれない領域の厚み(混合領域34を含まない厚み)のことである。

【0023】

発光層33を構成する有機EL材料としては、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体等、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、上記色素体、金属錯体系発光材料を高分子化したもの等や、アントラセン、ナフタレン、ピレン、テトラセン、コロネン、ペリレン、フタロペリレン、ナフタロペリレン、ジフェニルブタジエン、テトラフェニルブタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、キノリン金属錯体、トリス(8−ヒドロキシキノリナート)アルミニウム錯体、トリス(4−メチル−8−キノリナート)アルミニウム錯体、トリス(5−フェニル−8−キノリナート)アルミニウム錯体、アミノキノリン金属錯体、ベンゾキノリン金属錯体、トリ−(p−ターフェニル−4−イル)アミン、ピラン、キナクリドン、ルブレン、及びこれらの誘導体、あるいは、1−アリール−2,5−ジ(2−チエニル)ピロール誘導体、ジスチリルベンゼン誘導体、スチリルアリーレン誘導体、スチリルアミン誘導体、及びこれらの発光性化合物からなる基を分子の一部分に有する化合物等が挙げられる。また上記化合物に代表される蛍光色素由来の化合物のみならず、いわゆる燐光発光材料、例えばIr錯体、Os錯体、Pt錯体、ユーロピウム錯体等々の発光材料、又はそれらを分子内に有する化合物若しくは高分子も好適に用いることができる。これらの材料は、必要に応じて、適宜選択して用いることができる。発光層33の厚みは、10〜120nm程度にすることができるが、これに限定されるものではない。なお、この厚みは、インターレイヤー32の材料が含まれない領域の厚み(混合領域34を含まない厚み)のことである。

【0024】

混合領域34は、上記のようなインターレイヤーに使用される材料と発光層に使用される材料とから構成される。このような混合領域34を積極的に設けることにより、有機層3における界面での電気的特性を向上させることができる。また、混合領域34は簡単に作製可能なため、有機層3の作製の工程を簡略化することができ、高効率で低コストの有機エレクトロルミネッセンス素子を得ることができる。また、インターレイヤー32の材料は電子ブロッキング性能を有しており、このようなインターレイヤー32の材料をインターレイヤー32だけでなく、発光層33の材料との混合領域34にも注入することによって、電子ブロッキング性能を向上させることが可能となる。混合領域34の厚みは、5〜100nm程度にすることができるが、これに限定されるものではない。混合領域34と発光層33の厚みの比は、1:0.1〜1:10程度に設定することができる。また、混合領域34とインターレイヤー32の厚みの比は、1:0.1〜1:10程度に設定することができる。混合領域34の厚みは、有機エレクトロルミネッセンス素子の断面の元素分布などにより確認することができる。

【0025】

混合領域34においては、インターレイヤー32側から発光層33側に近づくにつれてインターレイヤー32の材料が徐々に減少するとともに発光層33の材料が徐々に増加するような材料濃度であってもよい。インターレイヤー32に近づくにつれて材料構成がインターレイヤー32に近づくとともに、発光層33に近づくにつれて材料構成が発光層33に近づくように混合領域34が形成されれば、界面特性をより向上させることが可能である。

【0026】

第2電極4の材料としては、Alなどを用いることができるが、Alと他の電極材料の層とを組み合わせた複層又は混合層からなる積層構造などとして構成するものであっても良い。このような電極材料の組み合わせとしては、アルカリ金属とAlとの積層体、アルカリ金属と銀との積層体、アルカリ金属のハロゲン化物とAlとの積層体、アルカリ金属の酸化物とAlとの積層体、アルカリ土類金属や希土類金属とAlとの積層体、これらの金属種と他の金属との合金などが挙げられ、具体的には、例えばナトリウム、ナトリウム−カリウム合金、リチウム、マグネシウムなどとAlとの積層体、マグネシウム−銀混合物、マグネシウム−インジウム混合物、アルミニウム−リチウム合金、LiF/Al混合物/積層体、Al/Al2O3混合物などを例として挙げることができるが、これらに限定されるものではない。

【0027】

なお、図1は層構成の一例であり、本発明はこれに限定されない。例えば、第2電極4と発光層33との間に、電子注入層や電子輸送層などを設けてもよい。その場合、第2電極4側で発光層33に隣接する層(電子輸送層又は電子注入層)と発光層33との間に、発光層33に隣接する層の材料と発光層33の材料とが混在する領域が設けられてもよい。また、発光層33を複数設けてもよい。また、基板1を設けなかったり、基板1を第2電極4側に設けたりしてもよい。

【0028】

図2は、有機エレクトロルミネッセンス素子の層構成の他の一例である。この有機エレクトロルミネッセンス素子では、インターレイヤー32の材料と発光層33の材料とが混在した混合領域34が第1混合領域35として形成されている。そして、インターレイヤー32と正孔注入層31との間に、インターレイヤー32の材料と正孔注入層31の材料とが混合した第2混合領域36が設けられている。このように、第1混合領域35に加えて、第2混合領域36を積極的に設けることにより、有機層3における界面での電気的特性を向上させることができる。また、有機層3の作製の工程をさらに簡略化することができ、高効率で低コストの有機エレクトロルミネッセンス素子を得ることができる。第2混合領域36の厚みは、1〜90nm程度にすることができるが、これに限定されるものではない。第2混合領域36とインターレイヤー32の厚みの比は、1:0.1〜1:10程度に設定することができる。また、混合領域34と正孔注入層31の厚みの比は、1:0.1〜1:10程度に設定することができる。第2混合領域36の厚みは、有機エレクトロルミネッセンス素子の断面の元素分布などにより確認することができる。

【0029】

第2混合領域36においては、正孔注入層31側からインターレイヤー32側に近づくにつれて正孔注入層31の材料が徐々に減少するとともにインターレイヤー32の材料が徐々に増加するような材料濃度であってもよい。インターレイヤー32に近づくにつれて材料構成がインターレイヤー32に近づくとともに、正孔注入層31に近づくにつれて材料構成が正孔注入層31に近づくように第2混合領域36が形成されれば、界面特性をより向上させることが可能である。

【0030】

次に、図1及び図2に示される有機エレクトロルミネッセンス素子の製造方法について説明する。有機エレクトロルミネッセンス素子の製造においては、塗布プロセス、蒸着プロセス等の一般的な積層プロセスを用いて各層を積層することが可能である。ただし、混合領域34(第1混合領域35)及び第2混合領域36は、好ましくは、次のようにして形成することができる。

【0031】

材料が混合する領域を形成するには、例えば、一方の層の材料を塗布しアニール処理することなく乾燥させた後、この表面に、この層に接する他方の層の材料を塗布することによって行うことができる。アニール処理とは、加熱して、高分子形成材料を架橋させる処理のことである。アニール処理をした場合、材料が架橋されて塗膜表面が強固になるのであるが、本実施形態の製造方法においては、アニール処理を省略することにより、材料が混合する領域を積極的に作製することができる。アニール処理では完全な架橋状態が形成されるが、本実施形態においては、加熱したとしても短時間であったり架橋温度以下の加熱であったりして、完全な架橋を形成させない場合もアニール処理を行わないことに含まれる。アニール処理とは、使用する高分子材料によって条件は変わるが、例えば、温度150〜250℃で0.5〜2時間、加熱する処理のことであり得る。一方、本実施形態におけるアニール処理をすることなく行う乾燥処理は、好ましくは、溶媒を揮発させて除去する乾燥処理のことである。この乾燥処理は、使用する高分子材料によって条件は変わるが、例えば、温度50〜150℃で0.1〜0.5時間、乾燥する処理とすることができるが、これに限定されるものではない。室温付近の温度(15〜40℃程度)で、塗膜から溶媒が除去されるまで乾燥するものであってもよい。

【0032】

材料の塗布には、適宜の溶媒(有機溶媒)を用いることが好ましい。乾燥性の観点から、有機溶媒は、揮発性のものが好ましい。溶媒としては、例えば、THF(テトラヒドロフラン)、トルエン、クロロホルム、クロロベンゼン、などを使用することができるが、これに限定されるものではない。これらの溶媒に、材料を溶解あるいは分散混合して、塗布することができる。混合する領域に接する二つの層を、同じ溶媒を用いて形成することも好ましい。また、異なる溶媒であっても、混合する領域に接する二つの層のいずれの材料にも溶解性を有する溶媒を用いて形成することも好ましい。

【0033】

このように塗布プロセスによって、材料の混合した領域を形成することにより、混合領域34及び第2混合領域36を簡単に作製することができ、有機層3の作製の工程を簡略化させることができる。また、インターレイヤー32の材料は電子ブロッキング性能を有しており、このようなインターレイヤー32の材料をインターレイヤー32だけでなく、発光層33や正孔注入層31の材料と混合した領域にも注入することによって、電子ブロッキング性能を向上させることが可能となる。その結果、有機層3における界面での電気的特性を向上させることができ、高効率で低コストの有機エレクトロルミネッセンス素子を得ることができる。

【0034】

基板1側から各層を積層する場合についての具体的手順をさらに説明する。

【0035】

基板1側から各層を積層する場合、混合領域34(第1混合領域35)においては、インターレイヤー32の材料を塗布しアニール処理することなく乾燥させた後、この表面に、発光層33の材料を塗布する。このように塗布すると、インターレイヤー32の表面はアニール処理を施しておらず溶媒に対して強固な表面でないため、インターレイヤー32の表面を溶媒で若干溶かしながら、発光層33を塗布形成することになる。そして、溶解したインターレイヤー32の材料と発光層33の材料とが、両層の界面において一部混合することによって、インターレイヤー32と発光層33との間に、両者の材料が混在した領域を形成することが可能なる。

【0036】

インターレイヤー32の材料の塗布は1回であっても複数回であってもよい。複数回塗布を行う場合、混合領域34を形成する前のインターレイヤー32の厚みを厚くすることができ、表面が溶解される場合にもインターレイヤー32を層として確保しやすくなる。ただし、1回の塗布でも厚みを厚くすれば、インターレイヤー32の厚みを確保することは可能である。なお、インターレイヤー32の材料を複数回塗布する場合、少なくとも最後の塗布の後にアニール処理を行わないようにすればよいが、全部の塗布においてアニール処理を行わないことが、製造の簡略化の観点からより好ましい。

【0037】

発光層33の材料の塗布としては、1回の塗布であってもよいが、複数回塗布することが好ましい。発光層33の塗布を複数回行うことにより、発光層33の材料のみで形成される層である発光層33を確実に形成し、発光性を高めることができる。例えば、塗布方法として、アニール処理を行っていないインターレイヤー32の表面に、発光層33の材料を複数回繰り返し連続して塗布する方法が挙げられる。あるいは、塗布方法として、発光層33の材料を塗布し室温で乾燥して溶媒を除去する工程を複数回繰り返す方法などが挙げられる。複数回塗布する場合、途中段階では塗布後にアニール処理を行ってもよいが、行わない方が製造の簡略化の観点から好ましい。なお、最後に発光層33の材料を塗布した後にはアニール処理を行う方が好ましい。

【0038】

また、インターレイヤー32の材料の塗布と、発光層33の材料の塗布とを、交互に複数回繰り返して行うことも好ましい。交互に繰り返し行うことにより、インターレイヤー32の材料を確実に素子内に注入することが可能になる。交互に塗布を行う場合、交互に塗布された領域が混合領域34となる。このとき、混合領域34内にインターレイヤー32の材料のみで構成される層や、発光層33の材料のみで構成される層が形成されてもよいが、形成されない方がより好ましい。交互に複数回塗布する場合、材料が混合した領域を形成するために、途中段階では塗布後にアニール処理を行わないことが好ましい。なお、最後に発光層33の材料を塗布した後にはアニール処理を行う方が好ましい。

【0039】

基板1側から各層を積層する場合、第2混合領域36においては、正孔注入層31の材料を塗布しアニール処理することなく乾燥させた後、この表面に、インターレイヤー32の材料を塗布する。このように塗布すると、正孔注入層31の表面はアニール処理を施しておらず溶媒に対して強固な表面でないため、正孔注入層31の表面を溶媒で若干溶かしながら、インターレイヤー32を塗布形成することになる。そして、溶解した正孔注入層31の材料とインターレイヤー32の材料とが、両層の界面において一部混合することによって、インターレイヤー32と発光層33との間に、両者の材料が混在した領域を形成することが可能なる。

【0040】

また、正孔注入層31の材料やインターレイヤー32の材料の塗布における回数としては、混合領域34を形成する場合と同様に設定することができる。例えば、アニール処理を行っていない正孔注入層31の表面に、インターレイヤー32の材料を複数回塗布する方法が挙げられる。また、正孔注入層31の材料の塗布と、インターレイヤー32の材料の塗布とを、交互に複数回繰り返して行ってもよい。

【0041】

なお、第2電極4側から積層する場合は、上記の塗布形成と同様の方法で、混合する領域に隣接する二層の材料を置き換えて考えて、塗布を行えばよい。例えば、混合領域34(第1混合領域35)においては、発光層33の材料を塗布しアニール処理することなく乾燥させた後、この表面に、インターレイヤー32の材料を塗布すればよい。また、第2混合領域36においては、インターレイヤー32の材料を塗布しアニール処理することなく乾燥させた後、この表面に、正孔注入層31の材料を塗布すればよい。これらの場合にも、塗布回数としては、上記で説明したような1回又は複数回の塗布回数を採用することができる。このように第2電極4側から積層する場合も、塗布プロセスによれば、材料が混合した領域を簡単に形成することができる。

【0042】

こうして作製された有機エレクトロルミネッセンス素子は、インターレイヤー32の材料が確実に素子内に注入されていることで、有機層3における界面での電気的特性が向上し、高効率の発光素子になるものである。

【実施例】

【0043】

(実施例1)

基板1として、無アルカリガラス板(コーニング社製「No.1737」、波長500nmでの屈折率1.50〜1.53)を準備した。この基板1上にITOターゲット(東ソー社製)を用い150nmの膜厚でITO膜を形成し、第1電極2とした。この第1電極2を形成した基板1にUV−O3処理を5分間行なった。次に、第1電極2上に、PEDOT:PSS(Clevios(登録商標)P VP AI4083,H.C.Starck社製)を膜厚約65nmになるように塗布して、200℃で15分間焼成(アニール処理)することにより正孔注入層31を形成した。

【0044】

そして、TFB(Poly[(9,9-dioc tylfluorenyl-2,7-diyl)-co-(4,4’-(N-(4-sec-butylphenyl))diphenylamine)])(アメリカンダイソース社製「Hole Transport Polymer ADS259BE」)をTHF溶媒に溶解した溶液を、正孔注入層31の上に膜厚20nmになるようにスピンコーターで塗布してTFB被膜を作製し、これを100℃で10分間乾燥することによって、インターレイヤー32を形成した。さらに、高分子発光材料(アメリカンダイソース社製「LightEmitting Polymer ADS111RE」)をTHF溶媒に溶解した溶液を、インターレイヤー32の上にスピンコーターで塗布し、100℃で10分間焼成(アニール処理)することによって、発光層33を形成した。ここで、混合領域34が形成されないと考えた場合の膜厚が70nmになるよう(インターレイヤー32と発光層33との厚みの合計が90nmになるよう)、前記発光材料を塗布した。これにより、混合領域34が形成されないと考えた場合の膜厚が20nmのインターレイヤー32と、混合領域34が形成されないと考えた場合の膜厚が70nmの発光層33との界面に、両層の材料が混合した0nmより大きく10nmより小さいと推測される混合領域34が形成された。

【0045】

さらに、発光層33の上に、電子注入層として、Ba(高純度化学製)を5nmの膜厚で形成した。そして最後に、電子注入層の上にAl(高純度化学社製)を80nmの膜厚で真空蒸着し、陰極として第2電極4を形成した。

【0046】

この後、上記各層が形成された基板1を露点−80℃以下のドライ窒素雰囲気のグローブボックスに大気に暴露することなく搬送した。一方、硝子製の封止キャップに吸水剤(ダイニック社製)を貼り付けると共に封止キャップの外周部に紫外線硬化樹脂製のシール剤を塗布したものを予め用意した。そしてグローブボックス内で各層を囲むように封止キャップを基板1にシール剤で張り合わせ、紫外線照射してシール剤を硬化させることによって、各層を封止キャップで封止した。これにより、有機エレクトロルミネッセンス素子が得られた。

【0047】

(実施例2)

発光層33の材料の塗布を複数回行ったこと以外は、実施例1と同様の方法にて素子を作製した。具体的手順を以下に示す。

【0048】

実施例1と同様に、基板1の上に、第1電極2、正孔注入層31及びインターレイヤー32を形成した。その上に、実施例1で用いた高分子発光材料をTHF溶媒に溶解した溶液をスピンコーターで塗布し、100℃で10分間乾燥させた。その際、発光材料の塗布としては、混合領域34が形成されないと考えた場合の膜厚が70nmになるよう(インターレイヤー32との厚みの合計が90nmになるよう)、前記発光材料を塗布した。さらに、その上に、実施例1で用いた高分子発光材料をTHF溶媒に溶解した溶液を塗布した後、100℃で10分間焼成(アニール処理)した。その際、発光材料の塗布としては、混合領域34が形成されないと考えた場合の膜厚が70nmになるよう(インターレイヤー32と発光材料の層全体との厚みの合計が160nmになるよう)、前記発光材料を塗布した。その後は、実施例1と同様にして、電子注入層及び第2電極4を作製し、基板1を封止した。

【0049】

これにより有機エレクトロルミネッセンス素子が得られた。この有機エレクトロルミネッセンス素子では、混合領域34が形成されないと考えた場合の膜厚が20nmのインターレイヤー32と、混合領域34が形成されないと考えた場合の膜厚が70nmの発光層33との界面に、両層の材料が混合した0nmより大きく70nmより小さいと推測される混合領域34が形成された。

【0050】

(実施例3)

インターレイヤー32の材料の塗布と発光層33の材料の塗布とを交互に複数回行ったこと以外は、実施例1と同様の方法にて素子を作製した。具体的手順を以下に示す。

【0051】

実施例1と同様に、基板1の上に、第1電極2、正孔注入層31及びインターレイヤー32を形成した。その上に、実施例1で用いた高分子発光材料をTHF溶媒に溶解した溶液をスピンコーターで塗布し、100℃で10分間乾燥させた。その際、発光材料の塗布としては、混合領域34が形成されないと考えた場合の膜厚が70nmになるよう(インターレイヤー32との厚みの合計が90nmになるよう)、前記発光材料を塗布した。次に、その上に、インターレイヤー32の材料であるTFBをTHF溶媒に溶解した溶液をスピンコーターで塗布し、これを100℃で10分間乾燥した。その際、インターレイヤー32の材料の塗布としては、混合領域34が形成されないと考えた場合の膜厚が20nmになるよう(インターレイヤー32と正孔注入層31との界面からの厚みの合計が110nmになるよう)、インターレイヤー32の材料を塗布した。さらにその上に、実施例1で用いた高分子発光材料をTHF溶媒に溶解した溶液をスピンコーターで塗布した後、100℃で10分間焼成(アニール処理)した。その際、発光材料の塗布としては、混合領域34が形成されないと考えた場合の膜厚が70nmになるよう(インターレイヤー32と正孔注入層31との界面からの厚みの合計が180nmになるよう)、前記発光材料を塗布した。その後は、実施例1と同様にして、電子注入層及び第2電極4を作製し、基板1を封止した。

【0052】

これにより有機エレクトロルミネッセンス素子が得られた。この有機エレクトロルミネッセンス素子では、混合領域34が形成されないと考えた場合の膜厚が20nmのインターレイヤー32と、混合領域34が形成されないと考えた場合の膜厚が70nmの発光層33との界面に、両層の材料が混合した0nmより大きく70nmより小さいと推測される領域と0nmより大きく20nmより小さいと推測される領域とが合わせられた混合領域34が形成された。なお、2回目のインターレイヤー塗布で、下地となる1回目に塗布された発光材料の層は溶解するものと考えられる。

【0053】

(実施例4)

正孔注入層1についてアニール処理を行なわなかったこと以外は、実施例1と同様の方法により、図2に示すような、第1混合領域35及び第2混合領域36を有する素子を作製した。具体的手順を以下に示す。

【0054】

実施例1と同様に、基板1の上に、第1電極2を形成した。次に、第1電極2上に、PEDOT:PSSを約65nmになるように塗布して、25℃10分間乾燥することにより正孔注入層31を形成した。その上に、TFBをTHF溶媒に溶解した溶液をスピンコーターで塗布してTFB被膜を作製し、これを25℃で10分間乾燥することによって、インターレイヤー32を形成した。その際、インターレイヤー32の材料の塗布としては、第2混合領域36が形成されないと考えた場合の膜厚が20nmになるよう(インターレイヤー32と正孔注入層31との厚みの合計が約85nmになるよう)、TFBを塗布した。さらにその上に、実施例1で用いた高分子発光材料をTHF溶媒に溶解した溶液をスピンコーターで塗布した後、100℃で10分間焼成(アニール処理)した。その際、発光材料の塗布としては、第1混合領域35が形成されないと考えた場合の膜厚が70nmになるよう(正孔注入層31と第1電極2との界面からの厚みの合計が約155nmになるよう)、前記発光材料を塗布した。その後は、実施例1と同様にして、電子注入層及び第2電極4を作製し、基板1を封止した。

【0055】

これにより有機エレクトロルミネッセンス素子が得られた。この有機エレクトロルミネッセンス素子では、第1混合領域35および第2混合領域36が形成されないと考えた場合の膜厚が20nmのインターレイヤー32と、第1混合領域35および第2混合領域36が形成されないと考えた場合の膜厚が65nmの正孔注入層31との界面に、両層の材料が混合した0nmより大きく10nmより小さいと推測される第2混合領域36が形成された。また、第1混合領域35および第2混合領域36が形成されないと考えた場合の膜厚が20nmのインターレイヤー32と、第1混合領域35および第2混合領域36が形成されないと考えた場合の膜厚が70nmの発光層33との界面に、両層の材料が混合した0nmより大きく10nmより小さいと推測される第1混合領域35が形成された。

【0056】

(比較例1)

インターレイヤー32をアニール処理したこと以外は、実施例1と同様の方法により、混合領域34を有さない素子を作製した。具体的手順を以下に示す。

【0057】

実施例1と同様に、基板1の上に、第1電極2、正孔注入層31を形成した。その上に、TFBをTHF溶媒に溶解した溶液を膜厚20nmになるようにスピンコーターで塗布してTFB被膜を作製し、これを200℃で10分間焼成(アニール処理)することによってインターレイヤー32を形成した。その後は、実施例1と同様の方法により、発光層33、電子注入層及び第2電極4を作製し、基板1を封止した。

【0058】

これにより有機エレクトロルミネッセンス素子が得られた。この有機エレクトロルミネッセンス素子では、厚み20nmのインターレイヤー32及び厚み70nmの発光層33が形成されていた。

【0059】

(評価)

各実施例及び比較例の有機エレクトロルミネッセンス素子について、特性を評価した。結果を表1に示す。

【0060】

表1にみられるように、インターレイヤー32と発光層33との間にインターレイヤー32の材料と発光層33の材料が混在する混合領域34(又は第1混合領域35)が形成された実施例1〜4の素子は、混合領域が形成されていない比較例1の素子に対して、外部量子効率が向上していることが確認される。また、正孔注入層31をアニール処理せずにインターレイヤー32を塗布乾燥することにより第2混合領域36が形成された実施例4については、正孔注入層31のアニール処理を行った実施例1と比較しても同等の外部量子効率になることが確認される。このように、インターレイヤー32と発光層33との間にインターレイヤー32の材料と発光層33の材料とが混じり合った領域を積極的に形成するプロセスを行うことで、混合領域34が形成することができ、界面での電気的特性を向上させると同時に、アニール工程を簡略化できることが確認された。また、第2混合領域36を形成する場合には、アニール工程をさらに簡略化することが可能であり、製造工程をさらに簡単にできることが確認された。

【0061】

【表1】

【符号の説明】

【0062】

1 基板

2 第1電極

3 有機層

31 正孔注入層

32 インターレイヤー

33 発光層

34 混合領域

35 第1混合領域

36 第2混合領域

4 第2電極

【技術分野】

【0001】

本発明は、照明器具、液晶バックライト、各種ディスプレイ、表示装置などに用いられる有機エレクトロルミネッセンス素子に関する。

【背景技術】

【0002】

面発光体の代表的なものとして、有機エレクトロルミネッセンス素子(有機EL素子)がある。図3は、従来の有機エレクトロルミネッセンス素子の層構成の一例である。この有機エレクトロルミネッセンス素子は、光透過性の基板1の上に、光透過性の第1電極2と、有機エレクトロルミネッセンス材料を含有する発光層を含む有機層3と、光反射性の第2電極4とを順に設けることによって形成されている。そして第1電極2と第2電極4との間に電圧を印加することによって有機層3で発光した光は、第1電極2及び基板1を透過して取り出される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−216948号公報

【特許文献2】特開2007−162009号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

一般的に有機層3は、正孔注入層、正孔輸送層もしくは電子ブロッキング層、発光層、電子輸送層、電子注入層などからなる。このうち、電子ブロッキング層はインターレイヤーとも呼ばれ、正孔注入層と発光層の間に発光層と隣接するように形成される。インターレイヤーを設けることにより、電子ブロッキング能力を高めることができるのに加えて、正孔注入層に用いた材料による発光層への経時的なダメージを緩和することもできる。したがって、インターレイヤーは発光効率の向上、耐久性改善に非常に重要な役割を担う(特許文献1、2)。

【0005】

通常、インターレイヤーの材料はポリビニルカルバゾール、側鎖や主鎖に芳香族アミンを有するポリアリーレン誘導体などの芳香族アミンを含むポリマーで構成される。また、インターレイヤーは、膜厚10〜30nm程度で形成される。

【0006】

ところで、一般的にインターレイヤーは上記のような材料で構成されるため、インターレイヤー材料と、発光層を構成する高分子エレクトロルミネッセンス材料とがともに溶解性を示す溶媒は、類似の有機溶媒であることが多い。ここで、有機溶媒などによってインターレイヤーが破壊されてしまうと十分な電子ブロッキング能力が得られなくなるなどの弊害が起こり得る。このため、インターレイヤーと発光層とを塗布により隣接して形成する場合、先に塗布した層に長時間アニール処理を施したり、先に塗布した層が溶解しない溶媒を選択したりして、インターレイヤーと発光層との界面が破壊されないようにしていた。

【0007】

しかしながら、このように形成された界面においては、インターレイヤーから発光層への正孔の移送能力や、発光層からインターレイヤーに飛び込む電子に対するブロッキング能力が十分でなくなる場合があった。また、界面が破壊されないように、長時間アニール処理を施す場合、製造が煩雑になるおそれがあった。また、塗布に用いる溶媒が限定されると、材料選択の幅が狭くなるおそれがあった。

【0008】

本発明は上記の事情に鑑みてなされたものであり、有機層における界面での電気的特性を向上させるとともに有機層の作製を簡単にすることにより、高効率で低コストの有機エレクトロルミネッセンス素子を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明に係る有機エレクトロルミネッセンス素子は、光透過性を有する第1電極と、少なくとも1つの発光層を含む有機層と、第2電極とを備え、前記有機層は前記発光層に隣接した層としてインターレイヤーを含み、前記発光層と前記インターレイヤーとの間に、前記発光層の材料と前記インターレイヤーの材料とが混在した混合領域が設けられていることを特徴とする。

【0010】

更なる発明では、前記有機層は前記インターレイヤーに隣接する層として正孔注入層を含み、前記インターレイヤーと前記正孔注入層との間に、前記インターレイヤーの材料と前記正孔注入層の材料とが混在した混合領域が設けられている。

【0011】

本発明に係る有機エレクトロルミネッセンス素子の製造方法は、光透過性を有する第1電極と、少なくとも1つの発光層を含む有機層と、第2電極とを備え、前記有機層は前記発光層に隣接した層としてインターレイヤーを含む有機エレクトロルミネッセンス素子を製造するにあたって、前記インターレイヤー及び前記発光層の一方の材料を塗布しアニール処理することなく乾燥させた後、この表面に、前記インターレイヤー及び前記発光層の他方の材料を塗布することを特徴とする。

【0012】

前記インターレイヤー及び前記発光層の他方の材料の塗布を複数回行うことが好ましい。または、前記インターレイヤー及び前記発光層の一方の材料の塗布と、前記インターレイヤー及び前記発光層の他方の材料の塗布とを、交互に複数回繰り返して行うことが好ましい。

【0013】

更なる発明では、前記有機層は前記インターレイヤーに隣接する層として正孔注入層を含み、前記正孔注入層及び前記インターレイヤーの一方の材料を塗布しアニール処理することなく乾燥させた後、この表面に、前記正孔注入層及びインターレイヤーの他方の材料を塗布する。

【発明の効果】

【0014】

本発明に係る有機エレクトロルミネッセンス素子によれば、インターレイヤーと発光層との間にインターレイヤーの材料と発光層の材料とが混じり合った領域を形成することで、有機層における界面での電気的特性を向上させることができ、高効率の有機エレクトロルミネッセンス素子を得ることができる。

【0015】

本発明に係る有機エレクトロルミネッセンス素子の製造方法によれば、工程を簡略化して有機層を作製することができるとともに、インターレイヤーと発光層との間にインターレイヤーの材料と発光層の材料とが混じり合った領域を簡単に形成することができ、有機層における界面での電気的特性を向上させた高効率の有機エレクトロルミネッセンス素子を容易に得ることができる。

【図面の簡単な説明】

【0016】

【図1】本発明による有機エレクトロルミネッセンス素子の層構成の一例を示す断面図である。

【図2】本発明による有機エレクトロルミネッセンス素子の層構成の他の一例を示す断面図である

【図3】従来の有機エレクトロルミネッセンス素子の層構成を示す断面図である。

【発明を実施するための形態】

【0017】

図1は、有機エレクトロルミネッセンス素子(有機EL素子)の層構成の一例を示している。有機エレクトロルミネッセンス素子は、基板1と、基板1の表面に形成された光透過性のある第1電極2と、正孔注入層31、インターレイヤー32及び発光層33を含有する有機層3と、第2電極4とを含んでいる。そして、この有機エレクトロルミネッセンス素子においては、有機層3内におけるインターレイヤー32と発光層33との間に、インターレイヤーの材料と発光層の材料が混じり合った混合領域34が層状に形成されている。

【0018】

基板1としては、光を透過させるものであれば特に制限されることなく使用することができるものであり、例えばソーダガラスや無アルカリガラス等のリジッドな透明ガラス板、ポリカーボネートやポリエチレンテレフタレート等のフレキシブルな透明プラスチック板など、任意のものを用いることができるが、これらに限定されるものではない。

【0019】

第1電極2を構成する導電性物質としては、銀、インジウム−錫酸化物(ITO)、インジウム−亜鉛酸化物(IZO)、錫酸化物、Au等の金属の微粒子、導電性高分子、導電性の有機材料、ドーパント(ドナーまたはアクセプタ)含有有機層、導電体と導電性有機材料(高分子含む)の混合物を挙げることができるが、これらに限定されるものではない。

【0020】

正孔注入層31を構成する材料としては、チオフェン、トリフェニルメタン、ヒドラゾリン、アリールアミン、ヒドラゾン、スチルベン、トリフェニルアミンなどを含む有機材料が挙げられる。具体的には、ポリビニルカルバゾール(PVCz)、ポリエチレンジオキシチオフェン:ポリスチレンスルホネート(PEDOT:PSS)、TPDなどの芳香族アミン誘導体などで、上記材料を単独で用いてもよく、また二種類以上の材料を組み合わせて用いてもよい。正孔注入層31は、正孔を注入するとともに輸送する能力を有していてもよく、その場合、正孔注入輸送層とも呼ばれる。正孔注入層31の厚みは、10〜100nm程度にすることができるが、これに限定されるものではない。なお、この厚みは、後述のようにインターレイヤーの材料との混合領域が形成される場合、インターレイヤーの材料が含まれない領域の厚みのことである。

【0021】

インターレイヤー32は、電子ブロッキング層とも呼ばれる。インターレイヤー32を設けることにより、電子ブロッキング能力を高めることができ、また、正孔注入層31に用いた材料による発光層への経時的なダメージを緩和することができる。また、インターレイヤー32は正孔輸送層としての機能を有することが好ましい。インターレイヤー32によって、有機エレクトロルミネッセンス素子の発光効率の向上及び耐久性改善が図れる。インターレイヤー32は、通常、正孔注入層31と発光層33の間に発光層33と隣接するように形成される。また、インターレイヤー32は、好ましくは、正孔注入層31とも隣接する。

【0022】

インターレイヤー32を構成する材料としては、LUMOが小さい低分子〜高分子材料を用いることができ、例えば、ポリビニルカルバゾール(PVCz)や、ポリピリジン、ポリアニリンなどの側鎖や主鎖に芳香族アミンを有するポリアリーレン誘導体などの芳香族アミンを含むポリマーなどが挙げられるが、これらに限定されるものではない。インターレイヤー32の厚みは、10〜30nm程度にすることができるが、これに限定されるものではない。なお、この厚みは、インターレイヤー32の材料のみで構成する層の厚みのことであり、発光層33の材料が含まれない領域の厚み(混合領域34を含まない厚み)のことである。

【0023】

発光層33を構成する有機EL材料としては、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体等、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、上記色素体、金属錯体系発光材料を高分子化したもの等や、アントラセン、ナフタレン、ピレン、テトラセン、コロネン、ペリレン、フタロペリレン、ナフタロペリレン、ジフェニルブタジエン、テトラフェニルブタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、キノリン金属錯体、トリス(8−ヒドロキシキノリナート)アルミニウム錯体、トリス(4−メチル−8−キノリナート)アルミニウム錯体、トリス(5−フェニル−8−キノリナート)アルミニウム錯体、アミノキノリン金属錯体、ベンゾキノリン金属錯体、トリ−(p−ターフェニル−4−イル)アミン、ピラン、キナクリドン、ルブレン、及びこれらの誘導体、あるいは、1−アリール−2,5−ジ(2−チエニル)ピロール誘導体、ジスチリルベンゼン誘導体、スチリルアリーレン誘導体、スチリルアミン誘導体、及びこれらの発光性化合物からなる基を分子の一部分に有する化合物等が挙げられる。また上記化合物に代表される蛍光色素由来の化合物のみならず、いわゆる燐光発光材料、例えばIr錯体、Os錯体、Pt錯体、ユーロピウム錯体等々の発光材料、又はそれらを分子内に有する化合物若しくは高分子も好適に用いることができる。これらの材料は、必要に応じて、適宜選択して用いることができる。発光層33の厚みは、10〜120nm程度にすることができるが、これに限定されるものではない。なお、この厚みは、インターレイヤー32の材料が含まれない領域の厚み(混合領域34を含まない厚み)のことである。

【0024】

混合領域34は、上記のようなインターレイヤーに使用される材料と発光層に使用される材料とから構成される。このような混合領域34を積極的に設けることにより、有機層3における界面での電気的特性を向上させることができる。また、混合領域34は簡単に作製可能なため、有機層3の作製の工程を簡略化することができ、高効率で低コストの有機エレクトロルミネッセンス素子を得ることができる。また、インターレイヤー32の材料は電子ブロッキング性能を有しており、このようなインターレイヤー32の材料をインターレイヤー32だけでなく、発光層33の材料との混合領域34にも注入することによって、電子ブロッキング性能を向上させることが可能となる。混合領域34の厚みは、5〜100nm程度にすることができるが、これに限定されるものではない。混合領域34と発光層33の厚みの比は、1:0.1〜1:10程度に設定することができる。また、混合領域34とインターレイヤー32の厚みの比は、1:0.1〜1:10程度に設定することができる。混合領域34の厚みは、有機エレクトロルミネッセンス素子の断面の元素分布などにより確認することができる。

【0025】

混合領域34においては、インターレイヤー32側から発光層33側に近づくにつれてインターレイヤー32の材料が徐々に減少するとともに発光層33の材料が徐々に増加するような材料濃度であってもよい。インターレイヤー32に近づくにつれて材料構成がインターレイヤー32に近づくとともに、発光層33に近づくにつれて材料構成が発光層33に近づくように混合領域34が形成されれば、界面特性をより向上させることが可能である。

【0026】

第2電極4の材料としては、Alなどを用いることができるが、Alと他の電極材料の層とを組み合わせた複層又は混合層からなる積層構造などとして構成するものであっても良い。このような電極材料の組み合わせとしては、アルカリ金属とAlとの積層体、アルカリ金属と銀との積層体、アルカリ金属のハロゲン化物とAlとの積層体、アルカリ金属の酸化物とAlとの積層体、アルカリ土類金属や希土類金属とAlとの積層体、これらの金属種と他の金属との合金などが挙げられ、具体的には、例えばナトリウム、ナトリウム−カリウム合金、リチウム、マグネシウムなどとAlとの積層体、マグネシウム−銀混合物、マグネシウム−インジウム混合物、アルミニウム−リチウム合金、LiF/Al混合物/積層体、Al/Al2O3混合物などを例として挙げることができるが、これらに限定されるものではない。

【0027】

なお、図1は層構成の一例であり、本発明はこれに限定されない。例えば、第2電極4と発光層33との間に、電子注入層や電子輸送層などを設けてもよい。その場合、第2電極4側で発光層33に隣接する層(電子輸送層又は電子注入層)と発光層33との間に、発光層33に隣接する層の材料と発光層33の材料とが混在する領域が設けられてもよい。また、発光層33を複数設けてもよい。また、基板1を設けなかったり、基板1を第2電極4側に設けたりしてもよい。

【0028】

図2は、有機エレクトロルミネッセンス素子の層構成の他の一例である。この有機エレクトロルミネッセンス素子では、インターレイヤー32の材料と発光層33の材料とが混在した混合領域34が第1混合領域35として形成されている。そして、インターレイヤー32と正孔注入層31との間に、インターレイヤー32の材料と正孔注入層31の材料とが混合した第2混合領域36が設けられている。このように、第1混合領域35に加えて、第2混合領域36を積極的に設けることにより、有機層3における界面での電気的特性を向上させることができる。また、有機層3の作製の工程をさらに簡略化することができ、高効率で低コストの有機エレクトロルミネッセンス素子を得ることができる。第2混合領域36の厚みは、1〜90nm程度にすることができるが、これに限定されるものではない。第2混合領域36とインターレイヤー32の厚みの比は、1:0.1〜1:10程度に設定することができる。また、混合領域34と正孔注入層31の厚みの比は、1:0.1〜1:10程度に設定することができる。第2混合領域36の厚みは、有機エレクトロルミネッセンス素子の断面の元素分布などにより確認することができる。

【0029】

第2混合領域36においては、正孔注入層31側からインターレイヤー32側に近づくにつれて正孔注入層31の材料が徐々に減少するとともにインターレイヤー32の材料が徐々に増加するような材料濃度であってもよい。インターレイヤー32に近づくにつれて材料構成がインターレイヤー32に近づくとともに、正孔注入層31に近づくにつれて材料構成が正孔注入層31に近づくように第2混合領域36が形成されれば、界面特性をより向上させることが可能である。

【0030】

次に、図1及び図2に示される有機エレクトロルミネッセンス素子の製造方法について説明する。有機エレクトロルミネッセンス素子の製造においては、塗布プロセス、蒸着プロセス等の一般的な積層プロセスを用いて各層を積層することが可能である。ただし、混合領域34(第1混合領域35)及び第2混合領域36は、好ましくは、次のようにして形成することができる。

【0031】

材料が混合する領域を形成するには、例えば、一方の層の材料を塗布しアニール処理することなく乾燥させた後、この表面に、この層に接する他方の層の材料を塗布することによって行うことができる。アニール処理とは、加熱して、高分子形成材料を架橋させる処理のことである。アニール処理をした場合、材料が架橋されて塗膜表面が強固になるのであるが、本実施形態の製造方法においては、アニール処理を省略することにより、材料が混合する領域を積極的に作製することができる。アニール処理では完全な架橋状態が形成されるが、本実施形態においては、加熱したとしても短時間であったり架橋温度以下の加熱であったりして、完全な架橋を形成させない場合もアニール処理を行わないことに含まれる。アニール処理とは、使用する高分子材料によって条件は変わるが、例えば、温度150〜250℃で0.5〜2時間、加熱する処理のことであり得る。一方、本実施形態におけるアニール処理をすることなく行う乾燥処理は、好ましくは、溶媒を揮発させて除去する乾燥処理のことである。この乾燥処理は、使用する高分子材料によって条件は変わるが、例えば、温度50〜150℃で0.1〜0.5時間、乾燥する処理とすることができるが、これに限定されるものではない。室温付近の温度(15〜40℃程度)で、塗膜から溶媒が除去されるまで乾燥するものであってもよい。

【0032】

材料の塗布には、適宜の溶媒(有機溶媒)を用いることが好ましい。乾燥性の観点から、有機溶媒は、揮発性のものが好ましい。溶媒としては、例えば、THF(テトラヒドロフラン)、トルエン、クロロホルム、クロロベンゼン、などを使用することができるが、これに限定されるものではない。これらの溶媒に、材料を溶解あるいは分散混合して、塗布することができる。混合する領域に接する二つの層を、同じ溶媒を用いて形成することも好ましい。また、異なる溶媒であっても、混合する領域に接する二つの層のいずれの材料にも溶解性を有する溶媒を用いて形成することも好ましい。

【0033】

このように塗布プロセスによって、材料の混合した領域を形成することにより、混合領域34及び第2混合領域36を簡単に作製することができ、有機層3の作製の工程を簡略化させることができる。また、インターレイヤー32の材料は電子ブロッキング性能を有しており、このようなインターレイヤー32の材料をインターレイヤー32だけでなく、発光層33や正孔注入層31の材料と混合した領域にも注入することによって、電子ブロッキング性能を向上させることが可能となる。その結果、有機層3における界面での電気的特性を向上させることができ、高効率で低コストの有機エレクトロルミネッセンス素子を得ることができる。

【0034】

基板1側から各層を積層する場合についての具体的手順をさらに説明する。

【0035】

基板1側から各層を積層する場合、混合領域34(第1混合領域35)においては、インターレイヤー32の材料を塗布しアニール処理することなく乾燥させた後、この表面に、発光層33の材料を塗布する。このように塗布すると、インターレイヤー32の表面はアニール処理を施しておらず溶媒に対して強固な表面でないため、インターレイヤー32の表面を溶媒で若干溶かしながら、発光層33を塗布形成することになる。そして、溶解したインターレイヤー32の材料と発光層33の材料とが、両層の界面において一部混合することによって、インターレイヤー32と発光層33との間に、両者の材料が混在した領域を形成することが可能なる。

【0036】

インターレイヤー32の材料の塗布は1回であっても複数回であってもよい。複数回塗布を行う場合、混合領域34を形成する前のインターレイヤー32の厚みを厚くすることができ、表面が溶解される場合にもインターレイヤー32を層として確保しやすくなる。ただし、1回の塗布でも厚みを厚くすれば、インターレイヤー32の厚みを確保することは可能である。なお、インターレイヤー32の材料を複数回塗布する場合、少なくとも最後の塗布の後にアニール処理を行わないようにすればよいが、全部の塗布においてアニール処理を行わないことが、製造の簡略化の観点からより好ましい。

【0037】

発光層33の材料の塗布としては、1回の塗布であってもよいが、複数回塗布することが好ましい。発光層33の塗布を複数回行うことにより、発光層33の材料のみで形成される層である発光層33を確実に形成し、発光性を高めることができる。例えば、塗布方法として、アニール処理を行っていないインターレイヤー32の表面に、発光層33の材料を複数回繰り返し連続して塗布する方法が挙げられる。あるいは、塗布方法として、発光層33の材料を塗布し室温で乾燥して溶媒を除去する工程を複数回繰り返す方法などが挙げられる。複数回塗布する場合、途中段階では塗布後にアニール処理を行ってもよいが、行わない方が製造の簡略化の観点から好ましい。なお、最後に発光層33の材料を塗布した後にはアニール処理を行う方が好ましい。

【0038】

また、インターレイヤー32の材料の塗布と、発光層33の材料の塗布とを、交互に複数回繰り返して行うことも好ましい。交互に繰り返し行うことにより、インターレイヤー32の材料を確実に素子内に注入することが可能になる。交互に塗布を行う場合、交互に塗布された領域が混合領域34となる。このとき、混合領域34内にインターレイヤー32の材料のみで構成される層や、発光層33の材料のみで構成される層が形成されてもよいが、形成されない方がより好ましい。交互に複数回塗布する場合、材料が混合した領域を形成するために、途中段階では塗布後にアニール処理を行わないことが好ましい。なお、最後に発光層33の材料を塗布した後にはアニール処理を行う方が好ましい。

【0039】

基板1側から各層を積層する場合、第2混合領域36においては、正孔注入層31の材料を塗布しアニール処理することなく乾燥させた後、この表面に、インターレイヤー32の材料を塗布する。このように塗布すると、正孔注入層31の表面はアニール処理を施しておらず溶媒に対して強固な表面でないため、正孔注入層31の表面を溶媒で若干溶かしながら、インターレイヤー32を塗布形成することになる。そして、溶解した正孔注入層31の材料とインターレイヤー32の材料とが、両層の界面において一部混合することによって、インターレイヤー32と発光層33との間に、両者の材料が混在した領域を形成することが可能なる。

【0040】

また、正孔注入層31の材料やインターレイヤー32の材料の塗布における回数としては、混合領域34を形成する場合と同様に設定することができる。例えば、アニール処理を行っていない正孔注入層31の表面に、インターレイヤー32の材料を複数回塗布する方法が挙げられる。また、正孔注入層31の材料の塗布と、インターレイヤー32の材料の塗布とを、交互に複数回繰り返して行ってもよい。

【0041】

なお、第2電極4側から積層する場合は、上記の塗布形成と同様の方法で、混合する領域に隣接する二層の材料を置き換えて考えて、塗布を行えばよい。例えば、混合領域34(第1混合領域35)においては、発光層33の材料を塗布しアニール処理することなく乾燥させた後、この表面に、インターレイヤー32の材料を塗布すればよい。また、第2混合領域36においては、インターレイヤー32の材料を塗布しアニール処理することなく乾燥させた後、この表面に、正孔注入層31の材料を塗布すればよい。これらの場合にも、塗布回数としては、上記で説明したような1回又は複数回の塗布回数を採用することができる。このように第2電極4側から積層する場合も、塗布プロセスによれば、材料が混合した領域を簡単に形成することができる。

【0042】

こうして作製された有機エレクトロルミネッセンス素子は、インターレイヤー32の材料が確実に素子内に注入されていることで、有機層3における界面での電気的特性が向上し、高効率の発光素子になるものである。

【実施例】

【0043】

(実施例1)

基板1として、無アルカリガラス板(コーニング社製「No.1737」、波長500nmでの屈折率1.50〜1.53)を準備した。この基板1上にITOターゲット(東ソー社製)を用い150nmの膜厚でITO膜を形成し、第1電極2とした。この第1電極2を形成した基板1にUV−O3処理を5分間行なった。次に、第1電極2上に、PEDOT:PSS(Clevios(登録商標)P VP AI4083,H.C.Starck社製)を膜厚約65nmになるように塗布して、200℃で15分間焼成(アニール処理)することにより正孔注入層31を形成した。

【0044】

そして、TFB(Poly[(9,9-dioc tylfluorenyl-2,7-diyl)-co-(4,4’-(N-(4-sec-butylphenyl))diphenylamine)])(アメリカンダイソース社製「Hole Transport Polymer ADS259BE」)をTHF溶媒に溶解した溶液を、正孔注入層31の上に膜厚20nmになるようにスピンコーターで塗布してTFB被膜を作製し、これを100℃で10分間乾燥することによって、インターレイヤー32を形成した。さらに、高分子発光材料(アメリカンダイソース社製「LightEmitting Polymer ADS111RE」)をTHF溶媒に溶解した溶液を、インターレイヤー32の上にスピンコーターで塗布し、100℃で10分間焼成(アニール処理)することによって、発光層33を形成した。ここで、混合領域34が形成されないと考えた場合の膜厚が70nmになるよう(インターレイヤー32と発光層33との厚みの合計が90nmになるよう)、前記発光材料を塗布した。これにより、混合領域34が形成されないと考えた場合の膜厚が20nmのインターレイヤー32と、混合領域34が形成されないと考えた場合の膜厚が70nmの発光層33との界面に、両層の材料が混合した0nmより大きく10nmより小さいと推測される混合領域34が形成された。

【0045】

さらに、発光層33の上に、電子注入層として、Ba(高純度化学製)を5nmの膜厚で形成した。そして最後に、電子注入層の上にAl(高純度化学社製)を80nmの膜厚で真空蒸着し、陰極として第2電極4を形成した。

【0046】

この後、上記各層が形成された基板1を露点−80℃以下のドライ窒素雰囲気のグローブボックスに大気に暴露することなく搬送した。一方、硝子製の封止キャップに吸水剤(ダイニック社製)を貼り付けると共に封止キャップの外周部に紫外線硬化樹脂製のシール剤を塗布したものを予め用意した。そしてグローブボックス内で各層を囲むように封止キャップを基板1にシール剤で張り合わせ、紫外線照射してシール剤を硬化させることによって、各層を封止キャップで封止した。これにより、有機エレクトロルミネッセンス素子が得られた。

【0047】

(実施例2)

発光層33の材料の塗布を複数回行ったこと以外は、実施例1と同様の方法にて素子を作製した。具体的手順を以下に示す。

【0048】

実施例1と同様に、基板1の上に、第1電極2、正孔注入層31及びインターレイヤー32を形成した。その上に、実施例1で用いた高分子発光材料をTHF溶媒に溶解した溶液をスピンコーターで塗布し、100℃で10分間乾燥させた。その際、発光材料の塗布としては、混合領域34が形成されないと考えた場合の膜厚が70nmになるよう(インターレイヤー32との厚みの合計が90nmになるよう)、前記発光材料を塗布した。さらに、その上に、実施例1で用いた高分子発光材料をTHF溶媒に溶解した溶液を塗布した後、100℃で10分間焼成(アニール処理)した。その際、発光材料の塗布としては、混合領域34が形成されないと考えた場合の膜厚が70nmになるよう(インターレイヤー32と発光材料の層全体との厚みの合計が160nmになるよう)、前記発光材料を塗布した。その後は、実施例1と同様にして、電子注入層及び第2電極4を作製し、基板1を封止した。

【0049】

これにより有機エレクトロルミネッセンス素子が得られた。この有機エレクトロルミネッセンス素子では、混合領域34が形成されないと考えた場合の膜厚が20nmのインターレイヤー32と、混合領域34が形成されないと考えた場合の膜厚が70nmの発光層33との界面に、両層の材料が混合した0nmより大きく70nmより小さいと推測される混合領域34が形成された。

【0050】

(実施例3)

インターレイヤー32の材料の塗布と発光層33の材料の塗布とを交互に複数回行ったこと以外は、実施例1と同様の方法にて素子を作製した。具体的手順を以下に示す。

【0051】

実施例1と同様に、基板1の上に、第1電極2、正孔注入層31及びインターレイヤー32を形成した。その上に、実施例1で用いた高分子発光材料をTHF溶媒に溶解した溶液をスピンコーターで塗布し、100℃で10分間乾燥させた。その際、発光材料の塗布としては、混合領域34が形成されないと考えた場合の膜厚が70nmになるよう(インターレイヤー32との厚みの合計が90nmになるよう)、前記発光材料を塗布した。次に、その上に、インターレイヤー32の材料であるTFBをTHF溶媒に溶解した溶液をスピンコーターで塗布し、これを100℃で10分間乾燥した。その際、インターレイヤー32の材料の塗布としては、混合領域34が形成されないと考えた場合の膜厚が20nmになるよう(インターレイヤー32と正孔注入層31との界面からの厚みの合計が110nmになるよう)、インターレイヤー32の材料を塗布した。さらにその上に、実施例1で用いた高分子発光材料をTHF溶媒に溶解した溶液をスピンコーターで塗布した後、100℃で10分間焼成(アニール処理)した。その際、発光材料の塗布としては、混合領域34が形成されないと考えた場合の膜厚が70nmになるよう(インターレイヤー32と正孔注入層31との界面からの厚みの合計が180nmになるよう)、前記発光材料を塗布した。その後は、実施例1と同様にして、電子注入層及び第2電極4を作製し、基板1を封止した。

【0052】

これにより有機エレクトロルミネッセンス素子が得られた。この有機エレクトロルミネッセンス素子では、混合領域34が形成されないと考えた場合の膜厚が20nmのインターレイヤー32と、混合領域34が形成されないと考えた場合の膜厚が70nmの発光層33との界面に、両層の材料が混合した0nmより大きく70nmより小さいと推測される領域と0nmより大きく20nmより小さいと推測される領域とが合わせられた混合領域34が形成された。なお、2回目のインターレイヤー塗布で、下地となる1回目に塗布された発光材料の層は溶解するものと考えられる。

【0053】

(実施例4)

正孔注入層1についてアニール処理を行なわなかったこと以外は、実施例1と同様の方法により、図2に示すような、第1混合領域35及び第2混合領域36を有する素子を作製した。具体的手順を以下に示す。

【0054】

実施例1と同様に、基板1の上に、第1電極2を形成した。次に、第1電極2上に、PEDOT:PSSを約65nmになるように塗布して、25℃10分間乾燥することにより正孔注入層31を形成した。その上に、TFBをTHF溶媒に溶解した溶液をスピンコーターで塗布してTFB被膜を作製し、これを25℃で10分間乾燥することによって、インターレイヤー32を形成した。その際、インターレイヤー32の材料の塗布としては、第2混合領域36が形成されないと考えた場合の膜厚が20nmになるよう(インターレイヤー32と正孔注入層31との厚みの合計が約85nmになるよう)、TFBを塗布した。さらにその上に、実施例1で用いた高分子発光材料をTHF溶媒に溶解した溶液をスピンコーターで塗布した後、100℃で10分間焼成(アニール処理)した。その際、発光材料の塗布としては、第1混合領域35が形成されないと考えた場合の膜厚が70nmになるよう(正孔注入層31と第1電極2との界面からの厚みの合計が約155nmになるよう)、前記発光材料を塗布した。その後は、実施例1と同様にして、電子注入層及び第2電極4を作製し、基板1を封止した。

【0055】

これにより有機エレクトロルミネッセンス素子が得られた。この有機エレクトロルミネッセンス素子では、第1混合領域35および第2混合領域36が形成されないと考えた場合の膜厚が20nmのインターレイヤー32と、第1混合領域35および第2混合領域36が形成されないと考えた場合の膜厚が65nmの正孔注入層31との界面に、両層の材料が混合した0nmより大きく10nmより小さいと推測される第2混合領域36が形成された。また、第1混合領域35および第2混合領域36が形成されないと考えた場合の膜厚が20nmのインターレイヤー32と、第1混合領域35および第2混合領域36が形成されないと考えた場合の膜厚が70nmの発光層33との界面に、両層の材料が混合した0nmより大きく10nmより小さいと推測される第1混合領域35が形成された。

【0056】

(比較例1)

インターレイヤー32をアニール処理したこと以外は、実施例1と同様の方法により、混合領域34を有さない素子を作製した。具体的手順を以下に示す。

【0057】

実施例1と同様に、基板1の上に、第1電極2、正孔注入層31を形成した。その上に、TFBをTHF溶媒に溶解した溶液を膜厚20nmになるようにスピンコーターで塗布してTFB被膜を作製し、これを200℃で10分間焼成(アニール処理)することによってインターレイヤー32を形成した。その後は、実施例1と同様の方法により、発光層33、電子注入層及び第2電極4を作製し、基板1を封止した。

【0058】

これにより有機エレクトロルミネッセンス素子が得られた。この有機エレクトロルミネッセンス素子では、厚み20nmのインターレイヤー32及び厚み70nmの発光層33が形成されていた。

【0059】

(評価)

各実施例及び比較例の有機エレクトロルミネッセンス素子について、特性を評価した。結果を表1に示す。

【0060】

表1にみられるように、インターレイヤー32と発光層33との間にインターレイヤー32の材料と発光層33の材料が混在する混合領域34(又は第1混合領域35)が形成された実施例1〜4の素子は、混合領域が形成されていない比較例1の素子に対して、外部量子効率が向上していることが確認される。また、正孔注入層31をアニール処理せずにインターレイヤー32を塗布乾燥することにより第2混合領域36が形成された実施例4については、正孔注入層31のアニール処理を行った実施例1と比較しても同等の外部量子効率になることが確認される。このように、インターレイヤー32と発光層33との間にインターレイヤー32の材料と発光層33の材料とが混じり合った領域を積極的に形成するプロセスを行うことで、混合領域34が形成することができ、界面での電気的特性を向上させると同時に、アニール工程を簡略化できることが確認された。また、第2混合領域36を形成する場合には、アニール工程をさらに簡略化することが可能であり、製造工程をさらに簡単にできることが確認された。

【0061】

【表1】

【符号の説明】

【0062】

1 基板

2 第1電極

3 有機層

31 正孔注入層

32 インターレイヤー

33 発光層

34 混合領域

35 第1混合領域

36 第2混合領域

4 第2電極

【特許請求の範囲】

【請求項1】

光透過性を有する第1電極と、少なくとも1つの発光層を含む有機層と、第2電極とを備え、前記有機層は前記発光層に隣接した層としてインターレイヤーを含み、前記発光層と前記インターレイヤーとの間に、前記発光層の材料と前記インターレイヤーの材料とが混在した混合領域が設けられていることを特徴とする、有機エレクトロルミネッセンス素子。

【請求項2】

前記有機層は前記インターレイヤーに隣接する層として正孔注入層を含み、前記インターレイヤーと前記正孔注入層との間に、前記インターレイヤーの材料と前記正孔注入層の材料とが混在した混合領域が設けられていることを特徴とする、請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項3】

光透過性を有する第1電極と、少なくとも1つの発光層を含む有機層と、第2電極とを備え、前記有機層は前記発光層に隣接した層としてインターレイヤーを含む有機エレクトロルミネッセンス素子を製造するにあたって、

前記インターレイヤー及び前記発光層の一方の材料を塗布しアニール処理することなく乾燥させた後、この表面に、前記インターレイヤー及び前記発光層の他方の材料を塗布することを特徴とする、有機エレクトロルミネッセンス素子の製造方法。

【請求項4】

前記インターレイヤー及び前記発光層の他方の材料の塗布を複数回行うことを特徴とする、請求項3に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項5】

前記インターレイヤー及び前記発光層の一方の材料の塗布と、前記インターレイヤー及び前記発光層の他方の材料の塗布とを、交互に複数回繰り返して行うことを特徴とする、請求項3に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項6】

前記有機層は前記インターレイヤーに隣接する層として正孔注入層を含み、

前記正孔注入層及び前記インターレイヤーの一方の材料を塗布しアニール処理することなく乾燥させた後、この表面に、前記正孔注入層及びインターレイヤーの他方の材料を塗布することを特徴とする、請求項3〜5のいずれか1項に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項1】

光透過性を有する第1電極と、少なくとも1つの発光層を含む有機層と、第2電極とを備え、前記有機層は前記発光層に隣接した層としてインターレイヤーを含み、前記発光層と前記インターレイヤーとの間に、前記発光層の材料と前記インターレイヤーの材料とが混在した混合領域が設けられていることを特徴とする、有機エレクトロルミネッセンス素子。

【請求項2】

前記有機層は前記インターレイヤーに隣接する層として正孔注入層を含み、前記インターレイヤーと前記正孔注入層との間に、前記インターレイヤーの材料と前記正孔注入層の材料とが混在した混合領域が設けられていることを特徴とする、請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項3】

光透過性を有する第1電極と、少なくとも1つの発光層を含む有機層と、第2電極とを備え、前記有機層は前記発光層に隣接した層としてインターレイヤーを含む有機エレクトロルミネッセンス素子を製造するにあたって、

前記インターレイヤー及び前記発光層の一方の材料を塗布しアニール処理することなく乾燥させた後、この表面に、前記インターレイヤー及び前記発光層の他方の材料を塗布することを特徴とする、有機エレクトロルミネッセンス素子の製造方法。

【請求項4】

前記インターレイヤー及び前記発光層の他方の材料の塗布を複数回行うことを特徴とする、請求項3に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項5】

前記インターレイヤー及び前記発光層の一方の材料の塗布と、前記インターレイヤー及び前記発光層の他方の材料の塗布とを、交互に複数回繰り返して行うことを特徴とする、請求項3に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項6】

前記有機層は前記インターレイヤーに隣接する層として正孔注入層を含み、

前記正孔注入層及び前記インターレイヤーの一方の材料を塗布しアニール処理することなく乾燥させた後、この表面に、前記正孔注入層及びインターレイヤーの他方の材料を塗布することを特徴とする、請求項3〜5のいずれか1項に記載の有機エレクトロルミネッセンス素子の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−8906(P2013−8906A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−141707(P2011−141707)

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]