有機エレクトロルミネッセンス素子

【課題】 光取り出し効率を従来に比較して大幅な改善がなされた有機EL素子を提供する。

【解決手段】 透明基板上に、透明電極、有機発光層、電極の順に積層してなる有機EL素子において、透明基板と透明電極との間に、透明基板よりも屈折率が低く、透明電極と対向する面側が凹凸である光取り出し層を設けた有機EL素子を作製する。

【解決手段】 透明基板上に、透明電極、有機発光層、電極の順に積層してなる有機EL素子において、透明基板と透明電極との間に、透明基板よりも屈折率が低く、透明電極と対向する面側が凹凸である光取り出し層を設けた有機EL素子を作製する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光取り出し効率が優れた有機エレクトロルミネッセンス(EL)素子に関する。

【背景技術】

【0002】

有機エレクトロルミネッセンス素子(以下、有機EL素子と呼ぶ。)は、自発発光素子であるため、高コントラストなディスプレイ用光源、バックライトや照明用の光源として期待されており、より発光輝度が高く、輝度ムラが少なく、さらに破壊し難い等のより高性能、高品質な有機EL素子が求められている。

【0003】

図1に典型的な有機EL素子の構成の一例を示す。101は透明基板、102は第1電極、103は有機発光層、104は第2電極である。一般に有機発光層103には単層、多層構造のいずれも用いられている。例えば、正孔輸送層と電子輸送層とからなる二層構造の場合には、両電極間に電圧が印加されると、陽極から正孔輸送層に注入された正孔と、陰極から電子輸送層に注入された電子とが再結合し、発光を生じる。

【0004】

有機発光層の光の取り出しを透明基板101側の面にする場合は、第1電極102は透明導電膜である必要がある。この透明導電膜の多くは、インジウム−ティン−オキサイド(ITO)と呼ばれる材料で、非晶質、結晶質ともにスパッタリング法、イオンプレーティング法、電子ビーム法等で形成される。

【0005】

上記のような有機EL素子の製造方法の一例としては、まず透明な基板101上にスパッタリング法等によって透明電極として機能する透明導電膜であるITO膜を成膜後、パターニングして第1電極102を形成する。その後、真空蒸着法等によって有機発光層103として機能する有機物質を単層、若しくは多層構造で成膜してゆき、最後に、真空蒸着法などによって金属を蒸着して第2電極104を形成する。

【0006】

有機EL素子は、空気よりも屈折率の高い(屈折率が1.7〜2.1程度)層の内部で発光し、発光層で発生した光のうち15%から20%程度の光しか取り出せないことが一般的に知られている。これは、臨界角以上の角度で界面(透明基板と空気との界面)に入射する光は、全反射を起こし有機EL素子の外部に取り出すことができないことや、透明導電膜ないし発光層と透明基板との間で光が全反射を起こし、光が透明導電膜ないし発光層を導波し、結果として、光が有機EL素子の側面方向に逃げるためである。このため、有機EL素子では、有機EL素子の外部に光を取り出す、いわゆる光取り出し効率の改善が不可欠となっている。

【0007】

光取り出し効率を改善する方法として、以下に列挙する方法が知られている。

【0008】

(1)基板に集光性を持たせる方法(例えば、特許文献1参照。)。

【0009】

この方法は、比較的大面積の基板には有効であるが、微小な画素面積で構成される高精細ディスプレイでは、集光性を持たせるレンズの作製や、有機EL素子の側面の反射面の形成等が困難であるといった問題がある。

【0010】

(2)有機EL素子の側面に反射面を形成する方法(例えば、特許文献2参照。)。

【0011】

この方法は、発光層の厚さが数ミクロン以下である有機EL素子では、有機EL素子の側面に反射鏡を形成することが、超微細加工技術を用いても非常に難しい。また、反射鏡を形成することができたとしても、製造コストが大幅に増加してしまい、実用化に大きな障害となる。

【0012】

(3)ガラス基板と発光体との間に、ガラス基板と発光体における各々の屈折率の中間値を持つ平坦層を導入し、この平坦層を反射防止膜として利用する方法(例えば、特許文献3参照。)。

【0013】

この方法は、有機EL素子の前方への光取り出し効率を改善することは可能であるが、全反射を防止することができない。すなわち、この反射防止膜の原理からして、無機EL素子のような屈折率が大きな発光体には有効である。しかし、無機EL素子に比べて屈折率が小さい発光体である有機EL素子では、光取り出し効率を大きく改善することができない。

【0014】

(4)ガラス基板と発光体との間に、ガラス基板よりも低い屈折率を持つ平坦層を導入する方法(例えば、特許文献4参照。)。

【0015】

この方法では、光学の屈折の法則からガラス基板から空気中への光取り出し効率を考慮しているもので、平坦層と接する有機発光層や透明電極として機能する透明導電膜の厚みが十分に薄くないとその効果は限定的である。

【0016】

(5)回折格子等の光学要素を基板上に形成する方法(例えば、特許文献5参照。)。

【0017】

この方法は、回折格子の1次の回折や2次の回折といったいわゆるブラッグ回折により、光の向きを屈折とは異なる特定の向きに変えることができる性質を利用する方法である。この方法を用いると、有機発光層から発生した光のうち、層間での全反射等により有機EL素子の外部に取り出すことができない光を、層間若しくは媒質中(透明基板内や透明電極内)に設けた回折格子による光の回折現象により、外部に取り出すことができる。この方法は、有機EL素子の光取り出し効率を改善させるのに有効であるとされている。

【特許文献1】特開昭63−314795号公報

【特許文献2】特開平1−220394号公報

【特許文献3】特開昭62−172691号公報

【特許文献4】特開2001−202827号公報

【特許文献5】特開平11−283751号公報

【発明の開示】

【発明が解決しようとする課題】

【0018】

しかしながら、上述した回折格子を用いての光取り出し効率の改善はこれまでの方法の中では最も効果的であるとされているが、まだ十分な状況とはなっていない。

【0019】

本発明は上記の事情に鑑みて成されたものであり、その目的は、光取り出し効率を従来に比較して大幅に改善された有機EL素子を提供することにある。

【課題を解決するための手段】

【0020】

上記課題を解決するために、本発明においては、請求項1に記載のように、透明基板上に、透明電極、有機発光層、電極の順に積層してなる有機エレクトロルミネッセンス素子において、前記透明基板と前記透明電極との間に、前記透明基板よりも屈折率が低く、前記透明電極と対向する面側が凹凸である光取り出し層を設けてなることを特徴とする有機エレクトロルミネッセンス素子である。

【0021】

上記課題を解決するために、本発明においては、請求項2に記載のように、前記光取り出し層は、発光する光の中心波長の3倍以上の厚みを有することを特徴とする請求項1に記載の有機エレクトロルミネッセンス素子である。

【0022】

上記課題を解決するために、本発明においては、請求項3に記載のように、前記光取り出し層の凹凸は、前記凹凸が形成される面に凹部又は凸部を投影してできる形に外接する円の直径が0.2μm以上50μm以下で、深さが100nm以上で前記直径の2倍以下であることを特徴とする請求項1又は2に記載の有機エレクトロルミネッセンス素子である。

【0023】

上記課題を解決するために、本発明においては、請求項4に記載のように、前記光取り出し層の凹凸は、周期性のある凹凸であり、且つ、周期が0.2μm以上3μm以下で、深さが100nm以上で周期の2倍以下であることを特徴とする請求項1又は2に記載の有機エレクトロルミネッセンス素子である。

【0024】

上記課題を解決するために、本発明においては、請求項5に記載のように、前記光取り出し層は、樹脂又はゲルで形成されてなることを特徴とする請求項1乃至4の何れか1項に記載の有機エレクトロルミネッセンス素子である。

【0025】

ここで、中心波長(λ0)とは、有機発光波長の便宜上の代表値としており、次式(1)にて定義する。

【0026】

【数1】

【0027】

但し、

I(λ):ある波長λにおける発光強度

λ1:有機EL発光素子の発光波長域として決めた下限波長

λ2:有機EL発光素子の発光波長域として決めた上限波長

である。

【発明の効果】

【0028】

請求項1に記載の発明によれば、透明基板上に、光取り出し層、透明電極、有機発光層、電極を順に積層してなる有機EL素子における光取り出し層は、その屈折率は透明基板より低く、また透明電極と対向する面に凹凸を有するとしている。

【0029】

透明基板より屈折率が低い光取り出し層に一旦取り込まれた光は、屈折の法則に従い、光取り出し層を設けない場合と比較して効率良く透明基板から空気中に取り出される。

【0030】

また、有機発光層から発光される光は、透明電極と対向する面の凹凸による回折又は散乱により屈折の法則に従わない方向にその進路を曲げられ、これまで全反射で有機発光層や透明電極内部に閉じこめられていた光が効率よく光取り出し層に取り込まれる。

【0031】

この二つの相乗効果により、従来に比較して大幅な光取り出し効率の改善が成された有機EL素子を提供できる。

【0032】

請求項2に記載の発明によれば、光取り出し層の厚みは有機発光層で発光する光の中心波長の3倍以上としている。

【0033】

光取り出し層の厚みが発光する光の中心波長に対して十分な厚みを有すると、屈折の法則が十分に発揮され、光取り出し層に取り込まれた光をより効率良く透明基板から空気中に取り出される。

【0034】

請求項3に記載の発明によれば、光取り出し層の透明電極側の面に、凹凸が形成されるその面に凹部又は凸部を投影した形に外接する円の直径が0.2μm以上50μm以下で、深さが100nm以上で直径の2倍以下とする凹凸を設けている。この場合の「深さ」とは、凹凸の最深部から最頂部までの間隔を表す。

【0035】

凹凸の形状を上記としていることから、可視光に対して散乱効果が十分に得られる。また、透明基板から覗いた時に凹凸を視認し難い大きさに制限することで観察者が不快感を感じないようにしている。

【0036】

さらに、凹凸の配置に周期性を持たせる等の制限をしてないことから有機EL素子から取り出される光の指向性を比較的低くすることができ、観察者は有機EL素子発光面の視野角が比較的広いと感じる。

【0037】

また、凹凸の深さを上記としていることから、可視光に対して散乱効果が十分に得られ、かつ作製時の形状の転写が容易である。

【0038】

従って、請求項1の効果とした従来に比較して大幅な光取り出し効率の改善に加えて、上述の効果が加わる有機EL素子を提供できる。

【0039】

請求項4に記載の発明によれば、光取り出し層の透明電極側の面に、周期が0.2μm以上3μm以下で、深さが100nm以上で周期の2倍以下とする周期性のある凹凸を設けている。この場合の「深さ」とは、繰り返される凹凸の底部から頂部までの平均間隔を表す。

【0040】

凹凸の周期を上記としていることから、可視光に対して回折効果が十分に得られる。また、凹凸の配置に周期性を持たせていることから、有機EL素子から取り出される光の指向性を比較的高くすることができ、観察者は有機EL素子発光面の視野角が比較的狭いと感じる。

【0041】

また、凹凸の深さを上記としていることから、可視光に対して回折効果が十分に得られ、かつ作製時の形状の転写が容易である。

【0042】

従って、請求項1の効果とした従来に比較して大幅な光取り出し効率の改善に加えて、上述の効果が加わる有機EL素子を提供できる。

【0043】

請求項5に記載の発明によれば、光取り出し層として樹脂又はゲルを用いることで、光取り出し層の透明電極と対向する面側に、樹脂成形法、ゾルゲル法といった簡便な方法や設備を用いて凹凸を設けることができる。このことから、これまで述べた効果に加えて、生産性に優れた有機EL素子を提供できる。

【発明を実施するための最良の形態】

【0044】

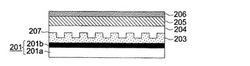

本発明の実施の形態の一例の有機EL素子の模式的な構造を図2に示す。201aは透明基板ベース、201bはバリア層、203は光取り出し層、204は透明電極(陽極)、205は有機発光層、206は電極(陰極)、207は凹凸構造である。これに従って以下、詳細な説明をする。

【0045】

まず、有機EL素子に用いることのできる透明基板ベース201aとしては、ガラス、プラスチック等の種類には特に限定はない。好ましく用いられる透明基板ベース201aとしては、ガラス、石英、透明樹脂フィルムを挙げることができる。

【0046】

透明樹脂フィルムとしては、例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等のポリエステル、ポリエチレン、ポリプロピレン、セロファン、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート、セルロースアセテートプロピオネート(CAP)、セルロースアセテートフタレート(TAC)、セルロースナイトレート等のセルロースエステル類又はそれらの誘導体、ポリ塩化ビニリデン、ポリビニルアルコール、ポリエチレンビニルアルコール、シンジオタクティックポリスチレン、ポリカーボネート(PC)、ノルボルネン樹脂、ポリメチルペンテン、ポリエーテルケトン、ポリイミド、ポリエーテルスルホン(PES)、ポリフェニレンスルフィド、ポリスルホン類、ポリエーテルイミド、ポリエーテルケトンイミド、ポリアミド、フッ素樹脂、ナイロン、ポリメチルメタクリレート、アクリル或いはポリアリレート類、アートン(商品名、JSR社製)或いはアペル(商品名、三井化学社製)といったシクロオレフィン系樹脂等を挙げられる。

【0047】

バリア層201bは、一般に透明樹脂フィルムの表面に水分や酸素など有機EL素子の劣化をもたらす物質の浸入を抑制する機能を持つ無機物、有機物の被膜またはその両者のハイブリッド被膜として形成されるものである。

【0048】

そのバリア性は水蒸気透過度が0.01g/m2・day・atm以下を持つことが好ましく、更には、酸素透過度10-3g/m2/day以下、水蒸気透過度10-5g/m2/day以下の高バリア性を持つことが好ましい。

【0049】

このバリア層201bを形成する材料としては、上記の通り水分や酸素など有機EL素子の劣化をもたらす物質の浸入を抑制する機能を有する材料であればよく、例えば、酸化珪素、二酸化珪素、窒化珪素などを用いることができる。

【0050】

また、このバリア層201bの脆弱性を改良するためにこれら無機層と有機材料からなる層の積層構造を持たせることがより好ましい。無機層と有機層の積層順については特に制限はないが、両者を交互に複数回積層させることが好ましい。

【0051】

また、バリア層201bの形成方法については、特に限定はなく、例えば真空蒸着法、スパッタリング法、反応性スパッタリング法、分子線エピタキシー法、クラスタ−イオンビーム法、イオンプレーティング法、プラズマ重合法、大気圧プラズマ重合法、プラズマCVD法、レーザーCVD法、熱CVD法、コーティング法などを用いることができる。

【0052】

ここで、本実施の形態では、透明基板201は、透明基板ベース201aの材料が樹脂フィルム等でバリア層201bを必要とする場合は、これを含めたものを示している。また、バリア層の屈折率は、樹脂フィルムと同程度である1.5前後であることから、樹脂フィルムとバリア層とを光学的観点から一体として扱うことが出来る。

【0053】

また、上記のようにガラス基板ではなく樹脂フィルムを使うことは、作製される有機EL素子の軽量化及び低コスト化に大きく寄与する。

【0054】

次に、上記で述べた透明基板201上に光取り出し層203を形成する。これを設けることで透明基板201から空気中への光取り出し効率を改善することが出来る。以下に、これに関して説明する。

【0055】

光取り出し層203の屈折率は、透明基板201の屈折率より低いとしている。これは、有機発光層205からの光が光取り出し層203に一旦入り込むと、この透明基板201から空気中に放出される光の量は、透明基板201の屈折率に関係なく光取り出し層203の屈折率nによる臨界角θcで決まる。

【0056】

この場合、屈折率の低い媒質を空気としているので、臨界角θcと光取り出し層の屈折率nとの関係は、次式(2)となる。

【0057】

【数2】

【0058】

有機発光層205内部での発光方向は、全方向であるから、上記の臨界角θcが大きいほど透明基板201から空気中に放出される効率は高くなる。すなわち、光取り出し効率は、光取り出し層203の屈折率nが透明基板201より小さいほど、より高くなる。

【0059】

ここで、光取り出し層203の屈折率nは、透明基板201の屈折率がバリア層を含めて一般に1.5〜1.7程度であることから、およそ1.5以下であることが好ましい。さらに効果の度合いから1.35以下であることがより好ましい。

【0060】

一方、光取り出し層203の厚みは、屈折の効果から、有機発光層205から発光する光の波長と同程度以上がよい。これは、光取り出し層203の厚みが、発光する光の波長程度となる、エバネッセントで染み出した電磁波としての光が透明基板201内に入り込む厚みと同等又はそれ以下になると、屈折による光取り出し層203の効果が薄れてくるからである。

従って、光取り出し層での屈折の効果を十分に発揮させるためには、中心波長(λ0)より十分長い、3倍以上とするのがよい。尚、厚みの上限は効果の点からは特にないが、製造上の観点から20μm程度が好ましい。

【0061】

ここで、本発明での中心波長(λ0)は、先に示した式(1)にて定義している。この定義より、本実施の形態の一例として、図3に示す可視域に発光スペクトルを持つ有機EL素子に適用してみると、次のようになる。

【0062】

有機EL素子の発光波長の下限値λ1=400nm、同じくその上限値λ2=780nmとすると、この場合の中心波長λ0=532nmとなる。従って、この場合の光取り出し層の厚みは、約1.6μm以上がするのが良い。

【0063】

さらに、上述の光取り出し層203の透明電極204と対向する面に凹凸を設けることで、発光層205からの光を効率的に光取り出し層203に取り込むことが出来る。従って、この二つの相乗効果により有機発光層205からの光を透明基板201から空気中に放出する光取り出し効率は大きく改善されることになる。これに関して以下に説明する。

【0064】

ここで、図2で示している有機EL素子の構成では、有機発光層205と光取り出し層203との間に透明電極204があるが、透明電極となる透明導電材料の屈折率が有機発光層のそれと近いため光学的に同じものとして扱う。

【0065】

さて、前述した通り、有機発光層205の屈折率は1.7〜2.1程度と一般的に透明基板201のそれより高い。従って、屈折の法則より、このままでは、有機発光層205から光取り出し層203へ取り出される光の量は、光取り出し層203を設け、さらにその屈折率を小さくするほど、低下することになる。

【0066】

この解決策として、光取り出し層203の透明電極204と対向する面に凹凸を設けて回折又は散乱の効果を持たせることで、有機発光層205内部で発光する光が透明電極204内部を通り、そこから光取り出し層203に進む時、この光の進む方向が屈折の法則に従わない様にする。以下、回折と散乱とに関して説明する。

【0067】

先に、回折について説明する。回折効果を生じさせる方法として、例えばレリーフ型回折格子がある。この格子への入射する光は透過光と反射光とに分かれる。透過光は、上述した通りに光取り出し層に取り込まれ、反射光は、陰極206による反射により再び回折格子に入射する。そして、最終的には光取り出し層203に取り出される。この様子を図4に示す。

【0068】

回折格子は、凹凸に周期性を有しており、二次元的な周期屈折率を持っていることが望ましい。これは、有機発光層で発光する光はあらゆる方向にランダムに発生するので、ある方向にのみ周期的な屈折率分布を持っている一般的な一次元回折格子では、特定の方向に進む光しか回折されず、光の取り出し効率が期待するほど上がらない。そこで、回折格子の屈折率分布を二次元的な分布にすることにより、あらゆる方向に進む光が回折され、光の取り出し効率を一次元回折格子に比較して上げることが出来る。

【0069】

回折格子の具体的な配列としては、二次元的に配列が繰り返される正方形の格子状、三角形の格子状、ハニカム(六角)格子状などがある。

【0070】

さらに、図4に示すように回折格子への入射角θで入射した光は、出射角θ’、格子間隔(周期)d、発光波長λ、入射側屈折率n、出射側屈折率n’、回折次数kと間では、式(3)の関係がある。

【0071】

【数3】

【0072】

この性質を利用して、周期dを選定することにより有機EL素子から取り出される光の指向性をある程度持たせて、観察者が有機EL素子の発光面の視野角は以降に述べる凹凸が散乱効果を有している有機EL素子の視野角と比較して狭いと感じるようにできる。

【0073】

上記の周期を媒質中の光の波長との関係より0.2μm以上とすると、可視光に対して回折効果が十分得られる。また、この上限は、透明電極204や有機発光層205中において最も閉じこめられやすいほぼ面内方向に進む光を回折効果より有機EL素子の発光面に対して垂直に近い方向に取り出せるようにする観点から、3μmまでが好ましい。従って、周期の範囲は0.2μm以上3μm以下が好ましい。

【0074】

また、格子の深さは100nm以上とする場合、回折の効果が十分得られる。また、深さの上限は、効果の観点からは特に制限がないが、深くなりすぎると製造上困難となることから、周期の2倍以下が好ましい。従って、深さの範囲は100nm以上で周期の2倍以下が好ましい。

【0075】

次に、散乱について説明する。散乱効果を生じさせる方法として、例えばランダムな大きさ(例えば、以降に述べる投影形に外接する円の直径)の凹凸をランダムに配置する方法がある。光取り出し層203の面上のこのランダム凹凸へ入射する光は透過光と反射光とに分かれる。透過光は、上述した通りに光取り出し層に取り込まれ、反射光は、陰極206による反射により再びランダム凹凸に入射され、最終的には光取り出し層203に取り出される。

【0076】

この場合、光の進行方向を屈折の法則に従わない方向に変えることは前述の回折格子によるものと変わらないが、前述のレリーフ型回折格子による光の進行方向の変化は規則性を持つのに対して、このランダム凹凸の場合は、光の進行方向の変化に規則性を持たない。従って、観察者は有機EL素子発光面の視野角が比較的広いと感じる。

【0077】

上記のランダム凹凸は、光取り出し層203面に凹部又は凸部を投影してできる形(以後、投影形と呼ぶ)に外接する円の直径を0.2μm以上とすると散乱の効果が十分得られる。これは直径0.2μmの円を敷き詰めた状態での円の最短中心間距離と媒質中の光の波長との関係からである。また、投影形の外接円の直径が、投影形状にもよるが、100μm近くになると凹凸が透明基板201を通して目視で確認出来るようになり、観察者に不快感を生じさせることが予想される。これを防ぐためにこの直径は50μm以下とするのが好ましい。従って、投影形の外接する円の直径は0.2μm以上50μm以下が好ましい。

【0078】

また、この投影形の形状は、円、多角形等の制限は特になく、また深さ方向の凹凸の断面形状はU字、V字、円柱などの柱状などでもよく、制限は特にない。

【0079】

また、ランダム凹凸の深さは100nm以上とする場合、散乱の効果が十分得られる。更に、深さの上限は、効果の観点からは特に制限がないが、深くなりすぎると製造上困難となることから、投影形の外接円の直径の2倍以下が好ましい。従って、深さの範囲は100nm以上でこの直径の2倍以下が好ましい。

【0080】

また、凹凸を設ける面全体の面積における凹部又は凸部の投影形面積との割合は、おおよそ10%から90%が好ましい。

【0081】

さて、光取り出し層203を成す低屈折率材料としては、上述の凹凸の形成を容易にすることも考慮して、例えば、フッ素系樹脂、アクリル系樹脂、エポキシ系樹脂、エアロゲル、多孔質シリカなどが挙げられる。

【0082】

凹凸を形成する方法としては、例えば、一般的な樹脂成形法やゾルゲル法の過程で形成する方法等がある。

【0083】

例えば、ガラス基板にフォトレジストをスピンコート法などを用いて塗布し、一般的なマスク露光、電子ビーム、又は干渉露光等を用いてパターニングを行う。その後、ガラス基板をエッチングしたものをガラス型とし、このガラス型を用いて、例えば、以下のような方法にて凹凸を形成することが出来る。

【0084】

(1)光硬化性樹脂にて光取り出し層を形成する。

透明基板201上に光取り出し層203として、例えば、光硬化性樹脂の一つであるUV硬化性樹脂を直接塗布した後、上記のガラス型を用いてプレスし、その状態を維持し、UV照射することで樹脂を硬化させ凹凸を成形する。

【0085】

(2)熱硬化性又は熱可塑性樹脂にて光取り出し層を形成する。

透明基板201上に光取り出し層203として熱硬化性樹脂を直接塗布した後、上記のガラス型にてプレス成形後、加熱硬化させて凹凸を形成する。

【0086】

また、熱可塑性樹脂であれば、上述のプレス成形を加熱プレス成形に置き換えて、その後冷却して凹凸を形成する。このガラス型をニッケルの電鋳などの手法で金型に転写して使用しても良い。

【0087】

(3)ゾルゲル法にて光取り出し層を形成する。

透明基板201上に光取り出し層203として液体ゾルを直接塗布した後、上記(2)のガラス型を用いてプレス成形する。その後、加熱等で乾燥させて乾燥ゲルとして凹凸を形成する。このガラス型をニッケルの電鋳などの手法で金型に転写して使用しても良い。

【0088】

上記で述べた光取り出し層203を形成後、透明電極204以降を順次積層形成して有機EL素子を得る。以下、これに関して説明する。

【0089】

有機EL素子の作製方法を示すための一例として、透明電極204(陽極)/有機発光層205(正孔注入層/正孔輸送層/電子輸送層/電子注入層)/陰極206からなる有機EL素子の作製する。

【0090】

透明電極204の材料は、高仕事関数の電極素材を用いるのが好ましく、具体例としてはCuI、ITO、SnO2、IZO等の透明導電材料が挙げられる。また、IDIXO(商品名、出光興産株式会社製)等非晶質で透明導電膜を作製可能な材料を用いてもよい。これらの透明導電材料を用いて薄膜を形成(成膜とも呼ぶ。)するには、一般的に、蒸着やスパッタリング等の方法により薄膜を形成する。

【0091】

本実施の形態での透明電極の厚み(膜厚とも呼ぶ。)は材料にもよるが、例えば、ITO膜の場合、ITO膜の下地となる凹凸面の凸部の先端から通常10〜1000nmの範囲で、望ましくは10〜250nmの範囲が選ばれる。また、透明導電膜の成膜後、必要に応じてその表面を平坦にするために研磨する。

【0092】

透明電極204の形成後は、有機発光層205として、正孔注入層、正孔輸送層、電子輸送層、電子注入層を順次に形成する。

【0093】

正孔注入層(注入層をバッファー層とも呼ぶ。)の材料としては、特開平9−45479号公報、同9−260062号公報、同8−288069号公報等にもその詳細が記載されており、具体例として、銅フタロシアニンに代表されるフタロシアニンバッファー層、酸化バナジウムに代表される酸化物バッファー層、アモルファスカーボンバッファー層、ポリアニリン(エメラルディン)やポリチオフェン等の導電性高分子を用いた高分子バッファー層等が挙げられる。

【0094】

電子注入層の材料としては、特開平6−325871号公報、同9−17574号公報、同10−74586号公報等にもその詳細が記載されており、具体的にはストロンチウムやアルミニウム等に代表される金属バッファー層、フッ化リチウムに代表されるアルカリ金属化合物バッファー層、フッ化マグネシウムに代表されるアルカリ土類金属化合物バッファー層、酸化アルミニウムに代表される酸化物バッファー層等が挙げられる。

【0095】

上記の正孔及び電子注入層は、いずれもごく薄い膜であることが望ましく、素材にもよるがその膜厚は0.1nm〜5μmの範囲が好ましい。

【0096】

正孔輸送層は、正孔を輸送する機能を有する材料(以下、正孔輸送材料という。)からなり、広い意味で正孔注入層、電子阻止層も正孔輸送層に含まれる。

【0097】

正孔輸送材料としては、特に制限はなく、従来、光導伝材料において、正孔の電荷注入輸送材料として慣用されているものや、有機EL素子の正孔注入層、正孔輸送層に使用される公知のものの中から任意のものを選択して用いることができる。正孔輸送材料は、正孔の注入もしくは輸送、電子の障壁性のいずれかを有するものであり、有機物、無機物のいずれであってもよい。

【0098】

具体的には、たとえばトリアゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体、ピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、オキサゾール誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、アニリン系共重合体、ポルフィリン化合物、芳香族第三級アミン化合物、スチリルアミン化合物、または導電性高分子オリゴマー、特にチオフェンオリゴマーなどが挙げられる。

【0099】

これらのうちでは、ポルフィリン化合物、芳香族第三級アミン化合物およびスチリルアミン化合物が好ましく、特に芳香族第三級アミン化合物を用いることが好ましい。

【0100】

上記芳香族第三級アミン化合物およびスチリルアミン化合物の代表例としては、N,N,N′,N′−テトラフェニル−4,4′−ジアミノフェニル;N,N′−ジフェニル−N,N′−ビス(3−メチルフェニル)−〔1,1′−ビフェニル〕−4,4′−ジアミン(TPD);2,2−ビス(4−ジ−p−トリルアミノフェニル)プロパン;1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン;N,N,N′,N′−テトラ−p−トリル−4,4′−ジアミノビフェニル;1,1−ビス(4−ジ−p−トリルアミノフェニル)−4−フェニルシクロヘキサン;ビス(4−ジメチルアミノ−2−メチルフェニル)フェニルメタン;ビス(4−ジ−p−トリルアミノフェニル)フェニルメタン;N,N′−ジフェニル−N,N′−ジ(4−メトキシフェニル)−4,4′−ジアミノビフェニル;N,N,N′,N′−テトラフェニル−4,4′−ジアミノジフェニルエーテル;4,4′−ビス(ジフェニルアミノ)ビフェニル;N,N,N−トリ(p−トリル)アミン;4−(ジ−p−トリルアミノ)−4′−〔4−(ジ−p−トリルアミノ)スチリル〕スチルベン;4−N,N−ジフェニルアミノ−(2−ジフェニルビニル)ベンゼン;3−メトキシ−4′−N,N−ジフェニルアミノスチルベンゼン;N−フェニルカルバゾール、さらには、米国特許第5,061,569号明細書に記載されている2個の縮合芳香族環を分子内に有するもの、たとえば4,4′−ビス〔N−(1−ナフチル)−N−フェニルアミノ〕ビフェニル(NPD)、特開平4−308688号に記載されているトリフェニルアミンユニットが3つスターバースト型に連結された4,4′,4″−トリス〔N−(3−メチルフェニル)−N−フェニルアミノ〕トリフェニルアミン(MTDATA)などが挙げられる。

【0101】

また、p型−Si、p型−SiCなどの無機半導体も正孔輸送材料として使用することができる。

【0102】

この正孔輸送層は、上記正孔輸送材料を、たとえば真空蒸着法、スピンコート法、キャスト法、LB法などの公知の方法により成膜して形成することができる。

【0103】

正孔輸送層の膜厚については特に制限はないが、通常は5nm〜5μmの範囲で選ばれる。この正孔輸送層は、上記材料の一種または二種以上からなる一層構造であってもよく、同一組成または異種組成の複数層からなる積層構造であってもよい。

【0104】

電子輸送層は、電子を輸送する機能を有する材料(以下、電子輸送材料という。)からなり、広い意味で電子注入層、正孔阻止層も電子輸送層に含まれる。

【0105】

従来、発光層205に対して陰極206側に隣接する電子輸送層に用いられる電子輸送材料(正孔阻止材料を兼ねる。)として、下記の材料が知られている。また、電子輸送層は、陰極206より注入された電子を発光層に伝達する機能を有していればよく、従来公知の化合物の中から任意のものを選択して電子輸送材料として用いることもできる。

【0106】

電子輸送材料としては、例えばニトロ置換フルオレン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、カルボジイミド、フレオレニリデンメタン誘導体、アントラキノジメタンおよびアントロン誘導体、オキサジアゾール誘導体などが挙げられる。また、このオキサジアゾール誘導体において、オキサジアゾール環の酸素原子を硫黄原子に置換したチアジアゾール誘導体、電子吸引基として知られているキノキサリン環を有するキノキサリン誘導体も、電子輸送材料として用いることができる。

【0107】

さらに、8−キノリノール誘導体の金属錯体、たとえばトリス(8−キノリノール)アルミニウム(以下、Alq3と略す。)、トリス(5,7−ジクロロ−8−キノリノール)アルミニウム、トリス(5,7−ジブロモ−8−キノリノール)アルミニウム、トリス(2−メチル−8−キノリノール)アルミニウム、トリス(5−メチル−8−キノリノール)アルミニウム、ビス(8−キノリノール)亜鉛など、およびこれらの金属錯体の中心金属がIn、Mg、Cu、Ca、Sn、GaまたはPbに置き替わった金属錯体も電子輸送材料として用いることができる。

【0108】

その他、メタルフリー若しくはメタルフタロシアニン、またはそれらの末端がアルキル基やスルホン酸基などで置換されているものも電子輸送材料として好ましく用いることができる。

【0109】

また、従来、発光層の材料として用いられているジスチリルピラジン誘導体も電子輸送材料として用いることができるし、正孔輸送層と同様にn型−Si、n型−SiCなどの無機半導体も電子輸送材料として用いることができる。

【0110】

この電子輸送層は、上記化合物を、たとえば真空蒸着法、スピンコート法、キャスト法、LB法などの公知の方法により成膜して形成することができる。

【0111】

電子輸送層の膜厚については特に制限はないが、通常は5nm〜5μmの範囲で選ばれる。この電子輸送層は、これらの電子輸送材料の一種または二種以上からなる一層構造であってもよいし、あるいは同一組成または異種組成の複数層からなる積層構造であってもよい。

【0112】

陰極206の材料としては、一般に低仕事関数の金属又は合金が望ましく、例えばMg/Ag(マグネシウム/銀混合物)、Mg(マグネシウム)、Al(アルミニウム)、In(インジウム)、Li(リチウム)等が用いることが出来る。

【0113】

陰極206の膜厚は、10nm〜1000nm、好ましくは50nm〜200nmの範囲になるように、例えば、蒸着やスパッタリング等の方法により形成する。

【0114】

この陰極206を設けることで所望の有機EL素子が得られる。作製した有機EL素子は、公知の保護膜(パッシべーション膜)で封止する。

【0115】

以下、本発明の実施例を説明する。

【実施例】

【0116】

以下に示す例は、いずれも中心波長(λ0)を532nmとした。

【0117】

(実施例1)

透明基板(バリア層を含む)/光取り出し層/透明電極/有機EL層/電極

の積層構造を持ち、光取り出し層に設ける凹凸は周期性を有する有機EL素子を作製した。具体的に以下に説明する。

【0118】

透明基板ベース201aとして、樹脂フィルムである厚み0.1mmのポリカーボネート(PC)(n=1.58)を使用した。

【0119】

この透明基板ベース201a面上にバリア層201bとして二酸化珪素(SiO2)(n=1.46)を主成分とする多層膜を厚み1.0μmとなるように大気圧プラズマ重合法にて成膜した。これを透明基板201とした。

【0120】

バリア層の上に光取り出し層203として熱可塑性樹脂層である、ポリメチルメタクリレート(n=1.48)を使用した。

【0121】

ポリメチルメタクリレートをスピンコート法にて厚み約2μm塗布後、周期300nm、高さ100nm、直径150nmの円形突起が複数設けられた以降に述べるガラス型を用いて、公知のプレス法にて形状を転写した。これで、凹凸として周期300nm、深さ100nm、直径150nmの円柱形状の複数の窪みを熱可塑性樹脂からなる光取り出し層面上に形成した。形成された周期性をもつ凹凸の平面図を模式的に図5に示す。

【0122】

ここで凹凸形成に用いたガラス型は、以下のようにして作製した。

【0123】

まず、ガラス基板(石英ガラス、大きさ:30mm×30mm、厚み:1.0mm)上にレジストを塗布した後、電子ビームリソグラフィーとドライエッチングを用いて、回折格子として正方格子状に300nmの周期を持つ直径150nmで、ガラス基板の平面部から突起の頂部までの高さ100nmの円柱形状の突起をガラス基板面に形成した。このガラス基板をガラス型とした。

【0124】

上記の凹凸面を有した光取り出し層上に、透明電極204としてITO膜を樹脂表面の凸面上部からの厚みが150nmになるように公知のスパッタリング法にて成膜した後、その表面を研磨してこの面を平均表面粗さRa=2nmとした。

【0125】

上記の透明電極204の上に、以下に説明するように、有機発光層205として正孔注入層、正孔輸送層、電子輸送層、電子注入層を、そして最後に陰極206を順次に公知の真空蒸着法を用いて成膜した。

【0126】

具体的に有機発光層205は、正孔注入層として、CuPc(銅フタロシアニン)を10nm、正孔輸送層として、NPD(4,4’−ビス〔N−(1−ナフチル)−N−フェニルアミノ〕ビフェニル)を40nm、電子輸送層として、Alq3(トリス(8−キノリノール)アルミニウム)を60nm、電子注入層としてLiF(フッ化リチウム)を1nmを順次成膜した。そして、最後に陰極206として、Al(アルミニウム)を110nm成膜することで、所望の有機EL素子を完成させた。作製した有機EL素子は、公知の保護膜(パッシべーション膜)で封止した。

【0127】

(実施例2)

実施例2は、実施例1における光取り出し層の厚みを中心波長の3倍以下の約1.2μmとした。厚み以外は、実施例1と全く同じとした有機EL素子を作製した。

【0128】

(参照例1)

透明基板/透明電極/有機EL層/電極の積層構造を持ち、透明基板であるガラス基板面上に直接周期性を有する凹凸構造を持たせた有機EL素子を作製した。具体的に以下に説明する。

【0129】

ガラス基板(大きさ:30mm×30mm、厚み:1.0mm、屈折率:1.52)上にレジストを塗布した後、電子ビームリソグラフィーとドライエッチングを用いて、回折格子として正方格子状に300nmの周期を持つ直径150nmで、透明基板の表面から窪みの底面までの深さ100nmの円柱形状の窪みをガラス基板面に形成した。

【0130】

このガラス基板上に、透明電極204としてITO膜をガラス基板表面の凸面上部からの厚みが150nmになるように公知のスパッタリング法にて成膜した後、その表面を研磨してこの面を平均表面粗さRa=2nmとした。この透明電極上に形成する有機発光層205以降は実施例1と全く同じとした。

【0131】

(参照例2)

実施例1と同じ積層構造を持ち、凹凸を設けない有機EL素子を作製した。具体的には、光取り出し層203面上に凹凸を形成する工程を省いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0132】

(評価1)

ここで、実施例1、実施例2、参照例1、参照例2それぞれの発光面正面での輝度値を分光輝度計(例えば、コニカミノルタセンシング(株)製 分光放射輝度計CS1000)を用いて測定した。結果として、参照例2の輝度値を基準とすると、参照例1は約1.13倍、実施例1は約1.31倍、実施例2は約1.25倍であった。これらより、光取り出し層面に設けた凹凸、透明基板より低い屈折率を持つ光取り出し層、及びその厚みによる効果が確認できた。

【0133】

(実施例3)

実施例3では、実施例1にて使用したガラス型と同じ製造方法で、以下のように周期を変更したガラス型を作製して使用した。

【0134】

回折格子として正方格子状に260nmの周期を持つ直径130nmで、ガラス基板の平面部から突起の頂部までの高さ100nmの円柱形状の突起をガラス基板面に形成した。このガラス基板をガラス型とした。

【0135】

上記のガラス型を用いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0136】

(実施例4)

実施例4では、実施例1にて使用したガラス型と同じ製造方法で、以下のように周期を変更したガラス型を作製して使用した。

【0137】

回折格子として正方格子状に3μmの周期を持つ直径1.5μmで、透明基板の表面部から突起の頂部までの高さ100nmの円柱形状の突起をガラス基板面に形成した。このガラス基板をガラス型とした。

【0138】

上記のガラス型を用いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0139】

(実施例5)

実施例5では、実施例1にて使用したガラス型と同じ製造方法で、以下のように周期を変更したガラス型を作製して使用した。

【0140】

回折格子として正方格子状に3.3μmの周期を持つ直径1.6μmで、透明基板の平面部から突起の頂部までの深さ100nmの円柱形状の突起をガラス基板面に形成した。このガラス基板をガラス型とした。

【0141】

上記のガラス型を用いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0142】

(評価2)

上記実施例3、実施例4,実施例5のそれぞれの発光面正面の輝度値を評価1と同じように測定した。

【0143】

その結果、参照例2の輝度値に対して、実施例4は約1.3倍、実施例5は約1.26倍、また、実施例3は、約1.29倍であった。これらにより、凹凸が有する周期による効果が確認できた。

【0144】

(実施例6)

実施例6は、実施例1にて使用したガラス型と同じ製造方法で、以下のように変更したガラス型を作製して使用した。

【0145】

回折格子として正方格子状に300nmの周期を持つ直径150nmで、ガラス基板の平面部から突起の頂部までの高さ90nmの円柱形状の突起をガラス基板面に形成した。このガラス基板をガラス型とした。

【0146】

上記のガラス型を用いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0147】

(実施例7)

実施例7は、実施例1にて使用したガラス型と同じ製造方法で、以下のように変更したガラス型を作製して使用した。

【0148】

回折格子として正方格子状に400nmの周期を持つ直径200nmで、ガラス基板の平面部から突起の頂部までの高さ200nmの円柱形状の突起をガラス基板面に形成した。このガラス基板をガラス型とした。

【0149】

上記のガラス型を用いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0150】

(評価3)

実施例6の発光面正面の輝度値を評価1と同じように測定した。その結果、参照例2の輝度値に対して、実施例6の輝度値は約1.25倍、実施例7は約1.3倍であった。これらより、凹凸の深さによる効果が確認できた。

【0151】

(実施例8)

実施例8は、実施例1と同じ積層構造を持ち、光取り出し層に設ける凹凸は周期性を有さない有機EL素子を作製した。具体的に以下に説明する。

【0152】

以下に述べるガラス型を用いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0153】

実施例8のガラス型は、ガラス基板(石英ガラス、大きさ:30mm×30mm、厚み:1.0mm)上にレジストを塗布した後、電子ビームリソグラフィーとドライエッチングを用いてランダムな凹凸を形成した。

【0154】

具体的には、直径1μm、2μm、3μm、4μm、5μmの5種類の円を、円同士が重ならない様に、凹凸形成面全体の面積に占めるこれらの円の面積の占有率が約50%となる様にランダムに配置したものを形成する凹凸パターンとした。そして、これらの円がガラス基板の平面部から高さ100nmの円柱を成すことでできるランダムな凹凸をガラス基板面に形成した。このガラス基板をガラス型とした。このガラス型を用いて形成した周期性を有さない凹凸の平面図を模式的に図6に示す。

【0155】

上記のガラス型を用いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0156】

(評価4)

実施8の発光面正面の輝度値を評価1と同じように測定した。その結果、参照例2の輝度値に対して、実施例8の輝度値は約1.28倍であった。また、実施例1、実施例8それぞれの発光面を目視にて観察する角度を有機EL素子正面から左右上下に振って有機EL素子発光面の視野角を比較してみると実施例1に対して実施例8の方が相対的に広く感じることが確認できた。

【0157】

これらより、有機発光面の視野角に対する、光取り出し層に設けた凹凸構造の周期性の有無による効果が確認できた。

【0158】

(実施例9)

光取り出し層を光硬化性樹脂とした以外は実施例1と同じ積層構造を持つ有機EL素子を作製した。具体的に以下に説明する。

【0159】

光取り出し層の材料として、光硬化性樹脂であるエポキシ系紫外線硬化樹脂(n=1.45)を厚みが2μmとなるように、スピンコート法を用いて透明基板上に塗布した。

【0160】

この後、塗布したエポキシ系紫外線硬化樹脂に実施例1で使用したものと同じガラス型を押し当て、このガラス型側からUV光を照射して硬化させることで、ガラス型のパターンを転写した。

【0161】

ITO膜の形成及びそれ以降は、実施例1と全く同じとした有機EL素子を作製した。

【0162】

(実施例10)

光取り出し層をゲル膜とした以外は実施例1と同じ積層構造を持つ有機EL素子を作製した。具体的に以下に説明する。

【0163】

ゲル膜形成として中空シリカ(n=1.27)を含んだ膜をゾルゲル法で厚み2μmとして透明基板上に成膜した。具体的には、以下に説明する。

【0164】

原料化合物として金属アルコキシド(正珪酸四エチル Si(OC2H5)4 [略してTEOS])、溶媒としてエタノール、触媒として酢酸、それに加水分解に必要な水を加えた調合液に、低屈折率材料(触媒化成工業製、シリカ粒子(屈折率n=1.35))をイソプロピルアルコールに加えた液を混合させ、数十℃に保って加水分解と重縮合反応を起こさせ、液体のゾルを生成する。

【0165】

次に、作製されたゾルをスピンコート法で透明基板上に塗布して反応させゲルとして固化させた。

【0166】

この固化の過程で、実施例1で使用したものと同じガラス型を押し当ててゲル膜に回折格子を転写した。これをさらに150度の雰囲気中で乾燥させて乾燥ゲルとし、その結果、膜厚2μm、屈折率1.27の光取り出し層を形成した。

【0167】

尚、完成となる乾燥ゲルの膜厚が2μmとなるように、溶液の調合とスピンコートの条件設定を予めした。

【0168】

ITO膜の形成及びそれ以降は、実施例1と全く同じとした有機EL素子を作製した。

【0169】

(評価5)

実施例9及び実施例10の発光面正面の輝度値を評価1と同じように測定した。その結果、参照例2の輝度値と比較して実施例9の輝度値は約1.32倍、実施例10は約1.35倍であった。これより、光取り出し層の屈折率による効果を確認できた。

【0170】

また、実施例9、実施例10で用いた光取り出し層の材料及びその凹凸形成方法を用いて実施例2乃至実施例8に示した同じ凹凸パターンを形成した。その結果は、上記評価1乃至評価4とほぼ同様で、評価5と同じように光取り出し層の材料であるゲルの屈折率が他の材料の屈折率より低い分良好な結果であった。

【0171】

実施例の結果を表1にまとめて示す。

【0172】

【表1】

【図面の簡単な説明】

【0173】

【図1】典型的な有機EL素子の一例の断面を表す概念図である。

【図2】実施の形態における一例の有機EL素子の断面を表す概念図である。

【図3】実施の形態における一例の有機EL素子の発光スペクトルを示す図である。

【図4】実施の形態における一例の有機EL素子の回折格子を説明する図である。

【図5】実施例1に使用した周期性を有する凹凸を説明する平面図である。

【図6】実施例8に使用した周期性を有しない凹凸を説明する平面図である。

【符号の説明】

【0174】

101 透明基板

102 第1電極

103 有機発光層

104 第2電極

201 透明基板

201a 透明基板ベース

201b バリア層

203 光取り出し層

204 透明電極

205 有機発光層

206 電極

207 凹凸構造

501 周期的に並ぶ円柱状の窪みの一つ

601 ランダムな大きさ、且つランダムに配置される円柱状の窪みの一つ

【技術分野】

【0001】

本発明は、光取り出し効率が優れた有機エレクトロルミネッセンス(EL)素子に関する。

【背景技術】

【0002】

有機エレクトロルミネッセンス素子(以下、有機EL素子と呼ぶ。)は、自発発光素子であるため、高コントラストなディスプレイ用光源、バックライトや照明用の光源として期待されており、より発光輝度が高く、輝度ムラが少なく、さらに破壊し難い等のより高性能、高品質な有機EL素子が求められている。

【0003】

図1に典型的な有機EL素子の構成の一例を示す。101は透明基板、102は第1電極、103は有機発光層、104は第2電極である。一般に有機発光層103には単層、多層構造のいずれも用いられている。例えば、正孔輸送層と電子輸送層とからなる二層構造の場合には、両電極間に電圧が印加されると、陽極から正孔輸送層に注入された正孔と、陰極から電子輸送層に注入された電子とが再結合し、発光を生じる。

【0004】

有機発光層の光の取り出しを透明基板101側の面にする場合は、第1電極102は透明導電膜である必要がある。この透明導電膜の多くは、インジウム−ティン−オキサイド(ITO)と呼ばれる材料で、非晶質、結晶質ともにスパッタリング法、イオンプレーティング法、電子ビーム法等で形成される。

【0005】

上記のような有機EL素子の製造方法の一例としては、まず透明な基板101上にスパッタリング法等によって透明電極として機能する透明導電膜であるITO膜を成膜後、パターニングして第1電極102を形成する。その後、真空蒸着法等によって有機発光層103として機能する有機物質を単層、若しくは多層構造で成膜してゆき、最後に、真空蒸着法などによって金属を蒸着して第2電極104を形成する。

【0006】

有機EL素子は、空気よりも屈折率の高い(屈折率が1.7〜2.1程度)層の内部で発光し、発光層で発生した光のうち15%から20%程度の光しか取り出せないことが一般的に知られている。これは、臨界角以上の角度で界面(透明基板と空気との界面)に入射する光は、全反射を起こし有機EL素子の外部に取り出すことができないことや、透明導電膜ないし発光層と透明基板との間で光が全反射を起こし、光が透明導電膜ないし発光層を導波し、結果として、光が有機EL素子の側面方向に逃げるためである。このため、有機EL素子では、有機EL素子の外部に光を取り出す、いわゆる光取り出し効率の改善が不可欠となっている。

【0007】

光取り出し効率を改善する方法として、以下に列挙する方法が知られている。

【0008】

(1)基板に集光性を持たせる方法(例えば、特許文献1参照。)。

【0009】

この方法は、比較的大面積の基板には有効であるが、微小な画素面積で構成される高精細ディスプレイでは、集光性を持たせるレンズの作製や、有機EL素子の側面の反射面の形成等が困難であるといった問題がある。

【0010】

(2)有機EL素子の側面に反射面を形成する方法(例えば、特許文献2参照。)。

【0011】

この方法は、発光層の厚さが数ミクロン以下である有機EL素子では、有機EL素子の側面に反射鏡を形成することが、超微細加工技術を用いても非常に難しい。また、反射鏡を形成することができたとしても、製造コストが大幅に増加してしまい、実用化に大きな障害となる。

【0012】

(3)ガラス基板と発光体との間に、ガラス基板と発光体における各々の屈折率の中間値を持つ平坦層を導入し、この平坦層を反射防止膜として利用する方法(例えば、特許文献3参照。)。

【0013】

この方法は、有機EL素子の前方への光取り出し効率を改善することは可能であるが、全反射を防止することができない。すなわち、この反射防止膜の原理からして、無機EL素子のような屈折率が大きな発光体には有効である。しかし、無機EL素子に比べて屈折率が小さい発光体である有機EL素子では、光取り出し効率を大きく改善することができない。

【0014】

(4)ガラス基板と発光体との間に、ガラス基板よりも低い屈折率を持つ平坦層を導入する方法(例えば、特許文献4参照。)。

【0015】

この方法では、光学の屈折の法則からガラス基板から空気中への光取り出し効率を考慮しているもので、平坦層と接する有機発光層や透明電極として機能する透明導電膜の厚みが十分に薄くないとその効果は限定的である。

【0016】

(5)回折格子等の光学要素を基板上に形成する方法(例えば、特許文献5参照。)。

【0017】

この方法は、回折格子の1次の回折や2次の回折といったいわゆるブラッグ回折により、光の向きを屈折とは異なる特定の向きに変えることができる性質を利用する方法である。この方法を用いると、有機発光層から発生した光のうち、層間での全反射等により有機EL素子の外部に取り出すことができない光を、層間若しくは媒質中(透明基板内や透明電極内)に設けた回折格子による光の回折現象により、外部に取り出すことができる。この方法は、有機EL素子の光取り出し効率を改善させるのに有効であるとされている。

【特許文献1】特開昭63−314795号公報

【特許文献2】特開平1−220394号公報

【特許文献3】特開昭62−172691号公報

【特許文献4】特開2001−202827号公報

【特許文献5】特開平11−283751号公報

【発明の開示】

【発明が解決しようとする課題】

【0018】

しかしながら、上述した回折格子を用いての光取り出し効率の改善はこれまでの方法の中では最も効果的であるとされているが、まだ十分な状況とはなっていない。

【0019】

本発明は上記の事情に鑑みて成されたものであり、その目的は、光取り出し効率を従来に比較して大幅に改善された有機EL素子を提供することにある。

【課題を解決するための手段】

【0020】

上記課題を解決するために、本発明においては、請求項1に記載のように、透明基板上に、透明電極、有機発光層、電極の順に積層してなる有機エレクトロルミネッセンス素子において、前記透明基板と前記透明電極との間に、前記透明基板よりも屈折率が低く、前記透明電極と対向する面側が凹凸である光取り出し層を設けてなることを特徴とする有機エレクトロルミネッセンス素子である。

【0021】

上記課題を解決するために、本発明においては、請求項2に記載のように、前記光取り出し層は、発光する光の中心波長の3倍以上の厚みを有することを特徴とする請求項1に記載の有機エレクトロルミネッセンス素子である。

【0022】

上記課題を解決するために、本発明においては、請求項3に記載のように、前記光取り出し層の凹凸は、前記凹凸が形成される面に凹部又は凸部を投影してできる形に外接する円の直径が0.2μm以上50μm以下で、深さが100nm以上で前記直径の2倍以下であることを特徴とする請求項1又は2に記載の有機エレクトロルミネッセンス素子である。

【0023】

上記課題を解決するために、本発明においては、請求項4に記載のように、前記光取り出し層の凹凸は、周期性のある凹凸であり、且つ、周期が0.2μm以上3μm以下で、深さが100nm以上で周期の2倍以下であることを特徴とする請求項1又は2に記載の有機エレクトロルミネッセンス素子である。

【0024】

上記課題を解決するために、本発明においては、請求項5に記載のように、前記光取り出し層は、樹脂又はゲルで形成されてなることを特徴とする請求項1乃至4の何れか1項に記載の有機エレクトロルミネッセンス素子である。

【0025】

ここで、中心波長(λ0)とは、有機発光波長の便宜上の代表値としており、次式(1)にて定義する。

【0026】

【数1】

【0027】

但し、

I(λ):ある波長λにおける発光強度

λ1:有機EL発光素子の発光波長域として決めた下限波長

λ2:有機EL発光素子の発光波長域として決めた上限波長

である。

【発明の効果】

【0028】

請求項1に記載の発明によれば、透明基板上に、光取り出し層、透明電極、有機発光層、電極を順に積層してなる有機EL素子における光取り出し層は、その屈折率は透明基板より低く、また透明電極と対向する面に凹凸を有するとしている。

【0029】

透明基板より屈折率が低い光取り出し層に一旦取り込まれた光は、屈折の法則に従い、光取り出し層を設けない場合と比較して効率良く透明基板から空気中に取り出される。

【0030】

また、有機発光層から発光される光は、透明電極と対向する面の凹凸による回折又は散乱により屈折の法則に従わない方向にその進路を曲げられ、これまで全反射で有機発光層や透明電極内部に閉じこめられていた光が効率よく光取り出し層に取り込まれる。

【0031】

この二つの相乗効果により、従来に比較して大幅な光取り出し効率の改善が成された有機EL素子を提供できる。

【0032】

請求項2に記載の発明によれば、光取り出し層の厚みは有機発光層で発光する光の中心波長の3倍以上としている。

【0033】

光取り出し層の厚みが発光する光の中心波長に対して十分な厚みを有すると、屈折の法則が十分に発揮され、光取り出し層に取り込まれた光をより効率良く透明基板から空気中に取り出される。

【0034】

請求項3に記載の発明によれば、光取り出し層の透明電極側の面に、凹凸が形成されるその面に凹部又は凸部を投影した形に外接する円の直径が0.2μm以上50μm以下で、深さが100nm以上で直径の2倍以下とする凹凸を設けている。この場合の「深さ」とは、凹凸の最深部から最頂部までの間隔を表す。

【0035】

凹凸の形状を上記としていることから、可視光に対して散乱効果が十分に得られる。また、透明基板から覗いた時に凹凸を視認し難い大きさに制限することで観察者が不快感を感じないようにしている。

【0036】

さらに、凹凸の配置に周期性を持たせる等の制限をしてないことから有機EL素子から取り出される光の指向性を比較的低くすることができ、観察者は有機EL素子発光面の視野角が比較的広いと感じる。

【0037】

また、凹凸の深さを上記としていることから、可視光に対して散乱効果が十分に得られ、かつ作製時の形状の転写が容易である。

【0038】

従って、請求項1の効果とした従来に比較して大幅な光取り出し効率の改善に加えて、上述の効果が加わる有機EL素子を提供できる。

【0039】

請求項4に記載の発明によれば、光取り出し層の透明電極側の面に、周期が0.2μm以上3μm以下で、深さが100nm以上で周期の2倍以下とする周期性のある凹凸を設けている。この場合の「深さ」とは、繰り返される凹凸の底部から頂部までの平均間隔を表す。

【0040】

凹凸の周期を上記としていることから、可視光に対して回折効果が十分に得られる。また、凹凸の配置に周期性を持たせていることから、有機EL素子から取り出される光の指向性を比較的高くすることができ、観察者は有機EL素子発光面の視野角が比較的狭いと感じる。

【0041】

また、凹凸の深さを上記としていることから、可視光に対して回折効果が十分に得られ、かつ作製時の形状の転写が容易である。

【0042】

従って、請求項1の効果とした従来に比較して大幅な光取り出し効率の改善に加えて、上述の効果が加わる有機EL素子を提供できる。

【0043】

請求項5に記載の発明によれば、光取り出し層として樹脂又はゲルを用いることで、光取り出し層の透明電極と対向する面側に、樹脂成形法、ゾルゲル法といった簡便な方法や設備を用いて凹凸を設けることができる。このことから、これまで述べた効果に加えて、生産性に優れた有機EL素子を提供できる。

【発明を実施するための最良の形態】

【0044】

本発明の実施の形態の一例の有機EL素子の模式的な構造を図2に示す。201aは透明基板ベース、201bはバリア層、203は光取り出し層、204は透明電極(陽極)、205は有機発光層、206は電極(陰極)、207は凹凸構造である。これに従って以下、詳細な説明をする。

【0045】

まず、有機EL素子に用いることのできる透明基板ベース201aとしては、ガラス、プラスチック等の種類には特に限定はない。好ましく用いられる透明基板ベース201aとしては、ガラス、石英、透明樹脂フィルムを挙げることができる。

【0046】

透明樹脂フィルムとしては、例えば、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等のポリエステル、ポリエチレン、ポリプロピレン、セロファン、セルロースジアセテート、セルローストリアセテート、セルロースアセテートブチレート、セルロースアセテートプロピオネート(CAP)、セルロースアセテートフタレート(TAC)、セルロースナイトレート等のセルロースエステル類又はそれらの誘導体、ポリ塩化ビニリデン、ポリビニルアルコール、ポリエチレンビニルアルコール、シンジオタクティックポリスチレン、ポリカーボネート(PC)、ノルボルネン樹脂、ポリメチルペンテン、ポリエーテルケトン、ポリイミド、ポリエーテルスルホン(PES)、ポリフェニレンスルフィド、ポリスルホン類、ポリエーテルイミド、ポリエーテルケトンイミド、ポリアミド、フッ素樹脂、ナイロン、ポリメチルメタクリレート、アクリル或いはポリアリレート類、アートン(商品名、JSR社製)或いはアペル(商品名、三井化学社製)といったシクロオレフィン系樹脂等を挙げられる。

【0047】

バリア層201bは、一般に透明樹脂フィルムの表面に水分や酸素など有機EL素子の劣化をもたらす物質の浸入を抑制する機能を持つ無機物、有機物の被膜またはその両者のハイブリッド被膜として形成されるものである。

【0048】

そのバリア性は水蒸気透過度が0.01g/m2・day・atm以下を持つことが好ましく、更には、酸素透過度10-3g/m2/day以下、水蒸気透過度10-5g/m2/day以下の高バリア性を持つことが好ましい。

【0049】

このバリア層201bを形成する材料としては、上記の通り水分や酸素など有機EL素子の劣化をもたらす物質の浸入を抑制する機能を有する材料であればよく、例えば、酸化珪素、二酸化珪素、窒化珪素などを用いることができる。

【0050】

また、このバリア層201bの脆弱性を改良するためにこれら無機層と有機材料からなる層の積層構造を持たせることがより好ましい。無機層と有機層の積層順については特に制限はないが、両者を交互に複数回積層させることが好ましい。

【0051】

また、バリア層201bの形成方法については、特に限定はなく、例えば真空蒸着法、スパッタリング法、反応性スパッタリング法、分子線エピタキシー法、クラスタ−イオンビーム法、イオンプレーティング法、プラズマ重合法、大気圧プラズマ重合法、プラズマCVD法、レーザーCVD法、熱CVD法、コーティング法などを用いることができる。

【0052】

ここで、本実施の形態では、透明基板201は、透明基板ベース201aの材料が樹脂フィルム等でバリア層201bを必要とする場合は、これを含めたものを示している。また、バリア層の屈折率は、樹脂フィルムと同程度である1.5前後であることから、樹脂フィルムとバリア層とを光学的観点から一体として扱うことが出来る。

【0053】

また、上記のようにガラス基板ではなく樹脂フィルムを使うことは、作製される有機EL素子の軽量化及び低コスト化に大きく寄与する。

【0054】

次に、上記で述べた透明基板201上に光取り出し層203を形成する。これを設けることで透明基板201から空気中への光取り出し効率を改善することが出来る。以下に、これに関して説明する。

【0055】

光取り出し層203の屈折率は、透明基板201の屈折率より低いとしている。これは、有機発光層205からの光が光取り出し層203に一旦入り込むと、この透明基板201から空気中に放出される光の量は、透明基板201の屈折率に関係なく光取り出し層203の屈折率nによる臨界角θcで決まる。

【0056】

この場合、屈折率の低い媒質を空気としているので、臨界角θcと光取り出し層の屈折率nとの関係は、次式(2)となる。

【0057】

【数2】

【0058】

有機発光層205内部での発光方向は、全方向であるから、上記の臨界角θcが大きいほど透明基板201から空気中に放出される効率は高くなる。すなわち、光取り出し効率は、光取り出し層203の屈折率nが透明基板201より小さいほど、より高くなる。

【0059】

ここで、光取り出し層203の屈折率nは、透明基板201の屈折率がバリア層を含めて一般に1.5〜1.7程度であることから、およそ1.5以下であることが好ましい。さらに効果の度合いから1.35以下であることがより好ましい。

【0060】

一方、光取り出し層203の厚みは、屈折の効果から、有機発光層205から発光する光の波長と同程度以上がよい。これは、光取り出し層203の厚みが、発光する光の波長程度となる、エバネッセントで染み出した電磁波としての光が透明基板201内に入り込む厚みと同等又はそれ以下になると、屈折による光取り出し層203の効果が薄れてくるからである。

従って、光取り出し層での屈折の効果を十分に発揮させるためには、中心波長(λ0)より十分長い、3倍以上とするのがよい。尚、厚みの上限は効果の点からは特にないが、製造上の観点から20μm程度が好ましい。

【0061】

ここで、本発明での中心波長(λ0)は、先に示した式(1)にて定義している。この定義より、本実施の形態の一例として、図3に示す可視域に発光スペクトルを持つ有機EL素子に適用してみると、次のようになる。

【0062】

有機EL素子の発光波長の下限値λ1=400nm、同じくその上限値λ2=780nmとすると、この場合の中心波長λ0=532nmとなる。従って、この場合の光取り出し層の厚みは、約1.6μm以上がするのが良い。

【0063】

さらに、上述の光取り出し層203の透明電極204と対向する面に凹凸を設けることで、発光層205からの光を効率的に光取り出し層203に取り込むことが出来る。従って、この二つの相乗効果により有機発光層205からの光を透明基板201から空気中に放出する光取り出し効率は大きく改善されることになる。これに関して以下に説明する。

【0064】

ここで、図2で示している有機EL素子の構成では、有機発光層205と光取り出し層203との間に透明電極204があるが、透明電極となる透明導電材料の屈折率が有機発光層のそれと近いため光学的に同じものとして扱う。

【0065】

さて、前述した通り、有機発光層205の屈折率は1.7〜2.1程度と一般的に透明基板201のそれより高い。従って、屈折の法則より、このままでは、有機発光層205から光取り出し層203へ取り出される光の量は、光取り出し層203を設け、さらにその屈折率を小さくするほど、低下することになる。

【0066】

この解決策として、光取り出し層203の透明電極204と対向する面に凹凸を設けて回折又は散乱の効果を持たせることで、有機発光層205内部で発光する光が透明電極204内部を通り、そこから光取り出し層203に進む時、この光の進む方向が屈折の法則に従わない様にする。以下、回折と散乱とに関して説明する。

【0067】

先に、回折について説明する。回折効果を生じさせる方法として、例えばレリーフ型回折格子がある。この格子への入射する光は透過光と反射光とに分かれる。透過光は、上述した通りに光取り出し層に取り込まれ、反射光は、陰極206による反射により再び回折格子に入射する。そして、最終的には光取り出し層203に取り出される。この様子を図4に示す。

【0068】

回折格子は、凹凸に周期性を有しており、二次元的な周期屈折率を持っていることが望ましい。これは、有機発光層で発光する光はあらゆる方向にランダムに発生するので、ある方向にのみ周期的な屈折率分布を持っている一般的な一次元回折格子では、特定の方向に進む光しか回折されず、光の取り出し効率が期待するほど上がらない。そこで、回折格子の屈折率分布を二次元的な分布にすることにより、あらゆる方向に進む光が回折され、光の取り出し効率を一次元回折格子に比較して上げることが出来る。

【0069】

回折格子の具体的な配列としては、二次元的に配列が繰り返される正方形の格子状、三角形の格子状、ハニカム(六角)格子状などがある。

【0070】

さらに、図4に示すように回折格子への入射角θで入射した光は、出射角θ’、格子間隔(周期)d、発光波長λ、入射側屈折率n、出射側屈折率n’、回折次数kと間では、式(3)の関係がある。

【0071】

【数3】

【0072】

この性質を利用して、周期dを選定することにより有機EL素子から取り出される光の指向性をある程度持たせて、観察者が有機EL素子の発光面の視野角は以降に述べる凹凸が散乱効果を有している有機EL素子の視野角と比較して狭いと感じるようにできる。

【0073】

上記の周期を媒質中の光の波長との関係より0.2μm以上とすると、可視光に対して回折効果が十分得られる。また、この上限は、透明電極204や有機発光層205中において最も閉じこめられやすいほぼ面内方向に進む光を回折効果より有機EL素子の発光面に対して垂直に近い方向に取り出せるようにする観点から、3μmまでが好ましい。従って、周期の範囲は0.2μm以上3μm以下が好ましい。

【0074】

また、格子の深さは100nm以上とする場合、回折の効果が十分得られる。また、深さの上限は、効果の観点からは特に制限がないが、深くなりすぎると製造上困難となることから、周期の2倍以下が好ましい。従って、深さの範囲は100nm以上で周期の2倍以下が好ましい。

【0075】

次に、散乱について説明する。散乱効果を生じさせる方法として、例えばランダムな大きさ(例えば、以降に述べる投影形に外接する円の直径)の凹凸をランダムに配置する方法がある。光取り出し層203の面上のこのランダム凹凸へ入射する光は透過光と反射光とに分かれる。透過光は、上述した通りに光取り出し層に取り込まれ、反射光は、陰極206による反射により再びランダム凹凸に入射され、最終的には光取り出し層203に取り出される。

【0076】

この場合、光の進行方向を屈折の法則に従わない方向に変えることは前述の回折格子によるものと変わらないが、前述のレリーフ型回折格子による光の進行方向の変化は規則性を持つのに対して、このランダム凹凸の場合は、光の進行方向の変化に規則性を持たない。従って、観察者は有機EL素子発光面の視野角が比較的広いと感じる。

【0077】

上記のランダム凹凸は、光取り出し層203面に凹部又は凸部を投影してできる形(以後、投影形と呼ぶ)に外接する円の直径を0.2μm以上とすると散乱の効果が十分得られる。これは直径0.2μmの円を敷き詰めた状態での円の最短中心間距離と媒質中の光の波長との関係からである。また、投影形の外接円の直径が、投影形状にもよるが、100μm近くになると凹凸が透明基板201を通して目視で確認出来るようになり、観察者に不快感を生じさせることが予想される。これを防ぐためにこの直径は50μm以下とするのが好ましい。従って、投影形の外接する円の直径は0.2μm以上50μm以下が好ましい。

【0078】

また、この投影形の形状は、円、多角形等の制限は特になく、また深さ方向の凹凸の断面形状はU字、V字、円柱などの柱状などでもよく、制限は特にない。

【0079】

また、ランダム凹凸の深さは100nm以上とする場合、散乱の効果が十分得られる。更に、深さの上限は、効果の観点からは特に制限がないが、深くなりすぎると製造上困難となることから、投影形の外接円の直径の2倍以下が好ましい。従って、深さの範囲は100nm以上でこの直径の2倍以下が好ましい。

【0080】

また、凹凸を設ける面全体の面積における凹部又は凸部の投影形面積との割合は、おおよそ10%から90%が好ましい。

【0081】

さて、光取り出し層203を成す低屈折率材料としては、上述の凹凸の形成を容易にすることも考慮して、例えば、フッ素系樹脂、アクリル系樹脂、エポキシ系樹脂、エアロゲル、多孔質シリカなどが挙げられる。

【0082】

凹凸を形成する方法としては、例えば、一般的な樹脂成形法やゾルゲル法の過程で形成する方法等がある。

【0083】

例えば、ガラス基板にフォトレジストをスピンコート法などを用いて塗布し、一般的なマスク露光、電子ビーム、又は干渉露光等を用いてパターニングを行う。その後、ガラス基板をエッチングしたものをガラス型とし、このガラス型を用いて、例えば、以下のような方法にて凹凸を形成することが出来る。

【0084】

(1)光硬化性樹脂にて光取り出し層を形成する。

透明基板201上に光取り出し層203として、例えば、光硬化性樹脂の一つであるUV硬化性樹脂を直接塗布した後、上記のガラス型を用いてプレスし、その状態を維持し、UV照射することで樹脂を硬化させ凹凸を成形する。

【0085】

(2)熱硬化性又は熱可塑性樹脂にて光取り出し層を形成する。

透明基板201上に光取り出し層203として熱硬化性樹脂を直接塗布した後、上記のガラス型にてプレス成形後、加熱硬化させて凹凸を形成する。

【0086】

また、熱可塑性樹脂であれば、上述のプレス成形を加熱プレス成形に置き換えて、その後冷却して凹凸を形成する。このガラス型をニッケルの電鋳などの手法で金型に転写して使用しても良い。

【0087】

(3)ゾルゲル法にて光取り出し層を形成する。

透明基板201上に光取り出し層203として液体ゾルを直接塗布した後、上記(2)のガラス型を用いてプレス成形する。その後、加熱等で乾燥させて乾燥ゲルとして凹凸を形成する。このガラス型をニッケルの電鋳などの手法で金型に転写して使用しても良い。

【0088】

上記で述べた光取り出し層203を形成後、透明電極204以降を順次積層形成して有機EL素子を得る。以下、これに関して説明する。

【0089】

有機EL素子の作製方法を示すための一例として、透明電極204(陽極)/有機発光層205(正孔注入層/正孔輸送層/電子輸送層/電子注入層)/陰極206からなる有機EL素子の作製する。

【0090】

透明電極204の材料は、高仕事関数の電極素材を用いるのが好ましく、具体例としてはCuI、ITO、SnO2、IZO等の透明導電材料が挙げられる。また、IDIXO(商品名、出光興産株式会社製)等非晶質で透明導電膜を作製可能な材料を用いてもよい。これらの透明導電材料を用いて薄膜を形成(成膜とも呼ぶ。)するには、一般的に、蒸着やスパッタリング等の方法により薄膜を形成する。

【0091】

本実施の形態での透明電極の厚み(膜厚とも呼ぶ。)は材料にもよるが、例えば、ITO膜の場合、ITO膜の下地となる凹凸面の凸部の先端から通常10〜1000nmの範囲で、望ましくは10〜250nmの範囲が選ばれる。また、透明導電膜の成膜後、必要に応じてその表面を平坦にするために研磨する。

【0092】

透明電極204の形成後は、有機発光層205として、正孔注入層、正孔輸送層、電子輸送層、電子注入層を順次に形成する。

【0093】

正孔注入層(注入層をバッファー層とも呼ぶ。)の材料としては、特開平9−45479号公報、同9−260062号公報、同8−288069号公報等にもその詳細が記載されており、具体例として、銅フタロシアニンに代表されるフタロシアニンバッファー層、酸化バナジウムに代表される酸化物バッファー層、アモルファスカーボンバッファー層、ポリアニリン(エメラルディン)やポリチオフェン等の導電性高分子を用いた高分子バッファー層等が挙げられる。

【0094】

電子注入層の材料としては、特開平6−325871号公報、同9−17574号公報、同10−74586号公報等にもその詳細が記載されており、具体的にはストロンチウムやアルミニウム等に代表される金属バッファー層、フッ化リチウムに代表されるアルカリ金属化合物バッファー層、フッ化マグネシウムに代表されるアルカリ土類金属化合物バッファー層、酸化アルミニウムに代表される酸化物バッファー層等が挙げられる。

【0095】

上記の正孔及び電子注入層は、いずれもごく薄い膜であることが望ましく、素材にもよるがその膜厚は0.1nm〜5μmの範囲が好ましい。

【0096】

正孔輸送層は、正孔を輸送する機能を有する材料(以下、正孔輸送材料という。)からなり、広い意味で正孔注入層、電子阻止層も正孔輸送層に含まれる。

【0097】

正孔輸送材料としては、特に制限はなく、従来、光導伝材料において、正孔の電荷注入輸送材料として慣用されているものや、有機EL素子の正孔注入層、正孔輸送層に使用される公知のものの中から任意のものを選択して用いることができる。正孔輸送材料は、正孔の注入もしくは輸送、電子の障壁性のいずれかを有するものであり、有機物、無機物のいずれであってもよい。

【0098】

具体的には、たとえばトリアゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体、ピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、オキサゾール誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、アニリン系共重合体、ポルフィリン化合物、芳香族第三級アミン化合物、スチリルアミン化合物、または導電性高分子オリゴマー、特にチオフェンオリゴマーなどが挙げられる。

【0099】

これらのうちでは、ポルフィリン化合物、芳香族第三級アミン化合物およびスチリルアミン化合物が好ましく、特に芳香族第三級アミン化合物を用いることが好ましい。

【0100】

上記芳香族第三級アミン化合物およびスチリルアミン化合物の代表例としては、N,N,N′,N′−テトラフェニル−4,4′−ジアミノフェニル;N,N′−ジフェニル−N,N′−ビス(3−メチルフェニル)−〔1,1′−ビフェニル〕−4,4′−ジアミン(TPD);2,2−ビス(4−ジ−p−トリルアミノフェニル)プロパン;1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン;N,N,N′,N′−テトラ−p−トリル−4,4′−ジアミノビフェニル;1,1−ビス(4−ジ−p−トリルアミノフェニル)−4−フェニルシクロヘキサン;ビス(4−ジメチルアミノ−2−メチルフェニル)フェニルメタン;ビス(4−ジ−p−トリルアミノフェニル)フェニルメタン;N,N′−ジフェニル−N,N′−ジ(4−メトキシフェニル)−4,4′−ジアミノビフェニル;N,N,N′,N′−テトラフェニル−4,4′−ジアミノジフェニルエーテル;4,4′−ビス(ジフェニルアミノ)ビフェニル;N,N,N−トリ(p−トリル)アミン;4−(ジ−p−トリルアミノ)−4′−〔4−(ジ−p−トリルアミノ)スチリル〕スチルベン;4−N,N−ジフェニルアミノ−(2−ジフェニルビニル)ベンゼン;3−メトキシ−4′−N,N−ジフェニルアミノスチルベンゼン;N−フェニルカルバゾール、さらには、米国特許第5,061,569号明細書に記載されている2個の縮合芳香族環を分子内に有するもの、たとえば4,4′−ビス〔N−(1−ナフチル)−N−フェニルアミノ〕ビフェニル(NPD)、特開平4−308688号に記載されているトリフェニルアミンユニットが3つスターバースト型に連結された4,4′,4″−トリス〔N−(3−メチルフェニル)−N−フェニルアミノ〕トリフェニルアミン(MTDATA)などが挙げられる。

【0101】

また、p型−Si、p型−SiCなどの無機半導体も正孔輸送材料として使用することができる。

【0102】

この正孔輸送層は、上記正孔輸送材料を、たとえば真空蒸着法、スピンコート法、キャスト法、LB法などの公知の方法により成膜して形成することができる。

【0103】

正孔輸送層の膜厚については特に制限はないが、通常は5nm〜5μmの範囲で選ばれる。この正孔輸送層は、上記材料の一種または二種以上からなる一層構造であってもよく、同一組成または異種組成の複数層からなる積層構造であってもよい。

【0104】

電子輸送層は、電子を輸送する機能を有する材料(以下、電子輸送材料という。)からなり、広い意味で電子注入層、正孔阻止層も電子輸送層に含まれる。

【0105】

従来、発光層205に対して陰極206側に隣接する電子輸送層に用いられる電子輸送材料(正孔阻止材料を兼ねる。)として、下記の材料が知られている。また、電子輸送層は、陰極206より注入された電子を発光層に伝達する機能を有していればよく、従来公知の化合物の中から任意のものを選択して電子輸送材料として用いることもできる。

【0106】

電子輸送材料としては、例えばニトロ置換フルオレン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、カルボジイミド、フレオレニリデンメタン誘導体、アントラキノジメタンおよびアントロン誘導体、オキサジアゾール誘導体などが挙げられる。また、このオキサジアゾール誘導体において、オキサジアゾール環の酸素原子を硫黄原子に置換したチアジアゾール誘導体、電子吸引基として知られているキノキサリン環を有するキノキサリン誘導体も、電子輸送材料として用いることができる。

【0107】

さらに、8−キノリノール誘導体の金属錯体、たとえばトリス(8−キノリノール)アルミニウム(以下、Alq3と略す。)、トリス(5,7−ジクロロ−8−キノリノール)アルミニウム、トリス(5,7−ジブロモ−8−キノリノール)アルミニウム、トリス(2−メチル−8−キノリノール)アルミニウム、トリス(5−メチル−8−キノリノール)アルミニウム、ビス(8−キノリノール)亜鉛など、およびこれらの金属錯体の中心金属がIn、Mg、Cu、Ca、Sn、GaまたはPbに置き替わった金属錯体も電子輸送材料として用いることができる。

【0108】

その他、メタルフリー若しくはメタルフタロシアニン、またはそれらの末端がアルキル基やスルホン酸基などで置換されているものも電子輸送材料として好ましく用いることができる。

【0109】

また、従来、発光層の材料として用いられているジスチリルピラジン誘導体も電子輸送材料として用いることができるし、正孔輸送層と同様にn型−Si、n型−SiCなどの無機半導体も電子輸送材料として用いることができる。

【0110】

この電子輸送層は、上記化合物を、たとえば真空蒸着法、スピンコート法、キャスト法、LB法などの公知の方法により成膜して形成することができる。

【0111】

電子輸送層の膜厚については特に制限はないが、通常は5nm〜5μmの範囲で選ばれる。この電子輸送層は、これらの電子輸送材料の一種または二種以上からなる一層構造であってもよいし、あるいは同一組成または異種組成の複数層からなる積層構造であってもよい。

【0112】

陰極206の材料としては、一般に低仕事関数の金属又は合金が望ましく、例えばMg/Ag(マグネシウム/銀混合物)、Mg(マグネシウム)、Al(アルミニウム)、In(インジウム)、Li(リチウム)等が用いることが出来る。

【0113】

陰極206の膜厚は、10nm〜1000nm、好ましくは50nm〜200nmの範囲になるように、例えば、蒸着やスパッタリング等の方法により形成する。

【0114】

この陰極206を設けることで所望の有機EL素子が得られる。作製した有機EL素子は、公知の保護膜(パッシべーション膜)で封止する。

【0115】

以下、本発明の実施例を説明する。

【実施例】

【0116】

以下に示す例は、いずれも中心波長(λ0)を532nmとした。

【0117】

(実施例1)

透明基板(バリア層を含む)/光取り出し層/透明電極/有機EL層/電極

の積層構造を持ち、光取り出し層に設ける凹凸は周期性を有する有機EL素子を作製した。具体的に以下に説明する。

【0118】

透明基板ベース201aとして、樹脂フィルムである厚み0.1mmのポリカーボネート(PC)(n=1.58)を使用した。

【0119】

この透明基板ベース201a面上にバリア層201bとして二酸化珪素(SiO2)(n=1.46)を主成分とする多層膜を厚み1.0μmとなるように大気圧プラズマ重合法にて成膜した。これを透明基板201とした。

【0120】

バリア層の上に光取り出し層203として熱可塑性樹脂層である、ポリメチルメタクリレート(n=1.48)を使用した。

【0121】

ポリメチルメタクリレートをスピンコート法にて厚み約2μm塗布後、周期300nm、高さ100nm、直径150nmの円形突起が複数設けられた以降に述べるガラス型を用いて、公知のプレス法にて形状を転写した。これで、凹凸として周期300nm、深さ100nm、直径150nmの円柱形状の複数の窪みを熱可塑性樹脂からなる光取り出し層面上に形成した。形成された周期性をもつ凹凸の平面図を模式的に図5に示す。

【0122】

ここで凹凸形成に用いたガラス型は、以下のようにして作製した。

【0123】

まず、ガラス基板(石英ガラス、大きさ:30mm×30mm、厚み:1.0mm)上にレジストを塗布した後、電子ビームリソグラフィーとドライエッチングを用いて、回折格子として正方格子状に300nmの周期を持つ直径150nmで、ガラス基板の平面部から突起の頂部までの高さ100nmの円柱形状の突起をガラス基板面に形成した。このガラス基板をガラス型とした。

【0124】

上記の凹凸面を有した光取り出し層上に、透明電極204としてITO膜を樹脂表面の凸面上部からの厚みが150nmになるように公知のスパッタリング法にて成膜した後、その表面を研磨してこの面を平均表面粗さRa=2nmとした。

【0125】

上記の透明電極204の上に、以下に説明するように、有機発光層205として正孔注入層、正孔輸送層、電子輸送層、電子注入層を、そして最後に陰極206を順次に公知の真空蒸着法を用いて成膜した。

【0126】

具体的に有機発光層205は、正孔注入層として、CuPc(銅フタロシアニン)を10nm、正孔輸送層として、NPD(4,4’−ビス〔N−(1−ナフチル)−N−フェニルアミノ〕ビフェニル)を40nm、電子輸送層として、Alq3(トリス(8−キノリノール)アルミニウム)を60nm、電子注入層としてLiF(フッ化リチウム)を1nmを順次成膜した。そして、最後に陰極206として、Al(アルミニウム)を110nm成膜することで、所望の有機EL素子を完成させた。作製した有機EL素子は、公知の保護膜(パッシべーション膜)で封止した。

【0127】

(実施例2)

実施例2は、実施例1における光取り出し層の厚みを中心波長の3倍以下の約1.2μmとした。厚み以外は、実施例1と全く同じとした有機EL素子を作製した。

【0128】

(参照例1)

透明基板/透明電極/有機EL層/電極の積層構造を持ち、透明基板であるガラス基板面上に直接周期性を有する凹凸構造を持たせた有機EL素子を作製した。具体的に以下に説明する。

【0129】

ガラス基板(大きさ:30mm×30mm、厚み:1.0mm、屈折率:1.52)上にレジストを塗布した後、電子ビームリソグラフィーとドライエッチングを用いて、回折格子として正方格子状に300nmの周期を持つ直径150nmで、透明基板の表面から窪みの底面までの深さ100nmの円柱形状の窪みをガラス基板面に形成した。

【0130】

このガラス基板上に、透明電極204としてITO膜をガラス基板表面の凸面上部からの厚みが150nmになるように公知のスパッタリング法にて成膜した後、その表面を研磨してこの面を平均表面粗さRa=2nmとした。この透明電極上に形成する有機発光層205以降は実施例1と全く同じとした。

【0131】

(参照例2)

実施例1と同じ積層構造を持ち、凹凸を設けない有機EL素子を作製した。具体的には、光取り出し層203面上に凹凸を形成する工程を省いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0132】

(評価1)

ここで、実施例1、実施例2、参照例1、参照例2それぞれの発光面正面での輝度値を分光輝度計(例えば、コニカミノルタセンシング(株)製 分光放射輝度計CS1000)を用いて測定した。結果として、参照例2の輝度値を基準とすると、参照例1は約1.13倍、実施例1は約1.31倍、実施例2は約1.25倍であった。これらより、光取り出し層面に設けた凹凸、透明基板より低い屈折率を持つ光取り出し層、及びその厚みによる効果が確認できた。

【0133】

(実施例3)

実施例3では、実施例1にて使用したガラス型と同じ製造方法で、以下のように周期を変更したガラス型を作製して使用した。

【0134】

回折格子として正方格子状に260nmの周期を持つ直径130nmで、ガラス基板の平面部から突起の頂部までの高さ100nmの円柱形状の突起をガラス基板面に形成した。このガラス基板をガラス型とした。

【0135】

上記のガラス型を用いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0136】

(実施例4)

実施例4では、実施例1にて使用したガラス型と同じ製造方法で、以下のように周期を変更したガラス型を作製して使用した。

【0137】

回折格子として正方格子状に3μmの周期を持つ直径1.5μmで、透明基板の表面部から突起の頂部までの高さ100nmの円柱形状の突起をガラス基板面に形成した。このガラス基板をガラス型とした。

【0138】

上記のガラス型を用いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0139】

(実施例5)

実施例5では、実施例1にて使用したガラス型と同じ製造方法で、以下のように周期を変更したガラス型を作製して使用した。

【0140】

回折格子として正方格子状に3.3μmの周期を持つ直径1.6μmで、透明基板の平面部から突起の頂部までの深さ100nmの円柱形状の突起をガラス基板面に形成した。このガラス基板をガラス型とした。

【0141】

上記のガラス型を用いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0142】

(評価2)

上記実施例3、実施例4,実施例5のそれぞれの発光面正面の輝度値を評価1と同じように測定した。

【0143】

その結果、参照例2の輝度値に対して、実施例4は約1.3倍、実施例5は約1.26倍、また、実施例3は、約1.29倍であった。これらにより、凹凸が有する周期による効果が確認できた。

【0144】

(実施例6)

実施例6は、実施例1にて使用したガラス型と同じ製造方法で、以下のように変更したガラス型を作製して使用した。

【0145】

回折格子として正方格子状に300nmの周期を持つ直径150nmで、ガラス基板の平面部から突起の頂部までの高さ90nmの円柱形状の突起をガラス基板面に形成した。このガラス基板をガラス型とした。

【0146】

上記のガラス型を用いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0147】

(実施例7)

実施例7は、実施例1にて使用したガラス型と同じ製造方法で、以下のように変更したガラス型を作製して使用した。

【0148】

回折格子として正方格子状に400nmの周期を持つ直径200nmで、ガラス基板の平面部から突起の頂部までの高さ200nmの円柱形状の突起をガラス基板面に形成した。このガラス基板をガラス型とした。

【0149】

上記のガラス型を用いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0150】

(評価3)

実施例6の発光面正面の輝度値を評価1と同じように測定した。その結果、参照例2の輝度値に対して、実施例6の輝度値は約1.25倍、実施例7は約1.3倍であった。これらより、凹凸の深さによる効果が確認できた。

【0151】

(実施例8)

実施例8は、実施例1と同じ積層構造を持ち、光取り出し層に設ける凹凸は周期性を有さない有機EL素子を作製した。具体的に以下に説明する。

【0152】

以下に述べるガラス型を用いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0153】

実施例8のガラス型は、ガラス基板(石英ガラス、大きさ:30mm×30mm、厚み:1.0mm)上にレジストを塗布した後、電子ビームリソグラフィーとドライエッチングを用いてランダムな凹凸を形成した。

【0154】

具体的には、直径1μm、2μm、3μm、4μm、5μmの5種類の円を、円同士が重ならない様に、凹凸形成面全体の面積に占めるこれらの円の面積の占有率が約50%となる様にランダムに配置したものを形成する凹凸パターンとした。そして、これらの円がガラス基板の平面部から高さ100nmの円柱を成すことでできるランダムな凹凸をガラス基板面に形成した。このガラス基板をガラス型とした。このガラス型を用いて形成した周期性を有さない凹凸の平面図を模式的に図6に示す。

【0155】

上記のガラス型を用いた以外は、実施例1と全く同じとした有機EL素子を作製した。

【0156】

(評価4)

実施8の発光面正面の輝度値を評価1と同じように測定した。その結果、参照例2の輝度値に対して、実施例8の輝度値は約1.28倍であった。また、実施例1、実施例8それぞれの発光面を目視にて観察する角度を有機EL素子正面から左右上下に振って有機EL素子発光面の視野角を比較してみると実施例1に対して実施例8の方が相対的に広く感じることが確認できた。

【0157】

これらより、有機発光面の視野角に対する、光取り出し層に設けた凹凸構造の周期性の有無による効果が確認できた。

【0158】

(実施例9)

光取り出し層を光硬化性樹脂とした以外は実施例1と同じ積層構造を持つ有機EL素子を作製した。具体的に以下に説明する。

【0159】

光取り出し層の材料として、光硬化性樹脂であるエポキシ系紫外線硬化樹脂(n=1.45)を厚みが2μmとなるように、スピンコート法を用いて透明基板上に塗布した。

【0160】

この後、塗布したエポキシ系紫外線硬化樹脂に実施例1で使用したものと同じガラス型を押し当て、このガラス型側からUV光を照射して硬化させることで、ガラス型のパターンを転写した。

【0161】

ITO膜の形成及びそれ以降は、実施例1と全く同じとした有機EL素子を作製した。

【0162】

(実施例10)

光取り出し層をゲル膜とした以外は実施例1と同じ積層構造を持つ有機EL素子を作製した。具体的に以下に説明する。

【0163】

ゲル膜形成として中空シリカ(n=1.27)を含んだ膜をゾルゲル法で厚み2μmとして透明基板上に成膜した。具体的には、以下に説明する。

【0164】

原料化合物として金属アルコキシド(正珪酸四エチル Si(OC2H5)4 [略してTEOS])、溶媒としてエタノール、触媒として酢酸、それに加水分解に必要な水を加えた調合液に、低屈折率材料(触媒化成工業製、シリカ粒子(屈折率n=1.35))をイソプロピルアルコールに加えた液を混合させ、数十℃に保って加水分解と重縮合反応を起こさせ、液体のゾルを生成する。

【0165】

次に、作製されたゾルをスピンコート法で透明基板上に塗布して反応させゲルとして固化させた。

【0166】

この固化の過程で、実施例1で使用したものと同じガラス型を押し当ててゲル膜に回折格子を転写した。これをさらに150度の雰囲気中で乾燥させて乾燥ゲルとし、その結果、膜厚2μm、屈折率1.27の光取り出し層を形成した。

【0167】

尚、完成となる乾燥ゲルの膜厚が2μmとなるように、溶液の調合とスピンコートの条件設定を予めした。

【0168】

ITO膜の形成及びそれ以降は、実施例1と全く同じとした有機EL素子を作製した。

【0169】

(評価5)

実施例9及び実施例10の発光面正面の輝度値を評価1と同じように測定した。その結果、参照例2の輝度値と比較して実施例9の輝度値は約1.32倍、実施例10は約1.35倍であった。これより、光取り出し層の屈折率による効果を確認できた。

【0170】

また、実施例9、実施例10で用いた光取り出し層の材料及びその凹凸形成方法を用いて実施例2乃至実施例8に示した同じ凹凸パターンを形成した。その結果は、上記評価1乃至評価4とほぼ同様で、評価5と同じように光取り出し層の材料であるゲルの屈折率が他の材料の屈折率より低い分良好な結果であった。

【0171】

実施例の結果を表1にまとめて示す。

【0172】

【表1】

【図面の簡単な説明】

【0173】

【図1】典型的な有機EL素子の一例の断面を表す概念図である。

【図2】実施の形態における一例の有機EL素子の断面を表す概念図である。

【図3】実施の形態における一例の有機EL素子の発光スペクトルを示す図である。

【図4】実施の形態における一例の有機EL素子の回折格子を説明する図である。

【図5】実施例1に使用した周期性を有する凹凸を説明する平面図である。

【図6】実施例8に使用した周期性を有しない凹凸を説明する平面図である。

【符号の説明】

【0174】

101 透明基板

102 第1電極

103 有機発光層

104 第2電極

201 透明基板

201a 透明基板ベース

201b バリア層

203 光取り出し層

204 透明電極

205 有機発光層

206 電極

207 凹凸構造

501 周期的に並ぶ円柱状の窪みの一つ

601 ランダムな大きさ、且つランダムに配置される円柱状の窪みの一つ

【特許請求の範囲】

【請求項1】

透明基板上に、透明電極、有機発光層、電極の順に積層してなる有機エレクトロルミネッセンス素子において、

前記透明基板と前記透明電極との間に、前記透明基板よりも屈折率が低く、前記透明電極と対向する面側が凹凸である光取り出し層を設けてなることを特徴とする有機エレクトロルミネッセンス素子。

【請求項2】

前記光取り出し層は、発光する光の中心波長の3倍以上の厚みを有することを特徴とする請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項3】

前記光取り出し層の凹凸は、前記凹凸が形成される面に凹部又は凸部を投影してできる形に外接する円の直径が0.2μm以上50μm以下で、深さが100nm以上で前記直径の2倍以下であることを特徴とする請求項1又は2に記載の有機エレクトロルミネッセンス素子。

【請求項4】

前記光取り出し層の凹凸は、周期性のある凹凸であり、且つ、周期が0.2μm以上3μm以下で、深さが100nm以上で周期の2倍以下であることを特徴とする請求項1又は2に記載の有機エレクトロルミネッセンス素子。

【請求項5】

前記光取り出し層は、樹脂又はゲルで形成されてなることを特徴とする請求項1乃至4の何れか1項に記載の有機エレクトロルミネッセンス素子。

【請求項1】

透明基板上に、透明電極、有機発光層、電極の順に積層してなる有機エレクトロルミネッセンス素子において、

前記透明基板と前記透明電極との間に、前記透明基板よりも屈折率が低く、前記透明電極と対向する面側が凹凸である光取り出し層を設けてなることを特徴とする有機エレクトロルミネッセンス素子。

【請求項2】

前記光取り出し層は、発光する光の中心波長の3倍以上の厚みを有することを特徴とする請求項1に記載の有機エレクトロルミネッセンス素子。

【請求項3】

前記光取り出し層の凹凸は、前記凹凸が形成される面に凹部又は凸部を投影してできる形に外接する円の直径が0.2μm以上50μm以下で、深さが100nm以上で前記直径の2倍以下であることを特徴とする請求項1又は2に記載の有機エレクトロルミネッセンス素子。

【請求項4】

前記光取り出し層の凹凸は、周期性のある凹凸であり、且つ、周期が0.2μm以上3μm以下で、深さが100nm以上で周期の2倍以下であることを特徴とする請求項1又は2に記載の有機エレクトロルミネッセンス素子。

【請求項5】

前記光取り出し層は、樹脂又はゲルで形成されてなることを特徴とする請求項1乃至4の何れか1項に記載の有機エレクトロルミネッセンス素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−269163(P2006−269163A)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願番号】特願2005−83409(P2005−83409)

【出願日】平成17年3月23日(2005.3.23)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願日】平成17年3月23日(2005.3.23)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]