有機エレクトロルミネッセンス素子

【課題】有機EL素子において、光取出し効率を向上させると共に短絡が起こり難く、且つ波長依存性及び指向性が低く自然な光を出射できるものとする。

【解決手段】有機EL素子1は、基板2と、発光層43を含む複数の有機層4と、有機層4を挟む陽極層3及び陰極層5と、を備える。陽極層3は、有機層4と接する面に複数の凹部3aを有し、凹部3aの、基板2と平行な距離を開口径としたとき、この開口径が有機層3に近付くに従って大きくなり、複数の凹部3aの中央部P間の距離が均一でない。この構成によれば、陽極層3の有機層4に接する凹部3aにより光取出し効率を向上させながらも、凹部3aの開口径が有機層4側に大きく、凹部3aの起伏が緩やかなので、短絡が起こり難くなる。また、周期的な凹凸構造ではなく、凹部3aの配置が均一でないので、出射光の波長依存性及び指向性が低くなり、自然な光を出射することができる。

【解決手段】有機EL素子1は、基板2と、発光層43を含む複数の有機層4と、有機層4を挟む陽極層3及び陰極層5と、を備える。陽極層3は、有機層4と接する面に複数の凹部3aを有し、凹部3aの、基板2と平行な距離を開口径としたとき、この開口径が有機層3に近付くに従って大きくなり、複数の凹部3aの中央部P間の距離が均一でない。この構成によれば、陽極層3の有機層4に接する凹部3aにより光取出し効率を向上させながらも、凹部3aの開口径が有機層4側に大きく、凹部3aの起伏が緩やかなので、短絡が起こり難くなる。また、周期的な凹凸構造ではなく、凹部3aの配置が均一でないので、出射光の波長依存性及び指向性が低くなり、自然な光を出射することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光取出し層を有した有機エレクトロルミネッセンス素子に関する。

【背景技術】

【0002】

エレクトロルミネッセンス(EL)素子は、陽極及び陰極で挟持させた発光層が透明基板上に形成されたものであり、電極間に電圧印加されたとき、発光層にキャリアとして注入された電子及びホールの再結合により生成された励起子によって発光する。EL素子は、発光層の蛍光物質に有機物を用いた有機EL素子と、無機物を用いた無機EL素子に大別される。特に、有機EL素子は、低電圧で高輝度の発光が可能であり、蛍光物質の種類によって様々な発光色が得られ、また、平面状の発光パネルとしての製造が容易であることから、各種表示装置やバックライトとして用いられる。更に、近年では、高輝度に対応したものが実現され、これを照装置等に用いることが注目されている。

【0003】

図5に一般的な有機EL素子の断面構成を示す。有機EL素子101は、透光性を有する基板102上に、透光性を有する電極層103が設けられ、この電極層103の上に、ホール注入層141、ホール輸送層142及び発光層143から成る有機層104が設けられている。また、有機層104上に、光反射性を有する電極層105が設けられる。そして、電極層103,105間に電圧が印加されることによって、発光層143で発光した光が、ホール輸送層142、ホール注入層141、電極層103及び基板102といった異なる材料から成る複数の層を透過して素子外に取り出される。

【0004】

ある媒質から屈折率の異なる媒質へと光が伝搬する場合、その媒質の界面では各々の屈折率に応じた反射、透過が起こる。そして、夫々の媒質の屈折率差が大きいほど反射が起こり易くなることがフレネルの法則によって示されている。また、屈折率の高い媒質から屈折率の低い媒質へ光が伝搬する場合、その界面では媒質間の屈折率により、スネルの法則から臨界角が決定され、その臨界角以上の光はその界面で全反射し、屈折率の高い媒質に閉じ込められ、導波光として失われる。ここで、一般的な有機EL素子101に使用される基板102には、透明性、強度、低コスト、ガスバリア性、耐薬品性、耐熱性等の観点から、ガラスが広く用いられており、一般的なソーダライムガラス等の屈折率は1.52程度である。一方、電極層103には、酸化インジウムに酸化錫をドープした酸化インジウム錫(ITO)や酸化インジウム亜鉛(IZO)がその優れた透明性と電気伝導性から広く用いられている。これらITOやIZOの屈折率は、その組成、製膜方法、結晶構造等により変化するが、ITOの屈折率は1.7〜2.3程度、IZOの屈折率は1.9〜2.4程度であり、いずれも基板102に比べて高い屈折率を持つ。

【0005】

また、有機層104に用いられる発光層143、ホール注入層141及びホール輸送層142等を構成する発光材料等の各材料の屈折率は、1.6〜2.0程度のものが多い。つまり、一般的な有機EL素子101においては、各層の屈折率の大小関係は、大気<基板<有機層<電極層(陽極)となる。そのため、発光層143の発光源から出射した光のうち、基板102と素子外(大気)の界面、及び電極層103と基板102の界面に、大きな入射角で入射した光は、それらの界面で全反射するので、有効光として素子外に取り出されないことがある。

【0006】

そこで、屈折率が異なる媒質間の界面での全反射を緩和するために、この界面に微細な凹凸(コルゲート構造)が形成された有機EL素子が知られている(例えば、特許文献1参照)。この有機EL素子は、基板の上に周期的な凹凸構造を有する硬化性樹脂層を形成し、この凹凸構造を有する硬化性樹脂層上に電極層や有機層を積層して、各層にコルゲート構造を設けている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−9861号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1に記載の有機EL素子のように、電極層や有機層に起伏の大きな凹凸構造が設けられると、例えば、ある層の凸部とこの上層の凹部との間が近接して、各層の膜厚が不均一となるので、短絡が起こり易くなる。また、発光層の近傍に周期的な凹凸構造が設けられると、光が干渉して、素子外に取り出される光の波長依存性が強くなり、また、光の指向性が生じ易くなる。このような波長依存性及び指向性が高い有機EL素子は、広い範囲に自然な光を照射する照明装置等のデバイスには適していない。

【0009】

本発明は、上記課題を解決するものであり、光取出し効率を向上させながらも、短絡が起こり難く、しかも波長依存性及び指向性が低い自然な光を出射することができる有機EL素子を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明に係る有機EL素子は、基板と、この基板上に設けられた、発光層を含む複数の有機層と、前記有機層を挟む一対の電極層と、を備えた有機EL素子であって、前記電極層の少なくとも一方は、前記有機層と接する面に複数の凹部を有し、前記凹部の、前記基板と平行な距離を開口径としたとき、該開口径が前記有機層に近付くに従って大きくなり、前記凹部の中心を中央部としたとき、前記複数の凹部の中央部間の距離が均一でないことを特徴とする

【0011】

上記有機EL素子において、前記複数の有機層のうち、前記凹部を有する電極層に接する有機層は、該有機層の電極層側とは反対側の面に、前記電極層の凹部の各々に対応した凹部を有することが好ましい。

【0012】

上記有機EL素子において、前記有機層における発光層は、該発光層の電極層側とは反対側の面に、前記電極層の凹部の各々に対応した凹部を有することが好ましい。

【0013】

上記有機EL素子において、前記電極層の凹部の、前記有機層と接する面における開口径が2nm〜1μmであることが好ましい。

【0014】

上記有機EL素子において、前記凹部を有する電極層の最大膜厚が1nm〜500nmであることが好ましい。

【発明の効果】

【0015】

本発明によれば、電極層の有機層に接する凹部により光取出し効率を向上させながらも、凹部の開口径が有機層に近付くに従って大きく、凹部の起伏が緩やかなので、短絡が起こり難くなる。また、周期的な凹凸構造ではなく、凹部の配置が均一でないので、出射光の波長依存性及び指向性が低くなり、自然な光を出射することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る有機EL素子の側断面図。

【図2】(a)は図1のA−A断面図、(b)はB−B断面図。

【図3】上記実施形態の変形例に係る有機EL素子の側断面図。

【図4】(a)は実施例1に係る有機EL素子の基板及び電極層の側断面図、(b)は実施例2に係る有機EL素子の基板及び電極層の側断面図、(c)は比較例1に係る有機EL素子の基板及び電極層の側断面図、(d)は比較例2に係る有機EL素子の基板及び電極層の側断面図。

【図5】従来の有機エレクトロルミネッセンス素子の側断面図。

【発明を実施するための形態】

【0017】

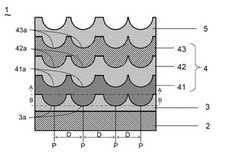

本発明の一実施形態に係る有機エレクトロルミネッセンス素子(以下、有機EL素子)について、図1及び図2を参照して説明する。図1に示すように、本実施形態の有機EL素子1は、基板2と、この基板2上に設けられた、発光層を含む複数の有機層4と、有機層4を挟む一対の電極層(陽極層3及び陰極層5)と、を備える。有機層4は、ホール注入層41と、ホール輸送層42と、発光層43とを有し、これらは陽極層3側からこの順で積層されている。この構成において、有機EL素子1は、陽極層3及び陰極層5間に電圧が印加されたとき、発光層43で発光した光は、ホール輸送層42、ホール注入層41、陽極層3及び基板2を透過して素子外に取り出される。

【0018】

また、有機EL素子1において、電極層の少なくとも一方、本例では陽極層3は、有機層4と接する面に複数の凹部3aを有する。凹部3aは、図2(a)(b)に示すように、基板2と平行な距離を開口径としたとき、この開口径が有機層4に近付くに従って大きくなっている。本例において、凹部3aは略半球形状であり、正円形の開口径が凹部3aは図1に示すB−B断面からA−A断面に向かう程、大きくなっている。また、凹部3aの中心を中央部Pとしたときに、複数の凹部3aの中央部P間の距離Dが均一でない。すなわち、略半球形状の凹部3aが陽極層3に不均一の分散するように形成されている。更に、上記A−A断面における凹部3aの開口周縁は、単一の円形a1から成るものであってもよいし、例えば、複数の円が繋がった形状a2,a3から成るものであってもよい。

【0019】

また、図1に示したように、複数の有機層4のうち、凹部3aを有する陽極層3に接する有機層4、本例では、ホール注入層41は、陽極層3とは反対側の面に、陽極層3の凹部3aの各々に対応した凹部41aを有する。更に、このホール注入層41上に形成されたホール輸送層42及び発光層43もまた、ホール注入層41と同様に、夫々凹部42a,43aを有する。つまり、陽極層3だけでなく、発光層43にも、この発光層43の陽極層3側とは反対側に面において凹部43aが形成されている。なお、陰極層5の、有機層4とは反対側の面にも同様の凹部が設けられているが、これは光取出し効率の向上には直接的には作用しない。

【0020】

基板2は、透光性を有する平面矩形状の板材であり、例えば、ソーダガラスや無アルカリガラス等のリジッドなガラス板、又はポリカーボネートやポリエチレンテレフタレート等のフレキシブルなプラスチック板等が用いられる。

【0021】

凹部3aを有する陽極層3は、例えば、以下の製法により形成される。この製法は、まず、ナノ粒子を液中で単分散させたナノ粒子分散液を調整する(第1の工程)。次に、基板2の表面にナノ粒子分散液を塗布して、ナノ粒子を単分散した状態で基板2の表面に付着させる(第2の工程)。続いて、単分散状態で付着したナノ粒子の上から基板2の表面に導電性材料を製膜する(第3の工程)。そして、ナノ粒子を基板2の表面から除去する(第4の工程)。

【0022】

第1の工程において、ナノ粒子には、透明性が高く、粒径の制御が可能であり、しかも低コストであるシリカナノ粒子が好適に用いられる。また、ナノ粒子を分散させる溶液には、水、メタノール、エタノール、プロパノール又はブタノール等のアルコール類、ジエチルエーテル、ジブチルエーテル、テトラヒドロフラン又はジオキサン等のエーテル類、へキサン、ヘプタン又はオクタン等の脂肪族炭化水素類、ベンゼン、トルエン又はキシレン等の芳香族炭化水素類、酢酸エチル又は酢酸ブチル等のエステル類、メチルエチルケトン又はメチルイソブチルケトン等のケトン類、塩化メチレン又はクロロホルム等のハロゲン化炭素類が用いられる。上述したいずれかの溶液でナノ粒子を分散させたナノ粒子分散液は、コロイド溶液となる。次に、このコロイド溶液に、ブロックコポリマーを添加して攪拌し、均一に溶解させる。ブロックコポリマーとしては、例えば、疎水性であるポリプロピレンオキサイドブロックの両側に、親水性であるポリエチレンオキサイドブロックが共重合したトリブロックコポリマーが好適に用いられる。続いて、このコロイド溶液のpH調整を、塩酸等の酸を用いて行なう。pH調製することにより、コロイド溶液中でナノ粒子の分散性を制御することができる。これにより、ナノ粒子分散液が調整される。

【0023】

第2の工程では、第1の工程で調整されたナノ粒子分散液を、基板2の表面に塗布する。塗布の手法には、例えば、刷毛塗り、スプレーコート、浸漬(ディッピング、ディップコート)、ロールコート、フローコート、カーテンコート、ナイフコート、スピンコート、テーブルコート、シートコート、枚葉コート、ダイコート、バーコート等の一般的な各種塗装方法が適宜に用いられる。この段階で、塗布膜が切削やエッチング等の方法を用いて任意の形状にパターニングされてもよい。また、ナノ粒子を基板2の表面に付着させるにあたって、ナノ粒子以外の、例えば、コロイド溶液中の有機成分等の他成分が基板2の表面に存在しないように、それらが除去されることが好ましい。他成分を除去する方法としては、例えば、ナノ粒子は溶解されないが、他成分を溶解することができる溶液に、上記塗布膜が形成された基板2を浸漬する方法や、加熱処理、紫外線処理等により、ナノ粒子を基板2上に残存させたまま、他成分を分解揮散させて除去する方法が挙げられる。この方法は、基板2の耐久性等を考慮して適宜に選択される。

【0024】

第3の工程では、ナノ粒子を付着させた基板2の表面に、導電性材料を製膜する。導電性材料としては、特に限定されないが、アルミニウム、金、銀又は銅等の金属、カーボンナノチューブ等の導電性カーボンといった導電率が高いものを用いるのが好ましい。導電性材料を被覆する方法としては、めっき等の還元反応によるウエットプロセスや、スパッタや蒸着等のドライプロセス等、任意の方法を採用することができる。還元反応による導電性材料の生成方法は、特に限定されないが、例えば、還元剤の添加、電解めっき、無電解めっき等が挙げられる。このように導電性材料を被覆すると、ナノ粒子がマスクとなって、ナノ粒子が付着している部分以外の基板2の露出した表面に、導電性材料を付着させることができる。

【0025】

第4の工程では、基板2の表面からナノ粒子を除去する。ナノ粒子の除去方法としては、例えば、ナノ粒子を溶出する方法や、物理的に取り除く方法等が挙げられる。また、シリカナノ粒子は、熱的や機械的に強く、また、有機溶媒等の薬品に対しても耐久性がある一方で、フッ酸等の酸や水酸化ナトリウム水溶液等のアルカリといった一部の薬品には溶解しやすい。このように、ナノ粒子を溶出する方法としては、選択されたナノ粒子の性質を利用して、導電性材料や基板2は溶解し難いが、例えば、シリカナノ粒子が溶解する水酸化ナトリウム水溶液等のアルカリ溶液や、フッ化水素酸等の酸溶液で処理することによって行なわれる。また、物理的にナノ粒子を取り除く方法としては、液中で基板2を超音波振動処理する方法が挙げられる。また、溶出する方法と物理的に取り除く方法とを組み合わせても用いてもよい。このようにして、凹部3aが形成された陽極層3が作製される。

【0026】

上述した製法とは異なる製法として、例えば、ナノインプリント技術を用いて凹部3aを有する陽極層3を作製してもよい。具体的には、導電性材料を含有させた透光性材料を、スピンコート、スクリーン印刷、ディップコート、ダイコート、キャストコート、スプレーコート又はグラビアコート等により製膜した後、複数の凹部3aに対応する複数の凸部が形成されたナノスタンパを用いてナノインプリントすることにより、凹部3aを有する陽極層3を得ることができる。導電性材料としては、例えば、銀又は金等の金属の微粒子、インジウム−錫酸化物(ITO)、インジウム−亜鉛酸化物(IZO)又は錫酸化物等の金属酸化物の微粒子、導電性有機材料(高分子含む)、ドーパント(ドナー又はアクセプタ)含有有機層、導電体と導電性有機材料(高分子含む)の混合物等が挙げられる。透光性材料としては、例えば、アクリル樹脂、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリメチルメタクリレート、ポリスチレン、ポリエーテルスルホン、ポリアリレート、ポリカーボネート樹脂、ポリウレタン、ポリアクリルニトリル、ポリビニルアセタール、ポリアミド、ポリイミド、ジアクリルフタレート樹脂、セルロース系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリ酢酸ビニル、その他の熱可塑性樹脂や、これらの樹脂を構成する単量体の2種以上の共重合体等が挙げられる。

【0027】

このようにして作製された陽極層3上に、ホール注入層41、ホール輸送層42及び発光層43が積層される。これら各層が、例えば、真空蒸着法により形成される場合、蒸着膜は、被蒸着面(本例では陽極層3)に対して一定膜厚で形成されるので、各層には、陽極層3の凹部3aの各々に対応する凹部41a,42a,43aが形成される。

【0028】

ホール注入層41を構成する材料としては、チオフェン、トリフェニルメタン、ヒドラゾリン、アリールアミン、ヒドラゾン、スチルベン、トリフェニルアミン等を含む有機材料が挙げられる。具体的には、ポリビニルカルバゾール(PVCz)、ポリエチレンジオキシチオフェン:ポリスチレンスルホネート(PEDOT:PSS)、TPD等の芳香族アミン誘導体等で、上記材料を単独で用いてもよく、また二種類以上の材料を組み合わせて用いてもよい。

【0029】

ホール輸送層42は、ホール輸送性を有する化合物の群から適宜に選定される。この種の化合物としては、例えば、4,4’−ビス[N−(ナフチル)−N−フェニル−アミノ]ビフェニル(α−NPD)、N,N’−ビス(3−メチルフェニル)−(1,1’−ビフェニル)−4,4’−ジアミン(TPD)、2−TNATA、4,4’,4”−トリス(N−(3−メチルフェニル)N−フェニルアミノ)トリフェニルアミン(MTDATA)、4,4’−N,N’−ジカルバゾールビフェニル(CBP)、スピロ−NPD、スピロ−TPD、スピロ−TAD、TNB等に代表されるトリアリールアミン系化合物、カルバゾール基を含むアミン化合物、フルオレン誘導体を含むアミン化合物等が挙げられる。なお、上述したものに限られず、一般に知られる任意のホール輸送材料を用いることができる。

【0030】

発光層43を構成する材料としては、例えば、アントラセン、ナフタレン、ピレン、テトラセン、コロネン、ペリレン、フタロペリレン、ナフタロペリレン、ジフェニルブタジエン、テトラフェニルブタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、キノリン金属錯体、トリス(8−ヒドロキシキノリナート)アルミニウム錯体(Alq3)、トリス(4−メチル−8−キノリナート)アルミニウム錯体、トリス(5−フェニル−8−キノリナート)アルミニウム錯体、アミノキノリン金属錯体、ベンゾキノリン金属錯体、トリ−(p−ターフェニル−4−イル)アミン、ピラン、キナクリドン、ルブレン、及びこれらの誘導体、又は1−アリール−2,5−ジ(2−チエニル)ピロール誘導体、ジスチリルベンゼン誘導体、スチリルアリーレン誘導体、スチリルアミン誘導体、及びこれらの発光性化合物から成る基を分子の一部分に有する化合物若しくは高分子等が挙げられる。また、上記化合物に代表される蛍光色素由来の化合物のみならず、いわゆる燐光発光材料、例えば、Ir錯体、Os錯体、Pt錯体、ユーロピウム錯体等々の発光材料、又はそれらを分子内に有する化合物若しくは高分子を好適に用いることができる。これらの材料は、必要に応じて、適宜選択して用いられる。上述した材料から成る発光層43は、真空蒸着法、又は転写等乾式プロセスによって製膜されてもよいし、スピンコート、スプレーコート、ダイコート、グラビア印刷等、湿式プロセスによって製膜されるものであってもよい。また、発光層43以外に、電子輸送層、電子注入層が適時に設けられてもよい。

【0031】

陰極層5を構成する材料としては、アルミニウム(Al)が好適に用いられ、また、Alと他の電極材料を組み合わせて積層構造として構成されたものであってもよい。このような電極材料の組み合わせとしては、アルカリ金属とAlとの積層体、アルカリ金属と銀との積層体、アルカリ金属のハロゲン化物とAlとの積層体、アルカリ金属の酸化物とAlとの積層体、アルカリ土類金属や希土類金属とAlとの積層体、これらの金属種と他の金属との合金等が挙げられる。具体的には、ナトリウム、ナトリウム−カリウム合金、リチウム、マグネシウム等とAlとの積層体、マグネシウム−銀混合物、マグネシウム−インジウム混合物、アルミニウム−リチウム合金、LiF/Al混合物/積層体、Al/Al2O3混合物等が例として挙げられる。

【0032】

このように構成された有機EL素子1によれば、陽極層3に凹部3aが設けられているので、発光層43から出射された光は、凹部3aを通して基板2への透過が容易となり、光取出し効率を向上させることができる。また、陽極層3は、凹部3aが形成された部分が薄膜化されているので、高い透光性を有し、しかも陽極層3が途切れず連続的に形成されているので、高い導電性を有する。更に、凹部3aの開口径が、有機層4に近付くに従って大きくなっているので、開口径が有機層4側に小さくなっている構成に比べて、凹部3aの起伏が緩やかになり、有機層4の膜厚が所定範囲に均一化される。その結果、電極層(陽極層3及び陰極層5)間の距離が一定に保たれ、短絡を起き難くすることができる。また、周期的な凹凸構造ではなく、複数の凹部3aの中央部P間の距離が均一でなく、つまり、凹部3aの配置が均一でなく分散しているので、出射光の波長依存性及び指向性が低くなり、自然な光を出射することができる。

【0033】

また、陽極層3だけでなく、有機層4の各層にも凹部41a,42a,43aが設けられているので、各層が接する界面における光の透過が容易になり、光取出し効率をより向上させることができる。

【0034】

陽極層3の凹部3aの、有機層4と接する表面における開口径は、2nm〜1μmであることが好ましい。こうすれば、発光層43から出射された光が、ホール注入層41と陽極層3との界面を容易に透過することができ、光取出し効率を向上させることができる。

【0035】

また、凹部3aを有する陽極層3の最大膜厚は、1nm〜500nmであることが好ましい。こうすれば、陽極層3は、必要とされる透光性及び導電性を両立させることができる。ここで、陽極層3の最大膜厚は、凹部3aの深さに応じて定められる。本例のように、凹部3aが略半球形状である場合、陽極層3の最大膜厚は、凹部3aの半径(凹部3aの開口径の半分)よりも僅かに大きくなるように定められる。こうすれば、陽極層3は、凹部3aが形成されている部分の膜厚が薄くなるので、透光性が高まる。そのため、陽極層3を構成する材料として、汎用されるITO等の透明材料に限らず、例えば、アルミニウムや銀等の導電性が高い金属材料を用いることができる。また、凹部3aが形成されている箇所の陽極層3の膜厚は、光の透過を考慮すると、30nm以下であることが望ましい。ただし、陽極層3に用いるられる材料によって導電性、透過率等が異なるので、上記膜厚は、求められる性能に応じて適宜に調整される。

【0036】

上記実施形態の変形例について、図3を参照して説明する。この変形例に係る有機EL素子1は、各層に形成された凹部3a,41a,42a,43aの深さが、陽極層3から離れるに従って小さくなっている。この変形例によれば、有機層4の各凹部41a,42a,43aの起伏が緩やかなので、これら各層の膜厚が均一になり、より短絡を起き難くすることができる。また、この構成は、有機層4を蒸着によらず、例えば、塗布により形成する場合に適している。更に、この変形例では、陰極層5の有機層4とは反対側の面が概ね平滑になっているので、陰極層5を被覆するように設けられる封止キャップの取付けが容易となる。

【実施例】

【0037】

次に、上述した実施形態の実施例について、図4(a)乃至(d)を参照し、比較例と対比しながら具体的に説明する。図4(a)乃至(d)においては、基板2と陽極層3のみを図示している。

【0038】

(実施例1)

基板2として無アルカリガラス板(コーニング社製「No.1737」、波長500nmの光に対する屈折率が1.50〜1.53)を用いた。次に、凹部3aを有する陽極層3を、以下の手順により作製した。まず、水に塩基性アミノ酸としてリシン(L−lysine)を溶解させて塩基性アミノ酸水溶液を調製した。次に、この塩基性アミノ酸水溶液にテトラエトキシシラン(TEOS)を添加し、60℃のウォーターバス中において、500rpmの回転速度で24時間攪拌することによって、シリカのコロイド溶液を作製した。このコロイド溶液における原料モル比は、1(TEOS):154.4(H2O):0.02(L−lysine)であった。このようにして得られたコロイド溶液中には、粒子径が約15nmのシリカナノ粒子が生成した。続いて、このコロイド溶液に、ブロックコポリマーF127(下記(1)式)を添加し、60℃で24時間攪拌することによって、F127をコロイド溶液に完全に溶解させた。

【0039】

【化1】

上記(1)式において、「EO」はエチレンオキサイドブロック、「PO」はプロピレンオキサイドブロックを意味し、その下の数字は繰り返し単位数、「MW」は重量平均分子量、「HLB」はHydrophile−Lipophile Balance、「CMC」は臨界ミセル濃度を意味する。

【0040】

F127の添加量は、コロイド溶液中のシリカの質量を基準として、1:1に設定した。次に、塩酸を用いて、コロイド溶液のpHを8に調整し、3日間、60℃で静置してエージングした。そして、この溶液を水で4倍に希釈することにより、ナノ粒子分散液を調整した(第1の工程)。

【0041】

次に、上記ナノ粒子分散液を、ディップコートによって基板2に塗布して、ナノ粒子を基板2上に付着させた。続いて、水分を蒸発させた後、ナノ粒子分散液の有機成分(リシン、F127)を取り除くため、UVオゾン処理を、紫外線波長172nm、圧力50Pa、照射時間30minの条件で行なった(第2の工程)。

【0042】

次に、シリカナノ粒子が分散された基板2の表面に、2×10−4Pa以下の真空下において蒸着法により、導電性材料としてAlを用い、Al膜を約7.5nmの厚みで製膜した(第3の工程)。Alを製膜した後、このAl付き基板2を、フッ化アンモニウム水溶液中で30分間超音波処理することによって、シリカナノ粒子を除去し、凹部3aを有する陽極層3を得た(第4の工程)。このようにして、図4(a)に示すような、基板2上に凹部3aを有する陽極層3を作製した。

【0043】

そして、この陽極層3上に、ポリエチレンジオキシチオフェン/ポリスチレンスルホン酸(PEDOT−PSS)(H.C.Starck社製「CLEVIOS P AI4083」、PEDOT:PSS=1:6)を膜厚30nmになるようにスピンコーターで塗布し、150℃で10分間焼成することにより、ホール注入層41を得た。ホール注入層41の波長650nmの屈折率は、SCI社製FilnTekで測定したところ、1.55であった。

【0044】

次に、TFB(Poly[(9,9-dioc tylfluorenyl-2,7-diyl)-co-(4,4’-(N-(4-sec-butylphenyl))diphenylamine)])(アメリカンダイソース社製「Hole Transport Polymer ADS259BE」)をTHF溶媒に溶解した溶液を、ホール注入層41の上に、膜厚が12nmになるようにスピンコーターで塗布してTFB被膜を作製し、これを200℃で10分間焼成することによって、ホール輸送層42を得た。ホール輸送層42の波長650nmの屈折率は、SCI社製FilnTekで測定したところ、1.7であった。

【0045】

続いて、赤色高分子(アメリカンダイソース社製「Light Emittingpolymer ATS111RE」)をTHF溶媒に溶解した溶液を、ホール輸送層42の上に、膜厚が70nmになるようにスピンコーターで塗布し、100℃で10分間焼成することによって、発光層43を得た。発光層43の波長650nmの屈折率は、SCI社製FilnTekで測定したところ、1.7であった。

【0046】

本例では、発光層43の上に電子注入層(不図示)として、バリウムBa(高純度化学製)を5nmの膜厚で形成した上で、この電子注入層上に、Al(高純度化学社製)を80nmの膜厚で真空蒸着し、陰極層5を形成した。

【0047】

この後、上述した各層を設けた基板2を、露点−80℃以下のドライ窒素雰囲気のグローブボックスに収容して、大気に暴露することなく搬送した。また、ガラス製の封止キャップ(不図示)に吸水剤(ダイニック社製)を貼り付けると共に、封止キャップの外周部に紫外線硬化樹脂製のシール剤を塗布したものを予め用意した。そして、グローブボックス内で、上記各層を囲むように封止キャップを基板2にシール剤で張り合わせ、紫外線照射してシール剤を硬化させることによって、各層を封止キャップで封止し、実施例1の有機EL素子1を得た。

【0048】

(実施例2)

基板2の表面に、直接的に5nmの膜厚となるようにAl膜を2×10−4Pa以下の真空下において蒸着法により製膜し、その上に実施例1で用いたナノ粒子分散液をディップコートによって膜厚5nmのAl膜が形成された基板2上に塗布して、ナノ粒子をAl膜上に付着させた。次に、ナノ粒子分散液の有機成分(リシン、F127)を取り除くため、UVオゾン処理を、紫外線波長172nm、圧力50Pa、照射時間30minの条件で行なった。続いて、ナノ粒子が分散された膜厚5nmのAl膜付き基板上に、再びAl膜を、2×10−4PaPa以下の真空下において蒸着法により、約2.5nmの厚みとなるように製膜した。Alを製膜した後、このAl膜付き基板をフッ化アンモニウム水溶液中で30分間超音波処理することによって、ナノ粒子を除去した。このようにして、図4(b)に示すような、基板2上に凹部3aを有する陽極層3を作製した。そして、陽極層3以外は実施例1と同様の製法により、実施例2の有機EL素子1を得た。

【0049】

(比較例1)

基板2の表面に、直接的に7.5nmの膜厚となるようにAl膜を2×10−4Pa以下の真空下において蒸着法により製膜した。このようにして、図4(c)に示すような、基板2上に凹部が無い陽極層3を作製した。そして、陽極層3以外は、実施例1と同様の製法により、比較例1の有機EL素子を得た。

【0050】

(比較例2)

蒸着法によるAlの膜厚を10nmとして、図4(d)に示すような、基板2上に凹部3aを有する陽極層3を作製した。そして、陽極層3以外は、実施例1と同様の製法により、比較例2の有機EL素子を得た。

【0051】

上述のようにして作製された実施例1,2及び比較例1,2の光取出し効率を、以下の表1に示す。光取出し効率は、実施例1,2及び比較例1,2について、電極間に電流密度が10mA/cm2となるように電流を流し、大気放射光を積分球によって計測した。そして、これらの計測結果に基づいて大気放射光の外部量子効率を算出した。そして、比較例1の外部量子効率を1として、実施例1,2と対比した。

【0052】

【表1】

【0053】

上記表1に示されるように、陽極層3に凹部3aを有し、有機層4にも凹部41a等が設けられている実施例1は、凹部3aが無い比較例1に比べて光取出し効率が約20%向上した。また、凹部3aの開口径が、有機層4と接する面において小さくなている比較例2では、有機層4にも凹部41a等が設けられているものの、発光時に短絡が起き、特性評価を行なうことができなかった。これに対して、実施例1は、有機層4にも凹部41a等が設けられながらも、短絡が起きることはなかった。また、実施例1では、凹部3aが分散して不均一に配置されているので、出射光の波長依存性や指向性は目視上では殆ど確認されず、より自然な光を出射することができた。また、実施例2においても、比較例1に対して光取出し効率が向上した。

【0054】

なお、本発明は実施形態に限らず、種々の変形が可能である。上述した実施形態においえは、陽極層3が凹部3aを有し、発光層43からの光を陽極層3を介して基板2から取出す構成を示したが、陰極層5に凹部が設けられ、発光層43からの光が陰極層5を介して取出される構成であってもよい。上述したように、陽極層3は、凹部3aが設けられることによって高い透光性を有するので、一般的には陰極層5の構成材料として知られるAlを光取出し側の陽極層3の構成材料とすることができる。つまり、基板2上に、凹部を有するAl膜を製膜した段階で、Al膜は陽極層及び陰極層のいずれにも対応させることができ、素子製造における自由度を高めることができる。

【符号の説明】

【0055】

1 有機EL素子

2 基板

3 陽極層(電極層)

3a 凹部

4 有機層

41a 凹部

42a 凹部

43 発光層

43a 凹部

5 陰極層(電極層)

P 凹部の中央部

【技術分野】

【0001】

本発明は、光取出し層を有した有機エレクトロルミネッセンス素子に関する。

【背景技術】

【0002】

エレクトロルミネッセンス(EL)素子は、陽極及び陰極で挟持させた発光層が透明基板上に形成されたものであり、電極間に電圧印加されたとき、発光層にキャリアとして注入された電子及びホールの再結合により生成された励起子によって発光する。EL素子は、発光層の蛍光物質に有機物を用いた有機EL素子と、無機物を用いた無機EL素子に大別される。特に、有機EL素子は、低電圧で高輝度の発光が可能であり、蛍光物質の種類によって様々な発光色が得られ、また、平面状の発光パネルとしての製造が容易であることから、各種表示装置やバックライトとして用いられる。更に、近年では、高輝度に対応したものが実現され、これを照装置等に用いることが注目されている。

【0003】

図5に一般的な有機EL素子の断面構成を示す。有機EL素子101は、透光性を有する基板102上に、透光性を有する電極層103が設けられ、この電極層103の上に、ホール注入層141、ホール輸送層142及び発光層143から成る有機層104が設けられている。また、有機層104上に、光反射性を有する電極層105が設けられる。そして、電極層103,105間に電圧が印加されることによって、発光層143で発光した光が、ホール輸送層142、ホール注入層141、電極層103及び基板102といった異なる材料から成る複数の層を透過して素子外に取り出される。

【0004】

ある媒質から屈折率の異なる媒質へと光が伝搬する場合、その媒質の界面では各々の屈折率に応じた反射、透過が起こる。そして、夫々の媒質の屈折率差が大きいほど反射が起こり易くなることがフレネルの法則によって示されている。また、屈折率の高い媒質から屈折率の低い媒質へ光が伝搬する場合、その界面では媒質間の屈折率により、スネルの法則から臨界角が決定され、その臨界角以上の光はその界面で全反射し、屈折率の高い媒質に閉じ込められ、導波光として失われる。ここで、一般的な有機EL素子101に使用される基板102には、透明性、強度、低コスト、ガスバリア性、耐薬品性、耐熱性等の観点から、ガラスが広く用いられており、一般的なソーダライムガラス等の屈折率は1.52程度である。一方、電極層103には、酸化インジウムに酸化錫をドープした酸化インジウム錫(ITO)や酸化インジウム亜鉛(IZO)がその優れた透明性と電気伝導性から広く用いられている。これらITOやIZOの屈折率は、その組成、製膜方法、結晶構造等により変化するが、ITOの屈折率は1.7〜2.3程度、IZOの屈折率は1.9〜2.4程度であり、いずれも基板102に比べて高い屈折率を持つ。

【0005】

また、有機層104に用いられる発光層143、ホール注入層141及びホール輸送層142等を構成する発光材料等の各材料の屈折率は、1.6〜2.0程度のものが多い。つまり、一般的な有機EL素子101においては、各層の屈折率の大小関係は、大気<基板<有機層<電極層(陽極)となる。そのため、発光層143の発光源から出射した光のうち、基板102と素子外(大気)の界面、及び電極層103と基板102の界面に、大きな入射角で入射した光は、それらの界面で全反射するので、有効光として素子外に取り出されないことがある。

【0006】

そこで、屈折率が異なる媒質間の界面での全反射を緩和するために、この界面に微細な凹凸(コルゲート構造)が形成された有機EL素子が知られている(例えば、特許文献1参照)。この有機EL素子は、基板の上に周期的な凹凸構造を有する硬化性樹脂層を形成し、この凹凸構造を有する硬化性樹脂層上に電極層や有機層を積層して、各層にコルゲート構造を設けている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−9861号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、上記特許文献1に記載の有機EL素子のように、電極層や有機層に起伏の大きな凹凸構造が設けられると、例えば、ある層の凸部とこの上層の凹部との間が近接して、各層の膜厚が不均一となるので、短絡が起こり易くなる。また、発光層の近傍に周期的な凹凸構造が設けられると、光が干渉して、素子外に取り出される光の波長依存性が強くなり、また、光の指向性が生じ易くなる。このような波長依存性及び指向性が高い有機EL素子は、広い範囲に自然な光を照射する照明装置等のデバイスには適していない。

【0009】

本発明は、上記課題を解決するものであり、光取出し効率を向上させながらも、短絡が起こり難く、しかも波長依存性及び指向性が低い自然な光を出射することができる有機EL素子を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するため、本発明に係る有機EL素子は、基板と、この基板上に設けられた、発光層を含む複数の有機層と、前記有機層を挟む一対の電極層と、を備えた有機EL素子であって、前記電極層の少なくとも一方は、前記有機層と接する面に複数の凹部を有し、前記凹部の、前記基板と平行な距離を開口径としたとき、該開口径が前記有機層に近付くに従って大きくなり、前記凹部の中心を中央部としたとき、前記複数の凹部の中央部間の距離が均一でないことを特徴とする

【0011】

上記有機EL素子において、前記複数の有機層のうち、前記凹部を有する電極層に接する有機層は、該有機層の電極層側とは反対側の面に、前記電極層の凹部の各々に対応した凹部を有することが好ましい。

【0012】

上記有機EL素子において、前記有機層における発光層は、該発光層の電極層側とは反対側の面に、前記電極層の凹部の各々に対応した凹部を有することが好ましい。

【0013】

上記有機EL素子において、前記電極層の凹部の、前記有機層と接する面における開口径が2nm〜1μmであることが好ましい。

【0014】

上記有機EL素子において、前記凹部を有する電極層の最大膜厚が1nm〜500nmであることが好ましい。

【発明の効果】

【0015】

本発明によれば、電極層の有機層に接する凹部により光取出し効率を向上させながらも、凹部の開口径が有機層に近付くに従って大きく、凹部の起伏が緩やかなので、短絡が起こり難くなる。また、周期的な凹凸構造ではなく、凹部の配置が均一でないので、出射光の波長依存性及び指向性が低くなり、自然な光を出射することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る有機EL素子の側断面図。

【図2】(a)は図1のA−A断面図、(b)はB−B断面図。

【図3】上記実施形態の変形例に係る有機EL素子の側断面図。

【図4】(a)は実施例1に係る有機EL素子の基板及び電極層の側断面図、(b)は実施例2に係る有機EL素子の基板及び電極層の側断面図、(c)は比較例1に係る有機EL素子の基板及び電極層の側断面図、(d)は比較例2に係る有機EL素子の基板及び電極層の側断面図。

【図5】従来の有機エレクトロルミネッセンス素子の側断面図。

【発明を実施するための形態】

【0017】

本発明の一実施形態に係る有機エレクトロルミネッセンス素子(以下、有機EL素子)について、図1及び図2を参照して説明する。図1に示すように、本実施形態の有機EL素子1は、基板2と、この基板2上に設けられた、発光層を含む複数の有機層4と、有機層4を挟む一対の電極層(陽極層3及び陰極層5)と、を備える。有機層4は、ホール注入層41と、ホール輸送層42と、発光層43とを有し、これらは陽極層3側からこの順で積層されている。この構成において、有機EL素子1は、陽極層3及び陰極層5間に電圧が印加されたとき、発光層43で発光した光は、ホール輸送層42、ホール注入層41、陽極層3及び基板2を透過して素子外に取り出される。

【0018】

また、有機EL素子1において、電極層の少なくとも一方、本例では陽極層3は、有機層4と接する面に複数の凹部3aを有する。凹部3aは、図2(a)(b)に示すように、基板2と平行な距離を開口径としたとき、この開口径が有機層4に近付くに従って大きくなっている。本例において、凹部3aは略半球形状であり、正円形の開口径が凹部3aは図1に示すB−B断面からA−A断面に向かう程、大きくなっている。また、凹部3aの中心を中央部Pとしたときに、複数の凹部3aの中央部P間の距離Dが均一でない。すなわち、略半球形状の凹部3aが陽極層3に不均一の分散するように形成されている。更に、上記A−A断面における凹部3aの開口周縁は、単一の円形a1から成るものであってもよいし、例えば、複数の円が繋がった形状a2,a3から成るものであってもよい。

【0019】

また、図1に示したように、複数の有機層4のうち、凹部3aを有する陽極層3に接する有機層4、本例では、ホール注入層41は、陽極層3とは反対側の面に、陽極層3の凹部3aの各々に対応した凹部41aを有する。更に、このホール注入層41上に形成されたホール輸送層42及び発光層43もまた、ホール注入層41と同様に、夫々凹部42a,43aを有する。つまり、陽極層3だけでなく、発光層43にも、この発光層43の陽極層3側とは反対側に面において凹部43aが形成されている。なお、陰極層5の、有機層4とは反対側の面にも同様の凹部が設けられているが、これは光取出し効率の向上には直接的には作用しない。

【0020】

基板2は、透光性を有する平面矩形状の板材であり、例えば、ソーダガラスや無アルカリガラス等のリジッドなガラス板、又はポリカーボネートやポリエチレンテレフタレート等のフレキシブルなプラスチック板等が用いられる。

【0021】

凹部3aを有する陽極層3は、例えば、以下の製法により形成される。この製法は、まず、ナノ粒子を液中で単分散させたナノ粒子分散液を調整する(第1の工程)。次に、基板2の表面にナノ粒子分散液を塗布して、ナノ粒子を単分散した状態で基板2の表面に付着させる(第2の工程)。続いて、単分散状態で付着したナノ粒子の上から基板2の表面に導電性材料を製膜する(第3の工程)。そして、ナノ粒子を基板2の表面から除去する(第4の工程)。

【0022】

第1の工程において、ナノ粒子には、透明性が高く、粒径の制御が可能であり、しかも低コストであるシリカナノ粒子が好適に用いられる。また、ナノ粒子を分散させる溶液には、水、メタノール、エタノール、プロパノール又はブタノール等のアルコール類、ジエチルエーテル、ジブチルエーテル、テトラヒドロフラン又はジオキサン等のエーテル類、へキサン、ヘプタン又はオクタン等の脂肪族炭化水素類、ベンゼン、トルエン又はキシレン等の芳香族炭化水素類、酢酸エチル又は酢酸ブチル等のエステル類、メチルエチルケトン又はメチルイソブチルケトン等のケトン類、塩化メチレン又はクロロホルム等のハロゲン化炭素類が用いられる。上述したいずれかの溶液でナノ粒子を分散させたナノ粒子分散液は、コロイド溶液となる。次に、このコロイド溶液に、ブロックコポリマーを添加して攪拌し、均一に溶解させる。ブロックコポリマーとしては、例えば、疎水性であるポリプロピレンオキサイドブロックの両側に、親水性であるポリエチレンオキサイドブロックが共重合したトリブロックコポリマーが好適に用いられる。続いて、このコロイド溶液のpH調整を、塩酸等の酸を用いて行なう。pH調製することにより、コロイド溶液中でナノ粒子の分散性を制御することができる。これにより、ナノ粒子分散液が調整される。

【0023】

第2の工程では、第1の工程で調整されたナノ粒子分散液を、基板2の表面に塗布する。塗布の手法には、例えば、刷毛塗り、スプレーコート、浸漬(ディッピング、ディップコート)、ロールコート、フローコート、カーテンコート、ナイフコート、スピンコート、テーブルコート、シートコート、枚葉コート、ダイコート、バーコート等の一般的な各種塗装方法が適宜に用いられる。この段階で、塗布膜が切削やエッチング等の方法を用いて任意の形状にパターニングされてもよい。また、ナノ粒子を基板2の表面に付着させるにあたって、ナノ粒子以外の、例えば、コロイド溶液中の有機成分等の他成分が基板2の表面に存在しないように、それらが除去されることが好ましい。他成分を除去する方法としては、例えば、ナノ粒子は溶解されないが、他成分を溶解することができる溶液に、上記塗布膜が形成された基板2を浸漬する方法や、加熱処理、紫外線処理等により、ナノ粒子を基板2上に残存させたまま、他成分を分解揮散させて除去する方法が挙げられる。この方法は、基板2の耐久性等を考慮して適宜に選択される。

【0024】

第3の工程では、ナノ粒子を付着させた基板2の表面に、導電性材料を製膜する。導電性材料としては、特に限定されないが、アルミニウム、金、銀又は銅等の金属、カーボンナノチューブ等の導電性カーボンといった導電率が高いものを用いるのが好ましい。導電性材料を被覆する方法としては、めっき等の還元反応によるウエットプロセスや、スパッタや蒸着等のドライプロセス等、任意の方法を採用することができる。還元反応による導電性材料の生成方法は、特に限定されないが、例えば、還元剤の添加、電解めっき、無電解めっき等が挙げられる。このように導電性材料を被覆すると、ナノ粒子がマスクとなって、ナノ粒子が付着している部分以外の基板2の露出した表面に、導電性材料を付着させることができる。

【0025】

第4の工程では、基板2の表面からナノ粒子を除去する。ナノ粒子の除去方法としては、例えば、ナノ粒子を溶出する方法や、物理的に取り除く方法等が挙げられる。また、シリカナノ粒子は、熱的や機械的に強く、また、有機溶媒等の薬品に対しても耐久性がある一方で、フッ酸等の酸や水酸化ナトリウム水溶液等のアルカリといった一部の薬品には溶解しやすい。このように、ナノ粒子を溶出する方法としては、選択されたナノ粒子の性質を利用して、導電性材料や基板2は溶解し難いが、例えば、シリカナノ粒子が溶解する水酸化ナトリウム水溶液等のアルカリ溶液や、フッ化水素酸等の酸溶液で処理することによって行なわれる。また、物理的にナノ粒子を取り除く方法としては、液中で基板2を超音波振動処理する方法が挙げられる。また、溶出する方法と物理的に取り除く方法とを組み合わせても用いてもよい。このようにして、凹部3aが形成された陽極層3が作製される。

【0026】

上述した製法とは異なる製法として、例えば、ナノインプリント技術を用いて凹部3aを有する陽極層3を作製してもよい。具体的には、導電性材料を含有させた透光性材料を、スピンコート、スクリーン印刷、ディップコート、ダイコート、キャストコート、スプレーコート又はグラビアコート等により製膜した後、複数の凹部3aに対応する複数の凸部が形成されたナノスタンパを用いてナノインプリントすることにより、凹部3aを有する陽極層3を得ることができる。導電性材料としては、例えば、銀又は金等の金属の微粒子、インジウム−錫酸化物(ITO)、インジウム−亜鉛酸化物(IZO)又は錫酸化物等の金属酸化物の微粒子、導電性有機材料(高分子含む)、ドーパント(ドナー又はアクセプタ)含有有機層、導電体と導電性有機材料(高分子含む)の混合物等が挙げられる。透光性材料としては、例えば、アクリル樹脂、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリメチルメタクリレート、ポリスチレン、ポリエーテルスルホン、ポリアリレート、ポリカーボネート樹脂、ポリウレタン、ポリアクリルニトリル、ポリビニルアセタール、ポリアミド、ポリイミド、ジアクリルフタレート樹脂、セルロース系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリ酢酸ビニル、その他の熱可塑性樹脂や、これらの樹脂を構成する単量体の2種以上の共重合体等が挙げられる。

【0027】

このようにして作製された陽極層3上に、ホール注入層41、ホール輸送層42及び発光層43が積層される。これら各層が、例えば、真空蒸着法により形成される場合、蒸着膜は、被蒸着面(本例では陽極層3)に対して一定膜厚で形成されるので、各層には、陽極層3の凹部3aの各々に対応する凹部41a,42a,43aが形成される。

【0028】

ホール注入層41を構成する材料としては、チオフェン、トリフェニルメタン、ヒドラゾリン、アリールアミン、ヒドラゾン、スチルベン、トリフェニルアミン等を含む有機材料が挙げられる。具体的には、ポリビニルカルバゾール(PVCz)、ポリエチレンジオキシチオフェン:ポリスチレンスルホネート(PEDOT:PSS)、TPD等の芳香族アミン誘導体等で、上記材料を単独で用いてもよく、また二種類以上の材料を組み合わせて用いてもよい。

【0029】

ホール輸送層42は、ホール輸送性を有する化合物の群から適宜に選定される。この種の化合物としては、例えば、4,4’−ビス[N−(ナフチル)−N−フェニル−アミノ]ビフェニル(α−NPD)、N,N’−ビス(3−メチルフェニル)−(1,1’−ビフェニル)−4,4’−ジアミン(TPD)、2−TNATA、4,4’,4”−トリス(N−(3−メチルフェニル)N−フェニルアミノ)トリフェニルアミン(MTDATA)、4,4’−N,N’−ジカルバゾールビフェニル(CBP)、スピロ−NPD、スピロ−TPD、スピロ−TAD、TNB等に代表されるトリアリールアミン系化合物、カルバゾール基を含むアミン化合物、フルオレン誘導体を含むアミン化合物等が挙げられる。なお、上述したものに限られず、一般に知られる任意のホール輸送材料を用いることができる。

【0030】

発光層43を構成する材料としては、例えば、アントラセン、ナフタレン、ピレン、テトラセン、コロネン、ペリレン、フタロペリレン、ナフタロペリレン、ジフェニルブタジエン、テトラフェニルブタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、キノリン金属錯体、トリス(8−ヒドロキシキノリナート)アルミニウム錯体(Alq3)、トリス(4−メチル−8−キノリナート)アルミニウム錯体、トリス(5−フェニル−8−キノリナート)アルミニウム錯体、アミノキノリン金属錯体、ベンゾキノリン金属錯体、トリ−(p−ターフェニル−4−イル)アミン、ピラン、キナクリドン、ルブレン、及びこれらの誘導体、又は1−アリール−2,5−ジ(2−チエニル)ピロール誘導体、ジスチリルベンゼン誘導体、スチリルアリーレン誘導体、スチリルアミン誘導体、及びこれらの発光性化合物から成る基を分子の一部分に有する化合物若しくは高分子等が挙げられる。また、上記化合物に代表される蛍光色素由来の化合物のみならず、いわゆる燐光発光材料、例えば、Ir錯体、Os錯体、Pt錯体、ユーロピウム錯体等々の発光材料、又はそれらを分子内に有する化合物若しくは高分子を好適に用いることができる。これらの材料は、必要に応じて、適宜選択して用いられる。上述した材料から成る発光層43は、真空蒸着法、又は転写等乾式プロセスによって製膜されてもよいし、スピンコート、スプレーコート、ダイコート、グラビア印刷等、湿式プロセスによって製膜されるものであってもよい。また、発光層43以外に、電子輸送層、電子注入層が適時に設けられてもよい。

【0031】

陰極層5を構成する材料としては、アルミニウム(Al)が好適に用いられ、また、Alと他の電極材料を組み合わせて積層構造として構成されたものであってもよい。このような電極材料の組み合わせとしては、アルカリ金属とAlとの積層体、アルカリ金属と銀との積層体、アルカリ金属のハロゲン化物とAlとの積層体、アルカリ金属の酸化物とAlとの積層体、アルカリ土類金属や希土類金属とAlとの積層体、これらの金属種と他の金属との合金等が挙げられる。具体的には、ナトリウム、ナトリウム−カリウム合金、リチウム、マグネシウム等とAlとの積層体、マグネシウム−銀混合物、マグネシウム−インジウム混合物、アルミニウム−リチウム合金、LiF/Al混合物/積層体、Al/Al2O3混合物等が例として挙げられる。

【0032】

このように構成された有機EL素子1によれば、陽極層3に凹部3aが設けられているので、発光層43から出射された光は、凹部3aを通して基板2への透過が容易となり、光取出し効率を向上させることができる。また、陽極層3は、凹部3aが形成された部分が薄膜化されているので、高い透光性を有し、しかも陽極層3が途切れず連続的に形成されているので、高い導電性を有する。更に、凹部3aの開口径が、有機層4に近付くに従って大きくなっているので、開口径が有機層4側に小さくなっている構成に比べて、凹部3aの起伏が緩やかになり、有機層4の膜厚が所定範囲に均一化される。その結果、電極層(陽極層3及び陰極層5)間の距離が一定に保たれ、短絡を起き難くすることができる。また、周期的な凹凸構造ではなく、複数の凹部3aの中央部P間の距離が均一でなく、つまり、凹部3aの配置が均一でなく分散しているので、出射光の波長依存性及び指向性が低くなり、自然な光を出射することができる。

【0033】

また、陽極層3だけでなく、有機層4の各層にも凹部41a,42a,43aが設けられているので、各層が接する界面における光の透過が容易になり、光取出し効率をより向上させることができる。

【0034】

陽極層3の凹部3aの、有機層4と接する表面における開口径は、2nm〜1μmであることが好ましい。こうすれば、発光層43から出射された光が、ホール注入層41と陽極層3との界面を容易に透過することができ、光取出し効率を向上させることができる。

【0035】

また、凹部3aを有する陽極層3の最大膜厚は、1nm〜500nmであることが好ましい。こうすれば、陽極層3は、必要とされる透光性及び導電性を両立させることができる。ここで、陽極層3の最大膜厚は、凹部3aの深さに応じて定められる。本例のように、凹部3aが略半球形状である場合、陽極層3の最大膜厚は、凹部3aの半径(凹部3aの開口径の半分)よりも僅かに大きくなるように定められる。こうすれば、陽極層3は、凹部3aが形成されている部分の膜厚が薄くなるので、透光性が高まる。そのため、陽極層3を構成する材料として、汎用されるITO等の透明材料に限らず、例えば、アルミニウムや銀等の導電性が高い金属材料を用いることができる。また、凹部3aが形成されている箇所の陽極層3の膜厚は、光の透過を考慮すると、30nm以下であることが望ましい。ただし、陽極層3に用いるられる材料によって導電性、透過率等が異なるので、上記膜厚は、求められる性能に応じて適宜に調整される。

【0036】

上記実施形態の変形例について、図3を参照して説明する。この変形例に係る有機EL素子1は、各層に形成された凹部3a,41a,42a,43aの深さが、陽極層3から離れるに従って小さくなっている。この変形例によれば、有機層4の各凹部41a,42a,43aの起伏が緩やかなので、これら各層の膜厚が均一になり、より短絡を起き難くすることができる。また、この構成は、有機層4を蒸着によらず、例えば、塗布により形成する場合に適している。更に、この変形例では、陰極層5の有機層4とは反対側の面が概ね平滑になっているので、陰極層5を被覆するように設けられる封止キャップの取付けが容易となる。

【実施例】

【0037】

次に、上述した実施形態の実施例について、図4(a)乃至(d)を参照し、比較例と対比しながら具体的に説明する。図4(a)乃至(d)においては、基板2と陽極層3のみを図示している。

【0038】

(実施例1)

基板2として無アルカリガラス板(コーニング社製「No.1737」、波長500nmの光に対する屈折率が1.50〜1.53)を用いた。次に、凹部3aを有する陽極層3を、以下の手順により作製した。まず、水に塩基性アミノ酸としてリシン(L−lysine)を溶解させて塩基性アミノ酸水溶液を調製した。次に、この塩基性アミノ酸水溶液にテトラエトキシシラン(TEOS)を添加し、60℃のウォーターバス中において、500rpmの回転速度で24時間攪拌することによって、シリカのコロイド溶液を作製した。このコロイド溶液における原料モル比は、1(TEOS):154.4(H2O):0.02(L−lysine)であった。このようにして得られたコロイド溶液中には、粒子径が約15nmのシリカナノ粒子が生成した。続いて、このコロイド溶液に、ブロックコポリマーF127(下記(1)式)を添加し、60℃で24時間攪拌することによって、F127をコロイド溶液に完全に溶解させた。

【0039】

【化1】

上記(1)式において、「EO」はエチレンオキサイドブロック、「PO」はプロピレンオキサイドブロックを意味し、その下の数字は繰り返し単位数、「MW」は重量平均分子量、「HLB」はHydrophile−Lipophile Balance、「CMC」は臨界ミセル濃度を意味する。

【0040】

F127の添加量は、コロイド溶液中のシリカの質量を基準として、1:1に設定した。次に、塩酸を用いて、コロイド溶液のpHを8に調整し、3日間、60℃で静置してエージングした。そして、この溶液を水で4倍に希釈することにより、ナノ粒子分散液を調整した(第1の工程)。

【0041】

次に、上記ナノ粒子分散液を、ディップコートによって基板2に塗布して、ナノ粒子を基板2上に付着させた。続いて、水分を蒸発させた後、ナノ粒子分散液の有機成分(リシン、F127)を取り除くため、UVオゾン処理を、紫外線波長172nm、圧力50Pa、照射時間30minの条件で行なった(第2の工程)。

【0042】

次に、シリカナノ粒子が分散された基板2の表面に、2×10−4Pa以下の真空下において蒸着法により、導電性材料としてAlを用い、Al膜を約7.5nmの厚みで製膜した(第3の工程)。Alを製膜した後、このAl付き基板2を、フッ化アンモニウム水溶液中で30分間超音波処理することによって、シリカナノ粒子を除去し、凹部3aを有する陽極層3を得た(第4の工程)。このようにして、図4(a)に示すような、基板2上に凹部3aを有する陽極層3を作製した。

【0043】

そして、この陽極層3上に、ポリエチレンジオキシチオフェン/ポリスチレンスルホン酸(PEDOT−PSS)(H.C.Starck社製「CLEVIOS P AI4083」、PEDOT:PSS=1:6)を膜厚30nmになるようにスピンコーターで塗布し、150℃で10分間焼成することにより、ホール注入層41を得た。ホール注入層41の波長650nmの屈折率は、SCI社製FilnTekで測定したところ、1.55であった。

【0044】

次に、TFB(Poly[(9,9-dioc tylfluorenyl-2,7-diyl)-co-(4,4’-(N-(4-sec-butylphenyl))diphenylamine)])(アメリカンダイソース社製「Hole Transport Polymer ADS259BE」)をTHF溶媒に溶解した溶液を、ホール注入層41の上に、膜厚が12nmになるようにスピンコーターで塗布してTFB被膜を作製し、これを200℃で10分間焼成することによって、ホール輸送層42を得た。ホール輸送層42の波長650nmの屈折率は、SCI社製FilnTekで測定したところ、1.7であった。

【0045】

続いて、赤色高分子(アメリカンダイソース社製「Light Emittingpolymer ATS111RE」)をTHF溶媒に溶解した溶液を、ホール輸送層42の上に、膜厚が70nmになるようにスピンコーターで塗布し、100℃で10分間焼成することによって、発光層43を得た。発光層43の波長650nmの屈折率は、SCI社製FilnTekで測定したところ、1.7であった。

【0046】

本例では、発光層43の上に電子注入層(不図示)として、バリウムBa(高純度化学製)を5nmの膜厚で形成した上で、この電子注入層上に、Al(高純度化学社製)を80nmの膜厚で真空蒸着し、陰極層5を形成した。

【0047】

この後、上述した各層を設けた基板2を、露点−80℃以下のドライ窒素雰囲気のグローブボックスに収容して、大気に暴露することなく搬送した。また、ガラス製の封止キャップ(不図示)に吸水剤(ダイニック社製)を貼り付けると共に、封止キャップの外周部に紫外線硬化樹脂製のシール剤を塗布したものを予め用意した。そして、グローブボックス内で、上記各層を囲むように封止キャップを基板2にシール剤で張り合わせ、紫外線照射してシール剤を硬化させることによって、各層を封止キャップで封止し、実施例1の有機EL素子1を得た。

【0048】

(実施例2)

基板2の表面に、直接的に5nmの膜厚となるようにAl膜を2×10−4Pa以下の真空下において蒸着法により製膜し、その上に実施例1で用いたナノ粒子分散液をディップコートによって膜厚5nmのAl膜が形成された基板2上に塗布して、ナノ粒子をAl膜上に付着させた。次に、ナノ粒子分散液の有機成分(リシン、F127)を取り除くため、UVオゾン処理を、紫外線波長172nm、圧力50Pa、照射時間30minの条件で行なった。続いて、ナノ粒子が分散された膜厚5nmのAl膜付き基板上に、再びAl膜を、2×10−4PaPa以下の真空下において蒸着法により、約2.5nmの厚みとなるように製膜した。Alを製膜した後、このAl膜付き基板をフッ化アンモニウム水溶液中で30分間超音波処理することによって、ナノ粒子を除去した。このようにして、図4(b)に示すような、基板2上に凹部3aを有する陽極層3を作製した。そして、陽極層3以外は実施例1と同様の製法により、実施例2の有機EL素子1を得た。

【0049】

(比較例1)

基板2の表面に、直接的に7.5nmの膜厚となるようにAl膜を2×10−4Pa以下の真空下において蒸着法により製膜した。このようにして、図4(c)に示すような、基板2上に凹部が無い陽極層3を作製した。そして、陽極層3以外は、実施例1と同様の製法により、比較例1の有機EL素子を得た。

【0050】

(比較例2)

蒸着法によるAlの膜厚を10nmとして、図4(d)に示すような、基板2上に凹部3aを有する陽極層3を作製した。そして、陽極層3以外は、実施例1と同様の製法により、比較例2の有機EL素子を得た。

【0051】

上述のようにして作製された実施例1,2及び比較例1,2の光取出し効率を、以下の表1に示す。光取出し効率は、実施例1,2及び比較例1,2について、電極間に電流密度が10mA/cm2となるように電流を流し、大気放射光を積分球によって計測した。そして、これらの計測結果に基づいて大気放射光の外部量子効率を算出した。そして、比較例1の外部量子効率を1として、実施例1,2と対比した。

【0052】

【表1】

【0053】

上記表1に示されるように、陽極層3に凹部3aを有し、有機層4にも凹部41a等が設けられている実施例1は、凹部3aが無い比較例1に比べて光取出し効率が約20%向上した。また、凹部3aの開口径が、有機層4と接する面において小さくなている比較例2では、有機層4にも凹部41a等が設けられているものの、発光時に短絡が起き、特性評価を行なうことができなかった。これに対して、実施例1は、有機層4にも凹部41a等が設けられながらも、短絡が起きることはなかった。また、実施例1では、凹部3aが分散して不均一に配置されているので、出射光の波長依存性や指向性は目視上では殆ど確認されず、より自然な光を出射することができた。また、実施例2においても、比較例1に対して光取出し効率が向上した。

【0054】

なお、本発明は実施形態に限らず、種々の変形が可能である。上述した実施形態においえは、陽極層3が凹部3aを有し、発光層43からの光を陽極層3を介して基板2から取出す構成を示したが、陰極層5に凹部が設けられ、発光層43からの光が陰極層5を介して取出される構成であってもよい。上述したように、陽極層3は、凹部3aが設けられることによって高い透光性を有するので、一般的には陰極層5の構成材料として知られるAlを光取出し側の陽極層3の構成材料とすることができる。つまり、基板2上に、凹部を有するAl膜を製膜した段階で、Al膜は陽極層及び陰極層のいずれにも対応させることができ、素子製造における自由度を高めることができる。

【符号の説明】

【0055】

1 有機EL素子

2 基板

3 陽極層(電極層)

3a 凹部

4 有機層

41a 凹部

42a 凹部

43 発光層

43a 凹部

5 陰極層(電極層)

P 凹部の中央部

【特許請求の範囲】

【請求項1】

基板と、この基板上に設けられた、発光層を含む複数の有機層と、前記有機層を挟む一対の電極層と、を備えた有機EL素子であって、

前記電極層の少なくとも一方は、前記有機層と接する面に複数の凹部を有し、

前記凹部の、前記基板と平行な距離を開口径としたとき、該開口径が前記有機層に近付くに従って大きくなり、前記凹部の中心を中央部としたとき、前記複数の凹部の中央部間の距離が均一でないことを特徴とする有機EL素子。

【請求項2】

前記複数の有機層のうち、前記凹部を有する電極層に接する有機層は、該有機層の電極層側とは反対側の面に、前記電極層の凹部の各々に対応した凹部を有することを特徴とする請求項1に記載の有機EL素子

【請求項3】

前記有機層における発光層は、該発光層の電極層側とは反対側の面に、前記電極層の凹部の各々に対応した凹部を有することを特徴とする請求項2に記載の有機EL素子。

【請求項4】

前記電極層の凹部の、前記有機層と接する面における開口径が2nm〜1μmであることを特徴とする請求項1乃至請求項3のいずれか一項に記載の有機EL素子。

【請求項5】

前記凹部を有する電極層の最大膜厚が1nm〜500nmであることを特徴とする請求項1乃至請求項4のいずれか一項に記載の有機EL素子。

【請求項1】

基板と、この基板上に設けられた、発光層を含む複数の有機層と、前記有機層を挟む一対の電極層と、を備えた有機EL素子であって、

前記電極層の少なくとも一方は、前記有機層と接する面に複数の凹部を有し、

前記凹部の、前記基板と平行な距離を開口径としたとき、該開口径が前記有機層に近付くに従って大きくなり、前記凹部の中心を中央部としたとき、前記複数の凹部の中央部間の距離が均一でないことを特徴とする有機EL素子。

【請求項2】

前記複数の有機層のうち、前記凹部を有する電極層に接する有機層は、該有機層の電極層側とは反対側の面に、前記電極層の凹部の各々に対応した凹部を有することを特徴とする請求項1に記載の有機EL素子

【請求項3】

前記有機層における発光層は、該発光層の電極層側とは反対側の面に、前記電極層の凹部の各々に対応した凹部を有することを特徴とする請求項2に記載の有機EL素子。

【請求項4】

前記電極層の凹部の、前記有機層と接する面における開口径が2nm〜1μmであることを特徴とする請求項1乃至請求項3のいずれか一項に記載の有機EL素子。

【請求項5】

前記凹部を有する電極層の最大膜厚が1nm〜500nmであることを特徴とする請求項1乃至請求項4のいずれか一項に記載の有機EL素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−89501(P2013−89501A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229942(P2011−229942)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]