有機エレクトロルミネッセンス素子

【課題】輝度むらの低減を図ることが可能で且つ光取り出し効率の向上を図ることが可能な有機エレクトロルミネッセンス素子を提供する。

【解決手段】有機エレクトロルミネッセンス素子は、第1電極20と第2電極50との間にあり少なくとも発光層を含む機能層30を備える。第2電極50は、機能層30に接し且つ光透過性を有する導電性層39と、この導電性層39における機能層30側とは反対側に位置し機能層30からの光の取り出し用の開口部41を有する電極パターン40とを備えている。要するに、有機エレクトロルミネッセンス素子は、第2電極50が、機能層30からの光の取り出し用の開口部41を有している。また、導電性層39は、電極パターン40の厚み方向への投影領域に絶縁層60を備えている。また、絶縁層60は、発光層からの光を散乱させる散乱構造70を有している。

【解決手段】有機エレクトロルミネッセンス素子は、第1電極20と第2電極50との間にあり少なくとも発光層を含む機能層30を備える。第2電極50は、機能層30に接し且つ光透過性を有する導電性層39と、この導電性層39における機能層30側とは反対側に位置し機能層30からの光の取り出し用の開口部41を有する電極パターン40とを備えている。要するに、有機エレクトロルミネッセンス素子は、第2電極50が、機能層30からの光の取り出し用の開口部41を有している。また、導電性層39は、電極パターン40の厚み方向への投影領域に絶縁層60を備えている。また、絶縁層60は、発光層からの光を散乱させる散乱構造70を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子に関するものである。

【背景技術】

【0002】

有機EL素子を用いた面状発光装置としては、図8に示す構成のものが提案されている(特許文献1)。

【0003】

特許文献1には、図8に示す構成の面状発光装置を、照明装置として利用してもよい旨が記載されている。この面状発光装置は、基板111、補助電極112、透明電極113、有機EL層114、反射電極115を備えている。また、この面状発光装置は、透明電極113と有機EL層114と反射電極115とから構成される有機EL素子117を封止する封止膜(パッシベーション膜)118を備えている。ここにおいて、補助電極112は、格子状に形成されている。

【0004】

上述の基板111は、ガラス製である。補助電極112は、透明電極113よりも低抵抗であり、アルミニウム製である。透明電極113は、ITO(インジウム錫酸化物)製である。有機EL層114は、電子輸送層、発光層および正孔輸送層から構成されている。反射電極115は、金属電極であり、クロム製である。封止膜118は、水分や酸素の透過を遮断する機能を有している。なお、特許文献1には、反射電極115における有機EL層114側とは反対側にガラス製の基板を備え、この基板と上述の基板111との間をシール材(例えば、エポキシ樹脂)で封止した構造も記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−14128号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1には、面状発光装置が、透明電極113に、この透明電極113よりも低抵抗な補助電極112が電気的に接続されていることにより、輝度むらを抑制することができる旨が記載されている。

【0007】

しかしながら、上述の面状発光装置では、補助電極112がアルミニウムにより形成されているので、発光層において補助電極112の投影領域で発生した光の一部が補助電極112で反射され、光取り出し効率が低くなってしまう。

【0008】

本発明は上記事由に鑑みて為されたものであり、その目的は、輝度むらの低減を図ることが可能で且つ光取り出し効率の向上を図ることが可能な有機エレクトロルミネッセンス素子を提供することにある。

【課題を解決するための手段】

【0009】

本発明の有機エレクトロルミネッセンス素子は、基板と、前記基板の一表面側に設けられた第1電極と、前記基板の前記一表面側で前記第1電極に対向した第2電極と、前記第1電極と前記第2電極との間にあり少なくとも発光層を含む機能層とを備えた有機エレクトロルミネッセンス素子であって、前記第2電極は、前記機能層に接し且つ光透過性を有する導電性層と、前記導電性層における前記機能層側とは反対側に位置し前記機能層からの光の取り出し用の開口部を有する電極パターンとを備え、前記導電性層は、前記電極パターンの厚み方向への投影領域に絶縁層を備え、前記絶縁層は、前記発光層からの光を散乱させる散乱構造を有することを特徴とする。

【0010】

本発明の有機エレクトロルミネッセンス素子は、基板と、前記基板の一表面側に設けられた第1電極と、前記基板の前記一表面側で前記第1電極に対向した第2電極と、前記第1電極と前記第2電極との間にあり少なくとも発光層を含む機能層とを備えた有機エレクトロルミネッセンス素子であって、前記第2電極は、前記機能層に接し且つ光透過性を有する導電性層と、前記導電性層における前記機能層側とは反対側に位置し前記機能層からの光の取り出し用の開口部を有する電極パターンとを備え、前記導電性層は、前記電極パターンの厚み方向への投影領域において前記発光層からの光を散乱させる散乱構造を有することを特徴とする。

【0011】

上述の有機エレクトロルミネッセンス素子において、前記第2電極は、前記導電性層からなる第1導電性層とは別に、前記電極パターンを覆う第2導電性層を備えることが好ましい。

【0012】

上述の有機エレクトロルミネッセンス素子において、前記散乱構造は、前記第2電極における前記散乱構造の周囲の媒質とは屈折率が異なる材料からなる粒子であることが好ましい。

【発明の効果】

【0013】

本発明の有機エレクトロルミネッセンス素子においては、輝度むらの低減を図ることが可能で且つ光取り出し効率の向上を図ることが可能となる。

【図面の簡単な説明】

【0014】

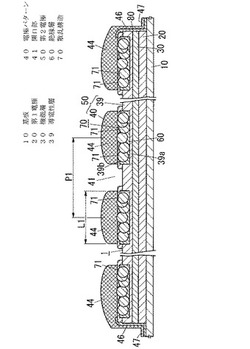

【図1】実施形態1の有機エレクトロルミネッセンス素子の概略断面図である。

【図2】実施形態1の有機エレクトロルミネッセンス素子における電極パターンの概略平面図である。

【図3】実施形態1の有機エレクトロルミネッセンス素子における電極パターンの他の構成例の概略平面図である。

【図4】実施形態1の有機エレクトロルミネッセンス素子における電極パターンの別の構成例の概略平面図である。

【図5】実施形態2の有機エレクトロルミネッセンス素子の概略断面図である。

【図6】実施形態3の有機エレクトロルミネッセンス素子の概略断面図である。

【図7】実施形態4の有機エレクトロルミネッセンス素子の概略断面図である。

【図8】従来の面状発光装置の積層構造概略図である。

【発明を実施するための形態】

【0015】

(実施形態1)

以下、本実施形態の有機エレクトロルミネッセンス素子について図1および図2に基づいて説明する。

【0016】

有機エレクトロルミネッセンス素子は、基板10と、基板10の一表面側に設けられた第1電極20と、基板10の上記一表面側で第1電極20に対向した第2電極50と、第1電極20と第2電極50との間にあり少なくとも発光層を含む機能層30とを備える。

【0017】

第2電極50は、機能層30に接し且つ光透過性を有する導電性層39と、この導電性層39における機能層30側とは反対側に位置し機能層30からの光の取り出し用の開口部41を有する電極パターン40とを備えている。要するに、有機エレクトロルミネッセンス素子は、第2電極50が、機能層30からの光の取り出し用の開口部41を有している。これにより、有機エレクトロルミネッセンス素子は、第2電極50側から光を取り出すことが可能である。要するに、本実施形態の有機エレクトロルミネッセンス素子は、トップエミッション型の有機エレクトロルミネッセンス素子として用いることが可能となる。

【0018】

また、導電性層39は、電極パターン40の厚み方向への投影領域に絶縁層60を備えている。また、絶縁層60は、発光層からの光を散乱させる散乱構造70を有している。

【0019】

有機エレクトロルミネッセンス素子は、第1電極20および第2電極50の電極パターン40それぞれの抵抗率を、透明導電性酸化物(Transparent Conducting Oxide:TCO)の抵抗率よりも低くしてある。透明導電性酸化物としては、例えば、ITO、AZO、GZO、IZOなどがある。

【0020】

また、有機エレクトロルミネッセンス素子は、第1電極20に第1引出し配線(図示せず)を介して電気的に接続された第1端子部(図示せず)と、第2電極50に第2引出し配線46を介して電気的に接続された第2端子部47とを備えている。第1引出し配線、第1端子部、第2引出し配線46および第2端子部47は、基板10の上記一表面側に設けられている。また、有機エレクトロルミネッセンス素子は、第2引出し配線46と機能層30、第1電極20、第1引出し配線とを電気的に絶縁する絶縁膜80が基板10の上記一表面側に設けられている。この絶縁膜80は、基板10の上記一表面と第1電極20の側面と機能層30の側面と、機能層30における第2電極50側の表面の外周部とに跨って形成されている。

【0021】

有機エレクトロルミネッセンス素子は、基板10の上記一表面側に対向配置されるカバー基板としての封止層(図示せず)と、基板10の周部と封止層の周部との間に介在する枠状(本実施形態では、矩形枠状)のフレーム部(図示せず)とを備えていることが好ましい。また、有機エレクトロルミネッセンス素子は、基板10と封止層とフレーム部とで囲まれる空間に、第1電極20、機能層30および第2電極50などからなる素子部1を覆う透光性樹脂からなる樹脂層を設けることが好ましい。

【0022】

以下、有機エレクトロルミネッセンス素子の各構成要素について詳細に説明する。

【0023】

基板10は、平面視形状を矩形状としてある。ここで、基板10の平面視形状は、矩形状に限らず、例えば、矩形状以外の多角形状、円形状などでもよい。

【0024】

基板10としては、リジッドなガラス基板を用いているが、これに限らず、例えば、リジッドもしくはフレキシブルなプラスチック板や、リジッドな金属板、フレキシブルな金属箔などを用いてもよい。ガラス基板の材料としては、例えば、ソーダライムガラス、無アルカリガラスなどを採用することができる。また、プラスチック板の材料としては、例えば、ポリエチレンテレフタラート、ポリエチレンナフタレート、ポリエーテルサルフォン、ポリカーボネートなどを採用することができる。また、金属板や金属箔の材料としては、例えば、銅、ステンレス鋼、アルミニウム、ニッケル、錫、鉛、金、銀、鉄、チタンなどの金属や、これらの金属の1種以上を含む合金などを採用することができる。プラスチック板を用いる場合は、プラスチック板の表面にSiON膜、SiN膜などが成膜されたものを用いることで、水分の透過を抑えることが好ましい。なお、基板10は、リジッドなものでもよいし、フレキシブルなものでもよい。また、有機エレクトロルミネッセンス素子は、トップエミッション型の場合、基板10として、透明なガラス基板、透明なプラスチック板に限らず、機械的強度が高く、低コストで、ガスバリア性、耐薬品性、耐熱性などを有するものを用いることができる。また、基板10として金属板や金属箔などの導電性を有するものを用いる場合には、基板10が第1電極20の一部を構成してもよいし、基板10が第1電極20を兼ねる構成としてもよい。

【0025】

基板10としてガラス基板を用いる場合には、基板10の上記一表面の凹凸が有機エレクトロルミネッセンス素子のリーク電流などの発生原因となることがある(有機エレクトロルミネッセンス素子の劣化原因となることがある)。このため、基板10としてガラス基板を用いる場合には、上記一表面の表面粗さが小さくなるように高精度に研磨された素子形成用のガラス基板を用意することが好ましい。基板10の上記一表面の表面粗さについては、JIS B 0601−2001(ISO 4287−1997)で規定されている算術平均粗さRaが10nm以下であることが好ましく、数nm以下であることが、より好ましい。これに対して、基板10としてプラスチック板を用いる場合には、特に高精度な研磨を行わなくても、上記一表面の算術平均粗さRaが数nm以下のものを低コストで得ることが可能である。

【0026】

本実施形態の有機エレクトロルミネッセンス素子では、第1電極20が陰極を構成し、第2電極50が陽極を構成している。この場合、第1電極20から機能層30へ注入する第1キャリアは電子であり、第2電極50から機能層30へ注入する第2キャリアは正孔である。機能層30は、第1電極20側から順に、発光層、第2キャリア輸送層、第2キャリア注入層を備えている。ここにおいて、第2キャリア輸送層、第2キャリア注入層は、それぞれ、ホール輸送層、ホール注入層である。なお、第1電極20が陽極を構成し、第2電極50が陰極を構成する場合には、例えば、第2キャリア輸送層として電子輸送層を、第2キャリア注入層として電子注入層を採用すればよい。

【0027】

上述の機能層30の構造は、上述の例に限らず、例えば、第1電極20と発光層との間に、第1キャリア注入層、第1キャリア輸送層を設けたり、発光層と第2キャリア輸送層との間にインターレイヤーを設けたりした構造でもよい。第1電極20が陰極を構成し、第2電極50が陽極を構成している場合、第1キャリア注入層は、電子注入層であり、第1キャリア輸送層は、電子輸送層である。

【0028】

また、機能層30は、少なくとも発光層を含んでいればよく(つまり、機能層30は、発光層のみでもよく)、発光層以外の、第1キャリア注入層、第1キャリア輸送層、インターレイヤー、第2キャリア輸送層、第2キャリア注入層などは適宜設ければよい。発光層は、単層構造でも多層構造でもよい。例えば、所望の発光色が白色の場合には、発光層中に赤色、緑色、青色の3種類のドーパント色素をドーピングするようにしてもよいし、青色正孔輸送性発光層と緑色電子輸送性発光層と赤色電子輸送性発光層との積層構造を採用してもよいし、青色電子輸送性発光層と緑色電子輸送性発光層と赤色電子輸送性発光層との積層構造を採用してもよい。

【0029】

発光層の材料としては、例えば、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体など、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、色素体、金属錯体系発光材料を高分子化したものなどや、アントラセン、ナフタレン、ピレン、テトラセン、コロネン、ペリレン、フタロペリレン、ナフタロペリレン、ジフェニルブタジエン、テトラフェニルブタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、キノリン金属錯体、トリス(8−ヒドロキシキノリナート)アルミニウム錯体、トリス(4−メチル−8−キノリナート)アルミニウム錯体、トリス(5−フェニル−8−キノリナート)アルミニウム錯体、アミノキノリン金属錯体、ベンゾキノリン金属錯体、トリ−(p−ターフェニル−4−イル)アミン、ピラン、キナクリドン、ルブレン、およびこれらの誘導体、あるいは、1−アリール−2,5−ジ(2−チエニル)ピロール誘導体、ジスチリルベンゼン誘導体、スチリルアリーレン誘導体、スチリルアミン誘導体、およびこれらの発光性化合物からなる基を分子の一部分に有する化合物などが挙げられる。また、上記化合物に代表される蛍光色素由来の化合物のみならず、いわゆる燐光発光材料、例えばイリジウム錯体、オスミウム錯体、白金錯体、ユーロピウム錯体などの発光材料、又はそれらを分子内に有する化合物若しくは高分子も好適に用いることができる。これらの材料は、必要に応じて、適宜選択して用いることができる。発光層は、塗布法(例えば、スピンコート法、スプレーコート法、ダイコート法、グラビア印刷法、スクリーン印刷法など)のような湿式プロセスによって成膜することが好ましい。ただし、発光層の成膜方法は、塗布法に限らず、例えば、真空蒸着法、転写法などの乾式プロセスによって発光層を成膜してもよい。

【0030】

電子注入層の材料は、例えば、フッ化リチウムやフッ化マグネシウムなどの金属フッ化物、塩化ナトリウム、塩化マグネシウムなどに代表される金属塩化物などの金属ハロゲン化物や、チタン、亜鉛、マグネシウム、カルシウム、バリウム、ストロンチウムなどの酸化物、などを用いることができる。これらの材料の場合、電子注入層は、真空蒸着法により形成することができる。また、電子注入層の材料は、例えば、電子注入を促進させるドーパント(アルカリ金属など)を混合した有機半導体材料を用いることができる。このような材料の場合、電子注入層は、塗布法により形成することができる。

【0031】

また、電子輸送層の材料は、電子輸送性を有する化合物の群から選定することができる。この種の化合物としては、Alq3等の電子輸送性材料として知られる金属錯体や、フェナントロリン誘導体、ピリジン誘導体、テトラジン誘導体、オキサジアゾール誘導体などのヘテロ環を有する化合物などが挙げられるが、この限りではなく、一般に知られる任意の電子輸送材料を用いることが可能である。

【0032】

ホール輸送層の材料としては、LUMO(Lowest UnoccupiedMolecular Orbital)準位が小さい低分子材料や高分子材料を用いることができる。例えば、ポリビニルカルバゾール(PVCz)や、ポリピリジン、ポリアニリンなどの側鎖や主鎖に芳香族アミンを有するポリアリーレン誘導体などの芳香族アミンを含むポリマーなどが挙げられるが、これらに限定されるものではない。なお、ホール輸送層の材料としては、例えば、4,4’−ビス[N−(ナフチル)−N−フェニル−アミノ]ビフェニル(α−NPD)、N,N’−ビス(3−メチルフェニル)−(1,1’−ビフェニル)−4,4’−ジアミン(TPD)、2−TNATA、4,4’,4”−トリス(N−(3−メチルフェニル)N−フェニルアミノ)トリフェニルアミン(MTDATA)、4,4’−N,N’−ジカルバゾールビフェニル(CBP)、スピロ−NPD、スピロ−TPD、スピロ−TAD、TNBなどを用いることが可能である。

【0033】

ホール注入層の材料としては、例えば、チオフェン、トリフェニルメタン、ヒドラゾリン、アミールアミン、ヒドラゾン、スチルベン、トリフェニルアミンなどを含む有機材料が挙げられる。具体的には、たとえば、ポリビニルカルバゾール、ポリエチレンジオキシチオフェン:ポリスチレンスルホネート(PEDOT:PSS)、TPDなどの芳香族アミン誘導体などで、これらの材料を単独で用いてもよいし、2種類以上の材料を組み合わせて用いてもよい。このようなホール注入層は、塗布法(スピンコート法、スプレーコート法、ダイコート法、グラビア印刷法など)のような湿式プロセスによって成膜することができる。

【0034】

インターレイヤーは、発光層側からの第2電極50側への第1キャリア(ここでは、電子)の漏れを抑制する第1キャリア障壁(ここでは、電子障壁)としてのキャリアブロッキング機能(ここでは、電子ブロッキング機能)を有することが好ましく、更に、第2キャリア(ここでは、正孔)を発光層へ輸送する機能、発光層の励起状態の消光を抑制する機能などを有していることが好ましい。なお、本実施形態では、インターレイヤーが、発光層側からの電子の漏れを抑制する電子ブロッキング層を構成している。

【0035】

有機エレクトロルミネッセンス素子では、インターレイヤーを設けることにより、発光効率の向上および長寿命化を図ることが可能となる。インターレイヤーの材料としては、例えば、ポリアリールアミン若しくはその誘導体、ポリフルオレン若しくはその誘導体、ポリビニルカルバゾール若しくはその誘導体、トリフェニルジアミン誘導体などを用いることができる。このようなインターレイヤーは、塗布法(スピンコート法、スプレーコート法、ダイコート法、グラビア印刷法など)のような湿式プロセスによって成膜することができる。

【0036】

陰極は、機能層30中に第1電荷である電子(第1キャリア)を注入するための電極である。第1電極20が陰極の場合、陰極の材料としては、仕事関数の小さい金属、合金、電気伝導性化合物およびこれらの混合物からなる電極材料を用いることが好ましく、LUMO(Lowest Unoccupied Molecular Orbital)準位との差が大きくなりすぎないように仕事関数が1.9eV以上5eV以下のものを用いるのが好ましい。陰極の電極材料としては、例えば、アルミニウム、銀、マグネシウム、金、銅、クロム、モリブデン、パラジウム、錫など、およびこれらと他の金属との合金、例えばマグネシウム−銀混合物、マグネシウム−インジウム混合物、アルミニウム−リチウム合金を例として挙げることができる。また、金属、金属酸化物など、およびこれらと他の金属との混合物、例えば、酸化アルミニウムからなる極薄膜(ここでは、トンネル注入により電子を流すことが可能な1nm以下の薄膜)とアルミニウムからなる薄膜との積層膜なども使用可能である。陰極を反射電極とする場合、陰極の材料としては、発光層から放射される光に対する反射率が高く、且つ、抵抗率の低い金属が好ましく、アルミニウムや銀が好ましい。なお、第1電極20が、機能層30中に第2電荷であるホール(第2キャリア)を注入するための電極である陽極を構成する場合、第1電極20の材料としては、仕事関数の大きい金属を用いることが好ましく、HOMO(Highest Occupied Molecular Orbital)準位との差が大きくなりすぎないように仕事関数が4eV以上6eV以下のものを用いるのが好ましい。

【0037】

導電性層39は、導電性ナノ構造体と透明媒体とを含む透明導電膜、あるいは、機能層30からの光を透過可能な厚みの金属薄膜、のいずれかにより構成することが好ましい。この導電性層39は、第2電極50の電極パターン40から機能層30への第2キャリアの注入経路としての機能を有している。第2キャリアは、第2電極50が陽極の場合、正孔であり、第2電極50が陰極の場合、電子である。ここで、導電性層39がない場合には、第2電極50から機能層30への第2キャリアの注入は、第2電極50の電極パターン40と機能層30との接している界面のみを通して行われるものと推測される。これに対して、導電性層39を設けた場合には、第2電極50から機能層30への第2キャリアの注入は、電極パターン40と導電性層39との界面および導電性層39と機能層30との界面を通して行われることとなる。ここで、本実施形態の有機エレクトロルミネッセンス素子では、導電性層39が、電極パターン40の厚み方向への投影領域に絶縁層60を備えているので、第2電極50から機能層30への第2キャリアの注入は、主に、導電性層39において絶縁層60を除いた部分を通る経路で行われることになるものと推測される。ここで、導電性層39の抵抗率が低いほど、導電性層39における横方向(面内方向)への通電性が向上し、発光層に流れる電流の面内ばらつきを低減することが可能となり、輝度むらを低減することが可能となる。

【0038】

導電性ナノ構造体としては、導電性ナノ粒子や、導電性ナノワイヤなどを用いることができる。なお、導電性ナノ粒子の粒子径は1〜100nmであることが好ましい。また、導電性ナノワイヤの直径は1〜100nmであることが好ましい。

【0039】

導電性ナノ構造体の材料としては、例えば、銀、金、ITO、IZOなどを採用することができる。透明媒体であるバインダとしては、例えば、アクリル樹脂、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリメチルメタクリレート、ポリスチレン、ポリエーテルスルホン、ポリアリレート、ポリカーボネート樹脂、ポリウレタン、ポリアクリルニトリル、ポリビニルアセタール、ポリアミド、ポリイミド、ジアクリルフタレート樹脂、セルロース系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリ酢酸ビニル、その他の熱可塑性樹脂や、これらの樹脂を構成する単量体の2種以上の共重合体が挙げられるが、これらに限定されるものではない。ただし、バインダとしては、ポリチオフェン、ポリアニリン、ポリピロール、ポリフェニレン、ポリフェニレンビニレン、ポリアセチレン、ポリカルバゾールなどの導電性高分子を用いることが好ましい。これらは単独で用いてもよいし、組み合わせて用いてもよい。導電性層39は、バインダとして導電性高分子を採用することによって、導電性を、より向上させることが可能となる。また、バインダとしては、導電性を高めるために、例えば、スルホン酸、ルイス酸、プロトン酸、アルカリ金属、アルカリ土類金属などのドーパントをドーピングしたものを採用してもよい。

【0040】

また、導電性層39の材料は、例えば、ポリチオフェン、ポリアニリン、ポリピロール、ポリフェニレン、ポリフェニレンビニレン、ポリアセチレン、ポリカルバゾールなどの導電性高分子材料を用いることができる。また、導電性層39の導電性高分子材料としては、導電性を高めるために、例えば、スルホン酸、ルイス酸、プロトン酸、アルカリ金属、アルカリ土類金属などのドーパントをドーピングしたものを採用してもよい。ここで、有機エレクトロルミネッセンス素子は、導電性層39の抵抗率がより低いほうが好ましく、抵抗率が低いほど、横方向(面内方向)への通電性が向上し、発光層に流れる電流の面内ばらつきを低減することが可能となり、輝度むらを低減することが可能となる。

【0041】

また、導電性層39を上述のように金属薄膜により構成する場合、金属薄膜の材料としては、例えば、銀、金などを採用することができる。この種の金属薄膜の厚みは、30nm以下であればよいが、光透過性の観点からは20nm以下が好ましく、10nm以下が、より好ましい。ただし、厚みが薄くなりすぎると、電極パターン40から導電性層39を通る経路での機能層30へ第2キャリアの注入性を向上させる効果が低くなる。

【0042】

第2電極50の電極パターン40は、金属の粉末と有機バインダとを含む電極からなる。この種の金属としては、例えば、銀、金、銅などを採用することができる。これにより、有機エレクトロルミネッセンス素子は、第2電極50が、導電性透明酸化物により形成された薄膜の場合に比べて、第2電極50の電極パターン40の抵抗率およびシート抵抗を小さくすることが可能となり、輝度むらを低減することが可能となる。なお、第2電極50の電極パターン40の導電性材料としては、金属の代わりに、合金や、カーボンブラックなどを用いることも可能である。

【0043】

電極パターン40は、例えば、金属の粉末に有機バインダおよび有機溶剤を混合させたペースト(印刷インク)を、例えばスクリーン印刷法、グラビア印刷法などにより印刷して形成することができる。有機バインダとしては、例えば、アクリル樹脂、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリメチルメタクリレート、ポリスチレン、ポリエーテルスルホン、ポリアリレート、ポリカーボネート樹脂、ポリウレタン、ポリアクリルニトリル、ポリビニルアセタール、ポリアミド、ポリイミド、ジアクリルフタレート樹脂、セルロース系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリ酢酸ビニル、その他の熱可塑性樹脂や、これらの樹脂を構成する単量体の2種以上の共重合体が挙げられるが、これらに限定されるものではない。

【0044】

なお、本実施形態の有機エレクトロルミネッセンス素子では、第1電極20の膜厚を80〜200nm、発光層の膜厚を60〜200nm、第2キャリア輸送層の膜厚を5〜30nm、第2キャリア注入層の膜厚を10〜60nmにそれぞれ設定してあるが、これらの数値は一例であって、特に限定するものではない。

【0045】

電極パターン40は、図1および図2に示すように、格子状(網状)に形成されており、複数(図2に示した例では、6×6=36)の開口部41を有している。ここで、図2に示した電極パターン40は、各開口部41の各々の形状が正方形状である。要するに、図2に示した電極パターン40は、正方格子状に形成されている。

【0046】

第2電極50は、正方格子状の電極パターン40の寸法に関して、例えば、細線部44の線幅L1(図1参照)を1μm〜100μm、高さを50nm〜100μm、ピッチP1(図1参照)を100μm〜2000μmとすればよい。ただし、第2電極50の電極パターン40の線幅L1、高さおよびピッチP1それぞれの数値範囲は、特に限定するものではなく、素子部1の平面サイズに基づいて適宜設定すればよい。ここにおいて、第2電極50の電極パターン40の線幅L1については、発光層で発光する光の利用効率の観点からは狭い方が好ましく、第2電極50の低抵抗化によって輝度むらを低減するという観点からは広い方が好ましいので、有機エレクトロルミネッセンス素子の平面サイズなどに基づいて適宜設定することが好ましい。また、第2電極50の電極パターン40の高さH1については、第2電極50の低抵抗化の観点、電極パターン40をスクリーン印刷法などの塗布法により形成する際の電極パターン40の材料の使用効率(材料使用効率)の観点、機能層30から放射される光の放射角の観点などから、100nm以上10μm以下が、より好ましい。

【0047】

また、有機エレクトロルミネッセンス素子は、電極パターン40における各開口部41を、機能層30から離れるにつれて開口面積が徐々に大きくなる開口形状としてもよい。これにより、有機エレクトロルミネッセンス素子は、機能層30から放射される光の広がり角を大きくすることが可能になり、輝度むらを、より低減することが可能となる。また、有機エレクトロルミネッセンス素子は、第2電極50の電極パターン40での反射損失や吸収損失を低減することが可能となり、外部量子効率のより一層の向上を図ることが可能となる。

【0048】

電極パターン40を格子状の形状とする場合、平面視における各開口部41の各々の開口形状は多角形状であればよく、正方形状に限らず、例えば、長方形状や正三角形状や正六角形状の形状としてもよい。

【0049】

電極パターン40は、平面視における各開口部41の各々の開口形状が正三角形状の場合、三角格子状の形状となり、平面視における各開口部41の各々の開口形状が正六角形状の場合、六角格子状(ハニカム状)の形状となる。なお、電極パターン40は、格子状の形状に限らず、例えば、櫛形状の形状でもよいし、2つの櫛形状の電極パターンにより構成してもよい。また、電極パターン40は、開口部41の数も特に限定するものではなく、複数に限らず、1つでもよい。例えば、電極パターン40を櫛形状の形状としたり、2つの櫛形状の電極パターンにより構成とした場合などは、開口部41の数を1つとすることが可能である。

【0050】

また、電極パターン40は、例えば、図3に示すような平面形状としてもよい。すなわち、電極パターン40は、平面視において、直線状の細線部44の線幅を一定として、電極パターン40における周部から中心部に近づくにつれて隣り合う細線部44間の間隔が狭くなり開口部41の開口面積が小さくなる形状としてもよい。有機エレクトロルミネッセンス素子は、第2電極50の電極パターン40の平面形状を図3のような平面形状とすることにより、図2のような平面形状とした場合に比べて、第2電極50において第2端子部47(図1参照)からの距離が周部よりも遠い中央部での発光効率を向上させることが可能となり、外部量子効率の向上を図ることが可能となる。また、有機エレクトロルミネッセンス素子は、第2電極50の電極パターン40の平面形状を図3のような形状とすることにより、図2のような平面形状とした場合に比べて、機能層30のうち第1端子部および第2端子部47からの距離が近い周部での電流集中を抑制することが可能となるから、長寿命化を図ることが可能となる。

【0051】

また、第2電極50の電極パターン40は、例えば、図4に示すような平面形状としてもよい。すなわち、電極パターン40は、平面視において、電極パターン40における最外周にある4つの第1細線部42の線幅と、図4において左右方向の中央にある1つの第2細線部43の線幅とを、第1細線部42と第2細線部43との間にある細線部(第3細線部)44よりも幅広としてある。有機エレクトロルミネッセンス素子は、第2電極50の電極パターン40を図4のような平面形状とすることにより、図2のような平面形状の場合に比べて、第2電極50において第2端子部47(図1参照)からの距離が周部よりも遠い中央部での発光効率を向上させることが可能となり、外部量子効率の向上を図ることが可能となる。なお、電極パターン40は、図4のような平面形状とする場合、相対的に線幅の広い第1細線部42および第2細線部43の高さを第3細線部44の高さよりも高くすることにより、第1細線部42および第2細線部43それぞれの、より一層の低抵抗化を図ることが可能となる。

【0052】

絶縁膜80の材料としては、例えば、ポリイミド、ノボラック樹脂、エポキシ樹脂などを用いることができる。このような絶縁膜80は、例えば、スクリーン印刷法、グラビア印刷法などによって成膜することができる。

【0053】

導電性層39中の絶縁層60における絶縁材料としては、例えば、ポリイミド、ノボラック樹脂、エポキシ樹脂などを用いることができる。また、この絶縁層60は、上述のように発光層からの光を散乱させる散乱構造70を有している。散乱構造70は、例えば、第2電極50における散乱構造70の周囲の媒質(本実施形態では、絶縁層60や導電性層39の材料)とは屈折率が異なる材料からなる粒子(以下、散乱粒子と称する)71により構成することができる。散乱粒子71は、材料としては、例えば、シリコーン樹脂、ポリイミド樹脂、アクリル樹脂、スチレン樹脂、ポリエチレンテレフタラート、フッ化物樹脂などの有機材料を採用することができる。散乱粒子71の材料は、有機材料に限らず、例えば、TiO2、SiO2、ZrO2、Al2O3、Ta2O3、ZnO2、Sb2O3、ZrSiO4、ゼオライトまたはそれらの多孔性物質やそれらを主成分とした無機材料を採用することができる。また、散乱粒子71の形状は球状としてある。この場合、散乱粒子71は、電極パターン40の細線部44の線幅L1や開口部41の開口寸法などに基づいて適宜の平均粒子径のものを用いればよい。ここで、散乱粒子71の平均粒子径は、例えば、0.05μm〜10μmであることが好ましく、特に1μm〜3μmであることが好ましいが、この範囲に限定するものではない。また、散乱構造70は、平均粒子径の異なる複数の散乱粒子71を備えていてもよい。散乱粒子71の平均粒子径の測定方法としては、例えば、散乱粒子71を分散させた溶液を用意し、光散乱光度計(例えば、大塚電子社製のDLS−6500)で測定する方法などを採用することができる。なお、散乱粒子71の形状は、球状に限らず、例えば、楕円球状の形状としてもよい。

【0054】

上述の散乱構造70を有する絶縁層60は、例えば、スクリーン印刷法、グラビア印刷法などによって成膜することができる。第2電極50は、導電性層39が、機能層30側に位置する導電性の第1層39aと、細線部44側に位置する導電性の第2層39bとで絶縁層60を包囲している。第1層39aおよび第2層39bの材料としては、上述した導電性層39の材料を適宜採用すればよく、第1層39aと第2層39bとで同じ材料を採用してもよいし、異なる材料を採用してもよい。第2電極50は、これに限らず、例えば、機能層30上に、絶縁層60を備え、この絶縁層60および機能層30において絶縁層60が形成されていない表面を覆うように導電性層39が形成された構造でもよい。

【0055】

カバー基板である封止層としては、ガラス基板を用いているが、これに限らず、例えば、プラスチック板などを用いてもよい。ガラス基板の材料としては、例えば、ソーダライムガラス、無アルカリガラスなどを採用することができる。また、プラスチック板の材料としては、例えば、ポリエチレンテレフタラート、ポリエチレンナフタレート、ポリエーテルサルフォン、ポリカーボネートなどを採用することができる。なお、基板10が、ガラス基板により構成されている場合には、封止層を、基板10と同じ材料のガラス基板により構成することが好ましい。

【0056】

本実施形態では、封止層として、平板状のものを用いているが、これに限らず、基板10との対向面に、上述の素子部1を収納する収納凹所を形成したものを用い、上記対向面における収納凹所の周部を全周に亘って基板10側と接合するようにしてもよい。この場合は、別部材のフレーム部を用いる必要がなくなるという利点がある。一方、平板状の封止層と枠状のフレーム部とを別部材により構成している場合には、封止層に要求される光学的な物性(光透過率、屈折率など)と、フレーム部に要求される物性(ガスバリア性など)との両方の要求を各別に満たす材料を採用することが可能になるという利点がある。

【0057】

フレーム部と基板10の上記一表面側とを接合する第1接合材料としては、エポキシ樹脂を用いているが、これに限らず、例えば、アクリル樹脂などを採用してもよい。第1接合材料として用いるエポキシ樹脂やアクリル樹脂は、例えば、紫外線硬化型のものでもよいし、熱硬化型のものでもよい。また、第1接合材料として、エポキシ樹脂にフィラー(例えば、シリカ、アルミナなど)を含有させたものを用いてもよい。ここで、フレーム部は、基板10の上記一表面側に対して、フレーム部における基板10側との対向面を全周に亘って気密的に接合してある。また、フレーム部と封止層とを接合する第2接合材料としては、エポキシ樹脂を用いているが、これに限らず、例えば、アクリル樹脂、フリットガラスなどを採用してもよい。第2接合材料として用いるエポキシ樹脂やアクリル樹脂は、例えば、紫外線硬化型のものでもよいし、熱硬化型のものでもよい。また、第2接合材料として、エポキシ樹脂にフィラー(例えば、シリカ、アルミナなど)を含有させたものを用いてもよい。ここで、フレーム部は、封止層に対して、フレーム部における封止層との対向面を全周に亘って気密的に接合してある。

【0058】

本実施形態の有機エレクトロルミネッセンス素子では、樹脂層の材料である透光性樹脂として、第2電極50の導電性層39の材料の屈折率以上の屈折率を有するものを用いるようにしている。このような透光性樹脂としては、例えば、屈折率が高くなるように調整されたイミド系樹脂などを用いることができる。

【0059】

以上説明した本実施形態の有機エレクトロルミネッセンス素子は、基板10と、基板10の上記一表面側に設けられた第1電極20と、基板10の上記一表面側で第1電極20に対向した第2電極50と、第1電極20と第2電極50との間にあり少なくとも発光層を含む機能層30とを備えている。また、本実施形態の有機エレクトロルミネッセンス素子は、第2電極50が、機能層30に接し且つ光透過性を有する導電性層39と、導電性層39における機能層30側とは反対側に位置し機能層30からの光の取り出し用の開口部41を有する電極パターン40とを備えている。さらに、本実施形態の有機エレクトロルミネッセンス素子は、導電性層39が、電極パターン40の厚み方向への投影領域に絶縁層60を備え、絶縁層60が、発光層からの光を散乱させる散乱構造70を有している。しかして、本実施形態の有機エレクトロルミネッセンス素子では、発光層から電極パターン40の細線部44に向う光を散乱構造70により散乱させ開口部41から取り出すことが可能となるので、輝度むらの低減を図ることが可能で且つ光取り出し効率の向上を図ることが可能となる。ここで、本実施形態の有機エレクトロルミネッセンス素子では、散乱構造70が、第2電極50における散乱構造70の周囲の媒質(本実施形態では、絶縁層60や導電性層39の材料)とは屈折率が異なる材料からなる散乱粒子71により構成されているので、散乱粒子71が存在する絶縁層60中で光の散乱が発生して光の進行方向が変わり、電極パターン40の細線部44で反射された光の進行方向も変わるから、散乱構造70を2種類の媒質の積層構造における凹凸界面により構成する場合に比べて、光取り出しの効果を高めることが可能となる。

【0060】

また、有機エレクトロルミネッセンス素子は、上述の封止層を備えることが好ましい。この場合、封止層における外面側(基板10側とは反対の面側)には、発光層から放射された光の上記外面での反射を抑制する光取出し構造部(図示せず)を備えていることが好ましい。このような光取出し構造部としては、例えば、2次元周期構造を有した凹凸構造部が挙げられる。このような2次元周期構造の周期は、発光層で発光する光の波長が例えば300〜800nmの範囲内にある場合、媒質内の波長をλ(真空中の波長を媒質の屈折率で除した値)とすれば、波長λの1/4〜10倍の範囲で適宜設定することが望ましい。このような凹凸構造部は、例えば、封止層の上記外面側に、例えば、熱インプリント法(熱ナノインプリント法)、光インプリント法(光ナノインプリント法)などのインプリント法により、予め形成することが可能である。また、封止層の材料によっては、封止層を射出成形により形成するようにし、射出成形時に適宜の金型を用いて、封止層に凹凸構造部を直接形成することも可能である。また、凹凸構造部は、封止層とは別部材により構成することも可能であり、例えば、プリズムシート(例えば、株式会社きもと製のライトアップ(登録商標)GM3のような光拡散フィルムなど)により構成することができる。

【0061】

本実施形態の有機エレクトロルミネッセンス素子では、上述の光取出し構造部を備えることにより、発光層から放射され封止層の上記外面側まで到達した光の反射ロスを低減でき、光取り出し効率の向上を図ることが可能となる。

【0062】

(実施形態2)

図5に示す本実施形態の有機エレクトロルミネッセンス素子の基本構成は実施形態1と略同じであって、第2電極50が、実施形態1で説明した導電性層39からなる第1導電性層とは別に、電極パターン40を覆う第2導電性層45を備える点などが相違する。なお、実施形態1と同様の構成要素には同一の符号を付して説明を適宜省略する。

【0063】

第2導電性層45は、電極パターン40のうち第1導電性層39に接している面以外を覆うように形成されている。第2導電性層45の材料としては、第1導電性層39と同じ材料を採用することができるが、第1導電性層39の材料として列記した材料であれば、第1導電性層39と異なる材料を採用してもよい。

【0064】

本実施形態の有機エレクトロルミネッセンス素子は、実施形態1と同様、第2電極50が、機能層30に接し且つ光透過性を有する導電性層39と、機能層30からの光の取り出し用の開口部41を有する電極パターン40とを備え、散乱構造70を備えている。しかして、本実施形態の有機エレクトロルミネッセンス素子では、実施形態1と同様、発光層から電極パターン40の細線部44に向う光を散乱構造70により散乱させ開口部41から取り出すことが可能となるので、輝度むらの低減を図ることが可能で且つ光取り出し効率の向上を図ることが可能となる。

【0065】

また、本実施形態の有機エレクトロルミネッセンス素子では、第2導電性層45を備えていることにより、電極パターン40から導電性層39へのキャリアの注入性を向上させることが可能となり、光取り出し効率のより一層の向上を図ることが可能となる。

【0066】

なお、第2導電性層45は、導電性層39において電極パターン40と接していない表面の一部を露出させるようにパターン形成してあるが、導電性層39において電極パターン40と接していない表面の全体を覆うように形成してもよい。

【0067】

(実施形態3)

図6に示す本実施形態の有機エレクトロルミネッセンス素子の基本構成は実施形態1と略同じであって、導電性層39が絶縁層60(図1参照)を備えていない点などが相違する。なお、実施形態1と同様の構成要素には同一の符号を付して説明を適宜省略する。

【0068】

本実施形態の有機エレクトロルミネッセンス素子は、単層構造の導電性層39が、電極パターン40の厚み方向への投影領域において発光層からの光を散乱させる散乱構造70を有している。

【0069】

ここで、本実施形態の有機エレクトロルミネッセンス素子では、散乱構造70が、第2電極50における散乱構造70の周囲の媒質(本実施形態では、導電性層39の材料)とは屈折率が異なる材料からなる散乱粒子71により構成されているので、散乱粒子71が存在する導電性層39中で光の散乱が発生して光の進行方向が変わり、電極パターン40の細線部44で反射された光の進行方向も変わるから、散乱構造70を2種類の媒質の積層構造における凹凸界面により構成する場合に比べて、光取り出しの効果を高めることが可能となる。

【0070】

本実施形態の有機エレクトロルミネッセンス素子は、実施形態1と同様、第2電極50が、機能層30に接し且つ光透過性を有する導電性層39と、機能層30からの光の取り出し用の開口部41を有する電極パターン40とを備え、散乱構造70を備えている。しかして、本実施形態の有機エレクトロルミネッセンス素子では、実施形態1と同様、発光層から電極パターン40の細線部44に向う光を散乱構造70により散乱させ開口部41から取り出すことが可能となるので、輝度むらの低減を図ることが可能で且つ光取り出し効率の向上を図ることが可能となる。

【0071】

(実施形態4)

図7に示す本実施形態の有機エレクトロルミネッセンス素子の基本構成は実施形態3と略同じであって、第2電極50が、実施形態3で説明した導電性層39からなる第1導電性層とは別に、電極パターン40を覆う第2導電性層45を備える点などが相違する。なお、実施形態3と同様の構成要素には同一の符号を付して説明を適宜省略する。

【0072】

第2導電性層45は、電極パターン40のうち第1導電性層39に接している面以外を覆うように形成されている。第2導電性層45の材料としては、第1導電性層39と同じ材料を採用することができるが、第1導電性層39の材料として列記した材料であれば、第1導電性層39と異なる材料を採用してもよい。

【0073】

本実施形態の有機エレクトロルミネッセンス素子は、実施形態1と同様、第2電極50が、機能層30に接し且つ光透過性を有する導電性層39と、機能層30からの光の取り出し用の開口部41を有する電極パターン40とを備え、散乱構造70を備えている。しかして、本実施形態の有機エレクトロルミネッセンス素子では、実施形態3と同様、発光層から電極パターン40の細線部44に向う光を散乱構造70により散乱させ開口部41から取り出すことが可能となるので、輝度むらの低減を図ることが可能で且つ光取り出し効率の向上を図ることが可能となる。

【0074】

また、本実施形態の有機エレクトロルミネッセンス素子では、第2導電性層45を備えていることにより、電極パターン40から導電性層39へのキャリアの注入性を向上させることが可能となり、光取り出し効率のより一層の向上を図ることが可能となる。

【0075】

なお、第2導電性層45は、導電性層39において電極パターン40と接していない表面の一部を露出させるようにパターン形成してあるが、導電性層39において電極パターン40と接していない表面の全体を覆うように形成してもよい。

【0076】

(実施例1)

実施例1として、実施形態1において説明した有機エレクトロルミネッセンス素子を製造した。

【0077】

この実施例1の有機エレクトロルミネッセンス素子の製造条件は、以下の通りである。

【0078】

実施例1の有機エレクトロルミネッセンス素子の製造にあたっては、まず、基板10として厚みが0.7mmの無アルカリガラス板(コーニング社製の「No.1737」)を用意し、この基板10の一表面上に、真空蒸着法により、膜厚が80nmのアルミニウム膜からなる第1電極20を成膜する第1電極形成工程を行った。

【0079】

第1電極形成工程の後には、機能層30を形成する機能層形成工程を行った。機能層形成工程では、発光層形成工程、ホール輸送層形成工程、ホール注入層形成工程を順次行った。発光層形成工程では、赤色高分子材料(アメリカンダイソース社製の「Light Emitting polymer ATS111RE」)をTHF溶媒に1wt%になるよう溶解した溶液を、第1電極20上に膜厚が約200nmになるようにスピンコーターで塗布し、100℃で10分間の焼成を行うことによって発光層を得た。ホール輸送層形成工程では、TFB(Poly[(9,9-dioctylfluorenyl-2,7-diyl)-co-(4,4’-(N-(4-sec-butylphenyl))diphenyl amine)])(アメリカンダイソース社製の「Hole Transport Polymer ADS259BE」)をTHF溶媒に1wt%になるよう溶解した溶液を、発光層上に膜厚が約12nmになるようにスピンコーターで塗布してTFB被膜を作製し、これを200℃で10分間の焼成を行うことによって、ホール輸送層を得た。ホール注入層形成工程では、ホール輸送層上にポリエチレンジオキシチオフェン/ポリスチレンスルホン酸(PEDOT−PSS)(HERAEUS社製の「CLEVIOUS P VP AI4083」、PEDOT:PSS=1:6)とイソプロピルアルコールを1:1で混合した溶液をPEDOT−PSSの膜厚が約30nmになるようにスピンコーターで塗布し、150℃で10分間の焼成を行うことにより、ホール注入層を得た。

【0080】

上述の機能層形成工程の後には、導電性層39における導電性の第1層39aを形成する第1層形成工程を行った。この第1層形成工程では、高導電タイプのPEDOT−PSS(HERAEUS社製の「CLEVIOUS SHT」)をスクリーン印刷法により塗布してから、130℃で30分間、窒素雰囲気下において熱処理することで、導電性の第1層39aを得た。

【0081】

上述の第1層形成工程の後には、絶縁層60を形成する絶縁層形成工程を行った。絶縁層形成工程では、イミド系樹脂(OPTMATE製の「HRI1783」で、屈折率が、1.78、濃度が18%)にメチルシリコーン粒子(GE東芝シリコーン製の「トスパール120」で平均粒子径が2μm)をイミド系樹脂:メチルシリコーン樹脂=90:10(重量比)になるよう混合した混合溶液を作製した。そして、絶縁層形成工程では、この混合溶液を線幅が50μm、スペース幅が500μmのスクリーン版をマスクとして塗布してから、130℃で30分間、窒素雰囲気下において熱処理することで、散乱構造70を有する絶縁層60を成膜した。要するに、散乱構造70の散乱粒子71は、メチルシリコーン粒子により構成される。

【0082】

上述の絶縁層形成工程の後、導電性層39における導電性の第2層39bを形成する第2層形成工程を行った。この導電性層形成工程では、高導電タイプのPEDOT−PSS(HERAEUS社製の「CLEVIOUS SHT」)をスクリーン印刷法により塗布してから、130℃で30分間、窒素雰囲気下において熱処理することで、導電性の第2層39bを得た。

【0083】

上述の導電性層形成工程の後、絶縁膜80を形成する絶縁膜形成工程を行った。この絶縁膜形成工程では、イミド系樹脂(OPTMATE製の「HRI1783」で、屈折率が、1.78、濃度が18%)をスクリーン印刷により塗布してから、130℃で30分間、窒素雰囲気下において熱処理することで絶縁膜80を得た。

【0084】

上述の絶縁膜形成工程の後、電極パターン40を形成する電極パターン形成工程を行った。電極パターン形成工程では、Agペーストを線幅が50μm、スペース幅が500μmのスクリーン版をマスクとして塗布してから、130℃で30分間、窒素雰囲気下において熱処理することで、電極パターン40を形成した。この電極パターン形成工程では、絶縁層60と電極パターン40とが互いの厚み方向において重なるようにアライメントを行って電極パターン40を形成した。なお、電極パターン形成工程で用いるスクリーン版には、第1引出し配線、第1端子部、第2引出し配線46および第2端子部47それぞれを形成するための開口部が形成されている。

【0085】

実施例1の有機エレクトロルミネッセンス素子の製造にあたっては、電極パターン形成工程までの工程が終了した後に、封止工程を行った。封止工程では、まず、基板10を露点−80℃以下のドライ窒素雰囲気のグローブボックスに大気に暴露することなく搬送した。一方、封止層とフレーム部とを一体に備えたガラス製の封止キャップに吸水剤(ダイニック社製の「HD-S051515W-50H」)を貼り付け且つフレーム部に紫外線硬化樹脂製のシール剤を塗布したものを予め用意した。そして、封止工程では、グローブボックス内で、封止キャップと基板10とで素子部1を囲むように封止キャップを基板1にシール剤で張り合わせ、紫外線照射してシール剤を硬化させることによって、有機エレクトロルミネッセンス素子を得た。

【0086】

(実施例2)

実施例2として、実施形態3において説明した有機エレクトロルミネッセンス素子を製造した。

【0087】

この実施例2の有機エレクトロルミネッセンス素子の製造条件は、以下の通りである。

【0088】

実施例2の有機エレクトロルミネッセンス素子の製造にあたっては、まず、基板10として厚みが0.7mmの無アルカリガラス板(コーニング社製の「No.1737」)を用意した。

【0089】

第1電極形成工程、機能層形成工程および絶縁膜形成工程は、実施例1と同じである。

【0090】

機能層形成工程の後には、散乱構造70を有する導電性層39を形成する導電性層形成工程を行った。導電性層形成工程では、高導電タイプのPEDOT−PSS(HERAEUS社製の「CLEVIOUS SHT」)にメチルシリコーン粒子(GE東芝シリコーン製の「トスパール120」で平均粒子径が2μm)をPEDOT−PSS:メチルシリコーン粒子=90:10(重量比)になるよう混合した混合溶液を作製した。そして、導電性層形成工程では、この混合溶液を線幅50μm、スペース幅500μmのスクリーン版をマスクとして塗布してから、130℃で30分間、窒素雰囲気下において熱処理した。その後、高導電タイプのPEDOT−PSS(HERAEUS社製の「CLEVIOUS SHT」)をスクリーン印刷により塗布してから、130℃で30分間、窒素雰囲気下において熱処理した。

【0091】

上述の導電性層形成工程の後、絶縁膜80を形成する絶縁膜形成工程を行った。この絶縁膜形成工程では、イミド系樹脂(OPTMATE製の「HRI1783」で、屈折率が、1.78、濃度が18%)をスクリーン印刷により塗布してから、130℃で30分間、窒素雰囲気下において熱処理することで絶縁膜80を得た。

【0092】

上述の絶縁膜形成工程の後、電極パターン40を形成する電極パターン形成工程を行った。電極パターン形成工程では、Agペーストを線幅が50μm、スペース幅が500μmのスクリーン版をマスクとして塗布してから、130℃で30分間、窒素雰囲気下において熱処理することで、電極パターン40を形成した。この電極パターン形成工程では、導電性層39において散乱構造70を有する領域と電極パターン40とが互いの厚み方向において重なるようにアライメントを行って電極パターン40を形成した。なお、電極パターン形成工程で用いるスクリーン版には、第1引出し配線、第1端子部、第2引出し配線46および第2端子部47それぞれを形成するための開口部が形成されている。

【0093】

実施例2の有機エレクトロルミネッセンス素子の製造にあたっては、電極パターン形成工程までの工程が終了した後に、封止工程を行った。封止工程では、まず、基板10を露点−80℃以下のドライ窒素雰囲気のグローブボックスに大気に暴露することなく搬送した。一方、封止層とフレーム部とを一体に備えたガラス製の封止キャップに吸水剤(ダイニック社製の「HD-S051515W-50H」)を貼り付け且つフレーム部に紫外線硬化樹脂製のシール剤を塗布したものを予め用意した。そして、封止工程では、グローブボックス内で、封止キャップと基板10とで素子部1を囲むように封止キャップを基板1にシール剤で張り合わせ、紫外線照射してシール剤を硬化させることによって、有機エレクトロルミネッセンス素子を得た。

【0094】

(比較例1)

比較例1の有機エレクトロルミネッセンス素子として、実施例2の有機エレクトロルミネッセンス素子と略同じ構造で、散乱構造70を有していない点だけが相違するものを作製した。

【0095】

実施例1,2および比較例1それぞれの有機エレクトロルミネッセンス素子について、光取り出し効率を測定したところ、下記の表1に示すような結果が得られた。表1では、比較例の有機エレクトロルミネッセンス素子の光取り出し効率を1.00としたときの実施例1,2それぞれの有機エレクトロルミネッセンス素子の光取り出し効率の相対値を記載してある。光取り出し効率の測定にあたっては、実施例1,2および比較例それぞれの有機エレクトロルミネッセンス素子に、DC電源(ケースレイ社製の2400)から電流密度が10mA/cm2の定電流を流して、0°〜+80°の角度方位で5°ごとに発光輝度を輝度計(トプコン社製のSR−3)で測定して光取り出し効率を求めた。

【0096】

【表1】

表1から、実施例1,2の有機エレクトロルミネッセンス素子では比較例の有機エレクトロルミネッセンス素子に比べて、光取り出し効率が向上していることが分かる。

【0097】

上述の各実施形態で説明した有機エレクトロルミネッセンス素子は、例えば、照明用の有機エレクトロルミネッセンス素子として好適に用いることができるが、照明用に限らず、他の用途に用いることも可能である。

【0098】

なお、上述の各実施形態において説明した各図は、模式的なものであり、各構成要素の大きさや厚さそれぞれの比が、必ずしも実際のものの寸法比を反映しているとは限らない。

【符号の説明】

【0099】

10 基板

20 第1電極

30 機能層

39 導電性層(第1導電性層)

40 電極パターン

41 開口部

45 第2導電性層

50 第2電極

60 絶縁層

70 散乱構造

71 粒子

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子に関するものである。

【背景技術】

【0002】

有機EL素子を用いた面状発光装置としては、図8に示す構成のものが提案されている(特許文献1)。

【0003】

特許文献1には、図8に示す構成の面状発光装置を、照明装置として利用してもよい旨が記載されている。この面状発光装置は、基板111、補助電極112、透明電極113、有機EL層114、反射電極115を備えている。また、この面状発光装置は、透明電極113と有機EL層114と反射電極115とから構成される有機EL素子117を封止する封止膜(パッシベーション膜)118を備えている。ここにおいて、補助電極112は、格子状に形成されている。

【0004】

上述の基板111は、ガラス製である。補助電極112は、透明電極113よりも低抵抗であり、アルミニウム製である。透明電極113は、ITO(インジウム錫酸化物)製である。有機EL層114は、電子輸送層、発光層および正孔輸送層から構成されている。反射電極115は、金属電極であり、クロム製である。封止膜118は、水分や酸素の透過を遮断する機能を有している。なお、特許文献1には、反射電極115における有機EL層114側とは反対側にガラス製の基板を備え、この基板と上述の基板111との間をシール材(例えば、エポキシ樹脂)で封止した構造も記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−14128号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1には、面状発光装置が、透明電極113に、この透明電極113よりも低抵抗な補助電極112が電気的に接続されていることにより、輝度むらを抑制することができる旨が記載されている。

【0007】

しかしながら、上述の面状発光装置では、補助電極112がアルミニウムにより形成されているので、発光層において補助電極112の投影領域で発生した光の一部が補助電極112で反射され、光取り出し効率が低くなってしまう。

【0008】

本発明は上記事由に鑑みて為されたものであり、その目的は、輝度むらの低減を図ることが可能で且つ光取り出し効率の向上を図ることが可能な有機エレクトロルミネッセンス素子を提供することにある。

【課題を解決するための手段】

【0009】

本発明の有機エレクトロルミネッセンス素子は、基板と、前記基板の一表面側に設けられた第1電極と、前記基板の前記一表面側で前記第1電極に対向した第2電極と、前記第1電極と前記第2電極との間にあり少なくとも発光層を含む機能層とを備えた有機エレクトロルミネッセンス素子であって、前記第2電極は、前記機能層に接し且つ光透過性を有する導電性層と、前記導電性層における前記機能層側とは反対側に位置し前記機能層からの光の取り出し用の開口部を有する電極パターンとを備え、前記導電性層は、前記電極パターンの厚み方向への投影領域に絶縁層を備え、前記絶縁層は、前記発光層からの光を散乱させる散乱構造を有することを特徴とする。

【0010】

本発明の有機エレクトロルミネッセンス素子は、基板と、前記基板の一表面側に設けられた第1電極と、前記基板の前記一表面側で前記第1電極に対向した第2電極と、前記第1電極と前記第2電極との間にあり少なくとも発光層を含む機能層とを備えた有機エレクトロルミネッセンス素子であって、前記第2電極は、前記機能層に接し且つ光透過性を有する導電性層と、前記導電性層における前記機能層側とは反対側に位置し前記機能層からの光の取り出し用の開口部を有する電極パターンとを備え、前記導電性層は、前記電極パターンの厚み方向への投影領域において前記発光層からの光を散乱させる散乱構造を有することを特徴とする。

【0011】

上述の有機エレクトロルミネッセンス素子において、前記第2電極は、前記導電性層からなる第1導電性層とは別に、前記電極パターンを覆う第2導電性層を備えることが好ましい。

【0012】

上述の有機エレクトロルミネッセンス素子において、前記散乱構造は、前記第2電極における前記散乱構造の周囲の媒質とは屈折率が異なる材料からなる粒子であることが好ましい。

【発明の効果】

【0013】

本発明の有機エレクトロルミネッセンス素子においては、輝度むらの低減を図ることが可能で且つ光取り出し効率の向上を図ることが可能となる。

【図面の簡単な説明】

【0014】

【図1】実施形態1の有機エレクトロルミネッセンス素子の概略断面図である。

【図2】実施形態1の有機エレクトロルミネッセンス素子における電極パターンの概略平面図である。

【図3】実施形態1の有機エレクトロルミネッセンス素子における電極パターンの他の構成例の概略平面図である。

【図4】実施形態1の有機エレクトロルミネッセンス素子における電極パターンの別の構成例の概略平面図である。

【図5】実施形態2の有機エレクトロルミネッセンス素子の概略断面図である。

【図6】実施形態3の有機エレクトロルミネッセンス素子の概略断面図である。

【図7】実施形態4の有機エレクトロルミネッセンス素子の概略断面図である。

【図8】従来の面状発光装置の積層構造概略図である。

【発明を実施するための形態】

【0015】

(実施形態1)

以下、本実施形態の有機エレクトロルミネッセンス素子について図1および図2に基づいて説明する。

【0016】

有機エレクトロルミネッセンス素子は、基板10と、基板10の一表面側に設けられた第1電極20と、基板10の上記一表面側で第1電極20に対向した第2電極50と、第1電極20と第2電極50との間にあり少なくとも発光層を含む機能層30とを備える。

【0017】

第2電極50は、機能層30に接し且つ光透過性を有する導電性層39と、この導電性層39における機能層30側とは反対側に位置し機能層30からの光の取り出し用の開口部41を有する電極パターン40とを備えている。要するに、有機エレクトロルミネッセンス素子は、第2電極50が、機能層30からの光の取り出し用の開口部41を有している。これにより、有機エレクトロルミネッセンス素子は、第2電極50側から光を取り出すことが可能である。要するに、本実施形態の有機エレクトロルミネッセンス素子は、トップエミッション型の有機エレクトロルミネッセンス素子として用いることが可能となる。

【0018】

また、導電性層39は、電極パターン40の厚み方向への投影領域に絶縁層60を備えている。また、絶縁層60は、発光層からの光を散乱させる散乱構造70を有している。

【0019】

有機エレクトロルミネッセンス素子は、第1電極20および第2電極50の電極パターン40それぞれの抵抗率を、透明導電性酸化物(Transparent Conducting Oxide:TCO)の抵抗率よりも低くしてある。透明導電性酸化物としては、例えば、ITO、AZO、GZO、IZOなどがある。

【0020】

また、有機エレクトロルミネッセンス素子は、第1電極20に第1引出し配線(図示せず)を介して電気的に接続された第1端子部(図示せず)と、第2電極50に第2引出し配線46を介して電気的に接続された第2端子部47とを備えている。第1引出し配線、第1端子部、第2引出し配線46および第2端子部47は、基板10の上記一表面側に設けられている。また、有機エレクトロルミネッセンス素子は、第2引出し配線46と機能層30、第1電極20、第1引出し配線とを電気的に絶縁する絶縁膜80が基板10の上記一表面側に設けられている。この絶縁膜80は、基板10の上記一表面と第1電極20の側面と機能層30の側面と、機能層30における第2電極50側の表面の外周部とに跨って形成されている。

【0021】

有機エレクトロルミネッセンス素子は、基板10の上記一表面側に対向配置されるカバー基板としての封止層(図示せず)と、基板10の周部と封止層の周部との間に介在する枠状(本実施形態では、矩形枠状)のフレーム部(図示せず)とを備えていることが好ましい。また、有機エレクトロルミネッセンス素子は、基板10と封止層とフレーム部とで囲まれる空間に、第1電極20、機能層30および第2電極50などからなる素子部1を覆う透光性樹脂からなる樹脂層を設けることが好ましい。

【0022】

以下、有機エレクトロルミネッセンス素子の各構成要素について詳細に説明する。

【0023】

基板10は、平面視形状を矩形状としてある。ここで、基板10の平面視形状は、矩形状に限らず、例えば、矩形状以外の多角形状、円形状などでもよい。

【0024】

基板10としては、リジッドなガラス基板を用いているが、これに限らず、例えば、リジッドもしくはフレキシブルなプラスチック板や、リジッドな金属板、フレキシブルな金属箔などを用いてもよい。ガラス基板の材料としては、例えば、ソーダライムガラス、無アルカリガラスなどを採用することができる。また、プラスチック板の材料としては、例えば、ポリエチレンテレフタラート、ポリエチレンナフタレート、ポリエーテルサルフォン、ポリカーボネートなどを採用することができる。また、金属板や金属箔の材料としては、例えば、銅、ステンレス鋼、アルミニウム、ニッケル、錫、鉛、金、銀、鉄、チタンなどの金属や、これらの金属の1種以上を含む合金などを採用することができる。プラスチック板を用いる場合は、プラスチック板の表面にSiON膜、SiN膜などが成膜されたものを用いることで、水分の透過を抑えることが好ましい。なお、基板10は、リジッドなものでもよいし、フレキシブルなものでもよい。また、有機エレクトロルミネッセンス素子は、トップエミッション型の場合、基板10として、透明なガラス基板、透明なプラスチック板に限らず、機械的強度が高く、低コストで、ガスバリア性、耐薬品性、耐熱性などを有するものを用いることができる。また、基板10として金属板や金属箔などの導電性を有するものを用いる場合には、基板10が第1電極20の一部を構成してもよいし、基板10が第1電極20を兼ねる構成としてもよい。

【0025】

基板10としてガラス基板を用いる場合には、基板10の上記一表面の凹凸が有機エレクトロルミネッセンス素子のリーク電流などの発生原因となることがある(有機エレクトロルミネッセンス素子の劣化原因となることがある)。このため、基板10としてガラス基板を用いる場合には、上記一表面の表面粗さが小さくなるように高精度に研磨された素子形成用のガラス基板を用意することが好ましい。基板10の上記一表面の表面粗さについては、JIS B 0601−2001(ISO 4287−1997)で規定されている算術平均粗さRaが10nm以下であることが好ましく、数nm以下であることが、より好ましい。これに対して、基板10としてプラスチック板を用いる場合には、特に高精度な研磨を行わなくても、上記一表面の算術平均粗さRaが数nm以下のものを低コストで得ることが可能である。

【0026】

本実施形態の有機エレクトロルミネッセンス素子では、第1電極20が陰極を構成し、第2電極50が陽極を構成している。この場合、第1電極20から機能層30へ注入する第1キャリアは電子であり、第2電極50から機能層30へ注入する第2キャリアは正孔である。機能層30は、第1電極20側から順に、発光層、第2キャリア輸送層、第2キャリア注入層を備えている。ここにおいて、第2キャリア輸送層、第2キャリア注入層は、それぞれ、ホール輸送層、ホール注入層である。なお、第1電極20が陽極を構成し、第2電極50が陰極を構成する場合には、例えば、第2キャリア輸送層として電子輸送層を、第2キャリア注入層として電子注入層を採用すればよい。

【0027】

上述の機能層30の構造は、上述の例に限らず、例えば、第1電極20と発光層との間に、第1キャリア注入層、第1キャリア輸送層を設けたり、発光層と第2キャリア輸送層との間にインターレイヤーを設けたりした構造でもよい。第1電極20が陰極を構成し、第2電極50が陽極を構成している場合、第1キャリア注入層は、電子注入層であり、第1キャリア輸送層は、電子輸送層である。

【0028】

また、機能層30は、少なくとも発光層を含んでいればよく(つまり、機能層30は、発光層のみでもよく)、発光層以外の、第1キャリア注入層、第1キャリア輸送層、インターレイヤー、第2キャリア輸送層、第2キャリア注入層などは適宜設ければよい。発光層は、単層構造でも多層構造でもよい。例えば、所望の発光色が白色の場合には、発光層中に赤色、緑色、青色の3種類のドーパント色素をドーピングするようにしてもよいし、青色正孔輸送性発光層と緑色電子輸送性発光層と赤色電子輸送性発光層との積層構造を採用してもよいし、青色電子輸送性発光層と緑色電子輸送性発光層と赤色電子輸送性発光層との積層構造を採用してもよい。

【0029】

発光層の材料としては、例えば、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体など、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、色素体、金属錯体系発光材料を高分子化したものなどや、アントラセン、ナフタレン、ピレン、テトラセン、コロネン、ペリレン、フタロペリレン、ナフタロペリレン、ジフェニルブタジエン、テトラフェニルブタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、クマリン、オキサジアゾール、ビスベンゾキサゾリン、ビススチリル、シクロペンタジエン、キノリン金属錯体、トリス(8−ヒドロキシキノリナート)アルミニウム錯体、トリス(4−メチル−8−キノリナート)アルミニウム錯体、トリス(5−フェニル−8−キノリナート)アルミニウム錯体、アミノキノリン金属錯体、ベンゾキノリン金属錯体、トリ−(p−ターフェニル−4−イル)アミン、ピラン、キナクリドン、ルブレン、およびこれらの誘導体、あるいは、1−アリール−2,5−ジ(2−チエニル)ピロール誘導体、ジスチリルベンゼン誘導体、スチリルアリーレン誘導体、スチリルアミン誘導体、およびこれらの発光性化合物からなる基を分子の一部分に有する化合物などが挙げられる。また、上記化合物に代表される蛍光色素由来の化合物のみならず、いわゆる燐光発光材料、例えばイリジウム錯体、オスミウム錯体、白金錯体、ユーロピウム錯体などの発光材料、又はそれらを分子内に有する化合物若しくは高分子も好適に用いることができる。これらの材料は、必要に応じて、適宜選択して用いることができる。発光層は、塗布法(例えば、スピンコート法、スプレーコート法、ダイコート法、グラビア印刷法、スクリーン印刷法など)のような湿式プロセスによって成膜することが好ましい。ただし、発光層の成膜方法は、塗布法に限らず、例えば、真空蒸着法、転写法などの乾式プロセスによって発光層を成膜してもよい。

【0030】

電子注入層の材料は、例えば、フッ化リチウムやフッ化マグネシウムなどの金属フッ化物、塩化ナトリウム、塩化マグネシウムなどに代表される金属塩化物などの金属ハロゲン化物や、チタン、亜鉛、マグネシウム、カルシウム、バリウム、ストロンチウムなどの酸化物、などを用いることができる。これらの材料の場合、電子注入層は、真空蒸着法により形成することができる。また、電子注入層の材料は、例えば、電子注入を促進させるドーパント(アルカリ金属など)を混合した有機半導体材料を用いることができる。このような材料の場合、電子注入層は、塗布法により形成することができる。

【0031】

また、電子輸送層の材料は、電子輸送性を有する化合物の群から選定することができる。この種の化合物としては、Alq3等の電子輸送性材料として知られる金属錯体や、フェナントロリン誘導体、ピリジン誘導体、テトラジン誘導体、オキサジアゾール誘導体などのヘテロ環を有する化合物などが挙げられるが、この限りではなく、一般に知られる任意の電子輸送材料を用いることが可能である。

【0032】

ホール輸送層の材料としては、LUMO(Lowest UnoccupiedMolecular Orbital)準位が小さい低分子材料や高分子材料を用いることができる。例えば、ポリビニルカルバゾール(PVCz)や、ポリピリジン、ポリアニリンなどの側鎖や主鎖に芳香族アミンを有するポリアリーレン誘導体などの芳香族アミンを含むポリマーなどが挙げられるが、これらに限定されるものではない。なお、ホール輸送層の材料としては、例えば、4,4’−ビス[N−(ナフチル)−N−フェニル−アミノ]ビフェニル(α−NPD)、N,N’−ビス(3−メチルフェニル)−(1,1’−ビフェニル)−4,4’−ジアミン(TPD)、2−TNATA、4,4’,4”−トリス(N−(3−メチルフェニル)N−フェニルアミノ)トリフェニルアミン(MTDATA)、4,4’−N,N’−ジカルバゾールビフェニル(CBP)、スピロ−NPD、スピロ−TPD、スピロ−TAD、TNBなどを用いることが可能である。

【0033】

ホール注入層の材料としては、例えば、チオフェン、トリフェニルメタン、ヒドラゾリン、アミールアミン、ヒドラゾン、スチルベン、トリフェニルアミンなどを含む有機材料が挙げられる。具体的には、たとえば、ポリビニルカルバゾール、ポリエチレンジオキシチオフェン:ポリスチレンスルホネート(PEDOT:PSS)、TPDなどの芳香族アミン誘導体などで、これらの材料を単独で用いてもよいし、2種類以上の材料を組み合わせて用いてもよい。このようなホール注入層は、塗布法(スピンコート法、スプレーコート法、ダイコート法、グラビア印刷法など)のような湿式プロセスによって成膜することができる。

【0034】

インターレイヤーは、発光層側からの第2電極50側への第1キャリア(ここでは、電子)の漏れを抑制する第1キャリア障壁(ここでは、電子障壁)としてのキャリアブロッキング機能(ここでは、電子ブロッキング機能)を有することが好ましく、更に、第2キャリア(ここでは、正孔)を発光層へ輸送する機能、発光層の励起状態の消光を抑制する機能などを有していることが好ましい。なお、本実施形態では、インターレイヤーが、発光層側からの電子の漏れを抑制する電子ブロッキング層を構成している。

【0035】

有機エレクトロルミネッセンス素子では、インターレイヤーを設けることにより、発光効率の向上および長寿命化を図ることが可能となる。インターレイヤーの材料としては、例えば、ポリアリールアミン若しくはその誘導体、ポリフルオレン若しくはその誘導体、ポリビニルカルバゾール若しくはその誘導体、トリフェニルジアミン誘導体などを用いることができる。このようなインターレイヤーは、塗布法(スピンコート法、スプレーコート法、ダイコート法、グラビア印刷法など)のような湿式プロセスによって成膜することができる。

【0036】

陰極は、機能層30中に第1電荷である電子(第1キャリア)を注入するための電極である。第1電極20が陰極の場合、陰極の材料としては、仕事関数の小さい金属、合金、電気伝導性化合物およびこれらの混合物からなる電極材料を用いることが好ましく、LUMO(Lowest Unoccupied Molecular Orbital)準位との差が大きくなりすぎないように仕事関数が1.9eV以上5eV以下のものを用いるのが好ましい。陰極の電極材料としては、例えば、アルミニウム、銀、マグネシウム、金、銅、クロム、モリブデン、パラジウム、錫など、およびこれらと他の金属との合金、例えばマグネシウム−銀混合物、マグネシウム−インジウム混合物、アルミニウム−リチウム合金を例として挙げることができる。また、金属、金属酸化物など、およびこれらと他の金属との混合物、例えば、酸化アルミニウムからなる極薄膜(ここでは、トンネル注入により電子を流すことが可能な1nm以下の薄膜)とアルミニウムからなる薄膜との積層膜なども使用可能である。陰極を反射電極とする場合、陰極の材料としては、発光層から放射される光に対する反射率が高く、且つ、抵抗率の低い金属が好ましく、アルミニウムや銀が好ましい。なお、第1電極20が、機能層30中に第2電荷であるホール(第2キャリア)を注入するための電極である陽極を構成する場合、第1電極20の材料としては、仕事関数の大きい金属を用いることが好ましく、HOMO(Highest Occupied Molecular Orbital)準位との差が大きくなりすぎないように仕事関数が4eV以上6eV以下のものを用いるのが好ましい。

【0037】

導電性層39は、導電性ナノ構造体と透明媒体とを含む透明導電膜、あるいは、機能層30からの光を透過可能な厚みの金属薄膜、のいずれかにより構成することが好ましい。この導電性層39は、第2電極50の電極パターン40から機能層30への第2キャリアの注入経路としての機能を有している。第2キャリアは、第2電極50が陽極の場合、正孔であり、第2電極50が陰極の場合、電子である。ここで、導電性層39がない場合には、第2電極50から機能層30への第2キャリアの注入は、第2電極50の電極パターン40と機能層30との接している界面のみを通して行われるものと推測される。これに対して、導電性層39を設けた場合には、第2電極50から機能層30への第2キャリアの注入は、電極パターン40と導電性層39との界面および導電性層39と機能層30との界面を通して行われることとなる。ここで、本実施形態の有機エレクトロルミネッセンス素子では、導電性層39が、電極パターン40の厚み方向への投影領域に絶縁層60を備えているので、第2電極50から機能層30への第2キャリアの注入は、主に、導電性層39において絶縁層60を除いた部分を通る経路で行われることになるものと推測される。ここで、導電性層39の抵抗率が低いほど、導電性層39における横方向(面内方向)への通電性が向上し、発光層に流れる電流の面内ばらつきを低減することが可能となり、輝度むらを低減することが可能となる。

【0038】

導電性ナノ構造体としては、導電性ナノ粒子や、導電性ナノワイヤなどを用いることができる。なお、導電性ナノ粒子の粒子径は1〜100nmであることが好ましい。また、導電性ナノワイヤの直径は1〜100nmであることが好ましい。

【0039】

導電性ナノ構造体の材料としては、例えば、銀、金、ITO、IZOなどを採用することができる。透明媒体であるバインダとしては、例えば、アクリル樹脂、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリメチルメタクリレート、ポリスチレン、ポリエーテルスルホン、ポリアリレート、ポリカーボネート樹脂、ポリウレタン、ポリアクリルニトリル、ポリビニルアセタール、ポリアミド、ポリイミド、ジアクリルフタレート樹脂、セルロース系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリ酢酸ビニル、その他の熱可塑性樹脂や、これらの樹脂を構成する単量体の2種以上の共重合体が挙げられるが、これらに限定されるものではない。ただし、バインダとしては、ポリチオフェン、ポリアニリン、ポリピロール、ポリフェニレン、ポリフェニレンビニレン、ポリアセチレン、ポリカルバゾールなどの導電性高分子を用いることが好ましい。これらは単独で用いてもよいし、組み合わせて用いてもよい。導電性層39は、バインダとして導電性高分子を採用することによって、導電性を、より向上させることが可能となる。また、バインダとしては、導電性を高めるために、例えば、スルホン酸、ルイス酸、プロトン酸、アルカリ金属、アルカリ土類金属などのドーパントをドーピングしたものを採用してもよい。

【0040】

また、導電性層39の材料は、例えば、ポリチオフェン、ポリアニリン、ポリピロール、ポリフェニレン、ポリフェニレンビニレン、ポリアセチレン、ポリカルバゾールなどの導電性高分子材料を用いることができる。また、導電性層39の導電性高分子材料としては、導電性を高めるために、例えば、スルホン酸、ルイス酸、プロトン酸、アルカリ金属、アルカリ土類金属などのドーパントをドーピングしたものを採用してもよい。ここで、有機エレクトロルミネッセンス素子は、導電性層39の抵抗率がより低いほうが好ましく、抵抗率が低いほど、横方向(面内方向)への通電性が向上し、発光層に流れる電流の面内ばらつきを低減することが可能となり、輝度むらを低減することが可能となる。

【0041】

また、導電性層39を上述のように金属薄膜により構成する場合、金属薄膜の材料としては、例えば、銀、金などを採用することができる。この種の金属薄膜の厚みは、30nm以下であればよいが、光透過性の観点からは20nm以下が好ましく、10nm以下が、より好ましい。ただし、厚みが薄くなりすぎると、電極パターン40から導電性層39を通る経路での機能層30へ第2キャリアの注入性を向上させる効果が低くなる。

【0042】

第2電極50の電極パターン40は、金属の粉末と有機バインダとを含む電極からなる。この種の金属としては、例えば、銀、金、銅などを採用することができる。これにより、有機エレクトロルミネッセンス素子は、第2電極50が、導電性透明酸化物により形成された薄膜の場合に比べて、第2電極50の電極パターン40の抵抗率およびシート抵抗を小さくすることが可能となり、輝度むらを低減することが可能となる。なお、第2電極50の電極パターン40の導電性材料としては、金属の代わりに、合金や、カーボンブラックなどを用いることも可能である。

【0043】

電極パターン40は、例えば、金属の粉末に有機バインダおよび有機溶剤を混合させたペースト(印刷インク)を、例えばスクリーン印刷法、グラビア印刷法などにより印刷して形成することができる。有機バインダとしては、例えば、アクリル樹脂、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリメチルメタクリレート、ポリスチレン、ポリエーテルスルホン、ポリアリレート、ポリカーボネート樹脂、ポリウレタン、ポリアクリルニトリル、ポリビニルアセタール、ポリアミド、ポリイミド、ジアクリルフタレート樹脂、セルロース系樹脂、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリ酢酸ビニル、その他の熱可塑性樹脂や、これらの樹脂を構成する単量体の2種以上の共重合体が挙げられるが、これらに限定されるものではない。

【0044】

なお、本実施形態の有機エレクトロルミネッセンス素子では、第1電極20の膜厚を80〜200nm、発光層の膜厚を60〜200nm、第2キャリア輸送層の膜厚を5〜30nm、第2キャリア注入層の膜厚を10〜60nmにそれぞれ設定してあるが、これらの数値は一例であって、特に限定するものではない。

【0045】

電極パターン40は、図1および図2に示すように、格子状(網状)に形成されており、複数(図2に示した例では、6×6=36)の開口部41を有している。ここで、図2に示した電極パターン40は、各開口部41の各々の形状が正方形状である。要するに、図2に示した電極パターン40は、正方格子状に形成されている。

【0046】

第2電極50は、正方格子状の電極パターン40の寸法に関して、例えば、細線部44の線幅L1(図1参照)を1μm〜100μm、高さを50nm〜100μm、ピッチP1(図1参照)を100μm〜2000μmとすればよい。ただし、第2電極50の電極パターン40の線幅L1、高さおよびピッチP1それぞれの数値範囲は、特に限定するものではなく、素子部1の平面サイズに基づいて適宜設定すればよい。ここにおいて、第2電極50の電極パターン40の線幅L1については、発光層で発光する光の利用効率の観点からは狭い方が好ましく、第2電極50の低抵抗化によって輝度むらを低減するという観点からは広い方が好ましいので、有機エレクトロルミネッセンス素子の平面サイズなどに基づいて適宜設定することが好ましい。また、第2電極50の電極パターン40の高さH1については、第2電極50の低抵抗化の観点、電極パターン40をスクリーン印刷法などの塗布法により形成する際の電極パターン40の材料の使用効率(材料使用効率)の観点、機能層30から放射される光の放射角の観点などから、100nm以上10μm以下が、より好ましい。

【0047】

また、有機エレクトロルミネッセンス素子は、電極パターン40における各開口部41を、機能層30から離れるにつれて開口面積が徐々に大きくなる開口形状としてもよい。これにより、有機エレクトロルミネッセンス素子は、機能層30から放射される光の広がり角を大きくすることが可能になり、輝度むらを、より低減することが可能となる。また、有機エレクトロルミネッセンス素子は、第2電極50の電極パターン40での反射損失や吸収損失を低減することが可能となり、外部量子効率のより一層の向上を図ることが可能となる。

【0048】

電極パターン40を格子状の形状とする場合、平面視における各開口部41の各々の開口形状は多角形状であればよく、正方形状に限らず、例えば、長方形状や正三角形状や正六角形状の形状としてもよい。

【0049】

電極パターン40は、平面視における各開口部41の各々の開口形状が正三角形状の場合、三角格子状の形状となり、平面視における各開口部41の各々の開口形状が正六角形状の場合、六角格子状(ハニカム状)の形状となる。なお、電極パターン40は、格子状の形状に限らず、例えば、櫛形状の形状でもよいし、2つの櫛形状の電極パターンにより構成してもよい。また、電極パターン40は、開口部41の数も特に限定するものではなく、複数に限らず、1つでもよい。例えば、電極パターン40を櫛形状の形状としたり、2つの櫛形状の電極パターンにより構成とした場合などは、開口部41の数を1つとすることが可能である。

【0050】

また、電極パターン40は、例えば、図3に示すような平面形状としてもよい。すなわち、電極パターン40は、平面視において、直線状の細線部44の線幅を一定として、電極パターン40における周部から中心部に近づくにつれて隣り合う細線部44間の間隔が狭くなり開口部41の開口面積が小さくなる形状としてもよい。有機エレクトロルミネッセンス素子は、第2電極50の電極パターン40の平面形状を図3のような平面形状とすることにより、図2のような平面形状とした場合に比べて、第2電極50において第2端子部47(図1参照)からの距離が周部よりも遠い中央部での発光効率を向上させることが可能となり、外部量子効率の向上を図ることが可能となる。また、有機エレクトロルミネッセンス素子は、第2電極50の電極パターン40の平面形状を図3のような形状とすることにより、図2のような平面形状とした場合に比べて、機能層30のうち第1端子部および第2端子部47からの距離が近い周部での電流集中を抑制することが可能となるから、長寿命化を図ることが可能となる。

【0051】

また、第2電極50の電極パターン40は、例えば、図4に示すような平面形状としてもよい。すなわち、電極パターン40は、平面視において、電極パターン40における最外周にある4つの第1細線部42の線幅と、図4において左右方向の中央にある1つの第2細線部43の線幅とを、第1細線部42と第2細線部43との間にある細線部(第3細線部)44よりも幅広としてある。有機エレクトロルミネッセンス素子は、第2電極50の電極パターン40を図4のような平面形状とすることにより、図2のような平面形状の場合に比べて、第2電極50において第2端子部47(図1参照)からの距離が周部よりも遠い中央部での発光効率を向上させることが可能となり、外部量子効率の向上を図ることが可能となる。なお、電極パターン40は、図4のような平面形状とする場合、相対的に線幅の広い第1細線部42および第2細線部43の高さを第3細線部44の高さよりも高くすることにより、第1細線部42および第2細線部43それぞれの、より一層の低抵抗化を図ることが可能となる。

【0052】

絶縁膜80の材料としては、例えば、ポリイミド、ノボラック樹脂、エポキシ樹脂などを用いることができる。このような絶縁膜80は、例えば、スクリーン印刷法、グラビア印刷法などによって成膜することができる。

【0053】

導電性層39中の絶縁層60における絶縁材料としては、例えば、ポリイミド、ノボラック樹脂、エポキシ樹脂などを用いることができる。また、この絶縁層60は、上述のように発光層からの光を散乱させる散乱構造70を有している。散乱構造70は、例えば、第2電極50における散乱構造70の周囲の媒質(本実施形態では、絶縁層60や導電性層39の材料)とは屈折率が異なる材料からなる粒子(以下、散乱粒子と称する)71により構成することができる。散乱粒子71は、材料としては、例えば、シリコーン樹脂、ポリイミド樹脂、アクリル樹脂、スチレン樹脂、ポリエチレンテレフタラート、フッ化物樹脂などの有機材料を採用することができる。散乱粒子71の材料は、有機材料に限らず、例えば、TiO2、SiO2、ZrO2、Al2O3、Ta2O3、ZnO2、Sb2O3、ZrSiO4、ゼオライトまたはそれらの多孔性物質やそれらを主成分とした無機材料を採用することができる。また、散乱粒子71の形状は球状としてある。この場合、散乱粒子71は、電極パターン40の細線部44の線幅L1や開口部41の開口寸法などに基づいて適宜の平均粒子径のものを用いればよい。ここで、散乱粒子71の平均粒子径は、例えば、0.05μm〜10μmであることが好ましく、特に1μm〜3μmであることが好ましいが、この範囲に限定するものではない。また、散乱構造70は、平均粒子径の異なる複数の散乱粒子71を備えていてもよい。散乱粒子71の平均粒子径の測定方法としては、例えば、散乱粒子71を分散させた溶液を用意し、光散乱光度計(例えば、大塚電子社製のDLS−6500)で測定する方法などを採用することができる。なお、散乱粒子71の形状は、球状に限らず、例えば、楕円球状の形状としてもよい。

【0054】

上述の散乱構造70を有する絶縁層60は、例えば、スクリーン印刷法、グラビア印刷法などによって成膜することができる。第2電極50は、導電性層39が、機能層30側に位置する導電性の第1層39aと、細線部44側に位置する導電性の第2層39bとで絶縁層60を包囲している。第1層39aおよび第2層39bの材料としては、上述した導電性層39の材料を適宜採用すればよく、第1層39aと第2層39bとで同じ材料を採用してもよいし、異なる材料を採用してもよい。第2電極50は、これに限らず、例えば、機能層30上に、絶縁層60を備え、この絶縁層60および機能層30において絶縁層60が形成されていない表面を覆うように導電性層39が形成された構造でもよい。

【0055】

カバー基板である封止層としては、ガラス基板を用いているが、これに限らず、例えば、プラスチック板などを用いてもよい。ガラス基板の材料としては、例えば、ソーダライムガラス、無アルカリガラスなどを採用することができる。また、プラスチック板の材料としては、例えば、ポリエチレンテレフタラート、ポリエチレンナフタレート、ポリエーテルサルフォン、ポリカーボネートなどを採用することができる。なお、基板10が、ガラス基板により構成されている場合には、封止層を、基板10と同じ材料のガラス基板により構成することが好ましい。

【0056】

本実施形態では、封止層として、平板状のものを用いているが、これに限らず、基板10との対向面に、上述の素子部1を収納する収納凹所を形成したものを用い、上記対向面における収納凹所の周部を全周に亘って基板10側と接合するようにしてもよい。この場合は、別部材のフレーム部を用いる必要がなくなるという利点がある。一方、平板状の封止層と枠状のフレーム部とを別部材により構成している場合には、封止層に要求される光学的な物性(光透過率、屈折率など)と、フレーム部に要求される物性(ガスバリア性など)との両方の要求を各別に満たす材料を採用することが可能になるという利点がある。

【0057】

フレーム部と基板10の上記一表面側とを接合する第1接合材料としては、エポキシ樹脂を用いているが、これに限らず、例えば、アクリル樹脂などを採用してもよい。第1接合材料として用いるエポキシ樹脂やアクリル樹脂は、例えば、紫外線硬化型のものでもよいし、熱硬化型のものでもよい。また、第1接合材料として、エポキシ樹脂にフィラー(例えば、シリカ、アルミナなど)を含有させたものを用いてもよい。ここで、フレーム部は、基板10の上記一表面側に対して、フレーム部における基板10側との対向面を全周に亘って気密的に接合してある。また、フレーム部と封止層とを接合する第2接合材料としては、エポキシ樹脂を用いているが、これに限らず、例えば、アクリル樹脂、フリットガラスなどを採用してもよい。第2接合材料として用いるエポキシ樹脂やアクリル樹脂は、例えば、紫外線硬化型のものでもよいし、熱硬化型のものでもよい。また、第2接合材料として、エポキシ樹脂にフィラー(例えば、シリカ、アルミナなど)を含有させたものを用いてもよい。ここで、フレーム部は、封止層に対して、フレーム部における封止層との対向面を全周に亘って気密的に接合してある。

【0058】

本実施形態の有機エレクトロルミネッセンス素子では、樹脂層の材料である透光性樹脂として、第2電極50の導電性層39の材料の屈折率以上の屈折率を有するものを用いるようにしている。このような透光性樹脂としては、例えば、屈折率が高くなるように調整されたイミド系樹脂などを用いることができる。

【0059】

以上説明した本実施形態の有機エレクトロルミネッセンス素子は、基板10と、基板10の上記一表面側に設けられた第1電極20と、基板10の上記一表面側で第1電極20に対向した第2電極50と、第1電極20と第2電極50との間にあり少なくとも発光層を含む機能層30とを備えている。また、本実施形態の有機エレクトロルミネッセンス素子は、第2電極50が、機能層30に接し且つ光透過性を有する導電性層39と、導電性層39における機能層30側とは反対側に位置し機能層30からの光の取り出し用の開口部41を有する電極パターン40とを備えている。さらに、本実施形態の有機エレクトロルミネッセンス素子は、導電性層39が、電極パターン40の厚み方向への投影領域に絶縁層60を備え、絶縁層60が、発光層からの光を散乱させる散乱構造70を有している。しかして、本実施形態の有機エレクトロルミネッセンス素子では、発光層から電極パターン40の細線部44に向う光を散乱構造70により散乱させ開口部41から取り出すことが可能となるので、輝度むらの低減を図ることが可能で且つ光取り出し効率の向上を図ることが可能となる。ここで、本実施形態の有機エレクトロルミネッセンス素子では、散乱構造70が、第2電極50における散乱構造70の周囲の媒質(本実施形態では、絶縁層60や導電性層39の材料)とは屈折率が異なる材料からなる散乱粒子71により構成されているので、散乱粒子71が存在する絶縁層60中で光の散乱が発生して光の進行方向が変わり、電極パターン40の細線部44で反射された光の進行方向も変わるから、散乱構造70を2種類の媒質の積層構造における凹凸界面により構成する場合に比べて、光取り出しの効果を高めることが可能となる。

【0060】

また、有機エレクトロルミネッセンス素子は、上述の封止層を備えることが好ましい。この場合、封止層における外面側(基板10側とは反対の面側)には、発光層から放射された光の上記外面での反射を抑制する光取出し構造部(図示せず)を備えていることが好ましい。このような光取出し構造部としては、例えば、2次元周期構造を有した凹凸構造部が挙げられる。このような2次元周期構造の周期は、発光層で発光する光の波長が例えば300〜800nmの範囲内にある場合、媒質内の波長をλ(真空中の波長を媒質の屈折率で除した値)とすれば、波長λの1/4〜10倍の範囲で適宜設定することが望ましい。このような凹凸構造部は、例えば、封止層の上記外面側に、例えば、熱インプリント法(熱ナノインプリント法)、光インプリント法(光ナノインプリント法)などのインプリント法により、予め形成することが可能である。また、封止層の材料によっては、封止層を射出成形により形成するようにし、射出成形時に適宜の金型を用いて、封止層に凹凸構造部を直接形成することも可能である。また、凹凸構造部は、封止層とは別部材により構成することも可能であり、例えば、プリズムシート(例えば、株式会社きもと製のライトアップ(登録商標)GM3のような光拡散フィルムなど)により構成することができる。

【0061】

本実施形態の有機エレクトロルミネッセンス素子では、上述の光取出し構造部を備えることにより、発光層から放射され封止層の上記外面側まで到達した光の反射ロスを低減でき、光取り出し効率の向上を図ることが可能となる。

【0062】

(実施形態2)

図5に示す本実施形態の有機エレクトロルミネッセンス素子の基本構成は実施形態1と略同じであって、第2電極50が、実施形態1で説明した導電性層39からなる第1導電性層とは別に、電極パターン40を覆う第2導電性層45を備える点などが相違する。なお、実施形態1と同様の構成要素には同一の符号を付して説明を適宜省略する。

【0063】

第2導電性層45は、電極パターン40のうち第1導電性層39に接している面以外を覆うように形成されている。第2導電性層45の材料としては、第1導電性層39と同じ材料を採用することができるが、第1導電性層39の材料として列記した材料であれば、第1導電性層39と異なる材料を採用してもよい。

【0064】

本実施形態の有機エレクトロルミネッセンス素子は、実施形態1と同様、第2電極50が、機能層30に接し且つ光透過性を有する導電性層39と、機能層30からの光の取り出し用の開口部41を有する電極パターン40とを備え、散乱構造70を備えている。しかして、本実施形態の有機エレクトロルミネッセンス素子では、実施形態1と同様、発光層から電極パターン40の細線部44に向う光を散乱構造70により散乱させ開口部41から取り出すことが可能となるので、輝度むらの低減を図ることが可能で且つ光取り出し効率の向上を図ることが可能となる。

【0065】

また、本実施形態の有機エレクトロルミネッセンス素子では、第2導電性層45を備えていることにより、電極パターン40から導電性層39へのキャリアの注入性を向上させることが可能となり、光取り出し効率のより一層の向上を図ることが可能となる。

【0066】

なお、第2導電性層45は、導電性層39において電極パターン40と接していない表面の一部を露出させるようにパターン形成してあるが、導電性層39において電極パターン40と接していない表面の全体を覆うように形成してもよい。

【0067】

(実施形態3)

図6に示す本実施形態の有機エレクトロルミネッセンス素子の基本構成は実施形態1と略同じであって、導電性層39が絶縁層60(図1参照)を備えていない点などが相違する。なお、実施形態1と同様の構成要素には同一の符号を付して説明を適宜省略する。

【0068】

本実施形態の有機エレクトロルミネッセンス素子は、単層構造の導電性層39が、電極パターン40の厚み方向への投影領域において発光層からの光を散乱させる散乱構造70を有している。

【0069】

ここで、本実施形態の有機エレクトロルミネッセンス素子では、散乱構造70が、第2電極50における散乱構造70の周囲の媒質(本実施形態では、導電性層39の材料)とは屈折率が異なる材料からなる散乱粒子71により構成されているので、散乱粒子71が存在する導電性層39中で光の散乱が発生して光の進行方向が変わり、電極パターン40の細線部44で反射された光の進行方向も変わるから、散乱構造70を2種類の媒質の積層構造における凹凸界面により構成する場合に比べて、光取り出しの効果を高めることが可能となる。

【0070】

本実施形態の有機エレクトロルミネッセンス素子は、実施形態1と同様、第2電極50が、機能層30に接し且つ光透過性を有する導電性層39と、機能層30からの光の取り出し用の開口部41を有する電極パターン40とを備え、散乱構造70を備えている。しかして、本実施形態の有機エレクトロルミネッセンス素子では、実施形態1と同様、発光層から電極パターン40の細線部44に向う光を散乱構造70により散乱させ開口部41から取り出すことが可能となるので、輝度むらの低減を図ることが可能で且つ光取り出し効率の向上を図ることが可能となる。

【0071】

(実施形態4)

図7に示す本実施形態の有機エレクトロルミネッセンス素子の基本構成は実施形態3と略同じであって、第2電極50が、実施形態3で説明した導電性層39からなる第1導電性層とは別に、電極パターン40を覆う第2導電性層45を備える点などが相違する。なお、実施形態3と同様の構成要素には同一の符号を付して説明を適宜省略する。

【0072】

第2導電性層45は、電極パターン40のうち第1導電性層39に接している面以外を覆うように形成されている。第2導電性層45の材料としては、第1導電性層39と同じ材料を採用することができるが、第1導電性層39の材料として列記した材料であれば、第1導電性層39と異なる材料を採用してもよい。

【0073】

本実施形態の有機エレクトロルミネッセンス素子は、実施形態1と同様、第2電極50が、機能層30に接し且つ光透過性を有する導電性層39と、機能層30からの光の取り出し用の開口部41を有する電極パターン40とを備え、散乱構造70を備えている。しかして、本実施形態の有機エレクトロルミネッセンス素子では、実施形態3と同様、発光層から電極パターン40の細線部44に向う光を散乱構造70により散乱させ開口部41から取り出すことが可能となるので、輝度むらの低減を図ることが可能で且つ光取り出し効率の向上を図ることが可能となる。

【0074】

また、本実施形態の有機エレクトロルミネッセンス素子では、第2導電性層45を備えていることにより、電極パターン40から導電性層39へのキャリアの注入性を向上させることが可能となり、光取り出し効率のより一層の向上を図ることが可能となる。

【0075】

なお、第2導電性層45は、導電性層39において電極パターン40と接していない表面の一部を露出させるようにパターン形成してあるが、導電性層39において電極パターン40と接していない表面の全体を覆うように形成してもよい。

【0076】

(実施例1)

実施例1として、実施形態1において説明した有機エレクトロルミネッセンス素子を製造した。

【0077】

この実施例1の有機エレクトロルミネッセンス素子の製造条件は、以下の通りである。

【0078】

実施例1の有機エレクトロルミネッセンス素子の製造にあたっては、まず、基板10として厚みが0.7mmの無アルカリガラス板(コーニング社製の「No.1737」)を用意し、この基板10の一表面上に、真空蒸着法により、膜厚が80nmのアルミニウム膜からなる第1電極20を成膜する第1電極形成工程を行った。

【0079】

第1電極形成工程の後には、機能層30を形成する機能層形成工程を行った。機能層形成工程では、発光層形成工程、ホール輸送層形成工程、ホール注入層形成工程を順次行った。発光層形成工程では、赤色高分子材料(アメリカンダイソース社製の「Light Emitting polymer ATS111RE」)をTHF溶媒に1wt%になるよう溶解した溶液を、第1電極20上に膜厚が約200nmになるようにスピンコーターで塗布し、100℃で10分間の焼成を行うことによって発光層を得た。ホール輸送層形成工程では、TFB(Poly[(9,9-dioctylfluorenyl-2,7-diyl)-co-(4,4’-(N-(4-sec-butylphenyl))diphenyl amine)])(アメリカンダイソース社製の「Hole Transport Polymer ADS259BE」)をTHF溶媒に1wt%になるよう溶解した溶液を、発光層上に膜厚が約12nmになるようにスピンコーターで塗布してTFB被膜を作製し、これを200℃で10分間の焼成を行うことによって、ホール輸送層を得た。ホール注入層形成工程では、ホール輸送層上にポリエチレンジオキシチオフェン/ポリスチレンスルホン酸(PEDOT−PSS)(HERAEUS社製の「CLEVIOUS P VP AI4083」、PEDOT:PSS=1:6)とイソプロピルアルコールを1:1で混合した溶液をPEDOT−PSSの膜厚が約30nmになるようにスピンコーターで塗布し、150℃で10分間の焼成を行うことにより、ホール注入層を得た。

【0080】

上述の機能層形成工程の後には、導電性層39における導電性の第1層39aを形成する第1層形成工程を行った。この第1層形成工程では、高導電タイプのPEDOT−PSS(HERAEUS社製の「CLEVIOUS SHT」)をスクリーン印刷法により塗布してから、130℃で30分間、窒素雰囲気下において熱処理することで、導電性の第1層39aを得た。

【0081】

上述の第1層形成工程の後には、絶縁層60を形成する絶縁層形成工程を行った。絶縁層形成工程では、イミド系樹脂(OPTMATE製の「HRI1783」で、屈折率が、1.78、濃度が18%)にメチルシリコーン粒子(GE東芝シリコーン製の「トスパール120」で平均粒子径が2μm)をイミド系樹脂:メチルシリコーン樹脂=90:10(重量比)になるよう混合した混合溶液を作製した。そして、絶縁層形成工程では、この混合溶液を線幅が50μm、スペース幅が500μmのスクリーン版をマスクとして塗布してから、130℃で30分間、窒素雰囲気下において熱処理することで、散乱構造70を有する絶縁層60を成膜した。要するに、散乱構造70の散乱粒子71は、メチルシリコーン粒子により構成される。

【0082】

上述の絶縁層形成工程の後、導電性層39における導電性の第2層39bを形成する第2層形成工程を行った。この導電性層形成工程では、高導電タイプのPEDOT−PSS(HERAEUS社製の「CLEVIOUS SHT」)をスクリーン印刷法により塗布してから、130℃で30分間、窒素雰囲気下において熱処理することで、導電性の第2層39bを得た。

【0083】

上述の導電性層形成工程の後、絶縁膜80を形成する絶縁膜形成工程を行った。この絶縁膜形成工程では、イミド系樹脂(OPTMATE製の「HRI1783」で、屈折率が、1.78、濃度が18%)をスクリーン印刷により塗布してから、130℃で30分間、窒素雰囲気下において熱処理することで絶縁膜80を得た。

【0084】

上述の絶縁膜形成工程の後、電極パターン40を形成する電極パターン形成工程を行った。電極パターン形成工程では、Agペーストを線幅が50μm、スペース幅が500μmのスクリーン版をマスクとして塗布してから、130℃で30分間、窒素雰囲気下において熱処理することで、電極パターン40を形成した。この電極パターン形成工程では、絶縁層60と電極パターン40とが互いの厚み方向において重なるようにアライメントを行って電極パターン40を形成した。なお、電極パターン形成工程で用いるスクリーン版には、第1引出し配線、第1端子部、第2引出し配線46および第2端子部47それぞれを形成するための開口部が形成されている。

【0085】

実施例1の有機エレクトロルミネッセンス素子の製造にあたっては、電極パターン形成工程までの工程が終了した後に、封止工程を行った。封止工程では、まず、基板10を露点−80℃以下のドライ窒素雰囲気のグローブボックスに大気に暴露することなく搬送した。一方、封止層とフレーム部とを一体に備えたガラス製の封止キャップに吸水剤(ダイニック社製の「HD-S051515W-50H」)を貼り付け且つフレーム部に紫外線硬化樹脂製のシール剤を塗布したものを予め用意した。そして、封止工程では、グローブボックス内で、封止キャップと基板10とで素子部1を囲むように封止キャップを基板1にシール剤で張り合わせ、紫外線照射してシール剤を硬化させることによって、有機エレクトロルミネッセンス素子を得た。

【0086】

(実施例2)

実施例2として、実施形態3において説明した有機エレクトロルミネッセンス素子を製造した。

【0087】

この実施例2の有機エレクトロルミネッセンス素子の製造条件は、以下の通りである。

【0088】

実施例2の有機エレクトロルミネッセンス素子の製造にあたっては、まず、基板10として厚みが0.7mmの無アルカリガラス板(コーニング社製の「No.1737」)を用意した。

【0089】

第1電極形成工程、機能層形成工程および絶縁膜形成工程は、実施例1と同じである。

【0090】

機能層形成工程の後には、散乱構造70を有する導電性層39を形成する導電性層形成工程を行った。導電性層形成工程では、高導電タイプのPEDOT−PSS(HERAEUS社製の「CLEVIOUS SHT」)にメチルシリコーン粒子(GE東芝シリコーン製の「トスパール120」で平均粒子径が2μm)をPEDOT−PSS:メチルシリコーン粒子=90:10(重量比)になるよう混合した混合溶液を作製した。そして、導電性層形成工程では、この混合溶液を線幅50μm、スペース幅500μmのスクリーン版をマスクとして塗布してから、130℃で30分間、窒素雰囲気下において熱処理した。その後、高導電タイプのPEDOT−PSS(HERAEUS社製の「CLEVIOUS SHT」)をスクリーン印刷により塗布してから、130℃で30分間、窒素雰囲気下において熱処理した。

【0091】

上述の導電性層形成工程の後、絶縁膜80を形成する絶縁膜形成工程を行った。この絶縁膜形成工程では、イミド系樹脂(OPTMATE製の「HRI1783」で、屈折率が、1.78、濃度が18%)をスクリーン印刷により塗布してから、130℃で30分間、窒素雰囲気下において熱処理することで絶縁膜80を得た。

【0092】

上述の絶縁膜形成工程の後、電極パターン40を形成する電極パターン形成工程を行った。電極パターン形成工程では、Agペーストを線幅が50μm、スペース幅が500μmのスクリーン版をマスクとして塗布してから、130℃で30分間、窒素雰囲気下において熱処理することで、電極パターン40を形成した。この電極パターン形成工程では、導電性層39において散乱構造70を有する領域と電極パターン40とが互いの厚み方向において重なるようにアライメントを行って電極パターン40を形成した。なお、電極パターン形成工程で用いるスクリーン版には、第1引出し配線、第1端子部、第2引出し配線46および第2端子部47それぞれを形成するための開口部が形成されている。

【0093】

実施例2の有機エレクトロルミネッセンス素子の製造にあたっては、電極パターン形成工程までの工程が終了した後に、封止工程を行った。封止工程では、まず、基板10を露点−80℃以下のドライ窒素雰囲気のグローブボックスに大気に暴露することなく搬送した。一方、封止層とフレーム部とを一体に備えたガラス製の封止キャップに吸水剤(ダイニック社製の「HD-S051515W-50H」)を貼り付け且つフレーム部に紫外線硬化樹脂製のシール剤を塗布したものを予め用意した。そして、封止工程では、グローブボックス内で、封止キャップと基板10とで素子部1を囲むように封止キャップを基板1にシール剤で張り合わせ、紫外線照射してシール剤を硬化させることによって、有機エレクトロルミネッセンス素子を得た。

【0094】

(比較例1)

比較例1の有機エレクトロルミネッセンス素子として、実施例2の有機エレクトロルミネッセンス素子と略同じ構造で、散乱構造70を有していない点だけが相違するものを作製した。

【0095】

実施例1,2および比較例1それぞれの有機エレクトロルミネッセンス素子について、光取り出し効率を測定したところ、下記の表1に示すような結果が得られた。表1では、比較例の有機エレクトロルミネッセンス素子の光取り出し効率を1.00としたときの実施例1,2それぞれの有機エレクトロルミネッセンス素子の光取り出し効率の相対値を記載してある。光取り出し効率の測定にあたっては、実施例1,2および比較例それぞれの有機エレクトロルミネッセンス素子に、DC電源(ケースレイ社製の2400)から電流密度が10mA/cm2の定電流を流して、0°〜+80°の角度方位で5°ごとに発光輝度を輝度計(トプコン社製のSR−3)で測定して光取り出し効率を求めた。

【0096】

【表1】

表1から、実施例1,2の有機エレクトロルミネッセンス素子では比較例の有機エレクトロルミネッセンス素子に比べて、光取り出し効率が向上していることが分かる。

【0097】

上述の各実施形態で説明した有機エレクトロルミネッセンス素子は、例えば、照明用の有機エレクトロルミネッセンス素子として好適に用いることができるが、照明用に限らず、他の用途に用いることも可能である。

【0098】

なお、上述の各実施形態において説明した各図は、模式的なものであり、各構成要素の大きさや厚さそれぞれの比が、必ずしも実際のものの寸法比を反映しているとは限らない。

【符号の説明】

【0099】

10 基板

20 第1電極

30 機能層

39 導電性層(第1導電性層)

40 電極パターン

41 開口部

45 第2導電性層

50 第2電極

60 絶縁層

70 散乱構造

71 粒子

【特許請求の範囲】

【請求項1】

基板と、前記基板の一表面側に設けられた第1電極と、前記基板の前記一表面側で前記第1電極に対向した第2電極と、前記第1電極と前記第2電極との間にあり少なくとも発光層を含む機能層とを備えた有機エレクトロルミネッセンス素子であって、前記第2電極は、前記機能層に接し且つ光透過性を有する導電性層と、前記導電性層における前記機能層側とは反対側に位置し前記機能層からの光の取り出し用の開口部を有する電極パターンとを備え、前記導電性層は、前記電極パターンの厚み方向への投影領域に絶縁層を備え、前記絶縁層は、前記発光層からの光を散乱させる散乱構造を有することを特徴とする有機エレクトロルミネッセンス素子。

【請求項2】

基板と、前記基板の一表面側に設けられた第1電極と、前記基板の前記一表面側で前記第1電極に対向した第2電極と、前記第1電極と前記第2電極との間にあり少なくとも発光層を含む機能層とを備えた有機エレクトロルミネッセンス素子であって、前記第2電極は、前記機能層に接し且つ光透過性を有する導電性層と、前記導電性層における前記機能層側とは反対側に位置し前記機能層からの光の取り出し用の開口部を有する電極パターンとを備え、前記導電性層は、前記電極パターンの厚み方向への投影領域において前記発光層からの光を散乱させる散乱構造を有することを特徴とする有機エレクトロルミネッセンス素子。

【請求項3】

前記第2電極は、前記導電性層からなる第1導電性層とは別に、前記電極パターンを覆う第2導電性層を備えることを特徴とする請求項1または請求項2記載の有機エレクトロルミネッセンス素子。

【請求項4】

前記散乱構造は、前記第2電極における前記散乱構造の周囲の媒質とは屈折率が異なる材料からなる粒子である請求項1ないし請求項3のいずれか1項に記載の有機エレクトロルミネッセンス素子。

【請求項1】

基板と、前記基板の一表面側に設けられた第1電極と、前記基板の前記一表面側で前記第1電極に対向した第2電極と、前記第1電極と前記第2電極との間にあり少なくとも発光層を含む機能層とを備えた有機エレクトロルミネッセンス素子であって、前記第2電極は、前記機能層に接し且つ光透過性を有する導電性層と、前記導電性層における前記機能層側とは反対側に位置し前記機能層からの光の取り出し用の開口部を有する電極パターンとを備え、前記導電性層は、前記電極パターンの厚み方向への投影領域に絶縁層を備え、前記絶縁層は、前記発光層からの光を散乱させる散乱構造を有することを特徴とする有機エレクトロルミネッセンス素子。

【請求項2】

基板と、前記基板の一表面側に設けられた第1電極と、前記基板の前記一表面側で前記第1電極に対向した第2電極と、前記第1電極と前記第2電極との間にあり少なくとも発光層を含む機能層とを備えた有機エレクトロルミネッセンス素子であって、前記第2電極は、前記機能層に接し且つ光透過性を有する導電性層と、前記導電性層における前記機能層側とは反対側に位置し前記機能層からの光の取り出し用の開口部を有する電極パターンとを備え、前記導電性層は、前記電極パターンの厚み方向への投影領域において前記発光層からの光を散乱させる散乱構造を有することを特徴とする有機エレクトロルミネッセンス素子。

【請求項3】

前記第2電極は、前記導電性層からなる第1導電性層とは別に、前記電極パターンを覆う第2導電性層を備えることを特徴とする請求項1または請求項2記載の有機エレクトロルミネッセンス素子。

【請求項4】

前記散乱構造は、前記第2電極における前記散乱構造の周囲の媒質とは屈折率が異なる材料からなる粒子である請求項1ないし請求項3のいずれか1項に記載の有機エレクトロルミネッセンス素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−97966(P2013−97966A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−238744(P2011−238744)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]