有機エレクトロルミネッセンス表示装置

【課題】外光下や高温高湿環境下でも背景部の映り込みのない黒色を表示できる有機エレクトロルミネッセンス表示装置を提供し、さらに、斜めから見たときに色相の変動が生じにくい有機エレクトロルミネッセンス表示装置を提供する。

【解決手段】少なくとも、光反射電極と、発光層と、透明電極と、λ/4位相差フィルム及び直線偏光膜を有する円偏光板が、この順に備えられた有機エレクトロルミネッセンス表示装置であって、該λ/4位相差フィルムが、単一の層からなり、特定のアシル基による特定のアシル基置換度を有するセルロースアシレートを含有し、かつ固有複屈折値が負であるオリゴマーを含有することを特徴とする有機エレクトロルミネッセンス表示装置。

【解決手段】少なくとも、光反射電極と、発光層と、透明電極と、λ/4位相差フィルム及び直線偏光膜を有する円偏光板が、この順に備えられた有機エレクトロルミネッセンス表示装置であって、該λ/4位相差フィルムが、単一の層からなり、特定のアシル基による特定のアシル基置換度を有するセルロースアシレートを含有し、かつ固有複屈折値が負であるオリゴマーを含有することを特徴とする有機エレクトロルミネッセンス表示装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス表示装置に関し、さらに詳しくは、λ/4位相差フィルムを用いた円偏光板を具備した液晶表示装置に関する。

【背景技術】

【0002】

近年、低消費電力、低容積、軽量という点で面発光素子を持つ有機エレクトロルミネッセンス表示装置(以下、有機EL表示装置ともいう。)のニーズが高まっている。

【0003】

有機EL表示装置では、背面電極として通常、反射性の高い金属電極を使用しており、この反射性の高い金属電極を使用することで、発光層からの発光輝度を向上させることができる。しかし、この金属電極の反射性が高いために外部の背景が映り込み、画像表示特性を低下させるという問題があった。すなわち、室内照明の映り込みなどが激しく、明所では黒色が表現できなくなるという問題があった。これを解決するため、従来、有機EL表示装置では、通常低屈折率層を用いる反射防止膜を使用しているが、より強力な反射防止手段が望まれていた。特許文献1には、この鏡面の外光反射防止にλ/4位相差フィルムからなる円偏光素子を使用することが開示されている。λ/4位相差フィルムは、特定の波長の直線偏光を円偏光に変換する機能を持つ。

【0004】

有機EL表示装置において、λ/4位相差フィルムを用いて、金属電極による外部光の反射を可視光の全波長領域でカットするためには、λ/4位相差フィルムを可視光全波長領域においてλ/4位相差(すなわち光波長(λ)の1/4の位相差値)とする必要がある。従って、光波長(λ)が長波長になればなるほど、フィルムの位相差値も大きいという特性が必要となる(本発明では、この、光波長が長波長になればなるほど位相差値が増加する特性を逆波長分散性と呼ぶ。)。

【0005】

ある波長、例えば550nmにおいてはλ/4位相差を達成しているが、別の波長においてはλ/4位相差から離れた位相差値のλ/4位相差フィルムを有機EL表示装置に装着した場合、(すなわちλ/4位相差フィルムの位相差の逆波長分散性が不十分な場合)緑色の光に対しては光の反射を防止することができるが、赤色の光や青色の光の反射を完全に防止することが困難になり、明所での黒色表示が赤色や青色がかってしまうという問題がある。

【0006】

しかし一般に、λ/4位相差フィルムを作製する場合、ある波長では、λ/4位相差を達成することができても、可視光全波長領域にわたって1/4波長の逆波長分散性にすることは難しく、様々な検討がなされてきた。また、本発明者らが検討したところ、λ/4位相差フィルムの波長分散性を改良することと、位相差の発現性はトレードオフの関係になりやすく、一枚のフィルムで位相差の波長分散性を理想に近づけるように調整すると、位相差の発現性が減少してしまうので膜厚が厚くなってしまうという問題があることがわかった。

【0007】

特許文献2では、位相差の波長分散性を改良すべく、固有複屈折値が正の一軸性を有する鎖状部位と固有複屈折値が負の一軸性を有する鎖状部位の共重合体から成る樹脂を含有するλ/4位相差フィルムが提案されている。しかし、この樹脂の合成は手間が掛かりコストが高くなってしまい、また、この方法によっても位相差の波長分散性の改良と位相差発現性のトレードオフを脱却することは難しかった。

【0008】

一方、特許文献3では、固有複屈折値が正の材料を含有するフィルムと固有複屈折値が負の材料を含有するフィルムを積層したλ/4位相差フィルムが提案されている。しかし、積層するとフィルムが厚くなってしまうという問題があり、また、このフィルムを有機EL表示装置に搭載した場合、フィルムの厚みが厚いために表示装置を斜め方向から見た時に色相変動が生じやすいという問題があった。

【0009】

また、特許文献4では、ノルボルネン樹脂などの固有複屈折値が正のポリマーとポリスチレンなどの固有複屈折値が負のポリマーとを混合したフィルムから構成されるλ/4位相差フィルムが提案されている。しかし、ポリマー同士を混ぜ合わせているために、脆性が悪く、生産性の観点から扱いにくいという問題や、耐久性が悪く、高温環境や高湿環境下で使用するとフィルムが白化しやすく、視認性が低下するという問題があった。

【0010】

一方、セルロースアシレートは偏光板用保護フィルムとしてよく用いられている樹脂であり、セルロースアシレートの延伸フィルムは逆波長分散性を示すという特徴を有している。また、ポリカーボネートや環状オレフィン樹脂等に比べて、光弾性係数が小さいので、応力が加わったときの位相差ムラを低減することができるという利点を有する。

【0011】

しかし、セルロースアシレートの逆波長分散性も、可視光波長域の全てにわたって、1/4波長にはならず、改善が必要であった。

【0012】

特許文献5では、セルロースアシレートに特定の添加剤を含有させることによって、広帯域で逆波長分散性を有する位相差フィルムを提供する技術が開示されている。しかし、この技術においても、セルロースアシレートと添加剤の相溶性が十分でないため、高温高湿環境下の使用において添加剤がブリードアウトするという問題があり、さらに脆性が劣るという問題があった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平8−321381号公報

【特許文献2】特開2002−231438号公報

【特許文献3】特開2002−75659号公報

【特許文献4】特開2001−337222号公報

【特許文献5】特開2010−163482号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は上記問題・課題に鑑みなされたものであり、その解決課題は、外光下や高温高湿環境下でも背景部の映り込みのない黒色を表示できる有機エレクトロルミネッセンス表示装置を提供することであり、さらに、斜めから見たときに色相の変動が生じにくい有機エレクトロルミネッセンス表示装置を提供することである。

【課題を解決するための手段】

【0015】

本発明者は、上記課題を解決すべく、上記課題について検討する過程において、セルロースアシレートに固有複屈折値が負であるオリゴマーを含有させることによって十分な位相差発現性を有したまま、広帯域の波長領域において逆波長分散性を有するλ/4位相差フィルムを作製することができることを見いだし本発明に至った。

【0016】

すなわち、本発明に係る上記課題は、以下の手段により解決される。

1.少なくとも、光反射電極と、発光層と、透明電極と、λ/4位相差フィルム及び直線偏光膜を有する円偏光板が備えられた有機エレクトロルミネッセンス表示装置であって、

該λ/4位相差フィルムが、単一の層からなり、下記式(1)及び(2)を満たすセルロースアシレートを含有し、重量平均分子量が1500〜80000の範囲内であり、かつ、固有複屈折値が負であるオリゴマーを含有することを特徴とする有機エレクトロルミネッセンス表示装置。

式(1):2.0≦Z1<3.0

式(2):0.5≦X

(式(1)及び(2)において、Z1はセルロースアシレートの総アシル基置換度を表し、Xはセルロースアシレートのプロピオニル基置換度及びブチリル基置換度の総和を表す。)

2.前記λ/4位相差フィルムの、波長650nmの光による面内位相差値Ro(650)に対する波長550nmの光による面内位相差値Ro(550)の比の値(Ro(550)/Ro(650))が、0.83〜0.97の範囲内であることを特徴とする第1項に記載の有機エレクトロルミネッセンス表示装置。

3.前記固有複屈折値が負であるオリゴマーが、スチレン誘導体構造を含むことを特徴とする、第1項又は第2項に記載の有機エレクトロルミネッセンス表示装置。

4.前記セルロースアシレートの総置換度Z1が、下記式(3)を満たすことを特徴とする第1項から第3項のいずれか一項に記載の有機エレクトロルミネッセンス表示装置。

式(3):2.0≦Z1<2.5

5.前記固有複屈折値が負であるオリゴマーの含有量が、前記セルロースアシレートに対して5〜20質量%の範囲内であることを特徴とする第1項から第4項のいずれか一項に記載の有機エレクトロルミネッセンス表示装置。

6.前記固有複屈折値が負であるオリゴマーの重量平均分子量が、1500〜30000の範囲内であることを特徴とする第1項から第5項のいずれか一項に記載の有機エレクトロルミネッセンス表示装置。

【発明の効果】

【0017】

本発明は上記手段により、外光下や高温高湿環境下でも背景部の映り込みのない黒色を表示できる有機エレクトロルミネッセンス表示装置を提供することができる。さらに、斜めから見たときに色相の変動が生じにくい有機エレクトロルミネッセンス表示装置を提供することができる。

【0018】

(本発明の効果の発現機構)

本発明の効果の発現機構ないし作用機構については、以下のように考えている。すなわち本発明の構成では、固有複屈折値が負であるオリゴマーをセルロースアシレートに含有させることにより、位相差の発現性を劣化させずに、位相差の波長分散性を制御することが可能であり、可視光全域の入射光に対して、Ro(λ)/λがほぼ1/4である位相差特性を有するλ/4位相差フィルムを作製することができたと考えられる。本発明においては、そのλ/4位相差フィルムを有機エレクトロルミネッセンス表示装置の円偏光板に用いたものである。

【図面の簡単な説明】

【0019】

【図1】本発明の有機EL表示装置の一例の断面模式図である。

【図2】本発明に係る円偏光板の機能を説明するための模式図である。

【発明を実施するための形態】

【0020】

本発明の有機エレクトロルミネッセンス表示装置は、少なくとも、光反射電極と、発光層と、透明電極と、λ/4位相差フィルム及び直線偏光膜を有する円偏光板が備えられた有機エレクトロルミネッセンス表示装置であって、

該λ/4位相差フィルムが、単一の層からなり、下記式(1)及び(2)を満たすセルロースアシレートを含有し、重量平均分子量が1500〜80000の範囲内であり、かつ、固有複屈折値が負であるオリゴマーを含有することを特徴とする。

式(1):2.0≦Z1<3.0

式(2):0.5≦X

(式(1)及び(2)において、Z1はセルロースアシレートの総アシル基置換度を表し、Xはセルロースアシレートのプロピオニル基置換度及びブチリル基置換度の総和を表す。)

この特徴は、請求項1から請求項6までの請求項に係る発明に共通する技術的特徴である。

【0021】

本発明の実施態様として、本発明の効果発現の観点から、前記λ/4位相差フィルムの、波長650nmの光による面内位相差値Ro(650)に対する波長550nmの光による面内位相差値Ro(550)の比の値(Ro(550)/Ro(650))が、0.83〜0.97の範囲内であることが、有機EL表示装置の赤色の再現性が良好になる効果が得られることから好ましい。

【0022】

さらに、本発明においては、前記固有複屈折値が負であるオリゴマーがスチレン誘導体構造を含むものであることが位相差の逆波長分散性の効果が得られることから好ましい。

【0023】

さらに、本発明においては、前記セルロースアシレートの総アシル基置換度Z1が下記式(3)を満たすものであることが、位相差発現性向上の効果が得られることから好ましい。

式(3):2.0≦Z1<2.5

さらに、本発明においては、前記固有屈折値が負であるオリゴマーの含有量が、前記セルロースアシレートに対して5〜20質量%の範囲内であることが位相差の波長分散改良効果が得られることから好ましい。

【0024】

さらに、本発明においては、前記固有複屈折値が負であるオリゴマーの重量平均分子量が、1,500〜30,000の範囲内であることが、セルロースアシレートとの相溶性がよく位相差の波長分散の改良効果が得られることから好ましい。

【0025】

以下、本発明とその構成要素及び本発明を実施するための形態・態様について詳細な説明を行う。なお、本願において、「〜」は、その前後に記載される数字を下限値及び上限値として含む意味で使用する。

【0026】

<有機エレクトロルミネッセンス表示装置>

まず、本発明の有機EL表示装置について以下に説明する。

【0027】

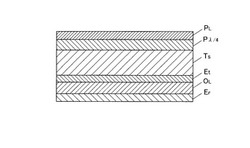

図1に本発明の有機EL表示装置の基本的構成を示す断面模式図を示す。図1に示す有機EL表示装置は、光反射電極(Er)、発光層(OL)、透明電極(Et)、透明基板(Ts)、λ/4位相差フィルム(Pλ/4)及び直線偏光膜(PL)がこの順に積層された構造を有する。λ/4位相差フィルム(Pλ/4)及び直線偏光膜(PL)が円偏光板を構成している。

【0028】

次に、図2を用いて、本発明の有機EL表示装置における反射防止機能及び表示機能について説明する。なお、図2は、図1に示す有機EL表示装置中、円偏光板のみを模式的に示したものであり、他の部材は省略している。図2に示す円偏光板は直線偏光膜(PL)及びλ/4位相差フィルム(Pλ/4)とからなる。前記円偏光板は発光層(図示せず)からの光の出射側に配置され、直線偏光膜(PL)側(上側)を有機EL表示装置の外側にし、λ/4位相差フィルム(Pλ/4)側を有機EL表示装置の内側にして配置される。

【0029】

有機EL表示装置に、外部から光(1x及びlyを含む)が入射すると、直線偏光膜(PL)の偏光軸方向に一致する直線偏光成分(ly)のみが直線偏光膜(PL)を通過する。他の成分(lx)は、直線偏光膜(PL)に吸収される。直線偏光膜(PL)を通過した直線偏光(2y)は、λ/4位相差フィルム(Pλ/4)を通過することにより円偏光(2z)に変換される。円偏光(2z)は、有機EL表示装置の光反射電極(図示せず)に反射されると、逆回りの円偏光(3z)になる。逆回りの円偏光(3z)は、λ/4位相差フィルム(Pλ/4)を通過することにより直線偏光膜(PL)の偏光軸方向とは90°異なる方向の直線偏光(3y)に変換される。この直線偏光(3y)は、直線偏光膜(PL)を通過できずに吸収される。このようにして、有機EL表示装置へ外部から入射する光(lx及びly)は、全て直線偏光膜(PL)に吸収され、反射は防止される。従って、背景部が映り込むことによる画像表示特性の低下を防止することができる。

【0030】

有機EL表示装置内部からの光、すなわち、発光層(図示せず)からの発光は、二種類の円偏光成分(3z及び4z)を含んでいる。一方の円偏光(3z)は、上記のようにλ/4位相差フィルム(Pλ/4)を通過することにより、直線偏光膜(PL)の偏光軸方向とは90°異なる方向の直線偏光(3y)に変換される。そして、直線偏光(3y)は直線偏光膜(PL)を通過できずに直線偏光膜(PL)に吸収される。他方の円偏光(4z)はλ/4位相差フィルム(Pλ/4)を通過することにより直線偏光膜(PL)の偏光軸方向と一致する直線偏光(4y)に変換される。そして、直線偏光(4y)は直線偏光膜(PL)を通過し(4x)、画像として認識される。

【0031】

なお、直線偏光膜(PL)とλ/4位相差フィルム(Pλ/4)との間に、直線偏光膜(PL)の偏光軸方向とは90°異なる方向の直線偏光(3y)を反射する機能を有する反射偏光板を設けると、直線偏光(3y)を吸収することなく反射させ、それを反射電極で再反射させることにより、直線偏光膜(PL)の偏光軸方向と一致する直線偏光(4y)に変換することができる。すなわち、反射偏光板を用いることで、発光層が発光した光の全て(3z及び4z)を外側に出射させることもできる。

【0032】

直線偏光膜(PL)のλ/4位相差フィルム(Pλ/4)と反対の面には、偏光板用保護フィルム、あるいはもう1枚のλ/4位相差フィルムが配置される(図示せず)。偏光板用保護フィルム、あるいはもう1枚のλ/4位相差フィルムが有機EL表示装置の最表面に配置される場合には、該偏光板用保護フィルム、あるいはもう1枚のλ/4位相差フィルムの最表面に透明ハードコート層、防眩層、反射防止層などが設けられてもよい。

【0033】

(λ/4位相差フィルムの説明)

ここで、本発明に係る「λ/4位相差フィルム」とは、所定の光の波長(通常、可視光領域)に対して、フィルムの面内位相差値Roが約1/4であるものをいう。

【0034】

<固有複屈折値が負であるオリゴマー>

本発明の有機EL表示装置は、少なくとも、光反射電極と、発光層と、透明電極と、λ/4位相差フィルム及び直線偏光膜を有する円偏光板が備えられた有機エレクトロルミネッセンス表示装置であって、

該λ/4位相差フィルムが、単一の層からなり、下記式(1)及び(2)を満たすセルロースアシレートを含有し、重量平均分子量が1500〜80000の範囲内であり、かつ、固有複屈折値が負であるオリゴマーを含有することを特徴としている。

式(1):2.0≦Z1<3.0

式(2):0.5≦X

(式中、Z1はセルロースアシレートの総アシル基置換度を表し、Xはセルロースアシレートのプロピオニル基置換度とブチリル基置換度の総和を表す。)

本発明において、固有複屈折値が負であるオリゴマーとは、分子が一軸性をもって配向したときに、光学的に負の一軸性を示す特性有する材料をいう。例えば、前記固有複屈折値が負であるオリゴマーが樹脂に含有される場合、分子が一軸性の配向をとって形成された層に光が入射したとき、前記配向方向の光の屈折率が前記配向方向に直交する方向の光の屈折率より小さくなるオリゴマーをいう。

【0035】

本発明において、「オリゴマー」とは、比較的少数(例えば、モノマーが200個以下)のモノマーが結合した重合体のことをいう。本発明において、オリゴマーの重量平均分子量は1500〜80000であり、1500〜30000であることが本発明の効果発現の観点からより好ましい。重量平均分子量が1500より小さいと、所望の波長分散、所望の面内位相差値Ro(550)を達成するための膜厚が厚くなってしまい、有機EL表示装置が黒表示の際、斜めから見たときの色相変動が起きやすくなってしまうため好ましくない。さらに、長期使用や気温や湿度の過酷な条件化で使用し続けた際、フィルム中でオリゴマーが析出しやすくなってしまい、表示装置を正面から見たときの黒輝度が劣化してしまうので好ましくない。また、重量平均分子量が80000を超えるオリゴマーであると、相溶性の観点からヘイズが上昇しやすくなるため表示装置にしたときの黒輝度の劣化や、EL素子の発光状態での輝度の劣化が起こりやすく、また、λ/4位相差フィルムの生産上の観点からも破断が起こりやすくなるため好ましくない。また、本発明において、オリゴマーの重量平均分子量が上記範囲内であるとセルロースアシレートとの相溶性がよく、本発明の効果発現の観点からより好ましい。

【0036】

前記固有複屈折値が負であるオリゴマーとしてはスチレン誘導体構造を含むオリゴマー、マレイミド誘導体構造を含むオリゴマー、アクリロニトリル系オリゴマー、ポリメチルメタクリレート系オリゴマーが挙げられる。スチレン誘導体構造を含むオリゴマーとはスチレン誘導体を繰り返し単位として含むオリゴマーであることが好ましい。

【0037】

(スチレン誘導体構造を含むオリゴマー)

本発明において用いられるスチレン誘導体構造を含むオリゴマーは、スチレンあるいはスチレン誘導体の単独重合オリゴマー;スチレン、あるいはスチレン誘導体と他のモノマーとの共重合オリゴマー;及びこれらのオリゴマーの混合物に大別することができる。スチレン、あるいはその誘導体の単独重合オリゴマーの例としては、スチレン、α−メチルスチレン、o−メチルスチレン、p−メチルスチレン、p−クロロスチレン、o−ニトロスチレン、p−アミノスチレン、p−カルボキシルスチレン、p−フェニルスチレン及び2,5−ジクロロスチレンの単独重合オリゴマーを挙げることができる。

【0038】

スチレンあるいはスチレン誘導体と他のモノマーとの共重合オリゴマーの例としては、スチレン/アクリロニトリル共重合オリゴマー、スチレン/メタクリロニトリル共重合オリゴマー、スチレン/メタクリル酸メチル共重合オリゴマー、スチレン/メタクリル酸エチル共重合オリゴマー、スチレン/α−クロロアクリロニトリル共重合オリゴマー、スチレン/アクリル酸メチル共重合オリゴマー、スチレン/アクリル酸エチル共重合オリゴマー、スチレン/アクリル酸ブチル共重合オリゴマー、スチレン/アクリル酸共重合オリゴマー、スチレン/メタクリル酸共重合オリゴマー、スチレン/ブタジエン共重合オリゴマー、スチレン/イソプレン共重合オリゴマー、スチレン/無水マレイン酸共重合オリゴマー、スチレン/イタコン酸共重合オリゴマー、スチレン/ビニルカルバゾール共重合オリゴマー、スチレン/N−フェニルアクリルアミド共重合オリゴマー、スチレン/ビニルピリジン共重合オリゴマー、スチレン/ビニルナフタレン共重合オリゴマー、α−メチルスチレン/アクリロニトリル共重合オリゴマー、α−メチルスチレン/メタクリロニトリル共重合オリゴマー、α−メチルスチレン/酢酸ビニル共重合オリゴマー、スチレン/α−メチルスチレン/アクリロニトリル共重合オリゴマー、スチレン/α−メチルスチレン/メチルメタクリレート共重合オリゴマー、スチレン/スチレン誘導体共重合オリゴマー、スチレン/アクリロイルモルホリン共重合オリゴマー、及びα−メチルスチレン/アクリロイルモルホリン共重合オリゴマーを挙げることができる。

【0039】

これらのオリゴマーのうち、特に相溶性の観点からスチレン、α−メチルスチレンとアクリロイルモルホリンとの共重合オリゴマーが好ましい。

【0040】

また、マレイミド誘導体構造を含むオリゴマーとは、マレイミド誘導体を繰り返し単位として含むオリゴマーであることが好ましい。

【0041】

これらは1種単独で用いてもよいし、2種以上併用してもよい。

【0042】

本発明において、固有複屈折値が負であるオリゴマーの含有量は、セルロースアシレートの質量に対して、5〜20質量%の範囲内であることが好ましい。5質量%以上であると本発明の効果、特に波長分散の改良効果が優れるので好ましい。また、含有量が、20質量%以下であると長期使用や気温や湿度の過酷な条件下で使用し続けても、正面から見たときの黒輝度が劣化しないので好ましい。

【0043】

固有複屈折値が正のポリマーと、固有複屈折値が負のポリマーを混合したフィルムにおいて、その配合比率や延伸条件等の調整により、位相差の波長分散性を制御できるが、反面、延伸処理等によりそれらの分子配向が等しくなったとき、それらの遅相軸は直交するため、発現する位相差は各々が有する特性が相殺された結果としての位相差値になる。つまり、固有複屈折値が正のポリマーのみの場合に比べて、固有複屈折値が正のポリマーと負のポリマーを混合した場合には、フィルムとしての位相差発現性は低減するのが一般的であった。

【0044】

しかし、本発明の構成によれば、すなわち固有複屈折値が負の材料をポリマーでなく、オリゴマーにすることにより、固有複屈折が正のセルロースアシレートに混合しても位相差発現性を劣化させずに、位相差の波長分散性を制御することが可能であり、可視光全域の入射光に対して、Ro(λ)/λがほぼ1/4である位相差特性を有するλ/4位相差フィルムを作製することが可能である。

【0045】

<面内位相差Ro>

本発明に係るλ/4位相差フィルムは、波長550nmで測定した面内位相差Ro(550)が110〜170nmの範囲内であり、Ro(550)が120〜160nmであることが好ましく、Ro(550)が130〜150nmであることがさらに好ましい。

【0046】

面内位相差Roは、下記式で定義される。

式:Ro=(nx−ny)×d

式中、nx、nyは、23℃・55%RH、450nm、550nm又は650nmにおける屈折率nx(フィルムの面内の最大の屈折率、遅相軸方向の屈折率ともいう。)、ny(フィルム面内で遅相軸に直交する方向の屈折率)であり、dはフィルムの厚さである。

【0047】

(面内位相差Roの測定方法)

波長(λ)におけるフィルムの面内位相差値Ro(λ)、及び下記式で表される厚み方向の位相差値Rt(λ)は、市販の自動複屈折率計を用いて測定することができる。自動複屈折率計には、Axometric社製のAxoScan、王子計測機器株式会社製のKOBRA−21ADHなどがあるが、本発明においてはAxoScanを用いて、23℃、55%RHの環境下で、各波長での複屈折率測定によりRo(λ)、Rt(λ)を算出している。

式:Rt={(nx+ny)/2−nz}×d

式中、nx、nyは、23℃・55%RH、450nm、550nm又は650nmにおける屈折率nx(フィルムの面内の最大の屈折率、遅相軸方向の屈折率ともいう。)、ny(フィルム面内で遅相軸に直交する方向の屈折率)、nz(フィルムの厚み方向の屈折率)であり、dはフィルムの厚さである。

【0048】

<面内位相差Roの波長分散>

本発明に係るλ/4位相差フィルムは、可視光の波長の範囲においてほぼ完全な円偏光を得るため、可視光の波長の範囲においておおむね波長の1/4の面内位相差を有する位相差フィルムであることが好ましい。

【0049】

(Ro(550)/Ro(650))

「可視光の波長の範囲においておおむね1/4の面内位相差」とは、可視光領域(例えば波長400から700nm)において長波長ほど面内位相差値が大きく、波長550nmで測定した面内位相差値であるRo(550)と波長650nmで測定した面内位相差値であるRo(650)の比の値Ro(550)/Ro(650)が、0.83以上0.97以下であることが赤色の再現にとって好ましく、0.84〜0.95であることがより好ましく、0.84〜0.93であることが特に好ましい。

【0050】

(Ro(450)/Ro(550))

また、波長450nmで測定した面内位相差値であるRo(450)と波長550nmで測定した面内位相差値であるRo(550)の比の値Ro(450)/Ro(550)が、0.72〜0.96であることが青色の再現にとって好ましく、0.76〜0.94であることがより好ましく、0.79〜0.89であることが特に好ましい。

【0051】

本発明においては、セルロースアシレートに固有複屈折値が負であるオリゴマーを含有させることによって、Ro(450)/Ro(550)及びRo(550)/Ro(650)を上記好ましい範囲に制御することができる。

【0052】

<膜厚>

本発明に係るλ/4位相差フィルムの膜厚は、特に限定はされないが10〜250μmが用いられる。10〜100μmであることがより好ましい。さらに好ましくは30〜60μmである。膜厚が好ましい範囲であると、本発明に係るλ/4位相差フィルムを有機EL表示装置に搭載し、黒表示にしたときに、斜めから見た際の色相の変動が起きにくくなるので好ましい。

【0053】

<破断伸度>

本発明に係るλ/4位相差フィルムは、JIS K7127−1999に準拠した測定において、フィルムの遅相軸方向、及びそれと直交する方向の破断点応力(MPa)を測定し、この破断点応力にフィルムの膜厚を掛けたものを破断伸度(N)として算出した。本発明においては、前記、少なくとも一方の破断伸度が、10%以上であることが好ましく、より好ましくは20%以上、さらに好ましくは30%以上である。破断伸度が上記の範囲外であると、λ/4位相差フィルムの生産時に破断等の問題が起こりやすいため好ましくない。一般に、相溶性の悪いポリマー同士を混ぜて作製したフィルムでは、破断伸度が低くなりやすい。

【0054】

<セルロースアシレート>

本発明に係るλ/4位相差フィルムに用いられるセルロースアシレートとしては、セルロースと、炭素数2〜22程度の脂肪族カルボン酸及び/又は芳香族カルボン酸とのエステルが挙げられ、特に、セルロースと炭素数が6以下の低級脂肪酸とのエステルであることが好ましい。

【0055】

セルロースの水酸基に結合するアシル基は、直鎖であっても分岐していてもよく、また環を形成してもよい。さらに別の置換基が置換してもよい。同じ置換度である場合、上述した炭素数が多いと複屈折性が低下するため、炭素数としては炭素数2〜6のアシル基の中で選択することが好ましい。前記セルロースアシレートとしての炭素数が2〜4であることが好ましく、炭素数が2〜3であることがより好ましい。

【0056】

具体的には、セルロースアシレートとしては、セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートプロピオネートブチレート又はセルロースアセテートフタレートのようなアセチル基の他にプロピオネート基、ブチレート基又はフタリル基が結合したセルロースの混合脂肪酸エステルを用いることができる。なお、ブチレートを形成するブチリル基は、直鎖であっても分岐していてもよい。

【0057】

本発明においては、セルロースアシレートとして、セルロースアセテート、セルロースアセテートブチレート、又はセルロースアセテートプロピオネートが特に好ましく用いられる。

【0058】

本発明に係るλ/4位相差フィルムに用いられるセルロースアシレートは、下記式(1)、式(2)を満たすものが用いられる。すなわち、セルロースの3つのヒドロキシ基が、それぞれアセチル基、プロピオニル基、ブチリル基等のアシル基で置換されており、それらのセルロースアシレートの総アシル基置換度Z1とセルロースアシレートのプロピオニル基置換度とブチリル基置換度の総和Xが下記式(1)、式(2)を満たすものである。

式(1):2.0≦Z1<3.0

式(2):0.5≦X

但し、Z1:セルロースアシレートの総アシル基置換度

X :セルロースアシレートのプロピオニル基置換度とブチリル基置換度の総和を表す。

【0059】

(置換度の説明)

本発明に用いられるセルロースアシレートの総アシル基置換度について以下に説明する。

【0060】

セルロースはβ−グルコースがグリコシド結合で直鎖状に重合した樹脂で、構成単位であるグルコース単位は、2位、3位及び6位にヒドロキシ基を有している。本発明に係るセルロースアシレートは、これらのヒドロキシ基の一部をアシル基によりエステル化した重合体である。

【0061】

総アシル基置換度Z1とは、繰り返し単位であるグルコース単位の2位、3位及び6位のヒドロキシ基がエステル化している割合の合計を表す。具体的には、グルコースの2位、3位及び6位のそれぞれのヒドロキシ基が100%エステル化した場合をそれぞれ置換度1とする。したがって、セルロースを構成するグルコースの2位、3位及び6位の全てが100%エステル化した場合、総置換度は最大で3となる。

【0062】

アシル基としては、アセチル基、プロピオニル基及びブチリル基等が挙げられ、このうちプロピオニル基とブチリル基で置換された割合を置換度Xで表す。アシル基で置換されていない部分は通常ヒドロキシ基として存在しているものである。本発明においては、セルロースアシレートを構成するグルコース単位中におけるアシル基の総置換度をZ1で表す。

【0063】

本発明において、プロピオニル基置換度とブチリル基置換度の総和Xとは、グルコース単位における3つのヒドロキシ基のうち、プロピオニル基とブチリル基で置換された割合をいう。

【0064】

本発明においては、Z1は下記式(3)を満たすことが好ましい。

式(3):2.0≦Z1<2.5

上記範囲であれば、位相差の発現性が良くなり、λ/4位相差フィルムの膜厚を薄くできるため好ましい。総アシル基置換度が2未満では、溶解性が十分でなく、製膜性が劣ってしまう。

【0065】

プロピオニル基置換度とブチリル基置換度の総和Xが、0.5未満ではλ/4位相差フィルムの耐水性が悪くなり、有機EL表示装置を高湿度条件下で使用した場合に位相差の変動が生じ、外光下での正面の黒輝度が上昇してしまうため、好ましくない。

【0066】

すなわち、総アシル基置換度Z1とプロピオニル基置換度とブチリル基置換度の総和Xが上記範囲内であるときに、製膜性、位相差の発現性に優れ、高湿環境下でも位相差が変動しにくいフィルムを得ることができる。

【0067】

なお、アシル基置換度は、ASTM−D817−96に規定の方法により求めたものである。

【0068】

本発明に用いられるセルロースアシレートは公知の方法により合成することができる。具体的には、特開平10−45804号公報、特開2009−161701号公報、特開2003−270442号公報などに記載の方法を参考にして合成することができる。

【0069】

セルロースアシレートの原料のセルロースは、特に限定は無いが、綿花リンター、木材パルプ(針葉樹由来、広葉樹由来)、ケナフ等を挙げることができる。

【0070】

一般的には、原料のセルロースと所定の有機酸(酢酸、プロピオン酸など)と酸無水物(無水酢酸、無水プロピオン酸など)、触媒(硫酸など)と混合して、セルロースをエステル化し、セルロースのトリエステルができるまで反応を進める。トリエステルにおいてはグルコース単位の3個のヒドロキシ基は、有機酸のアシル基で置換されている。同時に二種類以上の有機酸を使用すると、混合エステル型のセルロースアシレート、例えば、セルロースアセテートプロピオネートやセルロースアセテートブチレートを作製することができる。次いで、セルロースのトリエステルを加水分解することで、所望のアシル基置換度を有するセルロースアシレートを合成する。その後、濾過、沈殿、水洗、脱水、乾燥などの工程を経て、セルロースアシレートを得ることができる。

【0071】

本発明に用いられる混合エステル型のセルロースアシレートは、アシル化剤として酸無水物や酸塩化物を用いて合成できる。アシル化剤が酸無水物である場合は、反応溶媒として有機酸(例えば、酢酸)や塩化メチレンが使用される。触媒としては、硫酸のような酸性触媒が用いられる。アシル化剤が酸塩化物である場合は、触媒として塩基性化合物が用いられる。工業的に最も一般的な合成方法では、セルロースをアセチル基及びプロピオニル基に対応する有機酸(酢酸、プロピオン酸、酪酸)又はそれらの酸無水物を含む混合有機酸成分でエステル化してセルロースアシレートを合成する。

【0072】

アセチル化剤、プロピオニル化剤、ブチリル化剤の使用量は、合成するエステルが前述した置換度の範囲となるように調整する。反応溶媒の使用量は、セルロース100質量部に対して、100〜1000質量部であることが好ましく、200〜600質量部であることが更に好ましい。酸性触媒の使用量は、セルロース100質量部に対して、0.1〜20質量部であることが好ましく、更に好ましくは、0.4〜10質量部である。

【0073】

反応温度は10〜120℃であることが好ましく、20〜80℃であることがさらに好ましい。なお、他のアシル化剤やエステル化剤(例えば、硫酸エステル化剤)を併用してもよい。また、アシル化反応が終了してから、必要に応じて加水分解(ケン化)して、置換度を調整してもよい。反応終了後、反応混合物を沈澱のような慣用の手段を用いて分離し、洗浄、乾燥することによりセルロースの混合脂肪酸エステル(例えば、セルロースアセテートプロピオネート)が得られる。

【0074】

本発明に用いられるセルロースアシレートは、綿花リンターから合成されたセルローストリアセテートと木材パルプから合成されたセルローストリアセテートのどちらかを単独あるいは混合して用いることができる。ベルトやドラムからの剥離性が良い綿花リンターから合成されたセルロースアシレートを多く使用した方が生産効率が高く好ましい。

【0075】

セルロースアシレートの重量平均分子量(Mw)は、75,000以上であることが好ましく、75,000〜240,000の範囲であることがより好ましい。数平均分子量(Mn)は、60,000〜300,000が好ましく、数平均分子量が、この範囲内であると、得られるフィルムの機械的強度が強くなるため、好ましい。より好ましくは、数平均分子量が70,000〜200,000のセルロースアシレートが用いられる。

【0076】

セルロースアシレートの重量平均分子量(Mw)及び数平均分子量(Mn)の測定方法は下記方法によることができる。

【0077】

(分子量測定方法)

重量平均分子量(Mw)及び数平均分子量(Mn)は、ゲルパーミエーションクロマトグラフィーを用いて測定した。測定条件は以下のとおりである。

【0078】

溶媒: メチレンクロライド

カラム: Shodex K806、K805、K803G(昭和電工(株)製を3本接続して使用した)

カラム温度:25℃

試料濃度: 0.1質量%

検出器: RI Model 504(GLサイエンス社製)

ポンプ: L6000(日立製作所(株)製)

流量: 1.0ml/min

校正曲線: 標準ポリスチレンSTK standard ポリスチレン(東ソー(株)製)Mw=1000000〜500までの13サンプルによる校正曲線を使用した。13サンプルは、ほぼ等間隔に用いる。

【0079】

(残留硫酸含有量)

セルロースアシレート中の残留硫酸含有量は、硫黄元素換算で0.1〜45質量ppmの範囲であることが好ましい。これらは塩の形で含有していると考えられる。残留硫酸含有量が45質量ppmを超えると、熱延伸時や熱延伸後でのスリッティングの際に破断しやすくなる傾向がある。なお、残留硫酸含有量は、1〜30質量ppmの範囲がより好ましい。残留硫酸含有量は、ASTM−D817−96に規定の方法により測定することができる。

【0080】

(遊離酸含有量)

また、セルロースアシレート中の遊離酸含有量は、1〜500質量ppmであることが好ましい。上記の範囲であると、上記と同様に破断しにくいため、好ましい。なお、遊離酸含有量は、1〜100質量ppmの範囲であることが好ましく、さらに破断しにくくなる。特に1〜70質量ppmの範囲が好ましい。遊離酸含有量はASTM−D817−96に規定の方法により測定することができる。

【0081】

(残留物量調整方法)

合成したセルロースアシレートの洗浄を、溶液流延法に用いられる場合に比べて、さらに十分に行うことによって、残留アルカリ土類金属含有量、残留硫酸含有量、及び残留酸含有量を上記の範囲とすることができ好ましい。

【0082】

(輝点異物)

また、セルロースアシレートは、フィルムにしたときの輝点異物が少ないものであることが好ましい。輝点異物とは、2枚の偏光板をクロスニコル状態にして配置し、その間に光学フィルム等を置き、一方の偏光板の側から光を当てて、他方の偏光板の側から観察した時に反対側からの光が漏れて見える点(異物)を意味する。輝点異物は、直径0.01mm以上の輝点の個数が200個/cm2以下であることが好ましく、100個/cm2以下であることがより好ましく、50個/cm2以下であることがさらに好ましく、30個/cm2以下であることがいっそう好ましく、10個/cm2以下であることが特に好ましく、皆無であることが最も好ましい。

【0083】

また、直径0.005〜0.01mm以下の輝点についても、200個/cm2以下であることが好ましく、100個/cm2以下であることがより好ましく、50個/cm2以下であることがさらに好ましく、30個/cm2以下であることがいっそう好ましく、10個/cm2以下であることが特に好ましく、皆無であることが最も好ましい。

【0084】

(含有金属量)

また、セルロースアシレートは、セルロースアシレート中の微量金属成分によっても影響を受ける。これらの微量金属成分は、製造工程で使われる水に関係していると考えられるが、不溶性の核となりうるような成分は少ない方が好ましく、特に、鉄、カルシウム、マグネシウム等の金属イオンは、有機の酸性基を含んでいる可能性のあるポリマー分解物等と塩形成することにより不溶物を形成する場合があり、少ないことが好ましい。また、カルシウム(Ca)成分は、カルボン酸やスルホン酸等の酸性成分と、また多くの配位子と配位化合物(すなわち、錯体)を形成しやすく、多くの不溶なカルシウムに由来するスカム(不溶性の澱、濁り)を形成するおそれがあるため、少ないことが好ましい。

【0085】

具体的には、鉄(Fe)成分については、セルロースアシレート中の含有量が1質量ppm以下であることが好ましい。また、カルシウム(Ca)成分については、セルロースアシレート中の含有量が好ましくは60質量ppm以下であり、より好ましくは0〜30質量ppmである。さらに、マグネシウム(Mg)成分については、やはり多過ぎると不溶分を生ずるため、セルロースアシレート中の含有量が0〜70質量ppmであることが好ましく、特に0〜20質量ppmであることが好ましい。

【0086】

なお、鉄(Fe)成分の含有量、カルシウム(Ca)成分の含有量、マグネシウム(Mg)成分の含有量などの金属成分の含有量は、絶乾したセルロースアシレートをマイクロダイジェスト湿式分解装置(硫硝酸分解)、アルカリ溶融で前処理を行った後、ICP−AES(誘導結合プラズマ発光分光分析装置)を用いて分析することができる。

【0087】

<添加剤>

本発明に係るλ/4位相差フィルムには、必要に応じて各種添加剤を添加することができる。

【0088】

〔可塑剤〕

本発明に係るλ/4位相差フィルムにおいては、組成物の流動性や柔軟性を向上するために可塑剤を併用することも可能である。可塑剤としては、フタル酸エステル系、脂肪酸エステル系、トリメリット酸エステル系、リン酸エステル系、ポリエステル系、あるいはエポキシ系等が挙げられる。

【0089】

この中で、ポリエステル系とフタル酸エステル系の可塑剤が好ましく用いられる。ポリエステル系可塑剤は、フタル酸ジオクチルなどのフタル酸エステル系の可塑剤に比べて非移行性や耐抽出性に優れるが、可塑化効果や相溶性にはやや劣る。

【0090】

従って、用途に応じてこれらの可塑剤を選択、あるいは併用することによって、広範囲の用途に適用できる。

【0091】

(ポリエステル系可塑剤)

ポリエステル系可塑剤は、一価ないし四価のカルボン酸と一価ないし六価のアルコールとの反応物であるが、主に二価カルボン酸とグリコールとを反応させて得られたものが用いられる。代表的な二価カルボン酸としては、グルタル酸、イタコン酸、アジピン酸、フタル酸、アゼライン酸、セバシン酸などが挙げられる。

【0092】

特に、アジピン酸、フタル酸などを用いると可塑化特性に優れたものが得られる。グリコールとしてはエチレン、プロピレン、1,3−ブチレン、1,4−ブチレン、1,6−ヘキサメチレン、ネオペンチレン、ジエチレン、トリエチレン、ジプロピレンなどのグリコールが挙げられる。これらの二価カルボン酸及びグリコールはそれぞれ単独で、あるいは混合して使用してもよい。

【0093】

このエステル系の可塑剤はエステル、オリゴエステル、ポリエステルの型のいずれでもよく、分子量は100〜10000の範囲が良いが、好ましくは600〜3000の範囲が、可塑化効果が大きい。

【0094】

また、可塑剤の粘度は分子構造や分子量と相関があるが、アジピン酸系可塑剤の場合相溶性、可塑化効率の関係から200〜5000MPa・s(25℃)の範囲が良い。さらに、いくつかのポリエステル系可塑剤を併用してもかまわない。

【0095】

可塑剤は本発明に係るフィルム100質量部に対して、0.5〜30質量部を添加するのが好ましい。可塑剤の添加量が30質量部を越えると、表面がべとつくので、実用上好ましくない。

【0096】

(多価アルコールエステル系可塑剤)

多価アルコールエステル系可塑剤は下記一般式(1)で表される多価アルコールのエステル化合物である。

【0097】

一般式(1):R1−(OH)n

(式中、R1はn価の有機基、nは2以上の正の整数を表す)

好ましい多価アルコールの例としては、エチレングリコール、プロピレングリコール、トリメチロールプロパン、ペンタエリスリトールが好ましい。

【0098】

多価アルコールエステルに用いられるモノカルボン酸としては、公知の脂肪族モノカルボン酸、脂環族モノカルボン酸、芳香族モノカルボン酸などを用いることができる。

【0099】

脂肪族モノカルボン酸としては、炭素数1〜32の直鎖又は側鎖を持った脂肪酸を好ましく用いることができる。炭素数1〜20であることがさらに好ましく、炭素数1〜10であることが特に好ましい。

【0100】

好ましい脂環族モノカルボン酸の例としては、シクロペンタンカルボン酸、シクロヘキサンカルボン酸、シクロオクタンカルボン酸、又はそれらの誘導体を挙げることができる。

【0101】

好ましい芳香族モノカルボン酸の例としては、安息香酸、トルイル酸などの安息香酸のベンゼン環にアルキル基を導入したもの、ビフェニルカルボン酸、ナフタレンカルボン酸、テトラリンカルボン酸などのベンゼン環を2個以上持つ芳香族モノカルボン酸、又はそれらの誘導体を挙げることができる。特に、安息香酸が好ましい。

【0102】

多価アルコールエステルの分子量300〜1500の範囲であることが好ましく、350〜750の範囲であることが更に好ましい。多価アルコールエステルに用いられるカルボン酸は一種類でもよいし、二種以上の混合であってもよい。また、多価アルコール中のOH基は全てエステル化してもよいし、一部をOH基のままで残してもよい。

【0103】

この他、トリメチロールプロパントリアセテート、ペンタエリスリトールテトラアセテートなども好ましく用いられる。特開2008−88292号に記載の一般式(I)で表されるエステル化合物(A)を使用することも好ましい。

【0104】

(多価カルボン酸エステル系可塑剤)

多価カルボン酸エステル化合物としては、2価以上、好ましくは2価〜20価の多価カルボン酸とアルコールのエステルよりなる。また、脂肪族多価カルボン酸は2〜20価であることが好ましく、芳香族多価カルボン酸、脂環式多価カルボン酸の場合は2価〜20価であることが好ましい。

【0105】

多価カルボン酸は下記一般式(2)で表される。

一般式(2):R2(COOH)m(OH)n

(但し、R2は(m+n)価の有機基、mは2以上の正の整数、nは0以上の整数、COOH基はカルボキシ基、OH基はアルコール性又はフェノール性ヒドロキシ基を表す)

好ましい多価カルボン酸の例としては、例えば以下のようなものを挙げることができる。フタル酸、テレフタル酸、イソフタル酸、トリメリット酸、トリメシン酸、ピロメリット酸のような2価以上の芳香族多価カルボン酸又はその誘導体、コハク酸、アジピン酸、アゼライン酸、セバシン酸、シュウ酸、フマール酸、マレイン酸、テトラヒドロフタル酸のような脂肪族多価カルボン酸、酒石酸、タルトロン酸、リンゴ酸、クエン酸のようなオキシ多価カルボン酸などを好ましく用いることができる。

【0106】

本発明に用いることのできる多価カルボン酸エステル化合物に用いられるアルコールとしては公知のアルコール、フェノール類を用いることができる。例えば炭素数1〜32の直鎖又は側鎖を持った脂肪族飽和アルコールを好ましく用いることができる。

【0107】

炭素数1〜20であることがさらに好ましく、炭素数1〜10であることが特に好ましい。また、シクロペンタノール、シクロヘキサノールなどの脂環式アルコール又はその誘導体、ベンジルアルコール、シンナミルアルコールなどの芳香族アルコール又はその誘導体なども好ましく用いることができ、フェノールとしては、フェノール、パラクレゾール、ジメチルフェノール等を単独又は2種以上を併用して使用することができる。

【0108】

特開2008−88292号に記載の一般式(II)で表されるエステル化合物(B)を使用することも好ましい。

【0109】

多価カルボン酸エステル化合物の分子量は特に制限はないが、分子量300〜1000の範囲であることが好ましく、350〜750の範囲であることがさらに好ましい。

【0110】

多価カルボン酸エステルに用いられるアルコール類は一種類でも良いし、二種以上の混合であっても良い。

【0111】

多価カルボン酸エステル化合物の酸価は1mgKOH/g以下であることが好ましく、0.2mgKOH/g以下であることがさらに好ましい。

【0112】

酸価とは、試料1g中に含まれる酸(試料中に存在するカルボキシ基)を中和するために必要な水酸化カリウムのミリグラム数をいう。酸価はJIS K0070に準拠して測定したものである。

【0113】

(グリコレート系可塑剤)

グリコレート系可塑剤は特に限定されないが、アルキルフタリルアルキルグリコレート類が好ましく用いることができる。アルキルフタリルアルキルグリコレート類としては、例えばメチルフタリルメチルグリコレート、エチルフタリルエチルグリコレート、プロピルフタリルプロピルグリコレート、ブチルフタリルブチルグリコレート、オクチルフタリルオクチルグリコレート等が挙げられる。

【0114】

(フタル酸エステル系可塑剤)

フタル酸エステル系可塑剤としては、ジエチルフタレート、ジメトキシエチルフタレート、ジメチルフタレート、ジオクチルフタレート、ジブチルフタレート、ジ−2−エチルヘキシルフタレート、ジオクチルフタレート、ジシクロヘキシルフタレート、ジシクロヘキシルテレフタレート等が挙げられる。

【0115】

(クエン酸エステル系可塑剤)

クエン酸エステル系可塑剤としては、クエン酸アセチルトリメチル、クエン酸アセチルトリエチル、クエン酸アセチルトリブチル等が挙げられる。

【0116】

(脂肪酸エステル系可塑剤)

脂肪酸エステル系可塑剤として、オレイン酸ブチル、リシノール酸メチルアセチル、セバシン酸ジブチル等が挙げられる。

【0117】

(リン酸エステル系可塑剤)

リン酸エステル系可塑剤としては、トリフェニルホスフェート、トリクレジルホスフェート、クレジルジフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート、トリオクチルホスフェート、トリブチルホスフェート等が挙げられる。

【0118】

(糖エステル化合物系可塑剤)

本発明に係るλ/4位相差フィルムには、可塑剤としてフラノース構造若しくはピラノース構造を少なくとも1個有し、該フラノース構造若しくはピラノース構造が1〜12個結合した化合物中のOH基の全て若しくは一部をエステル化した化合物(糖エステル化合物ということがある。)を含むことができる。

【0119】

好ましい「フラノース構造若しくはピラノース構造を少なくとも1個有し、該フラノース構造若しくはピラノース構造が1〜12個結合した化合物」の例としては、特開昭62−42996号公報及び特開平10−237084号公報に記載されている。

【0120】

本発明に係るλ/4位相差フィルムに含有させる場合は、セルロースエステルに対して0〜35質量%、特に5〜30質量%含むことが好ましい。

【0121】

〔紫外線吸収剤〕

本発明に係るλ/4位相差フィルムは、紫外線吸収剤を含有することも好ましく、用いられる紫外線吸収剤としては、ベンゾトリアゾール系、2−ヒドロキシベンゾフェノン系又はサリチル酸フェニルエステル系のもの等が挙げられる。例えば、2−(5−メチル−2−ヒドロキシフェニル)ベンゾトリアゾール、2−[2−ヒドロキシ−3,5−ビス(α,α−ジメチルベンジル)フェニル]−2H−ベンゾトリアゾール、2−(3,5−ジ−t−ブチル−2−ヒドロキシフェニル)ベンゾトリアゾール等のトリアゾール類、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−オクトキシベンゾフェノン、2,2′−ジヒドロキシ−4−メトキシベンゾフェノン等のベンゾフェノン類を例示することができる。

【0122】

ここで、紫外線吸収剤のうちでも、分子量が400以上の紫外線吸収剤は、高沸点で揮発しにくく、高温成形時にも飛散しにくいため、比較的少量の添加で効果的に耐候性を改良することができる。

【0123】

分子量が400以上の紫外線吸収剤としては、2−[2−ヒドロキシ−3,5−ビス(α,α−ジメチルベンジル)フェニル]−2−ベンゾトリアゾール、2,2−メチレンビス[4−(1,1,3,3−テトラブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール]等のベンゾトリアゾール系、ビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケート、ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート等のヒンダードアミン系、さらには2−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−2−n−ブチルマロン酸ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)、1−[2−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオニルオキシ]エチル]−4−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオニルオキシ]−2,2,6,6−テトラメチルピペリジン等の分子内にヒンダードフェノールとヒンダードアミンの構造を共に有するハイブリッド系のものが挙げられ、これらは単独で、あるいは二種以上を併用して使用することができる。これらのうちでも、2−[2−ヒドロキシ−3,5−ビス(α,α−ジメチルベンジル)フェニル]−2−ベンゾトリアゾールや2,2−メチレンビス[4−(1,1,3,3−テトラブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール]が特に好ましい。

【0124】

〔微粒子〕

本発明に係る位相差フィルムは、必要に応じて前記セルロースアシレート溶液の処理工程後に、微粒子を添加してもよい。

【0125】

該微粒子としては、無機化合物の例として、二酸化珪素、二酸化チタン、酸化アルミニウム、酸化ジルコニウム、炭酸カルシウム、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム及びリン酸カルシウムを挙げることができる。また、有機化合物の微粒子も好ましく使用することができる。有機化合物の例としてはポリテトラフルオロエチレン、セルロースアセテート、ポリスチレン、ポリメチルメタクリレート、ポリプロピルメタクリレート、ポリメチルアクリレート、ポリエチレンカーボネート、アクリルスチレン系樹脂、シリコーン系樹脂、ポリカーボネート樹脂、ベンゾグアナミン系樹脂、メラミン系樹脂、ポリオレフィン系粉末、ポリエステル系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、あるいはポリフッ化エチレン系樹脂、澱粉等の有機高分子化合物の粉砕分級物も挙げられる。あるいは又懸濁重合法で合成した高分子化合物、スプレードライ法あるいは分散法等により球型にした高分子化合物、又は無機化合物を用いることができる。

【0126】

微粒子は珪素を含むものが濁度が低くなる点で好ましく、特に二酸化珪素が好ましい。微粒子の一次粒子の平均粒径は5〜400nmが好ましく、更に好ましいのは10〜300nmである。

【0127】

これらは主に粒径0.05〜0.3μmの二次凝集体として含有されていてもよく、平均粒径100〜400nmの粒子であれば凝集せずに一次粒子として含まれていることも好ましい。

【0128】

セルロースエステル中のこれらの微粒子の含有量は0.01〜1質量%であることが好ましく、特に0.05〜0.5質量%が好ましい。

【0129】

二酸化珪素の微粒子は、例えば、アエロジルR972、R972V、R974、R812、200、200V、300、R202、OX50、TT600(以上日本アエロジル(株)製)の商品名で市販されており、使用することができる。

【0130】

酸化ジルコニウムの微粒子は、例えば、アエロジルR976及びR811(以上日本アエロジル(株)製)の商品名で市販されており、使用することができる。

【0131】

重合体の例として、シリコーン樹脂、フッ素樹脂及びアクリル樹脂を挙げることができる。シリコーン樹脂が好ましく、特に三次元の網状構造を有するものが好ましく、例えば、トスパール103、同105、同108、同120、同145、同3120及び同240(以上東芝シリコーン(株)製)の商品名で市販されており、使用することができる。

これらの中でもアエロジル200V、アエロジルR972Vが位相差フィルムの濁度を低く保ちながら、摩擦係数を下げる効果が大きいため特に好ましく用いられる。本発明にかかるλ/4位相差フィルムにおいては、少なくとも一方の面の動摩擦係数が0.2〜1.0であることが好ましい。

【0132】

〔その他の添加剤〕

さらに、本発明に係るλ/4位相差フィルムには、成形加工時の熱分解性や熱着色性を改良するために各種の酸化防止剤を添加することもできる。また帯電防止剤を加えて、帯電防止性能を与えることも可能である。

【0133】

本発明に係るλ/4位相差フィルムには、リン系難燃剤を配合した難燃アクリル系樹脂組成物を用いても良い。

【0134】

ここで用いられるリン系難燃剤としては、赤リン、トリアリールリン酸エステル、ジアリールリン酸エステル、モノアリールリン酸エステル、アリールホスホン酸化合物、アリールホスフィンオキシド化合物、縮合アリールリン酸エステル、ハロゲン化アルキルリン酸エステル、含ハロゲン縮合リン酸エステル、含ハロゲン縮合ホスホン酸エステル、含ハロゲン亜リン酸エステル等から選ばれる一種、あるいは二種以上の混合物を挙げることができる。

【0135】

具体的な例としては、トリフェニルホスフェート、9,10−ジヒドロ−9−オキサ−10−ホスファフェナンスレン−10−オキシド、フェニルホスホン酸、トリス(β−クロロエチル)ホスフェート、トリス(ジクロロプロピル)ホスフェート、トリス(トリブロモネオペンチル)ホスフェート等が挙げられる。

【0136】

さらに、本発明に係るλ/4位相差フィルムには、成形加工時の熱分解性や熱着色性を改良するために各種の酸化防止剤を添加することもできる。また帯電防止剤を加えて、帯電防止性能を与えることも可能である。

【0137】

各種添加剤は製膜前の樹脂含有溶液であるドープにバッチ添加してもよいし、添加剤溶解液を別途用意してインライン添加してもよい。特に微粒子は濾過材への負荷を減らすために、一部又は全量をインライン添加することが好ましい。

【0138】

添加剤溶解液をインライン添加する場合は、ドープとの混合性をよくするため、少量の樹脂を溶解するのが好ましい。好ましい樹脂の量は、溶剤100質量部に対して1〜10質量部で、より好ましくは、3〜5質量部である。

【0139】

本発明においてインライン添加、混合を行うためには、例えば、スタチックミキサー(東レエンジニアリング製)、SWJ(東レ静止型管内混合器 Hi−Mixer)等のインラインミキサー等が好ましく用いられる。

【0140】

<λ/4位相差フィルムの製膜方法>

次に、本発明に係るλ/4位相差フィルムの製膜方法の例を説明するが、これに限定されるものではない。λ/4位相差フィルムの製膜方法としては、インフレーション法、T−ダイ法、カレンダー法、切削法、溶液流延法、溶融流延法、エマルジョン法、ホットプレス法等の製造法が使用できる。

【0141】

本発明に係るλ/4位相差フィルムは溶液流延法でも溶融流延法のどちらで製膜してもよい。フィルムの着色抑制、異物欠点の抑制、ダイラインなどの光学欠点の抑制などの観点からは溶液流延法が好ましい。

【0142】

また、セルロースアセテートの溶解に用いた溶媒の残留抑制の点からは溶融流延法で作製する方法が好ましい。溶融流延によって形成される方法は、溶融押出成形法、プレス成形法、インフレーション法、射出成形法、ブロー成形法、延伸成形法などに分類できる。

〔原反フィルムの作製〕

1.溶液流延法

本発明に係るλ/4位相差フィルムは、溶液流延法によって製造することができる。溶液流延法では、樹脂及び添加剤を溶剤に溶解させてドープを調製する工程、ドープをベルト状若しくはドラム状の金属支持体上に流延する工程、流延したドープをウェブとして乾燥する工程、金属支持体から剥離する工程、延伸又は幅保持する工程、更に乾燥する工程、仕上がったフィルムを巻き取る工程により行われる。

【0143】

ドープ中のセルロースアセテートの濃度は、濃度が高い方が金属支持体に流延した後の乾燥負荷が低減できて好ましいが、セルロースアセテートの濃度が高すぎると濾過時の負荷が増えて、濾過精度が悪くなる。これらを両立する濃度としては、10〜35質量%が好ましく、更に好ましくは、15〜25質量%である。流延(キャスト)工程における金属支持体は、表面を鏡面仕上げしたものが好ましく、金属支持体としては、ステンレススティールベルト又は鋳物で表面をメッキ仕上げしたドラムが好ましく用いられる。

【0144】

キャストの幅は1〜4mとすることができる。流延工程の金属支持体の表面温度は−50℃〜溶剤が沸騰して発泡しない温度以下に設定される。温度が高い方がウェブの乾燥速度が速くできるので好ましいが、余り高すぎるとウェブが発泡したり、平面性が劣化する場合がある。

【0145】

好ましい支持体温度としては0〜100℃で適宜決定され、5〜30℃が更に好ましい。又は、冷却することによってウェブをゲル化させて残留溶媒を多く含んだ状態でドラムから剥離することも好ましい方法である。金属支持体の温度を制御する方法は特に制限されないが、温風又は冷風を吹きかける方法や、温水を金属支持体の裏側に接触させる方法がある。温水を用いる方が熱の伝達が効率的に行われるため、金属支持体の温度が一定になるまでの時間が短く好ましい。温風を用いる場合は溶媒の蒸発潜熱によるウェブの温度低下を考慮して、溶媒の沸点以上の温風を使用しつつ、発泡も防ぎながら目的の温度よりも高い温度の風を使う場合がある。特に、流延から剥離するまでの間で支持体の温度及び乾燥風の温度を変更し、効率的に乾燥を行うことが好ましい。

【0146】

λ/4位相差フィルムが良好な平面性を示すためには、金属支持体からウェブを剥離する際の残留溶媒量は10〜150質量%が好ましく、更に好ましくは20〜40質量%又は60〜130質量%であり、特に好ましくは、20〜30質量%又は70〜120質量%である。

【0147】

残留溶媒量は下記式で定義される。

残留溶媒量(質量%)={(M−N)/N}×100

なお、Mはウェブ又はフィルムを製造中又は製造後の任意の時点で採取した試料の質量で、NはMを115℃で1時間の加熱後の質量である。また、λ/4位相差フィルムの乾燥工程においては、ウェブを金属支持体より剥離し、更に乾燥し、残留溶媒量を1質量%以下にすることが好ましく、更に好ましくは0.1質量%以下であり、特に好ましくは0〜0.01質量%以下である。

【0148】

フィルム乾燥工程では一般にロール乾燥方式(上下に配置した多数のロールにウェブを交互に通し乾燥させる方式)やテンター方式でウェブを搬送させながら乾燥する方式が採られる。

【0149】

(有機溶媒)

本発明に係る位相差フィルムを溶液流延法で製造する場合のドープを形成するのに有用な有機溶媒は、セルロースエステル樹脂、その他の添加剤を同時に溶解するものであれば制限なく用いることができる。

【0150】

例えば、塩素系有機溶媒としては、塩化メチレン、非塩素系有機溶媒としては、酢酸メチル、酢酸エチル、酢酸アミル、アセトン、テトラヒドロフラン、1,3−ジオキソラン、1,4−ジオキサン、シクロヘキサノン、ギ酸エチル、2,2,2−トリフルオロエタノール、2,2,3,3−ヘキサフルオロ−1−プロパノール、1,3−ジフルオロ−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−メチル−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール、2,2,3,3,3−ペンタフルオロ−1−プロパノール、ニトロエタン等を挙げることができ、塩化メチレン、酢酸メチル、酢酸エチル、アセトンを好ましく使用し得る。

【0151】

ドープには、上記有機溶媒の他に、1〜40質量%の炭素原子数1〜4の直鎖又は分岐鎖状の脂肪族アルコールを含有させることが好ましい。ドープ中のアルコールの比率が高くなるとウェブがゲル化し、金属支持体からの剥離が容易になり、また、アルコールの割合が少ない時は非塩素系有機溶媒系でのアクリル樹脂、セルロースエステル樹脂の溶解を促進する役割もある。

【0152】

特に、メチレンクロライド、及び炭素数1〜4の直鎖又は分岐鎖状の脂肪族アルコールを含有する溶媒に、アクリル樹脂と、セルロースエステル樹脂の二種を、少なくとも計15〜45質量%溶解させたドープ組成物であることが好ましい。

【0153】

炭素原子数1〜4の直鎖又は分岐鎖状の脂肪族アルコールとしては、メタノール、エタノール、n−プロパノール、iso−プロパノール、n−ブタノール、sec−ブタノール、tert−ブタノールを挙げることができる。これらの内ドープの安定性、沸点も比較的低く、乾燥性もよいこと等からエタノールが好ましい。

【0154】

2.溶融製膜法

本発明に係るλ/4位相差フィルムは、溶融製膜法によって製膜しても良い。溶融製膜法は、樹脂及び可塑剤などの添加剤を含む組成物を、流動性を示す温度まで加熱溶融し、その後、流動性のセルロースアセテートを含む溶融物を流延することをいう。

【0155】

加熱溶融する成形法は、更に詳細には、溶融押出成形法、プレス成形法、インフレーション法、射出成形法、ブロー成形法、延伸成形法などに分類できる。これらの成形法の中では、機械的強度及び表面精度などの点から、溶融押出し法が好ましい。溶融押出しに用いる複数の原材料は、通常あらかじめ混錬してペレット化しておくことが好ましい。

【0156】

ペレット化は、公知の方法でよく、例えば、乾燥セルロースアセテートや可塑剤、その他添加剤をフィーダーで押出し機に供給し1軸や2軸の押出し機を用いて混錬し、ダイからストランド状に押出し、水冷又は空冷し、カッティングすることでできる。

【0157】

添加剤は、押出し機に供給する前に混合しておいてもよいし、それぞれ個別のフィーダーで供給してもよい。粒子や酸化防止剤等少量の添加剤は、均一に混合するため、事前に混合しておくことが好ましい。

【0158】

押出し機は、剪断力を抑え、樹脂が劣化(分子量低下、着色、ゲル生成等)しないようにペレット化可能でなるべく低温で加工することが好ましい。例えば、2軸押出し機の場合、深溝タイプのスクリューを用いて、同方向に回転させることが好ましい。混錬の均一性から、噛み合いタイプが好ましい。

【0159】

以上のようにして得られたペレットを用いてフィルム製膜を行う。もちろんペレット化せず、原材料の粉末をそのままフィーダーで押出し機に供給し、そのままフィルム製膜することも可能である。

【0160】

上記ペレットを1軸や2軸タイプの押出し機を用いて、押出す際の溶融温度を200〜300℃程度とし、リーフディスクタイプのフィルターなどで濾過し異物を除去した後、Tダイからフィルム状に流延し、冷却ロールと弾性タッチロールでフィルムをニップされ、冷却ロール上で固化させる。

【0161】

供給ホッパーから押出し機へ導入する際は真空下又は減圧下や不活性ガス雰囲気下にして酸化分解等を防止することが好ましい。

【0162】

押出し流量は、ギヤポンプを導入するなどして安定に行うことが好ましい。また、異物の除去に用いるフィルターは、ステンレス繊維焼結フィルターが好ましく用いられる。ステンレス繊維焼結フィルターは、ステンレス繊維体を複雑に絡み合った状態を作り出した上で圧縮し接触箇所を焼結し一体化したもので、その繊維の太さと圧縮量により密度を変え、濾過精度を調整できる。可塑剤や粒子などの添加剤は、あらかじめ樹脂と混合しておいてもよいし、押出し機の途中で練り込んでもよい。均一に添加するために、スタチックミキサーなどの混合装置を用いることが好ましい。

【0163】

冷却ロールと弾性タッチロールでフィルムをニップする際のタッチロール側のフィルム温度はフィルムのTg以上Tg+110℃以下にすることが好ましい。このような目的で使用する弾性体表面を有するロールは、公知のロールが使用できる。

【0164】

弾性タッチロールは挟圧回転体ともいう。弾性タッチロールとしては、市販されているものを用いることもできる。

冷却ロールからフィルムを剥離する際は、張力を制御してフィルムの変形を防止することが好ましい。

【0165】

また、上記のようにして得られたフィルムは、冷却ロールに接する工程を通過後、延伸処理を施してもよい。

【0166】

延伸する方法は、公知のロール延伸機やテンターなどを好ましく用いることができる。延伸温度は、通常フィルムを構成する樹脂のTg〜Tg+60℃の温度範囲で行われることが好ましい。

【0167】

3.延伸方法

延伸する方法には特に限定はない。例えば、複数のロールに周速差をつけ、その間でロール周速差を利用して縦方向に延伸する方法、ウェブの両端をクリップやピンで固定し、クリップやピンの間隔を進行方向に広げて縦方向に延伸する方法、同様に横方向に広げて横方向に延伸する方法、あるいは縦横同時に広げて縦横両方向に延伸する方法などが挙げられる。もちろんこれ等の方法は、組み合わせて用いてもよい。すなわち、製膜方向に対して横方向に延伸しても、縦方向に延伸しても、両方向に延伸してもよく、さらに両方向に延伸する場合は同時延伸であっても、逐次延伸であってもよい。なお、いわゆるテンター法の場合、リニアドライブ方式でクリップ部分を駆動すると滑らかな延伸が行うことができ、破断等の危険性が減少できるので好ましい。

【0168】

本発明においては特に、延伸はフィルム搬送ロールの周速差を利用して搬送方向に行うか、又は搬送方向と直交方向(幅手方向又はTD方向ともいう)にウェブの両端をクリップ等で把持するテンター方式で行うことが好ましく、更に左右把持手段によってウェブの把持長(把持開始から把持終了までの距離)を左右で独立に制御できるテンターを用いることも好ましい。また、本発明に係るλ/4位相差フィルムを、延伸工程でフィルム搬送方向に対して45°方向に延伸することがフィルム長手方向に対する配向角θを35〜55°にする上で好ましい。

前記のように遅相軸が長手方向と平行な方向に透過軸があるロール状の偏光フィルムと、配向角が実質的に45°であるλ/4位相差フィルムとを長手方向を合わせてロールtoロールで貼合すると、ロール状長尺状の円偏光板を容易に製造できるので、フィルムのカットロスが少なく生産上有利である。

【0169】

<円偏光板>

本発明に係る円偏光板は少なくとも偏光板用保護フィルム、偏光子とλ/4位相差フィルムで構成され、偏光子の吸収軸と該λ/4位相差フィルムの遅相軸が実質的に45°の傾きをもって貼合される。該円偏光板を有機EL画像表示装置に使用すると、有機EL発光体の金属電極の鏡面反射を遮蔽することができる。なお、立体画像を表示可能な表示装置に使用する際には、本発明に係るλ/4位相差フィルムを、λ/4位相差フィルム、偏光子、λ/4位相差フィルムの順で貼合された円偏光板とすることもできる。

【0170】

偏光子に対して前記λ/4板を貼合した面と反対側の面に貼合される偏光板用保護フィルムは、上記式で定義されるリターデーション値Ro、Rtが各々20〜150nm、70〜400nmである位相差フィルム、又は0nm≦Ro≦2nm、かつ−15nm≦Rt≦15nmであることが好ましい。例えば、市販のセルロースエステルフィルムとして、コニカミノルタタック KC8UX、KC4UX、KC5UX、KC4UY、KC8UY、KC4UA、KC6UA、KC8UCR3、KC8UCR4、KC8UCR5、KC4UE、KC8UE、KC4FR−1、KC4FR−2、KC4FR−3、KC4FR−4、KC4HR−1、KC8UY−HA、KC8UX−RHA(以上コニカミノルタオプト(株)製)なども好ましく用いられる。

【0171】

また、本発明の有機EL表示装置は紫外線による劣化を防止するために、本発明に係る円偏光板が紫外線吸収機能を備えていることが好ましい。視認側の保護フィルムが紫外線吸収機能を備えていると、偏光子と有機EL素子の両方を紫外線から保護できて好ましいが、さらに発光体側のλ/4波長板も紫外線吸収機能を備えていると、より有機EL素子の劣化を抑制できて好ましい。本発明に係る製造方法で製造された位相差フィルムはλ/4位相差フィルムとしての機能だけでなく保護フィルム性も兼ね備えているので、偏光板の製造コストを低減できる。

【0172】

(円偏光板の作製方法)

円偏光板は、通常の偏光板を作製する際の一般的な方法で作製することができる。本発明に係るλ/4位相差フィルムをアルカリ鹸化処理し、ポリビニルアルコール系フィルムをヨウ素溶液中に浸漬延伸して作製した偏光子の少なくとも一方の面に、完全鹸化型ポリビニルアルコール水溶液を用いて貼り合わせることが好ましい。もう一方の面には、前記偏光板用保護フィルムを同様に鹸化処理して貼合することが好ましい。

【0173】

本発明に係るλ/4位相差フィルムの作製において、長手方向に対し実質的に45°の方向に延伸して作製されたλ/4位相差フィルムの場合には、偏光膜の吸収軸が長手方向に位置している偏光子と、偏光子の長手方向とλ/4位相差フィルムの遅相軸が20°以上70°未満、より好ましくは40°以上50°未満、特に好ましくは44°以上46°未満になるように、ロール・ツー・ロールで連続的に貼り合わせることができる。

【0174】

円偏光板は、更に該円偏光板の一方の面にプロテクトフィルムを、反対面にセパレートフィルムを貼合して構成することができる。プロテクトフィルム及びセパレートフィルムは円偏光板出荷時、製品検査時等において円偏光板を保護する目的で用いられる。

【0175】

(直線偏光膜)

本発明において、直線偏光膜は前記λ/4位相差フィルムと組み合わせられて、円偏光板として機能する。本発明において、直線偏光膜(偏光子)とは、一定方向の偏波面の光だけを通す素子であり、現在知られている代表的な直線偏光膜にはヨウ素系偏光膜、二色染料を用いる染料系偏光膜及びポリエン系偏光膜が利用できる。前記ヨウ素系偏光膜及び前記染料系偏光膜は、一般的には、ポリビニルアルコール系フィルムに延伸処理等を施して製造することができる。偏光膜の偏光軸(透過軸)は、フィルムの延伸方向に相当する。前述したように、λ/4位相差フィルムと直線偏光膜との間に、反射偏光板を設けると、発光層が発光した光をより多く、外側に出射させることができる。前記反射偏光板は、併用する直線偏光膜の偏光軸方向と一致する直線偏光を透過し、偏光軸方向とは異なる方向の直線偏光を反射する機能を有する。具体的には、一方向において屈折率の異なる高分子薄膜を交互に積層した複屈折光偏光子(特表平8−503312号公報に記載)や、コレステリック構造を有する偏光分離膜(特開平11−44816号公報に記載)を好ましく用いることができる。

【0176】

(機能性層)

本発明に係る円偏光板の最表面のλ/4位相差フィルム又は偏光板用保護フィルムには、必要に応じて、ハードコート層、帯電防止層、バックコート層、反射防止層、易滑性層、接着層、防眩層、バリアー層等の機能性層を設けることができる。

【0177】

〈ハードコート層〉

本発明に用いられるハードコート層は活性線硬化樹脂を含有し、紫外線や電子線のような活性線(活性エネルギー線ともいう)照射により、架橋反応を経て硬化する樹脂を主たる成分とする層であることが好ましい。

【0178】

活性線硬化樹脂としては、エチレン性不飽和二重結合を有する単量体を含む成分が好ましく用いられ、紫外線や電子線のような活性線を照射することによって硬化させて活性線硬化樹脂層が形成される。

【0179】

活性線硬化樹脂としては紫外線硬化性樹脂や電子線硬化性樹脂等が代表的なものとして挙げられるが、紫外線照射によって硬化する樹脂が機械的膜強度(耐擦傷性、鉛筆硬度)に優れる点から好ましい。

【0180】

紫外線硬化性樹脂としては、例えば、紫外線硬化型ウレタンアクリレート系樹脂、紫外線硬化型ポリエステルアクリレート系樹脂、紫外線硬化型エポキシアクリレート系樹脂、紫外線硬化型ポリオールアクリレート系樹脂、又は紫外線硬化型エポキシ樹脂等が好ましく用いられる。中でも紫外線硬化型アクリレート系樹脂が好ましい。

【0181】

またハードコート層には活性線硬化樹脂の硬化促進のため、光重合開始剤を含有することが好ましい。光重合開始剤量としては、質量比で、光重合開始剤:活性線硬化樹脂=20:100〜0.01:100で含有することが好ましい。

【0182】

光重合開始剤としては、具体的には、アセトフェノン、ベンゾフェノン、ヒドロキシベンゾフェノン、ミヒラーケトン、α−アミロキシムエステル、チオキサントン等及びこれらの誘導体を挙げることができるが、特にこれらに限定されるものではない。

【0183】

またハードコート層には、無機化合物又は有機化合物の微粒子を含むことが好ましい。

無機微粒子としては、酸化珪素、酸化チタン、酸化アルミニウム、酸化スズ、酸化インジウム、ITO、酸化亜鉛、酸化ジルコニウム、酸化マグネシウム、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム及びリン酸カルシウムを挙げることができる。特に、酸化珪素、酸化チタン、酸化アルミニウム、酸化ジルコニウム、酸化マグネシウム等が好ましく用いられる。

【0184】

有機粒子としては、ポリメタアクリル酸メチルアクリレート樹脂粉末、アクリルスチレン系樹脂粉末、ポリメチルメタクリレート樹脂粉末、シリコーン系樹脂粉末、ポリスチレン系樹脂粉末、ポリカーボネート樹脂粉末、ベンゾグアナミン系樹脂粉末、メラミン系樹脂粉末、ポリオレフィン系樹脂粉末、ポリエステル系樹脂粉末、ポリアミド系樹脂粉末、ポリイミド系樹脂粉末、又はポリ弗化エチレン系樹脂粉末等を添加することができる。

【0185】

これらの微粒子粉末の平均粒子径は特に制限されないが、0.01〜5μmが好ましく、更には、0.01〜1.0μmであることが特に好ましい。また、粒径の異なる二種以上の微粒子を含有しても良い。微粒子の平均粒子径は、例えばレーザー回折式粒度分布測定装置により測定することができる。

【0186】

紫外線硬化樹脂組成物と微粒子の割合は、樹脂組成物100質量部に対して、10〜400質量部となるように配合することが望ましく、更に望ましくは、50〜200質量部である。

【0187】

これらのハードコート層はグラビアコーター、ディップコーター、リバースコーター、ワイヤーバーコーター、ダイコーター、インクジェット法等公知の方法を用いて、ハードコート層を形成する塗布組成物を塗布し、塗布後、加熱乾燥し、UV硬化処理することで形成できる。

【0188】

ハードコート層のドライ膜厚としては平均膜厚0.1〜30μm、好ましくは1〜20μm、特に好ましくは6〜15μmである。

【0189】

UV硬化処理の光源としては、紫外線を発生する光源であれば制限なく使用できる。例えば、低圧水銀灯、中圧水銀灯、高圧水銀灯、超高圧水銀灯、カーボンアーク灯、メタルハライドランプ、キセノンランプ等を用いることができる。

【0190】

照射条件はそれぞれのランプによって異なるが、活性線の照射量は、通常5〜500mJ/cm2、好ましくは5〜200mJ/cm2である。

【0191】

〈バックコート層〉

本発明に係る円偏光板には、フィルムのハードコート層を設けた側と反対側の面に、カールやくっつき防止のためにバックコート層を設けてもよい。

【0192】

バックコート層に添加される粒子としては無機化合物の例として、二酸化珪素、二酸化チタン、酸化アルミニウム、酸化ジルコニウム、炭酸カルシウム、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成ケイ酸カルシウム、酸化錫、酸化インジウム、酸化亜鉛、ITO、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム及びリン酸カルシウムを挙げることができる。

【0193】

バックコート層に含まれる粒子は、バインダーに対して0.1〜50質量%が好ましい。バックコート層を設けた場合のヘイズの増加は1.5%以下であることが好ましく、0.5%以下であることが更に好ましく、特に0.1%以下であることが好ましい。

【0194】

バインダーとしては、ジアセチルセルロース等のセルロースエステルが好ましい。

【0195】

〈反射防止層〉

本発明に係る円偏光板には、ハードコート層の上層に反射防止層を塗設することができる。

【0196】

反射防止層は、光学干渉によって反射率が減少するように屈折率、膜厚、層の数、層順等を考慮して積層されていることが好ましい。反射防止層は、支持体よりも屈折率の低い低屈折率層、又は支持体よりも屈折率の高い高屈折率層と低屈折率層を組み合わせて構成されていることが好ましい。特に好ましくは、三層以上の屈折率層から構成される反射防止層であり、支持体側から屈折率の異なる三層を、中屈折率層(支持体よりも屈折率が高く、高屈折率層よりも屈折率の低い層)/高屈折率層/低屈折率層の順に積層されているものが好ましく用いられる。又は、二層以上の高屈折率層と二層以上の低屈折率層とを交互に積層した4層以上の層構成の反射防止層も好ましく用いられる。

【0197】

低屈折率層は、シリカ系微粒子を含有することが好ましく、その屈折率は、支持体であるセルロースフィルムの屈折率より低く、23℃、波長550nm測定で、1.30〜1.45の範囲であることが好ましい。

【0198】

低屈折率層の膜厚は、5nm〜0.5μmであることが好ましく、10nm〜0.3μmであることがさらに好ましく、30nm〜0.2μmであることが最も好ましい。

【0199】

低屈折率層形成用組成物については、シリカ系微粒子として、特に外殻層を有し内部が多孔質又は空洞の粒子を少なくとも一種類以上含むことが好ましい。特に該外殻層を有し内部が多孔質又は空洞である粒子が、中空シリカ系微粒子であることが好ましい。

【0200】

他に溶剤、必要に応じて、シランカップリング剤、硬化剤、界面活性剤等を添加してもよい。

【0201】

<反射電極>

本発明において、前記反射電極としては、光反射率の高い金属材料を用いて形成するのが好ましい。前記金属材料としては、Mg、MgAg、MgIn、Al、LiAl等が挙げられる。前記反射電極の表面が平坦である程、光の乱反射が防止できるので好ましい。また、前記反射電極は、パターニングされていてもよい。前記反射電極は、スパッタリング等により形成することができ、パターニングにはエッチングを利用することができる。

【0202】

<発光層>

本発明において、前記発光層に含まれる発光材料は特に限定されず、発光材料は無機材料であっても、有機材料であってもよい。中でも、発光材料として有機材料を用いた有機EL表示装置が好ましい。前記発光層は、発光材料を蒸着等することによって形成することができる。なお、前記発光層に、電荷輸送材料を含有させて電荷輸送層としての機能を付加してもよいし、ホール輸送材料を含有させてホール輸送層としての機能を付加してもよい。また、発光層とは別に、電荷輸送層及び/又はホール輸送層を設けてもよい。

【0203】

<透明電極>

本発明において、前記透明電極としては、一般的にはITO電極が利用される。前記透明電極は、パターニングされていてもよい。前記透明電極は、スパッタリング等により形成することができ、パターニングにはエッチングを利用することができる。その他、本発明の有機EL表示装置には、所望により、前記透明電極と前記円偏光板との間に透明基板を設けることができる。前記透明基板としては、ガラス基板及び光透過性プラスチックフィルムが利用できる。

【0204】

本発明の有機EL表示装置は、前記透明電極及び前記反射電極に通電部を設け、通電することにより、発光層を発光させ、画像として表示させることができる。また、本発明の有機EL表示装置は、R(レッド)発光層、G(グリーン)発光層及びB(ブルー)発光層を、フォトマスク等を用いて各々パターニング形成し、パターニング形成された各発光層を個々に通電可能に構成することにより、フルカラー画像用の表示素子とすることができる。

【0205】

本発明の有機EL表示装置には、その他、国際特許出願WO96/34514号明細書、特開平9−127885号公報及び同11−45058号公報に記載の有機EL表示装置の構成を適用できる。その場合は、前記有機EL表示装置が備える前記反射防止手段に代えて、又は併用して前記円偏光板を組込んだ構成とすることができる。また、本発明の有機EL表示装置としては、例えば、「エレクトロルミネッセンスディスプレイ」(猪口敏夫著、産業図書株式会社、1991年発行)に記載のある無機ELディスプレイに前記円偏光板を組込んだ構成にすることもできる。

【実施例】

【0206】

以下、実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。なお、実施例において「部」あるいは「%」の表示を用いるが、特に断りがない限り「質量部」あるいは「質量%」を表す。使用したセルロースアシレートは表1に示す。

【表1】

<固有複屈折値が負であるオリゴマーの合成>

本発明に係る「固有複屈折値が負であるオリゴマー」について、以下のようにして合成した。

【0207】

〔合成例1〕

<化合物O1の合成>

(スチレン/アクリロイルモルホリン=40/60)

反応器中に、スチレン1.0質量部、アクリロイルモルホリン(ACMO)2.0質量部、トルエン10質量部、アゾビスイソブチロニトリル0.1質量部を添加し、80℃に加熱した。重合終了後多量のヘキサン中に反応溶液を投入し、共重合体を分離し、濾過、洗浄、乾燥工程を経て共重合オリゴマーである化合物O1を得た。化合物O1は、標準ポリスチレンを基準とするGPC分析により、重量平均分子量は5500であると確認した。

【0208】

また、NMRスペクトルから、化合物O1はスチレンとアクリロイルモルホリンの共重合体であり、かつ組成は略、スチレン:アクリロイルモルホリン=40:60であった。

【0209】

<化合物O2の合成>

(スチレン/ACMO=40/60)

反応器中に、スチレン1.0質量部、アクリロイルモルホリン2.0質量部、トルエン10質量部、アゾビスイソブチロニトリル0.05質量部を添加し、80℃に加熱した。重合終了後多量のヘキサン中に反応溶液を投入し、共重合オリゴマーを分離し、濾過、洗浄、乾燥工程を経て化合物O2を得た。この共重合体は、標準ポリスチレンを基準とするGPC分析により、重量平均分子量は9000であると確認した。

【0210】

また、NMRスペクトルから、化合物O2はスチレンとアクリロイルモルホリンの共重合体であり、かつ組成は略、スチレン:アクリロイルモルホリン=40:60であった。

【0211】

<化合物O3の合成>

(スチレン/ACMO=40/60)

反応器中に、スチレン1.0質量部、アクリロイルモルホリン2.0質量部、トルエン10質量部、アゾビスイソブチロニトリル0.01質量部を添加し、80℃に加熱した。重合終了後多量のヘキサン中に反応溶液を投入し、共重合オリゴマーを分離し、濾過、洗浄、乾燥工程を経て化合物O3を得た。この共重合体は、標準ポリスチレンを基準とするGPC分析により、重量平均分子量は28000であると確認した。

【0212】

また、NMRスペクトルから、化合物O3はスチレンとアクリロイルモルホリンの共重合体であり、かつ組成は略、スチレン:アクリロイルモルホリン=40:60であった。

【0213】

<化合物O4の合成>

(スチレン/ACMO=70/30)

反応器中に、スチレン1.0質量部、アクリロイルモルホリン2.0質量部、トルエン10質量部、アゾビスイソブチロニトリル0.1質量部を添加し、80℃に加熱した。重合終了後、多量のヘキサン中に反応溶液を投入し、共重合オリゴマーを分離し、濾過、洗浄、乾燥工程を経て化合物O4を得た。この共重合オリゴマーは、標準ポリスチレンを基準とするGPC分析により、重量平均分子量は5700であると確認した。

【0214】

NMRスペクトルから、化合物O4が、スチレンとアクリロイルモルホリンの共重合体であり、かつ組成は略、スチレン:アクリロイルモルホリン=70:30であった。

【0215】

<化合物O5の合成>

(N−フェニルマレイミド/ACMO=40/60)

反応器中に、N−フェニルマレイミド1.0質量部、アクリロイルモルホリン2.0質量部、トルエン10質量部、アゾビスイソブチロニトリル0.01質量部を添加し、80℃に加熱した。重合終了後多量のヘキサン中に反応溶液を投入し、共重合オリゴマーを分離し、濾過、洗浄、乾燥工程を経て化合物O5を得た。化合物O5は、標準ポリスチレンを基準とするGPC分析により、重量平均分子量は25000であると確認した。

【0216】

NMRスペクトルから、化合物O5が、N−フェニルマレイミドとアクリロイルモルホリンの共重合体であり、かつ組成は略、N−フェニルマレイミド:アクリロイルモルホリン=40:60であった。

【0217】

<化合物O6の合成>

(p−アセトキシスチレン/ACMO=30/70)

反応器中に、p−アセトキシスチレン0.6質量部、アクリロイルモルホリン1.0質量部、トルエン10質量部、アゾビスイソブチロニトリル0.05質量部を添加し、80℃に加熱した。重合終了後多量のヘキサン中に反応溶液を投入し、共重合オリゴマーを分離し、濾過、洗浄、乾燥工程を経て化合物O6を得た。化合物O6は、標準ポリスチレンを基準とするGPC分析により、重量平均分子量は10000であると確認した。

【0218】

また、NMRスペクトルから、化合物O6はp−アセトキシスチレンとアクリロイルモルホリンの共重合オリゴマーであり、かつ組成は略、p−アセトキシスチレン:アクリロイルモルホリン=30:70であった。

【0219】

<化合物O7の合成>

(スチレン/ACMO=40/60)

反応器中に、スチレン1.0質量部、アクリロイルモルホリン2.0質量部、トルエン10質量部、アゾビスイソブチロニトリル0.005質量部を添加し、80℃に加熱した。重合終了後多量のヘキサン中に反応溶液を投入し、共重合オリゴマーを分離し、濾過、洗浄、乾燥工程を経て化合物O7を得た。この共重合体は、標準ポリスチレンを基準とするGPC分析により、重量平均分子量は50000であると確認した。

【0220】

また、NMRスペクトルから、化合物O7はスチレンとアクリロイルモルホリンの共重合体であり、かつ組成は略、スチレン:アクリロイルモルホリン=40:60であった。

【0221】

<化合物O8の合成>

(スチレン/ACMO=40/60)

反応器中に、スチレン1.0質量部、アクリロイルモルホリン2.0質量部、トルエン10質量部、アゾビスイソブチロニトリル0.001質量部を添加し、80℃に加熱した。重合終了後多量のヘキサン中に反応溶液を投入し、共重合オリゴマーを分離し、濾過、洗浄、乾燥工程を経て化合物O8を得た。この共重合オリゴマーは、標準ポリスチレンを基準とするGPC分析により、重量平均分子量は100000であると確認した。

【0222】

また、NMRスペクトルから、化合物O8はスチレンとアクリロイルモルホリンの共重合体であり、かつ組成は略、スチレン:アクリロイルモルホリン=40:60であった。

【0223】

<化合物O9の合成>

(スチレン/ACMO=40/60)

反応器中に、スチレン1.0質量部、アクリロイルモルホリン2.0質量部、トルエン10質量部、アゾビスイソブチロニトリル0.3質量部を添加し、80℃に加熱した。重合終了後多量のヘキサン中に反応溶液を投入し、共重合オリゴマーを分離し、濾過、洗浄、乾燥工程を経て化合物O9を得た。この共重合オリゴマーは、標準ポリスチレンを基準とするGPC分析により、重量平均分子量は1400であると確認した。

【0224】

また、NMRスペクトルから、化合物O9はスチレンとアクリロイルモルホリンの共重合体であり、かつ組成は略、スチレン:アクリロイルモルホリン=40:60であった。

【0225】

以上のようにして合成したオリゴマーの組成を表2に示した。

【0226】

【表2】

<ポリエステルPの合成>

本発明において可塑剤として用いられるポリエステルPについて、以下のようにして合成した。

【0227】

窒素雰囲気下、テレフタル酸ジメチル4.85g、1,2−プロピレングリコール4.4g、p−トルイル酸6.8g、テトライソプロピルチタネート10mgを混合し、140℃で2時間攪拌を行った後、更に210℃で16時間攪拌を行った。次に、170℃まで降温し、未反応物の1,2−プロピレングリコールを減圧留去することにより、ポリエステルPを得た。

【0228】

酸価 :0.1

数平均分子量:490

分散度 :1.4

分子量300〜1800の成分含有率:90%

ヒドロキシ(水酸基)価:0.1

ヒドロキシ基(水酸基)含有量:0.04%

[実施例101]

(λ/4位相差フィルム101の調製)

〈微粒子分散液1の調製〉

微粒子(アエロジル R972V 日本アエロジル(株)製) 11質量部

エタノール 89質量部

以上をディゾルバーで50分間攪拌混合した後、マントンゴーリンで分散を行い、微粒子分散液1を調製した。

〈微粒子添加液1の調製〉

メチレンクロライドを入れた溶解タンクに十分攪拌しながら、上記微粒子分散液1をゆっくりと添加した。更に、二次粒子の粒径が所定の大きさとなるようにアトライターにて分散を行った。これを日本精線(株)製のファインメットNFで濾過し、微粒子添加液1を調製した。

【0229】

メチレンクロライド 99質量部

微粒子分散液1 5質量部

<ドープ液>

下記組成のドープ液を調製した。まず加圧溶解タンクにメチレンクロライドとエタノールを添加した。溶剤の入った加圧溶解タンクにセルロースアセテートを攪拌しながら投入した。これを加熱し、攪拌しながら、完全に溶解した。これを安積濾紙(株)製の安積濾紙No.244を使用して濾過し、ドープ液を調製した。

【0230】

なお、化合物O1〜O9、ポリエステルPは、上記合成例により合成した化合物を用い、糖エステル化合物Aは下記構造式で表される化合物を使用した。

<ドープ液の組成>

メチレンクロライド 340質量部

エタノール 64質量部

セルロースアシレート(a) 100質量部

化合物O1 10.0質量部

糖エステル化合物A(下記構造式) 5.0質量部

ポリエステルP 2.5質量部

紫外線吸収剤(チヌビン928(BASFジャパン(株)製)) 2.0質量部

微粒子添加液1 1質量部

【化1】

上記組成物を密閉容器に投入し、攪拌しながら溶解してドープ液を調製した。次いで、無端ベルト流延装置を用い、ステンレスベルト支持体上に均一に流延した。

【0231】

ステンレスベルト支持体上で、流延(キャスト)したフィルム中の残留溶媒量が75%になるまで溶媒を蒸発させ、ステンレスベルト支持体上から剥離した。剥離したセルロースエステルフィルムを、熱をかけながらテンターを用いて幅方向に延伸した。次いで、乾燥ゾーンを多数のロールで搬送させながら乾燥を終了させ、テンタークリップで挟んだ端部をレーザーカッターでスリットし、その後巻き取った。

【0232】

得られたフィルムを185℃の条件で2.0倍の延伸倍率まで、斜め延伸しλ/4位相差フィルム101を得た。得られたλ/4位相差フィルム101の膜厚、面内位相差、波長分散Ro(550)/Ro(650)、破断伸度は表3に示した。

【0233】

(1)Ro(450)、Ro(550)、Ro(650)の測定

23℃55%Rh環境下、アッベ屈折率計と分光光源を用いて、波長450nm、550nm、650nmにおいてフィルム試料の平均屈折率を測定した。また、市販のマイクロメーターを用いてフィルムの厚さを測定した。同環境下、波長450nm、550nm、650nmにおいてフィルムの位相差測定をAxometric社製のAxoScanを用いて、上述の平均屈折率と膜厚を下記式に入力し、面内位相差値Roを求める。また、フィルム幅手方向に対する遅相軸の方向も同時に測定する。波長λの面内の位相差をRo(λ)とした。

【0234】

Ro(λ)=(nx−ny)×d

(式中、nxはフィルム面内の遅相軸方向の屈折率であり、nyはフィルム面内の進相軸方向の屈折率であり、dはフィルムの厚さ(nm)である。)

(2)破断伸度の測定

23℃55%Rh環境下、引張り試験機(テンシロン;エーアンドシー株式会社製)を用いて、作製したλ/4位相差フィルムの遅相軸方向の破断点応力(MPa)を測定した。この破断点応力にフィルムの膜厚を掛けたものを破断伸度(N)として算出し、以下の基準で評価した。

【0235】

◎:60N以上

○:50N以上60N未満

×:50N未満

(円偏光板101の作製)

厚さ120μmのポリビニルアルコールフィルムを、一軸延伸(温度110℃、延伸倍率5倍)した。

【0236】

これをヨウ素0.075g、ヨウ化カリウム5g、水100gからなる水溶液に60秒間浸漬し、次いでヨウ化カリウム6g、ホウ酸7.5g、水100gからなる68℃の水溶液に浸漬した。これを水洗、乾燥し偏光子を得た。

【0237】

作製したλ/4位相差フィルム101をポリビニルアルコール5%水溶液を粘着剤として、上記偏光子の片面に貼合した。その際、偏光子の透過軸とλ/4位相差フィルムの遅相軸が45°の向きになるように貼合した。偏光子のもう一方の面に、コニカミノルタタックフィルムKC6UA(コニカミノルタオプト(株)製)を、同様にアルカリケン化処理して貼り合わせて円偏光板を作製した。

【0238】

(有機エレクトロルミネッセンス表示装置101の作製)

ガラス基板上にスパッタリング法によって厚さ80nmのクロムからなる反射電極、反射電極上に陽極としてITOをスパッタリング法で厚さ40nmに製膜し、陽極上に正孔輸送層としてポリ(3,4−エチレンジオキシチオフェン)−ポリスチレンスルホネート(PEDOT:PSS)をスパッタリング法で厚さ80nm、正孔輸送層上にシャドーマスクを用いて、RGBそれぞれの発光層を100nmの膜厚で形成した。赤色発光層としては、ホストとしてトリス(8−ヒドロキシキノリナート)アルミニウム(Alq3)と発光性化合物[4−(dicyanomethylene)−2−methyl−6(p−dimethylaminostyryl)−4H−pyran](DCM)とを共蒸着(質量比99:1)して100nmの厚さで形成した。緑色発光層としては、ホストとしてAlq3と、発光性化合物クマリン6とを共蒸着(質量比99:1)して100nmの厚さで形成した。青色発光層としては、ホストとしてBAlqと発光性化合物Peryleneとを共蒸着(質量比90:10)して厚さ100nmで形成した。

【化2】

さらに、発光層上に電子が効率的に注入できるような仕事関数の低い第1の陰極としてカルシウムを真空蒸着法により4nmの厚さで製膜し、第1の陰極上に第2の陰極としてアルミニウムを2nmの厚さで製膜した。ここで、第2の陰極として用いたアルミニウムはその上に形成される透明電極をスパッタリング法により製膜する際に、第1の陰極であるカルシウムが化学的変質をすることを防ぐ役割がある。以上のようにして、有機発光層を得た。次に、陰極上にスパッタリング法によって透明導電膜を80nmの厚さで製膜した。ここで透明導電膜としてはITOを用いた。さらに、透明導電膜上にCVD法によって窒化珪素を200nm製膜することで、絶縁膜とした。

【0239】

得られた有機エレクトロルミネッセンス表示装置の絶縁膜上に、円偏光板101を、λ/4位相差フィルムの面が絶縁膜の面に向くように粘着剤で固定化し有機エレクトロルミネッセンス表示装置101を作製した。

【0240】

得られた有機エレクトロルミネッセンス表示装置101を以下の基準で評価した。

【0241】

(3)有機エレクトロルミネッセンス表示装置の光漏れの評価

23℃、55%RHの恒温恒湿室にて、表示装置の表面から60cmの場所に市販のデスクスタンド(MITSUBISHI inverter BB giraffe)を設置して照らし、表示装置に黒画像を表示した。1時間後、表示装置の表面から1m離れた位置に設置した輝度計(コニカミノルタ社製:CS−2000)で0.2°の視野角で輝度を測定した。また、表示装置の表面から1m離れた位置に観察者が立ち、黒さや色相のずれを官能評価した。

【0242】

◎:黒く引き締まって見え、輝度が2cd/m2より小さい

○:黒く引き締まって見え、輝度が2cd/m2以上3cd/m2以内である

×:赤色又は青色に色付いて見える、又は、輝度が3cd/m2より大きい

(4)有機エレクトロルミネッセンス表示装置の斜め色相の評価

23℃、55%RHの恒温恒湿室にて、表示装置の表面から60cmの場所に市販のデスクスタンド(MITSUBISHI inverter BB giraffe)を設置して照らし、表示装置に黒画像を表示した。1時間後、表示装置の正面からの黒味レベルと、表示装置の法線から45°の方向からの黒味レベルを視感評価し、その差を比較した。

【0243】

◎:正面と斜視で全く黒味に変化は見られない

○:正面と斜視で僅かに黒味に差は見られるが、気にならない程度

×:正面と斜視で外光反射の違いが気になる

(5)有機エレクトロルミネッセンス表示装置の耐久評価

23℃、55%RHの恒温恒湿環境室にて、表示装置の表面から60cmの場所に市販のデスクスタンド(MITSUBISHI inverter BB giraffe)を設置して照らし、表示装置に黒画像を表示した。1時間後、表示装置の表面から1m離れた位置に設置した輝度計(コニカミノルタ社製:CS−2000)で0.2°の視野角で輝度を測定した。次いで、環境室を60℃80%RHの条件に変更し、有機エレクトロルミネッセンス表示装置を黒画像表示した。1時間後、表示装置の表面から1m離れた位置に設置した輝度計(コニカミノルタ社製:CS−2000)で2°の視野角で輝度を測定した。60℃80%RH環境に晒す前後の輝度変化から、以下の基準で評価を行った。

【0244】

◎:23℃55%RHでの測定値を基準として輝度の変化が5倍未満である

○:23℃55%RHでの測定値を基準として輝度の変化が5〜10倍である

×:23℃55%RHでの測定値を基準として輝度の変化が10倍を超える

[実施例102〜106]

(λ/4位相差フィルム102〜106の作製)

λ/4位相差フィルム101の作製において、化合物O1を化合物O2〜O6に変更した以外は、101と同様の方法でλ/4位相差フィルム102〜106を作製した。実施例101と同様の方法で(1)Ro(450)、Ro(550)、Ro(650)の測定と(2)破断伸度の測定を行った。

【0245】

(円偏光板102〜106の作製)

円偏光板101の作製において、λ/4位相差フィルム101に代えてλ/4位相差フィルム102〜106を用いた以外は同様にして、円偏光板102〜106を作製した。

【0246】

(有機エレクトロルミネッセンス表示装置102〜106の作製)

有機エレクトロルミネッセンス表示装置101の作製において、円偏光板101に代えて円偏光板102〜106を用いた以外は同様にして、有機エレクトロルミネッセンス表示装置102〜106を作製した。実施例101と同様の方法で、(3)有機エレクトロルミネッセンス表示装置の光漏れの評価、(4)有機エレクトロルミネッセンス表示装置の斜め色相の評価、(5)有機エレクトロルミネッセンス表示装置の耐久評価を行った。

【0247】

[比較例1〜3]

(比較用λ/4位相差フィルム1〜3の作製)

本発明に係るλ/4位相差フィルム101の作製において、化合物O1の添加を無添加、化合物O8、O9に変更した以外は、実施例101と同様の方法で比較用λ/4位相差フィルム1〜3を作製した。実施例101と同様の方法で(1)Ro(450)、Ro(550)、Ro(650)の測定と(2)破断伸度の測定を行った。

【0248】

(比較用円偏光板1〜3の作製)

本発明に係る円偏光板101の作製において、λ/4位相差フィルム101に代えて比較用λ/4位相差フィルム1〜3を用いた以外は同様にして、比較用円偏光板1〜3を作製した。

【0249】

(比較用有機エレクトロルミネッセンス表示装置1〜3の作製)

本発明の有機エレクトロルミネッセンス表示装置101の作製において、円偏光板101に代えて比較用円偏光板1〜3を用いた以外は同様にして、比較用有機エレクトロルミネッセンス表示装置1〜3を作製した。実施例101と同様の方法で、(3)有機エレクトロルミネッセンス表示装置の光漏れの評価、(4)有機エレクトロルミネッセンス表示装置の斜め色相の評価、(5)有機エレクトロルミネッセンス表示装置の耐久評価を行った。結果を表3に示す。

【0250】

【表3】

表3の結果から明らかなように、実施例101〜106の本発明に係るλ/4位相差フィルムは比較例1〜4の比較用のλ/4位相差フィルムに比べて、黒表示時の光漏れ、斜め色相、耐久黒表示時光漏れの評価において、いずれも優れた性能を発揮している。

【0251】

[実施例107]

(λ/4位相差フィルム107の作製)

λ/4位相差フィルム101の作製において、化合物O1を化合物O7に変更した以外は、101と同様の方法でλ/4位相差フィルム107を作製した。実施例101と同様の方法で(1)Ro(450)、Ro(550)、Ro(650)の測定と(2)破断伸度の測定を行った。

【0252】

(円偏光板107の作製)

円偏光板101の作製において、λ/4位相差フィルム101に代えてλ/4位相差フィルム107を用いた以外は同様にして、円偏光板107を作製した。

【0253】

(有機エレクトロルミネッセンス表示装置107の作製)

有機エレクトロルミネッセンス表示装置101の作製において、円偏光板101に代えて円偏光板107を用いた以外は同様にして、有機エレクトロルミネッセンス表示装置107を作製した。実施例101と同様の方法で(3)有機エレクトロルミネッセンス表示装置の光漏れの評価、(4)有機エレクトロルミネッセンス表示装置の斜め色相の評価、(5)有機エレクトロルミネッセンス表示装置の耐久評価を行った。

【0254】

[実施例108〜110]

(λ/4位相差フィルム108〜110の作製)

λ/4位相差フィルム102の作製において、化合物O2の添加量を10%からそれぞれ、2.5%、20%、5%に変更した以外は、102と同様の方法でλ/4位相差フィルム108〜110を作製した。実施例102と同様の方法で(1)Ro(450)、Ro(550)、Ro(650)の測定と(2)破断伸度の測定を行った。

【0255】

(円偏光板108〜110の作製)

円偏光板102の作製において、λ/4位相差フィルム102に代えてλ/4位相差フィルム108〜110を用いた以外は同様にして、円偏光板108〜110を作製した。

【0256】

(有機エレクトロルミネッセンス表示装置108〜110の作製)

有機エレクトロルミネッセンス表示装置102の作製において、円偏光板102に代えて円偏光板108〜110を用いた以外は同様にして、有機エレクトロルミネッセンス表示装置108〜110を作製した。実施例102と同様の方法で、(3)有機エレクトロルミネッセンス表示装置の光漏れの評価、(4)有機エレクトロルミネッセンス表示装置の斜め色相の評価、(5)有機エレクトロルミネッセンス表示装置の耐久評価を行った。

【0257】

[実施例201〜205]

(λ/4位相差フィルム201〜205の作製)

λ/4位相差フィルム102の作製において、セルロースアシレート(a)をセルロースアシレート(b)、(c)、(d)、(e)、(f)に変更した以外は、102と同様の方法でλ/4位相差フィルム201〜205を作製した。実施例102と同様の方法で(1)Ro(450)、Ro(550)、Ro(650)の測定と(2)破断伸度の測定を行った。

【0258】

(円偏光板201〜205の作製)

円偏光板102の作製において、λ/4位相差フィルム102に代えてλ/4位相差フィルム201〜205を用いた以外は同様にして、円偏光板201〜205を作製した。

【0259】

(有機エレクトロルミネッセンス表示装置201〜205の作製)

有機エレクトロルミネッセンス表示装置102の作製において、円偏光板102に代えて円偏光板201〜205を用いた以外は同様にして、有機エレクトロルミネッセンス表示装置201〜205を作製した。実施例102と同様の方法で(3)有機エレクトロルミネッセンス表示装置の光漏れの評価、(4)有機エレクトロルミネッセンス表示装置の斜め色相の評価、(5)有機エレクトロルミネッセンス表示装置の耐久評価を行った。

【0260】

[比較例4]

(比較用λ/4位相差フィルム4の作製)

本発明に係るλ/4位相差フィルム102の作製において、セルロースアシレート(a)をセルロースアシレート(g)に変更した以外は、実施例102と同様の方法で比較用λ/4位相差フィルム4を作製した。実施例102と同様の方法で(1)Ro(450)、Ro(550)、Ro(650)の測定と(2)破断伸度の測定を行った。

【0261】

(比較用円偏光板4の作製)

本発明に係る円偏光板102の作製において、λ/4位相差フィルム102に代えて比較用λ/4位相差フィルム4を用いた以外は同様にして、比較用円偏光板4を作製した。

【0262】

(比較用有機エレクトロルミネッセンス表示装置4の作製)

本発明の有機エレクトロルミネッセンス表示装置102の作製において、円偏光板102に代えて比較用円偏光板4を用いた以外は同様にして、比較用有機エレクトロルミネッセンス表示装置4を作製した。実施例102と同様の方法で(3)有機エレクトロルミネッセンス表示装置の光漏れの評価、(4)有機エレクトロルミネッセンス表示装置の斜め色相の評価、(5)有機エレクトロルミネッセンス表示装置の耐久評価を行った。

【0263】

結果を表4に示す。

【表4】

以上の結果から明らかなように実施例107〜110、及び201〜205の本発明の有機エレクトロルミネッセンス表示装置は、比較例4の比較用有機エレクトロルミネッセンス表示装置に比べて、黒表示時の光漏れ、斜め色相変動、耐久黒表示時光漏れの評価において、優れた性能を発揮している。

【符号の説明】

【0264】

PL 直線偏光膜

Pλ/4 λ/4位相差フィルム

Ts 透明基板

Et 透明電極

OL 発光層

Er 光反射電極

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス表示装置に関し、さらに詳しくは、λ/4位相差フィルムを用いた円偏光板を具備した液晶表示装置に関する。

【背景技術】

【0002】

近年、低消費電力、低容積、軽量という点で面発光素子を持つ有機エレクトロルミネッセンス表示装置(以下、有機EL表示装置ともいう。)のニーズが高まっている。

【0003】

有機EL表示装置では、背面電極として通常、反射性の高い金属電極を使用しており、この反射性の高い金属電極を使用することで、発光層からの発光輝度を向上させることができる。しかし、この金属電極の反射性が高いために外部の背景が映り込み、画像表示特性を低下させるという問題があった。すなわち、室内照明の映り込みなどが激しく、明所では黒色が表現できなくなるという問題があった。これを解決するため、従来、有機EL表示装置では、通常低屈折率層を用いる反射防止膜を使用しているが、より強力な反射防止手段が望まれていた。特許文献1には、この鏡面の外光反射防止にλ/4位相差フィルムからなる円偏光素子を使用することが開示されている。λ/4位相差フィルムは、特定の波長の直線偏光を円偏光に変換する機能を持つ。

【0004】

有機EL表示装置において、λ/4位相差フィルムを用いて、金属電極による外部光の反射を可視光の全波長領域でカットするためには、λ/4位相差フィルムを可視光全波長領域においてλ/4位相差(すなわち光波長(λ)の1/4の位相差値)とする必要がある。従って、光波長(λ)が長波長になればなるほど、フィルムの位相差値も大きいという特性が必要となる(本発明では、この、光波長が長波長になればなるほど位相差値が増加する特性を逆波長分散性と呼ぶ。)。

【0005】

ある波長、例えば550nmにおいてはλ/4位相差を達成しているが、別の波長においてはλ/4位相差から離れた位相差値のλ/4位相差フィルムを有機EL表示装置に装着した場合、(すなわちλ/4位相差フィルムの位相差の逆波長分散性が不十分な場合)緑色の光に対しては光の反射を防止することができるが、赤色の光や青色の光の反射を完全に防止することが困難になり、明所での黒色表示が赤色や青色がかってしまうという問題がある。

【0006】

しかし一般に、λ/4位相差フィルムを作製する場合、ある波長では、λ/4位相差を達成することができても、可視光全波長領域にわたって1/4波長の逆波長分散性にすることは難しく、様々な検討がなされてきた。また、本発明者らが検討したところ、λ/4位相差フィルムの波長分散性を改良することと、位相差の発現性はトレードオフの関係になりやすく、一枚のフィルムで位相差の波長分散性を理想に近づけるように調整すると、位相差の発現性が減少してしまうので膜厚が厚くなってしまうという問題があることがわかった。

【0007】

特許文献2では、位相差の波長分散性を改良すべく、固有複屈折値が正の一軸性を有する鎖状部位と固有複屈折値が負の一軸性を有する鎖状部位の共重合体から成る樹脂を含有するλ/4位相差フィルムが提案されている。しかし、この樹脂の合成は手間が掛かりコストが高くなってしまい、また、この方法によっても位相差の波長分散性の改良と位相差発現性のトレードオフを脱却することは難しかった。

【0008】

一方、特許文献3では、固有複屈折値が正の材料を含有するフィルムと固有複屈折値が負の材料を含有するフィルムを積層したλ/4位相差フィルムが提案されている。しかし、積層するとフィルムが厚くなってしまうという問題があり、また、このフィルムを有機EL表示装置に搭載した場合、フィルムの厚みが厚いために表示装置を斜め方向から見た時に色相変動が生じやすいという問題があった。

【0009】

また、特許文献4では、ノルボルネン樹脂などの固有複屈折値が正のポリマーとポリスチレンなどの固有複屈折値が負のポリマーとを混合したフィルムから構成されるλ/4位相差フィルムが提案されている。しかし、ポリマー同士を混ぜ合わせているために、脆性が悪く、生産性の観点から扱いにくいという問題や、耐久性が悪く、高温環境や高湿環境下で使用するとフィルムが白化しやすく、視認性が低下するという問題があった。

【0010】

一方、セルロースアシレートは偏光板用保護フィルムとしてよく用いられている樹脂であり、セルロースアシレートの延伸フィルムは逆波長分散性を示すという特徴を有している。また、ポリカーボネートや環状オレフィン樹脂等に比べて、光弾性係数が小さいので、応力が加わったときの位相差ムラを低減することができるという利点を有する。

【0011】

しかし、セルロースアシレートの逆波長分散性も、可視光波長域の全てにわたって、1/4波長にはならず、改善が必要であった。

【0012】

特許文献5では、セルロースアシレートに特定の添加剤を含有させることによって、広帯域で逆波長分散性を有する位相差フィルムを提供する技術が開示されている。しかし、この技術においても、セルロースアシレートと添加剤の相溶性が十分でないため、高温高湿環境下の使用において添加剤がブリードアウトするという問題があり、さらに脆性が劣るという問題があった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平8−321381号公報

【特許文献2】特開2002−231438号公報

【特許文献3】特開2002−75659号公報

【特許文献4】特開2001−337222号公報

【特許文献5】特開2010−163482号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は上記問題・課題に鑑みなされたものであり、その解決課題は、外光下や高温高湿環境下でも背景部の映り込みのない黒色を表示できる有機エレクトロルミネッセンス表示装置を提供することであり、さらに、斜めから見たときに色相の変動が生じにくい有機エレクトロルミネッセンス表示装置を提供することである。

【課題を解決するための手段】

【0015】

本発明者は、上記課題を解決すべく、上記課題について検討する過程において、セルロースアシレートに固有複屈折値が負であるオリゴマーを含有させることによって十分な位相差発現性を有したまま、広帯域の波長領域において逆波長分散性を有するλ/4位相差フィルムを作製することができることを見いだし本発明に至った。

【0016】

すなわち、本発明に係る上記課題は、以下の手段により解決される。

1.少なくとも、光反射電極と、発光層と、透明電極と、λ/4位相差フィルム及び直線偏光膜を有する円偏光板が備えられた有機エレクトロルミネッセンス表示装置であって、

該λ/4位相差フィルムが、単一の層からなり、下記式(1)及び(2)を満たすセルロースアシレートを含有し、重量平均分子量が1500〜80000の範囲内であり、かつ、固有複屈折値が負であるオリゴマーを含有することを特徴とする有機エレクトロルミネッセンス表示装置。

式(1):2.0≦Z1<3.0

式(2):0.5≦X

(式(1)及び(2)において、Z1はセルロースアシレートの総アシル基置換度を表し、Xはセルロースアシレートのプロピオニル基置換度及びブチリル基置換度の総和を表す。)

2.前記λ/4位相差フィルムの、波長650nmの光による面内位相差値Ro(650)に対する波長550nmの光による面内位相差値Ro(550)の比の値(Ro(550)/Ro(650))が、0.83〜0.97の範囲内であることを特徴とする第1項に記載の有機エレクトロルミネッセンス表示装置。

3.前記固有複屈折値が負であるオリゴマーが、スチレン誘導体構造を含むことを特徴とする、第1項又は第2項に記載の有機エレクトロルミネッセンス表示装置。

4.前記セルロースアシレートの総置換度Z1が、下記式(3)を満たすことを特徴とする第1項から第3項のいずれか一項に記載の有機エレクトロルミネッセンス表示装置。

式(3):2.0≦Z1<2.5

5.前記固有複屈折値が負であるオリゴマーの含有量が、前記セルロースアシレートに対して5〜20質量%の範囲内であることを特徴とする第1項から第4項のいずれか一項に記載の有機エレクトロルミネッセンス表示装置。

6.前記固有複屈折値が負であるオリゴマーの重量平均分子量が、1500〜30000の範囲内であることを特徴とする第1項から第5項のいずれか一項に記載の有機エレクトロルミネッセンス表示装置。

【発明の効果】

【0017】

本発明は上記手段により、外光下や高温高湿環境下でも背景部の映り込みのない黒色を表示できる有機エレクトロルミネッセンス表示装置を提供することができる。さらに、斜めから見たときに色相の変動が生じにくい有機エレクトロルミネッセンス表示装置を提供することができる。

【0018】

(本発明の効果の発現機構)

本発明の効果の発現機構ないし作用機構については、以下のように考えている。すなわち本発明の構成では、固有複屈折値が負であるオリゴマーをセルロースアシレートに含有させることにより、位相差の発現性を劣化させずに、位相差の波長分散性を制御することが可能であり、可視光全域の入射光に対して、Ro(λ)/λがほぼ1/4である位相差特性を有するλ/4位相差フィルムを作製することができたと考えられる。本発明においては、そのλ/4位相差フィルムを有機エレクトロルミネッセンス表示装置の円偏光板に用いたものである。

【図面の簡単な説明】

【0019】

【図1】本発明の有機EL表示装置の一例の断面模式図である。

【図2】本発明に係る円偏光板の機能を説明するための模式図である。

【発明を実施するための形態】

【0020】

本発明の有機エレクトロルミネッセンス表示装置は、少なくとも、光反射電極と、発光層と、透明電極と、λ/4位相差フィルム及び直線偏光膜を有する円偏光板が備えられた有機エレクトロルミネッセンス表示装置であって、

該λ/4位相差フィルムが、単一の層からなり、下記式(1)及び(2)を満たすセルロースアシレートを含有し、重量平均分子量が1500〜80000の範囲内であり、かつ、固有複屈折値が負であるオリゴマーを含有することを特徴とする。

式(1):2.0≦Z1<3.0

式(2):0.5≦X

(式(1)及び(2)において、Z1はセルロースアシレートの総アシル基置換度を表し、Xはセルロースアシレートのプロピオニル基置換度及びブチリル基置換度の総和を表す。)

この特徴は、請求項1から請求項6までの請求項に係る発明に共通する技術的特徴である。

【0021】

本発明の実施態様として、本発明の効果発現の観点から、前記λ/4位相差フィルムの、波長650nmの光による面内位相差値Ro(650)に対する波長550nmの光による面内位相差値Ro(550)の比の値(Ro(550)/Ro(650))が、0.83〜0.97の範囲内であることが、有機EL表示装置の赤色の再現性が良好になる効果が得られることから好ましい。

【0022】

さらに、本発明においては、前記固有複屈折値が負であるオリゴマーがスチレン誘導体構造を含むものであることが位相差の逆波長分散性の効果が得られることから好ましい。

【0023】

さらに、本発明においては、前記セルロースアシレートの総アシル基置換度Z1が下記式(3)を満たすものであることが、位相差発現性向上の効果が得られることから好ましい。

式(3):2.0≦Z1<2.5

さらに、本発明においては、前記固有屈折値が負であるオリゴマーの含有量が、前記セルロースアシレートに対して5〜20質量%の範囲内であることが位相差の波長分散改良効果が得られることから好ましい。

【0024】

さらに、本発明においては、前記固有複屈折値が負であるオリゴマーの重量平均分子量が、1,500〜30,000の範囲内であることが、セルロースアシレートとの相溶性がよく位相差の波長分散の改良効果が得られることから好ましい。

【0025】

以下、本発明とその構成要素及び本発明を実施するための形態・態様について詳細な説明を行う。なお、本願において、「〜」は、その前後に記載される数字を下限値及び上限値として含む意味で使用する。

【0026】

<有機エレクトロルミネッセンス表示装置>

まず、本発明の有機EL表示装置について以下に説明する。

【0027】

図1に本発明の有機EL表示装置の基本的構成を示す断面模式図を示す。図1に示す有機EL表示装置は、光反射電極(Er)、発光層(OL)、透明電極(Et)、透明基板(Ts)、λ/4位相差フィルム(Pλ/4)及び直線偏光膜(PL)がこの順に積層された構造を有する。λ/4位相差フィルム(Pλ/4)及び直線偏光膜(PL)が円偏光板を構成している。

【0028】

次に、図2を用いて、本発明の有機EL表示装置における反射防止機能及び表示機能について説明する。なお、図2は、図1に示す有機EL表示装置中、円偏光板のみを模式的に示したものであり、他の部材は省略している。図2に示す円偏光板は直線偏光膜(PL)及びλ/4位相差フィルム(Pλ/4)とからなる。前記円偏光板は発光層(図示せず)からの光の出射側に配置され、直線偏光膜(PL)側(上側)を有機EL表示装置の外側にし、λ/4位相差フィルム(Pλ/4)側を有機EL表示装置の内側にして配置される。

【0029】

有機EL表示装置に、外部から光(1x及びlyを含む)が入射すると、直線偏光膜(PL)の偏光軸方向に一致する直線偏光成分(ly)のみが直線偏光膜(PL)を通過する。他の成分(lx)は、直線偏光膜(PL)に吸収される。直線偏光膜(PL)を通過した直線偏光(2y)は、λ/4位相差フィルム(Pλ/4)を通過することにより円偏光(2z)に変換される。円偏光(2z)は、有機EL表示装置の光反射電極(図示せず)に反射されると、逆回りの円偏光(3z)になる。逆回りの円偏光(3z)は、λ/4位相差フィルム(Pλ/4)を通過することにより直線偏光膜(PL)の偏光軸方向とは90°異なる方向の直線偏光(3y)に変換される。この直線偏光(3y)は、直線偏光膜(PL)を通過できずに吸収される。このようにして、有機EL表示装置へ外部から入射する光(lx及びly)は、全て直線偏光膜(PL)に吸収され、反射は防止される。従って、背景部が映り込むことによる画像表示特性の低下を防止することができる。

【0030】

有機EL表示装置内部からの光、すなわち、発光層(図示せず)からの発光は、二種類の円偏光成分(3z及び4z)を含んでいる。一方の円偏光(3z)は、上記のようにλ/4位相差フィルム(Pλ/4)を通過することにより、直線偏光膜(PL)の偏光軸方向とは90°異なる方向の直線偏光(3y)に変換される。そして、直線偏光(3y)は直線偏光膜(PL)を通過できずに直線偏光膜(PL)に吸収される。他方の円偏光(4z)はλ/4位相差フィルム(Pλ/4)を通過することにより直線偏光膜(PL)の偏光軸方向と一致する直線偏光(4y)に変換される。そして、直線偏光(4y)は直線偏光膜(PL)を通過し(4x)、画像として認識される。

【0031】

なお、直線偏光膜(PL)とλ/4位相差フィルム(Pλ/4)との間に、直線偏光膜(PL)の偏光軸方向とは90°異なる方向の直線偏光(3y)を反射する機能を有する反射偏光板を設けると、直線偏光(3y)を吸収することなく反射させ、それを反射電極で再反射させることにより、直線偏光膜(PL)の偏光軸方向と一致する直線偏光(4y)に変換することができる。すなわち、反射偏光板を用いることで、発光層が発光した光の全て(3z及び4z)を外側に出射させることもできる。

【0032】

直線偏光膜(PL)のλ/4位相差フィルム(Pλ/4)と反対の面には、偏光板用保護フィルム、あるいはもう1枚のλ/4位相差フィルムが配置される(図示せず)。偏光板用保護フィルム、あるいはもう1枚のλ/4位相差フィルムが有機EL表示装置の最表面に配置される場合には、該偏光板用保護フィルム、あるいはもう1枚のλ/4位相差フィルムの最表面に透明ハードコート層、防眩層、反射防止層などが設けられてもよい。

【0033】

(λ/4位相差フィルムの説明)

ここで、本発明に係る「λ/4位相差フィルム」とは、所定の光の波長(通常、可視光領域)に対して、フィルムの面内位相差値Roが約1/4であるものをいう。

【0034】

<固有複屈折値が負であるオリゴマー>

本発明の有機EL表示装置は、少なくとも、光反射電極と、発光層と、透明電極と、λ/4位相差フィルム及び直線偏光膜を有する円偏光板が備えられた有機エレクトロルミネッセンス表示装置であって、

該λ/4位相差フィルムが、単一の層からなり、下記式(1)及び(2)を満たすセルロースアシレートを含有し、重量平均分子量が1500〜80000の範囲内であり、かつ、固有複屈折値が負であるオリゴマーを含有することを特徴としている。

式(1):2.0≦Z1<3.0

式(2):0.5≦X

(式中、Z1はセルロースアシレートの総アシル基置換度を表し、Xはセルロースアシレートのプロピオニル基置換度とブチリル基置換度の総和を表す。)

本発明において、固有複屈折値が負であるオリゴマーとは、分子が一軸性をもって配向したときに、光学的に負の一軸性を示す特性有する材料をいう。例えば、前記固有複屈折値が負であるオリゴマーが樹脂に含有される場合、分子が一軸性の配向をとって形成された層に光が入射したとき、前記配向方向の光の屈折率が前記配向方向に直交する方向の光の屈折率より小さくなるオリゴマーをいう。

【0035】

本発明において、「オリゴマー」とは、比較的少数(例えば、モノマーが200個以下)のモノマーが結合した重合体のことをいう。本発明において、オリゴマーの重量平均分子量は1500〜80000であり、1500〜30000であることが本発明の効果発現の観点からより好ましい。重量平均分子量が1500より小さいと、所望の波長分散、所望の面内位相差値Ro(550)を達成するための膜厚が厚くなってしまい、有機EL表示装置が黒表示の際、斜めから見たときの色相変動が起きやすくなってしまうため好ましくない。さらに、長期使用や気温や湿度の過酷な条件化で使用し続けた際、フィルム中でオリゴマーが析出しやすくなってしまい、表示装置を正面から見たときの黒輝度が劣化してしまうので好ましくない。また、重量平均分子量が80000を超えるオリゴマーであると、相溶性の観点からヘイズが上昇しやすくなるため表示装置にしたときの黒輝度の劣化や、EL素子の発光状態での輝度の劣化が起こりやすく、また、λ/4位相差フィルムの生産上の観点からも破断が起こりやすくなるため好ましくない。また、本発明において、オリゴマーの重量平均分子量が上記範囲内であるとセルロースアシレートとの相溶性がよく、本発明の効果発現の観点からより好ましい。

【0036】

前記固有複屈折値が負であるオリゴマーとしてはスチレン誘導体構造を含むオリゴマー、マレイミド誘導体構造を含むオリゴマー、アクリロニトリル系オリゴマー、ポリメチルメタクリレート系オリゴマーが挙げられる。スチレン誘導体構造を含むオリゴマーとはスチレン誘導体を繰り返し単位として含むオリゴマーであることが好ましい。

【0037】

(スチレン誘導体構造を含むオリゴマー)

本発明において用いられるスチレン誘導体構造を含むオリゴマーは、スチレンあるいはスチレン誘導体の単独重合オリゴマー;スチレン、あるいはスチレン誘導体と他のモノマーとの共重合オリゴマー;及びこれらのオリゴマーの混合物に大別することができる。スチレン、あるいはその誘導体の単独重合オリゴマーの例としては、スチレン、α−メチルスチレン、o−メチルスチレン、p−メチルスチレン、p−クロロスチレン、o−ニトロスチレン、p−アミノスチレン、p−カルボキシルスチレン、p−フェニルスチレン及び2,5−ジクロロスチレンの単独重合オリゴマーを挙げることができる。

【0038】

スチレンあるいはスチレン誘導体と他のモノマーとの共重合オリゴマーの例としては、スチレン/アクリロニトリル共重合オリゴマー、スチレン/メタクリロニトリル共重合オリゴマー、スチレン/メタクリル酸メチル共重合オリゴマー、スチレン/メタクリル酸エチル共重合オリゴマー、スチレン/α−クロロアクリロニトリル共重合オリゴマー、スチレン/アクリル酸メチル共重合オリゴマー、スチレン/アクリル酸エチル共重合オリゴマー、スチレン/アクリル酸ブチル共重合オリゴマー、スチレン/アクリル酸共重合オリゴマー、スチレン/メタクリル酸共重合オリゴマー、スチレン/ブタジエン共重合オリゴマー、スチレン/イソプレン共重合オリゴマー、スチレン/無水マレイン酸共重合オリゴマー、スチレン/イタコン酸共重合オリゴマー、スチレン/ビニルカルバゾール共重合オリゴマー、スチレン/N−フェニルアクリルアミド共重合オリゴマー、スチレン/ビニルピリジン共重合オリゴマー、スチレン/ビニルナフタレン共重合オリゴマー、α−メチルスチレン/アクリロニトリル共重合オリゴマー、α−メチルスチレン/メタクリロニトリル共重合オリゴマー、α−メチルスチレン/酢酸ビニル共重合オリゴマー、スチレン/α−メチルスチレン/アクリロニトリル共重合オリゴマー、スチレン/α−メチルスチレン/メチルメタクリレート共重合オリゴマー、スチレン/スチレン誘導体共重合オリゴマー、スチレン/アクリロイルモルホリン共重合オリゴマー、及びα−メチルスチレン/アクリロイルモルホリン共重合オリゴマーを挙げることができる。

【0039】

これらのオリゴマーのうち、特に相溶性の観点からスチレン、α−メチルスチレンとアクリロイルモルホリンとの共重合オリゴマーが好ましい。

【0040】

また、マレイミド誘導体構造を含むオリゴマーとは、マレイミド誘導体を繰り返し単位として含むオリゴマーであることが好ましい。

【0041】

これらは1種単独で用いてもよいし、2種以上併用してもよい。

【0042】

本発明において、固有複屈折値が負であるオリゴマーの含有量は、セルロースアシレートの質量に対して、5〜20質量%の範囲内であることが好ましい。5質量%以上であると本発明の効果、特に波長分散の改良効果が優れるので好ましい。また、含有量が、20質量%以下であると長期使用や気温や湿度の過酷な条件下で使用し続けても、正面から見たときの黒輝度が劣化しないので好ましい。

【0043】

固有複屈折値が正のポリマーと、固有複屈折値が負のポリマーを混合したフィルムにおいて、その配合比率や延伸条件等の調整により、位相差の波長分散性を制御できるが、反面、延伸処理等によりそれらの分子配向が等しくなったとき、それらの遅相軸は直交するため、発現する位相差は各々が有する特性が相殺された結果としての位相差値になる。つまり、固有複屈折値が正のポリマーのみの場合に比べて、固有複屈折値が正のポリマーと負のポリマーを混合した場合には、フィルムとしての位相差発現性は低減するのが一般的であった。

【0044】

しかし、本発明の構成によれば、すなわち固有複屈折値が負の材料をポリマーでなく、オリゴマーにすることにより、固有複屈折が正のセルロースアシレートに混合しても位相差発現性を劣化させずに、位相差の波長分散性を制御することが可能であり、可視光全域の入射光に対して、Ro(λ)/λがほぼ1/4である位相差特性を有するλ/4位相差フィルムを作製することが可能である。

【0045】

<面内位相差Ro>

本発明に係るλ/4位相差フィルムは、波長550nmで測定した面内位相差Ro(550)が110〜170nmの範囲内であり、Ro(550)が120〜160nmであることが好ましく、Ro(550)が130〜150nmであることがさらに好ましい。

【0046】

面内位相差Roは、下記式で定義される。

式:Ro=(nx−ny)×d

式中、nx、nyは、23℃・55%RH、450nm、550nm又は650nmにおける屈折率nx(フィルムの面内の最大の屈折率、遅相軸方向の屈折率ともいう。)、ny(フィルム面内で遅相軸に直交する方向の屈折率)であり、dはフィルムの厚さである。

【0047】

(面内位相差Roの測定方法)

波長(λ)におけるフィルムの面内位相差値Ro(λ)、及び下記式で表される厚み方向の位相差値Rt(λ)は、市販の自動複屈折率計を用いて測定することができる。自動複屈折率計には、Axometric社製のAxoScan、王子計測機器株式会社製のKOBRA−21ADHなどがあるが、本発明においてはAxoScanを用いて、23℃、55%RHの環境下で、各波長での複屈折率測定によりRo(λ)、Rt(λ)を算出している。

式:Rt={(nx+ny)/2−nz}×d

式中、nx、nyは、23℃・55%RH、450nm、550nm又は650nmにおける屈折率nx(フィルムの面内の最大の屈折率、遅相軸方向の屈折率ともいう。)、ny(フィルム面内で遅相軸に直交する方向の屈折率)、nz(フィルムの厚み方向の屈折率)であり、dはフィルムの厚さである。

【0048】

<面内位相差Roの波長分散>

本発明に係るλ/4位相差フィルムは、可視光の波長の範囲においてほぼ完全な円偏光を得るため、可視光の波長の範囲においておおむね波長の1/4の面内位相差を有する位相差フィルムであることが好ましい。

【0049】

(Ro(550)/Ro(650))

「可視光の波長の範囲においておおむね1/4の面内位相差」とは、可視光領域(例えば波長400から700nm)において長波長ほど面内位相差値が大きく、波長550nmで測定した面内位相差値であるRo(550)と波長650nmで測定した面内位相差値であるRo(650)の比の値Ro(550)/Ro(650)が、0.83以上0.97以下であることが赤色の再現にとって好ましく、0.84〜0.95であることがより好ましく、0.84〜0.93であることが特に好ましい。

【0050】

(Ro(450)/Ro(550))

また、波長450nmで測定した面内位相差値であるRo(450)と波長550nmで測定した面内位相差値であるRo(550)の比の値Ro(450)/Ro(550)が、0.72〜0.96であることが青色の再現にとって好ましく、0.76〜0.94であることがより好ましく、0.79〜0.89であることが特に好ましい。

【0051】

本発明においては、セルロースアシレートに固有複屈折値が負であるオリゴマーを含有させることによって、Ro(450)/Ro(550)及びRo(550)/Ro(650)を上記好ましい範囲に制御することができる。

【0052】

<膜厚>

本発明に係るλ/4位相差フィルムの膜厚は、特に限定はされないが10〜250μmが用いられる。10〜100μmであることがより好ましい。さらに好ましくは30〜60μmである。膜厚が好ましい範囲であると、本発明に係るλ/4位相差フィルムを有機EL表示装置に搭載し、黒表示にしたときに、斜めから見た際の色相の変動が起きにくくなるので好ましい。

【0053】

<破断伸度>

本発明に係るλ/4位相差フィルムは、JIS K7127−1999に準拠した測定において、フィルムの遅相軸方向、及びそれと直交する方向の破断点応力(MPa)を測定し、この破断点応力にフィルムの膜厚を掛けたものを破断伸度(N)として算出した。本発明においては、前記、少なくとも一方の破断伸度が、10%以上であることが好ましく、より好ましくは20%以上、さらに好ましくは30%以上である。破断伸度が上記の範囲外であると、λ/4位相差フィルムの生産時に破断等の問題が起こりやすいため好ましくない。一般に、相溶性の悪いポリマー同士を混ぜて作製したフィルムでは、破断伸度が低くなりやすい。

【0054】

<セルロースアシレート>

本発明に係るλ/4位相差フィルムに用いられるセルロースアシレートとしては、セルロースと、炭素数2〜22程度の脂肪族カルボン酸及び/又は芳香族カルボン酸とのエステルが挙げられ、特に、セルロースと炭素数が6以下の低級脂肪酸とのエステルであることが好ましい。

【0055】

セルロースの水酸基に結合するアシル基は、直鎖であっても分岐していてもよく、また環を形成してもよい。さらに別の置換基が置換してもよい。同じ置換度である場合、上述した炭素数が多いと複屈折性が低下するため、炭素数としては炭素数2〜6のアシル基の中で選択することが好ましい。前記セルロースアシレートとしての炭素数が2〜4であることが好ましく、炭素数が2〜3であることがより好ましい。

【0056】

具体的には、セルロースアシレートとしては、セルロースアセテートプロピオネート、セルロースアセテートブチレート、セルロースアセテートプロピオネートブチレート又はセルロースアセテートフタレートのようなアセチル基の他にプロピオネート基、ブチレート基又はフタリル基が結合したセルロースの混合脂肪酸エステルを用いることができる。なお、ブチレートを形成するブチリル基は、直鎖であっても分岐していてもよい。

【0057】

本発明においては、セルロースアシレートとして、セルロースアセテート、セルロースアセテートブチレート、又はセルロースアセテートプロピオネートが特に好ましく用いられる。

【0058】

本発明に係るλ/4位相差フィルムに用いられるセルロースアシレートは、下記式(1)、式(2)を満たすものが用いられる。すなわち、セルロースの3つのヒドロキシ基が、それぞれアセチル基、プロピオニル基、ブチリル基等のアシル基で置換されており、それらのセルロースアシレートの総アシル基置換度Z1とセルロースアシレートのプロピオニル基置換度とブチリル基置換度の総和Xが下記式(1)、式(2)を満たすものである。

式(1):2.0≦Z1<3.0

式(2):0.5≦X

但し、Z1:セルロースアシレートの総アシル基置換度

X :セルロースアシレートのプロピオニル基置換度とブチリル基置換度の総和を表す。

【0059】

(置換度の説明)

本発明に用いられるセルロースアシレートの総アシル基置換度について以下に説明する。

【0060】

セルロースはβ−グルコースがグリコシド結合で直鎖状に重合した樹脂で、構成単位であるグルコース単位は、2位、3位及び6位にヒドロキシ基を有している。本発明に係るセルロースアシレートは、これらのヒドロキシ基の一部をアシル基によりエステル化した重合体である。

【0061】

総アシル基置換度Z1とは、繰り返し単位であるグルコース単位の2位、3位及び6位のヒドロキシ基がエステル化している割合の合計を表す。具体的には、グルコースの2位、3位及び6位のそれぞれのヒドロキシ基が100%エステル化した場合をそれぞれ置換度1とする。したがって、セルロースを構成するグルコースの2位、3位及び6位の全てが100%エステル化した場合、総置換度は最大で3となる。

【0062】

アシル基としては、アセチル基、プロピオニル基及びブチリル基等が挙げられ、このうちプロピオニル基とブチリル基で置換された割合を置換度Xで表す。アシル基で置換されていない部分は通常ヒドロキシ基として存在しているものである。本発明においては、セルロースアシレートを構成するグルコース単位中におけるアシル基の総置換度をZ1で表す。

【0063】

本発明において、プロピオニル基置換度とブチリル基置換度の総和Xとは、グルコース単位における3つのヒドロキシ基のうち、プロピオニル基とブチリル基で置換された割合をいう。

【0064】

本発明においては、Z1は下記式(3)を満たすことが好ましい。

式(3):2.0≦Z1<2.5

上記範囲であれば、位相差の発現性が良くなり、λ/4位相差フィルムの膜厚を薄くできるため好ましい。総アシル基置換度が2未満では、溶解性が十分でなく、製膜性が劣ってしまう。

【0065】

プロピオニル基置換度とブチリル基置換度の総和Xが、0.5未満ではλ/4位相差フィルムの耐水性が悪くなり、有機EL表示装置を高湿度条件下で使用した場合に位相差の変動が生じ、外光下での正面の黒輝度が上昇してしまうため、好ましくない。

【0066】

すなわち、総アシル基置換度Z1とプロピオニル基置換度とブチリル基置換度の総和Xが上記範囲内であるときに、製膜性、位相差の発現性に優れ、高湿環境下でも位相差が変動しにくいフィルムを得ることができる。

【0067】

なお、アシル基置換度は、ASTM−D817−96に規定の方法により求めたものである。

【0068】

本発明に用いられるセルロースアシレートは公知の方法により合成することができる。具体的には、特開平10−45804号公報、特開2009−161701号公報、特開2003−270442号公報などに記載の方法を参考にして合成することができる。

【0069】

セルロースアシレートの原料のセルロースは、特に限定は無いが、綿花リンター、木材パルプ(針葉樹由来、広葉樹由来)、ケナフ等を挙げることができる。

【0070】

一般的には、原料のセルロースと所定の有機酸(酢酸、プロピオン酸など)と酸無水物(無水酢酸、無水プロピオン酸など)、触媒(硫酸など)と混合して、セルロースをエステル化し、セルロースのトリエステルができるまで反応を進める。トリエステルにおいてはグルコース単位の3個のヒドロキシ基は、有機酸のアシル基で置換されている。同時に二種類以上の有機酸を使用すると、混合エステル型のセルロースアシレート、例えば、セルロースアセテートプロピオネートやセルロースアセテートブチレートを作製することができる。次いで、セルロースのトリエステルを加水分解することで、所望のアシル基置換度を有するセルロースアシレートを合成する。その後、濾過、沈殿、水洗、脱水、乾燥などの工程を経て、セルロースアシレートを得ることができる。

【0071】

本発明に用いられる混合エステル型のセルロースアシレートは、アシル化剤として酸無水物や酸塩化物を用いて合成できる。アシル化剤が酸無水物である場合は、反応溶媒として有機酸(例えば、酢酸)や塩化メチレンが使用される。触媒としては、硫酸のような酸性触媒が用いられる。アシル化剤が酸塩化物である場合は、触媒として塩基性化合物が用いられる。工業的に最も一般的な合成方法では、セルロースをアセチル基及びプロピオニル基に対応する有機酸(酢酸、プロピオン酸、酪酸)又はそれらの酸無水物を含む混合有機酸成分でエステル化してセルロースアシレートを合成する。

【0072】

アセチル化剤、プロピオニル化剤、ブチリル化剤の使用量は、合成するエステルが前述した置換度の範囲となるように調整する。反応溶媒の使用量は、セルロース100質量部に対して、100〜1000質量部であることが好ましく、200〜600質量部であることが更に好ましい。酸性触媒の使用量は、セルロース100質量部に対して、0.1〜20質量部であることが好ましく、更に好ましくは、0.4〜10質量部である。

【0073】

反応温度は10〜120℃であることが好ましく、20〜80℃であることがさらに好ましい。なお、他のアシル化剤やエステル化剤(例えば、硫酸エステル化剤)を併用してもよい。また、アシル化反応が終了してから、必要に応じて加水分解(ケン化)して、置換度を調整してもよい。反応終了後、反応混合物を沈澱のような慣用の手段を用いて分離し、洗浄、乾燥することによりセルロースの混合脂肪酸エステル(例えば、セルロースアセテートプロピオネート)が得られる。

【0074】

本発明に用いられるセルロースアシレートは、綿花リンターから合成されたセルローストリアセテートと木材パルプから合成されたセルローストリアセテートのどちらかを単独あるいは混合して用いることができる。ベルトやドラムからの剥離性が良い綿花リンターから合成されたセルロースアシレートを多く使用した方が生産効率が高く好ましい。

【0075】

セルロースアシレートの重量平均分子量(Mw)は、75,000以上であることが好ましく、75,000〜240,000の範囲であることがより好ましい。数平均分子量(Mn)は、60,000〜300,000が好ましく、数平均分子量が、この範囲内であると、得られるフィルムの機械的強度が強くなるため、好ましい。より好ましくは、数平均分子量が70,000〜200,000のセルロースアシレートが用いられる。

【0076】

セルロースアシレートの重量平均分子量(Mw)及び数平均分子量(Mn)の測定方法は下記方法によることができる。

【0077】

(分子量測定方法)

重量平均分子量(Mw)及び数平均分子量(Mn)は、ゲルパーミエーションクロマトグラフィーを用いて測定した。測定条件は以下のとおりである。

【0078】

溶媒: メチレンクロライド

カラム: Shodex K806、K805、K803G(昭和電工(株)製を3本接続して使用した)

カラム温度:25℃

試料濃度: 0.1質量%

検出器: RI Model 504(GLサイエンス社製)

ポンプ: L6000(日立製作所(株)製)

流量: 1.0ml/min

校正曲線: 標準ポリスチレンSTK standard ポリスチレン(東ソー(株)製)Mw=1000000〜500までの13サンプルによる校正曲線を使用した。13サンプルは、ほぼ等間隔に用いる。

【0079】

(残留硫酸含有量)

セルロースアシレート中の残留硫酸含有量は、硫黄元素換算で0.1〜45質量ppmの範囲であることが好ましい。これらは塩の形で含有していると考えられる。残留硫酸含有量が45質量ppmを超えると、熱延伸時や熱延伸後でのスリッティングの際に破断しやすくなる傾向がある。なお、残留硫酸含有量は、1〜30質量ppmの範囲がより好ましい。残留硫酸含有量は、ASTM−D817−96に規定の方法により測定することができる。

【0080】

(遊離酸含有量)

また、セルロースアシレート中の遊離酸含有量は、1〜500質量ppmであることが好ましい。上記の範囲であると、上記と同様に破断しにくいため、好ましい。なお、遊離酸含有量は、1〜100質量ppmの範囲であることが好ましく、さらに破断しにくくなる。特に1〜70質量ppmの範囲が好ましい。遊離酸含有量はASTM−D817−96に規定の方法により測定することができる。

【0081】

(残留物量調整方法)

合成したセルロースアシレートの洗浄を、溶液流延法に用いられる場合に比べて、さらに十分に行うことによって、残留アルカリ土類金属含有量、残留硫酸含有量、及び残留酸含有量を上記の範囲とすることができ好ましい。

【0082】

(輝点異物)

また、セルロースアシレートは、フィルムにしたときの輝点異物が少ないものであることが好ましい。輝点異物とは、2枚の偏光板をクロスニコル状態にして配置し、その間に光学フィルム等を置き、一方の偏光板の側から光を当てて、他方の偏光板の側から観察した時に反対側からの光が漏れて見える点(異物)を意味する。輝点異物は、直径0.01mm以上の輝点の個数が200個/cm2以下であることが好ましく、100個/cm2以下であることがより好ましく、50個/cm2以下であることがさらに好ましく、30個/cm2以下であることがいっそう好ましく、10個/cm2以下であることが特に好ましく、皆無であることが最も好ましい。

【0083】

また、直径0.005〜0.01mm以下の輝点についても、200個/cm2以下であることが好ましく、100個/cm2以下であることがより好ましく、50個/cm2以下であることがさらに好ましく、30個/cm2以下であることがいっそう好ましく、10個/cm2以下であることが特に好ましく、皆無であることが最も好ましい。

【0084】

(含有金属量)

また、セルロースアシレートは、セルロースアシレート中の微量金属成分によっても影響を受ける。これらの微量金属成分は、製造工程で使われる水に関係していると考えられるが、不溶性の核となりうるような成分は少ない方が好ましく、特に、鉄、カルシウム、マグネシウム等の金属イオンは、有機の酸性基を含んでいる可能性のあるポリマー分解物等と塩形成することにより不溶物を形成する場合があり、少ないことが好ましい。また、カルシウム(Ca)成分は、カルボン酸やスルホン酸等の酸性成分と、また多くの配位子と配位化合物(すなわち、錯体)を形成しやすく、多くの不溶なカルシウムに由来するスカム(不溶性の澱、濁り)を形成するおそれがあるため、少ないことが好ましい。

【0085】

具体的には、鉄(Fe)成分については、セルロースアシレート中の含有量が1質量ppm以下であることが好ましい。また、カルシウム(Ca)成分については、セルロースアシレート中の含有量が好ましくは60質量ppm以下であり、より好ましくは0〜30質量ppmである。さらに、マグネシウム(Mg)成分については、やはり多過ぎると不溶分を生ずるため、セルロースアシレート中の含有量が0〜70質量ppmであることが好ましく、特に0〜20質量ppmであることが好ましい。

【0086】

なお、鉄(Fe)成分の含有量、カルシウム(Ca)成分の含有量、マグネシウム(Mg)成分の含有量などの金属成分の含有量は、絶乾したセルロースアシレートをマイクロダイジェスト湿式分解装置(硫硝酸分解)、アルカリ溶融で前処理を行った後、ICP−AES(誘導結合プラズマ発光分光分析装置)を用いて分析することができる。

【0087】

<添加剤>

本発明に係るλ/4位相差フィルムには、必要に応じて各種添加剤を添加することができる。

【0088】

〔可塑剤〕

本発明に係るλ/4位相差フィルムにおいては、組成物の流動性や柔軟性を向上するために可塑剤を併用することも可能である。可塑剤としては、フタル酸エステル系、脂肪酸エステル系、トリメリット酸エステル系、リン酸エステル系、ポリエステル系、あるいはエポキシ系等が挙げられる。

【0089】

この中で、ポリエステル系とフタル酸エステル系の可塑剤が好ましく用いられる。ポリエステル系可塑剤は、フタル酸ジオクチルなどのフタル酸エステル系の可塑剤に比べて非移行性や耐抽出性に優れるが、可塑化効果や相溶性にはやや劣る。

【0090】

従って、用途に応じてこれらの可塑剤を選択、あるいは併用することによって、広範囲の用途に適用できる。

【0091】

(ポリエステル系可塑剤)

ポリエステル系可塑剤は、一価ないし四価のカルボン酸と一価ないし六価のアルコールとの反応物であるが、主に二価カルボン酸とグリコールとを反応させて得られたものが用いられる。代表的な二価カルボン酸としては、グルタル酸、イタコン酸、アジピン酸、フタル酸、アゼライン酸、セバシン酸などが挙げられる。

【0092】

特に、アジピン酸、フタル酸などを用いると可塑化特性に優れたものが得られる。グリコールとしてはエチレン、プロピレン、1,3−ブチレン、1,4−ブチレン、1,6−ヘキサメチレン、ネオペンチレン、ジエチレン、トリエチレン、ジプロピレンなどのグリコールが挙げられる。これらの二価カルボン酸及びグリコールはそれぞれ単独で、あるいは混合して使用してもよい。

【0093】

このエステル系の可塑剤はエステル、オリゴエステル、ポリエステルの型のいずれでもよく、分子量は100〜10000の範囲が良いが、好ましくは600〜3000の範囲が、可塑化効果が大きい。

【0094】

また、可塑剤の粘度は分子構造や分子量と相関があるが、アジピン酸系可塑剤の場合相溶性、可塑化効率の関係から200〜5000MPa・s(25℃)の範囲が良い。さらに、いくつかのポリエステル系可塑剤を併用してもかまわない。

【0095】

可塑剤は本発明に係るフィルム100質量部に対して、0.5〜30質量部を添加するのが好ましい。可塑剤の添加量が30質量部を越えると、表面がべとつくので、実用上好ましくない。

【0096】

(多価アルコールエステル系可塑剤)

多価アルコールエステル系可塑剤は下記一般式(1)で表される多価アルコールのエステル化合物である。

【0097】

一般式(1):R1−(OH)n

(式中、R1はn価の有機基、nは2以上の正の整数を表す)

好ましい多価アルコールの例としては、エチレングリコール、プロピレングリコール、トリメチロールプロパン、ペンタエリスリトールが好ましい。

【0098】

多価アルコールエステルに用いられるモノカルボン酸としては、公知の脂肪族モノカルボン酸、脂環族モノカルボン酸、芳香族モノカルボン酸などを用いることができる。

【0099】

脂肪族モノカルボン酸としては、炭素数1〜32の直鎖又は側鎖を持った脂肪酸を好ましく用いることができる。炭素数1〜20であることがさらに好ましく、炭素数1〜10であることが特に好ましい。

【0100】

好ましい脂環族モノカルボン酸の例としては、シクロペンタンカルボン酸、シクロヘキサンカルボン酸、シクロオクタンカルボン酸、又はそれらの誘導体を挙げることができる。

【0101】

好ましい芳香族モノカルボン酸の例としては、安息香酸、トルイル酸などの安息香酸のベンゼン環にアルキル基を導入したもの、ビフェニルカルボン酸、ナフタレンカルボン酸、テトラリンカルボン酸などのベンゼン環を2個以上持つ芳香族モノカルボン酸、又はそれらの誘導体を挙げることができる。特に、安息香酸が好ましい。

【0102】

多価アルコールエステルの分子量300〜1500の範囲であることが好ましく、350〜750の範囲であることが更に好ましい。多価アルコールエステルに用いられるカルボン酸は一種類でもよいし、二種以上の混合であってもよい。また、多価アルコール中のOH基は全てエステル化してもよいし、一部をOH基のままで残してもよい。

【0103】

この他、トリメチロールプロパントリアセテート、ペンタエリスリトールテトラアセテートなども好ましく用いられる。特開2008−88292号に記載の一般式(I)で表されるエステル化合物(A)を使用することも好ましい。

【0104】

(多価カルボン酸エステル系可塑剤)

多価カルボン酸エステル化合物としては、2価以上、好ましくは2価〜20価の多価カルボン酸とアルコールのエステルよりなる。また、脂肪族多価カルボン酸は2〜20価であることが好ましく、芳香族多価カルボン酸、脂環式多価カルボン酸の場合は2価〜20価であることが好ましい。

【0105】

多価カルボン酸は下記一般式(2)で表される。

一般式(2):R2(COOH)m(OH)n

(但し、R2は(m+n)価の有機基、mは2以上の正の整数、nは0以上の整数、COOH基はカルボキシ基、OH基はアルコール性又はフェノール性ヒドロキシ基を表す)

好ましい多価カルボン酸の例としては、例えば以下のようなものを挙げることができる。フタル酸、テレフタル酸、イソフタル酸、トリメリット酸、トリメシン酸、ピロメリット酸のような2価以上の芳香族多価カルボン酸又はその誘導体、コハク酸、アジピン酸、アゼライン酸、セバシン酸、シュウ酸、フマール酸、マレイン酸、テトラヒドロフタル酸のような脂肪族多価カルボン酸、酒石酸、タルトロン酸、リンゴ酸、クエン酸のようなオキシ多価カルボン酸などを好ましく用いることができる。

【0106】

本発明に用いることのできる多価カルボン酸エステル化合物に用いられるアルコールとしては公知のアルコール、フェノール類を用いることができる。例えば炭素数1〜32の直鎖又は側鎖を持った脂肪族飽和アルコールを好ましく用いることができる。

【0107】

炭素数1〜20であることがさらに好ましく、炭素数1〜10であることが特に好ましい。また、シクロペンタノール、シクロヘキサノールなどの脂環式アルコール又はその誘導体、ベンジルアルコール、シンナミルアルコールなどの芳香族アルコール又はその誘導体なども好ましく用いることができ、フェノールとしては、フェノール、パラクレゾール、ジメチルフェノール等を単独又は2種以上を併用して使用することができる。

【0108】

特開2008−88292号に記載の一般式(II)で表されるエステル化合物(B)を使用することも好ましい。

【0109】

多価カルボン酸エステル化合物の分子量は特に制限はないが、分子量300〜1000の範囲であることが好ましく、350〜750の範囲であることがさらに好ましい。

【0110】

多価カルボン酸エステルに用いられるアルコール類は一種類でも良いし、二種以上の混合であっても良い。

【0111】

多価カルボン酸エステル化合物の酸価は1mgKOH/g以下であることが好ましく、0.2mgKOH/g以下であることがさらに好ましい。

【0112】

酸価とは、試料1g中に含まれる酸(試料中に存在するカルボキシ基)を中和するために必要な水酸化カリウムのミリグラム数をいう。酸価はJIS K0070に準拠して測定したものである。

【0113】

(グリコレート系可塑剤)

グリコレート系可塑剤は特に限定されないが、アルキルフタリルアルキルグリコレート類が好ましく用いることができる。アルキルフタリルアルキルグリコレート類としては、例えばメチルフタリルメチルグリコレート、エチルフタリルエチルグリコレート、プロピルフタリルプロピルグリコレート、ブチルフタリルブチルグリコレート、オクチルフタリルオクチルグリコレート等が挙げられる。

【0114】

(フタル酸エステル系可塑剤)

フタル酸エステル系可塑剤としては、ジエチルフタレート、ジメトキシエチルフタレート、ジメチルフタレート、ジオクチルフタレート、ジブチルフタレート、ジ−2−エチルヘキシルフタレート、ジオクチルフタレート、ジシクロヘキシルフタレート、ジシクロヘキシルテレフタレート等が挙げられる。

【0115】

(クエン酸エステル系可塑剤)

クエン酸エステル系可塑剤としては、クエン酸アセチルトリメチル、クエン酸アセチルトリエチル、クエン酸アセチルトリブチル等が挙げられる。

【0116】

(脂肪酸エステル系可塑剤)

脂肪酸エステル系可塑剤として、オレイン酸ブチル、リシノール酸メチルアセチル、セバシン酸ジブチル等が挙げられる。

【0117】

(リン酸エステル系可塑剤)

リン酸エステル系可塑剤としては、トリフェニルホスフェート、トリクレジルホスフェート、クレジルジフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート、トリオクチルホスフェート、トリブチルホスフェート等が挙げられる。

【0118】

(糖エステル化合物系可塑剤)

本発明に係るλ/4位相差フィルムには、可塑剤としてフラノース構造若しくはピラノース構造を少なくとも1個有し、該フラノース構造若しくはピラノース構造が1〜12個結合した化合物中のOH基の全て若しくは一部をエステル化した化合物(糖エステル化合物ということがある。)を含むことができる。

【0119】

好ましい「フラノース構造若しくはピラノース構造を少なくとも1個有し、該フラノース構造若しくはピラノース構造が1〜12個結合した化合物」の例としては、特開昭62−42996号公報及び特開平10−237084号公報に記載されている。

【0120】

本発明に係るλ/4位相差フィルムに含有させる場合は、セルロースエステルに対して0〜35質量%、特に5〜30質量%含むことが好ましい。

【0121】

〔紫外線吸収剤〕

本発明に係るλ/4位相差フィルムは、紫外線吸収剤を含有することも好ましく、用いられる紫外線吸収剤としては、ベンゾトリアゾール系、2−ヒドロキシベンゾフェノン系又はサリチル酸フェニルエステル系のもの等が挙げられる。例えば、2−(5−メチル−2−ヒドロキシフェニル)ベンゾトリアゾール、2−[2−ヒドロキシ−3,5−ビス(α,α−ジメチルベンジル)フェニル]−2H−ベンゾトリアゾール、2−(3,5−ジ−t−ブチル−2−ヒドロキシフェニル)ベンゾトリアゾール等のトリアゾール類、2−ヒドロキシ−4−メトキシベンゾフェノン、2−ヒドロキシ−4−オクトキシベンゾフェノン、2,2′−ジヒドロキシ−4−メトキシベンゾフェノン等のベンゾフェノン類を例示することができる。

【0122】

ここで、紫外線吸収剤のうちでも、分子量が400以上の紫外線吸収剤は、高沸点で揮発しにくく、高温成形時にも飛散しにくいため、比較的少量の添加で効果的に耐候性を改良することができる。

【0123】

分子量が400以上の紫外線吸収剤としては、2−[2−ヒドロキシ−3,5−ビス(α,α−ジメチルベンジル)フェニル]−2−ベンゾトリアゾール、2,2−メチレンビス[4−(1,1,3,3−テトラブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール]等のベンゾトリアゾール系、ビス(2,2,6,6−テトラメチル−4−ピペリジル)セバケート、ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)セバケート等のヒンダードアミン系、さらには2−(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)−2−n−ブチルマロン酸ビス(1,2,2,6,6−ペンタメチル−4−ピペリジル)、1−[2−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオニルオキシ]エチル]−4−[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオニルオキシ]−2,2,6,6−テトラメチルピペリジン等の分子内にヒンダードフェノールとヒンダードアミンの構造を共に有するハイブリッド系のものが挙げられ、これらは単独で、あるいは二種以上を併用して使用することができる。これらのうちでも、2−[2−ヒドロキシ−3,5−ビス(α,α−ジメチルベンジル)フェニル]−2−ベンゾトリアゾールや2,2−メチレンビス[4−(1,1,3,3−テトラブチル)−6−(2H−ベンゾトリアゾール−2−イル)フェノール]が特に好ましい。

【0124】

〔微粒子〕

本発明に係る位相差フィルムは、必要に応じて前記セルロースアシレート溶液の処理工程後に、微粒子を添加してもよい。

【0125】

該微粒子としては、無機化合物の例として、二酸化珪素、二酸化チタン、酸化アルミニウム、酸化ジルコニウム、炭酸カルシウム、炭酸カルシウム、タルク、クレイ、焼成カオリン、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム及びリン酸カルシウムを挙げることができる。また、有機化合物の微粒子も好ましく使用することができる。有機化合物の例としてはポリテトラフルオロエチレン、セルロースアセテート、ポリスチレン、ポリメチルメタクリレート、ポリプロピルメタクリレート、ポリメチルアクリレート、ポリエチレンカーボネート、アクリルスチレン系樹脂、シリコーン系樹脂、ポリカーボネート樹脂、ベンゾグアナミン系樹脂、メラミン系樹脂、ポリオレフィン系粉末、ポリエステル系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、あるいはポリフッ化エチレン系樹脂、澱粉等の有機高分子化合物の粉砕分級物も挙げられる。あるいは又懸濁重合法で合成した高分子化合物、スプレードライ法あるいは分散法等により球型にした高分子化合物、又は無機化合物を用いることができる。

【0126】

微粒子は珪素を含むものが濁度が低くなる点で好ましく、特に二酸化珪素が好ましい。微粒子の一次粒子の平均粒径は5〜400nmが好ましく、更に好ましいのは10〜300nmである。

【0127】

これらは主に粒径0.05〜0.3μmの二次凝集体として含有されていてもよく、平均粒径100〜400nmの粒子であれば凝集せずに一次粒子として含まれていることも好ましい。

【0128】

セルロースエステル中のこれらの微粒子の含有量は0.01〜1質量%であることが好ましく、特に0.05〜0.5質量%が好ましい。

【0129】

二酸化珪素の微粒子は、例えば、アエロジルR972、R972V、R974、R812、200、200V、300、R202、OX50、TT600(以上日本アエロジル(株)製)の商品名で市販されており、使用することができる。

【0130】

酸化ジルコニウムの微粒子は、例えば、アエロジルR976及びR811(以上日本アエロジル(株)製)の商品名で市販されており、使用することができる。

【0131】

重合体の例として、シリコーン樹脂、フッ素樹脂及びアクリル樹脂を挙げることができる。シリコーン樹脂が好ましく、特に三次元の網状構造を有するものが好ましく、例えば、トスパール103、同105、同108、同120、同145、同3120及び同240(以上東芝シリコーン(株)製)の商品名で市販されており、使用することができる。

これらの中でもアエロジル200V、アエロジルR972Vが位相差フィルムの濁度を低く保ちながら、摩擦係数を下げる効果が大きいため特に好ましく用いられる。本発明にかかるλ/4位相差フィルムにおいては、少なくとも一方の面の動摩擦係数が0.2〜1.0であることが好ましい。

【0132】

〔その他の添加剤〕

さらに、本発明に係るλ/4位相差フィルムには、成形加工時の熱分解性や熱着色性を改良するために各種の酸化防止剤を添加することもできる。また帯電防止剤を加えて、帯電防止性能を与えることも可能である。

【0133】

本発明に係るλ/4位相差フィルムには、リン系難燃剤を配合した難燃アクリル系樹脂組成物を用いても良い。

【0134】

ここで用いられるリン系難燃剤としては、赤リン、トリアリールリン酸エステル、ジアリールリン酸エステル、モノアリールリン酸エステル、アリールホスホン酸化合物、アリールホスフィンオキシド化合物、縮合アリールリン酸エステル、ハロゲン化アルキルリン酸エステル、含ハロゲン縮合リン酸エステル、含ハロゲン縮合ホスホン酸エステル、含ハロゲン亜リン酸エステル等から選ばれる一種、あるいは二種以上の混合物を挙げることができる。

【0135】

具体的な例としては、トリフェニルホスフェート、9,10−ジヒドロ−9−オキサ−10−ホスファフェナンスレン−10−オキシド、フェニルホスホン酸、トリス(β−クロロエチル)ホスフェート、トリス(ジクロロプロピル)ホスフェート、トリス(トリブロモネオペンチル)ホスフェート等が挙げられる。

【0136】

さらに、本発明に係るλ/4位相差フィルムには、成形加工時の熱分解性や熱着色性を改良するために各種の酸化防止剤を添加することもできる。また帯電防止剤を加えて、帯電防止性能を与えることも可能である。

【0137】

各種添加剤は製膜前の樹脂含有溶液であるドープにバッチ添加してもよいし、添加剤溶解液を別途用意してインライン添加してもよい。特に微粒子は濾過材への負荷を減らすために、一部又は全量をインライン添加することが好ましい。

【0138】

添加剤溶解液をインライン添加する場合は、ドープとの混合性をよくするため、少量の樹脂を溶解するのが好ましい。好ましい樹脂の量は、溶剤100質量部に対して1〜10質量部で、より好ましくは、3〜5質量部である。

【0139】

本発明においてインライン添加、混合を行うためには、例えば、スタチックミキサー(東レエンジニアリング製)、SWJ(東レ静止型管内混合器 Hi−Mixer)等のインラインミキサー等が好ましく用いられる。

【0140】

<λ/4位相差フィルムの製膜方法>

次に、本発明に係るλ/4位相差フィルムの製膜方法の例を説明するが、これに限定されるものではない。λ/4位相差フィルムの製膜方法としては、インフレーション法、T−ダイ法、カレンダー法、切削法、溶液流延法、溶融流延法、エマルジョン法、ホットプレス法等の製造法が使用できる。

【0141】

本発明に係るλ/4位相差フィルムは溶液流延法でも溶融流延法のどちらで製膜してもよい。フィルムの着色抑制、異物欠点の抑制、ダイラインなどの光学欠点の抑制などの観点からは溶液流延法が好ましい。

【0142】