有機エレクトロルミネッセンス装置及びその製造方法、並びに電子機器

【課題】所望状態の光を射出可能な有機エレクトロルミネッセンス装置を提供する。

【解決手段】有機エレクトロルミネッセンス装置は、基板と、基板上に設定された画素領域を囲む隔壁と、発光可能な有機層とを備えている。有機層は、隔壁に囲まれた画素領域及び隔壁の上面のそれぞれに連続するように形成されている。隔壁の高さをHB、画素領域における有機層の膜厚をHEとしたとき、隔壁の高さHBが、膜厚HEの2倍以下となるように設けられている。

【解決手段】有機エレクトロルミネッセンス装置は、基板と、基板上に設定された画素領域を囲む隔壁と、発光可能な有機層とを備えている。有機層は、隔壁に囲まれた画素領域及び隔壁の上面のそれぞれに連続するように形成されている。隔壁の高さをHB、画素領域における有機層の膜厚をHEとしたとき、隔壁の高さHBが、膜厚HEの2倍以下となるように設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(EL:electroluminescence)装置、及びその製造方法、並びに電子機器に関する。

【背景技術】

【0002】

ディスプレイの光源や、照明用光源、電子写真方式プリンタ等の光源として、面発光が可能な有機EL装置を適用しようとする試みがある。また、有機EL装置において、特許文献1、2に開示されているように、隔壁(バンク)で囲まれた領域内に、発光可能な有機層を形成するための材料を含む液体材料を供給する技術が知られている。

【特許文献1】特開2001−189192号公報

【特許文献2】特開2005−222776号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、基板上に設定された画素領域を囲むように隔壁を形成した状態で、例えばスピンコート法によって有機層を形成するための材料を含む液体材料を基板上に塗布する場合、隔壁の構造等によっては、画素領域内に形成される有機層の膜厚が不均一になる可能性がある。有機層の膜厚が不均一になると、その有機層から射出される光の輝度が不均一になる可能性があり、所望状態の光を射出できなくなる可能性がある。

【0004】

本発明は上記事情に鑑みてなされたもので、所望状態の光を射出可能な有機エレクトロルミネッセンス装置、及び有機エレクトロルミネッセンス装置の製造方法、並びにその有機エレクトロルミネッセンス装置を備えた電子機器を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の課題を解決するため、本発明は、発光可能な有機層を有する有機エレクトロルミネッセンス装置において、基板と、前記基板上に設定された画素領域を囲む隔壁とを備え、前記有機層は、前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように形成され、前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHEとしたとき、隔壁の高さHBが、膜厚HEの2倍以下となるように設けられている有機エレクトロルミネッセンス装置を提供する。

【0006】

本発明者は、有機層を、隔壁に囲まれた画素領域及び隔壁の上面のそれぞれに連続するように形成する場合、隔壁の高さHBを、画素領域における有機層の膜厚HEの2倍よりも小さくすることで、画素領域内における有機層の膜厚の均一性を所望レベルにできることを見出した。そこで、本発明によれば、HB ≦ 2×HEの条件を満足するように隔壁及び有機層を設けることによって、有機層の膜厚を均一化することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0007】

前記画素領域の直径をL1としたとき、隔壁の高さHBが、直径L1の0.01倍以下となるように設けられている構成を採用することができる。

【0008】

本発明者は、隔壁の高さHBを、画素領域の直径L1の0.01倍よりも小さくすることで、画素領域内における有機層の膜厚の均一性をより一層所望レベルにできることを見出した。そこで、本発明によれば、HB ≦ 0.01×L1の条件を満足するように、画素領域の大きさに応じて、隔壁を設けることによって、有機層の膜厚を均一化することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0009】

また本発明は、発光可能な有機層を有する有機エレクトロルミネッセンス装置において、基板と、前記基板上に設定された画素領域を囲む隔壁と、前記基板と前記隔壁との間に設けられた配線とを備え、前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHE、前記配線の高さをHLとしたとき、隔壁の高さHBと配線の高さHLとの和が、膜厚HEの2倍以下となるように設けられている有機エレクトロルミネッセンス装置を提供する。

【0010】

本発明者は、有機層を、隔壁に囲まれた画素領域及び隔壁の上面のそれぞれに連続するように形成する場合であって、基板と隔壁との間に配線を設ける場合、配線の高さHLと隔壁の高さHBとの和を、画素領域内における有機層の膜厚HEの2倍よりも小さくすることで、画素領域内における有機層の膜厚の均一性を所望レベルにできることを見出した。そこで、本発明によれば、HB+HL ≦ 2×HEの条件を満足するように隔壁、有機層、及び配線を設けることによって、有機層の膜厚を均一化することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0011】

前記画素領域の直径をL1、前記画素領域のエッジと前記配線のエッジとの距離をL2としたとき、直径L1の0.7倍の値が、距離L2以下となるように設けられている構成を採用することができる。

【0012】

すなわち、配線によって、隔壁の内側面に段差が形成される可能性があり、その段差によって、画素領域内における有機層の膜厚が不均一になる可能性があるが、本発明者は、画素領域のエッジと配線のエッジとの距離L2を、画素領域の直径L1の0.7倍よりも大きくすることで、段差の形成を抑え、画素領域内における有機層の膜厚の均一性を所望レベルにできることを見出した。そこで、本発明によれば、0.7×L1 ≦ L2の条件を満足するように、画素領域の大きさに応じて、配線を画素領域から所定距離だけ離れた位置に設けることによって、有機層の膜厚を均一化することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0013】

隔壁の高さHBと配線の高さHLとの和が、直径L1の0.01倍以下となるように設けられている構成を採用することができる。

【0014】

本発明者は、配線の高さHLと隔壁の高さHBとの和を、画素領域の直径L1の0.01倍よりも小さくすることで、画素領域内における有機層の膜厚の均一性をより一層所望レベルにできることを見出した。そこで、本発明によれば、HB+HL ≦ 0.01×L1の条件を満足するように、画素領域の大きさに応じて、隔壁及び配線を設けることによって、有機層の膜厚を均一化することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0015】

また本発明は、発光可能な有機層を有する有機エレクトロルミネッセンス装置において、基板と、前記基板上に設定された画素領域を囲む隔壁とを備え、前記有機層は、前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように形成され、前記画素領域内の前記有機層から射出される光の最大輝度KMに対して所定の割合の輝度KPの光を射出可能な発光領域の面積をAP、前記画素領域の面積をA1、AP/A1を発光領域率としたとき、前記発光領域率の目標値に応じて、前記隔壁の高さHB、前記画素領域における前記有機層の膜厚HE、及び前記画素領域の直径L1のそれぞれが設定されている有機エレクトロルミネッセンス装置を提供する。

【0016】

本発明によれば、AP/A1で定義される発光領域率の目標値(例えば0.7)に応じて、隔壁の高さHB、画素領域における有機層の膜厚HE、及び画素領域の直径L1のそれぞれを設定することで、所望の均一性を有する膜厚を有する有機層を形成することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0017】

また本発明は、発光可能な有機層を有する有機エレクトロルミネッセンス装置において、基板と、前記基板上に設定された画素領域を囲む隔壁と、前記基板と前記隔壁との間に設けられた配線とを備え、前記有機層は、前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように形成され、前記画素領域内の前記有機層から射出される光の最大輝度KMに対して所定の割合の輝度KPの光を射出可能な発光領域の面積をAP、前記画素領域の面積をA1、AP/A1を発光領域率としたとき、前記発光領域率の目標値に応じて、前記隔壁の高さHB、前記画素領域における前記有機層の膜厚HE、前記配線の高さHL、前記画素領域の直径L1、及び前記画素領域のエッジと前記配線のエッジとの距離L2のそれぞれが設定されている有機エレクトロルミネッセンス装置を提供する。

【0018】

本発明によれば、AP/A1で定義される発光領域率の目標値(例えば0.7)に応じて、隔壁の高さHB、画素領域における有機層の膜厚HE、配線の高さHL、画素領域の直径L1、及び画素領域のエッジと配線のエッジとの距離L2のそれぞれを設定することで、所望の均一性を有する膜厚を有する有機層を形成することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0019】

また本発明は、上記記載の有機エレクトロルミネッセンス装置を備えた電子機器を提供する。

【0020】

本発明によれば、所望状態の光を射出可能な有機エレクトロルミネッセンス装置を備えた電子機器が提供される。

【0021】

また本発明は、発光可能な有機層を有する有機エレクトロルミネッセンス装置の製造方法において、前記基板上に設定された画素領域を囲むように隔壁を形成する隔壁形成工程と、前記有機層を形成するための材料を含む液体材料を前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように供給する液体材料供給工程とを有し、前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHEとしたとき、隔壁の高さHBが、膜厚HEの2倍以下となるように、前記各工程を実行する有機エレクトロルミネッセンス装置の製造方法を提供する。

【0022】

本発明者は、有機層を形成するための材料を含む液体材料を、隔壁に囲まれた画素領域及び隔壁の上面のそれぞれに連続するように供給する場合、隔壁の高さHBを、画素領域における有機層の膜厚HEの2倍よりも小さくすることで、画素領域内における有機層の膜厚の均一性を所望レベルにできることを見出した。そこで、本発明によれば、HB ≦ 2×HEの条件を満足するように隔壁及び有機層を設けることによって、有機層の膜厚を均一化することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0023】

また本発明は、発光可能な有機層を有する有機エレクトロルミネッセンス装置の製造方法において、前記基板上の所定位置に配線を形成する配線形成工程と、前記基板上に設定された画素領域を囲むように、且つ前記基板との間で前記配線を挟むように隔壁を形成する隔壁形成工程と、前記有機層を形成するための材料を含む液体材料を前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように供給する液体材料供給工程とを有し、前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHE、前記配線の高さをHLとしたとき、隔壁の高さHBと配線の高さHLとの和が、膜厚HEの2倍以下となるように、前記各工程を実行する有機エレクトロルミネッセンス装置の製造方法を提供する。

【0024】

本発明者は、有機層を、隔壁に囲まれた画素領域及び隔壁の上面のそれぞれに連続するように形成する場合であって、基板と隔壁との間に配線を設ける場合、配線の高さHLと隔壁の高さHBとの和を、画素領域内における有機層の膜厚HEの2倍よりも小さくすることで、画素領域内における有機層の膜厚の均一性を所望レベルにできることを見出した。そこで、本発明によれば、HB+HL ≦ 2×HEの条件を満足するように隔壁、有機層、及び配線を設けることによって、有機層の膜厚を均一化することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0025】

前記液体材料供給工程は、スピンコート法を用いて、前記画素領域及び前記隔壁の上面のそれぞれに前記液体材料を塗布する構成を採用することができる。

【0026】

本発明によれば、基板上に複数の画素領域が形成されている場合においても、それら画素領域のそれぞれに液体材料を円滑に供給できる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施形態について図面を参照しながら説明する。なお、以下の説明においては、XYZ直交座標系を設定し、このXYZ直交座標系を参照しつつ各部材の位置関係について説明する。そして、水平面内における所定方向をX軸方向、水平面内においてX軸方向と直交する方向をY軸方向、X軸方向及びY軸方向のそれぞれに直交する方向(すなわち鉛直方向)をZ軸方向とする。更には、X軸、Y軸、及びZ軸まわりの回転方向をそれぞれ、θX、θY、及びθZ方向とする。

【0028】

<第1実施形態>

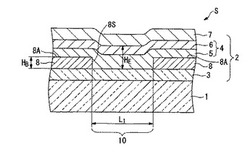

第1実施形態について説明する。図1は第1実施形態に係る有機EL装置を示す側断面図である。図1において、有機EL装置Sは、基板1と、基板1上に設けられた発光素子(有機EL素子)2とを備えている。発光素子2は基板1の表面(能動面)に設けられている。また、有機EL装置Sは、発光素子2を駆動するための不図示の駆動素子(チップ)を備えている。また、基板1の表面の所定位置には、発光素子2と駆動素子とを電気的に接続する不図示の配線が設けられている。

【0029】

発光素子2は、基板1の表面に形成された陽極3と、発光可能な有機層4と、陰極7とを備えている。本実施形態においては、有機層4は、正孔輸送層5と、発光層6とを含む。陽極3及び陰極7は、有機層4を挟むように設けられている。

【0030】

基板1上には画素領域10が設定されており、その画素領域10を囲むように隔壁8が設けられている。そして、有機層4は、隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように形成されている。

【0031】

発光素子2の陽極3は、不図示の駆動素子と配線を介して電気的に接続されている。また不図示ではあるが、発光素子2の陰極7も駆動素子と電気的に接続されている。発光素子2の陽極3及び陰極7には、駆動素子より駆動信号を含む電力(電流)が供給される。

【0032】

本実施形態の有機EL装置Sは、発光素子2からの発光を基板1側から装置外部に取り出す形態、所謂ボトム・エミッションであり、画素領域10内の有機層4から射出される光は、基板1を通過する。基板1は、光を透過可能な透明あるいは半透明材料、例えば、透明なガラス、石英、サファイア、あるいはポリエステル、ポリアクリレート、ポリカーボネート、ポリエーテルケトンなどの透明な合成樹脂などによって形成されている。

【0033】

陽極3は、印加された電圧によって正孔を正孔輸送層5に注入するものであり、例えば、ITO(Indium Tin Oxide:インジウム錫酸化物)などの透明導電膜により形成されている。

【0034】

正孔輸送層5は、陽極3の正孔を発光層6に輸送・注入するためのものであり、公知の材料を用いることができる。例えば、ポリチオフェン、ポリアニリン、ポリピロールなどを用いることができる。更に具体的には、3,4−ポリエチレンジオシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)などを用いることができる。

【0035】

発光層6は、陽極3から正孔輸送層5を経て注入された正孔と、陰極7から注入された電子とを結合して蛍光を発生させる機能を有する。発光層6を形成する材料としては、蛍光あるいは燐光を発光することが可能な公知の発光材料を用いることができる。例えば、ポリフルオレン誘導体(PF)、(ポリ)パラフェニレンビニレン誘導体(PPV)、ポリフェニレン誘導体(PP)、ポリパラフェニレン誘導体(PPP)、ポリビニルカルバゾール(PVK)、ポリチオフェン誘導体、ポリメチルフェニルシラン(PMPS)などのポリシラン系などを用いることができる。

【0036】

また、発光層6と陰極7との間に電子輸送層を設けてもよい。電子輸送層は、発光層6に電子を注入する役割を果たすものである。電子輸送層を形成する材料としては、オキサジアゾール誘導体、アントラキノジメタン及びその誘導体、ベンゾキノン及びその誘導体、ナフトキノン及びその誘導体、アントラキノン及びその誘導体、テトラシアノアンスラキノジメタン及びその誘導体、フルオレノン誘導体、ジフェニルジシアノエチレン及びその誘導体、ジフェノキノン誘導体、8−ヒドロキシキノリン及びその誘導体の金属錯体などを用いることができる。

【0037】

陰極7は、発光層6へ効率的に電子注入を行うことができる仕事関数の低い金属、例えばアルミニウム(Al)、マグネシウム(Mg)、金(Au)、銀(Ag)又はカルシウム(Ca)等の金属材料から形成されている。

【0038】

隔壁8は、画素領域10を区画するものであって、画素領域10を囲むように設けられている。本実施形態においては、画素領域10は円形状に設定されている。隔壁8を形成する材料としては、例えばポリイミド等の絶縁性を有する有機物を用いることができる。なお、隔壁8は、二酸化珪素等の絶縁性を有する無機物で形成されていてもよいし、無機物と有機物とを組み合わせたものであってもよい。

【0039】

そして、駆動素子より発光素子2に駆動信号が供給されると、陽極3と陰極7との間に電流が流れ、発光素子2が発光して透明な基板1の外面側に光が射出される。すなわち、発光素子2のうち、隔壁8に囲まれた画素領域10内の有機層4(発光層6)から射出された光は、基板1を通過して、基板1の外面側に取り出される。

【0040】

本実施形態においては、隔壁8の高さをHB、画素領域10における有機層4の膜厚をHEとしたとき、

HB ≦ 2×HE … (1)

の条件を満足するように、隔壁8及び有機層4が設けられている。ここで、有機層4の膜厚HEとは、有機層4の平坦な部分の膜厚であって、最も薄い部分である。

【0041】

また、本実施形態においては、画素領域10は円形状であり、その画素領域10の直径をL1としたとき、

HB ≦ 0.01×L1 … (2)

の条件を満足するように、画素領域10の直径L1に応じて、隔壁8の高さHBが設けられている。

【0042】

次に、上述した構成を有する有機EL装置Sの製造方法について説明する。図2のフローチャートに示すように、本実施形態における有機EL装置Sの製造方法は、基板1上に設定された画素領域10を囲むように隔壁8を形成する隔壁形成工程S1と、有機層4を形成するための材料を含む液体材料を隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように供給する液体材料供給工程S2とを有する。液体材料供給工程S2は、スピンコート法を用いて、画素領域10及び隔壁8の上面8Aのそれぞれに液体材料を塗布する。

【0043】

基板1上に陽極3が形成された後、隔壁8を形成するための膜が形成される。例えばスピンコート法、スプレーコート法、ロールコート法、ダイコート法、及びディップコート法等の所定の方法で、隔壁8を形成するための膜が形成される。そして、露光処理、現像処理、及びエッチング処理等を含むフォトリソグラフィの手法を用いて膜をパターニングすることにより、画像領域10を囲むように隔壁8が形成される(隔壁形成工程S1)。

【0044】

次に、図3の模式図に示すように、スピンコート法を用いて、隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように、有機層4(正孔輸送層5、発光層6)を形成するための材料を含む液体材料が塗布される。すなわち、隔壁8を備えた基板1を回転装置21で回転しつつ、その基板1上に、液体材料供給装置22より、有機層4を形成するための材料を含む液体材料が供給される。これにより、有機層4を形成するための材料を含む液体材料は、隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように塗布される。

【0045】

液体材料を塗布した後、所定の処理(例えば乾燥処理、加熱処理など)が実行される。本実施形態においては、隔壁8の高さをHB、画素領域10における有機層4の膜厚をHEとしたとき、上記(1)式の条件を満足するように、上述の各工程S1、S2を含む製造条件が設定されている。そして、有機層4上に陰極7が形成されることにより、図1に示すような有機EL装置1が製造される。

【0046】

本実施形態においては、画素領域10内の有機層4から射出される光の最大輝度KMに対して所定の割合の輝度KPの光を射出可能な発光領域の面積をAP、画素領域の面積をA1、AP/A1を発光領域率としたとき、発光領域率の目標値に応じて、隔壁8の高さHB、画素領域10における有機層4の膜厚HE、及び画素領域10の直径L1のそれぞれが設定されている。すなわち、本実施形態においては、発光領域は、画素領域10のうち、最大輝度KMに対して所定の割合(例えば95%以上)の輝度KPの光を射出可能な領域として定義され、発光領域率は、AP/A1として定義される。発光領域率が大きい場合、画素領域10内における輝度プロファイルは均一であり、発光領域率が小さい場合、画素領域10内における輝度プロファイルは不均一となる。

【0047】

画素領域10内の有機層4から射出される光の輝度は、有機層4(発光層6)の膜厚に応じて変化し、画素領域10内の有機層4から射出される光の輝度の分布(以下適宜、輝度プロファイル、と称する)は、有機層4(発光層6)の膜厚の分布(以下適宜、膜厚プロファイル、と称する)に応じて変化する。有機層4(発光層6)の膜厚が厚いほど、画素領域10内の有機層4から射出される光の輝度は小さくなる。例えば、画素領域10内の有機層4の膜厚プロファイルが図4(A)に示すような場合、輝度プロファイルは図4(B)に示すようになる。したがって、図1に示すように、隔壁8の内側面8S近傍における有機層4の膜厚が、画素領域10の中央における有機層4の膜厚よりも厚い場合には、有機層4のうち、隔壁8の内側面8S近傍の領域から射出される光の輝度は、画素領域10の中央の領域から射出される光の輝度よりも小さくなる。

【0048】

図5(A)の模式図に示すような膜厚プロファイルを有する有機層4が形成されている場合について考える。図5(B)に示すように、画素領域10内の有機層4のうち、膜厚が薄い領域から射出される光の輝度が最大輝度KMとなる。均一な輝度を得るためには、最大輝度KMに対して所定の割合(例えば95%以上)の輝度KPの光を射出可能な発光領域が可能な限り大きいことが望ましい。すなわち、上述の発光領域率が可能な限り大きいことが望ましく、平坦で薄い領域が大きく形成された膜厚プロファイルが得られることが望ましい。本実施形態においては、発光領域率の目標値(例えば0.7)に応じて、隔壁8の高さHB、画素領域10における有機層4の膜厚HE、及び画素領域10の直径L1のそれぞれが設定されている。すなわち、本実施形態においては、所望の発光領域率(0.7以上)が得られるように、換言すれば、平坦で薄い領域が大きく形成された膜厚プロファイルが得られるように、隔壁8の高さHB、画素領域10における有機層4の膜厚HE、及び画素領域10の直径L1のそれぞれを最適化している。本実施形態においては、所望の発光領域率(0.7以上)を得るために、膜厚の最小値HEに対して所定の割合(例えば101.5%以下)の膜厚を有する領域の大きさ(直径L3)が、画素領域10の大きさ(直径L1)に対して70%以上になるように設定される。すなわち、発光領域の直径L3が、画素領域10の直径L1に対して70%以上になるように設定されている。

【0049】

そして、本実施形態においては、上述の(1)式、(2)式の条件を満足するように、画素領域10の大きさ(直径L1)に応じて、隔壁8の高さHB、画素領域10における有機層4の膜厚HEを設定することにより、所望の発光領域率(発光領域の大きさ)が得られるような膜厚プロファイルを得ている。(1)式の条件を満足するように、すなわち隔壁8が膜厚プロファイルに大きな影響を及ぼさない程度に、隔壁8の高さHBに対して膜厚HEを大きくすることによって、所望の発光領域率を得ることができる。また、(2)式の条件を満足するように、すなわち画素領域10の大きさ(直径L1)に応じて、隔壁8の高さHBを十分に小さくすることによって、所望の発光領域率を得ることができる。

【0050】

なお、上述の発光領域率の目標値(0.7)、最大輝度KMに対する輝度KPの割合(95%以上)等の値は一例である。これらの値は、例えば有機EL装置Sの仕様等に応じて定められる。

【0051】

(実験例)

図6の模式図に示すように、画素領域10の直径L1を60μm、隔壁8の高さHBを50nmに設定し、膜厚HEが100nmである有機層4を形成した。これは、上述の(1)式、(2)式の条件を満足する。この場合、発光領域の直径L3は56μmとなった。ここで、画素領域10及び発光領域のそれぞれはほぼ円形状である。また、発光領域率は、約87%となる。このように、(1)式、(2)式の条件を満足することにより、発光領域率として目標値である70%を得ることができた。

【0052】

(比較例)

図7の模式図に示すように、画素領域10の直径L1を60μm、隔壁8の高さHBを2000nmに設定し、膜厚HEが100nmである有機層4を形成した。これは、上述の(1)式、(2)式の条件を満足しない。この場合、発光領域の直径L3は18μmとなり、発光領域率は、約9%となった。このように、(1)式、(2)式の条件を満足しない場合、発光領域率の目標値である70%を得ることができないことが確認できた。

【0053】

以上説明したように、HB ≦ 2×HEの条件を満足するように隔壁8及び有機層4を設けることによって、有機層4の膜厚を均一化することができる。また、HB ≦ 0.01×L1の条件を満足するように、画素領域10の大きさに応じて、隔壁8を設けることによって、有機層4の膜厚をより一層均一化することができる。したがって、その有機層4から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0054】

<第2実施形態>

第2実施形態について説明する。以下の説明において、上述の第1実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

【0055】

図8は第2実施形態に係る有機EL装置Sを示す側断面図である。図8に示すように、本実施形態の有機EL装置Sは、基板1と隔壁8との間に設けられた配線9を備えている。具体的には、配線9は、基板1と隔壁8の下に設けられた陽極3との間に配置されている。上述したように、配線9は、発光素子2と駆動素子とを電気的に接続するためのものであり、発光素子2の陽極3は、不図示の駆動素子と配線9を介して電気的に接続されている。

【0056】

また、上述の第1実施形態同様、基板1上には画素領域10が設定されており、その画素領域10を囲むように隔壁8が設けられている。そして、有機層4は、隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように形成されている。

【0057】

そして、駆動素子より発光素子2に駆動信号が供給されると、陽極3と陰極7との間に電流が流れ、発光素子2が発光して透明な基板1の外面側に光が射出される。すなわち、発光素子2のうち、隔壁8に囲まれた画素領域10内の有機層4(発光層6)から射出された光は、基板1を通過して、基板1の外面側に取り出される。

【0058】

次に、上述した構成を有する有機EL装置Sの製造方法について説明する。本実施形態における有機EL装置Sの製造方法は、基板1上の所定位置に配線9を形成する配線形成工程(S0)と、基板1上に設定された画素領域10を囲むように、且つ基板1との間で配線9を挟むように隔壁8を形成する隔壁形成工程(S1)と、有機層4を形成するための材料を含む液体材料を隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように供給する液体材料供給工程(S2)とを有する。本実施形態においても、液体材料供給工程においては、スピンコート法を用いて、隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように、有機層4を形成するための材料を含む液体材料が塗布される。

【0059】

本実施形態においては、隔壁8の高さをHB、画素領域10における有機層4の膜厚をHE、配線9の高さをHLとしたとき、

HB+HL ≦ 2×HE … (3)

の条件を満足するように、隔壁8、有機層4、及び配線9が設けられている。

【0060】

また、本実施形態においては、画素領域10は円形状であり、その画素領域の直径をL1、画素領域10のエッジと配線9のエッジとの距離(最短距離)をL2としたとき、

0.7×L1 ≦ L2 … (4)

の条件を満足するように、画素領域10の直径L1に応じて、距離L2が設けられている。

【0061】

また、本実施形態においては、

HB+HL ≦ 0.01×L1 … (5)

の条件を満足するように、画素領域10の直径L1に応じて、隔壁8の高さHB、及び配線9の高さHLが設けられている。

【0062】

本実施形態においては、画素領域10内の有機層4から射出される光の最大輝度KMに対して所定の割合の輝度KPの光を射出可能な発光領域の面積をAP、画素領域の面積をA1、AP/A1を発光領域率としたとき、発光領域率の目標値に応じて、隔壁8の高さHB、画素領域10における有機層4の膜厚HE、配線9の高さHL、画素領域10の直径L1、及び画素領域10のエッジと配線9のエッジとの距離L2のそれぞれが設定されている。

【0063】

本実施形態においては、所望の発光領域率(0.7以上)を得るために、換言すれば、平坦で薄い領域が大きく形成された膜厚プロファイルを得るために、隔壁8の高さHB、画素領域10における有機層4の膜厚HE、配線9の高さHL、画素領域10の直径L1、及び画素領域10のエッジと配線9のエッジとの距離L2のそれぞれを最適化している。

【0064】

そして、本実施形態においては、上述の(3)〜(5)式の条件を満足するように、画素領域10の大きさ(直径L1)に応じて、隔壁8の高さHB、画素領域10における有機層4の膜厚HE、配線9の高さHL、及び画素領域10のエッジと配線9のエッジとの距離L2のそれぞれを設定することにより、所望の発光領域率(発光領域の大きさ)が得られるような膜厚プロファイルを得ている。(3)式の条件を満足するように、すなわち隔壁8や配線9が膜厚プロファイルに大きな影響を及ぼさない程度に、膜厚HEを大きくすることによって、所望の発光領域率を得ることができる。また、(5)式の条件を満足するように、すなわち画素領域10の大きさ(直径L1)に応じて、隔壁8の高さHB及び配線9の高さHLを十分に小さくすることによって、所望の発光領域率を得ることができる。

【0065】

また、配線9によって、隔壁8の内側面8Sに段差8Dが形成される可能性があり、その段差8Dによって、画素領域10内における有機層4の膜厚が不均一になる可能性があるが、(4)式の条件を満足するように、画素領域10の大きさ(直径L1)に応じて、配線9を画素領域10から所定距離だけ離れた位置に設けることによって、有機層4の膜厚を均一化することができる。

【0066】

以上説明したように、基板1と隔壁8との間に配線9が設けられる場合において、HB+HL ≦ 2×HEの条件を満足するように隔壁8、配線9、及び有機層4を設けることによって、有機層4の膜厚を均一化することができる。また、HB+HL ≦ 0.01×L1の条件を満足するように、画素領域10の大きさに応じて、隔壁8及び配線9を設けることによって、有機層4の膜厚をより一層均一化することができる。また、0.7×L1 ≦ L2の条件を満足するように、画素領域10の大きさに応じて、距離L2を設けることによって、有機層4の膜厚をより一層均一化することができる。したがって、その有機層4から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0067】

<第3実施形態>

第3実施形態について説明する。図9は第3実施形態に係る有機EL装置Sを示す側断面図である。図9に示すように、本実施形態の有機EL装置Sは、配線9を含む基板1の表面(能動面)と陽極3との間に層間絶縁層12が配置され、陽極3と配線9とは、層間絶縁層12の所定位置に形成されたコンタクトホール13を介して電気的に接続されている。

【0068】

また、上述の各実施形態同様、基板1上には画素領域10が設定されており、その画素領域10を囲むように隔壁8が設けられている。そして、有機層4は、隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように形成されている。

【0069】

本実施形態においても、スピンコート法を用いて、隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように、有機層4を形成するための材料を含む液体材料が塗布される。

【0070】

本実施形態においても、HB+HL ≦ 2×HEの条件を満足するように隔壁8、配線9、及び有機層4を設けることによって、有機層4の膜厚を均一化することができる。また、HB+HL ≦ 0.01×L1の条件を満足するように、画素領域10の大きさに応じて、隔壁8及び配線9を設けることによって、有機層4の膜厚をより一層均一化することができる。また、0.7×L1 ≦ L2の条件を満足するように、画素領域10の大きさに応じて、距離L2を設けることによって、有機層4の膜厚をより一層均一化することができる。したがって、その有機層4から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0071】

なお、上述の第1〜第3実施形態において、画素領域10及び発光領域が円形状である場合を例にして説明したが、画素領域10及び発光領域の形状は任意である。例えば矩形状であってもよい。その場合、画素領域10の幅(L1’)に応じて、隔壁8の高さHB、配線9の高さHL、画素領域10のエッジと配線9のエッジとの距離L2等が設定される。

【0072】

なお、上述の第1〜第3実施形態において、有機層4が正孔輸送層5と発光層6からなる場合を例にして説明したが、有機層4を形成する材料層(機能層)として、正孔注入層、電子輸送層等が含まれてもよい。

【0073】

なお、上述の第1〜第3実施形態において、有機層4を形成するための材料を含む液体材料を、スピンコート法を用いて基板1上のほぼ全域に塗布しているが、液体材料を基板1上のほぼ全域に塗布可能な方式(湿式塗布方式)であれば、任意の手法を用いることができる。

【0074】

<光書き込みヘッド>

図10は、上述の有機EL装置Sを、電子写真方式プリンタの光書き込みヘッド(プリンタヘッド)に適用した場合の一例を示す図である。図10において、有機EL装置Sの基板1の上方には光学系60が設けられており、光学系60の上方には感光ドラム(感光体)61が設けられている。有機EL装置Sは、光学系60を介して、感光ドラム61に対して光を照射する。有機EL装置Sの基板1から射出された光は、光学系60を通って感光ドラム61上に集光されるようになっている。有機EL装置Sは均一な輝度(照度)の光を射出できるため、感光ドラム61を良好に感光させることができ、その感光ドラム61を用いて良好に画像形成することができる。

【0075】

<電子機器>

次に、上述の有機EL装置Sを備えた電子機器の例について説明する。上述の有機EL装置Sは、面発光が可能な照明用光源として用いることができる。例えば、液晶表示装置の表示部を構成するバックライトとして用いることができる。

【0076】

図11(A)は、携帯電話の一例を示した斜視図である。図11(A)において、符号1000は携帯電話本体を示し、符号1001は上記の有機EL装置Sを用いた表示部を示している。

【0077】

図11(B)は、腕時計型電子機器の一例を示した斜視図である。図11(B)において、符号1100は時計本体を示し、符号1101は上記の有機EL装置Sを用いた表示部を示している。

【0078】

図11(C)は、ワープロ、パソコンなどの携帯型情報処理装置の一例を示した斜視図である。図11(C)において、符号1200は情報処理装置、符号1202はキーボードなどの入力部、符号1204は情報処理装置本体、符号1206は上記の有機EL装置Sを用いた表示部を示している。

【0079】

図11(A)〜図11(C)に示す電子機器は、上記実施の形態の有機EL装置Sを備えているので、所望の性能を有する電子機器を提供することができる。

【0080】

なお、本発明の技術範囲は、上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0081】

例えば、上述の各実施形態の有機EL装置Sは、モノクロームのディスプレイに適用することができる。

【0082】

また、上述の各実施形態の有機EL装置Sの発光層6(有機層4)を、例えば白色発光材料で構成し、各画素領域のそれぞれから射出される光(白色光)を、カラーフィルタを用いて、赤色光、緑色光、及び青色光のそれぞれに変換することによって、フルカラーのディスプレイを形成することも可能である。

【0083】

また、上述の各実施形態では、発光素子2の発光が基板1を介して外面側に射出される形式、所謂ボトム・エミッションの例を用いて説明したが、発光素子2の発光が基板1と逆側の陰極7側から射出される形式、所謂トップ・エミッションであっても適用可能である。この場合、陰極7としては、光の取り出しが可能な透明あるいは半透明材料が用いられる。

【図面の簡単な説明】

【0084】

【図1】第1実施形態に係る有機EL装置を示す側断面図である。

【図2】第1実施形態に係る有機EL装置の製造方法を説明するためのフローチャート図である。

【図3】スピンコート法を用いて液体材料を塗布する状態を示す模式図である。

【図4】膜厚プロファイルと輝度プロファイルとの関係を示す模式図である。

【図5】発光領域、画素領域、最大輝度等の関係を説明するための模式図である。

【図6】実験例を説明するための図である。

【図7】比較例を説明するための図である。

【図8】第2実施形態に係る有機EL装置を示す側断面図である。

【図9】第3実施形態に係る有機EL装置を示す側断面図である。

【図10】有機EL装置を光書き込みヘッドに適用した例を説明するための図である。

【図11】有機EL装置を備えた電子機器の一例を示す図である。

【符号の説明】

【0085】

1…基板、2…発光素子、3…陽極、4…有機層、5…正孔輸送層、6…発光層、7…陰極、8…隔壁、8A…上面、9…配線、10…画素領域、S…有機EL装置

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(EL:electroluminescence)装置、及びその製造方法、並びに電子機器に関する。

【背景技術】

【0002】

ディスプレイの光源や、照明用光源、電子写真方式プリンタ等の光源として、面発光が可能な有機EL装置を適用しようとする試みがある。また、有機EL装置において、特許文献1、2に開示されているように、隔壁(バンク)で囲まれた領域内に、発光可能な有機層を形成するための材料を含む液体材料を供給する技術が知られている。

【特許文献1】特開2001−189192号公報

【特許文献2】特開2005−222776号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、基板上に設定された画素領域を囲むように隔壁を形成した状態で、例えばスピンコート法によって有機層を形成するための材料を含む液体材料を基板上に塗布する場合、隔壁の構造等によっては、画素領域内に形成される有機層の膜厚が不均一になる可能性がある。有機層の膜厚が不均一になると、その有機層から射出される光の輝度が不均一になる可能性があり、所望状態の光を射出できなくなる可能性がある。

【0004】

本発明は上記事情に鑑みてなされたもので、所望状態の光を射出可能な有機エレクトロルミネッセンス装置、及び有機エレクトロルミネッセンス装置の製造方法、並びにその有機エレクトロルミネッセンス装置を備えた電子機器を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の課題を解決するため、本発明は、発光可能な有機層を有する有機エレクトロルミネッセンス装置において、基板と、前記基板上に設定された画素領域を囲む隔壁とを備え、前記有機層は、前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように形成され、前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHEとしたとき、隔壁の高さHBが、膜厚HEの2倍以下となるように設けられている有機エレクトロルミネッセンス装置を提供する。

【0006】

本発明者は、有機層を、隔壁に囲まれた画素領域及び隔壁の上面のそれぞれに連続するように形成する場合、隔壁の高さHBを、画素領域における有機層の膜厚HEの2倍よりも小さくすることで、画素領域内における有機層の膜厚の均一性を所望レベルにできることを見出した。そこで、本発明によれば、HB ≦ 2×HEの条件を満足するように隔壁及び有機層を設けることによって、有機層の膜厚を均一化することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0007】

前記画素領域の直径をL1としたとき、隔壁の高さHBが、直径L1の0.01倍以下となるように設けられている構成を採用することができる。

【0008】

本発明者は、隔壁の高さHBを、画素領域の直径L1の0.01倍よりも小さくすることで、画素領域内における有機層の膜厚の均一性をより一層所望レベルにできることを見出した。そこで、本発明によれば、HB ≦ 0.01×L1の条件を満足するように、画素領域の大きさに応じて、隔壁を設けることによって、有機層の膜厚を均一化することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0009】

また本発明は、発光可能な有機層を有する有機エレクトロルミネッセンス装置において、基板と、前記基板上に設定された画素領域を囲む隔壁と、前記基板と前記隔壁との間に設けられた配線とを備え、前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHE、前記配線の高さをHLとしたとき、隔壁の高さHBと配線の高さHLとの和が、膜厚HEの2倍以下となるように設けられている有機エレクトロルミネッセンス装置を提供する。

【0010】

本発明者は、有機層を、隔壁に囲まれた画素領域及び隔壁の上面のそれぞれに連続するように形成する場合であって、基板と隔壁との間に配線を設ける場合、配線の高さHLと隔壁の高さHBとの和を、画素領域内における有機層の膜厚HEの2倍よりも小さくすることで、画素領域内における有機層の膜厚の均一性を所望レベルにできることを見出した。そこで、本発明によれば、HB+HL ≦ 2×HEの条件を満足するように隔壁、有機層、及び配線を設けることによって、有機層の膜厚を均一化することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0011】

前記画素領域の直径をL1、前記画素領域のエッジと前記配線のエッジとの距離をL2としたとき、直径L1の0.7倍の値が、距離L2以下となるように設けられている構成を採用することができる。

【0012】

すなわち、配線によって、隔壁の内側面に段差が形成される可能性があり、その段差によって、画素領域内における有機層の膜厚が不均一になる可能性があるが、本発明者は、画素領域のエッジと配線のエッジとの距離L2を、画素領域の直径L1の0.7倍よりも大きくすることで、段差の形成を抑え、画素領域内における有機層の膜厚の均一性を所望レベルにできることを見出した。そこで、本発明によれば、0.7×L1 ≦ L2の条件を満足するように、画素領域の大きさに応じて、配線を画素領域から所定距離だけ離れた位置に設けることによって、有機層の膜厚を均一化することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0013】

隔壁の高さHBと配線の高さHLとの和が、直径L1の0.01倍以下となるように設けられている構成を採用することができる。

【0014】

本発明者は、配線の高さHLと隔壁の高さHBとの和を、画素領域の直径L1の0.01倍よりも小さくすることで、画素領域内における有機層の膜厚の均一性をより一層所望レベルにできることを見出した。そこで、本発明によれば、HB+HL ≦ 0.01×L1の条件を満足するように、画素領域の大きさに応じて、隔壁及び配線を設けることによって、有機層の膜厚を均一化することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0015】

また本発明は、発光可能な有機層を有する有機エレクトロルミネッセンス装置において、基板と、前記基板上に設定された画素領域を囲む隔壁とを備え、前記有機層は、前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように形成され、前記画素領域内の前記有機層から射出される光の最大輝度KMに対して所定の割合の輝度KPの光を射出可能な発光領域の面積をAP、前記画素領域の面積をA1、AP/A1を発光領域率としたとき、前記発光領域率の目標値に応じて、前記隔壁の高さHB、前記画素領域における前記有機層の膜厚HE、及び前記画素領域の直径L1のそれぞれが設定されている有機エレクトロルミネッセンス装置を提供する。

【0016】

本発明によれば、AP/A1で定義される発光領域率の目標値(例えば0.7)に応じて、隔壁の高さHB、画素領域における有機層の膜厚HE、及び画素領域の直径L1のそれぞれを設定することで、所望の均一性を有する膜厚を有する有機層を形成することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0017】

また本発明は、発光可能な有機層を有する有機エレクトロルミネッセンス装置において、基板と、前記基板上に設定された画素領域を囲む隔壁と、前記基板と前記隔壁との間に設けられた配線とを備え、前記有機層は、前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように形成され、前記画素領域内の前記有機層から射出される光の最大輝度KMに対して所定の割合の輝度KPの光を射出可能な発光領域の面積をAP、前記画素領域の面積をA1、AP/A1を発光領域率としたとき、前記発光領域率の目標値に応じて、前記隔壁の高さHB、前記画素領域における前記有機層の膜厚HE、前記配線の高さHL、前記画素領域の直径L1、及び前記画素領域のエッジと前記配線のエッジとの距離L2のそれぞれが設定されている有機エレクトロルミネッセンス装置を提供する。

【0018】

本発明によれば、AP/A1で定義される発光領域率の目標値(例えば0.7)に応じて、隔壁の高さHB、画素領域における有機層の膜厚HE、配線の高さHL、画素領域の直径L1、及び画素領域のエッジと配線のエッジとの距離L2のそれぞれを設定することで、所望の均一性を有する膜厚を有する有機層を形成することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0019】

また本発明は、上記記載の有機エレクトロルミネッセンス装置を備えた電子機器を提供する。

【0020】

本発明によれば、所望状態の光を射出可能な有機エレクトロルミネッセンス装置を備えた電子機器が提供される。

【0021】

また本発明は、発光可能な有機層を有する有機エレクトロルミネッセンス装置の製造方法において、前記基板上に設定された画素領域を囲むように隔壁を形成する隔壁形成工程と、前記有機層を形成するための材料を含む液体材料を前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように供給する液体材料供給工程とを有し、前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHEとしたとき、隔壁の高さHBが、膜厚HEの2倍以下となるように、前記各工程を実行する有機エレクトロルミネッセンス装置の製造方法を提供する。

【0022】

本発明者は、有機層を形成するための材料を含む液体材料を、隔壁に囲まれた画素領域及び隔壁の上面のそれぞれに連続するように供給する場合、隔壁の高さHBを、画素領域における有機層の膜厚HEの2倍よりも小さくすることで、画素領域内における有機層の膜厚の均一性を所望レベルにできることを見出した。そこで、本発明によれば、HB ≦ 2×HEの条件を満足するように隔壁及び有機層を設けることによって、有機層の膜厚を均一化することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0023】

また本発明は、発光可能な有機層を有する有機エレクトロルミネッセンス装置の製造方法において、前記基板上の所定位置に配線を形成する配線形成工程と、前記基板上に設定された画素領域を囲むように、且つ前記基板との間で前記配線を挟むように隔壁を形成する隔壁形成工程と、前記有機層を形成するための材料を含む液体材料を前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように供給する液体材料供給工程とを有し、前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHE、前記配線の高さをHLとしたとき、隔壁の高さHBと配線の高さHLとの和が、膜厚HEの2倍以下となるように、前記各工程を実行する有機エレクトロルミネッセンス装置の製造方法を提供する。

【0024】

本発明者は、有機層を、隔壁に囲まれた画素領域及び隔壁の上面のそれぞれに連続するように形成する場合であって、基板と隔壁との間に配線を設ける場合、配線の高さHLと隔壁の高さHBとの和を、画素領域内における有機層の膜厚HEの2倍よりも小さくすることで、画素領域内における有機層の膜厚の均一性を所望レベルにできることを見出した。そこで、本発明によれば、HB+HL ≦ 2×HEの条件を満足するように隔壁、有機層、及び配線を設けることによって、有機層の膜厚を均一化することができる。したがって、その有機層から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0025】

前記液体材料供給工程は、スピンコート法を用いて、前記画素領域及び前記隔壁の上面のそれぞれに前記液体材料を塗布する構成を採用することができる。

【0026】

本発明によれば、基板上に複数の画素領域が形成されている場合においても、それら画素領域のそれぞれに液体材料を円滑に供給できる。

【発明を実施するための最良の形態】

【0027】

以下、本発明の実施形態について図面を参照しながら説明する。なお、以下の説明においては、XYZ直交座標系を設定し、このXYZ直交座標系を参照しつつ各部材の位置関係について説明する。そして、水平面内における所定方向をX軸方向、水平面内においてX軸方向と直交する方向をY軸方向、X軸方向及びY軸方向のそれぞれに直交する方向(すなわち鉛直方向)をZ軸方向とする。更には、X軸、Y軸、及びZ軸まわりの回転方向をそれぞれ、θX、θY、及びθZ方向とする。

【0028】

<第1実施形態>

第1実施形態について説明する。図1は第1実施形態に係る有機EL装置を示す側断面図である。図1において、有機EL装置Sは、基板1と、基板1上に設けられた発光素子(有機EL素子)2とを備えている。発光素子2は基板1の表面(能動面)に設けられている。また、有機EL装置Sは、発光素子2を駆動するための不図示の駆動素子(チップ)を備えている。また、基板1の表面の所定位置には、発光素子2と駆動素子とを電気的に接続する不図示の配線が設けられている。

【0029】

発光素子2は、基板1の表面に形成された陽極3と、発光可能な有機層4と、陰極7とを備えている。本実施形態においては、有機層4は、正孔輸送層5と、発光層6とを含む。陽極3及び陰極7は、有機層4を挟むように設けられている。

【0030】

基板1上には画素領域10が設定されており、その画素領域10を囲むように隔壁8が設けられている。そして、有機層4は、隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように形成されている。

【0031】

発光素子2の陽極3は、不図示の駆動素子と配線を介して電気的に接続されている。また不図示ではあるが、発光素子2の陰極7も駆動素子と電気的に接続されている。発光素子2の陽極3及び陰極7には、駆動素子より駆動信号を含む電力(電流)が供給される。

【0032】

本実施形態の有機EL装置Sは、発光素子2からの発光を基板1側から装置外部に取り出す形態、所謂ボトム・エミッションであり、画素領域10内の有機層4から射出される光は、基板1を通過する。基板1は、光を透過可能な透明あるいは半透明材料、例えば、透明なガラス、石英、サファイア、あるいはポリエステル、ポリアクリレート、ポリカーボネート、ポリエーテルケトンなどの透明な合成樹脂などによって形成されている。

【0033】

陽極3は、印加された電圧によって正孔を正孔輸送層5に注入するものであり、例えば、ITO(Indium Tin Oxide:インジウム錫酸化物)などの透明導電膜により形成されている。

【0034】

正孔輸送層5は、陽極3の正孔を発光層6に輸送・注入するためのものであり、公知の材料を用いることができる。例えば、ポリチオフェン、ポリアニリン、ポリピロールなどを用いることができる。更に具体的には、3,4−ポリエチレンジオシチオフェン/ポリスチレンスルフォン酸(PEDOT/PSS)などを用いることができる。

【0035】

発光層6は、陽極3から正孔輸送層5を経て注入された正孔と、陰極7から注入された電子とを結合して蛍光を発生させる機能を有する。発光層6を形成する材料としては、蛍光あるいは燐光を発光することが可能な公知の発光材料を用いることができる。例えば、ポリフルオレン誘導体(PF)、(ポリ)パラフェニレンビニレン誘導体(PPV)、ポリフェニレン誘導体(PP)、ポリパラフェニレン誘導体(PPP)、ポリビニルカルバゾール(PVK)、ポリチオフェン誘導体、ポリメチルフェニルシラン(PMPS)などのポリシラン系などを用いることができる。

【0036】

また、発光層6と陰極7との間に電子輸送層を設けてもよい。電子輸送層は、発光層6に電子を注入する役割を果たすものである。電子輸送層を形成する材料としては、オキサジアゾール誘導体、アントラキノジメタン及びその誘導体、ベンゾキノン及びその誘導体、ナフトキノン及びその誘導体、アントラキノン及びその誘導体、テトラシアノアンスラキノジメタン及びその誘導体、フルオレノン誘導体、ジフェニルジシアノエチレン及びその誘導体、ジフェノキノン誘導体、8−ヒドロキシキノリン及びその誘導体の金属錯体などを用いることができる。

【0037】

陰極7は、発光層6へ効率的に電子注入を行うことができる仕事関数の低い金属、例えばアルミニウム(Al)、マグネシウム(Mg)、金(Au)、銀(Ag)又はカルシウム(Ca)等の金属材料から形成されている。

【0038】

隔壁8は、画素領域10を区画するものであって、画素領域10を囲むように設けられている。本実施形態においては、画素領域10は円形状に設定されている。隔壁8を形成する材料としては、例えばポリイミド等の絶縁性を有する有機物を用いることができる。なお、隔壁8は、二酸化珪素等の絶縁性を有する無機物で形成されていてもよいし、無機物と有機物とを組み合わせたものであってもよい。

【0039】

そして、駆動素子より発光素子2に駆動信号が供給されると、陽極3と陰極7との間に電流が流れ、発光素子2が発光して透明な基板1の外面側に光が射出される。すなわち、発光素子2のうち、隔壁8に囲まれた画素領域10内の有機層4(発光層6)から射出された光は、基板1を通過して、基板1の外面側に取り出される。

【0040】

本実施形態においては、隔壁8の高さをHB、画素領域10における有機層4の膜厚をHEとしたとき、

HB ≦ 2×HE … (1)

の条件を満足するように、隔壁8及び有機層4が設けられている。ここで、有機層4の膜厚HEとは、有機層4の平坦な部分の膜厚であって、最も薄い部分である。

【0041】

また、本実施形態においては、画素領域10は円形状であり、その画素領域10の直径をL1としたとき、

HB ≦ 0.01×L1 … (2)

の条件を満足するように、画素領域10の直径L1に応じて、隔壁8の高さHBが設けられている。

【0042】

次に、上述した構成を有する有機EL装置Sの製造方法について説明する。図2のフローチャートに示すように、本実施形態における有機EL装置Sの製造方法は、基板1上に設定された画素領域10を囲むように隔壁8を形成する隔壁形成工程S1と、有機層4を形成するための材料を含む液体材料を隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように供給する液体材料供給工程S2とを有する。液体材料供給工程S2は、スピンコート法を用いて、画素領域10及び隔壁8の上面8Aのそれぞれに液体材料を塗布する。

【0043】

基板1上に陽極3が形成された後、隔壁8を形成するための膜が形成される。例えばスピンコート法、スプレーコート法、ロールコート法、ダイコート法、及びディップコート法等の所定の方法で、隔壁8を形成するための膜が形成される。そして、露光処理、現像処理、及びエッチング処理等を含むフォトリソグラフィの手法を用いて膜をパターニングすることにより、画像領域10を囲むように隔壁8が形成される(隔壁形成工程S1)。

【0044】

次に、図3の模式図に示すように、スピンコート法を用いて、隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように、有機層4(正孔輸送層5、発光層6)を形成するための材料を含む液体材料が塗布される。すなわち、隔壁8を備えた基板1を回転装置21で回転しつつ、その基板1上に、液体材料供給装置22より、有機層4を形成するための材料を含む液体材料が供給される。これにより、有機層4を形成するための材料を含む液体材料は、隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように塗布される。

【0045】

液体材料を塗布した後、所定の処理(例えば乾燥処理、加熱処理など)が実行される。本実施形態においては、隔壁8の高さをHB、画素領域10における有機層4の膜厚をHEとしたとき、上記(1)式の条件を満足するように、上述の各工程S1、S2を含む製造条件が設定されている。そして、有機層4上に陰極7が形成されることにより、図1に示すような有機EL装置1が製造される。

【0046】

本実施形態においては、画素領域10内の有機層4から射出される光の最大輝度KMに対して所定の割合の輝度KPの光を射出可能な発光領域の面積をAP、画素領域の面積をA1、AP/A1を発光領域率としたとき、発光領域率の目標値に応じて、隔壁8の高さHB、画素領域10における有機層4の膜厚HE、及び画素領域10の直径L1のそれぞれが設定されている。すなわち、本実施形態においては、発光領域は、画素領域10のうち、最大輝度KMに対して所定の割合(例えば95%以上)の輝度KPの光を射出可能な領域として定義され、発光領域率は、AP/A1として定義される。発光領域率が大きい場合、画素領域10内における輝度プロファイルは均一であり、発光領域率が小さい場合、画素領域10内における輝度プロファイルは不均一となる。

【0047】

画素領域10内の有機層4から射出される光の輝度は、有機層4(発光層6)の膜厚に応じて変化し、画素領域10内の有機層4から射出される光の輝度の分布(以下適宜、輝度プロファイル、と称する)は、有機層4(発光層6)の膜厚の分布(以下適宜、膜厚プロファイル、と称する)に応じて変化する。有機層4(発光層6)の膜厚が厚いほど、画素領域10内の有機層4から射出される光の輝度は小さくなる。例えば、画素領域10内の有機層4の膜厚プロファイルが図4(A)に示すような場合、輝度プロファイルは図4(B)に示すようになる。したがって、図1に示すように、隔壁8の内側面8S近傍における有機層4の膜厚が、画素領域10の中央における有機層4の膜厚よりも厚い場合には、有機層4のうち、隔壁8の内側面8S近傍の領域から射出される光の輝度は、画素領域10の中央の領域から射出される光の輝度よりも小さくなる。

【0048】

図5(A)の模式図に示すような膜厚プロファイルを有する有機層4が形成されている場合について考える。図5(B)に示すように、画素領域10内の有機層4のうち、膜厚が薄い領域から射出される光の輝度が最大輝度KMとなる。均一な輝度を得るためには、最大輝度KMに対して所定の割合(例えば95%以上)の輝度KPの光を射出可能な発光領域が可能な限り大きいことが望ましい。すなわち、上述の発光領域率が可能な限り大きいことが望ましく、平坦で薄い領域が大きく形成された膜厚プロファイルが得られることが望ましい。本実施形態においては、発光領域率の目標値(例えば0.7)に応じて、隔壁8の高さHB、画素領域10における有機層4の膜厚HE、及び画素領域10の直径L1のそれぞれが設定されている。すなわち、本実施形態においては、所望の発光領域率(0.7以上)が得られるように、換言すれば、平坦で薄い領域が大きく形成された膜厚プロファイルが得られるように、隔壁8の高さHB、画素領域10における有機層4の膜厚HE、及び画素領域10の直径L1のそれぞれを最適化している。本実施形態においては、所望の発光領域率(0.7以上)を得るために、膜厚の最小値HEに対して所定の割合(例えば101.5%以下)の膜厚を有する領域の大きさ(直径L3)が、画素領域10の大きさ(直径L1)に対して70%以上になるように設定される。すなわち、発光領域の直径L3が、画素領域10の直径L1に対して70%以上になるように設定されている。

【0049】

そして、本実施形態においては、上述の(1)式、(2)式の条件を満足するように、画素領域10の大きさ(直径L1)に応じて、隔壁8の高さHB、画素領域10における有機層4の膜厚HEを設定することにより、所望の発光領域率(発光領域の大きさ)が得られるような膜厚プロファイルを得ている。(1)式の条件を満足するように、すなわち隔壁8が膜厚プロファイルに大きな影響を及ぼさない程度に、隔壁8の高さHBに対して膜厚HEを大きくすることによって、所望の発光領域率を得ることができる。また、(2)式の条件を満足するように、すなわち画素領域10の大きさ(直径L1)に応じて、隔壁8の高さHBを十分に小さくすることによって、所望の発光領域率を得ることができる。

【0050】

なお、上述の発光領域率の目標値(0.7)、最大輝度KMに対する輝度KPの割合(95%以上)等の値は一例である。これらの値は、例えば有機EL装置Sの仕様等に応じて定められる。

【0051】

(実験例)

図6の模式図に示すように、画素領域10の直径L1を60μm、隔壁8の高さHBを50nmに設定し、膜厚HEが100nmである有機層4を形成した。これは、上述の(1)式、(2)式の条件を満足する。この場合、発光領域の直径L3は56μmとなった。ここで、画素領域10及び発光領域のそれぞれはほぼ円形状である。また、発光領域率は、約87%となる。このように、(1)式、(2)式の条件を満足することにより、発光領域率として目標値である70%を得ることができた。

【0052】

(比較例)

図7の模式図に示すように、画素領域10の直径L1を60μm、隔壁8の高さHBを2000nmに設定し、膜厚HEが100nmである有機層4を形成した。これは、上述の(1)式、(2)式の条件を満足しない。この場合、発光領域の直径L3は18μmとなり、発光領域率は、約9%となった。このように、(1)式、(2)式の条件を満足しない場合、発光領域率の目標値である70%を得ることができないことが確認できた。

【0053】

以上説明したように、HB ≦ 2×HEの条件を満足するように隔壁8及び有機層4を設けることによって、有機層4の膜厚を均一化することができる。また、HB ≦ 0.01×L1の条件を満足するように、画素領域10の大きさに応じて、隔壁8を設けることによって、有機層4の膜厚をより一層均一化することができる。したがって、その有機層4から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0054】

<第2実施形態>

第2実施形態について説明する。以下の説明において、上述の第1実施形態と同一又は同等の構成部分については同一の符号を付し、その説明を簡略若しくは省略する。

【0055】

図8は第2実施形態に係る有機EL装置Sを示す側断面図である。図8に示すように、本実施形態の有機EL装置Sは、基板1と隔壁8との間に設けられた配線9を備えている。具体的には、配線9は、基板1と隔壁8の下に設けられた陽極3との間に配置されている。上述したように、配線9は、発光素子2と駆動素子とを電気的に接続するためのものであり、発光素子2の陽極3は、不図示の駆動素子と配線9を介して電気的に接続されている。

【0056】

また、上述の第1実施形態同様、基板1上には画素領域10が設定されており、その画素領域10を囲むように隔壁8が設けられている。そして、有機層4は、隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように形成されている。

【0057】

そして、駆動素子より発光素子2に駆動信号が供給されると、陽極3と陰極7との間に電流が流れ、発光素子2が発光して透明な基板1の外面側に光が射出される。すなわち、発光素子2のうち、隔壁8に囲まれた画素領域10内の有機層4(発光層6)から射出された光は、基板1を通過して、基板1の外面側に取り出される。

【0058】

次に、上述した構成を有する有機EL装置Sの製造方法について説明する。本実施形態における有機EL装置Sの製造方法は、基板1上の所定位置に配線9を形成する配線形成工程(S0)と、基板1上に設定された画素領域10を囲むように、且つ基板1との間で配線9を挟むように隔壁8を形成する隔壁形成工程(S1)と、有機層4を形成するための材料を含む液体材料を隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように供給する液体材料供給工程(S2)とを有する。本実施形態においても、液体材料供給工程においては、スピンコート法を用いて、隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように、有機層4を形成するための材料を含む液体材料が塗布される。

【0059】

本実施形態においては、隔壁8の高さをHB、画素領域10における有機層4の膜厚をHE、配線9の高さをHLとしたとき、

HB+HL ≦ 2×HE … (3)

の条件を満足するように、隔壁8、有機層4、及び配線9が設けられている。

【0060】

また、本実施形態においては、画素領域10は円形状であり、その画素領域の直径をL1、画素領域10のエッジと配線9のエッジとの距離(最短距離)をL2としたとき、

0.7×L1 ≦ L2 … (4)

の条件を満足するように、画素領域10の直径L1に応じて、距離L2が設けられている。

【0061】

また、本実施形態においては、

HB+HL ≦ 0.01×L1 … (5)

の条件を満足するように、画素領域10の直径L1に応じて、隔壁8の高さHB、及び配線9の高さHLが設けられている。

【0062】

本実施形態においては、画素領域10内の有機層4から射出される光の最大輝度KMに対して所定の割合の輝度KPの光を射出可能な発光領域の面積をAP、画素領域の面積をA1、AP/A1を発光領域率としたとき、発光領域率の目標値に応じて、隔壁8の高さHB、画素領域10における有機層4の膜厚HE、配線9の高さHL、画素領域10の直径L1、及び画素領域10のエッジと配線9のエッジとの距離L2のそれぞれが設定されている。

【0063】

本実施形態においては、所望の発光領域率(0.7以上)を得るために、換言すれば、平坦で薄い領域が大きく形成された膜厚プロファイルを得るために、隔壁8の高さHB、画素領域10における有機層4の膜厚HE、配線9の高さHL、画素領域10の直径L1、及び画素領域10のエッジと配線9のエッジとの距離L2のそれぞれを最適化している。

【0064】

そして、本実施形態においては、上述の(3)〜(5)式の条件を満足するように、画素領域10の大きさ(直径L1)に応じて、隔壁8の高さHB、画素領域10における有機層4の膜厚HE、配線9の高さHL、及び画素領域10のエッジと配線9のエッジとの距離L2のそれぞれを設定することにより、所望の発光領域率(発光領域の大きさ)が得られるような膜厚プロファイルを得ている。(3)式の条件を満足するように、すなわち隔壁8や配線9が膜厚プロファイルに大きな影響を及ぼさない程度に、膜厚HEを大きくすることによって、所望の発光領域率を得ることができる。また、(5)式の条件を満足するように、すなわち画素領域10の大きさ(直径L1)に応じて、隔壁8の高さHB及び配線9の高さHLを十分に小さくすることによって、所望の発光領域率を得ることができる。

【0065】

また、配線9によって、隔壁8の内側面8Sに段差8Dが形成される可能性があり、その段差8Dによって、画素領域10内における有機層4の膜厚が不均一になる可能性があるが、(4)式の条件を満足するように、画素領域10の大きさ(直径L1)に応じて、配線9を画素領域10から所定距離だけ離れた位置に設けることによって、有機層4の膜厚を均一化することができる。

【0066】

以上説明したように、基板1と隔壁8との間に配線9が設けられる場合において、HB+HL ≦ 2×HEの条件を満足するように隔壁8、配線9、及び有機層4を設けることによって、有機層4の膜厚を均一化することができる。また、HB+HL ≦ 0.01×L1の条件を満足するように、画素領域10の大きさに応じて、隔壁8及び配線9を設けることによって、有機層4の膜厚をより一層均一化することができる。また、0.7×L1 ≦ L2の条件を満足するように、画素領域10の大きさに応じて、距離L2を設けることによって、有機層4の膜厚をより一層均一化することができる。したがって、その有機層4から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0067】

<第3実施形態>

第3実施形態について説明する。図9は第3実施形態に係る有機EL装置Sを示す側断面図である。図9に示すように、本実施形態の有機EL装置Sは、配線9を含む基板1の表面(能動面)と陽極3との間に層間絶縁層12が配置され、陽極3と配線9とは、層間絶縁層12の所定位置に形成されたコンタクトホール13を介して電気的に接続されている。

【0068】

また、上述の各実施形態同様、基板1上には画素領域10が設定されており、その画素領域10を囲むように隔壁8が設けられている。そして、有機層4は、隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように形成されている。

【0069】

本実施形態においても、スピンコート法を用いて、隔壁8に囲まれた画素領域10及び隔壁8の上面8Aのそれぞれに連続するように、有機層4を形成するための材料を含む液体材料が塗布される。

【0070】

本実施形態においても、HB+HL ≦ 2×HEの条件を満足するように隔壁8、配線9、及び有機層4を設けることによって、有機層4の膜厚を均一化することができる。また、HB+HL ≦ 0.01×L1の条件を満足するように、画素領域10の大きさに応じて、隔壁8及び配線9を設けることによって、有機層4の膜厚をより一層均一化することができる。また、0.7×L1 ≦ L2の条件を満足するように、画素領域10の大きさに応じて、距離L2を設けることによって、有機層4の膜厚をより一層均一化することができる。したがって、その有機層4から射出される光の輝度を均一化することができ、所望状態の光を射出することができる。

【0071】

なお、上述の第1〜第3実施形態において、画素領域10及び発光領域が円形状である場合を例にして説明したが、画素領域10及び発光領域の形状は任意である。例えば矩形状であってもよい。その場合、画素領域10の幅(L1’)に応じて、隔壁8の高さHB、配線9の高さHL、画素領域10のエッジと配線9のエッジとの距離L2等が設定される。

【0072】

なお、上述の第1〜第3実施形態において、有機層4が正孔輸送層5と発光層6からなる場合を例にして説明したが、有機層4を形成する材料層(機能層)として、正孔注入層、電子輸送層等が含まれてもよい。

【0073】

なお、上述の第1〜第3実施形態において、有機層4を形成するための材料を含む液体材料を、スピンコート法を用いて基板1上のほぼ全域に塗布しているが、液体材料を基板1上のほぼ全域に塗布可能な方式(湿式塗布方式)であれば、任意の手法を用いることができる。

【0074】

<光書き込みヘッド>

図10は、上述の有機EL装置Sを、電子写真方式プリンタの光書き込みヘッド(プリンタヘッド)に適用した場合の一例を示す図である。図10において、有機EL装置Sの基板1の上方には光学系60が設けられており、光学系60の上方には感光ドラム(感光体)61が設けられている。有機EL装置Sは、光学系60を介して、感光ドラム61に対して光を照射する。有機EL装置Sの基板1から射出された光は、光学系60を通って感光ドラム61上に集光されるようになっている。有機EL装置Sは均一な輝度(照度)の光を射出できるため、感光ドラム61を良好に感光させることができ、その感光ドラム61を用いて良好に画像形成することができる。

【0075】

<電子機器>

次に、上述の有機EL装置Sを備えた電子機器の例について説明する。上述の有機EL装置Sは、面発光が可能な照明用光源として用いることができる。例えば、液晶表示装置の表示部を構成するバックライトとして用いることができる。

【0076】

図11(A)は、携帯電話の一例を示した斜視図である。図11(A)において、符号1000は携帯電話本体を示し、符号1001は上記の有機EL装置Sを用いた表示部を示している。

【0077】

図11(B)は、腕時計型電子機器の一例を示した斜視図である。図11(B)において、符号1100は時計本体を示し、符号1101は上記の有機EL装置Sを用いた表示部を示している。

【0078】

図11(C)は、ワープロ、パソコンなどの携帯型情報処理装置の一例を示した斜視図である。図11(C)において、符号1200は情報処理装置、符号1202はキーボードなどの入力部、符号1204は情報処理装置本体、符号1206は上記の有機EL装置Sを用いた表示部を示している。

【0079】

図11(A)〜図11(C)に示す電子機器は、上記実施の形態の有機EL装置Sを備えているので、所望の性能を有する電子機器を提供することができる。

【0080】

なお、本発明の技術範囲は、上記実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0081】

例えば、上述の各実施形態の有機EL装置Sは、モノクロームのディスプレイに適用することができる。

【0082】

また、上述の各実施形態の有機EL装置Sの発光層6(有機層4)を、例えば白色発光材料で構成し、各画素領域のそれぞれから射出される光(白色光)を、カラーフィルタを用いて、赤色光、緑色光、及び青色光のそれぞれに変換することによって、フルカラーのディスプレイを形成することも可能である。

【0083】

また、上述の各実施形態では、発光素子2の発光が基板1を介して外面側に射出される形式、所謂ボトム・エミッションの例を用いて説明したが、発光素子2の発光が基板1と逆側の陰極7側から射出される形式、所謂トップ・エミッションであっても適用可能である。この場合、陰極7としては、光の取り出しが可能な透明あるいは半透明材料が用いられる。

【図面の簡単な説明】

【0084】

【図1】第1実施形態に係る有機EL装置を示す側断面図である。

【図2】第1実施形態に係る有機EL装置の製造方法を説明するためのフローチャート図である。

【図3】スピンコート法を用いて液体材料を塗布する状態を示す模式図である。

【図4】膜厚プロファイルと輝度プロファイルとの関係を示す模式図である。

【図5】発光領域、画素領域、最大輝度等の関係を説明するための模式図である。

【図6】実験例を説明するための図である。

【図7】比較例を説明するための図である。

【図8】第2実施形態に係る有機EL装置を示す側断面図である。

【図9】第3実施形態に係る有機EL装置を示す側断面図である。

【図10】有機EL装置を光書き込みヘッドに適用した例を説明するための図である。

【図11】有機EL装置を備えた電子機器の一例を示す図である。

【符号の説明】

【0085】

1…基板、2…発光素子、3…陽極、4…有機層、5…正孔輸送層、6…発光層、7…陰極、8…隔壁、8A…上面、9…配線、10…画素領域、S…有機EL装置

【特許請求の範囲】

【請求項1】

発光可能な有機層を有する有機エレクトロルミネッセンス装置において、

基板と、

前記基板上に設定された画素領域を囲む隔壁とを備え、

前記有機層は、前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように形成され、

前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHEとしたとき、

隔壁の高さHBが、膜厚HEの2倍以下となるように設けられていることを特徴とする有機エレクトロルミネッセンス装置。

【請求項2】

前記画素領域の直径をL1としたとき、

隔壁の高さHBが、直径L1の0.01倍以下となるように設けられていることを特徴とする請求項1記載の有機エレクトロルミネッセンス装置。

【請求項3】

発光可能な有機層を有する有機エレクトロルミネッセンス装置において、

基板と、

前記基板上に設定された画素領域を囲む隔壁と、

前記基板と前記隔壁との間に設けられた配線とを備え、

前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHE、前記配線の高さをHLとしたとき、

隔壁の高さHBと配線の高さHLとの和が、膜厚HEの2倍以下となるように設けられていることを特徴とする有機エレクトロルミネッセンス装置。

【請求項4】

前記画素領域の直径をL1、前記画素領域のエッジと前記配線のエッジとの距離をL2としたとき、

直径L1の0.7倍の値が、距離L2以下となるように設けられていることを特徴とする請求項3記載の有機エレクトロルミネッセンス装置。

【請求項5】

隔壁の高さHBと配線の高さHLとの和が、直径L1の0.01倍以下となるように設けられていることを特徴とする請求項4記載の有機エレクトロルミネッセンス装置。

【請求項6】

発光可能な有機層を有する有機エレクトロルミネッセンス装置において、

基板と、

前記基板上に設定された画素領域を囲む隔壁とを備え、

前記有機層は、前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように形成され、

前記画素領域内の前記有機層から射出される光の最大輝度KMに対して所定の割合の輝度KPの光を射出可能な発光領域の面積をAP、前記画素領域の面積をA1、AP/A1を発光領域率としたとき、

前記発光領域率の目標値に応じて、前記隔壁の高さHB、前記画素領域における前記有機層の膜厚HE、及び前記画素領域の直径L1のそれぞれが設定されていることを特徴とする有機エレクトロルミネッセンス装置。

【請求項7】

発光可能な有機層を有する有機エレクトロルミネッセンス装置において、

基板と、

前記基板上に設定された画素領域を囲む隔壁と、

前記基板と前記隔壁との間に設けられた配線とを備え、

前記有機層は、前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように形成され、

前記画素領域内の前記有機層から射出される光の最大輝度KMに対して所定の割合の輝度KPの光を射出可能な発光領域の面積をAP、前記画素領域の面積をA1、AP/A1を発光領域率としたとき、

前記発光領域率の目標値に応じて、前記隔壁の高さHB、前記画素領域における前記有機層の膜厚HE、前記配線の高さHL、前記画素領域の直径L1、及び前記画素領域のエッジと前記配線のエッジとの距離L2のそれぞれが設定されていることを特徴とする有機エレクトロルミネッセンス装置。

【請求項8】

請求項1〜請求項7のいずれか一項記載の有機エレクトロルミネッセンス装置を備えたことを特徴とする電子機器。

【請求項9】

発光可能な有機層を有する有機エレクトロルミネッセンス装置の製造方法において、

前記基板上に設定された画素領域を囲むように隔壁を形成する隔壁形成工程と、

前記有機層を形成するための材料を含む液体材料を前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように供給する液体材料供給工程とを有し、

前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHEとしたとき、

隔壁の高さHBが、膜厚HEの2倍以下となるように、前記各工程を実行することを特徴とする有機エレクトロルミネッセンス装置の製造方法。

【請求項10】

発光可能な有機層を有する有機エレクトロルミネッセンス装置の製造方法において、

前記基板上の所定位置に配線を形成する配線形成工程と、

前記基板上に設定された画素領域を囲むように、且つ前記基板との間で前記配線を挟むように隔壁を形成する隔壁形成工程と、

前記有機層を形成するための材料を含む液体材料を前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように供給する液体材料供給工程とを有し、

前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHE、前記配線の高さをHLとしたとき、

隔壁の高さHBと配線の高さHLとの和が、膜厚HEの2倍以下となるように、前記各工程を実行することを特徴とする有機エレクトロルミネッセンス装置の製造方法。

【請求項11】

前記液体材料供給工程は、スピンコート法を用いて、前記画素領域及び前記隔壁の上面のそれぞれに前記液体材料を塗布することを特徴とする請求項9又は10記載の有機エレクトロルミネッセンス装置の製造方法。

【請求項1】

発光可能な有機層を有する有機エレクトロルミネッセンス装置において、

基板と、

前記基板上に設定された画素領域を囲む隔壁とを備え、

前記有機層は、前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように形成され、

前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHEとしたとき、

隔壁の高さHBが、膜厚HEの2倍以下となるように設けられていることを特徴とする有機エレクトロルミネッセンス装置。

【請求項2】

前記画素領域の直径をL1としたとき、

隔壁の高さHBが、直径L1の0.01倍以下となるように設けられていることを特徴とする請求項1記載の有機エレクトロルミネッセンス装置。

【請求項3】

発光可能な有機層を有する有機エレクトロルミネッセンス装置において、

基板と、

前記基板上に設定された画素領域を囲む隔壁と、

前記基板と前記隔壁との間に設けられた配線とを備え、

前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHE、前記配線の高さをHLとしたとき、

隔壁の高さHBと配線の高さHLとの和が、膜厚HEの2倍以下となるように設けられていることを特徴とする有機エレクトロルミネッセンス装置。

【請求項4】

前記画素領域の直径をL1、前記画素領域のエッジと前記配線のエッジとの距離をL2としたとき、

直径L1の0.7倍の値が、距離L2以下となるように設けられていることを特徴とする請求項3記載の有機エレクトロルミネッセンス装置。

【請求項5】

隔壁の高さHBと配線の高さHLとの和が、直径L1の0.01倍以下となるように設けられていることを特徴とする請求項4記載の有機エレクトロルミネッセンス装置。

【請求項6】

発光可能な有機層を有する有機エレクトロルミネッセンス装置において、

基板と、

前記基板上に設定された画素領域を囲む隔壁とを備え、

前記有機層は、前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように形成され、

前記画素領域内の前記有機層から射出される光の最大輝度KMに対して所定の割合の輝度KPの光を射出可能な発光領域の面積をAP、前記画素領域の面積をA1、AP/A1を発光領域率としたとき、

前記発光領域率の目標値に応じて、前記隔壁の高さHB、前記画素領域における前記有機層の膜厚HE、及び前記画素領域の直径L1のそれぞれが設定されていることを特徴とする有機エレクトロルミネッセンス装置。

【請求項7】

発光可能な有機層を有する有機エレクトロルミネッセンス装置において、

基板と、

前記基板上に設定された画素領域を囲む隔壁と、

前記基板と前記隔壁との間に設けられた配線とを備え、

前記有機層は、前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように形成され、

前記画素領域内の前記有機層から射出される光の最大輝度KMに対して所定の割合の輝度KPの光を射出可能な発光領域の面積をAP、前記画素領域の面積をA1、AP/A1を発光領域率としたとき、

前記発光領域率の目標値に応じて、前記隔壁の高さHB、前記画素領域における前記有機層の膜厚HE、前記配線の高さHL、前記画素領域の直径L1、及び前記画素領域のエッジと前記配線のエッジとの距離L2のそれぞれが設定されていることを特徴とする有機エレクトロルミネッセンス装置。

【請求項8】

請求項1〜請求項7のいずれか一項記載の有機エレクトロルミネッセンス装置を備えたことを特徴とする電子機器。

【請求項9】

発光可能な有機層を有する有機エレクトロルミネッセンス装置の製造方法において、

前記基板上に設定された画素領域を囲むように隔壁を形成する隔壁形成工程と、

前記有機層を形成するための材料を含む液体材料を前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように供給する液体材料供給工程とを有し、

前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHEとしたとき、

隔壁の高さHBが、膜厚HEの2倍以下となるように、前記各工程を実行することを特徴とする有機エレクトロルミネッセンス装置の製造方法。

【請求項10】

発光可能な有機層を有する有機エレクトロルミネッセンス装置の製造方法において、

前記基板上の所定位置に配線を形成する配線形成工程と、

前記基板上に設定された画素領域を囲むように、且つ前記基板との間で前記配線を挟むように隔壁を形成する隔壁形成工程と、

前記有機層を形成するための材料を含む液体材料を前記隔壁に囲まれた前記画素領域及び前記隔壁の上面のそれぞれに連続するように供給する液体材料供給工程とを有し、

前記隔壁の高さをHB、前記画素領域における前記有機層の膜厚をHE、前記配線の高さをHLとしたとき、

隔壁の高さHBと配線の高さHLとの和が、膜厚HEの2倍以下となるように、前記各工程を実行することを特徴とする有機エレクトロルミネッセンス装置の製造方法。

【請求項11】

前記液体材料供給工程は、スピンコート法を用いて、前記画素領域及び前記隔壁の上面のそれぞれに前記液体材料を塗布することを特徴とする請求項9又は10記載の有機エレクトロルミネッセンス装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2007−207545(P2007−207545A)

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願番号】特願2006−24167(P2006−24167)

【出願日】平成18年2月1日(2006.2.1)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願日】平成18年2月1日(2006.2.1)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]