有機デバイスおよびその製造方法

【課題】優れた防湿性能を有する保護膜を備えた有機デバイスの製造方法を提供する。

【解決手段】一対の電極と、これらの電極間に配置される有機化合物とから少なくとも構成される有機素子上に、放電手段により保護膜の原料成分を帯電させて成膜する保護膜の成膜工程を有する有機デバイスの製造方法であって、保護膜の成膜工程は、有機素子基板101の電位をプラズマ電位よりも低い電位に固定した状態で保護膜を成膜する。

【解決手段】一対の電極と、これらの電極間に配置される有機化合物とから少なくとも構成される有機素子上に、放電手段により保護膜の原料成分を帯電させて成膜する保護膜の成膜工程を有する有機デバイスの製造方法であって、保護膜の成膜工程は、有機素子基板101の電位をプラズマ電位よりも低い電位に固定した状態で保護膜を成膜する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(EL)素子あるいは有機FET(Field Effect Transistor)等の有機デバイス、およびその製造方法に関する。

【背景技術】

【0002】

有機EL素子は、一対の電極とその間に配置される少なくとも発光層を含む有機化合物層とから構成されており、この素子上に防湿性能を有する保護膜(パッシベーション膜)を設けることが知られている(特許文献1参照)。

【0003】

このような保護膜の成膜技術については、例えば、スパッタ法を用いた技術(特許文献2参照)や、CVD法(化学気相成長法)を用いた技術(特許文献3参照)が提案されている。

【0004】

【特許文献1】特開2003−217829号公報

【特許文献2】特開2004−339581号公報

【特許文献3】特開2004−006444号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、有機EL素子などの有機デバイスに保護膜を成膜する場合、スパッタ法やCVD法を用いて形成すると、プラズマダメージにより有機化合物が局部的に変性したり、分解してしまう。しかし、有機化合物の変性や分解が起こらないように保護膜を成膜しようとすると、保護膜の特性である防湿性能が十分な特性に至らないという問題があった。

【0006】

本発明は、上記の課題に鑑みて創案されたものであり、優れた防湿性能を有する保護膜を備えた有機デバイスおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成すべく、本発明に係る有機デバイスの製造方法は、一対の電極と、これらの電極間に配置される有機化合物とから少なくとも構成される有機素子上に、放電手段により保護膜の原料成分を帯電させて成膜する保護膜の成膜工程を有する有機デバイスの製造方法において、

前記保護膜の成膜工程は、前記有機素子の電位をプラズマ電位よりも低い電位に固定した状態で前記保護膜を成膜することを特徴とする。

【発明の効果】

【0008】

本発明によれば、放電手段により保護膜の原料成分を帯電させて成膜する保護膜の成膜工程を有し、この保護膜の成膜工程は、有機素子の電位をプラズマ電位よりも低い電位に固定した状態で保護膜を成膜する。したがって、プラズマ電位と有機素子の電位との電位差により電荷を帯びた状態の原料成分が有機素子に均一に引き寄せられるので、優れた防湿特性を有する保護膜を備えた有機デバイスを作製することができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明の実施の形態を図面に基づいて説明するが、本発明は本実施形態に限定されるものではない。

【0010】

本実施形態の有機デバイスは、有機素子と保護膜とから少なくとも構成される。ここで、有機素子とは有機EL素子や有機FET等の素子の総称である。

【0011】

有機EL素子は、一対の電極とその間に配置される少なくとも発光層を含む有機化合物とから構成される。有機化合物は発光層の他に、例えば、正孔輸送層、電子輸送層および電子注入層を含んでいてもよい。保護膜は有機EL素子を覆うように成膜される。

【0012】

有機FETは、ソース、ゲートおよびドレインの各電極と、ソース−ドレイン電極間に配置される有機半導体層とから少なくとも構成される。保護膜はゲート電極側に成膜されていてもよく、あるいはゲート電極と反対側に成膜されてもよい。

【0013】

保護膜は有機素子を覆う膜であり、パッシベーション膜とも称される。本実施形態における保護膜は窒化シリコンあるいは窒化酸化シリコンからなる膜、あるいはこれら組成に更に水素等が付加された膜等であり、スパッタ法やCVD法(化学気相成長法)などにより得られる。したがって、保護膜上に更にカバーガラスや樹脂などの別の部材が配置されても、そのような別部材を指すものではない。より具体的には、保護膜は、スパッタ法やCVD法などを用いて、チャンバー内で原料となる成分が電荷を帯びた状態で被処理物である有機素子に堆積することにより得られる。この電荷を帯びた状態の原料成分が有機素子に引き寄せられ易いようにするために、有機素子の電位をプラズマ電位よりも低い電位に固定する。その結果、電荷を帯びた状態の原料成分が有機素子に均一に引き寄せられるので、保護膜の膜厚分布を絶対値で2.5%以内とすることができ、保護膜の特性である防湿性能を向上させることができる。

【0014】

ここで、保護膜の特性である防湿性能とは、保護膜で封止した有機素子が温度60℃、湿度90%で加速耐久時間500時間以上を経て発光時にダークスポットを生じない性能をいう。より好ましくは、加速耐久時間1000時間以上を経て発光時にダークスポットを生じない性能である。この500時間以上の加速耐久時間は、有機素子の電位をプラズマ電位よりも低い電位に固定した状態で成膜を行わなければ容易に達成し得ない数値である。有機素子の電位をプラズマ電位よりも低い電位に固定した状態で得られる有機デバイスと、電位を固定しない状態で得られる有機デバイスとのそれぞれの保護膜特性の違いについては、実施例および比較例でも後述する。

【0015】

また、有機素子の電位をプラズマ電位よりも低い電位に固定するということは、保護膜が直接堆積される対象の電位を制御することであり、その結果、製膜速度が速くなる利点がある。具体的には、有機素子の電位をプラズマ電位に対して1v以上低く設定することが好ましい。

【0016】

保護膜が直接堆積される対象とは、有機EL素子の場合、一対の電極の少なくとも一方の電極、具体的には上部電極であったり、あるいは有機EL素子上に更に配置される上部電極とは別の層である。

【0017】

また、本実施形態における有機素子は、基板面内に複数離間して配置されていてもよい。このように同一基板面内に複数の有機素子が設けられたものを有機素子アレイと称する。そして、保護膜は、複数の有機素子を跨ぐように成膜された構成、すなわち有機素子アレイ上を覆う構成であってもよい。この場合には、有機素子アレイよりも外側にはみ出すように成膜され、すなわちアレイ面積よりも大きい面積で保護膜を成膜することが有機素子アレイを保護するという点で好ましい。

【0018】

さらに、本実施形態における保護膜は、アレイ面積が2インチ角以上の大型アレイ上にも成膜することができる。アレイが大型になると保護膜の特性である防湿性能が厳しく要求されるため、本実施形態における保護層が適している。

【0019】

次に、有機デバイスの製造方法について説明する。

【0020】

まず、有機素子の配置工程について説明する。

【0021】

有機素子の配置工程において、一対の電極のうちいずれか一方の電極が配置されている側が上を向いた状態で有機素子を配置してもよい。この場合、有機素子には有機EL素子あるいは有機FET等の各種素子を適用することができる。

【0022】

有機EL素子では、インクジェット法により下部電極上に発光層を配置する場合に、一対の電極のうちいずれか一方の電極(具体的には上部電極)が配置されている側を上に向けた状態で有機素子を配置する工程が相当する。

【0023】

有機FETでは、インクジェット法によりソース−ドレイン間に有機化合物を配置する場合に、一対の電極のうちいずれか一方の電極(具体的にはソース電極またはドレイン電極)が配置されている側を上に向けた状態で有機素子を配置する工程が相当する。

【0024】

その他、有機EL素子や有機FET等にかかわらず、有機化合物をスピンコート等のキャスト法や印刷等の転写法により設ける工程が相当する。

【0025】

そして、保護膜の成膜工程を実施する前に、一対の電極のうちいずれか一方の電極が配置されている側を下に向けた状態で有機化合物を配置する有機素子の配置工程を更に有することが好ましい。

【0026】

下に向けた状態で有機化合物を配置する有機素子の配置工程は、蒸着法において好ましく用いられる工程である。この場合、有機素子には有機EL素子あるいは有機FET等の各種素子を適用することができる。

【0027】

蒸着法は蒸着物質の熱による上方向への拡散(蒸発あるいは昇華)を利用するため、蒸着源を下側に配置し、一対の電極のうちいずれか一方の電極が配置されている側を下に向けた状態で行うことが好ましい。そのため、保護膜の成膜工程においても、有機素子を有する基板を有機化合物が下側に向いた状態で行ってもよい。

【0028】

しかしながら、有機素子の配置工程は、一対の電極のうちいずれか一方の電極が配置されている側が下を向いた状態で行い、その後反転させて、保護層の成膜工程において有機素子を有する基板を有機化合物が上側に向いた状態で成膜することが好ましい。これは、有機EL素子が配置された基板は基板自体の自重により、さらには有機EL素子が存在することにより撓むので、この撓みを矯正するために基板を有機EL素子が上側に向いた状態で成膜することが好ましいからである。

【0029】

次に、保護膜の成膜工程について説明する。

【0030】

保護膜の成膜工程は、上述したように、スパッタ法やCVD法などを用いて、チャンバー内で保護膜の原料成分を放電手段により帯電させ、原料成分が電荷を帯びた状態で被処理物である有機素子に堆積させることにより成膜する。

【0031】

保護膜の成膜にあたり、保護膜を成膜する側(成膜面)が下を向いている状態でもよいが、保護膜の成膜面が上を向いた状態であることが好ましい。その結果、有機素子の電位の固定を簡便に行うことができる。これは、有機素子を有する基板上に保護膜を成膜するため、チャンバーに載置する際に基板を保持する手段(ホルダー)に有機素子の電位の固定する手段を設けることが簡便だからである。さらに、保護膜の成膜後の有機素子をチャンバーから搬出する場合にも、有機素子が基板に対して上に向いている方が後工程で反転操作が不要であるという利点がある。

【0032】

また、アレイ面積が2インチ角以上である場合にも、保護膜の成膜面を上に向けた状態に設定することが好ましい。アレイ面積が2インチ角以上ということは基板の面積がそれ以上であり、この場合、基板の自重や基板上に設けられた有機素子の重みでアレイ面にうねりが生じる。そのため、有機素子の電位をプラズマ電位よりも低い電位に固定しながら保護膜を均一に得るには、保護膜の成膜面が上に向いた状態であることが好ましい。保護膜が均一に形成されると、有機EL素子を発光させる場合に輝度ムラのない均一な発光が得られるという利点もある。

【実施例】

【0033】

以下、実施例を挙げて本発明に係る有機デバイスの製造方法を詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0034】

<実施例1>

2インチ角のTFT基板上に、以下の公知の材料を用いて有機EL素子を作製した。すなわち、第一の電極としてCrを配設したTFT基板にUV/オゾン洗浄処理を施し、その上に正孔輸送層、発光層、電子輸送層および電子注入層からなる有機化合物層を以下の各材料を用いて真空蒸着法により形成した。

【0035】

正孔輸送層には、下記化学式で表されるαNPDを50nmの膜厚で成膜した。

【0036】

【化1】

【0037】

発光層には、下記化学式で表されるアルミキレート錯体(Alq3)とクマリン6を100:6の重量比率で共蒸着し、50nmの膜厚で形成した。

【0038】

【化2】

【0039】

電子輸送層には、下記化学式で表されるフェナントロリン化合物を10nmの膜厚で形成した。

【0040】

【化3】

【0041】

さらに電子注入層として、上記のフェナントロリン化合物と炭酸セシウムCs2CO3を100:1の重量比で共蒸着し、40nmの膜厚で形成した。

【0042】

この上にスパッタ法によるITO(インジウム錫酸化物)薄膜である第二の電極を220nmの膜厚で成膜し、画素を形成した。

【0043】

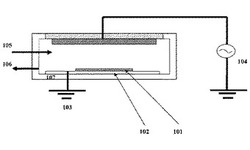

図1は、実施例1で用いる保護膜の成膜装置を示す模式図である。図1に示す成膜装置において、有機EL素子基板101を反転させて保護膜(パッシベーション膜)の成膜面を上向きにし、接地103してプラズマ電位よりも低い電位に設定したホルダー102上に基板101を載せた。そして、この基板101上にPE−CVD法によるパッシベーション膜を700nmの膜厚で成膜した。パッシベーション膜は、チャンバー107内をガス供給手段105、放電手段104および排気手段106により調整し、それぞれSiH4ガス4sccm、N2ガス200sccm、高周波電力40W、圧力70Paの条件下で成膜した。こうして作製した有機デバイスのサンプルに温度60℃、湿度90%の恒温高湿耐久試験を行い、一定時間後に発光させてダークスポットの数を計測したところ、1000時間の耐久時間までダークスポットは検出されなかった。

【0044】

<比較例1>

図2は、比較例1で用いる保護膜の成膜装置を示す模式図である。図2に示す成膜装置に実施例1と同様の方法で形成した有機EL素子基板201を導入して、保護膜(パッシベーション膜)の成膜面を下向きにしたまま、基板201の電位を固定しない状態でパッシベーション膜を実施例1と同様の条件で成膜した。こうして作製した有機デバイスのサンプルに温度60℃、湿度90%の恒温高湿耐久試験を行い、一定時間後に発光させてダークスポットの数を計測したところ、100時間の耐久時間にてダークスポットが検出された。

【0045】

以上の結果から、有機EL素子基板の電位をプラズマ電位よりも低い電位に固定した有機デバイスは、電位を固定しないものよりも防湿性能が向上することがわかった。

【0046】

<実施例2>

実施例1と同様の方法で作製した有機デバイスのサンプルを全色発光させて、RGBの各色の輝度プロファイルを測定したところ、サンプルの周辺部分と中心部分の輝度分布は各色±2.5%の範囲にあり、ほぼ輝度ムラが検出されなかった。このサンプルのパッシベーション膜の膜厚分布を計測したところ、±2.5%の範囲にあることが確認された。

【0047】

<比較例2>

比較例1と同様の方法で作製した有機デバイスのサンプルを全色発光させて、RGBの各色の輝度プロファイルを測定したところ、サンプルの周辺部分と中心部分の輝度分布には最大±20%の輝度ムラが検出された。このサンプルのパッシベーション膜は外周部が厚くて中心部が薄く形成されており、膜厚分布を計測したところ、±30%のばらつきがあることが確認された。

【0048】

以上の結果から、有機EL素子基板の電位をプラズマ電位よりも低い電位に固定した有機デバイスは、電位を固定しないものよりも輝度ムラが低減されることがわかった。

【図面の簡単な説明】

【0049】

【図1】実施例1で用いる保護膜の成膜装置を示す模式図である。

【図2】比較例2で用いる保護膜の成膜装置を示す模式図である。

【符号の説明】

【0050】

101、201 基板

102 ホルダー

103 アース

104、204 放電手段

105、205 ガス供給手段

106、206 排気手段

107、207 チャンバー

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(EL)素子あるいは有機FET(Field Effect Transistor)等の有機デバイス、およびその製造方法に関する。

【背景技術】

【0002】

有機EL素子は、一対の電極とその間に配置される少なくとも発光層を含む有機化合物層とから構成されており、この素子上に防湿性能を有する保護膜(パッシベーション膜)を設けることが知られている(特許文献1参照)。

【0003】

このような保護膜の成膜技術については、例えば、スパッタ法を用いた技術(特許文献2参照)や、CVD法(化学気相成長法)を用いた技術(特許文献3参照)が提案されている。

【0004】

【特許文献1】特開2003−217829号公報

【特許文献2】特開2004−339581号公報

【特許文献3】特開2004−006444号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、有機EL素子などの有機デバイスに保護膜を成膜する場合、スパッタ法やCVD法を用いて形成すると、プラズマダメージにより有機化合物が局部的に変性したり、分解してしまう。しかし、有機化合物の変性や分解が起こらないように保護膜を成膜しようとすると、保護膜の特性である防湿性能が十分な特性に至らないという問題があった。

【0006】

本発明は、上記の課題に鑑みて創案されたものであり、優れた防湿性能を有する保護膜を備えた有機デバイスおよびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成すべく、本発明に係る有機デバイスの製造方法は、一対の電極と、これらの電極間に配置される有機化合物とから少なくとも構成される有機素子上に、放電手段により保護膜の原料成分を帯電させて成膜する保護膜の成膜工程を有する有機デバイスの製造方法において、

前記保護膜の成膜工程は、前記有機素子の電位をプラズマ電位よりも低い電位に固定した状態で前記保護膜を成膜することを特徴とする。

【発明の効果】

【0008】

本発明によれば、放電手段により保護膜の原料成分を帯電させて成膜する保護膜の成膜工程を有し、この保護膜の成膜工程は、有機素子の電位をプラズマ電位よりも低い電位に固定した状態で保護膜を成膜する。したがって、プラズマ電位と有機素子の電位との電位差により電荷を帯びた状態の原料成分が有機素子に均一に引き寄せられるので、優れた防湿特性を有する保護膜を備えた有機デバイスを作製することができる。

【発明を実施するための最良の形態】

【0009】

以下、本発明の実施の形態を図面に基づいて説明するが、本発明は本実施形態に限定されるものではない。

【0010】

本実施形態の有機デバイスは、有機素子と保護膜とから少なくとも構成される。ここで、有機素子とは有機EL素子や有機FET等の素子の総称である。

【0011】

有機EL素子は、一対の電極とその間に配置される少なくとも発光層を含む有機化合物とから構成される。有機化合物は発光層の他に、例えば、正孔輸送層、電子輸送層および電子注入層を含んでいてもよい。保護膜は有機EL素子を覆うように成膜される。

【0012】

有機FETは、ソース、ゲートおよびドレインの各電極と、ソース−ドレイン電極間に配置される有機半導体層とから少なくとも構成される。保護膜はゲート電極側に成膜されていてもよく、あるいはゲート電極と反対側に成膜されてもよい。

【0013】

保護膜は有機素子を覆う膜であり、パッシベーション膜とも称される。本実施形態における保護膜は窒化シリコンあるいは窒化酸化シリコンからなる膜、あるいはこれら組成に更に水素等が付加された膜等であり、スパッタ法やCVD法(化学気相成長法)などにより得られる。したがって、保護膜上に更にカバーガラスや樹脂などの別の部材が配置されても、そのような別部材を指すものではない。より具体的には、保護膜は、スパッタ法やCVD法などを用いて、チャンバー内で原料となる成分が電荷を帯びた状態で被処理物である有機素子に堆積することにより得られる。この電荷を帯びた状態の原料成分が有機素子に引き寄せられ易いようにするために、有機素子の電位をプラズマ電位よりも低い電位に固定する。その結果、電荷を帯びた状態の原料成分が有機素子に均一に引き寄せられるので、保護膜の膜厚分布を絶対値で2.5%以内とすることができ、保護膜の特性である防湿性能を向上させることができる。

【0014】

ここで、保護膜の特性である防湿性能とは、保護膜で封止した有機素子が温度60℃、湿度90%で加速耐久時間500時間以上を経て発光時にダークスポットを生じない性能をいう。より好ましくは、加速耐久時間1000時間以上を経て発光時にダークスポットを生じない性能である。この500時間以上の加速耐久時間は、有機素子の電位をプラズマ電位よりも低い電位に固定した状態で成膜を行わなければ容易に達成し得ない数値である。有機素子の電位をプラズマ電位よりも低い電位に固定した状態で得られる有機デバイスと、電位を固定しない状態で得られる有機デバイスとのそれぞれの保護膜特性の違いについては、実施例および比較例でも後述する。

【0015】

また、有機素子の電位をプラズマ電位よりも低い電位に固定するということは、保護膜が直接堆積される対象の電位を制御することであり、その結果、製膜速度が速くなる利点がある。具体的には、有機素子の電位をプラズマ電位に対して1v以上低く設定することが好ましい。

【0016】

保護膜が直接堆積される対象とは、有機EL素子の場合、一対の電極の少なくとも一方の電極、具体的には上部電極であったり、あるいは有機EL素子上に更に配置される上部電極とは別の層である。

【0017】

また、本実施形態における有機素子は、基板面内に複数離間して配置されていてもよい。このように同一基板面内に複数の有機素子が設けられたものを有機素子アレイと称する。そして、保護膜は、複数の有機素子を跨ぐように成膜された構成、すなわち有機素子アレイ上を覆う構成であってもよい。この場合には、有機素子アレイよりも外側にはみ出すように成膜され、すなわちアレイ面積よりも大きい面積で保護膜を成膜することが有機素子アレイを保護するという点で好ましい。

【0018】

さらに、本実施形態における保護膜は、アレイ面積が2インチ角以上の大型アレイ上にも成膜することができる。アレイが大型になると保護膜の特性である防湿性能が厳しく要求されるため、本実施形態における保護層が適している。

【0019】

次に、有機デバイスの製造方法について説明する。

【0020】

まず、有機素子の配置工程について説明する。

【0021】

有機素子の配置工程において、一対の電極のうちいずれか一方の電極が配置されている側が上を向いた状態で有機素子を配置してもよい。この場合、有機素子には有機EL素子あるいは有機FET等の各種素子を適用することができる。

【0022】

有機EL素子では、インクジェット法により下部電極上に発光層を配置する場合に、一対の電極のうちいずれか一方の電極(具体的には上部電極)が配置されている側を上に向けた状態で有機素子を配置する工程が相当する。

【0023】

有機FETでは、インクジェット法によりソース−ドレイン間に有機化合物を配置する場合に、一対の電極のうちいずれか一方の電極(具体的にはソース電極またはドレイン電極)が配置されている側を上に向けた状態で有機素子を配置する工程が相当する。

【0024】

その他、有機EL素子や有機FET等にかかわらず、有機化合物をスピンコート等のキャスト法や印刷等の転写法により設ける工程が相当する。

【0025】

そして、保護膜の成膜工程を実施する前に、一対の電極のうちいずれか一方の電極が配置されている側を下に向けた状態で有機化合物を配置する有機素子の配置工程を更に有することが好ましい。

【0026】

下に向けた状態で有機化合物を配置する有機素子の配置工程は、蒸着法において好ましく用いられる工程である。この場合、有機素子には有機EL素子あるいは有機FET等の各種素子を適用することができる。

【0027】

蒸着法は蒸着物質の熱による上方向への拡散(蒸発あるいは昇華)を利用するため、蒸着源を下側に配置し、一対の電極のうちいずれか一方の電極が配置されている側を下に向けた状態で行うことが好ましい。そのため、保護膜の成膜工程においても、有機素子を有する基板を有機化合物が下側に向いた状態で行ってもよい。

【0028】

しかしながら、有機素子の配置工程は、一対の電極のうちいずれか一方の電極が配置されている側が下を向いた状態で行い、その後反転させて、保護層の成膜工程において有機素子を有する基板を有機化合物が上側に向いた状態で成膜することが好ましい。これは、有機EL素子が配置された基板は基板自体の自重により、さらには有機EL素子が存在することにより撓むので、この撓みを矯正するために基板を有機EL素子が上側に向いた状態で成膜することが好ましいからである。

【0029】

次に、保護膜の成膜工程について説明する。

【0030】

保護膜の成膜工程は、上述したように、スパッタ法やCVD法などを用いて、チャンバー内で保護膜の原料成分を放電手段により帯電させ、原料成分が電荷を帯びた状態で被処理物である有機素子に堆積させることにより成膜する。

【0031】

保護膜の成膜にあたり、保護膜を成膜する側(成膜面)が下を向いている状態でもよいが、保護膜の成膜面が上を向いた状態であることが好ましい。その結果、有機素子の電位の固定を簡便に行うことができる。これは、有機素子を有する基板上に保護膜を成膜するため、チャンバーに載置する際に基板を保持する手段(ホルダー)に有機素子の電位の固定する手段を設けることが簡便だからである。さらに、保護膜の成膜後の有機素子をチャンバーから搬出する場合にも、有機素子が基板に対して上に向いている方が後工程で反転操作が不要であるという利点がある。

【0032】

また、アレイ面積が2インチ角以上である場合にも、保護膜の成膜面を上に向けた状態に設定することが好ましい。アレイ面積が2インチ角以上ということは基板の面積がそれ以上であり、この場合、基板の自重や基板上に設けられた有機素子の重みでアレイ面にうねりが生じる。そのため、有機素子の電位をプラズマ電位よりも低い電位に固定しながら保護膜を均一に得るには、保護膜の成膜面が上に向いた状態であることが好ましい。保護膜が均一に形成されると、有機EL素子を発光させる場合に輝度ムラのない均一な発光が得られるという利点もある。

【実施例】

【0033】

以下、実施例を挙げて本発明に係る有機デバイスの製造方法を詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0034】

<実施例1>

2インチ角のTFT基板上に、以下の公知の材料を用いて有機EL素子を作製した。すなわち、第一の電極としてCrを配設したTFT基板にUV/オゾン洗浄処理を施し、その上に正孔輸送層、発光層、電子輸送層および電子注入層からなる有機化合物層を以下の各材料を用いて真空蒸着法により形成した。

【0035】

正孔輸送層には、下記化学式で表されるαNPDを50nmの膜厚で成膜した。

【0036】

【化1】

【0037】

発光層には、下記化学式で表されるアルミキレート錯体(Alq3)とクマリン6を100:6の重量比率で共蒸着し、50nmの膜厚で形成した。

【0038】

【化2】

【0039】

電子輸送層には、下記化学式で表されるフェナントロリン化合物を10nmの膜厚で形成した。

【0040】

【化3】

【0041】

さらに電子注入層として、上記のフェナントロリン化合物と炭酸セシウムCs2CO3を100:1の重量比で共蒸着し、40nmの膜厚で形成した。

【0042】

この上にスパッタ法によるITO(インジウム錫酸化物)薄膜である第二の電極を220nmの膜厚で成膜し、画素を形成した。

【0043】

図1は、実施例1で用いる保護膜の成膜装置を示す模式図である。図1に示す成膜装置において、有機EL素子基板101を反転させて保護膜(パッシベーション膜)の成膜面を上向きにし、接地103してプラズマ電位よりも低い電位に設定したホルダー102上に基板101を載せた。そして、この基板101上にPE−CVD法によるパッシベーション膜を700nmの膜厚で成膜した。パッシベーション膜は、チャンバー107内をガス供給手段105、放電手段104および排気手段106により調整し、それぞれSiH4ガス4sccm、N2ガス200sccm、高周波電力40W、圧力70Paの条件下で成膜した。こうして作製した有機デバイスのサンプルに温度60℃、湿度90%の恒温高湿耐久試験を行い、一定時間後に発光させてダークスポットの数を計測したところ、1000時間の耐久時間までダークスポットは検出されなかった。

【0044】

<比較例1>

図2は、比較例1で用いる保護膜の成膜装置を示す模式図である。図2に示す成膜装置に実施例1と同様の方法で形成した有機EL素子基板201を導入して、保護膜(パッシベーション膜)の成膜面を下向きにしたまま、基板201の電位を固定しない状態でパッシベーション膜を実施例1と同様の条件で成膜した。こうして作製した有機デバイスのサンプルに温度60℃、湿度90%の恒温高湿耐久試験を行い、一定時間後に発光させてダークスポットの数を計測したところ、100時間の耐久時間にてダークスポットが検出された。

【0045】

以上の結果から、有機EL素子基板の電位をプラズマ電位よりも低い電位に固定した有機デバイスは、電位を固定しないものよりも防湿性能が向上することがわかった。

【0046】

<実施例2>

実施例1と同様の方法で作製した有機デバイスのサンプルを全色発光させて、RGBの各色の輝度プロファイルを測定したところ、サンプルの周辺部分と中心部分の輝度分布は各色±2.5%の範囲にあり、ほぼ輝度ムラが検出されなかった。このサンプルのパッシベーション膜の膜厚分布を計測したところ、±2.5%の範囲にあることが確認された。

【0047】

<比較例2>

比較例1と同様の方法で作製した有機デバイスのサンプルを全色発光させて、RGBの各色の輝度プロファイルを測定したところ、サンプルの周辺部分と中心部分の輝度分布には最大±20%の輝度ムラが検出された。このサンプルのパッシベーション膜は外周部が厚くて中心部が薄く形成されており、膜厚分布を計測したところ、±30%のばらつきがあることが確認された。

【0048】

以上の結果から、有機EL素子基板の電位をプラズマ電位よりも低い電位に固定した有機デバイスは、電位を固定しないものよりも輝度ムラが低減されることがわかった。

【図面の簡単な説明】

【0049】

【図1】実施例1で用いる保護膜の成膜装置を示す模式図である。

【図2】比較例2で用いる保護膜の成膜装置を示す模式図である。

【符号の説明】

【0050】

101、201 基板

102 ホルダー

103 アース

104、204 放電手段

105、205 ガス供給手段

106、206 排気手段

107、207 チャンバー

【特許請求の範囲】

【請求項1】

一対の電極と、これらの電極間に配置される有機化合物とから少なくとも構成される有機素子上に、放電手段により保護膜の原料成分を帯電させて成膜する保護膜の成膜工程を有する有機デバイスの製造方法において、

前記保護膜の成膜工程は、前記有機素子の電位をプラズマ電位よりも低い電位に固定した状態で前記保護膜を成膜することを特徴とする有機デバイスの製造方法。

【請求項2】

前記保護膜の成膜工程において、前記有機素子を前記保護膜が成膜される側を上に向けた状態で配置することを特徴とする請求項1に記載の有機デバイスの製造方法。

【請求項3】

前記保護膜の成膜工程の前工程として有機素子の配置工程を有し、

該有機素子の配置工程は、前記一対の電極のうちいずれか一方の電極が配置されている側を下に向けた状態で前記有機素子を配置することを特徴とする請求項1または2に記載の有機デバイスの製造方法。

【請求項4】

一対の電極、およびこれらの電極間に配置される有機化合物から少なくとも構成される有機素子と、該有機素子を保護する保護膜とを備えた有機デバイスにおいて、

請求項1乃至3のいずれかに記載の方法により形成され、前記保護膜の膜厚分布が絶対値で2.5%以内であることを特徴とする有機デバイス。

【請求項5】

基板面内に複数の有機素子が離間配置されて有機素子アレイが形成され、前記保護膜は複数の有機素子を跨ぐように前記有機素子アレイよりも外側にはみ出して成膜されていることを特徴とする請求項4に記載の有機デバイス。

【請求項6】

前記有機素子アレイは2インチ角以上の面積を有していることを特徴とする請求項5に記載の有機デバイス。

【請求項7】

前記有機素子は有機エレクトロルミネッセンス素子であり、前記有機化合物は少なくとも発光層を含むことを特徴とする請求項4乃至6のいずれかに記載の有機デバイス。

【請求項1】

一対の電極と、これらの電極間に配置される有機化合物とから少なくとも構成される有機素子上に、放電手段により保護膜の原料成分を帯電させて成膜する保護膜の成膜工程を有する有機デバイスの製造方法において、

前記保護膜の成膜工程は、前記有機素子の電位をプラズマ電位よりも低い電位に固定した状態で前記保護膜を成膜することを特徴とする有機デバイスの製造方法。

【請求項2】

前記保護膜の成膜工程において、前記有機素子を前記保護膜が成膜される側を上に向けた状態で配置することを特徴とする請求項1に記載の有機デバイスの製造方法。

【請求項3】

前記保護膜の成膜工程の前工程として有機素子の配置工程を有し、

該有機素子の配置工程は、前記一対の電極のうちいずれか一方の電極が配置されている側を下に向けた状態で前記有機素子を配置することを特徴とする請求項1または2に記載の有機デバイスの製造方法。

【請求項4】

一対の電極、およびこれらの電極間に配置される有機化合物から少なくとも構成される有機素子と、該有機素子を保護する保護膜とを備えた有機デバイスにおいて、

請求項1乃至3のいずれかに記載の方法により形成され、前記保護膜の膜厚分布が絶対値で2.5%以内であることを特徴とする有機デバイス。

【請求項5】

基板面内に複数の有機素子が離間配置されて有機素子アレイが形成され、前記保護膜は複数の有機素子を跨ぐように前記有機素子アレイよりも外側にはみ出して成膜されていることを特徴とする請求項4に記載の有機デバイス。

【請求項6】

前記有機素子アレイは2インチ角以上の面積を有していることを特徴とする請求項5に記載の有機デバイス。

【請求項7】

前記有機素子は有機エレクトロルミネッセンス素子であり、前記有機化合物は少なくとも発光層を含むことを特徴とする請求項4乃至6のいずれかに記載の有機デバイス。

【図1】

【図2】

【図2】

【公開番号】特開2007−227197(P2007−227197A)

【公開日】平成19年9月6日(2007.9.6)

【国際特許分類】

【出願番号】特願2006−47727(P2006−47727)

【出願日】平成18年2月24日(2006.2.24)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成19年9月6日(2007.9.6)

【国際特許分類】

【出願日】平成18年2月24日(2006.2.24)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]