有機デバイス

【課題】本発明は、有機EL素子、有機トランジスタ、有機薄膜太陽電池等の有機デバイスにおいて、ウェットプロセスで形成可能であり、有害物質を含まない電極を有し、さらには電子注入特性の良好な有機デバイスを提供することを目的とする。

【解決手段】本発明は、対向する二つ以上の電極と、対向する二つの上記電極間に配置された有機層とを有する有機デバイスであって、上記有機層上に形成された少なくとも一つの上記電極が、BiとInおよびSnの少なくともいずれか1種とからなるBi合金中に、Alが分散されたBi合金電極であることを特徴とする有機デバイスを提供することにより、上記目的を達成する。

【解決手段】本発明は、対向する二つ以上の電極と、対向する二つの上記電極間に配置された有機層とを有する有機デバイスであって、上記有機層上に形成された少なくとも一つの上記電極が、BiとInおよびSnの少なくともいずれか1種とからなるBi合金中に、Alが分散されたBi合金電極であることを特徴とする有機デバイスを提供することにより、上記目的を達成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子、有機トランジスタ、有機薄膜太陽電池等の有機デバイスに関するものである。

【背景技術】

【0002】

有機物を用いた有機デバイスは、有機エレクトロルミネッセンス素子(以下、有機EL素子と称する場合がある。)、有機トランジスタ、有機薄膜太陽電池等、広範な基本素子および用途への展開が期待されている。

【0003】

有機EL素子は、例えばガラス基板やプラスチック基板等の透明基板上に透明電極、有機発光層、対向電極を順に形成して製造される。一般には、有機発光層のエネルギー準位に対するITO等の透明電極の仕事関数の関係から、透明電極を陽極とし、対向電極に金属を用いて陰極とすることが多い。このような有機EL素子では、透明電極側から発光を確認することができる。

【0004】

有機発光層の形成方法としては、一般に、有機発光層の有機材料として低分子材料を使用する場合にはマスクを使った真空蒸着法が用いられ、高分子材料を使用する場合にはインクジェット法、スピンコート法、印刷法、転写法等が用いられる。近年では塗布可能な低分子材料も報告されている。これらのうち、低分子材料のマスク真空蒸着法では、真空装置および蒸着マスクの大型化が難しいという制約から、大型化への対応および大型基板を用いての多数枚作製が困難であるという問題がある。これは開発段階での試作程度の作製であれば問題ないが、本格的な生産段階ではタクトやコストの面で市場競争力が弱いことを意味している。一方、高分子材料や塗布可能な低分子材料では、インクジェット法、印刷法、キャスト法、交互吸着法、スピンコート法、ディップ法等のウェットプロセスにより成膜できるため、大型基板対応への問題が少なく、有機発光層の形成方法としてウェットプロセスが有望である。

【0005】

有機EL素子の製造過程においては、まず、透明電極は透明基板上にITOやIZOの透明導電膜をスパッタリングや真空蒸着することで、有機EL素子の製造とは別に準備することができる。次いで、透明電極上に、例えば高分子材料を溶媒に溶解もしくは分散させた溶液を塗布して有機発光層を形成する。次に、有機発光層上に、例えばAlやAg等の低仕事関数金属を真空蒸着により成膜して陰極とする。しかしながら、このような製造工程では陰極を蒸着成膜するので、特にその工程にだけ大掛かりな真空装置が必要になったり、また真空引きのために製造タクトが滞ったりするため、塗布成膜できる有機材料の特徴を十分に活かしきれていないという問題があった。

【0006】

そこで、上記問題に対して、金属または合金を溶融して形成された陰極を有する有機EL素子およびその製造方法が提案されている(例えば、特許文献1〜6参照)。

【0007】

特許文献1の表1には、陰極材料として使用可能な低融点の金属材料が示されている。しかしながら、これらはすべてSnを含有する合金であり、いずれの合金も融点が160℃を超えている。また、特許文献1には、表1の他に、Ga、K、Cs、Rb等の金属を用いることもできると記載されているが、Ga、K、Cs、Rbはそれぞれの融点が30℃、63℃、28℃、38℃と極めて低い融点を有する金属である。

なお、特許文献1の実施例2には、導電性ペーストを有機発光層上に印刷した後に175℃に加熱して導電性ペーストを硬化させる方法が記載されているが、導電性ペーストとしてエポキシ樹脂硬化型銀ペーストを使用しており、銀の融点は960℃と高く、この場合は樹脂を熱硬化させているにすぎず、金属としての銀が溶融していないのは明白である。

【0008】

特許文献2および特許文献3には、GaまたはGa合金とアルカリ金属またはアルカリ土類金属とを含有し、常温で液体状態であるGa系液体金属を用いて電極を形成することが記載されている。しかしながら、Ga系液体金属は5℃〜45℃程度の常温で液体状態であり、Gaの融点は30℃であり、Ga合金の融点は50℃以下であることが好ましいとされており、GaおよびGa合金は極めて低い融点を有する金属材料である。

【0009】

特許文献4には、融点が100℃以下の金属または合金を含む電極が記載されており、実施例1,2では融点が15.7℃と極めて融点が低いGa−In合金が用いられている。

【0010】

有機EL素子等の有機デバイスにおいては、実用上、電極に使用する金属材料の融点選択が非常に重要となる。特許文献1に記載されているような融点が非常に高い金属材料や、特許文献1〜4に記載されているような融点が非常に低い金属材料は次のような問題を生じてしまう。

すなわち、電極とする金属材料の融点が高い場合には、電極形成時の有機層の高温安定性が問題となり、有機層のガラス転移温度を大きく超える加熱温度は有機層に深刻なダメージを与えてしまうという問題があった。

一方、電極とする金属材料の融点が低い場合には、有機デバイスとしての保存安定性が問題となる。例えば、有機EL素子は発光時に発熱することから、電極とする金属材料の融点が非常に低いと、電極が熱により融解してしまうという問題があった。特に、有機EL素子を照明装置として利用する場合にはこの問題が顕著となる。また、夏季の自動車内等の環境下では室温が非常に高くなるため、有機EL素子を表示装置として利用する場合に、電極とする金属材料の融点が非常に低いと、電極が高温のために融解してしまい装置が破壊されてしまうという問題があった。また、有機薄膜太陽電池においては、電極とする金属材料の融点が非常に低いと、太陽光の照射により電極が融解してしまうという問題があった。

【0011】

また、電極とする金属材料を溶融させるのではなく、金属材料を軟化させて電極を形成する方法も提案されている(特許文献7)。

特許文献7の実施例1,2では電極材料として千住金属工業株式会社製のエコソルダーM716(Sn−3.5Ag−0.5Bi−8.0In)を用いており、エコソルダーM716の液相温度は214℃であり、206℃に加熱して電極材料を軟化させている。この場合にも、高温に加熱することから、上述のように電極形成時に有機層にダメージを与えるという問題がある。

【0012】

以上は有機EL素子の例を用いて主に説明したが、有機トランジスタ、有機薄膜太陽電池等の、有機層および電極を備える有機デバイスにおいては同様の問題がある。

【0013】

そこで、上記問題を解決するために、特許文献5には、融点が70℃以上かつ有機層のガラス転移温度よりも30℃高い温度以下である金属で電極を構成することが提案されている。また、特許文献6には、融点が100℃以上400℃以下、好ましくは100℃以上250℃以下の金属または合金を用いて電極を形成することが提案されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第4627897号公報

【特許文献2】特許第4544937号公報

【特許文献3】特開2006−144112号公報

【特許文献4】特開2010−251235号公報

【特許文献5】特開2005−285732号公報

【特許文献6】特開2005−277340号公報

【特許文献7】特開2010−80421号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

特許文献2〜4に記載されているようなGaおよびGa合金は、融点が非常に低いだけでなく、Gaが非常に高価であることから実用的ではないという課題もある。

一方、特許文献4〜6に記載されているようなBi合金は、融点が所定の範囲内であり、またGaと比較すると格段に安価であるという利点を有する。

【0016】

ここで、PbやCdは生態系に有害な物質であるため、環境保全の立場から最近ではPbやCdを含まない合金が推奨されている。しかしながら、特許文献4〜6に記載されているようなBi合金の多くはPbやCdを含んでおり、Pb、CdフリーのBi合金が望まれる。

【0017】

また、仕事関数の低い物質は良好な電子注入効果を有することから、電極材料として好適である。しかしながら、特許文献4〜6に記載されているようなBi合金は仕事関数が比較的高いため、電極に上記のようなBi合金を用いた場合、有機デバイスにおいては電極界面でのエネルギー準位の差が大きくなり、電子を容易に注入できないという問題がある。また、例えば有機EL素子においては、有機発光層と陰極との間に電子注入層を形成することで各層界面の電子注入のエネルギー障壁を小さくすることが行われているが、陰極にBi合金を用いた場合、電子注入層の材料によっては電子注入が困難である場合がある。具体的には、有機EL素子において、陰極に上記のようなBi合金を用いた場合、電子注入層にCaを用いた場合には発光するものの、電子注入層にLiやNaを用いた場合にはほとんど発光しないという問題がある。電子注入のエネルギー障壁が大きいために電子を注入しにくいと、電気抵抗によって発熱し、電極を構成する金属材料が融解するという問題が起こる。

【0018】

本発明は上記問題点に鑑みてなされたものであり、有機EL素子、有機トランジスタ、有機薄膜太陽電池等の有機デバイスにおいて、ウェットプロセスで形成可能であり、有害物質を含まない電極を有し、さらには電子注入特性の良好な有機デバイスを提供することを目的とするものである。

【課題を解決するための手段】

【0019】

本発明者らは、上記目的を達成すべくBi合金について鋭意検討した結果、Bi合金にAlを添加することにより仕事関数を低くすることができ、電子注入特性を向上させることができることを見出し、本発明を完成させた。

【0020】

すなわち、本発明は、対向する二つ以上の電極と、対向する二つの上記電極間に配置された有機層とを有する有機デバイスであって、上記有機層上に形成された少なくとも一つの上記電極が、BiとInおよびSnの少なくともいずれか1種とからなるBi合金中に、Alが分散されたBi合金電極であることを特徴とする有機デバイスを提供する。

【0021】

本発明によれば、Bi合金電極ではBi合金中にAlが分散されているので、Bi合金のみを用いた場合と比較して仕事関数を低くすることができる。したがって、このようなBi合金電極を有する本発明の有機デバイスでは、Bi合金電極とBi合金電極に接する層との界面にて電子注入障壁を低減することができ、電子注入特性を向上させることが可能である。また本発明によれば、Bi合金はBiとInおよびSnの少なくともいずれか1種とからなるので、PbやCdを含まず、環境に配慮した有機デバイスとすることが可能である。さらに本発明によれば、Bi合金はBiとInおよびSnの少なくともいずれか1種とからなり、通常はBi合金の融点が所定の範囲内となるので、Bi合金電極をウェットプロセスで形成可能であり、有機デバイスの大型化および製造コストの低減を実現し、電極形成時の有機層へのダメージを防ぐことができる。また、環境変化に対する信頼性を高めることができる。

【0022】

上記発明においては、上記Bi合金電極中の上記Alの濃度が、上記有機層側の反対側から上記有機層側に向かって増加していることが好ましい。このような構成であれば、Bi合金電極において有機層側の反対側から有機層側に向かって仕事関数を低くすることができ、Bi合金電極とBi合金電極に接する層との界面にて電子注入障壁をより一層低減することができるからである。

【0023】

また本発明は、陽極と、上記陽極上に形成され、少なくとも有機発光層を含む有機EL層と、上記有機EL層上に形成された陰極とを有する有機EL素子であって、上記陰極が、上述のBi合金電極であることを特徴とする有機EL素子を提供する。

【0024】

本発明によれば、陰極が上述のBi合金電極であるので、陰極の仕事関数を低くすることができ、陰極と陰極に接する層との界面での電子注入障壁を低減し、電子注入特性を向上させることが可能である。また、本発明におけるBi合金電極はPbやCdを含まないので、環境に配慮した有機EL素子とすることが可能である。さらに、陰極をウェットプロセスで形成可能であり、有機EL素子の大型化および製造コストの低減を実現し、陰極形成時の有機EL層へのダメージを防ぐことができるとともに、環境変化に対する信頼性を高めることができる。

【0025】

上記発明においては、上記有機EL層が、上記有機発光層と上記陰極との間に形成された電子注入輸送層をさらに含むことが好ましい。本発明においては、陰極が上述のBi合金電極であることにより陰極と陰極に接する層との界面での電子注入障壁を低減することができるので、電子注入輸送層の材料によらず電子注入特性を改善することが可能である。

【発明の効果】

【0026】

本発明においては、ウェットプロセスで形成可能な電極を有し、電子注入特性の良好な、環境に優しい有機デバイスとすることが可能であるという効果を奏する。

【図面の簡単な説明】

【0027】

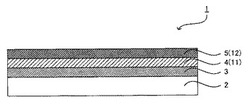

【図1】本発明の有機デバイスの一実施形態である有機EL素子の一例を示す概略断面図である。

【図2】本発明の有機デバイスの他の実施形態である有機薄膜太陽電池の一例を示す概略断面図である。

【図3】本発明の有機デバイスの他の実施形態である有機トランジスタの一例を示す概略断面図である。

【図4】本発明の有機デバイスの一実施形態である有機EL素子の他の例を示す概略断面図である。

【図5】本発明の有機デバイスの他の実施形態である有機薄膜太陽電池の他の例を示す概略断面図である。

【図6】本発明の有機デバイスの他の実施形態である有機トランジスタの他の例を示す概略断面図である。

【図7】本発明の有機デバイスの他の実施形態である有機トランジスタの他の例を示す概略断面図である。

【図8】本発明の有機デバイスの他の実施形態である有機トランジスタの他の例を示す概略断面図である。

【図9】実施例1のAl添加量少のBi合金膜のXRDパターンを示すグラフである。

【図10】実施例1のAl添加量多のBi合金膜のXRDパターンを示すグラフである。

【図11】実施例2の有機EL素子の輝度−電流効率曲線を示すグラフである。

【図12】実施例2の有機EL素子の発光状態を示す写真である。

【発明を実施するための形態】

【0028】

以下、本発明の有機デバイスおよび有機EL素子について詳細に説明する。

【0029】

A.有機デバイス

本発明の有機デバイスは、対向する二つ以上の電極と、対向する二つの上記電極間に配置された有機層とを有する有機デバイスであって、上記有機層上に形成された少なくとも一つの上記電極が、BiとInおよびSnの少なくともいずれか1種とからなるBi合金中に、Alが分散されたBi合金電極であることを特徴とするものである。

【0030】

本発明の有機デバイスについて図面を参照しながら説明する。

図1は、本発明の有機デバイスの一例を示す概略断面図であり、有機デバイスが有機EL素子である例である。図1に例示する有機EL素子1は、基板2と、基板2上に形成された陽極3と、陽極3上に形成された有機発光層4と、有機発光層4上に形成された陰極5とを有している。この有機EL素子1においては、対向する二つの電極(陽極3および陰極5)間に有機発光層4(有機層11)が配置されており、有機発光層4(有機層11)上に形成された陰極5がBi合金電極12となっている。

図1に例示する有機EL素子1においては、陰極5がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極5(Bi合金電極12)と有機発光層4(有機層11)との界面で電子注入障壁を低減することができ、高輝度、高電流効率を達成することが可能である。

【0031】

図2は、本発明の有機デバイスの他の例を示す概略断面図であり、有機デバイスが有機薄膜太陽電池である例である。図2に例示する有機薄膜太陽電池20は、基板21と、基板21上に形成された陽極22と、陽極22上に形成された光電変換層23と、光電変換層23上に形成された陰極24とを有している。この有機薄膜太陽電池20においては、対向する二つの電極(陽極22および陰極24)間に光電変換層23(有機層11)が配置されており、光電変換層23(有機層11)上に形成された陰極24がBi合金電極12となっている。

図2に例示する有機薄膜太陽電池20においては、陰極24がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極24(Bi合金電極12)と光電変換層23(有機層11)との界面で電子注入障壁を低減することができ、高効率化を図ることが可能である。

【0032】

図3は、本発明の有機デバイスの他の例を示す概略断面図であり、有機デバイスが有機トランジスタである例である。図3に例示する有機トランジスタ30は、基板31と、基板31上に形成されたゲート電極32と、ゲート電極32を覆うように形成されたゲート絶縁層33と、ゲート絶縁層33上に形成された有機半導体層34と、有機半導体層34上に形成されたソース電極35およびドレイン電極36とを有している。この有機トランジスタ30においては、対向する二つの電極(ソース電極35およびドレイン電極36)間に有機半導体層34(有機層11)が配置されており、有機半導体層34(有機層11)上に形成されたソース電極35およびドレイン電極36がBi合金電極12となっている。

図3に例示する有機トランジスタ30においては、ソース電極35およびドレイン電極36がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、ソース電極35およびドレイン電極36(Bi合金電極12)と有機半導体層34(有機層11)との界面で電子注入障壁を低減することができ、高移動度を達成することが可能である。

【0033】

このように本発明においては、Bi合金電極ではBi合金中にAlが分散されていることにより、電子注入特性が改善され、電子注入障壁が低減するので、有機デバイスの特性向上に寄与する。

【0034】

また本発明においては、Bi合金はBiとInおよびSnの少なくともいずれか1種とからなり、通常はBi合金の融点が所定の範囲内となるので、蒸着法等のドライプロセスを用いることなく、ウェットプロセスにより有機層上にBi合金電極を形成することができる。そのため、Bi合金電極形成時の有機層へのダメージを防ぐことができる。また、本発明の有機デバイスを構成する全ての層をウェットプロセスのみで形成することができるようになり、有機デバイスの大型化、製造コストの低減を実現することができる。

さらに、上述のように本発明におけるBi合金は通常その融点が所定の範囲内となるので、高温環境下においても安定して使用可能であり、環境の変化に影響されない高い信頼性を有する有機デバイスとすることができる。

また、Bi合金はBiとInおよびSnの少なくともいずれか1種とからなるので、PbやCd等の有害物質を含まず、環境に配慮した有機デバイスを得ることができる。

【0035】

以下、本発明の有機デバイスにおける各構成について詳細に説明する。

【0036】

1.Bi合金電極

本発明におけるBi合金電極は、有機層を挟んで対向する二つの電極のうち、有機層上に形成された少なくとも一つの電極である。また、Bi合金電極は、BiとInおよびSnの少なくともいずれか1種とからなるBi合金中に、Alが分散されたものである。

【0037】

なお、本願明細書において、「有機層上に形成された電極」とは、通常、有機デバイスの製造過程において有機層上に形成される電極をいう。また、「有機層上に形成された電極」には、有機層上に直に形成された電極だけでなく、有機層上に任意の層を介して形成された電極も含まれる。

【0038】

Bi合金電極は、有機層上に形成された少なくとも一つの電極であればよく、一つであってもよく、二つ以上であってもよく、本発明の有機デバイスの種類や用途に応じて適宜選択される。

【0039】

本発明に用いられるBi合金は、BiとInおよびSnの少なくともいずれか1種とからなるものであれば特に限定されるものではなく、BiとInとSnとからなるものであってもよく、BiとInとからなるものであってもよく、BiとSnとからなるものであってもよい。

なお、本願明細書において、「Bi合金」とはBiを含む合金をいい、Bi含有量が最も多いBi含有合金だけでなく、In含有量やSn含有量が最も多いBi含有合金も含まれる。

【0040】

Bi合金の融点としては、有機層にダメージを与えることなくウェットプロセスによりBi合金電極を形成可能な温度であればよく、60℃〜180℃の範囲内であることが好ましく、より好ましくは70℃〜160℃の範囲内、さらに好ましくは72℃〜138℃の範囲内である。Bi合金の融点が高すぎると、Bi合金電極形成時に有機層に大きなダメージを与えてしまうおそれがあるからである。また、有機デバイスを高温環境下でも安定して使用するためには、実用的にはBi合金の融点は上記範囲内であることが好ましく、Bi合金の融点が低すぎると、有機デバイスの使用時にBi合金電極が融解してしまうおそれがあるからである。特に、本発明の有機デバイスが有機EL素子である場合には、有機EL素子は駆動時に発熱することから、Bi合金の融点が上記範囲より低いと、熱によりBi合金電極が融解してしまうおそれがある。また、本発明の有機デバイスが有機薄膜太陽電池である場合には、Bi合金の融点が上記範囲より低いと、太陽光の照射によりBi合金電極が融解してしまうおそれがある。

なお、Bi合金にAlを添加しても、Bi合金の融点は変化しない。

【0041】

Bi合金の組成および融点について表1に例示する。

【0042】

【表1】

【0043】

なお、本願明細書において、Bi合金を構成するBi、In、Snの組成は、予め秤量した各成分の仕込質量であるか、あるいはX線回折法(XRD)、X線光電子分光法(XPS)もしくはその他の適切な方法により測定された組成を意味する。

【0044】

Bi合金電極中のAlの含有量は、電子注入特性を改善することができれば特に限定されるものではなく、0.0001質量%以上100質量%未満の範囲内とすることができ、好ましくは0.0001質量%〜50質量%の範囲内、より好ましくは0.0006質量%〜10質量%の範囲内である。Al含有量が少なすぎると電子注入特性の改善効果が十分に得られない可能性があり、またAl含有量を多くしても電子注入特性の改善効果に変化がないからである。

【0045】

本発明においては、Bi合金電極中のAlの濃度が、有機層側の反対側から有機層側に向かって増加していることが好ましい。このような構成であれば、Bi合金電極において有機層側の反対側から有機層側に向かって仕事関数を低くすることができ、Bi合金電極とBi合金電極に接する層との界面にて電子注入障壁をより一層低減することができるからである。

Bi合金においてAlは不純物の溶質元素である。溶質元素の溶解度は、液体中に比べ固相中の方が低い。したがって、凝固の進行にともない液体中に、溶質元素が偏析され濃化する。つまり、凝固過程におけるAlの移動は、合金凝固時に不純物であるAlが偏析されるために生じる。この原理を用いて、有機層の反対側から凝固させることによって、有機層の反対側から有機層側に向かってAlの濃度を増加させることが可能となる。

なお、Bi合金電極中のAlの濃度が有機層側の反対側から有機層側に向かって増加していることは、X線光電子分光法(XPS)にて、試料をX線源と分析器に対して傾斜させる角度分解による深さ方向測定、またはイオンビームスパッタリングを用いた深さ方向測定により確認することができる。

【0046】

Bi合金電極の厚みは、ウェットプロセスにより形成可能な厚みであれば特に限定されるものではなく、0.01μm〜100μm程度とすることができる。

【0047】

Bi合金電極の仕事関数としては、Bi合金のみの仕事関数よりも低ければ特に限定されるものではない。また、Bi合金電極の仕事関数の下限は、Alの仕事関数と同程度であればよい。具体的に、Bi合金電極の仕事関数は、3.9eV〜4.6eVの範囲内であることが好ましく、より好ましくは3.9eV〜4.3eVの範囲内、さらに好ましくは3.9eV〜4.1eVの範囲内である。

なお、仕事関数は、理研計器(株)製の光電子分光装置AC−3を用いて測定した仕事関数の値を適用した。測定は、基板上に、測定しようとする材料で形成した層を単層として形成し、上記の光電子分光装置AC−3で光電子が放出されるエネルギー値で決定した。測定条件としては、50nWの光量で0.05eV刻みで行った。

【0048】

Bi合金にAlを添加する方法としては、溶融した状態のBi合金にAlを混合する方法を用いることができる。具体的には、溶融状態のBi合金に、ワイヤ、棒、シート、塊等の任意の形状のAlを浸漬させることで、Bi合金にAlを添加することができる。溶融状態のBi合金にAlを混合しても、Bi合金の融点程度であればAlは溶融しないので、合金にはならず、Bi合金に分散した状態となる。

【0049】

Bi合金電極の形成方法としては、Bi合金中にAlが分散された電極を形成可能な方法であれば特に限定されるものではないが、溶融状態のBi合金とAlとからなる電極材料を塗布する方法が好ましく用いられる。塗布法等のウェットプロセスであれば、Bi合金電極形成時の有機層へのダメージを防ぐことができる。また、蒸着法等のドライプロセスを用いることなく有機デバイスの全ての層を塗布法等のウェットプロセスにより形成することができるようになり、有機デバイスの大型化、製造コストの低減を実現することができる。さらに、溶融状態のBi合金とAlとからなる電極材料を塗布する方法は、Bi合金電極の厚みを制御し易いという利点を有する。

【0050】

溶融状態のBi合金とAlとからなる電極材料を塗布する方法としては、ノズル等の吐出部に加熱機構を有する塗布装置を用いる方法であれば特に限定されるものではなく、一般的な塗布方法が使用でき、例えば、ディスペンサを用いる方法、スプレーコート法、ブレードコート法、キャスト法、バーコート法、ダイコート法、インクジェット法等が挙げられる。塗布装置において、ノズル等の吐出部が有する加熱機構はSUS等の安定性に優れる合金で加工されていることが好ましい。さらに、溶融状態の金属浴に基板を浸漬することで塗布することも可能である。

溶融状態のBi合金とAlとからなる電極材料を塗布した後は、冷却され、Bi合金電極が形成される。

Bi合金電極形成時の雰囲気としては、例えば、窒素、アルゴン等の不活性ガスが挙げられる。

【0051】

2.有機層

本発明における有機層は、対向する二つの電極間に配置されるものであり、電子注入により、本発明の有機デバイスの種類に応じて様々な機能を発揮する層である。

有機層は、単層であってもよく、多層であってもよい。

【0052】

例えば、本発明の有機デバイスが有機EL素子である場合、有機層としては、有機発光層、正孔注入輸送層、電子注入輸送層等が挙げられる。

本発明の有機デバイスが有機薄膜太陽電池である場合、有機層としては、光電変換層、正孔取出し層、電子取出し層等が挙げられる。

本発明の有機デバイスが有機トランジスタである場合、有機層としては、有機半導体層が挙げられる。

なお、有機層については、後述する有機デバイスの具体例において、詳細に述べる。

【0053】

3.電極

本発明の有機デバイスは、対向する二つ以上の電極を有する。対向する二つ以上の電極のうち、有機層上に形成された少なくとも一つの電極は上記Bi合金電極である。

【0054】

電極の種類は、本発明の有機デバイスの種類に応じて異なるものである。

例えば、本発明の有機デバイスが有機EL素子または有機薄膜太陽電池である場合、電極は陽極および陰極である。この場合、本発明におけるBi合金電極は電子注入特性に優れることから、陰極が上記Bi合金電極であることが好ましい。

本発明の有機デバイスが有機トランジスタである場合、電極は、例えばゲート電極、ソース電極およびドレイン電極である。この場合、本発明におけるBi合金電極は電子注入特性に優れることから、有機半導体層に接して形成されるソース電極およびドレイン電極の少なくともいずれか一方が上記Bi合金電極であることが好ましい。

【0055】

電極は、光透過性を有していてもよく有していなくてもよく、本発明の有機デバイスの種類や用途等に応じて適宜選択される。電極に光透過性が要求される場合、電極の可視光波長領域の光透過率は、通常60%以上であり、好ましくは80%以上である。

電極の材料としては、電極の種類に応じて適宜選択され、公知の材料を適宜用いることができる。

電極の形成方法としては、特に限定されるものではなく、スパッタリング法、真空蒸着法等のドライプロセスおよび塗布法等のウェットプロセスのいずれも適用することができる。

電極の厚みは、電極の種類に応じて適宜選択され、要求される光透過性により異なる。電極に光透過性が要求される場合、電極の厚みは、通常10nm〜1000nm程度であり、好ましくは20nm〜500nmの範囲内である。

【0056】

4.基板

本発明の有機デバイスは、必要に応じて支持体として基板を有していてもよい。

基板は、フレキシブルな基板であってもよく、リジッドな基板であってもよい。

基板は、光透過性を有していてもよく有していなくてもよく、本発明の有機デバイスの種類や用途等に応じて適宜選択される。基板に光透過性が要求される場合、基板の可視光波長領域の光透過率は、80%以上であることが好ましい。

基板の材料としては、本発明の有機デバイスの種類や用途等に応じて適宜選択されるものであり、例えば、石英、アルカリガラス、無アルカリガラス等のガラスや、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリメタクリレート、ポリメチルメタクリレート、ポリメチルアクリレート、ポリエステル、ポリカーボネート、ポリエーテルスルホン、ポリエーテルエーテルケトン、ポリフッ化ビニル、ポリオレフィン、フッ素系樹脂等の樹脂を挙げることができる。

基板の厚さは特に限定されないが、通常0.5mm〜2.0mm程度である。

【0057】

5.有機デバイス

本発明の有機デバイスとしては、対向する二つ以上の電極と、対向する二つの電極間に配置された有機層とを有するものであれば特に限定されるものではなく、例えば、有機EL素子、有機薄膜太陽電池、有機トランジスタ等が挙げられる。以下、有機EL素子、有機薄膜太陽電池、および有機トランジスタに分けて説明する。

【0058】

(1)有機EL素子

本発明の有機デバイスが有機EL素子である場合、有機EL素子は、対向する陽極および陰極と、対向する陽極および陰極間に配置された有機発光層とを有し、陰極がBi合金電極であるものである。

【0059】

図1に例示する有機EL素子1は、基板2と、基板2上に形成された陽極3と、陽極3上に形成された有機発光層4と、有機発光層4上に形成された陰極5とを有している。この有機EL素子1においては、対向する二つの電極(陽極3および陰極5)間に有機発光層4(有機層11)が配置されており、有機発光層4(有機層11)上に形成された陰極5がBi合金電極12となっている。

図1に例示する有機EL素子1においては、陰極5がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極5(Bi合金電極12)と有機発光層4(有機層11)との界面で電子注入障壁を低減することができ、高輝度、高電流効率を達成することが可能である。

【0060】

図4に例示する有機EL素子1は、基板2と、基板2上に形成された陽極3と、陽極3上に形成された正孔注入輸送層6と、正孔注入輸送層6上に形成された有機発光層4と、有機発光層4上に形成された電子注入輸送層7と、電子注入輸送層7上に形成された陰極5とを有している。この有機EL素子1においては、対向する二つの電極(陽極3および陰極5)間に正孔注入輸送層6(有機層11a)および有機発光層4(有機層11b)が配置されており、有機発光層4(有機層11b)上に形成された陰極5がBi合金電極12となっている。

図4に例示する有機EL素子1においては、陰極5がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極5(Bi合金電極12)と電子注入輸送層7との界面で電子注入障壁を低減することができる。特に、電子注入輸送層7の材料にかかわらず、電子注入特性を改善することができる。したがって、高輝度、高電流効率を達成することが可能である。

なお、図4に示す有機EL素子においては正孔注入輸送層および有機発光層が有機層であるが、図示しないが、正孔注入輸送層、有機発光層および電子注入輸送層が有機層であってもよく、有機発光層のみが有機層であってもよい。

【0061】

以下、有機EL素子を構成する各層について説明する。

【0062】

(a)有機EL層

本発明における有機EL素子において、有機EL層は、対向する陽極および陰極間に配置され、少なくとも有機発光層を含むものである。

有機発光層以外に有機EL層を構成する層としては、正孔注入輸送層および電子注入輸送層を挙げることができる。また、有機EL層を構成する層としては、正孔阻止層や電子阻止層のような、正孔もしくは電子の突き抜けを防止し、さらに励起子の拡散を防止して発光層内に励起子を閉じ込めることにより、再結合効率を高めるための層等を挙げることができる。

このように有機EL層は種々の層を積層した積層構造を有することが多く、積層構造としては多くの種類がある。

以下、有機EL層を構成する各層について説明する。

【0063】

(i)有機発光層

有機発光層は、対向する陽極および陰極間に形成され、発光材料を含有するものである。

【0064】

発光材料としては、有機EL素子に用いられる一般的な発光材料であれば特に限定されるものではなく、蛍光材料および燐光材料のいずれも用いることができる。また、発光材料は、低分子化合物および高分子化合物のいずれも用いることができる。

また、有機発光層中には、発光効率の向上や発光波長を変化させる等の目的でドーパントを添加してもよい。このようなドーパントとしては、有機発光層に用いられる一般的なものを挙げることができる。

【0065】

有機発光層の形成方法としては、例えば、上記の発光材料を溶媒に溶解もしくは分散させた塗工液を塗布する塗布法等のウェットプロセス、蒸着法等のドライプロセス、転写法が挙げられる。中でも、有機デバイスの大型化、製造コスト低減のためには、有機デバイスの全ての層をウェットプロセスで形成することが好ましいことから、有機発光層の形成方法はウェットプロセスが好ましい。

有機発光層の膜厚は、通常1nm〜1μm程度である。

【0066】

(ii)正孔注入輸送層

本発明における有機EL素子においては、陽極および有機発光層の間に正孔注入輸送層が形成されていてもよい。正孔注入輸送層は、正孔注入機能を有する正孔注入層であってもよく、正孔輸送機能を有する正孔輸送層であってもよく、正孔注入層および正孔輸送層が積層されたものであってもよく、正孔注入機能および正孔輸送機能の両方を有する単一の層であってもよい。

【0067】

正孔注入輸送層の材料としては、有機EL素子の正孔注入輸送層に一般的に用いられる材料を使用することができ、無機材料および有機材料のいずれも用いることができる。また、有機材料としては、低分子化合物および高分子化合物のいずれも用いることができる。

正孔注入輸送層の形成方法としては、上記有機発光層の形成方法と同様とすることができる。

正孔注入輸送層の膜厚は、通常1nm〜1μm程度である。

【0068】

(iii)電子注入輸送層

本発明における有機EL素子においては、有機発光層および陰極の間に電子注入輸送層が形成されていてもよい。電子注入輸送層は、電子注入機能を有する電子注入層であってもよく、電子輸送機能を有する電子輸送層であってもよく、電子注入層および電子輸送層が積層されたものであってもよく、電子注入機能および電子輸送機能の両方を有する単一の層であってもよい。

【0069】

電子注入輸送層の材料としては、有機EL素子の電子注入輸送層に一般的に用いられる材料を使用することができ、無機材料および有機材料のいずれも用いることができる。また、有機材料としては、低分子化合物および高分子化合物のいずれも用いることができる。本発明においては、上述のように電子注入輸送層の材料にかかわらず電子注入特性を改善することができるので、電子注入輸送層に種々の材料を用いることが可能である。例えば、電子注入輸送層の材料がLiやNaである場合においても有機EL素子は十分に発光する。

電子注入輸送層の形成方法としては、上記有機発光層の形成方法と同様とすることができる。

電子注入輸送層の膜厚は、通常1nm〜1μm程度である。

【0070】

(b)陽極および陰極

本発明における有機EL素子において、陰極はBi合金電極である。なお、Bi合金電極については上述したので、ここでの説明は省略する。

【0071】

一方、本発明における有機EL素子において、陰極がBi合金電極であることから、陽極側から光を取り出すことが好ましく、陽極は透明電極であることが好ましい。また、陽極には仕事関数の大きい材料を用いることが好ましい。透明電極としては、ITO、IZO等、有機EL素子に用いられる一般的なものを使用することができる。

【0072】

(c)基板

本発明における有機EL素子において、陰極がBi合金電極であることから、陽極側から光を取り出すことが好ましく、陽極が形成されている基板は透明基板であることが好ましい。透明基板としては、有機EL素子に用いられる一般的なものを使用することができる。

【0073】

(2)有機薄膜太陽電池

本発明の有機デバイスが有機薄膜太陽電池である場合、有機薄膜太陽電池は、対向する陽極および陰極と、対向する陽極および陰極間に配置された光電変換層とを有し、陰極がBi合金電極であるものである。

【0074】

図2に例示する有機薄膜太陽電池20は、基板21と、基板21上に形成された陽極22と、陽極22上に形成された光電変換層23と、光電変換層23上に形成された陰極24とを有している。この有機薄膜太陽電池20においては、対向する二つの電極(陽極22および陰極24)間に光電変換層23(有機層11)が配置されており、光電変換層23(有機層11)上に形成された陰極24がBi合金電極12となっている。

図2に例示する有機薄膜太陽電池20においては、陰極24がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極24(Bi合金電極12)と光電変換層23(有機層11)との界面で電子注入障壁を低減することができ、高効率化を図ることが可能である。

【0075】

図5に例示する有機薄膜太陽電池20は、基板21と、基板21上に形成された陽極22と、陽極22上に形成された正孔取出し層25と、正孔取出し層25上に形成された光電変換層23と、光電変換層23上に形成された電子取出し層26と、電子取出し層26上に形成された陰極24とを有している。この有機薄膜太陽電池20においては、対向する二つの電極(陽極22および陰極24)間に正孔取出し層25(有機層11a)、光電変換層23(有機層11b)、電子取出し層26(有機層11c)が配置されており、光電変換層23(有機層11b)上に形成された陰極24がBi合金電極12となっている。

図5に例示する有機薄膜太陽電池20においては、陰極24がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極24(Bi合金電極12)と電子取出し層26との界面で電子注入障壁を低減することができ、高効率化を図ることが可能である。

なお、図5に示す有機薄膜太陽電池においては正孔取出し層、光電変換層および電子取出し層が有機層であるが、図示しないが光電変換層のみが有機層であってもよい。

【0076】

以下、有機薄膜太陽電池を構成する各層について説明する。

【0077】

(a)光電変換層

本発明における有機薄膜太陽電池において、光電変換層は、対向する陽極および陰極間に配置されるものである。なお、「光電変換層」とは、有機薄膜太陽電池の電荷分離に寄与し、生じた電子および正孔を各々反対方向の電極に向かって輸送する機能を有する部材をいう。

【0078】

光電変換層は、電子受容性および電子供与性の両機能を有する単一の層であってもよく、また電子受容性の機能を有する電子受容性層と電子供与性の機能を有する電子供与性層とが積層されたものであってもよい。

【0079】

光電変換層が、電子受容性および電子供与性の両機能を有する単一の層である場合、電子供与性材料および電子受容性材料を含有するものである。この光電変換層では、光電変換層内で形成されるpn接合を利用して電荷分離が生じるため、単独で光電変換層として機能する。

電子供与性材料としては、電子供与体としての機能を有するものであれば特に限定されるものではなく、有機薄膜太陽電池に用いられる一般的な材料を使用することができる。また、電子受容性材料としては、電子受容体としての機能を有するものであれば特に限定されるものではなく、有機薄膜太陽電池に用いられる一般的な材料を使用することができる。

電子供与性材料および電子受容性材料の混合比は、使用する材料の種類により最適な混合比に適宜調整される。

この場合、光電変換層の膜厚としては、一般的にバルクヘテロ接合型有機薄膜太陽電池において採用されている膜厚を採用することができる。

【0080】

光電変換層が、電子受容性の機能を有する電子受容性層と電子供与性の機能を有する電子供与性層とが積層されたものである場合、電子受容性層は、電子受容性の機能を有するものであり、電子受容性材料を含有するものである。また、電子供与性層は、電子供与性の機能を有するものであり、電子供与性材料を含有するものである。

電子供与性材料としては、電子供与体としての機能を有するものであれば特に限定されるものではなく、有機薄膜太陽電池に用いられる一般的な材料を使用することができる。また、電子受容性材料としては、電子受容体としての機能を有するものであれば特に限定されるものではなく、有機薄膜太陽電池に用いられる一般的な材料を使用することができる。

電子受容性層および電子供与性層の膜厚としては、一般的にバイレイヤー型有機薄膜太陽電池において採用されている膜厚を採用することができる。

【0081】

光電変換層の形成方法としては、上記有機EL素子の有機発光層の形成方法と同様とすることができる。

【0082】

(b)正孔取出し層

本発明における有機薄膜太陽電池においては、陽極および光電変換層の間に正孔取出し層が形成されていてもよい。正孔取出し層は、光電変換層から陽極への正孔の取出しが容易に行われるように設けられる層である。

【0083】

正孔取出し層に用いられる材料としては、有機薄膜太陽電池の正孔取出し層に一般的に用いられる材料を使用することができ、無機材料および有機材料のいずれも用いることができる。また、有機材料としては、低分子化合物および高分子化合物のいずれも用いることができる。

正孔取出し層の膜厚としては、10nm〜200nm程度とすることができる。

正孔取出し層の形成方法は、上記有機EL素子の有機発光層の形成方法と同様とすることができる。

【0084】

(c)電子取出し層

本発明における有機薄膜太陽電池においては、光電変換層および陰極の間に電子取出し層が形成されていてもよい。電子取出し層は、光電変換層から陰極への電子の取出しが容易に行われるように設けられる層である。

【0085】

電子取出し層に用いられる材料としては、有機薄膜太陽電池の電子取出し層に一般的に用いられる材料を使用することができ、無機材料および有機材料のいずれも用いることができる。また、有機材料としては、低分子化合物および高分子化合物のいずれも用いることができる。

電子取出し層の形成方法は、上記有機EL素子の有機発光層の形成方法と同様とすることができる。

【0086】

(d)陽極および陰極

本発明における有機薄膜太陽電池において、陰極はBi合金電極である。なお、Bi合金電極については上述したので、ここでの説明は省略する。

【0087】

一方、本発明における有機薄膜太陽電池において、陰極がBi合金電極であることから、陽極側から受光することが好ましく、陽極は透明電極であることが好ましい。また、陽極には仕事関数の大きい材料を用いることが好ましい。透明電極としては、ITO、IZO等、有機薄膜太陽電池に用いられる一般的なものを使用することができる。

【0088】

(e)基板

本発明における有機薄膜太陽電池において、陰極がBi合金電極であることから、陽極側から受光することが好ましく、陽極が形成されている基板は透明基板であることが好ましい。透明基板としては、有機薄膜太陽電池に用いられる一般的なものを使用することができる。

【0089】

(3)有機トランジスタ

本発明の有機デバイスが有機トランジスタである場合、有機トランジスタは、例えば、ゲート電極、ゲート絶縁層、有機半導体層、ソース電極およびドレイン電極を有し、対向するソース電極およびドレイン電極の間に有機半導体層が配置され、ソース電極およびドレイン電極のうち有機半導体層上に形成された電極がBi合金電極であるものである。

【0090】

図3に例示する有機トランジスタ30は、ボトムゲートトップコンタクト型の有機トランジスタの例であり、基板31と、基板31上に形成されたゲート電極32と、ゲート電極32を覆うように形成されたゲート絶縁層33と、ゲート絶縁層33上に形成された有機半導体層34と、有機半導体層34上に形成されたソース電極35およびドレイン電極36とを有している。この有機トランジスタ30においては、対向する二つの電極(ソース電極35およびドレイン電極36)間に有機半導体層34(有機層11)が配置されており、有機半導体層34(有機層11)上に形成されたソース電極35およびドレイン電極36がBi合金電極12となっている。

【0091】

図6に例示する有機トランジスタ30は、トップゲートトップコンタクト型の有機トランジスタの例であり、基板31と、基板31上に形成された有機半導体層34と、有機半導体層34上に形成されたソース電極35およびドレイン電極36と、有機半導体層34、ソース電極35およびドレイン電極36を覆うように形成されたゲート絶縁層33と、ゲート絶縁層33上に形成されたゲート電極32とを有している。この有機トランジスタ30においては、対向する二つの電極(ソース電極35およびドレイン電極36)間に有機半導体層34(有機層11)が配置されており、有機半導体層34(有機層11)上に形成されたソース電極35およびドレイン電極36がBi合金電極12となっている。

【0092】

図3および図6に例示する有機トランジスタ30においては、ソース電極35およびドレイン電極36がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、ソース電極35およびドレイン電極36(Bi合金電極12)と有機半導体層34(有機層11)との界面で電子注入障壁を低減することができ、高移動度を達成することが可能である。

【0093】

図7に例示する有機トランジスタ30は、静電誘導型の有機トランジスタの例であり、基板31と、基板31上に形成されたドレイン電極36と、ドレイン電極36上に形成され有機半導体層34と、有機半導体層34内に配置されたゲート電極32と、有機半導体層34上に形成されたソース電極35とを有している。この有機トランジスタ30においては、対向する二つの電極(ソース電極35およびドレイン電極36)間に有機半導体層34(有機層11)が配置されており、有機半導体層34(有機層11)上に形成されたソース電極35がBi合金電極12となっている。

図7に例示する有機トランジスタ30においては、ソース電極35がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、ソース電極35(Bi合金電極12)と有機半導体層34(有機層11)との界面で電子注入障壁を低減することができ、高移動度を達成することが可能である。

なお、図7に示す有機トランジスタ30においてはドレイン電極36、有機半導体層34およびソース電極35の順に積層されているが、図示しないがソース電極、有機半導体層およびドレイン電極の順に積層されていてもよい。この場合には、ドレイン電極と有機半導体層との界面で電子注入障壁を低減することができる。

【0094】

図8に例示する有機トランジスタ30は、ボトムゲートトップアンドボトムコンタクト型の有機トランジスタの例であり、基板31と、基板31上に形成されたゲート電極32と、ゲート電極32を覆うように形成されたゲート絶縁層33と、ゲート絶縁層33上に形成されたドレイン電極36と、ゲート絶縁層33およびドレイン電極36を覆うように形成された有機半導体層34と、有機半導体層34上に形成されたソース電極35とを有している。この有機トランジスタ30においては、対向する二つの電極(ソース電極35およびドレイン電極36)間に有機半導体層34(有機層11)が配置されており、有機半導体層34(有機層11)上に形成されたソース電極35がBi合金電極12となっている。

図8に例示する有機トランジスタ30においては、ソース電極35がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、ソース電極35(Bi合金電極12)と有機半導体層34(有機層11)との界面で電子注入障壁を低減することができ、高移動度を達成することが可能である。

なお、図8に示す有機トランジスタ30においてはドレイン電極36、有機半導体層34およびソース電極35の順に積層されているが、図示しないがソース電極、有機半導体層およびドレイン電極の順に積層されていてもよい。この場合には、ドレイン電極と有機半導体層との界面で電子注入障壁を低減することができる。

【0095】

以下、有機トランジスタを構成する各層について説明する。

【0096】

(a)有機半導体層

本発明における有機トランジスタにおいて、有機半導体層は、対向するソース電極およびドレイン電極間に配置されるものである。

【0097】

有機半導体層の材料としては、ドナー性(p型)の低分子もしくは高分子の有機半導体材料を使用できる。有機半導体材料としては、有機トランジスタの有機半導体層に一般的に用いられる材料を使用することができる。

有機半導体層の形成方法としては、上記有機EL素子の有機発光層の形成方法と同様とすることができる。

【0098】

(b)ゲート絶縁層

ゲート絶縁層には種々の絶縁材料を用いることができ、無機酸化物でも有機化合物でも用いることができるが、特に、比誘電率の高い無機酸化物が好ましい。絶縁材料としては、有機トランジスタのゲート絶縁層に一般的に用いられる材料を使用することができる。

【0099】

(c)ソース電極およびドレイン電極

本発明における有機トランジスタにおいて、ソース電極およびドレイン電極のうち有機半導体層上に形成される電極はBi合金電極である。ソース電極およびドレイン電極のいずれがBi合金電極となるのかは、有機トランジスタの構造に応じて適宜選択される。なお、Bi合金電極については上述したので、ここでの説明は省略する。

【0100】

一方、ソース電極およびドレイン電極のうちBi合金電極ではない電極としては、有機トランジスタに用いられる一般的なものを使用することができる。

【0101】

(d)ゲート電極

ゲート電極としては、有機トランジスタに用いられる一般的なものを使用することができる。

【0102】

(e)基板

基板は、ゲート電極、ゲート絶縁層、有機半導体層、ソース電極およびドレイン電極等を支持するものであればよく、有機トランジスタに用いられる一般的なものを使用することができる。

【0103】

6.用途

本発明の有機デバイスの用途は、有機デバイスの種類に応じて適宜選択されるものである。例えば、本発明の有機デバイスが有機EL素子である場合、表示装置や照明装置に利用することができる。表示装置としては、具体的に、携帯電話やPDA等の携帯端末、PC、テレビ、ビデオカメラ、デジタルカメラ等を挙げることができる。

【0104】

B.有機EL素子

次に、本発明の有機EL素子について説明する。

本発明の有機EL素子は、陽極と、上記陽極上に形成され、少なくとも有機発光層を含む有機EL層と、上記有機EL層上に形成された陰極とを有する有機EL素子であって、上記陰極が、上述のBi合金電極であることを特徴とするものである。

【0105】

図1は本発明の有機EL素子の一例を示す概略断面図である。図1に例示する有機EL素子1は、基板2と、基板2上に形成された陽極3と、陽極3上に形成された有機発光層4(有機層11)を含む有機EL層と、有機EL層上に形成され、Bi合金電極12である陰極5とを有している。

図1に例示する有機EL素子1においては、陰極5がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極5(Bi合金電極12)と有機発光層4(有機層11)との界面で電子注入障壁を低減することができ、高輝度、高電流効率を達成することが可能である。

【0106】

図4は本発明の有機EL素子の他の例を示す概略断面図である。図4に例示する有機EL素子1は、基板2と、基板2上に形成された陽極3と、陽極3上に形成された正孔注入輸送層6(有機層11a)、正孔注入輸送層6上に形成された有機発光層4(有機層11b)、および有機発光層4上に形成された電子注入輸送層7を含む有機EL層と、有機EL層上に形成され、Bi合金電極12である陰極5とを有している。

図4に例示する有機EL素子1においては、陰極5がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極5(Bi合金電極12)と電子注入輸送層7との界面で電子注入障壁を低減することができる。特に、電子注入輸送層7の材料にかかわらず、電子注入特性を改善することができる。したがって、高輝度、高電流効率を達成することが可能である。

【0107】

このように本発明においては、Bi合金電極である陰極ではBi合金中にAlが分散されていることにより、電子注入特性が改善され、電子注入障壁が低減するので、有機EL素子の特性向上に寄与する。

【0108】

また本発明においては、陰極がBi合金電極であるので、ウェットプロセスにより陰極を形成することができ、陰極形成時の有機EL層へのダメージを防ぐとともに、有機EL素子の大型化、製造コストの低減を実現することができる。

さらに、Bi合金電極を構成するBi合金の融点が所定の範囲内であるので、高温環境下においても安定して使用可能であり、環境の変化に影響されない高い信頼性を有する有機EL素子とすることができる。

また、Bi合金電極を構成するBi合金はBiとInおよびSnの少なくともいずれか1種とからなるので、環境に配慮した有機EL素子を得ることができる。

【0109】

なお、有機EL素子を構成する各層については、上記「A.有機デバイス」の項に記載したものと同様であるので、ここでの説明は省略する。

【0110】

本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【実施例】

【0111】

以下、本発明について実施例を用いて具体的に説明する。

【0112】

[実施例1]

1.サンプル作製

(1)Al

フィルム上にAlを蒸着してAl膜を形成した。

【0113】

(2)Bi合金のみ

In−Bi(66.7%:33.3%)を120度のホットプレート上で溶融し、フィルム上に滴下することで、Bi合金のみを含むBi合金膜を形成した。

【0114】

(3)Bi合金+Al

In−Bi(66.7%:33.3%)を120度のホットプレート上で溶融し、溶融状態のIn−BiにAlワイヤを一日浸すことで、Bi合金およびAlを含む電極材料を得た。次いで、この電極材料をフィルム上に滴下し、フィルムと反対側の空気面から凝固させることで、Bi合金およびAlを含むBi合金膜を形成した。Bi合金膜中のAlの含有量は0.0006質量%とした。

【0115】

2.仕事関数

(1)Al

上記のAl膜の仕事関数を測定した。

【0116】

(2)Bi合金のみ

上記のBi合金のみを含むBi合金膜の仕事関数を測定した。

【0117】

(3)Bi合金+Al

まず、Bi合金およびAlを含むBi合金膜をフィルムから剥がし、成膜時にBi合金膜のフィルムと接していた面(フィルム面)とその反対側の空気と接していた面(空気面)について仕事関数を測定した。

次に、ウェスにアセトンを染み込ませたものを用いてBi合金膜のフィルム面を1度拭取った後、仕事関数を測定した。

また、ウェスにアセトンを染み込ませたものを用いてBi合金膜のフィルム面を2度拭取った後、仕事関数を測定した。

【0118】

なお、仕事関数は、理研計器(株)製の光電子分光装置AC−3を用いて測定した。測定は、上述の膜について、上記の光電子分光装置AC−3で光電子が放出されるエネルギー値で決定した。測定条件としては、50nWの光量で0.05eV刻みで行った。

【0119】

【表2】

【0120】

表2より、Bi合金およびAlを用いたBi合金膜の空気面は、Bi合金のみを用いたBi合金膜と仕事関数が同じであった。一方、Bi合金およびAlを用いたBi合金膜のフィルム面は、Bi合金のみを用いたBi合金膜よりも仕事関数が小さく、Alに由来する値を示した。また、Bi合金およびAlを用いたBi合金膜では、拭取り前後で仕事関数がほぼ同じであった。

【0121】

3.XRD

上記のBi合金およびAlからなるBi合金膜の形成において、Bi合金膜中のAlの含有量を0.0001質量%および0.0006質量%と変化させてBi合金およびAlからなるBi合金膜を形成した。

上記のBi合金のみからなるBi合金膜、Bi合金およびAlからなるBi合金膜について、X線回折を測定した。図9および図10にXRDパターンをそれぞれ示す。

図9に示すように、Al添加量が少ない場合、Bi合金のみとほぼ変わらないXRDパターンが得られた。一方、図10に示すように、Al添加量が多い場合、ピーク強度に大きな相違が見られた。これは、Bi合金にAlを多量に添加することで、Bi合金の結晶構造に歪みが生じたためと考えられる。

また、Bi合金にAlを添加した場合、Alに由来するピークは観察されなかった。これは、Bi合金膜におけるAlが非常に微細であるためであると考えられる。

【0122】

4.表面分析

上記のBi合金およびAlを含むBi合金膜について、X線光電子分光法(XPS)により表面分析を行った。

測定にはPerkin Elmer社製PHI−5600型を用いた。測定に用いたX線源としては、AlKα線を用いた。モノクロメーターは使用せず、加速電圧15kV、Anode Power 300Wの条件で測定した。

Bi合金膜は、Bi合金膜をフィルムから剥がし、フィルムと接していた面(フィルム面)とその反対側の空気と接していた面(空気面)をそれぞれ測定し、フィルム面は角度分解による深さ方向測定を実施した。Bi、In、Alの比率を表3、表4に示す。

表3から、フィルム面にはAlが観察されるが、空気面ではAlが観察されないことがわかる。また表4から、フィルム面においても光電子取り出し角度を大きくし、表面から深くなるにつれてAlの比率が減少していることがわかる。これはフィルムの反対側からの空気面から凝固させることでBi合金中のAlがフィルム側に偏析されたためである。

【0123】

【表3】

【0124】

【表4】

【0125】

[実施例2]

<真空注入法により陰極を形成した有機EL素子の作製>

25mm×25mm×0.7mmの三容真空社製のガラス基板上に、陽極として、厚さ150nmのITOをストライプ状にパターン形成した。このITO基板を、中性洗剤、超純水の順に超音波洗浄し、UVオゾン洗浄を10分間行った。

【0126】

ITO基板上に、正孔注入層として、厚み30nmのPEDOT−PSS薄膜を形成した。PEDOT−PSS薄膜は、PEDOT−PSS溶液(Bayer社製、Baytron P AI 4083)を塗布して成膜した。溶液の塗布後、溶剤を蒸発させるためにホットプレートを用いて200℃で30分乾燥させた。

【0127】

正孔注入層上に、正孔注入輸送層として、共役系の高分子材料であるポリ[(9,9−ジオクチルフルオレニル−2,7−ジイル)−co−(4,4’−(N−(4−sec−ブチルフェニル))ジフェニルアミン)](TFB)を用いて、厚み10nmのTFB薄膜を形成した。TFB薄膜は、キシレンにTFBを0.4重量%の濃度で溶解させた溶液を、スピンコート法により塗布して成膜した。溶液の塗布後、溶剤を蒸発させるためにホットプレートを用いて200℃で30分乾燥させた。

【0128】

次に、正孔注入輸送層上に、発光層として、Tris[2−(p−tolyl)pyridine]iridium(III)(Ir(mppy)3)を発光性ドーパントとして含有し、Poly(N−vinylcarbazole)(PVK)と1,3−bis[(4−tert−butylphenyl)−1,3,4−oxidiazolyl]phenylene(OXD−7)をホストとして含有した、厚み80nmの混合薄膜を形成した。混合薄膜は、トルエンにIr(mppy)3とPVKとOXD−7とを1.8重量%の濃度で溶解させた溶液をスピンコート法により塗布して成膜した。溶液中の固形分は、重量比でPVK:OXD−7:Ir(mppy)3=70:20:10に調整した。溶液の塗布後、溶剤を蒸発させるためにホットプレートを用いて110℃で30分乾燥させた。

【0129】

発光層上に、電子注入輸送層として、厚み5nm以下のLiBq薄膜を形成した。LiBq薄膜は、1−ブタノールにLiBqを0.2重量%の濃度で溶解させた溶液を、スピンコート法により塗布して成膜した。溶液の塗布後、溶剤を蒸発させるためにホットプレートを用いて110℃で15分乾燥させた。

【0130】

電子注入輸送層形成後、中央部に貫通孔を設けた無アルカリガラスとUV硬化型エポキシ接着剤を用いて封止した。

封止後、無アルカリガラスの貫通孔上にAlを添加した溶融Bi合金(In−Bi(66.7%:33.3%))を滴下し、溶融状態を保ちながら真空引き、ベントすることによりAl添加Bi合金を注入、陰極を形成した。

【0131】

[比較例1]

Alを真空蒸着して陰極を形成したこと以外は、実施例2と同様にして有機EL素子を作製した。

【0132】

[比較例2]

陰極の形成においてBi合金にAlを添加しなかったこと以外は、実施例2と同様にして有機EL素子を作製した。

【0133】

[評価]

実施例2の有機EL素子について、輝度−電流効率特性を測定した。輝度はトプコン(株)製輝度計BM−8を用いて測定した。電流効率は得られた結果を基に、発光面積と電流と輝度から計算して算出した。図11に輝度−電流効率曲線を示す。

また、実施例2および比較例1,2の有機EL素子に10Vの電圧を印加し、輝度を測定した。実施例2では輝度が4000cd/m2、比較例1では3800cd/m2、比較例2では11cd/m2あった。このときの実施例2の有機EL素子の発光状態の写真を図12に示す。

実施例2および比較例1の結果から、Bi合金にAlを添加することで、Alを真空蒸着した従来の有機EL素子と同程度の特性が得られることが分かった。

また、実施例2および比較例2の結果から、Bi合金にAlを添加することで電子注入特性が改善されることが分かった。

【0134】

[実施例3]

実施例2と同様にして電子注入輸送層までを形成し、陰極には実施例1、1.サンプル作製、(3)と同様にして作製したAlを含むBi合金膜を貼り合わせて有機EL素子を作製した。電子注入輸送層とAl含有Bi合金膜との貼り合わせは、電子注入輸送層まで形成した基板を110℃に加熱したホットプレート上に基板を放置し、Al含有Bi合金膜のフィルム面を基板に重ねることで接合した。

【0135】

[実施例4]

Al含有Bi合金膜の空気面を基板に重ねて貼り合わせたこと以外は、実施例3と同様にして有機EL素子を作製した。

【0136】

[比較例3]

実施例1、1.サンプル作製、(2)と同様にして作製したAlを添加していないBi合金膜を用いたこと以外は、実施例3と同様にして有機EL素子を作製した。

【0137】

[評価]

実施例3,4および比較例3の有機EL素子に10Vの電圧を印加し、輝度を測定した。実施例3では輝度が4000cd/m2、実施例4では35cd/m2、比較例3では10cd/m2あった。

【0138】

【表5】

【0139】

実施例3,4および比較例3の結果から、仕事関数が小さい面、つまりAlが偏析している面を電子注入輸送層と接合することで良好な発光特性が得られることが分かった。

【符号の説明】

【0140】

1 … 有機EL素子

2 … 基板

3 … 陽極

4 … 有機発光層

5 … 陰極

6 … 正孔注入輸送層

7 … 電子注入輸送層

8 … 有機EL層

11,11a,11b,11c … 有機層

12 … Bi合金電極

21 … 基板

22 … 陽極

23 … 光電変換層

24 … 陰極

25 … 正孔取出し層

26 … 電子取出し層

31 … 基板

32 … ゲート電極

33 … ゲート絶縁層

34 … 有機半導体層

35 … ソース電極

36 … ドレイン電極

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス素子、有機トランジスタ、有機薄膜太陽電池等の有機デバイスに関するものである。

【背景技術】

【0002】

有機物を用いた有機デバイスは、有機エレクトロルミネッセンス素子(以下、有機EL素子と称する場合がある。)、有機トランジスタ、有機薄膜太陽電池等、広範な基本素子および用途への展開が期待されている。

【0003】

有機EL素子は、例えばガラス基板やプラスチック基板等の透明基板上に透明電極、有機発光層、対向電極を順に形成して製造される。一般には、有機発光層のエネルギー準位に対するITO等の透明電極の仕事関数の関係から、透明電極を陽極とし、対向電極に金属を用いて陰極とすることが多い。このような有機EL素子では、透明電極側から発光を確認することができる。

【0004】

有機発光層の形成方法としては、一般に、有機発光層の有機材料として低分子材料を使用する場合にはマスクを使った真空蒸着法が用いられ、高分子材料を使用する場合にはインクジェット法、スピンコート法、印刷法、転写法等が用いられる。近年では塗布可能な低分子材料も報告されている。これらのうち、低分子材料のマスク真空蒸着法では、真空装置および蒸着マスクの大型化が難しいという制約から、大型化への対応および大型基板を用いての多数枚作製が困難であるという問題がある。これは開発段階での試作程度の作製であれば問題ないが、本格的な生産段階ではタクトやコストの面で市場競争力が弱いことを意味している。一方、高分子材料や塗布可能な低分子材料では、インクジェット法、印刷法、キャスト法、交互吸着法、スピンコート法、ディップ法等のウェットプロセスにより成膜できるため、大型基板対応への問題が少なく、有機発光層の形成方法としてウェットプロセスが有望である。

【0005】

有機EL素子の製造過程においては、まず、透明電極は透明基板上にITOやIZOの透明導電膜をスパッタリングや真空蒸着することで、有機EL素子の製造とは別に準備することができる。次いで、透明電極上に、例えば高分子材料を溶媒に溶解もしくは分散させた溶液を塗布して有機発光層を形成する。次に、有機発光層上に、例えばAlやAg等の低仕事関数金属を真空蒸着により成膜して陰極とする。しかしながら、このような製造工程では陰極を蒸着成膜するので、特にその工程にだけ大掛かりな真空装置が必要になったり、また真空引きのために製造タクトが滞ったりするため、塗布成膜できる有機材料の特徴を十分に活かしきれていないという問題があった。

【0006】

そこで、上記問題に対して、金属または合金を溶融して形成された陰極を有する有機EL素子およびその製造方法が提案されている(例えば、特許文献1〜6参照)。

【0007】

特許文献1の表1には、陰極材料として使用可能な低融点の金属材料が示されている。しかしながら、これらはすべてSnを含有する合金であり、いずれの合金も融点が160℃を超えている。また、特許文献1には、表1の他に、Ga、K、Cs、Rb等の金属を用いることもできると記載されているが、Ga、K、Cs、Rbはそれぞれの融点が30℃、63℃、28℃、38℃と極めて低い融点を有する金属である。

なお、特許文献1の実施例2には、導電性ペーストを有機発光層上に印刷した後に175℃に加熱して導電性ペーストを硬化させる方法が記載されているが、導電性ペーストとしてエポキシ樹脂硬化型銀ペーストを使用しており、銀の融点は960℃と高く、この場合は樹脂を熱硬化させているにすぎず、金属としての銀が溶融していないのは明白である。

【0008】

特許文献2および特許文献3には、GaまたはGa合金とアルカリ金属またはアルカリ土類金属とを含有し、常温で液体状態であるGa系液体金属を用いて電極を形成することが記載されている。しかしながら、Ga系液体金属は5℃〜45℃程度の常温で液体状態であり、Gaの融点は30℃であり、Ga合金の融点は50℃以下であることが好ましいとされており、GaおよびGa合金は極めて低い融点を有する金属材料である。

【0009】

特許文献4には、融点が100℃以下の金属または合金を含む電極が記載されており、実施例1,2では融点が15.7℃と極めて融点が低いGa−In合金が用いられている。

【0010】

有機EL素子等の有機デバイスにおいては、実用上、電極に使用する金属材料の融点選択が非常に重要となる。特許文献1に記載されているような融点が非常に高い金属材料や、特許文献1〜4に記載されているような融点が非常に低い金属材料は次のような問題を生じてしまう。

すなわち、電極とする金属材料の融点が高い場合には、電極形成時の有機層の高温安定性が問題となり、有機層のガラス転移温度を大きく超える加熱温度は有機層に深刻なダメージを与えてしまうという問題があった。

一方、電極とする金属材料の融点が低い場合には、有機デバイスとしての保存安定性が問題となる。例えば、有機EL素子は発光時に発熱することから、電極とする金属材料の融点が非常に低いと、電極が熱により融解してしまうという問題があった。特に、有機EL素子を照明装置として利用する場合にはこの問題が顕著となる。また、夏季の自動車内等の環境下では室温が非常に高くなるため、有機EL素子を表示装置として利用する場合に、電極とする金属材料の融点が非常に低いと、電極が高温のために融解してしまい装置が破壊されてしまうという問題があった。また、有機薄膜太陽電池においては、電極とする金属材料の融点が非常に低いと、太陽光の照射により電極が融解してしまうという問題があった。

【0011】

また、電極とする金属材料を溶融させるのではなく、金属材料を軟化させて電極を形成する方法も提案されている(特許文献7)。

特許文献7の実施例1,2では電極材料として千住金属工業株式会社製のエコソルダーM716(Sn−3.5Ag−0.5Bi−8.0In)を用いており、エコソルダーM716の液相温度は214℃であり、206℃に加熱して電極材料を軟化させている。この場合にも、高温に加熱することから、上述のように電極形成時に有機層にダメージを与えるという問題がある。

【0012】

以上は有機EL素子の例を用いて主に説明したが、有機トランジスタ、有機薄膜太陽電池等の、有機層および電極を備える有機デバイスにおいては同様の問題がある。

【0013】

そこで、上記問題を解決するために、特許文献5には、融点が70℃以上かつ有機層のガラス転移温度よりも30℃高い温度以下である金属で電極を構成することが提案されている。また、特許文献6には、融点が100℃以上400℃以下、好ましくは100℃以上250℃以下の金属または合金を用いて電極を形成することが提案されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特許第4627897号公報

【特許文献2】特許第4544937号公報

【特許文献3】特開2006−144112号公報

【特許文献4】特開2010−251235号公報

【特許文献5】特開2005−285732号公報

【特許文献6】特開2005−277340号公報

【特許文献7】特開2010−80421号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

特許文献2〜4に記載されているようなGaおよびGa合金は、融点が非常に低いだけでなく、Gaが非常に高価であることから実用的ではないという課題もある。

一方、特許文献4〜6に記載されているようなBi合金は、融点が所定の範囲内であり、またGaと比較すると格段に安価であるという利点を有する。

【0016】

ここで、PbやCdは生態系に有害な物質であるため、環境保全の立場から最近ではPbやCdを含まない合金が推奨されている。しかしながら、特許文献4〜6に記載されているようなBi合金の多くはPbやCdを含んでおり、Pb、CdフリーのBi合金が望まれる。

【0017】

また、仕事関数の低い物質は良好な電子注入効果を有することから、電極材料として好適である。しかしながら、特許文献4〜6に記載されているようなBi合金は仕事関数が比較的高いため、電極に上記のようなBi合金を用いた場合、有機デバイスにおいては電極界面でのエネルギー準位の差が大きくなり、電子を容易に注入できないという問題がある。また、例えば有機EL素子においては、有機発光層と陰極との間に電子注入層を形成することで各層界面の電子注入のエネルギー障壁を小さくすることが行われているが、陰極にBi合金を用いた場合、電子注入層の材料によっては電子注入が困難である場合がある。具体的には、有機EL素子において、陰極に上記のようなBi合金を用いた場合、電子注入層にCaを用いた場合には発光するものの、電子注入層にLiやNaを用いた場合にはほとんど発光しないという問題がある。電子注入のエネルギー障壁が大きいために電子を注入しにくいと、電気抵抗によって発熱し、電極を構成する金属材料が融解するという問題が起こる。

【0018】

本発明は上記問題点に鑑みてなされたものであり、有機EL素子、有機トランジスタ、有機薄膜太陽電池等の有機デバイスにおいて、ウェットプロセスで形成可能であり、有害物質を含まない電極を有し、さらには電子注入特性の良好な有機デバイスを提供することを目的とするものである。

【課題を解決するための手段】

【0019】

本発明者らは、上記目的を達成すべくBi合金について鋭意検討した結果、Bi合金にAlを添加することにより仕事関数を低くすることができ、電子注入特性を向上させることができることを見出し、本発明を完成させた。

【0020】

すなわち、本発明は、対向する二つ以上の電極と、対向する二つの上記電極間に配置された有機層とを有する有機デバイスであって、上記有機層上に形成された少なくとも一つの上記電極が、BiとInおよびSnの少なくともいずれか1種とからなるBi合金中に、Alが分散されたBi合金電極であることを特徴とする有機デバイスを提供する。

【0021】

本発明によれば、Bi合金電極ではBi合金中にAlが分散されているので、Bi合金のみを用いた場合と比較して仕事関数を低くすることができる。したがって、このようなBi合金電極を有する本発明の有機デバイスでは、Bi合金電極とBi合金電極に接する層との界面にて電子注入障壁を低減することができ、電子注入特性を向上させることが可能である。また本発明によれば、Bi合金はBiとInおよびSnの少なくともいずれか1種とからなるので、PbやCdを含まず、環境に配慮した有機デバイスとすることが可能である。さらに本発明によれば、Bi合金はBiとInおよびSnの少なくともいずれか1種とからなり、通常はBi合金の融点が所定の範囲内となるので、Bi合金電極をウェットプロセスで形成可能であり、有機デバイスの大型化および製造コストの低減を実現し、電極形成時の有機層へのダメージを防ぐことができる。また、環境変化に対する信頼性を高めることができる。

【0022】

上記発明においては、上記Bi合金電極中の上記Alの濃度が、上記有機層側の反対側から上記有機層側に向かって増加していることが好ましい。このような構成であれば、Bi合金電極において有機層側の反対側から有機層側に向かって仕事関数を低くすることができ、Bi合金電極とBi合金電極に接する層との界面にて電子注入障壁をより一層低減することができるからである。

【0023】

また本発明は、陽極と、上記陽極上に形成され、少なくとも有機発光層を含む有機EL層と、上記有機EL層上に形成された陰極とを有する有機EL素子であって、上記陰極が、上述のBi合金電極であることを特徴とする有機EL素子を提供する。

【0024】

本発明によれば、陰極が上述のBi合金電極であるので、陰極の仕事関数を低くすることができ、陰極と陰極に接する層との界面での電子注入障壁を低減し、電子注入特性を向上させることが可能である。また、本発明におけるBi合金電極はPbやCdを含まないので、環境に配慮した有機EL素子とすることが可能である。さらに、陰極をウェットプロセスで形成可能であり、有機EL素子の大型化および製造コストの低減を実現し、陰極形成時の有機EL層へのダメージを防ぐことができるとともに、環境変化に対する信頼性を高めることができる。

【0025】

上記発明においては、上記有機EL層が、上記有機発光層と上記陰極との間に形成された電子注入輸送層をさらに含むことが好ましい。本発明においては、陰極が上述のBi合金電極であることにより陰極と陰極に接する層との界面での電子注入障壁を低減することができるので、電子注入輸送層の材料によらず電子注入特性を改善することが可能である。

【発明の効果】

【0026】

本発明においては、ウェットプロセスで形成可能な電極を有し、電子注入特性の良好な、環境に優しい有機デバイスとすることが可能であるという効果を奏する。

【図面の簡単な説明】

【0027】

【図1】本発明の有機デバイスの一実施形態である有機EL素子の一例を示す概略断面図である。

【図2】本発明の有機デバイスの他の実施形態である有機薄膜太陽電池の一例を示す概略断面図である。

【図3】本発明の有機デバイスの他の実施形態である有機トランジスタの一例を示す概略断面図である。

【図4】本発明の有機デバイスの一実施形態である有機EL素子の他の例を示す概略断面図である。

【図5】本発明の有機デバイスの他の実施形態である有機薄膜太陽電池の他の例を示す概略断面図である。

【図6】本発明の有機デバイスの他の実施形態である有機トランジスタの他の例を示す概略断面図である。

【図7】本発明の有機デバイスの他の実施形態である有機トランジスタの他の例を示す概略断面図である。

【図8】本発明の有機デバイスの他の実施形態である有機トランジスタの他の例を示す概略断面図である。

【図9】実施例1のAl添加量少のBi合金膜のXRDパターンを示すグラフである。

【図10】実施例1のAl添加量多のBi合金膜のXRDパターンを示すグラフである。

【図11】実施例2の有機EL素子の輝度−電流効率曲線を示すグラフである。

【図12】実施例2の有機EL素子の発光状態を示す写真である。

【発明を実施するための形態】

【0028】

以下、本発明の有機デバイスおよび有機EL素子について詳細に説明する。

【0029】

A.有機デバイス

本発明の有機デバイスは、対向する二つ以上の電極と、対向する二つの上記電極間に配置された有機層とを有する有機デバイスであって、上記有機層上に形成された少なくとも一つの上記電極が、BiとInおよびSnの少なくともいずれか1種とからなるBi合金中に、Alが分散されたBi合金電極であることを特徴とするものである。

【0030】

本発明の有機デバイスについて図面を参照しながら説明する。

図1は、本発明の有機デバイスの一例を示す概略断面図であり、有機デバイスが有機EL素子である例である。図1に例示する有機EL素子1は、基板2と、基板2上に形成された陽極3と、陽極3上に形成された有機発光層4と、有機発光層4上に形成された陰極5とを有している。この有機EL素子1においては、対向する二つの電極(陽極3および陰極5)間に有機発光層4(有機層11)が配置されており、有機発光層4(有機層11)上に形成された陰極5がBi合金電極12となっている。

図1に例示する有機EL素子1においては、陰極5がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極5(Bi合金電極12)と有機発光層4(有機層11)との界面で電子注入障壁を低減することができ、高輝度、高電流効率を達成することが可能である。

【0031】

図2は、本発明の有機デバイスの他の例を示す概略断面図であり、有機デバイスが有機薄膜太陽電池である例である。図2に例示する有機薄膜太陽電池20は、基板21と、基板21上に形成された陽極22と、陽極22上に形成された光電変換層23と、光電変換層23上に形成された陰極24とを有している。この有機薄膜太陽電池20においては、対向する二つの電極(陽極22および陰極24)間に光電変換層23(有機層11)が配置されており、光電変換層23(有機層11)上に形成された陰極24がBi合金電極12となっている。

図2に例示する有機薄膜太陽電池20においては、陰極24がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極24(Bi合金電極12)と光電変換層23(有機層11)との界面で電子注入障壁を低減することができ、高効率化を図ることが可能である。

【0032】

図3は、本発明の有機デバイスの他の例を示す概略断面図であり、有機デバイスが有機トランジスタである例である。図3に例示する有機トランジスタ30は、基板31と、基板31上に形成されたゲート電極32と、ゲート電極32を覆うように形成されたゲート絶縁層33と、ゲート絶縁層33上に形成された有機半導体層34と、有機半導体層34上に形成されたソース電極35およびドレイン電極36とを有している。この有機トランジスタ30においては、対向する二つの電極(ソース電極35およびドレイン電極36)間に有機半導体層34(有機層11)が配置されており、有機半導体層34(有機層11)上に形成されたソース電極35およびドレイン電極36がBi合金電極12となっている。

図3に例示する有機トランジスタ30においては、ソース電極35およびドレイン電極36がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、ソース電極35およびドレイン電極36(Bi合金電極12)と有機半導体層34(有機層11)との界面で電子注入障壁を低減することができ、高移動度を達成することが可能である。

【0033】

このように本発明においては、Bi合金電極ではBi合金中にAlが分散されていることにより、電子注入特性が改善され、電子注入障壁が低減するので、有機デバイスの特性向上に寄与する。

【0034】

また本発明においては、Bi合金はBiとInおよびSnの少なくともいずれか1種とからなり、通常はBi合金の融点が所定の範囲内となるので、蒸着法等のドライプロセスを用いることなく、ウェットプロセスにより有機層上にBi合金電極を形成することができる。そのため、Bi合金電極形成時の有機層へのダメージを防ぐことができる。また、本発明の有機デバイスを構成する全ての層をウェットプロセスのみで形成することができるようになり、有機デバイスの大型化、製造コストの低減を実現することができる。

さらに、上述のように本発明におけるBi合金は通常その融点が所定の範囲内となるので、高温環境下においても安定して使用可能であり、環境の変化に影響されない高い信頼性を有する有機デバイスとすることができる。

また、Bi合金はBiとInおよびSnの少なくともいずれか1種とからなるので、PbやCd等の有害物質を含まず、環境に配慮した有機デバイスを得ることができる。

【0035】

以下、本発明の有機デバイスにおける各構成について詳細に説明する。

【0036】

1.Bi合金電極

本発明におけるBi合金電極は、有機層を挟んで対向する二つの電極のうち、有機層上に形成された少なくとも一つの電極である。また、Bi合金電極は、BiとInおよびSnの少なくともいずれか1種とからなるBi合金中に、Alが分散されたものである。

【0037】

なお、本願明細書において、「有機層上に形成された電極」とは、通常、有機デバイスの製造過程において有機層上に形成される電極をいう。また、「有機層上に形成された電極」には、有機層上に直に形成された電極だけでなく、有機層上に任意の層を介して形成された電極も含まれる。

【0038】

Bi合金電極は、有機層上に形成された少なくとも一つの電極であればよく、一つであってもよく、二つ以上であってもよく、本発明の有機デバイスの種類や用途に応じて適宜選択される。

【0039】

本発明に用いられるBi合金は、BiとInおよびSnの少なくともいずれか1種とからなるものであれば特に限定されるものではなく、BiとInとSnとからなるものであってもよく、BiとInとからなるものであってもよく、BiとSnとからなるものであってもよい。

なお、本願明細書において、「Bi合金」とはBiを含む合金をいい、Bi含有量が最も多いBi含有合金だけでなく、In含有量やSn含有量が最も多いBi含有合金も含まれる。

【0040】

Bi合金の融点としては、有機層にダメージを与えることなくウェットプロセスによりBi合金電極を形成可能な温度であればよく、60℃〜180℃の範囲内であることが好ましく、より好ましくは70℃〜160℃の範囲内、さらに好ましくは72℃〜138℃の範囲内である。Bi合金の融点が高すぎると、Bi合金電極形成時に有機層に大きなダメージを与えてしまうおそれがあるからである。また、有機デバイスを高温環境下でも安定して使用するためには、実用的にはBi合金の融点は上記範囲内であることが好ましく、Bi合金の融点が低すぎると、有機デバイスの使用時にBi合金電極が融解してしまうおそれがあるからである。特に、本発明の有機デバイスが有機EL素子である場合には、有機EL素子は駆動時に発熱することから、Bi合金の融点が上記範囲より低いと、熱によりBi合金電極が融解してしまうおそれがある。また、本発明の有機デバイスが有機薄膜太陽電池である場合には、Bi合金の融点が上記範囲より低いと、太陽光の照射によりBi合金電極が融解してしまうおそれがある。

なお、Bi合金にAlを添加しても、Bi合金の融点は変化しない。

【0041】

Bi合金の組成および融点について表1に例示する。

【0042】

【表1】

【0043】

なお、本願明細書において、Bi合金を構成するBi、In、Snの組成は、予め秤量した各成分の仕込質量であるか、あるいはX線回折法(XRD)、X線光電子分光法(XPS)もしくはその他の適切な方法により測定された組成を意味する。

【0044】

Bi合金電極中のAlの含有量は、電子注入特性を改善することができれば特に限定されるものではなく、0.0001質量%以上100質量%未満の範囲内とすることができ、好ましくは0.0001質量%〜50質量%の範囲内、より好ましくは0.0006質量%〜10質量%の範囲内である。Al含有量が少なすぎると電子注入特性の改善効果が十分に得られない可能性があり、またAl含有量を多くしても電子注入特性の改善効果に変化がないからである。

【0045】

本発明においては、Bi合金電極中のAlの濃度が、有機層側の反対側から有機層側に向かって増加していることが好ましい。このような構成であれば、Bi合金電極において有機層側の反対側から有機層側に向かって仕事関数を低くすることができ、Bi合金電極とBi合金電極に接する層との界面にて電子注入障壁をより一層低減することができるからである。

Bi合金においてAlは不純物の溶質元素である。溶質元素の溶解度は、液体中に比べ固相中の方が低い。したがって、凝固の進行にともない液体中に、溶質元素が偏析され濃化する。つまり、凝固過程におけるAlの移動は、合金凝固時に不純物であるAlが偏析されるために生じる。この原理を用いて、有機層の反対側から凝固させることによって、有機層の反対側から有機層側に向かってAlの濃度を増加させることが可能となる。

なお、Bi合金電極中のAlの濃度が有機層側の反対側から有機層側に向かって増加していることは、X線光電子分光法(XPS)にて、試料をX線源と分析器に対して傾斜させる角度分解による深さ方向測定、またはイオンビームスパッタリングを用いた深さ方向測定により確認することができる。

【0046】

Bi合金電極の厚みは、ウェットプロセスにより形成可能な厚みであれば特に限定されるものではなく、0.01μm〜100μm程度とすることができる。

【0047】

Bi合金電極の仕事関数としては、Bi合金のみの仕事関数よりも低ければ特に限定されるものではない。また、Bi合金電極の仕事関数の下限は、Alの仕事関数と同程度であればよい。具体的に、Bi合金電極の仕事関数は、3.9eV〜4.6eVの範囲内であることが好ましく、より好ましくは3.9eV〜4.3eVの範囲内、さらに好ましくは3.9eV〜4.1eVの範囲内である。

なお、仕事関数は、理研計器(株)製の光電子分光装置AC−3を用いて測定した仕事関数の値を適用した。測定は、基板上に、測定しようとする材料で形成した層を単層として形成し、上記の光電子分光装置AC−3で光電子が放出されるエネルギー値で決定した。測定条件としては、50nWの光量で0.05eV刻みで行った。

【0048】

Bi合金にAlを添加する方法としては、溶融した状態のBi合金にAlを混合する方法を用いることができる。具体的には、溶融状態のBi合金に、ワイヤ、棒、シート、塊等の任意の形状のAlを浸漬させることで、Bi合金にAlを添加することができる。溶融状態のBi合金にAlを混合しても、Bi合金の融点程度であればAlは溶融しないので、合金にはならず、Bi合金に分散した状態となる。

【0049】

Bi合金電極の形成方法としては、Bi合金中にAlが分散された電極を形成可能な方法であれば特に限定されるものではないが、溶融状態のBi合金とAlとからなる電極材料を塗布する方法が好ましく用いられる。塗布法等のウェットプロセスであれば、Bi合金電極形成時の有機層へのダメージを防ぐことができる。また、蒸着法等のドライプロセスを用いることなく有機デバイスの全ての層を塗布法等のウェットプロセスにより形成することができるようになり、有機デバイスの大型化、製造コストの低減を実現することができる。さらに、溶融状態のBi合金とAlとからなる電極材料を塗布する方法は、Bi合金電極の厚みを制御し易いという利点を有する。

【0050】

溶融状態のBi合金とAlとからなる電極材料を塗布する方法としては、ノズル等の吐出部に加熱機構を有する塗布装置を用いる方法であれば特に限定されるものではなく、一般的な塗布方法が使用でき、例えば、ディスペンサを用いる方法、スプレーコート法、ブレードコート法、キャスト法、バーコート法、ダイコート法、インクジェット法等が挙げられる。塗布装置において、ノズル等の吐出部が有する加熱機構はSUS等の安定性に優れる合金で加工されていることが好ましい。さらに、溶融状態の金属浴に基板を浸漬することで塗布することも可能である。

溶融状態のBi合金とAlとからなる電極材料を塗布した後は、冷却され、Bi合金電極が形成される。

Bi合金電極形成時の雰囲気としては、例えば、窒素、アルゴン等の不活性ガスが挙げられる。

【0051】

2.有機層

本発明における有機層は、対向する二つの電極間に配置されるものであり、電子注入により、本発明の有機デバイスの種類に応じて様々な機能を発揮する層である。

有機層は、単層であってもよく、多層であってもよい。

【0052】

例えば、本発明の有機デバイスが有機EL素子である場合、有機層としては、有機発光層、正孔注入輸送層、電子注入輸送層等が挙げられる。

本発明の有機デバイスが有機薄膜太陽電池である場合、有機層としては、光電変換層、正孔取出し層、電子取出し層等が挙げられる。

本発明の有機デバイスが有機トランジスタである場合、有機層としては、有機半導体層が挙げられる。

なお、有機層については、後述する有機デバイスの具体例において、詳細に述べる。

【0053】

3.電極

本発明の有機デバイスは、対向する二つ以上の電極を有する。対向する二つ以上の電極のうち、有機層上に形成された少なくとも一つの電極は上記Bi合金電極である。

【0054】

電極の種類は、本発明の有機デバイスの種類に応じて異なるものである。

例えば、本発明の有機デバイスが有機EL素子または有機薄膜太陽電池である場合、電極は陽極および陰極である。この場合、本発明におけるBi合金電極は電子注入特性に優れることから、陰極が上記Bi合金電極であることが好ましい。

本発明の有機デバイスが有機トランジスタである場合、電極は、例えばゲート電極、ソース電極およびドレイン電極である。この場合、本発明におけるBi合金電極は電子注入特性に優れることから、有機半導体層に接して形成されるソース電極およびドレイン電極の少なくともいずれか一方が上記Bi合金電極であることが好ましい。

【0055】

電極は、光透過性を有していてもよく有していなくてもよく、本発明の有機デバイスの種類や用途等に応じて適宜選択される。電極に光透過性が要求される場合、電極の可視光波長領域の光透過率は、通常60%以上であり、好ましくは80%以上である。

電極の材料としては、電極の種類に応じて適宜選択され、公知の材料を適宜用いることができる。

電極の形成方法としては、特に限定されるものではなく、スパッタリング法、真空蒸着法等のドライプロセスおよび塗布法等のウェットプロセスのいずれも適用することができる。

電極の厚みは、電極の種類に応じて適宜選択され、要求される光透過性により異なる。電極に光透過性が要求される場合、電極の厚みは、通常10nm〜1000nm程度であり、好ましくは20nm〜500nmの範囲内である。

【0056】

4.基板

本発明の有機デバイスは、必要に応じて支持体として基板を有していてもよい。

基板は、フレキシブルな基板であってもよく、リジッドな基板であってもよい。

基板は、光透過性を有していてもよく有していなくてもよく、本発明の有機デバイスの種類や用途等に応じて適宜選択される。基板に光透過性が要求される場合、基板の可視光波長領域の光透過率は、80%以上であることが好ましい。

基板の材料としては、本発明の有機デバイスの種類や用途等に応じて適宜選択されるものであり、例えば、石英、アルカリガラス、無アルカリガラス等のガラスや、ポリエチレン、ポリプロピレン、ポリエチレンテレフタレート、ポリメタクリレート、ポリメチルメタクリレート、ポリメチルアクリレート、ポリエステル、ポリカーボネート、ポリエーテルスルホン、ポリエーテルエーテルケトン、ポリフッ化ビニル、ポリオレフィン、フッ素系樹脂等の樹脂を挙げることができる。

基板の厚さは特に限定されないが、通常0.5mm〜2.0mm程度である。

【0057】

5.有機デバイス

本発明の有機デバイスとしては、対向する二つ以上の電極と、対向する二つの電極間に配置された有機層とを有するものであれば特に限定されるものではなく、例えば、有機EL素子、有機薄膜太陽電池、有機トランジスタ等が挙げられる。以下、有機EL素子、有機薄膜太陽電池、および有機トランジスタに分けて説明する。

【0058】

(1)有機EL素子

本発明の有機デバイスが有機EL素子である場合、有機EL素子は、対向する陽極および陰極と、対向する陽極および陰極間に配置された有機発光層とを有し、陰極がBi合金電極であるものである。

【0059】

図1に例示する有機EL素子1は、基板2と、基板2上に形成された陽極3と、陽極3上に形成された有機発光層4と、有機発光層4上に形成された陰極5とを有している。この有機EL素子1においては、対向する二つの電極(陽極3および陰極5)間に有機発光層4(有機層11)が配置されており、有機発光層4(有機層11)上に形成された陰極5がBi合金電極12となっている。

図1に例示する有機EL素子1においては、陰極5がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極5(Bi合金電極12)と有機発光層4(有機層11)との界面で電子注入障壁を低減することができ、高輝度、高電流効率を達成することが可能である。

【0060】

図4に例示する有機EL素子1は、基板2と、基板2上に形成された陽極3と、陽極3上に形成された正孔注入輸送層6と、正孔注入輸送層6上に形成された有機発光層4と、有機発光層4上に形成された電子注入輸送層7と、電子注入輸送層7上に形成された陰極5とを有している。この有機EL素子1においては、対向する二つの電極(陽極3および陰極5)間に正孔注入輸送層6(有機層11a)および有機発光層4(有機層11b)が配置されており、有機発光層4(有機層11b)上に形成された陰極5がBi合金電極12となっている。

図4に例示する有機EL素子1においては、陰極5がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極5(Bi合金電極12)と電子注入輸送層7との界面で電子注入障壁を低減することができる。特に、電子注入輸送層7の材料にかかわらず、電子注入特性を改善することができる。したがって、高輝度、高電流効率を達成することが可能である。

なお、図4に示す有機EL素子においては正孔注入輸送層および有機発光層が有機層であるが、図示しないが、正孔注入輸送層、有機発光層および電子注入輸送層が有機層であってもよく、有機発光層のみが有機層であってもよい。

【0061】

以下、有機EL素子を構成する各層について説明する。

【0062】

(a)有機EL層

本発明における有機EL素子において、有機EL層は、対向する陽極および陰極間に配置され、少なくとも有機発光層を含むものである。

有機発光層以外に有機EL層を構成する層としては、正孔注入輸送層および電子注入輸送層を挙げることができる。また、有機EL層を構成する層としては、正孔阻止層や電子阻止層のような、正孔もしくは電子の突き抜けを防止し、さらに励起子の拡散を防止して発光層内に励起子を閉じ込めることにより、再結合効率を高めるための層等を挙げることができる。

このように有機EL層は種々の層を積層した積層構造を有することが多く、積層構造としては多くの種類がある。

以下、有機EL層を構成する各層について説明する。

【0063】

(i)有機発光層

有機発光層は、対向する陽極および陰極間に形成され、発光材料を含有するものである。

【0064】

発光材料としては、有機EL素子に用いられる一般的な発光材料であれば特に限定されるものではなく、蛍光材料および燐光材料のいずれも用いることができる。また、発光材料は、低分子化合物および高分子化合物のいずれも用いることができる。

また、有機発光層中には、発光効率の向上や発光波長を変化させる等の目的でドーパントを添加してもよい。このようなドーパントとしては、有機発光層に用いられる一般的なものを挙げることができる。

【0065】

有機発光層の形成方法としては、例えば、上記の発光材料を溶媒に溶解もしくは分散させた塗工液を塗布する塗布法等のウェットプロセス、蒸着法等のドライプロセス、転写法が挙げられる。中でも、有機デバイスの大型化、製造コスト低減のためには、有機デバイスの全ての層をウェットプロセスで形成することが好ましいことから、有機発光層の形成方法はウェットプロセスが好ましい。

有機発光層の膜厚は、通常1nm〜1μm程度である。

【0066】

(ii)正孔注入輸送層

本発明における有機EL素子においては、陽極および有機発光層の間に正孔注入輸送層が形成されていてもよい。正孔注入輸送層は、正孔注入機能を有する正孔注入層であってもよく、正孔輸送機能を有する正孔輸送層であってもよく、正孔注入層および正孔輸送層が積層されたものであってもよく、正孔注入機能および正孔輸送機能の両方を有する単一の層であってもよい。

【0067】

正孔注入輸送層の材料としては、有機EL素子の正孔注入輸送層に一般的に用いられる材料を使用することができ、無機材料および有機材料のいずれも用いることができる。また、有機材料としては、低分子化合物および高分子化合物のいずれも用いることができる。

正孔注入輸送層の形成方法としては、上記有機発光層の形成方法と同様とすることができる。

正孔注入輸送層の膜厚は、通常1nm〜1μm程度である。

【0068】

(iii)電子注入輸送層

本発明における有機EL素子においては、有機発光層および陰極の間に電子注入輸送層が形成されていてもよい。電子注入輸送層は、電子注入機能を有する電子注入層であってもよく、電子輸送機能を有する電子輸送層であってもよく、電子注入層および電子輸送層が積層されたものであってもよく、電子注入機能および電子輸送機能の両方を有する単一の層であってもよい。

【0069】

電子注入輸送層の材料としては、有機EL素子の電子注入輸送層に一般的に用いられる材料を使用することができ、無機材料および有機材料のいずれも用いることができる。また、有機材料としては、低分子化合物および高分子化合物のいずれも用いることができる。本発明においては、上述のように電子注入輸送層の材料にかかわらず電子注入特性を改善することができるので、電子注入輸送層に種々の材料を用いることが可能である。例えば、電子注入輸送層の材料がLiやNaである場合においても有機EL素子は十分に発光する。

電子注入輸送層の形成方法としては、上記有機発光層の形成方法と同様とすることができる。

電子注入輸送層の膜厚は、通常1nm〜1μm程度である。

【0070】

(b)陽極および陰極

本発明における有機EL素子において、陰極はBi合金電極である。なお、Bi合金電極については上述したので、ここでの説明は省略する。

【0071】

一方、本発明における有機EL素子において、陰極がBi合金電極であることから、陽極側から光を取り出すことが好ましく、陽極は透明電極であることが好ましい。また、陽極には仕事関数の大きい材料を用いることが好ましい。透明電極としては、ITO、IZO等、有機EL素子に用いられる一般的なものを使用することができる。

【0072】

(c)基板

本発明における有機EL素子において、陰極がBi合金電極であることから、陽極側から光を取り出すことが好ましく、陽極が形成されている基板は透明基板であることが好ましい。透明基板としては、有機EL素子に用いられる一般的なものを使用することができる。

【0073】

(2)有機薄膜太陽電池

本発明の有機デバイスが有機薄膜太陽電池である場合、有機薄膜太陽電池は、対向する陽極および陰極と、対向する陽極および陰極間に配置された光電変換層とを有し、陰極がBi合金電極であるものである。

【0074】

図2に例示する有機薄膜太陽電池20は、基板21と、基板21上に形成された陽極22と、陽極22上に形成された光電変換層23と、光電変換層23上に形成された陰極24とを有している。この有機薄膜太陽電池20においては、対向する二つの電極(陽極22および陰極24)間に光電変換層23(有機層11)が配置されており、光電変換層23(有機層11)上に形成された陰極24がBi合金電極12となっている。

図2に例示する有機薄膜太陽電池20においては、陰極24がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極24(Bi合金電極12)と光電変換層23(有機層11)との界面で電子注入障壁を低減することができ、高効率化を図ることが可能である。

【0075】

図5に例示する有機薄膜太陽電池20は、基板21と、基板21上に形成された陽極22と、陽極22上に形成された正孔取出し層25と、正孔取出し層25上に形成された光電変換層23と、光電変換層23上に形成された電子取出し層26と、電子取出し層26上に形成された陰極24とを有している。この有機薄膜太陽電池20においては、対向する二つの電極(陽極22および陰極24)間に正孔取出し層25(有機層11a)、光電変換層23(有機層11b)、電子取出し層26(有機層11c)が配置されており、光電変換層23(有機層11b)上に形成された陰極24がBi合金電極12となっている。

図5に例示する有機薄膜太陽電池20においては、陰極24がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極24(Bi合金電極12)と電子取出し層26との界面で電子注入障壁を低減することができ、高効率化を図ることが可能である。

なお、図5に示す有機薄膜太陽電池においては正孔取出し層、光電変換層および電子取出し層が有機層であるが、図示しないが光電変換層のみが有機層であってもよい。

【0076】

以下、有機薄膜太陽電池を構成する各層について説明する。

【0077】

(a)光電変換層

本発明における有機薄膜太陽電池において、光電変換層は、対向する陽極および陰極間に配置されるものである。なお、「光電変換層」とは、有機薄膜太陽電池の電荷分離に寄与し、生じた電子および正孔を各々反対方向の電極に向かって輸送する機能を有する部材をいう。

【0078】

光電変換層は、電子受容性および電子供与性の両機能を有する単一の層であってもよく、また電子受容性の機能を有する電子受容性層と電子供与性の機能を有する電子供与性層とが積層されたものであってもよい。

【0079】

光電変換層が、電子受容性および電子供与性の両機能を有する単一の層である場合、電子供与性材料および電子受容性材料を含有するものである。この光電変換層では、光電変換層内で形成されるpn接合を利用して電荷分離が生じるため、単独で光電変換層として機能する。

電子供与性材料としては、電子供与体としての機能を有するものであれば特に限定されるものではなく、有機薄膜太陽電池に用いられる一般的な材料を使用することができる。また、電子受容性材料としては、電子受容体としての機能を有するものであれば特に限定されるものではなく、有機薄膜太陽電池に用いられる一般的な材料を使用することができる。

電子供与性材料および電子受容性材料の混合比は、使用する材料の種類により最適な混合比に適宜調整される。

この場合、光電変換層の膜厚としては、一般的にバルクヘテロ接合型有機薄膜太陽電池において採用されている膜厚を採用することができる。

【0080】

光電変換層が、電子受容性の機能を有する電子受容性層と電子供与性の機能を有する電子供与性層とが積層されたものである場合、電子受容性層は、電子受容性の機能を有するものであり、電子受容性材料を含有するものである。また、電子供与性層は、電子供与性の機能を有するものであり、電子供与性材料を含有するものである。

電子供与性材料としては、電子供与体としての機能を有するものであれば特に限定されるものではなく、有機薄膜太陽電池に用いられる一般的な材料を使用することができる。また、電子受容性材料としては、電子受容体としての機能を有するものであれば特に限定されるものではなく、有機薄膜太陽電池に用いられる一般的な材料を使用することができる。

電子受容性層および電子供与性層の膜厚としては、一般的にバイレイヤー型有機薄膜太陽電池において採用されている膜厚を採用することができる。

【0081】

光電変換層の形成方法としては、上記有機EL素子の有機発光層の形成方法と同様とすることができる。

【0082】

(b)正孔取出し層

本発明における有機薄膜太陽電池においては、陽極および光電変換層の間に正孔取出し層が形成されていてもよい。正孔取出し層は、光電変換層から陽極への正孔の取出しが容易に行われるように設けられる層である。

【0083】

正孔取出し層に用いられる材料としては、有機薄膜太陽電池の正孔取出し層に一般的に用いられる材料を使用することができ、無機材料および有機材料のいずれも用いることができる。また、有機材料としては、低分子化合物および高分子化合物のいずれも用いることができる。

正孔取出し層の膜厚としては、10nm〜200nm程度とすることができる。

正孔取出し層の形成方法は、上記有機EL素子の有機発光層の形成方法と同様とすることができる。

【0084】

(c)電子取出し層

本発明における有機薄膜太陽電池においては、光電変換層および陰極の間に電子取出し層が形成されていてもよい。電子取出し層は、光電変換層から陰極への電子の取出しが容易に行われるように設けられる層である。

【0085】

電子取出し層に用いられる材料としては、有機薄膜太陽電池の電子取出し層に一般的に用いられる材料を使用することができ、無機材料および有機材料のいずれも用いることができる。また、有機材料としては、低分子化合物および高分子化合物のいずれも用いることができる。

電子取出し層の形成方法は、上記有機EL素子の有機発光層の形成方法と同様とすることができる。

【0086】

(d)陽極および陰極

本発明における有機薄膜太陽電池において、陰極はBi合金電極である。なお、Bi合金電極については上述したので、ここでの説明は省略する。

【0087】

一方、本発明における有機薄膜太陽電池において、陰極がBi合金電極であることから、陽極側から受光することが好ましく、陽極は透明電極であることが好ましい。また、陽極には仕事関数の大きい材料を用いることが好ましい。透明電極としては、ITO、IZO等、有機薄膜太陽電池に用いられる一般的なものを使用することができる。

【0088】

(e)基板

本発明における有機薄膜太陽電池において、陰極がBi合金電極であることから、陽極側から受光することが好ましく、陽極が形成されている基板は透明基板であることが好ましい。透明基板としては、有機薄膜太陽電池に用いられる一般的なものを使用することができる。

【0089】

(3)有機トランジスタ

本発明の有機デバイスが有機トランジスタである場合、有機トランジスタは、例えば、ゲート電極、ゲート絶縁層、有機半導体層、ソース電極およびドレイン電極を有し、対向するソース電極およびドレイン電極の間に有機半導体層が配置され、ソース電極およびドレイン電極のうち有機半導体層上に形成された電極がBi合金電極であるものである。

【0090】

図3に例示する有機トランジスタ30は、ボトムゲートトップコンタクト型の有機トランジスタの例であり、基板31と、基板31上に形成されたゲート電極32と、ゲート電極32を覆うように形成されたゲート絶縁層33と、ゲート絶縁層33上に形成された有機半導体層34と、有機半導体層34上に形成されたソース電極35およびドレイン電極36とを有している。この有機トランジスタ30においては、対向する二つの電極(ソース電極35およびドレイン電極36)間に有機半導体層34(有機層11)が配置されており、有機半導体層34(有機層11)上に形成されたソース電極35およびドレイン電極36がBi合金電極12となっている。

【0091】

図6に例示する有機トランジスタ30は、トップゲートトップコンタクト型の有機トランジスタの例であり、基板31と、基板31上に形成された有機半導体層34と、有機半導体層34上に形成されたソース電極35およびドレイン電極36と、有機半導体層34、ソース電極35およびドレイン電極36を覆うように形成されたゲート絶縁層33と、ゲート絶縁層33上に形成されたゲート電極32とを有している。この有機トランジスタ30においては、対向する二つの電極(ソース電極35およびドレイン電極36)間に有機半導体層34(有機層11)が配置されており、有機半導体層34(有機層11)上に形成されたソース電極35およびドレイン電極36がBi合金電極12となっている。

【0092】

図3および図6に例示する有機トランジスタ30においては、ソース電極35およびドレイン電極36がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、ソース電極35およびドレイン電極36(Bi合金電極12)と有機半導体層34(有機層11)との界面で電子注入障壁を低減することができ、高移動度を達成することが可能である。

【0093】

図7に例示する有機トランジスタ30は、静電誘導型の有機トランジスタの例であり、基板31と、基板31上に形成されたドレイン電極36と、ドレイン電極36上に形成され有機半導体層34と、有機半導体層34内に配置されたゲート電極32と、有機半導体層34上に形成されたソース電極35とを有している。この有機トランジスタ30においては、対向する二つの電極(ソース電極35およびドレイン電極36)間に有機半導体層34(有機層11)が配置されており、有機半導体層34(有機層11)上に形成されたソース電極35がBi合金電極12となっている。

図7に例示する有機トランジスタ30においては、ソース電極35がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、ソース電極35(Bi合金電極12)と有機半導体層34(有機層11)との界面で電子注入障壁を低減することができ、高移動度を達成することが可能である。

なお、図7に示す有機トランジスタ30においてはドレイン電極36、有機半導体層34およびソース電極35の順に積層されているが、図示しないがソース電極、有機半導体層およびドレイン電極の順に積層されていてもよい。この場合には、ドレイン電極と有機半導体層との界面で電子注入障壁を低減することができる。

【0094】

図8に例示する有機トランジスタ30は、ボトムゲートトップアンドボトムコンタクト型の有機トランジスタの例であり、基板31と、基板31上に形成されたゲート電極32と、ゲート電極32を覆うように形成されたゲート絶縁層33と、ゲート絶縁層33上に形成されたドレイン電極36と、ゲート絶縁層33およびドレイン電極36を覆うように形成された有機半導体層34と、有機半導体層34上に形成されたソース電極35とを有している。この有機トランジスタ30においては、対向する二つの電極(ソース電極35およびドレイン電極36)間に有機半導体層34(有機層11)が配置されており、有機半導体層34(有機層11)上に形成されたソース電極35がBi合金電極12となっている。

図8に例示する有機トランジスタ30においては、ソース電極35がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、ソース電極35(Bi合金電極12)と有機半導体層34(有機層11)との界面で電子注入障壁を低減することができ、高移動度を達成することが可能である。

なお、図8に示す有機トランジスタ30においてはドレイン電極36、有機半導体層34およびソース電極35の順に積層されているが、図示しないがソース電極、有機半導体層およびドレイン電極の順に積層されていてもよい。この場合には、ドレイン電極と有機半導体層との界面で電子注入障壁を低減することができる。

【0095】

以下、有機トランジスタを構成する各層について説明する。

【0096】

(a)有機半導体層

本発明における有機トランジスタにおいて、有機半導体層は、対向するソース電極およびドレイン電極間に配置されるものである。

【0097】

有機半導体層の材料としては、ドナー性(p型)の低分子もしくは高分子の有機半導体材料を使用できる。有機半導体材料としては、有機トランジスタの有機半導体層に一般的に用いられる材料を使用することができる。

有機半導体層の形成方法としては、上記有機EL素子の有機発光層の形成方法と同様とすることができる。

【0098】

(b)ゲート絶縁層

ゲート絶縁層には種々の絶縁材料を用いることができ、無機酸化物でも有機化合物でも用いることができるが、特に、比誘電率の高い無機酸化物が好ましい。絶縁材料としては、有機トランジスタのゲート絶縁層に一般的に用いられる材料を使用することができる。

【0099】

(c)ソース電極およびドレイン電極

本発明における有機トランジスタにおいて、ソース電極およびドレイン電極のうち有機半導体層上に形成される電極はBi合金電極である。ソース電極およびドレイン電極のいずれがBi合金電極となるのかは、有機トランジスタの構造に応じて適宜選択される。なお、Bi合金電極については上述したので、ここでの説明は省略する。

【0100】

一方、ソース電極およびドレイン電極のうちBi合金電極ではない電極としては、有機トランジスタに用いられる一般的なものを使用することができる。

【0101】

(d)ゲート電極

ゲート電極としては、有機トランジスタに用いられる一般的なものを使用することができる。

【0102】

(e)基板

基板は、ゲート電極、ゲート絶縁層、有機半導体層、ソース電極およびドレイン電極等を支持するものであればよく、有機トランジスタに用いられる一般的なものを使用することができる。

【0103】

6.用途

本発明の有機デバイスの用途は、有機デバイスの種類に応じて適宜選択されるものである。例えば、本発明の有機デバイスが有機EL素子である場合、表示装置や照明装置に利用することができる。表示装置としては、具体的に、携帯電話やPDA等の携帯端末、PC、テレビ、ビデオカメラ、デジタルカメラ等を挙げることができる。

【0104】

B.有機EL素子

次に、本発明の有機EL素子について説明する。

本発明の有機EL素子は、陽極と、上記陽極上に形成され、少なくとも有機発光層を含む有機EL層と、上記有機EL層上に形成された陰極とを有する有機EL素子であって、上記陰極が、上述のBi合金電極であることを特徴とするものである。

【0105】

図1は本発明の有機EL素子の一例を示す概略断面図である。図1に例示する有機EL素子1は、基板2と、基板2上に形成された陽極3と、陽極3上に形成された有機発光層4(有機層11)を含む有機EL層と、有機EL層上に形成され、Bi合金電極12である陰極5とを有している。

図1に例示する有機EL素子1においては、陰極5がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極5(Bi合金電極12)と有機発光層4(有機層11)との界面で電子注入障壁を低減することができ、高輝度、高電流効率を達成することが可能である。

【0106】

図4は本発明の有機EL素子の他の例を示す概略断面図である。図4に例示する有機EL素子1は、基板2と、基板2上に形成された陽極3と、陽極3上に形成された正孔注入輸送層6(有機層11a)、正孔注入輸送層6上に形成された有機発光層4(有機層11b)、および有機発光層4上に形成された電子注入輸送層7を含む有機EL層と、有機EL層上に形成され、Bi合金電極12である陰極5とを有している。

図4に例示する有機EL素子1においては、陰極5がBi合金電極12であり、Bi合金電極12はBi合金中にAlが分散されたものであるので、陰極5(Bi合金電極12)と電子注入輸送層7との界面で電子注入障壁を低減することができる。特に、電子注入輸送層7の材料にかかわらず、電子注入特性を改善することができる。したがって、高輝度、高電流効率を達成することが可能である。

【0107】

このように本発明においては、Bi合金電極である陰極ではBi合金中にAlが分散されていることにより、電子注入特性が改善され、電子注入障壁が低減するので、有機EL素子の特性向上に寄与する。

【0108】

また本発明においては、陰極がBi合金電極であるので、ウェットプロセスにより陰極を形成することができ、陰極形成時の有機EL層へのダメージを防ぐとともに、有機EL素子の大型化、製造コストの低減を実現することができる。

さらに、Bi合金電極を構成するBi合金の融点が所定の範囲内であるので、高温環境下においても安定して使用可能であり、環境の変化に影響されない高い信頼性を有する有機EL素子とすることができる。

また、Bi合金電極を構成するBi合金はBiとInおよびSnの少なくともいずれか1種とからなるので、環境に配慮した有機EL素子を得ることができる。

【0109】

なお、有機EL素子を構成する各層については、上記「A.有機デバイス」の項に記載したものと同様であるので、ここでの説明は省略する。

【0110】

本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【実施例】

【0111】

以下、本発明について実施例を用いて具体的に説明する。

【0112】

[実施例1]

1.サンプル作製

(1)Al

フィルム上にAlを蒸着してAl膜を形成した。

【0113】

(2)Bi合金のみ

In−Bi(66.7%:33.3%)を120度のホットプレート上で溶融し、フィルム上に滴下することで、Bi合金のみを含むBi合金膜を形成した。

【0114】

(3)Bi合金+Al

In−Bi(66.7%:33.3%)を120度のホットプレート上で溶融し、溶融状態のIn−BiにAlワイヤを一日浸すことで、Bi合金およびAlを含む電極材料を得た。次いで、この電極材料をフィルム上に滴下し、フィルムと反対側の空気面から凝固させることで、Bi合金およびAlを含むBi合金膜を形成した。Bi合金膜中のAlの含有量は0.0006質量%とした。

【0115】

2.仕事関数

(1)Al

上記のAl膜の仕事関数を測定した。

【0116】

(2)Bi合金のみ

上記のBi合金のみを含むBi合金膜の仕事関数を測定した。

【0117】

(3)Bi合金+Al

まず、Bi合金およびAlを含むBi合金膜をフィルムから剥がし、成膜時にBi合金膜のフィルムと接していた面(フィルム面)とその反対側の空気と接していた面(空気面)について仕事関数を測定した。

次に、ウェスにアセトンを染み込ませたものを用いてBi合金膜のフィルム面を1度拭取った後、仕事関数を測定した。

また、ウェスにアセトンを染み込ませたものを用いてBi合金膜のフィルム面を2度拭取った後、仕事関数を測定した。

【0118】

なお、仕事関数は、理研計器(株)製の光電子分光装置AC−3を用いて測定した。測定は、上述の膜について、上記の光電子分光装置AC−3で光電子が放出されるエネルギー値で決定した。測定条件としては、50nWの光量で0.05eV刻みで行った。

【0119】

【表2】

【0120】

表2より、Bi合金およびAlを用いたBi合金膜の空気面は、Bi合金のみを用いたBi合金膜と仕事関数が同じであった。一方、Bi合金およびAlを用いたBi合金膜のフィルム面は、Bi合金のみを用いたBi合金膜よりも仕事関数が小さく、Alに由来する値を示した。また、Bi合金およびAlを用いたBi合金膜では、拭取り前後で仕事関数がほぼ同じであった。

【0121】

3.XRD

上記のBi合金およびAlからなるBi合金膜の形成において、Bi合金膜中のAlの含有量を0.0001質量%および0.0006質量%と変化させてBi合金およびAlからなるBi合金膜を形成した。

上記のBi合金のみからなるBi合金膜、Bi合金およびAlからなるBi合金膜について、X線回折を測定した。図9および図10にXRDパターンをそれぞれ示す。

図9に示すように、Al添加量が少ない場合、Bi合金のみとほぼ変わらないXRDパターンが得られた。一方、図10に示すように、Al添加量が多い場合、ピーク強度に大きな相違が見られた。これは、Bi合金にAlを多量に添加することで、Bi合金の結晶構造に歪みが生じたためと考えられる。

また、Bi合金にAlを添加した場合、Alに由来するピークは観察されなかった。これは、Bi合金膜におけるAlが非常に微細であるためであると考えられる。

【0122】

4.表面分析

上記のBi合金およびAlを含むBi合金膜について、X線光電子分光法(XPS)により表面分析を行った。

測定にはPerkin Elmer社製PHI−5600型を用いた。測定に用いたX線源としては、AlKα線を用いた。モノクロメーターは使用せず、加速電圧15kV、Anode Power 300Wの条件で測定した。

Bi合金膜は、Bi合金膜をフィルムから剥がし、フィルムと接していた面(フィルム面)とその反対側の空気と接していた面(空気面)をそれぞれ測定し、フィルム面は角度分解による深さ方向測定を実施した。Bi、In、Alの比率を表3、表4に示す。

表3から、フィルム面にはAlが観察されるが、空気面ではAlが観察されないことがわかる。また表4から、フィルム面においても光電子取り出し角度を大きくし、表面から深くなるにつれてAlの比率が減少していることがわかる。これはフィルムの反対側からの空気面から凝固させることでBi合金中のAlがフィルム側に偏析されたためである。

【0123】

【表3】

【0124】

【表4】

【0125】

[実施例2]

<真空注入法により陰極を形成した有機EL素子の作製>

25mm×25mm×0.7mmの三容真空社製のガラス基板上に、陽極として、厚さ150nmのITOをストライプ状にパターン形成した。このITO基板を、中性洗剤、超純水の順に超音波洗浄し、UVオゾン洗浄を10分間行った。

【0126】

ITO基板上に、正孔注入層として、厚み30nmのPEDOT−PSS薄膜を形成した。PEDOT−PSS薄膜は、PEDOT−PSS溶液(Bayer社製、Baytron P AI 4083)を塗布して成膜した。溶液の塗布後、溶剤を蒸発させるためにホットプレートを用いて200℃で30分乾燥させた。

【0127】

正孔注入層上に、正孔注入輸送層として、共役系の高分子材料であるポリ[(9,9−ジオクチルフルオレニル−2,7−ジイル)−co−(4,4’−(N−(4−sec−ブチルフェニル))ジフェニルアミン)](TFB)を用いて、厚み10nmのTFB薄膜を形成した。TFB薄膜は、キシレンにTFBを0.4重量%の濃度で溶解させた溶液を、スピンコート法により塗布して成膜した。溶液の塗布後、溶剤を蒸発させるためにホットプレートを用いて200℃で30分乾燥させた。

【0128】

次に、正孔注入輸送層上に、発光層として、Tris[2−(p−tolyl)pyridine]iridium(III)(Ir(mppy)3)を発光性ドーパントとして含有し、Poly(N−vinylcarbazole)(PVK)と1,3−bis[(4−tert−butylphenyl)−1,3,4−oxidiazolyl]phenylene(OXD−7)をホストとして含有した、厚み80nmの混合薄膜を形成した。混合薄膜は、トルエンにIr(mppy)3とPVKとOXD−7とを1.8重量%の濃度で溶解させた溶液をスピンコート法により塗布して成膜した。溶液中の固形分は、重量比でPVK:OXD−7:Ir(mppy)3=70:20:10に調整した。溶液の塗布後、溶剤を蒸発させるためにホットプレートを用いて110℃で30分乾燥させた。

【0129】

発光層上に、電子注入輸送層として、厚み5nm以下のLiBq薄膜を形成した。LiBq薄膜は、1−ブタノールにLiBqを0.2重量%の濃度で溶解させた溶液を、スピンコート法により塗布して成膜した。溶液の塗布後、溶剤を蒸発させるためにホットプレートを用いて110℃で15分乾燥させた。

【0130】

電子注入輸送層形成後、中央部に貫通孔を設けた無アルカリガラスとUV硬化型エポキシ接着剤を用いて封止した。

封止後、無アルカリガラスの貫通孔上にAlを添加した溶融Bi合金(In−Bi(66.7%:33.3%))を滴下し、溶融状態を保ちながら真空引き、ベントすることによりAl添加Bi合金を注入、陰極を形成した。

【0131】

[比較例1]

Alを真空蒸着して陰極を形成したこと以外は、実施例2と同様にして有機EL素子を作製した。

【0132】

[比較例2]

陰極の形成においてBi合金にAlを添加しなかったこと以外は、実施例2と同様にして有機EL素子を作製した。

【0133】

[評価]

実施例2の有機EL素子について、輝度−電流効率特性を測定した。輝度はトプコン(株)製輝度計BM−8を用いて測定した。電流効率は得られた結果を基に、発光面積と電流と輝度から計算して算出した。図11に輝度−電流効率曲線を示す。

また、実施例2および比較例1,2の有機EL素子に10Vの電圧を印加し、輝度を測定した。実施例2では輝度が4000cd/m2、比較例1では3800cd/m2、比較例2では11cd/m2あった。このときの実施例2の有機EL素子の発光状態の写真を図12に示す。

実施例2および比較例1の結果から、Bi合金にAlを添加することで、Alを真空蒸着した従来の有機EL素子と同程度の特性が得られることが分かった。

また、実施例2および比較例2の結果から、Bi合金にAlを添加することで電子注入特性が改善されることが分かった。

【0134】

[実施例3]

実施例2と同様にして電子注入輸送層までを形成し、陰極には実施例1、1.サンプル作製、(3)と同様にして作製したAlを含むBi合金膜を貼り合わせて有機EL素子を作製した。電子注入輸送層とAl含有Bi合金膜との貼り合わせは、電子注入輸送層まで形成した基板を110℃に加熱したホットプレート上に基板を放置し、Al含有Bi合金膜のフィルム面を基板に重ねることで接合した。

【0135】

[実施例4]

Al含有Bi合金膜の空気面を基板に重ねて貼り合わせたこと以外は、実施例3と同様にして有機EL素子を作製した。

【0136】

[比較例3]

実施例1、1.サンプル作製、(2)と同様にして作製したAlを添加していないBi合金膜を用いたこと以外は、実施例3と同様にして有機EL素子を作製した。

【0137】

[評価]

実施例3,4および比較例3の有機EL素子に10Vの電圧を印加し、輝度を測定した。実施例3では輝度が4000cd/m2、実施例4では35cd/m2、比較例3では10cd/m2あった。

【0138】

【表5】

【0139】

実施例3,4および比較例3の結果から、仕事関数が小さい面、つまりAlが偏析している面を電子注入輸送層と接合することで良好な発光特性が得られることが分かった。

【符号の説明】

【0140】

1 … 有機EL素子

2 … 基板

3 … 陽極

4 … 有機発光層

5 … 陰極

6 … 正孔注入輸送層

7 … 電子注入輸送層

8 … 有機EL層

11,11a,11b,11c … 有機層

12 … Bi合金電極

21 … 基板

22 … 陽極

23 … 光電変換層

24 … 陰極

25 … 正孔取出し層

26 … 電子取出し層

31 … 基板

32 … ゲート電極

33 … ゲート絶縁層

34 … 有機半導体層

35 … ソース電極

36 … ドレイン電極

【特許請求の範囲】

【請求項1】

対向する二つ以上の電極と、対向する二つの前記電極間に配置された有機層とを有する有機デバイスであって、

前記有機層上に形成された少なくとも一つの前記電極が、BiとInおよびSnの少なくともいずれか1種とからなるBi合金中に、Alが分散されたBi合金電極であることを特徴とする有機デバイス。

【請求項2】

前記Bi合金電極中の前記Alの濃度が、前記有機層側の反対側から前記有機層側に向かって増加していることを特徴とする請求項1に記載の有機デバイス。

【請求項3】

陽極と、前記陽極上に形成され、少なくとも有機発光層を含む有機エレクトロルミネッセンス層と、前記有機エレクトロルミネッセンス層上に形成された陰極とを有する有機エレクトロルミネッセンス素子であって、

前記陰極が、請求項1または請求項2に記載のBi合金電極であることを特徴とする有機エレクトロルミネッセンス素子。

【請求項4】

前記有機エレクトロルミネッセンス層が、前記有機発光層と前記陰極との間に形成された電子注入輸送層をさらに含むことを特徴とする請求項3に記載の有機エレクトロルミネッセンス素子。

【請求項1】

対向する二つ以上の電極と、対向する二つの前記電極間に配置された有機層とを有する有機デバイスであって、

前記有機層上に形成された少なくとも一つの前記電極が、BiとInおよびSnの少なくともいずれか1種とからなるBi合金中に、Alが分散されたBi合金電極であることを特徴とする有機デバイス。

【請求項2】

前記Bi合金電極中の前記Alの濃度が、前記有機層側の反対側から前記有機層側に向かって増加していることを特徴とする請求項1に記載の有機デバイス。

【請求項3】

陽極と、前記陽極上に形成され、少なくとも有機発光層を含む有機エレクトロルミネッセンス層と、前記有機エレクトロルミネッセンス層上に形成された陰極とを有する有機エレクトロルミネッセンス素子であって、

前記陰極が、請求項1または請求項2に記載のBi合金電極であることを特徴とする有機エレクトロルミネッセンス素子。

【請求項4】

前記有機エレクトロルミネッセンス層が、前記有機発光層と前記陰極との間に形成された電子注入輸送層をさらに含むことを特徴とする請求項3に記載の有機エレクトロルミネッセンス素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図11】

【図9】

【図10】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図11】

【図9】

【図10】

【図12】

【公開番号】特開2013−20890(P2013−20890A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−155107(P2011−155107)

【出願日】平成23年7月13日(2011.7.13)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月13日(2011.7.13)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]