有機半導体デバイスおよびその製造方法

【課題】積層体を封止する封止材としてフィルムを用い、減圧条件下で封止する場合に、封止材と積層体との間の滑りが抑えられることで接続ランドと電極との接続精度に優れるとともに、封止性能にも優れた有機半導体デバイスを提供する。

【解決手段】積層体12と第1のフィルム基材14との間に、積層体12の封止時にこれらの間で生じる滑りを防止する滑り防止材48が設けられており、これらの間での滑りが防止されることによって貫通孔38と積層体12の電極30,32との位置が合わされており、貫通孔38を通じて導電性材料40により積層体12の電極30,32が外部に引き出されている。

【解決手段】積層体12と第1のフィルム基材14との間に、積層体12の封止時にこれらの間で生じる滑りを防止する滑り防止材48が設けられており、これらの間での滑りが防止されることによって貫通孔38と積層体12の電極30,32との位置が合わされており、貫通孔38を通じて導電性材料40により積層体12の電極30,32が外部に引き出されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機半導体デバイスおよびその製造方法に関し、さらに詳しくは、有機エレクトロルミネッセンス素子(有機発光素子、有機EL素子)や有機薄膜太陽電池などに好適な有機半導体デバイスおよびその製造方法に関するものである。

【背景技術】

【0002】

従来、半導体デバイスに有機材料を用いた有機半導体デバイスが知られている。この種の有機半導体デバイスとしては、例えば、有機発光材料を用いた有機発光素子や、導電性ポリマーやフラーレン等を組み合わせた有機材料を用いた有機薄膜太陽電池などがある。

【0003】

有機発光素子は、透明基材の表面に、透明陽極層、有機発光材料層、陰極層がこの順に積層された基本構成を有する。有機発光素子は、陰極層から注入された電子と陽極層から注入された正孔とが有機発光材料層中で再結合することにより発光するようになっている。

【0004】

この種の有機発光素子としては、例えば図6に示すような構造のものが知られている。図6において、有機発光素子は、透明なガラス基板101の表面に透明な複数の平行なライン状の陽極102が形成され、さらに陽極102上には発光機能層103が積層形成され、さらにその上には金属からなり陽極102と交差する様に形成された複数の平行なライン状の陰極104が真空蒸着等によって積層されたもので構成されている。

【0005】

陽極102及び陰極104の一方端は、導電性の陽極引き出し電極または陰極引き出し電極によって、陽極駆動用ICまたは陰極駆動用IC106に接続され、いずれもガラス基板101の所定の領域に設けられた外部信号電極に導かれて、有機発光素子の駆動用信号入力端子を形成する。発光機能層103は水分に弱いので、その性能を維持するために、例えば金属からなる封止缶108を接着剤109を用いてガラス基板101に接合させて、陽極102、発光機能層103、陰極104を内部に封止させ、大気中の水分から遮断させるべく形成している。

【0006】

しかしながら、上記構成では、引き出し電極の隙間から、封止された内部に外部の湿気が入り込むおそれがあった。発光機能層103が大気中の水分にさらされると、発光機能層103の劣化により発光特性が低下する。

【0007】

この問題に対して、例えば特許文献1には、陽極、有機発光材料層、陰極からなる積層体が形成されたガラス基板と、スルーホールを介して一方の面の導電パターンと他方の面の導電パターンとが互いに電気的に接続されたセラミック基板とを備え、これらの基板を互いにその外周部にて接合し、積層体を気密状態に内包して封止すると共に、一方の面の導電パターンを陽極及び陰極に接続した有機発光素子が開示されている。積層体の陽極及び陰極は、スルーホールを介して外部の駆動回路と接続される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3290584号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ここで、積層体を封止する基板のスルーホールを介して、封止される積層体の陽極及び陰極を外部の駆動回路と接続する構成においては、封止時に導電パターンの接続ランドと陽極及び陰極とを接続するため、一方の面の導電パターンの接続ランドと陽極及び陰極の位置精度が求められる。接続ランドは非常に小さいものであるため、基板のずれが接続位置の位置精度に与える影響は大きい。この問題は、基板のずれが影響するものであることから、有機薄膜太陽電池においても同じような問題が生じる。

【0010】

上記構成においては、位置精度の問題を内在しているといえるが、上記構成において、本発明者らは、取り扱い性などの利便性などを考慮して、さらに、フィルムを基材に用いて有機発光素子などの有機半導体デバイスをテープ状に形成することとした。そして、封止される有機材料層の水分による劣化をさらに抑えるなどの目的で、内包されるガス中の水分量を抑えるため、フィルムよりなる基材を圧着する前に内包部を減圧し、減圧したタイミングで基材を圧着することとした。

【0011】

このような構成としたことで、積層体の封止時に、フィルムよりなる基材と積層体との間で滑りが生じることが判明した。この方法で積層体の封止を行う場合、封止時に導電パターンの接続ランドと陽極及び陰極との接続をあわせて行うことから、フィルムよりなる基材と積層体との間で滑りが生じると、接続ランドは非常に小さいものであるため、接続位置にずれが生じる。

【0012】

この位置ずれを抑える目的で、例えば位置決めピンを用いてフィルムよりなる基材の位置決めをした後、減圧下で基材を圧着すると、フィルムは剛体ではないため、滑りの力によってフィルムにうねりや歪みが生じ、封止後にフィルムの反り返りなどが発生する。

【0013】

本発明が解決しようとする課題は、積層体を封止する封止材としてフィルムを用い、減圧条件下で封止する場合に、封止材と積層体との間の滑りが抑えられることで接続ランドと電極との接続精度に優れるとともに、封止性能にも優れた有機半導体デバイスおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0014】

上記課題を解決するため本発明に係る有機半導体デバイスは、フィルムの一方面に絶縁性封止膜が形成された第1のフィルム基材と透明フィルムの一方面に絶縁性封止膜が形成された第2のフィルム基材とにより、有機半導体材料を含む材料で形成された有機半導体層と陽極層と陰極層とが透明基材上に積層された積層体が内包されて封止された有機半導体デバイスであって、前記第1のフィルム基材には、前記積層体の電極を外部に引き出すための貫通孔が厚み方向に形成されており、前記積層体と前記第1のフィルム基材との間、あるいは、前記積層体と前記第2のフィルム基材との間には、前記積層体の封止時にこれらの間で生じる滑りを防止する滑り防止材が設けられ、これらの間での滑りが防止されることによって前記貫通孔と前記積層体の電極との位置が合わされており、該貫通孔を通じて導電性材料により前記積層体の電極が外部に引き出されていることを要旨とするものである。

【0015】

この際、前記滑り防止材は、前記積層体と前記第1のフィルム基材との間において、前記貫通孔の周縁部に設けられていることが好ましい。また、前記導電性材料は前記第1のフィルム基材の貫通孔に浸入させた導電性ペーストの硬化体あるいは焼結体であり、前記貫通孔はこの硬化体あるいは焼結体により塞がれていることが好ましい。そして、このとき、前記導電性ペーストの硬化体あるいは焼結体は、異方導電ペーストあるいは異方導電フィルムを介して前記積層体の電極と電気的に接続されており、該異方導電ペーストあるいは異方導電フィルムの一部は、前記硬化体あるいは焼結体により塞がれている貫通孔内に流れ込んでいることが好ましい。また、このとき、前記導電性ペーストは導電性フィラーを含むペースト状組成物であり、この導電性フィラーがナノ金属フィラーであることが好ましい。また、前記第1のフィルム基材および前記第2のフィルム基材の周縁部がシール材で接合されることにより前記積層体が気密状態に内包されて封止されていることが好ましい。そして、前記第1のフィルム基材のフィルム側の表面と絶縁性封止膜側の表面のそれぞれには導電パターンが形成されており、これらの導電パターンが前記貫通孔を通じて前記導電性材料により電気的に接続されていても良い。

【0016】

そして、本発明に係る有機半導体デバイスの製造方法は、フィルムの一方面に絶縁性封止膜が形成された第1のフィルム基材と透明フィルムの一方面に絶縁性封止膜が形成された第2のフィルム基材とにより、有機半導体材料を含む材料で形成された有機半導体層と陽極層と陰極層とが透明基材上に積層された積層体を内包して封止する有機半導体デバイスの製造方法であって、前記第1のフィルム基材の厚み方向に前記積層体の電極を外部に引き出すための貫通孔を形成して該貫通孔内に導電性材料を充填し、該貫通孔内に導電性材料が充填された第1のフィルム基材と前記第2のフィルム基材との間に前記積層体を挟み、前記積層体と前記第1のフィルム基材との間、あるいは、前記積層体と前記第2のフィルム基材との間に、前記積層体の封止時にこれらの間で生じる滑りを防止する滑り防止材を介在させ、前記貫通孔と前記積層体の電極との位置を合わせた状態で減圧条件下にて前記第1のフィルム基材と前記第2のフィルム基材とを圧着することにより、前記積層体を封止するとともに前記貫通孔を通じて前記導電性材料により前記積層体の電極を外部に引き出すことを要旨とするものである。

【0017】

この際、前記滑り防止材は、前記第1のフィルム基材に貫通孔を形成する前に、該貫通孔を形成する予定位置の絶縁性封止膜側の表面に、形成する貫通孔よりも広い範囲であらかじめ形成することが好ましい。また、前記貫通孔内に導電性ペーストを浸入させてこれを塞いだ後、この導電性ペーストを硬化あるいは焼結させることにより、前記貫通孔内に導電性材料を充填することが好ましい。また、異方導電ペーストあるいは異方導電フィルムを用いて前記導電性ペーストの硬化体あるいは焼結体と前記積層体の電極とを電気的に接続し、該異方導電ペーストあるいは異方導電フィルムの一部を前記硬化体あるいは焼結体により塞がれている貫通孔内に流し込むことが好ましい。

【発明の効果】

【0018】

本発明に係る有機半導体デバイスによれば、積層体を封止する封止材としてフィルムを用い、減圧条件下でこれを封止する場合に、積層体と第1のフィルム基材との間、あるいは、積層体と第2のフィルム基材との間に、これらの間で生じる滑りを防止する滑り防止材が設けられている。これにより、これらの間での滑りが防止されるため、封止材の接続ランドとなる貫通孔内に充填された導電性材料と積層体の陽極および陰極との接続位置がずれることなく、接続位置を合わせて接続される。したがって、本発明に係る有機半導体デバイスによれば、封止材に形成された接続ランドと積層体の陽極および陰極との接続精度に優れる。

【0019】

また、従来のように接合される基板と基板との間の隙間から電極を引き出す構成ではなく、有機半導体層を含む積層体を封止する封止材としての第1のフィルム基材の貫通孔を介して積層体の陽極及び陰極を外部の駆動回路と接続する構成であるため、封止性能にも優れる。

【0020】

この際、滑り防止材が積層体と第1のフィルム基材との間において貫通孔の周縁部に設けられていると、第1のフィルム基材に貫通孔を形成するときに絶縁性封止膜に亀裂が発生するのを抑えることができる。これにより、封止性能の低下を抑えることができる。

【0021】

そして、導電性材料が、第1のフィルム基材の貫通孔に浸入させた導電性ペーストの硬化体あるいは焼結体であり、貫通孔がこの硬化体あるいは焼結体により塞がれていると、貫通孔での気密性が高まるため、封止性能を高めた状態で、貫通孔を通じて導電性材料により積層体の電極を外部に引き出すことができる。

【0022】

さらに、導電性ペーストの硬化体あるいは焼結体が異方導電ペーストあるいは異方導電フィルムを介して積層体の電極と電気的に接続されており、この異方導電ペーストあるいは異方導電フィルムの一部が硬化体あるいは焼結体により塞がれている貫通孔内に流れ込んでいると、導電性ペーストの硬化あるいは焼結に伴い貫通孔に発生する塞ぎムラを埋めることができる。したがって、封止をより確実なものとすることができる。

【0023】

そして、導電性ペーストが導電性フィラーを含むペースト状組成物であり、この導電性フィラーがナノ金属フィラーであると、焼結によって導電性ペーストの焼結体が緻密になるため、導電性能と封止性能をより高度に両立させることができる。

【0024】

そして、本発明に係る有機半導体デバイスの製造方法によれば、積層体の封止時にこれらの間で生じる滑りを防止する滑り防止材を介在させた状態で減圧条件下にて第1のフィルム基材と第2のフィルム基材とを圧着することから、これらの間での滑りが防止され、封止材の接続ランドとなる貫通孔内に充填された導電性材料と積層体の陽極および陰極との接続位置がずれることなく、接続位置を合わせて接続される。したがって、封止材に形成された接続ランドと積層体の陽極および陰極との接続精度に優れる。

【0025】

また、従来のように接合される基板と基板との間の隙間から電極を引き出す構成ではなく、有機半導体層を含む積層体を封止する封止材としての第1のフィルム基材の貫通孔を介して積層体の陽極及び陰極を外部の駆動回路と接続するため、封止性能にも優れる。さらに、減圧条件下で積層体の封止を行うため、積層体が内包される内部の水分が抑えられ、有機半導体層の劣化を抑えることができる。したがって、例えば有機発光素子においては、発光特性を維持する効果にも優れる。

【0026】

この際、滑り防止材を、第1のフィルム基材に貫通孔を形成する前に、第1のフィルム基材に貫通孔を形成する予定位置の絶縁性封止膜側の表面に、形成する貫通孔よりも広い範囲であらかじめ形成すると、第1のフィルム基材に貫通孔を形成するときに絶縁性封止膜に亀裂が発生するのを抑えることができる。これにより、封止性能の低下を抑えることができる。

【0027】

そして、第1のフィルム基材の貫通孔に導電性ペーストを浸入させてこれを塞いだ後、この導電性ペーストを硬化あるいは焼結させることにより、貫通孔内に導電性材料を充填すると、貫通孔での気密性が高まるため、封止性能を高めた状態で、貫通孔を通じて導電性材料により積層体の電極を外部に引き出すことができる。

【0028】

さらに、異方導電ペーストあるいは異方導電フィルムを用いて導電性ペーストの硬化体あるいは焼結体と積層体の電極とを電気的に接続し、異方導電ペーストあるいは異方導電フィルムの一部を硬化体あるいは焼結体により塞がれている貫通孔内に流し込むと、導電性ペーストの硬化あるいは焼結に伴い貫通孔に発生する塞ぎムラを埋めることができる。したがって、封止をより確実なものとすることができる。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施形態に係る有機半導体デバイスの外観斜視図である。

【図2】図1に示す有機半導体デバイスのA−A断面図であり、有機発光素子の内部構造を示した図である。

【図3】本発明に係る有機半導体デバイスの製造工程の一部を示した工程図である。

【図4】本発明の一実施形態に係る有機半導体デバイスの製造工程を示した工程図である。

【図5】滑り防止材の配置が異なる変形例を示した図である。

【図6】従来の有機発光素子の封止構造を示した図である。

【発明を実施するための形態】

【0030】

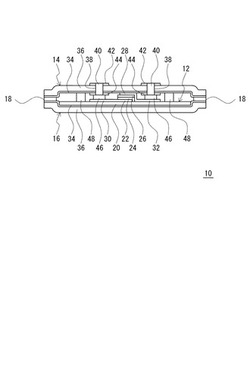

以下に、本発明に係る有機半導体デバイスについて詳細に説明する。図1は本発明の一実施形態に係る有機半導体デバイスの外観斜視図であり、図2は図1に示す有機半導体デバイスのA−A断面図であって有機半導体デバイスの内部構造を示した図である。

【0031】

図1および図2に示すように、本発明の一実施形態に係る有機半導体デバイス10は、有機半導体材料を含む材料で形成された有機半導体層を有する積層体12が封止材14,16で封止されたものである。

【0032】

図2に示すように、積層体12は、例えば、フィルム状あるいは板状に形成された透明材料よりなる透明基材20の上に、透明陽極層22、正孔輸送層24、有機半導体層26、陰極層28がこの順に積層された構成を有する。有機半導体層26は、有機半導体デバイス10の機能を発揮させる部位であり、その種類に応じた材料が用いられる。有機半導体デバイス10は、例えば、有機発光素子、有機薄膜太陽電池などとして好適に用いることができる。

【0033】

有機発光素子においては、有機半導体層26には、有機発光材料を含む有機材料が用いられる。有機発光素子においては、積層体12は発光機能を有するものである。積層体12は、陰極層28から注入された電子と透明陽極層22から注入された正孔とが有機半導体層26中で再結合することにより発光する。有機薄膜太陽電池においては、有機半導体層26(光電変換層)には、電子供与性を有する有機材料(p型有機半導体材料)や電子受容性を有する有機材料(n型有機半導体材料)が含まれる。有機薄膜太陽電池には、ショットキー型の有機薄膜太陽電池や、ヘテロ接合型の有機薄膜太陽電池がある。

【0034】

封止材14,16にはフィルム基材が用いられている。封止材は、積層体12の陰極層28側の面を覆っている第1のフィルム基材14と、積層体12を挟んで第1のフィルム基材14に対向配置され、積層体12の透明基材20側の面を覆っている第2のフィルム基材16とで構成されている。これらの封止材14,16は、積層体12を内包した状態で、シール材18を介してその周縁部で接合されている。すなわち、封止材14,16の周囲はシールされている状態にある。シール構造としては、四辺シール、三辺シール、封筒シールなどが好ましい。

【0035】

第1のフィルム基材14および第2のフィルム基材16は、一方の表面に絶縁性封止膜34を備えるフィルム36で構成されている。第1のフィルム基材14および第2のフィルム基材16は、絶縁性封止膜34側の面が内側となり、フィルム36側の面が外側となるように配置されている。この絶縁性封止膜34により、封止内部へのガスや水分の浸入を抑える効果が高められている。

【0036】

第1のフィルム基材14において、絶縁性封止膜34の面上には積層体12の陰極層28の陰極に接続される導電パターン(図示せず)が銅箔などで形成されている。一方、フィルム36の面上には、有機半導体デバイス10の外部に設けられる図示しない陽極駆動用のIC、陰極駆動用のIC、電子部品などと接続される導電パターン(図示せず)が銅箔などで形成されている。

【0037】

第1のフィルム基材14には、厚み方向に貫通するように貫通孔38が形成されている。この貫通孔38は、導電性材料40によって塞がれている。この導電性材料40には、フィルム36側で外側端子42に電気的に接続され、絶縁性封止膜34側で内側端子44に電気的に接続されている。外側端子42は、フィルム36の面上に形成された導電パターンに電気的に接続されており、内側端子44は、絶縁性封止膜34の面上に形成された導電パターンに電気的に接続されている。このような構成によって、絶縁性封止膜34の面上に形成された導電パターンとフィルム36の面上に形成された導電パターンとが貫通孔38を通じて導電性材料40により電気的に接続されている。

【0038】

積層体12の透明陽極層22および陰極層28には、陽極端子30および陰極端子32がそれぞれ延設形成されている。これらの端子30,32は、導電性接着層46を介して、導電パターンの接続ランドとなる貫通孔38内の導電性材料40に接続されている。これにより、貫通孔38を通じて導電性材料40により積層体12の電極が外部に引き出されている。

【0039】

積層体12と第1のフィルム基材14との間には、積層体12の封止時にこれらの間で生じる滑りを防止する滑り防止材48が設けられ、これらの間での滑りが防止されている。これにより、導電性接着層46を介して、導電パターンの接続ランドとなる貫通孔38内の導電性材料40と積層体12の陽極および陰極とが接続位置を合わせて接続されている。

【0040】

積層体12の透明基材20には、ガラスや樹脂材料などを用いることができる。このうち、可撓性に優れるなどの観点から、樹脂材料を好ましく用いることができる。透明基材20に好適な樹脂材料としては、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリイミド、ポリエーテルスルフォン、ポリエーテルイミド、ポリフェニレンサルファイド、ポリスルホン、ポリエーテルエーテルケトン、ポリアミド、ポリメタクリル酸メチル、ポリアリレート、シクロオレフィンポリマーなどを挙げることができる。透明基材20は、これらの樹脂材料のうちの1種のみで形成されていても良いし、2種以上の樹脂材料を組み合わせることにより形成されていても良い。透明基材20の厚みは、例えば、3〜1000μmの範囲内、10〜500μmの範囲内、あるいは、10〜300μmの範囲内などに設定されていれば良い。

【0041】

積層体12の透明陽極層22には、外部に発光を取り出すなどの観点から、良好な透明性を有する材料が好ましく用いられる。このような材料としては、仕事関数の大きい(4eV以上)金属、導電性化合物、または、これらの混合物などを挙げることができる。より具体的には、ITO(錫ドープ酸化インジウム)、IZO(インジウム亜鉛酸化物)などを挙げることができる。透明陽極層22は、これらの材料のうちの1種のみで形成されていても良いし、2種以上の材料を組み合わせることにより形成されていても良い。

【0042】

透明陽極層22は、真空蒸着法、スパッタリング法、スピンコート法、キャスト法、LB法、パイロゾル法、スプレー法などの各種成膜方法により形成することができる。このようにして形成される透明陽極層22の厚みは、10〜5000nmの範囲内、あるいは50〜300nmなどに設定されていれば良い。また、透明陽極層22の抵抗としては、7〜1000Ω/sq.の範囲内、あるいは10〜200Ω/sq.などに設定されていれば良い。

【0043】

積層体12の正孔輸送層24には、フタロシアニン、ポリアニリン、オリゴチオフェン、ベンジシン誘導体、トリフェニルアミン、ピラゾリン誘導体、トリフェニレン誘導体などの有機材料を用いることができる。このうち、水溶性のPEDOT:PSS(ポリスチレンスルフォン酸ドープポリエチレンジオキシチオフェン)をより好ましい有機材料として挙げることができる。正孔輸送層24は、これらの有機材料のうちの1種のみで形成されていても良いし、2種以上の有機材料を組み合わせることにより形成されていても良い。また、正孔輸送層24には、正孔移動度を向上させるなどの目的で、ハロゲン化金属、ルイス酸、有機酸などの電子受容性アクセプタを添加しても良い。

【0044】

正孔輸送層24は、例えば、溶媒を用いて正孔輸送層24を形成する有機材料を塗料とし、スピンコート法等で塗工し、加熱、乾燥することにより形成することができる。用いる溶媒としては、水の他に、イソプロピルアルコールなどのアルコール系溶媒などを挙げることができる。このようにして形成される正孔輸送層24の厚みは、1〜200nmの範囲内、あるいは10〜100nmの範囲内などに設定されていれば良い。

【0045】

有機発光素子においては、積層体12の有機半導体層26には、有機発光材料が含まれる。有機半導体層26は、有機発光材料により形成されていても良いし、有機発光材料に加えてキャリア輸送性(正孔輸送性、電子輸送性、または、両性輸送性)を示す有機材料(ホスト材料)を含む材料により形成されていても良い。有機半導体層26は、用いる有機発光材料の種類や配合量を調整することにより、所望の発光色に設定することができる。有機半導体層26は、例えば正孔輸送層24と同様の方法により形成することができる。このようにして形成される有機半導体層26の厚みは、実用的な発光輝度を得るために、200nm以下であることが好ましい。

【0046】

有機発光材料により有機半導体層26が形成される場合、有機発光材料には成膜性や成膜後の膜の安定性に優れる材料が好ましく用いられる。このような有機発光材料としては、Alq3(トリス−(8−ヒドロキシキノリナト)アルミニウム)に代表される金属錯体、ポリフェニレンビニレン(PPV)誘導体、ポリフルオレン誘導体などを挙げることができるが、これらに限定されるものではなく、有機発光材料であれば良い。この場合、発光色を調節するために、蛍光色素などの有機発光材料を少量添加することもできる。

【0047】

ホスト材料とともに有機発光材料により有機半導体層26が形成される場合、ホスト材料によって成膜性や成膜後の膜の安定性が確保されるときには、上記の有機発光材料の他に、単独では安定な薄膜を形成しにくいとされている蛍光色素なども用いることができる。蛍光色素の例としては、クマリン、DCM誘導体、キナクリドン、ペリレン、ルブレンなどを挙げることができる。ホスト材料としては、Alq3 、TPD(トリフェニルジアミン)、電子輸送性のオキサジアゾール誘導体(PBD)、ポリカーボネート系共重合体、ポリビニルカルバゾールなどを挙げることができるが、これらに限定されるものではない。

【0048】

ショットキー型有機薄膜太陽電池においては、有機半導体層26(光電変換層)を形成する材料は、電子供与性または電子受容性の性質を有する材料であれば特に限定されない。具体的には、ペンタセンなどの有機単結晶、ポリ−3−メチルチオフェン、ポリアセチレン、ポリフェニレンおよびその誘導体、ポリフェニレンビニレンおよびその誘導体、ポリシランおよびその誘導体、ポリアルキルチオフェンおよびその誘導体等の導電性高分子およびその誘導体、ポルフィリン誘導体、フタロシアニン誘導体、メロシアニン誘導体、クロロフィル等の合成色素、有機金属ポリマー等を挙げることができる。

【0049】

ヘテロ接合型有機薄膜太陽電池において、電子受容性を有する有機材料としては、CN−ポリ(フェニレン−ビニレン)、MEH−CN−PPV、−CN基または−CF3基含有ポリマー、それらの−CF3置換ポリマー、ポリ(フルオレン)誘導体、C60などのフラーレン誘導体、カーボンナノチューブ、ペリレン誘導体、多環キノン、キナクリドンなどの材料を挙げることができる。一方、電子供与性を有する有機材料としては、ポリフェニレンおよびその誘導体、ポリフェニレンビニレンおよびその誘導体、ポリシランおよびその誘導体、ポリアルキルチオフェンおよびその誘導体、ポルフィリン誘導体、フタロシアニン誘導体、有機金属ポリマーなどの材料を挙げることができる。

【0050】

積層体12の陰極層28には、仕事関数の小さい(4eV以下)金属、合金組成物、導電性化合物、または、これらの混合物などを好ましく用いることができる。このような材料としては、Al、Ti、In、Na、K、Ca、Mg、Ba、Li、Cs、Rbおよび希土類金属などの金属、Na−K合金、Mg−Ag合金、Mg−Cu合金、Al−Ca合金、およびAl−Li合金などの合金組成物を挙げることができる。

【0051】

陰極層28は、例えば透明陽極層22と同様の方法により形成することができる。このようにして形成される陰極層28の厚みは、0.1〜1000nmの範囲内、あるいは1〜300nmなどに設定されていれば良い。また、陰極層28の抵抗としては、1〜150Ω/sq.の範囲内、あるいは10〜40Ω/sq.などに設定されていれば良い。

【0052】

有機半導体層26と陰極層28との間には、電子輸送性を向上させるなどの目的で、電子輸送層を設けることもできる。電子輸送層には、ニトロ置換フルオレン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、ナフタレンピリレンなどの複素環テトラカルボン酸無水物、カルボジイミド、フルオレニリデンメタン誘導体、アントラキノジメタン、アントロン誘導体、オキサジアゾール誘導体、キノリン誘導体、キノキサリン誘導体、ペリレン誘導体、ピリジン誘導体、ピリミジン誘導体、スチルベン誘導体などの電子輸送性材料や、トリス(8−ヒドロキシキノリン)アルミニウム(Alq3)などのアルミキノリノール錯体などを好ましく用いることができる。電子輸送層は、例えば正孔輸送層24と同様の方法により形成することができる。このようにして形成される電子輸送層の厚みは、0.1〜120nmの範囲内、あるいは0.5〜50nmなどに設定されていれば良い。

【0053】

積層体12の陽極端子30や陰極端子32は、導電性の材料により形成されていれば良い。このような材料としては、銅、アルミニウム、銀、金、あるいはこれらの合金などの金属材料を挙げることができる。陽極端子30や陰極端子32は、例えば透明陽極層22と同様の方法により形成することができる。このようにして形成されるこのようにして形成される陽極端子30や陰極端子32の厚みは、50nm〜1mmの範囲内、あるいは100nm〜300μmなどに設定されていれば良い。

【0054】

第1のフィルム基材14や第2のフィルム基材16のフィルム36には、有機重合体よりなる有機高分子フィルムや、金属箔フィルムなどを好適に用いることができる。より好ましくは、光透過性に優れ、屈曲時にクラックを生じにくいなどの理由で、有機高分子フィルムである。

【0055】

有機高分子フィルムには、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル、二軸延伸ポリプロピレン等のポリオレフィン、ポリエーテルスルホン、透明ポリイミド等を好ましく用いることができる。これらのうち、表面平滑性、耐熱性、製造コスト等の観点から、ポリエチレンテレフタレート、ポリエチレンナフタレートをより好ましく用いることができる。フィルム36の厚みは、例えば、3〜1000μmの範囲内、10〜500μmの範囲内、あるいは、10〜300μmの範囲内などに設定されていれば良い。

【0056】

第1のフィルム基材14や第2のフィルム基材16の絶縁性封止膜34には、SiO2、TiO2、SiON、SiN、AlNなどの絶縁性材料を好ましく用いることができる。これらは緻密な膜として構成されるため、ガスバリア性に優れる。したがって、ガスや水分などの浸入を抑える機能が高く、封止性能が高い。積層体12の透明陽極層22側に配置される第2のフィルム基材16の絶縁性封止膜34は、発光を取り出すため、透明であることが好ましい。一方、積層体12の陰極層28側に配置される第1のフィルム基材14の絶縁性封止膜34は、このような機能が特に求められるものではないため、透明であっても良いし、透明でなくても良い。絶縁性封止膜34は、例えば、真空蒸着法、スパッタリング法などの物理的気相法により形成することができる。このようにして形成される絶縁性封止膜34の厚みは5〜1000nmの範囲内、あるいは1〜300nmなどに設定されていれば良い。

【0057】

第1のフィルム基材14の貫通孔38の内径は、0.1〜10mmの範囲内や、0.2〜2mmの範囲内などに設定されていれば良い。この貫通孔38を塞ぐ導電性材料40には、導電性ペーストを好ましく用いることができる。導電性材料40は、加熱等により導電性ペーストを硬化あるいは焼結させることにより得られる。導電性材料40は、貫通孔38を塞ぐことで、貫通孔38での封止性能を高める。導電性ペーストは、金属微粒子と分散媒と金属粒子を分散媒中に分散させる分散剤とを含むものからなる。金属微粒子は、金属コアと金属コアの周囲を覆う有機成分とにより構成されている。

【0058】

金属微粒子は、有機金属塩の微粒子あるいは有機金属錯体の微粒子であることが好ましい。有機金属塩あるいは有機金属錯体としては、脂肪酸金属塩、アルキルスルホン酸金属塩、金属アルコキシド、アセチルアセトナト錯体などを挙げることができる。金属としては、銀、金、白金属金属(Pt、Pd、Ir、Rh、Ru、Osなど)、Cu、Ni、Zr、Nb、Mo、Ca、Sr、Ba、In、Co、Zn、Cd、Al、Ga、Fe、Cr、Mn、Yなどを挙げることができる。

【0059】

金属微粒子の好ましい平均粒径としては、2nm〜100μmの範囲内を挙げることができる。より好ましくは5〜100nmの範囲内である。また、金属微粒子としては、いわゆるナノ金属フィラーであることが好ましい。ナノ金属フィラーは、焼結により緻密にされる。したがって、導電性能と封止性能をより高度に両立させることができる。

【0060】

分散媒としては、テルピネオール、ジヒドロテルピネオール、デカノール、ヘキサノール、メタノール、エタノール、エチルカルビトール、ブチルカルビトール、ジオール類、グリコール類、ポリオール類などのアルコール類、ジメチルホルムアミド(DMF)、N−メチル−2−ピロリドン(NMP)などのアミン類、ヘキサン、トルエン、キシレン、オクタン、デカン、ウンデカン、テトラデカンなどの炭化水素類、メチルエチルケトン(MEK)、アセトンなどのケトン類、テトラヒドロフラン(THF)、ジプロピレングリコールモノメチルエーテルなどのエーテル類、酢酸エチル、エチルカルビトールアセテート、ブチルカルビトールアセテートなどのエステル類などを例示することができる。

【0061】

分散剤としては、ポリエステル酸のアミドアミン塩、ポリエーテルエステル酸のアミドアミン塩などを挙げることができる。

【0062】

導電性材料40に接続される外側端子42、内側端子44、第1のフィルム基材14の導電パターンは、積層体12の陽極端子30や陰極端子32と同様、導電性の材料により形成されていれば良い。このような材料としては、銅、アルミニウム、銀、金、あるいはこれらの合金などの金属材料を挙げることができる。外側端子42や内側端子44、第1のフィルム基材14の導電パターンは、例えば透明陽極層22と同様の方法により形成することができる。このようにして形成されるこのようにして形成される外側端子42や内側端子44の厚みは、10nm〜100μmの範囲内、あるいは100nm〜10μmなどに設定されていれば良い。

【0063】

導電性材料40と積層体12の陽極端子30あるいは陰極端子32との間を接続する導電性接着層46には、導電性の材料を好ましく用いることができる。このような導電性の材料としては、狭ピッチに配列された導体間を適切に接続できるなどの観点から、異方導電ペーストや異方導電フィルムなどを挙げることができる。

【0064】

異方導電ペースト(異方導電フィルム)は、多数の導電性フィラーと、多数の導電性フィラーの周囲に配されてこれらの導電性フィラーを互いに離した状態で保持する高分子材料とにより構成されている。異方導電ペーストは、室温において高分子材料が液状の性質を示すものとされ、異方導電フィルムは、室温において高分子材料が固体の性質を示すが加熱等により液状の性質を示すものとされて区別される。

【0065】

異方導電ペースト(異方導電フィルム)は、導電性フィラーの1または2以上が電気的につながった状態で配列する膜厚方向に導電性を示す一方、導電性フィラーが互いに離れている状態にある膜面方向に絶縁性を示す。したがって、異方導電ペースト(異方導電フィルム)は、膜厚方向が、導電性材料40と積層体12の陽極端子30あるいは陰極端子32との間を接続する接続方向に沿い、膜面方向が積層体12の面方向に沿うように、層状あるいは膜状に配置される。

【0066】

異方導電ペースト(異方導電フィルム)の導電性フィラーとしては、金属粒子、カーボン粒子、樹脂粒子の表面に導電性被覆層が形成された粒子などを挙げることができる。また、導電性フィラーとしては、粒子状のものでなくても良い。粒子状ではない導電性フィラーとしては、例えばカーボンナノチューブなどを挙げることができる。粒子状の導電性フィラーの好ましい粒径としては、1〜500μmの範囲内を挙げることができる。より好ましくは5〜100μmの範囲内である。

【0067】

金属粒子や導電性被覆層に用いられる金属としては、金、銀、白金属(白金、パラジウム、ルテニウム、ロジウム、オスミニウム、イリジウム)、ニッケル、銅、亜鉛、鉄、鉛、錫、アルミニウム、コバルト、インジウム、クロム、チタン、アンチモン、ビスマス、ゲルマニウム、カドミウムなどの金属、錫−鉛合金、錫−銅合金、錫−銀合金、錫−鉛−銀合金などを挙げることができる。

【0068】

樹脂粒子に適用可能な樹脂としては、具体的には、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリテトラフルオロエチレン、ポリイソブチレン、ポリブタジエン、ポリアルキレンテレフタレート、ポリスルホン、ポリカーボネート、ポリアミド、フェノールホルムアルデヒド樹脂、メラミンホルムアルデヒド樹脂、ベンゾグアナミンホルムアルデヒド樹脂、尿素ホルムアルデヒド樹脂、(メタ)アクリル酸エステル重合体、ジビニルベンゼン重合体、ジビニルベンゼン−スチレン共重合体やジビニルベンゼン−(メタ)アクリル酸エステル共重合体等のジビニルベンゼン系重合体などを挙げることができる。

【0069】

導電性フィラーを保持する高分子材料としては、各種の熱硬化性樹脂、熱可塑性樹脂やゴムなどを用いることができる。より具体的には、例えば、エポキシ系樹脂、メラミン系樹脂、フェノール系樹脂、ジアリルフタレート系樹脂、ビスマレイミドトリアジン系樹脂、不飽和ポリエステル系樹脂、ポリウレタン系樹脂、フェノキシ系樹脂、ポリアミド系樹脂、ポリイミド系樹脂などの熱硬化性樹脂、ポリアミド系樹脂、ポリエステル系樹脂、ポリカーボネート系樹脂、ポリフェニレンオキシド系樹脂、ポリウレタン系樹脂、ポリアセタール系樹脂、ポリビニルアセタール系樹脂、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリビニル系樹脂などの熱可塑性樹脂、ヒドロキシル基、カルボキシル基、ビニル基、アミノ基、エポキシ基などの官能基を1種または2種以上含むゴムやエラストマーなどを例示することができる。

【0070】

このような高分子材料により形成される導電性接着層46の厚みとしては、好ましくは2〜1000μmの範囲内を挙げることができる。より好ましくは10〜200μmの範囲内を挙げることができる。

【0071】

滑り防止材48には、摩擦係数の大きい材料を用いることができる。このような材料としては、粘着剤や高分子材を挙げることができる。これらの材料においては、アウトガスの発生を抑えるため、揮発成分が少ないことが好ましい。例えば、低沸点の溶媒などを用いない構成などを示すことができる。高分子材を用いる場合には、摩擦係数を大きくするなどの観点から、滑り防止材48の接触表面(封止材14,16と接触する表面あるいは積層体12と接触する表面など)に凹凸形状を有することが好ましい。このような高分子材としては、ポリエチレンなどのポリオレフィンやエラストマーなどを挙げることができる。

【0072】

滑り防止材48は、例えばスクリーン印刷などにより形成することができる。滑り防止材48の厚みとしては、滑りを防止する機能を十分に確保するなどの観点から、10μm以上であることが好ましい。より好ましくは20μm以上である。一方、その厚みの上限としては、導電性樹脂40と導電性接着層46とを安定して接着できる厚みであるなどの理由から、好ましくは500μm以下、より好ましくは200μm以下である。滑り防止材48は、例えば、第1のフィルム基材14の絶縁性封止膜34の面上、第2のフィルム基材16の絶縁性封止膜34の面上、積層体12の透明基材20の面上などに形成することができる。

【0073】

第1のフィルム基材14および第2のフィルム基材16の周縁部を接合するシール材18には、接着剤などが好ましく用いられる。このようなシール材18としては、ガス透過性の低いものが好ましい。ガス透過性の低い材料としては、例えばエポキシ系接着剤などを挙げることができる。この際、無機フィラーなどを添加しても良い。

【0074】

第1のフィルム基材14は、例えば次のようにして製造することができる。図3は、第1のフィルム基材14の製造工程を示した工程図である。なお、図3に示す行程は、第1のフィルム基材14の製造方法の一例を示すものであり、この製造方法に限定されるものではない。

【0075】

図3(a)に示すように、まず、絶縁性封止膜34を備えるフィルム36を準備する。次に、フィルム36側の表面と絶縁性封止膜34側の表面のそれぞれに導電パターンを形成する。次に、図3(b)に示すように、貫通孔を形成する予定位置のフィルム36側の表面に、スクリーン印刷などの方法により、外側端子42を形成し、貫通孔を形成する予定位置の絶縁性封止膜34側の表面に、同じくスクリーン印刷などの方法により、内側端子44を形成する。次に、図3(c)に示すように、貫通孔38を形成する。次に、図3(d)(e)に示すように、ディスペンサ56などを用いて形成した貫通孔38上に導電性ペースト40aを滴下する。このとき、滴下した導電性ペースト40aを乾燥させることにより、増粘化させることができる。

【0076】

次に、図3(f)に示すように、焼結金属板58などを用いて、導電性ペースト40aを滴下した面とは反対側の面(フィルム36側の面)から導電性ペースト40aを吸引することにより、貫通孔38内に導電性ペースト40aを浸入させる。これにより、貫通孔38が導電性ペースト40aで満たされて塞がれる。また、貫通孔38を介して、導電性ペースト40aにより外側端子42と内側端子44との間が接続される。この状態で加熱等により導電性ペースト40aを硬化あるいは焼結させることにより、貫通孔38は導電性材料40で塞がれる。また、貫通孔38を通じて導電性材料40により外側端子42(フィルム36側の導電パターン)と内側端子44(絶縁性封止膜34側の導電パターン)との間が電気的に接続される。次に、図3(g)に示すように、絶縁性封止膜34側の表面の所定位置に、スクリーン印刷などの方法により、滑り防止材48を形成する。以上により、第1のフィルム基材14が得られる。

【0077】

第1のフィルム基材14の貫通孔38には導電性ペースト40aを浸入させている。導電性ペースト40aは液状であるため、貫通孔38への浸透性に優れる。したがって、貫通孔38は導電性ペースト40aで満たされやすく、密に塞がれる。また、貫通孔38を形成するときには、応力により貫通孔38の周囲の絶縁性封止膜34に亀裂が発生しやすいが、仮に亀裂が発生した場合でも、液状の導電性ペースト40aが亀裂内に浸入してこれを塞ぐため、亀裂の発生に伴う封止性能の低下を抑えることができる。これにより、貫通孔38での気密性が高まるため、封止性能を高めた状態で、第1のフィルム基材14において、フィルム36側の表面の導電パターンと絶縁性封止膜34側の表面の導電パターンの電気的接続を行うことができる。

【0078】

有機半導体デバイス10は、得られた第1のフィルム基材14と積層体12と第2のフィルム基材16とを用いて製造される。図4は、有機半導体デバイス10の製造工程を示した工程図である。

【0079】

図4に示すように、まず、第1のフィルム基材14と第2のフィルム基材16との間に積層体12が挟まれるようにこれらの部材を配置する。次に、第1のフィルム基材14と第2のフィルム基材16とをシール材18を用いて圧着する。このとき、積層体12の周囲を減圧にして、積層体12とともに封止されるガス量(水分量)を少なくする。減圧処理には、例えば真空オーブンを用いることができる。そして、減圧条件下で第1のフィルム基材14と第2のフィルム基材16とを圧着して積層体12を封止する。これと同時に、接続位置を合わせた状態で絶縁性封止膜34側の表面に形成された導電パターンの接続ランドとなる導電性材料40と積層体12の陽極および陰極とを導電性接着層46で接続する。

【0080】

ここで、積層体12を封止する封止材14,16にはフィルム材を用いているため、減圧条件下で封止することとしたことにより、積層体12の封止時に、フィルム36よりなる基材と積層体12との間で滑りが生じることが判明した。この方法で積層体12の封止を行う場合、封止時に導電パターンの接続ランドと陽極及び陰極との接続をあわせて行うことから、フィルム36よりなる基材と積層体12との間で滑りが生じると、接続ランドは非常に小さいものであるため、接続位置にずれが生じる。仮に、この位置ずれを抑える目的で、例えば位置決めピンを用いてフィルム36よりなる基材の位置決めをした後、減圧下で基材を圧着すると、フィルム36は剛体ではないため、滑りの力によってフィルム36にうねりや歪みが生じ、封止後にフィルムの反り返りなどが発生する。したがって、この状態では、接続ランドと陽極及び陰極との接続精度が悪い。

【0081】

これに対し、本発明に係る有機半導体デバイス10によれば、積層体12の封止時に、積層体12と第1のフィルム基材14との間に滑り防止材48が介在している。この滑り防止材48が、積層体12の封止時に積層体12と第1のフィルム基材14との間で生じる滑りを防止する。このため、積層体12の封止時に積層体12と第1のフィルム基材14との間の位置ずれが生じるのを抑えることができる。したがって、接続位置を合わせた状態が保持されるため、接続ランドと陽極及び陰極との接続精度に優れる。

【0082】

また、従来のように接合される基板と基板との間の隙間から電極を引き出す構成ではなく、有機半導体層26を含む積層体12を封止する封止材としての第1のフィルム基材14の貫通孔38を介して積層体12の陽極及び陰極を外部の駆動回路と接続する構成であるため、封止性能にも優れる。

【0083】

このとき、導電性接着層46の材料として異方導電ペーストあるいは異方導電フィルムを用いると、接続時に異方導電ペーストあるいは異方導電フィルムの一部が貫通孔38内に流れ込み、導電性ペーストの硬化あるいは焼結に伴い貫通孔38に発生する塞ぎムラを埋めることができる。したがって、封止をより確実なものとすることができる。

【0084】

図3の行程図において示した第1のフィルム基材14では、滑り防止材48は、絶縁性封止膜34側の表面の貫通孔38の外側に、長手方向に直線上に並ぶように配置形成されているが、滑り防止材48の形成位置や形成数については特に限定されるものではない。

【0085】

滑り防止材48は、例えば、第1のフィルム基材14の絶縁性封止膜34側の表面の他の位置や、積層体12の表面、あるいは、第2のフィルム基材16の絶縁性封止膜34側の表面に形成されていても良い。図5は、滑り防止材48の配置が異なる変形例を示した図である。図5(a)には、図3の行程図において示した第1のフィルム基材14における滑り防止材48の形成位置を示す。なお、点線で示す範囲は、シール材18で接合される範囲の内側部分である。

【0086】

一方、他の変形例として、図5(b)には、第1のフィルム基材14の絶縁性封止膜34側の表面における貫通孔38の周縁部に滑り防止材48が設けられている例を示す。図5(c)には、第1のフィルム基材14の絶縁性封止膜34側の表面における四隅に滑り防止材48が設けられている例を示す。

【0087】

図5(b)に示す変形例では、滑り防止材48は、第1のフィルム基材14に貫通孔38を形成する前に(図3の行程図においては図3(b)で内側端子44を形成する前に)、第1のフィルム基材14に貫通孔38を形成する予定位置の絶縁性封止膜34側の表面に、形成する貫通孔38よりも広い範囲であらかじめ形成する。これにより、貫通孔38を形成するときに、滑り防止材48が、貫通孔38の周縁部に生じる応力を緩和(吸収)することができるため、貫通孔38の形成によって絶縁性封止膜34に亀裂が発生するのを抑えることができる。そして、封止性能の低下を抑えることができる。

【0088】

なお、滑り防止材48の形成数については、滑り防止性能に優れるなどの観点から、1つであるよりも複数であることが好ましい。また、バランス良く滑りを防止するなどの観点から、長手方向の対称となる位置あるいは幅方向の対称となる位置に複数であることが好ましい。

【0089】

以上、本発明は上記実施形態、実施例に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改変が可能なものである。

【0090】

例えば上記実施形態においては、シール材18を用いて封止材14,16を接合する形態を示しているが、シール材18を用いないで融着などにより封止材14,16を接合するように構成しても良い。また、上記実施形態においては、絶縁性封止膜34側の表面に形成された導電パターンの接続ランドが、第1のフィルム基材14の貫通孔38を塞ぐ導電性材料40である形態を示しているが、これに限定されず、絶縁性封止膜34側の表面に形成された導電パターン内の他の位置を接続ランドとする構成にしても良い。また、第1のフィルム基材14や第2のフィルム基材16においては、絶縁性封止膜34の表面(第1のフィルム基材14においては、さらに絶縁性封止膜34と滑り防止材48との間)に、これらのフィルム基材の屈曲による割れを抑える有機保護層が設けられていても良い。このような有機保護層の厚みは、屈曲による割れを抑える観点から設けられるため、数十nmの範囲とされる。

【0091】

また、上記実施形態において、第1のフィルム基材14の貫通孔38の内周面に導電性金属によるめっき等が施されることにより、第1のフィルム基材14のフィルム36側の表面と絶縁性封止膜34側の表面のそれぞれに形成されている導電パターンが予め導通されて、貫通孔38がいわゆる「スルーホール」とされていても良い。

【0092】

また、上記実施形態においては、第1のフィルム基材14のフィルム36側の表面と絶縁性封止膜34側の表面のそれぞれに導電パターンが形成されている場合について説明しているが、第1のフィルム基材14の両表面に導電パターンが形成されていない場合であっても良いのは勿論である。この場合には、貫通孔38は、積層体12の電極を外部に引き出すためのものとして機能し、貫通孔38を通じて導電性材料40により積層体12の電極が外部に引き出される。

【符号の説明】

【0093】

10 有機半導体デバイス

12 積層体

14 第1のフィルム基材

16 第2のフィルム基材

20 透明基材

22 透明陽極層

24 正孔輸送層

26 有機半導体層

28 陰極層

34 絶縁性封止膜

36 フィルム

38 貫通孔

40 導電性材料

46 導電性接着層

48 滑り防止材

【技術分野】

【0001】

本発明は、有機半導体デバイスおよびその製造方法に関し、さらに詳しくは、有機エレクトロルミネッセンス素子(有機発光素子、有機EL素子)や有機薄膜太陽電池などに好適な有機半導体デバイスおよびその製造方法に関するものである。

【背景技術】

【0002】

従来、半導体デバイスに有機材料を用いた有機半導体デバイスが知られている。この種の有機半導体デバイスとしては、例えば、有機発光材料を用いた有機発光素子や、導電性ポリマーやフラーレン等を組み合わせた有機材料を用いた有機薄膜太陽電池などがある。

【0003】

有機発光素子は、透明基材の表面に、透明陽極層、有機発光材料層、陰極層がこの順に積層された基本構成を有する。有機発光素子は、陰極層から注入された電子と陽極層から注入された正孔とが有機発光材料層中で再結合することにより発光するようになっている。

【0004】

この種の有機発光素子としては、例えば図6に示すような構造のものが知られている。図6において、有機発光素子は、透明なガラス基板101の表面に透明な複数の平行なライン状の陽極102が形成され、さらに陽極102上には発光機能層103が積層形成され、さらにその上には金属からなり陽極102と交差する様に形成された複数の平行なライン状の陰極104が真空蒸着等によって積層されたもので構成されている。

【0005】

陽極102及び陰極104の一方端は、導電性の陽極引き出し電極または陰極引き出し電極によって、陽極駆動用ICまたは陰極駆動用IC106に接続され、いずれもガラス基板101の所定の領域に設けられた外部信号電極に導かれて、有機発光素子の駆動用信号入力端子を形成する。発光機能層103は水分に弱いので、その性能を維持するために、例えば金属からなる封止缶108を接着剤109を用いてガラス基板101に接合させて、陽極102、発光機能層103、陰極104を内部に封止させ、大気中の水分から遮断させるべく形成している。

【0006】

しかしながら、上記構成では、引き出し電極の隙間から、封止された内部に外部の湿気が入り込むおそれがあった。発光機能層103が大気中の水分にさらされると、発光機能層103の劣化により発光特性が低下する。

【0007】

この問題に対して、例えば特許文献1には、陽極、有機発光材料層、陰極からなる積層体が形成されたガラス基板と、スルーホールを介して一方の面の導電パターンと他方の面の導電パターンとが互いに電気的に接続されたセラミック基板とを備え、これらの基板を互いにその外周部にて接合し、積層体を気密状態に内包して封止すると共に、一方の面の導電パターンを陽極及び陰極に接続した有機発光素子が開示されている。積層体の陽極及び陰極は、スルーホールを介して外部の駆動回路と接続される。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特許第3290584号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ここで、積層体を封止する基板のスルーホールを介して、封止される積層体の陽極及び陰極を外部の駆動回路と接続する構成においては、封止時に導電パターンの接続ランドと陽極及び陰極とを接続するため、一方の面の導電パターンの接続ランドと陽極及び陰極の位置精度が求められる。接続ランドは非常に小さいものであるため、基板のずれが接続位置の位置精度に与える影響は大きい。この問題は、基板のずれが影響するものであることから、有機薄膜太陽電池においても同じような問題が生じる。

【0010】

上記構成においては、位置精度の問題を内在しているといえるが、上記構成において、本発明者らは、取り扱い性などの利便性などを考慮して、さらに、フィルムを基材に用いて有機発光素子などの有機半導体デバイスをテープ状に形成することとした。そして、封止される有機材料層の水分による劣化をさらに抑えるなどの目的で、内包されるガス中の水分量を抑えるため、フィルムよりなる基材を圧着する前に内包部を減圧し、減圧したタイミングで基材を圧着することとした。

【0011】

このような構成としたことで、積層体の封止時に、フィルムよりなる基材と積層体との間で滑りが生じることが判明した。この方法で積層体の封止を行う場合、封止時に導電パターンの接続ランドと陽極及び陰極との接続をあわせて行うことから、フィルムよりなる基材と積層体との間で滑りが生じると、接続ランドは非常に小さいものであるため、接続位置にずれが生じる。

【0012】

この位置ずれを抑える目的で、例えば位置決めピンを用いてフィルムよりなる基材の位置決めをした後、減圧下で基材を圧着すると、フィルムは剛体ではないため、滑りの力によってフィルムにうねりや歪みが生じ、封止後にフィルムの反り返りなどが発生する。

【0013】

本発明が解決しようとする課題は、積層体を封止する封止材としてフィルムを用い、減圧条件下で封止する場合に、封止材と積層体との間の滑りが抑えられることで接続ランドと電極との接続精度に優れるとともに、封止性能にも優れた有機半導体デバイスおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0014】

上記課題を解決するため本発明に係る有機半導体デバイスは、フィルムの一方面に絶縁性封止膜が形成された第1のフィルム基材と透明フィルムの一方面に絶縁性封止膜が形成された第2のフィルム基材とにより、有機半導体材料を含む材料で形成された有機半導体層と陽極層と陰極層とが透明基材上に積層された積層体が内包されて封止された有機半導体デバイスであって、前記第1のフィルム基材には、前記積層体の電極を外部に引き出すための貫通孔が厚み方向に形成されており、前記積層体と前記第1のフィルム基材との間、あるいは、前記積層体と前記第2のフィルム基材との間には、前記積層体の封止時にこれらの間で生じる滑りを防止する滑り防止材が設けられ、これらの間での滑りが防止されることによって前記貫通孔と前記積層体の電極との位置が合わされており、該貫通孔を通じて導電性材料により前記積層体の電極が外部に引き出されていることを要旨とするものである。

【0015】

この際、前記滑り防止材は、前記積層体と前記第1のフィルム基材との間において、前記貫通孔の周縁部に設けられていることが好ましい。また、前記導電性材料は前記第1のフィルム基材の貫通孔に浸入させた導電性ペーストの硬化体あるいは焼結体であり、前記貫通孔はこの硬化体あるいは焼結体により塞がれていることが好ましい。そして、このとき、前記導電性ペーストの硬化体あるいは焼結体は、異方導電ペーストあるいは異方導電フィルムを介して前記積層体の電極と電気的に接続されており、該異方導電ペーストあるいは異方導電フィルムの一部は、前記硬化体あるいは焼結体により塞がれている貫通孔内に流れ込んでいることが好ましい。また、このとき、前記導電性ペーストは導電性フィラーを含むペースト状組成物であり、この導電性フィラーがナノ金属フィラーであることが好ましい。また、前記第1のフィルム基材および前記第2のフィルム基材の周縁部がシール材で接合されることにより前記積層体が気密状態に内包されて封止されていることが好ましい。そして、前記第1のフィルム基材のフィルム側の表面と絶縁性封止膜側の表面のそれぞれには導電パターンが形成されており、これらの導電パターンが前記貫通孔を通じて前記導電性材料により電気的に接続されていても良い。

【0016】

そして、本発明に係る有機半導体デバイスの製造方法は、フィルムの一方面に絶縁性封止膜が形成された第1のフィルム基材と透明フィルムの一方面に絶縁性封止膜が形成された第2のフィルム基材とにより、有機半導体材料を含む材料で形成された有機半導体層と陽極層と陰極層とが透明基材上に積層された積層体を内包して封止する有機半導体デバイスの製造方法であって、前記第1のフィルム基材の厚み方向に前記積層体の電極を外部に引き出すための貫通孔を形成して該貫通孔内に導電性材料を充填し、該貫通孔内に導電性材料が充填された第1のフィルム基材と前記第2のフィルム基材との間に前記積層体を挟み、前記積層体と前記第1のフィルム基材との間、あるいは、前記積層体と前記第2のフィルム基材との間に、前記積層体の封止時にこれらの間で生じる滑りを防止する滑り防止材を介在させ、前記貫通孔と前記積層体の電極との位置を合わせた状態で減圧条件下にて前記第1のフィルム基材と前記第2のフィルム基材とを圧着することにより、前記積層体を封止するとともに前記貫通孔を通じて前記導電性材料により前記積層体の電極を外部に引き出すことを要旨とするものである。

【0017】

この際、前記滑り防止材は、前記第1のフィルム基材に貫通孔を形成する前に、該貫通孔を形成する予定位置の絶縁性封止膜側の表面に、形成する貫通孔よりも広い範囲であらかじめ形成することが好ましい。また、前記貫通孔内に導電性ペーストを浸入させてこれを塞いだ後、この導電性ペーストを硬化あるいは焼結させることにより、前記貫通孔内に導電性材料を充填することが好ましい。また、異方導電ペーストあるいは異方導電フィルムを用いて前記導電性ペーストの硬化体あるいは焼結体と前記積層体の電極とを電気的に接続し、該異方導電ペーストあるいは異方導電フィルムの一部を前記硬化体あるいは焼結体により塞がれている貫通孔内に流し込むことが好ましい。

【発明の効果】

【0018】

本発明に係る有機半導体デバイスによれば、積層体を封止する封止材としてフィルムを用い、減圧条件下でこれを封止する場合に、積層体と第1のフィルム基材との間、あるいは、積層体と第2のフィルム基材との間に、これらの間で生じる滑りを防止する滑り防止材が設けられている。これにより、これらの間での滑りが防止されるため、封止材の接続ランドとなる貫通孔内に充填された導電性材料と積層体の陽極および陰極との接続位置がずれることなく、接続位置を合わせて接続される。したがって、本発明に係る有機半導体デバイスによれば、封止材に形成された接続ランドと積層体の陽極および陰極との接続精度に優れる。

【0019】

また、従来のように接合される基板と基板との間の隙間から電極を引き出す構成ではなく、有機半導体層を含む積層体を封止する封止材としての第1のフィルム基材の貫通孔を介して積層体の陽極及び陰極を外部の駆動回路と接続する構成であるため、封止性能にも優れる。

【0020】

この際、滑り防止材が積層体と第1のフィルム基材との間において貫通孔の周縁部に設けられていると、第1のフィルム基材に貫通孔を形成するときに絶縁性封止膜に亀裂が発生するのを抑えることができる。これにより、封止性能の低下を抑えることができる。

【0021】

そして、導電性材料が、第1のフィルム基材の貫通孔に浸入させた導電性ペーストの硬化体あるいは焼結体であり、貫通孔がこの硬化体あるいは焼結体により塞がれていると、貫通孔での気密性が高まるため、封止性能を高めた状態で、貫通孔を通じて導電性材料により積層体の電極を外部に引き出すことができる。

【0022】

さらに、導電性ペーストの硬化体あるいは焼結体が異方導電ペーストあるいは異方導電フィルムを介して積層体の電極と電気的に接続されており、この異方導電ペーストあるいは異方導電フィルムの一部が硬化体あるいは焼結体により塞がれている貫通孔内に流れ込んでいると、導電性ペーストの硬化あるいは焼結に伴い貫通孔に発生する塞ぎムラを埋めることができる。したがって、封止をより確実なものとすることができる。

【0023】

そして、導電性ペーストが導電性フィラーを含むペースト状組成物であり、この導電性フィラーがナノ金属フィラーであると、焼結によって導電性ペーストの焼結体が緻密になるため、導電性能と封止性能をより高度に両立させることができる。

【0024】

そして、本発明に係る有機半導体デバイスの製造方法によれば、積層体の封止時にこれらの間で生じる滑りを防止する滑り防止材を介在させた状態で減圧条件下にて第1のフィルム基材と第2のフィルム基材とを圧着することから、これらの間での滑りが防止され、封止材の接続ランドとなる貫通孔内に充填された導電性材料と積層体の陽極および陰極との接続位置がずれることなく、接続位置を合わせて接続される。したがって、封止材に形成された接続ランドと積層体の陽極および陰極との接続精度に優れる。

【0025】

また、従来のように接合される基板と基板との間の隙間から電極を引き出す構成ではなく、有機半導体層を含む積層体を封止する封止材としての第1のフィルム基材の貫通孔を介して積層体の陽極及び陰極を外部の駆動回路と接続するため、封止性能にも優れる。さらに、減圧条件下で積層体の封止を行うため、積層体が内包される内部の水分が抑えられ、有機半導体層の劣化を抑えることができる。したがって、例えば有機発光素子においては、発光特性を維持する効果にも優れる。

【0026】

この際、滑り防止材を、第1のフィルム基材に貫通孔を形成する前に、第1のフィルム基材に貫通孔を形成する予定位置の絶縁性封止膜側の表面に、形成する貫通孔よりも広い範囲であらかじめ形成すると、第1のフィルム基材に貫通孔を形成するときに絶縁性封止膜に亀裂が発生するのを抑えることができる。これにより、封止性能の低下を抑えることができる。

【0027】

そして、第1のフィルム基材の貫通孔に導電性ペーストを浸入させてこれを塞いだ後、この導電性ペーストを硬化あるいは焼結させることにより、貫通孔内に導電性材料を充填すると、貫通孔での気密性が高まるため、封止性能を高めた状態で、貫通孔を通じて導電性材料により積層体の電極を外部に引き出すことができる。

【0028】

さらに、異方導電ペーストあるいは異方導電フィルムを用いて導電性ペーストの硬化体あるいは焼結体と積層体の電極とを電気的に接続し、異方導電ペーストあるいは異方導電フィルムの一部を硬化体あるいは焼結体により塞がれている貫通孔内に流し込むと、導電性ペーストの硬化あるいは焼結に伴い貫通孔に発生する塞ぎムラを埋めることができる。したがって、封止をより確実なものとすることができる。

【図面の簡単な説明】

【0029】

【図1】本発明の一実施形態に係る有機半導体デバイスの外観斜視図である。

【図2】図1に示す有機半導体デバイスのA−A断面図であり、有機発光素子の内部構造を示した図である。

【図3】本発明に係る有機半導体デバイスの製造工程の一部を示した工程図である。

【図4】本発明の一実施形態に係る有機半導体デバイスの製造工程を示した工程図である。

【図5】滑り防止材の配置が異なる変形例を示した図である。

【図6】従来の有機発光素子の封止構造を示した図である。

【発明を実施するための形態】

【0030】

以下に、本発明に係る有機半導体デバイスについて詳細に説明する。図1は本発明の一実施形態に係る有機半導体デバイスの外観斜視図であり、図2は図1に示す有機半導体デバイスのA−A断面図であって有機半導体デバイスの内部構造を示した図である。

【0031】

図1および図2に示すように、本発明の一実施形態に係る有機半導体デバイス10は、有機半導体材料を含む材料で形成された有機半導体層を有する積層体12が封止材14,16で封止されたものである。

【0032】

図2に示すように、積層体12は、例えば、フィルム状あるいは板状に形成された透明材料よりなる透明基材20の上に、透明陽極層22、正孔輸送層24、有機半導体層26、陰極層28がこの順に積層された構成を有する。有機半導体層26は、有機半導体デバイス10の機能を発揮させる部位であり、その種類に応じた材料が用いられる。有機半導体デバイス10は、例えば、有機発光素子、有機薄膜太陽電池などとして好適に用いることができる。

【0033】

有機発光素子においては、有機半導体層26には、有機発光材料を含む有機材料が用いられる。有機発光素子においては、積層体12は発光機能を有するものである。積層体12は、陰極層28から注入された電子と透明陽極層22から注入された正孔とが有機半導体層26中で再結合することにより発光する。有機薄膜太陽電池においては、有機半導体層26(光電変換層)には、電子供与性を有する有機材料(p型有機半導体材料)や電子受容性を有する有機材料(n型有機半導体材料)が含まれる。有機薄膜太陽電池には、ショットキー型の有機薄膜太陽電池や、ヘテロ接合型の有機薄膜太陽電池がある。

【0034】

封止材14,16にはフィルム基材が用いられている。封止材は、積層体12の陰極層28側の面を覆っている第1のフィルム基材14と、積層体12を挟んで第1のフィルム基材14に対向配置され、積層体12の透明基材20側の面を覆っている第2のフィルム基材16とで構成されている。これらの封止材14,16は、積層体12を内包した状態で、シール材18を介してその周縁部で接合されている。すなわち、封止材14,16の周囲はシールされている状態にある。シール構造としては、四辺シール、三辺シール、封筒シールなどが好ましい。

【0035】

第1のフィルム基材14および第2のフィルム基材16は、一方の表面に絶縁性封止膜34を備えるフィルム36で構成されている。第1のフィルム基材14および第2のフィルム基材16は、絶縁性封止膜34側の面が内側となり、フィルム36側の面が外側となるように配置されている。この絶縁性封止膜34により、封止内部へのガスや水分の浸入を抑える効果が高められている。

【0036】

第1のフィルム基材14において、絶縁性封止膜34の面上には積層体12の陰極層28の陰極に接続される導電パターン(図示せず)が銅箔などで形成されている。一方、フィルム36の面上には、有機半導体デバイス10の外部に設けられる図示しない陽極駆動用のIC、陰極駆動用のIC、電子部品などと接続される導電パターン(図示せず)が銅箔などで形成されている。

【0037】

第1のフィルム基材14には、厚み方向に貫通するように貫通孔38が形成されている。この貫通孔38は、導電性材料40によって塞がれている。この導電性材料40には、フィルム36側で外側端子42に電気的に接続され、絶縁性封止膜34側で内側端子44に電気的に接続されている。外側端子42は、フィルム36の面上に形成された導電パターンに電気的に接続されており、内側端子44は、絶縁性封止膜34の面上に形成された導電パターンに電気的に接続されている。このような構成によって、絶縁性封止膜34の面上に形成された導電パターンとフィルム36の面上に形成された導電パターンとが貫通孔38を通じて導電性材料40により電気的に接続されている。

【0038】

積層体12の透明陽極層22および陰極層28には、陽極端子30および陰極端子32がそれぞれ延設形成されている。これらの端子30,32は、導電性接着層46を介して、導電パターンの接続ランドとなる貫通孔38内の導電性材料40に接続されている。これにより、貫通孔38を通じて導電性材料40により積層体12の電極が外部に引き出されている。

【0039】

積層体12と第1のフィルム基材14との間には、積層体12の封止時にこれらの間で生じる滑りを防止する滑り防止材48が設けられ、これらの間での滑りが防止されている。これにより、導電性接着層46を介して、導電パターンの接続ランドとなる貫通孔38内の導電性材料40と積層体12の陽極および陰極とが接続位置を合わせて接続されている。

【0040】

積層体12の透明基材20には、ガラスや樹脂材料などを用いることができる。このうち、可撓性に優れるなどの観点から、樹脂材料を好ましく用いることができる。透明基材20に好適な樹脂材料としては、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリカーボネート、ポリイミド、ポリエーテルスルフォン、ポリエーテルイミド、ポリフェニレンサルファイド、ポリスルホン、ポリエーテルエーテルケトン、ポリアミド、ポリメタクリル酸メチル、ポリアリレート、シクロオレフィンポリマーなどを挙げることができる。透明基材20は、これらの樹脂材料のうちの1種のみで形成されていても良いし、2種以上の樹脂材料を組み合わせることにより形成されていても良い。透明基材20の厚みは、例えば、3〜1000μmの範囲内、10〜500μmの範囲内、あるいは、10〜300μmの範囲内などに設定されていれば良い。

【0041】

積層体12の透明陽極層22には、外部に発光を取り出すなどの観点から、良好な透明性を有する材料が好ましく用いられる。このような材料としては、仕事関数の大きい(4eV以上)金属、導電性化合物、または、これらの混合物などを挙げることができる。より具体的には、ITO(錫ドープ酸化インジウム)、IZO(インジウム亜鉛酸化物)などを挙げることができる。透明陽極層22は、これらの材料のうちの1種のみで形成されていても良いし、2種以上の材料を組み合わせることにより形成されていても良い。

【0042】

透明陽極層22は、真空蒸着法、スパッタリング法、スピンコート法、キャスト法、LB法、パイロゾル法、スプレー法などの各種成膜方法により形成することができる。このようにして形成される透明陽極層22の厚みは、10〜5000nmの範囲内、あるいは50〜300nmなどに設定されていれば良い。また、透明陽極層22の抵抗としては、7〜1000Ω/sq.の範囲内、あるいは10〜200Ω/sq.などに設定されていれば良い。

【0043】

積層体12の正孔輸送層24には、フタロシアニン、ポリアニリン、オリゴチオフェン、ベンジシン誘導体、トリフェニルアミン、ピラゾリン誘導体、トリフェニレン誘導体などの有機材料を用いることができる。このうち、水溶性のPEDOT:PSS(ポリスチレンスルフォン酸ドープポリエチレンジオキシチオフェン)をより好ましい有機材料として挙げることができる。正孔輸送層24は、これらの有機材料のうちの1種のみで形成されていても良いし、2種以上の有機材料を組み合わせることにより形成されていても良い。また、正孔輸送層24には、正孔移動度を向上させるなどの目的で、ハロゲン化金属、ルイス酸、有機酸などの電子受容性アクセプタを添加しても良い。

【0044】

正孔輸送層24は、例えば、溶媒を用いて正孔輸送層24を形成する有機材料を塗料とし、スピンコート法等で塗工し、加熱、乾燥することにより形成することができる。用いる溶媒としては、水の他に、イソプロピルアルコールなどのアルコール系溶媒などを挙げることができる。このようにして形成される正孔輸送層24の厚みは、1〜200nmの範囲内、あるいは10〜100nmの範囲内などに設定されていれば良い。

【0045】

有機発光素子においては、積層体12の有機半導体層26には、有機発光材料が含まれる。有機半導体層26は、有機発光材料により形成されていても良いし、有機発光材料に加えてキャリア輸送性(正孔輸送性、電子輸送性、または、両性輸送性)を示す有機材料(ホスト材料)を含む材料により形成されていても良い。有機半導体層26は、用いる有機発光材料の種類や配合量を調整することにより、所望の発光色に設定することができる。有機半導体層26は、例えば正孔輸送層24と同様の方法により形成することができる。このようにして形成される有機半導体層26の厚みは、実用的な発光輝度を得るために、200nm以下であることが好ましい。

【0046】

有機発光材料により有機半導体層26が形成される場合、有機発光材料には成膜性や成膜後の膜の安定性に優れる材料が好ましく用いられる。このような有機発光材料としては、Alq3(トリス−(8−ヒドロキシキノリナト)アルミニウム)に代表される金属錯体、ポリフェニレンビニレン(PPV)誘導体、ポリフルオレン誘導体などを挙げることができるが、これらに限定されるものではなく、有機発光材料であれば良い。この場合、発光色を調節するために、蛍光色素などの有機発光材料を少量添加することもできる。

【0047】

ホスト材料とともに有機発光材料により有機半導体層26が形成される場合、ホスト材料によって成膜性や成膜後の膜の安定性が確保されるときには、上記の有機発光材料の他に、単独では安定な薄膜を形成しにくいとされている蛍光色素なども用いることができる。蛍光色素の例としては、クマリン、DCM誘導体、キナクリドン、ペリレン、ルブレンなどを挙げることができる。ホスト材料としては、Alq3 、TPD(トリフェニルジアミン)、電子輸送性のオキサジアゾール誘導体(PBD)、ポリカーボネート系共重合体、ポリビニルカルバゾールなどを挙げることができるが、これらに限定されるものではない。

【0048】

ショットキー型有機薄膜太陽電池においては、有機半導体層26(光電変換層)を形成する材料は、電子供与性または電子受容性の性質を有する材料であれば特に限定されない。具体的には、ペンタセンなどの有機単結晶、ポリ−3−メチルチオフェン、ポリアセチレン、ポリフェニレンおよびその誘導体、ポリフェニレンビニレンおよびその誘導体、ポリシランおよびその誘導体、ポリアルキルチオフェンおよびその誘導体等の導電性高分子およびその誘導体、ポルフィリン誘導体、フタロシアニン誘導体、メロシアニン誘導体、クロロフィル等の合成色素、有機金属ポリマー等を挙げることができる。

【0049】

ヘテロ接合型有機薄膜太陽電池において、電子受容性を有する有機材料としては、CN−ポリ(フェニレン−ビニレン)、MEH−CN−PPV、−CN基または−CF3基含有ポリマー、それらの−CF3置換ポリマー、ポリ(フルオレン)誘導体、C60などのフラーレン誘導体、カーボンナノチューブ、ペリレン誘導体、多環キノン、キナクリドンなどの材料を挙げることができる。一方、電子供与性を有する有機材料としては、ポリフェニレンおよびその誘導体、ポリフェニレンビニレンおよびその誘導体、ポリシランおよびその誘導体、ポリアルキルチオフェンおよびその誘導体、ポルフィリン誘導体、フタロシアニン誘導体、有機金属ポリマーなどの材料を挙げることができる。

【0050】

積層体12の陰極層28には、仕事関数の小さい(4eV以下)金属、合金組成物、導電性化合物、または、これらの混合物などを好ましく用いることができる。このような材料としては、Al、Ti、In、Na、K、Ca、Mg、Ba、Li、Cs、Rbおよび希土類金属などの金属、Na−K合金、Mg−Ag合金、Mg−Cu合金、Al−Ca合金、およびAl−Li合金などの合金組成物を挙げることができる。

【0051】

陰極層28は、例えば透明陽極層22と同様の方法により形成することができる。このようにして形成される陰極層28の厚みは、0.1〜1000nmの範囲内、あるいは1〜300nmなどに設定されていれば良い。また、陰極層28の抵抗としては、1〜150Ω/sq.の範囲内、あるいは10〜40Ω/sq.などに設定されていれば良い。

【0052】

有機半導体層26と陰極層28との間には、電子輸送性を向上させるなどの目的で、電子輸送層を設けることもできる。電子輸送層には、ニトロ置換フルオレン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、ナフタレンピリレンなどの複素環テトラカルボン酸無水物、カルボジイミド、フルオレニリデンメタン誘導体、アントラキノジメタン、アントロン誘導体、オキサジアゾール誘導体、キノリン誘導体、キノキサリン誘導体、ペリレン誘導体、ピリジン誘導体、ピリミジン誘導体、スチルベン誘導体などの電子輸送性材料や、トリス(8−ヒドロキシキノリン)アルミニウム(Alq3)などのアルミキノリノール錯体などを好ましく用いることができる。電子輸送層は、例えば正孔輸送層24と同様の方法により形成することができる。このようにして形成される電子輸送層の厚みは、0.1〜120nmの範囲内、あるいは0.5〜50nmなどに設定されていれば良い。

【0053】

積層体12の陽極端子30や陰極端子32は、導電性の材料により形成されていれば良い。このような材料としては、銅、アルミニウム、銀、金、あるいはこれらの合金などの金属材料を挙げることができる。陽極端子30や陰極端子32は、例えば透明陽極層22と同様の方法により形成することができる。このようにして形成されるこのようにして形成される陽極端子30や陰極端子32の厚みは、50nm〜1mmの範囲内、あるいは100nm〜300μmなどに設定されていれば良い。

【0054】

第1のフィルム基材14や第2のフィルム基材16のフィルム36には、有機重合体よりなる有機高分子フィルムや、金属箔フィルムなどを好適に用いることができる。より好ましくは、光透過性に優れ、屈曲時にクラックを生じにくいなどの理由で、有機高分子フィルムである。

【0055】

有機高分子フィルムには、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル、二軸延伸ポリプロピレン等のポリオレフィン、ポリエーテルスルホン、透明ポリイミド等を好ましく用いることができる。これらのうち、表面平滑性、耐熱性、製造コスト等の観点から、ポリエチレンテレフタレート、ポリエチレンナフタレートをより好ましく用いることができる。フィルム36の厚みは、例えば、3〜1000μmの範囲内、10〜500μmの範囲内、あるいは、10〜300μmの範囲内などに設定されていれば良い。

【0056】

第1のフィルム基材14や第2のフィルム基材16の絶縁性封止膜34には、SiO2、TiO2、SiON、SiN、AlNなどの絶縁性材料を好ましく用いることができる。これらは緻密な膜として構成されるため、ガスバリア性に優れる。したがって、ガスや水分などの浸入を抑える機能が高く、封止性能が高い。積層体12の透明陽極層22側に配置される第2のフィルム基材16の絶縁性封止膜34は、発光を取り出すため、透明であることが好ましい。一方、積層体12の陰極層28側に配置される第1のフィルム基材14の絶縁性封止膜34は、このような機能が特に求められるものではないため、透明であっても良いし、透明でなくても良い。絶縁性封止膜34は、例えば、真空蒸着法、スパッタリング法などの物理的気相法により形成することができる。このようにして形成される絶縁性封止膜34の厚みは5〜1000nmの範囲内、あるいは1〜300nmなどに設定されていれば良い。

【0057】

第1のフィルム基材14の貫通孔38の内径は、0.1〜10mmの範囲内や、0.2〜2mmの範囲内などに設定されていれば良い。この貫通孔38を塞ぐ導電性材料40には、導電性ペーストを好ましく用いることができる。導電性材料40は、加熱等により導電性ペーストを硬化あるいは焼結させることにより得られる。導電性材料40は、貫通孔38を塞ぐことで、貫通孔38での封止性能を高める。導電性ペーストは、金属微粒子と分散媒と金属粒子を分散媒中に分散させる分散剤とを含むものからなる。金属微粒子は、金属コアと金属コアの周囲を覆う有機成分とにより構成されている。

【0058】

金属微粒子は、有機金属塩の微粒子あるいは有機金属錯体の微粒子であることが好ましい。有機金属塩あるいは有機金属錯体としては、脂肪酸金属塩、アルキルスルホン酸金属塩、金属アルコキシド、アセチルアセトナト錯体などを挙げることができる。金属としては、銀、金、白金属金属(Pt、Pd、Ir、Rh、Ru、Osなど)、Cu、Ni、Zr、Nb、Mo、Ca、Sr、Ba、In、Co、Zn、Cd、Al、Ga、Fe、Cr、Mn、Yなどを挙げることができる。

【0059】

金属微粒子の好ましい平均粒径としては、2nm〜100μmの範囲内を挙げることができる。より好ましくは5〜100nmの範囲内である。また、金属微粒子としては、いわゆるナノ金属フィラーであることが好ましい。ナノ金属フィラーは、焼結により緻密にされる。したがって、導電性能と封止性能をより高度に両立させることができる。

【0060】

分散媒としては、テルピネオール、ジヒドロテルピネオール、デカノール、ヘキサノール、メタノール、エタノール、エチルカルビトール、ブチルカルビトール、ジオール類、グリコール類、ポリオール類などのアルコール類、ジメチルホルムアミド(DMF)、N−メチル−2−ピロリドン(NMP)などのアミン類、ヘキサン、トルエン、キシレン、オクタン、デカン、ウンデカン、テトラデカンなどの炭化水素類、メチルエチルケトン(MEK)、アセトンなどのケトン類、テトラヒドロフラン(THF)、ジプロピレングリコールモノメチルエーテルなどのエーテル類、酢酸エチル、エチルカルビトールアセテート、ブチルカルビトールアセテートなどのエステル類などを例示することができる。

【0061】

分散剤としては、ポリエステル酸のアミドアミン塩、ポリエーテルエステル酸のアミドアミン塩などを挙げることができる。

【0062】

導電性材料40に接続される外側端子42、内側端子44、第1のフィルム基材14の導電パターンは、積層体12の陽極端子30や陰極端子32と同様、導電性の材料により形成されていれば良い。このような材料としては、銅、アルミニウム、銀、金、あるいはこれらの合金などの金属材料を挙げることができる。外側端子42や内側端子44、第1のフィルム基材14の導電パターンは、例えば透明陽極層22と同様の方法により形成することができる。このようにして形成されるこのようにして形成される外側端子42や内側端子44の厚みは、10nm〜100μmの範囲内、あるいは100nm〜10μmなどに設定されていれば良い。

【0063】

導電性材料40と積層体12の陽極端子30あるいは陰極端子32との間を接続する導電性接着層46には、導電性の材料を好ましく用いることができる。このような導電性の材料としては、狭ピッチに配列された導体間を適切に接続できるなどの観点から、異方導電ペーストや異方導電フィルムなどを挙げることができる。

【0064】

異方導電ペースト(異方導電フィルム)は、多数の導電性フィラーと、多数の導電性フィラーの周囲に配されてこれらの導電性フィラーを互いに離した状態で保持する高分子材料とにより構成されている。異方導電ペーストは、室温において高分子材料が液状の性質を示すものとされ、異方導電フィルムは、室温において高分子材料が固体の性質を示すが加熱等により液状の性質を示すものとされて区別される。

【0065】

異方導電ペースト(異方導電フィルム)は、導電性フィラーの1または2以上が電気的につながった状態で配列する膜厚方向に導電性を示す一方、導電性フィラーが互いに離れている状態にある膜面方向に絶縁性を示す。したがって、異方導電ペースト(異方導電フィルム)は、膜厚方向が、導電性材料40と積層体12の陽極端子30あるいは陰極端子32との間を接続する接続方向に沿い、膜面方向が積層体12の面方向に沿うように、層状あるいは膜状に配置される。

【0066】

異方導電ペースト(異方導電フィルム)の導電性フィラーとしては、金属粒子、カーボン粒子、樹脂粒子の表面に導電性被覆層が形成された粒子などを挙げることができる。また、導電性フィラーとしては、粒子状のものでなくても良い。粒子状ではない導電性フィラーとしては、例えばカーボンナノチューブなどを挙げることができる。粒子状の導電性フィラーの好ましい粒径としては、1〜500μmの範囲内を挙げることができる。より好ましくは5〜100μmの範囲内である。

【0067】

金属粒子や導電性被覆層に用いられる金属としては、金、銀、白金属(白金、パラジウム、ルテニウム、ロジウム、オスミニウム、イリジウム)、ニッケル、銅、亜鉛、鉄、鉛、錫、アルミニウム、コバルト、インジウム、クロム、チタン、アンチモン、ビスマス、ゲルマニウム、カドミウムなどの金属、錫−鉛合金、錫−銅合金、錫−銀合金、錫−鉛−銀合金などを挙げることができる。

【0068】

樹脂粒子に適用可能な樹脂としては、具体的には、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリテトラフルオロエチレン、ポリイソブチレン、ポリブタジエン、ポリアルキレンテレフタレート、ポリスルホン、ポリカーボネート、ポリアミド、フェノールホルムアルデヒド樹脂、メラミンホルムアルデヒド樹脂、ベンゾグアナミンホルムアルデヒド樹脂、尿素ホルムアルデヒド樹脂、(メタ)アクリル酸エステル重合体、ジビニルベンゼン重合体、ジビニルベンゼン−スチレン共重合体やジビニルベンゼン−(メタ)アクリル酸エステル共重合体等のジビニルベンゼン系重合体などを挙げることができる。

【0069】

導電性フィラーを保持する高分子材料としては、各種の熱硬化性樹脂、熱可塑性樹脂やゴムなどを用いることができる。より具体的には、例えば、エポキシ系樹脂、メラミン系樹脂、フェノール系樹脂、ジアリルフタレート系樹脂、ビスマレイミドトリアジン系樹脂、不飽和ポリエステル系樹脂、ポリウレタン系樹脂、フェノキシ系樹脂、ポリアミド系樹脂、ポリイミド系樹脂などの熱硬化性樹脂、ポリアミド系樹脂、ポリエステル系樹脂、ポリカーボネート系樹脂、ポリフェニレンオキシド系樹脂、ポリウレタン系樹脂、ポリアセタール系樹脂、ポリビニルアセタール系樹脂、ポリエチレン系樹脂、ポリプロピレン系樹脂、ポリビニル系樹脂などの熱可塑性樹脂、ヒドロキシル基、カルボキシル基、ビニル基、アミノ基、エポキシ基などの官能基を1種または2種以上含むゴムやエラストマーなどを例示することができる。

【0070】

このような高分子材料により形成される導電性接着層46の厚みとしては、好ましくは2〜1000μmの範囲内を挙げることができる。より好ましくは10〜200μmの範囲内を挙げることができる。

【0071】

滑り防止材48には、摩擦係数の大きい材料を用いることができる。このような材料としては、粘着剤や高分子材を挙げることができる。これらの材料においては、アウトガスの発生を抑えるため、揮発成分が少ないことが好ましい。例えば、低沸点の溶媒などを用いない構成などを示すことができる。高分子材を用いる場合には、摩擦係数を大きくするなどの観点から、滑り防止材48の接触表面(封止材14,16と接触する表面あるいは積層体12と接触する表面など)に凹凸形状を有することが好ましい。このような高分子材としては、ポリエチレンなどのポリオレフィンやエラストマーなどを挙げることができる。

【0072】

滑り防止材48は、例えばスクリーン印刷などにより形成することができる。滑り防止材48の厚みとしては、滑りを防止する機能を十分に確保するなどの観点から、10μm以上であることが好ましい。より好ましくは20μm以上である。一方、その厚みの上限としては、導電性樹脂40と導電性接着層46とを安定して接着できる厚みであるなどの理由から、好ましくは500μm以下、より好ましくは200μm以下である。滑り防止材48は、例えば、第1のフィルム基材14の絶縁性封止膜34の面上、第2のフィルム基材16の絶縁性封止膜34の面上、積層体12の透明基材20の面上などに形成することができる。

【0073】

第1のフィルム基材14および第2のフィルム基材16の周縁部を接合するシール材18には、接着剤などが好ましく用いられる。このようなシール材18としては、ガス透過性の低いものが好ましい。ガス透過性の低い材料としては、例えばエポキシ系接着剤などを挙げることができる。この際、無機フィラーなどを添加しても良い。

【0074】

第1のフィルム基材14は、例えば次のようにして製造することができる。図3は、第1のフィルム基材14の製造工程を示した工程図である。なお、図3に示す行程は、第1のフィルム基材14の製造方法の一例を示すものであり、この製造方法に限定されるものではない。

【0075】

図3(a)に示すように、まず、絶縁性封止膜34を備えるフィルム36を準備する。次に、フィルム36側の表面と絶縁性封止膜34側の表面のそれぞれに導電パターンを形成する。次に、図3(b)に示すように、貫通孔を形成する予定位置のフィルム36側の表面に、スクリーン印刷などの方法により、外側端子42を形成し、貫通孔を形成する予定位置の絶縁性封止膜34側の表面に、同じくスクリーン印刷などの方法により、内側端子44を形成する。次に、図3(c)に示すように、貫通孔38を形成する。次に、図3(d)(e)に示すように、ディスペンサ56などを用いて形成した貫通孔38上に導電性ペースト40aを滴下する。このとき、滴下した導電性ペースト40aを乾燥させることにより、増粘化させることができる。

【0076】

次に、図3(f)に示すように、焼結金属板58などを用いて、導電性ペースト40aを滴下した面とは反対側の面(フィルム36側の面)から導電性ペースト40aを吸引することにより、貫通孔38内に導電性ペースト40aを浸入させる。これにより、貫通孔38が導電性ペースト40aで満たされて塞がれる。また、貫通孔38を介して、導電性ペースト40aにより外側端子42と内側端子44との間が接続される。この状態で加熱等により導電性ペースト40aを硬化あるいは焼結させることにより、貫通孔38は導電性材料40で塞がれる。また、貫通孔38を通じて導電性材料40により外側端子42(フィルム36側の導電パターン)と内側端子44(絶縁性封止膜34側の導電パターン)との間が電気的に接続される。次に、図3(g)に示すように、絶縁性封止膜34側の表面の所定位置に、スクリーン印刷などの方法により、滑り防止材48を形成する。以上により、第1のフィルム基材14が得られる。

【0077】

第1のフィルム基材14の貫通孔38には導電性ペースト40aを浸入させている。導電性ペースト40aは液状であるため、貫通孔38への浸透性に優れる。したがって、貫通孔38は導電性ペースト40aで満たされやすく、密に塞がれる。また、貫通孔38を形成するときには、応力により貫通孔38の周囲の絶縁性封止膜34に亀裂が発生しやすいが、仮に亀裂が発生した場合でも、液状の導電性ペースト40aが亀裂内に浸入してこれを塞ぐため、亀裂の発生に伴う封止性能の低下を抑えることができる。これにより、貫通孔38での気密性が高まるため、封止性能を高めた状態で、第1のフィルム基材14において、フィルム36側の表面の導電パターンと絶縁性封止膜34側の表面の導電パターンの電気的接続を行うことができる。

【0078】

有機半導体デバイス10は、得られた第1のフィルム基材14と積層体12と第2のフィルム基材16とを用いて製造される。図4は、有機半導体デバイス10の製造工程を示した工程図である。

【0079】

図4に示すように、まず、第1のフィルム基材14と第2のフィルム基材16との間に積層体12が挟まれるようにこれらの部材を配置する。次に、第1のフィルム基材14と第2のフィルム基材16とをシール材18を用いて圧着する。このとき、積層体12の周囲を減圧にして、積層体12とともに封止されるガス量(水分量)を少なくする。減圧処理には、例えば真空オーブンを用いることができる。そして、減圧条件下で第1のフィルム基材14と第2のフィルム基材16とを圧着して積層体12を封止する。これと同時に、接続位置を合わせた状態で絶縁性封止膜34側の表面に形成された導電パターンの接続ランドとなる導電性材料40と積層体12の陽極および陰極とを導電性接着層46で接続する。

【0080】

ここで、積層体12を封止する封止材14,16にはフィルム材を用いているため、減圧条件下で封止することとしたことにより、積層体12の封止時に、フィルム36よりなる基材と積層体12との間で滑りが生じることが判明した。この方法で積層体12の封止を行う場合、封止時に導電パターンの接続ランドと陽極及び陰極との接続をあわせて行うことから、フィルム36よりなる基材と積層体12との間で滑りが生じると、接続ランドは非常に小さいものであるため、接続位置にずれが生じる。仮に、この位置ずれを抑える目的で、例えば位置決めピンを用いてフィルム36よりなる基材の位置決めをした後、減圧下で基材を圧着すると、フィルム36は剛体ではないため、滑りの力によってフィルム36にうねりや歪みが生じ、封止後にフィルムの反り返りなどが発生する。したがって、この状態では、接続ランドと陽極及び陰極との接続精度が悪い。

【0081】

これに対し、本発明に係る有機半導体デバイス10によれば、積層体12の封止時に、積層体12と第1のフィルム基材14との間に滑り防止材48が介在している。この滑り防止材48が、積層体12の封止時に積層体12と第1のフィルム基材14との間で生じる滑りを防止する。このため、積層体12の封止時に積層体12と第1のフィルム基材14との間の位置ずれが生じるのを抑えることができる。したがって、接続位置を合わせた状態が保持されるため、接続ランドと陽極及び陰極との接続精度に優れる。

【0082】

また、従来のように接合される基板と基板との間の隙間から電極を引き出す構成ではなく、有機半導体層26を含む積層体12を封止する封止材としての第1のフィルム基材14の貫通孔38を介して積層体12の陽極及び陰極を外部の駆動回路と接続する構成であるため、封止性能にも優れる。

【0083】

このとき、導電性接着層46の材料として異方導電ペーストあるいは異方導電フィルムを用いると、接続時に異方導電ペーストあるいは異方導電フィルムの一部が貫通孔38内に流れ込み、導電性ペーストの硬化あるいは焼結に伴い貫通孔38に発生する塞ぎムラを埋めることができる。したがって、封止をより確実なものとすることができる。

【0084】

図3の行程図において示した第1のフィルム基材14では、滑り防止材48は、絶縁性封止膜34側の表面の貫通孔38の外側に、長手方向に直線上に並ぶように配置形成されているが、滑り防止材48の形成位置や形成数については特に限定されるものではない。

【0085】

滑り防止材48は、例えば、第1のフィルム基材14の絶縁性封止膜34側の表面の他の位置や、積層体12の表面、あるいは、第2のフィルム基材16の絶縁性封止膜34側の表面に形成されていても良い。図5は、滑り防止材48の配置が異なる変形例を示した図である。図5(a)には、図3の行程図において示した第1のフィルム基材14における滑り防止材48の形成位置を示す。なお、点線で示す範囲は、シール材18で接合される範囲の内側部分である。

【0086】

一方、他の変形例として、図5(b)には、第1のフィルム基材14の絶縁性封止膜34側の表面における貫通孔38の周縁部に滑り防止材48が設けられている例を示す。図5(c)には、第1のフィルム基材14の絶縁性封止膜34側の表面における四隅に滑り防止材48が設けられている例を示す。

【0087】

図5(b)に示す変形例では、滑り防止材48は、第1のフィルム基材14に貫通孔38を形成する前に(図3の行程図においては図3(b)で内側端子44を形成する前に)、第1のフィルム基材14に貫通孔38を形成する予定位置の絶縁性封止膜34側の表面に、形成する貫通孔38よりも広い範囲であらかじめ形成する。これにより、貫通孔38を形成するときに、滑り防止材48が、貫通孔38の周縁部に生じる応力を緩和(吸収)することができるため、貫通孔38の形成によって絶縁性封止膜34に亀裂が発生するのを抑えることができる。そして、封止性能の低下を抑えることができる。

【0088】

なお、滑り防止材48の形成数については、滑り防止性能に優れるなどの観点から、1つであるよりも複数であることが好ましい。また、バランス良く滑りを防止するなどの観点から、長手方向の対称となる位置あるいは幅方向の対称となる位置に複数であることが好ましい。

【0089】

以上、本発明は上記実施形態、実施例に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改変が可能なものである。

【0090】

例えば上記実施形態においては、シール材18を用いて封止材14,16を接合する形態を示しているが、シール材18を用いないで融着などにより封止材14,16を接合するように構成しても良い。また、上記実施形態においては、絶縁性封止膜34側の表面に形成された導電パターンの接続ランドが、第1のフィルム基材14の貫通孔38を塞ぐ導電性材料40である形態を示しているが、これに限定されず、絶縁性封止膜34側の表面に形成された導電パターン内の他の位置を接続ランドとする構成にしても良い。また、第1のフィルム基材14や第2のフィルム基材16においては、絶縁性封止膜34の表面(第1のフィルム基材14においては、さらに絶縁性封止膜34と滑り防止材48との間)に、これらのフィルム基材の屈曲による割れを抑える有機保護層が設けられていても良い。このような有機保護層の厚みは、屈曲による割れを抑える観点から設けられるため、数十nmの範囲とされる。

【0091】

また、上記実施形態において、第1のフィルム基材14の貫通孔38の内周面に導電性金属によるめっき等が施されることにより、第1のフィルム基材14のフィルム36側の表面と絶縁性封止膜34側の表面のそれぞれに形成されている導電パターンが予め導通されて、貫通孔38がいわゆる「スルーホール」とされていても良い。

【0092】

また、上記実施形態においては、第1のフィルム基材14のフィルム36側の表面と絶縁性封止膜34側の表面のそれぞれに導電パターンが形成されている場合について説明しているが、第1のフィルム基材14の両表面に導電パターンが形成されていない場合であっても良いのは勿論である。この場合には、貫通孔38は、積層体12の電極を外部に引き出すためのものとして機能し、貫通孔38を通じて導電性材料40により積層体12の電極が外部に引き出される。

【符号の説明】

【0093】

10 有機半導体デバイス

12 積層体

14 第1のフィルム基材

16 第2のフィルム基材

20 透明基材

22 透明陽極層

24 正孔輸送層

26 有機半導体層

28 陰極層

34 絶縁性封止膜

36 フィルム

38 貫通孔

40 導電性材料

46 導電性接着層

48 滑り防止材

【特許請求の範囲】

【請求項1】

フィルムの一方面に絶縁性封止膜が形成された第1のフィルム基材と透明フィルムの一方面に絶縁性封止膜が形成された第2のフィルム基材とにより、有機半導体材料を含む材料で形成された有機半導体層と陽極層と陰極層とが透明基材上に積層された積層体が内包されて封止された有機半導体デバイスであって、

前記第1のフィルム基材には、前記積層体の電極を外部に引き出すための貫通孔が厚み方向に形成されており、

前記積層体と前記第1のフィルム基材との間、あるいは、前記積層体と前記第2のフィルム基材との間には、前記積層体の封止時にこれらの間で生じる滑りを防止する滑り防止材が設けられ、これらの間での滑りが防止されることによって前記貫通孔と前記積層体の電極との位置が合わされており、

該貫通孔を通じて導電性材料により前記積層体の電極が外部に引き出されていることを特徴とする有機半導体デバイス。

【請求項2】

前記滑り防止材は、前記積層体と前記第1のフィルム基材との間において、前記貫通孔の周縁部に設けられていることを特徴とする請求項1に記載の有機半導体デバイス。

【請求項3】

前記導電性材料は前記第1のフィルム基材の貫通孔に浸入させた導電性ペーストの硬化体あるいは焼結体であり、前記貫通孔はこの硬化体あるいは焼結体により塞がれていることを特徴とする請求項1または2に記載の有機半導体デバイス。

【請求項4】

前記導電性ペーストの硬化体あるいは焼結体は、異方導電ペーストあるいは異方導電フィルムを介して前記積層体の電極と電気的に接続されており、該異方導電ペーストあるいは異方導電フィルムの一部は、前記硬化体あるいは焼結体により塞がれている貫通孔内に流れ込んでいることを特徴とする請求項3に記載の有機半導体デバイス。

【請求項5】

前記導電性ペーストは導電性フィラーを含むペースト状組成物であり、この導電性フィラーがナノ金属フィラーであることを特徴とする請求項1から4のいずれか1項に記載の有機半導体デバイス。

【請求項6】

前記第1のフィルム基材および前記第2のフィルム基材の周縁部がシール材で接合されることにより前記積層体が気密状態に内包されて封止されていること特徴とする請求項1から5のいずれか1項に記載の有機半導体デバイス。

【請求項7】

前記第1のフィルム基材のフィルム側の表面と絶縁性封止膜側の表面のそれぞれには導電パターンが形成されており、これらの導電パターンが前記貫通孔を通じて前記導電性材料により電気的に接続されていること特徴とする請求項1から6のいずれか1項に記載の有機半導体デバイス。

【請求項8】

フィルムの一方面に絶縁性封止膜が形成された第1のフィルム基材と透明フィルムの一方面に絶縁性封止膜が形成された第2のフィルム基材とにより、有機半導体材料を含む材料で形成された有機半導体層と陽極層と陰極層とが透明基材上に積層された積層体を内包して封止する有機半導体デバイスの製造方法であって、

前記第1のフィルム基材の厚み方向に前記積層体の電極を外部に引き出すための貫通孔を形成して該貫通孔内に導電性材料を充填し、

該貫通孔内に導電性材料が充填された第1のフィルム基材と前記第2のフィルム基材との間に前記積層体を挟み、前記積層体と前記第1のフィルム基材との間、あるいは、前記積層体と前記第2のフィルム基材との間に、前記積層体の封止時にこれらの間で生じる滑りを防止する滑り防止材を介在させ、前記貫通孔と前記積層体の電極との位置を合わせた状態で減圧条件下にて前記第1のフィルム基材と前記第2のフィルム基材とを圧着することにより、前記積層体を封止するとともに前記貫通孔を通じて前記導電性材料により前記積層体の電極を外部に引き出すことを特徴とする有機半導体デバイスの製造方法。

【請求項9】

前記滑り防止材は、前記第1のフィルム基材に貫通孔を形成する前に、該貫通孔を形成する予定位置の絶縁性封止膜側の表面に、形成する貫通孔よりも広い範囲であらかじめ形成することを特徴とする請求項8に記載の有機半導体デバイスの製造方法。

【請求項10】

前記貫通孔内に導電性ペーストを浸入させてこれを塞いだ後、この導電性ペーストを硬化あるいは焼結させることにより、前記貫通孔内に導電性材料を充填することを特徴とする請求項8または9に記載の有機半導体デバイスの製造方法。

【請求項11】

異方導電ペーストあるいは異方導電フィルムを用いて前記導電性ペーストの硬化体あるいは焼結体と前記積層体の電極とを電気的に接続し、該異方導電ペーストあるいは異方導電フィルムの一部を前記硬化体あるいは焼結体により塞がれている貫通孔内に流し込むことを特徴とする請求項10に記載の有機半導体デバイスの製造方法。

【請求項1】

フィルムの一方面に絶縁性封止膜が形成された第1のフィルム基材と透明フィルムの一方面に絶縁性封止膜が形成された第2のフィルム基材とにより、有機半導体材料を含む材料で形成された有機半導体層と陽極層と陰極層とが透明基材上に積層された積層体が内包されて封止された有機半導体デバイスであって、

前記第1のフィルム基材には、前記積層体の電極を外部に引き出すための貫通孔が厚み方向に形成されており、

前記積層体と前記第1のフィルム基材との間、あるいは、前記積層体と前記第2のフィルム基材との間には、前記積層体の封止時にこれらの間で生じる滑りを防止する滑り防止材が設けられ、これらの間での滑りが防止されることによって前記貫通孔と前記積層体の電極との位置が合わされており、

該貫通孔を通じて導電性材料により前記積層体の電極が外部に引き出されていることを特徴とする有機半導体デバイス。

【請求項2】

前記滑り防止材は、前記積層体と前記第1のフィルム基材との間において、前記貫通孔の周縁部に設けられていることを特徴とする請求項1に記載の有機半導体デバイス。

【請求項3】

前記導電性材料は前記第1のフィルム基材の貫通孔に浸入させた導電性ペーストの硬化体あるいは焼結体であり、前記貫通孔はこの硬化体あるいは焼結体により塞がれていることを特徴とする請求項1または2に記載の有機半導体デバイス。

【請求項4】

前記導電性ペーストの硬化体あるいは焼結体は、異方導電ペーストあるいは異方導電フィルムを介して前記積層体の電極と電気的に接続されており、該異方導電ペーストあるいは異方導電フィルムの一部は、前記硬化体あるいは焼結体により塞がれている貫通孔内に流れ込んでいることを特徴とする請求項3に記載の有機半導体デバイス。

【請求項5】

前記導電性ペーストは導電性フィラーを含むペースト状組成物であり、この導電性フィラーがナノ金属フィラーであることを特徴とする請求項1から4のいずれか1項に記載の有機半導体デバイス。

【請求項6】

前記第1のフィルム基材および前記第2のフィルム基材の周縁部がシール材で接合されることにより前記積層体が気密状態に内包されて封止されていること特徴とする請求項1から5のいずれか1項に記載の有機半導体デバイス。

【請求項7】

前記第1のフィルム基材のフィルム側の表面と絶縁性封止膜側の表面のそれぞれには導電パターンが形成されており、これらの導電パターンが前記貫通孔を通じて前記導電性材料により電気的に接続されていること特徴とする請求項1から6のいずれか1項に記載の有機半導体デバイス。

【請求項8】

フィルムの一方面に絶縁性封止膜が形成された第1のフィルム基材と透明フィルムの一方面に絶縁性封止膜が形成された第2のフィルム基材とにより、有機半導体材料を含む材料で形成された有機半導体層と陽極層と陰極層とが透明基材上に積層された積層体を内包して封止する有機半導体デバイスの製造方法であって、

前記第1のフィルム基材の厚み方向に前記積層体の電極を外部に引き出すための貫通孔を形成して該貫通孔内に導電性材料を充填し、

該貫通孔内に導電性材料が充填された第1のフィルム基材と前記第2のフィルム基材との間に前記積層体を挟み、前記積層体と前記第1のフィルム基材との間、あるいは、前記積層体と前記第2のフィルム基材との間に、前記積層体の封止時にこれらの間で生じる滑りを防止する滑り防止材を介在させ、前記貫通孔と前記積層体の電極との位置を合わせた状態で減圧条件下にて前記第1のフィルム基材と前記第2のフィルム基材とを圧着することにより、前記積層体を封止するとともに前記貫通孔を通じて前記導電性材料により前記積層体の電極を外部に引き出すことを特徴とする有機半導体デバイスの製造方法。

【請求項9】

前記滑り防止材は、前記第1のフィルム基材に貫通孔を形成する前に、該貫通孔を形成する予定位置の絶縁性封止膜側の表面に、形成する貫通孔よりも広い範囲であらかじめ形成することを特徴とする請求項8に記載の有機半導体デバイスの製造方法。

【請求項10】

前記貫通孔内に導電性ペーストを浸入させてこれを塞いだ後、この導電性ペーストを硬化あるいは焼結させることにより、前記貫通孔内に導電性材料を充填することを特徴とする請求項8または9に記載の有機半導体デバイスの製造方法。

【請求項11】

異方導電ペーストあるいは異方導電フィルムを用いて前記導電性ペーストの硬化体あるいは焼結体と前記積層体の電極とを電気的に接続し、該異方導電ペーストあるいは異方導電フィルムの一部を前記硬化体あるいは焼結体により塞がれている貫通孔内に流し込むことを特徴とする請求項10に記載の有機半導体デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−51088(P2013−51088A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−187769(P2011−187769)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]