有機基板の仮固定剤及びそれを用いた半導体装置の製造方法

【課題】

有機基板へのダメージを低減させ、容易に脱離可能で、かつ熱分解に要する時間を短縮できる、有機基板の仮固定剤及びそれを用いた半導体装置の製造方法を提供する。

【解決の手段】

有機基板を加工するために有機基板を支持基材に仮固定し、加工後に加熱することにより有機基板を支持基材から脱離するために使用される仮固定剤において、95%重量減少温度と5%重量減少温度との差が、5℃≦(95%重量減少温度)−(5%重量減少温度)≦100℃である樹脂成分を含む有機基板の仮固定剤が提供される。

有機基板へのダメージを低減させ、容易に脱離可能で、かつ熱分解に要する時間を短縮できる、有機基板の仮固定剤及びそれを用いた半導体装置の製造方法を提供する。

【解決の手段】

有機基板を加工するために有機基板を支持基材に仮固定し、加工後に加熱することにより有機基板を支持基材から脱離するために使用される仮固定剤において、95%重量減少温度と5%重量減少温度との差が、5℃≦(95%重量減少温度)−(5%重量減少温度)≦100℃である樹脂成分を含む有機基板の仮固定剤が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機基板を加工する際に有機基板を仮固定するための有機基板の仮固定剤及びそれを用いた半導体装置の製造方法に関する。

【背景技術】

【0002】

従来、半導体チップのフリップチップ実装は、半導体チップに接続用バンプを、また、有機基板に接続用電極をそれぞれ形成し、接続用バンプと接続用電極を接続することにより実装を行ってきた。

【0003】

このフリップチップ実装は、半導体チップと有機基板をボンディングワイヤ等を介して電気的に接続する実装方法と比較して、半導体チップ実装後の有機基板上の半導体チップの実装密度を向上させるという効果を得ることができる。

【0004】

一方、このフリップチップ実装は、半導体チップに接続用バンプを形成する工程と、有機基板に接続用電極を形成する工程と、接続用バンプと接続用電極を接続する工程と、がそれぞれ別々に行われており、実装工程が煩雑であり、また、安価にフリップチップ構造の半導体装置を製造することが困難であった(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−236578号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、半導体ウエハまたは半導体チップを有機基板に実装する半導体装置の製造方法において、製造プロセスが簡便であり、安価で信頼性の高い半導体装置を得ることができる有機基板の仮固定剤、並びに、該仮固定剤を使用した半導体装置の製造方法、さらには、該半導体装置の製造方法により製造された半導体装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の目的は、以下の(1)〜(13)により達成することができる。

(1)有機基板を加工するために有機基板を支持基材に仮固定し、加工後に加熱することにより有機基板を支持基材から脱離するために使用される仮固定剤において、95%重量減少温度と5%重量減少温度との差が、5℃≦(95%重量減少温度)−(5%重量減少温度)≦100℃である樹脂成分を含む有機基板の仮固定剤、

(2)前記樹脂成分の5%重量減少温度が50℃以上である(1)に記載の有機基板の仮固定剤、

(3)前記樹脂成分の50%重量減少温度が400℃以下である(1)または(2)に記載の有機基板の仮固定剤、

(4)前記樹脂成分が、5%重量減少温度における分解時間が、1分以上60分以下である(1)ないし(3)のいずれかに記載の有機基板の仮固定剤、

(5)前記有機基板の仮固定剤が、ポリカーボネート系樹脂を含む(1)ないし(4)に記載の有機基板の仮固定剤、

(6)前記ポリカーボネート系樹脂が、プロピレンカーボネート、エチレンカーボネート、1,2−ブチレンカーボネート、1,3−ブチレンカーボネート、1,4−ブチレンカーボネート、cis−2,3−ブチレンカーボネート、trans−2,3−ブチレンカーボネート、α,β−イソブチレンカーボネート、α,γ−イソブチレンカーボネート、

cis−1,2−シクロブチレンカーボネート、trans−1,2−シクロブチレンカーボネート、cis−1,3−シクロブチレンカーボネート、trans−1,3−シクロブチレンカーボネート、ヘキセンカーボネート、シクロプロペンカーボネート、シクロヘキセンカーボネート、(メチルシクロヘキセンカーボネート)、(ビニルシクロヘキセンカーボネート)、ジヒドロナフタレンカーボネート、ヘキサヒドロスチレンカーボネート、シクロヘキサンプロピレンカーボネート、スチレンカーボネート、(3−フェニルプロピレンカーボネート)、(3−トリメチルシリロキシプロピレンカーボネート)、(3−メタクリロイロキシプロピレンカーボネート)、パーフルオロプロピレンカーボネート、ノルボルネンカーボネート、並びにこれらの組合せの骨格を有するポリカーボネート樹脂である(5)に記載の有機基板の仮固定剤、

(7)前記有機基板の加工が、有機基板の一方の面に第1の接続端子を形成する工程と、前記第1の接続端子を介して有機基板と半導体ウエハまたは半導体チップを電気的に接続し、有機基板/半導体ウエハまたは半導体チップ接合体を得る工程と、を有するものである(1)ないし(6)のいずれかに記載の有機基板の仮固定剤、

(8)95%重量減少温度と5%重量減少温度との差が、5℃≦(95%重量減少温度)−(5%重量減少温度)≦100℃である樹脂成分を含む有機基板の仮固定剤の薄膜を支持基材または有機基板に設ける工程と、前記支持基材または有機基板上の薄膜が設けられた面上に前記支持基材または有機基板を載置し、該支持基材または有機基板を前記薄膜に貼り合わせる工程と、前記有機基板を加工する工程と、前記薄膜を加熱して前記有機基板を前記支持基材から脱離する工程と、を含む半導体装置の製造方法、

(9)前記加工する工程が、有機基板の一方の面に第1の接続端子を形成する工程と、前記第1の接続端子を介して有機基板と半導体ウエハまたは半導体チップを電気的に接続し、有機基板/半導体ウエハまたは半導体チップ接合体を得る工程と、を有する(8)に記載の半導体装置の製造方法、

(10)前記脱離する工程後に、有機基板の第1の接続端子を有する面とは反対側の面に、第2の接続端子を形成する工程と、前記有機基板/半導体ウエハまたは半導体チップ接合体を個片化する工程と、前記第2の接続端子を介して、個片化された前記有機基板/半導体ウエハまたは半導体チップ接合体と部品実装基板を電気的に接続する工程と、を有する(8)または(9)に記載の半導体装置の製造方法、

(11)前記有機基板の仮固定剤が、ポリカーボネート系樹脂を含む(8)ないし(10)のいずれかに記載の半導体装置の製造方法、

(12)前記ポリカーボネート系樹脂が、プロピレンカーボネート、エチレンカーボネート、1,2−ブチレンカーボネート、1,3−ブチレンカーボネート、1,4−ブチレンカーボネート、cis−2,3−ブチレンカーボネート、trans−2,3−ブチレンカーボネート、α,β−イソブチレンカーボネート、α,γ−イソブチレンカーボネート、cis−1,2−シクロブチレンカーボネート、trans−1,2−シクロブチレンカーボネート、cis−1,3−シクロブチレンカーボネート、trans−1,3−シクロブチレンカーボネート、ヘキセンカーボネート、シクロプロペンカーボネート、シクロヘキセンカーボネート、(メチルシクロヘキセンカーボネート)、(ビニルシクロヘキセンカーボネート)、ジヒドロナフタレンカーボネート、ヘキサヒドロスチレンカーボネート、シクロヘキサンプロピレンカーボネート、スチレンカーボネート、(3−フェニルプロピレンカーボネート)、(3−トリメチルシリロキシプロピレンカーボネート)、(3−メタクリロイロキシプロピレンカーボネート)、パーフルオロプロピレンカーボネート、ノルボルネンカーボネート、並びにこれらの組合せの骨格を有するポリカーボネート樹脂である(11)に記載の半導体装置の製造方法、

(13)(8)ないし(12)に記載の半導体装置の製造方法で作製された半導体装置。

【発明の効果】

【0008】

本発明によれば、半導体ウエハまたは半導体チップを有機基板に実装する半導体装置の製造方法において、製造プロセスが簡便であり、安価で信頼性の高い半導体装置を得るこ

とができる有機基板の仮固定剤、並びに、該仮固定剤を使用した半導体装置の製造方法、さらには、該半導体装置の製造方法により製造された半導体装置を提供することができる。

【図面の簡単な説明】

【0009】

【図1】有機基板と半導体ウエハを接続する第1実施形態の半導体装置の製造方法を説明するための縦断面図である。

【図2】有機基板と半導体ウエハを接続する第1実施形態の半導体装置の製造方法を説明するための縦断面図である。

【図3】有機基板と半導体ウエハを接続する第1実施形態の半導体装置の製造方法を説明するための縦断面図である。

【図4】有機基板と半導体ウエハを接続する第1実施形態の半導体装置の製造方法を説明するための縦断面図である。

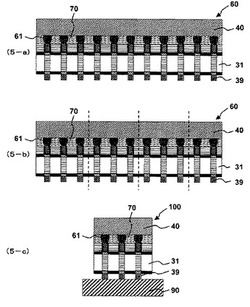

【図5】有機基板と半導体ウエハを接続する第1実施形態の半導体装置の製造方法を説明するための縦断面図である。

【図6】有機基板と半導体ウエハを接続する第2実施形態の半導体装置の製造方法を説明するための縦断面図である。

【図7】有機基板と半導体ウエハを接続する第2実施形態の半導体装置の製造方法を説明するための縦断面図である。

【発明を実施するための形態】

【0010】

[用語の定義]

本発明において、5%重量減少温度及び95%重量減少温度とは、それぞれTG/DTA(熱重量/示差熱分析)で測定した時の5%及び95%の重量が失われる温度を意味する。ここで、TG/DTA測定は、樹脂成分を約10mg精秤し、TG/DTA装置(セイコーインスツルメンツ社製)により測定(雰囲気:窒素、昇温速度:5℃/分)することができる。

【0011】

次に、本発明に係る有機基板の仮固定剤の一実施形態を説明する。

【0012】

[有機基板の仮固定剤]

本実施形態に係る有機基板の仮固定剤は、有機基板を加工するために有機基板を支持基材に仮固定し、加工後に加熱することにより有機基板を支持基材から脱離するために使用される仮固定剤において、95%重量減少温度と5%重量減少温度との差が、5℃≦(95%重量減少温度)−(5%重量減少温度)≦100℃である樹脂成分を含む有機基板の仮固定剤である。

【0013】

上記構成からなる有機基板の仮固定剤は、95%重量減少温度と5%重量減少温度との差が、5℃以上100℃以下という範囲に規定されている樹脂成分を含むため、仮固定剤の熱分解に要する温度範囲が狭く、熱分解に要する時間を短縮でき、有機基板へのダメージを抑制することができる。また、加工後の有機基板の脱離が容易で、かつ有機基板に仮固定剤が残留し難いという効果を奏する。また、安定に使用可能な温度領域が広く確保できるため、支持基材に仮固定をしたまま、種々の加工工程に供することが可能となる。また、表面が平滑で十分な精度を有する支持基材上に薄膜として形成できるため、有機基板に接続端子を形成し、さらに、有機基板/半導体ウエハまたは半導体チップ接合体を得る等の加工の精度が高いという効果を奏する。

【0014】

ここで、安定に使用可能な温度領域とは、仮固定剤が分解せずに、有機基板を安定して保持できる温度領域のことである。本実施形態に係る仮固定剤は、この温度領域が広く確保できるため、有機基板を支持基材に仮固定をしたままで、加温が必要である加工工程にも

供することが可能となる。そのため、異なる工程を連続的に行うことができるという利点を有する。

【0015】

また、前記樹脂成分が、5%重量減少温度が50℃以上であることが好ましい。これによれば、後述する、有機基板に接続端子を形成し、さらに、有機基板/半導体ウエハまたは半導体チップ接合体を得る等の半導体装置製造プロセス中で仮固定剤が熱分解しないという効果を得ることができる。

【0016】

また、前記樹脂成分が、50%重量減少温度が400℃以下であることが好ましい。これによれば、後述する、熱分解工程で有機基板が熱履歴により損傷することを防止することができるという効果を得ることができる。

【0017】

ここで、前記95%重量減少温度と5%重量減少温度との差が、5℃以上100℃以下という範囲に規定されている樹脂成分は、限定されるわけではないが、主鎖の結合強度が低い樹脂の分子量等を調整することにより得ることができる。

【0018】

前記95%重量減少温度と5%重量減少温度との差を、5℃以上100℃以下という範囲に規定することができる樹脂成分としては、特に限定されるわけではないが、例えば、ポリカーボネート系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、ポリエーテル系樹脂、ポリウレタン系樹脂、(メタ)アクリレート系樹脂等が挙げられる。また、後述する、薄膜形成工程、貼り合せ工程、有機基板に第1の接続端子を形成する工程、有機基板/半導体ウエハまたは半導体チップ接合体を得る工程等の半導体装置製造プロセス中における仮固定剤の熱分解を防止することができ、さらに、加熱工程における仮固定剤の熱分解時間を短縮することができる。

これらの樹脂成分の中でも、半導体装置製造プロセス中の仮固定剤の熱分解を効果的に

防止することができ、さらに、加熱工程における仮固定剤の熱分解時間を効果的に短縮することができるため、ポリカーボネート系樹脂が好ましい。

【0019】

前記樹脂成分がポリカーボネート系樹脂である場合、5%重量減少温度における分解時間が、1分以上60分以下であることが好ましい。

分解温度を上記下限値以上とすることで、仮固定剤の急激な熱分解を抑制することができ、熱分解したガスを排気装置で排気することが可能となるため、半導体装置や半導体装置を作製する設備の汚染を防止することができる。また、上記上限値以下とすることで、熱分解工程に要する時間を短縮することができるため、半導体装置の生産性を向上することができる。

【0020】

ここで前記熱分解時間とは、以下の方法により測定することができる。

前述の方法により5%重量減少温度を算出する。次いで、TG/DTA装置を用い、前記樹脂成分を約10mg精秤し、次に、25℃から5%重量減少温度までを30分で昇温し、さらに、測定温度を5%重量減少温度で保持し、測定を実施する。得られた測定値より、5%重量減少温度に到達したところを始点(0分)とし、95%重量減少温度に至るまでの時間を前記分解時間とする。

【0021】

前記ポリカーボネート系樹脂としては、特に限定されないが、例えば、プロピレンカーボネート、エチレンカーボネート、1,2−ブチレンカーボネート、1,3−ブチレンカーボネート、1,4−ブチレンカーボネート、cis−2,3−ブチレンカーボネート、trans−2,3−ブチレンカーボネート、α,β−イソブチレンカーボネート、α,γ−イソブチレンカーボネート、cis−1,2−シクロブチレンカーボネート、trans−1,2−シクロブチレンカーボネート、cis−1,3−シクロブチレンカーボネート、trans−1,3−シクロブチレンカーボネート、ヘキセンカーボネート、シク

ロプロペンカーボネート、シクロヘキセンカーボネート、(メチルシクロヘキセンカーボネート)、(ビニルシクロヘキセンカーボネート)、ジヒドロナフタレンカーボネート、ヘキサヒドロスチレンカーボネート、シクロヘキサンプロピレンカーボネート、スチレンカーボネート、(3−フェニルプロピレンカーボネート)、(3−トリメチルシリロキシプロピレンカーボネート)、(3−メタクリロイロキシプロピレンカーボネート)、パーフルオロプロピレンカーボネート、ノルボルネンカーボネート、並びにこれらの組合せの骨格を有するポリカーボネート系樹脂を挙げることができる。

【0022】

前記ポリカーボネート系樹脂としては、より具体的には、例えば、ポリプロピレンカーボネート/ポリシクロヘキセンカーボネート共重合体、ポリ[(オキシカルボニルオキシ−1,1,4,4−テトラメチルブタン)−alt−(オキシカルボニルオキシ−5−ノルボルネン−2−endo−3−endo−ジメタン)]、ポリ[(オキシカルボニルオキシ−1,4−ジメチルブタン)−alt−(オキシカルボニルオキシ−5−ノルボルネン−2−endo−3−endo−ジメタン)]、ポリ[(オキシカルボニルオキシ−1,1,4,4−テトラメチルブタン)−alt−(オキシカルボニルオキシ−p−キシレン)]、及びポリ[(オキシカルボニルオキシ−1,4−ジメチルブタン)−alt−(オキシカルボニルオキシ−p−キシレン)]、ポリシクロヘキセンカーボネート/ポリノルボルネンカーボネート共重合体等が挙げられる。

【0023】

前記ポリカーボネート系樹脂の重量平均分子量(Mw)は、1,000〜1,000,000であることが好ましく、5,000〜800,000であることがさらに好ましい。前記重量平均分子量を上記下限以上とすることにより、薄膜形成工程において、仮固定剤の有機基板または支持体に対する濡れ性が向上すること、さらに、成膜性を向上するという効果を得ることができる。また、上記上限値以下とすることで、仮固定剤を構成する各種成分との相溶性や各種溶剤に対する溶解性、さらには、加熱工程における仮固定剤の熱分解性を向上するという効果を得ることができる。

【0024】

前記ポリカーボネート系樹脂の重合方法は、特に限定されるわけではないが、例えば、ホスゲン法(溶剤法)または、エステル交換法(溶融法)等の公知の重合方法を用いることができる。

【0025】

前記樹脂成分は、仮固定剤の全量の10%〜100%の割合で配合することが好ましい。さらに好ましくは、30%〜100%の割合で配合することが好ましい。樹脂成分の含有量を上記下限値以上とすることで、後述する脱離工程後に、仮固定剤が有機基板または支持体に残留することを防止できるという理由からである。

【0026】

前記樹脂成分として、特に好ましいのは、ポリプロピレンカーボネート重合体、1,4−ポリブチレンカーボネート重合体、ポリシクロヘキセンカーボネート/ポリノルボルネンカーボネート共重合体である。

【0027】

また、前記仮固定剤は、活性エネルギー線の照射によってエネルギーを加えることにより活性種を発生する活性剤を含有していてもよい。これにより、前記樹脂成分の分解温度を低下させることができるとともに、所望の形状にパターニングすることができる。

【0028】

前記活性剤としては、特に限定されないが、例えば光酸発生剤、光塩基発生剤等が挙げられる。前記光酸発生剤としては、特に限定されないが、テトラキス(ペンタフルオロフェニル)ボレート−4−メチルフェニル[4−(1−メチルエチル)フェニル]ヨードニウム(DPI−TPFPB)、トリス(4−t−ブチルフェニル)スルホニウムテトラキス−(ペンタフルオロフェニル)ボレート(TTBPS−TPFPB)、トリス(4−t−ブチルフェニル)スルホニウムヘキサフルオロホスフェート(TTBPS−HFP)、

トリフェニルスルホニウムトリフレート(TPS−Tf)、ビス(4−tert−ブチルフェニル)ヨードニウムトリフレート(DTBPI−Tf)、トリアジン(TAZ−101)、トリフェニルスルホニウムヘキサフルオロアンチモネート(TPS−103)、トリフェニルスルホニウムビス(パーフルオロメタンスルホニル)イミド(TPS−N1)、ジ−(p−t−ブチル)フェニルヨードニウム、ビス(パーフルオロメタンスルホニル)イミド(DTBPI−N1)、トリフェニルスルホニウム、トリス(パーフルオロメタンスルホニル)メチド(TPS−C1)、ジ−(p−t−ブチルフェニル)ヨードニウムトリス(パーフルオロメタンスルホニル)メチド(DTBPI−C1)、トリス{4−[(4−アセチルフェニル)チオ]フェニル}スルフォニウムトリス(パーフルオロメタンスルホニル)メチド及びこれらの2種以上の組合せを挙げることができる。

これらの中でも特に、前記樹脂成分の熱分解温度を効率的に下げることができるという理由から、テトラキス(ペンタフルオロフェニル)ボレート−4−メチルフェニル[4−(1−メチルエチル)フェニル]ヨードニウム(DPI−TPFPB)が好ましい。

【0029】

前記光塩基発生剤としては、特に限定されないが、5−ベンジルー1,5−ジアザビシクロ(4.3.0)ノナン、1−(2−ニトロベンゾイルカルバモイル)イミダゾール等を挙げることができる。これらの中でも特に、前記樹脂成分の熱分解温度を効率的に下げることができるという理由から、5−ベンジルー1,5−ジアザビシクロ(4.3.0)ノナン及びこの誘導体が好ましい。

【0030】

前記活性剤は、仮固定剤の全量の0.01%〜50%の割合で配合することが好ましい。さらに好ましくは、0.1%〜30%の割合で配合することが好ましい。

上記下限値以上とすることで、前記樹脂成分の熱分解温度を安定的に下げることが可能となり、上記上限値以下とすることで仮固定剤が有機基板または支持基板に残渣として残留することを効果的に防止することが可能となる。

【0031】

前記ポリカーボネート系樹脂、活性剤の組み合わせとして、特に好ましいのは、ポリプロピレンカーボネート重合体、1,4−ポリブチレンカーボネート重合体、ネオペンチルカーボネート重合体、シクロヘキセンカーボネート/ノルボルネンカーボネート共重合体であり、活性剤としてはテトラキス(ペンタフルオロフェニル)ボレート−4−メチルフェニル[4−(1−メチルエチル)フェニル]ヨードニウム(DPI−TPFPB)、トリス{4−[(4−アセチルフェニル)チオ]フェニル}スルフォニウムトリス(パーフルオロメタンスルホニル)メチドである。この場合、樹脂成分は、仮固定剤の全量の30%〜100%、活性剤は、仮固定剤の全量の0.1%〜30%であり、仮固定剤の重量平均分子量(Mw)は5,000〜800,000であることが好ましい。これは、有機基板または支持体に対する濡れ性、仮固定剤の成膜性、仮固定剤を構成する各種成分との相溶性や各種溶剤に対する溶解性、さらには、加熱工程における仮固定剤の熱分解性を確保するという理由からである。

【0032】

前記ポリカーボネート系樹脂は、前記活性剤の存在下で、ポリカーボネート系樹脂の主鎖の熱切断が容易となる構造を形成するため、又は、ポリカーボネート系樹脂自身が容易に熱分解する熱閉環構造を形成する(熱閉環反応)ため、熱分解温度を下げることができると考えられる。

【0033】

下記の反応式(1)は、ポリプロピレンカーボネート樹脂の主鎖の熱切断及び熱閉環構造の形成のメカニズムを示す。

先ず、前記活性剤由来のH+が、ポリプロピレンカーボネート樹脂のカルボニル酸素をプロトン化し、さらに極性遷移状態を転移させ不安定な互変異性中間体[A]及び[B]を生じる。次に、主鎖の熱切断の場合には、中間体[A]は、アセトン及びCO2として断片化する。熱閉環構造の形成(a又はb)の場合には、中間体[B]は炭酸プロピレン

を生成し、炭酸プロピレンはCO2及びプロピレンオキシドとして断片化される。

【0034】

【化1】

【0035】

また、前記仮固定剤は、溶媒を含有していても良い。溶媒としては、特に限定されるものではないが、メシチレン、デカリン、ミネラルスピリット類等の炭化水素類、アニソール、プロピレングリコールモノメチルエーテル、ジプロピレングリコールメチルエーテル、ジエチレングリコールモノエチルエーテル、ジグライム等のアルコール/エーテル類、炭酸エチレン、酢酸エチル、酢酸N−ブチル、乳酸エチル、3−エトキシプロピオン酸エチル、プロピレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、炭酸プロピレン、γ−ブチロラクトン等のエステル/ラクトン類、シクロペンタノン、シクロヘキサノン、メチルイソブチルケトン、2−ヘプタノン等のケトン類、N−メチル−2−ピロリジノン等のアミド/ラクタム類等が挙げられる。仮固定剤が溶媒を含有することにより、仮固定剤の粘度を調整することが容易となり、有機基板または支持基材に仮固定剤の薄膜を形成するのが容易となる。

【0036】

前記溶媒の含有量は、特に限定されるものではないが、5〜98重量%であることが好ましく、10〜95重量%であることが特に好ましい。

【0037】

前記仮固定剤は、活性剤とともに、特定のタイプまたは波長の光に対する活性剤の反応性を発現あるいは増大させる機能を有する成分である増感剤を含んでいても良い。

【0038】

前記増感剤としては、 特に限定されるものではないが、例えば、アントラセン、フェナントレン、クリセン、ベンツピレン、フルオランテン、ルブレン、ピレン、キサントン

、インダンスレン、チオキサンテン−9−オン、2‐イソプロピル−9H−チオキサンテン−9−オン、4−イソプロピル−9H−チオキサンテン−9−オン、1−クロロ−4‐プロポキシチオキサントン、およびこれらの混合物等が挙げられる。このような増感剤の含有量は、前述した感光剤100重量部に対して、100重量部以下であるのが好ましく、20重量部以下であるのがより好ましい。

【0039】

また、本発明の仮固定剤は、上記成分の他、例えば、酸捕捉剤を含んでいてもよい。前記酸捕捉剤は、光の照射により発生した酸が、光を照射していない部位に拡散するのを防止する機能を有する成分である。すなわち、光を照射していない部位の不本意な硬化を防止する機能を有する成分である。このような酸捕捉剤を含むことにより、パターンニング精度をより高いものとすることができる。

【0040】

前記酸捕捉剤としては、例えば、トリ(n−プロピル)アミン、トリエチルアミン、下記一般式(2)で表される化合物、および、下記一般式(3)で表される化合物等に代表されるアミン(二級アミン、三級アミン)、およびこれらの混合物等が挙げられる。

【0041】

【化2】

【0042】

一般式(2)中、R1は、H、または、アルキル基である。

【0043】

【化3】

【0044】

一般式(3)中、R2〜R6は、H、または、任意の2つがメチル基で残りがHである。

【0045】

これらの中でも、上記一般式(1)で表される化合物、上記一般式(2)で表される化合物からなる群から選択される少なくとも1種の化合物を用いるのが好ましく、上記一般式(2)で表される化合物を用いるのがより好ましい。これにより、樹脂組成物の光に対する感度を高いものとしつつ、光を照射していない部位の不本意な硬化をより効果的に防止することができる。

【0046】

前記酸捕捉剤の含有量は、前述した光開始剤100重量部に対して、0.01〜2重量部であるのが好ましく、0.02〜1重量部であるのがより好ましい。これにより、光を照射していない部位の不本意な硬化をさらに効果的に防止することができる。

【0047】

また、前記仮固定剤は、酸化防止剤を含んでいてもよい。前記酸化防止剤は、望ましくない酸の発生や、樹脂組成物の自然酸化を防止する機能を有している。

【0048】

前記酸化防止剤としては、特に限定されるわけではないが、例えば、ニューヨーク州タリータウンのCiba Fine Chemicals社から入手可能なCiba IRGANOX(登録商標) 1076又はCiba IRGAFOS(登録商標) 168が好適に用いられる。

【0049】

また、他の酸化防止剤としては、例えば、Ciba Irganox(登録商標) 129、Ciba Irganox 1330、Ciba Irganox 1010、Ciba Cyanox(登録商標) 1790、Ciba Irganox 3114、Ciba Irganox 3125等を用いることもできる。

【0050】

前記酸化防止剤の含有量は、前記樹脂成分100重量部に対して、0.1〜10重量部であるのが好ましく、0.5〜5重量部であるのがより好ましい。

【0051】

また前記仮固定剤は、必要によりアクリル系、シリコーン系、フッ素系、ビニル系等のレベリング剤、シランカップリング剤、希釈剤等の添加剤等を含んでも良い。

【0052】

前記シランカップリング剤としては、特に限定されるものではないが、例えば、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシラン等が挙げられ、単独でも2種以上混合して用いてもよい。前記仮固定剤がシランカップリング剤を含むことにより、有機基板または支持基材との密着性を向上することが可能となる。

【0053】

前記希釈剤としては、特に限定されるわけではないが、例えば、シクロヘキセンオキサイドやα−ピネンオキサイド等のシクロエーテル化合物、[メチレンビス(4,1−フェニレンオキシメチレン)]ビスオキシランなどの芳香族シクロエーテル、1,4−シクロヘキサンジメタノールジビニルエーテルなどのシクロアリファティックビニルエーテル化合物等を挙げることができる。前記仮固定剤が希釈剤を含むことにより、仮固定剤の流動性を向上することができ、薄膜形成工程において、仮固定剤の有機基板または支持基材に対する濡れ性を向上することが可能となる。

【0054】

[半導体装置の製造方法]

次に、本発明の半導体装置の製造方法の一実施形態を説明する。

本実施形態に係る半導体装置の製造方法は、95%重量減少温度と5%重量減少温度との差が、5℃≦(95%重量減少温度)−(5%重量減少温度)≦100℃である樹脂成分を含む有機基板の仮固定剤の薄膜を支持基材または有機基板に設ける工程と、前記支持基材または有機基板上の薄膜が設けられた面上に前記支持基材または有機基板を載置し、該支持基材または有機基板を前記薄膜に貼り合わせる工程と、前記有機基板を加工する工程

と、前記薄膜を加熱して前記有機基板を前記支持基材から脱離する工程と、を含む半導体装置の製造方法である。

【0055】

また、前記加工する工程とは、特に限定されるわけではないが、有機基板の一方の面に第1の接続端子を形成する工程と、前記第1の接続端子を介して有機基板と半導体ウエハまたは半導体チップを電気的に接続し、有機基板/半導体ウエハまたは半導体チップ接合体を得る工程等が挙げられる。

【0056】

さらに、本実施形態の半導体装置の製造方法は、前記脱離工程後に、有機基板の第1の接続端子を有する面とは反対側の面に、第2の接続端子を形成する工程と、前記有機基板/半導体ウエハまたは半導体チップ接合体を個片化する工程と、前記第2の接続端子を介して、個片化された前記有機基板/半導体ウエハまたは半導体チップ接合体と部品実装基板を電気的に接続する工程と、を含む半導体装置の製造方法である。

【0057】

上記構成からなる半導体装置の製造方法は、95%重量減少温度と5%重量減少温度との差が、5℃以上100℃以下という範囲に規定されているため、仮固定剤の熱分解に要する温度範囲が狭く、熱分解に要する時間を短縮でき、有機基板へのダメージを抑制することができる。また、かつ有機基板に仮固定剤が残留し難く、加工後の有機基板の脱離が容易であるという効果を奏する。また、安定に使用可能な温度領域が広く確保できるため、支持基材に仮固定をしたまま、種々の加工工程に供することが可能となる。また、表面が平滑で十分な精度を有する支持基材上に薄膜として形成できるため、有機基板に接続端子を形成する、また、有機基板/半導体ウエハまたは半導体チップ接合体を得る等の加工の精度が高いという効果を奏する。

【0058】

なお、本実施形態に係る半導体装置の製造方法においては、有機基板の仮固定剤として、上記の仮固定剤を適用する。即ち、本実施形態に係る半導体装置の製造方法に用いられる仮固定剤は、上記の仮固定剤の特徴を有する。

以下に、第1実施形態である有機基板/半導体ウエハ接合体に係る各工程を図1〜図5を用い、また、第2実施形態である有機基板/半導体チップ接合体に係る各工程を図6〜図7を用いて説明する。

【0059】

<第1実施形態>

(薄膜形成工程)

先ず、有機基板を所定の支持基材上に固定するために、図(1−a)に示すように仮固定剤の薄膜20を支持基材10に設ける工程を経る。本実施形態は仮固定剤の薄膜20を支持基材10上に設けるようにしたが、仮固定材の薄膜20は、有機基板側に設けてもよい。仮固定剤を薄膜状に設ける方法としては、例えば、スピンコート法、スプレー法、印刷法、フィルム転写法、スリットコート法、スキャン塗布法等の公知の方法を用いておこなうことができるため、新たな設備投資が必要ないという利点がある。なお、仮固定剤を薄膜状に設ける方法としては、スピンコート法が好ましく、均一で平坦な薄膜を形成することができるので好ましい。

【0060】

(貼り合わせ工程)

次に、図(1−b)に示すように、支持基材10上の薄膜20が設けられた面上に絶縁基材31の両面に電極32および第1のレジスト層33を有し、さらに、絶縁基材31の両面の電極32を電気的に接続する貫通電極34を有する有機基板30を載置し、前記有機基板30を前記薄膜に貼り合わせる工程を経る。貼り合わせには、真空プレス機、ボンダー等の装置を用いることができる。

【0061】

前記絶縁基材31は、特に限定されるわけではないが、例えばポリイミド樹脂、エポキ

シ樹脂、シアネート樹脂、ビスマレイミドトリアジン(BTレジン)等の各種樹脂材料をガラス繊維に含浸させたものを用いることができる。また、電極32は、特に限定されるわけではないが、銅等の導電材料で形成されており、必要に応じて金等のメッキ処理がされていてもよい。また、第1のレジスト層33は、特に限定されるわけはないが、エポキシ樹脂、アクリル樹脂、ポリイミド樹脂を主成分とする絶縁材料であることが好ましい。さらに、貫通電極34の作製方法は、特に限定されるわけではないが、銅、銀、金等の導電材料が充填する方法、熱硬化性樹脂中に銅、銀、金等の導電材料を分散させた導電ペーストが充填する方法、さらには、貫通電極34の壁面を銅、銀、金等の導電材料でメッキを施した後に、貫通電極34の間隙を絶縁性のペーストで充填する方法等が挙げられる

【0062】

(加工工程)

次に、仮固定剤の薄膜20によって支持基材10上に固定された有機基板30を加工する工程を経る。

本実施形態に係る有機基板30を加工する工程は、有機基板の一方の面に第1の接続端子を形成する工程と、前記第1の接続端子を介して有機基板と半導体ウエハを電気的に接続し、有機基板/半導体ウエハ接合体を得る工程であり、製造プロセスが簡便であり、安価で信頼性の高い半導体装置を得ることができるという効果を奏する。

【0063】

(i)第1の端子形成工程

次に、有機基板30の仮固定剤の薄膜20と接している面とは反対側の面に第1の接続端子を形成する工程を経る。

まず、図(1−c)に示すように、第1のレジスト層33の上面に絶縁層35を形成する。絶縁層35は、特に限定されるわけではないが、感光性樹脂組成物が好ましく、ネガ型またはポジ型の感光性を付与したポリイミド系樹脂組成物、ポリベンゾオキサゾール系樹脂組成物、ノルボルネン系樹脂組成物、アクリル系樹脂組成物等が挙げられるが、硬化または脱水閉環温度が低い、ノルボルネン系樹脂組成物、アクリル系樹脂組成物が好ましい。前記硬化または脱水閉温度は、有機基板30の耐熱性の問題から、100〜300℃が好ましく、150℃〜250℃が好ましい。絶縁層35は、液状の前記感光性樹脂組成物を有機基板30に塗布またはフィルム状の前記感光性樹脂組成物を有機基板30に貼り合せ、次いで、露光および現像、さらには硬化または脱水閉環することにより形成することができる。

【0064】

次に、図(1−d)に示すように、電極32の表面並びに第1のレジスト層35の表面および壁面に導電性のシード層36を形成する。前記シード層36は、特に限定されるわけではないが、Ti、Ti/Cu、Cu、Ni、Cr/Ni等の導電材料が挙げられ、スパッタリング法や蒸着法により形成することができる。これにより、第1の端子をメッキ等の手法で形成した際に、電極32と第1の端子の界面で剥離するのを効果的に防止することができる。

【0065】

次に、図(2−a)に示すように、絶縁層35の上面に第2のレジスト層37を形成する。第2のレジスト37層は、特に限定されるわけではなく、第1のレジスト層33と同様のものを用いることができる。

【0066】

次に、図(2−b)に示すように、電極32の上面に第1の端子38を形成する。前記第1の端子38の形成方法は、特に限定されるわけではないが、メッキによる方法、導電ペーストを充填する方法等が挙げられる。また、第1の端子38は、特に限定されるわけではないが、銅、銀、金等の導電材料で構成されているのが好ましく、これらの中でも、廉価であり導電性に優れる銅が好ましい。

【0067】

次に、図(2−c)に示すように、第2のレジスト37を除去する。前記第2のレジス

ト37を除去する方法としては、特に限定されるわけではないが、溶剤やアルカリ水溶液による現像、エッチング等の手法により除去することができる。

【0068】

最後に、図(3−a)に示すように、絶縁層35の上面に形成されているシード層36をエッチング等の手法により除去する。これにより、隣接する第1の端子38間の絶縁性を確保することができる。さらに、第1の端子38の酸化を防止するために、また、半導体ウエハのバンプとの接合性を向上させる目的で、第1の端子38の表面を金、半田等の導電材料でメッキしてもよい。

【0069】

(ii)有機基板/半導体ウエハ接合工程

次に、有機基板30の第1の端子38とバンプ41を有する半導体ウエハ40のバンプ41を接続し、有機基板/半導体ウエハ接合体60を得る工程を経る。

まず、図(3−b)に示すように、有機基板30の第1の端子38と半導体ウエハ40のバンプ41を位置合わせし、有機基板/半導体ウエハ積層体50を得る。この時、有機基板30と半導体ウエハ40の間に熱硬化性の樹脂組成物層を形成していてもよい。これにより、第1の端子38とバンプ41の接合と有機基板30と半導体ウエハ40の間隙の封止を同時に行うことができる。

【0070】

次に、図(3−c)に示すように、有機基板/半導体ウエハ積層体50を加熱することにより、第1の端子38とバンプ41を接合し、接合部61で電気的に接続された有機基板/半導体ウエハ接合体60を得る。前記加熱温度は、第1の端子38およびバンプ41の材質により適宜決定することができ、例えば、第1の端子38またはバンプ41の少なくとも一方の表面に半田層が形成されている場合、その加熱温度は、100〜300℃が好ましく、150〜250℃が特に好ましい。これにより、有機基板の変形や反りを低減することができる。また、例えば、第1の端子38およびバンプ41の両方の表面に金層が形成されている場合、その加熱温度は120〜320℃が好ましく、150〜280℃が特に好ましい。この際、超音波等を併用することにより接合性を向上することができる。

【0071】

次に、図(4−a)に示すように、有機基板/半導体ウエハ接合体60の間隙を封止材料70で充填する。前記封止材料70は、特に限定されるわけではなく、液状または固形状の熱硬化性の封止材料を使用することができる。これにより、接合部61の保護を確実に行うことができる。本実施形態では、有機基板/半導体ウエハ接合体60の間隙を封止材料70で充填する実施形態について説明したが、前記間隙は封止材料で封止していなくてもよい。

【0072】

(加熱工程)

次に、図(4−b)に示すように、薄膜状の仮固定剤を加熱して除去する工程を経る。薄膜状の仮固定剤は、熱分解温度が95%重量減少温度と5%重量減少温度との差が、5℃以上100℃以下という範囲に限定されているため、仮固定剤の熱分解に要する温度範囲が狭く、熱分解に要する時間を短縮できる。そのため、有機基板30への熱によるダメージを抑制することができる。

【0073】

(脱離工程)

次に、図(4−c)に示すように、有機基板/半導体ウエハ接合体60を支持基材から脱離する工程を経る。

ここで、脱離とは、有機基板/半導体ウエハ接合体60を支持基材から剥離する操作を意味する。例えば、この操作は、支持基材の表面に対して垂直方向に脱離する方法や、支持基材の表面に対して水平方向にスライドさせて脱離する方法や片側から有機基板/半導体ウエハ接合体60を浮かして脱離する方法がある。脱離工程後、必要に応じて、有機基板

/半導体ウエハ接合体60または支持基材に残留した仮固定材を除去してもよい。残留した仮固定材の除去方法としては、特に限定されるものではないが、プラズマ処理、薬液浸漬処理、研磨処理、加熱処理などが挙げられる。

【0074】

本実施形態に係る半導体装置の製造方法では、有機基板/半導体ウエハ接合体60に仮固定剤が残留し難いため、ストレス無く脱離が可能であり、有機基板/半導体ウエハ接合体60の破損等が生じにくいという効果を奏する。また、加熱の際に蒸散し、有機基板/半導体ウエハ接合体60に仮固定剤が残留し難いため、洗浄等の後工程を簡素化でき、ハンドリングが向上するといった利点もある。

【0075】

(第2の端子形成工程)

次に、図(5−a)に示すように、有機基板/半導体ウエハ接合体60の有機基板30の第1の端子38がある面とは反対側の面に第2の端子39を形成する。前記第2の端子39の形成方法は、特に限定されるわけではないが、メッキにより銅、銀、金等の端子を形成する方法、半田ボールを実装することにより半田バンプを形成する方法、半田ペーストを塗布し半田リフローを通すことにより半田バンプを形成する方法等が挙げられる。

【0076】

(半導体装置の製造)

次に、図(5−b)に示すように、第2の端子39を形成した有機基板/半導体ウエハ接合体60を各半導体素子毎に個片化する。

【0077】

次に、接続電極(図示しない)を有する部品実装基板90の接続電極と第2の端子39の位置

合わせを行い、さらに、加熱をすることにより前記接続電極と第2の端子39を接合し、半導体装置100を得る。前記加熱温度は、接続電極および第2の端子39の材質により適宜決定することができ、例えば、接続電極または第2の端子39の少なくとも一方の表面に半田層が形成されている場合、その加熱温度は、100〜300℃が好ましく、150〜250℃が特に好ましい。これにより、有機基板の変形や反りを低減することができる。また、例えば、接続電極および第2の端子の両方の表面に金層が形成されている場合、その加熱温度は120〜320℃が好ましく、150〜280℃が特に好ましい。この際、超音波等を併用することにより接合性を向上することができる。

【0078】

このように、本発明の仮固定剤を使用して製造された半導体装置は、第1の端子形成から半導体ウエハの接合までを、一工程で行うことができるので、製造プロセスが簡便であり、半導体装置を安価に製造することができる。さらに、本発明の仮固定剤は、加熱工程に供することにより熱分解し有機基板に残渣が残り難いため、信頼性の高い半導体装置を製造することができる。

【0079】

<第2実施形態>

次に、第2実施形態である有機基板/半導体チップ接合体に係る半導体装置の製造方法について説明する。

なお、以下の説明では、第2実施形態に関し、第1実施形態との相違点を中心に説明し、同様の事項については、その説明を省略する。また、第2実施形態において第1実施形態の構成と同様のものは同じ符号を付している。

【0080】

図(6−a)に示すように、薄膜形成工程、貼り合せ工程、並びに加工工程である(i)第1の端子形成工程までは、第1の実施形態と同様の工程を経ることにより、第1の端子38を有する有機基板30が、仮固定材の薄膜20を介して支持基材10に固定されたものを用意する。

【0081】

(ii)有機基板/半導体ウエハ接合工程

次に、有機基板30の第1の端子38とバンプ111を有する半導体チップ110のバンプ111を接続し、有機基板/半導体チップ接合体120を得る工程を経る。言い換えると、第1実施形態で使用した半導体ウエハを半導体チップ110に置き換えたことになる。これにより、あらかじめ半導体チップ110の良否を判定することができるため、得られる半導体装置の歩留りを向上することができる。

【0082】

まず、図(6−b)に示すように、有機基板30の第1の端子38と半導体チップ110のバンプ111を位置合わせし、有機基板/半導体チップ積層体120を得る。この時、有機基板30と半導体チップ110の間に熱硬化性の樹脂組成物層を形成していてもよい。これにより、第1の端子38とバンプ111の接合と有機基板30と半導体チップ110の間隙の封止を同時に行うことができる。

【0083】

次に、図(6−c)に示すように、有機基板/半導体チップ積層体120を加熱することにより、第1の端子38とバンプ111を接合し、接合部131で電気的に接続された有機基板/半導体チップ接合体130を得る。前記加熱温度は、第1実施形態と同様の条

件で行うことができる。

【0084】

次に、図(7−a)に示すように、第1実施形態と同様に、加熱工程、脱離工程、第2の端子形成工程を経ることにより、第2の端子を有する有機基板/半導体チップ接合体130を脱離する。

【0085】

次に、図(7−b)に示すように、第1実施形態と同様に第2の端子を有する有機基板

/半導体チップ接合体130の個片化を行い、さらに、部品実装基板90の接続電極と第2の接続電極39を接続することにより、有機基板30と半導体チップ110が接合部131で電気的に接続された半導体装置100’を得る。

【0086】

このように、本発明の仮固定剤を使用して製造された半導体装置は、第1の端子形成から半導体チップの接合までを、一工程で行うことができるので、製造プロセスが簡便であり、半導体装置を安価に製造することができる。さらに、本発明の仮固定剤は、加熱工程に供することにより熱分解し有機基板に残渣が発生することがないため、信頼性の高い半導体装置を製造することができる。

【0087】

以上、本発明に係る有機基板の仮固定剤及びそれを用いた半導体装置の製造方法の具体例を、実施形態を挙げて説明したが、本発明はこれらに限定されるものではない。

【実施例】

【0088】

以下、本発明に係る有機基板の仮固定剤及び半導体装置の製造方法の詳細な内容について、実施例を用いて説明するが、本発明は以下の実施例に限定されるものではない。

【0089】

(実施例1)

実施例1では、以下の化合物を用いて仮固定剤を作製した。

【0090】

<1,4−ポリブチレンカーボネートの合成>

攪拌機、原料仕込み口、及び窒素ガス導入口を備えた三口フラスコに1,4−ブタンジオール(168g,1.864mol)と炭酸ジエチル(264.2g,2.236mol)を加え、窒素雰囲気下で90〜100℃で加熱し、混合物を溶解した。

次いで、20%ナトリウムエトキシドエタノール溶液(80ml,0.186mol)を加えた後、窒素雰囲気下、90〜100℃で1時間攪拌した。その後、反応容器内を30kPa程度減圧し、90〜100℃で1時間、120℃で1時間した。その後、更に、0

.1kPaの真空下、150℃で1時間、180℃で2時間攪拌した。

【0091】

上記で得られた反応物をテトラヒドロフラン(2L)に溶解させ、ろ過を行い、触媒残渣を除去した。その後、その濾液を蒸留水/メタノール=1/9の溶液(20L)に投入、沈殿物を回収し、さらに、蒸留水/メタノール=1/9の溶液(10L)で充分に洗浄し、125gの1,4−ポリブチレンカーボネート(収率48%)を得た。

【0092】

合成した1,4−ポリブチレンカーボネートをGPCにより重量平均分子量を測定したところ、35,000であった。

<仮固定剤の作製>

【0093】

得られた1,4−ポリブチレンカーボネート100gをアニソール900gに溶解し、樹脂濃度10%の仮固定剤を作製した。

【0094】

上記実施例1で得られた1,4−ポリブチレンカーボネートについて、TG/DTA装置(セイコーインスツルメンツ社製)により5%重量減少温度、50%重量減少温度及び95%重量減少温度を測定した(雰囲気:窒素、昇温速度:5℃/分)。その結果を表1に記載する。

【0095】

また、TG/DTA装置(型番:6200型、セイコーインスツルメンツ社製)により、1,4−ポリブチレンカーボネートの5%重量減少温度、50%重量減少温度での分解時間を測定した(雰囲気:窒素、昇温速度:30分後に5%重量減少温度または50%重量減少温度に到達する速度)。得られた測定値より、5%重量減少温度に到達したところを始点(0分)とし、95%重量減少温度に至るまでの時間を前記分解時間とした。その結果を表1に記載する。

【0096】

【表1】

【0097】

次に、上記実施例1に係る仮固定剤を用いて、半導体装置の製造を行った。

まず、スピンコータを用いて、実施例で得られた仮固定剤を8インチの透明ガラスに塗布し(回転数:1,200rpm、時間:30秒)、次いで、ホットプレート上で、120℃、5分の条件でプリベークを行い、厚さ5μmの仮固定剤からなる薄膜を形成した。

次に、サブストレート・ボンダー(型番SB−8e、ズース・マイクロテック社製)を用い、200mmφのFR−4基板(住友ベークライト社製)を仮固定剤からなる薄膜を介して8インチ透明ガラスに仮固定した(雰囲気:10−2mbar、温度:160℃、荷重:10kN、時間:1分)。

【0098】

次に、8インチ透明ガラスにFR−4基板を仮固定したサンプルをオーブンに投入し、所定の温度、時間処理を行い、仮固定剤の熱分解を行った。

実施例1の仮固定剤は、300℃、60分で熱分解を行った。

【0099】

最後に、熱分解を行ったサンプルをオーブンから取り出し、8インチ透明ガラスとFR−4基板の隙間にピンセットを入れ、FR−4基板の脱離を行った。このとき、実施例1の仮固定剤を用いたため、FR−4基板の破損無く、容易に脱離することができ、さらに、FR−4基板に仮固定材の残渣は残らなかった。

【0100】

このように、本発明に係る仮固定剤を用いると、半導体装置の製造方法に際して、容易に脱離可能で、かつ熱分解に要する時間を短縮できる。そのため、有機基板へのダメージを低減させることができる。

【技術分野】

【0001】

本発明は、有機基板を加工する際に有機基板を仮固定するための有機基板の仮固定剤及びそれを用いた半導体装置の製造方法に関する。

【背景技術】

【0002】

従来、半導体チップのフリップチップ実装は、半導体チップに接続用バンプを、また、有機基板に接続用電極をそれぞれ形成し、接続用バンプと接続用電極を接続することにより実装を行ってきた。

【0003】

このフリップチップ実装は、半導体チップと有機基板をボンディングワイヤ等を介して電気的に接続する実装方法と比較して、半導体チップ実装後の有機基板上の半導体チップの実装密度を向上させるという効果を得ることができる。

【0004】

一方、このフリップチップ実装は、半導体チップに接続用バンプを形成する工程と、有機基板に接続用電極を形成する工程と、接続用バンプと接続用電極を接続する工程と、がそれぞれ別々に行われており、実装工程が煩雑であり、また、安価にフリップチップ構造の半導体装置を製造することが困難であった(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−236578号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、半導体ウエハまたは半導体チップを有機基板に実装する半導体装置の製造方法において、製造プロセスが簡便であり、安価で信頼性の高い半導体装置を得ることができる有機基板の仮固定剤、並びに、該仮固定剤を使用した半導体装置の製造方法、さらには、該半導体装置の製造方法により製造された半導体装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明の目的は、以下の(1)〜(13)により達成することができる。

(1)有機基板を加工するために有機基板を支持基材に仮固定し、加工後に加熱することにより有機基板を支持基材から脱離するために使用される仮固定剤において、95%重量減少温度と5%重量減少温度との差が、5℃≦(95%重量減少温度)−(5%重量減少温度)≦100℃である樹脂成分を含む有機基板の仮固定剤、

(2)前記樹脂成分の5%重量減少温度が50℃以上である(1)に記載の有機基板の仮固定剤、

(3)前記樹脂成分の50%重量減少温度が400℃以下である(1)または(2)に記載の有機基板の仮固定剤、

(4)前記樹脂成分が、5%重量減少温度における分解時間が、1分以上60分以下である(1)ないし(3)のいずれかに記載の有機基板の仮固定剤、

(5)前記有機基板の仮固定剤が、ポリカーボネート系樹脂を含む(1)ないし(4)に記載の有機基板の仮固定剤、

(6)前記ポリカーボネート系樹脂が、プロピレンカーボネート、エチレンカーボネート、1,2−ブチレンカーボネート、1,3−ブチレンカーボネート、1,4−ブチレンカーボネート、cis−2,3−ブチレンカーボネート、trans−2,3−ブチレンカーボネート、α,β−イソブチレンカーボネート、α,γ−イソブチレンカーボネート、

cis−1,2−シクロブチレンカーボネート、trans−1,2−シクロブチレンカーボネート、cis−1,3−シクロブチレンカーボネート、trans−1,3−シクロブチレンカーボネート、ヘキセンカーボネート、シクロプロペンカーボネート、シクロヘキセンカーボネート、(メチルシクロヘキセンカーボネート)、(ビニルシクロヘキセンカーボネート)、ジヒドロナフタレンカーボネート、ヘキサヒドロスチレンカーボネート、シクロヘキサンプロピレンカーボネート、スチレンカーボネート、(3−フェニルプロピレンカーボネート)、(3−トリメチルシリロキシプロピレンカーボネート)、(3−メタクリロイロキシプロピレンカーボネート)、パーフルオロプロピレンカーボネート、ノルボルネンカーボネート、並びにこれらの組合せの骨格を有するポリカーボネート樹脂である(5)に記載の有機基板の仮固定剤、

(7)前記有機基板の加工が、有機基板の一方の面に第1の接続端子を形成する工程と、前記第1の接続端子を介して有機基板と半導体ウエハまたは半導体チップを電気的に接続し、有機基板/半導体ウエハまたは半導体チップ接合体を得る工程と、を有するものである(1)ないし(6)のいずれかに記載の有機基板の仮固定剤、

(8)95%重量減少温度と5%重量減少温度との差が、5℃≦(95%重量減少温度)−(5%重量減少温度)≦100℃である樹脂成分を含む有機基板の仮固定剤の薄膜を支持基材または有機基板に設ける工程と、前記支持基材または有機基板上の薄膜が設けられた面上に前記支持基材または有機基板を載置し、該支持基材または有機基板を前記薄膜に貼り合わせる工程と、前記有機基板を加工する工程と、前記薄膜を加熱して前記有機基板を前記支持基材から脱離する工程と、を含む半導体装置の製造方法、

(9)前記加工する工程が、有機基板の一方の面に第1の接続端子を形成する工程と、前記第1の接続端子を介して有機基板と半導体ウエハまたは半導体チップを電気的に接続し、有機基板/半導体ウエハまたは半導体チップ接合体を得る工程と、を有する(8)に記載の半導体装置の製造方法、

(10)前記脱離する工程後に、有機基板の第1の接続端子を有する面とは反対側の面に、第2の接続端子を形成する工程と、前記有機基板/半導体ウエハまたは半導体チップ接合体を個片化する工程と、前記第2の接続端子を介して、個片化された前記有機基板/半導体ウエハまたは半導体チップ接合体と部品実装基板を電気的に接続する工程と、を有する(8)または(9)に記載の半導体装置の製造方法、

(11)前記有機基板の仮固定剤が、ポリカーボネート系樹脂を含む(8)ないし(10)のいずれかに記載の半導体装置の製造方法、

(12)前記ポリカーボネート系樹脂が、プロピレンカーボネート、エチレンカーボネート、1,2−ブチレンカーボネート、1,3−ブチレンカーボネート、1,4−ブチレンカーボネート、cis−2,3−ブチレンカーボネート、trans−2,3−ブチレンカーボネート、α,β−イソブチレンカーボネート、α,γ−イソブチレンカーボネート、cis−1,2−シクロブチレンカーボネート、trans−1,2−シクロブチレンカーボネート、cis−1,3−シクロブチレンカーボネート、trans−1,3−シクロブチレンカーボネート、ヘキセンカーボネート、シクロプロペンカーボネート、シクロヘキセンカーボネート、(メチルシクロヘキセンカーボネート)、(ビニルシクロヘキセンカーボネート)、ジヒドロナフタレンカーボネート、ヘキサヒドロスチレンカーボネート、シクロヘキサンプロピレンカーボネート、スチレンカーボネート、(3−フェニルプロピレンカーボネート)、(3−トリメチルシリロキシプロピレンカーボネート)、(3−メタクリロイロキシプロピレンカーボネート)、パーフルオロプロピレンカーボネート、ノルボルネンカーボネート、並びにこれらの組合せの骨格を有するポリカーボネート樹脂である(11)に記載の半導体装置の製造方法、

(13)(8)ないし(12)に記載の半導体装置の製造方法で作製された半導体装置。

【発明の効果】

【0008】

本発明によれば、半導体ウエハまたは半導体チップを有機基板に実装する半導体装置の製造方法において、製造プロセスが簡便であり、安価で信頼性の高い半導体装置を得るこ

とができる有機基板の仮固定剤、並びに、該仮固定剤を使用した半導体装置の製造方法、さらには、該半導体装置の製造方法により製造された半導体装置を提供することができる。

【図面の簡単な説明】

【0009】

【図1】有機基板と半導体ウエハを接続する第1実施形態の半導体装置の製造方法を説明するための縦断面図である。

【図2】有機基板と半導体ウエハを接続する第1実施形態の半導体装置の製造方法を説明するための縦断面図である。

【図3】有機基板と半導体ウエハを接続する第1実施形態の半導体装置の製造方法を説明するための縦断面図である。

【図4】有機基板と半導体ウエハを接続する第1実施形態の半導体装置の製造方法を説明するための縦断面図である。

【図5】有機基板と半導体ウエハを接続する第1実施形態の半導体装置の製造方法を説明するための縦断面図である。

【図6】有機基板と半導体ウエハを接続する第2実施形態の半導体装置の製造方法を説明するための縦断面図である。

【図7】有機基板と半導体ウエハを接続する第2実施形態の半導体装置の製造方法を説明するための縦断面図である。

【発明を実施するための形態】

【0010】

[用語の定義]

本発明において、5%重量減少温度及び95%重量減少温度とは、それぞれTG/DTA(熱重量/示差熱分析)で測定した時の5%及び95%の重量が失われる温度を意味する。ここで、TG/DTA測定は、樹脂成分を約10mg精秤し、TG/DTA装置(セイコーインスツルメンツ社製)により測定(雰囲気:窒素、昇温速度:5℃/分)することができる。

【0011】

次に、本発明に係る有機基板の仮固定剤の一実施形態を説明する。

【0012】

[有機基板の仮固定剤]

本実施形態に係る有機基板の仮固定剤は、有機基板を加工するために有機基板を支持基材に仮固定し、加工後に加熱することにより有機基板を支持基材から脱離するために使用される仮固定剤において、95%重量減少温度と5%重量減少温度との差が、5℃≦(95%重量減少温度)−(5%重量減少温度)≦100℃である樹脂成分を含む有機基板の仮固定剤である。

【0013】

上記構成からなる有機基板の仮固定剤は、95%重量減少温度と5%重量減少温度との差が、5℃以上100℃以下という範囲に規定されている樹脂成分を含むため、仮固定剤の熱分解に要する温度範囲が狭く、熱分解に要する時間を短縮でき、有機基板へのダメージを抑制することができる。また、加工後の有機基板の脱離が容易で、かつ有機基板に仮固定剤が残留し難いという効果を奏する。また、安定に使用可能な温度領域が広く確保できるため、支持基材に仮固定をしたまま、種々の加工工程に供することが可能となる。また、表面が平滑で十分な精度を有する支持基材上に薄膜として形成できるため、有機基板に接続端子を形成し、さらに、有機基板/半導体ウエハまたは半導体チップ接合体を得る等の加工の精度が高いという効果を奏する。

【0014】

ここで、安定に使用可能な温度領域とは、仮固定剤が分解せずに、有機基板を安定して保持できる温度領域のことである。本実施形態に係る仮固定剤は、この温度領域が広く確保できるため、有機基板を支持基材に仮固定をしたままで、加温が必要である加工工程にも

供することが可能となる。そのため、異なる工程を連続的に行うことができるという利点を有する。

【0015】

また、前記樹脂成分が、5%重量減少温度が50℃以上であることが好ましい。これによれば、後述する、有機基板に接続端子を形成し、さらに、有機基板/半導体ウエハまたは半導体チップ接合体を得る等の半導体装置製造プロセス中で仮固定剤が熱分解しないという効果を得ることができる。

【0016】

また、前記樹脂成分が、50%重量減少温度が400℃以下であることが好ましい。これによれば、後述する、熱分解工程で有機基板が熱履歴により損傷することを防止することができるという効果を得ることができる。

【0017】

ここで、前記95%重量減少温度と5%重量減少温度との差が、5℃以上100℃以下という範囲に規定されている樹脂成分は、限定されるわけではないが、主鎖の結合強度が低い樹脂の分子量等を調整することにより得ることができる。

【0018】

前記95%重量減少温度と5%重量減少温度との差を、5℃以上100℃以下という範囲に規定することができる樹脂成分としては、特に限定されるわけではないが、例えば、ポリカーボネート系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリイミド系樹脂、ポリエーテル系樹脂、ポリウレタン系樹脂、(メタ)アクリレート系樹脂等が挙げられる。また、後述する、薄膜形成工程、貼り合せ工程、有機基板に第1の接続端子を形成する工程、有機基板/半導体ウエハまたは半導体チップ接合体を得る工程等の半導体装置製造プロセス中における仮固定剤の熱分解を防止することができ、さらに、加熱工程における仮固定剤の熱分解時間を短縮することができる。

これらの樹脂成分の中でも、半導体装置製造プロセス中の仮固定剤の熱分解を効果的に

防止することができ、さらに、加熱工程における仮固定剤の熱分解時間を効果的に短縮することができるため、ポリカーボネート系樹脂が好ましい。

【0019】

前記樹脂成分がポリカーボネート系樹脂である場合、5%重量減少温度における分解時間が、1分以上60分以下であることが好ましい。

分解温度を上記下限値以上とすることで、仮固定剤の急激な熱分解を抑制することができ、熱分解したガスを排気装置で排気することが可能となるため、半導体装置や半導体装置を作製する設備の汚染を防止することができる。また、上記上限値以下とすることで、熱分解工程に要する時間を短縮することができるため、半導体装置の生産性を向上することができる。

【0020】

ここで前記熱分解時間とは、以下の方法により測定することができる。

前述の方法により5%重量減少温度を算出する。次いで、TG/DTA装置を用い、前記樹脂成分を約10mg精秤し、次に、25℃から5%重量減少温度までを30分で昇温し、さらに、測定温度を5%重量減少温度で保持し、測定を実施する。得られた測定値より、5%重量減少温度に到達したところを始点(0分)とし、95%重量減少温度に至るまでの時間を前記分解時間とする。

【0021】

前記ポリカーボネート系樹脂としては、特に限定されないが、例えば、プロピレンカーボネート、エチレンカーボネート、1,2−ブチレンカーボネート、1,3−ブチレンカーボネート、1,4−ブチレンカーボネート、cis−2,3−ブチレンカーボネート、trans−2,3−ブチレンカーボネート、α,β−イソブチレンカーボネート、α,γ−イソブチレンカーボネート、cis−1,2−シクロブチレンカーボネート、trans−1,2−シクロブチレンカーボネート、cis−1,3−シクロブチレンカーボネート、trans−1,3−シクロブチレンカーボネート、ヘキセンカーボネート、シク

ロプロペンカーボネート、シクロヘキセンカーボネート、(メチルシクロヘキセンカーボネート)、(ビニルシクロヘキセンカーボネート)、ジヒドロナフタレンカーボネート、ヘキサヒドロスチレンカーボネート、シクロヘキサンプロピレンカーボネート、スチレンカーボネート、(3−フェニルプロピレンカーボネート)、(3−トリメチルシリロキシプロピレンカーボネート)、(3−メタクリロイロキシプロピレンカーボネート)、パーフルオロプロピレンカーボネート、ノルボルネンカーボネート、並びにこれらの組合せの骨格を有するポリカーボネート系樹脂を挙げることができる。

【0022】

前記ポリカーボネート系樹脂としては、より具体的には、例えば、ポリプロピレンカーボネート/ポリシクロヘキセンカーボネート共重合体、ポリ[(オキシカルボニルオキシ−1,1,4,4−テトラメチルブタン)−alt−(オキシカルボニルオキシ−5−ノルボルネン−2−endo−3−endo−ジメタン)]、ポリ[(オキシカルボニルオキシ−1,4−ジメチルブタン)−alt−(オキシカルボニルオキシ−5−ノルボルネン−2−endo−3−endo−ジメタン)]、ポリ[(オキシカルボニルオキシ−1,1,4,4−テトラメチルブタン)−alt−(オキシカルボニルオキシ−p−キシレン)]、及びポリ[(オキシカルボニルオキシ−1,4−ジメチルブタン)−alt−(オキシカルボニルオキシ−p−キシレン)]、ポリシクロヘキセンカーボネート/ポリノルボルネンカーボネート共重合体等が挙げられる。

【0023】

前記ポリカーボネート系樹脂の重量平均分子量(Mw)は、1,000〜1,000,000であることが好ましく、5,000〜800,000であることがさらに好ましい。前記重量平均分子量を上記下限以上とすることにより、薄膜形成工程において、仮固定剤の有機基板または支持体に対する濡れ性が向上すること、さらに、成膜性を向上するという効果を得ることができる。また、上記上限値以下とすることで、仮固定剤を構成する各種成分との相溶性や各種溶剤に対する溶解性、さらには、加熱工程における仮固定剤の熱分解性を向上するという効果を得ることができる。

【0024】

前記ポリカーボネート系樹脂の重合方法は、特に限定されるわけではないが、例えば、ホスゲン法(溶剤法)または、エステル交換法(溶融法)等の公知の重合方法を用いることができる。

【0025】

前記樹脂成分は、仮固定剤の全量の10%〜100%の割合で配合することが好ましい。さらに好ましくは、30%〜100%の割合で配合することが好ましい。樹脂成分の含有量を上記下限値以上とすることで、後述する脱離工程後に、仮固定剤が有機基板または支持体に残留することを防止できるという理由からである。

【0026】

前記樹脂成分として、特に好ましいのは、ポリプロピレンカーボネート重合体、1,4−ポリブチレンカーボネート重合体、ポリシクロヘキセンカーボネート/ポリノルボルネンカーボネート共重合体である。

【0027】

また、前記仮固定剤は、活性エネルギー線の照射によってエネルギーを加えることにより活性種を発生する活性剤を含有していてもよい。これにより、前記樹脂成分の分解温度を低下させることができるとともに、所望の形状にパターニングすることができる。

【0028】

前記活性剤としては、特に限定されないが、例えば光酸発生剤、光塩基発生剤等が挙げられる。前記光酸発生剤としては、特に限定されないが、テトラキス(ペンタフルオロフェニル)ボレート−4−メチルフェニル[4−(1−メチルエチル)フェニル]ヨードニウム(DPI−TPFPB)、トリス(4−t−ブチルフェニル)スルホニウムテトラキス−(ペンタフルオロフェニル)ボレート(TTBPS−TPFPB)、トリス(4−t−ブチルフェニル)スルホニウムヘキサフルオロホスフェート(TTBPS−HFP)、

トリフェニルスルホニウムトリフレート(TPS−Tf)、ビス(4−tert−ブチルフェニル)ヨードニウムトリフレート(DTBPI−Tf)、トリアジン(TAZ−101)、トリフェニルスルホニウムヘキサフルオロアンチモネート(TPS−103)、トリフェニルスルホニウムビス(パーフルオロメタンスルホニル)イミド(TPS−N1)、ジ−(p−t−ブチル)フェニルヨードニウム、ビス(パーフルオロメタンスルホニル)イミド(DTBPI−N1)、トリフェニルスルホニウム、トリス(パーフルオロメタンスルホニル)メチド(TPS−C1)、ジ−(p−t−ブチルフェニル)ヨードニウムトリス(パーフルオロメタンスルホニル)メチド(DTBPI−C1)、トリス{4−[(4−アセチルフェニル)チオ]フェニル}スルフォニウムトリス(パーフルオロメタンスルホニル)メチド及びこれらの2種以上の組合せを挙げることができる。

これらの中でも特に、前記樹脂成分の熱分解温度を効率的に下げることができるという理由から、テトラキス(ペンタフルオロフェニル)ボレート−4−メチルフェニル[4−(1−メチルエチル)フェニル]ヨードニウム(DPI−TPFPB)が好ましい。

【0029】

前記光塩基発生剤としては、特に限定されないが、5−ベンジルー1,5−ジアザビシクロ(4.3.0)ノナン、1−(2−ニトロベンゾイルカルバモイル)イミダゾール等を挙げることができる。これらの中でも特に、前記樹脂成分の熱分解温度を効率的に下げることができるという理由から、5−ベンジルー1,5−ジアザビシクロ(4.3.0)ノナン及びこの誘導体が好ましい。

【0030】

前記活性剤は、仮固定剤の全量の0.01%〜50%の割合で配合することが好ましい。さらに好ましくは、0.1%〜30%の割合で配合することが好ましい。

上記下限値以上とすることで、前記樹脂成分の熱分解温度を安定的に下げることが可能となり、上記上限値以下とすることで仮固定剤が有機基板または支持基板に残渣として残留することを効果的に防止することが可能となる。

【0031】

前記ポリカーボネート系樹脂、活性剤の組み合わせとして、特に好ましいのは、ポリプロピレンカーボネート重合体、1,4−ポリブチレンカーボネート重合体、ネオペンチルカーボネート重合体、シクロヘキセンカーボネート/ノルボルネンカーボネート共重合体であり、活性剤としてはテトラキス(ペンタフルオロフェニル)ボレート−4−メチルフェニル[4−(1−メチルエチル)フェニル]ヨードニウム(DPI−TPFPB)、トリス{4−[(4−アセチルフェニル)チオ]フェニル}スルフォニウムトリス(パーフルオロメタンスルホニル)メチドである。この場合、樹脂成分は、仮固定剤の全量の30%〜100%、活性剤は、仮固定剤の全量の0.1%〜30%であり、仮固定剤の重量平均分子量(Mw)は5,000〜800,000であることが好ましい。これは、有機基板または支持体に対する濡れ性、仮固定剤の成膜性、仮固定剤を構成する各種成分との相溶性や各種溶剤に対する溶解性、さらには、加熱工程における仮固定剤の熱分解性を確保するという理由からである。

【0032】

前記ポリカーボネート系樹脂は、前記活性剤の存在下で、ポリカーボネート系樹脂の主鎖の熱切断が容易となる構造を形成するため、又は、ポリカーボネート系樹脂自身が容易に熱分解する熱閉環構造を形成する(熱閉環反応)ため、熱分解温度を下げることができると考えられる。

【0033】

下記の反応式(1)は、ポリプロピレンカーボネート樹脂の主鎖の熱切断及び熱閉環構造の形成のメカニズムを示す。

先ず、前記活性剤由来のH+が、ポリプロピレンカーボネート樹脂のカルボニル酸素をプロトン化し、さらに極性遷移状態を転移させ不安定な互変異性中間体[A]及び[B]を生じる。次に、主鎖の熱切断の場合には、中間体[A]は、アセトン及びCO2として断片化する。熱閉環構造の形成(a又はb)の場合には、中間体[B]は炭酸プロピレン

を生成し、炭酸プロピレンはCO2及びプロピレンオキシドとして断片化される。

【0034】

【化1】

【0035】

また、前記仮固定剤は、溶媒を含有していても良い。溶媒としては、特に限定されるものではないが、メシチレン、デカリン、ミネラルスピリット類等の炭化水素類、アニソール、プロピレングリコールモノメチルエーテル、ジプロピレングリコールメチルエーテル、ジエチレングリコールモノエチルエーテル、ジグライム等のアルコール/エーテル類、炭酸エチレン、酢酸エチル、酢酸N−ブチル、乳酸エチル、3−エトキシプロピオン酸エチル、プロピレングリコールモノメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、炭酸プロピレン、γ−ブチロラクトン等のエステル/ラクトン類、シクロペンタノン、シクロヘキサノン、メチルイソブチルケトン、2−ヘプタノン等のケトン類、N−メチル−2−ピロリジノン等のアミド/ラクタム類等が挙げられる。仮固定剤が溶媒を含有することにより、仮固定剤の粘度を調整することが容易となり、有機基板または支持基材に仮固定剤の薄膜を形成するのが容易となる。

【0036】

前記溶媒の含有量は、特に限定されるものではないが、5〜98重量%であることが好ましく、10〜95重量%であることが特に好ましい。

【0037】

前記仮固定剤は、活性剤とともに、特定のタイプまたは波長の光に対する活性剤の反応性を発現あるいは増大させる機能を有する成分である増感剤を含んでいても良い。

【0038】

前記増感剤としては、 特に限定されるものではないが、例えば、アントラセン、フェナントレン、クリセン、ベンツピレン、フルオランテン、ルブレン、ピレン、キサントン

、インダンスレン、チオキサンテン−9−オン、2‐イソプロピル−9H−チオキサンテン−9−オン、4−イソプロピル−9H−チオキサンテン−9−オン、1−クロロ−4‐プロポキシチオキサントン、およびこれらの混合物等が挙げられる。このような増感剤の含有量は、前述した感光剤100重量部に対して、100重量部以下であるのが好ましく、20重量部以下であるのがより好ましい。

【0039】

また、本発明の仮固定剤は、上記成分の他、例えば、酸捕捉剤を含んでいてもよい。前記酸捕捉剤は、光の照射により発生した酸が、光を照射していない部位に拡散するのを防止する機能を有する成分である。すなわち、光を照射していない部位の不本意な硬化を防止する機能を有する成分である。このような酸捕捉剤を含むことにより、パターンニング精度をより高いものとすることができる。

【0040】

前記酸捕捉剤としては、例えば、トリ(n−プロピル)アミン、トリエチルアミン、下記一般式(2)で表される化合物、および、下記一般式(3)で表される化合物等に代表されるアミン(二級アミン、三級アミン)、およびこれらの混合物等が挙げられる。

【0041】

【化2】

【0042】

一般式(2)中、R1は、H、または、アルキル基である。

【0043】

【化3】

【0044】

一般式(3)中、R2〜R6は、H、または、任意の2つがメチル基で残りがHである。

【0045】

これらの中でも、上記一般式(1)で表される化合物、上記一般式(2)で表される化合物からなる群から選択される少なくとも1種の化合物を用いるのが好ましく、上記一般式(2)で表される化合物を用いるのがより好ましい。これにより、樹脂組成物の光に対する感度を高いものとしつつ、光を照射していない部位の不本意な硬化をより効果的に防止することができる。

【0046】

前記酸捕捉剤の含有量は、前述した光開始剤100重量部に対して、0.01〜2重量部であるのが好ましく、0.02〜1重量部であるのがより好ましい。これにより、光を照射していない部位の不本意な硬化をさらに効果的に防止することができる。

【0047】

また、前記仮固定剤は、酸化防止剤を含んでいてもよい。前記酸化防止剤は、望ましくない酸の発生や、樹脂組成物の自然酸化を防止する機能を有している。

【0048】

前記酸化防止剤としては、特に限定されるわけではないが、例えば、ニューヨーク州タリータウンのCiba Fine Chemicals社から入手可能なCiba IRGANOX(登録商標) 1076又はCiba IRGAFOS(登録商標) 168が好適に用いられる。

【0049】

また、他の酸化防止剤としては、例えば、Ciba Irganox(登録商標) 129、Ciba Irganox 1330、Ciba Irganox 1010、Ciba Cyanox(登録商標) 1790、Ciba Irganox 3114、Ciba Irganox 3125等を用いることもできる。

【0050】

前記酸化防止剤の含有量は、前記樹脂成分100重量部に対して、0.1〜10重量部であるのが好ましく、0.5〜5重量部であるのがより好ましい。

【0051】

また前記仮固定剤は、必要によりアクリル系、シリコーン系、フッ素系、ビニル系等のレベリング剤、シランカップリング剤、希釈剤等の添加剤等を含んでも良い。

【0052】

前記シランカップリング剤としては、特に限定されるものではないが、例えば、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルメチルジメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン、N−2−(アミノエチル)−3−アミノプロピルトリエトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、N−フェニル−3−アミノプロピルトリメトキシシラン、3−メルカプトプロピルメチルジメトキシシラン、3−メルカプトプロピルトリメトキシシラン、ビス(トリエトキシプロピル)テトラスルフィド、3−イソシアネートプロピルトリエトキシシラン等が挙げられ、単独でも2種以上混合して用いてもよい。前記仮固定剤がシランカップリング剤を含むことにより、有機基板または支持基材との密着性を向上することが可能となる。

【0053】

前記希釈剤としては、特に限定されるわけではないが、例えば、シクロヘキセンオキサイドやα−ピネンオキサイド等のシクロエーテル化合物、[メチレンビス(4,1−フェニレンオキシメチレン)]ビスオキシランなどの芳香族シクロエーテル、1,4−シクロヘキサンジメタノールジビニルエーテルなどのシクロアリファティックビニルエーテル化合物等を挙げることができる。前記仮固定剤が希釈剤を含むことにより、仮固定剤の流動性を向上することができ、薄膜形成工程において、仮固定剤の有機基板または支持基材に対する濡れ性を向上することが可能となる。

【0054】

[半導体装置の製造方法]

次に、本発明の半導体装置の製造方法の一実施形態を説明する。

本実施形態に係る半導体装置の製造方法は、95%重量減少温度と5%重量減少温度との差が、5℃≦(95%重量減少温度)−(5%重量減少温度)≦100℃である樹脂成分を含む有機基板の仮固定剤の薄膜を支持基材または有機基板に設ける工程と、前記支持基材または有機基板上の薄膜が設けられた面上に前記支持基材または有機基板を載置し、該支持基材または有機基板を前記薄膜に貼り合わせる工程と、前記有機基板を加工する工程

と、前記薄膜を加熱して前記有機基板を前記支持基材から脱離する工程と、を含む半導体装置の製造方法である。

【0055】

また、前記加工する工程とは、特に限定されるわけではないが、有機基板の一方の面に第1の接続端子を形成する工程と、前記第1の接続端子を介して有機基板と半導体ウエハまたは半導体チップを電気的に接続し、有機基板/半導体ウエハまたは半導体チップ接合体を得る工程等が挙げられる。

【0056】

さらに、本実施形態の半導体装置の製造方法は、前記脱離工程後に、有機基板の第1の接続端子を有する面とは反対側の面に、第2の接続端子を形成する工程と、前記有機基板/半導体ウエハまたは半導体チップ接合体を個片化する工程と、前記第2の接続端子を介して、個片化された前記有機基板/半導体ウエハまたは半導体チップ接合体と部品実装基板を電気的に接続する工程と、を含む半導体装置の製造方法である。

【0057】

上記構成からなる半導体装置の製造方法は、95%重量減少温度と5%重量減少温度との差が、5℃以上100℃以下という範囲に規定されているため、仮固定剤の熱分解に要する温度範囲が狭く、熱分解に要する時間を短縮でき、有機基板へのダメージを抑制することができる。また、かつ有機基板に仮固定剤が残留し難く、加工後の有機基板の脱離が容易であるという効果を奏する。また、安定に使用可能な温度領域が広く確保できるため、支持基材に仮固定をしたまま、種々の加工工程に供することが可能となる。また、表面が平滑で十分な精度を有する支持基材上に薄膜として形成できるため、有機基板に接続端子を形成する、また、有機基板/半導体ウエハまたは半導体チップ接合体を得る等の加工の精度が高いという効果を奏する。

【0058】

なお、本実施形態に係る半導体装置の製造方法においては、有機基板の仮固定剤として、上記の仮固定剤を適用する。即ち、本実施形態に係る半導体装置の製造方法に用いられる仮固定剤は、上記の仮固定剤の特徴を有する。

以下に、第1実施形態である有機基板/半導体ウエハ接合体に係る各工程を図1〜図5を用い、また、第2実施形態である有機基板/半導体チップ接合体に係る各工程を図6〜図7を用いて説明する。

【0059】

<第1実施形態>

(薄膜形成工程)

先ず、有機基板を所定の支持基材上に固定するために、図(1−a)に示すように仮固定剤の薄膜20を支持基材10に設ける工程を経る。本実施形態は仮固定剤の薄膜20を支持基材10上に設けるようにしたが、仮固定材の薄膜20は、有機基板側に設けてもよい。仮固定剤を薄膜状に設ける方法としては、例えば、スピンコート法、スプレー法、印刷法、フィルム転写法、スリットコート法、スキャン塗布法等の公知の方法を用いておこなうことができるため、新たな設備投資が必要ないという利点がある。なお、仮固定剤を薄膜状に設ける方法としては、スピンコート法が好ましく、均一で平坦な薄膜を形成することができるので好ましい。

【0060】

(貼り合わせ工程)

次に、図(1−b)に示すように、支持基材10上の薄膜20が設けられた面上に絶縁基材31の両面に電極32および第1のレジスト層33を有し、さらに、絶縁基材31の両面の電極32を電気的に接続する貫通電極34を有する有機基板30を載置し、前記有機基板30を前記薄膜に貼り合わせる工程を経る。貼り合わせには、真空プレス機、ボンダー等の装置を用いることができる。

【0061】

前記絶縁基材31は、特に限定されるわけではないが、例えばポリイミド樹脂、エポキ

シ樹脂、シアネート樹脂、ビスマレイミドトリアジン(BTレジン)等の各種樹脂材料をガラス繊維に含浸させたものを用いることができる。また、電極32は、特に限定されるわけではないが、銅等の導電材料で形成されており、必要に応じて金等のメッキ処理がされていてもよい。また、第1のレジスト層33は、特に限定されるわけはないが、エポキシ樹脂、アクリル樹脂、ポリイミド樹脂を主成分とする絶縁材料であることが好ましい。さらに、貫通電極34の作製方法は、特に限定されるわけではないが、銅、銀、金等の導電材料が充填する方法、熱硬化性樹脂中に銅、銀、金等の導電材料を分散させた導電ペーストが充填する方法、さらには、貫通電極34の壁面を銅、銀、金等の導電材料でメッキを施した後に、貫通電極34の間隙を絶縁性のペーストで充填する方法等が挙げられる

【0062】

(加工工程)

次に、仮固定剤の薄膜20によって支持基材10上に固定された有機基板30を加工する工程を経る。

本実施形態に係る有機基板30を加工する工程は、有機基板の一方の面に第1の接続端子を形成する工程と、前記第1の接続端子を介して有機基板と半導体ウエハを電気的に接続し、有機基板/半導体ウエハ接合体を得る工程であり、製造プロセスが簡便であり、安価で信頼性の高い半導体装置を得ることができるという効果を奏する。

【0063】

(i)第1の端子形成工程

次に、有機基板30の仮固定剤の薄膜20と接している面とは反対側の面に第1の接続端子を形成する工程を経る。

まず、図(1−c)に示すように、第1のレジスト層33の上面に絶縁層35を形成する。絶縁層35は、特に限定されるわけではないが、感光性樹脂組成物が好ましく、ネガ型またはポジ型の感光性を付与したポリイミド系樹脂組成物、ポリベンゾオキサゾール系樹脂組成物、ノルボルネン系樹脂組成物、アクリル系樹脂組成物等が挙げられるが、硬化または脱水閉環温度が低い、ノルボルネン系樹脂組成物、アクリル系樹脂組成物が好ましい。前記硬化または脱水閉温度は、有機基板30の耐熱性の問題から、100〜300℃が好ましく、150℃〜250℃が好ましい。絶縁層35は、液状の前記感光性樹脂組成物を有機基板30に塗布またはフィルム状の前記感光性樹脂組成物を有機基板30に貼り合せ、次いで、露光および現像、さらには硬化または脱水閉環することにより形成することができる。

【0064】

次に、図(1−d)に示すように、電極32の表面並びに第1のレジスト層35の表面および壁面に導電性のシード層36を形成する。前記シード層36は、特に限定されるわけではないが、Ti、Ti/Cu、Cu、Ni、Cr/Ni等の導電材料が挙げられ、スパッタリング法や蒸着法により形成することができる。これにより、第1の端子をメッキ等の手法で形成した際に、電極32と第1の端子の界面で剥離するのを効果的に防止することができる。

【0065】

次に、図(2−a)に示すように、絶縁層35の上面に第2のレジスト層37を形成する。第2のレジスト37層は、特に限定されるわけではなく、第1のレジスト層33と同様のものを用いることができる。

【0066】

次に、図(2−b)に示すように、電極32の上面に第1の端子38を形成する。前記第1の端子38の形成方法は、特に限定されるわけではないが、メッキによる方法、導電ペーストを充填する方法等が挙げられる。また、第1の端子38は、特に限定されるわけではないが、銅、銀、金等の導電材料で構成されているのが好ましく、これらの中でも、廉価であり導電性に優れる銅が好ましい。

【0067】

次に、図(2−c)に示すように、第2のレジスト37を除去する。前記第2のレジス

ト37を除去する方法としては、特に限定されるわけではないが、溶剤やアルカリ水溶液による現像、エッチング等の手法により除去することができる。

【0068】

最後に、図(3−a)に示すように、絶縁層35の上面に形成されているシード層36をエッチング等の手法により除去する。これにより、隣接する第1の端子38間の絶縁性を確保することができる。さらに、第1の端子38の酸化を防止するために、また、半導体ウエハのバンプとの接合性を向上させる目的で、第1の端子38の表面を金、半田等の導電材料でメッキしてもよい。

【0069】

(ii)有機基板/半導体ウエハ接合工程

次に、有機基板30の第1の端子38とバンプ41を有する半導体ウエハ40のバンプ41を接続し、有機基板/半導体ウエハ接合体60を得る工程を経る。

まず、図(3−b)に示すように、有機基板30の第1の端子38と半導体ウエハ40のバンプ41を位置合わせし、有機基板/半導体ウエハ積層体50を得る。この時、有機基板30と半導体ウエハ40の間に熱硬化性の樹脂組成物層を形成していてもよい。これにより、第1の端子38とバンプ41の接合と有機基板30と半導体ウエハ40の間隙の封止を同時に行うことができる。

【0070】

次に、図(3−c)に示すように、有機基板/半導体ウエハ積層体50を加熱することにより、第1の端子38とバンプ41を接合し、接合部61で電気的に接続された有機基板/半導体ウエハ接合体60を得る。前記加熱温度は、第1の端子38およびバンプ41の材質により適宜決定することができ、例えば、第1の端子38またはバンプ41の少なくとも一方の表面に半田層が形成されている場合、その加熱温度は、100〜300℃が好ましく、150〜250℃が特に好ましい。これにより、有機基板の変形や反りを低減することができる。また、例えば、第1の端子38およびバンプ41の両方の表面に金層が形成されている場合、その加熱温度は120〜320℃が好ましく、150〜280℃が特に好ましい。この際、超音波等を併用することにより接合性を向上することができる。

【0071】

次に、図(4−a)に示すように、有機基板/半導体ウエハ接合体60の間隙を封止材料70で充填する。前記封止材料70は、特に限定されるわけではなく、液状または固形状の熱硬化性の封止材料を使用することができる。これにより、接合部61の保護を確実に行うことができる。本実施形態では、有機基板/半導体ウエハ接合体60の間隙を封止材料70で充填する実施形態について説明したが、前記間隙は封止材料で封止していなくてもよい。

【0072】

(加熱工程)

次に、図(4−b)に示すように、薄膜状の仮固定剤を加熱して除去する工程を経る。薄膜状の仮固定剤は、熱分解温度が95%重量減少温度と5%重量減少温度との差が、5℃以上100℃以下という範囲に限定されているため、仮固定剤の熱分解に要する温度範囲が狭く、熱分解に要する時間を短縮できる。そのため、有機基板30への熱によるダメージを抑制することができる。

【0073】

(脱離工程)

次に、図(4−c)に示すように、有機基板/半導体ウエハ接合体60を支持基材から脱離する工程を経る。

ここで、脱離とは、有機基板/半導体ウエハ接合体60を支持基材から剥離する操作を意味する。例えば、この操作は、支持基材の表面に対して垂直方向に脱離する方法や、支持基材の表面に対して水平方向にスライドさせて脱離する方法や片側から有機基板/半導体ウエハ接合体60を浮かして脱離する方法がある。脱離工程後、必要に応じて、有機基板

/半導体ウエハ接合体60または支持基材に残留した仮固定材を除去してもよい。残留した仮固定材の除去方法としては、特に限定されるものではないが、プラズマ処理、薬液浸漬処理、研磨処理、加熱処理などが挙げられる。

【0074】

本実施形態に係る半導体装置の製造方法では、有機基板/半導体ウエハ接合体60に仮固定剤が残留し難いため、ストレス無く脱離が可能であり、有機基板/半導体ウエハ接合体60の破損等が生じにくいという効果を奏する。また、加熱の際に蒸散し、有機基板/半導体ウエハ接合体60に仮固定剤が残留し難いため、洗浄等の後工程を簡素化でき、ハンドリングが向上するといった利点もある。

【0075】

(第2の端子形成工程)

次に、図(5−a)に示すように、有機基板/半導体ウエハ接合体60の有機基板30の第1の端子38がある面とは反対側の面に第2の端子39を形成する。前記第2の端子39の形成方法は、特に限定されるわけではないが、メッキにより銅、銀、金等の端子を形成する方法、半田ボールを実装することにより半田バンプを形成する方法、半田ペーストを塗布し半田リフローを通すことにより半田バンプを形成する方法等が挙げられる。

【0076】

(半導体装置の製造)

次に、図(5−b)に示すように、第2の端子39を形成した有機基板/半導体ウエハ接合体60を各半導体素子毎に個片化する。

【0077】

次に、接続電極(図示しない)を有する部品実装基板90の接続電極と第2の端子39の位置

合わせを行い、さらに、加熱をすることにより前記接続電極と第2の端子39を接合し、半導体装置100を得る。前記加熱温度は、接続電極および第2の端子39の材質により適宜決定することができ、例えば、接続電極または第2の端子39の少なくとも一方の表面に半田層が形成されている場合、その加熱温度は、100〜300℃が好ましく、150〜250℃が特に好ましい。これにより、有機基板の変形や反りを低減することができる。また、例えば、接続電極および第2の端子の両方の表面に金層が形成されている場合、その加熱温度は120〜320℃が好ましく、150〜280℃が特に好ましい。この際、超音波等を併用することにより接合性を向上することができる。

【0078】

このように、本発明の仮固定剤を使用して製造された半導体装置は、第1の端子形成から半導体ウエハの接合までを、一工程で行うことができるので、製造プロセスが簡便であり、半導体装置を安価に製造することができる。さらに、本発明の仮固定剤は、加熱工程に供することにより熱分解し有機基板に残渣が残り難いため、信頼性の高い半導体装置を製造することができる。

【0079】

<第2実施形態>

次に、第2実施形態である有機基板/半導体チップ接合体に係る半導体装置の製造方法について説明する。

なお、以下の説明では、第2実施形態に関し、第1実施形態との相違点を中心に説明し、同様の事項については、その説明を省略する。また、第2実施形態において第1実施形態の構成と同様のものは同じ符号を付している。

【0080】

図(6−a)に示すように、薄膜形成工程、貼り合せ工程、並びに加工工程である(i)第1の端子形成工程までは、第1の実施形態と同様の工程を経ることにより、第1の端子38を有する有機基板30が、仮固定材の薄膜20を介して支持基材10に固定されたものを用意する。

【0081】

(ii)有機基板/半導体ウエハ接合工程

次に、有機基板30の第1の端子38とバンプ111を有する半導体チップ110のバンプ111を接続し、有機基板/半導体チップ接合体120を得る工程を経る。言い換えると、第1実施形態で使用した半導体ウエハを半導体チップ110に置き換えたことになる。これにより、あらかじめ半導体チップ110の良否を判定することができるため、得られる半導体装置の歩留りを向上することができる。

【0082】

まず、図(6−b)に示すように、有機基板30の第1の端子38と半導体チップ110のバンプ111を位置合わせし、有機基板/半導体チップ積層体120を得る。この時、有機基板30と半導体チップ110の間に熱硬化性の樹脂組成物層を形成していてもよい。これにより、第1の端子38とバンプ111の接合と有機基板30と半導体チップ110の間隙の封止を同時に行うことができる。

【0083】

次に、図(6−c)に示すように、有機基板/半導体チップ積層体120を加熱することにより、第1の端子38とバンプ111を接合し、接合部131で電気的に接続された有機基板/半導体チップ接合体130を得る。前記加熱温度は、第1実施形態と同様の条

件で行うことができる。

【0084】

次に、図(7−a)に示すように、第1実施形態と同様に、加熱工程、脱離工程、第2の端子形成工程を経ることにより、第2の端子を有する有機基板/半導体チップ接合体130を脱離する。

【0085】

次に、図(7−b)に示すように、第1実施形態と同様に第2の端子を有する有機基板

/半導体チップ接合体130の個片化を行い、さらに、部品実装基板90の接続電極と第2の接続電極39を接続することにより、有機基板30と半導体チップ110が接合部131で電気的に接続された半導体装置100’を得る。

【0086】

このように、本発明の仮固定剤を使用して製造された半導体装置は、第1の端子形成から半導体チップの接合までを、一工程で行うことができるので、製造プロセスが簡便であり、半導体装置を安価に製造することができる。さらに、本発明の仮固定剤は、加熱工程に供することにより熱分解し有機基板に残渣が発生することがないため、信頼性の高い半導体装置を製造することができる。

【0087】

以上、本発明に係る有機基板の仮固定剤及びそれを用いた半導体装置の製造方法の具体例を、実施形態を挙げて説明したが、本発明はこれらに限定されるものではない。

【実施例】

【0088】

以下、本発明に係る有機基板の仮固定剤及び半導体装置の製造方法の詳細な内容について、実施例を用いて説明するが、本発明は以下の実施例に限定されるものではない。

【0089】

(実施例1)

実施例1では、以下の化合物を用いて仮固定剤を作製した。

【0090】

<1,4−ポリブチレンカーボネートの合成>

攪拌機、原料仕込み口、及び窒素ガス導入口を備えた三口フラスコに1,4−ブタンジオール(168g,1.864mol)と炭酸ジエチル(264.2g,2.236mol)を加え、窒素雰囲気下で90〜100℃で加熱し、混合物を溶解した。

次いで、20%ナトリウムエトキシドエタノール溶液(80ml,0.186mol)を加えた後、窒素雰囲気下、90〜100℃で1時間攪拌した。その後、反応容器内を30kPa程度減圧し、90〜100℃で1時間、120℃で1時間した。その後、更に、0

.1kPaの真空下、150℃で1時間、180℃で2時間攪拌した。

【0091】

上記で得られた反応物をテトラヒドロフラン(2L)に溶解させ、ろ過を行い、触媒残渣を除去した。その後、その濾液を蒸留水/メタノール=1/9の溶液(20L)に投入、沈殿物を回収し、さらに、蒸留水/メタノール=1/9の溶液(10L)で充分に洗浄し、125gの1,4−ポリブチレンカーボネート(収率48%)を得た。

【0092】

合成した1,4−ポリブチレンカーボネートをGPCにより重量平均分子量を測定したところ、35,000であった。

<仮固定剤の作製>

【0093】

得られた1,4−ポリブチレンカーボネート100gをアニソール900gに溶解し、樹脂濃度10%の仮固定剤を作製した。

【0094】

上記実施例1で得られた1,4−ポリブチレンカーボネートについて、TG/DTA装置(セイコーインスツルメンツ社製)により5%重量減少温度、50%重量減少温度及び95%重量減少温度を測定した(雰囲気:窒素、昇温速度:5℃/分)。その結果を表1に記載する。

【0095】

また、TG/DTA装置(型番:6200型、セイコーインスツルメンツ社製)により、1,4−ポリブチレンカーボネートの5%重量減少温度、50%重量減少温度での分解時間を測定した(雰囲気:窒素、昇温速度:30分後に5%重量減少温度または50%重量減少温度に到達する速度)。得られた測定値より、5%重量減少温度に到達したところを始点(0分)とし、95%重量減少温度に至るまでの時間を前記分解時間とした。その結果を表1に記載する。

【0096】

【表1】

【0097】

次に、上記実施例1に係る仮固定剤を用いて、半導体装置の製造を行った。

まず、スピンコータを用いて、実施例で得られた仮固定剤を8インチの透明ガラスに塗布し(回転数:1,200rpm、時間:30秒)、次いで、ホットプレート上で、120℃、5分の条件でプリベークを行い、厚さ5μmの仮固定剤からなる薄膜を形成した。

次に、サブストレート・ボンダー(型番SB−8e、ズース・マイクロテック社製)を用い、200mmφのFR−4基板(住友ベークライト社製)を仮固定剤からなる薄膜を介して8インチ透明ガラスに仮固定した(雰囲気:10−2mbar、温度:160℃、荷重:10kN、時間:1分)。

【0098】

次に、8インチ透明ガラスにFR−4基板を仮固定したサンプルをオーブンに投入し、所定の温度、時間処理を行い、仮固定剤の熱分解を行った。

実施例1の仮固定剤は、300℃、60分で熱分解を行った。

【0099】

最後に、熱分解を行ったサンプルをオーブンから取り出し、8インチ透明ガラスとFR−4基板の隙間にピンセットを入れ、FR−4基板の脱離を行った。このとき、実施例1の仮固定剤を用いたため、FR−4基板の破損無く、容易に脱離することができ、さらに、FR−4基板に仮固定材の残渣は残らなかった。

【0100】

このように、本発明に係る仮固定剤を用いると、半導体装置の製造方法に際して、容易に脱離可能で、かつ熱分解に要する時間を短縮できる。そのため、有機基板へのダメージを低減させることができる。

【特許請求の範囲】

【請求項1】

有機基板を加工するために有機基板を支持基材に仮固定し、加工後に加熱することにより有機基板を支持基材から脱離するために使用される仮固定剤において、

95%重量減少温度と5%重量減少温度との差が、

5℃≦(95%重量減少温度)−(5%重量減少温度)≦100℃

である樹脂成分を含む有機基板の仮固定剤。

【請求項2】

前記樹脂成分の5%重量減少温度が50℃以上である請求項1に記載の有機基板の仮固定剤。

【請求項3】

前記樹脂成分の50%重量減少温度が400℃以下である請求項1または2に記載の有機基板の仮固定剤。

【請求項4】

前記樹脂成分が、5%重量減少温度における分解時間が、1分以上60分以下である請求項1ないし3のいずれかに記載の有機基板の仮固定剤。

【請求項5】

前記有機基板の仮固定剤が、ポリカーボネート系樹脂を含む請求項1ないし4に記載の有機基板の仮固定剤。

【請求項6】

前記ポリカーボネート系樹脂が、プロピレンカーボネート、エチレンカーボネート、1,2−ブチレンカーボネート、1,3−ブチレンカーボネート、1,4−ブチレンカーボネート、cis−2,3−ブチレンカーボネート、trans−2,3−ブチレンカーボネート、α,β−イソブチレンカーボネート、α,γ−イソブチレンカーボネート、cis−1,2−シクロブチレンカーボネート、trans−1,2−シクロブチレンカーボネート、cis−1,3−シクロブチレンカーボネート、trans−1,3−シクロブチレンカーボネート、ヘキセンカーボネート、シクロプロペンカーボネート、シクロヘキセンカーボネート、(メチルシクロヘキセンカーボネート)、(ビニルシクロヘキセンカーボネート)、ジヒドロナフタレンカーボネート、ヘキサヒドロスチレンカーボネート、シクロヘキサンプロピレンカーボネート、スチレンカーボネート、(3−フェニルプロピレンカーボネート)、(3−トリメチルシリロキシプロピレンカーボネート)、(3−メタクリロイロキシプロピレンカーボネート)、パーフルオロプロピレンカーボネート、ノルボルネンカーボネート、並びにこれらの組合せの骨格を有するポリカーボネート樹脂である請求項5に記載の有機基板の仮固定剤。

【請求項7】

前記有機基板の加工が、有機基板の一方の面に第1の接続端子を形成する工程と、前記第1の接続端子を介して有機基板と半導体ウエハまたは半導体チップを電気的に接続し、有機基板/半導体ウエハまたは半導体チップ接合体を得る工程と、を有するものである請求項1ないし6のいずれかに記載の有機基板の仮固定剤。

【請求項8】

95%重量減少温度と5%重量減少温度との差が、

5℃≦(95%重量減少温度)−(5%重量減少温度)≦100℃

である樹脂成分を含む有機基板の仮固定剤の薄膜を支持基材または有機基板に設ける工程と、

前記支持基材または有機基板上の薄膜が設けられた面上に前記支持基材または有機基板を載置し、該支持基材または有機基板を前記薄膜に貼り合わせる工程と、

前記有機基板を加工する工程と、

前記薄膜を加熱して前記有機基板を前記支持基材から脱離する工程と、を含む半導体装置の製造方法。

【請求項9】

前記加工する工程が、

有機基板の一方の面に第1の接続端子を形成する工程と、

前記第1の接続端子を介して有機基板と半導体ウエハまたは半導体チップを電気的に接続し、有機基板/半導体ウエハまたは半導体チップ接合体を得る工程と、

を有する請求項8に記載の半導体装置の製造方法。

【請求項10】

前記脱離する工程後に、

有機基板の第1の接続端子を有する面とは反対側の面に、第2の接続端子を形成する工程と、

前記有機基板/半導体ウエハまたは半導体チップ接合体を個片化する工程と、

前記第2の接続端子を介して、個片化された前記有機基板/半導体ウエハまたは半導体チップ接合体と部品実装基板を電気的に接続する工程と、

を有する請求項8または9に記載の半導体装置の製造方法。

【請求項11】

前記有機基板の仮固定剤が、ポリカーボネート系樹脂を含む請求項8ないし10のいずれかに記載の半導体装置の製造方法。

【請求項12】

前記ポリカーボネート系樹脂が、プロピレンカーボネート、エチレンカーボネート、1,2−ブチレンカーボネート、1,3−ブチレンカーボネート、1,4−ブチレンカーボネート、cis−2,3−ブチレンカーボネート、trans−2,3−ブチレンカーボネート、α,β−イソブチレンカーボネート、α,γ−イソブチレンカーボネート、cis−1,2−シクロブチレンカーボネート、trans−1,2−シクロブチレンカーボネート、cis−1,3−シクロブチレンカーボネート、trans−1,3−シクロブチレンカーボネート、ヘキセンカーボネート、シクロプロペンカーボネート、シクロヘキセンカーボネート、(メチルシクロヘキセンカーボネート)、(ビニルシクロヘキセンカーボネート)、ジヒドロナフタレンカーボネート、ヘキサヒドロスチレンカーボネート、シクロヘキサンプロピレンカーボネート、スチレンカーボネート、(3−フェニルプロピレンカーボネート)、(3−トリメチルシリロキシプロピレンカーボネート)、(3−メタクリロイロキシプロピレンカーボネート)、パーフルオロプロピレンカーボネート、ノルボルネンカーボネート、並びにこれらの組合せの骨格を有するポリカーボネート樹脂である請求項11に記載の半導体装置の製造方法。

【請求項13】

請求項8ないし12に記載の半導体装置の製造方法で作製された半導体装置。

【請求項1】

有機基板を加工するために有機基板を支持基材に仮固定し、加工後に加熱することにより有機基板を支持基材から脱離するために使用される仮固定剤において、

95%重量減少温度と5%重量減少温度との差が、

5℃≦(95%重量減少温度)−(5%重量減少温度)≦100℃

である樹脂成分を含む有機基板の仮固定剤。

【請求項2】

前記樹脂成分の5%重量減少温度が50℃以上である請求項1に記載の有機基板の仮固定剤。

【請求項3】

前記樹脂成分の50%重量減少温度が400℃以下である請求項1または2に記載の有機基板の仮固定剤。

【請求項4】

前記樹脂成分が、5%重量減少温度における分解時間が、1分以上60分以下である請求項1ないし3のいずれかに記載の有機基板の仮固定剤。

【請求項5】

前記有機基板の仮固定剤が、ポリカーボネート系樹脂を含む請求項1ないし4に記載の有機基板の仮固定剤。

【請求項6】

前記ポリカーボネート系樹脂が、プロピレンカーボネート、エチレンカーボネート、1,2−ブチレンカーボネート、1,3−ブチレンカーボネート、1,4−ブチレンカーボネート、cis−2,3−ブチレンカーボネート、trans−2,3−ブチレンカーボネート、α,β−イソブチレンカーボネート、α,γ−イソブチレンカーボネート、cis−1,2−シクロブチレンカーボネート、trans−1,2−シクロブチレンカーボネート、cis−1,3−シクロブチレンカーボネート、trans−1,3−シクロブチレンカーボネート、ヘキセンカーボネート、シクロプロペンカーボネート、シクロヘキセンカーボネート、(メチルシクロヘキセンカーボネート)、(ビニルシクロヘキセンカーボネート)、ジヒドロナフタレンカーボネート、ヘキサヒドロスチレンカーボネート、シクロヘキサンプロピレンカーボネート、スチレンカーボネート、(3−フェニルプロピレンカーボネート)、(3−トリメチルシリロキシプロピレンカーボネート)、(3−メタクリロイロキシプロピレンカーボネート)、パーフルオロプロピレンカーボネート、ノルボルネンカーボネート、並びにこれらの組合せの骨格を有するポリカーボネート樹脂である請求項5に記載の有機基板の仮固定剤。

【請求項7】

前記有機基板の加工が、有機基板の一方の面に第1の接続端子を形成する工程と、前記第1の接続端子を介して有機基板と半導体ウエハまたは半導体チップを電気的に接続し、有機基板/半導体ウエハまたは半導体チップ接合体を得る工程と、を有するものである請求項1ないし6のいずれかに記載の有機基板の仮固定剤。

【請求項8】

95%重量減少温度と5%重量減少温度との差が、

5℃≦(95%重量減少温度)−(5%重量減少温度)≦100℃

である樹脂成分を含む有機基板の仮固定剤の薄膜を支持基材または有機基板に設ける工程と、

前記支持基材または有機基板上の薄膜が設けられた面上に前記支持基材または有機基板を載置し、該支持基材または有機基板を前記薄膜に貼り合わせる工程と、

前記有機基板を加工する工程と、

前記薄膜を加熱して前記有機基板を前記支持基材から脱離する工程と、を含む半導体装置の製造方法。

【請求項9】

前記加工する工程が、

有機基板の一方の面に第1の接続端子を形成する工程と、

前記第1の接続端子を介して有機基板と半導体ウエハまたは半導体チップを電気的に接続し、有機基板/半導体ウエハまたは半導体チップ接合体を得る工程と、

を有する請求項8に記載の半導体装置の製造方法。

【請求項10】

前記脱離する工程後に、

有機基板の第1の接続端子を有する面とは反対側の面に、第2の接続端子を形成する工程と、

前記有機基板/半導体ウエハまたは半導体チップ接合体を個片化する工程と、

前記第2の接続端子を介して、個片化された前記有機基板/半導体ウエハまたは半導体チップ接合体と部品実装基板を電気的に接続する工程と、

を有する請求項8または9に記載の半導体装置の製造方法。

【請求項11】

前記有機基板の仮固定剤が、ポリカーボネート系樹脂を含む請求項8ないし10のいずれかに記載の半導体装置の製造方法。

【請求項12】

前記ポリカーボネート系樹脂が、プロピレンカーボネート、エチレンカーボネート、1,2−ブチレンカーボネート、1,3−ブチレンカーボネート、1,4−ブチレンカーボネート、cis−2,3−ブチレンカーボネート、trans−2,3−ブチレンカーボネート、α,β−イソブチレンカーボネート、α,γ−イソブチレンカーボネート、cis−1,2−シクロブチレンカーボネート、trans−1,2−シクロブチレンカーボネート、cis−1,3−シクロブチレンカーボネート、trans−1,3−シクロブチレンカーボネート、ヘキセンカーボネート、シクロプロペンカーボネート、シクロヘキセンカーボネート、(メチルシクロヘキセンカーボネート)、(ビニルシクロヘキセンカーボネート)、ジヒドロナフタレンカーボネート、ヘキサヒドロスチレンカーボネート、シクロヘキサンプロピレンカーボネート、スチレンカーボネート、(3−フェニルプロピレンカーボネート)、(3−トリメチルシリロキシプロピレンカーボネート)、(3−メタクリロイロキシプロピレンカーボネート)、パーフルオロプロピレンカーボネート、ノルボルネンカーボネート、並びにこれらの組合せの骨格を有するポリカーボネート樹脂である請求項11に記載の半導体装置の製造方法。

【請求項13】

請求項8ないし12に記載の半導体装置の製造方法で作製された半導体装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−168663(P2011−168663A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−32341(P2010−32341)

【出願日】平成22年2月17日(2010.2.17)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月17日(2010.2.17)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]