有機層堆積

基板上に1つまたは複数の有機層を堆積する方法であって、前記層をコーティングしたスタンプ堆積面を前記基板と接触させることにより、前記1つの層または複数の層を前記スタンプの前記堆積面から前記基板に転写させるステップと、(i)ポリマーを可塑剤と接触させるステップおよび(ii)前記基板およびまたはスタンプを加熱して共形接触および均一な層転写に好都合な条件を創出するステップのいずれかまたは両方のステップと、を備えることを特徴とする方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は基板上への有機層制御堆積の問題、特に、有機電子デバイス類その他の用途に用いられる空間パターン化層および多層の製造ならびに同方法を用いて製造されるデバイス類に関する。

【背景技術】

【0002】

有機半導体光電子工学分野は、ディスプレイ、照明、エレクトロニクス、光検出、太陽エネルギー変換および通信などの多くの応用分野に対して益々多くの関心を集めている。こうした用途およびその他の可能性ある用途領域では、発光ダイオード(LED)、太陽電池、光ダイオード、トランジスタ、光増幅器およびレーザなどのデバイス類の製造能力が必要である。物理的にフレキシブルなプラスティックデバイス類の製造可能性については強く関心を持たれている。こうしたデバイス類が、既に定着しているシリコンやその他の無機半導体デバイス技術に対抗するためには、いかなる場合においても低コストで信頼性ある製造方法が必要である。理想的な有機層堆積技術は以下の特性を持っていなければならない。高スループット(例えば、リール・ツー・リール方式)処理との適合性と、多層および多元素構造体類の製造能力と大気処理条件との適合性(すなわち、コスト高になる真空環境を必要としないこと)である。また、高品質なデバイス類の製造には、均一で実質的に欠点のないミクロンおよびサブミクロン厚の層を製造でき、高空間分解能で基板上の位置を制御できる堆積技術も必要である。

【0003】

有機半導体は、低分子類、デンドリマー類あるいはポリマー類に分類される。低分子類は少数の原子と正確な化学構造とを有し、溶液から処理して均一な薄膜を形成することが困難なことが多い。典型的なものとしては、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)1−1’−ビフェニル−4,4’−ジアミン(TPD)や8−トリス−ヒドロキシキノリンアルミニウム(Alq3)がある。これらは一般的に、従来の真空蒸着技術で処理される。一方、ポリマー類は通常、繰り返し鎖様の構造を有し、化学構造の不正確と同じである、あるサンプル内の鎖長(従って分子量)が分散するように配置されている多数の原子を有する。こうしたポリマー類は通常、溶液からまたは溶解状態で容易に処理される。ポリマー類としては、ポリ(9,9−ジオクチルフルオレン)(PFO)やポリ(3−ヘキシルチオフェン)(P3HT)が含まれる。溶液処理はポリマーデバイス製造に広く用いられており、その中には、スピンコーティング、ブレードコーティング、インクジェット印刷やグラビア印刷が含まれる。3番目の分類すなわちデンドリマー類は、少数分子からなる化学的正確性(正確な分子量)を有しながらも溶解しやすく、また実質的に高分子量を有する。デンドリマー類は、一連の分枝類(デンドロン)が派生するコアを備えた構造を有する。溶液処理はデンドリマー類にも使用される。

【0004】

有機デバイスの製造においては、例えば、電極用導電層、絶縁誘電体層や光制御層などの層が追加的に必要となる場合もある。本明細書に記載の発明は、半導体層、導電層、絶縁層およびその他の機能性有機層の堆積を等しく取り扱っている。

【0005】

前記のように、有機材料に適用される多くの溶液堆積技術が開発されており、この中には、多色LEDとポリマートランジスタの製造技術として、インクジェット印刷、ドクターブレードコーティングおよびグラビア印刷技術などが含まれる。しかしながら、こうした溶液ベースの技術は概して多層堆積には不適である。なぜなら、ある層に使用される溶媒が、先に堆積した層を溶解もしくは部分的に溶解させるか、膨潤させるか、そうでなければ壊してしまうためである。堆積される有機材料に対して所謂直交溶媒(直交溶媒とは堆積される層に対しては良好に作用するが、下位の層を溶解したり不都合に膨潤あるいは壊すことがない溶媒である)を見出したり、およびまたは、特に直交溶媒が使用できるようにするために前記の有機材料を再設計することは、うまく行ったとしても時間の浪費であり、最悪の場合にはそれが不可能な場合もある。非溶解性の有機物層を形成するために「前駆体経路」を用いることも、前駆体を完全に変換して熱/光変換処理中の不要な副反応を避けることが困難であるために、特に有用であるとは認められていない。一部のデバイス類の製造に適合しない高温およびまたは酸性環境が、例えば、スルホニウム前駆体類からポリフェニレンビニレン誘導体類への完全な変換を達するために必要になるかもしれない。溶液処理に対する別の問題は、ある特定の材料の堆積位置を空間的に定義する必要性に関する。基板をリソグラフィや集束ビームエッチングを用いて事前に構造化し、材料が選択的に堆積される領域を定義することが必要になるかもしれない。これによって複雑になりコストが上昇する。

【0006】

高品質な多層堆積には有機気相蒸着が使用され得るが、本質的に少数分子への適用に限定されており、また通常、高スループット生産には問題となる真空環境が必要である。また、パターン化有機フィルム構造の堆積手段として、熱転写法やレーザアシスト熱堆積法も開発中であるが、それらは通常、特定的に改質された材料の開発が必要であり、既存の有機半導体類とは容易に適合しない。

【0007】

また、マイクロ成形転写(μMT)とマイクロ密着焼き付け(μCP)技術も、有機層堆積への利用として相当な注目を集めている。両技術とも通常、堆積材料のキャリアとしてポリジメチルシロキサン(PDMS)エラストマスタンプを用いる。μMTにおいては、液体前駆体でPDMSブロック表面のパターン化マイクロチャンネルを満たす。その後、前記前駆体は部分硬化して基板と接触することになる。前記の部分硬化したフィルムは基板上に接着し、該フィルムを残したままフレキシブルな型を取り除く。この技術は、光学(非共役)ポリマー類から、多層の3次元マイクロ流体構造とポリマーベースの光波集積回路を製造するために用いられてきた。しかしながらこの技術は、興味のある既存の有機材料の大部分には適用できない化学的硬化処理を伴っており、製造されるフィルムの厚みが通常ミクロンの範囲であり、多くのエレクトロニクス用途の要件には大きすぎる。硬化処理に対する制御がなされていないために、出来上がった層の形状も理想的でないことが度々である。このために次には、デバイス製造工程の文脈においては望ましくない不均一な構造が形成されることになる。

【0008】

μMT法とは対照的に、μCP技術では、PDMSスタンプの突部面との接触により材料が基板に転写される。μCP法は、自己凝集分子類(例えばチオール類)をリソグラフィのレジストとして作用させるために金属基板に転写したり、タンパク類をバイオチップに転写したり、ポリ(3,4−エチレンジオキシチオフェン):ポリ(スチレンスルホネート)(以後、PEDOT:PSS)などの水溶性導電性ポリマー類をデバイス基板に転写するために用いられてきた。μCPが機能性ポリマーの均一薄膜を転写できる潜在性を有していることは、μMTに対して重要な利点である。しかしながら、本方法は水溶性材料に対して開発されたが、一方、多くの興味ある有機材料は、水ではなく有機溶剤の使用が必要である。

【0009】

PDMSスタンプはマイクロ密着焼き付け技術のキーポイントである。まず、PDMSスタンプは室温で十分に柔らかいために、該スタンプと基板間の共形接触、すなわち転写を促進する状況を実現しやすい。次に、該スタンプの表面は撥水性だが、酸素あるいは空気プラズマ処理後にはその表面に極めて薄くて(約2nm)硬いSiOx層が形成されるために、一時的に親水性表面に変えることができる。しかしながら、この極薄層は安定したものではなく表面は時間と共に撥水状態に戻る。そのために、PDMSスタンプ表面の堆積フィルムのスタンプへの付着力は徐々に小さくなる。

【0010】

理論的には、PDMSスタンプ上のいかなる種類の堆積フィルムであっても、μCPを用いて任意の基板に転写され得るが、実際にはそうではない。PDMSスタンプから基板に首尾よく(均一に)フィルムを転写させるには、フィルムと基板間で良好な接着力を有する共形接触を構築しなければならない。例えば、スタンプ上の金フィルムと基板上の金フィルム間のファンデルワールス力、あるいはスタンプ上の生体分子と基板上のその抗体間における静電気力は、転写を首尾よく進めるのに大いに役立つ。

【0011】

水溶性ポリマーのPEDOT:PSSは、μCP法を用いて基板に効率的に転写されてきた非常に数少ないポリマー類の1つである。水分リッチな環境においてはPEDOT:PSSは膨潤・変形し易く、また、共形接触段階におけるPEDOT:PSSと基板間の静電気力およびファンデルワールス力の形成に役立つ。対照的に、基板への転写にPDMSスタンプを用いる通常の非水溶性ポリマー半導体類のμCP法では、該ポリマー鎖が比較的硬く共形接触と接着に悪影響を与えることから、困難である。さらに、従来のμCP法では通常、スタンプをポリマー溶液でコーティングするときにできる不均一なフィルムのために、堆積層元素の逆U断面あるいはM断面ができる。

【0012】

層の厚み、均一性および品質(特に、ピンホールと空隙がないこと)は、LED、光ダイオードおよびトランジスタなどの機能性有機フィルム類を含むデバイス類では本質的な要素である。極薄で均一、しかも高品質なフィルムは、最良の光電子性能と耐久性を保証するために有機エレクトロニクスには必須であり、μCP法が好適な生産方法として広範には用いられていないのはこの理由による。

【発明の開示】

【0013】

本発明は、通常使用される溶液加工性材料による空間パターン化構造および多層構造を容易に製造できる、有機半導体デバイス類の加工方法の提供に際して直面する、上記に概説した多くの問題に取り組もうとするものである。水溶性材料および有機溶剤溶解性材料の両方に使用可能な、新規スタンプをベースにした印刷技術が提示され、有機半導体デバイス製造に対する現在の取り組みに対して明確な優位性を多く有することが明示される。

【0014】

本発明の第1の実施形態によれば、基板上に1つまたは複数の有機層を堆積する方法が提供される。該方法は、前記層をコーティングしたスタンプ堆積面を前記基板と接触させることにより、前記1つの層または複数の層を前記スタンプの前記堆積面から前記基板に転写させるステップと、(i)ポリマーを可塑剤と接触させるステップおよび(ii)前記基板およびまたはスタンプを加熱して共形接触および均一な層転写に好都合な条件を創出するステップのいずれかまたは両方のステップと、を備える。この方法により、固体状態の広範囲のポリマー類から広範囲の基板類への転写が可能となる。一旦本方法を知れば、例えばデンドリマー類を含む他の溶液加工される有機半導体類に本方法を好適に適用できることも当業者には明らかであろう。以下の議論では、ポリマー例を明示的に挙げるが、デンドリマー類やその他の溶液加工可能な有機物にも同様に適用可能であり、暗黙的に本明細書に援用される。

【0015】

本発明の方法では、機能性ポリマー層の印刷を支援するために、可塑剤類を用いることおよび製造中に該構造を加熱することが具体的に紹介される。ガラス転移温度近くあるいはそれ以上に昇温するか、可塑剤を添加するか、またはその両方を行うと、ポリマー類はより柔軟化して変形し易くなる。ポリマーフィルムをガラスなどの固い基板上に堆積する必要がある場合には、可塑剤の使用は特に有用である。本発明では、フィルム類は固体の状態で堆積される。従って、本方法は、1つまたは複数の溶液加工性材料を重ねた多層構造を直交溶媒を用いずに堆積するのに、容易に用いられる。本方法により、優れた性能を発揮する多層構造のデバイス類を、その中のいかなる材料をも改質することなく容易に製造できる。

【0016】

本技術で製造された層は適切に高品質であるため、本方法は有機半導体デバイス類の効果的生産に利用され得る。本技術により、数十nm〜数百nm厚の平滑で均一なフィルムが堆積できる。もっと厚いフィルムは、その後多重印刷することで可能となる。サブミクロン単位の方位分解能が実現され得る。該技術はまた、高スループット処理(例えば、リール・ツー・リール方式)との一体化にも適している。従って、本発明による本技術を用いれば、多層有機電子デバイス構造およびその他の構造を調製することが可能となり、また、その機能の最適化も可能となる。

【0017】

本発明の第2の実施形態は、上記のポリマー堆積方法を用いてパターン化ポリマー層を基板上に転写するものである。所望のパターンの複写のために設けられた突起を有するPDMSスタンプにポリマーを堆積することで、基板上への転写はある程度実現され得るが、スタンプから次への堆積は不均一に、従って低品質になり易い。特に、堆積されたパターン化ポリマー層の端部周辺では、幾何学的な不均一性が著しくなり得る。こうした幾何学的不均一性は、それが不均一な電気性能およびまたは光学性能をもたらすために、デバイス生産工程においては望ましくない。

【0018】

本発明の実施形態によれば、スタンプの堆積面をパターン化基板と共形接触させて、ポリマーを可塑剤と接触させるかあるいは前記基板を加熱するかのいずれかあるいはその両方により、前記スタンプ上のポリマー層部分をパターン化基板上に堆積できるため、前記ポリマー層を平坦なスタンプ表面上に事前にパターン化することができる。スタンプ上に残存するポリマー(スタンプの堆積面からパターン化基板上へポリマーを転写後)はその後他の基板上へ堆積されて、高品質なパターン化ポリマー層となる。最終基板への事前パターニングあるいは最終層の堆積後パターニングは不要である。次に、パターン化ポリマー層は、例えば、素子アレイの製造のために引き続き印刷される。

【0019】

本発明の方法により堆積される、ポリマー、あるいは複数のポリマー類からなる、あるいは1つまたは複数のポリマー類と1つまたは複数の分子類からなる、あるいは1つまたは複数のポリマー類と1つまたは複数のナノ粒子類、コロイド類、フレーク類あるいはその他の充填材類からなるブレンドは実際に、PEDOT:PSS、P3HT、PFO、F8BT、その他のポリフルオレン、ポリアリーレン、ポリアリーレンビニレン、ポリシラン、ポリビニルアルコール、ポリアミド酸、ポリイミド、ポリメチルメタクリレートなど(ここで、P3HTはポリ−3−ヘキシルチオフェン、PFOはポリ(9,9−ジオクチルフルオレン)、F8BTはポリ(9,9−ジオクチルフルオレン−co−ベンゾチアジアゾール)である)を含む任意の導電性、半導体あるいは絶縁性ポリマーを1つあるいは複数含んでいてもよい。

【0020】

好適にはスタンプの堆積面はエラストマ材料であり、より好適にはPDMSである。ポリマー層は、スピンコーティング、ディップコーティング、スプレーコーティングあるいはその他の技術でスタンプに塗布される。塗布技術の品質によってスタンプ上のポリマー層の品質、従って最終堆積層の品質が決まるであろう。

【0021】

層転写は任意の固体状態の基板に行える。基板としては、未処理あるいはコーテンィグされた、セラミック、金属、ガラスおよびポリマー基板がある。基板は、ITO(インジウムスズ酸化物)などの無機材料からなるフィルムあるいはPEDOT:PSSなどの有機フィルムで、プレコーティングされてもよい。

【0022】

必要であれば、ポリマー堆積前に、可塑剤をポリマー中にブレンドする。または、ポリマーを基板に転写する前に、スタンプ上のポリマー層表面あるいは基板表面に可塑剤を堆積する。いずれも場合にも、可塑剤は、スタンプが基板と接触する時にポリマーを可塑化するように作用する。

【0023】

堆積されるポリマーの柔軟性が増す限り、また、ポリマー層のデバイス機能に悪影響を与えない限り、任意の可塑剤を用いてもよい。通常、好適な可塑剤類は分子量が比較的小さく沸点が高い。可塑剤としてはグリセロールが好ましい。なぜなら、グリセロールは広く入手可能であり、広範囲のポリマー類に適切に用いられるからである。必要であれば、前記可塑剤をスピンコーティングあるいは他の方法により薄膜にして基板に塗布してもよい。

【0024】

基板の加熱ステップでは、堆積工程時にポリマーのガラス転移温度近くまで加熱することが好ましい。例えば、P3HTではガラス転移温度が約140℃であり、P3HT層転写のための好適な加熱温度は、このガラス転移温度の40℃以内の範囲の温度である。しかしながら、一部のポリマー類は350℃〜400℃の高いガラス転移温度を有するため、これらのポリマー類に対する熱アシスト層転写では、好適にはポリマーのガラス転移温度の150℃未満の範囲内の加熱を伴う。可塑剤を用いてガラス転移温度を下げることがより好ましい。

【0025】

加熱ステップを用いる場合には、スタンプが基板と接触させる間の堆積工程中に基板を加熱することが好ましい。加熱温度と加熱される材料に応じて、加熱ステップを数秒間あるいは数分間継続することができる。1秒〜300秒間の加熱が好ましく、10秒〜180秒間、20秒〜120秒間あるいは30〜50秒間の加熱がさらに好ましい。光学的加熱方法は、高スループット実現には有益であると考えられる。

【0026】

本発明は、基板上に1つまたは複数のポリマー層を有し、少なくともその1つの層は本発明の方法により堆積される、電子デバイス類、光電子デバイス類あるいは光デバイス類を提供する。こうしたデバイス類としては、LCDデバイス、有機LED、有機光起電デバイス、有機光検出器、有機トランジスタ、および有機光デバイスなどがある(レーザ、増幅器、スイッチなどを含む)。

【図面の簡単な説明】

【0027】

本発明は多くの方法で実施され得るが、多くの実施形態について添付図面を参照して例示的に説明する。

【0028】

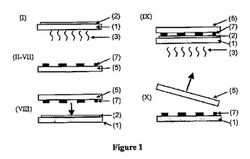

【図1】熱アシストおよびまたは可塑剤アシスト堆積方法を示す。ステップ(I)は、基板(1)上への可塑剤(2)堆積と、例えば基板が硬い無機表面を有する場合など、必要に応じて、可塑剤堆積に用いた溶剤を除去するための加熱(3)と、を示す。ステップ(II〜VII)は、堆積層のパターニングという任意工程に関するものであり、図2に示す。ステップ(VIII)はパターン化(または均一な(図示しない))ポリマー層(7)を有するエラストマスタンプ(5)を基板(1)と接触させるステップを示す。ステップ(IX)は接触層の加熱ステップを占めす。ステップ(X)は、前記エラストマスタンプ(5)の除去とパターン化ポリマー(7)の基板(1)への転写を示す。

【0029】

【図2】図1で説明したように、ポリマー層をエラストマスタンプ上にパターン化する方法を示す。ステップ(II)は、ネガティブにパターン化された(所望のパターンのネガに対応したレリーフパターンを持つ)基板(4)上への可塑剤(2)の堆積とその後の加熱(3)とを示す。ステップ(III)は、プラズマ処理または酸化処理によるスピンコーティング用エラストマスタンプ(5)の調製を示す。ステップ(IV)は、スピンコーティングとして示される(他の堆積方法でもよい)、ポリマー層(7)のエラストマスタンプ(5)上への堆積を示す。ステップ(V)は、ポリマー層(7)でコーティングされたエラストマスタンプ(5)と、可塑剤層(2)でコーティングされたネガティブにパターン化された基板(4)との接触ステップを示す。ステップ(VI)は、ネガティブにパターン化された基板(4)と接触したポリマー領域を転写させる後加熱を示す。ステップ(VII)は、ポリマーフィルム部分の前記ネガティブにパターン化された基板への転写を示しており、エラストマスタンプ(5)上には所望の空間パターンを有する高品質なフィルムが残っている。

【0030】

【図3】本発明の方法で製造された構造の2つの光学像を示す。(i)は、ガラス基板上に印刷されたパターン化P3HT:PCBMブレンド層(ここで、PCBMは溶解性フラーレンである1−(3−メトキシカルボニル)−プロピル−1−フェニル−(6,6)−C61である)を、(ii)は、互いに直角にガラス基板上に連続的に印刷されてグリッドパターンを形成する重複縞パターン化P3HTを示す。

【0031】

【図4】図3(i)で撮像した層部分の形状断面図(触針式表面形状測定器で測定した)である。該断面は、50mm幅の縞を有するグリッドにパターン化された厚さ120nmのフィルムの均一な堆積を示している。

【0032】

【図5】印刷層の原子間力顕微鏡(AFM)データを示す。(a)は、P3HT/PEDOT:PSS/ITOコーティング基板上に印刷されたP3HT:PCBMブレンド層のAFMで測定した表面形状を、(b)は、(a)でマークした線に沿って測定したP3HT:PCBMブレンド層断面の表面粗さを、(c)は、二乗平均平方根分散がわずか2.9nmである空間分解表面の高さ分布を、示す。

【0033】

【図6】本発明の方法で製造された3つの光ダイオード構造それぞれの電流密度−電圧(J−V)特性を示す。3つの光ダイオード構造はそれぞれ、単一光活性層(P3HT)、二重層(P3HTの上にP3HT:PCBMブレンド)および3重層(P3HTの上にP3HT:PCBM、さらにその上にF8BT:PCBM)を備える。

【0034】

【図7】図6の3つの光ダイオードそれぞれの、スペクトル分解量子効率曲線を示す。

【発明を実施するための最良の形態】

【0035】

添付図に示した本発明の方法について以下さらに詳細に説明する。図1において、ステップIは可塑剤(2)の基板(1)上への堆積を含む。これは、基板がITO、ガラスあるいは金属などのように固い場合に最も必要となる。基板表面が柔らかい場合、例えば、基板上に先に堆積したポリマー層が存在する場合には、本ステップは不要であってもよい。グリセロールを含む複数の可塑剤類を用いることができる。可塑剤の堆積は、ブレードコーティング、スピンコーティング、ディップコーティング、インクジェット印刷などの複数の方法により行うことができる。溶液堆積方法を用いて堆積した場合には、その後、後加熱(3)を行って前記可塑剤フィルムから溶剤を除去する。この時の加熱温度は溶剤を除去するに十分高いものでなければならないが、可塑剤にダメージを与えたりその被覆均一性を減ずるほど高くしてはならない。

【0036】

図1および2に示した方法の代替方法として、可塑剤を直接ポリマー溶液中に組み入れ、共堆積させてポリマー/可塑剤ブレンド層を形成してもよい。その時にはステップIはもはや不要であり、ステップ(II)〜(X)を前記の通り行うことになるが、ただし、個別の可塑剤層(2)ではなくポリマー/可塑剤混合物を含んだ層(7)となる。

【0037】

図2のステップ(II)〜(VII)は、エラストマスタンプ上のポリマー層の任意のパターニングに対応する。これについては以下さらに詳細に述べるが、エラストマスタンプ上に高品質パターン化ポリマー層を形成する一連の工程と要約することができる。この層は、水溶性あるいは有機溶剤溶解性のいずれかの、複数のポリマー類であっても、分子材料類およびまたはナノ粒子類/コロイド類/フレーク類あるいはその他の充填材類とブレンドされたポリマー類であってもよい。具体的には、水溶性PEDOT:PSS、P3HTなどのチオフェン誘導体類、F8BTなどのフルオレンポリマー類、ポリアリーレン類、ポリアリーレンビニレン類、ポリビニルフェノールなどの非導電性(絶縁性)ポリマー類、ポリメチルメタクリレートなどの光学ポリマー類、フォトレジスト類およびPCBMとブレンドされたP3HTなどのポリマーブレンド類などがある。

【0038】

ステップ(VIII)は前記基板とスタンプとの接触ステップに対応する。この場合、前記の2つの要素の表面を互いに接触させる。これは、フラットスタンプあるいはローラを用いた大面積、高スループット処理に適した方法を含む複数の方法により実現される。印刷ポリマーの領域は、スタンプのサイズで決まる。比較的大面積を印刷する場合には、均一性を維持するために、スタンプの厚みを増すか、さもなければスタンプの背面を利用してもよい。背面は適当に硬い材料、例えば、プラスティック、金属あるいはガラスで形成してもよい。スタンプは、所望の処理スループットレベルに対しまた非平坦表面の構造上での製造に対して、その面積を適切に増やすか形状付けられてもよい。

【0039】

ステップ(IX)では、後加熱によりポリマー層(7)の基板(1)への転写を支援する。また、ステップIで説明した可塑剤層は、このステップにおいて積極的役割を果たす。上記のように、このステップの間に、エラストマスタンプ(5)の表面特性が変化してポリマー層に対する接着力をなくして行く。同時に、前記ポリマー層をガラス転移温度近くまで加熱することによって、鎖移動度を増加させより接着性の高い基板への転写を促進する。該可塑剤もこのプロセスを支援する。

【0040】

理想的な転写は、ポリマー層がガラス転移温度近くまで加熱(3)されたときに実現される。例えば、P3HTのガラス転移温度は約140℃であり、効率的な転写は130℃で実現される。加熱時間はフィルムの厚みに依存しており、一般的には、有機半導体デバイス類に通常用いられる100nmフィルムに対して30〜50秒間が最適である。フィルムの厚みが厚くなれば加熱時間はそれだけ長くなるであろう。

【0041】

ステップ(X)は、基板(1)に接着したポリマー層(7)を残してスタンプ(5)を除去するステップを示す。該スタンプは、基板に対して複数の角度で持ち上げることで除去されるが、それは堆積装置の構造によって決まるであろう。

【0042】

図2の、エラストマスタンプ上のポリマー層のパターニングを示したステップは以下の通りである。

【0043】

ステップ(II)は、所望のポリマー層パターンのネガに対応したレリーフパターンを持つ基板(4)上への可塑剤(2)の堆積を示す。該ネガティブスタンプは、シリコン、二酸化ケイ素、金属あるいはSU−8などのポリマーなどの材料で形成され得る。堆積方法と後加熱(3)は、ステップIに対し上記した通りである。前記の通り、可塑剤をステップ(IV)のポリマー溶液(7)に添加してもよい。

【0044】

ステップ(III)はポリマー層堆積用エラストマスタンプ(5)の調製を示す。該エラストマスタンプは、複数のエラストマポリマー類から形成されるが、最も一般的にはPDMSから形成される。エラストマスタンプの表面形状は最終デバイスの品質を決定する要因となるため、表面平坦度は重要である。該PDMS調製の最終ステップは複数の技術による表面改質であるが、最も一般的には、空気プラズマ処理あるいは酸素プラズマ処理(6)による。この改質により、その後のポリマー層堆積ステップに適した表面が提供される。

【0045】

ステップ(IV)は、ステップ(III)で説明した方法により調製されるスタンプ(5)上へのポリマー層(7)の堆積を示す。上記のように、ステップ(II)〜(VII)を要約すると、該ポリマー層には、水溶性および有機溶剤溶解性ポリマー類と、分子類、ナノ粒子類、コロイド類、フレーク類およびその他の充填材類とブレンドされた溶解性ポリマー類と、が含まれる。また、該ポリマーは可塑剤を組み入れてもよい。堆積は、スピンコーティング、インクジェット印刷およびディップコーティングなどの複数の方法により行われ得る。

【0046】

ステップ(V)は、(ステップ(II)の方法により堆積された可塑剤(2)の有無に関わらず)ネガティブにパターン化された基板(4)と(ステップ(III)および(IV)の方法により調製された)ポリマー層(7)との接触ステップを示す。この接触では2つの層の表面接触が必要であり、高スループット製造に適した技術を含む複数の技術を用いて行われる。

【0047】

ステップ(VI)は、前記ポリマー層(7)部分のネガティブにパターン化された基板(4)への転写を支援する後加熱(3)を示す。ステップ(IX)で説明したように、ここでは、ポリマーがガラス転移温度近くまで加熱されることが好ましい。ステップ(II)で説明したように、ここでは可塑剤(2)が積極的な役割を果たす。

【0048】

ステップ(VII)は、所望のパターンを形成するために除去しなければならないポリマー層部分が表面に堆積した前記ネガティブにパターン化された基板(4)の除去を示す。スタンプ(5)には所望のパターン(7)でパターン化された高品質なポリマー層が残っており、このポリマー層は図1のステップ(VIII)〜(X)で説明したように、任意の所要基板上に堆積される。

【0049】

従来の蒸着技術に対する本発明の方法での特別の長所は、水溶媒を必要とするポリマー類と共に、有機溶剤を必要とするポリマー類を印刷できること、多くのデバイス構成に要求される空間パターン化層を印刷できること、層間に明確に定義付けられた界面を有し、上層を堆積中に下の堆積層を劣化させることのない高品質な複層を印刷できること、および、定義付けられた厚みを持つ均一な複層を堆積できること、である。こうして、本方法では、優れた構造とその結果優れた性能とを有するデバイス類の製造が可能となる(以下の実施例を参照のこと)。さらに、本発明の方法は、高スループット(例えば、リール・ツー・リール方式)処理に適しており、また平坦な表面への堆積と共に曲線表面への堆積にも適していると考えられる。

実施例

【0050】

例示として、本発明の実施例を詳細に説明する。第1の実施例では、パターン化ポリマーをガラス基板に堆積する。第2の実施例では、複層光ダイオードデバイスを製造し、本発明の方法によって新規なデバイス構造が可能であり、優れた性能を有する高品質なデバイスの実現に用いられることを示す。

【0051】

本実施例で用いたポリマー類は、H.C.Stark社のポリ(3,4−エチレンジオキシチオフェン):ポリ(スチレンスルホネート)(PEDOT:PSS)、American Dye Source Inc.社のレジオレギュラポリ(3−ヘキシルチオフェン)(P3HT)、Dow Chemical社のポリ(9,9−ジオクチルフルオレン−co−ベンゾチアジアゾール(F8BT)、Sigma−Aldrich社の[6,6]−フェニルC61−酪酸メチルエステル(PCBM)およびグリセロールである。P3HT、PCBMおよびF8BTの溶解溶剤としてクロロベンゼン(CB)を用いた。フィルム類の堆積に用いたCB溶液の濃度は、P3HTに対して20mg/ml、P3HT:PCBMブレンドでは、PCBMに対して30mg/ml+P3HTに対して30mg/ml、また、F8BT:PCBMブレンドでは、F8BTに対して20mg/ml+PCBMに対して20mg/mlとした。ポリマーフィルム類の可塑剤としてグリセロールを用いた。スピンコーティングに、グリセロール濃度500mg/mlの水溶液またはイソプロパノール溶液を用いた。

【0052】

PDMSスタンプを、Sylgard184シリコーンエラストマ(Dow Corning社製)と硬化剤の混合物(質量混合比率はSylgard:硬化剤=10:1)のキャスティングにより調製した。この2成分をビーカ中にて30分間完全混合し、その後真空中で1時間脱気してから、複写表面上に静かに注いだ。

【0053】

平坦なスタンプ表面を得るために、前記混合物を50nm厚の銀コーティングシリコーンウェハー上に注ぎ、オーブン中70℃にて一晩硬化させた。PDMSスタンプを銀コーティングシリコーンから剥がしてガラス面上に置き、(1.2cm×1.2cmの大きさに)裁断した。PDMSの厚みは典型的に2〜4mmであった。出来たPDMSスタンプ構造をピンセットで持ち上げてガラス背面に付着させた後、プラズマ処理を行うためにプラズマ灰化装置(EMITECH社製 K1050X)に入れた。出力を30W×30秒間に設定し、作動ガスは圧力0.2mbarの空気を用いた。

【0054】

本実施例に用いたガラス基板とITOコーティングガラス基板を、20%Decon90を混合した脱イオン(DI)水を用いて超音波洗浄した(30分間)。その後DI水で3回すすぎを行い、さらに、純粋DI水で超音波洗浄した(30分間)。それらを最終的に高圧送気管を用いて乾燥した。

【0055】

試料の厚みを、表面形状測定装置Alpha Step2000を用いて測定した。光学像は、Kodac DC290ズームデジタルカメラに取り付けた顕微鏡Zeiss Axioskopにより記録した。Digital Instruments社の原子間力顕微鏡(AFM)DI3100を用いて、タッピングモードでフィルムの表面形状を調べた。

実施例1

【0056】

第1の実施例では高品質のポリマー層の堆積について説明するが、この中には均一にパターン化された単層および多層の両方が含まれる(図3および5参照)。製造工程に関しては、レジオレギュラポリ−3−ヘキシルチオフェン(P3HT)の堆積に関する部分で詳細に述べたが、該堆積方法は、前記の通りまた下記に示すように、すべての溶液ポリマー類に同様に適用できる。

【0057】

ステップ1:洗浄したガラス基板表面上に、グリセロール水溶液(500mg/ml)を用いて回転速度1500rpm(回転時間30秒間)にて薄いグリセロールフィルムをスピンコーティングした。次に、コーティングガラス基板をホットプレート上で大気中140℃×30秒間加熱した。

【0058】

ステップ2:、P3HTのクロロベンゼン溶液(20mg/ml)を用い回転速度5000rpm(回転時間30秒間)にて、プラズマ処理したPDMSスタンプ表面に35nm厚のP3HT均一層を堆積した。次に、該スタンプをグリセロール可塑剤を事前に塗布した前記ガラス基板表面と共形接触させた。

【0059】

ステップ3:前記基板とスタンプとをホットプレート上で大気中120〜140℃×30〜50秒間加熱した。

【0060】

ステップ4:前記ガラス基板に接着したポリマーフィルムを残して前記PDMSスタンプを基板から取り除いた。

【0061】

本方法により、高品質な35nm均一厚の(パターン化されていない)ポリマー層を基板上に堆積できた。同じステップ2〜4を繰り返し用いて、単一材料からなる厚膜堆積かあるいは、デバイスにより関連する、2種類以上の異なる材料を含むヘテロ構造を有する厚膜堆積のいずれかの多層試料を製造してもよい。

【0062】

パターン化ポリマー層を得るために、ネガティブにパターン化された(すなわち、所望のパターンのネガを表すパターンを持つ)SU−8構造を用いてPDMSスタンプ上のポリマーをパターン化し、その後で基板に転写した。

【0063】

パターン化されたSU−8構造は、メーカ(MicroChem社)の標準指針に従って調製した。4インチ径のシリコーンウェハーは、「ピラニア」溶液(H2O:NH4O:H2O2=5:1:1)を用いて80℃で洗浄しDI水ですすぎを行った後、窒素ガス流下で乾燥させた。前記のウェハー面上に、3000rpm(回転時間15秒間)にて14μm厚のSU−8 10フィルムをスピンコーティングし、その後65℃×5分間ソフトにベーキングした。その後、Cr−マスクを用い、Karl Suss社製マスクアライナ内で12秒間UV暴露を行って該パターンを定義した。該暴露ウェハーに下記の一連の処理を行った:65℃にて1分間加熱、95℃にて2分間加熱後、SU−8現像液に2分間浸漬し、最終的にオーブン内で大気中200℃で完全硬化させた。

【0064】

ガラス基板上のパターン化ポリマーフィルムの調製に、5つの追加ステップ(均一フィルムの調製に必要なステップの後に)を用いる。

【0065】

ステップ1:前記のパターン化されたSU−8構造を、グリセロール水溶液(3.3%グリセロール)を用い1500rpm(回転時間30秒間)でスピンコーティングしてグリセロールコーティングした。次に、グリセロールコーティングされたパターン化SU−8構造をホットプレート上で大気中140℃×30秒間加熱した。下記のポリマー転写の支援として、グリセロールコーティング前に、前記SU−8構造を任意に、例えば、出力30W×30秒間などの条件下で、空気プラズマ処理(EMITECH社 K1050X)してもよい。

【0066】

ステップ2:上記の通り、溶液(クロロベンゼン中濃度20mg/ml)を用い5000rpm(回転時間30秒間)にてスピンコーティングを行って前記のポリマー層(この場合P3HT)を堆積した。次に、ポリマーコーティングPDMSを前記のネガティブにパターン化されたSU−8構造と共形接触させた。

【0067】

ステップ3:次に、スタンプとSU−8構造とをホットプレート上で大気中140℃で共に加熱した。

【0068】

ステップ4:ネガティブにパターン化されたSU−8構造をPDMSスタンプから取り除いて、不均一なポリマー層からなる不要な部分を除去することにより、所望のパターンを有するPDMSスタンプ上のポリマー層が出来た。

【0069】

ステップ5:次に、均一P3HT層に対して上記のステップを用いて、前記パターン化ポリマー層の基板への転写を準備した。

【0070】

本方法を用いることにより、基板上に高品質なパターン化ポリマー層を堆積できた。上記の通り、本プロセスを繰り返し用いて単一の材料からなる厚膜か、あるいは2種類以上の異なる材料を含むヘテロ構造かが形成できる多層試料を製造してもよい。さらに、種々の異なるパターン化層および均一層を引き続いて堆積できる。該ポリマー、あるいは複数のポリマー類からなる、あるいは1つまたは複数のポリマー類と1つまたは複数の分子類からなる、あるいは1つまたは複数のポリマー類と1つまたは複数のナノ粒子類、コロイド類、フレーク類あるいはその他の充填材類からなるブレンドは実際に、PEDOT:PSS、P3HT、PFO、F8BT、その他のポリフルオレン、ポリアリーレン、ポリアリーレンビニレン、ポリシラン、ポリビニルアルコール、ポリアミド酸、ポリイミド、ポリメチルメタクリレートなどを含む任意の導電性、半導体あるいは絶縁性ポリマーを1つ以上含んでいてもよい。

【0071】

さらに、堆積パターン化層の配向は、先の堆積層の配向に対して選択することができ、特定のデバイス構成に要求されるより複雑な構造を製造できる。

【0072】

図3は、本発明の方法でガラス基板上に堆積されたパターン化層の2つの光学像を示す。図3(i)は、ガラス(明るい部分)基板上にグリッド形状にパターン化されたP3HT:PCBMブレンド層(暗い部分)を示す。グリッドパターン内に見える露光ガラス正方形は大きさが50×50μmであり、従って、前記パターニングプロセスは、携帯電話画面のVGA分解能(640×460画素)を得るには十分である。最小限の大きさには、SU−8構造の製作に用いるマスクによって制限があり、またサブミクロン単位のパターンも本方法により調製した。

【0073】

図3(ii)は、ガラス(明るい部分)基板上の、互いに直角に重なる、別個に堆積された2つの縞パターン化P3HT層(暗い部分)を示す。この光学像は、パターンの忠実性と、本発明の方法が選定された相対的配向性を有する高品質なパターン化ポリマー層を連続的に堆積できることを示す。

【0074】

図4は、ガラス基板上に堆積されたグリッド状パターン化P3HT:PCBMの、表面形状測定器で測定した断面形状を示す。該断面がシャープな端部を有していることは本技術の魅力的な特徴である。

【0075】

図5(a)はAFMによる形状を、5(b)は(a)でマークした線に沿って測定した高さ断面を、5(c)は、ITOコーティング基板上に堆積されたPEDOT:PSS、P3HTおよびP3HT:PCBMを順番に含む3層構造の計算上の形状分散を、示す。このPEDOT:PSS、P3HTおよびP3HT:PCBMの層を順にそれぞれ別個に、本発明の方法を用いて堆積した。印刷フィルムの表面は、平均粗さが約2.9nmと比較的平滑であることがわかった。このことは、制御された層厚みと品質を有する多層のヘテロ構造が本発明の方法により製造されることをよく示している。こうした多層構造は、多くのポリマーデバイス類の性能最適化に有益であることがわかってきている。

【0076】

これらの印刷層のフィルム品質に関する重要な点は、ピンホールが見えないことである。本発明の方法の長所である良好なフィルム品質は、以下の実施例で言及されるポリマーデバイス類でも確認されるが、このデバイス類では、リーク電流が最良のスピンコーティングフィルムと同様に少なく、場合によってはそれより低いものもある。ポリマーフィルムにピンホールが存在すると、通常、デバイス性能が低下する。ダイオードの場合には、ピンホールによって、表面接触金属が底面接触金属に予想以上に近づくために、該デバイスには計画以上の高リーク電流が発生するか、あるいは最終的にはショートしてしまう。これは、光ダイオードの検出感度、太陽電池の効率およびLEDの発光均一性にとって、またあらゆる場合においてデバイスの寿命上、問題である。

実施例2

【0077】

多層ポリマーデバイス構造は、体系的な機能最適化を可能にする十分フレキシブルな構造を有する。例えば、単一層での望ましくない正孔再結合、ブレンドベースでの光検出器および太陽電池は、垂直構造化によって対応され得る。正孔輸送層と電子輸送層間にサンドイッチされたドナー−アクセプタのブレンド層を有するスタック構造の創出は、これに対して有効である。このように、三重層光ダイオードの性能は、単一層デバイスあるいは二重層デバイスよりも良好になると予測され、以下に示す結果と一致するものと考えられる。

【0078】

第2実施例においては、光ダイオードおよびまたは太陽電池デバイスを本発明の方法を用いて調製し、事前にパターン化されているITOコーティングガラス基板上にスピンコーティングされたPEDOT:PSS層上に、ポリマー層を堆積した。該PEDOT:PSS層をスピンコーティングで調製し、次に、P3HT層、P3HT:PCBMブレンド層およびF8BT:PCBM層を本発明の方法により堆積して、二重層(P3HT/P3HT:PCBM)スタックおよび3重層(P3HT/P3HT:PCBM/F8BT:PCBM)スタックを製造した。基準となる単一層構造も製造したが、この場合、P3HT:PCBM層を印刷ではなく文献に通常報告されているスピンコーティングにより形成した。前記の2重層および3重層スタックデバイスの製造では、ガラスあるいは他の硬い基板よりもより影響を受けやすいポリマー層上には印刷を行った(つまり、スピンコーティングPEDOT:PSS層と印刷P3HT層、3重層スタックの場合にはさらに印刷P3HT:PCBM層)ので、可塑剤を用いる必要はなかった。製造工程においては、基板層にもPEDOT:PSS層を印刷することが勿論好ましいが、それが望ましい場合にはそうすることは可能であろう。

【0079】

要約すると、3種類のデバイス構造を製造した。

【0080】

二重層ダイオード

ガラス/ITO/スピンコーティングPEDOT:PSS/印刷P3HT/印刷P3HT:PCBM/LiF/Al

【0081】

3重層ダイオード

ガラス/ITO/スピンコーティングPEDOT:PSS/印刷P3HT/印刷P3HT:PCBM/印刷F8BT:PCBM/LiF/AL

【0082】

単一層ダイオード

ガラス/ITO/スピンコーティングPEDOT:PSS/スピンコーティングP3HT:PCBM/LiF/Al

【0083】

詳細な調製方法につき、以下簡単に説明する。

【0084】

シート抵抗が25Ω/cm2の、ITO導電性酸化コーティングを施した1.2cm2のガラスプレートを基板とした。市販水溶液(H.C. Starck社のBaytron PE FL)を用いて前記基板上に直接、PEDOT:PSSをスピンコーティング(3000rpm、回転時間60秒間)し、次に、ホットプレート上で、大気中150℃×30分間加熱した。できたPEDOT:PSSフィルムの厚さは40nmであった。

【0085】

基準の単一層ダイオードに対して、前記PEDOT:PSSコーティングしたITO基板上に、クロロベンゼンブレンド溶液(溶媒1ml中にPCBM30mgとP3HT30mgが溶解)を用いてP3HT:PCBM(110nm厚)をスピンコーティングした。

【0086】

上記実施例1と同様に、PDMSスタンプを調製しプラズマ処理を行った。20mg/mlのクロロベンゼン溶液を用いてスピンコーティング(5000rpm)により、前記PDMSスタンプ上にP3HT層(15nm厚)を堆積した。クロロベンゼンブレンド溶液(溶媒1ml中にF8BT20mgとPCBM20mgが溶解)を用いてスピンコーティング(5000rpm)により、前記PDMSスタンプ上にF8BT:PCBMブレンド層(45nm)を堆積した。スピンコーティングはすべて大気中で行った。

【0087】

次に、これらのコーティングPDMSスタンプを用いて、二重層および3重層デバイスを順に製造した。それぞれの場合において、印刷プロセス(実施例1のステップ2〜4と比較のこと)は下記のステップを含む。前記スタンプをコーティング表面と共形接触させる;前記基板とスタンプとをホットプレート上で大気中120〜140℃×30〜50秒間加熱する;PDMSスタンプを取り除いてコーティング面に接着したポリマーフィルムを残す。

【0088】

まず、15nm厚のP3HT電子阻止層を(15nm厚のP3HTコーティングPDMSスタンプから)PEDOT:PSSコーティングITO基板上に印刷して二重層ダイオードを製造した。次に、110nm厚のP3HT:PCBM電荷光発生ブレンド層を、(110nm厚のP3HT:PCBMコーティングPDMSスタンプから)P3HT/PEDOT:PSS/ITO/ガラス基板上に印刷した。

【0089】

同様に、まず、15nm厚のP3HT電子阻止層を(15nm厚のP3HTコーティングPDMSスタンプから)PEDOT:PSSコーティングITO基板上に印刷して三重層ダイオードを製造した。次に、110nm厚のP3HT:PCBM電荷光発生ブレンド層を(110nm厚のP3HT:PCBMコーティングPDMSスタンプから)P3HT/PEDOT:PSS/ITO/ガラス基板上に印刷した。最終的に、45nm厚のF8BT:PCBM正孔阻止層を(45nm厚のF8BT:PCBMコーティングPDMSスタンプから)P3HT:PCBM/P3HT/PEDOT:PSS/ITO/ガラス基板上に印刷した。

【0090】

各デバイス構造を完成させるために、LiF(0.6nm)とAl(50nm)とを(圧力約5×10−6Torr、Edwards307A 熱蒸発器を用いて)順次堆積して電極表面を形成した。シャドーマスクを用いて各電極表面の空間位置を定義した。出来たデバイスの活性領域は0.15cm×0.3cmであった。電極の最終堆積後に試料を窒素雰囲気のブローブボックス内に移して、ホットプレート上で140℃×15分間、加工後アニーリングを行った。該グローブボックス雰囲気では、酸素濃度は0.1ppm未満、水分濃度は1ppm未満であった。

【0091】

AFM測定を、Dimension 3000(Digital Instruments社、Santa Barbara、USA)を用いてタッピングモードで行った。GPIBインタフェイスでコンピュータに接続されたKeithley 238型ソースメジャーユニットを用いて、光電流およびI−V特性を測定した。タングステンハロゲン光源からの単色光(Bentham社の単色光分光器)出力により照明を行って、ポリマー光ダイオードの応答性をNewport UV−818型光ダイオードを用いてキャリブレーションした。

【0092】

図6は、上記の種類の異なる3つの光ダイオードに対する暗電流データと光電流データとを示す。下位の3つの線は暗電流での結果であり、上位の3つの線は550nm照射光電流での結果である。両方における実線は、基準の単一層ダイオード(ITO/PEDOT:PSS/P3HT:PCBM(スピンコーティング)/LiF/Al)に対するものである。円で表したデータ点は二重層ダイオード(ITO/PEDOT:PSS/P3HT/P3HT:PCBM/LiF/AL)に対するものであり、三角で表したデータ点は、三重層ダイオード(ITO/PEDOT:PSS/P3HT/P3HT:PCBM/F8BT:PCBM/LiF/AL)に対するものである。

【0093】

3つのダイオードの特性は著しく異なっている。基準の単一層ダイオードと比較して二重層ダイオードの場合には、短絡電流は大きく変化していないものの、暗電流が−1Vでは一桁小さく+1Vでは一桁大きい。このことは、P3HT薄層と印刷P3HT:PCBM層とを組み合わせると、電極間の分路が制限されることを示唆している。15nm厚のP3HT層の追加によって二重層ダイオードの厚みが増えたにもかかわらず、正の注入電流は減るどころか増加している。

【0094】

二重層ダイオードと比較して三重層ダイオードの場合には、暗電流に対してさらに一桁小さくなっている。電子阻止層としてのP3HT層の効果と同様に、P3HT:PCBM層とLiF/Al電極間にF8BT:PCBM層を挿入したことにより、正孔阻止障壁として作用している。ここで、F8BTの役割は、均一なF8BT:PCBMフィルムの堆積を促進するためのホストとして作用することである。PCBMにおける電子移動度は正孔移動度よりも一桁大きく、P3HTとPCBM間の正孔障壁は0.9eVもあることは公知である。F8BT:PCBM層を挿入するその他の利点としては、三重層ダイオードでの回路電圧がわずかながら上昇する(0.35Vから0.40Vへ)ことである。

【0095】

多層デバイス類において、光感受性が上昇し(光検出器での利点)、出力インピーダンスも向上している(太陽電池での利点)。単一層構造、二重層構造および三重層構造のダイオードの整流比は、ダイオード性能を向上させている。±1Vにおける、単一層ダイオード、二重層ダイオードおよび三重層ダイオードそれぞれの整流比は、4×102、4×104および4×105である。

【0096】

図7は、単一層ダイオード構造、二重層ダイオード構造および三重層ダイオード構造のスペクトル量子効率を示す。図6と同じ線と記号は、異なる3つのデバイス構造を示す。層数と共に量子効率は上昇している。二重層ダイオードスペクトルの効率のピークは、単一層ダイオードスペクトルのものと同様である。しかしながら、量子効率は10%上昇しており、電荷収集効率が改善されたことを示している。

【0097】

二重層ダイオードと比較して、三重層ダイオードの効率はさらに10%向上(従って単一層と比較して20%向上)し、他の2つのダイオードに対して量子効率ピークのスペクトルシフトを伴っている。三重層ダイオードのピーク応答は500〜550nmの範囲にあり、光発生に対するF8BT:PCBMの貢献を示している。これらの結果より、本発明の印刷方法で可能となった改良デバイス類の製造機会が示されている。多層構造によって、例えば、真空蒸着された小型の分子デバイスでは通常行われるような、高度な機能エンジニアリングが可能となる。これらのデモデバイス類における活性層の厚みと組成比についてはまだ最適化されていないが、そうした最適化がなされればさらに良好な性能が予期される。

【0098】

本発明の方法は、高量子効率と比較的低いリーク電流を有する二重層あるいは三重層ポリマー光ダイオードなどの、集積ポリマー電子デバイス類の生産への応用に加えて、その他多くの潜在的応用領域を有する。これらの中には、ウェットあるいはドライエッチングの障壁としての二次元パターン化ポリマー層の利用、高度なフォトニック応用のための回折格子類や導波管類のパターニング、およびポリマートランジスタ類、ディスプレイ(多色ディスプレイを含む)用有機LED類およびその他の光源類の製造が含まれる。

【技術分野】

【0001】

本発明は基板上への有機層制御堆積の問題、特に、有機電子デバイス類その他の用途に用いられる空間パターン化層および多層の製造ならびに同方法を用いて製造されるデバイス類に関する。

【背景技術】

【0002】

有機半導体光電子工学分野は、ディスプレイ、照明、エレクトロニクス、光検出、太陽エネルギー変換および通信などの多くの応用分野に対して益々多くの関心を集めている。こうした用途およびその他の可能性ある用途領域では、発光ダイオード(LED)、太陽電池、光ダイオード、トランジスタ、光増幅器およびレーザなどのデバイス類の製造能力が必要である。物理的にフレキシブルなプラスティックデバイス類の製造可能性については強く関心を持たれている。こうしたデバイス類が、既に定着しているシリコンやその他の無機半導体デバイス技術に対抗するためには、いかなる場合においても低コストで信頼性ある製造方法が必要である。理想的な有機層堆積技術は以下の特性を持っていなければならない。高スループット(例えば、リール・ツー・リール方式)処理との適合性と、多層および多元素構造体類の製造能力と大気処理条件との適合性(すなわち、コスト高になる真空環境を必要としないこと)である。また、高品質なデバイス類の製造には、均一で実質的に欠点のないミクロンおよびサブミクロン厚の層を製造でき、高空間分解能で基板上の位置を制御できる堆積技術も必要である。

【0003】

有機半導体は、低分子類、デンドリマー類あるいはポリマー類に分類される。低分子類は少数の原子と正確な化学構造とを有し、溶液から処理して均一な薄膜を形成することが困難なことが多い。典型的なものとしては、N,N’−ジフェニル−N,N’−ビス(3−メチルフェニル)1−1’−ビフェニル−4,4’−ジアミン(TPD)や8−トリス−ヒドロキシキノリンアルミニウム(Alq3)がある。これらは一般的に、従来の真空蒸着技術で処理される。一方、ポリマー類は通常、繰り返し鎖様の構造を有し、化学構造の不正確と同じである、あるサンプル内の鎖長(従って分子量)が分散するように配置されている多数の原子を有する。こうしたポリマー類は通常、溶液からまたは溶解状態で容易に処理される。ポリマー類としては、ポリ(9,9−ジオクチルフルオレン)(PFO)やポリ(3−ヘキシルチオフェン)(P3HT)が含まれる。溶液処理はポリマーデバイス製造に広く用いられており、その中には、スピンコーティング、ブレードコーティング、インクジェット印刷やグラビア印刷が含まれる。3番目の分類すなわちデンドリマー類は、少数分子からなる化学的正確性(正確な分子量)を有しながらも溶解しやすく、また実質的に高分子量を有する。デンドリマー類は、一連の分枝類(デンドロン)が派生するコアを備えた構造を有する。溶液処理はデンドリマー類にも使用される。

【0004】

有機デバイスの製造においては、例えば、電極用導電層、絶縁誘電体層や光制御層などの層が追加的に必要となる場合もある。本明細書に記載の発明は、半導体層、導電層、絶縁層およびその他の機能性有機層の堆積を等しく取り扱っている。

【0005】

前記のように、有機材料に適用される多くの溶液堆積技術が開発されており、この中には、多色LEDとポリマートランジスタの製造技術として、インクジェット印刷、ドクターブレードコーティングおよびグラビア印刷技術などが含まれる。しかしながら、こうした溶液ベースの技術は概して多層堆積には不適である。なぜなら、ある層に使用される溶媒が、先に堆積した層を溶解もしくは部分的に溶解させるか、膨潤させるか、そうでなければ壊してしまうためである。堆積される有機材料に対して所謂直交溶媒(直交溶媒とは堆積される層に対しては良好に作用するが、下位の層を溶解したり不都合に膨潤あるいは壊すことがない溶媒である)を見出したり、およびまたは、特に直交溶媒が使用できるようにするために前記の有機材料を再設計することは、うまく行ったとしても時間の浪費であり、最悪の場合にはそれが不可能な場合もある。非溶解性の有機物層を形成するために「前駆体経路」を用いることも、前駆体を完全に変換して熱/光変換処理中の不要な副反応を避けることが困難であるために、特に有用であるとは認められていない。一部のデバイス類の製造に適合しない高温およびまたは酸性環境が、例えば、スルホニウム前駆体類からポリフェニレンビニレン誘導体類への完全な変換を達するために必要になるかもしれない。溶液処理に対する別の問題は、ある特定の材料の堆積位置を空間的に定義する必要性に関する。基板をリソグラフィや集束ビームエッチングを用いて事前に構造化し、材料が選択的に堆積される領域を定義することが必要になるかもしれない。これによって複雑になりコストが上昇する。

【0006】

高品質な多層堆積には有機気相蒸着が使用され得るが、本質的に少数分子への適用に限定されており、また通常、高スループット生産には問題となる真空環境が必要である。また、パターン化有機フィルム構造の堆積手段として、熱転写法やレーザアシスト熱堆積法も開発中であるが、それらは通常、特定的に改質された材料の開発が必要であり、既存の有機半導体類とは容易に適合しない。

【0007】

また、マイクロ成形転写(μMT)とマイクロ密着焼き付け(μCP)技術も、有機層堆積への利用として相当な注目を集めている。両技術とも通常、堆積材料のキャリアとしてポリジメチルシロキサン(PDMS)エラストマスタンプを用いる。μMTにおいては、液体前駆体でPDMSブロック表面のパターン化マイクロチャンネルを満たす。その後、前記前駆体は部分硬化して基板と接触することになる。前記の部分硬化したフィルムは基板上に接着し、該フィルムを残したままフレキシブルな型を取り除く。この技術は、光学(非共役)ポリマー類から、多層の3次元マイクロ流体構造とポリマーベースの光波集積回路を製造するために用いられてきた。しかしながらこの技術は、興味のある既存の有機材料の大部分には適用できない化学的硬化処理を伴っており、製造されるフィルムの厚みが通常ミクロンの範囲であり、多くのエレクトロニクス用途の要件には大きすぎる。硬化処理に対する制御がなされていないために、出来上がった層の形状も理想的でないことが度々である。このために次には、デバイス製造工程の文脈においては望ましくない不均一な構造が形成されることになる。

【0008】

μMT法とは対照的に、μCP技術では、PDMSスタンプの突部面との接触により材料が基板に転写される。μCP法は、自己凝集分子類(例えばチオール類)をリソグラフィのレジストとして作用させるために金属基板に転写したり、タンパク類をバイオチップに転写したり、ポリ(3,4−エチレンジオキシチオフェン):ポリ(スチレンスルホネート)(以後、PEDOT:PSS)などの水溶性導電性ポリマー類をデバイス基板に転写するために用いられてきた。μCPが機能性ポリマーの均一薄膜を転写できる潜在性を有していることは、μMTに対して重要な利点である。しかしながら、本方法は水溶性材料に対して開発されたが、一方、多くの興味ある有機材料は、水ではなく有機溶剤の使用が必要である。

【0009】

PDMSスタンプはマイクロ密着焼き付け技術のキーポイントである。まず、PDMSスタンプは室温で十分に柔らかいために、該スタンプと基板間の共形接触、すなわち転写を促進する状況を実現しやすい。次に、該スタンプの表面は撥水性だが、酸素あるいは空気プラズマ処理後にはその表面に極めて薄くて(約2nm)硬いSiOx層が形成されるために、一時的に親水性表面に変えることができる。しかしながら、この極薄層は安定したものではなく表面は時間と共に撥水状態に戻る。そのために、PDMSスタンプ表面の堆積フィルムのスタンプへの付着力は徐々に小さくなる。

【0010】

理論的には、PDMSスタンプ上のいかなる種類の堆積フィルムであっても、μCPを用いて任意の基板に転写され得るが、実際にはそうではない。PDMSスタンプから基板に首尾よく(均一に)フィルムを転写させるには、フィルムと基板間で良好な接着力を有する共形接触を構築しなければならない。例えば、スタンプ上の金フィルムと基板上の金フィルム間のファンデルワールス力、あるいはスタンプ上の生体分子と基板上のその抗体間における静電気力は、転写を首尾よく進めるのに大いに役立つ。

【0011】

水溶性ポリマーのPEDOT:PSSは、μCP法を用いて基板に効率的に転写されてきた非常に数少ないポリマー類の1つである。水分リッチな環境においてはPEDOT:PSSは膨潤・変形し易く、また、共形接触段階におけるPEDOT:PSSと基板間の静電気力およびファンデルワールス力の形成に役立つ。対照的に、基板への転写にPDMSスタンプを用いる通常の非水溶性ポリマー半導体類のμCP法では、該ポリマー鎖が比較的硬く共形接触と接着に悪影響を与えることから、困難である。さらに、従来のμCP法では通常、スタンプをポリマー溶液でコーティングするときにできる不均一なフィルムのために、堆積層元素の逆U断面あるいはM断面ができる。

【0012】

層の厚み、均一性および品質(特に、ピンホールと空隙がないこと)は、LED、光ダイオードおよびトランジスタなどの機能性有機フィルム類を含むデバイス類では本質的な要素である。極薄で均一、しかも高品質なフィルムは、最良の光電子性能と耐久性を保証するために有機エレクトロニクスには必須であり、μCP法が好適な生産方法として広範には用いられていないのはこの理由による。

【発明の開示】

【0013】

本発明は、通常使用される溶液加工性材料による空間パターン化構造および多層構造を容易に製造できる、有機半導体デバイス類の加工方法の提供に際して直面する、上記に概説した多くの問題に取り組もうとするものである。水溶性材料および有機溶剤溶解性材料の両方に使用可能な、新規スタンプをベースにした印刷技術が提示され、有機半導体デバイス製造に対する現在の取り組みに対して明確な優位性を多く有することが明示される。

【0014】

本発明の第1の実施形態によれば、基板上に1つまたは複数の有機層を堆積する方法が提供される。該方法は、前記層をコーティングしたスタンプ堆積面を前記基板と接触させることにより、前記1つの層または複数の層を前記スタンプの前記堆積面から前記基板に転写させるステップと、(i)ポリマーを可塑剤と接触させるステップおよび(ii)前記基板およびまたはスタンプを加熱して共形接触および均一な層転写に好都合な条件を創出するステップのいずれかまたは両方のステップと、を備える。この方法により、固体状態の広範囲のポリマー類から広範囲の基板類への転写が可能となる。一旦本方法を知れば、例えばデンドリマー類を含む他の溶液加工される有機半導体類に本方法を好適に適用できることも当業者には明らかであろう。以下の議論では、ポリマー例を明示的に挙げるが、デンドリマー類やその他の溶液加工可能な有機物にも同様に適用可能であり、暗黙的に本明細書に援用される。

【0015】

本発明の方法では、機能性ポリマー層の印刷を支援するために、可塑剤類を用いることおよび製造中に該構造を加熱することが具体的に紹介される。ガラス転移温度近くあるいはそれ以上に昇温するか、可塑剤を添加するか、またはその両方を行うと、ポリマー類はより柔軟化して変形し易くなる。ポリマーフィルムをガラスなどの固い基板上に堆積する必要がある場合には、可塑剤の使用は特に有用である。本発明では、フィルム類は固体の状態で堆積される。従って、本方法は、1つまたは複数の溶液加工性材料を重ねた多層構造を直交溶媒を用いずに堆積するのに、容易に用いられる。本方法により、優れた性能を発揮する多層構造のデバイス類を、その中のいかなる材料をも改質することなく容易に製造できる。

【0016】

本技術で製造された層は適切に高品質であるため、本方法は有機半導体デバイス類の効果的生産に利用され得る。本技術により、数十nm〜数百nm厚の平滑で均一なフィルムが堆積できる。もっと厚いフィルムは、その後多重印刷することで可能となる。サブミクロン単位の方位分解能が実現され得る。該技術はまた、高スループット処理(例えば、リール・ツー・リール方式)との一体化にも適している。従って、本発明による本技術を用いれば、多層有機電子デバイス構造およびその他の構造を調製することが可能となり、また、その機能の最適化も可能となる。

【0017】

本発明の第2の実施形態は、上記のポリマー堆積方法を用いてパターン化ポリマー層を基板上に転写するものである。所望のパターンの複写のために設けられた突起を有するPDMSスタンプにポリマーを堆積することで、基板上への転写はある程度実現され得るが、スタンプから次への堆積は不均一に、従って低品質になり易い。特に、堆積されたパターン化ポリマー層の端部周辺では、幾何学的な不均一性が著しくなり得る。こうした幾何学的不均一性は、それが不均一な電気性能およびまたは光学性能をもたらすために、デバイス生産工程においては望ましくない。

【0018】

本発明の実施形態によれば、スタンプの堆積面をパターン化基板と共形接触させて、ポリマーを可塑剤と接触させるかあるいは前記基板を加熱するかのいずれかあるいはその両方により、前記スタンプ上のポリマー層部分をパターン化基板上に堆積できるため、前記ポリマー層を平坦なスタンプ表面上に事前にパターン化することができる。スタンプ上に残存するポリマー(スタンプの堆積面からパターン化基板上へポリマーを転写後)はその後他の基板上へ堆積されて、高品質なパターン化ポリマー層となる。最終基板への事前パターニングあるいは最終層の堆積後パターニングは不要である。次に、パターン化ポリマー層は、例えば、素子アレイの製造のために引き続き印刷される。

【0019】

本発明の方法により堆積される、ポリマー、あるいは複数のポリマー類からなる、あるいは1つまたは複数のポリマー類と1つまたは複数の分子類からなる、あるいは1つまたは複数のポリマー類と1つまたは複数のナノ粒子類、コロイド類、フレーク類あるいはその他の充填材類からなるブレンドは実際に、PEDOT:PSS、P3HT、PFO、F8BT、その他のポリフルオレン、ポリアリーレン、ポリアリーレンビニレン、ポリシラン、ポリビニルアルコール、ポリアミド酸、ポリイミド、ポリメチルメタクリレートなど(ここで、P3HTはポリ−3−ヘキシルチオフェン、PFOはポリ(9,9−ジオクチルフルオレン)、F8BTはポリ(9,9−ジオクチルフルオレン−co−ベンゾチアジアゾール)である)を含む任意の導電性、半導体あるいは絶縁性ポリマーを1つあるいは複数含んでいてもよい。

【0020】

好適にはスタンプの堆積面はエラストマ材料であり、より好適にはPDMSである。ポリマー層は、スピンコーティング、ディップコーティング、スプレーコーティングあるいはその他の技術でスタンプに塗布される。塗布技術の品質によってスタンプ上のポリマー層の品質、従って最終堆積層の品質が決まるであろう。

【0021】

層転写は任意の固体状態の基板に行える。基板としては、未処理あるいはコーテンィグされた、セラミック、金属、ガラスおよびポリマー基板がある。基板は、ITO(インジウムスズ酸化物)などの無機材料からなるフィルムあるいはPEDOT:PSSなどの有機フィルムで、プレコーティングされてもよい。

【0022】

必要であれば、ポリマー堆積前に、可塑剤をポリマー中にブレンドする。または、ポリマーを基板に転写する前に、スタンプ上のポリマー層表面あるいは基板表面に可塑剤を堆積する。いずれも場合にも、可塑剤は、スタンプが基板と接触する時にポリマーを可塑化するように作用する。

【0023】

堆積されるポリマーの柔軟性が増す限り、また、ポリマー層のデバイス機能に悪影響を与えない限り、任意の可塑剤を用いてもよい。通常、好適な可塑剤類は分子量が比較的小さく沸点が高い。可塑剤としてはグリセロールが好ましい。なぜなら、グリセロールは広く入手可能であり、広範囲のポリマー類に適切に用いられるからである。必要であれば、前記可塑剤をスピンコーティングあるいは他の方法により薄膜にして基板に塗布してもよい。

【0024】

基板の加熱ステップでは、堆積工程時にポリマーのガラス転移温度近くまで加熱することが好ましい。例えば、P3HTではガラス転移温度が約140℃であり、P3HT層転写のための好適な加熱温度は、このガラス転移温度の40℃以内の範囲の温度である。しかしながら、一部のポリマー類は350℃〜400℃の高いガラス転移温度を有するため、これらのポリマー類に対する熱アシスト層転写では、好適にはポリマーのガラス転移温度の150℃未満の範囲内の加熱を伴う。可塑剤を用いてガラス転移温度を下げることがより好ましい。

【0025】

加熱ステップを用いる場合には、スタンプが基板と接触させる間の堆積工程中に基板を加熱することが好ましい。加熱温度と加熱される材料に応じて、加熱ステップを数秒間あるいは数分間継続することができる。1秒〜300秒間の加熱が好ましく、10秒〜180秒間、20秒〜120秒間あるいは30〜50秒間の加熱がさらに好ましい。光学的加熱方法は、高スループット実現には有益であると考えられる。

【0026】

本発明は、基板上に1つまたは複数のポリマー層を有し、少なくともその1つの層は本発明の方法により堆積される、電子デバイス類、光電子デバイス類あるいは光デバイス類を提供する。こうしたデバイス類としては、LCDデバイス、有機LED、有機光起電デバイス、有機光検出器、有機トランジスタ、および有機光デバイスなどがある(レーザ、増幅器、スイッチなどを含む)。

【図面の簡単な説明】

【0027】

本発明は多くの方法で実施され得るが、多くの実施形態について添付図面を参照して例示的に説明する。

【0028】

【図1】熱アシストおよびまたは可塑剤アシスト堆積方法を示す。ステップ(I)は、基板(1)上への可塑剤(2)堆積と、例えば基板が硬い無機表面を有する場合など、必要に応じて、可塑剤堆積に用いた溶剤を除去するための加熱(3)と、を示す。ステップ(II〜VII)は、堆積層のパターニングという任意工程に関するものであり、図2に示す。ステップ(VIII)はパターン化(または均一な(図示しない))ポリマー層(7)を有するエラストマスタンプ(5)を基板(1)と接触させるステップを示す。ステップ(IX)は接触層の加熱ステップを占めす。ステップ(X)は、前記エラストマスタンプ(5)の除去とパターン化ポリマー(7)の基板(1)への転写を示す。

【0029】

【図2】図1で説明したように、ポリマー層をエラストマスタンプ上にパターン化する方法を示す。ステップ(II)は、ネガティブにパターン化された(所望のパターンのネガに対応したレリーフパターンを持つ)基板(4)上への可塑剤(2)の堆積とその後の加熱(3)とを示す。ステップ(III)は、プラズマ処理または酸化処理によるスピンコーティング用エラストマスタンプ(5)の調製を示す。ステップ(IV)は、スピンコーティングとして示される(他の堆積方法でもよい)、ポリマー層(7)のエラストマスタンプ(5)上への堆積を示す。ステップ(V)は、ポリマー層(7)でコーティングされたエラストマスタンプ(5)と、可塑剤層(2)でコーティングされたネガティブにパターン化された基板(4)との接触ステップを示す。ステップ(VI)は、ネガティブにパターン化された基板(4)と接触したポリマー領域を転写させる後加熱を示す。ステップ(VII)は、ポリマーフィルム部分の前記ネガティブにパターン化された基板への転写を示しており、エラストマスタンプ(5)上には所望の空間パターンを有する高品質なフィルムが残っている。

【0030】

【図3】本発明の方法で製造された構造の2つの光学像を示す。(i)は、ガラス基板上に印刷されたパターン化P3HT:PCBMブレンド層(ここで、PCBMは溶解性フラーレンである1−(3−メトキシカルボニル)−プロピル−1−フェニル−(6,6)−C61である)を、(ii)は、互いに直角にガラス基板上に連続的に印刷されてグリッドパターンを形成する重複縞パターン化P3HTを示す。

【0031】

【図4】図3(i)で撮像した層部分の形状断面図(触針式表面形状測定器で測定した)である。該断面は、50mm幅の縞を有するグリッドにパターン化された厚さ120nmのフィルムの均一な堆積を示している。

【0032】

【図5】印刷層の原子間力顕微鏡(AFM)データを示す。(a)は、P3HT/PEDOT:PSS/ITOコーティング基板上に印刷されたP3HT:PCBMブレンド層のAFMで測定した表面形状を、(b)は、(a)でマークした線に沿って測定したP3HT:PCBMブレンド層断面の表面粗さを、(c)は、二乗平均平方根分散がわずか2.9nmである空間分解表面の高さ分布を、示す。

【0033】

【図6】本発明の方法で製造された3つの光ダイオード構造それぞれの電流密度−電圧(J−V)特性を示す。3つの光ダイオード構造はそれぞれ、単一光活性層(P3HT)、二重層(P3HTの上にP3HT:PCBMブレンド)および3重層(P3HTの上にP3HT:PCBM、さらにその上にF8BT:PCBM)を備える。

【0034】

【図7】図6の3つの光ダイオードそれぞれの、スペクトル分解量子効率曲線を示す。

【発明を実施するための最良の形態】

【0035】

添付図に示した本発明の方法について以下さらに詳細に説明する。図1において、ステップIは可塑剤(2)の基板(1)上への堆積を含む。これは、基板がITO、ガラスあるいは金属などのように固い場合に最も必要となる。基板表面が柔らかい場合、例えば、基板上に先に堆積したポリマー層が存在する場合には、本ステップは不要であってもよい。グリセロールを含む複数の可塑剤類を用いることができる。可塑剤の堆積は、ブレードコーティング、スピンコーティング、ディップコーティング、インクジェット印刷などの複数の方法により行うことができる。溶液堆積方法を用いて堆積した場合には、その後、後加熱(3)を行って前記可塑剤フィルムから溶剤を除去する。この時の加熱温度は溶剤を除去するに十分高いものでなければならないが、可塑剤にダメージを与えたりその被覆均一性を減ずるほど高くしてはならない。

【0036】

図1および2に示した方法の代替方法として、可塑剤を直接ポリマー溶液中に組み入れ、共堆積させてポリマー/可塑剤ブレンド層を形成してもよい。その時にはステップIはもはや不要であり、ステップ(II)〜(X)を前記の通り行うことになるが、ただし、個別の可塑剤層(2)ではなくポリマー/可塑剤混合物を含んだ層(7)となる。

【0037】

図2のステップ(II)〜(VII)は、エラストマスタンプ上のポリマー層の任意のパターニングに対応する。これについては以下さらに詳細に述べるが、エラストマスタンプ上に高品質パターン化ポリマー層を形成する一連の工程と要約することができる。この層は、水溶性あるいは有機溶剤溶解性のいずれかの、複数のポリマー類であっても、分子材料類およびまたはナノ粒子類/コロイド類/フレーク類あるいはその他の充填材類とブレンドされたポリマー類であってもよい。具体的には、水溶性PEDOT:PSS、P3HTなどのチオフェン誘導体類、F8BTなどのフルオレンポリマー類、ポリアリーレン類、ポリアリーレンビニレン類、ポリビニルフェノールなどの非導電性(絶縁性)ポリマー類、ポリメチルメタクリレートなどの光学ポリマー類、フォトレジスト類およびPCBMとブレンドされたP3HTなどのポリマーブレンド類などがある。

【0038】

ステップ(VIII)は前記基板とスタンプとの接触ステップに対応する。この場合、前記の2つの要素の表面を互いに接触させる。これは、フラットスタンプあるいはローラを用いた大面積、高スループット処理に適した方法を含む複数の方法により実現される。印刷ポリマーの領域は、スタンプのサイズで決まる。比較的大面積を印刷する場合には、均一性を維持するために、スタンプの厚みを増すか、さもなければスタンプの背面を利用してもよい。背面は適当に硬い材料、例えば、プラスティック、金属あるいはガラスで形成してもよい。スタンプは、所望の処理スループットレベルに対しまた非平坦表面の構造上での製造に対して、その面積を適切に増やすか形状付けられてもよい。

【0039】

ステップ(IX)では、後加熱によりポリマー層(7)の基板(1)への転写を支援する。また、ステップIで説明した可塑剤層は、このステップにおいて積極的役割を果たす。上記のように、このステップの間に、エラストマスタンプ(5)の表面特性が変化してポリマー層に対する接着力をなくして行く。同時に、前記ポリマー層をガラス転移温度近くまで加熱することによって、鎖移動度を増加させより接着性の高い基板への転写を促進する。該可塑剤もこのプロセスを支援する。

【0040】

理想的な転写は、ポリマー層がガラス転移温度近くまで加熱(3)されたときに実現される。例えば、P3HTのガラス転移温度は約140℃であり、効率的な転写は130℃で実現される。加熱時間はフィルムの厚みに依存しており、一般的には、有機半導体デバイス類に通常用いられる100nmフィルムに対して30〜50秒間が最適である。フィルムの厚みが厚くなれば加熱時間はそれだけ長くなるであろう。

【0041】

ステップ(X)は、基板(1)に接着したポリマー層(7)を残してスタンプ(5)を除去するステップを示す。該スタンプは、基板に対して複数の角度で持ち上げることで除去されるが、それは堆積装置の構造によって決まるであろう。

【0042】

図2の、エラストマスタンプ上のポリマー層のパターニングを示したステップは以下の通りである。

【0043】

ステップ(II)は、所望のポリマー層パターンのネガに対応したレリーフパターンを持つ基板(4)上への可塑剤(2)の堆積を示す。該ネガティブスタンプは、シリコン、二酸化ケイ素、金属あるいはSU−8などのポリマーなどの材料で形成され得る。堆積方法と後加熱(3)は、ステップIに対し上記した通りである。前記の通り、可塑剤をステップ(IV)のポリマー溶液(7)に添加してもよい。

【0044】

ステップ(III)はポリマー層堆積用エラストマスタンプ(5)の調製を示す。該エラストマスタンプは、複数のエラストマポリマー類から形成されるが、最も一般的にはPDMSから形成される。エラストマスタンプの表面形状は最終デバイスの品質を決定する要因となるため、表面平坦度は重要である。該PDMS調製の最終ステップは複数の技術による表面改質であるが、最も一般的には、空気プラズマ処理あるいは酸素プラズマ処理(6)による。この改質により、その後のポリマー層堆積ステップに適した表面が提供される。

【0045】

ステップ(IV)は、ステップ(III)で説明した方法により調製されるスタンプ(5)上へのポリマー層(7)の堆積を示す。上記のように、ステップ(II)〜(VII)を要約すると、該ポリマー層には、水溶性および有機溶剤溶解性ポリマー類と、分子類、ナノ粒子類、コロイド類、フレーク類およびその他の充填材類とブレンドされた溶解性ポリマー類と、が含まれる。また、該ポリマーは可塑剤を組み入れてもよい。堆積は、スピンコーティング、インクジェット印刷およびディップコーティングなどの複数の方法により行われ得る。

【0046】

ステップ(V)は、(ステップ(II)の方法により堆積された可塑剤(2)の有無に関わらず)ネガティブにパターン化された基板(4)と(ステップ(III)および(IV)の方法により調製された)ポリマー層(7)との接触ステップを示す。この接触では2つの層の表面接触が必要であり、高スループット製造に適した技術を含む複数の技術を用いて行われる。

【0047】

ステップ(VI)は、前記ポリマー層(7)部分のネガティブにパターン化された基板(4)への転写を支援する後加熱(3)を示す。ステップ(IX)で説明したように、ここでは、ポリマーがガラス転移温度近くまで加熱されることが好ましい。ステップ(II)で説明したように、ここでは可塑剤(2)が積極的な役割を果たす。

【0048】

ステップ(VII)は、所望のパターンを形成するために除去しなければならないポリマー層部分が表面に堆積した前記ネガティブにパターン化された基板(4)の除去を示す。スタンプ(5)には所望のパターン(7)でパターン化された高品質なポリマー層が残っており、このポリマー層は図1のステップ(VIII)〜(X)で説明したように、任意の所要基板上に堆積される。

【0049】

従来の蒸着技術に対する本発明の方法での特別の長所は、水溶媒を必要とするポリマー類と共に、有機溶剤を必要とするポリマー類を印刷できること、多くのデバイス構成に要求される空間パターン化層を印刷できること、層間に明確に定義付けられた界面を有し、上層を堆積中に下の堆積層を劣化させることのない高品質な複層を印刷できること、および、定義付けられた厚みを持つ均一な複層を堆積できること、である。こうして、本方法では、優れた構造とその結果優れた性能とを有するデバイス類の製造が可能となる(以下の実施例を参照のこと)。さらに、本発明の方法は、高スループット(例えば、リール・ツー・リール方式)処理に適しており、また平坦な表面への堆積と共に曲線表面への堆積にも適していると考えられる。

実施例

【0050】

例示として、本発明の実施例を詳細に説明する。第1の実施例では、パターン化ポリマーをガラス基板に堆積する。第2の実施例では、複層光ダイオードデバイスを製造し、本発明の方法によって新規なデバイス構造が可能であり、優れた性能を有する高品質なデバイスの実現に用いられることを示す。

【0051】

本実施例で用いたポリマー類は、H.C.Stark社のポリ(3,4−エチレンジオキシチオフェン):ポリ(スチレンスルホネート)(PEDOT:PSS)、American Dye Source Inc.社のレジオレギュラポリ(3−ヘキシルチオフェン)(P3HT)、Dow Chemical社のポリ(9,9−ジオクチルフルオレン−co−ベンゾチアジアゾール(F8BT)、Sigma−Aldrich社の[6,6]−フェニルC61−酪酸メチルエステル(PCBM)およびグリセロールである。P3HT、PCBMおよびF8BTの溶解溶剤としてクロロベンゼン(CB)を用いた。フィルム類の堆積に用いたCB溶液の濃度は、P3HTに対して20mg/ml、P3HT:PCBMブレンドでは、PCBMに対して30mg/ml+P3HTに対して30mg/ml、また、F8BT:PCBMブレンドでは、F8BTに対して20mg/ml+PCBMに対して20mg/mlとした。ポリマーフィルム類の可塑剤としてグリセロールを用いた。スピンコーティングに、グリセロール濃度500mg/mlの水溶液またはイソプロパノール溶液を用いた。

【0052】

PDMSスタンプを、Sylgard184シリコーンエラストマ(Dow Corning社製)と硬化剤の混合物(質量混合比率はSylgard:硬化剤=10:1)のキャスティングにより調製した。この2成分をビーカ中にて30分間完全混合し、その後真空中で1時間脱気してから、複写表面上に静かに注いだ。

【0053】

平坦なスタンプ表面を得るために、前記混合物を50nm厚の銀コーティングシリコーンウェハー上に注ぎ、オーブン中70℃にて一晩硬化させた。PDMSスタンプを銀コーティングシリコーンから剥がしてガラス面上に置き、(1.2cm×1.2cmの大きさに)裁断した。PDMSの厚みは典型的に2〜4mmであった。出来たPDMSスタンプ構造をピンセットで持ち上げてガラス背面に付着させた後、プラズマ処理を行うためにプラズマ灰化装置(EMITECH社製 K1050X)に入れた。出力を30W×30秒間に設定し、作動ガスは圧力0.2mbarの空気を用いた。

【0054】

本実施例に用いたガラス基板とITOコーティングガラス基板を、20%Decon90を混合した脱イオン(DI)水を用いて超音波洗浄した(30分間)。その後DI水で3回すすぎを行い、さらに、純粋DI水で超音波洗浄した(30分間)。それらを最終的に高圧送気管を用いて乾燥した。

【0055】

試料の厚みを、表面形状測定装置Alpha Step2000を用いて測定した。光学像は、Kodac DC290ズームデジタルカメラに取り付けた顕微鏡Zeiss Axioskopにより記録した。Digital Instruments社の原子間力顕微鏡(AFM)DI3100を用いて、タッピングモードでフィルムの表面形状を調べた。

実施例1

【0056】

第1の実施例では高品質のポリマー層の堆積について説明するが、この中には均一にパターン化された単層および多層の両方が含まれる(図3および5参照)。製造工程に関しては、レジオレギュラポリ−3−ヘキシルチオフェン(P3HT)の堆積に関する部分で詳細に述べたが、該堆積方法は、前記の通りまた下記に示すように、すべての溶液ポリマー類に同様に適用できる。

【0057】

ステップ1:洗浄したガラス基板表面上に、グリセロール水溶液(500mg/ml)を用いて回転速度1500rpm(回転時間30秒間)にて薄いグリセロールフィルムをスピンコーティングした。次に、コーティングガラス基板をホットプレート上で大気中140℃×30秒間加熱した。

【0058】

ステップ2:、P3HTのクロロベンゼン溶液(20mg/ml)を用い回転速度5000rpm(回転時間30秒間)にて、プラズマ処理したPDMSスタンプ表面に35nm厚のP3HT均一層を堆積した。次に、該スタンプをグリセロール可塑剤を事前に塗布した前記ガラス基板表面と共形接触させた。

【0059】

ステップ3:前記基板とスタンプとをホットプレート上で大気中120〜140℃×30〜50秒間加熱した。

【0060】

ステップ4:前記ガラス基板に接着したポリマーフィルムを残して前記PDMSスタンプを基板から取り除いた。

【0061】

本方法により、高品質な35nm均一厚の(パターン化されていない)ポリマー層を基板上に堆積できた。同じステップ2〜4を繰り返し用いて、単一材料からなる厚膜堆積かあるいは、デバイスにより関連する、2種類以上の異なる材料を含むヘテロ構造を有する厚膜堆積のいずれかの多層試料を製造してもよい。

【0062】

パターン化ポリマー層を得るために、ネガティブにパターン化された(すなわち、所望のパターンのネガを表すパターンを持つ)SU−8構造を用いてPDMSスタンプ上のポリマーをパターン化し、その後で基板に転写した。

【0063】

パターン化されたSU−8構造は、メーカ(MicroChem社)の標準指針に従って調製した。4インチ径のシリコーンウェハーは、「ピラニア」溶液(H2O:NH4O:H2O2=5:1:1)を用いて80℃で洗浄しDI水ですすぎを行った後、窒素ガス流下で乾燥させた。前記のウェハー面上に、3000rpm(回転時間15秒間)にて14μm厚のSU−8 10フィルムをスピンコーティングし、その後65℃×5分間ソフトにベーキングした。その後、Cr−マスクを用い、Karl Suss社製マスクアライナ内で12秒間UV暴露を行って該パターンを定義した。該暴露ウェハーに下記の一連の処理を行った:65℃にて1分間加熱、95℃にて2分間加熱後、SU−8現像液に2分間浸漬し、最終的にオーブン内で大気中200℃で完全硬化させた。

【0064】

ガラス基板上のパターン化ポリマーフィルムの調製に、5つの追加ステップ(均一フィルムの調製に必要なステップの後に)を用いる。

【0065】

ステップ1:前記のパターン化されたSU−8構造を、グリセロール水溶液(3.3%グリセロール)を用い1500rpm(回転時間30秒間)でスピンコーティングしてグリセロールコーティングした。次に、グリセロールコーティングされたパターン化SU−8構造をホットプレート上で大気中140℃×30秒間加熱した。下記のポリマー転写の支援として、グリセロールコーティング前に、前記SU−8構造を任意に、例えば、出力30W×30秒間などの条件下で、空気プラズマ処理(EMITECH社 K1050X)してもよい。

【0066】

ステップ2:上記の通り、溶液(クロロベンゼン中濃度20mg/ml)を用い5000rpm(回転時間30秒間)にてスピンコーティングを行って前記のポリマー層(この場合P3HT)を堆積した。次に、ポリマーコーティングPDMSを前記のネガティブにパターン化されたSU−8構造と共形接触させた。

【0067】

ステップ3:次に、スタンプとSU−8構造とをホットプレート上で大気中140℃で共に加熱した。

【0068】

ステップ4:ネガティブにパターン化されたSU−8構造をPDMSスタンプから取り除いて、不均一なポリマー層からなる不要な部分を除去することにより、所望のパターンを有するPDMSスタンプ上のポリマー層が出来た。

【0069】

ステップ5:次に、均一P3HT層に対して上記のステップを用いて、前記パターン化ポリマー層の基板への転写を準備した。

【0070】

本方法を用いることにより、基板上に高品質なパターン化ポリマー層を堆積できた。上記の通り、本プロセスを繰り返し用いて単一の材料からなる厚膜か、あるいは2種類以上の異なる材料を含むヘテロ構造かが形成できる多層試料を製造してもよい。さらに、種々の異なるパターン化層および均一層を引き続いて堆積できる。該ポリマー、あるいは複数のポリマー類からなる、あるいは1つまたは複数のポリマー類と1つまたは複数の分子類からなる、あるいは1つまたは複数のポリマー類と1つまたは複数のナノ粒子類、コロイド類、フレーク類あるいはその他の充填材類からなるブレンドは実際に、PEDOT:PSS、P3HT、PFO、F8BT、その他のポリフルオレン、ポリアリーレン、ポリアリーレンビニレン、ポリシラン、ポリビニルアルコール、ポリアミド酸、ポリイミド、ポリメチルメタクリレートなどを含む任意の導電性、半導体あるいは絶縁性ポリマーを1つ以上含んでいてもよい。

【0071】

さらに、堆積パターン化層の配向は、先の堆積層の配向に対して選択することができ、特定のデバイス構成に要求されるより複雑な構造を製造できる。

【0072】

図3は、本発明の方法でガラス基板上に堆積されたパターン化層の2つの光学像を示す。図3(i)は、ガラス(明るい部分)基板上にグリッド形状にパターン化されたP3HT:PCBMブレンド層(暗い部分)を示す。グリッドパターン内に見える露光ガラス正方形は大きさが50×50μmであり、従って、前記パターニングプロセスは、携帯電話画面のVGA分解能(640×460画素)を得るには十分である。最小限の大きさには、SU−8構造の製作に用いるマスクによって制限があり、またサブミクロン単位のパターンも本方法により調製した。

【0073】

図3(ii)は、ガラス(明るい部分)基板上の、互いに直角に重なる、別個に堆積された2つの縞パターン化P3HT層(暗い部分)を示す。この光学像は、パターンの忠実性と、本発明の方法が選定された相対的配向性を有する高品質なパターン化ポリマー層を連続的に堆積できることを示す。

【0074】

図4は、ガラス基板上に堆積されたグリッド状パターン化P3HT:PCBMの、表面形状測定器で測定した断面形状を示す。該断面がシャープな端部を有していることは本技術の魅力的な特徴である。

【0075】

図5(a)はAFMによる形状を、5(b)は(a)でマークした線に沿って測定した高さ断面を、5(c)は、ITOコーティング基板上に堆積されたPEDOT:PSS、P3HTおよびP3HT:PCBMを順番に含む3層構造の計算上の形状分散を、示す。このPEDOT:PSS、P3HTおよびP3HT:PCBMの層を順にそれぞれ別個に、本発明の方法を用いて堆積した。印刷フィルムの表面は、平均粗さが約2.9nmと比較的平滑であることがわかった。このことは、制御された層厚みと品質を有する多層のヘテロ構造が本発明の方法により製造されることをよく示している。こうした多層構造は、多くのポリマーデバイス類の性能最適化に有益であることがわかってきている。

【0076】

これらの印刷層のフィルム品質に関する重要な点は、ピンホールが見えないことである。本発明の方法の長所である良好なフィルム品質は、以下の実施例で言及されるポリマーデバイス類でも確認されるが、このデバイス類では、リーク電流が最良のスピンコーティングフィルムと同様に少なく、場合によってはそれより低いものもある。ポリマーフィルムにピンホールが存在すると、通常、デバイス性能が低下する。ダイオードの場合には、ピンホールによって、表面接触金属が底面接触金属に予想以上に近づくために、該デバイスには計画以上の高リーク電流が発生するか、あるいは最終的にはショートしてしまう。これは、光ダイオードの検出感度、太陽電池の効率およびLEDの発光均一性にとって、またあらゆる場合においてデバイスの寿命上、問題である。

実施例2

【0077】

多層ポリマーデバイス構造は、体系的な機能最適化を可能にする十分フレキシブルな構造を有する。例えば、単一層での望ましくない正孔再結合、ブレンドベースでの光検出器および太陽電池は、垂直構造化によって対応され得る。正孔輸送層と電子輸送層間にサンドイッチされたドナー−アクセプタのブレンド層を有するスタック構造の創出は、これに対して有効である。このように、三重層光ダイオードの性能は、単一層デバイスあるいは二重層デバイスよりも良好になると予測され、以下に示す結果と一致するものと考えられる。

【0078】

第2実施例においては、光ダイオードおよびまたは太陽電池デバイスを本発明の方法を用いて調製し、事前にパターン化されているITOコーティングガラス基板上にスピンコーティングされたPEDOT:PSS層上に、ポリマー層を堆積した。該PEDOT:PSS層をスピンコーティングで調製し、次に、P3HT層、P3HT:PCBMブレンド層およびF8BT:PCBM層を本発明の方法により堆積して、二重層(P3HT/P3HT:PCBM)スタックおよび3重層(P3HT/P3HT:PCBM/F8BT:PCBM)スタックを製造した。基準となる単一層構造も製造したが、この場合、P3HT:PCBM層を印刷ではなく文献に通常報告されているスピンコーティングにより形成した。前記の2重層および3重層スタックデバイスの製造では、ガラスあるいは他の硬い基板よりもより影響を受けやすいポリマー層上には印刷を行った(つまり、スピンコーティングPEDOT:PSS層と印刷P3HT層、3重層スタックの場合にはさらに印刷P3HT:PCBM層)ので、可塑剤を用いる必要はなかった。製造工程においては、基板層にもPEDOT:PSS層を印刷することが勿論好ましいが、それが望ましい場合にはそうすることは可能であろう。

【0079】

要約すると、3種類のデバイス構造を製造した。

【0080】

二重層ダイオード

ガラス/ITO/スピンコーティングPEDOT:PSS/印刷P3HT/印刷P3HT:PCBM/LiF/Al

【0081】

3重層ダイオード

ガラス/ITO/スピンコーティングPEDOT:PSS/印刷P3HT/印刷P3HT:PCBM/印刷F8BT:PCBM/LiF/AL

【0082】

単一層ダイオード

ガラス/ITO/スピンコーティングPEDOT:PSS/スピンコーティングP3HT:PCBM/LiF/Al

【0083】

詳細な調製方法につき、以下簡単に説明する。

【0084】

シート抵抗が25Ω/cm2の、ITO導電性酸化コーティングを施した1.2cm2のガラスプレートを基板とした。市販水溶液(H.C. Starck社のBaytron PE FL)を用いて前記基板上に直接、PEDOT:PSSをスピンコーティング(3000rpm、回転時間60秒間)し、次に、ホットプレート上で、大気中150℃×30分間加熱した。できたPEDOT:PSSフィルムの厚さは40nmであった。

【0085】

基準の単一層ダイオードに対して、前記PEDOT:PSSコーティングしたITO基板上に、クロロベンゼンブレンド溶液(溶媒1ml中にPCBM30mgとP3HT30mgが溶解)を用いてP3HT:PCBM(110nm厚)をスピンコーティングした。

【0086】

上記実施例1と同様に、PDMSスタンプを調製しプラズマ処理を行った。20mg/mlのクロロベンゼン溶液を用いてスピンコーティング(5000rpm)により、前記PDMSスタンプ上にP3HT層(15nm厚)を堆積した。クロロベンゼンブレンド溶液(溶媒1ml中にF8BT20mgとPCBM20mgが溶解)を用いてスピンコーティング(5000rpm)により、前記PDMSスタンプ上にF8BT:PCBMブレンド層(45nm)を堆積した。スピンコーティングはすべて大気中で行った。

【0087】

次に、これらのコーティングPDMSスタンプを用いて、二重層および3重層デバイスを順に製造した。それぞれの場合において、印刷プロセス(実施例1のステップ2〜4と比較のこと)は下記のステップを含む。前記スタンプをコーティング表面と共形接触させる;前記基板とスタンプとをホットプレート上で大気中120〜140℃×30〜50秒間加熱する;PDMSスタンプを取り除いてコーティング面に接着したポリマーフィルムを残す。

【0088】

まず、15nm厚のP3HT電子阻止層を(15nm厚のP3HTコーティングPDMSスタンプから)PEDOT:PSSコーティングITO基板上に印刷して二重層ダイオードを製造した。次に、110nm厚のP3HT:PCBM電荷光発生ブレンド層を、(110nm厚のP3HT:PCBMコーティングPDMSスタンプから)P3HT/PEDOT:PSS/ITO/ガラス基板上に印刷した。

【0089】

同様に、まず、15nm厚のP3HT電子阻止層を(15nm厚のP3HTコーティングPDMSスタンプから)PEDOT:PSSコーティングITO基板上に印刷して三重層ダイオードを製造した。次に、110nm厚のP3HT:PCBM電荷光発生ブレンド層を(110nm厚のP3HT:PCBMコーティングPDMSスタンプから)P3HT/PEDOT:PSS/ITO/ガラス基板上に印刷した。最終的に、45nm厚のF8BT:PCBM正孔阻止層を(45nm厚のF8BT:PCBMコーティングPDMSスタンプから)P3HT:PCBM/P3HT/PEDOT:PSS/ITO/ガラス基板上に印刷した。

【0090】

各デバイス構造を完成させるために、LiF(0.6nm)とAl(50nm)とを(圧力約5×10−6Torr、Edwards307A 熱蒸発器を用いて)順次堆積して電極表面を形成した。シャドーマスクを用いて各電極表面の空間位置を定義した。出来たデバイスの活性領域は0.15cm×0.3cmであった。電極の最終堆積後に試料を窒素雰囲気のブローブボックス内に移して、ホットプレート上で140℃×15分間、加工後アニーリングを行った。該グローブボックス雰囲気では、酸素濃度は0.1ppm未満、水分濃度は1ppm未満であった。

【0091】

AFM測定を、Dimension 3000(Digital Instruments社、Santa Barbara、USA)を用いてタッピングモードで行った。GPIBインタフェイスでコンピュータに接続されたKeithley 238型ソースメジャーユニットを用いて、光電流およびI−V特性を測定した。タングステンハロゲン光源からの単色光(Bentham社の単色光分光器)出力により照明を行って、ポリマー光ダイオードの応答性をNewport UV−818型光ダイオードを用いてキャリブレーションした。

【0092】

図6は、上記の種類の異なる3つの光ダイオードに対する暗電流データと光電流データとを示す。下位の3つの線は暗電流での結果であり、上位の3つの線は550nm照射光電流での結果である。両方における実線は、基準の単一層ダイオード(ITO/PEDOT:PSS/P3HT:PCBM(スピンコーティング)/LiF/Al)に対するものである。円で表したデータ点は二重層ダイオード(ITO/PEDOT:PSS/P3HT/P3HT:PCBM/LiF/AL)に対するものであり、三角で表したデータ点は、三重層ダイオード(ITO/PEDOT:PSS/P3HT/P3HT:PCBM/F8BT:PCBM/LiF/AL)に対するものである。

【0093】

3つのダイオードの特性は著しく異なっている。基準の単一層ダイオードと比較して二重層ダイオードの場合には、短絡電流は大きく変化していないものの、暗電流が−1Vでは一桁小さく+1Vでは一桁大きい。このことは、P3HT薄層と印刷P3HT:PCBM層とを組み合わせると、電極間の分路が制限されることを示唆している。15nm厚のP3HT層の追加によって二重層ダイオードの厚みが増えたにもかかわらず、正の注入電流は減るどころか増加している。

【0094】

二重層ダイオードと比較して三重層ダイオードの場合には、暗電流に対してさらに一桁小さくなっている。電子阻止層としてのP3HT層の効果と同様に、P3HT:PCBM層とLiF/Al電極間にF8BT:PCBM層を挿入したことにより、正孔阻止障壁として作用している。ここで、F8BTの役割は、均一なF8BT:PCBMフィルムの堆積を促進するためのホストとして作用することである。PCBMにおける電子移動度は正孔移動度よりも一桁大きく、P3HTとPCBM間の正孔障壁は0.9eVもあることは公知である。F8BT:PCBM層を挿入するその他の利点としては、三重層ダイオードでの回路電圧がわずかながら上昇する(0.35Vから0.40Vへ)ことである。

【0095】

多層デバイス類において、光感受性が上昇し(光検出器での利点)、出力インピーダンスも向上している(太陽電池での利点)。単一層構造、二重層構造および三重層構造のダイオードの整流比は、ダイオード性能を向上させている。±1Vにおける、単一層ダイオード、二重層ダイオードおよび三重層ダイオードそれぞれの整流比は、4×102、4×104および4×105である。

【0096】

図7は、単一層ダイオード構造、二重層ダイオード構造および三重層ダイオード構造のスペクトル量子効率を示す。図6と同じ線と記号は、異なる3つのデバイス構造を示す。層数と共に量子効率は上昇している。二重層ダイオードスペクトルの効率のピークは、単一層ダイオードスペクトルのものと同様である。しかしながら、量子効率は10%上昇しており、電荷収集効率が改善されたことを示している。

【0097】

二重層ダイオードと比較して、三重層ダイオードの効率はさらに10%向上(従って単一層と比較して20%向上)し、他の2つのダイオードに対して量子効率ピークのスペクトルシフトを伴っている。三重層ダイオードのピーク応答は500〜550nmの範囲にあり、光発生に対するF8BT:PCBMの貢献を示している。これらの結果より、本発明の印刷方法で可能となった改良デバイス類の製造機会が示されている。多層構造によって、例えば、真空蒸着された小型の分子デバイスでは通常行われるような、高度な機能エンジニアリングが可能となる。これらのデモデバイス類における活性層の厚みと組成比についてはまだ最適化されていないが、そうした最適化がなされればさらに良好な性能が予期される。

【0098】

本発明の方法は、高量子効率と比較的低いリーク電流を有する二重層あるいは三重層ポリマー光ダイオードなどの、集積ポリマー電子デバイス類の生産への応用に加えて、その他多くの潜在的応用領域を有する。これらの中には、ウェットあるいはドライエッチングの障壁としての二次元パターン化ポリマー層の利用、高度なフォトニック応用のための回折格子類や導波管類のパターニング、およびポリマートランジスタ類、ディスプレイ(多色ディスプレイを含む)用有機LED類およびその他の光源類の製造が含まれる。

【特許請求の範囲】

【請求項1】

基板上に1つまたは複数の有機層を堆積する方法であって、

前記層をコーティングしたスタンプ堆積面を前記基板と接触させることにより、前記1つの層または複数の層を前記スタンプの前記堆積面から前記基板に転写させるステップと、

(i)ポリマーを可塑剤と接触させるステップおよび(ii)前記基板およびまたはスタンプを加熱して共形接触および均一な層転写に好都合な条件を創出するステップのいずれかまたは両方のステップと、

を備えることを特徴とする方法。

【請求項2】

基板に転写される前記1つまたは複数の有機層は平面であることを特徴とする請求項1に記載の方法。

【請求項3】

基板に転写される前記1つまたは複数の有機層は空間的にパターン化されていることを特徴とする請求項1に記載の方法。

【請求項4】

基板に転写される前記1つまたは複数の有機層は、厚みが1nm〜1μmであり、より好適には4nm〜150nmであり、最も好適には10nm〜100nmであることを特徴とする請求項1乃至請求項3のいずれかに記載の方法。

【請求項5】

前記基板は、プラスティック、ガラスまたは金属のシートあるいはプレートであることを特徴とする請求項1乃至請求項4のいずれかに記載の方法。

【請求項6】

前記転写される有機層を有する前記基板または前記スタンプを加熱して前記有機層の前記基板への転写をアシストすることを特徴とする請求項1に記載の方法。

【請求項7】

前記有機層の前記スタンプから前記基板への転写をアシストするために用いられる温度は、前記有機層あるいは前記可塑剤により改質された有機層のガラス転移温度に近いことを特徴とする請求項6に記載の方法。

【請求項8】

前記有機層の前記スタンプから前記基板への転写をアシストするために用いられる温度は200℃未満であり、好適には150未満であることを特徴とする請求項6に記載の方法。

【請求項9】

前記加熱は、抵抗加熱器との熱的接触により行われることを特徴とする請求項6乃至請求項8のいずれかに記載の方法。

【請求項10】

前記加熱は、光学的方法により行われることを特徴とする請求項6乃至請求項8のいずれかに記載の方法。

【請求項11】

前記加熱は、1〜300秒の範囲の時間行われることを特徴とする請求項6乃至請求項10のいずれかに記載の方法。

【請求項12】

前記スタンプは、その一部または全部がエラストマポリマーで構成されることを特徴とする請求項1乃至請求項11のいずれかに記載の方法。

【請求項13】

前記エラストマポリマーは、その一部または全部がポロジメチルシロキサンまたは関連するシロキサンポリマーで構成されることを特徴とする請求項12に記載の方法。

【請求項14】

前記エラストマポリマーは、前記転写される層でコーティングされる前に、好適には液体暴露、気体暴露、プラズマ暴露あるいは照射により表面改質されていることを特徴とする請求項12または請求項13に記載の方法。

【請求項15】

前記エラストマポリマーは、スピンコーティング、ブレードコーティング、インクジェット印刷、スクリーン印刷および接触印刷から選択される方法により、前記転写される有機層でコーティングされることを特徴とする請求項12に記載の方法。

【請求項16】

可塑剤を用いて前記有機層の前記スタンプから前記基板への転写をアシストすることを特徴とする請求項1に記載の方法。

【請求項17】

前記可塑剤は、前記転写される有機層と事前にブレンドされるかあるいはその中に組み込まれていることを特徴とする請求項16に記載の方法。

【請求項18】

前記可塑剤は、前記転写される有機層の表面か、あるいは前記有機層が転写される基板の表面に堆積されることを特徴とする請求項16に記載の方法。

【請求項19】

前記可塑剤は、スピンコーティング、ブレードコーティング、インクジェット印刷、スクリーン印刷および接触印刷から選択される方法により堆積されることを特徴とする請求項18に記載の方法。

【請求項20】

前記可塑剤は、親水性液または水溶性物質から構成されることを特徴とする請求項16乃至請求項19のいずれかに記載の方法。

【請求項21】

前記可塑剤は、撥水液または有機溶媒溶解性物質から構成されることを特徴とする請求項16乃至請求項19のいずれかに記載の方法。

【請求項22】

前記堆積層は、前記基板への転写前に、その表面がパターン化されている平面スタンプから転写されることを特徴とする請求項3に記載の方法。

【請求項23】

平面スタンプ表面上の、初期に均一にコーティングされた有機層は、請求項1乃至請求項21のいずれかの方法を用いた、所望のパターンのネガレプリカでパターン化された第2のスタンプへの転写による材料の除去によってパターン化されることを特徴とする請求項22に記載の方法。

【請求項24】

前記平面スタンプ表面上の、初期に均一にコーティングされた有機層は、マイクロおよびまたはナノ製造技術による材料の除去によってパターン化されることを特徴とする請求項22に記載の方法。

【請求項25】

前記堆積層は、構造化されたスタンプ表面から転写されることを特徴とする請求項3に記載の方法。

【請求項26】

前記スタンプ表面は、ドライまたはウェットエッチングによる種々のリソグラフィや、集束レーザ、集束エレクトロンあるいは集束イオンビームによる直接描画を含むマイクロおよびまたはナノ製造技術により事前にパターン化された、シリコンおよびガラスを含む複数の硬質材料の内の1つの表面上に、成形により構造化されることを特徴とする請求項25に記載の方法。

【請求項27】

前記複数の層は、1つまたは複数のスタンプから平面およびまたはパターン化された層を多重堆積により堆積されることを特徴とする請求項1乃至請求項26のいずれかに記載の方法。

【請求項28】

前記堆積される有機層は、1つまたは複数のポリマー類から構成されて、単独でまたは組み合わせで半導体的性質を表すことを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項29】

前記堆積される有機層は、1つまたは複数のポリマー類から構成されて、単独でまたは組み合わせで導電的性質を表すことを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項30】

前記堆積される有機層は、1つまたは複数のポリマー類から構成されて、単独でまたは組み合わせで絶縁誘電的性質を表すことを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項31】

前記堆積される有機層は、1つまたは複数のポリマー類から構成されて、単独でまたは組み合わせで、光の伝播を誘導、経路決め、回折あるいは変調するなどの受動的な光学機能を発揮することを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項32】

前記堆積される有機層は、1つまたは複数のポリマー類から構成されて、単独でまたは組み合わせで、光の照射、増幅、開閉、混合あるいは波長または強度を変調するなどの能動的な光学機能を発揮することを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項33】

前記堆積される有機層は、1つまたは複数のポリマー類から構成されて、混合物として、半導体的性質あるいは導電的性質あるいは絶縁誘電的性質、およびまたは受動的あるいは能動的光学機能を発揮することを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項34】

前記堆積される有機層は、1つまたは複数のポリマー類および1つまたは複数のナノ粒子類から構成されて、混合物として、半導体的性質あるいは導電的性質あるいは絶縁誘電的性質、およびまたは受動的あるいは能動的光学機能を発揮することを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項35】

前記堆積される有機層は、1つまたは複数のポリマー類および1つまたは複数のコロイド類から構成されて、混合物として、半導体的性質あるいは導電的性質あるいは絶縁誘電的性質、およびまたは受動的あるいは能動的光学機能を発揮することを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項36】

前記堆積される有機層は、1つまたは複数のポリマー類および1つまたは複数のフレーク類あるいは他の充填材類から構成されて、混合物として、半導体的性質あるいは導電的性質あるいは絶縁誘電的性質、およびまたは受動的あるいは能動的光学機能を発揮することを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項37】

前記堆積される有機層は、1つまたは複数のポリマー類と、分子類、ナノ粒子類、コロイド類、フレーク類あるいは他の充填材類の群から選択される2つ以上と、から構成されて、混合物として、半導体的性質あるいは導電的性質あるいは絶縁誘電的性質、およびまたは受動的あるいは能動的光学機能を発揮することを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項38】

前記有機層の材料は、水溶性かまたは親水性溶媒溶解性であることを特徴とする請求項28乃至請求項37のいずれかに記載の方法。

【請求項39】

前記有機層の材料は、有機溶媒または撥水性溶媒溶解性であることを特徴とする請求項28乃至請求項37のいずれかに記載の方法。

【請求項40】

請求項1乃至請求項39のいずれかに記載の方法により製造された有機層を少なくとも1つ含むことを特徴とするデバイス構造。

【請求項41】

前記デバイス構造は、照明またはディスプレイ用途の発光ダイオード、光検出または太陽エネルギー変換用途の光ダイオード、無線識別(RFID)またはディスプレイ駆動用途のトランジスタ、データ通信または遠隔通信用途のレーザまたは光増幅器または光スイッチ、センサー用途のマイクロ流体チャネルと一体化された光源および検出器、およびデータ記録用途のメモリー素子、から選択されることを特徴とする請求項40に記載のデバイス。

【請求項42】

請求項1乃至請求項39のいずれかに記載の方法により製造された有機層を少なくとも1つ含むことを特徴とするデバイス構造アレイ。

【請求項43】

前記アレイは、照明またはディスプレイ用途の発光ダイオードのアレイ、光検出または太陽エネルギー変換用途の光ダイオードのアレイ、無線識別(RFID)またはディスプレイ駆動用途のトランジスタのアレイ、データ通信または遠隔通信用途のレーザまたは光増幅器または光スイッチのアレイ、センサー用途のマイクロ流体チャネルのアレイと一体化された光源および検出器のアレイ、およびデータ記録用途のメモリー素子のアレイ、から選択されることを特徴とする請求項42に記載のデバイス構造アレイ。

【請求項44】

前記有機層の転写により、次の製造工程が可能となることを特徴とする請求項1乃至請求項39のいずれかに記載の方法。

【請求項45】

転写されたパターン化有機層は、エッチングマスクとして機能することを特徴とする請求項44に記載の方法。

【請求項1】

基板上に1つまたは複数の有機層を堆積する方法であって、

前記層をコーティングしたスタンプ堆積面を前記基板と接触させることにより、前記1つの層または複数の層を前記スタンプの前記堆積面から前記基板に転写させるステップと、

(i)ポリマーを可塑剤と接触させるステップおよび(ii)前記基板およびまたはスタンプを加熱して共形接触および均一な層転写に好都合な条件を創出するステップのいずれかまたは両方のステップと、

を備えることを特徴とする方法。

【請求項2】

基板に転写される前記1つまたは複数の有機層は平面であることを特徴とする請求項1に記載の方法。

【請求項3】

基板に転写される前記1つまたは複数の有機層は空間的にパターン化されていることを特徴とする請求項1に記載の方法。

【請求項4】

基板に転写される前記1つまたは複数の有機層は、厚みが1nm〜1μmであり、より好適には4nm〜150nmであり、最も好適には10nm〜100nmであることを特徴とする請求項1乃至請求項3のいずれかに記載の方法。

【請求項5】

前記基板は、プラスティック、ガラスまたは金属のシートあるいはプレートであることを特徴とする請求項1乃至請求項4のいずれかに記載の方法。

【請求項6】

前記転写される有機層を有する前記基板または前記スタンプを加熱して前記有機層の前記基板への転写をアシストすることを特徴とする請求項1に記載の方法。

【請求項7】

前記有機層の前記スタンプから前記基板への転写をアシストするために用いられる温度は、前記有機層あるいは前記可塑剤により改質された有機層のガラス転移温度に近いことを特徴とする請求項6に記載の方法。

【請求項8】

前記有機層の前記スタンプから前記基板への転写をアシストするために用いられる温度は200℃未満であり、好適には150未満であることを特徴とする請求項6に記載の方法。

【請求項9】

前記加熱は、抵抗加熱器との熱的接触により行われることを特徴とする請求項6乃至請求項8のいずれかに記載の方法。

【請求項10】

前記加熱は、光学的方法により行われることを特徴とする請求項6乃至請求項8のいずれかに記載の方法。

【請求項11】

前記加熱は、1〜300秒の範囲の時間行われることを特徴とする請求項6乃至請求項10のいずれかに記載の方法。

【請求項12】

前記スタンプは、その一部または全部がエラストマポリマーで構成されることを特徴とする請求項1乃至請求項11のいずれかに記載の方法。

【請求項13】

前記エラストマポリマーは、その一部または全部がポロジメチルシロキサンまたは関連するシロキサンポリマーで構成されることを特徴とする請求項12に記載の方法。

【請求項14】

前記エラストマポリマーは、前記転写される層でコーティングされる前に、好適には液体暴露、気体暴露、プラズマ暴露あるいは照射により表面改質されていることを特徴とする請求項12または請求項13に記載の方法。

【請求項15】

前記エラストマポリマーは、スピンコーティング、ブレードコーティング、インクジェット印刷、スクリーン印刷および接触印刷から選択される方法により、前記転写される有機層でコーティングされることを特徴とする請求項12に記載の方法。

【請求項16】

可塑剤を用いて前記有機層の前記スタンプから前記基板への転写をアシストすることを特徴とする請求項1に記載の方法。

【請求項17】

前記可塑剤は、前記転写される有機層と事前にブレンドされるかあるいはその中に組み込まれていることを特徴とする請求項16に記載の方法。

【請求項18】

前記可塑剤は、前記転写される有機層の表面か、あるいは前記有機層が転写される基板の表面に堆積されることを特徴とする請求項16に記載の方法。

【請求項19】

前記可塑剤は、スピンコーティング、ブレードコーティング、インクジェット印刷、スクリーン印刷および接触印刷から選択される方法により堆積されることを特徴とする請求項18に記載の方法。

【請求項20】

前記可塑剤は、親水性液または水溶性物質から構成されることを特徴とする請求項16乃至請求項19のいずれかに記載の方法。

【請求項21】

前記可塑剤は、撥水液または有機溶媒溶解性物質から構成されることを特徴とする請求項16乃至請求項19のいずれかに記載の方法。

【請求項22】

前記堆積層は、前記基板への転写前に、その表面がパターン化されている平面スタンプから転写されることを特徴とする請求項3に記載の方法。

【請求項23】

平面スタンプ表面上の、初期に均一にコーティングされた有機層は、請求項1乃至請求項21のいずれかの方法を用いた、所望のパターンのネガレプリカでパターン化された第2のスタンプへの転写による材料の除去によってパターン化されることを特徴とする請求項22に記載の方法。

【請求項24】

前記平面スタンプ表面上の、初期に均一にコーティングされた有機層は、マイクロおよびまたはナノ製造技術による材料の除去によってパターン化されることを特徴とする請求項22に記載の方法。

【請求項25】

前記堆積層は、構造化されたスタンプ表面から転写されることを特徴とする請求項3に記載の方法。

【請求項26】

前記スタンプ表面は、ドライまたはウェットエッチングによる種々のリソグラフィや、集束レーザ、集束エレクトロンあるいは集束イオンビームによる直接描画を含むマイクロおよびまたはナノ製造技術により事前にパターン化された、シリコンおよびガラスを含む複数の硬質材料の内の1つの表面上に、成形により構造化されることを特徴とする請求項25に記載の方法。

【請求項27】

前記複数の層は、1つまたは複数のスタンプから平面およびまたはパターン化された層を多重堆積により堆積されることを特徴とする請求項1乃至請求項26のいずれかに記載の方法。

【請求項28】

前記堆積される有機層は、1つまたは複数のポリマー類から構成されて、単独でまたは組み合わせで半導体的性質を表すことを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項29】

前記堆積される有機層は、1つまたは複数のポリマー類から構成されて、単独でまたは組み合わせで導電的性質を表すことを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項30】

前記堆積される有機層は、1つまたは複数のポリマー類から構成されて、単独でまたは組み合わせで絶縁誘電的性質を表すことを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項31】

前記堆積される有機層は、1つまたは複数のポリマー類から構成されて、単独でまたは組み合わせで、光の伝播を誘導、経路決め、回折あるいは変調するなどの受動的な光学機能を発揮することを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項32】

前記堆積される有機層は、1つまたは複数のポリマー類から構成されて、単独でまたは組み合わせで、光の照射、増幅、開閉、混合あるいは波長または強度を変調するなどの能動的な光学機能を発揮することを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項33】

前記堆積される有機層は、1つまたは複数のポリマー類から構成されて、混合物として、半導体的性質あるいは導電的性質あるいは絶縁誘電的性質、およびまたは受動的あるいは能動的光学機能を発揮することを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項34】

前記堆積される有機層は、1つまたは複数のポリマー類および1つまたは複数のナノ粒子類から構成されて、混合物として、半導体的性質あるいは導電的性質あるいは絶縁誘電的性質、およびまたは受動的あるいは能動的光学機能を発揮することを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項35】

前記堆積される有機層は、1つまたは複数のポリマー類および1つまたは複数のコロイド類から構成されて、混合物として、半導体的性質あるいは導電的性質あるいは絶縁誘電的性質、およびまたは受動的あるいは能動的光学機能を発揮することを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項36】

前記堆積される有機層は、1つまたは複数のポリマー類および1つまたは複数のフレーク類あるいは他の充填材類から構成されて、混合物として、半導体的性質あるいは導電的性質あるいは絶縁誘電的性質、およびまたは受動的あるいは能動的光学機能を発揮することを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項37】

前記堆積される有機層は、1つまたは複数のポリマー類と、分子類、ナノ粒子類、コロイド類、フレーク類あるいは他の充填材類の群から選択される2つ以上と、から構成されて、混合物として、半導体的性質あるいは導電的性質あるいは絶縁誘電的性質、およびまたは受動的あるいは能動的光学機能を発揮することを特徴とする請求項1乃至請求項27のいずれかに記載の方法。

【請求項38】

前記有機層の材料は、水溶性かまたは親水性溶媒溶解性であることを特徴とする請求項28乃至請求項37のいずれかに記載の方法。

【請求項39】

前記有機層の材料は、有機溶媒または撥水性溶媒溶解性であることを特徴とする請求項28乃至請求項37のいずれかに記載の方法。

【請求項40】

請求項1乃至請求項39のいずれかに記載の方法により製造された有機層を少なくとも1つ含むことを特徴とするデバイス構造。

【請求項41】

前記デバイス構造は、照明またはディスプレイ用途の発光ダイオード、光検出または太陽エネルギー変換用途の光ダイオード、無線識別(RFID)またはディスプレイ駆動用途のトランジスタ、データ通信または遠隔通信用途のレーザまたは光増幅器または光スイッチ、センサー用途のマイクロ流体チャネルと一体化された光源および検出器、およびデータ記録用途のメモリー素子、から選択されることを特徴とする請求項40に記載のデバイス。

【請求項42】

請求項1乃至請求項39のいずれかに記載の方法により製造された有機層を少なくとも1つ含むことを特徴とするデバイス構造アレイ。

【請求項43】

前記アレイは、照明またはディスプレイ用途の発光ダイオードのアレイ、光検出または太陽エネルギー変換用途の光ダイオードのアレイ、無線識別(RFID)またはディスプレイ駆動用途のトランジスタのアレイ、データ通信または遠隔通信用途のレーザまたは光増幅器または光スイッチのアレイ、センサー用途のマイクロ流体チャネルのアレイと一体化された光源および検出器のアレイ、およびデータ記録用途のメモリー素子のアレイ、から選択されることを特徴とする請求項42に記載のデバイス構造アレイ。

【請求項44】

前記有機層の転写により、次の製造工程が可能となることを特徴とする請求項1乃至請求項39のいずれかに記載の方法。

【請求項45】

転写されたパターン化有機層は、エッチングマスクとして機能することを特徴とする請求項44に記載の方法。

【図1】

【図2】

【図3A】

【図3B】

【図4】

【図6】

【図7】

【図5】

【図2】

【図3A】

【図3B】

【図4】

【図6】

【図7】

【図5】

【公表番号】特表2010−517809(P2010−517809A)

【公表日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願番号】特願2009−547756(P2009−547756)

【出願日】平成20年1月31日(2008.1.31)

【国際出願番号】PCT/GB2008/000324

【国際公開番号】WO2008/093090

【国際公開日】平成20年8月7日(2008.8.7)

【出願人】(599008621)インペリアル イノベーションズ リミテッド (25)

【Fターム(参考)】

【公表日】平成22年5月27日(2010.5.27)

【国際特許分類】

【出願日】平成20年1月31日(2008.1.31)

【国際出願番号】PCT/GB2008/000324

【国際公開番号】WO2008/093090

【国際公開日】平成20年8月7日(2008.8.7)

【出願人】(599008621)インペリアル イノベーションズ リミテッド (25)

【Fターム(参考)】

[ Back to top ]