有機廃棄物の精製処理方法当該精製処理方法を用いたアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法

【課題】有機廃棄物を精製処理して有機廃棄物に含まれているミネラル群以外の栄養素を低分子化する方法および、精製処理して低分子化された有効成分を効率よく抽出する方法を提供する。

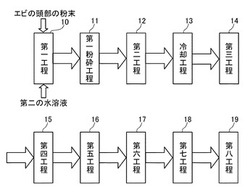

【解決手段】精製処理方法は、エビの頭部等に第一の水溶液を浸透させる第一工程10と、第一の水溶液が浸透したエビの頭部等を粉砕する第一粉砕工程11と、粉砕したエビの頭部等を乾燥させる第二工程12と、乾燥したエビの頭部等の粉砕物を冷却する冷却工程13と、精製処理された有機廃棄物を粉砕する第三工程14と、粉砕した有機廃棄物からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群をアルコール類で抽出する第四工程15と、アルコール分を除去する第五工程16と、液体から残渣を分離して抽出液を取り出す第六工程17と、抽出液を凝縮する第七工程18と、抽出液をろ過する第八工程19とからなる。

【解決手段】精製処理方法は、エビの頭部等に第一の水溶液を浸透させる第一工程10と、第一の水溶液が浸透したエビの頭部等を粉砕する第一粉砕工程11と、粉砕したエビの頭部等を乾燥させる第二工程12と、乾燥したエビの頭部等の粉砕物を冷却する冷却工程13と、精製処理された有機廃棄物を粉砕する第三工程14と、粉砕した有機廃棄物からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群をアルコール類で抽出する第四工程15と、アルコール分を除去する第五工程16と、液体から残渣を分離して抽出液を取り出す第六工程17と、抽出液を凝縮する第七工程18と、抽出液をろ過する第八工程19とからなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機廃棄物を有効利用するための処理方法に関する。なお、本明細書において、有機廃棄物とは、甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物、草木の皮、果実の種子等を総称する名称として使用する。

【背景技術】

【0002】

従来、甲殻類や魚類等の水産物を食品として加工した後に残る甲殻類の殻、魚類の頭部や骨などや、農作物を食品として加工した後に残る草木の皮、果実の種子等は、放置すると腐敗しやすく、水質や土壌の悪化による病気の発生や異臭による環境悪化が懸念されるため、有機廃棄物として処理されている。

また、エビの頭部や魚類の頭部及び骨格類は、肥料として消費されたり、鳥類、魚類や家畜の飼料として消費されたりする場合があるが、そのように消費される量は有機廃棄物の全体量から比べると僅かであり、依然として多くの有機廃棄物が、海洋へ投棄されたり、産業廃棄物として廃棄されたりしている。

【0003】

このため、廃棄のための経費や、廃棄された有機廃棄物の腐敗による周辺環境に及ぼす悪影響などが問題となっている。

ところで、有機廃棄物に含まれる成分に着目すれば、食用や肥飼料として有効に利用可能な成分(栄養素)が多く含まれており、その成分を抽出することによって、従来廃棄されていた有機廃棄物を有効に活用することができる。

例えば、甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物からは、アミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を抽出することができ、木皮からは、ミネラル類、食物繊維、多糖類を抽出することができる。

なお、その他の有機廃棄物、例えば、穀物、果実種子からは、ミネラル類、食物繊維、多糖類、アミノ酸を抽出することが可能である。

【0004】

また、従来から、有機廃棄物を焼成乾燥装置で乾燥精製することにより、腐敗を防止し、人をはじめとする動植物の食用や肥飼料として利用される場合がある。しかし、この場合には、高温で長時間焼成されることにより有機廃棄物に含まれる栄養素が破壊され易く、有機廃棄物の効果的な利用ができなかった。

有機廃棄物から有効成分を抽出する技術としては、例えば、特許文献1には、有機廃棄物を高温熱風乾燥、蒸気及び高温水を通過させて栄養素を抽出する技術が開示されている。しかし、従来の抽出技術では、有機廃棄物に含まれる栄養素が熱により破壊されてしまうため、僅かな量しか抽出することができず、抽出されなかった有効成分が、残渣となって廃棄物として処理されているといった問題があった。

【0005】

また、天然の有機廃棄物には、蛋白質、アミノ酸、脂肪、食物繊維などの栄養素は高分子結合した状態で存在している。

人が健康を維持するためには、上記栄養素を摂取することが重要であるにもかかわらず、高分子結合した状態で摂取した場合には、そのままの状態では有効に吸収することができない。すなわち、人体には、上記高分子結合した栄養素を酵素やミネラルの働きで加水分解して低分子化する機能を備えているものの、低分子化する効率が悪く、摂取した栄養素の多くを吸収できずに逃している。

そこで、有機廃棄物に含まれる栄養素を予め低分子化して提供する技術が研究されているが、現在のところ、有機廃棄物から低分子化された有効成分を効率よく抽出して、食用として提供し得る技術は知られていない。

【特許文献1】特開2005−285782号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、このような課題を解決するためになされたものであり、有機廃棄物を精製処理して有機廃棄物に含まれているミネラル群以外の栄養素を低分子化する方法および、精製処理して低分子化された有効成分を効率よく抽出する方法を提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するために第1の発明は、少なくとも天然ミネラル群と酵素を添加した第一の水溶液中に有機廃棄物を所定時間浸漬させ、有機廃棄物に第一の水溶液を浸透させる第一工程と、前記第一の水溶液を浸透させた後の有機廃棄物を、過熱乾燥蒸気殺菌装置にて乾燥させる第二工程とを少なくとも含むことを特徴とする有機廃棄物の精製処理方法としたことである。

【0008】

第2の発明は、第1の発明において、第一工程と第二工程との間であって、第一工程で第一の水溶液を浸透させた後の有機廃棄物を粉砕する第一粉砕工程を含むことを特徴とする有機廃棄物の精製処理方法としたことである。

第3の発明は、第1又は第2の発明において、第二工程を経て乾燥した有機廃棄物を冷却する冷却工程を含むことを特徴とする有機廃棄物の精製処理方法。

【0009】

第4の発明は、第1乃至第3の発明において、有機廃棄物は、甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物のいずれか若しくは複数であることを特徴とする有機廃棄物の精製処理方法としたことである。

第5の発明は、第4の発明において、天然ミネラル群は、カルシウム、ナトリウム、マグネシウム、カリウム、鉄、アルミニウム、タリウム、亜鉛、珪素のいずれか2つ以上の組み合わせであることを特徴とする有機廃棄物の精製処理方法としたことである。

【0010】

第6の発明は、第5の発明において、酵素は、プロテアーゼ、アミラーゼ、リパーゼ、キナーゼ、マルターゼ、デヒドロゲナーゼ、トランスアミナーゼ、デカルボキシラーゼのいずれか一つ若しくは複数であることを特徴とする有機廃棄物の精製処理方法としたことである。

第7の発明は、第1乃至第6の発明において、第一の水溶液中には、酸化チタン光触媒とフルボ酸をさらに添加することを特徴とする有機廃棄物の精製処理方法としたことである。

【0011】

第8の発明は、第7の発明において、第一の水溶液は、天然ミネラル群を1乃至2重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1乃至0.2重量%、フルボ酸を0.5乃至1.0重量%、酵素を0.5乃至1.0重量%添加してなる水溶液であることを特徴とする有機廃棄物の精製処理方法としたことである。

第9の発明は、第7の発明において、第一の水溶液は、天然ミネラル群を1重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1重量%、フルボ酸を0.5重量%、酵素を0.5重量%添加してなる水溶液であることを特徴とする有機廃棄物の精製処理方法としたことである。

第10の発明は、第8又は9のいずれかの発明において、第一の水溶液は5℃乃至40℃以内であることを特徴とする有機廃棄物の精製処理方法としたことである。

【0012】

第11の発明は、少なくとも天然ミネラル群と酵素を添加した第一の水溶液中に有機廃棄物を所定時間浸漬させ、有機廃棄物に水溶液を浸透させる第一工程と、前記第一の水溶液を浸透させた後の有機廃棄物を、過熱乾燥蒸気殺菌装置にて乾燥させる第二工程とを含む有機廃棄物の精製処理工程と、前記精製処理された有機廃棄物を粉砕する第三工程と、前記第三工程を経て粉砕した有機廃棄物からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物をアルコール類で抽出する第四工程とを少なくとも含み、前記有機廃棄物は、甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物のいずれか若しくは複数であることを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

【0013】

第12の発明は、第11の発明において、第四工程を経てアルコール抽出した抽出液からアルコール分を除去する第五工程と、前記第五工程を経て得られた液体から残渣を分離してアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群が溶け込んだ抽出液を取り出す第六工程とを少なくとも含むことを特徴とする有機廃棄物のアミノ酸抽出処理方法としたことである。

第13の発明は、第1の発明において、第六工程により得られた抽出液を凝縮する第七工程を含むことを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

【0014】

第14の発明は、第13の発明において、第七工程により凝縮した抽出液をろ過する第八工程を含むことを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

第15の発明は、第11乃至14のいずれかの発明において、第一工程と第二工程との間であって、第一工程で第一の水溶液を浸透させた後の有機廃棄物を粉砕する第一粉砕工程を含むことを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

【0015】

第16の発明は、第11乃至15のいずれかの発明において、第二工程を経て乾燥した有機廃棄物を冷却する冷却工程を含むことを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

第17の発明は、第11乃至16のいずれかの発明において、天然ミネラル群は、カルシウム、ナトリウム、マグネシウム、カリウム、鉄、アルミニウム、タリウム、亜鉛、珪素のいずれか2つ以上の組み合わせであることを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

【0016】

第18の発明は、第17の発明において、酵素は、プロテアーゼ、アミラーゼ、リパーゼ、キナーゼ、マルターゼ、デヒドロゲナーゼ、トランスアミナーゼ、デカルボキシラーゼのいずれか一つ若しくは複数であることを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

第19の発明は、第11乃至第18の発明において、第一の水溶液中には、酸化チタン光触媒とフルボ酸をさらに添加することを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

【0017】

第20の発明は、第19の発明において、第一の水溶液は、天然ミネラル群を1乃至2重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1乃至0.2重量%、フルボ酸を0.5乃至1.0重量%、酵素を0.5乃至1.0重量%添加してなる水溶液であることを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

第21の発明は、第19の発明において、第一の水溶液は、天然ミネラル群を1重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1重量%、フルボ酸を0.5重量%、酵素を0.5重量%添加してなる水溶液であることを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

第22の発明は、第20乃至第21の発明において、第一の水溶液は5℃乃至40℃以内であることを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

【発明の効果】

【0018】

本発明によれば、有機廃棄物を精製処理して有機廃棄物に含まれているミネラル群以外の栄養素を低分子化する方法および、精製処理して低分子化された有効成分を効率よく抽出する方法を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明を実施するための最良の一実施形態について説明する。なお、本実施形態は、本発明の一実施形態にすぎず、なんら限定解釈されるものではなく、本発明の範囲内で設計変更可能である。

本実施形態では、本発明が対象とする有機廃棄物の一例として、甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物を想定している。

以下、実施例1として、有機廃棄物に含まれているアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を有効に取り出す有機廃棄物の精製処理方法の一例を説明し、実施例2として有機廃棄物からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を抽出処理する有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法の一例を説明する。

【実施例1】

【0020】

本実施例では、有機廃棄物に含まれているアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を有効に取り出す有機廃棄物の精製処理方法の一例として、エビの頭部等(以下、エビの頭部等と称する)を精製処理する場合を説明する。なお、有機廃棄物は、上記エビの頭部等に限定されず、上述した甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物や他の有機廃棄物のいずれか若しくは複数であっても、本実施例を適用して精製処理が可能である。

【0021】

精製処理方法は、図1の工程図で示すように、エビの頭部等に第一の水溶液を浸透させる第一工程10と、第一の水溶液が浸透したエビの頭部等を粉砕する第一粉砕工程11と、粉砕したエビの頭部等を乾燥させる第二工程12と、乾燥したエビの頭部等の粉砕物を冷却する冷却工程13とからなる。以下に各工程について詳述する。

【0022】

「第一工程」

第一工程10では、第一の水溶液を入れた処理槽中に、エビの頭部等を投入して所定時間浸漬し、エビの頭部等に第一の水溶液を浸透させる。

この工程では、エビの頭部等を第一の水溶液に単に浸漬するのではなく、エビの頭部等の投入後に攪拌することにより、エビの頭部等への第一の水溶液の浸透効率が高くなり、蛋白質、脂肪、食物繊維、炭水化物の低分子効率が速く進み、さらに好ましい。

第一の水溶液は、地下水に、少なくとも天然ミネラル群と酵素とを添加することにより生成されている。

天然ミネラル群は、一般に知られている天然ミネラル群の全てが対象であり、例えば、カルシウム、ナトリウム、マグネシウム、カリウム、鉄、アルミニウム、タリウム、亜鉛、珪素等が使用されている。

酵素は、一般に知られている植物酵素の全てが対象であり、例えば、プロテアーゼ、アミラーゼ、リパーゼ、キナーゼ、マルターゼ、デヒドロゲナーゼ、トランスアミナーゼ、デカルボキシラーゼ等が含まれている。なお、微生物による酵素を使用しても良い。

また、本実施例で使用される第一の水溶液には、上記天然ミネラル群と酵素に加えて、酸化チタン光触媒とフルボ酸が添加されている。

なお、本実施例では、上記例示した天然ミネラル群の全て及び酵素の全てを含むものとしたが、上記例示した天然ミネラル群のうちのいずれか2つ以上が組み合わされていても良い。酵素は、上記例示した酵素のいずれか一つ若しくは複数が含まれていても良い。また、酵素として、微生物酵素が採用されても良い。

【0023】

第一の水溶液をさらに具体的に説明する。

第一の水溶液を作る場合には、まず、地下水に、上記天然ミネラル群を1乃至2重量%の割合で添加して攪拌した後、所定時間放置する。その後、酸化チタン光触媒を0.1乃至0.2重量%、フルボ酸を0.5乃至1.0重量%、酵素を0.5乃至1.0重量%の混合比率で添加する。

さらに好ましい混合比率は、天然ミネラル群を1重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1重量%、フルボ酸を0.5重量%、酵素を0.5重量%である。

また、第一の水溶液は、常温乃至40℃の温度範囲で使用される。ここで、常温とは、加熱や冷却をしない温度であって、本実施例では5〜35℃の温度範囲とする。なお、第一の水溶液が使用される温度範囲は、酵素が一番良く反応可能な温度、すなわち、37℃乃至40℃が好ましく、最も好ましくは、40℃である。

【0024】

上述の混合比率で作られた第一の水溶液を処理槽に入れた中に、エビの頭部等を2:1(重量%)投入して、60分から120分間攪拌して、エビの頭部等に第一の水溶液を浸透させる。なお、好ましい攪拌時間としては、80分間である。

第一工程10により、エビの頭部等に第一の水溶液を浸透すると、天然ミネラル群及び各酵素は次のように作用する。

第一の水溶液の天然ミネラル群とプロテアーゼ酵素とキナーゼ酵素とトランスアミナーゼ酵素とデカルボキシラーゼ酵素が、エビの頭部等の蛋白質を構成するアミノ酸のポリペプチド鎖(高分子)を加水分解する。また、同時に、食物繊維の高分子結合も分解される。

また、アミラーゼ酵素は、デンプンなどのグリコシド結合を加水分解してマルトース等に低分子化させる。リパーゼ酵素は、脂肪を構成するエステル結合を加水分解して低分子化させる。マルターゼ酵素は、炭水化物(糖質)やマルトース等を加水分解して低分子化させる。デヒドロゲナーゼ酵素は、糖類を加水分解してオリゴペプチド鎖(低分子)へと変化させる。

第一工程10では、エビの頭部等のミネラル群以外の栄養素が上記のよう加水分解されるとともに低分子化されており、これにより、栄養素は、動植物に吸収されやすい状態になる。

【0025】

また、フルボ酸は、オリゴペプチド鎖状になった(低分子化)アミノ酸が他の物質と結合しないように保護して、精製後のエビの頭部等の鮮度を維持する。

酸化チタン光触媒は、腐食防止乃至低分子分解促進として、精製後のエビの頭部等の鮮度を維持する。

【0026】

なお、エビの頭部等を第一の水溶液に浸漬することによって、エビの頭部等から付着していた不要物が落とされる(洗浄作用)。

なお、前記洗浄作用によって落とされた不要物が、エビの頭部等とともに処理槽からすくい上げられる虞があれば、次の処理工程へと移される際に、その不要物(異物)の混入を検査し、除去する処理が行なわれることが好ましい。

また、本工程の前処理工程として、処理対象物(本実施例ではエビの頭部等)を予め洗浄して、不要物を除去する工程を施すことも可能であり、本発明の範囲内で設計変更可能である。

【0027】

また、第一の水溶液に上記所定時間浸漬されたエビの頭部等は、処理槽からすくい上げられ、次の処理工程(第一粉砕工程11)へと移送される。

なお、上記すくい上げる工程と、搬送する工程は、周知のすくい上げる方法と移送方法が採用されれば良い。例えば、本実施例では、上記すくい上げる工程は、ステンレースの金網を張ったザルでエビの頭部等が、処理槽からすくい上げられる。また、搬送する工程は、ベルトコンベアーが採用されている。

【0028】

「第一粉砕工程」

第一の水溶液を浸透させた後のエビの頭部等は、次に、第一粉砕工程11が施される。

具体的には、第一の水溶液が浸透したエビの頭部等は、粉砕装置により粉砕される。この場合、粉砕装置としては、一般的に食品を粉砕するために使用される破砕機が採用されれば良い。例えば、刃物を付けたローラーとローラーの間に対象物を通すことによって破砕する装置が採用されていても良い。

【0029】

第一粉砕工程11によって粉砕されたエビの頭部等は、後述する第二工程12による乾燥時に頭部や胴の内部まで乾燥させることが容易になる。

なお、エビの頭部等が小型である場合など、そのままの状態で十分に乾燥が容易である場合には、第一粉砕工程11を施さずに、第一工程10から直接第二工程12へと処理を進めても良い。

【0030】

エビの頭部等の粉砕が完了すると、エビの頭部等は、次の処理工程(第二工程12)へと移送される。

なお、搬送する工程は、周知の移送方法が採用されれば良い。例えば、本実施例では、SUS(ステンレース鋼)製のメッシュベルトコンベアーが採用されている。

【0031】

「第二工程」

第二工程12では、前記第一粉砕工程11において粉砕したエビの頭部等を過熱乾燥蒸気殺菌装置にて乾燥させる。ここで、過熱乾燥蒸気殺菌装置とは、100℃以上に加熱してなる常圧の高温乾燥蒸気装置である。本実施例では、常圧において、ボイラーで140℃乃至150℃に加熱した、過熱乾燥蒸気を使用している。なお、過熱乾燥蒸気にはボイラー保護のため軟水が使用されている。

具体的には、予め140℃乃至150℃に加熱した乾燥蒸気発生室内に、第一粉砕工程11において粉砕したエビの頭部等を投入するとともに、該乾燥室内に、140℃乃至150℃に加熱された過熱乾燥蒸気を供給する。

【0032】

前記第一の水溶液が浸透したエビの頭部等は、加熱によって、天然ミネラル群乃至酵素のキレート効果が作用する。キレート効果は、アミノ酸、蛋白質、脂肪、食物繊維、炭水化物を構成するポリペプチド鎖(高分子状態)をオリゴペプチト鎖(低分子状態)に変化させる。

具体的には、キレート効果では、プロテアーゼ酵素とキナーゼ酵素とトランスアミナーゼ酵素とデカルボキシラーゼ酵素の加水分解によって、オリゴペプチド鎖状となる(低分子化)際に発生する炭素、水素、酸素、窒素を、天然ミネラル群の電子(−e)に吸着させることによって、アミノ酸、蛋白質、脂肪、食物繊維、炭水化物の低分子化が行われる。

さらに、エビの頭部等は、過熱乾燥蒸気によって短時間のうちに加熱されることにより、エビの頭部等に含まれる有効成分(アミノ酸、脂肪、炭水化物、ミネラル、食物繊維等)が破壊されることなく、浸透している水の成分だけが蒸発して乾燥する。

このとき、低分子化(加水分解)された蛋白質、アミノ酸、食物繊維、炭水化物、脂肪等は、再結合(高分子状態)する前に、低分子化されたままの状態で乾燥させられる。

また、エビの頭部等は、過熱乾燥蒸気に晒されることによって、殺菌及び滅菌されている。

【0033】

第二工程12が完了したエビの頭部等は、該乾燥室から取り出されて、次の処理工程(冷却工程13)へと移送される。

なお、搬送する工程は、周知の移送方法が採用されれば良い。例えば、本実施例では、SUSメッシュコンベアーが採用されている。

【0034】

「冷却工程」

冷却工程13では、第二工程12を経て乾燥したエビの頭部等を冷却する処理を行なう。具体的には、エビの頭部等に冷却空気を送風することによって、エビの頭部等から荒熱を取る。なお、冷却装置としては、通常、荒熱を取る際に使用される構造であればよい。本実施例では、エビの頭部等を平台コンベアーの上に敷き詰め、冷却空気を送風する構造の冷却装置が使用されている。

【0035】

上記の工程を経たエビの頭部等は、低分子化された栄養素を豊富に含み、その栄要素を動植物が効率よく吸収することができるので、従来廃棄されていた有機廃棄物が、加工食品の添加物や、肥飼料として有効に利用可能となった。

また、本実施例によって精製されたエビの頭部等は、粉砕機にかけて粉体にしたり、そのまま真空パックの袋詰めにしたりするなど、需要に応じた加工が可能である。

【0036】

次に、上述した効果を検証するための評価試験を実施し、その結果について表1及び表2を参照して説明する。

本評価試験では、従来品(比較例1)と本実施品(実施品1)のエビの頭部等の蛋白質、脂肪、食物繊維、炭水化物等の成分を(表1参照)するとともに、その比較例1及び実施品1に含まれるアミノ酸の成分を分析比較(表2参照)した。

【0037】

〔試験条件〕

(使用した有機廃棄物)

比較例1及び実施品1ともに、試験前日に食品加工工場によりプレハブ冷蔵庫において3℃乃至5℃の温度範囲で保管された生のエビの頭部等(エビの頭部及び胴殻)を使用した。

(比較例1)

周知の焼成乾燥装置により乾燥精製したエビの頭部等の粉砕品を、食品粉砕機にて粉末化したものを使用した。

(実施品1)

第一工程・第一粉砕工程・第二工程及び冷却工程を経たエビ頭部等の粉砕品を、食品粉砕機にて粉末化したものを使用した。

なお、実施品1の精製方法に使用した第一の水溶液は、地下水に、天然ミネラル群を100:1(重量%)の割合で添加し攪拌後、蓋をして80分放置し、さらに、酸化チタン光触媒0.1重量%、フルボ酸0.5重量%、酵素0.5重量%を添加して生成し、40℃で使用した。

天然ミネラル群としては、カルシウム、ナトリウム、マグネシウム、カリウム、鉄、アルミニウム、タリウム、亜鉛、珪素を使用した。

酵素としては、プロテアーゼ、アミラーゼ、リパーゼ、キナーゼ、マルターゼ、デヒドロゲナーゼ、トランスアミナーゼ、デカルボキシラーゼを使用した。

【0038】

表1に示すように、実施品1は、比較例1に対して、水分、蛋白質、脂質(高分子)、灰分、炭水化物(高分子)、エネルギーが減少するとともに、脂質(低分子)及び炭水化物(低分子)が存在していた。さらに、ナトリウム、鉄、カルシウム、カリウム、マグネシウム、亜鉛、マンガン、植物繊維の値が増加していた。さらに、黄色ブドウ状球菌の値は変わらず、さらに、砒素、重金属、カドミウム、一般細菌、大腸菌群、大腸菌、耐熱性芽胞菌数の値が減少していた。

また、表2に示すように、アルギニン、チロシン、ロイシン、イソロイシン、バリン、アラニン、プロリン、グルタミン、グルタミン酸、アスパラギン、アスパラギン酸の値が増加するとともに、新たに、リジン、ヒスチジン、フェニルアラニン、メチオニン、グリシン、セリン、スレオニン、トリプトファン、シスチンのアミノ酸が確認された。

【0039】

これにより、実施品1では、脂肪、蛋白質の鎖状が分解し、アミノ酸のオリゴペプチド鎖状(低分子化)に変わり、蛋白質を構成する全種類(20種類)のアミノ酸が確認できた。特に、アミノ酸含量は、比較例1がmg単位であるのに対して、実施品1ではg単位に増量していることが確認された。また、脂肪、食物繊維も高分子から低分子に1/2分解していることが確認された。

【0040】

【表1】

【0041】

【表2】

【実施例2】

【0042】

本実施例は、有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群抽出処理方法の一例として、前記実施例1で行った精製処理工程後の有機廃棄物(エビの頭部等)からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を抽出処理する場合を説明する。

【0043】

すなわち、本実施例では、図2の工程図で示すように、前記精製処理工程(実施例1に相当)に加えて、精製処理された有機廃棄物を粉砕する第三工程14と、粉砕した有機廃棄物からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群をアルコール類で抽出する第四工程15と、アルコール分を除去する第五工程16と、液体から残渣を分離してアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群が溶け込んだ抽出液を取り出す第六工程17と、抽出液を凝縮する第七工程18と、抽出液をろ過する第八工程19が追加される。

以下に各工程について詳述する。なお、前記精製処理工程である第一工程10、第一粉砕工程11、第二工程12、冷却工程13については、上述した実施例1で説明した各工程と同様であるので、ここではその説明を省略し、第三工程14乃至第八工程19について説明する。

【0044】

「第三工程」

第三工程14では、前記精製処理工程を経て精製処理されたエビの頭部等を粉末にする処理を行なう。

具体的には、精製処理されたエビの頭部等は、粉砕装置で粉砕されることによって粉末となる。この場合、粉砕装置としては、上述した実施例1の評価試験で使用された食品粉砕機が採用されれば良く、刃物を付けたローラーとローラーの間に対象物を通すことによって破砕するタイプの粉砕機が採用されている。

これにより、後述するアルコール類で抽出する際の効率が向上する。なお、本工程は、上述した実施例1の精製処理工程の最後に追加して行われても良く、或いは、本工程を施さず、精製処理工程によって精製されたエビの頭部等に、直接、次の第四工程15が施されても良い。

【0045】

第三工程14が完了して粉末となったエビの頭部等は、次の処理工程(第四工程15)へと移送される。

なお、搬送する工程は、周知の移送方法が採用されれば良い。例えば、本実施例では、SUSメッシュコンベアーが採用されている。

【0046】

「第四工程」

第四工程15では、第三工程14で粉砕されたエビの頭部等の粉末からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群をアルコール類で抽出する処理を行なう。

具体的には、第二の水溶液を入れた抽出槽内に、エビの頭部等の粉末を投入して所定時間浸漬し、エビの頭部等の粉末に第二の水溶液を浸透させる。

この工程では、エビの頭部等の粉末を第二の水溶液に単に浸漬するのではなく、エビの頭部等の粉末の投入後に攪拌することにより、エビの頭部等の粉末への第二の水溶液の浸透効率が高くなるので、さらに好ましい。

ここで、第二の水溶液には、前述した実施例1の第一の水溶液に純水とアルコール類が添加されている。

なお、アルコール類としては、エビの頭部等の粉末からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を抽出可能なアルコール類が採用される。例えば、エタノール、セタノール(高級アルコール)、糖アルコール(ペンチトール、ヘキシトール)の中から採用すれば良い。本実施例では、エタノールが採用されている。

なお、第一の水溶液の構成や、前記第一の水溶液に含まれる天然ミネラル群及び各酵素の作用については、前記実施例1で詳述したので、ここではその説明を省略する。

【0047】

また、本工程では、エビの頭部等の粉末に含まれる栄養素が、天然ミネラル群及び各酵素によって分解されて低分子化が進められる。その際、アルコールは、天然ミネラル群とともに、エビの頭部等の粉末への浸透を促進する作用があり、これにより、エビの頭部等の粉末の栄養素が、第二の水溶液中に抽出される。

なお、エビの頭部等の粉末と第二の水溶液は、本実施例では120分間攪拌される。

エビの頭部等の粉末への第二の水溶液の浸透が完了すると、次の工程(第五工程16)が施される。

【0048】

「第五工程」

第五工程16では、低分子のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群が抽出された第二の水溶液中からアルコール分を除去する処理を行なう。

具体的には、前記第四工程15の抽出槽を蒸気ボイラーで加熱することによって、第二の水溶液を加熱してアルコールを気化させる。この場合、第二の水溶液が、60℃乃至95℃の温度範囲になるように設定される。なお、本実施例では、80℃乃至85℃の温度範囲で、60分程度維持される。

【0049】

このような温度範囲で加熱されることによって、エビの頭部等の粉末に含まれる蛋白質は、キレート効果によって低分子化されたアミノ酸へと変化する。すなわち、抽出液は、アミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群が含まれる複合体となる。

また、上記温度範囲に維持されることによって、第二の水溶液の蒸発が抑制されるとともに、アルコール分のみが気化する。なお、気化したアルコール分は、抽出槽の上部の排出弁から取り出され、回収装置で冷却後、再度利用される。

また、第五工程16では、第二の水溶液が上記温度範囲で維持されることによって、アミノ酸、蛋白質、脂肪、食物繊維、炭水化物の低分子化が促進されるとともに、高温による殺菌処理が行なわれている。

なお、本実施例では、第四工程15と第五工程16を同じ抽出槽で処理しているが、これに限定されず、第四工程15と第五工程16とを別々の抽出槽で処理しても良い。

【0050】

アルコール分の除去が完了すると、第二の水溶液とエビの頭部等の粉末は、抽出槽から取り出され、冷却機に移されて冷却されてから、次の工程(第六工程17)へと移される。

なお、搬送する工程は、周知の移送方法が採用されれば良い。例えば、本実施例では、ベルトコンベアーが採用されている。

【0051】

「第六工程」

第六工程17では、第五工程16でアルコール分を除去した第二の水溶液とエビの頭部等の粉末から、エビの頭部等の粉末を分離することによって、アミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の複合体物質が溶け込んだ抽出液を取り出す処理を行なう。

具体的には、第二の水溶液とエビの頭部等の粉末を遠心分離機にかける。これにより、エビの頭部等の粉末が残渣として漉し取られ、抽出液と分離される。

なお、残渣は、肥飼料として利用することができる。

【0052】

本工程が施されて分離された抽出液は、次の工程(第七工程18)へと移送される。

なお、搬送する工程は、周知の移送方法が採用されれば良い。例えば、本実施例では、抽出液を貯留して搬送可能なタンクが採用されている。

【0053】

「第七工程」

第七工程18では、第六工程17で分離した、アミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の複合体物質が溶け込んだ抽出液を凝縮する処理を行なう。

具体的には、抽出液を凝縮槽にて加熱することによって、残存していたアルコール分を気化させて取り除く。この場合、加熱温度及び過熱時間は、適宜設定されれば良い。例えば、本実施例では、蒸気によって、抽出温度を80〜95℃の温度範囲に維持し、120分間加熱している。

【0054】

凝縮処理が完了した抽出液は、次の工程(第八工程19)へと移送される。

なお、搬送する工程は、周知の移送方法が採用されれば良い。例えば、本実施例では、抽出液を貯留して搬送可能なタンクが採用されている。

【0055】

「第八工程」

第八工程19では、抽出液を濾過装置にかけて、不純物を取り除き、純粋なアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の複合体溶液にする。

濾過方法としては、周知のろ過方法が採用されれば良い。例えば、本実施例では、加圧葉上リーフフィルター(ナイロン製ミクロンフィルターを多段層に組み込んである濾過フィルター)を使用して均一濾過する。

このようにしてアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理が完了したアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の溶液は、容器詰めして需要者に供給される。

【0056】

次に、上述した効果を検証するための評価試験を実施し、その結果について表3及び表4を参照して説明する。

本評価試験では、従来の乾燥方法である焼成乾燥装置で乾燥精製(精製処理工程)した後のエビの頭部等から、周知のアルコール抽出のみで抽出処理された抽出液(比較例2)の蛋白質、脂肪、食物繊維、炭水化物等の成分と、実施例1による精製処理方法で精製処理(精製処理工程)されたエビの頭部等から、本実施例2の第三工程14乃至第八工程19にて抽出処理された抽出液(実施品2)の蛋白質、脂肪、食物繊維、炭水化物等の成分とを分析比較(表4参照)するとともに、その比較例2及び実施品2に含まれるアミノ酸の成分を分析比較(表5参照)した。

【0057】

〔試験条件〕

(比較例2)

実施例1において、周知の焼成乾燥装置により乾燥精製したエビの頭部等を周知のアルコール抽出方法により抽出した抽出液を使用した。

(実施品2)

実施例1による精製処理方法で精製処理(精製処理工程:第一工程乃至第二工程)されたエビの頭部等)に、第三工程14、第四工程15、第五工程16、第六工程17、第七工程18及び第八工程19を施した後の抽出液を使用した。

なお、第二の水溶液としては、前記第一の水溶液に純水とアルコール類が添加した水溶液を使用した。

【0058】

表3に示すように、実施品2は、比較例2に対して、水分、蛋白質(高分子)、脂質(高分子)、灰分、炭水化物(低分子)、一般細菌が減少していた。特に、実施品2では、炭水化物(高分子)が検出されない程減少していた。

また、蛋白質(低分子)、脂質(低分子)、灰分、エネルギー、ナトリウム、リン、鉄、カルシウム、カリウム、マグネシウム、亜鉛、マンガン、植物繊維の値が増加していた。さらに、砒素、重金属、カドミウム、大腸菌群、大腸菌、耐熱性芽胞菌数の値は変わらなかった。

また、表4に示すように、アルギニン、チロシン、ロイシン、イソロイシン、バリン、アラニン、プロリン、グルタミン、グルタミン酸、アスパラギン、アスパラギン酸の値が増加するとともに、新たに、リジン、ヒスチジン、フェニルアラニン、メチオニン、グリシン、セリン、スレオニン、トリプトファン、シスチンのアミノ酸が確認された。

【0059】

これにより、実施品2では、脂肪、蛋白質の鎖状が分解し、アミノ酸のオリゴペプチド鎖状(低分子化)に変わっていることが確認でき、高分子状態の炭水化物が検出されず、低分子状態の炭水化物とエネルギーの増加によって、分解が促進されていることが確認された。

さらに、蛋白質を構成する全種類(20種類)のアミノ酸が確認でき、アミノ酸含量がg単位に増量していることが確認された。特に、シスチン以外の19種のアミノ酸の値が全て増加していた。また、脂肪、食物繊維も高分子から低分子に1/2分解していることが確認された。

【0060】

【表3】

【0061】

【表4】

【図面の簡単な説明】

【0062】

【図1】実施例1による有機廃棄物に含まれているアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を有効に取り出す有機廃棄物の精製処理方法の処理工程を説明する模式図である。

【図2】実施例2による有機廃棄物からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を抽出処理する有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群抽出処理方法の処理工程を説明する模式図である。

【符号の説明】

【0063】

10 エビの頭部等に第一の水溶液を浸透させる第一工程

11 第一の水溶液が浸透したエビの頭部等を粉砕する第一粉砕工程

12 粉砕したエビの頭部等を乾燥させる第二工程

13 乾燥したエビの頭部等の粉砕物を冷却する冷却工程

14 精製処理された有機廃棄物を粉砕する第三工程

15 粉砕した有機廃棄物からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群をアルコール抽出する第四工程

16 アルコール分を除去する第五工程

17 液体から残渣を分離してアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群が溶け込んだ抽出液を取り出す第六工程

18 抽出液を凝縮する第七工程

19 抽出液をろ過する第八工程

【技術分野】

【0001】

本発明は、有機廃棄物を有効利用するための処理方法に関する。なお、本明細書において、有機廃棄物とは、甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物、草木の皮、果実の種子等を総称する名称として使用する。

【背景技術】

【0002】

従来、甲殻類や魚類等の水産物を食品として加工した後に残る甲殻類の殻、魚類の頭部や骨などや、農作物を食品として加工した後に残る草木の皮、果実の種子等は、放置すると腐敗しやすく、水質や土壌の悪化による病気の発生や異臭による環境悪化が懸念されるため、有機廃棄物として処理されている。

また、エビの頭部や魚類の頭部及び骨格類は、肥料として消費されたり、鳥類、魚類や家畜の飼料として消費されたりする場合があるが、そのように消費される量は有機廃棄物の全体量から比べると僅かであり、依然として多くの有機廃棄物が、海洋へ投棄されたり、産業廃棄物として廃棄されたりしている。

【0003】

このため、廃棄のための経費や、廃棄された有機廃棄物の腐敗による周辺環境に及ぼす悪影響などが問題となっている。

ところで、有機廃棄物に含まれる成分に着目すれば、食用や肥飼料として有効に利用可能な成分(栄養素)が多く含まれており、その成分を抽出することによって、従来廃棄されていた有機廃棄物を有効に活用することができる。

例えば、甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物からは、アミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を抽出することができ、木皮からは、ミネラル類、食物繊維、多糖類を抽出することができる。

なお、その他の有機廃棄物、例えば、穀物、果実種子からは、ミネラル類、食物繊維、多糖類、アミノ酸を抽出することが可能である。

【0004】

また、従来から、有機廃棄物を焼成乾燥装置で乾燥精製することにより、腐敗を防止し、人をはじめとする動植物の食用や肥飼料として利用される場合がある。しかし、この場合には、高温で長時間焼成されることにより有機廃棄物に含まれる栄養素が破壊され易く、有機廃棄物の効果的な利用ができなかった。

有機廃棄物から有効成分を抽出する技術としては、例えば、特許文献1には、有機廃棄物を高温熱風乾燥、蒸気及び高温水を通過させて栄養素を抽出する技術が開示されている。しかし、従来の抽出技術では、有機廃棄物に含まれる栄養素が熱により破壊されてしまうため、僅かな量しか抽出することができず、抽出されなかった有効成分が、残渣となって廃棄物として処理されているといった問題があった。

【0005】

また、天然の有機廃棄物には、蛋白質、アミノ酸、脂肪、食物繊維などの栄養素は高分子結合した状態で存在している。

人が健康を維持するためには、上記栄養素を摂取することが重要であるにもかかわらず、高分子結合した状態で摂取した場合には、そのままの状態では有効に吸収することができない。すなわち、人体には、上記高分子結合した栄養素を酵素やミネラルの働きで加水分解して低分子化する機能を備えているものの、低分子化する効率が悪く、摂取した栄養素の多くを吸収できずに逃している。

そこで、有機廃棄物に含まれる栄養素を予め低分子化して提供する技術が研究されているが、現在のところ、有機廃棄物から低分子化された有効成分を効率よく抽出して、食用として提供し得る技術は知られていない。

【特許文献1】特開2005−285782号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、このような課題を解決するためになされたものであり、有機廃棄物を精製処理して有機廃棄物に含まれているミネラル群以外の栄養素を低分子化する方法および、精製処理して低分子化された有効成分を効率よく抽出する方法を提供することである。

【課題を解決するための手段】

【0007】

上記目的を達成するために第1の発明は、少なくとも天然ミネラル群と酵素を添加した第一の水溶液中に有機廃棄物を所定時間浸漬させ、有機廃棄物に第一の水溶液を浸透させる第一工程と、前記第一の水溶液を浸透させた後の有機廃棄物を、過熱乾燥蒸気殺菌装置にて乾燥させる第二工程とを少なくとも含むことを特徴とする有機廃棄物の精製処理方法としたことである。

【0008】

第2の発明は、第1の発明において、第一工程と第二工程との間であって、第一工程で第一の水溶液を浸透させた後の有機廃棄物を粉砕する第一粉砕工程を含むことを特徴とする有機廃棄物の精製処理方法としたことである。

第3の発明は、第1又は第2の発明において、第二工程を経て乾燥した有機廃棄物を冷却する冷却工程を含むことを特徴とする有機廃棄物の精製処理方法。

【0009】

第4の発明は、第1乃至第3の発明において、有機廃棄物は、甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物のいずれか若しくは複数であることを特徴とする有機廃棄物の精製処理方法としたことである。

第5の発明は、第4の発明において、天然ミネラル群は、カルシウム、ナトリウム、マグネシウム、カリウム、鉄、アルミニウム、タリウム、亜鉛、珪素のいずれか2つ以上の組み合わせであることを特徴とする有機廃棄物の精製処理方法としたことである。

【0010】

第6の発明は、第5の発明において、酵素は、プロテアーゼ、アミラーゼ、リパーゼ、キナーゼ、マルターゼ、デヒドロゲナーゼ、トランスアミナーゼ、デカルボキシラーゼのいずれか一つ若しくは複数であることを特徴とする有機廃棄物の精製処理方法としたことである。

第7の発明は、第1乃至第6の発明において、第一の水溶液中には、酸化チタン光触媒とフルボ酸をさらに添加することを特徴とする有機廃棄物の精製処理方法としたことである。

【0011】

第8の発明は、第7の発明において、第一の水溶液は、天然ミネラル群を1乃至2重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1乃至0.2重量%、フルボ酸を0.5乃至1.0重量%、酵素を0.5乃至1.0重量%添加してなる水溶液であることを特徴とする有機廃棄物の精製処理方法としたことである。

第9の発明は、第7の発明において、第一の水溶液は、天然ミネラル群を1重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1重量%、フルボ酸を0.5重量%、酵素を0.5重量%添加してなる水溶液であることを特徴とする有機廃棄物の精製処理方法としたことである。

第10の発明は、第8又は9のいずれかの発明において、第一の水溶液は5℃乃至40℃以内であることを特徴とする有機廃棄物の精製処理方法としたことである。

【0012】

第11の発明は、少なくとも天然ミネラル群と酵素を添加した第一の水溶液中に有機廃棄物を所定時間浸漬させ、有機廃棄物に水溶液を浸透させる第一工程と、前記第一の水溶液を浸透させた後の有機廃棄物を、過熱乾燥蒸気殺菌装置にて乾燥させる第二工程とを含む有機廃棄物の精製処理工程と、前記精製処理された有機廃棄物を粉砕する第三工程と、前記第三工程を経て粉砕した有機廃棄物からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物をアルコール類で抽出する第四工程とを少なくとも含み、前記有機廃棄物は、甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物のいずれか若しくは複数であることを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

【0013】

第12の発明は、第11の発明において、第四工程を経てアルコール抽出した抽出液からアルコール分を除去する第五工程と、前記第五工程を経て得られた液体から残渣を分離してアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群が溶け込んだ抽出液を取り出す第六工程とを少なくとも含むことを特徴とする有機廃棄物のアミノ酸抽出処理方法としたことである。

第13の発明は、第1の発明において、第六工程により得られた抽出液を凝縮する第七工程を含むことを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

【0014】

第14の発明は、第13の発明において、第七工程により凝縮した抽出液をろ過する第八工程を含むことを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

第15の発明は、第11乃至14のいずれかの発明において、第一工程と第二工程との間であって、第一工程で第一の水溶液を浸透させた後の有機廃棄物を粉砕する第一粉砕工程を含むことを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

【0015】

第16の発明は、第11乃至15のいずれかの発明において、第二工程を経て乾燥した有機廃棄物を冷却する冷却工程を含むことを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

第17の発明は、第11乃至16のいずれかの発明において、天然ミネラル群は、カルシウム、ナトリウム、マグネシウム、カリウム、鉄、アルミニウム、タリウム、亜鉛、珪素のいずれか2つ以上の組み合わせであることを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

【0016】

第18の発明は、第17の発明において、酵素は、プロテアーゼ、アミラーゼ、リパーゼ、キナーゼ、マルターゼ、デヒドロゲナーゼ、トランスアミナーゼ、デカルボキシラーゼのいずれか一つ若しくは複数であることを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

第19の発明は、第11乃至第18の発明において、第一の水溶液中には、酸化チタン光触媒とフルボ酸をさらに添加することを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

【0017】

第20の発明は、第19の発明において、第一の水溶液は、天然ミネラル群を1乃至2重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1乃至0.2重量%、フルボ酸を0.5乃至1.0重量%、酵素を0.5乃至1.0重量%添加してなる水溶液であることを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

第21の発明は、第19の発明において、第一の水溶液は、天然ミネラル群を1重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1重量%、フルボ酸を0.5重量%、酵素を0.5重量%添加してなる水溶液であることを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

第22の発明は、第20乃至第21の発明において、第一の水溶液は5℃乃至40℃以内であることを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法としたことである。

【発明の効果】

【0018】

本発明によれば、有機廃棄物を精製処理して有機廃棄物に含まれているミネラル群以外の栄養素を低分子化する方法および、精製処理して低分子化された有効成分を効率よく抽出する方法を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明を実施するための最良の一実施形態について説明する。なお、本実施形態は、本発明の一実施形態にすぎず、なんら限定解釈されるものではなく、本発明の範囲内で設計変更可能である。

本実施形態では、本発明が対象とする有機廃棄物の一例として、甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物を想定している。

以下、実施例1として、有機廃棄物に含まれているアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を有効に取り出す有機廃棄物の精製処理方法の一例を説明し、実施例2として有機廃棄物からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を抽出処理する有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法の一例を説明する。

【実施例1】

【0020】

本実施例では、有機廃棄物に含まれているアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を有効に取り出す有機廃棄物の精製処理方法の一例として、エビの頭部等(以下、エビの頭部等と称する)を精製処理する場合を説明する。なお、有機廃棄物は、上記エビの頭部等に限定されず、上述した甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物や他の有機廃棄物のいずれか若しくは複数であっても、本実施例を適用して精製処理が可能である。

【0021】

精製処理方法は、図1の工程図で示すように、エビの頭部等に第一の水溶液を浸透させる第一工程10と、第一の水溶液が浸透したエビの頭部等を粉砕する第一粉砕工程11と、粉砕したエビの頭部等を乾燥させる第二工程12と、乾燥したエビの頭部等の粉砕物を冷却する冷却工程13とからなる。以下に各工程について詳述する。

【0022】

「第一工程」

第一工程10では、第一の水溶液を入れた処理槽中に、エビの頭部等を投入して所定時間浸漬し、エビの頭部等に第一の水溶液を浸透させる。

この工程では、エビの頭部等を第一の水溶液に単に浸漬するのではなく、エビの頭部等の投入後に攪拌することにより、エビの頭部等への第一の水溶液の浸透効率が高くなり、蛋白質、脂肪、食物繊維、炭水化物の低分子効率が速く進み、さらに好ましい。

第一の水溶液は、地下水に、少なくとも天然ミネラル群と酵素とを添加することにより生成されている。

天然ミネラル群は、一般に知られている天然ミネラル群の全てが対象であり、例えば、カルシウム、ナトリウム、マグネシウム、カリウム、鉄、アルミニウム、タリウム、亜鉛、珪素等が使用されている。

酵素は、一般に知られている植物酵素の全てが対象であり、例えば、プロテアーゼ、アミラーゼ、リパーゼ、キナーゼ、マルターゼ、デヒドロゲナーゼ、トランスアミナーゼ、デカルボキシラーゼ等が含まれている。なお、微生物による酵素を使用しても良い。

また、本実施例で使用される第一の水溶液には、上記天然ミネラル群と酵素に加えて、酸化チタン光触媒とフルボ酸が添加されている。

なお、本実施例では、上記例示した天然ミネラル群の全て及び酵素の全てを含むものとしたが、上記例示した天然ミネラル群のうちのいずれか2つ以上が組み合わされていても良い。酵素は、上記例示した酵素のいずれか一つ若しくは複数が含まれていても良い。また、酵素として、微生物酵素が採用されても良い。

【0023】

第一の水溶液をさらに具体的に説明する。

第一の水溶液を作る場合には、まず、地下水に、上記天然ミネラル群を1乃至2重量%の割合で添加して攪拌した後、所定時間放置する。その後、酸化チタン光触媒を0.1乃至0.2重量%、フルボ酸を0.5乃至1.0重量%、酵素を0.5乃至1.0重量%の混合比率で添加する。

さらに好ましい混合比率は、天然ミネラル群を1重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1重量%、フルボ酸を0.5重量%、酵素を0.5重量%である。

また、第一の水溶液は、常温乃至40℃の温度範囲で使用される。ここで、常温とは、加熱や冷却をしない温度であって、本実施例では5〜35℃の温度範囲とする。なお、第一の水溶液が使用される温度範囲は、酵素が一番良く反応可能な温度、すなわち、37℃乃至40℃が好ましく、最も好ましくは、40℃である。

【0024】

上述の混合比率で作られた第一の水溶液を処理槽に入れた中に、エビの頭部等を2:1(重量%)投入して、60分から120分間攪拌して、エビの頭部等に第一の水溶液を浸透させる。なお、好ましい攪拌時間としては、80分間である。

第一工程10により、エビの頭部等に第一の水溶液を浸透すると、天然ミネラル群及び各酵素は次のように作用する。

第一の水溶液の天然ミネラル群とプロテアーゼ酵素とキナーゼ酵素とトランスアミナーゼ酵素とデカルボキシラーゼ酵素が、エビの頭部等の蛋白質を構成するアミノ酸のポリペプチド鎖(高分子)を加水分解する。また、同時に、食物繊維の高分子結合も分解される。

また、アミラーゼ酵素は、デンプンなどのグリコシド結合を加水分解してマルトース等に低分子化させる。リパーゼ酵素は、脂肪を構成するエステル結合を加水分解して低分子化させる。マルターゼ酵素は、炭水化物(糖質)やマルトース等を加水分解して低分子化させる。デヒドロゲナーゼ酵素は、糖類を加水分解してオリゴペプチド鎖(低分子)へと変化させる。

第一工程10では、エビの頭部等のミネラル群以外の栄養素が上記のよう加水分解されるとともに低分子化されており、これにより、栄養素は、動植物に吸収されやすい状態になる。

【0025】

また、フルボ酸は、オリゴペプチド鎖状になった(低分子化)アミノ酸が他の物質と結合しないように保護して、精製後のエビの頭部等の鮮度を維持する。

酸化チタン光触媒は、腐食防止乃至低分子分解促進として、精製後のエビの頭部等の鮮度を維持する。

【0026】

なお、エビの頭部等を第一の水溶液に浸漬することによって、エビの頭部等から付着していた不要物が落とされる(洗浄作用)。

なお、前記洗浄作用によって落とされた不要物が、エビの頭部等とともに処理槽からすくい上げられる虞があれば、次の処理工程へと移される際に、その不要物(異物)の混入を検査し、除去する処理が行なわれることが好ましい。

また、本工程の前処理工程として、処理対象物(本実施例ではエビの頭部等)を予め洗浄して、不要物を除去する工程を施すことも可能であり、本発明の範囲内で設計変更可能である。

【0027】

また、第一の水溶液に上記所定時間浸漬されたエビの頭部等は、処理槽からすくい上げられ、次の処理工程(第一粉砕工程11)へと移送される。

なお、上記すくい上げる工程と、搬送する工程は、周知のすくい上げる方法と移送方法が採用されれば良い。例えば、本実施例では、上記すくい上げる工程は、ステンレースの金網を張ったザルでエビの頭部等が、処理槽からすくい上げられる。また、搬送する工程は、ベルトコンベアーが採用されている。

【0028】

「第一粉砕工程」

第一の水溶液を浸透させた後のエビの頭部等は、次に、第一粉砕工程11が施される。

具体的には、第一の水溶液が浸透したエビの頭部等は、粉砕装置により粉砕される。この場合、粉砕装置としては、一般的に食品を粉砕するために使用される破砕機が採用されれば良い。例えば、刃物を付けたローラーとローラーの間に対象物を通すことによって破砕する装置が採用されていても良い。

【0029】

第一粉砕工程11によって粉砕されたエビの頭部等は、後述する第二工程12による乾燥時に頭部や胴の内部まで乾燥させることが容易になる。

なお、エビの頭部等が小型である場合など、そのままの状態で十分に乾燥が容易である場合には、第一粉砕工程11を施さずに、第一工程10から直接第二工程12へと処理を進めても良い。

【0030】

エビの頭部等の粉砕が完了すると、エビの頭部等は、次の処理工程(第二工程12)へと移送される。

なお、搬送する工程は、周知の移送方法が採用されれば良い。例えば、本実施例では、SUS(ステンレース鋼)製のメッシュベルトコンベアーが採用されている。

【0031】

「第二工程」

第二工程12では、前記第一粉砕工程11において粉砕したエビの頭部等を過熱乾燥蒸気殺菌装置にて乾燥させる。ここで、過熱乾燥蒸気殺菌装置とは、100℃以上に加熱してなる常圧の高温乾燥蒸気装置である。本実施例では、常圧において、ボイラーで140℃乃至150℃に加熱した、過熱乾燥蒸気を使用している。なお、過熱乾燥蒸気にはボイラー保護のため軟水が使用されている。

具体的には、予め140℃乃至150℃に加熱した乾燥蒸気発生室内に、第一粉砕工程11において粉砕したエビの頭部等を投入するとともに、該乾燥室内に、140℃乃至150℃に加熱された過熱乾燥蒸気を供給する。

【0032】

前記第一の水溶液が浸透したエビの頭部等は、加熱によって、天然ミネラル群乃至酵素のキレート効果が作用する。キレート効果は、アミノ酸、蛋白質、脂肪、食物繊維、炭水化物を構成するポリペプチド鎖(高分子状態)をオリゴペプチト鎖(低分子状態)に変化させる。

具体的には、キレート効果では、プロテアーゼ酵素とキナーゼ酵素とトランスアミナーゼ酵素とデカルボキシラーゼ酵素の加水分解によって、オリゴペプチド鎖状となる(低分子化)際に発生する炭素、水素、酸素、窒素を、天然ミネラル群の電子(−e)に吸着させることによって、アミノ酸、蛋白質、脂肪、食物繊維、炭水化物の低分子化が行われる。

さらに、エビの頭部等は、過熱乾燥蒸気によって短時間のうちに加熱されることにより、エビの頭部等に含まれる有効成分(アミノ酸、脂肪、炭水化物、ミネラル、食物繊維等)が破壊されることなく、浸透している水の成分だけが蒸発して乾燥する。

このとき、低分子化(加水分解)された蛋白質、アミノ酸、食物繊維、炭水化物、脂肪等は、再結合(高分子状態)する前に、低分子化されたままの状態で乾燥させられる。

また、エビの頭部等は、過熱乾燥蒸気に晒されることによって、殺菌及び滅菌されている。

【0033】

第二工程12が完了したエビの頭部等は、該乾燥室から取り出されて、次の処理工程(冷却工程13)へと移送される。

なお、搬送する工程は、周知の移送方法が採用されれば良い。例えば、本実施例では、SUSメッシュコンベアーが採用されている。

【0034】

「冷却工程」

冷却工程13では、第二工程12を経て乾燥したエビの頭部等を冷却する処理を行なう。具体的には、エビの頭部等に冷却空気を送風することによって、エビの頭部等から荒熱を取る。なお、冷却装置としては、通常、荒熱を取る際に使用される構造であればよい。本実施例では、エビの頭部等を平台コンベアーの上に敷き詰め、冷却空気を送風する構造の冷却装置が使用されている。

【0035】

上記の工程を経たエビの頭部等は、低分子化された栄養素を豊富に含み、その栄要素を動植物が効率よく吸収することができるので、従来廃棄されていた有機廃棄物が、加工食品の添加物や、肥飼料として有効に利用可能となった。

また、本実施例によって精製されたエビの頭部等は、粉砕機にかけて粉体にしたり、そのまま真空パックの袋詰めにしたりするなど、需要に応じた加工が可能である。

【0036】

次に、上述した効果を検証するための評価試験を実施し、その結果について表1及び表2を参照して説明する。

本評価試験では、従来品(比較例1)と本実施品(実施品1)のエビの頭部等の蛋白質、脂肪、食物繊維、炭水化物等の成分を(表1参照)するとともに、その比較例1及び実施品1に含まれるアミノ酸の成分を分析比較(表2参照)した。

【0037】

〔試験条件〕

(使用した有機廃棄物)

比較例1及び実施品1ともに、試験前日に食品加工工場によりプレハブ冷蔵庫において3℃乃至5℃の温度範囲で保管された生のエビの頭部等(エビの頭部及び胴殻)を使用した。

(比較例1)

周知の焼成乾燥装置により乾燥精製したエビの頭部等の粉砕品を、食品粉砕機にて粉末化したものを使用した。

(実施品1)

第一工程・第一粉砕工程・第二工程及び冷却工程を経たエビ頭部等の粉砕品を、食品粉砕機にて粉末化したものを使用した。

なお、実施品1の精製方法に使用した第一の水溶液は、地下水に、天然ミネラル群を100:1(重量%)の割合で添加し攪拌後、蓋をして80分放置し、さらに、酸化チタン光触媒0.1重量%、フルボ酸0.5重量%、酵素0.5重量%を添加して生成し、40℃で使用した。

天然ミネラル群としては、カルシウム、ナトリウム、マグネシウム、カリウム、鉄、アルミニウム、タリウム、亜鉛、珪素を使用した。

酵素としては、プロテアーゼ、アミラーゼ、リパーゼ、キナーゼ、マルターゼ、デヒドロゲナーゼ、トランスアミナーゼ、デカルボキシラーゼを使用した。

【0038】

表1に示すように、実施品1は、比較例1に対して、水分、蛋白質、脂質(高分子)、灰分、炭水化物(高分子)、エネルギーが減少するとともに、脂質(低分子)及び炭水化物(低分子)が存在していた。さらに、ナトリウム、鉄、カルシウム、カリウム、マグネシウム、亜鉛、マンガン、植物繊維の値が増加していた。さらに、黄色ブドウ状球菌の値は変わらず、さらに、砒素、重金属、カドミウム、一般細菌、大腸菌群、大腸菌、耐熱性芽胞菌数の値が減少していた。

また、表2に示すように、アルギニン、チロシン、ロイシン、イソロイシン、バリン、アラニン、プロリン、グルタミン、グルタミン酸、アスパラギン、アスパラギン酸の値が増加するとともに、新たに、リジン、ヒスチジン、フェニルアラニン、メチオニン、グリシン、セリン、スレオニン、トリプトファン、シスチンのアミノ酸が確認された。

【0039】

これにより、実施品1では、脂肪、蛋白質の鎖状が分解し、アミノ酸のオリゴペプチド鎖状(低分子化)に変わり、蛋白質を構成する全種類(20種類)のアミノ酸が確認できた。特に、アミノ酸含量は、比較例1がmg単位であるのに対して、実施品1ではg単位に増量していることが確認された。また、脂肪、食物繊維も高分子から低分子に1/2分解していることが確認された。

【0040】

【表1】

【0041】

【表2】

【実施例2】

【0042】

本実施例は、有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群抽出処理方法の一例として、前記実施例1で行った精製処理工程後の有機廃棄物(エビの頭部等)からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を抽出処理する場合を説明する。

【0043】

すなわち、本実施例では、図2の工程図で示すように、前記精製処理工程(実施例1に相当)に加えて、精製処理された有機廃棄物を粉砕する第三工程14と、粉砕した有機廃棄物からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群をアルコール類で抽出する第四工程15と、アルコール分を除去する第五工程16と、液体から残渣を分離してアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群が溶け込んだ抽出液を取り出す第六工程17と、抽出液を凝縮する第七工程18と、抽出液をろ過する第八工程19が追加される。

以下に各工程について詳述する。なお、前記精製処理工程である第一工程10、第一粉砕工程11、第二工程12、冷却工程13については、上述した実施例1で説明した各工程と同様であるので、ここではその説明を省略し、第三工程14乃至第八工程19について説明する。

【0044】

「第三工程」

第三工程14では、前記精製処理工程を経て精製処理されたエビの頭部等を粉末にする処理を行なう。

具体的には、精製処理されたエビの頭部等は、粉砕装置で粉砕されることによって粉末となる。この場合、粉砕装置としては、上述した実施例1の評価試験で使用された食品粉砕機が採用されれば良く、刃物を付けたローラーとローラーの間に対象物を通すことによって破砕するタイプの粉砕機が採用されている。

これにより、後述するアルコール類で抽出する際の効率が向上する。なお、本工程は、上述した実施例1の精製処理工程の最後に追加して行われても良く、或いは、本工程を施さず、精製処理工程によって精製されたエビの頭部等に、直接、次の第四工程15が施されても良い。

【0045】

第三工程14が完了して粉末となったエビの頭部等は、次の処理工程(第四工程15)へと移送される。

なお、搬送する工程は、周知の移送方法が採用されれば良い。例えば、本実施例では、SUSメッシュコンベアーが採用されている。

【0046】

「第四工程」

第四工程15では、第三工程14で粉砕されたエビの頭部等の粉末からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群をアルコール類で抽出する処理を行なう。

具体的には、第二の水溶液を入れた抽出槽内に、エビの頭部等の粉末を投入して所定時間浸漬し、エビの頭部等の粉末に第二の水溶液を浸透させる。

この工程では、エビの頭部等の粉末を第二の水溶液に単に浸漬するのではなく、エビの頭部等の粉末の投入後に攪拌することにより、エビの頭部等の粉末への第二の水溶液の浸透効率が高くなるので、さらに好ましい。

ここで、第二の水溶液には、前述した実施例1の第一の水溶液に純水とアルコール類が添加されている。

なお、アルコール類としては、エビの頭部等の粉末からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を抽出可能なアルコール類が採用される。例えば、エタノール、セタノール(高級アルコール)、糖アルコール(ペンチトール、ヘキシトール)の中から採用すれば良い。本実施例では、エタノールが採用されている。

なお、第一の水溶液の構成や、前記第一の水溶液に含まれる天然ミネラル群及び各酵素の作用については、前記実施例1で詳述したので、ここではその説明を省略する。

【0047】

また、本工程では、エビの頭部等の粉末に含まれる栄養素が、天然ミネラル群及び各酵素によって分解されて低分子化が進められる。その際、アルコールは、天然ミネラル群とともに、エビの頭部等の粉末への浸透を促進する作用があり、これにより、エビの頭部等の粉末の栄養素が、第二の水溶液中に抽出される。

なお、エビの頭部等の粉末と第二の水溶液は、本実施例では120分間攪拌される。

エビの頭部等の粉末への第二の水溶液の浸透が完了すると、次の工程(第五工程16)が施される。

【0048】

「第五工程」

第五工程16では、低分子のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群が抽出された第二の水溶液中からアルコール分を除去する処理を行なう。

具体的には、前記第四工程15の抽出槽を蒸気ボイラーで加熱することによって、第二の水溶液を加熱してアルコールを気化させる。この場合、第二の水溶液が、60℃乃至95℃の温度範囲になるように設定される。なお、本実施例では、80℃乃至85℃の温度範囲で、60分程度維持される。

【0049】

このような温度範囲で加熱されることによって、エビの頭部等の粉末に含まれる蛋白質は、キレート効果によって低分子化されたアミノ酸へと変化する。すなわち、抽出液は、アミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群が含まれる複合体となる。

また、上記温度範囲に維持されることによって、第二の水溶液の蒸発が抑制されるとともに、アルコール分のみが気化する。なお、気化したアルコール分は、抽出槽の上部の排出弁から取り出され、回収装置で冷却後、再度利用される。

また、第五工程16では、第二の水溶液が上記温度範囲で維持されることによって、アミノ酸、蛋白質、脂肪、食物繊維、炭水化物の低分子化が促進されるとともに、高温による殺菌処理が行なわれている。

なお、本実施例では、第四工程15と第五工程16を同じ抽出槽で処理しているが、これに限定されず、第四工程15と第五工程16とを別々の抽出槽で処理しても良い。

【0050】

アルコール分の除去が完了すると、第二の水溶液とエビの頭部等の粉末は、抽出槽から取り出され、冷却機に移されて冷却されてから、次の工程(第六工程17)へと移される。

なお、搬送する工程は、周知の移送方法が採用されれば良い。例えば、本実施例では、ベルトコンベアーが採用されている。

【0051】

「第六工程」

第六工程17では、第五工程16でアルコール分を除去した第二の水溶液とエビの頭部等の粉末から、エビの頭部等の粉末を分離することによって、アミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の複合体物質が溶け込んだ抽出液を取り出す処理を行なう。

具体的には、第二の水溶液とエビの頭部等の粉末を遠心分離機にかける。これにより、エビの頭部等の粉末が残渣として漉し取られ、抽出液と分離される。

なお、残渣は、肥飼料として利用することができる。

【0052】

本工程が施されて分離された抽出液は、次の工程(第七工程18)へと移送される。

なお、搬送する工程は、周知の移送方法が採用されれば良い。例えば、本実施例では、抽出液を貯留して搬送可能なタンクが採用されている。

【0053】

「第七工程」

第七工程18では、第六工程17で分離した、アミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の複合体物質が溶け込んだ抽出液を凝縮する処理を行なう。

具体的には、抽出液を凝縮槽にて加熱することによって、残存していたアルコール分を気化させて取り除く。この場合、加熱温度及び過熱時間は、適宜設定されれば良い。例えば、本実施例では、蒸気によって、抽出温度を80〜95℃の温度範囲に維持し、120分間加熱している。

【0054】

凝縮処理が完了した抽出液は、次の工程(第八工程19)へと移送される。

なお、搬送する工程は、周知の移送方法が採用されれば良い。例えば、本実施例では、抽出液を貯留して搬送可能なタンクが採用されている。

【0055】

「第八工程」

第八工程19では、抽出液を濾過装置にかけて、不純物を取り除き、純粋なアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の複合体溶液にする。

濾過方法としては、周知のろ過方法が採用されれば良い。例えば、本実施例では、加圧葉上リーフフィルター(ナイロン製ミクロンフィルターを多段層に組み込んである濾過フィルター)を使用して均一濾過する。

このようにしてアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理が完了したアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の溶液は、容器詰めして需要者に供給される。

【0056】

次に、上述した効果を検証するための評価試験を実施し、その結果について表3及び表4を参照して説明する。

本評価試験では、従来の乾燥方法である焼成乾燥装置で乾燥精製(精製処理工程)した後のエビの頭部等から、周知のアルコール抽出のみで抽出処理された抽出液(比較例2)の蛋白質、脂肪、食物繊維、炭水化物等の成分と、実施例1による精製処理方法で精製処理(精製処理工程)されたエビの頭部等から、本実施例2の第三工程14乃至第八工程19にて抽出処理された抽出液(実施品2)の蛋白質、脂肪、食物繊維、炭水化物等の成分とを分析比較(表4参照)するとともに、その比較例2及び実施品2に含まれるアミノ酸の成分を分析比較(表5参照)した。

【0057】

〔試験条件〕

(比較例2)

実施例1において、周知の焼成乾燥装置により乾燥精製したエビの頭部等を周知のアルコール抽出方法により抽出した抽出液を使用した。

(実施品2)

実施例1による精製処理方法で精製処理(精製処理工程:第一工程乃至第二工程)されたエビの頭部等)に、第三工程14、第四工程15、第五工程16、第六工程17、第七工程18及び第八工程19を施した後の抽出液を使用した。

なお、第二の水溶液としては、前記第一の水溶液に純水とアルコール類が添加した水溶液を使用した。

【0058】

表3に示すように、実施品2は、比較例2に対して、水分、蛋白質(高分子)、脂質(高分子)、灰分、炭水化物(低分子)、一般細菌が減少していた。特に、実施品2では、炭水化物(高分子)が検出されない程減少していた。

また、蛋白質(低分子)、脂質(低分子)、灰分、エネルギー、ナトリウム、リン、鉄、カルシウム、カリウム、マグネシウム、亜鉛、マンガン、植物繊維の値が増加していた。さらに、砒素、重金属、カドミウム、大腸菌群、大腸菌、耐熱性芽胞菌数の値は変わらなかった。

また、表4に示すように、アルギニン、チロシン、ロイシン、イソロイシン、バリン、アラニン、プロリン、グルタミン、グルタミン酸、アスパラギン、アスパラギン酸の値が増加するとともに、新たに、リジン、ヒスチジン、フェニルアラニン、メチオニン、グリシン、セリン、スレオニン、トリプトファン、シスチンのアミノ酸が確認された。

【0059】

これにより、実施品2では、脂肪、蛋白質の鎖状が分解し、アミノ酸のオリゴペプチド鎖状(低分子化)に変わっていることが確認でき、高分子状態の炭水化物が検出されず、低分子状態の炭水化物とエネルギーの増加によって、分解が促進されていることが確認された。

さらに、蛋白質を構成する全種類(20種類)のアミノ酸が確認でき、アミノ酸含量がg単位に増量していることが確認された。特に、シスチン以外の19種のアミノ酸の値が全て増加していた。また、脂肪、食物繊維も高分子から低分子に1/2分解していることが確認された。

【0060】

【表3】

【0061】

【表4】

【図面の簡単な説明】

【0062】

【図1】実施例1による有機廃棄物に含まれているアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を有効に取り出す有機廃棄物の精製処理方法の処理工程を説明する模式図である。

【図2】実施例2による有機廃棄物からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群を抽出処理する有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群抽出処理方法の処理工程を説明する模式図である。

【符号の説明】

【0063】

10 エビの頭部等に第一の水溶液を浸透させる第一工程

11 第一の水溶液が浸透したエビの頭部等を粉砕する第一粉砕工程

12 粉砕したエビの頭部等を乾燥させる第二工程

13 乾燥したエビの頭部等の粉砕物を冷却する冷却工程

14 精製処理された有機廃棄物を粉砕する第三工程

15 粉砕した有機廃棄物からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群をアルコール抽出する第四工程

16 アルコール分を除去する第五工程

17 液体から残渣を分離してアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群が溶け込んだ抽出液を取り出す第六工程

18 抽出液を凝縮する第七工程

19 抽出液をろ過する第八工程

【特許請求の範囲】

【請求項1】

少なくとも天然ミネラル群と酵素を添加した第一の水溶液中に有機廃棄物を所定時間浸漬させ、有機廃棄物に第一の水溶液を浸透させる第一工程と、前記第一の水溶液を浸透させた後の有機廃棄物を、過熱乾燥蒸気殺菌装置にて乾燥させる第二工程と、を少なくとも含むことを特徴とする有機廃棄物の精製処理方法。

【請求項2】

第一工程と第二工程との間であって、第一工程で第一の水溶液を浸透させた後の有機廃棄物を粉砕する第一粉砕工程を含むことを特徴とする請求項1に記載の有機廃棄物の精製処理方法。

【請求項3】

第二工程を経て乾燥した有機廃棄物を冷却する冷却工程を含むことを特徴とする請求項1又は2に記載の有機廃棄物の精製処理方法。

【請求項4】

有機廃棄物は、甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物のいずれか若しくは複数であることを特徴とする請求項1乃至3のいずれかに記載の有機廃棄物の精製処理方法。

【請求項5】

天然ミネラル群は、カルシウム、ナトリウム、マグネシウム、カリウム、鉄、アルミニウム、タリウム、亜鉛、珪素のいずれか2つ以上の組み合わせであることを特徴とする請求項4に記載の有機廃棄物の精製処理方法。

【請求項6】

酵素は、プロテアーゼ、アミラーゼ、リパーゼ、キナーゼ、マルターゼ、デヒドロゲナーゼ、トランスアミナーゼ、デカルボキシラーゼのいずれか一つ若しくは複数であることを特徴とする請求項5に記載の有機廃棄物の精製処理方法。

【請求項7】

第一の水溶液中には、酸化チタン光触媒とフルボ酸をさらに添加することを特徴とする請求項1乃至6のいずれかに記載の有機廃棄物の精製処理方法。

【請求項8】

第一の水溶液は、天然ミネラル群を1乃至2重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1乃至0.2重量%、フルボ酸を0.5乃至1.0重量%、酵素を0.5乃至1.0重量%添加してなる水溶液であることを特徴とする請求項7に記載の有機廃棄物の精製処理方法。

【請求項9】

第一の水溶液は、天然ミネラル群を1重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1重量%、フルボ酸を0.5重量%、酵素を0.5重量%添加してなる水溶液であることを特徴とする請求項7に記載の有機廃棄物の精製処理方法。

【請求項10】

第一の水溶液は5℃乃至40℃以内であることを特徴とする請求項8又は9に記載の有機廃棄物の精製処理方法。

【請求項11】

少なくとも天然ミネラル群と酵素を添加した第一の水溶液中に有機廃棄物を所定時間浸漬させ、有機廃棄物に水溶液を浸透させる第一工程と、前記第一の水溶液を浸透させた後の有機廃棄物を、過熱乾燥蒸気殺菌装置にて乾燥させる第二工程とを含む有機廃棄物の精製処理工程と、前記精製処理された有機廃棄物を粉砕する第三工程と、前記第三工程を経て粉砕した有機廃棄物からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群をアルコール類で抽出する第四工程とを少なくとも含み、前記有機廃棄物は、甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物のいずれか若しくは複数であることを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項12】

第四工程を経てアルコール類で抽出した抽出液からアルコール分を除去する第五工程と、前記第五工程を経て得られた液体から残渣を分離してアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群が溶け込んだ抽出液を取り出す第六工程と、を少なくとも含むことを特徴とする請求項11に記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項13】

第六工程により得られた抽出液を凝縮する第七工程を含むことを特徴とする請求項12に記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項14】

第七工程により凝縮した抽出液をろ過する第八工程を含むことを特徴とする請求項13に記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項15】

第一工程と第二工程との間であって、第一工程で第一の水溶液を浸透させた後の有機廃棄物を粉砕する第一粉砕工程を含むことを特徴とする請求項11乃至14のいずれかに記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項16】

第二工程を経て乾燥した有機廃棄物を冷却する冷却工程を含むことを特徴とする請求項11乃至15のいずれかに記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項17】

天然ミネラル群は、カルシウム、ナトリウム、マグネシウム、カリウム、鉄、アルミニウム、タリウム、亜鉛、珪素のいずれか2つ以上の組み合わせであることを特徴とする請求項11乃至16のいずれかに記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項18】

酵素は、プロテアーゼ、アミラーゼ、リパーゼ、キナーゼ、マルターゼ、デヒドロゲナーゼ、トランスアミナーゼ、デカルボキシラーゼのいずれか一つ若しくは複数であることを特徴とする請求項17に記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項19】

第一の水溶液中には、酸化チタン光触媒とフルボ酸をさらに添加することを特徴とする請求項11乃至18のいずれかに記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項20】

第一の水溶液は、天然ミネラル群を1乃至2重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1乃至0.2重量%、フルボ酸を0.5乃至1.0重量%、酵素を0.5乃至1.0重量%添加してなる水溶液であることを特徴とする請求項19に記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項21】

第一の水溶液は、天然ミネラル群を1重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1重量%、フルボ酸を0.5重量%、酵素を0.5重量%添加してなる水溶液であることを特徴とする請求項19に記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項22】

第一の水溶液は5℃乃至40℃以内であることを特徴とする請求項20又は21に記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項1】

少なくとも天然ミネラル群と酵素を添加した第一の水溶液中に有機廃棄物を所定時間浸漬させ、有機廃棄物に第一の水溶液を浸透させる第一工程と、前記第一の水溶液を浸透させた後の有機廃棄物を、過熱乾燥蒸気殺菌装置にて乾燥させる第二工程と、を少なくとも含むことを特徴とする有機廃棄物の精製処理方法。

【請求項2】

第一工程と第二工程との間であって、第一工程で第一の水溶液を浸透させた後の有機廃棄物を粉砕する第一粉砕工程を含むことを特徴とする請求項1に記載の有機廃棄物の精製処理方法。

【請求項3】

第二工程を経て乾燥した有機廃棄物を冷却する冷却工程を含むことを特徴とする請求項1又は2に記載の有機廃棄物の精製処理方法。

【請求項4】

有機廃棄物は、甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物のいずれか若しくは複数であることを特徴とする請求項1乃至3のいずれかに記載の有機廃棄物の精製処理方法。

【請求項5】

天然ミネラル群は、カルシウム、ナトリウム、マグネシウム、カリウム、鉄、アルミニウム、タリウム、亜鉛、珪素のいずれか2つ以上の組み合わせであることを特徴とする請求項4に記載の有機廃棄物の精製処理方法。

【請求項6】

酵素は、プロテアーゼ、アミラーゼ、リパーゼ、キナーゼ、マルターゼ、デヒドロゲナーゼ、トランスアミナーゼ、デカルボキシラーゼのいずれか一つ若しくは複数であることを特徴とする請求項5に記載の有機廃棄物の精製処理方法。

【請求項7】

第一の水溶液中には、酸化チタン光触媒とフルボ酸をさらに添加することを特徴とする請求項1乃至6のいずれかに記載の有機廃棄物の精製処理方法。

【請求項8】

第一の水溶液は、天然ミネラル群を1乃至2重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1乃至0.2重量%、フルボ酸を0.5乃至1.0重量%、酵素を0.5乃至1.0重量%添加してなる水溶液であることを特徴とする請求項7に記載の有機廃棄物の精製処理方法。

【請求項9】

第一の水溶液は、天然ミネラル群を1重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1重量%、フルボ酸を0.5重量%、酵素を0.5重量%添加してなる水溶液であることを特徴とする請求項7に記載の有機廃棄物の精製処理方法。

【請求項10】

第一の水溶液は5℃乃至40℃以内であることを特徴とする請求項8又は9に記載の有機廃棄物の精製処理方法。

【請求項11】

少なくとも天然ミネラル群と酵素を添加した第一の水溶液中に有機廃棄物を所定時間浸漬させ、有機廃棄物に水溶液を浸透させる第一工程と、前記第一の水溶液を浸透させた後の有機廃棄物を、過熱乾燥蒸気殺菌装置にて乾燥させる第二工程とを含む有機廃棄物の精製処理工程と、前記精製処理された有機廃棄物を粉砕する第三工程と、前記第三工程を経て粉砕した有機廃棄物からアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群をアルコール類で抽出する第四工程とを少なくとも含み、前記有機廃棄物は、甲殻類の殻、魚類の頭部、魚類の骨等の水産有機廃棄物のいずれか若しくは複数であることを特徴とする有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項12】

第四工程を経てアルコール類で抽出した抽出液からアルコール分を除去する第五工程と、前記第五工程を経て得られた液体から残渣を分離してアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群が溶け込んだ抽出液を取り出す第六工程と、を少なくとも含むことを特徴とする請求項11に記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項13】

第六工程により得られた抽出液を凝縮する第七工程を含むことを特徴とする請求項12に記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項14】

第七工程により凝縮した抽出液をろ過する第八工程を含むことを特徴とする請求項13に記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項15】

第一工程と第二工程との間であって、第一工程で第一の水溶液を浸透させた後の有機廃棄物を粉砕する第一粉砕工程を含むことを特徴とする請求項11乃至14のいずれかに記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項16】

第二工程を経て乾燥した有機廃棄物を冷却する冷却工程を含むことを特徴とする請求項11乃至15のいずれかに記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項17】

天然ミネラル群は、カルシウム、ナトリウム、マグネシウム、カリウム、鉄、アルミニウム、タリウム、亜鉛、珪素のいずれか2つ以上の組み合わせであることを特徴とする請求項11乃至16のいずれかに記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項18】

酵素は、プロテアーゼ、アミラーゼ、リパーゼ、キナーゼ、マルターゼ、デヒドロゲナーゼ、トランスアミナーゼ、デカルボキシラーゼのいずれか一つ若しくは複数であることを特徴とする請求項17に記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項19】

第一の水溶液中には、酸化チタン光触媒とフルボ酸をさらに添加することを特徴とする請求項11乃至18のいずれかに記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項20】

第一の水溶液は、天然ミネラル群を1乃至2重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1乃至0.2重量%、フルボ酸を0.5乃至1.0重量%、酵素を0.5乃至1.0重量%添加してなる水溶液であることを特徴とする請求項19に記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項21】

第一の水溶液は、天然ミネラル群を1重量%の割合で添加して攪拌した後、所定時間放置し、その後酸化チタン光触媒を0.1重量%、フルボ酸を0.5重量%、酵素を0.5重量%添加してなる水溶液であることを特徴とする請求項19に記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【請求項22】

第一の水溶液は5℃乃至40℃以内であることを特徴とする請求項20又は21に記載の有機廃棄物のアミノ酸、蛋白質、脂肪、食物繊維、炭水化物、ミネラル群の抽出処理方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−104862(P2010−104862A)

【公開日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願番号】特願2008−276481(P2008−276481)

【出願日】平成20年10月28日(2008.10.28)

【出願人】(508323562)

【出願人】(508323573)

【出願人】(505451774)

【Fターム(参考)】

【公開日】平成22年5月13日(2010.5.13)

【国際特許分類】

【出願日】平成20年10月28日(2008.10.28)

【出願人】(508323562)

【出願人】(508323573)

【出願人】(505451774)

【Fターム(参考)】

[ Back to top ]