有機廃棄物炭化処理用加熱炉

【課題】大量の有機廃棄物を簡素な設備で低廉かつ短時間に炭化減容化でき、臭気やその他の有害ガスが外部に漏れることもなく、炭化物を土壌改良材や水質改善材などとして再利用できる有機廃棄物炭化処理用加熱炉を提供する。

【解決手段】本発明の有機廃棄物炭化処理用加熱炉1は、ハウジング5と、ハウジング5内に配され有機廃棄物を内部に投入して密閉状態を保持可能な炭化処理用容器2と、炭化処理用容器2を加熱して有機廃棄物を炭化させるための加熱手段4とを有している。

【解決手段】本発明の有機廃棄物炭化処理用加熱炉1は、ハウジング5と、ハウジング5内に配され有機廃棄物を内部に投入して密閉状態を保持可能な炭化処理用容器2と、炭化処理用容器2を加熱して有機廃棄物を炭化させるための加熱手段4とを有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生ごみなどの有機廃棄物の炭化処理方法を実現するための有機廃棄物炭化処理用加熱炉に関するものである。

【背景技術】

【0002】

従来より、生ごみ、農作物屑或いは廃木材などの有機廃棄物を炭化させることにより、ダイオキシンなどの有害ガスを発生させず、有機廃棄物を減容化させ、炭化物を土壌改良材や水質改善材などとして再利用できる、炭化処理方法および炭化処理装置が種々提案されている。

【0003】

そのような炭化処理方法および炭化処理装置としては、例えば特開2004−277655号公報の炭化処理方法及び炭化処理装置、特開2000−313884号公報の廃棄物の処理方法などある。前者は、炭化槽内に設けられた一対のプレートに有機物を挟み込んで炭化する処理方法および炭化処理装置を開示している。また、後者は、複数のバケット内に廃棄物を投入し、攪拌しながら、無酸素状態で高温蒸気に曝して炭化させる廃棄物の処理方法および炭化処理装置を開示している。

【0004】

しかし、前者の炭化処理方法及び炭化処理装置は、単一の炭化槽しか有していないため、日々大量に発生する有機物を炭化処理するためには、装置を大型化するか或いは多数の装置を必要とする。また、仮に大型の装置を構築しても単一の炭化槽で大量の有機物を炭化するためには、大量の燃料と時間を要し、これらがコスト高の要因となり実現化が困難であった。他方、後者の廃棄物の処理方法は、複数のバケット内に廃棄物をそれぞれ投入し、一見して大量の廃棄物を炭化できる構造を有しているが、バケットには高温蒸気を流通させるための多数の細孔部やメッシュが設けられているため、バケットは密閉されておらず、臭気などが漏れる構造となっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−277655号公報

【特許文献2】特開2000−313884号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本願発明者は上記従来技術の問題点を一挙に解決する有機廃棄物炭化処理用加熱炉を想起したものであり、すなわち、本発明の課題は、大量の有機廃棄物を簡素な設備で低廉かつ短時間に炭化減容化でき、臭気やその他の有害ガスが外部に漏れることもなく、炭化物を土壌改良材や水質改善材などとして再利用できる有機廃棄物炭化処理用加熱炉を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するものは、ハウジングと、該ハウジング内に配され有機廃棄物を内部に投入して密閉状態を保持可能な炭化処理用容器と、該炭化処理用容器を加熱して内部の有機廃棄物を炭化させるための加熱手段とを有していることを特徴とする有機廃棄物炭化処理用加熱炉である。

【0008】

前記冷却手段は、ステンレス板にて区画された冷却室内に導入された冷却用媒体流通管から噴出される冷却用媒体により冷却されるものであることが好ましい。

【発明の効果】

【0009】

請求項1に記載の発明によれば、大量の有機廃棄物を簡素な設備で低廉かつ短時間に炭化減容化できる。また、密閉状態で炭化するため、臭気やその他の有害ガスが外部に漏れることもなく炭化物に吸着される。さらに、炭化物を土壌改良材や水質改善材などとして再利用できる。

【図面の簡単な説明】

【0010】

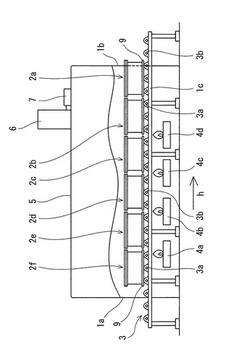

【図1】本発明の有機廃棄物炭化処理用加熱炉の一実施例の一部切り欠き側面概略図である。

【図2】図1に示した有機廃棄物炭化処理用加熱炉の平面図である。

【図3】図1に示した有機廃棄物炭化処理用加熱炉の炭化処理用容器の斜視図である。

【図4】図1に示した有機廃棄物炭化処理用加熱炉の炭化処理用容器の縦断面図である。

【図5】本発明の有機廃棄物炭化処理用加熱炉に使用する炭化処理用容器の他の実施例の斜視図である。

【図6】図5に示した炭化処理用容器の減圧手段の縦断面図である。

【図7】本発明の有機廃棄物炭化処理用加熱炉の他の実施例の一部切り欠き側面概略図である。

【図8】図7のA−A線断面拡大概略図である。

【発明を実施するための形態】

【0011】

本発明の有機廃棄物炭化処理用加熱炉は、有機廃棄物を内部に投入して密閉状態を保持可能な炭化処理用容器を順次加熱し内部の有機廃棄物を炭化することで、大量の有機廃棄物を簡素な設備で低廉かつ短時間で減容化でき、臭気やその他の有害ガスが外部に漏れることもなく、有機廃棄物を安全に炭化処理することを実現した。

【実施例1】

【0012】

図1は本発明の有機廃棄物炭化処理用加熱炉の一実施例の一部切り欠き側面概略図であり、図2は図1に示した有機廃棄物炭化処理用加熱炉の平面図であり、図3は図1に示した有機廃棄物炭化処理用加熱炉の炭化処理用容器の斜視図であり、図4は図1に示した有機廃棄物炭化処理用加熱炉の炭化処理用容器の縦断面図である。

【0013】

この実施例の有機廃棄物炭化処理用連続加熱炉1は、図1に示すように、有機廃棄物を内部に投入して密閉状態を保持可能な複数の炭化処理用容器2a,2b,2c,2d,2e,2fと、複数の炭化処理用容器2a,2b,2c,2d,2e,2fを順次搬送するための搬送手段3と、複数の炭化処理用容器2a,2b,2c,2d,2e,2fを加熱して内部の有機廃棄物を炭化させるための加熱手段4a,4b,4c,4dとを有している。以下、各構成について順次詳述する。

【0014】

この実施例の有機廃棄物炭化処理用連続加熱炉1は、ローラーハースキルンであり、炉入口1aから炉出口1bに向かって水平方向(図中h方向)に順次搬送される炭化処理用容器2a,2b,2c,2d,2e,2fを加熱することにより、内部に収納した有機廃棄物を炭化させる。なお、本願でいう有機廃棄物とは、例えば生ごみ、農作物屑或いは廃木材などの有機物であるが、一部に廃プラスチックなどが含まれていても炭化可能である。

【0015】

炭化処理用容器2a,2b,2c,2d、2e,2fは、有機廃棄物を内部に投入して加熱しても密閉状態を保持可能に構成されたものであり、耐熱性および耐食性を有するものであればどのようなものでもよいが、この実施例では、耐熱耐食性合金であるステンレス材により炭化処理用容器が形成されている。

【0016】

炭化処理用容器2の構造としては、有機廃棄物を内部に投入して加熱しても密閉状態を保持可能なものであればどのような形態であってもよいが、この実施例では、図3または図4に示すように、上端が開口し長方体の本体部2Aと、本体部2Aの上端開口に嵌合して密閉状態を保持する蓋体2Bとからなり、図4に示すように、生ごみ等有機廃棄物を内部に投入して有機廃棄物炭化処理用連続加熱炉1内で加熱しても密閉状態を保持するように構成されている。なお、この実施例の炭化処理用容器2は、蓋体2Bの自重、または本体部2Aと蓋体2Bとの係合力によって加熱されても密閉状態を保持するが、本体部2Aと蓋体2Bとの間に締結手段を設けたものも本発明の範疇に包含される。

【0017】

炭化処理用容器2の個数は、図1または図2中には6個現れているが、有機廃棄物炭化処理用連続加熱炉1は、有機廃棄物を炭化処理用容器2に詰めて順次加熱するものであるため、順次加熱に必要な個数が適宜準備される。

【0018】

搬送手段3は、複数の炭化処理用容器2a,2b,2c,2d,2e,2fを炉入口1aから炉出口1bに向かって順次搬送するためのものであり、基台1cの長手方向に直交する方向に複数配された回転ローラー3aと、基台1cに設けられ回転ローラー3aを回転可能に支持する支持部3bと、回転ローラー3aを回転させるための駆動手段(図示しない)とから構成されている。そして、炭化処理用容器2a,2b,2c,2d,2e,2fはそれぞれトレー9上に載置され、トレー9が回転ローラー3a上を転動することにより、炭化処理用容器2a,2b,2c,2d,2e,2fが炉入口1aから炉出口1bに向かって順次搬送されるように構成されている。なお、この実施例の搬送手段3は、炉入口1aから炉出口1bに向かって直線状に配されているが、炭化処理用容器2が周回するように環状に構成されたものも本発明の範疇に包含される。

【0019】

加熱手段4a,4b,4c,4dは、炭化処理用容器2a,2b,2c,2d,2e,2fを加熱して内部の有機廃棄物を炭化させるためのものであり、図1または図2に示すように、搬送ラインに沿って設けられている。具体的には、加熱手段4a,4b,4c,4dはガスバーナーからなり、基台1cの下方に離間して4機配され、トレー9を介して炭化処理用容器2a,2b,2c,2d,2e,2fを下方から加熱するように構成されている。

【0020】

この実施例の有機廃棄物炭化処理用連続加熱炉1の炉長は約12mであり、炭化処理用容器2a,2b,2c,2d,2e,2fは、約25分で炉入口1aから炉出口1bを通過し、内部の有機廃棄物が炭化される。また、有機廃棄物炭化処理用連続加熱炉1はハウジング5により、焼成室が区画され、ハウジング5の上部には、燃焼ガスを燃焼させるための第2加熱手段7を備えた燃焼ガス排出部6が構成されている。

【0021】

つぎに、本発明の有機廃棄物の炭化処理方法を前述した有機廃棄物炭化処理用連続加熱炉1を用いて説明する。

本発明の有機廃棄物の炭化処理方法は、複数の炭化処理用容器2a,2b,2c,2d,2e,2f内に有機廃棄物を投入して密閉状態を保持する工程と、有機廃棄物を投入した炭化処理用容器2a,2b,2c,2d,2e,2fを連続加熱炉1の搬送手段3に配置して順次加熱し炭化処理用容器2a,2b,2c,2d,2e,2f内の有機廃棄物を炭化する工程と、炭化処理用容器2a,2b,2c,2d,2e,2fより炭化物を取り出す工程とを有している。以下、各工程について順次詳述する。

【0022】

複数の炭化処理用容器2a,2b,2c,2d,2e,2f内に有機廃棄物を投入して密閉状態を保持する工程では、炭化処理用容器2の蓋体2Bを本体部2Aより取り外して順次、有機廃棄物を本体部2A内に投入する。より具体的には、この実施例の炭化処理用容器2は20リットルの容量を有したものであり、生ごみ等の有機廃棄物を約10kg投入する。この際、約1リットルの水を補充することが好ましい。そして、蓋体2Bを本体部2Aに嵌合させる。

【0023】

有機廃棄物を投入した炭化処理用容器2a,2b,2c,2d,2e,2fを連続加熱炉1の搬送手段3に配置して順次加熱し炭化処理用容器2a,2b,2c,2d,2e,2f内の有機廃棄物を炭化する工程では、有機廃棄物を投入した炭化処理用容器2を炉入口1a付近の回転ローラー3a上にトレー9を介して載置する。炭化処理用容器2a,2b,2c,2d,2e,2fは搬送手段3により順次炉内を進行し、加熱手段4a,4b,4c,4dにより加熱される。連続加熱炉1内の温度は300〜900℃であることが好ましく、より好ましくは720〜740℃である。これにより、炭化処理用容器2a,2b,2c,2d,2e,2f内の有機廃棄物は炭化される。この際、有機廃棄物は、炭化処理用容器2a,2b,2c,2d,2e,2f内において密閉状態で炭化されるため、臭気やその他の有害ガスは炭化の過程で炭化物に吸着される。

【0024】

このように、本発明の有機廃棄物の炭化処理方法では、密閉状態が維持された炭化処理用容器内に有機廃棄物を収納して順次搬送、加熱することにより、大量の有機廃棄物を簡素な設備で低廉かつ短時間に炭化減容化できる。また、密閉状態で炭化するため、臭気やその他の有害ガスが外部に漏れることもなく炭化物に吸着される。

【0025】

炭化処理用容器2a,2b,2c,2d,2e,2fより炭化物を取り出す工程では、炉出口1bに順次搬出される炭化処理用容器2a,2b,2c,2d,2e,2fの蓋体2Bを取り外して、内部の炭化物を取り出す。なお、この実施例では、自然冷却の後、炭化物を取り出すが、冷却手段を設け、炭化処理用容器2a,2b,2c,2d,2e,2fを冷却した後、炭化物を取り出すものも本発明の範疇に包含される。そして、取り出された炭化物は、土壌改良材や水質改善材などとして再利用することができる。

【0026】

さらに、図5および図6に示した有機廃棄物炭化処理用連続加熱炉に使用する炭化処理用容器の他の実施例について説明する。

この炭化処理用容器10と前述した炭化処理用容器2との相違は、内部の温度が設定温度以上になることを抑制するための減圧手段8を有している点のみであり、他は同様である。同一構成部分については同一符号を付し説明を省略する。

【0027】

具体的には、炭化処理用容器10は蓋体2Bの中央付近には、内部の温度が800℃以上になると、内部の蒸気を外部に排出し、800℃以上の温度上昇を抑制するための減圧手段8が設けられている。この減圧手段8は、筒状本体8aと、筒状本体8aの内部に配され上下に摺動可能な摺動体8bとからなっている。筒状本体8aの内部には、貫通孔を有した隔壁8cが形成されており、その貫通孔には逆止弁8dが設けられている。また、摺動体8bにも貫通孔が形成されており、この貫通孔にも逆止弁8fが設けられている。そして、筒状本体8aは、装着部8eを介して蓋体2Bに固定されており、内部の温度が800℃以上になると、蒸気が図6中の矢印の経緯で外部に排出されるように構成されている。なお、この実施例の減圧手段8は、炭化処理用容器10内の温度が800℃以上になると上記のように作用して減圧するが、炭化処理用容器内の圧力が設定圧力以上になると減圧作用を生じるように構成された減圧手段であってもよい。

【0028】

さらに、図7および図8に示した有機廃棄物炭化処理用連続加熱炉20について説明する。

この実施例の有機廃棄物炭化処理用連続加熱炉20と、前述した有機廃棄物炭化処理用連続加熱炉1との基本的な相違は、有機廃棄物炭化処理用連続加熱炉20が、焼成室の下流側に隣接して冷却室を備えている点であり、他は有機廃棄物炭化処理用連続加熱炉1と同様である。有機廃棄物炭化処理用連続加熱炉1と同一構成については同一符号を付し説明を省略する。

【0029】

具体的には、有機廃棄物炭化処理用連続加熱炉20は、搬送方向に沿って延在するように配置されたステンレス板21(天板)により区画された冷却室を有しており、ステンレス板21の下方には、搬送方向に直交する方向に延在し、かつ加熱炉20を貫通して配された冷却用媒体流通管22a,22b,22c,22d,22e,22fが搬送されてくる炭化処理用容器2の上下付近にそれぞれ離間して設けられている。なお、ハウジング5内において冷却室を構成する際、ステンレス板21(天板)により上部を区画するのは、冷却室を狭小化して冷却効率を高めるためである。また、ステンレス板を使用するのは、ステンレスが比熱が小さく冷めやすい性質を有すると共に、強度性、耐熱性、耐久性、耐食性、熱伝導性に優れているからであり、さらに図8に示すように、ステンレス板の縦断面を波形に形成することにより、下方への垂下を抑止できると共に、表面積を大きくして熱発散性を高めることができる。

【0030】

冷却用媒体流通管22a,22b,22c,22d,22e,22f内には、例えばエアまたは水などの気体状または液体状の冷却用媒体がコンプレッサ(図示しない)を介して流通しており、図8に示すように、冷却用媒体流通管22a,22c,22eからはそれらの下部に複数設けられた噴出口より下方(搬送されてくる炭化処理用容器2)に向かって冷却用媒体が噴出されるように構成されている。他方、冷却用媒体流通管22b,22d,22fからはそれらの上部に複数設けられた噴出口より上方(搬送されてくる炭化処理用容器2)に向かって冷却用媒体が噴出されるように構成されている。

【0031】

このように、この実施例の有機廃棄物炭化処理用連続加熱炉20は、焼成室の下流側ハウジング5内に、ステンレス板21(天板)により区画され狭小化された冷却室と、冷却室内に導入された冷却用媒体流通管22a,22b,22c,22d,22e,22fから噴出される冷却用媒体により冷却される冷却手段とを有しているため、炭化処理用容器2を急冷させることで、その後の炭化物取出工程の作業効率を高めることができる。なお、ステンレス板21は、冷却用媒体流通管22a,22c,22eの上部に直接載置してもよく、これにより、ステンレス板21は熱により膨張しても横方向のみに膨張し冷却に伴って収縮して垂下を確実に抑止できる。

【0032】

具体的には、炭化処理用容器2a,2b,2c,2d,2e,2f,2g,2h,2jは、図7に示すように、搬送手段3により順次炉内をh方向に進行し、焼成室にて加熱手段4a,4b,4c,4dにより加熱された後、ステンレス板21により区画され冷却室に移行する。この冷却室では、まず、冷却用媒体流通管22a,22bから噴出される冷却用媒体によって各炭化処理用容器2が上下より冷却される。さらに搬送されて、各炭化処理用容器2は冷却用媒体流通管22c,22dから噴出される冷却用媒体、次いで冷却用媒体流通管22e,22fから噴出される冷却用媒体によって上下より冷却される。そして、炉出口1bに順次搬出される炭化処理用容器2a,2b,2c,2d,2e,2f,2g,2h,2jは冷却されているため、その蓋体2Bを取り外して内部の炭化物をより容易に取り出すことができる。

【符号の説明】

【0033】

1 有機廃棄物炭化処理用加熱炉

2 炭化処理用容器

3 搬送手段

4 加熱手段

5 ハウジング

6 燃焼ガス排出部

7 第2加熱手段

8 減圧手段

9 トレー

21 ステンレス板

22 冷却媒体流通管

【技術分野】

【0001】

本発明は、生ごみなどの有機廃棄物の炭化処理方法を実現するための有機廃棄物炭化処理用加熱炉に関するものである。

【背景技術】

【0002】

従来より、生ごみ、農作物屑或いは廃木材などの有機廃棄物を炭化させることにより、ダイオキシンなどの有害ガスを発生させず、有機廃棄物を減容化させ、炭化物を土壌改良材や水質改善材などとして再利用できる、炭化処理方法および炭化処理装置が種々提案されている。

【0003】

そのような炭化処理方法および炭化処理装置としては、例えば特開2004−277655号公報の炭化処理方法及び炭化処理装置、特開2000−313884号公報の廃棄物の処理方法などある。前者は、炭化槽内に設けられた一対のプレートに有機物を挟み込んで炭化する処理方法および炭化処理装置を開示している。また、後者は、複数のバケット内に廃棄物を投入し、攪拌しながら、無酸素状態で高温蒸気に曝して炭化させる廃棄物の処理方法および炭化処理装置を開示している。

【0004】

しかし、前者の炭化処理方法及び炭化処理装置は、単一の炭化槽しか有していないため、日々大量に発生する有機物を炭化処理するためには、装置を大型化するか或いは多数の装置を必要とする。また、仮に大型の装置を構築しても単一の炭化槽で大量の有機物を炭化するためには、大量の燃料と時間を要し、これらがコスト高の要因となり実現化が困難であった。他方、後者の廃棄物の処理方法は、複数のバケット内に廃棄物をそれぞれ投入し、一見して大量の廃棄物を炭化できる構造を有しているが、バケットには高温蒸気を流通させるための多数の細孔部やメッシュが設けられているため、バケットは密閉されておらず、臭気などが漏れる構造となっている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−277655号公報

【特許文献2】特開2000−313884号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本願発明者は上記従来技術の問題点を一挙に解決する有機廃棄物炭化処理用加熱炉を想起したものであり、すなわち、本発明の課題は、大量の有機廃棄物を簡素な設備で低廉かつ短時間に炭化減容化でき、臭気やその他の有害ガスが外部に漏れることもなく、炭化物を土壌改良材や水質改善材などとして再利用できる有機廃棄物炭化処理用加熱炉を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するものは、ハウジングと、該ハウジング内に配され有機廃棄物を内部に投入して密閉状態を保持可能な炭化処理用容器と、該炭化処理用容器を加熱して内部の有機廃棄物を炭化させるための加熱手段とを有していることを特徴とする有機廃棄物炭化処理用加熱炉である。

【0008】

前記冷却手段は、ステンレス板にて区画された冷却室内に導入された冷却用媒体流通管から噴出される冷却用媒体により冷却されるものであることが好ましい。

【発明の効果】

【0009】

請求項1に記載の発明によれば、大量の有機廃棄物を簡素な設備で低廉かつ短時間に炭化減容化できる。また、密閉状態で炭化するため、臭気やその他の有害ガスが外部に漏れることもなく炭化物に吸着される。さらに、炭化物を土壌改良材や水質改善材などとして再利用できる。

【図面の簡単な説明】

【0010】

【図1】本発明の有機廃棄物炭化処理用加熱炉の一実施例の一部切り欠き側面概略図である。

【図2】図1に示した有機廃棄物炭化処理用加熱炉の平面図である。

【図3】図1に示した有機廃棄物炭化処理用加熱炉の炭化処理用容器の斜視図である。

【図4】図1に示した有機廃棄物炭化処理用加熱炉の炭化処理用容器の縦断面図である。

【図5】本発明の有機廃棄物炭化処理用加熱炉に使用する炭化処理用容器の他の実施例の斜視図である。

【図6】図5に示した炭化処理用容器の減圧手段の縦断面図である。

【図7】本発明の有機廃棄物炭化処理用加熱炉の他の実施例の一部切り欠き側面概略図である。

【図8】図7のA−A線断面拡大概略図である。

【発明を実施するための形態】

【0011】

本発明の有機廃棄物炭化処理用加熱炉は、有機廃棄物を内部に投入して密閉状態を保持可能な炭化処理用容器を順次加熱し内部の有機廃棄物を炭化することで、大量の有機廃棄物を簡素な設備で低廉かつ短時間で減容化でき、臭気やその他の有害ガスが外部に漏れることもなく、有機廃棄物を安全に炭化処理することを実現した。

【実施例1】

【0012】

図1は本発明の有機廃棄物炭化処理用加熱炉の一実施例の一部切り欠き側面概略図であり、図2は図1に示した有機廃棄物炭化処理用加熱炉の平面図であり、図3は図1に示した有機廃棄物炭化処理用加熱炉の炭化処理用容器の斜視図であり、図4は図1に示した有機廃棄物炭化処理用加熱炉の炭化処理用容器の縦断面図である。

【0013】

この実施例の有機廃棄物炭化処理用連続加熱炉1は、図1に示すように、有機廃棄物を内部に投入して密閉状態を保持可能な複数の炭化処理用容器2a,2b,2c,2d,2e,2fと、複数の炭化処理用容器2a,2b,2c,2d,2e,2fを順次搬送するための搬送手段3と、複数の炭化処理用容器2a,2b,2c,2d,2e,2fを加熱して内部の有機廃棄物を炭化させるための加熱手段4a,4b,4c,4dとを有している。以下、各構成について順次詳述する。

【0014】

この実施例の有機廃棄物炭化処理用連続加熱炉1は、ローラーハースキルンであり、炉入口1aから炉出口1bに向かって水平方向(図中h方向)に順次搬送される炭化処理用容器2a,2b,2c,2d,2e,2fを加熱することにより、内部に収納した有機廃棄物を炭化させる。なお、本願でいう有機廃棄物とは、例えば生ごみ、農作物屑或いは廃木材などの有機物であるが、一部に廃プラスチックなどが含まれていても炭化可能である。

【0015】

炭化処理用容器2a,2b,2c,2d、2e,2fは、有機廃棄物を内部に投入して加熱しても密閉状態を保持可能に構成されたものであり、耐熱性および耐食性を有するものであればどのようなものでもよいが、この実施例では、耐熱耐食性合金であるステンレス材により炭化処理用容器が形成されている。

【0016】

炭化処理用容器2の構造としては、有機廃棄物を内部に投入して加熱しても密閉状態を保持可能なものであればどのような形態であってもよいが、この実施例では、図3または図4に示すように、上端が開口し長方体の本体部2Aと、本体部2Aの上端開口に嵌合して密閉状態を保持する蓋体2Bとからなり、図4に示すように、生ごみ等有機廃棄物を内部に投入して有機廃棄物炭化処理用連続加熱炉1内で加熱しても密閉状態を保持するように構成されている。なお、この実施例の炭化処理用容器2は、蓋体2Bの自重、または本体部2Aと蓋体2Bとの係合力によって加熱されても密閉状態を保持するが、本体部2Aと蓋体2Bとの間に締結手段を設けたものも本発明の範疇に包含される。

【0017】

炭化処理用容器2の個数は、図1または図2中には6個現れているが、有機廃棄物炭化処理用連続加熱炉1は、有機廃棄物を炭化処理用容器2に詰めて順次加熱するものであるため、順次加熱に必要な個数が適宜準備される。

【0018】

搬送手段3は、複数の炭化処理用容器2a,2b,2c,2d,2e,2fを炉入口1aから炉出口1bに向かって順次搬送するためのものであり、基台1cの長手方向に直交する方向に複数配された回転ローラー3aと、基台1cに設けられ回転ローラー3aを回転可能に支持する支持部3bと、回転ローラー3aを回転させるための駆動手段(図示しない)とから構成されている。そして、炭化処理用容器2a,2b,2c,2d,2e,2fはそれぞれトレー9上に載置され、トレー9が回転ローラー3a上を転動することにより、炭化処理用容器2a,2b,2c,2d,2e,2fが炉入口1aから炉出口1bに向かって順次搬送されるように構成されている。なお、この実施例の搬送手段3は、炉入口1aから炉出口1bに向かって直線状に配されているが、炭化処理用容器2が周回するように環状に構成されたものも本発明の範疇に包含される。

【0019】

加熱手段4a,4b,4c,4dは、炭化処理用容器2a,2b,2c,2d,2e,2fを加熱して内部の有機廃棄物を炭化させるためのものであり、図1または図2に示すように、搬送ラインに沿って設けられている。具体的には、加熱手段4a,4b,4c,4dはガスバーナーからなり、基台1cの下方に離間して4機配され、トレー9を介して炭化処理用容器2a,2b,2c,2d,2e,2fを下方から加熱するように構成されている。

【0020】

この実施例の有機廃棄物炭化処理用連続加熱炉1の炉長は約12mであり、炭化処理用容器2a,2b,2c,2d,2e,2fは、約25分で炉入口1aから炉出口1bを通過し、内部の有機廃棄物が炭化される。また、有機廃棄物炭化処理用連続加熱炉1はハウジング5により、焼成室が区画され、ハウジング5の上部には、燃焼ガスを燃焼させるための第2加熱手段7を備えた燃焼ガス排出部6が構成されている。

【0021】

つぎに、本発明の有機廃棄物の炭化処理方法を前述した有機廃棄物炭化処理用連続加熱炉1を用いて説明する。

本発明の有機廃棄物の炭化処理方法は、複数の炭化処理用容器2a,2b,2c,2d,2e,2f内に有機廃棄物を投入して密閉状態を保持する工程と、有機廃棄物を投入した炭化処理用容器2a,2b,2c,2d,2e,2fを連続加熱炉1の搬送手段3に配置して順次加熱し炭化処理用容器2a,2b,2c,2d,2e,2f内の有機廃棄物を炭化する工程と、炭化処理用容器2a,2b,2c,2d,2e,2fより炭化物を取り出す工程とを有している。以下、各工程について順次詳述する。

【0022】

複数の炭化処理用容器2a,2b,2c,2d,2e,2f内に有機廃棄物を投入して密閉状態を保持する工程では、炭化処理用容器2の蓋体2Bを本体部2Aより取り外して順次、有機廃棄物を本体部2A内に投入する。より具体的には、この実施例の炭化処理用容器2は20リットルの容量を有したものであり、生ごみ等の有機廃棄物を約10kg投入する。この際、約1リットルの水を補充することが好ましい。そして、蓋体2Bを本体部2Aに嵌合させる。

【0023】

有機廃棄物を投入した炭化処理用容器2a,2b,2c,2d,2e,2fを連続加熱炉1の搬送手段3に配置して順次加熱し炭化処理用容器2a,2b,2c,2d,2e,2f内の有機廃棄物を炭化する工程では、有機廃棄物を投入した炭化処理用容器2を炉入口1a付近の回転ローラー3a上にトレー9を介して載置する。炭化処理用容器2a,2b,2c,2d,2e,2fは搬送手段3により順次炉内を進行し、加熱手段4a,4b,4c,4dにより加熱される。連続加熱炉1内の温度は300〜900℃であることが好ましく、より好ましくは720〜740℃である。これにより、炭化処理用容器2a,2b,2c,2d,2e,2f内の有機廃棄物は炭化される。この際、有機廃棄物は、炭化処理用容器2a,2b,2c,2d,2e,2f内において密閉状態で炭化されるため、臭気やその他の有害ガスは炭化の過程で炭化物に吸着される。

【0024】

このように、本発明の有機廃棄物の炭化処理方法では、密閉状態が維持された炭化処理用容器内に有機廃棄物を収納して順次搬送、加熱することにより、大量の有機廃棄物を簡素な設備で低廉かつ短時間に炭化減容化できる。また、密閉状態で炭化するため、臭気やその他の有害ガスが外部に漏れることもなく炭化物に吸着される。

【0025】

炭化処理用容器2a,2b,2c,2d,2e,2fより炭化物を取り出す工程では、炉出口1bに順次搬出される炭化処理用容器2a,2b,2c,2d,2e,2fの蓋体2Bを取り外して、内部の炭化物を取り出す。なお、この実施例では、自然冷却の後、炭化物を取り出すが、冷却手段を設け、炭化処理用容器2a,2b,2c,2d,2e,2fを冷却した後、炭化物を取り出すものも本発明の範疇に包含される。そして、取り出された炭化物は、土壌改良材や水質改善材などとして再利用することができる。

【0026】

さらに、図5および図6に示した有機廃棄物炭化処理用連続加熱炉に使用する炭化処理用容器の他の実施例について説明する。

この炭化処理用容器10と前述した炭化処理用容器2との相違は、内部の温度が設定温度以上になることを抑制するための減圧手段8を有している点のみであり、他は同様である。同一構成部分については同一符号を付し説明を省略する。

【0027】

具体的には、炭化処理用容器10は蓋体2Bの中央付近には、内部の温度が800℃以上になると、内部の蒸気を外部に排出し、800℃以上の温度上昇を抑制するための減圧手段8が設けられている。この減圧手段8は、筒状本体8aと、筒状本体8aの内部に配され上下に摺動可能な摺動体8bとからなっている。筒状本体8aの内部には、貫通孔を有した隔壁8cが形成されており、その貫通孔には逆止弁8dが設けられている。また、摺動体8bにも貫通孔が形成されており、この貫通孔にも逆止弁8fが設けられている。そして、筒状本体8aは、装着部8eを介して蓋体2Bに固定されており、内部の温度が800℃以上になると、蒸気が図6中の矢印の経緯で外部に排出されるように構成されている。なお、この実施例の減圧手段8は、炭化処理用容器10内の温度が800℃以上になると上記のように作用して減圧するが、炭化処理用容器内の圧力が設定圧力以上になると減圧作用を生じるように構成された減圧手段であってもよい。

【0028】

さらに、図7および図8に示した有機廃棄物炭化処理用連続加熱炉20について説明する。

この実施例の有機廃棄物炭化処理用連続加熱炉20と、前述した有機廃棄物炭化処理用連続加熱炉1との基本的な相違は、有機廃棄物炭化処理用連続加熱炉20が、焼成室の下流側に隣接して冷却室を備えている点であり、他は有機廃棄物炭化処理用連続加熱炉1と同様である。有機廃棄物炭化処理用連続加熱炉1と同一構成については同一符号を付し説明を省略する。

【0029】

具体的には、有機廃棄物炭化処理用連続加熱炉20は、搬送方向に沿って延在するように配置されたステンレス板21(天板)により区画された冷却室を有しており、ステンレス板21の下方には、搬送方向に直交する方向に延在し、かつ加熱炉20を貫通して配された冷却用媒体流通管22a,22b,22c,22d,22e,22fが搬送されてくる炭化処理用容器2の上下付近にそれぞれ離間して設けられている。なお、ハウジング5内において冷却室を構成する際、ステンレス板21(天板)により上部を区画するのは、冷却室を狭小化して冷却効率を高めるためである。また、ステンレス板を使用するのは、ステンレスが比熱が小さく冷めやすい性質を有すると共に、強度性、耐熱性、耐久性、耐食性、熱伝導性に優れているからであり、さらに図8に示すように、ステンレス板の縦断面を波形に形成することにより、下方への垂下を抑止できると共に、表面積を大きくして熱発散性を高めることができる。

【0030】

冷却用媒体流通管22a,22b,22c,22d,22e,22f内には、例えばエアまたは水などの気体状または液体状の冷却用媒体がコンプレッサ(図示しない)を介して流通しており、図8に示すように、冷却用媒体流通管22a,22c,22eからはそれらの下部に複数設けられた噴出口より下方(搬送されてくる炭化処理用容器2)に向かって冷却用媒体が噴出されるように構成されている。他方、冷却用媒体流通管22b,22d,22fからはそれらの上部に複数設けられた噴出口より上方(搬送されてくる炭化処理用容器2)に向かって冷却用媒体が噴出されるように構成されている。

【0031】

このように、この実施例の有機廃棄物炭化処理用連続加熱炉20は、焼成室の下流側ハウジング5内に、ステンレス板21(天板)により区画され狭小化された冷却室と、冷却室内に導入された冷却用媒体流通管22a,22b,22c,22d,22e,22fから噴出される冷却用媒体により冷却される冷却手段とを有しているため、炭化処理用容器2を急冷させることで、その後の炭化物取出工程の作業効率を高めることができる。なお、ステンレス板21は、冷却用媒体流通管22a,22c,22eの上部に直接載置してもよく、これにより、ステンレス板21は熱により膨張しても横方向のみに膨張し冷却に伴って収縮して垂下を確実に抑止できる。

【0032】

具体的には、炭化処理用容器2a,2b,2c,2d,2e,2f,2g,2h,2jは、図7に示すように、搬送手段3により順次炉内をh方向に進行し、焼成室にて加熱手段4a,4b,4c,4dにより加熱された後、ステンレス板21により区画され冷却室に移行する。この冷却室では、まず、冷却用媒体流通管22a,22bから噴出される冷却用媒体によって各炭化処理用容器2が上下より冷却される。さらに搬送されて、各炭化処理用容器2は冷却用媒体流通管22c,22dから噴出される冷却用媒体、次いで冷却用媒体流通管22e,22fから噴出される冷却用媒体によって上下より冷却される。そして、炉出口1bに順次搬出される炭化処理用容器2a,2b,2c,2d,2e,2f,2g,2h,2jは冷却されているため、その蓋体2Bを取り外して内部の炭化物をより容易に取り出すことができる。

【符号の説明】

【0033】

1 有機廃棄物炭化処理用加熱炉

2 炭化処理用容器

3 搬送手段

4 加熱手段

5 ハウジング

6 燃焼ガス排出部

7 第2加熱手段

8 減圧手段

9 トレー

21 ステンレス板

22 冷却媒体流通管

【特許請求の範囲】

【請求項1】

ハウジングと、該ハウジング内に配され有機廃棄物を内部に投入して密閉状態を保持可能な炭化処理用容器と、該炭化処理用容器を加熱して内部の有機廃棄物を炭化させるための加熱手段とを有していることを特徴とする有機廃棄物炭化処理用加熱炉。

【請求項1】

ハウジングと、該ハウジング内に配され有機廃棄物を内部に投入して密閉状態を保持可能な炭化処理用容器と、該炭化処理用容器を加熱して内部の有機廃棄物を炭化させるための加熱手段とを有していることを特徴とする有機廃棄物炭化処理用加熱炉。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−91808(P2013−91808A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2013−8381(P2013−8381)

【出願日】平成25年1月21日(2013.1.21)

【分割の表示】特願2007−153444(P2007−153444)の分割

【原出願日】平成19年6月11日(2007.6.11)

【出願人】(506386147)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成25年1月21日(2013.1.21)

【分割の表示】特願2007−153444(P2007−153444)の分割

【原出願日】平成19年6月11日(2007.6.11)

【出願人】(506386147)

【Fターム(参考)】

[ Back to top ]