有機性廃棄物の処理方法および処理装置

【課題】有機性廃棄物の処理装置において、水素、メタン等のバイオガスの増収および有機性廃棄物の残渣の減容化向上を図る。

【解決手段】処理対象有機性廃棄物Wを高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化槽2と、高温又は超高温可溶化槽2から送出された可溶化有機性廃棄物W1を嫌気性消化処理する嫌気性消化槽3と、を有する処理装置1であって、A汚泥:「嫌気性消化槽3から送出される嫌気性消化汚泥」、B汚泥:「嫌気性消化槽3から送出された嫌気性消化汚泥を分離濃縮処理して得られる嫌気性消化濃縮汚泥」、C汚泥:「嫌気性消化槽3から送出された嫌気性消化汚泥を脱水処理して得られる嫌気性消化脱水汚泥」の内の少なくとも1つの汚泥が高温可溶化菌又は超高温可溶化菌の供給源として高温又は超高温可溶化槽2に供給される。

【解決手段】処理対象有機性廃棄物Wを高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化槽2と、高温又は超高温可溶化槽2から送出された可溶化有機性廃棄物W1を嫌気性消化処理する嫌気性消化槽3と、を有する処理装置1であって、A汚泥:「嫌気性消化槽3から送出される嫌気性消化汚泥」、B汚泥:「嫌気性消化槽3から送出された嫌気性消化汚泥を分離濃縮処理して得られる嫌気性消化濃縮汚泥」、C汚泥:「嫌気性消化槽3から送出された嫌気性消化汚泥を脱水処理して得られる嫌気性消化脱水汚泥」の内の少なくとも1つの汚泥が高温可溶化菌又は超高温可溶化菌の供給源として高温又は超高温可溶化槽2に供給される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、下水汚泥、生ごみ、畜産糞尿等の有機性廃棄物の処理方法および処理装置に関する。

【背景技術】

【0002】

有機性廃棄物を処理する方法の一例として嫌気性のメタン発酵菌を用いた嫌気性消化処理方法が挙げられる。この処理方法は、メタン発酵菌を有する嫌気性消化槽等を用いて有機性廃棄物の固形分をメタンや二酸化炭素等に分解して有機性廃棄物の残渣を減容化させる。その際、嫌気性消化処理の分解効率を高める目的で、可溶化槽で有機性廃棄物を熱可溶化処理したうえで嫌気性消化槽に投入する方法を用いることが多い。

【0003】

なお、特許文献1には、メタン発酵の阻害要因となるアンモニアを可溶化槽内のパドル撹拌手段および曝気手段によりガス中に放散させてアンモニア吸収塔にて吸収し、その分、処理対象の汚泥中のアンモニア濃度を下げる技術が記載され、さらに汚泥のpHを7.0〜9.0のアルカリ性側にする旨が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−112904号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、可溶化槽等を用いる可溶化工程および嫌気性消化槽等を用いる嫌気性消化工程を有する有機性廃棄物の処理方法および処理装置において、水素、メタン等のバイオガスの増収および有機性廃棄物の残渣の減容化率の向上を図ることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、処理対象有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化工程と、前記高温又は超高温可溶化工程から送出された可溶化有機性廃棄物を嫌気性消化処理する嫌気性消化工程と、を有する有機性廃棄物の処理方法であって、A汚泥:「前記嫌気性消化工程から送出される嫌気性消化汚泥」、B汚泥:「前記嫌気性消化工程から送出された嫌気性消化汚泥を分離濃縮処理して得られる嫌気性消化濃縮汚泥」、C汚泥:「前記嫌気性消化工程から送出された嫌気性消化汚泥を脱水処理して得られる嫌気性消化脱水汚泥」の内の少なくとも1つの汚泥を高温可溶化菌又は超高温可溶化菌の供給源として前記高温又は超高温可溶化工程に供給することを特徴とする。

また、処理対象有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化槽と、前記高温又は超高温可溶化槽から送出された可溶化有機性廃棄物を嫌気性消化処理する嫌気性消化槽と、を有する有機性廃棄物の処理装置であって、A汚泥:「前記嫌気性消化槽から送出される嫌気性消化汚泥」、B汚泥:「前記嫌気性消化槽から送出された嫌気性消化汚泥を分離濃縮処理して得られる嫌気性消化濃縮汚泥」、C汚泥:「前記嫌気性消化槽から送出された嫌気性消化汚泥を脱水処理して得られる嫌気性消化脱水汚泥」の内の少なくとも1つの汚泥が高温可溶化菌又は超高温可溶化菌の供給源として前記高温又は超高温可溶化槽に供給されることを特徴とする。

【0007】

有機性廃棄物の分解過程は、有機性廃棄物を加水分解して可溶化し、酸発酵させる酸生成相と、酸発酵後、水素、酢酸などを生成したうえでメタンを生成するメタン生成相とに大別される。処理対象有機性廃棄物が投入される可溶化槽は酸生成相において使用され、嫌気性消化槽はメタン生成相において使用される。本発明は可溶化槽として高温又は超高温可溶化槽を用いる。高温又は超高温可溶化槽は、高温可溶化菌又は超高温可溶化菌により処理対象有機性廃棄物を加水分解して可溶化し、酸発酵させる機能を担う槽である。有機性廃棄物の初期分解(主に酸発酵までの分解)に寄与する菌については、その生育最高温度により主に好熱菌、常温菌、好冷菌に分類される。このことは例えば「コンポスト化技術 廃棄物有効利用のテクノロジー」(技報堂出版株式会社 著者 藤田賢二 1993年5月20日発行)の39頁に記載されている。同頁には、生育最高温度が55℃よりも高いものを好熱菌とし、さらに好熱菌を生育最高温度が55〜75℃の中等度好熱菌と75℃よりも高い高度好熱菌とに分類した記載がある。

【0008】

本発明における「高温可溶化菌」とは前記文献に記載の中等度好熱菌に略相当するものであり、生育最高温度が概ね50〜75℃の菌を指す。また、本発明における「超高温可溶化菌」とは前記文献に記載の高度好熱菌に略相当するものであり、生育最高温度が概ね75℃よりも高い菌(実際には概ね75〜90℃の菌)を指す。つまり、本発明において高温又は超高温可溶化槽の運転温度(槽内の有機性廃棄物の温度)は概ね50℃以上に設定されるものであり、高温可溶化菌、超高温可溶化菌のどちらに主な分解機能を発揮させるかにより運転温度が適宜に設定される。

【0009】

本発明者は前記A汚泥、B汚泥およびC汚泥のいずれにも増殖した高温可溶化菌又は超高温可溶化菌が十分に残存していることを確認している。したがって、A汚泥の一部又はB汚泥の一部又はC汚泥の一部を高温又は超高温可溶化工程、高温又は超高温可溶化槽に返送する構成をとることにより、高温又は超高温可溶化工程、高温又は超高温可溶化槽において高温可溶化菌或いは超高温可溶化菌の含有濃度を高濃度に維持できる。これにより有機性廃棄物の可溶化の効率および安定性を高めることができ、ひいては水素、メタン等のバイオガスの増収および有機性廃棄物の残渣の減容化率の向上を図れる。

【0010】

また本発明は、前記高温又は超高温可溶化工程において、有機性廃棄物のpH値を5〜7の範囲に設定し、有機性廃棄物の温度を50〜90℃の範囲に設定することを特徴とする。

また、前記高温又は超高温可溶化槽において、槽内の有機性廃棄物のpH値を5〜7の範囲に設定し、槽内の有機性廃棄物の温度を50〜90℃の範囲に設定することを特徴とする。

【0011】

有機性廃棄物のpH値を5〜7の範囲に設定し、かつ有機性廃棄物の温度を50〜90℃の範囲に設定することにより、高温又は超高温可溶化工程、高温又は超高温可溶化槽における有機性廃棄物の可溶化の効率の向上および水素(H2)の増収を図ることができる。

【0012】

また本発明は、前記高温又は超高温可溶化工程で発生したH2を含む発生ガスを前記嫌気性消化工程に供給することを特徴とする。

また、前記高温又は超高温可溶化槽で発生したH2を含む発生ガスを前記嫌気性消化槽に供給することを特徴とする。

【0013】

嫌気性消化工程、嫌気性消化槽にはH2をCH4に転換する水素資化性メタン生成菌が含まれる。したがって、高温又は超高温可溶化工程から発生する発生ガスを嫌気性消化工程に供給することにより、または高温又は超高温可溶化槽から発生する発生ガスを嫌気性消化槽に供給することにより、嫌気性消化工程、嫌気性消化槽で発生する消化ガスにおけるCH4の増収が見込める。

【0014】

また本発明は、前記高温又は超高温可溶化工程で発生したH2を含む発生ガスを単独で、或いは前記高温又は超高温可溶化工程で発生したH2を含む発生ガスと前記嫌気性消化工程で発生したCH4を含む消化ガスの両方を、UASBリアクタ又はメタン生成流動床又はメタン生成固定床に供給することを特徴とする。

また、前記高温又は超高温可溶化槽で発生したH2を含む発生ガスが単独で、或いは前記高温又は超高温可溶化槽で発生したH2を含む発生ガスと前記嫌気性消化槽で発生したCH4を含む消化ガスの両方が、UASBリアクタ又はメタン生成流動床又はメタン生成固定床に供給されることを特徴とする。

【0015】

本発明によれば、UASBリアクタ又はメタン生成流動床又はメタン生成固定床によりCH4の増収を図れる。

【0016】

また本発明は、前記処理対象有機性廃棄物はそれぞれ濃縮工程を経た下水の最初沈澱池汚泥および下水の余剰汚泥の内の少なくとも一方を含み、前記濃縮工程において汚泥の凝集剤としてポリ硫酸第二鉄又は安定化塩化第一鉄を添加することを特徴とする。

【0017】

本発明によれば、高温又は超高温可溶化工程で発生する発生ガスおよび嫌気性消化工程で発生する消化ガスから硫化水素(H2S)を効率良く除去でき、嫌気性消化工程において、リン酸マグネシウムアンモニウム(MAP粒子)の形成も抑制できる。フロックの成長が促進されることによりA汚泥〜C汚泥の含水率も低下する。

【0018】

また本発明は、前記C汚泥を、熱可溶化処理したうえで、前記高温又は超高温可溶化工程に該工程での可溶化に適した温度に加温するための加温源として供給することを特徴とする。

また、前記C汚泥を熱可溶化処理する熱可溶化槽を有し、この熱可溶化槽で熱可溶化処理されたC汚泥が、前記高温又は超高温可溶化槽に該高温又は超高温可溶化槽での可溶化に適した温度に加温するための加温源として供給されることを特徴とする。

【0019】

本発明によれば、加熱されたC汚泥を所定量、高温又は超高温可溶化工程、高温又は超高温可溶化槽に供給することにより、高温又は超高温可溶化工程、高温又は超高温可溶化槽の温度を可溶化に適した温度に加温することができる。

【0020】

また本発明は、前記処理対象有機性廃棄物は濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を含み、前記濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を熱可溶化処理したうえで、前記高温又は超高温可溶化工程に該工程での可溶化に適した温度に加温するための加温源を兼ねて投入することを特徴とする。

また、前記処理対象有機性廃棄物は濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を含み、前記濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を熱可溶化処理する余剰汚泥用熱可溶化槽を有し、この余剰汚泥用熱可溶化槽で熱可溶化処理された余剰汚泥が、前記高温又は超高温可溶化槽に該高温又は超高温可溶化槽での可溶化に適した温度に加温するための加温源を兼ねて投入されることを特徴とする。

【0021】

本発明によれば、加熱された余剰汚泥を処理対象有機性廃棄物として高温又は超高温可溶化工程、高温又は超高温可溶化槽に供給することにより、高温又は超高温可溶化工程、高温又は超高温可溶化槽の温度を可溶化に適した温度に加温することができる。

【0022】

また本発明は、前記高温又は超高温可溶化槽において、液面上における処理対象有機性廃棄物の投入口周りの空間を仕切る仕切り壁を備えることを特徴とする。

【0023】

仕切り壁の存在により大気の流入が液面上における投入口周りの空間のみにとどまるため、高温又は超高温可溶化槽内の嫌気性雰囲気が維持され、発生ガスへの大気の混入が阻止される。

【発明の効果】

【0024】

本発明によれば、高温又は超高温可溶化工程、高温又は超高温可溶化槽において高温可溶化菌或いは超高温可溶化菌の含有濃度を高濃度に維持できる。また、高温又は超高温可溶化槽から発生するガスへの空気の混入が少なくなり、高温又は超高温可溶化の工程、或いは高温又は超高温可溶化槽で発生する水素の増収が得られる。これにより有機性廃棄物の可溶化の効率および安定性を高めることができ、ひいては、水素、メタン等のバイオガスの増収および有機性廃棄物の残渣の減容化率の向上を図れる。

【図面の簡単な説明】

【0025】

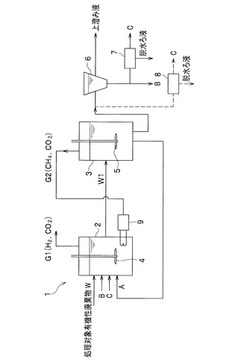

【図1】本発明の第1実施形態に係る有機性廃棄物の処理装置の構成図である。

【図2】本発明の第2実施形態に係る有機性廃棄物の処理装置の構成図である。

【図3】本発明の第3実施形態に係る有機性廃棄物の処理装置の構成図である。

【図4】本発明の第4実施形態に係る有機性廃棄物の処理装置の構成図である。

【図5】本発明の第5実施形態に係る有機性廃棄物の処理装置の構成図である。

【図6】本発明の第6実施形態に係る有機性廃棄物の処理装置の構成図である。

【図7】本発明の第7実施形態に係る有機性廃棄物の処理装置の構成図である。

【発明を実施するための形態】

【0026】

「第1実施形態」

図1は本発明の第1実施形態に係る有機性廃棄物の処理装置1の構成図である。

処理装置1は、処理対象有機性廃棄物Wが投入され、処理対象有機性廃棄物Wを高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化槽2と、高温又は超高温可溶化槽2から送出された可溶化有機性廃棄物W1を嫌気性消化処理する嫌気性消化槽3と、を備えて構成される。処理対象有機性廃棄物Wは、例えば下水汚泥や浄化槽汚泥等の有機性汚泥、食品廃棄物、生ごみ、畜産糞尿等である。

【0027】

高温又は超高温可溶化槽2は、処理対象有機性廃棄物Wを高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化工程を構成する。高温又は超高温可溶化槽2は、高温可溶化菌(生育最高温度が概ね50〜75℃)又は超高温可溶化菌(生育最高温度が概ね75℃以上であり、実際には概ね75〜90℃)により処理対象有機性廃棄物Wを加水分解して可溶化し、酸発酵させる機能を担う槽である。したがって、高温又は超高温可溶化槽2の運転温度は概ね50〜90℃に設定される。高温可溶化菌、超高温可溶化菌は嫌気性の菌である。高温又は超高温可溶化槽2における処理対象有機性廃棄物Wが投入されてからの滞留時間は0.5〜10日程度であり、好ましくは1〜2日程度である。

【0028】

処理対象有機性廃棄物Wの可溶化に伴い、高温又は超高温可溶化槽2から主にH2、CO2からなる発生ガスG1が発生し、外部に送出される。また、高温又は超高温可溶化槽2には、主に槽内に既に入っている有機性廃棄物と新たに投入される処理対象有機性廃棄物Wとを撹拌混合する撹拌装置4が備えられる。撹拌装置4は、回転式の撹拌翼を備えたものなど公知構造の装置でよい。また、撹拌装置4は、槽外に据え付けられた破砕循環ポンプと、槽内に据え付けられ循環破砕液を吐出する吐出ノズルとを組み合わせた装置でもよい。

【0029】

嫌気性消化槽3は、前記高温又は超高温可溶化工程から送出された可溶化有機性廃棄物W1を嫌気性消化処理する嫌気性消化工程を構成する。嫌気性消化槽3は、嫌気性のメタン発酵菌により可溶化有機性廃棄物W1をメタン発酵(消化処理)させる。メタン発酵菌はH2をCH4に転換する水素資化性メタン生成菌を含む。メタン発酵に伴い、嫌気性消化槽3から主にCH4、CO2からなる消化ガスG2が発生し、外部に送出される。可溶化有機性廃棄物W1は消化処理により一部がガスに転換する。嫌気性消化槽3の運転温度はメタン発酵菌の種類やダブリングタイム等を考慮して適宜に設定されるものであるが、本発明者が試験した範囲では例えば30〜38℃又は50〜56℃の運転温度でメタンの発生量等の点で良好な結果が得られている。嫌気性消化槽3にも槽内の有機性廃棄物を撹拌混合する撹拌装置5が備えられる。撹拌装置5は、回転式の撹拌翼を備えたものなど公知構造の装置でよい。

【0030】

嫌気性消化槽3で消化処理された有機性廃棄物は嫌気性消化汚泥(後記するA汚泥)として適宜設けた後工程に送出される。図1ではこの後工程として2通りの態様を示している。1つ目の態様は、嫌気性消化槽3から送出された嫌気性消化汚泥を沈降式の固液分離槽6にて分離濃縮処理し、その濃縮汚泥(後記するB汚泥)をさらに脱水機7で脱水処理する一連の工程である。固液分離槽6は、沈降分離槽の他に加圧浮上槽、遠心濃縮槽等でもよい。2つ目の態様は、嫌気性消化槽3から送出された嫌気性消化汚泥をそのまま脱水機8で脱水処理する工程である。脱水機7、8で脱水処理された汚泥は脱水汚泥(後記するC汚泥)として処理される。脱水機7、8は例えば遠心脱水機(デカンター)、スクリュー圧搾式脱水機等である。固液分離槽6で分離された上澄み液および脱水機7、8から排出された脱水ろ液は図示しない水処理系に送られる。下水処理場では前者態様と後者態様の後工程の両者が採用されているが、処理対象有機性廃棄物Wが食品廃棄物や生ごみ等の場合には、嫌気性消化汚泥をそのまま脱水機8に送出する後者態様の後工程が多用される。

【0031】

以上の処理装置1において、本発明は、嫌気性消化槽3から送出される嫌気性消化汚泥(図1に示すA汚泥)、嫌気性消化槽3から送出された嫌気性消化汚泥を前記固液分離槽6等により分離濃縮処理して得られる嫌気性消化濃縮汚泥(図1に示すB汚泥)、嫌気性消化槽3から送出された嫌気性消化汚泥を脱水処理して得られる嫌気性消化脱水汚泥(図1に示すC汚泥)の3つの汚泥の内の少なくとも1つの汚泥を、高温可溶化菌又は超高温可溶化菌の供給源として高温又は超高温可溶化槽2に供給することを主な特徴とする。この場合、C汚泥とは、前記した前者態様の後工程の場合には脱水機7で得られるC汚泥を指し、後者態様の後工程の場合には脱水機8で得られるC汚泥を指す。

【0032】

前記A汚泥、B汚泥およびC汚泥にはいずれも増殖した高温可溶化菌又は超高温可溶化菌が残存しており、A汚泥の一部又はB汚泥の一部又はC汚泥の一部を高温又は超高温可溶化槽2に返送することにより、高温又は超高温可溶化槽2において高温可溶化菌又は超高温可溶化菌の含有濃度が高濃度に維持され、可溶化の効率および安定性が高まることになる。高温可溶化菌や超高温可溶化菌の一世代時間は数時間程度と短いため、A汚泥、B汚泥、C汚泥のいずれかは例えば数時間の間隔毎に高温又は超高温可溶化槽2に供給される。

【0033】

A汚泥〜C汚泥の各固形分濃度について、過去の実績からA汚泥の固形分濃度が1.5〜4Wt%、B汚泥の固形分濃度が2〜5Wt%、C汚泥の固形分濃度が15〜20Wt%程度であり、概ね「A汚泥<B汚泥<C汚泥」の関係である。つまり、単位容量当たりC汚泥が最も高温可溶化菌又は超高温可溶化菌を有していることとなる。したがって、A汚泥〜C汚泥のいずれかを単独で高温又は超高温可溶化槽2に供給する場合、供給量としてはC汚泥が最も少量で済み、次いでB汚泥の順となる。

【0034】

高温又は超高温可溶化槽2を可溶化に適した温度、つまり高温可溶化菌又は超高温可溶化菌の生育に適した温度に加温するための加温源として、消化ガスG2を利用することができる。図1はボイラ9を設けた態様を示している。ボイラ9は消化ガスG2を燃料として燃焼し、生成した高温のスチームを高温又は超高温可溶化槽2に供給する。高温又は超高温可溶化槽2は、主に高温可溶化菌により可溶化処理する場合には50〜75℃程度の運転温度(槽内の有機性廃棄物の温度)となるように設定され、主に超高温可溶化菌により可溶化処理する場合には75〜90℃程度の運転温度となるように設定される。ボイラ9の他、消化ガスG2を駆動源とする発電機の排熱等も前記加温源に充てることができる。

【0035】

消化汚泥が高温可溶化菌(50℃で可溶化する菌)、超高温可溶化菌(80℃で可溶化する菌)の供給源となり得ることを見出した試験例を、次の試験例1に示す。

[試験例1]

汚泥の沈降分離ゾーンを具備する連続攪拌混合タイプの有効液容量が10リットルの反応槽2基を用意し、これらに、下水汚泥を50℃で高温消化している下水処理場の高温消化槽から採取した高温消化汚泥(MLVSS 2%)を、それぞれ10リットル張り込んだ。

一方の反応槽は、槽内温度を50℃に、他方の反応槽は80℃に設定した。

その後、両方の反応槽に、セルロース濃度が5g/Lのスラリー液を1リットル/日(水理学的滞留時間 10日)で供給し、また、両方の反応槽のpHは、5.5に保った。

上記のセルロースのスラリー液には、窒素、リン、イオウ及び鉄、ニッケル、コバルト等の微量金属を加えた。

【0036】

上記の条件で連続運転を行ったところ、1カ月経過後の両方の反応槽の運転状態は以下の通りであった。

「高温可溶化槽(50℃で可溶化運転を実施)」

槽内液のMLVSS濃度 : 2.5g/L

ガス生成速度 : 4.0 L/ 10 L-反応槽/日(20℃室温におけるガス発生量)

ガス組成 : 水素51% 、CO2 49%

「超高温可溶化槽(80℃可溶化運転を実施)」

槽内液のMLVSS濃度 : 1.6g/L

ガス生成速度 : 5.0 L/ 10 L-反応槽/日(20℃室温におけるガス発生量)

ガス組成 : 水素55% 、CO2 45%

【0037】

上記の結果から、消化汚泥が高温可溶化菌(50℃で可溶化する菌)、超高温可溶化菌(80℃で可溶化する菌)の供給源となり得ることが分かった。また、超高温可溶化菌による超高温可溶化の方が、高温可溶化菌による高温可溶化より可溶化効果が高いことが判明した。

【0038】

高温可溶化菌(50℃で可溶化する菌)による高温可溶化、及び、超高温可溶化菌(80℃で可溶化する菌) による超高温可溶化が、より短時間の水理学的滞留時間でも進行することを確認する目的で、実施した試験例2を次に示す。

[試験例2]

汚泥の沈降分離ゾーンを具備する連続攪拌混合タイプの有効液容量が10リットルの反応槽2基を用意し、これらに、下水汚泥を50℃で高温消化している下水処理場の高温消化槽から採取した高温消化汚泥(MLVSS 2%)を、それぞれ10リットル張り込んだ。

一方の反応槽は、槽内温度を50℃に、他方の反応槽は80℃に設定した。

その後、両方の反応槽に、セルロース濃度が10g/Lのスラリー液を5リットル/日(水理学的滞留時間 2日)で供給し、また、両方の反応槽のpHは、5.5に保った。

上記のセルロースのスラリー液には、窒素、リン、イオウ及び鉄、ニッケル、コバルト等の微量金属を加えた。

【0039】

上記の条件で連続運転を行ったところ、1カ月経過後の両方の反応槽の運転状態は以下の通りであった。

「高温可溶化槽(50℃で可溶化運転を実施)」

槽内液のMLVSS濃度 : 5.0g/L

ガス生成速度 : 18 L/ 10 L-反応槽/日(20℃室温におけるガス発生量)

ガス組成 : 水素52% 、CO2 48%

「超高温可溶化槽(80℃可溶化運転を実施)」

槽内液のMLVSS濃度 : 4.0g/L

ガス生成速度 : 27 L/ 10 L-反応槽/日(20℃室温におけるガス発生量)

ガス組成 : 水素53% 、CO2 47%

【0040】

上記の結果から、水理学的滞留時間2日でも高温可溶化菌(50℃で可溶化する菌)による高温可溶化、超高温可溶化菌(80℃で可溶化する菌) による超高温可溶化は進行することが分かった。また、超高温可溶化菌による超高温可溶化の方が、高温可溶化菌による高温可溶化より可溶化効果が高いことが判明した。

【0041】

次いで、高温可溶化菌(50℃で可溶化する菌)による高温可溶化、及び、超高温可溶化菌(80℃で可溶化する菌) による超高温可溶化が、pHによりどのような影響を受けるか調べる目的で、実施した試験例3-1及び試験例3-2を次に示す。

【0042】

[試験例3-1]

汚泥の沈降分離ゾーンを具備する連続攪拌混合タイプの有効液容量が2リットルの反応槽5基を用意し、これらに、下水汚泥を50℃で高温消化している下水処理場の高温消化槽から採取した高温消化汚泥(MLVSS 2%)を、それぞれ2リットル張り込んだ。

各反応槽は、槽内温度を50℃に設定し、高温可溶化菌による高温可溶化に対するpHの影響を調べることを目的として、セルロース濃度が5g/Lのスラリー液を各反応槽に0.2リットル/日(水理学的滞留時間 10日)で供給した。各反応槽の槽内pHを5.0、5.5、6.5、7.0、8.0になるように塩酸又は苛性ソーダの希釈液を加えて制御した。

上記のセルロースのスラリー液には、窒素、リン、イオウ及び鉄、ニッケル、コバルト等の微量金属を加えた。

【0043】

上記の条件で連続運転を行ったところ、1カ月経過後の各反応槽の運転状態は以下の通りであった。

【表1】

上記表1のガス生成速度は、20℃におけるガス量を示している。

【0044】

[試験例3-2]

また、同様の装置と方法で超高温可溶化菌による超高温可溶化に対するpHの影響を調べる目的で1カ月連続処理運転を行ったときの運転状況を次の表に示す。

【表2】

上記表2のガス生成速度は、20℃におけるガス量を示している。

【0045】

以上の結果から、高温可溶化菌による高温可溶化においても、超高温可溶化菌による超高温可溶化においても、ともにpHが5.5〜7.0において、ガス生成速度が速くなり、より効率的に可溶化反応が進むことを確認できた。

【0046】

以上から、高温又は超高温可溶化槽2の有機性廃棄物のpH値は5〜7の範囲に設定することが好ましく、5.5〜7.0の範囲に設定することがより好ましい。

【0047】

超高温可溶化菌(80℃で可溶化する菌) による超高温可溶化槽をメタン発酵槽に組合せることによって、どの程度の汚泥減容化効果が有るか調べた試験例を試験例4に示す。

[試験例4]

有効液容量2リットルの超高温可溶化槽と、有効液容量15リットルのメタン発酵槽を組み合わせた試験系を試験系Aとした。

超高温可溶化槽は槽内温度を80℃、pHを5.5に制御し、メタン発酵槽は槽内温度を50℃、pHを7.5に制御した。

超高温可溶化槽には、SS濃度4%、VSS濃度3.2%の下水汚泥を1リットル/日で供給し、超高温可溶化槽からの流出汚泥は全量をメタン発酵槽に供給した。

また、メタン発酵槽からの流出汚泥は、3000RPMで5分間、遠心分離し、沈降汚泥の10%を超高温可溶化槽に返送した。

この運転操作を2カ月間継続して運転が安定したとき、試験系Aから排出される汚泥濃度と排出量を調べた結果、排出量は1リットル/日、汚泥濃度はMLSS 1.8%、MLVSS 1.0%であった。

【0048】

一方、対象系として有効液容量17リットルのメタン発酵槽単独の試験系を試験系Bとした。

試験系Bのメタン発酵槽は、槽内温度を50℃、pHを7.5に制御し、試験系Aで用いたのと同じ下水汚泥を1リットル/日で供給し、2カ月間継続運転を行い、運転が安定したとき、試験系Bから排出される汚泥濃度と排出量を調べた結果、排出量は1リットル/日、汚泥濃度はMLSS 2.1%、MLVSS 1.3%であった。

【0049】

試験系Aと試験系Bの結果を比較すると、超高温可溶化槽をメタン発酵槽と組合わせた試験系Aでは、メタン発酵槽単独で処理する試験系Bに比べて、有機性汚泥分を約20%多く減量出来ることが分かった。

【0050】

「第2実施形態」

図2は本発明の第2実施形態に係る有機性廃棄物の処理装置1の構成図である。なお、本実施形態において第1実施形態と同じ構成要素については同一符号を付してその説明は省略する。

【0051】

第2実施形態の処理装置1は、高温又は超高温可溶化槽2で発生したH2を含む発生ガスG1を嫌気性消化槽3に供給することを特徴とする。嫌気性消化槽3にはH2をCH4に転換する水素資化性メタン生成菌が含まれるため、高温又は超高温可溶化槽2からH2を含む発生ガスG1を嫌気性消化槽3に供給することにより、嫌気性消化槽3で発生する消化ガスG2におけるCH4の増収が見込める。発生ガスG1はその全量が嫌気性消化槽3に供給されてもよいし、一部が嫌気性消化槽3に供給されてもよい。図2では、高温又は超高温可溶化槽2と嫌気性消化槽3とを接続する発生ガス供給ライン10にガス貯留槽11を設け、高温又は超高温可溶化槽2で発生した発生ガスG1をガス貯留槽11に貯留し、ガス貯留槽11から間欠的に定量の発生ガスG1を嫌気性消化槽3に供給する態様を示している。

【0052】

また、汚泥中の水素資化性メタン生成菌に対してH2を効率的に供給する観点から、発生ガスG1を槽内の汚泥液面上の空間に吹き込むよりも汚泥中に直接吹き込む態様とすることが好ましい。これにより、発生ガスG1に含まれるH2が気泡となって汚泥中に放散され、水素資化性メタン生成菌に効率良く供給される。もし嫌気性消化槽3の外部に、槽底部から槽上部に汚泥を循環させる循環ライン12が設けられている場合にはこの循環ライン12に発生ガスG1を吹き込む態様にしてもよい。

【0053】

「第3実施形態」

図3は本発明の第3実施形態に係る有機性廃棄物の処理装置1の構成図である。なお、本実施形態において第1実施形態と同じ構成要素については同一符号を付してその説明は省略する。

【0054】

第3実施形態の処理装置1は、高温又は超高温可溶化槽2において、液面上における処理対象有機性廃棄物Wの投入口13周りの空間を仕切る仕切り壁14を備えたことを特徴とする。仕切り壁14は高温又は超高温可溶化槽2の上部に鉛直板状に設けられており、仕切り壁14の下端は高温又は超高温可溶化槽2の底部まで達していない。処理対象有機性廃棄物Wを投入口13から投入する際、例えば投入口13を構成する開閉蓋15を開くとそこから大気が流入するため、高温又は超高温可溶化槽2内の嫌気性雰囲気が損なわれ、発生ガスG1に大気が混入するおそれがある。仕切り壁14は大気の流入を液面上における投入口13周りの空間のみにとどめることにより、高温又は超高温可溶化槽2内の嫌気性雰囲気を維持し、発生ガスG1への大気の混入を阻止する。

【0055】

「第4実施形態」

図4は本発明の第4実施形態に係る有機性廃棄物の処理装置1の構成図である。なお、本実施形態において第1実施形態と同じ構成要素については同一符号を付してその説明は省略する。

【0056】

第4実施形態は、処理対象有機性廃棄物Wが、濃縮工程を経た下水の最初沈澱池汚泥と濃縮工程を経た下水の余剰汚泥の内の少なくとも一方を含む形態に関するものである。

一般に下水処理場では、最初沈澱池から送られた最初沈澱池汚泥や余剰の活性汚泥である余剰汚泥についてそれぞれ濃縮する工程があり、最初沈澱池汚泥については主に沈降式の固液分離槽16にて沈降濃縮し、余剰汚泥については主にベルト濃縮機、ドラム濃縮機、遠心濃縮機等の濃縮機17により濃縮している。

【0057】

第4実施形態に係る処理方法は、最初沈澱池汚泥の濃縮工程又は余剰汚泥の濃縮工程において汚泥の凝集剤としてポリ硫酸第二鉄又は安定化塩化第一鉄を添加することを特徴とする。ポリ硫酸第二鉄および安定化塩化第一鉄は共にフロックの成長促進性に優れ、かつ安価な鉄系の無機高分子凝集剤である。最初沈澱池汚泥の濃縮工程または余剰汚泥の濃縮工程に、ポリ硫酸第二鉄又は安定化塩化第一鉄を蒸発残留物(total solids)当り2.5〜5Wt%(濃度にしておおよそ500〜1000ppm)添加することにより、高温又は超高温可溶化工程で発生する発生ガスG1および嫌気性消化工程で発生する消化ガスG2から硫化水素(H2S)を効率良く除去でき、嫌気性消化工程において、リン酸マグネシウムアンモニウム(MAP粒子)の形成も抑制できる。勿論、フロックの成長が促進されることによりA汚泥〜C汚泥の含水率も低下し、固液分離槽6から排出される上澄み液や脱水機7、8から排出される脱水ろ液の水質も改善される。

【0058】

「第5実施形態」

図5は本発明の第5実施形態に係る有機性廃棄物の処理装置1の構成図である。なお、本実施形態において第1実施形態と同じ構成要素については同一符号を付してその説明は省略する。

【0059】

第5実施形態の処理装置1は、C汚泥を熱可溶化処理する熱可溶化槽18を有し、この熱可溶化槽18で熱可溶化処理されたC汚泥が、高温又は超高温可溶化槽2に、高温又は超高温可溶化槽2での可溶化に適した温度に加温するための加温源として供給されることを特徴とする。熱可溶化槽18内におけるC汚泥の温度は例えば150〜170℃に設定される。この加熱されたC汚泥を所定量、高温又は超高温可溶化槽2に供給することにより、高温又は超高温可溶化槽2内の温度を可溶化に適した温度(50〜90℃)に加温することができる。

【0060】

「第6実施形態」

図6は本発明の第6実施形態に係る有機性廃棄物の処理装置1の構成図である。なお、本実施形態において第1実施形態と同じ構成要素については同一符号を付してその説明は省略する。

【0061】

第6実施形態の処理装置1は、処理対象有機性廃棄物Wが、濃縮工程を経た余剰汚泥、又は濃縮工程及び脱水工程を経た余剰汚泥を含む形態に関するものである。

第6実施形態の処理装置1は、濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を熱可溶化処理する余剰汚泥用熱可溶化槽19を有し、この余剰汚泥用熱可溶化槽19で熱可溶化処理された余剰汚泥が、高温又は超高温可溶化槽2に、高温又は超高温可溶化槽2での可溶化に適した温度に加温するための加温源を兼ねて投入されることを特徴とする。図6は、濃縮工程を経た余剰汚泥をそのまま余剰汚泥用熱可溶化槽19に投入する場合を示しており、ベルト濃縮機、ドラム濃縮機、遠心濃縮機等の濃縮機17により濃縮された余剰汚泥は余剰汚泥用熱可溶化槽19に投入されて例えば150〜170℃程度に加温される。この加熱された余剰汚泥を処理対象有機性廃棄物Wとして高温又は超高温可溶化槽2に供給することにより、高温又は超高温可溶化槽2内の温度を可溶化に適した温度(50〜90℃)に加温することができる。濃縮機17により濃縮されたものをさらに図示しない脱水機で脱水処理してなる余剰汚泥、すなわち濃縮工程及び脱水工程を経た余剰汚泥を余剰汚泥用熱可溶化槽19に投入してもよい。

【0062】

「第7実施形態」

図7は本発明の第7実施形態に係る有機性廃棄物の処理装置1の構成図である。なお、本実施形態において第1実施形態と同じ構成要素については同一符号を付してその説明は省略する。

【0063】

第7実施形態の処理装置1は、高温又は超高温可溶化槽2で発生したH2を含む発生ガスG1が単独で、或いは高温又は超高温可溶化槽2で発生したH2を含む発生ガスG1と嫌気性消化槽3で発生したCH4を含む消化ガスG2の両方が、UASB(Upflow Anaerobic Sludge Blanket)リアクタ20に供給されることを特徴とする。UASBリアクタ20には例えば脱水機7、8の脱水ろ液が送水される。

【0064】

UASBリアクタ20内のメタン菌のグラニュール汚泥の作用により、発生ガスG1が単独で供給された場合には、発生ガスG1に含まれるH2とCO2とからCH4が生成され、該CH4を含むガスG3をUASBリアクタ20から得ることができる。発生ガスG1と消化ガスG2とが供給された場合には、発生ガスG1に含まれるH2と発生ガスG1および消化ガスG2に含まれるCO2とからCH4が生成され、該CH4を含むガスG3をUASBリアクタ20から得ることができる。UASBリアクタ20の上部からは、処理水W2を得ることができる。この第7実施形態の処理装置1によればCH4の増収を図ることができる。なお、UASBリアクタ20の代わりに、メタン菌を流動化状態にする流動床を有したメタン生成流動床、又はメタン菌を固着させる固定床を有したメタン生成固定床を利用することもできる。

【符号の説明】

【0065】

1 有機性廃棄物の処理装置

2 高温又は超高温可溶化槽

3 嫌気性消化槽

6 固液分離槽

7、8 脱水機

13 投入口

14 仕切り壁

18 熱可溶化槽

19 余剰汚泥用熱可溶化槽

20 UASBリアクタ

【技術分野】

【0001】

本発明は、下水汚泥、生ごみ、畜産糞尿等の有機性廃棄物の処理方法および処理装置に関する。

【背景技術】

【0002】

有機性廃棄物を処理する方法の一例として嫌気性のメタン発酵菌を用いた嫌気性消化処理方法が挙げられる。この処理方法は、メタン発酵菌を有する嫌気性消化槽等を用いて有機性廃棄物の固形分をメタンや二酸化炭素等に分解して有機性廃棄物の残渣を減容化させる。その際、嫌気性消化処理の分解効率を高める目的で、可溶化槽で有機性廃棄物を熱可溶化処理したうえで嫌気性消化槽に投入する方法を用いることが多い。

【0003】

なお、特許文献1には、メタン発酵の阻害要因となるアンモニアを可溶化槽内のパドル撹拌手段および曝気手段によりガス中に放散させてアンモニア吸収塔にて吸収し、その分、処理対象の汚泥中のアンモニア濃度を下げる技術が記載され、さらに汚泥のpHを7.0〜9.0のアルカリ性側にする旨が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−112904号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、可溶化槽等を用いる可溶化工程および嫌気性消化槽等を用いる嫌気性消化工程を有する有機性廃棄物の処理方法および処理装置において、水素、メタン等のバイオガスの増収および有機性廃棄物の残渣の減容化率の向上を図ることを目的とする。

【課題を解決するための手段】

【0006】

本発明は、処理対象有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化工程と、前記高温又は超高温可溶化工程から送出された可溶化有機性廃棄物を嫌気性消化処理する嫌気性消化工程と、を有する有機性廃棄物の処理方法であって、A汚泥:「前記嫌気性消化工程から送出される嫌気性消化汚泥」、B汚泥:「前記嫌気性消化工程から送出された嫌気性消化汚泥を分離濃縮処理して得られる嫌気性消化濃縮汚泥」、C汚泥:「前記嫌気性消化工程から送出された嫌気性消化汚泥を脱水処理して得られる嫌気性消化脱水汚泥」の内の少なくとも1つの汚泥を高温可溶化菌又は超高温可溶化菌の供給源として前記高温又は超高温可溶化工程に供給することを特徴とする。

また、処理対象有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化槽と、前記高温又は超高温可溶化槽から送出された可溶化有機性廃棄物を嫌気性消化処理する嫌気性消化槽と、を有する有機性廃棄物の処理装置であって、A汚泥:「前記嫌気性消化槽から送出される嫌気性消化汚泥」、B汚泥:「前記嫌気性消化槽から送出された嫌気性消化汚泥を分離濃縮処理して得られる嫌気性消化濃縮汚泥」、C汚泥:「前記嫌気性消化槽から送出された嫌気性消化汚泥を脱水処理して得られる嫌気性消化脱水汚泥」の内の少なくとも1つの汚泥が高温可溶化菌又は超高温可溶化菌の供給源として前記高温又は超高温可溶化槽に供給されることを特徴とする。

【0007】

有機性廃棄物の分解過程は、有機性廃棄物を加水分解して可溶化し、酸発酵させる酸生成相と、酸発酵後、水素、酢酸などを生成したうえでメタンを生成するメタン生成相とに大別される。処理対象有機性廃棄物が投入される可溶化槽は酸生成相において使用され、嫌気性消化槽はメタン生成相において使用される。本発明は可溶化槽として高温又は超高温可溶化槽を用いる。高温又は超高温可溶化槽は、高温可溶化菌又は超高温可溶化菌により処理対象有機性廃棄物を加水分解して可溶化し、酸発酵させる機能を担う槽である。有機性廃棄物の初期分解(主に酸発酵までの分解)に寄与する菌については、その生育最高温度により主に好熱菌、常温菌、好冷菌に分類される。このことは例えば「コンポスト化技術 廃棄物有効利用のテクノロジー」(技報堂出版株式会社 著者 藤田賢二 1993年5月20日発行)の39頁に記載されている。同頁には、生育最高温度が55℃よりも高いものを好熱菌とし、さらに好熱菌を生育最高温度が55〜75℃の中等度好熱菌と75℃よりも高い高度好熱菌とに分類した記載がある。

【0008】

本発明における「高温可溶化菌」とは前記文献に記載の中等度好熱菌に略相当するものであり、生育最高温度が概ね50〜75℃の菌を指す。また、本発明における「超高温可溶化菌」とは前記文献に記載の高度好熱菌に略相当するものであり、生育最高温度が概ね75℃よりも高い菌(実際には概ね75〜90℃の菌)を指す。つまり、本発明において高温又は超高温可溶化槽の運転温度(槽内の有機性廃棄物の温度)は概ね50℃以上に設定されるものであり、高温可溶化菌、超高温可溶化菌のどちらに主な分解機能を発揮させるかにより運転温度が適宜に設定される。

【0009】

本発明者は前記A汚泥、B汚泥およびC汚泥のいずれにも増殖した高温可溶化菌又は超高温可溶化菌が十分に残存していることを確認している。したがって、A汚泥の一部又はB汚泥の一部又はC汚泥の一部を高温又は超高温可溶化工程、高温又は超高温可溶化槽に返送する構成をとることにより、高温又は超高温可溶化工程、高温又は超高温可溶化槽において高温可溶化菌或いは超高温可溶化菌の含有濃度を高濃度に維持できる。これにより有機性廃棄物の可溶化の効率および安定性を高めることができ、ひいては水素、メタン等のバイオガスの増収および有機性廃棄物の残渣の減容化率の向上を図れる。

【0010】

また本発明は、前記高温又は超高温可溶化工程において、有機性廃棄物のpH値を5〜7の範囲に設定し、有機性廃棄物の温度を50〜90℃の範囲に設定することを特徴とする。

また、前記高温又は超高温可溶化槽において、槽内の有機性廃棄物のpH値を5〜7の範囲に設定し、槽内の有機性廃棄物の温度を50〜90℃の範囲に設定することを特徴とする。

【0011】

有機性廃棄物のpH値を5〜7の範囲に設定し、かつ有機性廃棄物の温度を50〜90℃の範囲に設定することにより、高温又は超高温可溶化工程、高温又は超高温可溶化槽における有機性廃棄物の可溶化の効率の向上および水素(H2)の増収を図ることができる。

【0012】

また本発明は、前記高温又は超高温可溶化工程で発生したH2を含む発生ガスを前記嫌気性消化工程に供給することを特徴とする。

また、前記高温又は超高温可溶化槽で発生したH2を含む発生ガスを前記嫌気性消化槽に供給することを特徴とする。

【0013】

嫌気性消化工程、嫌気性消化槽にはH2をCH4に転換する水素資化性メタン生成菌が含まれる。したがって、高温又は超高温可溶化工程から発生する発生ガスを嫌気性消化工程に供給することにより、または高温又は超高温可溶化槽から発生する発生ガスを嫌気性消化槽に供給することにより、嫌気性消化工程、嫌気性消化槽で発生する消化ガスにおけるCH4の増収が見込める。

【0014】

また本発明は、前記高温又は超高温可溶化工程で発生したH2を含む発生ガスを単独で、或いは前記高温又は超高温可溶化工程で発生したH2を含む発生ガスと前記嫌気性消化工程で発生したCH4を含む消化ガスの両方を、UASBリアクタ又はメタン生成流動床又はメタン生成固定床に供給することを特徴とする。

また、前記高温又は超高温可溶化槽で発生したH2を含む発生ガスが単独で、或いは前記高温又は超高温可溶化槽で発生したH2を含む発生ガスと前記嫌気性消化槽で発生したCH4を含む消化ガスの両方が、UASBリアクタ又はメタン生成流動床又はメタン生成固定床に供給されることを特徴とする。

【0015】

本発明によれば、UASBリアクタ又はメタン生成流動床又はメタン生成固定床によりCH4の増収を図れる。

【0016】

また本発明は、前記処理対象有機性廃棄物はそれぞれ濃縮工程を経た下水の最初沈澱池汚泥および下水の余剰汚泥の内の少なくとも一方を含み、前記濃縮工程において汚泥の凝集剤としてポリ硫酸第二鉄又は安定化塩化第一鉄を添加することを特徴とする。

【0017】

本発明によれば、高温又は超高温可溶化工程で発生する発生ガスおよび嫌気性消化工程で発生する消化ガスから硫化水素(H2S)を効率良く除去でき、嫌気性消化工程において、リン酸マグネシウムアンモニウム(MAP粒子)の形成も抑制できる。フロックの成長が促進されることによりA汚泥〜C汚泥の含水率も低下する。

【0018】

また本発明は、前記C汚泥を、熱可溶化処理したうえで、前記高温又は超高温可溶化工程に該工程での可溶化に適した温度に加温するための加温源として供給することを特徴とする。

また、前記C汚泥を熱可溶化処理する熱可溶化槽を有し、この熱可溶化槽で熱可溶化処理されたC汚泥が、前記高温又は超高温可溶化槽に該高温又は超高温可溶化槽での可溶化に適した温度に加温するための加温源として供給されることを特徴とする。

【0019】

本発明によれば、加熱されたC汚泥を所定量、高温又は超高温可溶化工程、高温又は超高温可溶化槽に供給することにより、高温又は超高温可溶化工程、高温又は超高温可溶化槽の温度を可溶化に適した温度に加温することができる。

【0020】

また本発明は、前記処理対象有機性廃棄物は濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を含み、前記濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を熱可溶化処理したうえで、前記高温又は超高温可溶化工程に該工程での可溶化に適した温度に加温するための加温源を兼ねて投入することを特徴とする。

また、前記処理対象有機性廃棄物は濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を含み、前記濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を熱可溶化処理する余剰汚泥用熱可溶化槽を有し、この余剰汚泥用熱可溶化槽で熱可溶化処理された余剰汚泥が、前記高温又は超高温可溶化槽に該高温又は超高温可溶化槽での可溶化に適した温度に加温するための加温源を兼ねて投入されることを特徴とする。

【0021】

本発明によれば、加熱された余剰汚泥を処理対象有機性廃棄物として高温又は超高温可溶化工程、高温又は超高温可溶化槽に供給することにより、高温又は超高温可溶化工程、高温又は超高温可溶化槽の温度を可溶化に適した温度に加温することができる。

【0022】

また本発明は、前記高温又は超高温可溶化槽において、液面上における処理対象有機性廃棄物の投入口周りの空間を仕切る仕切り壁を備えることを特徴とする。

【0023】

仕切り壁の存在により大気の流入が液面上における投入口周りの空間のみにとどまるため、高温又は超高温可溶化槽内の嫌気性雰囲気が維持され、発生ガスへの大気の混入が阻止される。

【発明の効果】

【0024】

本発明によれば、高温又は超高温可溶化工程、高温又は超高温可溶化槽において高温可溶化菌或いは超高温可溶化菌の含有濃度を高濃度に維持できる。また、高温又は超高温可溶化槽から発生するガスへの空気の混入が少なくなり、高温又は超高温可溶化の工程、或いは高温又は超高温可溶化槽で発生する水素の増収が得られる。これにより有機性廃棄物の可溶化の効率および安定性を高めることができ、ひいては、水素、メタン等のバイオガスの増収および有機性廃棄物の残渣の減容化率の向上を図れる。

【図面の簡単な説明】

【0025】

【図1】本発明の第1実施形態に係る有機性廃棄物の処理装置の構成図である。

【図2】本発明の第2実施形態に係る有機性廃棄物の処理装置の構成図である。

【図3】本発明の第3実施形態に係る有機性廃棄物の処理装置の構成図である。

【図4】本発明の第4実施形態に係る有機性廃棄物の処理装置の構成図である。

【図5】本発明の第5実施形態に係る有機性廃棄物の処理装置の構成図である。

【図6】本発明の第6実施形態に係る有機性廃棄物の処理装置の構成図である。

【図7】本発明の第7実施形態に係る有機性廃棄物の処理装置の構成図である。

【発明を実施するための形態】

【0026】

「第1実施形態」

図1は本発明の第1実施形態に係る有機性廃棄物の処理装置1の構成図である。

処理装置1は、処理対象有機性廃棄物Wが投入され、処理対象有機性廃棄物Wを高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化槽2と、高温又は超高温可溶化槽2から送出された可溶化有機性廃棄物W1を嫌気性消化処理する嫌気性消化槽3と、を備えて構成される。処理対象有機性廃棄物Wは、例えば下水汚泥や浄化槽汚泥等の有機性汚泥、食品廃棄物、生ごみ、畜産糞尿等である。

【0027】

高温又は超高温可溶化槽2は、処理対象有機性廃棄物Wを高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化工程を構成する。高温又は超高温可溶化槽2は、高温可溶化菌(生育最高温度が概ね50〜75℃)又は超高温可溶化菌(生育最高温度が概ね75℃以上であり、実際には概ね75〜90℃)により処理対象有機性廃棄物Wを加水分解して可溶化し、酸発酵させる機能を担う槽である。したがって、高温又は超高温可溶化槽2の運転温度は概ね50〜90℃に設定される。高温可溶化菌、超高温可溶化菌は嫌気性の菌である。高温又は超高温可溶化槽2における処理対象有機性廃棄物Wが投入されてからの滞留時間は0.5〜10日程度であり、好ましくは1〜2日程度である。

【0028】

処理対象有機性廃棄物Wの可溶化に伴い、高温又は超高温可溶化槽2から主にH2、CO2からなる発生ガスG1が発生し、外部に送出される。また、高温又は超高温可溶化槽2には、主に槽内に既に入っている有機性廃棄物と新たに投入される処理対象有機性廃棄物Wとを撹拌混合する撹拌装置4が備えられる。撹拌装置4は、回転式の撹拌翼を備えたものなど公知構造の装置でよい。また、撹拌装置4は、槽外に据え付けられた破砕循環ポンプと、槽内に据え付けられ循環破砕液を吐出する吐出ノズルとを組み合わせた装置でもよい。

【0029】

嫌気性消化槽3は、前記高温又は超高温可溶化工程から送出された可溶化有機性廃棄物W1を嫌気性消化処理する嫌気性消化工程を構成する。嫌気性消化槽3は、嫌気性のメタン発酵菌により可溶化有機性廃棄物W1をメタン発酵(消化処理)させる。メタン発酵菌はH2をCH4に転換する水素資化性メタン生成菌を含む。メタン発酵に伴い、嫌気性消化槽3から主にCH4、CO2からなる消化ガスG2が発生し、外部に送出される。可溶化有機性廃棄物W1は消化処理により一部がガスに転換する。嫌気性消化槽3の運転温度はメタン発酵菌の種類やダブリングタイム等を考慮して適宜に設定されるものであるが、本発明者が試験した範囲では例えば30〜38℃又は50〜56℃の運転温度でメタンの発生量等の点で良好な結果が得られている。嫌気性消化槽3にも槽内の有機性廃棄物を撹拌混合する撹拌装置5が備えられる。撹拌装置5は、回転式の撹拌翼を備えたものなど公知構造の装置でよい。

【0030】

嫌気性消化槽3で消化処理された有機性廃棄物は嫌気性消化汚泥(後記するA汚泥)として適宜設けた後工程に送出される。図1ではこの後工程として2通りの態様を示している。1つ目の態様は、嫌気性消化槽3から送出された嫌気性消化汚泥を沈降式の固液分離槽6にて分離濃縮処理し、その濃縮汚泥(後記するB汚泥)をさらに脱水機7で脱水処理する一連の工程である。固液分離槽6は、沈降分離槽の他に加圧浮上槽、遠心濃縮槽等でもよい。2つ目の態様は、嫌気性消化槽3から送出された嫌気性消化汚泥をそのまま脱水機8で脱水処理する工程である。脱水機7、8で脱水処理された汚泥は脱水汚泥(後記するC汚泥)として処理される。脱水機7、8は例えば遠心脱水機(デカンター)、スクリュー圧搾式脱水機等である。固液分離槽6で分離された上澄み液および脱水機7、8から排出された脱水ろ液は図示しない水処理系に送られる。下水処理場では前者態様と後者態様の後工程の両者が採用されているが、処理対象有機性廃棄物Wが食品廃棄物や生ごみ等の場合には、嫌気性消化汚泥をそのまま脱水機8に送出する後者態様の後工程が多用される。

【0031】

以上の処理装置1において、本発明は、嫌気性消化槽3から送出される嫌気性消化汚泥(図1に示すA汚泥)、嫌気性消化槽3から送出された嫌気性消化汚泥を前記固液分離槽6等により分離濃縮処理して得られる嫌気性消化濃縮汚泥(図1に示すB汚泥)、嫌気性消化槽3から送出された嫌気性消化汚泥を脱水処理して得られる嫌気性消化脱水汚泥(図1に示すC汚泥)の3つの汚泥の内の少なくとも1つの汚泥を、高温可溶化菌又は超高温可溶化菌の供給源として高温又は超高温可溶化槽2に供給することを主な特徴とする。この場合、C汚泥とは、前記した前者態様の後工程の場合には脱水機7で得られるC汚泥を指し、後者態様の後工程の場合には脱水機8で得られるC汚泥を指す。

【0032】

前記A汚泥、B汚泥およびC汚泥にはいずれも増殖した高温可溶化菌又は超高温可溶化菌が残存しており、A汚泥の一部又はB汚泥の一部又はC汚泥の一部を高温又は超高温可溶化槽2に返送することにより、高温又は超高温可溶化槽2において高温可溶化菌又は超高温可溶化菌の含有濃度が高濃度に維持され、可溶化の効率および安定性が高まることになる。高温可溶化菌や超高温可溶化菌の一世代時間は数時間程度と短いため、A汚泥、B汚泥、C汚泥のいずれかは例えば数時間の間隔毎に高温又は超高温可溶化槽2に供給される。

【0033】

A汚泥〜C汚泥の各固形分濃度について、過去の実績からA汚泥の固形分濃度が1.5〜4Wt%、B汚泥の固形分濃度が2〜5Wt%、C汚泥の固形分濃度が15〜20Wt%程度であり、概ね「A汚泥<B汚泥<C汚泥」の関係である。つまり、単位容量当たりC汚泥が最も高温可溶化菌又は超高温可溶化菌を有していることとなる。したがって、A汚泥〜C汚泥のいずれかを単独で高温又は超高温可溶化槽2に供給する場合、供給量としてはC汚泥が最も少量で済み、次いでB汚泥の順となる。

【0034】

高温又は超高温可溶化槽2を可溶化に適した温度、つまり高温可溶化菌又は超高温可溶化菌の生育に適した温度に加温するための加温源として、消化ガスG2を利用することができる。図1はボイラ9を設けた態様を示している。ボイラ9は消化ガスG2を燃料として燃焼し、生成した高温のスチームを高温又は超高温可溶化槽2に供給する。高温又は超高温可溶化槽2は、主に高温可溶化菌により可溶化処理する場合には50〜75℃程度の運転温度(槽内の有機性廃棄物の温度)となるように設定され、主に超高温可溶化菌により可溶化処理する場合には75〜90℃程度の運転温度となるように設定される。ボイラ9の他、消化ガスG2を駆動源とする発電機の排熱等も前記加温源に充てることができる。

【0035】

消化汚泥が高温可溶化菌(50℃で可溶化する菌)、超高温可溶化菌(80℃で可溶化する菌)の供給源となり得ることを見出した試験例を、次の試験例1に示す。

[試験例1]

汚泥の沈降分離ゾーンを具備する連続攪拌混合タイプの有効液容量が10リットルの反応槽2基を用意し、これらに、下水汚泥を50℃で高温消化している下水処理場の高温消化槽から採取した高温消化汚泥(MLVSS 2%)を、それぞれ10リットル張り込んだ。

一方の反応槽は、槽内温度を50℃に、他方の反応槽は80℃に設定した。

その後、両方の反応槽に、セルロース濃度が5g/Lのスラリー液を1リットル/日(水理学的滞留時間 10日)で供給し、また、両方の反応槽のpHは、5.5に保った。

上記のセルロースのスラリー液には、窒素、リン、イオウ及び鉄、ニッケル、コバルト等の微量金属を加えた。

【0036】

上記の条件で連続運転を行ったところ、1カ月経過後の両方の反応槽の運転状態は以下の通りであった。

「高温可溶化槽(50℃で可溶化運転を実施)」

槽内液のMLVSS濃度 : 2.5g/L

ガス生成速度 : 4.0 L/ 10 L-反応槽/日(20℃室温におけるガス発生量)

ガス組成 : 水素51% 、CO2 49%

「超高温可溶化槽(80℃可溶化運転を実施)」

槽内液のMLVSS濃度 : 1.6g/L

ガス生成速度 : 5.0 L/ 10 L-反応槽/日(20℃室温におけるガス発生量)

ガス組成 : 水素55% 、CO2 45%

【0037】

上記の結果から、消化汚泥が高温可溶化菌(50℃で可溶化する菌)、超高温可溶化菌(80℃で可溶化する菌)の供給源となり得ることが分かった。また、超高温可溶化菌による超高温可溶化の方が、高温可溶化菌による高温可溶化より可溶化効果が高いことが判明した。

【0038】

高温可溶化菌(50℃で可溶化する菌)による高温可溶化、及び、超高温可溶化菌(80℃で可溶化する菌) による超高温可溶化が、より短時間の水理学的滞留時間でも進行することを確認する目的で、実施した試験例2を次に示す。

[試験例2]

汚泥の沈降分離ゾーンを具備する連続攪拌混合タイプの有効液容量が10リットルの反応槽2基を用意し、これらに、下水汚泥を50℃で高温消化している下水処理場の高温消化槽から採取した高温消化汚泥(MLVSS 2%)を、それぞれ10リットル張り込んだ。

一方の反応槽は、槽内温度を50℃に、他方の反応槽は80℃に設定した。

その後、両方の反応槽に、セルロース濃度が10g/Lのスラリー液を5リットル/日(水理学的滞留時間 2日)で供給し、また、両方の反応槽のpHは、5.5に保った。

上記のセルロースのスラリー液には、窒素、リン、イオウ及び鉄、ニッケル、コバルト等の微量金属を加えた。

【0039】

上記の条件で連続運転を行ったところ、1カ月経過後の両方の反応槽の運転状態は以下の通りであった。

「高温可溶化槽(50℃で可溶化運転を実施)」

槽内液のMLVSS濃度 : 5.0g/L

ガス生成速度 : 18 L/ 10 L-反応槽/日(20℃室温におけるガス発生量)

ガス組成 : 水素52% 、CO2 48%

「超高温可溶化槽(80℃可溶化運転を実施)」

槽内液のMLVSS濃度 : 4.0g/L

ガス生成速度 : 27 L/ 10 L-反応槽/日(20℃室温におけるガス発生量)

ガス組成 : 水素53% 、CO2 47%

【0040】

上記の結果から、水理学的滞留時間2日でも高温可溶化菌(50℃で可溶化する菌)による高温可溶化、超高温可溶化菌(80℃で可溶化する菌) による超高温可溶化は進行することが分かった。また、超高温可溶化菌による超高温可溶化の方が、高温可溶化菌による高温可溶化より可溶化効果が高いことが判明した。

【0041】

次いで、高温可溶化菌(50℃で可溶化する菌)による高温可溶化、及び、超高温可溶化菌(80℃で可溶化する菌) による超高温可溶化が、pHによりどのような影響を受けるか調べる目的で、実施した試験例3-1及び試験例3-2を次に示す。

【0042】

[試験例3-1]

汚泥の沈降分離ゾーンを具備する連続攪拌混合タイプの有効液容量が2リットルの反応槽5基を用意し、これらに、下水汚泥を50℃で高温消化している下水処理場の高温消化槽から採取した高温消化汚泥(MLVSS 2%)を、それぞれ2リットル張り込んだ。

各反応槽は、槽内温度を50℃に設定し、高温可溶化菌による高温可溶化に対するpHの影響を調べることを目的として、セルロース濃度が5g/Lのスラリー液を各反応槽に0.2リットル/日(水理学的滞留時間 10日)で供給した。各反応槽の槽内pHを5.0、5.5、6.5、7.0、8.0になるように塩酸又は苛性ソーダの希釈液を加えて制御した。

上記のセルロースのスラリー液には、窒素、リン、イオウ及び鉄、ニッケル、コバルト等の微量金属を加えた。

【0043】

上記の条件で連続運転を行ったところ、1カ月経過後の各反応槽の運転状態は以下の通りであった。

【表1】

上記表1のガス生成速度は、20℃におけるガス量を示している。

【0044】

[試験例3-2]

また、同様の装置と方法で超高温可溶化菌による超高温可溶化に対するpHの影響を調べる目的で1カ月連続処理運転を行ったときの運転状況を次の表に示す。

【表2】

上記表2のガス生成速度は、20℃におけるガス量を示している。

【0045】

以上の結果から、高温可溶化菌による高温可溶化においても、超高温可溶化菌による超高温可溶化においても、ともにpHが5.5〜7.0において、ガス生成速度が速くなり、より効率的に可溶化反応が進むことを確認できた。

【0046】

以上から、高温又は超高温可溶化槽2の有機性廃棄物のpH値は5〜7の範囲に設定することが好ましく、5.5〜7.0の範囲に設定することがより好ましい。

【0047】

超高温可溶化菌(80℃で可溶化する菌) による超高温可溶化槽をメタン発酵槽に組合せることによって、どの程度の汚泥減容化効果が有るか調べた試験例を試験例4に示す。

[試験例4]

有効液容量2リットルの超高温可溶化槽と、有効液容量15リットルのメタン発酵槽を組み合わせた試験系を試験系Aとした。

超高温可溶化槽は槽内温度を80℃、pHを5.5に制御し、メタン発酵槽は槽内温度を50℃、pHを7.5に制御した。

超高温可溶化槽には、SS濃度4%、VSS濃度3.2%の下水汚泥を1リットル/日で供給し、超高温可溶化槽からの流出汚泥は全量をメタン発酵槽に供給した。

また、メタン発酵槽からの流出汚泥は、3000RPMで5分間、遠心分離し、沈降汚泥の10%を超高温可溶化槽に返送した。

この運転操作を2カ月間継続して運転が安定したとき、試験系Aから排出される汚泥濃度と排出量を調べた結果、排出量は1リットル/日、汚泥濃度はMLSS 1.8%、MLVSS 1.0%であった。

【0048】

一方、対象系として有効液容量17リットルのメタン発酵槽単独の試験系を試験系Bとした。

試験系Bのメタン発酵槽は、槽内温度を50℃、pHを7.5に制御し、試験系Aで用いたのと同じ下水汚泥を1リットル/日で供給し、2カ月間継続運転を行い、運転が安定したとき、試験系Bから排出される汚泥濃度と排出量を調べた結果、排出量は1リットル/日、汚泥濃度はMLSS 2.1%、MLVSS 1.3%であった。

【0049】

試験系Aと試験系Bの結果を比較すると、超高温可溶化槽をメタン発酵槽と組合わせた試験系Aでは、メタン発酵槽単独で処理する試験系Bに比べて、有機性汚泥分を約20%多く減量出来ることが分かった。

【0050】

「第2実施形態」

図2は本発明の第2実施形態に係る有機性廃棄物の処理装置1の構成図である。なお、本実施形態において第1実施形態と同じ構成要素については同一符号を付してその説明は省略する。

【0051】

第2実施形態の処理装置1は、高温又は超高温可溶化槽2で発生したH2を含む発生ガスG1を嫌気性消化槽3に供給することを特徴とする。嫌気性消化槽3にはH2をCH4に転換する水素資化性メタン生成菌が含まれるため、高温又は超高温可溶化槽2からH2を含む発生ガスG1を嫌気性消化槽3に供給することにより、嫌気性消化槽3で発生する消化ガスG2におけるCH4の増収が見込める。発生ガスG1はその全量が嫌気性消化槽3に供給されてもよいし、一部が嫌気性消化槽3に供給されてもよい。図2では、高温又は超高温可溶化槽2と嫌気性消化槽3とを接続する発生ガス供給ライン10にガス貯留槽11を設け、高温又は超高温可溶化槽2で発生した発生ガスG1をガス貯留槽11に貯留し、ガス貯留槽11から間欠的に定量の発生ガスG1を嫌気性消化槽3に供給する態様を示している。

【0052】

また、汚泥中の水素資化性メタン生成菌に対してH2を効率的に供給する観点から、発生ガスG1を槽内の汚泥液面上の空間に吹き込むよりも汚泥中に直接吹き込む態様とすることが好ましい。これにより、発生ガスG1に含まれるH2が気泡となって汚泥中に放散され、水素資化性メタン生成菌に効率良く供給される。もし嫌気性消化槽3の外部に、槽底部から槽上部に汚泥を循環させる循環ライン12が設けられている場合にはこの循環ライン12に発生ガスG1を吹き込む態様にしてもよい。

【0053】

「第3実施形態」

図3は本発明の第3実施形態に係る有機性廃棄物の処理装置1の構成図である。なお、本実施形態において第1実施形態と同じ構成要素については同一符号を付してその説明は省略する。

【0054】

第3実施形態の処理装置1は、高温又は超高温可溶化槽2において、液面上における処理対象有機性廃棄物Wの投入口13周りの空間を仕切る仕切り壁14を備えたことを特徴とする。仕切り壁14は高温又は超高温可溶化槽2の上部に鉛直板状に設けられており、仕切り壁14の下端は高温又は超高温可溶化槽2の底部まで達していない。処理対象有機性廃棄物Wを投入口13から投入する際、例えば投入口13を構成する開閉蓋15を開くとそこから大気が流入するため、高温又は超高温可溶化槽2内の嫌気性雰囲気が損なわれ、発生ガスG1に大気が混入するおそれがある。仕切り壁14は大気の流入を液面上における投入口13周りの空間のみにとどめることにより、高温又は超高温可溶化槽2内の嫌気性雰囲気を維持し、発生ガスG1への大気の混入を阻止する。

【0055】

「第4実施形態」

図4は本発明の第4実施形態に係る有機性廃棄物の処理装置1の構成図である。なお、本実施形態において第1実施形態と同じ構成要素については同一符号を付してその説明は省略する。

【0056】

第4実施形態は、処理対象有機性廃棄物Wが、濃縮工程を経た下水の最初沈澱池汚泥と濃縮工程を経た下水の余剰汚泥の内の少なくとも一方を含む形態に関するものである。

一般に下水処理場では、最初沈澱池から送られた最初沈澱池汚泥や余剰の活性汚泥である余剰汚泥についてそれぞれ濃縮する工程があり、最初沈澱池汚泥については主に沈降式の固液分離槽16にて沈降濃縮し、余剰汚泥については主にベルト濃縮機、ドラム濃縮機、遠心濃縮機等の濃縮機17により濃縮している。

【0057】

第4実施形態に係る処理方法は、最初沈澱池汚泥の濃縮工程又は余剰汚泥の濃縮工程において汚泥の凝集剤としてポリ硫酸第二鉄又は安定化塩化第一鉄を添加することを特徴とする。ポリ硫酸第二鉄および安定化塩化第一鉄は共にフロックの成長促進性に優れ、かつ安価な鉄系の無機高分子凝集剤である。最初沈澱池汚泥の濃縮工程または余剰汚泥の濃縮工程に、ポリ硫酸第二鉄又は安定化塩化第一鉄を蒸発残留物(total solids)当り2.5〜5Wt%(濃度にしておおよそ500〜1000ppm)添加することにより、高温又は超高温可溶化工程で発生する発生ガスG1および嫌気性消化工程で発生する消化ガスG2から硫化水素(H2S)を効率良く除去でき、嫌気性消化工程において、リン酸マグネシウムアンモニウム(MAP粒子)の形成も抑制できる。勿論、フロックの成長が促進されることによりA汚泥〜C汚泥の含水率も低下し、固液分離槽6から排出される上澄み液や脱水機7、8から排出される脱水ろ液の水質も改善される。

【0058】

「第5実施形態」

図5は本発明の第5実施形態に係る有機性廃棄物の処理装置1の構成図である。なお、本実施形態において第1実施形態と同じ構成要素については同一符号を付してその説明は省略する。

【0059】

第5実施形態の処理装置1は、C汚泥を熱可溶化処理する熱可溶化槽18を有し、この熱可溶化槽18で熱可溶化処理されたC汚泥が、高温又は超高温可溶化槽2に、高温又は超高温可溶化槽2での可溶化に適した温度に加温するための加温源として供給されることを特徴とする。熱可溶化槽18内におけるC汚泥の温度は例えば150〜170℃に設定される。この加熱されたC汚泥を所定量、高温又は超高温可溶化槽2に供給することにより、高温又は超高温可溶化槽2内の温度を可溶化に適した温度(50〜90℃)に加温することができる。

【0060】

「第6実施形態」

図6は本発明の第6実施形態に係る有機性廃棄物の処理装置1の構成図である。なお、本実施形態において第1実施形態と同じ構成要素については同一符号を付してその説明は省略する。

【0061】

第6実施形態の処理装置1は、処理対象有機性廃棄物Wが、濃縮工程を経た余剰汚泥、又は濃縮工程及び脱水工程を経た余剰汚泥を含む形態に関するものである。

第6実施形態の処理装置1は、濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を熱可溶化処理する余剰汚泥用熱可溶化槽19を有し、この余剰汚泥用熱可溶化槽19で熱可溶化処理された余剰汚泥が、高温又は超高温可溶化槽2に、高温又は超高温可溶化槽2での可溶化に適した温度に加温するための加温源を兼ねて投入されることを特徴とする。図6は、濃縮工程を経た余剰汚泥をそのまま余剰汚泥用熱可溶化槽19に投入する場合を示しており、ベルト濃縮機、ドラム濃縮機、遠心濃縮機等の濃縮機17により濃縮された余剰汚泥は余剰汚泥用熱可溶化槽19に投入されて例えば150〜170℃程度に加温される。この加熱された余剰汚泥を処理対象有機性廃棄物Wとして高温又は超高温可溶化槽2に供給することにより、高温又は超高温可溶化槽2内の温度を可溶化に適した温度(50〜90℃)に加温することができる。濃縮機17により濃縮されたものをさらに図示しない脱水機で脱水処理してなる余剰汚泥、すなわち濃縮工程及び脱水工程を経た余剰汚泥を余剰汚泥用熱可溶化槽19に投入してもよい。

【0062】

「第7実施形態」

図7は本発明の第7実施形態に係る有機性廃棄物の処理装置1の構成図である。なお、本実施形態において第1実施形態と同じ構成要素については同一符号を付してその説明は省略する。

【0063】

第7実施形態の処理装置1は、高温又は超高温可溶化槽2で発生したH2を含む発生ガスG1が単独で、或いは高温又は超高温可溶化槽2で発生したH2を含む発生ガスG1と嫌気性消化槽3で発生したCH4を含む消化ガスG2の両方が、UASB(Upflow Anaerobic Sludge Blanket)リアクタ20に供給されることを特徴とする。UASBリアクタ20には例えば脱水機7、8の脱水ろ液が送水される。

【0064】

UASBリアクタ20内のメタン菌のグラニュール汚泥の作用により、発生ガスG1が単独で供給された場合には、発生ガスG1に含まれるH2とCO2とからCH4が生成され、該CH4を含むガスG3をUASBリアクタ20から得ることができる。発生ガスG1と消化ガスG2とが供給された場合には、発生ガスG1に含まれるH2と発生ガスG1および消化ガスG2に含まれるCO2とからCH4が生成され、該CH4を含むガスG3をUASBリアクタ20から得ることができる。UASBリアクタ20の上部からは、処理水W2を得ることができる。この第7実施形態の処理装置1によればCH4の増収を図ることができる。なお、UASBリアクタ20の代わりに、メタン菌を流動化状態にする流動床を有したメタン生成流動床、又はメタン菌を固着させる固定床を有したメタン生成固定床を利用することもできる。

【符号の説明】

【0065】

1 有機性廃棄物の処理装置

2 高温又は超高温可溶化槽

3 嫌気性消化槽

6 固液分離槽

7、8 脱水機

13 投入口

14 仕切り壁

18 熱可溶化槽

19 余剰汚泥用熱可溶化槽

20 UASBリアクタ

【特許請求の範囲】

【請求項1】

処理対象有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化工程と、

前記高温又は超高温可溶化工程から送出された可溶化有機性廃棄物を嫌気性消化処理する嫌気性消化工程と、

を有する有機性廃棄物の処理方法であって、

A汚泥:「前記嫌気性消化工程から送出される嫌気性消化汚泥」、

B汚泥:「前記嫌気性消化工程から送出された嫌気性消化汚泥を分離濃縮処理して得られる嫌気性消化濃縮汚泥」、

C汚泥:「前記嫌気性消化工程から送出された嫌気性消化汚泥を脱水処理して得られる嫌気性消化脱水汚泥」

の内の少なくとも1つの汚泥を高温可溶化菌又は超高温可溶化菌の供給源として前記高温又は超高温可溶化工程に供給することを特徴とする有機性廃棄物の処理方法。

【請求項2】

前記高温又は超高温可溶化工程において、有機性廃棄物のpH値を5〜7の範囲に設定し、有機性廃棄物の温度を50〜90℃の範囲に設定することを特徴とする請求項1に記載の有機性廃棄物の処理方法。

【請求項3】

前記高温又は超高温可溶化工程で発生したH2を含む発生ガスを前記嫌気性消化工程に供給することを特徴とする請求項1または請求項2に記載の有機性廃棄物の処理方法。

【請求項4】

前記高温又は超高温可溶化工程で発生したH2を含む発生ガスを単独で、或いは前記高温又は超高温可溶化工程で発生したH2を含む発生ガスと前記嫌気性消化工程で発生したCH4を含む消化ガスの両方を、UASBリアクタ又はメタン生成流動床又はメタン生成固定床に供給することを特徴とする請求項1または請求項2に記載の有機性廃棄物の処理方法。

【請求項5】

前記処理対象有機性廃棄物はそれぞれ濃縮工程を経た下水の最初沈澱池汚泥および下水の余剰汚泥の内の少なくとも一方を含み、

前記濃縮工程において汚泥の凝集剤としてポリ硫酸第二鉄又は安定化塩化第一鉄を添加することを特徴とする請求項1ないし請求項4のいずれか一項に記載の有機性廃棄物の処理方法。

【請求項6】

前記C汚泥を、熱可溶化処理したうえで、前記高温又は超高温可溶化工程に該工程での可溶化に適した温度に加温するための加温源として供給することを特徴とする請求項1ないし請求項5のいずれか一項に記載の有機性廃棄物の処理方法。

【請求項7】

前記処理対象有機性廃棄物は濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を含み、

前記濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を熱可溶化処理したうえで、前記高温又は超高温可溶化工程に該工程での可溶化に適した温度に加温するための加温源を兼ねて投入することを特徴とする請求項1ないし請求項5のいずれか一項に記載の有機性廃棄物の処理方法。

【請求項8】

処理対象有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化槽と、

前記高温又は超高温可溶化槽から送出された可溶化有機性廃棄物を嫌気性消化処理する嫌気性消化槽と、

を有する有機性廃棄物の処理装置であって、

A汚泥:「前記嫌気性消化槽から送出される嫌気性消化汚泥」、

B汚泥:「前記嫌気性消化槽から送出された嫌気性消化汚泥を分離濃縮処理して得られる嫌気性消化濃縮汚泥」、

C汚泥:「前記嫌気性消化槽から送出された嫌気性消化汚泥を脱水処理して得られる嫌気性消化脱水汚泥」

の内の少なくとも1つの汚泥が高温可溶化菌又は超高温可溶化菌の供給源として前記高温又は超高温可溶化槽に供給されることを特徴とする有機性廃棄物の処理装置。

【請求項9】

前記高温又は超高温可溶化槽において、槽内の有機性廃棄物のpH値を5〜7の範囲に設定し、槽内の有機性廃棄物の温度を50〜90℃の範囲に設定することを特徴とする請求項8に記載の有機性廃棄物の処理装置。

【請求項10】

前記高温又は超高温可溶化槽で発生したH2を含む発生ガスを前記嫌気性消化槽に供給することを特徴とする請求項8または請求項9に記載の有機性廃棄物の処理装置。

【請求項11】

前記高温又は超高温可溶化槽で発生したH2を含む発生ガスが単独で、或いは前記高温又は超高温可溶化槽で発生したH2を含む発生ガスと前記嫌気性消化槽で発生したCH4を含む消化ガスの両方が、UASBリアクタ又はメタン生成流動床又はメタン生成固定床に供給されることを特徴とする請求項8または請求項9に記載の有機性廃棄物の処理装置。

【請求項12】

前記高温又は超高温可溶化槽において、液面上における処理対象有機性廃棄物の投入口周りの空間を仕切る仕切り壁を備えることを特徴とする請求項8ないし請求項11のいずれか一項に記載の有機性廃棄物の処理装置。

【請求項13】

前記C汚泥を熱可溶化処理する熱可溶化槽を有し、

この熱可溶化槽で熱可溶化処理されたC汚泥が、前記高温又は超高温可溶化槽に該高温又は超高温可溶化槽での可溶化に適した温度に加温するための加温源として供給されることを特徴とする請求項8ないし請求項12のいずれか一項に記載の有機性廃棄物の処理装置。

【請求項14】

前記処理対象有機性廃棄物は濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を含み、

前記濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を熱可溶化処理する余剰汚泥用熱可溶化槽を有し、

この余剰汚泥用熱可溶化槽で熱可溶化処理された余剰汚泥が、前記高温又は超高温可溶化槽に該高温又は超高温可溶化槽での可溶化に適した温度に加温するための加温源を兼ねて投入されることを特徴とする請求項8ないし請求項12のいずれか一項に記載の有機性廃棄物の処理装置。

【請求項1】

処理対象有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化工程と、

前記高温又は超高温可溶化工程から送出された可溶化有機性廃棄物を嫌気性消化処理する嫌気性消化工程と、

を有する有機性廃棄物の処理方法であって、

A汚泥:「前記嫌気性消化工程から送出される嫌気性消化汚泥」、

B汚泥:「前記嫌気性消化工程から送出された嫌気性消化汚泥を分離濃縮処理して得られる嫌気性消化濃縮汚泥」、

C汚泥:「前記嫌気性消化工程から送出された嫌気性消化汚泥を脱水処理して得られる嫌気性消化脱水汚泥」

の内の少なくとも1つの汚泥を高温可溶化菌又は超高温可溶化菌の供給源として前記高温又は超高温可溶化工程に供給することを特徴とする有機性廃棄物の処理方法。

【請求項2】

前記高温又は超高温可溶化工程において、有機性廃棄物のpH値を5〜7の範囲に設定し、有機性廃棄物の温度を50〜90℃の範囲に設定することを特徴とする請求項1に記載の有機性廃棄物の処理方法。

【請求項3】

前記高温又は超高温可溶化工程で発生したH2を含む発生ガスを前記嫌気性消化工程に供給することを特徴とする請求項1または請求項2に記載の有機性廃棄物の処理方法。

【請求項4】

前記高温又は超高温可溶化工程で発生したH2を含む発生ガスを単独で、或いは前記高温又は超高温可溶化工程で発生したH2を含む発生ガスと前記嫌気性消化工程で発生したCH4を含む消化ガスの両方を、UASBリアクタ又はメタン生成流動床又はメタン生成固定床に供給することを特徴とする請求項1または請求項2に記載の有機性廃棄物の処理方法。

【請求項5】

前記処理対象有機性廃棄物はそれぞれ濃縮工程を経た下水の最初沈澱池汚泥および下水の余剰汚泥の内の少なくとも一方を含み、

前記濃縮工程において汚泥の凝集剤としてポリ硫酸第二鉄又は安定化塩化第一鉄を添加することを特徴とする請求項1ないし請求項4のいずれか一項に記載の有機性廃棄物の処理方法。

【請求項6】

前記C汚泥を、熱可溶化処理したうえで、前記高温又は超高温可溶化工程に該工程での可溶化に適した温度に加温するための加温源として供給することを特徴とする請求項1ないし請求項5のいずれか一項に記載の有機性廃棄物の処理方法。

【請求項7】

前記処理対象有機性廃棄物は濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を含み、

前記濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を熱可溶化処理したうえで、前記高温又は超高温可溶化工程に該工程での可溶化に適した温度に加温するための加温源を兼ねて投入することを特徴とする請求項1ないし請求項5のいずれか一項に記載の有機性廃棄物の処理方法。

【請求項8】

処理対象有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化槽と、

前記高温又は超高温可溶化槽から送出された可溶化有機性廃棄物を嫌気性消化処理する嫌気性消化槽と、

を有する有機性廃棄物の処理装置であって、

A汚泥:「前記嫌気性消化槽から送出される嫌気性消化汚泥」、

B汚泥:「前記嫌気性消化槽から送出された嫌気性消化汚泥を分離濃縮処理して得られる嫌気性消化濃縮汚泥」、

C汚泥:「前記嫌気性消化槽から送出された嫌気性消化汚泥を脱水処理して得られる嫌気性消化脱水汚泥」

の内の少なくとも1つの汚泥が高温可溶化菌又は超高温可溶化菌の供給源として前記高温又は超高温可溶化槽に供給されることを特徴とする有機性廃棄物の処理装置。

【請求項9】

前記高温又は超高温可溶化槽において、槽内の有機性廃棄物のpH値を5〜7の範囲に設定し、槽内の有機性廃棄物の温度を50〜90℃の範囲に設定することを特徴とする請求項8に記載の有機性廃棄物の処理装置。

【請求項10】

前記高温又は超高温可溶化槽で発生したH2を含む発生ガスを前記嫌気性消化槽に供給することを特徴とする請求項8または請求項9に記載の有機性廃棄物の処理装置。

【請求項11】

前記高温又は超高温可溶化槽で発生したH2を含む発生ガスが単独で、或いは前記高温又は超高温可溶化槽で発生したH2を含む発生ガスと前記嫌気性消化槽で発生したCH4を含む消化ガスの両方が、UASBリアクタ又はメタン生成流動床又はメタン生成固定床に供給されることを特徴とする請求項8または請求項9に記載の有機性廃棄物の処理装置。

【請求項12】

前記高温又は超高温可溶化槽において、液面上における処理対象有機性廃棄物の投入口周りの空間を仕切る仕切り壁を備えることを特徴とする請求項8ないし請求項11のいずれか一項に記載の有機性廃棄物の処理装置。

【請求項13】

前記C汚泥を熱可溶化処理する熱可溶化槽を有し、

この熱可溶化槽で熱可溶化処理されたC汚泥が、前記高温又は超高温可溶化槽に該高温又は超高温可溶化槽での可溶化に適した温度に加温するための加温源として供給されることを特徴とする請求項8ないし請求項12のいずれか一項に記載の有機性廃棄物の処理装置。

【請求項14】

前記処理対象有機性廃棄物は濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を含み、

前記濃縮工程又は、濃縮工程及び脱水工程を経た余剰汚泥を熱可溶化処理する余剰汚泥用熱可溶化槽を有し、

この余剰汚泥用熱可溶化槽で熱可溶化処理された余剰汚泥が、前記高温又は超高温可溶化槽に該高温又は超高温可溶化槽での可溶化に適した温度に加温するための加温源を兼ねて投入されることを特徴とする請求項8ないし請求項12のいずれか一項に記載の有機性廃棄物の処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−183510(P2012−183510A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−49568(P2011−49568)

【出願日】平成23年3月7日(2011.3.7)

【出願人】(000176752)三菱化工機株式会社 (48)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月7日(2011.3.7)

【出願人】(000176752)三菱化工機株式会社 (48)

【Fターム(参考)】

[ Back to top ]