有機性廃棄物の処理方法および処理装置

【課題】熱可溶化汚泥による圧力調整弁の閉塞を抑制し、安定して連続方式の熱可溶化処理を可能とする有機性廃棄物の処理方法および処理装置を提供する。

【解決手段】処理装置Aは、有機性廃棄物W1を貯留する受け入れ貯槽1と、嫌気性消化処理する消化槽2と、消化処理汚泥を脱水処理する脱水装置7と、消化槽2または消化汚泥貯槽12から連続して投入される有機性廃棄物を、下流側に介設した圧力調整弁3Aにより圧力調整をしたうえで連続して投入して熱可溶化処理し、熱可溶化汚泥Mを受け入れ貯槽1に戻す熱可溶化リアクタ3と、を有し、流路Sにおいて、有機性廃棄物の固形物のうち圧力調整弁3Aの最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみを下流に流す小固形物通過手段8が設けられる。小固形物通過手段8は例えば破砕ポンプ11、ストレーナ9、スクリーン10から構成される。

【解決手段】処理装置Aは、有機性廃棄物W1を貯留する受け入れ貯槽1と、嫌気性消化処理する消化槽2と、消化処理汚泥を脱水処理する脱水装置7と、消化槽2または消化汚泥貯槽12から連続して投入される有機性廃棄物を、下流側に介設した圧力調整弁3Aにより圧力調整をしたうえで連続して投入して熱可溶化処理し、熱可溶化汚泥Mを受け入れ貯槽1に戻す熱可溶化リアクタ3と、を有し、流路Sにおいて、有機性廃棄物の固形物のうち圧力調整弁3Aの最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみを下流に流す小固形物通過手段8が設けられる。小固形物通過手段8は例えば破砕ポンプ11、ストレーナ9、スクリーン10から構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機性廃棄物を嫌気性消化処理する処理方法および処理装置に関する。

【背景技術】

【0002】

生ごみ(食品廃棄物)、畜産糞尿、下水汚泥等の有機性廃棄物を処理する方法として、嫌気性生物を用いた嫌気性消化処理が挙げられる。この嫌気性消化処理は、概ね嫌気性消化槽に投入された有機性廃棄物を所定温度まで加温するとともに、有機性廃棄物における水素イオン指数(pH)を所定のpH値に調整することにより行われる。これにより、有機性廃棄物は、可溶化、加水分解及び酸発酵を経てメタン発酵し、有機性廃棄物における固形分がメタンガスと二酸化炭素とに分解してその固形分が減容化される。

【0003】

従来より、熱可溶化リアクタにて有機性廃棄物を所定温度に加熱し固形分を加水分解する、いわゆる熱可溶化処理を行い、この熱可溶化処理された熱可溶化汚泥を嫌気性消化槽に投入する方法が知られている。例えば特許文献1には、圧力を調整するための圧力調整弁を有する熱可溶化リアクタ内に高温のスチームを供給し、高温・高圧となった熱可溶化リアクタ内に有機性廃棄物を供給して熱可溶化する技術が記載されている。また、特許文献2には、熱可溶化リアクタ内に熱交換器を設け、熱可溶化リアクタ内に投入された有機性廃棄物を熱交換器により加熱して熱可溶化する技術が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2003−500208号

【特許文献2】特開2008−296192号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の処理方法は、熱可溶化リアクタ内から熱可溶化汚泥を排出するとともに熱可溶化リアクタ内の高温のスチームを排出するバッチ方式であるため、次の有機性廃棄物を熱可溶化処理するために熱可溶化リアクタ内に改めて高温のスチームを供給する必要がある。つまりこのバッチ方式によれば、熱可溶化リアクタ内に有機性廃棄物が投入される度に高温のスチームを必要とし相当量の熱エネルギーを要することとなる。

【0006】

そこで、熱可溶化処理における熱エネルギーの低減を図る方策として、バッチ方式でなく、熱可溶化リアクタ内に供給されたスチームを滞留させた状態で破砕固形物の供給及び熱可溶化汚泥の排出を行なう連続方式の熱可溶化処理が考えられる。しかしながら、連続方式の熱可溶化処理では、有機性廃棄物の固形物が熱可溶化リアクタの圧力調整弁を閉塞するおそれがあり、この場合熱可溶化リアクタ内を所定の圧力にコントロールすることが困難となる。このような理由から、従来の熱可溶化処理においては、熱可溶化リアクタの圧力調整弁内に詰まった汚泥を除去できるように、専ら解放可能なバッチ方式の熱可溶化リアクタを用いているのが実状である。

【0007】

他方、特許文献2に記載された高温のスチームの代わりに熱交換器を用いる技術では、有機性廃棄物の固形分が熱交換器の表面で焦げつき、熱交換率が低下しやすいという問題がある。また、熱交換率の低下を回避するためには熱交換器表面のスケールを除去するなどの作業が必要となり、管理に手間がかかりやすくなる。

【0008】

本発明はこれらの問題を解決するために創案されたものであり、熱可溶化汚泥による圧力調整弁の閉塞を抑制し、安定して連続方式の熱可溶化処理を可能とする有機性廃棄物の処理方法および処理装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するために本発明は、新規の有機性廃棄物を受け入れて貯留する受け入れ貯留工程と、前記受け入れ貯留工程から送出される有機性廃棄物を嫌気性消化処理する消化工程と、前記消化工程で消化処理された消化処理汚泥を脱水処理する脱水工程と、前記消化工程で消化処理して得られた有機性廃棄物を、下流側に介設した圧力調整弁により圧力調整をしたうえで連続して投入して熱可溶化処理し、その処理した熱可溶化汚泥を前記受け入れ貯留工程に戻す熱可溶化工程と、を有し、前記消化工程から送出された有機性廃棄物を前記熱可溶化工程に投入するまでの流路において、有機性廃棄物の固形物のうち前記圧力調整弁の最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみを下流に流す小固形物通過手段を設け、前記消化工程から送出された有機性廃棄物を脱水処理を行うことなく前記小固形物通過手段に流入させることを特徴とする。

また、新規の有機性廃棄物を受け入れて貯留する受け入れ貯槽と、前記受け入れ貯槽から送出される有機性廃棄物を嫌気性消化処理する消化槽と、前記消化槽で消化処理された消化処理汚泥を脱水処理する脱水装置と、前記消化槽または前記消化槽から送出された有機性廃棄物を一旦貯える消化汚泥貯槽から連続して投入される有機性廃棄物を、下流側に介設した圧力調整弁により圧力調整をしたうえで連続して投入して熱可溶化処理し、その処理した熱可溶化汚泥を前記受け入れ貯槽に戻す熱可溶化リアクタと、を有し、前記消化槽から送出された有機性廃棄物を前記熱可溶化リアクタに投入するまでの流路において、有機性廃棄物の固形物のうち前記圧力調整弁の最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみを下流に流す小固形物通過手段を設け、前記消化槽から送出された有機性廃棄物を脱水処理を行うことなく前記小固形物通過手段に流入させることを特徴とする。

【0010】

スラリー状態で流入する有機性廃棄物の固形物のうちで、熱可溶化リアクタの圧力調整弁の最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみを下流に流す小固形物通過手段を設けたことにより、圧力調整弁における目詰まりを抑制できる。したがって、熱可溶化リアクタにおいて、高温のスチームを滞留させたまま有機性廃棄物を連続的に安定して熱可溶化処理することができる。高温のスチームを滞留させたまま熱可溶化処理するため、従来の熱可溶化処理のように、間欠的に熱可溶化汚泥を排出し、熱可溶化汚泥の排出と同時に熱可溶化リアクタ内のスチームをほぼ全量排出し、改めて、熱可溶化リアクタ内に熱可溶化する有機性廃棄物を張り込んでから高温スチームを熱可溶化リアクタ内に供給する必要がなく、従来消費されていた膨大な熱エネルギーを削減でき、熱効率を向上させることができる。また、熱可溶化処理にあたって、熱交換器を用いていないので、有機性廃棄物が熱交換器の表面に焦げ付くことがないため、スケール除去が不要となり、維持管理の容易化を図れる。

【0011】

小固形物のみを熱可溶化リアクタに流す他の方法としては、例えば有機性廃棄物を脱水処理して一旦固形化し、これを破砕装置により小固形物となるように破砕して熱可溶化リアクタに流す方法が考えられる。しかし、この方法は、高濃縮された固形分を破砕することになるため破砕装置における破砕抵抗が大きくなり、駆動力の大きい高価な破砕装置が必要となる。これに対し、本発明は有機性廃棄物をスラリー状態のまま、小固形物通過手段に流入させて小固形物を得るため、構造が簡単で経済的な処理装置となる。

【0012】

また、本発明は、前記小固形物通過手段を通過した有機性廃棄物を脱水処理する前脱水工程をさらに有し、この前脱水工程で脱水処理された脱水ケーキを前記熱可溶化工程に連続して投入することを特徴とする。

また、前記小固形物通過手段を通過した有機性廃棄物を脱水処理する前脱水装置をさらに有し、この前脱水装置で脱水処理された脱水ケーキを前記熱可溶化リアクタに連続して投入することを特徴とする。

【0013】

小固形物通過手段を通過した有機性廃棄物を前脱水工程若しくは前脱水装置で脱水処理したうえで熱可溶化工程若しくは熱可溶化リアクタに流すことにより、熱可溶化工程若しくは熱可溶化リアクタにおいて有機性廃棄物の固形分を熱可溶化する際に、有機性廃棄物中の水分の加熱に熱エネルギーが奪われることを低減して、熱可溶化工程若しくは熱可溶化リアクタで使用する熱エネルギーを低減させることができる。

【0014】

また、本発明は、前記受け入れ貯留工程は、有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化工程を含むことを特徴とする。

また、前記受け入れ貯槽は、有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化槽であることを特徴とする。

【0015】

有機性廃棄物の分解過程は、有機性廃棄物を加水分解して可溶化し、酸発酵させる酸生成相と、酸発酵後、水素、酢酸などを生成したうえでメタンを生成するメタン生成相とに大別される。本発明の受け入れ貯槽は酸生成相において使用され、嫌気性の消化槽はメタン生成相において使用される。つまり、受け入れ貯槽は酸発酵槽として機能するものであり、受け入れ貯槽としての高温又は超高温可溶化槽は、高温可溶化菌又は超高温可溶化菌により有機性廃棄物を加水分解して可溶化し、酸発酵させる。

【0016】

有機性廃棄物の初期分解(主に酸発酵までの分解)に寄与する菌については、その生育最高温度により主に好熱菌、常温菌、好冷菌に分類される。このことは例えば「コンポスト化技術 廃棄物有効利用のテクノロジー」(技報堂出版株式会社 著者 藤田賢二 1993年5月20日発行)の39頁に記載されている。同頁には、生育最高温度が55℃よりも高いものを好熱菌とし、さらに好熱菌を生育最高温度が55〜75℃の中等度好熱菌と75℃よりも高い高度好熱菌とに分類した記載がある。

【0017】

本発明における「高温可溶化菌」とは前記文献に記載の中等度好熱菌に略相当するものであり、生育最高温度が概ね50〜75℃の菌を指す。また、本発明における「超高温可溶化菌」とは前記文献に記載の高度好熱菌に略相当するものであり、生育最高温度が概ね75℃よりも高い菌(実際には概ね75〜90℃の菌)を指す。つまり、高温又は超高温可溶化槽の運転温度(槽内の有機性廃棄物の温度)は概ね50℃以上に設定されるものであり、高温可溶化菌、超高温可溶化菌のどちらに主な分解機能を発揮させるかにより運転温度が適宜に設定される。

【0018】

本発明によれば、高温可溶化菌や超高温可溶化菌による可溶化処理を行うことで有機性廃棄物の可溶化の効率を高めることができる。

【0019】

また、本発明は、前記小固形物通過手段が破砕ポンプからなることを特徴とする。

【0020】

小固形物通過手段を破砕ポンプから構成することにより、有機性廃棄物の固形物を、圧力調整弁の最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物に破砕することができる。破砕ポンプはスラリー状態の有機性廃棄物に含まれる固形物を破砕する構造のため、破砕抵抗が小さくて済む。したがって、駆動力の小さい比較的安価な破砕ポンプで処理装置を実現できる。

【0021】

また、本発明は、前記小固形物通過手段がストレーナまたはスクリーンからなることを特徴とする。

【0022】

小固形物通過手段をストレーナまたはスクリーンから構成することにより、スラリー状態の有機性廃棄物をストレーナまたはスクリーンによりろ過するだけの簡単な構造となり、経済的な処理装置を実現できる。

【0023】

また、本発明は、前記小固形物通過手段が、破砕ポンプと、この破砕ポンプの下流側に設置したストレーナ、スクリーンの内の少なくとも一方との組み合わせからなることを特徴とする。

【0024】

小固形物通過手段を、破砕ポンプと、ストレーナ、スクリーンの内の少なくとも一方との組み合わせから構成することにより、各者の相乗効果により圧力調整弁における目詰まりを一層抑制することができる。

【発明の効果】

【0025】

本発明によれば、熱可溶化リアクタの圧力調整弁における閉塞が抑制され、安定した連続方式の熱可溶化処理が可能な有機性廃棄物の処理方法および処理装置となる。

【図面の簡単な説明】

【0026】

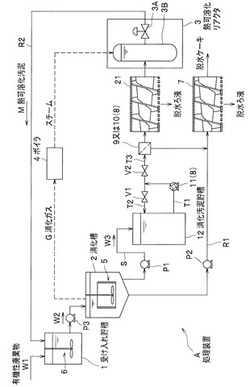

【図1】本発明の第1実施形態に係る処理装置の全体構成を示す図である。

【図2】本発明の第2実施形態に係る処理装置の全体構成を示す図である。

【図3】本発明の第3実施形態に係る処理装置の全体構成を示す図である。

【図4】本発明の第4実施形態に係る処理装置の全体構成を示す図である。

【図5】本発明で用いる破砕ポンプの一例を示す図であり、要部の側断面図である。

【図6】本発明で用いる破砕ポンプの一例を示す図であり、要部の分解斜視図である。

【発明を実施するための形態】

【0027】

「第1実施形態」

図1において、処理装置Aは、新規の有機性廃棄物W1を受け入れて貯留する受け入れ貯槽1と、受け入れ貯槽1から送出される有機性廃棄物W2を嫌気性消化処理する消化槽2と、消化槽2で消化処理された消化処理汚泥を脱水処理する脱水装置7と、消化槽2から引き抜かれた消化汚泥を一旦貯える消化汚泥貯槽12から連続して投入される有機性廃棄物(消化汚泥)W3を、下流側に介設した圧力調整弁3Aにより圧力調整をしたうえで熱可溶化処理し、その処理した熱可溶化汚泥Mを受け入れ貯槽1に戻す熱可溶化リアクタ3と、を備えて構成される。

【0028】

本実施形態では、消化槽2から送出された有機性廃棄物W3を熱可溶化リアクタ3に投入するまでの流路Sにおいて、有機性廃棄物W3を一旦貯える消化汚泥貯槽12を設けているが、場合によっては消化汚泥貯槽12を省略してもよい。符号P1は圧送ポンプである。受け入れ貯槽1に投入される有機性廃棄物W1としては、例えば下水汚泥や浄化槽汚泥等の有機性汚泥、食品廃棄物、生ごみ、畜産糞尿等である。

【0029】

受け入れ貯槽1は有機性廃棄物W1の酸生成相において使用されるものであり、有機性廃棄物W1を受け入れて貯留する受け入れ貯留工程を構成する。受け入れ貯槽1としては、例えば有機性廃棄物W1を中温菌により可溶化処理する中温可溶化槽、高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化槽等が挙げられる。「中温菌」とは、前記文献「コンポスト化技術 廃棄物有効利用のテクノロジー」の39頁に記載の常温菌に略相当するものであり、生育最高温度が概ね30〜50℃の菌を指す。

【0030】

受け入れ貯槽1としては、可溶化の効率の点からは、高温又は超高温可溶化槽から構成することが好ましい。高温又は超高温可溶化槽は、高温可溶化菌(生育最高温度が概ね50〜75℃)又は超高温可溶化菌(生育最高温度が概ね75℃以上であり、実際には概ね75〜90℃)により有機性廃棄物W1を加水分解して可溶化し、酸発酵させる槽である。したがって、高温又は超高温可溶化槽の運転温度は概ね50〜90℃に設定される。高温可溶化菌、超高温可溶化菌は嫌気性の菌である。高温又は超高温可溶化槽における有機性廃棄物W1が投入されてからの滞留時間は数時間〜数日程度であり、好ましくは1〜2日程度である。

【0031】

受け入れ貯槽1には、槽内に既に入っている有機性廃棄物と新規に投入される有機性廃棄物W1とを撹拌混合する撹拌装置6が適宜に備えられる。撹拌装置6は、回転式の撹拌翼を備えたものなど公知構造の装置でよい。

【0032】

前記滞留時間を経た有機性廃棄物W2は圧送ポンプP3により受け入れ貯槽1から消化槽2に送出される。消化槽2は、受け入れ貯留槽1から送出された有機性廃棄物W2を嫌気性消化処理する消化工程を構成する。消化槽2は、嫌気性のメタン発酵菌により有機性廃棄物W2をメタン発酵(消化処理)させる。メタン発酵菌はH2をCH4に転換する水素資化性メタン生成菌を含む。メタン発酵に伴い、消化槽2から主にCH4、CO2からなる消化ガスGが発生し、その全てまたは一部がボイラ4に送出される。ボイラ4はこの消化ガスGを燃料として高温のスチームを発生し、後述するように熱可溶化リアクタ3に供給する。熱可溶化リアクタ3への高温スチームの供給位置は特に限定されない。消化ガスGは、ボイラ4に代えて消化ガス発電機に供給して発電し、消化ガス発電機(消化ガスエンジンと発電機から構成される)の排熱から回収した高温スチームを熱可溶化リアクタ3に供給してもよい。

【0033】

消化槽2の運転温度はメタン発酵菌の種類やダブリングタイム等を考慮して適宜に設定されるものであるが、本発明者が試験した範囲では30〜42℃又は50〜60℃の運転温度にするとメタンの発生量等の点で良好な結果が得られている。特に前者の温度範囲では35〜38℃に、後者の温度範囲では52〜56℃にすると一層良好な結果が得られている。消化槽2にも槽内の有機性廃棄物を撹拌混合する撹拌装置5が適宜に備えられる。撹拌装置5は、回転式の撹拌翼を備えたものなど公知構造の装置でよい。

【0034】

消化槽2には、有機性廃棄物を嫌気性消化処理済みとして排出する排出路R1が接続される。排出路R1には脱水装置7が設けられ、脱水装置7の上流側に圧送ポンプP2が設けられる。脱水装置7は、消化槽2で消化処理された消化処理汚泥を脱水処理する脱水工程を構成する。脱水装置7は例えば遠心脱水機(デカンター)、スクリュー圧搾式脱水機等から構成される。消化処理汚泥は脱水装置7により脱水処理され、脱水ケーキとして別工程で処理される。脱水ろ液は図示しない水処理系に送られる。

【0035】

熱可溶化リアクタ3は、消化槽2または消化汚泥貯槽12から連続して投入される有機性廃棄物W3を熱可溶化処理し、その処理した熱可溶化汚泥Mを還流路R2を介して受け入れ貯槽1からなる受け入れ貯留工程に戻す熱可溶化工程を構成する。熱可溶化リアクタ3は、有機性廃棄物W3を高温・高圧の条件化で熱可溶化する装置であって、有機性廃棄物W3の供給及び熱可溶化汚泥Mの排出の際にスチームを無駄に排出しないで滞留させる連続方式の熱可溶化装置である。熱可溶化リアクタ3は、有機性廃棄物W3が投入される容器3Bと、容器3Bの下流側の流路に設けられて容器3B内の圧力を制御する圧力調整弁3Aとを備える。圧力調整弁3Aは、容器3B内の気圧を調整する目的でその開度が制御される。

【0036】

ここで、熱可溶化リアクタ3(容器3B)において設定される圧力は概ね0.2MPa〜1.0MPa、好ましくは0.5MPa〜0.8MPaであり、設定される温度は120℃〜180℃、好ましくは150℃〜170℃である。熱可溶化リアクタ3の制御部(図示せず)は、温度センサおよび圧力センサ(共に図示せず)により測定された容器3B内の温度及び圧力に基づいて、前記設定圧力及び設定温度となるように、ボイラ4との流路に介設されたスチームバルブ(図示せず)と前記圧力調整弁3Aとを開閉制御する。

なお、熱可溶化リアクタ3における滞留時間は5〜60分、好ましくは20〜30分程度とする。

【0037】

流路Sには、消化槽2で嫌気性消化処理された有機性廃棄物W3を脱水したうえでその脱水ケーキを熱可溶化リアクタ3に流すための前脱水装置21が設けられる。この前脱水装置21は、後記する小固形物通過手段8を通過した有機性廃棄物W3を脱水処理する前脱水工程を構成する。前脱水装置21も脱水装置7と同様に遠心脱水機(デカンター)、スクリュー圧搾式脱水機等から構成される。前脱水装置21から排出された脱水ろ液は図示しない水処理系に送られる。

【0038】

以上の処理装置Aにおいて、本発明は、流路Sにおいて、スラリー状態で流入する有機性廃棄物W3の固形物のうち圧力調整弁3Aの最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみを下流に流す小固形物通過手段8を設け、有機性廃棄物W3を脱水処理を行うことなく小固形物通過手段8に流入させることを主な特徴とする。前脱水装置21は、小固形物通過手段8よりも下流側に位置しているから、消化槽2から小固形物通過手段8までの間の脱水処理を行う装置には該当しない。また、遠心脱水機(デカンター)やスクリュー圧搾式脱水機等からなる前脱水装置21は、大小の固形物のうちで小固形物のみを流す機能や固形物の大きさを小さくする機能等を有しておらず、小固形物通過手段8には該当しない。

【0039】

前記小固形物の大きさは、熱可溶化リアクタ3の圧力調整弁3Aが有する弁体と該弁体が着座可能な弁座との間の間隔により形成される絞り通路の幅に関連する。具体的には、小固形物の大きさは、最大開度時の圧力調整弁3Aの前記弁体と前記弁座との間の最大間隔未満の値である。なお、この最大間隔は、例えば、前記弁体と前記弁座とにより円環状の絞り通路が形成される場合に、前記弁体と前記弁座との間の円環状の前記絞り通路の幅に相当する。さらに好ましくは、圧力調整弁3Aの開度を、熱可溶化リアクタ3内に供給されたスチームを滞留させた状態で、熱可溶化リアクタ3への有機性廃棄物W3の供給及び熱可溶化リアクタ3からの熱可溶化汚泥Mの排出を行なうことができる開度としたときの前記絞り通路の幅以下とする。そのために、小固形物通過手段8は、固形物のうちで例えば5mm以下、より好ましくは2mm以下の大きさの小固形物のみを下流側に流す。

【0040】

ここで、前脱水装置21は脱水固形物における固形物濃度が10〜35Wt%、好ましくは、15〜25Wt%となるように設定されている。固形物濃度を少なくとも10Wt%以上と設定するのは、下流の熱可溶化リアクタ3において有機性廃棄物の固形分を熱可溶化する際に、有機性廃棄物中の水分の加熱に熱エネルギーが奪われることを低減して、熱可溶化工程で使用する熱エネルギーを低減させるためである。一方、流路Sにおける有機性廃棄物W3のスムーズな流れ等の点から固形物濃度の上限側は35Wt%とされる。

したがって、前脱水装置21において脱水固形物における固形物濃度が容易に10〜35Wt%となるようにするため、前脱水装置21の上流側に設けられる小固形物通過手段8には、固形物濃度が2〜15Wt%、好ましくは2〜10Wt%のスラリー状態として有機性廃棄物W3が流入することが望ましい。

【0041】

小固形物通過手段8は例えば破砕ポンプ11、ストレーナ9、スクリーン10等であり、これらの内の少なくとも1つから構成される。図1では、上流側に破砕ポンプ11を、下流側にストレーナ9、スクリーン10の内のいずれか一方を設けた態様を示している。破砕ポンプ11は消化汚泥貯槽12の下流に設けてあり、消化汚泥貯槽12の底部寄りと破砕ポンプ11の流入口とは流路T1を介して接続している。破砕ポンプ11の吐出口に接続した流路は途中で二股分岐し、一方の流路T2は消化汚泥貯槽12の上部寄りに接続し、他方の流路T3はストレーナ9またはスクリーン10に接続する。流路T2、T3にはそれぞれ開閉バルブV1、V2が設けられている。

【0042】

破砕ポンプ11は、例えば図5、図6に示すように、先端(下端)が直線状の刃に形成された固定式の切刃13と、軸流型の破砕羽根車14と、破砕羽根車14の外側に取り付けられるシュラウドリング15と、破砕羽根車14の下流側に取り付けられる格子状部材16と、格子状部材16の下流側に設けられる加圧羽根車17とを備えて構成される。図1において消化汚泥貯槽12から流路T1を介して破砕ポンプ11に流入した有機性廃棄物W3の固形物は、図5、図6において、先ず切刃13と回転する破砕羽根車14の上流側のエッジとによって荒切りされる。次いで固形物は破砕羽根車14により撹拌圧送され、このとき遠心力によって一部がシュラウドリング15の刃部に当たって切断される。さらに破砕羽根車14と格子状部材16との間で固形物がさらに細かく破砕(摺砕)され、加圧羽根車17により加圧されたうえで吐出口から外部に吐出される。吐出口から吐出される固形物の大きさについては、例えば破砕羽根車14の刃の枚数、格子状部材16の格子目の大きさ、流速等を適宜に設定してこれらを組み合わせることにより、図1に示す圧力調整弁3Aの最大開度時における弁体と弁座との間の最大間隔未満の大きさに設定することができる。

【0043】

有機性廃棄物W3は、その固形物濃度が2〜15Wt%、好ましくは2〜10Wt%のスラリー状態として消化汚泥貯槽12から破砕ポンプ11に流入する。破砕ポンプ11により有機性廃棄物W3を破砕するときは、開閉バルブV1を開にして流路T2を連通状態、開閉バルブV2を閉にして流路T3を閉止状態とし、消化汚泥貯槽12と破砕ポンプ11との間で有機性廃棄物W3を所定時間循環させて破砕処理する。そして、破砕処理後、開閉バルブV1を閉にして流路T2を閉止状態、開閉バルブV2を開にして流路T3を連通状態にすることで、小固形物のみを含むスラリー状の有機性廃棄物W3が下流のストレーナ9またはスクリーン10に流れる。

【0044】

破砕ポンプ11で破砕した有機性廃棄物W3をそのまま前脱水装置21に流してもよいが、ストレーナ9やスクリーン10を介在させることで大きな固形物の除去処理を確実なものにできる。ストレーナ9としては、例えばろ過孔がメッシュ状や格子状などに形成された筒状の濾材を備え、この濾材により大きな固形物を捕捉してろ過孔未満の小さな固形物のみを下流に流すバケット型ストレーナを用いることができる。また、スクリーン10としては、例えば複数のバーが縦方向あるいは横方向に並設されたバースクリーンを用いることができる。このバースクリーンにより、有機性廃棄物W3のうちで大きな固形物が捕捉され、液状成分と小さな固形物のみがバー間の目開部から下流側に流れる。目開部の幅は例えば2〜15mm程度、好ましくは2〜5mm程度である。ストレーナ9やスクリーン10により捕捉された大きな固形物は例えば排出路R1に送られて脱水装置7により処理される。

【0045】

本発明の処理装置Aによれば、小固形物通過手段8により、圧力調整弁3Aの最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみが熱可溶化リアクタ3に流れるため、圧力調整弁3Aにおける有機性廃棄物(具体的には熱可溶化汚泥M)による目詰まりを抑制できる。特に、小固形物通過手段8として、破砕ポンプ11とストレーナ9、スクリーン10のいずれか一方とを並設する構成とすることにより、両者の相乗効果により圧力調整弁3Aにおける目詰まりを一層抑制できる。すなわち、熱可溶化リアクタ3で120〜180℃、好ましくは150〜170℃で滞留時間5〜60分間、好ましくは20〜30分間、熱処理したとき、分解、可溶化が困難な、例えば木質性廃棄物(木本性廃棄物)や、天然繊維製のひも状物などの有機性廃棄物は、圧力調整弁3Aで閉塞を起こす原因物質となり得るため、これらの有機性廃棄物を小固形物通過手段8を一旦通過させることにより、圧力調整弁3Aでの閉塞を防止することができる。したがって、熱可溶化リアクタ3において、高温のスチームを滞留させたまま有機性廃棄物W3を連続的に安定して熱可溶化処理できる。高温のスチームを滞留させたまま熱可溶化処理するため、従来の熱可溶化処理のように、間欠的に熱可溶化汚泥を排出し、熱可溶化汚泥の排出と同時に熱可溶化リアクタ内のスチームをほぼ全量排出し、改めて、熱可溶化リアクタ内に熱可溶化する有機性廃棄物を張り込んでから高温スチームを熱可溶化リアクタ内に供給する必要がなく、従来消費されていた膨大な熱エネルギーを削減でき、熱効率を向上させることができる。また、熱可溶化処理にあたって、熱交換器を用いていないので、有機性廃棄物が熱交換器の表面に焦げ付くことがないため、スケール除去が不要となり、維持管理の容易化を図れる。

【0046】

ここで小固形物のみを熱可溶化リアクタ3に流す他の方法としては、例えば有機性廃棄物W3を脱水処理して一旦固形化し、これを破砕装置により小固形物となるように破砕するという方法が考えられる。しかし、この方法は、高濃縮された固形分を破砕することになるため破砕装置における破砕抵抗が大きくなり、駆動力の大きい高価な破砕装置が必要となってしまう。これに対し、本実施形態の処理装置Aによれば、破砕ポンプ11はスラリー状態の有機性廃棄物W3に含まれる固形物を破砕する構造のため、破砕抵抗が小さくて済む。したがって、駆動力の小さい比較的安価な破砕ポンプ11で処理装置Aを実現できる。また、ストレーナ9やスクリーン10も比較的安価であり、経済的な処理装置Aを実現できる。

【0047】

「第2実施形態」

第2実施形態の処理装置Aについて図2を参照して説明する。この第2実施形態において第1実施形態と同じ構成要素については同一の符号を付してその説明は省略する。

第2実施形態の処理装置Aは、新規の有機性廃棄物W1aが受け入れ貯槽1に投入されることに加え、別の新規の有機性廃棄物W1bが消化汚泥貯槽12に直接投入される。

【0048】

有機性廃棄物W1bは、消化槽2での嫌気性消化処理を要することなく熱可溶化リアクタ3に流すことが可能な廃棄物である。このように、嫌気性消化処理が必要な有機性廃棄物W1aのみ消化槽2を経由させ、さほど必要でない有機性廃棄物W1bについては消化槽2を経由させないことで、消化槽2における消化処理の効率を高めることができる。他の効果については第1実施形態と同じである。

【0049】

「第3実施形態」

第3実施形態の処理装置Aについて図3を参照して説明する。この第3実施形態において第1実施形態と同じ構成要素については同一の符号を付してその説明は省略する。

第3実施形態の処理装置Aは、消化槽2に、消化処理された有機性廃棄物を受け入れ貯槽1に返送する返送路R3が接続される。符号P4は圧送ポンプである。

【0050】

受け入れ貯槽1を第1実施形態で説明した高温又は超高温可溶化槽とした場合、消化槽2内の有機性廃棄物には増殖した高温可溶化菌又は超高温可溶化菌が残存している。したがって、消化槽2内の有機性廃棄物を高温可溶化菌又は超高温可溶化菌の供給源として高温又は超高温可溶化槽に返送することで、高温又は超高温可溶化槽における高温可溶化菌又は超高温可溶化菌の含有濃度を高濃度に維持できる。これにより、受け入れ貯槽1における可溶化の効率および安定性を高めることができる。

他の効果については第1実施形態と同じである。

【0051】

「第4実施形態」

第4実施形態の処理装置Aについて図4を参照して説明する。この第4実施形態において第1実施形態と同じ構成要素については同一の符号を付してその説明は省略する。

第4実施形態は、第2実施形態および第3実施形態の各特徴部の構成を組み合わせた形態である。すなわち、第4実施形態の処理装置Aは、新規の有機性廃棄物W1aが受け入れ貯槽1に投入されることに加え、別の新規の有機性廃棄物W1bが消化汚泥貯槽12に直接投入される構成を備え、さらに、消化槽2の底部に、消化処理された有機性廃棄物を受け入れ貯槽1に返送する返送路R3が接続された構成を備える。

【0052】

第4実施形態の処理装置Aによれば、消化槽2における消化処理の効率を高めることができ、かつ、受け入れ貯槽1における可溶化の効率および安定性を高めることができる。

【0053】

以上、本発明の好適な実施形態について説明した。図面では、破砕ポンプ11の下流側にストレーナ9、スクリーン10の内のいずれか一方を設ける態様を示したが、例えばストレーナ9やスクリーン10の少なくとも1つを消化槽2と消化汚泥貯槽12との間に設ける態様にしてもよい。

【符号の説明】

【0054】

1 受け入れ貯槽

2 消化槽

3 熱可溶化リアクタ

3A 圧力調整弁

3B 容器

7 脱水装置

8 小固形物通過手段

9 ストレーナ

10 スクリーン

11 破砕ポンプ

12 消化汚泥貯槽

21 前脱水装置

A 処理装置

M 熱可溶化汚泥

S 流路

W1 新規の有機性廃棄物

【技術分野】

【0001】

本発明は、有機性廃棄物を嫌気性消化処理する処理方法および処理装置に関する。

【背景技術】

【0002】

生ごみ(食品廃棄物)、畜産糞尿、下水汚泥等の有機性廃棄物を処理する方法として、嫌気性生物を用いた嫌気性消化処理が挙げられる。この嫌気性消化処理は、概ね嫌気性消化槽に投入された有機性廃棄物を所定温度まで加温するとともに、有機性廃棄物における水素イオン指数(pH)を所定のpH値に調整することにより行われる。これにより、有機性廃棄物は、可溶化、加水分解及び酸発酵を経てメタン発酵し、有機性廃棄物における固形分がメタンガスと二酸化炭素とに分解してその固形分が減容化される。

【0003】

従来より、熱可溶化リアクタにて有機性廃棄物を所定温度に加熱し固形分を加水分解する、いわゆる熱可溶化処理を行い、この熱可溶化処理された熱可溶化汚泥を嫌気性消化槽に投入する方法が知られている。例えば特許文献1には、圧力を調整するための圧力調整弁を有する熱可溶化リアクタ内に高温のスチームを供給し、高温・高圧となった熱可溶化リアクタ内に有機性廃棄物を供給して熱可溶化する技術が記載されている。また、特許文献2には、熱可溶化リアクタ内に熱交換器を設け、熱可溶化リアクタ内に投入された有機性廃棄物を熱交換器により加熱して熱可溶化する技術が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2003−500208号

【特許文献2】特開2008−296192号

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載の処理方法は、熱可溶化リアクタ内から熱可溶化汚泥を排出するとともに熱可溶化リアクタ内の高温のスチームを排出するバッチ方式であるため、次の有機性廃棄物を熱可溶化処理するために熱可溶化リアクタ内に改めて高温のスチームを供給する必要がある。つまりこのバッチ方式によれば、熱可溶化リアクタ内に有機性廃棄物が投入される度に高温のスチームを必要とし相当量の熱エネルギーを要することとなる。

【0006】

そこで、熱可溶化処理における熱エネルギーの低減を図る方策として、バッチ方式でなく、熱可溶化リアクタ内に供給されたスチームを滞留させた状態で破砕固形物の供給及び熱可溶化汚泥の排出を行なう連続方式の熱可溶化処理が考えられる。しかしながら、連続方式の熱可溶化処理では、有機性廃棄物の固形物が熱可溶化リアクタの圧力調整弁を閉塞するおそれがあり、この場合熱可溶化リアクタ内を所定の圧力にコントロールすることが困難となる。このような理由から、従来の熱可溶化処理においては、熱可溶化リアクタの圧力調整弁内に詰まった汚泥を除去できるように、専ら解放可能なバッチ方式の熱可溶化リアクタを用いているのが実状である。

【0007】

他方、特許文献2に記載された高温のスチームの代わりに熱交換器を用いる技術では、有機性廃棄物の固形分が熱交換器の表面で焦げつき、熱交換率が低下しやすいという問題がある。また、熱交換率の低下を回避するためには熱交換器表面のスケールを除去するなどの作業が必要となり、管理に手間がかかりやすくなる。

【0008】

本発明はこれらの問題を解決するために創案されたものであり、熱可溶化汚泥による圧力調整弁の閉塞を抑制し、安定して連続方式の熱可溶化処理を可能とする有機性廃棄物の処理方法および処理装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決するために本発明は、新規の有機性廃棄物を受け入れて貯留する受け入れ貯留工程と、前記受け入れ貯留工程から送出される有機性廃棄物を嫌気性消化処理する消化工程と、前記消化工程で消化処理された消化処理汚泥を脱水処理する脱水工程と、前記消化工程で消化処理して得られた有機性廃棄物を、下流側に介設した圧力調整弁により圧力調整をしたうえで連続して投入して熱可溶化処理し、その処理した熱可溶化汚泥を前記受け入れ貯留工程に戻す熱可溶化工程と、を有し、前記消化工程から送出された有機性廃棄物を前記熱可溶化工程に投入するまでの流路において、有機性廃棄物の固形物のうち前記圧力調整弁の最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみを下流に流す小固形物通過手段を設け、前記消化工程から送出された有機性廃棄物を脱水処理を行うことなく前記小固形物通過手段に流入させることを特徴とする。

また、新規の有機性廃棄物を受け入れて貯留する受け入れ貯槽と、前記受け入れ貯槽から送出される有機性廃棄物を嫌気性消化処理する消化槽と、前記消化槽で消化処理された消化処理汚泥を脱水処理する脱水装置と、前記消化槽または前記消化槽から送出された有機性廃棄物を一旦貯える消化汚泥貯槽から連続して投入される有機性廃棄物を、下流側に介設した圧力調整弁により圧力調整をしたうえで連続して投入して熱可溶化処理し、その処理した熱可溶化汚泥を前記受け入れ貯槽に戻す熱可溶化リアクタと、を有し、前記消化槽から送出された有機性廃棄物を前記熱可溶化リアクタに投入するまでの流路において、有機性廃棄物の固形物のうち前記圧力調整弁の最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみを下流に流す小固形物通過手段を設け、前記消化槽から送出された有機性廃棄物を脱水処理を行うことなく前記小固形物通過手段に流入させることを特徴とする。

【0010】

スラリー状態で流入する有機性廃棄物の固形物のうちで、熱可溶化リアクタの圧力調整弁の最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみを下流に流す小固形物通過手段を設けたことにより、圧力調整弁における目詰まりを抑制できる。したがって、熱可溶化リアクタにおいて、高温のスチームを滞留させたまま有機性廃棄物を連続的に安定して熱可溶化処理することができる。高温のスチームを滞留させたまま熱可溶化処理するため、従来の熱可溶化処理のように、間欠的に熱可溶化汚泥を排出し、熱可溶化汚泥の排出と同時に熱可溶化リアクタ内のスチームをほぼ全量排出し、改めて、熱可溶化リアクタ内に熱可溶化する有機性廃棄物を張り込んでから高温スチームを熱可溶化リアクタ内に供給する必要がなく、従来消費されていた膨大な熱エネルギーを削減でき、熱効率を向上させることができる。また、熱可溶化処理にあたって、熱交換器を用いていないので、有機性廃棄物が熱交換器の表面に焦げ付くことがないため、スケール除去が不要となり、維持管理の容易化を図れる。

【0011】

小固形物のみを熱可溶化リアクタに流す他の方法としては、例えば有機性廃棄物を脱水処理して一旦固形化し、これを破砕装置により小固形物となるように破砕して熱可溶化リアクタに流す方法が考えられる。しかし、この方法は、高濃縮された固形分を破砕することになるため破砕装置における破砕抵抗が大きくなり、駆動力の大きい高価な破砕装置が必要となる。これに対し、本発明は有機性廃棄物をスラリー状態のまま、小固形物通過手段に流入させて小固形物を得るため、構造が簡単で経済的な処理装置となる。

【0012】

また、本発明は、前記小固形物通過手段を通過した有機性廃棄物を脱水処理する前脱水工程をさらに有し、この前脱水工程で脱水処理された脱水ケーキを前記熱可溶化工程に連続して投入することを特徴とする。

また、前記小固形物通過手段を通過した有機性廃棄物を脱水処理する前脱水装置をさらに有し、この前脱水装置で脱水処理された脱水ケーキを前記熱可溶化リアクタに連続して投入することを特徴とする。

【0013】

小固形物通過手段を通過した有機性廃棄物を前脱水工程若しくは前脱水装置で脱水処理したうえで熱可溶化工程若しくは熱可溶化リアクタに流すことにより、熱可溶化工程若しくは熱可溶化リアクタにおいて有機性廃棄物の固形分を熱可溶化する際に、有機性廃棄物中の水分の加熱に熱エネルギーが奪われることを低減して、熱可溶化工程若しくは熱可溶化リアクタで使用する熱エネルギーを低減させることができる。

【0014】

また、本発明は、前記受け入れ貯留工程は、有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化工程を含むことを特徴とする。

また、前記受け入れ貯槽は、有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化槽であることを特徴とする。

【0015】

有機性廃棄物の分解過程は、有機性廃棄物を加水分解して可溶化し、酸発酵させる酸生成相と、酸発酵後、水素、酢酸などを生成したうえでメタンを生成するメタン生成相とに大別される。本発明の受け入れ貯槽は酸生成相において使用され、嫌気性の消化槽はメタン生成相において使用される。つまり、受け入れ貯槽は酸発酵槽として機能するものであり、受け入れ貯槽としての高温又は超高温可溶化槽は、高温可溶化菌又は超高温可溶化菌により有機性廃棄物を加水分解して可溶化し、酸発酵させる。

【0016】

有機性廃棄物の初期分解(主に酸発酵までの分解)に寄与する菌については、その生育最高温度により主に好熱菌、常温菌、好冷菌に分類される。このことは例えば「コンポスト化技術 廃棄物有効利用のテクノロジー」(技報堂出版株式会社 著者 藤田賢二 1993年5月20日発行)の39頁に記載されている。同頁には、生育最高温度が55℃よりも高いものを好熱菌とし、さらに好熱菌を生育最高温度が55〜75℃の中等度好熱菌と75℃よりも高い高度好熱菌とに分類した記載がある。

【0017】

本発明における「高温可溶化菌」とは前記文献に記載の中等度好熱菌に略相当するものであり、生育最高温度が概ね50〜75℃の菌を指す。また、本発明における「超高温可溶化菌」とは前記文献に記載の高度好熱菌に略相当するものであり、生育最高温度が概ね75℃よりも高い菌(実際には概ね75〜90℃の菌)を指す。つまり、高温又は超高温可溶化槽の運転温度(槽内の有機性廃棄物の温度)は概ね50℃以上に設定されるものであり、高温可溶化菌、超高温可溶化菌のどちらに主な分解機能を発揮させるかにより運転温度が適宜に設定される。

【0018】

本発明によれば、高温可溶化菌や超高温可溶化菌による可溶化処理を行うことで有機性廃棄物の可溶化の効率を高めることができる。

【0019】

また、本発明は、前記小固形物通過手段が破砕ポンプからなることを特徴とする。

【0020】

小固形物通過手段を破砕ポンプから構成することにより、有機性廃棄物の固形物を、圧力調整弁の最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物に破砕することができる。破砕ポンプはスラリー状態の有機性廃棄物に含まれる固形物を破砕する構造のため、破砕抵抗が小さくて済む。したがって、駆動力の小さい比較的安価な破砕ポンプで処理装置を実現できる。

【0021】

また、本発明は、前記小固形物通過手段がストレーナまたはスクリーンからなることを特徴とする。

【0022】

小固形物通過手段をストレーナまたはスクリーンから構成することにより、スラリー状態の有機性廃棄物をストレーナまたはスクリーンによりろ過するだけの簡単な構造となり、経済的な処理装置を実現できる。

【0023】

また、本発明は、前記小固形物通過手段が、破砕ポンプと、この破砕ポンプの下流側に設置したストレーナ、スクリーンの内の少なくとも一方との組み合わせからなることを特徴とする。

【0024】

小固形物通過手段を、破砕ポンプと、ストレーナ、スクリーンの内の少なくとも一方との組み合わせから構成することにより、各者の相乗効果により圧力調整弁における目詰まりを一層抑制することができる。

【発明の効果】

【0025】

本発明によれば、熱可溶化リアクタの圧力調整弁における閉塞が抑制され、安定した連続方式の熱可溶化処理が可能な有機性廃棄物の処理方法および処理装置となる。

【図面の簡単な説明】

【0026】

【図1】本発明の第1実施形態に係る処理装置の全体構成を示す図である。

【図2】本発明の第2実施形態に係る処理装置の全体構成を示す図である。

【図3】本発明の第3実施形態に係る処理装置の全体構成を示す図である。

【図4】本発明の第4実施形態に係る処理装置の全体構成を示す図である。

【図5】本発明で用いる破砕ポンプの一例を示す図であり、要部の側断面図である。

【図6】本発明で用いる破砕ポンプの一例を示す図であり、要部の分解斜視図である。

【発明を実施するための形態】

【0027】

「第1実施形態」

図1において、処理装置Aは、新規の有機性廃棄物W1を受け入れて貯留する受け入れ貯槽1と、受け入れ貯槽1から送出される有機性廃棄物W2を嫌気性消化処理する消化槽2と、消化槽2で消化処理された消化処理汚泥を脱水処理する脱水装置7と、消化槽2から引き抜かれた消化汚泥を一旦貯える消化汚泥貯槽12から連続して投入される有機性廃棄物(消化汚泥)W3を、下流側に介設した圧力調整弁3Aにより圧力調整をしたうえで熱可溶化処理し、その処理した熱可溶化汚泥Mを受け入れ貯槽1に戻す熱可溶化リアクタ3と、を備えて構成される。

【0028】

本実施形態では、消化槽2から送出された有機性廃棄物W3を熱可溶化リアクタ3に投入するまでの流路Sにおいて、有機性廃棄物W3を一旦貯える消化汚泥貯槽12を設けているが、場合によっては消化汚泥貯槽12を省略してもよい。符号P1は圧送ポンプである。受け入れ貯槽1に投入される有機性廃棄物W1としては、例えば下水汚泥や浄化槽汚泥等の有機性汚泥、食品廃棄物、生ごみ、畜産糞尿等である。

【0029】

受け入れ貯槽1は有機性廃棄物W1の酸生成相において使用されるものであり、有機性廃棄物W1を受け入れて貯留する受け入れ貯留工程を構成する。受け入れ貯槽1としては、例えば有機性廃棄物W1を中温菌により可溶化処理する中温可溶化槽、高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化槽等が挙げられる。「中温菌」とは、前記文献「コンポスト化技術 廃棄物有効利用のテクノロジー」の39頁に記載の常温菌に略相当するものであり、生育最高温度が概ね30〜50℃の菌を指す。

【0030】

受け入れ貯槽1としては、可溶化の効率の点からは、高温又は超高温可溶化槽から構成することが好ましい。高温又は超高温可溶化槽は、高温可溶化菌(生育最高温度が概ね50〜75℃)又は超高温可溶化菌(生育最高温度が概ね75℃以上であり、実際には概ね75〜90℃)により有機性廃棄物W1を加水分解して可溶化し、酸発酵させる槽である。したがって、高温又は超高温可溶化槽の運転温度は概ね50〜90℃に設定される。高温可溶化菌、超高温可溶化菌は嫌気性の菌である。高温又は超高温可溶化槽における有機性廃棄物W1が投入されてからの滞留時間は数時間〜数日程度であり、好ましくは1〜2日程度である。

【0031】

受け入れ貯槽1には、槽内に既に入っている有機性廃棄物と新規に投入される有機性廃棄物W1とを撹拌混合する撹拌装置6が適宜に備えられる。撹拌装置6は、回転式の撹拌翼を備えたものなど公知構造の装置でよい。

【0032】

前記滞留時間を経た有機性廃棄物W2は圧送ポンプP3により受け入れ貯槽1から消化槽2に送出される。消化槽2は、受け入れ貯留槽1から送出された有機性廃棄物W2を嫌気性消化処理する消化工程を構成する。消化槽2は、嫌気性のメタン発酵菌により有機性廃棄物W2をメタン発酵(消化処理)させる。メタン発酵菌はH2をCH4に転換する水素資化性メタン生成菌を含む。メタン発酵に伴い、消化槽2から主にCH4、CO2からなる消化ガスGが発生し、その全てまたは一部がボイラ4に送出される。ボイラ4はこの消化ガスGを燃料として高温のスチームを発生し、後述するように熱可溶化リアクタ3に供給する。熱可溶化リアクタ3への高温スチームの供給位置は特に限定されない。消化ガスGは、ボイラ4に代えて消化ガス発電機に供給して発電し、消化ガス発電機(消化ガスエンジンと発電機から構成される)の排熱から回収した高温スチームを熱可溶化リアクタ3に供給してもよい。

【0033】

消化槽2の運転温度はメタン発酵菌の種類やダブリングタイム等を考慮して適宜に設定されるものであるが、本発明者が試験した範囲では30〜42℃又は50〜60℃の運転温度にするとメタンの発生量等の点で良好な結果が得られている。特に前者の温度範囲では35〜38℃に、後者の温度範囲では52〜56℃にすると一層良好な結果が得られている。消化槽2にも槽内の有機性廃棄物を撹拌混合する撹拌装置5が適宜に備えられる。撹拌装置5は、回転式の撹拌翼を備えたものなど公知構造の装置でよい。

【0034】

消化槽2には、有機性廃棄物を嫌気性消化処理済みとして排出する排出路R1が接続される。排出路R1には脱水装置7が設けられ、脱水装置7の上流側に圧送ポンプP2が設けられる。脱水装置7は、消化槽2で消化処理された消化処理汚泥を脱水処理する脱水工程を構成する。脱水装置7は例えば遠心脱水機(デカンター)、スクリュー圧搾式脱水機等から構成される。消化処理汚泥は脱水装置7により脱水処理され、脱水ケーキとして別工程で処理される。脱水ろ液は図示しない水処理系に送られる。

【0035】

熱可溶化リアクタ3は、消化槽2または消化汚泥貯槽12から連続して投入される有機性廃棄物W3を熱可溶化処理し、その処理した熱可溶化汚泥Mを還流路R2を介して受け入れ貯槽1からなる受け入れ貯留工程に戻す熱可溶化工程を構成する。熱可溶化リアクタ3は、有機性廃棄物W3を高温・高圧の条件化で熱可溶化する装置であって、有機性廃棄物W3の供給及び熱可溶化汚泥Mの排出の際にスチームを無駄に排出しないで滞留させる連続方式の熱可溶化装置である。熱可溶化リアクタ3は、有機性廃棄物W3が投入される容器3Bと、容器3Bの下流側の流路に設けられて容器3B内の圧力を制御する圧力調整弁3Aとを備える。圧力調整弁3Aは、容器3B内の気圧を調整する目的でその開度が制御される。

【0036】

ここで、熱可溶化リアクタ3(容器3B)において設定される圧力は概ね0.2MPa〜1.0MPa、好ましくは0.5MPa〜0.8MPaであり、設定される温度は120℃〜180℃、好ましくは150℃〜170℃である。熱可溶化リアクタ3の制御部(図示せず)は、温度センサおよび圧力センサ(共に図示せず)により測定された容器3B内の温度及び圧力に基づいて、前記設定圧力及び設定温度となるように、ボイラ4との流路に介設されたスチームバルブ(図示せず)と前記圧力調整弁3Aとを開閉制御する。

なお、熱可溶化リアクタ3における滞留時間は5〜60分、好ましくは20〜30分程度とする。

【0037】

流路Sには、消化槽2で嫌気性消化処理された有機性廃棄物W3を脱水したうえでその脱水ケーキを熱可溶化リアクタ3に流すための前脱水装置21が設けられる。この前脱水装置21は、後記する小固形物通過手段8を通過した有機性廃棄物W3を脱水処理する前脱水工程を構成する。前脱水装置21も脱水装置7と同様に遠心脱水機(デカンター)、スクリュー圧搾式脱水機等から構成される。前脱水装置21から排出された脱水ろ液は図示しない水処理系に送られる。

【0038】

以上の処理装置Aにおいて、本発明は、流路Sにおいて、スラリー状態で流入する有機性廃棄物W3の固形物のうち圧力調整弁3Aの最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみを下流に流す小固形物通過手段8を設け、有機性廃棄物W3を脱水処理を行うことなく小固形物通過手段8に流入させることを主な特徴とする。前脱水装置21は、小固形物通過手段8よりも下流側に位置しているから、消化槽2から小固形物通過手段8までの間の脱水処理を行う装置には該当しない。また、遠心脱水機(デカンター)やスクリュー圧搾式脱水機等からなる前脱水装置21は、大小の固形物のうちで小固形物のみを流す機能や固形物の大きさを小さくする機能等を有しておらず、小固形物通過手段8には該当しない。

【0039】

前記小固形物の大きさは、熱可溶化リアクタ3の圧力調整弁3Aが有する弁体と該弁体が着座可能な弁座との間の間隔により形成される絞り通路の幅に関連する。具体的には、小固形物の大きさは、最大開度時の圧力調整弁3Aの前記弁体と前記弁座との間の最大間隔未満の値である。なお、この最大間隔は、例えば、前記弁体と前記弁座とにより円環状の絞り通路が形成される場合に、前記弁体と前記弁座との間の円環状の前記絞り通路の幅に相当する。さらに好ましくは、圧力調整弁3Aの開度を、熱可溶化リアクタ3内に供給されたスチームを滞留させた状態で、熱可溶化リアクタ3への有機性廃棄物W3の供給及び熱可溶化リアクタ3からの熱可溶化汚泥Mの排出を行なうことができる開度としたときの前記絞り通路の幅以下とする。そのために、小固形物通過手段8は、固形物のうちで例えば5mm以下、より好ましくは2mm以下の大きさの小固形物のみを下流側に流す。

【0040】

ここで、前脱水装置21は脱水固形物における固形物濃度が10〜35Wt%、好ましくは、15〜25Wt%となるように設定されている。固形物濃度を少なくとも10Wt%以上と設定するのは、下流の熱可溶化リアクタ3において有機性廃棄物の固形分を熱可溶化する際に、有機性廃棄物中の水分の加熱に熱エネルギーが奪われることを低減して、熱可溶化工程で使用する熱エネルギーを低減させるためである。一方、流路Sにおける有機性廃棄物W3のスムーズな流れ等の点から固形物濃度の上限側は35Wt%とされる。

したがって、前脱水装置21において脱水固形物における固形物濃度が容易に10〜35Wt%となるようにするため、前脱水装置21の上流側に設けられる小固形物通過手段8には、固形物濃度が2〜15Wt%、好ましくは2〜10Wt%のスラリー状態として有機性廃棄物W3が流入することが望ましい。

【0041】

小固形物通過手段8は例えば破砕ポンプ11、ストレーナ9、スクリーン10等であり、これらの内の少なくとも1つから構成される。図1では、上流側に破砕ポンプ11を、下流側にストレーナ9、スクリーン10の内のいずれか一方を設けた態様を示している。破砕ポンプ11は消化汚泥貯槽12の下流に設けてあり、消化汚泥貯槽12の底部寄りと破砕ポンプ11の流入口とは流路T1を介して接続している。破砕ポンプ11の吐出口に接続した流路は途中で二股分岐し、一方の流路T2は消化汚泥貯槽12の上部寄りに接続し、他方の流路T3はストレーナ9またはスクリーン10に接続する。流路T2、T3にはそれぞれ開閉バルブV1、V2が設けられている。

【0042】

破砕ポンプ11は、例えば図5、図6に示すように、先端(下端)が直線状の刃に形成された固定式の切刃13と、軸流型の破砕羽根車14と、破砕羽根車14の外側に取り付けられるシュラウドリング15と、破砕羽根車14の下流側に取り付けられる格子状部材16と、格子状部材16の下流側に設けられる加圧羽根車17とを備えて構成される。図1において消化汚泥貯槽12から流路T1を介して破砕ポンプ11に流入した有機性廃棄物W3の固形物は、図5、図6において、先ず切刃13と回転する破砕羽根車14の上流側のエッジとによって荒切りされる。次いで固形物は破砕羽根車14により撹拌圧送され、このとき遠心力によって一部がシュラウドリング15の刃部に当たって切断される。さらに破砕羽根車14と格子状部材16との間で固形物がさらに細かく破砕(摺砕)され、加圧羽根車17により加圧されたうえで吐出口から外部に吐出される。吐出口から吐出される固形物の大きさについては、例えば破砕羽根車14の刃の枚数、格子状部材16の格子目の大きさ、流速等を適宜に設定してこれらを組み合わせることにより、図1に示す圧力調整弁3Aの最大開度時における弁体と弁座との間の最大間隔未満の大きさに設定することができる。

【0043】

有機性廃棄物W3は、その固形物濃度が2〜15Wt%、好ましくは2〜10Wt%のスラリー状態として消化汚泥貯槽12から破砕ポンプ11に流入する。破砕ポンプ11により有機性廃棄物W3を破砕するときは、開閉バルブV1を開にして流路T2を連通状態、開閉バルブV2を閉にして流路T3を閉止状態とし、消化汚泥貯槽12と破砕ポンプ11との間で有機性廃棄物W3を所定時間循環させて破砕処理する。そして、破砕処理後、開閉バルブV1を閉にして流路T2を閉止状態、開閉バルブV2を開にして流路T3を連通状態にすることで、小固形物のみを含むスラリー状の有機性廃棄物W3が下流のストレーナ9またはスクリーン10に流れる。

【0044】

破砕ポンプ11で破砕した有機性廃棄物W3をそのまま前脱水装置21に流してもよいが、ストレーナ9やスクリーン10を介在させることで大きな固形物の除去処理を確実なものにできる。ストレーナ9としては、例えばろ過孔がメッシュ状や格子状などに形成された筒状の濾材を備え、この濾材により大きな固形物を捕捉してろ過孔未満の小さな固形物のみを下流に流すバケット型ストレーナを用いることができる。また、スクリーン10としては、例えば複数のバーが縦方向あるいは横方向に並設されたバースクリーンを用いることができる。このバースクリーンにより、有機性廃棄物W3のうちで大きな固形物が捕捉され、液状成分と小さな固形物のみがバー間の目開部から下流側に流れる。目開部の幅は例えば2〜15mm程度、好ましくは2〜5mm程度である。ストレーナ9やスクリーン10により捕捉された大きな固形物は例えば排出路R1に送られて脱水装置7により処理される。

【0045】

本発明の処理装置Aによれば、小固形物通過手段8により、圧力調整弁3Aの最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみが熱可溶化リアクタ3に流れるため、圧力調整弁3Aにおける有機性廃棄物(具体的には熱可溶化汚泥M)による目詰まりを抑制できる。特に、小固形物通過手段8として、破砕ポンプ11とストレーナ9、スクリーン10のいずれか一方とを並設する構成とすることにより、両者の相乗効果により圧力調整弁3Aにおける目詰まりを一層抑制できる。すなわち、熱可溶化リアクタ3で120〜180℃、好ましくは150〜170℃で滞留時間5〜60分間、好ましくは20〜30分間、熱処理したとき、分解、可溶化が困難な、例えば木質性廃棄物(木本性廃棄物)や、天然繊維製のひも状物などの有機性廃棄物は、圧力調整弁3Aで閉塞を起こす原因物質となり得るため、これらの有機性廃棄物を小固形物通過手段8を一旦通過させることにより、圧力調整弁3Aでの閉塞を防止することができる。したがって、熱可溶化リアクタ3において、高温のスチームを滞留させたまま有機性廃棄物W3を連続的に安定して熱可溶化処理できる。高温のスチームを滞留させたまま熱可溶化処理するため、従来の熱可溶化処理のように、間欠的に熱可溶化汚泥を排出し、熱可溶化汚泥の排出と同時に熱可溶化リアクタ内のスチームをほぼ全量排出し、改めて、熱可溶化リアクタ内に熱可溶化する有機性廃棄物を張り込んでから高温スチームを熱可溶化リアクタ内に供給する必要がなく、従来消費されていた膨大な熱エネルギーを削減でき、熱効率を向上させることができる。また、熱可溶化処理にあたって、熱交換器を用いていないので、有機性廃棄物が熱交換器の表面に焦げ付くことがないため、スケール除去が不要となり、維持管理の容易化を図れる。

【0046】

ここで小固形物のみを熱可溶化リアクタ3に流す他の方法としては、例えば有機性廃棄物W3を脱水処理して一旦固形化し、これを破砕装置により小固形物となるように破砕するという方法が考えられる。しかし、この方法は、高濃縮された固形分を破砕することになるため破砕装置における破砕抵抗が大きくなり、駆動力の大きい高価な破砕装置が必要となってしまう。これに対し、本実施形態の処理装置Aによれば、破砕ポンプ11はスラリー状態の有機性廃棄物W3に含まれる固形物を破砕する構造のため、破砕抵抗が小さくて済む。したがって、駆動力の小さい比較的安価な破砕ポンプ11で処理装置Aを実現できる。また、ストレーナ9やスクリーン10も比較的安価であり、経済的な処理装置Aを実現できる。

【0047】

「第2実施形態」

第2実施形態の処理装置Aについて図2を参照して説明する。この第2実施形態において第1実施形態と同じ構成要素については同一の符号を付してその説明は省略する。

第2実施形態の処理装置Aは、新規の有機性廃棄物W1aが受け入れ貯槽1に投入されることに加え、別の新規の有機性廃棄物W1bが消化汚泥貯槽12に直接投入される。

【0048】

有機性廃棄物W1bは、消化槽2での嫌気性消化処理を要することなく熱可溶化リアクタ3に流すことが可能な廃棄物である。このように、嫌気性消化処理が必要な有機性廃棄物W1aのみ消化槽2を経由させ、さほど必要でない有機性廃棄物W1bについては消化槽2を経由させないことで、消化槽2における消化処理の効率を高めることができる。他の効果については第1実施形態と同じである。

【0049】

「第3実施形態」

第3実施形態の処理装置Aについて図3を参照して説明する。この第3実施形態において第1実施形態と同じ構成要素については同一の符号を付してその説明は省略する。

第3実施形態の処理装置Aは、消化槽2に、消化処理された有機性廃棄物を受け入れ貯槽1に返送する返送路R3が接続される。符号P4は圧送ポンプである。

【0050】

受け入れ貯槽1を第1実施形態で説明した高温又は超高温可溶化槽とした場合、消化槽2内の有機性廃棄物には増殖した高温可溶化菌又は超高温可溶化菌が残存している。したがって、消化槽2内の有機性廃棄物を高温可溶化菌又は超高温可溶化菌の供給源として高温又は超高温可溶化槽に返送することで、高温又は超高温可溶化槽における高温可溶化菌又は超高温可溶化菌の含有濃度を高濃度に維持できる。これにより、受け入れ貯槽1における可溶化の効率および安定性を高めることができる。

他の効果については第1実施形態と同じである。

【0051】

「第4実施形態」

第4実施形態の処理装置Aについて図4を参照して説明する。この第4実施形態において第1実施形態と同じ構成要素については同一の符号を付してその説明は省略する。

第4実施形態は、第2実施形態および第3実施形態の各特徴部の構成を組み合わせた形態である。すなわち、第4実施形態の処理装置Aは、新規の有機性廃棄物W1aが受け入れ貯槽1に投入されることに加え、別の新規の有機性廃棄物W1bが消化汚泥貯槽12に直接投入される構成を備え、さらに、消化槽2の底部に、消化処理された有機性廃棄物を受け入れ貯槽1に返送する返送路R3が接続された構成を備える。

【0052】

第4実施形態の処理装置Aによれば、消化槽2における消化処理の効率を高めることができ、かつ、受け入れ貯槽1における可溶化の効率および安定性を高めることができる。

【0053】

以上、本発明の好適な実施形態について説明した。図面では、破砕ポンプ11の下流側にストレーナ9、スクリーン10の内のいずれか一方を設ける態様を示したが、例えばストレーナ9やスクリーン10の少なくとも1つを消化槽2と消化汚泥貯槽12との間に設ける態様にしてもよい。

【符号の説明】

【0054】

1 受け入れ貯槽

2 消化槽

3 熱可溶化リアクタ

3A 圧力調整弁

3B 容器

7 脱水装置

8 小固形物通過手段

9 ストレーナ

10 スクリーン

11 破砕ポンプ

12 消化汚泥貯槽

21 前脱水装置

A 処理装置

M 熱可溶化汚泥

S 流路

W1 新規の有機性廃棄物

【特許請求の範囲】

【請求項1】

新規の有機性廃棄物を受け入れて貯留する受け入れ貯留工程と、

前記受け入れ貯留工程から送出される有機性廃棄物を嫌気性消化処理する消化工程と、

前記消化工程で消化処理された消化処理汚泥を脱水処理する脱水工程と、

前記消化工程で消化処理して得られた有機性廃棄物を、下流側に介設した圧力調整弁により圧力調整をしたうえで連続して投入して熱可溶化処理し、その処理した熱可溶化汚泥を前記受け入れ貯留工程に戻す熱可溶化工程と、

を有し、

前記消化工程から送出された有機性廃棄物を前記熱可溶化工程に投入するまでの流路において、有機性廃棄物の固形物のうち前記圧力調整弁の最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみを下流に流す小固形物通過手段を設け、

前記消化工程から送出された有機性廃棄物を脱水処理を行うことなく前記小固形物通過手段に流入させることを特徴とする有機性廃棄物の処理方法。

【請求項2】

前記小固形物通過手段を通過した有機性廃棄物を脱水処理する前脱水工程をさらに有し、この前脱水工程で脱水処理された脱水ケーキを前記熱可溶化工程に連続して投入することを特徴とする請求項1に記載の有機性廃棄物の処理方法。

【請求項3】

前記受け入れ貯留工程は、

有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化工程を含むことを特徴とする請求項1または請求項2に記載の有機性廃棄物の処理方法。

【請求項4】

前記小固形物通過手段が破砕ポンプからなることを特徴とする請求項1ないし請求項3のいずれか一項に記載の有機性廃棄物の処理方法。

【請求項5】

前記小固形物通過手段がストレーナまたはスクリーンからなることを特徴とする請求項1ないし請求項3のいずれか一項に記載の有機性廃棄物の処理方法。

【請求項6】

前記小固形物通過手段が、破砕ポンプと、この破砕ポンプの下流側に設置したストレーナ、スクリーンの内の少なくとも一方との組み合わせからなることを特徴とする請求項1ないし請求項3のいずれか一項に記載の有機性廃棄物の処理方法。

【請求項7】

新規の有機性廃棄物を受け入れて貯留する受け入れ貯槽と、

前記受け入れ貯槽から送出される有機性廃棄物を嫌気性消化処理する消化槽と、

前記消化槽で消化処理された消化処理汚泥を脱水処理する脱水装置と、

前記消化槽またはこの消化槽の下流に設けた消化汚泥貯槽から連続して投入される有機性廃棄物を、下流側に介設した圧力調整弁により圧力調整をしたうえで連続して投入して熱可溶化処理し、その処理した熱可溶化汚泥を前記受け入れ貯槽に戻す熱可溶化リアクタと、

を有し、

前記消化槽から送出された有機性廃棄物を前記熱可溶化リアクタに投入するまでの流路において、有機性廃棄物の固形物のうち前記圧力調整弁の最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみを下流に流す小固形物通過手段を設け、

前記消化槽から送出された有機性廃棄物を脱水処理を行うことなく前記小固形物通過手段に流入させることを特徴とする有機性廃棄物の処理装置。

【請求項8】

前記小固形物通過手段を通過した有機性廃棄物を脱水処理する前脱水装置をさらに有し、この前脱水装置で脱水処理された脱水ケーキを前記熱可溶化リアクタに連続して投入することを特徴とする請求項7に記載の有機性廃棄物の処理装置。

【請求項9】

前記受け入れ貯槽は、

有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化槽であることを特徴とする請求項7または請求項8に記載の有機性廃棄物の処理装置。

【請求項10】

前記小固形物通過手段が破砕ポンプからなることを特徴とする請求項7ないし請求項9のいずれか一項に記載の有機性廃棄物の処理装置。

【請求項11】

前記小固形物通過手段がストレーナまたはスクリーンからなることを特徴とする請求項7ないし請求項9のいずれか一項に記載の有機性廃棄物の処理装置。

【請求項12】

前記小固形物通過手段が、破砕ポンプと、この破砕ポンプの下流側に設置したストレーナ、スクリーンの内の少なくとも一方との組み合わせからなることを特徴とする請求項7ないし請求項9のいずれか一項に記載の有機性廃棄物の処理装置。

【請求項1】

新規の有機性廃棄物を受け入れて貯留する受け入れ貯留工程と、

前記受け入れ貯留工程から送出される有機性廃棄物を嫌気性消化処理する消化工程と、

前記消化工程で消化処理された消化処理汚泥を脱水処理する脱水工程と、

前記消化工程で消化処理して得られた有機性廃棄物を、下流側に介設した圧力調整弁により圧力調整をしたうえで連続して投入して熱可溶化処理し、その処理した熱可溶化汚泥を前記受け入れ貯留工程に戻す熱可溶化工程と、

を有し、

前記消化工程から送出された有機性廃棄物を前記熱可溶化工程に投入するまでの流路において、有機性廃棄物の固形物のうち前記圧力調整弁の最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみを下流に流す小固形物通過手段を設け、

前記消化工程から送出された有機性廃棄物を脱水処理を行うことなく前記小固形物通過手段に流入させることを特徴とする有機性廃棄物の処理方法。

【請求項2】

前記小固形物通過手段を通過した有機性廃棄物を脱水処理する前脱水工程をさらに有し、この前脱水工程で脱水処理された脱水ケーキを前記熱可溶化工程に連続して投入することを特徴とする請求項1に記載の有機性廃棄物の処理方法。

【請求項3】

前記受け入れ貯留工程は、

有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化工程を含むことを特徴とする請求項1または請求項2に記載の有機性廃棄物の処理方法。

【請求項4】

前記小固形物通過手段が破砕ポンプからなることを特徴とする請求項1ないし請求項3のいずれか一項に記載の有機性廃棄物の処理方法。

【請求項5】

前記小固形物通過手段がストレーナまたはスクリーンからなることを特徴とする請求項1ないし請求項3のいずれか一項に記載の有機性廃棄物の処理方法。

【請求項6】

前記小固形物通過手段が、破砕ポンプと、この破砕ポンプの下流側に設置したストレーナ、スクリーンの内の少なくとも一方との組み合わせからなることを特徴とする請求項1ないし請求項3のいずれか一項に記載の有機性廃棄物の処理方法。

【請求項7】

新規の有機性廃棄物を受け入れて貯留する受け入れ貯槽と、

前記受け入れ貯槽から送出される有機性廃棄物を嫌気性消化処理する消化槽と、

前記消化槽で消化処理された消化処理汚泥を脱水処理する脱水装置と、

前記消化槽またはこの消化槽の下流に設けた消化汚泥貯槽から連続して投入される有機性廃棄物を、下流側に介設した圧力調整弁により圧力調整をしたうえで連続して投入して熱可溶化処理し、その処理した熱可溶化汚泥を前記受け入れ貯槽に戻す熱可溶化リアクタと、

を有し、

前記消化槽から送出された有機性廃棄物を前記熱可溶化リアクタに投入するまでの流路において、有機性廃棄物の固形物のうち前記圧力調整弁の最大開度時における弁体と弁座との間の最大間隔未満の大きさの小固形物のみを下流に流す小固形物通過手段を設け、

前記消化槽から送出された有機性廃棄物を脱水処理を行うことなく前記小固形物通過手段に流入させることを特徴とする有機性廃棄物の処理装置。

【請求項8】

前記小固形物通過手段を通過した有機性廃棄物を脱水処理する前脱水装置をさらに有し、この前脱水装置で脱水処理された脱水ケーキを前記熱可溶化リアクタに連続して投入することを特徴とする請求項7に記載の有機性廃棄物の処理装置。

【請求項9】

前記受け入れ貯槽は、

有機性廃棄物を高温可溶化菌又は超高温可溶化菌により可溶化処理する高温又は超高温可溶化槽であることを特徴とする請求項7または請求項8に記載の有機性廃棄物の処理装置。

【請求項10】

前記小固形物通過手段が破砕ポンプからなることを特徴とする請求項7ないし請求項9のいずれか一項に記載の有機性廃棄物の処理装置。

【請求項11】

前記小固形物通過手段がストレーナまたはスクリーンからなることを特徴とする請求項7ないし請求項9のいずれか一項に記載の有機性廃棄物の処理装置。

【請求項12】

前記小固形物通過手段が、破砕ポンプと、この破砕ポンプの下流側に設置したストレーナ、スクリーンの内の少なくとも一方との組み合わせからなることを特徴とする請求項7ないし請求項9のいずれか一項に記載の有機性廃棄物の処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−86004(P2013−86004A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227533(P2011−227533)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000176752)三菱化工機株式会社 (48)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000176752)三菱化工機株式会社 (48)

【Fターム(参考)】

[ Back to top ]