有機性廃棄物処理装置および有機性廃棄物処理方法

【課題】エネルギーを浪費することなく、有機性廃棄物処理装置の機器点数を抑えたシンプルな構成の有機性廃棄物処理装置、および有機性廃棄物処理方法を提供する。

【解決手段】本発明の有機性廃棄物処理装置は、有機性廃棄物1をメタン発酵処理および排水処理する有機性廃棄物処理装置11であって、嫌気性微生物によって有機性廃棄物1をメタン発酵させるメタン発酵槽22と;前記メタン発酵により生じる消化混合液2中に含まれる窒素化合物を、硝化脱窒法により処理する排水処理槽24と;メタン発酵槽22内の消化混合液2と排水処理槽24内の活性汚泥混合液4が、直接熱交換を行う熱交換器31とを備える。

【解決手段】本発明の有機性廃棄物処理装置は、有機性廃棄物1をメタン発酵処理および排水処理する有機性廃棄物処理装置11であって、嫌気性微生物によって有機性廃棄物1をメタン発酵させるメタン発酵槽22と;前記メタン発酵により生じる消化混合液2中に含まれる窒素化合物を、硝化脱窒法により処理する排水処理槽24と;メタン発酵槽22内の消化混合液2と排水処理槽24内の活性汚泥混合液4が、直接熱交換を行う熱交換器31とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機性廃棄物をメタン発酵処理および排水処理する、有機性廃棄物処理装置および有機性廃棄物処理方法に関する。

【背景技術】

【0002】

有機性廃棄物をメタン発酵処理する方法は、処理設備の運転コストが低いこと、メタン発酵処理後の消化汚泥が生物学的に安定していること、メタン発酵処理で得られる消化ガス(メタンガス)をエネルギーとして利用できることなど、多くのメリットがある。そのため、近年では厨芥、残飯、食品や飲料品の製造残渣、下水汚泥、有機性の排水処理汚泥、家畜糞尿などの有機性廃棄物を対象としたメタン発酵処理設備の新設が増加している。

【0003】

図11に従来の処理設備の例として、メタン発酵処理および排水処理する有機性廃棄物処理装置101の構成を示す。有機性廃棄物処理装置101は、可溶化槽21、メタン発酵槽22、脱水設備23、排水処理槽24を備える。有機性廃棄物処理装置101では、メタン発酵槽22において有機性廃棄物をメタン発酵により処理し、メタン発酵処理後の消化混合液中に含まれる高濃度の窒素分を排水処理槽24において処理する。なお、可溶化槽21では固形状の有機物を水に溶ける状態にまで分解し、脱水設備23では消化混合液を固形物と液に分離する。

【0004】

メタン発酵槽22内の温度は、メタン生成菌(以後メタン菌とする)の生息に適した温度域に調整する必要がある。すなわち、中温メタン発酵では約30〜38℃、高温メタン発酵では約50〜55℃に調整する必要がある。通常、処理対象物である有機性廃棄物は、処理設備に常温(約10〜25℃)で持ち込まれることが多い。そのため、メタン発酵槽22には加温装置41が設置され蒸気等を用いて加温する。一般的には、メタン発酵により生ずるメタンガスを熱に変換し加温するエネルギーとして利用することが行われている。

【0005】

有機性廃棄物は、高濃度の窒素分を含有する。しかし、メタン発酵では該窒素分が除去されないため、メタン発酵処理後の消化混合液を排水処理する必要がある。有機性廃棄物処理装置101の排水処理槽24では、硝化脱窒法により含有する窒素分を処理する。排水処理槽24は溶存酸素のない嫌気的状態の脱窒槽25と、曝気により溶存酸素のある好気的状態の硝化槽26から構成される。排水処理槽24内に存在する活性汚泥混合液4は、脱窒槽25から硝化槽26に送られた後再度脱窒槽25に循環させることを繰り返し、含有窒素分が除去される。なお、硝化脱窒法における硝化反応(アンモニア酸化)は発熱反応であり硝化槽26内の温度を上昇させる。さらに、有機性廃棄物は一般的に窒素含有率が高い。そのため、消化混合液またはその脱水分離液を処理する場合、硝化槽26内の温度は上昇する。しかし、硝化槽26内の温度が硝化菌の生息限界となる温度付近まで上がると硝化菌が温度により阻害される。そのため、硝化槽26には冷却塔52などが付設され、強制的に生息限界以下の温度に冷却される。

このように、従来の有機性廃棄物処理装置101では、排水処理槽24(硝化槽26)を冷却する一方で、メタン発酵槽22を加温していた。

【0006】

従来の有機性廃棄物処理装置の他の例として、有機質を含む排水を処理対象とした排水処理装置であって、硝化脱窒法の発熱反応で得られた熱を有効利用する排水処理装置がある(例えば、特許文献1参照)。この装置は、嫌気性反応槽(メタン発酵槽)の加温を目的として、生物学的硝化脱窒反応槽(排水処理槽)で発生する硝化熱を、「熱回収装置」「熱媒体による伝熱ライン」「熱放散装置」を用いて、嫌気性反応槽の前段にあるpH調整槽に供給しpH調整槽を加温するものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−66588号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記の有機性廃棄物処理装置101のような従来の装置では、メタン発酵槽22を加温する一方で、排水処理槽24(硝化槽26)を冷却しており、エネルギーを浪費するだけでなく、それぞれの槽の温度を制御する装置が必要であった(図11参照)。そのため、設置費用がかさみ、運転管理にも手間がかかっていた。

さらに、図12に特許文献1に記載された排水処理装置を例とした有機性廃棄物処理装置102を示す。有機性廃棄物処理装置102では、生物学的硝化脱窒反応槽(排水処理槽24)の熱エネルギーを有効に活用することはできるが、一方で、依然として嫌気性反応槽(メタン発酵槽22)と生物学的硝化脱窒反応槽(排水処理槽24)のそれぞれの温度を制御する装置が必要である。さらに「熱回収装置56」と「熱放散装置57」の2つが必要となるため、装置の構成がより複雑になる。また、別途熱媒体を供給する必要がある。例えば、水を熱媒体とする場合は補給水の供給が必要となる。

そこで本発明は、エネルギーを浪費することなく、機器点数を抑えたシンプルな構成の有機性廃棄物処理装置、および有機性廃棄物処理方法を提供することを目的とする。シンプルな構成とすることにより、設置費用や運転経費の削減、および運転管理の手間の軽減が可能となる。

【課題を解決するための手段】

【0009】

上記課題を解決するための本発明の第1の態様に係る有機性廃棄物処理装置は、例えば図1に示すように、有機性廃棄物1をメタン発酵処理および排水処理する有機性廃棄物処理装置11であって、嫌気性微生物によって有機性廃棄物1をメタン発酵させるメタン発酵槽22と;前記メタン発酵により生じる消化混合液2中に含まれる窒素化合物を、硝化脱窒法により処理する排水処理槽24と;メタン発酵槽22内の消化混合液2と排水処理槽24内の活性汚泥混合液4が、直接熱交換を行う熱交換器31とを備える。

なお本明細書において、「消化混合液」とは、少なくともメタン発酵により生ずる消化液を含むメタン発酵槽内の内容物をいう。「活性汚泥混合液」とは、少なくとも硝化・脱窒により生ずる活性汚泥を含む排水処理槽内の内容物をいう。「直接熱交換を行う」とは、水等の熱媒体を使用することなく熱交換を行うことをいい、上記の場合では消化混合液と活性汚泥混合液との間で熱交換を行うことをいう。

【0010】

このように構成すると、メタン発酵槽内の消化混合液と排水処理槽内の活性汚泥混合液が直接熱交換を行うため、メタン発酵槽の温度と排水処理槽の温度を極力近づけることができる。なお、排水処理槽は発熱反応である硝化反応により昇温する。したがって、熱交換を行うと排水処理槽の硝化反応熱によりメタン発酵槽を加温することができる。一方で、排水処理槽を冷却することができる。さらに排水処理槽内では、槽内の温度がアンモニア酸化菌(以後硝化菌とする)の生息限界温度になると、硝化菌が温度により阻害される。このため、排水処理槽内の温度は硝化菌の生息限界温度を超えない。したがって、メタン菌の生息限界温度が硝化菌の生息限界温度よりも高い場合には、メタン発酵槽と排水処理槽の温度を極力近づけメタン発酵槽を加温しても、メタン発酵槽の温度がメタン菌の生息限界温度までは上がらない。よって、メタン発酵槽に温度制御装置を設置しなくても、メタン発酵槽が前記加温によりメタン菌の生息限界温度まで上がるのを回避できる。

【0011】

本発明の第2の態様に係る有機性廃棄物処理装置は、上記本発明の第1の態様に係る有機性廃棄物処理装置において、例えば図1に示すように、排水処理槽24内の活性汚泥混合液4を、排水処理槽24と熱交換器31との間を循環させる活性汚泥循環器36を備え;熱交換器31はメタン発酵槽22内に設けられ、消化混合液2と活性汚泥混合液4が熱交換を行う。

【0012】

このように構成すると、排水処理槽24が2つの反応槽(硝化槽、脱窒槽)を有し、活性汚泥混合液を硝化槽と脱窒槽の間を循環させて硝化脱窒処理を行う装置の場合、活性汚泥混合液を循環させる循環器をそのまま排水処理槽と熱交換器との間を循環させる活性汚泥循環器として使用することができる。また、熱交換器がメタン発酵槽内部に設けられるため、メタン発酵槽で生じる消化ガスやメタン発酵槽が通常有する攪拌装置を使用して、消化混合液を流動化させることができる。このため、熱交換率を高めるとともに、熱交換器外部に付着物が付着するのを抑制することができる。

【0013】

本発明の第3の態様に係る有機性廃棄物処理装置は、上記本発明の第1の態様に係る有機性廃棄物処理装置において、例えば図6に示すように、排水処理槽24内の活性汚泥混合液4を、排水処理槽24と熱交換器33との間を循環させる活性汚泥循環器36と;メタン発酵槽22内の消化混合液2を、メタン発酵槽22と熱交換器33との間を循環させる消化液循環器35とを備え;熱交換器33において消化混合液2と活性汚泥混合液4が熱交換を行う。

【0014】

このように構成すると、熱交換器を槽外に設置することができ熱交換器の点検やメンテナンス(洗浄等)がし易くなる。特に、有機性廃棄物中にカルシウムのようなスケールの核になりやすい物質が含まれている場合に有益である。

【0015】

本発明の第4の態様に係る有機性廃棄物処理装置は、上記本発明の第1の態様に係る有機性廃棄物処理装置において、例えば図9に示すように、メタン発酵槽22内の消化混合液2を、メタン発酵槽22と熱交換器31との間を循環させる消化液循環器35を備え;熱交換器31は排水処理槽24内に設けられ、消化混合液2と活性汚泥混合液4が熱交換を行う。

【0016】

このように構成すると、消化混合液が比較的さらさらした液状物であるため、熱交換器内での管内付着の可能性を抑制することができる。また、熱交換器が排水処理槽内部に設けられるため、排水処理槽が通常有する曝気装置を使用して、活性汚泥混合液を流動化させることができる。このため、熱交換率を高めるとともに、熱交換器外部に付着物が付着するのを抑制することができる。

【0017】

本発明の第5の態様に係る有機性廃棄物処理装置は、上記本発明の第1の態様乃至第4の態様のいずれか1の態様に係る有機性廃棄物処理装置において、例えば図10に示すように、廃水処理槽24内の温度が所定の温度となるように、メタン発酵槽22内の温度または排水処理槽24内の温度を制御する制御装置41を備える。

【0018】

このように構成すると、有機性廃棄物中に含まれる窒素分が極端に多く、メタン発酵槽および排水処理槽全体の熱量が過剰となった場合、または、外気温が著しく低い若しくは有機性廃棄物の受け入れ温度が極端に低いなどの理由でメタン発酵槽および排水処理槽全体の熱量が不足する場合であっても、1つの制御装置で両槽内の温度を適温に維持することができる。

【0019】

本発明の第6の態様に係る有機性廃棄物処理方法は、例えば図1に示すように、有機性廃棄物1をメタン発酵処理および排水処理する有機性廃棄物処理方法であって、嫌気性微生物によって有機性廃棄物1をメタン発酵させる工程と;前記メタン発酵させる工程により生じる消化混合液2中に含まれる窒素化合物を、硝化脱窒法により処理する排水処理工程と;前記メタン発酵させる工程により生じる消化混合液2と、前記排水処理工程により生じる活性汚泥混合液4が、熱交換器31を介して直接熱交換を行う工程とを備える。

【0020】

このように構成すると、消化混合液と活性汚泥混合液が直接熱交換を行うため、消化混合液の温度と活性汚泥混合液の温度を極力近づけることができる。なお、活性汚泥混合液は発熱反応である硝化反応により昇温する。したがって、熱交換を行うと活性汚泥混合液の硝化反応熱により消化混合液を加温することができる。一方で、活性汚泥混合液を冷却することができる。さらに、活性汚泥混合液の温度が硝化菌の生息限界温度になると、硝化菌が温度により阻害される。このため、活性汚泥混合液の温度は硝化菌の生息限界温度を超えない。したがって、メタン菌の生息限界温度が硝化菌の生息限界温度よりも高い場合には、消化混合液と活性汚泥混合液の温度を極力近づけ消化混合液を加温しても、消化混合液の温度がメタン菌の生息限界温度までは上がらない。よって、消化混合液の温度を制御しなくても、消化混合液が前記加温によりメタン菌の生息限界温度まで上がるのを回避できる。

【発明の効果】

【0021】

本発明によれば、排水処理槽における発熱反応のエネルギーを浪費することなく、機器点数を抑えたシンプルな構成の有機性廃棄物処理装置、および有機性廃棄物処理方法を提供することができる。そのため、装置の設置費用や運転経費の削減、および運転管理の手間を軽減することができる。

【図面の簡単な説明】

【0022】

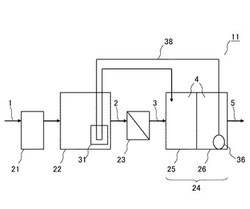

【図1】本発明の第1の実施の形態に係る有機性廃棄物処理装置11の構成図である。

【図2】熱交換器31の構成図である。

【図3】熱交換器32の構成図である。

【図4】熱交換器31(32)上方のヘッダ管39から消化混合液2をポンプ等(不図示)により圧送する場合の構成図である。

【図5】熱交換器32(31)下方の散気装置40からメタン発酵により生じた消化ガス6を拡散用ガスとして吹き込む場合の構成図である。

【図6】本発明の第2の実施の形態に係る有機性廃棄物処理装置12の構成図である。

【図7】熱交換器33の構成図である。

【図8】熱交換器34の構成図である。

【図9】本発明の第3の実施の形態に係る有機性廃棄物処理装置13の構成図である。

【図10】本発明の第4の実施の形態に係る有機性廃棄物処理装置14の構成図である。

【図11】一例としての従来の有機性廃棄物処理装置101の構成図である。

【図12】他の例としての従来の有機性廃棄物処理装置102の構成図である。

【発明を実施するための形態】

【0023】

以下、図面を参照して本発明の実施の形態について説明する。なお、各図において互いに同一または相当する部分には同一あるいは類似の符号を付し、重複した説明は省略する。また、本発明は、以下の実施の形態に制限されるものではない。

【0024】

本発明の有機性廃棄物処理装置は、エネルギーを浪費することなく、機器の点数を減らし装置を簡素化するという目的を、以下のように、メタン発酵槽内の消化混合液と排水処理槽内の活性汚泥混合液とを直接熱交換させることにより実現した。なお、メタン発酵には発酵温度域により、低温発酵、中温発酵、および高温発酵があるが、以下の実施の形態では例として、中温域にてメタン発酵処理する処理槽を有する、有機性廃棄物処理装置を説明する。なお、「中温域」とは、中温メタン菌の生息域である約30℃〜約38℃の範囲をいう。

【0025】

図1を参照して本発明の実施例の概要を説明する。本発明者は、中温メタン発酵に適した温度域と排水処理に適した温度域に着目し、メタン発酵槽22内の消化混合液2と排水処理槽24内の活性汚泥混合液4を直接熱交換させることにより、両槽の温度を極力近づけた。その結果、有機性廃棄物1が十分なエネルギーを保持する場合、すなわちメタン発酵槽投入時の温度や含有する窒素分量により、メタン発酵槽22に熱源(例えば蒸気等)を用いて熱を供給しなくても排水処理槽24の有する熱により、メタン発酵槽22を中温メタン発酵に適した温度域に維持できることを見出した(第1〜第3の実施の形態参照)。また、有機性廃棄物1のエネルギー量が不十分でありメタン発酵槽22の加温が必要な場合でも、加温に要するエネルギーを大幅に節約することが可能になった。

【0026】

本発明では、排水処理槽24において硝化脱窒法を用いて含有する窒素分を除去する。そのため、槽内は発熱反応である硝化反応(アンモニア酸化)により加温される。その結果、メタン発酵槽22と排水処理槽24の間で熱交換すると排水処理槽24の有する熱によりメタン発酵槽22が加温される。しかし、排水処理槽24の温度が硝化菌の生息限界である38℃付近まで上がると、硝化菌が温度により阻害されるため、それ以上は上がらないという特性を有する。本発明はさらにこの特性を利用して、メタン発酵槽22内に温度制御機器を設けることなく、メタン発酵槽22内の温度がメタン菌の生息限界である約40℃に達するのを回避することを可能にした(第1〜第3の実施の形態参照)。なお、以下の実施の形態における硝化菌の生息に適した温度域は、上が38℃下が20℃〜25℃の範囲である。

【0027】

さらに、消化混合液2と活性汚泥混合液4の熱交換により、活性汚泥混合液4が冷却される。しかし、活性汚泥混合液4中に含まれる窒素分の濃度が極めて高く、排水処理槽24内の温度を硝化菌の生息限界温度以下(約38℃以下)にできないような有機性廃棄物を処理する有機性廃棄物処理装置では、排水処理槽24にのみ冷却装置を設置すればよい。また、メタン発酵槽22に投入する有機性廃棄物2の温度が極端に低い、または外気温が低い等の理由から、メタン発酵槽22と排水処理槽24全体の熱量が不足するような有機性廃棄物処理装置では、排水処理槽24にのみ加温装置を設置すればよい。すなわち、排水処理槽24にのみ温度制御装置(加熱・冷却装置)を設け槽内の温度を制御すればよい(第4の実施の形態参照)。

【0028】

メタン発酵槽22と排水処理槽24は、熱交換により両槽の温度が常に近い温度に保たれる。したがって、排水処理装置24にのみ温度制御装置を設けるかわりに、メタン発酵槽22にのみ温度制御装置を設けてもよい。すなわち、排水処理槽24内の温度を約38℃以下にできないような有機性廃棄物を処理する有機性廃棄物処理装置では、メタン発酵槽22に冷却装置を設け、冷却された消化混合液2により排水処理装置24内を冷却してもよい。また、メタン発酵槽22と排水処理槽24全体の熱量が不足するような有機性廃棄物処理装置では、メタン発酵槽22にのみ加温装置を設置して、加温された消化混合液2により排水処理装置24内を加温してもよい(第4の実施の形態参照)。

【0029】

図1を参照して、本発明の第1の実施の形態に係る有機性廃棄物処理装置11について説明する。図1の有機性廃棄物処理装置11は、可溶化槽21、メタン発酵槽22、脱水設備23、排水処理槽24を備える。さらに、熱交換器31、活性汚泥循環ポンプ36、活性汚泥循環配管38を備える。なお、熱交換器31は、メタン発酵槽22の内部に設置される。

【0030】

処理対象である有機性廃棄物1は、必要に応じて粉砕分別機(不図示)等を用いて、発酵に不適な物質が除去されるとともに粉砕され、可溶化槽21に送られる。可溶化槽21では、有機性廃棄物1を可溶化処理(固形状の有機物を水に溶ける状態にまで分解)し、可溶化処理された有機性廃棄物1はメタン発酵槽22に送られる。メタン発酵槽22では、可溶化処理された有機性廃棄物1を15日〜30日間滞留させ、中温メタン発酵菌によりメタン発酵させメタンガスを発生させる。メタン発酵により生成されたスラリー状の消化混合液2は、脱水設備23に送られ、固形物(発酵残渣)と液(脱水分離液3)に分離される。その後脱水分離液3は、排水処理槽24に送られる。排水処理槽24では、活性汚泥法(硝化脱窒法)により、脱水分離液3中に含まれる窒素化合物(アンモニア)から窒素ガスを発生させ、上澄水である処理水5を排出する。

【0031】

排水処理槽24は、脱窒槽25・硝化槽26の2つの反応槽を有する。排水処理槽24内のスラリー状の活性汚泥混合液4は、嫌気工程である脱窒槽25と好気工程である硝化槽26を繰り返し循環させられることにより、硝化・脱窒処理される。なお、本願の有機性廃棄物処理装置11では、活性汚泥混合液4は、活性汚泥循環器としての活性汚泥循環ポンプ36によって硝化槽26から活性汚泥循環配管38を通じて一旦メタン発酵槽22内部に設置された熱交換器31に供給される。その後、熱交換器31から脱窒槽25へ戻される。すなわち、活性汚泥混合液4は、硝化槽26→熱交換器31(メタン発酵槽22)→脱窒槽25→硝化槽26・・・の順で循環する。このように、熱交換器31の内部に活性汚泥混合液4を循環させ、メタン発酵槽22内部に設置することにより、活性汚泥混合液4とメタン発酵槽22内の消化混合液2とを直接熱交換させる。なお循環は、脱水分離液3の流入量の10〜100倍の量を定常的に循環させることにより行う。また活性汚泥混合液4の循環には、硝化脱窒に通常用いられる循環手段(活性汚泥循環ポンプ36)を利用することができ、新たな機器を追加することなく活性汚泥混合液4を熱交換器31に循環させることができる。さらに、排水処理槽24の前段では、消化混合液2が固形物(発酵残渣)と液(脱水分離液3)に分離され、脱水分離液3が排水処理槽24に送られる。そのため、排水処理槽24内の活性汚泥混合液4を循環させても、夾雑物による詰まりを抑制することができる。なお詰まりは、活性汚泥混合液4の流速を調節することによっても抑制することができる。

また、活性汚泥混合液4を循環させる他の例として、熱交換器31から脱窒槽25ではなく硝化槽26に戻してもよい。このようにすると、脱窒槽25への循環量とは関係なく、熱交換器31への循環量を調整することができる。

【0032】

図2を参照して、熱交換器の一例としての熱交換器31を詳細に説明する。熱交換器31は、浸漬プレート式熱交換器であって、プレスによりそれぞれに溝が形成された2枚の金属板を重ね合わせて形成されたプレート31cを複数枚備える。金属版の溝どうしが重なることによりプレート31c内部に一本の連続する空隙が形成される。複数枚のプレート31cは、適度な間隔を設けて配置され、空隙の出入口が、入口配管31aと出口配管31bから枝分かれした配管にそれぞれ接続される。入口配管31aと出口配管31bの他方は、活性汚泥循環配管38(図1参照)に接続される。活性汚泥混合液4は、入口配管31aからそれぞれのプレート31c内部の空隙を循環した後、出口配管31bから排出される。空隙の断面形状は特に問うことなく、例えば、円形や楕円形であってもよい。円形(オリフィス)の場合は、直径が20mm以上であることが好ましい。20mm以上とすると、循環させる活性汚泥混合液4がプレート31c内部に詰まるのを抑制することができる。また、プレート31c間の間隔は、10cm以上であることが好ましい。10cm以上とすると、プレート31c周辺の消化混合液2を流動化させやすくなる。さらに、プレート31cをステンレス製とすると、消化混合液2や活性汚泥混合液4により侵食されにくく好ましい。また、プレート式熱交換器は、プレート31cの枚数を増やすことで容易に伝熱面積を増加させることができるため好ましい。

【0033】

図3を参照して、熱交換器の他の例として熱交換器32を説明する。熱交換器32は、蛇管式の熱交換器であって、1本の管で螺旋を形成した蛇管32cを備える。活性汚泥混合液4は、入口配管32aから下方に向けて螺旋状に蛇管32c内部を循環し、下方から上方に向けて出口配管32bから排出される。入口配管32aと出口配管32bの他方は、活性汚泥循環配管38(図1参照)に接続される。熱交換器32(蛇管32c)の内径は、20mm以上であることが好ましい。20mm以上とすると、循環させる活性汚泥混合液4が蛇間32c内部に詰まるのを抑制することができる。また、蛇管式熱交換器は、安価であるためコストを抑えることができる。

【0034】

熱交換器31および熱交換器32の周辺の消化混合液2は、流動化させることにより、熱交換率を高め熱交換器31、32へ付着物が付着するのを防止することができる。

図4は、熱交換器31(または32)周辺の消化混合液2を流動化させるため、熱交換器31上方のヘッダ管39から消化混合液2をポンプ等(不図示)により圧送する例である。消化混合液2は、熱交換器充填容量1m3あたり1.0m3/分以上を供給することが好ましい。

図5は、熱交換器32(または31)周辺の消化混合液2を流動化させるため、熱交換器32下方の散気装置40からメタン発酵により生じた消化ガス6(メタン、二酸化炭素等)を拡散用ガスとして吹き込む例である。消化ガス6は、熱交換器充填容量1m3あたり0.1m3(NTP)gas/時以上を吹き込むことが好ましい。

なおメタン発酵槽22には、通常メタン菌と有機性廃棄物を均一にするための攪拌装置(不図示)が設けられる。この攪拌装置の近辺に熱交換器31(または32)を配置させ、熱交換器周辺の消化混合液2を流動化させてもよい。

【0035】

さらに、熱交換器31、32はメタン発酵槽22内部に配置されるため、液循環や曝気にかかる配管類の接続点を槽上部に集合させることが好ましい。それにより、有機性廃棄物処理装置11の運転後の点検やメンテナンスを容易に行うことができる。

【0036】

上記のとおり、第1の実施の形態に係る有機性廃棄物処理装置11では、排水処理槽24内の活性汚泥混合液4が有する熱により、メタン発酵槽22を中温メタン発酵に適した温度に維持することができる。さらに、メタン発酵槽22内の温度を制御することなく、メタン発酵槽22内の温度が中温メタン菌の生息限界である40℃付近まで上がることを確実に回避することができる。

【0037】

一例として、窒素分(N)を4.0g‐N/kg(=4kg‐N/t)含有する事業系生ごみを1日あたり5t、中温メタン発酵処理する施設を紹介する。アンモニアの酸化熱は、382.2kJ/mol(=91.4kcal/mol)であり、窒素Nあたりに換算すると、382.2kJ/mol÷14g/mol=27.3kJ/g‐Nとなる。1日に処理する生ごみに含まれる窒素量は、5t×4kg‐N/t=20kg‐Nであり、そのうち消化混合液の脱水工程で約40%が除去される。そのため、排水処理槽で発生する硝化熱量は、1日あたり27.3kJ/g‐N×20kg‐N×(1−0.4)=328MJ(=78.4Mcal)となる。この硝化熱量は、78.4Mcal÷5t=15.7℃分の昇温に相当する。

有機性廃棄物は、処理装置に常温(約10〜25℃)で持ち込まれることが多く、さらにメタン発酵槽の前段階(可溶化処理等)において装置の熱等により15℃以上に加温されている。仮に、20℃前後でメタン発酵槽に投入されたとしても、上記の硝化熱量は中温メタン発酵域まで昇温するのに充分な発熱量となる。

なお、硝化槽(排水処理槽)の温度を37℃、メタン発酵槽の温度を34℃で運転した場合、熱交換器の総括伝熱係数を100W/m2・℃(=86.1kcal/m2・℃・hr)とすると、所要伝熱面積は、328MJ/d÷100Wm2・℃÷(37℃−34℃)÷86400sec/d=12.7m2となる。総括伝熱係数は、熱交換器近傍をメタン発酵槽の有する攪拌装置や、硝化ガスまたは空気による曝気攪拌を行うことにより、高くすることができる。そのため、さらに熱交換器をコンパクトにすることができる。

【0038】

図6を参照して、本発明の第2の実施の形態に係る有機性廃棄物処理装置12について説明する。有機性廃棄物処理装置11と異なる点は、熱交換器33を備える点、およびさらに消化液循環ポンプ35と消化液循環配管37を備える点である。有機性廃棄物処理装置12では、図6に示すように、熱交換器33を槽外に設置する。硝化槽26内の活性汚泥混合液4を活性汚泥循環ポンプ36により、硝化槽26→熱交換器33→脱窒槽25に循環させる一方で、メタン発酵槽22内の消化混合液2を消化液循環ポンプ35により、メタン発酵槽22→熱交換器33→メタン発酵槽22に循環させる。このように、熱交換器33を槽外に設置することにより、熱交換器のメンテナンス(洗浄等)をし易くすることができる。特に、有機性廃棄物中にカルシウムのようなスケールの核になりやすい物質が含まれている場合に有益となる。

さらに、メタン発酵槽22内の消化混合液2を循環させても、消化混合液2は比較的サラッとした状態の液体であるため、管内付着による閉塞の可能性を抑制することができる。なお詰まりは、消化混合液2の流速やメタン発酵槽22の前段階において有機性廃棄物の粉砕時の大きさを調節することによっても抑制することができる。

【0039】

図7を参照して、熱交換器の一例として熱交換器33を詳細に説明する。熱交換器33は、二重円筒式熱交換器であって、二重に形成された管の内外で熱交換を行う2重筒を備える。熱交換器33では、内筒外側に活性汚泥混合液4を循環させ、内筒内側に活性汚泥混合液4と向流させる方向に消化混合液2を循環させる。向流にすると熱交換率を高めることができる。さらに、内筒内側に消化混合液2を循環させると、消化混合液全体を加温することができる。なお、内筒外側に消化混合液2、内筒内側に活性汚泥混合液4を循環させてもよい。内筒内側に活性汚泥混合液4を循環させると、活性汚泥混合液4の有する硝化反応熱が放散するのを抑制することができる。

【0040】

図8を参照して、熱交換器の他の例として熱交換器34を説明する。熱交換器34は、プレート式熱交換器であって、内部に空隙(流路)を有する複数枚のプレートを備える。消化混合液2を循環させるプレートと活性汚泥混合液4を循環させるプレートを交互に配置する。このとき、消化混合液2と活性汚泥混合液4が向流するように循環させることが好ましい。向流にすると熱交換率を高めることができる。

【0041】

なお、第2の実施の形態に係る有機性廃棄物処理装置12では熱交換器が槽外に配置されるため、二重円筒式やプレート式以外に、スパイラル式熱交換器等、多様な熱交換器を用いることもできる。また、いずれの方式であっても、スラリーを内部に循環させるため、流路となる空隙は10mmピッチ以上であることが好ましい。

【0042】

図9を参照して、本発明の第3の実施の形態に係る有機性廃棄物処理装置13について説明する。有機性廃棄物処理装置11と異なる点は、活性汚泥循環ポンプ36と活性汚泥循環配管38の代わりに、消化液循環ポンプ35と消化液循環配管37を備える点である。有機性廃棄物処理装置13では、図9に示すように、熱交換器31を硝化槽26内部に設置する。すなわち、メタン発酵槽22内の消化混合液2を消化液循環ポンプ35により、メタン発酵槽22→熱交換器31(硝化槽26)→メタン発酵槽22の順で循環させる。

【0043】

有機性廃棄物処理装置13において熱交換器31(図2参照)または熱交換器32(図3参照)を使用する場合は、熱交換器31(または32)内部に消化混合液2を循環させ、熱交換器周辺に存在する活性汚泥混合液4を流動化させる。熱交換器31(または32)周辺の活性汚泥混合液4を流動化させる手段として、硝化槽26を好気状態に保つための曝気装置をそのまま利用でき曝気空気により流動化させることができる。そのため、新たな機器を追加する必要がない。

【0044】

図10を参照して、本発明の第4の実施の形態に係る有機性廃棄物処理装置14について説明する。本発明の有機性廃棄物処理装置では、メタン発酵槽22内の消化混合液2と排水処理装置24内の活性汚泥混合液4を直接熱交換させることにより、両槽の温度を極力近づけることができる。したがって、メタン発酵槽22および排水処理槽24全体の熱量が過剰となるまたは不足するような有機性廃棄物を処理する有機性廃棄物処理装置では、メタン発酵槽22または排水処理槽24のどちらかの温度を制御することにより、両槽を適温に維持することができる。特に、メタン発酵槽22内の温度が中温メタン菌の生息限界である約40℃まで上がることは回避できるため、排水処理槽24内の温度が硝化菌の生息限界である約38℃以下になるように管理できればよい。したがって、両槽全体の熱量が過剰または不足する場合に備えて、温度センサを排水処理槽24に設置し、温度制御装置としての加熱・冷却装置をメタン発酵槽22または排水処理槽24のどちらかに設置し、両槽全体の温度を調節することが好ましい。なお、温度制御装置(加熱・冷却装置)には、温度センサで検知した温度に基づいて加熱・冷却を制御するコントローラ(不図示)を含むものとする。図10の有機性廃棄物処理装置14は、有機性廃棄物処理装置11と同様に、可溶化槽21、メタン発酵槽22、脱水設備23、排水処理槽24等を備え、さらに排水処理槽24に温度センサ42、メタン発酵槽22に温度制御装置としての加温装置41を備えた例である。なお、温度制御装置41は、メタン発酵槽22を加熱・冷却できればよく、熱媒体として例えば水や蒸気を用いることができる。

従来の装置ではメタン発酵槽22と排水処理槽24にそれぞれ別々に加熱または冷却する装置を備えていた。図11では、メタン発酵槽22に加温装置41を排水処理槽24に冷却塔52による冷却装置を備えている。図12では、メタン発酵槽22に加温装置41を排水処理装置24に給水タンク58を用いた熱交換による冷却装置を備えている。しかし、有機性廃棄物処理装置14では温度制御装置を1つにまとめることができる。そのため、設置のコストを低減させるだけでなく、運転後の点検やメンテナンスの手間を低減させることができる。

【0045】

上記本発明の第1〜第4の実施の形態以外に、メタン発酵槽と排水処理槽(硝化槽)を連接させ有機性廃棄物処理装置を構成してもよい。このとき、連接面の熱伝達係数を高くして連接面が熱交換器を構成するようにするとよい。または、円筒状のメタン発行槽の外周に沿って円筒状の排水処理装置を配置し、有機性廃棄物処理装置を構成してもよい。このとき、メタン発酵槽の外周面が熱交換器を構成するようにするとよい。

また、本発明に係る有機性廃棄物処理装置のメタン発酵槽では、嫌気性固定法(UAFP)、嫌気性流動床法(AFBR)、上向流嫌気性汚泥床法(UASB)等のうち、特にに嫌気性流動床法(AFBR)が好ましい。

【0046】

本発明は、メタン発酵に適した温度域と排水処理に適した温度域との関係から、熱媒体を解さずに排水処理槽(硝化槽)内の活性汚泥混合液とメタン発酵槽内の消化混合液を直接熱交換させることによって、硝化槽とメタン発酵槽の温度を極力近づけ、メタン発酵槽をメタン発酵に適した温度に維持するものである。また、熱交換器を1つにまとめることを可能にしたものである。さらに、硝化槽内の温度が硝化菌の生息限界温度付近までは上がるがそれ以上は上がらない、という特性を利用して、メタン発酵槽内の温度制御を容易にしたものである。さらに、温度制御装置の設置が必要となるような有機性廃棄物を処理する場合であっても、メタン発酵槽と排水処理槽のどちらかに設置すればよく両槽に設置する必要がない。このように、装置の構成を機器・制御点数を抑えたシンプルなものにできる。そのため、有機性廃棄物処理装置の設置費用や運転経費が安価となり、温度を制御する場合でも半分になる。また、点検箇所を少なくすることができ、熱交換器の洗浄等のメンテナンスも楽になる等の効果を有する。

【符号の説明】

【0047】

1 有機性廃棄物

2 消化混合液

3 脱水分離液

4 活性汚泥混合液

5 処理水

6 消化ガス

11、12、13、14 有機性廃棄物処理装置

21 可溶化槽

22 メタン発酵槽

23 脱水設備

24 排水処理槽

25 脱窒槽

26 硝化槽

31、32、33、34 熱交換器

31a、32a 入口配管

31b、32b 出口配管

31c プレート

32c 蛇管

35 消化液循環ポンプ、消化液循環器

36 活性汚泥循環ポンプ、活性汚泥循環器

37 消化液循環配管

38 活性汚泥循環配管

39 ヘッダ管

40 散気装置

41 制御装置、加温装置

42 温度センサ

51 熱交換器

52 冷却塔

53 循環水ポンプ

54 循環水循環配管

56 熱回収装置

57 熱放散装置

58 給水タンク

60 補給水

101 有機性廃棄物処理装置

102 有機性廃棄物処理装置

【技術分野】

【0001】

本発明は、有機性廃棄物をメタン発酵処理および排水処理する、有機性廃棄物処理装置および有機性廃棄物処理方法に関する。

【背景技術】

【0002】

有機性廃棄物をメタン発酵処理する方法は、処理設備の運転コストが低いこと、メタン発酵処理後の消化汚泥が生物学的に安定していること、メタン発酵処理で得られる消化ガス(メタンガス)をエネルギーとして利用できることなど、多くのメリットがある。そのため、近年では厨芥、残飯、食品や飲料品の製造残渣、下水汚泥、有機性の排水処理汚泥、家畜糞尿などの有機性廃棄物を対象としたメタン発酵処理設備の新設が増加している。

【0003】

図11に従来の処理設備の例として、メタン発酵処理および排水処理する有機性廃棄物処理装置101の構成を示す。有機性廃棄物処理装置101は、可溶化槽21、メタン発酵槽22、脱水設備23、排水処理槽24を備える。有機性廃棄物処理装置101では、メタン発酵槽22において有機性廃棄物をメタン発酵により処理し、メタン発酵処理後の消化混合液中に含まれる高濃度の窒素分を排水処理槽24において処理する。なお、可溶化槽21では固形状の有機物を水に溶ける状態にまで分解し、脱水設備23では消化混合液を固形物と液に分離する。

【0004】

メタン発酵槽22内の温度は、メタン生成菌(以後メタン菌とする)の生息に適した温度域に調整する必要がある。すなわち、中温メタン発酵では約30〜38℃、高温メタン発酵では約50〜55℃に調整する必要がある。通常、処理対象物である有機性廃棄物は、処理設備に常温(約10〜25℃)で持ち込まれることが多い。そのため、メタン発酵槽22には加温装置41が設置され蒸気等を用いて加温する。一般的には、メタン発酵により生ずるメタンガスを熱に変換し加温するエネルギーとして利用することが行われている。

【0005】

有機性廃棄物は、高濃度の窒素分を含有する。しかし、メタン発酵では該窒素分が除去されないため、メタン発酵処理後の消化混合液を排水処理する必要がある。有機性廃棄物処理装置101の排水処理槽24では、硝化脱窒法により含有する窒素分を処理する。排水処理槽24は溶存酸素のない嫌気的状態の脱窒槽25と、曝気により溶存酸素のある好気的状態の硝化槽26から構成される。排水処理槽24内に存在する活性汚泥混合液4は、脱窒槽25から硝化槽26に送られた後再度脱窒槽25に循環させることを繰り返し、含有窒素分が除去される。なお、硝化脱窒法における硝化反応(アンモニア酸化)は発熱反応であり硝化槽26内の温度を上昇させる。さらに、有機性廃棄物は一般的に窒素含有率が高い。そのため、消化混合液またはその脱水分離液を処理する場合、硝化槽26内の温度は上昇する。しかし、硝化槽26内の温度が硝化菌の生息限界となる温度付近まで上がると硝化菌が温度により阻害される。そのため、硝化槽26には冷却塔52などが付設され、強制的に生息限界以下の温度に冷却される。

このように、従来の有機性廃棄物処理装置101では、排水処理槽24(硝化槽26)を冷却する一方で、メタン発酵槽22を加温していた。

【0006】

従来の有機性廃棄物処理装置の他の例として、有機質を含む排水を処理対象とした排水処理装置であって、硝化脱窒法の発熱反応で得られた熱を有効利用する排水処理装置がある(例えば、特許文献1参照)。この装置は、嫌気性反応槽(メタン発酵槽)の加温を目的として、生物学的硝化脱窒反応槽(排水処理槽)で発生する硝化熱を、「熱回収装置」「熱媒体による伝熱ライン」「熱放散装置」を用いて、嫌気性反応槽の前段にあるpH調整槽に供給しpH調整槽を加温するものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−66588号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記の有機性廃棄物処理装置101のような従来の装置では、メタン発酵槽22を加温する一方で、排水処理槽24(硝化槽26)を冷却しており、エネルギーを浪費するだけでなく、それぞれの槽の温度を制御する装置が必要であった(図11参照)。そのため、設置費用がかさみ、運転管理にも手間がかかっていた。

さらに、図12に特許文献1に記載された排水処理装置を例とした有機性廃棄物処理装置102を示す。有機性廃棄物処理装置102では、生物学的硝化脱窒反応槽(排水処理槽24)の熱エネルギーを有効に活用することはできるが、一方で、依然として嫌気性反応槽(メタン発酵槽22)と生物学的硝化脱窒反応槽(排水処理槽24)のそれぞれの温度を制御する装置が必要である。さらに「熱回収装置56」と「熱放散装置57」の2つが必要となるため、装置の構成がより複雑になる。また、別途熱媒体を供給する必要がある。例えば、水を熱媒体とする場合は補給水の供給が必要となる。

そこで本発明は、エネルギーを浪費することなく、機器点数を抑えたシンプルな構成の有機性廃棄物処理装置、および有機性廃棄物処理方法を提供することを目的とする。シンプルな構成とすることにより、設置費用や運転経費の削減、および運転管理の手間の軽減が可能となる。

【課題を解決するための手段】

【0009】

上記課題を解決するための本発明の第1の態様に係る有機性廃棄物処理装置は、例えば図1に示すように、有機性廃棄物1をメタン発酵処理および排水処理する有機性廃棄物処理装置11であって、嫌気性微生物によって有機性廃棄物1をメタン発酵させるメタン発酵槽22と;前記メタン発酵により生じる消化混合液2中に含まれる窒素化合物を、硝化脱窒法により処理する排水処理槽24と;メタン発酵槽22内の消化混合液2と排水処理槽24内の活性汚泥混合液4が、直接熱交換を行う熱交換器31とを備える。

なお本明細書において、「消化混合液」とは、少なくともメタン発酵により生ずる消化液を含むメタン発酵槽内の内容物をいう。「活性汚泥混合液」とは、少なくとも硝化・脱窒により生ずる活性汚泥を含む排水処理槽内の内容物をいう。「直接熱交換を行う」とは、水等の熱媒体を使用することなく熱交換を行うことをいい、上記の場合では消化混合液と活性汚泥混合液との間で熱交換を行うことをいう。

【0010】

このように構成すると、メタン発酵槽内の消化混合液と排水処理槽内の活性汚泥混合液が直接熱交換を行うため、メタン発酵槽の温度と排水処理槽の温度を極力近づけることができる。なお、排水処理槽は発熱反応である硝化反応により昇温する。したがって、熱交換を行うと排水処理槽の硝化反応熱によりメタン発酵槽を加温することができる。一方で、排水処理槽を冷却することができる。さらに排水処理槽内では、槽内の温度がアンモニア酸化菌(以後硝化菌とする)の生息限界温度になると、硝化菌が温度により阻害される。このため、排水処理槽内の温度は硝化菌の生息限界温度を超えない。したがって、メタン菌の生息限界温度が硝化菌の生息限界温度よりも高い場合には、メタン発酵槽と排水処理槽の温度を極力近づけメタン発酵槽を加温しても、メタン発酵槽の温度がメタン菌の生息限界温度までは上がらない。よって、メタン発酵槽に温度制御装置を設置しなくても、メタン発酵槽が前記加温によりメタン菌の生息限界温度まで上がるのを回避できる。

【0011】

本発明の第2の態様に係る有機性廃棄物処理装置は、上記本発明の第1の態様に係る有機性廃棄物処理装置において、例えば図1に示すように、排水処理槽24内の活性汚泥混合液4を、排水処理槽24と熱交換器31との間を循環させる活性汚泥循環器36を備え;熱交換器31はメタン発酵槽22内に設けられ、消化混合液2と活性汚泥混合液4が熱交換を行う。

【0012】

このように構成すると、排水処理槽24が2つの反応槽(硝化槽、脱窒槽)を有し、活性汚泥混合液を硝化槽と脱窒槽の間を循環させて硝化脱窒処理を行う装置の場合、活性汚泥混合液を循環させる循環器をそのまま排水処理槽と熱交換器との間を循環させる活性汚泥循環器として使用することができる。また、熱交換器がメタン発酵槽内部に設けられるため、メタン発酵槽で生じる消化ガスやメタン発酵槽が通常有する攪拌装置を使用して、消化混合液を流動化させることができる。このため、熱交換率を高めるとともに、熱交換器外部に付着物が付着するのを抑制することができる。

【0013】

本発明の第3の態様に係る有機性廃棄物処理装置は、上記本発明の第1の態様に係る有機性廃棄物処理装置において、例えば図6に示すように、排水処理槽24内の活性汚泥混合液4を、排水処理槽24と熱交換器33との間を循環させる活性汚泥循環器36と;メタン発酵槽22内の消化混合液2を、メタン発酵槽22と熱交換器33との間を循環させる消化液循環器35とを備え;熱交換器33において消化混合液2と活性汚泥混合液4が熱交換を行う。

【0014】

このように構成すると、熱交換器を槽外に設置することができ熱交換器の点検やメンテナンス(洗浄等)がし易くなる。特に、有機性廃棄物中にカルシウムのようなスケールの核になりやすい物質が含まれている場合に有益である。

【0015】

本発明の第4の態様に係る有機性廃棄物処理装置は、上記本発明の第1の態様に係る有機性廃棄物処理装置において、例えば図9に示すように、メタン発酵槽22内の消化混合液2を、メタン発酵槽22と熱交換器31との間を循環させる消化液循環器35を備え;熱交換器31は排水処理槽24内に設けられ、消化混合液2と活性汚泥混合液4が熱交換を行う。

【0016】

このように構成すると、消化混合液が比較的さらさらした液状物であるため、熱交換器内での管内付着の可能性を抑制することができる。また、熱交換器が排水処理槽内部に設けられるため、排水処理槽が通常有する曝気装置を使用して、活性汚泥混合液を流動化させることができる。このため、熱交換率を高めるとともに、熱交換器外部に付着物が付着するのを抑制することができる。

【0017】

本発明の第5の態様に係る有機性廃棄物処理装置は、上記本発明の第1の態様乃至第4の態様のいずれか1の態様に係る有機性廃棄物処理装置において、例えば図10に示すように、廃水処理槽24内の温度が所定の温度となるように、メタン発酵槽22内の温度または排水処理槽24内の温度を制御する制御装置41を備える。

【0018】

このように構成すると、有機性廃棄物中に含まれる窒素分が極端に多く、メタン発酵槽および排水処理槽全体の熱量が過剰となった場合、または、外気温が著しく低い若しくは有機性廃棄物の受け入れ温度が極端に低いなどの理由でメタン発酵槽および排水処理槽全体の熱量が不足する場合であっても、1つの制御装置で両槽内の温度を適温に維持することができる。

【0019】

本発明の第6の態様に係る有機性廃棄物処理方法は、例えば図1に示すように、有機性廃棄物1をメタン発酵処理および排水処理する有機性廃棄物処理方法であって、嫌気性微生物によって有機性廃棄物1をメタン発酵させる工程と;前記メタン発酵させる工程により生じる消化混合液2中に含まれる窒素化合物を、硝化脱窒法により処理する排水処理工程と;前記メタン発酵させる工程により生じる消化混合液2と、前記排水処理工程により生じる活性汚泥混合液4が、熱交換器31を介して直接熱交換を行う工程とを備える。

【0020】

このように構成すると、消化混合液と活性汚泥混合液が直接熱交換を行うため、消化混合液の温度と活性汚泥混合液の温度を極力近づけることができる。なお、活性汚泥混合液は発熱反応である硝化反応により昇温する。したがって、熱交換を行うと活性汚泥混合液の硝化反応熱により消化混合液を加温することができる。一方で、活性汚泥混合液を冷却することができる。さらに、活性汚泥混合液の温度が硝化菌の生息限界温度になると、硝化菌が温度により阻害される。このため、活性汚泥混合液の温度は硝化菌の生息限界温度を超えない。したがって、メタン菌の生息限界温度が硝化菌の生息限界温度よりも高い場合には、消化混合液と活性汚泥混合液の温度を極力近づけ消化混合液を加温しても、消化混合液の温度がメタン菌の生息限界温度までは上がらない。よって、消化混合液の温度を制御しなくても、消化混合液が前記加温によりメタン菌の生息限界温度まで上がるのを回避できる。

【発明の効果】

【0021】

本発明によれば、排水処理槽における発熱反応のエネルギーを浪費することなく、機器点数を抑えたシンプルな構成の有機性廃棄物処理装置、および有機性廃棄物処理方法を提供することができる。そのため、装置の設置費用や運転経費の削減、および運転管理の手間を軽減することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の第1の実施の形態に係る有機性廃棄物処理装置11の構成図である。

【図2】熱交換器31の構成図である。

【図3】熱交換器32の構成図である。

【図4】熱交換器31(32)上方のヘッダ管39から消化混合液2をポンプ等(不図示)により圧送する場合の構成図である。

【図5】熱交換器32(31)下方の散気装置40からメタン発酵により生じた消化ガス6を拡散用ガスとして吹き込む場合の構成図である。

【図6】本発明の第2の実施の形態に係る有機性廃棄物処理装置12の構成図である。

【図7】熱交換器33の構成図である。

【図8】熱交換器34の構成図である。

【図9】本発明の第3の実施の形態に係る有機性廃棄物処理装置13の構成図である。

【図10】本発明の第4の実施の形態に係る有機性廃棄物処理装置14の構成図である。

【図11】一例としての従来の有機性廃棄物処理装置101の構成図である。

【図12】他の例としての従来の有機性廃棄物処理装置102の構成図である。

【発明を実施するための形態】

【0023】

以下、図面を参照して本発明の実施の形態について説明する。なお、各図において互いに同一または相当する部分には同一あるいは類似の符号を付し、重複した説明は省略する。また、本発明は、以下の実施の形態に制限されるものではない。

【0024】

本発明の有機性廃棄物処理装置は、エネルギーを浪費することなく、機器の点数を減らし装置を簡素化するという目的を、以下のように、メタン発酵槽内の消化混合液と排水処理槽内の活性汚泥混合液とを直接熱交換させることにより実現した。なお、メタン発酵には発酵温度域により、低温発酵、中温発酵、および高温発酵があるが、以下の実施の形態では例として、中温域にてメタン発酵処理する処理槽を有する、有機性廃棄物処理装置を説明する。なお、「中温域」とは、中温メタン菌の生息域である約30℃〜約38℃の範囲をいう。

【0025】

図1を参照して本発明の実施例の概要を説明する。本発明者は、中温メタン発酵に適した温度域と排水処理に適した温度域に着目し、メタン発酵槽22内の消化混合液2と排水処理槽24内の活性汚泥混合液4を直接熱交換させることにより、両槽の温度を極力近づけた。その結果、有機性廃棄物1が十分なエネルギーを保持する場合、すなわちメタン発酵槽投入時の温度や含有する窒素分量により、メタン発酵槽22に熱源(例えば蒸気等)を用いて熱を供給しなくても排水処理槽24の有する熱により、メタン発酵槽22を中温メタン発酵に適した温度域に維持できることを見出した(第1〜第3の実施の形態参照)。また、有機性廃棄物1のエネルギー量が不十分でありメタン発酵槽22の加温が必要な場合でも、加温に要するエネルギーを大幅に節約することが可能になった。

【0026】

本発明では、排水処理槽24において硝化脱窒法を用いて含有する窒素分を除去する。そのため、槽内は発熱反応である硝化反応(アンモニア酸化)により加温される。その結果、メタン発酵槽22と排水処理槽24の間で熱交換すると排水処理槽24の有する熱によりメタン発酵槽22が加温される。しかし、排水処理槽24の温度が硝化菌の生息限界である38℃付近まで上がると、硝化菌が温度により阻害されるため、それ以上は上がらないという特性を有する。本発明はさらにこの特性を利用して、メタン発酵槽22内に温度制御機器を設けることなく、メタン発酵槽22内の温度がメタン菌の生息限界である約40℃に達するのを回避することを可能にした(第1〜第3の実施の形態参照)。なお、以下の実施の形態における硝化菌の生息に適した温度域は、上が38℃下が20℃〜25℃の範囲である。

【0027】

さらに、消化混合液2と活性汚泥混合液4の熱交換により、活性汚泥混合液4が冷却される。しかし、活性汚泥混合液4中に含まれる窒素分の濃度が極めて高く、排水処理槽24内の温度を硝化菌の生息限界温度以下(約38℃以下)にできないような有機性廃棄物を処理する有機性廃棄物処理装置では、排水処理槽24にのみ冷却装置を設置すればよい。また、メタン発酵槽22に投入する有機性廃棄物2の温度が極端に低い、または外気温が低い等の理由から、メタン発酵槽22と排水処理槽24全体の熱量が不足するような有機性廃棄物処理装置では、排水処理槽24にのみ加温装置を設置すればよい。すなわち、排水処理槽24にのみ温度制御装置(加熱・冷却装置)を設け槽内の温度を制御すればよい(第4の実施の形態参照)。

【0028】

メタン発酵槽22と排水処理槽24は、熱交換により両槽の温度が常に近い温度に保たれる。したがって、排水処理装置24にのみ温度制御装置を設けるかわりに、メタン発酵槽22にのみ温度制御装置を設けてもよい。すなわち、排水処理槽24内の温度を約38℃以下にできないような有機性廃棄物を処理する有機性廃棄物処理装置では、メタン発酵槽22に冷却装置を設け、冷却された消化混合液2により排水処理装置24内を冷却してもよい。また、メタン発酵槽22と排水処理槽24全体の熱量が不足するような有機性廃棄物処理装置では、メタン発酵槽22にのみ加温装置を設置して、加温された消化混合液2により排水処理装置24内を加温してもよい(第4の実施の形態参照)。

【0029】

図1を参照して、本発明の第1の実施の形態に係る有機性廃棄物処理装置11について説明する。図1の有機性廃棄物処理装置11は、可溶化槽21、メタン発酵槽22、脱水設備23、排水処理槽24を備える。さらに、熱交換器31、活性汚泥循環ポンプ36、活性汚泥循環配管38を備える。なお、熱交換器31は、メタン発酵槽22の内部に設置される。

【0030】

処理対象である有機性廃棄物1は、必要に応じて粉砕分別機(不図示)等を用いて、発酵に不適な物質が除去されるとともに粉砕され、可溶化槽21に送られる。可溶化槽21では、有機性廃棄物1を可溶化処理(固形状の有機物を水に溶ける状態にまで分解)し、可溶化処理された有機性廃棄物1はメタン発酵槽22に送られる。メタン発酵槽22では、可溶化処理された有機性廃棄物1を15日〜30日間滞留させ、中温メタン発酵菌によりメタン発酵させメタンガスを発生させる。メタン発酵により生成されたスラリー状の消化混合液2は、脱水設備23に送られ、固形物(発酵残渣)と液(脱水分離液3)に分離される。その後脱水分離液3は、排水処理槽24に送られる。排水処理槽24では、活性汚泥法(硝化脱窒法)により、脱水分離液3中に含まれる窒素化合物(アンモニア)から窒素ガスを発生させ、上澄水である処理水5を排出する。

【0031】

排水処理槽24は、脱窒槽25・硝化槽26の2つの反応槽を有する。排水処理槽24内のスラリー状の活性汚泥混合液4は、嫌気工程である脱窒槽25と好気工程である硝化槽26を繰り返し循環させられることにより、硝化・脱窒処理される。なお、本願の有機性廃棄物処理装置11では、活性汚泥混合液4は、活性汚泥循環器としての活性汚泥循環ポンプ36によって硝化槽26から活性汚泥循環配管38を通じて一旦メタン発酵槽22内部に設置された熱交換器31に供給される。その後、熱交換器31から脱窒槽25へ戻される。すなわち、活性汚泥混合液4は、硝化槽26→熱交換器31(メタン発酵槽22)→脱窒槽25→硝化槽26・・・の順で循環する。このように、熱交換器31の内部に活性汚泥混合液4を循環させ、メタン発酵槽22内部に設置することにより、活性汚泥混合液4とメタン発酵槽22内の消化混合液2とを直接熱交換させる。なお循環は、脱水分離液3の流入量の10〜100倍の量を定常的に循環させることにより行う。また活性汚泥混合液4の循環には、硝化脱窒に通常用いられる循環手段(活性汚泥循環ポンプ36)を利用することができ、新たな機器を追加することなく活性汚泥混合液4を熱交換器31に循環させることができる。さらに、排水処理槽24の前段では、消化混合液2が固形物(発酵残渣)と液(脱水分離液3)に分離され、脱水分離液3が排水処理槽24に送られる。そのため、排水処理槽24内の活性汚泥混合液4を循環させても、夾雑物による詰まりを抑制することができる。なお詰まりは、活性汚泥混合液4の流速を調節することによっても抑制することができる。

また、活性汚泥混合液4を循環させる他の例として、熱交換器31から脱窒槽25ではなく硝化槽26に戻してもよい。このようにすると、脱窒槽25への循環量とは関係なく、熱交換器31への循環量を調整することができる。

【0032】

図2を参照して、熱交換器の一例としての熱交換器31を詳細に説明する。熱交換器31は、浸漬プレート式熱交換器であって、プレスによりそれぞれに溝が形成された2枚の金属板を重ね合わせて形成されたプレート31cを複数枚備える。金属版の溝どうしが重なることによりプレート31c内部に一本の連続する空隙が形成される。複数枚のプレート31cは、適度な間隔を設けて配置され、空隙の出入口が、入口配管31aと出口配管31bから枝分かれした配管にそれぞれ接続される。入口配管31aと出口配管31bの他方は、活性汚泥循環配管38(図1参照)に接続される。活性汚泥混合液4は、入口配管31aからそれぞれのプレート31c内部の空隙を循環した後、出口配管31bから排出される。空隙の断面形状は特に問うことなく、例えば、円形や楕円形であってもよい。円形(オリフィス)の場合は、直径が20mm以上であることが好ましい。20mm以上とすると、循環させる活性汚泥混合液4がプレート31c内部に詰まるのを抑制することができる。また、プレート31c間の間隔は、10cm以上であることが好ましい。10cm以上とすると、プレート31c周辺の消化混合液2を流動化させやすくなる。さらに、プレート31cをステンレス製とすると、消化混合液2や活性汚泥混合液4により侵食されにくく好ましい。また、プレート式熱交換器は、プレート31cの枚数を増やすことで容易に伝熱面積を増加させることができるため好ましい。

【0033】

図3を参照して、熱交換器の他の例として熱交換器32を説明する。熱交換器32は、蛇管式の熱交換器であって、1本の管で螺旋を形成した蛇管32cを備える。活性汚泥混合液4は、入口配管32aから下方に向けて螺旋状に蛇管32c内部を循環し、下方から上方に向けて出口配管32bから排出される。入口配管32aと出口配管32bの他方は、活性汚泥循環配管38(図1参照)に接続される。熱交換器32(蛇管32c)の内径は、20mm以上であることが好ましい。20mm以上とすると、循環させる活性汚泥混合液4が蛇間32c内部に詰まるのを抑制することができる。また、蛇管式熱交換器は、安価であるためコストを抑えることができる。

【0034】

熱交換器31および熱交換器32の周辺の消化混合液2は、流動化させることにより、熱交換率を高め熱交換器31、32へ付着物が付着するのを防止することができる。

図4は、熱交換器31(または32)周辺の消化混合液2を流動化させるため、熱交換器31上方のヘッダ管39から消化混合液2をポンプ等(不図示)により圧送する例である。消化混合液2は、熱交換器充填容量1m3あたり1.0m3/分以上を供給することが好ましい。

図5は、熱交換器32(または31)周辺の消化混合液2を流動化させるため、熱交換器32下方の散気装置40からメタン発酵により生じた消化ガス6(メタン、二酸化炭素等)を拡散用ガスとして吹き込む例である。消化ガス6は、熱交換器充填容量1m3あたり0.1m3(NTP)gas/時以上を吹き込むことが好ましい。

なおメタン発酵槽22には、通常メタン菌と有機性廃棄物を均一にするための攪拌装置(不図示)が設けられる。この攪拌装置の近辺に熱交換器31(または32)を配置させ、熱交換器周辺の消化混合液2を流動化させてもよい。

【0035】

さらに、熱交換器31、32はメタン発酵槽22内部に配置されるため、液循環や曝気にかかる配管類の接続点を槽上部に集合させることが好ましい。それにより、有機性廃棄物処理装置11の運転後の点検やメンテナンスを容易に行うことができる。

【0036】

上記のとおり、第1の実施の形態に係る有機性廃棄物処理装置11では、排水処理槽24内の活性汚泥混合液4が有する熱により、メタン発酵槽22を中温メタン発酵に適した温度に維持することができる。さらに、メタン発酵槽22内の温度を制御することなく、メタン発酵槽22内の温度が中温メタン菌の生息限界である40℃付近まで上がることを確実に回避することができる。

【0037】

一例として、窒素分(N)を4.0g‐N/kg(=4kg‐N/t)含有する事業系生ごみを1日あたり5t、中温メタン発酵処理する施設を紹介する。アンモニアの酸化熱は、382.2kJ/mol(=91.4kcal/mol)であり、窒素Nあたりに換算すると、382.2kJ/mol÷14g/mol=27.3kJ/g‐Nとなる。1日に処理する生ごみに含まれる窒素量は、5t×4kg‐N/t=20kg‐Nであり、そのうち消化混合液の脱水工程で約40%が除去される。そのため、排水処理槽で発生する硝化熱量は、1日あたり27.3kJ/g‐N×20kg‐N×(1−0.4)=328MJ(=78.4Mcal)となる。この硝化熱量は、78.4Mcal÷5t=15.7℃分の昇温に相当する。

有機性廃棄物は、処理装置に常温(約10〜25℃)で持ち込まれることが多く、さらにメタン発酵槽の前段階(可溶化処理等)において装置の熱等により15℃以上に加温されている。仮に、20℃前後でメタン発酵槽に投入されたとしても、上記の硝化熱量は中温メタン発酵域まで昇温するのに充分な発熱量となる。

なお、硝化槽(排水処理槽)の温度を37℃、メタン発酵槽の温度を34℃で運転した場合、熱交換器の総括伝熱係数を100W/m2・℃(=86.1kcal/m2・℃・hr)とすると、所要伝熱面積は、328MJ/d÷100Wm2・℃÷(37℃−34℃)÷86400sec/d=12.7m2となる。総括伝熱係数は、熱交換器近傍をメタン発酵槽の有する攪拌装置や、硝化ガスまたは空気による曝気攪拌を行うことにより、高くすることができる。そのため、さらに熱交換器をコンパクトにすることができる。

【0038】

図6を参照して、本発明の第2の実施の形態に係る有機性廃棄物処理装置12について説明する。有機性廃棄物処理装置11と異なる点は、熱交換器33を備える点、およびさらに消化液循環ポンプ35と消化液循環配管37を備える点である。有機性廃棄物処理装置12では、図6に示すように、熱交換器33を槽外に設置する。硝化槽26内の活性汚泥混合液4を活性汚泥循環ポンプ36により、硝化槽26→熱交換器33→脱窒槽25に循環させる一方で、メタン発酵槽22内の消化混合液2を消化液循環ポンプ35により、メタン発酵槽22→熱交換器33→メタン発酵槽22に循環させる。このように、熱交換器33を槽外に設置することにより、熱交換器のメンテナンス(洗浄等)をし易くすることができる。特に、有機性廃棄物中にカルシウムのようなスケールの核になりやすい物質が含まれている場合に有益となる。

さらに、メタン発酵槽22内の消化混合液2を循環させても、消化混合液2は比較的サラッとした状態の液体であるため、管内付着による閉塞の可能性を抑制することができる。なお詰まりは、消化混合液2の流速やメタン発酵槽22の前段階において有機性廃棄物の粉砕時の大きさを調節することによっても抑制することができる。

【0039】

図7を参照して、熱交換器の一例として熱交換器33を詳細に説明する。熱交換器33は、二重円筒式熱交換器であって、二重に形成された管の内外で熱交換を行う2重筒を備える。熱交換器33では、内筒外側に活性汚泥混合液4を循環させ、内筒内側に活性汚泥混合液4と向流させる方向に消化混合液2を循環させる。向流にすると熱交換率を高めることができる。さらに、内筒内側に消化混合液2を循環させると、消化混合液全体を加温することができる。なお、内筒外側に消化混合液2、内筒内側に活性汚泥混合液4を循環させてもよい。内筒内側に活性汚泥混合液4を循環させると、活性汚泥混合液4の有する硝化反応熱が放散するのを抑制することができる。

【0040】

図8を参照して、熱交換器の他の例として熱交換器34を説明する。熱交換器34は、プレート式熱交換器であって、内部に空隙(流路)を有する複数枚のプレートを備える。消化混合液2を循環させるプレートと活性汚泥混合液4を循環させるプレートを交互に配置する。このとき、消化混合液2と活性汚泥混合液4が向流するように循環させることが好ましい。向流にすると熱交換率を高めることができる。

【0041】

なお、第2の実施の形態に係る有機性廃棄物処理装置12では熱交換器が槽外に配置されるため、二重円筒式やプレート式以外に、スパイラル式熱交換器等、多様な熱交換器を用いることもできる。また、いずれの方式であっても、スラリーを内部に循環させるため、流路となる空隙は10mmピッチ以上であることが好ましい。

【0042】

図9を参照して、本発明の第3の実施の形態に係る有機性廃棄物処理装置13について説明する。有機性廃棄物処理装置11と異なる点は、活性汚泥循環ポンプ36と活性汚泥循環配管38の代わりに、消化液循環ポンプ35と消化液循環配管37を備える点である。有機性廃棄物処理装置13では、図9に示すように、熱交換器31を硝化槽26内部に設置する。すなわち、メタン発酵槽22内の消化混合液2を消化液循環ポンプ35により、メタン発酵槽22→熱交換器31(硝化槽26)→メタン発酵槽22の順で循環させる。

【0043】

有機性廃棄物処理装置13において熱交換器31(図2参照)または熱交換器32(図3参照)を使用する場合は、熱交換器31(または32)内部に消化混合液2を循環させ、熱交換器周辺に存在する活性汚泥混合液4を流動化させる。熱交換器31(または32)周辺の活性汚泥混合液4を流動化させる手段として、硝化槽26を好気状態に保つための曝気装置をそのまま利用でき曝気空気により流動化させることができる。そのため、新たな機器を追加する必要がない。

【0044】

図10を参照して、本発明の第4の実施の形態に係る有機性廃棄物処理装置14について説明する。本発明の有機性廃棄物処理装置では、メタン発酵槽22内の消化混合液2と排水処理装置24内の活性汚泥混合液4を直接熱交換させることにより、両槽の温度を極力近づけることができる。したがって、メタン発酵槽22および排水処理槽24全体の熱量が過剰となるまたは不足するような有機性廃棄物を処理する有機性廃棄物処理装置では、メタン発酵槽22または排水処理槽24のどちらかの温度を制御することにより、両槽を適温に維持することができる。特に、メタン発酵槽22内の温度が中温メタン菌の生息限界である約40℃まで上がることは回避できるため、排水処理槽24内の温度が硝化菌の生息限界である約38℃以下になるように管理できればよい。したがって、両槽全体の熱量が過剰または不足する場合に備えて、温度センサを排水処理槽24に設置し、温度制御装置としての加熱・冷却装置をメタン発酵槽22または排水処理槽24のどちらかに設置し、両槽全体の温度を調節することが好ましい。なお、温度制御装置(加熱・冷却装置)には、温度センサで検知した温度に基づいて加熱・冷却を制御するコントローラ(不図示)を含むものとする。図10の有機性廃棄物処理装置14は、有機性廃棄物処理装置11と同様に、可溶化槽21、メタン発酵槽22、脱水設備23、排水処理槽24等を備え、さらに排水処理槽24に温度センサ42、メタン発酵槽22に温度制御装置としての加温装置41を備えた例である。なお、温度制御装置41は、メタン発酵槽22を加熱・冷却できればよく、熱媒体として例えば水や蒸気を用いることができる。

従来の装置ではメタン発酵槽22と排水処理槽24にそれぞれ別々に加熱または冷却する装置を備えていた。図11では、メタン発酵槽22に加温装置41を排水処理槽24に冷却塔52による冷却装置を備えている。図12では、メタン発酵槽22に加温装置41を排水処理装置24に給水タンク58を用いた熱交換による冷却装置を備えている。しかし、有機性廃棄物処理装置14では温度制御装置を1つにまとめることができる。そのため、設置のコストを低減させるだけでなく、運転後の点検やメンテナンスの手間を低減させることができる。

【0045】

上記本発明の第1〜第4の実施の形態以外に、メタン発酵槽と排水処理槽(硝化槽)を連接させ有機性廃棄物処理装置を構成してもよい。このとき、連接面の熱伝達係数を高くして連接面が熱交換器を構成するようにするとよい。または、円筒状のメタン発行槽の外周に沿って円筒状の排水処理装置を配置し、有機性廃棄物処理装置を構成してもよい。このとき、メタン発酵槽の外周面が熱交換器を構成するようにするとよい。

また、本発明に係る有機性廃棄物処理装置のメタン発酵槽では、嫌気性固定法(UAFP)、嫌気性流動床法(AFBR)、上向流嫌気性汚泥床法(UASB)等のうち、特にに嫌気性流動床法(AFBR)が好ましい。

【0046】

本発明は、メタン発酵に適した温度域と排水処理に適した温度域との関係から、熱媒体を解さずに排水処理槽(硝化槽)内の活性汚泥混合液とメタン発酵槽内の消化混合液を直接熱交換させることによって、硝化槽とメタン発酵槽の温度を極力近づけ、メタン発酵槽をメタン発酵に適した温度に維持するものである。また、熱交換器を1つにまとめることを可能にしたものである。さらに、硝化槽内の温度が硝化菌の生息限界温度付近までは上がるがそれ以上は上がらない、という特性を利用して、メタン発酵槽内の温度制御を容易にしたものである。さらに、温度制御装置の設置が必要となるような有機性廃棄物を処理する場合であっても、メタン発酵槽と排水処理槽のどちらかに設置すればよく両槽に設置する必要がない。このように、装置の構成を機器・制御点数を抑えたシンプルなものにできる。そのため、有機性廃棄物処理装置の設置費用や運転経費が安価となり、温度を制御する場合でも半分になる。また、点検箇所を少なくすることができ、熱交換器の洗浄等のメンテナンスも楽になる等の効果を有する。

【符号の説明】

【0047】

1 有機性廃棄物

2 消化混合液

3 脱水分離液

4 活性汚泥混合液

5 処理水

6 消化ガス

11、12、13、14 有機性廃棄物処理装置

21 可溶化槽

22 メタン発酵槽

23 脱水設備

24 排水処理槽

25 脱窒槽

26 硝化槽

31、32、33、34 熱交換器

31a、32a 入口配管

31b、32b 出口配管

31c プレート

32c 蛇管

35 消化液循環ポンプ、消化液循環器

36 活性汚泥循環ポンプ、活性汚泥循環器

37 消化液循環配管

38 活性汚泥循環配管

39 ヘッダ管

40 散気装置

41 制御装置、加温装置

42 温度センサ

51 熱交換器

52 冷却塔

53 循環水ポンプ

54 循環水循環配管

56 熱回収装置

57 熱放散装置

58 給水タンク

60 補給水

101 有機性廃棄物処理装置

102 有機性廃棄物処理装置

【特許請求の範囲】

【請求項1】

有機性廃棄物をメタン発酵処理および排水処理する有機性廃棄物処理装置であって、

嫌気性微生物によって前記有機性廃棄物をメタン発酵させるメタン発酵槽と;

前記メタン発酵により生じる消化混合液中に含まれる窒素化合物を、硝化脱窒法により処理する排水処理槽と;

前記メタン発酵槽内の消化混合液と前記排水処理槽内の活性汚泥混合液が、直接熱交換を行う熱交換器とを備える;

有機性廃棄物処理装置。

【請求項2】

前記排水処理槽内の活性汚泥混合液を、前記排水処理槽と前記熱交換器との間を循環させる活性汚泥循環器を備え;

前記熱交換器は前記メタン発酵槽内に設けられ、前記消化混合液と前記活性汚泥混合液が熱交換を行う、

請求項1に記載の有機性廃棄物処理装置。

【請求項3】

前記排水処理槽内の活性汚泥混合液を、前記排水処理槽と前記熱交換器との間を循環させる活性汚泥循環器と;

前記メタン発酵槽内の消化混合液を、前記メタン発酵槽と前記熱交換器との間を循環させる消化液循環器とを備え;

前記熱交換器において前記消化混合液と前記活性汚泥混合液が熱交換を行う、

請求項1に記載の有機性廃棄物処理装置。

【請求項4】

前記メタン発酵槽内の消化混合液を、前記メタン発酵槽と前記熱交換器との間を循環させる消化液循環器を備え;

前記熱交換器は前記排水処理槽内に設けられ、前記消化混合液と前記活性汚泥混合液が熱交換を行う、

請求項1に記載の有機性廃棄物処理装置。

【請求項5】

前記廃水処理槽内の温度が所定の温度となるように、前記メタン発酵槽内の温度または前記排水処理槽内の温度を制御する制御装置とを備える;

請求項1乃至請求項4のいずれか1項に記載の有機性廃棄物処理装置。

【請求項6】

有機性廃棄物をメタン発酵処理および排水処理する有機性廃棄物処理方法であって、

嫌気性微生物によって前記有機性廃棄物をメタン発酵させる工程と;

前記メタン発酵させる工程により生じる消化混合液中に含まれる窒素化合物を、硝化脱窒法により処理する排水処理工程と;

前記メタン発酵させる工程により生じる消化混合液と、前記排水処理工程により生じる活性汚泥混合液が、熱交換器を介して直接熱交換を行う工程とを備える;

有機性廃棄物処理方法。

【請求項1】

有機性廃棄物をメタン発酵処理および排水処理する有機性廃棄物処理装置であって、

嫌気性微生物によって前記有機性廃棄物をメタン発酵させるメタン発酵槽と;

前記メタン発酵により生じる消化混合液中に含まれる窒素化合物を、硝化脱窒法により処理する排水処理槽と;

前記メタン発酵槽内の消化混合液と前記排水処理槽内の活性汚泥混合液が、直接熱交換を行う熱交換器とを備える;

有機性廃棄物処理装置。

【請求項2】

前記排水処理槽内の活性汚泥混合液を、前記排水処理槽と前記熱交換器との間を循環させる活性汚泥循環器を備え;

前記熱交換器は前記メタン発酵槽内に設けられ、前記消化混合液と前記活性汚泥混合液が熱交換を行う、

請求項1に記載の有機性廃棄物処理装置。

【請求項3】

前記排水処理槽内の活性汚泥混合液を、前記排水処理槽と前記熱交換器との間を循環させる活性汚泥循環器と;

前記メタン発酵槽内の消化混合液を、前記メタン発酵槽と前記熱交換器との間を循環させる消化液循環器とを備え;

前記熱交換器において前記消化混合液と前記活性汚泥混合液が熱交換を行う、

請求項1に記載の有機性廃棄物処理装置。

【請求項4】

前記メタン発酵槽内の消化混合液を、前記メタン発酵槽と前記熱交換器との間を循環させる消化液循環器を備え;

前記熱交換器は前記排水処理槽内に設けられ、前記消化混合液と前記活性汚泥混合液が熱交換を行う、

請求項1に記載の有機性廃棄物処理装置。

【請求項5】

前記廃水処理槽内の温度が所定の温度となるように、前記メタン発酵槽内の温度または前記排水処理槽内の温度を制御する制御装置とを備える;

請求項1乃至請求項4のいずれか1項に記載の有機性廃棄物処理装置。

【請求項6】

有機性廃棄物をメタン発酵処理および排水処理する有機性廃棄物処理方法であって、

嫌気性微生物によって前記有機性廃棄物をメタン発酵させる工程と;

前記メタン発酵させる工程により生じる消化混合液中に含まれる窒素化合物を、硝化脱窒法により処理する排水処理工程と;

前記メタン発酵させる工程により生じる消化混合液と、前記排水処理工程により生じる活性汚泥混合液が、熱交換器を介して直接熱交換を行う工程とを備える;

有機性廃棄物処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−218283(P2011−218283A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−89443(P2010−89443)

【出願日】平成22年4月8日(2010.4.8)

【出願人】(591030651)水ing株式会社 (94)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月8日(2010.4.8)

【出願人】(591030651)水ing株式会社 (94)

【Fターム(参考)】

[ Back to top ]