有機性汚泥の嫌気性消化処理方法

【課題】可溶化汚泥を循環させる場合に熱交換器等の冷却設備が不要であって、かつ、加熱するための余分なエネルギーを消費することなく、かつ、可溶化汚泥が可溶化・嫌気性消化処理に必要な固形分量を有することができる有機性汚泥の嫌気性消化処理方法を提供することを課題とする。

【解決手段】可溶化汚泥循環工程は、可溶化汚泥の温度に基づいて、消化タンク10における嫌気性消化処理に必要とする熱量となるように可溶化汚泥の循環量を設定し、消化・脱水汚泥供給工程は、可溶化汚泥循環工程において制御された可溶化汚泥の循環量に基づいて、可溶化汚泥が可溶化・嫌気性消化処理において必要とされる固形分量を有するように可溶化タンク40に供給する消化汚泥の量と脱水汚泥の量の割合を調整することを特徴とする。

【解決手段】可溶化汚泥循環工程は、可溶化汚泥の温度に基づいて、消化タンク10における嫌気性消化処理に必要とする熱量となるように可溶化汚泥の循環量を設定し、消化・脱水汚泥供給工程は、可溶化汚泥循環工程において制御された可溶化汚泥の循環量に基づいて、可溶化汚泥が可溶化・嫌気性消化処理において必要とされる固形分量を有するように可溶化タンク40に供給する消化汚泥の量と脱水汚泥の量の割合を調整することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機性汚泥を嫌気性消化処理する方法に関し、特に、嫌気性消化処理するために循環される可溶化汚泥の熱量と固形分量を制御する方法に関する。

【背景技術】

【0002】

下水汚泥、産業排水等の有機性汚泥を処理する方法として、メタン菌等の嫌気性微生物に消化させる嫌気性消化処理が挙げられる。そして、その嫌気性消化処理においては、嫌気性微生物が消化活動しやすくするため、有機性汚泥とメタン菌が投入された消化タンク内の温度を30〜60℃とすることが必要とされている。

【0003】

ここで、従来、消化タンク内の温度を30〜60℃とするため、熱交換器を介して温水ボイラによって消化タンク内を加温しており、また、その温水ボイラの可燃燃料として、嫌気性消化処理によって発生したバイオガスが利用されていた。

【0004】

一方、引用文献1の発明によれば、有機性汚泥を嫌気性消化処理する前に、有機性汚泥を水熱処理装置によって150〜350℃となるまで加熱し、有機性汚泥中の固形分の可溶化を行う可溶化処理方法が開示されている(引用文献1の明細書段落0017と図1の「水熱処理装置9」参照。)。

【0005】

また、引用文献2の発明によれば、バイオガスの回収率の向上等を図るため、消化タンクにおいて嫌気性消化処理された有機性汚泥である消化汚泥を可溶化処理し、その可溶化処理された可溶化汚泥を消化タンクに循環して、嫌気性消化が未処理の有機性汚泥とともに、可溶化汚泥を嫌気性消化処理する方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−39036号公報

【特許文献2】特開2005−238103号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、引用文献1の発明によれば、可溶化処理された可溶化汚泥の温度は150〜350℃であり、嫌気性消化処理するためには、その可溶化汚泥の温度を下げる必要があった。つまり、引用文献1の発明によれば、可溶化した汚泥の温度を下げるための熱交換器等の冷却装置を設ける必要があり、設備の増加という問題を招いていた(引用文献1の「クーラ20」と「冷却用熱媒流体21」を参照。)。

【0008】

また、引用文献2の発明によれば、嫌気性消化が未処理の有機性汚泥と可溶化汚泥とを混合した汚泥全体の温度が、嫌気性消化処理に必要とされる30〜60℃でない場合があった。

つまり、可溶化汚泥の熱量が大きいため、嫌気性消化される汚泥全体の温度が前記する嫌気性消化に必要な温度を超える場合は、可溶化汚泥を冷却するための熱交換器を設ける必要があった。一方、可溶化汚泥の熱量が小さいため、嫌気性消化される汚泥全体の温度が嫌気性消化に必要な温度に達していない場合には、熱交換器によって消化タンク内の温度を上昇させることが必要となり、加熱するための余分なエネルギーが必要となるという問題が生じていた。

【0009】

他方、前記する問題に対し、嫌気性消化工程に必要な熱量となるように、消化タンク内に循環する可溶化汚泥の量を調整する方法が考えられるが、可溶化汚泥の量を調整すると、可溶化・嫌気性消化処理に必要とする可溶化汚泥中の固形分量の過不足が生じる場合がある。

【0010】

前記問題に鑑みて、本発明は、可溶化汚泥を嫌気性消化処理する場合に熱交換器等の冷却設備が不要であって、かつ、可溶化汚泥を嫌気性消化処理する際に加熱するための余分なエネルギーを消費することなく、かつ、可溶化汚泥が可溶化・嫌気性消化処理に必要な固形分量を有することができる有機性汚泥の嫌気性消化処理方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

前記課題を解決するため、請求項1に記載の有機性汚泥の嫌気性処理方法は、消化タンクに投入される有機性汚泥を嫌気性消化処理して消化汚泥を生成する嫌気性消化工程と、前記消化汚泥を脱水処理して脱水汚泥を生成する脱水工程と、前記消化汚泥の一部と前記脱水汚泥の一部を可溶化タンクに供給する消化・脱水汚泥供給工程と、前記可溶化タンクで前記消化汚泥の一部と前記脱水汚泥の一部を加熱処理し可溶化させることで可溶化汚泥を生成する可溶化工程と、前記可溶化汚泥を前記消化タンクに循環させ、前記消化タンクに投入された前記有機性汚泥と混合させる可溶化汚泥循環工程と、を含む有機性汚泥の嫌気性消化処理方法であって、前記可溶化汚泥循環工程は、前記可溶化汚泥の処理温度に基づいて、消化タンクにおける嫌気性消化処理に必要とする熱量となるように、前記可溶化汚泥の循環量を設定し、前記消化・脱水汚泥供給工程は、前記可溶化汚泥循環工程において設定された前記可溶化汚泥の循環量に基づいて、前記可溶化汚泥が可溶化・嫌気性消化処理において必要とされる固形分量を有するように、可溶化タンクに供給する前記消化汚泥量と前記脱水汚泥量とを調整することを特徴とする

【0012】

本発明によれば、可溶化汚泥循環工程において、消化タンクに循環される可溶化汚泥の熱量は、消化タンク内の有機性汚泥と可溶化汚泥とを併せた汚泥全体を嫌気性処理するのに必要な熱量と設定されているため、その可溶化汚泥を消化タンク内に循環させると、消化タンク内の汚泥全体の温度は、嫌気性消化処理を行う温度となる。従って、可溶化汚泥を冷却する必要や、消化タンク内の温度を上昇させる必要がないため、可溶化汚泥を冷却するための熱交換器が不要となり、消化タンク内の汚泥全体を加熱するための余分なエネルギーを消費することもない。

【0013】

また、消化・脱水汚泥供給工程において、可溶化汚泥が循環する量に基づいて、可溶化タンク内に供給する消化汚泥と脱水汚泥の量を調整することによって、その循環される可溶化汚泥中の可溶化に必要な固形分量を調整することが可能となるため、可溶化汚泥が可溶化・嫌気性消化処理に必要とする固形分量を含有することとなる。

【0014】

また、請求項2に記載の構成は、前記嫌気性消化工程において、前記有機性汚泥を嫌気性消化処理するときに、前記有機性汚泥の温度を30〜60℃に維持し、前記可溶化工程において、前記消化・脱水汚泥を加熱して可溶化処理するときの前記消化・脱水汚泥の温度を120〜230℃に維持することを特徴とする。

【0015】

また、請求項3に記載の構成は、前記可溶化汚泥が可溶化・嫌気性消化処理において必要とされる固形分量は、消化タンクに投入される前記有機性汚泥の固形分量の30〜80%であることを特徴とする。

【0016】

また、請求項4に記載の構成は、脱水汚泥の残部を乾燥炉に流入させて、前記乾燥炉を間接加熱することにより乾燥処理する汚泥乾燥工程と、前記汚泥乾燥工程において前記乾燥炉内に生じた蒸気を圧縮し、前記可溶化タンクに圧縮された蒸気を供給する蒸気圧縮工程とを含み、前記蒸気圧縮工程により圧縮された蒸気を可溶化処理の加熱源とすることを特徴とする。

【発明の効果】

【0017】

本発明によれば、可溶化汚泥を嫌気性消化処理させる場合に熱交換器等の冷却設備が不要であって、かつ、可溶化汚泥を嫌気性消化処理するとしても加熱するための余分なエネルギーを消費することなく、かつ、可溶化汚泥が可溶化・嫌気性消化処理に必要な固形分量を有することができる有機性汚泥の嫌気性消化処理方法を提供することができる。

また、本発明によれば、嫌気性消化工程に供給する可溶化汚泥を冷却するための熱交換器等の設備が不要となるため、スケールによる閉鎖等に対するメンテナンスが不要となり、労力削減が図れる。

【図面の簡単な説明】

【0018】

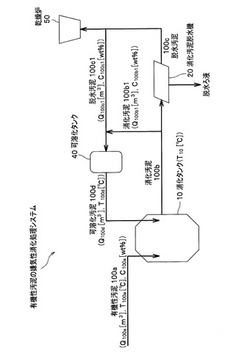

【図1】実施形態に係る有機性汚泥の嫌気性消化処理方法を実施するための有機性汚泥の嫌気性消化処理システムを示す系統図である。

【図2】実施形態に係る有機性汚泥の嫌気性消化処理の実施条件を示す図である。

【図3】他の実施形態に係る有機性汚泥の嫌気性消化処理方法を実施するための有機性汚泥の嫌気性消化処理システムを示す系統図である。

【発明を実施するための形態】

【0019】

(有機性汚泥の嫌気性消化処理方法)

次に、本発明の実施形態に係る有機性汚泥の嫌気性消化処理方法の一例について、図1を用いて説明する。ここで、図1は有機性汚泥の嫌気性消化処理システムを示し、当該システムによって実施形態に係る有機性汚泥の嫌気性消化処理方法を実施する。

【0020】

実施形態に係る有機性汚泥の嫌気性消化処理方法は、下水汚泥等の有機性汚泥100aを嫌気性消化処理し、消化汚泥100bを生成する嫌気性消化工程と、その生成された消化汚泥100bを脱水処理し、脱水汚泥100cを生成する脱水工程と、消化汚泥100bの一部と脱水汚泥100cの一部とを可溶化タンク40に供給する消化・脱水汚泥供給工程と、可溶化タンク40内に供給された消化汚泥100bと脱水汚泥100cとを可溶化処理する可溶化工程と、その可溶化汚泥100dを、消化タンク10に循環させる可溶化汚泥循環工程とからなる。

【0021】

(嫌気性消化工程)

嫌気性消化工程は、消化タンク10内に投入される有機性汚泥100aを嫌気性消化処理する工程である。ここで、嫌気性消化処理は、有機性汚泥100aとメタン菌等の嫌気性微生物を消化タンク10内に投入し、その消化タンク10内の温度を30〜60℃として、7〜20日間維持して行われる。これにより有機性汚泥100a中の有機物が消化されて消化汚泥100bが生成される。また、温度が30〜60℃であるのは、嫌気性微生物の活動が活発化されるためであって、好ましくは、35〜55℃とすることが望ましい。また、消化タンク10内には、メタン菌等の消化によってメタンガス等のバイオガスを発生するが、このバイオガスは後述する可溶化タンク40の加熱燃料とする。

尚、本発明によれば、有機性汚泥100aの他に、後述する可溶化汚泥100dも消化タンク10に循環されて嫌気性消化処理される。

【0022】

(脱水工程)

脱水工程は、消化汚泥100bを消化汚泥脱水機20によって脱水する工程である。これによって、脱水汚泥100cと脱水ろ液が生成されるが、脱水ろ液は図示しない晶析脱隣装置等によって脱隣され、あるいは直接下水処理の水処理工程に返送される。また、脱水汚泥100cの一部は、後述する消化・脱水汚泥供給工程によって、可溶化タンク40内に供給されるが、可溶化タンク40に供給されない脱水汚泥100cの残部は、例えば乾燥炉50によって乾燥処理されるなどして処分される。

【0023】

(消化・脱水汚泥供給工程)

消化・脱水汚泥供給工程は、消化汚泥100bの一部である消化汚泥100b1と脱水汚泥100cの一部である脱水汚泥100c1を可溶化タンク40内に供給する工程である。

ここで、可溶化汚泥100dが可溶化タンク40内で可溶化される際に必要とする固形分量を確保させるために、下記式(1)と式(2)の連立方程式によって、消化汚泥100b1の供給量と脱水汚泥100c1の供給量を設定する。

尚、式(1)と式(2)の単位が相違するが、通常、汚泥と排水の比重は1と考えるため、1T=1m3として、上記式(1)と式(2)から、消化汚泥100b1の供給量と脱水汚泥100c1の供給量を求める。

【0024】

【数1】

【0025】

【数2】

【0026】

尚、式(1)中におけるQ100b1は消化汚泥100b1の供給量[m3/日]を、C100b1は消化汚泥100b1中に含まれる固形分量の濃度[wt%]を示す。Q100c1は脱水汚泥100c1の供給量[m3/日]を示し、C100c1は脱水汚泥100c1中に含まれる固形分量の濃度[wt%]を示す。Q100aは有機性汚泥100aの供給量[m3/日]を示し、C100aは有機性汚泥中に含まれる固形分量の濃度[wt%]を示す。尚、[wt%]は、重量パーセントを示す。

Yは、可溶化タンク40へ供給する可溶化汚泥100dの固形分量を有機性汚泥100a中に含まれる固形分量に対する割合で表したものである。

尚、可溶化タンク40内に供給する固形分量を調整する理由は、可溶化する固形分量が多いと嫌気性消化処理においてガス発生量が多くなる、汚泥減量が多くなるというメリットがある一方で、可溶化する固形分量が多すぎると脱水汚泥100cの割合が高くなり流動性が悪くなる、消化タンク10内において不活性な汚泥の割合が高くなり、また、汚泥濃度も高くなってしまうというデメリットがあるためである。

したがって、可溶化タンク40へ供給する可溶化汚泥100dの固形分量を有機性汚泥100a中に含まれる固形分量に対する割合Yは30〜80%の範囲が適当であり、より好ましくは40〜60%が望ましい。

【0027】

また、式(2)中におけるT100aは有機性汚泥100aの温度[℃]を示し、T100dは可溶化汚泥100dの温度[℃]を示し、T10は消化タンク10内における嫌気性消化処理を行う温度[℃]を示し、Hは比熱で4.186MJ/m3・℃を示し、Fは、消化タンク10内における放熱量[MJ/日]を示す。

【0028】

次に、上記式(1)の算出方法について説明する。尚、上記式(2)は、後述する可溶化汚泥循環工程によって、消化タンク10内に循環させる可溶化汚泥量Q100dを求める式(6)と式(8)によって導出されるため、具体的な説明は可溶化汚泥循環工程で後述する。

【0029】

まず、上記式(1)を求めるにあたって、可溶化に必要な可溶化汚泥中の固形分量を有機性汚泥100a中の固形分量に対する割合を表わすものをYとすると、下記式(3)となる。

【0030】

【数3】

【0031】

そして、上記式(3)から、必要とされる可溶化処理の固形分量は以下の式(4)となる。

【0032】

【数4】

【0033】

また、可溶化処理に必要な固形分量は、可溶化タンク40内に供給する消化汚泥100b1と脱水汚泥100c1の供給する量の割合によって決まるため、下記式(5)が導出される。そして、上記式(4)と下記式(5)とから、上記式(1)が導出することができる。

【0034】

【数5】

【0035】

(可溶化工程)

可溶化工程は、可溶化タンク40に供給された消化汚泥100b1と脱水汚泥100c1を加熱処理することによって、可溶化汚泥100dを生成する工程である。加熱する温度は、120〜230℃であって、好ましくは150〜180℃である。加熱する方法は、消化タンク10内に発生したメタンガスを可燃燃料とし、図示しない蒸気ボイラにより発生した蒸気を可溶化タンク40に直接吹き込んで加熱する。

【0036】

(可溶化汚泥循環工程)

可溶化汚泥循環工程は、可溶化汚泥100dを再度嫌気性消化処理させるために、可溶化タンク40内で可溶化された可溶化汚泥100dを消化タンク10内に循環させる工程である。

ここで、循環させる可溶化汚泥100dの量Q100dは、有機性汚泥100aと可溶化汚泥100dとを嫌気性消化するために必要な熱量となるように下記式(6)により決定する。

【0037】

【数6】

【0038】

ここで、有機性汚泥100aと可溶化汚泥100dを嫌気性消化処理する温度をT10℃とする。

そして、有機性汚泥100aの量と温度をQ100a[m3/日]とT100a[℃]、可溶化汚泥100dの量と温度をQ100d[m3/日]とT100dとすると、消化タンク10内の熱収支は、下記式(7)となる。そして、この下記式(7)を整理すると上記式(6)となる。

【0039】

【数7】

【0040】

尚、上記式(6)によって、循環させる可溶化汚泥100dの量Q100dを求めるが、この可溶化汚泥100dの量Q100dは、可溶化タンク40内に供給された消化汚泥100b1と脱水汚泥100c1の合計と等しい。よって、下記式(8)が成立する。そして、下記式(8)と上記式(6)とから、上記式(2)が導出される。

【0041】

【数8】

【0042】

(処理方法について)

次に、実施形態に係る有機性汚泥の嫌気性消化処理方法の使用方法について図2を用いて説明する。

尚、本実施形態における消化タンク10内の消化温度T10を35℃、可溶化タンク40内において可溶化された可溶化汚泥100dの温度は170℃と設定する。

また、消化タンク10に投入される有機性汚泥100aの量Q100aは50m3/日、温度T100aは15℃、固形分濃度C100aは4wt%とする。

また、可溶化に必要な固形分量と、有機性汚泥100aの固形分量との比率を1:2、すなわち、Y=1/2と設定する。

また、消化汚泥100b1の固形分濃度C100b1は3wt%、脱水汚泥100c1の固形分濃度C100c1は25wt%とする。

また、放熱量Fは、0.3×(T10−T100a)×H[MJ/日]とする。

【0043】

まず、上記式(6)より、消化タンク10内に循環させる可溶化汚泥100dの量Q100dを求める。

【0044】

【数9】

【0045】

また、上記式(1)より可溶化処理に必要な固形分量を求める。

【0046】

【数10】

【0047】

また、上記式(8)と式(9)より下記式(11)が導出される。

【0048】

【数11】

【0049】

上記式(10)と式(11)より、Q100b1=6.4[m3/日]、Q100c1=3.2[m3/日]となる。

【0050】

そして、消化タンク10内に循環させる可溶化汚泥100dの量Q100dは9.6m3/日と設定することで、消化タンク10内の汚泥全体を嫌気性消化処理するのに必要な熱量を有する可溶化汚泥100dを循環させることが可能となり、消化タンク10内の汚泥全体の温度が嫌気性消化処理するために必要な温度となる。

また、消化汚泥100bの量Q100b1を6.4[m3/日]と、また、脱水汚泥100cの量Q100c1を3.2[m3/日]と調整することによって、可溶化処理に必要とする固形分量とすることが可能となる。

【0051】

以上、本発明によれば、可溶化汚泥を冷却する必要がなく、かつ、消化タンク10内の温度を上昇させる必要がないため、可溶化汚泥を冷却するための熱交換器が不要となり、消化タンク10内の汚泥全体を加熱するための余分なエネルギーを消費することがない。

また、可溶化タンク40内に循環される可溶化すべき汚泥中の固形分量が、過不足無く確保される。

【0052】

また、本実施形態によれば、消化タンク10内に発生したバイオガスを燃焼燃料として、図示しない蒸気ボイラにより蒸気を発生させて可溶化タンク40を加熱していたが、脱水汚泥100cの可溶化汚泥循環工程に供しない残部を乾燥処理する際に、脱水汚泥から発生した蒸気を利用してもよい。

具体的には、図3に示すように、脱水汚泥100cの可溶化汚泥循環工程に供しない残部が流入した乾燥炉50を間接加熱した場合、その乾燥炉50内に脱水汚泥から発生した蒸気をコンプレッサ60によって圧縮することによって、さらに高温の蒸気を得ることができる。そして、その高温の蒸気を加熱源として可溶化タンク40に流入させることによって、可溶化タンク40内に供給された消化汚泥100b1と脱水汚泥100c1を可溶化処理することが可能となる。

【0053】

これによれば、可溶化タンク40内を加熱するための蒸気ボイラが不要となり、設備の縮小を図ることができる。また、蒸気ボイラの不要化に伴い、バイオガスの使用量の削減も図ることが可能となる。

尚、乾燥炉50における乾燥処理は、乾燥炉50の外壁等を消化タンク10から発生するバイオガスなどを燃焼し脱水汚泥を間接的に加熱する方法により行う。

【符号の説明】

【0054】

10 消化タンク

20 消化汚泥脱水機

40 可溶化タンク

50 乾燥炉

60 コンプレッサ

100a 有機性汚泥

100b 消化汚泥

100c 脱水汚泥

100d 可溶化汚泥

【技術分野】

【0001】

本発明は、有機性汚泥を嫌気性消化処理する方法に関し、特に、嫌気性消化処理するために循環される可溶化汚泥の熱量と固形分量を制御する方法に関する。

【背景技術】

【0002】

下水汚泥、産業排水等の有機性汚泥を処理する方法として、メタン菌等の嫌気性微生物に消化させる嫌気性消化処理が挙げられる。そして、その嫌気性消化処理においては、嫌気性微生物が消化活動しやすくするため、有機性汚泥とメタン菌が投入された消化タンク内の温度を30〜60℃とすることが必要とされている。

【0003】

ここで、従来、消化タンク内の温度を30〜60℃とするため、熱交換器を介して温水ボイラによって消化タンク内を加温しており、また、その温水ボイラの可燃燃料として、嫌気性消化処理によって発生したバイオガスが利用されていた。

【0004】

一方、引用文献1の発明によれば、有機性汚泥を嫌気性消化処理する前に、有機性汚泥を水熱処理装置によって150〜350℃となるまで加熱し、有機性汚泥中の固形分の可溶化を行う可溶化処理方法が開示されている(引用文献1の明細書段落0017と図1の「水熱処理装置9」参照。)。

【0005】

また、引用文献2の発明によれば、バイオガスの回収率の向上等を図るため、消化タンクにおいて嫌気性消化処理された有機性汚泥である消化汚泥を可溶化処理し、その可溶化処理された可溶化汚泥を消化タンクに循環して、嫌気性消化が未処理の有機性汚泥とともに、可溶化汚泥を嫌気性消化処理する方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−39036号公報

【特許文献2】特開2005−238103号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、引用文献1の発明によれば、可溶化処理された可溶化汚泥の温度は150〜350℃であり、嫌気性消化処理するためには、その可溶化汚泥の温度を下げる必要があった。つまり、引用文献1の発明によれば、可溶化した汚泥の温度を下げるための熱交換器等の冷却装置を設ける必要があり、設備の増加という問題を招いていた(引用文献1の「クーラ20」と「冷却用熱媒流体21」を参照。)。

【0008】

また、引用文献2の発明によれば、嫌気性消化が未処理の有機性汚泥と可溶化汚泥とを混合した汚泥全体の温度が、嫌気性消化処理に必要とされる30〜60℃でない場合があった。

つまり、可溶化汚泥の熱量が大きいため、嫌気性消化される汚泥全体の温度が前記する嫌気性消化に必要な温度を超える場合は、可溶化汚泥を冷却するための熱交換器を設ける必要があった。一方、可溶化汚泥の熱量が小さいため、嫌気性消化される汚泥全体の温度が嫌気性消化に必要な温度に達していない場合には、熱交換器によって消化タンク内の温度を上昇させることが必要となり、加熱するための余分なエネルギーが必要となるという問題が生じていた。

【0009】

他方、前記する問題に対し、嫌気性消化工程に必要な熱量となるように、消化タンク内に循環する可溶化汚泥の量を調整する方法が考えられるが、可溶化汚泥の量を調整すると、可溶化・嫌気性消化処理に必要とする可溶化汚泥中の固形分量の過不足が生じる場合がある。

【0010】

前記問題に鑑みて、本発明は、可溶化汚泥を嫌気性消化処理する場合に熱交換器等の冷却設備が不要であって、かつ、可溶化汚泥を嫌気性消化処理する際に加熱するための余分なエネルギーを消費することなく、かつ、可溶化汚泥が可溶化・嫌気性消化処理に必要な固形分量を有することができる有機性汚泥の嫌気性消化処理方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

前記課題を解決するため、請求項1に記載の有機性汚泥の嫌気性処理方法は、消化タンクに投入される有機性汚泥を嫌気性消化処理して消化汚泥を生成する嫌気性消化工程と、前記消化汚泥を脱水処理して脱水汚泥を生成する脱水工程と、前記消化汚泥の一部と前記脱水汚泥の一部を可溶化タンクに供給する消化・脱水汚泥供給工程と、前記可溶化タンクで前記消化汚泥の一部と前記脱水汚泥の一部を加熱処理し可溶化させることで可溶化汚泥を生成する可溶化工程と、前記可溶化汚泥を前記消化タンクに循環させ、前記消化タンクに投入された前記有機性汚泥と混合させる可溶化汚泥循環工程と、を含む有機性汚泥の嫌気性消化処理方法であって、前記可溶化汚泥循環工程は、前記可溶化汚泥の処理温度に基づいて、消化タンクにおける嫌気性消化処理に必要とする熱量となるように、前記可溶化汚泥の循環量を設定し、前記消化・脱水汚泥供給工程は、前記可溶化汚泥循環工程において設定された前記可溶化汚泥の循環量に基づいて、前記可溶化汚泥が可溶化・嫌気性消化処理において必要とされる固形分量を有するように、可溶化タンクに供給する前記消化汚泥量と前記脱水汚泥量とを調整することを特徴とする

【0012】

本発明によれば、可溶化汚泥循環工程において、消化タンクに循環される可溶化汚泥の熱量は、消化タンク内の有機性汚泥と可溶化汚泥とを併せた汚泥全体を嫌気性処理するのに必要な熱量と設定されているため、その可溶化汚泥を消化タンク内に循環させると、消化タンク内の汚泥全体の温度は、嫌気性消化処理を行う温度となる。従って、可溶化汚泥を冷却する必要や、消化タンク内の温度を上昇させる必要がないため、可溶化汚泥を冷却するための熱交換器が不要となり、消化タンク内の汚泥全体を加熱するための余分なエネルギーを消費することもない。

【0013】

また、消化・脱水汚泥供給工程において、可溶化汚泥が循環する量に基づいて、可溶化タンク内に供給する消化汚泥と脱水汚泥の量を調整することによって、その循環される可溶化汚泥中の可溶化に必要な固形分量を調整することが可能となるため、可溶化汚泥が可溶化・嫌気性消化処理に必要とする固形分量を含有することとなる。

【0014】

また、請求項2に記載の構成は、前記嫌気性消化工程において、前記有機性汚泥を嫌気性消化処理するときに、前記有機性汚泥の温度を30〜60℃に維持し、前記可溶化工程において、前記消化・脱水汚泥を加熱して可溶化処理するときの前記消化・脱水汚泥の温度を120〜230℃に維持することを特徴とする。

【0015】

また、請求項3に記載の構成は、前記可溶化汚泥が可溶化・嫌気性消化処理において必要とされる固形分量は、消化タンクに投入される前記有機性汚泥の固形分量の30〜80%であることを特徴とする。

【0016】

また、請求項4に記載の構成は、脱水汚泥の残部を乾燥炉に流入させて、前記乾燥炉を間接加熱することにより乾燥処理する汚泥乾燥工程と、前記汚泥乾燥工程において前記乾燥炉内に生じた蒸気を圧縮し、前記可溶化タンクに圧縮された蒸気を供給する蒸気圧縮工程とを含み、前記蒸気圧縮工程により圧縮された蒸気を可溶化処理の加熱源とすることを特徴とする。

【発明の効果】

【0017】

本発明によれば、可溶化汚泥を嫌気性消化処理させる場合に熱交換器等の冷却設備が不要であって、かつ、可溶化汚泥を嫌気性消化処理するとしても加熱するための余分なエネルギーを消費することなく、かつ、可溶化汚泥が可溶化・嫌気性消化処理に必要な固形分量を有することができる有機性汚泥の嫌気性消化処理方法を提供することができる。

また、本発明によれば、嫌気性消化工程に供給する可溶化汚泥を冷却するための熱交換器等の設備が不要となるため、スケールによる閉鎖等に対するメンテナンスが不要となり、労力削減が図れる。

【図面の簡単な説明】

【0018】

【図1】実施形態に係る有機性汚泥の嫌気性消化処理方法を実施するための有機性汚泥の嫌気性消化処理システムを示す系統図である。

【図2】実施形態に係る有機性汚泥の嫌気性消化処理の実施条件を示す図である。

【図3】他の実施形態に係る有機性汚泥の嫌気性消化処理方法を実施するための有機性汚泥の嫌気性消化処理システムを示す系統図である。

【発明を実施するための形態】

【0019】

(有機性汚泥の嫌気性消化処理方法)

次に、本発明の実施形態に係る有機性汚泥の嫌気性消化処理方法の一例について、図1を用いて説明する。ここで、図1は有機性汚泥の嫌気性消化処理システムを示し、当該システムによって実施形態に係る有機性汚泥の嫌気性消化処理方法を実施する。

【0020】

実施形態に係る有機性汚泥の嫌気性消化処理方法は、下水汚泥等の有機性汚泥100aを嫌気性消化処理し、消化汚泥100bを生成する嫌気性消化工程と、その生成された消化汚泥100bを脱水処理し、脱水汚泥100cを生成する脱水工程と、消化汚泥100bの一部と脱水汚泥100cの一部とを可溶化タンク40に供給する消化・脱水汚泥供給工程と、可溶化タンク40内に供給された消化汚泥100bと脱水汚泥100cとを可溶化処理する可溶化工程と、その可溶化汚泥100dを、消化タンク10に循環させる可溶化汚泥循環工程とからなる。

【0021】

(嫌気性消化工程)

嫌気性消化工程は、消化タンク10内に投入される有機性汚泥100aを嫌気性消化処理する工程である。ここで、嫌気性消化処理は、有機性汚泥100aとメタン菌等の嫌気性微生物を消化タンク10内に投入し、その消化タンク10内の温度を30〜60℃として、7〜20日間維持して行われる。これにより有機性汚泥100a中の有機物が消化されて消化汚泥100bが生成される。また、温度が30〜60℃であるのは、嫌気性微生物の活動が活発化されるためであって、好ましくは、35〜55℃とすることが望ましい。また、消化タンク10内には、メタン菌等の消化によってメタンガス等のバイオガスを発生するが、このバイオガスは後述する可溶化タンク40の加熱燃料とする。

尚、本発明によれば、有機性汚泥100aの他に、後述する可溶化汚泥100dも消化タンク10に循環されて嫌気性消化処理される。

【0022】

(脱水工程)

脱水工程は、消化汚泥100bを消化汚泥脱水機20によって脱水する工程である。これによって、脱水汚泥100cと脱水ろ液が生成されるが、脱水ろ液は図示しない晶析脱隣装置等によって脱隣され、あるいは直接下水処理の水処理工程に返送される。また、脱水汚泥100cの一部は、後述する消化・脱水汚泥供給工程によって、可溶化タンク40内に供給されるが、可溶化タンク40に供給されない脱水汚泥100cの残部は、例えば乾燥炉50によって乾燥処理されるなどして処分される。

【0023】

(消化・脱水汚泥供給工程)

消化・脱水汚泥供給工程は、消化汚泥100bの一部である消化汚泥100b1と脱水汚泥100cの一部である脱水汚泥100c1を可溶化タンク40内に供給する工程である。

ここで、可溶化汚泥100dが可溶化タンク40内で可溶化される際に必要とする固形分量を確保させるために、下記式(1)と式(2)の連立方程式によって、消化汚泥100b1の供給量と脱水汚泥100c1の供給量を設定する。

尚、式(1)と式(2)の単位が相違するが、通常、汚泥と排水の比重は1と考えるため、1T=1m3として、上記式(1)と式(2)から、消化汚泥100b1の供給量と脱水汚泥100c1の供給量を求める。

【0024】

【数1】

【0025】

【数2】

【0026】

尚、式(1)中におけるQ100b1は消化汚泥100b1の供給量[m3/日]を、C100b1は消化汚泥100b1中に含まれる固形分量の濃度[wt%]を示す。Q100c1は脱水汚泥100c1の供給量[m3/日]を示し、C100c1は脱水汚泥100c1中に含まれる固形分量の濃度[wt%]を示す。Q100aは有機性汚泥100aの供給量[m3/日]を示し、C100aは有機性汚泥中に含まれる固形分量の濃度[wt%]を示す。尚、[wt%]は、重量パーセントを示す。

Yは、可溶化タンク40へ供給する可溶化汚泥100dの固形分量を有機性汚泥100a中に含まれる固形分量に対する割合で表したものである。

尚、可溶化タンク40内に供給する固形分量を調整する理由は、可溶化する固形分量が多いと嫌気性消化処理においてガス発生量が多くなる、汚泥減量が多くなるというメリットがある一方で、可溶化する固形分量が多すぎると脱水汚泥100cの割合が高くなり流動性が悪くなる、消化タンク10内において不活性な汚泥の割合が高くなり、また、汚泥濃度も高くなってしまうというデメリットがあるためである。

したがって、可溶化タンク40へ供給する可溶化汚泥100dの固形分量を有機性汚泥100a中に含まれる固形分量に対する割合Yは30〜80%の範囲が適当であり、より好ましくは40〜60%が望ましい。

【0027】

また、式(2)中におけるT100aは有機性汚泥100aの温度[℃]を示し、T100dは可溶化汚泥100dの温度[℃]を示し、T10は消化タンク10内における嫌気性消化処理を行う温度[℃]を示し、Hは比熱で4.186MJ/m3・℃を示し、Fは、消化タンク10内における放熱量[MJ/日]を示す。

【0028】

次に、上記式(1)の算出方法について説明する。尚、上記式(2)は、後述する可溶化汚泥循環工程によって、消化タンク10内に循環させる可溶化汚泥量Q100dを求める式(6)と式(8)によって導出されるため、具体的な説明は可溶化汚泥循環工程で後述する。

【0029】

まず、上記式(1)を求めるにあたって、可溶化に必要な可溶化汚泥中の固形分量を有機性汚泥100a中の固形分量に対する割合を表わすものをYとすると、下記式(3)となる。

【0030】

【数3】

【0031】

そして、上記式(3)から、必要とされる可溶化処理の固形分量は以下の式(4)となる。

【0032】

【数4】

【0033】

また、可溶化処理に必要な固形分量は、可溶化タンク40内に供給する消化汚泥100b1と脱水汚泥100c1の供給する量の割合によって決まるため、下記式(5)が導出される。そして、上記式(4)と下記式(5)とから、上記式(1)が導出することができる。

【0034】

【数5】

【0035】

(可溶化工程)

可溶化工程は、可溶化タンク40に供給された消化汚泥100b1と脱水汚泥100c1を加熱処理することによって、可溶化汚泥100dを生成する工程である。加熱する温度は、120〜230℃であって、好ましくは150〜180℃である。加熱する方法は、消化タンク10内に発生したメタンガスを可燃燃料とし、図示しない蒸気ボイラにより発生した蒸気を可溶化タンク40に直接吹き込んで加熱する。

【0036】

(可溶化汚泥循環工程)

可溶化汚泥循環工程は、可溶化汚泥100dを再度嫌気性消化処理させるために、可溶化タンク40内で可溶化された可溶化汚泥100dを消化タンク10内に循環させる工程である。

ここで、循環させる可溶化汚泥100dの量Q100dは、有機性汚泥100aと可溶化汚泥100dとを嫌気性消化するために必要な熱量となるように下記式(6)により決定する。

【0037】

【数6】

【0038】

ここで、有機性汚泥100aと可溶化汚泥100dを嫌気性消化処理する温度をT10℃とする。

そして、有機性汚泥100aの量と温度をQ100a[m3/日]とT100a[℃]、可溶化汚泥100dの量と温度をQ100d[m3/日]とT100dとすると、消化タンク10内の熱収支は、下記式(7)となる。そして、この下記式(7)を整理すると上記式(6)となる。

【0039】

【数7】

【0040】

尚、上記式(6)によって、循環させる可溶化汚泥100dの量Q100dを求めるが、この可溶化汚泥100dの量Q100dは、可溶化タンク40内に供給された消化汚泥100b1と脱水汚泥100c1の合計と等しい。よって、下記式(8)が成立する。そして、下記式(8)と上記式(6)とから、上記式(2)が導出される。

【0041】

【数8】

【0042】

(処理方法について)

次に、実施形態に係る有機性汚泥の嫌気性消化処理方法の使用方法について図2を用いて説明する。

尚、本実施形態における消化タンク10内の消化温度T10を35℃、可溶化タンク40内において可溶化された可溶化汚泥100dの温度は170℃と設定する。

また、消化タンク10に投入される有機性汚泥100aの量Q100aは50m3/日、温度T100aは15℃、固形分濃度C100aは4wt%とする。

また、可溶化に必要な固形分量と、有機性汚泥100aの固形分量との比率を1:2、すなわち、Y=1/2と設定する。

また、消化汚泥100b1の固形分濃度C100b1は3wt%、脱水汚泥100c1の固形分濃度C100c1は25wt%とする。

また、放熱量Fは、0.3×(T10−T100a)×H[MJ/日]とする。

【0043】

まず、上記式(6)より、消化タンク10内に循環させる可溶化汚泥100dの量Q100dを求める。

【0044】

【数9】

【0045】

また、上記式(1)より可溶化処理に必要な固形分量を求める。

【0046】

【数10】

【0047】

また、上記式(8)と式(9)より下記式(11)が導出される。

【0048】

【数11】

【0049】

上記式(10)と式(11)より、Q100b1=6.4[m3/日]、Q100c1=3.2[m3/日]となる。

【0050】

そして、消化タンク10内に循環させる可溶化汚泥100dの量Q100dは9.6m3/日と設定することで、消化タンク10内の汚泥全体を嫌気性消化処理するのに必要な熱量を有する可溶化汚泥100dを循環させることが可能となり、消化タンク10内の汚泥全体の温度が嫌気性消化処理するために必要な温度となる。

また、消化汚泥100bの量Q100b1を6.4[m3/日]と、また、脱水汚泥100cの量Q100c1を3.2[m3/日]と調整することによって、可溶化処理に必要とする固形分量とすることが可能となる。

【0051】

以上、本発明によれば、可溶化汚泥を冷却する必要がなく、かつ、消化タンク10内の温度を上昇させる必要がないため、可溶化汚泥を冷却するための熱交換器が不要となり、消化タンク10内の汚泥全体を加熱するための余分なエネルギーを消費することがない。

また、可溶化タンク40内に循環される可溶化すべき汚泥中の固形分量が、過不足無く確保される。

【0052】

また、本実施形態によれば、消化タンク10内に発生したバイオガスを燃焼燃料として、図示しない蒸気ボイラにより蒸気を発生させて可溶化タンク40を加熱していたが、脱水汚泥100cの可溶化汚泥循環工程に供しない残部を乾燥処理する際に、脱水汚泥から発生した蒸気を利用してもよい。

具体的には、図3に示すように、脱水汚泥100cの可溶化汚泥循環工程に供しない残部が流入した乾燥炉50を間接加熱した場合、その乾燥炉50内に脱水汚泥から発生した蒸気をコンプレッサ60によって圧縮することによって、さらに高温の蒸気を得ることができる。そして、その高温の蒸気を加熱源として可溶化タンク40に流入させることによって、可溶化タンク40内に供給された消化汚泥100b1と脱水汚泥100c1を可溶化処理することが可能となる。

【0053】

これによれば、可溶化タンク40内を加熱するための蒸気ボイラが不要となり、設備の縮小を図ることができる。また、蒸気ボイラの不要化に伴い、バイオガスの使用量の削減も図ることが可能となる。

尚、乾燥炉50における乾燥処理は、乾燥炉50の外壁等を消化タンク10から発生するバイオガスなどを燃焼し脱水汚泥を間接的に加熱する方法により行う。

【符号の説明】

【0054】

10 消化タンク

20 消化汚泥脱水機

40 可溶化タンク

50 乾燥炉

60 コンプレッサ

100a 有機性汚泥

100b 消化汚泥

100c 脱水汚泥

100d 可溶化汚泥

【特許請求の範囲】

【請求項1】

消化タンクに投入される有機性汚泥を嫌気性消化処理して消化汚泥を生成する嫌気性消化工程と、

前記消化汚泥を脱水処理して脱水汚泥を生成する脱水工程と、

前記消化汚泥の一部と前記脱水汚泥の一部を可溶化タンクに供給する消化・脱水汚泥供給工程と、

前記可溶化タンクで前記消化汚泥の一部と前記脱水汚泥の一部を加熱処理し可溶化させることで可溶化汚泥を生成する可溶化工程と、

前記可溶化汚泥を前記消化タンクに循環させ、前記消化タンクに投入された前記有機性汚泥と混合させる可溶化汚泥循環工程と、を含む有機性汚泥の嫌気性消化処理方法であって、

前記可溶化汚泥循環工程は、

前記可溶化汚泥の処理温度に基づいて、消化タンクにおける嫌気性消化処理に必要とする熱量となるように、前記可溶化汚泥の循環量を設定し、

前記消化・脱水汚泥供給工程は、

前記可溶化汚泥循環工程において設定された前記可溶化汚泥の循環量に基づいて、前記可溶化汚泥が可溶化・嫌気性消化処理において必要とされる固形分量を有するように、可溶化タンクに供給する前記消化汚泥量と前記脱水汚泥量とを調整することを特徴とする有機性汚泥の嫌気性消化処理方法。

【請求項2】

前記嫌気性消化工程において、前記有機性汚泥を嫌気性消化処理するときに、前記有機性汚泥の温度を30〜60℃に維持し、

前記可溶化工程において、前記消化・脱水汚泥を加熱して可溶化処理するときの前記消化・脱水汚泥の温度を120〜230℃に維持することを特徴とする請求項1又は請求項2に記載の有機性汚泥の嫌気性消化処理方法。

【請求項3】

前記可溶化汚泥が可溶化・嫌気性消化処理において必要とされる固形分量は、消化タンクに投入される前記有機性汚泥の固形分量の30〜80%であることを特徴とする請求項1または2に記載の有機性汚泥の嫌気性消化処理方法。

【請求項4】

脱水汚泥の残部を乾燥炉に流入させて、前記乾燥炉を間接加熱することにより乾燥処理する汚泥乾燥工程と、

前記汚泥乾燥工程において前記乾燥炉内に生じた蒸気を圧縮し、前記可溶化タンクに圧縮された蒸気を供給する蒸気圧縮工程とを含み、

前記蒸気圧縮工程により圧縮された蒸気を可溶化処理の加熱源とすることを特徴とする請求項1乃至3に記載の有機性汚泥の嫌気性消化処理方法。

【請求項1】

消化タンクに投入される有機性汚泥を嫌気性消化処理して消化汚泥を生成する嫌気性消化工程と、

前記消化汚泥を脱水処理して脱水汚泥を生成する脱水工程と、

前記消化汚泥の一部と前記脱水汚泥の一部を可溶化タンクに供給する消化・脱水汚泥供給工程と、

前記可溶化タンクで前記消化汚泥の一部と前記脱水汚泥の一部を加熱処理し可溶化させることで可溶化汚泥を生成する可溶化工程と、

前記可溶化汚泥を前記消化タンクに循環させ、前記消化タンクに投入された前記有機性汚泥と混合させる可溶化汚泥循環工程と、を含む有機性汚泥の嫌気性消化処理方法であって、

前記可溶化汚泥循環工程は、

前記可溶化汚泥の処理温度に基づいて、消化タンクにおける嫌気性消化処理に必要とする熱量となるように、前記可溶化汚泥の循環量を設定し、

前記消化・脱水汚泥供給工程は、

前記可溶化汚泥循環工程において設定された前記可溶化汚泥の循環量に基づいて、前記可溶化汚泥が可溶化・嫌気性消化処理において必要とされる固形分量を有するように、可溶化タンクに供給する前記消化汚泥量と前記脱水汚泥量とを調整することを特徴とする有機性汚泥の嫌気性消化処理方法。

【請求項2】

前記嫌気性消化工程において、前記有機性汚泥を嫌気性消化処理するときに、前記有機性汚泥の温度を30〜60℃に維持し、

前記可溶化工程において、前記消化・脱水汚泥を加熱して可溶化処理するときの前記消化・脱水汚泥の温度を120〜230℃に維持することを特徴とする請求項1又は請求項2に記載の有機性汚泥の嫌気性消化処理方法。

【請求項3】

前記可溶化汚泥が可溶化・嫌気性消化処理において必要とされる固形分量は、消化タンクに投入される前記有機性汚泥の固形分量の30〜80%であることを特徴とする請求項1または2に記載の有機性汚泥の嫌気性消化処理方法。

【請求項4】

脱水汚泥の残部を乾燥炉に流入させて、前記乾燥炉を間接加熱することにより乾燥処理する汚泥乾燥工程と、

前記汚泥乾燥工程において前記乾燥炉内に生じた蒸気を圧縮し、前記可溶化タンクに圧縮された蒸気を供給する蒸気圧縮工程とを含み、

前記蒸気圧縮工程により圧縮された蒸気を可溶化処理の加熱源とすることを特徴とする請求項1乃至3に記載の有機性汚泥の嫌気性消化処理方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−179216(P2010−179216A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−23377(P2009−23377)

【出願日】平成21年2月4日(2009.2.4)

【出願人】(000230571)日本下水道事業団 (46)

【出願人】(000176752)三菱化工機株式会社 (48)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年2月4日(2009.2.4)

【出願人】(000230571)日本下水道事業団 (46)

【出願人】(000176752)三菱化工機株式会社 (48)

【Fターム(参考)】

[ Back to top ]