有機材料の蒸着装置および蒸着方法

【課題】蒸着材料を均一に加熱し、不均一な熱負荷による有機材料の劣化を抑制して純度の高い有機蒸着膜を得る。

【解決手段】蒸着装置において、材料蒸発皿10として、供給される有機材料の安息角αに従った斜面を有する凸部12を材料受面10aに備えたものを用い、材料蒸発皿10を、有機材料の落下供給位置に凸部12が位置するように配置する。

【解決手段】蒸着装置において、材料蒸発皿10として、供給される有機材料の安息角αに従った斜面を有する凸部12を材料受面10aに備えたものを用い、材料蒸発皿10を、有機材料の落下供給位置に凸部12が位置するように配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機デバイスに用いられる有機材料の成膜に用いられる蒸着装置および蒸着方法に関するものである。

【背景技術】

【0002】

有機ELや有機CMOS等の有機デバイスの製造において、有機材料の成膜には真空加熱蒸着法が一般的に用いられている。

従来の蒸着方式では、点蒸着型やラインソース型等があり、有機材料を蒸着用るつぼの中に多量に入れて蒸着、成膜している(特許文献1、2など)。

有機EL用の有機材料としては、基本的に耐熱性の高い材料が用いられている。例えば、正孔輸送材に用いられるNPDや電子輸送材に用いられるAlqなどがある。耐熱性の高い材料であれば、蒸着用るつぼや蒸発皿の中に数日に亘って連続で蒸着できる量の材料を入れて、長時間に連続して材料を加熱しつつ蒸着、成膜を行っても有機材料の劣化が生じることなく良好有機蒸着膜を得ることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−36296号公報

【特許文献2】特開2005−163090号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、現在研究が進められている有機CMOS等の光電変換部に用いられる有機材料は、有機ELに用いられている有機材料と比較して耐熱性が低く、長時間熱にさらされることにより材料の劣化が生じるという問題がある。したがって、耐熱性の低い有機材料を従来の蒸着方式で蒸着すると、長時間加熱に伴う加熱時の熱負荷によって材料が劣化したり、分解したりしてしまうという問題がある。

【0005】

また、引用文献1、2等の蒸着装置で用いられている円筒型のるつぼに蒸発材料を一定量充填すると、材料の嵩に応じて、容器中央付近に充填されている材料部分と、容器壁面に近い材料部分とでは温度のムラ(勾配)ができて、るつぼ内の材料が均一に加熱されない状態になる。

【0006】

平皿型の蒸発皿を用い、平皿の上方から、蒸発材料粉末を落下させて材料供給を行う場合、材料はその材料固有の安息角にしたがった角度をもった山盛り状態となり、皿表面付近と山盛り状材料の中央部付近とでは、温度の不均一が生じる状態となる。

【0007】

蒸着材料が比較的耐熱性の低い材料である場合、蒸着時にるつぼや蒸発皿で生じる温度の不均一性は、材料に対する熱負荷の不均一性に繋がる。材料全体が均一に加熱されない場合、昇華されることなく長時間熱にさらされる材料部分では、特に材料の劣化がすすんでしまうため、充填した材料をピュア(Pure)のままで使い切ることができず、純度の高い膜が成膜できない。

【0008】

本発明は、上記事情に鑑みてなされたものであって、蒸着材料を均一に加熱することができ、比較的低温な有機材料に対しても分解無く安定に成膜を行うことができる蒸着装置および蒸着方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の蒸着装置は、

真空成膜室と、

該真空成膜室内に配置された材料蒸発皿と、

該材料蒸発皿を加熱する加熱源とを備えた有機材料の蒸着装置であって、

前記材料蒸発皿が、供給される有機材料の安息角αに従った斜面を有する凸部を材料受面に備えてなるものであり、

該材料蒸発皿が、前記有機材料の落下供給位置に前記凸部が位置するように配置されていることを特徴とするものである。

【0010】

前記斜面の面積が前記凸部の表面積の7割以上を占めていることが好ましい。

【0011】

前記蒸発皿の前記斜面は、前記供給される有機材料が留まる程度の表面粗さを有するものであり、具体的には、前記蒸発皿の前記斜面の表面粗さRaが1.5μm以上であることが好ましい。

【0012】

前記凸部が少なくとも錐体の一部を含み、前記斜面が該錐体の錐体面であることが好ましい。

【0013】

前記錐体が円錐であり、前記円錐の母線と底面とのなす角度をθ[°]としたとき、該角度θと前記安息角α[°]とが、

α−5°≦θ≦α+5°

を満たすものであることが好ましい。

【0014】

あるいは、前記錐体がn角錐(nは4以上)であり、該n角錐の頭頂点をA、頭頂点Aから底面へ垂線を引いた時の底面との交点をB、底面の辺の中心点をC、底面の頂点をDとしたとき、∠BCAおよび∠BDAと、前記安息角αとが、

α−5°≦(∠BCA+∠BDA)÷2≦α+5°

を満たすものであることが好ましい。

【0015】

なお、前記錐体がn角錐であるとき、nが6以上であることがより好ましい。

【0016】

また、本発明の蒸着装置は、前記有機材料を前記材料蒸発皿の材料受面に供給する供給機構を備え、前記有機材料を供給する際に、該供給機構の材料吐出口が、前記材料蒸発皿の前記凸部の中心の鉛直上方に位置するものであることが好ましい。

【0017】

さらに、前記凸部は、該凸部の表面積が、該材料蒸発皿に供給される前記有機材料の堆積高さが0.3cm以下、好ましくは0.1cm以下となるように設計されてなるものであることが好ましい。

【0018】

本発明の蒸着方法は、本発明の蒸着装置を用い、

前記有機材料として、前記安息角が80°以下、25°以上である有機材料を用い、

前記材料蒸発皿の凸部の中心の鉛直上方から該材料蒸発皿に、前記凸部の表面への堆積高さが0.3cm以下、好ましくは0.1cm以下となる量の前記有機材料を供給し、

前記材料蒸発皿を加熱して所望の成膜用基板の成膜面に前記有機材料を蒸着させることを特徴とする。

【0019】

ここで、前記安息角とは、粉末を平面に堆積させたときに平面と粉末の稜線の作る角度であり、JIS R9301-2-2に規定される。なお、ここでは、安息角の測定方法は、図12に示すように、容器6内の材料粉末8を自然落下させ、水平面に堆積させたときに形成される粉末の山の仰角αを安息角として測定する注入法によるものとする。

前記表面粗さRaは、JIS B0601(2001)に規定される算術平均粗さとする。

【発明の効果】

【0020】

本発明の蒸着装置は、材料蒸発皿が安息角に従った斜面を有する凸部を備え、この凸部の鉛直上方から有機材料(粉末)を落下供給させるよう構成されており、材料蒸発皿に有機材料を落下させるだけで、材料蒸発皿の表面(加熱体表面)から均一な距離(厚さ)に有機材料を蒸発皿に敷くことができる。それにより、加熱時に材料を均一に加熱することができ、材料への熱負荷を均一にすることができる。材料を均一に加熱することができるので、材料が不均一に長時間熱にさらされ続ける状態を避けることができ、有機材料の分解を抑制し安定に蒸着を行うことができる。

特に、耐熱性の低い有機材料を安定に蒸着することが可能となり、純度の高い有機膜を得ることができる。

【図面の簡単な説明】

【0021】

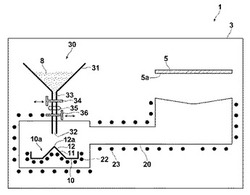

【図1】本発明の実施形態の蒸着装置の概略構成を示す模式図

【図2】図1に示す蒸着装置の材料蒸発皿を示す斜視図

【図3】図2に示す材料蒸発皿に粉末状の有機材料を供給した場合を示す斜視図

【図4】材料蒸発皿の設計変更例を示す斜視図(その1)

【図5】材料蒸発皿の設計変更例を示す斜視図(その2)

【図6】材料蒸発皿の設計変更例を示す斜視図(その3)

【図7】材料蒸発皿の凸部の形状を示す断面図

【図8】多角形(四角錐)の凸部を備えた材料蒸発皿を示す斜視図

【図9】多角形(六角錐)の凸部を備えた材料蒸発皿を示す斜視図

【図10】蒸着装置の設計変更例を示す模式図

【図11】本発明の蒸着装置および方法を用いて有機薄膜を成膜して作製される光電変換素子の構成例を示す断面図

【図12】安息角の測定方法を示す模式図

【発明を実施するための形態】

【0022】

以下、図面を用いて本発明の実施形態の蒸着装置および蒸着方法について説明する。

【0023】

「蒸着装置」

図1は、本実施形態に係る真空蒸着装置を示す側面図である。

本真空蒸着装置1は、真空ポンプ(図示せず)に接続されて高真空度中での成膜を行うための真空成膜室3と、成膜室3内に配置され、粉体状の有機材料を保持すると共に有機材料を加熱し蒸発させるための材料蒸発皿10と、蒸発皿10が加熱されて生じる蒸気を成膜用基板5の成膜面5aに導く蒸気流ガイド体20と、蒸発皿10を加熱する加熱源である誘導加熱コイル22と、蒸気流ガイド体20を加熱する誘導加熱コイル23と、有機蒸着材料8を蒸発皿10に供給する材料供給機構30とを備えてなる。また、図示していないが、成膜用基板5を支持する基板指示部が成膜室3内に配設されている。

【0024】

図2は、図1の蒸着装置1に備えられている材料蒸発皿10を示す斜視図である。

材料蒸発皿10は、供給される有機材料(粉体)の安息角αに従った斜面11を有する凸部(突起部)12を材料受面10aに備えてなる。また、この材料蒸発皿10は、材料供給機構30による材料の落下供給位置に凸部の中心となる頂点12aが位置するように配置されている。本実施形態の蒸発皿10においては、材料受面10aの周縁には壁面が形成されているが、壁面を備えなくてもよい。

【0025】

凸部12は円錐である。凸部12が円錐の場合は、円錐の側面が供給される有機材料の安息角αに沿った斜面であり、ここで、安息角αに沿った斜面とは、円錐体の場合には母線と円錐の底面とがなす角θが、供給される有機材料の安息角α±5°の範囲の角度となるように形成されていることをいう。

【0026】

材料蒸発皿10の材質としては、SUS、グラファイト、アルミ、PBN、アルミナなどを用いることができる。

【0027】

斜面11は、その表面粗さとして、供給される有機材料の全てが滑り落ちてしまわない程度の粗さを有する必要がある。具体的には算術平均粗さRaが1.5μm以上であれば、有機CMOSに適用される有機材料に適するものと考えられる。例えば、斜面11に対してサンドブラスト処理等により1.5μm以上の平均粗さRaに加工することができる。

そのような表面粗さを有するものであれば、凸部12の頂点12aのほぼ鉛直上方から有機材料を自然落下させた場合に図3に示すように、斜面に沿って材料8が堆積する。

あるいは、斜面11は、有機材料をとどまり易くするために、斜面11に数百μm〜数mm径の大きさ、あるいは数百μm〜数mm深さの溝(窪み)が多数設けられたものであってもよい。例えば、数mm径、深さ数百μmの大きさのディンプルが複数予め設けられた斜面を用いてもよい。

【0028】

なお、材料蒸発皿10、10A,10Bとして図4に示すように、材料蒸発皿の凸部12の大きさは任意である。材料蒸発皿を加熱体として蒸発皿上の有機材料に均一に熱を加え、材料を劣化させることなく成膜をするにあたっては、蒸発皿に材料を薄く均一に堆積させる必要がある。本発明においては、蒸発皿の凸部が、その凸部の角度θが有機材料の安息角αとほぼ一致しているので、凸部12の頂点12aのほぼ鉛直上方から有機材料を自然落下させることにより、有機材料がその斜面に沿ってほぼ均一な厚みで堆積させることができる。なお、堆積厚みが薄いほど、凸部表面からの熱が有機材料に均一に伝わり、熱不均一性を生じない。有機材料を長時間熱に曝さないという観点から堆積厚みは0.3cm以下が好ましく、さらには0.1cm以下とすることがより好ましい。

【0029】

従って、凸部12の大きさは、一度の供給する有機材料が凸部12表面に0.3cm以下、好ましくは1cm程度以下の厚みとなるように設計されていることが望ましい。

すなわち、凸部の表面積をS[cm2]、有機材料の供給予定量W[g]、有機材料のかさ密度D[g/cm3]としたとき、これらの関係が、

S×堆積厚み[cm]≧W/D、(ここで、堆積厚みは0.3cm以下の所望の値)

を満たすことが望ましい。

ここで、かさ密度とは、既知の容量X[g]の容器に材料を一定状態で入れたときに容器内に入る粉末の質量Y[cm3]を測定し、得られる単位体積当たりの質量Y/X[g/cm3]である。なお、容器に材料を充填するときには、材料を押し込むことなく、通常の粉状態のまま容器を揺するなどして、隙間のないように材料を充填する。

【0030】

材料蒸発皿10C,10Dとして図5に示すように、材料蒸発皿は、材料受面に凸部12を複数備えていてもよい。このように複数の凸部を備える場合には、個々の凸部に対して供給する有機材料の供給予定量と、各凸部の表面積が上記式を満たすように設定されていることが望ましい。

【0031】

図5に示すように複数の凸部を備えた皿への材料蒸発皿への材料の供給は、材料供給機構の材料吐出口を各凸部の頂点上に位置させて凸部ごとに行う。このとき蒸着装置は、各凸部の頂点上に1:1で対応する材料吐出口を備えても材料を供給するように構成されていてもよいし、1つの材料吐出口を水平方向に移動させることによって順次凸部の頂点上に位置させて材料を供給するように構成されていてもよい。

【0032】

さらに、材料蒸発皿の凸部の形状は、円錐のみならず、図6に示すように、材料蒸発皿10Eの凸部12Eのように、円錐の先端が切り取られた円錐台であってもよいし、材料蒸発皿10Fの凸部12Fのように、円錐の先端が丸みを帯びた形状であってもよい。

ただし、凸部の安息角に従った斜面(円錐台の錐体面(側面))の面積が凸部の全表面積に対して70%以上を占めるものであることが好ましい。

【0033】

図7は凸部12、12Eおよび12Fの断面図である。

円錐の先端をカットした形状の円錐台からなる凸部12Eは、その高さhEが元の円錐の高さhの半分以上であることが好ましい。

同様に、円錐の先端が丸みを帯びた形状の凸部12Fは、その凸部形状のうち円錐の側面を有する部分(円錐台部)の高さhFが元の円錐の高さhの半分以上であることが好ましい。

このように、凸部形状として、円錐の先端側の一部が円錐の側面を有していない場合であっても、それが円錐の高さの半分以上の円錐台部を備えていれば、その円錐台の側面において本発明の機能を満たすことができる。

【0034】

なお、本発明の蒸着装置の材料蒸発皿としては、その材料受面に備えられる凸部は円錐あるいは円錐台を備えた形状に限らず、多角錐、あるいは、多角錐の先端が切り取られた多角錘台であってもよい。凸部は、錐体あるいは錐台のように、凸部の水平面に沿った断面が底面に近づくにつれて大きくなる形状が適する。

凸部が多角錐の場合、錐体面が安息角αに沿った斜面であればよい。

【0035】

図8は、四角錐の凸部42を材料受面40aに有する材料蒸発皿40を示し、図9は六角錐の凸部52を材料受面50aに有する材料蒸発皿50を示す斜視図である。錐体面が安息角αに従った斜面であるとは、図8に示すように多角錐の頭頂点をA、頭頂点Aから多角錐の底面へ垂線を引いた時の底面との交点をB、底面の辺の中心点をC、底面の頂点をDとしたとき、点Cにおける仰角∠BCAおよび点Dにおける仰角∠BDAが、α−5°≦(∠BCA+∠BDA)÷2≦α+5の関係にあることをいう。

∠BCAおよび∠BDAのいずれもが、α±5°の角度範囲にあることが好ましい。

【0036】

図8の四角錐において示すように、四角錐の錐体面において底面となす角度が最も急になるところが∠BCAであり、角度が最も緩くなるところが∠BDAである。

たとえば、四角錐の底面が正方形だとして、辺DEの長さを1とし、辺ABの長さを0.5とすると、辺BCは0.5となるので、∠BCA=45°である。このとき、辺BDは√2/2となるので、∠BDA≒35.2°になる。このように、底面とのなす角が急な角と最も緩やかな角の差が10°近くになる。

【0037】

このように、凸部が多角錐(n角錐)あるとき、錐体面の頂点から底辺を結ぶ線分は、底辺における位置によりその仰角が変化する。仰角が最大となるのは、錐体面の底辺の中心における仰角であり、仰角が最小となるのは底面の頂点からの仰角である。仰角の最大値と最小値との差はnが小さいほど大きくなる。蒸発皿に備えられる凸部の斜面においては、底辺の全域に亘って仰角が安息角に近いことが望まれるため、nは4以上が好ましく、6以上がさらに好ましい。

多角錐としては、底面が正多角形である正多角錐であることが好ましいが、仰角の最大値θmaxと最小値θminとの差が大凡10°以内であり、θmaxが安息角+5°以下であり、θminが安息角−5°以上を満たすものであれば、正多角錐でなくてもかまわない。

【0038】

蒸着装置1において、有機材料8を材料蒸発皿10の材料受面10aに供給する供給機構30は、有機材料8をストックする材料ストック室31と、材料ストック室31に連通されて蒸気流ガイド体20内に配置されている蒸発皿10の中央上方に位置された材料吐出口32を先端に備えた材料供給路33と、材料供給路33からの材料供給を制御する供給弁34と、加熱される蒸気流ガイド体20側からの熱伝導を遮断するための断熱管35と、蒸気流ガイド体20内に配置された材料吐出口32からストック室31への蒸気の侵入を防ぐための加熱用弁36とを備えている。

【0039】

供給機構30は、加熱用弁36および供給弁35を水平方向(紙面左右方向)にスライドさせて解放することにより、材料を落下供給させ、一定量の材料を供給した後に供給弁35、加熱用弁36を遮断する方向にスライドさせて材料の落下を停止する。

【0040】

なお、図10に示す真空蒸着装置2のように、蒸気流ガイド体を備えず、材料蒸発皿10が、成膜用基板5の鉛直下方位置に配置され、材料供給機構30’が材料蒸発皿10上の材料供給位置Aと、待機位置Bと図示しない駆動手段により移動可能とされていてもよい。

【0041】

なお、国際公開2003/085157号パンフレット、特開2009−084665号等には、中央に円錐状凸部が備えられた蒸発皿(るつぼ)を備えた蒸着装置が開示されているが、これらは、いずれも凸部と蒸発皿壁面との間の溝部に蒸着材料を溜めるよう構成されたものであり、本発明の安息角に従った斜面を有する凸部を有する蒸発皿を備えた蒸着装置とは趣旨が大きく異なる。

【0042】

本発明の蒸着装置は、その蒸着材料である有機材料が粉末状であり、以下の粉末物性を有する有機化合物を蒸着させるのに適する。

有機化合物粉末の安息角が80°以下であることが好ましく、70°以下であることがより好ましく、60°以下であることがさらに好ましい。ただし、本発明の蒸着装置および方法は、平皿に自然落下による材料を供給した場合に山盛りとなった場合に、材料加熱時の熱均一性が低下するため、安息角が25°以上、さらには30°以上のようにある程度大きいものに対して効果が高い。

有機化合物の結晶粉末は、球状、棒状、針状、長繊維状、きわめて細かい網目状などのいずれか特定の形状からなるものであってもよいし、複数の形状を含むものであってもよい。棒状および針状の結晶である場合には、円相当直径が5μmから200μm、長辺10μmから1000μmのものを含んでもよい。有機化合物の粉末の粒度分布については、例えば、水(20%)+メタノール(80%)混合溶液を溶媒として粉末を溶解させて、レーザ回折・散乱式粒度分析計MT3000(日機装(株))により測定することができる。

【0043】

「蒸着方法」

本発明の蒸着方法の実施形態として図1に示す蒸着装置1を用いた蒸着方法について説明する。

【0044】

蒸着装置1において、まず、材料ストック室31にストックされている有機材料8を蒸発皿10に供給する。この有機材料8としては、安息角αが80°以下、25°以上である有機材料を用いる。

蒸発皿としては、図2に示す円錐状凸部12の母線と底面のなす角(仰角)θがほぼ安息角αと等しいものを用いる。

【0045】

加熱用弁36を開けた状態で、供給弁34を開けることにより、材料8を材料吐出口32から蒸発皿10へ落下供給する。材料吐出口32は、材料皿の凸部中心の鉛直上方に位置しており、有機材料8は凸部12の中央先端12aへ落下することとなる。

【0046】

ある一定量材料を落下供給すると、円錐表面全体に材料がほぼ均一厚さに敷設される。ここでは、凸部の表面への堆積高さ(平均値)が0.3cm以下となる量の有機材料8を供給する。

一定量供給したら、供給弁34を閉め続いて、加熱用弁36を閉める。

【0047】

その後、蒸発皿10、蒸気流ガイド体20および、加熱用弁36を昇温加熱して、材料を昇華させ、成膜用基板5の成膜面5aに蒸着成膜する。

【0048】

なお、材料の1回あたりの投入量W[g]は、凸部の表面積S[cm2]×堆積高さ0.3[cm]×有機材料のかさ密度D[g/cm3]以下とする。

堆積高さは0.3cm以下であればよく、堆積高さをより小さく、例えば、0.2cm以下、0.1cm以下としたい場合には、上記式において、堆積高さ0.3cmを所望の高さに置き換え、1回当たりの投入量を設定ればよい。

【0049】

「光電変換素子」

本発明の蒸着装置および蒸着方法を用いて作製される光電変換素子の構成例について説明する。図11は、光電変換素子110の断面図を示すものである。図11に示す光電変換素子110は、下部電極111上に、電子ブロッキング層116と、光電変換層112と、上部電極115がこの順に積層されたものである。なお、光電変換素子としては、さらに、正孔ブロッキング層等の他の層を備えていてもよい。

【0050】

(電極)

電極(上部電極(透明導電性膜)115と下部電極(導電性膜)111)は、導電性材料から構成される。導電性材料としては、金属、合金、金属酸化物、電気伝導性化合物、又はこれらの混合物などを用いることができる。上部電極15から光が入射されるため、上部電極115は検知したい光に対し十分透明である事が必要である。具体的には、アンチモンやフッ素等をドープした酸化錫(ATO、FTO)、酸化錫、酸化亜鉛、酸化インジウム、酸化インジウム錫(ITO)、酸化亜鉛インジウム(IZO)等の導電性金属酸化物、金、銀、クロム、ニッケル等の金属薄膜、更にこれらの金属と導電性金属酸化物との混合物又は積層物、ヨウ化銅、硫化銅などの無機導電性物質、ポリアニリン、ポリチオフェン、ポリピロールなどの有機導電性材料、及びこれらとITOとの積層物などが挙げられる。

【0051】

下部電極111は、用途に応じて、透明性を持たせる場合と、逆に透明を持たせず光を反射させるような材料を用いる場合等がある。具体的には、アンチモンやフッ素等をドープした酸化錫(ATO、FTO)、酸化錫、酸化亜鉛、酸化インジウム、酸化インジウム錫(ITO)、酸化亜鉛インジウム(IZO)等の導電性金属酸化物、金、銀、クロム、ニッケル、チタン、タングステン、アルミニウム等の金属及びこれらの金属の酸化物や窒化物などの導電性化合物、更にこれらの金属と導電性金属酸化物との混合物又は積層物、ヨウ化銅、硫化銅などの無機導電性物質、ポリアニリン、ポリチオフェン、ポリピロールなどの有機導電性材料、及びこれらとITOとの積層物などが挙げられる。

【0052】

電極を形成する方法は特に限定されず、電極材料との適正を考慮して適宜選択することができる。

【0053】

(電子ブロッキング層)

電子ブロッキング層116は、下記一般式(I)で表される化合物を含有するものとすることが好ましい。

【化1】

【0054】

(一般式(F−1)中、R11〜R18、R’11〜R’18はそれぞれ独立に、水素原子、ハロゲン原子、アルキル基、アリール基、複素環基、水酸基、アミノ基、又はメルカプト基を表し、これらは更に置換基を有してもよい。但し、R15〜R18中のいずれか一つは、R’15〜R’18中のいずれか一つと連結し、単結合を形成する。A11及びA12はそれぞれ独立に下記一般式(A−1)で表される置換基を表し、R11〜R14中のいずれか一つ、及びR’11〜R’14中のいずれか一つとして置換する。Yはそれぞれ独立に、炭素原子、窒素原子、酸素原子、硫黄原子、又はケイ素原子を表し、これらは更に置換基を有していてもよい。)

【0055】

【化2】

【0056】

(一般式(A−1)中、Ra1〜Ra8は、それぞれ独立に、水素原子、ハロゲン原子、アルキル基、アリール基、又は複素環基を表し、これらは更に置換基を有してもよい。Ra1〜Ra8のうち少なくとも2つが互いに結合して環を形成してもよい。*は結合位置を表す。Xaは、単結合、酸素原子、硫黄原子、アルキレン基、シリレン基、アルケニレン基、シクロアルキレン基、シクロアルケニレン基、アリーレン基、2価の複素環基、又はイミノ基を表し、これらは更に置換基を有してもよい。S11はそれぞれ独立に下記置換基(S11)を示し、Ra1〜Ra8中のいずれかひとつとして置換する。nはそれぞれ独立に1〜4の整数を表す。)

【0057】

【化3】

【0058】

(R1〜R3はそれぞれ独立に、水素原子又はアルキル基を表す。R1〜R3のうち少なくとも2つが互いに結合して環を形成してもよい。)

【0059】

電子ブロッキング層116は、本発明の蒸着装置および蒸着方法により形成することができる。電子ブロッキング層116を構成する一般式(I)で示される有機化合物は、本発明の蒸着装置による蒸着に適する材料である。

【0060】

電子ブロッキング層116の厚みは、10nm以上300nm以下が好ましく、更に好ましくは30nm以上150nm以下、特に好ましくは50nm以上100nm以下である。10nm以上とすることにより、好適な暗電流抑制効果が得られ、300nm以下とすることにより、好適な光電変換効率が得られる。

【0061】

(光電変換層)

光電変換層112を構成する有機材料は、p型有機半導及びn型有機半導体の少なくとも一方を含んでいることが好ましい。

【0062】

〔p型有機半導体〕

p型有機半導体(化合物)は、ドナー性有機半導体(化合物)であり、主に正孔輸送性有機化合物に代表され、電子を供与しやすい性質がある有機化合物をいう。更に詳しくは2つの有機材料を接触させて用いたときにイオン化ポテンシャルの小さい方の有機化合物をいう。したがって、ドナー性有機化合物は、電子供与性のある有機化合物であればいずれの有機化合物も使用可能である。例えば、トリアリールアミン化合物、ベンジジン化合物、ピラゾリン化合物、スチリルアミン化合物、ヒドラゾン化合物、トリフェニルメタン化合物、カルバゾール化合物、ポリシラン化合物、チオフェン化合物、フタロシアニン化合物、シアニン化合物、メロシアニン化合物、オキソノール化合物、ポリアミン化合物、インドール化合物、ピロール化合物、ピラゾール化合物、ポリアリーレン化合物、縮合芳香族炭素環化合物(ナフタレン誘導体、アントラセン誘導体、フェナントレン誘導体、テトラセン誘導体、ピレン誘導体、ペリレン誘導体、フルオランテン誘導体)、含窒素ヘテロ環化合物を配位子として有する金属錯体等を用いることができる。なお、これに限らず、上記したように、n型(アクセプター性)化合物として用いた有機化合物よりもイオン化ポテンシャルの小さい有機化合物であればドナー性有機半導体として用いてよい。

【0063】

上記の中でも、好ましいのはトリアリールアミン化合物である。

中でも、下記一般式(II)で表されるトリアリールアミン化合物がより好ましい。

【0064】

【化4】

【0065】

式中、Z1は5又は6員環を形成するのに必要な原子群を表す。L1、L2、L3はそれぞれ無置換メチン基、又は置換メチン基を表す。D1は原子群を表す。n1は0以上の整数を表す。

【0066】

一般式(II)で表される化合物は、特開2000−297068号公報に記載の化合物であり、前記公報に記載のない化合物も、前記公報に記載の合成方法に準じて製造することができる。

【0067】

〔n型有機半導体〕

n型有機半導体(化合物)は、アクセプター性有機半導体(化合物)であり、主に電子輸送性有機化合物に代表され、電子を受容しやすい性質がある有機化合物をいう。更に詳しくは2つの有機化合物を接触させて用いたときに電子親和力の大きい方の有機化合物をいう。したがって、アクセプター性有機化合物は、電子受容性のある有機化合物であればいずれの有機化合物も使用可能である。例えば、縮合芳香族炭素環化合物(ナフタレン、アントラセン、フラーレン、フェナントレン、テトラセン、ピレン、ペリレン、フルオランテン、又はこれらの誘導体)、窒素原子、酸素原子、硫黄原子を含有する5ないし7員のヘテロ環化合物(例えばピリジン、ピラジン、ピリミジン、ピリダジン、トリアジン、キノリン、キノキサリン、キナゾリン、フタラジン、シンノリン、イソキノリン、プテリジン、アクリジン、フェナジン、フェナントロリン、テトラゾール、ピラゾール、イミダゾール、チアゾール、オキサゾール、インダゾール、ベンズイミダゾール、ベンゾトリアゾール、ベンゾオキサゾール、ベンゾチアゾール、カルバゾール、プリン、トリアゾロピリダジン、トリアゾロピリミジン、テトラザインデン、オキサジアゾール、イミダゾピリジン、ピラリジン、ピロロピリジン、チアジアゾロピリジン、ジベンズアゼピン、トリベンズアゼピン等)、ポリアリーレン化合物、フルオレン化合物、シクロペンタジエン化合物、シリル化合物、含窒素ヘテロ環化合物を配位子として有する金属錯体などが挙げられる。なお、これに限らず、上記したように、ドナー性有機化合物として用いた有機化合物よりも電子親和力の大きな有機化合物であればアクセプター性有機半導体として用いてよい。

【0068】

n型有機半導体としては、フラーレン又はフラーレン誘導体を用いることが好ましい。

【0069】

フラーレンとは、フラーレンC60、フラーレンC70、フラーレンC76、フラーレンC78、フラーレンC80、フラーレンC82、フラーレンC84、フラーレンC90、フラーレンC96、フラーレンC240、フラーレンC540、ミックスドフラーレン、フラーレンナノチューブを表し、フラーレン誘導体とはこれらに置換基が付加された化合物のことを表す。置換基としては、アルキル基、アリール基、又は複素環基が好ましい。

【0070】

光電変換層112は、本発明の蒸着装置および蒸着方法により形成することができる。

p型有機半導体の好ましい例として挙げた一般式(II)で示される化合物は、本発明の蒸着装置を用いた蒸着に適する有機材料である。

光電変換層112の厚みは、10nm以上1000nm以下が好ましく、更に好ましくは50nm以上800nm以下、特に好ましくは100nm以上500nm以下である。10nm以上とすることにより、好適な暗電流抑制効果が得られ、1000nm以下とすることにより、好適な光電変換効率が得られる。

【0071】

上記光電変換素子110を製造する際に、光電変換層112及び電子ブロッキング層116を、それぞれ本発明の蒸着装置および蒸着方法により形成することにより、光電変換層及び電子ブロッキング層を蒸着成膜中に材料分解、純度劣化させることなく、高純度の膜を得ることができる。

【0072】

なお、図11に示したような構成の複数の光電変換素子と、各光電変換素子の光電変換膜で発生した電荷に応じた信号を読み出す読み出し回路が形成されたCMOS基板あるいはCCD基板などの回路基板とを備え、該回路基板上方の同一面上に、複数の光電変換素子が1次元状又は二次元状に配された構成とすることにより撮像素子とすることができる。

なお、撮像素子とは画像の光情報を電気信号に変換する素子であり、複数の光電変換素子が同一平面状でマトリクス上に配置されており、各々の光電変換素子(画素)において光信号を電気信号に変換し、その電気信号を画素ごとに逐次撮像素子外に出力できるものをいい、デジタルカメラ、デジタルビデオカメラ等の撮像装置、電子内視鏡、携帯電話機等の撮像モジュール等に搭載して用いられる。

【実施例】

【0073】

以下、本発明の蒸着装置および方法の実施例を説明する。

【0074】

(実施例1)

蒸着させる有機材料8として、下記化学式で示す有機材料(Compound-X)を用いた。Compound-Xは、上記一般式(I)に示した電子ブロッキング層に適する材料の具体例である。

【0075】

【化5】

【0076】

有機材料(Compound-X)は、粉体であり、材料の安息角は、32.8°であった。微粒子数760個について粒径評価を行ったところ、表1に示す粒径分布が得られた。安息角は3回測定した平均値である。この有機材料のかさ密度は、0.3(g/cm3)であった。

【0077】

【表1】

【0078】

図1に示す蒸着装置1により蒸着成膜を行った。蒸着装置1において、材料蒸発皿10としてグラファイトからなる表面粗さがRa=2.2μmの蒸発皿を用いた。

また、蒸発皿10は、円錐の母線と底面とのなす角θが有機材料(Compound-X)の安息角とほぼ一致する32°であり、また、一度に供給する有機材料の投入量を1gとしたときに、そのかさ密度から凸部12表面に堆積される厚みが0.1cm以下となるように母線の長さが4.0cmとされた円錐状凸部12を備えたものとした。ここでは、

円錐の表面積S[cm2]×堆積高さ0.1[cm]×かさ密度[g/cm3]≧材料投入量[g]

となるように凸部を設計した。上記式に基づくと、本実施例1においては、母線の長さを約3.54cm以上とすればよく、マージンを含めて4.0cmとした。

【0079】

蒸着方法の手順は以下の通りとした。

まず、有機材料8をストック室31に入れる。

その後、加熱用弁36は開けた状態で、供給弁34を開け、材料8を蒸発皿10へと落下供給し、1gの有機材料を落下供給することにより、円錐突起部上全体に材料がほぼ均一厚さに敷設した。

有機材料を1g供給した後、供給弁34を閉め、続いて加熱用弁36を閉める。

その後、蒸発皿10、蒸気流ガイド体20および、加熱用弁36を昇温し、材料が昇華させて、基板5の成膜面5aに有機膜を蒸着させた。

【0080】

以上の手順より、5時間連続蒸着を行い、材料分解・純度劣化なく成膜ができた。

【0081】

(実施例2)

蒸着させる有機材料8として、下記化学式で示す有機材料(Compound-Y)を用いた。

Compound-Yは、上記一般式(II)に示したp型有機半導体層に適する材料の具体例である。

【0082】

【化6】

【0083】

有機材料(Compound-Y)は、粉体であり、材料の安息角は、55.1°であった。微粒子数1164個について粒径評価を行ったところ、表2に示す粒径分布が得られた。安息角は3回測定した平均値である。この有機材料のかさ密度は、0.3(g/cm3)であった。

【0084】

【表2】

【0085】

実施例1と同様に、図1に示す蒸着装置1により蒸着成膜を行った。材料蒸発皿10の材質、表面粗さも実施例1と同様とした。

但し、蒸発皿10の凸部12は、円錐の母線と底面とのなす角θが有機材料(Compound-Y)の安息角と一致する55°であり、また、一度に供給する有機材料の投入量を3gとしたときに、そのかさ密度から凸部12表面に堆積される厚みが0.1cm以下となるように母線の長さが8.0cmの円錐状とした。

実施例1と同様の式に基づき算出すると、実施例2においては、母線の長さを7.45cm以上とすればよく、ここではマージンを含めて8.0cmとした。

【0086】

蒸着方法の手順は実施例1と同様としたところ、実施例2についても、5時間連続蒸着を行い、材料分解・純度劣化なく成膜ができた。

【符号の説明】

【0087】

1、2 蒸着装置

3 真空成膜室

5 成膜用基板

10 材料蒸発皿

11 安息角に従った斜面

12 凸部

20 蒸気流ガイド体

22、23 ヒーター

30 材料供給機構

31 材料ストック室

32 材料吐出口

33 材料供給路

【技術分野】

【0001】

本発明は、有機デバイスに用いられる有機材料の成膜に用いられる蒸着装置および蒸着方法に関するものである。

【背景技術】

【0002】

有機ELや有機CMOS等の有機デバイスの製造において、有機材料の成膜には真空加熱蒸着法が一般的に用いられている。

従来の蒸着方式では、点蒸着型やラインソース型等があり、有機材料を蒸着用るつぼの中に多量に入れて蒸着、成膜している(特許文献1、2など)。

有機EL用の有機材料としては、基本的に耐熱性の高い材料が用いられている。例えば、正孔輸送材に用いられるNPDや電子輸送材に用いられるAlqなどがある。耐熱性の高い材料であれば、蒸着用るつぼや蒸発皿の中に数日に亘って連続で蒸着できる量の材料を入れて、長時間に連続して材料を加熱しつつ蒸着、成膜を行っても有機材料の劣化が生じることなく良好有機蒸着膜を得ることができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−36296号公報

【特許文献2】特開2005−163090号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、現在研究が進められている有機CMOS等の光電変換部に用いられる有機材料は、有機ELに用いられている有機材料と比較して耐熱性が低く、長時間熱にさらされることにより材料の劣化が生じるという問題がある。したがって、耐熱性の低い有機材料を従来の蒸着方式で蒸着すると、長時間加熱に伴う加熱時の熱負荷によって材料が劣化したり、分解したりしてしまうという問題がある。

【0005】

また、引用文献1、2等の蒸着装置で用いられている円筒型のるつぼに蒸発材料を一定量充填すると、材料の嵩に応じて、容器中央付近に充填されている材料部分と、容器壁面に近い材料部分とでは温度のムラ(勾配)ができて、るつぼ内の材料が均一に加熱されない状態になる。

【0006】

平皿型の蒸発皿を用い、平皿の上方から、蒸発材料粉末を落下させて材料供給を行う場合、材料はその材料固有の安息角にしたがった角度をもった山盛り状態となり、皿表面付近と山盛り状材料の中央部付近とでは、温度の不均一が生じる状態となる。

【0007】

蒸着材料が比較的耐熱性の低い材料である場合、蒸着時にるつぼや蒸発皿で生じる温度の不均一性は、材料に対する熱負荷の不均一性に繋がる。材料全体が均一に加熱されない場合、昇華されることなく長時間熱にさらされる材料部分では、特に材料の劣化がすすんでしまうため、充填した材料をピュア(Pure)のままで使い切ることができず、純度の高い膜が成膜できない。

【0008】

本発明は、上記事情に鑑みてなされたものであって、蒸着材料を均一に加熱することができ、比較的低温な有機材料に対しても分解無く安定に成膜を行うことができる蒸着装置および蒸着方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の蒸着装置は、

真空成膜室と、

該真空成膜室内に配置された材料蒸発皿と、

該材料蒸発皿を加熱する加熱源とを備えた有機材料の蒸着装置であって、

前記材料蒸発皿が、供給される有機材料の安息角αに従った斜面を有する凸部を材料受面に備えてなるものであり、

該材料蒸発皿が、前記有機材料の落下供給位置に前記凸部が位置するように配置されていることを特徴とするものである。

【0010】

前記斜面の面積が前記凸部の表面積の7割以上を占めていることが好ましい。

【0011】

前記蒸発皿の前記斜面は、前記供給される有機材料が留まる程度の表面粗さを有するものであり、具体的には、前記蒸発皿の前記斜面の表面粗さRaが1.5μm以上であることが好ましい。

【0012】

前記凸部が少なくとも錐体の一部を含み、前記斜面が該錐体の錐体面であることが好ましい。

【0013】

前記錐体が円錐であり、前記円錐の母線と底面とのなす角度をθ[°]としたとき、該角度θと前記安息角α[°]とが、

α−5°≦θ≦α+5°

を満たすものであることが好ましい。

【0014】

あるいは、前記錐体がn角錐(nは4以上)であり、該n角錐の頭頂点をA、頭頂点Aから底面へ垂線を引いた時の底面との交点をB、底面の辺の中心点をC、底面の頂点をDとしたとき、∠BCAおよび∠BDAと、前記安息角αとが、

α−5°≦(∠BCA+∠BDA)÷2≦α+5°

を満たすものであることが好ましい。

【0015】

なお、前記錐体がn角錐であるとき、nが6以上であることがより好ましい。

【0016】

また、本発明の蒸着装置は、前記有機材料を前記材料蒸発皿の材料受面に供給する供給機構を備え、前記有機材料を供給する際に、該供給機構の材料吐出口が、前記材料蒸発皿の前記凸部の中心の鉛直上方に位置するものであることが好ましい。

【0017】

さらに、前記凸部は、該凸部の表面積が、該材料蒸発皿に供給される前記有機材料の堆積高さが0.3cm以下、好ましくは0.1cm以下となるように設計されてなるものであることが好ましい。

【0018】

本発明の蒸着方法は、本発明の蒸着装置を用い、

前記有機材料として、前記安息角が80°以下、25°以上である有機材料を用い、

前記材料蒸発皿の凸部の中心の鉛直上方から該材料蒸発皿に、前記凸部の表面への堆積高さが0.3cm以下、好ましくは0.1cm以下となる量の前記有機材料を供給し、

前記材料蒸発皿を加熱して所望の成膜用基板の成膜面に前記有機材料を蒸着させることを特徴とする。

【0019】

ここで、前記安息角とは、粉末を平面に堆積させたときに平面と粉末の稜線の作る角度であり、JIS R9301-2-2に規定される。なお、ここでは、安息角の測定方法は、図12に示すように、容器6内の材料粉末8を自然落下させ、水平面に堆積させたときに形成される粉末の山の仰角αを安息角として測定する注入法によるものとする。

前記表面粗さRaは、JIS B0601(2001)に規定される算術平均粗さとする。

【発明の効果】

【0020】

本発明の蒸着装置は、材料蒸発皿が安息角に従った斜面を有する凸部を備え、この凸部の鉛直上方から有機材料(粉末)を落下供給させるよう構成されており、材料蒸発皿に有機材料を落下させるだけで、材料蒸発皿の表面(加熱体表面)から均一な距離(厚さ)に有機材料を蒸発皿に敷くことができる。それにより、加熱時に材料を均一に加熱することができ、材料への熱負荷を均一にすることができる。材料を均一に加熱することができるので、材料が不均一に長時間熱にさらされ続ける状態を避けることができ、有機材料の分解を抑制し安定に蒸着を行うことができる。

特に、耐熱性の低い有機材料を安定に蒸着することが可能となり、純度の高い有機膜を得ることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の実施形態の蒸着装置の概略構成を示す模式図

【図2】図1に示す蒸着装置の材料蒸発皿を示す斜視図

【図3】図2に示す材料蒸発皿に粉末状の有機材料を供給した場合を示す斜視図

【図4】材料蒸発皿の設計変更例を示す斜視図(その1)

【図5】材料蒸発皿の設計変更例を示す斜視図(その2)

【図6】材料蒸発皿の設計変更例を示す斜視図(その3)

【図7】材料蒸発皿の凸部の形状を示す断面図

【図8】多角形(四角錐)の凸部を備えた材料蒸発皿を示す斜視図

【図9】多角形(六角錐)の凸部を備えた材料蒸発皿を示す斜視図

【図10】蒸着装置の設計変更例を示す模式図

【図11】本発明の蒸着装置および方法を用いて有機薄膜を成膜して作製される光電変換素子の構成例を示す断面図

【図12】安息角の測定方法を示す模式図

【発明を実施するための形態】

【0022】

以下、図面を用いて本発明の実施形態の蒸着装置および蒸着方法について説明する。

【0023】

「蒸着装置」

図1は、本実施形態に係る真空蒸着装置を示す側面図である。

本真空蒸着装置1は、真空ポンプ(図示せず)に接続されて高真空度中での成膜を行うための真空成膜室3と、成膜室3内に配置され、粉体状の有機材料を保持すると共に有機材料を加熱し蒸発させるための材料蒸発皿10と、蒸発皿10が加熱されて生じる蒸気を成膜用基板5の成膜面5aに導く蒸気流ガイド体20と、蒸発皿10を加熱する加熱源である誘導加熱コイル22と、蒸気流ガイド体20を加熱する誘導加熱コイル23と、有機蒸着材料8を蒸発皿10に供給する材料供給機構30とを備えてなる。また、図示していないが、成膜用基板5を支持する基板指示部が成膜室3内に配設されている。

【0024】

図2は、図1の蒸着装置1に備えられている材料蒸発皿10を示す斜視図である。

材料蒸発皿10は、供給される有機材料(粉体)の安息角αに従った斜面11を有する凸部(突起部)12を材料受面10aに備えてなる。また、この材料蒸発皿10は、材料供給機構30による材料の落下供給位置に凸部の中心となる頂点12aが位置するように配置されている。本実施形態の蒸発皿10においては、材料受面10aの周縁には壁面が形成されているが、壁面を備えなくてもよい。

【0025】

凸部12は円錐である。凸部12が円錐の場合は、円錐の側面が供給される有機材料の安息角αに沿った斜面であり、ここで、安息角αに沿った斜面とは、円錐体の場合には母線と円錐の底面とがなす角θが、供給される有機材料の安息角α±5°の範囲の角度となるように形成されていることをいう。

【0026】

材料蒸発皿10の材質としては、SUS、グラファイト、アルミ、PBN、アルミナなどを用いることができる。

【0027】

斜面11は、その表面粗さとして、供給される有機材料の全てが滑り落ちてしまわない程度の粗さを有する必要がある。具体的には算術平均粗さRaが1.5μm以上であれば、有機CMOSに適用される有機材料に適するものと考えられる。例えば、斜面11に対してサンドブラスト処理等により1.5μm以上の平均粗さRaに加工することができる。

そのような表面粗さを有するものであれば、凸部12の頂点12aのほぼ鉛直上方から有機材料を自然落下させた場合に図3に示すように、斜面に沿って材料8が堆積する。

あるいは、斜面11は、有機材料をとどまり易くするために、斜面11に数百μm〜数mm径の大きさ、あるいは数百μm〜数mm深さの溝(窪み)が多数設けられたものであってもよい。例えば、数mm径、深さ数百μmの大きさのディンプルが複数予め設けられた斜面を用いてもよい。

【0028】

なお、材料蒸発皿10、10A,10Bとして図4に示すように、材料蒸発皿の凸部12の大きさは任意である。材料蒸発皿を加熱体として蒸発皿上の有機材料に均一に熱を加え、材料を劣化させることなく成膜をするにあたっては、蒸発皿に材料を薄く均一に堆積させる必要がある。本発明においては、蒸発皿の凸部が、その凸部の角度θが有機材料の安息角αとほぼ一致しているので、凸部12の頂点12aのほぼ鉛直上方から有機材料を自然落下させることにより、有機材料がその斜面に沿ってほぼ均一な厚みで堆積させることができる。なお、堆積厚みが薄いほど、凸部表面からの熱が有機材料に均一に伝わり、熱不均一性を生じない。有機材料を長時間熱に曝さないという観点から堆積厚みは0.3cm以下が好ましく、さらには0.1cm以下とすることがより好ましい。

【0029】

従って、凸部12の大きさは、一度の供給する有機材料が凸部12表面に0.3cm以下、好ましくは1cm程度以下の厚みとなるように設計されていることが望ましい。

すなわち、凸部の表面積をS[cm2]、有機材料の供給予定量W[g]、有機材料のかさ密度D[g/cm3]としたとき、これらの関係が、

S×堆積厚み[cm]≧W/D、(ここで、堆積厚みは0.3cm以下の所望の値)

を満たすことが望ましい。

ここで、かさ密度とは、既知の容量X[g]の容器に材料を一定状態で入れたときに容器内に入る粉末の質量Y[cm3]を測定し、得られる単位体積当たりの質量Y/X[g/cm3]である。なお、容器に材料を充填するときには、材料を押し込むことなく、通常の粉状態のまま容器を揺するなどして、隙間のないように材料を充填する。

【0030】

材料蒸発皿10C,10Dとして図5に示すように、材料蒸発皿は、材料受面に凸部12を複数備えていてもよい。このように複数の凸部を備える場合には、個々の凸部に対して供給する有機材料の供給予定量と、各凸部の表面積が上記式を満たすように設定されていることが望ましい。

【0031】

図5に示すように複数の凸部を備えた皿への材料蒸発皿への材料の供給は、材料供給機構の材料吐出口を各凸部の頂点上に位置させて凸部ごとに行う。このとき蒸着装置は、各凸部の頂点上に1:1で対応する材料吐出口を備えても材料を供給するように構成されていてもよいし、1つの材料吐出口を水平方向に移動させることによって順次凸部の頂点上に位置させて材料を供給するように構成されていてもよい。

【0032】

さらに、材料蒸発皿の凸部の形状は、円錐のみならず、図6に示すように、材料蒸発皿10Eの凸部12Eのように、円錐の先端が切り取られた円錐台であってもよいし、材料蒸発皿10Fの凸部12Fのように、円錐の先端が丸みを帯びた形状であってもよい。

ただし、凸部の安息角に従った斜面(円錐台の錐体面(側面))の面積が凸部の全表面積に対して70%以上を占めるものであることが好ましい。

【0033】

図7は凸部12、12Eおよび12Fの断面図である。

円錐の先端をカットした形状の円錐台からなる凸部12Eは、その高さhEが元の円錐の高さhの半分以上であることが好ましい。

同様に、円錐の先端が丸みを帯びた形状の凸部12Fは、その凸部形状のうち円錐の側面を有する部分(円錐台部)の高さhFが元の円錐の高さhの半分以上であることが好ましい。

このように、凸部形状として、円錐の先端側の一部が円錐の側面を有していない場合であっても、それが円錐の高さの半分以上の円錐台部を備えていれば、その円錐台の側面において本発明の機能を満たすことができる。

【0034】

なお、本発明の蒸着装置の材料蒸発皿としては、その材料受面に備えられる凸部は円錐あるいは円錐台を備えた形状に限らず、多角錐、あるいは、多角錐の先端が切り取られた多角錘台であってもよい。凸部は、錐体あるいは錐台のように、凸部の水平面に沿った断面が底面に近づくにつれて大きくなる形状が適する。

凸部が多角錐の場合、錐体面が安息角αに沿った斜面であればよい。

【0035】

図8は、四角錐の凸部42を材料受面40aに有する材料蒸発皿40を示し、図9は六角錐の凸部52を材料受面50aに有する材料蒸発皿50を示す斜視図である。錐体面が安息角αに従った斜面であるとは、図8に示すように多角錐の頭頂点をA、頭頂点Aから多角錐の底面へ垂線を引いた時の底面との交点をB、底面の辺の中心点をC、底面の頂点をDとしたとき、点Cにおける仰角∠BCAおよび点Dにおける仰角∠BDAが、α−5°≦(∠BCA+∠BDA)÷2≦α+5の関係にあることをいう。

∠BCAおよび∠BDAのいずれもが、α±5°の角度範囲にあることが好ましい。

【0036】

図8の四角錐において示すように、四角錐の錐体面において底面となす角度が最も急になるところが∠BCAであり、角度が最も緩くなるところが∠BDAである。

たとえば、四角錐の底面が正方形だとして、辺DEの長さを1とし、辺ABの長さを0.5とすると、辺BCは0.5となるので、∠BCA=45°である。このとき、辺BDは√2/2となるので、∠BDA≒35.2°になる。このように、底面とのなす角が急な角と最も緩やかな角の差が10°近くになる。

【0037】

このように、凸部が多角錐(n角錐)あるとき、錐体面の頂点から底辺を結ぶ線分は、底辺における位置によりその仰角が変化する。仰角が最大となるのは、錐体面の底辺の中心における仰角であり、仰角が最小となるのは底面の頂点からの仰角である。仰角の最大値と最小値との差はnが小さいほど大きくなる。蒸発皿に備えられる凸部の斜面においては、底辺の全域に亘って仰角が安息角に近いことが望まれるため、nは4以上が好ましく、6以上がさらに好ましい。

多角錐としては、底面が正多角形である正多角錐であることが好ましいが、仰角の最大値θmaxと最小値θminとの差が大凡10°以内であり、θmaxが安息角+5°以下であり、θminが安息角−5°以上を満たすものであれば、正多角錐でなくてもかまわない。

【0038】

蒸着装置1において、有機材料8を材料蒸発皿10の材料受面10aに供給する供給機構30は、有機材料8をストックする材料ストック室31と、材料ストック室31に連通されて蒸気流ガイド体20内に配置されている蒸発皿10の中央上方に位置された材料吐出口32を先端に備えた材料供給路33と、材料供給路33からの材料供給を制御する供給弁34と、加熱される蒸気流ガイド体20側からの熱伝導を遮断するための断熱管35と、蒸気流ガイド体20内に配置された材料吐出口32からストック室31への蒸気の侵入を防ぐための加熱用弁36とを備えている。

【0039】

供給機構30は、加熱用弁36および供給弁35を水平方向(紙面左右方向)にスライドさせて解放することにより、材料を落下供給させ、一定量の材料を供給した後に供給弁35、加熱用弁36を遮断する方向にスライドさせて材料の落下を停止する。

【0040】

なお、図10に示す真空蒸着装置2のように、蒸気流ガイド体を備えず、材料蒸発皿10が、成膜用基板5の鉛直下方位置に配置され、材料供給機構30’が材料蒸発皿10上の材料供給位置Aと、待機位置Bと図示しない駆動手段により移動可能とされていてもよい。

【0041】

なお、国際公開2003/085157号パンフレット、特開2009−084665号等には、中央に円錐状凸部が備えられた蒸発皿(るつぼ)を備えた蒸着装置が開示されているが、これらは、いずれも凸部と蒸発皿壁面との間の溝部に蒸着材料を溜めるよう構成されたものであり、本発明の安息角に従った斜面を有する凸部を有する蒸発皿を備えた蒸着装置とは趣旨が大きく異なる。

【0042】

本発明の蒸着装置は、その蒸着材料である有機材料が粉末状であり、以下の粉末物性を有する有機化合物を蒸着させるのに適する。

有機化合物粉末の安息角が80°以下であることが好ましく、70°以下であることがより好ましく、60°以下であることがさらに好ましい。ただし、本発明の蒸着装置および方法は、平皿に自然落下による材料を供給した場合に山盛りとなった場合に、材料加熱時の熱均一性が低下するため、安息角が25°以上、さらには30°以上のようにある程度大きいものに対して効果が高い。

有機化合物の結晶粉末は、球状、棒状、針状、長繊維状、きわめて細かい網目状などのいずれか特定の形状からなるものであってもよいし、複数の形状を含むものであってもよい。棒状および針状の結晶である場合には、円相当直径が5μmから200μm、長辺10μmから1000μmのものを含んでもよい。有機化合物の粉末の粒度分布については、例えば、水(20%)+メタノール(80%)混合溶液を溶媒として粉末を溶解させて、レーザ回折・散乱式粒度分析計MT3000(日機装(株))により測定することができる。

【0043】

「蒸着方法」

本発明の蒸着方法の実施形態として図1に示す蒸着装置1を用いた蒸着方法について説明する。

【0044】

蒸着装置1において、まず、材料ストック室31にストックされている有機材料8を蒸発皿10に供給する。この有機材料8としては、安息角αが80°以下、25°以上である有機材料を用いる。

蒸発皿としては、図2に示す円錐状凸部12の母線と底面のなす角(仰角)θがほぼ安息角αと等しいものを用いる。

【0045】

加熱用弁36を開けた状態で、供給弁34を開けることにより、材料8を材料吐出口32から蒸発皿10へ落下供給する。材料吐出口32は、材料皿の凸部中心の鉛直上方に位置しており、有機材料8は凸部12の中央先端12aへ落下することとなる。

【0046】

ある一定量材料を落下供給すると、円錐表面全体に材料がほぼ均一厚さに敷設される。ここでは、凸部の表面への堆積高さ(平均値)が0.3cm以下となる量の有機材料8を供給する。

一定量供給したら、供給弁34を閉め続いて、加熱用弁36を閉める。

【0047】

その後、蒸発皿10、蒸気流ガイド体20および、加熱用弁36を昇温加熱して、材料を昇華させ、成膜用基板5の成膜面5aに蒸着成膜する。

【0048】

なお、材料の1回あたりの投入量W[g]は、凸部の表面積S[cm2]×堆積高さ0.3[cm]×有機材料のかさ密度D[g/cm3]以下とする。

堆積高さは0.3cm以下であればよく、堆積高さをより小さく、例えば、0.2cm以下、0.1cm以下としたい場合には、上記式において、堆積高さ0.3cmを所望の高さに置き換え、1回当たりの投入量を設定ればよい。

【0049】

「光電変換素子」

本発明の蒸着装置および蒸着方法を用いて作製される光電変換素子の構成例について説明する。図11は、光電変換素子110の断面図を示すものである。図11に示す光電変換素子110は、下部電極111上に、電子ブロッキング層116と、光電変換層112と、上部電極115がこの順に積層されたものである。なお、光電変換素子としては、さらに、正孔ブロッキング層等の他の層を備えていてもよい。

【0050】

(電極)

電極(上部電極(透明導電性膜)115と下部電極(導電性膜)111)は、導電性材料から構成される。導電性材料としては、金属、合金、金属酸化物、電気伝導性化合物、又はこれらの混合物などを用いることができる。上部電極15から光が入射されるため、上部電極115は検知したい光に対し十分透明である事が必要である。具体的には、アンチモンやフッ素等をドープした酸化錫(ATO、FTO)、酸化錫、酸化亜鉛、酸化インジウム、酸化インジウム錫(ITO)、酸化亜鉛インジウム(IZO)等の導電性金属酸化物、金、銀、クロム、ニッケル等の金属薄膜、更にこれらの金属と導電性金属酸化物との混合物又は積層物、ヨウ化銅、硫化銅などの無機導電性物質、ポリアニリン、ポリチオフェン、ポリピロールなどの有機導電性材料、及びこれらとITOとの積層物などが挙げられる。

【0051】

下部電極111は、用途に応じて、透明性を持たせる場合と、逆に透明を持たせず光を反射させるような材料を用いる場合等がある。具体的には、アンチモンやフッ素等をドープした酸化錫(ATO、FTO)、酸化錫、酸化亜鉛、酸化インジウム、酸化インジウム錫(ITO)、酸化亜鉛インジウム(IZO)等の導電性金属酸化物、金、銀、クロム、ニッケル、チタン、タングステン、アルミニウム等の金属及びこれらの金属の酸化物や窒化物などの導電性化合物、更にこれらの金属と導電性金属酸化物との混合物又は積層物、ヨウ化銅、硫化銅などの無機導電性物質、ポリアニリン、ポリチオフェン、ポリピロールなどの有機導電性材料、及びこれらとITOとの積層物などが挙げられる。

【0052】

電極を形成する方法は特に限定されず、電極材料との適正を考慮して適宜選択することができる。

【0053】

(電子ブロッキング層)

電子ブロッキング層116は、下記一般式(I)で表される化合物を含有するものとすることが好ましい。

【化1】

【0054】

(一般式(F−1)中、R11〜R18、R’11〜R’18はそれぞれ独立に、水素原子、ハロゲン原子、アルキル基、アリール基、複素環基、水酸基、アミノ基、又はメルカプト基を表し、これらは更に置換基を有してもよい。但し、R15〜R18中のいずれか一つは、R’15〜R’18中のいずれか一つと連結し、単結合を形成する。A11及びA12はそれぞれ独立に下記一般式(A−1)で表される置換基を表し、R11〜R14中のいずれか一つ、及びR’11〜R’14中のいずれか一つとして置換する。Yはそれぞれ独立に、炭素原子、窒素原子、酸素原子、硫黄原子、又はケイ素原子を表し、これらは更に置換基を有していてもよい。)

【0055】

【化2】

【0056】

(一般式(A−1)中、Ra1〜Ra8は、それぞれ独立に、水素原子、ハロゲン原子、アルキル基、アリール基、又は複素環基を表し、これらは更に置換基を有してもよい。Ra1〜Ra8のうち少なくとも2つが互いに結合して環を形成してもよい。*は結合位置を表す。Xaは、単結合、酸素原子、硫黄原子、アルキレン基、シリレン基、アルケニレン基、シクロアルキレン基、シクロアルケニレン基、アリーレン基、2価の複素環基、又はイミノ基を表し、これらは更に置換基を有してもよい。S11はそれぞれ独立に下記置換基(S11)を示し、Ra1〜Ra8中のいずれかひとつとして置換する。nはそれぞれ独立に1〜4の整数を表す。)

【0057】

【化3】

【0058】

(R1〜R3はそれぞれ独立に、水素原子又はアルキル基を表す。R1〜R3のうち少なくとも2つが互いに結合して環を形成してもよい。)

【0059】

電子ブロッキング層116は、本発明の蒸着装置および蒸着方法により形成することができる。電子ブロッキング層116を構成する一般式(I)で示される有機化合物は、本発明の蒸着装置による蒸着に適する材料である。

【0060】

電子ブロッキング層116の厚みは、10nm以上300nm以下が好ましく、更に好ましくは30nm以上150nm以下、特に好ましくは50nm以上100nm以下である。10nm以上とすることにより、好適な暗電流抑制効果が得られ、300nm以下とすることにより、好適な光電変換効率が得られる。

【0061】

(光電変換層)

光電変換層112を構成する有機材料は、p型有機半導及びn型有機半導体の少なくとも一方を含んでいることが好ましい。

【0062】

〔p型有機半導体〕

p型有機半導体(化合物)は、ドナー性有機半導体(化合物)であり、主に正孔輸送性有機化合物に代表され、電子を供与しやすい性質がある有機化合物をいう。更に詳しくは2つの有機材料を接触させて用いたときにイオン化ポテンシャルの小さい方の有機化合物をいう。したがって、ドナー性有機化合物は、電子供与性のある有機化合物であればいずれの有機化合物も使用可能である。例えば、トリアリールアミン化合物、ベンジジン化合物、ピラゾリン化合物、スチリルアミン化合物、ヒドラゾン化合物、トリフェニルメタン化合物、カルバゾール化合物、ポリシラン化合物、チオフェン化合物、フタロシアニン化合物、シアニン化合物、メロシアニン化合物、オキソノール化合物、ポリアミン化合物、インドール化合物、ピロール化合物、ピラゾール化合物、ポリアリーレン化合物、縮合芳香族炭素環化合物(ナフタレン誘導体、アントラセン誘導体、フェナントレン誘導体、テトラセン誘導体、ピレン誘導体、ペリレン誘導体、フルオランテン誘導体)、含窒素ヘテロ環化合物を配位子として有する金属錯体等を用いることができる。なお、これに限らず、上記したように、n型(アクセプター性)化合物として用いた有機化合物よりもイオン化ポテンシャルの小さい有機化合物であればドナー性有機半導体として用いてよい。

【0063】

上記の中でも、好ましいのはトリアリールアミン化合物である。

中でも、下記一般式(II)で表されるトリアリールアミン化合物がより好ましい。

【0064】

【化4】

【0065】

式中、Z1は5又は6員環を形成するのに必要な原子群を表す。L1、L2、L3はそれぞれ無置換メチン基、又は置換メチン基を表す。D1は原子群を表す。n1は0以上の整数を表す。

【0066】

一般式(II)で表される化合物は、特開2000−297068号公報に記載の化合物であり、前記公報に記載のない化合物も、前記公報に記載の合成方法に準じて製造することができる。

【0067】

〔n型有機半導体〕

n型有機半導体(化合物)は、アクセプター性有機半導体(化合物)であり、主に電子輸送性有機化合物に代表され、電子を受容しやすい性質がある有機化合物をいう。更に詳しくは2つの有機化合物を接触させて用いたときに電子親和力の大きい方の有機化合物をいう。したがって、アクセプター性有機化合物は、電子受容性のある有機化合物であればいずれの有機化合物も使用可能である。例えば、縮合芳香族炭素環化合物(ナフタレン、アントラセン、フラーレン、フェナントレン、テトラセン、ピレン、ペリレン、フルオランテン、又はこれらの誘導体)、窒素原子、酸素原子、硫黄原子を含有する5ないし7員のヘテロ環化合物(例えばピリジン、ピラジン、ピリミジン、ピリダジン、トリアジン、キノリン、キノキサリン、キナゾリン、フタラジン、シンノリン、イソキノリン、プテリジン、アクリジン、フェナジン、フェナントロリン、テトラゾール、ピラゾール、イミダゾール、チアゾール、オキサゾール、インダゾール、ベンズイミダゾール、ベンゾトリアゾール、ベンゾオキサゾール、ベンゾチアゾール、カルバゾール、プリン、トリアゾロピリダジン、トリアゾロピリミジン、テトラザインデン、オキサジアゾール、イミダゾピリジン、ピラリジン、ピロロピリジン、チアジアゾロピリジン、ジベンズアゼピン、トリベンズアゼピン等)、ポリアリーレン化合物、フルオレン化合物、シクロペンタジエン化合物、シリル化合物、含窒素ヘテロ環化合物を配位子として有する金属錯体などが挙げられる。なお、これに限らず、上記したように、ドナー性有機化合物として用いた有機化合物よりも電子親和力の大きな有機化合物であればアクセプター性有機半導体として用いてよい。

【0068】

n型有機半導体としては、フラーレン又はフラーレン誘導体を用いることが好ましい。

【0069】

フラーレンとは、フラーレンC60、フラーレンC70、フラーレンC76、フラーレンC78、フラーレンC80、フラーレンC82、フラーレンC84、フラーレンC90、フラーレンC96、フラーレンC240、フラーレンC540、ミックスドフラーレン、フラーレンナノチューブを表し、フラーレン誘導体とはこれらに置換基が付加された化合物のことを表す。置換基としては、アルキル基、アリール基、又は複素環基が好ましい。

【0070】

光電変換層112は、本発明の蒸着装置および蒸着方法により形成することができる。

p型有機半導体の好ましい例として挙げた一般式(II)で示される化合物は、本発明の蒸着装置を用いた蒸着に適する有機材料である。

光電変換層112の厚みは、10nm以上1000nm以下が好ましく、更に好ましくは50nm以上800nm以下、特に好ましくは100nm以上500nm以下である。10nm以上とすることにより、好適な暗電流抑制効果が得られ、1000nm以下とすることにより、好適な光電変換効率が得られる。

【0071】

上記光電変換素子110を製造する際に、光電変換層112及び電子ブロッキング層116を、それぞれ本発明の蒸着装置および蒸着方法により形成することにより、光電変換層及び電子ブロッキング層を蒸着成膜中に材料分解、純度劣化させることなく、高純度の膜を得ることができる。

【0072】

なお、図11に示したような構成の複数の光電変換素子と、各光電変換素子の光電変換膜で発生した電荷に応じた信号を読み出す読み出し回路が形成されたCMOS基板あるいはCCD基板などの回路基板とを備え、該回路基板上方の同一面上に、複数の光電変換素子が1次元状又は二次元状に配された構成とすることにより撮像素子とすることができる。

なお、撮像素子とは画像の光情報を電気信号に変換する素子であり、複数の光電変換素子が同一平面状でマトリクス上に配置されており、各々の光電変換素子(画素)において光信号を電気信号に変換し、その電気信号を画素ごとに逐次撮像素子外に出力できるものをいい、デジタルカメラ、デジタルビデオカメラ等の撮像装置、電子内視鏡、携帯電話機等の撮像モジュール等に搭載して用いられる。

【実施例】

【0073】

以下、本発明の蒸着装置および方法の実施例を説明する。

【0074】

(実施例1)

蒸着させる有機材料8として、下記化学式で示す有機材料(Compound-X)を用いた。Compound-Xは、上記一般式(I)に示した電子ブロッキング層に適する材料の具体例である。

【0075】

【化5】

【0076】

有機材料(Compound-X)は、粉体であり、材料の安息角は、32.8°であった。微粒子数760個について粒径評価を行ったところ、表1に示す粒径分布が得られた。安息角は3回測定した平均値である。この有機材料のかさ密度は、0.3(g/cm3)であった。

【0077】

【表1】

【0078】

図1に示す蒸着装置1により蒸着成膜を行った。蒸着装置1において、材料蒸発皿10としてグラファイトからなる表面粗さがRa=2.2μmの蒸発皿を用いた。

また、蒸発皿10は、円錐の母線と底面とのなす角θが有機材料(Compound-X)の安息角とほぼ一致する32°であり、また、一度に供給する有機材料の投入量を1gとしたときに、そのかさ密度から凸部12表面に堆積される厚みが0.1cm以下となるように母線の長さが4.0cmとされた円錐状凸部12を備えたものとした。ここでは、

円錐の表面積S[cm2]×堆積高さ0.1[cm]×かさ密度[g/cm3]≧材料投入量[g]

となるように凸部を設計した。上記式に基づくと、本実施例1においては、母線の長さを約3.54cm以上とすればよく、マージンを含めて4.0cmとした。

【0079】

蒸着方法の手順は以下の通りとした。

まず、有機材料8をストック室31に入れる。

その後、加熱用弁36は開けた状態で、供給弁34を開け、材料8を蒸発皿10へと落下供給し、1gの有機材料を落下供給することにより、円錐突起部上全体に材料がほぼ均一厚さに敷設した。

有機材料を1g供給した後、供給弁34を閉め、続いて加熱用弁36を閉める。

その後、蒸発皿10、蒸気流ガイド体20および、加熱用弁36を昇温し、材料が昇華させて、基板5の成膜面5aに有機膜を蒸着させた。

【0080】

以上の手順より、5時間連続蒸着を行い、材料分解・純度劣化なく成膜ができた。

【0081】

(実施例2)

蒸着させる有機材料8として、下記化学式で示す有機材料(Compound-Y)を用いた。

Compound-Yは、上記一般式(II)に示したp型有機半導体層に適する材料の具体例である。

【0082】

【化6】

【0083】

有機材料(Compound-Y)は、粉体であり、材料の安息角は、55.1°であった。微粒子数1164個について粒径評価を行ったところ、表2に示す粒径分布が得られた。安息角は3回測定した平均値である。この有機材料のかさ密度は、0.3(g/cm3)であった。

【0084】

【表2】

【0085】

実施例1と同様に、図1に示す蒸着装置1により蒸着成膜を行った。材料蒸発皿10の材質、表面粗さも実施例1と同様とした。

但し、蒸発皿10の凸部12は、円錐の母線と底面とのなす角θが有機材料(Compound-Y)の安息角と一致する55°であり、また、一度に供給する有機材料の投入量を3gとしたときに、そのかさ密度から凸部12表面に堆積される厚みが0.1cm以下となるように母線の長さが8.0cmの円錐状とした。

実施例1と同様の式に基づき算出すると、実施例2においては、母線の長さを7.45cm以上とすればよく、ここではマージンを含めて8.0cmとした。

【0086】

蒸着方法の手順は実施例1と同様としたところ、実施例2についても、5時間連続蒸着を行い、材料分解・純度劣化なく成膜ができた。

【符号の説明】

【0087】

1、2 蒸着装置

3 真空成膜室

5 成膜用基板

10 材料蒸発皿

11 安息角に従った斜面

12 凸部

20 蒸気流ガイド体

22、23 ヒーター

30 材料供給機構

31 材料ストック室

32 材料吐出口

33 材料供給路

【特許請求の範囲】

【請求項1】

真空成膜室と、

該真空成膜室内に配置された材料蒸発皿と、

該材料蒸発皿を加熱する加熱源とを備えた有機材料の真空蒸着装置であって、

前記材料蒸発皿が、供給される有機材料の安息角αに従った斜面を有する凸部を材料受面に備えてなるものであり、

該材料蒸発皿が、前記有機材料の落下供給位置に前記凸部が位置するように配置されていることを特徴とする蒸着装置。

【請求項2】

前記斜面の面積が前記凸部の表面積の7割以上を占めていることを特徴とする請求項1記載の蒸着装置。

【請求項3】

前記蒸発皿の前記斜面の表面粗さRaが1.5μm以上であることを特徴とする請求項1または2記載の蒸着装置。

【請求項4】

前記凸部が少なくとも錐体の一部を含み、前記斜面が該錐体の錐体面であることを特徴とする請求項1から3いずれか1項記載の蒸着装置。

【請求項5】

前記錐体が円錐であり、前記円錐の母線と底面とのなす角度をθとしたとき、該角度θと前記安息角αとが、

α−5°≦θ≦α+5°

を満たすものであることを特徴とする請求項4記載の蒸着装置。

【請求項6】

前記錐体がn角錐(nは4以上)であり、該n角錐の頭頂点をA、頭頂点Aから底面へ垂線を引いた時の底面との交点をB、底面の辺の中心点をC、底面の頂点をDとしたとき、∠BCAおよび∠BDAと、前記安息角αとが、

α−5°≦(∠BCA+∠BDA)÷2≦α+5°

を満たすものであることを特徴とする請求項4記載の蒸着装置。

【請求項7】

前記有機材料を前記材料蒸発皿の材料受面に供給する供給機構を備え、

前記有機材料を供給する際に、該供給機構の材料吐出口が、前記材料蒸発皿の前記凸部の中心の鉛直上方に位置するものであることを特徴とする請求項1から6いずれか1項記載の蒸着装置。

【請求項8】

前記材料蒸発皿の前記凸部は、該凸部の表面積Sが、該材料蒸発皿に供給される前記有機材料の堆積高さが0.3cm以下となるように設計されてなるものであることを特徴とする請求項1から7いずれか1項記載の蒸着装置。

【請求項9】

請求項1から8いずれか1項記載の蒸着装置を用い、

前記有機材料として、前記安息角が80°以下、25°以上である有機材料を用い、

前記材料蒸発皿の凸部の中心の鉛直上方から該材料蒸発皿に、前記凸部の表面への堆積高さが0.3cm以下となる量の前記有機材料を供給し、

前記材料蒸発皿を加熱して所望の成膜用基板の成膜面に前記有機材料を蒸着させることを特徴とする蒸着装置。

【請求項1】

真空成膜室と、

該真空成膜室内に配置された材料蒸発皿と、

該材料蒸発皿を加熱する加熱源とを備えた有機材料の真空蒸着装置であって、

前記材料蒸発皿が、供給される有機材料の安息角αに従った斜面を有する凸部を材料受面に備えてなるものであり、

該材料蒸発皿が、前記有機材料の落下供給位置に前記凸部が位置するように配置されていることを特徴とする蒸着装置。

【請求項2】

前記斜面の面積が前記凸部の表面積の7割以上を占めていることを特徴とする請求項1記載の蒸着装置。

【請求項3】

前記蒸発皿の前記斜面の表面粗さRaが1.5μm以上であることを特徴とする請求項1または2記載の蒸着装置。

【請求項4】

前記凸部が少なくとも錐体の一部を含み、前記斜面が該錐体の錐体面であることを特徴とする請求項1から3いずれか1項記載の蒸着装置。

【請求項5】

前記錐体が円錐であり、前記円錐の母線と底面とのなす角度をθとしたとき、該角度θと前記安息角αとが、

α−5°≦θ≦α+5°

を満たすものであることを特徴とする請求項4記載の蒸着装置。

【請求項6】

前記錐体がn角錐(nは4以上)であり、該n角錐の頭頂点をA、頭頂点Aから底面へ垂線を引いた時の底面との交点をB、底面の辺の中心点をC、底面の頂点をDとしたとき、∠BCAおよび∠BDAと、前記安息角αとが、

α−5°≦(∠BCA+∠BDA)÷2≦α+5°

を満たすものであることを特徴とする請求項4記載の蒸着装置。

【請求項7】

前記有機材料を前記材料蒸発皿の材料受面に供給する供給機構を備え、

前記有機材料を供給する際に、該供給機構の材料吐出口が、前記材料蒸発皿の前記凸部の中心の鉛直上方に位置するものであることを特徴とする請求項1から6いずれか1項記載の蒸着装置。

【請求項8】

前記材料蒸発皿の前記凸部は、該凸部の表面積Sが、該材料蒸発皿に供給される前記有機材料の堆積高さが0.3cm以下となるように設計されてなるものであることを特徴とする請求項1から7いずれか1項記載の蒸着装置。

【請求項9】

請求項1から8いずれか1項記載の蒸着装置を用い、

前記有機材料として、前記安息角が80°以下、25°以上である有機材料を用い、

前記材料蒸発皿の凸部の中心の鉛直上方から該材料蒸発皿に、前記凸部の表面への堆積高さが0.3cm以下となる量の前記有機材料を供給し、

前記材料蒸発皿を加熱して所望の成膜用基板の成膜面に前記有機材料を蒸着させることを特徴とする蒸着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−72122(P2013−72122A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212965(P2011−212965)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]