有機材料蒸発源及びこれを用いた蒸着装置

【課題】蒸着開始時のツーリング時間を短縮し、材料ロスを低減する。また、基板内の膜厚分布を均一にして有機EL素子の品質を向上する。

【解決手段】蒸着材料の抵抗加熱発熱源であって、本体の少なくとも一部が絶縁材料からなる円筒形状又は多角筒形状のルツボ、及び曲げ加工された平板からなる抵抗加熱ヒーターからなり、平板の曲げ加工された部分によって画定される空間にルツボが収納され、平板の少なくとも一部分とルツボの側面の少なくとも一部分とが接触面を有する構成とした。

【解決手段】蒸着材料の抵抗加熱発熱源であって、本体の少なくとも一部が絶縁材料からなる円筒形状又は多角筒形状のルツボ、及び曲げ加工された平板からなる抵抗加熱ヒーターからなり、平板の曲げ加工された部分によって画定される空間にルツボが収納され、平板の少なくとも一部分とルツボの側面の少なくとも一部分とが接触面を有する構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は有機EL素子の製造装置に関し、有機材料を昇華又は溶融蒸発により基板上の成膜領域に堆積させることで薄膜を形成する蒸着装置における有機材料蒸発源及び蒸着装置に関する。

【背景技術】

【0002】

金属を蒸着する場合、多くは600℃〜2000℃と高い温度であるのに対し、有機材料は蒸気圧が高く、0℃〜400℃と低温で蒸着を行うものがほとんどであり、また、200℃から400℃の範囲で熱分解を起してしまうものも多い。

このため、有機材料を基板上に成膜する場合、低温で安定した温度制御を行う必要があるため電子ビーム蒸着法は使用できず抵抗加熱蒸着法を行うものがほとんどである。

有機材料は、材料の温度変化に対し蒸気圧が大きく変化するため、図3aに示すように材料の温度に対しレートの変動が大きい。

よって、有機材料を蒸着する場合は、ゆっくりと昇温を行い、レートを安定させるツーリング時間を設け、その後、成膜プロセスを行う。

【0003】

有機EL素子の電流−電圧特性に対しては、空間電荷制限電流(SCLC)の式が成り立つことが良く知られている。

電流値をJ、印加電圧をV、膜厚をL、有機薄膜の誘電率をε、真空の誘電率をε0、移動度をμとおくと、有機半導体中にトラップが存在しない場合、以下の式が成り立つ。

【数1】

この式で有機薄膜の誘電率ε、真空の誘電率ε0、移動度μは材料により決まる定数であり、素子の電流値は膜厚の3乗に反比例する関係にあることがわかる。

よって、基板内で膜厚分布にバラツキが生じてしまうと、素子の電流−電圧特性に影響してしまい、結果として基板内の輝度にバラツキが生じてしまうため、有機薄膜を蒸着する際には膜の均一化が重要であり、実用上、±5%以下の膜厚分布が要求される。さらに基板サイズが大きくなると、基板全体の膜厚をコントロールするのが難しい。

【0004】

有機EL薄膜は、高分子からなる主材料に、微量の添加材料をドーピングすることで素子の高寿命化や発光効率の向上が得られることが良く知られている。この場合、多元蒸発源が必要となり、材料の有機薄膜中の組成比が素子の特性に大きく影響する。

【0005】

従来の有機EL蒸着用の蒸発源は、図7aに示すようなW等金属のワイヤー状のヒーターをバスケット形に形成し、内部にセラミックのルツボを収納するタイプで抵抗加熱蒸着を行うものがほとんどであった。このルツボを使用した場合、図7bに示すようにヒーターの両端を電極部上面に配置し、電極と押えの間で挟み込む形でねじにより固定する。

また、ルツボ全体をケースで覆い、さらにそれを熱源で覆う構成の有機発光装置の製造装置も提案されている(例えば、特許文献1)。

【特許文献1】特開2004−238688

【発明の開示】

【発明が解決しようとする課題】

【0006】

図7aに示すルツボを使用した場合、ヒーターとルツボの接触が取れないため輻射による加熱となり、レートの応答性が悪く、ルツボ内部の材料のレートを制御するのが困難であった。また、ルツボ内に供給される蒸発材料の消費量によって蒸発孔から出る材料の指向性が変化するため、基板内の膜厚分布が得られないことが問題となっていた。

【0007】

図7bの場合、据え付けの際の位置や角度の再現が取り難いため、基板面に対する蒸発面の角度や、基板面に対する位置の再現がとれず、基板内の膜厚分布が得られず、特に、多源蒸着源を構成する場合に主材料と添加材料の組成比が基板上で大きく変わってしまい、基板内の発光のむらが顕著に表れることが問題となっていた。

【0008】

また、金属で形成されたボート型蒸発源では、有機材料がヒーターにより直接加熱される為、レートの制御性は良いが、有機材料が金属と化学反応をしたり、有機材料に直接電流が流れたりすることにより、有機材料の分子構造の破壊を招くという問題があった。

【0009】

さらに、従来の有機EL蒸着装置はヒーターに電力を供給する電源を手動で操作するものが多く、この場合、操作は非常に困難であり、ヒーターに電力を投入してから、ツーリングを行い、蒸着プロセスを開始するまで30分以上の時間を要する場合がほとんどであり、そのときに蒸発する材料のロスや時間のロスが問題となっていた。

【0010】

またさらに、特許文献1に示すものは、上記の問題を多少は軽減するものではあるが、熱源(ヒーター)が器形状を有しているため熱源自体の生産性が悪く、また、熱源と電極とを接続する部材や構成が別途必要となるため加熱蒸発源全体の生産性が悪くなる。また、ケースに開けられた穴も単純な円筒形状の穴であるため、上記の指向性解消の大幅な改善には至っていない。さらに、蓋部が着脱可能な構成ではないのでメンテナンス等がしにくいという問題があった。

【課題を解決するための手段】

【0011】

本発明の第1の側面は、蒸着材料の抵抗加熱発熱源であって、本体の少なくとも一部が絶縁材料からなる円筒形状又は多角筒形状のルツボ、及び曲げ加工された平板からなる抵抗加熱ヒーターからなり、平板の曲げ加工された部分によって画定される空間にルツボが収納され、平板の少なくとも一部分とルツボの側面の少なくとも一部分とが接触面を有する抵抗加熱蒸発源である。

【0012】

本発明の第2の側面は、蒸着材料の抵抗加熱発熱源であって、本体の少なくとも一部が絶縁材料からなる円筒形状又は多角筒形状のルツボ、及び2枚の曲げ加工された平板からなる抵抗加熱ヒーターからなり、各平板の略中央部に施された曲げ加工部分を互いに対向配置することによって画定される空間にルツボが収納され、平板の少なくとも一部とルツボ側面の少なくとも一部とが密着面を有する抵抗加熱蒸発源である。また、ルツボが円筒形状を有し、2枚の平板の各々における密着面がルツボと略同一半径を持つ半円筒形状となる構成とした。さらに、半円筒形状の密着面の両側に腕部を設け、腕部を折り曲げることによってルツボの収納位置を画定する構成とした。

【0013】

上記第1及び第2の側面において、ルツボを構成する絶縁材料を熱伝導率が10W/m・k以上のものとした。また、ルツボを構成する材料にAlN、Al2O3、BN又はSiCのいずれかを含むものとした。ここで、ルツボに孔を有する蓋を設け、孔において、ルツボ内部に向く開口部よりもルツボ外部に向く開口部の方が小さくなるようなテーパー構造を有する構成とした。さらに、蓋がルツボに対して着脱可能なものとした。

【0014】

本発明の第3の側面は、蒸着される基板を内部に保持する真空槽、及び真空槽内部に設置された上記第1から第3いずれかの側面の抵抗加熱蒸発源を備えた有機EL蒸着装置である。また、複数の抵抗加熱蒸発源を有し、抵抗加熱蒸発源の各々が鉛直に対して所定の角度を持って基板と略対向する位置に配置される構成とした。

【0015】

また、加熱蒸発源からの蒸発レートを検出する検出手段、抵抗加熱ヒーターに電力を供給する電力供給手段、及び検出された蒸発レートが所望の蒸発レートになるように供給する該電力を制御するフィードバック手段を備える構成とした。

また、抵抗加熱ヒーターに電力を供給する電力供給手段、電力供給手段の制御に関する情報を記憶する記憶手段、蒸着材料の質量又は種類を入力する入力手段、及び電力供給手段による電力の供給開始前に、入力手段からの入力情報と記憶手段に格納された情報とを参照して電力供給手段の出力値を決定する予測制御手段を備える構成とした。

【0016】

本発明の第4の側面は、蒸着装置の加熱蒸発源に用いるルツボに対して着脱可能な蓋であって、孔を有し、孔において、ルツボ内部に向く開口部よりもルツボ外部に向く開口部の方が小さくなるようなテーパー構造を有する蓋である。

【0017】

本発明の第5の側面は、有機EL蒸着装置であって、蒸着材料温度を検出する温度検出手段、蒸発レートを検出するレート検出手段、蒸着材料の蒸発源に電力を供給する電力供給手段、検出された蒸着材料温度が所望の温度になるように供給する電力を制御する温度制御手段、及び、検出された蒸発レートが所望の蒸発レートになるように供給する電力を制御するレート制御手段を具備し、さらに、電力供給手段による電力供給開始時は温度制御手段を用い、所定の期間経過後はレート制御手段を用いるよう制御する切り替え手段を設けた有機EL蒸着装置である。温度検出手段の温度検出値、或いは、レート検出手段のレート検出値に基づいて、温度制御手段からレート制御手段へと切り替える構成とした。

【0018】

本発明の第6の側面は、有機EL蒸着装置であって、蒸着材料温度を検出する温度検出手段、蒸発レートを検出するレート検出手段、蒸着材料の蒸発源に電力を供給する電力供給手段、検出された蒸発レートが所望の蒸発レートになるように供給する電力を制御するレート制御手段、電力供給手段の制御に関する情報を記憶する記憶手段、蒸着材料の質量又は種類を入力する入力手段、及び、電力供給手段による電力の供給開始前に、入力手段からの入力情報と記憶手段に格納された情報とを参照して電力供給手段の出力値を決定する予測制御手段とを具備し、レート検出手段のレート検出値または温度検出手段の温度検出値に基づいて予測制御手段からレート制御手段へ切り替え、記憶手段は蒸着材料温度が所望の温度になるように該電力供給手段を制御した温度制御の実測データを格納し、予測制御手段は記憶手段に格納された温度制御の実測データを参照する有機EL蒸着装置である。また、成膜中に蒸発源が駆動される構成において温度の予測制御を用いるものとした。

【0019】

上記第5又は第6いずれかの側面において、蒸着される基板を内部に保持する真空槽、及び、上記第1から第2いずれかの側面の抵抗加熱蒸発源を備える構成とした。

【発明の効果】

【0020】

本発明によると、抵抗加熱蒸発源を形成する際に有機材料と化学反応しないセラミックスのルツボに平板状のヒーターを密着させることで、熱伝導によるルツボの加熱を行い、有機材料におけるレート制御の応答性の悪さを解決できる。

また、ルツボの材質に比熱が小さく、絶縁性の高いBNを用いることで、低コストで熱応答性の高い蒸発源を実現することが可能となる。

そして、2枚の帯形状の平板からヒーターを形成し、両電極間に保持される構成としたのでヒーターが簡易な構成となり、ヒーター自体の生産性も向上する。

【0021】

また、本発明は、ルツボの上面に蒸発孔を持つ脱着可能な蓋を設け、さらに蒸発孔の周囲をテーパー構造とすることで蒸発分布の指向性をコントロールし、所望の膜厚分布を得ることができる。

【0022】

さらに、本発明は、抵抗加熱蒸発源への電力供給に関しフィードバック制御を行うので応答性のよい膜厚制御が可能となる。また、過去のデータより、予測制御を行う手段をもつことを特徴とし、温度制御手段をとらなくても、フィードバック制御に移行するまでの無駄時間の問題を解決できる。

或いは、装置に温度制御フィードバック回路とレート制御フィードバック回路を搭載し、予備加熱段階では温度制御を行い、レートがモニタ可能な段階でレート制御に切り替えを行うことで、レート制御及び温度制御の双方のデメリットが緩和され、応答性がよく、且つ安定性の良い蒸発レートの制御が可能となる。

【0023】

またさらに、本発明は、ヒーターと接触する給電電極部側面を、基板面の垂直から傾角を持たせ斜方からの蒸着における膜厚分布をコントロールすることで、ドーピング素子の蒸着において、基板内における組成比のバラツキの問題を解決できる。

【0024】

まとめると、本発明により、蒸着開始時のツーリング時間が短縮され、材料ロスが低減される。また、基板内の膜厚分布を均一にすることが出来るため、有機EL素子の品質向上が可能となる。さらに、据付角度の再現性がよく、複数の蒸発源を用いた場合においても良好な膜厚分布得られるため、ドーピング素子の品質向上が可能となる。そして、ヒーターの発熱面積が大きく取れるためルツボを大容量にすることが可能となり工業レベルの実用化が可能となる。

【発明を実施するための最良の形態】

【0025】

実施例1.

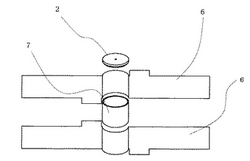

本発明の蒸発源は図1cの展開図に示されるように、Moの平板で形成される2枚の抵抗加熱ヒーター6と材料を投入するための円筒形のルツボ7と、蒸発孔3をもつルツボ蓋2とで構成される。

ヒーター6は図1dに示すように、中央部を半円に折り曲げた部分を設け、2枚の折り返し部4を互い違いに折り返すことにより、図1fのルツボ収納部9を形成する。前記のルツボ7をルツボ収納部9に上部から挿入することにより、図1aのようなヒーターの加熱部側壁11と内部に配置するルツボ7との間の密着性の高い蒸発源が形成される。

【0026】

本発明のルツボ蓋2は、図1gの断面図に示すように、蒸発孔3とテーパー10と合わせ部を持ち、ルツボから脱着可能な構造をもつ。

【0027】

本発明の蒸発源1は図1iに示されるとおり蒸発孔が上を向くようにして給電電極12の側面に配置し、給電電極12と押え13との間でヒーターの電極支持部8の両面を挟み込む形でねじ14によって固定される。

【0028】

本発明の蒸発源1を使用する装置を図2aに示す。蒸着装置は、排気ポンプなどから構成される排気系(図示せず)と真空槽18、レートを監視するための膜厚モニタ22、蒸発源ヒーターに電力を供給する電源19、蒸発源の給電電極12、電力をコントロールするための制御コントローラ20、蒸発物質を遮断するシャッター機構23、蒸着マスク25、蒸着により有機EL素子を作成するための基板24で構成される。

膜厚モニタ22は、水晶振動子を備えたヘッド27と水晶振動子を発振させる手段と発振周波数を膜厚値に変換する信号処理部21で構成される。

【0029】

図3cは、本発明の蒸着装置において制御コントローラ(又は制御コンピュータ)20を用いたレート制御の概念図である。

制御動作は膜厚モニタの指示値が目標値R1となるように行うのであるが、有機材料の場合の蒸着は一般的に、昇温開始から数分間は膜厚モニタの値が振れない(膜厚モニタの測定下限値に達しない)無駄時間〜t1が存在するため、本装置では、t1迄は、膜厚モニタ22の値をフィードバックせずに、予め、最適な電力の条件を求め、その条件による予測制御を行っている。詳しくは、制御コントローラ20にメモリ等を搭載し(コンピュータであれば通常搭載されているメモリを用いればよい)、メモリに蒸着材料の種類や質量に応じた最適な電力P1を記憶させておく。あるいは、与えられた種類や質量に対する最適な電力P1を算出するための数式を記憶させておいてもよい。そして、時間0以前に制御コントローラ20に蒸着材料の種類や質量が入力されると、その入力情報とメモリの記憶内容に基づいて最適電力P1が導出され、そのP1をヒーター6に投入するものである。なお、メモリに過去の電源19等の制御に関する情報を記憶させておき、その情報を上記のP1の算出のための1つのパラメータとしてもよい。なお、ここでは電力P1はt1までは一定に保たれる。

t1からの膜厚モニタの値の振れる領域では、PID制御を用いてレートR1目標値に対する制御を行っている。

t2は蒸発源ルツボの昇温を行い、レートを安定させる迄のツーリング時間であり、この時点で、シャッターを開いて基板への蒸着を開始することが出来る。

【0030】

図3bは本発明の蒸発源1と従来型の蒸発源15の熱応答性を比較したものである。各蒸発源のヒーターに対して電源19の出力を、0〜600secの間は電力Pとし、600sec以降はOFFとして各ルツボ内部側壁の温度変化をK型熱電対で測定した。その結果、本発明の蒸発源は昇温、降温速度が飛躍的に向上していることがわかる。

【0031】

図3dは制御コンピュータを使用した場合の、本発明の蒸発源と従来型の蒸発源で目標値R1が0.21(nm/sec)とした場合のレートの応答性を比較したグラフであり、本発明の蒸発源は、レートが目標値に安定するまで従来型の蒸発源は30分程度要しているのに対し、本発明の蒸発源は10分程度の短い時間で行えることがわかる。

【0032】

本装置を使用し、40mm×40mmのガラス基板に有機材料Alq3を膜厚200nmを目標に蒸着した場合の基板内の膜厚分布を示す。

蒸発孔3直上の基板24との距離(TS 距離)を200mmとし、蒸発孔3の直上が基板中心となるように配置した。

膜厚は、本発明の蒸発源1と従来型の蒸発源15の各蒸発源で蒸着した基板24上に、図4cに示すように測定点を等間隔に縦方向に5列、横方向に5列で現される合計25点を定義し、各25点の膜厚を触針式段差計(スローン社製dektak3)を用いて計測した。

【0033】

次に、本発明の蒸発源1と従来型の蒸発源15の膜厚分布を相対的に評価するため、平均膜厚t(ave)を求め、各測定点の膜厚tと平均膜厚t(ave)の偏差を求め数2の式により各点での偏差の割合tpを評価した。図における(1)〜(5)は各列を識別するために定義した記号である。

【数2】

【0034】

従来型の蒸発源15を用いた場合の膜厚分布を数2で求めたtpで評価したものを図4bに示す。この場合、蒸発面からルツボの側壁へ入射しそこから再蒸発する分子が多く存在するため、蒸発分布は指向性持ってしまい、基板内の膜厚分布±5%から大きく外れていることがわかる。

【0035】

次に、本発明の蒸発源1を用いた場合の膜厚分布を数2で求めたtpで評価したものを図4aに示す。この場合、周囲をテーパー状である蒸発孔3が実質的にオリフィスとなり、蒸発分布は指向性を持たず、基板内の膜厚分布は±5%以内であることがいえる。

【0036】

実施例2.

図2bの概略図のように、実施例2は1つの基板上で蒸発源を複数個同時に使用する場合の例である。

一方の蒸発源には主材料を、もう一方には添加材料を投入する。主材料としては例えば、Alq3、BeBq3、Almq、BAlq、ZnPBO、ZnPBT、などが使用され、ゲスト材料としては、例えば、クマリン誘導体、ルブレン、DCM、キナクドリンなどが使用される。

各蒸発源は独立したフィードバック回路を構成し、各々をレート目標値R0の値を独立に持つことで主材料と添加材料が所望の組成比をもつ蒸着膜を得ることが可能となる。各蒸発源は機械的に干渉しないように、それぞれ基板の中心から外す必要がある。

【0037】

膜厚分布を検討する際、図6に示す様に、TS距離をh、蒸発孔と基板上任意の点の距離をl、蒸発分子の基板面29に対する入射角をα、蒸発面28の法線と蒸発分子の方向のなす角をθとすると、h=lでθとαが0度の場合の膜厚をt0に対する、基板上任意の点の相対的な膜厚tは一般的に以下の式、

【数3】

で与えられる。式中、nは蒸発係数と呼ばれ、蒸発材料の種類や、蒸発源ルツボの幾何学形状で決まる。

上式より蒸発孔の基板中心からの偏心距離を15mmとすると、最も良好な膜厚分布が得られる蒸発源の据え付け角度φと40mm×40mm基板内の膜厚分布はTS距離200mmの場合は図5a、TS距離300mmの場合は図5bのように表わされる。

【0038】

以上より、本発明の蒸発源においては、予め上式から最適な角度を計算しておき、その最適な据え付け角度φで本発明の蒸発源1を据え付けるような設計を施せば、電極側は多源の装置を構成した場合においても良好な膜厚分布を得ることができ、ドーピング素子の製作が可能となる。

【0039】

実施例3.

図8aは、蒸発レートを蒸発源にフィードバックする回路(以下、レート制御フィードバック回路と称す。)のブロック図である。この回路は、レート制御演算部31を含みPID演算を行う演算処理部30と、蒸発レートや電力などの物理量とコンピュータ側の信号とを変換するインターフェイス部40と、電源51及び蒸発源52を含み制御の対象となる制御対象部50と、レート検出手段61を含み蒸発レートを検出するセンサ部60とで構成される典型的なフィードバック回路である。実施例1は、レートがモニタ不能である無駄時間の領域では電力P1一定での制御を行い、t1以降はこの回路を用いレートの制御を行ったものである。この場合、安定した蒸発レートを得ること可能であるが、蒸発レートのオーバーシュートが生じないようにP1を比較的低い電力に設定しゆっくりと昇温する必要があった為、それにより発生する時間ロスの問題があった。

【0040】

図8bは、蒸着材料の温度を蒸発源にフィードバックする回路(以下、温度制御フィードバック回路と称す。)のブロック図である。この回路は、温度制御演算部32を含み図8aの回路と同様にPID演算を行う演算処理部30と、蒸着材料の温度や電力などの物理量とコンピュータ側の信号とを変換するインターフェイス部40と、制御の対象となる制御対象部50と、温度検出手段62を含み蒸着材料の温度を検出するセンサ部60とで構成される典型的なフィードバック回路である。この場合、蒸発レートの場合と違い常温であっても熱電対などを用いれば容易に蒸着材料の温度をモニタが可能であるので予備加熱の時間を極めて短くすることが可能であるが、予備加熱後、成膜を行う段階においては、検出温度が一定であってもルツボ内部の材料の状態によってレートにバラツキが生じるため、ルツボが十分加熱されてからの蒸発レートの安定性に問題があった。

【0041】

図8cは、PID演算を行う演算処理部30と、蒸着材料の温度や蒸発レート、電力などの物理量とコンピュータ側の信号とを変換するインターフェイス部40と、制御の対象となる制御対象部50と、蒸着材料の温度および蒸発レートを検出するセンサ部60とで構成されるフィードバック回路のブロック図である。ここで、演算処理部30はレート制御演算部31、温度制御演算部32及び両者を切り替えるための出力演算部(切り替え手段)33を含み、センサ部60はレート検出手段61及び温度検出手段62を含む。

【0042】

実施例3は、図8cに示すフィードバック回路を用いて蒸発源を制御するものとする。温度制御フィードバック回路とレート制御フィードバック回路の双方を組み合わせ、これを切り替えることにより、図8aに示すレート制御フィードバック回路のみで制御する場合、および、図8bに示す温度制御フィードバック回路のみで制御する場合に生じる上述の問題を解消し、短時間で安定した蒸発レートを得ることができる。

【0043】

具体的に、センサ部60は蒸着材料の温度検出手段62とレート検出手段61の双方を備え、レートの制御目標値と蒸着材料の温度の制御目標値とを別々に設定し、抵抗加熱ヒーターに供給する電力を制御する。蒸着材料の温度が低くレートがモニタ不能な無駄時間の領域では、蒸着材料の温度が温度目標値となるようなフィードバック制御を行い(以下、温度制御と称す。)ルツボの予備加熱をする。そして、ルツボがある程度昇温してレートがモニタ可能な段階となった時点で、蒸発レートがレート目標値となるようなフィードバック制御(以下、レート制御と称す。)に回路を切り替え、レートを安定させる(図12(a)参照)。

【0044】

以下、図8cに示す回路を構成した装置において、温度検出手段としてCA熱電対を使用し、レート検出手段として膜厚モニタである水晶膜厚計を使用し、制御演算にPID制御の離散化アルゴリズムを用いて実際に蒸発源を制御した実験例を示すが、それらに限定されるものではなく、例えば、温度検出手段に測温抵抗体や放射温度計を用いても良く、レート検出手段には光学モニタを用いてもよい。また、温度検出手段として用いたCA熱電対はルツボ温度を計測することにより蒸着材料の温度を間接的に検出するものとするが、蒸着材料を直接測定してもよい。

【0045】

サンプリングタイムΔt毎に蒸着材料の温度または蒸発レートを測定し、測定回数に整数nを定義し、n回目の測定における操作量をm(n)としてこれを求めるものとする。算出する操作量m(n)の具体的な計算式は数4から数11に例示する。

【数4】

【数5】

【数6】

【数7】

【数8】

【数9】

【数10】

【数11】

数4は、n回目の測定における操作量m(n)を求める式であり、サンプリングタイムΔt毎に数8、或いは、数9で求める操作量の変化Δm(n)を前回計算した値であるm(n−1)に加算することにより順次更新することを示している。

数5は測定開始からの経過時間を示す式であり、n回目の測定における操作量m(n)は、時間nΔtにおける操作量に等しい。

数6は、温度目標値としておいたθsetと、温度検出手段より得られるn回目の測定におけるルツボ温度θ(n)との偏差eθ(n)を求める式であり、数7は、レート目標値としておいたRsetと、レート検出手段より得られるn回目の測定におけるレートR(n)との偏差eR(n)を求める式である。

数8および数9は、数6および数7で求めた各偏差に応じて、サンプリングタイムΔt毎の操作量の変化を求める制御式である。数8は温度制御のPID制御式であり、操作量変化Δmθ(n)を求める式である。数9はレート制御のPID制御式であり、操作量変化ΔmR(n)を求める式である。これらの式においでKpは比例ゲイン、Tiは積分時間、Tdは微分時間を表す定数でありユーザーが設定する値である。

【0046】

これらの定数における最適値の導出は、実験により求めるのが一般的であり、チューニングと呼ばれる。また、温度の制御式である数6とレートの制御式である数7とで、最適値が異なるのでそれぞれ別々の値を設定する必要がある。

チューニングの方法は、制御を比例動作のみとしプロセス制御しながら比例帯を狭くしていき応答が発振したときの周波数から定数を求める限界感度法、ステップ上のテスト信号を出力し応答のデータから定数を求めるステップ応答法、ON、OFFのテスト信号を出力し応答を発振させ応答の振幅より定数を求めるリミットサイクル法、定数に適当な値を置いて順次定数を調整していく試行錯誤法などがある。

【0047】

本実験ではΔt=1secとし、レート目標値にRset=0.21nm/sec、温度目標値にθset=573Kを設定した。また、各定数を試行錯誤法により求め、温度制御に関するパラメータは数8においてKp=10000、Ti=10sec、Td=0.1sec、を、レート制御に関するパラメータは数9においてKp=10、Ti=99sec、Td=0sec、を最適とした。

数10は、温度制御からレート制御への切り替えを、n回目の測定においてモニタ検出したルツボ温度θ(n)をもとに判断する条件式であり、切り替えを行う温度としてθcを定義した。

数11は、温度制御からレート制御への切り替えを、n回目の測定においてモニタ検出した蒸発レートR(n)をもとに判断する条件式であり、切り替えを行う蒸発レートとしてRcを定義した。

数10および数11のどちらかを用いれば実施可能であり同様の効果が得られるが、本実験では数10を用いθc=573Kを最適とした。

【0048】

図9は、電力をP1一定の条件とした場合と、温度制御を行った場合とで、目標値573Kとした場合におけるルツボ温度の立ち上がりの応答性を比較したものである。その結果、温度が目標値に達するのにP1一定の条件では、500secかかっているのに対し、温度制御を行った場合、150sec程度まで短縮されているのがわかる。これにより、無駄時間の昇温に関しては、温度制御を行ったほうが有利であることがわかる。

【0049】

図10は、上記により導出されたパラメータを用いて成膜制御する場合のフローチャートである。図10(a)は数10、即ちθcを用いた場合のフローチャートである。成膜開始後(電力供給開始後)、まず温度制御を行う(ステップ101)。θ(n)がθcに達するまでは温度制御を継続し、θ(n)がθcに達すると温度制御からレート制御に切り替える(ステップ102)。その後、成膜終了までレート制御を行う(ステップ103)。

【0050】

図10(b)は数11、即ちRcを用いた場合のフローチャートである。成膜開始後(電力供給開始後)、まず温度制御を行う(ステップ201)。R(n)がRcに達するまでは温度制御を継続し、R(n)がRcに達すると温度制御からレート制御に切り替える(ステップ202)。なお、注記しておくと、ステップ201で有効になっているフィードバック制御は温度制御フィードバック回路によるものであるが、温度制御からレート制御に切り替えるトリガとなるのは検出されるレートである。その後、成膜終了までレート制御を行う(ステップ203)。

図9を参照すると、図10(a)〜(b)いずれの場合も、ステップ102又は202が起こる時間は成膜開始(電力供給開始)から約100sec前後になるものと想定される。

【0051】

図11は、実施例1に示した図8aの手法によるレート制御のみの制御と、図8bの手法による温度制御のみの制御、そして、図8cの手法による実施例3の制御方法とで、蒸発レートが目標値0.21nm/secとなるように制御した実験の結果を比較したものである。いずれの場合も図1に示す蒸発源ルツボを使用し、蒸着材料としてAlq3を1cc投入した。また、レート検出手段には、水晶膜厚計を使用した。

その結果、レート制御のみの制御結果は、立ち上がりが遅く、レートが目標値で安定する迄600secかかっている。それに対し、温度制御のみの制御結果は、立ち上がり早いが、20sec周期の断続的なハンチングが起きレートが安定しない。それらと比較し、本実験の制御結果は立ち上がりが早く、且つ200secでレートが安定していることがこの図から示される。

【0052】

実施例3は、温度制御とレート制御を瞬時に切り替えるものであるが、温度の制御式から得る操作量Δmθ(n)とレートの制御式から得る操作量ΔmR(n)の双方の値を比率で配分するような、温度制御とレート制御の中間の期間を設け、徐々に切り替えを行っても良い。この場合、蒸発レートのオーバーシュートやハンチングの抑制が可能となる。また、配分の方法には、ファジー推論などを用いれば容易に実施が可能である。

【0053】

この切り替え時の制御を図12を用いて説明する。図12(a)は、例えば、θcを用いて、(レート制御から温度制御に)戻ることなく温度制御からレート制御に切り替えられるものを示すものである(もちろんRcを用いてもよい)。図12(b)〜(e)は、上記の中間期間を持つものの例を示すものである。図12(b)は、上記の中間期間において、温度制御による操作量とレート制御による操作量の中間値を設定する例を示している。温度制御による操作量(Δmθ(n))から徐々にレート制御による操作量(ΔmR(n))の割合を増やした設定値を出力演算部33によって出力するようにすればよい。例えば、この中間値において出力される操作量をΔmX(n)とすると、

ΔmX(n)=a×Δmθ(n)+(1−a)×ΔmR(n)、0≦a≦1

として、aを徐々に減少させていくようなやり方などが考えられる。もちろん、これは例示であり、他の関数に従ってΔmX(n)を算出するようにしてもよい。また、aを時間に対して単調に減少させてもよいし、θ(n)、R(n)、θc、Rc等に基づいて減少させてもよい。また、より簡単な制御が望まれる場合には、上式において、aを一定(例えば0.5一定など)にして段階的な中間値を持つようにしてもよい。

図12(c)では中間期間において、温度制御とレート制御とがほぼ同一の期間を持つものを示し、(d)では所定の比で期間分けされるものを示し、(e)では徐々にレート制御の期間を増やしていくものを示している。

前段落でも述べたように、(b)〜(e)いずれの場合においても、たとえθc(又はRc)が厳密に導出されていなくても、レート安定時までの時間を短縮しつつ蒸発レートのオーバーシュートを抑制することができる。また、図11の「実施例3の制御結果」の曲線における最初の凸部をより滑らかにして早い段階でレートを一定にすることが可能となる。なお、図12は説明のための例示であり、現実の実施においては、中間期間の長さや切り替え数は図の通りとは限らない。また、この中間期間において、レート検出手段61又は温度検出手段62の出力に基づいて両制御を適宜(複数回に渡って)切り替える構成としてもよい。

【0054】

実施例4.

図8dは、図8cに示す制御回路に別途、記録、データ処理部を設けたフィードバック回路のブロック図である。実施例4は、図8dに示すフィードバック回路を用いて蒸発源を制御するものとし、蒸着材料の温度および蒸発レートのデータを記憶する記憶部70を備えることを特徴とする。

定数のチューニングを自動で行いたい場合、温度及び蒸発レートの応答結果を記憶部70に記録しておけば、コンピュータのアルゴリズムにより実施例3で述べたようなチューニングを自動化することが出来る。

【0055】

また、温度の応答は、蒸発源の種類、蒸発材の種類及び投入量が同じであれば再現が可能であることから、温度制御による制御出力を記憶部70に記録しておいて、次回の成膜時に予測制御部80により過去のデータを再現するような予測制御をしても使用可能である。出力演算部33における予測制御からレート制御への切り替えは、数11を用いて、温度制御からレート制御への切り替えと同様に行えばよい。

この場合、一度最適なパラメータで温度制御を行えば、次回から温度検出手段62のセッティングが不要となり、例えば、成膜時に熱電対をセッティングするといったようなメンテナンスの手間が軽減される。また、温度検出手段62のセッティングを省略できることは、成膜中に蒸発源52が駆動される構成において特に有効である。移動もしくは回転する蒸発源52の蒸着材料温度をリアルタイムで測定することは困難であるが、記憶部70に格納された過去のデータから最適な操作量を求めることが可能であれば、短時間で安定した蒸発レートとなるように電力供給手段を制御することができるためである。

【0056】

なお、本発明は上記実施の形態に限定されることなく、本発明の趣旨から逸脱しない範囲内で、例えば以下のように変更することも可能である。

(1)ヒーター6とルツボ7の間に熱伝導性の良い、例えばカーボンシートなどがあってもよく、より正確なレート制御が可能となる。

(2)ルツボ蓋2を多孔構造としてもよい。この場合、基板内の膜厚分布をさらに向上させることが可能となる。

(3)制御コントローラはその機能が電源、膜厚モニタ22に組み込まれていても良く、簡易な電子回路で構成されていてもよい。

(4)前述の制御方法はPID制御による古典的制御手法に限らず、ファジー制御、現代制御、ニューロなどを用いてもよく、PID制御とこれらを組み合わせてもよい。この場合より正確なレート制御が可能となる。

(5)本実施例においては、ルツボ蓋2をルツボ7と共に用いたが、ルツボ蓋2は指向性の解消を目的とするのであれば、例えば従来の蒸発源15等、他のルツボに対しても使用できる。

(6)本実施例においては、ルツボ7を円筒形状としたが、多角筒形状としてもよい。

(7)本実施例においては、2枚の平板からヒーターを構成したが、図示したような外形のヒーターが得られれば、平板の枚数は何枚であってもよい。

【図面の簡単な説明】

【0057】

【図1a】本発明の蒸発源の平面図

【図1b】本発明の蒸発源の正面図

【図1c】本発明の蒸発源の展開図

【図1d】本発明の蒸発源ヒーターの平面図

【図1e】本発明の蒸発源ヒーターの正面図

【図1f】本発明の蒸発源ヒーターの組立図

【図1g】本発明の蒸発源蓋の断面図

【図1h】本発明の蒸発源のルツボ断面図

【図1i】本発明の蒸発源の実機への搭載図

【図2a】実施例1の概略図

【図2b】実施例2の概略図

【図3a】有機材料温度に対するレートを示す図

【図3b】ルツボの熱応答性の比較結果を示す図

【図3c】実施例1における制御方法を説明する図

【図3d】レートの制御結果を示す図

【図4a】本発明の蒸発源による膜厚分布測定の結果を示す図

【図4b】従来型の蒸発源による膜厚分布測定の結果を示す図

【図4c】膜厚分布測定の概念図

【図5a】TS距離200mmの最適角度を示す図

【図5b】TS距離300mmの最適角度を示す図

【図6】実施例2を説明する図

【図7a】従来型の蒸発源を示す図

【図7b】従来型の蒸発源の実機への搭載図

【図8a】レート制御のみのフィードバック回路のブロック図

【図8b】温度制御のみのフィードバック回路のブロック図

【図8c】実施例3のフィードバック回路のブロック図

【図8d】実施例4のフィードバック回路のブロック図

【図9】温度の立ち上がり応答性の比較を示す図

【図10a】θcを用いた場合のフローチャート

【図10b】Rcを用いた場合のフローチャート

【図11】レートの比較を示す図

【図12a】制御切り替え時の動作を説明する図

【図12b】制御切り替え時の動作を説明する図

【図12c】制御切り替え時の動作を説明する図

【図12d】制御切り替え時の動作を説明する図

【図12e】制御切り替え時の動作を説明する図

【符号の説明】

【0058】

1・・・蒸発源

2・・・ルツボ蓋

3・・・蒸発孔

4・・・折り返し部

5・・・加熱部

6・・・蒸発源ヒーター

7・・・ルツボ

8・・・電極支持部

9・・・ルツボ収納部

10・・テーパー

11・・ルツボ外壁

12・・給電電極

13・・押え

14・・ねじ

15・・蒸発源

16・・ヒーター

17・・ルツボ

18・・真空槽

19・・電源

20・・制御コントローラ

21・・信号処理部

22・・膜厚モニタ

23・・シャッター機構

24・・基板

25・・蒸着マスク

26・・真空計

27・・ヘッド

28・・蒸発面

29・・基板面

30・・演算処理部

31・・レート制御演算部

32・・温度制御演算部

33・・出力演算部

40・・インターフェイス部

50・・制御対象部

51・・電源

52・・蒸発源

60・・センサ部

61・・レート検出手段

62・・温度検出手段

70・・記憶部

80・・予測制御部

【技術分野】

【0001】

本発明は有機EL素子の製造装置に関し、有機材料を昇華又は溶融蒸発により基板上の成膜領域に堆積させることで薄膜を形成する蒸着装置における有機材料蒸発源及び蒸着装置に関する。

【背景技術】

【0002】

金属を蒸着する場合、多くは600℃〜2000℃と高い温度であるのに対し、有機材料は蒸気圧が高く、0℃〜400℃と低温で蒸着を行うものがほとんどであり、また、200℃から400℃の範囲で熱分解を起してしまうものも多い。

このため、有機材料を基板上に成膜する場合、低温で安定した温度制御を行う必要があるため電子ビーム蒸着法は使用できず抵抗加熱蒸着法を行うものがほとんどである。

有機材料は、材料の温度変化に対し蒸気圧が大きく変化するため、図3aに示すように材料の温度に対しレートの変動が大きい。

よって、有機材料を蒸着する場合は、ゆっくりと昇温を行い、レートを安定させるツーリング時間を設け、その後、成膜プロセスを行う。

【0003】

有機EL素子の電流−電圧特性に対しては、空間電荷制限電流(SCLC)の式が成り立つことが良く知られている。

電流値をJ、印加電圧をV、膜厚をL、有機薄膜の誘電率をε、真空の誘電率をε0、移動度をμとおくと、有機半導体中にトラップが存在しない場合、以下の式が成り立つ。

【数1】

この式で有機薄膜の誘電率ε、真空の誘電率ε0、移動度μは材料により決まる定数であり、素子の電流値は膜厚の3乗に反比例する関係にあることがわかる。

よって、基板内で膜厚分布にバラツキが生じてしまうと、素子の電流−電圧特性に影響してしまい、結果として基板内の輝度にバラツキが生じてしまうため、有機薄膜を蒸着する際には膜の均一化が重要であり、実用上、±5%以下の膜厚分布が要求される。さらに基板サイズが大きくなると、基板全体の膜厚をコントロールするのが難しい。

【0004】

有機EL薄膜は、高分子からなる主材料に、微量の添加材料をドーピングすることで素子の高寿命化や発光効率の向上が得られることが良く知られている。この場合、多元蒸発源が必要となり、材料の有機薄膜中の組成比が素子の特性に大きく影響する。

【0005】

従来の有機EL蒸着用の蒸発源は、図7aに示すようなW等金属のワイヤー状のヒーターをバスケット形に形成し、内部にセラミックのルツボを収納するタイプで抵抗加熱蒸着を行うものがほとんどであった。このルツボを使用した場合、図7bに示すようにヒーターの両端を電極部上面に配置し、電極と押えの間で挟み込む形でねじにより固定する。

また、ルツボ全体をケースで覆い、さらにそれを熱源で覆う構成の有機発光装置の製造装置も提案されている(例えば、特許文献1)。

【特許文献1】特開2004−238688

【発明の開示】

【発明が解決しようとする課題】

【0006】

図7aに示すルツボを使用した場合、ヒーターとルツボの接触が取れないため輻射による加熱となり、レートの応答性が悪く、ルツボ内部の材料のレートを制御するのが困難であった。また、ルツボ内に供給される蒸発材料の消費量によって蒸発孔から出る材料の指向性が変化するため、基板内の膜厚分布が得られないことが問題となっていた。

【0007】

図7bの場合、据え付けの際の位置や角度の再現が取り難いため、基板面に対する蒸発面の角度や、基板面に対する位置の再現がとれず、基板内の膜厚分布が得られず、特に、多源蒸着源を構成する場合に主材料と添加材料の組成比が基板上で大きく変わってしまい、基板内の発光のむらが顕著に表れることが問題となっていた。

【0008】

また、金属で形成されたボート型蒸発源では、有機材料がヒーターにより直接加熱される為、レートの制御性は良いが、有機材料が金属と化学反応をしたり、有機材料に直接電流が流れたりすることにより、有機材料の分子構造の破壊を招くという問題があった。

【0009】

さらに、従来の有機EL蒸着装置はヒーターに電力を供給する電源を手動で操作するものが多く、この場合、操作は非常に困難であり、ヒーターに電力を投入してから、ツーリングを行い、蒸着プロセスを開始するまで30分以上の時間を要する場合がほとんどであり、そのときに蒸発する材料のロスや時間のロスが問題となっていた。

【0010】

またさらに、特許文献1に示すものは、上記の問題を多少は軽減するものではあるが、熱源(ヒーター)が器形状を有しているため熱源自体の生産性が悪く、また、熱源と電極とを接続する部材や構成が別途必要となるため加熱蒸発源全体の生産性が悪くなる。また、ケースに開けられた穴も単純な円筒形状の穴であるため、上記の指向性解消の大幅な改善には至っていない。さらに、蓋部が着脱可能な構成ではないのでメンテナンス等がしにくいという問題があった。

【課題を解決するための手段】

【0011】

本発明の第1の側面は、蒸着材料の抵抗加熱発熱源であって、本体の少なくとも一部が絶縁材料からなる円筒形状又は多角筒形状のルツボ、及び曲げ加工された平板からなる抵抗加熱ヒーターからなり、平板の曲げ加工された部分によって画定される空間にルツボが収納され、平板の少なくとも一部分とルツボの側面の少なくとも一部分とが接触面を有する抵抗加熱蒸発源である。

【0012】

本発明の第2の側面は、蒸着材料の抵抗加熱発熱源であって、本体の少なくとも一部が絶縁材料からなる円筒形状又は多角筒形状のルツボ、及び2枚の曲げ加工された平板からなる抵抗加熱ヒーターからなり、各平板の略中央部に施された曲げ加工部分を互いに対向配置することによって画定される空間にルツボが収納され、平板の少なくとも一部とルツボ側面の少なくとも一部とが密着面を有する抵抗加熱蒸発源である。また、ルツボが円筒形状を有し、2枚の平板の各々における密着面がルツボと略同一半径を持つ半円筒形状となる構成とした。さらに、半円筒形状の密着面の両側に腕部を設け、腕部を折り曲げることによってルツボの収納位置を画定する構成とした。

【0013】

上記第1及び第2の側面において、ルツボを構成する絶縁材料を熱伝導率が10W/m・k以上のものとした。また、ルツボを構成する材料にAlN、Al2O3、BN又はSiCのいずれかを含むものとした。ここで、ルツボに孔を有する蓋を設け、孔において、ルツボ内部に向く開口部よりもルツボ外部に向く開口部の方が小さくなるようなテーパー構造を有する構成とした。さらに、蓋がルツボに対して着脱可能なものとした。

【0014】

本発明の第3の側面は、蒸着される基板を内部に保持する真空槽、及び真空槽内部に設置された上記第1から第3いずれかの側面の抵抗加熱蒸発源を備えた有機EL蒸着装置である。また、複数の抵抗加熱蒸発源を有し、抵抗加熱蒸発源の各々が鉛直に対して所定の角度を持って基板と略対向する位置に配置される構成とした。

【0015】

また、加熱蒸発源からの蒸発レートを検出する検出手段、抵抗加熱ヒーターに電力を供給する電力供給手段、及び検出された蒸発レートが所望の蒸発レートになるように供給する該電力を制御するフィードバック手段を備える構成とした。

また、抵抗加熱ヒーターに電力を供給する電力供給手段、電力供給手段の制御に関する情報を記憶する記憶手段、蒸着材料の質量又は種類を入力する入力手段、及び電力供給手段による電力の供給開始前に、入力手段からの入力情報と記憶手段に格納された情報とを参照して電力供給手段の出力値を決定する予測制御手段を備える構成とした。

【0016】

本発明の第4の側面は、蒸着装置の加熱蒸発源に用いるルツボに対して着脱可能な蓋であって、孔を有し、孔において、ルツボ内部に向く開口部よりもルツボ外部に向く開口部の方が小さくなるようなテーパー構造を有する蓋である。

【0017】

本発明の第5の側面は、有機EL蒸着装置であって、蒸着材料温度を検出する温度検出手段、蒸発レートを検出するレート検出手段、蒸着材料の蒸発源に電力を供給する電力供給手段、検出された蒸着材料温度が所望の温度になるように供給する電力を制御する温度制御手段、及び、検出された蒸発レートが所望の蒸発レートになるように供給する電力を制御するレート制御手段を具備し、さらに、電力供給手段による電力供給開始時は温度制御手段を用い、所定の期間経過後はレート制御手段を用いるよう制御する切り替え手段を設けた有機EL蒸着装置である。温度検出手段の温度検出値、或いは、レート検出手段のレート検出値に基づいて、温度制御手段からレート制御手段へと切り替える構成とした。

【0018】

本発明の第6の側面は、有機EL蒸着装置であって、蒸着材料温度を検出する温度検出手段、蒸発レートを検出するレート検出手段、蒸着材料の蒸発源に電力を供給する電力供給手段、検出された蒸発レートが所望の蒸発レートになるように供給する電力を制御するレート制御手段、電力供給手段の制御に関する情報を記憶する記憶手段、蒸着材料の質量又は種類を入力する入力手段、及び、電力供給手段による電力の供給開始前に、入力手段からの入力情報と記憶手段に格納された情報とを参照して電力供給手段の出力値を決定する予測制御手段とを具備し、レート検出手段のレート検出値または温度検出手段の温度検出値に基づいて予測制御手段からレート制御手段へ切り替え、記憶手段は蒸着材料温度が所望の温度になるように該電力供給手段を制御した温度制御の実測データを格納し、予測制御手段は記憶手段に格納された温度制御の実測データを参照する有機EL蒸着装置である。また、成膜中に蒸発源が駆動される構成において温度の予測制御を用いるものとした。

【0019】

上記第5又は第6いずれかの側面において、蒸着される基板を内部に保持する真空槽、及び、上記第1から第2いずれかの側面の抵抗加熱蒸発源を備える構成とした。

【発明の効果】

【0020】

本発明によると、抵抗加熱蒸発源を形成する際に有機材料と化学反応しないセラミックスのルツボに平板状のヒーターを密着させることで、熱伝導によるルツボの加熱を行い、有機材料におけるレート制御の応答性の悪さを解決できる。

また、ルツボの材質に比熱が小さく、絶縁性の高いBNを用いることで、低コストで熱応答性の高い蒸発源を実現することが可能となる。

そして、2枚の帯形状の平板からヒーターを形成し、両電極間に保持される構成としたのでヒーターが簡易な構成となり、ヒーター自体の生産性も向上する。

【0021】

また、本発明は、ルツボの上面に蒸発孔を持つ脱着可能な蓋を設け、さらに蒸発孔の周囲をテーパー構造とすることで蒸発分布の指向性をコントロールし、所望の膜厚分布を得ることができる。

【0022】

さらに、本発明は、抵抗加熱蒸発源への電力供給に関しフィードバック制御を行うので応答性のよい膜厚制御が可能となる。また、過去のデータより、予測制御を行う手段をもつことを特徴とし、温度制御手段をとらなくても、フィードバック制御に移行するまでの無駄時間の問題を解決できる。

或いは、装置に温度制御フィードバック回路とレート制御フィードバック回路を搭載し、予備加熱段階では温度制御を行い、レートがモニタ可能な段階でレート制御に切り替えを行うことで、レート制御及び温度制御の双方のデメリットが緩和され、応答性がよく、且つ安定性の良い蒸発レートの制御が可能となる。

【0023】

またさらに、本発明は、ヒーターと接触する給電電極部側面を、基板面の垂直から傾角を持たせ斜方からの蒸着における膜厚分布をコントロールすることで、ドーピング素子の蒸着において、基板内における組成比のバラツキの問題を解決できる。

【0024】

まとめると、本発明により、蒸着開始時のツーリング時間が短縮され、材料ロスが低減される。また、基板内の膜厚分布を均一にすることが出来るため、有機EL素子の品質向上が可能となる。さらに、据付角度の再現性がよく、複数の蒸発源を用いた場合においても良好な膜厚分布得られるため、ドーピング素子の品質向上が可能となる。そして、ヒーターの発熱面積が大きく取れるためルツボを大容量にすることが可能となり工業レベルの実用化が可能となる。

【発明を実施するための最良の形態】

【0025】

実施例1.

本発明の蒸発源は図1cの展開図に示されるように、Moの平板で形成される2枚の抵抗加熱ヒーター6と材料を投入するための円筒形のルツボ7と、蒸発孔3をもつルツボ蓋2とで構成される。

ヒーター6は図1dに示すように、中央部を半円に折り曲げた部分を設け、2枚の折り返し部4を互い違いに折り返すことにより、図1fのルツボ収納部9を形成する。前記のルツボ7をルツボ収納部9に上部から挿入することにより、図1aのようなヒーターの加熱部側壁11と内部に配置するルツボ7との間の密着性の高い蒸発源が形成される。

【0026】

本発明のルツボ蓋2は、図1gの断面図に示すように、蒸発孔3とテーパー10と合わせ部を持ち、ルツボから脱着可能な構造をもつ。

【0027】

本発明の蒸発源1は図1iに示されるとおり蒸発孔が上を向くようにして給電電極12の側面に配置し、給電電極12と押え13との間でヒーターの電極支持部8の両面を挟み込む形でねじ14によって固定される。

【0028】

本発明の蒸発源1を使用する装置を図2aに示す。蒸着装置は、排気ポンプなどから構成される排気系(図示せず)と真空槽18、レートを監視するための膜厚モニタ22、蒸発源ヒーターに電力を供給する電源19、蒸発源の給電電極12、電力をコントロールするための制御コントローラ20、蒸発物質を遮断するシャッター機構23、蒸着マスク25、蒸着により有機EL素子を作成するための基板24で構成される。

膜厚モニタ22は、水晶振動子を備えたヘッド27と水晶振動子を発振させる手段と発振周波数を膜厚値に変換する信号処理部21で構成される。

【0029】

図3cは、本発明の蒸着装置において制御コントローラ(又は制御コンピュータ)20を用いたレート制御の概念図である。

制御動作は膜厚モニタの指示値が目標値R1となるように行うのであるが、有機材料の場合の蒸着は一般的に、昇温開始から数分間は膜厚モニタの値が振れない(膜厚モニタの測定下限値に達しない)無駄時間〜t1が存在するため、本装置では、t1迄は、膜厚モニタ22の値をフィードバックせずに、予め、最適な電力の条件を求め、その条件による予測制御を行っている。詳しくは、制御コントローラ20にメモリ等を搭載し(コンピュータであれば通常搭載されているメモリを用いればよい)、メモリに蒸着材料の種類や質量に応じた最適な電力P1を記憶させておく。あるいは、与えられた種類や質量に対する最適な電力P1を算出するための数式を記憶させておいてもよい。そして、時間0以前に制御コントローラ20に蒸着材料の種類や質量が入力されると、その入力情報とメモリの記憶内容に基づいて最適電力P1が導出され、そのP1をヒーター6に投入するものである。なお、メモリに過去の電源19等の制御に関する情報を記憶させておき、その情報を上記のP1の算出のための1つのパラメータとしてもよい。なお、ここでは電力P1はt1までは一定に保たれる。

t1からの膜厚モニタの値の振れる領域では、PID制御を用いてレートR1目標値に対する制御を行っている。

t2は蒸発源ルツボの昇温を行い、レートを安定させる迄のツーリング時間であり、この時点で、シャッターを開いて基板への蒸着を開始することが出来る。

【0030】

図3bは本発明の蒸発源1と従来型の蒸発源15の熱応答性を比較したものである。各蒸発源のヒーターに対して電源19の出力を、0〜600secの間は電力Pとし、600sec以降はOFFとして各ルツボ内部側壁の温度変化をK型熱電対で測定した。その結果、本発明の蒸発源は昇温、降温速度が飛躍的に向上していることがわかる。

【0031】

図3dは制御コンピュータを使用した場合の、本発明の蒸発源と従来型の蒸発源で目標値R1が0.21(nm/sec)とした場合のレートの応答性を比較したグラフであり、本発明の蒸発源は、レートが目標値に安定するまで従来型の蒸発源は30分程度要しているのに対し、本発明の蒸発源は10分程度の短い時間で行えることがわかる。

【0032】

本装置を使用し、40mm×40mmのガラス基板に有機材料Alq3を膜厚200nmを目標に蒸着した場合の基板内の膜厚分布を示す。

蒸発孔3直上の基板24との距離(TS 距離)を200mmとし、蒸発孔3の直上が基板中心となるように配置した。

膜厚は、本発明の蒸発源1と従来型の蒸発源15の各蒸発源で蒸着した基板24上に、図4cに示すように測定点を等間隔に縦方向に5列、横方向に5列で現される合計25点を定義し、各25点の膜厚を触針式段差計(スローン社製dektak3)を用いて計測した。

【0033】

次に、本発明の蒸発源1と従来型の蒸発源15の膜厚分布を相対的に評価するため、平均膜厚t(ave)を求め、各測定点の膜厚tと平均膜厚t(ave)の偏差を求め数2の式により各点での偏差の割合tpを評価した。図における(1)〜(5)は各列を識別するために定義した記号である。

【数2】

【0034】

従来型の蒸発源15を用いた場合の膜厚分布を数2で求めたtpで評価したものを図4bに示す。この場合、蒸発面からルツボの側壁へ入射しそこから再蒸発する分子が多く存在するため、蒸発分布は指向性持ってしまい、基板内の膜厚分布±5%から大きく外れていることがわかる。

【0035】

次に、本発明の蒸発源1を用いた場合の膜厚分布を数2で求めたtpで評価したものを図4aに示す。この場合、周囲をテーパー状である蒸発孔3が実質的にオリフィスとなり、蒸発分布は指向性を持たず、基板内の膜厚分布は±5%以内であることがいえる。

【0036】

実施例2.

図2bの概略図のように、実施例2は1つの基板上で蒸発源を複数個同時に使用する場合の例である。

一方の蒸発源には主材料を、もう一方には添加材料を投入する。主材料としては例えば、Alq3、BeBq3、Almq、BAlq、ZnPBO、ZnPBT、などが使用され、ゲスト材料としては、例えば、クマリン誘導体、ルブレン、DCM、キナクドリンなどが使用される。

各蒸発源は独立したフィードバック回路を構成し、各々をレート目標値R0の値を独立に持つことで主材料と添加材料が所望の組成比をもつ蒸着膜を得ることが可能となる。各蒸発源は機械的に干渉しないように、それぞれ基板の中心から外す必要がある。

【0037】

膜厚分布を検討する際、図6に示す様に、TS距離をh、蒸発孔と基板上任意の点の距離をl、蒸発分子の基板面29に対する入射角をα、蒸発面28の法線と蒸発分子の方向のなす角をθとすると、h=lでθとαが0度の場合の膜厚をt0に対する、基板上任意の点の相対的な膜厚tは一般的に以下の式、

【数3】

で与えられる。式中、nは蒸発係数と呼ばれ、蒸発材料の種類や、蒸発源ルツボの幾何学形状で決まる。

上式より蒸発孔の基板中心からの偏心距離を15mmとすると、最も良好な膜厚分布が得られる蒸発源の据え付け角度φと40mm×40mm基板内の膜厚分布はTS距離200mmの場合は図5a、TS距離300mmの場合は図5bのように表わされる。

【0038】

以上より、本発明の蒸発源においては、予め上式から最適な角度を計算しておき、その最適な据え付け角度φで本発明の蒸発源1を据え付けるような設計を施せば、電極側は多源の装置を構成した場合においても良好な膜厚分布を得ることができ、ドーピング素子の製作が可能となる。

【0039】

実施例3.

図8aは、蒸発レートを蒸発源にフィードバックする回路(以下、レート制御フィードバック回路と称す。)のブロック図である。この回路は、レート制御演算部31を含みPID演算を行う演算処理部30と、蒸発レートや電力などの物理量とコンピュータ側の信号とを変換するインターフェイス部40と、電源51及び蒸発源52を含み制御の対象となる制御対象部50と、レート検出手段61を含み蒸発レートを検出するセンサ部60とで構成される典型的なフィードバック回路である。実施例1は、レートがモニタ不能である無駄時間の領域では電力P1一定での制御を行い、t1以降はこの回路を用いレートの制御を行ったものである。この場合、安定した蒸発レートを得ること可能であるが、蒸発レートのオーバーシュートが生じないようにP1を比較的低い電力に設定しゆっくりと昇温する必要があった為、それにより発生する時間ロスの問題があった。

【0040】

図8bは、蒸着材料の温度を蒸発源にフィードバックする回路(以下、温度制御フィードバック回路と称す。)のブロック図である。この回路は、温度制御演算部32を含み図8aの回路と同様にPID演算を行う演算処理部30と、蒸着材料の温度や電力などの物理量とコンピュータ側の信号とを変換するインターフェイス部40と、制御の対象となる制御対象部50と、温度検出手段62を含み蒸着材料の温度を検出するセンサ部60とで構成される典型的なフィードバック回路である。この場合、蒸発レートの場合と違い常温であっても熱電対などを用いれば容易に蒸着材料の温度をモニタが可能であるので予備加熱の時間を極めて短くすることが可能であるが、予備加熱後、成膜を行う段階においては、検出温度が一定であってもルツボ内部の材料の状態によってレートにバラツキが生じるため、ルツボが十分加熱されてからの蒸発レートの安定性に問題があった。

【0041】

図8cは、PID演算を行う演算処理部30と、蒸着材料の温度や蒸発レート、電力などの物理量とコンピュータ側の信号とを変換するインターフェイス部40と、制御の対象となる制御対象部50と、蒸着材料の温度および蒸発レートを検出するセンサ部60とで構成されるフィードバック回路のブロック図である。ここで、演算処理部30はレート制御演算部31、温度制御演算部32及び両者を切り替えるための出力演算部(切り替え手段)33を含み、センサ部60はレート検出手段61及び温度検出手段62を含む。

【0042】

実施例3は、図8cに示すフィードバック回路を用いて蒸発源を制御するものとする。温度制御フィードバック回路とレート制御フィードバック回路の双方を組み合わせ、これを切り替えることにより、図8aに示すレート制御フィードバック回路のみで制御する場合、および、図8bに示す温度制御フィードバック回路のみで制御する場合に生じる上述の問題を解消し、短時間で安定した蒸発レートを得ることができる。

【0043】

具体的に、センサ部60は蒸着材料の温度検出手段62とレート検出手段61の双方を備え、レートの制御目標値と蒸着材料の温度の制御目標値とを別々に設定し、抵抗加熱ヒーターに供給する電力を制御する。蒸着材料の温度が低くレートがモニタ不能な無駄時間の領域では、蒸着材料の温度が温度目標値となるようなフィードバック制御を行い(以下、温度制御と称す。)ルツボの予備加熱をする。そして、ルツボがある程度昇温してレートがモニタ可能な段階となった時点で、蒸発レートがレート目標値となるようなフィードバック制御(以下、レート制御と称す。)に回路を切り替え、レートを安定させる(図12(a)参照)。

【0044】

以下、図8cに示す回路を構成した装置において、温度検出手段としてCA熱電対を使用し、レート検出手段として膜厚モニタである水晶膜厚計を使用し、制御演算にPID制御の離散化アルゴリズムを用いて実際に蒸発源を制御した実験例を示すが、それらに限定されるものではなく、例えば、温度検出手段に測温抵抗体や放射温度計を用いても良く、レート検出手段には光学モニタを用いてもよい。また、温度検出手段として用いたCA熱電対はルツボ温度を計測することにより蒸着材料の温度を間接的に検出するものとするが、蒸着材料を直接測定してもよい。

【0045】

サンプリングタイムΔt毎に蒸着材料の温度または蒸発レートを測定し、測定回数に整数nを定義し、n回目の測定における操作量をm(n)としてこれを求めるものとする。算出する操作量m(n)の具体的な計算式は数4から数11に例示する。

【数4】

【数5】

【数6】

【数7】

【数8】

【数9】

【数10】

【数11】

数4は、n回目の測定における操作量m(n)を求める式であり、サンプリングタイムΔt毎に数8、或いは、数9で求める操作量の変化Δm(n)を前回計算した値であるm(n−1)に加算することにより順次更新することを示している。

数5は測定開始からの経過時間を示す式であり、n回目の測定における操作量m(n)は、時間nΔtにおける操作量に等しい。

数6は、温度目標値としておいたθsetと、温度検出手段より得られるn回目の測定におけるルツボ温度θ(n)との偏差eθ(n)を求める式であり、数7は、レート目標値としておいたRsetと、レート検出手段より得られるn回目の測定におけるレートR(n)との偏差eR(n)を求める式である。

数8および数9は、数6および数7で求めた各偏差に応じて、サンプリングタイムΔt毎の操作量の変化を求める制御式である。数8は温度制御のPID制御式であり、操作量変化Δmθ(n)を求める式である。数9はレート制御のPID制御式であり、操作量変化ΔmR(n)を求める式である。これらの式においでKpは比例ゲイン、Tiは積分時間、Tdは微分時間を表す定数でありユーザーが設定する値である。

【0046】

これらの定数における最適値の導出は、実験により求めるのが一般的であり、チューニングと呼ばれる。また、温度の制御式である数6とレートの制御式である数7とで、最適値が異なるのでそれぞれ別々の値を設定する必要がある。

チューニングの方法は、制御を比例動作のみとしプロセス制御しながら比例帯を狭くしていき応答が発振したときの周波数から定数を求める限界感度法、ステップ上のテスト信号を出力し応答のデータから定数を求めるステップ応答法、ON、OFFのテスト信号を出力し応答を発振させ応答の振幅より定数を求めるリミットサイクル法、定数に適当な値を置いて順次定数を調整していく試行錯誤法などがある。

【0047】

本実験ではΔt=1secとし、レート目標値にRset=0.21nm/sec、温度目標値にθset=573Kを設定した。また、各定数を試行錯誤法により求め、温度制御に関するパラメータは数8においてKp=10000、Ti=10sec、Td=0.1sec、を、レート制御に関するパラメータは数9においてKp=10、Ti=99sec、Td=0sec、を最適とした。

数10は、温度制御からレート制御への切り替えを、n回目の測定においてモニタ検出したルツボ温度θ(n)をもとに判断する条件式であり、切り替えを行う温度としてθcを定義した。

数11は、温度制御からレート制御への切り替えを、n回目の測定においてモニタ検出した蒸発レートR(n)をもとに判断する条件式であり、切り替えを行う蒸発レートとしてRcを定義した。

数10および数11のどちらかを用いれば実施可能であり同様の効果が得られるが、本実験では数10を用いθc=573Kを最適とした。

【0048】

図9は、電力をP1一定の条件とした場合と、温度制御を行った場合とで、目標値573Kとした場合におけるルツボ温度の立ち上がりの応答性を比較したものである。その結果、温度が目標値に達するのにP1一定の条件では、500secかかっているのに対し、温度制御を行った場合、150sec程度まで短縮されているのがわかる。これにより、無駄時間の昇温に関しては、温度制御を行ったほうが有利であることがわかる。

【0049】

図10は、上記により導出されたパラメータを用いて成膜制御する場合のフローチャートである。図10(a)は数10、即ちθcを用いた場合のフローチャートである。成膜開始後(電力供給開始後)、まず温度制御を行う(ステップ101)。θ(n)がθcに達するまでは温度制御を継続し、θ(n)がθcに達すると温度制御からレート制御に切り替える(ステップ102)。その後、成膜終了までレート制御を行う(ステップ103)。

【0050】

図10(b)は数11、即ちRcを用いた場合のフローチャートである。成膜開始後(電力供給開始後)、まず温度制御を行う(ステップ201)。R(n)がRcに達するまでは温度制御を継続し、R(n)がRcに達すると温度制御からレート制御に切り替える(ステップ202)。なお、注記しておくと、ステップ201で有効になっているフィードバック制御は温度制御フィードバック回路によるものであるが、温度制御からレート制御に切り替えるトリガとなるのは検出されるレートである。その後、成膜終了までレート制御を行う(ステップ203)。

図9を参照すると、図10(a)〜(b)いずれの場合も、ステップ102又は202が起こる時間は成膜開始(電力供給開始)から約100sec前後になるものと想定される。

【0051】

図11は、実施例1に示した図8aの手法によるレート制御のみの制御と、図8bの手法による温度制御のみの制御、そして、図8cの手法による実施例3の制御方法とで、蒸発レートが目標値0.21nm/secとなるように制御した実験の結果を比較したものである。いずれの場合も図1に示す蒸発源ルツボを使用し、蒸着材料としてAlq3を1cc投入した。また、レート検出手段には、水晶膜厚計を使用した。

その結果、レート制御のみの制御結果は、立ち上がりが遅く、レートが目標値で安定する迄600secかかっている。それに対し、温度制御のみの制御結果は、立ち上がり早いが、20sec周期の断続的なハンチングが起きレートが安定しない。それらと比較し、本実験の制御結果は立ち上がりが早く、且つ200secでレートが安定していることがこの図から示される。

【0052】

実施例3は、温度制御とレート制御を瞬時に切り替えるものであるが、温度の制御式から得る操作量Δmθ(n)とレートの制御式から得る操作量ΔmR(n)の双方の値を比率で配分するような、温度制御とレート制御の中間の期間を設け、徐々に切り替えを行っても良い。この場合、蒸発レートのオーバーシュートやハンチングの抑制が可能となる。また、配分の方法には、ファジー推論などを用いれば容易に実施が可能である。

【0053】

この切り替え時の制御を図12を用いて説明する。図12(a)は、例えば、θcを用いて、(レート制御から温度制御に)戻ることなく温度制御からレート制御に切り替えられるものを示すものである(もちろんRcを用いてもよい)。図12(b)〜(e)は、上記の中間期間を持つものの例を示すものである。図12(b)は、上記の中間期間において、温度制御による操作量とレート制御による操作量の中間値を設定する例を示している。温度制御による操作量(Δmθ(n))から徐々にレート制御による操作量(ΔmR(n))の割合を増やした設定値を出力演算部33によって出力するようにすればよい。例えば、この中間値において出力される操作量をΔmX(n)とすると、

ΔmX(n)=a×Δmθ(n)+(1−a)×ΔmR(n)、0≦a≦1

として、aを徐々に減少させていくようなやり方などが考えられる。もちろん、これは例示であり、他の関数に従ってΔmX(n)を算出するようにしてもよい。また、aを時間に対して単調に減少させてもよいし、θ(n)、R(n)、θc、Rc等に基づいて減少させてもよい。また、より簡単な制御が望まれる場合には、上式において、aを一定(例えば0.5一定など)にして段階的な中間値を持つようにしてもよい。

図12(c)では中間期間において、温度制御とレート制御とがほぼ同一の期間を持つものを示し、(d)では所定の比で期間分けされるものを示し、(e)では徐々にレート制御の期間を増やしていくものを示している。

前段落でも述べたように、(b)〜(e)いずれの場合においても、たとえθc(又はRc)が厳密に導出されていなくても、レート安定時までの時間を短縮しつつ蒸発レートのオーバーシュートを抑制することができる。また、図11の「実施例3の制御結果」の曲線における最初の凸部をより滑らかにして早い段階でレートを一定にすることが可能となる。なお、図12は説明のための例示であり、現実の実施においては、中間期間の長さや切り替え数は図の通りとは限らない。また、この中間期間において、レート検出手段61又は温度検出手段62の出力に基づいて両制御を適宜(複数回に渡って)切り替える構成としてもよい。

【0054】

実施例4.

図8dは、図8cに示す制御回路に別途、記録、データ処理部を設けたフィードバック回路のブロック図である。実施例4は、図8dに示すフィードバック回路を用いて蒸発源を制御するものとし、蒸着材料の温度および蒸発レートのデータを記憶する記憶部70を備えることを特徴とする。

定数のチューニングを自動で行いたい場合、温度及び蒸発レートの応答結果を記憶部70に記録しておけば、コンピュータのアルゴリズムにより実施例3で述べたようなチューニングを自動化することが出来る。

【0055】

また、温度の応答は、蒸発源の種類、蒸発材の種類及び投入量が同じであれば再現が可能であることから、温度制御による制御出力を記憶部70に記録しておいて、次回の成膜時に予測制御部80により過去のデータを再現するような予測制御をしても使用可能である。出力演算部33における予測制御からレート制御への切り替えは、数11を用いて、温度制御からレート制御への切り替えと同様に行えばよい。

この場合、一度最適なパラメータで温度制御を行えば、次回から温度検出手段62のセッティングが不要となり、例えば、成膜時に熱電対をセッティングするといったようなメンテナンスの手間が軽減される。また、温度検出手段62のセッティングを省略できることは、成膜中に蒸発源52が駆動される構成において特に有効である。移動もしくは回転する蒸発源52の蒸着材料温度をリアルタイムで測定することは困難であるが、記憶部70に格納された過去のデータから最適な操作量を求めることが可能であれば、短時間で安定した蒸発レートとなるように電力供給手段を制御することができるためである。

【0056】

なお、本発明は上記実施の形態に限定されることなく、本発明の趣旨から逸脱しない範囲内で、例えば以下のように変更することも可能である。

(1)ヒーター6とルツボ7の間に熱伝導性の良い、例えばカーボンシートなどがあってもよく、より正確なレート制御が可能となる。

(2)ルツボ蓋2を多孔構造としてもよい。この場合、基板内の膜厚分布をさらに向上させることが可能となる。

(3)制御コントローラはその機能が電源、膜厚モニタ22に組み込まれていても良く、簡易な電子回路で構成されていてもよい。

(4)前述の制御方法はPID制御による古典的制御手法に限らず、ファジー制御、現代制御、ニューロなどを用いてもよく、PID制御とこれらを組み合わせてもよい。この場合より正確なレート制御が可能となる。

(5)本実施例においては、ルツボ蓋2をルツボ7と共に用いたが、ルツボ蓋2は指向性の解消を目的とするのであれば、例えば従来の蒸発源15等、他のルツボに対しても使用できる。

(6)本実施例においては、ルツボ7を円筒形状としたが、多角筒形状としてもよい。

(7)本実施例においては、2枚の平板からヒーターを構成したが、図示したような外形のヒーターが得られれば、平板の枚数は何枚であってもよい。

【図面の簡単な説明】

【0057】

【図1a】本発明の蒸発源の平面図

【図1b】本発明の蒸発源の正面図

【図1c】本発明の蒸発源の展開図

【図1d】本発明の蒸発源ヒーターの平面図

【図1e】本発明の蒸発源ヒーターの正面図

【図1f】本発明の蒸発源ヒーターの組立図

【図1g】本発明の蒸発源蓋の断面図

【図1h】本発明の蒸発源のルツボ断面図

【図1i】本発明の蒸発源の実機への搭載図

【図2a】実施例1の概略図

【図2b】実施例2の概略図

【図3a】有機材料温度に対するレートを示す図

【図3b】ルツボの熱応答性の比較結果を示す図

【図3c】実施例1における制御方法を説明する図

【図3d】レートの制御結果を示す図

【図4a】本発明の蒸発源による膜厚分布測定の結果を示す図

【図4b】従来型の蒸発源による膜厚分布測定の結果を示す図

【図4c】膜厚分布測定の概念図

【図5a】TS距離200mmの最適角度を示す図

【図5b】TS距離300mmの最適角度を示す図

【図6】実施例2を説明する図

【図7a】従来型の蒸発源を示す図

【図7b】従来型の蒸発源の実機への搭載図

【図8a】レート制御のみのフィードバック回路のブロック図

【図8b】温度制御のみのフィードバック回路のブロック図

【図8c】実施例3のフィードバック回路のブロック図

【図8d】実施例4のフィードバック回路のブロック図

【図9】温度の立ち上がり応答性の比較を示す図

【図10a】θcを用いた場合のフローチャート

【図10b】Rcを用いた場合のフローチャート

【図11】レートの比較を示す図

【図12a】制御切り替え時の動作を説明する図

【図12b】制御切り替え時の動作を説明する図

【図12c】制御切り替え時の動作を説明する図

【図12d】制御切り替え時の動作を説明する図

【図12e】制御切り替え時の動作を説明する図

【符号の説明】

【0058】

1・・・蒸発源

2・・・ルツボ蓋

3・・・蒸発孔

4・・・折り返し部

5・・・加熱部

6・・・蒸発源ヒーター

7・・・ルツボ

8・・・電極支持部

9・・・ルツボ収納部

10・・テーパー

11・・ルツボ外壁

12・・給電電極

13・・押え

14・・ねじ

15・・蒸発源

16・・ヒーター

17・・ルツボ

18・・真空槽

19・・電源

20・・制御コントローラ

21・・信号処理部

22・・膜厚モニタ

23・・シャッター機構

24・・基板

25・・蒸着マスク

26・・真空計

27・・ヘッド

28・・蒸発面

29・・基板面

30・・演算処理部

31・・レート制御演算部

32・・温度制御演算部

33・・出力演算部

40・・インターフェイス部

50・・制御対象部

51・・電源

52・・蒸発源

60・・センサ部

61・・レート検出手段

62・・温度検出手段

70・・記憶部

80・・予測制御部

【特許請求の範囲】

【請求項1】

蒸着材料の抵抗加熱発熱源であって、

本体の少なくとも一部が絶縁材料からなる円筒形状又は多角筒形状のルツボ、及び曲げ加工された平板からなる抵抗加熱ヒーターからなり、

該平板の曲げ加工された部分によって画定される空間に該ルツボが収納され、

該平板の少なくとも一部分と該ルツボの側面の少なくとも一部分とが接触面を有することを特徴とする抵抗加熱蒸発源。

【請求項2】

蒸着材料の抵抗加熱発熱源であって、

本体の少なくとも一部が絶縁材料からなる円筒形状又は多角筒形状のルツボ、及び2枚の曲げ加工された平板からなる抵抗加熱ヒーターからなり、

該各平板の略中央部に施された曲げ加工部分を互いに対向配置することによって画定される空間に該ルツボが収納され、

該平板の少なくとも一部と該ルツボ側面の少なくとも一部とが密着面を有することを特徴とする抵抗加熱蒸発源。

【請求項3】

請求項2記載の抵抗加熱発熱源であって、

前記ルツボが円筒形状を有し、

該2枚の平板の各々における前記密着面が該ルツボと略同一半径を持つ半円筒形状であることを特徴とする抵抗加熱蒸発源。

【請求項4】

請求項3記載の抵抗加熱蒸発源であって、

該半円筒形状の密着面の両側に腕部を設け、該腕部を折り曲げることによって前記ルツボの収納位置が画定されることを特徴とする抵抗加熱蒸発源。

【請求項5】

請求項1から請求項4いずれか一項に記載の抵抗加熱蒸発源において、

前記ルツボを構成する絶縁材料は熱伝導率が10W/m・k以上であることを特徴とする抵抗加熱蒸発源。

【請求項6】

請求項1から請求項4いずれかに一項に記載の抵抗加熱蒸発源において、

前記ルツボを構成する材料にAlN、Al2O3、BN又はSiCのいずれかを含むことを特徴とする抵抗加熱蒸発源。

【請求項7】

請求項1から請求項6いずれかに記載の抵抗加熱蒸発源であって、さらに、前記ルツボに孔を有する蓋を設け、

該孔において、該ルツボ内部に向く開口部よりも該ルツボ外部に向く開口部の方が小さくなるようなテーパー構造を有することを特徴とする抵抗加熱蒸発源。

【請求項8】

請求項7記載の抵抗加熱蒸発源であって、前記蓋が前記ルツボに対して着脱可能であることを特徴とする抵抗加熱蒸発源。

【請求項9】

蒸着される基板を内部に保持する真空槽、及び該真空槽内部に設置された請求項1から請求項8いずれか一項に記載の抵抗加熱蒸発源を備えたことを特徴とする有機EL蒸着装置。

【請求項10】

請求項9記載の有機EL蒸着装置であって、

複数の前記抵抗加熱蒸発源を有し、前記抵抗加熱蒸発源の各々が鉛直に対して所定の角度を持って前記基板と略対向する位置に配置されたことを特徴とする有機EL蒸着装置。

【請求項11】

請求項9記載の有機EL蒸着装置であって、さらに、

前記加熱蒸発源からの蒸発レートを検出する検出手段、

前記抵抗加熱ヒーターに電力を供給する電力供給手段、及び

検出された該蒸発レートが所望の蒸発レートになるように供給する該電力を制御するフィードバック手段

を備えたことを特徴とする有機EL蒸着装置。

【請求項12】

請求項9記載の有機EL蒸着装置であって、さらに、

前記抵抗加熱ヒーターに電力を供給する電力供給手段、

該電力供給手段の制御に関する情報を記憶する記憶手段、

前記蒸着材料の質量又は種類を入力する入力手段、及び

該電力供給手段による電力の供給開始前に、該入力手段からの入力情報と該記憶手段に格納された情報とを参照して該電力供給手段の出力値を決定する予測制御手段

を備えたことを特徴とする有機EL蒸着装置。

【請求項13】

蒸着装置の加熱蒸発源に用いるルツボに対して着脱可能な蓋であって、

孔を有し、該孔において、該ルツボ内部に向く開口部よりも該ルツボ外部に向く開口部の方が小さくなるようなテーパー構造を有することを特徴とする蓋。

【請求項14】

有機EL蒸着装置であって、蒸着材料温度を検出する温度検出手段、蒸発レートを検出するレート検出手段、蒸着材料の蒸発源に電力を供給する電力供給手段、検出された該蒸着材料温度が所望の温度になるように供給する該電力を制御する温度制御手段、及び、検出された該蒸発レートが所望の蒸発レートになるように供給する該電力を制御するレート制御手段を具備し、さらに、

該電力供給手段による電力供給開始時は該温度制御手段を用い、所定の期間経過後は該レート制御手段を用いるよう制御する切り替え手段を設けたことを特徴とする有機EL蒸着装置。

【請求項15】

請求項14記載の有機EL蒸着装置であって、該温度検出手段の温度検出値、或いは、該レート検出手段のレート検出値に基づいて、前記温度制御手段から前記レート制御手段へと切り替えることを特徴とする有機EL蒸着装置。

【請求項16】

有機EL蒸着装置であって、蒸着材料温度を検出する温度検出手段、蒸発レートを検出するレート検出手段、蒸着材料の蒸発源に電力を供給する電力供給手段、検出された該蒸発レートが所望の蒸発レートになるように供給する該電力を制御するレート制御手段、該電力供給手段の制御に関する情報を記憶する記憶手段、蒸着材料の質量又は種類を入力する入力手段、及び、該電力供給手段による電力の供給開始前に、該入力手段からの入力情報と該記憶手段に格納された情報とを参照して該電力供給手段の出力値を決定する予測制御手段とを具備し、

該レート検出手段のレート検出値または該温度検出手段の温度検出値に基づいて該予測制御手段から該レート制御手段へ切り替え、該記憶手段は蒸着材料温度が所望の温度になるように該電力供給手段を制御した温度制御の実測データを格納し、該予測制御手段は該記憶手段に格納された温度制御の実測データを参照することを特徴とする有機EL蒸着装置。

【請求項17】

請求項16記載の有機EL蒸着装置であって、

成膜中に該蒸発源が駆動される構成であることを特徴とする有機EL蒸着装置。

【請求項18】

請求項14から請求項17いずれかに記載の有機EL蒸着装置であって、蒸着される基板を内部に保持する真空槽、及び、請求項1から請求項8いずれか一項に記載の抵抗加熱蒸発源を備えたことを特徴とする有機EL蒸着装置。

【請求項1】

蒸着材料の抵抗加熱発熱源であって、

本体の少なくとも一部が絶縁材料からなる円筒形状又は多角筒形状のルツボ、及び曲げ加工された平板からなる抵抗加熱ヒーターからなり、

該平板の曲げ加工された部分によって画定される空間に該ルツボが収納され、

該平板の少なくとも一部分と該ルツボの側面の少なくとも一部分とが接触面を有することを特徴とする抵抗加熱蒸発源。

【請求項2】

蒸着材料の抵抗加熱発熱源であって、

本体の少なくとも一部が絶縁材料からなる円筒形状又は多角筒形状のルツボ、及び2枚の曲げ加工された平板からなる抵抗加熱ヒーターからなり、

該各平板の略中央部に施された曲げ加工部分を互いに対向配置することによって画定される空間に該ルツボが収納され、

該平板の少なくとも一部と該ルツボ側面の少なくとも一部とが密着面を有することを特徴とする抵抗加熱蒸発源。

【請求項3】

請求項2記載の抵抗加熱発熱源であって、

前記ルツボが円筒形状を有し、

該2枚の平板の各々における前記密着面が該ルツボと略同一半径を持つ半円筒形状であることを特徴とする抵抗加熱蒸発源。

【請求項4】

請求項3記載の抵抗加熱蒸発源であって、

該半円筒形状の密着面の両側に腕部を設け、該腕部を折り曲げることによって前記ルツボの収納位置が画定されることを特徴とする抵抗加熱蒸発源。

【請求項5】

請求項1から請求項4いずれか一項に記載の抵抗加熱蒸発源において、

前記ルツボを構成する絶縁材料は熱伝導率が10W/m・k以上であることを特徴とする抵抗加熱蒸発源。

【請求項6】

請求項1から請求項4いずれかに一項に記載の抵抗加熱蒸発源において、

前記ルツボを構成する材料にAlN、Al2O3、BN又はSiCのいずれかを含むことを特徴とする抵抗加熱蒸発源。

【請求項7】

請求項1から請求項6いずれかに記載の抵抗加熱蒸発源であって、さらに、前記ルツボに孔を有する蓋を設け、

該孔において、該ルツボ内部に向く開口部よりも該ルツボ外部に向く開口部の方が小さくなるようなテーパー構造を有することを特徴とする抵抗加熱蒸発源。

【請求項8】

請求項7記載の抵抗加熱蒸発源であって、前記蓋が前記ルツボに対して着脱可能であることを特徴とする抵抗加熱蒸発源。

【請求項9】

蒸着される基板を内部に保持する真空槽、及び該真空槽内部に設置された請求項1から請求項8いずれか一項に記載の抵抗加熱蒸発源を備えたことを特徴とする有機EL蒸着装置。

【請求項10】

請求項9記載の有機EL蒸着装置であって、

複数の前記抵抗加熱蒸発源を有し、前記抵抗加熱蒸発源の各々が鉛直に対して所定の角度を持って前記基板と略対向する位置に配置されたことを特徴とする有機EL蒸着装置。

【請求項11】

請求項9記載の有機EL蒸着装置であって、さらに、

前記加熱蒸発源からの蒸発レートを検出する検出手段、

前記抵抗加熱ヒーターに電力を供給する電力供給手段、及び

検出された該蒸発レートが所望の蒸発レートになるように供給する該電力を制御するフィードバック手段

を備えたことを特徴とする有機EL蒸着装置。

【請求項12】

請求項9記載の有機EL蒸着装置であって、さらに、

前記抵抗加熱ヒーターに電力を供給する電力供給手段、

該電力供給手段の制御に関する情報を記憶する記憶手段、

前記蒸着材料の質量又は種類を入力する入力手段、及び

該電力供給手段による電力の供給開始前に、該入力手段からの入力情報と該記憶手段に格納された情報とを参照して該電力供給手段の出力値を決定する予測制御手段

を備えたことを特徴とする有機EL蒸着装置。

【請求項13】

蒸着装置の加熱蒸発源に用いるルツボに対して着脱可能な蓋であって、

孔を有し、該孔において、該ルツボ内部に向く開口部よりも該ルツボ外部に向く開口部の方が小さくなるようなテーパー構造を有することを特徴とする蓋。

【請求項14】

有機EL蒸着装置であって、蒸着材料温度を検出する温度検出手段、蒸発レートを検出するレート検出手段、蒸着材料の蒸発源に電力を供給する電力供給手段、検出された該蒸着材料温度が所望の温度になるように供給する該電力を制御する温度制御手段、及び、検出された該蒸発レートが所望の蒸発レートになるように供給する該電力を制御するレート制御手段を具備し、さらに、

該電力供給手段による電力供給開始時は該温度制御手段を用い、所定の期間経過後は該レート制御手段を用いるよう制御する切り替え手段を設けたことを特徴とする有機EL蒸着装置。

【請求項15】

請求項14記載の有機EL蒸着装置であって、該温度検出手段の温度検出値、或いは、該レート検出手段のレート検出値に基づいて、前記温度制御手段から前記レート制御手段へと切り替えることを特徴とする有機EL蒸着装置。

【請求項16】

有機EL蒸着装置であって、蒸着材料温度を検出する温度検出手段、蒸発レートを検出するレート検出手段、蒸着材料の蒸発源に電力を供給する電力供給手段、検出された該蒸発レートが所望の蒸発レートになるように供給する該電力を制御するレート制御手段、該電力供給手段の制御に関する情報を記憶する記憶手段、蒸着材料の質量又は種類を入力する入力手段、及び、該電力供給手段による電力の供給開始前に、該入力手段からの入力情報と該記憶手段に格納された情報とを参照して該電力供給手段の出力値を決定する予測制御手段とを具備し、

該レート検出手段のレート検出値または該温度検出手段の温度検出値に基づいて該予測制御手段から該レート制御手段へ切り替え、該記憶手段は蒸着材料温度が所望の温度になるように該電力供給手段を制御した温度制御の実測データを格納し、該予測制御手段は該記憶手段に格納された温度制御の実測データを参照することを特徴とする有機EL蒸着装置。

【請求項17】

請求項16記載の有機EL蒸着装置であって、

成膜中に該蒸発源が駆動される構成であることを特徴とする有機EL蒸着装置。

【請求項18】

請求項14から請求項17いずれかに記載の有機EL蒸着装置であって、蒸着される基板を内部に保持する真空槽、及び、請求項1から請求項8いずれか一項に記載の抵抗加熱蒸発源を備えたことを特徴とする有機EL蒸着装置。

【図1a】

【図1b】

【図1c】

【図1d】

【図1e】

【図1f】

【図1g】

【図1h】

【図1i】

【図2a】

【図2b】

【図3a】

【図3b】

【図3c】

【図3d】

【図4a】

【図4b】

【図4c】

【図5a】

【図5b】

【図6】

【図7a】

【図7b】

【図8a】

【図8b】

【図8c】

【図8d】

【図9】

【図10a】

【図10b】

【図11】

【図12a】

【図12b】

【図12c】

【図12d】

【図12e】

【図1b】

【図1c】

【図1d】

【図1e】

【図1f】

【図1g】

【図1h】

【図1i】

【図2a】

【図2b】

【図3a】

【図3b】

【図3c】

【図3d】

【図4a】

【図4b】

【図4c】

【図5a】

【図5b】

【図6】

【図7a】

【図7b】

【図8a】

【図8b】

【図8c】

【図8d】

【図9】

【図10a】

【図10b】

【図11】

【図12a】

【図12b】

【図12c】

【図12d】

【図12e】

【公開番号】特開2006−111965(P2006−111965A)

【公開日】平成18年4月27日(2006.4.27)

【国際特許分類】

【出願番号】特願2005−265415(P2005−265415)

【出願日】平成17年9月13日(2005.9.13)

【出願人】(000146009)株式会社昭和真空 (72)

【出願人】(501231510)

【Fターム(参考)】

【公開日】平成18年4月27日(2006.4.27)

【国際特許分類】

【出願日】平成17年9月13日(2005.9.13)

【出願人】(000146009)株式会社昭和真空 (72)

【出願人】(501231510)

【Fターム(参考)】

[ Back to top ]