有機溶剤中の酸処理装置および有機溶剤の酸処理方法

【課題】 有機溶剤中に混入する酸成分およびその発生原因となる水分の量を低減し、効率的に有機溶剤を回収し、さらに回収した有機溶剤を容易に原料として再利用できる、有機溶剤の酸処理装置および酸処理方法を提供すること。

【解決手段】 脂肪酸エステルを処理対象とし、主たる構成要素として、有機溶剤と強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤を混合して被処理液を形成するとともに撹拌して原液中の酸成分を処理する混合処理部3と、処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成する精製処理部4とを有することを特徴とする。

【解決手段】 脂肪酸エステルを処理対象とし、主たる構成要素として、有機溶剤と強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤を混合して被処理液を形成するとともに撹拌して原液中の酸成分を処理する混合処理部3と、処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成する精製処理部4とを有することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、印刷等に使用された後に回収された有機溶剤の酸処理装置および酸処理方法に関する。特に、回収された有機溶剤を印刷インキ組成物の原料として再利用することができる程度に酸処理ができる有機溶剤の酸処理装置および酸処理方法に関する。

【背景技術】

【0002】

近年、有機溶剤を大量に使用し放出しているグラビア印刷業界等では、有機溶剤の排出量の削減が急務となり、有機溶剤を回収する溶剤回収装置の設置が促進されている。有機溶剤の排出量を大幅に削減する事が可能となり、大気汚染防止法対策になるだけでなく、有機溶剤の燃焼処理に伴う二酸化炭素排出量の削減対策、枯渇資源であり価格が非常に高騰している有機溶剤を有効利用するという観点からも、近年非常に関心が高まっている。

【0003】

従来の溶剤回収装置は、印刷時に発生した有機溶剤を活性炭などの吸着剤で吸着・捕集し、捕集した有機溶剤を加熱水蒸気によって脱着し、冷却・液化して有機溶剤を回収する方法が一般的である。こうした加熱水蒸気による脱着処理は、吸着剤に蓄積した蓄積物を効率的に除去し、吸着剤を再生し、吸着能力を元の状態に回復することができる。また、この賦活再生過程において、霧化した水分を供給することにすれば、微細化した水分が加圧されて吸着剤と接触するため、吸着剤の細孔に水分が入り込み易くなり、吸着剤の賦活再生を効率的に行うことができる(例えば特許文献1参照)。

【0004】

また、図9に示すような揮発性有機物質の回収装置においては、活性炭を充填し伝熱管103,104を内蔵した吸着塔101,102を複数台設け、各吸着塔101,102の一端側に揮発性有機物質を含有した排ガスの供給管111,121を接続し他端側に浄化空気の排出管112,122を接続し、各伝熱管103,104に水蒸気管113,123;119,129を接続し、各吸着塔101,102の一端部にキャリア空気の供給管114,124を接続し他端部にキャリア空気の排出管115,125を接続し、該キャリア空気の排出管115,125を復水器106に接続し、該復水器106の気相を各吸着塔101,102の前記一端側に接続し、液相を揮発性有機物質108として回収する(例えば特許文献2参照)。ここで、105はブロワー、107は気液分離器を表す。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−177650号公報

【特許文献2】特開平6−285322号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、この有機溶剤の回収装置をグラビア印刷工場などで使用して、排ガス中の有機溶剤を回収して再利用しようとした場合、次のような問題が生じる。つまり、

(i)加熱水蒸気によって脱着を行なう場合、回収有機溶剤に大量の水分が混入してしまい、回収された有機溶剤について脱水処理等を行う必要がある。特に、昨今有機溶剤として、トルエンなどの非親水性溶剤に代えて、より毒性の低い親水性の有機溶剤(例えば、酢酸エチル、メチルエチルケトン、イソプロピルアルコ−ル等)が多用されるようになっており、有機溶剤中の水分除去が難しく、精留処理等大掛かりな装置を必要とする場合も多い。

【0007】

(ii)このとき、回収有機溶剤に混入する水分量を削減する方法として、加熱窒素に代表される加熱不活性ガスや加熱空気により脱着を行なう方法も提案されているが、上述の水蒸気脱着方法と比較して回収有機溶剤に混入する水分量は減るものの、空気中に含まれる水分が回収有機溶剤に混入することは避けられない。特に空気中の水分量が多い梅雨時や夏場では回収有機溶剤に大量の水分が混入してしまう。水分が混入した回収有機溶剤をそのまま例えば印刷インキ組成物の原料として再利用した場合、樹脂の溶解性低下などによるインキ貯蔵安定性劣化、印刷適性劣化などの悪影響を及ぼす為、回収有機溶剤中の水分を除去する必要があった。

【0008】

(iii)さらに、有機溶剤原液に混入していた酢酸などの酸成分は、回収と同時に除去されることが多いが、エステル系溶剤においては、混入した水分の存在によって回収後に加水分解され酢酸などの酸成分が発生することが判った。こうした酸成分が混入した回収有機溶剤をそのまま例えば印刷インキ組成物の原料として再利用した場合、印刷物や包装材料の臭気に悪影響を与えてしまうことから、このような影響が生じない所定量以下まで、回収有機溶剤中の水分や酸成分を除去する必要があった。

【0009】

(iv)このように、例えば印刷インキ組成物等の貯蔵安定性や印刷適性、印刷物や包装材料の臭気に悪影響を与えないレベルまで回収有機溶剤中の水分量、酸成分量を低減するには、蒸留などの精製や中和を行なう必要があるが、回収した有機溶剤を再利用する為の工程が複雑になり、回収有機溶剤の再利用率も大幅に低下する為、回収有機溶剤を再利用する為のコストが掛かってしまうという問題があった。

【0010】

本発明の目的は、上記従来技術の有する問題点に鑑みて、印刷時等に発生する有機溶剤を回収する際に、回収有機溶剤中に混入する酸成分およびその発生原因となる水分の量を低減し、蒸留などの精製や中和を行なうことなく効率的に有機溶剤を回収し、さらに回収した有機溶剤を容易に印刷インキ組成物等の原料として再利用できる、有機溶剤の酸処理装置および酸処理方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者は、上記課題を解決するために鋭意研究を重ねた結果、以下に示す有機溶剤の酸処理装置および酸処理方法によって上記目的を達成できることを見出し、本発明を完成するに到った。

【0012】

すなわち、本発明は、処理対象となる有機溶剤を、脂肪酸エステルとする有機溶剤の酸処理装置であって、

該有機溶剤の原液を供給する原液供給部と、強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤を供給する薬剤供給部と、導入された前記有機溶剤と薬剤を混合して被処理液を形成するとともに、撹拌して有機溶剤中の酸成分を処理する混合処理部と、処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成する精製処理部と、該精製液を取り出す精製液供出部と、分離された固体成分を取り出す固体成分取出手段と、を有することを特徴とする。

【0013】

また、本発明は、酸成分を含む有機溶剤の酸処理方法であって、以下のプロセス

(1)処理対象となる有機溶剤と強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤を混合して被処理液を形成するプロセス

(2)該被処理液を撹拌して有機溶剤中の酸成分を処理するプロセス

(3)処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成するプロセス

(4)前記被処理液から酸成分が除去された該精製液を取り出すプロセス

(5)前記被処理液から分離された固体成分を取り出すプロセス

(6)前記精製液の少なくとも一部が、処理対象として前記(1)の還流されるプロセス

を有することを特徴とする。

【0014】

こうした構成の有機溶剤の酸処理装置および酸処理方法を用いることによって、回収有機溶剤中に混入する酸成分およびその発生原因となる水分の量を低減し、蒸留などの精製や中和を行なうことなく効率的に有機溶剤を回収し、さらに回収した有機溶剤を容易に印刷インキ組成物等の原料として再利用することができる。ここで「強酸基を含まないアルカリ土類金属化合物」とは、後述するように硫酸マグネシウムや塩酸カルシウムなどのように硫酸基や塩酸基あるいは硝酸基のように強酸基を含むアルカリ土類金属化合物は、硫酸や塩酸あるいは硝酸のような酸成分とは常温・常圧条件といった通常の条件下では殆ど反応しないという技術常識の通り、酸処理効果を得ることができないことから、これらを排除する趣旨である。

【0015】

本発明は、上記の有機溶剤の酸処理装置において、前記原液供給部が、前記精製処理部に設けられるとともに、前記精製液供出部からの精製液の少なくとも一部が、前記混合処理部に還流されることを特徴とする。

こうした構成によって、新たに導入される有機溶剤の原液と使用済み薬剤との接触を図ることができ、使用薬剤の反応効率を上げることができる。また、処理済の有機溶剤を含み還流された精製液と新たに導入される薬剤との接触によって、有機溶剤中の酸成分の処理効率を上げることができる。

【0016】

本発明は、上記の有機溶剤の酸処理装置において、前記薬剤が、マグネシウムまたはカルシウムの酸化物であることを特徴とする。

上記のように、本発明に係る有機溶剤の酸処理は、強酸基を含まないアルカリ土類金属化合物を薬剤として酸処理を行うことを特徴の1つとする。このとき、その検証過程において、マグネシウムまたはカルシウムの酸化物がより好適であることの知見を得た。炭酸化物のように、酸成分との反応において二酸化炭素を発生させる炭酸基の存在等、酸化物と酸成分との反応にはない影響因子があることによって、酸処理効率が異なると推認される。また、塩化マグネシウムや塩化カルシウムあるいは硫酸マグネシウムや硫酸カルシウムなどの反応生成物が吸湿性を有することから、有機溶剤中の水分除去機能を有することによって、酸処理効率が向上すると推認される。

【0017】

本発明は、上記の有機溶剤の酸処理装置において、前記固体成分取出手段として、複数に仕切られた濾過室を有するフィルタが、精製処理部内に配設されることを特徴とする。

有機溶剤の酸成分と薬剤の反応生成物は、薬剤自体の変質と同時に有機溶剤から遊離した凝集物などの固体成分として形成される。従って、酸処理後の精製液中のこうした固体成分の存在は、精製液の純度に影響するばかりではなく、精製処理部内部で継続する酸処理機能にも大きな影響を及ぼす。本発明は、複数に仕切られた濾過室を有するフィルタを精製処理部内に設け、各濾過室に順に精製液を流通させることによって、濾過効率を上げ、特定の部分でのフィルタの閉塞を防止することが可能となる。

【0018】

また、本発明は、上記の有機溶剤の酸処理方法において、前記被処理液中の水分量が約1〜2%となるように、導入される処理対象となる有機溶剤中の水分量を制御することを特徴とする。

強酸基を含まないアルカリ土類金属化合物アルカリ土類金属化合物と酸成分の反応系においては、反応生成物の1つとして水分がある。後述する検証結果のように、アルカリ土類金属化合物を利用した有機溶剤の酸処理においては、被処理液中の水分量が非常に大きな影響を与えるとの知見を得た。つまり、本発明に係る酸処理においては、水分が反応系のバランスに影響を及ぼし、反応の誘因となるが反応の障害とならない所定範囲を有することが判った。本発明は、こうした範囲内に有機溶剤中の水分量を制御することを図るもので、具体的には、被処理液への水分の添加や脱水処理(吸湿性の反応生成物を形成する薬剤を使用する場合や精製液の還流量を制御する場合を含む)によって、水分量を制御することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施の形態について、図面を参照しながら説明する。本発明に係る有機溶剤の酸処理装置(以下「本装置」という)は、脂肪酸エステルを処理対象とし、主たる構成要素として、有機溶剤と強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤(以下「酸処理剤」という)を混合して被処理液を形成するとともに撹拌して原液中の酸成分を処理する混合処理部と、処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成する精製処理部とを有することを特徴とする。ここで、混合処理部に導入される有機溶剤は、新たに導入された有機溶剤の原液(以下「原液」ということがある)と還流された有機溶剤の精製液を含むことがある。

【0020】

<本装置の基本構成>

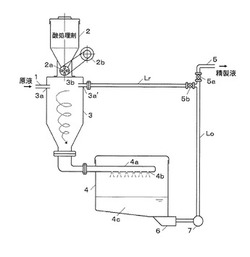

図1は、本装置の基本的な概略全体構成を示す(第1構成例)。原液を供給する原液供給部1と、酸処理剤を供給する薬剤供給部2と、導入された有機溶剤と酸処理剤を混合して被処理液を形成するとともに、撹拌して有機溶剤中の酸成分を処理する混合処理部3と、処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成する精製処理部4と、該精製液を取り出す精製液供出部5と、分離された固体成分を取り出す固体成分取出手段6と、を有する酸処理装置を基本とする。

【0021】

また、第1構成例では、さらに酸処理反応が所定時間要することから、精製液の少なくとも一部を還流するように、精製処理部4からの供出流路Loに接続する循環流路Lrが設けられた構成を示す。処理済の有機溶剤を含み還流された精製液と新たに導入される薬剤との接触によって、有機溶剤中の酸成分の処理効率を上げることができるとともに、所定時間全量を還流させて循環系を形成することによって、さらに高い処理効率を上げることができる。具体的には、バルブ5aを閉,バルブ5bを開としてポンプ7を駆動することによって、混合処理部3−精製処理部4−ストレーナ6−供出流路Lo−循環流路Lr−混合処理部3からなる循環系を形成することができる。このとき、バルブ5aを一部開とすることによって、精製液の一部を精製液供出部5から取り出すことができる。また、バルブ5aを全開,バルブ5bを閉とすることによって、循環系を使用せずに、精製液全量を精製液供出部5から取り出すことができる。ただし、原液中の酸成分の濃度(ここでは「酸価」という)が非常に低い場合等、精製液を還流せずに所望の酸価を確保することが可能な場合には、こうした循環系を形成する必要がない。

【0022】

本発明において処理対象となる有機溶剤は、脂肪酸エステル、例えば酢酸エチルや酢酸メチル,酢酸ノルマルプロピル(NPAc),プロピオン酸エチル,プロピオン酸メチル,ギ酸エチルやギ酸メチル等が該当する。印刷等に使用された後に回収された有機溶剤のように、その一部の加水分解によって酸成分が形成され、そのままでは印刷インキ組成物の原料として再利用できない有機溶剤が該当する。

【0023】

本装置では、原液として原液供給部1から混合処理部3に供給され、酸処理剤と混合され、被処理液を形成する。被処理液中の酸成分は、酸処理剤と反応して反応生成物および未反応部分を含む酸処理剤(固体成分)を生成する。処理された被処理液は、混合処理部3から精製処理部4に供給され、当該反応を継続するとともに、精製液を形成する液相と固体成分からなる固相に分離した状態で精製処理部4の下層部に溜まる。固体成分を含む精製液は、精製処理部4の下部から供出され、ストレーナ6(「固体成分取出手段」として機能する)に導入されて固体成分が分離される。固体成分が分離された精製液は、ポンプ7によって圧送され、供出流路Loを介して精製液供出部5から供出される。

【0024】

本発明において対象となる酸処理剤は、強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤、例えば酸化マグネシウムや酸化カルシウムなどの酸化物,炭酸マグネシウムや炭酸カルシウムなどの炭酸化物,炭酸水素マグネシウムや炭酸水素カルシウムなどの炭酸水素化物あるいは水酸化マグネシウムや水酸化カルシウムなどの水酸化物を主成分とする薬剤を挙げることができる。特に、後述するように、マグネシウムまたはカルシウムの酸化物がより好適であることの実証結果を得た。ここで、高い酸処理効率を有する酸化物に比較して、硫酸化合物のような強酸基を含むアルカリ土類金属化合物では、強酸基を含む酸成分とは反応しないこと、酢酸のような弱酸性の酸成分との反応性が低いこと、炭酸化物や炭酸水素化物については二酸化炭素の発生反応、水酸化物については水分の発生反応によって、酸処理機能が阻害される可能性が推認される。また、酸化物や水酸化物については元来安全性の高い薬剤であり、例えば医薬用あるいは食料品用の素材の一部を担うことから、酸処理後の有機溶剤中に所定量(例えば0.1%以下等)の残量があっても、こうした有機溶剤を食品包装用フィルムなどの印刷インキ組成物の原料等として再利用することが可能である。

【0025】

本装置では、酸処理剤は、薬剤供給部2から混合処理部3に供給され、有機溶剤と混合され、被処理液を形成する。被処理液中の酸処理剤は、酸成分と反応して反応生成物を生成するとともに、未反応部分を含む固体成分を形成する。固体成分は、混合処理部3から精製処理部4に供給され、当該反応を継続するとともに、精製液を形成する液相と分離した状態で精製処理部4の下層部に溜まる。固体成分を含む精製液は、精製処理部4の下部から供出され、ストレーナ6に導入されて液相部分と分離され、所定量蓄積されたときに排出される。

【0026】

ここで、薬剤供給部2は、供給量を制御する制御バルブ2aおよび駆動制御部2bを有することが好ましい。原液の酸価および原液の供給量に応じて酸処理剤の供給量を調節することによって、消費される酸処理剤を適切に管理することができる。

【0027】

混合処理部3は、その側面3a(および3a’)から導入され、スパイラル状に下流する原液や還流液の流れが形成され、その流れに混合処理部3の上部3bから落下する酸処理剤を混合させる構成が好ましい。あるいは、混合処理部3の内部に攪拌手段(図示せず)を配設し、強制的に両者の混合を促進する構成を単独であるいはスパイラル状の流れと併設することが好ましい。いずれも有機溶剤中の酸成分と酸処理剤との接触時間を大きくすることができ、反応効率の向上を確保することができる。

【0028】

精製処理部4には、水平方向に所定距離の張出し部4aと下方に孔部4bを有する被処理液導入部が配設されるとともに、下層部4cに固体成分が溜まることが好ましい。固液分離を円滑に行うことができともに、下部からストレーナ6に供出される精製液中の未反応の酸成分を下層部4cに貯留された固体成分と再度接触させることができ、反応効率の向上を図ることができる。なお、張出し部4aは水平方向に限定されるものではなく、傾斜を有するものも使用可能であることはいうまでもない。

【0029】

ストレーナ6は、精製処理部4の下部に設けられ、固体成分取出手段として機能する。つまり、液相と分離された状態を維持したままでストレーナ6に導入されることができることによって、微細な固体成分も分離処理ができる。また精製液とともにストレーナ6に導入されることから、酸成分と酸処理剤との接触を継続することができ、反応効率の向上を図ることができる。

【0030】

〔本装置を用いた酸成分を含む有機溶剤の酸処理プロセス〕

本装置を用いた酸成分を含む有機溶剤の酸処理方法は、少なくとも以下のプロセスを有する。

(1)処理対象となる有機溶剤と強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤を混合して被処理液を形成するプロセス

(2)該被処理液を撹拌して原液中の酸成分を処理するプロセス

(3)処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成するプロセス

(4)前記被処理液から酸成分が除去された該精製液を取り出すプロセス

(5)前記被処理液から分離された固体成分を取り出すプロセス

(6)前記精製液の少なくとも一部が、処理対象として前記(1)の還流されるプロセス

以下、各プロセスについて詳述する。

【0031】

(1)処理対象となる有機溶剤と強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤を混合して被処理液を形成するプロセス

処理対象となる有機溶剤の原液は、除塵や冷却等所定の処理がされた状態で、原液供給部1から混合処理部3に供給される。このときの原液流量は、例えば回収装置からの有機溶剤であれば、回収量あるいは必要処理量等によって決定される。また、原液の酸価は、予め所定の測定手段(図示せず)によって、連続的あるいはバッチ的に測定することが好ましい。本プロセスにおいて処理される酸成分を、質的および量的に把握することによって、効率的な酸処理を行うことができる。酸処理剤は、薬剤供給部2から混合処理部3に供給される。このときの酸処理剤は、処理対象となる有機溶剤および酸成分によって決定される。また、その供給量は、原液の酸価および原液の供給量に応じて、制御バルブ2aおよび駆動制御部2bによって調節される。さらに、本装置が還流液による循環系を形成する場合には、被処理液は、原液と酸処理剤に加えて還流液から構成される。還流液の詳細は、後述する。

【0032】

有機溶剤の組成(酸価や水分量を含む)を分析する測定方法としては、ガスクロマトグラフィー測定、液体クロマトグラフィー測定、赤外吸収スペクトル測定、屈折率測定、密度比重測定、導電率測定、核磁気共鳴吸収法および臭気試験を用いた測定方法から選択される少なくとも1種類以上の方法により行なわれることが好ましい。

【0033】

ここで、被処理液中の水分量が約1〜2%となるように、導入される処理対象となる有機溶剤中の水分量を制御することが好ましい。強酸基を含まないアルカリ土類金属化合物と酸成分の反応系においては、反応系に存在する水分量が非常に大きな影響を与えるとの知見を得た。具体的には、後述する実施例のように、水分量が約1%を下回る場合には、所望の反応効率(反応生成物の凝集物や沈殿物の生成)が得られなかった。水分が両者のイオン化を促し酸処理反応の誘因となっていると推察する。また、水分量が約2%を上回る場合にも、所望の反応効率が得られなかった。例えば、下式1のように、水分が発生する酸成分(酢酸)と酸処理剤(酸化カルシウム)との反応系において、水分が酸処理反応の阻害要因となっていると推察する。

CaO+2CH3COOH ⇔ Ca(CH3COO)2+H2O … 式1

水分量は、被処理液への水分の添加や脱水処理によって制御することができる。

【0034】

(2)被処理液を撹拌して有機溶剤中の酸成分を処理するプロセス

被処理液は、図1のように、混合処理部3内において、原液や還流液によるスパイラル状の流れを利用して攪拌され、酸成分と酸処理剤との接触によって有機溶剤中の酸成分が酸処理される。あるいは、攪拌手段(図示せず)単独であるいはスパイラル状の流れと併設することによって、強制的に両者の混合を促進する構成が好ましい。いずれも有機溶剤中の酸成分と酸処理剤との接触時間を大きくすることができ、反応効率の向上を確保することができる。例えば、酸処理剤として酸化カルシウムを用いた場合には、上式1のような反応によって、無害な酢酸カルシウムが形成される。ここで、無水酢酸カルシウムは、吸湿性が高く、反応によって発生した水分のみならず、有機溶剤中に存在する水分を吸収する。その結果、有機溶剤中の水分の低減を行うことも可能となる。また、こうした水分が低減された有機溶剤は、その後混合処理部3から排出され、精製液供出部5から供出されるまでの移送中においても、加水分解による新たな酸成分(酢酸エチルや酢酸メチルあるいはNPAcの場合は酢酸が該当する)の発生を防止することができる。

【0035】

また、有機溶剤と酸処理剤との混合および攪拌は、連続的に行うことも可能であるが、バッチ的に処理することが好ましい場合がある。微量な酸成分を含む有機溶剤の酸処理の場合には、所定の処理時間を要することがあるためである。このとき、具体的には、所定時間(例えば10〜30分)攪拌し、10〜30分静置する、あるいは、この操作を短時間(例えば5〜10分)繰り返す、等の処理操作によって、反応効率の向上を確保することができる。本装置では、さらに固体成分を完全に精製液と分離して排出するまでの間、酸処理機能が残存する固体成分と被処理液の接触が可能な状態を維持していることから、酸処理効率の向上を図ることができるとともに、酸処理剤の供給量を低減することが可能となる。

【0036】

(3)処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成するプロセス

混合処理部3において、酸処理剤との接触によって含有する酸成分の殆どを除去することができた被処理液は、精製処理部4に供給され、固体成分が分離されることによって清浄化された精製液を形成する。固体成分は、有機溶剤の比重と固体成分の比重の差を利用して、所定の容量を有する精製処理部4の下層部4cに堆積させることが好適である。固体成分の分離は、被処理液が張出し部4aに導入され、孔部4bから順次固体成分が落下することによって、効率的に固体成分の分離を行うことができるとともに、下層部4cに均一に蓄積させることができる。こうした均一性を有する固相は、被処理液が流通するときに、均一な流れを形成することができ、残存する酸成分と酸処理機能を有する固体成分との効率的な接触を図ることが可能となる。また、こうした固体成分は、元々所定の粒径を有する粒径均一性の高い成分であり、原液あるいは被処理液中に残存じていた微粉体などは、こうした固相の濾過機能によって相当量とラップすることができ、後段のストレーナ6に対する負荷を軽減することができる。酸処理剤として酸化カルシウムを用いた場合には、固相は酢酸カルシウムを主成分とし、一部未反応の酸化カルシウムが残存する。こうした反応系においては、導入される酸成分の変化等に対応した反応の安全率を考慮し、過剰量の薬剤を供給することによるものである。本装置にあっては、さらにこうした未反応の成分と被処理液との接触を図る構成に特徴を有する。

【0037】

(4)被処理液から酸成分が除去された精製液を取り出すプロセス

固体成分が分離された被処理液は、精製処理部4の下層部4cを介してストレーナ6に導入され、除塵された精製液として取り出される。通常固−液分離された液相成分は、分離槽の上部から取り出されるが、本装置においては、敢えて下層部4cを介して精製処理部4の下部から精製液を取り出す構成を特徴とする。下層部4cおよびストレーナ6に存在する固体成分が有する酸処理機能を利用することによって、残存する酸成分と固体成分との効率的な接触を図り、酸処理の効率の向上を図ることが可能となるためである。

【0038】

(5)被処理液から分離された固体成分を取り出すプロセス

こうして精製処理部4の下層部4cに蓄積された固体成分は、その蓄積量が所定量を超えたときにストレーナ6を介して取り出される。このとき、上記(4)のように、元の酸処理剤の粒径成分とともに微粒子成分も合せて取り出すことができる。従って、ストレーナ6の負荷の軽減とともに、後段の流路での微粒子の付着や成長による流路の狭化や閉塞を防止することができる。取り出された固体成分は、残渣として処分される。

【0039】

(6)精製液の少なくとも一部が、処理対象として還流されるプロセス

精製処理部4からストレーナ6を介して取り出された精製液は、ポンプ7によって圧送され、供出流路Loおよび循環流路Lrを介して混合処理部3に還流される。原液供給部1から1回の流通(ワンパス)で取り出された精製液中には、未反応の酸成分が相当量残存することがあり、こうした還流によって循環系を形成することによって、未反応分の低減を図ることができる。特に、混合処理部3において、新たに導入される酸処理剤との接触によって、系全体として有機溶剤中の酸成分の処理効率を上げることができる。

【0040】

〔本装置の他の構成例〕

本装置は、上記のような第1構成例を基本とし、いくつかの実施形態が可能である。具体的には、図2に例示するような構成を挙げることができる(第2構成例)。原液供給部1が精製液処理部4に設けられ、原液が精製液処理部4に供給され、精製液供出部4からの精製液の少なくとも一部が、混合処理部3に還流される。新たに導入される原液を、最初に下層部4cに貯留された使用済み酸処理剤(未だ酸処理機能を有する未反応の固体成分を有する)と接触させることによって、反応系を構成する酸処理剤の反応効率を上げることができる。また、精製液処理部4において処理済の有機溶剤を含み還流された精製液と新たに導入される酸処理剤との接触によって、有機溶剤中の酸成分の処理効率を上げることができる。つまり、新たな原液と新たな酸処理剤を同じポイントから導入され、同じポイントからの接触を図る第1構成例と異なり、有機溶剤の循環系に対して、原液と酸処理剤を別々のポイントから新規に導入し、未反応の酸成分と未反応の酸処理剤の活性度を上げることによって、反応系全体として酸処理効率の向上を図っている。

【0041】

また、図3に例示するような構成を挙げることができる(第3構成例)。固体成分取出手段として、複数に仕切られた濾過室を有するフィルタ4dが精製処理部4内に配設され、被処理液から分離された固体成分がフィルタ4dによって捕集される。各濾過室に順に精製液を流通させることによって、濾過効率を上げ、特定の部分でのフィルタの閉塞を防止することが可能となる。また、酸成分と酸処理剤の反応によって発生した凝集物などの固体成分が、精製液の純度や精製処理部内部での酸処理機能に対して及ぼす悪影響を未然に防止することができる。フィルタ4dによって捕集されなかった微粒子は、下層部4cを介してストレーナ6によって捕集される。第2構成例と比較して、精製液供出部4の下層部4cでの未反応の酸処理剤との酸処理反応は期待できないが、酸処理剤を含む固体成分が、混合処理部3−精製処理部4−フィルタ4dという主流通系に閉じられることによって、使用済みの固体成分を非常に効率的にハンドリングすることができる。また、この主流通系は有機溶剤の循環系と完全に重複することから、循環系の精製液の流量あるいは循環回数を制御することによって、酸処理の効率を調整することができる。

【0042】

上記3つの構成例を基に、本装置において得られた有機溶剤は、酸成分や水分量が低減された純度の高い溶剤であり、そのまま印刷インキ組成物等の原料として再利用することができる。さらに、本発明では、得られた有機溶剤の溶剤組成を分析した後、必要に応じて新たな有機溶剤を追加し成分調整した後、印刷インキ組成物等の原料として再利用することもできる。

【実施例】

【0043】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれら実施例に限定されるものではない。なお、本装置において用いられた有機溶剤中の溶剤組成,水分量、酸価の測定方法は、下記の通りである。

【0044】

〔有機溶剤の溶剤組成の測定方法〕

有機溶剤の溶剤組成を分析する方法としては、ガスクロマトグラフィー測定、液体クロマトグラフィー測定、赤外吸収スペクトル測定、屈折率測定、密度比重測定、導電率測定、核磁気共鳴吸収法および臭気試験を用いた測定方法から選択される少なくとも1種類以上の方法により行なわれることが好ましい。具体的には、例えば有機溶剤として酢酸エチル5μLを、検出器としてTCD、ガラス製カラムを有する島津製作所社製ガスクロマトグラフィー「GC−8A」にて分析。クロマトグラムのピーク面積とあらかじめ作成した検量線から溶剤組成を算出した。

【0045】

〔有機溶剤の水分量の測定方法〕

水分量の測定は、JIS K 0068「化学製品の水分試験方法」により行ない、カールフィッシャー滴定法で測定した。

【0046】

〔回収有機溶剤の酸価の測定方法〕

酸価とは、試料1g中に含有する遊離脂肪酸、樹脂酸などを中和するのに必要とする水酸化カリウムのmg数であり、酸価の測定は、JIS K 0070「化学製品の酸価、けん化価、エステル価、よう素価、水酸基価および不けん化物試験方法」により行なった。

【0047】

〔実施例1〕

実験装置を用い、酢酸エチルを有機溶剤,酸化カルシウムを主成分とする薬剤(SX−1:酸化カルシウム26%以上,酸化アルミニウム16%以上,塩化物9〜13%から構成される)を酸処理剤として、有機溶剤の酸価,有機溶剤中の水分量,薬剤の供給量を指標として酸処理の効率を検証した。

(a)実験条件

図4に示す実験装置Eを用い、攪拌槽E1内の酢酸エチル100%溶液に酢酸と水を添加し酸価4.94、水分1〜3%の溶液200mLに酸処理剤SX−1を投入し、攪拌器E2によって5分間攪拌後、酸価を測定した。

(b)実験結果

実験結果を、図5に示す。この結果から酸価0.1程度までは処理剤の投入量に応じ酸価が低減することが判る。つまり、回収された有機溶剤の酸価と目的の酸価を基に、酸処理剤の供給必要量を試算することができる。また、水分量は2.5%が最適使用範囲で、3%になると沈殿物(反応生成物)が沈殿しなかった。また、水分量1%以下では、沈殿物の凝集がなかった。

【0048】

〔実施例2〕

有機溶剤として実プロセスから回収された酢酸エチルを用い、酸処理剤として実施例1と同一の薬剤(SX−1)を用い、有機溶剤と酸処理剤の攪拌時間を指標として酸処理の効率を検証した。

(a)実験条件

実施例1と同一実験装置を用い、回収された酢酸エチル溶液(水分2.56%,酸価2.91,液温度10℃)の溶液120mLに酸処理剤SX−1を1.2g投入し、攪拌時間を変更した後、1分再攪拌し、1分静置した後、酸価を測定した。

(b)実験結果

実験結果を、図6に示す。この結果から最低約2分間の攪拌によって酸価1以下、約10分間の攪拌によって酸価0.1程度まで低減することが判る。つまり、回収された有機溶剤と酸処理剤を10分程度の攪拌が確保されるように混合することが最適使用範囲であることが判った。

【0049】

〔実施例3〕

有機溶剤として酢酸エチルを用い、酸処理剤として実施例1と同一の薬剤(SX−1)を用い、有機溶剤中の水分量を指標として、酸処理剤の粒子挙動および溶液の様子を検証した。

(a)実験条件

実施例1と同一実験装置を用い、酢酸エチル溶液(酸価1.02)の溶液200mLに酸処理剤SX−1を1.0g投入し、実験温度30℃、攪拌時間30分、静置時間5分の条件で、水分量を指標として酸処理剤の粒子挙動および溶液の様子を検証した。

(b)実験結果

実験結果を、下表1に示す。この結果から最低約2分間の攪拌によって酸価1以下、約10分間の攪拌によって酸価0.1程度まで低減することが判る。つまり、回収された有機溶剤と酸処理剤を10分程度の攪拌が確保されるように混合することが最適使用範囲であることが判った。

【0050】

【表1】

【0051】

〔実施例4〕

有機溶剤として酢酸エチルを用い、酸処理剤として実施例1と同一の薬剤(SX−1)を用いるとともに、吸湿性の無水化合物として硫酸マグネシウムを添加したときの有機溶剤の酸価,有機溶剤中の水分量,薬剤の供給量を指標として酸処理の効率を検証した。

(a)実験条件−1

実施例1と同一実験装置を用い、酢酸エチル溶液(水分2.56%,酸価2.91,液温度10℃)の溶液100mLに、酸処理剤SX−1を1.0gおよび硫酸マグネシウム2.0gを同時に投入し、10分攪拌、3分静置を繰り返した後、水分量と酸価を測定した。

(b)実験条件−2

実施例1と同一実験装置を用い、酢酸エチル溶液(水分2.61%,酸価2.74,液温度30℃)の溶液200mLに、硫酸マグネシウム2.0gを投入後、10分攪拌、3分静置、さらに硫酸マグネシウム1.0gを投入後、10分攪拌、3分静置を繰り返した後、水分量を測定した。最後に酸価を測定した。

(c)実験結果

実験結果を、下表2に示す。この結果から硫酸マグネシウム単独での有機溶媒中の水分量低減効果は比較的大きく見られたが、酸処理剤と同時に投入した場合には約半減した状態で停止する傾向が見られることが判った。また、硫酸マグネシウムの同時投入であっても酸処理剤の処理機能は十分に維持されることから、例えば有機溶剤中の酸成分が硫酸基を有する場合にはSX−1のようなマグネシウムを主成分とする酸処理剤を用いることによって、水分量の低減を図ることができることが判った。さらに、硫酸マグネシウム単体では、酸価を低減することができないことも検証することができた。

【0052】

【表2】

【0053】

〔実施例5〕

有機溶剤をNPAcに変更して、酸処理剤として実施例1と同一の薬剤(SX−1)を用い、有機溶剤の酸価,有機溶剤中の水分量,薬剤の供給量を指標として酸処理の効率を検証した。

(a)実験条件

実施例1と同一実験装置を用い、5%イソプロピルアルコール(IPA)を含むNPAc溶液に酢酸と水を添加し酸価2.57、水分1〜2%の溶液100mLに酸処理剤SX−1を投入し、5分間攪拌後、酸価を測定した。

(b)実験結果

実験結果を、図7に示す。この結果から酸価0.1程度までは処理剤の投入量に応じ酸価が低減することが判る。つまり、回収された有機溶剤の酸価と目的の酸価を基に、酸処理剤の供給必要量を試算することができる。また、水分量は2%が最適使用範囲で、水分量1%以下では、沈殿物の凝集がなかった。

【0054】

〔実施例6〕

有機溶剤としてNPAcを用い、酸処理剤として実施例1と同一の薬剤(SX−1)を用い、NPAc中のIPA濃度を指標として酸処理の効率を検証した。

(a)実験条件

実施例1と同一実験装置を用い、0〜20%IPAを含むNPAc溶液に酢酸と水を添加し酸価2.0、水分1.0%の溶液200mLに酸処理剤SX−1を0.75g投入し、10分間攪拌後、10分間静置し酸価を測定した。

(b)実験結果

実験結果を、図8に示す。この結果からIPA含量2%以上で酸価0.1程度を超え、IPA含量の増加に伴い酸価が増加することが判る。つまり、IPA含量を2%以下にすることによって、酸価0.1程度を維持することができることが判った。

【0055】

以上のように、本発明によれば、印刷時等に発生する有機溶剤を回収する際に、非常に効率的に有機溶剤を回収することができる酸処理装置あるいは酸処理方法を提供することができた。また、回収された有機溶剤中に混入する水分および酸成分の量が低減できるため、回収後は、蒸留などの精製や中和を行なうことなく、回収有機溶剤を容易に印刷インキ組成物の原料として再利用することができた。

【図面の簡単な説明】

【0056】

【図1】本発明に係る有機溶剤の酸処理装置の基本的な構成を例示する概略図

【図2】本発明に係る有機溶剤の酸処理装置の第2構成例を示す概略図

【図3】本発明に係る有機溶剤の酸処理装置の第3構成例を示す概略図

【図4】本発明に係る実施例において用いた実験装置を例示する概略図

【図5】本発明に係る実施例1において検証した実験結果を示す説明図

【図6】本発明に係る実施例2において検証した実験結果を示す説明図

【図7】本発明に係る実施例5において検証した実験結果を示す説明図

【図8】本発明に係る実施例6において検証した実験結果を示す説明図

【図9】従来技術に係る揮発性有機物質の回収装置を例示する概略図

【符号の説明】

【0057】

1 原液供給部

2 薬剤供給部

2a 制御バルブ

2b 駆動制御部

3 混合処理部

3a,3a’ 側面

3b 上部

4 精製処理部

4a 張出し部

4b 孔部

4c 下層部

4d フィルタ

5 精製液供出部

5a,5b バルブ

6 固体成分取出手段(ストレーナ)

7 ポンプ

Lo 供出流路

Lr 循環流路

【技術分野】

【0001】

本発明は、印刷等に使用された後に回収された有機溶剤の酸処理装置および酸処理方法に関する。特に、回収された有機溶剤を印刷インキ組成物の原料として再利用することができる程度に酸処理ができる有機溶剤の酸処理装置および酸処理方法に関する。

【背景技術】

【0002】

近年、有機溶剤を大量に使用し放出しているグラビア印刷業界等では、有機溶剤の排出量の削減が急務となり、有機溶剤を回収する溶剤回収装置の設置が促進されている。有機溶剤の排出量を大幅に削減する事が可能となり、大気汚染防止法対策になるだけでなく、有機溶剤の燃焼処理に伴う二酸化炭素排出量の削減対策、枯渇資源であり価格が非常に高騰している有機溶剤を有効利用するという観点からも、近年非常に関心が高まっている。

【0003】

従来の溶剤回収装置は、印刷時に発生した有機溶剤を活性炭などの吸着剤で吸着・捕集し、捕集した有機溶剤を加熱水蒸気によって脱着し、冷却・液化して有機溶剤を回収する方法が一般的である。こうした加熱水蒸気による脱着処理は、吸着剤に蓄積した蓄積物を効率的に除去し、吸着剤を再生し、吸着能力を元の状態に回復することができる。また、この賦活再生過程において、霧化した水分を供給することにすれば、微細化した水分が加圧されて吸着剤と接触するため、吸着剤の細孔に水分が入り込み易くなり、吸着剤の賦活再生を効率的に行うことができる(例えば特許文献1参照)。

【0004】

また、図9に示すような揮発性有機物質の回収装置においては、活性炭を充填し伝熱管103,104を内蔵した吸着塔101,102を複数台設け、各吸着塔101,102の一端側に揮発性有機物質を含有した排ガスの供給管111,121を接続し他端側に浄化空気の排出管112,122を接続し、各伝熱管103,104に水蒸気管113,123;119,129を接続し、各吸着塔101,102の一端部にキャリア空気の供給管114,124を接続し他端部にキャリア空気の排出管115,125を接続し、該キャリア空気の排出管115,125を復水器106に接続し、該復水器106の気相を各吸着塔101,102の前記一端側に接続し、液相を揮発性有機物質108として回収する(例えば特許文献2参照)。ここで、105はブロワー、107は気液分離器を表す。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−177650号公報

【特許文献2】特開平6−285322号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、この有機溶剤の回収装置をグラビア印刷工場などで使用して、排ガス中の有機溶剤を回収して再利用しようとした場合、次のような問題が生じる。つまり、

(i)加熱水蒸気によって脱着を行なう場合、回収有機溶剤に大量の水分が混入してしまい、回収された有機溶剤について脱水処理等を行う必要がある。特に、昨今有機溶剤として、トルエンなどの非親水性溶剤に代えて、より毒性の低い親水性の有機溶剤(例えば、酢酸エチル、メチルエチルケトン、イソプロピルアルコ−ル等)が多用されるようになっており、有機溶剤中の水分除去が難しく、精留処理等大掛かりな装置を必要とする場合も多い。

【0007】

(ii)このとき、回収有機溶剤に混入する水分量を削減する方法として、加熱窒素に代表される加熱不活性ガスや加熱空気により脱着を行なう方法も提案されているが、上述の水蒸気脱着方法と比較して回収有機溶剤に混入する水分量は減るものの、空気中に含まれる水分が回収有機溶剤に混入することは避けられない。特に空気中の水分量が多い梅雨時や夏場では回収有機溶剤に大量の水分が混入してしまう。水分が混入した回収有機溶剤をそのまま例えば印刷インキ組成物の原料として再利用した場合、樹脂の溶解性低下などによるインキ貯蔵安定性劣化、印刷適性劣化などの悪影響を及ぼす為、回収有機溶剤中の水分を除去する必要があった。

【0008】

(iii)さらに、有機溶剤原液に混入していた酢酸などの酸成分は、回収と同時に除去されることが多いが、エステル系溶剤においては、混入した水分の存在によって回収後に加水分解され酢酸などの酸成分が発生することが判った。こうした酸成分が混入した回収有機溶剤をそのまま例えば印刷インキ組成物の原料として再利用した場合、印刷物や包装材料の臭気に悪影響を与えてしまうことから、このような影響が生じない所定量以下まで、回収有機溶剤中の水分や酸成分を除去する必要があった。

【0009】

(iv)このように、例えば印刷インキ組成物等の貯蔵安定性や印刷適性、印刷物や包装材料の臭気に悪影響を与えないレベルまで回収有機溶剤中の水分量、酸成分量を低減するには、蒸留などの精製や中和を行なう必要があるが、回収した有機溶剤を再利用する為の工程が複雑になり、回収有機溶剤の再利用率も大幅に低下する為、回収有機溶剤を再利用する為のコストが掛かってしまうという問題があった。

【0010】

本発明の目的は、上記従来技術の有する問題点に鑑みて、印刷時等に発生する有機溶剤を回収する際に、回収有機溶剤中に混入する酸成分およびその発生原因となる水分の量を低減し、蒸留などの精製や中和を行なうことなく効率的に有機溶剤を回収し、さらに回収した有機溶剤を容易に印刷インキ組成物等の原料として再利用できる、有機溶剤の酸処理装置および酸処理方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者は、上記課題を解決するために鋭意研究を重ねた結果、以下に示す有機溶剤の酸処理装置および酸処理方法によって上記目的を達成できることを見出し、本発明を完成するに到った。

【0012】

すなわち、本発明は、処理対象となる有機溶剤を、脂肪酸エステルとする有機溶剤の酸処理装置であって、

該有機溶剤の原液を供給する原液供給部と、強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤を供給する薬剤供給部と、導入された前記有機溶剤と薬剤を混合して被処理液を形成するとともに、撹拌して有機溶剤中の酸成分を処理する混合処理部と、処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成する精製処理部と、該精製液を取り出す精製液供出部と、分離された固体成分を取り出す固体成分取出手段と、を有することを特徴とする。

【0013】

また、本発明は、酸成分を含む有機溶剤の酸処理方法であって、以下のプロセス

(1)処理対象となる有機溶剤と強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤を混合して被処理液を形成するプロセス

(2)該被処理液を撹拌して有機溶剤中の酸成分を処理するプロセス

(3)処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成するプロセス

(4)前記被処理液から酸成分が除去された該精製液を取り出すプロセス

(5)前記被処理液から分離された固体成分を取り出すプロセス

(6)前記精製液の少なくとも一部が、処理対象として前記(1)の還流されるプロセス

を有することを特徴とする。

【0014】

こうした構成の有機溶剤の酸処理装置および酸処理方法を用いることによって、回収有機溶剤中に混入する酸成分およびその発生原因となる水分の量を低減し、蒸留などの精製や中和を行なうことなく効率的に有機溶剤を回収し、さらに回収した有機溶剤を容易に印刷インキ組成物等の原料として再利用することができる。ここで「強酸基を含まないアルカリ土類金属化合物」とは、後述するように硫酸マグネシウムや塩酸カルシウムなどのように硫酸基や塩酸基あるいは硝酸基のように強酸基を含むアルカリ土類金属化合物は、硫酸や塩酸あるいは硝酸のような酸成分とは常温・常圧条件といった通常の条件下では殆ど反応しないという技術常識の通り、酸処理効果を得ることができないことから、これらを排除する趣旨である。

【0015】

本発明は、上記の有機溶剤の酸処理装置において、前記原液供給部が、前記精製処理部に設けられるとともに、前記精製液供出部からの精製液の少なくとも一部が、前記混合処理部に還流されることを特徴とする。

こうした構成によって、新たに導入される有機溶剤の原液と使用済み薬剤との接触を図ることができ、使用薬剤の反応効率を上げることができる。また、処理済の有機溶剤を含み還流された精製液と新たに導入される薬剤との接触によって、有機溶剤中の酸成分の処理効率を上げることができる。

【0016】

本発明は、上記の有機溶剤の酸処理装置において、前記薬剤が、マグネシウムまたはカルシウムの酸化物であることを特徴とする。

上記のように、本発明に係る有機溶剤の酸処理は、強酸基を含まないアルカリ土類金属化合物を薬剤として酸処理を行うことを特徴の1つとする。このとき、その検証過程において、マグネシウムまたはカルシウムの酸化物がより好適であることの知見を得た。炭酸化物のように、酸成分との反応において二酸化炭素を発生させる炭酸基の存在等、酸化物と酸成分との反応にはない影響因子があることによって、酸処理効率が異なると推認される。また、塩化マグネシウムや塩化カルシウムあるいは硫酸マグネシウムや硫酸カルシウムなどの反応生成物が吸湿性を有することから、有機溶剤中の水分除去機能を有することによって、酸処理効率が向上すると推認される。

【0017】

本発明は、上記の有機溶剤の酸処理装置において、前記固体成分取出手段として、複数に仕切られた濾過室を有するフィルタが、精製処理部内に配設されることを特徴とする。

有機溶剤の酸成分と薬剤の反応生成物は、薬剤自体の変質と同時に有機溶剤から遊離した凝集物などの固体成分として形成される。従って、酸処理後の精製液中のこうした固体成分の存在は、精製液の純度に影響するばかりではなく、精製処理部内部で継続する酸処理機能にも大きな影響を及ぼす。本発明は、複数に仕切られた濾過室を有するフィルタを精製処理部内に設け、各濾過室に順に精製液を流通させることによって、濾過効率を上げ、特定の部分でのフィルタの閉塞を防止することが可能となる。

【0018】

また、本発明は、上記の有機溶剤の酸処理方法において、前記被処理液中の水分量が約1〜2%となるように、導入される処理対象となる有機溶剤中の水分量を制御することを特徴とする。

強酸基を含まないアルカリ土類金属化合物アルカリ土類金属化合物と酸成分の反応系においては、反応生成物の1つとして水分がある。後述する検証結果のように、アルカリ土類金属化合物を利用した有機溶剤の酸処理においては、被処理液中の水分量が非常に大きな影響を与えるとの知見を得た。つまり、本発明に係る酸処理においては、水分が反応系のバランスに影響を及ぼし、反応の誘因となるが反応の障害とならない所定範囲を有することが判った。本発明は、こうした範囲内に有機溶剤中の水分量を制御することを図るもので、具体的には、被処理液への水分の添加や脱水処理(吸湿性の反応生成物を形成する薬剤を使用する場合や精製液の還流量を制御する場合を含む)によって、水分量を制御することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明の実施の形態について、図面を参照しながら説明する。本発明に係る有機溶剤の酸処理装置(以下「本装置」という)は、脂肪酸エステルを処理対象とし、主たる構成要素として、有機溶剤と強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤(以下「酸処理剤」という)を混合して被処理液を形成するとともに撹拌して原液中の酸成分を処理する混合処理部と、処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成する精製処理部とを有することを特徴とする。ここで、混合処理部に導入される有機溶剤は、新たに導入された有機溶剤の原液(以下「原液」ということがある)と還流された有機溶剤の精製液を含むことがある。

【0020】

<本装置の基本構成>

図1は、本装置の基本的な概略全体構成を示す(第1構成例)。原液を供給する原液供給部1と、酸処理剤を供給する薬剤供給部2と、導入された有機溶剤と酸処理剤を混合して被処理液を形成するとともに、撹拌して有機溶剤中の酸成分を処理する混合処理部3と、処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成する精製処理部4と、該精製液を取り出す精製液供出部5と、分離された固体成分を取り出す固体成分取出手段6と、を有する酸処理装置を基本とする。

【0021】

また、第1構成例では、さらに酸処理反応が所定時間要することから、精製液の少なくとも一部を還流するように、精製処理部4からの供出流路Loに接続する循環流路Lrが設けられた構成を示す。処理済の有機溶剤を含み還流された精製液と新たに導入される薬剤との接触によって、有機溶剤中の酸成分の処理効率を上げることができるとともに、所定時間全量を還流させて循環系を形成することによって、さらに高い処理効率を上げることができる。具体的には、バルブ5aを閉,バルブ5bを開としてポンプ7を駆動することによって、混合処理部3−精製処理部4−ストレーナ6−供出流路Lo−循環流路Lr−混合処理部3からなる循環系を形成することができる。このとき、バルブ5aを一部開とすることによって、精製液の一部を精製液供出部5から取り出すことができる。また、バルブ5aを全開,バルブ5bを閉とすることによって、循環系を使用せずに、精製液全量を精製液供出部5から取り出すことができる。ただし、原液中の酸成分の濃度(ここでは「酸価」という)が非常に低い場合等、精製液を還流せずに所望の酸価を確保することが可能な場合には、こうした循環系を形成する必要がない。

【0022】

本発明において処理対象となる有機溶剤は、脂肪酸エステル、例えば酢酸エチルや酢酸メチル,酢酸ノルマルプロピル(NPAc),プロピオン酸エチル,プロピオン酸メチル,ギ酸エチルやギ酸メチル等が該当する。印刷等に使用された後に回収された有機溶剤のように、その一部の加水分解によって酸成分が形成され、そのままでは印刷インキ組成物の原料として再利用できない有機溶剤が該当する。

【0023】

本装置では、原液として原液供給部1から混合処理部3に供給され、酸処理剤と混合され、被処理液を形成する。被処理液中の酸成分は、酸処理剤と反応して反応生成物および未反応部分を含む酸処理剤(固体成分)を生成する。処理された被処理液は、混合処理部3から精製処理部4に供給され、当該反応を継続するとともに、精製液を形成する液相と固体成分からなる固相に分離した状態で精製処理部4の下層部に溜まる。固体成分を含む精製液は、精製処理部4の下部から供出され、ストレーナ6(「固体成分取出手段」として機能する)に導入されて固体成分が分離される。固体成分が分離された精製液は、ポンプ7によって圧送され、供出流路Loを介して精製液供出部5から供出される。

【0024】

本発明において対象となる酸処理剤は、強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤、例えば酸化マグネシウムや酸化カルシウムなどの酸化物,炭酸マグネシウムや炭酸カルシウムなどの炭酸化物,炭酸水素マグネシウムや炭酸水素カルシウムなどの炭酸水素化物あるいは水酸化マグネシウムや水酸化カルシウムなどの水酸化物を主成分とする薬剤を挙げることができる。特に、後述するように、マグネシウムまたはカルシウムの酸化物がより好適であることの実証結果を得た。ここで、高い酸処理効率を有する酸化物に比較して、硫酸化合物のような強酸基を含むアルカリ土類金属化合物では、強酸基を含む酸成分とは反応しないこと、酢酸のような弱酸性の酸成分との反応性が低いこと、炭酸化物や炭酸水素化物については二酸化炭素の発生反応、水酸化物については水分の発生反応によって、酸処理機能が阻害される可能性が推認される。また、酸化物や水酸化物については元来安全性の高い薬剤であり、例えば医薬用あるいは食料品用の素材の一部を担うことから、酸処理後の有機溶剤中に所定量(例えば0.1%以下等)の残量があっても、こうした有機溶剤を食品包装用フィルムなどの印刷インキ組成物の原料等として再利用することが可能である。

【0025】

本装置では、酸処理剤は、薬剤供給部2から混合処理部3に供給され、有機溶剤と混合され、被処理液を形成する。被処理液中の酸処理剤は、酸成分と反応して反応生成物を生成するとともに、未反応部分を含む固体成分を形成する。固体成分は、混合処理部3から精製処理部4に供給され、当該反応を継続するとともに、精製液を形成する液相と分離した状態で精製処理部4の下層部に溜まる。固体成分を含む精製液は、精製処理部4の下部から供出され、ストレーナ6に導入されて液相部分と分離され、所定量蓄積されたときに排出される。

【0026】

ここで、薬剤供給部2は、供給量を制御する制御バルブ2aおよび駆動制御部2bを有することが好ましい。原液の酸価および原液の供給量に応じて酸処理剤の供給量を調節することによって、消費される酸処理剤を適切に管理することができる。

【0027】

混合処理部3は、その側面3a(および3a’)から導入され、スパイラル状に下流する原液や還流液の流れが形成され、その流れに混合処理部3の上部3bから落下する酸処理剤を混合させる構成が好ましい。あるいは、混合処理部3の内部に攪拌手段(図示せず)を配設し、強制的に両者の混合を促進する構成を単独であるいはスパイラル状の流れと併設することが好ましい。いずれも有機溶剤中の酸成分と酸処理剤との接触時間を大きくすることができ、反応効率の向上を確保することができる。

【0028】

精製処理部4には、水平方向に所定距離の張出し部4aと下方に孔部4bを有する被処理液導入部が配設されるとともに、下層部4cに固体成分が溜まることが好ましい。固液分離を円滑に行うことができともに、下部からストレーナ6に供出される精製液中の未反応の酸成分を下層部4cに貯留された固体成分と再度接触させることができ、反応効率の向上を図ることができる。なお、張出し部4aは水平方向に限定されるものではなく、傾斜を有するものも使用可能であることはいうまでもない。

【0029】

ストレーナ6は、精製処理部4の下部に設けられ、固体成分取出手段として機能する。つまり、液相と分離された状態を維持したままでストレーナ6に導入されることができることによって、微細な固体成分も分離処理ができる。また精製液とともにストレーナ6に導入されることから、酸成分と酸処理剤との接触を継続することができ、反応効率の向上を図ることができる。

【0030】

〔本装置を用いた酸成分を含む有機溶剤の酸処理プロセス〕

本装置を用いた酸成分を含む有機溶剤の酸処理方法は、少なくとも以下のプロセスを有する。

(1)処理対象となる有機溶剤と強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤を混合して被処理液を形成するプロセス

(2)該被処理液を撹拌して原液中の酸成分を処理するプロセス

(3)処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成するプロセス

(4)前記被処理液から酸成分が除去された該精製液を取り出すプロセス

(5)前記被処理液から分離された固体成分を取り出すプロセス

(6)前記精製液の少なくとも一部が、処理対象として前記(1)の還流されるプロセス

以下、各プロセスについて詳述する。

【0031】

(1)処理対象となる有機溶剤と強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤を混合して被処理液を形成するプロセス

処理対象となる有機溶剤の原液は、除塵や冷却等所定の処理がされた状態で、原液供給部1から混合処理部3に供給される。このときの原液流量は、例えば回収装置からの有機溶剤であれば、回収量あるいは必要処理量等によって決定される。また、原液の酸価は、予め所定の測定手段(図示せず)によって、連続的あるいはバッチ的に測定することが好ましい。本プロセスにおいて処理される酸成分を、質的および量的に把握することによって、効率的な酸処理を行うことができる。酸処理剤は、薬剤供給部2から混合処理部3に供給される。このときの酸処理剤は、処理対象となる有機溶剤および酸成分によって決定される。また、その供給量は、原液の酸価および原液の供給量に応じて、制御バルブ2aおよび駆動制御部2bによって調節される。さらに、本装置が還流液による循環系を形成する場合には、被処理液は、原液と酸処理剤に加えて還流液から構成される。還流液の詳細は、後述する。

【0032】

有機溶剤の組成(酸価や水分量を含む)を分析する測定方法としては、ガスクロマトグラフィー測定、液体クロマトグラフィー測定、赤外吸収スペクトル測定、屈折率測定、密度比重測定、導電率測定、核磁気共鳴吸収法および臭気試験を用いた測定方法から選択される少なくとも1種類以上の方法により行なわれることが好ましい。

【0033】

ここで、被処理液中の水分量が約1〜2%となるように、導入される処理対象となる有機溶剤中の水分量を制御することが好ましい。強酸基を含まないアルカリ土類金属化合物と酸成分の反応系においては、反応系に存在する水分量が非常に大きな影響を与えるとの知見を得た。具体的には、後述する実施例のように、水分量が約1%を下回る場合には、所望の反応効率(反応生成物の凝集物や沈殿物の生成)が得られなかった。水分が両者のイオン化を促し酸処理反応の誘因となっていると推察する。また、水分量が約2%を上回る場合にも、所望の反応効率が得られなかった。例えば、下式1のように、水分が発生する酸成分(酢酸)と酸処理剤(酸化カルシウム)との反応系において、水分が酸処理反応の阻害要因となっていると推察する。

CaO+2CH3COOH ⇔ Ca(CH3COO)2+H2O … 式1

水分量は、被処理液への水分の添加や脱水処理によって制御することができる。

【0034】

(2)被処理液を撹拌して有機溶剤中の酸成分を処理するプロセス

被処理液は、図1のように、混合処理部3内において、原液や還流液によるスパイラル状の流れを利用して攪拌され、酸成分と酸処理剤との接触によって有機溶剤中の酸成分が酸処理される。あるいは、攪拌手段(図示せず)単独であるいはスパイラル状の流れと併設することによって、強制的に両者の混合を促進する構成が好ましい。いずれも有機溶剤中の酸成分と酸処理剤との接触時間を大きくすることができ、反応効率の向上を確保することができる。例えば、酸処理剤として酸化カルシウムを用いた場合には、上式1のような反応によって、無害な酢酸カルシウムが形成される。ここで、無水酢酸カルシウムは、吸湿性が高く、反応によって発生した水分のみならず、有機溶剤中に存在する水分を吸収する。その結果、有機溶剤中の水分の低減を行うことも可能となる。また、こうした水分が低減された有機溶剤は、その後混合処理部3から排出され、精製液供出部5から供出されるまでの移送中においても、加水分解による新たな酸成分(酢酸エチルや酢酸メチルあるいはNPAcの場合は酢酸が該当する)の発生を防止することができる。

【0035】

また、有機溶剤と酸処理剤との混合および攪拌は、連続的に行うことも可能であるが、バッチ的に処理することが好ましい場合がある。微量な酸成分を含む有機溶剤の酸処理の場合には、所定の処理時間を要することがあるためである。このとき、具体的には、所定時間(例えば10〜30分)攪拌し、10〜30分静置する、あるいは、この操作を短時間(例えば5〜10分)繰り返す、等の処理操作によって、反応効率の向上を確保することができる。本装置では、さらに固体成分を完全に精製液と分離して排出するまでの間、酸処理機能が残存する固体成分と被処理液の接触が可能な状態を維持していることから、酸処理効率の向上を図ることができるとともに、酸処理剤の供給量を低減することが可能となる。

【0036】

(3)処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成するプロセス

混合処理部3において、酸処理剤との接触によって含有する酸成分の殆どを除去することができた被処理液は、精製処理部4に供給され、固体成分が分離されることによって清浄化された精製液を形成する。固体成分は、有機溶剤の比重と固体成分の比重の差を利用して、所定の容量を有する精製処理部4の下層部4cに堆積させることが好適である。固体成分の分離は、被処理液が張出し部4aに導入され、孔部4bから順次固体成分が落下することによって、効率的に固体成分の分離を行うことができるとともに、下層部4cに均一に蓄積させることができる。こうした均一性を有する固相は、被処理液が流通するときに、均一な流れを形成することができ、残存する酸成分と酸処理機能を有する固体成分との効率的な接触を図ることが可能となる。また、こうした固体成分は、元々所定の粒径を有する粒径均一性の高い成分であり、原液あるいは被処理液中に残存じていた微粉体などは、こうした固相の濾過機能によって相当量とラップすることができ、後段のストレーナ6に対する負荷を軽減することができる。酸処理剤として酸化カルシウムを用いた場合には、固相は酢酸カルシウムを主成分とし、一部未反応の酸化カルシウムが残存する。こうした反応系においては、導入される酸成分の変化等に対応した反応の安全率を考慮し、過剰量の薬剤を供給することによるものである。本装置にあっては、さらにこうした未反応の成分と被処理液との接触を図る構成に特徴を有する。

【0037】

(4)被処理液から酸成分が除去された精製液を取り出すプロセス

固体成分が分離された被処理液は、精製処理部4の下層部4cを介してストレーナ6に導入され、除塵された精製液として取り出される。通常固−液分離された液相成分は、分離槽の上部から取り出されるが、本装置においては、敢えて下層部4cを介して精製処理部4の下部から精製液を取り出す構成を特徴とする。下層部4cおよびストレーナ6に存在する固体成分が有する酸処理機能を利用することによって、残存する酸成分と固体成分との効率的な接触を図り、酸処理の効率の向上を図ることが可能となるためである。

【0038】

(5)被処理液から分離された固体成分を取り出すプロセス

こうして精製処理部4の下層部4cに蓄積された固体成分は、その蓄積量が所定量を超えたときにストレーナ6を介して取り出される。このとき、上記(4)のように、元の酸処理剤の粒径成分とともに微粒子成分も合せて取り出すことができる。従って、ストレーナ6の負荷の軽減とともに、後段の流路での微粒子の付着や成長による流路の狭化や閉塞を防止することができる。取り出された固体成分は、残渣として処分される。

【0039】

(6)精製液の少なくとも一部が、処理対象として還流されるプロセス

精製処理部4からストレーナ6を介して取り出された精製液は、ポンプ7によって圧送され、供出流路Loおよび循環流路Lrを介して混合処理部3に還流される。原液供給部1から1回の流通(ワンパス)で取り出された精製液中には、未反応の酸成分が相当量残存することがあり、こうした還流によって循環系を形成することによって、未反応分の低減を図ることができる。特に、混合処理部3において、新たに導入される酸処理剤との接触によって、系全体として有機溶剤中の酸成分の処理効率を上げることができる。

【0040】

〔本装置の他の構成例〕

本装置は、上記のような第1構成例を基本とし、いくつかの実施形態が可能である。具体的には、図2に例示するような構成を挙げることができる(第2構成例)。原液供給部1が精製液処理部4に設けられ、原液が精製液処理部4に供給され、精製液供出部4からの精製液の少なくとも一部が、混合処理部3に還流される。新たに導入される原液を、最初に下層部4cに貯留された使用済み酸処理剤(未だ酸処理機能を有する未反応の固体成分を有する)と接触させることによって、反応系を構成する酸処理剤の反応効率を上げることができる。また、精製液処理部4において処理済の有機溶剤を含み還流された精製液と新たに導入される酸処理剤との接触によって、有機溶剤中の酸成分の処理効率を上げることができる。つまり、新たな原液と新たな酸処理剤を同じポイントから導入され、同じポイントからの接触を図る第1構成例と異なり、有機溶剤の循環系に対して、原液と酸処理剤を別々のポイントから新規に導入し、未反応の酸成分と未反応の酸処理剤の活性度を上げることによって、反応系全体として酸処理効率の向上を図っている。

【0041】

また、図3に例示するような構成を挙げることができる(第3構成例)。固体成分取出手段として、複数に仕切られた濾過室を有するフィルタ4dが精製処理部4内に配設され、被処理液から分離された固体成分がフィルタ4dによって捕集される。各濾過室に順に精製液を流通させることによって、濾過効率を上げ、特定の部分でのフィルタの閉塞を防止することが可能となる。また、酸成分と酸処理剤の反応によって発生した凝集物などの固体成分が、精製液の純度や精製処理部内部での酸処理機能に対して及ぼす悪影響を未然に防止することができる。フィルタ4dによって捕集されなかった微粒子は、下層部4cを介してストレーナ6によって捕集される。第2構成例と比較して、精製液供出部4の下層部4cでの未反応の酸処理剤との酸処理反応は期待できないが、酸処理剤を含む固体成分が、混合処理部3−精製処理部4−フィルタ4dという主流通系に閉じられることによって、使用済みの固体成分を非常に効率的にハンドリングすることができる。また、この主流通系は有機溶剤の循環系と完全に重複することから、循環系の精製液の流量あるいは循環回数を制御することによって、酸処理の効率を調整することができる。

【0042】

上記3つの構成例を基に、本装置において得られた有機溶剤は、酸成分や水分量が低減された純度の高い溶剤であり、そのまま印刷インキ組成物等の原料として再利用することができる。さらに、本発明では、得られた有機溶剤の溶剤組成を分析した後、必要に応じて新たな有機溶剤を追加し成分調整した後、印刷インキ組成物等の原料として再利用することもできる。

【実施例】

【0043】

以下、実施例を挙げて本発明を詳細に説明するが、本発明はこれら実施例に限定されるものではない。なお、本装置において用いられた有機溶剤中の溶剤組成,水分量、酸価の測定方法は、下記の通りである。

【0044】

〔有機溶剤の溶剤組成の測定方法〕

有機溶剤の溶剤組成を分析する方法としては、ガスクロマトグラフィー測定、液体クロマトグラフィー測定、赤外吸収スペクトル測定、屈折率測定、密度比重測定、導電率測定、核磁気共鳴吸収法および臭気試験を用いた測定方法から選択される少なくとも1種類以上の方法により行なわれることが好ましい。具体的には、例えば有機溶剤として酢酸エチル5μLを、検出器としてTCD、ガラス製カラムを有する島津製作所社製ガスクロマトグラフィー「GC−8A」にて分析。クロマトグラムのピーク面積とあらかじめ作成した検量線から溶剤組成を算出した。

【0045】

〔有機溶剤の水分量の測定方法〕

水分量の測定は、JIS K 0068「化学製品の水分試験方法」により行ない、カールフィッシャー滴定法で測定した。

【0046】

〔回収有機溶剤の酸価の測定方法〕

酸価とは、試料1g中に含有する遊離脂肪酸、樹脂酸などを中和するのに必要とする水酸化カリウムのmg数であり、酸価の測定は、JIS K 0070「化学製品の酸価、けん化価、エステル価、よう素価、水酸基価および不けん化物試験方法」により行なった。

【0047】

〔実施例1〕

実験装置を用い、酢酸エチルを有機溶剤,酸化カルシウムを主成分とする薬剤(SX−1:酸化カルシウム26%以上,酸化アルミニウム16%以上,塩化物9〜13%から構成される)を酸処理剤として、有機溶剤の酸価,有機溶剤中の水分量,薬剤の供給量を指標として酸処理の効率を検証した。

(a)実験条件

図4に示す実験装置Eを用い、攪拌槽E1内の酢酸エチル100%溶液に酢酸と水を添加し酸価4.94、水分1〜3%の溶液200mLに酸処理剤SX−1を投入し、攪拌器E2によって5分間攪拌後、酸価を測定した。

(b)実験結果

実験結果を、図5に示す。この結果から酸価0.1程度までは処理剤の投入量に応じ酸価が低減することが判る。つまり、回収された有機溶剤の酸価と目的の酸価を基に、酸処理剤の供給必要量を試算することができる。また、水分量は2.5%が最適使用範囲で、3%になると沈殿物(反応生成物)が沈殿しなかった。また、水分量1%以下では、沈殿物の凝集がなかった。

【0048】

〔実施例2〕

有機溶剤として実プロセスから回収された酢酸エチルを用い、酸処理剤として実施例1と同一の薬剤(SX−1)を用い、有機溶剤と酸処理剤の攪拌時間を指標として酸処理の効率を検証した。

(a)実験条件

実施例1と同一実験装置を用い、回収された酢酸エチル溶液(水分2.56%,酸価2.91,液温度10℃)の溶液120mLに酸処理剤SX−1を1.2g投入し、攪拌時間を変更した後、1分再攪拌し、1分静置した後、酸価を測定した。

(b)実験結果

実験結果を、図6に示す。この結果から最低約2分間の攪拌によって酸価1以下、約10分間の攪拌によって酸価0.1程度まで低減することが判る。つまり、回収された有機溶剤と酸処理剤を10分程度の攪拌が確保されるように混合することが最適使用範囲であることが判った。

【0049】

〔実施例3〕

有機溶剤として酢酸エチルを用い、酸処理剤として実施例1と同一の薬剤(SX−1)を用い、有機溶剤中の水分量を指標として、酸処理剤の粒子挙動および溶液の様子を検証した。

(a)実験条件

実施例1と同一実験装置を用い、酢酸エチル溶液(酸価1.02)の溶液200mLに酸処理剤SX−1を1.0g投入し、実験温度30℃、攪拌時間30分、静置時間5分の条件で、水分量を指標として酸処理剤の粒子挙動および溶液の様子を検証した。

(b)実験結果

実験結果を、下表1に示す。この結果から最低約2分間の攪拌によって酸価1以下、約10分間の攪拌によって酸価0.1程度まで低減することが判る。つまり、回収された有機溶剤と酸処理剤を10分程度の攪拌が確保されるように混合することが最適使用範囲であることが判った。

【0050】

【表1】

【0051】

〔実施例4〕

有機溶剤として酢酸エチルを用い、酸処理剤として実施例1と同一の薬剤(SX−1)を用いるとともに、吸湿性の無水化合物として硫酸マグネシウムを添加したときの有機溶剤の酸価,有機溶剤中の水分量,薬剤の供給量を指標として酸処理の効率を検証した。

(a)実験条件−1

実施例1と同一実験装置を用い、酢酸エチル溶液(水分2.56%,酸価2.91,液温度10℃)の溶液100mLに、酸処理剤SX−1を1.0gおよび硫酸マグネシウム2.0gを同時に投入し、10分攪拌、3分静置を繰り返した後、水分量と酸価を測定した。

(b)実験条件−2

実施例1と同一実験装置を用い、酢酸エチル溶液(水分2.61%,酸価2.74,液温度30℃)の溶液200mLに、硫酸マグネシウム2.0gを投入後、10分攪拌、3分静置、さらに硫酸マグネシウム1.0gを投入後、10分攪拌、3分静置を繰り返した後、水分量を測定した。最後に酸価を測定した。

(c)実験結果

実験結果を、下表2に示す。この結果から硫酸マグネシウム単独での有機溶媒中の水分量低減効果は比較的大きく見られたが、酸処理剤と同時に投入した場合には約半減した状態で停止する傾向が見られることが判った。また、硫酸マグネシウムの同時投入であっても酸処理剤の処理機能は十分に維持されることから、例えば有機溶剤中の酸成分が硫酸基を有する場合にはSX−1のようなマグネシウムを主成分とする酸処理剤を用いることによって、水分量の低減を図ることができることが判った。さらに、硫酸マグネシウム単体では、酸価を低減することができないことも検証することができた。

【0052】

【表2】

【0053】

〔実施例5〕

有機溶剤をNPAcに変更して、酸処理剤として実施例1と同一の薬剤(SX−1)を用い、有機溶剤の酸価,有機溶剤中の水分量,薬剤の供給量を指標として酸処理の効率を検証した。

(a)実験条件

実施例1と同一実験装置を用い、5%イソプロピルアルコール(IPA)を含むNPAc溶液に酢酸と水を添加し酸価2.57、水分1〜2%の溶液100mLに酸処理剤SX−1を投入し、5分間攪拌後、酸価を測定した。

(b)実験結果

実験結果を、図7に示す。この結果から酸価0.1程度までは処理剤の投入量に応じ酸価が低減することが判る。つまり、回収された有機溶剤の酸価と目的の酸価を基に、酸処理剤の供給必要量を試算することができる。また、水分量は2%が最適使用範囲で、水分量1%以下では、沈殿物の凝集がなかった。

【0054】

〔実施例6〕

有機溶剤としてNPAcを用い、酸処理剤として実施例1と同一の薬剤(SX−1)を用い、NPAc中のIPA濃度を指標として酸処理の効率を検証した。

(a)実験条件

実施例1と同一実験装置を用い、0〜20%IPAを含むNPAc溶液に酢酸と水を添加し酸価2.0、水分1.0%の溶液200mLに酸処理剤SX−1を0.75g投入し、10分間攪拌後、10分間静置し酸価を測定した。

(b)実験結果

実験結果を、図8に示す。この結果からIPA含量2%以上で酸価0.1程度を超え、IPA含量の増加に伴い酸価が増加することが判る。つまり、IPA含量を2%以下にすることによって、酸価0.1程度を維持することができることが判った。

【0055】

以上のように、本発明によれば、印刷時等に発生する有機溶剤を回収する際に、非常に効率的に有機溶剤を回収することができる酸処理装置あるいは酸処理方法を提供することができた。また、回収された有機溶剤中に混入する水分および酸成分の量が低減できるため、回収後は、蒸留などの精製や中和を行なうことなく、回収有機溶剤を容易に印刷インキ組成物の原料として再利用することができた。

【図面の簡単な説明】

【0056】

【図1】本発明に係る有機溶剤の酸処理装置の基本的な構成を例示する概略図

【図2】本発明に係る有機溶剤の酸処理装置の第2構成例を示す概略図

【図3】本発明に係る有機溶剤の酸処理装置の第3構成例を示す概略図

【図4】本発明に係る実施例において用いた実験装置を例示する概略図

【図5】本発明に係る実施例1において検証した実験結果を示す説明図

【図6】本発明に係る実施例2において検証した実験結果を示す説明図

【図7】本発明に係る実施例5において検証した実験結果を示す説明図

【図8】本発明に係る実施例6において検証した実験結果を示す説明図

【図9】従来技術に係る揮発性有機物質の回収装置を例示する概略図

【符号の説明】

【0057】

1 原液供給部

2 薬剤供給部

2a 制御バルブ

2b 駆動制御部

3 混合処理部

3a,3a’ 側面

3b 上部

4 精製処理部

4a 張出し部

4b 孔部

4c 下層部

4d フィルタ

5 精製液供出部

5a,5b バルブ

6 固体成分取出手段(ストレーナ)

7 ポンプ

Lo 供出流路

Lr 循環流路

【特許請求の範囲】

【請求項1】

処理対象となる有機溶剤が、脂肪酸エステルであり、

該有機溶剤の原液を供給する原液供給部と、

強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤を供給する薬剤供給部と、

導入された前記有機溶剤と薬剤を混合して被処理液を形成するとともに、撹拌して有機溶剤中の酸成分を処理する混合処理部と、

処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成する精製処理部と、

該精製液を取り出す精製液供出部と、

分離された固体成分を取り出す固体成分取出手段と、

を有することを特徴とする有機溶剤の酸処理装置。

【請求項2】

前記原液供給部が、前記精製処理部に設けられるとともに、前記精製液供出部からの精製液の少なくとも一部が、前記混合処理部に還流されることを特徴とする請求項1記載の有機溶剤の酸処理装置。

【請求項3】

前記薬剤が、マグネシウムまたはカルシウムの酸化物であることを特徴とする請求項1または2記載の有機溶剤の酸処理装置。

【請求項4】

前記固体成分取出手段として、複数に仕切られた濾過室を有するフィルタが、精製処理部内に配設されることを特徴とする請求項1〜3のいずれかに記載の有機溶剤の酸処理装置。

【請求項5】

酸成分を含む有機溶剤の酸処理方法であって、以下のプロセス

(1)処理対象となる有機溶剤とアルカリ土類金属化合物を主成分とする薬剤を混合して被処理液を形成するプロセス

(2)該被処理液を撹拌して有機溶剤中の酸成分を処理するプロセス

(3)処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成するプロセス

(4)前記被処理液から酸成分が除去された該精製液を取り出すプロセス

(5)前記被処理液から分離された固体成分を取り出すプロセス

(6)前記精製液の少なくとも一部が、処理対象として前記(1)の還流されるプロセス

を有することを特徴とする有機溶剤の酸処理方法。

【請求項6】

前記被処理液中の水分量が約1〜2%となるように、導入される処理対象となる有機溶剤中の水分量を制御することを特徴とする請求項5記載の有機溶剤の酸処理方法。

【請求項1】

処理対象となる有機溶剤が、脂肪酸エステルであり、

該有機溶剤の原液を供給する原液供給部と、

強酸基を含まないアルカリ土類金属化合物を主成分とする薬剤を供給する薬剤供給部と、

導入された前記有機溶剤と薬剤を混合して被処理液を形成するとともに、撹拌して有機溶剤中の酸成分を処理する混合処理部と、

処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成する精製処理部と、

該精製液を取り出す精製液供出部と、

分離された固体成分を取り出す固体成分取出手段と、

を有することを特徴とする有機溶剤の酸処理装置。

【請求項2】

前記原液供給部が、前記精製処理部に設けられるとともに、前記精製液供出部からの精製液の少なくとも一部が、前記混合処理部に還流されることを特徴とする請求項1記載の有機溶剤の酸処理装置。

【請求項3】

前記薬剤が、マグネシウムまたはカルシウムの酸化物であることを特徴とする請求項1または2記載の有機溶剤の酸処理装置。

【請求項4】

前記固体成分取出手段として、複数に仕切られた濾過室を有するフィルタが、精製処理部内に配設されることを特徴とする請求項1〜3のいずれかに記載の有機溶剤の酸処理装置。

【請求項5】

酸成分を含む有機溶剤の酸処理方法であって、以下のプロセス

(1)処理対象となる有機溶剤とアルカリ土類金属化合物を主成分とする薬剤を混合して被処理液を形成するプロセス

(2)該被処理液を撹拌して有機溶剤中の酸成分を処理するプロセス

(3)処理された被処理液中の固体成分を分離して有機溶剤の精製液を形成するプロセス

(4)前記被処理液から酸成分が除去された該精製液を取り出すプロセス

(5)前記被処理液から分離された固体成分を取り出すプロセス

(6)前記精製液の少なくとも一部が、処理対象として前記(1)の還流されるプロセス

を有することを特徴とする有機溶剤の酸処理方法。

【請求項6】

前記被処理液中の水分量が約1〜2%となるように、導入される処理対象となる有機溶剤中の水分量を制御することを特徴とする請求項5記載の有機溶剤の酸処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−178694(P2011−178694A)

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願番号】特願2010−42941(P2010−42941)

【出願日】平成22年2月26日(2010.2.26)

【出願人】(510055219)

【Fターム(参考)】

【公開日】平成23年9月15日(2011.9.15)

【国際特許分類】

【出願日】平成22年2月26日(2010.2.26)

【出願人】(510055219)

【Fターム(参考)】

[ Back to top ]