有機溶剤耐性を有するマイクロ流体デバイス

【課題】有機溶剤に対して優れた耐性を示し、且つ、破損しにくく取り扱い性に優れる上、厚みが薄く省スペースであり、加工が容易で複雑な構造や積層構造を形成しやすく、生産性が高く安価である樹脂を素材とするマイクロ流体デバイスを提供する。

【解決手段】流路の底部となる底部材Aと、該流路の壁部を形成する部材であって、該部材の表裏を貫通する長孔状の欠損部を有する壁部材Bと、蓋部材Cとを備えたマイクロ流体デバイスであって、前記壁部材Bが樹脂Yにより形成され、前記蓋部材Cが樹脂Xにより形成されており、前記樹脂Xが、トルエン、N,N-ジメチルホルムアミド及び1,4−ジオキサンから成る群から選択される1種以上の有機溶剤に25℃で24時間浸漬したときの重量増加率が3%以下であり、前記樹脂Yが、前記樹脂Xを浸漬した条件と同一の条件で浸漬したときの重量増加率が前記樹脂Xの重量増加率よりも大きいマイクロ流体デバイス。

【解決手段】流路の底部となる底部材Aと、該流路の壁部を形成する部材であって、該部材の表裏を貫通する長孔状の欠損部を有する壁部材Bと、蓋部材Cとを備えたマイクロ流体デバイスであって、前記壁部材Bが樹脂Yにより形成され、前記蓋部材Cが樹脂Xにより形成されており、前記樹脂Xが、トルエン、N,N-ジメチルホルムアミド及び1,4−ジオキサンから成る群から選択される1種以上の有機溶剤に25℃で24時間浸漬したときの重量増加率が3%以下であり、前記樹脂Yが、前記樹脂Xを浸漬した条件と同一の条件で浸漬したときの重量増加率が前記樹脂Xの重量増加率よりも大きいマイクロ流体デバイス。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流路に有機溶剤を流しても、部材の変形や流路の閉塞が無く使用可能な有機溶剤耐性を有する樹脂製のマイクロ流体デバイス及びその製造方法に関し、特に、該樹脂がエネルギー線硬化性樹脂組成物の硬化物であるマイクロ流体デバイス及びその製造方法に関する。

【背景技術】

【0002】

マイクロ流体デバイスは、近年、分析装置やマイクロリアクタとして有機化合物や無機化合物の分析や合成反応、分散、微粒子形成などに応用され、微小スケール化により実現する省エネ、省資源、廃棄物の減少が図れるだけでなく、反応速度の著しい向上や生成微粒子サイズの精密制御が可能であるなどのメリットが知られている。

【0003】

溶剤として有機溶剤を使うことの多いマイクロリアクタや化学分析を使用目的としたマイクロ流体デバイスのほとんどは、シリコン、ガラス、石英、金属を素材とするものである。これらは有機溶剤耐性には優れるものの、生産性が低く高価になりがちであった。また、例えば流路中の所定位置に到達した液体を連続的に急冷することにより反応の進行を停止させるために、流路の所定範囲の温度を低くしようとする場合には、素材の熱伝導率が高すぎて、それが困難であるという欠点もあった。

【0004】

近年、安価で、且つ、簡便に作製可能なマイクロ流体デバイスとして、樹脂(有機重合体、及び、シリコン樹脂やポリシラザンなどの柔軟な無機重合体)を素材とするデバイスが開発されつつある。樹脂製マイクロ流体デバイスは、加工性と生産性に優れる他、その熱伝導率の低さを利用して流路に急峻な温度勾配を設け易いこと、柔軟性を利用してダイヤフラム型のポンプやバルブなどの機構を形成しやすいこと、親水化や官能基の固定などの表面改質が容易なこと、多孔質膜やゲルなどの樹脂製構造体と一体成形して高機能化しやすいこと等の、他素材にない特徴がある。

【0005】

しかしながら、一般的に樹脂は有機溶剤に対する耐性が低く、流路に接する部材の膨潤や溶解により、流路の閉塞、反応溶液の漏洩、反応溶液に流路形成素材が溶け込む等の問題があった。そのため、樹脂製マイクロ流体デバイスで使用可能な有機溶媒は限られていた。

【0006】

有機溶剤耐性に優れた樹脂製マイクロ流体デバイスとしては、例えばポリ四フッ化エチレン(PTFE)などのフッ素系樹脂、ポリエーテルエーテルケトン(PEEK)、ポリイミドなどの有機溶剤耐性を有する樹脂を素材とするものが考えられる。しかし、これらは接着が困難であるため、製造可能な構造が限られる上、生産性が低く高価になりがちであった。またこれらの樹脂は、化学物質、生化学物質、生体組織、微生物などを吸着する傾向が強く、これらと接触する用途には使いにくいものであった。マイクロ流体デバイスの流路表面を親水化して上記物質の吸着を抑制する必要がある場合、或いは、流路表面に触媒やプローブを固定する目的で反応性官能基を導入する必要がある場合、これらの有機溶剤耐性を有する樹脂は、表面化学修飾によって十分な表面特性を得ることは一般に困難であった。

【0007】

また、全フッ素置換ポリエーテル鎖を有する架橋性(メタ)アクリレート重合性化合物の光重合により形成された、有機溶剤耐性を有する樹脂製マイクロ流体デバイスが開示されている(特許文献1)。しかしながら、この重合性化合物は合成が容易ではなく、また、作製したマイクロ流体デバイスが耐性を示す有機溶剤の種類は限られていた。特に、有機合成に於ける重要な溶剤であるベンゼンやトルエンなどの芳香族炭化水素に耐性がないという欠点があった。さらに、得られた重合物は表面が強い疎水性であるため、流路壁への溶質化合物の吸着も多くなりがちであった。

【0008】

一方、高い生産性で微小な構造を容易に形成できるため好ましい素材である活性エネルギー線硬化性樹脂については、一般に有機溶剤耐性が高い樹脂硬化物は堅くて割れやすく、生産性に劣る上、得られたマイクロ流体デバイスは取扱性に劣る物になりがちであった。さらに、一般に有機溶剤耐性が高い樹脂硬化物を与える活性エネルギー線硬化性樹脂は、粘度が高く作業性に劣り、薄い層を形成しにくく、従って、微小な壁高さのマイクロ流体デバイスを形成しにくいなどの欠点を有しがちであり、また、結晶化しやすく保存安定性に欠けがちであるため、製品の安定性に欠けがちであった。さらに、該樹脂に共重合によって親水性官能基や反応性官能基を導入すると、有機溶剤耐性が低下しがちであった。

【0009】

有機溶剤耐性に優れた他の樹脂製マイクロ流体デバイスとしては、2枚のガラス板にチオレン系接着剤を挟み込み、光硬化させることにより作製された、樹脂製の流路壁材を有するマイクロ流体デバイスが知られている(非特許文献1)。しかしながら、該文献には、部材であるチオレン系接着剤とガラスが双方共に耐性を有するトルエン、テトラヒドロフラン、エタノール、メタノール、n−ヘキサン、2−ブタノンに対して、得られたマイクロ流体デバイスも耐性を示すことが開示されているのみである。つまり、特定の有機溶剤に対して耐性を有する部材のみで形成されたマイクロ流体デバイスは、同じ有機溶剤に対して耐性を示すことが記載されているのみであり、ガラス板で上記接着剤を挟んだ構造がマイクロ流体デバイスの有機溶剤耐性に与える効果については何ら記載しされていない。又、該マイクロ流体デバイスは、有機合成に有用な溶剤であるN,N-ジメチルホルムアミドのようなアミド系溶剤や、ジクロロメタンのような塩素系溶剤に対する耐性についても記載されていない。

【0010】

さらに、該文献のマイクロ流体デバイスは、厚さ1mmもの厚く堅いガラス板にチオレン系接着剤硬化物を挟み込んでいる。このため、衝撃や曲げにより容易に破損すること、スペースファクターが悪いこと、堅く厚いガラス板に流入口や流出口を形成することが困難で構造上の制約が強いこと、該マイクロ流体デバイスを積層して3次元流路構造を形成することが困難なこと、急峻な温度勾配を形成しにくいこと、生産性も低いことなどの不都合があり、上記樹脂製マイクロ流体デバイスの利点を有しないものであった。

【0011】

【特許文献1】WO−05−30822公報

【非特許文献1】「ジャーナル・オブ・マイクロメカニクス・アンド・マイクロエンジニアリング(Journal of Micromechanics and Microengineering)」,2004年,第14巻,153頁

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明が解決しようとする課題は、樹脂を素材とするマイクロ流体デバイスであって、有機溶剤に対して優れた耐性を示し、且つ、破損しにくく取り扱い性に優れる上、厚みが薄く省スペースであり、加工が容易で複雑な構造や積層構造を形成しやすく、さらに生産性が高いため安価という特性を併せ持つマイクロ流体デバイス及びその製造方法を提供することにあり、また、透明性に優れ、(生)化学物質の吸着が少ない流路や表面に官能基を有する流路の形成が容易であり、製品の安定性に優れるという特性を併せ持つマイクロ流体デバイス及びその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは、マイクロ流体デバイスを複数の樹脂層の積層体として構成し、それぞれの層を異なる有機溶剤耐性と異なる破断伸び率を有する樹脂で構成することにより、上記の課題を解決できることを見いだし、鋭意検討の結果本発明に到達した。

【0014】

即ち、本発明は、流路の底部となる底部材Aと、

該流路の壁部を形成する部材であって、該部材の表裏を貫通する長孔状の欠損部を有する壁部材Bと、

該流路の蓋部となる蓋部材Cとを備えたマイクロ流体デバイスであって、

前記壁部材Bが樹脂Yにより形成され、前記蓋部材Cが樹脂Xにより形成されており、

前記樹脂Xが、トルエン、N,N-ジメチルホルムアミド及び1,4−ジオキサンから成る群から選択される1種以上の有機溶剤に25℃で24時間浸漬したときの重量増加率が3%以下であり、前記樹脂Yが、前記樹脂Xを浸漬した有機溶剤と同一の前記有機溶剤に25℃で24時間浸漬したときの、前記樹脂Yの重量増加率が前記樹脂Xの重量増加率よりも大きい

ことを特徴とするマイクロ流体デバイスを提供するものである。

【0015】

また、本発明は、上記のマイクロ流体デバイスの製造方法であって、前記壁部材を、活性エネルギー線硬化性樹脂組成物yを所定位置に配して活性エネルギー線をパターン照射して該照射部を硬化させて樹脂Yとなすことによって形成し、前記蓋部材を、活性エネルギー線硬化性樹脂組成物xを所定位置に配して活性エネルギー線を照射して硬化させて樹脂Xとなすことによって形成することを特徴とするマイクロ流体デバイスの製造方法を提供するものである。

【発明の効果】

【0016】

本発明は、有機溶剤に対して優れた耐性を示し、且つ、破損しにくく取り扱い性に優れる上、厚みが薄く省スペースであり、加工が容易で複雑な構造を形成しやすく、さらに生産性が高いため安価という特性を併せ持つ樹脂製のマイクロ流体デバイス及びその製造方法を提供することができる。また、透明性に優れ、(生)化学物質の吸着が少ない流路や表面に官能基を有する流路の形成が容易であり、製品の安定性に優れるという特性を併せ持つマイクロ流体デバイス及びその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明を実施するための要部について説明する。

[マイクロ流体デバイスの形状と構造]

マイクロ流体デバイスはその内部に微細な毛細管状の流路を有し、該流路内にて、反応、化学工学的処理、検出などを行うものである。本発明のマイクロ流体デバイスの外形は特に限定する必要はなく、用途目的に応じた形状を採りうる。例えば、シート状(フィルム状、リボン状などを含む。以下同じ)、板状、塗膜状、棒状、チューブ状、その他複雑な形状の成型物などであり得るが、製造の容易さや使用の容易さから、シート状または板状であることが好ましい。

マイクロ流体デバイスの内部に設けられた流路の断面形状は任意であり、例えば、矩形、台形、円、半円形、スリット状など(矩形その他の角のある形状は、角が丸められた形状を含む。以下同じ)であり得る。

該流路の寸法も任意であるが、深さ(マイクロ流体デバイスの、流路に最も近い表面に直角な方向の、流路の内寸を深さとする)は、例えば、1〜300μm、好ましくは2〜150μm、更に好ましくは5〜100μmである。この範囲の時、マイクロ流体デバイスとしてのメリットと本発明の効果を十分に発揮できる。流路の幅は任意であり、例えば1μm〜マイクロ流体デバイスの幅であっても良い。

本発明のマイクロ流体デバイスは、流路の底部となる底部材Aと、該流路の側壁部を形成する部材である壁部材Bと、該流路の蓋部となり流路の天井を形成する蓋部材Cとを備える。

【0018】

[底部材A]

底部材(A)の素材は、有機溶剤耐性を有するものであれば任意であり、例えば、ガラス、石英の如き結晶、セラミック、ステンレススチールなどの金属、シリコンの如き半導体、有機溶剤耐性を有する樹脂(重合体)などであって良い。ここで言う「有機溶剤耐性」とは、後述の蓋部材Cの説明において述べる試験による有機溶剤耐性を言う。有機溶剤耐性を有する樹脂を用いる場合には、蓋部材Cに使用される樹脂Xを好ましく使用できる。

【0019】

底部材Aの形態は任意であるが、壁部材Bと液密に、即ち、液体が漏洩しない状態に、積層して互いに固着することの出来る面を有する。該固着面は、液密に固着可能であれば任意であり、平面、円筒の一部、円錐の一部、球の一部、その他凹凸を有するなど任意の形状の面であり得るが、平面であることが、製作や使用が容易であり好ましい。

【0020】

底部材Aの厚さ(前記固着面に垂直な方向の寸法を厚さとする)は任意であり、上限は例えば10cmであり得るが、マイクロ流体デバイスをコンパクトに形成するために、10mm以下が好ましく、3mm以下がさらに好ましい。厚みの下限は、3μm以上が好ましく、10μm以上がさらに好ましく、30μm以上が最も好ましい。この下限以上とすることにより、十分な耐圧と、取り扱い上の強度を得ることが出来る。

【0021】

底部材Aは、任意の素材で形成された支持体の上に塗布された塗膜状の部材であってもよい。該支持体を構成する素材は有機溶剤耐性を有する必要はなく任意であり、例えば、樹脂、ガラス、結晶、セラミック、金属、半導体などが使用できる。該支持体は、易成形性、高生産性、割れにくさ、低価格などの点から樹脂を好ましく使用でき、例えばスチレン系樹脂、(メタ)アクリル系樹脂、ポリカーボネート系樹脂、ポリスルホン系樹脂、ポリエステル系樹脂等を使用できる。しかし、該支持体は有機溶剤耐性を有するものであることが、支持体側に流入口や流出口を設けることが出来るため、好ましい。

【0022】

底部材Aを構成する樹脂Xが後述の活性エネルギー線硬化性樹脂組成物xの硬化物である場合には。前述の支持体を使用することが好ましい。又、本発明の製造方法に於いては、底部材Aの形成後或いは底部材Aと他の部材との複合体の形成後に除去する一時的な支持体を使用することも好ましい。支持体の上に塗膜状の樹脂Xで形成する場合には、厚さは、1〜150μmが好ましく、2〜100μmがさらに好ましく、3〜70μmが最も好ましい。この範囲とすることにより、十分な有機溶剤耐性が得られ、反りやひび割れのないマイクロ流体デバイスを作製することが容易になる。

【0023】

[壁部材B]

壁部材Bは、該部材の表裏を貫通する長孔状の欠損部を有する層状(独立した状態ではシート状又は薄板状)の部材であり、壁部材Bの両側に前記底部材Aと前記蓋部材Cを積層することにより、該欠損部は毛細管状の流路とされる。従って、壁部材Bの厚みは流路の深さに相当する。壁部材Bは平面である必要はなく、積層される前記底部材Aや蓋部材Cの面と液密に積層出来る形状の面を有していればよいし、該壁部材Bの厚みも一定である必要はない。

【0024】

壁部材Bは、本発明で使用する後述の樹脂Yで形成されている。壁部材Bを、前記樹脂Xよりも有機溶剤耐性で劣る樹脂Yで形成しても、壁部材Bの両側に、有機溶剤耐性の素材で形成された底部材Aと蓋部材Cが固着された構造にすることにより、マイクロ流体デバイス全体としての有機溶剤耐性を犠牲にすること無く、破損しやすさを改良することが出来る。

【0025】

壁部材Bの厚さは300μm以下が好ましく、150μm以下がさらに好ましく、100μm以下が最も好ましい。この好ましい上限以下とすることにより、本発明の効果が発揮される。厚みの下限は形成する流路の深さとすることができ、任意であるが、1μm以上が好ましく、2μm以上がさらに好ましく、5μm以上が最も好ましい。この下限以上とすることにより、用途範囲の広い流路深さとすることが出来る。

【0026】

壁部材Bは複数の層の積層体であっても良い。この場合、該部材Bを構成する各層にはそれぞれ異なる形状の流路となる欠損部を設けることが出来る。該部材Bを構成する層の少なくとも一つが前記表裏を貫通する長孔状の欠損部を有すれば良く、その他の層は、例えば孔状の欠損部を有する層や、多孔質膜などの層や、欠損部を有しない層であっても良い。壁部材Bが複数の層の積層体である場合、その厚みは各層の厚みの和とする。また、各層の樹脂Yは互いに異なる種類の樹脂Yであっても良いし、該層の中には、前記樹脂Xなどの、樹脂Yより高い有機溶剤耐性を有する層が含まれていてもよい。

【0027】

[境界層]

壁部材Bが複数の層の積層体であって、その少なくとも一方の端に位置する層が流路となる欠損部を有しない層であっても良い。このような層を境界層と称する。即ち、本マイクロ流体デバイスは、底部材Aと壁部材Bとの境界面、又は、蓋部材Cと壁部材Bとの境界面のいずれか一方又は両方に、樹脂Yから成る境界層が形成されていてもよい。但し、該樹脂Yは同じマイクロ流体デバイスの壁部材に使用される樹脂Yとは別の種類の樹脂Yであっても良い。該境界層の厚みは、本マイクロ流体デバイスの有機溶剤耐性を十分に高くする点から、壁部材Bの厚みより薄いことが好ましく、壁部材Bの厚みの0.5倍以下が更に好ましく、0.3倍以下が最も好ましい。下限は任意であり、ゼロであって良い。

【0028】

該境界層を形成することの効果は、例えば親水性モノマーを混合した活性エネルギー線硬化性樹脂組成物yを調製し、これを硬化させて(生)化学物質の吸着を抑制する樹脂Yとなす場合に発揮され、流路の底(底部材A側壁面)や天井(蓋部材C側壁面)も非吸着性とすることが出来る。一方、活性エネルギー線硬化性樹脂組成物xに親水性モノマーを混合すると、その硬化物は十分な有機溶剤耐性を示さない場合が多く、優れた有機溶剤耐性を有しつつ吸着を抑制する層を形成することは一般には困難である。

【0029】

[蓋部材C]

蓋部材Cは、前記壁部材Bに、前記底部材Aとは反対の側から積層固着することにより、前記壁部材Bの欠損部を流路と成す部材である。蓋部材Cは樹脂Xを素材とする。樹脂Xは有機溶剤耐性を有し、壁部材Bを固着可能なものであれば任意であり、例えば、本発明で使用する活性エネルギー線硬化性樹脂組成物xの硬化物であることが好ましい。活性エネルギー線硬化性樹脂組成物xの硬化物とすることにより、該組成物の半硬化状態で部材Bに積層し、更に硬化を進めることによって、簡単に高い強度で固着できる。

【0030】

蓋部材Cの形態は任意であるが、壁部材Bと液密に積層して互いを固着することの出来る面を有する。蓋部材Cの厚さは任意であり、上限は例えば10cmであり得るが、500μm以下が好ましく、300μm以下がさらに好ましく、150μm以下が最も好ましい。この好ましい上限以下とすることにより、マイクロ流体デバイスをコンパクトに形成することができ、マイクロ流体デバイスに柔軟性と破損しにくさを与えることが出来、導入口や流入口のデッドスペースを小さくすることができ、本マイクロ流体デバイスを積層して3次元流路構造を形成することが容易になる。厚みの下限は、3μm以上が好ましく、10μm以上がさらに好ましく、30μm以上が最も好ましい。この下限以上とすることにより、十分な耐圧と、取り扱い上の強度を得ることが出来る。

【0031】

蓋部材Cを活性エネルギー線硬化性樹脂組成物xの硬化物で形成する場合には、蓋部材Cは厚さ3〜300μmが好ましく、10〜200μmがさらに好ましく、30〜150μmが最も好ましい。この範囲とすることにより、十分な有機溶剤耐性と耐圧性を有し、かつ反りやひび割れのないマイクロ流体デバイスを作製することが容易になる。

【0032】

マイクロ流体デバイスに於ける蓋部材Cの外側、即ち、壁部材Bの反対側に、強化部材を固着することもできる。該強化部材については、前記底部材Aの項で述べた支持体と同様のものを使用できる。即ち、蓋部材Cは該強化部材に塗布された塗膜状であり得る。

【0033】

該強化部材やの素材や厚みはについては、底部材Aに於ける支持体と同様である。また、強化部材を有する場合の蓋部材Cの厚みについても、支持体を有する場合の底部材Aと同様である。

【0034】

本発明に於いては、蓋部材Cは樹脂で形成されるため、ドリルや炭酸ガスレーザーなどで容易に孔を開けることが出来る。また、蓋部材Cを活性エネルギー線硬化性樹脂組成物xで形成する場合には、パターン照射によって、孔や任意の形状の欠損部を形成できる。このため、流入口や流出口を該部材に形成することが容易である。

[固着方法]

底部材A、壁部材B、蓋部材Cの固着方法は、互いに液密に固着できれば任意であり、例えば、接着剤を用いない固着、接着剤による接着、粘着剤による粘着であり得るが、下記のような接着剤を用いない固着が好ましい。この場合に本発明の効果が十分に発揮される。

【0035】

接着剤を用いない固着方法としては、融着や超音波融着を用いることも出来るが、壁部材Bの微細な欠損部を閉塞しないように融着することは相当に困難である。樹脂Xや樹脂Yを上記部材の形状に「その場重合」(in situ重合)によって形成し、該形性時に、ゲル化して流動性は喪失しているが粘着性は残存している半硬化状態において互いに接触させ、さらに硬化を進めて固着させる方法を好ましく採用できる。この場合、樹脂Xや樹脂Yが活性エネルギー線硬化性樹脂組成物の硬化物であり、硬化が活性エネルギー線による硬化であることが好ましい。これにより、壁部材Bの欠損部をパターン露光により容易に形成することが出来る。勿論、上記の半硬化状態とする部材は、固着可能であれば、底部材A、壁部材B,蓋部材Cの互いに接する一方であり得るが、固着強度を増す点で、両方であることがさらに好ましい。

【0036】

[有機溶剤耐性]

本発明のマイクロ流体デバイスは、用途目的によって、種々の有機溶剤に対する耐性を持たせることができる。ここで言う有機溶剤耐性とは、マイクロ流体デバイスに耐性を持たすべき対象の有機溶剤を25℃において6時間、流路中に流動または保持させる試験方法において、流路の閉塞や有機溶剤の漏洩がなく、部材間の剥離も生じず、使用可能であることをいうが、好ましくは、上記試験条件で、流路断面形状の変形や流路壁の変形が実質的に無く、圧力損失の変化も10%以下であることをいう。さらに好ましくは、60℃において6時間、流路中に流動または保持させる試験方法において、流路の閉塞や有機溶剤の漏洩がなく、部材間の剥離も生じず、使用可能であることをいう

本発明のマイクロ流体デバイスは、有機溶剤の中で、下記α群から選択される1種以上に対して上記の有機溶剤耐性を有するものであり、好ましくは、下記α群から選択される2種以上に対して上記の有機溶剤耐性を有するものであり、さらに好ましくは、下記α群の全てに対して上記の有機溶剤耐性を有するものであり、さらに好ましくは下記β群の全部に対して、さらに好ましくは下記γ群の全部に対して、さらに好ましくは下記δ群の全部に対して、さらに好ましくは下記ε群の全部に対して、最も好ましくは下記ζ群の全部に対して上記の有機溶剤耐性を有するものである。

α群:N,N-ジメチルホルムアミド、トルエン、及び1,4-ジオキサンから成る群

β群:上記α群に2−ブタノンを加えた群。

γ群:上記β群に酢酸エチルを加えた群。

δ群:上記γ群にジクロロメタンを加えた群。

ε群:上記δ群にアセトニトリルを加えた群。

ζ群:上記ε群に、ヘキサン、デカン、ベンゼン、キシレン、N,N−ジメチルアセトアミド、N-メチルピロリドン、ジメチルスルホキシド、ジエチルエーテル、テトラヒドロフラン、エチレングリコールジメチルエーテル、ジエチレングリコールジメチルエーテル、トリエチレングリコールジメチルエーテル、クロロホルム、四塩化炭素、1,1,2−トリクロロエタン、クロロベンゼン、酢酸ブチル、アセトン、メタノール、エタノール、2−プロパノール、エチレングリコール、及びグリセリンを加えた群。

【0037】

[重量増加率の測定方法]

本発明において、樹脂Xや樹脂Yの有機溶剤耐性を評価するときの重量増加率は、試料を25℃の該有機溶剤に24時間浸漬したときの重量増加率をいい、好ましくは、試料を60℃の該有機溶剤に6時間浸漬したときの重量増加率をいう。重量増加率は、有機溶剤に浸漬後の樹脂は濾紙などで有機溶剤を拭って表面に付着した有機溶剤を除去し、重量を測定する。重量増加率を測定する試験片の寸法、形状は任意であるが、好ましくは厚さが50μm〜1mm、さらに好ましくは、厚さが100μm〜500μmである。試料片の寸法がこの下限以上であることで、重量測定するまでに有機溶剤が蒸発することによる測定誤差を少なくでき、この上限以下とすることで、試験片が膨潤に要する時間を短くして、測定誤差を少なくできる。

【0038】

試料が小さく、重量増加率の測定が困難な場合などには、寸法増加を測定し、該寸法比の3乗を重量比として重量増加率を算出しても良い。寸法増加を測定する試料の寸法は任意である。寸法増加は、物差し、カセトメーター、光学顕微鏡など任意の方法で測定できる。マイクロ流体デバイスから取り出した試験片を試験する場合など、十分な大きさの試験片が得られない場合には、光学顕微鏡を用いて寸法増加を測定する方法が好ましい。

【0039】

[樹脂X]

樹脂Xは、蓋部材Cに使用する素材であり、上記α群から選択される1種以上の有機溶剤に25℃で24時間浸漬したときの重量増加率が3%以下であるような樹脂である。又、好ましくは上記α群から選択される2種以上に対して上記と同様の重量増加率を示すものであり、さらに好ましくは上記α群の全てに対して上記と同様の重量増加率を示すものであり、さらに好ましくは、上記β群の全てに対して上記と同様の重量増加率を示すものであり、さらに好ましくは、上記γ群の全てに対して上記と同様の重量増加率を示すものであり、さらに好ましくは、上記δ群の全てに対して上記と同様の重量増加率を示すものであり、さらに好ましくは、上記ε群の全てに対して上記と同様の重量増加率を示すものであり、最も好ましくは、上記ζ群の全てに対して上記と同様の重量増加率を示すものである。

【0040】

樹脂Xの種類は任意であるが、活性エネルギー線硬化性樹脂組成物の硬化物であることが好ましい。これにより、透明な樹脂が得られ、厚みの薄い部材を形成でき、接着剤なしに各部材を固着させることが出来る。以下、硬化して樹脂Xを得るような活性エネルギー線硬化性樹脂組成物を「活性エネルギー線硬化性樹脂組成物x」(「組成物x」と略称する場合もある)と称する。

【0041】

組成物xの種類は任意であるが、上記のような有機溶剤耐性を示す重合体を与える重合性化合物を主成分とする組成物であり得る。有機溶剤耐性を示す重合体を与える重合性化合物は、架橋重合体を与える多官能重合性化合物であることが、有機溶剤耐性を付与しやすく好ましい。有機溶剤耐性を示す重合体Xを与える多官能重合性化合物としては、例えば、トリス(アクリロキシエチル)イソシアヌレート、トリス(メタクリロキシエチル)イソシアヌレート、ビス(アクロキシエチル)ヒドロキシルエチルイソシアヌレート、ビス(メタクロキシエチル)ヒドロキシルエチルイソシアヌレートなどのイソシアヌル環を有する多官能重合性化合物、イソボルニル基などの多環飽和炭化水素基を有する多官能重合性化合物、トリメチロールプロパントリ(メタ)アクリレート、エチレングリコールジ(メタ)アクリレートなどの、重合性官能基間距離が短く、高架橋密度の重合体を与える重合性化合物を例示できる。

【0042】

イソシアヌレート環を有する重合性化合物について、更に詳細に説明する。イソシアヌレート環を有する重合性化合物の例としては、1分子中に1個以上、好ましくは1〜3個、更に好ましくは1〜2個、最も好ましくは1個のイソシアヌレート環を有し、且つ、重合性官能基を1以上有する化合物である。イソシアヌレート環を有する重合性化合物は分子中に1個以上のイソシアヌレート環を有することで本発明の効果が発揮される。上限は任意であるが、3個以下とすることにより、イソシアヌレート環を有する重合性化合物は液体状となるか又は溶剤に対して十分な溶解性を示して賦形が容易であり、かつ、その重合物は高い耐溶剤性を示すため好ましい。

【0043】

イソシアヌレート環を有する重合性化合物は、付加重合、開環重合、重縮合など、任意の重合様式で重合物となるものであって、好ましくは架橋重合体となるものである。重合様式が付加重合又は開環重合の場合には、ラジカル重合性、アニオン重合性、カチオン重合性等の任意のものであってよい。これらは、重合開始剤の非存在下で重合するものに限らず、重合開始剤の存在下でのみ重合するものであってもよい。これらの中で付加重合が、重合速度が速い上、高い耐溶剤性を得やすいため好ましい。よって、イソシアヌレート環を有する重合性化合物は、重合性官能基として付加重合性の炭素−炭素二重結合を有するものであることが好ましく、中でも、反応性の高い(メタ)アクリロイル基を有する化合物[以下、「(メタ)アクリロイル」は、「メタクリロイル又はアクリロイル」を意味する。(メタ)アクリレート、(メタ)アクリルなどについても同様である。]やビニルエーテル類、また光重合開始剤の不存在下でも紫外線によって重合するマレイミド系化合物が好ましい。

【0044】

イソシアヌレート環を有する重合性化合物としては、架橋重合性であること、即ち、1分子中に2個以上の重合性官能基を有する物が好ましく、1分子中にイソシアヌレート環を有する重合性化合物がk個(但し、kは正の整数)のイソシアヌレート骨格を有する場合、2〜(2k+1)個の重合性官能基を有する物が好ましい。

【0045】

イソシアヌレート環を有する重合性化合物として好ましく使用できる重合性化合物としては、式(1)で表されるものである。

【0046】

【化1】

(式(1)中、n1及びn2は1〜12の整数、mは0〜2の整数、R1は、式(2)、式(3)又は式(4)で表されるいずれかの基である。またR2は任意の化学結合単位である。)

【0047】

【化2】

(式(2)中、n3は1〜12の整数である。)

【0048】

【化3】

(式(3)中、n4は1〜12の整数である。)

【0049】

【化4】

(式(4)中、n5は1〜12の整数である。)

式(1)において、R2は、好ましくは式(5)又は式(6)に示された基である。

【0050】

【化5】

(式(5)中、R3は炭素数1〜12のアルキレン単位、キシリレン単位、又はアリーレン単位、n6、n7は1〜12の整数である。)

【0051】

【化6】

(式(6)中、R4は炭素数1〜12のアルキレン単位、キシリレン単位、又はアリーレン単位、n8、n9は1〜12の整数である。)

【0052】

イソシアヌレート環を有する重合性化合物は、更に好ましくは、式(1)において、n=1、かつ、m=0なる化合物である。例えば、ビス(アクリロキシエチル)ヒドロキシエチルイソシアヌレートの如き2官能重合性化合物;トリス(アクリロキシエチル)イソシアヌレート、ε−カプロラクトン変性トリス(アクリロキシエチル)イソシアヌレートの如き3官能重合性化合物などが挙げられる。

【0053】

イソシアヌレート環を有する重合性化合物として、これらの化合物は、単独で用いることも、2種類以上を混合して用いることもできる。混合して用いる場合、イソシアヌレート環を有する重合性化合物について、3官能性のイソシアヌレート環を有する重合性化合物の含有量が、全イソシアヌレート環を有する重合性化合物の10〜100質量%の範囲にあることが、有機溶剤耐性の高いマイクロ流体デバイスを作製する上で好ましい。なかでも、塗布した組成物の形状安定性や均一な厚さの成形物を成形する場合には、3官能性のイソシアヌレート環を有する重合性化合物の含有量が、全イソシアヌレート環を有する重合性化合物の20〜100質量%の範囲にあるものが好ましく、40〜80質量%の範囲にあることがさらに好ましい。また、微細な溝や孔を有する成形物を得る場合には、3官能性のイソシアヌレート環を有する重合性化合物の含有量が、全イソシアヌレート環を有する重合性化合物の10〜70質量%の範囲にあるものが好ましく、20〜50質量%の範囲にあることがさらに好ましい。また、3官能性のイソシアヌレート環を有する重合性化合物としては、トリス(アクリロキシエチル)イソシアヌレートを使用することが望ましい。

【0054】

しかしながら、一般にこれらの重合性化合物の単独重合体は、機械的に堅くて脆い重合体を与えがちであるため、組成物xには、前記有機溶剤耐性を喪失しない範囲で、柔軟性を付与する成分を添加することが好ましい。そのような添加成分としては、(1)前記有機溶剤耐性を示す重合体を与える重合性化合物と共重合可能な化合物であって、前記有機溶剤耐性を示す重合体を与える重合性化合物と同様の骨格を有し、長鎖の置換基(側鎖)を有する多官能共重合性化合物、(2)前記有機溶剤耐性を示す重合体を与える重合性化合物と共重合可能な多官能共重合性化合物、(3)前記有機溶剤耐性を示す重合体を与える重合性化合物と共重合可能な単官能共重合性化合物、(4)該組成物xに均一に溶解可能な鎖状重合体を挙げることが出来る。

【0055】

上記共重合性化合物は、重合物の架橋度を高め、有機溶剤耐性を高めるためには、1分子中に重合性の炭素−炭素二重結合を2個以上有する化合物、即ち多官能共重合性化合物が好ましい。一方、1分子中に重合性の炭素−炭素二重結合を1個有する化合物は、マイクロ流体デバイス用重合性組成物の粘度調節のために好適に用いることができる。いずれの場合も、共重合性化合物としては、反応性の高い(メタ)アクリル系化合物やビニルエーテル類、また光重合開始剤の不存在下でも重合するマレイミド系化合物が好ましい。

【0056】

上記添加成分としての共重合性化合物として使用できる(メタ)アクリル系重合性化合物としては、例えば、メチル(メタ)アクリレート、アルキル(メタ)アクリレート、イソボルニル(メタ)アクリレート、アルコキシポリエチレングリコール(メタ)アクリレート、フェノキシジアルキル(メタ)アクリレート、フェノキシポリエチレングリコール(メタ)アクリレート、アルキルフェノキシポリエチレングリコール(メタ)アクリレート、ノニルフェノキシポリプロピレングリコール(メタ)アクリレート、ヒドロキシアルキル(メタ)アクリレート、グリセロールアクリレートメタクリレート、ブタンジオールモノ(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピルアクリレート、2−アクリロイルオキシエチル−2−ヒドロキシプロピルアクリレート、エチレノキサイド変性フタル酸アクリレート、w−カルゴキシアプロラクトンモノアクリレート、2−アクリロイルオキシプロピルハイドロジェンフタレート、2−アクリロイルオキシエチルコハク酸、アクリル酸ダイマー、2−アクリロイルオキシプロピリヘキサヒドロハイドロジェンフタレート、フッ素置換アルキル(メタ)アクリレート、塩素置換アルキル(メタ)アクリレート、スルホン酸ソーダエトキシ(メタ)アクリレート、スルホン酸−2−メチルプロパン−2−アクリルアミド、燐酸エステル基を有する(メタ)アクリレート、スルホン酸エステル基を有する(メタ)アクリレート、シラノ基を有する(メタ)アクリレート、((ジ)アルキル)アミノ基を有する(メタ)アクリレート、4級((ジ)アルキル)アンモニウム基を有する(メタ)アクリレート、(N−アルキル)アクリルアミド、(N、N−ジアルキル)アクリルアミド、アクリロイルモリホリンの如き単官能重合性化合物;ジエチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、2,2’−ビス(4−(メタ)アクリロイルオキシポリエチレンオキシフェニル)プロパン、2,2’−ビス(4−(メタ)アクリロイルオキシポリプロピレンオキシフェニル)プロパン、ヒドロキシジピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジアクリレート、N−メチレンビスアクリルアミドの如き2官能重合性化合物;トリメチロールプロパントリ(メタ)アクリレート、トリメチロールエタントリ(メタ)アクリレート、の如き3官能重合性化合物;ペンタエリスリトールテトラ(メタ)アクリレートの如き4官能重合性化合物;ジペンタエリスリトールヘキサ(メタ)アクリレートの如き6官能重合性化合物、などが挙げられる。

【0057】

また、上記共重合性化合物として、重合性官能基が残存した重合性化合物の重合物(重合性オリゴマー又はプレポリマーと称される場合がある)を用いることもでき、例えば、重量平均分子量が500〜50000のものが挙げられる。そのような重合性オリゴマーとしては、例えば、エポキシ樹脂の(メタ)アクリレート、ポリエーテル樹脂の(メタ)アクリレート、ポリブタジエン樹脂の(メタ)アクリレート、分子末端に(メタ)アクリロイル基を有するポリウレタン樹脂などが挙げられる。

【0058】

上記共重合性化合物として使用できるマレイミド系重合性化合物としては、例えば、N−メチルマレイミド、N−エチルマレイミド、N−ブチルマレイミド、N−ドデシルマレイミドの如きN−アルキルマレイミド;N−シクロヘキシルマレイミドの如きN−脂環族マレイミド;N−ベンジルマレイミド;N−フェニルマレイミド、N−(アルキルフェニル)マレイミド、N−ジアルコキシフェニルマレイミド、N−(2−クロロフェニル)マレイミド、2,3−ジクロロ−N−(2,6−ジエチルフェニル)マレイミド、2,3−ジクロロ−N−(2−エチル−6−メチルフェニル)マレイミドの如きN−(置換又は非置換フェニル)マレイミド、N−ベンジル−2,3−ジクロロマレイミド、N−(4’−フルオロフェニル)−2,3−ジクロロマレイミドの如きハロゲンを有するマレイミド;N−(4−カルボキシ−3−ヒドロキシフェニル)マレイミドの如きカルボキシ基を有するマレイミド;N−メトキシフェニルマレイミドの如きアルコキシ基を有するマレイミド;N−[3−(ジエチルアミノ)プロピル]マレイミドの如きアミノ基を有するマレイミド;N−(1−ピレニル)マレイミドの如き多環芳香族マレイミド;N−(ジメチルアミノ−4−メチル−3−クマリニル)マレイミド、N−(4−アニリノ−1−ナフチル)マレイミドの如き複素環を有するマレイミドの如き単官能重合性化合物;4,4’−メチレンビス(N−フェニルマレイミド)、2,3−ビス(2,4,5−トリメチル−3−チエニル)マレイミド、1,2−ビスマレイミドエタン、1,6−ビスマレイミドヘキサン、トリエチレングリコールビスマレイミド、N,N’−m−フェニレンジマレイミド、m−トリレンジマレイミド、N,N’−1,4−フェニレンジマレイミド、N,N’−ジフェニルメタンジマレイミド、N,N’−ジフェニルエーテルジマレイミド、N,N’−ジフェニルスルホンジマレイミド、1,4−ビス(マレイミドエチル)−1,4−ジアゾニアビシクロ−[2,2,2]オクタンジクロリド、4,4’−イソプロピリデンジフェニル−ジシアナート・N,N’−(メチレンジ−p−フェニレン)ジマレイミドの如き2官能重合性化合物;N−(9−アクリジニル)マレイミドの如きマレイミド基とマレイミド基以外の重合性官能基とを有するマレイミド、などが挙げられる。

【0059】

前記共重合性を有するマレイミド系の重合性オリゴマーとしては、例えば、ポリテトラメチレングリコールマレイミドカプリエート、ポリテトラメチレングリコールマレイミドアセテートの如きポリテトラメチレングリコールマレイミドアルキレートなどが挙げられる。マレイミド系の重合性オリゴマーは、ビニルエーテル類や(メタ)アクリル系重合性化合物等の重合性炭素−炭素二重結合を有する化合物と共重合させることもできる。その他の重合性化合物としては、例えばビニルエーテル類、エポキシ化合物などを例示できる。

【0060】

以上例示した共重合性化合物は、単独で用いることも、2種類以上を混合して用いることもできる。特に、高分子量の重合性化合物は、低分子量の重合性化合物と併用することが好ましい。

【0061】

上記(4)の鎖状重合体としては、酢酸ビニル、エチレン−ポリビニルアルコール共重合体、塩化ビニル、ポリカーボネート、ポリウレタン、ゴム、エラストマーなどを例示できる。添加量は、有機溶剤耐性を測定しつつ決定すればよい。

[樹脂Y]

樹脂Yは、マイクロ流体デバイスの壁部材Bに使用する素材であり、同じマイクロ流体デバイスの蓋部材Cに用いる上記樹脂Xが耐性を示す有機溶剤に、25℃で24時間浸漬したときの重量増加率が、前記樹脂Xより大きなものである。該重量増加率の上限は、好ましくは15%以下、さらに好ましくは10%以下、最も好ましくは7%の以下のものである。

【0062】

樹脂Yはまた、破断伸び率が樹脂Xより大きい樹脂であることが好ましい。これにより、本発明の効果を発揮できる。破断伸び率の測定は、JIS K7127に準拠して行うことができる。マイクロ流体デバイスから試験片を取り出す場合には、一般に十分な大きさの試験片が得られず、引張試験を行うことが困難である。しかしながら、樹脂特に架橋樹脂や活性エネルギー線硬化性樹脂組成物硬化物の場合には、一般に、耐有機溶剤耐性の高い樹脂ほど破断伸び率が低い傾向がある。よって、十分な大きさの試料片が採取できない場合には、上記の有機溶剤耐性の試験で耐溶剤性が樹脂Xより低い樹脂は、破断伸び率が樹脂Xより大きいと評価してよい。

【0063】

上記を満足すれば樹脂Yの種類は任意であるが、活性エネルギー線硬化性樹脂組成物の硬化物であることが好ましい。これにより、活性エネルギー線のパターン照射により、細い流路となる欠損部を容易に形成でき、透明な樹脂が得られ、厚みの薄い部材を形成でき、接着剤なしに各部材を固着させることが出来る。以下、硬化して樹脂Yを得るような活性エネルギー線硬化性樹脂組成物を、「活性エネルギー線硬化性樹脂組成物y」(「組成物y」と略称する場合もある)と称する。

【0064】

組成物yの種類は任意であるが、例えば、(I)前記組成物xに使用する有機溶剤耐性を示す重合体を与える重合性化合物と同様の骨格を有し、長鎖の置換基(側鎖)を有する多官能重合性化合物を主成分とする組成物、(II)前記組成物xに使用する有機溶剤耐性を示す重合体を与える重合性化合物と同様の骨格を有し、重合性官能基間距離のより長い多官能重合性化合物を主成分とする組成物、(III)前記組成物xに、該組成物xへ好ましく添加できる添加成分をより多く添加した組成物を例示できる。上記(III)の添加物としては、上記組成物xに添加出来る添加物(1)〜(4)を例示できる。これらの添加物の添加量を増すことにより、上記測定条件における重量増加率が樹脂Xより大きな樹脂Yを得ることが出来る。該添加物はまた、樹脂Yの表面特性を改質する重合性化合物、例えば、親水基を持つ単量体や、反応性官能基を持つ単量体が特に好ましい。上記親水基としては、ポリエチレングリコールなどのポリエーテル基、水酸基、カルボキシル基、アミノ基、イミノ基、四級アンモニウム基、アミド基、燐酸基、フォスフォニウム基、スルホン基を例示できる。反応性官能基としては、エポキシ基、イソシアナト基、クロルアルデヒド基、アジ基、水酸基、ニトロ基、塩素、を例示できる。

樹脂Yはまた、前記活性エネルギー線硬化性樹脂組成物xを、完全硬化するには不十分な線量だけ活性エネルギー線を照射する方法、酸素や水分などの硬化阻害剤の存在下で活性エネルギー線照射する方法、低温で活性エネルギー線照射する方法などによって得ることも出来る。

【0065】

[製造方法]

本発明のマイクロ流体デバイスの製造方法は、樹脂Xが活性エネルギー線硬化性樹脂組成物xの硬化物であり、樹脂Yが活性エネルギー線硬化性樹脂組成物yの硬化物であるような、前記本発明のマイクロ流体デバイスを製造する方法であって、前記壁部材Bを、活性エネルギー線硬化性樹脂組成物yを所定位置に配して活性エネルギー線を照射して硬化させて樹脂Yとなすことによって形成し、前記蓋部材Cを、活性エネルギー線硬化性樹脂組成物xを所定位置に配して活性エネルギー線を照射して硬化させて樹脂Xとなすことによって形成することを特徴とする。本発明のマイクロ流体デバイスの各構造に特徴的な好ましい製造方法については、上記本発明のマイクロ流体デバイスの説明の部分で述べた。

【0066】

〔壁部材Bの形成と固着方法〕

壁部材Bを形成するに当たり、活性エネルギー線硬化性樹脂組成物yを所定位置に配して活性エネルギー線をパターン照射して、照射部を硬化させて樹脂Yとなす方法は任意であるが、好ましい2つの方法を例示する。

【0067】

第1の方法は、底部材Aに、組成物yを流路深さとなる厚みに塗布し、流路3と成るべき部分以外の部分に活性エネルギー線をパターン照射して照射部の組成物yを硬化させる。この際、組成物yが流動性は喪失しているが、未反応の重合性基が残存し、粘着性を有する程度まで半硬化させる。次いで、未照射部分の未重合の組成物yを除去することによって底部材Aの表面に流路3となる溝を形成する。未重合の組成物yの除去方法は任意であり、例えば溶剤による洗浄、水などの非溶剤による超音波洗浄、濾紙などによる吸収や拭い取り、圧力気体や非溶剤による吹き飛ばし、などを使用できる。本方法に於いて、底部材Aが組成物xで半硬化状態に形成したものであることが、固着強度を増すことが出来るため好ましい。

【0068】

第2の方法は、一時的に使用する転写用支持体を用い、これに組成物yを塗工し、活性エネルギー線をパターン照射して半硬化状態の壁部材Bを形成し、非照射部の未硬化の組成物yを除去した後、これを前記底部材Aと接触させ、好ましくはこの状態でさらに活性エネルギー線を照射して組成物yの硬化を進め、転写用支持体を除去する。この場合、底部材Aが組成物xで半硬化状態に形成したものであることが、固着強度を増すことが出来るため好ましい。

【0069】

上記第1の方法においても第2の方法に於いても、活性エネルギー線をパターン照射する代わりに、組成物yをX−Yアプリケータや印刷により、必要な部分にのみ塗布する方法を採っても良い。

【0070】

〔蓋部材Cの形成と固着方法〕

蓋部材Cを形成するに当たり、活性エネルギー線硬化性樹脂組成物xを所定位置に配して活性エネルギー線を照射して硬化させて樹脂Xとなす方法は任意であるが、下記の方法が好ましい。即ち、強化部材又は転写用支持体に組成物xを塗工し、活性エネルギー線を照射して半硬化状態の蓋部材Cを形成し、これを前記壁部材Bに接触させた状態でさらに活性エネルギー線を照射して、全体を完全硬化させる。転写用支持体を用いた場合は、完全硬化後にこれを除去する。

【0071】

蓋部材C形成時に活性エネルギー線をパターン照射して、蓋部材Cに、例えば流入口や流出口など何らかの構造を設けてもよい。また、底部材Aと蓋部材Cの間に、2層以上の壁部材Bを形成しても良い。2層以上の壁部材Bを形成するには、壁部材Bを上記第2の方法で転写支持体上に形成して転写する工程を複数回行う方法で実施できる。境界層についても同様である。

【0072】

勿論、上記底部材Aと蓋部材Cを逆にして作製しても良い。用いる活性エネルギー線は、活性エネルギー線重合性樹脂組成物を硬化させることが可能なものであれば任意である。このような活性エネルギー線としては、紫外線、可視光線、赤外線の如き光線;エックス線、ガンマ線の如き電離放射線;電子線、イオンビーム、ベータ線、重粒子線の如き粒子線が挙げられるが、取り扱い性や重合速度の面から紫外線及び可視光が好ましく、紫外線が特に好ましい。重合速度を速め、硬化を完全に行なって高い有機溶剤耐性を得る目的で、エネルギー線の照射を低酸素濃度雰囲気で行なうことが好ましい。低酸素濃度雰囲気としては、窒素気流、二酸化炭素気流、アルゴン気流、真空又は減圧雰囲気が好ましい。

【実施例】

【0073】

以下、実施例を用いて本発明を更に具体的に説明するが、本発明は、以下の実施例の範囲に限定されるものではない。

【0074】

なお、以下の実施例において、「部」及び「%」は、特に断りがない限り、各々「質量部」及び「質量%」を表わす。

【0075】

[破断伸び率の測定]

破断伸び率の測定は、JIS K7127に準拠して行った。即ち、試験片の寸法形状は、前記JIS K7127の試験片タイプ5(全長150mm、平行部分の長さ60±0.5mm、標線間距離50±0.5mm、両端の幅20±0.5mm、平行部分の幅10±0.2mm、肩の丸み半径60mm、厚さ≦1mm、つかみ具間距離115±0.5mm)とし、引張速度は5mm/分とした。試験の雰囲気は、温度24±0.5℃、湿度55±5%とし、試験片は上記雰囲気に6時間以上さらした後、試験に供した。5回の試験の平均を取り、結果とした。

【0076】

[活性エネルギー線照射方法]

〔ランプ1による照射〕

3000Wメタルハライドランプを光源とするアイグラフィックス株式会社製のUE031−353CHC型UV照射装置(以下、「ランプ1」と称する。)を用い、365nmにおける紫外線強度が40mW/cm2の紫外線を、室温、窒素気流下で照射する。

〔ランプ2による照射〕

250W高圧水銀ランプを光源とするウシオ電機株式会社製のマルチライト250Wシリーズ露光装置用光源ユニット(以下、「ランプ2」と称する。)を用い、365nmにおける紫外線強度が50mW/cm2の紫外線を、室温、窒素気流下で照射する。

【0077】

[樹脂Xの調製と試験]

〔樹脂X1〕

<組成物の調製>

表1に示した組成の均一混合物として、活性エネルギー線硬化性樹脂組成物x1(以下、単に「組成物x1」と称する場合がある。x2、x3、y1、y2、y3等についても同様である。)を調製した。表中の略号は以下のとおりである。

M−315:トリス(アクリロキシエチル)イソシアヌレート(東亞合成株式会社製「アロニックスM−315」)、

M−215:ビス(アクリロキシエチル)ヒドロキシエチルイソシアヌレート(東亞合成株式会社製「アロニックスM−215」)、

HDDA:1,6−ヘキサンジオールジアクリレート(第一工業製薬株式会社製「ニューフロンティアHDDA」)、

V−4263:数平均分子量約2000のウレタンアクリレートオリゴマー(大日本インキ化学工業製「ユニディックV4263」)

Irg184:1−ヒドロキシシクロヘキシルフェニルケトン(チバスペシャルティーケミカルズ社製「イルガキュア184」)(光重合開始剤)、

DMP:2,4−ジフェニル−4−メチル−1−ペンテン(関東化学株式会社製)(重合遅延剤)。

【0078】

<樹脂X1の調製>

表面がコロナ処理された厚さ30μmの二村化学株式会社製二軸延伸ポリプロピレン・シート(以下、「OPPシート」と称する)をガラス板に貼り付け、その上に、バーコーターを用いて組成物x1を塗工し、該塗膜にランプ1にて紫外線を40秒間照射して組成物x1を硬化させ、OPPシートから剥離することにより、組成物x1の硬化物(樹脂X1)からなる厚さ100μmのフィルムを得た。この樹脂X1の破断伸び率を表2に示した。

【0079】

<有機溶剤耐性試験>

得られた樹脂X1のフィルムから幅2cm×長さ9cm×厚さ100μmの試験片を5枚切り出し、それぞれトルエン、1,4−ジオキサン、N,N−ジメチルホルムアミド(DMF)、2−ブタノン、及び酢酸エチルに25℃で24時間浸せきした。重量増加率の結果を表3に示した。いずれの有機溶剤に対しても重量増加率は3%未満であった。

【0080】

〔樹脂X2、X3〕

<組成物x2、x3の調製>

表1に示した組成の組成物x2、x3を調製した。

<樹脂X2、X3の調製>

組成物x1の代わりに組成物x2、x3を用いたこと以外は樹脂X1と同様にして、組成物x2、x3の硬化物(樹脂X2、X3)からなる厚さ100μmのフィルムを得た。この樹脂X2、X3の破断伸び率を表2に示した。

<有機溶剤耐性試験>

得られた樹脂X2、X3のフィルムを用いたこと以外は、樹脂X1の場合と同様の有機溶剤耐性試験を行った。結果を表3に纏めた。樹脂X2、X3の双方とも、いずれの有機溶剤に対しても重量増加率は3%未満であった。

【0081】

[樹脂Y(Y1、Y2、Y3)の調製と試験]

<組成物y(y1、y2、y3)の調製>

表1に示した組成の組成物y1、y2、y3を調製した。

<樹脂Y1、Y2、Y3の調製>

組成物x1の代わりに組成物y1、y2、y3を用い、ランプ1による紫外線照射時間を3分間行ったこと以外は樹脂X1と同様にして、組成物y1、y2、y3の硬化物(樹脂Y1、Y2、Y3)からなる厚さ100μmのフィルムを得た。この樹脂Y1、Y2、Y3の破断伸び率を表2に示した。

<有機溶剤耐性試験>

得られた樹脂Y1、Y2、Y3のフィルムを用いたこと以外は、樹脂X1の場合と同様の有機溶剤耐性試験を行った。結果を表3に纏めた。樹脂Y1、Y2、Y3はいずれも樹脂X1、X2、X3より重量増加率が大きいことが分かる。

【0082】

【表1】

【0083】

【表2】

【0084】

【表3】

【0085】

[実施例1]

〔底部材Aの作製〕

2cm×9cm×1mmのアクリル樹脂板(日東樹脂工業株式会社製の「クラレックス S0」)を支持体1とし、その上にスピンコーターを用いて組成物x1を塗工し、該塗膜にランプ1により紫外線を5秒間照射して組成物x1を半硬化させ、半硬化状態の底部材Aを形成した。

〔壁部材Bの作製〕

底部材Aの上にスピンコーターにて組成物y1を塗工し、図1に示した形状の流路3となる部分をフォトマスキングし、ランプ2により紫外線を3分間照射した後、エタノールで洗浄することにより未照射部の未硬化の組成物y1を除去し、底部材Aの表面に、幅約500μm×深さ約50μmの流路3となる溝が形成された、組成物Y1の半硬化物で形成された壁部材Bを作製した。

〔蓋部材Cの作製〕

OPPシートを転写用支持体(図才略)として使用し、これをガラス板に貼り付け、バーコーターを用いて組成物x1を塗工し、ランプ1にて紫外線を5秒間照射して組成物x1を半硬化させ、蓋部材Cを形成した。

〔固着〕

窒素ガス雰囲気中にて、壁部材Bの組成物x1塗布面と、蓋部材Cを積層して接触させ、ランプ1により紫外線を2分間照射して固着すると共に、全ての活性エネルギー線硬化性樹脂組成物を完全硬化させて、図1及び図2に示された形状の、基材1、底部材A、壁部材B、蓋部材Cが積層され、壁部材B層に、該壁部材Bの表裏を貫通する長孔状の欠損部として流路3が形成されたマイクロ流体デバイスD1前駆体を得た。次いで、流路3の両端部において、蓋部材Cにドリル孔を開け、デバイス外への開口部6、7を有するマイクロ流体デバイスD1を得た。

【0086】

得られたマイクロ流体デバイスD1の各部の寸法は、基材の厚さが1mm、底部材Aの厚さが約30μm、壁部材Bの厚さが約20μm、蓋部材の厚さが約30μm、流路幅が約500μmであった。

〔歩留まりと機械的強度試験〕

上記のマイクロ流体デバイスD1を10個作製したが、いずれも各部材にひびが入ることなく、又、各部材間が剥離することもなく、問題なく作製できた。

また、マイクロ流体デバイスCD1を±5°の角度にたわめたが、各部材にひびが入ることも、各部材間が剥離することもなかった。

〔流通及び有機溶剤耐性試験〕

得られたマイクロ流体デバイスD1に対して、流通及び有機溶剤耐性試験を行った。開口部6と開口部7にフィッティング(図示略)を、上記組成物X1を接着剤とし、紫外線照射して固着し、ポリエーテルエーテルケトン製のチューブを通して、流路3に毎分10μlの流速で、上記α群の有機溶剤、即ち、トルエン、1,4−ジオキサンN,N−ジメチルホルムアミド(DMF)、2−ブタノン、及び酢酸エチルをそれぞれ独立に、25℃にて各6時間連続流通させたが、流路3からの有機溶剤の漏洩は無く、また、各部材間の剥離も認められなかった。次いで、それぞれ、温度60℃にて各6時間連続流通させたが、流路3からの有機溶剤の漏洩は無く、また、各部材間の剥離も認められなかった。さらに、前記ζ群の有機溶剤をそれぞれ25℃にて各6時間連続流通させたが、流路3からの有機溶剤の漏洩は無く、また、各部材間の剥離も認められなかった。

【0087】

[実施例2]

〔マイクロ流体デバイスの作製〕

壁部材Bに、組成物y2の硬化物(樹脂Y2)を用いたこと、及び、蓋部材Cに、組成物x2の硬化物(樹脂X2)を用いたこと、以外は実施例1と同様にしてマイクロ流体デバイスD2を得た。

〔歩留まりと機械的強度試験〕

実施例1と同様であった。

〔流通及び有機溶剤耐性試験〕

マイクロ流体デバイスD2について、実施例1と同様の流通及び有機溶剤耐性試験を行ったところ、実施例1と同様の結果であった。

【0088】

[実施例3]

〔マイクロ流体デバイスの作製〕

壁部材Bに、組成物y3の硬化物Y3(樹脂Y3)を用いたこと、及び、蓋部材Cに、組成物x3の硬化物(樹脂X3)を用いたこと、以外は実施例1と同様にしてマイクロ流体デバイスD3を得た。

〔歩留まりと機械的強度試験〕

実施例1と同様であった。

〔流通及び有機溶剤耐性試験〕

マイクロ流体デバイスD3について、実施例1と同様の流通及び有機溶剤耐性試験を行ったところ、実施例1と同様の結果であった。

【0089】

[実施例4]

〔マイクロ流体デバイスの作製〕

基材1上に、先ず組成物y1をスピンコートし、紫外線を5秒間照射して該塗膜を半硬化させて境界層2とし、その上に底部材Aを形成したこと、及び、一時的な支持体上に先ず組成物y1をスピンコートし、紫外線を5秒間照射して該塗膜を半硬化させて境界層5とし、その上に蓋部材Cを形成したこと、以外は実施例1と同様にしてマイクロ流体デバイスD4を得た。

〔歩留まりと機械的強度試験〕

実施例1と同様であった。

〔流通及び有機溶剤耐性試験〕

マイクロ流体デバイスD3について、実施例1と同様の流通及び有機溶剤耐性試験を行ったところ、実施例1と同様の結果であった。

【0090】

[比較例1]

本比較例では、底部材A、壁部材B、蓋部材Cの全てを樹脂Xで形成した例を示す。

〔マイクロ流体デバイスの作製〕

組成物y1の代わりに、前記組成物x1に重合遅延剤として前記DMPを0.5部添加した組成物x1’を用いたこと以外は実施例1と同様にして、底部材Aが樹脂X1、壁部材Bが組成物x1’の硬化物(樹脂X1’)、蓋部材Cが樹脂X1で形成されたマイクロ流体デバイスCD1を作製した。なお、樹脂X1’の破断伸びと有機溶剤耐性は、樹脂X1とほぼ同じであった。

〔歩留まりと機械的強度試験〕

上記のマイクロ流体デバイスCD1を5個作製したが、2個は壁部材Bと蓋部材Cにひびが入り使用できなかった。残る3個も、蓋部材Cを内側とする反りが認められた。また、残りの3個の内1個は、マイクロ流体デバイスCD1を平面±5°の角度にたわめたところ、壁部材Bと蓋部材Cにひびが入り、流路3から流体が漏洩した。

〔有機溶剤耐性試験〕

得られたマイクロ流体デバイスCD1について、実施例1と同様の有機溶剤耐性試験を行ったところ、実施例1と同様の結果であった。

【0091】

即ち、底部材A、壁部材B、蓋部材Cの全てを有機溶剤耐性は高いが破断伸び率の小さい樹脂Xで形成すると、得られたマイクロ流体デバイスは高い有機溶剤耐性を示すが、製造歩留まりが悪く、反りやすく、又、ひびが入りやすく、取扱性に劣るものであった。

【0092】

[比較例2]

本比較例では、蓋部材Cを樹脂Yで形成した例を示す。

〔マイクロ流体デバイスの作製〕

蓋部材Cの形成材料として組成物y1を用いたこと以外は実施例1と同様にして、底部材Aが樹脂X1、壁部材Bが硬化物Y1,蓋部材Cが硬化物Y1で形成されたマイクロ流体デバイスCD2を作製した。

〔歩留まり及び機械的強度〕

製造歩留まりも実施例1と同様であり、実施例1と同じ試験をしたところ、問題は生じなかった。

〔有機溶剤耐性試験〕

得られたマイクロ流体デバイスCD2について、実施例1と同様の有機溶剤耐性試験を行ったところ、有機溶剤が前記α群の溶剤(単独)全てに対して、25℃に於ける通液後約1時間で、流路からマイクロ流体デバイス外への溶剤の漏洩が生じた。

即ち、壁部材Bとして使用すれば十分な有機溶剤耐性を示すマイクロ流体デバイスを与えるような樹脂Yを、蓋部材Cに用いると、得られたマイクロ流体デバイスは有機溶剤耐性に劣ることが分かる。

【図面の簡単な説明】

【0093】

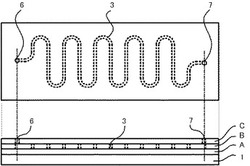

【図1】実施例で作製したマイクロ流体デバイスの平面図模式図及び側面図模式図である。

【図2】実施例で作製したマイクロ流体デバイスの平面図模式図及び側面図模式図である。

【符号の説明】

【0094】

A 底部材

B 壁部材

C 蓋部材

1 基材

2,5 境界層

3 流路

6、7 流路の開口部

【技術分野】

【0001】

本発明は、流路に有機溶剤を流しても、部材の変形や流路の閉塞が無く使用可能な有機溶剤耐性を有する樹脂製のマイクロ流体デバイス及びその製造方法に関し、特に、該樹脂がエネルギー線硬化性樹脂組成物の硬化物であるマイクロ流体デバイス及びその製造方法に関する。

【背景技術】

【0002】

マイクロ流体デバイスは、近年、分析装置やマイクロリアクタとして有機化合物や無機化合物の分析や合成反応、分散、微粒子形成などに応用され、微小スケール化により実現する省エネ、省資源、廃棄物の減少が図れるだけでなく、反応速度の著しい向上や生成微粒子サイズの精密制御が可能であるなどのメリットが知られている。

【0003】

溶剤として有機溶剤を使うことの多いマイクロリアクタや化学分析を使用目的としたマイクロ流体デバイスのほとんどは、シリコン、ガラス、石英、金属を素材とするものである。これらは有機溶剤耐性には優れるものの、生産性が低く高価になりがちであった。また、例えば流路中の所定位置に到達した液体を連続的に急冷することにより反応の進行を停止させるために、流路の所定範囲の温度を低くしようとする場合には、素材の熱伝導率が高すぎて、それが困難であるという欠点もあった。

【0004】

近年、安価で、且つ、簡便に作製可能なマイクロ流体デバイスとして、樹脂(有機重合体、及び、シリコン樹脂やポリシラザンなどの柔軟な無機重合体)を素材とするデバイスが開発されつつある。樹脂製マイクロ流体デバイスは、加工性と生産性に優れる他、その熱伝導率の低さを利用して流路に急峻な温度勾配を設け易いこと、柔軟性を利用してダイヤフラム型のポンプやバルブなどの機構を形成しやすいこと、親水化や官能基の固定などの表面改質が容易なこと、多孔質膜やゲルなどの樹脂製構造体と一体成形して高機能化しやすいこと等の、他素材にない特徴がある。

【0005】

しかしながら、一般的に樹脂は有機溶剤に対する耐性が低く、流路に接する部材の膨潤や溶解により、流路の閉塞、反応溶液の漏洩、反応溶液に流路形成素材が溶け込む等の問題があった。そのため、樹脂製マイクロ流体デバイスで使用可能な有機溶媒は限られていた。

【0006】

有機溶剤耐性に優れた樹脂製マイクロ流体デバイスとしては、例えばポリ四フッ化エチレン(PTFE)などのフッ素系樹脂、ポリエーテルエーテルケトン(PEEK)、ポリイミドなどの有機溶剤耐性を有する樹脂を素材とするものが考えられる。しかし、これらは接着が困難であるため、製造可能な構造が限られる上、生産性が低く高価になりがちであった。またこれらの樹脂は、化学物質、生化学物質、生体組織、微生物などを吸着する傾向が強く、これらと接触する用途には使いにくいものであった。マイクロ流体デバイスの流路表面を親水化して上記物質の吸着を抑制する必要がある場合、或いは、流路表面に触媒やプローブを固定する目的で反応性官能基を導入する必要がある場合、これらの有機溶剤耐性を有する樹脂は、表面化学修飾によって十分な表面特性を得ることは一般に困難であった。

【0007】

また、全フッ素置換ポリエーテル鎖を有する架橋性(メタ)アクリレート重合性化合物の光重合により形成された、有機溶剤耐性を有する樹脂製マイクロ流体デバイスが開示されている(特許文献1)。しかしながら、この重合性化合物は合成が容易ではなく、また、作製したマイクロ流体デバイスが耐性を示す有機溶剤の種類は限られていた。特に、有機合成に於ける重要な溶剤であるベンゼンやトルエンなどの芳香族炭化水素に耐性がないという欠点があった。さらに、得られた重合物は表面が強い疎水性であるため、流路壁への溶質化合物の吸着も多くなりがちであった。

【0008】

一方、高い生産性で微小な構造を容易に形成できるため好ましい素材である活性エネルギー線硬化性樹脂については、一般に有機溶剤耐性が高い樹脂硬化物は堅くて割れやすく、生産性に劣る上、得られたマイクロ流体デバイスは取扱性に劣る物になりがちであった。さらに、一般に有機溶剤耐性が高い樹脂硬化物を与える活性エネルギー線硬化性樹脂は、粘度が高く作業性に劣り、薄い層を形成しにくく、従って、微小な壁高さのマイクロ流体デバイスを形成しにくいなどの欠点を有しがちであり、また、結晶化しやすく保存安定性に欠けがちであるため、製品の安定性に欠けがちであった。さらに、該樹脂に共重合によって親水性官能基や反応性官能基を導入すると、有機溶剤耐性が低下しがちであった。

【0009】

有機溶剤耐性に優れた他の樹脂製マイクロ流体デバイスとしては、2枚のガラス板にチオレン系接着剤を挟み込み、光硬化させることにより作製された、樹脂製の流路壁材を有するマイクロ流体デバイスが知られている(非特許文献1)。しかしながら、該文献には、部材であるチオレン系接着剤とガラスが双方共に耐性を有するトルエン、テトラヒドロフラン、エタノール、メタノール、n−ヘキサン、2−ブタノンに対して、得られたマイクロ流体デバイスも耐性を示すことが開示されているのみである。つまり、特定の有機溶剤に対して耐性を有する部材のみで形成されたマイクロ流体デバイスは、同じ有機溶剤に対して耐性を示すことが記載されているのみであり、ガラス板で上記接着剤を挟んだ構造がマイクロ流体デバイスの有機溶剤耐性に与える効果については何ら記載しされていない。又、該マイクロ流体デバイスは、有機合成に有用な溶剤であるN,N-ジメチルホルムアミドのようなアミド系溶剤や、ジクロロメタンのような塩素系溶剤に対する耐性についても記載されていない。

【0010】

さらに、該文献のマイクロ流体デバイスは、厚さ1mmもの厚く堅いガラス板にチオレン系接着剤硬化物を挟み込んでいる。このため、衝撃や曲げにより容易に破損すること、スペースファクターが悪いこと、堅く厚いガラス板に流入口や流出口を形成することが困難で構造上の制約が強いこと、該マイクロ流体デバイスを積層して3次元流路構造を形成することが困難なこと、急峻な温度勾配を形成しにくいこと、生産性も低いことなどの不都合があり、上記樹脂製マイクロ流体デバイスの利点を有しないものであった。

【0011】

【特許文献1】WO−05−30822公報

【非特許文献1】「ジャーナル・オブ・マイクロメカニクス・アンド・マイクロエンジニアリング(Journal of Micromechanics and Microengineering)」,2004年,第14巻,153頁

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明が解決しようとする課題は、樹脂を素材とするマイクロ流体デバイスであって、有機溶剤に対して優れた耐性を示し、且つ、破損しにくく取り扱い性に優れる上、厚みが薄く省スペースであり、加工が容易で複雑な構造や積層構造を形成しやすく、さらに生産性が高いため安価という特性を併せ持つマイクロ流体デバイス及びその製造方法を提供することにあり、また、透明性に優れ、(生)化学物質の吸着が少ない流路や表面に官能基を有する流路の形成が容易であり、製品の安定性に優れるという特性を併せ持つマイクロ流体デバイス及びその製造方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは、マイクロ流体デバイスを複数の樹脂層の積層体として構成し、それぞれの層を異なる有機溶剤耐性と異なる破断伸び率を有する樹脂で構成することにより、上記の課題を解決できることを見いだし、鋭意検討の結果本発明に到達した。

【0014】

即ち、本発明は、流路の底部となる底部材Aと、

該流路の壁部を形成する部材であって、該部材の表裏を貫通する長孔状の欠損部を有する壁部材Bと、

該流路の蓋部となる蓋部材Cとを備えたマイクロ流体デバイスであって、

前記壁部材Bが樹脂Yにより形成され、前記蓋部材Cが樹脂Xにより形成されており、

前記樹脂Xが、トルエン、N,N-ジメチルホルムアミド及び1,4−ジオキサンから成る群から選択される1種以上の有機溶剤に25℃で24時間浸漬したときの重量増加率が3%以下であり、前記樹脂Yが、前記樹脂Xを浸漬した有機溶剤と同一の前記有機溶剤に25℃で24時間浸漬したときの、前記樹脂Yの重量増加率が前記樹脂Xの重量増加率よりも大きい

ことを特徴とするマイクロ流体デバイスを提供するものである。

【0015】

また、本発明は、上記のマイクロ流体デバイスの製造方法であって、前記壁部材を、活性エネルギー線硬化性樹脂組成物yを所定位置に配して活性エネルギー線をパターン照射して該照射部を硬化させて樹脂Yとなすことによって形成し、前記蓋部材を、活性エネルギー線硬化性樹脂組成物xを所定位置に配して活性エネルギー線を照射して硬化させて樹脂Xとなすことによって形成することを特徴とするマイクロ流体デバイスの製造方法を提供するものである。

【発明の効果】

【0016】

本発明は、有機溶剤に対して優れた耐性を示し、且つ、破損しにくく取り扱い性に優れる上、厚みが薄く省スペースであり、加工が容易で複雑な構造を形成しやすく、さらに生産性が高いため安価という特性を併せ持つ樹脂製のマイクロ流体デバイス及びその製造方法を提供することができる。また、透明性に優れ、(生)化学物質の吸着が少ない流路や表面に官能基を有する流路の形成が容易であり、製品の安定性に優れるという特性を併せ持つマイクロ流体デバイス及びその製造方法を提供することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明を実施するための要部について説明する。

[マイクロ流体デバイスの形状と構造]

マイクロ流体デバイスはその内部に微細な毛細管状の流路を有し、該流路内にて、反応、化学工学的処理、検出などを行うものである。本発明のマイクロ流体デバイスの外形は特に限定する必要はなく、用途目的に応じた形状を採りうる。例えば、シート状(フィルム状、リボン状などを含む。以下同じ)、板状、塗膜状、棒状、チューブ状、その他複雑な形状の成型物などであり得るが、製造の容易さや使用の容易さから、シート状または板状であることが好ましい。

マイクロ流体デバイスの内部に設けられた流路の断面形状は任意であり、例えば、矩形、台形、円、半円形、スリット状など(矩形その他の角のある形状は、角が丸められた形状を含む。以下同じ)であり得る。

該流路の寸法も任意であるが、深さ(マイクロ流体デバイスの、流路に最も近い表面に直角な方向の、流路の内寸を深さとする)は、例えば、1〜300μm、好ましくは2〜150μm、更に好ましくは5〜100μmである。この範囲の時、マイクロ流体デバイスとしてのメリットと本発明の効果を十分に発揮できる。流路の幅は任意であり、例えば1μm〜マイクロ流体デバイスの幅であっても良い。

本発明のマイクロ流体デバイスは、流路の底部となる底部材Aと、該流路の側壁部を形成する部材である壁部材Bと、該流路の蓋部となり流路の天井を形成する蓋部材Cとを備える。

【0018】

[底部材A]

底部材(A)の素材は、有機溶剤耐性を有するものであれば任意であり、例えば、ガラス、石英の如き結晶、セラミック、ステンレススチールなどの金属、シリコンの如き半導体、有機溶剤耐性を有する樹脂(重合体)などであって良い。ここで言う「有機溶剤耐性」とは、後述の蓋部材Cの説明において述べる試験による有機溶剤耐性を言う。有機溶剤耐性を有する樹脂を用いる場合には、蓋部材Cに使用される樹脂Xを好ましく使用できる。

【0019】

底部材Aの形態は任意であるが、壁部材Bと液密に、即ち、液体が漏洩しない状態に、積層して互いに固着することの出来る面を有する。該固着面は、液密に固着可能であれば任意であり、平面、円筒の一部、円錐の一部、球の一部、その他凹凸を有するなど任意の形状の面であり得るが、平面であることが、製作や使用が容易であり好ましい。

【0020】

底部材Aの厚さ(前記固着面に垂直な方向の寸法を厚さとする)は任意であり、上限は例えば10cmであり得るが、マイクロ流体デバイスをコンパクトに形成するために、10mm以下が好ましく、3mm以下がさらに好ましい。厚みの下限は、3μm以上が好ましく、10μm以上がさらに好ましく、30μm以上が最も好ましい。この下限以上とすることにより、十分な耐圧と、取り扱い上の強度を得ることが出来る。

【0021】

底部材Aは、任意の素材で形成された支持体の上に塗布された塗膜状の部材であってもよい。該支持体を構成する素材は有機溶剤耐性を有する必要はなく任意であり、例えば、樹脂、ガラス、結晶、セラミック、金属、半導体などが使用できる。該支持体は、易成形性、高生産性、割れにくさ、低価格などの点から樹脂を好ましく使用でき、例えばスチレン系樹脂、(メタ)アクリル系樹脂、ポリカーボネート系樹脂、ポリスルホン系樹脂、ポリエステル系樹脂等を使用できる。しかし、該支持体は有機溶剤耐性を有するものであることが、支持体側に流入口や流出口を設けることが出来るため、好ましい。

【0022】

底部材Aを構成する樹脂Xが後述の活性エネルギー線硬化性樹脂組成物xの硬化物である場合には。前述の支持体を使用することが好ましい。又、本発明の製造方法に於いては、底部材Aの形成後或いは底部材Aと他の部材との複合体の形成後に除去する一時的な支持体を使用することも好ましい。支持体の上に塗膜状の樹脂Xで形成する場合には、厚さは、1〜150μmが好ましく、2〜100μmがさらに好ましく、3〜70μmが最も好ましい。この範囲とすることにより、十分な有機溶剤耐性が得られ、反りやひび割れのないマイクロ流体デバイスを作製することが容易になる。

【0023】

[壁部材B]

壁部材Bは、該部材の表裏を貫通する長孔状の欠損部を有する層状(独立した状態ではシート状又は薄板状)の部材であり、壁部材Bの両側に前記底部材Aと前記蓋部材Cを積層することにより、該欠損部は毛細管状の流路とされる。従って、壁部材Bの厚みは流路の深さに相当する。壁部材Bは平面である必要はなく、積層される前記底部材Aや蓋部材Cの面と液密に積層出来る形状の面を有していればよいし、該壁部材Bの厚みも一定である必要はない。

【0024】

壁部材Bは、本発明で使用する後述の樹脂Yで形成されている。壁部材Bを、前記樹脂Xよりも有機溶剤耐性で劣る樹脂Yで形成しても、壁部材Bの両側に、有機溶剤耐性の素材で形成された底部材Aと蓋部材Cが固着された構造にすることにより、マイクロ流体デバイス全体としての有機溶剤耐性を犠牲にすること無く、破損しやすさを改良することが出来る。

【0025】

壁部材Bの厚さは300μm以下が好ましく、150μm以下がさらに好ましく、100μm以下が最も好ましい。この好ましい上限以下とすることにより、本発明の効果が発揮される。厚みの下限は形成する流路の深さとすることができ、任意であるが、1μm以上が好ましく、2μm以上がさらに好ましく、5μm以上が最も好ましい。この下限以上とすることにより、用途範囲の広い流路深さとすることが出来る。

【0026】

壁部材Bは複数の層の積層体であっても良い。この場合、該部材Bを構成する各層にはそれぞれ異なる形状の流路となる欠損部を設けることが出来る。該部材Bを構成する層の少なくとも一つが前記表裏を貫通する長孔状の欠損部を有すれば良く、その他の層は、例えば孔状の欠損部を有する層や、多孔質膜などの層や、欠損部を有しない層であっても良い。壁部材Bが複数の層の積層体である場合、その厚みは各層の厚みの和とする。また、各層の樹脂Yは互いに異なる種類の樹脂Yであっても良いし、該層の中には、前記樹脂Xなどの、樹脂Yより高い有機溶剤耐性を有する層が含まれていてもよい。

【0027】

[境界層]

壁部材Bが複数の層の積層体であって、その少なくとも一方の端に位置する層が流路となる欠損部を有しない層であっても良い。このような層を境界層と称する。即ち、本マイクロ流体デバイスは、底部材Aと壁部材Bとの境界面、又は、蓋部材Cと壁部材Bとの境界面のいずれか一方又は両方に、樹脂Yから成る境界層が形成されていてもよい。但し、該樹脂Yは同じマイクロ流体デバイスの壁部材に使用される樹脂Yとは別の種類の樹脂Yであっても良い。該境界層の厚みは、本マイクロ流体デバイスの有機溶剤耐性を十分に高くする点から、壁部材Bの厚みより薄いことが好ましく、壁部材Bの厚みの0.5倍以下が更に好ましく、0.3倍以下が最も好ましい。下限は任意であり、ゼロであって良い。

【0028】

該境界層を形成することの効果は、例えば親水性モノマーを混合した活性エネルギー線硬化性樹脂組成物yを調製し、これを硬化させて(生)化学物質の吸着を抑制する樹脂Yとなす場合に発揮され、流路の底(底部材A側壁面)や天井(蓋部材C側壁面)も非吸着性とすることが出来る。一方、活性エネルギー線硬化性樹脂組成物xに親水性モノマーを混合すると、その硬化物は十分な有機溶剤耐性を示さない場合が多く、優れた有機溶剤耐性を有しつつ吸着を抑制する層を形成することは一般には困難である。

【0029】

[蓋部材C]

蓋部材Cは、前記壁部材Bに、前記底部材Aとは反対の側から積層固着することにより、前記壁部材Bの欠損部を流路と成す部材である。蓋部材Cは樹脂Xを素材とする。樹脂Xは有機溶剤耐性を有し、壁部材Bを固着可能なものであれば任意であり、例えば、本発明で使用する活性エネルギー線硬化性樹脂組成物xの硬化物であることが好ましい。活性エネルギー線硬化性樹脂組成物xの硬化物とすることにより、該組成物の半硬化状態で部材Bに積層し、更に硬化を進めることによって、簡単に高い強度で固着できる。

【0030】

蓋部材Cの形態は任意であるが、壁部材Bと液密に積層して互いを固着することの出来る面を有する。蓋部材Cの厚さは任意であり、上限は例えば10cmであり得るが、500μm以下が好ましく、300μm以下がさらに好ましく、150μm以下が最も好ましい。この好ましい上限以下とすることにより、マイクロ流体デバイスをコンパクトに形成することができ、マイクロ流体デバイスに柔軟性と破損しにくさを与えることが出来、導入口や流入口のデッドスペースを小さくすることができ、本マイクロ流体デバイスを積層して3次元流路構造を形成することが容易になる。厚みの下限は、3μm以上が好ましく、10μm以上がさらに好ましく、30μm以上が最も好ましい。この下限以上とすることにより、十分な耐圧と、取り扱い上の強度を得ることが出来る。

【0031】

蓋部材Cを活性エネルギー線硬化性樹脂組成物xの硬化物で形成する場合には、蓋部材Cは厚さ3〜300μmが好ましく、10〜200μmがさらに好ましく、30〜150μmが最も好ましい。この範囲とすることにより、十分な有機溶剤耐性と耐圧性を有し、かつ反りやひび割れのないマイクロ流体デバイスを作製することが容易になる。

【0032】

マイクロ流体デバイスに於ける蓋部材Cの外側、即ち、壁部材Bの反対側に、強化部材を固着することもできる。該強化部材については、前記底部材Aの項で述べた支持体と同様のものを使用できる。即ち、蓋部材Cは該強化部材に塗布された塗膜状であり得る。

【0033】

該強化部材やの素材や厚みはについては、底部材Aに於ける支持体と同様である。また、強化部材を有する場合の蓋部材Cの厚みについても、支持体を有する場合の底部材Aと同様である。

【0034】

本発明に於いては、蓋部材Cは樹脂で形成されるため、ドリルや炭酸ガスレーザーなどで容易に孔を開けることが出来る。また、蓋部材Cを活性エネルギー線硬化性樹脂組成物xで形成する場合には、パターン照射によって、孔や任意の形状の欠損部を形成できる。このため、流入口や流出口を該部材に形成することが容易である。

[固着方法]

底部材A、壁部材B、蓋部材Cの固着方法は、互いに液密に固着できれば任意であり、例えば、接着剤を用いない固着、接着剤による接着、粘着剤による粘着であり得るが、下記のような接着剤を用いない固着が好ましい。この場合に本発明の効果が十分に発揮される。

【0035】

接着剤を用いない固着方法としては、融着や超音波融着を用いることも出来るが、壁部材Bの微細な欠損部を閉塞しないように融着することは相当に困難である。樹脂Xや樹脂Yを上記部材の形状に「その場重合」(in situ重合)によって形成し、該形性時に、ゲル化して流動性は喪失しているが粘着性は残存している半硬化状態において互いに接触させ、さらに硬化を進めて固着させる方法を好ましく採用できる。この場合、樹脂Xや樹脂Yが活性エネルギー線硬化性樹脂組成物の硬化物であり、硬化が活性エネルギー線による硬化であることが好ましい。これにより、壁部材Bの欠損部をパターン露光により容易に形成することが出来る。勿論、上記の半硬化状態とする部材は、固着可能であれば、底部材A、壁部材B,蓋部材Cの互いに接する一方であり得るが、固着強度を増す点で、両方であることがさらに好ましい。

【0036】

[有機溶剤耐性]

本発明のマイクロ流体デバイスは、用途目的によって、種々の有機溶剤に対する耐性を持たせることができる。ここで言う有機溶剤耐性とは、マイクロ流体デバイスに耐性を持たすべき対象の有機溶剤を25℃において6時間、流路中に流動または保持させる試験方法において、流路の閉塞や有機溶剤の漏洩がなく、部材間の剥離も生じず、使用可能であることをいうが、好ましくは、上記試験条件で、流路断面形状の変形や流路壁の変形が実質的に無く、圧力損失の変化も10%以下であることをいう。さらに好ましくは、60℃において6時間、流路中に流動または保持させる試験方法において、流路の閉塞や有機溶剤の漏洩がなく、部材間の剥離も生じず、使用可能であることをいう

本発明のマイクロ流体デバイスは、有機溶剤の中で、下記α群から選択される1種以上に対して上記の有機溶剤耐性を有するものであり、好ましくは、下記α群から選択される2種以上に対して上記の有機溶剤耐性を有するものであり、さらに好ましくは、下記α群の全てに対して上記の有機溶剤耐性を有するものであり、さらに好ましくは下記β群の全部に対して、さらに好ましくは下記γ群の全部に対して、さらに好ましくは下記δ群の全部に対して、さらに好ましくは下記ε群の全部に対して、最も好ましくは下記ζ群の全部に対して上記の有機溶剤耐性を有するものである。

α群:N,N-ジメチルホルムアミド、トルエン、及び1,4-ジオキサンから成る群

β群:上記α群に2−ブタノンを加えた群。

γ群:上記β群に酢酸エチルを加えた群。

δ群:上記γ群にジクロロメタンを加えた群。

ε群:上記δ群にアセトニトリルを加えた群。

ζ群:上記ε群に、ヘキサン、デカン、ベンゼン、キシレン、N,N−ジメチルアセトアミド、N-メチルピロリドン、ジメチルスルホキシド、ジエチルエーテル、テトラヒドロフラン、エチレングリコールジメチルエーテル、ジエチレングリコールジメチルエーテル、トリエチレングリコールジメチルエーテル、クロロホルム、四塩化炭素、1,1,2−トリクロロエタン、クロロベンゼン、酢酸ブチル、アセトン、メタノール、エタノール、2−プロパノール、エチレングリコール、及びグリセリンを加えた群。

【0037】

[重量増加率の測定方法]

本発明において、樹脂Xや樹脂Yの有機溶剤耐性を評価するときの重量増加率は、試料を25℃の該有機溶剤に24時間浸漬したときの重量増加率をいい、好ましくは、試料を60℃の該有機溶剤に6時間浸漬したときの重量増加率をいう。重量増加率は、有機溶剤に浸漬後の樹脂は濾紙などで有機溶剤を拭って表面に付着した有機溶剤を除去し、重量を測定する。重量増加率を測定する試験片の寸法、形状は任意であるが、好ましくは厚さが50μm〜1mm、さらに好ましくは、厚さが100μm〜500μmである。試料片の寸法がこの下限以上であることで、重量測定するまでに有機溶剤が蒸発することによる測定誤差を少なくでき、この上限以下とすることで、試験片が膨潤に要する時間を短くして、測定誤差を少なくできる。

【0038】

試料が小さく、重量増加率の測定が困難な場合などには、寸法増加を測定し、該寸法比の3乗を重量比として重量増加率を算出しても良い。寸法増加を測定する試料の寸法は任意である。寸法増加は、物差し、カセトメーター、光学顕微鏡など任意の方法で測定できる。マイクロ流体デバイスから取り出した試験片を試験する場合など、十分な大きさの試験片が得られない場合には、光学顕微鏡を用いて寸法増加を測定する方法が好ましい。

【0039】

[樹脂X]

樹脂Xは、蓋部材Cに使用する素材であり、上記α群から選択される1種以上の有機溶剤に25℃で24時間浸漬したときの重量増加率が3%以下であるような樹脂である。又、好ましくは上記α群から選択される2種以上に対して上記と同様の重量増加率を示すものであり、さらに好ましくは上記α群の全てに対して上記と同様の重量増加率を示すものであり、さらに好ましくは、上記β群の全てに対して上記と同様の重量増加率を示すものであり、さらに好ましくは、上記γ群の全てに対して上記と同様の重量増加率を示すものであり、さらに好ましくは、上記δ群の全てに対して上記と同様の重量増加率を示すものであり、さらに好ましくは、上記ε群の全てに対して上記と同様の重量増加率を示すものであり、最も好ましくは、上記ζ群の全てに対して上記と同様の重量増加率を示すものである。

【0040】

樹脂Xの種類は任意であるが、活性エネルギー線硬化性樹脂組成物の硬化物であることが好ましい。これにより、透明な樹脂が得られ、厚みの薄い部材を形成でき、接着剤なしに各部材を固着させることが出来る。以下、硬化して樹脂Xを得るような活性エネルギー線硬化性樹脂組成物を「活性エネルギー線硬化性樹脂組成物x」(「組成物x」と略称する場合もある)と称する。

【0041】

組成物xの種類は任意であるが、上記のような有機溶剤耐性を示す重合体を与える重合性化合物を主成分とする組成物であり得る。有機溶剤耐性を示す重合体を与える重合性化合物は、架橋重合体を与える多官能重合性化合物であることが、有機溶剤耐性を付与しやすく好ましい。有機溶剤耐性を示す重合体Xを与える多官能重合性化合物としては、例えば、トリス(アクリロキシエチル)イソシアヌレート、トリス(メタクリロキシエチル)イソシアヌレート、ビス(アクロキシエチル)ヒドロキシルエチルイソシアヌレート、ビス(メタクロキシエチル)ヒドロキシルエチルイソシアヌレートなどのイソシアヌル環を有する多官能重合性化合物、イソボルニル基などの多環飽和炭化水素基を有する多官能重合性化合物、トリメチロールプロパントリ(メタ)アクリレート、エチレングリコールジ(メタ)アクリレートなどの、重合性官能基間距離が短く、高架橋密度の重合体を与える重合性化合物を例示できる。

【0042】

イソシアヌレート環を有する重合性化合物について、更に詳細に説明する。イソシアヌレート環を有する重合性化合物の例としては、1分子中に1個以上、好ましくは1〜3個、更に好ましくは1〜2個、最も好ましくは1個のイソシアヌレート環を有し、且つ、重合性官能基を1以上有する化合物である。イソシアヌレート環を有する重合性化合物は分子中に1個以上のイソシアヌレート環を有することで本発明の効果が発揮される。上限は任意であるが、3個以下とすることにより、イソシアヌレート環を有する重合性化合物は液体状となるか又は溶剤に対して十分な溶解性を示して賦形が容易であり、かつ、その重合物は高い耐溶剤性を示すため好ましい。

【0043】

イソシアヌレート環を有する重合性化合物は、付加重合、開環重合、重縮合など、任意の重合様式で重合物となるものであって、好ましくは架橋重合体となるものである。重合様式が付加重合又は開環重合の場合には、ラジカル重合性、アニオン重合性、カチオン重合性等の任意のものであってよい。これらは、重合開始剤の非存在下で重合するものに限らず、重合開始剤の存在下でのみ重合するものであってもよい。これらの中で付加重合が、重合速度が速い上、高い耐溶剤性を得やすいため好ましい。よって、イソシアヌレート環を有する重合性化合物は、重合性官能基として付加重合性の炭素−炭素二重結合を有するものであることが好ましく、中でも、反応性の高い(メタ)アクリロイル基を有する化合物[以下、「(メタ)アクリロイル」は、「メタクリロイル又はアクリロイル」を意味する。(メタ)アクリレート、(メタ)アクリルなどについても同様である。]やビニルエーテル類、また光重合開始剤の不存在下でも紫外線によって重合するマレイミド系化合物が好ましい。

【0044】

イソシアヌレート環を有する重合性化合物としては、架橋重合性であること、即ち、1分子中に2個以上の重合性官能基を有する物が好ましく、1分子中にイソシアヌレート環を有する重合性化合物がk個(但し、kは正の整数)のイソシアヌレート骨格を有する場合、2〜(2k+1)個の重合性官能基を有する物が好ましい。

【0045】

イソシアヌレート環を有する重合性化合物として好ましく使用できる重合性化合物としては、式(1)で表されるものである。

【0046】

【化1】

(式(1)中、n1及びn2は1〜12の整数、mは0〜2の整数、R1は、式(2)、式(3)又は式(4)で表されるいずれかの基である。またR2は任意の化学結合単位である。)

【0047】

【化2】

(式(2)中、n3は1〜12の整数である。)

【0048】

【化3】

(式(3)中、n4は1〜12の整数である。)

【0049】

【化4】

(式(4)中、n5は1〜12の整数である。)

式(1)において、R2は、好ましくは式(5)又は式(6)に示された基である。

【0050】

【化5】

(式(5)中、R3は炭素数1〜12のアルキレン単位、キシリレン単位、又はアリーレン単位、n6、n7は1〜12の整数である。)

【0051】

【化6】

(式(6)中、R4は炭素数1〜12のアルキレン単位、キシリレン単位、又はアリーレン単位、n8、n9は1〜12の整数である。)

【0052】

イソシアヌレート環を有する重合性化合物は、更に好ましくは、式(1)において、n=1、かつ、m=0なる化合物である。例えば、ビス(アクリロキシエチル)ヒドロキシエチルイソシアヌレートの如き2官能重合性化合物;トリス(アクリロキシエチル)イソシアヌレート、ε−カプロラクトン変性トリス(アクリロキシエチル)イソシアヌレートの如き3官能重合性化合物などが挙げられる。

【0053】

イソシアヌレート環を有する重合性化合物として、これらの化合物は、単独で用いることも、2種類以上を混合して用いることもできる。混合して用いる場合、イソシアヌレート環を有する重合性化合物について、3官能性のイソシアヌレート環を有する重合性化合物の含有量が、全イソシアヌレート環を有する重合性化合物の10〜100質量%の範囲にあることが、有機溶剤耐性の高いマイクロ流体デバイスを作製する上で好ましい。なかでも、塗布した組成物の形状安定性や均一な厚さの成形物を成形する場合には、3官能性のイソシアヌレート環を有する重合性化合物の含有量が、全イソシアヌレート環を有する重合性化合物の20〜100質量%の範囲にあるものが好ましく、40〜80質量%の範囲にあることがさらに好ましい。また、微細な溝や孔を有する成形物を得る場合には、3官能性のイソシアヌレート環を有する重合性化合物の含有量が、全イソシアヌレート環を有する重合性化合物の10〜70質量%の範囲にあるものが好ましく、20〜50質量%の範囲にあることがさらに好ましい。また、3官能性のイソシアヌレート環を有する重合性化合物としては、トリス(アクリロキシエチル)イソシアヌレートを使用することが望ましい。

【0054】

しかしながら、一般にこれらの重合性化合物の単独重合体は、機械的に堅くて脆い重合体を与えがちであるため、組成物xには、前記有機溶剤耐性を喪失しない範囲で、柔軟性を付与する成分を添加することが好ましい。そのような添加成分としては、(1)前記有機溶剤耐性を示す重合体を与える重合性化合物と共重合可能な化合物であって、前記有機溶剤耐性を示す重合体を与える重合性化合物と同様の骨格を有し、長鎖の置換基(側鎖)を有する多官能共重合性化合物、(2)前記有機溶剤耐性を示す重合体を与える重合性化合物と共重合可能な多官能共重合性化合物、(3)前記有機溶剤耐性を示す重合体を与える重合性化合物と共重合可能な単官能共重合性化合物、(4)該組成物xに均一に溶解可能な鎖状重合体を挙げることが出来る。

【0055】

上記共重合性化合物は、重合物の架橋度を高め、有機溶剤耐性を高めるためには、1分子中に重合性の炭素−炭素二重結合を2個以上有する化合物、即ち多官能共重合性化合物が好ましい。一方、1分子中に重合性の炭素−炭素二重結合を1個有する化合物は、マイクロ流体デバイス用重合性組成物の粘度調節のために好適に用いることができる。いずれの場合も、共重合性化合物としては、反応性の高い(メタ)アクリル系化合物やビニルエーテル類、また光重合開始剤の不存在下でも重合するマレイミド系化合物が好ましい。

【0056】

上記添加成分としての共重合性化合物として使用できる(メタ)アクリル系重合性化合物としては、例えば、メチル(メタ)アクリレート、アルキル(メタ)アクリレート、イソボルニル(メタ)アクリレート、アルコキシポリエチレングリコール(メタ)アクリレート、フェノキシジアルキル(メタ)アクリレート、フェノキシポリエチレングリコール(メタ)アクリレート、アルキルフェノキシポリエチレングリコール(メタ)アクリレート、ノニルフェノキシポリプロピレングリコール(メタ)アクリレート、ヒドロキシアルキル(メタ)アクリレート、グリセロールアクリレートメタクリレート、ブタンジオールモノ(メタ)アクリレート、2−ヒドロキシ−3−フェノキシプロピルアクリレート、2−アクリロイルオキシエチル−2−ヒドロキシプロピルアクリレート、エチレノキサイド変性フタル酸アクリレート、w−カルゴキシアプロラクトンモノアクリレート、2−アクリロイルオキシプロピルハイドロジェンフタレート、2−アクリロイルオキシエチルコハク酸、アクリル酸ダイマー、2−アクリロイルオキシプロピリヘキサヒドロハイドロジェンフタレート、フッ素置換アルキル(メタ)アクリレート、塩素置換アルキル(メタ)アクリレート、スルホン酸ソーダエトキシ(メタ)アクリレート、スルホン酸−2−メチルプロパン−2−アクリルアミド、燐酸エステル基を有する(メタ)アクリレート、スルホン酸エステル基を有する(メタ)アクリレート、シラノ基を有する(メタ)アクリレート、((ジ)アルキル)アミノ基を有する(メタ)アクリレート、4級((ジ)アルキル)アンモニウム基を有する(メタ)アクリレート、(N−アルキル)アクリルアミド、(N、N−ジアルキル)アクリルアミド、アクリロイルモリホリンの如き単官能重合性化合物;ジエチレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、2,2’−ビス(4−(メタ)アクリロイルオキシポリエチレンオキシフェニル)プロパン、2,2’−ビス(4−(メタ)アクリロイルオキシポリプロピレンオキシフェニル)プロパン、ヒドロキシジピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジアクリレート、N−メチレンビスアクリルアミドの如き2官能重合性化合物;トリメチロールプロパントリ(メタ)アクリレート、トリメチロールエタントリ(メタ)アクリレート、の如き3官能重合性化合物;ペンタエリスリトールテトラ(メタ)アクリレートの如き4官能重合性化合物;ジペンタエリスリトールヘキサ(メタ)アクリレートの如き6官能重合性化合物、などが挙げられる。

【0057】

また、上記共重合性化合物として、重合性官能基が残存した重合性化合物の重合物(重合性オリゴマー又はプレポリマーと称される場合がある)を用いることもでき、例えば、重量平均分子量が500〜50000のものが挙げられる。そのような重合性オリゴマーとしては、例えば、エポキシ樹脂の(メタ)アクリレート、ポリエーテル樹脂の(メタ)アクリレート、ポリブタジエン樹脂の(メタ)アクリレート、分子末端に(メタ)アクリロイル基を有するポリウレタン樹脂などが挙げられる。

【0058】

上記共重合性化合物として使用できるマレイミド系重合性化合物としては、例えば、N−メチルマレイミド、N−エチルマレイミド、N−ブチルマレイミド、N−ドデシルマレイミドの如きN−アルキルマレイミド;N−シクロヘキシルマレイミドの如きN−脂環族マレイミド;N−ベンジルマレイミド;N−フェニルマレイミド、N−(アルキルフェニル)マレイミド、N−ジアルコキシフェニルマレイミド、N−(2−クロロフェニル)マレイミド、2,3−ジクロロ−N−(2,6−ジエチルフェニル)マレイミド、2,3−ジクロロ−N−(2−エチル−6−メチルフェニル)マレイミドの如きN−(置換又は非置換フェニル)マレイミド、N−ベンジル−2,3−ジクロロマレイミド、N−(4’−フルオロフェニル)−2,3−ジクロロマレイミドの如きハロゲンを有するマレイミド;N−(4−カルボキシ−3−ヒドロキシフェニル)マレイミドの如きカルボキシ基を有するマレイミド;N−メトキシフェニルマレイミドの如きアルコキシ基を有するマレイミド;N−[3−(ジエチルアミノ)プロピル]マレイミドの如きアミノ基を有するマレイミド;N−(1−ピレニル)マレイミドの如き多環芳香族マレイミド;N−(ジメチルアミノ−4−メチル−3−クマリニル)マレイミド、N−(4−アニリノ−1−ナフチル)マレイミドの如き複素環を有するマレイミドの如き単官能重合性化合物;4,4’−メチレンビス(N−フェニルマレイミド)、2,3−ビス(2,4,5−トリメチル−3−チエニル)マレイミド、1,2−ビスマレイミドエタン、1,6−ビスマレイミドヘキサン、トリエチレングリコールビスマレイミド、N,N’−m−フェニレンジマレイミド、m−トリレンジマレイミド、N,N’−1,4−フェニレンジマレイミド、N,N’−ジフェニルメタンジマレイミド、N,N’−ジフェニルエーテルジマレイミド、N,N’−ジフェニルスルホンジマレイミド、1,4−ビス(マレイミドエチル)−1,4−ジアゾニアビシクロ−[2,2,2]オクタンジクロリド、4,4’−イソプロピリデンジフェニル−ジシアナート・N,N’−(メチレンジ−p−フェニレン)ジマレイミドの如き2官能重合性化合物;N−(9−アクリジニル)マレイミドの如きマレイミド基とマレイミド基以外の重合性官能基とを有するマレイミド、などが挙げられる。

【0059】

前記共重合性を有するマレイミド系の重合性オリゴマーとしては、例えば、ポリテトラメチレングリコールマレイミドカプリエート、ポリテトラメチレングリコールマレイミドアセテートの如きポリテトラメチレングリコールマレイミドアルキレートなどが挙げられる。マレイミド系の重合性オリゴマーは、ビニルエーテル類や(メタ)アクリル系重合性化合物等の重合性炭素−炭素二重結合を有する化合物と共重合させることもできる。その他の重合性化合物としては、例えばビニルエーテル類、エポキシ化合物などを例示できる。

【0060】

以上例示した共重合性化合物は、単独で用いることも、2種類以上を混合して用いることもできる。特に、高分子量の重合性化合物は、低分子量の重合性化合物と併用することが好ましい。

【0061】

上記(4)の鎖状重合体としては、酢酸ビニル、エチレン−ポリビニルアルコール共重合体、塩化ビニル、ポリカーボネート、ポリウレタン、ゴム、エラストマーなどを例示できる。添加量は、有機溶剤耐性を測定しつつ決定すればよい。

[樹脂Y]

樹脂Yは、マイクロ流体デバイスの壁部材Bに使用する素材であり、同じマイクロ流体デバイスの蓋部材Cに用いる上記樹脂Xが耐性を示す有機溶剤に、25℃で24時間浸漬したときの重量増加率が、前記樹脂Xより大きなものである。該重量増加率の上限は、好ましくは15%以下、さらに好ましくは10%以下、最も好ましくは7%の以下のものである。

【0062】

樹脂Yはまた、破断伸び率が樹脂Xより大きい樹脂であることが好ましい。これにより、本発明の効果を発揮できる。破断伸び率の測定は、JIS K7127に準拠して行うことができる。マイクロ流体デバイスから試験片を取り出す場合には、一般に十分な大きさの試験片が得られず、引張試験を行うことが困難である。しかしながら、樹脂特に架橋樹脂や活性エネルギー線硬化性樹脂組成物硬化物の場合には、一般に、耐有機溶剤耐性の高い樹脂ほど破断伸び率が低い傾向がある。よって、十分な大きさの試料片が採取できない場合には、上記の有機溶剤耐性の試験で耐溶剤性が樹脂Xより低い樹脂は、破断伸び率が樹脂Xより大きいと評価してよい。

【0063】

上記を満足すれば樹脂Yの種類は任意であるが、活性エネルギー線硬化性樹脂組成物の硬化物であることが好ましい。これにより、活性エネルギー線のパターン照射により、細い流路となる欠損部を容易に形成でき、透明な樹脂が得られ、厚みの薄い部材を形成でき、接着剤なしに各部材を固着させることが出来る。以下、硬化して樹脂Yを得るような活性エネルギー線硬化性樹脂組成物を、「活性エネルギー線硬化性樹脂組成物y」(「組成物y」と略称する場合もある)と称する。

【0064】

組成物yの種類は任意であるが、例えば、(I)前記組成物xに使用する有機溶剤耐性を示す重合体を与える重合性化合物と同様の骨格を有し、長鎖の置換基(側鎖)を有する多官能重合性化合物を主成分とする組成物、(II)前記組成物xに使用する有機溶剤耐性を示す重合体を与える重合性化合物と同様の骨格を有し、重合性官能基間距離のより長い多官能重合性化合物を主成分とする組成物、(III)前記組成物xに、該組成物xへ好ましく添加できる添加成分をより多く添加した組成物を例示できる。上記(III)の添加物としては、上記組成物xに添加出来る添加物(1)〜(4)を例示できる。これらの添加物の添加量を増すことにより、上記測定条件における重量増加率が樹脂Xより大きな樹脂Yを得ることが出来る。該添加物はまた、樹脂Yの表面特性を改質する重合性化合物、例えば、親水基を持つ単量体や、反応性官能基を持つ単量体が特に好ましい。上記親水基としては、ポリエチレングリコールなどのポリエーテル基、水酸基、カルボキシル基、アミノ基、イミノ基、四級アンモニウム基、アミド基、燐酸基、フォスフォニウム基、スルホン基を例示できる。反応性官能基としては、エポキシ基、イソシアナト基、クロルアルデヒド基、アジ基、水酸基、ニトロ基、塩素、を例示できる。

樹脂Yはまた、前記活性エネルギー線硬化性樹脂組成物xを、完全硬化するには不十分な線量だけ活性エネルギー線を照射する方法、酸素や水分などの硬化阻害剤の存在下で活性エネルギー線照射する方法、低温で活性エネルギー線照射する方法などによって得ることも出来る。

【0065】

[製造方法]

本発明のマイクロ流体デバイスの製造方法は、樹脂Xが活性エネルギー線硬化性樹脂組成物xの硬化物であり、樹脂Yが活性エネルギー線硬化性樹脂組成物yの硬化物であるような、前記本発明のマイクロ流体デバイスを製造する方法であって、前記壁部材Bを、活性エネルギー線硬化性樹脂組成物yを所定位置に配して活性エネルギー線を照射して硬化させて樹脂Yとなすことによって形成し、前記蓋部材Cを、活性エネルギー線硬化性樹脂組成物xを所定位置に配して活性エネルギー線を照射して硬化させて樹脂Xとなすことによって形成することを特徴とする。本発明のマイクロ流体デバイスの各構造に特徴的な好ましい製造方法については、上記本発明のマイクロ流体デバイスの説明の部分で述べた。

【0066】

〔壁部材Bの形成と固着方法〕

壁部材Bを形成するに当たり、活性エネルギー線硬化性樹脂組成物yを所定位置に配して活性エネルギー線をパターン照射して、照射部を硬化させて樹脂Yとなす方法は任意であるが、好ましい2つの方法を例示する。

【0067】

第1の方法は、底部材Aに、組成物yを流路深さとなる厚みに塗布し、流路3と成るべき部分以外の部分に活性エネルギー線をパターン照射して照射部の組成物yを硬化させる。この際、組成物yが流動性は喪失しているが、未反応の重合性基が残存し、粘着性を有する程度まで半硬化させる。次いで、未照射部分の未重合の組成物yを除去することによって底部材Aの表面に流路3となる溝を形成する。未重合の組成物yの除去方法は任意であり、例えば溶剤による洗浄、水などの非溶剤による超音波洗浄、濾紙などによる吸収や拭い取り、圧力気体や非溶剤による吹き飛ばし、などを使用できる。本方法に於いて、底部材Aが組成物xで半硬化状態に形成したものであることが、固着強度を増すことが出来るため好ましい。

【0068】

第2の方法は、一時的に使用する転写用支持体を用い、これに組成物yを塗工し、活性エネルギー線をパターン照射して半硬化状態の壁部材Bを形成し、非照射部の未硬化の組成物yを除去した後、これを前記底部材Aと接触させ、好ましくはこの状態でさらに活性エネルギー線を照射して組成物yの硬化を進め、転写用支持体を除去する。この場合、底部材Aが組成物xで半硬化状態に形成したものであることが、固着強度を増すことが出来るため好ましい。

【0069】

上記第1の方法においても第2の方法に於いても、活性エネルギー線をパターン照射する代わりに、組成物yをX−Yアプリケータや印刷により、必要な部分にのみ塗布する方法を採っても良い。

【0070】

〔蓋部材Cの形成と固着方法〕

蓋部材Cを形成するに当たり、活性エネルギー線硬化性樹脂組成物xを所定位置に配して活性エネルギー線を照射して硬化させて樹脂Xとなす方法は任意であるが、下記の方法が好ましい。即ち、強化部材又は転写用支持体に組成物xを塗工し、活性エネルギー線を照射して半硬化状態の蓋部材Cを形成し、これを前記壁部材Bに接触させた状態でさらに活性エネルギー線を照射して、全体を完全硬化させる。転写用支持体を用いた場合は、完全硬化後にこれを除去する。

【0071】

蓋部材C形成時に活性エネルギー線をパターン照射して、蓋部材Cに、例えば流入口や流出口など何らかの構造を設けてもよい。また、底部材Aと蓋部材Cの間に、2層以上の壁部材Bを形成しても良い。2層以上の壁部材Bを形成するには、壁部材Bを上記第2の方法で転写支持体上に形成して転写する工程を複数回行う方法で実施できる。境界層についても同様である。

【0072】

勿論、上記底部材Aと蓋部材Cを逆にして作製しても良い。用いる活性エネルギー線は、活性エネルギー線重合性樹脂組成物を硬化させることが可能なものであれば任意である。このような活性エネルギー線としては、紫外線、可視光線、赤外線の如き光線;エックス線、ガンマ線の如き電離放射線;電子線、イオンビーム、ベータ線、重粒子線の如き粒子線が挙げられるが、取り扱い性や重合速度の面から紫外線及び可視光が好ましく、紫外線が特に好ましい。重合速度を速め、硬化を完全に行なって高い有機溶剤耐性を得る目的で、エネルギー線の照射を低酸素濃度雰囲気で行なうことが好ましい。低酸素濃度雰囲気としては、窒素気流、二酸化炭素気流、アルゴン気流、真空又は減圧雰囲気が好ましい。

【実施例】

【0073】

以下、実施例を用いて本発明を更に具体的に説明するが、本発明は、以下の実施例の範囲に限定されるものではない。

【0074】

なお、以下の実施例において、「部」及び「%」は、特に断りがない限り、各々「質量部」及び「質量%」を表わす。

【0075】

[破断伸び率の測定]

破断伸び率の測定は、JIS K7127に準拠して行った。即ち、試験片の寸法形状は、前記JIS K7127の試験片タイプ5(全長150mm、平行部分の長さ60±0.5mm、標線間距離50±0.5mm、両端の幅20±0.5mm、平行部分の幅10±0.2mm、肩の丸み半径60mm、厚さ≦1mm、つかみ具間距離115±0.5mm)とし、引張速度は5mm/分とした。試験の雰囲気は、温度24±0.5℃、湿度55±5%とし、試験片は上記雰囲気に6時間以上さらした後、試験に供した。5回の試験の平均を取り、結果とした。

【0076】

[活性エネルギー線照射方法]

〔ランプ1による照射〕

3000Wメタルハライドランプを光源とするアイグラフィックス株式会社製のUE031−353CHC型UV照射装置(以下、「ランプ1」と称する。)を用い、365nmにおける紫外線強度が40mW/cm2の紫外線を、室温、窒素気流下で照射する。

〔ランプ2による照射〕

250W高圧水銀ランプを光源とするウシオ電機株式会社製のマルチライト250Wシリーズ露光装置用光源ユニット(以下、「ランプ2」と称する。)を用い、365nmにおける紫外線強度が50mW/cm2の紫外線を、室温、窒素気流下で照射する。

【0077】

[樹脂Xの調製と試験]

〔樹脂X1〕

<組成物の調製>

表1に示した組成の均一混合物として、活性エネルギー線硬化性樹脂組成物x1(以下、単に「組成物x1」と称する場合がある。x2、x3、y1、y2、y3等についても同様である。)を調製した。表中の略号は以下のとおりである。

M−315:トリス(アクリロキシエチル)イソシアヌレート(東亞合成株式会社製「アロニックスM−315」)、

M−215:ビス(アクリロキシエチル)ヒドロキシエチルイソシアヌレート(東亞合成株式会社製「アロニックスM−215」)、

HDDA:1,6−ヘキサンジオールジアクリレート(第一工業製薬株式会社製「ニューフロンティアHDDA」)、

V−4263:数平均分子量約2000のウレタンアクリレートオリゴマー(大日本インキ化学工業製「ユニディックV4263」)

Irg184:1−ヒドロキシシクロヘキシルフェニルケトン(チバスペシャルティーケミカルズ社製「イルガキュア184」)(光重合開始剤)、

DMP:2,4−ジフェニル−4−メチル−1−ペンテン(関東化学株式会社製)(重合遅延剤)。

【0078】

<樹脂X1の調製>

表面がコロナ処理された厚さ30μmの二村化学株式会社製二軸延伸ポリプロピレン・シート(以下、「OPPシート」と称する)をガラス板に貼り付け、その上に、バーコーターを用いて組成物x1を塗工し、該塗膜にランプ1にて紫外線を40秒間照射して組成物x1を硬化させ、OPPシートから剥離することにより、組成物x1の硬化物(樹脂X1)からなる厚さ100μmのフィルムを得た。この樹脂X1の破断伸び率を表2に示した。

【0079】

<有機溶剤耐性試験>

得られた樹脂X1のフィルムから幅2cm×長さ9cm×厚さ100μmの試験片を5枚切り出し、それぞれトルエン、1,4−ジオキサン、N,N−ジメチルホルムアミド(DMF)、2−ブタノン、及び酢酸エチルに25℃で24時間浸せきした。重量増加率の結果を表3に示した。いずれの有機溶剤に対しても重量増加率は3%未満であった。

【0080】

〔樹脂X2、X3〕

<組成物x2、x3の調製>

表1に示した組成の組成物x2、x3を調製した。

<樹脂X2、X3の調製>

組成物x1の代わりに組成物x2、x3を用いたこと以外は樹脂X1と同様にして、組成物x2、x3の硬化物(樹脂X2、X3)からなる厚さ100μmのフィルムを得た。この樹脂X2、X3の破断伸び率を表2に示した。

<有機溶剤耐性試験>

得られた樹脂X2、X3のフィルムを用いたこと以外は、樹脂X1の場合と同様の有機溶剤耐性試験を行った。結果を表3に纏めた。樹脂X2、X3の双方とも、いずれの有機溶剤に対しても重量増加率は3%未満であった。

【0081】

[樹脂Y(Y1、Y2、Y3)の調製と試験]

<組成物y(y1、y2、y3)の調製>

表1に示した組成の組成物y1、y2、y3を調製した。

<樹脂Y1、Y2、Y3の調製>

組成物x1の代わりに組成物y1、y2、y3を用い、ランプ1による紫外線照射時間を3分間行ったこと以外は樹脂X1と同様にして、組成物y1、y2、y3の硬化物(樹脂Y1、Y2、Y3)からなる厚さ100μmのフィルムを得た。この樹脂Y1、Y2、Y3の破断伸び率を表2に示した。

<有機溶剤耐性試験>

得られた樹脂Y1、Y2、Y3のフィルムを用いたこと以外は、樹脂X1の場合と同様の有機溶剤耐性試験を行った。結果を表3に纏めた。樹脂Y1、Y2、Y3はいずれも樹脂X1、X2、X3より重量増加率が大きいことが分かる。

【0082】

【表1】

【0083】

【表2】

【0084】

【表3】

【0085】

[実施例1]

〔底部材Aの作製〕

2cm×9cm×1mmのアクリル樹脂板(日東樹脂工業株式会社製の「クラレックス S0」)を支持体1とし、その上にスピンコーターを用いて組成物x1を塗工し、該塗膜にランプ1により紫外線を5秒間照射して組成物x1を半硬化させ、半硬化状態の底部材Aを形成した。

〔壁部材Bの作製〕

底部材Aの上にスピンコーターにて組成物y1を塗工し、図1に示した形状の流路3となる部分をフォトマスキングし、ランプ2により紫外線を3分間照射した後、エタノールで洗浄することにより未照射部の未硬化の組成物y1を除去し、底部材Aの表面に、幅約500μm×深さ約50μmの流路3となる溝が形成された、組成物Y1の半硬化物で形成された壁部材Bを作製した。

〔蓋部材Cの作製〕

OPPシートを転写用支持体(図才略)として使用し、これをガラス板に貼り付け、バーコーターを用いて組成物x1を塗工し、ランプ1にて紫外線を5秒間照射して組成物x1を半硬化させ、蓋部材Cを形成した。

〔固着〕

窒素ガス雰囲気中にて、壁部材Bの組成物x1塗布面と、蓋部材Cを積層して接触させ、ランプ1により紫外線を2分間照射して固着すると共に、全ての活性エネルギー線硬化性樹脂組成物を完全硬化させて、図1及び図2に示された形状の、基材1、底部材A、壁部材B、蓋部材Cが積層され、壁部材B層に、該壁部材Bの表裏を貫通する長孔状の欠損部として流路3が形成されたマイクロ流体デバイスD1前駆体を得た。次いで、流路3の両端部において、蓋部材Cにドリル孔を開け、デバイス外への開口部6、7を有するマイクロ流体デバイスD1を得た。

【0086】

得られたマイクロ流体デバイスD1の各部の寸法は、基材の厚さが1mm、底部材Aの厚さが約30μm、壁部材Bの厚さが約20μm、蓋部材の厚さが約30μm、流路幅が約500μmであった。

〔歩留まりと機械的強度試験〕

上記のマイクロ流体デバイスD1を10個作製したが、いずれも各部材にひびが入ることなく、又、各部材間が剥離することもなく、問題なく作製できた。

また、マイクロ流体デバイスCD1を±5°の角度にたわめたが、各部材にひびが入ることも、各部材間が剥離することもなかった。

〔流通及び有機溶剤耐性試験〕

得られたマイクロ流体デバイスD1に対して、流通及び有機溶剤耐性試験を行った。開口部6と開口部7にフィッティング(図示略)を、上記組成物X1を接着剤とし、紫外線照射して固着し、ポリエーテルエーテルケトン製のチューブを通して、流路3に毎分10μlの流速で、上記α群の有機溶剤、即ち、トルエン、1,4−ジオキサンN,N−ジメチルホルムアミド(DMF)、2−ブタノン、及び酢酸エチルをそれぞれ独立に、25℃にて各6時間連続流通させたが、流路3からの有機溶剤の漏洩は無く、また、各部材間の剥離も認められなかった。次いで、それぞれ、温度60℃にて各6時間連続流通させたが、流路3からの有機溶剤の漏洩は無く、また、各部材間の剥離も認められなかった。さらに、前記ζ群の有機溶剤をそれぞれ25℃にて各6時間連続流通させたが、流路3からの有機溶剤の漏洩は無く、また、各部材間の剥離も認められなかった。

【0087】

[実施例2]

〔マイクロ流体デバイスの作製〕

壁部材Bに、組成物y2の硬化物(樹脂Y2)を用いたこと、及び、蓋部材Cに、組成物x2の硬化物(樹脂X2)を用いたこと、以外は実施例1と同様にしてマイクロ流体デバイスD2を得た。

〔歩留まりと機械的強度試験〕

実施例1と同様であった。

〔流通及び有機溶剤耐性試験〕

マイクロ流体デバイスD2について、実施例1と同様の流通及び有機溶剤耐性試験を行ったところ、実施例1と同様の結果であった。

【0088】

[実施例3]

〔マイクロ流体デバイスの作製〕

壁部材Bに、組成物y3の硬化物Y3(樹脂Y3)を用いたこと、及び、蓋部材Cに、組成物x3の硬化物(樹脂X3)を用いたこと、以外は実施例1と同様にしてマイクロ流体デバイスD3を得た。

〔歩留まりと機械的強度試験〕

実施例1と同様であった。

〔流通及び有機溶剤耐性試験〕

マイクロ流体デバイスD3について、実施例1と同様の流通及び有機溶剤耐性試験を行ったところ、実施例1と同様の結果であった。

【0089】

[実施例4]

〔マイクロ流体デバイスの作製〕

基材1上に、先ず組成物y1をスピンコートし、紫外線を5秒間照射して該塗膜を半硬化させて境界層2とし、その上に底部材Aを形成したこと、及び、一時的な支持体上に先ず組成物y1をスピンコートし、紫外線を5秒間照射して該塗膜を半硬化させて境界層5とし、その上に蓋部材Cを形成したこと、以外は実施例1と同様にしてマイクロ流体デバイスD4を得た。

〔歩留まりと機械的強度試験〕

実施例1と同様であった。

〔流通及び有機溶剤耐性試験〕

マイクロ流体デバイスD3について、実施例1と同様の流通及び有機溶剤耐性試験を行ったところ、実施例1と同様の結果であった。

【0090】

[比較例1]

本比較例では、底部材A、壁部材B、蓋部材Cの全てを樹脂Xで形成した例を示す。

〔マイクロ流体デバイスの作製〕

組成物y1の代わりに、前記組成物x1に重合遅延剤として前記DMPを0.5部添加した組成物x1’を用いたこと以外は実施例1と同様にして、底部材Aが樹脂X1、壁部材Bが組成物x1’の硬化物(樹脂X1’)、蓋部材Cが樹脂X1で形成されたマイクロ流体デバイスCD1を作製した。なお、樹脂X1’の破断伸びと有機溶剤耐性は、樹脂X1とほぼ同じであった。

〔歩留まりと機械的強度試験〕

上記のマイクロ流体デバイスCD1を5個作製したが、2個は壁部材Bと蓋部材Cにひびが入り使用できなかった。残る3個も、蓋部材Cを内側とする反りが認められた。また、残りの3個の内1個は、マイクロ流体デバイスCD1を平面±5°の角度にたわめたところ、壁部材Bと蓋部材Cにひびが入り、流路3から流体が漏洩した。

〔有機溶剤耐性試験〕

得られたマイクロ流体デバイスCD1について、実施例1と同様の有機溶剤耐性試験を行ったところ、実施例1と同様の結果であった。

【0091】

即ち、底部材A、壁部材B、蓋部材Cの全てを有機溶剤耐性は高いが破断伸び率の小さい樹脂Xで形成すると、得られたマイクロ流体デバイスは高い有機溶剤耐性を示すが、製造歩留まりが悪く、反りやすく、又、ひびが入りやすく、取扱性に劣るものであった。

【0092】

[比較例2]

本比較例では、蓋部材Cを樹脂Yで形成した例を示す。

〔マイクロ流体デバイスの作製〕

蓋部材Cの形成材料として組成物y1を用いたこと以外は実施例1と同様にして、底部材Aが樹脂X1、壁部材Bが硬化物Y1,蓋部材Cが硬化物Y1で形成されたマイクロ流体デバイスCD2を作製した。

〔歩留まり及び機械的強度〕

製造歩留まりも実施例1と同様であり、実施例1と同じ試験をしたところ、問題は生じなかった。

〔有機溶剤耐性試験〕

得られたマイクロ流体デバイスCD2について、実施例1と同様の有機溶剤耐性試験を行ったところ、有機溶剤が前記α群の溶剤(単独)全てに対して、25℃に於ける通液後約1時間で、流路からマイクロ流体デバイス外への溶剤の漏洩が生じた。

即ち、壁部材Bとして使用すれば十分な有機溶剤耐性を示すマイクロ流体デバイスを与えるような樹脂Yを、蓋部材Cに用いると、得られたマイクロ流体デバイスは有機溶剤耐性に劣ることが分かる。

【図面の簡単な説明】

【0093】

【図1】実施例で作製したマイクロ流体デバイスの平面図模式図及び側面図模式図である。

【図2】実施例で作製したマイクロ流体デバイスの平面図模式図及び側面図模式図である。

【符号の説明】

【0094】

A 底部材

B 壁部材

C 蓋部材

1 基材

2,5 境界層

3 流路

6、7 流路の開口部

【特許請求の範囲】

【請求項1】

流路の底部となる底部材Aと、

該流路の壁部を形成する部材であって、該部材の表裏を貫通する長孔状の欠損部を有する壁部材Bと、

該流路の蓋部となる蓋部材Cとを備えたマイクロ流体デバイスであって、

前記壁部材Bが樹脂Yにより形成され、前記蓋部材Cが樹脂Xにより形成されており、

前記樹脂Xが、トルエン、N,N-ジメチルホルムアミド及び1,4−ジオキサンから成る群から選択される1種以上の有機溶剤に25℃で24時間浸漬したときの重量増加率が3%以下であり、前記樹脂Yが、前記樹脂Xを浸漬した有機溶剤と同一の前記有機溶剤に25℃で24時間浸漬したときの、前記樹脂Yの重量増加率が前記樹脂Xの重量増加率よりも大きい

ことを特徴とするマイクロ流体デバイス。

【請求項2】

前記蓋部材Cが、厚み1〜300μmである請求項1に記載のマイクロ流体デバイス。

【請求項3】

前記底部材Aが、前記樹脂Xで形成されている請求項1記載のマイクロ流体デバイス。

【請求項4】

前記底部材Aと、前記壁部材Bとの境界面に、樹脂Yの境界層が形成された請求項1乃至3のいずれかに記載のマイクロ流体デバイス。

【請求項5】

前記樹脂Xが、活性エネルギー線硬化性樹脂組成物xの硬化物である請求項1乃至4のいずれかに記載のマイクロ流体デバイス。

【請求項6】

前記樹脂Yが、活性エネルギー線硬化性樹脂組成物yの硬化物である請求項1乃至5のいずれかに記載のマイクロ流体デバイス。

【請求項7】

請求項1に記載のマイクロ流体デバイスの製造方法であって、前記壁部材を、活性エネルギー線硬化性樹脂組成物yを所定位置に配して活性エネルギー線をパターン照射して該照射部を硬化させて樹脂Yとなすことによって形成し、前記蓋部材を、活性エネルギー線硬化性樹脂組成物xを所定位置に配して活性エネルギー線を照射して硬化させて樹脂Xとなすことによって形成することを特徴とするマイクロ流体デバイスの製造方法。

【請求項1】

流路の底部となる底部材Aと、

該流路の壁部を形成する部材であって、該部材の表裏を貫通する長孔状の欠損部を有する壁部材Bと、

該流路の蓋部となる蓋部材Cとを備えたマイクロ流体デバイスであって、

前記壁部材Bが樹脂Yにより形成され、前記蓋部材Cが樹脂Xにより形成されており、

前記樹脂Xが、トルエン、N,N-ジメチルホルムアミド及び1,4−ジオキサンから成る群から選択される1種以上の有機溶剤に25℃で24時間浸漬したときの重量増加率が3%以下であり、前記樹脂Yが、前記樹脂Xを浸漬した有機溶剤と同一の前記有機溶剤に25℃で24時間浸漬したときの、前記樹脂Yの重量増加率が前記樹脂Xの重量増加率よりも大きい

ことを特徴とするマイクロ流体デバイス。

【請求項2】

前記蓋部材Cが、厚み1〜300μmである請求項1に記載のマイクロ流体デバイス。

【請求項3】

前記底部材Aが、前記樹脂Xで形成されている請求項1記載のマイクロ流体デバイス。

【請求項4】

前記底部材Aと、前記壁部材Bとの境界面に、樹脂Yの境界層が形成された請求項1乃至3のいずれかに記載のマイクロ流体デバイス。

【請求項5】

前記樹脂Xが、活性エネルギー線硬化性樹脂組成物xの硬化物である請求項1乃至4のいずれかに記載のマイクロ流体デバイス。

【請求項6】

前記樹脂Yが、活性エネルギー線硬化性樹脂組成物yの硬化物である請求項1乃至5のいずれかに記載のマイクロ流体デバイス。

【請求項7】

請求項1に記載のマイクロ流体デバイスの製造方法であって、前記壁部材を、活性エネルギー線硬化性樹脂組成物yを所定位置に配して活性エネルギー線をパターン照射して該照射部を硬化させて樹脂Yとなすことによって形成し、前記蓋部材を、活性エネルギー線硬化性樹脂組成物xを所定位置に配して活性エネルギー線を照射して硬化させて樹脂Xとなすことによって形成することを特徴とするマイクロ流体デバイスの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−212894(P2008−212894A)

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願番号】特願2007−57131(P2007−57131)

【出願日】平成19年3月7日(2007.3.7)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願日】平成19年3月7日(2007.3.7)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

[ Back to top ]