有機無機ハイブリッド電解質膜、その製造方法、及び燃料電池

【課題】低温でも高いイオン伝導性を有する有機無機ハイブリッド電解質を用いて、自立した有機無機ハイブリッド電解質膜を形成可能とするとともに、該有機無機ハイブリッド電解質膜を固体高分子型燃料電池に適用可能として高性能な燃料電池を実現する。

【解決手段】多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料が充填された有機無機ハイブリッド電解質膜であって、該メソポーラス有機無機ハイブリッド材料が、中心細孔直径1〜50nmの微細孔を有し、且つ金属原子、該金属原子に結合した酸素原子、並びに該金属原子又は該酸素原子に結合した炭素原子を1以上有する有機基からなる骨格と、該微細孔内において該有機基と結合したイオン交換能を有する官能基とを有する。

【解決手段】多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料が充填された有機無機ハイブリッド電解質膜であって、該メソポーラス有機無機ハイブリッド材料が、中心細孔直径1〜50nmの微細孔を有し、且つ金属原子、該金属原子に結合した酸素原子、並びに該金属原子又は該酸素原子に結合した炭素原子を1以上有する有機基からなる骨格と、該微細孔内において該有機基と結合したイオン交換能を有する官能基とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機無機ハイブリッド電解質膜、その製造方法、及びこれらを用いた燃料電池に関する。更に詳しくは、燃料電池に用いられる電解質膜に好適な、自立性と、強度、耐久性、化学的安定性を兼ね備えた有機無機ハイブリッド電解質膜に関するものである。

【背景技術】

【0002】

従来より、イオン伝導性を有するβ−アルミナ、窒化リチウム、安定化ジルコニア等の固体電解質を、燃料電池の電解質膜、全固体電池の電解質、センサー等へ適用する検討が進められている。これらの固体電解質のイオン伝導性は、固体中の格子又は欠陥間をイオンが移動することにより発現するものと考えられている。

【0003】

また、固体高分子型燃料電池の電解質膜として検討されているパーフルオロスルホン酸や炭化水素系高分子等の高分子電解質においては、水等の電解質液で湿潤した場合に、高分子鎖の隙間に存在する電解質液中をイオンが移動することによりイオン導電性を示すことが知られており、これらは準固体電解質と呼ばれている。そして、これらの高分子電解質は、比較的低温でイオン伝導性を示す;薄膜等への成形性に優れる;電極との接触性が良好である、等の利点を有していることから、特に燃料電池の電解質膜として注目を集めている。

【0004】

しかしながら、従来の固体電解質においては、通常、格子又は欠陥間をイオンが移動するための活性化エネルギーが大きいので、低温条件下では必ずしも十分なイオン導電性を示さない。したがって、十分に高いイオン導電性を得るためには、加熱装置等を用いて高温条件下(例えば安定化ジルコニアの場合700℃以上)に保持しなければならないという問題がある。

【0005】

一方、従来の高分子電解質は、通常、上記従来の固体電解質に比べて低温でイオン伝導性を示すものであるが、電解質液が高分子鎖の隙間に十分に満たされていない状態では必ずしも十分なイオン伝導性を示さない。そのため、高分子電解質を用いる際には電解質液の蒸気圧を飽和蒸気圧とする必要があり、例えば電解質液として水を用いる場合には、加湿装置等を用いて雰囲気中の水蒸気の相対圧力を1.0(すなわち湿度100%RH)に保持しなければならないという問題がある。

【0006】

そこで、下記特許文献1には、雰囲気中の水蒸気の相対圧力が1.0未満であっても、安定化ジルコニウム等の従来の固体電解質よりも低温で十分に高いイオン伝導性を示す固体電解質を提供することを目的として、固体電解質の材料に中心細孔直径が特定の範囲内にある細孔を有する有機無機ハイブリッド材料を用い、その有機無機ハイブリッド材料の骨格を構成する有機基にイオン交換能を有する官能基を結合させた有機無機ハイブリッド電解質が開示されている。すなわち、中心細孔直径1〜30nmの細孔を有し、且つ金属原子、前記金属原子に結合した酸素原子、並びに前記金属原子又は前記酸素原子に結合した炭素原子を1以上有する有機基からなる骨格と、前記細孔内において前記有機基と結合したイオン交換能を有する官能基とを有する有機無機ハイブリッド電解質が開示されている。

【0007】

特許文献1によれば、固体電解質の材料として中心細孔直径が上記特定の範囲内にある細孔を有し且つ上記特性の骨格を有する有機無機ハイブリッド材料を用い、その有機無機ハイブリッド材料の細孔内において、イオン交換能を有する官能基と有機基とを結合させることによって、雰囲気中の水蒸気の相対圧力が1.0未満であっても、毛管凝縮現象により細孔内が水で十分に満たされる。そして、このように水で十分に満たされた細孔内においては、イオン交換能を有する官能基によって、高分子電解質の場合と同様のイオン伝導機構で水中のイオンを十分に伝導することが可能となるので、雰囲気中の水蒸気の相対圧力が1.0未満であっても、安定化ジルコニウム等の従来の固体電解質よりも低温で十分に高いイオン伝導性を得ることが可能となるとされている。

【0008】

界面活性剤を利用して合成される様々なメソポーラス物質を見出してから約10年が経つ(例えば、下記非特許文献1〜3)。特に・豊田中研・Mobil社が新規メソポーラス材料を報告してから、様々なメソポーラス材料に関する研究がなされており、それに伴う多くの報告例がある。これらの細孔表面あるいは骨格中に有機基を導入することにより、有機基の特性に応じた機能が期待できるため非常に注目されている。一方、これらの機能を活かし、応用展開する上で、コート膜ではなく、膜が単独で自立した構造をとる自立膜形態は非常に重要である。例えば、メソポーラス物質を様々な支持体に担持したり、高分子との複合化させることが考えられている。

【0009】

ところで、固体高分子型燃料電池の基本構造は、電解質膜と、その両面に接合された一対の、触媒層を有するガス拡散電極とで構成され、更にその両側に集電体を配する構造からなっている。そして、一方のガス拡散電極(アノード)に燃料である水素やメタノールを、もう一方のガス拡散電極(カソード)に酸化剤である酸素や空気をそれぞれ供給し、両方のガス拡散電極間に外部負荷回路を接続することにより、燃料電池として作動する。このとき、アノードで生成したプロトンは電解質膜を通ってカソード側に移動し、カソードで酸素と反応して水を生成する。

【0010】

ここで電解質膜はプロトンの移動媒体、及び水素ガスや酸素ガスの隔膜として機能している。従って、電解質膜としては、高いプロトン伝導性、強度、化学的安定性が要求される。特に、固体高分子型燃料電池に用いる電解質膜としては、膜抵抗を低下させ、膜中の水移動を促進させるために膜厚を薄くすることが望まれている。しかし、膜厚が薄くなると膜強度も低下するため、膜を扱う際のハンドリング性が低下する問題があった。

【0011】

【特許文献1】国際公開WO2002−037506号公報

【非特許文献1】C.T.Kresge et al.,Nature,359,710(1992)

【非特許文献2】J.S.Beck et a1.,J.Am.Chem.Soc.,114,10834(1992)

【非特許文献3】S.Inagaki etal.,Chem.Commun.,680(1993)

【発明の開示】

【発明が解決しようとする課題】

【0012】

従来得られているメソポーラス細孔を有する有機無機ハイプリッド膜は、骨格構造が硬く、柔軟性に乏しいため、単独で自立構造が保持できず、コート膜としてのみ利用できなかった。例えばアルコキシシラン、有機含有アルコキシシラン、有機架橋型アルコキシシランを原料にして、従来のゾルーゲル合成方法で得られる自立膜の構造は−O−Si−O−結合が3次元網の目に構成され(架橋密度が高い)、その結果として、非常に剛直な硬化物が得られる。有機無機ハイブリシドメソ多孔体の利用範囲を広げるためには、コート膜だけでなく、自立膜として利用できることが望ましい。

【0013】

例えば、上記特許文献1に開示された有機無機ハイブリッド電解質は単独では自立した膜を形成できず、該有機無機ハイブリッド電解質の粉末を固化して固体電解質として用いることができなかった。

【0014】

そこで、本発明は、低温でも高いイオン伝導性を有する有機無機ハイブリッド電解質を用いて、自立した有機無機ハイブリッド電解質膜を形成可能とするとともに、該有機無機ハイブリッド電解質膜を固体高分子型燃料電池に適用可能として高性能な燃料電池を実現することを目的とする。

【課題を解決するための手段】

【0015】

本発明者らは鋭意研究した結果、多孔質膜の細孔と有機無機ハイブリッド電解質の微細孔を併せ持つ電解質膜によって、上記課題が解決されることを見出し、本発明に到達した。

【0016】

即ち、第1に、本発明は、多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料が充填された有機無機ハイブリッド電解質膜の発明であり、該メソポーラス有機無機ハイブリッド材料が、中心細孔直径1〜50nmの微細孔を有し、且つ金属原子、該金属原子に結合した酸素原子、並びに該金属原子又は該酸素原子に結合した炭素原子を1以上有する有機基からなる骨格と、該微細孔内において該有機基と結合したイオン交換能を有する官能基とを有することを特徴とする。

【0017】

本発明の有機無機ハイブリッド電解質膜において電解質部分を構成するメソポーラス有機無機ハイブリッド材料は上記構造を有するものが広く用いられる。その中で、炭素原子を1以上有する有機基と、前記有機基中の同一若しくは異なる炭素原子に結合した2以上の金属原子と、前記金属原子に結合した1以上の酸素原子とからなる有機無機ハイブリッド材料の骨格を有するものが好ましい。

【0018】

具体的には、有機無機ハイブリッド材料の骨格が、下記一般式(1):

【化1】

(上記式(1)中、R1は炭素原子を1以上有する有機基を表し、Mは金属原子を表す。R2は水素原子、水酸基又は炭化水素基を表す。xは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは2以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。また、−O1/2−は、これらが2つ結合することにより−O−となる基を表す。)

で表される構成単位の少なくとも1種からなるものが好ましく例示される。

【0019】

前記イオン交換能を有する官能基としては、スルホン酸基、リン酸基及びカルボン酸基からなる群より選ばれる少なくとも1種が好ましく例示される。

【0020】

本発明では、前記メソポーラス有機無機ハイブリッド材料の微細孔内に界面活性剤を含有されていても良い。

【0021】

本発明の有機無機ハイブリッド電解質膜の主体となるミクロンオーダーの細孔を有する多孔質膜としては、シリカゲルなどの無機材料や各種高分子多孔質材料を用いることができる。

【0022】

具体的には、前記多孔質膜として、ポリイミド(PI)、ポリエーテルエーテルケトン(PEEK)、ポリエチレンイミド(PEI)、ポリサルホン(PSF)、ポリフェニルサルホン(PPSU)、ポリフェニレンスルフィド(PPS)、架橋ポリエチレン(CLPE)から選択される1種以上が好ましく例示される。

【0023】

また、前記多孔質膜として、下記一般式で表されるポリテトラフルオロエチレン(PTFE)又は共重合成分を10モル%以下含むテトラフルオロエチレン共重合体が好ましく例示される。

【0024】

【化2】

(式中、Aは下記から選択される1種以上であり、a:b=1:0〜9:1である)

【0025】

【化3】

【0026】

更に、前記多孔質膜として、ポリシロキサンであり、該ポリシロキサン中の有機基が、メチル基、フェニル基、水素基または水酸基のうちから選択される少なくとも1種以上の基であるものが好ましく例示される。

【0027】

第2に、本発明は、上記の有機無機ハイブリッド電解質膜の製造方法の発明である。即ち、多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料の前駆体を充填する工程と、該多孔質膜の細孔内でメソポーラス有機無機ハイブリッド材料を形成する工程と、該メソポーラス有機無機ハイブリッド材料をプロトン化する工程とからなる、ミクロンオーダーの細孔を有する多孔質膜の、該細孔内にメソポーラス有機無機ハイブリッド材料が充填された有機無機ハイブリッド電解質膜の製造方法であって、該メソポーラス有機無機ハイブリッド材料が、中心細孔直径1〜50nmの微細孔を有し、且つ金属原子、該金属原子に結合した酸素原子、並びに該金属原子又は該酸素原子に結合した炭素原子を1以上有する有機基からなる高分子骨格を合成する工程と、該微細孔内において該有機基の一部をイオン交換能を有する官能基に変換する工程とを有することを特徴とする。

【0028】

他の有機無機ハイブリッド電解質膜の製造方法は、多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料を充填する工程と、該メソポーラス有機無機ハイブリッド材料をプロトン化する工程とからなる、ミクロンオーダーの細孔を有する多孔質膜の、該細孔内にメソポーラス有機無機ハイブリッド材料が充填された有機無機ハイブリッド電解質膜の製造方法であって、該メソポーラス有機無機ハイブリッド材料が、中心細孔直径1〜50nmの微細孔を有し、且つ金属原子、該金属原子に結合した酸素原子、並びに該金属原子又は該酸素原子に結合した炭素原子を1以上有する有機基からなる高分子骨格を合成する工程と、該微細孔内において該有機基の一部をイオン交換能を有する官能基に変換する工程とを有することを特徴とする。

【0029】

本発明の有機無機ハイブリッド電解質膜の製造方法において、前記有機無機ハイブリッド材料の骨格としては、炭素原子を1以上有する有機基と、前記有機基中の同一若しくは異なる炭素原子に結合した2以上の金属原子と、前記金属原子に結合した1以上の酸素原子とからなるものが好ましく例示される。

【0030】

前記有機無機ハイブリッド材料の骨格の合成手順としては、下記一般式(2):

【化4】

(上記式(2)中、R1は炭素原子を1以上有する有機基を表し、Mは金属原子を表す。R2は水素原子、水酸基又は炭化水素基を表す。Aはアルコキシ基またはハロゲン原子を表す。xは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは2以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。)

で表される少なくとも1種の化合物を、界面活性剤を含む水溶液に加え、酸性またはアルカリ性の条件下に重縮合して得られた、界面活性剤を含むことを特徴とする有機無機ハイブリッド電解質膜の製造方法が好ましく例示される。

【0031】

他の前記有機無機ハイブリッド材料の骨格の合成手順としては、下記一般式(2):

【化5】

(上記式(2)中、R1は炭素原子を1以上有する有機基を表し、Mは金属原子を表す。R2は水素原子、水酸基又は炭化水素基を表す。Aはアルコキシ基またはハロゲン原子を表す。xは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは2以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。)

で表される少なくとも1種の化合物を、界面活性剤を含む水溶液に加え、酸性またはアルカリ性の条件下に重縮合し、得られた多孔質前駆体から該界面活性剤を除去する方法が好ましく例示される。

【0032】

前記多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料またはメソポーラス有機無機ハイブリッド材料前駆体を充填する工程において、該メソポーラス有機無機ハイブリッド材料またはメソポーラス有機無機ハイブリッド材料前駆体に対する超音波照射、脱法処理、溶媒置換、界面活性剤の使用、多孔質膜の表面改質から選択される1種以上の手段を用いることをが好ましい。

【0033】

有機無機ハイブリッド電解質膜のイオン交換能を有する官能基としては、スルホン酸基、リン酸基及びカルボン酸基からなる群より選ばれる少なくとも1種が好ましく例示される。

【0034】

本発明の有機無機ハイブリッド電解質膜の主体となる多孔質膜としては、具体的に、ポリイミド(PI)、ポリエーテルエーテルケトン(PEEK)、ポリエチレンイミド(PEI)、ポリサルホン(PSF)、ポリフェニルサルホン(PPSU)、ポリフェニレンスルフィド(PPS)、架橋ポリエチレン(CLPE)から選択される1種以上が好ましく例示される。

【0035】

また、前記多孔質膜として、下記一般式で表されるポリテトラフルオロエチレン(PTFE)又は共重合成分を10モル%以下含むテトラフルオロエチレン共重合体が好ましく例示される。

【0036】

【化6】

(式中、Aは下記から選択される1種以上であり、a:b=1:0〜9:1である)

【0037】

【化7】

【0038】

更に、前記多孔質膜として、ポリシロキサンであって、該ポリシロキサン中の有機基が、メチル基、フェニル基、水素基または水酸基のうちから選択される少なくとも1種以上の基であるものが好ましく例示される。

【0039】

第3に、本発明は、上記有機無機ハイブリッド電解質膜からなる燃料電池用電解質膜の発明である。

【0040】

第4に、本発明は、上記有機無機ハイブリッド電解質膜からなる化学プロセス用フィルムの発明である。

【0041】

第5に、本発明は、上記有機無機ハイブリッド電解質膜を用いた燃料電池の発明であり、高分子固体電解質膜(a)と、該電解質膜に接合される、触媒金属を担持した導電性担体とプロトン伝導性材料からなる電極触媒を主要構成材料とするガス拡散電極(b)とで構成される膜/電極接合体(MEA)を有する固体高分子型燃料電池において、該高分子固体電解質膜が、上記の有機無機ハイブリッド電解質膜であることを特徴とする。

【0042】

従来の膜形成できなかった有機無機ハイブリッド材料を、自立性の電解質膜とすることが可能となった上に、本発明の有機無機ハイブリッド電解質膜を燃料電池に用いることで、機械的強度に優れ、耐久性が向上した、化学的安定性に優れ、併せてプロトン伝導性に優れ、製造が容易で低コストであり、高温作動性に優れた燃料電池を得ることが出来る。

【発明の効果】

【0043】

従来得られているメソポーラス細孔を有する有機無機ハイブリッド膜は、骨格構造が硬く、柔軟性に乏しいため、単独で自立造が保持できず、コート膜としてのみ利用できなかった。例えば有機シランを原料にして、従来のゾルーゲル合成方法で得る自立膜の構造は−O−Si−O結合が3次元網の目に構成され、その結果として、非常に剛直な硬化物が得られる。有機無機ハイブリッドメソ多孔体の利用範囲を広げるためには、コート膜だけでなく、自立膜として利用できることが望ましい。そこで、本発明では自立膜の原料である有機無機ハイブリッド材料のモノマーあるいはポリマーを用い、さらに多孔質補強膜中の細孔内にこれら原料モノマーあるいはポリマーを充填させることにより(細孔フィリィング法)、メソ構造(メソポーラス構造あるいはメソポーラス内に界面活性剤を含んでいても構わない)を有する柔軟性のある硬化物が得られる。

【0044】

これにより、本発明の有機無機ハイブリッド電解質膜が奏する作用・効果は以下の通りである。

(1)単独では膜として形を為さないメソポーラス有機無機ハイブリッド材料を膜化させることができる。

(2)メソポーラス有機無機ハイブリッド材料の自立膜化により、従来よりも低加湿で作動できるプロトン伝導性を有する電解質膜の形成が可能になる。

(3)メソポーラス有機無機ハイブリッド材料の微細孔内に界面活性剤を保持させた自立膜により、従来よりも低加湿度で作動できるプロトン伝導性を有する電解質膜の形成が可能となる。

(4)メソポーラス有機無機ハイブリッド材料の自立膜化により、分離機能と触媒機能を併せ持つ化学プロセス用フィルムの形成が可能になる。

(5)メソポーラス骨格として、有機基が導入されたSi源、あるいは架橋型の有機基を有するSi源を用いることにより細孔表面の機能化が可能となる。

【発明を実施するための最良の形態】

【0045】

本発明で用いられる多孔質膜としては、高分子多孔質膜が望ましい。具体的には、ポリイミド(PI)、ポリエーテルケトンケトン(PEKK)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルイミド(PEI)、PAI、ポリフェニレンスルフィド(PPS)、PPSU、PAR、PBI、PA、ポリフェニレンエーテル(PPO)、ポリカーボネート(PC)、PP、ポリエーテルスルホン(PES)、PVDC、PSF、PAN、ポリエチレンテレフタレート(PET)、ポリエチレン(PE)、高密度ポリエチレン(HDPE)、ポリテトラフルオロエチレン(PTFE)、PVDF等の材料が使用可能である。

【0046】

更に、ポリメチルメタクリレート(PMMA)などのメタクリレート系樹脂;ポリスチレン、アクリロニトリル−スチレン共重合体(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)などのスチレン系樹脂;ポリアミド;ポリアミドイミド;ポリエステルイミド;ポリアセタール;ポリアリレート;ポリアリール;ポリスルホン;ポリウレタン類;ポリエーテルケトン類;ポリアクリル酸ブチル、ポリアクリル酸エチルなどのポリアクリル酸エステル類;ポリブトオキシメチレンなどのポリビニルエステル類;ポリシロキサン類;ポリサルファイド類;ポリフォスファゼン類;ポリトリアジン類;ポリカーボラン類;ポリノルボルネン;エポキシ系樹脂;ポリビニルアルコール;ポリビニルピロリドン;ポリイソプレンやポリブタジエンなどのポリジエン類;ポリイソブチレンなどのポリアルケン類;フッ化ビニリデン系樹脂、ヘキサフルオロプロピレン系樹脂、ヘキサフルオロアセトン系樹脂、ポリテトラフルオロエチレン樹脂などのフッ素系樹脂;ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体などのポリオレフィン樹脂などの樹脂の多孔質体が挙げられるが、これらに限定されるものではない。

【0047】

上記の高分子材料に細孔を開ける技術は特に限定されず、延伸法、溶液流延法、化学処理によるエッチング法、レーザ光照射法など種々の方法を用いることが可能である。

【0048】

以下、本発明の有機無機ハイブリッド電解質膜において電解質部分を構成するメソポーラス有機無機ハイブリッド材料について具体的に説明する。

【0049】

本発明において用いられる有機無機ハイブリッド材料は、中心細孔直径1〜50nmの細孔を有し、且つ、金属原子、前記金属原子に結合した酸素原子、並びに前記金属原子又は前記酸素原子に結合した炭素原子を1以上有する有機基からなる骨格と、前記細孔内において前記有機基と結合したイオン交換能を有する官能基とを有するものである。

【0050】

本発明において用いられる有機無機ハイブリッド材料において、細孔の中心細孔直径は、前述の通り1〜50nmであり、好ましくは1〜30nmであり、より好ましくは1〜10nmである。細孔の中心細孔直径が50nmを超えると、毛管凝縮現象が発現しにくくなり、雰囲気中の電解質液の相対圧力が1.0未満である場合に細孔内を電解質液で十分に満たすことができなくなる。また、一般に、細孔の中心細孔直径の減少に伴い毛管凝縮現象が発現しやすくなるが、中心細孔直径が1nm未満であると、電解質液が液体ではなく固体に近い状態となり、十分なイオン伝導性が発現しにくくなる。なお、毛管現象が起こる相対圧力(p/p0)と細孔直径(D)との関係は下記式(ケルビン式):

ln(p/p0)=−(2γVLcosθ)/{(D/2)RT}

(式中、γは凝集液体の表面張力を表し、VLは凝集液体のモル分子容積を表し、θは細孔壁と凝集液体との接触角を表し、Rは気体定数を表し、Tは絶対温度を表す)

で表すことができる。上記式から、細孔直径が小さいほど毛管現象が起こる相対圧力が低くなることが分かる。

【0051】

なお、ここでいう中心細孔直径とは、細孔容積(V)を細孔直径(D)で微分した値(dV/dD)を細孔直径(D)に対してプロットした曲線(細孔径分布曲線)の最大ピークにおける細孔直径である。なお、細孔径分布曲線は、次に述べる方法により求めることができる。すなわち、有機無機複合材料を液体窒素温度(−196℃)に冷却して窒素ガスを導入し、定容量法あるいは重量法によりその吸着量を求め、次いで、導入する窒素ガスの圧力を徐々に増加させ、各平衡圧に対する窒素ガスの吸着量をプロットし、吸着等温線を得る。この吸着等温線を用い、Cranston−Inklay法、Pollmore−Heal法、BJH法等の計算法により細孔径分布曲線を求めることができる。

【0052】

本発明において用いられる有機無機ハイブリッド材料は、細孔径分布曲線における中心細孔直径の±40%の範囲に全細孔容積の60%以上が含まれることが好ましい。ここで、「細孔径分布曲線における最大ピークを示す細孔直径の±40%の範囲に全細孔容積の60%以上が含まれる」とは、例えば、中心細孔直径が3.00nmである場合、この3.00nmの±40%、すなわち1.80〜4.20nmの範囲にある細孔の容積の合計が、全細孔容積の60%以上を占めていることを意味する。この条件を満たす有機無機ハイブリッド材料は、細孔の直径が非常に均一であることを意味する。

【0053】

また、本発明において用いられる有機無機ハイブリッド材料の比表面積については特に制限はないが、700m2/g以上であることが好ましい。比表面積は、吸着等温線からBET等温吸着式を用いてBET比表面積として算出することができる。

【0054】

さらに、本発明において用いられる有機無機ハイブリッド材料は、そのX線回折パターンにおいて1nm以上のd値に相当する回折角度に1本以上のピークを有することが好ましい。X線回折ピークはそのピーク角度に相当するd値の周期構造が試料中にあることを意味する。したがって、1nm以上のd値に相当する回折角度に1本以上のピークがあることは、細孔が1nm以上の間隔で規則的に配列していることを意味する。

【0055】

本発明において用いられる有機無機ハイブリッド材料が有する細孔は、粒子の表面のみならず内部にも形成される。この細孔の形状は特に制限はないが、例えば、トンネル状に貫通したものであってもよく、また、球状もしくは多角形状の空洞が互いに連結したような形状を有していてもよい。

【0056】

本発明において用いられる有機無機ハイブリッド材料は、前述の通り、金属原子、前記金属原子に結合した酸素原子、並びに前記金属原子又は前記酸素原子に結合した炭素原子を1以上有する有機基からなる骨格を有するものである。このような骨格としては、例えば下記の骨格(a)、(b):

(a)炭素原子を1以上有する有機基と、前記有機基中の同一若しくは異なる炭素原子に結合した2以上の金属原子と、前記金属原子に結合した1以上の酸素原子とからなる骨格(以下、「有機無機ハイブリッド系骨格」という);

(b)金属原子と金属原子に結合した酸素原子とからなる無機系骨格において、金属原子又は酸素原子に炭素原子を1以上有する有機基が結合した骨格(以下、「表面修飾型有機無機ハイブリッド骨格」という)、

が挙げられる。

【0057】

(a)有機無機ハイブリッド系骨格における有機基は、2以上の金属原子と結合するために2価以上の価数を有することが必要である。このような有機基としては、例えば、アルカン、アルケン、アルキン、ベンゼン、シクロアルカン等の炭化水素から2以上の水素原子が脱離して生じる2価以上の有機基が挙げられる。なお、本発明にかかる有機無機ハイブリッド系骨格は、上記の有機基を1種のみ含むものであっても、2種以上含むものであってもよい。

【0058】

本発明においては、適度な架橋度の有機無機ハイブリッド材料が得られることから、有機基の価数は2価であることが好ましい。2価の有機基としては、メチレン基(−CH2−)、エチレン基(−CH2CH2−)、トリメチレン基(−CH2CH2CH2−)、テトラメチレン基(−CH2CH2CH2CH2−)、1,2−ブチレン基(−CH(C2H5)CH−)、1,3−ブチレン基(−CH(CH3)CH2CH2−)、フェニレン基(−C6H4−)、ジエチルフェニレン基(−C2H4−C6H4−C2H4−)、ビニレン基(−CH=CH−)、プロペニレン基(−CH2−CH=CH2−)、ブテニレン基(−CH2−CH=CH−CH2−)、アミド基(−CO−NH−)、ジメチルアミノ基(−CH2−NH−CH2−)、トリメチルアミン基(−CH2−N(CH3)−CH2−)等が挙げられるが、これらの中でも、結晶性の高い多孔質粒子を得ることが可能であることから、メチレン基、エチレン基、フェニレン基が好ましい。

【0059】

上記の有機基における同一もしくは異なる炭素原子には2以上の金属原子が結合するが、この金属原子の種類は特に制限されず、例えば、ケイ素、アルミニウム、チタン、マグネシウム、ジルコニウム、タンタル、ニオブ、モリブデン、コバルト、ニッケル、ガリウム、ベリリウム、イットリウム、ランタン、ハフニウム、スズ、鉛、バナジウム、ホウ素が挙げられる。中でも、有機基及び酸素との結合性が良好なことから、ケイ素、アルミニウム、チタンが好ましい。なお、上記の金属原子は有機基と結合するとともに酸素原子と結合して酸化物を形成するが、この酸化物は2種以上の金属原子からなる複合酸化物であってもよい。

【0060】

有機無機ハイブリッド系骨格は、上述の有機基、金属原子及び酸素原子の結合により形成されるものであるが、この結合の種類は限定されず、例えば、共有結合、イオン結合が挙げられる。また、有機基に結合する金属原子の数や金属原子に結合する酸素原子の数によって、異なった骨格(直鎖状、梯子状、網目状、分岐状等)の有機無機複合材料が生じる。

【0061】

有機無機ハイブリッド系骨格において、有機基は2以上の金属原子と結合しその金属原子は1以上の酸素原子と結合するため、有機基は金属酸化物の骨格中に取り込まれる。この結果、本発明にかかる有機無機複合材料は有機/無機の両方の表面特性を示すようになる。

【0062】

このような有機無機ハイブリッド骨格の中でも、下記一般式(1):

【化8】

で表される構成単位の少なくとも1種からなるものが好ましい。

【0063】

上記式(1)中、R1は炭素原子を1以上有する有機基を表し、Mは金属原子を表す。R1及びMの具体例としては、それぞれ上記の有機基及び金属原子の説明において例示された基又は原子が挙げられる。

【0064】

上記式(1)中、R2は水素原子、水酸基又は炭化水素基を表す。R2が炭化水素基である場合その種類に制限はないが、R2としては、例えば、炭素数が1〜10のアルキル基、炭素数が1〜10のアルケニル基、フェニル基、置換フェニル基等が挙げられる。

【0065】

上記一般式(1)におけるxは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは2以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。また、−O1/2−は、これらが2つ結合することにより−O−となる基を表す。

【0066】

上記一般式(1)において、R1、M、R2、n、mが、それぞれエチレン基、ケイ素原子、メチル基、1、2である場合は、一般式(1)は下記化学式(3):

【化9】

で表され、上記化学式(3)の構成単位が2個連結した骨格は下記化学式(4):

【0067】

【化10】

で表される。

【0068】

また、上記一般式(1)において、R1、M、n、mが、それぞれエチレン基、ケイ素原子、3、2である場合は、一般式(1)は下記化学式(5):

【0069】

【化11】

で表され、上記化学式(5)の構成単位が複数個連結すると網状構造を形成する。下記化学式(6):

【0070】

【化12】

はその網状構造の一例として上記化学式(5)の構成単位の4個が連結した場合示すものである。

【0071】

本発明において用いられる有機無機ハイブリッド系骨格は、上記一般式(1)において、R1、M、R2、n、mが異なる複数種の構成単位からなるものであってもよく、例えば、上記化学式(3)で表される構成単位と上記化学式(5)で表される構成単位とからなるものであってもよい。また、本発明にかかる有機無機複合材料が有機無機ハイブリッド系骨格として上記一般式(1)で表される構成単位を有する場合、その構成単位以外に、例えば、Si−(O1/2)4−、Ti−(O1/2)4−等の構成単位を有していてもよい。

【0072】

有機無機ハイブリッド系骨格を有する有機無機複合材料は、例えば、下記一般式(2):

【化13】

で表される化合物の少なくとも1種類を重縮合することにより得ることができる。

【0073】

ここで、R1、M及びR2はそれぞれ上記一般式(1)におけるR1、M、R2と同一である。また、Aは、アルコキシル基又はハロゲン原子を表し、xは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは1以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。

【0074】

上記一般式(2)のAがアルコキシル基である場合、そのアルコキシル基中の酸素に結合した炭化水素基の種類は特に制限されず、例えば、鎖式、環式、脂環式の炭化水素を挙げることができる。この炭化水素基は、好ましくは炭素数1〜5の鎖式アルキル基であり、より好ましくは、メチル基またはエチル基である。

また、上記一般式(6)のAがハロゲン原子である場合、その種類も特に制限されず、例えば、塩素原子、臭素原子、フッ素原子、ヨウ素原子を挙げることができるが、これらの中でも、塩素及び臭素が好ましい。

【0075】

上記一般式(2)において、R1、M、A、n、mがそれぞれ、エチレン基、ケイ素、メトキシ基、3、2である場合は、一般式(2)で表される化合物は、(CH3O)3Si−CH2−CH2−Si(OCH3)3で表される1,2−ビス(トリメトキシシリル)エタンとなる。

【0076】

また、上記一般式(2)において、R1、M、A、n、mがそれぞれ、エチレン基、ケイ素、塩素、3、2である場合は、一般式(2)で表される化合物は、Cl3Si−CH2−CH2−SiCl3で表される1,2−ビス(トリクロロシリル)エタンとなる。

【0077】

本発明においては、一般式(2)で表される化合物に、アルコキシシラン、チタニウムアルコキシド、アルミニウムアルコキシド等を加えて重縮合してもよい。

【0078】

アルコキシシランとしては、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン等を用いることができる。また、アミノ基、カルボキシル基、メルカプト基、エポキシ基等の官能基を有するアルコキシシランを用いることもできる。

【0079】

チタニウムアルコキシドとしては、例えば、チタニウムブトキシド、チタニウムイソプロポキシド、チタニウムエトキシドを用いることができ、アルミニウムアルコキシドとしては、例えば、アルミニウムイソプロポキシドを用いることができる。また、塩素化ケイ素(SiCl4)を始めとする各種ハロゲン化金属も用いることができる。

【0080】

また、上記一般式(2)で表される化合物やアルコキシシラン等に、擬ベーマイト、アルミン酸ソーダ、硫酸アルミニウム、ジアルコキシアルミノトリアルコキシシラン等を加えて反応させることにより、SiO2−Al2O3の骨格を導入することができる。また、硫酸バナジル(VOSO4)、ホウ酸(H3BO3)、塩化マンガン(MnCl2)等を加えて反応させることにより、V、B、Mnを骨格に導入することができる。

【0081】

有機無機ハイブリッド系骨格を有する有機無機複合材料を製造する際には、上記一般式(2)で表される化合物を、界面活性剤を含む水溶液に加え酸性もしくはアルカリ性条件下で重縮合することが好ましい。

【0082】

界面活性剤としては、陽イオン性、陰イオン性、非イオン性のいずれの界面活性剤も使用することができる。このような界面活性剤としては、例えば、アルキルトリメチルアンモニウム[CnH2n+1N(CH3)3]、アルキルアンモニウム、ジアルキルジメチルアンモニウム、ベンジルアンモニウムの塩化物、臭化物、ヨウ化物あるいは水酸化物等の他、脂肪酸塩、アルキルスルホン酸塩、アルキルリン酸塩、ポリエチレンオキサイド系非イオン性界面活性剤、一級アルキルアミン等が挙げられる。

【0083】

アルキルトリメチルアンモニウム[CnH2n+1N(CH3)3]としてはアルキル基の炭素数が8〜18のものを用いることが好ましい。

【0084】

非イオン性界面活性剤としては、疎水性成分として炭化水素基を有し、親水性成分としてポリエチレンオキサイド鎖を有するポリエチレンオキサイド系非イオン性界面活性剤が挙げられる。このような界面活性剤としては、例えば、C16H33(OCH2CH2)2OH、C12H25(OCH2CH2)4OH、C16H33(OCH2CH2)10OH、C16H33(OCH2CH2)20OH、C18H37(OCH2CH2)10OH、C18H35(OCH2CH2)10OH、C12H25(OCH2CH2)23OH等が挙げられる。

【0085】

また、ソルビタン脂肪酸エステル成分とポリエチレンオキサイド成分を有した界面活性剤を使用することもできる。このような界面活性剤としては、TritonX−100(アルドリッチ)、ポリエチレンオキサイド(20)ソルビタンモノラウリレート(Tween20、アルドリッチ)、ポリエチレンオキサイド(20)ソルビタンモノパルミテート(Tween40)、ポリエチレンオキサイド(20)ソルビタンモノステアレート、ポリエチレンオキサイド(20)ソルビタンモノオリエート(Tween60)、ソルビタンモノパルミテート(Span40)等が挙げられる。

【0086】

また、界面活性剤としては、3つのポリアルキレンオキサイド鎖からなるトリブロックコポリマーも用いることができる。中でも、ポリエチレンオキサイド(EO)鎖−ポリプロピレンオキサイド(PO)鎖−ポリエチレンオキサイド(EO)鎖で表されるトリブロックコポリマーが好ましい。EO鎖の繰り返し数がx、PO鎖の繰り返し数がyである時、このトリブロックコポリマーは(EO)x(PO)y(EO)xとして表すことができる。本発明において用いられるトリブロックコポリマーの、x、yには特に制限はないが、xは5〜110、yは15〜70であることが好ましく、xは15〜20、yは50〜60であることがより好ましい。

【0087】

さらに、界面活性剤として、ポリプロピレンオキサイド(PO)鎖−ポリエチレンオキサイド(EO)鎖−ポリプロピレンオキサイド(PO)鎖のトリブロックコポリマー((PO)x(EO)y(PO)x)も好ましく使用できる。ここで、x、yには特に制限はないが、xは5〜110、yは15〜70であることが好ましく、xは15〜20、yは50〜60であることがより好ましい。

【0088】

上記のトリブロックコポリマーとしては、(EO)5(PO)70(EO)5、(EO)13(PO)30(EO)13、(EO)20(PO)30(EO)20、(EO)26(PO)39(EO)26、(EO)17(PO)56(EO)17、(EO)17(PO)58(EO)17、(EO)20(PO)70(EO)20、(EO)80(PO)30(EO)80、(EO)106(PO)70(EO)106、(EO)100(PO)39(EO)100、(EO)19(PO)33(EO)19、(EO)26(PO)36(EO)26が挙げられる。中でも、(EO)17(PO)56(EO)17、(EO)17(PO)58(EO)17を用いることが好ましい。これらのトリブロックコポリマーはBASF社等から入手可能であり、また、小規模製造レベルで所望のx値とy値を有するトリブロックコポリマーを得ることができる。上記のトリブロックコポリマーは1種あるいは2種以上を組み合わせて使用することができる。

【0089】

また、エチレンジアミンの2個の窒素原子にそれぞれ2本のポリエチレンオキサイド(EO)鎖−ポリプロピレンオキサイド(PO)鎖が結合したスターダイブロックコポリマーも使用することができる。このようなスターダイブロックコポリマーとしては、((EO)113(PO)22)2NCH2CH2N((PO)22(EO)113)2、((EO)3(PO)18)2NCH2CH2N((PO)18(EO)3)2、((PO)19(EO)16)2NCH2CH2N((EO)16(PO)19)2等が挙げられる。上記のスターダイブロックコポリマーは1種あるいは2種以上を組み合わせて使用することができる。

【0090】

有機無機ハイブリッド系骨格を有する有機無機複合材料は、上記の一般式(2)で表される化合物(及び必要によりアルコキシシラン等の無機系化合物)を、界面活性剤を含む水溶液に加え、酸性もしくはアルカリ性条件下で重縮合することにより得ることができるが、水溶液のpHは7以上であることが好ましい。

【0091】

また、有機金属化合物(及び必要により無機系化合物)を、界面活性剤の非存在下、酸性もしくはアルカリ性条件下で重縮合してオリゴマーを形成させ、このオリゴマーを含む水溶液中に界面活性剤を加え、酸性もしくはアルカリ性条件下でさらに重縮合させることもできる。

【0092】

界面活性剤存在下における重縮合においては、アルカリ性条件下による重縮合と、酸性条件下による重縮合とを交互に行うこともできる。この際、アルカリ性条件と酸性条件の順序は特に制限はないが、酸性条件で重縮合を行ってアルカリ性条件で重縮合を行うと、重合度が高まる傾向にある。なお、重縮合反応においては、攪拌と静置を交互に行うことが好ましい。

【0093】

重縮合の反応温度は、0〜100℃の範囲が好ましいが、温度が低い方が生成物の構造の規則性が高くなる傾向がある。構造の規則性を高くするために好ましい反応温度は20〜40℃である。一方、反応温度が高い方が、重合度が高く構造の安定性が高くなる傾向がある。重合度を高くするために好ましい反応温度は60〜80℃である。

【0094】

重縮合反応の後、熟成を行った後に生成した沈殿あるいはゲルを濾過し、必要に応じて洗浄を行った後に乾燥すると、細孔内に界面活性剤が充填されたままの多孔体前駆体が得られる。

【0095】

この多孔質粒子前駆体を、重縮合反応において使用したものと同じ界面活性剤を含む水溶液(典型的には重縮合反応時と同等かそれ以下の界面活性剤濃度とする)中あるいは水等の電解質液中に分散させ、当該前駆体を50〜200℃で水熱処理することができる。この場合、重縮合反応において使用した溶液をそのままあるいは希釈して加熱することができる。加熱温度は60〜100℃であることが好ましく、70〜80℃であることがより好ましい。また、この時のpHは弱アルカリ性であることが好ましく、pHは例えば8〜8.5であることが好ましい。この水熱処理の時間には特に制限はないが、1時間以上が好ましく、3〜8時間がより好ましい。

【0096】

この水熱処理後、多孔体前駆体を濾過した後に、乾燥し、余剰の処理液を取り去る。なお、多孔体前駆体を上記水溶液あるいは溶媒中に分散してpH調整後水熱処理を開始する前に、あらかじめ室温で数時間〜数十時間程度攪拌処理を行ってもよい。

【0097】

次いで、多孔体前駆体から界面活性剤を除去するが、その方法としては、例えば、焼成による方法と水やアルコール等の溶媒で処理する方法が挙げられる。

【0098】

焼成による方法においては、多孔質粒子前駆体を300〜1000℃、好ましくは400〜700℃で加熱する。加熱時間は30分程度でもよいが、完全に界面活性剤成分を除去するには1時間以上加熱することが好ましい。焼成は空気中で行うことが可能であるが、多量の燃焼ガスが発生するため、窒素等の不活性ガスを導入して行ってもよい。

【0099】

溶媒を用いて多孔質粒子前駆体から界面活性剤を除去する場合は、例えば、界面活性剤の溶解性の高い溶媒中に多孔質材料前駆体を分散させ、攪拌後固形分を回収する。溶媒としては、水、エタノール、メタノール、アセトン等を使用することができる。

【0100】

陽イオン性の界面活性剤を用いた場合は、少量の塩酸を添加したエタノールあるいは水中に多孔質材料前駆体を分散させ、50〜70℃で加熱しながら攪拌を行う。これにより、陽イオン界面活性剤がプロトンによりイオン交換され抽出される。陰イオン性の界面活性剤を用いた場合は、陰イオンを添加した溶媒中で界面活性剤を抽出することができる。また、非イオン性の界面活性剤を用いた場合は、溶媒のみで抽出することが可能である。なお、抽出時に超音波を照射することが好ましい。また、攪拌と静置とを組み合わせ、あるいは繰り返すことが好ましい。

【0101】

本発明において用いられる有機無機ハイブリッド材料の形状は合成条件により制御することができる。なお、有機無機ハイブリッド材料の形状は粒子の細孔の配列構造を反映しており、また、結晶構造が決まることにより形状も決まる。例えば、球状の粒子の結晶構造は三次元ヘキサゴナルであり、六角柱状の粒子の結晶構造は二次元ヘキサゴナルである。また、十八面体状の粒子の結晶構造はキュービックである。

【0102】

有機無機ハイブリッド材料の形状(結晶構造)に影響する合成条件としては、反応温度と界面活性剤の長さ(炭素数)が挙げられる。例えば、界面活性剤としてアルキルトリメチルアンモニウムを用いる場合は、そのアルキル基の炭素数と反応温度が有機無機複合材料の形状に影響を与える。例えば、反応温度が95℃でアルキル基の炭素数が18である場合は、六角柱状の粒子が生成しやすく、反応温度が95℃でアルキル基の炭素数が16である場合は、十八面体状の粒子が生成しやすい。また、反応温度が25℃の場合は、アルキル基の炭素数が18と16のいずれの場合も球状粒子が生成しやすい。一方、反応温度が2℃でアルキル基の炭素数が18の時は、層状構造となり、反応温度が2℃でアルキル基の炭素数が16の時は、球状粒子が生成しやすい。

【0103】

他方、(b)表面修飾型有機無機ハイブリッド骨格は、金属原子と酸素原子とで構成される無機酸化物の高分子主鎖を有するものである。ここで、主鎖を構成する金属原子としては、上記有機無機ハイブリッド系骨格の説明において例示された金属原子が挙げられるが、中でも、有機基及び酸素との結合性が良好なことから、ケイ素、アルミニウム及びチタンが好ましい。なお、表面修飾型有機無機複合骨格において、金属原子は酸素原子と結合して酸化物を形成するが、この酸化物は2種以上の金属原子を含有する複合酸化物であってもよい。また、無機系骨格の主鎖は、直鎖状、分岐状、梯子状、網目状のいずれであってもよい。

【0104】

表面修飾型有機無機ハイブリッド骨格における有機基としては、具体的には、メチル基、エチル基等の炭素数1〜6のアルキル基;フェニル基等の炭素数6〜12のアリール基等が挙げられる。これらの有機基の結合位置は、無機系骨格を構成する金属原子、酸素原子のいずれであってもよい。

【0105】

表面修飾型有機無機ハイブリッド骨格を有する有機無機ハイブリッド材料の製造方法は特に制限されないが、例えばシリケート骨格(−Si−O−)を形成する場合には、下記式(7):

【0106】

【化14】

(式中、Rは炭素数1〜6のアルキル基又は炭素数6〜12のアリール基を表し、R’はメチル基又はエチル基を表す)

で表されるオルガノシラン、並びに必要に応じて用いられるテトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン等のアルコキシシラン、をテンプレートとしての界面活性剤を用いて縮重合し、その後、界面活性剤を除去することによって得ることができる。また、上記のアルコキシシランや、ケイ酸ソーダ、カネマイト(kanemite、NaHSi2O5・3H2O)等の無機骨格成分を界面活性剤を用いて縮重合し、界面活性剤を除去して無機多孔体とした後、無機系骨格の表面に存在するシラノール基(Si−OH)に上記のオルガノシランやトリメトキシクロロシラン[Cl−Si−(OCH3)3]等のハロゲン化オルガノシランを反応させることによって、無機系骨格の表面に有機基を導入することもできる。

【0107】

また、擬ベーマライト、アルミン酸ソーダ、硫酸アルミニウム、ジアルコキシアルミノトリアルコキシシラン等を用いることによって、アルミニウムを含有する無機系骨格を形成することができる。さらに、上記シリケート骨格の形成において例示された無機骨格成分のSiをTi、Zr、Ta、Nb、Sn、Hf等の金属に置き換えた酸化物を用いることによって、種々の金属(Mn+;MはTi、Zr、Ta、Nb、Sn、Hf等の金属を表し、nは金属の電荷を表す)をシリケート骨格内に含むメタロシリケート系骨格(SiO2−MOn/2)を得ることができる。具体的には、Ti(OC2H5)4等のチタネート化合物、硫酸バナジル(VOSO4)、ホウ酸(H3BO3)又は塩化マンガン(MnCl2)をアルコキシシランに加えて共重合反応を行うことによって、それぞれTi、V、B又はMnが導入されたメタロシリケート系多孔体を得ることができる。

【0108】

なお、表面修飾型有機無機ハイブリッド骨格の形成においては、テンプレートとして有機無機ハイブリッド系骨格の説明において例示された界面活性剤を用いることができ、また、有機無機ハイブリッド系骨格の形成と同様にして縮重合及び界面活性剤の除去を行うことができる。

【0109】

本発明において有機無機ハイブリッド材料が固体電解質として機能するには、上記の構成を有する有機無機ハイブリッド材料の細孔内において、イオン交換能を有する官能基が有機基と結合した構成を有する必要がある。これにより、水蒸気の相対圧力が1.0未満であっても、安定化ジルコニウム等の従来の固体電解質よりも低温で十分に高いイオン伝導性を示すものである。

【0110】

ここで、イオン交換能を有する官能基は、該固体電解質にイオン伝導性を付与する機能に加えて、細孔内が水等の電解質液で満たされる現象を起こりやすくする機能を有している。すなわち、本発明において用いられる有機無機ハイブリッド材料の細孔内にイオン交換能を有する官能基が配置されていない場合であっても毛管凝縮現象が発現するが、該固体電解質においては、その細孔内にイオン交換能を有する官能基を配置することによって、電解質液の相対圧力がより低い条件下で細孔内を電解質液で十分に満たすことができる。

【0111】

イオン交換能を有する官能基としては、具体的には、スルホン酸基、リン酸基、カルボン酸基、スルホンイミド基等が挙げられるが、当該官能基がスルホン酸基(−SO3H)、リン酸基(−PO4H2又は>PO4H)及びカルボン酸基(−COOH)からなる群より選ばれる少なくとも1種であると、電解質液の相対圧力がより低い条件下で細孔内を電解質液で十分に満たすことができるとともに、より高いイオン伝導性を得ることができるので好ましい。

【0112】

また、イオン交換能を有する官能基を有機基と結合させる方法については特に制限されないが、例えば、

(1)イオン交換能を有する官能基がスルホン酸基である場合には、発煙硫酸、無水硫酸(酸酸化硫黄、SO3)、クロロスルホン酸(クロロ硫酸、ClSO3H)等のスルホン酸化剤を用いる方法;

(2)イオン交換能を有する官能基がリン酸基である場合には、オキシ塩化リン(POCl3)等のリン酸化剤を用いる方法や、クロロメチル化後に亜リン酸トリエチルを反応させた後で加水分解する方法;

(3)イオン交換能を有する官能基がカルボン酸基である場合には、有機基として側鎖基又は末端基がメチル基である基を導入し、そのメチル基を酸化する方法、等が挙げられる。

【0113】

本発明の有機無機ハイブリッド電解質膜における有機無機ハイブリッド材料の粒子の含有量は、その優れたイオン伝導性を損なわない限りにおいて特に制限されないが、好ましくは有機無機ハイブリッド電解質膜全量を基準として40〜80重量%である。有機無機ハイブリッド電解質膜中における該固体電解質の含有量が前記下限値未満であると、雰囲気中の電解質液の相対圧力が1.0未満である場合に十分に高いイオン伝導性が得られない傾向にあり、他方、前記上限値を超えると、膜状に成型しにくかったり、膜強度が低下する傾向にある。

【0114】

上記の構成を有する本発明の有機無機ハイブリッド電解質膜は、雰囲気中の電解質液の相対圧力が1.0未満であっても、安定化ジルコニウム等の従来の固体電解質に比べて低い温度で十分に高いイオン伝導性を得ることを可能とするものであり、固体高分子型燃料電池や酸化物型燃料電池の電解質膜、全固体電池の電解質、センサー等の用途に好適に用いることができる。なお、本発明において用いられる電解質液としては特に制限されず、具体的には、水、アルコール、ピリジン、イミダゾール等が挙げられるが、これらの中でも水を用いることが好ましい。また、本発明の有機無機ハイブリッド電解質膜の使用条件は特に制限されないが、電解質液の相対圧力は0〜70%であることが好ましく、また、使用温度は0〜100℃の範囲内であることが好ましい。

【実施例】

【0115】

以下に実施例を掲げて本発明を更に詳しく説明する。

[実施例1]

BTEB縮合物の高分子化

気体導入管と排気管、撹拌装置をつけた200mL4つ口フラスコにSi源としてBTEB(1,4−Bistriethoxysilylbenzene)を入れた氷浴で10分間冷却し、続いてエタノール(溶媒)、蒸留水と塩酸(触媒)を所定のモル比(表1)になるようにシリンジを用いてフラスコ内に投入した。回転数150rpm、窒素流量360mL/min、80℃(油浴)で1.5時間反応を行った。BTEBに対するHCIのモル比は0.005、0.01、0.02、0.03(EtOH/BTEB=40のモル比一定)で行い、各HCI/BTEB比においてBTEBに対するH2Oのモル比(r)を変えた(r=1.0〜2.0)。

【0116】

【表1】

【0117】

評価方法

ゾル分子量を測定するためにGPC(liquid chromatograpy:東ソー製、カラム:SuperAW、溶媒:10mM H3PO4in 2−メトキシエタノール、流速:0.6/min、検出器:HLC−8120GPC内臓RI検出器、標準試料:ポリメチルメタクリレート)を用いた。ゾル構造の道程は29Si−NMR(日本電子社製、JNM−LA500)を用いた(溶媒:CDDI3、Ref:TMSを使用)。

【0118】

高分子量化の結果

図1は各条件で得られたゾルの分子量(重量平均分子量)を示す。表2は各条件で得られた反応でえられたゾルの収量とゾルの分子量(Mn:数平均分子量、Mw:重量平均分子量)を示す。分子量分散度(Mw/Mn)はrの増加に伴って大きくなった。また、BTEBに対する水比(r)が大きくなると収量が減少した(各条件共通でBTEB原料の仕込み量:2.01g)。これはrが増加するほど加水分解反応が早く進行し、残存するエトシキ基が相対的に減少するものと考えられる(表2a、b、c、d参照)。

【0119】

【表2】

【0120】

[実施例2]

BTEB/BDEB縮合物の高分子化

気体導入管と排気管、撹拌装置をつけた200mL4つ口フラスコにSi源としてBTEB(1,4−Bistriethoxysilylbenzene)を入れた氷浴で10分間冷却し、続いてエタノール(溶媒)、蒸留水と塩酸(触媒)を所定のモル比(表3)になるようにシリンジを用いてフラスコ内に投入した。回転数150rpm、窒素流量360mL/min、室温(15℃)の条件で1時間反応後、さらに80℃(油浴)で1.5時間反応を行った。BTEBに対応するH2Oのモル比(r)はr=1.0、1.5、2.0、30(EtOHとHCIのモル比一定)である。反応終了後RT下で10分間放冷して得られたゾルを20wt%アセトンエタノール溶液(アセトン、エタノールをそれぞれ秤量し、混合した)に調整し、PFAシャーレに注いだ。さらに、BTEB膜の架橋密度を下げるために、BDEB(1,4−Bistriethoxysilylbenzene)をSi源として表4と表5記載の混合比で同様の方法によりゾル溶液を調整した。基質(Si原:BTEB+BDEB)に対する水のモル比(r)はr=1.0(表4)、1.5(表5)一定で行った。PFAシャーレにキャストされたゾルは乾燥機で80℃で2週間保持した。

【0121】

【表3】

【0122】

【表4】

【0123】

【表5】

【0124】

評価方法

ゾル分子量を測定するためにGPC(liquid chromatograpy:島津製作所製、カラム:Polymer Science Mixed D、溶媒:THF、流速:1.0/min、検出器:SPD−10A、標準試料:ポリスチレン)を用いた。

【0125】

高分子量化の結果

図2は表4、表5に記載された混合比で調整したゾルの分子量を示す。r=1.5についてBDEBを添加することにより分子量は増加し、重量平均分子量は51,300であり、約120量体まで高分子化させることができた。

【0126】

[実施例3]

BTEB/BMEB縮合物の高分子化

気体導入管と排気管、撹拌装置をつけた200mL4つ口フラスコにSi源としてBTEBとBMEBを入れ氷浴で10分間冷却し、続いてエタノール(溶媒)、蒸留水と塩酸(触媒)を所定のモル比(表6)になるようにシリンジを用いてフラスコ内に投入した。回転数150rpm、窒素流量360mL/min、80℃(油浴)で1.5時間反応を行った。BTEBとBMEBの混合比(モル比)はBTEB:BMEB=1:0、0.7:0.3、0.5:0.5、0.3:0.7、0.2:0.8とした。反応終了後室温下で10分間放冷して得られたゾルにエタノールを添加(20wt%エタノール溶液に調整)し、テフロンシャーレに注ぎ、60℃で24h乾燥させた。

【0127】

【表6】

【0128】

評価方法

キャスト前のゾル分子量を測定するためにGPC(liquid chromatograpy:東ソー製、カラム:SuperAW、溶媒:10mM LiBr+ 10mM H3PO4in 2−メトキシエタノール、流速:0.6/min、検出器:HLC−8120GPC内臓RI検出器、標準試料:ポリメチルメタクリレート)を用いた。自立膜の強度測定は万能試料試験機(INSTRON−5564)を使用し、試験片は5×50mm角の短冊状に切り取り、試験片の引張速度は120mm/minで実施した。

【0129】

高分子量化の結果

図3は、r(H2O/Si)=1.0一定下で触媒が異なるBTEB/BMEBゾルの重量平均分子量を示す。HCI/Si=0.02、BTEB:BMEB=0.5:0.5で得られたゾルの分子量は30,000まで達した。同様にHCI/Si=0.01、BTEB:BMEB=0.2:0.8で得られたゾルの分子量は8,900まで達した。

【0130】

図4は、HCI/Si=0.02一定でr(H2O/Si)の異なる条件下で得られたBTEB/BMEBゾルの重量平均分子量を示す。r=1.0、1.3についてはそれぞれBTEB:BMEB=0.5:0.5、0.3:0.7まで共重合させることが出来た。重量平均分子量は両条件とも約3万程度まで達した。

【0131】

図5は、HCI/Si=0.01一定でr(H2O/Si)の異なる条件下で得られたBTEB/BMEBゾルの重量平均分子量を示す。r=1.0、1.5について、それぞれBTEB:BMEB=0.3:0.7まで共重合させることが出来、重量平均分子量はMw=51,300(BTEB:BMEB=0.3:0.7組成r=1.5)まで達した。

【0132】

[実施例4]

テトラエトキシシラン(TEOS)、3−メルカプトプロピルトリエトキシシラン(MPTES)、エタノール、塩酸、保水性非イオン性界面活性剤(F127)、過酸化水素水(メルカプト基の酸化剤)を混合したワンポットゾル溶液を、ポリエチレン多孔フィルム(帝人ソルフィル)にフィリングさせた膜を作成した。

【0133】

原料

図6に、ポリエチレン多孔フィルムを用いたワンポット含浸膜の作製手順を示す。試薬は和光純薬株式会社、東京化成株式会社、Aldrichから購入した特級試薬を用いた。ポリエチレン多孔フィルムは帝人ソルフィル多孔体(目付け:7g/m2、厚み:50μm、空孔率:85%、空気透過性:15s/50mL、平均孔径:0.3μm、最大孔径:0.4μm、引張り強度:15MP、伸び:15%)を用いた。

【0134】

ポリエチレン多孔フィルムの前処理

ポリエチレン多孔フィルム(PE−film)を30mm×30mmに切り出し、エタノール(2mL)に5分間浸した。これを室温下35Paで10分脱泡することで、PE−filmの細孔内部にエタノールを浸漬させた。前処理したPE−filmはエタノールが残った常態で次の実験に用いた。

【0135】

TEOS/MPTES/F127/H2O2/含浸膜(Sol−1/PE−film)の調製

テトラエトキシシラン:TEOS(0.83g、4mmol)と3−メルカプトプロピルトリエトキシシラン:MPTES(0.239g、1mmol)の混合溶液を室温で30分間撹拌し、これを溶液Aとした。次に非イオン性界面活性剤F127(0.641g)、エタノール(10ml)、6mol/L塩酸水溶液(8.35μL)、蒸留水(443μL)の混合溶液を室温で30分間撹拌し、これを溶液Bとした。溶液Aをエタノール(1.1mL)とともに溶液Bに加え、室温で1.5時間撹拌した。ここに30%過酸化水素水(0.681mL)を加え、室温で1.5時間撹拌した。得られた反応溶液をSol−1とした。Sol−1(4mL)を前処理したPE−filmに注ぎ、60℃で24時間乾燥した。

【0136】

比較用の含浸膜(Sol−2/PE−film、Sol−3/PE−film、Sol−4/PE−film)の調製

比較用の含浸膜として界面活性剤のない系(Sol−2/PE−film)、過酸化水素水のない系(Sol−3/PE−film)及びMPTESのない系(Sol−4/PE−film)を上記の方法で作製した。各ゾル溶液の原料組成を表7に示す。

【0137】

【表7】

【0138】

評価方法

X線回析(XRD)は、RINT−TTR粉末X線解析装置(Rigaku社)を用い、管電圧50kV、管電流300mA、操作速度2°/minで測定を行った。スリットは拡散スリット1/6deg、散乱スリット1/6deg、受光スリット0.15mmとした。

【0139】

伝導度測定

試料を蒸留水に浸漬(室温24時間)したのち、伝導度測定セルにセットした。湿度100%(25℃)における自立膜の伝導度測定は、自立膜の垂直(厚み)方向を電極で挟み、32kg/cm2(0.25MPa)の加圧をしながら、LCRメーターを用いて1kHzでの交流抵抗を測定した。また相対湿度80%以下(25℃)における自立膜の伝導度は、膜の水平方向に電極を取付け、恒湿恒温槽内で目的湿度(20、40、60、80%)に調節したのち、LCRメーターを用いて1kHzでの交流抵抗を測定した。

【0140】

有機無機ハイブリッド膜の構造及び伝導度結果

図7に示すように、Sol−1/PE−film(a)はPE−film(b)よりも透明度が高く、高い柔軟性を有していた。含浸前後での基材の透明度変化は、Sol−1がPE−filmに十分に含浸したことを示している。さらにSol−1/PE−filmの高い柔軟性は、による補強効果を示している。また他のゾル溶液(Sol−2、Sol−3、Sol−4)においても、透明で柔軟な含浸膜が得られた。

【0141】

各ゾル溶液のバルク体を用いて含浸膜のメソ構造形成について検討を行った。図8に各ゾル液のX線回折パターンを示す。Sol−1は2θ=0.780°(d=133.1A)にメソ構造に由来する回析を示した。これはSol−1の原料比でメソ構造が形成できることを示している。同様にSol−3、Sol−4のバルク体においても、2θ=0.799°(d=110.4A)、2θ=0.780°(d=113.1A)にメソ構造に由来する回析ピークを示した。一方Sol−2のバルク体は、界面活性剤が無いため、メソ構造が形成されなかった。これらの結果は、Sol−1/PE−film、Sol−3/PE−film、Sol−4/PE−filmにおいてもメソ構造が形成していることを示唆している。

【0142】

表8に、4種類のワンポット含浸膜とPE−filmのプロトン伝導度(相対湿度100%、室温)を測定した結果を示す。PE−filmの伝導度は2.1×10−7S/cmであり、基材のみでは殆ど伝導性を示さなかった。Sol−1/PE−filmの伝導度は6.7×10−2S/cmであり、Sol−1をPE−filmへ含浸したことにより伝導度が5桁向上した。Sol−2/PE−film(界面活性剤のない系)の伝導度は1.9×10−3S/cmであった。これはSol−1/PE−film(界面活性剤のある系)の3%程度の伝導性能である。この結果はメソ構造の有無が大きく影響することを示唆している。またSol−3/PE−film(過酸化水素水のない系)、Sol−4/PE−film(MPTESのない系)の伝導度はそれぞれ1.9×10−4S/cm、1.1×10−4S/cmであった。これらの結果は含浸した有機シリカ中の「過酸化水素水で酸化されたメルカプト基=スルホン酸基」が伝導体であることを示している。

【0143】

【表8】

【0144】

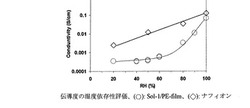

図9に、Sol−1/PE−filmの相対湿度20、40、50、60、80、90%(25℃)下における伝導度を測定し、湿度依存性をナフィオンと比較した結果を示す。各相対湿度下におけるSol−1/PE−filmの伝導度は、ナフィオンよりも1〜2桁低かった。特に相対湿度60〜100%の領域において急激に伝導度が低下した。しかし相対湿度20〜60%においては、周辺湿度に影響されず、ほぼ一定の伝導度を示した。一方、ナフィオンの伝導度は湿度に比例し直線的に変化した。メソ細孔内に界面活性剤を保持させた有機無機ハイブリッド電解質膜は低湿側でNafionにない保水効果が現れ、一定の伝導度を示した。

【産業上の利用可能性】

【0145】

従来得られているメソポーラス細孔を有する有機無機ハイブリッド膜は、骨格構造が硬く、柔軟性に乏しいため、単独で自立造が保持できず、コート膜としてのみ利用できなかったが、本発明により自立性を有する有機無機ハイブリッド電解質膜とすることができた。これにより、本発明の有機無機ハイブリッド電解質膜を機能性膜として各種分野で用いることができるようになった。特に、本発明の有機無機ハイブリッド電解質膜は燃料電池用電解質膜として好適であり、強度が高く、プロトン伝導性が高く、化学的安定性に優れ、柔軟性がある(変形に強い)電解質膜が得られる。これにより、高性能な燃料電池を実現することができ、燃料電池の実用化と普及に貢献する。

【図面の簡単な説明】

【0146】

【図1】各条件で得られたゾルの分子量(重量平均分子量)を示す。

【図2】表4、表5に記載された混合比で調整したゾルの分子量を示す。

【図3】r(H2O/Si)=1.0一定下で触媒が異なるBTEB/BMEBゾルの重量平均分子量を示す。

【図4】HCI/Si=0.02一定でr(H2O/Si)の異なる条件下で得られたBTEB/BMEBゾルの重量平均分子量を示す。

【図5】HCI/Si=0.01一定でr(H2O/Si)の異なる条件下で得られたBTEB/BMEBゾルの重量平均分子量を示す。

【図6】ポリエチレン多孔フィルムを用いたワンポット含浸膜の作製手順を示す。

【図7】Sol−1/PE−film(a)とPE−film(b)の透明性及び柔軟性を示す写真。

【図8】各ゾル液のX線回折パターンを示す。

【図9】Sol−1/PE−filmの相対湿度20、40、50、60、80、90%(25℃)下における伝導度を測定し、湿度依存性をナフィオンと比較した結果を示す。

【技術分野】

【0001】

本発明は、有機無機ハイブリッド電解質膜、その製造方法、及びこれらを用いた燃料電池に関する。更に詳しくは、燃料電池に用いられる電解質膜に好適な、自立性と、強度、耐久性、化学的安定性を兼ね備えた有機無機ハイブリッド電解質膜に関するものである。

【背景技術】

【0002】

従来より、イオン伝導性を有するβ−アルミナ、窒化リチウム、安定化ジルコニア等の固体電解質を、燃料電池の電解質膜、全固体電池の電解質、センサー等へ適用する検討が進められている。これらの固体電解質のイオン伝導性は、固体中の格子又は欠陥間をイオンが移動することにより発現するものと考えられている。

【0003】

また、固体高分子型燃料電池の電解質膜として検討されているパーフルオロスルホン酸や炭化水素系高分子等の高分子電解質においては、水等の電解質液で湿潤した場合に、高分子鎖の隙間に存在する電解質液中をイオンが移動することによりイオン導電性を示すことが知られており、これらは準固体電解質と呼ばれている。そして、これらの高分子電解質は、比較的低温でイオン伝導性を示す;薄膜等への成形性に優れる;電極との接触性が良好である、等の利点を有していることから、特に燃料電池の電解質膜として注目を集めている。

【0004】

しかしながら、従来の固体電解質においては、通常、格子又は欠陥間をイオンが移動するための活性化エネルギーが大きいので、低温条件下では必ずしも十分なイオン導電性を示さない。したがって、十分に高いイオン導電性を得るためには、加熱装置等を用いて高温条件下(例えば安定化ジルコニアの場合700℃以上)に保持しなければならないという問題がある。

【0005】

一方、従来の高分子電解質は、通常、上記従来の固体電解質に比べて低温でイオン伝導性を示すものであるが、電解質液が高分子鎖の隙間に十分に満たされていない状態では必ずしも十分なイオン伝導性を示さない。そのため、高分子電解質を用いる際には電解質液の蒸気圧を飽和蒸気圧とする必要があり、例えば電解質液として水を用いる場合には、加湿装置等を用いて雰囲気中の水蒸気の相対圧力を1.0(すなわち湿度100%RH)に保持しなければならないという問題がある。

【0006】

そこで、下記特許文献1には、雰囲気中の水蒸気の相対圧力が1.0未満であっても、安定化ジルコニウム等の従来の固体電解質よりも低温で十分に高いイオン伝導性を示す固体電解質を提供することを目的として、固体電解質の材料に中心細孔直径が特定の範囲内にある細孔を有する有機無機ハイブリッド材料を用い、その有機無機ハイブリッド材料の骨格を構成する有機基にイオン交換能を有する官能基を結合させた有機無機ハイブリッド電解質が開示されている。すなわち、中心細孔直径1〜30nmの細孔を有し、且つ金属原子、前記金属原子に結合した酸素原子、並びに前記金属原子又は前記酸素原子に結合した炭素原子を1以上有する有機基からなる骨格と、前記細孔内において前記有機基と結合したイオン交換能を有する官能基とを有する有機無機ハイブリッド電解質が開示されている。

【0007】

特許文献1によれば、固体電解質の材料として中心細孔直径が上記特定の範囲内にある細孔を有し且つ上記特性の骨格を有する有機無機ハイブリッド材料を用い、その有機無機ハイブリッド材料の細孔内において、イオン交換能を有する官能基と有機基とを結合させることによって、雰囲気中の水蒸気の相対圧力が1.0未満であっても、毛管凝縮現象により細孔内が水で十分に満たされる。そして、このように水で十分に満たされた細孔内においては、イオン交換能を有する官能基によって、高分子電解質の場合と同様のイオン伝導機構で水中のイオンを十分に伝導することが可能となるので、雰囲気中の水蒸気の相対圧力が1.0未満であっても、安定化ジルコニウム等の従来の固体電解質よりも低温で十分に高いイオン伝導性を得ることが可能となるとされている。

【0008】

界面活性剤を利用して合成される様々なメソポーラス物質を見出してから約10年が経つ(例えば、下記非特許文献1〜3)。特に・豊田中研・Mobil社が新規メソポーラス材料を報告してから、様々なメソポーラス材料に関する研究がなされており、それに伴う多くの報告例がある。これらの細孔表面あるいは骨格中に有機基を導入することにより、有機基の特性に応じた機能が期待できるため非常に注目されている。一方、これらの機能を活かし、応用展開する上で、コート膜ではなく、膜が単独で自立した構造をとる自立膜形態は非常に重要である。例えば、メソポーラス物質を様々な支持体に担持したり、高分子との複合化させることが考えられている。

【0009】

ところで、固体高分子型燃料電池の基本構造は、電解質膜と、その両面に接合された一対の、触媒層を有するガス拡散電極とで構成され、更にその両側に集電体を配する構造からなっている。そして、一方のガス拡散電極(アノード)に燃料である水素やメタノールを、もう一方のガス拡散電極(カソード)に酸化剤である酸素や空気をそれぞれ供給し、両方のガス拡散電極間に外部負荷回路を接続することにより、燃料電池として作動する。このとき、アノードで生成したプロトンは電解質膜を通ってカソード側に移動し、カソードで酸素と反応して水を生成する。

【0010】

ここで電解質膜はプロトンの移動媒体、及び水素ガスや酸素ガスの隔膜として機能している。従って、電解質膜としては、高いプロトン伝導性、強度、化学的安定性が要求される。特に、固体高分子型燃料電池に用いる電解質膜としては、膜抵抗を低下させ、膜中の水移動を促進させるために膜厚を薄くすることが望まれている。しかし、膜厚が薄くなると膜強度も低下するため、膜を扱う際のハンドリング性が低下する問題があった。

【0011】

【特許文献1】国際公開WO2002−037506号公報

【非特許文献1】C.T.Kresge et al.,Nature,359,710(1992)

【非特許文献2】J.S.Beck et a1.,J.Am.Chem.Soc.,114,10834(1992)

【非特許文献3】S.Inagaki etal.,Chem.Commun.,680(1993)

【発明の開示】

【発明が解決しようとする課題】

【0012】

従来得られているメソポーラス細孔を有する有機無機ハイプリッド膜は、骨格構造が硬く、柔軟性に乏しいため、単独で自立構造が保持できず、コート膜としてのみ利用できなかった。例えばアルコキシシラン、有機含有アルコキシシラン、有機架橋型アルコキシシランを原料にして、従来のゾルーゲル合成方法で得られる自立膜の構造は−O−Si−O−結合が3次元網の目に構成され(架橋密度が高い)、その結果として、非常に剛直な硬化物が得られる。有機無機ハイブリシドメソ多孔体の利用範囲を広げるためには、コート膜だけでなく、自立膜として利用できることが望ましい。

【0013】

例えば、上記特許文献1に開示された有機無機ハイブリッド電解質は単独では自立した膜を形成できず、該有機無機ハイブリッド電解質の粉末を固化して固体電解質として用いることができなかった。

【0014】

そこで、本発明は、低温でも高いイオン伝導性を有する有機無機ハイブリッド電解質を用いて、自立した有機無機ハイブリッド電解質膜を形成可能とするとともに、該有機無機ハイブリッド電解質膜を固体高分子型燃料電池に適用可能として高性能な燃料電池を実現することを目的とする。

【課題を解決するための手段】

【0015】

本発明者らは鋭意研究した結果、多孔質膜の細孔と有機無機ハイブリッド電解質の微細孔を併せ持つ電解質膜によって、上記課題が解決されることを見出し、本発明に到達した。

【0016】

即ち、第1に、本発明は、多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料が充填された有機無機ハイブリッド電解質膜の発明であり、該メソポーラス有機無機ハイブリッド材料が、中心細孔直径1〜50nmの微細孔を有し、且つ金属原子、該金属原子に結合した酸素原子、並びに該金属原子又は該酸素原子に結合した炭素原子を1以上有する有機基からなる骨格と、該微細孔内において該有機基と結合したイオン交換能を有する官能基とを有することを特徴とする。

【0017】

本発明の有機無機ハイブリッド電解質膜において電解質部分を構成するメソポーラス有機無機ハイブリッド材料は上記構造を有するものが広く用いられる。その中で、炭素原子を1以上有する有機基と、前記有機基中の同一若しくは異なる炭素原子に結合した2以上の金属原子と、前記金属原子に結合した1以上の酸素原子とからなる有機無機ハイブリッド材料の骨格を有するものが好ましい。

【0018】

具体的には、有機無機ハイブリッド材料の骨格が、下記一般式(1):

【化1】

(上記式(1)中、R1は炭素原子を1以上有する有機基を表し、Mは金属原子を表す。R2は水素原子、水酸基又は炭化水素基を表す。xは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは2以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。また、−O1/2−は、これらが2つ結合することにより−O−となる基を表す。)

で表される構成単位の少なくとも1種からなるものが好ましく例示される。

【0019】

前記イオン交換能を有する官能基としては、スルホン酸基、リン酸基及びカルボン酸基からなる群より選ばれる少なくとも1種が好ましく例示される。

【0020】

本発明では、前記メソポーラス有機無機ハイブリッド材料の微細孔内に界面活性剤を含有されていても良い。

【0021】

本発明の有機無機ハイブリッド電解質膜の主体となるミクロンオーダーの細孔を有する多孔質膜としては、シリカゲルなどの無機材料や各種高分子多孔質材料を用いることができる。

【0022】

具体的には、前記多孔質膜として、ポリイミド(PI)、ポリエーテルエーテルケトン(PEEK)、ポリエチレンイミド(PEI)、ポリサルホン(PSF)、ポリフェニルサルホン(PPSU)、ポリフェニレンスルフィド(PPS)、架橋ポリエチレン(CLPE)から選択される1種以上が好ましく例示される。

【0023】

また、前記多孔質膜として、下記一般式で表されるポリテトラフルオロエチレン(PTFE)又は共重合成分を10モル%以下含むテトラフルオロエチレン共重合体が好ましく例示される。

【0024】

【化2】

(式中、Aは下記から選択される1種以上であり、a:b=1:0〜9:1である)

【0025】

【化3】

【0026】

更に、前記多孔質膜として、ポリシロキサンであり、該ポリシロキサン中の有機基が、メチル基、フェニル基、水素基または水酸基のうちから選択される少なくとも1種以上の基であるものが好ましく例示される。

【0027】

第2に、本発明は、上記の有機無機ハイブリッド電解質膜の製造方法の発明である。即ち、多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料の前駆体を充填する工程と、該多孔質膜の細孔内でメソポーラス有機無機ハイブリッド材料を形成する工程と、該メソポーラス有機無機ハイブリッド材料をプロトン化する工程とからなる、ミクロンオーダーの細孔を有する多孔質膜の、該細孔内にメソポーラス有機無機ハイブリッド材料が充填された有機無機ハイブリッド電解質膜の製造方法であって、該メソポーラス有機無機ハイブリッド材料が、中心細孔直径1〜50nmの微細孔を有し、且つ金属原子、該金属原子に結合した酸素原子、並びに該金属原子又は該酸素原子に結合した炭素原子を1以上有する有機基からなる高分子骨格を合成する工程と、該微細孔内において該有機基の一部をイオン交換能を有する官能基に変換する工程とを有することを特徴とする。

【0028】

他の有機無機ハイブリッド電解質膜の製造方法は、多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料を充填する工程と、該メソポーラス有機無機ハイブリッド材料をプロトン化する工程とからなる、ミクロンオーダーの細孔を有する多孔質膜の、該細孔内にメソポーラス有機無機ハイブリッド材料が充填された有機無機ハイブリッド電解質膜の製造方法であって、該メソポーラス有機無機ハイブリッド材料が、中心細孔直径1〜50nmの微細孔を有し、且つ金属原子、該金属原子に結合した酸素原子、並びに該金属原子又は該酸素原子に結合した炭素原子を1以上有する有機基からなる高分子骨格を合成する工程と、該微細孔内において該有機基の一部をイオン交換能を有する官能基に変換する工程とを有することを特徴とする。

【0029】

本発明の有機無機ハイブリッド電解質膜の製造方法において、前記有機無機ハイブリッド材料の骨格としては、炭素原子を1以上有する有機基と、前記有機基中の同一若しくは異なる炭素原子に結合した2以上の金属原子と、前記金属原子に結合した1以上の酸素原子とからなるものが好ましく例示される。

【0030】

前記有機無機ハイブリッド材料の骨格の合成手順としては、下記一般式(2):

【化4】

(上記式(2)中、R1は炭素原子を1以上有する有機基を表し、Mは金属原子を表す。R2は水素原子、水酸基又は炭化水素基を表す。Aはアルコキシ基またはハロゲン原子を表す。xは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは2以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。)

で表される少なくとも1種の化合物を、界面活性剤を含む水溶液に加え、酸性またはアルカリ性の条件下に重縮合して得られた、界面活性剤を含むことを特徴とする有機無機ハイブリッド電解質膜の製造方法が好ましく例示される。

【0031】

他の前記有機無機ハイブリッド材料の骨格の合成手順としては、下記一般式(2):

【化5】

(上記式(2)中、R1は炭素原子を1以上有する有機基を表し、Mは金属原子を表す。R2は水素原子、水酸基又は炭化水素基を表す。Aはアルコキシ基またはハロゲン原子を表す。xは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは2以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。)

で表される少なくとも1種の化合物を、界面活性剤を含む水溶液に加え、酸性またはアルカリ性の条件下に重縮合し、得られた多孔質前駆体から該界面活性剤を除去する方法が好ましく例示される。

【0032】

前記多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料またはメソポーラス有機無機ハイブリッド材料前駆体を充填する工程において、該メソポーラス有機無機ハイブリッド材料またはメソポーラス有機無機ハイブリッド材料前駆体に対する超音波照射、脱法処理、溶媒置換、界面活性剤の使用、多孔質膜の表面改質から選択される1種以上の手段を用いることをが好ましい。

【0033】

有機無機ハイブリッド電解質膜のイオン交換能を有する官能基としては、スルホン酸基、リン酸基及びカルボン酸基からなる群より選ばれる少なくとも1種が好ましく例示される。

【0034】

本発明の有機無機ハイブリッド電解質膜の主体となる多孔質膜としては、具体的に、ポリイミド(PI)、ポリエーテルエーテルケトン(PEEK)、ポリエチレンイミド(PEI)、ポリサルホン(PSF)、ポリフェニルサルホン(PPSU)、ポリフェニレンスルフィド(PPS)、架橋ポリエチレン(CLPE)から選択される1種以上が好ましく例示される。

【0035】

また、前記多孔質膜として、下記一般式で表されるポリテトラフルオロエチレン(PTFE)又は共重合成分を10モル%以下含むテトラフルオロエチレン共重合体が好ましく例示される。

【0036】

【化6】

(式中、Aは下記から選択される1種以上であり、a:b=1:0〜9:1である)

【0037】

【化7】

【0038】

更に、前記多孔質膜として、ポリシロキサンであって、該ポリシロキサン中の有機基が、メチル基、フェニル基、水素基または水酸基のうちから選択される少なくとも1種以上の基であるものが好ましく例示される。

【0039】

第3に、本発明は、上記有機無機ハイブリッド電解質膜からなる燃料電池用電解質膜の発明である。

【0040】

第4に、本発明は、上記有機無機ハイブリッド電解質膜からなる化学プロセス用フィルムの発明である。

【0041】

第5に、本発明は、上記有機無機ハイブリッド電解質膜を用いた燃料電池の発明であり、高分子固体電解質膜(a)と、該電解質膜に接合される、触媒金属を担持した導電性担体とプロトン伝導性材料からなる電極触媒を主要構成材料とするガス拡散電極(b)とで構成される膜/電極接合体(MEA)を有する固体高分子型燃料電池において、該高分子固体電解質膜が、上記の有機無機ハイブリッド電解質膜であることを特徴とする。

【0042】

従来の膜形成できなかった有機無機ハイブリッド材料を、自立性の電解質膜とすることが可能となった上に、本発明の有機無機ハイブリッド電解質膜を燃料電池に用いることで、機械的強度に優れ、耐久性が向上した、化学的安定性に優れ、併せてプロトン伝導性に優れ、製造が容易で低コストであり、高温作動性に優れた燃料電池を得ることが出来る。

【発明の効果】

【0043】

従来得られているメソポーラス細孔を有する有機無機ハイブリッド膜は、骨格構造が硬く、柔軟性に乏しいため、単独で自立造が保持できず、コート膜としてのみ利用できなかった。例えば有機シランを原料にして、従来のゾルーゲル合成方法で得る自立膜の構造は−O−Si−O結合が3次元網の目に構成され、その結果として、非常に剛直な硬化物が得られる。有機無機ハイブリッドメソ多孔体の利用範囲を広げるためには、コート膜だけでなく、自立膜として利用できることが望ましい。そこで、本発明では自立膜の原料である有機無機ハイブリッド材料のモノマーあるいはポリマーを用い、さらに多孔質補強膜中の細孔内にこれら原料モノマーあるいはポリマーを充填させることにより(細孔フィリィング法)、メソ構造(メソポーラス構造あるいはメソポーラス内に界面活性剤を含んでいても構わない)を有する柔軟性のある硬化物が得られる。

【0044】

これにより、本発明の有機無機ハイブリッド電解質膜が奏する作用・効果は以下の通りである。

(1)単独では膜として形を為さないメソポーラス有機無機ハイブリッド材料を膜化させることができる。

(2)メソポーラス有機無機ハイブリッド材料の自立膜化により、従来よりも低加湿で作動できるプロトン伝導性を有する電解質膜の形成が可能になる。

(3)メソポーラス有機無機ハイブリッド材料の微細孔内に界面活性剤を保持させた自立膜により、従来よりも低加湿度で作動できるプロトン伝導性を有する電解質膜の形成が可能となる。

(4)メソポーラス有機無機ハイブリッド材料の自立膜化により、分離機能と触媒機能を併せ持つ化学プロセス用フィルムの形成が可能になる。

(5)メソポーラス骨格として、有機基が導入されたSi源、あるいは架橋型の有機基を有するSi源を用いることにより細孔表面の機能化が可能となる。

【発明を実施するための最良の形態】

【0045】

本発明で用いられる多孔質膜としては、高分子多孔質膜が望ましい。具体的には、ポリイミド(PI)、ポリエーテルケトンケトン(PEKK)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルイミド(PEI)、PAI、ポリフェニレンスルフィド(PPS)、PPSU、PAR、PBI、PA、ポリフェニレンエーテル(PPO)、ポリカーボネート(PC)、PP、ポリエーテルスルホン(PES)、PVDC、PSF、PAN、ポリエチレンテレフタレート(PET)、ポリエチレン(PE)、高密度ポリエチレン(HDPE)、ポリテトラフルオロエチレン(PTFE)、PVDF等の材料が使用可能である。

【0046】

更に、ポリメチルメタクリレート(PMMA)などのメタクリレート系樹脂;ポリスチレン、アクリロニトリル−スチレン共重合体(AS樹脂)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)などのスチレン系樹脂;ポリアミド;ポリアミドイミド;ポリエステルイミド;ポリアセタール;ポリアリレート;ポリアリール;ポリスルホン;ポリウレタン類;ポリエーテルケトン類;ポリアクリル酸ブチル、ポリアクリル酸エチルなどのポリアクリル酸エステル類;ポリブトオキシメチレンなどのポリビニルエステル類;ポリシロキサン類;ポリサルファイド類;ポリフォスファゼン類;ポリトリアジン類;ポリカーボラン類;ポリノルボルネン;エポキシ系樹脂;ポリビニルアルコール;ポリビニルピロリドン;ポリイソプレンやポリブタジエンなどのポリジエン類;ポリイソブチレンなどのポリアルケン類;フッ化ビニリデン系樹脂、ヘキサフルオロプロピレン系樹脂、ヘキサフルオロアセトン系樹脂、ポリテトラフルオロエチレン樹脂などのフッ素系樹脂;ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体などのポリオレフィン樹脂などの樹脂の多孔質体が挙げられるが、これらに限定されるものではない。

【0047】

上記の高分子材料に細孔を開ける技術は特に限定されず、延伸法、溶液流延法、化学処理によるエッチング法、レーザ光照射法など種々の方法を用いることが可能である。

【0048】

以下、本発明の有機無機ハイブリッド電解質膜において電解質部分を構成するメソポーラス有機無機ハイブリッド材料について具体的に説明する。

【0049】

本発明において用いられる有機無機ハイブリッド材料は、中心細孔直径1〜50nmの細孔を有し、且つ、金属原子、前記金属原子に結合した酸素原子、並びに前記金属原子又は前記酸素原子に結合した炭素原子を1以上有する有機基からなる骨格と、前記細孔内において前記有機基と結合したイオン交換能を有する官能基とを有するものである。

【0050】

本発明において用いられる有機無機ハイブリッド材料において、細孔の中心細孔直径は、前述の通り1〜50nmであり、好ましくは1〜30nmであり、より好ましくは1〜10nmである。細孔の中心細孔直径が50nmを超えると、毛管凝縮現象が発現しにくくなり、雰囲気中の電解質液の相対圧力が1.0未満である場合に細孔内を電解質液で十分に満たすことができなくなる。また、一般に、細孔の中心細孔直径の減少に伴い毛管凝縮現象が発現しやすくなるが、中心細孔直径が1nm未満であると、電解質液が液体ではなく固体に近い状態となり、十分なイオン伝導性が発現しにくくなる。なお、毛管現象が起こる相対圧力(p/p0)と細孔直径(D)との関係は下記式(ケルビン式):

ln(p/p0)=−(2γVLcosθ)/{(D/2)RT}

(式中、γは凝集液体の表面張力を表し、VLは凝集液体のモル分子容積を表し、θは細孔壁と凝集液体との接触角を表し、Rは気体定数を表し、Tは絶対温度を表す)

で表すことができる。上記式から、細孔直径が小さいほど毛管現象が起こる相対圧力が低くなることが分かる。

【0051】

なお、ここでいう中心細孔直径とは、細孔容積(V)を細孔直径(D)で微分した値(dV/dD)を細孔直径(D)に対してプロットした曲線(細孔径分布曲線)の最大ピークにおける細孔直径である。なお、細孔径分布曲線は、次に述べる方法により求めることができる。すなわち、有機無機複合材料を液体窒素温度(−196℃)に冷却して窒素ガスを導入し、定容量法あるいは重量法によりその吸着量を求め、次いで、導入する窒素ガスの圧力を徐々に増加させ、各平衡圧に対する窒素ガスの吸着量をプロットし、吸着等温線を得る。この吸着等温線を用い、Cranston−Inklay法、Pollmore−Heal法、BJH法等の計算法により細孔径分布曲線を求めることができる。

【0052】

本発明において用いられる有機無機ハイブリッド材料は、細孔径分布曲線における中心細孔直径の±40%の範囲に全細孔容積の60%以上が含まれることが好ましい。ここで、「細孔径分布曲線における最大ピークを示す細孔直径の±40%の範囲に全細孔容積の60%以上が含まれる」とは、例えば、中心細孔直径が3.00nmである場合、この3.00nmの±40%、すなわち1.80〜4.20nmの範囲にある細孔の容積の合計が、全細孔容積の60%以上を占めていることを意味する。この条件を満たす有機無機ハイブリッド材料は、細孔の直径が非常に均一であることを意味する。

【0053】

また、本発明において用いられる有機無機ハイブリッド材料の比表面積については特に制限はないが、700m2/g以上であることが好ましい。比表面積は、吸着等温線からBET等温吸着式を用いてBET比表面積として算出することができる。

【0054】

さらに、本発明において用いられる有機無機ハイブリッド材料は、そのX線回折パターンにおいて1nm以上のd値に相当する回折角度に1本以上のピークを有することが好ましい。X線回折ピークはそのピーク角度に相当するd値の周期構造が試料中にあることを意味する。したがって、1nm以上のd値に相当する回折角度に1本以上のピークがあることは、細孔が1nm以上の間隔で規則的に配列していることを意味する。

【0055】

本発明において用いられる有機無機ハイブリッド材料が有する細孔は、粒子の表面のみならず内部にも形成される。この細孔の形状は特に制限はないが、例えば、トンネル状に貫通したものであってもよく、また、球状もしくは多角形状の空洞が互いに連結したような形状を有していてもよい。

【0056】

本発明において用いられる有機無機ハイブリッド材料は、前述の通り、金属原子、前記金属原子に結合した酸素原子、並びに前記金属原子又は前記酸素原子に結合した炭素原子を1以上有する有機基からなる骨格を有するものである。このような骨格としては、例えば下記の骨格(a)、(b):

(a)炭素原子を1以上有する有機基と、前記有機基中の同一若しくは異なる炭素原子に結合した2以上の金属原子と、前記金属原子に結合した1以上の酸素原子とからなる骨格(以下、「有機無機ハイブリッド系骨格」という);

(b)金属原子と金属原子に結合した酸素原子とからなる無機系骨格において、金属原子又は酸素原子に炭素原子を1以上有する有機基が結合した骨格(以下、「表面修飾型有機無機ハイブリッド骨格」という)、

が挙げられる。

【0057】

(a)有機無機ハイブリッド系骨格における有機基は、2以上の金属原子と結合するために2価以上の価数を有することが必要である。このような有機基としては、例えば、アルカン、アルケン、アルキン、ベンゼン、シクロアルカン等の炭化水素から2以上の水素原子が脱離して生じる2価以上の有機基が挙げられる。なお、本発明にかかる有機無機ハイブリッド系骨格は、上記の有機基を1種のみ含むものであっても、2種以上含むものであってもよい。

【0058】

本発明においては、適度な架橋度の有機無機ハイブリッド材料が得られることから、有機基の価数は2価であることが好ましい。2価の有機基としては、メチレン基(−CH2−)、エチレン基(−CH2CH2−)、トリメチレン基(−CH2CH2CH2−)、テトラメチレン基(−CH2CH2CH2CH2−)、1,2−ブチレン基(−CH(C2H5)CH−)、1,3−ブチレン基(−CH(CH3)CH2CH2−)、フェニレン基(−C6H4−)、ジエチルフェニレン基(−C2H4−C6H4−C2H4−)、ビニレン基(−CH=CH−)、プロペニレン基(−CH2−CH=CH2−)、ブテニレン基(−CH2−CH=CH−CH2−)、アミド基(−CO−NH−)、ジメチルアミノ基(−CH2−NH−CH2−)、トリメチルアミン基(−CH2−N(CH3)−CH2−)等が挙げられるが、これらの中でも、結晶性の高い多孔質粒子を得ることが可能であることから、メチレン基、エチレン基、フェニレン基が好ましい。

【0059】

上記の有機基における同一もしくは異なる炭素原子には2以上の金属原子が結合するが、この金属原子の種類は特に制限されず、例えば、ケイ素、アルミニウム、チタン、マグネシウム、ジルコニウム、タンタル、ニオブ、モリブデン、コバルト、ニッケル、ガリウム、ベリリウム、イットリウム、ランタン、ハフニウム、スズ、鉛、バナジウム、ホウ素が挙げられる。中でも、有機基及び酸素との結合性が良好なことから、ケイ素、アルミニウム、チタンが好ましい。なお、上記の金属原子は有機基と結合するとともに酸素原子と結合して酸化物を形成するが、この酸化物は2種以上の金属原子からなる複合酸化物であってもよい。

【0060】

有機無機ハイブリッド系骨格は、上述の有機基、金属原子及び酸素原子の結合により形成されるものであるが、この結合の種類は限定されず、例えば、共有結合、イオン結合が挙げられる。また、有機基に結合する金属原子の数や金属原子に結合する酸素原子の数によって、異なった骨格(直鎖状、梯子状、網目状、分岐状等)の有機無機複合材料が生じる。

【0061】

有機無機ハイブリッド系骨格において、有機基は2以上の金属原子と結合しその金属原子は1以上の酸素原子と結合するため、有機基は金属酸化物の骨格中に取り込まれる。この結果、本発明にかかる有機無機複合材料は有機/無機の両方の表面特性を示すようになる。

【0062】

このような有機無機ハイブリッド骨格の中でも、下記一般式(1):

【化8】

で表される構成単位の少なくとも1種からなるものが好ましい。

【0063】

上記式(1)中、R1は炭素原子を1以上有する有機基を表し、Mは金属原子を表す。R1及びMの具体例としては、それぞれ上記の有機基及び金属原子の説明において例示された基又は原子が挙げられる。

【0064】

上記式(1)中、R2は水素原子、水酸基又は炭化水素基を表す。R2が炭化水素基である場合その種類に制限はないが、R2としては、例えば、炭素数が1〜10のアルキル基、炭素数が1〜10のアルケニル基、フェニル基、置換フェニル基等が挙げられる。

【0065】

上記一般式(1)におけるxは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは2以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。また、−O1/2−は、これらが2つ結合することにより−O−となる基を表す。

【0066】

上記一般式(1)において、R1、M、R2、n、mが、それぞれエチレン基、ケイ素原子、メチル基、1、2である場合は、一般式(1)は下記化学式(3):

【化9】

で表され、上記化学式(3)の構成単位が2個連結した骨格は下記化学式(4):

【0067】

【化10】

で表される。

【0068】

また、上記一般式(1)において、R1、M、n、mが、それぞれエチレン基、ケイ素原子、3、2である場合は、一般式(1)は下記化学式(5):

【0069】

【化11】

で表され、上記化学式(5)の構成単位が複数個連結すると網状構造を形成する。下記化学式(6):

【0070】

【化12】

はその網状構造の一例として上記化学式(5)の構成単位の4個が連結した場合示すものである。

【0071】

本発明において用いられる有機無機ハイブリッド系骨格は、上記一般式(1)において、R1、M、R2、n、mが異なる複数種の構成単位からなるものであってもよく、例えば、上記化学式(3)で表される構成単位と上記化学式(5)で表される構成単位とからなるものであってもよい。また、本発明にかかる有機無機複合材料が有機無機ハイブリッド系骨格として上記一般式(1)で表される構成単位を有する場合、その構成単位以外に、例えば、Si−(O1/2)4−、Ti−(O1/2)4−等の構成単位を有していてもよい。

【0072】

有機無機ハイブリッド系骨格を有する有機無機複合材料は、例えば、下記一般式(2):

【化13】

で表される化合物の少なくとも1種類を重縮合することにより得ることができる。

【0073】

ここで、R1、M及びR2はそれぞれ上記一般式(1)におけるR1、M、R2と同一である。また、Aは、アルコキシル基又はハロゲン原子を表し、xは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは1以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。

【0074】

上記一般式(2)のAがアルコキシル基である場合、そのアルコキシル基中の酸素に結合した炭化水素基の種類は特に制限されず、例えば、鎖式、環式、脂環式の炭化水素を挙げることができる。この炭化水素基は、好ましくは炭素数1〜5の鎖式アルキル基であり、より好ましくは、メチル基またはエチル基である。

また、上記一般式(6)のAがハロゲン原子である場合、その種類も特に制限されず、例えば、塩素原子、臭素原子、フッ素原子、ヨウ素原子を挙げることができるが、これらの中でも、塩素及び臭素が好ましい。

【0075】

上記一般式(2)において、R1、M、A、n、mがそれぞれ、エチレン基、ケイ素、メトキシ基、3、2である場合は、一般式(2)で表される化合物は、(CH3O)3Si−CH2−CH2−Si(OCH3)3で表される1,2−ビス(トリメトキシシリル)エタンとなる。

【0076】

また、上記一般式(2)において、R1、M、A、n、mがそれぞれ、エチレン基、ケイ素、塩素、3、2である場合は、一般式(2)で表される化合物は、Cl3Si−CH2−CH2−SiCl3で表される1,2−ビス(トリクロロシリル)エタンとなる。

【0077】

本発明においては、一般式(2)で表される化合物に、アルコキシシラン、チタニウムアルコキシド、アルミニウムアルコキシド等を加えて重縮合してもよい。

【0078】

アルコキシシランとしては、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン等を用いることができる。また、アミノ基、カルボキシル基、メルカプト基、エポキシ基等の官能基を有するアルコキシシランを用いることもできる。

【0079】

チタニウムアルコキシドとしては、例えば、チタニウムブトキシド、チタニウムイソプロポキシド、チタニウムエトキシドを用いることができ、アルミニウムアルコキシドとしては、例えば、アルミニウムイソプロポキシドを用いることができる。また、塩素化ケイ素(SiCl4)を始めとする各種ハロゲン化金属も用いることができる。

【0080】

また、上記一般式(2)で表される化合物やアルコキシシラン等に、擬ベーマイト、アルミン酸ソーダ、硫酸アルミニウム、ジアルコキシアルミノトリアルコキシシラン等を加えて反応させることにより、SiO2−Al2O3の骨格を導入することができる。また、硫酸バナジル(VOSO4)、ホウ酸(H3BO3)、塩化マンガン(MnCl2)等を加えて反応させることにより、V、B、Mnを骨格に導入することができる。

【0081】

有機無機ハイブリッド系骨格を有する有機無機複合材料を製造する際には、上記一般式(2)で表される化合物を、界面活性剤を含む水溶液に加え酸性もしくはアルカリ性条件下で重縮合することが好ましい。

【0082】

界面活性剤としては、陽イオン性、陰イオン性、非イオン性のいずれの界面活性剤も使用することができる。このような界面活性剤としては、例えば、アルキルトリメチルアンモニウム[CnH2n+1N(CH3)3]、アルキルアンモニウム、ジアルキルジメチルアンモニウム、ベンジルアンモニウムの塩化物、臭化物、ヨウ化物あるいは水酸化物等の他、脂肪酸塩、アルキルスルホン酸塩、アルキルリン酸塩、ポリエチレンオキサイド系非イオン性界面活性剤、一級アルキルアミン等が挙げられる。

【0083】

アルキルトリメチルアンモニウム[CnH2n+1N(CH3)3]としてはアルキル基の炭素数が8〜18のものを用いることが好ましい。

【0084】

非イオン性界面活性剤としては、疎水性成分として炭化水素基を有し、親水性成分としてポリエチレンオキサイド鎖を有するポリエチレンオキサイド系非イオン性界面活性剤が挙げられる。このような界面活性剤としては、例えば、C16H33(OCH2CH2)2OH、C12H25(OCH2CH2)4OH、C16H33(OCH2CH2)10OH、C16H33(OCH2CH2)20OH、C18H37(OCH2CH2)10OH、C18H35(OCH2CH2)10OH、C12H25(OCH2CH2)23OH等が挙げられる。

【0085】

また、ソルビタン脂肪酸エステル成分とポリエチレンオキサイド成分を有した界面活性剤を使用することもできる。このような界面活性剤としては、TritonX−100(アルドリッチ)、ポリエチレンオキサイド(20)ソルビタンモノラウリレート(Tween20、アルドリッチ)、ポリエチレンオキサイド(20)ソルビタンモノパルミテート(Tween40)、ポリエチレンオキサイド(20)ソルビタンモノステアレート、ポリエチレンオキサイド(20)ソルビタンモノオリエート(Tween60)、ソルビタンモノパルミテート(Span40)等が挙げられる。

【0086】

また、界面活性剤としては、3つのポリアルキレンオキサイド鎖からなるトリブロックコポリマーも用いることができる。中でも、ポリエチレンオキサイド(EO)鎖−ポリプロピレンオキサイド(PO)鎖−ポリエチレンオキサイド(EO)鎖で表されるトリブロックコポリマーが好ましい。EO鎖の繰り返し数がx、PO鎖の繰り返し数がyである時、このトリブロックコポリマーは(EO)x(PO)y(EO)xとして表すことができる。本発明において用いられるトリブロックコポリマーの、x、yには特に制限はないが、xは5〜110、yは15〜70であることが好ましく、xは15〜20、yは50〜60であることがより好ましい。

【0087】

さらに、界面活性剤として、ポリプロピレンオキサイド(PO)鎖−ポリエチレンオキサイド(EO)鎖−ポリプロピレンオキサイド(PO)鎖のトリブロックコポリマー((PO)x(EO)y(PO)x)も好ましく使用できる。ここで、x、yには特に制限はないが、xは5〜110、yは15〜70であることが好ましく、xは15〜20、yは50〜60であることがより好ましい。

【0088】

上記のトリブロックコポリマーとしては、(EO)5(PO)70(EO)5、(EO)13(PO)30(EO)13、(EO)20(PO)30(EO)20、(EO)26(PO)39(EO)26、(EO)17(PO)56(EO)17、(EO)17(PO)58(EO)17、(EO)20(PO)70(EO)20、(EO)80(PO)30(EO)80、(EO)106(PO)70(EO)106、(EO)100(PO)39(EO)100、(EO)19(PO)33(EO)19、(EO)26(PO)36(EO)26が挙げられる。中でも、(EO)17(PO)56(EO)17、(EO)17(PO)58(EO)17を用いることが好ましい。これらのトリブロックコポリマーはBASF社等から入手可能であり、また、小規模製造レベルで所望のx値とy値を有するトリブロックコポリマーを得ることができる。上記のトリブロックコポリマーは1種あるいは2種以上を組み合わせて使用することができる。

【0089】

また、エチレンジアミンの2個の窒素原子にそれぞれ2本のポリエチレンオキサイド(EO)鎖−ポリプロピレンオキサイド(PO)鎖が結合したスターダイブロックコポリマーも使用することができる。このようなスターダイブロックコポリマーとしては、((EO)113(PO)22)2NCH2CH2N((PO)22(EO)113)2、((EO)3(PO)18)2NCH2CH2N((PO)18(EO)3)2、((PO)19(EO)16)2NCH2CH2N((EO)16(PO)19)2等が挙げられる。上記のスターダイブロックコポリマーは1種あるいは2種以上を組み合わせて使用することができる。

【0090】

有機無機ハイブリッド系骨格を有する有機無機複合材料は、上記の一般式(2)で表される化合物(及び必要によりアルコキシシラン等の無機系化合物)を、界面活性剤を含む水溶液に加え、酸性もしくはアルカリ性条件下で重縮合することにより得ることができるが、水溶液のpHは7以上であることが好ましい。

【0091】

また、有機金属化合物(及び必要により無機系化合物)を、界面活性剤の非存在下、酸性もしくはアルカリ性条件下で重縮合してオリゴマーを形成させ、このオリゴマーを含む水溶液中に界面活性剤を加え、酸性もしくはアルカリ性条件下でさらに重縮合させることもできる。

【0092】

界面活性剤存在下における重縮合においては、アルカリ性条件下による重縮合と、酸性条件下による重縮合とを交互に行うこともできる。この際、アルカリ性条件と酸性条件の順序は特に制限はないが、酸性条件で重縮合を行ってアルカリ性条件で重縮合を行うと、重合度が高まる傾向にある。なお、重縮合反応においては、攪拌と静置を交互に行うことが好ましい。

【0093】

重縮合の反応温度は、0〜100℃の範囲が好ましいが、温度が低い方が生成物の構造の規則性が高くなる傾向がある。構造の規則性を高くするために好ましい反応温度は20〜40℃である。一方、反応温度が高い方が、重合度が高く構造の安定性が高くなる傾向がある。重合度を高くするために好ましい反応温度は60〜80℃である。

【0094】

重縮合反応の後、熟成を行った後に生成した沈殿あるいはゲルを濾過し、必要に応じて洗浄を行った後に乾燥すると、細孔内に界面活性剤が充填されたままの多孔体前駆体が得られる。

【0095】

この多孔質粒子前駆体を、重縮合反応において使用したものと同じ界面活性剤を含む水溶液(典型的には重縮合反応時と同等かそれ以下の界面活性剤濃度とする)中あるいは水等の電解質液中に分散させ、当該前駆体を50〜200℃で水熱処理することができる。この場合、重縮合反応において使用した溶液をそのままあるいは希釈して加熱することができる。加熱温度は60〜100℃であることが好ましく、70〜80℃であることがより好ましい。また、この時のpHは弱アルカリ性であることが好ましく、pHは例えば8〜8.5であることが好ましい。この水熱処理の時間には特に制限はないが、1時間以上が好ましく、3〜8時間がより好ましい。

【0096】

この水熱処理後、多孔体前駆体を濾過した後に、乾燥し、余剰の処理液を取り去る。なお、多孔体前駆体を上記水溶液あるいは溶媒中に分散してpH調整後水熱処理を開始する前に、あらかじめ室温で数時間〜数十時間程度攪拌処理を行ってもよい。

【0097】

次いで、多孔体前駆体から界面活性剤を除去するが、その方法としては、例えば、焼成による方法と水やアルコール等の溶媒で処理する方法が挙げられる。

【0098】

焼成による方法においては、多孔質粒子前駆体を300〜1000℃、好ましくは400〜700℃で加熱する。加熱時間は30分程度でもよいが、完全に界面活性剤成分を除去するには1時間以上加熱することが好ましい。焼成は空気中で行うことが可能であるが、多量の燃焼ガスが発生するため、窒素等の不活性ガスを導入して行ってもよい。

【0099】

溶媒を用いて多孔質粒子前駆体から界面活性剤を除去する場合は、例えば、界面活性剤の溶解性の高い溶媒中に多孔質材料前駆体を分散させ、攪拌後固形分を回収する。溶媒としては、水、エタノール、メタノール、アセトン等を使用することができる。

【0100】

陽イオン性の界面活性剤を用いた場合は、少量の塩酸を添加したエタノールあるいは水中に多孔質材料前駆体を分散させ、50〜70℃で加熱しながら攪拌を行う。これにより、陽イオン界面活性剤がプロトンによりイオン交換され抽出される。陰イオン性の界面活性剤を用いた場合は、陰イオンを添加した溶媒中で界面活性剤を抽出することができる。また、非イオン性の界面活性剤を用いた場合は、溶媒のみで抽出することが可能である。なお、抽出時に超音波を照射することが好ましい。また、攪拌と静置とを組み合わせ、あるいは繰り返すことが好ましい。

【0101】

本発明において用いられる有機無機ハイブリッド材料の形状は合成条件により制御することができる。なお、有機無機ハイブリッド材料の形状は粒子の細孔の配列構造を反映しており、また、結晶構造が決まることにより形状も決まる。例えば、球状の粒子の結晶構造は三次元ヘキサゴナルであり、六角柱状の粒子の結晶構造は二次元ヘキサゴナルである。また、十八面体状の粒子の結晶構造はキュービックである。

【0102】

有機無機ハイブリッド材料の形状(結晶構造)に影響する合成条件としては、反応温度と界面活性剤の長さ(炭素数)が挙げられる。例えば、界面活性剤としてアルキルトリメチルアンモニウムを用いる場合は、そのアルキル基の炭素数と反応温度が有機無機複合材料の形状に影響を与える。例えば、反応温度が95℃でアルキル基の炭素数が18である場合は、六角柱状の粒子が生成しやすく、反応温度が95℃でアルキル基の炭素数が16である場合は、十八面体状の粒子が生成しやすい。また、反応温度が25℃の場合は、アルキル基の炭素数が18と16のいずれの場合も球状粒子が生成しやすい。一方、反応温度が2℃でアルキル基の炭素数が18の時は、層状構造となり、反応温度が2℃でアルキル基の炭素数が16の時は、球状粒子が生成しやすい。

【0103】

他方、(b)表面修飾型有機無機ハイブリッド骨格は、金属原子と酸素原子とで構成される無機酸化物の高分子主鎖を有するものである。ここで、主鎖を構成する金属原子としては、上記有機無機ハイブリッド系骨格の説明において例示された金属原子が挙げられるが、中でも、有機基及び酸素との結合性が良好なことから、ケイ素、アルミニウム及びチタンが好ましい。なお、表面修飾型有機無機複合骨格において、金属原子は酸素原子と結合して酸化物を形成するが、この酸化物は2種以上の金属原子を含有する複合酸化物であってもよい。また、無機系骨格の主鎖は、直鎖状、分岐状、梯子状、網目状のいずれであってもよい。

【0104】

表面修飾型有機無機ハイブリッド骨格における有機基としては、具体的には、メチル基、エチル基等の炭素数1〜6のアルキル基;フェニル基等の炭素数6〜12のアリール基等が挙げられる。これらの有機基の結合位置は、無機系骨格を構成する金属原子、酸素原子のいずれであってもよい。

【0105】

表面修飾型有機無機ハイブリッド骨格を有する有機無機ハイブリッド材料の製造方法は特に制限されないが、例えばシリケート骨格(−Si−O−)を形成する場合には、下記式(7):

【0106】

【化14】

(式中、Rは炭素数1〜6のアルキル基又は炭素数6〜12のアリール基を表し、R’はメチル基又はエチル基を表す)

で表されるオルガノシラン、並びに必要に応じて用いられるテトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン等のアルコキシシラン、をテンプレートとしての界面活性剤を用いて縮重合し、その後、界面活性剤を除去することによって得ることができる。また、上記のアルコキシシランや、ケイ酸ソーダ、カネマイト(kanemite、NaHSi2O5・3H2O)等の無機骨格成分を界面活性剤を用いて縮重合し、界面活性剤を除去して無機多孔体とした後、無機系骨格の表面に存在するシラノール基(Si−OH)に上記のオルガノシランやトリメトキシクロロシラン[Cl−Si−(OCH3)3]等のハロゲン化オルガノシランを反応させることによって、無機系骨格の表面に有機基を導入することもできる。

【0107】

また、擬ベーマライト、アルミン酸ソーダ、硫酸アルミニウム、ジアルコキシアルミノトリアルコキシシラン等を用いることによって、アルミニウムを含有する無機系骨格を形成することができる。さらに、上記シリケート骨格の形成において例示された無機骨格成分のSiをTi、Zr、Ta、Nb、Sn、Hf等の金属に置き換えた酸化物を用いることによって、種々の金属(Mn+;MはTi、Zr、Ta、Nb、Sn、Hf等の金属を表し、nは金属の電荷を表す)をシリケート骨格内に含むメタロシリケート系骨格(SiO2−MOn/2)を得ることができる。具体的には、Ti(OC2H5)4等のチタネート化合物、硫酸バナジル(VOSO4)、ホウ酸(H3BO3)又は塩化マンガン(MnCl2)をアルコキシシランに加えて共重合反応を行うことによって、それぞれTi、V、B又はMnが導入されたメタロシリケート系多孔体を得ることができる。

【0108】

なお、表面修飾型有機無機ハイブリッド骨格の形成においては、テンプレートとして有機無機ハイブリッド系骨格の説明において例示された界面活性剤を用いることができ、また、有機無機ハイブリッド系骨格の形成と同様にして縮重合及び界面活性剤の除去を行うことができる。

【0109】

本発明において有機無機ハイブリッド材料が固体電解質として機能するには、上記の構成を有する有機無機ハイブリッド材料の細孔内において、イオン交換能を有する官能基が有機基と結合した構成を有する必要がある。これにより、水蒸気の相対圧力が1.0未満であっても、安定化ジルコニウム等の従来の固体電解質よりも低温で十分に高いイオン伝導性を示すものである。

【0110】

ここで、イオン交換能を有する官能基は、該固体電解質にイオン伝導性を付与する機能に加えて、細孔内が水等の電解質液で満たされる現象を起こりやすくする機能を有している。すなわち、本発明において用いられる有機無機ハイブリッド材料の細孔内にイオン交換能を有する官能基が配置されていない場合であっても毛管凝縮現象が発現するが、該固体電解質においては、その細孔内にイオン交換能を有する官能基を配置することによって、電解質液の相対圧力がより低い条件下で細孔内を電解質液で十分に満たすことができる。

【0111】

イオン交換能を有する官能基としては、具体的には、スルホン酸基、リン酸基、カルボン酸基、スルホンイミド基等が挙げられるが、当該官能基がスルホン酸基(−SO3H)、リン酸基(−PO4H2又は>PO4H)及びカルボン酸基(−COOH)からなる群より選ばれる少なくとも1種であると、電解質液の相対圧力がより低い条件下で細孔内を電解質液で十分に満たすことができるとともに、より高いイオン伝導性を得ることができるので好ましい。

【0112】

また、イオン交換能を有する官能基を有機基と結合させる方法については特に制限されないが、例えば、

(1)イオン交換能を有する官能基がスルホン酸基である場合には、発煙硫酸、無水硫酸(酸酸化硫黄、SO3)、クロロスルホン酸(クロロ硫酸、ClSO3H)等のスルホン酸化剤を用いる方法;

(2)イオン交換能を有する官能基がリン酸基である場合には、オキシ塩化リン(POCl3)等のリン酸化剤を用いる方法や、クロロメチル化後に亜リン酸トリエチルを反応させた後で加水分解する方法;

(3)イオン交換能を有する官能基がカルボン酸基である場合には、有機基として側鎖基又は末端基がメチル基である基を導入し、そのメチル基を酸化する方法、等が挙げられる。

【0113】

本発明の有機無機ハイブリッド電解質膜における有機無機ハイブリッド材料の粒子の含有量は、その優れたイオン伝導性を損なわない限りにおいて特に制限されないが、好ましくは有機無機ハイブリッド電解質膜全量を基準として40〜80重量%である。有機無機ハイブリッド電解質膜中における該固体電解質の含有量が前記下限値未満であると、雰囲気中の電解質液の相対圧力が1.0未満である場合に十分に高いイオン伝導性が得られない傾向にあり、他方、前記上限値を超えると、膜状に成型しにくかったり、膜強度が低下する傾向にある。

【0114】

上記の構成を有する本発明の有機無機ハイブリッド電解質膜は、雰囲気中の電解質液の相対圧力が1.0未満であっても、安定化ジルコニウム等の従来の固体電解質に比べて低い温度で十分に高いイオン伝導性を得ることを可能とするものであり、固体高分子型燃料電池や酸化物型燃料電池の電解質膜、全固体電池の電解質、センサー等の用途に好適に用いることができる。なお、本発明において用いられる電解質液としては特に制限されず、具体的には、水、アルコール、ピリジン、イミダゾール等が挙げられるが、これらの中でも水を用いることが好ましい。また、本発明の有機無機ハイブリッド電解質膜の使用条件は特に制限されないが、電解質液の相対圧力は0〜70%であることが好ましく、また、使用温度は0〜100℃の範囲内であることが好ましい。

【実施例】

【0115】

以下に実施例を掲げて本発明を更に詳しく説明する。

[実施例1]

BTEB縮合物の高分子化

気体導入管と排気管、撹拌装置をつけた200mL4つ口フラスコにSi源としてBTEB(1,4−Bistriethoxysilylbenzene)を入れた氷浴で10分間冷却し、続いてエタノール(溶媒)、蒸留水と塩酸(触媒)を所定のモル比(表1)になるようにシリンジを用いてフラスコ内に投入した。回転数150rpm、窒素流量360mL/min、80℃(油浴)で1.5時間反応を行った。BTEBに対するHCIのモル比は0.005、0.01、0.02、0.03(EtOH/BTEB=40のモル比一定)で行い、各HCI/BTEB比においてBTEBに対するH2Oのモル比(r)を変えた(r=1.0〜2.0)。

【0116】

【表1】

【0117】

評価方法

ゾル分子量を測定するためにGPC(liquid chromatograpy:東ソー製、カラム:SuperAW、溶媒:10mM H3PO4in 2−メトキシエタノール、流速:0.6/min、検出器:HLC−8120GPC内臓RI検出器、標準試料:ポリメチルメタクリレート)を用いた。ゾル構造の道程は29Si−NMR(日本電子社製、JNM−LA500)を用いた(溶媒:CDDI3、Ref:TMSを使用)。

【0118】

高分子量化の結果

図1は各条件で得られたゾルの分子量(重量平均分子量)を示す。表2は各条件で得られた反応でえられたゾルの収量とゾルの分子量(Mn:数平均分子量、Mw:重量平均分子量)を示す。分子量分散度(Mw/Mn)はrの増加に伴って大きくなった。また、BTEBに対する水比(r)が大きくなると収量が減少した(各条件共通でBTEB原料の仕込み量:2.01g)。これはrが増加するほど加水分解反応が早く進行し、残存するエトシキ基が相対的に減少するものと考えられる(表2a、b、c、d参照)。

【0119】

【表2】

【0120】

[実施例2]

BTEB/BDEB縮合物の高分子化

気体導入管と排気管、撹拌装置をつけた200mL4つ口フラスコにSi源としてBTEB(1,4−Bistriethoxysilylbenzene)を入れた氷浴で10分間冷却し、続いてエタノール(溶媒)、蒸留水と塩酸(触媒)を所定のモル比(表3)になるようにシリンジを用いてフラスコ内に投入した。回転数150rpm、窒素流量360mL/min、室温(15℃)の条件で1時間反応後、さらに80℃(油浴)で1.5時間反応を行った。BTEBに対応するH2Oのモル比(r)はr=1.0、1.5、2.0、30(EtOHとHCIのモル比一定)である。反応終了後RT下で10分間放冷して得られたゾルを20wt%アセトンエタノール溶液(アセトン、エタノールをそれぞれ秤量し、混合した)に調整し、PFAシャーレに注いだ。さらに、BTEB膜の架橋密度を下げるために、BDEB(1,4−Bistriethoxysilylbenzene)をSi源として表4と表5記載の混合比で同様の方法によりゾル溶液を調整した。基質(Si原:BTEB+BDEB)に対する水のモル比(r)はr=1.0(表4)、1.5(表5)一定で行った。PFAシャーレにキャストされたゾルは乾燥機で80℃で2週間保持した。

【0121】

【表3】

【0122】

【表4】

【0123】

【表5】

【0124】

評価方法

ゾル分子量を測定するためにGPC(liquid chromatograpy:島津製作所製、カラム:Polymer Science Mixed D、溶媒:THF、流速:1.0/min、検出器:SPD−10A、標準試料:ポリスチレン)を用いた。

【0125】

高分子量化の結果

図2は表4、表5に記載された混合比で調整したゾルの分子量を示す。r=1.5についてBDEBを添加することにより分子量は増加し、重量平均分子量は51,300であり、約120量体まで高分子化させることができた。

【0126】

[実施例3]

BTEB/BMEB縮合物の高分子化

気体導入管と排気管、撹拌装置をつけた200mL4つ口フラスコにSi源としてBTEBとBMEBを入れ氷浴で10分間冷却し、続いてエタノール(溶媒)、蒸留水と塩酸(触媒)を所定のモル比(表6)になるようにシリンジを用いてフラスコ内に投入した。回転数150rpm、窒素流量360mL/min、80℃(油浴)で1.5時間反応を行った。BTEBとBMEBの混合比(モル比)はBTEB:BMEB=1:0、0.7:0.3、0.5:0.5、0.3:0.7、0.2:0.8とした。反応終了後室温下で10分間放冷して得られたゾルにエタノールを添加(20wt%エタノール溶液に調整)し、テフロンシャーレに注ぎ、60℃で24h乾燥させた。

【0127】

【表6】

【0128】

評価方法

キャスト前のゾル分子量を測定するためにGPC(liquid chromatograpy:東ソー製、カラム:SuperAW、溶媒:10mM LiBr+ 10mM H3PO4in 2−メトキシエタノール、流速:0.6/min、検出器:HLC−8120GPC内臓RI検出器、標準試料:ポリメチルメタクリレート)を用いた。自立膜の強度測定は万能試料試験機(INSTRON−5564)を使用し、試験片は5×50mm角の短冊状に切り取り、試験片の引張速度は120mm/minで実施した。

【0129】

高分子量化の結果

図3は、r(H2O/Si)=1.0一定下で触媒が異なるBTEB/BMEBゾルの重量平均分子量を示す。HCI/Si=0.02、BTEB:BMEB=0.5:0.5で得られたゾルの分子量は30,000まで達した。同様にHCI/Si=0.01、BTEB:BMEB=0.2:0.8で得られたゾルの分子量は8,900まで達した。

【0130】

図4は、HCI/Si=0.02一定でr(H2O/Si)の異なる条件下で得られたBTEB/BMEBゾルの重量平均分子量を示す。r=1.0、1.3についてはそれぞれBTEB:BMEB=0.5:0.5、0.3:0.7まで共重合させることが出来た。重量平均分子量は両条件とも約3万程度まで達した。

【0131】

図5は、HCI/Si=0.01一定でr(H2O/Si)の異なる条件下で得られたBTEB/BMEBゾルの重量平均分子量を示す。r=1.0、1.5について、それぞれBTEB:BMEB=0.3:0.7まで共重合させることが出来、重量平均分子量はMw=51,300(BTEB:BMEB=0.3:0.7組成r=1.5)まで達した。

【0132】

[実施例4]

テトラエトキシシラン(TEOS)、3−メルカプトプロピルトリエトキシシラン(MPTES)、エタノール、塩酸、保水性非イオン性界面活性剤(F127)、過酸化水素水(メルカプト基の酸化剤)を混合したワンポットゾル溶液を、ポリエチレン多孔フィルム(帝人ソルフィル)にフィリングさせた膜を作成した。

【0133】

原料

図6に、ポリエチレン多孔フィルムを用いたワンポット含浸膜の作製手順を示す。試薬は和光純薬株式会社、東京化成株式会社、Aldrichから購入した特級試薬を用いた。ポリエチレン多孔フィルムは帝人ソルフィル多孔体(目付け:7g/m2、厚み:50μm、空孔率:85%、空気透過性:15s/50mL、平均孔径:0.3μm、最大孔径:0.4μm、引張り強度:15MP、伸び:15%)を用いた。

【0134】

ポリエチレン多孔フィルムの前処理

ポリエチレン多孔フィルム(PE−film)を30mm×30mmに切り出し、エタノール(2mL)に5分間浸した。これを室温下35Paで10分脱泡することで、PE−filmの細孔内部にエタノールを浸漬させた。前処理したPE−filmはエタノールが残った常態で次の実験に用いた。

【0135】

TEOS/MPTES/F127/H2O2/含浸膜(Sol−1/PE−film)の調製

テトラエトキシシラン:TEOS(0.83g、4mmol)と3−メルカプトプロピルトリエトキシシラン:MPTES(0.239g、1mmol)の混合溶液を室温で30分間撹拌し、これを溶液Aとした。次に非イオン性界面活性剤F127(0.641g)、エタノール(10ml)、6mol/L塩酸水溶液(8.35μL)、蒸留水(443μL)の混合溶液を室温で30分間撹拌し、これを溶液Bとした。溶液Aをエタノール(1.1mL)とともに溶液Bに加え、室温で1.5時間撹拌した。ここに30%過酸化水素水(0.681mL)を加え、室温で1.5時間撹拌した。得られた反応溶液をSol−1とした。Sol−1(4mL)を前処理したPE−filmに注ぎ、60℃で24時間乾燥した。

【0136】

比較用の含浸膜(Sol−2/PE−film、Sol−3/PE−film、Sol−4/PE−film)の調製

比較用の含浸膜として界面活性剤のない系(Sol−2/PE−film)、過酸化水素水のない系(Sol−3/PE−film)及びMPTESのない系(Sol−4/PE−film)を上記の方法で作製した。各ゾル溶液の原料組成を表7に示す。

【0137】

【表7】

【0138】

評価方法

X線回析(XRD)は、RINT−TTR粉末X線解析装置(Rigaku社)を用い、管電圧50kV、管電流300mA、操作速度2°/minで測定を行った。スリットは拡散スリット1/6deg、散乱スリット1/6deg、受光スリット0.15mmとした。

【0139】

伝導度測定

試料を蒸留水に浸漬(室温24時間)したのち、伝導度測定セルにセットした。湿度100%(25℃)における自立膜の伝導度測定は、自立膜の垂直(厚み)方向を電極で挟み、32kg/cm2(0.25MPa)の加圧をしながら、LCRメーターを用いて1kHzでの交流抵抗を測定した。また相対湿度80%以下(25℃)における自立膜の伝導度は、膜の水平方向に電極を取付け、恒湿恒温槽内で目的湿度(20、40、60、80%)に調節したのち、LCRメーターを用いて1kHzでの交流抵抗を測定した。

【0140】

有機無機ハイブリッド膜の構造及び伝導度結果

図7に示すように、Sol−1/PE−film(a)はPE−film(b)よりも透明度が高く、高い柔軟性を有していた。含浸前後での基材の透明度変化は、Sol−1がPE−filmに十分に含浸したことを示している。さらにSol−1/PE−filmの高い柔軟性は、による補強効果を示している。また他のゾル溶液(Sol−2、Sol−3、Sol−4)においても、透明で柔軟な含浸膜が得られた。

【0141】

各ゾル溶液のバルク体を用いて含浸膜のメソ構造形成について検討を行った。図8に各ゾル液のX線回折パターンを示す。Sol−1は2θ=0.780°(d=133.1A)にメソ構造に由来する回析を示した。これはSol−1の原料比でメソ構造が形成できることを示している。同様にSol−3、Sol−4のバルク体においても、2θ=0.799°(d=110.4A)、2θ=0.780°(d=113.1A)にメソ構造に由来する回析ピークを示した。一方Sol−2のバルク体は、界面活性剤が無いため、メソ構造が形成されなかった。これらの結果は、Sol−1/PE−film、Sol−3/PE−film、Sol−4/PE−filmにおいてもメソ構造が形成していることを示唆している。

【0142】

表8に、4種類のワンポット含浸膜とPE−filmのプロトン伝導度(相対湿度100%、室温)を測定した結果を示す。PE−filmの伝導度は2.1×10−7S/cmであり、基材のみでは殆ど伝導性を示さなかった。Sol−1/PE−filmの伝導度は6.7×10−2S/cmであり、Sol−1をPE−filmへ含浸したことにより伝導度が5桁向上した。Sol−2/PE−film(界面活性剤のない系)の伝導度は1.9×10−3S/cmであった。これはSol−1/PE−film(界面活性剤のある系)の3%程度の伝導性能である。この結果はメソ構造の有無が大きく影響することを示唆している。またSol−3/PE−film(過酸化水素水のない系)、Sol−4/PE−film(MPTESのない系)の伝導度はそれぞれ1.9×10−4S/cm、1.1×10−4S/cmであった。これらの結果は含浸した有機シリカ中の「過酸化水素水で酸化されたメルカプト基=スルホン酸基」が伝導体であることを示している。

【0143】

【表8】

【0144】

図9に、Sol−1/PE−filmの相対湿度20、40、50、60、80、90%(25℃)下における伝導度を測定し、湿度依存性をナフィオンと比較した結果を示す。各相対湿度下におけるSol−1/PE−filmの伝導度は、ナフィオンよりも1〜2桁低かった。特に相対湿度60〜100%の領域において急激に伝導度が低下した。しかし相対湿度20〜60%においては、周辺湿度に影響されず、ほぼ一定の伝導度を示した。一方、ナフィオンの伝導度は湿度に比例し直線的に変化した。メソ細孔内に界面活性剤を保持させた有機無機ハイブリッド電解質膜は低湿側でNafionにない保水効果が現れ、一定の伝導度を示した。

【産業上の利用可能性】

【0145】

従来得られているメソポーラス細孔を有する有機無機ハイブリッド膜は、骨格構造が硬く、柔軟性に乏しいため、単独で自立造が保持できず、コート膜としてのみ利用できなかったが、本発明により自立性を有する有機無機ハイブリッド電解質膜とすることができた。これにより、本発明の有機無機ハイブリッド電解質膜を機能性膜として各種分野で用いることができるようになった。特に、本発明の有機無機ハイブリッド電解質膜は燃料電池用電解質膜として好適であり、強度が高く、プロトン伝導性が高く、化学的安定性に優れ、柔軟性がある(変形に強い)電解質膜が得られる。これにより、高性能な燃料電池を実現することができ、燃料電池の実用化と普及に貢献する。

【図面の簡単な説明】

【0146】

【図1】各条件で得られたゾルの分子量(重量平均分子量)を示す。

【図2】表4、表5に記載された混合比で調整したゾルの分子量を示す。

【図3】r(H2O/Si)=1.0一定下で触媒が異なるBTEB/BMEBゾルの重量平均分子量を示す。

【図4】HCI/Si=0.02一定でr(H2O/Si)の異なる条件下で得られたBTEB/BMEBゾルの重量平均分子量を示す。

【図5】HCI/Si=0.01一定でr(H2O/Si)の異なる条件下で得られたBTEB/BMEBゾルの重量平均分子量を示す。

【図6】ポリエチレン多孔フィルムを用いたワンポット含浸膜の作製手順を示す。

【図7】Sol−1/PE−film(a)とPE−film(b)の透明性及び柔軟性を示す写真。

【図8】各ゾル液のX線回折パターンを示す。

【図9】Sol−1/PE−filmの相対湿度20、40、50、60、80、90%(25℃)下における伝導度を測定し、湿度依存性をナフィオンと比較した結果を示す。

【特許請求の範囲】

【請求項1】

多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料が充填された有機無機ハイブリッド電解質膜であって、該メソポーラス有機無機ハイブリッド材料が、中心細孔直径1〜50nmの微細孔を有し、且つ金属原子、該金属原子に結合した酸素原子、並びに該金属原子又は該酸素原子に結合した炭素原子を1以上有する有機基からなる骨格と、該微細孔内において該有機基と結合したイオン交換能を有する官能基とを有することを特徴とする有機無機ハイブリッド電解質膜。

【請求項2】

前記有機無機ハイブリッド材料の骨格が、炭素原子を1以上有する有機基と、前記有機基中の同一若しくは異なる炭素原子に結合した2以上の金属原子と、前記金属原子に結合した1以上の酸素原子とからなることを特徴とする請求項1に記載の有機無機ハイブリッド電解質膜。

【請求項3】

前記有機無機ハイブリッド材料の骨格が、下記一般式(1):

【化1】

(上記式(1)中、R1は炭素原子を1以上有する有機基を表し、Mは金属原子を表す。R2は水素原子、水酸基又は炭化水素基を表す。xは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは2以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。また、−O1/2−は、これらが2つ結合することにより−O−となる基を表す。)

で表される構成単位の少なくとも1種からなることを特徴とする請求項1または2に記載の有機無機ハイブリッド電解質膜。

【請求項4】

前記イオン交換能を有する官能基が、スルホン酸基、リン酸基及びカルボン酸基からなる群より選ばれる少なくとも1種であることを特徴とする請求項1乃至3のいずれかに記載の有機無機ハイブリッド電解質膜。

【請求項5】

前記メソポーラス有機無機ハイブリッド材料の微細孔内に界面活性剤を含有することを特徴とする請求項1乃至4のいずれかに記載の有機無機ハイブリッド電解質膜。

【請求項6】

前記多孔質膜が、ポリイミド(PI)、ポリエーテルエーテルケトン(PEEK)、ポリエチレンイミド(PEI)、ポリサルホン(PSF)、ポリフェニルサルホン(PPSU)、ポリフェニレンスルフィド(PPS)、架橋ポリエチレン(CLPE)から選択される1種以上からなることを特徴とする請求項1乃至5のいずれかに記載の有機無機ハイブリッド電解質膜。

【請求項7】

前記多孔質膜が、下記一般式で表されるポリテトラフルオロエチレン(PTFE)又は共重合成分を10モル%以下含むテトラフルオロエチレン共重合体からなることを特徴とする請求項1乃至5のいずれかに記載の有機無機ハイブリッド電解質膜。

【化2】

(式中、Aは下記から選択される1種以上であり、c:d=1:0〜9:1である)

【化3】

【請求項8】

前記多孔質膜が、ポリシロキサンからなり、該ポリシロキサン中の有機基が、メチル基、フェニル基、水素基または水酸基のうちから選択される少なくとも1種以上の基であることを特徴とする請求項1乃至5のいずれかに記載の有機無機ハイブリッド電解質膜。

【請求項9】

多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料の前駆体を充填する工程と、該多孔質膜の細孔内でメソポーラス有機無機ハイブリッド材料を形成する工程と、該メソポーラス有機無機ハイブリッド材料をプロトン化する工程とからなる、細孔を有する多孔質膜の、該細孔内にメソポーラス有機無機ハイブリッド材料が充填された有機無機ハイブリッド電解質膜の製造方法であって、該メソポーラス有機無機ハイブリッド材料が、中心細孔直径1〜50nmの微細孔を有し、且つ金属原子、該金属原子に結合した酸素原子、並びに該金属原子又は該酸素原子に結合した炭素原子を1以上有する有機基からなる高分子骨格を合成する工程と、該微細孔内において該有機基の一部をイオン交換能を有する官能基に変換する工程とを有することを特徴とする有機無機ハイブリッド電解質膜の製造方法。

【請求項10】

多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料を充填する工程と、該メソポーラス有機無機ハイブリッド材料をプロトン化する工程とからなる、細孔を有する多孔質膜の、該細孔内にメソポーラス有機無機ハイブリッド材料が充填された有機無機ハイブリッド電解質膜の製造方法であって、該メソポーラス有機無機ハイブリッド材料が、中心細孔直径1〜50nmの微細孔を有し、且つ金属原子、該金属原子に結合した酸素原子、並びに該金属原子又は該酸素原子に結合した炭素原子を1以上有する有機基からなる高分子骨格を合成する工程と、該微細孔内において該有機基の一部をイオン交換能を有する官能基に変換する工程とを有することを特徴とする有機無機ハイブリッド電解質膜の製造方法。

【請求項11】

前記有機無機ハイブリッド材料の骨格が、炭素原子を1以上有する有機基と、前記有機基中の同一若しくは異なる炭素原子に結合した2以上の金属原子と、前記金属原子に結合した1以上の酸素原子とからなることを特徴とする請求項9または10に記載の有機無機ハイブリッド電解質膜の製造方法。

【請求項12】

前記有機無機ハイブリッド材料の骨格の合成が、下記一般式(2):

【化4】

(上記式(2)中、R1は炭素原子を1以上有する有機基を表し、Mは金属原子を表す。R2は水素原子、水酸基又は炭化水素基を表す。Aはアルコキシ基またはハロゲン原子を表す。xは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは2以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。)

で表される少なくとも1種の化合物を、界面活性剤を含む水溶液に加え、酸性またはアルカリ性の条件下に重縮合して得られた、界面活性剤を含むことを特徴とする請求項9乃至11のいずれかに記載の有機無機ハイブリッド電解質膜の製造方法。

【請求項13】

前記有機無機ハイブリッド材料の骨格の合成が、下記一般式(2):

【化5】

(上記式(2)中、R1は炭素原子を1以上有する有機基を表し、Mは金属原子を表す。R2は水素原子、水酸基又は炭化水素基を表す。Aはアルコキシ基またはハロゲン原子を表す。xは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは2以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。)

で表される少なくとも1種の化合物を、界面活性剤を含む水溶液に加え、酸性またはアルカリ性の条件下に重縮合し、得られた多孔質前駆体から該界面活性剤を除去することを特徴とする請求項9乃至11のいずれかに記載の有機無機ハイブリッド電解質膜の製造方法。

【請求項14】

前記多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料またはメソポーラス有機無機ハイブリッド材料前駆体を充填する工程において、該メソポーラス有機無機ハイブリッド材料またはメソポーラス有機無機ハイブリッド材料前駆体を超音波照射、脱法処理、多孔質膜の表面改質、溶媒置換、界面活性剤の使用から選択される1種以上の手段を用いることを特徴とする請求項9乃至13のいずれかに記載の有機無機ハイブリッド電解質膜の製造方法。

【請求項15】

前記イオン交換能を有する官能基が、スルホン酸基、リン酸基及びカルボン酸基からなる群より選ばれる少なくとも1種であることを特徴とする請求項9乃至14のいずれかに記載の有機無機ハイブリッド電解質膜の製造方法。

【請求項16】

前記多孔質膜が、ポリイミド(PI)、ポリエーテルエーテルケトン(PEEK)、ポリエチレンイミド(PEI)、ポリサルホン(PSF)、ポリフェニルサルホン(PPSU)、ポリフェニレンスルフィド(PPS)、架橋ポリエチレン(CLPE)から選択される1種以上からなることを特徴とする請求項9乃至15のいずれかに記載の有機無機ハイブリッド電解質膜の製造方法。

【請求項17】

前記多孔質膜が、下記一般式で表されるポリテトラフルオロエチレン(PTFE)又は共重合成分を10モル%以下含むテトラフルオロエチレン共重合体からなることを特徴とする請求項9乃至15のいずれかに記載の有機無機ハイブリッド電解質膜の製造方法。

【化6】

(式中、Aは下記から選択される1種以上であり、a:b=1:0〜9:1である)

【化7】

【請求項18】

前記多孔質膜が、ポリシロキサンからなり、該ポリシロキサン中の有機基が、メチル基、フェニル基、水素基または水酸基のうちから選択される少なくとも1種以上の基であることを特徴とする請求項9乃至15のいずれかに記載の有機無機ハイブリッド電解質膜の製造方法。

【請求項19】

請求項1乃至8のいずれかに記載の有機無機ハイブリッド電解質膜からなる燃料電池用電解質膜。

【請求項20】

請求項1乃至8のいずれかに記載の有機無機ハイブリッド電解質膜からなる化学プロセス膜。

【請求項21】

高分子固体電解質膜(a)と、該電解質膜に接合される、触媒金属を担持した導電性担体とプロトン伝導性材料からなる電極触媒を主要構成材料とするガス拡散電極(b)とで構成される膜/電極接合体(MEA)を有する固体高分子型燃料電池において、該高分子固体電解質膜が、請求項1乃至8のいずれかに記載の有機無機ハイブリッド電解質膜であることを特徴とする固体高分子型燃料電池。

【請求項1】

多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料が充填された有機無機ハイブリッド電解質膜であって、該メソポーラス有機無機ハイブリッド材料が、中心細孔直径1〜50nmの微細孔を有し、且つ金属原子、該金属原子に結合した酸素原子、並びに該金属原子又は該酸素原子に結合した炭素原子を1以上有する有機基からなる骨格と、該微細孔内において該有機基と結合したイオン交換能を有する官能基とを有することを特徴とする有機無機ハイブリッド電解質膜。

【請求項2】

前記有機無機ハイブリッド材料の骨格が、炭素原子を1以上有する有機基と、前記有機基中の同一若しくは異なる炭素原子に結合した2以上の金属原子と、前記金属原子に結合した1以上の酸素原子とからなることを特徴とする請求項1に記載の有機無機ハイブリッド電解質膜。

【請求項3】

前記有機無機ハイブリッド材料の骨格が、下記一般式(1):

【化1】

(上記式(1)中、R1は炭素原子を1以上有する有機基を表し、Mは金属原子を表す。R2は水素原子、水酸基又は炭化水素基を表す。xは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは2以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。また、−O1/2−は、これらが2つ結合することにより−O−となる基を表す。)

で表される構成単位の少なくとも1種からなることを特徴とする請求項1または2に記載の有機無機ハイブリッド電解質膜。

【請求項4】

前記イオン交換能を有する官能基が、スルホン酸基、リン酸基及びカルボン酸基からなる群より選ばれる少なくとも1種であることを特徴とする請求項1乃至3のいずれかに記載の有機無機ハイブリッド電解質膜。

【請求項5】

前記メソポーラス有機無機ハイブリッド材料の微細孔内に界面活性剤を含有することを特徴とする請求項1乃至4のいずれかに記載の有機無機ハイブリッド電解質膜。

【請求項6】

前記多孔質膜が、ポリイミド(PI)、ポリエーテルエーテルケトン(PEEK)、ポリエチレンイミド(PEI)、ポリサルホン(PSF)、ポリフェニルサルホン(PPSU)、ポリフェニレンスルフィド(PPS)、架橋ポリエチレン(CLPE)から選択される1種以上からなることを特徴とする請求項1乃至5のいずれかに記載の有機無機ハイブリッド電解質膜。

【請求項7】

前記多孔質膜が、下記一般式で表されるポリテトラフルオロエチレン(PTFE)又は共重合成分を10モル%以下含むテトラフルオロエチレン共重合体からなることを特徴とする請求項1乃至5のいずれかに記載の有機無機ハイブリッド電解質膜。

【化2】

(式中、Aは下記から選択される1種以上であり、c:d=1:0〜9:1である)

【化3】

【請求項8】

前記多孔質膜が、ポリシロキサンからなり、該ポリシロキサン中の有機基が、メチル基、フェニル基、水素基または水酸基のうちから選択される少なくとも1種以上の基であることを特徴とする請求項1乃至5のいずれかに記載の有機無機ハイブリッド電解質膜。

【請求項9】

多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料の前駆体を充填する工程と、該多孔質膜の細孔内でメソポーラス有機無機ハイブリッド材料を形成する工程と、該メソポーラス有機無機ハイブリッド材料をプロトン化する工程とからなる、細孔を有する多孔質膜の、該細孔内にメソポーラス有機無機ハイブリッド材料が充填された有機無機ハイブリッド電解質膜の製造方法であって、該メソポーラス有機無機ハイブリッド材料が、中心細孔直径1〜50nmの微細孔を有し、且つ金属原子、該金属原子に結合した酸素原子、並びに該金属原子又は該酸素原子に結合した炭素原子を1以上有する有機基からなる高分子骨格を合成する工程と、該微細孔内において該有機基の一部をイオン交換能を有する官能基に変換する工程とを有することを特徴とする有機無機ハイブリッド電解質膜の製造方法。

【請求項10】

多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料を充填する工程と、該メソポーラス有機無機ハイブリッド材料をプロトン化する工程とからなる、細孔を有する多孔質膜の、該細孔内にメソポーラス有機無機ハイブリッド材料が充填された有機無機ハイブリッド電解質膜の製造方法であって、該メソポーラス有機無機ハイブリッド材料が、中心細孔直径1〜50nmの微細孔を有し、且つ金属原子、該金属原子に結合した酸素原子、並びに該金属原子又は該酸素原子に結合した炭素原子を1以上有する有機基からなる高分子骨格を合成する工程と、該微細孔内において該有機基の一部をイオン交換能を有する官能基に変換する工程とを有することを特徴とする有機無機ハイブリッド電解質膜の製造方法。

【請求項11】

前記有機無機ハイブリッド材料の骨格が、炭素原子を1以上有する有機基と、前記有機基中の同一若しくは異なる炭素原子に結合した2以上の金属原子と、前記金属原子に結合した1以上の酸素原子とからなることを特徴とする請求項9または10に記載の有機無機ハイブリッド電解質膜の製造方法。

【請求項12】

前記有機無機ハイブリッド材料の骨格の合成が、下記一般式(2):

【化4】

(上記式(2)中、R1は炭素原子を1以上有する有機基を表し、Mは金属原子を表す。R2は水素原子、水酸基又は炭化水素基を表す。Aはアルコキシ基またはハロゲン原子を表す。xは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは2以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。)

で表される少なくとも1種の化合物を、界面活性剤を含む水溶液に加え、酸性またはアルカリ性の条件下に重縮合して得られた、界面活性剤を含むことを特徴とする請求項9乃至11のいずれかに記載の有機無機ハイブリッド電解質膜の製造方法。

【請求項13】

前記有機無機ハイブリッド材料の骨格の合成が、下記一般式(2):

【化5】

(上記式(2)中、R1は炭素原子を1以上有する有機基を表し、Mは金属原子を表す。R2は水素原子、水酸基又は炭化水素基を表す。Aはアルコキシ基またはハロゲン原子を表す。xは金属Mの価数から1を差し引いた整数、nは1以上x以下の整数、mは2以上の整数を表す。なお、Mが結合するR1の炭素は同一でも異なっていてもよい。)

で表される少なくとも1種の化合物を、界面活性剤を含む水溶液に加え、酸性またはアルカリ性の条件下に重縮合し、得られた多孔質前駆体から該界面活性剤を除去することを特徴とする請求項9乃至11のいずれかに記載の有機無機ハイブリッド電解質膜の製造方法。

【請求項14】

前記多孔質膜の細孔内にメソポーラス有機無機ハイブリッド材料またはメソポーラス有機無機ハイブリッド材料前駆体を充填する工程において、該メソポーラス有機無機ハイブリッド材料またはメソポーラス有機無機ハイブリッド材料前駆体を超音波照射、脱法処理、多孔質膜の表面改質、溶媒置換、界面活性剤の使用から選択される1種以上の手段を用いることを特徴とする請求項9乃至13のいずれかに記載の有機無機ハイブリッド電解質膜の製造方法。

【請求項15】

前記イオン交換能を有する官能基が、スルホン酸基、リン酸基及びカルボン酸基からなる群より選ばれる少なくとも1種であることを特徴とする請求項9乃至14のいずれかに記載の有機無機ハイブリッド電解質膜の製造方法。

【請求項16】

前記多孔質膜が、ポリイミド(PI)、ポリエーテルエーテルケトン(PEEK)、ポリエチレンイミド(PEI)、ポリサルホン(PSF)、ポリフェニルサルホン(PPSU)、ポリフェニレンスルフィド(PPS)、架橋ポリエチレン(CLPE)から選択される1種以上からなることを特徴とする請求項9乃至15のいずれかに記載の有機無機ハイブリッド電解質膜の製造方法。

【請求項17】

前記多孔質膜が、下記一般式で表されるポリテトラフルオロエチレン(PTFE)又は共重合成分を10モル%以下含むテトラフルオロエチレン共重合体からなることを特徴とする請求項9乃至15のいずれかに記載の有機無機ハイブリッド電解質膜の製造方法。

【化6】

(式中、Aは下記から選択される1種以上であり、a:b=1:0〜9:1である)

【化7】

【請求項18】

前記多孔質膜が、ポリシロキサンからなり、該ポリシロキサン中の有機基が、メチル基、フェニル基、水素基または水酸基のうちから選択される少なくとも1種以上の基であることを特徴とする請求項9乃至15のいずれかに記載の有機無機ハイブリッド電解質膜の製造方法。

【請求項19】

請求項1乃至8のいずれかに記載の有機無機ハイブリッド電解質膜からなる燃料電池用電解質膜。

【請求項20】

請求項1乃至8のいずれかに記載の有機無機ハイブリッド電解質膜からなる化学プロセス膜。

【請求項21】

高分子固体電解質膜(a)と、該電解質膜に接合される、触媒金属を担持した導電性担体とプロトン伝導性材料からなる電極触媒を主要構成材料とするガス拡散電極(b)とで構成される膜/電極接合体(MEA)を有する固体高分子型燃料電池において、該高分子固体電解質膜が、請求項1乃至8のいずれかに記載の有機無機ハイブリッド電解質膜であることを特徴とする固体高分子型燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−242524(P2007−242524A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−65905(P2006−65905)

【出願日】平成18年3月10日(2006.3.10)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月10日(2006.3.10)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]