有機無機複合体とその製造法

【目的】

高分子中で無機材料がナノオーダーからミクロンオーダーに渡る幅広い大きさの網目構造を形成して凝集している有機無機複合体を提供することにある。

【構成】

ラジカル重合性モノマー(A)の重合体中に、金属酸化物、窒化物及び金属粒子から選ばれる1種以上の無機粒子(B)により形成された網目構造を有する有機無機複合体の製造方法であって、

前記ラジカル重合性モノマー(A)と、前記無機粒子(B)と、溶媒(C)とを含有する重合溶液を製造し、

前記ラジカル重合性モノマー(A)がモノマーの状態では前記溶媒(C)に溶解し、重合後、溶媒(C)に不溶となる温度域で、前記重合溶液中のラジカル重合性モノマー(A)を重合させ、

その後、前記溶媒(C)を除去することを特徴とする、

重合体中に無機粒子の網目構造を有する有機無機複合体の製造方法。

高分子中で無機材料がナノオーダーからミクロンオーダーに渡る幅広い大きさの網目構造を形成して凝集している有機無機複合体を提供することにある。

【構成】

ラジカル重合性モノマー(A)の重合体中に、金属酸化物、窒化物及び金属粒子から選ばれる1種以上の無機粒子(B)により形成された網目構造を有する有機無機複合体の製造方法であって、

前記ラジカル重合性モノマー(A)と、前記無機粒子(B)と、溶媒(C)とを含有する重合溶液を製造し、

前記ラジカル重合性モノマー(A)がモノマーの状態では前記溶媒(C)に溶解し、重合後、溶媒(C)に不溶となる温度域で、前記重合溶液中のラジカル重合性モノマー(A)を重合させ、

その後、前記溶媒(C)を除去することを特徴とする、

重合体中に無機粒子の網目構造を有する有機無機複合体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機高分子中で金属酸化物や金属粒子などの無機粒子が網目状の構造を有する有機無機複合体に関するものである。

【背景技術】

【0002】

有機高分子は柔軟性、靱性、軽量性、成形性に優れた材料であるが、ポリアセチレンなどのような特殊な高分子を除いて、通常は電気的には絶縁的であり、更に、熱伝導性に劣る。一方、無機材料は高分子材料に比べて極めて硬く、また強靱な材料であり、熱伝導性に優れている。また、金属粒子などは優れた電気伝導性を示す。高分子材料と無機材料を複合化する試みは古くから行われている。力学的に強い材料とするためには両者をできるだけ均質に分散混合させることが重要と考えられており、ゾルゲル法を用いた複合化技術などのようにできるだけ均質分散させるための試みが多くなされてきた。しかし、熱伝導性や電気伝導性のような無機粒子が有する性質を効率的に発揮させるためには高分子中に無機粒子の連続相を形成させる方法が効果的である。有機高分子内に無機物のラインが形成されることによって、電子、熱などの伝達機構が、従来の均質分散系では拡散型であったものが、伝導型へと変化し伝達速度が飛躍的に向上すると考えられるからである。また、伝導性を向上させるためにはできるだけ太い網目が有利となる。

【0003】

有機高分子中で無機粒子が連続相を形成する報告は幾つか知られている。特許文献1及び非特許文献1ではポリ(2−メトキシエチルアクリレート)と粘土鉱物の複合体について開示されている。この方法では、径が約30nmの粘土鉱物が高分子中で、網目の大きさが100nm、網の太さが10〜20nmの網目構造を形成することが報告されている。しかし、粘土鉱物を用いたこの方法では、どうしても網目の大きさが細かく、網の太さが小さくなってしまい、例えば、熱伝導性などの性質が向上し難いという問題、更に、伝導性を向上させるために延伸など後加工によって高分子内部に一軸方向に配向した無機物のラインを形成させるなどのことは出来なかった。また、モンモリロナイトのように100nmを越える比較的径の大きな粘土鉱物を使用すると網目状の構造が形成されなくなるという問題があった。

【0004】

特許文献2では共連続構造を有する不混和性のポリマーブレンドにおいて、一方のポリマーに無機粒子を分散混合させる方法が開示されている。しかし、この方法では無機粒子は均質分散していることなり、無機物が有する特性を効率的に発揮させることはできなかった。

【0005】

以上の例で示すように有機無機複合体中で無機成分の網目構造(網目サイズや網の太さ等)を広い範囲で制御することは従来技術では困難であった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−280208

【特許文献2】特開2008−527087

【非特許文献】

【0007】

【非特許文献1】ハラグチ カズトシ、エバト マキコ、タケヒサ トオル、「アドバンスト・マテリアルス」18巻、2250−2254頁、2006年

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明が解決しようとする課題は、高分子中で無機材料がナノオーダーからミクロンオーダーに渡る幅広い大きさの網目構造を形成して凝集している有機無機複合体を製造することである。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決すべく鋭意研究に取り組んだ結果、比較的に自己凝集力が弱い無機粒子を使用し、更に、モノマーと無機粒子と溶媒からなる重合溶液を、重合前は重合溶媒に溶解し重合後は不溶となる温度範囲でモノマーを重合させることにより、有機高分子中で無機粒子のネットワーク状の凝集構造をミクロンオーダーからナノオーダーまで制御して形成させることが可能であることを見出し本発明を完成するに到った。

【0010】

即ち、本発明は、ラジカル重合性モノマー(A)の重合体中に、金属酸化物、窒化物及び金属粒子から選ばれる1種以上の無機粒子(B)により形成された網目構造を有する有機無機複合体の製造方法であって、

前記ラジカル重合性モノマー(A)と、前記無機粒子(B)と、溶媒(C)とを含有する重合溶液を製造し、

前記ラジカル重合性モノマー(A)がモノマーの状態では前記溶媒(C)に溶解し、重合後、溶媒(C)に不溶となる温度域で、前記重合溶液中のラジカル重合性モノマー(A)を重合させ、

その後、前記溶媒(C)を除去することを特徴とする、

重合体中に無機粒子の網目構造を有する有機無機複合体の製造方法を提供する。

【発明の効果】

【0011】

本発明は有機高分子中で無機粒子がネットワーク状の構造を有する有機無機複合体に関するものであり、無機物の性質と有機高分子の性質が有効に複合化された材料となる。柔軟で高強度の材料、柔軟で高い伸張性を示す材料、高い熱伝導性、高い電気伝導性を有する材料を提供する。

【図面の簡単な説明】

【0012】

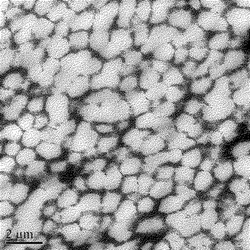

【図1】実施例1で得られた複合体1の内部の透過型電子顕微鏡写真である。

【図2】実施例1で得られた複合体1の網目部分を拡大した透過型電子顕微鏡写真である。

【図3】実施例2で得られた複合体2の内部の透過型電子顕微鏡写真である。

【図4】実施例3で得られた複合体3の内部の透過型電子顕微鏡写真である。

【図5】実施例3で得られた複合体3の網目部分を拡大した透過型電子顕微鏡写真である。

【図6】実施例4で得られた複合体4の内部の透過型電子顕微鏡写真である。

【図7】実施例5で得られた複合体5の内部の透過型電子顕微鏡写真である。

【図8】実施例6で得られた複合体6の内部の透過型電子顕微鏡写真である。

【図9】実施例6で得られた複合体6の網目部分を拡大した透過型電子顕微鏡写真である。

【図10】実施例7で得られた複合体7の内部の透過型電子顕微鏡写真である。

【図11】比較例1で得られた複合体8の内部の透過型電子顕微鏡写真である。

【図12】実施例8で得られた複合体9の延伸処理物の透過型電子顕微鏡写真である。

【図13】比較例2で得られた複合体10の内部の透過型電子顕微鏡写真である。

【図14】比較例2で得られた複合体10の内部を更に拡大した透過型電子顕微鏡写真である。

【発明を実施するための形態】

【0013】

本発明の有機無機複合体は、ラジカル重合性モノマー(A)の重合物である有機高分子中で、無機粒子が網目状の構造を形成しているものである。網目は部分的に切断されていても良いが、連続体であることが特に好ましい。網目の大きさは、網目のサイズは0.05〜100ミクロン、好ましくは0.07〜80ミクロン、特に好ましくは0.08〜60ミクロンである。網の太さは10〜2000nm、好ましくは20〜1500nm、特に好ましくは30〜1000nmである。熱伝導などの伝導性を向上させるためには、上記範囲内で網目は大きく太いものが好ましい。網目の形成は、例えば、電子顕微鏡や、場合によっては光学顕微鏡やレーザー顕微鏡などで直接観察することができる。尚、本発明では、無機粒子が凝集する様子を、電子顕微鏡で拡大し観察した際に、粒子と粒子は完全に接触している必要は無く、粒子の径より小さい間隔があっても構わない。

【0014】

本発明で使用するラジカル重合性モノマー(A)は(メタ)アクリル酸エステル、(メタ)アクリルアミド、N−置換(メタ)アクリルアミド、ビニルモノマーなどのラジカル重合性モノマーが用いられる。また、これらラジカル重合性モノマー(A)は、重合可能な温度域中のある温度域において、重合で使用する溶媒(C)とモノマーの状態では溶解し、且つ、重合後は、溶媒(C)中で不溶となるものである。尚、重合可能な温度域の中の、一部の温度域で上述した性質を示す場合も、全温度域で上述した性質を示す場合も含まれる。上述した性質を示すか否かは使用する溶媒(C)の種類などにより異なる。本発明では、使用するラジカル重合性モノマー(A)に対して、適切な溶媒(C)を選択し使用することで本発明が目的とする有機無機複合体を得ることが可能となる。なお、溶媒(C)にモノマーが溶解しているかどうかは、透明な溶液になるか否かを目視で確認することにより知ることができる。また、不溶であるかどうかは重合後、生成物、或いはゲル状の析出物が析出するか否かにより確認できる。

【0015】

本発明では、(メタ)アクリル酸モノマーとN−置換(メタ)アクリルアミドが特に好ましく用いられ、(メタ)アクリル酸モノマーとしては構造式1〜3のモノマーが、N−置換(メタ)アクリルアミドとしては、N,N’−イソプロピルアクリルアミドやジエチルアクリルアミドが好ましく用いられる。

【0016】

【化1】

(式中、R1は水素原子又はメチル基、R2は分岐していても良い炭素数1〜4のアルキレン基、R3は炭素数1〜3のアルキル基を表す。)

【0017】

【化2】

(式中、R4は水素原子又はメチル基、R5は分岐していても良い炭素数2〜5のアルキレン基を表す。)

【0018】

【化3】

(式中、R6は水素原子又はメチル基、R7は分岐していても良い炭素数2又は3のアルキレン基、R8はメチル基又はエチル基、nは1〜5の整数を表す。)

【0019】

これらラジカル重合性モノマー(A)は単独で用いても、複数を混合しても構わなく、更に、他のラジカル重合性モノマーを本発明の目的を損なわない限り少量混合することも可能である。

【0020】

本発明で使用する無機粒子(B)は、金属酸化物、窒化物、金属粒子、無機酸塩などが挙げられ、100℃以下、好ましくは200℃以下の温度で固体のものが使用される。金属酸化物としては、シリカ、チタニア、アルミナ、ジルコニア、酸化スズ、酸化鉄、チタン酸バリウム、アンチモン酸亜鉛などが好ましく用いられる。窒化物としては、窒化ホウ素、窒化炭素、窒化ケイ素、窒化インジウム、窒化アルミニウムなどが好ましく用いられる。金属粒子としては、金粒子、銀粒子、白金粒子、銅粒子、銀バラジューム粒子、白金パラジューム粒子などが好ましく用いられる。無機酸塩としては、リン酸カルシウム、ケイ酸カルシウムなどのリン酸塩やケイ酸塩などが好ましく用いられる。

【0021】

これら無機粒子(B)は、本発明の溶媒(C)に対する分散性が良くなければならなく、使用する溶媒(C)に対する分散性が乏しい場合には、通常、公知の表面処理技術で表面処理を施して使用する。表面処理の方法は使用する無機粒子や溶媒の種類により異なる。一般的には、硫酸や硝酸による酸処理、水酸化ナトリウムや水酸化テトラエチルアンモニウムなどのアルカリによる処理、シランカップリング剤やチタンカップリング剤などのカップリング剤による処理、樹脂をグラフト化することによる表面処理、更には、プラズマやディープUVなどの放射線を用いた表面処理方法など公知の方法を挙げることができる。また、表面処理を施した無機粒子を用いた市販の無機粒子の分散溶液は特に好ましく使用される。

【0022】

無機粒子(B)の粒径は、粒径により凝集力が異なり、形成される網目の大きさが異なる。粒径が大きいほど、網目の大きさが大きくなり、小さくなるに連れて網目の大きさが小さくなる。粒径の大きさと網目の大きさは使用する無機粒子により異なり、一般化することはできない。粒径としては3〜500nm、好ましくは4〜300nm、特に好ましくは5〜200nmの範囲である。また、粒子の形状は粒状や針状、更に複雑な形状でも構わない。

【0023】

なお、粘土鉱物では、本発明が目的とする大きなネットワーク構造を形成させることができなかった。おそらく、粘土鉱物は自己凝集力が強いために大きな構造を形成することが出来ないものと考えられる。粒径の比較的大きな粘土鉱物を用いても構造を形成する前に増粘し構造形成が止まってしまうと考えられる。従って、本発明の無機物には粘土鉱物は含まれない。

【0024】

溶媒(C)は、上で述べたように、ラジカル重合性モノマーがモノマーの状態では溶解し、且つ、重合後は、不溶となる溶媒(C)が選択され使用される。加えて、重合可能な温度範囲内で上述した性質を示すことが必須である。このようなものとして、水、メタノールやエタノールなどのアルコール類、トルエンやキシレンなどの芳香族炭化水素類、アセトンやメチルエチルケトンのようなケトン類、テトラヒドロキシフランのようなエーテル類、酢酸エチルなどのエステル類、クロロホルムや塩化メチレンなどのハロゲン系溶媒、ジメチルホルムアミドやジメチルアセトアミドなどのアミド系溶媒を挙げることができる。これらは単独で用いても、混合して用いても構わない。

【0025】

ラジカル重合性モノマー(A)と無機粒子(B)の割合は使用目的などにより異なる。通常、ラジカル重合性モノマー(A)に対する無機粒子(B)の質量比(無機粒子(B)の質量/ラジカル重合性モノマー(A)の質量)は0.01〜10、好ましくは0.02〜7、特に好ましくは0.03〜5の範囲である。

【0026】

また、溶媒(C)の使用量は使用するラジカル重合性モノマー(A)や無機粒子(B)の種類、或いは溶媒(C)の種類により異なる。通常、ラジカル重合性モノマー(A)に対する溶媒(C)の質量比(溶媒(C)の質量/ラジカル重合性モノマー(A)の質量)は1〜100、好ましくは2〜80、特に好ましくは3〜60の範囲である。

【0027】

本発明の有機無機複合体では、複合体の強度を向上させることなどを目的に有機架橋剤として働く多官能のラジカル重合性モノマーなどを併用することが可能である。使用可能な量は使用する有機架橋剤の種類などにより異なるが通常、ラジカル重合性モノマー(A)1モルに対して0.001〜50モル%、好ましくは0.002〜30モル%、特に好ましくは0.005〜20モル%の範囲である。通常、50モル%を越えると得られる複合体の靱性がかえって低下する場合がある。有機架橋剤は、公知の有機架橋剤が使用可能で、例えば、N,N’−メチレンビスアクリルアミドなどの多官能アクリルアミドや、エチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ビスフェノールA型のジ(メタ)アクリレート、イソシアヌル酸系のジ(トリ)(メタ)アクリレート、などの公知の多官能(メタ)アクリレート類などが挙げられる。使用する条件で重合溶液に可溶なものが用いられ、水溶性の有機架橋剤が好ましく用いられる。これら有機架橋剤は、通常、ラジカル重合性モノマー(A)と一緒に添加され、使用される。

【0028】

本発明の有機無機複合体は、ラジカル重合性モノマー(A)、無機粒子(B)、溶媒(C)が含まれる均質混合溶液を調製した後、公知の重合開始剤と必要に応じて触媒を添加して、重合後にラジカル重合性モノマーの重合体が不溶となる温度域に保持しラジカル重合性モノマー(A)を重合させることによって、重合液全体或いは部分的にゲル状となる生成物、或いはエマルジョン状の生成物を得る。次いで、乾燥や脱気などの方法で溶媒を除去することによって高分子重合物の中で無機粒子の網目構造を有する有機無機複合体を形成させる方法である。

【0029】

網目状の構造が形成されるメカニズムは明確に判っている訳では無いが、ラジカル重合性モノマー(A)の重合が進行すると溶媒に不溶となるため、重合生成物は凝集し相分離が生じる。最初、重合液中でモノマーは均質に溶解しているために、ミクロな相分離が球状に広がるように生じる。相分離の進行に伴い無機粒子は重合物の外に排除される形になる。ミクロな相分離で形成される重合物の球が隣の球とぶつかるまで相分離が進行し、重合物の球と球がぶつかった間に無機粒子が追いやられるために、結果として網目状の構造が形成されることとなるものと考えられる。

【0030】

未反応モノマーやオリゴマー或いは重合開始剤などを除去する目的で、溶媒を除去する前或いは後の生成物を必要に応じて、水や熱水、或いは水蒸気などを用いて洗浄することは可能である。

【0031】

上述したラジカル重合性モノマー(A)を重合させる重合反応は、例えば、過酸化物の存在、加熱又は紫外線照射などの慣用の方法を用いたラジカル重合により行わせることができるが、過酸化物の存在、加熱による方法が好ましい。網目状構造を形成させるためにはある程度の時間が必要である。紫外線照射による方法の場合、長時間紫外線照射を続けることは非効率的となる。ラジカル重合開始剤及び触媒としては、慣用のラジカル重合開始剤及び触媒のうちから適宜選択して用いることができる。特に好ましいものとして、カチオン系ラジカル重合開始剤を挙げることができ、本発明の重合温度でラジカル重合性モノマーを重合させうる重合開始剤が選択される。

【0032】

具体的には、重合開始剤としては、過酸化物、例えば、ペルオキソ二硫化カリウムやペルオキソ二硫化アンモニウム、アゾ化合物、例えば、和光純薬工業株式会社製のVA−044、V−50、V−501、VA−057などが好ましく用いられる。その他、ポリエチレンオキシド鎖を有するラジカル開始剤なども用いられる。

【0033】

また触媒として、3級アミン化合物であるN,N,N’,N’−テトラメチルエチレンジアミンやβ−ジメチルアミノプロピオニトリルなどが好ましく用いられる。

重合温度は用いるラジカル重合性モノマー(A)と溶媒(C)の種類によって、決定され、ラジカル重合性モノマー(A)が、モノマーの状態では溶媒(C)に溶解し、重合後、溶媒(C)に不溶となる温度域で行われる。通常、−50〜200℃、好ましくは−30〜150℃の範囲である。重合時間についても、重合溶液の粘度や重合速度などにより、一概には規定できないが、一般に1分〜100時間、好ましくは3分〜80時間、特に好ましくは5分〜50時間の間で行う。重合時間が早く、1分間未満の場合を好ましい網目構造が得られ難くなる場合がある。また、重合の雰囲気も窒素やアルゴンなどの不活性ガス雰囲気で行うことは好ましい。本発明では、重合温度、時間に応じた、重合開始剤と触媒が選択され、添加量が決定される。

【0034】

本発明において、ラジカル重合性モノマー(A)と無機粒子(B)と溶媒(C)からなる均質分散液中でラジカル重合性モノマーを重合させた後に得られる反応生成物は、重合液全体がゲル化、或いは部分的にゲル化したものであったり、或いはエマルジョン状の生成物であったりする。これら生成物中から溶媒を除去することにより有機無機複合体が得られる。溶媒を除去する方法は、公知の乾燥方法を用いることが可能であり、加熱、減圧、風乾などの方法を用いることができる。

【0035】

本発明の有機無機複合体は、無機粒子が有機高分子中で網目状の構造を形成しているものである。本発明では、ラジカル重合性モノマーを重合後、溶媒を除去する前、或いは後に、生成物を延伸、或いは圧縮などの後処理を施すことができる。これらの後処理を行うことで、一軸方向に配向した構造や積層構造の複合体が得られ、一方方向に高い伝導性を有する材料になる。これらの後処理は加熱など、温度を加えることもでき、更に、溶媒除去前に後処理を行う場合、例えば、延伸した状態で溶媒を除去することができ、これら方法により構造をより安定にすることが可能となる。

【実施例】

【0036】

次いで、本発明を実施例により、より具体的に説明するが、もとより本発明は、以下に示す実施例にのみ限定されるものではない。

【0037】

(実施例1)

2−メトキシエチルアクリレート(MEA、東亞合成株式会社製 アクリックスC−1)6.5g、シリカ水分散物(コロイダルシリカ20 粒子径10−20nm、日産化学株式会社製)4g(シリカ分重量 0.8g)を脱気した純水44gに均質に分散混合させた。次いで、反応触媒として、N,N,N’,N’−テトラメチルエチレンジアミン(TEMED、和光純薬株式会社製)40μL、ペルオキソ二硫酸カリウム(KPS、関東化学株式会社製)の2%水溶液3gを順に添加した。3mmのスペーサーで重ね合わせた2枚のガラス板の間に重合液を流し込み密封して、20℃で20時間重合させた。白濁した柔らかいゲル状のフィルムが得られた。このフィルムをポリプロピレン(PP)製のシート上に載せて、40℃で1日かけて乾燥させた。透明な複合体1が得られた。熱重量測定装置(TGA)で800℃まで焼成して、シリカ含有量を測定した。約11重量%であり、仕込量から算出した量(11重量%)と同じであった。複合体1は柔軟で非常に高い延伸性を示した。引張試験の結果を表1に示す。非常に高い伸びを示す非常に柔軟な材料である。透過型電子顕微鏡(TEM)で複合体中のシリカの凝集構造を調べたところ、網目状の構造であった。図1に示す。網目の大きさは1〜2ミクロン、網の太さは200nmであった。尚、写真中、黒い部分がシリカ部分である。また、図2には網目構造を拡大したTEM写真を示す。網目部分ではシリカ粒子が密に凝集しているのが確認できる。

【0038】

引張試験は島津製作所製の引張試験機オートグラフ(AGS−H、ロードセル100N)を用いて、幅5mm、長さ50mmのサンプルを用い、引張速度を毎分100mmで測定を行った。熱重量測定装置はセイコー電子工業株式会社製のSSC5200を用い、昇温速度を毎分10℃として、空気中で800℃まで加熱した。透過型電子顕微鏡は日本電子株式会社製のJEM−2200FS(加速電圧200kV)を用い、クライオミクロトームで超薄切片を切り取り観察した。複合体を破断し、破断断面の中心部付近を観察した。

【0039】

(実施例2)

実施例1において、コロイダルシリカの量を10g、純水の量を39.5gとした。それ以外は実施例1と同じ手順で複合体2を得た。TGAでシリカ含有量を測定したところ、約26重量%であり、仕込量(24重量%)とほぼ同じであった。引張破壊試験を行った。結果は表1に示す。破断強度が4MPa非常に高く、700%の非常に力学的性質を示した。TEMで複合体中のシリカの凝集構造を調べたところ、網目状の構造が形成されていた。図3に示す。網目の大きさは1〜2ミクロンであり、網の太さは200−500nmであった。尚、写真中、黒い部分がシリカ部分である。

【0040】

(実施例3)

実施例1において、コロイダルシリカの代わりに針状のアルミナ粒子の水分散物(アルミナゾル200 長径100nm、日産化学株式会社製)を20g(アルミナ分2g)、純水29g用いて、それ以外は実施例1と同じ手順で重合溶液を調製した。重合溶液を調製したボトル内で20℃、20時間重合を進行させた。白濁したエマルジョンが得られた。エマルジョンをPP製のトレーに入れ、40℃で一日かけて乾燥させた。白い複合体3を得た。複合体3は柔軟であった。TGAでアルミナ含有量を測定したところ、約24重量%であり、仕込量と同じであった。引張破壊試験を行った。結果は表1に示す。複合体3は、伸びは小さいが、非常に強い強度を示す。TEMで複合体中のアルミナの凝集構造を調べたところ、ところどころ不連続ではあるが網目状の構造が形成されていた。図4に示す。網目の大きさは1〜5ミクロンで、網の太さは100〜500nmであった。尚、写真中、黒い部分がアルミナ部分である。また、図5には網目構造を拡大したTEM写真を示す。網目部分ではアルミナ粒子が密に凝集しているのが確認できる。

【0041】

(実施例4)

実施例1において、コロイダルシリカの代わりにジルコニアの水分散物(ジルコニアゾルZr30BS 粒子径10nm以下、日産化学株式会社製)を6.7g(ジルコニア分2g)、純水42g用いて、それ以外は実施例1と同じ手順で重合溶液を調製した。重合溶液を調製したボトル内で20℃、20時間重合を進行させた。白濁したエマルジョンが得られた。エマルジョンをPP製のトレーに入れ、40℃で一日かけて乾燥させた。白い複合体4を得た。複合体4は柔軟であった。TGAでジルコニア含有量を測定したところ、約26重量%であり、仕込量(24重量%)とほぼ同じであった。引張破壊試験を行った。結果は表1に示す。複合体4は、非常に柔軟で伸張性に優れている。TEMで複合体中のジルコニアの凝集構造を調べたところ、ところどころ不連続であるが非常に大きな網目状の構造が形成されていた。図6に示す。網目の大きさは2〜6ミクロンであり、網の太さは500−800nmであった。尚、写真中、黒い部分がジルコニア部分である。

【0042】

(実施例5)

実施例1において、コロイダルシリカの代わりにチタニアの水分散物(チタニアゾル STS−21 粒子径20nm、石原産業株式会社製)を5g(チタニア分2g)、純水の量を44gとした。それ以外は実施例1と同じ手順で複合体5を得た。TGAでチタニア含有量を測定したところ、約24重量%であり、仕込量(24重量%)と同じであった。引張破壊試験を行った。結果は表1に示す。複合体5は非常に柔軟で延伸性に優れるものであった。TEMで複合体中のチタニアの凝集構造を調べたところ、ところどころ不連続となっていたが網目状の構造が形成されていた。図7に示す。網目の大きさは1〜5ミクロンであり、網の太さは約200nmであった。尚、写真中、黒い部分がチタニア部分である。

【0043】

(実施例6)

実施例1において、MEAを5.2g、ジメチルアクリルアミド(DMAA、興人株式会社製)を1g、コロイダルシリカの代わりにチタニアの水分散物(チタニアゾル STS−100 粒子径5−10nm、石原産業株式会社製)を10g(チタニア分2g)、純水の量を39gとした。それ以外は実施例1と同じ手順で複合体6を得た。TGAでチタニア含有量を測定したところ、約20重量%であり、仕込量(24重量%)とほぼ同じであった。引張破壊試験を行った。結果は表2に示す。複合体6は非常に優れた力学的性質を示す。TEMで複合体中のチタニアの凝集構造を調べたところ、ところどころ不連続となっていたが網目状の構造が形成されていた。図8に示す。網目の大きさは0.3〜0.4ミクロンであり、網の太さは約0.5〜1ミクロンであった。尚、写真中、黒い部分がチタニア部分である。また、図9には網目構造を拡大したTEM写真を示す。網目部分ではシリカ粒子が密に凝集しているのが確認できる。TEM写真では無機粒子の中に有機高分子が分散しているように見えるが、力学的性質を見ると、600%の延伸性を示し、強度も4MPaであり、柔軟で靱性の高い高分子材料であることが確認できる。

【0044】

(実施例7)

実施例1において、MEAの代わりにN,N’−イソプロピルアクリルアミド(NIPA、興人株式会社製)を5.65g用いて、重合温度を50℃とした以外は実施例1と同じ手順で複合体7を得た。TGAでシリカ含有量を測定したところ、約11重量%であり、仕込量(12重量%)とほぼ同じであった。TEMで複合体中のシリカの凝集構造を調べたところ、非常に大きな網目状の構造が形成されていた。図10に示す。網目の大きさは10ミクロンであり、網の太さは約0.1ミクロンであった。尚、写真中、黒い部分がシリカ部分である。

【0045】

(比較例1)

実施例7において、重合温度を50℃ではなく、20℃として、同じ手順、組成で複合体を調製して、複合体8を得た。尚、NIPAの重合物は50℃では沈殿し、20℃では大きく膨潤する。TGAでシリカ含有量を測定したところ、約12重量%であり、仕込量(12重量%)とほぼ同じであった。TEMで複合体中のシリカの凝集構造を調べたところ、シリカは均質に分散しており、網目状構造は見られなかった。図11に示す。

【0046】

(実施例8)

実施例2で得られた複合体2を500%まで延伸し、延伸した状態で1分ほど保持した後、応力を取り除いた。約3倍に延伸されたフィルムとなった。TEMで複合体中のシリカの凝集構造を調べたところ、延伸方向に大きく引き延ばされ、シリカ相はストランド状になっていた。図12に示す。TEMは延伸した複合体の側面を破断して観察した。

【0047】

(比較例2)

実施例1において、シリカの代わりに粘土鉱物であるモンモリロナイト()を同じ重量用いて、同じ手順、組成で複合体を調製して、複合体10を得た。TGAで粘土含有量を測定したところ、約12重量%であり、仕込量(12重量%)と同じであった。TEMで複合体中のモンモリロナイトの凝集構造を調べたところ、網目状構造は見られなかった。図13に示す。更に、拡大しても粘土同士が会合していない部分が大半であった。図14に結果を示す。

【0048】

【表1】

【0049】

【表2】

【技術分野】

【0001】

本発明は、有機高分子中で金属酸化物や金属粒子などの無機粒子が網目状の構造を有する有機無機複合体に関するものである。

【背景技術】

【0002】

有機高分子は柔軟性、靱性、軽量性、成形性に優れた材料であるが、ポリアセチレンなどのような特殊な高分子を除いて、通常は電気的には絶縁的であり、更に、熱伝導性に劣る。一方、無機材料は高分子材料に比べて極めて硬く、また強靱な材料であり、熱伝導性に優れている。また、金属粒子などは優れた電気伝導性を示す。高分子材料と無機材料を複合化する試みは古くから行われている。力学的に強い材料とするためには両者をできるだけ均質に分散混合させることが重要と考えられており、ゾルゲル法を用いた複合化技術などのようにできるだけ均質分散させるための試みが多くなされてきた。しかし、熱伝導性や電気伝導性のような無機粒子が有する性質を効率的に発揮させるためには高分子中に無機粒子の連続相を形成させる方法が効果的である。有機高分子内に無機物のラインが形成されることによって、電子、熱などの伝達機構が、従来の均質分散系では拡散型であったものが、伝導型へと変化し伝達速度が飛躍的に向上すると考えられるからである。また、伝導性を向上させるためにはできるだけ太い網目が有利となる。

【0003】

有機高分子中で無機粒子が連続相を形成する報告は幾つか知られている。特許文献1及び非特許文献1ではポリ(2−メトキシエチルアクリレート)と粘土鉱物の複合体について開示されている。この方法では、径が約30nmの粘土鉱物が高分子中で、網目の大きさが100nm、網の太さが10〜20nmの網目構造を形成することが報告されている。しかし、粘土鉱物を用いたこの方法では、どうしても網目の大きさが細かく、網の太さが小さくなってしまい、例えば、熱伝導性などの性質が向上し難いという問題、更に、伝導性を向上させるために延伸など後加工によって高分子内部に一軸方向に配向した無機物のラインを形成させるなどのことは出来なかった。また、モンモリロナイトのように100nmを越える比較的径の大きな粘土鉱物を使用すると網目状の構造が形成されなくなるという問題があった。

【0004】

特許文献2では共連続構造を有する不混和性のポリマーブレンドにおいて、一方のポリマーに無機粒子を分散混合させる方法が開示されている。しかし、この方法では無機粒子は均質分散していることなり、無機物が有する特性を効率的に発揮させることはできなかった。

【0005】

以上の例で示すように有機無機複合体中で無機成分の網目構造(網目サイズや網の太さ等)を広い範囲で制御することは従来技術では困難であった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−280208

【特許文献2】特開2008−527087

【非特許文献】

【0007】

【非特許文献1】ハラグチ カズトシ、エバト マキコ、タケヒサ トオル、「アドバンスト・マテリアルス」18巻、2250−2254頁、2006年

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明が解決しようとする課題は、高分子中で無機材料がナノオーダーからミクロンオーダーに渡る幅広い大きさの網目構造を形成して凝集している有機無機複合体を製造することである。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決すべく鋭意研究に取り組んだ結果、比較的に自己凝集力が弱い無機粒子を使用し、更に、モノマーと無機粒子と溶媒からなる重合溶液を、重合前は重合溶媒に溶解し重合後は不溶となる温度範囲でモノマーを重合させることにより、有機高分子中で無機粒子のネットワーク状の凝集構造をミクロンオーダーからナノオーダーまで制御して形成させることが可能であることを見出し本発明を完成するに到った。

【0010】

即ち、本発明は、ラジカル重合性モノマー(A)の重合体中に、金属酸化物、窒化物及び金属粒子から選ばれる1種以上の無機粒子(B)により形成された網目構造を有する有機無機複合体の製造方法であって、

前記ラジカル重合性モノマー(A)と、前記無機粒子(B)と、溶媒(C)とを含有する重合溶液を製造し、

前記ラジカル重合性モノマー(A)がモノマーの状態では前記溶媒(C)に溶解し、重合後、溶媒(C)に不溶となる温度域で、前記重合溶液中のラジカル重合性モノマー(A)を重合させ、

その後、前記溶媒(C)を除去することを特徴とする、

重合体中に無機粒子の網目構造を有する有機無機複合体の製造方法を提供する。

【発明の効果】

【0011】

本発明は有機高分子中で無機粒子がネットワーク状の構造を有する有機無機複合体に関するものであり、無機物の性質と有機高分子の性質が有効に複合化された材料となる。柔軟で高強度の材料、柔軟で高い伸張性を示す材料、高い熱伝導性、高い電気伝導性を有する材料を提供する。

【図面の簡単な説明】

【0012】

【図1】実施例1で得られた複合体1の内部の透過型電子顕微鏡写真である。

【図2】実施例1で得られた複合体1の網目部分を拡大した透過型電子顕微鏡写真である。

【図3】実施例2で得られた複合体2の内部の透過型電子顕微鏡写真である。

【図4】実施例3で得られた複合体3の内部の透過型電子顕微鏡写真である。

【図5】実施例3で得られた複合体3の網目部分を拡大した透過型電子顕微鏡写真である。

【図6】実施例4で得られた複合体4の内部の透過型電子顕微鏡写真である。

【図7】実施例5で得られた複合体5の内部の透過型電子顕微鏡写真である。

【図8】実施例6で得られた複合体6の内部の透過型電子顕微鏡写真である。

【図9】実施例6で得られた複合体6の網目部分を拡大した透過型電子顕微鏡写真である。

【図10】実施例7で得られた複合体7の内部の透過型電子顕微鏡写真である。

【図11】比較例1で得られた複合体8の内部の透過型電子顕微鏡写真である。

【図12】実施例8で得られた複合体9の延伸処理物の透過型電子顕微鏡写真である。

【図13】比較例2で得られた複合体10の内部の透過型電子顕微鏡写真である。

【図14】比較例2で得られた複合体10の内部を更に拡大した透過型電子顕微鏡写真である。

【発明を実施するための形態】

【0013】

本発明の有機無機複合体は、ラジカル重合性モノマー(A)の重合物である有機高分子中で、無機粒子が網目状の構造を形成しているものである。網目は部分的に切断されていても良いが、連続体であることが特に好ましい。網目の大きさは、網目のサイズは0.05〜100ミクロン、好ましくは0.07〜80ミクロン、特に好ましくは0.08〜60ミクロンである。網の太さは10〜2000nm、好ましくは20〜1500nm、特に好ましくは30〜1000nmである。熱伝導などの伝導性を向上させるためには、上記範囲内で網目は大きく太いものが好ましい。網目の形成は、例えば、電子顕微鏡や、場合によっては光学顕微鏡やレーザー顕微鏡などで直接観察することができる。尚、本発明では、無機粒子が凝集する様子を、電子顕微鏡で拡大し観察した際に、粒子と粒子は完全に接触している必要は無く、粒子の径より小さい間隔があっても構わない。

【0014】

本発明で使用するラジカル重合性モノマー(A)は(メタ)アクリル酸エステル、(メタ)アクリルアミド、N−置換(メタ)アクリルアミド、ビニルモノマーなどのラジカル重合性モノマーが用いられる。また、これらラジカル重合性モノマー(A)は、重合可能な温度域中のある温度域において、重合で使用する溶媒(C)とモノマーの状態では溶解し、且つ、重合後は、溶媒(C)中で不溶となるものである。尚、重合可能な温度域の中の、一部の温度域で上述した性質を示す場合も、全温度域で上述した性質を示す場合も含まれる。上述した性質を示すか否かは使用する溶媒(C)の種類などにより異なる。本発明では、使用するラジカル重合性モノマー(A)に対して、適切な溶媒(C)を選択し使用することで本発明が目的とする有機無機複合体を得ることが可能となる。なお、溶媒(C)にモノマーが溶解しているかどうかは、透明な溶液になるか否かを目視で確認することにより知ることができる。また、不溶であるかどうかは重合後、生成物、或いはゲル状の析出物が析出するか否かにより確認できる。

【0015】

本発明では、(メタ)アクリル酸モノマーとN−置換(メタ)アクリルアミドが特に好ましく用いられ、(メタ)アクリル酸モノマーとしては構造式1〜3のモノマーが、N−置換(メタ)アクリルアミドとしては、N,N’−イソプロピルアクリルアミドやジエチルアクリルアミドが好ましく用いられる。

【0016】

【化1】

(式中、R1は水素原子又はメチル基、R2は分岐していても良い炭素数1〜4のアルキレン基、R3は炭素数1〜3のアルキル基を表す。)

【0017】

【化2】

(式中、R4は水素原子又はメチル基、R5は分岐していても良い炭素数2〜5のアルキレン基を表す。)

【0018】

【化3】

(式中、R6は水素原子又はメチル基、R7は分岐していても良い炭素数2又は3のアルキレン基、R8はメチル基又はエチル基、nは1〜5の整数を表す。)

【0019】

これらラジカル重合性モノマー(A)は単独で用いても、複数を混合しても構わなく、更に、他のラジカル重合性モノマーを本発明の目的を損なわない限り少量混合することも可能である。

【0020】

本発明で使用する無機粒子(B)は、金属酸化物、窒化物、金属粒子、無機酸塩などが挙げられ、100℃以下、好ましくは200℃以下の温度で固体のものが使用される。金属酸化物としては、シリカ、チタニア、アルミナ、ジルコニア、酸化スズ、酸化鉄、チタン酸バリウム、アンチモン酸亜鉛などが好ましく用いられる。窒化物としては、窒化ホウ素、窒化炭素、窒化ケイ素、窒化インジウム、窒化アルミニウムなどが好ましく用いられる。金属粒子としては、金粒子、銀粒子、白金粒子、銅粒子、銀バラジューム粒子、白金パラジューム粒子などが好ましく用いられる。無機酸塩としては、リン酸カルシウム、ケイ酸カルシウムなどのリン酸塩やケイ酸塩などが好ましく用いられる。

【0021】

これら無機粒子(B)は、本発明の溶媒(C)に対する分散性が良くなければならなく、使用する溶媒(C)に対する分散性が乏しい場合には、通常、公知の表面処理技術で表面処理を施して使用する。表面処理の方法は使用する無機粒子や溶媒の種類により異なる。一般的には、硫酸や硝酸による酸処理、水酸化ナトリウムや水酸化テトラエチルアンモニウムなどのアルカリによる処理、シランカップリング剤やチタンカップリング剤などのカップリング剤による処理、樹脂をグラフト化することによる表面処理、更には、プラズマやディープUVなどの放射線を用いた表面処理方法など公知の方法を挙げることができる。また、表面処理を施した無機粒子を用いた市販の無機粒子の分散溶液は特に好ましく使用される。

【0022】

無機粒子(B)の粒径は、粒径により凝集力が異なり、形成される網目の大きさが異なる。粒径が大きいほど、網目の大きさが大きくなり、小さくなるに連れて網目の大きさが小さくなる。粒径の大きさと網目の大きさは使用する無機粒子により異なり、一般化することはできない。粒径としては3〜500nm、好ましくは4〜300nm、特に好ましくは5〜200nmの範囲である。また、粒子の形状は粒状や針状、更に複雑な形状でも構わない。

【0023】

なお、粘土鉱物では、本発明が目的とする大きなネットワーク構造を形成させることができなかった。おそらく、粘土鉱物は自己凝集力が強いために大きな構造を形成することが出来ないものと考えられる。粒径の比較的大きな粘土鉱物を用いても構造を形成する前に増粘し構造形成が止まってしまうと考えられる。従って、本発明の無機物には粘土鉱物は含まれない。

【0024】

溶媒(C)は、上で述べたように、ラジカル重合性モノマーがモノマーの状態では溶解し、且つ、重合後は、不溶となる溶媒(C)が選択され使用される。加えて、重合可能な温度範囲内で上述した性質を示すことが必須である。このようなものとして、水、メタノールやエタノールなどのアルコール類、トルエンやキシレンなどの芳香族炭化水素類、アセトンやメチルエチルケトンのようなケトン類、テトラヒドロキシフランのようなエーテル類、酢酸エチルなどのエステル類、クロロホルムや塩化メチレンなどのハロゲン系溶媒、ジメチルホルムアミドやジメチルアセトアミドなどのアミド系溶媒を挙げることができる。これらは単独で用いても、混合して用いても構わない。

【0025】

ラジカル重合性モノマー(A)と無機粒子(B)の割合は使用目的などにより異なる。通常、ラジカル重合性モノマー(A)に対する無機粒子(B)の質量比(無機粒子(B)の質量/ラジカル重合性モノマー(A)の質量)は0.01〜10、好ましくは0.02〜7、特に好ましくは0.03〜5の範囲である。

【0026】

また、溶媒(C)の使用量は使用するラジカル重合性モノマー(A)や無機粒子(B)の種類、或いは溶媒(C)の種類により異なる。通常、ラジカル重合性モノマー(A)に対する溶媒(C)の質量比(溶媒(C)の質量/ラジカル重合性モノマー(A)の質量)は1〜100、好ましくは2〜80、特に好ましくは3〜60の範囲である。

【0027】

本発明の有機無機複合体では、複合体の強度を向上させることなどを目的に有機架橋剤として働く多官能のラジカル重合性モノマーなどを併用することが可能である。使用可能な量は使用する有機架橋剤の種類などにより異なるが通常、ラジカル重合性モノマー(A)1モルに対して0.001〜50モル%、好ましくは0.002〜30モル%、特に好ましくは0.005〜20モル%の範囲である。通常、50モル%を越えると得られる複合体の靱性がかえって低下する場合がある。有機架橋剤は、公知の有機架橋剤が使用可能で、例えば、N,N’−メチレンビスアクリルアミドなどの多官能アクリルアミドや、エチレングリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、ビスフェノールA型のジ(メタ)アクリレート、イソシアヌル酸系のジ(トリ)(メタ)アクリレート、などの公知の多官能(メタ)アクリレート類などが挙げられる。使用する条件で重合溶液に可溶なものが用いられ、水溶性の有機架橋剤が好ましく用いられる。これら有機架橋剤は、通常、ラジカル重合性モノマー(A)と一緒に添加され、使用される。

【0028】

本発明の有機無機複合体は、ラジカル重合性モノマー(A)、無機粒子(B)、溶媒(C)が含まれる均質混合溶液を調製した後、公知の重合開始剤と必要に応じて触媒を添加して、重合後にラジカル重合性モノマーの重合体が不溶となる温度域に保持しラジカル重合性モノマー(A)を重合させることによって、重合液全体或いは部分的にゲル状となる生成物、或いはエマルジョン状の生成物を得る。次いで、乾燥や脱気などの方法で溶媒を除去することによって高分子重合物の中で無機粒子の網目構造を有する有機無機複合体を形成させる方法である。

【0029】

網目状の構造が形成されるメカニズムは明確に判っている訳では無いが、ラジカル重合性モノマー(A)の重合が進行すると溶媒に不溶となるため、重合生成物は凝集し相分離が生じる。最初、重合液中でモノマーは均質に溶解しているために、ミクロな相分離が球状に広がるように生じる。相分離の進行に伴い無機粒子は重合物の外に排除される形になる。ミクロな相分離で形成される重合物の球が隣の球とぶつかるまで相分離が進行し、重合物の球と球がぶつかった間に無機粒子が追いやられるために、結果として網目状の構造が形成されることとなるものと考えられる。

【0030】

未反応モノマーやオリゴマー或いは重合開始剤などを除去する目的で、溶媒を除去する前或いは後の生成物を必要に応じて、水や熱水、或いは水蒸気などを用いて洗浄することは可能である。

【0031】

上述したラジカル重合性モノマー(A)を重合させる重合反応は、例えば、過酸化物の存在、加熱又は紫外線照射などの慣用の方法を用いたラジカル重合により行わせることができるが、過酸化物の存在、加熱による方法が好ましい。網目状構造を形成させるためにはある程度の時間が必要である。紫外線照射による方法の場合、長時間紫外線照射を続けることは非効率的となる。ラジカル重合開始剤及び触媒としては、慣用のラジカル重合開始剤及び触媒のうちから適宜選択して用いることができる。特に好ましいものとして、カチオン系ラジカル重合開始剤を挙げることができ、本発明の重合温度でラジカル重合性モノマーを重合させうる重合開始剤が選択される。

【0032】

具体的には、重合開始剤としては、過酸化物、例えば、ペルオキソ二硫化カリウムやペルオキソ二硫化アンモニウム、アゾ化合物、例えば、和光純薬工業株式会社製のVA−044、V−50、V−501、VA−057などが好ましく用いられる。その他、ポリエチレンオキシド鎖を有するラジカル開始剤なども用いられる。

【0033】

また触媒として、3級アミン化合物であるN,N,N’,N’−テトラメチルエチレンジアミンやβ−ジメチルアミノプロピオニトリルなどが好ましく用いられる。

重合温度は用いるラジカル重合性モノマー(A)と溶媒(C)の種類によって、決定され、ラジカル重合性モノマー(A)が、モノマーの状態では溶媒(C)に溶解し、重合後、溶媒(C)に不溶となる温度域で行われる。通常、−50〜200℃、好ましくは−30〜150℃の範囲である。重合時間についても、重合溶液の粘度や重合速度などにより、一概には規定できないが、一般に1分〜100時間、好ましくは3分〜80時間、特に好ましくは5分〜50時間の間で行う。重合時間が早く、1分間未満の場合を好ましい網目構造が得られ難くなる場合がある。また、重合の雰囲気も窒素やアルゴンなどの不活性ガス雰囲気で行うことは好ましい。本発明では、重合温度、時間に応じた、重合開始剤と触媒が選択され、添加量が決定される。

【0034】

本発明において、ラジカル重合性モノマー(A)と無機粒子(B)と溶媒(C)からなる均質分散液中でラジカル重合性モノマーを重合させた後に得られる反応生成物は、重合液全体がゲル化、或いは部分的にゲル化したものであったり、或いはエマルジョン状の生成物であったりする。これら生成物中から溶媒を除去することにより有機無機複合体が得られる。溶媒を除去する方法は、公知の乾燥方法を用いることが可能であり、加熱、減圧、風乾などの方法を用いることができる。

【0035】

本発明の有機無機複合体は、無機粒子が有機高分子中で網目状の構造を形成しているものである。本発明では、ラジカル重合性モノマーを重合後、溶媒を除去する前、或いは後に、生成物を延伸、或いは圧縮などの後処理を施すことができる。これらの後処理を行うことで、一軸方向に配向した構造や積層構造の複合体が得られ、一方方向に高い伝導性を有する材料になる。これらの後処理は加熱など、温度を加えることもでき、更に、溶媒除去前に後処理を行う場合、例えば、延伸した状態で溶媒を除去することができ、これら方法により構造をより安定にすることが可能となる。

【実施例】

【0036】

次いで、本発明を実施例により、より具体的に説明するが、もとより本発明は、以下に示す実施例にのみ限定されるものではない。

【0037】

(実施例1)

2−メトキシエチルアクリレート(MEA、東亞合成株式会社製 アクリックスC−1)6.5g、シリカ水分散物(コロイダルシリカ20 粒子径10−20nm、日産化学株式会社製)4g(シリカ分重量 0.8g)を脱気した純水44gに均質に分散混合させた。次いで、反応触媒として、N,N,N’,N’−テトラメチルエチレンジアミン(TEMED、和光純薬株式会社製)40μL、ペルオキソ二硫酸カリウム(KPS、関東化学株式会社製)の2%水溶液3gを順に添加した。3mmのスペーサーで重ね合わせた2枚のガラス板の間に重合液を流し込み密封して、20℃で20時間重合させた。白濁した柔らかいゲル状のフィルムが得られた。このフィルムをポリプロピレン(PP)製のシート上に載せて、40℃で1日かけて乾燥させた。透明な複合体1が得られた。熱重量測定装置(TGA)で800℃まで焼成して、シリカ含有量を測定した。約11重量%であり、仕込量から算出した量(11重量%)と同じであった。複合体1は柔軟で非常に高い延伸性を示した。引張試験の結果を表1に示す。非常に高い伸びを示す非常に柔軟な材料である。透過型電子顕微鏡(TEM)で複合体中のシリカの凝集構造を調べたところ、網目状の構造であった。図1に示す。網目の大きさは1〜2ミクロン、網の太さは200nmであった。尚、写真中、黒い部分がシリカ部分である。また、図2には網目構造を拡大したTEM写真を示す。網目部分ではシリカ粒子が密に凝集しているのが確認できる。

【0038】

引張試験は島津製作所製の引張試験機オートグラフ(AGS−H、ロードセル100N)を用いて、幅5mm、長さ50mmのサンプルを用い、引張速度を毎分100mmで測定を行った。熱重量測定装置はセイコー電子工業株式会社製のSSC5200を用い、昇温速度を毎分10℃として、空気中で800℃まで加熱した。透過型電子顕微鏡は日本電子株式会社製のJEM−2200FS(加速電圧200kV)を用い、クライオミクロトームで超薄切片を切り取り観察した。複合体を破断し、破断断面の中心部付近を観察した。

【0039】

(実施例2)

実施例1において、コロイダルシリカの量を10g、純水の量を39.5gとした。それ以外は実施例1と同じ手順で複合体2を得た。TGAでシリカ含有量を測定したところ、約26重量%であり、仕込量(24重量%)とほぼ同じであった。引張破壊試験を行った。結果は表1に示す。破断強度が4MPa非常に高く、700%の非常に力学的性質を示した。TEMで複合体中のシリカの凝集構造を調べたところ、網目状の構造が形成されていた。図3に示す。網目の大きさは1〜2ミクロンであり、網の太さは200−500nmであった。尚、写真中、黒い部分がシリカ部分である。

【0040】

(実施例3)

実施例1において、コロイダルシリカの代わりに針状のアルミナ粒子の水分散物(アルミナゾル200 長径100nm、日産化学株式会社製)を20g(アルミナ分2g)、純水29g用いて、それ以外は実施例1と同じ手順で重合溶液を調製した。重合溶液を調製したボトル内で20℃、20時間重合を進行させた。白濁したエマルジョンが得られた。エマルジョンをPP製のトレーに入れ、40℃で一日かけて乾燥させた。白い複合体3を得た。複合体3は柔軟であった。TGAでアルミナ含有量を測定したところ、約24重量%であり、仕込量と同じであった。引張破壊試験を行った。結果は表1に示す。複合体3は、伸びは小さいが、非常に強い強度を示す。TEMで複合体中のアルミナの凝集構造を調べたところ、ところどころ不連続ではあるが網目状の構造が形成されていた。図4に示す。網目の大きさは1〜5ミクロンで、網の太さは100〜500nmであった。尚、写真中、黒い部分がアルミナ部分である。また、図5には網目構造を拡大したTEM写真を示す。網目部分ではアルミナ粒子が密に凝集しているのが確認できる。

【0041】

(実施例4)

実施例1において、コロイダルシリカの代わりにジルコニアの水分散物(ジルコニアゾルZr30BS 粒子径10nm以下、日産化学株式会社製)を6.7g(ジルコニア分2g)、純水42g用いて、それ以外は実施例1と同じ手順で重合溶液を調製した。重合溶液を調製したボトル内で20℃、20時間重合を進行させた。白濁したエマルジョンが得られた。エマルジョンをPP製のトレーに入れ、40℃で一日かけて乾燥させた。白い複合体4を得た。複合体4は柔軟であった。TGAでジルコニア含有量を測定したところ、約26重量%であり、仕込量(24重量%)とほぼ同じであった。引張破壊試験を行った。結果は表1に示す。複合体4は、非常に柔軟で伸張性に優れている。TEMで複合体中のジルコニアの凝集構造を調べたところ、ところどころ不連続であるが非常に大きな網目状の構造が形成されていた。図6に示す。網目の大きさは2〜6ミクロンであり、網の太さは500−800nmであった。尚、写真中、黒い部分がジルコニア部分である。

【0042】

(実施例5)

実施例1において、コロイダルシリカの代わりにチタニアの水分散物(チタニアゾル STS−21 粒子径20nm、石原産業株式会社製)を5g(チタニア分2g)、純水の量を44gとした。それ以外は実施例1と同じ手順で複合体5を得た。TGAでチタニア含有量を測定したところ、約24重量%であり、仕込量(24重量%)と同じであった。引張破壊試験を行った。結果は表1に示す。複合体5は非常に柔軟で延伸性に優れるものであった。TEMで複合体中のチタニアの凝集構造を調べたところ、ところどころ不連続となっていたが網目状の構造が形成されていた。図7に示す。網目の大きさは1〜5ミクロンであり、網の太さは約200nmであった。尚、写真中、黒い部分がチタニア部分である。

【0043】

(実施例6)

実施例1において、MEAを5.2g、ジメチルアクリルアミド(DMAA、興人株式会社製)を1g、コロイダルシリカの代わりにチタニアの水分散物(チタニアゾル STS−100 粒子径5−10nm、石原産業株式会社製)を10g(チタニア分2g)、純水の量を39gとした。それ以外は実施例1と同じ手順で複合体6を得た。TGAでチタニア含有量を測定したところ、約20重量%であり、仕込量(24重量%)とほぼ同じであった。引張破壊試験を行った。結果は表2に示す。複合体6は非常に優れた力学的性質を示す。TEMで複合体中のチタニアの凝集構造を調べたところ、ところどころ不連続となっていたが網目状の構造が形成されていた。図8に示す。網目の大きさは0.3〜0.4ミクロンであり、網の太さは約0.5〜1ミクロンであった。尚、写真中、黒い部分がチタニア部分である。また、図9には網目構造を拡大したTEM写真を示す。網目部分ではシリカ粒子が密に凝集しているのが確認できる。TEM写真では無機粒子の中に有機高分子が分散しているように見えるが、力学的性質を見ると、600%の延伸性を示し、強度も4MPaであり、柔軟で靱性の高い高分子材料であることが確認できる。

【0044】

(実施例7)

実施例1において、MEAの代わりにN,N’−イソプロピルアクリルアミド(NIPA、興人株式会社製)を5.65g用いて、重合温度を50℃とした以外は実施例1と同じ手順で複合体7を得た。TGAでシリカ含有量を測定したところ、約11重量%であり、仕込量(12重量%)とほぼ同じであった。TEMで複合体中のシリカの凝集構造を調べたところ、非常に大きな網目状の構造が形成されていた。図10に示す。網目の大きさは10ミクロンであり、網の太さは約0.1ミクロンであった。尚、写真中、黒い部分がシリカ部分である。

【0045】

(比較例1)

実施例7において、重合温度を50℃ではなく、20℃として、同じ手順、組成で複合体を調製して、複合体8を得た。尚、NIPAの重合物は50℃では沈殿し、20℃では大きく膨潤する。TGAでシリカ含有量を測定したところ、約12重量%であり、仕込量(12重量%)とほぼ同じであった。TEMで複合体中のシリカの凝集構造を調べたところ、シリカは均質に分散しており、網目状構造は見られなかった。図11に示す。

【0046】

(実施例8)

実施例2で得られた複合体2を500%まで延伸し、延伸した状態で1分ほど保持した後、応力を取り除いた。約3倍に延伸されたフィルムとなった。TEMで複合体中のシリカの凝集構造を調べたところ、延伸方向に大きく引き延ばされ、シリカ相はストランド状になっていた。図12に示す。TEMは延伸した複合体の側面を破断して観察した。

【0047】

(比較例2)

実施例1において、シリカの代わりに粘土鉱物であるモンモリロナイト()を同じ重量用いて、同じ手順、組成で複合体を調製して、複合体10を得た。TGAで粘土含有量を測定したところ、約12重量%であり、仕込量(12重量%)と同じであった。TEMで複合体中のモンモリロナイトの凝集構造を調べたところ、網目状構造は見られなかった。図13に示す。更に、拡大しても粘土同士が会合していない部分が大半であった。図14に結果を示す。

【0048】

【表1】

【0049】

【表2】

【特許請求の範囲】

【請求項1】

ラジカル重合性モノマー(A)の重合体中に、金属酸化物、窒化物及び金属粒子から選ばれる1種以上の無機粒子(B)により形成された網目構造を有する有機無機複合体の製造方法であって、

前記ラジカル重合性モノマー(A)と、前記無機粒子(B)と、溶媒(C)とを含有する重合溶液を製造し、

前記ラジカル重合性モノマー(A)がモノマーの状態では前記溶媒(C)に溶解し、重合後、溶媒(C)に不溶となる温度域で、前記重合溶液中のラジカル重合性モノマー(A)を重合させ、

その後、前記溶媒(C)を除去することを特徴とする、

重合体中に無機粒子の網目構造を有する有機無機複合体の製造方法。

【請求項2】

前記ラジカル重合性モノマー(A)を重合させた後、前記溶媒(C)を除去する前又は後に、生成した有機無機複合体を延伸、或いは圧縮処理を施すことにより、

前記無機粒子(B)が形成する網目構造を、配向を伴った構造とする、

請求項1記載の重合体中に無機粒子の網目構造を有する有機無機複合体の製造方法。

【請求項3】

前記無機粒子(B)が形成する網目構造の大きさが、0.05〜100ミクロンである請求項1又は2記載の重合体中に無機粒子の網目構造を有する有機無機複合体の製造方法。

【請求項4】

前記ラジカル重合性モノマー(A)が、下記式(1)

【化1】

(式中、R1は水素原子又はメチル基、R2は分岐していても良い炭素数1〜4のアルキレン基、R3は炭素数1〜3のアルキル基を表す。)

で表される化合物及びN-置換(メタ)アクリルアミドから選ばれる少なくとも1種である請求項1〜3のいずれかに記載の重合体中に無機粒子の網目構造を有する有機無機複合体の製造方法。

【請求項1】

ラジカル重合性モノマー(A)の重合体中に、金属酸化物、窒化物及び金属粒子から選ばれる1種以上の無機粒子(B)により形成された網目構造を有する有機無機複合体の製造方法であって、

前記ラジカル重合性モノマー(A)と、前記無機粒子(B)と、溶媒(C)とを含有する重合溶液を製造し、

前記ラジカル重合性モノマー(A)がモノマーの状態では前記溶媒(C)に溶解し、重合後、溶媒(C)に不溶となる温度域で、前記重合溶液中のラジカル重合性モノマー(A)を重合させ、

その後、前記溶媒(C)を除去することを特徴とする、

重合体中に無機粒子の網目構造を有する有機無機複合体の製造方法。

【請求項2】

前記ラジカル重合性モノマー(A)を重合させた後、前記溶媒(C)を除去する前又は後に、生成した有機無機複合体を延伸、或いは圧縮処理を施すことにより、

前記無機粒子(B)が形成する網目構造を、配向を伴った構造とする、

請求項1記載の重合体中に無機粒子の網目構造を有する有機無機複合体の製造方法。

【請求項3】

前記無機粒子(B)が形成する網目構造の大きさが、0.05〜100ミクロンである請求項1又は2記載の重合体中に無機粒子の網目構造を有する有機無機複合体の製造方法。

【請求項4】

前記ラジカル重合性モノマー(A)が、下記式(1)

【化1】

(式中、R1は水素原子又はメチル基、R2は分岐していても良い炭素数1〜4のアルキレン基、R3は炭素数1〜3のアルキル基を表す。)

で表される化合物及びN-置換(メタ)アクリルアミドから選ばれる少なくとも1種である請求項1〜3のいずれかに記載の重合体中に無機粒子の網目構造を有する有機無機複合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2011−246546(P2011−246546A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−119201(P2010−119201)

【出願日】平成22年5月25日(2010.5.25)

【出願人】(000173751)一般財団法人川村理化学研究所 (206)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月25日(2010.5.25)

【出願人】(000173751)一般財団法人川村理化学研究所 (206)

【Fターム(参考)】

[ Back to top ]