有機無機複合体ヒドロゲル粒子及びその水分散体、その乾燥粒子並びにそれらの製造方法

【課題】力学物性、機械的性質に優れ、強靱でタフネスのある新規な有機無機複合体ヒドロゲルの粒子及びその水分散体、その乾燥粒子並びにそれらの製造方法を提供する。

【解決手段】(メタ)アクリルアミド類を含むモノマーを重合した水溶性有機高分子(A)と、水膨潤性粘土鉱物(B)とが複合化して形成された三次元網目の中に水(C)が包含されている有機無機複合体ヒドロゲル粒子。この粒子は、水膨潤性粘土鉱物(B)と(メタ)アクリルアミド類を含むモノマーと水(C)を含む分散相を製造し、該分散相を疎水性分散媒(D)及び界面活性剤(E)を含む連続相と混合し、次いで該モノマーを逆相懸濁重合させることによりW/O型エマルジョンを製造する工程を経て製造される。

【解決手段】(メタ)アクリルアミド類を含むモノマーを重合した水溶性有機高分子(A)と、水膨潤性粘土鉱物(B)とが複合化して形成された三次元網目の中に水(C)が包含されている有機無機複合体ヒドロゲル粒子。この粒子は、水膨潤性粘土鉱物(B)と(メタ)アクリルアミド類を含むモノマーと水(C)を含む分散相を製造し、該分散相を疎水性分散媒(D)及び界面活性剤(E)を含む連続相と混合し、次いで該モノマーを逆相懸濁重合させることによりW/O型エマルジョンを製造する工程を経て製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は医薬品、化粧品、衛生用品、塗料、農業、食品、建築、土木、情報記録材料、電子部材、家庭用品などの分野で用いられる高分子ゲル粒子に関するものである。

【背景技術】

【0002】

高分子ゲルは有機高分子の三次元架橋物が水や有機溶媒などの媒体を含んで膨潤したものであり、ソフトマテリアル、吸着・吸収材料、振動吸収・防振材、緩衝材、シーリング材などの材料として、工業、電子・電気、農業、土木・建築、衣料、医療・医薬、スポーツ関連などの分野で広く用いられている。近年、無機膨潤性粘土鉱物の共存下、アクリルアミド誘導体、例えば、N,N-ジメチルアクリルアミドやN-イソプロピルアクリルアミドなどを重合して得られる有機無機複合ヒドロゲルが開発され、従来にない高い力学物性を有するヒドロゲル材料として注目されている(特許文献1)。しかし、より高度な機能性を付与するため、粒子形態のミクロヒドロゲルが望まれる。

【0003】

粒子形態のヒドロゲルとして、例えば、エタノールの中に、有機架橋剤の存在下、アクリルアミドとメタクリル酸との共重合で得られるサブミクロンから1ミクロンの直径をもつ単分散ヒドロゲル粒子が挙げられる(非特許文献1)。このヒドロゲル粒子には酸が含まれるため、膨潤収縮挙動においてpH応答性などの機能性を有する。また、近年、構造制御された自己組織化ナノゲルが秋吉らにより報告された(特許文献2)。すなわち、疎水性の高い分子を水溶性ポリマーに微量置換することによって水中にて自己組織的にナノメートルサイズのゲル粒子(ナノゲル)が形成される。このナノゲルは両親媒性の特性を有し、疎水性薬物の取り込みとともに、選択的なタンパク質のホストとなり得るため、ドラッグキャリアや人工シャペロンとして用いられることが期待される。しかしながら、疎水性分子の会合領域が物理架橋点となっているナノゲルの水中安定性、特に疎水基を有する分子の存在下、ナノゲルが崩壊する問題点がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002-053629号公報

【特許文献2】特開2005-298644号公報

【非特許文献】

【0005】

【非特許文献1】H.Kawaguchi,et al.: Polym.J.,23,955(1991)

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、力学物性、機械的性質に優れ、強靱でタフネスのある新規な有機無機複合体ヒドロゲルの粒子及びその水分散体、その乾燥粒子並びにそれらの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意検討を重ねた。その結果、水膨潤性粘土鉱物水溶液と、水溶性有機高分子の構成成分モノマー(A')とを含む分散相と、疎水性分散媒(D)及び界面活性剤(E)を含む連続相からなる分散体を逆相懸濁重合させて得られるW/O型エマルジョンを更に媒体置換することによって有機無機複合体ヒドロゲル粒子及びその水分散体が得られること、また、上記W/O型エマルジョンの中のヒドロゲル粒子を水と相溶する有機溶媒で洗浄する又は加熱することによって水を除いた粒子粉末が得られることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明は、(メタ)アクリルアミド類を含むモノマーを重合した水溶性有機高分子(A)と、水膨潤性粘土鉱物(B)とが複合化して形成された三次元網目の中に水(C)が包含されている有機無機複合体ヒドロゲル粒子を提供するものである。

【0009】

また、本発明は、上記の有機無機複合体ヒドロゲル粒子が水中に分散した水分散体を提供するものである。

【0010】

また、本発明は、水膨潤性粘土鉱物(B)と(メタ)アクリルアミド類を含むモノマーと水(C)を含む分散相を製造し、該分散相を疎水性分散媒(D)及び界面活性剤(E)を含む連続相と混合し、次いで該モノマーを逆相懸濁重合させることによりW/O型エマルジョンを製造する工程を含む上記の有機無機複合体ヒドロゲル粒子の製造方法を提供するものである。

【0011】

更に、本発明は、水膨潤性粘土鉱物(B)と(メタ)アクリルアミド類を含むモノマーと水(C)を含む分散相を製造し、該分散相を疎水性分散媒(D)及び界面活性剤(E)を含む連続相と混合し、次いで該モノマーを逆相懸濁重合させることによりW/O型エマルジョンを製造し、その後、W/O型エマルジョン中の水(C)を除去する工程を含む上記の有機無機複合体粒子の製造方法を提供するものである。

【発明の効果】

【0012】

本発明によれば力学物性、機械的性質に優れ、強靱でタフネスのある新規な有機無機複合体ヒドロゲルの粒子及びその水分散体、その乾燥粒子を得ることができる。このような粒子は下記のような種々の用途において利用可能である。

【0013】

たとえば、本発明で得られるN-イソプロピルアクリルアミド系の有機無機複合体ヒドロゲル粒子は、下限臨界共溶温度(LCST)を有するため、水中で温度変化によって体積や透明性が大きく変化する。この性質を利用して、ドラッグデリバリーシステム(DDS)をはじめとするバイオ領域での有用性が期待される。また、カルボン酸塩構造又はスルホン酸塩構造を有する有機無機複合体ヒドロゲル粒子は極めて高い水膨潤性を有するため、新規な高吸水性粒子として、衛生用品(紙おむつ、生理ナプキンなど)を始め、吸水材料、保水剤、脱水剤、結露防止剤などの用途に広く用いることができる。また、ジメチルアクリルアミド系の有機無機複合体粉末は、ポリエチレングリコール水溶液中に優れた水膨潤性と力学物性を有するヒドロゲルフィルムを形成するため、創傷被覆材としての用途展開が可能になった。

【0014】

特に、本発明の製造方法によれば、球形の有機無機複合体ヒドロゲル粒子及びその乾燥体を得ることができる。球形の形状を有する粒子は、流動性に優れ、高密度充填を行うことができる。したがって、上記の用途において使用する場合、成形性に優れ、コンパクトで均質な製品を製造することが可能であり産業上優れた効果を発揮できる。

【図面の簡単な説明】

【0015】

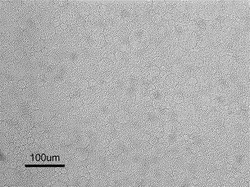

【図1】実施例1で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図2】実施例2で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図3】実施例4で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図4】実施例5で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図5】実施例6で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図6】実施例7で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図7】実施例8で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図8】実施例12で得られる有機無機複合体ヒドロゲル粒子の食塩水分散体を偏光顕微鏡にて撮影した写真である。

【図9】実施例14で得られる有機無機複合体ヒドロゲル粒子の食塩水分散体を偏光顕微鏡にて撮影した写真である。

【図10】実施例17で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図11】実施例18で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図12】実施例19で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図13】実施例21で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図14】実施例23で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図15】実施例24で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図16】実施例25で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図17】実施例26で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図18】実施例27で得られる有機無機複合体ヒドロゲル粒子の食塩水分散体を偏光顕微鏡にて撮影した写真である。

【図19】実施例27で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図20】実施例7で得られる有機無機複合体ヒドロゲル粒子水分散体の光透過率の温度依存性を示す図である。

【図21】実施例14で得られる有機無機複合体ヒドロゲル粒子のFT-IRスペクトルである。

【図22】実施例16で得られる有機無機複合体ヒドロゲル粒子のFT-IRスペクトルである。

【図23】実施例22で得られる加水分解ヒドロゲル粒子のFT-IRスペクトルである。

【図24】実施例23で得られる有機無機複合体ヒドロゲル粒子のFT-IRスペクトルである。

【図25】実施例28で得られる有機無機複合体粉末のSEM写真である。

【図26】比較例1で得られる有機無機複合体粉末のSEM写真である。

【図27】実施例30で得られる有機無機複合体粉末のSEM写真である。

【図28】実施例32で得られる有機無機複合体粉末のSEM写真である。

【図29】実施例34で得られる有機無機複合体粉末のSEM写真である。

【図30】実施例37で得られる有機無機複合体粉末のSEM写真である。

【図31】実施例38で得られる有機無機複合体粉末を偏光顕微鏡にて撮影した写真である。

【図32】実施例38で得られる有機無機複合体粉末断面のSEM写真である。

【発明を実施するための形態】

【0016】

本発明は、水膨潤性粘土鉱物水溶液と、水溶性モノマー(A’)とを含む水相を、界面活性剤(E)と疎水性分散媒(D) を含む油相中に注入して乳化させ、ラジカル重合開始剤により逆相懸濁重合して得られる油中水型(W/O型)エマルジョンから有機無機複合体ヒドロゲル粒子及びその水分散体を得るものである。

【0017】

本発明の有機無機複合体ヒドロゲル粒子及びその乾燥粒子の形状は特に限定されるものではないが、球状又は略球状粒子であることが好ましい。また、本明細書では、偏光顕微鏡の観察等により確認される真球状の粒子及び外見上ほぼ球形(略球形)の粒子を「球形」の粒子と表現する。

【0018】

本発明の有機無機複合体ヒドロゲル粒子及びその乾燥粒子である有機無機複合体粒子は、油中水型(W/O型)エマルジョンである逆相懸濁重合により製造されるものであるので、得られる粒子は微細であり、製造条件により異なるが、数μm程度の粒子から1mm前後の粒子まで製造可能である。

【0019】

本発明で用いられる有機無機複合ヒドロゲル粒子の有機高分子は、慣用の水溶性ビニル系モノマーのラジカル重合によって形成され、特に(メタ)アクリルアミド及びその誘導体、(メタ)アクリル酸及び(メタ)アクリル酸エステルから得られる重合体及び共重合体が好ましい。これらのモノマーから得られた重合体及び共重合体は、分子量が高く、また、水に分散した水膨潤性粘土鉱物(B)と水素結合やイオン結合等の非共有結合により三次元網目を形成できることから好適に用いられる。

【0020】

本発明の有機無機複合体ヒドロゲル粒子及びその乾燥粒子は、水に膨潤するが不溶であり、また有機溶媒にも不溶であるので水溶性有機高分子(A)と、水膨潤性粘土鉱物(B)とが複合化して三次元網目を形成しているものと推察される。

【0021】

(メタ)アクリルアミド及びその誘導体の具体例としては、アクリルアミド、メタクリルアミド、N-メチルアクリルアミド、N-エチルアクリルアミド、N-シクロプロピルアクリルアミド、N-イソプロピルアクリルアミド、N-メチルメタクリルアミド、N-シクロプロピルメタクリルアミド、N-イソプロピルメタクリルアミド、N,N-ジメチルアクリルアミド、N-メチル-N-エチルアクリルアミド、N-メチル-N-イソプロピルアクリルアミド、N-メチル-N-n-プロピルアクリルアミド、N,N-ジエチルアクリルアミド、アクリロイルモルフォリン、N-アクリロイルピロリディン、N-アクリロイルピペリディン、N-アクリロイルメチルホモピペラディン、N-アクリロイルメチルピペラディン、ジメチルアミノプロピルアクリルアミド、2-ヒドロキシエチルアクリルアミド、2-アクリルアミド-2-メチルプロパンスルホン酸、ダイアセトンアクリルアミドなどが例示される。その中に、有機無機複合体ヒドロゲル粒子を形成しやすいことから、N,N-ジメチルアクリルアミド及びアクリロイルモルフォリンが特に好ましい。また、水溶液中でのポリマー物性(親水性と疎水性)がLCST(下限臨界共溶温度)を持つN-イソプロピルアクリルアミド、N,N-ジエチルアクリルアミドなどは機能性の観点から好ましく用いられる。

【0022】

(メタ)アクリル酸及び(メタ)アクリル酸エステルの具体例としては、アクリル酸、メタクリル酸、マレイン酸、フマル酸、イタコン酸、メチルアクリレート、エチルアクリレート、2-メトキシエチルアクリレート、2-エトキシエチルアクリレート、ヒドロキシエチルアクリレート、2-ヒドロキシプロピルアクリレート、ジメチルアミノエチルアクリレート、ジメチルアミノエチルメタクリレート、ジエチルアミノエチルメタクリレートなどが挙げられる。これらのモノマーは単独でヒドロゲル粒子を形成しないが、共重合モノマーとしてヒドロゲル粒子に優れる水膨潤性などの機能性を与えるため、好ましく用いられる。

【0023】

有機無機複合体ヒドロゲル粒子にアミノ基を持たせるため、アミノ基を有するモノマーとアクリルアミド誘導体との共重合が有効である。アミノ基を有するモノマーとしては、上述のジメチルアミノプロピルアクリルアミド、ジメチルアミノエチルアクリレート、ジメチルアミノエチルメタクリレート、ジエチルアミノエチルメタクリレートが用いられる。また、アミノ基を有するモノマーとアクリルアミド誘導体との共重合組成において、アミノ基を有するモノマーの共重合比率が高すぎると、ヒドロゲル粒子は得られない場合がある。一方、その共重合比率が低すぎると、本発明のヒドロゲル粒子の機能性は発揮出来なくなる。従って、有機高分子(A)中のアミノ基を有するモノマーの共重合比率としては、モノマー全体に対して0.1〜50モル%であることが好ましく、より好ましくは0.3〜40モル%であり、特に好ましくは0.5〜30モル%であり、1〜20モル%であることが最も好ましい。

【0024】

また、カルボン酸基又はスルホン酸基を有するモノマーとアクリルアミド誘導体との共重合によって有機無機複合体ヒドロゲル粒子にカルボン酸塩構造又はスルホン酸塩構造を導入できる。カルボン酸基又はスルホン酸基を有するモノマーとしては、アクリル酸や2-アクリルアミド-2-メチルプロパンスルホン酸などが挙げられる。これらのカルボン酸基又はスルホン酸基を有するモノマーはそのまま使うと、粘土鉱物の凝集が起こりやすいため、予め炭酸ナトリウムなどで中和してから共重合に供することが好ましい。また、これらのカルボン酸基又はスルホン酸基を有するモノマーとアクリルアミド誘導体との共重合組成において、カルボン酸基又はスルホン酸基を有するモノマーの共重合比率が高すぎると、ヒドロゲル粒子は得られない場合がある。一方、その共重合比率が低すぎると、本発明のヒドロゲル粒子の機能性は発揮出来なくなる。従って、有機高分子(A)中のカルボン酸基又はスルホン酸基を有する重合性モノマーの共重合比率としては、モノマー全体に対して0.1〜70モル%であることが好ましく、より好ましくは0.3〜50モル%であり、特に好ましくは0.5〜30モル%である。

【0025】

更に、高密度のカルボン酸塩構造を有機無機複合体ヒドロゲル球状粒子に導入する場合、加水分解性モノマーとアクリルアミド誘導体とを共重合して加水分解性基を有するヒドロゲル粒子を合成する方法がある。加水分解性モノマーとしては、アクリルアミドや2-メトキシエチルアクリレートなどが好適に用いられる。得られたヒドロゲル粒子を苛性アルカリで加水分解させて、粒子中のアミド基又はエステル基の少なくとも一部をカルボン酸塩構造に変換することによってカルボン酸塩構造を有する有機無機複合体ヒドロゲル粒子を得ることができる。加水分解に用いられるヒドロゲル粒子のモノマー組成、即ち、加水分解性モノマーとアクリルアミド誘導体との共重合比率は、用いる加水分解性モノマーの種類によって適宜設定する。アクリルアミドを使用する場合、モノマー全体に対して0.1〜100モル%で広範囲に設定することができる。アクリルアミドの含有率が高くなるにつれ、加水分解することによってカルボン酸塩構造の基の密度が上がり、ヒドロゲルの水膨潤性は著しく増加する。一方、(メタ)アクリル酸エステル、例えば2-メトキシエチルアクリレートを用いた場合、その共重合比率としては、モノマー全体に対して0.1〜70モル%であることが好ましく、より好ましくは0.5〜60モル%であり、特に好ましくは10〜50モル%である。0.1モル%未満では、加水分解後のヒドロゲルの水膨潤性は不十分であり、70モル%を超えると、ヒドロゲル粒子が形成されない場合がある。

【0026】

また、生体適合性に優れるポリエチレングリコール(PEG)を本発明の有機無機複合体ヒドロゲル球状粒子に導入する場合、式(1)で表されるアクリルモノマーが共重合モノマーとして使用される。式(1)のモノマーはイオン性を持たないため耐塩性にも優れ、得られるヒドロゲル粒子の高い食塩水膨潤性が期待される。

【0027】

【化1】

(式中、R1は、水素原子又はメチル基、R2は炭素数2又は3のアルキレン基、nは3〜99の整数、Yはメトキシ基又は水酸基を表す。)

【0028】

優れる生体適合性及び膨潤性を得るため、上記の式(1)で表されるアクリルモノマーは全モノマーに対して、その使用比率が好ましくは1質量%〜70質量%であり、より好ましくは3質量%〜60質量%であり、5質量%〜50質量%が特に好ましい。また、式(1)で表されるアクリルモノマーのエチレングリコール繰り返し単位数は3〜99個のものを適宜に選択することができる。一般的には、エチレングリコール繰り返し単位数を増えることにつれ、得られる有機無機複合ヒドロゲル粒子の食塩水での膨潤度が高くなると考えられる。また、PEG側鎖を有する有機無機複合体ヒドロゲル粒子の水膨潤性を更に向上させるため、カルボン酸基又はスルホン酸基を導入することが有効である。例えば、上記の式(1)で表されるアクリルモノマーとアクリルアミド誘導体にアクリル酸ナトリウムを更に加え、共重合させると、PEG側鎖とカルボン酸塩構造を有する有機無機複合体ヒドロゲル粒子が得られる。

【0029】

本発明に用いる水膨潤性粘土鉱物(B)は、水に膨潤し均一分散可能なものであり、特に好ましくは水中で分子状(単一層)またはそれに近いレベルで均一分散可能な層状粘土鉱物である。例えば、水膨潤性スメクタイトや水膨潤性雲母などが用いられ、具体的には、ナトリウムを層間イオンとして含む水膨潤性ヘクトライト、水膨潤性モンモリロナイト、水膨潤性サポナイト、水膨潤性合成雲母などが挙げられる。これらの粘土鉱物は、水溶性有機高分子のモノマーが重合する前の水溶液中で微細、且つ均一に分散していることが必要であり、特に水溶液中に単位層レベルで分散していることが望ましい。ここで、水溶液中に粘土鉱物の沈殿となるような粘土鉱物凝集体がないことが必要であり、より好ましくは1〜10層程度のナノオーターの厚みで分散しているもの、特に好ましくは1又は2層程度の厚みで分散しているものである。また、反応系(水相)が増粘しやすいまたは粘土鉱物の添加量が多い場合、油相中での乳化分散が困難になるため、ピロリン酸ナトリウムを予め配合された低粘度の粘土鉱物は好ましく用いられる。

【0030】

本発明の有機無機複合体ヒドロゲル粒子における水溶性有機高分子(A)と水に均一分散可能な水膨潤性粘土鉱物(B)との比率は、(A)と(B)とからなる三次元網目を有する有機無機複合体ヒドロゲル粒子が調製されれば良く、また用いる(A)や(B)の種類によっても異なり必ずしも限定されないが、ヒドロゲル粒子合成の容易さや均一性の点からは、好ましくは前記水膨潤性粘土鉱物(B)と前記水溶性有機高分子(A)の質量比((B)/(A))は0.01〜10である。また、より好ましくは(B)/(A)の質量比が0.01〜5、特に好ましくは0.03〜3である。

【0031】

(B)/(A)の質量比が0.01未満では、本発明のヒドロゲル粒子が柔らかすぎてお互い合体する場合が多く、10を越えては、水相の粘度が高くて乳化しにくいなどの製造上の問題が生じる場合がある。一方、(A)+(B)に対する(C)水の比率は、重合過程での水量調整、もしくはその後の膨潤や乾燥により、目的に応じて広い範囲で任意に設定できる。

【0032】

本発明において水相中の水溶性モノマーのラジカル重合反応は、ラジカル重合開始剤及び/又は放射線照射など公知の方法により行わせることができる。ラジカル重合開始剤及び触媒としては、公知慣用のラジカル重合開始剤及び触媒を適時選択して用いることができる。好ましくは水分散性を有し、系全体に均一に含まれるものが用いられる。特に好ましくは層状に剥離した水膨潤性粘土鉱物(B)と強い相互作用を有するラジカル重合開始剤である。

【0033】

具体的には、重合開始剤として、水溶性の過酸化物、例えばペルオキソ二硫酸カリウムやペルオキソ二硫酸アンモニウム、水溶性のアゾ化合物、例えば、VA-044, V-50, V-501の他、ポリエチレンオキシド鎖を有する水溶性のラジカル開始剤などが挙げられる。一方、触媒としては、3級アミン化合物であるN,N,N’,N’-テトラメチルエチレンジアミンやβ-ジメチルアミノプロピオ二トリルなどが用いられる。

【0034】

重合温度は、開始剤の種類にあわせて0℃〜100℃の範囲で設定できる。重合時間も他の重合条件によって異なり、一般に数十秒〜数十時間の間で行われる。

【0035】

本発明において疎水性分散媒(D)は、水に相溶しない、重合反応に不活性であれば、いかなるものも使用することができる。例えば、脂肪族、脂環族、芳香族の炭化水素又はシリコンオイルを単独又は併用して用いられる。具体例としては、n-ペンタン、n-ヘキサン、n-へブタン、n-オクタン、シクロペンタン、シクロヘキサン、メチルシクロヘキサン、トルエン、ベンゼン、キシレン、流動パラフィン、鉱油などが挙げられる。その中、流動パラフィンが特に好ましく用いられる。

【0036】

本発明で用いる疎水性界面活性剤(E)としては、HLB 2〜7のソルビタン脂肪酸エステル、ソルビトール脂肪酸エステル、ショ糖脂肪酸エステル、ポリエチレングリコールの脂肪酸エステル、高級アルコールのEO付加物及びグリセリン脂肪酸エステルなどの非イオン性界面活性剤やエチルセルロースなどが挙げられ、これらの中に市販のソルビタン脂肪酸エステルであるレオドールAO-10Vが特に好ましい。添加量は、水相に対して1〜30重量%、好ましくは2〜25重量%であり、特に好ましくは4〜20重量%である。1重量%未満では、水相の乳化分散性が不十分であり、30重量%を超えると、得られるヒドロゲル粒子が細かすぎて、分離精製が困難になり好ましくない。

【0037】

本発明の有機無機複合体ヒドロゲル粒子は、以下の方法で製造できる。有機高分子(A)のモノマーと、水に均一分散可能な水膨潤性粘土鉱物(B)と、水(C)とを含む均一溶液(水相)を調製し、重合開始剤と触媒を加えた後、速やかに界面活性剤を含む疎水性有機溶媒(油相)に注入する。乳化分散により形成された液滴の中に層状剥離した粘土鉱物(B)の共存下に(A)のモノマーの重合を行われる。重合過程で(A)のモノマーと粘土鉱物(B)との相互作用により(B)がモノマーの架橋剤の働きをして、(A)と(B)との分子レベルでの複合化が達成され、三次元網目形成によりゲル化した有機無機複合体ヒドロゲル粒子が得られる。

【0038】

具体的には、界面活性剤を疎水性有機溶媒に添加し溶解させた後、窒素パブリングして油相とする。一方、水中に微細分散した粘土鉱物(B)の水溶液に、アクリルアミド誘導体を加え、窒素バブリングする。次に反応系を低温にして重合触媒(TEMED)とラジカル重合開始剤(KPS水溶液)を添加混合させた後、速やかに上記の油相に加え、攪拌下乳化分散と共に所定温度と時間で重合を行わせることによって、W/O型エマルジョンが得られる。

【0039】

アミノ基を有する有機無機複合体ヒドロゲル粒子において、水相調製時でのアミノ基を有するモノマーの添加順序が重要である。先にアクリルアミド誘導体と一緒にアミノ基含有(メタ)アクリレートを添加すると、粘土鉱物が(メタ)アクリレートのアミノ基と強い相互作用により凝集を生じてしまう。粘土鉱物の凝集を最小限に抑えるため、(メタ)アクリルアミド誘導体を先に粘土鉱物水分散液に加え、続いてアミノ基含有(メタ)アクリレートと重合開始剤を一度に添加させること又は重合開始剤を加えた直後にアミノ基含有(メタ)アクリレートを添加させることによって、モノマーの分散と共にラジカル重合が始まり、短時間で油相中の水滴をゲル化させる方法が有効に用いられる。

【0040】

また、カルボン酸塩構造又はスルホン酸塩構造を有する有機無機複合体ヒドロゲル粒子においても、カルボン酸塩基又はスルホン酸塩基を有するモノマーの添加順序は重要である。先にアクリルアミド誘導体と一緒にカルボン酸塩基又はスルホン酸塩基を有する重合性モノマーを添加すると、粘土鉱物とカルボン酸塩基との相互作用により、反応系が著しく増粘し、ゲル化する場合もある。そのため、水相は油相に乳化分散できなくなり、ヒドロゲル粒子が得られない。反応系の増粘を抑えるため、(メタ)アクリルアミド誘導体を先に粘土鉱物水分散液に加え、窒素パブリングしてから、カルボン酸塩基又はスルホン酸塩基を有するモノマーと重合開始剤を一度に添加させること又は重合開始剤を加えた直後にカルボン酸塩基又はスルホン酸塩基を有するモノマーを添加させることによって、水相が増粘していない内に油相に乳化分散させることができる。

【0041】

上述の方法で得られたW/O型エマルジョンに水を加え、遠心分離することによってヒドロゲル粒子を下層の水層に沈降させ、疎水性界面活性剤を含む上層の油層をデカンテーションにより除去する。更に等量の水とヘキサンを加え、ヒドロゲル粒子を攪拌洗浄し、遠心分離することによって残存の界面活性剤を含む上澄み溶液を除く。この操作を二三回繰り返してから水を加え、攪拌によりヒドロゲル粒子を水に分散させ、界面活性剤を殆ど含まないヒドロゲル粒子の水分散体が得られる。偏光顕微鏡の観察によって、得られたヒドロゲル粒子がミクロオーダーの球状又は略球状粒子であり、お互いに殆ど融着合体せず、独立して水の中に分散していることがわかった。また、アミノ基やカルボン酸塩構造やスルホン酸塩構造などを有するヒドロゲル粒子は水の中に著しく膨潤する場合があるため、水分散体を調製するには水の代わりに食塩水を用いることが好ましい。食塩水の中にイオン性基を有するヒドロゲル粒子の膨潤が抑えられ、粒子径及び粒子形状は保つことができる。

【0042】

一方、加水分解性基を有する有機無機複合ヒドロゲル粒子の加水分解において、まず、上述の逆相懸濁重合によりW/O型エマルジョンを合成し、そして遠心分離の分離精製工程を経て、ヒドロゲル粒子の水分散体を調製する。得られた粒子の水分散体にアルカリを添加し、溶解した後、所定温度と時間で加水分解反応を行う。アルカリ加水分解においては通常の強塩基が用いられる。例えば、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、水酸化カルシウム、アンモニアなどが挙げられる。実用性や水溶性の観点から、水酸化ナトリウムが特に好ましい。アルカリの使用量は、加水分解性モノマーの含有比率に応じて適宜使用されるが、通常、理論量より過剰量で使用される。加水分解温度は30℃〜100℃、好ましくは50℃〜90℃であり、温度が低すぎると加水分解反応が良好に進行せず、逆に温度が高すぎるとヒドロゲル粒子の形状が保持できない場合があり、好ましくない。また、感温性モノマー、例えばN-イソプロピルアクリルアミドやN,N-ジエチルアクリルアミドなどを用いて得られたヒドロゲルは、加水分解時に収縮して含水率が大きく低下したため、加水分解がなかなか進行しない問題を生じる。この場合、水と相溶する有機溶媒の添加が有効である。例えば、メタノール、エタノール、アセトン、THFなどが挙げられる。加水分解に用いるアルカリ水溶液、例えば水酸化ナトリウムの濃度は0.1N〜5Nが好ましく、特に好ましくは1Nである。加水分解反応が終わった後、過剰の水酸化ナトリウムを塩酸などで中和し、ヒドロゲルの水分散体を中性にすることができる。中和反応で生じた塩化ナトリウムは透析や遠心分離などの方法で除けられる。粒子の形状及び粒子間の融着を防ぐため、大量の水の中に透析する方法が好ましい。

【0043】

本発明において共重合や加水分解などの方法で得られるカルボン酸塩構造又はスルホン酸塩構造を有するヒドロゲル粒子は、酸処理することによりカルボン酸塩又はスルホン酸塩を容易にカルボン酸又はスルホン酸に変換し、カルボキシル基又はスルホン酸基を有するヒドロゲル粒子を得ることができる。例えば、カルボン酸塩構造又はスルホン酸塩構造を有するヒドロゲル粒子の水分散体に0.1〜5N塩酸を理論量より過剰量で加え、所定温度と時間で酸処理を行う。かかる酸処理温度は20℃〜80℃であり、好ましくは25℃〜50℃である。酸処理時間は酸処理温度にもよるが、一般に2〜10時間である。

【0044】

一方、本発明は、上述の各種ヒドロゲル粒子に対して、水と相溶する有機溶剤を用いて洗浄することによってヒドロゲル粒子中の水分を除き、有機無機複合体粒子粉末を得ることができる。水と相溶する有機溶剤としては、アセトン、メタノール、エタノール、イソプロパノール、テトラヒドロフラン(THF)、N,N-ジメチルホルムアミド(DMF)、ジメチルスルホキシド(DMSO)などが挙げられる。具体的な洗浄方法としては、まず上述のW/O型エマルジョンを遠心分離でその中の粒子を沈降させて、デカンテーションにより上澄みを除去する。次に回収した粒子をアセトンで二三回洗浄して、濾過により水分を含まない粒子粉末を回収し、熱風乾燥させた。また、アセトンの中に膨潤するようなNIPAMやACMO系のゲル粒子では、アセトン洗浄した後、貧溶媒ヘキサンで更に洗浄することによってサラサラな粉末が得られる。

【0045】

また、水の沸点以上の疎水性有機溶媒、例えば、流動パラフィンを用いたW/O型エマルジョンにおいで、エマルジョンを攪拌しながら加熱することによって、流動パラフィン中のヒドロゲル粒子の含水率を調製することができる。水を全部除くと、ヒドロゲルの乾燥粒子になる。濾過又は遠心分離をして、更にヘキサン洗浄することにより流動パラフィンを除き、乾燥してヒドロゲル乾燥粒子の粉末が得られる。

【0046】

上述の方法で得られた各種の有機無機複合体粉末をSEMで観察したところ、殆ど球状又は略球状の粒子であり、その中、一部中空状の粒子もあった。従来の機械粉砕により得られた無定形粒子と比べて、本発明の球状粒子はより付加価値の高いものと考えられる。

【0047】

本発明の有機無機複合体ヒドロゲル粒子には、低温側で透明及び/又は体積膨潤状態にあり、且つ高温側で不透明及び/又は体積収縮状態となる臨界温度(Tc)を有し、Tcを境にした上下の温度変化により透明性や体積を可逆的に変化できる特徴を有するものが含まれる。このような有機無機複合体ヒドロゲル粒子は有機モノマーとして水溶液中でLCST(下限臨界共溶温度)を示す感温性モノマー、例えばN-イソプロピルアクリルアミドを用いて調製できる。得られるヒドロゲル粒子の水分散体は34℃付近のLCST温度を持ち、それより高い温度、例えば50℃では水分散体が白濁になり、その球状粒子の直径が25℃の時に比べて1/3まで小さくなった。このヒドロゲル粒子の温度応答性を利用して、ドラッグデリバリーシステム(DDS)への応用展開が期待される。

【0048】

また、本発明のカルボン酸塩構造又はスルホン酸塩構造を有する有機無機複合ヒドロゲル粒子は水の中に大きく膨潤する性質を有する。例えば、ACMOとアクリル酸ナトリウムとの共重合で得られたヒドロゲル球状粒子は有機溶媒から水に分散させてから1時間経過すると、粒子径が約2倍に大きくなった。その優れた水膨潤性から、液吸収、増粘効果、結露防止、保水などの機能を利用した様々な用途に使用することができる。

【0049】

また、本発明のジメチルアクリルアミド系の有機無機複合体粒子粉末は、ポリエチレングリコール(PEG)水溶液中で混ぜて製膜すると、ヒドロゲルフィルムを形成することができる。得られたゲルフィルムが優れた水膨潤性、力学物性及び透明性を有するため、創傷被覆材として用いられる。例えば、粒子粉末とPEG水溶液を混ぜて傷口を覆って、形成されたゲルフィルムは、傷口表面を細菌から保護し、傷口から出てくる侵出液を吸収し、かつ、乾いた創傷面にも湿潤環境を供与し、傷の痛みを軽減しつつ、治癒を促進することができる。また、化粧品分野でも、水分供給性(保水性)のある、人の皮膚に近い柔軟さを有する透明シートとしての展開が期待される。

【実施例】

【0050】

本発明は、次の実施例によって更に具体的に説明する。なお、実施例中の部は重量部を表す。

【0051】

(測定)

<偏光顕微鏡観察>

有機無機複合ヒドロゲル粒子の水分散体をスライドガラスに乗せて、カバガラスを被せた後に、Nikon(株)製の偏光顕微鏡 ECLIPSE LV100POLを用いて、粒子形態及び粒子径を観測した。

各実施例、比較例に記載した粒子径は偏光顕微鏡観察により計測した値であり、任意の視野を写真撮影し、撮影された粒子の中から最小、最大と判断される粒子を選択し、その粒子径を計測した値である。

<電子顕微鏡観察>

粒子粉末試料を走査型電子顕微鏡用試料台の上で白金を用いて5nmの厚みに表面コートし、日立ハイテクノロジーズ社製の走査型電子顕微鏡(SEM) S-3400Nを用いて、粒子形態及び粒子径を観測した。

<TG-DTA測定>

有機無機複合ヒドロゲル粒子固形分中のクレイ含有率は、示差型熱質量分析装置(セイコー電子工業株式会社製TG-DTA220)を用いて、空気気流下、昇温速度10℃/分で、800℃まで焼成して測定した。

<FT-IRの測定>

フーリェ変換赤外吸収スペクトル(FT-IR)はジャスコエンジニアリング(株)製 FT-IR 4200を用い、4000cm-1〜400cm-1の範囲で測定を行った。

<光透過率の測定>

日本分光(株)製紫外可視分光光度計V-530を用いて、600nmの波長にて20℃〜50℃の範囲で光透過率の測定を行った。

【0052】

(試薬)

・逆相懸濁重合溶媒

流パラ:流動パラフィン 試薬特級(和光純薬工業株式会社製)

シクロヘキサン 試薬特級(和光純薬工業株式会社製)

・界面活性剤

レオドールAO-10V(花王株式会社製)

・粘土鉱物

XLG:水膨潤性合成ヘクトライト(商標ラポナイトXLG、日本シリカ株式会社製)

XLS:6%ピロリン酸ナトリウム含有水膨潤性合成ヘクトライト(商標ラポナイトXLS、日本シリカ株式会社製)

・アルカリ

Na2CO3:炭酸ナトリウム(和光純薬工業株式会社製)

NaOH:粒状NaOH(和光純薬工業株式会社製)

・モノマー

DMAA:ジメチルアクリルアミド(和光純薬工業株式会社製)、活性アルミナを用いて重合禁止剤を取り除いてから使用した。

NIPAM:N-イソプロピルアクリルアミド(興人株式会社製)、トルエンとヘキサンの混合溶媒を用いて再結晶し無色針状結晶に精製してから用いた。

ACMO:アクリロイルモルフォリン(興人株式会社製)、活性アルミナを用いて重合禁止剤を取り除いてから使用した。

AAc:アクリル酸(和光純薬工業株式会社製)、試薬そのまま使用した。

AMPS:2-アクリルアミド-2-メチルプロパンスルホン酸(和光純薬工業株式会社製)、試薬そのまま使用した。

AAm:アクリルアミド(和光純薬工業株式会社製)、エタノールとヘキサンの混合溶媒を用いて再結晶し無色燐片状結晶に精製してから用いた。

MEA:2-メトキシエチルアクリレート(和光純薬工業株式会社製)、活性アルミナを用いて重合禁止剤を取り除いてから使用した。

AM-90G:CH2=CHCO(OC2H4)nOCH3 n=9 NKエステルAM-90G(新中村化学株式会社製)、試薬そのまま使用した。

AM-230G:CH2=CHCO(OC2H4)nOCH3 n=23 分子量1000 NKエステルAM-230G(新中村化学株式会社製)、試薬そのまま使用した。

M-450G:CH2=C(CH3)CO(OCH2CH2)nOCH3 n=45 分子量2000 NKエステルM-450G(新中村化学株式会社製)、試薬そのまま使用した。

M-900G:CH2=C(CH3)CO(OCH2CH2)nOCH3 n=90 分子量4000 NKエステルM-900G(新中村化学株式会社製)、試薬そのまま使用した。

・重合開始剤

KPS:ペルオキソ二硫酸カリウム(関東化学株式会社製)、KPS/水=0.2/10(g/g)の割合で純水で希釈し、水溶液にして使用した。

・重合触媒

TEMED:N,N,N’,N’-テトラメチルエチレンジアミン(和光純薬工業株式会社製)

【0053】

(実施例1)

流動パラフィン30部に界面活性剤レオドールAO-10V 0.3部を攪拌して溶解させた。次に、25分間窒素パブリングし、更に氷浴で冷やして油相(連続相)とする。一方、表1に示した処方に基づいて、平底ガラス容器に、純水19部を攪拌しながら、0.8部のXLGを添加して無色透明の溶液を調製した。これにDMAA2部を加え、15分間窒素バブリングした。続いて、氷浴下、TEMED 0.016部、KPS水溶液1部を順次攪拌して加え、均一溶液である水相(分散相)を得た。得られた水相から速やかに2.5部を採取して攪拌している油相に加えた。溶液は白濁になり、25℃、12時間攪拌反応させてW/O型エマルジョンを得た。このエマルジョンに10部の水を添加混合した後、遠心分離によりヒドロゲル粒子を沈降させた。上澄みを除き、等量のヘキサン/水混合溶媒で遠心分離により粒子を二回洗浄した。得られた粒子を水に分散し、偏光顕微鏡観察を行った。図1に示したように粒子形態はほぼ真球の球状粒子で、粒径が5〜56μmであった。また、粒子の水分散体を乾燥して固形分の収率が64%であった。なお、乾燥粒子のTG−DTAを測定したところ、灰分(クレイ)が25%であり、仕込み組成とほぼ一致した。これらの分析結果を表8にまとめて示す。

【0054】

(実施例2〜9)

表1,2に示した分散相組成及び表8,9,10に示した連続相組成と重合条件で、実施例1と同様な添加順序でそれぞれのヒドロゲル粒子を合成した。また、実施例1と同様にして粒子を精製し、その水分散体を調製した。得られたヒドロゲル粒子の収率、粒子径及び固形分の灰分(クレイ)を表8,9,10にまとめて示す。界面活性剤の少ない実施例3,9に対して、界面活性剤の多い実施例2,8で得られた粒子が小さいことがわかった。また、シクロヘキサンを用いた実施例4,6の粒子は流動パラフィンを用いた実施例3,5より大きいことを示された。なお、実施例2,4,5,6,7,8のヒドロゲル粒子の水分散体の偏光顕微鏡写真を図2〜7に示す。

また、実施例7で得られたヒドロゲル粒子の水分散体の光透過率の温度依存性を測定したところ、図20に示したように35℃付近に光透過率は急激に低下することを示し、LCSTを有することが明らかである。一方、実施例7の水分散体を室温(25℃)で一週間放置し、平衡膨潤度に達した粒子の粒径を測り、7〜30μmであった。次に、この水分散体を50℃にして、粒子径を再び測ると、3〜15μmになり、明確な温度応答性を示した。

【0055】

(実施例10)

流動パラフィン30部に界面活性剤レオドールAO-10V 0.2部を攪拌して溶解させた。次に、25分間窒素パブリングし、更に氷浴で冷やして油相(連続相)とする。一方、表3に示した処方に基づいて、平底ガラス容器に、純水19部を攪拌しながら、0.8部のXLSを添加して無色透明の溶液を調製した。これにDMAA1.8部を加え、15分間窒素バブリングした。続いて、氷浴下、KPS水溶液1部を添加した直後に、DMAEA 0.2部、H2O 1部及びTEMED 0.016部の混合溶液を攪拌して加え、均一溶液である水相(分散相)を得た。得られた水相から速やかに2.5部を採取して攪拌している油相に加えた。溶液は白濁になり、25℃、12時間攪拌反応させてW/O型エマルジョンを得た。また、水の代わりに0.9%食塩水を用いた以外に実施例1と同様にヒドロゲル粒子を分離精製し、その食塩水分散体を調製した。得られたヒドロゲル粒子の収率、粒子径及び固形分の灰分を表11に示す。

【0056】

(実施例11〜15,17)

表4,5に示した分散相組成及び表11,12,13に示した連続相組成と重合条件で、DMAEAの代わりにアクリル酸と炭酸ナトリウムとの中和物水溶液を用いて、実施例10と同様な添加順序でそれぞれのヒドロゲル粒子を合成した。また、実施例11〜15は、実施例10と同様にして粒子を精製し、その食塩水分散体を調製した。得られたヒドロゲル粒子の収率、粒子径及び固形分灰分を表11,12,13にまとめて示す。これらに対して、実施例17は、食塩水の代わりに純水を用いて粒子を精製した結果、粒子が大きく膨潤して粒子径800μmを超えた球状粒子も観察された。また、実施例14で得られたヒドロゲル粒子乾燥物のFT-IRスペクトルを測定したところ、図21に示したように1580cm-1にCOONaに由来するピークが観測された。なお、実施例12,14,17のヒドロゲル粒子の食塩水分散体又は水分散体の偏光顕微鏡写真を図8,9,10に示す。

一方、実施例15で得られたヒドロゲル粒子は、食塩水の代わりに水を用い、粒子の水分散体を調製した直後、粒径が20〜161μmであった。この粒子の水分散体を1時間放置したところ、粒子が大きく膨潤し、粒径が35〜278μmになった。このことから、カルボン酸塩構造を有するヒドロゲル粒子の水膨潤性が極めて優れていることがわかった。

【0057】

(実施例16)

実施例15で得られたカルポン酸塩構造を有するヒドロゲル粒子の水分散体は、遠心分離によって水を除き、0.1N塩酸を28部添加し、25℃で8時間攪拌した。偏光顕微鏡を観察したところ、粒子形態は変化せず、粒径が15〜143μmであった。この粒子の酸性水分散体を遠心分離により水洗浄を行った後、熱風乾燥させた。得られたヒドロゲル粒子の固形分収率が55%であった。また、乾燥物のFT-IRスペクトルを測定したところ、図22に示したように1580cm-1のCOONaに由来するピークが消失し、新たに1730cm-1のCOOHに由来するピークが観測された。酸処理することによりCOONaをCOOHに変換し、カルボキシル基を有するヒドロゲル粒子が得られることがわかった。

【0058】

(実施例18)

表4に示した分散相組成及び表13に示した連続相組成と重合条件で、DMAEAの代わりに2-アクリルアミド-2-メチルプロパンスルホン酸と炭酸ナトリウムとの中和物水溶液を用いて、実施例10と同様な添加順序でヒドロゲル粒子を合成した。次に実施例1と同様にヒドロゲル粒子を分離精製し、その水分散体を調製した。得られたヒドロゲル粒子の収率、粒子径及び固形分の灰分を表13に示す。図11にも示したように、水の中にヒドロゲル粒子が大きく膨潤し、粒子径1000μmの大粒子も観測された。このことから、スルホン酸塩構造を有するヒドロゲル粒子の水膨潤性が極めて優れていることが明らかになった。

【0059】

(実施例19〜21)

表3に示した分散相組成及び表14に示した連続相組成と重合条件で、実施例1と同様な添加順序でそれぞれのヒドロゲル粒子を合成した。また、実施例1と同様にして粒子を精製し、その水分散体を調製した。得られたヒドロゲル粒子の収率、粒子径及び固形分の灰分を表14にまとめて示す。なお、実施例19,21のヒドロゲル粒子の水分散体の偏光顕微鏡写真を図12,13に示す。

【0060】

(実施例22)

実施例21で得られたヒドロゲル粒子の水分散体20部に水酸化ナトリウム0.5部を添加し、溶解させた。この溶液を60℃、10時間加熱処理することによって、粒子の高分子鎖にアクリルアミドユニットのアミド基が加水分解され、カルポン酸ナトリウムに変換された。次に1N塩酸水溶液で過剰の水酸化ナトリウムを中和し、カルボン酸塩構造を有するヒドロゲル粒子の食塩水分散体を得た。偏光顕微鏡で観測したところ、粒子径が4〜50μmであった。また、このヒドロゲル粒子の乾燥体のFT-IRスペクトルを測定したところ、図23に示したように1580cm-1にCOONaに由来するピークが確認された。一方、得られたヒドロゲル粒子の食塩水分散体を大量の純水の中で三日間透析を行い、食塩を除去したところ、粒子径が16〜136μmになり、大きく膨潤することがわかった。

【0061】

(実施例23〜26)

式1で表されるアクリルモノマーを用いて、表6及び表7に示した分散相組成と表15に示した連続相組成及び重合条件で、実施例1と同様な添加順序でそれぞれのヒドロゲル粒子を合成した。また、実施例1と同様にして粒子を精製し、その水分散体を調製した。得られたヒドロゲル粒子の収率、粒子径及び固形分の灰分を表15にまとめて示す。また、実施例23のヒドロゲル粒子の乾燥物のFT-IRスペクトルを測定したところ、図24に示したように1730cm-1にAM-90Gのカルボニルに由来するピークが観測された。なお、実施例23,24,25,26のヒドロゲル粒子の水分散体の偏光顕微鏡写真をそれぞれ図14,15,16,17に示す。

【0062】

(実施例27)

流動パラフィン30部に界面活性剤レオドールAO-10V 0.3部を攪拌して溶解させた。次に、25分間窒素パブリングし、更に氷浴で冷やして油相(連続相)とする。一方、表7に示した処方に基づいて、平底ガラス容器に、純水18部を攪拌しながら、1.6部のXLSを添加して無色透明の溶液を調製した。これにDMAA 1.7部とAM-230G 0.2部を加え、15分間窒素バブリングした。続いて、氷浴下、KPS水溶液1部を添加した直後に、AAc 0.1部、炭酸ナトリウム0.09部、H2O 1部及びTEMED 0.016部の混合溶液を攪拌して加え、均一溶液である水相(分散相)を得た。得られた水相から速やかに2.5部を採取して攪拌している油相に加えた。溶液は白濁になり、25℃、12時間攪拌反応させてW/O型エマルジョンを得た。また、水の代わりに0.9%食塩水を用いた以外に実施例1と同様にヒドロゲル粒子を分離精製し、その食塩水分散体を調製した。次に、遠心分離によって粒子を回収し、純水で三回洗浄して、食塩を除いたヒドロゲル粒子の水分散体を得た。図18と図19に示したように、水中のヒドロゲル粒子は食塩水中より粒子径が大きくなった。カルボン酸基導入することによってヒドロゲル粒子の水膨潤性が大幅に向上したことがわかった。また、得られたヒドロゲル粒子の収率、粒子径及び固形分の灰分を表16に示す。

【0063】

(実施例28)

表1に示した分散相組成及び表17に示した連続相組成と重合条件で、実施例1と同様な添加順序でW/O型エマルジョンを合成した。次に遠心分離でエマルジョンの中のヒドロゲル粒子を沈降させ、デカンテーションで上澄みを除いた。続いて、アセトンで3回繰り返してヒドロゲル粒子を洗浄し、粒子中の水分を除去した。得られた粒子粉末を50℃熱風乾燥し、収率は84%であった。SEMで観察したところ、一次粒子径は2〜16μmであった(図25)。なお、粒子粉末のTG−DTAを測定したところ、灰分(クレイ)が30%であった。これらの分析結果を表17にまとめて示す。

【0064】

(比較例1)

表1に示した実施例1の分散相処方D-NC5に基づいて、平底ガラス容器に、純水19部を攪拌しながら、0.8部のXLGを添加して無色透明の溶液を調製した。これにDMAA 2部を加え、15分間窒素バブリングした。続いて、氷浴下、TEMED 0.016部、KPS水溶液1部を順次攪拌して加え、20℃にて12時間靜置重合を行い、透明な伸縮性のあるヒドロゲルが得られた。このヒドロゲルを乾燥し、ミキサで粉砕することによって乾燥ゲル粉末を得た。SEMで観察したところ、粒子径180μm前後の無定形粒子であった(図26)。

【0065】

(実施例29〜31)

表1に示した分散相組成及び表17,18に示した連続相組成と重合条件で、実施例28と同様にしてW/O型エマルジョンを合成し、アセトン洗浄によって粒子粉末を得た。分析結果を表17,18にまとめて示す。表に示したようにシクロヘキサンを用いて合成した粒子は流動パラフィンを用いた場合と比べて粒子径が大きくなった。

【0066】

(応用例1)

実施例28,29,30,31で得られた粒子粉末3部に、分子量4,000のポリエチレングリコール(PEG)の1%水溶液18部を加え、かき混ぜた後、基材に延ばして製膜した。37℃で30分静置することによって粒子がお互い融着し、一体化したヒドロゲルフィルムを形成した。このゲルフィルムは優れた水膨潤性と力学物性を有するため、創傷被覆材として用いられる。

【0067】

(実施例32,33)

表1,2に示した分散相組成及び表18に示した連続相組成と重合条件で、実施例28と同様にしてW/O型エマルジョンを合成した。次に実施例28と同様にアセトン洗浄を行い、更にヘキサンで2回洗浄した。得られた粒子粉末の分析結果を表18にまとめて示す。なお、実施例32で得られた粒子のSEM写真を図28に示す。

【0068】

(実施例34)

流動パラフィン30部に界面活性剤レオドールAO-10V 0.3部を攪拌して溶解させた。次に、25分間窒素パブリングし、更に氷浴で冷やして油相(連続相)とする。一方、表4に示した処方に基づいて、平底ガラス容器に、純水16部を攪拌しながら、0.8部のXLSを添加して無色透明の溶液を調製した。これにDMAA 1.2部を加え、15分間窒素バブリングした。続いて、氷浴下、KPS水溶液1部を添加した直後に、AAc 0.8部、炭酸ナトリウム0.66部、H2O 3部及びTEMED 0.016部の混合溶液を攪拌して加え、均一溶液である水相(分散相)を得た。得られた水相から速やかに2.5部を採取して攪拌している油相に加えた。溶液は白濁になり、25℃、12時間攪拌反応させてW/O型エマルジョンを得た。次に実施例28と同様にヒドロゲル粒子を分離し、アセトン洗浄によって粒子粉末を得た。得られた粒子粉末の収率、粒子径及び灰分を表19と図29に示す。

【0069】

(実施例35)

表5に示した分散相組成及び表19に示した連続相組成と重合条件で、DMAAの代わりにACMOを用いて実施例34と同様にして粒子粉末を得た。分析結果を表19に示す。

【0070】

(実施例36)

表4に示した分散相組成及び表19に示した連続相組成と重合条件で、AAcの代わりにAMPSを用いて実施例34と同様にして粒子粉末を得た。分析結果を表19に示す。

【0071】

(実施例37)

表6に示した分散相組成及び表20に示した連続相組成と重合条件で、実施例28と同様にしてW/O型エマルジョンを合成し、アセトン洗浄によってPEG側鎖を有する粒子粉末を得た。得られた粒子粉末の収率、粒子径及び灰分を表20と図30に示す。

【0072】

(実施例38)

表1に示した分散相組成及び表20に示した連続相組成と重合条件で、実施例1と同様に

W/O型エマルジョンを合成した。次にエマルジョンを攪拌しながら、90℃で3時間加熱することによってヒドロゲル粒子中の水分を除いた。遠心分離で回収した粒子をヘキサンで二回洗浄し、乾燥することによって粒子粉末を得た。偏光顕微鏡で観察したところ、粒子径2〜20μmの球状粒子とその凝集体であることがわかった(図31)。また、粒子断面のSEM観察から球状粒子の一部は中空状球状粒子であることが明らかになった(図32)。他の分析結果を表20に示す。

【0073】

【表1】

【0074】

【表2】

【0075】

【表3】

【0076】

【表4】

【0077】

【表5】

【0078】

【表6】

【0079】

【表7】

【0080】

【表8】

【0081】

【表9】

【0082】

【表10】

【0083】

【表11】

【0084】

【表12】

【0085】

【表13】

【0086】

【表14】

【0087】

【表15】

【0088】

【表16】

【0089】

【表17】

【0090】

【表18】

【0091】

【表19】

【0092】

【表20】

【技術分野】

【0001】

本発明は医薬品、化粧品、衛生用品、塗料、農業、食品、建築、土木、情報記録材料、電子部材、家庭用品などの分野で用いられる高分子ゲル粒子に関するものである。

【背景技術】

【0002】

高分子ゲルは有機高分子の三次元架橋物が水や有機溶媒などの媒体を含んで膨潤したものであり、ソフトマテリアル、吸着・吸収材料、振動吸収・防振材、緩衝材、シーリング材などの材料として、工業、電子・電気、農業、土木・建築、衣料、医療・医薬、スポーツ関連などの分野で広く用いられている。近年、無機膨潤性粘土鉱物の共存下、アクリルアミド誘導体、例えば、N,N-ジメチルアクリルアミドやN-イソプロピルアクリルアミドなどを重合して得られる有機無機複合ヒドロゲルが開発され、従来にない高い力学物性を有するヒドロゲル材料として注目されている(特許文献1)。しかし、より高度な機能性を付与するため、粒子形態のミクロヒドロゲルが望まれる。

【0003】

粒子形態のヒドロゲルとして、例えば、エタノールの中に、有機架橋剤の存在下、アクリルアミドとメタクリル酸との共重合で得られるサブミクロンから1ミクロンの直径をもつ単分散ヒドロゲル粒子が挙げられる(非特許文献1)。このヒドロゲル粒子には酸が含まれるため、膨潤収縮挙動においてpH応答性などの機能性を有する。また、近年、構造制御された自己組織化ナノゲルが秋吉らにより報告された(特許文献2)。すなわち、疎水性の高い分子を水溶性ポリマーに微量置換することによって水中にて自己組織的にナノメートルサイズのゲル粒子(ナノゲル)が形成される。このナノゲルは両親媒性の特性を有し、疎水性薬物の取り込みとともに、選択的なタンパク質のホストとなり得るため、ドラッグキャリアや人工シャペロンとして用いられることが期待される。しかしながら、疎水性分子の会合領域が物理架橋点となっているナノゲルの水中安定性、特に疎水基を有する分子の存在下、ナノゲルが崩壊する問題点がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002-053629号公報

【特許文献2】特開2005-298644号公報

【非特許文献】

【0005】

【非特許文献1】H.Kawaguchi,et al.: Polym.J.,23,955(1991)

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、力学物性、機械的性質に優れ、強靱でタフネスのある新規な有機無機複合体ヒドロゲルの粒子及びその水分散体、その乾燥粒子並びにそれらの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意検討を重ねた。その結果、水膨潤性粘土鉱物水溶液と、水溶性有機高分子の構成成分モノマー(A')とを含む分散相と、疎水性分散媒(D)及び界面活性剤(E)を含む連続相からなる分散体を逆相懸濁重合させて得られるW/O型エマルジョンを更に媒体置換することによって有機無機複合体ヒドロゲル粒子及びその水分散体が得られること、また、上記W/O型エマルジョンの中のヒドロゲル粒子を水と相溶する有機溶媒で洗浄する又は加熱することによって水を除いた粒子粉末が得られることを見出し、本発明を完成するに至った。

【0008】

すなわち、本発明は、(メタ)アクリルアミド類を含むモノマーを重合した水溶性有機高分子(A)と、水膨潤性粘土鉱物(B)とが複合化して形成された三次元網目の中に水(C)が包含されている有機無機複合体ヒドロゲル粒子を提供するものである。

【0009】

また、本発明は、上記の有機無機複合体ヒドロゲル粒子が水中に分散した水分散体を提供するものである。

【0010】

また、本発明は、水膨潤性粘土鉱物(B)と(メタ)アクリルアミド類を含むモノマーと水(C)を含む分散相を製造し、該分散相を疎水性分散媒(D)及び界面活性剤(E)を含む連続相と混合し、次いで該モノマーを逆相懸濁重合させることによりW/O型エマルジョンを製造する工程を含む上記の有機無機複合体ヒドロゲル粒子の製造方法を提供するものである。

【0011】

更に、本発明は、水膨潤性粘土鉱物(B)と(メタ)アクリルアミド類を含むモノマーと水(C)を含む分散相を製造し、該分散相を疎水性分散媒(D)及び界面活性剤(E)を含む連続相と混合し、次いで該モノマーを逆相懸濁重合させることによりW/O型エマルジョンを製造し、その後、W/O型エマルジョン中の水(C)を除去する工程を含む上記の有機無機複合体粒子の製造方法を提供するものである。

【発明の効果】

【0012】

本発明によれば力学物性、機械的性質に優れ、強靱でタフネスのある新規な有機無機複合体ヒドロゲルの粒子及びその水分散体、その乾燥粒子を得ることができる。このような粒子は下記のような種々の用途において利用可能である。

【0013】

たとえば、本発明で得られるN-イソプロピルアクリルアミド系の有機無機複合体ヒドロゲル粒子は、下限臨界共溶温度(LCST)を有するため、水中で温度変化によって体積や透明性が大きく変化する。この性質を利用して、ドラッグデリバリーシステム(DDS)をはじめとするバイオ領域での有用性が期待される。また、カルボン酸塩構造又はスルホン酸塩構造を有する有機無機複合体ヒドロゲル粒子は極めて高い水膨潤性を有するため、新規な高吸水性粒子として、衛生用品(紙おむつ、生理ナプキンなど)を始め、吸水材料、保水剤、脱水剤、結露防止剤などの用途に広く用いることができる。また、ジメチルアクリルアミド系の有機無機複合体粉末は、ポリエチレングリコール水溶液中に優れた水膨潤性と力学物性を有するヒドロゲルフィルムを形成するため、創傷被覆材としての用途展開が可能になった。

【0014】

特に、本発明の製造方法によれば、球形の有機無機複合体ヒドロゲル粒子及びその乾燥体を得ることができる。球形の形状を有する粒子は、流動性に優れ、高密度充填を行うことができる。したがって、上記の用途において使用する場合、成形性に優れ、コンパクトで均質な製品を製造することが可能であり産業上優れた効果を発揮できる。

【図面の簡単な説明】

【0015】

【図1】実施例1で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図2】実施例2で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図3】実施例4で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図4】実施例5で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図5】実施例6で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図6】実施例7で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図7】実施例8で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図8】実施例12で得られる有機無機複合体ヒドロゲル粒子の食塩水分散体を偏光顕微鏡にて撮影した写真である。

【図9】実施例14で得られる有機無機複合体ヒドロゲル粒子の食塩水分散体を偏光顕微鏡にて撮影した写真である。

【図10】実施例17で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図11】実施例18で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図12】実施例19で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図13】実施例21で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図14】実施例23で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図15】実施例24で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図16】実施例25で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図17】実施例26で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図18】実施例27で得られる有機無機複合体ヒドロゲル粒子の食塩水分散体を偏光顕微鏡にて撮影した写真である。

【図19】実施例27で得られる有機無機複合体ヒドロゲル粒子の水分散体を偏光顕微鏡にて撮影した写真である。

【図20】実施例7で得られる有機無機複合体ヒドロゲル粒子水分散体の光透過率の温度依存性を示す図である。

【図21】実施例14で得られる有機無機複合体ヒドロゲル粒子のFT-IRスペクトルである。

【図22】実施例16で得られる有機無機複合体ヒドロゲル粒子のFT-IRスペクトルである。

【図23】実施例22で得られる加水分解ヒドロゲル粒子のFT-IRスペクトルである。

【図24】実施例23で得られる有機無機複合体ヒドロゲル粒子のFT-IRスペクトルである。

【図25】実施例28で得られる有機無機複合体粉末のSEM写真である。

【図26】比較例1で得られる有機無機複合体粉末のSEM写真である。

【図27】実施例30で得られる有機無機複合体粉末のSEM写真である。

【図28】実施例32で得られる有機無機複合体粉末のSEM写真である。

【図29】実施例34で得られる有機無機複合体粉末のSEM写真である。

【図30】実施例37で得られる有機無機複合体粉末のSEM写真である。

【図31】実施例38で得られる有機無機複合体粉末を偏光顕微鏡にて撮影した写真である。

【図32】実施例38で得られる有機無機複合体粉末断面のSEM写真である。

【発明を実施するための形態】

【0016】

本発明は、水膨潤性粘土鉱物水溶液と、水溶性モノマー(A’)とを含む水相を、界面活性剤(E)と疎水性分散媒(D) を含む油相中に注入して乳化させ、ラジカル重合開始剤により逆相懸濁重合して得られる油中水型(W/O型)エマルジョンから有機無機複合体ヒドロゲル粒子及びその水分散体を得るものである。

【0017】

本発明の有機無機複合体ヒドロゲル粒子及びその乾燥粒子の形状は特に限定されるものではないが、球状又は略球状粒子であることが好ましい。また、本明細書では、偏光顕微鏡の観察等により確認される真球状の粒子及び外見上ほぼ球形(略球形)の粒子を「球形」の粒子と表現する。

【0018】

本発明の有機無機複合体ヒドロゲル粒子及びその乾燥粒子である有機無機複合体粒子は、油中水型(W/O型)エマルジョンである逆相懸濁重合により製造されるものであるので、得られる粒子は微細であり、製造条件により異なるが、数μm程度の粒子から1mm前後の粒子まで製造可能である。

【0019】

本発明で用いられる有機無機複合ヒドロゲル粒子の有機高分子は、慣用の水溶性ビニル系モノマーのラジカル重合によって形成され、特に(メタ)アクリルアミド及びその誘導体、(メタ)アクリル酸及び(メタ)アクリル酸エステルから得られる重合体及び共重合体が好ましい。これらのモノマーから得られた重合体及び共重合体は、分子量が高く、また、水に分散した水膨潤性粘土鉱物(B)と水素結合やイオン結合等の非共有結合により三次元網目を形成できることから好適に用いられる。

【0020】

本発明の有機無機複合体ヒドロゲル粒子及びその乾燥粒子は、水に膨潤するが不溶であり、また有機溶媒にも不溶であるので水溶性有機高分子(A)と、水膨潤性粘土鉱物(B)とが複合化して三次元網目を形成しているものと推察される。

【0021】

(メタ)アクリルアミド及びその誘導体の具体例としては、アクリルアミド、メタクリルアミド、N-メチルアクリルアミド、N-エチルアクリルアミド、N-シクロプロピルアクリルアミド、N-イソプロピルアクリルアミド、N-メチルメタクリルアミド、N-シクロプロピルメタクリルアミド、N-イソプロピルメタクリルアミド、N,N-ジメチルアクリルアミド、N-メチル-N-エチルアクリルアミド、N-メチル-N-イソプロピルアクリルアミド、N-メチル-N-n-プロピルアクリルアミド、N,N-ジエチルアクリルアミド、アクリロイルモルフォリン、N-アクリロイルピロリディン、N-アクリロイルピペリディン、N-アクリロイルメチルホモピペラディン、N-アクリロイルメチルピペラディン、ジメチルアミノプロピルアクリルアミド、2-ヒドロキシエチルアクリルアミド、2-アクリルアミド-2-メチルプロパンスルホン酸、ダイアセトンアクリルアミドなどが例示される。その中に、有機無機複合体ヒドロゲル粒子を形成しやすいことから、N,N-ジメチルアクリルアミド及びアクリロイルモルフォリンが特に好ましい。また、水溶液中でのポリマー物性(親水性と疎水性)がLCST(下限臨界共溶温度)を持つN-イソプロピルアクリルアミド、N,N-ジエチルアクリルアミドなどは機能性の観点から好ましく用いられる。

【0022】

(メタ)アクリル酸及び(メタ)アクリル酸エステルの具体例としては、アクリル酸、メタクリル酸、マレイン酸、フマル酸、イタコン酸、メチルアクリレート、エチルアクリレート、2-メトキシエチルアクリレート、2-エトキシエチルアクリレート、ヒドロキシエチルアクリレート、2-ヒドロキシプロピルアクリレート、ジメチルアミノエチルアクリレート、ジメチルアミノエチルメタクリレート、ジエチルアミノエチルメタクリレートなどが挙げられる。これらのモノマーは単独でヒドロゲル粒子を形成しないが、共重合モノマーとしてヒドロゲル粒子に優れる水膨潤性などの機能性を与えるため、好ましく用いられる。

【0023】

有機無機複合体ヒドロゲル粒子にアミノ基を持たせるため、アミノ基を有するモノマーとアクリルアミド誘導体との共重合が有効である。アミノ基を有するモノマーとしては、上述のジメチルアミノプロピルアクリルアミド、ジメチルアミノエチルアクリレート、ジメチルアミノエチルメタクリレート、ジエチルアミノエチルメタクリレートが用いられる。また、アミノ基を有するモノマーとアクリルアミド誘導体との共重合組成において、アミノ基を有するモノマーの共重合比率が高すぎると、ヒドロゲル粒子は得られない場合がある。一方、その共重合比率が低すぎると、本発明のヒドロゲル粒子の機能性は発揮出来なくなる。従って、有機高分子(A)中のアミノ基を有するモノマーの共重合比率としては、モノマー全体に対して0.1〜50モル%であることが好ましく、より好ましくは0.3〜40モル%であり、特に好ましくは0.5〜30モル%であり、1〜20モル%であることが最も好ましい。

【0024】

また、カルボン酸基又はスルホン酸基を有するモノマーとアクリルアミド誘導体との共重合によって有機無機複合体ヒドロゲル粒子にカルボン酸塩構造又はスルホン酸塩構造を導入できる。カルボン酸基又はスルホン酸基を有するモノマーとしては、アクリル酸や2-アクリルアミド-2-メチルプロパンスルホン酸などが挙げられる。これらのカルボン酸基又はスルホン酸基を有するモノマーはそのまま使うと、粘土鉱物の凝集が起こりやすいため、予め炭酸ナトリウムなどで中和してから共重合に供することが好ましい。また、これらのカルボン酸基又はスルホン酸基を有するモノマーとアクリルアミド誘導体との共重合組成において、カルボン酸基又はスルホン酸基を有するモノマーの共重合比率が高すぎると、ヒドロゲル粒子は得られない場合がある。一方、その共重合比率が低すぎると、本発明のヒドロゲル粒子の機能性は発揮出来なくなる。従って、有機高分子(A)中のカルボン酸基又はスルホン酸基を有する重合性モノマーの共重合比率としては、モノマー全体に対して0.1〜70モル%であることが好ましく、より好ましくは0.3〜50モル%であり、特に好ましくは0.5〜30モル%である。

【0025】

更に、高密度のカルボン酸塩構造を有機無機複合体ヒドロゲル球状粒子に導入する場合、加水分解性モノマーとアクリルアミド誘導体とを共重合して加水分解性基を有するヒドロゲル粒子を合成する方法がある。加水分解性モノマーとしては、アクリルアミドや2-メトキシエチルアクリレートなどが好適に用いられる。得られたヒドロゲル粒子を苛性アルカリで加水分解させて、粒子中のアミド基又はエステル基の少なくとも一部をカルボン酸塩構造に変換することによってカルボン酸塩構造を有する有機無機複合体ヒドロゲル粒子を得ることができる。加水分解に用いられるヒドロゲル粒子のモノマー組成、即ち、加水分解性モノマーとアクリルアミド誘導体との共重合比率は、用いる加水分解性モノマーの種類によって適宜設定する。アクリルアミドを使用する場合、モノマー全体に対して0.1〜100モル%で広範囲に設定することができる。アクリルアミドの含有率が高くなるにつれ、加水分解することによってカルボン酸塩構造の基の密度が上がり、ヒドロゲルの水膨潤性は著しく増加する。一方、(メタ)アクリル酸エステル、例えば2-メトキシエチルアクリレートを用いた場合、その共重合比率としては、モノマー全体に対して0.1〜70モル%であることが好ましく、より好ましくは0.5〜60モル%であり、特に好ましくは10〜50モル%である。0.1モル%未満では、加水分解後のヒドロゲルの水膨潤性は不十分であり、70モル%を超えると、ヒドロゲル粒子が形成されない場合がある。

【0026】

また、生体適合性に優れるポリエチレングリコール(PEG)を本発明の有機無機複合体ヒドロゲル球状粒子に導入する場合、式(1)で表されるアクリルモノマーが共重合モノマーとして使用される。式(1)のモノマーはイオン性を持たないため耐塩性にも優れ、得られるヒドロゲル粒子の高い食塩水膨潤性が期待される。

【0027】

【化1】

(式中、R1は、水素原子又はメチル基、R2は炭素数2又は3のアルキレン基、nは3〜99の整数、Yはメトキシ基又は水酸基を表す。)

【0028】

優れる生体適合性及び膨潤性を得るため、上記の式(1)で表されるアクリルモノマーは全モノマーに対して、その使用比率が好ましくは1質量%〜70質量%であり、より好ましくは3質量%〜60質量%であり、5質量%〜50質量%が特に好ましい。また、式(1)で表されるアクリルモノマーのエチレングリコール繰り返し単位数は3〜99個のものを適宜に選択することができる。一般的には、エチレングリコール繰り返し単位数を増えることにつれ、得られる有機無機複合ヒドロゲル粒子の食塩水での膨潤度が高くなると考えられる。また、PEG側鎖を有する有機無機複合体ヒドロゲル粒子の水膨潤性を更に向上させるため、カルボン酸基又はスルホン酸基を導入することが有効である。例えば、上記の式(1)で表されるアクリルモノマーとアクリルアミド誘導体にアクリル酸ナトリウムを更に加え、共重合させると、PEG側鎖とカルボン酸塩構造を有する有機無機複合体ヒドロゲル粒子が得られる。

【0029】

本発明に用いる水膨潤性粘土鉱物(B)は、水に膨潤し均一分散可能なものであり、特に好ましくは水中で分子状(単一層)またはそれに近いレベルで均一分散可能な層状粘土鉱物である。例えば、水膨潤性スメクタイトや水膨潤性雲母などが用いられ、具体的には、ナトリウムを層間イオンとして含む水膨潤性ヘクトライト、水膨潤性モンモリロナイト、水膨潤性サポナイト、水膨潤性合成雲母などが挙げられる。これらの粘土鉱物は、水溶性有機高分子のモノマーが重合する前の水溶液中で微細、且つ均一に分散していることが必要であり、特に水溶液中に単位層レベルで分散していることが望ましい。ここで、水溶液中に粘土鉱物の沈殿となるような粘土鉱物凝集体がないことが必要であり、より好ましくは1〜10層程度のナノオーターの厚みで分散しているもの、特に好ましくは1又は2層程度の厚みで分散しているものである。また、反応系(水相)が増粘しやすいまたは粘土鉱物の添加量が多い場合、油相中での乳化分散が困難になるため、ピロリン酸ナトリウムを予め配合された低粘度の粘土鉱物は好ましく用いられる。

【0030】

本発明の有機無機複合体ヒドロゲル粒子における水溶性有機高分子(A)と水に均一分散可能な水膨潤性粘土鉱物(B)との比率は、(A)と(B)とからなる三次元網目を有する有機無機複合体ヒドロゲル粒子が調製されれば良く、また用いる(A)や(B)の種類によっても異なり必ずしも限定されないが、ヒドロゲル粒子合成の容易さや均一性の点からは、好ましくは前記水膨潤性粘土鉱物(B)と前記水溶性有機高分子(A)の質量比((B)/(A))は0.01〜10である。また、より好ましくは(B)/(A)の質量比が0.01〜5、特に好ましくは0.03〜3である。

【0031】

(B)/(A)の質量比が0.01未満では、本発明のヒドロゲル粒子が柔らかすぎてお互い合体する場合が多く、10を越えては、水相の粘度が高くて乳化しにくいなどの製造上の問題が生じる場合がある。一方、(A)+(B)に対する(C)水の比率は、重合過程での水量調整、もしくはその後の膨潤や乾燥により、目的に応じて広い範囲で任意に設定できる。

【0032】

本発明において水相中の水溶性モノマーのラジカル重合反応は、ラジカル重合開始剤及び/又は放射線照射など公知の方法により行わせることができる。ラジカル重合開始剤及び触媒としては、公知慣用のラジカル重合開始剤及び触媒を適時選択して用いることができる。好ましくは水分散性を有し、系全体に均一に含まれるものが用いられる。特に好ましくは層状に剥離した水膨潤性粘土鉱物(B)と強い相互作用を有するラジカル重合開始剤である。

【0033】

具体的には、重合開始剤として、水溶性の過酸化物、例えばペルオキソ二硫酸カリウムやペルオキソ二硫酸アンモニウム、水溶性のアゾ化合物、例えば、VA-044, V-50, V-501の他、ポリエチレンオキシド鎖を有する水溶性のラジカル開始剤などが挙げられる。一方、触媒としては、3級アミン化合物であるN,N,N’,N’-テトラメチルエチレンジアミンやβ-ジメチルアミノプロピオ二トリルなどが用いられる。

【0034】

重合温度は、開始剤の種類にあわせて0℃〜100℃の範囲で設定できる。重合時間も他の重合条件によって異なり、一般に数十秒〜数十時間の間で行われる。

【0035】

本発明において疎水性分散媒(D)は、水に相溶しない、重合反応に不活性であれば、いかなるものも使用することができる。例えば、脂肪族、脂環族、芳香族の炭化水素又はシリコンオイルを単独又は併用して用いられる。具体例としては、n-ペンタン、n-ヘキサン、n-へブタン、n-オクタン、シクロペンタン、シクロヘキサン、メチルシクロヘキサン、トルエン、ベンゼン、キシレン、流動パラフィン、鉱油などが挙げられる。その中、流動パラフィンが特に好ましく用いられる。

【0036】

本発明で用いる疎水性界面活性剤(E)としては、HLB 2〜7のソルビタン脂肪酸エステル、ソルビトール脂肪酸エステル、ショ糖脂肪酸エステル、ポリエチレングリコールの脂肪酸エステル、高級アルコールのEO付加物及びグリセリン脂肪酸エステルなどの非イオン性界面活性剤やエチルセルロースなどが挙げられ、これらの中に市販のソルビタン脂肪酸エステルであるレオドールAO-10Vが特に好ましい。添加量は、水相に対して1〜30重量%、好ましくは2〜25重量%であり、特に好ましくは4〜20重量%である。1重量%未満では、水相の乳化分散性が不十分であり、30重量%を超えると、得られるヒドロゲル粒子が細かすぎて、分離精製が困難になり好ましくない。

【0037】

本発明の有機無機複合体ヒドロゲル粒子は、以下の方法で製造できる。有機高分子(A)のモノマーと、水に均一分散可能な水膨潤性粘土鉱物(B)と、水(C)とを含む均一溶液(水相)を調製し、重合開始剤と触媒を加えた後、速やかに界面活性剤を含む疎水性有機溶媒(油相)に注入する。乳化分散により形成された液滴の中に層状剥離した粘土鉱物(B)の共存下に(A)のモノマーの重合を行われる。重合過程で(A)のモノマーと粘土鉱物(B)との相互作用により(B)がモノマーの架橋剤の働きをして、(A)と(B)との分子レベルでの複合化が達成され、三次元網目形成によりゲル化した有機無機複合体ヒドロゲル粒子が得られる。

【0038】

具体的には、界面活性剤を疎水性有機溶媒に添加し溶解させた後、窒素パブリングして油相とする。一方、水中に微細分散した粘土鉱物(B)の水溶液に、アクリルアミド誘導体を加え、窒素バブリングする。次に反応系を低温にして重合触媒(TEMED)とラジカル重合開始剤(KPS水溶液)を添加混合させた後、速やかに上記の油相に加え、攪拌下乳化分散と共に所定温度と時間で重合を行わせることによって、W/O型エマルジョンが得られる。

【0039】

アミノ基を有する有機無機複合体ヒドロゲル粒子において、水相調製時でのアミノ基を有するモノマーの添加順序が重要である。先にアクリルアミド誘導体と一緒にアミノ基含有(メタ)アクリレートを添加すると、粘土鉱物が(メタ)アクリレートのアミノ基と強い相互作用により凝集を生じてしまう。粘土鉱物の凝集を最小限に抑えるため、(メタ)アクリルアミド誘導体を先に粘土鉱物水分散液に加え、続いてアミノ基含有(メタ)アクリレートと重合開始剤を一度に添加させること又は重合開始剤を加えた直後にアミノ基含有(メタ)アクリレートを添加させることによって、モノマーの分散と共にラジカル重合が始まり、短時間で油相中の水滴をゲル化させる方法が有効に用いられる。

【0040】

また、カルボン酸塩構造又はスルホン酸塩構造を有する有機無機複合体ヒドロゲル粒子においても、カルボン酸塩基又はスルホン酸塩基を有するモノマーの添加順序は重要である。先にアクリルアミド誘導体と一緒にカルボン酸塩基又はスルホン酸塩基を有する重合性モノマーを添加すると、粘土鉱物とカルボン酸塩基との相互作用により、反応系が著しく増粘し、ゲル化する場合もある。そのため、水相は油相に乳化分散できなくなり、ヒドロゲル粒子が得られない。反応系の増粘を抑えるため、(メタ)アクリルアミド誘導体を先に粘土鉱物水分散液に加え、窒素パブリングしてから、カルボン酸塩基又はスルホン酸塩基を有するモノマーと重合開始剤を一度に添加させること又は重合開始剤を加えた直後にカルボン酸塩基又はスルホン酸塩基を有するモノマーを添加させることによって、水相が増粘していない内に油相に乳化分散させることができる。

【0041】

上述の方法で得られたW/O型エマルジョンに水を加え、遠心分離することによってヒドロゲル粒子を下層の水層に沈降させ、疎水性界面活性剤を含む上層の油層をデカンテーションにより除去する。更に等量の水とヘキサンを加え、ヒドロゲル粒子を攪拌洗浄し、遠心分離することによって残存の界面活性剤を含む上澄み溶液を除く。この操作を二三回繰り返してから水を加え、攪拌によりヒドロゲル粒子を水に分散させ、界面活性剤を殆ど含まないヒドロゲル粒子の水分散体が得られる。偏光顕微鏡の観察によって、得られたヒドロゲル粒子がミクロオーダーの球状又は略球状粒子であり、お互いに殆ど融着合体せず、独立して水の中に分散していることがわかった。また、アミノ基やカルボン酸塩構造やスルホン酸塩構造などを有するヒドロゲル粒子は水の中に著しく膨潤する場合があるため、水分散体を調製するには水の代わりに食塩水を用いることが好ましい。食塩水の中にイオン性基を有するヒドロゲル粒子の膨潤が抑えられ、粒子径及び粒子形状は保つことができる。

【0042】

一方、加水分解性基を有する有機無機複合ヒドロゲル粒子の加水分解において、まず、上述の逆相懸濁重合によりW/O型エマルジョンを合成し、そして遠心分離の分離精製工程を経て、ヒドロゲル粒子の水分散体を調製する。得られた粒子の水分散体にアルカリを添加し、溶解した後、所定温度と時間で加水分解反応を行う。アルカリ加水分解においては通常の強塩基が用いられる。例えば、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、水酸化カルシウム、アンモニアなどが挙げられる。実用性や水溶性の観点から、水酸化ナトリウムが特に好ましい。アルカリの使用量は、加水分解性モノマーの含有比率に応じて適宜使用されるが、通常、理論量より過剰量で使用される。加水分解温度は30℃〜100℃、好ましくは50℃〜90℃であり、温度が低すぎると加水分解反応が良好に進行せず、逆に温度が高すぎるとヒドロゲル粒子の形状が保持できない場合があり、好ましくない。また、感温性モノマー、例えばN-イソプロピルアクリルアミドやN,N-ジエチルアクリルアミドなどを用いて得られたヒドロゲルは、加水分解時に収縮して含水率が大きく低下したため、加水分解がなかなか進行しない問題を生じる。この場合、水と相溶する有機溶媒の添加が有効である。例えば、メタノール、エタノール、アセトン、THFなどが挙げられる。加水分解に用いるアルカリ水溶液、例えば水酸化ナトリウムの濃度は0.1N〜5Nが好ましく、特に好ましくは1Nである。加水分解反応が終わった後、過剰の水酸化ナトリウムを塩酸などで中和し、ヒドロゲルの水分散体を中性にすることができる。中和反応で生じた塩化ナトリウムは透析や遠心分離などの方法で除けられる。粒子の形状及び粒子間の融着を防ぐため、大量の水の中に透析する方法が好ましい。

【0043】

本発明において共重合や加水分解などの方法で得られるカルボン酸塩構造又はスルホン酸塩構造を有するヒドロゲル粒子は、酸処理することによりカルボン酸塩又はスルホン酸塩を容易にカルボン酸又はスルホン酸に変換し、カルボキシル基又はスルホン酸基を有するヒドロゲル粒子を得ることができる。例えば、カルボン酸塩構造又はスルホン酸塩構造を有するヒドロゲル粒子の水分散体に0.1〜5N塩酸を理論量より過剰量で加え、所定温度と時間で酸処理を行う。かかる酸処理温度は20℃〜80℃であり、好ましくは25℃〜50℃である。酸処理時間は酸処理温度にもよるが、一般に2〜10時間である。

【0044】

一方、本発明は、上述の各種ヒドロゲル粒子に対して、水と相溶する有機溶剤を用いて洗浄することによってヒドロゲル粒子中の水分を除き、有機無機複合体粒子粉末を得ることができる。水と相溶する有機溶剤としては、アセトン、メタノール、エタノール、イソプロパノール、テトラヒドロフラン(THF)、N,N-ジメチルホルムアミド(DMF)、ジメチルスルホキシド(DMSO)などが挙げられる。具体的な洗浄方法としては、まず上述のW/O型エマルジョンを遠心分離でその中の粒子を沈降させて、デカンテーションにより上澄みを除去する。次に回収した粒子をアセトンで二三回洗浄して、濾過により水分を含まない粒子粉末を回収し、熱風乾燥させた。また、アセトンの中に膨潤するようなNIPAMやACMO系のゲル粒子では、アセトン洗浄した後、貧溶媒ヘキサンで更に洗浄することによってサラサラな粉末が得られる。

【0045】

また、水の沸点以上の疎水性有機溶媒、例えば、流動パラフィンを用いたW/O型エマルジョンにおいで、エマルジョンを攪拌しながら加熱することによって、流動パラフィン中のヒドロゲル粒子の含水率を調製することができる。水を全部除くと、ヒドロゲルの乾燥粒子になる。濾過又は遠心分離をして、更にヘキサン洗浄することにより流動パラフィンを除き、乾燥してヒドロゲル乾燥粒子の粉末が得られる。

【0046】

上述の方法で得られた各種の有機無機複合体粉末をSEMで観察したところ、殆ど球状又は略球状の粒子であり、その中、一部中空状の粒子もあった。従来の機械粉砕により得られた無定形粒子と比べて、本発明の球状粒子はより付加価値の高いものと考えられる。

【0047】

本発明の有機無機複合体ヒドロゲル粒子には、低温側で透明及び/又は体積膨潤状態にあり、且つ高温側で不透明及び/又は体積収縮状態となる臨界温度(Tc)を有し、Tcを境にした上下の温度変化により透明性や体積を可逆的に変化できる特徴を有するものが含まれる。このような有機無機複合体ヒドロゲル粒子は有機モノマーとして水溶液中でLCST(下限臨界共溶温度)を示す感温性モノマー、例えばN-イソプロピルアクリルアミドを用いて調製できる。得られるヒドロゲル粒子の水分散体は34℃付近のLCST温度を持ち、それより高い温度、例えば50℃では水分散体が白濁になり、その球状粒子の直径が25℃の時に比べて1/3まで小さくなった。このヒドロゲル粒子の温度応答性を利用して、ドラッグデリバリーシステム(DDS)への応用展開が期待される。

【0048】

また、本発明のカルボン酸塩構造又はスルホン酸塩構造を有する有機無機複合ヒドロゲル粒子は水の中に大きく膨潤する性質を有する。例えば、ACMOとアクリル酸ナトリウムとの共重合で得られたヒドロゲル球状粒子は有機溶媒から水に分散させてから1時間経過すると、粒子径が約2倍に大きくなった。その優れた水膨潤性から、液吸収、増粘効果、結露防止、保水などの機能を利用した様々な用途に使用することができる。

【0049】

また、本発明のジメチルアクリルアミド系の有機無機複合体粒子粉末は、ポリエチレングリコール(PEG)水溶液中で混ぜて製膜すると、ヒドロゲルフィルムを形成することができる。得られたゲルフィルムが優れた水膨潤性、力学物性及び透明性を有するため、創傷被覆材として用いられる。例えば、粒子粉末とPEG水溶液を混ぜて傷口を覆って、形成されたゲルフィルムは、傷口表面を細菌から保護し、傷口から出てくる侵出液を吸収し、かつ、乾いた創傷面にも湿潤環境を供与し、傷の痛みを軽減しつつ、治癒を促進することができる。また、化粧品分野でも、水分供給性(保水性)のある、人の皮膚に近い柔軟さを有する透明シートとしての展開が期待される。

【実施例】

【0050】

本発明は、次の実施例によって更に具体的に説明する。なお、実施例中の部は重量部を表す。

【0051】

(測定)

<偏光顕微鏡観察>

有機無機複合ヒドロゲル粒子の水分散体をスライドガラスに乗せて、カバガラスを被せた後に、Nikon(株)製の偏光顕微鏡 ECLIPSE LV100POLを用いて、粒子形態及び粒子径を観測した。

各実施例、比較例に記載した粒子径は偏光顕微鏡観察により計測した値であり、任意の視野を写真撮影し、撮影された粒子の中から最小、最大と判断される粒子を選択し、その粒子径を計測した値である。

<電子顕微鏡観察>

粒子粉末試料を走査型電子顕微鏡用試料台の上で白金を用いて5nmの厚みに表面コートし、日立ハイテクノロジーズ社製の走査型電子顕微鏡(SEM) S-3400Nを用いて、粒子形態及び粒子径を観測した。

<TG-DTA測定>

有機無機複合ヒドロゲル粒子固形分中のクレイ含有率は、示差型熱質量分析装置(セイコー電子工業株式会社製TG-DTA220)を用いて、空気気流下、昇温速度10℃/分で、800℃まで焼成して測定した。

<FT-IRの測定>

フーリェ変換赤外吸収スペクトル(FT-IR)はジャスコエンジニアリング(株)製 FT-IR 4200を用い、4000cm-1〜400cm-1の範囲で測定を行った。

<光透過率の測定>

日本分光(株)製紫外可視分光光度計V-530を用いて、600nmの波長にて20℃〜50℃の範囲で光透過率の測定を行った。

【0052】

(試薬)

・逆相懸濁重合溶媒

流パラ:流動パラフィン 試薬特級(和光純薬工業株式会社製)

シクロヘキサン 試薬特級(和光純薬工業株式会社製)

・界面活性剤

レオドールAO-10V(花王株式会社製)

・粘土鉱物

XLG:水膨潤性合成ヘクトライト(商標ラポナイトXLG、日本シリカ株式会社製)

XLS:6%ピロリン酸ナトリウム含有水膨潤性合成ヘクトライト(商標ラポナイトXLS、日本シリカ株式会社製)

・アルカリ

Na2CO3:炭酸ナトリウム(和光純薬工業株式会社製)

NaOH:粒状NaOH(和光純薬工業株式会社製)

・モノマー

DMAA:ジメチルアクリルアミド(和光純薬工業株式会社製)、活性アルミナを用いて重合禁止剤を取り除いてから使用した。

NIPAM:N-イソプロピルアクリルアミド(興人株式会社製)、トルエンとヘキサンの混合溶媒を用いて再結晶し無色針状結晶に精製してから用いた。

ACMO:アクリロイルモルフォリン(興人株式会社製)、活性アルミナを用いて重合禁止剤を取り除いてから使用した。

AAc:アクリル酸(和光純薬工業株式会社製)、試薬そのまま使用した。

AMPS:2-アクリルアミド-2-メチルプロパンスルホン酸(和光純薬工業株式会社製)、試薬そのまま使用した。

AAm:アクリルアミド(和光純薬工業株式会社製)、エタノールとヘキサンの混合溶媒を用いて再結晶し無色燐片状結晶に精製してから用いた。

MEA:2-メトキシエチルアクリレート(和光純薬工業株式会社製)、活性アルミナを用いて重合禁止剤を取り除いてから使用した。

AM-90G:CH2=CHCO(OC2H4)nOCH3 n=9 NKエステルAM-90G(新中村化学株式会社製)、試薬そのまま使用した。

AM-230G:CH2=CHCO(OC2H4)nOCH3 n=23 分子量1000 NKエステルAM-230G(新中村化学株式会社製)、試薬そのまま使用した。

M-450G:CH2=C(CH3)CO(OCH2CH2)nOCH3 n=45 分子量2000 NKエステルM-450G(新中村化学株式会社製)、試薬そのまま使用した。

M-900G:CH2=C(CH3)CO(OCH2CH2)nOCH3 n=90 分子量4000 NKエステルM-900G(新中村化学株式会社製)、試薬そのまま使用した。

・重合開始剤

KPS:ペルオキソ二硫酸カリウム(関東化学株式会社製)、KPS/水=0.2/10(g/g)の割合で純水で希釈し、水溶液にして使用した。

・重合触媒

TEMED:N,N,N’,N’-テトラメチルエチレンジアミン(和光純薬工業株式会社製)

【0053】

(実施例1)

流動パラフィン30部に界面活性剤レオドールAO-10V 0.3部を攪拌して溶解させた。次に、25分間窒素パブリングし、更に氷浴で冷やして油相(連続相)とする。一方、表1に示した処方に基づいて、平底ガラス容器に、純水19部を攪拌しながら、0.8部のXLGを添加して無色透明の溶液を調製した。これにDMAA2部を加え、15分間窒素バブリングした。続いて、氷浴下、TEMED 0.016部、KPS水溶液1部を順次攪拌して加え、均一溶液である水相(分散相)を得た。得られた水相から速やかに2.5部を採取して攪拌している油相に加えた。溶液は白濁になり、25℃、12時間攪拌反応させてW/O型エマルジョンを得た。このエマルジョンに10部の水を添加混合した後、遠心分離によりヒドロゲル粒子を沈降させた。上澄みを除き、等量のヘキサン/水混合溶媒で遠心分離により粒子を二回洗浄した。得られた粒子を水に分散し、偏光顕微鏡観察を行った。図1に示したように粒子形態はほぼ真球の球状粒子で、粒径が5〜56μmであった。また、粒子の水分散体を乾燥して固形分の収率が64%であった。なお、乾燥粒子のTG−DTAを測定したところ、灰分(クレイ)が25%であり、仕込み組成とほぼ一致した。これらの分析結果を表8にまとめて示す。

【0054】

(実施例2〜9)

表1,2に示した分散相組成及び表8,9,10に示した連続相組成と重合条件で、実施例1と同様な添加順序でそれぞれのヒドロゲル粒子を合成した。また、実施例1と同様にして粒子を精製し、その水分散体を調製した。得られたヒドロゲル粒子の収率、粒子径及び固形分の灰分(クレイ)を表8,9,10にまとめて示す。界面活性剤の少ない実施例3,9に対して、界面活性剤の多い実施例2,8で得られた粒子が小さいことがわかった。また、シクロヘキサンを用いた実施例4,6の粒子は流動パラフィンを用いた実施例3,5より大きいことを示された。なお、実施例2,4,5,6,7,8のヒドロゲル粒子の水分散体の偏光顕微鏡写真を図2〜7に示す。

また、実施例7で得られたヒドロゲル粒子の水分散体の光透過率の温度依存性を測定したところ、図20に示したように35℃付近に光透過率は急激に低下することを示し、LCSTを有することが明らかである。一方、実施例7の水分散体を室温(25℃)で一週間放置し、平衡膨潤度に達した粒子の粒径を測り、7〜30μmであった。次に、この水分散体を50℃にして、粒子径を再び測ると、3〜15μmになり、明確な温度応答性を示した。

【0055】

(実施例10)

流動パラフィン30部に界面活性剤レオドールAO-10V 0.2部を攪拌して溶解させた。次に、25分間窒素パブリングし、更に氷浴で冷やして油相(連続相)とする。一方、表3に示した処方に基づいて、平底ガラス容器に、純水19部を攪拌しながら、0.8部のXLSを添加して無色透明の溶液を調製した。これにDMAA1.8部を加え、15分間窒素バブリングした。続いて、氷浴下、KPS水溶液1部を添加した直後に、DMAEA 0.2部、H2O 1部及びTEMED 0.016部の混合溶液を攪拌して加え、均一溶液である水相(分散相)を得た。得られた水相から速やかに2.5部を採取して攪拌している油相に加えた。溶液は白濁になり、25℃、12時間攪拌反応させてW/O型エマルジョンを得た。また、水の代わりに0.9%食塩水を用いた以外に実施例1と同様にヒドロゲル粒子を分離精製し、その食塩水分散体を調製した。得られたヒドロゲル粒子の収率、粒子径及び固形分の灰分を表11に示す。

【0056】

(実施例11〜15,17)

表4,5に示した分散相組成及び表11,12,13に示した連続相組成と重合条件で、DMAEAの代わりにアクリル酸と炭酸ナトリウムとの中和物水溶液を用いて、実施例10と同様な添加順序でそれぞれのヒドロゲル粒子を合成した。また、実施例11〜15は、実施例10と同様にして粒子を精製し、その食塩水分散体を調製した。得られたヒドロゲル粒子の収率、粒子径及び固形分灰分を表11,12,13にまとめて示す。これらに対して、実施例17は、食塩水の代わりに純水を用いて粒子を精製した結果、粒子が大きく膨潤して粒子径800μmを超えた球状粒子も観察された。また、実施例14で得られたヒドロゲル粒子乾燥物のFT-IRスペクトルを測定したところ、図21に示したように1580cm-1にCOONaに由来するピークが観測された。なお、実施例12,14,17のヒドロゲル粒子の食塩水分散体又は水分散体の偏光顕微鏡写真を図8,9,10に示す。

一方、実施例15で得られたヒドロゲル粒子は、食塩水の代わりに水を用い、粒子の水分散体を調製した直後、粒径が20〜161μmであった。この粒子の水分散体を1時間放置したところ、粒子が大きく膨潤し、粒径が35〜278μmになった。このことから、カルボン酸塩構造を有するヒドロゲル粒子の水膨潤性が極めて優れていることがわかった。

【0057】

(実施例16)

実施例15で得られたカルポン酸塩構造を有するヒドロゲル粒子の水分散体は、遠心分離によって水を除き、0.1N塩酸を28部添加し、25℃で8時間攪拌した。偏光顕微鏡を観察したところ、粒子形態は変化せず、粒径が15〜143μmであった。この粒子の酸性水分散体を遠心分離により水洗浄を行った後、熱風乾燥させた。得られたヒドロゲル粒子の固形分収率が55%であった。また、乾燥物のFT-IRスペクトルを測定したところ、図22に示したように1580cm-1のCOONaに由来するピークが消失し、新たに1730cm-1のCOOHに由来するピークが観測された。酸処理することによりCOONaをCOOHに変換し、カルボキシル基を有するヒドロゲル粒子が得られることがわかった。

【0058】

(実施例18)

表4に示した分散相組成及び表13に示した連続相組成と重合条件で、DMAEAの代わりに2-アクリルアミド-2-メチルプロパンスルホン酸と炭酸ナトリウムとの中和物水溶液を用いて、実施例10と同様な添加順序でヒドロゲル粒子を合成した。次に実施例1と同様にヒドロゲル粒子を分離精製し、その水分散体を調製した。得られたヒドロゲル粒子の収率、粒子径及び固形分の灰分を表13に示す。図11にも示したように、水の中にヒドロゲル粒子が大きく膨潤し、粒子径1000μmの大粒子も観測された。このことから、スルホン酸塩構造を有するヒドロゲル粒子の水膨潤性が極めて優れていることが明らかになった。

【0059】

(実施例19〜21)

表3に示した分散相組成及び表14に示した連続相組成と重合条件で、実施例1と同様な添加順序でそれぞれのヒドロゲル粒子を合成した。また、実施例1と同様にして粒子を精製し、その水分散体を調製した。得られたヒドロゲル粒子の収率、粒子径及び固形分の灰分を表14にまとめて示す。なお、実施例19,21のヒドロゲル粒子の水分散体の偏光顕微鏡写真を図12,13に示す。

【0060】

(実施例22)

実施例21で得られたヒドロゲル粒子の水分散体20部に水酸化ナトリウム0.5部を添加し、溶解させた。この溶液を60℃、10時間加熱処理することによって、粒子の高分子鎖にアクリルアミドユニットのアミド基が加水分解され、カルポン酸ナトリウムに変換された。次に1N塩酸水溶液で過剰の水酸化ナトリウムを中和し、カルボン酸塩構造を有するヒドロゲル粒子の食塩水分散体を得た。偏光顕微鏡で観測したところ、粒子径が4〜50μmであった。また、このヒドロゲル粒子の乾燥体のFT-IRスペクトルを測定したところ、図23に示したように1580cm-1にCOONaに由来するピークが確認された。一方、得られたヒドロゲル粒子の食塩水分散体を大量の純水の中で三日間透析を行い、食塩を除去したところ、粒子径が16〜136μmになり、大きく膨潤することがわかった。

【0061】

(実施例23〜26)

式1で表されるアクリルモノマーを用いて、表6及び表7に示した分散相組成と表15に示した連続相組成及び重合条件で、実施例1と同様な添加順序でそれぞれのヒドロゲル粒子を合成した。また、実施例1と同様にして粒子を精製し、その水分散体を調製した。得られたヒドロゲル粒子の収率、粒子径及び固形分の灰分を表15にまとめて示す。また、実施例23のヒドロゲル粒子の乾燥物のFT-IRスペクトルを測定したところ、図24に示したように1730cm-1にAM-90Gのカルボニルに由来するピークが観測された。なお、実施例23,24,25,26のヒドロゲル粒子の水分散体の偏光顕微鏡写真をそれぞれ図14,15,16,17に示す。

【0062】

(実施例27)

流動パラフィン30部に界面活性剤レオドールAO-10V 0.3部を攪拌して溶解させた。次に、25分間窒素パブリングし、更に氷浴で冷やして油相(連続相)とする。一方、表7に示した処方に基づいて、平底ガラス容器に、純水18部を攪拌しながら、1.6部のXLSを添加して無色透明の溶液を調製した。これにDMAA 1.7部とAM-230G 0.2部を加え、15分間窒素バブリングした。続いて、氷浴下、KPS水溶液1部を添加した直後に、AAc 0.1部、炭酸ナトリウム0.09部、H2O 1部及びTEMED 0.016部の混合溶液を攪拌して加え、均一溶液である水相(分散相)を得た。得られた水相から速やかに2.5部を採取して攪拌している油相に加えた。溶液は白濁になり、25℃、12時間攪拌反応させてW/O型エマルジョンを得た。また、水の代わりに0.9%食塩水を用いた以外に実施例1と同様にヒドロゲル粒子を分離精製し、その食塩水分散体を調製した。次に、遠心分離によって粒子を回収し、純水で三回洗浄して、食塩を除いたヒドロゲル粒子の水分散体を得た。図18と図19に示したように、水中のヒドロゲル粒子は食塩水中より粒子径が大きくなった。カルボン酸基導入することによってヒドロゲル粒子の水膨潤性が大幅に向上したことがわかった。また、得られたヒドロゲル粒子の収率、粒子径及び固形分の灰分を表16に示す。

【0063】

(実施例28)

表1に示した分散相組成及び表17に示した連続相組成と重合条件で、実施例1と同様な添加順序でW/O型エマルジョンを合成した。次に遠心分離でエマルジョンの中のヒドロゲル粒子を沈降させ、デカンテーションで上澄みを除いた。続いて、アセトンで3回繰り返してヒドロゲル粒子を洗浄し、粒子中の水分を除去した。得られた粒子粉末を50℃熱風乾燥し、収率は84%であった。SEMで観察したところ、一次粒子径は2〜16μmであった(図25)。なお、粒子粉末のTG−DTAを測定したところ、灰分(クレイ)が30%であった。これらの分析結果を表17にまとめて示す。

【0064】

(比較例1)

表1に示した実施例1の分散相処方D-NC5に基づいて、平底ガラス容器に、純水19部を攪拌しながら、0.8部のXLGを添加して無色透明の溶液を調製した。これにDMAA 2部を加え、15分間窒素バブリングした。続いて、氷浴下、TEMED 0.016部、KPS水溶液1部を順次攪拌して加え、20℃にて12時間靜置重合を行い、透明な伸縮性のあるヒドロゲルが得られた。このヒドロゲルを乾燥し、ミキサで粉砕することによって乾燥ゲル粉末を得た。SEMで観察したところ、粒子径180μm前後の無定形粒子であった(図26)。

【0065】

(実施例29〜31)

表1に示した分散相組成及び表17,18に示した連続相組成と重合条件で、実施例28と同様にしてW/O型エマルジョンを合成し、アセトン洗浄によって粒子粉末を得た。分析結果を表17,18にまとめて示す。表に示したようにシクロヘキサンを用いて合成した粒子は流動パラフィンを用いた場合と比べて粒子径が大きくなった。

【0066】

(応用例1)

実施例28,29,30,31で得られた粒子粉末3部に、分子量4,000のポリエチレングリコール(PEG)の1%水溶液18部を加え、かき混ぜた後、基材に延ばして製膜した。37℃で30分静置することによって粒子がお互い融着し、一体化したヒドロゲルフィルムを形成した。このゲルフィルムは優れた水膨潤性と力学物性を有するため、創傷被覆材として用いられる。

【0067】

(実施例32,33)

表1,2に示した分散相組成及び表18に示した連続相組成と重合条件で、実施例28と同様にしてW/O型エマルジョンを合成した。次に実施例28と同様にアセトン洗浄を行い、更にヘキサンで2回洗浄した。得られた粒子粉末の分析結果を表18にまとめて示す。なお、実施例32で得られた粒子のSEM写真を図28に示す。

【0068】

(実施例34)

流動パラフィン30部に界面活性剤レオドールAO-10V 0.3部を攪拌して溶解させた。次に、25分間窒素パブリングし、更に氷浴で冷やして油相(連続相)とする。一方、表4に示した処方に基づいて、平底ガラス容器に、純水16部を攪拌しながら、0.8部のXLSを添加して無色透明の溶液を調製した。これにDMAA 1.2部を加え、15分間窒素バブリングした。続いて、氷浴下、KPS水溶液1部を添加した直後に、AAc 0.8部、炭酸ナトリウム0.66部、H2O 3部及びTEMED 0.016部の混合溶液を攪拌して加え、均一溶液である水相(分散相)を得た。得られた水相から速やかに2.5部を採取して攪拌している油相に加えた。溶液は白濁になり、25℃、12時間攪拌反応させてW/O型エマルジョンを得た。次に実施例28と同様にヒドロゲル粒子を分離し、アセトン洗浄によって粒子粉末を得た。得られた粒子粉末の収率、粒子径及び灰分を表19と図29に示す。

【0069】

(実施例35)

表5に示した分散相組成及び表19に示した連続相組成と重合条件で、DMAAの代わりにACMOを用いて実施例34と同様にして粒子粉末を得た。分析結果を表19に示す。

【0070】

(実施例36)

表4に示した分散相組成及び表19に示した連続相組成と重合条件で、AAcの代わりにAMPSを用いて実施例34と同様にして粒子粉末を得た。分析結果を表19に示す。

【0071】

(実施例37)

表6に示した分散相組成及び表20に示した連続相組成と重合条件で、実施例28と同様にしてW/O型エマルジョンを合成し、アセトン洗浄によってPEG側鎖を有する粒子粉末を得た。得られた粒子粉末の収率、粒子径及び灰分を表20と図30に示す。

【0072】

(実施例38)

表1に示した分散相組成及び表20に示した連続相組成と重合条件で、実施例1と同様に

W/O型エマルジョンを合成した。次にエマルジョンを攪拌しながら、90℃で3時間加熱することによってヒドロゲル粒子中の水分を除いた。遠心分離で回収した粒子をヘキサンで二回洗浄し、乾燥することによって粒子粉末を得た。偏光顕微鏡で観察したところ、粒子径2〜20μmの球状粒子とその凝集体であることがわかった(図31)。また、粒子断面のSEM観察から球状粒子の一部は中空状球状粒子であることが明らかになった(図32)。他の分析結果を表20に示す。

【0073】

【表1】

【0074】

【表2】

【0075】

【表3】

【0076】

【表4】

【0077】

【表5】

【0078】

【表6】

【0079】

【表7】

【0080】

【表8】

【0081】

【表9】

【0082】

【表10】

【0083】

【表11】

【0084】

【表12】

【0085】

【表13】

【0086】

【表14】

【0087】

【表15】

【0088】

【表16】

【0089】

【表17】

【0090】

【表18】

【0091】

【表19】

【0092】

【表20】

【特許請求の範囲】

【請求項1】

(メタ)アクリルアミド類を含むモノマーを重合した水溶性有機高分子(A)と、水膨潤性粘土鉱物(B)とが複合化して形成された三次元網目の中に水(C)が包含されている有機無機複合体ヒドロゲル粒子。

【請求項2】

粒子の形状が球形である請求項1記載の有機無機複合体ヒドロゲル粒子。

【請求項3】

アミノ基、カルボン酸基、カルボン酸塩構造の基、スルホン酸基又はスルホン酸塩構造の基を有する請求項1又は2記載の有機無機複合体ヒドロゲル粒子。

【請求項4】

前記水溶性有機高分子(A)が、(メタ)アクリルアミド類と式(1)で表されるモノマーの重合体である請求項1又は2記載の有機無機複合体ヒドロゲル粒子。

【化1】

(式中、R1は、水素原子又はメチル基、R2は炭素数2又は3のアルキレン基、nは3〜99の整数、Yはメトキシ基又は水酸基を表す。)

【請求項5】

請求項1〜4のいずれかに記載の有機無機複合体ヒドロゲル粒子が水中に分散した水分散体。

【請求項6】

請求項1〜4のいずれかに記載の有機無機複合体ヒドロゲル粒子から水を除去した有機無機複合体粒子。

【請求項7】

中空状粒子である請求項6記載の有機無機複合体粒子。

【請求項8】

水膨潤性粘土鉱物(B)と(メタ)アクリルアミド類を含むモノマーと水(C)を含む分散相を製造し、該分散相を疎水性分散媒(D)及び界面活性剤(E)を含む連続相と混合し、次いで該モノマーを逆相懸濁重合させることによりW/O型エマルジョンを製造する工程を含む請求項1〜4のいずれかに記載の有機無機複合体ヒドロゲル粒子の製造方法。

【請求項9】

前記界面活性剤(E)がソルビタン脂肪酸エステルである請求項8記載の有機無機複合体ヒドロゲル粒子の製造方法。

【請求項10】

水膨潤性粘土鉱物(B)と(メタ)アクリルアミド類を含むモノマーと水(C)を含む分散相を製造し、該分散相を疎水性分散媒(D)及び界面活性剤(E)を含む連続相と混合し、次いで該モノマーを逆相懸濁重合させることによりW/O型エマルジョンを製造し、その後、W/O型エマルジョン中の水(C)を除去する工程を含む請求項6記載の有機無機複合体粒子の製造方法。

【請求項11】

前記W/O型エマルジョン中の水(C)を除去する工程が、水と相溶する有機溶媒で水(C)を置換する工程を含む請求項10記載の有機無機複合体粒子の製造方法。

【請求項12】

前記疎水性分散媒(D)の沸点が水の沸点以上であり、前記W/O型エマルジョン中の水(C)を除去する工程が、前記W/O型エマルジョンを加熱する操作を含む請求項10記載の有機無機複合体粒子の製造方法。

【請求項1】

(メタ)アクリルアミド類を含むモノマーを重合した水溶性有機高分子(A)と、水膨潤性粘土鉱物(B)とが複合化して形成された三次元網目の中に水(C)が包含されている有機無機複合体ヒドロゲル粒子。

【請求項2】

粒子の形状が球形である請求項1記載の有機無機複合体ヒドロゲル粒子。

【請求項3】

アミノ基、カルボン酸基、カルボン酸塩構造の基、スルホン酸基又はスルホン酸塩構造の基を有する請求項1又は2記載の有機無機複合体ヒドロゲル粒子。

【請求項4】

前記水溶性有機高分子(A)が、(メタ)アクリルアミド類と式(1)で表されるモノマーの重合体である請求項1又は2記載の有機無機複合体ヒドロゲル粒子。

【化1】

(式中、R1は、水素原子又はメチル基、R2は炭素数2又は3のアルキレン基、nは3〜99の整数、Yはメトキシ基又は水酸基を表す。)

【請求項5】

請求項1〜4のいずれかに記載の有機無機複合体ヒドロゲル粒子が水中に分散した水分散体。

【請求項6】

請求項1〜4のいずれかに記載の有機無機複合体ヒドロゲル粒子から水を除去した有機無機複合体粒子。

【請求項7】

中空状粒子である請求項6記載の有機無機複合体粒子。

【請求項8】

水膨潤性粘土鉱物(B)と(メタ)アクリルアミド類を含むモノマーと水(C)を含む分散相を製造し、該分散相を疎水性分散媒(D)及び界面活性剤(E)を含む連続相と混合し、次いで該モノマーを逆相懸濁重合させることによりW/O型エマルジョンを製造する工程を含む請求項1〜4のいずれかに記載の有機無機複合体ヒドロゲル粒子の製造方法。

【請求項9】

前記界面活性剤(E)がソルビタン脂肪酸エステルである請求項8記載の有機無機複合体ヒドロゲル粒子の製造方法。

【請求項10】

水膨潤性粘土鉱物(B)と(メタ)アクリルアミド類を含むモノマーと水(C)を含む分散相を製造し、該分散相を疎水性分散媒(D)及び界面活性剤(E)を含む連続相と混合し、次いで該モノマーを逆相懸濁重合させることによりW/O型エマルジョンを製造し、その後、W/O型エマルジョン中の水(C)を除去する工程を含む請求項6記載の有機無機複合体粒子の製造方法。

【請求項11】

前記W/O型エマルジョン中の水(C)を除去する工程が、水と相溶する有機溶媒で水(C)を置換する工程を含む請求項10記載の有機無機複合体粒子の製造方法。

【請求項12】

前記疎水性分散媒(D)の沸点が水の沸点以上であり、前記W/O型エマルジョン中の水(C)を除去する工程が、前記W/O型エマルジョンを加熱する操作を含む請求項10記載の有機無機複合体粒子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【公開番号】特開2011−12107(P2011−12107A)

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願番号】特願2009−155182(P2009−155182)

【出願日】平成21年6月30日(2009.6.30)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願日】平成21年6月30日(2009.6.30)

【出願人】(000173751)財団法人川村理化学研究所 (206)

【Fターム(参考)】

[ Back to top ]