有機無機複合体分散液の製造方法

【課題】 粘土鉱物と高分子重合体が三次元網目を形成し、複合構造や粒径の制御が容易であり、且つ優れた皮膜形成能や基材との接着性を有する有機無機複合体粒子が水中で安定に分散した有機無機複合体の水分散液を提供する。また、広い範囲の粘土鉱物含有率において、その水分散液を、開始剤を用いずに短時間で製造できる製造方法を提供する。

【課題を解決するための手段】

(メタ)アクリル系モノマー(A)、プラズマによる表面処理を施した水膨潤性粘土鉱物(B)を水媒体(C)中に溶解または均一に分散させた後、重合開始剤を用いずに、前記モノマー(A)を加熱又は紫外線の照射により重合させ、有機無機複合体(X)を形成する有機無機複合体分散液の製造方法を提供する。

【課題を解決するための手段】

(メタ)アクリル系モノマー(A)、プラズマによる表面処理を施した水膨潤性粘土鉱物(B)を水媒体(C)中に溶解または均一に分散させた後、重合開始剤を用いずに、前記モノマー(A)を加熱又は紫外線の照射により重合させ、有機無機複合体(X)を形成する有機無機複合体分散液の製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、(メタ)アクリル系モノマー(A)の重合体(P)と、水膨潤性粘土鉱物(B)とが三次元網目を形成してなる有機無機複合体粒子(X)が、水媒体(C)中に分散していることを特徴とする有機無機複合体分散液の製造方法に関する。

【背景技術】

【0002】

ポリアミド、ポリスチレン、ポリプロピレン、ポリイミド、ポリウレタンなどの有機高分子を粘土と複合させることによりナノコンポジットと呼ばれる高分子複合体が調製されている。得られた高分子複合体はアスペクト比の大きい粘土層を微細に分散させていることから、弾性率、熱変形温度、ガス透過性、および燃焼速度などが効果的に改良されることが報告されている(例えば非特許文献1参照)。

【0003】

高分子複合体中に含まれる粘土鉱物量としては、性能強化の観点からは高い粘土鉱物含有量が望まれるが、より低い粘土鉱物量で効果的な性能強化が達成されることも重要である。これまでの研究では通常0.2〜5質量%が用いられ、0.1質量%以下の低無機含有高分子複合体や10質量%を超える高無機含有高分子複合体は用いられていない。これは無機含有率が低くなると性能向上の効果が無視されるほど小さくなり、一方、無機含有率が高くなると製造時の粘度増加が大きく、得られる複合体中での、粘土鉱物のナノスケールでの微細且つ均一な分散が達成できなかったり、或いは複合体が脆くなり力学物性(強度や伸び)が大きく低下したりするためである。

【0004】

このような問題に対し、優れた力学物性を示すナノコンポジット材料として、広い範囲の粘土鉱物含有率において粘土鉱物が有機高分子中に均一に分散した有機無機複合ヒドロゲルが開示されており、該有機無機複合ヒドロゲルは水媒体中で水膨潤性粘土鉱物と重合開始剤の存在下にアクリルアミドやメタクリルアミドの誘導体、(メタ)アクリル酸エステルなどを重合させることにより、力学物性の良い高分子複合体を製造できることが開示されている(例えば特許文献1、特許文献2参照)。

【0005】

また、乾燥状態で優れた力学物性を示すナノコンポジット材料として、水溶性(メタ)アクリル酸エステル(a)から得られる重合体と水膨潤性粘土鉱物(B)とが三次元網目を形成してなることを特徴とする高分子複合体が開示されており、該複合体は、水膨潤性粘土鉱物(B)と水溶性(メタ)アクリル酸エステル(a)と重合開始剤、更に必要に応じて触媒または/および有機架橋剤(C)を、水または水と有機溶媒との混合溶媒中に溶解または均一に分散させた後、(a)を重合させ、次いで乾燥させて溶媒を除去することにより、高分子複合体を製造できることが開示されている(例えば特許文献3参照)。

【0006】

更に、酸素の影響を受けにくく、短時間で有機無機複合ヒドロゲルを製造できる方法が開示されており、即ち、非水溶性の重合開始剤(d)を水媒体(c)中に分散させた反応溶液中で、水膨潤性粘土鉱物(B)の共存下において、水溶性のアクリル系モノマー(A)をエネルギー線の照射により反応させることにより、力学物性の優れた有機無機複合ヒドロゲルを製造できる方法である(例えば特許文献4参照)。

【0007】

上記に示す有機無機複合ヒドロゲル及び高分子複合体は、全てバルク体であり、製造過程においても、反応系全体がゲル化する工程を経て製造されている。また、何れも反応液にラジカルを発生させる重合開始剤を含んでおり、使用目的により、作製後のゲルより開始剤を除去する工程が必要になる。

【0008】

また、有機高分子、例えばポリテトラフルオルエチレン(PTFE)のフィルム表面にプラズマを照射し、空気中の水分と反応させた後、前記PTFEフィルムをアクリル酸のような水溶性モノマーの水溶液中に入れ、紫外線を照射することにより、PTFEフィルムの表面に親水性モノマーをグラフト重合させる技術、即ち、プラズマ照射後水分との反応により過酸化物が生成し、他の開始剤を添加することなくグラフト重合が行える技術が開示されている(例えば非特許文献2参照)。

【0009】

しかし、無機化合物においては、同様なプラズマ処理では、無機化合物表面でのグラフト重合は困難で、また、プラズマ処理済み無機化合物を開始剤代わりに使用する例はなかった。

【0010】

更に一方、自動車、建築などの工業分野においては、皮膜形成能に優れ、且つ基材との接着性にも優れた皮膜を形成することができる有機無機複合体の分散液(塗料)、または、外部温度の変化による有機無機複合体分散液の透明度変化を利用した透過光の調節機能、などの機能性を付与できる有機無機複合体の分散液が求められている。しかしながら、上記の特許文献等においては、このような特性を満足する有機無機複合体の粒子が、水媒体中に分散している有機無機複合体分散液を開始剤フリー系で作製する製造方法に関する技術は開示されていない。

【0011】

ところで、特許文献5には、アルコキシアルキル基を側鎖に有するアクリレートモノマーを含むモノマーの重合体と、水膨潤性粘土鉱物及びシリカから選択される1種以上の無機材料とが三次元網目を形成してなる有機無機複合体粒子が、水媒体中に分散している有機無機複合体分散液及びその製造方法に関する技術が開示されている。しかしながら、当該技術においても、開始剤を使用せずに有機無機複合体分散液を製造する方法は開示されていない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2002−53762

【特許文献2】特開2004−143212

【特許文献3】特開2005−232402

【特許文献4】特開2006−169314

【特許文献5】特開2010−18775

【非特許文献】

【0013】

【非特許文献1】ピナバイアおよびベアル編(T.J.Pinnavaia and G. W.Beall Eds.)「ポリマークレイナノコンポジット」(Polymer-Clay Nano Composites ),ワイリー社(wiley)、2000年出版

【非特許文献2】K. L. Tanら、Macromolecules 1993, 26, 2832-2836

【発明の概要】

【発明が解決しようとする課題】

【0014】

したがって、本発明が解決しようとする課題は、有機無機複合体粒子が水中で安定に分散し、乾燥による皮膜形成能に優れ、且つ基材との間に優れた接着性を有し、更に、無機物と高分子重合体とが複合化して形成される有機無機複合体粒子の構造や、該粒子の粒径の制御が容易であり、広い範囲の粘土鉱物含有率において、その水分散液を、開始剤フリー系で、簡便に短時間で製造できる有機無機複合体分散液の製造方法を提供することにある。

【課題を解決するための手段】

【0015】

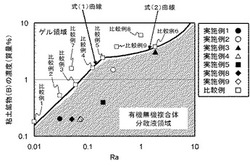

特許文献1−4は、製造過程において反応系全体がゲル化する工程を経て有機無機複合ヒドロゲルや高分子複合体を製造する技術に関するものである。本発明者らは、これらの技術を基に、無機物の濃度や無機物と有機高分子の質量比を調整しながら、粒子状の有機無機複合体を水中で製造する方法を種々検討した。その結果、図1に示すように反応系全体がゲル化する領域のほかに、反応系のモノマー及び無機物の濃度が特定の範囲(図1中の式(1)及び式(2)で示す境界よりも下側の領域)になると反応系が全くゲル化せず、有機無機複合粒子の水分散液を製造できる領域が存在すること、更に多官能架橋剤として使用される水膨潤性粘土鉱物(B)にプラズマによる表面処理を施すことにより、反応液に開始剤を添加しなくても、モノマー(A)を重合させることができることを見出し、本発明を完成させた。

【0016】

即ち、本発明は、(メタ)アクリル系モノマー(A)、プラズマによる表面処理を施した水膨潤性粘土鉱物(B)を水媒体(C)中に溶解または均一に分散させた後、重合開始剤を用いずに、前記モノマー(A)を加熱又は紫外線の照射により重合させ、有機無機複合体(X)を形成する工程を含み、

前記水媒体(C)中の前記水膨潤性粘土鉱物(B)の濃度(質量%)が下記式(1)又は式(2)で表される範囲であることを特徴とする有機無機複合体分散液の製造方法を提供するものである。

式(1) Ra<0.19のとき

粘土鉱物(B)の濃度(質量%)<12.4Ra+0.05

式(2) Ra≧0.19のとき

粘土鉱物(B)の濃度(質量%)<0.87Ra+2.17

(式中、粘土鉱物(B)の濃度(質量%)は、粘土鉱物(B)の質量を水媒体(C)と粘土鉱物(B)の合計質量で除して100を掛けた数値、Raは粘土鉱物(B)と重合体(P)との質量比((B)/(P))である。)

【発明の効果】

【0017】

本発明の製造方法は、製造工程が少なく、高価な設備投資が不要で、重合開始剤を用いることなく、簡便に短時間で有機無機複合体分散液を製造できる。また、本発明の製造方法で製造された有機無機複合体は、無機物をナノメーターレベルで微細且つ均一に、しかも広い濃度範囲で含有することができ、良好な安定性と皮膜形成能を有し、得られた皮膜は、高い透明性と、良好な弾性率と柔軟性、屈曲性を有する。大気中で安定して用いられる特徴を有する。本発明の有機無機複合体分散液は環境温度の変化に伴う調光機能に優れ、また分散液から得られた皮膜は、防曇性に優れるため、住宅や自動車などに利用可能な調光機能を有する光学素子、防曇性材料、更に、透明性、伸縮性に優れるため各種工業材料、医療・生化学用具などの表面改質剤として有用である。

【図面の簡単な説明】

【0018】

【図1】一般式(1)と(2)を満足する有機無機複合体分散液の形成可能な領域を示した図である。

【発明を実施するための形態】

【0019】

本発明で用いる(メタ)アクリル系モノマー(A)は、その重合体が粘土鉱物と相互作用し、重合により有機無機複合ヒドロゲルを形成できるものであれば、好適に使用できるが、中でも、(メタ)アクリルアミドおよび/ またはこれらの誘導体(N−またはN,N置換(メタ)アクリルアミド)や(メタ)アクリル酸エステルが好ましく用いられ、特に好ましくは(メタ)アクリルアミド、および/またはこれらの誘導体(N−またはN,N置換(メタ)アクリルアミド)が用いられる。

【0020】

更に好ましくは下記式(1)〜(6)の(メタ)アクリル系モノマーが用いられる。

【0021】

【化1】

【0022】

【化2】

【0023】

【化3】

【0024】

【化4】

【0025】

【化5】

【0026】

【化6】

(式中、R1は水素原子またはメチル基、R2及びR3はそれぞれ独立に水素原子又は炭素原子数1〜3のアルキル基、R4は炭素原子数1〜2のアルキル基を表し、nは1〜9の整数である。)

【0027】

上記のアクリル系モノマーは、要求される力学物性や化学物性などにより、一種以上を混合して使用してもよい。モノマー(A)の使用により、得られる有機無機複合体分散液が基材、特に疎水性基材に対する濡れ性がよく、より薄く、平滑性が高く、品質のよい塗膜が得られ、防曇性を有する皮膜が得られ、また、LCST(下限臨界溶解温度)を有する重合体(P)となるモノマー(A)(例えば、N−イソプロピルアクリルアミド)を用いれば、環境温度に伴い、分散液の透明度が変化するといった省エネ型の調光機能を有する分散液が得られる。

また、有機無機複合ヒドロゲルの物性に影響を及ぼさない程度に、その他の共重合モノマーとして、例えば、スルホン基やカルボキシル基のようなアニオン基を有するアクリル系モノマー、4級アンモニウム基のようなカチオン基を有するアクリル系モノマー、4級アンモニウム基と燐酸基とを持つ両性イオン基を有するアクリル系モノマー、カルボキシル基とアミノ基とをもつアミノ酸残基を有するアクリル系モノマー、糖残基を有するアクリル系モノマー、また、水酸基を有するアクリル系モノマー、ポリエチレングリコール、ポリプロピレングリコール鎖を有するアクリル系モノマー、更にポリエチレングリコールのような親水性鎖とノニルフェニル基のような疎水基を合わせ持つ両親媒性アクリル系モノマー、ポリエチレングリコールジアクリレート、N,N’−メチレンビスアクリルアミドなどを併用することができる。

【0028】

本発明に用いる水膨潤性粘土鉱物(B)は、層状に剥離可能な膨潤性粘土鉱物が挙げられ、好ましくは水または水と有機溶剤との混合溶液中で膨潤し均一に分散可能な粘土鉱物、特に好ましくは水中で分子状(単一層)またはそれに近いレベルで均一分散可能な無機粘土鉱物が用いられる。具体的にはナトリウムを層間イオンとして含む水膨潤性ヘクトライト、水膨潤性モンモリライト、水膨潤性サポナイト、水膨潤性合成雲母等が挙げられる。これらの粘土鉱物を混合して用いても良い。

【0029】

粘土鉱物(B)の使用により、分散液の安定性や皮膜の形成能がよく、優れた防曇性を有する乾燥皮膜が得られる。

【0030】

本発明の有機無機複合体分散液を製造する際、重合体(P)と粘土鉱物(B)との質量比((B)/(P))が、0.01〜10であることが好ましく、0.03〜5がより好ましく、0.05〜3が特に好ましい。質量比((B)/(P))がこの範囲であると、得られる分散液の安定性がよく、平滑で基材と強い接着性を有する皮膜が得られ易い。

【0031】

粘土鉱物(B)の水媒体に対する濃度(質量%)は式(1)又は式(2)で表される範囲であることが本発明の有機無機複合体分散液製造の一つの特徴である。粘土鉱物(B)の水媒体に対する濃度(質量%)が上記範囲以上になると、重合により反応系全体のゲル化が起きたり、分散液が不均一になったりするため、良好な有機無機複合体分散液の製造ができない。

【0032】

本発明に用いる水媒体(C)は、モノマー(A)や粘土鉱物(B)などを含むことができ、物性のよい有機無機複合体分散液が得られれば良く、特に限定されない。例えば水、または水と混和性を有する溶剤及び/またはその他の化合物を含む水溶液であってよく、その中には更に、防腐剤や抗菌剤、着色料、香料、酵素、コラーゲン、たんぱく質、糖類、アミノ酸類、細胞、DNA類、塩類、水溶性有機溶剤類、界面活性剤、高分子化合物、無機化合物、発泡剤、レベリング剤などを含むことができる。

【0033】

本発明におけるプラズマによる粘土鉱物の表面処理方法は、粉状の粘土鉱物に直接プラズマを照射する方法や、粘土鉱物の水分散液を支持体に塗布し、乾燥させて、粘土鉱物の薄層を形成させた後、プラズマを照射する方法などがある。後者の場合、より均一なプラズマ処理ができ、処理される粘土鉱物の割合も高く、好ましい。この場合の粘土鉱物の薄層の厚みが10μm以下であることが好ましく、3μm以下が更に好ましい。水膨潤性粘土鉱物の薄層の厚みが10μm以下であれば、プラズマ照射後、ラジカルを持つ粘土鉱物が十分生成することができ、良好な有機無機複合体分散液が得られ、好ましい。

【0034】

プラズマ照射は、公知慣用のプラズマ照射装置を用いることができる。例えば、真空型プラズマ処理装置や大気圧プラズマ処理装置、大気圧コロナ処理装置などが挙げられる。

【0035】

(メタ)アクリル系モノマー(A)を重合させる方法は、一定時間の加熱による熱重合法や、紫外線を照射する光重合方法を用いる。中でも、加熱せず、重合時間が短く、酸素の影響も少ない点から、紫外線による重合方法が好ましい。照射する紫外線の強度は10〜500mW/cm2が好ましく、照射時間は一般に0.1秒〜200秒程度である。

【0036】

本発明は、反応系に熱重合または光重合用の重合開始剤を一切添加せず、プラズマ照射を施した、多官能架橋剤として使用される粘土鉱物(B)の表面に生成したラジカルを利用して、モノマー(A)を重合させることが本発明のもう一つの特徴である。

本発明の製造方法で製造される有機無機複合体分散液は、そのまま塗料として使用してもよいし、水洗などによる精製工程を経てから使用してもよい。また塗布性や乾燥皮膜の表面平滑性、調光性能、防曇性などの機能性を付与する目的に、該有機無機複合体分散液に更にレベリング剤や界面活性剤、高分子化合物、着色剤などを添加して使用してもよい。LCSTを有する重合体Pを使用することにより、本発明の有機無機複合体分散液をそのまま調光機能を有する光学素子として使用することができる。例えば、自然の太陽光が当たることにより、分散液の温度がLCST以上に上昇し、分散液が白濁し、自然光線を遮断し、また、太陽光が当たらなくなると、周囲温度がLCST以下に下がると、分散液が透明に変わり、自然光線が透過できるようになる。

【0037】

また、本発明の有機無機複合体分散液を支持体上に塗布して乾燥皮膜とすることにより積層体を製造することができる。支持体上に塗布する際には、必要に応じて、特定形状のパターン状に塗布することもできる。

【0038】

更に、本発明の有機無機複合体分散液を乾燥することにより、透明で良好な柔軟性と力学物性を有する乾燥皮膜を得ることができる。この皮膜は支持体(基材)に貼り付いた状態(塗膜)であってもよいし、支持体のない独立のフィルム状であってもよい。皮膜の厚みは用途に応じて任意に調整でき、フィルムとしての皮膜の厚みは、0.01mm〜2mmであることが扱いやすく好ましい。この範囲であれば皮膜の強度が十分であり、取り扱い易く、また、表面平滑性の高い皮膜の製造が容易となる。また、支持体に貼り付いた状態の皮膜の厚みは、0.00005mm(0.05μm)以上であれば好適に取り扱うことができ、好ましい。

【0039】

本発明の有機無機複合体分散液を支持体(例えばポリスチレン製容器)に塗布した後、乾燥し、必要に応じて洗浄を行った後、支持体に貼り付いた状態で乾燥させることにより、細胞の接着性や増殖性または剥離性が良好な細胞培養基材として使用することができる。また、重合体(P)を選ぶことにより、細胞が培養表面へ接着せず、浮遊状態で培養できる(細胞低接着性)培養基材として、更に、タンパク吸着を抑制できる基材として使用することもできる。

【0040】

複合体粒子(X)の粒径は、30nm〜5μmであることが好ましい。50nm〜1μmであることが更に好ましい。この範囲であると、分散液の安定性がよく、より強靭で且つ平滑性の高い皮膜が形成でき、膜厚の制御も容易である。

【実施例】

【0041】

以下、実施例により本発明を具体的に説明するが、本発明の範囲がこれらの実施例にのみ限定されるものではない。

【0042】

本発明者らは、粘度鉱物の濃度や粘土鉱物と有機高分子の質量比を調整しながら、粒子状の有機無機複合体を水中で製造する方法を種々検討した。その結果、図1に示すように反応系全体がゲル化する領域のほかに、反応系のモノマー及び粘土鉱物の濃度が特定の範囲(図1中の式(1)及び式(2)で示す境界よりも下側の領域)になると反応系が全くゲル化せず、有機無機複合粒子の水分散液を製造できる領域が存在することを見出した。

【0043】

更に、本発明者らは、粘土鉱物にプラズマによる表面処理を施すことにより、反応液に重合開始剤を添加することなく、モノマー(A)を重合させ、有機無機複合粒子の水分散液を製造できることを見出した。

【0044】

図1中の各プロットは、実施例1、2、3、4、5、8、9、比較例1〜9である。比較例はゲル化する領域に位置し、実施例はゲル化しない領域に位置する。これからも判るように式(1)、式(2)を境にゲル化する領域と粒子化する領域とが分かれている。

【0045】

(実施例1)

[水膨潤性粘土鉱物のプラズマによる表面処理]

粘土鉱物(B)としてLaponite XLG(Rockwood Additives Ltd.社製)0.5g、水媒体(C)として水10g、を均一に混合した水分散液を、6×15cmの硝子板に、乾燥粘土鉱物の薄層の厚みが1μmになるように塗布し、80℃、1時間乾燥させ、粘土鉱物の薄層を作製した。この硝子板に作製した粘土鉱物の薄層を、真空型プラズマ処理装置(PR31型、ヤマト科学(株)製)に入れ、アルゴンガス雰囲気中で、60Wの照射強度で、5分間プラズマ照射を行い、プラズマ処理粘土鉱物(B1)を調製した。

[モノマー(A)、粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてN−イソプロピルアクリルアミド(株式会社興人製)0.6g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.02g、水媒体(C)として水10g、を均一に混合して反応液(E1)を調製した。

【0046】

[有機無機複合複合体Xの分散液の作製]

上記反応液(E1)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、ほぼ透明な有機無機複合体Xの分散液(1)を作製した。

この反応系のRa=0.03、無機材料(B)の濃度(質量%)=0.20(%)<12.4Ra+0.05=0.42

上記分散液(1)を入れた容器を水槽に入れ、水槽の温度を室温から1℃/3分の昇温速度で昇温しながら、分散液の白濁開始温度(LCST)を測定したところ、該分散液(1)のLCSTは約32℃であった。

上記有機無機複合体分散液(1)について、粒度分布測定装置(Microtrac UPA150型、日機装株式会社製)を用いて粒度分布を測定したところ、平均粒径は60nmであった。

【0047】

(実施例2)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてアクリロイルモルホリン(株式会社興人製)0.5g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.15g、水媒体(C)として水10gを均一に混合して反応液(E2)を調製した。

【0048】

[有機無機複合複合体Xの分散液の作製]

上記反応液(E2)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、ほぼ透明な有機無機複合体の分散液(2)を作製した。

【0049】

この反応系のRa=0.30、無機材料(B)の濃度(質量%)=1.48(%)<0.87Ra+2.17=2.43

本実施例の重合体PがLCSTを有しないため、分散液(2)もLCSTを示さなかった。

上記有機無機複合体分散液(2)について、粒度分布測定装置(Microtrac UPA150型、日機装株式会社製)を用いて粒度分布を測定したところ、平均粒径は50nmであった。

【0050】

(実施例3)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてN,N−ジメチルアクリルアミド(株式会社興人製)0.18g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.32g、水媒体(C)として水10gを均一に混合して反応液(E3)を調製した。

【0051】

[有機無機複合複合体Xの分散液の作製]

上記反応液(E3)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、ほぼ透明な有機無機複合体Xの分散液(3)を作製した。

【0052】

この反応系のRa=1.8、粘土鉱物(B)の濃度(質量%)=3.10(%)<0.87Ra+2.17=3.74

本実施例の重合体PがLCSTを有しないため、分散液(3)もLCSTを示さなかった。

上記有機無機複合体分散液(3)について、粒度分布測定装置(Microtrac UPA150型、日機装株式会社製)を用いて粒度分布を測定したところ、平均粒径は50nmであった。

【0053】

(実施例4)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてN−イソプロピルアクリルアミド(株式会社興人製)0.28g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.02g、水媒体(C)として水10g、を均一に混合して反応液(E4)を調製した。

【0054】

[有機無機複合複合体Xの分散液の作製]

上記反応液(E4)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、ほぼ透明な有機無機複合体Xの分散液(4)を作製した。

上記有機無機複合体分散液(4)をガラス製のスクリュー管に入れ密閉した状態で室温(約23℃)3ヶ月静置して、沈殿や粒径分布の変化はなかった。

この反応系のRa=0.07、粘土鉱物(B)の濃度(質量%)=0.20(%)<12.4Ra+0.05=0.92

上記有機無機複合体分散液(4)について、粒度分布測定装置(Microtrac UPA150型、日機装株式会社製)を用いて粒度分布を測定したところ、平均粒径は40nmであった。

上記分散液(4)を入れた容器を水槽に入れ、水槽の温度を室温から1℃/3分の昇温速度で昇温しながら、分散液の白濁開始温度(LCST)を測定したところ、該分散液(4)のLCSTは約32℃であった。

【0055】

(実施例5)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてN−メチルアクリルアミド(株式会社興人製)0.21g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.04g、水媒体(C)として水10gを均一に混合して反応液(E5)を調製した。

【0056】

[有機無機複合複合体Xの分散液の作製]

上記反応液(E5)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、ほぼ透明な有機無機複合体Xの分散液(5)を作製した。

この反応系のRa=0.19、粘土鉱物(B)の濃度(質量%)=0.4(%)<0.87Ra+2.17=2.34

上記有機無機複合体分散液(5)について、粒度分布測定装置(Microtrac UPA150型、日機装株式会社製)を用いて粒度分布を測定したところ、平均粒径は40nmであった。

本実施例の重合体PがLCSTを有しないため、分散液(5)もLCSTを示さなかった。

【0057】

(実施例6)

この実施例はLCSTを有する分散液を光学素子に応用した例を示すものである。

【0058】

長さ100×100mm、厚さ2mmの板状並みガラス、及びスペーサとして長さ100mm、幅5mm、厚さ2mmの並みガラスを用いてペアガラス状の疑似窓を作製し、上記実施例4の分散液(4)を板ガラス間に流し込み、密封して、調光機能を有する光学素子を作製した。

【0059】

この光学素子を用い、可視光の透過率を測定したところ、透過率は約96%であった。一方、この光学素子を40℃の温水に入れ、数秒後ガラス全体が白濁になり、可視光の透過率を測定したところ、透過率はほぼ0%であった。

【0060】

更に、この光学素子を窓際に置いて、日光を当てたところ、ガラス全体が徐々に白濁することが観察された。

【0061】

以上の実施例6より、この光学素子に日光を当てることにより、内部の分散液の温度が徐々に上昇し、LCST(32℃)を達すると、ガラス全体が白濁し、日光を遮断する機能を有することが理解できる。

【0062】

(実施例7)

この実施例はLCSTを有しない分散液からなる乾燥皮膜を防曇材料としての応用例を示すものである。

【0063】

実施例5の分散液(5)をガラス板に厚み約200μmになるように塗布し、80℃、60分乾燥させて、防曇性塗膜7を調製した。乾燥後の有機無機複合体の乾燥皮膜の厚みは約5μmであった。この防曇性塗膜7を目視で観察したところ、塗布前と同等な透明度を有し、乾燥皮膜が高い透明度を有することが分かる。

【0064】

この塗膜にカッターナイフを用いて、1×1mm四方の碁盤目の切り傷を入れた後、碁盤目を入れた所にセロハンテープを強く圧着させ、テープの端を45°の角度で急速に引き剥がし、碁盤目の状態を観察したところ、塗膜は全く剥離せず、基材との接着性が良好であることが確認された。

【0065】

また、この防曇性塗膜7を50℃の水から発生した水蒸気に約1分間暴露したところ(塗膜と水面間の距離が約5cm)、塗膜は全く曇らなかった。

【0066】

この実施例より、親水性重合体を含有する有機無機複合体の塗膜が、基材との接着性が良好で、防曇性を有していることがわかる。

【0067】

(実施例8)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてN,N−ジメチルアクリルアミド(株式会社興人製)0.223g、その他のモノマーとしてポリエチレングリコールアクリレート(新中村化学工業株式会社製)0.165g、水膨潤性粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.02g、水媒体(C)として水10gを均一に混合して反応液(E8)を調製した。

【0068】

[有機無機複合複合体Xの分散液の作製]

上記反応液(E8)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、ほぼ透明な有機無機複合体Xの分散液(8)を作製した。

この反応系のRa=0.05、粘土鉱物(B)の濃度(質量%)=0.20(%)<12.4Ra+0.05=0.67

上記有機無機複合体分散液(8)について、粒度分布測定装置(Microtrac UPA150型、日機装株式会社製)を用いて粒度分布を測定したところ、平均粒径は50nmであった。

【0069】

上記分散液(8)を、35mmポリスチレン製シャーレ(AGCテクノグラス株式会社製)に厚み50μmになるように流延し、80℃、20分乾燥した後、滅菌水でシャーレを洗浄し、滅菌袋中でシャーレを乾燥して、細胞培養基材(8)を得た。この培養基材8を目視で観察したところ、塗布前と同等な透明度を有し、乾燥皮膜が高い透明度を有することが分かる。

【0070】

[マウスマクロファージ細胞(J744.1)の浮遊培養]

上記得られた細胞培養基材8に、10%牛血清を添加したDMEM培地(バイオウエスト社製)を適量入れ、マウスマクロファージ細胞(J744.1)を播種して(播種濃度は2×105個/35mmシャーレ)、5%二酸化炭素中、37℃で3日間培養を行った。次いで、シャーレ中の培地及び浮遊している細胞を吸い取り、PBSバッファーで1回リンスした後、顕微鏡でシャーレ表面に細胞接着の有無を確認したところ、細胞は全くPBSバッファーで洗い流され、シャーレ表面には接着した細胞は観察されなかった。

一方、35mmポリスチレン製シャーレ(AGCテクノグラス株式会社製)を用いて、同様な培養試験を行ったところ、マウスマクロファージ細胞がほぼ全てシャーレに接着していた。

以上の実施例より、この培養基材8は、細胞がシャーレ表面に接着せず、浮遊状態で培養されていることが理解できる。

【0071】

(実施例9)

[モノマー(A)、その他のモノマー、水膨潤性粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてアクリル酸2メトキシエチル(東亞合成株式会社製)0.27g、その他のモノマーとしてメトキシポリエチレングリコールアクリレート(新中村化学工業株式会社製)0.18g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.02g、水媒体(C)として水10g、を均一に混合して反応液(E9)を調製した。

【0072】

[有機無機複合複合体分散液の作製]

上記反応液(E9)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、やや乳白色を呈する有機無機複合体分散液(9)を作製した。

【0073】

上記有機無機複合体分散液(9)について、粒度分布測定装置(Microtrac UPA150型、日機装株式会社製)を用いて粒度分布を測定したところ、平均粒径は70nmであった。

この反応系のRa=0.074、粘土鉱物(B)の濃度(質量%)=0.20(%)<12.4Ra+0.05=0.97

【0074】

[細胞培養基材の作製]

前記分散液(9)を、35mmポリスチレン製シャーレ(AGCテクノグラス株式会社製)に厚み50μmになるように流延し、80℃、20分乾燥した後、滅菌水でシャーレを洗浄し、滅菌袋中でシャーレを乾燥して、細胞培養基材(9)を得た。

[正常ヒト真皮線維芽細胞の培養]

上記得られた細胞培養基材(9)に、CS-C complete medium(Cell Systems社製培地)を適量入れ、正常ヒト真皮線維芽細胞を播種して(播種濃度は1.2×104個/cm2)、5%二酸化炭素中、37℃で培養を行った。5日間増殖させた細胞を顕微鏡で確認したところ、シャーレ一面に細胞に覆われていることが観察された。次いで、シャーレ内の培地を吸い取り、4℃の培地を入れ、一定時間静置させ、増殖した細胞の自然剥離を行った。その結果、細胞が徐々に剥離し、約20分でほぼ全ての細胞が薄膜状に剥離した。

【0075】

上記実施例9より、分散液(9)で塗布した表面が、37℃では細胞に対する接着性を示し、細胞が増殖できるが、温度を下げることにより、細胞が塗膜表面から自然に剥離することが理解できる。

【0076】

(実施例10)

この実施例は分散液からなる乾燥皮膜をタンパク質吸着防止材としての応用例を示すものである。

【0077】

[タンパク質吸着試験]

上記実施例8で作製された細胞培養基材8に、濃度0.2μg/mlの免疫グロブリンG(IgG)水溶液を1ml入れ、室温3時間静置し、IgGの吸着を行う。次いで、シャーレ中のIgG水溶液を吸い取り、PBSバッファーで3回リンスした後、1mlのTMB発色剤(KPL社製)を入れ、2分間静置して、更に1Nの塩酸を1ml入れた(シャーレ表面にタンパク質が残ると発色)。この溶液を、紫外可視分光光度計(日立株式会社製)を用いて、450nmでの吸光度を測定して、タンパク質の吸着度合いを評価した。その結果、吸光度は0.2であった。

一方、35mmポリスチレン製シャーレ(AGCテクノグラス株式会社製)を用い、同様なタンパク質吸着試験を行ったところ、吸光度は2.0であった。

【0078】

以上の実施例10より、分散液(8)からなる乾燥皮膜をPSシャーレの表面に形成させることにより、タンパク質吸着が大きく抑制されたことが理解できる。

【0079】

(実施例11)

この実施例は細胞培養基材を製造する例である。

[モノマー(A)、粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてアクリル酸2メトキシエチル(東亞合成株式会社製)0.32g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.08g、水媒体(C)として水10g、を均一に混合して反応溶液(E11)を調製した。

【0080】

[有機無機複合複合体分散液の作製]

上記反応液(E11)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、やや乳白色を呈する有機無機複合体分散液(11)を作製した。

【0081】

この反応系のRa=0.25、無機材料(C)の濃度(質量%)=0.79(%)<0.87Ra+2.17=2.39

[LCSTを有する重合体Pの水溶液の調製]

モノマー(A)としてN―イソプロピルアクリルアミド(株式会社興人製)1.7g、水10g、1−ヒドロキシシクロヘキシルフェニルケトン「イルガキュアー184」(重合開始剤、チバガイギー社製)の2wt%メタノール溶液140μl、を混合した後、該水溶液を入れるガラス容器の周りを冷却しながら(約10℃)、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、ポリN―イソプロピルアクリルアミドの水溶液を調製した。この水溶液に更に水を5g添加し、均一に混合した後、DIGITAL VISCOMATE粘度計(MODEL VM-100A、山一電機株式会社製)を用いてこの溶液の粘度を測定して、粘度は368mPa・sであった。測定時の溶液温度は24.2℃であった。

【0082】

更に、Shodex GPC System−21装置(昭和電工株式会社製)で測定した結果、このポリN―イソプロピルアクリルアミドの重量平均分子量Mwは3.40×106であった。測定時の溶媒として10mmol/LのLiBrを含有するN,N−ジメチルホルムアミド(DMF)溶液を使用した。分子量の計算に使用したポリスチレン標準物質としては、STANDARD SH−75とSM−105キット(昭和電工株式会社製)を使用した。

[細胞培養基材の作製]

分散液(11)全量に、上記ポリN―イソプロピルアクリルアミドの水溶液を1.0g(固形分0.1g)入れ、均一に混合した後、60mmポリスチレン製シャーレ(旭テクノグラス株式会社製)に厚み50μmになるように流延し、80℃、20分乾燥した後、滅菌水でシャーレを洗浄し、滅菌袋中でシャーレを乾燥して、細胞培養基材(11)を得た。

[正常ヒト真皮線維芽細胞の培養]

上記得られた細胞培養基材11に、実施例9と同様にして、正常ヒト真皮線維芽細胞を培養した。細胞が十分増殖したのを確認して、その(37℃の)培地を4℃の培地に交換し、一定時間静置させ、増殖した細胞を自然剥離させた。その結果、細胞が徐々に剥離し、約7分でほぼ全ての細胞が薄膜状に剥離した。

【0083】

上記実施例11より、LCSTを有するポリN―イソプロピルアクリルアミドを含有する分散液(11)で塗布した表面が、37℃では細胞に対する接着性を示し、細胞が増殖できるが、温度を下げることにより、細胞が塗膜表面から自然に剥離することが理解できる。

【0084】

(比較例1)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN−イソプロピルアクリルアミド(株式会社興人製)1.8g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.018g、水媒体(C)として予め窒素でバブリングし酸素を除去した水10gを均一に混合して反応液(S1)を調製した。

【0085】

上記反応液(S1)を60℃で15時間攪拌したところ、反応液全体がゲル化した。このゲルを大量の水に入れ、長時間攪拌してもゲルの溶解や分散せずゲルのままであった。

この反応系のRa=0.01、粘土鉱物(B)の濃度(質量%)=0.18>12.4Ra+0.05=0.17

【0086】

(比較例2)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN,N−ジメチルアクリルアミド(株式会社興人製)1.7g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.05g、水媒体(C)として予め窒素でバブリングし酸素を除去した水10gを均一に混合して反応液(S2)を調製した。

【0087】

上記反応液(S2)を60℃で15時間攪拌したところ、反応液全体がゲル化した。このゲルを大量の水に入れ、長時間攪拌してもゲルの溶解や分散せずゲルのままであった。

【0088】

この反応系のRa=0.03、粘土鉱物(B)の濃度(質量%)=0.50>12.4Ra+0.05=0.42

【0089】

(比較例3)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN−メチルアクリルアミド(株式会社興人製)1.3g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.08g以外は、上記参考例2と同様にして反応液(S3)を調製した。

【0090】

上記反応液(S3)を60℃で15時間攪拌したところ、反応液全体がゲル化した。このゲルを大量の水に入れて長時間攪拌しても溶解や分散せずゲルのままであった。

【0091】

この反応系のRa=0.06、粘土鉱物(B)の濃度(質量%)=0.79=12.4Ra+0.05=0.79

【0092】

(比較例4)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてアクリロイルモルホリン(株式会社興人製)1.28g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.16g以外は、上記参考例2と同様にして反応液(S4)を調製した。

【0093】

上記反応液(S4)を60℃で15時間攪拌したところ、ほぼ全体がゲル化した。このゲルを大量の水に入れても溶解や分散せずゲルのままであった。

【0094】

この反応系のRa=0.125、粘土鉱物(B)の濃度(質量%)=1.60=12.4Ra+0.05=1.60

【0095】

(比較例5)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN,N−ジメチルアクリルアミド(株式会社興人製)1.28g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.24g、水媒体(C)として水10gを均一に混合して反応液(S5)を調製した。

【0096】

上記反応液(S5)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射したところ、反応液全体がゲル化した。このゲルを大量の水に入れても溶解や分散せずゲルのままであった。

【0097】

この反応系のRa=0.19、粘土鉱物(B)の濃度(質量%)=2.34%=0.87Ra+2.17=2.34

【0098】

(比較例6)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN,N−ジメチルアクリルアミド(株式会社興人製)0.22g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.40g、水媒体(C)として水10gを均一に混合して反応液(S6)を調製した。

【0099】

上記反応液(S6)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射したところ、反応液全体がゲル化した。このゲルを大量の水に入れても溶解や分散せずゲルのままであった。

【0100】

この反応系のRa=1.82、粘土鉱物(B)の濃度(質量%)=3.85%>0.87Ra+2.17=3.75

【0101】

(比較例7)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN,N−ジメチルアクリルアミド(株式会社興人製)3.2g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.16g、水媒体(C)として水10gを均一に混合して反応液(S7)を調製した。

【0102】

上記反応液(S7)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射したところ、反応液全体がゲル化した。このゲルを大量の水に入れても溶解や分散せずゲルのままであった。

この反応系のRa=0.05、粘土鉱物(B)の濃度(質量%)=1.57>12.4Ra+0.05=0.67

【0103】

(比較例8)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN,N−ジメチルアクリルアミド(株式会社興人製)0.64g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.64g、水媒体(C)として水10gを均一に混合して反応液(S8)を調製した。

上記反応液(S8)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射したところ、反応液全体がゲル化した。このゲルを大量の水に入れても溶解や分散せずゲルのままであった。

この反応系のRa=1.0、粘土鉱物(B)の濃度(質量%)=6.02>0.87Ra+2.17=3.04

【0104】

(比較例9)

[モノマー(A)、粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN−イソプロピルアクリルアミド(株式会社興人製)1.13g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.4g、水媒体(C)として水10g、を均一に混合して反応液(S9)を調製した。

[有機無機複合複合体Xの分散液の作製]

上記反応液(S9)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射したところ、反応液全体が完全にゲル化してしまった。このゲルを大量の水に入れても溶解や分散せずゲルのままであった。

この反応系のRa=0.35、粘土鉱物(B)の濃度(質量%)=3.85(%)>0.87Ra+2.17=2.47

【0105】

(比較例10)

この比較例はプラズマによる表面処理を施さない粘土鉱物を使用した例である。

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN−イソプロピルアクリルアミド(株式会社興人製)1.13g、粘土鉱物(B)としてLaponite XLG(Rockwood Additives Ltd.社製)0.4g、水媒体(C)として水10gを均一に混合して分散液(S10)を調製した。

上記分散液(S10)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射したところ、分散液(S10)がゲル化せず、モノマー(A)は重合しなかった。

【0106】

この比較例より、粘土鉱物にプラズマによる表面処理を施さなければ、開始剤フリー系では、モノマーが重合せず、有機無機複合体Xの分散液が得られないことが理解できる。

【0107】

上記実施例及び比較例から、本発明の有機無機複合体分散液は、粒径制御が容易で、分散液の安定性がよく、プラスチックやガラスなど基材との接着性が良好である。また、この複合体分散液を乾燥させて得た乾燥皮膜は、高い透明性を持ち、優れた防曇性を有している。更に、製造方法によれば、重合開始剤を使用することなく、極短時間で、広い範囲の粘土鉱物含有率において、粘土鉱物と有機高分子が異なる構造で複合することができ、優れた分散安定性や皮膜形成能を示す有機無機複合体分散液を製造できることが明らかであった。

【技術分野】

【0001】

本発明は、(メタ)アクリル系モノマー(A)の重合体(P)と、水膨潤性粘土鉱物(B)とが三次元網目を形成してなる有機無機複合体粒子(X)が、水媒体(C)中に分散していることを特徴とする有機無機複合体分散液の製造方法に関する。

【背景技術】

【0002】

ポリアミド、ポリスチレン、ポリプロピレン、ポリイミド、ポリウレタンなどの有機高分子を粘土と複合させることによりナノコンポジットと呼ばれる高分子複合体が調製されている。得られた高分子複合体はアスペクト比の大きい粘土層を微細に分散させていることから、弾性率、熱変形温度、ガス透過性、および燃焼速度などが効果的に改良されることが報告されている(例えば非特許文献1参照)。

【0003】

高分子複合体中に含まれる粘土鉱物量としては、性能強化の観点からは高い粘土鉱物含有量が望まれるが、より低い粘土鉱物量で効果的な性能強化が達成されることも重要である。これまでの研究では通常0.2〜5質量%が用いられ、0.1質量%以下の低無機含有高分子複合体や10質量%を超える高無機含有高分子複合体は用いられていない。これは無機含有率が低くなると性能向上の効果が無視されるほど小さくなり、一方、無機含有率が高くなると製造時の粘度増加が大きく、得られる複合体中での、粘土鉱物のナノスケールでの微細且つ均一な分散が達成できなかったり、或いは複合体が脆くなり力学物性(強度や伸び)が大きく低下したりするためである。

【0004】

このような問題に対し、優れた力学物性を示すナノコンポジット材料として、広い範囲の粘土鉱物含有率において粘土鉱物が有機高分子中に均一に分散した有機無機複合ヒドロゲルが開示されており、該有機無機複合ヒドロゲルは水媒体中で水膨潤性粘土鉱物と重合開始剤の存在下にアクリルアミドやメタクリルアミドの誘導体、(メタ)アクリル酸エステルなどを重合させることにより、力学物性の良い高分子複合体を製造できることが開示されている(例えば特許文献1、特許文献2参照)。

【0005】

また、乾燥状態で優れた力学物性を示すナノコンポジット材料として、水溶性(メタ)アクリル酸エステル(a)から得られる重合体と水膨潤性粘土鉱物(B)とが三次元網目を形成してなることを特徴とする高分子複合体が開示されており、該複合体は、水膨潤性粘土鉱物(B)と水溶性(メタ)アクリル酸エステル(a)と重合開始剤、更に必要に応じて触媒または/および有機架橋剤(C)を、水または水と有機溶媒との混合溶媒中に溶解または均一に分散させた後、(a)を重合させ、次いで乾燥させて溶媒を除去することにより、高分子複合体を製造できることが開示されている(例えば特許文献3参照)。

【0006】

更に、酸素の影響を受けにくく、短時間で有機無機複合ヒドロゲルを製造できる方法が開示されており、即ち、非水溶性の重合開始剤(d)を水媒体(c)中に分散させた反応溶液中で、水膨潤性粘土鉱物(B)の共存下において、水溶性のアクリル系モノマー(A)をエネルギー線の照射により反応させることにより、力学物性の優れた有機無機複合ヒドロゲルを製造できる方法である(例えば特許文献4参照)。

【0007】

上記に示す有機無機複合ヒドロゲル及び高分子複合体は、全てバルク体であり、製造過程においても、反応系全体がゲル化する工程を経て製造されている。また、何れも反応液にラジカルを発生させる重合開始剤を含んでおり、使用目的により、作製後のゲルより開始剤を除去する工程が必要になる。

【0008】

また、有機高分子、例えばポリテトラフルオルエチレン(PTFE)のフィルム表面にプラズマを照射し、空気中の水分と反応させた後、前記PTFEフィルムをアクリル酸のような水溶性モノマーの水溶液中に入れ、紫外線を照射することにより、PTFEフィルムの表面に親水性モノマーをグラフト重合させる技術、即ち、プラズマ照射後水分との反応により過酸化物が生成し、他の開始剤を添加することなくグラフト重合が行える技術が開示されている(例えば非特許文献2参照)。

【0009】

しかし、無機化合物においては、同様なプラズマ処理では、無機化合物表面でのグラフト重合は困難で、また、プラズマ処理済み無機化合物を開始剤代わりに使用する例はなかった。

【0010】

更に一方、自動車、建築などの工業分野においては、皮膜形成能に優れ、且つ基材との接着性にも優れた皮膜を形成することができる有機無機複合体の分散液(塗料)、または、外部温度の変化による有機無機複合体分散液の透明度変化を利用した透過光の調節機能、などの機能性を付与できる有機無機複合体の分散液が求められている。しかしながら、上記の特許文献等においては、このような特性を満足する有機無機複合体の粒子が、水媒体中に分散している有機無機複合体分散液を開始剤フリー系で作製する製造方法に関する技術は開示されていない。

【0011】

ところで、特許文献5には、アルコキシアルキル基を側鎖に有するアクリレートモノマーを含むモノマーの重合体と、水膨潤性粘土鉱物及びシリカから選択される1種以上の無機材料とが三次元網目を形成してなる有機無機複合体粒子が、水媒体中に分散している有機無機複合体分散液及びその製造方法に関する技術が開示されている。しかしながら、当該技術においても、開始剤を使用せずに有機無機複合体分散液を製造する方法は開示されていない。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2002−53762

【特許文献2】特開2004−143212

【特許文献3】特開2005−232402

【特許文献4】特開2006−169314

【特許文献5】特開2010−18775

【非特許文献】

【0013】

【非特許文献1】ピナバイアおよびベアル編(T.J.Pinnavaia and G. W.Beall Eds.)「ポリマークレイナノコンポジット」(Polymer-Clay Nano Composites ),ワイリー社(wiley)、2000年出版

【非特許文献2】K. L. Tanら、Macromolecules 1993, 26, 2832-2836

【発明の概要】

【発明が解決しようとする課題】

【0014】

したがって、本発明が解決しようとする課題は、有機無機複合体粒子が水中で安定に分散し、乾燥による皮膜形成能に優れ、且つ基材との間に優れた接着性を有し、更に、無機物と高分子重合体とが複合化して形成される有機無機複合体粒子の構造や、該粒子の粒径の制御が容易であり、広い範囲の粘土鉱物含有率において、その水分散液を、開始剤フリー系で、簡便に短時間で製造できる有機無機複合体分散液の製造方法を提供することにある。

【課題を解決するための手段】

【0015】

特許文献1−4は、製造過程において反応系全体がゲル化する工程を経て有機無機複合ヒドロゲルや高分子複合体を製造する技術に関するものである。本発明者らは、これらの技術を基に、無機物の濃度や無機物と有機高分子の質量比を調整しながら、粒子状の有機無機複合体を水中で製造する方法を種々検討した。その結果、図1に示すように反応系全体がゲル化する領域のほかに、反応系のモノマー及び無機物の濃度が特定の範囲(図1中の式(1)及び式(2)で示す境界よりも下側の領域)になると反応系が全くゲル化せず、有機無機複合粒子の水分散液を製造できる領域が存在すること、更に多官能架橋剤として使用される水膨潤性粘土鉱物(B)にプラズマによる表面処理を施すことにより、反応液に開始剤を添加しなくても、モノマー(A)を重合させることができることを見出し、本発明を完成させた。

【0016】

即ち、本発明は、(メタ)アクリル系モノマー(A)、プラズマによる表面処理を施した水膨潤性粘土鉱物(B)を水媒体(C)中に溶解または均一に分散させた後、重合開始剤を用いずに、前記モノマー(A)を加熱又は紫外線の照射により重合させ、有機無機複合体(X)を形成する工程を含み、

前記水媒体(C)中の前記水膨潤性粘土鉱物(B)の濃度(質量%)が下記式(1)又は式(2)で表される範囲であることを特徴とする有機無機複合体分散液の製造方法を提供するものである。

式(1) Ra<0.19のとき

粘土鉱物(B)の濃度(質量%)<12.4Ra+0.05

式(2) Ra≧0.19のとき

粘土鉱物(B)の濃度(質量%)<0.87Ra+2.17

(式中、粘土鉱物(B)の濃度(質量%)は、粘土鉱物(B)の質量を水媒体(C)と粘土鉱物(B)の合計質量で除して100を掛けた数値、Raは粘土鉱物(B)と重合体(P)との質量比((B)/(P))である。)

【発明の効果】

【0017】

本発明の製造方法は、製造工程が少なく、高価な設備投資が不要で、重合開始剤を用いることなく、簡便に短時間で有機無機複合体分散液を製造できる。また、本発明の製造方法で製造された有機無機複合体は、無機物をナノメーターレベルで微細且つ均一に、しかも広い濃度範囲で含有することができ、良好な安定性と皮膜形成能を有し、得られた皮膜は、高い透明性と、良好な弾性率と柔軟性、屈曲性を有する。大気中で安定して用いられる特徴を有する。本発明の有機無機複合体分散液は環境温度の変化に伴う調光機能に優れ、また分散液から得られた皮膜は、防曇性に優れるため、住宅や自動車などに利用可能な調光機能を有する光学素子、防曇性材料、更に、透明性、伸縮性に優れるため各種工業材料、医療・生化学用具などの表面改質剤として有用である。

【図面の簡単な説明】

【0018】

【図1】一般式(1)と(2)を満足する有機無機複合体分散液の形成可能な領域を示した図である。

【発明を実施するための形態】

【0019】

本発明で用いる(メタ)アクリル系モノマー(A)は、その重合体が粘土鉱物と相互作用し、重合により有機無機複合ヒドロゲルを形成できるものであれば、好適に使用できるが、中でも、(メタ)アクリルアミドおよび/ またはこれらの誘導体(N−またはN,N置換(メタ)アクリルアミド)や(メタ)アクリル酸エステルが好ましく用いられ、特に好ましくは(メタ)アクリルアミド、および/またはこれらの誘導体(N−またはN,N置換(メタ)アクリルアミド)が用いられる。

【0020】

更に好ましくは下記式(1)〜(6)の(メタ)アクリル系モノマーが用いられる。

【0021】

【化1】

【0022】

【化2】

【0023】

【化3】

【0024】

【化4】

【0025】

【化5】

【0026】

【化6】

(式中、R1は水素原子またはメチル基、R2及びR3はそれぞれ独立に水素原子又は炭素原子数1〜3のアルキル基、R4は炭素原子数1〜2のアルキル基を表し、nは1〜9の整数である。)

【0027】

上記のアクリル系モノマーは、要求される力学物性や化学物性などにより、一種以上を混合して使用してもよい。モノマー(A)の使用により、得られる有機無機複合体分散液が基材、特に疎水性基材に対する濡れ性がよく、より薄く、平滑性が高く、品質のよい塗膜が得られ、防曇性を有する皮膜が得られ、また、LCST(下限臨界溶解温度)を有する重合体(P)となるモノマー(A)(例えば、N−イソプロピルアクリルアミド)を用いれば、環境温度に伴い、分散液の透明度が変化するといった省エネ型の調光機能を有する分散液が得られる。

また、有機無機複合ヒドロゲルの物性に影響を及ぼさない程度に、その他の共重合モノマーとして、例えば、スルホン基やカルボキシル基のようなアニオン基を有するアクリル系モノマー、4級アンモニウム基のようなカチオン基を有するアクリル系モノマー、4級アンモニウム基と燐酸基とを持つ両性イオン基を有するアクリル系モノマー、カルボキシル基とアミノ基とをもつアミノ酸残基を有するアクリル系モノマー、糖残基を有するアクリル系モノマー、また、水酸基を有するアクリル系モノマー、ポリエチレングリコール、ポリプロピレングリコール鎖を有するアクリル系モノマー、更にポリエチレングリコールのような親水性鎖とノニルフェニル基のような疎水基を合わせ持つ両親媒性アクリル系モノマー、ポリエチレングリコールジアクリレート、N,N’−メチレンビスアクリルアミドなどを併用することができる。

【0028】

本発明に用いる水膨潤性粘土鉱物(B)は、層状に剥離可能な膨潤性粘土鉱物が挙げられ、好ましくは水または水と有機溶剤との混合溶液中で膨潤し均一に分散可能な粘土鉱物、特に好ましくは水中で分子状(単一層)またはそれに近いレベルで均一分散可能な無機粘土鉱物が用いられる。具体的にはナトリウムを層間イオンとして含む水膨潤性ヘクトライト、水膨潤性モンモリライト、水膨潤性サポナイト、水膨潤性合成雲母等が挙げられる。これらの粘土鉱物を混合して用いても良い。

【0029】

粘土鉱物(B)の使用により、分散液の安定性や皮膜の形成能がよく、優れた防曇性を有する乾燥皮膜が得られる。

【0030】

本発明の有機無機複合体分散液を製造する際、重合体(P)と粘土鉱物(B)との質量比((B)/(P))が、0.01〜10であることが好ましく、0.03〜5がより好ましく、0.05〜3が特に好ましい。質量比((B)/(P))がこの範囲であると、得られる分散液の安定性がよく、平滑で基材と強い接着性を有する皮膜が得られ易い。

【0031】

粘土鉱物(B)の水媒体に対する濃度(質量%)は式(1)又は式(2)で表される範囲であることが本発明の有機無機複合体分散液製造の一つの特徴である。粘土鉱物(B)の水媒体に対する濃度(質量%)が上記範囲以上になると、重合により反応系全体のゲル化が起きたり、分散液が不均一になったりするため、良好な有機無機複合体分散液の製造ができない。

【0032】

本発明に用いる水媒体(C)は、モノマー(A)や粘土鉱物(B)などを含むことができ、物性のよい有機無機複合体分散液が得られれば良く、特に限定されない。例えば水、または水と混和性を有する溶剤及び/またはその他の化合物を含む水溶液であってよく、その中には更に、防腐剤や抗菌剤、着色料、香料、酵素、コラーゲン、たんぱく質、糖類、アミノ酸類、細胞、DNA類、塩類、水溶性有機溶剤類、界面活性剤、高分子化合物、無機化合物、発泡剤、レベリング剤などを含むことができる。

【0033】

本発明におけるプラズマによる粘土鉱物の表面処理方法は、粉状の粘土鉱物に直接プラズマを照射する方法や、粘土鉱物の水分散液を支持体に塗布し、乾燥させて、粘土鉱物の薄層を形成させた後、プラズマを照射する方法などがある。後者の場合、より均一なプラズマ処理ができ、処理される粘土鉱物の割合も高く、好ましい。この場合の粘土鉱物の薄層の厚みが10μm以下であることが好ましく、3μm以下が更に好ましい。水膨潤性粘土鉱物の薄層の厚みが10μm以下であれば、プラズマ照射後、ラジカルを持つ粘土鉱物が十分生成することができ、良好な有機無機複合体分散液が得られ、好ましい。

【0034】

プラズマ照射は、公知慣用のプラズマ照射装置を用いることができる。例えば、真空型プラズマ処理装置や大気圧プラズマ処理装置、大気圧コロナ処理装置などが挙げられる。

【0035】

(メタ)アクリル系モノマー(A)を重合させる方法は、一定時間の加熱による熱重合法や、紫外線を照射する光重合方法を用いる。中でも、加熱せず、重合時間が短く、酸素の影響も少ない点から、紫外線による重合方法が好ましい。照射する紫外線の強度は10〜500mW/cm2が好ましく、照射時間は一般に0.1秒〜200秒程度である。

【0036】

本発明は、反応系に熱重合または光重合用の重合開始剤を一切添加せず、プラズマ照射を施した、多官能架橋剤として使用される粘土鉱物(B)の表面に生成したラジカルを利用して、モノマー(A)を重合させることが本発明のもう一つの特徴である。

本発明の製造方法で製造される有機無機複合体分散液は、そのまま塗料として使用してもよいし、水洗などによる精製工程を経てから使用してもよい。また塗布性や乾燥皮膜の表面平滑性、調光性能、防曇性などの機能性を付与する目的に、該有機無機複合体分散液に更にレベリング剤や界面活性剤、高分子化合物、着色剤などを添加して使用してもよい。LCSTを有する重合体Pを使用することにより、本発明の有機無機複合体分散液をそのまま調光機能を有する光学素子として使用することができる。例えば、自然の太陽光が当たることにより、分散液の温度がLCST以上に上昇し、分散液が白濁し、自然光線を遮断し、また、太陽光が当たらなくなると、周囲温度がLCST以下に下がると、分散液が透明に変わり、自然光線が透過できるようになる。

【0037】

また、本発明の有機無機複合体分散液を支持体上に塗布して乾燥皮膜とすることにより積層体を製造することができる。支持体上に塗布する際には、必要に応じて、特定形状のパターン状に塗布することもできる。

【0038】

更に、本発明の有機無機複合体分散液を乾燥することにより、透明で良好な柔軟性と力学物性を有する乾燥皮膜を得ることができる。この皮膜は支持体(基材)に貼り付いた状態(塗膜)であってもよいし、支持体のない独立のフィルム状であってもよい。皮膜の厚みは用途に応じて任意に調整でき、フィルムとしての皮膜の厚みは、0.01mm〜2mmであることが扱いやすく好ましい。この範囲であれば皮膜の強度が十分であり、取り扱い易く、また、表面平滑性の高い皮膜の製造が容易となる。また、支持体に貼り付いた状態の皮膜の厚みは、0.00005mm(0.05μm)以上であれば好適に取り扱うことができ、好ましい。

【0039】

本発明の有機無機複合体分散液を支持体(例えばポリスチレン製容器)に塗布した後、乾燥し、必要に応じて洗浄を行った後、支持体に貼り付いた状態で乾燥させることにより、細胞の接着性や増殖性または剥離性が良好な細胞培養基材として使用することができる。また、重合体(P)を選ぶことにより、細胞が培養表面へ接着せず、浮遊状態で培養できる(細胞低接着性)培養基材として、更に、タンパク吸着を抑制できる基材として使用することもできる。

【0040】

複合体粒子(X)の粒径は、30nm〜5μmであることが好ましい。50nm〜1μmであることが更に好ましい。この範囲であると、分散液の安定性がよく、より強靭で且つ平滑性の高い皮膜が形成でき、膜厚の制御も容易である。

【実施例】

【0041】

以下、実施例により本発明を具体的に説明するが、本発明の範囲がこれらの実施例にのみ限定されるものではない。

【0042】

本発明者らは、粘度鉱物の濃度や粘土鉱物と有機高分子の質量比を調整しながら、粒子状の有機無機複合体を水中で製造する方法を種々検討した。その結果、図1に示すように反応系全体がゲル化する領域のほかに、反応系のモノマー及び粘土鉱物の濃度が特定の範囲(図1中の式(1)及び式(2)で示す境界よりも下側の領域)になると反応系が全くゲル化せず、有機無機複合粒子の水分散液を製造できる領域が存在することを見出した。

【0043】

更に、本発明者らは、粘土鉱物にプラズマによる表面処理を施すことにより、反応液に重合開始剤を添加することなく、モノマー(A)を重合させ、有機無機複合粒子の水分散液を製造できることを見出した。

【0044】

図1中の各プロットは、実施例1、2、3、4、5、8、9、比較例1〜9である。比較例はゲル化する領域に位置し、実施例はゲル化しない領域に位置する。これからも判るように式(1)、式(2)を境にゲル化する領域と粒子化する領域とが分かれている。

【0045】

(実施例1)

[水膨潤性粘土鉱物のプラズマによる表面処理]

粘土鉱物(B)としてLaponite XLG(Rockwood Additives Ltd.社製)0.5g、水媒体(C)として水10g、を均一に混合した水分散液を、6×15cmの硝子板に、乾燥粘土鉱物の薄層の厚みが1μmになるように塗布し、80℃、1時間乾燥させ、粘土鉱物の薄層を作製した。この硝子板に作製した粘土鉱物の薄層を、真空型プラズマ処理装置(PR31型、ヤマト科学(株)製)に入れ、アルゴンガス雰囲気中で、60Wの照射強度で、5分間プラズマ照射を行い、プラズマ処理粘土鉱物(B1)を調製した。

[モノマー(A)、粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてN−イソプロピルアクリルアミド(株式会社興人製)0.6g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.02g、水媒体(C)として水10g、を均一に混合して反応液(E1)を調製した。

【0046】

[有機無機複合複合体Xの分散液の作製]

上記反応液(E1)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、ほぼ透明な有機無機複合体Xの分散液(1)を作製した。

この反応系のRa=0.03、無機材料(B)の濃度(質量%)=0.20(%)<12.4Ra+0.05=0.42

上記分散液(1)を入れた容器を水槽に入れ、水槽の温度を室温から1℃/3分の昇温速度で昇温しながら、分散液の白濁開始温度(LCST)を測定したところ、該分散液(1)のLCSTは約32℃であった。

上記有機無機複合体分散液(1)について、粒度分布測定装置(Microtrac UPA150型、日機装株式会社製)を用いて粒度分布を測定したところ、平均粒径は60nmであった。

【0047】

(実施例2)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてアクリロイルモルホリン(株式会社興人製)0.5g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.15g、水媒体(C)として水10gを均一に混合して反応液(E2)を調製した。

【0048】

[有機無機複合複合体Xの分散液の作製]

上記反応液(E2)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、ほぼ透明な有機無機複合体の分散液(2)を作製した。

【0049】

この反応系のRa=0.30、無機材料(B)の濃度(質量%)=1.48(%)<0.87Ra+2.17=2.43

本実施例の重合体PがLCSTを有しないため、分散液(2)もLCSTを示さなかった。

上記有機無機複合体分散液(2)について、粒度分布測定装置(Microtrac UPA150型、日機装株式会社製)を用いて粒度分布を測定したところ、平均粒径は50nmであった。

【0050】

(実施例3)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてN,N−ジメチルアクリルアミド(株式会社興人製)0.18g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.32g、水媒体(C)として水10gを均一に混合して反応液(E3)を調製した。

【0051】

[有機無機複合複合体Xの分散液の作製]

上記反応液(E3)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、ほぼ透明な有機無機複合体Xの分散液(3)を作製した。

【0052】

この反応系のRa=1.8、粘土鉱物(B)の濃度(質量%)=3.10(%)<0.87Ra+2.17=3.74

本実施例の重合体PがLCSTを有しないため、分散液(3)もLCSTを示さなかった。

上記有機無機複合体分散液(3)について、粒度分布測定装置(Microtrac UPA150型、日機装株式会社製)を用いて粒度分布を測定したところ、平均粒径は50nmであった。

【0053】

(実施例4)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてN−イソプロピルアクリルアミド(株式会社興人製)0.28g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.02g、水媒体(C)として水10g、を均一に混合して反応液(E4)を調製した。

【0054】

[有機無機複合複合体Xの分散液の作製]

上記反応液(E4)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、ほぼ透明な有機無機複合体Xの分散液(4)を作製した。

上記有機無機複合体分散液(4)をガラス製のスクリュー管に入れ密閉した状態で室温(約23℃)3ヶ月静置して、沈殿や粒径分布の変化はなかった。

この反応系のRa=0.07、粘土鉱物(B)の濃度(質量%)=0.20(%)<12.4Ra+0.05=0.92

上記有機無機複合体分散液(4)について、粒度分布測定装置(Microtrac UPA150型、日機装株式会社製)を用いて粒度分布を測定したところ、平均粒径は40nmであった。

上記分散液(4)を入れた容器を水槽に入れ、水槽の温度を室温から1℃/3分の昇温速度で昇温しながら、分散液の白濁開始温度(LCST)を測定したところ、該分散液(4)のLCSTは約32℃であった。

【0055】

(実施例5)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてN−メチルアクリルアミド(株式会社興人製)0.21g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.04g、水媒体(C)として水10gを均一に混合して反応液(E5)を調製した。

【0056】

[有機無機複合複合体Xの分散液の作製]

上記反応液(E5)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、ほぼ透明な有機無機複合体Xの分散液(5)を作製した。

この反応系のRa=0.19、粘土鉱物(B)の濃度(質量%)=0.4(%)<0.87Ra+2.17=2.34

上記有機無機複合体分散液(5)について、粒度分布測定装置(Microtrac UPA150型、日機装株式会社製)を用いて粒度分布を測定したところ、平均粒径は40nmであった。

本実施例の重合体PがLCSTを有しないため、分散液(5)もLCSTを示さなかった。

【0057】

(実施例6)

この実施例はLCSTを有する分散液を光学素子に応用した例を示すものである。

【0058】

長さ100×100mm、厚さ2mmの板状並みガラス、及びスペーサとして長さ100mm、幅5mm、厚さ2mmの並みガラスを用いてペアガラス状の疑似窓を作製し、上記実施例4の分散液(4)を板ガラス間に流し込み、密封して、調光機能を有する光学素子を作製した。

【0059】

この光学素子を用い、可視光の透過率を測定したところ、透過率は約96%であった。一方、この光学素子を40℃の温水に入れ、数秒後ガラス全体が白濁になり、可視光の透過率を測定したところ、透過率はほぼ0%であった。

【0060】

更に、この光学素子を窓際に置いて、日光を当てたところ、ガラス全体が徐々に白濁することが観察された。

【0061】

以上の実施例6より、この光学素子に日光を当てることにより、内部の分散液の温度が徐々に上昇し、LCST(32℃)を達すると、ガラス全体が白濁し、日光を遮断する機能を有することが理解できる。

【0062】

(実施例7)

この実施例はLCSTを有しない分散液からなる乾燥皮膜を防曇材料としての応用例を示すものである。

【0063】

実施例5の分散液(5)をガラス板に厚み約200μmになるように塗布し、80℃、60分乾燥させて、防曇性塗膜7を調製した。乾燥後の有機無機複合体の乾燥皮膜の厚みは約5μmであった。この防曇性塗膜7を目視で観察したところ、塗布前と同等な透明度を有し、乾燥皮膜が高い透明度を有することが分かる。

【0064】

この塗膜にカッターナイフを用いて、1×1mm四方の碁盤目の切り傷を入れた後、碁盤目を入れた所にセロハンテープを強く圧着させ、テープの端を45°の角度で急速に引き剥がし、碁盤目の状態を観察したところ、塗膜は全く剥離せず、基材との接着性が良好であることが確認された。

【0065】

また、この防曇性塗膜7を50℃の水から発生した水蒸気に約1分間暴露したところ(塗膜と水面間の距離が約5cm)、塗膜は全く曇らなかった。

【0066】

この実施例より、親水性重合体を含有する有機無機複合体の塗膜が、基材との接着性が良好で、防曇性を有していることがわかる。

【0067】

(実施例8)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてN,N−ジメチルアクリルアミド(株式会社興人製)0.223g、その他のモノマーとしてポリエチレングリコールアクリレート(新中村化学工業株式会社製)0.165g、水膨潤性粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.02g、水媒体(C)として水10gを均一に混合して反応液(E8)を調製した。

【0068】

[有機無機複合複合体Xの分散液の作製]

上記反応液(E8)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、ほぼ透明な有機無機複合体Xの分散液(8)を作製した。

この反応系のRa=0.05、粘土鉱物(B)の濃度(質量%)=0.20(%)<12.4Ra+0.05=0.67

上記有機無機複合体分散液(8)について、粒度分布測定装置(Microtrac UPA150型、日機装株式会社製)を用いて粒度分布を測定したところ、平均粒径は50nmであった。

【0069】

上記分散液(8)を、35mmポリスチレン製シャーレ(AGCテクノグラス株式会社製)に厚み50μmになるように流延し、80℃、20分乾燥した後、滅菌水でシャーレを洗浄し、滅菌袋中でシャーレを乾燥して、細胞培養基材(8)を得た。この培養基材8を目視で観察したところ、塗布前と同等な透明度を有し、乾燥皮膜が高い透明度を有することが分かる。

【0070】

[マウスマクロファージ細胞(J744.1)の浮遊培養]

上記得られた細胞培養基材8に、10%牛血清を添加したDMEM培地(バイオウエスト社製)を適量入れ、マウスマクロファージ細胞(J744.1)を播種して(播種濃度は2×105個/35mmシャーレ)、5%二酸化炭素中、37℃で3日間培養を行った。次いで、シャーレ中の培地及び浮遊している細胞を吸い取り、PBSバッファーで1回リンスした後、顕微鏡でシャーレ表面に細胞接着の有無を確認したところ、細胞は全くPBSバッファーで洗い流され、シャーレ表面には接着した細胞は観察されなかった。

一方、35mmポリスチレン製シャーレ(AGCテクノグラス株式会社製)を用いて、同様な培養試験を行ったところ、マウスマクロファージ細胞がほぼ全てシャーレに接着していた。

以上の実施例より、この培養基材8は、細胞がシャーレ表面に接着せず、浮遊状態で培養されていることが理解できる。

【0071】

(実施例9)

[モノマー(A)、その他のモノマー、水膨潤性粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてアクリル酸2メトキシエチル(東亞合成株式会社製)0.27g、その他のモノマーとしてメトキシポリエチレングリコールアクリレート(新中村化学工業株式会社製)0.18g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.02g、水媒体(C)として水10g、を均一に混合して反応液(E9)を調製した。

【0072】

[有機無機複合複合体分散液の作製]

上記反応液(E9)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、やや乳白色を呈する有機無機複合体分散液(9)を作製した。

【0073】

上記有機無機複合体分散液(9)について、粒度分布測定装置(Microtrac UPA150型、日機装株式会社製)を用いて粒度分布を測定したところ、平均粒径は70nmであった。

この反応系のRa=0.074、粘土鉱物(B)の濃度(質量%)=0.20(%)<12.4Ra+0.05=0.97

【0074】

[細胞培養基材の作製]

前記分散液(9)を、35mmポリスチレン製シャーレ(AGCテクノグラス株式会社製)に厚み50μmになるように流延し、80℃、20分乾燥した後、滅菌水でシャーレを洗浄し、滅菌袋中でシャーレを乾燥して、細胞培養基材(9)を得た。

[正常ヒト真皮線維芽細胞の培養]

上記得られた細胞培養基材(9)に、CS-C complete medium(Cell Systems社製培地)を適量入れ、正常ヒト真皮線維芽細胞を播種して(播種濃度は1.2×104個/cm2)、5%二酸化炭素中、37℃で培養を行った。5日間増殖させた細胞を顕微鏡で確認したところ、シャーレ一面に細胞に覆われていることが観察された。次いで、シャーレ内の培地を吸い取り、4℃の培地を入れ、一定時間静置させ、増殖した細胞の自然剥離を行った。その結果、細胞が徐々に剥離し、約20分でほぼ全ての細胞が薄膜状に剥離した。

【0075】

上記実施例9より、分散液(9)で塗布した表面が、37℃では細胞に対する接着性を示し、細胞が増殖できるが、温度を下げることにより、細胞が塗膜表面から自然に剥離することが理解できる。

【0076】

(実施例10)

この実施例は分散液からなる乾燥皮膜をタンパク質吸着防止材としての応用例を示すものである。

【0077】

[タンパク質吸着試験]

上記実施例8で作製された細胞培養基材8に、濃度0.2μg/mlの免疫グロブリンG(IgG)水溶液を1ml入れ、室温3時間静置し、IgGの吸着を行う。次いで、シャーレ中のIgG水溶液を吸い取り、PBSバッファーで3回リンスした後、1mlのTMB発色剤(KPL社製)を入れ、2分間静置して、更に1Nの塩酸を1ml入れた(シャーレ表面にタンパク質が残ると発色)。この溶液を、紫外可視分光光度計(日立株式会社製)を用いて、450nmでの吸光度を測定して、タンパク質の吸着度合いを評価した。その結果、吸光度は0.2であった。

一方、35mmポリスチレン製シャーレ(AGCテクノグラス株式会社製)を用い、同様なタンパク質吸着試験を行ったところ、吸光度は2.0であった。

【0078】

以上の実施例10より、分散液(8)からなる乾燥皮膜をPSシャーレの表面に形成させることにより、タンパク質吸着が大きく抑制されたことが理解できる。

【0079】

(実施例11)

この実施例は細胞培養基材を製造する例である。

[モノマー(A)、粘土鉱物(B)、水媒体(C)を含む反応液(E)の調製]

モノマー(A)としてアクリル酸2メトキシエチル(東亞合成株式会社製)0.32g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.08g、水媒体(C)として水10g、を均一に混合して反応溶液(E11)を調製した。

【0080】

[有機無機複合複合体分散液の作製]

上記反応液(E11)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、やや乳白色を呈する有機無機複合体分散液(11)を作製した。

【0081】

この反応系のRa=0.25、無機材料(C)の濃度(質量%)=0.79(%)<0.87Ra+2.17=2.39

[LCSTを有する重合体Pの水溶液の調製]

モノマー(A)としてN―イソプロピルアクリルアミド(株式会社興人製)1.7g、水10g、1−ヒドロキシシクロヘキシルフェニルケトン「イルガキュアー184」(重合開始剤、チバガイギー社製)の2wt%メタノール溶液140μl、を混合した後、該水溶液を入れるガラス容器の周りを冷却しながら(約10℃)、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射し、ポリN―イソプロピルアクリルアミドの水溶液を調製した。この水溶液に更に水を5g添加し、均一に混合した後、DIGITAL VISCOMATE粘度計(MODEL VM-100A、山一電機株式会社製)を用いてこの溶液の粘度を測定して、粘度は368mPa・sであった。測定時の溶液温度は24.2℃であった。

【0082】

更に、Shodex GPC System−21装置(昭和電工株式会社製)で測定した結果、このポリN―イソプロピルアクリルアミドの重量平均分子量Mwは3.40×106であった。測定時の溶媒として10mmol/LのLiBrを含有するN,N−ジメチルホルムアミド(DMF)溶液を使用した。分子量の計算に使用したポリスチレン標準物質としては、STANDARD SH−75とSM−105キット(昭和電工株式会社製)を使用した。

[細胞培養基材の作製]

分散液(11)全量に、上記ポリN―イソプロピルアクリルアミドの水溶液を1.0g(固形分0.1g)入れ、均一に混合した後、60mmポリスチレン製シャーレ(旭テクノグラス株式会社製)に厚み50μmになるように流延し、80℃、20分乾燥した後、滅菌水でシャーレを洗浄し、滅菌袋中でシャーレを乾燥して、細胞培養基材(11)を得た。

[正常ヒト真皮線維芽細胞の培養]

上記得られた細胞培養基材11に、実施例9と同様にして、正常ヒト真皮線維芽細胞を培養した。細胞が十分増殖したのを確認して、その(37℃の)培地を4℃の培地に交換し、一定時間静置させ、増殖した細胞を自然剥離させた。その結果、細胞が徐々に剥離し、約7分でほぼ全ての細胞が薄膜状に剥離した。

【0083】

上記実施例11より、LCSTを有するポリN―イソプロピルアクリルアミドを含有する分散液(11)で塗布した表面が、37℃では細胞に対する接着性を示し、細胞が増殖できるが、温度を下げることにより、細胞が塗膜表面から自然に剥離することが理解できる。

【0084】

(比較例1)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN−イソプロピルアクリルアミド(株式会社興人製)1.8g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.018g、水媒体(C)として予め窒素でバブリングし酸素を除去した水10gを均一に混合して反応液(S1)を調製した。

【0085】

上記反応液(S1)を60℃で15時間攪拌したところ、反応液全体がゲル化した。このゲルを大量の水に入れ、長時間攪拌してもゲルの溶解や分散せずゲルのままであった。

この反応系のRa=0.01、粘土鉱物(B)の濃度(質量%)=0.18>12.4Ra+0.05=0.17

【0086】

(比較例2)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN,N−ジメチルアクリルアミド(株式会社興人製)1.7g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.05g、水媒体(C)として予め窒素でバブリングし酸素を除去した水10gを均一に混合して反応液(S2)を調製した。

【0087】

上記反応液(S2)を60℃で15時間攪拌したところ、反応液全体がゲル化した。このゲルを大量の水に入れ、長時間攪拌してもゲルの溶解や分散せずゲルのままであった。

【0088】

この反応系のRa=0.03、粘土鉱物(B)の濃度(質量%)=0.50>12.4Ra+0.05=0.42

【0089】

(比較例3)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN−メチルアクリルアミド(株式会社興人製)1.3g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.08g以外は、上記参考例2と同様にして反応液(S3)を調製した。

【0090】

上記反応液(S3)を60℃で15時間攪拌したところ、反応液全体がゲル化した。このゲルを大量の水に入れて長時間攪拌しても溶解や分散せずゲルのままであった。

【0091】

この反応系のRa=0.06、粘土鉱物(B)の濃度(質量%)=0.79=12.4Ra+0.05=0.79

【0092】

(比較例4)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてアクリロイルモルホリン(株式会社興人製)1.28g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.16g以外は、上記参考例2と同様にして反応液(S4)を調製した。

【0093】

上記反応液(S4)を60℃で15時間攪拌したところ、ほぼ全体がゲル化した。このゲルを大量の水に入れても溶解や分散せずゲルのままであった。

【0094】

この反応系のRa=0.125、粘土鉱物(B)の濃度(質量%)=1.60=12.4Ra+0.05=1.60

【0095】

(比較例5)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN,N−ジメチルアクリルアミド(株式会社興人製)1.28g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.24g、水媒体(C)として水10gを均一に混合して反応液(S5)を調製した。

【0096】

上記反応液(S5)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射したところ、反応液全体がゲル化した。このゲルを大量の水に入れても溶解や分散せずゲルのままであった。

【0097】

この反応系のRa=0.19、粘土鉱物(B)の濃度(質量%)=2.34%=0.87Ra+2.17=2.34

【0098】

(比較例6)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN,N−ジメチルアクリルアミド(株式会社興人製)0.22g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.40g、水媒体(C)として水10gを均一に混合して反応液(S6)を調製した。

【0099】

上記反応液(S6)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射したところ、反応液全体がゲル化した。このゲルを大量の水に入れても溶解や分散せずゲルのままであった。

【0100】

この反応系のRa=1.82、粘土鉱物(B)の濃度(質量%)=3.85%>0.87Ra+2.17=3.75

【0101】

(比較例7)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN,N−ジメチルアクリルアミド(株式会社興人製)3.2g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.16g、水媒体(C)として水10gを均一に混合して反応液(S7)を調製した。

【0102】

上記反応液(S7)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射したところ、反応液全体がゲル化した。このゲルを大量の水に入れても溶解や分散せずゲルのままであった。

この反応系のRa=0.05、粘土鉱物(B)の濃度(質量%)=1.57>12.4Ra+0.05=0.67

【0103】

(比較例8)

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN,N−ジメチルアクリルアミド(株式会社興人製)0.64g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.64g、水媒体(C)として水10gを均一に混合して反応液(S8)を調製した。

上記反応液(S8)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射したところ、反応液全体がゲル化した。このゲルを大量の水に入れても溶解や分散せずゲルのままであった。

この反応系のRa=1.0、粘土鉱物(B)の濃度(質量%)=6.02>0.87Ra+2.17=3.04

【0104】

(比較例9)

[モノマー(A)、粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN−イソプロピルアクリルアミド(株式会社興人製)1.13g、粘土鉱物(B)としてプラズマ処理粘土鉱物(B1)0.4g、水媒体(C)として水10g、を均一に混合して反応液(S9)を調製した。

[有機無機複合複合体Xの分散液の作製]

上記反応液(S9)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射したところ、反応液全体が完全にゲル化してしまった。このゲルを大量の水に入れても溶解や分散せずゲルのままであった。

この反応系のRa=0.35、粘土鉱物(B)の濃度(質量%)=3.85(%)>0.87Ra+2.17=2.47

【0105】

(比較例10)

この比較例はプラズマによる表面処理を施さない粘土鉱物を使用した例である。

[モノマー(A)、水膨潤性粘土鉱物(B)、水媒体(C)を含む分散液(S)の調製]

モノマー(A)としてN−イソプロピルアクリルアミド(株式会社興人製)1.13g、粘土鉱物(B)としてLaponite XLG(Rockwood Additives Ltd.社製)0.4g、水媒体(C)として水10gを均一に混合して分散液(S10)を調製した。

上記分散液(S10)をマグネチックスターラーで攪拌しながら、365nmにおける紫外線強度が40mW/cm2の紫外線を180秒照射したところ、分散液(S10)がゲル化せず、モノマー(A)は重合しなかった。

【0106】

この比較例より、粘土鉱物にプラズマによる表面処理を施さなければ、開始剤フリー系では、モノマーが重合せず、有機無機複合体Xの分散液が得られないことが理解できる。

【0107】

上記実施例及び比較例から、本発明の有機無機複合体分散液は、粒径制御が容易で、分散液の安定性がよく、プラスチックやガラスなど基材との接着性が良好である。また、この複合体分散液を乾燥させて得た乾燥皮膜は、高い透明性を持ち、優れた防曇性を有している。更に、製造方法によれば、重合開始剤を使用することなく、極短時間で、広い範囲の粘土鉱物含有率において、粘土鉱物と有機高分子が異なる構造で複合することができ、優れた分散安定性や皮膜形成能を示す有機無機複合体分散液を製造できることが明らかであった。

【特許請求の範囲】

【請求項1】

(メタ)アクリル系モノマー(A)、プラズマによる表面処理を施した水膨潤性粘土鉱物(B)を水媒体(C)中に溶解または均一に分散させた後、重合開始剤を用いずに、前記モノマー(A)を加熱又は紫外線の照射により重合させ、有機無機複合体(X)を形成する工程を含み、

前記水媒体(C)中の前記水膨潤性粘土鉱物(B)の濃度(質量%)が下記式(1)又は式(2)で表される範囲であることを特徴とする有機無機複合体分散液の製造方法。

式(1) Ra<0.19のとき

粘土鉱物(B)の濃度(質量%)<12.4Ra+0.05

式(2) Ra≧0.19のとき

粘土鉱物(B)の濃度(質量%)<0.87Ra+2.17

(式中、粘土鉱物(B)の濃度(質量%)は、粘土鉱物(B)の質量を水媒体(C)と粘土鉱物(B)の合計質量で除して100を掛けた数値、Raは粘土鉱物(B)と重合体(P)との質量比((B)/(P))である。)

【請求項2】

前記(メタ)アクリル系モノマー(A)が、(メタ)アクリルアミド、もしくはこれらの誘導体、または(メタ)アクリル酸エステルからなる群から選ばれる少なくとも一種である請求項1に記載の有機無機複合体分散液の製造方法。

【請求項3】

前記(メタ)アクリル系モノマー(A)が、下記式(1)〜(6)から選ばれる少なくとも一種である請求項1に記載の有機無機複合体分散液の製造方法。

【化1】

【化2】

【化3】

【化4】

【化5】

【化6】

(式中、R1は水素原子またはメチル基、R2及びR3はそれぞれ独立に水素原子又は炭素原子数1〜3のアルキル基、R4は炭素原子数1〜2のアルキル基を表し、nは1〜9の整数である。)

【請求項4】

前記水膨潤性粘土鉱物が、水膨潤性ヘクトライト、水膨潤性モンモリロナイト、水膨潤性サポナイト及び水膨潤性合成雲母から選ばれる少なくとも一種の、水媒体(C)中で1〜10層に層状剥離する粘土鉱物である請求項1〜3のいずれかに記載の有機無機複合体分散液の製造方法。

【請求項5】

前記有機無機複合体粒子(X)の平均粒径が、50nm〜5μmである請求項1〜4のいずれかに記載の有機無機複合体分散液の製造方法。

【請求項6】

前記モノマー(A)の重合体(P)と前記水膨潤性粘土鉱(B)との質量比((B)/(P))が、0.01〜10の範囲にある請求項1〜5のいずれかに記載の有機無機複合体分散液の製造方法。

【請求項1】

(メタ)アクリル系モノマー(A)、プラズマによる表面処理を施した水膨潤性粘土鉱物(B)を水媒体(C)中に溶解または均一に分散させた後、重合開始剤を用いずに、前記モノマー(A)を加熱又は紫外線の照射により重合させ、有機無機複合体(X)を形成する工程を含み、

前記水媒体(C)中の前記水膨潤性粘土鉱物(B)の濃度(質量%)が下記式(1)又は式(2)で表される範囲であることを特徴とする有機無機複合体分散液の製造方法。

式(1) Ra<0.19のとき

粘土鉱物(B)の濃度(質量%)<12.4Ra+0.05

式(2) Ra≧0.19のとき

粘土鉱物(B)の濃度(質量%)<0.87Ra+2.17

(式中、粘土鉱物(B)の濃度(質量%)は、粘土鉱物(B)の質量を水媒体(C)と粘土鉱物(B)の合計質量で除して100を掛けた数値、Raは粘土鉱物(B)と重合体(P)との質量比((B)/(P))である。)

【請求項2】

前記(メタ)アクリル系モノマー(A)が、(メタ)アクリルアミド、もしくはこれらの誘導体、または(メタ)アクリル酸エステルからなる群から選ばれる少なくとも一種である請求項1に記載の有機無機複合体分散液の製造方法。

【請求項3】

前記(メタ)アクリル系モノマー(A)が、下記式(1)〜(6)から選ばれる少なくとも一種である請求項1に記載の有機無機複合体分散液の製造方法。

【化1】

【化2】

【化3】

【化4】

【化5】

【化6】

(式中、R1は水素原子またはメチル基、R2及びR3はそれぞれ独立に水素原子又は炭素原子数1〜3のアルキル基、R4は炭素原子数1〜2のアルキル基を表し、nは1〜9の整数である。)

【請求項4】

前記水膨潤性粘土鉱物が、水膨潤性ヘクトライト、水膨潤性モンモリロナイト、水膨潤性サポナイト及び水膨潤性合成雲母から選ばれる少なくとも一種の、水媒体(C)中で1〜10層に層状剥離する粘土鉱物である請求項1〜3のいずれかに記載の有機無機複合体分散液の製造方法。

【請求項5】

前記有機無機複合体粒子(X)の平均粒径が、50nm〜5μmである請求項1〜4のいずれかに記載の有機無機複合体分散液の製造方法。

【請求項6】

前記モノマー(A)の重合体(P)と前記水膨潤性粘土鉱(B)との質量比((B)/(P))が、0.01〜10の範囲にある請求項1〜5のいずれかに記載の有機無機複合体分散液の製造方法。

【図1】

【公開番号】特開2011−225769(P2011−225769A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−98743(P2010−98743)

【出願日】平成22年4月22日(2010.4.22)

【出願人】(000173751)一般財団法人川村理化学研究所 (206)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月22日(2010.4.22)

【出願人】(000173751)一般財団法人川村理化学研究所 (206)

【Fターム(参考)】

[ Back to top ]