有機無機複合物およびその製造方法

【課題】導電性が高く、電気伝導度の制御および金属粒子の分散制御が容易で、基板への接着性に優れた金属と有機物とからなる複合微粒子及びその製造方法を提供する。

【解決手段】表面にチオール化合物を配位させた金属微粒子であり、シラン化合物を介して基板に吸着し、表面のチオール化合物を酸化重合することにより、導電性高分子503が金属微粒子502表面に配位結合した構造をとることを特徴とする。

【解決手段】表面にチオール化合物を配位させた金属微粒子であり、シラン化合物を介して基板に吸着し、表面のチオール化合物を酸化重合することにより、導電性高分子503が金属微粒子502表面に配位結合した構造をとることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属と有機物とからなる複合微粒子及びその製造方法に関する。

【背景技術】

【0002】

従来、金属微粒子や導電性高分子といった導電性材料は各種電子機器分野で広範囲に使用され、応用研究がなされている重要な素材である。金属微粒子の適用分野は例えば、ナノレベルの配線材料、光波長カットフィルター、DNAシーケンサー、導電性接着材料である。他方導電性高分子は回路基板や写真フィルムの帯電防止材、コンデンサの固体電解質材料、タッチパネルの加圧により電気抵抗の変化を感知できる感圧材料に用いられている。

【0003】

このような電子機器分野への適用では、金属微粒子や導電性高分子を基板上に固定したり、金属微粒子を有機物中に分散させたりしている。

【0004】

例えば、特許文献1には、アミノ基を有するチオール化合物、水酸基を有するチオール化合物またはカルボキシル基を有するチオール化合物で修飾された金超微粒子を塩基酸類と混合し、重縮合反応や重付加反応で粒子間を連結する材料が開示されている。このような金超微粒子反応試剤で電気的および光学的デバイスに利用できる材料を達成する試みが行われている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−60581号公報

【特許文献2】特許第3276922号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ナノレベルの配線材料、光波長カットフィルター、DNAシーケンサー、導電性接着材料に使用される金属微粒子は、有機物中への分散性に加えて導電性、小粒径、金属粒子間距離の制御、基板への吸着性が必要とされる。回路基板や写真フィルムの帯電防止材、コンデンサの固体電解質材料、タッチパネルの加圧により電気抵抗の変化を感知できる感圧材料に用いられる導電性高分子は軽量、柔軟性、加工性、イオン透過性、透明性が必要とされる。ナノレベルの配線材料には、導電性を有する金属微粒子を規則的に配列させるために、金属微粒子表面をチオール化合物やシランカップリング剤で被覆して使用されることが多い。ここで、チオール化合物やシランカップリング剤は絶縁物であるため、基板への規則配列性や吸着性を良好にするために被覆を密にする程、導電性が低下する。光波長カットフィルターには、特定の入射光の波長に共鳴させるために、ガラス等の基板上に十分に薄い金属膜を形成しなければならない。ここで、上記金属薄膜を形成するためには、金属微粒子を蒸着する必要があるが、大がかりな装置が必要となるため、生産コストがかかってしまう。DNAシーケンサーには、導電性を有する金属微粒子間の距離を検知するDNA塩基長と一致させるために、チオール化合物で金属微粒子表面を被覆し、チオール化合物の単分子層で金属粒子間の距離を調製して使用することが多い。しかしながら、チオール化合物は絶縁物であるので、粒子間の導電性が低下し、DNA検知効率が低下してしまう。導電性接着材料には、金属あるいは金属酸化物で構成される基板に対し良好に接着、密着し、高い導電性を得るために、表面を有機物で皮膜した金属粒子を有機溶剤に分散させたペーストを使用することが多い。しかしながら、良好な接着性、密着性を得るためには加熱と加圧を要するため、生産コストがかかってしまう。他方、回路基板や写真フィルムの帯電防止材には、保護対象材料との帯電レベルの差を制御するため、金属や炭素材料等の導電性の充填剤を絶縁物である高分子中に充填して使用することが多い、しかしながら、充填量が閾値を超えると急激に導電性が増加するため、導電性の制御が困難である。コンデンサの固体電解質材料には、誘電体と電極との密着性を得るために、ポリアニリン、ポリジオキシチオフェン等の導電性高分子を使用することが多い、しかしながら、導電性高分子は金属に比べ、導電性が低く、高周波領域での低インピーダンス化のためには更なる高導電化が必要である。加圧により電気抵抗の変化を感知できる感圧材料には、酸化インジウムスズ等の金属粒子をポリエステルフィルム材に蒸着し薄膜を形成して使用することが多い。しかしながら、酸化インジウムスズは曲げ耐性が低く、薄膜作製には真空蒸着等コストの高い工程が必要である。代替材料としてポリチオフェン、ポリアニリン等の導電性高分子の研究が行われているが、導電性に劣る。このように、金属と有機物とからなる複合微粒子の用途において、より導電性が高く、電気伝導度の制御が容易であり、金属粒子の分散性制御が容易であり、基板への接着性に優れた材料が必要となる。

【0007】

特許文献1は安定性、他の組成成分との混合性に優れた金粒子として有効であるが、高導電性、電気伝導度制御の容易さ、金属粒子の分散性制御、基板への接着性という観点では十分な検討はなされていない。

【課題を解決するための手段】

【0008】

表面にチオール化合物を配位させた金属微粒子であり、シラン化合物を介して基板に吸着し、表面のチオール化合物を酸化重合することにより、導電性高分子が金属微粒子表面に配位結合した構造をとることを特徴とする。

【発明の効果】

【0009】

導電性が高く、電気伝導度の制御および金属粒子の分散制御が容易で、基板への接着性に優れた金属と有機物とからなる有機無機複合物を提供することができる。

【図面の簡単な説明】

【0010】

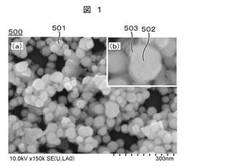

【図1】ポリアニリン−金微粒子複合物のSEM像である。

【図2】ポリアニリン−ブタンチオール修飾金微粒子複合物のSEM像である。

【図3】ポリアニリン−ブタンチオール修飾金微粒子複合物断面のSEM像である。

【図4】コンデンサ断面構成図である。

【図5】図4の有機−無機複合物接着面拡大図である。

【発明を実施するための形態】

【0011】

本発明は、表面にチオール化合物を配位させた金属微粒子であり、シラン化合物を介して基板に吸着し、表面のチオール化合物を酸化重合することにより、導電性高分子が金属微粒子表面に配位結合した構造をとることを特徴とする。

【0012】

また、この時の金属微粒子は、塩化金、硝酸銀、塩化銅、酢酸銅等の金属錯体の水溶液、トルエン溶液またはアルコール溶液中にクエン酸、クエン酸ナトリウム、塩酸ヒドロキシルアミン、アセチレンガス、アセトン、シュウ酸、ヘキサデシルトリメチルアンモニウムブロミド、L―アスコルビン酸、水素化ホウ素ナトリウム、水素化ホウ素リチウム、塩化ステアリルトリメチルアンモニウムのいずれかを投入することで作製することが望ましい。

【0013】

また、この時作製される金属ナノ粒子の粒径は100nm以下好ましくは15から100nmであることが望ましい。

【0014】

また、この時のチオール化合物は、2−アミノチオフェノール(C6H7NS、CASNo.137−07−5)、4−アミノチオフェノール(C6H7NS、CASNo.1193−02−8)、2−チオフェンチオール(C4H4S2、CASNo.7774−74−5)、2−メチルチオフェン−3−チオール(C5H6S2、CASNo.2527−76−6)、5−メチル−2−チオフェンチオール(C5H6S2、CASNo.3970−28−3)のいずれかであることが望ましい。このような特定のチオール化合物は容易に酸化重合を行うことができ、これらチオール化合物を用いることにより、より高い電気伝導度をもった有機無機複合物を比較的簡便な条件で製造することができる。

【0015】

また、この時のシラン化合物は、トリメトキシ(プロピル)シラン(C6H16O3Si、CASNo.1067−25−0)、ビニルトリメトキシシラン(C5H12O3Si、CASNo.2768−02−7)、4−(トリメトキシシリル)スチレン(C11H16O3Si、CASNo.18001−13−3)、3−グリシドキシプロピルトリメトキシシラン(C9H20O5Si、CASNo.2530−83−8)、3−グリシドキシプロピルメチルジエトキシシラン(C11H24O4Si、CASNo.2897−60−1)、3−グリシドキシプロピルトリエトキシシラン(C12H26O5Si、CASNo.2602−34−8)、2−(3、4−エポキシシクロへキシル)エチルトリエトキシシラン(C11H22O4Si、CASNo.3388−04−3)、3−グリシドキシプロピルメチルジメトキシシラン(C9H20O4Si、CASNo.65799−45−7)、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン(C8H22N2O3Si、CASNo.1760−24−3)、3−イソシアネートプロピルトリエトキシシラン(C10H21NO4Si、CASNo.24801−88−5)、のいずれかのメチルエチルケトン溶液であることが望ましい。このような特定のシラン化合物を用いることにより、有機材料と無機材料の界面の密着性がより高い有機無機複合物を製造することができる。

【0016】

また、金属粒子表面を被覆している、チオール化合物を酸化重合させる酸化剤は、塩化第二鉄と塩酸、硫酸銅、塩化銅、p−トルエンスルホン酸鉄、ペルオキソ二硫酸アンモニウムのいずれかの2−メチル−2−プロパノール溶液あるいは水溶液であることが望ましい。

【0017】

また、酸化重合にて生成した導電性高分子に導電性を付与するためのドーピング剤は、塩酸、p−トルエンスルホン酸、四塩化炭素、m−クレゾール、のいずれかの水、アルコール、エーテル、クロロホルムのいずれかの溶液であることが望ましい。

【0018】

なお、本発明において、配位、修飾とは金属粒子へのチオール化合物の被覆を意味し、配位は、配位結合を、修飾は、配位結合、共有結合、イオン結合のいずれかを意味する。

【0019】

なお、本発明において、介して、とはチオール化合物とシラン化合物の結合を意味し、配位結合、共有結合、イオン結合のいずれかを意味する。

【0020】

以下の実施例において、金属微粒子あるいは、チオール化合物、導電性高分子のいずれかが修飾した金属微粒子の観察は以下の方法で測定した。金属微粒子あるいは、チオール化合物、導電性高分子のいずれかが修飾した金属微粒子の吸着した基板試料表面を、日立E−1030を用いて白金蒸着し、走査型電子顕微鏡日立S−4800を用いて、加速電圧10、3、あるいは1.5KVにて行った。板材断面方向の観察に際しては、樹脂埋め込みを行い、日立E−3500にて加速電圧3KVにてイオンミリングし、試料を作製した。以下、走査型電子顕微鏡による観察をSEM観察、観察により得られた像をSEM像と称す。

【0021】

以下の実施例において、金属微粒子表面のチオール化合物を酸化重合し、生成した導電性高分子の確認は以下の方法で行った。DIGLAB製FTS3000MXフーリエ変換型赤外分光分析装置、およびUWA600顕微赤外分析装置を用いて、酸化重合前後の金属微粒子表面を顕微反射法にて観測した。以下、赤外分光分析装置により得られたスペクトルをIRスペクトルと称す。

【0022】

以下の実施例において、電気伝導率は以下の方法で測定した。金属微粒子を吸着した基板上に銀ペーストを塗布し、測定部分以外の金属微粒子をサンドペーパーで除去し、電導度測定試料とした。電導度測定は2端子法で行い、LCZメーター2322(NFエレクトリックインストゥルメンツ社製)にて交流周波数1KHzで行った。電極間の距離の測定は実体顕微鏡OPTIHOT((株)ニコン製)で行った。

【実施例1】

【0023】

金属微粒子の作製に関しては、例えば金微粒子の作製に関して下記の操作を行った。95mlの純水と14.2mgの和光純薬工業(株)製四塩化金三水和物を投入し、130℃に設定したオイルバス中で還流しながら水溶液が沸騰するまで攪拌した。その後、1.4gの和光純薬工業(株)製クエン酸の水溶液5mlを撹拌中の金錯体水溶液に投入した。クエン酸投入後溶液の色が黄色から赤紫色に変化したことを確認した後、1時間加熱攪拌を続け、金コロイド水溶液を作製した。1時間後、フラスコをオイルバスから除き、室温で放冷し、溶液を冷蔵庫にて保管し、金微粒子試料とした。

【0024】

基板のシラン化合物を用いての表面処理に関しては、基板を和光純薬工業(株)製メタノールで拭いた後、大気圧プラズマ処理装置Plasmatreat社製FG5001にてプラズマ洗浄し、基板を東京化成工業(株)製トリメトキシ(プロピル)シラン、信越化学工業(株)製p−スチリルトリメトシキシシラン、東京化成工業(株)製3−(2−アミノエチルアミノ)プロピルトリメトキシシラン、信越化学工業(株)製3−グリシドキシプロピルトリメトキシシラン、信越化学工業(株)製3−グリシドキシプロピルメチルジエトキシシラン、信越化学工業(株)製3−グリシドキシプロピルトリエトキシシラン、信越化学工業(株)製2−(3、4−エポキシシクロへキシル)エチルトリエトキシシラン、あるいは信越化学工業(株)製3−グリシドキシプロピルメチルジメトキシシランの0.1wt%和光純薬工業(株)製メチルエチルケトン溶液に1時間浸漬した。

【0025】

金微粒子の基板への吸着に関しては、金コロイド溶液22.5ml中に基板を浸漬し、攪拌した。その後、3.1mmol和光純薬工業(株)製2−アミノチオフェノール、あるいは和光純薬工業(株)製4−アミノチオフェノールを投入し、溶液の色が無色透明になるまで攪拌した。すると、基板表面が金色に着色し、SEMで観察すると直径約20−65nmの金粒子の吸着が確認できた。

【0026】

金微粒子表面に配位した2−アミノチオフェノールあるいは4−アミノチオフェノールの酸化重合に関しては、基板上の2−アミノチオフェノールあるいは4−アミノチオフェノール修飾金微粒子に10mmol和光純薬工業(株)製塩化第二鉄の1mol塩酸水溶液を滴下し、室温で8時間放置し、ポリアニリンを生成した。

【0027】

図1に観察したポリアニリン−金微粒子複合物のSEM像を示す。ポリアニリン−金微粒子複合物の全体像500(a)においては、金微粒子501を確認することができる。ポリアニリン−金微粒子複合物の拡大像500(b)においては、金微粒子502及びポリアニリン503を確認することができる。

【0028】

基板吸着の際にチオール化合物を投入し、基板吸着後にチオール化合物を重合することにより、金属粒子の凝集を防ぎ、良好な分散状態を得ることができる。また、吸着操作に関して、大型な装置を用いる必要が無く、低コストで行うことができる。基板に吸着した複合物は、複合物表面に粘着テープを貼った後、テープを引き剥がしても、剥離せず、良好な吸着性を有している。特に上記のシラン化合物のうち、分子内にエポキシ基を有するシラン化合物に基板を浸漬した複合物は良好な吸着性を示した。

【0029】

金微粒子表面のポリアニリンのドーピングに関しては、1mol塩酸水溶液を用いて、洗浄とドーピングを行った。電気伝導度を測定すると1869Scm-1を得た。このように、導電性高分子を金属粒子に配位結合させることによって、従来の導電性高分子、および導電性高分子と金属粒子が物理的に接触した複合物に比べて、高い電気伝導度を得ることができる。

【0030】

金微粒子表面のチオール化合物の酸化重合操作前後のIRスペクトルを確認したところ、2−アミノチオフェノール修飾金微粒子では1550cm-1にベンゼン環のC=C伸縮、1463cm-1にキノイドのC−C伸縮、1300cm-1にC−N伸縮、1200cm-1にC−N・+伸縮ピークが確認できた。一方、ポリアニリン修飾金微粒子でもベンゼン環のC=C伸縮、キノイドのC−C伸縮、C−N伸縮のピークは確認できるが、C−N・+伸縮のピークが消失していた。よって、ポリアニリンの生成を確認できた。

【0031】

また、2種類のチオール化合物を用いる際の金微粒子の基板への吸着に関しては、金コロイド溶液22.5ml中に基板を浸漬し、攪拌した。その後、1.5mmol和光純薬工業(株)製ブタンチオール、および1.5mmol和光純薬工業(株)製2−アミノチオフェノールを投入し、溶液の色が無色透明になるまで攪拌した。すると、基板表面が金色に着色し、SEMで観察すると直径約15−50nmの金粒子の吸着が確認できた。その後、上記、酸化重合、ドーピング操作を行ったところ、945Scm-1の電気伝導度を得た。

【0032】

図2に表面観察したポリアニリン−ブタンチオール金微粒子複合物全体像のSEM像を示す。ポリアニリン−ブタンチオール金微粒子複合物の全体像504においては、金微粒子505を確認することができる。

【0033】

このように金粒子吸着の際に、直鎖状のチオール化合物を混ぜることで、金粒子の粒径が変化し、金粒子の粒子間距離、金粒子の分散状態、および導電性を制御することができる。本発明の有機無機複合物をDNAシーケンサーとして用いる場合、金粒子間の距離を検出したいDNAの長さに合わせて制御する必要がある。上記方法のように、金粒子吸着の際に、直鎖状のチオール化合物を混ぜることで、簡便に金粒子間距離を制御することができる。本発明の有機無機複合物を帯電防止材として用いる場合、帯電物に接触させた際の過渡的な放電を防ぐために、電気伝導度を制御する必要がある。本発明の有機無機複合物では金属粒子の配位子を変更することにより、良好な電気伝導度を有しつつ、電気伝導度を容易に制御することが可能である。

【0034】

図3にポリアニリン−ブタンチオール修飾金微粒子複合物の断面のSEM像を示す。ポリアニリン−ブタンチオール修飾金微粒子複合物の断面のSEM像506においては、埋め込み樹脂507、基板508、金粒子509を確認できる。複合物の膜厚は約100nmであり、特定の入射光に対し共鳴効果を示すのに十分な薄さを有している。

【0035】

また、チオール化合物を変更した際の金微粒子の基板への吸着に関しては、金コロイド溶液22.5ml中に基板を浸漬し、攪拌した。その後、2.6mmol和光純薬工業(株)製2−チオフェンチオール、和光純薬工業(株)製2−メチルチオフェン−3−チオール、または和光純薬工業(株)製5−メチル−2−チオフェンチオールを投入し、溶液の色が無色透明になるまで攪拌した。すると、基板表面が金色に着色し、SEMで観察すると直径約15−50nmの金粒子の吸着が確認できた。

【0036】

金微粒子表面に配位した2−チオフェンチオール、2−メチルチオフェン−3−チオール、または5−メチル−2−チオフェンチオールの酸化重合に関しては、基板上の2−チオフェンチオール、2−メチルチオフェン−3−チオール、または5−メチル−2−チオフェンチオール修飾金微粒子に重量比でチオフェン:p−トルエンスルホン酸:tert−ブチルアルコール=1:10:5.5の水溶液を滴下し、40℃で1時間放置し、ポリチオフェンを生成した。以上のように、ここでは2−または5−チエニルのうちのいずれかのチオール化合物の重合物を金属微粒子表面に配位している。

【0037】

上記、ポリチオフェン修飾金粒子の電気伝導度を測定すると1012−1083Scm-1を得た。このように、本発明の有機無機複合材料は金属粒子への配位子を変更しても、十分に高い電気伝導度を有している。また、上記ポリチオフェンの生成は上記ポリアニリンの生成に比べ短時間で行うことができる。

【実施例2】

【0038】

実施例1の金微粒子以外の、金属微粒子の作製に関しては、例えば銀微粒子の作製に関して下記の操作を行った。和光純薬工業(株)製0.12g硝酸銀水溶液0.9mlを純水900mlに加え、これにコロイド保護剤として、和光純薬工業(株)製塩化ステアリルトリメチルアンモニウム0.1gを溶解させた。これにアルドリッチ社製水素化ホウ素ナトリウムの和光純薬工業(株)製水酸化ナトリウム水溶液0.8gを含む水溶液100mlを加え、3時間攪拌して、黄褐色の金属銀コロイド水溶液を得た。有機−無機複合物に銀微粒子を用いることで、材料コストをより低くできる。

【実施例3】

【0039】

実施例1の金微粒子、および実施例2の銀微粒子以外の、金属微粒子の作製に関しては、例えば銅微粒子の作製に関して下記の操作を行った。アルドリッチ社製1mol塩化銅水溶液50mlを反応容器にとり、保護コロイドとして4.5gのゼネカ社製ソルスパース24000(商品名)を和光純薬工業(株)製トルエン13.5gに溶かした溶液を加えて混合攪拌した。充分混合した後、2molのアルドリッチ社製水素化ホウ素リチウム水溶液50mlを加えて1時間攪拌し反応を行った。静置後、無色透明の水相と濃赤色の有機溶媒相に分離した。有機溶媒相のみを抽出した後、水洗することにより鮮やかな赤色の銅コロイドのトルエン溶液を得た。有機−無機複合物に銅微粒子を用いることで、材料コストをより低くできる。

【実施例4】

【0040】

図4は、実施例1に示した、固体電解質層にポリアニリン−金微粒子複合物を使用して作製した、コンデンサの断面構成図である。図4のように、コンデンサ断面510においては、外装511、陰極端子512、銀ペースト513、固体電解質層514、誘電体酸化層515、絶縁層516、陽極517、陽極用リード518、陽極端子519を確認することができる。

【0041】

図5は図4の有機−無機複合物接着面拡大図である。図5のように、有機−無機複合物で構成する固体電解質層514が銀ペースト513、絶縁層516に接着している。有機−無機複合物接着面520においては、銀ペースト513及び絶縁層516に沿って設けられたシランカップリング剤521、金属微粒子522、導電性高分子523を確認することができる。ポリアニリン−金微粒子複合物を使用することにより、従来と同等のコストでコンデンサを作製することができた。周波数100kHzにおける等価回路抵抗は0.1Ωであった。

【実施例5】

【0042】

実施例4に示した、固体電解質層にポリアニリン−金微粒子複合物を使用して作製した、コンデンサのその他の実施例として、ポリチオフェン−金微粒子複合物を使用してコンデンサを作製した。ポリチオフェン−金微粒子複合物を使用することにより、従来と同等のコストで、ポリアニリン−金微粒子複合物を使用する場合に比べて短時間で、コンデンサを作製することができた。周波数100kHzにおける等価回路抵抗は0.12Ωであった。

【0043】

〔比較例1〕

比較例として、金属粒子を導電性高分子が被覆しているが、配位していない有機無機複合物を作製した。アニリンの水溶液に0.03%の塩化金錯体水溶液200mlを加えた後、65℃で30分攪拌することで、アニリン中に金微粒子が取り込まれた、アニリンと金微粒子が化学的に結合していない、アニリン−金微粒子複合材料を得た。この材料の電気伝導度を測定したところ、3.0×10-2Scm-1であった。

【0044】

〔比較例2〕

比較例として、チオール化合物が金属粒子に配位子しているが、重合していない有機無機複合物を作製した。金コロイド溶液22.5ml中に基板を浸漬し、攪拌した。その後、3.1mmol和光純薬工業(株)製2−アミノチオフェノールを投入し、溶液の色が無色透明になるまで攪拌し、2−アミノチオフェノール−金微粒子複合材料を得た。この材料の電気伝導度を測定したところ、833Scm-1であった。

【0045】

〔比較例3〕

比較例として、固体電解質層に導電性高分子として、ポリエチレンジオキシチオフェンを使用してコンデンサを作製した。周波数100kHzにおける等価回路抵抗は0.25Ωであった。

【符号の説明】

【0046】

500(a) ポリアニリン−金微粒子複合物の全体像

500(b) ポリアニリン−金微粒子複合物の拡大像

501、502、505 金微粒子

503 ポリアニリン

504 ポリアニリン−ブタンチオール金微粒子複合物の全体像

506 ポリアニリン−ブタンチオール修飾金微粒子複合物の断面のSEM像

507 埋め込み樹脂

508 基板

509 金粒子

510 コンデンサ断面

511 外装

512 陰極端子

513 銀ペースト

514 固体電解質層

515 誘電体酸化層

516 絶縁層

517 陽極

518 陽極用リード

519 陽極端子

520 有機−無機複合物接着面

521 シランカップリング剤

522 金属微粒子

523 導電性高分子

【技術分野】

【0001】

本発明は、金属と有機物とからなる複合微粒子及びその製造方法に関する。

【背景技術】

【0002】

従来、金属微粒子や導電性高分子といった導電性材料は各種電子機器分野で広範囲に使用され、応用研究がなされている重要な素材である。金属微粒子の適用分野は例えば、ナノレベルの配線材料、光波長カットフィルター、DNAシーケンサー、導電性接着材料である。他方導電性高分子は回路基板や写真フィルムの帯電防止材、コンデンサの固体電解質材料、タッチパネルの加圧により電気抵抗の変化を感知できる感圧材料に用いられている。

【0003】

このような電子機器分野への適用では、金属微粒子や導電性高分子を基板上に固定したり、金属微粒子を有機物中に分散させたりしている。

【0004】

例えば、特許文献1には、アミノ基を有するチオール化合物、水酸基を有するチオール化合物またはカルボキシル基を有するチオール化合物で修飾された金超微粒子を塩基酸類と混合し、重縮合反応や重付加反応で粒子間を連結する材料が開示されている。このような金超微粒子反応試剤で電気的および光学的デバイスに利用できる材料を達成する試みが行われている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−60581号公報

【特許文献2】特許第3276922号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ナノレベルの配線材料、光波長カットフィルター、DNAシーケンサー、導電性接着材料に使用される金属微粒子は、有機物中への分散性に加えて導電性、小粒径、金属粒子間距離の制御、基板への吸着性が必要とされる。回路基板や写真フィルムの帯電防止材、コンデンサの固体電解質材料、タッチパネルの加圧により電気抵抗の変化を感知できる感圧材料に用いられる導電性高分子は軽量、柔軟性、加工性、イオン透過性、透明性が必要とされる。ナノレベルの配線材料には、導電性を有する金属微粒子を規則的に配列させるために、金属微粒子表面をチオール化合物やシランカップリング剤で被覆して使用されることが多い。ここで、チオール化合物やシランカップリング剤は絶縁物であるため、基板への規則配列性や吸着性を良好にするために被覆を密にする程、導電性が低下する。光波長カットフィルターには、特定の入射光の波長に共鳴させるために、ガラス等の基板上に十分に薄い金属膜を形成しなければならない。ここで、上記金属薄膜を形成するためには、金属微粒子を蒸着する必要があるが、大がかりな装置が必要となるため、生産コストがかかってしまう。DNAシーケンサーには、導電性を有する金属微粒子間の距離を検知するDNA塩基長と一致させるために、チオール化合物で金属微粒子表面を被覆し、チオール化合物の単分子層で金属粒子間の距離を調製して使用することが多い。しかしながら、チオール化合物は絶縁物であるので、粒子間の導電性が低下し、DNA検知効率が低下してしまう。導電性接着材料には、金属あるいは金属酸化物で構成される基板に対し良好に接着、密着し、高い導電性を得るために、表面を有機物で皮膜した金属粒子を有機溶剤に分散させたペーストを使用することが多い。しかしながら、良好な接着性、密着性を得るためには加熱と加圧を要するため、生産コストがかかってしまう。他方、回路基板や写真フィルムの帯電防止材には、保護対象材料との帯電レベルの差を制御するため、金属や炭素材料等の導電性の充填剤を絶縁物である高分子中に充填して使用することが多い、しかしながら、充填量が閾値を超えると急激に導電性が増加するため、導電性の制御が困難である。コンデンサの固体電解質材料には、誘電体と電極との密着性を得るために、ポリアニリン、ポリジオキシチオフェン等の導電性高分子を使用することが多い、しかしながら、導電性高分子は金属に比べ、導電性が低く、高周波領域での低インピーダンス化のためには更なる高導電化が必要である。加圧により電気抵抗の変化を感知できる感圧材料には、酸化インジウムスズ等の金属粒子をポリエステルフィルム材に蒸着し薄膜を形成して使用することが多い。しかしながら、酸化インジウムスズは曲げ耐性が低く、薄膜作製には真空蒸着等コストの高い工程が必要である。代替材料としてポリチオフェン、ポリアニリン等の導電性高分子の研究が行われているが、導電性に劣る。このように、金属と有機物とからなる複合微粒子の用途において、より導電性が高く、電気伝導度の制御が容易であり、金属粒子の分散性制御が容易であり、基板への接着性に優れた材料が必要となる。

【0007】

特許文献1は安定性、他の組成成分との混合性に優れた金粒子として有効であるが、高導電性、電気伝導度制御の容易さ、金属粒子の分散性制御、基板への接着性という観点では十分な検討はなされていない。

【課題を解決するための手段】

【0008】

表面にチオール化合物を配位させた金属微粒子であり、シラン化合物を介して基板に吸着し、表面のチオール化合物を酸化重合することにより、導電性高分子が金属微粒子表面に配位結合した構造をとることを特徴とする。

【発明の効果】

【0009】

導電性が高く、電気伝導度の制御および金属粒子の分散制御が容易で、基板への接着性に優れた金属と有機物とからなる有機無機複合物を提供することができる。

【図面の簡単な説明】

【0010】

【図1】ポリアニリン−金微粒子複合物のSEM像である。

【図2】ポリアニリン−ブタンチオール修飾金微粒子複合物のSEM像である。

【図3】ポリアニリン−ブタンチオール修飾金微粒子複合物断面のSEM像である。

【図4】コンデンサ断面構成図である。

【図5】図4の有機−無機複合物接着面拡大図である。

【発明を実施するための形態】

【0011】

本発明は、表面にチオール化合物を配位させた金属微粒子であり、シラン化合物を介して基板に吸着し、表面のチオール化合物を酸化重合することにより、導電性高分子が金属微粒子表面に配位結合した構造をとることを特徴とする。

【0012】

また、この時の金属微粒子は、塩化金、硝酸銀、塩化銅、酢酸銅等の金属錯体の水溶液、トルエン溶液またはアルコール溶液中にクエン酸、クエン酸ナトリウム、塩酸ヒドロキシルアミン、アセチレンガス、アセトン、シュウ酸、ヘキサデシルトリメチルアンモニウムブロミド、L―アスコルビン酸、水素化ホウ素ナトリウム、水素化ホウ素リチウム、塩化ステアリルトリメチルアンモニウムのいずれかを投入することで作製することが望ましい。

【0013】

また、この時作製される金属ナノ粒子の粒径は100nm以下好ましくは15から100nmであることが望ましい。

【0014】

また、この時のチオール化合物は、2−アミノチオフェノール(C6H7NS、CASNo.137−07−5)、4−アミノチオフェノール(C6H7NS、CASNo.1193−02−8)、2−チオフェンチオール(C4H4S2、CASNo.7774−74−5)、2−メチルチオフェン−3−チオール(C5H6S2、CASNo.2527−76−6)、5−メチル−2−チオフェンチオール(C5H6S2、CASNo.3970−28−3)のいずれかであることが望ましい。このような特定のチオール化合物は容易に酸化重合を行うことができ、これらチオール化合物を用いることにより、より高い電気伝導度をもった有機無機複合物を比較的簡便な条件で製造することができる。

【0015】

また、この時のシラン化合物は、トリメトキシ(プロピル)シラン(C6H16O3Si、CASNo.1067−25−0)、ビニルトリメトキシシラン(C5H12O3Si、CASNo.2768−02−7)、4−(トリメトキシシリル)スチレン(C11H16O3Si、CASNo.18001−13−3)、3−グリシドキシプロピルトリメトキシシラン(C9H20O5Si、CASNo.2530−83−8)、3−グリシドキシプロピルメチルジエトキシシラン(C11H24O4Si、CASNo.2897−60−1)、3−グリシドキシプロピルトリエトキシシラン(C12H26O5Si、CASNo.2602−34−8)、2−(3、4−エポキシシクロへキシル)エチルトリエトキシシラン(C11H22O4Si、CASNo.3388−04−3)、3−グリシドキシプロピルメチルジメトキシシラン(C9H20O4Si、CASNo.65799−45−7)、N−2−(アミノエチル)−3−アミノプロピルトリメトキシシラン(C8H22N2O3Si、CASNo.1760−24−3)、3−イソシアネートプロピルトリエトキシシラン(C10H21NO4Si、CASNo.24801−88−5)、のいずれかのメチルエチルケトン溶液であることが望ましい。このような特定のシラン化合物を用いることにより、有機材料と無機材料の界面の密着性がより高い有機無機複合物を製造することができる。

【0016】

また、金属粒子表面を被覆している、チオール化合物を酸化重合させる酸化剤は、塩化第二鉄と塩酸、硫酸銅、塩化銅、p−トルエンスルホン酸鉄、ペルオキソ二硫酸アンモニウムのいずれかの2−メチル−2−プロパノール溶液あるいは水溶液であることが望ましい。

【0017】

また、酸化重合にて生成した導電性高分子に導電性を付与するためのドーピング剤は、塩酸、p−トルエンスルホン酸、四塩化炭素、m−クレゾール、のいずれかの水、アルコール、エーテル、クロロホルムのいずれかの溶液であることが望ましい。

【0018】

なお、本発明において、配位、修飾とは金属粒子へのチオール化合物の被覆を意味し、配位は、配位結合を、修飾は、配位結合、共有結合、イオン結合のいずれかを意味する。

【0019】

なお、本発明において、介して、とはチオール化合物とシラン化合物の結合を意味し、配位結合、共有結合、イオン結合のいずれかを意味する。

【0020】

以下の実施例において、金属微粒子あるいは、チオール化合物、導電性高分子のいずれかが修飾した金属微粒子の観察は以下の方法で測定した。金属微粒子あるいは、チオール化合物、導電性高分子のいずれかが修飾した金属微粒子の吸着した基板試料表面を、日立E−1030を用いて白金蒸着し、走査型電子顕微鏡日立S−4800を用いて、加速電圧10、3、あるいは1.5KVにて行った。板材断面方向の観察に際しては、樹脂埋め込みを行い、日立E−3500にて加速電圧3KVにてイオンミリングし、試料を作製した。以下、走査型電子顕微鏡による観察をSEM観察、観察により得られた像をSEM像と称す。

【0021】

以下の実施例において、金属微粒子表面のチオール化合物を酸化重合し、生成した導電性高分子の確認は以下の方法で行った。DIGLAB製FTS3000MXフーリエ変換型赤外分光分析装置、およびUWA600顕微赤外分析装置を用いて、酸化重合前後の金属微粒子表面を顕微反射法にて観測した。以下、赤外分光分析装置により得られたスペクトルをIRスペクトルと称す。

【0022】

以下の実施例において、電気伝導率は以下の方法で測定した。金属微粒子を吸着した基板上に銀ペーストを塗布し、測定部分以外の金属微粒子をサンドペーパーで除去し、電導度測定試料とした。電導度測定は2端子法で行い、LCZメーター2322(NFエレクトリックインストゥルメンツ社製)にて交流周波数1KHzで行った。電極間の距離の測定は実体顕微鏡OPTIHOT((株)ニコン製)で行った。

【実施例1】

【0023】

金属微粒子の作製に関しては、例えば金微粒子の作製に関して下記の操作を行った。95mlの純水と14.2mgの和光純薬工業(株)製四塩化金三水和物を投入し、130℃に設定したオイルバス中で還流しながら水溶液が沸騰するまで攪拌した。その後、1.4gの和光純薬工業(株)製クエン酸の水溶液5mlを撹拌中の金錯体水溶液に投入した。クエン酸投入後溶液の色が黄色から赤紫色に変化したことを確認した後、1時間加熱攪拌を続け、金コロイド水溶液を作製した。1時間後、フラスコをオイルバスから除き、室温で放冷し、溶液を冷蔵庫にて保管し、金微粒子試料とした。

【0024】

基板のシラン化合物を用いての表面処理に関しては、基板を和光純薬工業(株)製メタノールで拭いた後、大気圧プラズマ処理装置Plasmatreat社製FG5001にてプラズマ洗浄し、基板を東京化成工業(株)製トリメトキシ(プロピル)シラン、信越化学工業(株)製p−スチリルトリメトシキシシラン、東京化成工業(株)製3−(2−アミノエチルアミノ)プロピルトリメトキシシラン、信越化学工業(株)製3−グリシドキシプロピルトリメトキシシラン、信越化学工業(株)製3−グリシドキシプロピルメチルジエトキシシラン、信越化学工業(株)製3−グリシドキシプロピルトリエトキシシラン、信越化学工業(株)製2−(3、4−エポキシシクロへキシル)エチルトリエトキシシラン、あるいは信越化学工業(株)製3−グリシドキシプロピルメチルジメトキシシランの0.1wt%和光純薬工業(株)製メチルエチルケトン溶液に1時間浸漬した。

【0025】

金微粒子の基板への吸着に関しては、金コロイド溶液22.5ml中に基板を浸漬し、攪拌した。その後、3.1mmol和光純薬工業(株)製2−アミノチオフェノール、あるいは和光純薬工業(株)製4−アミノチオフェノールを投入し、溶液の色が無色透明になるまで攪拌した。すると、基板表面が金色に着色し、SEMで観察すると直径約20−65nmの金粒子の吸着が確認できた。

【0026】

金微粒子表面に配位した2−アミノチオフェノールあるいは4−アミノチオフェノールの酸化重合に関しては、基板上の2−アミノチオフェノールあるいは4−アミノチオフェノール修飾金微粒子に10mmol和光純薬工業(株)製塩化第二鉄の1mol塩酸水溶液を滴下し、室温で8時間放置し、ポリアニリンを生成した。

【0027】

図1に観察したポリアニリン−金微粒子複合物のSEM像を示す。ポリアニリン−金微粒子複合物の全体像500(a)においては、金微粒子501を確認することができる。ポリアニリン−金微粒子複合物の拡大像500(b)においては、金微粒子502及びポリアニリン503を確認することができる。

【0028】

基板吸着の際にチオール化合物を投入し、基板吸着後にチオール化合物を重合することにより、金属粒子の凝集を防ぎ、良好な分散状態を得ることができる。また、吸着操作に関して、大型な装置を用いる必要が無く、低コストで行うことができる。基板に吸着した複合物は、複合物表面に粘着テープを貼った後、テープを引き剥がしても、剥離せず、良好な吸着性を有している。特に上記のシラン化合物のうち、分子内にエポキシ基を有するシラン化合物に基板を浸漬した複合物は良好な吸着性を示した。

【0029】

金微粒子表面のポリアニリンのドーピングに関しては、1mol塩酸水溶液を用いて、洗浄とドーピングを行った。電気伝導度を測定すると1869Scm-1を得た。このように、導電性高分子を金属粒子に配位結合させることによって、従来の導電性高分子、および導電性高分子と金属粒子が物理的に接触した複合物に比べて、高い電気伝導度を得ることができる。

【0030】

金微粒子表面のチオール化合物の酸化重合操作前後のIRスペクトルを確認したところ、2−アミノチオフェノール修飾金微粒子では1550cm-1にベンゼン環のC=C伸縮、1463cm-1にキノイドのC−C伸縮、1300cm-1にC−N伸縮、1200cm-1にC−N・+伸縮ピークが確認できた。一方、ポリアニリン修飾金微粒子でもベンゼン環のC=C伸縮、キノイドのC−C伸縮、C−N伸縮のピークは確認できるが、C−N・+伸縮のピークが消失していた。よって、ポリアニリンの生成を確認できた。

【0031】

また、2種類のチオール化合物を用いる際の金微粒子の基板への吸着に関しては、金コロイド溶液22.5ml中に基板を浸漬し、攪拌した。その後、1.5mmol和光純薬工業(株)製ブタンチオール、および1.5mmol和光純薬工業(株)製2−アミノチオフェノールを投入し、溶液の色が無色透明になるまで攪拌した。すると、基板表面が金色に着色し、SEMで観察すると直径約15−50nmの金粒子の吸着が確認できた。その後、上記、酸化重合、ドーピング操作を行ったところ、945Scm-1の電気伝導度を得た。

【0032】

図2に表面観察したポリアニリン−ブタンチオール金微粒子複合物全体像のSEM像を示す。ポリアニリン−ブタンチオール金微粒子複合物の全体像504においては、金微粒子505を確認することができる。

【0033】

このように金粒子吸着の際に、直鎖状のチオール化合物を混ぜることで、金粒子の粒径が変化し、金粒子の粒子間距離、金粒子の分散状態、および導電性を制御することができる。本発明の有機無機複合物をDNAシーケンサーとして用いる場合、金粒子間の距離を検出したいDNAの長さに合わせて制御する必要がある。上記方法のように、金粒子吸着の際に、直鎖状のチオール化合物を混ぜることで、簡便に金粒子間距離を制御することができる。本発明の有機無機複合物を帯電防止材として用いる場合、帯電物に接触させた際の過渡的な放電を防ぐために、電気伝導度を制御する必要がある。本発明の有機無機複合物では金属粒子の配位子を変更することにより、良好な電気伝導度を有しつつ、電気伝導度を容易に制御することが可能である。

【0034】

図3にポリアニリン−ブタンチオール修飾金微粒子複合物の断面のSEM像を示す。ポリアニリン−ブタンチオール修飾金微粒子複合物の断面のSEM像506においては、埋め込み樹脂507、基板508、金粒子509を確認できる。複合物の膜厚は約100nmであり、特定の入射光に対し共鳴効果を示すのに十分な薄さを有している。

【0035】

また、チオール化合物を変更した際の金微粒子の基板への吸着に関しては、金コロイド溶液22.5ml中に基板を浸漬し、攪拌した。その後、2.6mmol和光純薬工業(株)製2−チオフェンチオール、和光純薬工業(株)製2−メチルチオフェン−3−チオール、または和光純薬工業(株)製5−メチル−2−チオフェンチオールを投入し、溶液の色が無色透明になるまで攪拌した。すると、基板表面が金色に着色し、SEMで観察すると直径約15−50nmの金粒子の吸着が確認できた。

【0036】

金微粒子表面に配位した2−チオフェンチオール、2−メチルチオフェン−3−チオール、または5−メチル−2−チオフェンチオールの酸化重合に関しては、基板上の2−チオフェンチオール、2−メチルチオフェン−3−チオール、または5−メチル−2−チオフェンチオール修飾金微粒子に重量比でチオフェン:p−トルエンスルホン酸:tert−ブチルアルコール=1:10:5.5の水溶液を滴下し、40℃で1時間放置し、ポリチオフェンを生成した。以上のように、ここでは2−または5−チエニルのうちのいずれかのチオール化合物の重合物を金属微粒子表面に配位している。

【0037】

上記、ポリチオフェン修飾金粒子の電気伝導度を測定すると1012−1083Scm-1を得た。このように、本発明の有機無機複合材料は金属粒子への配位子を変更しても、十分に高い電気伝導度を有している。また、上記ポリチオフェンの生成は上記ポリアニリンの生成に比べ短時間で行うことができる。

【実施例2】

【0038】

実施例1の金微粒子以外の、金属微粒子の作製に関しては、例えば銀微粒子の作製に関して下記の操作を行った。和光純薬工業(株)製0.12g硝酸銀水溶液0.9mlを純水900mlに加え、これにコロイド保護剤として、和光純薬工業(株)製塩化ステアリルトリメチルアンモニウム0.1gを溶解させた。これにアルドリッチ社製水素化ホウ素ナトリウムの和光純薬工業(株)製水酸化ナトリウム水溶液0.8gを含む水溶液100mlを加え、3時間攪拌して、黄褐色の金属銀コロイド水溶液を得た。有機−無機複合物に銀微粒子を用いることで、材料コストをより低くできる。

【実施例3】

【0039】

実施例1の金微粒子、および実施例2の銀微粒子以外の、金属微粒子の作製に関しては、例えば銅微粒子の作製に関して下記の操作を行った。アルドリッチ社製1mol塩化銅水溶液50mlを反応容器にとり、保護コロイドとして4.5gのゼネカ社製ソルスパース24000(商品名)を和光純薬工業(株)製トルエン13.5gに溶かした溶液を加えて混合攪拌した。充分混合した後、2molのアルドリッチ社製水素化ホウ素リチウム水溶液50mlを加えて1時間攪拌し反応を行った。静置後、無色透明の水相と濃赤色の有機溶媒相に分離した。有機溶媒相のみを抽出した後、水洗することにより鮮やかな赤色の銅コロイドのトルエン溶液を得た。有機−無機複合物に銅微粒子を用いることで、材料コストをより低くできる。

【実施例4】

【0040】

図4は、実施例1に示した、固体電解質層にポリアニリン−金微粒子複合物を使用して作製した、コンデンサの断面構成図である。図4のように、コンデンサ断面510においては、外装511、陰極端子512、銀ペースト513、固体電解質層514、誘電体酸化層515、絶縁層516、陽極517、陽極用リード518、陽極端子519を確認することができる。

【0041】

図5は図4の有機−無機複合物接着面拡大図である。図5のように、有機−無機複合物で構成する固体電解質層514が銀ペースト513、絶縁層516に接着している。有機−無機複合物接着面520においては、銀ペースト513及び絶縁層516に沿って設けられたシランカップリング剤521、金属微粒子522、導電性高分子523を確認することができる。ポリアニリン−金微粒子複合物を使用することにより、従来と同等のコストでコンデンサを作製することができた。周波数100kHzにおける等価回路抵抗は0.1Ωであった。

【実施例5】

【0042】

実施例4に示した、固体電解質層にポリアニリン−金微粒子複合物を使用して作製した、コンデンサのその他の実施例として、ポリチオフェン−金微粒子複合物を使用してコンデンサを作製した。ポリチオフェン−金微粒子複合物を使用することにより、従来と同等のコストで、ポリアニリン−金微粒子複合物を使用する場合に比べて短時間で、コンデンサを作製することができた。周波数100kHzにおける等価回路抵抗は0.12Ωであった。

【0043】

〔比較例1〕

比較例として、金属粒子を導電性高分子が被覆しているが、配位していない有機無機複合物を作製した。アニリンの水溶液に0.03%の塩化金錯体水溶液200mlを加えた後、65℃で30分攪拌することで、アニリン中に金微粒子が取り込まれた、アニリンと金微粒子が化学的に結合していない、アニリン−金微粒子複合材料を得た。この材料の電気伝導度を測定したところ、3.0×10-2Scm-1であった。

【0044】

〔比較例2〕

比較例として、チオール化合物が金属粒子に配位子しているが、重合していない有機無機複合物を作製した。金コロイド溶液22.5ml中に基板を浸漬し、攪拌した。その後、3.1mmol和光純薬工業(株)製2−アミノチオフェノールを投入し、溶液の色が無色透明になるまで攪拌し、2−アミノチオフェノール−金微粒子複合材料を得た。この材料の電気伝導度を測定したところ、833Scm-1であった。

【0045】

〔比較例3〕

比較例として、固体電解質層に導電性高分子として、ポリエチレンジオキシチオフェンを使用してコンデンサを作製した。周波数100kHzにおける等価回路抵抗は0.25Ωであった。

【符号の説明】

【0046】

500(a) ポリアニリン−金微粒子複合物の全体像

500(b) ポリアニリン−金微粒子複合物の拡大像

501、502、505 金微粒子

503 ポリアニリン

504 ポリアニリン−ブタンチオール金微粒子複合物の全体像

506 ポリアニリン−ブタンチオール修飾金微粒子複合物の断面のSEM像

507 埋め込み樹脂

508 基板

509 金粒子

510 コンデンサ断面

511 外装

512 陰極端子

513 銀ペースト

514 固体電解質層

515 誘電体酸化層

516 絶縁層

517 陽極

518 陽極用リード

519 陽極端子

520 有機−無機複合物接着面

521 シランカップリング剤

522 金属微粒子

523 導電性高分子

【特許請求の範囲】

【請求項1】

金属微粒子と、

各金属微粒子表面に配位する2−または4−アミノチオフェノールと、2−または5−チエニルのうちのいずれかのチオール化合物の重合物からなる有機無機複合物。

【請求項2】

請求項1に記載の有機無機複合物であって、

シラン化合物により表面処理された基板を有する有機無機複合物。

【請求項3】

請求項1または2に記載の有機無機複合物であって、

直鎖状のチオール化合物を有する有機無機複合物。

【請求項4】

請求項1乃至3のいずれかに記載の有機無機複合物から構成される固体電解質層を有するコンデンサ。

【請求項5】

金属微粒子を分散させた溶液に基板を浸漬する工程と、

前記溶液に2−または4−アミノチオフェノールと、2−または5−チエニルのうちのいずれかのチオール化合物を入れて攪拌する工程と、

前記チオール化合物を酸化重合する工程を有する有機無機複合物の製造方法。

【請求項6】

請求項5に記載の有機無機複合物の製造方法であって、

前記基板を浸漬する工程の前に、前記基板をシラン化合物により表面処理する工程を有する有機無機複合物の製造方法。

【請求項7】

請求項5または6に記載の有機無機複合物の製造方法であって、

前記シラン化合物はエポキシ基を有している有機無機複合物の製造方法。

【請求項1】

金属微粒子と、

各金属微粒子表面に配位する2−または4−アミノチオフェノールと、2−または5−チエニルのうちのいずれかのチオール化合物の重合物からなる有機無機複合物。

【請求項2】

請求項1に記載の有機無機複合物であって、

シラン化合物により表面処理された基板を有する有機無機複合物。

【請求項3】

請求項1または2に記載の有機無機複合物であって、

直鎖状のチオール化合物を有する有機無機複合物。

【請求項4】

請求項1乃至3のいずれかに記載の有機無機複合物から構成される固体電解質層を有するコンデンサ。

【請求項5】

金属微粒子を分散させた溶液に基板を浸漬する工程と、

前記溶液に2−または4−アミノチオフェノールと、2−または5−チエニルのうちのいずれかのチオール化合物を入れて攪拌する工程と、

前記チオール化合物を酸化重合する工程を有する有機無機複合物の製造方法。

【請求項6】

請求項5に記載の有機無機複合物の製造方法であって、

前記基板を浸漬する工程の前に、前記基板をシラン化合物により表面処理する工程を有する有機無機複合物の製造方法。

【請求項7】

請求項5または6に記載の有機無機複合物の製造方法であって、

前記シラン化合物はエポキシ基を有している有機無機複合物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−72096(P2013−72096A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210082(P2011−210082)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]