有機無機複合粒子分散液及び有機無機複合体

【課題】無機酸化物粒子が有している特性を損なうことなく、この無機酸化物粒子と有機高分子化合物との間の相溶性を高めることができ、この無機酸化物粒子と有機高分子化合物とを複合化した有機無機複合粒子の均質性及び透明性を向上させることができる有機無機複合粒子分散液及び有機無機複合体を提供する。

【解決手段】本発明の有機無機複合粒子分散液は、無機酸化物粒子2の表面2aに、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる表面処理層3が形成され、この表面処理層3の上に、この表面処理層3の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が前記重合性不飽和基との重合により高分子化してなる有機高分子層4が形成された有機無機複合粒子1を、分散媒中に分散した。

【解決手段】本発明の有機無機複合粒子分散液は、無機酸化物粒子2の表面2aに、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる表面処理層3が形成され、この表面処理層3の上に、この表面処理層3の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が前記重合性不飽和基との重合により高分子化してなる有機高分子層4が形成された有機無機複合粒子1を、分散媒中に分散した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機無機複合粒子分散液及び有機無機複合体に関し、更に詳しくは、無機酸化物粒子の表面に有機高分子層を形成することにより、この無機酸化物粒子の高耐久性、高透明性を同時に維持しつつ、屈折率等の光学特性や硬度等の機械的特性を向上させることが可能な有機無機複合粒子分散液、及びこの有機無機複合粒子分散液から容易に得られる有機無機複合体に関するものである。

【背景技術】

【0002】

従来より、シリカ等の無機酸化物粒子をフィラーとして樹脂と複合化することにより、樹脂の機械的特性等を向上させる試みがなされている。このフィラーと樹脂とを複合化する方法としては、無機酸化物を水中、または有機溶媒中、あるいは水及び有機溶媒を含む溶液中に分散させた分散液と、樹脂とを混合する方法が一般的であり、分散液と樹脂とを種々の方法により混合することにより、無機酸化物粒子が第2相として複合化された無機酸化物粒子複合化プラスチックを作製することができる。

一方、液晶ディスプレイ(LCD)、プラズマディスプレイ(PDP)、エレクトロルミネッセンスディスプレイ(EL)等のフラットパネルディスプレイ(FPD)用基板としては、従来、ガラス基板が多く用いられてきたが、このガラス基板には、割れ易い、曲げられない、比重が大きく軽量化に不向き等の問題があり、そこで、ガラス基板の代わりにプラスチック基板を用いる試みが数多く行われるようになってきた。

【0003】

フラットパネルディスプレイ(FPD)用のプラスチック基板に対する要求特性としては、透明性、屈折率、機械的特性等が挙げられる。

このプラスチック基板の屈折率を向上させるために、ジルコニア、チタニア等の高屈折率微粒子がフィラーとして利用されている。

また、無機酸化物粒子を樹脂と複合化するために、無機酸化物粒子を分散媒中に分散させた分散液が開発され、この分散液を用いて樹脂の屈折率を向上させる試みが検討されている。

例えば、粒径10〜100nmのジルコニア粒子と樹脂とを複合化したジルコニア粒子複合化プラスチックを用いた高屈折率かつ高透明性の厚み数ミクロンの膜が提案されている(例えば、特許文献1参照)。

【0004】

また、表面処理された無機酸化物粒子と樹脂とを混合する方法や、無機酸化物粒子と樹脂モノマーとを重合する方法等により、複合化プラスチックを得る方法が提案されている(例えば、特許文献2参照)。

また、重合可能な不飽和結合を有するアルコキシシランと金属酸化物微粒子の配合を調整することにより、透明な光学材料を得る方法が提案されている(例えば、特許文献3参照)。

また、金属アルコキシドを樹脂モノマーの存在下にて加水分解及び重縮合させた後、この樹脂モノマーを重合させた有機無機複合体、及びこの有機無機複合体を用いた光学素子が提案されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−161111号公報

【特許文献2】特開2008−120848号公報

【特許文献3】特開2005−3772号公報

【特許文献4】特開平8−157735号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の技術では、下記のような様々な問題点があった。

(1)無機酸化物粒子の表面を処理した表面処理無機酸化物粒子を疎水性ポリマー中に分散、相溶させる場合には、無機酸化物粒子と疎水性ポリマーとの相互作用がないために、溶液状態においては相溶性を保っているものの、表面処理無機酸化物粒子と疎水性ポリマーとを複合化する際に相分離が生じるために、無機酸化物粒子が凝集してしまい、得られた有機無機複合体の光学特性が悪化する場合があった。

(2)有機無機複合体を形成する場合、重合性不飽和基を有するオルガノシランで表面処理された無機酸化物粒子と重合性モノマーとの塊状重合を行っているが、この塊状重合の際の重合開始剤による発熱のために重合反応が暴走し、安全かつ簡便に有機無機複合体を得ることができないという問題点があった。

【0007】

(3)金属アルコキシドを樹脂モノマーの存在下にて加水分解及び重縮合させる方法では、樹脂モノマーを重合させて高分子化したときに、無機重合成分と樹脂成分との相溶性が悪くなり、得られた有機無機複合体中にミクロの相分離構造が生じる虞があるという問題点があった。

このようなミクロ相分離構造を有する有機無機複合体を光学素子に適用した場合、このミクロ相分離構造のドメイン構造に起因する光散乱が生じ、光学性能を発揮することができなくなるという問題点があった。また、無機重合成分は、結晶化されておらず、アモルファスの状態のままであるから、屈折率等の光学特性が劣るという問題点もあった。

【0008】

本発明は、上記の課題を解決するためになされたものであって、無機酸化物粒子が有している特性を損なうことなく、この無機酸化物粒子と有機高分子化合物との間の相溶性を高めることができ、その結果、この無機酸化物粒子と有機高分子化合物とを複合化した有機無機複合粒子を分散媒中に分散させることで、この有機無機複合粒子の均質性及び透明性を向上させることができる有機無機複合粒子分散液、及び、この有機無機複合粒子分散液から得られた有機無機複合体を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者等は、上記の課題を解決するために鋭意検討を行った結果、無機酸化物粒子の表面を、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理して表面処理層を形成し、この表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が前記重合性不飽和基と重合して結合するとともに、前記有機化合物自体も重合することにより高分子化してなる有機高分子層を形成して有機無機複合粒子とし、この有機無機複合粒子を分散媒中に分散させれば、無機酸化物粒子が有している光学特性や機械的特性を損なうことなく、この無機酸化物粒子と有機高分子化合物との間の結合性と均一分散性を高めることができ、その結果、これら無機酸化物粒子及び有機高分子化合物を複合化した有機無機複合粒子の均質性及び透明性を向上させることができることを見出し、本発明を完成するに至った。

【0010】

すなわち、本発明の有機無機複合粒子分散液は、有機無機複合粒子を分散媒中に分散してなる有機無機複合粒子分散液であって、前記有機無機複合粒子は、無機酸化物粒子の表面に、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる表面処理層が形成され、この表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が前記重合性不飽和基と重合して結合するとともに、前記有機化合物自体も重合することにより高分子化してなる有機高分子層が形成されており、前記表面処理層中の有機成分量は、前記無機酸化物粒子の3質量%以上かつ60質量%以下であり、前記有機無機複合粒子の前記有機無機複合粒子分散液における含有率は、70質量%以下であることを特徴とする。

【0011】

前記アルコキシオルガノシランは、下記式(1)

R1−Si−(OR2)4−x ……(1)

(ただし、R1はアクリロイル基、メタクリロイル基、ビニル基、スチリル基の群から選択される1種または2種以上、R2は炭素数が1ないし4のいずれか1種のアルキル基、xは1ないし3のうちいずれかの整数である)

にて表されることが好ましい。

前記有機化合物は、重合可能な不飽和結合を有し、分子内にアクリロイル基またはメタクリロイル基を含有する(メタ)アクリル系モノマーであることが好ましい。

【0012】

本発明の有機無機複合体は、本発明の有機無機複合粒子分散液から前記分散媒を除去して塗膜または成形体としたことを特徴とする。

【発明の効果】

【0013】

本発明の有機無機複合粒子分散液によれば、分散媒中に分散してなる有機無機複合粒子を、無機酸化物粒子の表面に、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる表面処理層を形成し、この表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物を前記重合性不飽和基と重合して結合するとともに、前記有機化合物自体も重合することにより高分子化してなる有機高分子層を形成し、さらに、表面処理層中の有機成分量を無機酸化物粒子の3質量%以上かつ60質量%以下とし、有機無機複合粒子の分散液における含有率を70質量%以下としたので、無機酸化物粒子の有する光学特性や機械的特性を損なうことなく、この無機酸化物粒子と分散媒との間の相溶性を高めることができる。したがって、この無機酸化物粒子と有機高分子化合物とを複合化した有機無機複合粒子は、その光学特性や機械的特性を損なうことなく、分散媒中における均質性及び透明性を向上させることができる。

【0014】

本発明の有機無機複合体によれば、本発明の有機無機複合粒子分散液から分散媒を除去して塗膜または成形体としたので、無機酸化物粒子と有機高分子化合物とを複合化した有機無機複合粒子を用いることで、無機酸化物粒子と有機高分子化合物との間のミクロ相分離を防止することができ、無機酸化物粒子を有機高分子化合物中に均一に分散させることができる。したがって、無機酸化物粒子が本来有する光学特性や機械的特性を損なうことなく、この有機無機複合体の均質性及び透明性を向上させることができる。

また、有機無機複合粒子分散液から分散媒を除去するだけでよいので、溶液重合の際に必要となる重合開始剤の発熱の影響を軽減することができる。したがって、この有機無機複合体は、作製が安全かつ容易である。

【図面の簡単な説明】

【0015】

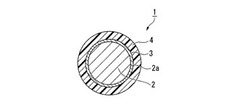

【図1】本発明の一実施形態の有機無機複合粒子分散液中の有機無機複合粒子を示す断面図である。

【図2】本発明の一実施形態の有機無機複合体を示す断面図である。

【発明を実施するための形態】

【0016】

本発明の有機無機複合粒子分散液及び有機無機複合体を実施するための形態について説明する。

なお、この形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0017】

[有機無機複合粒子分散液]

本実施形態の有機無機複合粒子分散液は、有機無機複合粒子を分散媒中に分散してなる有機無機複合粒子分散液であって、前記有機無機複合粒子は、無機酸化物粒子の表面に、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる表面処理層が形成され、この表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が前記重合性不飽和基と重合して結合するとともに、前記有機化合物自体も重合することにより高分子化してなる有機高分子層が形成されており、前記表面処理層中の有機成分量は、前記無機酸化物粒子の3質量%以上かつ60質量%以下であり、前記有機無機複合粒子の前記有機無機複合粒子分散液における含有率は、70質量%以下である。

【0018】

図1は、本実施形態の有機無機複合粒子分散液中に分散されている有機無機複合粒子を示す断面図であり、この有機無機複合粒子1は、無機酸化物粒子2の表面2aに、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる薄厚の表面処理層3が形成され、この表面処理層3の上には、この表面処理層3の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が重合性不飽和基と重合して結合するとともに、この有機化合物自体も重合することにより高分子化してなる有機高分子層4が形成されている。

すなわち、この有機無機複合粒子1は、無機酸化物粒子2の表面2aが、薄厚の表面処理層3及び有機高分子層4により二重に被覆されている。

【0019】

この無機酸化物粒子は、金属酸化物粒子と非金属酸化物粒子を総称したものである。

金属酸化物粒子としては、Zr(ジルコニウム)、Ti(チタン)、Sn(スズ)、Al(アルミニウム)、Fe(鉄)、Cu(銅)、Zn(亜鉛)、Y(イットリウム)、Nb(ニオブ)、Mo(モリブデン)、In(インジウム)、Ga(ガリウム)、Ta(タンタル)、W(タングステン)、Pb(鉛)、Bi(ビスマス)、Ce(セリウム)、Sb(アンチモン)、Hf(ハフニウム)、V(バナジウム)、Ge(ゲルマニウム)の群から選択される1種または2種以上の金属元素を含有する金属酸化物からなる粒子が好適に用いられる。

【0020】

この金属酸化物としては、ZrO2、TiO2、SnO2、Al2O3、Fe2O3、CuO、ZnO、Y2O3、Nb2O5、MoO3、In2O3、Ta2O5、WO3、PbO、Bi2O3、CeO2、Sb2O5、HfO2、V2O5、GeO2等の金属酸化物、あるいはATO(アンチモン添加酸化スズ)、ITO(スズ添加酸化インジウム)、IZO(亜鉛添加酸化インジウム)、AZO(アルミニウム添加酸化亜鉛)、GZO(ガリウム添加酸化亜鉛)等の金属複合酸化物が挙げられる。

また、非金属酸化物粒子としては、Si(ケイ素)等の非金属元素を含有する非金属酸化物粒子、例えば、SiO2(酸化ケイ素)粒子が挙げられる。

【0021】

この無機酸化物粒子の粒径は、1nm以上かつ100nm以下であることが好ましく、より好ましくは2nm以上かつ20nm以下である。

ここで、無機酸化物粒子の粒径を1nm以上かつ100nm以下と限定した理由は、粒径が1nm未満では、粒径が小さすぎるために表面における活性が高くなり、その結果、粒子の構造が不安定になり、無機酸化物粒子の特性を十分に得ることができないからであり、一方、粒径が100nmを超えると、無機酸化物粒子が大きすぎるために光散乱が生じ、その結果、光透過性が低下するからである。

【0022】

この無機酸化物粒子では、有機樹脂である有機化合物の重合体(有機高分子層)との間の結合性と均一分散性を高めるために、この無機酸化物粒子の表面を、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理し、高分子化への足がかりを形成する必要がある。

そこで、無機酸化物粒子の表面に、アルコキシオルガノシランにて表面処理を施している。

【0023】

ここで、アルコキシオルガノシランとしては、下記式(1)

R1−Si−(OR2)4−x ……(1)

(ただし、R1はアクリロイル基、メタクリロイル基、ビニル基、スチリル基の群から選択される1種または2種以上、R2は炭素数が1ないし4のいずれか1種のアルキル基、xは1ないし3のうちいずれかの整数である)

にて表される構造であることが好ましく、無機酸化物粒子との相性で適宜選択される。これらのアルコキシオルガノシランは、1種のみを単独で用いてもよく、2種以上を混合して用いてもよい。

【0024】

このアルコキシオルガノシランの無機酸化物粒子に対する割合は、アルコキシオルガノシランの量をアルコキシオルガノシラン中の有機成分量で表した場合に、3質量%以上かつ60質量%以下であることが好ましく、更に好ましくは、5質量%以上かつ40質量%以下である。なお、アルコキシオルガノシラン中の有機成分量とは、アルコキシオルガノシランにおけるSi以外の成分の合計量を意味しており、アルコキシオルガノシランを酸化雰囲気中にて加熱した場合に二酸化炭素や水に分解して揮散する成分のことである。

ここで、アルコキシオルガノシラン中の有機成分量の無機酸化物粒子に対する割合を3質量%以上かつ60質量%以下と限定した理由は、この割合が3質量%未満では、無機酸化物粒子の表面処理が不十分となり、無機酸化物粒子同士が凝集し易くなることにより、光透過性が悪化するからであり、一方、この割合が60質量%を超えると、無機酸化物粒子の表面処理量が多すぎてしまい、生じた表面処理層により無機酸化物粒子の特性が阻害され、無機酸化物粒子の本来の特性を十分に得ることができないからである。

【0025】

このアルコキシオルガノシランの種類及び処理量を調整することにより、この無機酸化物粒子の表面における、有機樹脂である有機化合物の重合体(有機高分子層)との間の結合性と均一分散性を最適化することができる。

【0026】

無機酸化物粒子に表面処理を行う方法としては、無機酸化物粒子を分散媒中に分散させた分散液に、アルコキシオルガノシランを加えて混合し、その後、分散処理を施すことにより、行うことができる。

【0027】

分散媒としては、無機酸化物粒子を分散させることができ、かつアルコキシオルガノシランを溶解することができる溶媒であればよく、例えば、メタノール、エタノール、2−プロパノール、ブタノール、オクタノール等のアルコール類、酢酸エチル、酢酸ブチル、乳酸エチル、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテート、γ−ブチロラクトン等のエステル類、ジエチルエーテル、エチレングリコールモノメチルエーテル(メチルセロソルブ)、エチレングリコールモノエチルエーテル(エチルセロソルブ)、エチレングリコールモノブチルエーテル(ブチルセロソルブ)、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル等のエーテル類、アセトン、メチルエチルケトン、メチルイソブチルケトン、アセチルアセトン、シクロヘキサノン等のケトン類、ベンゼン、トルエン、キシレン、エチルベンゼン等の芳香族炭化水素、ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン等のアミド類が好適に用いられ、これらの溶媒のうち1種のみ、または2種以上を混合して用いることができる。

【0028】

なお、分散処理を施すための手段としては、ジルコニアビーズを用いたビーズミル、ボールミル等が好適に用いられる。分散処理に要する時間としては、無機酸化物粒子がアルコキシオルガノシランにて表面処理されるのに十分な時間であればよく、通常は1〜6時間である。これにより、無機酸化物粒子は、その表面が表面処理剤により表面処理が施されて、後述する有機化合物と相溶可能な表面処理層を有する無機酸化物粒子となる。

【0029】

重合により有機高分子層を形成する有機化合物としては、表面処理層の重合性不飽和基と重合可能な不飽和結合を有し、分子内にアクリロイル基またはメタクリロイル基を含有する(メタ)アクリル系モノマーであることが好ましい。

(メタ)アクリル系モノマーとしては、単官能(メタ)アクリルモノマーが特に好ましく、必要に応じて多官能(メタ)アクリルモノマーを用いてもよく、これらのうち1種または2種以上が用いられる。

これら単官能(メタ)アクリルモノマー及び多官能(メタ)アクリルモノマーそれぞれの具体例について次に挙げる。

【0030】

(a)脂肪族単官能(メタ)アクリルモノマーとしては、(メタ)アクリルモノマー、メチル(メタ)アクリルモノマー、エチル((メタ)アクリルモノマー、ブチル(メタ)アクリルモノマー、ラウリル(メタ)アクリルモノマー、ステアリル(メタ)アクリルモノマー等のアルキル(メタ)アクリルモノマー、メトキシプロピレングリコール(メタ)アクリルモノマー、エトキシジエチレングリコール(メタ)アクリルモノマー等のアルコキシアルキレングリコール(メタ)アクリルモノマー、(メタ)アクリルアミドモノマー、N−ブトキシメチル(メタ)アクリルアミドモノマー等のN−置換アクリルアミドモノマー等が挙げられる。

【0031】

(b)脂肪族多官能(メタ)アクリルモノマーとしては、1,6−ヘキサンジオールジ(メタ)アクリルモノマー、1.4−ブタンジオールジ(メタ)アクリルモノマー、エチレングリコールジ(メタ)アクリルモノマー、ジエチレングリコールジ(メタ)アクリルモノマー、トリエチレングリコールジ(メタ)アクリルモノマー、テトラエチレングリコールジ(メタ)アクリルモノマー、トリプロピレングリコールジ(メタ)アクリルモノマー、ネオペンチルグリコールジ(メタ)アクリルモノマー、ポリエチレングリコールジ(メタ)アクリルモノマー、ポリブタンジオールジ(メタ)アクリルモノマー、等のアルキレングリコールジ(メタ)アクリルモノマー、ペンタエリスリトールトリアクリルモノマー、トリメチロールプロパントリ(メタ)アクリルモノマー、エチレンオキサイド、プロピレンオキサイド変性トリメチロールプロパントリアクリルモノマー等のトリ(メタ)アクリルモノマー、ペンタエリスリトールテトラアクリルモノマー、ジ−トリメチロールプロパンテトラアクリルモノマー等のテトラ(メタ)アクリルモノマー、ジペンタエリスリトール(モノヒドロキシ)ペンタアクリルモノマー等のペンタ(メタ)アクリルモノマー等が挙げられる。

【0032】

(c)脂環式(メタ)アクリルモノマーのうち、単官能型としては、シクロヘキシル(メタ)アクリルモノマー等が、また、多官能型としては、ジシクロペンタジエニルジ(メタ)アクリルモノマー等が挙げられる。

(d)芳香族(メタ)アクリルモノマーのうち、単官能型としては、フェニル(メタ)アクリルモノマー、ベンジル(メタ)アクリルモノマー、フェノキシエチル(メタ)アクリルモノマー、フェノキシジエチレングリコール(メタ)アクリルモノマー等が、また、多官能型としては、ビスフェノールAジ(メタ)アクリルモノマー等のジアクリルモノマー類、ビスフェノールFジ(メタ)アクリルモノマー等が挙げられる。

【0033】

(e)ポリウレタン(メタ)アクリルモノマーとしては、ポリウレタンエーテル(メタ)アクリルモノマー、ポリエステル(メタ)アクリルモノマー等が挙げられる。

(f)エポキシ(メタ)アクリルモノマーとしては、ビスフェノールA型エポキシアクリルモノマー、ノボラック型エポキシアクリルモノマー等が挙げられる。

【0034】

これらの有機化合物を重合させるための重合開始剤としては、熱、光等によりラジカルを発生してモノマーの重合を開始させるものであればよく、熱重合開始剤としては、ラウロイルパーオキサイド、ベンゾイルパーオキサイド、ジ−t−ブチルパーオキサイド、t−ブチルパーオキシ−2−エチルヘキサノエート、t−ブチルパーオキシイソブチレート、t−ブチルパーオキシピバレート、t−ブチルパーオキシベンゾエート、t−ブチルパーオキシアセテート等の過酸化物系重合開始剤、あるいは2,2’−アゾビスイソブチロニトリル等のアゾ系重合開始剤が挙げられる。

【0035】

光重合開始剤としては、アセトフェノン、1−(4−イソプロピルフェニル)2−ヒドロキシ−2−メチルプロパン−1−オン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、2,2−ジメトキシ−2−フェニルアセトフェノン、2−メチル−[4−(メチルチオ)フェニル]−2−モルフォリノ−1−プロパノン、1,4−ジベンゾイルベンゼン、1,2−ジフェニルエタンジオン、1−ヒドロキシシクロヘキシルフェニルケトン、ベンゾフェノン等が挙げられる。

この重合開始剤は、有機化合物に対して0.1質量%〜5質量%添加するのが好ましい。

【0036】

有機高分子層の形成は、次のようにして行う。

ここでは、表面処理層を有する無機酸化物粒子と、この表面処理層と重合可能な不飽和結合を有する有機化合物と、分散媒とを含む溶液に、重合開始剤を加えて重合反応を行うことにより、この表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が重合性不飽和基と重合して結合するとともに、有機化合物自体も重合することにより高分子化した有機高分子層を形成することができる。

【0037】

前の工程により表面処理された無機酸化物粒子は、処理時の分散液中に分散された状態であるから、この表面処理層を有する無機酸化物粒子を分散液から分離し、重合可能な不飽和結合を有する有機化合物を含む溶液に投入して再分散させる。

この際、表面処理時と同様の分散処理を施してもよいが、この表面処理された無機酸化物粒子及び有機化合物と溶媒との相溶性が良い場合には、室温で攪拌する程度の穏やかな条件下で、溶液の調整が可能である。

【0038】

次に、重合開始剤を加えて重合反応を開始させる。この重合反応を進行させる方法としては、例えば、加熱法、光照射により開始されるラジカル重合反応を用いた溶液重合法が挙げられる。

このラジカル重合反応としては、熱による重合反応(熱重合)、紫外線等の光による重合反応(光重合)、ガンマ(γ)線による重合反応、あるいは、これらの複数を組み合わせた方法等が挙げられる。

このようにすれば、無機酸化物粒子の表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が重合性不飽和基との重合して結合するとともに、有機化合物自体も重合により高分子化してなる有機高分子層を形成することができる。

【0039】

この有機高分子層の形成に用いられる分散媒としては、アルコキシオルガノシランで表面処理された無機酸化物粒子を分散できるとともに、表面処理層と有機高分子層により2重に被覆された有機無機複合粒子をも分散させることができ、かつ有機化合物である(メタ)アクリル系モノマー等と、重合開始剤とを溶解することができる溶媒であればよい。

【0040】

このような分散媒としては、例えば酢酸エチル、酢酸ブチル、乳酸エチル、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテート、γ−ブチロラクトン等のエステル類、ジエチルエーテル、エチレングリコールモノメチルエーテル(メチルセロソルブ)、エチレングリコールモノエチルエーテル(エチルセロソルブ)、エチレングリコールモノブチルエーテル(ブチルセロソルブ)、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル等のエーテル類、アセトン、メチルエチルケトン、メチルイソブチルケトン、アセチルアセトン、シクロヘキサノン等のケトン類、ベンゼン、トルエン、キシレン、エチルベンゼン等の芳香族炭化水素、ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン等のアミド類が好適に用いられ、これらの溶媒のうち1種のみ、または2種以上を混合して用いることができる。

また、用途に応じた分散液を得るために、極性の高い水やアルコール類、あるいはヘキサン等の飽和炭化水素類を、有機無機複合粒子の凝集や、有機化合物である(メタ)アクリル系モノマーのみが重合した(メタ)アクリル系高分子ポリマーの析出が生じない程度に添加してもよい。この場合の添加量は、50%未満が好ましい。

【0041】

この有機無機複合粒子分散液中の有機無機複合粒子の含有率は、1質量%以上かつ70質量%以下であることが好ましく、より好ましくは、5質量%以上かつ20質量%以下である。

ここで、有機無機複合粒子の分散液中の含有率を1質量%以上かつ70質量%以下と限定した理由は、この範囲が有機無機複合粒子が良好な分散状態を取りうる範囲であり、含有率が1質量%未満であると、有機無機複合粒子としての効果が低下し、また、70質量%を超えると、ゲル化や凝集沈澱が生じ、分散液としての特徴を消失するからである。

【0042】

以上のようにして得られた溶液は、無機酸化物粒子の表面が薄厚の表面処理層及び有機高分子層により二重に被覆された有機無機複合粒子、及び有機化合物のみが重合した有機高分子からなる有機樹脂を含有しているので、分散媒量を調整することにより、目的に応じて有機無機複合粒子の含有率を調整した有機無機複合粒子分散液を得ることができる。

なお、分散媒量が不足する場合には分散媒を追加して再分散させればよく、逆に分散媒量が過剰な場合には、エバポレータ等により分散媒を除去すればよい。

【0043】

本実施形態の有機無機複合粒子分散液によれば、分散媒中に分散してなる有機無機複合粒子を、無機酸化物粒子の表面に、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる表面処理層を形成し、この表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物を前記重合性不飽和基と重合して結合するとともに、前記有機化合物自体も重合することにより高分子化してなる有機高分子層を形成し、さらに、表面処理層中の有機成分量を無機酸化物粒子の3質量%以上かつ60質量%以下とし、有機無機複合粒子の分散液における含有率を70質量%以下としたので、この有機無機複合粒子分散液を用いることにより、表面が有機高分子層にてポリマー化された有機無機複合粒子を、分散媒中に均一に分散させることができる。

したがって、無機酸化物粒子が有する特性を十分に発現することができるとともに、有機無機複合分散液の均一性及び透明性を向上させることができる。

【0044】

[有機無機複合体]

本実施形態の有機無機複合体は、上記の有機無機複合粒子分散液から分散媒を除去して塗膜または成形体としたものである。

図2は、本実施形態の有機無機複合体を示す断面図であり、この有機無機複合体11は、無機酸化物粒子2の表面2aに重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる薄厚の表面処理層3が形成された表面処理無機酸化物粒子12が、この表面処理層3の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が重合性不飽和基と重合して結合するとともに、この有機化合物自体が互いに接合しているか、もしくは、この有機化合物自体が互いに重合することにより高分子化している緻密で気泡を含まない有機樹脂13中に分散した構成である。

【0045】

この有機無機複合体は、上記の有機無機複合粒子分散液を用いて、次に挙げる方法により作製することができる。

(1)塗膜の場合

上記の有機無機複合粒子分散液を、基材上に、スクリーン印刷法、オフセット印刷法、スピンコート法、ロールコート法等の塗工方法により塗工し、塗膜を形成する。

次いで、この塗膜に、ヒータ等による加熱処理、紫外線や赤外線等の照射処理、のいずれかを施して硬化させ、膜状の有機無機複合体を得る。

【0046】

(2)成形体の場合

上記の有機無機複合粒子分散液を、金型を用いて成形するか、または、上記の有機無機複合粒子分散液から分散媒を除去した後に、金型内または容器内に充填し、成形体を作製する。

次いで、この成形体に、ヒータ等による加熱処理、紫外線や赤外線等の照射処理、のいずれかを施して硬化させ、バルク状の有機無機複合体を得る。

【0047】

上記の有機無機複合粒子分散液は、上記の塗工または充填の際に分散媒を散逸させて除去することも可能である。

特に、有機無機複合体の機械的特性を向上させるために、上記の有機無機複合粒子分散液に少量の多官能(メタ)アクリルモノマー及び重合開始剤を加えることもできる。

【0048】

なお、図1に示す有機無機複合粒子1においては、有機高分子層4を形成する有機化合物(モノマー)は分散媒に溶解するので、有機高分子層4自体も分散媒に対してある程度の溶解性を有している。このため、分散液中や、分散液から取り出したのみで硬化処理前の有機高分子層4は、分散液を含んでいる、あるいは重合度が低い等により、十分には硬化されていない。したがって、上記の各方法において、硬化処理を行う前の塗膜ないしは成形体においては、有機高分子層4、特にその表面側が変形ないしは半液状化のような状態となることから、有機無機複合粒子1に残留する気泡が除去され、硬化処理後には、図2に示すように、緻密で気泡を含まない有機樹脂13を得ることができる。

【0049】

本実施形態の有機無機複合体によれば、上記の有機無機複合粒子分散液を用いて塗膜または成形体を作製し、この塗膜または成形体に、ヒータ等による加熱処理、紫外線や赤外線等の照射処理、のいずれかを施して硬化させることにより、膜状またはバルク状の有機無機複合体としたので、無機酸化物粒子と有機高分子化合物との間のミクロ相分離を防止することができ、無機酸化物粒子を有機高分子化合物中に均一に分散させることができる。したがって、無機酸化物粒子が有する光学特性や機械的特性を損なうことなく、この有機無機複合体の均質性及び透明性を向上させることができる。

また、有機無機複合粒子分散液から分散媒を除去するだけでよいので、溶液重合の際に必要となる重合開始剤の発熱の影響を軽減することができる。したがって、この有機無機複合体は、作製が安全かつ容易である。

【実施例】

【0050】

以下、実施例及び比較例により本発明を具体的に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0051】

[有機無機複合粒子分散液の作製及び評価]

「実施例1」

ジルコニア粒子(正方晶型、平均粒径:3nm)10gに、分散媒として水を190g、メタノールを190g、オルガノアルコキシシランとしてγ−メタクリロキシプロピルトリメトキシシラン(MPTS)を10g加えて混合し、次いで、直径が0.1mmのジルコニアビーズを用いたビーズミルにより分散処理を行い、その後、ビーズを除去し、60℃にて加温しながら攪拌することにより、オルガノアルコキシシランの縮合反応を進行させ、ジルコニア粒子の表面処理を行った。

【0052】

次いで、この溶液から、フィルターを用いて溶媒を除去し、さらに、水−メタノール混合溶液を用いて洗浄することにより、表面処理ジルコニア粒子を得た。

この表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して25質量%であった。

この表面処理ジルコニア粒子1.00gを溶媒であるエチレングリコールモノエチルエーテル40mlに投入し、撹拌、混合して透明分散体とした後、メタクリル酸メチルモノマー(MMA)1.03g、2,2’−アゾビスイソブチロニトリル0.06gを投入し、窒素雰囲気下、60℃にて3時間攪拌し、重合反応を行った。その後、エバポレータにてエチレングリコールモノエチルエーテルを散逸させてジルコニア有機無機複合粒子の含有率を5質量%に調整し、実施例1の有機無機複合粒子分散液Aを作製した。

【0053】

次いで、この有機無機複合粒子分散液Aを石英セル(10mm×10mm)に入れ、この試料の光路長を10mmとしたときの可視光線透過率を、分光光度計(日本分光社製)を用いて測定した。ここでは、透過率が80%以上を「○」、80%未満を「×」とした。

表1に、これらの測定結果を示す。

【0054】

「実施例2」

MPTSの添加量を1.5gとした以外は、実施例1に準じて実施例2の有機無機複合粒子分散液Bを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して4質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Bの可視光線透過率を測定した。表1に測定結果を示す。

【0055】

「実施例3」

MPTSの添加量を5gとした以外は、実施例1に準じて実施例3の有機無機複合粒子分散液Cを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して14質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Cの可視光線透過率を測定した。表1に測定結果を示す。

【0056】

「実施例4」

MPTSの添加量を20gとした以外は、実施例1に準じて実施例4の有機無機複合粒子分散液Dを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して52質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Dの可視光線透過率を測定した。表1に測定結果を示す。

【0057】

「実施例5」

MPTSの添加量を1.5gとし、エバポレータにてジルコニア有機無機複合粒子の含有率を65質量%に調整した以外は、実施例1に準じて実施例5の有機無機複合粒子分散液Eを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して4質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Eの可視光線透過率を測定した。表1に測定結果を示す。

【0058】

「実施例6」

アルコキシオルガノシランとしてアクリロキシプロピルシラン(APTS)を用い、その添加量を5gとした以外は、実施例1に準じて実施例6の有機無機複合粒子分散液Fを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して13質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Fの可視光線透過率を測定した。表1に測定結果を示す。

【0059】

「実施例7」

無機酸化物粒子としてチタニア(アナターゼ型、平均粒径:7nm)10gを用い、MPTSの添加量を5gとした以外は、実施例1に準じて実施例7の有機無機複合粒子分散液Gを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、チタニア粒子に対して14質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Gの可視光線透過率を測定した。表1に測定結果を示す。

【0060】

「実施例8」

無機酸化物粒子としてシリカ(平均粒径:20nm)10gを用い、MPTSの添加量を1gとした以外は、実施例1に準じて実施例8の有機無機複合粒子分散液Hを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、シリカ粒子に対して3質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Hの可視光線透過率を測定した。表1に測定結果を示す。

【0061】

「比較例1」

アルコキシオルガノシランとしてヘキシルトリメトキシシラン(HTMS)を用い、その添加量を10gとした以外は、実施例1に準じて比較例1の有機無機複合粒子分散液Iを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して22質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Iの可視光線透過率を測定した。表1に測定結果を示す。

【0062】

「比較例2」

MPTSの添加量を0.8gとした以外は、実施例1に準じて比較例2の有機無機複合粒子分散液Jを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して2質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Jの可視光線透過率を測定した。表1に測定結果を示す。

【0063】

「比較例3」

MPTSの添加量を1.5gとし、エバポレータにてジルコニア粒子の含有率を75質量%に調整した以外は、実施例1に準じて比較例3の有機無機複合粒子分散液Kを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して4質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Kの可視光線透過率を測定した。表1に測定結果を示す。

【0064】

【表1】

【0065】

[有機無機複合体の作製]

「実施例9」

実施例1の有機無機複合粒子分散液Aを用いて、石英基材上にバーコートにて成膜し、次いで、大気中、60℃にて1時間、さらに、120℃にて2時間の乾燥を行い、実施例9の有機無機複合体を作製した。

【0066】

「実施例10」

実施例6の有機無機複合粒子分散液Fを用いて、石英基材上にバーコートにて成膜し、次いで、大気中、60℃にて1時間、さらに、120℃にて2時間の乾燥を行い、実施例10の有機無機複合体を作製した。

【0067】

「実施例11」

実施例7の有機無機複合粒子分散液Gを用いて、石英基材上にバーコートにて成膜し、次いで、大気中、60℃にて1時間、さらに、120℃にて2時間の乾燥を行い、実施例11の有機無機複合体を作製した。

【0068】

「実施例12」

実施例8の有機無機複合粒子分散液Hを用いて、石英基材上にバーコートにて成膜し、次いで、大気中、60℃にて1時間、さらに、120℃にて2時間の乾燥を行い、実施例12の有機無機複合体を作製した。

【0069】

「比較例4」

比較例1の有機無機複合粒子分散液Iを用いて、石英基材上にバーコートにて成膜し、次いで、大気中、60℃にて1時間、さらに、120℃にて2時間の乾燥を行い、比較例4の有機無機複合体を作製した。

【0070】

「比較例5」

ジルコニア粒子(正方晶型、平均粒径:3nm)10gに、分散媒として水を70g、表面処理剤として酢酸を20g加えて混合し、次いで、直径が0.1mmのジルコニアビーズを用いたビーズミルにより分散処理を行い、ジルコニア分散液を調製した。

次いで、エバポレーターを用いて、このジルコニア分散液から溶媒を除去し、ジルコニア粒子の表面処理を行った。この表面処理ジルコニア粒子の表面処理量はジルコニア粒子に対して20質量%であった。

【0071】

この表面処理ジルコニア粒子0.50gを溶媒であるエチレングリコールモノエチルエーテル10mlに投入し、撹拌、混合して透明分散液とした後、質量平均分子量10,000のポリメタクリル酸メチル(PMMA)0.53gを投入し、室温、大気下にて攪拌してジルコニア/ポリマー複合液Lを作製した。

このジルコニア/ポリマー複合液Lを用いて、石英基材上にバーコートにて成膜し、次いで、大気中、60℃にて1時間、さらに、120℃にて2時間の乾燥を行い、比較例5の有機無機複合体を作製した。

【0072】

「比較例6」

ジルコニア粒子(正方晶型、平均粒径:3nm)10gに、分散媒として水を190g、メタノールを190g、オルガノアルコキシシランとしてγ−メタクリロキシプロピルトリメトキシシラン(MPTS)を10g加えて混合し、次いで、直径が0.1mmのジルコニアビーズを用いたビーズミルにより分散処理を行い、その後、ビーズを除去し、60℃にて加温しながら攪拌することにより、オルガノアルコキシシランの縮合反応を進行させ、ジルコニア粒子の表面処理を行った。

【0073】

次いで、この溶液からフィルターを用いて溶媒を除去し、さらに、水−メタノール混合溶液を用いて洗浄することにより、表面処理ジルコニア粒子を得た。

この表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して25質量%であった。

この表面処理ジルコニア粒子0.50g及び質量平均分子量10,000のポリメタクリル酸メチル(PMMA)0.53gを、溶媒であるエチレングリコールモノエチルエーテル10mlに投入し、撹拌、混合して、ジルコニア/ポリマー複合液Mを作製した。

このジルコニア/ポリマー複合液Mを用いて、石英基材上にバーコートにて成膜し、次いで、大気中、60℃にて1時間、さらに、120℃にて2時間の乾燥を行い、比較例6の有機無機複合体を作製した。

【0074】

[有機無機複合体の評価]

実施例9〜12及び比較例4〜6各々の有機無機複合体の可視光線透過率を測定し、評価を行った。

ここでは、分光光度計V−570(日本分光社製)を用い、波長350nm〜800nmの範囲の可視光線の透過率を測定した。

なお、これら有機無機複合体は、約5μmの厚みのフィルムとし、石英基材の透過率を100%として測定した。

評価は、可視光線透過率が85%以上の場合を「○」、85%未満の場合を「×」とした。表2に、実施例9〜12及び比較例4〜6各々の可視光線透過率を示す。

【0075】

【表2】

【符号の説明】

【0076】

1 有機無機複合粒子

2 無機酸化物粒子

2a 表面

3 表面処理層

4 有機高分子層

11 有機無機複合体

12 表面処理無機酸化物粒子

13 有機樹脂

【技術分野】

【0001】

本発明は、有機無機複合粒子分散液及び有機無機複合体に関し、更に詳しくは、無機酸化物粒子の表面に有機高分子層を形成することにより、この無機酸化物粒子の高耐久性、高透明性を同時に維持しつつ、屈折率等の光学特性や硬度等の機械的特性を向上させることが可能な有機無機複合粒子分散液、及びこの有機無機複合粒子分散液から容易に得られる有機無機複合体に関するものである。

【背景技術】

【0002】

従来より、シリカ等の無機酸化物粒子をフィラーとして樹脂と複合化することにより、樹脂の機械的特性等を向上させる試みがなされている。このフィラーと樹脂とを複合化する方法としては、無機酸化物を水中、または有機溶媒中、あるいは水及び有機溶媒を含む溶液中に分散させた分散液と、樹脂とを混合する方法が一般的であり、分散液と樹脂とを種々の方法により混合することにより、無機酸化物粒子が第2相として複合化された無機酸化物粒子複合化プラスチックを作製することができる。

一方、液晶ディスプレイ(LCD)、プラズマディスプレイ(PDP)、エレクトロルミネッセンスディスプレイ(EL)等のフラットパネルディスプレイ(FPD)用基板としては、従来、ガラス基板が多く用いられてきたが、このガラス基板には、割れ易い、曲げられない、比重が大きく軽量化に不向き等の問題があり、そこで、ガラス基板の代わりにプラスチック基板を用いる試みが数多く行われるようになってきた。

【0003】

フラットパネルディスプレイ(FPD)用のプラスチック基板に対する要求特性としては、透明性、屈折率、機械的特性等が挙げられる。

このプラスチック基板の屈折率を向上させるために、ジルコニア、チタニア等の高屈折率微粒子がフィラーとして利用されている。

また、無機酸化物粒子を樹脂と複合化するために、無機酸化物粒子を分散媒中に分散させた分散液が開発され、この分散液を用いて樹脂の屈折率を向上させる試みが検討されている。

例えば、粒径10〜100nmのジルコニア粒子と樹脂とを複合化したジルコニア粒子複合化プラスチックを用いた高屈折率かつ高透明性の厚み数ミクロンの膜が提案されている(例えば、特許文献1参照)。

【0004】

また、表面処理された無機酸化物粒子と樹脂とを混合する方法や、無機酸化物粒子と樹脂モノマーとを重合する方法等により、複合化プラスチックを得る方法が提案されている(例えば、特許文献2参照)。

また、重合可能な不飽和結合を有するアルコキシシランと金属酸化物微粒子の配合を調整することにより、透明な光学材料を得る方法が提案されている(例えば、特許文献3参照)。

また、金属アルコキシドを樹脂モノマーの存在下にて加水分解及び重縮合させた後、この樹脂モノマーを重合させた有機無機複合体、及びこの有機無機複合体を用いた光学素子が提案されている(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−161111号公報

【特許文献2】特開2008−120848号公報

【特許文献3】特開2005−3772号公報

【特許文献4】特開平8−157735号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の技術では、下記のような様々な問題点があった。

(1)無機酸化物粒子の表面を処理した表面処理無機酸化物粒子を疎水性ポリマー中に分散、相溶させる場合には、無機酸化物粒子と疎水性ポリマーとの相互作用がないために、溶液状態においては相溶性を保っているものの、表面処理無機酸化物粒子と疎水性ポリマーとを複合化する際に相分離が生じるために、無機酸化物粒子が凝集してしまい、得られた有機無機複合体の光学特性が悪化する場合があった。

(2)有機無機複合体を形成する場合、重合性不飽和基を有するオルガノシランで表面処理された無機酸化物粒子と重合性モノマーとの塊状重合を行っているが、この塊状重合の際の重合開始剤による発熱のために重合反応が暴走し、安全かつ簡便に有機無機複合体を得ることができないという問題点があった。

【0007】

(3)金属アルコキシドを樹脂モノマーの存在下にて加水分解及び重縮合させる方法では、樹脂モノマーを重合させて高分子化したときに、無機重合成分と樹脂成分との相溶性が悪くなり、得られた有機無機複合体中にミクロの相分離構造が生じる虞があるという問題点があった。

このようなミクロ相分離構造を有する有機無機複合体を光学素子に適用した場合、このミクロ相分離構造のドメイン構造に起因する光散乱が生じ、光学性能を発揮することができなくなるという問題点があった。また、無機重合成分は、結晶化されておらず、アモルファスの状態のままであるから、屈折率等の光学特性が劣るという問題点もあった。

【0008】

本発明は、上記の課題を解決するためになされたものであって、無機酸化物粒子が有している特性を損なうことなく、この無機酸化物粒子と有機高分子化合物との間の相溶性を高めることができ、その結果、この無機酸化物粒子と有機高分子化合物とを複合化した有機無機複合粒子を分散媒中に分散させることで、この有機無機複合粒子の均質性及び透明性を向上させることができる有機無機複合粒子分散液、及び、この有機無機複合粒子分散液から得られた有機無機複合体を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者等は、上記の課題を解決するために鋭意検討を行った結果、無機酸化物粒子の表面を、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理して表面処理層を形成し、この表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が前記重合性不飽和基と重合して結合するとともに、前記有機化合物自体も重合することにより高分子化してなる有機高分子層を形成して有機無機複合粒子とし、この有機無機複合粒子を分散媒中に分散させれば、無機酸化物粒子が有している光学特性や機械的特性を損なうことなく、この無機酸化物粒子と有機高分子化合物との間の結合性と均一分散性を高めることができ、その結果、これら無機酸化物粒子及び有機高分子化合物を複合化した有機無機複合粒子の均質性及び透明性を向上させることができることを見出し、本発明を完成するに至った。

【0010】

すなわち、本発明の有機無機複合粒子分散液は、有機無機複合粒子を分散媒中に分散してなる有機無機複合粒子分散液であって、前記有機無機複合粒子は、無機酸化物粒子の表面に、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる表面処理層が形成され、この表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が前記重合性不飽和基と重合して結合するとともに、前記有機化合物自体も重合することにより高分子化してなる有機高分子層が形成されており、前記表面処理層中の有機成分量は、前記無機酸化物粒子の3質量%以上かつ60質量%以下であり、前記有機無機複合粒子の前記有機無機複合粒子分散液における含有率は、70質量%以下であることを特徴とする。

【0011】

前記アルコキシオルガノシランは、下記式(1)

R1−Si−(OR2)4−x ……(1)

(ただし、R1はアクリロイル基、メタクリロイル基、ビニル基、スチリル基の群から選択される1種または2種以上、R2は炭素数が1ないし4のいずれか1種のアルキル基、xは1ないし3のうちいずれかの整数である)

にて表されることが好ましい。

前記有機化合物は、重合可能な不飽和結合を有し、分子内にアクリロイル基またはメタクリロイル基を含有する(メタ)アクリル系モノマーであることが好ましい。

【0012】

本発明の有機無機複合体は、本発明の有機無機複合粒子分散液から前記分散媒を除去して塗膜または成形体としたことを特徴とする。

【発明の効果】

【0013】

本発明の有機無機複合粒子分散液によれば、分散媒中に分散してなる有機無機複合粒子を、無機酸化物粒子の表面に、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる表面処理層を形成し、この表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物を前記重合性不飽和基と重合して結合するとともに、前記有機化合物自体も重合することにより高分子化してなる有機高分子層を形成し、さらに、表面処理層中の有機成分量を無機酸化物粒子の3質量%以上かつ60質量%以下とし、有機無機複合粒子の分散液における含有率を70質量%以下としたので、無機酸化物粒子の有する光学特性や機械的特性を損なうことなく、この無機酸化物粒子と分散媒との間の相溶性を高めることができる。したがって、この無機酸化物粒子と有機高分子化合物とを複合化した有機無機複合粒子は、その光学特性や機械的特性を損なうことなく、分散媒中における均質性及び透明性を向上させることができる。

【0014】

本発明の有機無機複合体によれば、本発明の有機無機複合粒子分散液から分散媒を除去して塗膜または成形体としたので、無機酸化物粒子と有機高分子化合物とを複合化した有機無機複合粒子を用いることで、無機酸化物粒子と有機高分子化合物との間のミクロ相分離を防止することができ、無機酸化物粒子を有機高分子化合物中に均一に分散させることができる。したがって、無機酸化物粒子が本来有する光学特性や機械的特性を損なうことなく、この有機無機複合体の均質性及び透明性を向上させることができる。

また、有機無機複合粒子分散液から分散媒を除去するだけでよいので、溶液重合の際に必要となる重合開始剤の発熱の影響を軽減することができる。したがって、この有機無機複合体は、作製が安全かつ容易である。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態の有機無機複合粒子分散液中の有機無機複合粒子を示す断面図である。

【図2】本発明の一実施形態の有機無機複合体を示す断面図である。

【発明を実施するための形態】

【0016】

本発明の有機無機複合粒子分散液及び有機無機複合体を実施するための形態について説明する。

なお、この形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0017】

[有機無機複合粒子分散液]

本実施形態の有機無機複合粒子分散液は、有機無機複合粒子を分散媒中に分散してなる有機無機複合粒子分散液であって、前記有機無機複合粒子は、無機酸化物粒子の表面に、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる表面処理層が形成され、この表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が前記重合性不飽和基と重合して結合するとともに、前記有機化合物自体も重合することにより高分子化してなる有機高分子層が形成されており、前記表面処理層中の有機成分量は、前記無機酸化物粒子の3質量%以上かつ60質量%以下であり、前記有機無機複合粒子の前記有機無機複合粒子分散液における含有率は、70質量%以下である。

【0018】

図1は、本実施形態の有機無機複合粒子分散液中に分散されている有機無機複合粒子を示す断面図であり、この有機無機複合粒子1は、無機酸化物粒子2の表面2aに、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる薄厚の表面処理層3が形成され、この表面処理層3の上には、この表面処理層3の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が重合性不飽和基と重合して結合するとともに、この有機化合物自体も重合することにより高分子化してなる有機高分子層4が形成されている。

すなわち、この有機無機複合粒子1は、無機酸化物粒子2の表面2aが、薄厚の表面処理層3及び有機高分子層4により二重に被覆されている。

【0019】

この無機酸化物粒子は、金属酸化物粒子と非金属酸化物粒子を総称したものである。

金属酸化物粒子としては、Zr(ジルコニウム)、Ti(チタン)、Sn(スズ)、Al(アルミニウム)、Fe(鉄)、Cu(銅)、Zn(亜鉛)、Y(イットリウム)、Nb(ニオブ)、Mo(モリブデン)、In(インジウム)、Ga(ガリウム)、Ta(タンタル)、W(タングステン)、Pb(鉛)、Bi(ビスマス)、Ce(セリウム)、Sb(アンチモン)、Hf(ハフニウム)、V(バナジウム)、Ge(ゲルマニウム)の群から選択される1種または2種以上の金属元素を含有する金属酸化物からなる粒子が好適に用いられる。

【0020】

この金属酸化物としては、ZrO2、TiO2、SnO2、Al2O3、Fe2O3、CuO、ZnO、Y2O3、Nb2O5、MoO3、In2O3、Ta2O5、WO3、PbO、Bi2O3、CeO2、Sb2O5、HfO2、V2O5、GeO2等の金属酸化物、あるいはATO(アンチモン添加酸化スズ)、ITO(スズ添加酸化インジウム)、IZO(亜鉛添加酸化インジウム)、AZO(アルミニウム添加酸化亜鉛)、GZO(ガリウム添加酸化亜鉛)等の金属複合酸化物が挙げられる。

また、非金属酸化物粒子としては、Si(ケイ素)等の非金属元素を含有する非金属酸化物粒子、例えば、SiO2(酸化ケイ素)粒子が挙げられる。

【0021】

この無機酸化物粒子の粒径は、1nm以上かつ100nm以下であることが好ましく、より好ましくは2nm以上かつ20nm以下である。

ここで、無機酸化物粒子の粒径を1nm以上かつ100nm以下と限定した理由は、粒径が1nm未満では、粒径が小さすぎるために表面における活性が高くなり、その結果、粒子の構造が不安定になり、無機酸化物粒子の特性を十分に得ることができないからであり、一方、粒径が100nmを超えると、無機酸化物粒子が大きすぎるために光散乱が生じ、その結果、光透過性が低下するからである。

【0022】

この無機酸化物粒子では、有機樹脂である有機化合物の重合体(有機高分子層)との間の結合性と均一分散性を高めるために、この無機酸化物粒子の表面を、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理し、高分子化への足がかりを形成する必要がある。

そこで、無機酸化物粒子の表面に、アルコキシオルガノシランにて表面処理を施している。

【0023】

ここで、アルコキシオルガノシランとしては、下記式(1)

R1−Si−(OR2)4−x ……(1)

(ただし、R1はアクリロイル基、メタクリロイル基、ビニル基、スチリル基の群から選択される1種または2種以上、R2は炭素数が1ないし4のいずれか1種のアルキル基、xは1ないし3のうちいずれかの整数である)

にて表される構造であることが好ましく、無機酸化物粒子との相性で適宜選択される。これらのアルコキシオルガノシランは、1種のみを単独で用いてもよく、2種以上を混合して用いてもよい。

【0024】

このアルコキシオルガノシランの無機酸化物粒子に対する割合は、アルコキシオルガノシランの量をアルコキシオルガノシラン中の有機成分量で表した場合に、3質量%以上かつ60質量%以下であることが好ましく、更に好ましくは、5質量%以上かつ40質量%以下である。なお、アルコキシオルガノシラン中の有機成分量とは、アルコキシオルガノシランにおけるSi以外の成分の合計量を意味しており、アルコキシオルガノシランを酸化雰囲気中にて加熱した場合に二酸化炭素や水に分解して揮散する成分のことである。

ここで、アルコキシオルガノシラン中の有機成分量の無機酸化物粒子に対する割合を3質量%以上かつ60質量%以下と限定した理由は、この割合が3質量%未満では、無機酸化物粒子の表面処理が不十分となり、無機酸化物粒子同士が凝集し易くなることにより、光透過性が悪化するからであり、一方、この割合が60質量%を超えると、無機酸化物粒子の表面処理量が多すぎてしまい、生じた表面処理層により無機酸化物粒子の特性が阻害され、無機酸化物粒子の本来の特性を十分に得ることができないからである。

【0025】

このアルコキシオルガノシランの種類及び処理量を調整することにより、この無機酸化物粒子の表面における、有機樹脂である有機化合物の重合体(有機高分子層)との間の結合性と均一分散性を最適化することができる。

【0026】

無機酸化物粒子に表面処理を行う方法としては、無機酸化物粒子を分散媒中に分散させた分散液に、アルコキシオルガノシランを加えて混合し、その後、分散処理を施すことにより、行うことができる。

【0027】

分散媒としては、無機酸化物粒子を分散させることができ、かつアルコキシオルガノシランを溶解することができる溶媒であればよく、例えば、メタノール、エタノール、2−プロパノール、ブタノール、オクタノール等のアルコール類、酢酸エチル、酢酸ブチル、乳酸エチル、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテート、γ−ブチロラクトン等のエステル類、ジエチルエーテル、エチレングリコールモノメチルエーテル(メチルセロソルブ)、エチレングリコールモノエチルエーテル(エチルセロソルブ)、エチレングリコールモノブチルエーテル(ブチルセロソルブ)、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル等のエーテル類、アセトン、メチルエチルケトン、メチルイソブチルケトン、アセチルアセトン、シクロヘキサノン等のケトン類、ベンゼン、トルエン、キシレン、エチルベンゼン等の芳香族炭化水素、ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン等のアミド類が好適に用いられ、これらの溶媒のうち1種のみ、または2種以上を混合して用いることができる。

【0028】

なお、分散処理を施すための手段としては、ジルコニアビーズを用いたビーズミル、ボールミル等が好適に用いられる。分散処理に要する時間としては、無機酸化物粒子がアルコキシオルガノシランにて表面処理されるのに十分な時間であればよく、通常は1〜6時間である。これにより、無機酸化物粒子は、その表面が表面処理剤により表面処理が施されて、後述する有機化合物と相溶可能な表面処理層を有する無機酸化物粒子となる。

【0029】

重合により有機高分子層を形成する有機化合物としては、表面処理層の重合性不飽和基と重合可能な不飽和結合を有し、分子内にアクリロイル基またはメタクリロイル基を含有する(メタ)アクリル系モノマーであることが好ましい。

(メタ)アクリル系モノマーとしては、単官能(メタ)アクリルモノマーが特に好ましく、必要に応じて多官能(メタ)アクリルモノマーを用いてもよく、これらのうち1種または2種以上が用いられる。

これら単官能(メタ)アクリルモノマー及び多官能(メタ)アクリルモノマーそれぞれの具体例について次に挙げる。

【0030】

(a)脂肪族単官能(メタ)アクリルモノマーとしては、(メタ)アクリルモノマー、メチル(メタ)アクリルモノマー、エチル((メタ)アクリルモノマー、ブチル(メタ)アクリルモノマー、ラウリル(メタ)アクリルモノマー、ステアリル(メタ)アクリルモノマー等のアルキル(メタ)アクリルモノマー、メトキシプロピレングリコール(メタ)アクリルモノマー、エトキシジエチレングリコール(メタ)アクリルモノマー等のアルコキシアルキレングリコール(メタ)アクリルモノマー、(メタ)アクリルアミドモノマー、N−ブトキシメチル(メタ)アクリルアミドモノマー等のN−置換アクリルアミドモノマー等が挙げられる。

【0031】

(b)脂肪族多官能(メタ)アクリルモノマーとしては、1,6−ヘキサンジオールジ(メタ)アクリルモノマー、1.4−ブタンジオールジ(メタ)アクリルモノマー、エチレングリコールジ(メタ)アクリルモノマー、ジエチレングリコールジ(メタ)アクリルモノマー、トリエチレングリコールジ(メタ)アクリルモノマー、テトラエチレングリコールジ(メタ)アクリルモノマー、トリプロピレングリコールジ(メタ)アクリルモノマー、ネオペンチルグリコールジ(メタ)アクリルモノマー、ポリエチレングリコールジ(メタ)アクリルモノマー、ポリブタンジオールジ(メタ)アクリルモノマー、等のアルキレングリコールジ(メタ)アクリルモノマー、ペンタエリスリトールトリアクリルモノマー、トリメチロールプロパントリ(メタ)アクリルモノマー、エチレンオキサイド、プロピレンオキサイド変性トリメチロールプロパントリアクリルモノマー等のトリ(メタ)アクリルモノマー、ペンタエリスリトールテトラアクリルモノマー、ジ−トリメチロールプロパンテトラアクリルモノマー等のテトラ(メタ)アクリルモノマー、ジペンタエリスリトール(モノヒドロキシ)ペンタアクリルモノマー等のペンタ(メタ)アクリルモノマー等が挙げられる。

【0032】

(c)脂環式(メタ)アクリルモノマーのうち、単官能型としては、シクロヘキシル(メタ)アクリルモノマー等が、また、多官能型としては、ジシクロペンタジエニルジ(メタ)アクリルモノマー等が挙げられる。

(d)芳香族(メタ)アクリルモノマーのうち、単官能型としては、フェニル(メタ)アクリルモノマー、ベンジル(メタ)アクリルモノマー、フェノキシエチル(メタ)アクリルモノマー、フェノキシジエチレングリコール(メタ)アクリルモノマー等が、また、多官能型としては、ビスフェノールAジ(メタ)アクリルモノマー等のジアクリルモノマー類、ビスフェノールFジ(メタ)アクリルモノマー等が挙げられる。

【0033】

(e)ポリウレタン(メタ)アクリルモノマーとしては、ポリウレタンエーテル(メタ)アクリルモノマー、ポリエステル(メタ)アクリルモノマー等が挙げられる。

(f)エポキシ(メタ)アクリルモノマーとしては、ビスフェノールA型エポキシアクリルモノマー、ノボラック型エポキシアクリルモノマー等が挙げられる。

【0034】

これらの有機化合物を重合させるための重合開始剤としては、熱、光等によりラジカルを発生してモノマーの重合を開始させるものであればよく、熱重合開始剤としては、ラウロイルパーオキサイド、ベンゾイルパーオキサイド、ジ−t−ブチルパーオキサイド、t−ブチルパーオキシ−2−エチルヘキサノエート、t−ブチルパーオキシイソブチレート、t−ブチルパーオキシピバレート、t−ブチルパーオキシベンゾエート、t−ブチルパーオキシアセテート等の過酸化物系重合開始剤、あるいは2,2’−アゾビスイソブチロニトリル等のアゾ系重合開始剤が挙げられる。

【0035】

光重合開始剤としては、アセトフェノン、1−(4−イソプロピルフェニル)2−ヒドロキシ−2−メチルプロパン−1−オン、2−ヒドロキシ−2−メチル−1−フェニルプロパン−1−オン、2,2−ジメトキシ−2−フェニルアセトフェノン、2−メチル−[4−(メチルチオ)フェニル]−2−モルフォリノ−1−プロパノン、1,4−ジベンゾイルベンゼン、1,2−ジフェニルエタンジオン、1−ヒドロキシシクロヘキシルフェニルケトン、ベンゾフェノン等が挙げられる。

この重合開始剤は、有機化合物に対して0.1質量%〜5質量%添加するのが好ましい。

【0036】

有機高分子層の形成は、次のようにして行う。

ここでは、表面処理層を有する無機酸化物粒子と、この表面処理層と重合可能な不飽和結合を有する有機化合物と、分散媒とを含む溶液に、重合開始剤を加えて重合反応を行うことにより、この表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が重合性不飽和基と重合して結合するとともに、有機化合物自体も重合することにより高分子化した有機高分子層を形成することができる。

【0037】

前の工程により表面処理された無機酸化物粒子は、処理時の分散液中に分散された状態であるから、この表面処理層を有する無機酸化物粒子を分散液から分離し、重合可能な不飽和結合を有する有機化合物を含む溶液に投入して再分散させる。

この際、表面処理時と同様の分散処理を施してもよいが、この表面処理された無機酸化物粒子及び有機化合物と溶媒との相溶性が良い場合には、室温で攪拌する程度の穏やかな条件下で、溶液の調整が可能である。

【0038】

次に、重合開始剤を加えて重合反応を開始させる。この重合反応を進行させる方法としては、例えば、加熱法、光照射により開始されるラジカル重合反応を用いた溶液重合法が挙げられる。

このラジカル重合反応としては、熱による重合反応(熱重合)、紫外線等の光による重合反応(光重合)、ガンマ(γ)線による重合反応、あるいは、これらの複数を組み合わせた方法等が挙げられる。

このようにすれば、無機酸化物粒子の表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が重合性不飽和基との重合して結合するとともに、有機化合物自体も重合により高分子化してなる有機高分子層を形成することができる。

【0039】

この有機高分子層の形成に用いられる分散媒としては、アルコキシオルガノシランで表面処理された無機酸化物粒子を分散できるとともに、表面処理層と有機高分子層により2重に被覆された有機無機複合粒子をも分散させることができ、かつ有機化合物である(メタ)アクリル系モノマー等と、重合開始剤とを溶解することができる溶媒であればよい。

【0040】

このような分散媒としては、例えば酢酸エチル、酢酸ブチル、乳酸エチル、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテート、γ−ブチロラクトン等のエステル類、ジエチルエーテル、エチレングリコールモノメチルエーテル(メチルセロソルブ)、エチレングリコールモノエチルエーテル(エチルセロソルブ)、エチレングリコールモノブチルエーテル(ブチルセロソルブ)、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル等のエーテル類、アセトン、メチルエチルケトン、メチルイソブチルケトン、アセチルアセトン、シクロヘキサノン等のケトン類、ベンゼン、トルエン、キシレン、エチルベンゼン等の芳香族炭化水素、ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン等のアミド類が好適に用いられ、これらの溶媒のうち1種のみ、または2種以上を混合して用いることができる。

また、用途に応じた分散液を得るために、極性の高い水やアルコール類、あるいはヘキサン等の飽和炭化水素類を、有機無機複合粒子の凝集や、有機化合物である(メタ)アクリル系モノマーのみが重合した(メタ)アクリル系高分子ポリマーの析出が生じない程度に添加してもよい。この場合の添加量は、50%未満が好ましい。

【0041】

この有機無機複合粒子分散液中の有機無機複合粒子の含有率は、1質量%以上かつ70質量%以下であることが好ましく、より好ましくは、5質量%以上かつ20質量%以下である。

ここで、有機無機複合粒子の分散液中の含有率を1質量%以上かつ70質量%以下と限定した理由は、この範囲が有機無機複合粒子が良好な分散状態を取りうる範囲であり、含有率が1質量%未満であると、有機無機複合粒子としての効果が低下し、また、70質量%を超えると、ゲル化や凝集沈澱が生じ、分散液としての特徴を消失するからである。

【0042】

以上のようにして得られた溶液は、無機酸化物粒子の表面が薄厚の表面処理層及び有機高分子層により二重に被覆された有機無機複合粒子、及び有機化合物のみが重合した有機高分子からなる有機樹脂を含有しているので、分散媒量を調整することにより、目的に応じて有機無機複合粒子の含有率を調整した有機無機複合粒子分散液を得ることができる。

なお、分散媒量が不足する場合には分散媒を追加して再分散させればよく、逆に分散媒量が過剰な場合には、エバポレータ等により分散媒を除去すればよい。

【0043】

本実施形態の有機無機複合粒子分散液によれば、分散媒中に分散してなる有機無機複合粒子を、無機酸化物粒子の表面に、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる表面処理層を形成し、この表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物を前記重合性不飽和基と重合して結合するとともに、前記有機化合物自体も重合することにより高分子化してなる有機高分子層を形成し、さらに、表面処理層中の有機成分量を無機酸化物粒子の3質量%以上かつ60質量%以下とし、有機無機複合粒子の分散液における含有率を70質量%以下としたので、この有機無機複合粒子分散液を用いることにより、表面が有機高分子層にてポリマー化された有機無機複合粒子を、分散媒中に均一に分散させることができる。

したがって、無機酸化物粒子が有する特性を十分に発現することができるとともに、有機無機複合分散液の均一性及び透明性を向上させることができる。

【0044】

[有機無機複合体]

本実施形態の有機無機複合体は、上記の有機無機複合粒子分散液から分散媒を除去して塗膜または成形体としたものである。

図2は、本実施形態の有機無機複合体を示す断面図であり、この有機無機複合体11は、無機酸化物粒子2の表面2aに重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる薄厚の表面処理層3が形成された表面処理無機酸化物粒子12が、この表面処理層3の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が重合性不飽和基と重合して結合するとともに、この有機化合物自体が互いに接合しているか、もしくは、この有機化合物自体が互いに重合することにより高分子化している緻密で気泡を含まない有機樹脂13中に分散した構成である。

【0045】

この有機無機複合体は、上記の有機無機複合粒子分散液を用いて、次に挙げる方法により作製することができる。

(1)塗膜の場合

上記の有機無機複合粒子分散液を、基材上に、スクリーン印刷法、オフセット印刷法、スピンコート法、ロールコート法等の塗工方法により塗工し、塗膜を形成する。

次いで、この塗膜に、ヒータ等による加熱処理、紫外線や赤外線等の照射処理、のいずれかを施して硬化させ、膜状の有機無機複合体を得る。

【0046】

(2)成形体の場合

上記の有機無機複合粒子分散液を、金型を用いて成形するか、または、上記の有機無機複合粒子分散液から分散媒を除去した後に、金型内または容器内に充填し、成形体を作製する。

次いで、この成形体に、ヒータ等による加熱処理、紫外線や赤外線等の照射処理、のいずれかを施して硬化させ、バルク状の有機無機複合体を得る。

【0047】

上記の有機無機複合粒子分散液は、上記の塗工または充填の際に分散媒を散逸させて除去することも可能である。

特に、有機無機複合体の機械的特性を向上させるために、上記の有機無機複合粒子分散液に少量の多官能(メタ)アクリルモノマー及び重合開始剤を加えることもできる。

【0048】

なお、図1に示す有機無機複合粒子1においては、有機高分子層4を形成する有機化合物(モノマー)は分散媒に溶解するので、有機高分子層4自体も分散媒に対してある程度の溶解性を有している。このため、分散液中や、分散液から取り出したのみで硬化処理前の有機高分子層4は、分散液を含んでいる、あるいは重合度が低い等により、十分には硬化されていない。したがって、上記の各方法において、硬化処理を行う前の塗膜ないしは成形体においては、有機高分子層4、特にその表面側が変形ないしは半液状化のような状態となることから、有機無機複合粒子1に残留する気泡が除去され、硬化処理後には、図2に示すように、緻密で気泡を含まない有機樹脂13を得ることができる。

【0049】

本実施形態の有機無機複合体によれば、上記の有機無機複合粒子分散液を用いて塗膜または成形体を作製し、この塗膜または成形体に、ヒータ等による加熱処理、紫外線や赤外線等の照射処理、のいずれかを施して硬化させることにより、膜状またはバルク状の有機無機複合体としたので、無機酸化物粒子と有機高分子化合物との間のミクロ相分離を防止することができ、無機酸化物粒子を有機高分子化合物中に均一に分散させることができる。したがって、無機酸化物粒子が有する光学特性や機械的特性を損なうことなく、この有機無機複合体の均質性及び透明性を向上させることができる。

また、有機無機複合粒子分散液から分散媒を除去するだけでよいので、溶液重合の際に必要となる重合開始剤の発熱の影響を軽減することができる。したがって、この有機無機複合体は、作製が安全かつ容易である。

【実施例】

【0050】

以下、実施例及び比較例により本発明を具体的に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0051】

[有機無機複合粒子分散液の作製及び評価]

「実施例1」

ジルコニア粒子(正方晶型、平均粒径:3nm)10gに、分散媒として水を190g、メタノールを190g、オルガノアルコキシシランとしてγ−メタクリロキシプロピルトリメトキシシラン(MPTS)を10g加えて混合し、次いで、直径が0.1mmのジルコニアビーズを用いたビーズミルにより分散処理を行い、その後、ビーズを除去し、60℃にて加温しながら攪拌することにより、オルガノアルコキシシランの縮合反応を進行させ、ジルコニア粒子の表面処理を行った。

【0052】

次いで、この溶液から、フィルターを用いて溶媒を除去し、さらに、水−メタノール混合溶液を用いて洗浄することにより、表面処理ジルコニア粒子を得た。

この表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して25質量%であった。

この表面処理ジルコニア粒子1.00gを溶媒であるエチレングリコールモノエチルエーテル40mlに投入し、撹拌、混合して透明分散体とした後、メタクリル酸メチルモノマー(MMA)1.03g、2,2’−アゾビスイソブチロニトリル0.06gを投入し、窒素雰囲気下、60℃にて3時間攪拌し、重合反応を行った。その後、エバポレータにてエチレングリコールモノエチルエーテルを散逸させてジルコニア有機無機複合粒子の含有率を5質量%に調整し、実施例1の有機無機複合粒子分散液Aを作製した。

【0053】

次いで、この有機無機複合粒子分散液Aを石英セル(10mm×10mm)に入れ、この試料の光路長を10mmとしたときの可視光線透過率を、分光光度計(日本分光社製)を用いて測定した。ここでは、透過率が80%以上を「○」、80%未満を「×」とした。

表1に、これらの測定結果を示す。

【0054】

「実施例2」

MPTSの添加量を1.5gとした以外は、実施例1に準じて実施例2の有機無機複合粒子分散液Bを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して4質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Bの可視光線透過率を測定した。表1に測定結果を示す。

【0055】

「実施例3」

MPTSの添加量を5gとした以外は、実施例1に準じて実施例3の有機無機複合粒子分散液Cを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して14質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Cの可視光線透過率を測定した。表1に測定結果を示す。

【0056】

「実施例4」

MPTSの添加量を20gとした以外は、実施例1に準じて実施例4の有機無機複合粒子分散液Dを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して52質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Dの可視光線透過率を測定した。表1に測定結果を示す。

【0057】

「実施例5」

MPTSの添加量を1.5gとし、エバポレータにてジルコニア有機無機複合粒子の含有率を65質量%に調整した以外は、実施例1に準じて実施例5の有機無機複合粒子分散液Eを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して4質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Eの可視光線透過率を測定した。表1に測定結果を示す。

【0058】

「実施例6」

アルコキシオルガノシランとしてアクリロキシプロピルシラン(APTS)を用い、その添加量を5gとした以外は、実施例1に準じて実施例6の有機無機複合粒子分散液Fを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して13質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Fの可視光線透過率を測定した。表1に測定結果を示す。

【0059】

「実施例7」

無機酸化物粒子としてチタニア(アナターゼ型、平均粒径:7nm)10gを用い、MPTSの添加量を5gとした以外は、実施例1に準じて実施例7の有機無機複合粒子分散液Gを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、チタニア粒子に対して14質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Gの可視光線透過率を測定した。表1に測定結果を示す。

【0060】

「実施例8」

無機酸化物粒子としてシリカ(平均粒径:20nm)10gを用い、MPTSの添加量を1gとした以外は、実施例1に準じて実施例8の有機無機複合粒子分散液Hを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、シリカ粒子に対して3質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Hの可視光線透過率を測定した。表1に測定結果を示す。

【0061】

「比較例1」

アルコキシオルガノシランとしてヘキシルトリメトキシシラン(HTMS)を用い、その添加量を10gとした以外は、実施例1に準じて比較例1の有機無機複合粒子分散液Iを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して22質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Iの可視光線透過率を測定した。表1に測定結果を示す。

【0062】

「比較例2」

MPTSの添加量を0.8gとした以外は、実施例1に準じて比較例2の有機無機複合粒子分散液Jを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して2質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Jの可視光線透過率を測定した。表1に測定結果を示す。

【0063】

「比較例3」

MPTSの添加量を1.5gとし、エバポレータにてジルコニア粒子の含有率を75質量%に調整した以外は、実施例1に準じて比較例3の有機無機複合粒子分散液Kを作製した。

この過程で得られた表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して4質量%であった。

次いで、実施例1に準じて、この有機無機複合粒子分散液Kの可視光線透過率を測定した。表1に測定結果を示す。

【0064】

【表1】

【0065】

[有機無機複合体の作製]

「実施例9」

実施例1の有機無機複合粒子分散液Aを用いて、石英基材上にバーコートにて成膜し、次いで、大気中、60℃にて1時間、さらに、120℃にて2時間の乾燥を行い、実施例9の有機無機複合体を作製した。

【0066】

「実施例10」

実施例6の有機無機複合粒子分散液Fを用いて、石英基材上にバーコートにて成膜し、次いで、大気中、60℃にて1時間、さらに、120℃にて2時間の乾燥を行い、実施例10の有機無機複合体を作製した。

【0067】

「実施例11」

実施例7の有機無機複合粒子分散液Gを用いて、石英基材上にバーコートにて成膜し、次いで、大気中、60℃にて1時間、さらに、120℃にて2時間の乾燥を行い、実施例11の有機無機複合体を作製した。

【0068】

「実施例12」

実施例8の有機無機複合粒子分散液Hを用いて、石英基材上にバーコートにて成膜し、次いで、大気中、60℃にて1時間、さらに、120℃にて2時間の乾燥を行い、実施例12の有機無機複合体を作製した。

【0069】

「比較例4」

比較例1の有機無機複合粒子分散液Iを用いて、石英基材上にバーコートにて成膜し、次いで、大気中、60℃にて1時間、さらに、120℃にて2時間の乾燥を行い、比較例4の有機無機複合体を作製した。

【0070】

「比較例5」

ジルコニア粒子(正方晶型、平均粒径:3nm)10gに、分散媒として水を70g、表面処理剤として酢酸を20g加えて混合し、次いで、直径が0.1mmのジルコニアビーズを用いたビーズミルにより分散処理を行い、ジルコニア分散液を調製した。

次いで、エバポレーターを用いて、このジルコニア分散液から溶媒を除去し、ジルコニア粒子の表面処理を行った。この表面処理ジルコニア粒子の表面処理量はジルコニア粒子に対して20質量%であった。

【0071】

この表面処理ジルコニア粒子0.50gを溶媒であるエチレングリコールモノエチルエーテル10mlに投入し、撹拌、混合して透明分散液とした後、質量平均分子量10,000のポリメタクリル酸メチル(PMMA)0.53gを投入し、室温、大気下にて攪拌してジルコニア/ポリマー複合液Lを作製した。

このジルコニア/ポリマー複合液Lを用いて、石英基材上にバーコートにて成膜し、次いで、大気中、60℃にて1時間、さらに、120℃にて2時間の乾燥を行い、比較例5の有機無機複合体を作製した。

【0072】

「比較例6」

ジルコニア粒子(正方晶型、平均粒径:3nm)10gに、分散媒として水を190g、メタノールを190g、オルガノアルコキシシランとしてγ−メタクリロキシプロピルトリメトキシシラン(MPTS)を10g加えて混合し、次いで、直径が0.1mmのジルコニアビーズを用いたビーズミルにより分散処理を行い、その後、ビーズを除去し、60℃にて加温しながら攪拌することにより、オルガノアルコキシシランの縮合反応を進行させ、ジルコニア粒子の表面処理を行った。

【0073】

次いで、この溶液からフィルターを用いて溶媒を除去し、さらに、水−メタノール混合溶液を用いて洗浄することにより、表面処理ジルコニア粒子を得た。

この表面処理ジルコニア粒子の表面処理層中の有機成分量を、熱重量分析(TGA)による重量減少から求めたところ、ジルコニア粒子に対して25質量%であった。

この表面処理ジルコニア粒子0.50g及び質量平均分子量10,000のポリメタクリル酸メチル(PMMA)0.53gを、溶媒であるエチレングリコールモノエチルエーテル10mlに投入し、撹拌、混合して、ジルコニア/ポリマー複合液Mを作製した。

このジルコニア/ポリマー複合液Mを用いて、石英基材上にバーコートにて成膜し、次いで、大気中、60℃にて1時間、さらに、120℃にて2時間の乾燥を行い、比較例6の有機無機複合体を作製した。

【0074】

[有機無機複合体の評価]

実施例9〜12及び比較例4〜6各々の有機無機複合体の可視光線透過率を測定し、評価を行った。

ここでは、分光光度計V−570(日本分光社製)を用い、波長350nm〜800nmの範囲の可視光線の透過率を測定した。

なお、これら有機無機複合体は、約5μmの厚みのフィルムとし、石英基材の透過率を100%として測定した。

評価は、可視光線透過率が85%以上の場合を「○」、85%未満の場合を「×」とした。表2に、実施例9〜12及び比較例4〜6各々の可視光線透過率を示す。

【0075】

【表2】

【符号の説明】

【0076】

1 有機無機複合粒子

2 無機酸化物粒子

2a 表面

3 表面処理層

4 有機高分子層

11 有機無機複合体

12 表面処理無機酸化物粒子

13 有機樹脂

【特許請求の範囲】

【請求項1】

有機無機複合粒子を分散媒中に分散してなる有機無機複合粒子分散液であって、

前記有機無機複合粒子は、無機酸化物粒子の表面に、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる表面処理層が形成され、この表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が前記重合性不飽和基と重合して結合するとともに、前記有機化合物自体も重合することにより高分子化してなる有機高分子層が形成されており、

前記表面処理層中の有機成分量は、前記無機酸化物粒子の3質量%以上かつ60質量%以下であり、

前記有機無機複合粒子の前記有機無機複合粒子分散液における含有率は、70質量%以下であることを特徴とする有機無機複合粒子分散液。

【請求項2】

前記アルコキシオルガノシランは、下記式(1)

R1−Si−(OR2)4−x ……(1)

(ただし、R1はアクリロイル基、メタクリロイル基、ビニル基、スチリル基の群から選択される1種または2種以上、R2は炭素数が1ないし4のいずれか1種のアルキル基、xは1ないし3のうちいずれかの整数である)

にて表されることを特徴とする請求項1記載の有機無機複合粒子分散液。

【請求項3】

前記有機化合物は、重合可能な不飽和結合を有し、分子内にアクリロイル基またはメタクリロイル基を含有する(メタ)アクリル系モノマーであることを特徴とする請求項1または2記載の有機無機複合粒子分散液。

【請求項4】

請求項1ないし3のいずれか1項記載の有機無機複合粒子分散液から前記分散媒を除去して塗膜または成形体としたことを特徴とする有機無機複合体。

【請求項1】

有機無機複合粒子を分散媒中に分散してなる有機無機複合粒子分散液であって、

前記有機無機複合粒子は、無機酸化物粒子の表面に、重合性不飽和基を有するアルコキシオルガノシラン及びその重縮合生成物のうちいずれか一方または双方にて表面処理してなる表面処理層が形成され、この表面処理層の上に、この表面処理層の重合性不飽和基と重合可能な不飽和結合を有する有機化合物が前記重合性不飽和基と重合して結合するとともに、前記有機化合物自体も重合することにより高分子化してなる有機高分子層が形成されており、

前記表面処理層中の有機成分量は、前記無機酸化物粒子の3質量%以上かつ60質量%以下であり、

前記有機無機複合粒子の前記有機無機複合粒子分散液における含有率は、70質量%以下であることを特徴とする有機無機複合粒子分散液。

【請求項2】

前記アルコキシオルガノシランは、下記式(1)

R1−Si−(OR2)4−x ……(1)

(ただし、R1はアクリロイル基、メタクリロイル基、ビニル基、スチリル基の群から選択される1種または2種以上、R2は炭素数が1ないし4のいずれか1種のアルキル基、xは1ないし3のうちいずれかの整数である)

にて表されることを特徴とする請求項1記載の有機無機複合粒子分散液。

【請求項3】

前記有機化合物は、重合可能な不飽和結合を有し、分子内にアクリロイル基またはメタクリロイル基を含有する(メタ)アクリル系モノマーであることを特徴とする請求項1または2記載の有機無機複合粒子分散液。

【請求項4】

請求項1ないし3のいずれか1項記載の有機無機複合粒子分散液から前記分散媒を除去して塗膜または成形体としたことを特徴とする有機無機複合体。

【図1】

【図2】

【図2】

【公開番号】特開2010−209257(P2010−209257A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−58519(P2009−58519)

【出願日】平成21年3月11日(2009.3.11)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月11日(2009.3.11)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【出願人】(504132272)国立大学法人京都大学 (1,269)

【Fターム(参考)】

[ Back to top ]