有機物の肥料化処理装置

【課題】有機物を肥料化させる際、従来では有機物が嫌気的な状態に移行しやすく、悪臭が発生する上に肥料化に至るまでに長期間を要する。

【解決手段】本発明による有機物の肥料化処理装置10は、生物分解される有機物Gが投入される処理槽11と、この処理槽11内に投入された有機物Gの含水率を調整するための給水手段12と、この給水手段12によって処理槽11内に供給される水Wに微小気泡をコロイド状に分散させる気泡発生手段13と、処理槽11内をここに投入された有機物Gを分解するための好気性微生物の活性温度に保温するための保温手段14と、処理槽11内に投入された有機物Gを撹拌するための撹拌手段15と、処理槽11の内部に対する換気手段16とを具える。

【解決手段】本発明による有機物の肥料化処理装置10は、生物分解される有機物Gが投入される処理槽11と、この処理槽11内に投入された有機物Gの含水率を調整するための給水手段12と、この給水手段12によって処理槽11内に供給される水Wに微小気泡をコロイド状に分散させる気泡発生手段13と、処理槽11内をここに投入された有機物Gを分解するための好気性微生物の活性温度に保温するための保温手段14と、処理槽11内に投入された有機物Gを撹拌するための撹拌手段15と、処理槽11の内部に対する換気手段16とを具える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生ゴミなどの腐熟が不充分な有機物を微生物などによる好気発酵分解によって肥料化させるようにした有機物の肥料化処理装置に関する。

【背景技術】

【0002】

従来、生ゴミなどの有機廃棄物を肥料などに利用するため、酵母や菌などの微生物の働きを利用して有機廃棄物を熟成、つまり発酵させて分解処理する方法が知られている。肥料化の原料となる有機廃棄物などには、分解されやすい有機物(易分解性有機物)と、比較的ゆっくり分解される有機物(難分解性有機物)とが含まれている。易分解性有機物が多く含まれる肥料化処理物を土壌に施用すると、土壌中で易分解性有機物の急激な分解が起こり、土壌中の酸素の欠乏や大量の発酵熱およびガスの発生により、植物に害を及ぼすことがある。このような不具合を防ぐため、肥料化処理においては肥料化処理物中の易分解性有機物を速やかに発酵分解することが必要となる。有機廃棄物の肥料化処理において、好気性微生物の活動を主体とした有機物の発酵分解では、肥料化処理物中の水分や酸素を吸収しながら微生物が増殖し発酵分解が進む。

【0003】

このようにして肥料化処理物の発酵分解が進行すると、好気性微生物の活動がさらに活発になり、肥料化処理物の温度が上昇する。このため、肥料化処理物の温度上昇と共に肥料化処理物中に含まれる水分が蒸発し、その含水率が減少する傾向となる。また、肥料化処理物は発酵分解が進行するに連れて酸素を消費する。さらに肥料化処理物の分解に伴って組織が破壊される結果、通気性が低下する。このように、水分および酸素が不足してくると、発酵分解の速度が低下するか、あるいは分解がほとんど停止して肥料化が鈍化し、肥料化処理を短期間で行うことが困難になる。

【0004】

このような不具合を抑制して有機廃棄物の肥料化を促進し、肥料化処理時間を短縮するため、肥料化処理物に加水して適度な湿り気を与えることが行われている。また、これと並行して人力や機械などによる切り返し混合、あるいは送風機などを用いた通気を行い、好気性微生物にとって必要な水分および酸素を補充する方法も採られている。例えば、特許文献1においては、加湿装置を設けて有機物が投入された発酵槽の上方からその発酵を促進させるようにし、また撹拌機によって肥料化処理物の撹拌を行い、肥料化処理物の間に空気が入り込むように配慮している。これにより、好気性微生物にとって必要である水分および酸素が供給され、肥料化処理物の好気性状態を保つ効果を得ることが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平09−110569号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1に記載された有機物の肥料化処理装置において、好気的な条件で肥料化を促進するためには、水分を適切に管理する上で加水を行うことが必要となってくる。しかしながら、肥料化処理物中の水分量を満足させるために加水を行う際、加水によって水が多く散布された部分では、処理物が局部的に水分過剰となってしまう場合がある。このため、処理物が粘性を持った団子状となってしまい、適切な空隙を確保できず、部分的に通気が遮断されてしまうことがあった。水分で覆われて通気が遮断された部分では、肥料化処理物中の好気性微生物に対して酸素の供給が不足してしまうため、嫌気的な状態に変化してしまい、好気性微生物の活性が鈍化してしまう。その結果、肥料化処理物の分解速度が低下してしまうことになる。

【0007】

一方、切り返しなどの撹拌処理を行うことで肥料化処理物全体の通気性を改善することが可能になるけれども、撹拌頻度を増加して通気が過剰になると、肥料化処理物が必要以上に冷却されてしまい、発酵熱による充分な蓄熱ができなくなる。この結果、肥料化処理物の温度が上昇せず、その分解速度が鈍くなってしまうことがあった。

【0008】

本発明の目的は、上記した問題点に鑑みてなされたもので肥料化処理物を嫌気的な状態になることを抑制し、適切に水分および酸素を供給し、良好な好気性状態を維持することで効率よく肥料化を行うことができる有機物の肥料化処理装置を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するため、生物分解される有機物が投入される処理槽と、この処理槽内に投入された前記有機物の含水率を調整するための給水手段と、この給水手段によって前記処理槽内に供給される水に微小気泡をコロイド状に分散させる気泡発生手段と、前記処理槽内をここに投入された有機物を分解するための好気性微生物の活性温度に保温するための保温手段と、前記処理槽内に投入された有機物を撹拌するための撹拌手段と、前記処理槽の内部に対する換気手段とを具えたことを特徴とする有機物の肥料化処理装置を用いる。

【0010】

上記課題を解決するため、生物分解される有機物を処理槽に投入するステップと、前記処理槽内に投入された有機物に微小気泡がコロイド状に分散した水を供給してその含水率を調整するステップと、前記処理槽内に投入された有機物を撹拌するステップと、前記処理槽内に投入された有機物を分解するための好気性微生物の活性温度になるように、前記処理槽内に投入された有機物を保温するステップと、前記処理槽内を換気するステップとを具えたことを特徴とする有機物の肥料化処理方法を用いる。

【0011】

本発明の第1の形態による有機物の肥料化処理装置において、処理槽内に投入された有機物に微小気泡がコロイド状に分散した水を供給してその含水率を調整するステップは、有機物に供給される水に分散する微小気泡の粒径を10μmから50μmの範囲に調整するステップを含むことができる。

【0012】

処理槽内に投入された有機物に微小気泡がコロイド状に分散した水を供給してその含水率を調整するステップは、有機物に供給される微小気泡が分散する水の水素イオン濃度を調整するステップを含むことができる。

【0013】

処理槽内に投入された有機物を保温するステップが処理槽を加熱するステップを含むことができる。

【発明の効果】

【0014】

本発明によると、給水手段によって処理槽内に供給される水に微小気泡をコロイド状に分散させる気泡発生手段を具えているので、有機物の分解過程においてこれを好気的雰囲気に嫌気的な状態にすることを抑制し、悪臭の発生を抑えることができる。また、有機物中に生存する好気性微生物に対して水分と微小気泡に含まれる酸素とを満遍なく供給することができるため、これら好気性微生物の活動に適した環境を維持し、好気性微生物の活性度を増加させることができる。この結果、処理槽内に投入された有機物の肥料化を短期間にて完了させることが可能である。

【図面の簡単な説明】

【0015】

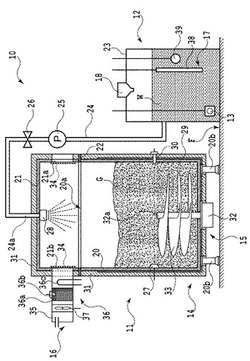

【図1】本発明による有機物の肥料化処理装置の一実施形態の概略構造を模式的に表す断面図である。

【図2】図1に示した有機物の肥料化処理装置の制御ブロック図である。

【図3】図1に示した有機物肥料化処理装置による有機物の肥料化処理手順を表すフローチャートである。

【図4】図3に示した給水制御の処理手順を表すフローチャートである。

【図5】図3に示した保温制御の処理手順を表すフローチャートである。

【図6】図1に示した有機物肥料化処理装置における換気処理の手順を表すフローチャートである。

【発明を実施するための形態】

【0016】

本発明による有機物の肥料化処理装置の一実施形態について、図1〜図6を参照しながら詳細に説明するが、本発明はこのような実施形態のみに限らず、本発明の精神に帰属する他の任意の技術にも応用することができる。

【0017】

本実施形態の概略構造を模式的に図1に示し、その制御ブロックを図2に示す。すなわち、本実施形態による肥料化処理装置10は、処理槽11と、給水手段12と、気泡発生手段13と、保温手段14と、撹拌手段15と、換気手段16と、加熱手段17と、水素イオン濃度調整手段18と、これらの作動を制御する制御手段19とを具えている。

【0018】

生物分解される有機物が投入される処理槽11は、本体20と、蓋21と、これら本体20と蓋21とを連結するための図示しない締結手段と、本体20と蓋21との間の隙間をシールするシール手段22とを有する。

【0019】

本体20は円筒状をなし、好気性微生物を含む有機物、つまり生物分解される有機物(以下、これを肥料化処理物と記述する場合がある)Gが投入される開口20aがその上端に形成されている。この開口20aは、生物分解されて肥料化した有機物Gを取り出すための取り出し口としても機能する。本実施形態では、本体20の底から下方に突出して床面Fに当接する複数本の脚部20bが設けられている。蓋21は、本体20の形状に対応した円筒状をなし、本体20に対して着脱自在に装着されて本体20の開口20aを開閉し得る。

【0020】

本実施形態では本体20に対して蓋21を完全に取り外すことができるようになっているが、蝶番を介して本体20に蓋21を取り付け、本体20の開口20aに対して蓋21が蝶番を介して開閉されるように構成することも可能である。なお、締結手段は本体20の開口20aを確実にシール状態で塞ぐことができるものであればよい。例えば、蓋21の外周面に固定されるキャッチと、このキャッチに対して係合し得るように本体20に固定されたラッチレバーとを具えたものなどを締結手段として採用することができる。

【0021】

シール手段22は、蓋21によって本体20の開口20aを塞いだ状態において、蓋21と本体20との間の隙間をシールするためのものである。本実施形態では、シール手段22としてシリコーン樹脂などのシールリングを蓋21の下端面に装着しているが、本体20の開口20aの端縁部に取り付けるか、あるいはこれらの両方に取り付けるようにしてもよい。

【0022】

処理槽11内に投入された肥料化処理物Gの含水率を調整するための給水手段12は、貯水タンク23と、給水通路24aを画成する給水管24と、給水ポンプ25と、電磁開閉弁26と、含水率センサー27とを有する。含水率センサー27は、処理槽11内に投入された肥料化処理物Gの含水率を検出して、その検出情報を制御手段19に出力する。この給水手段12によって調整される肥料化処理物Gの含水率は、例えば30%〜60%の範囲に収められる。

【0023】

貯水タンク23には図示しない水道配管が連通し、微小気泡がコロイド状に分散した所定量の水Wが貯留された状態となる。貯水タンク23内の水Wを処理槽11内に供給するための給水ポンプ25およびこの給水ポンプ25に連動して給水通路24aを開閉するための電磁開閉弁26は、貯水タンク23と処理槽11の蓋21とに連結される給水管24の途中に配されている。処理槽11内に臨む給水管24の末端には、蓋21の内側に固定された散水ノズル28が連結され、この散水ノズル28から微小気泡がコロイド状に分散した水Wを処理槽11内に散布するようになっている。

【0024】

本実施形態の含水率センサー27は、電圧が印加される図示しない一対の電極を処理槽11内に投入された肥料化処理物Gに直接接触させ、肥料化処理物Gに流れる電流値を測定することによって、肥料化処理物Gの含水率を検出する電気抵抗方式のものである。含水率センサー27は、処理槽11の本体20に取り付けられ、その検出信号が制御手段19に出力される。このような含水率センサー27として周知の湿度センサーを流用し、処理槽11内の湿度と別途検出される処理槽11内の温度とから有機物の含水率を予測することも可能である。この場合、湿度センサーや温度センサーを蓋21に取り付けることができる。

【0025】

先の給水ポンプ25および電磁開閉弁26は、含水率センサー27によって検出される肥料化処理物Gの含水率に基づき、制御手段19によってこれらの作動が制御される。

【0026】

給水手段12によって処理槽11内に供給される水Wに微小気泡をコロイド状に分散させる気泡発生手段19は、貯水タンク23に組み付けられて粒径が10μmから50μmの範囲にある微小気泡を貯水タンク23に貯溜された水Wに対して発生させる。従って、貯水タンク23内に貯溜された水Wは微小気泡、すなわちマイクロバブルが飽和してコロイド状に分散した白濁状態となる。この気泡発生手段13の具体的なものとして、例えば水を流動化させることにより気体を同伴させ、その機械的な作用を利用する旋回液流式,スタティックミキサー式,エジェクター式,キャビテーション式のものを採用することができる。この他、セラミックスや金属などの多孔質物質、または膜やフィルターなどの細孔から気泡を発生させて静止した水に気体を吹き込む細孔式などの気泡発生手段13を採用することも可能であるが、本実施形態では旋回液流式のマイクロバブル発生装置を用いている。

【0027】

なお、給水手段12の散水ノズル28から処理槽11内に噴出する水滴の粒径が微小気泡の最大径である50μmを越えるように、散水ノズル28の構成を設定することが好ましい。これによって、10μmから50μmの範囲にある粒径の微小気泡がコロイド状に分散した状態の水滴を確実に肥料化処理物Gに供給することができる。

【0028】

処理槽11内を保温するための保温手段14は、処理槽11を加熱するための保温ヒーター29と、処理槽11に投入された肥料化処理物Gの温度を検出するための処理物温度センサー30と、処理槽11を囲む断熱壁31とを有する。処理槽11内は、ここに投入された肥料化処理物Gを分解するための好気性微生物の活性温度に好ましくは保温される。

【0029】

本実施形態における保温ヒーター29は、本体20の外周面および底面に貼り付けられたシート状の電気発熱体を含み、制御手段19を介して図示しない電源に接続される。処理槽11の内部を保温するための断熱壁31は、本体20および蓋21の外周面を覆うように配される断熱材にて構成され、本体20側の断熱材は保温ヒーター29に重ねてこれを覆うように配される。このような断熱材としては、微生物の活動により発生した発酵熱の放散を最小限に抑え、肥料化処理物Gの温度を適切に維持することが可能であれば特に制限はなく、既知の断熱材を使用することができる。例えば、グラスウール,ロックウール,セラミックシート,発泡スチロール,ポリエチレンフォームなどを使用することが可能であるが、蓄熱剤を採用することも可能であり、この場合には融点が30℃〜60℃程度の蓄熱剤が好適である。また、これら複数の断熱材を適宜組み合わせることも可能である。処理物温度センサー30は、処理槽11の本体20に取り付けられ、その検出信号が制御手段19に出力される。

【0030】

処理槽11内に投入された肥料化処理物Gを撹拌するための本実施形態による撹拌手段15は、撹拌用モーター32と、この撹拌用モーター32から突出する回転軸32aに対して一体的に取り付けられた撹拌羽根33を具えている。撹拌用モーター32は、本体20の底に固定され、回転軸32aは、この撹拌用モーター32から本体20の底を貫通して本体20内に上端が突出状態となっている。撹拌用モーター32は制御手段19を介して図示しない電源から供給される電力により駆動して撹拌羽根33を旋回させ、これによって処理槽11内に投入された肥料化処理物Gが所定の頻度で撹拌され、この肥料化処理物Gに対する曝気を促進する。

【0031】

微生物の活動により発生する二酸化炭素が処理槽11内に溜まると、微生物の活動が損なわれるため、処理槽11内の空気を外気と置換する必要がある。このための処理槽11の内部に対する換気手段16は、吸気口21aおよび排気口21bと、吸気口21aおよび排気口21bを塞ぐ気体透過膜34と、排気口21bに装着された排気筒35と、脱臭装置36と、排気ファンモーター37とを有する。吸気口21aおよび排気口21bは、処理槽11の蓋21に相隔てて形成され、脱臭装置36および排気ファンモーター37は、排気筒35内に組み込まれている。

【0032】

脱臭装置36は、酸化触媒36aと、この酸化触媒36aの温度を検出する触媒温度センサー36bと、酸化触媒36aを活性化させるための触媒用ヒーター36cとを含む。この脱臭装置36は、酸化触媒36aよりも排気筒35の上流側、つまり処理槽11内部側に配され、制御手段19を介して図示しない電源に接続している。排気ファンモーター37は、酸化触媒36aよりも排気筒35の下流側、つまり酸化触媒36aを挟んで触媒用ヒーター36cの反対側に配され、制御手段19を介して図示しない電源に接続している。

【0033】

微生物の活動によって生成する二酸化炭素を多く含んだ処理槽11内の空気は、排気ファンモーター37の回転により排気口21bから排気筒35へと吸引される。そして、触媒用ヒーター36cによって活性化温度以上に加熱された酸化触媒36aを通過する間に臭気成分が酸化触媒36aにより酸化し、脱臭状態となって外部へと排出される。これに伴い、排気口21bから排気された空気量に見合う外気が吸気口21aから処理槽11内に吸引されるようになっている。

【0034】

気体透過膜34は、固体および液体の通過を遮断するのに対し空気中の酸素分子の通過を許容すると共に水蒸気の通過を抑制する機能を持ち、蓋21の内周面に接合された状態となっている。この気体透過膜34は撥水性を有し、必要に応じてその表面積を増大させるための凹凸(図示せず)がエンボス加工や蛇腹構造などによって形成される。この気体透過膜34を吸気口21aおよび排気口21bに配したことにより、換気中に処理槽11内の肥料化処理物Gの含水率の変化を最小限に抑えることができる。

【0035】

処理槽11内に供給される水Wを好気性微生物の活性温度に加熱するための加熱手段17は、貯水タンク23内に貯溜された水を加熱するためのタンク用ヒーター38と、貯水タンク23内に貯溜された水の性状を検出する性状センサー39とを含む。タンク用ヒーター38は制御手段19を介して図示しない電源に接続し、本実施形態における性状センサー39は、貯水タンク23内に貯溜された水の温度と、溶存酸素量と、水素イオン濃度とを検出し、これらの検出情報を制御手段19に出力する。本実施形態では、タンク用ヒーター38を貯水タンク23に組み付けるようにしたが、これを電磁開閉弁26よりも下流側、つまり散水ノズル28側の給水管24に組み付けるようにしてもよい。この場合、水温センサーをこのタンク用ヒーター38よりもさらに下流側の給水通路24aに配することが好ましく、加熱領域を少なくすることができるので電力消費量を削減することが可能となる。このような加熱手段17を設けたことにより、微小気泡がコロイド状に分散する水を微生物の活動に適した温度、例えば35〜40℃に加熱した状態で供給することができる。

【0036】

処理槽11内に供給される水Wを弱塩基性に調整するための水素イオン濃度調整手段18は、肥料化処理物Gの分解過程で生成する有機酸を中和するためのものである。より具体的には、肥料化処理物Gの水素イオン濃度、つまりpHを7〜9の中性から弱塩基性の適切な領域に維持し、これによって微生物による肥料化処理物Gの分解をさらに促進させる。この水素イオン濃度調整手段18として最も簡便な方法は、水酸化カルシウムを利用することである。水酸化カルシウムを含む水は、石灰水として一般に知られており、性状センサー39によって検出される水素イオン濃度に基づき、貯水タンク23に貯溜された水Wに対する水酸化カルシウムの添加量が調整される。つまり、本実施形態では貯水タンク23の上に搭載された水酸化カルシウム供給装置を水素イオン濃度調整手段18として用いており、必要な量の水酸化カルシウムを貯水タンク23に貯溜された水Wに添加することができるようになっている。なお、水酸化カルシウム以外に水酸化マグネシウムや炭酸水素ナトリウムなど水溶性で弱塩基性を示す材料を用いることも可能である。

【0037】

制御手段19は、給水手段12,気泡発生手段13,保温手段14,撹拌手段15,換気手段16,加熱手段17,水素イオン濃度調整手段18の作動をそれぞれ制御する。より具体的には、性状センサー39からの検出信号に基づいて貯水タンク23に貯溜された水Wの酸素溶存量と水素イオン濃度と水温とを気泡発生手段13と水素イオン濃度調整手段18とタンク用ヒーター38とを用いてあらかじめ設定された所定範囲に収める。また、触媒温度センサー36bからの検出信号に基づいて酸化触媒36aの活性化の有無を判断し、酸化触媒36aが活性状態となるように触媒用ヒーター36cに対する通電のオン/オフを制御する。

【0038】

一方、含水率センサー27によって検出される含水率Mnが給水撹拌処理を開始するための閾値MRL(例えば40%)以下の場合、給水ポンプ25を作動させると共に電磁開閉弁26を開き、さらに撹拌用モーター32を作動させる。これにより、処理槽11内に投入された肥料化処理物Gに給水を行うと共にその含水率が均一となるように肥料化処理物Gの撹拌を行い、含水率Mnが所定値MRH(例えば50%)以上になるまでこの処理を継続する。なお、所定値MRHはこの給水撹拌処理を終了するための閾値であり、WRH>WRLの関係を有する。含水率Mnが所定値MRH以上の場合、給水ポンプ25を停止すると共に電磁開閉弁26を閉じ、さらに撹拌用モーター32を停止する。

【0039】

また、処理物温度センサー30によって検出される肥料化処理物Gの温度Tnが保温撹拌処理を開始するための閾値TRL(例えば35℃)以下の場合、保温ヒーター29に通電を行うと共に撹拌用モーター32を作動させる。これにより、処理槽11内に投入された肥料化処理物Gを加熱すると共にその温度分布が均一となるように撹拌を行い、肥料化処理物Gの温度Tnが所定値TRH(例えば40℃)以上になるまでこの処理を継続する。なお、所定値TRHは、この保温撹拌処理終了するための閾値であり、TRH>TRLの関係を有する。肥料化処理物の温度Tnが所定値TRH以上の場合、保温ヒーター29に対する通電を止めると共に撹拌用モーター32を停止する。

【0040】

さらに、排気ファンモーター37に対して通電を行う換気処理は、制御手段19に組み込まれた図示しない換気用タイマーにより所定期間毎に行われる。この場合、保温撹拌処理中に換気処理を行うことによる悪影響を回避するため、換気処理は保温撹拌処理が行われていない場合にのみ実行される。

【0041】

このような本実施形態による制御の流れを図3〜図6に基づいて説明する。まず、S1のステップにて給水制御が行われ、次いでS2にて保温制御が行われる。そして、この保温制御の終了後に撹拌用タイマーのカウントアップがS3のステップにて開始され、撹拌用タイマーのカウント値CMnが閾値CMR以上であるか否かがS4のステップにて判定される。このS4のステップにて撹拌用タイマーのカウント値CMnが閾値CMR以上である、つまり次の撹拌周期に達したと判断した場合には、S5のステップに移行して撹拌処理が行われ、撹拌用タイマーのカウント値CMnが0にリセットされる。この撹拌処理は、撹拌用モーター32に対する一定時間の通電制御であり、一定時間後に撹拌用モーター32に対する通電を停止する。

【0042】

S4のステップにて撹拌用タイマーのカウント値CMnが閾値CMR未満である、つまり次の撹拌周期に達していないと判断した場合には、S1のステップに戻る。

【0043】

先のS1のステップでの給水制御の処理の流れを図4に示す。この給水制御においては、まずS11のステップにて含水率センサー27によって検出される含水率Mnが給水撹拌処理を開始するための閾値MRL以下であるか否かを判定する。ここで、含水率Mnが閾値MRL以下である、つまり給水撹拌処理が必要であると判断した場合には、S12のステップに移行して給水撹拌処理を行う。そして、S13のステップに移行して含水率センサー27によって検出される含水率Mnが給水撹拌処理を終了するための閾値MRH以上になったか否かを判定し、含水率Mnが閾値MRH以上となるまでS12のステップにおける給水撹拌処理を継続する。このようにしてS13のステップにて含水率Mnが閾値MRH以上になったと判断した場合、S14のステップに移行して撹拌用タイマーのカウント値CMnを0にリセットし、給水撹拌処理を終了する。

【0044】

先のS2のステップでの保温制御の処理の流れを図5に示す。この保温制御においては、まずS21のステップにて処理物温度センサー30によって検出される肥料化処理物Gの温度Tnが保温撹拌処理を開始するための閾値TRL以下であるか否かを判定する。ここで、肥料化処理物Gの温度Tnが閾値TRL以下である、つまり保温撹拌処理が必要であると判断した場合には、S22のステップに移行して保温撹拌処理を行う。次にS23のステップに移行し、処理物温度センサー30によって検出される肥料化処理物Gの温度Tnが保温撹拌処理を終了するための閾値TRH以上になったか否かを判定する。そして、肥料化処理物Gの温度Tnが閾値TRH以上となるまでS22のステップにおける保温撹拌処理を継続する。このようにしてS23のステップにて肥料化処理物Gの温度Tnが閾値TRH以上になったと判断した場合、S24のステップに移行して撹拌用タイマーのカウント値CMnを0にリセットし、保温撹拌処理を終了する。

【0045】

一方、換気手段16の作動は、先にも述べたように給水撹拌処理および保温撹拌処理に対して独立に制御される。この換気処理の流れを図6に示す。まずS01のステップにて制御手段19に組み込まれた換気用タイマーのカウントアップを行い、次にS02のステップにて換気用タイマーのカウント値CEnが換気処理を開始するための閾値CER以上であるか否かを判定する。ここで、換気用タイマーのカウント値CEnが閾値CER未満の場合には、S01のステップに戻り、換気用タイマーのカウント値CEnが閾値CER以上となるまで、S01,S02のステップが繰り返される。このようにして換気用タイマーのカウント値CEnが閾値CER以上であるとS02のステップにて判断した場合、S03のステップに移行して保温制御が行われているか否かを判定する。ここで、保温制御が行われていると判断した場合には、保温制御が終了するまで換気処理の開始を待ち、保温制御中に換気処理を行って処理槽11の温度を低下させてしまうような不具合を回避する。そして、S03のステップにて保温制御が行われていない、つまり換気処理を行っても大きな悪影響が起こらないと判断した場合には、S04のステップに移行して換気処理を行い、換気用タイマーのカウント値CEnを0にリセットする。

【0046】

なお、上述した処理の手順はあくまでも一例であり、肥料化処理物に対して要求される特性や各機器の特性などに応じて自由に変更することが可能であることに注意されたい。何れの場合においても、上述した肥料化処理装置10を用いて有機物の肥料化を行う場合には、まず処理槽11の蓋21を開けて肥料化処理物を本体20に投入した後、本体20に蓋21をかぶせて内部を密閉状態に保つ。この状態から、肥料化処理装置10の主電源スイッチ40をオンにすると、制御手段19が給水手段12,保温手段14,撹拌手段15,換気手段16,加熱手段17,水素イオン濃度調整手段18の作動をそれぞれ適切に制御する。

【0047】

肥料化の初期において好気性微生物の活動を助けるため、処理槽11内の温度が例えば35℃になるように保温ヒーター29により保温する。なお、微小気泡がコロイド状に分散した水Wの温度を40℃よりも高温に設定し、これを処理槽11内に散布して肥料化処理物Gの発酵が始まるまで処理層11内の温度を好気発酵に適した温度に保つことも可能である。好気性微生物の活動によって肥料化処理物Gの発酵分解が活発になると、肥料化処理物Gの温度が上昇するので、処理槽11の保温制御が不要となる場合もある。

【0048】

処理槽11内での好気性微生物の活動を抑制する炭酸ガスなどの滞留を防ぐため、処理槽11内の空気は、排気ファンモーター37によって排気口21bから脱臭装置36を経て外部に排出される。その際、処理槽11の外に導かれた空気量に見合った空気が吸入口21aから処理槽11内に導入される。

【0049】

好気性微生物の活動がさらに活発になると肥料化処理物Gの分解が進み、処理槽11中の肥料化処理物Gの温度はさらに上昇を続けるが、肥料化処理物Gの温度上昇に伴ってこれに含まれる水分も蒸発する。しかしながら、本実施形態では気体透過膜34を吸気口21aおよび排気口21bに配しているため、肥料化処理物Gの乾燥がそれほど大きく減少しない。しかも、肥料化処理物Gの含水率を常に監視しているため、これが所定の含水率以下になった場合には貯水タンク23内の微小気泡をコロイド状に分散させた水Wが処理槽11内に供給され、肥料化処理物Gの含水率が好ましい値に制御される。

【0050】

このように、含水率が低下した肥料化処理物Gに対し、空気による微小気泡を含んだ水Wを散布することで、肥料化処理物G中に存在する好気性微生物に対して水分と空気に含まれる酸素とを細部に渡って効率よく供給することができる。特に、水分の供給に伴って酸素供給効率を従来の方法よりも大幅に高めることが可能となる。この結果、処理槽11内を適湿適温に維持することができ、処理槽11内の処理対象物Gに含まれる易分解性有機物の発酵分解を促進することができ、約2週間という短期間で肥料化処理物Gを肥料化することが可能となる。

【0051】

次に、本発明の効果を確認するために以下の実施例1,2および比較例1,2に記載したような実験を行った。しかしながら、本発明はこれらの実施例に何ら制限されるものではないことを理解されたい。

【0052】

(実施例1)

本実施形態の有機物の肥料化処理装置における処理槽11内に、肥料化処理物Gとして乾燥式生ゴミ処理機により減容した5キログラムの生ゴミ処理物を投入し、さらに少量の種菌(有機物を分解するための好気性微生物)と消石灰40gとを生ゴミ処理物に加えた。なお、この生ゴミ処理物は、食品リサイクル機器連絡協議会編「業務用ごみ処理機性能基準(改訂版)」に記載の標準テスト生ゴミ(炊飯したご飯15%,肉・魚類12%,野菜類73%)に準じたものを使用した。

【0053】

次に、処理槽11内に散布するための水Wが貯留された貯水タンク23内で気泡発生手段13によりマイクロバブルを発生させ、コロイド状に分散する空気のマイクロバブルを飽和させ、これをタンク用ヒーター38によって40℃に制御した。

【0054】

保温ヒーター29によって処理槽11内の肥料化処理物Gが35℃に達するまで加熱し、処理槽11内の温度が35℃に達した時点で保温ヒーター29に対する通電を遮断した。同時に、撹拌用モーター32によって肥料化処理物Gを適宜撹拌しながらその含水率をモニターし、肥料化処理物Gの含水率Mnが40%になるように、微小気泡がコロイド状に分散した水Wを肥料化処理物Gに供給した。このようにして、肥料化処理物Gの含水率Mnが40%未満となった場合には再び微小気泡がコロイド状に分散した水Wを肥料化処理物Gに供給し、肥料化処理物Gの含水率Mnをほぼ40%に保持した。また、肥料化処理物Gの場所による発酵のばらつきを抑制し、分解発酵を均一に促進するため、1回/2日の頻度で撹拌処理を行い、肥料化処理期間を14日とした。

【0055】

14日の処理期間後に肥料化処理物Gを処理槽11から取り出して分解率を測定したところ、81%以上の処理物が分解されていることを確認した。なお、肥料化処理物Gの分解率は、乾燥重量で計算したものであり、処理槽11に投入時の最初の肥料化処理物Gの乾燥重量に対し、肥料化処理を行った14日後の肥料化処理物Gの乾燥重量の割合である。

【0056】

また、肥料化処理を実施した肥料化処理物Gを用いて生ゴミ処理物施用の小松菜の生育に与える影響を確認した。具体的には、農林水産省園芸局長通達第1943号「植物に対する害に関する栽培試験の方法」(農林水産省1984)に基づき、ノイバウエルポットによる植害試験を行った。結果として、発芽阻害および生育阻害の傾向は見られなかった。

【0057】

(比較例1)

肥料化処理物Gに供給する水として、実施例1のように微小気泡をコロイド状に分散させた水ではなく単なる水道水を用いた以外は、実施例1と同様の条件で肥料化処理を行った。

【0058】

その結果、肥料化処理物Gの内、水分を多く含んだ粘性のある団子状となっている部分が散見された。このような団子状になった部分では通気性が充分に確保されていない状態となっており、部分的に嫌気的な状態に変化してしまっていた。この肥料化処理物Gの分解率は43%未満であった。

【0059】

また、実施例1と同様の植害試験を行い、生ゴミ処理物施用の小松菜の生育に与える影響を確認した結果、発芽阻害および生育阻害の傾向が見られた。

【0060】

(実施例2)

肥料化処理物Gに供給する水として、弱塩基性に調製した石灰水に微小気泡がコロイド状に分散飽和させたものを用いた以外、実施例1と同じ条件にて生ゴミ処理物の肥料化処理を行った。

【0061】

14日後に得られた肥料化処理物Gの分解率は88%以上であった。また、その植害試験の結果、発芽阻害および生育阻害の傾向は全く見られなかった。

【0062】

(比較例2)

肥料化処理物Gに供給する水として、実施例2のように微小気泡をコロイド状に分散させた石灰水ではなく単なる石灰水を用いた以外は、実施例2と同様の条件で肥料化処理を行った。

【0063】

その結果、得られた肥料化処理物Gの一部に水分を多く含んだ粘性のある団子状となっている部分が散見された。この団子状になった部分では通気性が充分に確保されておらず、部分的に嫌気的な状態に変化してしまっており、この肥料化処理物Gの分解率は46%未満であることを確認した。

【0064】

また、植害試験の結果から発芽阻害および生育阻害の傾向が見られた。

【0065】

上述した実施例1,2および比較例1,2から明らかなように、生物分解される有機物の含水率を調整する場合、酸素を含む微小気泡をコロイド状に分散させた水を使用することによって、短期間で有機物を肥料化させることができる。

【0066】

なお、本発明はその特許請求の範囲に記載された事項のみから解釈されるべきものであり、上述した実施形態においても、本発明の概念に包含されるあらゆる変更や修正が記載した事項以外に可能である。つまり、上述した実施形態におけるすべての事項は、本発明を限定するためのものではなく、本発明とは直接的に関係のないあらゆる構成を含め、その用途や目的などに応じて任意に変更し得るものである。

【符号の説明】

【0067】

10 肥料化処理装置

11 処理槽

12 給水手段

13 気泡発生手段

14 保温手段

15 撹拌手段

16 換気手段

17 加熱手段

18 水素イオン濃度調整手段

19 制御手段

20 本体

20a 開口

20b 脚部

21 蓋

21a 吸気口

21b 排気口

22 シール手段

23 貯水タンク

24 給水管

24a 給水通路

25 給水ポンプ

26 電磁開閉弁

27 含水率センサー

28 散水ノズル

29 保温ヒーター

30 処理物温度センサー

31 断熱壁

32 撹拌用モーター

32a 回転軸

33 撹拌羽根

34 気体透過膜

35 排気筒

36 脱臭装置

36a 酸化触媒

36b 触媒温度センサー

36c 触媒用ヒーター

37 排気ファンモーター

38 タンク用ヒーター

39 性状センサー

40 主電源スイッチ

G 生物分解される有機物(肥料化処理物)

F 床面

W 微小気泡がコロイド状に分散した水

Mn 肥料化処理物の含水率

MRL 給水撹拌処理を開始するための閾値

MRH 給水撹拌処理を終了するための閾値

Tn 肥料化処理物の温度

TRL 保温撹拌処理を開始するための閾値

TRH 保温撹拌処理終了するための閾値

CMn 撹拌用タイマーのカウント値

CMR 撹拌処理を開始するための閾値

CEn 換気用タイマーのカウント値

CER 換気処理を開始するための閾値

【技術分野】

【0001】

本発明は、生ゴミなどの腐熟が不充分な有機物を微生物などによる好気発酵分解によって肥料化させるようにした有機物の肥料化処理装置に関する。

【背景技術】

【0002】

従来、生ゴミなどの有機廃棄物を肥料などに利用するため、酵母や菌などの微生物の働きを利用して有機廃棄物を熟成、つまり発酵させて分解処理する方法が知られている。肥料化の原料となる有機廃棄物などには、分解されやすい有機物(易分解性有機物)と、比較的ゆっくり分解される有機物(難分解性有機物)とが含まれている。易分解性有機物が多く含まれる肥料化処理物を土壌に施用すると、土壌中で易分解性有機物の急激な分解が起こり、土壌中の酸素の欠乏や大量の発酵熱およびガスの発生により、植物に害を及ぼすことがある。このような不具合を防ぐため、肥料化処理においては肥料化処理物中の易分解性有機物を速やかに発酵分解することが必要となる。有機廃棄物の肥料化処理において、好気性微生物の活動を主体とした有機物の発酵分解では、肥料化処理物中の水分や酸素を吸収しながら微生物が増殖し発酵分解が進む。

【0003】

このようにして肥料化処理物の発酵分解が進行すると、好気性微生物の活動がさらに活発になり、肥料化処理物の温度が上昇する。このため、肥料化処理物の温度上昇と共に肥料化処理物中に含まれる水分が蒸発し、その含水率が減少する傾向となる。また、肥料化処理物は発酵分解が進行するに連れて酸素を消費する。さらに肥料化処理物の分解に伴って組織が破壊される結果、通気性が低下する。このように、水分および酸素が不足してくると、発酵分解の速度が低下するか、あるいは分解がほとんど停止して肥料化が鈍化し、肥料化処理を短期間で行うことが困難になる。

【0004】

このような不具合を抑制して有機廃棄物の肥料化を促進し、肥料化処理時間を短縮するため、肥料化処理物に加水して適度な湿り気を与えることが行われている。また、これと並行して人力や機械などによる切り返し混合、あるいは送風機などを用いた通気を行い、好気性微生物にとって必要な水分および酸素を補充する方法も採られている。例えば、特許文献1においては、加湿装置を設けて有機物が投入された発酵槽の上方からその発酵を促進させるようにし、また撹拌機によって肥料化処理物の撹拌を行い、肥料化処理物の間に空気が入り込むように配慮している。これにより、好気性微生物にとって必要である水分および酸素が供給され、肥料化処理物の好気性状態を保つ効果を得ることが可能となる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平09−110569号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1に記載された有機物の肥料化処理装置において、好気的な条件で肥料化を促進するためには、水分を適切に管理する上で加水を行うことが必要となってくる。しかしながら、肥料化処理物中の水分量を満足させるために加水を行う際、加水によって水が多く散布された部分では、処理物が局部的に水分過剰となってしまう場合がある。このため、処理物が粘性を持った団子状となってしまい、適切な空隙を確保できず、部分的に通気が遮断されてしまうことがあった。水分で覆われて通気が遮断された部分では、肥料化処理物中の好気性微生物に対して酸素の供給が不足してしまうため、嫌気的な状態に変化してしまい、好気性微生物の活性が鈍化してしまう。その結果、肥料化処理物の分解速度が低下してしまうことになる。

【0007】

一方、切り返しなどの撹拌処理を行うことで肥料化処理物全体の通気性を改善することが可能になるけれども、撹拌頻度を増加して通気が過剰になると、肥料化処理物が必要以上に冷却されてしまい、発酵熱による充分な蓄熱ができなくなる。この結果、肥料化処理物の温度が上昇せず、その分解速度が鈍くなってしまうことがあった。

【0008】

本発明の目的は、上記した問題点に鑑みてなされたもので肥料化処理物を嫌気的な状態になることを抑制し、適切に水分および酸素を供給し、良好な好気性状態を維持することで効率よく肥料化を行うことができる有機物の肥料化処理装置を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決するため、生物分解される有機物が投入される処理槽と、この処理槽内に投入された前記有機物の含水率を調整するための給水手段と、この給水手段によって前記処理槽内に供給される水に微小気泡をコロイド状に分散させる気泡発生手段と、前記処理槽内をここに投入された有機物を分解するための好気性微生物の活性温度に保温するための保温手段と、前記処理槽内に投入された有機物を撹拌するための撹拌手段と、前記処理槽の内部に対する換気手段とを具えたことを特徴とする有機物の肥料化処理装置を用いる。

【0010】

上記課題を解決するため、生物分解される有機物を処理槽に投入するステップと、前記処理槽内に投入された有機物に微小気泡がコロイド状に分散した水を供給してその含水率を調整するステップと、前記処理槽内に投入された有機物を撹拌するステップと、前記処理槽内に投入された有機物を分解するための好気性微生物の活性温度になるように、前記処理槽内に投入された有機物を保温するステップと、前記処理槽内を換気するステップとを具えたことを特徴とする有機物の肥料化処理方法を用いる。

【0011】

本発明の第1の形態による有機物の肥料化処理装置において、処理槽内に投入された有機物に微小気泡がコロイド状に分散した水を供給してその含水率を調整するステップは、有機物に供給される水に分散する微小気泡の粒径を10μmから50μmの範囲に調整するステップを含むことができる。

【0012】

処理槽内に投入された有機物に微小気泡がコロイド状に分散した水を供給してその含水率を調整するステップは、有機物に供給される微小気泡が分散する水の水素イオン濃度を調整するステップを含むことができる。

【0013】

処理槽内に投入された有機物を保温するステップが処理槽を加熱するステップを含むことができる。

【発明の効果】

【0014】

本発明によると、給水手段によって処理槽内に供給される水に微小気泡をコロイド状に分散させる気泡発生手段を具えているので、有機物の分解過程においてこれを好気的雰囲気に嫌気的な状態にすることを抑制し、悪臭の発生を抑えることができる。また、有機物中に生存する好気性微生物に対して水分と微小気泡に含まれる酸素とを満遍なく供給することができるため、これら好気性微生物の活動に適した環境を維持し、好気性微生物の活性度を増加させることができる。この結果、処理槽内に投入された有機物の肥料化を短期間にて完了させることが可能である。

【図面の簡単な説明】

【0015】

【図1】本発明による有機物の肥料化処理装置の一実施形態の概略構造を模式的に表す断面図である。

【図2】図1に示した有機物の肥料化処理装置の制御ブロック図である。

【図3】図1に示した有機物肥料化処理装置による有機物の肥料化処理手順を表すフローチャートである。

【図4】図3に示した給水制御の処理手順を表すフローチャートである。

【図5】図3に示した保温制御の処理手順を表すフローチャートである。

【図6】図1に示した有機物肥料化処理装置における換気処理の手順を表すフローチャートである。

【発明を実施するための形態】

【0016】

本発明による有機物の肥料化処理装置の一実施形態について、図1〜図6を参照しながら詳細に説明するが、本発明はこのような実施形態のみに限らず、本発明の精神に帰属する他の任意の技術にも応用することができる。

【0017】

本実施形態の概略構造を模式的に図1に示し、その制御ブロックを図2に示す。すなわち、本実施形態による肥料化処理装置10は、処理槽11と、給水手段12と、気泡発生手段13と、保温手段14と、撹拌手段15と、換気手段16と、加熱手段17と、水素イオン濃度調整手段18と、これらの作動を制御する制御手段19とを具えている。

【0018】

生物分解される有機物が投入される処理槽11は、本体20と、蓋21と、これら本体20と蓋21とを連結するための図示しない締結手段と、本体20と蓋21との間の隙間をシールするシール手段22とを有する。

【0019】

本体20は円筒状をなし、好気性微生物を含む有機物、つまり生物分解される有機物(以下、これを肥料化処理物と記述する場合がある)Gが投入される開口20aがその上端に形成されている。この開口20aは、生物分解されて肥料化した有機物Gを取り出すための取り出し口としても機能する。本実施形態では、本体20の底から下方に突出して床面Fに当接する複数本の脚部20bが設けられている。蓋21は、本体20の形状に対応した円筒状をなし、本体20に対して着脱自在に装着されて本体20の開口20aを開閉し得る。

【0020】

本実施形態では本体20に対して蓋21を完全に取り外すことができるようになっているが、蝶番を介して本体20に蓋21を取り付け、本体20の開口20aに対して蓋21が蝶番を介して開閉されるように構成することも可能である。なお、締結手段は本体20の開口20aを確実にシール状態で塞ぐことができるものであればよい。例えば、蓋21の外周面に固定されるキャッチと、このキャッチに対して係合し得るように本体20に固定されたラッチレバーとを具えたものなどを締結手段として採用することができる。

【0021】

シール手段22は、蓋21によって本体20の開口20aを塞いだ状態において、蓋21と本体20との間の隙間をシールするためのものである。本実施形態では、シール手段22としてシリコーン樹脂などのシールリングを蓋21の下端面に装着しているが、本体20の開口20aの端縁部に取り付けるか、あるいはこれらの両方に取り付けるようにしてもよい。

【0022】

処理槽11内に投入された肥料化処理物Gの含水率を調整するための給水手段12は、貯水タンク23と、給水通路24aを画成する給水管24と、給水ポンプ25と、電磁開閉弁26と、含水率センサー27とを有する。含水率センサー27は、処理槽11内に投入された肥料化処理物Gの含水率を検出して、その検出情報を制御手段19に出力する。この給水手段12によって調整される肥料化処理物Gの含水率は、例えば30%〜60%の範囲に収められる。

【0023】

貯水タンク23には図示しない水道配管が連通し、微小気泡がコロイド状に分散した所定量の水Wが貯留された状態となる。貯水タンク23内の水Wを処理槽11内に供給するための給水ポンプ25およびこの給水ポンプ25に連動して給水通路24aを開閉するための電磁開閉弁26は、貯水タンク23と処理槽11の蓋21とに連結される給水管24の途中に配されている。処理槽11内に臨む給水管24の末端には、蓋21の内側に固定された散水ノズル28が連結され、この散水ノズル28から微小気泡がコロイド状に分散した水Wを処理槽11内に散布するようになっている。

【0024】

本実施形態の含水率センサー27は、電圧が印加される図示しない一対の電極を処理槽11内に投入された肥料化処理物Gに直接接触させ、肥料化処理物Gに流れる電流値を測定することによって、肥料化処理物Gの含水率を検出する電気抵抗方式のものである。含水率センサー27は、処理槽11の本体20に取り付けられ、その検出信号が制御手段19に出力される。このような含水率センサー27として周知の湿度センサーを流用し、処理槽11内の湿度と別途検出される処理槽11内の温度とから有機物の含水率を予測することも可能である。この場合、湿度センサーや温度センサーを蓋21に取り付けることができる。

【0025】

先の給水ポンプ25および電磁開閉弁26は、含水率センサー27によって検出される肥料化処理物Gの含水率に基づき、制御手段19によってこれらの作動が制御される。

【0026】

給水手段12によって処理槽11内に供給される水Wに微小気泡をコロイド状に分散させる気泡発生手段19は、貯水タンク23に組み付けられて粒径が10μmから50μmの範囲にある微小気泡を貯水タンク23に貯溜された水Wに対して発生させる。従って、貯水タンク23内に貯溜された水Wは微小気泡、すなわちマイクロバブルが飽和してコロイド状に分散した白濁状態となる。この気泡発生手段13の具体的なものとして、例えば水を流動化させることにより気体を同伴させ、その機械的な作用を利用する旋回液流式,スタティックミキサー式,エジェクター式,キャビテーション式のものを採用することができる。この他、セラミックスや金属などの多孔質物質、または膜やフィルターなどの細孔から気泡を発生させて静止した水に気体を吹き込む細孔式などの気泡発生手段13を採用することも可能であるが、本実施形態では旋回液流式のマイクロバブル発生装置を用いている。

【0027】

なお、給水手段12の散水ノズル28から処理槽11内に噴出する水滴の粒径が微小気泡の最大径である50μmを越えるように、散水ノズル28の構成を設定することが好ましい。これによって、10μmから50μmの範囲にある粒径の微小気泡がコロイド状に分散した状態の水滴を確実に肥料化処理物Gに供給することができる。

【0028】

処理槽11内を保温するための保温手段14は、処理槽11を加熱するための保温ヒーター29と、処理槽11に投入された肥料化処理物Gの温度を検出するための処理物温度センサー30と、処理槽11を囲む断熱壁31とを有する。処理槽11内は、ここに投入された肥料化処理物Gを分解するための好気性微生物の活性温度に好ましくは保温される。

【0029】

本実施形態における保温ヒーター29は、本体20の外周面および底面に貼り付けられたシート状の電気発熱体を含み、制御手段19を介して図示しない電源に接続される。処理槽11の内部を保温するための断熱壁31は、本体20および蓋21の外周面を覆うように配される断熱材にて構成され、本体20側の断熱材は保温ヒーター29に重ねてこれを覆うように配される。このような断熱材としては、微生物の活動により発生した発酵熱の放散を最小限に抑え、肥料化処理物Gの温度を適切に維持することが可能であれば特に制限はなく、既知の断熱材を使用することができる。例えば、グラスウール,ロックウール,セラミックシート,発泡スチロール,ポリエチレンフォームなどを使用することが可能であるが、蓄熱剤を採用することも可能であり、この場合には融点が30℃〜60℃程度の蓄熱剤が好適である。また、これら複数の断熱材を適宜組み合わせることも可能である。処理物温度センサー30は、処理槽11の本体20に取り付けられ、その検出信号が制御手段19に出力される。

【0030】

処理槽11内に投入された肥料化処理物Gを撹拌するための本実施形態による撹拌手段15は、撹拌用モーター32と、この撹拌用モーター32から突出する回転軸32aに対して一体的に取り付けられた撹拌羽根33を具えている。撹拌用モーター32は、本体20の底に固定され、回転軸32aは、この撹拌用モーター32から本体20の底を貫通して本体20内に上端が突出状態となっている。撹拌用モーター32は制御手段19を介して図示しない電源から供給される電力により駆動して撹拌羽根33を旋回させ、これによって処理槽11内に投入された肥料化処理物Gが所定の頻度で撹拌され、この肥料化処理物Gに対する曝気を促進する。

【0031】

微生物の活動により発生する二酸化炭素が処理槽11内に溜まると、微生物の活動が損なわれるため、処理槽11内の空気を外気と置換する必要がある。このための処理槽11の内部に対する換気手段16は、吸気口21aおよび排気口21bと、吸気口21aおよび排気口21bを塞ぐ気体透過膜34と、排気口21bに装着された排気筒35と、脱臭装置36と、排気ファンモーター37とを有する。吸気口21aおよび排気口21bは、処理槽11の蓋21に相隔てて形成され、脱臭装置36および排気ファンモーター37は、排気筒35内に組み込まれている。

【0032】

脱臭装置36は、酸化触媒36aと、この酸化触媒36aの温度を検出する触媒温度センサー36bと、酸化触媒36aを活性化させるための触媒用ヒーター36cとを含む。この脱臭装置36は、酸化触媒36aよりも排気筒35の上流側、つまり処理槽11内部側に配され、制御手段19を介して図示しない電源に接続している。排気ファンモーター37は、酸化触媒36aよりも排気筒35の下流側、つまり酸化触媒36aを挟んで触媒用ヒーター36cの反対側に配され、制御手段19を介して図示しない電源に接続している。

【0033】

微生物の活動によって生成する二酸化炭素を多く含んだ処理槽11内の空気は、排気ファンモーター37の回転により排気口21bから排気筒35へと吸引される。そして、触媒用ヒーター36cによって活性化温度以上に加熱された酸化触媒36aを通過する間に臭気成分が酸化触媒36aにより酸化し、脱臭状態となって外部へと排出される。これに伴い、排気口21bから排気された空気量に見合う外気が吸気口21aから処理槽11内に吸引されるようになっている。

【0034】

気体透過膜34は、固体および液体の通過を遮断するのに対し空気中の酸素分子の通過を許容すると共に水蒸気の通過を抑制する機能を持ち、蓋21の内周面に接合された状態となっている。この気体透過膜34は撥水性を有し、必要に応じてその表面積を増大させるための凹凸(図示せず)がエンボス加工や蛇腹構造などによって形成される。この気体透過膜34を吸気口21aおよび排気口21bに配したことにより、換気中に処理槽11内の肥料化処理物Gの含水率の変化を最小限に抑えることができる。

【0035】

処理槽11内に供給される水Wを好気性微生物の活性温度に加熱するための加熱手段17は、貯水タンク23内に貯溜された水を加熱するためのタンク用ヒーター38と、貯水タンク23内に貯溜された水の性状を検出する性状センサー39とを含む。タンク用ヒーター38は制御手段19を介して図示しない電源に接続し、本実施形態における性状センサー39は、貯水タンク23内に貯溜された水の温度と、溶存酸素量と、水素イオン濃度とを検出し、これらの検出情報を制御手段19に出力する。本実施形態では、タンク用ヒーター38を貯水タンク23に組み付けるようにしたが、これを電磁開閉弁26よりも下流側、つまり散水ノズル28側の給水管24に組み付けるようにしてもよい。この場合、水温センサーをこのタンク用ヒーター38よりもさらに下流側の給水通路24aに配することが好ましく、加熱領域を少なくすることができるので電力消費量を削減することが可能となる。このような加熱手段17を設けたことにより、微小気泡がコロイド状に分散する水を微生物の活動に適した温度、例えば35〜40℃に加熱した状態で供給することができる。

【0036】

処理槽11内に供給される水Wを弱塩基性に調整するための水素イオン濃度調整手段18は、肥料化処理物Gの分解過程で生成する有機酸を中和するためのものである。より具体的には、肥料化処理物Gの水素イオン濃度、つまりpHを7〜9の中性から弱塩基性の適切な領域に維持し、これによって微生物による肥料化処理物Gの分解をさらに促進させる。この水素イオン濃度調整手段18として最も簡便な方法は、水酸化カルシウムを利用することである。水酸化カルシウムを含む水は、石灰水として一般に知られており、性状センサー39によって検出される水素イオン濃度に基づき、貯水タンク23に貯溜された水Wに対する水酸化カルシウムの添加量が調整される。つまり、本実施形態では貯水タンク23の上に搭載された水酸化カルシウム供給装置を水素イオン濃度調整手段18として用いており、必要な量の水酸化カルシウムを貯水タンク23に貯溜された水Wに添加することができるようになっている。なお、水酸化カルシウム以外に水酸化マグネシウムや炭酸水素ナトリウムなど水溶性で弱塩基性を示す材料を用いることも可能である。

【0037】

制御手段19は、給水手段12,気泡発生手段13,保温手段14,撹拌手段15,換気手段16,加熱手段17,水素イオン濃度調整手段18の作動をそれぞれ制御する。より具体的には、性状センサー39からの検出信号に基づいて貯水タンク23に貯溜された水Wの酸素溶存量と水素イオン濃度と水温とを気泡発生手段13と水素イオン濃度調整手段18とタンク用ヒーター38とを用いてあらかじめ設定された所定範囲に収める。また、触媒温度センサー36bからの検出信号に基づいて酸化触媒36aの活性化の有無を判断し、酸化触媒36aが活性状態となるように触媒用ヒーター36cに対する通電のオン/オフを制御する。

【0038】

一方、含水率センサー27によって検出される含水率Mnが給水撹拌処理を開始するための閾値MRL(例えば40%)以下の場合、給水ポンプ25を作動させると共に電磁開閉弁26を開き、さらに撹拌用モーター32を作動させる。これにより、処理槽11内に投入された肥料化処理物Gに給水を行うと共にその含水率が均一となるように肥料化処理物Gの撹拌を行い、含水率Mnが所定値MRH(例えば50%)以上になるまでこの処理を継続する。なお、所定値MRHはこの給水撹拌処理を終了するための閾値であり、WRH>WRLの関係を有する。含水率Mnが所定値MRH以上の場合、給水ポンプ25を停止すると共に電磁開閉弁26を閉じ、さらに撹拌用モーター32を停止する。

【0039】

また、処理物温度センサー30によって検出される肥料化処理物Gの温度Tnが保温撹拌処理を開始するための閾値TRL(例えば35℃)以下の場合、保温ヒーター29に通電を行うと共に撹拌用モーター32を作動させる。これにより、処理槽11内に投入された肥料化処理物Gを加熱すると共にその温度分布が均一となるように撹拌を行い、肥料化処理物Gの温度Tnが所定値TRH(例えば40℃)以上になるまでこの処理を継続する。なお、所定値TRHは、この保温撹拌処理終了するための閾値であり、TRH>TRLの関係を有する。肥料化処理物の温度Tnが所定値TRH以上の場合、保温ヒーター29に対する通電を止めると共に撹拌用モーター32を停止する。

【0040】

さらに、排気ファンモーター37に対して通電を行う換気処理は、制御手段19に組み込まれた図示しない換気用タイマーにより所定期間毎に行われる。この場合、保温撹拌処理中に換気処理を行うことによる悪影響を回避するため、換気処理は保温撹拌処理が行われていない場合にのみ実行される。

【0041】

このような本実施形態による制御の流れを図3〜図6に基づいて説明する。まず、S1のステップにて給水制御が行われ、次いでS2にて保温制御が行われる。そして、この保温制御の終了後に撹拌用タイマーのカウントアップがS3のステップにて開始され、撹拌用タイマーのカウント値CMnが閾値CMR以上であるか否かがS4のステップにて判定される。このS4のステップにて撹拌用タイマーのカウント値CMnが閾値CMR以上である、つまり次の撹拌周期に達したと判断した場合には、S5のステップに移行して撹拌処理が行われ、撹拌用タイマーのカウント値CMnが0にリセットされる。この撹拌処理は、撹拌用モーター32に対する一定時間の通電制御であり、一定時間後に撹拌用モーター32に対する通電を停止する。

【0042】

S4のステップにて撹拌用タイマーのカウント値CMnが閾値CMR未満である、つまり次の撹拌周期に達していないと判断した場合には、S1のステップに戻る。

【0043】

先のS1のステップでの給水制御の処理の流れを図4に示す。この給水制御においては、まずS11のステップにて含水率センサー27によって検出される含水率Mnが給水撹拌処理を開始するための閾値MRL以下であるか否かを判定する。ここで、含水率Mnが閾値MRL以下である、つまり給水撹拌処理が必要であると判断した場合には、S12のステップに移行して給水撹拌処理を行う。そして、S13のステップに移行して含水率センサー27によって検出される含水率Mnが給水撹拌処理を終了するための閾値MRH以上になったか否かを判定し、含水率Mnが閾値MRH以上となるまでS12のステップにおける給水撹拌処理を継続する。このようにしてS13のステップにて含水率Mnが閾値MRH以上になったと判断した場合、S14のステップに移行して撹拌用タイマーのカウント値CMnを0にリセットし、給水撹拌処理を終了する。

【0044】

先のS2のステップでの保温制御の処理の流れを図5に示す。この保温制御においては、まずS21のステップにて処理物温度センサー30によって検出される肥料化処理物Gの温度Tnが保温撹拌処理を開始するための閾値TRL以下であるか否かを判定する。ここで、肥料化処理物Gの温度Tnが閾値TRL以下である、つまり保温撹拌処理が必要であると判断した場合には、S22のステップに移行して保温撹拌処理を行う。次にS23のステップに移行し、処理物温度センサー30によって検出される肥料化処理物Gの温度Tnが保温撹拌処理を終了するための閾値TRH以上になったか否かを判定する。そして、肥料化処理物Gの温度Tnが閾値TRH以上となるまでS22のステップにおける保温撹拌処理を継続する。このようにしてS23のステップにて肥料化処理物Gの温度Tnが閾値TRH以上になったと判断した場合、S24のステップに移行して撹拌用タイマーのカウント値CMnを0にリセットし、保温撹拌処理を終了する。

【0045】

一方、換気手段16の作動は、先にも述べたように給水撹拌処理および保温撹拌処理に対して独立に制御される。この換気処理の流れを図6に示す。まずS01のステップにて制御手段19に組み込まれた換気用タイマーのカウントアップを行い、次にS02のステップにて換気用タイマーのカウント値CEnが換気処理を開始するための閾値CER以上であるか否かを判定する。ここで、換気用タイマーのカウント値CEnが閾値CER未満の場合には、S01のステップに戻り、換気用タイマーのカウント値CEnが閾値CER以上となるまで、S01,S02のステップが繰り返される。このようにして換気用タイマーのカウント値CEnが閾値CER以上であるとS02のステップにて判断した場合、S03のステップに移行して保温制御が行われているか否かを判定する。ここで、保温制御が行われていると判断した場合には、保温制御が終了するまで換気処理の開始を待ち、保温制御中に換気処理を行って処理槽11の温度を低下させてしまうような不具合を回避する。そして、S03のステップにて保温制御が行われていない、つまり換気処理を行っても大きな悪影響が起こらないと判断した場合には、S04のステップに移行して換気処理を行い、換気用タイマーのカウント値CEnを0にリセットする。

【0046】

なお、上述した処理の手順はあくまでも一例であり、肥料化処理物に対して要求される特性や各機器の特性などに応じて自由に変更することが可能であることに注意されたい。何れの場合においても、上述した肥料化処理装置10を用いて有機物の肥料化を行う場合には、まず処理槽11の蓋21を開けて肥料化処理物を本体20に投入した後、本体20に蓋21をかぶせて内部を密閉状態に保つ。この状態から、肥料化処理装置10の主電源スイッチ40をオンにすると、制御手段19が給水手段12,保温手段14,撹拌手段15,換気手段16,加熱手段17,水素イオン濃度調整手段18の作動をそれぞれ適切に制御する。

【0047】

肥料化の初期において好気性微生物の活動を助けるため、処理槽11内の温度が例えば35℃になるように保温ヒーター29により保温する。なお、微小気泡がコロイド状に分散した水Wの温度を40℃よりも高温に設定し、これを処理槽11内に散布して肥料化処理物Gの発酵が始まるまで処理層11内の温度を好気発酵に適した温度に保つことも可能である。好気性微生物の活動によって肥料化処理物Gの発酵分解が活発になると、肥料化処理物Gの温度が上昇するので、処理槽11の保温制御が不要となる場合もある。

【0048】

処理槽11内での好気性微生物の活動を抑制する炭酸ガスなどの滞留を防ぐため、処理槽11内の空気は、排気ファンモーター37によって排気口21bから脱臭装置36を経て外部に排出される。その際、処理槽11の外に導かれた空気量に見合った空気が吸入口21aから処理槽11内に導入される。

【0049】

好気性微生物の活動がさらに活発になると肥料化処理物Gの分解が進み、処理槽11中の肥料化処理物Gの温度はさらに上昇を続けるが、肥料化処理物Gの温度上昇に伴ってこれに含まれる水分も蒸発する。しかしながら、本実施形態では気体透過膜34を吸気口21aおよび排気口21bに配しているため、肥料化処理物Gの乾燥がそれほど大きく減少しない。しかも、肥料化処理物Gの含水率を常に監視しているため、これが所定の含水率以下になった場合には貯水タンク23内の微小気泡をコロイド状に分散させた水Wが処理槽11内に供給され、肥料化処理物Gの含水率が好ましい値に制御される。

【0050】

このように、含水率が低下した肥料化処理物Gに対し、空気による微小気泡を含んだ水Wを散布することで、肥料化処理物G中に存在する好気性微生物に対して水分と空気に含まれる酸素とを細部に渡って効率よく供給することができる。特に、水分の供給に伴って酸素供給効率を従来の方法よりも大幅に高めることが可能となる。この結果、処理槽11内を適湿適温に維持することができ、処理槽11内の処理対象物Gに含まれる易分解性有機物の発酵分解を促進することができ、約2週間という短期間で肥料化処理物Gを肥料化することが可能となる。

【0051】

次に、本発明の効果を確認するために以下の実施例1,2および比較例1,2に記載したような実験を行った。しかしながら、本発明はこれらの実施例に何ら制限されるものではないことを理解されたい。

【0052】

(実施例1)

本実施形態の有機物の肥料化処理装置における処理槽11内に、肥料化処理物Gとして乾燥式生ゴミ処理機により減容した5キログラムの生ゴミ処理物を投入し、さらに少量の種菌(有機物を分解するための好気性微生物)と消石灰40gとを生ゴミ処理物に加えた。なお、この生ゴミ処理物は、食品リサイクル機器連絡協議会編「業務用ごみ処理機性能基準(改訂版)」に記載の標準テスト生ゴミ(炊飯したご飯15%,肉・魚類12%,野菜類73%)に準じたものを使用した。

【0053】

次に、処理槽11内に散布するための水Wが貯留された貯水タンク23内で気泡発生手段13によりマイクロバブルを発生させ、コロイド状に分散する空気のマイクロバブルを飽和させ、これをタンク用ヒーター38によって40℃に制御した。

【0054】

保温ヒーター29によって処理槽11内の肥料化処理物Gが35℃に達するまで加熱し、処理槽11内の温度が35℃に達した時点で保温ヒーター29に対する通電を遮断した。同時に、撹拌用モーター32によって肥料化処理物Gを適宜撹拌しながらその含水率をモニターし、肥料化処理物Gの含水率Mnが40%になるように、微小気泡がコロイド状に分散した水Wを肥料化処理物Gに供給した。このようにして、肥料化処理物Gの含水率Mnが40%未満となった場合には再び微小気泡がコロイド状に分散した水Wを肥料化処理物Gに供給し、肥料化処理物Gの含水率Mnをほぼ40%に保持した。また、肥料化処理物Gの場所による発酵のばらつきを抑制し、分解発酵を均一に促進するため、1回/2日の頻度で撹拌処理を行い、肥料化処理期間を14日とした。

【0055】

14日の処理期間後に肥料化処理物Gを処理槽11から取り出して分解率を測定したところ、81%以上の処理物が分解されていることを確認した。なお、肥料化処理物Gの分解率は、乾燥重量で計算したものであり、処理槽11に投入時の最初の肥料化処理物Gの乾燥重量に対し、肥料化処理を行った14日後の肥料化処理物Gの乾燥重量の割合である。

【0056】

また、肥料化処理を実施した肥料化処理物Gを用いて生ゴミ処理物施用の小松菜の生育に与える影響を確認した。具体的には、農林水産省園芸局長通達第1943号「植物に対する害に関する栽培試験の方法」(農林水産省1984)に基づき、ノイバウエルポットによる植害試験を行った。結果として、発芽阻害および生育阻害の傾向は見られなかった。

【0057】

(比較例1)

肥料化処理物Gに供給する水として、実施例1のように微小気泡をコロイド状に分散させた水ではなく単なる水道水を用いた以外は、実施例1と同様の条件で肥料化処理を行った。

【0058】

その結果、肥料化処理物Gの内、水分を多く含んだ粘性のある団子状となっている部分が散見された。このような団子状になった部分では通気性が充分に確保されていない状態となっており、部分的に嫌気的な状態に変化してしまっていた。この肥料化処理物Gの分解率は43%未満であった。

【0059】

また、実施例1と同様の植害試験を行い、生ゴミ処理物施用の小松菜の生育に与える影響を確認した結果、発芽阻害および生育阻害の傾向が見られた。

【0060】

(実施例2)

肥料化処理物Gに供給する水として、弱塩基性に調製した石灰水に微小気泡がコロイド状に分散飽和させたものを用いた以外、実施例1と同じ条件にて生ゴミ処理物の肥料化処理を行った。

【0061】

14日後に得られた肥料化処理物Gの分解率は88%以上であった。また、その植害試験の結果、発芽阻害および生育阻害の傾向は全く見られなかった。

【0062】

(比較例2)

肥料化処理物Gに供給する水として、実施例2のように微小気泡をコロイド状に分散させた石灰水ではなく単なる石灰水を用いた以外は、実施例2と同様の条件で肥料化処理を行った。

【0063】

その結果、得られた肥料化処理物Gの一部に水分を多く含んだ粘性のある団子状となっている部分が散見された。この団子状になった部分では通気性が充分に確保されておらず、部分的に嫌気的な状態に変化してしまっており、この肥料化処理物Gの分解率は46%未満であることを確認した。

【0064】

また、植害試験の結果から発芽阻害および生育阻害の傾向が見られた。

【0065】

上述した実施例1,2および比較例1,2から明らかなように、生物分解される有機物の含水率を調整する場合、酸素を含む微小気泡をコロイド状に分散させた水を使用することによって、短期間で有機物を肥料化させることができる。

【0066】

なお、本発明はその特許請求の範囲に記載された事項のみから解釈されるべきものであり、上述した実施形態においても、本発明の概念に包含されるあらゆる変更や修正が記載した事項以外に可能である。つまり、上述した実施形態におけるすべての事項は、本発明を限定するためのものではなく、本発明とは直接的に関係のないあらゆる構成を含め、その用途や目的などに応じて任意に変更し得るものである。

【符号の説明】

【0067】

10 肥料化処理装置

11 処理槽

12 給水手段

13 気泡発生手段

14 保温手段

15 撹拌手段

16 換気手段

17 加熱手段

18 水素イオン濃度調整手段

19 制御手段

20 本体

20a 開口

20b 脚部

21 蓋

21a 吸気口

21b 排気口

22 シール手段

23 貯水タンク

24 給水管

24a 給水通路

25 給水ポンプ

26 電磁開閉弁

27 含水率センサー

28 散水ノズル

29 保温ヒーター

30 処理物温度センサー

31 断熱壁

32 撹拌用モーター

32a 回転軸

33 撹拌羽根

34 気体透過膜

35 排気筒

36 脱臭装置

36a 酸化触媒

36b 触媒温度センサー

36c 触媒用ヒーター

37 排気ファンモーター

38 タンク用ヒーター

39 性状センサー

40 主電源スイッチ

G 生物分解される有機物(肥料化処理物)

F 床面

W 微小気泡がコロイド状に分散した水

Mn 肥料化処理物の含水率

MRL 給水撹拌処理を開始するための閾値

MRH 給水撹拌処理を終了するための閾値

Tn 肥料化処理物の温度

TRL 保温撹拌処理を開始するための閾値

TRH 保温撹拌処理終了するための閾値

CMn 撹拌用タイマーのカウント値

CMR 撹拌処理を開始するための閾値

CEn 換気用タイマーのカウント値

CER 換気処理を開始するための閾値

【特許請求の範囲】

【請求項1】

生物分解される有機物が投入される処理槽と、

この処理槽内に投入された前記有機物の含水率を調整するための給水手段と、

この給水手段によって前記処理槽内に供給される水に微小気泡をコロイド状に分散させる気泡発生手段と、

前記処理槽内をここに投入された有機物を分解するための好気性微生物の活性温度に保温するための保温手段と、

前記処理槽内に投入された有機物を撹拌するための撹拌手段と、

前記処理槽の内部に対する換気手段と

を具えたことを特徴とする有機物の肥料化処理装置。

【請求項2】

前記給水手段は、前記処理槽内に投入された有機物の含水率を検出するための含水率センサーを含み、この含水率センサーからの検出情報に基づいて前記給水手段および前記撹拌手段の作動を制御する制御手段をさらに具えたことを特徴とする請求項1に記載の有機物の肥料化処理装置。

【請求項3】

前記気泡発生手段は、粒径が10μmから50μmの範囲にある微小気泡を発生させることを特徴とする請求項1または請求項2に記載の有機物の肥料化処理装置。

【請求項4】

前記保温手段は、前記処理槽を加熱するための手段を含むことを特徴とする請求項1から請求項3の何れかに記載の有機物の肥料化処理装置。

【請求項5】

前記保温手段は、前記処理槽に投入された有機物の温度を検出するための温度センサーを含み、この温度センサーからの検出情報に基づいて前記撹拌手段および前記換気手段および前記処理槽を加熱するための手段の作動を制御する制御手段をさらに具えたことを特徴とする請求項4に記載の有機物の肥料化処理装置。

【請求項6】

前記換気手段は、固体および液体の通過を遮断するのに対し、空気中の酸素分子の通過を許容すると共に水蒸気の通過を抑制する気体透過膜を含むことを特徴とする請求項1から請求項5の何れかに記載の有機物の肥料化処理装置。

【請求項7】

前記処理槽内に供給される水を好気性微生物の活性温度に加熱するための手段をさらに具えたことを特徴とする請求項1から請求項6の何れかに記載の有機物の肥料化処理装置。

【請求項8】

前記処理槽内に供給される水を弱塩基性に調整するための水素イオン濃度調整手段をさらに具えたことを特徴とする請求項1から請求項7の何れかに記載の有機物の肥料化処理装置。

【請求項9】

前記水素イオン濃度調整手段が水酸化カルシウムを含むことを特徴とする請求項8に記載の有機物の肥料化処理装置。

【請求項10】

生物分解される有機物を処理槽に投入するステップと、

前記処理槽内に投入された有機物に微小気泡がコロイド状に分散した水を供給してその含水率を調整するステップと、

前記処理槽内に投入された有機物を撹拌するステップと、

前記処理槽内に投入された有機物を分解するための好気性微生物の活性温度になるように、前記処理槽内に投入された有機物を保温するステップと、

前記処理槽内を換気するステップと

を具えたことを特徴とする有機物の肥料化処理方法。

【請求項11】

前記処理槽内に投入された有機物に微小気泡がコロイド状に分散した水を供給してその含水率を調整するステップは、有機物に供給される水に分散する微小気泡の粒径を10μmから50μmの範囲に調整するステップを含むことを特徴とする請求項10に記載の有機物の肥料化処理方法。

【請求項12】

前記処理槽内に投入された有機物に微小気泡がコロイド状に分散した水を供給してその含水率を調整するステップは、有機物に供給される微小気泡が分散する水の水素イオン濃度を調整するステップを含むことを特徴とする請求項10または請求項11に記載の有機物の肥料化処理方法。

【請求項13】

前記処理槽内に投入された有機物を保温するステップは、前記処理槽を加熱するステップを含むことを特徴とする請求項10から請求項12の何れかに記載の有機物の肥料化処理方法。

【請求項1】

生物分解される有機物が投入される処理槽と、

この処理槽内に投入された前記有機物の含水率を調整するための給水手段と、

この給水手段によって前記処理槽内に供給される水に微小気泡をコロイド状に分散させる気泡発生手段と、

前記処理槽内をここに投入された有機物を分解するための好気性微生物の活性温度に保温するための保温手段と、

前記処理槽内に投入された有機物を撹拌するための撹拌手段と、

前記処理槽の内部に対する換気手段と

を具えたことを特徴とする有機物の肥料化処理装置。

【請求項2】

前記給水手段は、前記処理槽内に投入された有機物の含水率を検出するための含水率センサーを含み、この含水率センサーからの検出情報に基づいて前記給水手段および前記撹拌手段の作動を制御する制御手段をさらに具えたことを特徴とする請求項1に記載の有機物の肥料化処理装置。

【請求項3】

前記気泡発生手段は、粒径が10μmから50μmの範囲にある微小気泡を発生させることを特徴とする請求項1または請求項2に記載の有機物の肥料化処理装置。

【請求項4】

前記保温手段は、前記処理槽を加熱するための手段を含むことを特徴とする請求項1から請求項3の何れかに記載の有機物の肥料化処理装置。

【請求項5】

前記保温手段は、前記処理槽に投入された有機物の温度を検出するための温度センサーを含み、この温度センサーからの検出情報に基づいて前記撹拌手段および前記換気手段および前記処理槽を加熱するための手段の作動を制御する制御手段をさらに具えたことを特徴とする請求項4に記載の有機物の肥料化処理装置。

【請求項6】

前記換気手段は、固体および液体の通過を遮断するのに対し、空気中の酸素分子の通過を許容すると共に水蒸気の通過を抑制する気体透過膜を含むことを特徴とする請求項1から請求項5の何れかに記載の有機物の肥料化処理装置。

【請求項7】

前記処理槽内に供給される水を好気性微生物の活性温度に加熱するための手段をさらに具えたことを特徴とする請求項1から請求項6の何れかに記載の有機物の肥料化処理装置。

【請求項8】

前記処理槽内に供給される水を弱塩基性に調整するための水素イオン濃度調整手段をさらに具えたことを特徴とする請求項1から請求項7の何れかに記載の有機物の肥料化処理装置。

【請求項9】

前記水素イオン濃度調整手段が水酸化カルシウムを含むことを特徴とする請求項8に記載の有機物の肥料化処理装置。

【請求項10】

生物分解される有機物を処理槽に投入するステップと、

前記処理槽内に投入された有機物に微小気泡がコロイド状に分散した水を供給してその含水率を調整するステップと、

前記処理槽内に投入された有機物を撹拌するステップと、

前記処理槽内に投入された有機物を分解するための好気性微生物の活性温度になるように、前記処理槽内に投入された有機物を保温するステップと、

前記処理槽内を換気するステップと

を具えたことを特徴とする有機物の肥料化処理方法。

【請求項11】

前記処理槽内に投入された有機物に微小気泡がコロイド状に分散した水を供給してその含水率を調整するステップは、有機物に供給される水に分散する微小気泡の粒径を10μmから50μmの範囲に調整するステップを含むことを特徴とする請求項10に記載の有機物の肥料化処理方法。

【請求項12】

前記処理槽内に投入された有機物に微小気泡がコロイド状に分散した水を供給してその含水率を調整するステップは、有機物に供給される微小気泡が分散する水の水素イオン濃度を調整するステップを含むことを特徴とする請求項10または請求項11に記載の有機物の肥料化処理方法。

【請求項13】

前記処理槽内に投入された有機物を保温するステップは、前記処理槽を加熱するステップを含むことを特徴とする請求項10から請求項12の何れかに記載の有機物の肥料化処理方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−140270(P2012−140270A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2010−293493(P2010−293493)

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000104652)キヤノン電子株式会社 (876)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000104652)キヤノン電子株式会社 (876)

【Fターム(参考)】

[ Back to top ]