有機物熱分解ガス燃料化装置

【課題】有機物の熱分解ガスを燃料化するとき、熱分解ガス中のタール分の処理に多くの費用を要しており、更に熱分解ガスは一般的に空気を熱分解炉内に導入するため窒素で希薄され低カロリーを余儀なくされている。これらタールの無害化と熱分解ガスを分離させ、熱分解ガスの高カロリー化とタールの無害化及び高カロリーガス化へと改質された有機物熱分解ガス燃料化装置を提供する。

【解決手段】有機物熱分解炉から排出される有機物熱分解ガスを冷却しタール分とガス分を分離する分離装置Aと、分離されたガス分から窒素を除去する窒素除去装置Oと、窒素を除去したガス分とタール分を過熱水蒸気でクリーンで高カロリーなガスに改質するガス改質装置Kと、改質したガスを急冷させることでクリーンで高カロリーな良質なガスを生成する有機物熱分解炉熱分解ガス燃料化装置W。

【解決手段】有機物熱分解炉から排出される有機物熱分解ガスを冷却しタール分とガス分を分離する分離装置Aと、分離されたガス分から窒素を除去する窒素除去装置Oと、窒素を除去したガス分とタール分を過熱水蒸気でクリーンで高カロリーなガスに改質するガス改質装置Kと、改質したガスを急冷させることでクリーンで高カロリーな良質なガスを生成する有機物熱分解炉熱分解ガス燃料化装置W。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は有機廃棄物を熱分解炉で熱分解された排ガスをクリーンで高カロリーなガスに改質させる装置に関する。

【背景技術】

【0002】

従来技術は、下記に示す課題がある。

特許文献1に記載のシステムは熱分解ガス中のタール及び未反応残渣を熱分解させその熱を利用することによる複雑な行程に課題がある。

特許文献2に記載のシステムは、窒素除去の方法及び窒素除去の目的に課題がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許公開2010−77260

【特許文献2】特許公開平7−4327

【特許文献3】特許公開2008−8559

【特許文献4】特許公開2009−46554

【非特許文献】

【0004】

【非特許文献1】一般社団法人日本エネルギー学会発行 著者 山田修他3名 「木質系バイオマスを原料とした過熱水蒸気(SHS)ガス化システム」

【発明の概要】

【0005】

本発明は有機廃棄物を熱分解炉で熱分解させる際発生する熱分解ガス中のタール分及びガス分を無害化して、ガス分中の窒素を除去し直接ガスエンジン等で使用できるクリーンで高カロリーなガスの提供にある。

【発明が解決しようとする課題】

【0006】

上記従来技術は、下記に示す課題がある。

特許文献1に記載のシステムは熱分解ガスの改質手段でタールおよび未反応残渣を再度熱分解させその熱を利用する、また改質ガス中の水蒸気の利用をするなど複雑な工程に課題がある。

特許文献2に記載のシステムは、窒素除去の目的は空気中の酸素を透過させ窒素を透過させないのであって、本発明が求めている窒素除去の目的は熱分解ガス中の可燃ガスを透過させることであり窒素除去の目的に課題がある。

特許文献3の熱分解炉の基本システムは低温であるが、送風機等のエネルギーを使用することで高温を可能にして乾留速度を上げていたが、本発明では基本の低温150〜350℃で乾留させることで乾留のためのエネルギーが全く不要になり、極めて経済性が高くなるとともに従来は高温でタールの発生を抑えていたが、高温にするためのエネルギーを使用することなくタールを良質の可燃性ガスに変換することが出来るようになった。

特許文献4に記載のシステムはガス改質に過熱水蒸気を利用して炭化水素や一酸化炭素の合成が計られているが、製造過程ではバイオマスのチップ化や水素や一酸化炭素を炭化水素に合成する際触媒を使い反王室を幾重にも設置していて、本発明の工程に比して製造工程が複雑と成っている。

非特許文献1に記載のシステムは、バイオマスの原料杉ペレットを5mm×L1.5〜10mm程度の円柱状のものをガス化していて、本発明のガス化は特許文献3の熱分解炉でガス化する際に、原料を粒状や粉末などに加工することなく例えば丸太のままガス化が出来るため前処理のための費用が不要であり経済的効果は大きい、また非特許文献1に記載のシステムはタールの生成を低減させているが、本発明はタールそのものを高カロリーガス化させてエネルギー量の増大を計られていて、特許文献3の熱分解炉から排出される熱分解ガス中の粉塵そのものの排出が極めて少量であり、極めて少ない粉塵の排出が当熱分解炉の特徴の一つでもあり大気汚染防止法の定める規制値を常に超えることなく環境に優しいシステムと成っている。

【0007】

本発明の目的は極めて簡易で安価な熱分解ガスの改質をすることと、可燃ガス中の窒素を除去し熱分解ガスを高カロリー化することにある。

【0008】

有機物を燃料化する際バイオマスガス化或いは熱分解ガス化の方法が行われているが、バイオマスガスの場合は発生するガスが低カロリーであり燃料として単独で利用が出来ない。例えば自動車エンジンの燃料にしようとすれば軽油などの燃料で低カロリーを補わなければならず、エンジンの改造などにに大きな費用が懸かっている、また熱分解ガスを燃料化するとき、熱分解ガス中のタール分の処理に構造面で多くの費用を要している。

更に熱分解ガスは一般的に還元雰囲気のなかで行われる、即ち空気を炉内に導入するため出来た燃料が窒素で希薄され低カロリーを余儀なくされている。

これらの厄介者のタールの無害化と更にタールのハイカロリー化及び低カロリーガスの高カロリー化を解決するのが本発明の課題である。

【課題を解決するための手段】

【0009】

(請求項1について)

有機物熱分解炉から排出される有機物熱分解ガスを導入して冷却しタール分とガス分を分離する分離装置と、該分離装置で分離されたガス分を導入して窒素を除去する窒素除去装置と、該窒素除去装置で窒素を除去されたたガス分と前記分離装置で分離されたタール分と過熱水蒸気発生装置で発生した過熱水蒸気とを導入してクリーンで高カロリーなガスに改質する反応炉を備えたガス改質装置と、該ガス改質装置で改質されたクリーンで高カロリーなガスを導入して急冷する急冷装置とを備えたこと。

【0010】

(請求項2について)

前記分離装置は、螺旋パイプが設置されていて、該螺旋パイプの最下部にタールを除去するドレンが設けられ、該ドレンから排出されたタール分を収納する格納容器を備え、該格納容器に収納されたタール分をポンプで前記ガス改質装置に導入するようにしたこと。

【0011】

(請求項3について)

前記急冷装置は、螺旋パイプおよび送風機を備えてなること。

【発明の効果】

【0012】

有機廃棄物を熱分解炉で熱分解させる際発生するガス中のガス分とタール分を分離装置で分離させ、ガス分中の可燃ガスは窒素を除去され高カロリー化し、また分離したタール分は高温の過熱水蒸気を備えたガス改質装置で無害化されクリーンで高カロリーガスに改質される。

【0013】

本発明は有機廃棄物の内、燃やすか埋めるか以外にリサイクルや他の有効な利用が困難な一般のゴミを熱分解して、クリーンでハイカロリーなガスを生成することで環境負荷の少ないエネルギーとすることが出来、また二酸化炭素の固定化に貢献できる。

【図面の簡単な説明】

【0014】

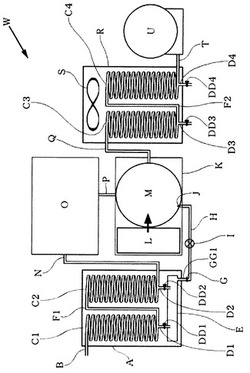

【図1】本発明の実施例に係る有機物熱分解ガス燃料化装置の概略構成図。

【図2】ガス改質反応炉の詳細図。

【発明を実施するための形態】

【0015】

有機物熱分解ガス燃料化装置Wは、有機物熱分解炉(記載しない)から排出される有機物熱分解ガスを導入して冷却しタール分とガス分を分離する分離装置Aと、分離装置Aで分離されたガス分を導入して窒素を除去する窒素除去装置Oと、窒素除去装置Oで窒素を除去されたたガス分と分離装置Aで分離されたタール分と、過熱水蒸気発生装置Lで発生した過熱水蒸気とを導入してクリーンで高カロリーなガスに改質するガス改質反応炉Mを備えている。

そしてガス改質装置Kで改質されたクリーンで高カロリーなガスを導入して急冷する急冷装置Rとを備えている。

【0016】

以上のような構成で、有機物熱分解炉(記載しない)から排出される有機物熱分解ガスは、冷却されガス分とタール分に分離され、ガス分は窒素除去装置Oで窒素を除去され、タール分は窒素を除去さたガス分と同時にガス改質装置Kへ導入され改質されてクリーンで高カロリーなガスに生成される。

【0017】

急冷装置Rは、螺旋パイプC3、螺旋パイプC4および送風機Sを備えている。

このように構成することで高温で排出されたクリーンで高カロリーなガスを急冷することで改質前のガス成分に戻ることを防止する。

【実施例】

【0018】

本発明の実施例(請求項1,2,3)を図1〜図2に基づいて説明する。

【0019】

図1は実施例に係る有機物熱分解ガス燃料化装置Wの概略構成図である。

係る本実施形態は、図1〜図2に示すように図1の有機物熱分解ガス燃料化装置Wは、有機物熱分解炉(不記載)から排出される有機物熱分解ガスを導入する有機物熱分解ガス導入パイプB介して、分離装置Aの第一の螺旋パイプC1の最上段に接続され、最下段で逆流防止弁DD1を備えた第一のドレンD1を経てタール格納容器Eに接続される。 そして、螺旋パイプC1の最下段で有機物熱分解ガス導入パイプF1を介して、螺旋パイプC2の最上段に接続され、最下段で逆流防止弁DD2を備えた第二のドレンD2を経てタール格納容器Eに接続される。

タール格納容器Eの底の任意の位置には逆流防止弁GG1を備えたドレンGが設けられ、ドレンGに接続されたポンプIを備えたガス改質反応炉導入パイプHを介してタール噴出ノズルJに接続される。

一方、螺旋パイプC2は最下段で窒素導入パイプNを介して窒素除去装置Oに接続され、ガス改質反応炉導入パイプPを介してガス改質装置Kのガス改質反応炉Mに接続される。

ガス急冷装置Rは、ステンレス製のケース、寸法高さ1,050mm幅675mm奥行350mmで、螺旋パイプC3と螺旋パイプC4の上部に送風機Sが設けられていてる。 また、ガス改質装置Kのガス改質反応炉Mは、冷却導入パイプQを介して冷却螺旋パイプC3の最上段に接続され、最下段で有機物熱分解ガス導入パイプF2を介して螺旋パイプC4の最上段に接続され、更に最下段でガスホルダー導入パイプTを介してガスホルダーUに接続される。

【0020】

分離装置Aは、有機物熱分解ガスを導入する口径25mm、厚さ0.8mmのステンレス製の有機物熱分解ガス導入パイプBを介して、螺旋の口径25mm、厚さ0.8mm、直径300mmのステンレス製で螺旋間の間隔を25mmに保った高さ1,000mm奥行き300mm幅300mmの螺旋パイプC1に最上段で接続され、最下段で逆流防止弁DD1を備えた第一ドレンD1を介して幅675mm高さ250mm奥行き300mm厚さ1.2mmのステンレス製タール格納容器Eに接続される。

更に、螺旋パイプC1の最下段で、有機物熱分解ガス導入パイプF1を介して螺旋パイプC2の最上段に接続され、最下段で逆流防止弁DD2を備えた第二ドレンD2を介してステンレス製のタール格納容器Eに導入される。

分離装置A及びタール格納容器Eは、同梱でステンレス製のケース高さ10,50mm幅675mm奥行350mmに納められている。

尚、分離装置Aの有機物熱分解ガスを導入する螺旋については他に効率よくガスが導入できる口径、厚さ、長さがあれば変更しても良い。また材質についても上記と同じく効率の良いものが有ればステンレス製でなくても良い。

【0021】

窒素除去装置Oは、分離装置Aの螺旋パイプC2の最下段から窒素導入パイプNで接続されている。

また、窒素除去装置Oはガス改質導入パイプPを通ってガス改質装置Kのガス改質反応炉Mに接続される。

窒素ガス除去装置Nは外装幅300mm×奥行390mm×高さ640mmである(内部機構は記載しない)。

【0022】

ガス改質装置Kは過熱水蒸気発生装置L、及びガス改質反応炉Mで構成されていて、タール格納容器Eの逆流防止弁GG1を備えたタール排出ドレンGから、タール排出ポンプIを備えたタール導入パイプHを介して、ガス改質反応炉Lに接続される。

そして、同時に前記タール導入パイプHを介してガス改質反応炉Mに導入されたタールと、また前記窒素除去装置Oからガス改質反応炉導入パイプPを介してガス改質反応炉Mに導入された窒素を除去されたガスとともに、過熱水蒸気発生装置Lで発生された過熱水蒸気で混合反応される。

過熱水蒸気発生装置L及びガス改質反応炉Mは同梱で、高さ675mm奥行き300mm幅1,000mmの厚さ1.2mmのステンレス製のケースに組み込まれている。

【0023】

。

急冷装置Rはガス改質装置Kから冷却導入パイプQで接続されている。

急冷装置Rは高さ1,050mm幅675mm奥行き350mmに螺旋パイプC3、螺旋パイプC4及び上部に送風機Sを設け、厚さ1.2mmのステンレスのケースに組み込まれている。

【0024】

ガスホルダーUを示す。

ガスホルダーUは急冷装置Rからガス導入パイプTで接続されている。

【0025】

図2はガス改質装置Kのガス改質反応炉Mの詳細図である。

ガス改質反応炉Mは過熱水蒸気1、窒素除去後の熱分解ガス2及びタール3を導入して、混合する混合部Yと、混合されたガスを反応させる円錐形の反応部Xとで構成されていて、過熱水蒸気1の流量調整は過熱水蒸気発生装置Lで行われ、窒素除去後の熱分解ガス2の流量調整は窒素除去装置で行われ、タール3の流量調整はタール噴出ノズルJで行われる。寸法は図2に図示する。

なお、詳細図で1、2及び3のパイプの口径は16mmであるが、よりよい効率の口径が有れば変更しても良い、また混合部Y及び反応部Xの大きさについても、よりよい効率の容量が有れば変更しても良い。

【0026】

次に、実施例の有機物熱分解ガス燃料化装置Wを使った有機物熱分解ガス燃料化について説明する。

有機物熱分解炉(記載しない)から166℃の温度で排出された有機物熱分解ガスは、有機物熱分解ガス導入パイプBを通って分離装置Aで窒素除去装置の稼働温度である40℃以下に冷却される。分離装置Aにおける冷却能力としては、窒素除去装置Oの稼働温度により異なるが、窒素除去装置Oの稼働温度より低い温度まで冷却できることが必要である

このような状態で有機物熱分解ガスは液状のタール分とガス状のガス分に分離される。

尚、実施例では有機物熱分解炉から排出された温度は166℃であるが、150〜500℃の温度で排出された有機物熱分解ガスでも冷却の対応ができる。

【0027】

前記分離された有機物熱分解ガスの内、ガス状のガス分は窒素導入パイプNを通って窒素除去装置Oへ導入される。

そして、ガス分はガス改質反応炉導入パイプPでガス改質装置Kのガス改質反応炉Mへ導入され、過熱水蒸気発生装置Lで発生された過熱水蒸気と反応して改質される。なお、窒素除去装置Oで窒素(N2)を98%以上除去されることにより低カロリーのガス分は高カロリーなガス分となる。

窒素除去の効果の一つはこのような有機物熱分解ガスの高カロリーなガスに変換させることにあり、もう一つは、有機物熱分解ガスの窒素を除去せずに直接800℃以上の過熱水蒸気を反応させると窒素化合物(NOX)が生成される恐れがあり、窒素化合物(NOX)の生成を防止するため、事前に有機物熱分解ガスの窒素を除去することにある。

尚、有機物熱分解ガス中の窒素を除去する方法は、膜式、PSA方式及びその他の方法でも良い。

また、ガス改質反応炉導入パイプP内のガスを磁石で磁化することでガスクラスターが細分化されガス改質の効率を上げることが出来る。

【0028】

また、有機物熱分解ガスの内、液状のタール分は第一ドレンD1を通ってタール格納容器Eに収納され、タール格納容器Eの逆流防止弁GG1を備えたタール排出ドレンGからタール導入パイプHを通ってポンプIでポンプアップされ噴出ノズルJからガス改質反応炉Mに噴霧導入され、過熱水蒸気発生装置Lで発生された1,000℃以上の過熱水蒸気と反応して、無害化されてクリーンなガスに改質される。なお、過熱水蒸気の温度が800℃未満では効果的な反応が望めない。

尚、タール導入パイプH内のタールを磁石で磁化することでタールクラスターが細分化されガス改質の効率を上げることが出来る。すなわち400℃の過熱水蒸気であっても効果的な反応が得られる。

【0029】

ガス改質反応炉Mで、過熱水蒸気発生装置Lで発生された1,000℃以上の過熱水蒸気の温度を加えられ、改質されたクリーンで高カロリーなガスは、ともに冷却導入パイプQを通って急冷装置Rで急冷され、有機物熱分解炉(記載しない)から排出される有機物熱分解ガスはクリーンで高カロリーなガスに生成される。

このようにすることで、高温で排出されたクリーンで高カロリーなガスは、冷却用送風機Sを備えた急冷装置Rで急冷されることで、反応前のガスの成分、主に水分に戻ることが防止される。

急冷装置Rの冷却能力としては、ガスホルダーUの稼働温度により異なるが、ガスホルダーUの稼働温度より低い温度まで冷却できることが必要である。なお、急冷装置の螺旋パイプの長さは冷却効率の良い長さに設定することが出来る。

【0030】

ガスホルダーUは急冷装置Rから反応ガス導入パイプTで接続されている。

生成されたクリーンで高カロリーなガスはガスホルダーUで貯留されることで、ガスタービン発電機や天然ガス自動車などの燃料として供給できるだけでなく、他の機関の燃料としても常時供給の体制ができて利便性が上がる。

【0031】

実施例として割り箸1立方メートル、重量120kgを熱分解時間3時間、熱分解温度166℃の条件で有機物熱分解炉から排出された有機物熱分解ガスを有機物熱分解ガス導入パイプBで計測した成分は以下の通りである。

一酸化炭素 4.5%

二酸化炭素 3.1%

酸素 4.5%

窒素 50.3%

水素 0.9%

煤塵量 0.069g/n立方メートル

水分 3.9%

タール 0.360L

【0032】

上記の有機物熱分解ガスを過熱水蒸気の温度1,000℃、流量2.5立方メートル/分で、およそ2秒間以上ガス改質反応炉に導入し、得られた改質ガスの組成は、冷却導入パイプQで測定したところ以下の通りであった。

二酸化炭素 20.6%

一酸化炭素 26.0

水素 48.5

メタン 5.9

なお、生成されたクリーンで高カロリーなガス量はおおよそ450立方メートルであった。

組成が100%超えるのは熱分解ガス中の水分とタール中の水分が1,000℃の過熱水蒸気が起こす水性ガス反応による水素及び二酸化炭素に変換したと推測される。

おおよそ都市ガスと同じカロリーであり、直接ガス仕様の自動車等での使用が可能となる。

【産業上の利用可能性】

【0033】

有機廃棄物のリサイクルは進んではいるが、現在の取り組みは肥料化、炭化、バイオマスガスなどがあり、それぞれ進化しているものの全体に占めるリサイクル率は家畜排泄物のようにおおよそ80%堆肥等に利用されているものもあるが、一般的に高いもので30数%止まりであり、食品廃棄物に至っては90%が焼却・埋却処理されている。

このような状況の中で、本発明は種別を問わず有機廃棄物を高カロリーで安全なガス化が出来るとともに、ガス化のコストが安価であることから産業上の利用の可能性は極めて大きい。

【符号の説明】

【0034】

A 分離装置

B 有機物熱分解ガス導入パイプ

C1 螺旋パイプ

C2 螺旋パイプ

C3 螺旋パイプ

C4 螺旋パイプ

D1 第一ドレン

DD1 逆流防止弁

D2 第二ドレン

DD2 逆流防止弁

D3 第三ドレン

DD3 逆流防止弁

D4 第四ドレン

DD4 逆流防止弁

E タール格納容器

F1 有機物熱分解ガス導入パイプ

F2 反応ガス導入パイプ

G タール排出ドレン

GG1 逆流防止弁

H タール導入パイプ

I タール送出ポンプ

J タール噴出ノズル

K ガス改質装置

L 過熱水蒸気発生装置

M ガス改質反応炉

N 窒素導入パイプ

O 窒素除去装置

P ガス改質反応炉導入パイプ

Q 冷却導入パイプ

R 急冷装置

S 送風機

T 反応ガス導入パイプ

U ガスホルダー

W 有機物熱分解ガス燃料化装置

【技術分野】

【0001】

本発明は有機廃棄物を熱分解炉で熱分解された排ガスをクリーンで高カロリーなガスに改質させる装置に関する。

【背景技術】

【0002】

従来技術は、下記に示す課題がある。

特許文献1に記載のシステムは熱分解ガス中のタール及び未反応残渣を熱分解させその熱を利用することによる複雑な行程に課題がある。

特許文献2に記載のシステムは、窒素除去の方法及び窒素除去の目的に課題がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許公開2010−77260

【特許文献2】特許公開平7−4327

【特許文献3】特許公開2008−8559

【特許文献4】特許公開2009−46554

【非特許文献】

【0004】

【非特許文献1】一般社団法人日本エネルギー学会発行 著者 山田修他3名 「木質系バイオマスを原料とした過熱水蒸気(SHS)ガス化システム」

【発明の概要】

【0005】

本発明は有機廃棄物を熱分解炉で熱分解させる際発生する熱分解ガス中のタール分及びガス分を無害化して、ガス分中の窒素を除去し直接ガスエンジン等で使用できるクリーンで高カロリーなガスの提供にある。

【発明が解決しようとする課題】

【0006】

上記従来技術は、下記に示す課題がある。

特許文献1に記載のシステムは熱分解ガスの改質手段でタールおよび未反応残渣を再度熱分解させその熱を利用する、また改質ガス中の水蒸気の利用をするなど複雑な工程に課題がある。

特許文献2に記載のシステムは、窒素除去の目的は空気中の酸素を透過させ窒素を透過させないのであって、本発明が求めている窒素除去の目的は熱分解ガス中の可燃ガスを透過させることであり窒素除去の目的に課題がある。

特許文献3の熱分解炉の基本システムは低温であるが、送風機等のエネルギーを使用することで高温を可能にして乾留速度を上げていたが、本発明では基本の低温150〜350℃で乾留させることで乾留のためのエネルギーが全く不要になり、極めて経済性が高くなるとともに従来は高温でタールの発生を抑えていたが、高温にするためのエネルギーを使用することなくタールを良質の可燃性ガスに変換することが出来るようになった。

特許文献4に記載のシステムはガス改質に過熱水蒸気を利用して炭化水素や一酸化炭素の合成が計られているが、製造過程ではバイオマスのチップ化や水素や一酸化炭素を炭化水素に合成する際触媒を使い反王室を幾重にも設置していて、本発明の工程に比して製造工程が複雑と成っている。

非特許文献1に記載のシステムは、バイオマスの原料杉ペレットを5mm×L1.5〜10mm程度の円柱状のものをガス化していて、本発明のガス化は特許文献3の熱分解炉でガス化する際に、原料を粒状や粉末などに加工することなく例えば丸太のままガス化が出来るため前処理のための費用が不要であり経済的効果は大きい、また非特許文献1に記載のシステムはタールの生成を低減させているが、本発明はタールそのものを高カロリーガス化させてエネルギー量の増大を計られていて、特許文献3の熱分解炉から排出される熱分解ガス中の粉塵そのものの排出が極めて少量であり、極めて少ない粉塵の排出が当熱分解炉の特徴の一つでもあり大気汚染防止法の定める規制値を常に超えることなく環境に優しいシステムと成っている。

【0007】

本発明の目的は極めて簡易で安価な熱分解ガスの改質をすることと、可燃ガス中の窒素を除去し熱分解ガスを高カロリー化することにある。

【0008】

有機物を燃料化する際バイオマスガス化或いは熱分解ガス化の方法が行われているが、バイオマスガスの場合は発生するガスが低カロリーであり燃料として単独で利用が出来ない。例えば自動車エンジンの燃料にしようとすれば軽油などの燃料で低カロリーを補わなければならず、エンジンの改造などにに大きな費用が懸かっている、また熱分解ガスを燃料化するとき、熱分解ガス中のタール分の処理に構造面で多くの費用を要している。

更に熱分解ガスは一般的に還元雰囲気のなかで行われる、即ち空気を炉内に導入するため出来た燃料が窒素で希薄され低カロリーを余儀なくされている。

これらの厄介者のタールの無害化と更にタールのハイカロリー化及び低カロリーガスの高カロリー化を解決するのが本発明の課題である。

【課題を解決するための手段】

【0009】

(請求項1について)

有機物熱分解炉から排出される有機物熱分解ガスを導入して冷却しタール分とガス分を分離する分離装置と、該分離装置で分離されたガス分を導入して窒素を除去する窒素除去装置と、該窒素除去装置で窒素を除去されたたガス分と前記分離装置で分離されたタール分と過熱水蒸気発生装置で発生した過熱水蒸気とを導入してクリーンで高カロリーなガスに改質する反応炉を備えたガス改質装置と、該ガス改質装置で改質されたクリーンで高カロリーなガスを導入して急冷する急冷装置とを備えたこと。

【0010】

(請求項2について)

前記分離装置は、螺旋パイプが設置されていて、該螺旋パイプの最下部にタールを除去するドレンが設けられ、該ドレンから排出されたタール分を収納する格納容器を備え、該格納容器に収納されたタール分をポンプで前記ガス改質装置に導入するようにしたこと。

【0011】

(請求項3について)

前記急冷装置は、螺旋パイプおよび送風機を備えてなること。

【発明の効果】

【0012】

有機廃棄物を熱分解炉で熱分解させる際発生するガス中のガス分とタール分を分離装置で分離させ、ガス分中の可燃ガスは窒素を除去され高カロリー化し、また分離したタール分は高温の過熱水蒸気を備えたガス改質装置で無害化されクリーンで高カロリーガスに改質される。

【0013】

本発明は有機廃棄物の内、燃やすか埋めるか以外にリサイクルや他の有効な利用が困難な一般のゴミを熱分解して、クリーンでハイカロリーなガスを生成することで環境負荷の少ないエネルギーとすることが出来、また二酸化炭素の固定化に貢献できる。

【図面の簡単な説明】

【0014】

【図1】本発明の実施例に係る有機物熱分解ガス燃料化装置の概略構成図。

【図2】ガス改質反応炉の詳細図。

【発明を実施するための形態】

【0015】

有機物熱分解ガス燃料化装置Wは、有機物熱分解炉(記載しない)から排出される有機物熱分解ガスを導入して冷却しタール分とガス分を分離する分離装置Aと、分離装置Aで分離されたガス分を導入して窒素を除去する窒素除去装置Oと、窒素除去装置Oで窒素を除去されたたガス分と分離装置Aで分離されたタール分と、過熱水蒸気発生装置Lで発生した過熱水蒸気とを導入してクリーンで高カロリーなガスに改質するガス改質反応炉Mを備えている。

そしてガス改質装置Kで改質されたクリーンで高カロリーなガスを導入して急冷する急冷装置Rとを備えている。

【0016】

以上のような構成で、有機物熱分解炉(記載しない)から排出される有機物熱分解ガスは、冷却されガス分とタール分に分離され、ガス分は窒素除去装置Oで窒素を除去され、タール分は窒素を除去さたガス分と同時にガス改質装置Kへ導入され改質されてクリーンで高カロリーなガスに生成される。

【0017】

急冷装置Rは、螺旋パイプC3、螺旋パイプC4および送風機Sを備えている。

このように構成することで高温で排出されたクリーンで高カロリーなガスを急冷することで改質前のガス成分に戻ることを防止する。

【実施例】

【0018】

本発明の実施例(請求項1,2,3)を図1〜図2に基づいて説明する。

【0019】

図1は実施例に係る有機物熱分解ガス燃料化装置Wの概略構成図である。

係る本実施形態は、図1〜図2に示すように図1の有機物熱分解ガス燃料化装置Wは、有機物熱分解炉(不記載)から排出される有機物熱分解ガスを導入する有機物熱分解ガス導入パイプB介して、分離装置Aの第一の螺旋パイプC1の最上段に接続され、最下段で逆流防止弁DD1を備えた第一のドレンD1を経てタール格納容器Eに接続される。 そして、螺旋パイプC1の最下段で有機物熱分解ガス導入パイプF1を介して、螺旋パイプC2の最上段に接続され、最下段で逆流防止弁DD2を備えた第二のドレンD2を経てタール格納容器Eに接続される。

タール格納容器Eの底の任意の位置には逆流防止弁GG1を備えたドレンGが設けられ、ドレンGに接続されたポンプIを備えたガス改質反応炉導入パイプHを介してタール噴出ノズルJに接続される。

一方、螺旋パイプC2は最下段で窒素導入パイプNを介して窒素除去装置Oに接続され、ガス改質反応炉導入パイプPを介してガス改質装置Kのガス改質反応炉Mに接続される。

ガス急冷装置Rは、ステンレス製のケース、寸法高さ1,050mm幅675mm奥行350mmで、螺旋パイプC3と螺旋パイプC4の上部に送風機Sが設けられていてる。 また、ガス改質装置Kのガス改質反応炉Mは、冷却導入パイプQを介して冷却螺旋パイプC3の最上段に接続され、最下段で有機物熱分解ガス導入パイプF2を介して螺旋パイプC4の最上段に接続され、更に最下段でガスホルダー導入パイプTを介してガスホルダーUに接続される。

【0020】

分離装置Aは、有機物熱分解ガスを導入する口径25mm、厚さ0.8mmのステンレス製の有機物熱分解ガス導入パイプBを介して、螺旋の口径25mm、厚さ0.8mm、直径300mmのステンレス製で螺旋間の間隔を25mmに保った高さ1,000mm奥行き300mm幅300mmの螺旋パイプC1に最上段で接続され、最下段で逆流防止弁DD1を備えた第一ドレンD1を介して幅675mm高さ250mm奥行き300mm厚さ1.2mmのステンレス製タール格納容器Eに接続される。

更に、螺旋パイプC1の最下段で、有機物熱分解ガス導入パイプF1を介して螺旋パイプC2の最上段に接続され、最下段で逆流防止弁DD2を備えた第二ドレンD2を介してステンレス製のタール格納容器Eに導入される。

分離装置A及びタール格納容器Eは、同梱でステンレス製のケース高さ10,50mm幅675mm奥行350mmに納められている。

尚、分離装置Aの有機物熱分解ガスを導入する螺旋については他に効率よくガスが導入できる口径、厚さ、長さがあれば変更しても良い。また材質についても上記と同じく効率の良いものが有ればステンレス製でなくても良い。

【0021】

窒素除去装置Oは、分離装置Aの螺旋パイプC2の最下段から窒素導入パイプNで接続されている。

また、窒素除去装置Oはガス改質導入パイプPを通ってガス改質装置Kのガス改質反応炉Mに接続される。

窒素ガス除去装置Nは外装幅300mm×奥行390mm×高さ640mmである(内部機構は記載しない)。

【0022】

ガス改質装置Kは過熱水蒸気発生装置L、及びガス改質反応炉Mで構成されていて、タール格納容器Eの逆流防止弁GG1を備えたタール排出ドレンGから、タール排出ポンプIを備えたタール導入パイプHを介して、ガス改質反応炉Lに接続される。

そして、同時に前記タール導入パイプHを介してガス改質反応炉Mに導入されたタールと、また前記窒素除去装置Oからガス改質反応炉導入パイプPを介してガス改質反応炉Mに導入された窒素を除去されたガスとともに、過熱水蒸気発生装置Lで発生された過熱水蒸気で混合反応される。

過熱水蒸気発生装置L及びガス改質反応炉Mは同梱で、高さ675mm奥行き300mm幅1,000mmの厚さ1.2mmのステンレス製のケースに組み込まれている。

【0023】

。

急冷装置Rはガス改質装置Kから冷却導入パイプQで接続されている。

急冷装置Rは高さ1,050mm幅675mm奥行き350mmに螺旋パイプC3、螺旋パイプC4及び上部に送風機Sを設け、厚さ1.2mmのステンレスのケースに組み込まれている。

【0024】

ガスホルダーUを示す。

ガスホルダーUは急冷装置Rからガス導入パイプTで接続されている。

【0025】

図2はガス改質装置Kのガス改質反応炉Mの詳細図である。

ガス改質反応炉Mは過熱水蒸気1、窒素除去後の熱分解ガス2及びタール3を導入して、混合する混合部Yと、混合されたガスを反応させる円錐形の反応部Xとで構成されていて、過熱水蒸気1の流量調整は過熱水蒸気発生装置Lで行われ、窒素除去後の熱分解ガス2の流量調整は窒素除去装置で行われ、タール3の流量調整はタール噴出ノズルJで行われる。寸法は図2に図示する。

なお、詳細図で1、2及び3のパイプの口径は16mmであるが、よりよい効率の口径が有れば変更しても良い、また混合部Y及び反応部Xの大きさについても、よりよい効率の容量が有れば変更しても良い。

【0026】

次に、実施例の有機物熱分解ガス燃料化装置Wを使った有機物熱分解ガス燃料化について説明する。

有機物熱分解炉(記載しない)から166℃の温度で排出された有機物熱分解ガスは、有機物熱分解ガス導入パイプBを通って分離装置Aで窒素除去装置の稼働温度である40℃以下に冷却される。分離装置Aにおける冷却能力としては、窒素除去装置Oの稼働温度により異なるが、窒素除去装置Oの稼働温度より低い温度まで冷却できることが必要である

このような状態で有機物熱分解ガスは液状のタール分とガス状のガス分に分離される。

尚、実施例では有機物熱分解炉から排出された温度は166℃であるが、150〜500℃の温度で排出された有機物熱分解ガスでも冷却の対応ができる。

【0027】

前記分離された有機物熱分解ガスの内、ガス状のガス分は窒素導入パイプNを通って窒素除去装置Oへ導入される。

そして、ガス分はガス改質反応炉導入パイプPでガス改質装置Kのガス改質反応炉Mへ導入され、過熱水蒸気発生装置Lで発生された過熱水蒸気と反応して改質される。なお、窒素除去装置Oで窒素(N2)を98%以上除去されることにより低カロリーのガス分は高カロリーなガス分となる。

窒素除去の効果の一つはこのような有機物熱分解ガスの高カロリーなガスに変換させることにあり、もう一つは、有機物熱分解ガスの窒素を除去せずに直接800℃以上の過熱水蒸気を反応させると窒素化合物(NOX)が生成される恐れがあり、窒素化合物(NOX)の生成を防止するため、事前に有機物熱分解ガスの窒素を除去することにある。

尚、有機物熱分解ガス中の窒素を除去する方法は、膜式、PSA方式及びその他の方法でも良い。

また、ガス改質反応炉導入パイプP内のガスを磁石で磁化することでガスクラスターが細分化されガス改質の効率を上げることが出来る。

【0028】

また、有機物熱分解ガスの内、液状のタール分は第一ドレンD1を通ってタール格納容器Eに収納され、タール格納容器Eの逆流防止弁GG1を備えたタール排出ドレンGからタール導入パイプHを通ってポンプIでポンプアップされ噴出ノズルJからガス改質反応炉Mに噴霧導入され、過熱水蒸気発生装置Lで発生された1,000℃以上の過熱水蒸気と反応して、無害化されてクリーンなガスに改質される。なお、過熱水蒸気の温度が800℃未満では効果的な反応が望めない。

尚、タール導入パイプH内のタールを磁石で磁化することでタールクラスターが細分化されガス改質の効率を上げることが出来る。すなわち400℃の過熱水蒸気であっても効果的な反応が得られる。

【0029】

ガス改質反応炉Mで、過熱水蒸気発生装置Lで発生された1,000℃以上の過熱水蒸気の温度を加えられ、改質されたクリーンで高カロリーなガスは、ともに冷却導入パイプQを通って急冷装置Rで急冷され、有機物熱分解炉(記載しない)から排出される有機物熱分解ガスはクリーンで高カロリーなガスに生成される。

このようにすることで、高温で排出されたクリーンで高カロリーなガスは、冷却用送風機Sを備えた急冷装置Rで急冷されることで、反応前のガスの成分、主に水分に戻ることが防止される。

急冷装置Rの冷却能力としては、ガスホルダーUの稼働温度により異なるが、ガスホルダーUの稼働温度より低い温度まで冷却できることが必要である。なお、急冷装置の螺旋パイプの長さは冷却効率の良い長さに設定することが出来る。

【0030】

ガスホルダーUは急冷装置Rから反応ガス導入パイプTで接続されている。

生成されたクリーンで高カロリーなガスはガスホルダーUで貯留されることで、ガスタービン発電機や天然ガス自動車などの燃料として供給できるだけでなく、他の機関の燃料としても常時供給の体制ができて利便性が上がる。

【0031】

実施例として割り箸1立方メートル、重量120kgを熱分解時間3時間、熱分解温度166℃の条件で有機物熱分解炉から排出された有機物熱分解ガスを有機物熱分解ガス導入パイプBで計測した成分は以下の通りである。

一酸化炭素 4.5%

二酸化炭素 3.1%

酸素 4.5%

窒素 50.3%

水素 0.9%

煤塵量 0.069g/n立方メートル

水分 3.9%

タール 0.360L

【0032】

上記の有機物熱分解ガスを過熱水蒸気の温度1,000℃、流量2.5立方メートル/分で、およそ2秒間以上ガス改質反応炉に導入し、得られた改質ガスの組成は、冷却導入パイプQで測定したところ以下の通りであった。

二酸化炭素 20.6%

一酸化炭素 26.0

水素 48.5

メタン 5.9

なお、生成されたクリーンで高カロリーなガス量はおおよそ450立方メートルであった。

組成が100%超えるのは熱分解ガス中の水分とタール中の水分が1,000℃の過熱水蒸気が起こす水性ガス反応による水素及び二酸化炭素に変換したと推測される。

おおよそ都市ガスと同じカロリーであり、直接ガス仕様の自動車等での使用が可能となる。

【産業上の利用可能性】

【0033】

有機廃棄物のリサイクルは進んではいるが、現在の取り組みは肥料化、炭化、バイオマスガスなどがあり、それぞれ進化しているものの全体に占めるリサイクル率は家畜排泄物のようにおおよそ80%堆肥等に利用されているものもあるが、一般的に高いもので30数%止まりであり、食品廃棄物に至っては90%が焼却・埋却処理されている。

このような状況の中で、本発明は種別を問わず有機廃棄物を高カロリーで安全なガス化が出来るとともに、ガス化のコストが安価であることから産業上の利用の可能性は極めて大きい。

【符号の説明】

【0034】

A 分離装置

B 有機物熱分解ガス導入パイプ

C1 螺旋パイプ

C2 螺旋パイプ

C3 螺旋パイプ

C4 螺旋パイプ

D1 第一ドレン

DD1 逆流防止弁

D2 第二ドレン

DD2 逆流防止弁

D3 第三ドレン

DD3 逆流防止弁

D4 第四ドレン

DD4 逆流防止弁

E タール格納容器

F1 有機物熱分解ガス導入パイプ

F2 反応ガス導入パイプ

G タール排出ドレン

GG1 逆流防止弁

H タール導入パイプ

I タール送出ポンプ

J タール噴出ノズル

K ガス改質装置

L 過熱水蒸気発生装置

M ガス改質反応炉

N 窒素導入パイプ

O 窒素除去装置

P ガス改質反応炉導入パイプ

Q 冷却導入パイプ

R 急冷装置

S 送風機

T 反応ガス導入パイプ

U ガスホルダー

W 有機物熱分解ガス燃料化装置

【特許請求の範囲】

【請求項1】

有機物熱分解炉から排出される有機物熱分解ガスを導入して冷却しタール分とガス分を分離する分離装置と、

該分離装置で分離されたガス分を導入して窒素を除去する窒素除去装置と、

該窒素除去装置で窒素を除去されたたガス分と前記分離装置で分離されたタール分と過熱水蒸気発生装置で発生した過熱水蒸気とを導入してクリーンで高カロリーなガスに改質するガス改質反応炉を備えたガス改質装置と、

該ガス改質装置で改質されたクリーンで高カロリーなガスを導入して急冷する急冷装置とを備えたことを特徴とする有機物熱分解ガス燃料化装置。

【請求項2】

前記分離装置は、螺旋パイプが設置されていて、該螺旋パイプの最下部にタールを除去するドレンが設けられ、該ドレンから排出されたタール分を収納する格納容器を備え、該格納容器に収納されたタール分をポンプで前記ガス改質装置に導入するようにしたことを特徴とする請求項1の有機物熱分解ガス燃料化装置。

【請求項3】

前記急冷装置は、螺旋パイプおよび送風機を備えてなることを特徴とする請求項1乃至2の有機物熱分解ガス燃料化装置。

【請求項1】

有機物熱分解炉から排出される有機物熱分解ガスを導入して冷却しタール分とガス分を分離する分離装置と、

該分離装置で分離されたガス分を導入して窒素を除去する窒素除去装置と、

該窒素除去装置で窒素を除去されたたガス分と前記分離装置で分離されたタール分と過熱水蒸気発生装置で発生した過熱水蒸気とを導入してクリーンで高カロリーなガスに改質するガス改質反応炉を備えたガス改質装置と、

該ガス改質装置で改質されたクリーンで高カロリーなガスを導入して急冷する急冷装置とを備えたことを特徴とする有機物熱分解ガス燃料化装置。

【請求項2】

前記分離装置は、螺旋パイプが設置されていて、該螺旋パイプの最下部にタールを除去するドレンが設けられ、該ドレンから排出されたタール分を収納する格納容器を備え、該格納容器に収納されたタール分をポンプで前記ガス改質装置に導入するようにしたことを特徴とする請求項1の有機物熱分解ガス燃料化装置。

【請求項3】

前記急冷装置は、螺旋パイプおよび送風機を備えてなることを特徴とする請求項1乃至2の有機物熱分解ガス燃料化装置。

【図1】

【図2】

【図2】

【公開番号】特開2013−14698(P2013−14698A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−148784(P2011−148784)

【出願日】平成23年7月5日(2011.7.5)

【出願人】(506224908)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月5日(2011.7.5)

【出願人】(506224908)

【Fターム(参考)】

[ Back to top ]