有機物系汚泥の生成方法及び該生成方法で生じた有機物系汚泥

【課題】マイクロバブル圧壊技術と無機系凝集剤を使用した排水処理時に生成された有機物系汚泥の生成方法を提供する。

【解決手段】有機物を含む排水に対して、前記排水中で、気体が内在した直径が10〜50μmのマイクロバブルを発生させる工程S1と、物理的刺激を与えて前記排水中の前記マイクロバブルを圧壊させる工程S2と、前記排水に前記圧壊工程の前及び/又は最中に、無機系凝集剤を添加する工程S3と、前記排水を静置して、前記無機系凝集剤により析出させた有機固体析出物及びそれ以外の固体成分から成る汚泥を沈降させる工程S4、液相及び前記汚泥層に分離する工程S5と、前記汚泥層を脱水乾燥させる工程S6とを具備する有機物系汚泥の生成方法。

【解決手段】有機物を含む排水に対して、前記排水中で、気体が内在した直径が10〜50μmのマイクロバブルを発生させる工程S1と、物理的刺激を与えて前記排水中の前記マイクロバブルを圧壊させる工程S2と、前記排水に前記圧壊工程の前及び/又は最中に、無機系凝集剤を添加する工程S3と、前記排水を静置して、前記無機系凝集剤により析出させた有機固体析出物及びそれ以外の固体成分から成る汚泥を沈降させる工程S4、液相及び前記汚泥層に分離する工程S5と、前記汚泥層を脱水乾燥させる工程S6とを具備する有機物系汚泥の生成方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マイクロバブルの圧壊を利用した排水処理において、無機系凝集剤を添加した際に生成する有機物系汚泥の生成方法及び該生成方法で生じた有機物系汚泥生成に関するものである。

【背景技術】

【0002】

有機物系排水に対する排水処理の主たる目的は、排水中に存在している炭素分(有機物)の除去である。除去手段としては、大きく2つに分けることができる。1つは二酸化炭素などの気体として排水から除去する物理化学的な方法である。一般的には、有機物を徹底的に酸化させて二酸化炭素として除去する方法である。

【0003】

しかしながら、上記物理化学的な方法では、有機物を酸化させる為に、大量の酸化剤を必要とし、処理コストや排水における環境負荷がかかってしまうということが問題点であった。

【0004】

もう1つの方法としては、生物化学的な方法がある。このような方法として、近年では、例えば特開2007−185660号公報(特許文献1)に記載されているような活性汚泥法が、排水処理で利用されている。しかしながら、活性汚泥法は、微生物の体躯と成るような排水中の物質、即ち有機物には効果的なものの、有機ハロゲン化物といった毒性の強いもの、有機重金属化合物のような生分解性の低いものにはあまり効果的ではない。これらの化合物に対しては、最終的に凝集剤に頼らざるを得ない。しかも凝集剤も無機系凝集剤を使用した後、高分子凝集剤を更に添加する方法が一般的であり、場合によっては添加した高分子凝集剤が更なる有機物の元となるという問題点や、高分子凝集剤自体が水を含みやすいので、汚泥の含水率が下がらないといった問題点があった。

【0005】

そこで、近年では、例えば特許第4378543号公報(特許文献2)に開示されているマイクロバブル(直径がμmオーダーの気泡のことを言う。)を用いた技術が注目されている。

【0006】

特許文献2には、オゾンなどの気体を含んだ直径が10〜50μm程度のマイクロバブルを水中で消滅させることにより発生する大量のフリーラジカル(主に水酸基ラジカル)を発生させて、該フリーラジカルにより有機物を酸化させ、最終的に二酸化炭素として取り除く方法が開示されている。この方法は汎用性が高いため難分解性化学物質にも対処できるまた、中間生成物が生分解性に優れたものである場合には上記に示したような好気的な微生物を利用した方法との併用も可能などの多くの利点を有している。

【0007】

しかしながら、特許文献2に記載の方法を用いて排水処理をした場合、溶解有機物や電解質イオンなどの素材が揃っていても、マイクロバブル圧壊時に固体(有機物系固体析出物)が析出することは非常に希であり、また排水処理過程でどのような条件を満足した場合に現象が再現されるかも不明であった。また、排水処理時に析出する有機物系微小固体物質がマイクロバブル圧壊の妨げとなっていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−185660号公報

【特許文献2】特許第4378543号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上述したような実情に鑑みてなされたものであり、マイクロバブル圧壊技術と無機系凝集剤を使用した排水処理時に生成された有機物系活性汚泥を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の上記目的は、有機物を含む排水に対して、前記排水中で、気体が内在した直径が10〜50μmのマイクロバブルを発生させる工程と、物理的刺激を与えて前記排水中の前記マイクロバブルを圧壊させる工程と、前記排水に前記圧壊工程の前及び/又は最中に、無機系凝集剤を添加する工程と、前記排水を静置して、前記無機系凝集剤により析出させた有機固体析出物及びそれ以外の固体成分から成る汚泥を沈降させ、液相及び前記汚泥層に分離する工程と、前記汚泥層を脱水乾燥させる工程とを具備する有機物系汚泥の生成方法であって、前記無機系凝集剤は、前記排水に対し、0.1〜3%となるように添加され、前記圧壊工程にて圧壊された前記マイクロバブルの表面において、前記排水中の溶解有機物並びに前記排水中及び前記無機系凝集剤により供給された電解質イオンが高濃度に濃縮されると共に、前記圧壊により生じたフリーラジカルの作用を受けて化学反応を起こすことにより、前記排水に含まれる有機物を有機物系固体析出物として析出させ、前記有機物系固体析出物及びそれ以外の固体成分から成る汚泥を脱水機で乾燥させることにより、含水率50%以下の前記汚泥が得られることを特徴とすることにより、効果的に達成される。

【0011】

本発明はまた、前記気体がオゾンであることにより、或いは前記物理的刺激が、循環量10〜100L/分で前記マイクロバブルを含む排水を循環させながら、前記マイクロバブルを含む排水をパンチング板に通すことであることにより、或いは前記物理的刺激が、発振周波数が20〜1000kHzの超音波を照射することであることにより、或いは前記物理的刺激が、電圧が2000〜3000Vの放電を使用することであることにより、或いは前記無機系凝集剤がアルミニウム塩又は鉄塩のいずれかであることにより、或いは前記フリーラジカルがヒドロキシルラジカルであることにより、より効果的に達成される。

【0012】

本発明は、上記有機物系汚泥の生成方法により生成される有機物系汚泥により達成される。

【発明の効果】

【0013】

本発明の有機物系汚泥生成方法によれば、含まれる有機物が有害な場合であっても、マイクロバブルの圧壊によりあらかじめ低分子化されるため、汚泥成分としては無害化されることが可能となった。また、本発明の有機物系汚泥生成方法によれば、微生物による処理ではないため窒素やリンなどの体躯構成成分の追加が必要ではない。また、本発明の有機物系汚泥生成方法によれば、高分子系凝集剤の添加を考慮しなくても良いため、汚泥の含水率を下げることが可能となった。

【0014】

本発明の有機物系汚泥生成方法で得られた汚泥は、タンパク質や脂肪なども含まないため保管時に腐敗する危険性が低い。そのためそのままの状態で常温保管が可能である。

【図面の簡単な説明】

【0015】

【図1】本発明に係る有機物系汚泥生成方法にて使用する排水処理装置の概略図である。

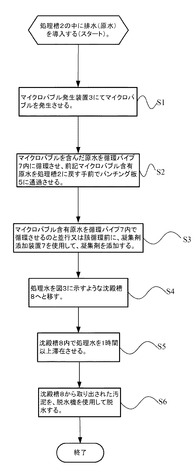

【図2】本発明に係る有機物系汚泥生成方法の流れを示すフローチャートである。

【図3】排水処理後の排水を沈殿槽に移した時の排水の様子を示す概略図である。

【発明を実施するための形態】

【0016】

以下、本発明に係る有機物系汚泥生成方法の実施形態を説明する。なお、本発明はこの実施形態に限定されるものではない。ここで言う(有機物系)汚泥とは、無機系凝集剤にて凝集沈殿させた有機系固体析出物と、元々排水(原水)中に含まれていた固形分との混合物である。

【0017】

先ず、本発明に係る有機物系汚泥生成方法にて使用する排水処理装置の概要を説明する。

【0018】

図1は、前記排水処理装置の概略図である。図1に示すように、排水処理装置1は、処理槽2内部にマイクロバブル発生装置3が設置され、処理槽2の側面に、循環ポンプ4及びパンチング板(多孔板)5が備え付けられている循環パイプ6が設置されて成る。

【0019】

ここで、マイクロバブル発生装置3のタイプは限定されないが、シャフトタイプのものが望ましい。ちなみにマイクロバブル発生装置3の設置台数は特に制限はない。

【0020】

また、図1では処理槽2の側面に、循環ポンプ4及びパンチング板5が備え付けられている循環パイプ6が設置されているが、これらは無くても構わない(理由は後述)。

【0021】

そして、凝集剤添加装置7については、排水処理装置1に内蔵しても、パイプ等で該装置1に外付けで設置しても、また、無くても構わない。

【0022】

次に、本発明に係る排水処理方法を図1の排水処理装置及び図2のフローチャートを基に説明する。

【0023】

先ず、処理槽2に処理する原水(排水)を導入する(スタート)。なお、本発明に係る排水処理方法で使用する該原水は、特に限定はないが、COD(化学的酸素要求量)が1000mg/L以上のものに対して好適である。また、該原水は、予め有機物系固体微粒子(浮遊物)を取り除くための前処理がされていることが好ましい。ここで言う、有機物系固体微粒子(浮遊物)とは、本発明に係る排水処理方法を行う前の時点で、排水中に浮遊している微粒子のことを指し、本発明の方法によって析出する有機物系固体析出物とは異なるものである。

【0024】

次に、該原水を処理槽2に導入した後、マイクロバブル発生装置3にてマイクロバブルを発生させる(ステップS1)。この段階で発生するマイクロバブルの直径(粒径)は、数〜数百μmオーダーである。この時点でマイクロバブルの直径分布(範囲)が大きいが、マイクロバブル発生装置3そのものや、パンチング板5(後述)を通過させる等によって最終的には直径が10〜50μmに揃う。なお、該マイクロバブル内部に介在させる気体、即ちマイクロバブル発生装置3に吸入させる気体は、オゾンが好ましいが、酸素、窒素、希ガス類及び空気等といった気体でも構わない。

【0025】

次に、循環ポンプ4を使用して、マイクロバブルを含んだ原水(以下、マイクロバブル含有原水と記す。)を循環パイプ7内に循環させ(循環経路は、図1に示す矢印を参照)、前記マイクロバブル含有原水を処理槽2に戻す手前でパンチング板5に通過させる(ステップS2)。なお、マイクロバブル含有原水を循環パイプ6内にて循環させる際の循環量は、10〜100L/分が望ましい。また、循環ポンプ6の押し出し圧力は0.1〜0.3MPaが望ましい。ちなみに前記循環量及び前記押し出し圧力について、これらの範囲以下であると、圧壊が十分にされず、範囲以上であっても効率はさほど上がらない。

【0026】

ちなみに、上記排水処理装置には循環ポンプ4及びパンチング板5が備え付けられている循環パイプ6が設置されなくても良いと上述したが、そもそも、パンチング板5に通過させる理由は、直径が10〜50μmのマイクロバブルを圧壊(消滅)させるための物理的刺激として使用するためのものであり、この物理的刺激は、超音波照射、放電でも可能である。なお、超音波照射を物理的刺激として使用する場合は、発振周波数が20〜1000k(1M)Hzのものが使用可能であり、放電を使用する場合は2000〜3000Vのものが使用可能である。

【0027】

また、マイクロバブル含有原水を循環パイプ7内で循環させるのと並行又は該循環前に、凝集剤添加装置7を使用して、凝集剤を添加する(ステップS3)。凝集剤の量は、原水(排水)に対し、0.1〜3%となるように添加するのが望ましい。0.1%以下であると、凝集が十分には進行せず、3%以上であると、余剰の凝集剤が排水中に残存してしまう。凝集剤には、アルミニウム塩、鉄塩などの無機系凝集剤が使用可能である。なお、凝集剤添加装置8を使用した場合、排水の連続供給量の0.1〜3%を連続的に添加するのが望ましい。

【0028】

以上に述べた、排水処理方法に則り、原水については連続供給状態で処理を3〜6時間行う。処理時間が3時間より短いと凝集効果、即ち原水中の有機物が固体(有機物系固体析出物)として析出せず、6時間を越えてしまうと有機物系固体析出物が再度原水で分解してしまう。ここで、該処理については、原則連続供給状態で行うことが望ましいが、バッチ状態で行っても構わない。

【0029】

次に、原水を連続供給状態で処理した後、処理した原水(以下、処理水と記す)を図3に示すような沈殿槽8へと移す(ステップS4)。なお、原水を沈殿槽8に移す際、沈殿槽8は、処理槽2(図1参照)にパイプ等(図示せず)で接続されていることが望ましいが、接続されていなくても構わない。

【0030】

次に、沈殿槽8内で処理水を1時間以上滞在させる(ステップS5)。この時、排水処理にて使用した凝集剤を更に添加しても構わない。ちなみに、1時間以上放置した場合、図2に示すように本発明に係る有機物系汚泥が沈降し、層を形成する(以下、この層を「汚泥層」と記す)。なお、放置時間が1時間以下であると、該汚泥の沈降が十分ではない。

【0031】

次に沈殿槽8から取り出された汚泥を、脱水機を使用して脱水する(ステップS6)。なお、脱水に関して、脱水機としてベルトプレス機(図示せず)を用いることが好ましいが、この限りではない。

【実施例】

【0032】

以下、本発明に係る有機物系汚泥生成方法について実施例を説明する。なお、本実施例にて使用した排水処理装置については、図1及び上記実施形態を参照されたい。

【0033】

[実施例1]無機系凝集剤としてポリ塩化アルミニウムを使用した場合の有機物系汚泥生成方法

COD(化学的酸素要求量)が約4万mg/Lであり、またBOD(生物学的酸素要求量)が約1,000mg/Lである排水を約0.3m3の処理槽に導入した。処理層の内部にはマイクロバブル発生装置(50Wタイプ)が設置されている。ちなみに、マイクロバブルの発生量は50μm以下の気泡として約2,000個/mLであった。また、発生装置の吸入気体としてオゾンを利用しており、吸入量は2L/分であった。

【0034】

次に、処理槽内の排水(この時点でマイクロバブルを含有している)を、循環ポンプを利用して吸引し、循環パイプの中で循環させ、循環パイプ内の排水を処理槽に戻す前にパンチング板に通過させた。ポンプの循環量は約50L/分であり、押し出し側の圧力は約0.2MPaであった。

【0035】

次に、無機系凝集剤添加装置を利用してポリ塩化アルミニウム(PAC)を約15mL/分の割合で槽内に添加した。バッチ状態で処理を5時間実施した後に処理した排水を沈殿槽に移した。沈殿槽で排水を3時間放置した後に、沈降した汚泥に対してベルトプレスを利用して脱水した。脱水後の汚泥の水分は約50%であり、脱水汚泥量は約25kgであった。

【0036】

[実施例2]無機系凝集剤として塩化鉄(III)を使用した場合の有機物系汚泥生成方法

実施例1と全く同じ試験を無機系凝集剤としてPACではなく塩化鉄(III)を利用して実施した。槽内への添加量は約1g/分である。バッチ状態で処理を5時間実施した後に処理水を沈殿槽に移した。沈殿槽で3時間放置した後に沈降した汚泥に対してベルトプレスを利用して脱水した。脱水後の汚泥の水分は約50%であり、脱水汚泥量は約25kgであった。

【0037】

[比較例]活性汚泥法による排水処理

実施例1と同じ条件の排水を活性汚泥法により処理した。バチルスの種菌を添加した上で一週間のバッチ処理を実施した。BODについては約500mg/L程度までの低下を確認したがCOD成分については顕著な低下は認められなかった。また汚泥の発生も認められなかった。

【産業上の利用可能性】

【0038】

本発明の有機物系汚泥生成方法で得られた汚泥は、製鉄の還元剤や建築材料の増量剤、セメントやセラミックの添加剤、農業用の肥料などの用途が可能である。

【符号の説明】

【0039】

1 排水処理装置

2 処理槽

3 マイクロバブル発生装置

4 循環ポンプ

5 パンチング板

6 循環パイプ

7 凝集剤添加装置

8 沈殿槽

【技術分野】

【0001】

本発明は、マイクロバブルの圧壊を利用した排水処理において、無機系凝集剤を添加した際に生成する有機物系汚泥の生成方法及び該生成方法で生じた有機物系汚泥生成に関するものである。

【背景技術】

【0002】

有機物系排水に対する排水処理の主たる目的は、排水中に存在している炭素分(有機物)の除去である。除去手段としては、大きく2つに分けることができる。1つは二酸化炭素などの気体として排水から除去する物理化学的な方法である。一般的には、有機物を徹底的に酸化させて二酸化炭素として除去する方法である。

【0003】

しかしながら、上記物理化学的な方法では、有機物を酸化させる為に、大量の酸化剤を必要とし、処理コストや排水における環境負荷がかかってしまうということが問題点であった。

【0004】

もう1つの方法としては、生物化学的な方法がある。このような方法として、近年では、例えば特開2007−185660号公報(特許文献1)に記載されているような活性汚泥法が、排水処理で利用されている。しかしながら、活性汚泥法は、微生物の体躯と成るような排水中の物質、即ち有機物には効果的なものの、有機ハロゲン化物といった毒性の強いもの、有機重金属化合物のような生分解性の低いものにはあまり効果的ではない。これらの化合物に対しては、最終的に凝集剤に頼らざるを得ない。しかも凝集剤も無機系凝集剤を使用した後、高分子凝集剤を更に添加する方法が一般的であり、場合によっては添加した高分子凝集剤が更なる有機物の元となるという問題点や、高分子凝集剤自体が水を含みやすいので、汚泥の含水率が下がらないといった問題点があった。

【0005】

そこで、近年では、例えば特許第4378543号公報(特許文献2)に開示されているマイクロバブル(直径がμmオーダーの気泡のことを言う。)を用いた技術が注目されている。

【0006】

特許文献2には、オゾンなどの気体を含んだ直径が10〜50μm程度のマイクロバブルを水中で消滅させることにより発生する大量のフリーラジカル(主に水酸基ラジカル)を発生させて、該フリーラジカルにより有機物を酸化させ、最終的に二酸化炭素として取り除く方法が開示されている。この方法は汎用性が高いため難分解性化学物質にも対処できるまた、中間生成物が生分解性に優れたものである場合には上記に示したような好気的な微生物を利用した方法との併用も可能などの多くの利点を有している。

【0007】

しかしながら、特許文献2に記載の方法を用いて排水処理をした場合、溶解有機物や電解質イオンなどの素材が揃っていても、マイクロバブル圧壊時に固体(有機物系固体析出物)が析出することは非常に希であり、また排水処理過程でどのような条件を満足した場合に現象が再現されるかも不明であった。また、排水処理時に析出する有機物系微小固体物質がマイクロバブル圧壊の妨げとなっていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−185660号公報

【特許文献2】特許第4378543号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上述したような実情に鑑みてなされたものであり、マイクロバブル圧壊技術と無機系凝集剤を使用した排水処理時に生成された有機物系活性汚泥を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の上記目的は、有機物を含む排水に対して、前記排水中で、気体が内在した直径が10〜50μmのマイクロバブルを発生させる工程と、物理的刺激を与えて前記排水中の前記マイクロバブルを圧壊させる工程と、前記排水に前記圧壊工程の前及び/又は最中に、無機系凝集剤を添加する工程と、前記排水を静置して、前記無機系凝集剤により析出させた有機固体析出物及びそれ以外の固体成分から成る汚泥を沈降させ、液相及び前記汚泥層に分離する工程と、前記汚泥層を脱水乾燥させる工程とを具備する有機物系汚泥の生成方法であって、前記無機系凝集剤は、前記排水に対し、0.1〜3%となるように添加され、前記圧壊工程にて圧壊された前記マイクロバブルの表面において、前記排水中の溶解有機物並びに前記排水中及び前記無機系凝集剤により供給された電解質イオンが高濃度に濃縮されると共に、前記圧壊により生じたフリーラジカルの作用を受けて化学反応を起こすことにより、前記排水に含まれる有機物を有機物系固体析出物として析出させ、前記有機物系固体析出物及びそれ以外の固体成分から成る汚泥を脱水機で乾燥させることにより、含水率50%以下の前記汚泥が得られることを特徴とすることにより、効果的に達成される。

【0011】

本発明はまた、前記気体がオゾンであることにより、或いは前記物理的刺激が、循環量10〜100L/分で前記マイクロバブルを含む排水を循環させながら、前記マイクロバブルを含む排水をパンチング板に通すことであることにより、或いは前記物理的刺激が、発振周波数が20〜1000kHzの超音波を照射することであることにより、或いは前記物理的刺激が、電圧が2000〜3000Vの放電を使用することであることにより、或いは前記無機系凝集剤がアルミニウム塩又は鉄塩のいずれかであることにより、或いは前記フリーラジカルがヒドロキシルラジカルであることにより、より効果的に達成される。

【0012】

本発明は、上記有機物系汚泥の生成方法により生成される有機物系汚泥により達成される。

【発明の効果】

【0013】

本発明の有機物系汚泥生成方法によれば、含まれる有機物が有害な場合であっても、マイクロバブルの圧壊によりあらかじめ低分子化されるため、汚泥成分としては無害化されることが可能となった。また、本発明の有機物系汚泥生成方法によれば、微生物による処理ではないため窒素やリンなどの体躯構成成分の追加が必要ではない。また、本発明の有機物系汚泥生成方法によれば、高分子系凝集剤の添加を考慮しなくても良いため、汚泥の含水率を下げることが可能となった。

【0014】

本発明の有機物系汚泥生成方法で得られた汚泥は、タンパク質や脂肪なども含まないため保管時に腐敗する危険性が低い。そのためそのままの状態で常温保管が可能である。

【図面の簡単な説明】

【0015】

【図1】本発明に係る有機物系汚泥生成方法にて使用する排水処理装置の概略図である。

【図2】本発明に係る有機物系汚泥生成方法の流れを示すフローチャートである。

【図3】排水処理後の排水を沈殿槽に移した時の排水の様子を示す概略図である。

【発明を実施するための形態】

【0016】

以下、本発明に係る有機物系汚泥生成方法の実施形態を説明する。なお、本発明はこの実施形態に限定されるものではない。ここで言う(有機物系)汚泥とは、無機系凝集剤にて凝集沈殿させた有機系固体析出物と、元々排水(原水)中に含まれていた固形分との混合物である。

【0017】

先ず、本発明に係る有機物系汚泥生成方法にて使用する排水処理装置の概要を説明する。

【0018】

図1は、前記排水処理装置の概略図である。図1に示すように、排水処理装置1は、処理槽2内部にマイクロバブル発生装置3が設置され、処理槽2の側面に、循環ポンプ4及びパンチング板(多孔板)5が備え付けられている循環パイプ6が設置されて成る。

【0019】

ここで、マイクロバブル発生装置3のタイプは限定されないが、シャフトタイプのものが望ましい。ちなみにマイクロバブル発生装置3の設置台数は特に制限はない。

【0020】

また、図1では処理槽2の側面に、循環ポンプ4及びパンチング板5が備え付けられている循環パイプ6が設置されているが、これらは無くても構わない(理由は後述)。

【0021】

そして、凝集剤添加装置7については、排水処理装置1に内蔵しても、パイプ等で該装置1に外付けで設置しても、また、無くても構わない。

【0022】

次に、本発明に係る排水処理方法を図1の排水処理装置及び図2のフローチャートを基に説明する。

【0023】

先ず、処理槽2に処理する原水(排水)を導入する(スタート)。なお、本発明に係る排水処理方法で使用する該原水は、特に限定はないが、COD(化学的酸素要求量)が1000mg/L以上のものに対して好適である。また、該原水は、予め有機物系固体微粒子(浮遊物)を取り除くための前処理がされていることが好ましい。ここで言う、有機物系固体微粒子(浮遊物)とは、本発明に係る排水処理方法を行う前の時点で、排水中に浮遊している微粒子のことを指し、本発明の方法によって析出する有機物系固体析出物とは異なるものである。

【0024】

次に、該原水を処理槽2に導入した後、マイクロバブル発生装置3にてマイクロバブルを発生させる(ステップS1)。この段階で発生するマイクロバブルの直径(粒径)は、数〜数百μmオーダーである。この時点でマイクロバブルの直径分布(範囲)が大きいが、マイクロバブル発生装置3そのものや、パンチング板5(後述)を通過させる等によって最終的には直径が10〜50μmに揃う。なお、該マイクロバブル内部に介在させる気体、即ちマイクロバブル発生装置3に吸入させる気体は、オゾンが好ましいが、酸素、窒素、希ガス類及び空気等といった気体でも構わない。

【0025】

次に、循環ポンプ4を使用して、マイクロバブルを含んだ原水(以下、マイクロバブル含有原水と記す。)を循環パイプ7内に循環させ(循環経路は、図1に示す矢印を参照)、前記マイクロバブル含有原水を処理槽2に戻す手前でパンチング板5に通過させる(ステップS2)。なお、マイクロバブル含有原水を循環パイプ6内にて循環させる際の循環量は、10〜100L/分が望ましい。また、循環ポンプ6の押し出し圧力は0.1〜0.3MPaが望ましい。ちなみに前記循環量及び前記押し出し圧力について、これらの範囲以下であると、圧壊が十分にされず、範囲以上であっても効率はさほど上がらない。

【0026】

ちなみに、上記排水処理装置には循環ポンプ4及びパンチング板5が備え付けられている循環パイプ6が設置されなくても良いと上述したが、そもそも、パンチング板5に通過させる理由は、直径が10〜50μmのマイクロバブルを圧壊(消滅)させるための物理的刺激として使用するためのものであり、この物理的刺激は、超音波照射、放電でも可能である。なお、超音波照射を物理的刺激として使用する場合は、発振周波数が20〜1000k(1M)Hzのものが使用可能であり、放電を使用する場合は2000〜3000Vのものが使用可能である。

【0027】

また、マイクロバブル含有原水を循環パイプ7内で循環させるのと並行又は該循環前に、凝集剤添加装置7を使用して、凝集剤を添加する(ステップS3)。凝集剤の量は、原水(排水)に対し、0.1〜3%となるように添加するのが望ましい。0.1%以下であると、凝集が十分には進行せず、3%以上であると、余剰の凝集剤が排水中に残存してしまう。凝集剤には、アルミニウム塩、鉄塩などの無機系凝集剤が使用可能である。なお、凝集剤添加装置8を使用した場合、排水の連続供給量の0.1〜3%を連続的に添加するのが望ましい。

【0028】

以上に述べた、排水処理方法に則り、原水については連続供給状態で処理を3〜6時間行う。処理時間が3時間より短いと凝集効果、即ち原水中の有機物が固体(有機物系固体析出物)として析出せず、6時間を越えてしまうと有機物系固体析出物が再度原水で分解してしまう。ここで、該処理については、原則連続供給状態で行うことが望ましいが、バッチ状態で行っても構わない。

【0029】

次に、原水を連続供給状態で処理した後、処理した原水(以下、処理水と記す)を図3に示すような沈殿槽8へと移す(ステップS4)。なお、原水を沈殿槽8に移す際、沈殿槽8は、処理槽2(図1参照)にパイプ等(図示せず)で接続されていることが望ましいが、接続されていなくても構わない。

【0030】

次に、沈殿槽8内で処理水を1時間以上滞在させる(ステップS5)。この時、排水処理にて使用した凝集剤を更に添加しても構わない。ちなみに、1時間以上放置した場合、図2に示すように本発明に係る有機物系汚泥が沈降し、層を形成する(以下、この層を「汚泥層」と記す)。なお、放置時間が1時間以下であると、該汚泥の沈降が十分ではない。

【0031】

次に沈殿槽8から取り出された汚泥を、脱水機を使用して脱水する(ステップS6)。なお、脱水に関して、脱水機としてベルトプレス機(図示せず)を用いることが好ましいが、この限りではない。

【実施例】

【0032】

以下、本発明に係る有機物系汚泥生成方法について実施例を説明する。なお、本実施例にて使用した排水処理装置については、図1及び上記実施形態を参照されたい。

【0033】

[実施例1]無機系凝集剤としてポリ塩化アルミニウムを使用した場合の有機物系汚泥生成方法

COD(化学的酸素要求量)が約4万mg/Lであり、またBOD(生物学的酸素要求量)が約1,000mg/Lである排水を約0.3m3の処理槽に導入した。処理層の内部にはマイクロバブル発生装置(50Wタイプ)が設置されている。ちなみに、マイクロバブルの発生量は50μm以下の気泡として約2,000個/mLであった。また、発生装置の吸入気体としてオゾンを利用しており、吸入量は2L/分であった。

【0034】

次に、処理槽内の排水(この時点でマイクロバブルを含有している)を、循環ポンプを利用して吸引し、循環パイプの中で循環させ、循環パイプ内の排水を処理槽に戻す前にパンチング板に通過させた。ポンプの循環量は約50L/分であり、押し出し側の圧力は約0.2MPaであった。

【0035】

次に、無機系凝集剤添加装置を利用してポリ塩化アルミニウム(PAC)を約15mL/分の割合で槽内に添加した。バッチ状態で処理を5時間実施した後に処理した排水を沈殿槽に移した。沈殿槽で排水を3時間放置した後に、沈降した汚泥に対してベルトプレスを利用して脱水した。脱水後の汚泥の水分は約50%であり、脱水汚泥量は約25kgであった。

【0036】

[実施例2]無機系凝集剤として塩化鉄(III)を使用した場合の有機物系汚泥生成方法

実施例1と全く同じ試験を無機系凝集剤としてPACではなく塩化鉄(III)を利用して実施した。槽内への添加量は約1g/分である。バッチ状態で処理を5時間実施した後に処理水を沈殿槽に移した。沈殿槽で3時間放置した後に沈降した汚泥に対してベルトプレスを利用して脱水した。脱水後の汚泥の水分は約50%であり、脱水汚泥量は約25kgであった。

【0037】

[比較例]活性汚泥法による排水処理

実施例1と同じ条件の排水を活性汚泥法により処理した。バチルスの種菌を添加した上で一週間のバッチ処理を実施した。BODについては約500mg/L程度までの低下を確認したがCOD成分については顕著な低下は認められなかった。また汚泥の発生も認められなかった。

【産業上の利用可能性】

【0038】

本発明の有機物系汚泥生成方法で得られた汚泥は、製鉄の還元剤や建築材料の増量剤、セメントやセラミックの添加剤、農業用の肥料などの用途が可能である。

【符号の説明】

【0039】

1 排水処理装置

2 処理槽

3 マイクロバブル発生装置

4 循環ポンプ

5 パンチング板

6 循環パイプ

7 凝集剤添加装置

8 沈殿槽

【特許請求の範囲】

【請求項1】

有機物を含む排水に対して、前記排水中で、気体が内在した直径が10〜50μmのマイクロバブルを発生させる工程と、物理的刺激を与えて前記排水中の前記マイクロバブルを圧壊させる工程と、前記排水に前記圧壊工程の前及び/又は最中に、無機系凝集剤を添加する工程と、前記排水を静置して、前記無機系凝集剤により析出させた有機固体析出物及びそれ以外の固体成分から成る汚泥を沈降させ、液相及び前記汚泥層に分離する工程と、前記汚泥層を脱水乾燥させる工程とを具備する有機物系汚泥の生成方法であって、

前記無機系凝集剤は、前記排水に対し、0.1〜3%となるように添加され、

前記圧壊工程にて圧壊された前記マイクロバブルの表面において、前記排水中の溶解有機物並びに前記排水中及び前記無機系凝集剤により供給された電解質イオンが高濃度に濃縮されると共に、前記圧壊により生じたフリーラジカルの作用を受けて化学反応を起こすことにより、前記排水に含まれる有機物を有機物系固体析出物として析出させ、前記有機物系固体析出物及びそれ以外の固体成分から成る汚泥を脱水機で乾燥させることにより、含水率50%以下の前記汚泥が得られることを特徴とする有機物系汚泥の生成方法。

【請求項2】

前記気体がオゾンである請求項1に記載の有機物系汚泥の生成方法。

【請求項3】

前記物理的刺激が、循環量10〜100L/分で前記マイクロバブルを含む排水を循環させながら、前記マイクロバブルを含む排水をパンチング板に通すことである請求項1又は2に記載の有機物系汚泥の生成方法。

【請求項4】

前記物理的刺激が、発振周波数が20〜1000kHzの超音波を照射することである請求項1又は2に記載の有機物系汚泥の生成方法。

【請求項5】

前記物理的刺激が、電圧が2000〜3000Vの放電を使用することである請求項1又は2に記載の有機物系汚泥の生成方法。

【請求項6】

前記無機系凝集剤がアルミニウム塩又は鉄塩のいずれかである請求項1乃至5のいずれか1項に記載の有機物系汚泥の生成方法。

【請求項7】

前記フリーラジカルがヒドロキシルラジカルである請求項1乃至6のいずれか1項に記載の有機物系汚泥の生成方法。

【請求項8】

請求項1乃至7のいずれか1項に記載の有機物系汚泥の生成方法により生成される有機物系汚泥。

【請求項1】

有機物を含む排水に対して、前記排水中で、気体が内在した直径が10〜50μmのマイクロバブルを発生させる工程と、物理的刺激を与えて前記排水中の前記マイクロバブルを圧壊させる工程と、前記排水に前記圧壊工程の前及び/又は最中に、無機系凝集剤を添加する工程と、前記排水を静置して、前記無機系凝集剤により析出させた有機固体析出物及びそれ以外の固体成分から成る汚泥を沈降させ、液相及び前記汚泥層に分離する工程と、前記汚泥層を脱水乾燥させる工程とを具備する有機物系汚泥の生成方法であって、

前記無機系凝集剤は、前記排水に対し、0.1〜3%となるように添加され、

前記圧壊工程にて圧壊された前記マイクロバブルの表面において、前記排水中の溶解有機物並びに前記排水中及び前記無機系凝集剤により供給された電解質イオンが高濃度に濃縮されると共に、前記圧壊により生じたフリーラジカルの作用を受けて化学反応を起こすことにより、前記排水に含まれる有機物を有機物系固体析出物として析出させ、前記有機物系固体析出物及びそれ以外の固体成分から成る汚泥を脱水機で乾燥させることにより、含水率50%以下の前記汚泥が得られることを特徴とする有機物系汚泥の生成方法。

【請求項2】

前記気体がオゾンである請求項1に記載の有機物系汚泥の生成方法。

【請求項3】

前記物理的刺激が、循環量10〜100L/分で前記マイクロバブルを含む排水を循環させながら、前記マイクロバブルを含む排水をパンチング板に通すことである請求項1又は2に記載の有機物系汚泥の生成方法。

【請求項4】

前記物理的刺激が、発振周波数が20〜1000kHzの超音波を照射することである請求項1又は2に記載の有機物系汚泥の生成方法。

【請求項5】

前記物理的刺激が、電圧が2000〜3000Vの放電を使用することである請求項1又は2に記載の有機物系汚泥の生成方法。

【請求項6】

前記無機系凝集剤がアルミニウム塩又は鉄塩のいずれかである請求項1乃至5のいずれか1項に記載の有機物系汚泥の生成方法。

【請求項7】

前記フリーラジカルがヒドロキシルラジカルである請求項1乃至6のいずれか1項に記載の有機物系汚泥の生成方法。

【請求項8】

請求項1乃至7のいずれか1項に記載の有機物系汚泥の生成方法により生成される有機物系汚泥。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−106214(P2012−106214A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2010−258702(P2010−258702)

【出願日】平成22年11月19日(2010.11.19)

【出願人】(510307071)奥洲物産運輸株式会社 (1)

【出願人】(510307082)株式会社ナノ産業開発 (1)

【出願人】(503357735)株式会社REO研究所 (21)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成22年11月19日(2010.11.19)

【出願人】(510307071)奥洲物産運輸株式会社 (1)

【出願人】(510307082)株式会社ナノ産業開発 (1)

【出願人】(503357735)株式会社REO研究所 (21)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]