有機発光デバイスの製造装置及びその製造方法

【課題】高精細の発光層パターンを、高い生産性をもって製造することができる有機発光デバイスの製造装置及びその製造方法を提供する。

【解決手段】有機発光デバイスの製造装置10は、複数の処理ユニット11,12と、搬送ユニット13とを具備する。複数の処理ユニット11,12は、基板2上に発光層5R,5Gを形成するレーザ転写装置110,120を含む。搬送ユニット13は、レーザ転写装置110と120との間に設置された搬送室130と、基板2を搬送する搬送機構131とを含む。移載機構113,123は、熱転写体50R,50Gをそれぞれ配置している。第1の処理ユニット11、搬送ユニット13及び第2の処理ユニット12は、水平面においてX軸方向に配列されており、真空中で基板2を搬送しながら熱転写体50R,50Gにレーザを照射することで、発光層5R,5Gを順次形成するインライン式のレーザ転写装置を構成している。

【解決手段】有機発光デバイスの製造装置10は、複数の処理ユニット11,12と、搬送ユニット13とを具備する。複数の処理ユニット11,12は、基板2上に発光層5R,5Gを形成するレーザ転写装置110,120を含む。搬送ユニット13は、レーザ転写装置110と120との間に設置された搬送室130と、基板2を搬送する搬送機構131とを含む。移載機構113,123は、熱転写体50R,50Gをそれぞれ配置している。第1の処理ユニット11、搬送ユニット13及び第2の処理ユニット12は、水平面においてX軸方向に配列されており、真空中で基板2を搬送しながら熱転写体50R,50Gにレーザを照射することで、発光層5R,5Gを順次形成するインライン式のレーザ転写装置を構成している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば有機ELディスプレイに代表される有機発光デバイスの製造装置及びその製造方法に関する。

【背景技術】

【0002】

近年、有機EL(Electro Luminescence)素子を用いた有機ELディスプレイの開発が進められ、一部の分野では既に実用化されている。有機EL素子は、主として、下部電極、有機発光層及び上部電極層の積層構造を有する。有機発光材料には、R(赤)、G(緑)、B(青)、W(白)等の発光色を有する種々の材料が知られており、基板上にR層、G層及びB層の各発光材料が各々規則的に配列されることで、フルカラーの有機ELディスプレイが構成される。また、基板上に規則的に配列されたR層及びG層の上からB層がベタ状に形成されたものも知られている。

【0003】

各色の発光層の配列パターンを基板上に形成する方法として、例えば蒸着法、転写法等が知られている。蒸着法は、各色の発光層に応じて用意された成膜マスクを用いて、基板上に各発光材料を蒸着させる方法である(例えば下記特許文献1参照)。一方、転写法は、基板に貼り合わされた発光体にレーザを照射することで、基板上に発光材料を転写する方法である(例えば下記特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−260939号公報

【特許文献2】特開2005−235741号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら蒸着法では、発光層のパターン精度が成膜マスクの形状精度に大きく依存するため、発光層のパターン精度を高くすることが困難である。一方、転写法では、発光層の高いパターン精度は得られるものの、処理能力が低いため生産性の向上を図ることが困難である。

【0006】

以上のような事情に鑑み、本発明の目的は、高精細の発光層パターンを、高い生産性をもって製造することができる有機発光デバイスの製造装置及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明の一形態に係る有機発光デバイスの製造装置は、複数の処理ユニットと、搬送ユニットとを具備する。

上記複数の処理ユニットは、真空雰囲気を維持可能な真空室と、ステージと、移載機構と、レーザ光学系とをそれぞれ有する。上記ステージは、上記真空室内に設置され、上記真空室内に搬入された基板を支持する。上記移載機構は、上記ステージに支持された上記基板上に、有機発光材料を支持する熱転写体を配置するように構成される。上記レーザ光学系は、上記熱転写体にレーザを照射することで、上記有機発光材料を上記基板上に転写する。

上記搬送ユニットは、真空雰囲気を維持可能な搬送室と、搬送機構とを有する。上記搬送室は、上記複数の処理ユニット各々の上記真空室間に設けられる。上記搬送機構は、上記搬送室に設置され、上記第1の処理チャンバから上記第2の処理チャンバへ上記基板を搬送する。

【0008】

本発明の一形態に係る有機発光デバイスの製造方法は、第1の真空室内で、基板上に、第1の有機発光材料を支持する第1の熱転写体を配置することを含む。

上記第1の熱転写体にレーザを照射することで、上記第1の有機発光材料が上記基板上に転写される。

上記第1の熱転写体は、上記基板から取り外される。

上記基板は、真空中で上記第1の真空室から第2の真空室へ搬送される。

上記第2の真空室内で、上記基板上に、第2の有機発光材料を支持する第2の熱転写体が配置される。

上記第2の熱転写体にレーザを照射することで、上記第2の有機発光材料が上記基板上に転写される。

【図面の簡単な説明】

【0009】

【図1】有機発光デバイスの構成の一例を示す概略断面図である。

【図2】本発明の一実施形態に係る有機発光デバイスの製造システムを示す概略平面図である。

【図3】上記製造システムにおける第1のレーザ転写装置を概略的に示す平面図である。

【図4】上記第1のレーザ転写装置を概略的に示す側断面図である。

【図5】上記製造システムの要部の概略側断面図である。

【図6】上記製造システムにおける基板上への有機発光材料のレーザ転写工程を示す概略斜視図である。

【図7】上記製造システムにおける基板上への有機発光材料のレーザ転写工程を示す概略平面図である。

【図8】上記製造システムにおいて製造される有機発光デバイスの要部の平面図である。

【図9】上記第1のレーザ転写装置におけるレーザ光学系の構成の変形例を概略的に示す側断面図である。

【発明を実施するための形態】

【0010】

本発明の一実施形態に係る有機発光デバイスの製造装置は、複数の処理ユニットと、搬送ユニットとを具備する。

上記複数の処理ユニットは、真空雰囲気を維持可能な真空室と、ステージと、移載機構と、レーザ光学系とをそれぞれ有する。上記ステージは、上記真空室内に設置され、上記真空室内に搬入された基板を支持する。上記移載機構は、上記ステージに支持された上記基板上に、有機発光材料を支持する熱転写体を配置するように構成される。上記レーザ光学系は、上記熱転写体にレーザを照射することで、上記有機発光材料を上記基板上に転写する。

上記搬送ユニットは、真空雰囲気を維持可能な搬送室と、搬送機構とを有する。上記搬送室は、上記複数の処理ユニット各々の上記真空室間に設けられる。上記搬送機構は、上記搬送室に設置され、上記第1の処理チャンバから上記第2の処理チャンバへ上記基板を搬送する。

【0011】

上記製造装置において、各処理ユニットは、基板上に有機発光材料をレーザ転写する。当該レーザ転写処理は、真空雰囲気に維持された真空室内において、ステージ上に支持された基板の上に有機発光材料を支持する熱転写体を配置し、当該熱転写体にレーザ光を照射し、レーザ照射された有機発光材料を基板上に転写する。レーザ光のスポット径や照射領域に応じて基板上に形成される発光層のパターン形状を任意に調整することで、所望とする発光層パターンを高精度に形成することができる。

【0012】

上記製造装置は、一の処理ユニットにおいてレーザ転写処理が施された基板を、搬送ユニットを介して他の処理ユニットへ搬送し、当該他の処理ユニットにおいて上述と同様な方法によって基板上に有機発光材料層を形成する。一実施形態として当該製造装置は、上記一の処理ユニットにおいて赤色の発光層(R層)を基板上に形成し、上記他の処理ユニットにおいて緑色の発光層(G層)を基板上に形成する。上記一の処理ユニットにおいてR層が形成された基板は、搬送機構により、真空雰囲気に維持された搬送室を介して上記他の処理ユニットへ搬送される。

【0013】

以上のように上記製造装置によれば、真空雰囲気中で基板上に有機発光材料をレーザ転写する処理ユニットを備えているので、微細なパターン形状を有する発光層を高精度に形成することができる。また、複数の処理ユニット間において基板を真空雰囲気中で搬送する搬送ユニットを備えているので、基板を大気へ取り出すことなく基板上に各色の発光層を形成することができる。これにより、有機発光デバイスの生産性の向上を図ることが可能となる。

【0014】

本発明の一実施形態において、上記真空室は、第1の側面と、第2の側面と、第3の側面とを有する。上記処理ユニットは、上記第1の側面側に配置され上記真空室へ搬送される基板を収容する第1の収容室と、上記第2の側面側に配置され上記熱転写体を収容する第2の収容室とをさらに有する。そして、上記搬送室は、上記第3の側面側に配置される。

この構成により、処理ユニットのレイアウトを効率化でき、基板の搬送と熱転写体の位置合わせを高精度に行うことができる。上記第1の収容室は、仕込み室(ロード室)であってもよいし、基板上に発光層の下地膜(例えば電極膜)を形成するための成膜室であってもよい。

【0015】

本発明の一実施形態において、上記移載機構は、上記熱転写体を上記ステージ上の上記基板に重ね合わせる第1の動作と、上記熱転写体を上記基板から取り外す第2の動作とを有する。

基板上への熱転写体の重ね合わせと、基板からの熱転写体の剥離を真空中で行うようにしているため、基板を損傷させることなく基板から熱転写体を容易に剥離することができる。すなわち大気中で熱転写体を基板から剥離する場合、熱転写体の内面と外面との間の圧力差によって熱転写体を基板から剥離することが困難となり、また、無理に剥離しようとすると基板や熱転写体が応力過多により破損するおそれがある。上記構成によれば、このような問題を回避することができる。

【0016】

上記真空室は、上記ステージと対向し上記レーザを透過させる透光部が形成された天面をさらに有してもよい。この場合、上記レーザ光学系は、上記天面の外側に設置される。

これによりレーザ光学系を真空室の外部(大気)に設置することができ、メンテナンス性を確保することができる。

【0017】

上記ステージは、上記基板を第1の方向へ移動させる移動機構を有してもよい。この場合、レーザ光学系は、レーザを発光する光源と、上記ステージに支持された上記基板の表面において上記第1の方向と交差する第2の方向へ上記レーザを走査する走査機構を有する。

これにより、基板面内の任意の位置に所望のパターン形状を有する発光層を形成することができる。

【0018】

上記レーザ光学系は、上記光源と上記走査機構との間に配置され上記レーザを複数の平行光に分割するレーザ分割器をさらに有してもよい。

これにより、一度の走査で基板上の複数箇所に発光層を形成することができるため、処理能力が高まり、生産性を向上させることができる。

【0019】

上記走査機構は、上記第2の方向に沿って分割された複数の走査部を有してもよい。

これにより、処理能力を倍増させることが可能となり、大型基板に対しても十分に対応することが可能となる。

【0020】

本発明の一実施形態に係る有機発光デバイスの製造方法は、第1の真空室内で、基板上に、第1の有機発光材料を支持する第1の熱転写体を配置することを含む。

上記第1の熱転写体にレーザを照射することで、上記第1の有機発光材料が上記基板上に転写される。

上記第1の熱転写体は、上記基板から取り外される。

上記基板は、真空中で上記第1の真空室から第2の真空室へ搬送される。

上記第2の真空室内で、上記基板上に、第2の有機発光材料を支持する第2の熱転写体が配置される。

上記第2の熱転写体にレーザを照射することで、上記第2の有機発光材料が上記基板上に転写される。

【0021】

上記製造方法によれば、真空雰囲気中で基板上に有機発光材料をレーザ転写するようにしているので、微細なパターン形状を有する発光層を高精度、高純度に形成することができる。また、基板を大気へ取り出すことなく基板上に各色の発光層を形成することができるので、有機発光デバイスの生産性の向上を図ることが可能となる。

【0022】

以下、図面を参照しながら、本発明の実施形態を説明する。

【0023】

[有機発光デバイスの構成]

図1は、有機発光デバイスの構成の一例を示す概略断面図である。図示する有機発光デバイス1は、基板2と、下部電極層3と、正孔注入層4と、発光層5R,5G,5Bと、電子注入層6と、上部電極層7との積層構造を有する。

【0024】

基板2は、例えばガラス基板、プラスチック基板等で構成される。下部電極層3は、陽極として、各色の発光層5R,5G,5Bに対応するように個々に形成され、上部電極層7は、陰極として、発光層5R,5G,5Bに共通に形成される。正孔注入層4は、正孔輸送層を含み、下部電極層3から発光層5R,5G,5Bへ正孔を注入する。電子注入層6は、電子輸送層を含み、上部電極層7から発光層5R,5G,5Bへ電子を注入する。発光層5R,5G,5Bは、それぞれR(赤)、G(緑)、B(青)の画素を構成する。発光層5R,5G,5Bは、各色に発光する有機発光材料で形成され、注入された正孔及び電子の再結合により発光する。発光層5R,5Gは、レーザ熱転写法によって所定のパターン形状に形成され、発光層5Bは蒸着法によって発光層5R,5Gを覆うように基板2のほぼ全面に形成される。

【0025】

次に、以上のように構成される有機発光デバイス1の製造装置及び製造方法について説明する。本実施形態では、基板2上への発光層5R,5Gの熱転写工程への適用例を説明する。

【0026】

[有機発光デバイスの製造装置]

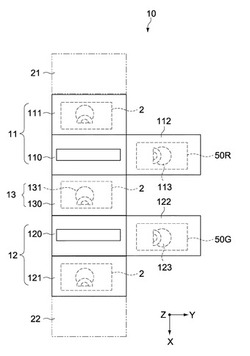

図2は、本発明の一実施形態に係る有機発光デバイスの製造システムを示す概略平面図である。本実施形態の製造システム10は、第1の処理ユニット11と、第2の処理ユニット12と、搬送ユニット13とを有する。

【0027】

第1の処理ユニット11は、基板2上に第1の有機発光層として発光層5Rを形成する第1のレーザ転写装置110を含む。第2の処理ユニット20は、基板2上に第2の有機発光層として発光層5Gを形成する第2のレーザ転写装置120を含む。搬送ユニット13は、第1のレーザ転写装置110と第2のレーザ転写装置120との間に設置された搬送室130と、第1のレーザ転写装置110から第2のレーザ転写装置120へ基板2を搬送する搬送機構131とを含む。

【0028】

第1の処理ユニット11、搬送ユニット13及び第2の処理ユニット12は、水平面において一軸方向(X軸方向)に配列されており、真空中で基板2をX軸方向に搬送しながら発光層5R,5Gを順次形成するインライン式のレーザ転写装置を構成している。

【0029】

[第1の処理ユニット]

第1の処理ユニット11は、第1のレーザ転写装置110と、第1のレーザ転写装置110へ搬送される基板を収容する第1の基板収容室111と、第1のレーザ転写装置110へ搬送される赤色有機発光材料の熱転写体を収容する第1の熱転写体収容室112とを有する。第1の基板収容室111は、正孔注入層4が成膜された基板2を収容する。第1の基板収容室111は、正孔注入層4等を成膜する成膜室21等と接続されていてもよい。

【0030】

図3は第1のレーザ転写装置110を概略的に示す平面図、図4はその概略側断面図である。第1のレーザ転写装置110は、真空室31と、ステージ32と、レーザ光学系33と、制御部45とを有する。

【0031】

真空室31は、図示しない真空ポンプに接続されており、内部を所定圧力の減圧雰囲気に維持することが可能に構成されている。真空室31は、例えば直方体(六面体)形状のチャンバ構造を有しており、第1の基板収容室111に接続された第1の側面311と、第1の熱転写体収容室112に接続された第2の側面312と、搬送室130に接続される第3の側面313とを有する。第2の側面312は第1の側面311に隣接し、第3の側面313は第1の側面311とX軸方向に対向する。第1の側面311、第2の側面312及び第3の側面313は、ゲートバルブ等の仕切りバルブを介して第1の基板収容室111、第1の熱転写体収容室112及び搬送室130にそれぞれ接続されている。

【0032】

図4に示すように、真空室31はさらに天面314を有する。天面314には、レーザ光学系33から出射されるレーザ光を透過する、石英等で構成された透光部315a,315bが設けられている。透光部315a,315bは、ステージ32の支持面32aに対向し、Y軸方向に隣接するように設けられている。透光部315a,315bは相互に分離して構成される例に限られず、一体的に構成されてもよい。

【0033】

ステージ32は、真空室31の内部に設置されており、その上面には第1の基板収容室111から搬送された基板2及び熱転写体を支持するための支持面32aが形成されている。ステージ32は機構部32bをさらに有しており、機構部32bを介して真空室31内において水平面内で移動可能に構成されている。本実施形態においてステージ32は、第1の基板収容室111から搬送室130へ向かうX軸方向に移動可能に構成されるが、さらにY軸方向及びZ軸まわりの回転方向にも移動可能に構成されてもよい。これにより、基板面内の任意の位置に所望のパターン形状を有する発光層を形成することができる。

【0034】

図5は、真空室31と第1の熱転写体収容室112との関係を示す概略側面図である。第1の熱転写体収容室112には、熱転写体50Rを第1の熱転写体収容室112と真空室31との間で搬送する移載機構113が設置されている。移載機構113は、例えば多関節搬送ロボットで構成されている。熱転写体50Rは、赤色有機発光材料層とこれを支持する例えばガラス製の基材との積層構造を有し、赤色有機発光材料層をステージ32上の基板2側に向けて、基板2の上に配置される。熱転写体50Rは、基板2の発光層形成領域を被覆する大きさの矩形状に形成される。

【0035】

レーザ光学系33は、図4に示すように真空室31の上方に設置されている。これによりレーザ光学系33を真空室31の外部(大気)に設置することができ、レーザ光学系33のメンテナンス性を確保することができる。なお上述の例に限られず、レーザ光学系33は、真空室31の内部に設置されてもよいし、真空室31以外の大気とは異なる雰囲気(例えば減圧下の窒素雰囲気)に調整されたチャンバ内に設置されてもよい。

【0036】

レーザ光学系33は、光源34と、走査機構35と、光学レンズ部36とを有し、透光部315a,315bを介してステージ32上の熱転写体50Rへレーザ光を照射することで、基板2上に発光層をレーザ転写する。

【0037】

光源34は、Y軸方向へレーザ光Lを出射する。レーザ光Lの発振波長は特に限定されず、熱転写体50Rによって支持される有機発光材料の種類に応じて適宜設定される。本実施形態では、レーザ光Lとして赤外波長領域(例えば約1.1μm)の赤外線レーザが用いられる。

【0038】

走査機構35は、ステージ32と対向して設置される。走査機構35は、光源34から出射されたレーザ光Lを真空室31側に折り返しつつ、当該レーザ光Lを熱転写体50R(基板2)の幅方向であるY軸方向に所定周期で走査するスキャナ(走査部)を有する。

【0039】

本実施形態において、走査機構35は、ハーフミラー351と、ミラー352,353,354と、走査部35a,35bとを有する。ハーフミラー351は、光源34から出射されたレーザ光Lを2つのレーザ光L1,L2に分割し、その一方のレーザ光L1をミラー353側に折り返し、他方のレーザ光L2をミラー352へ出射する。ミラー353は、レーザ光L1を走査部35aへ向けて反射し、ミラー352は、レーザ光L2をミラー354を介して走査部35bへ向けて反射する。

【0040】

走査部35a,35bは、Y軸方向に沿って分割され、レーザ光L1,L2を熱転写体50R(基板2)の幅方向であるY軸方向に所定周期で走査する。走査部には、例えばガルバノミラーが用いられるが、勿論これに限られない。また、走査機構35は、走査部としてレーザ光L1,L2をX軸方向に微小量スキャンする機構をさらに有してもよく、これにより基板2をX軸方向に移動させながら、レーザ光L1、L2をY軸方向にスキャンすることが可能となる。

【0041】

光学レンズ部36は、レンズ36a,36bと、透光部315a,315bとを有する。レンズ36a,36bは、凸部が非球面の平凸レンズで構成され、透光部315a,315bとX軸方向にそれぞれ対向している。透光部315a,315bもまた平凸レンズで構成されており、非球面状の凸部がレンズ36a,36bの凸部と光軸を揃えて対向している。光学レンズ部36は、走査部35a,35bで走査されたレーザ光L1,L2をZ軸方向に平行な光に変換し、真空室31内の熱転写体50Rに照射する。

【0042】

光源34及び走査機構35は、真空室31の直上に設置された架台40に支持されている。走査機構35の各走査部35a,35bは、真空室31の天面の各透光部315a,315bの直上位置に、それぞれ配置されている。光学レンズ部36は、走査部35a,35bで走査されたレーザ光L1,L2の光軸をZ軸と平行な方向に変換する。光学レンズ部36は単数又は複数の球面あるいは非球面レンズ、あるいは球面レンズと非球面レンズとの組み合わせで構成することができる。

【0043】

本実施形態における光学レンズ部36は、レンズ36a,36bと、透光部315a,315bとを有する。レンズ36a,36bは、凸部が非球面の平凸レンズで構成され、透光部315a,315bとX軸方向にそれぞれ対向している。透光部315a,315bもまた平凸レンズで構成されており、非球面状の凸部がレンズ36a,36bの凸部と光軸を揃えて対向している。

【0044】

透光部315a,315bは、Y軸方向に走査されるレーザ光L1,L2の光路を形成するのに十分な大きさを有していればよく、例えば、光入射面は中心から端部に向かって薄くなり、裏側の光出射面は平面である、いわゆるシリンドリカルレンズの形状に形成されてもよい。一方、透光部315a,315bは、真空室31の天面の一部を構成するため、真空室31の強度を確保する観点から、透光部315a,315bは平面的に見て円板状であってもよい。

【0045】

次に、制御部45は、製造システム10の動作の全体を制御する。制御部45は、典型的にはコンピュータで構成され、製造システム10の各部における基板2に対する各種処理を制御する。制御部45は、第1の処理ユニット11に関しては、後述するように、第1の基板収容室111からレーザ転写装置110への基板の搬送、第1の熱転写体収容室112から第1のレーザ転写装置110への熱転写体50Rの搬送、第1のレーザ転写装置110におけるステージ32、レーザ光学系33等の各種動作を制御する。

【0046】

[第2の処理ユニット]

第2の処理ユニット12は、図2に示すように、第2のレーザ転写装置120と、第2のレーザ転写装置120から搬送される基板を収容する第2の基板収容室121と、第2のレーザ転写装置120へ搬送される緑色有機発光材料の熱転写体を収容する第2の熱転写体収容室122とを有する。第2の基板収容室121は、発光層5R,5Gが形成された基板2を収容する。第2の基板収容室121は、発光層5Bを成膜する成膜室22等と接続されていてもよい。

【0047】

第2のレーザ転写装置120は、第1のレーザ転写装置110と同様に構成され、真空室、ステージ、レーザ光学系等を有する。第2の熱転写体収容室122は、熱転写体50Gを第2の熱転写体収容室122と上記真空室の間で搬送する移載機構123を有する。移載機構123は、例えば多関節搬送ロボットで構成されている。熱転写体50Gは、緑色有機発光材料層とこれを支持する例えばガラス製の基材との積層構造を有し、緑色有機発光材料層を上記ステージ上の基板2側に向けて、基板2の上に配置される。熱転写体50Gは、基板2の発光層形成領域を被覆する大きさの矩形状に形成される。

【0048】

[搬送ユニット]

搬送ユニット13は、搬送室130と、搬送機構131とを有する。搬送室130は、図示しない真空ポンプに接続されており、内部を所定圧力の減圧雰囲気に維持することが可能に構成されている。搬送室130は、例えば直方体(六面体)形状のチャンバ構造を有しており、第1のレーザ転写装置110と第2のレーザ転写装置120との間に設置される。搬送機構131は、例えば多関節ロボットで構成されており、搬送室130を介して、第1のレーザ転写装置110から第2のレーザ転写装置120へ基板2を搬送する。

【0049】

搬送機構131は、搬送室130だけでなく、第1の基板収容室111及び第2の基板収容室121に設置されてもよい。制御部45は、これら搬送機構131の動作を制御する。制御部45は、第2の処理ユニット12に関して、第2のレーザ転写装置120への基板2の搬送、第2の熱転写体収容室122から第2のレーザ転写装置120への熱転写体50Gの搬送、第2のレーザ転写装置120におけるステージ、レーザ光学系等の各種動作を制御する。

【0050】

[製造システムの動作例]

次に、以上のように構成される製造システム10の一動作例を説明する。

【0051】

第1の処理ユニット11、搬送ユニット13及び第2の処理ユニット12の各室は、所定の真空度に維持されている。基板2は、第1の基板収容室111から第1のレーザ転写装置110へ搬送される。基板2にはあらかじめ、例えば成膜室21において下部電極層3、正孔注入層4が形成されている。

【0052】

第1のレーザ転写装置110へ搬送された基板2は、ステージ32の支持面32a上に位置決め配置される。次に、移載機構113により、第1の熱転写体収容室112から第1のレーザ転写装置110へ熱転写体50Rが搬送される。移載機構113は、図5に示すように、支持面32aに支持された基板2の上に熱転写体50Rを位置決め配置する。

【0053】

制御部45はその後、レーザ光学系33を駆動し、レーザ光L1,L2を透光部315a,315bを介して熱転写体50Rに照射する。レーザ光L1,L2は、図4に示すように、走査部35a,35bにより熱転写体50R上をY軸方向に沿って走査される。一方、制御部45は、ステージ32の機構部32bを駆動し、基板2を熱転写体50RとともにX軸方向へ所定速度で移動させる。

【0054】

図6及び図7は、基板2への有機発光材料のレーザ転写工程を示す概略図である。上述のように熱転写体50Rは、基材と有機発光材料層との積層構造を有し、有機発光材料層が基板2側に位置するように、基板2と重ね合わされる。有機発光材料層は基板2の表面に接触してもよいし、基板2の表面に所定の間隔をあけて配置されてもよい。熱転写体50Rの基材にレーザ光L1,L2が照射されると、そのレーザ照射領域に対応する形状のパターン形状で有機発光材料が基板2上に転写される。

【0055】

本実施形態では、レーザ光L1,L2は、走査部35a,35bによってY軸方向に走査される。また、基板2及び熱転写体50Rは、ステージ32によりX軸方向に搬送されるため、これにより基板2の表面には、図6に示すようにY軸方向に平行なストライプ状の発光層5Rが基板2の搬送方向に沿って順次形成される。発光層5R各々の間隔(ピッチ)は特に限定されず、各々の間に発光層5G及び発光層5Bを配置できる程度の大きさに設定される。

【0056】

また本実施形態では、走査部35a,35bがY軸方向に2つ分割して配置されているため、図7に示すように基板2の進行方向(X軸方向)に関して基板2の表面を2分割したそれぞれの領域に対して、レーザ光L1,L2による有機発光材料のレーザ転写が同時に実施される。これにより処理能力が倍増し、大型基板に対しても十分に対応することが可能となる。

【0057】

レーザ光L1,L2のY軸方向への走査は、ステージ32をX軸方向へ間欠的に移動させながら行ってもよいが、本実施形態では、ステージ32をX軸方向へ連続的に移動させながら、レーザ光L1,L2がY軸方向へ走査される。これにより処理能力が向上し、生産性が高められる。ステージ32を移動させながらレーザ光L1,L2を走査する場合、レーザ光L1,L2を、そのスキャン速度ベクトルとステージの移動速度ベクトルとの合成ベクトルで走査する。これにより発光層5RをY軸方向に平行に形成することができる。

【0058】

また本実施形態においては、レーザ光L1,L2の走査方向の往路又は復路で発光層5Rが基板2上に形成されるように、光源34に対するレーザ光Lの出射が制御される。これに代えて、往路及び復路のそれぞれで発光層5Rが形成されてもよい。

【0059】

発光層5Rの形成後、熱転写体50Rは移載機構113により基板2から取り外される。基板2への熱転写体50Rの重ね合わせ前後で真空室31の内圧に変動はないため、熱転写体50Rを基板2から容易に取り外すことができる。その後、第1のレーザ転写装置110から第2のレーザ転写装置120へ搬送室130を介して基板2が搬送される。

【0060】

第2のレーザ転写装置120に搬送された基板2は、第1のレーザ転写装置110における処理と同様の処理が施される。すなわち、移載機構123により、第2の熱転写体収容室122から第2のレーザ転写装置へ緑色有機発光材料を支持する熱転写体50Gが搬送され、ステージ上の基板2の表面に位置決め配置される。その後、レーザ光学系を介して熱転写体50Gがレーザ照射され、基板2の表面に個々の発光層5Rに隣接する複数のストライプ状の発光層5Gが形成される。

【0061】

発光層5Gの形成後、熱転写体50Gが基板2から取り外される。そして、第2のレーザ転写装置120から第2の基板収容室121へ基板2が搬送される。図8は、発光層5R及び発光層5Gを備えた基板2の平面図である。後工程で、発光層5Gと発光層5Rとの間に発光層5Bが形成される。発光層5Bは、例えば成膜室22において成膜される。発光層5Bは、例えば真空蒸着法で形成されるが、上述のようにレーザ転写法によって形成されてもよい。また、各発光層5R,5G,5Bを所定の画素サイズに加工する工程が追加されてもよい。

【0062】

以上のように本実施形態の製造システム10によれば、真空雰囲気中で基板2上に有機発光材料をレーザ転写する第1及び第2の処理ユニット11,12を備えているので、微細なパターン形状を有する発光層5R,5Gを高精度に形成することができる。また、複数の処理ユニット11,12間において基板2を真空雰囲気中で搬送する搬送ユニット13を備えているので、基板2を大気へ取り出すことなく基板2上に各色の発光層5R,5Gを形成することができる。これにより、有機発光デバイスの生産性の向上を図ることが可能となる。

【0063】

また、発光層だけでなく、下部電極層、正孔注入層、電子注入層及び上部電極層を成膜する成膜室を当該製造システム10の上流側及び下流側に適宜設置することで、真空一貫で有機発光デバイス1を連続的に製造することが可能となる。

【0064】

本実施形態の製造システム10においては、第1の基板収容室111から第2の基板収容室121へ一軸方向(X軸方向)に基板2を搬送しながら発光層5R,5Gを順次形成するように構成されている。これにより各処理室のレイアウトの効率化を図ることができる。

【0065】

一方、本実施形態のレーザ転写装置110,120は、真空雰囲気中で基板2上に熱転写体を配置する移載機構113,123と、熱転写体50R,50G上の有機発光材料を基板2上にレーザ転写するレーザ光学系33とを備え、基板2上の熱転写体50R,50Gの配置処理とレーザ転写処理とを共通の真空室31内で行うように構成されている。これにより、微細なパターン形状を有する発光層を高精度に形成することができる。また、基板2を大気へ取り出すことなく有機発光材料をレーザ転写することができるので、有機発光デバイスの生産性の向上を図ることが可能となる。

【0066】

また、基板2と熱転写体50R,50Gとの貼り合わせ工程と、熱転写体50R,50Gへのレーザ照射工程とがいずれもステージ32上で行われるため、基板2への熱転写体50R,50Gへの貼り合わせ後、速やかにレーザ転写工程に移行することができる。これにより、処理効率が高まり、生産性を向上させることができる。

【0067】

以上、本発明の実施形態について説明したが、本発明はこれに限定されることはなく、本発明の技術的思想に基づいて種々の変形が可能である。

【0068】

例えば以上の実施形態では、インライン型の製造システムを例に挙げて説明したが、これに代えて、クラスタ型の製造システムを構築してもよい。この場合、基板の搬送室を中心として、当該搬送室の周囲に各発光層のレーザ転写室を設置することができる。

【0069】

また以上の実施形態では、基板2の搬送機構、熱転写体50R,50Gの移載機構に、多関節ロボットを採用したが、これに限られず、コンベヤ式あるいは吊り下げ式の搬送機構が用いられてもよい。

【0070】

さらに、レーザ光学系として図4に示すような構成を説明したが、例えば図9に示すように、レーザ光L1,L2を各々独立して出射する2つの光源34a,34bを有するレーザ光学系330が採用されてもよい。これにより、走査部35の構成の簡素化を図ることができる。

【0071】

一方、レーザ光L1,L2を途中で複数の平行光に分割し、当該複数の平行光を同時に走査することで、熱転写体上の複数箇所に各レーザ光を同時に照射してもよい。これにより発光層の形成効率を飛躍的に高めることができ、生産性の更なる向上を図ることができる。

【符号の説明】

【0072】

1…有機発光デバイス

2…基板

5R,5G…発光層

10…製造システム

11…第1の処理ユニット

12…第2の処理ユニット

13…搬送ユニット

31…真空室

32…ステージ

33…レーザ光学系

34…光源

35…走査機構

45…制御部

50R,50G…熱転写体

110…第1のレーザ転写装置

120…第2のレーザ転写装置

113,123…移載機構

130…搬送室

131…搬送機構

L,L1,L2…レーザ光

【技術分野】

【0001】

本発明は、例えば有機ELディスプレイに代表される有機発光デバイスの製造装置及びその製造方法に関する。

【背景技術】

【0002】

近年、有機EL(Electro Luminescence)素子を用いた有機ELディスプレイの開発が進められ、一部の分野では既に実用化されている。有機EL素子は、主として、下部電極、有機発光層及び上部電極層の積層構造を有する。有機発光材料には、R(赤)、G(緑)、B(青)、W(白)等の発光色を有する種々の材料が知られており、基板上にR層、G層及びB層の各発光材料が各々規則的に配列されることで、フルカラーの有機ELディスプレイが構成される。また、基板上に規則的に配列されたR層及びG層の上からB層がベタ状に形成されたものも知られている。

【0003】

各色の発光層の配列パターンを基板上に形成する方法として、例えば蒸着法、転写法等が知られている。蒸着法は、各色の発光層に応じて用意された成膜マスクを用いて、基板上に各発光材料を蒸着させる方法である(例えば下記特許文献1参照)。一方、転写法は、基板に貼り合わされた発光体にレーザを照射することで、基板上に発光材料を転写する方法である(例えば下記特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−260939号公報

【特許文献2】特開2005−235741号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら蒸着法では、発光層のパターン精度が成膜マスクの形状精度に大きく依存するため、発光層のパターン精度を高くすることが困難である。一方、転写法では、発光層の高いパターン精度は得られるものの、処理能力が低いため生産性の向上を図ることが困難である。

【0006】

以上のような事情に鑑み、本発明の目的は、高精細の発光層パターンを、高い生産性をもって製造することができる有機発光デバイスの製造装置及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明の一形態に係る有機発光デバイスの製造装置は、複数の処理ユニットと、搬送ユニットとを具備する。

上記複数の処理ユニットは、真空雰囲気を維持可能な真空室と、ステージと、移載機構と、レーザ光学系とをそれぞれ有する。上記ステージは、上記真空室内に設置され、上記真空室内に搬入された基板を支持する。上記移載機構は、上記ステージに支持された上記基板上に、有機発光材料を支持する熱転写体を配置するように構成される。上記レーザ光学系は、上記熱転写体にレーザを照射することで、上記有機発光材料を上記基板上に転写する。

上記搬送ユニットは、真空雰囲気を維持可能な搬送室と、搬送機構とを有する。上記搬送室は、上記複数の処理ユニット各々の上記真空室間に設けられる。上記搬送機構は、上記搬送室に設置され、上記第1の処理チャンバから上記第2の処理チャンバへ上記基板を搬送する。

【0008】

本発明の一形態に係る有機発光デバイスの製造方法は、第1の真空室内で、基板上に、第1の有機発光材料を支持する第1の熱転写体を配置することを含む。

上記第1の熱転写体にレーザを照射することで、上記第1の有機発光材料が上記基板上に転写される。

上記第1の熱転写体は、上記基板から取り外される。

上記基板は、真空中で上記第1の真空室から第2の真空室へ搬送される。

上記第2の真空室内で、上記基板上に、第2の有機発光材料を支持する第2の熱転写体が配置される。

上記第2の熱転写体にレーザを照射することで、上記第2の有機発光材料が上記基板上に転写される。

【図面の簡単な説明】

【0009】

【図1】有機発光デバイスの構成の一例を示す概略断面図である。

【図2】本発明の一実施形態に係る有機発光デバイスの製造システムを示す概略平面図である。

【図3】上記製造システムにおける第1のレーザ転写装置を概略的に示す平面図である。

【図4】上記第1のレーザ転写装置を概略的に示す側断面図である。

【図5】上記製造システムの要部の概略側断面図である。

【図6】上記製造システムにおける基板上への有機発光材料のレーザ転写工程を示す概略斜視図である。

【図7】上記製造システムにおける基板上への有機発光材料のレーザ転写工程を示す概略平面図である。

【図8】上記製造システムにおいて製造される有機発光デバイスの要部の平面図である。

【図9】上記第1のレーザ転写装置におけるレーザ光学系の構成の変形例を概略的に示す側断面図である。

【発明を実施するための形態】

【0010】

本発明の一実施形態に係る有機発光デバイスの製造装置は、複数の処理ユニットと、搬送ユニットとを具備する。

上記複数の処理ユニットは、真空雰囲気を維持可能な真空室と、ステージと、移載機構と、レーザ光学系とをそれぞれ有する。上記ステージは、上記真空室内に設置され、上記真空室内に搬入された基板を支持する。上記移載機構は、上記ステージに支持された上記基板上に、有機発光材料を支持する熱転写体を配置するように構成される。上記レーザ光学系は、上記熱転写体にレーザを照射することで、上記有機発光材料を上記基板上に転写する。

上記搬送ユニットは、真空雰囲気を維持可能な搬送室と、搬送機構とを有する。上記搬送室は、上記複数の処理ユニット各々の上記真空室間に設けられる。上記搬送機構は、上記搬送室に設置され、上記第1の処理チャンバから上記第2の処理チャンバへ上記基板を搬送する。

【0011】

上記製造装置において、各処理ユニットは、基板上に有機発光材料をレーザ転写する。当該レーザ転写処理は、真空雰囲気に維持された真空室内において、ステージ上に支持された基板の上に有機発光材料を支持する熱転写体を配置し、当該熱転写体にレーザ光を照射し、レーザ照射された有機発光材料を基板上に転写する。レーザ光のスポット径や照射領域に応じて基板上に形成される発光層のパターン形状を任意に調整することで、所望とする発光層パターンを高精度に形成することができる。

【0012】

上記製造装置は、一の処理ユニットにおいてレーザ転写処理が施された基板を、搬送ユニットを介して他の処理ユニットへ搬送し、当該他の処理ユニットにおいて上述と同様な方法によって基板上に有機発光材料層を形成する。一実施形態として当該製造装置は、上記一の処理ユニットにおいて赤色の発光層(R層)を基板上に形成し、上記他の処理ユニットにおいて緑色の発光層(G層)を基板上に形成する。上記一の処理ユニットにおいてR層が形成された基板は、搬送機構により、真空雰囲気に維持された搬送室を介して上記他の処理ユニットへ搬送される。

【0013】

以上のように上記製造装置によれば、真空雰囲気中で基板上に有機発光材料をレーザ転写する処理ユニットを備えているので、微細なパターン形状を有する発光層を高精度に形成することができる。また、複数の処理ユニット間において基板を真空雰囲気中で搬送する搬送ユニットを備えているので、基板を大気へ取り出すことなく基板上に各色の発光層を形成することができる。これにより、有機発光デバイスの生産性の向上を図ることが可能となる。

【0014】

本発明の一実施形態において、上記真空室は、第1の側面と、第2の側面と、第3の側面とを有する。上記処理ユニットは、上記第1の側面側に配置され上記真空室へ搬送される基板を収容する第1の収容室と、上記第2の側面側に配置され上記熱転写体を収容する第2の収容室とをさらに有する。そして、上記搬送室は、上記第3の側面側に配置される。

この構成により、処理ユニットのレイアウトを効率化でき、基板の搬送と熱転写体の位置合わせを高精度に行うことができる。上記第1の収容室は、仕込み室(ロード室)であってもよいし、基板上に発光層の下地膜(例えば電極膜)を形成するための成膜室であってもよい。

【0015】

本発明の一実施形態において、上記移載機構は、上記熱転写体を上記ステージ上の上記基板に重ね合わせる第1の動作と、上記熱転写体を上記基板から取り外す第2の動作とを有する。

基板上への熱転写体の重ね合わせと、基板からの熱転写体の剥離を真空中で行うようにしているため、基板を損傷させることなく基板から熱転写体を容易に剥離することができる。すなわち大気中で熱転写体を基板から剥離する場合、熱転写体の内面と外面との間の圧力差によって熱転写体を基板から剥離することが困難となり、また、無理に剥離しようとすると基板や熱転写体が応力過多により破損するおそれがある。上記構成によれば、このような問題を回避することができる。

【0016】

上記真空室は、上記ステージと対向し上記レーザを透過させる透光部が形成された天面をさらに有してもよい。この場合、上記レーザ光学系は、上記天面の外側に設置される。

これによりレーザ光学系を真空室の外部(大気)に設置することができ、メンテナンス性を確保することができる。

【0017】

上記ステージは、上記基板を第1の方向へ移動させる移動機構を有してもよい。この場合、レーザ光学系は、レーザを発光する光源と、上記ステージに支持された上記基板の表面において上記第1の方向と交差する第2の方向へ上記レーザを走査する走査機構を有する。

これにより、基板面内の任意の位置に所望のパターン形状を有する発光層を形成することができる。

【0018】

上記レーザ光学系は、上記光源と上記走査機構との間に配置され上記レーザを複数の平行光に分割するレーザ分割器をさらに有してもよい。

これにより、一度の走査で基板上の複数箇所に発光層を形成することができるため、処理能力が高まり、生産性を向上させることができる。

【0019】

上記走査機構は、上記第2の方向に沿って分割された複数の走査部を有してもよい。

これにより、処理能力を倍増させることが可能となり、大型基板に対しても十分に対応することが可能となる。

【0020】

本発明の一実施形態に係る有機発光デバイスの製造方法は、第1の真空室内で、基板上に、第1の有機発光材料を支持する第1の熱転写体を配置することを含む。

上記第1の熱転写体にレーザを照射することで、上記第1の有機発光材料が上記基板上に転写される。

上記第1の熱転写体は、上記基板から取り外される。

上記基板は、真空中で上記第1の真空室から第2の真空室へ搬送される。

上記第2の真空室内で、上記基板上に、第2の有機発光材料を支持する第2の熱転写体が配置される。

上記第2の熱転写体にレーザを照射することで、上記第2の有機発光材料が上記基板上に転写される。

【0021】

上記製造方法によれば、真空雰囲気中で基板上に有機発光材料をレーザ転写するようにしているので、微細なパターン形状を有する発光層を高精度、高純度に形成することができる。また、基板を大気へ取り出すことなく基板上に各色の発光層を形成することができるので、有機発光デバイスの生産性の向上を図ることが可能となる。

【0022】

以下、図面を参照しながら、本発明の実施形態を説明する。

【0023】

[有機発光デバイスの構成]

図1は、有機発光デバイスの構成の一例を示す概略断面図である。図示する有機発光デバイス1は、基板2と、下部電極層3と、正孔注入層4と、発光層5R,5G,5Bと、電子注入層6と、上部電極層7との積層構造を有する。

【0024】

基板2は、例えばガラス基板、プラスチック基板等で構成される。下部電極層3は、陽極として、各色の発光層5R,5G,5Bに対応するように個々に形成され、上部電極層7は、陰極として、発光層5R,5G,5Bに共通に形成される。正孔注入層4は、正孔輸送層を含み、下部電極層3から発光層5R,5G,5Bへ正孔を注入する。電子注入層6は、電子輸送層を含み、上部電極層7から発光層5R,5G,5Bへ電子を注入する。発光層5R,5G,5Bは、それぞれR(赤)、G(緑)、B(青)の画素を構成する。発光層5R,5G,5Bは、各色に発光する有機発光材料で形成され、注入された正孔及び電子の再結合により発光する。発光層5R,5Gは、レーザ熱転写法によって所定のパターン形状に形成され、発光層5Bは蒸着法によって発光層5R,5Gを覆うように基板2のほぼ全面に形成される。

【0025】

次に、以上のように構成される有機発光デバイス1の製造装置及び製造方法について説明する。本実施形態では、基板2上への発光層5R,5Gの熱転写工程への適用例を説明する。

【0026】

[有機発光デバイスの製造装置]

図2は、本発明の一実施形態に係る有機発光デバイスの製造システムを示す概略平面図である。本実施形態の製造システム10は、第1の処理ユニット11と、第2の処理ユニット12と、搬送ユニット13とを有する。

【0027】

第1の処理ユニット11は、基板2上に第1の有機発光層として発光層5Rを形成する第1のレーザ転写装置110を含む。第2の処理ユニット20は、基板2上に第2の有機発光層として発光層5Gを形成する第2のレーザ転写装置120を含む。搬送ユニット13は、第1のレーザ転写装置110と第2のレーザ転写装置120との間に設置された搬送室130と、第1のレーザ転写装置110から第2のレーザ転写装置120へ基板2を搬送する搬送機構131とを含む。

【0028】

第1の処理ユニット11、搬送ユニット13及び第2の処理ユニット12は、水平面において一軸方向(X軸方向)に配列されており、真空中で基板2をX軸方向に搬送しながら発光層5R,5Gを順次形成するインライン式のレーザ転写装置を構成している。

【0029】

[第1の処理ユニット]

第1の処理ユニット11は、第1のレーザ転写装置110と、第1のレーザ転写装置110へ搬送される基板を収容する第1の基板収容室111と、第1のレーザ転写装置110へ搬送される赤色有機発光材料の熱転写体を収容する第1の熱転写体収容室112とを有する。第1の基板収容室111は、正孔注入層4が成膜された基板2を収容する。第1の基板収容室111は、正孔注入層4等を成膜する成膜室21等と接続されていてもよい。

【0030】

図3は第1のレーザ転写装置110を概略的に示す平面図、図4はその概略側断面図である。第1のレーザ転写装置110は、真空室31と、ステージ32と、レーザ光学系33と、制御部45とを有する。

【0031】

真空室31は、図示しない真空ポンプに接続されており、内部を所定圧力の減圧雰囲気に維持することが可能に構成されている。真空室31は、例えば直方体(六面体)形状のチャンバ構造を有しており、第1の基板収容室111に接続された第1の側面311と、第1の熱転写体収容室112に接続された第2の側面312と、搬送室130に接続される第3の側面313とを有する。第2の側面312は第1の側面311に隣接し、第3の側面313は第1の側面311とX軸方向に対向する。第1の側面311、第2の側面312及び第3の側面313は、ゲートバルブ等の仕切りバルブを介して第1の基板収容室111、第1の熱転写体収容室112及び搬送室130にそれぞれ接続されている。

【0032】

図4に示すように、真空室31はさらに天面314を有する。天面314には、レーザ光学系33から出射されるレーザ光を透過する、石英等で構成された透光部315a,315bが設けられている。透光部315a,315bは、ステージ32の支持面32aに対向し、Y軸方向に隣接するように設けられている。透光部315a,315bは相互に分離して構成される例に限られず、一体的に構成されてもよい。

【0033】

ステージ32は、真空室31の内部に設置されており、その上面には第1の基板収容室111から搬送された基板2及び熱転写体を支持するための支持面32aが形成されている。ステージ32は機構部32bをさらに有しており、機構部32bを介して真空室31内において水平面内で移動可能に構成されている。本実施形態においてステージ32は、第1の基板収容室111から搬送室130へ向かうX軸方向に移動可能に構成されるが、さらにY軸方向及びZ軸まわりの回転方向にも移動可能に構成されてもよい。これにより、基板面内の任意の位置に所望のパターン形状を有する発光層を形成することができる。

【0034】

図5は、真空室31と第1の熱転写体収容室112との関係を示す概略側面図である。第1の熱転写体収容室112には、熱転写体50Rを第1の熱転写体収容室112と真空室31との間で搬送する移載機構113が設置されている。移載機構113は、例えば多関節搬送ロボットで構成されている。熱転写体50Rは、赤色有機発光材料層とこれを支持する例えばガラス製の基材との積層構造を有し、赤色有機発光材料層をステージ32上の基板2側に向けて、基板2の上に配置される。熱転写体50Rは、基板2の発光層形成領域を被覆する大きさの矩形状に形成される。

【0035】

レーザ光学系33は、図4に示すように真空室31の上方に設置されている。これによりレーザ光学系33を真空室31の外部(大気)に設置することができ、レーザ光学系33のメンテナンス性を確保することができる。なお上述の例に限られず、レーザ光学系33は、真空室31の内部に設置されてもよいし、真空室31以外の大気とは異なる雰囲気(例えば減圧下の窒素雰囲気)に調整されたチャンバ内に設置されてもよい。

【0036】

レーザ光学系33は、光源34と、走査機構35と、光学レンズ部36とを有し、透光部315a,315bを介してステージ32上の熱転写体50Rへレーザ光を照射することで、基板2上に発光層をレーザ転写する。

【0037】

光源34は、Y軸方向へレーザ光Lを出射する。レーザ光Lの発振波長は特に限定されず、熱転写体50Rによって支持される有機発光材料の種類に応じて適宜設定される。本実施形態では、レーザ光Lとして赤外波長領域(例えば約1.1μm)の赤外線レーザが用いられる。

【0038】

走査機構35は、ステージ32と対向して設置される。走査機構35は、光源34から出射されたレーザ光Lを真空室31側に折り返しつつ、当該レーザ光Lを熱転写体50R(基板2)の幅方向であるY軸方向に所定周期で走査するスキャナ(走査部)を有する。

【0039】

本実施形態において、走査機構35は、ハーフミラー351と、ミラー352,353,354と、走査部35a,35bとを有する。ハーフミラー351は、光源34から出射されたレーザ光Lを2つのレーザ光L1,L2に分割し、その一方のレーザ光L1をミラー353側に折り返し、他方のレーザ光L2をミラー352へ出射する。ミラー353は、レーザ光L1を走査部35aへ向けて反射し、ミラー352は、レーザ光L2をミラー354を介して走査部35bへ向けて反射する。

【0040】

走査部35a,35bは、Y軸方向に沿って分割され、レーザ光L1,L2を熱転写体50R(基板2)の幅方向であるY軸方向に所定周期で走査する。走査部には、例えばガルバノミラーが用いられるが、勿論これに限られない。また、走査機構35は、走査部としてレーザ光L1,L2をX軸方向に微小量スキャンする機構をさらに有してもよく、これにより基板2をX軸方向に移動させながら、レーザ光L1、L2をY軸方向にスキャンすることが可能となる。

【0041】

光学レンズ部36は、レンズ36a,36bと、透光部315a,315bとを有する。レンズ36a,36bは、凸部が非球面の平凸レンズで構成され、透光部315a,315bとX軸方向にそれぞれ対向している。透光部315a,315bもまた平凸レンズで構成されており、非球面状の凸部がレンズ36a,36bの凸部と光軸を揃えて対向している。光学レンズ部36は、走査部35a,35bで走査されたレーザ光L1,L2をZ軸方向に平行な光に変換し、真空室31内の熱転写体50Rに照射する。

【0042】

光源34及び走査機構35は、真空室31の直上に設置された架台40に支持されている。走査機構35の各走査部35a,35bは、真空室31の天面の各透光部315a,315bの直上位置に、それぞれ配置されている。光学レンズ部36は、走査部35a,35bで走査されたレーザ光L1,L2の光軸をZ軸と平行な方向に変換する。光学レンズ部36は単数又は複数の球面あるいは非球面レンズ、あるいは球面レンズと非球面レンズとの組み合わせで構成することができる。

【0043】

本実施形態における光学レンズ部36は、レンズ36a,36bと、透光部315a,315bとを有する。レンズ36a,36bは、凸部が非球面の平凸レンズで構成され、透光部315a,315bとX軸方向にそれぞれ対向している。透光部315a,315bもまた平凸レンズで構成されており、非球面状の凸部がレンズ36a,36bの凸部と光軸を揃えて対向している。

【0044】

透光部315a,315bは、Y軸方向に走査されるレーザ光L1,L2の光路を形成するのに十分な大きさを有していればよく、例えば、光入射面は中心から端部に向かって薄くなり、裏側の光出射面は平面である、いわゆるシリンドリカルレンズの形状に形成されてもよい。一方、透光部315a,315bは、真空室31の天面の一部を構成するため、真空室31の強度を確保する観点から、透光部315a,315bは平面的に見て円板状であってもよい。

【0045】

次に、制御部45は、製造システム10の動作の全体を制御する。制御部45は、典型的にはコンピュータで構成され、製造システム10の各部における基板2に対する各種処理を制御する。制御部45は、第1の処理ユニット11に関しては、後述するように、第1の基板収容室111からレーザ転写装置110への基板の搬送、第1の熱転写体収容室112から第1のレーザ転写装置110への熱転写体50Rの搬送、第1のレーザ転写装置110におけるステージ32、レーザ光学系33等の各種動作を制御する。

【0046】

[第2の処理ユニット]

第2の処理ユニット12は、図2に示すように、第2のレーザ転写装置120と、第2のレーザ転写装置120から搬送される基板を収容する第2の基板収容室121と、第2のレーザ転写装置120へ搬送される緑色有機発光材料の熱転写体を収容する第2の熱転写体収容室122とを有する。第2の基板収容室121は、発光層5R,5Gが形成された基板2を収容する。第2の基板収容室121は、発光層5Bを成膜する成膜室22等と接続されていてもよい。

【0047】

第2のレーザ転写装置120は、第1のレーザ転写装置110と同様に構成され、真空室、ステージ、レーザ光学系等を有する。第2の熱転写体収容室122は、熱転写体50Gを第2の熱転写体収容室122と上記真空室の間で搬送する移載機構123を有する。移載機構123は、例えば多関節搬送ロボットで構成されている。熱転写体50Gは、緑色有機発光材料層とこれを支持する例えばガラス製の基材との積層構造を有し、緑色有機発光材料層を上記ステージ上の基板2側に向けて、基板2の上に配置される。熱転写体50Gは、基板2の発光層形成領域を被覆する大きさの矩形状に形成される。

【0048】

[搬送ユニット]

搬送ユニット13は、搬送室130と、搬送機構131とを有する。搬送室130は、図示しない真空ポンプに接続されており、内部を所定圧力の減圧雰囲気に維持することが可能に構成されている。搬送室130は、例えば直方体(六面体)形状のチャンバ構造を有しており、第1のレーザ転写装置110と第2のレーザ転写装置120との間に設置される。搬送機構131は、例えば多関節ロボットで構成されており、搬送室130を介して、第1のレーザ転写装置110から第2のレーザ転写装置120へ基板2を搬送する。

【0049】

搬送機構131は、搬送室130だけでなく、第1の基板収容室111及び第2の基板収容室121に設置されてもよい。制御部45は、これら搬送機構131の動作を制御する。制御部45は、第2の処理ユニット12に関して、第2のレーザ転写装置120への基板2の搬送、第2の熱転写体収容室122から第2のレーザ転写装置120への熱転写体50Gの搬送、第2のレーザ転写装置120におけるステージ、レーザ光学系等の各種動作を制御する。

【0050】

[製造システムの動作例]

次に、以上のように構成される製造システム10の一動作例を説明する。

【0051】

第1の処理ユニット11、搬送ユニット13及び第2の処理ユニット12の各室は、所定の真空度に維持されている。基板2は、第1の基板収容室111から第1のレーザ転写装置110へ搬送される。基板2にはあらかじめ、例えば成膜室21において下部電極層3、正孔注入層4が形成されている。

【0052】

第1のレーザ転写装置110へ搬送された基板2は、ステージ32の支持面32a上に位置決め配置される。次に、移載機構113により、第1の熱転写体収容室112から第1のレーザ転写装置110へ熱転写体50Rが搬送される。移載機構113は、図5に示すように、支持面32aに支持された基板2の上に熱転写体50Rを位置決め配置する。

【0053】

制御部45はその後、レーザ光学系33を駆動し、レーザ光L1,L2を透光部315a,315bを介して熱転写体50Rに照射する。レーザ光L1,L2は、図4に示すように、走査部35a,35bにより熱転写体50R上をY軸方向に沿って走査される。一方、制御部45は、ステージ32の機構部32bを駆動し、基板2を熱転写体50RとともにX軸方向へ所定速度で移動させる。

【0054】

図6及び図7は、基板2への有機発光材料のレーザ転写工程を示す概略図である。上述のように熱転写体50Rは、基材と有機発光材料層との積層構造を有し、有機発光材料層が基板2側に位置するように、基板2と重ね合わされる。有機発光材料層は基板2の表面に接触してもよいし、基板2の表面に所定の間隔をあけて配置されてもよい。熱転写体50Rの基材にレーザ光L1,L2が照射されると、そのレーザ照射領域に対応する形状のパターン形状で有機発光材料が基板2上に転写される。

【0055】

本実施形態では、レーザ光L1,L2は、走査部35a,35bによってY軸方向に走査される。また、基板2及び熱転写体50Rは、ステージ32によりX軸方向に搬送されるため、これにより基板2の表面には、図6に示すようにY軸方向に平行なストライプ状の発光層5Rが基板2の搬送方向に沿って順次形成される。発光層5R各々の間隔(ピッチ)は特に限定されず、各々の間に発光層5G及び発光層5Bを配置できる程度の大きさに設定される。

【0056】

また本実施形態では、走査部35a,35bがY軸方向に2つ分割して配置されているため、図7に示すように基板2の進行方向(X軸方向)に関して基板2の表面を2分割したそれぞれの領域に対して、レーザ光L1,L2による有機発光材料のレーザ転写が同時に実施される。これにより処理能力が倍増し、大型基板に対しても十分に対応することが可能となる。

【0057】

レーザ光L1,L2のY軸方向への走査は、ステージ32をX軸方向へ間欠的に移動させながら行ってもよいが、本実施形態では、ステージ32をX軸方向へ連続的に移動させながら、レーザ光L1,L2がY軸方向へ走査される。これにより処理能力が向上し、生産性が高められる。ステージ32を移動させながらレーザ光L1,L2を走査する場合、レーザ光L1,L2を、そのスキャン速度ベクトルとステージの移動速度ベクトルとの合成ベクトルで走査する。これにより発光層5RをY軸方向に平行に形成することができる。

【0058】

また本実施形態においては、レーザ光L1,L2の走査方向の往路又は復路で発光層5Rが基板2上に形成されるように、光源34に対するレーザ光Lの出射が制御される。これに代えて、往路及び復路のそれぞれで発光層5Rが形成されてもよい。

【0059】

発光層5Rの形成後、熱転写体50Rは移載機構113により基板2から取り外される。基板2への熱転写体50Rの重ね合わせ前後で真空室31の内圧に変動はないため、熱転写体50Rを基板2から容易に取り外すことができる。その後、第1のレーザ転写装置110から第2のレーザ転写装置120へ搬送室130を介して基板2が搬送される。

【0060】

第2のレーザ転写装置120に搬送された基板2は、第1のレーザ転写装置110における処理と同様の処理が施される。すなわち、移載機構123により、第2の熱転写体収容室122から第2のレーザ転写装置へ緑色有機発光材料を支持する熱転写体50Gが搬送され、ステージ上の基板2の表面に位置決め配置される。その後、レーザ光学系を介して熱転写体50Gがレーザ照射され、基板2の表面に個々の発光層5Rに隣接する複数のストライプ状の発光層5Gが形成される。

【0061】

発光層5Gの形成後、熱転写体50Gが基板2から取り外される。そして、第2のレーザ転写装置120から第2の基板収容室121へ基板2が搬送される。図8は、発光層5R及び発光層5Gを備えた基板2の平面図である。後工程で、発光層5Gと発光層5Rとの間に発光層5Bが形成される。発光層5Bは、例えば成膜室22において成膜される。発光層5Bは、例えば真空蒸着法で形成されるが、上述のようにレーザ転写法によって形成されてもよい。また、各発光層5R,5G,5Bを所定の画素サイズに加工する工程が追加されてもよい。

【0062】

以上のように本実施形態の製造システム10によれば、真空雰囲気中で基板2上に有機発光材料をレーザ転写する第1及び第2の処理ユニット11,12を備えているので、微細なパターン形状を有する発光層5R,5Gを高精度に形成することができる。また、複数の処理ユニット11,12間において基板2を真空雰囲気中で搬送する搬送ユニット13を備えているので、基板2を大気へ取り出すことなく基板2上に各色の発光層5R,5Gを形成することができる。これにより、有機発光デバイスの生産性の向上を図ることが可能となる。

【0063】

また、発光層だけでなく、下部電極層、正孔注入層、電子注入層及び上部電極層を成膜する成膜室を当該製造システム10の上流側及び下流側に適宜設置することで、真空一貫で有機発光デバイス1を連続的に製造することが可能となる。

【0064】

本実施形態の製造システム10においては、第1の基板収容室111から第2の基板収容室121へ一軸方向(X軸方向)に基板2を搬送しながら発光層5R,5Gを順次形成するように構成されている。これにより各処理室のレイアウトの効率化を図ることができる。

【0065】

一方、本実施形態のレーザ転写装置110,120は、真空雰囲気中で基板2上に熱転写体を配置する移載機構113,123と、熱転写体50R,50G上の有機発光材料を基板2上にレーザ転写するレーザ光学系33とを備え、基板2上の熱転写体50R,50Gの配置処理とレーザ転写処理とを共通の真空室31内で行うように構成されている。これにより、微細なパターン形状を有する発光層を高精度に形成することができる。また、基板2を大気へ取り出すことなく有機発光材料をレーザ転写することができるので、有機発光デバイスの生産性の向上を図ることが可能となる。

【0066】

また、基板2と熱転写体50R,50Gとの貼り合わせ工程と、熱転写体50R,50Gへのレーザ照射工程とがいずれもステージ32上で行われるため、基板2への熱転写体50R,50Gへの貼り合わせ後、速やかにレーザ転写工程に移行することができる。これにより、処理効率が高まり、生産性を向上させることができる。

【0067】

以上、本発明の実施形態について説明したが、本発明はこれに限定されることはなく、本発明の技術的思想に基づいて種々の変形が可能である。

【0068】

例えば以上の実施形態では、インライン型の製造システムを例に挙げて説明したが、これに代えて、クラスタ型の製造システムを構築してもよい。この場合、基板の搬送室を中心として、当該搬送室の周囲に各発光層のレーザ転写室を設置することができる。

【0069】

また以上の実施形態では、基板2の搬送機構、熱転写体50R,50Gの移載機構に、多関節ロボットを採用したが、これに限られず、コンベヤ式あるいは吊り下げ式の搬送機構が用いられてもよい。

【0070】

さらに、レーザ光学系として図4に示すような構成を説明したが、例えば図9に示すように、レーザ光L1,L2を各々独立して出射する2つの光源34a,34bを有するレーザ光学系330が採用されてもよい。これにより、走査部35の構成の簡素化を図ることができる。

【0071】

一方、レーザ光L1,L2を途中で複数の平行光に分割し、当該複数の平行光を同時に走査することで、熱転写体上の複数箇所に各レーザ光を同時に照射してもよい。これにより発光層の形成効率を飛躍的に高めることができ、生産性の更なる向上を図ることができる。

【符号の説明】

【0072】

1…有機発光デバイス

2…基板

5R,5G…発光層

10…製造システム

11…第1の処理ユニット

12…第2の処理ユニット

13…搬送ユニット

31…真空室

32…ステージ

33…レーザ光学系

34…光源

35…走査機構

45…制御部

50R,50G…熱転写体

110…第1のレーザ転写装置

120…第2のレーザ転写装置

113,123…移載機構

130…搬送室

131…搬送機構

L,L1,L2…レーザ光

【特許請求の範囲】

【請求項1】

真空雰囲気を維持可能な真空室と、前記真空室内に設置され前記真空室内に搬入された基板を支持するステージと、前記ステージに支持された前記基板上に、有機発光材料を支持する熱転写体を配置するように構成された移載機構と、前記熱転写体にレーザを照射することで前記有機発光材料を前記基板上に転写するレーザ光学系とをそれぞれ有する複数の処理ユニットと、

前記複数の処理ユニット各々の前記真空室間に設けられ真空雰囲気を維持可能な搬送室と、前記搬送室に設置され前記真空室間において前記基板を搬送する搬送機構とを有する搬送ユニットと

を具備する有機発光デバイスの製造装置。

【請求項2】

請求項1に記載の有機発光デバイスの製造装置であって、

前記真空室は、第1の側面と、第2の側面と、第3の側面とを有し、

前記処理ユニットは、前記第1の側面側に配置され前記真空室へ搬送される基板を収容する第1の収容室と、前記第2の側面側に配置され前記熱転写体を収容する第2の収容室とをさらに有し、

前記搬送室は、前記第3の側面側に配置される

有機発光デバイスの製造装置。

【請求項3】

請求項1又は請求項2に記載の有機発光デバイスの製造装置であって、

前記移載機構は、前記熱転写体を前記ステージ上の前記基板に重ね合わせる第1の動作と、前記熱転写体を前記基板から取り外す第2の動作とを有する

有機発光デバイスの製造装置。

【請求項4】

請求項1から請求項3のいずれか1項に記載の有機発光デバイスの製造装置であって、

前記真空室は、前記ステージと対向し前記レーザを透過させる透光部が形成された天面をさらに有し、

前記レーザ光学系は、前記天面の外側に設置される

有機発光デバイスの製造装置。

【請求項5】

請求項4に記載の有機発光デバイスの製造装置であって、

前記ステージは、前記基板を第1の方向へ移動させる移動機構を有し、

前記レーザ光学系は、レーザを発光する光源と、前記ステージに支持された前記基板の表面において前記第1の方向と交差する第2の方向へ前記レーザを走査する走査機構を有する

有機発光デバイスの製造装置。

【請求項6】

請求項5に記載の有機発光デバイスの製造装置であって、

前記走査機構は、前記第2の方向に沿って分割された複数の走査部を有する

有機発光デバイスの製造装置。

【請求項7】

第1の真空室内で、基板上に、第1の有機発光材料を支持する第1の熱転写体を配置し、

前記第1の熱転写体にレーザを照射することで、前記第1の有機発光材料を前記基板上に転写し、

前記基板から前記第1の熱転写体を取り外し、

前記基板を真空中で前記第1の真空室から第2の真空室へ搬送し、

前記第2の真空室内で、前記基板上に、第2の有機発光材料を支持する第2の熱転写体を配置し、

前記第2の熱転写体にレーザを照射することで、前記第2の有機発光材料を前記基板上に転写する

有機発光デバイスの製造方法。

【請求項1】

真空雰囲気を維持可能な真空室と、前記真空室内に設置され前記真空室内に搬入された基板を支持するステージと、前記ステージに支持された前記基板上に、有機発光材料を支持する熱転写体を配置するように構成された移載機構と、前記熱転写体にレーザを照射することで前記有機発光材料を前記基板上に転写するレーザ光学系とをそれぞれ有する複数の処理ユニットと、

前記複数の処理ユニット各々の前記真空室間に設けられ真空雰囲気を維持可能な搬送室と、前記搬送室に設置され前記真空室間において前記基板を搬送する搬送機構とを有する搬送ユニットと

を具備する有機発光デバイスの製造装置。

【請求項2】

請求項1に記載の有機発光デバイスの製造装置であって、

前記真空室は、第1の側面と、第2の側面と、第3の側面とを有し、

前記処理ユニットは、前記第1の側面側に配置され前記真空室へ搬送される基板を収容する第1の収容室と、前記第2の側面側に配置され前記熱転写体を収容する第2の収容室とをさらに有し、

前記搬送室は、前記第3の側面側に配置される

有機発光デバイスの製造装置。

【請求項3】

請求項1又は請求項2に記載の有機発光デバイスの製造装置であって、

前記移載機構は、前記熱転写体を前記ステージ上の前記基板に重ね合わせる第1の動作と、前記熱転写体を前記基板から取り外す第2の動作とを有する

有機発光デバイスの製造装置。

【請求項4】

請求項1から請求項3のいずれか1項に記載の有機発光デバイスの製造装置であって、

前記真空室は、前記ステージと対向し前記レーザを透過させる透光部が形成された天面をさらに有し、

前記レーザ光学系は、前記天面の外側に設置される

有機発光デバイスの製造装置。

【請求項5】

請求項4に記載の有機発光デバイスの製造装置であって、

前記ステージは、前記基板を第1の方向へ移動させる移動機構を有し、

前記レーザ光学系は、レーザを発光する光源と、前記ステージに支持された前記基板の表面において前記第1の方向と交差する第2の方向へ前記レーザを走査する走査機構を有する

有機発光デバイスの製造装置。

【請求項6】

請求項5に記載の有機発光デバイスの製造装置であって、

前記走査機構は、前記第2の方向に沿って分割された複数の走査部を有する

有機発光デバイスの製造装置。

【請求項7】

第1の真空室内で、基板上に、第1の有機発光材料を支持する第1の熱転写体を配置し、

前記第1の熱転写体にレーザを照射することで、前記第1の有機発光材料を前記基板上に転写し、

前記基板から前記第1の熱転写体を取り外し、

前記基板を真空中で前記第1の真空室から第2の真空室へ搬送し、

前記第2の真空室内で、前記基板上に、第2の有機発光材料を支持する第2の熱転写体を配置し、

前記第2の熱転写体にレーザを照射することで、前記第2の有機発光材料を前記基板上に転写する

有機発光デバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−20767(P2013−20767A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−152150(P2011−152150)

【出願日】平成23年7月8日(2011.7.8)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月8日(2011.7.8)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]