有機発光素子の作製方法

【課題】印刷法を用いて、有機化合物層の高い精度での膜厚の均一性や再現性を確保することができ、駆動電圧や発光輝度のムラの少ない有機EL発光素子を得ることができる有機EL発光素子の作製方法を提供する。

【解決手段】対向する一対の電極間に少なくとも有機化合物層を備えた有機EL発光素子の作製方法であって、有機化合物層を印刷法によって形成する際に、同一画素上に、少なくとも同一の有機化合物を含有するインク剤201を複数回印刷する。

【解決手段】対向する一対の電極間に少なくとも有機化合物層を備えた有機EL発光素子の作製方法であって、有機化合物層を印刷法によって形成する際に、同一画素上に、少なくとも同一の有機化合物を含有するインク剤201を複数回印刷する。

【発明の詳細な説明】

【技術分野】

【0001】

対向する一対の電極間に少なくとも有機化合物層を備えた有機エレクトロルミネッセンス(EL)発光素子の作製方法に関する。

【背景技術】

【0002】

有機EL発光素子の最近の進歩は著しく、携帯電話やデジタルカメラのディスプレイ、カーオーディオのフロントパネル等として製品化されている。その特徴は、低印加電圧で高輝度、発光波長の多様性、高速応答性、薄型、軽量の発光デバイス化が可能であることから、広汎な用途へ適用が期待されている。

【0003】

現在製品化されている有機EL発光素子の殆どは、有機化合物層を真空蒸着法により形成している。しかしながら、コスト低減の必要性から、真空蒸着法に代わる成膜方法の開発が望まれている。インクジェット法は比較的早くから検討されており、現在では製品の製造プロセスとして現実的になりつつある。また、コスト低減効果がより高いと思われる印刷法についても、各種の検討が行われている(特許文献1)。

【0004】

【特許文献1】特開2003−59656号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、従来の有機EL発光素子は、通常、電荷輸送や発光の機能を担う有機化合物層の膜厚が100nm以下である。かつ、膜厚のばらつきが駆動電圧や発光効率のばらつきとなって現れ易いため、高い精度での膜厚の均一性や再現性の確保が必要である。この点、真空蒸着法は非常に優れており、1nmオーダーでの膜厚の制御も比較的容易である。

【0006】

しかし、溶媒中に溶解、分散させた有機物を印刷版からの転写によって画素上に成膜する印刷法においては、高い精度での膜厚の均一性や再現性の確保が困難であり、有機EL発光素子の駆動電圧や発光輝度にムラの多いという問題があった。

【0007】

本発明の目的は、印刷法を用いて、有機化合物層の高い精度での膜厚の均一性や再現性を確保することができ、駆動電圧や発光輝度のムラの少ない有機EL発光素子を作製することができる有機EL発光素子の作製方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成すべく、本発明に係る有機EL発光素子の作製方法は、対向する一対の電極間に少なくとも有機化合物層を備えた有機EL発光素子の作製方法において、

前記有機化合物層を印刷法によって形成する際に、同一画素上に、少なくとも同一の有機化合物を含有するインク剤を複数回印刷することを特徴とする。

【発明の効果】

【0009】

本発明によれば、同一画素上に、少なくとも同一の有機材料を含有するインク剤を複数回重ねて印刷して有機化合物層を形成している。したがって、有機化合物層の高い精度での膜厚の均一性や再現性を確保することができ、駆動電圧や発光輝度のムラの少ない有機EL発光素子を得ることができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明を実施するための最良の実施の形態を説明するが、本発明は本実施形態に限るものではない。

【0011】

本実施形態の有機EL発光素子の作製方法は、有機EL発光素子の対向する一対の電極間に積層される有機化合物層を印刷法を用いて形成するものであり、同一画素上に、少なくとも同一の有機材料を含有するインク剤を複数回印刷して有機化合物層を形成する。

【0012】

印刷法には、例えば、用いる印刷版によって、凸版、凹版、平版、孔版などの種類がある。有機EL発光素子の作製は、凸版ではフレキソ法、凹版ではグラビア法、平版ではオフセット法、孔版ではスクリーン法などによって試みられており、いずれにも利点と欠点がある。特に、有機EL発光素子の作製に重要な極薄有機薄膜の膜厚制御性という観点からは、グラビア法が好適であるが、これに限定されるものではない。

【0013】

画素毎に異なる有機化合物の薄膜を形成する必要がある多色発光ディスプレイの発光層の形成においても、印刷法は最もその優位性を発揮する。全ての画素に同一の有機化合物の薄膜を形成すればよい電荷注入層や電荷輸送層等の形成には、スピンコート法等の他の方法も利用可能だからである。しかし、本発明は発光層の形成に限定されるものではなく、電荷注入層や電荷輸送層の形成にも適用することができる。種々の印刷版を用いて、有機EL発光素子として必要な機能を果たす電荷注入層、電荷輸送層及び発光層を基板上に転写することが可能である。

【0014】

複数回の印刷において、同一画素を印刷する印刷版が異なることや、もしくは同一画素に対応する印刷版上のインク剤保持部が異なることが好ましい。すなわち、同一の印刷版、同一の溶媒、濃度のインク剤を用いて、同一画素上に連続的に複数回印刷を行うだけで効果が上がる場合もある。しかし、印刷版の仕上精度やインク剤の載り方のくせ、印刷時の印圧ムラなどの要因でムラが生じる場合がある。このような場合には、複数回の印刷の間に印刷版を横にずらしたり、印刷方向を反転させたり、印刷版のインク剤保持部の形状を変えるなど、ムラを分散させて平均化するための手段を導入すると効果が高い。

【0015】

また、複数回の印刷において、同一画素の印刷に使用するインク剤の組成が異なることが好ましい。すなわち、印刷版へのインク剤の馴染みや画素の大きさ、形状による画素内でのインク剤の広がり方に起因して不均一性や再現ばらつきが生じる場合がある。このような場合には、複数回の印刷の間にインク剤の濃度を変えたり、インク剤の溶媒を変えたりしてインク剤の組成を変えることが有効である。

【0016】

インク剤に用いる有機材料としては、各種の電荷輸送性高分子材料、発光性高分子材料が一般的である。例えば、ポリフェニレン、ポリフェニレンビニレン、ポリビニルカルバゾール、ポリフルオレン、ポリチオフェン等が挙げられる。しかし、これら高分子よりも分子量の小さい、各種オリゴマー、デンドリマー、フラーレン、ナノチューブ、あるいは一般の低分子材料であっても、溶媒に溶解して印刷可能なインク状に調整することができる材料であればよい。また、上記材料の混合物であってもよい。さらに、無機材料の微粒子を含有するものであってもよい。インク剤に用いる溶媒は、トルエン、キシレン、テトラリン、アニソール、ジオキサン、ジクロールエタン、イソプロピルアルコール等、及びこれらの混合液が好適であるが、これらに限定するものではない。

【0017】

本実施形態の有機EL発光素子の作製方法によれば、同一画素上に、少なくとも同一の有機材料を含有するインク剤を複数回重ねて印刷して有機化合物層を形成している。また、複数回の印刷において、同一画素を印刷する印刷版を異ならせたり、もしくは同一画素に対応する印刷版上のインク剤保持部を異ならせたり、さらに同一画素の印刷に使用するインク剤の組成を異ならせている。したがって、有機化合物層の高い精度での膜厚の均一性や再現性を確保することができ、駆動電圧や発光輝度のムラの少ない有機EL発光素子を得ることができる。

【実施例】

【0018】

以下、本発明の実施例を図面に基づいて詳細に説明するが、本発明はこれらの実施例に限るものではない。

【0019】

<実施例1>

実施例1は、本発明に係る有機EL発光素子の作製方法により作製した簡易なディスプレイパネルについて説明する。このディスプレイパネルは、透光性基板上に0.5mm×1mmの発光部を有する画素を10画素×10画素設けたものである。

【0020】

図1は、実施例1で作製する有機EL発光素子を示す模式図である。図1において、101は透光性基板、102は陽極、103はホール注入層、104は発光層、105は電子注入層、106は陰極である。

【0021】

本実施例においては、透光性基板101として、ポリエチレンテレフタレート(PET)フィルムを基体としてその表面にガスバリア層を形成した基板を用いた。この基板101上に陽極102としてITOをストライプ状に形成した。この陽極102上に、スピンコート法により、ホール注入層103として、ポリ(3,4)エチレンジオキシチオフェン/ポリエチレンスルフォネイト(PEDOT/PSS)の層を形成し、減圧下100℃で1時間乾燥した。

【0022】

次いで、このホール注入層103の上に、グラビア印刷法により、下記化1に示す化合物(ポリフルオレン)による発光層104を形成した。

【0023】

【化1】

【0024】

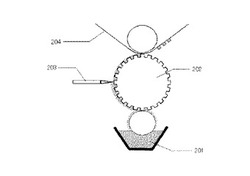

図2は、グラビア印刷法による発光層の印刷工程を示す模式図である。図2において、201はインク剤、202はグラビア版、203はドクターブレード、204は透光性基板である。

【0025】

グラビア印刷に用いるインク剤201は、上記化1に示すポリフルオレンを1重量%の濃度でトルエンに溶解したものを用いた。粘度、その他特性の調整のために、適宜、添加剤を用いた。

【0026】

グラビア法では、インク剤201をグラビア版202の表面に印刷パターンに対応して設けられた凹部に保持している。これを転写して透光性基板204にインク剤201のパターンを形成するため、この凹部、またはこの凹部が形成された領域がグラビア版202上のインク剤保持部となる。

【0027】

本実施例においては、印刷したいパターンは1mm×1mmの発光部を有する画素を、縦10画素×横10画素に配置したパターンである。グラビア版202は、各発光部に対応した1mm×1mmの領域に細い版溝を多数形成したものを用いた。基礎検討のため、単色のインク剤による印刷とした。

【0028】

1回目の印刷においては、印刷版の溝幅80μm、深さ1μmとした。このグラビア版202を用いて発光層104を印刷した後、減圧下80℃で1時間乾燥した。この発光層104上に、真空蒸着法によりCaよりなる電子注入層。およびAlなる陰極105を形成した。

【0029】

発光層104のグラビア印刷を行う際、インク濃度を適切に設定しなければ画素内における発光層104の膜厚ムラが生じ易くなる。インク濃度によって、印刷後のインクが自己の流動性によって平滑な表面を形成すること(レベリング)が不十分であったり、乾燥過程における擾乱を受けて膜厚が乱れ易くなったりするのが原因である。このため、適切なインク濃度の設定が必要である。しかし、インク濃度を各種振って条件の最適化を試みたとしても、十分な均一性を得られるインク濃度が存在するとは限らない。

【0030】

画素内での膜厚ムラ、特に、設計的に許容された所定膜厚を外れる膜厚ムラはしばしばその画素の不点灯や著しい発光効率低下、駆動寿命短縮といった不具合につながるので望ましくない。

【0031】

実施例1においては、グラビア印刷を2回以上連続して行うことによりこの問題を回避している。グラビア印刷を1回のみ行った場合には、非点灯画素が10%存在した。これに対し、グラビア印刷を2回、同一のグラビア版202を用いて連続して繰り返した場合には、非点灯画素は8%に減少した。さらに、グラビア印刷を3回連続して繰り返した場合には、非点灯画素は5%に減少した。

【0032】

この複数回の印刷の間に、インクの濃度や組成、溶媒の種類、あるいはグラビア版202の版深さ、溝幅、形状等を変更すると、より高い効果が期待できる場合がある。さらに、複数回の印刷の間に、インクの濃度のみならず、組成、溶媒の種類、等を変更すると、さらによい条件が得られる。

【0033】

例えば、2回目の印刷はやや濃度を濃く設定したインクを用い、2回目以降の印刷には濃度を薄く設定したインクを用いた場合には、2回目以降の印刷時に積層されたインクが1回目の印刷におけるレベリングの不足を補い、良好な均一性を実現する。1回目の印刷のインク濃度と2回目以降の印刷のインク濃度が大きく異なる場合、グラビア版の深さもそれに応じて変えたほうがよりよい結果が得られる。

【0034】

1回目の印刷に用いるインク剤を、上記化1に示したポリフルオレンを1.5重量パーセントの濃度でトルエンに溶解したものを用い、2回目の印刷には0.5重量パーセントの濃度でトルエンに溶解したものを用いた場合に良好な結果が得られた。この場合、1回目の印刷に用いるグラビア版202の深さを1μmとし、2回目の印刷に用いるグラビア版の深さを2μmとした。場合によっては、印刷版の溝幅、あるいは版溝が形成されている領域の形状を変えることも可能である。

【0035】

さらに、上述の2回目以降の印刷において、溶媒の種類を変更し、発光材料の溶解度が低い溶媒に変更することにより、これに先立つ印刷において既に積層されている膜にダメージを与えることなく、印刷を行うことができる。

【0036】

<実施例2>

実施例2は、本発明の有機EL発光素子の作製方法により作製したディスプレイパネルについて説明する。このディスプレイパネルは、透光性基板上に1mm×1mmの発光部を有する画素を100画素×100画素設け、実施例1より大型化している。

【0037】

実施例1において述べた画素内の膜厚ムラとは別に、画素間の膜厚ムラが存在する。これは、印圧のムラや偶発的な版と基板との接触状態のばらつきなどのために版から基板に転写されるインク量が画素毎に異なってしまうのが原因と考えられる。あるいは、特に薄い膜厚を精度良く管理しなければならない有機EL発光素子においては、印刷版の形状の画素毎の微妙な違いが反映してしまうこともあり得る。

【0038】

このような画素間の膜厚ムラに対する対策にも、やはり複数回印刷が有効である。ムラの原因が偶発的な印刷版と基板との接触状態のばらつきのみであれば、単に同一の印刷版を用いて同一の条件で複数回印刷を繰り返すのみで、ばらつきを平均化して軽減することができる。印刷版の形状の画素毎の微妙な違いが原因である場合には、複数回の印刷の間に、基板と印刷版との位置関係を少しずらせるような工夫を施せば、ばらつきを平均化して軽減することができる。もしくは、使用する版を替えるなどの方法によっても、複数回の印刷の間に基板上の同一画素に対応する版上の画素が異なり、ばらつきを平均化して軽減することができる。また、印圧のムラが原因である場合には、印刷方向の変更や逆転などが有効である。

【0039】

実施例2においては、グラビア印刷を1回のみ行った場合には、全画素に同一電圧を印加したときの発光輝度のばらつきが50%存在した。グラビア印刷を繰り返す際、基板と印刷版との相対位置を1画素分横にずらしして同一グラビア版により印刷した場合には、発光輝度のばらつきが40%に減少した。さらに、1回目と2回目とで異なるグラビア版を用い、印刷方向を反転転させて印刷した場合には、発光輝度のばらつきが20%に減少した。

【産業上の利用可能性】

【0040】

本発明による有機発光素子の作製方法は、有機EL発光素子よりなる画素を複数備えたディスプレイ装置、表示装置の画素間の特性ムラを抑制し、より安価にこれら装置を作製することを可能とする。

【図面の簡単な説明】

【0041】

【図1】実施例1で作製する有機EL発光素子を示す模式図である。

【図2】グラビア印刷法による発光層の印刷工程を示す模式図である。

【符号の説明】

【0042】

101 透光性基板

102 陽極

103 ホール注入層

104 発光層

105 電子注入層

106 陰極

201 インク剤

202 グラビア版

203 ドクターブレード

204 透光性基板

【技術分野】

【0001】

対向する一対の電極間に少なくとも有機化合物層を備えた有機エレクトロルミネッセンス(EL)発光素子の作製方法に関する。

【背景技術】

【0002】

有機EL発光素子の最近の進歩は著しく、携帯電話やデジタルカメラのディスプレイ、カーオーディオのフロントパネル等として製品化されている。その特徴は、低印加電圧で高輝度、発光波長の多様性、高速応答性、薄型、軽量の発光デバイス化が可能であることから、広汎な用途へ適用が期待されている。

【0003】

現在製品化されている有機EL発光素子の殆どは、有機化合物層を真空蒸着法により形成している。しかしながら、コスト低減の必要性から、真空蒸着法に代わる成膜方法の開発が望まれている。インクジェット法は比較的早くから検討されており、現在では製品の製造プロセスとして現実的になりつつある。また、コスト低減効果がより高いと思われる印刷法についても、各種の検討が行われている(特許文献1)。

【0004】

【特許文献1】特開2003−59656号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところで、従来の有機EL発光素子は、通常、電荷輸送や発光の機能を担う有機化合物層の膜厚が100nm以下である。かつ、膜厚のばらつきが駆動電圧や発光効率のばらつきとなって現れ易いため、高い精度での膜厚の均一性や再現性の確保が必要である。この点、真空蒸着法は非常に優れており、1nmオーダーでの膜厚の制御も比較的容易である。

【0006】

しかし、溶媒中に溶解、分散させた有機物を印刷版からの転写によって画素上に成膜する印刷法においては、高い精度での膜厚の均一性や再現性の確保が困難であり、有機EL発光素子の駆動電圧や発光輝度にムラの多いという問題があった。

【0007】

本発明の目的は、印刷法を用いて、有機化合物層の高い精度での膜厚の均一性や再現性を確保することができ、駆動電圧や発光輝度のムラの少ない有機EL発光素子を作製することができる有機EL発光素子の作製方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成すべく、本発明に係る有機EL発光素子の作製方法は、対向する一対の電極間に少なくとも有機化合物層を備えた有機EL発光素子の作製方法において、

前記有機化合物層を印刷法によって形成する際に、同一画素上に、少なくとも同一の有機化合物を含有するインク剤を複数回印刷することを特徴とする。

【発明の効果】

【0009】

本発明によれば、同一画素上に、少なくとも同一の有機材料を含有するインク剤を複数回重ねて印刷して有機化合物層を形成している。したがって、有機化合物層の高い精度での膜厚の均一性や再現性を確保することができ、駆動電圧や発光輝度のムラの少ない有機EL発光素子を得ることができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明を実施するための最良の実施の形態を説明するが、本発明は本実施形態に限るものではない。

【0011】

本実施形態の有機EL発光素子の作製方法は、有機EL発光素子の対向する一対の電極間に積層される有機化合物層を印刷法を用いて形成するものであり、同一画素上に、少なくとも同一の有機材料を含有するインク剤を複数回印刷して有機化合物層を形成する。

【0012】

印刷法には、例えば、用いる印刷版によって、凸版、凹版、平版、孔版などの種類がある。有機EL発光素子の作製は、凸版ではフレキソ法、凹版ではグラビア法、平版ではオフセット法、孔版ではスクリーン法などによって試みられており、いずれにも利点と欠点がある。特に、有機EL発光素子の作製に重要な極薄有機薄膜の膜厚制御性という観点からは、グラビア法が好適であるが、これに限定されるものではない。

【0013】

画素毎に異なる有機化合物の薄膜を形成する必要がある多色発光ディスプレイの発光層の形成においても、印刷法は最もその優位性を発揮する。全ての画素に同一の有機化合物の薄膜を形成すればよい電荷注入層や電荷輸送層等の形成には、スピンコート法等の他の方法も利用可能だからである。しかし、本発明は発光層の形成に限定されるものではなく、電荷注入層や電荷輸送層の形成にも適用することができる。種々の印刷版を用いて、有機EL発光素子として必要な機能を果たす電荷注入層、電荷輸送層及び発光層を基板上に転写することが可能である。

【0014】

複数回の印刷において、同一画素を印刷する印刷版が異なることや、もしくは同一画素に対応する印刷版上のインク剤保持部が異なることが好ましい。すなわち、同一の印刷版、同一の溶媒、濃度のインク剤を用いて、同一画素上に連続的に複数回印刷を行うだけで効果が上がる場合もある。しかし、印刷版の仕上精度やインク剤の載り方のくせ、印刷時の印圧ムラなどの要因でムラが生じる場合がある。このような場合には、複数回の印刷の間に印刷版を横にずらしたり、印刷方向を反転させたり、印刷版のインク剤保持部の形状を変えるなど、ムラを分散させて平均化するための手段を導入すると効果が高い。

【0015】

また、複数回の印刷において、同一画素の印刷に使用するインク剤の組成が異なることが好ましい。すなわち、印刷版へのインク剤の馴染みや画素の大きさ、形状による画素内でのインク剤の広がり方に起因して不均一性や再現ばらつきが生じる場合がある。このような場合には、複数回の印刷の間にインク剤の濃度を変えたり、インク剤の溶媒を変えたりしてインク剤の組成を変えることが有効である。

【0016】

インク剤に用いる有機材料としては、各種の電荷輸送性高分子材料、発光性高分子材料が一般的である。例えば、ポリフェニレン、ポリフェニレンビニレン、ポリビニルカルバゾール、ポリフルオレン、ポリチオフェン等が挙げられる。しかし、これら高分子よりも分子量の小さい、各種オリゴマー、デンドリマー、フラーレン、ナノチューブ、あるいは一般の低分子材料であっても、溶媒に溶解して印刷可能なインク状に調整することができる材料であればよい。また、上記材料の混合物であってもよい。さらに、無機材料の微粒子を含有するものであってもよい。インク剤に用いる溶媒は、トルエン、キシレン、テトラリン、アニソール、ジオキサン、ジクロールエタン、イソプロピルアルコール等、及びこれらの混合液が好適であるが、これらに限定するものではない。

【0017】

本実施形態の有機EL発光素子の作製方法によれば、同一画素上に、少なくとも同一の有機材料を含有するインク剤を複数回重ねて印刷して有機化合物層を形成している。また、複数回の印刷において、同一画素を印刷する印刷版を異ならせたり、もしくは同一画素に対応する印刷版上のインク剤保持部を異ならせたり、さらに同一画素の印刷に使用するインク剤の組成を異ならせている。したがって、有機化合物層の高い精度での膜厚の均一性や再現性を確保することができ、駆動電圧や発光輝度のムラの少ない有機EL発光素子を得ることができる。

【実施例】

【0018】

以下、本発明の実施例を図面に基づいて詳細に説明するが、本発明はこれらの実施例に限るものではない。

【0019】

<実施例1>

実施例1は、本発明に係る有機EL発光素子の作製方法により作製した簡易なディスプレイパネルについて説明する。このディスプレイパネルは、透光性基板上に0.5mm×1mmの発光部を有する画素を10画素×10画素設けたものである。

【0020】

図1は、実施例1で作製する有機EL発光素子を示す模式図である。図1において、101は透光性基板、102は陽極、103はホール注入層、104は発光層、105は電子注入層、106は陰極である。

【0021】

本実施例においては、透光性基板101として、ポリエチレンテレフタレート(PET)フィルムを基体としてその表面にガスバリア層を形成した基板を用いた。この基板101上に陽極102としてITOをストライプ状に形成した。この陽極102上に、スピンコート法により、ホール注入層103として、ポリ(3,4)エチレンジオキシチオフェン/ポリエチレンスルフォネイト(PEDOT/PSS)の層を形成し、減圧下100℃で1時間乾燥した。

【0022】

次いで、このホール注入層103の上に、グラビア印刷法により、下記化1に示す化合物(ポリフルオレン)による発光層104を形成した。

【0023】

【化1】

【0024】

図2は、グラビア印刷法による発光層の印刷工程を示す模式図である。図2において、201はインク剤、202はグラビア版、203はドクターブレード、204は透光性基板である。

【0025】

グラビア印刷に用いるインク剤201は、上記化1に示すポリフルオレンを1重量%の濃度でトルエンに溶解したものを用いた。粘度、その他特性の調整のために、適宜、添加剤を用いた。

【0026】

グラビア法では、インク剤201をグラビア版202の表面に印刷パターンに対応して設けられた凹部に保持している。これを転写して透光性基板204にインク剤201のパターンを形成するため、この凹部、またはこの凹部が形成された領域がグラビア版202上のインク剤保持部となる。

【0027】

本実施例においては、印刷したいパターンは1mm×1mmの発光部を有する画素を、縦10画素×横10画素に配置したパターンである。グラビア版202は、各発光部に対応した1mm×1mmの領域に細い版溝を多数形成したものを用いた。基礎検討のため、単色のインク剤による印刷とした。

【0028】

1回目の印刷においては、印刷版の溝幅80μm、深さ1μmとした。このグラビア版202を用いて発光層104を印刷した後、減圧下80℃で1時間乾燥した。この発光層104上に、真空蒸着法によりCaよりなる電子注入層。およびAlなる陰極105を形成した。

【0029】

発光層104のグラビア印刷を行う際、インク濃度を適切に設定しなければ画素内における発光層104の膜厚ムラが生じ易くなる。インク濃度によって、印刷後のインクが自己の流動性によって平滑な表面を形成すること(レベリング)が不十分であったり、乾燥過程における擾乱を受けて膜厚が乱れ易くなったりするのが原因である。このため、適切なインク濃度の設定が必要である。しかし、インク濃度を各種振って条件の最適化を試みたとしても、十分な均一性を得られるインク濃度が存在するとは限らない。

【0030】

画素内での膜厚ムラ、特に、設計的に許容された所定膜厚を外れる膜厚ムラはしばしばその画素の不点灯や著しい発光効率低下、駆動寿命短縮といった不具合につながるので望ましくない。

【0031】

実施例1においては、グラビア印刷を2回以上連続して行うことによりこの問題を回避している。グラビア印刷を1回のみ行った場合には、非点灯画素が10%存在した。これに対し、グラビア印刷を2回、同一のグラビア版202を用いて連続して繰り返した場合には、非点灯画素は8%に減少した。さらに、グラビア印刷を3回連続して繰り返した場合には、非点灯画素は5%に減少した。

【0032】

この複数回の印刷の間に、インクの濃度や組成、溶媒の種類、あるいはグラビア版202の版深さ、溝幅、形状等を変更すると、より高い効果が期待できる場合がある。さらに、複数回の印刷の間に、インクの濃度のみならず、組成、溶媒の種類、等を変更すると、さらによい条件が得られる。

【0033】

例えば、2回目の印刷はやや濃度を濃く設定したインクを用い、2回目以降の印刷には濃度を薄く設定したインクを用いた場合には、2回目以降の印刷時に積層されたインクが1回目の印刷におけるレベリングの不足を補い、良好な均一性を実現する。1回目の印刷のインク濃度と2回目以降の印刷のインク濃度が大きく異なる場合、グラビア版の深さもそれに応じて変えたほうがよりよい結果が得られる。

【0034】

1回目の印刷に用いるインク剤を、上記化1に示したポリフルオレンを1.5重量パーセントの濃度でトルエンに溶解したものを用い、2回目の印刷には0.5重量パーセントの濃度でトルエンに溶解したものを用いた場合に良好な結果が得られた。この場合、1回目の印刷に用いるグラビア版202の深さを1μmとし、2回目の印刷に用いるグラビア版の深さを2μmとした。場合によっては、印刷版の溝幅、あるいは版溝が形成されている領域の形状を変えることも可能である。

【0035】

さらに、上述の2回目以降の印刷において、溶媒の種類を変更し、発光材料の溶解度が低い溶媒に変更することにより、これに先立つ印刷において既に積層されている膜にダメージを与えることなく、印刷を行うことができる。

【0036】

<実施例2>

実施例2は、本発明の有機EL発光素子の作製方法により作製したディスプレイパネルについて説明する。このディスプレイパネルは、透光性基板上に1mm×1mmの発光部を有する画素を100画素×100画素設け、実施例1より大型化している。

【0037】

実施例1において述べた画素内の膜厚ムラとは別に、画素間の膜厚ムラが存在する。これは、印圧のムラや偶発的な版と基板との接触状態のばらつきなどのために版から基板に転写されるインク量が画素毎に異なってしまうのが原因と考えられる。あるいは、特に薄い膜厚を精度良く管理しなければならない有機EL発光素子においては、印刷版の形状の画素毎の微妙な違いが反映してしまうこともあり得る。

【0038】

このような画素間の膜厚ムラに対する対策にも、やはり複数回印刷が有効である。ムラの原因が偶発的な印刷版と基板との接触状態のばらつきのみであれば、単に同一の印刷版を用いて同一の条件で複数回印刷を繰り返すのみで、ばらつきを平均化して軽減することができる。印刷版の形状の画素毎の微妙な違いが原因である場合には、複数回の印刷の間に、基板と印刷版との位置関係を少しずらせるような工夫を施せば、ばらつきを平均化して軽減することができる。もしくは、使用する版を替えるなどの方法によっても、複数回の印刷の間に基板上の同一画素に対応する版上の画素が異なり、ばらつきを平均化して軽減することができる。また、印圧のムラが原因である場合には、印刷方向の変更や逆転などが有効である。

【0039】

実施例2においては、グラビア印刷を1回のみ行った場合には、全画素に同一電圧を印加したときの発光輝度のばらつきが50%存在した。グラビア印刷を繰り返す際、基板と印刷版との相対位置を1画素分横にずらしして同一グラビア版により印刷した場合には、発光輝度のばらつきが40%に減少した。さらに、1回目と2回目とで異なるグラビア版を用い、印刷方向を反転転させて印刷した場合には、発光輝度のばらつきが20%に減少した。

【産業上の利用可能性】

【0040】

本発明による有機発光素子の作製方法は、有機EL発光素子よりなる画素を複数備えたディスプレイ装置、表示装置の画素間の特性ムラを抑制し、より安価にこれら装置を作製することを可能とする。

【図面の簡単な説明】

【0041】

【図1】実施例1で作製する有機EL発光素子を示す模式図である。

【図2】グラビア印刷法による発光層の印刷工程を示す模式図である。

【符号の説明】

【0042】

101 透光性基板

102 陽極

103 ホール注入層

104 発光層

105 電子注入層

106 陰極

201 インク剤

202 グラビア版

203 ドクターブレード

204 透光性基板

【特許請求の範囲】

【請求項1】

対向する一対の電極間に少なくとも有機化合物層を備えた有機エレクトロルミネッセンス発光素子の作製方法において、

前記有機化合物層を印刷法によって形成する際に、同一画素上に、少なくとも同一の有機材料を含有するインク剤を複数回印刷することを特徴とする有機エレクトロルミネッセンス発光素子の作製方法。

【請求項2】

複数回の印刷において、同一画素を印刷する印刷版が異なることを特徴とする請求項1に記載の有機エレクトロルミネッセンス発光素子の作製方法。

【請求項3】

複数回の印刷において、同一画素に対応する印刷版上のインク剤保持部が異なることを特徴とする請求項1に記載の有機エレクトロルミネッセンス発光素子の作製方法。

【請求項4】

複数回の印刷において、同一画素の印刷に使用するインク剤の組成が異なることを特徴とする請求項1乃至3のいずれかに記載の有機エレクトロルミネッセンス発光素子の作製方法。

【請求項1】

対向する一対の電極間に少なくとも有機化合物層を備えた有機エレクトロルミネッセンス発光素子の作製方法において、

前記有機化合物層を印刷法によって形成する際に、同一画素上に、少なくとも同一の有機材料を含有するインク剤を複数回印刷することを特徴とする有機エレクトロルミネッセンス発光素子の作製方法。

【請求項2】

複数回の印刷において、同一画素を印刷する印刷版が異なることを特徴とする請求項1に記載の有機エレクトロルミネッセンス発光素子の作製方法。

【請求項3】

複数回の印刷において、同一画素に対応する印刷版上のインク剤保持部が異なることを特徴とする請求項1に記載の有機エレクトロルミネッセンス発光素子の作製方法。

【請求項4】

複数回の印刷において、同一画素の印刷に使用するインク剤の組成が異なることを特徴とする請求項1乃至3のいずれかに記載の有機エレクトロルミネッセンス発光素子の作製方法。

【図1】

【図2】

【図2】

【公開番号】特開2007−207584(P2007−207584A)

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願番号】特願2006−25207(P2006−25207)

【出願日】平成18年2月2日(2006.2.2)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願日】平成18年2月2日(2006.2.2)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]