有機発光素子の製造方法

【課題】 高い信頼性と高い表示品位を備えた有機発光素子の製造方法を提供する。

【解決手段】 有機発光素子は、隔壁で囲まれた有機層を陰陽両電極間に挟持する有機発光素子を製造するに際し、電極上に形成された隔壁の内側に有機層形成用塗液を注入し、次いで注入された前記塗液を揺動する工程を含むことを特徴とする製造方法で製造される。

【解決手段】 有機発光素子は、隔壁で囲まれた有機層を陰陽両電極間に挟持する有機発光素子を製造するに際し、電極上に形成された隔壁の内側に有機層形成用塗液を注入し、次いで注入された前記塗液を揺動する工程を含むことを特徴とする製造方法で製造される。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、有機発光素子の製造方法に関し、特にウエットプロセスを含む有機発光素子の製造方法に関するものである。

【0002】

【従来の技術】有機発光素子は、電気信号に対する高速応答性を有し、自発光であるため視認性が高く、また有機材料を主たる原料としているために分子設計が幅広く行えるとともに多色化が容易であるという利点を有する。また、完全固体素子であるため、耐衝撃性に優れるとともに取り扱いが容易であるなどの優れた特性を有し、面光源やディスプレイあるいはプリンターの光源への応用が進められている。

【0003】有機発光素子は、第一電極と第二電極に有機層が挟持された基本構成を有し、有機層の形成は、乾式法または湿式法が用いられる。中でも湿式法による有機層の形成は、素子の作製が容易なため注目されている。このような湿式法による素子の作製は、基板上に第一電極が形成され、次いで、隔壁が第一電極上に形成された後、隔壁の内部に塗液が注入され、注入された塗液が固化して有機層が形成される。さらに、有機層の上に第二電極が形成される。有機層を形成する有機材料は、一般に湿気や熱に対する耐久性が低いため、有機層を封止する構造とすることにより、有機発光素子の動作の信頼性の向上を図っている。

【0004】特開平10−12377号公報あるいは、「SID99 DIGEST 」( pp376 〜379 )には、ウエットプロセスにより製造される有機発光素子を用いてフルカラーディスプレイを製造する際に、赤(R)、緑(G)、青(B)のそれぞれの発光層をインクジェット法を用いて形成する方法が開示されている。

【0005】

【発明が解決しようとする課題】インクジェット法などを用いたウエットプロセスで有機発光素子を製造する際の問題点は、例えば、図11に示すように、隔壁4の隅部まで有機層3が行き渡らなかったり、有機層3中に気泡100が混入したりすること、さらに、図12の(a)に示すように、有機層3表面の周縁部分に凹部が形成されたり、図12の(b)に示すように、中央部分が盛り上がったりして平坦な有機層3が形成されないことである。このような有機層の不均一性は、画素間のクロストークを招き、非発光部や発光のムラを生じる。したがって有機発光素子としての信頼性やディスプレイとしての表示品位を低下させる。

【0006】この発明は、上記の問題点に鑑みてなされたものであり、高い信頼性と高い表示品位を備えた有機発光素子を製造する方法を提供することを目的とする。

【0007】

【課題を解決するための手段】この発明によれば、隔壁で囲まれた有機層を陰陽両電極間に挟持する有機発光素子を製造するに際し、電極上に形成された隔壁の内側に有機層形成用塗液を注入し、次いで注入された前記塗液を揺動する工程を含むことを特徴とする有機発光素子の製造方法が提供される。

【0008】すなわち、有機発光素子を製造する際、電極上に形成された隔壁の内側に有機層形成用塗液(以下、「塗液」と称する)を注入(塗布)する工程を含む場合に、注入された塗液を揺動する工程を加えることにより、注入された塗液中に生じた気泡を除去し、画素の隅々にまで塗液を行き渡らせ、形成される有機層を平坦化することができる。よって、画素間のクロストークを防止し、非発光部や発光ムラの発生を抑えることができるので、動作時の高い信頼性と高い表示品位を備えた有機発光素子を製造することができる。

【0009】この発明における塗液とは、隔壁の内側に注入(塗布)された後、乾燥・固化して有機層を形成する有機材料液を意味する。この発明における「塗液を揺動する」工程とは、電極上に形成された隔壁の内側に注入された塗液のみを直接的に揺動する工程、あるいは電極上に形成された隔壁の内側に注入された塗液を基板、電極および隔壁ごと揺動し、それによって前記の有機層形成用塗液を間接的に揺動する工程を意味する。塗液を揺動する強さは、この発明の効果を保証する程度であれば特に限定されるものではなく、また注入された塗液を全体にわたって隈なく揺動させることは必ずしも必要ではない。ただし、注入された塗液が乾燥しきる前に揺動する必要がある。

【0010】塗液を揺動する方法としては、往復振とう、旋回振とう、傾斜揺動が挙げられる。この発明において、往復振とうは往復動による揺動を、旋回振とうは回転と上下動による揺動を、傾斜揺動は隔壁の内側に注入された塗液の一端側を上下動させる揺動、あるいは両端側を交互に上下動させる揺動をそれぞれ意味する。また、塗液を揺動する揺動発生源としてミキサーまたは超音波発振器を用いることもできる。

【0011】塗液の揺動は、注入された塗液を移動させながら、例えば、隔壁の内側に注入された塗液を基板ごと、次の加工工程へ移動させる工程の中で行うこともできる。 塗液が、20℃での蒸気圧が50mmHgを超えない溶媒を含んでおれば、塗液の乾燥を抑え、塗液の注入手段における塗液の目詰まりを防止できる。塗液はインクジェット法またはノズル噴射法もしくは凸版印刷法により隔壁の内側に注入することができる。インクジェット法は、ピエゾ振動子などを用いて液滴を口部から吐出させる方法であって、吐出液量の精密な制御が可能である点で好ましい。ノズル噴射法は、微細な口径を有するノズルあるいはニードルから塗液を吐出させる方法であって、吐出機構が簡略化できる点で好ましい。凸版印刷法では、大面積への注入が容易でかつ素早く行うことができる点で好ましい。

【0012】一度に注入される塗液の体積が、塗液が注入される隔壁の内側部分の体積よりも小さくなるよう設定することにより、注入された塗液が揺動などにより隣接する隔壁の内側部分(画素部分)に混入するのを防止できる。有機層形成用塗液が注入される隔壁の隅部が、角を取られてなるよう構成することにより、塗液の揺動が隔壁の隅部にも容易に伝播され、各画素部分において塗液が偏りなく揺動される。

【0013】この発明による有機発光素子の製造方法を用いて製造される有機発光ディスプレイ装置としては、様々な表示装置における文字あるいは画像表示装置、パイロットランプなどの表示灯が挙げられる。

【0014】

【発明の実施の形態】以下、図1から図5を参照して、この発明の有機発光素子の製造方法の実施の形態を説明するが、この実施の形態によってこの発明が限定されるものではない。図1は、この発明の有機発光素子の基本的な構造を示す。

【0015】図1において、有機発光素子10は、基板1、第一電極2(例えば、陽極)、有機層3、第二電極5(例えば、陰極)および封止用の基板6が、この順に積層されてなり、有機層3が隔壁4によって区画形成され、少なくとも1つの画素(ピクセル)を形成する。

【0016】基板1としては、石英基板、ガラス基板、あるいはエポキシ系もしくはアクリル系の樹脂等の高分子材料からなるプラスチック基板等が使用されるが、従来の有機発光素子に使用されているものであれば、特に限定されるものではない。基板1および6は、有機発光素子10を支持および/または封止し、少なくとも第一電極2あるいは第二電極5のいずれかの片側に配設される。基板1および6により、外気中の水分や酸素が有機層3に侵入するのを防ぐだけでなく、電圧印加時に発生するジュール熱を拡散することにより有機層3が劣化するのを抑えることができる。なお、基板1および6に、例えば、偏光板、ブラックマトリックスなどを組み合わせることによりコントラストを向上させることができる。

【0017】第一電極2は、第二電極5とともに陰陽両極を形成する電極対の一方であり、透明性導電性材料であることが好ましい。基板1および第一電極2が透明である場合は、有機層3からの発光が基板1側から出射されるので、発光効率を高めるためには、第二電極5が反射電極であること、あるいは第二電極5の有機層3と隣接しない側に反射膜を有することが好ましい。逆に、第二電極5を透明材料で構成して、有機層3からの発光を第二電極5側から出射させることもできる。この場合には、第一電極2が反射電極であること、基板1が反射基板であること、あるいは第一電極2と基板1との間に反射膜を有することが好ましい。

【0018】透明電極としては、CuI、ITO、SnO2 、ZnO、CuAlO2 等が例示され、あるいは導電性有機薄膜、例えば、ポリアニリン薄膜、ポリチオフェン薄膜からなるものが好ましい。また、反射電極としては、アルミニウム、カルシウム等の金属、マグネシウム−銀、リチウム−アルミニウム等の合金、マグネシウム/銀等の金属同士の積層膜、フッ化リチウム/アルミニウム等の絶縁体と金属との積層膜等が使用される。

【0019】有機層3は、少なくとも有機材料を含み、有機材料は低分子のみ、高分子のみ、あるいは高分子と低分子からなる公知の有機発光素子用材料を用いることができる。有機層3を形成するための好ましい材料のうち、低分子材料としては、トリフェニルアミン化合物やクマリン誘導体、ブタジエン誘導体、キナクリドン誘導体、スチリルアリーレン誘導体、ペリレン誘導体、オキサゾール誘導体、オキサジアゾール誘導体、チアゾール誘導体、ベンズオキサゾール誘導体、金属錯体類などが挙げられる。また、高分子材料としては、ポリビニルカルバゾール(PVK)やポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリトリフェニルアミン化合物、ポリフルオレン誘導体などが挙げられるが、これらに限定されない。

【0020】塗液は、有機層形成用材料が溶解あるいは分散されてなる。塗液が揺動する工程の開始前に乾燥したり、ノズル、ニードル、インクジェットヘッドなどの塗布装置の目詰まりを防止するために、低蒸気圧の溶媒、具体的には20℃における蒸気圧が50mmHg以下、より好ましくは10mmHg以下の低蒸気圧の溶媒が用いられる。また、塗液には、pH調整剤や粘度調整剤などの添加剤が添加されていてもよい。

【0021】前記の溶媒としては、従来の溶媒を用いることができるが、これらの溶媒中には、低蒸気圧の溶剤、例えばエチレングリコール、プロピレングリコール、トリエチレングリコール、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、グリセリン、ホルムアミド、N−メチル−2−ピロリドン、シクロヘキサン、1−プロパノール、オクタン、ノナン、デカン等が含まれることが好ましい。また、トルエン、ジメチルスルホキシド(DMSO)、キシレン、ニトロベンゼン、ジエチルベンゼン、トリメチルベンゼン、あるいは水が前記溶媒として挙げられる。

【0022】有機層3は、必要に応じて、単層あるいは積層とすることができ、そのうちの少なくとも1層をウエットプロセスにて成膜する場合、有機層3は隔壁4内に注入された塗液が固化して形成される。有機層3の構成としては、例えば、第一電極/キャリア輸送性発光層/第二電極、または第一電極/ホール輸送層/電子輸送性発光層/第二電極、あるいは第一電極/ホール輸送層/発光層/電子輸送層/第二電極などの構造が挙げられる。

【0023】隔壁4は、両電極2、5間のリークやクロストークの防止、画素間の有機材料の混合の防止を図るとともに、塗液揺動時の有機材料の混合を防ぐブロック膜としてあるいはフォトマスク蒸着時の基台として機能し、その大きさ、形状は特に限定されるものではない。隔壁4は、その一部が電極の一部と接していてもよいし、隔壁4が電極の一部を完全に囲う形状であってもよい。また、隔壁4は、その機能に応じて材料の種類やその数あるいは形状を変えることが好ましく、単層あるいは多層からなる構成とすることができる。

【0024】これらの隔壁4は、有機、無機いずれの材料も使用することができるが、後記の塗液に対して溶解、変形あるいは変質し難い性質を有する材料からなるものが好ましい。これは、隔壁4の溶解、変形、変質等により、有機層3にダメージを与えたり、画素のサイズが変化して、例えば収縮あるいは膨張して、ディスプレイとしての表示品位及び信頼性が低下するのを防止するためである。

【0025】隔壁4を形成するための好ましい材料としては、例えば、SiO2 やSiNx、Al2 03 、イミド系高分子材料、ポジ型またはネガ型レジスト材料などが挙げられる。また、単純マトリックス型ディスプレイを作製するにあたり、隔壁4を形成後、第二電極5を蒸着法で形成する場合、隔壁4をオーバーハング状、すなわち、逆テーパー型やT字型とすることにより、電極形成と同時に電極のパターニングができる。

【0026】隔壁4は、塗液が隔壁4の内側の形状に従って固化し、有機層3を形成するので、画素は隔壁4の形状によって決定される。図2の(a)〜(e)は、各画素を形成する隔壁4の隅部41の形状の一例を示す(41a〜41e)水平断面図である。隅部41の形状としては、41aのように単に直角に形成されたもの、41bのように中心に向かって凹状をなす曲線で「角取り」されたもの、あるいは41cのように中心に向かって凸状をなす曲線で「角取り」されたものであってもよい。さらに、41dおよび41eのように、直線で「角取り」されたものであってもよい。また、四隅の各隅部41の「角取り」をそれぞれ異なる大きさにしてもよいし、あるいはそれぞれ異なる形状にしてもよい。

【0027】上記のように「角取り」された隔壁4では、注入された塗液が隔壁4の隅部に隙間なく行き渡るとともに、塗液の揺動工程を経て形成される有機層3におけるムラの発生を防ぐ点から好ましい形態である。隔壁4を作製する場合、所望の形状の隅部41を有する隔壁4のフォトマスクを準備し、レジスト膜を形成した後、このフォトマスクを用いてエッチングを行い、所望の形状の隅部41を有する隔壁4を形成することができる。

【0028】この発明の有機発光素子10は、基板1上に第一電極2が形成され、次いで、隔壁4が第一電極2上に形成された後、隔壁4の内部に塗液が注入され、注入された塗液が固化して有機層3が形成される。さらに、有機層3の上に第二電極5および基板1が形成される。

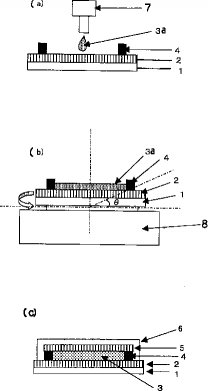

【0029】図3、図4および図5に基づいて、この発明の有機発光素子の製造方法の具体例を説明する。なお、図3、図4および図5の各(a)図は塗液の注入工程を、各(b)図は塗液の揺動工程を、各(c)図は製造された有機発光素子10を、それぞれ示す。まず、基板1上に公知の方法で第一電極2を形成しパターニングを行う。第一電極2のパターニングによって決定される各画素のサイズは同一基板内においても同じである必要はなく、必要に応じて大きさ、形状を変えてもよい。

【0030】次に、隔壁4を公知の方法、例えば真空蒸着法、スパッタ法、フォトリソグラフィー法で形成する。さらに、隔壁4のパターニングをシャドーマスク法、フォトリソグラフィー法、印刷法など公知の方法を用いて形成する。

【0031】次に、隔壁4の内側に有機層3を成膜するが、有機層3を成膜する前に、有機層3と第一電極2との密着性の向上を図り基板1を洗浄するために、UV洗浄、UV−オゾン洗浄や酸素プラズマ処理など公知の基板前処理を行うことが好ましい。これらの基板前処理工程は、有機層3を形成する直前、具体的には有機層形成用塗液の注入開始前5時間以内、より好ましくは2時間以内に行われる。基板前処理工程における、UVの波長、処理時間あるいは使用されるガスの流量等は特に限定されない。

【0032】続いて、形成された隔壁4の内側に有機層3を形成する。有機層3の成膜は、有機層3中の少なくとも1層をウエットプロセスにて製造するが、公知の蒸着法やスパッタ法などの乾式による成膜とを組み合わせて行っていてもよい。前記のウエットプロセスは、例えば、スピンコート法や印刷法、ノズルまたはニードルによる塗布、インクジェット法などが挙げられ、公知の塗液注入装置7を用いて塗液3aが塗布される(図3、図4R>4および図5の各(a)図を参照)。有機層3の作製時における気圧および温度は特に限定されず、加温下、あるいは加圧もしくは減圧下であってもよい。複数層からなる有機層3をウエットプロセスにて成膜する場合には、一層目を塗布、揺動、乾燥した後に2層目を形成してもよい。

【0033】塗液3aの塗布の際、一画素部分に一度に注入される塗液3aの体積は、塗液3aが注入される隔壁の内側部分の体積よりも小さい。すなわち、隔壁4により囲まれた画素部分に塗液3aを一度だけ塗布するならば、一回に注入される塗液3aの量を隔壁4により囲まれた画素部分の体積よりも小さくし、複数回に分けて塗布するならば、注入した塗液3aの総量が隔壁4により囲まれた画素部分の体積よりも小さくなるようにする。これにより、塗液3aの注入時または塗液3aの揺動時に塗液3aが隣接する画素部分に混入するのを防止できる。

【0034】塗液3aの画素部分への塗布は、塗液3aの所定量を一度に塗布してもよいし、複数回に分けて塗布してもよいが、画素のサイズが大きいときは、複数回に分けて塗布することが好ましい。また、有機発光ディスプレイの製造に関しては、塗液3aを注入するノズルは、各発光色で異なるノズルを用いることが好ましい。また、同一の発光色の塗液3aを注入する場合には1つのノズルでもよいが、製造効率を上げるためには複数のノズルを用いることが好ましい。塗液3aの吐出方式は、製造する有機発光ディスプレイの発光色の配置により決定されるが、コンティニアスタイプでもよいし、オンデマンドタイプでもよい。また、熱による有機発光材料の変質あるいは電荷輸送材料の溶解もしくは分散した液の変質を防止する点から、ピエゾ方式による塗液3aの吐出が好ましい。この発明では、塗液3aの注入後に、注入された塗液の揺動を行うため、ノズル、ニードル、インクジェットヘッド等の塗液注入口部の大きさあるいは形状を大小さまざまな大きさの画素に対応して変えなくても、1つあるいは少数の塗液注入口部を用いて、隅々まで均一な有機層3を形成することができる。

【0035】次いで、図3、図4および図5の各(b)図に示すように、塗液3aが隔壁4の内部に注入された基板1を揺動する(以下、「基板1の揺動」と称する)。基板1の揺動により、塗液3a中に生じた気泡が除去され、有機層3が平坦化されるとともに画素の隅々まで塗液3aが行き渡るので、有機層3のムラやリークを防ぐことができる。

【0036】図3の(b)図は、旋回による基板1の揺動を示す。揺動装置8としては、公知のミニウェーブが挙げられる。この揺動装置8は、回転数が2000rpm以下、傾斜角θが60°以下であるのが好ましい。図4R>4の(b)図は、水平および上下方向における往復動による基板1の揺動を示す。揺動装置8としては、公知の振盪機が挙げられる。揺動装置8は、振盪数が100回/分以下であるのが好ましい。図5の(b)図は、旋回と移動による基板1の揺動を示す。この実施の形態では、まず揺動装置8として公知のミニウェーブを用いて基板1を旋回させた後〔(b1 )図〕、公知の基板搬送手段21に載せて、例えば乾燥槽(図示せず)へと移動され〔(b2 )図〕、この移動の際の基板搬送手段による揺動が塗液3aに付加される。これらの揺動方法は、それぞれ単独でまたは組み合わせて行ってもよい。

【0037】この発明では、図示しないミキサーあるいは超音波発信器を用いて、塗液3aのみを直接揺動することもできる。これらの塗液3aのみを直接揺動する装置は、その機構が簡略化される点で好ましい形態である。

【0038】これらの揺動装置による揺動工程は、塗液3aの塗布直後、すなわち、最初に塗布した塗液3aが乾燥または固化するまでに行うことが好ましい。塗液3aの塗布および揺動は、数画素、色毎あるいは同一有機材料毎にまとめて行ってもよい。また、揺動時に塗液3aが隣接する画素間で混ざり合うのを避けるために、旋回振とうでは振盪数を100回/分以下、回転数を2000rpm以下、傾斜角(θ)を60°以下とするのが好ましい。

【0039】揺動時間は、特に限定されないが、塗液3aが乾燥する前に揺動作業を終了することが好ましく、有機発光素子の作製時間を短縮するために1時間以内とするのが好ましい。揺動工程は、酸素、水分の影響を減らすため、不活性ガス雰囲気下で行うことが好ましく、特に乾燥窒素下で行うことがより好ましい。また、揺動工程は、減圧下、大気圧下、加圧下のいずれで行ってもよい。揺動時における雰囲気温度は特に限定されない。

【0040】続いて、第二電極5を形成する。第二電極5の形成は、真空蒸着法やスパッタ法、スクリーン印刷法、塗布法など公知の方法にて行われる。次いで、基板6で第二電極5の上部の封止を行う。基板6は、図3の(c)図に示すように、基板1と同様の平板状であってもよいし、図4の(c)図に示すように、第一電極2、有機層3、隔壁4を囲むように逆凹状であってもよい。基板6の形成により、有機発光素子10が製造される。なお、上記製造工程では、第一電極2側から有機発光素子10の製造を行ったが、第二電極5側から有機発光素子10の製造を行ってもよい。

【0041】次に、図6の平面図を参照しながら有機発光素子を複数配置して有機発光ディスプレイを形成するための有機層3の配置について説明する。有機層3には、赤色(R)発光画素11、緑色(G)発光画素12及び青色(B)発光画素13の3種類があり、本発明の有機発光ディスプレイとしての有機LEDディスプレイ20は、これら3種類の有機層3を所定の配置パターンで、あるいはランダムパターンで、マトリックス状に配置して構成される。

【0042】図6(a)は、上記した各色の発光画素が隔壁4の短辺で隣接したストライプ状に配列されてなる〔ストライプ配列〕。図6(b)は、上記した各色の発光画素が隔壁4の角で隣接してモザイク状に配列されてなる〔モザイク配列〕。図6(c)は、有機層3(隔壁4)が蛇行し、かつ上記した各色の発光画素が千鳥状に配列されてなる〔デルタ配列〕。さらに、有機LEDディスプレイ20としては、図6(d)に示すように上記した各色の発光画素が規則的に配列されたもの〔スクウェア配列〕あるいは、図6(e)に示すように上記した各色の発光画素が長いストライプ状に配列されてなる〔長いストライプ配列〕も例示される。これらの発光画素の配列において、赤色(R)発光画素11、緑色(G)発光画素12及び青色(B)発光画素13の配列数は、必ずしも、1:1:1の比でなくともよい。また、各画素の面積は、同一であってもよいし、各画素で異なっていてもよい。また、3種類(3色)でなく、1種類(1色)であってもよい。

【0043】上記の画素の形状は、隔壁作製時に隔壁を所望の形に形成することで形成可能であり、この隔壁の形成方法は、特に限定されないが、例えば、フォトリソグラフィー法により隔壁を形成する際に、露光条件、フォトマスクの形状、ベーク温度、ベーク時間等の条件を適切に制御して作製することが可能であり、また、所望の隔壁の形状の溝が堀られた型を基板に密着させ、形成された空間に隔壁形成用の液状の原料を染み込ませ、充填した後に固定化させることで作製することも可能である。

【0044】次に、図7及び図8の平面図を参照しながら各画素に対応した第1電極2どうしと第2電極5どうしの接続方法について説明する。本発明の有機LEDディスプレイ20は、図7に示すように、有機層3を挟持する第1電極2と第2電極5が共通の基板1上で互いに直交する斜行ストライプ状の電極構成としてもよい。また、図8に示すように、第1電極2あるいは第2電極5が、所定のソースバスライン15及びゲートバスライン14で接続される薄膜トランジスタ16(TFT)を介して第2電極5あるいは第1電極2に接続していてもよい。

【0045】

【実施例】以下、実施の形態の具体例を示すが、これらの実施例により本発明が限定されるものではない。

実施例1まず、1.1mmの膜厚を有するガラス基板1上に、フォトリソグラフィー法にてストライプ形状にパターニングを行ったITO(膜厚1600Å、幅120μm)を第一電極2とし、その上に、隔壁4を公知のフォトリソグラフィー法にて形成した。このとき、隔壁4は、OMR−83(東京応化製)にて作製した。隔壁4は前記のITO電極を囲む形状とし、画素のサイズは100μm×300μm、隔壁4の高さは1μmとした。続いて、基板1に対してUV−オゾン洗浄を15分間行った後、ポリパラフェニレンビニレン(PPV)前駆体を塗液3aとして市販のインクジェットプリンターを用いてすべての画素部分に塗布した。このときに用いた塗液3aの溶媒は、水:メタノール=95:5であり、20℃における蒸気圧は30mmHgであった。また、一画素部分に塗布した塗液3aは、20pL(ピコリットル)であった。

【0046】次いで、ミニウェーブを用いて基板1を揺動した。基板1の揺動の条件は、旋回振とうを30rpm、傾斜角15°、揺動時間10分であった。 続いて、基板1を窒素気流下で150℃、8時間の加熱乾燥を行うことにより、有機層3としてのPPV膜(膜厚1500Å)を形成した。次に、第二電極5としてAlを真空蒸着法を用いて膜厚2000Åで成膜し、有機発光素子10を製造した。この有機発光素子10では、PPVからの発光が100cd/m2 であった。また、発光ムラは見られず、均一な発光がすべての画素について観察された。なお、基板1を揺動して形成された有機発光素子10では、図9に示すように、隔壁4の隅部41まで有機層3が充塞されており、また、その有機層3の表面は図10に示すように、平坦なものであった。

【0047】実施例2前記の実施例1では、基板1の揺動を塗液3aの塗布直後だけ行い、塗液3aの加熱乾燥時には揺動を停止させたが、実施例2では、塗液3aの乾燥中においても揺動を続けた。これ以外の工程は、実施例1と同様とした。基板1の揺動の条件は実施例1と同様であり、したがって揺動時間は8時間であった。形成された有機発光素子10では、PPVからの発光が100cd/m2 であった。また、発光ムラは見られず、均一な発光がすべての画素について観察され、実施例1と比べ何ら遜色は見られなかった。

【0048】〔比較例1〕基板1の揺動工程を一切行わずに、それ以外はすべて実施例1と同様の条件で有機発光素子を形成した。この有機発光素子では、PPVからの発光が70cd/m2 であった。また、画素全体が発光していない素子もあり、均一性に欠けていた。

【0049】実施例3まず、1.1mmの膜厚を有するガラス基板1上に、フォトリソグラフィー法にてストライプ形状にパターニングを行ったITO(膜厚1600Å、幅120μm)を第一電極2とし、その上に、隔壁4を公知のフォトリソグラフィー法にて形成した。このとき隔壁4は、ITOを囲む形状とし、その高さは1μmとした。画素のサイズは、平面形状が100μm×300μmと100μm×100μmのものとを同一面内に交互に作製した。次いで、基板1に対してUV−オゾン洗浄を15分間行った後、市販のインクジェットプリンターを用いて、ホール輸送性発光層としてポリビニルカルバゾール(PVK)にクマリン6(5wt%)を分散したトルエン溶液を塗液3aとして、前記の2つのサイズのすべての画素部分に塗布した。一画素部分に塗布した塗液3aは、各画素の体積よりも小さく、その量は8〜20pL(ピコリットル)であった。

【0050】次いで、基板1を振とう機を用いて揺動した。基板1の揺動は、振とう数10回/分、振幅60mm、揺動時間10分で行った。次いで、基板1を窒素気流下で80℃で2時間加熱乾燥することにより、有機層3としてのPVK膜(膜厚1000Å)を形成した。次に、真空蒸着法を用いて第二電極5を蒸着した。第二電極5は、Mg:Agの共蒸着膜を2000Å、保護膜としてAgを1000Åの各膜厚で形成した。製造された有機発光素子10では、クマリン6に由来する発光が800cd/m2 得られた。また、発光する画素のサイズを変えていてもすべての画素が均一に発光し、発光ムラは観察されなかった。

【0051】実施例4まず、1.1mmの膜厚を有するガラス基板1上に、フォトリソグラフィー法にてストライプ形状にパターニングを行ったITO(膜厚1600Å、幅120μm)を第一電極2とし、その上に、隔壁4を公知のフォトリソグラフィー法にて形成した。このとき隔壁4は、ITOを囲む形状とし、その高さは1μmとした。画素のサイズは、平面形状が100μm×300μmと100μm×100μmのものとを同一面内に交互に作製した。次いで、基板1に対してUV−オゾン洗浄を15分間行った後、市販のインクジェットプリンターを用いて、緑色発光層としてポリビニルカルバゾール(PVK)にクマリン6(5wt%)を分散したトルエン溶液を塗液3aとして、前記の100μm×300μmのサイズのすべての画素部分に塗布した。一画素部分に塗布した塗液3aは、各画素の体積よりも小さく、その量は20pL(ピコリットル)であった。

【0052】次いで、ミニウェーブを用いて基板1を揺動した。基板1の揺動の条件は、旋回振とうを30rpm、傾斜角15°、揺動時間10分であった。次いで、基板1を80℃で2時間乾燥した後、市販のインクジェットプリンターを用いて、赤色発光層としてPVKにDCM(5wt%)を分散したトルエン溶液を塗液3aとして、前記の100μm×100μmのサイズのすべての画素部分に塗布した。また、一画素部分に塗布した塗液3aは、各画素の体積よりも小さく、その量は8pL(ピコリットル)であった。

【0053】次に、真空蒸着法を用いて第二電極5を蒸着した。第二電極5は、Mg:Agの共蒸着膜を2000Å、保護膜としてAgを1000Åの各膜厚で形成した。製造された有機発光素子10では、クマリン6に由来する発光が800cd/m2 、DCMに由来する発光が300cd/m2 それぞれ得られた。それぞれの画素は、均一に発光が行われており、発光ムラは観察されなかった。また、発光色の混合も観察されなかった。

【0054】実施例5実施例5では、ジメチルスルホキシド(DMSO)を塗液3aとして用いた。これ以外の条件および工程は、実施例4と同様とした。有機層3の膜厚は、1000Åであった。 作製された有機発光素子10では、2つのサイズの各画素から、クマリン6に由来する発光が800cd/m2 得られた。また、基板1内および画素内において発光ムラは観察されず、実施例4と比較して何ら遜色のないものであった。

【0055】〔比較例2〕基板1の揺動を一切行わずに、それ以外はすべて実施例4と同様の条件で有機発光素子を形成した。この有機発光素子では、クマリン6に由来する発光が得られたものの、画素により発光ムラが観察され均一なものとはならなかった。特に、隔壁4の幅が300μmの画素において発光ムラが顕著であった。この基板1の各画素を顕微鏡で観察すると、画素の隅において発光が行われていないことが確認された。

【0056】〔比較例3〕ジクロロメタンを塗液3aとして用い、それ以外はすべて実施例4と同様の条件で有機発光素子を形成した。ジクロロメタンの20℃における蒸気圧は356mmHgであった。また、有機層3の膜厚は1000Åであった。この有機発光素子では、クマリン6に由来する発光が得られたものの、画素により発光ムラが観察され均一なものとはならなかった。特に、隔壁4の幅が300μmの画素において発光ムラが顕著であり、特に先に塗布した画素(緑色発光層)において顕著であった。

【0057】実施例6まず、1.1mmの膜厚を有するガラス基板1上に、フォトリソグラフィー法にてストライプ形状にパターニングを行ったITO(膜厚1600Å、幅120μm)を第一電極2とし、その上に、隔壁4を公知のフォトリソグラフィー法にて形成した。このとき隔壁4はITOを囲む形状とし、その高さは1μmとした。画素のサイズは、平面形状が100μm×300μmのものを作製した。次いで、基板1に対してUV−オゾン洗浄を15分間行った後、ホール注入層として銅フタロシアニン(CuPc)を真空蒸着法にて100Å成膜した後、市販のインクジェットプリンターを用いて、ホール輸送性発光層としてポリビニルカルバゾール(PVK)にクマリン6(5wt%)を分散したトルエン溶液を塗液3aとして、前記のすべての画素部分に塗布した。一画素部分に塗布した塗液3aは、20pL(ピコリットル)であった。

【0058】次いで、ミニウェーブを用いて基板1を揺動した。基板1の揺動は、旋回振とう30rpm、傾斜角15°、揺動時間15分で行った。次いで、基板1を窒素気流下、80℃で2時間加熱乾燥して、有機層3としてのPVK膜(膜厚1000Å)を形成した。次に、真空蒸着法を用いて第二電極5を蒸着した。第二電極5は、Mg:Agの共蒸着膜を2000Å、保護膜としてAgを1000Åの各膜厚で形成した。製造された有機発光素子10では、クマリン6に由来する発光が900cd/m2 得られた。また、発光ムラは観察されず、基板1全体から均一な発光が得られた。

【0059】実施例7まず、1.1mmの膜厚を有するガラス基板1上に、フォトリソグラフィー法にてストライプ形状にパターニングを行ったITO(膜厚1600Å、幅120μm)を第一電極2とし、その上に、隔壁4を公知のフォトリソグラフィー法にて形成した。このとき隔壁4は、ITOを囲む形状とし、その高さは1μmとした。画素のサイズは、平面形状が100μm×300μmのものを作製した。

【0060】次いで、基板1に対してUV−オゾン洗浄を15分間行った後、市販のインクジェットプリンターを用いて、ホール注入層として4,4’,4''−トリス{N−(3−メチルフェニル)−N−フェニルアミノ}トリフェニルアミン(MTDATA)を300Åの膜厚で成膜し、次いで、ミニウェーブを用いて基板1を揺動した。基板1の揺動は、旋回振とう30rpm、傾斜角15°、揺動時間10分で行った。

【0061】次いで、基板1を真空蒸着機にセットし、真空蒸着法を用いて、N,N’−ジフェニル−N,N’−ビス−(α−ナフチル)−(1,1’−ビフェニル)−4,4’−ジアミン(α−NPD)を400Åの膜厚で蒸着し、続いて、トリス(8−ヒドロキシキノリン)アルミニウム(Alq)を600Åの膜厚で蒸着した後、続いてLiFを5Åの膜厚で蒸着した。また、一画素部分に塗布した塗液3aは、8pL(ピコリットル)であった。

【0062】次に、真空蒸着法を用いて第二電極5を蒸着した。第二電極5は、アルミニウムの蒸着膜を2000Åの膜厚で形成した。製造された有機発光素子10では、Alqに由来する発光が12000cd/m2 得られた。また、発光ムラは観察されず、基板全体から均一な発光が得られた。

【0063】実施例8まず、1.1mmの膜厚を有するガラス基板1上に、フォトリソグラフィー法にてストライプ形状にパターニングを行ったITO(膜厚1600Å、幅2.1mm)を第一電極2とし、その上に隔壁4を公知のフォトリソグラフィー法にて形成した。このとき隔壁4はITOを囲む形状とし、その高さは1μmとした。画素のサイズは、平面形状が2mm×2mmのものを作製した。

【0064】次いで、基板1に対してUV−オゾン洗浄を15分間行った後、市販のディスペンサーを用いて、ポリパラフェニレンビニレン(PPV)前駆体(メタノール水混合溶媒)を塗液3aとしてすべての画素部分に塗布した。また、一画素部分に塗布した塗液3aは200pL(ピコリットル)であった。次いで、振とう機を用いて基板1を揺動した。基板1の揺動は、振とう数10回/分、振幅60mm、揺動時間15分で行った。

【0065】続いて、基板1を窒素気流下、150℃で8時間加熱乾燥して、有機層3としてのPPV膜(膜厚1200Å)を形成した。次に、第二電極5としてAlを真空蒸着法を用いて膜厚2000Åで成膜し、有機発光素子10を製造した。この有機発光素子10では、100cd/m2 の発光が得られた。また、発光ムラは見られず、均一な発光がすべての画素について観察された。

【0066】実施例9実施例9では、塗液3aを揺動する発信源として市販の超音波ホモジナイザーを用いた。これ以外の条件および工程は、実施例8と同様とした。製造された有機発光素子10では、100cd/m2 の発光が得られた。また発光ムラは見られず、均一な発光がすべての画素において観察され、実施例8と比べ何ら遜色のないものであった。

【0067】実施例10実施例10では、一画素部分に塗布した塗液3aの量を、100pL(ピコリットル)としてすべての画素部分に塗布した。これ以外の条件および工程は、実施例1と同様とした。製造された有機発光素子10では、塗液3aの塗布時および揺動時に有機材料の混合が生じてしまった。そのため、画素により発光特性(発光量)に差が生じてしまった。

【0068】実施例11ガラス基板1(1.4mm)上に第一電極2としてITOをスパッタ法で成膜(2000Å)した後、フォトリソグラフィー法を用いてストライプ状にパターニング(120μm)を行なった。続いて、隔壁4として感光性ポリイミド(膜厚1μm)でフォトリソグラフィー法を用いて100μm×300μmの画素を作製した。続いて、インクジェット法によりホール輸送層としてPPV前駆体を塗布した後、ミニウエーブにて、加熱乾燥をしながら揺動した。揺動及び加熱乾燥条件は、旋回振盪30rpm、傾斜角20°、温度150℃、揺動及び加熱乾燥時間8時間であった。これにより、50nmのPPV層が得られた。このときの塗液は、水:メタノール=95:5であった。また、塗布した塗液量は、20pL(ピコリットル)であった。

【0069】続いて、凸版印刷法により緑色発光層としてポリフルオレンを塗布し、加熱乾燥及び揺動を行なった。揺動及び加熱乾燥条件は、旋回振とう30rpm、傾斜角20°、温度80℃、揺動及び加熱乾燥時間3時間であった。これにより、50nmの緑色発光層が得られた。このときの塗液は、キシレンであった。同様に赤色発光層としてローダミン101を分散させたポリフルオレンを凸版印刷法により画素に塗布し、緑色発光層と同様に揺動、加熱乾燥を行なった。このときの塗液はキシレンであった。これにより50nmの赤色発光層が得られた。

【0070】最後に、電子輸送性青色発光層としてポリジオクチルフルオレンをスピンコート法により青色発光電子輸送層を45nm成膜した。次に、基板を真空蒸着機にセットし、第二電極5としてカルシウム(100nm)、保護膜として銀(100nm)をシャドーマスク法により成膜した。最後に封止用フィルムを真空圧着することにより封止を行なった。この基板に駆動用電源及び信号を入力したところ、動画表示が可能なフルカラーディスプレイが完成した。

【0071】

【発明の効果】この発明では、有機発光素子を製造する際、電極上に形成された隔壁の内側に塗液を注入する工程を含む場合に、注入された有機層形成用塗液を揺動する工程を加えることにより、注入された塗液中に生じた気泡を除去し、画素の隅々まで塗液を行き渡らせ、形成される有機層を平坦化することができる。よって、画素間のクロストークを防止し、非発光部や発光ムラの発生を抑えることができるので、動作時の高い信頼性と高い表示品位を備えた有機発光素子を製造することができる。また、隔壁の内側に塗液を注入する際に、ノズル(ニードル)またはインクジェットヘッド等の塗液注入口部の大きさあるいは形状を変えることなく大小さまざまな大きさの画素に対応することができ、各画素部分の隅々まで均一な有機層を形成することができる。そのため、画素サイズや画素形状の異なる基板においても画素全体、基板全体から均一な発光を得ることができ、表示品位の優れたディスプレイを製造することができる。

【図面の簡単な説明】

【図1】本発明による有機発光素子の縦断面図。

【図2】図1の隔壁隅部の形状を説明する水平断面図。

【図3】本発明による有機発光素子の製造方法の一つの実施形態を示す概略図。

【図4】本発明による有機発光素子の製造方法の他の実施形態を示す概略図。

【図5】本発明による有機発光素子の製造方法の他の実施形態を示す概略図。

【図6】本発明による有機発光ディスプレイの発光層の配置例を示す概略部分平面図。

【図7】本発明による有機発光ディスプレイの電極の構成例を示す概略部分平面図。

【図8】図7に対応する、本発明による有機発光ディスプレイの電極の他の構成例を示す概略部分平面図。

【図9】本発明の製造方法により形成された有機発光素子の有機層の水平断面図。

【図10】本発明の製造方法により形成された有機発光素子の有機層の縦断面図。

【図11】従来の製造方法により形成された有機発光素子の有機層の水平断面図。

【図12】従来の製造方法により形成された有機発光素子の有機層の縦断面図。

【符号の説明】

1 基板

2 第1電極

3 有機層

3a塗液

4 隔壁

5 第2電極

6 封止用基板

7 塗液注入装置

8 揺動装置

9 乾燥槽

10 有機発光素子

11 赤色発光画素

12 緑色発光画素

13 青色発光画素

14 ゲートバスライン

15 ソースバスライン

16 薄膜トランジスタ(TFT)

20 有機LEDディスプレイ(有機発光ディスプレイ)

21 基板搬送装置

41 隅部

100 気泡

【0001】

【発明の属する技術分野】本発明は、有機発光素子の製造方法に関し、特にウエットプロセスを含む有機発光素子の製造方法に関するものである。

【0002】

【従来の技術】有機発光素子は、電気信号に対する高速応答性を有し、自発光であるため視認性が高く、また有機材料を主たる原料としているために分子設計が幅広く行えるとともに多色化が容易であるという利点を有する。また、完全固体素子であるため、耐衝撃性に優れるとともに取り扱いが容易であるなどの優れた特性を有し、面光源やディスプレイあるいはプリンターの光源への応用が進められている。

【0003】有機発光素子は、第一電極と第二電極に有機層が挟持された基本構成を有し、有機層の形成は、乾式法または湿式法が用いられる。中でも湿式法による有機層の形成は、素子の作製が容易なため注目されている。このような湿式法による素子の作製は、基板上に第一電極が形成され、次いで、隔壁が第一電極上に形成された後、隔壁の内部に塗液が注入され、注入された塗液が固化して有機層が形成される。さらに、有機層の上に第二電極が形成される。有機層を形成する有機材料は、一般に湿気や熱に対する耐久性が低いため、有機層を封止する構造とすることにより、有機発光素子の動作の信頼性の向上を図っている。

【0004】特開平10−12377号公報あるいは、「SID99 DIGEST 」( pp376 〜379 )には、ウエットプロセスにより製造される有機発光素子を用いてフルカラーディスプレイを製造する際に、赤(R)、緑(G)、青(B)のそれぞれの発光層をインクジェット法を用いて形成する方法が開示されている。

【0005】

【発明が解決しようとする課題】インクジェット法などを用いたウエットプロセスで有機発光素子を製造する際の問題点は、例えば、図11に示すように、隔壁4の隅部まで有機層3が行き渡らなかったり、有機層3中に気泡100が混入したりすること、さらに、図12の(a)に示すように、有機層3表面の周縁部分に凹部が形成されたり、図12の(b)に示すように、中央部分が盛り上がったりして平坦な有機層3が形成されないことである。このような有機層の不均一性は、画素間のクロストークを招き、非発光部や発光のムラを生じる。したがって有機発光素子としての信頼性やディスプレイとしての表示品位を低下させる。

【0006】この発明は、上記の問題点に鑑みてなされたものであり、高い信頼性と高い表示品位を備えた有機発光素子を製造する方法を提供することを目的とする。

【0007】

【課題を解決するための手段】この発明によれば、隔壁で囲まれた有機層を陰陽両電極間に挟持する有機発光素子を製造するに際し、電極上に形成された隔壁の内側に有機層形成用塗液を注入し、次いで注入された前記塗液を揺動する工程を含むことを特徴とする有機発光素子の製造方法が提供される。

【0008】すなわち、有機発光素子を製造する際、電極上に形成された隔壁の内側に有機層形成用塗液(以下、「塗液」と称する)を注入(塗布)する工程を含む場合に、注入された塗液を揺動する工程を加えることにより、注入された塗液中に生じた気泡を除去し、画素の隅々にまで塗液を行き渡らせ、形成される有機層を平坦化することができる。よって、画素間のクロストークを防止し、非発光部や発光ムラの発生を抑えることができるので、動作時の高い信頼性と高い表示品位を備えた有機発光素子を製造することができる。

【0009】この発明における塗液とは、隔壁の内側に注入(塗布)された後、乾燥・固化して有機層を形成する有機材料液を意味する。この発明における「塗液を揺動する」工程とは、電極上に形成された隔壁の内側に注入された塗液のみを直接的に揺動する工程、あるいは電極上に形成された隔壁の内側に注入された塗液を基板、電極および隔壁ごと揺動し、それによって前記の有機層形成用塗液を間接的に揺動する工程を意味する。塗液を揺動する強さは、この発明の効果を保証する程度であれば特に限定されるものではなく、また注入された塗液を全体にわたって隈なく揺動させることは必ずしも必要ではない。ただし、注入された塗液が乾燥しきる前に揺動する必要がある。

【0010】塗液を揺動する方法としては、往復振とう、旋回振とう、傾斜揺動が挙げられる。この発明において、往復振とうは往復動による揺動を、旋回振とうは回転と上下動による揺動を、傾斜揺動は隔壁の内側に注入された塗液の一端側を上下動させる揺動、あるいは両端側を交互に上下動させる揺動をそれぞれ意味する。また、塗液を揺動する揺動発生源としてミキサーまたは超音波発振器を用いることもできる。

【0011】塗液の揺動は、注入された塗液を移動させながら、例えば、隔壁の内側に注入された塗液を基板ごと、次の加工工程へ移動させる工程の中で行うこともできる。 塗液が、20℃での蒸気圧が50mmHgを超えない溶媒を含んでおれば、塗液の乾燥を抑え、塗液の注入手段における塗液の目詰まりを防止できる。塗液はインクジェット法またはノズル噴射法もしくは凸版印刷法により隔壁の内側に注入することができる。インクジェット法は、ピエゾ振動子などを用いて液滴を口部から吐出させる方法であって、吐出液量の精密な制御が可能である点で好ましい。ノズル噴射法は、微細な口径を有するノズルあるいはニードルから塗液を吐出させる方法であって、吐出機構が簡略化できる点で好ましい。凸版印刷法では、大面積への注入が容易でかつ素早く行うことができる点で好ましい。

【0012】一度に注入される塗液の体積が、塗液が注入される隔壁の内側部分の体積よりも小さくなるよう設定することにより、注入された塗液が揺動などにより隣接する隔壁の内側部分(画素部分)に混入するのを防止できる。有機層形成用塗液が注入される隔壁の隅部が、角を取られてなるよう構成することにより、塗液の揺動が隔壁の隅部にも容易に伝播され、各画素部分において塗液が偏りなく揺動される。

【0013】この発明による有機発光素子の製造方法を用いて製造される有機発光ディスプレイ装置としては、様々な表示装置における文字あるいは画像表示装置、パイロットランプなどの表示灯が挙げられる。

【0014】

【発明の実施の形態】以下、図1から図5を参照して、この発明の有機発光素子の製造方法の実施の形態を説明するが、この実施の形態によってこの発明が限定されるものではない。図1は、この発明の有機発光素子の基本的な構造を示す。

【0015】図1において、有機発光素子10は、基板1、第一電極2(例えば、陽極)、有機層3、第二電極5(例えば、陰極)および封止用の基板6が、この順に積層されてなり、有機層3が隔壁4によって区画形成され、少なくとも1つの画素(ピクセル)を形成する。

【0016】基板1としては、石英基板、ガラス基板、あるいはエポキシ系もしくはアクリル系の樹脂等の高分子材料からなるプラスチック基板等が使用されるが、従来の有機発光素子に使用されているものであれば、特に限定されるものではない。基板1および6は、有機発光素子10を支持および/または封止し、少なくとも第一電極2あるいは第二電極5のいずれかの片側に配設される。基板1および6により、外気中の水分や酸素が有機層3に侵入するのを防ぐだけでなく、電圧印加時に発生するジュール熱を拡散することにより有機層3が劣化するのを抑えることができる。なお、基板1および6に、例えば、偏光板、ブラックマトリックスなどを組み合わせることによりコントラストを向上させることができる。

【0017】第一電極2は、第二電極5とともに陰陽両極を形成する電極対の一方であり、透明性導電性材料であることが好ましい。基板1および第一電極2が透明である場合は、有機層3からの発光が基板1側から出射されるので、発光効率を高めるためには、第二電極5が反射電極であること、あるいは第二電極5の有機層3と隣接しない側に反射膜を有することが好ましい。逆に、第二電極5を透明材料で構成して、有機層3からの発光を第二電極5側から出射させることもできる。この場合には、第一電極2が反射電極であること、基板1が反射基板であること、あるいは第一電極2と基板1との間に反射膜を有することが好ましい。

【0018】透明電極としては、CuI、ITO、SnO2 、ZnO、CuAlO2 等が例示され、あるいは導電性有機薄膜、例えば、ポリアニリン薄膜、ポリチオフェン薄膜からなるものが好ましい。また、反射電極としては、アルミニウム、カルシウム等の金属、マグネシウム−銀、リチウム−アルミニウム等の合金、マグネシウム/銀等の金属同士の積層膜、フッ化リチウム/アルミニウム等の絶縁体と金属との積層膜等が使用される。

【0019】有機層3は、少なくとも有機材料を含み、有機材料は低分子のみ、高分子のみ、あるいは高分子と低分子からなる公知の有機発光素子用材料を用いることができる。有機層3を形成するための好ましい材料のうち、低分子材料としては、トリフェニルアミン化合物やクマリン誘導体、ブタジエン誘導体、キナクリドン誘導体、スチリルアリーレン誘導体、ペリレン誘導体、オキサゾール誘導体、オキサジアゾール誘導体、チアゾール誘導体、ベンズオキサゾール誘導体、金属錯体類などが挙げられる。また、高分子材料としては、ポリビニルカルバゾール(PVK)やポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリトリフェニルアミン化合物、ポリフルオレン誘導体などが挙げられるが、これらに限定されない。

【0020】塗液は、有機層形成用材料が溶解あるいは分散されてなる。塗液が揺動する工程の開始前に乾燥したり、ノズル、ニードル、インクジェットヘッドなどの塗布装置の目詰まりを防止するために、低蒸気圧の溶媒、具体的には20℃における蒸気圧が50mmHg以下、より好ましくは10mmHg以下の低蒸気圧の溶媒が用いられる。また、塗液には、pH調整剤や粘度調整剤などの添加剤が添加されていてもよい。

【0021】前記の溶媒としては、従来の溶媒を用いることができるが、これらの溶媒中には、低蒸気圧の溶剤、例えばエチレングリコール、プロピレングリコール、トリエチレングリコール、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、グリセリン、ホルムアミド、N−メチル−2−ピロリドン、シクロヘキサン、1−プロパノール、オクタン、ノナン、デカン等が含まれることが好ましい。また、トルエン、ジメチルスルホキシド(DMSO)、キシレン、ニトロベンゼン、ジエチルベンゼン、トリメチルベンゼン、あるいは水が前記溶媒として挙げられる。

【0022】有機層3は、必要に応じて、単層あるいは積層とすることができ、そのうちの少なくとも1層をウエットプロセスにて成膜する場合、有機層3は隔壁4内に注入された塗液が固化して形成される。有機層3の構成としては、例えば、第一電極/キャリア輸送性発光層/第二電極、または第一電極/ホール輸送層/電子輸送性発光層/第二電極、あるいは第一電極/ホール輸送層/発光層/電子輸送層/第二電極などの構造が挙げられる。

【0023】隔壁4は、両電極2、5間のリークやクロストークの防止、画素間の有機材料の混合の防止を図るとともに、塗液揺動時の有機材料の混合を防ぐブロック膜としてあるいはフォトマスク蒸着時の基台として機能し、その大きさ、形状は特に限定されるものではない。隔壁4は、その一部が電極の一部と接していてもよいし、隔壁4が電極の一部を完全に囲う形状であってもよい。また、隔壁4は、その機能に応じて材料の種類やその数あるいは形状を変えることが好ましく、単層あるいは多層からなる構成とすることができる。

【0024】これらの隔壁4は、有機、無機いずれの材料も使用することができるが、後記の塗液に対して溶解、変形あるいは変質し難い性質を有する材料からなるものが好ましい。これは、隔壁4の溶解、変形、変質等により、有機層3にダメージを与えたり、画素のサイズが変化して、例えば収縮あるいは膨張して、ディスプレイとしての表示品位及び信頼性が低下するのを防止するためである。

【0025】隔壁4を形成するための好ましい材料としては、例えば、SiO2 やSiNx、Al2 03 、イミド系高分子材料、ポジ型またはネガ型レジスト材料などが挙げられる。また、単純マトリックス型ディスプレイを作製するにあたり、隔壁4を形成後、第二電極5を蒸着法で形成する場合、隔壁4をオーバーハング状、すなわち、逆テーパー型やT字型とすることにより、電極形成と同時に電極のパターニングができる。

【0026】隔壁4は、塗液が隔壁4の内側の形状に従って固化し、有機層3を形成するので、画素は隔壁4の形状によって決定される。図2の(a)〜(e)は、各画素を形成する隔壁4の隅部41の形状の一例を示す(41a〜41e)水平断面図である。隅部41の形状としては、41aのように単に直角に形成されたもの、41bのように中心に向かって凹状をなす曲線で「角取り」されたもの、あるいは41cのように中心に向かって凸状をなす曲線で「角取り」されたものであってもよい。さらに、41dおよび41eのように、直線で「角取り」されたものであってもよい。また、四隅の各隅部41の「角取り」をそれぞれ異なる大きさにしてもよいし、あるいはそれぞれ異なる形状にしてもよい。

【0027】上記のように「角取り」された隔壁4では、注入された塗液が隔壁4の隅部に隙間なく行き渡るとともに、塗液の揺動工程を経て形成される有機層3におけるムラの発生を防ぐ点から好ましい形態である。隔壁4を作製する場合、所望の形状の隅部41を有する隔壁4のフォトマスクを準備し、レジスト膜を形成した後、このフォトマスクを用いてエッチングを行い、所望の形状の隅部41を有する隔壁4を形成することができる。

【0028】この発明の有機発光素子10は、基板1上に第一電極2が形成され、次いで、隔壁4が第一電極2上に形成された後、隔壁4の内部に塗液が注入され、注入された塗液が固化して有機層3が形成される。さらに、有機層3の上に第二電極5および基板1が形成される。

【0029】図3、図4および図5に基づいて、この発明の有機発光素子の製造方法の具体例を説明する。なお、図3、図4および図5の各(a)図は塗液の注入工程を、各(b)図は塗液の揺動工程を、各(c)図は製造された有機発光素子10を、それぞれ示す。まず、基板1上に公知の方法で第一電極2を形成しパターニングを行う。第一電極2のパターニングによって決定される各画素のサイズは同一基板内においても同じである必要はなく、必要に応じて大きさ、形状を変えてもよい。

【0030】次に、隔壁4を公知の方法、例えば真空蒸着法、スパッタ法、フォトリソグラフィー法で形成する。さらに、隔壁4のパターニングをシャドーマスク法、フォトリソグラフィー法、印刷法など公知の方法を用いて形成する。

【0031】次に、隔壁4の内側に有機層3を成膜するが、有機層3を成膜する前に、有機層3と第一電極2との密着性の向上を図り基板1を洗浄するために、UV洗浄、UV−オゾン洗浄や酸素プラズマ処理など公知の基板前処理を行うことが好ましい。これらの基板前処理工程は、有機層3を形成する直前、具体的には有機層形成用塗液の注入開始前5時間以内、より好ましくは2時間以内に行われる。基板前処理工程における、UVの波長、処理時間あるいは使用されるガスの流量等は特に限定されない。

【0032】続いて、形成された隔壁4の内側に有機層3を形成する。有機層3の成膜は、有機層3中の少なくとも1層をウエットプロセスにて製造するが、公知の蒸着法やスパッタ法などの乾式による成膜とを組み合わせて行っていてもよい。前記のウエットプロセスは、例えば、スピンコート法や印刷法、ノズルまたはニードルによる塗布、インクジェット法などが挙げられ、公知の塗液注入装置7を用いて塗液3aが塗布される(図3、図4R>4および図5の各(a)図を参照)。有機層3の作製時における気圧および温度は特に限定されず、加温下、あるいは加圧もしくは減圧下であってもよい。複数層からなる有機層3をウエットプロセスにて成膜する場合には、一層目を塗布、揺動、乾燥した後に2層目を形成してもよい。

【0033】塗液3aの塗布の際、一画素部分に一度に注入される塗液3aの体積は、塗液3aが注入される隔壁の内側部分の体積よりも小さい。すなわち、隔壁4により囲まれた画素部分に塗液3aを一度だけ塗布するならば、一回に注入される塗液3aの量を隔壁4により囲まれた画素部分の体積よりも小さくし、複数回に分けて塗布するならば、注入した塗液3aの総量が隔壁4により囲まれた画素部分の体積よりも小さくなるようにする。これにより、塗液3aの注入時または塗液3aの揺動時に塗液3aが隣接する画素部分に混入するのを防止できる。

【0034】塗液3aの画素部分への塗布は、塗液3aの所定量を一度に塗布してもよいし、複数回に分けて塗布してもよいが、画素のサイズが大きいときは、複数回に分けて塗布することが好ましい。また、有機発光ディスプレイの製造に関しては、塗液3aを注入するノズルは、各発光色で異なるノズルを用いることが好ましい。また、同一の発光色の塗液3aを注入する場合には1つのノズルでもよいが、製造効率を上げるためには複数のノズルを用いることが好ましい。塗液3aの吐出方式は、製造する有機発光ディスプレイの発光色の配置により決定されるが、コンティニアスタイプでもよいし、オンデマンドタイプでもよい。また、熱による有機発光材料の変質あるいは電荷輸送材料の溶解もしくは分散した液の変質を防止する点から、ピエゾ方式による塗液3aの吐出が好ましい。この発明では、塗液3aの注入後に、注入された塗液の揺動を行うため、ノズル、ニードル、インクジェットヘッド等の塗液注入口部の大きさあるいは形状を大小さまざまな大きさの画素に対応して変えなくても、1つあるいは少数の塗液注入口部を用いて、隅々まで均一な有機層3を形成することができる。

【0035】次いで、図3、図4および図5の各(b)図に示すように、塗液3aが隔壁4の内部に注入された基板1を揺動する(以下、「基板1の揺動」と称する)。基板1の揺動により、塗液3a中に生じた気泡が除去され、有機層3が平坦化されるとともに画素の隅々まで塗液3aが行き渡るので、有機層3のムラやリークを防ぐことができる。

【0036】図3の(b)図は、旋回による基板1の揺動を示す。揺動装置8としては、公知のミニウェーブが挙げられる。この揺動装置8は、回転数が2000rpm以下、傾斜角θが60°以下であるのが好ましい。図4R>4の(b)図は、水平および上下方向における往復動による基板1の揺動を示す。揺動装置8としては、公知の振盪機が挙げられる。揺動装置8は、振盪数が100回/分以下であるのが好ましい。図5の(b)図は、旋回と移動による基板1の揺動を示す。この実施の形態では、まず揺動装置8として公知のミニウェーブを用いて基板1を旋回させた後〔(b1 )図〕、公知の基板搬送手段21に載せて、例えば乾燥槽(図示せず)へと移動され〔(b2 )図〕、この移動の際の基板搬送手段による揺動が塗液3aに付加される。これらの揺動方法は、それぞれ単独でまたは組み合わせて行ってもよい。

【0037】この発明では、図示しないミキサーあるいは超音波発信器を用いて、塗液3aのみを直接揺動することもできる。これらの塗液3aのみを直接揺動する装置は、その機構が簡略化される点で好ましい形態である。

【0038】これらの揺動装置による揺動工程は、塗液3aの塗布直後、すなわち、最初に塗布した塗液3aが乾燥または固化するまでに行うことが好ましい。塗液3aの塗布および揺動は、数画素、色毎あるいは同一有機材料毎にまとめて行ってもよい。また、揺動時に塗液3aが隣接する画素間で混ざり合うのを避けるために、旋回振とうでは振盪数を100回/分以下、回転数を2000rpm以下、傾斜角(θ)を60°以下とするのが好ましい。

【0039】揺動時間は、特に限定されないが、塗液3aが乾燥する前に揺動作業を終了することが好ましく、有機発光素子の作製時間を短縮するために1時間以内とするのが好ましい。揺動工程は、酸素、水分の影響を減らすため、不活性ガス雰囲気下で行うことが好ましく、特に乾燥窒素下で行うことがより好ましい。また、揺動工程は、減圧下、大気圧下、加圧下のいずれで行ってもよい。揺動時における雰囲気温度は特に限定されない。

【0040】続いて、第二電極5を形成する。第二電極5の形成は、真空蒸着法やスパッタ法、スクリーン印刷法、塗布法など公知の方法にて行われる。次いで、基板6で第二電極5の上部の封止を行う。基板6は、図3の(c)図に示すように、基板1と同様の平板状であってもよいし、図4の(c)図に示すように、第一電極2、有機層3、隔壁4を囲むように逆凹状であってもよい。基板6の形成により、有機発光素子10が製造される。なお、上記製造工程では、第一電極2側から有機発光素子10の製造を行ったが、第二電極5側から有機発光素子10の製造を行ってもよい。

【0041】次に、図6の平面図を参照しながら有機発光素子を複数配置して有機発光ディスプレイを形成するための有機層3の配置について説明する。有機層3には、赤色(R)発光画素11、緑色(G)発光画素12及び青色(B)発光画素13の3種類があり、本発明の有機発光ディスプレイとしての有機LEDディスプレイ20は、これら3種類の有機層3を所定の配置パターンで、あるいはランダムパターンで、マトリックス状に配置して構成される。

【0042】図6(a)は、上記した各色の発光画素が隔壁4の短辺で隣接したストライプ状に配列されてなる〔ストライプ配列〕。図6(b)は、上記した各色の発光画素が隔壁4の角で隣接してモザイク状に配列されてなる〔モザイク配列〕。図6(c)は、有機層3(隔壁4)が蛇行し、かつ上記した各色の発光画素が千鳥状に配列されてなる〔デルタ配列〕。さらに、有機LEDディスプレイ20としては、図6(d)に示すように上記した各色の発光画素が規則的に配列されたもの〔スクウェア配列〕あるいは、図6(e)に示すように上記した各色の発光画素が長いストライプ状に配列されてなる〔長いストライプ配列〕も例示される。これらの発光画素の配列において、赤色(R)発光画素11、緑色(G)発光画素12及び青色(B)発光画素13の配列数は、必ずしも、1:1:1の比でなくともよい。また、各画素の面積は、同一であってもよいし、各画素で異なっていてもよい。また、3種類(3色)でなく、1種類(1色)であってもよい。

【0043】上記の画素の形状は、隔壁作製時に隔壁を所望の形に形成することで形成可能であり、この隔壁の形成方法は、特に限定されないが、例えば、フォトリソグラフィー法により隔壁を形成する際に、露光条件、フォトマスクの形状、ベーク温度、ベーク時間等の条件を適切に制御して作製することが可能であり、また、所望の隔壁の形状の溝が堀られた型を基板に密着させ、形成された空間に隔壁形成用の液状の原料を染み込ませ、充填した後に固定化させることで作製することも可能である。

【0044】次に、図7及び図8の平面図を参照しながら各画素に対応した第1電極2どうしと第2電極5どうしの接続方法について説明する。本発明の有機LEDディスプレイ20は、図7に示すように、有機層3を挟持する第1電極2と第2電極5が共通の基板1上で互いに直交する斜行ストライプ状の電極構成としてもよい。また、図8に示すように、第1電極2あるいは第2電極5が、所定のソースバスライン15及びゲートバスライン14で接続される薄膜トランジスタ16(TFT)を介して第2電極5あるいは第1電極2に接続していてもよい。

【0045】

【実施例】以下、実施の形態の具体例を示すが、これらの実施例により本発明が限定されるものではない。

実施例1まず、1.1mmの膜厚を有するガラス基板1上に、フォトリソグラフィー法にてストライプ形状にパターニングを行ったITO(膜厚1600Å、幅120μm)を第一電極2とし、その上に、隔壁4を公知のフォトリソグラフィー法にて形成した。このとき、隔壁4は、OMR−83(東京応化製)にて作製した。隔壁4は前記のITO電極を囲む形状とし、画素のサイズは100μm×300μm、隔壁4の高さは1μmとした。続いて、基板1に対してUV−オゾン洗浄を15分間行った後、ポリパラフェニレンビニレン(PPV)前駆体を塗液3aとして市販のインクジェットプリンターを用いてすべての画素部分に塗布した。このときに用いた塗液3aの溶媒は、水:メタノール=95:5であり、20℃における蒸気圧は30mmHgであった。また、一画素部分に塗布した塗液3aは、20pL(ピコリットル)であった。

【0046】次いで、ミニウェーブを用いて基板1を揺動した。基板1の揺動の条件は、旋回振とうを30rpm、傾斜角15°、揺動時間10分であった。 続いて、基板1を窒素気流下で150℃、8時間の加熱乾燥を行うことにより、有機層3としてのPPV膜(膜厚1500Å)を形成した。次に、第二電極5としてAlを真空蒸着法を用いて膜厚2000Åで成膜し、有機発光素子10を製造した。この有機発光素子10では、PPVからの発光が100cd/m2 であった。また、発光ムラは見られず、均一な発光がすべての画素について観察された。なお、基板1を揺動して形成された有機発光素子10では、図9に示すように、隔壁4の隅部41まで有機層3が充塞されており、また、その有機層3の表面は図10に示すように、平坦なものであった。

【0047】実施例2前記の実施例1では、基板1の揺動を塗液3aの塗布直後だけ行い、塗液3aの加熱乾燥時には揺動を停止させたが、実施例2では、塗液3aの乾燥中においても揺動を続けた。これ以外の工程は、実施例1と同様とした。基板1の揺動の条件は実施例1と同様であり、したがって揺動時間は8時間であった。形成された有機発光素子10では、PPVからの発光が100cd/m2 であった。また、発光ムラは見られず、均一な発光がすべての画素について観察され、実施例1と比べ何ら遜色は見られなかった。

【0048】〔比較例1〕基板1の揺動工程を一切行わずに、それ以外はすべて実施例1と同様の条件で有機発光素子を形成した。この有機発光素子では、PPVからの発光が70cd/m2 であった。また、画素全体が発光していない素子もあり、均一性に欠けていた。

【0049】実施例3まず、1.1mmの膜厚を有するガラス基板1上に、フォトリソグラフィー法にてストライプ形状にパターニングを行ったITO(膜厚1600Å、幅120μm)を第一電極2とし、その上に、隔壁4を公知のフォトリソグラフィー法にて形成した。このとき隔壁4は、ITOを囲む形状とし、その高さは1μmとした。画素のサイズは、平面形状が100μm×300μmと100μm×100μmのものとを同一面内に交互に作製した。次いで、基板1に対してUV−オゾン洗浄を15分間行った後、市販のインクジェットプリンターを用いて、ホール輸送性発光層としてポリビニルカルバゾール(PVK)にクマリン6(5wt%)を分散したトルエン溶液を塗液3aとして、前記の2つのサイズのすべての画素部分に塗布した。一画素部分に塗布した塗液3aは、各画素の体積よりも小さく、その量は8〜20pL(ピコリットル)であった。

【0050】次いで、基板1を振とう機を用いて揺動した。基板1の揺動は、振とう数10回/分、振幅60mm、揺動時間10分で行った。次いで、基板1を窒素気流下で80℃で2時間加熱乾燥することにより、有機層3としてのPVK膜(膜厚1000Å)を形成した。次に、真空蒸着法を用いて第二電極5を蒸着した。第二電極5は、Mg:Agの共蒸着膜を2000Å、保護膜としてAgを1000Åの各膜厚で形成した。製造された有機発光素子10では、クマリン6に由来する発光が800cd/m2 得られた。また、発光する画素のサイズを変えていてもすべての画素が均一に発光し、発光ムラは観察されなかった。

【0051】実施例4まず、1.1mmの膜厚を有するガラス基板1上に、フォトリソグラフィー法にてストライプ形状にパターニングを行ったITO(膜厚1600Å、幅120μm)を第一電極2とし、その上に、隔壁4を公知のフォトリソグラフィー法にて形成した。このとき隔壁4は、ITOを囲む形状とし、その高さは1μmとした。画素のサイズは、平面形状が100μm×300μmと100μm×100μmのものとを同一面内に交互に作製した。次いで、基板1に対してUV−オゾン洗浄を15分間行った後、市販のインクジェットプリンターを用いて、緑色発光層としてポリビニルカルバゾール(PVK)にクマリン6(5wt%)を分散したトルエン溶液を塗液3aとして、前記の100μm×300μmのサイズのすべての画素部分に塗布した。一画素部分に塗布した塗液3aは、各画素の体積よりも小さく、その量は20pL(ピコリットル)であった。

【0052】次いで、ミニウェーブを用いて基板1を揺動した。基板1の揺動の条件は、旋回振とうを30rpm、傾斜角15°、揺動時間10分であった。次いで、基板1を80℃で2時間乾燥した後、市販のインクジェットプリンターを用いて、赤色発光層としてPVKにDCM(5wt%)を分散したトルエン溶液を塗液3aとして、前記の100μm×100μmのサイズのすべての画素部分に塗布した。また、一画素部分に塗布した塗液3aは、各画素の体積よりも小さく、その量は8pL(ピコリットル)であった。

【0053】次に、真空蒸着法を用いて第二電極5を蒸着した。第二電極5は、Mg:Agの共蒸着膜を2000Å、保護膜としてAgを1000Åの各膜厚で形成した。製造された有機発光素子10では、クマリン6に由来する発光が800cd/m2 、DCMに由来する発光が300cd/m2 それぞれ得られた。それぞれの画素は、均一に発光が行われており、発光ムラは観察されなかった。また、発光色の混合も観察されなかった。

【0054】実施例5実施例5では、ジメチルスルホキシド(DMSO)を塗液3aとして用いた。これ以外の条件および工程は、実施例4と同様とした。有機層3の膜厚は、1000Åであった。 作製された有機発光素子10では、2つのサイズの各画素から、クマリン6に由来する発光が800cd/m2 得られた。また、基板1内および画素内において発光ムラは観察されず、実施例4と比較して何ら遜色のないものであった。

【0055】〔比較例2〕基板1の揺動を一切行わずに、それ以外はすべて実施例4と同様の条件で有機発光素子を形成した。この有機発光素子では、クマリン6に由来する発光が得られたものの、画素により発光ムラが観察され均一なものとはならなかった。特に、隔壁4の幅が300μmの画素において発光ムラが顕著であった。この基板1の各画素を顕微鏡で観察すると、画素の隅において発光が行われていないことが確認された。

【0056】〔比較例3〕ジクロロメタンを塗液3aとして用い、それ以外はすべて実施例4と同様の条件で有機発光素子を形成した。ジクロロメタンの20℃における蒸気圧は356mmHgであった。また、有機層3の膜厚は1000Åであった。この有機発光素子では、クマリン6に由来する発光が得られたものの、画素により発光ムラが観察され均一なものとはならなかった。特に、隔壁4の幅が300μmの画素において発光ムラが顕著であり、特に先に塗布した画素(緑色発光層)において顕著であった。

【0057】実施例6まず、1.1mmの膜厚を有するガラス基板1上に、フォトリソグラフィー法にてストライプ形状にパターニングを行ったITO(膜厚1600Å、幅120μm)を第一電極2とし、その上に、隔壁4を公知のフォトリソグラフィー法にて形成した。このとき隔壁4はITOを囲む形状とし、その高さは1μmとした。画素のサイズは、平面形状が100μm×300μmのものを作製した。次いで、基板1に対してUV−オゾン洗浄を15分間行った後、ホール注入層として銅フタロシアニン(CuPc)を真空蒸着法にて100Å成膜した後、市販のインクジェットプリンターを用いて、ホール輸送性発光層としてポリビニルカルバゾール(PVK)にクマリン6(5wt%)を分散したトルエン溶液を塗液3aとして、前記のすべての画素部分に塗布した。一画素部分に塗布した塗液3aは、20pL(ピコリットル)であった。

【0058】次いで、ミニウェーブを用いて基板1を揺動した。基板1の揺動は、旋回振とう30rpm、傾斜角15°、揺動時間15分で行った。次いで、基板1を窒素気流下、80℃で2時間加熱乾燥して、有機層3としてのPVK膜(膜厚1000Å)を形成した。次に、真空蒸着法を用いて第二電極5を蒸着した。第二電極5は、Mg:Agの共蒸着膜を2000Å、保護膜としてAgを1000Åの各膜厚で形成した。製造された有機発光素子10では、クマリン6に由来する発光が900cd/m2 得られた。また、発光ムラは観察されず、基板1全体から均一な発光が得られた。

【0059】実施例7まず、1.1mmの膜厚を有するガラス基板1上に、フォトリソグラフィー法にてストライプ形状にパターニングを行ったITO(膜厚1600Å、幅120μm)を第一電極2とし、その上に、隔壁4を公知のフォトリソグラフィー法にて形成した。このとき隔壁4は、ITOを囲む形状とし、その高さは1μmとした。画素のサイズは、平面形状が100μm×300μmのものを作製した。

【0060】次いで、基板1に対してUV−オゾン洗浄を15分間行った後、市販のインクジェットプリンターを用いて、ホール注入層として4,4’,4''−トリス{N−(3−メチルフェニル)−N−フェニルアミノ}トリフェニルアミン(MTDATA)を300Åの膜厚で成膜し、次いで、ミニウェーブを用いて基板1を揺動した。基板1の揺動は、旋回振とう30rpm、傾斜角15°、揺動時間10分で行った。

【0061】次いで、基板1を真空蒸着機にセットし、真空蒸着法を用いて、N,N’−ジフェニル−N,N’−ビス−(α−ナフチル)−(1,1’−ビフェニル)−4,4’−ジアミン(α−NPD)を400Åの膜厚で蒸着し、続いて、トリス(8−ヒドロキシキノリン)アルミニウム(Alq)を600Åの膜厚で蒸着した後、続いてLiFを5Åの膜厚で蒸着した。また、一画素部分に塗布した塗液3aは、8pL(ピコリットル)であった。

【0062】次に、真空蒸着法を用いて第二電極5を蒸着した。第二電極5は、アルミニウムの蒸着膜を2000Åの膜厚で形成した。製造された有機発光素子10では、Alqに由来する発光が12000cd/m2 得られた。また、発光ムラは観察されず、基板全体から均一な発光が得られた。

【0063】実施例8まず、1.1mmの膜厚を有するガラス基板1上に、フォトリソグラフィー法にてストライプ形状にパターニングを行ったITO(膜厚1600Å、幅2.1mm)を第一電極2とし、その上に隔壁4を公知のフォトリソグラフィー法にて形成した。このとき隔壁4はITOを囲む形状とし、その高さは1μmとした。画素のサイズは、平面形状が2mm×2mmのものを作製した。

【0064】次いで、基板1に対してUV−オゾン洗浄を15分間行った後、市販のディスペンサーを用いて、ポリパラフェニレンビニレン(PPV)前駆体(メタノール水混合溶媒)を塗液3aとしてすべての画素部分に塗布した。また、一画素部分に塗布した塗液3aは200pL(ピコリットル)であった。次いで、振とう機を用いて基板1を揺動した。基板1の揺動は、振とう数10回/分、振幅60mm、揺動時間15分で行った。

【0065】続いて、基板1を窒素気流下、150℃で8時間加熱乾燥して、有機層3としてのPPV膜(膜厚1200Å)を形成した。次に、第二電極5としてAlを真空蒸着法を用いて膜厚2000Åで成膜し、有機発光素子10を製造した。この有機発光素子10では、100cd/m2 の発光が得られた。また、発光ムラは見られず、均一な発光がすべての画素について観察された。

【0066】実施例9実施例9では、塗液3aを揺動する発信源として市販の超音波ホモジナイザーを用いた。これ以外の条件および工程は、実施例8と同様とした。製造された有機発光素子10では、100cd/m2 の発光が得られた。また発光ムラは見られず、均一な発光がすべての画素において観察され、実施例8と比べ何ら遜色のないものであった。

【0067】実施例10実施例10では、一画素部分に塗布した塗液3aの量を、100pL(ピコリットル)としてすべての画素部分に塗布した。これ以外の条件および工程は、実施例1と同様とした。製造された有機発光素子10では、塗液3aの塗布時および揺動時に有機材料の混合が生じてしまった。そのため、画素により発光特性(発光量)に差が生じてしまった。

【0068】実施例11ガラス基板1(1.4mm)上に第一電極2としてITOをスパッタ法で成膜(2000Å)した後、フォトリソグラフィー法を用いてストライプ状にパターニング(120μm)を行なった。続いて、隔壁4として感光性ポリイミド(膜厚1μm)でフォトリソグラフィー法を用いて100μm×300μmの画素を作製した。続いて、インクジェット法によりホール輸送層としてPPV前駆体を塗布した後、ミニウエーブにて、加熱乾燥をしながら揺動した。揺動及び加熱乾燥条件は、旋回振盪30rpm、傾斜角20°、温度150℃、揺動及び加熱乾燥時間8時間であった。これにより、50nmのPPV層が得られた。このときの塗液は、水:メタノール=95:5であった。また、塗布した塗液量は、20pL(ピコリットル)であった。

【0069】続いて、凸版印刷法により緑色発光層としてポリフルオレンを塗布し、加熱乾燥及び揺動を行なった。揺動及び加熱乾燥条件は、旋回振とう30rpm、傾斜角20°、温度80℃、揺動及び加熱乾燥時間3時間であった。これにより、50nmの緑色発光層が得られた。このときの塗液は、キシレンであった。同様に赤色発光層としてローダミン101を分散させたポリフルオレンを凸版印刷法により画素に塗布し、緑色発光層と同様に揺動、加熱乾燥を行なった。このときの塗液はキシレンであった。これにより50nmの赤色発光層が得られた。

【0070】最後に、電子輸送性青色発光層としてポリジオクチルフルオレンをスピンコート法により青色発光電子輸送層を45nm成膜した。次に、基板を真空蒸着機にセットし、第二電極5としてカルシウム(100nm)、保護膜として銀(100nm)をシャドーマスク法により成膜した。最後に封止用フィルムを真空圧着することにより封止を行なった。この基板に駆動用電源及び信号を入力したところ、動画表示が可能なフルカラーディスプレイが完成した。

【0071】

【発明の効果】この発明では、有機発光素子を製造する際、電極上に形成された隔壁の内側に塗液を注入する工程を含む場合に、注入された有機層形成用塗液を揺動する工程を加えることにより、注入された塗液中に生じた気泡を除去し、画素の隅々まで塗液を行き渡らせ、形成される有機層を平坦化することができる。よって、画素間のクロストークを防止し、非発光部や発光ムラの発生を抑えることができるので、動作時の高い信頼性と高い表示品位を備えた有機発光素子を製造することができる。また、隔壁の内側に塗液を注入する際に、ノズル(ニードル)またはインクジェットヘッド等の塗液注入口部の大きさあるいは形状を変えることなく大小さまざまな大きさの画素に対応することができ、各画素部分の隅々まで均一な有機層を形成することができる。そのため、画素サイズや画素形状の異なる基板においても画素全体、基板全体から均一な発光を得ることができ、表示品位の優れたディスプレイを製造することができる。

【図面の簡単な説明】

【図1】本発明による有機発光素子の縦断面図。

【図2】図1の隔壁隅部の形状を説明する水平断面図。

【図3】本発明による有機発光素子の製造方法の一つの実施形態を示す概略図。

【図4】本発明による有機発光素子の製造方法の他の実施形態を示す概略図。

【図5】本発明による有機発光素子の製造方法の他の実施形態を示す概略図。

【図6】本発明による有機発光ディスプレイの発光層の配置例を示す概略部分平面図。

【図7】本発明による有機発光ディスプレイの電極の構成例を示す概略部分平面図。

【図8】図7に対応する、本発明による有機発光ディスプレイの電極の他の構成例を示す概略部分平面図。

【図9】本発明の製造方法により形成された有機発光素子の有機層の水平断面図。

【図10】本発明の製造方法により形成された有機発光素子の有機層の縦断面図。

【図11】従来の製造方法により形成された有機発光素子の有機層の水平断面図。

【図12】従来の製造方法により形成された有機発光素子の有機層の縦断面図。

【符号の説明】

1 基板

2 第1電極

3 有機層

3a塗液

4 隔壁

5 第2電極

6 封止用基板

7 塗液注入装置

8 揺動装置

9 乾燥槽

10 有機発光素子

11 赤色発光画素

12 緑色発光画素

13 青色発光画素

14 ゲートバスライン

15 ソースバスライン

16 薄膜トランジスタ(TFT)

20 有機LEDディスプレイ(有機発光ディスプレイ)

21 基板搬送装置

41 隅部

100 気泡

【特許請求の範囲】

【請求項1】 隔壁で囲まれた有機層を陰陽両電極間に挟持する有機発光素子を製造するに際し、電極上に形成された隔壁の内側に有機層形成用塗液を注入し、次いで注入された前記塗液を揺動する工程を含むことを特徴とする有機発光素子の製造方法。

【請求項2】 注入された有機層形成用塗液を少なくともその一部が乾燥するまでの間に揺動する請求項1に記載の有機発光素子の製造方法。

【請求項3】 有機層形成用塗液を往復振とう、旋回振とう、傾斜揺動のうちのいずれかの方法を用いて揺動する請求項1または2に記載の有機発光素子の製造方法。

【請求項4】 有機層形成用塗液を揺動する揺動発生源としてミキサーまたは超音波発振器を用いる請求項1または2に記載の有機発光素子の製造方法。

【請求項5】 注入された有機層形成用塗液を移動させながら揺動する請求項1から4のいずれか1つに記載の有機発光素子の製造方法。

【請求項6】 有機層形成用塗液が、20℃での蒸気圧が50mmHgを超えない溶媒を含む請求項1から5のいずれか1つに記載の有機発光素子の製造方法。

【請求項7】 有機層形成用塗液をインクジェット法またはノズル噴射法もしくは凸版印刷法を用いて隔壁の内側に注入する工程を含む請求項1から6のいずれか1つに記載の有機発光素子の製造方法。

【請求項8】 一度に注入される有機層形成用塗液の体積が、有機層形成用塗液が注入される隔壁の内側部分の体積よりも小さいことを特徴とする請求項1から7のいずれか1つに記載の有機発光素子の製造方法。

【請求項9】 有機層形成用塗液が注入される隔壁の隅部が、角を取られてなる請求項1から8のいずれか1つに記載の有機発光素子の製造方法。

【請求項10】 請求項1から9のいずれか1つに記載の有機発光素子の製造方法を用いて製造される有機発光ディスプレイ装置。

【請求項1】 隔壁で囲まれた有機層を陰陽両電極間に挟持する有機発光素子を製造するに際し、電極上に形成された隔壁の内側に有機層形成用塗液を注入し、次いで注入された前記塗液を揺動する工程を含むことを特徴とする有機発光素子の製造方法。

【請求項2】 注入された有機層形成用塗液を少なくともその一部が乾燥するまでの間に揺動する請求項1に記載の有機発光素子の製造方法。

【請求項3】 有機層形成用塗液を往復振とう、旋回振とう、傾斜揺動のうちのいずれかの方法を用いて揺動する請求項1または2に記載の有機発光素子の製造方法。

【請求項4】 有機層形成用塗液を揺動する揺動発生源としてミキサーまたは超音波発振器を用いる請求項1または2に記載の有機発光素子の製造方法。

【請求項5】 注入された有機層形成用塗液を移動させながら揺動する請求項1から4のいずれか1つに記載の有機発光素子の製造方法。

【請求項6】 有機層形成用塗液が、20℃での蒸気圧が50mmHgを超えない溶媒を含む請求項1から5のいずれか1つに記載の有機発光素子の製造方法。

【請求項7】 有機層形成用塗液をインクジェット法またはノズル噴射法もしくは凸版印刷法を用いて隔壁の内側に注入する工程を含む請求項1から6のいずれか1つに記載の有機発光素子の製造方法。

【請求項8】 一度に注入される有機層形成用塗液の体積が、有機層形成用塗液が注入される隔壁の内側部分の体積よりも小さいことを特徴とする請求項1から7のいずれか1つに記載の有機発光素子の製造方法。

【請求項9】 有機層形成用塗液が注入される隔壁の隅部が、角を取られてなる請求項1から8のいずれか1つに記載の有機発光素子の製造方法。

【請求項10】 請求項1から9のいずれか1つに記載の有機発光素子の製造方法を用いて製造される有機発光ディスプレイ装置。

【図1】

【図2】

【図3】

【図4】

【図6】

【図9】

【図10】

【図12】

【図5】

【図7】

【図8】

【図11】

【図2】

【図3】

【図4】

【図6】

【図9】

【図10】

【図12】

【図5】

【図7】

【図8】

【図11】

【公開番号】特開2001−237067(P2001−237067A)

【公開日】平成13年8月31日(2001.8.31)

【国際特許分類】

【出願番号】特願2000−44437(P2000−44437)

【出願日】平成12年2月22日(2000.2.22)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成13年8月31日(2001.8.31)

【国際特許分類】

【出願日】平成12年2月22日(2000.2.22)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]