有機発光素子及びその製造方法

【課題】 有機発光機能層で生成された光を効率よく基板表面から取り出すことができる有機発光素子及び有機発光素子の製造方法を提供する。

【解決手段】 透明基板と、透明基板上に形成された透明導電性膜と、透明導電性膜上に形成された有機発光機能層と、有機発光機能層上に形成された反射性金属膜と、を含み、透明導電性膜は透明導電性膜の透明基板側の一方の面から有機発光機能層側の他方の面に向けて直線的に大きくなる屈折率を有し、透明導電性膜の消衰係数は屈折率に反比例する。

【解決手段】 透明基板と、透明基板上に形成された透明導電性膜と、透明導電性膜上に形成された有機発光機能層と、有機発光機能層上に形成された反射性金属膜と、を含み、透明導電性膜は透明導電性膜の透明基板側の一方の面から有機発光機能層側の他方の面に向けて直線的に大きくなる屈折率を有し、透明導電性膜の消衰係数は屈折率に反比例する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機EL(Electro Luminescence)素子等の有機発光素子及びその製造方法に関する。

【背景技術】

【0002】

発光源として有機EL(Electro Luminescence)素子を用いた照明装置が提案されている。有機EL素子の照明装置(有機EL照明装置)には、面発光で形状に制約がないという特徴があり、そのような特徴はLED(発光ダイオード)照明装置等の他の照明装置では得られないので、今後の実用化に向けた更なる開発が期待されている。

【0003】

一般に、発光源としての有機EL素子は透明基板上に形成されたITO等の透明導電膜からなる陽極と、Al等の金属からなる陰極と、陽極と陰極との間に挟まれた有機多層構造の有機発光機能層とを有している。有機発光機能層は有機材料からなり、陽極側から順に例えば、ホール注入・輸送層、発光層、電子輸送層、及び電子注入層の積層からなり、例えば、真空蒸着法又はインクジェット法を用いて積層形成することができる。

【0004】

有機発光機能層で生成した光は、有機発光機能層から陽極、そして透明基板を通過して外部に放出される。しかしながら、陽極を通過した光の一部は透明基板表面で反射し、また一部は陽極と透明基板との界面で反射する。また、有機発光機能層から陰極側へ放射され、有機発光機能層と陰極との界面で反射される光もある。特に、陽極と透明基板との屈折率差は大きく、このため、陽極と透明機能との界面で反射することにより、有機発光素子の基板表面から取り出せず、従って生成した光のうち有効利用されてない光量が多い。すなわち、有機発光素子内の各層間の反射により、有機発光機能層で生成された光のうちの一部しか取り出されておらず、効率の良い光の取り出しが行われていない。

【0005】

これに対処するために、従来、陽極と透明基板との間に反射防止膜を形成して有機発光機能層で生成された光の有機発光素子内での反射を防止した構成が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2006−12726号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に示された従来構成では陽極と透明基板との間に反射防止膜を形成するためには製造工程が増えるので、反射防止膜を形成することなく有機発光機能層で生成された光をより効率良く基板表面から取り出すことが望まれている。

【0008】

そこで、本発明が解決しようとする課題は、上記の欠点が一例として挙げられ、有機発光機能層で生成された光を効率よく基板表面から取り出すことができる有機発光素子及び有機発光素子の製造方法を提供することが本発明の目的である。

【課題を解決するための手段】

【0009】

請求項1に係る発明の有機発光素子は、透明基板と、前記透明基板上に形成された透明導電性膜と、前記透明導電性膜上に形成された有機発光機能層と、前記有機発光機能層上に形成された反射性金属膜と、を含む有機発光素子であって、前記透明導電性膜は前記透明導電性膜の前記透明基板側の一方の面から前記有機発光機能層側の他方の面に向けて直線的に大きくなる屈折率を有し、前記透明導電性膜の消衰係数は前記屈折率に反比例することを特徴としている。

請求項4に係る発明の有機発光素子の製造方法は、透明基板上に透明導電性膜を形成する工程と、前記透明導電性膜に対してレーザアニール処理を施す工程と、前記レーザアニール処理後の前記透明導電性膜上に有機発光機能層を形成する工程と、前記有機発光機能層上に反射性金属膜を形成する工程と、を含む有機発光素子の製造方法であって、前記レーザアニール処理により前記透明導電性膜は前記透明導電性膜の前記透明基板側の一方の面からその逆側の他方の面に向けて直線的に大きくなる屈折率を有し、前記透明導電性膜の消衰係数は前記屈折率に反比例することを特徴としている。

【発明を実施するための形態】

【0010】

請求項1に係る発明の有機発光素子及び請求項4に係る発明の有機発光素子の製造方法によれば、透明導電性膜は透明基板側の一方の面から有機発光機能層側の他方の面に向けて直線的に大きくなる屈折率を有し、透明導電性膜の消衰係数は屈折率に反比例するので、透明導電性膜内の多重反射効果が高まり、これにより従来のように陽極と透明基板との間に反射防止膜を形成することなく有機発光機能層で生成された光を効率よく透明基板の表面から取り出すことができる。

【図面の簡単な説明】

【0011】

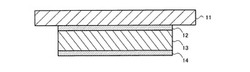

【図1】本発明の実施例として有機EL素子の構造を示す断面図である。

【図2】図1の有機EL素子の製造工程を示すフローチャートである。

【図3】発光色R(赤)、O(橙)、G(緑)、及びB(青)各々の有機EL素子についてガラス基板の表面での輝度をレーザアニール処理なしの場合とレーザアニール処理ありの場合とで示す図である。

【図4】発光色R(赤)の有機EL素子の有機発光機能層にホール注入層を含む場合と含まない場合とについてガラス基板の表面での輝度をレーザアニール処理なしの場合とレーザアニール処理ありの場合とで示す図である。

【図5】発光色R(赤)の有機EL素子でレーザアニール処理の各時間長についてのガラス基板の表面での輝度を示す図である。

【図6】レーザアニール処理のあり及びなしの場合について陽極を含むガラス基板の透過率を示す図である。

【図7】レーザアニール処理あり及びなしの場合についてITOからなる陽極を含むガラス基板のX線回折(XRD)測定結果として広角X線回折パターンと標準データとの対比を示す図である。

【図8】レーザアニール処理あり及びなしの場合についてITOからなる陽極を含むガラス基板のX線回折測定結果として結晶子サイズを示す図である。

【図9】レーザアニール処理なしの場合のXRDピークデータを示す図である。

【図10】レーザアニール処理ありの場合のXRDピークデータを示す図である。

【図11】レーザアニール処理なしの場合の屈折率n及び消衰係数kの波長依存性を示す図である。

【図12】レーザアニール処理ありの場合の屈折率n及び消衰係数kの波長依存性を示す図である。

【図13】レーザアニール処理なしの場合の屈折率n及び消衰係数kのガラス基板との界面から深さ方向(膜厚方向)依存性を示す図である。

【図14】レーザアニール処理ありの場合の屈折率n及び消衰係数kのガラス基板との界面から深さ方向依存性を示す図である。

【図15】モリブデン酸化物層を陽極と有機発光機能層との間に有する有機EL素子の断面図である。

【実施例】

【0012】

以下、本発明の実施例を、図面を参照しつつ詳細に説明する。

【0013】

図1は本発明の実施例である有機EL素子の断面を示し、図2はその製造方法を示すフローチャートを示している。

【0014】

この有機EL素子は、例えば、図2に示すように、陽極(透明導電性膜)12のガラス基板(透明基板)11上における形成(ステップS1)、陽極12に対するレーザアニール処理(ステップS2)、有機発光機能層13の形成(ステップS3)、陰極(反射性金属膜)14の形成(ステップS4)の順に製造される。

【0015】

この有機EL素子においては、透明(半透明を含む)なガラス基板11上には透明な陽極12が形成されている。ガラス基板11の厚さは、例えば、0.7mmである。陽極12は、ITO等の光透過性を有する材料で透明導電膜をガラス基板11上に付着形成し、フォトリソグラフィ技術を利用してパターニングすることにより形成される。

【0016】

また、ガラス基板11上に形成された陽極12にはステップS2においてレーザアニール処理が施され、その結果、陽極12の化学組成が熱的に変化する。このレーザアニール処理により陽極12はガラス基板11側の一方の面からその反対側の他方の面に向けて高くなる(大きくなる)屈折率を有することになる。なお、レーザアニール処理に用いるレーザ仕様はレーザ型番:LS-2132U、Pulsed Nd:YAGレーザ、波長(可変):1064nm, 532nm, 355nm, 266nm、レーザ出力(可変):1-180mjであり、レーザアニール処理は約10mjのレーザ出力で実施された。

【0017】

レーザアニール処理後の陽極12上には有機発光機能層13が形成される。有機発光機能層13は陽極12側から順にホール輸送層、発光層、及び電子輸送層の多層の積層構造を有し、真空蒸着法等のドライ方式で形成することができる他、インクジェット法や印刷等のウェット方式で形成することもできる。ホール輸送層の材料としてはNPBを用いて厚さ40nmである。発光層の材料として赤発光層ではホストCBP、ドーパントIr(phq)2tpyを用いることができ、橙発光層ではホストCBP、ドーパントHexIr(phq)3を用いることができ、緑発光層ではホストCBP、ドーパントIr(ppy)3を用いることができ、青発光層ではホストPAND、ドーパントDPAVを用いることができる。電子輸送層の材料としてはCsxMoOxをドープしたNBphenを用いることができる。

【0018】

有機発光機能層13上には陰極14が形成される。陰極14は真空蒸着法により形成することができ、金属材料としてはAlやAg等の光反射性金属を用いることが好ましい。

【0019】

図3は、陽極12としてITOを用いてその厚さが70nmと155nmとの2つの場合における発光色R(赤)、O(橙)、G(緑)、及びB(青)各々の有機EL素子についてガラス基板11の表面での輝度をITOに対するレーザアニール処理なしの場合とレーザアニール処理ありの場合とで示している。なお、図3に示した測定に用いた有機EL素子では、有機発光機能層13のホール輸送層の厚さは40nm、電子輸送層の厚さは30nm、発光層は青発光層が厚さ40nmである以外は60nmの厚さを有する。陰極14については蒸着速度0.1〜0.5nm/secで5〜10nmまでを形成し、更に、蒸着速度0.5nm/secで65〜100nmまでを形成し、全厚さ70〜100nmをAlで成膜することが行われた。なお、蒸着速度は蒸着用のチャンバー内で酸素で陰極材が酸化しない程度の速度(例えば、0.5〜1nm/sec)であることが好ましい。また、陰極14の厚さは十分の反射を得るために50nm以上であることが好ましい。

【0020】

レーザアニール処理ありの場合にそのレーザアニール処理の時間は同一時間(例えば、1時間)である。また、上記した有機EL素子作製後、真空蒸着機から不活性ガス雰囲気のグローブボックス中でガラス基板11上の積層部分12〜14を乾燥剤(図示せず)を含んで金属製又はガラス製の封止缶(図示せず)で封止することが行われた。

【0021】

輝度測定では陽極12と陰極14との間に駆動電流2.5mA/cm2(青発光層を有する素子では7.5mA/cm2)を流して有機EL素子を発光させることが行われた。この図3に示した測定結果からは陽極12の厚さ70nmの場合には厚さ155nmの場合より輝度が向上することが分かる。これは厚さ70nmの場合には膜厚による光学干渉の影響を受けやすいためと考えられる。

【0022】

図4は陽極12としてITOを用いてその厚さが70nmと155nmとの2つの場合各々における発光色R(赤)の有機EL素子の有機発光機能層13にホール注入層を含む場合と含まない場合とについてガラス基板11の表面での輝度をレーザアニール処理なしの場合とレーザアニール処理ありの場合とで示している。なお、図4に示した測定に用いた有機EL素子では、有機発光機能層13は陽極12側から順にホール注入層、ホール輸送層、発光層、電子輸送層からなる積層構造を有している。ホール注入層はモリブデン酸化物であるMoOxを5nmの厚さで形成したものである。また、ホール輸送層の厚さは40nm、電子輸送層の厚さは30nm、赤発光層は60nmの厚さを有する。陰極14については蒸着速度0.1〜0.5nm/secで5〜10nmまでを形成し、更に、蒸着速度0.5nm/secで65〜100nmまでを形成し、全厚さ70〜100nmをAlで成膜することが行われた。レーザアニール処理ありの場合にそのレーザアニール処理の時間は同一時間(例えば、1時間)である。また、上記した有機EL素子作製後、真空蒸着機から不活性ガス雰囲気のグローブボックス中でガラス基板11上の積層部分12〜14を乾燥剤(図示せず)を含んで金属製又はガラス製の封止缶(図示せず)で封止することが行われた。輝度測定では陽極12と陰極14との間に駆動電流2.5mA/cm2を流して有機EL素子を発光させることが行われた。

【0023】

この図4に示した測定結果からは有機発光機能層13に屈折率が2.3と高いホール注入層を含むことにより輝度が向上することが確認された。レーザアニール処理あり及びホール注入層ありの場合にはレーザアニール処理なし及びホール注入層なしの場合に比べ、ITOの陽極12の厚さ155nmでは1.12倍、厚さ70nmでは1.11倍も輝度が向上した。

【0024】

図5は発光色R(赤)の有機EL素子でレーザアニール処理の時間長が0(レーザアニール処理なし),10,30,60,120,180,240分各々についてのガラス基板11の表面での輝度を示している。なお、図5に示した測定に用いた有機EL素子では、陽極12としてITOを用いてその厚さが155nmであり、有機発光機能層13のホール輸送層の厚さは40nm、電子輸送層の厚さは30nm、赤発光層は60nmの厚さを有する。陰極14については蒸着速度0.1〜0.5nm/secで5〜10nmまでを形成し、更に、蒸着速度0.5nm/secで65〜100nmまでを形成し、全厚さ70〜100nmをAlで成膜することが行われた。また、上記した有機EL素子作製後、真空蒸着機から不活性ガス雰囲気のグローブボックス中でガラス基板11上の積層部分12〜14を乾燥剤(図示せず)を含んで金属製又はガラス製の封止缶(図示せず)で封止することが行われた。

【0025】

輝度測定では陽極12と陰極14との間に駆動電流2.5mA/cm2を流して有機EL素子を発光させることが行われた。この図5に示した測定結果からはレーザアニール処理が10分以上であれば輝度に特に変化がないことが分かる。

【0026】

図6はレーザアニール処理のあり及びなしの場合についてITOからなる陽極12を含むガラス基板11の透過率を示している。波長250〜900nmの範囲の透過率が測定されている。この図4に示した測定結果からは陽極12に対してレーザアニール処理することにより約3%減少することが確認された。このことはITOに注入された酸素がレーザアニール処理により欠損していると考えられる。

【0027】

図7及び図8はレーザアニール処理あり及びなしの場合についてITOからなる陽極12を含むガラス基板11のX線回折(XRD:理学電機社製 RU−200R(回転対陰極型))測定結果を示している。処理有無に関わらず、In2O3と類似の回折パターンを示すITOの回折ピークが観察された。他にガラス基板と思われる非晶質の散乱が観察された。非晶質のITOは、回折角30°付近に散漫な散乱を示すが、今回測定した2つの試料ともに非晶質ITOと思われる散乱は検出できなかった(図7)。また、ITOの回折パターンは、ほぼ同じであるが、レーザアニール処理により若干400ピークの相対強度が強い。したがって、レーザアニール処理は処理なしと比べて、若干400の配向が強くなっていると考えられる。回折ピークの半値幅は大きな違いは無い。従って、結晶子サイズにも大きな差はないが、僅かにレーザアニール処理により結晶子サイズは大きく、結晶性は高い(図8)。結晶子サイズは、以下の式を用いて算出した。

【0028】

【数1】

【0029】

ここで、λ(0.15418 nm)、βe:回折ピークの半値幅、βo:半値幅の補正値(0.12°)である。

図9はレーザアニール処理なしの場合のXRDピークデータを示しており、図10はレーザアニール処理ありの場合のXRDピークデータを示している。なお、hklは格子面であり、dは面間隔であり、cpsはcount per secondの略である。

【0030】

図11〜図14は高速分光エリプソメーターM−2000(J.A.Woollam 社製)を用いて陽極12としてのITOの屈折率nと消衰係数kを測定した結果を示している。図11はレーザアニール処理なしの場合の屈折率n及び消衰係数kの波長依存性を示し、図12はレーザアニール処理ありの場合の屈折率n及び消衰係数kの波長依存性を示している。図13はレーザアニール処理なしの場合の屈折率n及び消衰係数kのガラス基板との界面から深さ方向(膜厚方向)依存性を示し、図14はレーザアニール処理ありの場合の屈折率n及び消衰係数kのガラス基板との界面から深さ方向依存性を示している。測定条件としては、入射角が60度、65度、70度、75度であり、測定波長が195nm〜1680nmであり、解析ソフトはWVASE32を使用した。また、測定ではサンプル裏面を荒らして、極力裏面反射を無くして実施した。

【0031】

測定結果から屈折率n及び消衰係数kを算出するに当たってはガラス基板の光学定数は、ガラス基板のみのリファレンスより算出した。また、ITO層には深さ方向に誘電率変化を仮定し、レーザアニール処理ありのサンプルはITO層を2層として、表面側のみ誘電率分布を仮定した。

【0032】

レーザアニール処理なしの場合のサンプルは表面粗い層、ITO層(膜厚方向に直線的な誘電率変化を仮定)及びガラス基板の積層構造のものとし、レーザアニール処理ありの場合のサンプルは表面粗い層、ITO層(膜厚方向に直線的な誘電率変化を仮定)、ITO層及びガラス基板の積層構造のものとした。

【0033】

屈折率n及び消衰係数kの計算では、サンプルで測定されたΔ(位相差)とψ(振幅反射率)のスペクトルを計算モデルから算出された(Δ、ψ)と比較し、測定値(Δ、ψ)に近づくように誘電関数を変化させてフィッティングしていくことが行われた。ここで示されたフィッティング結果は、測定値と理論値がベストフィット(平均二乗誤差が最小に収束)した結果である。

【0034】

レーザアニール処理なしの場合には図11及び図13から分かるように、波長依存性及び深さ方向依存性共に屈折率nの変化が少ない。一方、レーザアニール処理ありの場合には図12及び図14から分かるように、ガラス基板とITOとの界面における屈折率nはレーザアニール処理あり及びレーザアニール処理なしにおいて違いはないが、ITO表面(ITOのガラス基板側の面とは反対側の面)上は処理することで屈折率nが高くなる。屈折率nは深さ方向85nmに対して0.1の勾配で高くなり、かつリニア(直線的)に変化している。このことはITO表面から深さ方向(ガラス基板側方向)に屈折率が減少していること意味する。このため、図4について説明した屈折率が2.3と高いホール注入層を挿入した際には、更に出力が向上する結果が得られたと推測される。消衰係数kは屈折率nの増減に反した傾向にある。しかしながら、その消衰係数kの変化は小さい。

【0035】

これらの解析より、レーザアニール処理を陽極であるITOに施すことによりITO表面上の酸素が欠損し、ITO表面の屈折率nが向上し、ITO層内の多重反射効果を高めてそれにより輝度が向上したと考えられる。

【0036】

このように本発明の実施例の有機EL素子においては、陽極12はガラス基板11側の一方の面(界面)から有機発光機能層13側の他方の面に向けて高くなる屈折率を有するので、陽極12内の多重反射効果が高まり、これにより有機発光機能層13で生成された光を効率よくガラス基板11の表面から取り出すことができる。また、従来のように陽極と透明基板との間に反射防止膜を形成する必要がないので、その分だけ膜製造工程を少なくさせることができる。

【0037】

上記した実施例において、ガラス基板11から有機発光機能層13までの各屈折率がガラス基板11の表面から有機発光機能層13と陰極14との界面に向けて高くなるようにしても良い。すなわち、ガラス基板11の屈折率が陽極12の屈折率より低く、有機発光機能層13の屈折率が陽極12の屈折率より高くされても良い。例えば、ガラス基板11では屈折率が1.4〜1.5の間の値とされ、陽極12の屈折率が1.7〜2.3で変化し、有機発光機能層13では低屈折率1.5〜1.8の層部分(ホール注入輸送層部分)と高屈折率1.8〜2.3の層部分(電子注入輸送層部分)とで構成することができる。このようにすることにより素子内の多重反射効果が高まるので効率よくガラス基板11の表面から取り出すことができる。なお、有機発光機能層13の屈折率の高い層部分(電子注入輸送層部分)はより屈折率を高めるため、金属酸塩化合物が混合されても良い。また、有機発光機能層13の低屈折率の層部分は例えば、1〜180nmの厚さとされ、高屈折率の層部分は例えば、1〜70nmの厚さとされる。高屈折率の層部分は有機層の導波モードが高くなることを防止して発光ロスを生じない厚さにされる。なお、ホール注入輸送層はホール注入層及び/又はホール輸送層であり、電子注入輸送層は電子注入層及び/又は電子輸送層である。

【0038】

更に、図15に示すように、モリブデン酸化物層21を陽極12と有機発光機能層13との間に例えば、真空蒸着により形成しても良い。モリブデン酸化物層21は導電性を有し、陽極12の屈折率より高い屈折率、例えば、2.2を有する。このようにモリブデン酸化物層21を含むことにより、有機発光機能層13で生成された光を更に効率よくガラス基板11の表面から取り出すことができる。なお、モリブデン酸化物層21は上記したように有機発光機能層13のホール注入層として設けても良い。また、モリブデン酸化物層21に限らず、酸化チタン等の他の導電性無機酸化物層を用いても良い。

【0039】

また、透明基板として実施例で示したガラス基板11に限らず、樹脂基板を用いても良い。透明導電性膜である陽極12としてITOに限らずIZOを用いても良い。更に、有機発光機能層13の構造及び材料についても上記した実施例に限らないことは勿論である。

【0040】

更に、上記した実施例においては、ステップS2で陽極12に対するレーザアニール処理が施され、その結果、陽極12の化学組成に熱的変化が生じたが、陽極12の化学組成が熱的に変化する手法であれば、ステップS2の処理はレーザアニール処理に限定されない。

【0041】

本発明の有機発光素子は照明装置用の有機発光パネルに利用することができる。

【符号の説明】

【0042】

11 ガラス基板

12 陽極

13 有機発光機能層

14 陰極

21 モリブデン酸化物層

【技術分野】

【0001】

本発明は、有機EL(Electro Luminescence)素子等の有機発光素子及びその製造方法に関する。

【背景技術】

【0002】

発光源として有機EL(Electro Luminescence)素子を用いた照明装置が提案されている。有機EL素子の照明装置(有機EL照明装置)には、面発光で形状に制約がないという特徴があり、そのような特徴はLED(発光ダイオード)照明装置等の他の照明装置では得られないので、今後の実用化に向けた更なる開発が期待されている。

【0003】

一般に、発光源としての有機EL素子は透明基板上に形成されたITO等の透明導電膜からなる陽極と、Al等の金属からなる陰極と、陽極と陰極との間に挟まれた有機多層構造の有機発光機能層とを有している。有機発光機能層は有機材料からなり、陽極側から順に例えば、ホール注入・輸送層、発光層、電子輸送層、及び電子注入層の積層からなり、例えば、真空蒸着法又はインクジェット法を用いて積層形成することができる。

【0004】

有機発光機能層で生成した光は、有機発光機能層から陽極、そして透明基板を通過して外部に放出される。しかしながら、陽極を通過した光の一部は透明基板表面で反射し、また一部は陽極と透明基板との界面で反射する。また、有機発光機能層から陰極側へ放射され、有機発光機能層と陰極との界面で反射される光もある。特に、陽極と透明基板との屈折率差は大きく、このため、陽極と透明機能との界面で反射することにより、有機発光素子の基板表面から取り出せず、従って生成した光のうち有効利用されてない光量が多い。すなわち、有機発光素子内の各層間の反射により、有機発光機能層で生成された光のうちの一部しか取り出されておらず、効率の良い光の取り出しが行われていない。

【0005】

これに対処するために、従来、陽極と透明基板との間に反射防止膜を形成して有機発光機能層で生成された光の有機発光素子内での反射を防止した構成が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表2006−12726号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に示された従来構成では陽極と透明基板との間に反射防止膜を形成するためには製造工程が増えるので、反射防止膜を形成することなく有機発光機能層で生成された光をより効率良く基板表面から取り出すことが望まれている。

【0008】

そこで、本発明が解決しようとする課題は、上記の欠点が一例として挙げられ、有機発光機能層で生成された光を効率よく基板表面から取り出すことができる有機発光素子及び有機発光素子の製造方法を提供することが本発明の目的である。

【課題を解決するための手段】

【0009】

請求項1に係る発明の有機発光素子は、透明基板と、前記透明基板上に形成された透明導電性膜と、前記透明導電性膜上に形成された有機発光機能層と、前記有機発光機能層上に形成された反射性金属膜と、を含む有機発光素子であって、前記透明導電性膜は前記透明導電性膜の前記透明基板側の一方の面から前記有機発光機能層側の他方の面に向けて直線的に大きくなる屈折率を有し、前記透明導電性膜の消衰係数は前記屈折率に反比例することを特徴としている。

請求項4に係る発明の有機発光素子の製造方法は、透明基板上に透明導電性膜を形成する工程と、前記透明導電性膜に対してレーザアニール処理を施す工程と、前記レーザアニール処理後の前記透明導電性膜上に有機発光機能層を形成する工程と、前記有機発光機能層上に反射性金属膜を形成する工程と、を含む有機発光素子の製造方法であって、前記レーザアニール処理により前記透明導電性膜は前記透明導電性膜の前記透明基板側の一方の面からその逆側の他方の面に向けて直線的に大きくなる屈折率を有し、前記透明導電性膜の消衰係数は前記屈折率に反比例することを特徴としている。

【発明を実施するための形態】

【0010】

請求項1に係る発明の有機発光素子及び請求項4に係る発明の有機発光素子の製造方法によれば、透明導電性膜は透明基板側の一方の面から有機発光機能層側の他方の面に向けて直線的に大きくなる屈折率を有し、透明導電性膜の消衰係数は屈折率に反比例するので、透明導電性膜内の多重反射効果が高まり、これにより従来のように陽極と透明基板との間に反射防止膜を形成することなく有機発光機能層で生成された光を効率よく透明基板の表面から取り出すことができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施例として有機EL素子の構造を示す断面図である。

【図2】図1の有機EL素子の製造工程を示すフローチャートである。

【図3】発光色R(赤)、O(橙)、G(緑)、及びB(青)各々の有機EL素子についてガラス基板の表面での輝度をレーザアニール処理なしの場合とレーザアニール処理ありの場合とで示す図である。

【図4】発光色R(赤)の有機EL素子の有機発光機能層にホール注入層を含む場合と含まない場合とについてガラス基板の表面での輝度をレーザアニール処理なしの場合とレーザアニール処理ありの場合とで示す図である。

【図5】発光色R(赤)の有機EL素子でレーザアニール処理の各時間長についてのガラス基板の表面での輝度を示す図である。

【図6】レーザアニール処理のあり及びなしの場合について陽極を含むガラス基板の透過率を示す図である。

【図7】レーザアニール処理あり及びなしの場合についてITOからなる陽極を含むガラス基板のX線回折(XRD)測定結果として広角X線回折パターンと標準データとの対比を示す図である。

【図8】レーザアニール処理あり及びなしの場合についてITOからなる陽極を含むガラス基板のX線回折測定結果として結晶子サイズを示す図である。

【図9】レーザアニール処理なしの場合のXRDピークデータを示す図である。

【図10】レーザアニール処理ありの場合のXRDピークデータを示す図である。

【図11】レーザアニール処理なしの場合の屈折率n及び消衰係数kの波長依存性を示す図である。

【図12】レーザアニール処理ありの場合の屈折率n及び消衰係数kの波長依存性を示す図である。

【図13】レーザアニール処理なしの場合の屈折率n及び消衰係数kのガラス基板との界面から深さ方向(膜厚方向)依存性を示す図である。

【図14】レーザアニール処理ありの場合の屈折率n及び消衰係数kのガラス基板との界面から深さ方向依存性を示す図である。

【図15】モリブデン酸化物層を陽極と有機発光機能層との間に有する有機EL素子の断面図である。

【実施例】

【0012】

以下、本発明の実施例を、図面を参照しつつ詳細に説明する。

【0013】

図1は本発明の実施例である有機EL素子の断面を示し、図2はその製造方法を示すフローチャートを示している。

【0014】

この有機EL素子は、例えば、図2に示すように、陽極(透明導電性膜)12のガラス基板(透明基板)11上における形成(ステップS1)、陽極12に対するレーザアニール処理(ステップS2)、有機発光機能層13の形成(ステップS3)、陰極(反射性金属膜)14の形成(ステップS4)の順に製造される。

【0015】

この有機EL素子においては、透明(半透明を含む)なガラス基板11上には透明な陽極12が形成されている。ガラス基板11の厚さは、例えば、0.7mmである。陽極12は、ITO等の光透過性を有する材料で透明導電膜をガラス基板11上に付着形成し、フォトリソグラフィ技術を利用してパターニングすることにより形成される。

【0016】

また、ガラス基板11上に形成された陽極12にはステップS2においてレーザアニール処理が施され、その結果、陽極12の化学組成が熱的に変化する。このレーザアニール処理により陽極12はガラス基板11側の一方の面からその反対側の他方の面に向けて高くなる(大きくなる)屈折率を有することになる。なお、レーザアニール処理に用いるレーザ仕様はレーザ型番:LS-2132U、Pulsed Nd:YAGレーザ、波長(可変):1064nm, 532nm, 355nm, 266nm、レーザ出力(可変):1-180mjであり、レーザアニール処理は約10mjのレーザ出力で実施された。

【0017】

レーザアニール処理後の陽極12上には有機発光機能層13が形成される。有機発光機能層13は陽極12側から順にホール輸送層、発光層、及び電子輸送層の多層の積層構造を有し、真空蒸着法等のドライ方式で形成することができる他、インクジェット法や印刷等のウェット方式で形成することもできる。ホール輸送層の材料としてはNPBを用いて厚さ40nmである。発光層の材料として赤発光層ではホストCBP、ドーパントIr(phq)2tpyを用いることができ、橙発光層ではホストCBP、ドーパントHexIr(phq)3を用いることができ、緑発光層ではホストCBP、ドーパントIr(ppy)3を用いることができ、青発光層ではホストPAND、ドーパントDPAVを用いることができる。電子輸送層の材料としてはCsxMoOxをドープしたNBphenを用いることができる。

【0018】

有機発光機能層13上には陰極14が形成される。陰極14は真空蒸着法により形成することができ、金属材料としてはAlやAg等の光反射性金属を用いることが好ましい。

【0019】

図3は、陽極12としてITOを用いてその厚さが70nmと155nmとの2つの場合における発光色R(赤)、O(橙)、G(緑)、及びB(青)各々の有機EL素子についてガラス基板11の表面での輝度をITOに対するレーザアニール処理なしの場合とレーザアニール処理ありの場合とで示している。なお、図3に示した測定に用いた有機EL素子では、有機発光機能層13のホール輸送層の厚さは40nm、電子輸送層の厚さは30nm、発光層は青発光層が厚さ40nmである以外は60nmの厚さを有する。陰極14については蒸着速度0.1〜0.5nm/secで5〜10nmまでを形成し、更に、蒸着速度0.5nm/secで65〜100nmまでを形成し、全厚さ70〜100nmをAlで成膜することが行われた。なお、蒸着速度は蒸着用のチャンバー内で酸素で陰極材が酸化しない程度の速度(例えば、0.5〜1nm/sec)であることが好ましい。また、陰極14の厚さは十分の反射を得るために50nm以上であることが好ましい。

【0020】

レーザアニール処理ありの場合にそのレーザアニール処理の時間は同一時間(例えば、1時間)である。また、上記した有機EL素子作製後、真空蒸着機から不活性ガス雰囲気のグローブボックス中でガラス基板11上の積層部分12〜14を乾燥剤(図示せず)を含んで金属製又はガラス製の封止缶(図示せず)で封止することが行われた。

【0021】

輝度測定では陽極12と陰極14との間に駆動電流2.5mA/cm2(青発光層を有する素子では7.5mA/cm2)を流して有機EL素子を発光させることが行われた。この図3に示した測定結果からは陽極12の厚さ70nmの場合には厚さ155nmの場合より輝度が向上することが分かる。これは厚さ70nmの場合には膜厚による光学干渉の影響を受けやすいためと考えられる。

【0022】

図4は陽極12としてITOを用いてその厚さが70nmと155nmとの2つの場合各々における発光色R(赤)の有機EL素子の有機発光機能層13にホール注入層を含む場合と含まない場合とについてガラス基板11の表面での輝度をレーザアニール処理なしの場合とレーザアニール処理ありの場合とで示している。なお、図4に示した測定に用いた有機EL素子では、有機発光機能層13は陽極12側から順にホール注入層、ホール輸送層、発光層、電子輸送層からなる積層構造を有している。ホール注入層はモリブデン酸化物であるMoOxを5nmの厚さで形成したものである。また、ホール輸送層の厚さは40nm、電子輸送層の厚さは30nm、赤発光層は60nmの厚さを有する。陰極14については蒸着速度0.1〜0.5nm/secで5〜10nmまでを形成し、更に、蒸着速度0.5nm/secで65〜100nmまでを形成し、全厚さ70〜100nmをAlで成膜することが行われた。レーザアニール処理ありの場合にそのレーザアニール処理の時間は同一時間(例えば、1時間)である。また、上記した有機EL素子作製後、真空蒸着機から不活性ガス雰囲気のグローブボックス中でガラス基板11上の積層部分12〜14を乾燥剤(図示せず)を含んで金属製又はガラス製の封止缶(図示せず)で封止することが行われた。輝度測定では陽極12と陰極14との間に駆動電流2.5mA/cm2を流して有機EL素子を発光させることが行われた。

【0023】

この図4に示した測定結果からは有機発光機能層13に屈折率が2.3と高いホール注入層を含むことにより輝度が向上することが確認された。レーザアニール処理あり及びホール注入層ありの場合にはレーザアニール処理なし及びホール注入層なしの場合に比べ、ITOの陽極12の厚さ155nmでは1.12倍、厚さ70nmでは1.11倍も輝度が向上した。

【0024】

図5は発光色R(赤)の有機EL素子でレーザアニール処理の時間長が0(レーザアニール処理なし),10,30,60,120,180,240分各々についてのガラス基板11の表面での輝度を示している。なお、図5に示した測定に用いた有機EL素子では、陽極12としてITOを用いてその厚さが155nmであり、有機発光機能層13のホール輸送層の厚さは40nm、電子輸送層の厚さは30nm、赤発光層は60nmの厚さを有する。陰極14については蒸着速度0.1〜0.5nm/secで5〜10nmまでを形成し、更に、蒸着速度0.5nm/secで65〜100nmまでを形成し、全厚さ70〜100nmをAlで成膜することが行われた。また、上記した有機EL素子作製後、真空蒸着機から不活性ガス雰囲気のグローブボックス中でガラス基板11上の積層部分12〜14を乾燥剤(図示せず)を含んで金属製又はガラス製の封止缶(図示せず)で封止することが行われた。

【0025】

輝度測定では陽極12と陰極14との間に駆動電流2.5mA/cm2を流して有機EL素子を発光させることが行われた。この図5に示した測定結果からはレーザアニール処理が10分以上であれば輝度に特に変化がないことが分かる。

【0026】

図6はレーザアニール処理のあり及びなしの場合についてITOからなる陽極12を含むガラス基板11の透過率を示している。波長250〜900nmの範囲の透過率が測定されている。この図4に示した測定結果からは陽極12に対してレーザアニール処理することにより約3%減少することが確認された。このことはITOに注入された酸素がレーザアニール処理により欠損していると考えられる。

【0027】

図7及び図8はレーザアニール処理あり及びなしの場合についてITOからなる陽極12を含むガラス基板11のX線回折(XRD:理学電機社製 RU−200R(回転対陰極型))測定結果を示している。処理有無に関わらず、In2O3と類似の回折パターンを示すITOの回折ピークが観察された。他にガラス基板と思われる非晶質の散乱が観察された。非晶質のITOは、回折角30°付近に散漫な散乱を示すが、今回測定した2つの試料ともに非晶質ITOと思われる散乱は検出できなかった(図7)。また、ITOの回折パターンは、ほぼ同じであるが、レーザアニール処理により若干400ピークの相対強度が強い。したがって、レーザアニール処理は処理なしと比べて、若干400の配向が強くなっていると考えられる。回折ピークの半値幅は大きな違いは無い。従って、結晶子サイズにも大きな差はないが、僅かにレーザアニール処理により結晶子サイズは大きく、結晶性は高い(図8)。結晶子サイズは、以下の式を用いて算出した。

【0028】

【数1】

【0029】

ここで、λ(0.15418 nm)、βe:回折ピークの半値幅、βo:半値幅の補正値(0.12°)である。

図9はレーザアニール処理なしの場合のXRDピークデータを示しており、図10はレーザアニール処理ありの場合のXRDピークデータを示している。なお、hklは格子面であり、dは面間隔であり、cpsはcount per secondの略である。

【0030】

図11〜図14は高速分光エリプソメーターM−2000(J.A.Woollam 社製)を用いて陽極12としてのITOの屈折率nと消衰係数kを測定した結果を示している。図11はレーザアニール処理なしの場合の屈折率n及び消衰係数kの波長依存性を示し、図12はレーザアニール処理ありの場合の屈折率n及び消衰係数kの波長依存性を示している。図13はレーザアニール処理なしの場合の屈折率n及び消衰係数kのガラス基板との界面から深さ方向(膜厚方向)依存性を示し、図14はレーザアニール処理ありの場合の屈折率n及び消衰係数kのガラス基板との界面から深さ方向依存性を示している。測定条件としては、入射角が60度、65度、70度、75度であり、測定波長が195nm〜1680nmであり、解析ソフトはWVASE32を使用した。また、測定ではサンプル裏面を荒らして、極力裏面反射を無くして実施した。

【0031】

測定結果から屈折率n及び消衰係数kを算出するに当たってはガラス基板の光学定数は、ガラス基板のみのリファレンスより算出した。また、ITO層には深さ方向に誘電率変化を仮定し、レーザアニール処理ありのサンプルはITO層を2層として、表面側のみ誘電率分布を仮定した。

【0032】

レーザアニール処理なしの場合のサンプルは表面粗い層、ITO層(膜厚方向に直線的な誘電率変化を仮定)及びガラス基板の積層構造のものとし、レーザアニール処理ありの場合のサンプルは表面粗い層、ITO層(膜厚方向に直線的な誘電率変化を仮定)、ITO層及びガラス基板の積層構造のものとした。

【0033】

屈折率n及び消衰係数kの計算では、サンプルで測定されたΔ(位相差)とψ(振幅反射率)のスペクトルを計算モデルから算出された(Δ、ψ)と比較し、測定値(Δ、ψ)に近づくように誘電関数を変化させてフィッティングしていくことが行われた。ここで示されたフィッティング結果は、測定値と理論値がベストフィット(平均二乗誤差が最小に収束)した結果である。

【0034】

レーザアニール処理なしの場合には図11及び図13から分かるように、波長依存性及び深さ方向依存性共に屈折率nの変化が少ない。一方、レーザアニール処理ありの場合には図12及び図14から分かるように、ガラス基板とITOとの界面における屈折率nはレーザアニール処理あり及びレーザアニール処理なしにおいて違いはないが、ITO表面(ITOのガラス基板側の面とは反対側の面)上は処理することで屈折率nが高くなる。屈折率nは深さ方向85nmに対して0.1の勾配で高くなり、かつリニア(直線的)に変化している。このことはITO表面から深さ方向(ガラス基板側方向)に屈折率が減少していること意味する。このため、図4について説明した屈折率が2.3と高いホール注入層を挿入した際には、更に出力が向上する結果が得られたと推測される。消衰係数kは屈折率nの増減に反した傾向にある。しかしながら、その消衰係数kの変化は小さい。

【0035】

これらの解析より、レーザアニール処理を陽極であるITOに施すことによりITO表面上の酸素が欠損し、ITO表面の屈折率nが向上し、ITO層内の多重反射効果を高めてそれにより輝度が向上したと考えられる。

【0036】

このように本発明の実施例の有機EL素子においては、陽極12はガラス基板11側の一方の面(界面)から有機発光機能層13側の他方の面に向けて高くなる屈折率を有するので、陽極12内の多重反射効果が高まり、これにより有機発光機能層13で生成された光を効率よくガラス基板11の表面から取り出すことができる。また、従来のように陽極と透明基板との間に反射防止膜を形成する必要がないので、その分だけ膜製造工程を少なくさせることができる。

【0037】

上記した実施例において、ガラス基板11から有機発光機能層13までの各屈折率がガラス基板11の表面から有機発光機能層13と陰極14との界面に向けて高くなるようにしても良い。すなわち、ガラス基板11の屈折率が陽極12の屈折率より低く、有機発光機能層13の屈折率が陽極12の屈折率より高くされても良い。例えば、ガラス基板11では屈折率が1.4〜1.5の間の値とされ、陽極12の屈折率が1.7〜2.3で変化し、有機発光機能層13では低屈折率1.5〜1.8の層部分(ホール注入輸送層部分)と高屈折率1.8〜2.3の層部分(電子注入輸送層部分)とで構成することができる。このようにすることにより素子内の多重反射効果が高まるので効率よくガラス基板11の表面から取り出すことができる。なお、有機発光機能層13の屈折率の高い層部分(電子注入輸送層部分)はより屈折率を高めるため、金属酸塩化合物が混合されても良い。また、有機発光機能層13の低屈折率の層部分は例えば、1〜180nmの厚さとされ、高屈折率の層部分は例えば、1〜70nmの厚さとされる。高屈折率の層部分は有機層の導波モードが高くなることを防止して発光ロスを生じない厚さにされる。なお、ホール注入輸送層はホール注入層及び/又はホール輸送層であり、電子注入輸送層は電子注入層及び/又は電子輸送層である。

【0038】

更に、図15に示すように、モリブデン酸化物層21を陽極12と有機発光機能層13との間に例えば、真空蒸着により形成しても良い。モリブデン酸化物層21は導電性を有し、陽極12の屈折率より高い屈折率、例えば、2.2を有する。このようにモリブデン酸化物層21を含むことにより、有機発光機能層13で生成された光を更に効率よくガラス基板11の表面から取り出すことができる。なお、モリブデン酸化物層21は上記したように有機発光機能層13のホール注入層として設けても良い。また、モリブデン酸化物層21に限らず、酸化チタン等の他の導電性無機酸化物層を用いても良い。

【0039】

また、透明基板として実施例で示したガラス基板11に限らず、樹脂基板を用いても良い。透明導電性膜である陽極12としてITOに限らずIZOを用いても良い。更に、有機発光機能層13の構造及び材料についても上記した実施例に限らないことは勿論である。

【0040】

更に、上記した実施例においては、ステップS2で陽極12に対するレーザアニール処理が施され、その結果、陽極12の化学組成に熱的変化が生じたが、陽極12の化学組成が熱的に変化する手法であれば、ステップS2の処理はレーザアニール処理に限定されない。

【0041】

本発明の有機発光素子は照明装置用の有機発光パネルに利用することができる。

【符号の説明】

【0042】

11 ガラス基板

12 陽極

13 有機発光機能層

14 陰極

21 モリブデン酸化物層

【特許請求の範囲】

【請求項1】

透明基板と、

前記透明基板上に形成された透明導電性膜と、

前記透明導電性膜上に形成された有機発光機能層と、

前記有機発光機能層上に形成された反射性金属膜と、を含む有機発光素子であって、

前記透明導電性膜は前記透明導電性膜の前記透明基板側の一方の面から前記有機発光機能層側の他方の面に向けて直線的に大きくなる屈折率を有し、

前記透明導電性膜の消衰係数は前記屈折率に反比例することを特徴とする有機発光素子。

【請求項2】

前記透明導電性膜はITOからなり、前記ITOの表面に酸素欠損が生じていることを特徴とする請求項1記載の有機発光素子。

【請求項3】

前記透明導電性膜の屈折率は前記透明導電性膜の膜厚85nmに対して0.1の勾配で高くなることを特徴とする請求項1又は2記載の有機発光素子。

【請求項4】

透明基板上に透明導電性膜を形成する工程と、

前記透明導電性膜に対してレーザアニール処理を施す工程と、

前記レーザアニール処理後の前記透明導電性膜上に有機発光機能層を形成する工程と、

前記有機発光機能層上に反射性金属膜を形成する工程と、を含む有機発光素子の製造方法であって、

前記レーザアニール処理により前記透明導電性膜は前記透明導電性膜の前記透明基板側の一方の面からその逆側の他方の面に向けて直線的に大きくなる屈折率を有し、

前記透明導電性膜の消衰係数は前記屈折率に反比例することを特徴とする製造方法。

【請求項5】

前記有機発光機能層を形成する工程では、前記透明導電性膜側から順にホール注入輸送層、発光層、及び電子注入輸送層が前記有機発光機能層として形成され、前記ホール注入輸送層の屈折率は前記電子注入輸送層の屈折率より低いことを特徴とする請求項4記載の製造方法。

【請求項1】

透明基板と、

前記透明基板上に形成された透明導電性膜と、

前記透明導電性膜上に形成された有機発光機能層と、

前記有機発光機能層上に形成された反射性金属膜と、を含む有機発光素子であって、

前記透明導電性膜は前記透明導電性膜の前記透明基板側の一方の面から前記有機発光機能層側の他方の面に向けて直線的に大きくなる屈折率を有し、

前記透明導電性膜の消衰係数は前記屈折率に反比例することを特徴とする有機発光素子。

【請求項2】

前記透明導電性膜はITOからなり、前記ITOの表面に酸素欠損が生じていることを特徴とする請求項1記載の有機発光素子。

【請求項3】

前記透明導電性膜の屈折率は前記透明導電性膜の膜厚85nmに対して0.1の勾配で高くなることを特徴とする請求項1又は2記載の有機発光素子。

【請求項4】

透明基板上に透明導電性膜を形成する工程と、

前記透明導電性膜に対してレーザアニール処理を施す工程と、

前記レーザアニール処理後の前記透明導電性膜上に有機発光機能層を形成する工程と、

前記有機発光機能層上に反射性金属膜を形成する工程と、を含む有機発光素子の製造方法であって、

前記レーザアニール処理により前記透明導電性膜は前記透明導電性膜の前記透明基板側の一方の面からその逆側の他方の面に向けて直線的に大きくなる屈折率を有し、

前記透明導電性膜の消衰係数は前記屈折率に反比例することを特徴とする製造方法。

【請求項5】

前記有機発光機能層を形成する工程では、前記透明導電性膜側から順にホール注入輸送層、発光層、及び電子注入輸送層が前記有機発光機能層として形成され、前記ホール注入輸送層の屈折率は前記電子注入輸送層の屈折率より低いことを特徴とする請求項4記載の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−84555(P2013−84555A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−96737(P2012−96737)

【出願日】平成24年4月20日(2012.4.20)

【分割の表示】特願2012−517960(P2012−517960)の分割

【原出願日】平成23年10月11日(2011.10.11)

【出願人】(000005016)パイオニア株式会社 (3,620)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年4月20日(2012.4.20)

【分割の表示】特願2012−517960(P2012−517960)の分割

【原出願日】平成23年10月11日(2011.10.11)

【出願人】(000005016)パイオニア株式会社 (3,620)

【Fターム(参考)】

[ Back to top ]