有機発光素子

【課題】低い印加電圧で駆動でき、高輝度および高い発光効率を示すと共に、大画面化が可能な有機発光素子を提供することにある。

【解決手段】本発明に係る有機発光素子は、基板、陽極、正孔注入層、有機発光層および陰極を含む有機発光素子において、前記正孔注入層がP型無機半導体を含み、前記有機発光層が燐光発光性高分子化合物を含み、前記燐光発光性高分子化合物が、重合性置換基を有する燐光発光性化合物から導かれる構造単位と、重合性置換基を有するキャリア輸送性化合物から導かれる構造単位とを含むことを特徴とする。

【解決手段】本発明に係る有機発光素子は、基板、陽極、正孔注入層、有機発光層および陰極を含む有機発光素子において、前記正孔注入層がP型無機半導体を含み、前記有機発光層が燐光発光性高分子化合物を含み、前記燐光発光性高分子化合物が、重合性置換基を有する燐光発光性化合物から導かれる構造単位と、重合性置換基を有するキャリア輸送性化合物から導かれる構造単位とを含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機発光素子に関する。より詳しくは、本発明は、基板、陽極、正孔注入層、有機発光層および陰極を含む有機発光素子に関する。

【背景技術】

【0002】

有機発光素子は、通常1μm以下の膜厚の有機化合物層と、該有機化合物層を挟む2つの電極とから構成される。このような有機発光素子では、両電極間に電圧を印加すると、一方の電極(陰極)から生じた電子ともう一方の電極(陽極)から生じた正孔とが有機化合物層中で再結合し、発光性化合物が励起されて光が放出される。このように、有機発光素子は、自発光型の素子であり、ディスプレイ、LCD用バックライト、照明用光源、光通信用光源、情報ファイル用読み取り/書き込みヘッドなどへの応用が期待されている。このため、近年、特に、高輝度で高い発光効率を有する有機発光素子について、活発に研究開発が進められている。

【0003】

しかしながら、高輝度を得るためには、有機発光素子に高電圧を印加する必要が生じ、この場合、消費電力が大きくなることによる発熱が問題となっていた。

また、大面積の表示装置を製造する場合の他、ガラスよりも耐熱性に劣り、電極の表面抵抗が大きく発熱しやすいプラスチック基板を用いる場合には、低電圧の印加によっても、高輝度で高い発光効率が得られる有機発光素子が求められていた。

【0004】

これらの問題を解決する試みとして、特許文献1では、P型無機半導体を含有する正孔注入層、およびオルトメタル化錯体を含む有機発光層を有する有機発光素子が開示されている。

【0005】

しかしながら、駆動電圧、輝度および発光効率の面ではさらなる改良が求められていた。

【特許文献1】特開2001−244077号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、低い印加電圧で駆動でき、高輝度および高い発光効率を示すと共に、大画面化が可能な有機発光素子を提供することである。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意研究した結果、

特定の正孔注入層および特定の有機発光層を用いれば、低い印加電圧で駆動でき、高輝度および高い発光効率を示すと共に、大画面化が可能な有機発光素子が製造できることを見出し、本発明を完成するに至った。

すなわち、本発明は以下のとおりに要約される。

【0008】

[1]基板、陽極、正孔注入層、有機発光層および陰極を含む有機発光素子において、

上記正孔注入層がP型無機半導体を含み、上記有機発光層が燐光発光性高分子化合物を含み、上記燐光発光性高分子化合物が、重合性置換基を有する燐光発光性化合物から導かれる構造単位と、重合性置換基を有するキャリア輸送性化合物から導かれる構造単位とを含むことを特徴とする有機発光素子。

【0009】

[2]上記P型無機半導体が、銅(I)化合物であることを特徴とする上記[1]に記

載の有機発光素子。

【0010】

[3]上記燐光発光性高分子化合物が、イリジウム錯体から導かれる構造単位を含むことを特徴とする上記[1]または[2]に記載の有機発光素子。

【0011】

[4]上記陽極が、透明または半透明であることを特徴とする上記[1]〜[3]のいずれかに記載の有機発光素子。

【0012】

[5]上記基板が、プラスチック基板であることを特徴とする上記[1]〜[4]のいずれかに記載の有機発光素子。

【0013】

[6]上記[1]〜[5]のいずれかに記載の有機発光素子を用いた表示装置。

【0014】

[7]上記[1]〜[5]のいずれかに記載の有機発光素子を用いた面発光光源。

【0015】

[8]上記[1]〜[5]のいずれかに記載の有機発光素子を用いた表示装置用バックライト。

【0016】

[9]上記[1]〜[5]のいずれかに記載の有機発光素子を用いた照明装置。

【0017】

[10]上記[1]〜[5]のいずれかに記載の有機発光素子を用いたインテリア。

【0018】

[11]上記[1]〜[5]のいずれかに記載の有機発光素子を用いたエクステリア。

【発明の効果】

【0019】

本発明によれば、低い印加電圧で駆動でき、高輝度および高い発光効率を示すと共に、大画面化が可能な有機発光素子を提供できる。

【発明を実施するための最良の形態】

【0020】

以下、本発明について具体的に説明する。

<有機発光素子>

本発明に係る有機発光素子は、基板、陽極、正孔注入層、有機発光層および陰極を含み、該正孔注入層はP型無機半導体を含み、該有機発光層は燐光発光性高分子化合物を含む。このような有機発光素子は、P型無機半導体を含む正孔注入層および燐光発光性高分子化合物を含む有機発光層を有するため、低い印加電圧で駆動でき、高輝度および高い発光効率を示す。

【0021】

本発明に用いられるP型無機半導体としては、例えば、Si1-xCx(0≦x≦1)、CuI、CuS、GaAs、ZnTe、Cu2O、Cu2S、CuSCN、CuF、CuCl、CuBr、CuInSe2、CuInS2、CuAlSe2、CuGaSe2、CuGaS2、GaP、NiO、CoO、FeO、Bi2O3、MoO2、Cr2O3などが挙げられる。これらは

、単独で用いても、2種以上を混合して用いてもよい。

【0022】

これらのうちで、銅(I)化合物が好ましく、CuI、CuSCNがより好ましい。

上記P型無機半導体は、正孔注入層に含まれるが、有機発光層、正孔輸送層、導電性高分子層などの有機化合物層に含まれていてもよい。その添加量は特に限定されず、例えば、層を構成する化合物全量に対して、通常0.1〜99重量%、好ましくは1〜20重量%の量

で用いられる。

【0023】

本発明に係る有機発光素子は、正孔注入層の膜厚が大きい場合であっても、低電圧で発光でき、電極の表面粗さが大きい場合であっても、ショートなどの問題を抑制できる利点

がある。正孔注入層の膜厚は、通常5〜200nmであり、好ましくは5〜50nmである。膜厚が5nm未満であると、電圧抑制の効果が小さくなる傾向があり、200nmを超えると、ショートし易くなる傾向がある。

【0024】

このP型無機半導体を含む正孔注入層は、プラズマCVD法、イオンプレーティング法、スパッタ法、真空蒸着法などにより形成できる。特に、CuI、CuSCNなどは、真空蒸着法により成膜できるため、銅フタロシアニン等のポルフィリン系有機化合物などと共蒸着が可能である。また、CuI、CuSCNなどは、アセトニトリルなどの溶剤に可溶であるため、他の有機化合物と共に溶解し、塗布法によって層を形成できる。上記P型無機半導体は、微粒子分散物として添加してもよい。

【0025】

本発明に用いられる燐光発光性高分子化合物は、重合性置換基を有する燐光発光性化合物から導かれる構造単位と共に、重合性置換基を有するキャリア輸送性化合物から導かれる構造単位を含む。ここで、キャリア輸送性化合物には、正孔輸送性化合物、電子輸送性化合物のほか、両者の機能を有する化合物が含まれる。また、上記燐光発光性高分子化合物が、重合性置換基を有する燐光発光性化合物から導かれる構造単位と共に、重合性置換基を有する正孔輸送性化合物および重合性置換基を有する電子輸送性化合物から導かれる構造単位を含む場合は、上記有機発光素子において、有機発光層を構成するために好適に用いられる。このような有機発光層は、正孔輸送性および電子輸送性を併せ持つため、高輝度および高い発光効率を示す。

【0026】

本発明に用いられる燐光発光性高分子化合物は、上記燐光発光性化合物と共に、上記正孔輸送性化合物および/または電子輸送性化合物を含む単量体を共重合して得られる。上記燐光発光性高分子化合物を重合する際に、上記燐光発光性化合物、上記正孔輸送性化合物および上記電子輸送性化合物は、それぞれ、単独で、または2種以上混合して用いてもよい。

【0027】

上記燐光発光性化合物としては、重合性置換基を有するイリジウム錯体、白金錯体、金錯体が好ましく、重合性置換基を有するイリジウム錯体がより好ましい。この場合は、イリジウム錯体の三重項励起状態からの発光が、高輝度および高い発光効率で得られる。

【0028】

上記燐光発光性化合物としては、具体的には、下記式(E−1)〜(E−49)で表される金属錯体において、1つ以上の水素原子を重合性置換基で置換した化合物が好ましく用いられる。

【0029】

【化1】

【0030】

【化2】

【0031】

【化3】

【0032】

【化4】

【0033】

【化5】

【0034】

【化6】

【0035】

上記燐光発光性化合物が有する重合性置換基としては、例えば、ビニル基、アクリレート基、メタクリレート基、メタクリロイルオキシエチルカルバメート基等のウレタン(メタ)アクリレート基、スチリル基およびその誘導体、ビニルアミド基およびその誘導体などが挙げられる。これらのうちで、ビニル基、メタクリレート基、スチリル基およびその誘導体が好ましい。また、上記重合性置換基は、ヘテロ原子を有していてもよい炭素数1〜20の有機基を介して金属錯体に結合していてもよい。

【0036】

上記重合性置換基としては、具体的には、下記一般式(A1)〜(A12)で表される置換基が好ましく用いられる。これらのうちで、下記式(A1)、(A5)、(A8)、(A12)で表される置換基は、重合性官能基が容易に導入できるためさらに好ましい。

【0037】

【化7】

【0038】

上記重合性置換基を有するキャリア輸送性化合物としては、特に限定されず、公知のキャリア輸送性化合物において、1つ以上の水素原子を重合性置換基で置換した化合物が好ましく用いられる。

【0039】

上記キャリア輸送性化合物が有する重合性置換基としては、上記燐光発光性化合物が有する重合性置換基と同様なものが挙げられ、好ましい範囲も同じである。

このようなキャリア輸送性化合物のうち、正孔輸送性化合物としては、下記式(B1)〜(B9)で表される化合物が好適に用いられる。

【0040】

【化8】

【0041】

上記キャリア輸送性化合物のうち、電子輸送性化合物としては、下記式(C1)〜(C9)で表される化合物が好適に用いられる。

【0042】

【化9】

【0043】

なお、上記式(B1)〜(B9)、(C1)〜(C9)において、上記式(A1)で表される置換基を、上記一般式(A2)〜(A12)で表される置換基に代えた化合物も好適に用いられるが、重合性官能基を容易に導入できるため、上記式(A1)および(A5)で表される置換基を有する化合物がさらに好ましい。

【0044】

なお、上記燐光発光性高分子化合物は、さらに、他の化合物から導かれる構造単位を有していてもよい。上記他の化合物としては、例えば、アクリル酸メチル、メタクリル酸メチル等の(メタ)アクリル酸アルキルエステル、スチレンおよびその誘導体などのキャリア輸送性を有さない化合物が挙げられるが、何らこれらに限定されるものではない。

【0045】

また、この高分子化合物の分子量は、重量平均分子量で1,000〜2,000,000が好ましく、5,000〜1,000,000がより好ましい。ここでの分子量はGP

C(ゲルパーミエーションクロマトグラフィー)法を用いて測定されるポリスチレン換算分子量である。

上記燐光発光性高分子化合物は、ランダム共重合体、ブロック共重合体、交互共重合体のいずれでもよい。

【0046】

上記燐光発光性高分子化合物において、上記燐光発光性化合物から導かれる構造単位数をmとし、キャリア輸送性化合物から導かれる構造単位数(正孔輸送性化合物および/または電子輸送性化合物から導かれる構造単位の総数)をnとしたとき(m、nは1以上の整数を示す)、全構造単位数に対する上記燐光発光性化合物から導かれる構造単位数の割合、すなわちm/(m+n)の値は、0.001〜0.5の範囲にあることが好ましく、0.001〜0.2の範囲にあることがより好ましい。m/(m+n)の値がこの範囲にあると、キャリア移動度が高く、濃度消光の影響が小さい、高い発光効率の有機発光素子が得られる。

【0047】

上記燐光発光性高分子化合物の重合方法は、ラジカル重合、カチオン重合、アニオン重合、付加重合のいずれでもよいが、ラジカル重合が好ましい。これらの高分子化合物の製造方法としては、より具体的には、例えば、特開2003−342325号公報、特開2003−119179号公報、特開2003−113246号公報、特開2003−206320号公報、特開2003−147021号公報、特開2003−171391号公報、特開2004−346312号公報、特開2005−97589号公報などに開示されている。

【0048】

また、上記燐光発光性高分子化合物を含む層は、上記燐光発光性高分子化合物単独で形成しても、2種以上の上記燐光発光性高分子化合物を組み合わせて形成しても、また、機能の異なる化合物を混合して形成してもよい。

【0049】

例えば、バインダとして他の高分子化合物などを混合して形成してもよい。上記他の高分子化合物としては、例えば、ポリメチルメタクリレート、ポリカーボネート、ポリエステル、ポリスルホン、ポリフェニレンオキサイドなどが挙げられる。

【0050】

また、上記燐光発光性高分子化合物を含む層に、発光層のキャリア輸送性を補う目的で、さらに他の正孔輸送性化合物および/または電子輸送性化合物が含まれていてもよい。このような輸送性化合物としては、低分子化合物であっても、高分子化合物であってもよい。

【0051】

上記他の正孔輸送性化合物としては、例えば、TPD(N,N’−ジメチル−N,N’−(3−メチルフェニル)−1,1’−ビフェニル−4,4’ジアミン);α−NPD(4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル);m−MTDATA(4、4’,4’’−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン)等の低分子トリフェニルアミン誘導体;ポリビニルカルバゾール;上記トリフェニルアミン誘導体に重合性官能基を導入して重合した高分子化合物;ポリパラフェニレンビニレン、ポリジアルキルフルオレン等の蛍光発光性高分子化合物などが挙げられる。上記高分子化合物としては、例えば、特開平8−157575号公報に開示されているトリフェニルアミン骨格の高分子化合物などが挙げられる。上記他の正孔輸送性化合物は、単独で、または2種以上を混合して用いてもよい。

【0052】

上記他の電子輸送性化合物としては、例えば、Alq3(アルミニウムトリスキノリノレート)等のキノリノール誘導体金属錯体、オキサジアゾール誘導体、トリアゾール誘導体、イミダゾール誘導体、トリアジン誘導体、トリアリールボラン誘導体等の低分子化合物;上記の低分子化合物に重合性置換基を導入して重合した高分子化合物を挙げることが

できる。上記高分子化合物としては、例えば、特開平10−1665号公報に開示されているポリPBDなどが挙げられる。上記他の電子輸送性化合物は、単独で、または2種以上を混合して用いてもよい。

【0053】

上記燐光発光性高分子化合物を含む有機発光層は、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法等の湿式成膜法などにより形成できる。このため、有機発光素子の製造工程が簡略化でき、また、表示装置の大画面化も実現できる。

【0054】

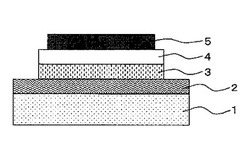

本発明に係る有機発光素子の具体的構成の一例を図1に示すが、本発明に係る有機発光素子の構成はこれに限定されない。図1では、基板(1)上に、陽極(2)/正孔注入層(3)/有機発光層(4)/陰極(5)を設けている。また、陽極(2)/正孔注入層(3)/正孔輸送層/有機発光層(4)/陰極(5)、陽極(2)/正孔注入層(3)/有機発光層(4)/電子輸送層/陰極(5)、陽極(2)/正孔注入層(3)/正孔輸送層/有機発光層(4)/電子輸送層/陰極(5)などの構成であっても、これらを逆に積層した構成であってもよい。

【0055】

通常、陽極は透明電極であり、陰極は金属電極である。正孔輸送層、有機発光層、電子輸送層などを複数設けてもよい。また、陰極と有機発光層または電子輸送層との間に電子注入層を設けてもよく、正孔注入層と正孔輸送層または有機発光層との間に導電性高分子層を設けてもよい。また、有機発光層の陰極側の面上に、正孔が発光層を通過することを抑え、発光層内で正孔と電子とを効率よく再結合させる目的で、正孔ブロック層を設けることが好ましい。

【0056】

本発明に係る有機発光素子は、微小光共振器構造(マイクロキャビティ)(例えば、「有機ELディスプレイ」、テクノタイムズ社発行、「月刊ディスプレイ」1998年10月号別冊、p.105;特開平9−180883号公報参照)を有する素子であってもよい。この有機発光素子は、基板として透明基板を用い、その上に、屈折率の異なる2種類の層が交互に積層された多層膜ミラー、透明電極(通常は陽極である)、発光層を含む有機化合物層、および金属ミラーの役割を有する背面電極(通常は陰極である)を順に積層してなり、多層膜ミラーと背面電極との間で微小光共振器を形成している。多層膜ミラーは、通常、各層の光学長が、目的の発光波長の1/4である誘電体または半導体を組み合わせて成膜される。組み合わせとしては、TiO2およびSiO2、SiNxおよびSiO2、Ta2O5およびSiO2等の誘電体、GaAsおよびGaInAs等の半導体などが挙げられる。透明電極と多層膜ミラ

ーとの間にSiO2スペーサーを導入して膜厚を調整してもよい。また、多層膜ミラーの最上層を透明導電層で形成し、多層膜ミラーに透明電極の機能を持たせてもよい。この場合、透明電極(透明導電層)の厚さを比較的大きくできる。これにより、電極の表面抵抗が低減でき、素子の発熱も抑制されるため好ましい。

【0057】

また、本発明に係る有機発光素子は、導波モードを利用した端面発光型素子(例えば、Nature, 389, 362 (1997);同 389, 466 (1997)参照)であってもよい。

本発明に係る有機発光素子は、陽極と陰極との間に直流電圧(必要に応じて交流成分を含んでいてもよく、通常2〜30ボルトのパルス電圧である)、またはパルス電流を印加することによって発光できる。また、特開平2−148687号公報、同6−301355号公報、同5−29080号公報、同7−134558号公報、同8−234685号公報、同8−241047号公報などに記載された駆動方法を用いてもよい。

【0058】

以下、本発明に係る有機発光素子の各構成要素について詳述する。

上記基板としては、通常のガラス基板の他に、プラスチック基板が好適に用いられる。基板として用いられるプラスチックは、耐熱性、寸法安定性、耐溶剤性、電気絶縁性および加工性に優れており、さらに低通気性および低吸湿性であるプラスチックが好ましい。上記プラスチックとしては、具体的には、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリスチレン、ポリカーボネート、ポリエーテルスルホン、ポリアリレート、アリルジグリコールカーボネート、ポリイミド、ポリシクロオレフィンなどが挙げられる。

【0059】

上記基板の電極側の面および/または電極側と反対の面に、透湿防止層(ガスバリア層)を設けることが好ましい。透湿防止層を構成する材料としては、窒化ケイ素、酸化ケイ素、無アルカリガラスなどの無機物が好適に用いられる。透湿防止層は、高周波スパッタリング法などにより成膜できる。また、必要に応じて、ハードコート層、アンダーコート層などを設けてもよい。

【0060】

本発明に用いられる陽極の材料としては、透明または半透明である材料が好ましく、酸化スズ、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)などの公知の材料が用い

られる。また、上記陽極の材料として、金、白金などの仕事関数が大きい金属;ポリアニリン、ポリチオフェン、ポリピロール、それらの誘導体などの有機材料を用いてもよく、上記陽極として、その他の透明導電膜(「透明導電膜の新展開」、沢田豊監修、シーエムシー刊、1999年参照)も適用できる。これらのうちで、ITO、IZOは、特に150℃以下の低温で成膜できるため好ましい。このため、耐熱性の低いプラスチック基板に好適に用いられる。また、陽極の厚さは、2〜300nmであることが好ましい。

【0061】

上記陰極の材料としては、仕事関数が低く、かつ化学的に安定な材料であれば特に制限されないが、例えば、Li、Na、K、Cs等のアルカリ金属;Mg、Ca、Ba等のアルカリ土類金属;Al;MgAg合金;AlLi、AlCa等のAlとアルカリ金属との合金などが好適に用いられる。化学的安定性を考慮すると仕事関数は2.9eV以下であ

ることが好ましい。陰極の厚さは、10nm〜1μmが好ましく、50〜500nmがより好ましい。

【0062】

上記正孔輸送層に用いられる正孔輸送性化合物としては、上記燐光発光性高分子化合物を含む有機発光層に含まれていてもよい化合物と同様の化合物が好適に用いられる。また、上記電子輸送層に用いられる電子輸送性化合物としては、上記燐光発光性高分子化合物を含む有機発光層に含まれていてもよい化合物と同様の化合物が好適に用いられる。

【0063】

本発明においては、陰極と有機発光層との間、または陰極と電子輸送層との間に、電子注入層として絶縁層薄膜を設けることが好ましい。絶縁層薄膜としては、例えば、公知の酸化アルミニウム、フッ化リチウム、フッ化セシウムなどからなる厚さ0.01〜10nmの薄膜層が好適に用いられる。

【0064】

本発明においては、導電性高分子層を設けることが好ましい。これにより、有機発光層などの各層の膜厚を大きくしても、駆動電圧の上昇が抑えられ、輝度ムラ、ショートの発生などの問題が生じにくくなる。上記導電性高分子層を形成する導電性高分子としては、例えば、ポリアニリン誘導体、ポリチオフェン誘導体、ポリピロール誘導体などが好適に用いられる(国際公開第98/05187号パンフレット参照)。これらは、プロトン酸(例えば、樟脳スルホン酸、p-トルエンスルホン酸、スチレンスルホン酸、ポリスチレンスルホン酸など)と混合した状態で使用してもよく、必要に応じて他の高分子(ポリメチルメタクリレート(PMMA)、ポリ-N-ビニルカルバゾール(PVCz)など)と混合して使用

してもよい。導電性高分子層の表面抵抗は10000Ω/□以下であることが好ましく、膜厚は10nm〜1000nmであることが好ましく、50nm〜500nmであること

がより好ましい。また、導電性高分子層は、P型無機半導体を含んでいてもよい。

【0065】

上記正孔ブロック層には、燐光発光性化合物より最高占有分子軌道(Highest Occupied

Molecular Orbital;HOMO)準位の深い化合物が用いられ、該化合物としては、具体的には、トリアゾール誘導体、オキサジアゾール誘導体、フェナントロリン誘導体、アルミニウム錯体などが挙げられる。

【0066】

本発明に係る有機発光素子において、上記の各層は、抵抗加熱蒸着法、電子ビーム蒸着法、スパッタリング法等の乾式成膜法の他、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法等の湿式成膜法などにより形成できる。低分子化合物の場合は、乾式成膜法が好適に用いられ、高分子化合物の場合は、湿式成膜法が好適に用いられる。また、電極のパターニングは、フォトリソグラフィー等による化学的エッチング、レーザー等を用いた物理的エッチングなどにより行えばよい。また、マスクを重ねて、真空蒸着、スパッタリングなどを行ってパターニングしてもよい。

【0067】

また、陰極を製造した後、上記有機発光素子を保護するため、保護層および/または保護カバーを設けてもよい。これにより、上記有機発光素子の耐久性が高まる。上記保護層としては、高分子化合物、金属酸化物、金属フッ化物、金属ホウ化物などからなる層が用いられる。上記保護カバーとしては、ガラス板、表面に低透水率処理を施したプラスチック板、金属などが用いられ、該カバーを熱効果樹脂、光硬化樹脂などで素子基板と貼り合わせて密閉する方法が好適に用いられる。

【0068】

また、スペーサーを用いて空間を維持すれば、素子が傷つきにくくなる。この空間に窒素、アルゴンなどの不活性ガスを封入すれば、陰極の酸化を防止できる。さらに、酸化バリウムなどの乾燥剤を上記空間内に設置すれば、製造工程で吸着した水分による素子のタメージが抑制される。これらのうち、いずれか1つ以上の方策をとることが好ましい。

【0069】

<用途>

本発明の有機発光素子を用いてパターン状の発光を得るためには、上記面状の発光素子の表面にパターン状の窓を設けたマスクを設置する方法、非発光部の有機物層を極端に厚く形成して実質的に非発光とする方法、陽極および/または陰極をパターン状に形成する方法が挙げられる。これらのいずれかの方法でパターンを形成し、いくつかの電極を独立にOn/OFFできるように配置して、セグメントタイプの表示素子が得られる。これにより、数字や文字、簡単な記号などを表示できる表示装置が得られる。

【0070】

また、ドットマトリックス素子とするためには、陽極および陰極共にストライプ状に形成して直交するように配置すればよい。発光色の異なる複数の有機EL化合物を塗り分ける方法、カラーフィルターまたは蛍光変換フィルターを用いる方法などにより、部分カラー表示またはマルチカラー表示が可能となる。ドットマトリックス素子は、パッシブ駆動としてもよく、TFTなどと組み合わせてアクティブ駆動としてもよい。これらの表示素子は、コンピュータ、テレビ、携帯端末、携帯電話、カーナビゲーション、ビデオカメラのビューファインダーなどの表示装置として好適に用いられる。

【0071】

本発明の有機発光素子を用いて面状の発光を得るためには、面状の陽極と面状の陰極とが重なり合うように配置すればよい。このような面状の発光素子は、自発光薄型であるため、面発光光源、液晶表示装置等の表示装置用バックライト、面状の照明装置、インテリア、エクステリアとして好適に用いられる。また、フレキシブルな基板を用いれば、曲面状の光源または表示装置としても使用できる。

【0072】

以下、実施例に基づいて本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0073】

[実施例]

[製造例1]

燐光発光性高分子化合物として、poly-(viTPD-co-viPBD-co-IrST)を用いた。これは、

上記式(A7)で表される重合性置換基を導入したイリジウム錯体(E−4)、正孔輸送性化合物(B4)および電子輸送性化合物(C1)を共重合した化合物であり、スキーム1のように合成した。

【0074】

【化10】

【0075】

密閉容器に、460mgのviTPD(特開2005-97589号公報に記載されている方法に準じ

て合成した)、460mgのviPBD(特開平10-1665号公報に記載されている方法に準じて合成した)、および80mgのIrST(特開2003-113246号公報に記載されている方法に準

じて合成した)を入れ、脱水トルエン10.8mLを加えた後、V−601(和光純薬工業製)の0.1Mトルエン溶液217μLを加え、凍結脱気操作を5回繰り返した。真空のまま密閉し、60℃で96時間撹拌した。反応後、反応液をアセトン300mL中に滴下して沈殿を生じさせた。さらにトルエン−アセトンでの再沈殿精製を2回繰り返して精製した後、50℃で一晩真空乾燥し、薄黄色の固体としてpoly-(viTPD-co-viPBD-co-IrST)789mgを得た。得られた共重合体の分子量はポリスチレン換算のGPC測定より数

平均分子量(Mn)21400、重量平均分子量(Mw)46600、分子量分布指数(

Mw/Mn)2.17と見積もられた。共重合体中のイリジウム元素含量はICP元素分析より1.5重量%であった。この結果および13C−NMR測定の結果より、共重合体の共重合比はviTPD:viPBD:IrST=43.1:51.3:5.6(質量比)と見積もられた。

【0076】

[実施例1]

2.5cm角のガラス基板上に、DCマグネトロンスパッタにより250nmの膜厚でITO膜を成膜

し、パターニングして陽極を形成した。陽極の表面抵抗は6Ω/□であった。これをIPA

洗浄し酸素プラズマ処理した後、陽極上に、CuIからなる正孔注入層(膜厚50nm)を真空

蒸着した。

【0077】

次に、poly-(viTPD-co-viPBD-co-IrST)90mgをトルエン(和光純薬工業(株)製、

特級)2910mgに溶解し、この溶液を孔径0.2μmのフィルターでろ過し、塗布溶液を調製した。次いで、上記正孔輸送層上に、上記塗布溶液を、回転数3000rpm、塗布時間30秒の条件で、スピンコート法により塗布した。塗布後、室温(25℃)で30分間乾燥し、発光層を形成した。得られた発光層の膜厚は、約100nmであった。

【0078】

次いで、上記発光層上に、LiFからなる電子注入層(膜厚1nm)を真空蒸着し、さらに

、マスクを用いてAl陰極(膜厚150nm)を真空蒸着した。その後、窒素で満たされたグロ

ーブボックス中で、ガラスおよびUV硬化性接着剤を用いて封止し、有機発光素子1Aを作製した。

【0079】

得られた素子1Aに、直流電圧を印加して発光輝度を測定した。輝度100cd/m2が得られる電圧(V)は、7Vであり、輝度1000cd/m2のときの外部量子効率(%)は、5.3%で

あった。

【0080】

[比較例1]

陽極と発光層との間にCuIからなる正孔注入層(膜厚50nm)を真空蒸着しなかったこと

以外は、上記素子1Aの作製方法と同様にして、有機発光素子1Bを作製した。

【0081】

得られた素子1Bについて、電圧(V)は、輝度100cd/m2が得られる8Vであり、輝度1000cd/m2のときの外部量子効率(%)は、2.1%であった。

【図面の簡単な説明】

【0082】

【図1】図1は、本発明に係る有機発光素子の例の断面図である。

【符号の説明】

【0083】

1: 基板

2: 陽極

3: 正孔注入層

4: 有機発光層

5: 陰極

【技術分野】

【0001】

本発明は、有機発光素子に関する。より詳しくは、本発明は、基板、陽極、正孔注入層、有機発光層および陰極を含む有機発光素子に関する。

【背景技術】

【0002】

有機発光素子は、通常1μm以下の膜厚の有機化合物層と、該有機化合物層を挟む2つの電極とから構成される。このような有機発光素子では、両電極間に電圧を印加すると、一方の電極(陰極)から生じた電子ともう一方の電極(陽極)から生じた正孔とが有機化合物層中で再結合し、発光性化合物が励起されて光が放出される。このように、有機発光素子は、自発光型の素子であり、ディスプレイ、LCD用バックライト、照明用光源、光通信用光源、情報ファイル用読み取り/書き込みヘッドなどへの応用が期待されている。このため、近年、特に、高輝度で高い発光効率を有する有機発光素子について、活発に研究開発が進められている。

【0003】

しかしながら、高輝度を得るためには、有機発光素子に高電圧を印加する必要が生じ、この場合、消費電力が大きくなることによる発熱が問題となっていた。

また、大面積の表示装置を製造する場合の他、ガラスよりも耐熱性に劣り、電極の表面抵抗が大きく発熱しやすいプラスチック基板を用いる場合には、低電圧の印加によっても、高輝度で高い発光効率が得られる有機発光素子が求められていた。

【0004】

これらの問題を解決する試みとして、特許文献1では、P型無機半導体を含有する正孔注入層、およびオルトメタル化錯体を含む有機発光層を有する有機発光素子が開示されている。

【0005】

しかしながら、駆動電圧、輝度および発光効率の面ではさらなる改良が求められていた。

【特許文献1】特開2001−244077号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、低い印加電圧で駆動でき、高輝度および高い発光効率を示すと共に、大画面化が可能な有機発光素子を提供することである。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意研究した結果、

特定の正孔注入層および特定の有機発光層を用いれば、低い印加電圧で駆動でき、高輝度および高い発光効率を示すと共に、大画面化が可能な有機発光素子が製造できることを見出し、本発明を完成するに至った。

すなわち、本発明は以下のとおりに要約される。

【0008】

[1]基板、陽極、正孔注入層、有機発光層および陰極を含む有機発光素子において、

上記正孔注入層がP型無機半導体を含み、上記有機発光層が燐光発光性高分子化合物を含み、上記燐光発光性高分子化合物が、重合性置換基を有する燐光発光性化合物から導かれる構造単位と、重合性置換基を有するキャリア輸送性化合物から導かれる構造単位とを含むことを特徴とする有機発光素子。

【0009】

[2]上記P型無機半導体が、銅(I)化合物であることを特徴とする上記[1]に記

載の有機発光素子。

【0010】

[3]上記燐光発光性高分子化合物が、イリジウム錯体から導かれる構造単位を含むことを特徴とする上記[1]または[2]に記載の有機発光素子。

【0011】

[4]上記陽極が、透明または半透明であることを特徴とする上記[1]〜[3]のいずれかに記載の有機発光素子。

【0012】

[5]上記基板が、プラスチック基板であることを特徴とする上記[1]〜[4]のいずれかに記載の有機発光素子。

【0013】

[6]上記[1]〜[5]のいずれかに記載の有機発光素子を用いた表示装置。

【0014】

[7]上記[1]〜[5]のいずれかに記載の有機発光素子を用いた面発光光源。

【0015】

[8]上記[1]〜[5]のいずれかに記載の有機発光素子を用いた表示装置用バックライト。

【0016】

[9]上記[1]〜[5]のいずれかに記載の有機発光素子を用いた照明装置。

【0017】

[10]上記[1]〜[5]のいずれかに記載の有機発光素子を用いたインテリア。

【0018】

[11]上記[1]〜[5]のいずれかに記載の有機発光素子を用いたエクステリア。

【発明の効果】

【0019】

本発明によれば、低い印加電圧で駆動でき、高輝度および高い発光効率を示すと共に、大画面化が可能な有機発光素子を提供できる。

【発明を実施するための最良の形態】

【0020】

以下、本発明について具体的に説明する。

<有機発光素子>

本発明に係る有機発光素子は、基板、陽極、正孔注入層、有機発光層および陰極を含み、該正孔注入層はP型無機半導体を含み、該有機発光層は燐光発光性高分子化合物を含む。このような有機発光素子は、P型無機半導体を含む正孔注入層および燐光発光性高分子化合物を含む有機発光層を有するため、低い印加電圧で駆動でき、高輝度および高い発光効率を示す。

【0021】

本発明に用いられるP型無機半導体としては、例えば、Si1-xCx(0≦x≦1)、CuI、CuS、GaAs、ZnTe、Cu2O、Cu2S、CuSCN、CuF、CuCl、CuBr、CuInSe2、CuInS2、CuAlSe2、CuGaSe2、CuGaS2、GaP、NiO、CoO、FeO、Bi2O3、MoO2、Cr2O3などが挙げられる。これらは

、単独で用いても、2種以上を混合して用いてもよい。

【0022】

これらのうちで、銅(I)化合物が好ましく、CuI、CuSCNがより好ましい。

上記P型無機半導体は、正孔注入層に含まれるが、有機発光層、正孔輸送層、導電性高分子層などの有機化合物層に含まれていてもよい。その添加量は特に限定されず、例えば、層を構成する化合物全量に対して、通常0.1〜99重量%、好ましくは1〜20重量%の量

で用いられる。

【0023】

本発明に係る有機発光素子は、正孔注入層の膜厚が大きい場合であっても、低電圧で発光でき、電極の表面粗さが大きい場合であっても、ショートなどの問題を抑制できる利点

がある。正孔注入層の膜厚は、通常5〜200nmであり、好ましくは5〜50nmである。膜厚が5nm未満であると、電圧抑制の効果が小さくなる傾向があり、200nmを超えると、ショートし易くなる傾向がある。

【0024】

このP型無機半導体を含む正孔注入層は、プラズマCVD法、イオンプレーティング法、スパッタ法、真空蒸着法などにより形成できる。特に、CuI、CuSCNなどは、真空蒸着法により成膜できるため、銅フタロシアニン等のポルフィリン系有機化合物などと共蒸着が可能である。また、CuI、CuSCNなどは、アセトニトリルなどの溶剤に可溶であるため、他の有機化合物と共に溶解し、塗布法によって層を形成できる。上記P型無機半導体は、微粒子分散物として添加してもよい。

【0025】

本発明に用いられる燐光発光性高分子化合物は、重合性置換基を有する燐光発光性化合物から導かれる構造単位と共に、重合性置換基を有するキャリア輸送性化合物から導かれる構造単位を含む。ここで、キャリア輸送性化合物には、正孔輸送性化合物、電子輸送性化合物のほか、両者の機能を有する化合物が含まれる。また、上記燐光発光性高分子化合物が、重合性置換基を有する燐光発光性化合物から導かれる構造単位と共に、重合性置換基を有する正孔輸送性化合物および重合性置換基を有する電子輸送性化合物から導かれる構造単位を含む場合は、上記有機発光素子において、有機発光層を構成するために好適に用いられる。このような有機発光層は、正孔輸送性および電子輸送性を併せ持つため、高輝度および高い発光効率を示す。

【0026】

本発明に用いられる燐光発光性高分子化合物は、上記燐光発光性化合物と共に、上記正孔輸送性化合物および/または電子輸送性化合物を含む単量体を共重合して得られる。上記燐光発光性高分子化合物を重合する際に、上記燐光発光性化合物、上記正孔輸送性化合物および上記電子輸送性化合物は、それぞれ、単独で、または2種以上混合して用いてもよい。

【0027】

上記燐光発光性化合物としては、重合性置換基を有するイリジウム錯体、白金錯体、金錯体が好ましく、重合性置換基を有するイリジウム錯体がより好ましい。この場合は、イリジウム錯体の三重項励起状態からの発光が、高輝度および高い発光効率で得られる。

【0028】

上記燐光発光性化合物としては、具体的には、下記式(E−1)〜(E−49)で表される金属錯体において、1つ以上の水素原子を重合性置換基で置換した化合物が好ましく用いられる。

【0029】

【化1】

【0030】

【化2】

【0031】

【化3】

【0032】

【化4】

【0033】

【化5】

【0034】

【化6】

【0035】

上記燐光発光性化合物が有する重合性置換基としては、例えば、ビニル基、アクリレート基、メタクリレート基、メタクリロイルオキシエチルカルバメート基等のウレタン(メタ)アクリレート基、スチリル基およびその誘導体、ビニルアミド基およびその誘導体などが挙げられる。これらのうちで、ビニル基、メタクリレート基、スチリル基およびその誘導体が好ましい。また、上記重合性置換基は、ヘテロ原子を有していてもよい炭素数1〜20の有機基を介して金属錯体に結合していてもよい。

【0036】

上記重合性置換基としては、具体的には、下記一般式(A1)〜(A12)で表される置換基が好ましく用いられる。これらのうちで、下記式(A1)、(A5)、(A8)、(A12)で表される置換基は、重合性官能基が容易に導入できるためさらに好ましい。

【0037】

【化7】

【0038】

上記重合性置換基を有するキャリア輸送性化合物としては、特に限定されず、公知のキャリア輸送性化合物において、1つ以上の水素原子を重合性置換基で置換した化合物が好ましく用いられる。

【0039】

上記キャリア輸送性化合物が有する重合性置換基としては、上記燐光発光性化合物が有する重合性置換基と同様なものが挙げられ、好ましい範囲も同じである。

このようなキャリア輸送性化合物のうち、正孔輸送性化合物としては、下記式(B1)〜(B9)で表される化合物が好適に用いられる。

【0040】

【化8】

【0041】

上記キャリア輸送性化合物のうち、電子輸送性化合物としては、下記式(C1)〜(C9)で表される化合物が好適に用いられる。

【0042】

【化9】

【0043】

なお、上記式(B1)〜(B9)、(C1)〜(C9)において、上記式(A1)で表される置換基を、上記一般式(A2)〜(A12)で表される置換基に代えた化合物も好適に用いられるが、重合性官能基を容易に導入できるため、上記式(A1)および(A5)で表される置換基を有する化合物がさらに好ましい。

【0044】

なお、上記燐光発光性高分子化合物は、さらに、他の化合物から導かれる構造単位を有していてもよい。上記他の化合物としては、例えば、アクリル酸メチル、メタクリル酸メチル等の(メタ)アクリル酸アルキルエステル、スチレンおよびその誘導体などのキャリア輸送性を有さない化合物が挙げられるが、何らこれらに限定されるものではない。

【0045】

また、この高分子化合物の分子量は、重量平均分子量で1,000〜2,000,000が好ましく、5,000〜1,000,000がより好ましい。ここでの分子量はGP

C(ゲルパーミエーションクロマトグラフィー)法を用いて測定されるポリスチレン換算分子量である。

上記燐光発光性高分子化合物は、ランダム共重合体、ブロック共重合体、交互共重合体のいずれでもよい。

【0046】

上記燐光発光性高分子化合物において、上記燐光発光性化合物から導かれる構造単位数をmとし、キャリア輸送性化合物から導かれる構造単位数(正孔輸送性化合物および/または電子輸送性化合物から導かれる構造単位の総数)をnとしたとき(m、nは1以上の整数を示す)、全構造単位数に対する上記燐光発光性化合物から導かれる構造単位数の割合、すなわちm/(m+n)の値は、0.001〜0.5の範囲にあることが好ましく、0.001〜0.2の範囲にあることがより好ましい。m/(m+n)の値がこの範囲にあると、キャリア移動度が高く、濃度消光の影響が小さい、高い発光効率の有機発光素子が得られる。

【0047】

上記燐光発光性高分子化合物の重合方法は、ラジカル重合、カチオン重合、アニオン重合、付加重合のいずれでもよいが、ラジカル重合が好ましい。これらの高分子化合物の製造方法としては、より具体的には、例えば、特開2003−342325号公報、特開2003−119179号公報、特開2003−113246号公報、特開2003−206320号公報、特開2003−147021号公報、特開2003−171391号公報、特開2004−346312号公報、特開2005−97589号公報などに開示されている。

【0048】

また、上記燐光発光性高分子化合物を含む層は、上記燐光発光性高分子化合物単独で形成しても、2種以上の上記燐光発光性高分子化合物を組み合わせて形成しても、また、機能の異なる化合物を混合して形成してもよい。

【0049】

例えば、バインダとして他の高分子化合物などを混合して形成してもよい。上記他の高分子化合物としては、例えば、ポリメチルメタクリレート、ポリカーボネート、ポリエステル、ポリスルホン、ポリフェニレンオキサイドなどが挙げられる。

【0050】

また、上記燐光発光性高分子化合物を含む層に、発光層のキャリア輸送性を補う目的で、さらに他の正孔輸送性化合物および/または電子輸送性化合物が含まれていてもよい。このような輸送性化合物としては、低分子化合物であっても、高分子化合物であってもよい。

【0051】

上記他の正孔輸送性化合物としては、例えば、TPD(N,N’−ジメチル−N,N’−(3−メチルフェニル)−1,1’−ビフェニル−4,4’ジアミン);α−NPD(4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル);m−MTDATA(4、4’,4’’−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン)等の低分子トリフェニルアミン誘導体;ポリビニルカルバゾール;上記トリフェニルアミン誘導体に重合性官能基を導入して重合した高分子化合物;ポリパラフェニレンビニレン、ポリジアルキルフルオレン等の蛍光発光性高分子化合物などが挙げられる。上記高分子化合物としては、例えば、特開平8−157575号公報に開示されているトリフェニルアミン骨格の高分子化合物などが挙げられる。上記他の正孔輸送性化合物は、単独で、または2種以上を混合して用いてもよい。

【0052】

上記他の電子輸送性化合物としては、例えば、Alq3(アルミニウムトリスキノリノレート)等のキノリノール誘導体金属錯体、オキサジアゾール誘導体、トリアゾール誘導体、イミダゾール誘導体、トリアジン誘導体、トリアリールボラン誘導体等の低分子化合物;上記の低分子化合物に重合性置換基を導入して重合した高分子化合物を挙げることが

できる。上記高分子化合物としては、例えば、特開平10−1665号公報に開示されているポリPBDなどが挙げられる。上記他の電子輸送性化合物は、単独で、または2種以上を混合して用いてもよい。

【0053】

上記燐光発光性高分子化合物を含む有機発光層は、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法等の湿式成膜法などにより形成できる。このため、有機発光素子の製造工程が簡略化でき、また、表示装置の大画面化も実現できる。

【0054】

本発明に係る有機発光素子の具体的構成の一例を図1に示すが、本発明に係る有機発光素子の構成はこれに限定されない。図1では、基板(1)上に、陽極(2)/正孔注入層(3)/有機発光層(4)/陰極(5)を設けている。また、陽極(2)/正孔注入層(3)/正孔輸送層/有機発光層(4)/陰極(5)、陽極(2)/正孔注入層(3)/有機発光層(4)/電子輸送層/陰極(5)、陽極(2)/正孔注入層(3)/正孔輸送層/有機発光層(4)/電子輸送層/陰極(5)などの構成であっても、これらを逆に積層した構成であってもよい。

【0055】

通常、陽極は透明電極であり、陰極は金属電極である。正孔輸送層、有機発光層、電子輸送層などを複数設けてもよい。また、陰極と有機発光層または電子輸送層との間に電子注入層を設けてもよく、正孔注入層と正孔輸送層または有機発光層との間に導電性高分子層を設けてもよい。また、有機発光層の陰極側の面上に、正孔が発光層を通過することを抑え、発光層内で正孔と電子とを効率よく再結合させる目的で、正孔ブロック層を設けることが好ましい。

【0056】

本発明に係る有機発光素子は、微小光共振器構造(マイクロキャビティ)(例えば、「有機ELディスプレイ」、テクノタイムズ社発行、「月刊ディスプレイ」1998年10月号別冊、p.105;特開平9−180883号公報参照)を有する素子であってもよい。この有機発光素子は、基板として透明基板を用い、その上に、屈折率の異なる2種類の層が交互に積層された多層膜ミラー、透明電極(通常は陽極である)、発光層を含む有機化合物層、および金属ミラーの役割を有する背面電極(通常は陰極である)を順に積層してなり、多層膜ミラーと背面電極との間で微小光共振器を形成している。多層膜ミラーは、通常、各層の光学長が、目的の発光波長の1/4である誘電体または半導体を組み合わせて成膜される。組み合わせとしては、TiO2およびSiO2、SiNxおよびSiO2、Ta2O5およびSiO2等の誘電体、GaAsおよびGaInAs等の半導体などが挙げられる。透明電極と多層膜ミラ

ーとの間にSiO2スペーサーを導入して膜厚を調整してもよい。また、多層膜ミラーの最上層を透明導電層で形成し、多層膜ミラーに透明電極の機能を持たせてもよい。この場合、透明電極(透明導電層)の厚さを比較的大きくできる。これにより、電極の表面抵抗が低減でき、素子の発熱も抑制されるため好ましい。

【0057】

また、本発明に係る有機発光素子は、導波モードを利用した端面発光型素子(例えば、Nature, 389, 362 (1997);同 389, 466 (1997)参照)であってもよい。

本発明に係る有機発光素子は、陽極と陰極との間に直流電圧(必要に応じて交流成分を含んでいてもよく、通常2〜30ボルトのパルス電圧である)、またはパルス電流を印加することによって発光できる。また、特開平2−148687号公報、同6−301355号公報、同5−29080号公報、同7−134558号公報、同8−234685号公報、同8−241047号公報などに記載された駆動方法を用いてもよい。

【0058】

以下、本発明に係る有機発光素子の各構成要素について詳述する。

上記基板としては、通常のガラス基板の他に、プラスチック基板が好適に用いられる。基板として用いられるプラスチックは、耐熱性、寸法安定性、耐溶剤性、電気絶縁性および加工性に優れており、さらに低通気性および低吸湿性であるプラスチックが好ましい。上記プラスチックとしては、具体的には、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリスチレン、ポリカーボネート、ポリエーテルスルホン、ポリアリレート、アリルジグリコールカーボネート、ポリイミド、ポリシクロオレフィンなどが挙げられる。

【0059】

上記基板の電極側の面および/または電極側と反対の面に、透湿防止層(ガスバリア層)を設けることが好ましい。透湿防止層を構成する材料としては、窒化ケイ素、酸化ケイ素、無アルカリガラスなどの無機物が好適に用いられる。透湿防止層は、高周波スパッタリング法などにより成膜できる。また、必要に応じて、ハードコート層、アンダーコート層などを設けてもよい。

【0060】

本発明に用いられる陽極の材料としては、透明または半透明である材料が好ましく、酸化スズ、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)などの公知の材料が用い

られる。また、上記陽極の材料として、金、白金などの仕事関数が大きい金属;ポリアニリン、ポリチオフェン、ポリピロール、それらの誘導体などの有機材料を用いてもよく、上記陽極として、その他の透明導電膜(「透明導電膜の新展開」、沢田豊監修、シーエムシー刊、1999年参照)も適用できる。これらのうちで、ITO、IZOは、特に150℃以下の低温で成膜できるため好ましい。このため、耐熱性の低いプラスチック基板に好適に用いられる。また、陽極の厚さは、2〜300nmであることが好ましい。

【0061】

上記陰極の材料としては、仕事関数が低く、かつ化学的に安定な材料であれば特に制限されないが、例えば、Li、Na、K、Cs等のアルカリ金属;Mg、Ca、Ba等のアルカリ土類金属;Al;MgAg合金;AlLi、AlCa等のAlとアルカリ金属との合金などが好適に用いられる。化学的安定性を考慮すると仕事関数は2.9eV以下であ

ることが好ましい。陰極の厚さは、10nm〜1μmが好ましく、50〜500nmがより好ましい。

【0062】

上記正孔輸送層に用いられる正孔輸送性化合物としては、上記燐光発光性高分子化合物を含む有機発光層に含まれていてもよい化合物と同様の化合物が好適に用いられる。また、上記電子輸送層に用いられる電子輸送性化合物としては、上記燐光発光性高分子化合物を含む有機発光層に含まれていてもよい化合物と同様の化合物が好適に用いられる。

【0063】

本発明においては、陰極と有機発光層との間、または陰極と電子輸送層との間に、電子注入層として絶縁層薄膜を設けることが好ましい。絶縁層薄膜としては、例えば、公知の酸化アルミニウム、フッ化リチウム、フッ化セシウムなどからなる厚さ0.01〜10nmの薄膜層が好適に用いられる。

【0064】

本発明においては、導電性高分子層を設けることが好ましい。これにより、有機発光層などの各層の膜厚を大きくしても、駆動電圧の上昇が抑えられ、輝度ムラ、ショートの発生などの問題が生じにくくなる。上記導電性高分子層を形成する導電性高分子としては、例えば、ポリアニリン誘導体、ポリチオフェン誘導体、ポリピロール誘導体などが好適に用いられる(国際公開第98/05187号パンフレット参照)。これらは、プロトン酸(例えば、樟脳スルホン酸、p-トルエンスルホン酸、スチレンスルホン酸、ポリスチレンスルホン酸など)と混合した状態で使用してもよく、必要に応じて他の高分子(ポリメチルメタクリレート(PMMA)、ポリ-N-ビニルカルバゾール(PVCz)など)と混合して使用

してもよい。導電性高分子層の表面抵抗は10000Ω/□以下であることが好ましく、膜厚は10nm〜1000nmであることが好ましく、50nm〜500nmであること

がより好ましい。また、導電性高分子層は、P型無機半導体を含んでいてもよい。

【0065】

上記正孔ブロック層には、燐光発光性化合物より最高占有分子軌道(Highest Occupied

Molecular Orbital;HOMO)準位の深い化合物が用いられ、該化合物としては、具体的には、トリアゾール誘導体、オキサジアゾール誘導体、フェナントロリン誘導体、アルミニウム錯体などが挙げられる。

【0066】

本発明に係る有機発光素子において、上記の各層は、抵抗加熱蒸着法、電子ビーム蒸着法、スパッタリング法等の乾式成膜法の他、スピンコート法、キャスティング法、マイクログラビアコート法、グラビアコート法、バーコート法、ロールコート法、ワイアーバーコート法、ディップコート法、スプレーコート法、スクリーン印刷法、フレキソ印刷法、オフセット印刷法、インクジェットプリント法等の湿式成膜法などにより形成できる。低分子化合物の場合は、乾式成膜法が好適に用いられ、高分子化合物の場合は、湿式成膜法が好適に用いられる。また、電極のパターニングは、フォトリソグラフィー等による化学的エッチング、レーザー等を用いた物理的エッチングなどにより行えばよい。また、マスクを重ねて、真空蒸着、スパッタリングなどを行ってパターニングしてもよい。

【0067】

また、陰極を製造した後、上記有機発光素子を保護するため、保護層および/または保護カバーを設けてもよい。これにより、上記有機発光素子の耐久性が高まる。上記保護層としては、高分子化合物、金属酸化物、金属フッ化物、金属ホウ化物などからなる層が用いられる。上記保護カバーとしては、ガラス板、表面に低透水率処理を施したプラスチック板、金属などが用いられ、該カバーを熱効果樹脂、光硬化樹脂などで素子基板と貼り合わせて密閉する方法が好適に用いられる。

【0068】

また、スペーサーを用いて空間を維持すれば、素子が傷つきにくくなる。この空間に窒素、アルゴンなどの不活性ガスを封入すれば、陰極の酸化を防止できる。さらに、酸化バリウムなどの乾燥剤を上記空間内に設置すれば、製造工程で吸着した水分による素子のタメージが抑制される。これらのうち、いずれか1つ以上の方策をとることが好ましい。

【0069】

<用途>

本発明の有機発光素子を用いてパターン状の発光を得るためには、上記面状の発光素子の表面にパターン状の窓を設けたマスクを設置する方法、非発光部の有機物層を極端に厚く形成して実質的に非発光とする方法、陽極および/または陰極をパターン状に形成する方法が挙げられる。これらのいずれかの方法でパターンを形成し、いくつかの電極を独立にOn/OFFできるように配置して、セグメントタイプの表示素子が得られる。これにより、数字や文字、簡単な記号などを表示できる表示装置が得られる。

【0070】

また、ドットマトリックス素子とするためには、陽極および陰極共にストライプ状に形成して直交するように配置すればよい。発光色の異なる複数の有機EL化合物を塗り分ける方法、カラーフィルターまたは蛍光変換フィルターを用いる方法などにより、部分カラー表示またはマルチカラー表示が可能となる。ドットマトリックス素子は、パッシブ駆動としてもよく、TFTなどと組み合わせてアクティブ駆動としてもよい。これらの表示素子は、コンピュータ、テレビ、携帯端末、携帯電話、カーナビゲーション、ビデオカメラのビューファインダーなどの表示装置として好適に用いられる。

【0071】

本発明の有機発光素子を用いて面状の発光を得るためには、面状の陽極と面状の陰極とが重なり合うように配置すればよい。このような面状の発光素子は、自発光薄型であるため、面発光光源、液晶表示装置等の表示装置用バックライト、面状の照明装置、インテリア、エクステリアとして好適に用いられる。また、フレキシブルな基板を用いれば、曲面状の光源または表示装置としても使用できる。

【0072】

以下、実施例に基づいて本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0073】

[実施例]

[製造例1]

燐光発光性高分子化合物として、poly-(viTPD-co-viPBD-co-IrST)を用いた。これは、

上記式(A7)で表される重合性置換基を導入したイリジウム錯体(E−4)、正孔輸送性化合物(B4)および電子輸送性化合物(C1)を共重合した化合物であり、スキーム1のように合成した。

【0074】

【化10】

【0075】

密閉容器に、460mgのviTPD(特開2005-97589号公報に記載されている方法に準じ

て合成した)、460mgのviPBD(特開平10-1665号公報に記載されている方法に準じて合成した)、および80mgのIrST(特開2003-113246号公報に記載されている方法に準

じて合成した)を入れ、脱水トルエン10.8mLを加えた後、V−601(和光純薬工業製)の0.1Mトルエン溶液217μLを加え、凍結脱気操作を5回繰り返した。真空のまま密閉し、60℃で96時間撹拌した。反応後、反応液をアセトン300mL中に滴下して沈殿を生じさせた。さらにトルエン−アセトンでの再沈殿精製を2回繰り返して精製した後、50℃で一晩真空乾燥し、薄黄色の固体としてpoly-(viTPD-co-viPBD-co-IrST)789mgを得た。得られた共重合体の分子量はポリスチレン換算のGPC測定より数

平均分子量(Mn)21400、重量平均分子量(Mw)46600、分子量分布指数(

Mw/Mn)2.17と見積もられた。共重合体中のイリジウム元素含量はICP元素分析より1.5重量%であった。この結果および13C−NMR測定の結果より、共重合体の共重合比はviTPD:viPBD:IrST=43.1:51.3:5.6(質量比)と見積もられた。

【0076】

[実施例1]

2.5cm角のガラス基板上に、DCマグネトロンスパッタにより250nmの膜厚でITO膜を成膜

し、パターニングして陽極を形成した。陽極の表面抵抗は6Ω/□であった。これをIPA

洗浄し酸素プラズマ処理した後、陽極上に、CuIからなる正孔注入層(膜厚50nm)を真空

蒸着した。

【0077】

次に、poly-(viTPD-co-viPBD-co-IrST)90mgをトルエン(和光純薬工業(株)製、

特級)2910mgに溶解し、この溶液を孔径0.2μmのフィルターでろ過し、塗布溶液を調製した。次いで、上記正孔輸送層上に、上記塗布溶液を、回転数3000rpm、塗布時間30秒の条件で、スピンコート法により塗布した。塗布後、室温(25℃)で30分間乾燥し、発光層を形成した。得られた発光層の膜厚は、約100nmであった。

【0078】

次いで、上記発光層上に、LiFからなる電子注入層(膜厚1nm)を真空蒸着し、さらに

、マスクを用いてAl陰極(膜厚150nm)を真空蒸着した。その後、窒素で満たされたグロ

ーブボックス中で、ガラスおよびUV硬化性接着剤を用いて封止し、有機発光素子1Aを作製した。

【0079】

得られた素子1Aに、直流電圧を印加して発光輝度を測定した。輝度100cd/m2が得られる電圧(V)は、7Vであり、輝度1000cd/m2のときの外部量子効率(%)は、5.3%で

あった。

【0080】

[比較例1]

陽極と発光層との間にCuIからなる正孔注入層(膜厚50nm)を真空蒸着しなかったこと

以外は、上記素子1Aの作製方法と同様にして、有機発光素子1Bを作製した。

【0081】

得られた素子1Bについて、電圧(V)は、輝度100cd/m2が得られる8Vであり、輝度1000cd/m2のときの外部量子効率(%)は、2.1%であった。

【図面の簡単な説明】

【0082】

【図1】図1は、本発明に係る有機発光素子の例の断面図である。

【符号の説明】

【0083】

1: 基板

2: 陽極

3: 正孔注入層

4: 有機発光層

5: 陰極

【特許請求の範囲】

【請求項1】

基板、陽極、正孔注入層、有機発光層および陰極を含む有機発光素子において、

前記正孔注入層がP型無機半導体を含み、

前記有機発光層が燐光発光性高分子化合物を含み、

前記燐光発光性高分子化合物が、重合性置換基を有する燐光発光性化合物から導かれる構造単位と、重合性置換基を有するキャリア輸送性化合物から導かれる構造単位とを含むことを特徴とする有機発光素子。

【請求項2】

前記P型無機半導体が、銅(I)化合物であることを特徴とする請求項1に記載の有機発光素子。

【請求項3】

前記燐光発光性化合物が、イリジウム錯体であることを特徴とする請求項1または2に記載の有機発光素子。

【請求項4】

前記陽極が、透明または半透明であることを特徴とする請求項1〜3のいずれかに記載の有機発光素子。

【請求項5】

前記基板が、プラスチック基板であることを特徴とする請求項1〜4のいずれかに記載の有機発光素子。

【請求項6】

請求項1〜5のいずれかに記載の有機発光素子を用いた表示装置。

【請求項7】

請求項1〜5のいずれかに記載の有機発光素子を用いた面発光光源。

【請求項8】

請求項1〜5のいずれかに記載の有機発光素子を用いた表示装置用バックライト。

【請求項9】

請求項1〜5のいずれかに記載の有機発光素子を用いた照明装置。

【請求項10】

請求項1〜5のいずれかに記載の有機発光素子を用いたインテリア。

【請求項11】

請求項1〜5のいずれかに記載の有機発光素子を用いたエクステリア。

【請求項1】

基板、陽極、正孔注入層、有機発光層および陰極を含む有機発光素子において、

前記正孔注入層がP型無機半導体を含み、

前記有機発光層が燐光発光性高分子化合物を含み、

前記燐光発光性高分子化合物が、重合性置換基を有する燐光発光性化合物から導かれる構造単位と、重合性置換基を有するキャリア輸送性化合物から導かれる構造単位とを含むことを特徴とする有機発光素子。

【請求項2】

前記P型無機半導体が、銅(I)化合物であることを特徴とする請求項1に記載の有機発光素子。

【請求項3】

前記燐光発光性化合物が、イリジウム錯体であることを特徴とする請求項1または2に記載の有機発光素子。

【請求項4】

前記陽極が、透明または半透明であることを特徴とする請求項1〜3のいずれかに記載の有機発光素子。

【請求項5】

前記基板が、プラスチック基板であることを特徴とする請求項1〜4のいずれかに記載の有機発光素子。

【請求項6】

請求項1〜5のいずれかに記載の有機発光素子を用いた表示装置。

【請求項7】

請求項1〜5のいずれかに記載の有機発光素子を用いた面発光光源。

【請求項8】

請求項1〜5のいずれかに記載の有機発光素子を用いた表示装置用バックライト。

【請求項9】

請求項1〜5のいずれかに記載の有機発光素子を用いた照明装置。

【請求項10】

請求項1〜5のいずれかに記載の有機発光素子を用いたインテリア。

【請求項11】

請求項1〜5のいずれかに記載の有機発光素子を用いたエクステリア。

【図1】

【公開番号】特開2007−165606(P2007−165606A)

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願番号】特願2005−360251(P2005−360251)

【出願日】平成17年12月14日(2005.12.14)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成19年6月28日(2007.6.28)

【国際特許分類】

【出願日】平成17年12月14日(2005.12.14)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]