有機発光素子

【課題】長寿命の有機発光素子を提供する。

【解決手段】第1電極と、前記第1電極に対向する第2電極と、前記第1電極と前記第2電極との間に位置する有機層と、を備え、前記第1電極は、ITOの仕事関数の絶対値より小さい仕事関数の絶対値を有する金属を含む有機発光素子である。

【解決手段】第1電極と、前記第1電極に対向する第2電極と、前記第1電極と前記第2電極との間に位置する有機層と、を備え、前記第1電極は、ITOの仕事関数の絶対値より小さい仕事関数の絶対値を有する金属を含む有機発光素子である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機発光素子に関する。

【背景技術】

【0002】

21世紀に入り情報化社会への動きがさらに加速化している。これに応じて、情報をいつでもどこでも送受信することができるように、情報表示装置は、既存の陰極線管(CRT)ディスプレイから平板ディスプレイに、その比重が順次に移っている。平板ディスプレイの中で、液晶ディスプレイ(LCD)は、軽くて電力消費が少ないという長所があるため、現在最も多く使われている。しかし、LCDは、自発光型素子ではなく受発光型素子であるため、輝度、コントラスト比、視野角、大面積化の面で技術的限界がある。したがって、このような短所を克服できる新たな平板ディスプレイの研究開発が全世界的に活発に行われている。このような新たな平板ディスプレイの一つが有機発光素子を利用した有機発光ダイオード(OLED)である。OLEDは、自発光型で、低電圧駆動が可能であり、広視野角及び速い応答速度を達成できるだけでなく、容易に軽量薄型とすることができる。このため現在、日本や韓国や米国において、OLEDの実用化が積極的に試みられている。

【0003】

OLEDの実用化において、携帯用製品やTV向け製品などの多様な製品に有機発光素子を使用するためには、50mA/cm2での半減寿命が500時間以上であることが要求される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】韓国特許出願公開第2007−0071978号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明が解決しようとする課題は、長寿命の有機発光素子を提供することである。

【課題を解決するための手段】

【0006】

本発明の一実施形態によれば、第1電極と、前記第1電極に対向する第2電極と、前記第1電極と前記第2電極との間に位置する有機層と、を備え、前記第1電極は金属を含み、前記金属の仕事関数の絶対値はITO(酸化インジウムスズ)の仕事関数の絶対値より小さいことを特徴とする有機発光素子が提供される。

【0007】

本発明の一実施形態の有機発光素子において、前記金属は、銀(Ag)、アルミニウム(Al)またはこれらの合金である。

【0008】

本発明の一実施形態の有機発光素子において、前記有機層は正孔注入層を備える。

【0009】

本発明の一実施形態の有機発光素子において、前記正孔注入層のLUMO(最低空軌道)のエネルギー準位の絶対値は、前記金属のエネルギー準位の絶対値より大きい。

【0010】

本発明の一実施形態の有機発光素子において、前記正孔注入層は非酸化物系物質を含み、前記非酸化物系物質のLUMOのエネルギー準位の絶対値が前記金属の仕事関数の絶対値より大きい。かような実施形態において、前記正孔注入層の厚さは、50Å〜100Åでありうる。

【0011】

本発明の一実施形態の有機発光素子において、前記正孔注入層は酸化物系物質を含み、前記酸化物系物質のLUMOのエネルギー準位の絶対値が前記金属の仕事関数エネルギー準位の絶対値より大きい。かような実施形態において、前記正孔注入層の厚さは、100Å〜800Åでありうる。

【0012】

本発明の一実施形態の有機発光素子において、前記正孔注入層は、1,4,5,8,9,12−ヘキサアザ−トリフェニレン−2,3,6,7,10,11−ヘキサカルボニトリル、ヘキサデカフルオロ銅フタロシアニン、MoOx(xは2〜6である)、WxOy(xは1〜18であり、yは2〜49である)またはこれらの混合物を含む。

【0013】

本発明の一実施形態の有機発光素子において、前記正孔注入層は、前記第1電極と接触している。

【0014】

本発明の一実施形態の有機発光素子において、前記正孔注入層と接触している前記第1電極の部位は、酸化されていない。

【0015】

本発明の一実施形態の有機発光素子において、前記有機層の厚さは、800Å〜1500Åである。

【0016】

本発明の一実施形態の有機発光素子において、前記第1電極は正極であり、前記第2電極は負極である。

【0017】

本発明の一実施形態の有機発光素子において、前記第1電極の厚さは、200Å〜5000Åである。

【発明の効果】

【0018】

本発明の有機発光素子は、金属を含む第1電極(金属正極)を採用することによって、Inの移動がなく、電子の攻撃に強くて長寿命を有する。

【0019】

また、本発明の一実施形態による有機発光素子の正孔注入層を採用することによって、円滑な正孔注入がなされ、電子の攻撃に強くて長寿命を有する。

【0020】

本発明の一実施形態による金属正極及び正孔注入層を備える有機発光素子によって、暗点のない長寿命の薄膜素子の製造が可能である。

【0021】

本発明の一実施形態による有機発光素子は、イン・シチュ(In−situ)工程で製造されることによって、正極の上部が酸化されず、長寿命が可能である。

【図面の簡単な説明】

【0022】

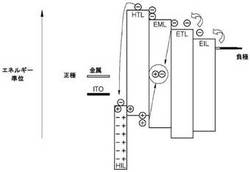

【図1】一般的な有機発光素子を構成する電極及び有機層のLUMO(最低空軌道)、HOMO(最高被占軌道)のエネルギー準位、ならびに有機発光素子の作動原理及び劣化を示す図面である。

【図2】本発明の一実施形態による有機発光素子の各構成要素の相対的エネルギー準位を模式的に示す図面である。

【図3】本発明の一実施形態による有機発光素子を模式的に示す図面である。

【発明を実施するための形態】

【0023】

通常、トップエミッションアクティブマトリックス駆動有機発光素子(AMOLED)などの有機発光素子は、高い仕事関数を有するITO(酸化インジウムスズ)を正極として、その上に有機物を熱蒸着した後、蒸着など適切な方法を利用して低い仕事関数を有する金属を負極として形成することにより構成される。

【0024】

図1は、一般的な有機発光素子を構成する電極及び有機層のLUMO(最低空軌道)、HOMO(最高被占軌道)のエネルギー準位、ならびに有機発光素子の作動原理及び劣化を示す図面である。

【0025】

図1に示すように、従来の有機発光素子においては、有機発光素子に電圧が印加された場合に、負極から注入された電子が、正孔輸送層(HTL)と発光層(EML)との界面に蓄積するため、HTLの有機分子が劣化し、これにより、有機発光素子の寿命が短縮するという問題がある。

【0026】

一方、正極では、ITOのインジウム(In)が正孔注入層(HIL)あるいはHTLに移動して有機分子の劣化を誘発し、やはり有機発光素子の寿命を短縮させる。また、抵抗をコントロールする下部のAg電極膜の凹凸に起因した暗点発生も有機発光素子の寿命を短縮させる。正極の形成工程と有機層の形成工程とが別々に行われる場合、アノードの上部に意図しない酸化膜が不可避的に形成されるため、有機発光素子の寿命が短縮される。

【0027】

携帯用製品やTV向け製品などの多様な製品に有機発光素子を使用するためには、50mA/cm2での半減寿命が500時間以上(好ましくは1000時間)であることが要求される。このため、長寿命を有する有機発光素子、すなわち、電子の攻撃に対して強く、インジウム(In)の移動という問題のない有機発光素子が必要とされている。

【0028】

そこで、本発明では、主な寿命短縮の原因となる電極(好ましくは正極)に仕事関数の小さい金属を使用することにより、有機発光素子の長寿命化を達成している。すなわち、本発明の一形態による有機発光素子は、第1電極と、前記第1電極に対向する第2電極と、前記第1電極と前記第2電極との間に位置する有機層と、を備える。そして、前記第1電極は金属を含み、前記金属の仕事関数の絶対値はITOの仕事関数の絶対値より小さいことを特徴とする。

【0029】

図2は、本発明の一実施形態による有機発光素子の各構成要素の相対的エネルギー準位を模式的に示す図面である。

【0030】

図3は、本発明の一実施形態による有機発光素子を模式的に示す図面である。

【0031】

図2及び図3に示されるように、本発明の一実施形態による有機発光素子は、第1電極と、前記第1電極に対向する第2電極と、前記第1電極と前記第2電極との間に位置する有機層と、を備え、前記第1電極は、ITOの仕事関数の絶対値より小さい仕事関数の絶対値を有する金属を含む。かような形態とすることで、Inの移動がなく、電子の攻撃に強くて長寿命を有する有機発光素子が得られうる。

【0032】

前記第1電極の金属は、ITOの仕事関数の絶対値より小さい仕事関数の絶対値を有するものならば特に制限されない。好ましくは、銀(Ag)、アルミニウム(Al)、またはAg及びAlの合金である。これらの金属は反射特性を有するため、これらを用いて作製されたトップエミッションAMOLEDなどのOLEDにおいて、インジウム(In)が有機層の内部に移動することを防止することができる。

【0033】

好ましくは、前記第1電極は正極であり、前記第2電極は負極である。ただし、これに制限されるわけではない。

【0034】

前記第2電極は、特に制限されないが、4.3eV以下の低い仕事関数を有する金属、合金、導電性化合物またはこれらの混合物であって、半透過性を有するものを使用することが好ましい。具体的な例としては、リチウム(Li)、マグネシウム(Mg)、アルミニウム(Al)、アルミニウム−リチウム(Al−Li)、カルシウム(Ca)、マグネシウム−インジウム(Mg−In)、マグネシウム−銀(Mg−Ag)が挙げられる。また、トップエミッション有機発光素子を得るために、ITO(酸化インジウムスズ)、IZO(酸化インジウム亜鉛)を使用した透明カソードを使用することもできる。第2電極は通常カソード(負極)として電子を提供する役割を果たす。第2電極の仕事関数の絶対値が4.3eV以下である場合には、第2電極と隣接する電子注入層や電子輸送層などの有機層のLUMOに電子を注入しやすいため効果的である。また、本発明の有機発光素子がキャビティ(cavity)を用いた前面発光型素子である場合、下部の第1電極は反射体として機能し、上部の第2電極は適正レベルの反射特性を有しつつも光が透過するウィンドウの役割を果たすことが求められ、かような観点から第二電極の形成材料は半透過性を有することが好ましい。

【0035】

前記有機層は、正孔注入層(HIL)、正孔輸送層(HTL)、発光層(EML)、電子輸送層(ETL)、電子注入層(EIL)の全部またはこれらの一部から形成されうる。

【0036】

従来から正極材料として使用されているアノードITOは、その仕事関数が十分大きいため正孔の注入について問題を生じない。しかし、本発明のように、長寿命化を目的として仕事関数の低い金属を電極材料として使用した場合には、金属/有機物の界面への正孔注入が円滑とならない可能性がある。したがって、正孔注入障壁を下げつつ、電子の攻撃に対しても強い新規な正孔注入層(HIL)を設けることが好ましい。すなわち、本形態の有機発光素子において、前記有機層は正孔注入層を備えることが好ましい。

【0037】

本発明の一実施形態の有機発光素子において、前記有機層は、正孔注入層を備え、前記正孔注入層のLUMO(最低空軌道)のエネルギー準位の絶対値は、前記第1電極の金属の仕事関数の絶対値より大きい。「正孔注入層のLUMOのエネルギー準位の絶対値は、前記第1電極の金属の仕事関数の絶対値より大きい」とは、正孔注入層が単一材料から形成されている場合にはその材料のLUMOのエネルギー準位の絶対値が前記第1電極の金属の仕事関数の絶対値より大きいことを意味し、正孔注入層が複数の材料から形成されている場合には正孔注入層を形成する材料の50〜100質量%、好ましくは70〜100質量%、より好ましくは90〜100質量%のLUMOのエネルギー準位の絶対値が前記第1電極の金属の仕事関数の絶対値より大きいことを意味する。

【0038】

従来から正孔注入層(HIL)の形成材料として使用されるN,N’−ジフェニル−N,N’−ビス−[4−(フェニル−m−トリル−アミノ)−フェニル]−ビフェニル−4,4’−ジアミン(DNTPD)、テトラデカノイルフォルボールアセテート(TPA)系の化合物は、ITOからの正孔注入に有利であるが、電子の攻撃に弱いため寿命の短縮を引き起こす。

【0039】

これに対して、本発明の一実施形態による有機発光素子では、正孔注入層のLUMOのエネルギー準位の絶対値が前記第1電極の金属のエネルギー準位(仕事関数)の絶対値より大きい。このように、LUMOのエネルギー準位が相対的に大きい正孔注入層は、正孔輸送層(HTL)に沿って輸送される電子を捕捉するため、正孔輸送層(HTL)の劣化が防止される。また、正孔注入層(HIL)の双極子特性によって、仕事関数の低い正極からの正孔の注入が容易となる。

【0040】

さらに詳細に説明すれば、電界を印加した場合、正孔注入層(HIL)の双極子特性によって、前記正孔注入層(HIL)の正極側は負に帯電し、前記正孔注入層(HIL)の負極側は正に帯電する。負極側から注入された電子は、前記正孔注入層のLUMOが低いために、容易にLUMOに落ちる。また、前記正孔注入層(HIL)の内部の正の電荷に吸引されて、電子が容易に前記正孔注入層(HIL)に注入される。したがって、正孔輸送層(HTL)に留まっていた電子が正極側に容易に移動し、これにより正孔輸送層(HTL)の劣化を防止することができる。

【0041】

本発明の一実施形態の有機発光素子において、前記有機層は、正孔注入層を備え、前記正孔注入層は、LUMOのエネルギー準位の絶対値が前記第1電極の金属の仕事関数エネルギー準位の絶対値より大きい酸化物系物質および/または非酸化物系物質を含む。

【0042】

前記非酸化物系物質としては特に制限されないが、例えば、1,4,5,8,9,12−ヘキサアザ−トリフェニレン−2,3,6,7,10,11−ヘキサカルボニトリル、ヘキサデカフルオロ銅フタロシアニン、またはこれらの混合物が挙げられる。

【0043】

前記正孔注入層が非酸化物系物質から形成される場合、前記正孔注入層の厚さは、50Å〜100Åでありうる。前記正孔注入層の厚さが前記範囲内である場合、素子駆動特性及び寿命特性が最適となる。

【0044】

前記酸化物系物質としては特に制限されないが、例えば、MoOx(xは2〜6である)、WxOy(xは1〜18であり、yは2〜49である)またはこれらの混合物が挙げられる。前記正孔注入層が酸化物系物質から形成される場合、前記正孔注入層の厚さは、100Å〜800Åでありうる。前記正孔注入層の厚さが前記範囲内である場合、素子駆動特性及び寿命特性が最適となる。

【0045】

正孔注入層が非酸化物系物質および酸化物系物質の両方から形成される場合には、正孔注入層の厚さは50Å〜800Åでありうる。前記正孔注入層の厚さが前記範囲内である場合、素子駆動特性及び寿命特性が最適となる。

【0046】

本発明の一実施形態の有機発光素子において、前記有機層は、正孔注入層を備え、前記正孔注入層は、前記第1電極と接触した構造でありうる。正孔注入層は、正孔が第1電極から正孔輸送層などの隣接した有機層に注入しやすくする機能を有する。本発明のように既存の陽極であるITOより絶対値が小さい仕事関数を有する金属を陽極として使用する場合には、既存の正孔輸送層など有機層に正孔を注入させるために、接触構造とすることが好ましい。

【0047】

本発明の一実施形態による有機発光素子は、無酸素条件(例えば、真空条件)で製造される。すなわち、本発明の一実施形態による有機発光素子において、正孔注入層と接触している第1電極の部位は、酸化されていない。かような非酸化状態とすることにより長寿命化が図られる。

【0048】

本発明の一実施形態によれば、前記有機発光素子において、前記有機層の厚さは好ましくは800Å〜1500Åである。また、前記第1電極の厚さは、好ましくは200Å〜5000Åである。本発明の一実施形態による有機発光素子において、前記有機層の厚さまたは前記第1電極の厚さが前記範囲である場合、駆動特性及び寿命特性が最適となる。

【0049】

以下、本発明による有機発光素子の製造方法を、図3に示す有機発光素子を参照して説明する。図3に示す有機発光素子は、基板、第1電極(正極)、正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層及び第2電極(負極)を備える。

【0050】

まず、基板の上部に、第1電極用物質としてITOの仕事関数の絶対値より小さい仕事関数の絶対値を有する金属を使用し、蒸着法またはスパッタリング法により、第1電極を形成する。ここで、基板としては、通常の有機発光素子で使用される基板を使用すればよく、例えば、機械的な強度、熱的安定性、透明性、表面平滑性、取扱容易性及び防水性に優れたガラス基板または透明プラスチック基板が望ましい。ただし、本発明はかような形態に限定されるわけではなく、基板を含まない形態であってもよい。

【0051】

下記のすべての層(第1電極、正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層、第2電極)は、無酸素条件、例えば、真空、ArまたはN2雰囲気で連続的に成膜される。

【0052】

第1電極は、アノードまたはカソードでありうる。第1電極用物質としては、前述したように、ITOの仕事関数の絶対値より小さい仕事関数の絶対値を有する金属、例えば、銀(Ag)、アルミニウム(Al)またはこれらの合金を利用することができる。前記第1電極は、透明電極または反射電極でありうる。

【0053】

次いで、前記第1電極の上部に、真空蒸着法、スピンコーティング法、キャスト法、LB(ラングミュア−ブロジェット)法などの多様な方法を利用して正孔注入層(HIL)を形成することができる。

【0054】

真空蒸着法によって正孔注入層を形成する場合、その蒸着条件は、正孔注入層の材料として使用する化合物や目的とする正孔注入層の構造及び熱的特性によって異なるが、一般に、蒸着温度100〜500℃、真空度1.3×10−6〜0.13Pa(10−8〜10−3torr)、蒸着速度0.01〜100Å/秒の範囲で適切に選択することが望ましい。

【0055】

スピンコーティング法によって正孔注入層を形成する場合、そのコーティング条件は、正孔注入層の材料として使用する化合物や目的とする正孔注入層の構造及び熱的特性によって異なるが、コーティング速度2000rpm〜5000rpmの、コーティング後の溶媒除去のための熱処理温度80℃〜200℃の範囲で適切に選択することが望ましい。

【0056】

前記正孔注入層の物質としては、前述したような1,4,5,8,9,12−ヘキサアザ−トリフェニレン−2,3,6,7,10,11−ヘキサカルボニトリル、ヘキサデカフルオロ銅フタロシアニン、MoOx(xは2〜6である)、WxOy(xは1〜18であり、yは2〜49である)またはこれらの混合物を使用できる。

【0057】

前記正孔注入層の厚さは、非酸化物系物質(1,4,5,8,9,12−ヘキサアザ−トリフェニレン−2,3,6,7,10,11−ヘキサカルボニトリル、ヘキサデカフルオロ銅フタロシアニンまたはこれらの組み合わせ)の場合、50Å〜100Åであることが好ましく、酸化物系物質(例えば、MoOx(xは2〜6である)、WxOy(xは1〜18であり、yは2〜49である)またはこれらの組み合わせ)の場合、100Å〜800Åであることが好ましい。前記正孔注入層の厚さが前記範囲を満足する場合、素子駆動特性及び寿命特性が最適となる。

【0058】

次いで、前記正孔注入層の上部に真空蒸着法、スピンコーティング法、キャスト法、LB法のような多様な方法を利用して正孔輸送層(HTL)を形成することができる。真空蒸着法及びスピンコーティング法によって正孔輸送層(HTL)を形成する場合、その蒸着条件及びコーティング条件は、正孔輸送層(HTL)形成のために使用される化合物によって異なるが、一般に、正孔注入層(HIL)の形成と同様の条件範囲内で選択される。

【0059】

前記正孔輸送層(HTL)物質としては、公知の正孔輸送層物質を利用できるが、例えば、N−フェニルカルバゾール、ポリビニールカルバゾールなどのカルバゾール誘導体、N,N’−ジ(1−ナフチル)−N,N’−ジフェニルベンジジン(NPB)、N,N’−ビス(3−メチルフェニル)−N,N’−ジフェニル−[1,1−ビフェニル]−4,4’−ジアミン(TPD)などの芳香族縮合環を有するアミン誘導体を使用できる。

【0060】

【化1】

【0061】

前記正孔輸送層の厚さは、好ましくは50Å〜1000Åであり、より好ましくは100Å〜700Åである。前記正孔輸送層の厚さが、前記範囲を満足する場合、実質的に駆動電圧が上昇することなく優れた正孔輸送特性が得られる。

【0062】

次いで、前記正孔輸送層(HTL)の上部に真空蒸着法、スピンコーティング法、キャスト法、LB法などの方法を利用して発光層(EML)を形成することができる。真空蒸着法及びスピンコーティング法によって発光層(EML)を形成する場合、その蒸着条件は、発光層(EML)の形成に使用する化合物によって異なるが、一般に、正孔注入層(HIL)の形成と同様の条件範囲内で選択される。

【0063】

前記発光層(EML)は、公知のホスト及びドーパントのような公知の多様な発光物質を利用して形成することができる。前記ドーパントを使用する場合、公知の蛍光ドーパント及び公知の燐光ドーパントをいずれも使用できる。

【0064】

例えば、ホストとしては、例えば、Alq3、CBP(4,4’−N,N’−ジカルバゾール−ビフェニル)、9,10−ジ(ナフタレン−2−イル)アントラセン(ADN)、またはDSA(ジスチリルアリーレン)を使用できるが、これらに限定されない。

【0065】

公知の赤色ドーパントとしては、例えば、PtOEP(白金(II)−オクタエチルポルフィリン錯体)、Ir(piq)3、Btp2Ir(acac)、DCJTBを利用できるが、これらに限定されない。

【0066】

【化2】

【0067】

公知の緑色ドーパントとしては、例えば、Ir(ppy)3、Ir(ppy)2(acac)、Ir(mpyp)3、C545Tを利用できるが、これに限定されない。

【0068】

【化3】

【0069】

公知の青色ドーパントとしては、例えば、F2Irpic、(F2ppy)2Ir(tmd)、Ir(dfppz)3、ter−フルオレン、4,4’−ビス(4−ジフェニルアミノスチリル)ビフェニル(DPAVBi)、2,5,8,11−テトラ−tert−ブチルぺリレン(TBP)、4,4’−(ビス(9−エチル−3−カルバゾビニレン)−1,1’−ビフェニル(BCzVBi)を利用できるが、これらに限定されない。

【0070】

【化4】

【0071】

前記ドーパントの含有量は、発光層(EML)の形成材料100重量部(すなわち、ホスト及びドーパントの総重量が100重量部である)を基準として、好ましくは0.1〜20重量部であり、より好ましくは0.5〜12重量部である。ドーパントの含有量が前記範囲を満足すれば、濃度消光現象が実質的に防止されうる。

【0072】

前記発光層(EML)の厚さは、好ましくは100Å〜1000Åであり、より好ましくは150Å〜600Åである。前記発光層の厚さが前記範囲を満足する場合、実質的な駆動電圧を上昇させることなく優れた発光特性が得られる。

【0073】

発光層(EML)が燐光ドーパントを含む場合には、三重項励起子または正孔が電子輸送層(ETL)へと拡散する現象を防止するために、正孔阻止層(HBL)を発光層(EML)の上部に形成することが好ましい(図3には図示していない)。この際、正孔阻止層の形成のために使用される物質は、特に制限されず、公知の正孔阻止層の形成物質を任意に選択して利用できる。例えば、オキサジアゾール誘導体やトリアゾール誘導体、フェナントロリン誘導体、ビス(2−メチル−8−キノラト)−(p−フェニルフェノラト)−アルミニウム(BAlq)、バソクプロイン(BCP)などを利用できる。

【0074】

【化5】

【0075】

前記正孔阻止層の厚さは、好ましくは50Å〜1000Åであり、より好ましくは、50Å〜100Åである。前記正孔阻止層の厚さが50Å以上であれば正孔阻止特性が十分に発揮され、前記正孔阻止層の厚さが1000Å以下であれば駆動電圧の上昇が抑制されうる。

【0076】

次いで、電子輸送層(ETL)を真空蒸着法、またはスピンコーティング法、キャスト法などの多様な方法により形成することができる。真空蒸着法及びスピンコーティング法によって電子輸送層を形成する場合、その条件は、電子輸送層(ETL)形成のために使用する化合物によって異なるが、一般に、正孔注入層(HIL)の形成と同様の条件範囲内で選択される。

【0077】

前記電子輸送層の物質は、公知の電子輸送層の形成材料内で任意に選択されうる。例えば、トリス(8−キノリノレート)アルミニウム(Alq3)、ビス(10−ヒドロキシベンゾ[h]キノリナート)ベリリウム(Bebq2)のようなキノリン誘導体、TAZ、BAlqのような公知の材料を使用できるが、これらに限定されない。

【0078】

【化6】

【0079】

前記電子輸送層(ETL)の厚さは、好ましくは100Å〜1000Åであり、より好ましくは100Å〜500Åである。前記電子輸送層(ETL)の厚さが前記範囲を満足する場合、実質的な駆動電圧を上昇させることなく優れた電子輸送特性が得られる。

【0080】

電子輸送層(ETL)の上部に正極からの電子の注入を容易にするための電子注入層(EIL)を形成してもよい。

【0081】

電子注入層(EIL)としては、LiF、NaCl、CsF、Li2O、BaOのような電子注入層の形成材料として公知の物質を利用できる。前記電子注入層(EIL)の蒸着条件及びコーティング条件は、電子注入層(EIL)形成のために使用する化合物によって異なるが、一般に、正孔注入層(HIL)の形成と同様の条件範囲内で選択される。

【0082】

前記電子注入層(EIL)の厚さは、好ましくは1Å〜100Åであり、より好ましくは5Å〜90Åである。前記電子注入層(EIL)の厚さが、前記範囲を満足する場合、実質的な駆動電圧を上昇させることなく優れた電子注入特性が得られる。

【0083】

最後に、電子注入層(EIL)の上部に真空蒸着法やスパッタリング法などの方法を利用して、第2電極を形成することができる。前記第2電極は、カソードまたはアノードとして使用されうる。第2電極形成用物質としては、上述した低い仕事関数を有する、金属、合金、導電性化合物またはこれらの混合物を使用できる。

【0084】

第2電極の厚さは特に制限されず、第2電極の種類に応じて適宜決定すればよい。好ましくは、半透過性を実現するために、50Å〜500Åである。

【0085】

本発明による有機発光素子は、多様な形態の平板表示装置、例えば、パッシブマトリックス有機発光表示装置(PMOLED)及びアクティブマトリックス有機発光表示装置(

AMOLED)に備えられうる。特に、薄膜トランジスタを含むアクティブマトリックス有機発光表示装置に備えられる場合、基板側に備えられた第1電極は画素電極として機能し、薄膜トランジスタのソース電極またはドレイン電極と電気的に連結されうる。

【0086】

以下に本発明の実施例を具体的に例示するが、本発明は下記の実施例に限定されない。

【実施例】

【0087】

[実施例1]

コーニング(Corning)社製の15Ωcm2(1200Å)のITOガラス基板を50mm×50mm×0.6mmのサイズに切断し、イソプロピルアルコールと純水とを利用して各30分間超音波洗浄した後、4時間熱処理することにより、アノードを作製した。その後、真空蒸着装置内に前記アノードを設置した。下記の層はすべて、真空を維持した状態で、熱蒸着により連続的に成膜された。

【0088】

前記基板の上部に、ITOより低い仕事関数を有するAlを正極として1500Åの厚さで熱蒸着した。

【0089】

この正極の上部に、正孔注入層(HIL)として、1,4,5,8,9,12−ヘキサアザ−トリフェニレン−2,3,6,7,10,11−ヘキサカルボニトリルおよびヘキサデカフルオロ銅フタロシアニンを蒸着レート比7:3で50Åの厚さに蒸着した。

【0090】

続いて、前記正孔注入層(HIL)上に、正孔輸送層(HTL)として、N,N’−ジ(1−ナフチル)−N,N’−ジフェニルベンジジン(NPB)を450Åの厚さで蒸着する。

【0091】

続いて、前記正孔輸送層(HTL)の上部に、ホストとしての9,10−ジ(ナフタレン−2−イル)アントラセン(ADN)にドーパントとしての4,4’−(ビス(9−エチル−3−カルバゾビニレン)−1,1’−ビフェニル(BCzVBi)を蒸着レート比(96重量部:4重量部)でドープすることにより、150Åの厚さの発光層(EML)を形成した。

【0092】

次いで、前記発光層(EML)の上部に、電子輸送層(ETL)としてのビス(10−ヒドロキシベンゾ[h]キノリナート)ベリリウム(Bebq2)を200Åの厚さで蒸着した。

【0093】

その後、前記電子輸送層(ETL)上に電子注入層(EIL)としてのLiFを10Åの厚さに蒸着した。

【0094】

最後に、前記電子注入層(EIL)上に負極としてのMgAgを蒸着レート比(Mg:Al)10:1で140Åの厚さに形成した。以上の工程により、有機発光素子を作製した。

【0095】

有機層(HIL+HTL+EML+ETL+EIL)の厚さは、860Åである。

【0096】

[比較例1]

正極としてITOを70Åの厚さで形成した。

【0097】

正極工程とは別途の工程で、前記正極の上部に、真空状態で正孔注入層(HIL)として、N,N’−ジフェニル−N,N’−ビス−[4−(フェニル−m−トリル−アミノ)−フェニル]−ビフェニル−4,4’−ジアミン(DNTPD)を650Åの厚さで形成した。

【0098】

続いて、実施例1と同一材料を用いて、前記正孔注入層(HIL)の上部に、正孔輸送層(HTL)を650Åの厚さで形成した。

【0099】

続いて、実施例1と同一材料を用いて、前記正孔輸送層(HTL)の上部に、発光層(EML)を200Åの厚さで形成した。

【0100】

続いて、実施例1と同一材料を用いて、前記発光層(EML)の上部に、電子輸送層(ETL)を300Åの厚さで形成した。

【0101】

続いて、実施例1と同一材料を用いて、前記電子輸送層(ETL)の上部に、電子注入層(EIL)を10Åの厚さで形成した。

【0102】

最後に、実施例1と同一材料を用いて、負極を200Åの厚さで形成することにより、有機発光素子を作製した。

【0103】

なお、上記において、正極の作製工程と残りの工程とを分離した工程で行ったため、これらの工程の間には酸素雰囲気が存在していた。

【0104】

有機層(HIL+HTL+EML+ETL+EIL)の厚さは、1810Åである。

【0105】

[評価例]

実施例1及び比較例1で得られた有機発光素子について、電流−電圧特性、発光効率及び半減寿命を測定した。半減寿命は直流(DC)50mA/cm2の同一電流密度の印加時に、素子の輝度が初期値の50%まで減少する時間として評価した。

【0106】

結果を表1に示す。

【0107】

【表1】

【0108】

表1から、実施例1の素子は、比較例1の素子に比べて、低い駆動電圧を示すことが分かる。また、発光効率及び半減寿命においても、実施例1の素子が比較例1の素子に比べて、優れた結果を示すことが分かる。

【産業上の利用可能性】

【0109】

本発明は、ディスプレイ関連の技術分野に好適に適用可能である。

【技術分野】

【0001】

本発明は、有機発光素子に関する。

【背景技術】

【0002】

21世紀に入り情報化社会への動きがさらに加速化している。これに応じて、情報をいつでもどこでも送受信することができるように、情報表示装置は、既存の陰極線管(CRT)ディスプレイから平板ディスプレイに、その比重が順次に移っている。平板ディスプレイの中で、液晶ディスプレイ(LCD)は、軽くて電力消費が少ないという長所があるため、現在最も多く使われている。しかし、LCDは、自発光型素子ではなく受発光型素子であるため、輝度、コントラスト比、視野角、大面積化の面で技術的限界がある。したがって、このような短所を克服できる新たな平板ディスプレイの研究開発が全世界的に活発に行われている。このような新たな平板ディスプレイの一つが有機発光素子を利用した有機発光ダイオード(OLED)である。OLEDは、自発光型で、低電圧駆動が可能であり、広視野角及び速い応答速度を達成できるだけでなく、容易に軽量薄型とすることができる。このため現在、日本や韓国や米国において、OLEDの実用化が積極的に試みられている。

【0003】

OLEDの実用化において、携帯用製品やTV向け製品などの多様な製品に有機発光素子を使用するためには、50mA/cm2での半減寿命が500時間以上であることが要求される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】韓国特許出願公開第2007−0071978号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明が解決しようとする課題は、長寿命の有機発光素子を提供することである。

【課題を解決するための手段】

【0006】

本発明の一実施形態によれば、第1電極と、前記第1電極に対向する第2電極と、前記第1電極と前記第2電極との間に位置する有機層と、を備え、前記第1電極は金属を含み、前記金属の仕事関数の絶対値はITO(酸化インジウムスズ)の仕事関数の絶対値より小さいことを特徴とする有機発光素子が提供される。

【0007】

本発明の一実施形態の有機発光素子において、前記金属は、銀(Ag)、アルミニウム(Al)またはこれらの合金である。

【0008】

本発明の一実施形態の有機発光素子において、前記有機層は正孔注入層を備える。

【0009】

本発明の一実施形態の有機発光素子において、前記正孔注入層のLUMO(最低空軌道)のエネルギー準位の絶対値は、前記金属のエネルギー準位の絶対値より大きい。

【0010】

本発明の一実施形態の有機発光素子において、前記正孔注入層は非酸化物系物質を含み、前記非酸化物系物質のLUMOのエネルギー準位の絶対値が前記金属の仕事関数の絶対値より大きい。かような実施形態において、前記正孔注入層の厚さは、50Å〜100Åでありうる。

【0011】

本発明の一実施形態の有機発光素子において、前記正孔注入層は酸化物系物質を含み、前記酸化物系物質のLUMOのエネルギー準位の絶対値が前記金属の仕事関数エネルギー準位の絶対値より大きい。かような実施形態において、前記正孔注入層の厚さは、100Å〜800Åでありうる。

【0012】

本発明の一実施形態の有機発光素子において、前記正孔注入層は、1,4,5,8,9,12−ヘキサアザ−トリフェニレン−2,3,6,7,10,11−ヘキサカルボニトリル、ヘキサデカフルオロ銅フタロシアニン、MoOx(xは2〜6である)、WxOy(xは1〜18であり、yは2〜49である)またはこれらの混合物を含む。

【0013】

本発明の一実施形態の有機発光素子において、前記正孔注入層は、前記第1電極と接触している。

【0014】

本発明の一実施形態の有機発光素子において、前記正孔注入層と接触している前記第1電極の部位は、酸化されていない。

【0015】

本発明の一実施形態の有機発光素子において、前記有機層の厚さは、800Å〜1500Åである。

【0016】

本発明の一実施形態の有機発光素子において、前記第1電極は正極であり、前記第2電極は負極である。

【0017】

本発明の一実施形態の有機発光素子において、前記第1電極の厚さは、200Å〜5000Åである。

【発明の効果】

【0018】

本発明の有機発光素子は、金属を含む第1電極(金属正極)を採用することによって、Inの移動がなく、電子の攻撃に強くて長寿命を有する。

【0019】

また、本発明の一実施形態による有機発光素子の正孔注入層を採用することによって、円滑な正孔注入がなされ、電子の攻撃に強くて長寿命を有する。

【0020】

本発明の一実施形態による金属正極及び正孔注入層を備える有機発光素子によって、暗点のない長寿命の薄膜素子の製造が可能である。

【0021】

本発明の一実施形態による有機発光素子は、イン・シチュ(In−situ)工程で製造されることによって、正極の上部が酸化されず、長寿命が可能である。

【図面の簡単な説明】

【0022】

【図1】一般的な有機発光素子を構成する電極及び有機層のLUMO(最低空軌道)、HOMO(最高被占軌道)のエネルギー準位、ならびに有機発光素子の作動原理及び劣化を示す図面である。

【図2】本発明の一実施形態による有機発光素子の各構成要素の相対的エネルギー準位を模式的に示す図面である。

【図3】本発明の一実施形態による有機発光素子を模式的に示す図面である。

【発明を実施するための形態】

【0023】

通常、トップエミッションアクティブマトリックス駆動有機発光素子(AMOLED)などの有機発光素子は、高い仕事関数を有するITO(酸化インジウムスズ)を正極として、その上に有機物を熱蒸着した後、蒸着など適切な方法を利用して低い仕事関数を有する金属を負極として形成することにより構成される。

【0024】

図1は、一般的な有機発光素子を構成する電極及び有機層のLUMO(最低空軌道)、HOMO(最高被占軌道)のエネルギー準位、ならびに有機発光素子の作動原理及び劣化を示す図面である。

【0025】

図1に示すように、従来の有機発光素子においては、有機発光素子に電圧が印加された場合に、負極から注入された電子が、正孔輸送層(HTL)と発光層(EML)との界面に蓄積するため、HTLの有機分子が劣化し、これにより、有機発光素子の寿命が短縮するという問題がある。

【0026】

一方、正極では、ITOのインジウム(In)が正孔注入層(HIL)あるいはHTLに移動して有機分子の劣化を誘発し、やはり有機発光素子の寿命を短縮させる。また、抵抗をコントロールする下部のAg電極膜の凹凸に起因した暗点発生も有機発光素子の寿命を短縮させる。正極の形成工程と有機層の形成工程とが別々に行われる場合、アノードの上部に意図しない酸化膜が不可避的に形成されるため、有機発光素子の寿命が短縮される。

【0027】

携帯用製品やTV向け製品などの多様な製品に有機発光素子を使用するためには、50mA/cm2での半減寿命が500時間以上(好ましくは1000時間)であることが要求される。このため、長寿命を有する有機発光素子、すなわち、電子の攻撃に対して強く、インジウム(In)の移動という問題のない有機発光素子が必要とされている。

【0028】

そこで、本発明では、主な寿命短縮の原因となる電極(好ましくは正極)に仕事関数の小さい金属を使用することにより、有機発光素子の長寿命化を達成している。すなわち、本発明の一形態による有機発光素子は、第1電極と、前記第1電極に対向する第2電極と、前記第1電極と前記第2電極との間に位置する有機層と、を備える。そして、前記第1電極は金属を含み、前記金属の仕事関数の絶対値はITOの仕事関数の絶対値より小さいことを特徴とする。

【0029】

図2は、本発明の一実施形態による有機発光素子の各構成要素の相対的エネルギー準位を模式的に示す図面である。

【0030】

図3は、本発明の一実施形態による有機発光素子を模式的に示す図面である。

【0031】

図2及び図3に示されるように、本発明の一実施形態による有機発光素子は、第1電極と、前記第1電極に対向する第2電極と、前記第1電極と前記第2電極との間に位置する有機層と、を備え、前記第1電極は、ITOの仕事関数の絶対値より小さい仕事関数の絶対値を有する金属を含む。かような形態とすることで、Inの移動がなく、電子の攻撃に強くて長寿命を有する有機発光素子が得られうる。

【0032】

前記第1電極の金属は、ITOの仕事関数の絶対値より小さい仕事関数の絶対値を有するものならば特に制限されない。好ましくは、銀(Ag)、アルミニウム(Al)、またはAg及びAlの合金である。これらの金属は反射特性を有するため、これらを用いて作製されたトップエミッションAMOLEDなどのOLEDにおいて、インジウム(In)が有機層の内部に移動することを防止することができる。

【0033】

好ましくは、前記第1電極は正極であり、前記第2電極は負極である。ただし、これに制限されるわけではない。

【0034】

前記第2電極は、特に制限されないが、4.3eV以下の低い仕事関数を有する金属、合金、導電性化合物またはこれらの混合物であって、半透過性を有するものを使用することが好ましい。具体的な例としては、リチウム(Li)、マグネシウム(Mg)、アルミニウム(Al)、アルミニウム−リチウム(Al−Li)、カルシウム(Ca)、マグネシウム−インジウム(Mg−In)、マグネシウム−銀(Mg−Ag)が挙げられる。また、トップエミッション有機発光素子を得るために、ITO(酸化インジウムスズ)、IZO(酸化インジウム亜鉛)を使用した透明カソードを使用することもできる。第2電極は通常カソード(負極)として電子を提供する役割を果たす。第2電極の仕事関数の絶対値が4.3eV以下である場合には、第2電極と隣接する電子注入層や電子輸送層などの有機層のLUMOに電子を注入しやすいため効果的である。また、本発明の有機発光素子がキャビティ(cavity)を用いた前面発光型素子である場合、下部の第1電極は反射体として機能し、上部の第2電極は適正レベルの反射特性を有しつつも光が透過するウィンドウの役割を果たすことが求められ、かような観点から第二電極の形成材料は半透過性を有することが好ましい。

【0035】

前記有機層は、正孔注入層(HIL)、正孔輸送層(HTL)、発光層(EML)、電子輸送層(ETL)、電子注入層(EIL)の全部またはこれらの一部から形成されうる。

【0036】

従来から正極材料として使用されているアノードITOは、その仕事関数が十分大きいため正孔の注入について問題を生じない。しかし、本発明のように、長寿命化を目的として仕事関数の低い金属を電極材料として使用した場合には、金属/有機物の界面への正孔注入が円滑とならない可能性がある。したがって、正孔注入障壁を下げつつ、電子の攻撃に対しても強い新規な正孔注入層(HIL)を設けることが好ましい。すなわち、本形態の有機発光素子において、前記有機層は正孔注入層を備えることが好ましい。

【0037】

本発明の一実施形態の有機発光素子において、前記有機層は、正孔注入層を備え、前記正孔注入層のLUMO(最低空軌道)のエネルギー準位の絶対値は、前記第1電極の金属の仕事関数の絶対値より大きい。「正孔注入層のLUMOのエネルギー準位の絶対値は、前記第1電極の金属の仕事関数の絶対値より大きい」とは、正孔注入層が単一材料から形成されている場合にはその材料のLUMOのエネルギー準位の絶対値が前記第1電極の金属の仕事関数の絶対値より大きいことを意味し、正孔注入層が複数の材料から形成されている場合には正孔注入層を形成する材料の50〜100質量%、好ましくは70〜100質量%、より好ましくは90〜100質量%のLUMOのエネルギー準位の絶対値が前記第1電極の金属の仕事関数の絶対値より大きいことを意味する。

【0038】

従来から正孔注入層(HIL)の形成材料として使用されるN,N’−ジフェニル−N,N’−ビス−[4−(フェニル−m−トリル−アミノ)−フェニル]−ビフェニル−4,4’−ジアミン(DNTPD)、テトラデカノイルフォルボールアセテート(TPA)系の化合物は、ITOからの正孔注入に有利であるが、電子の攻撃に弱いため寿命の短縮を引き起こす。

【0039】

これに対して、本発明の一実施形態による有機発光素子では、正孔注入層のLUMOのエネルギー準位の絶対値が前記第1電極の金属のエネルギー準位(仕事関数)の絶対値より大きい。このように、LUMOのエネルギー準位が相対的に大きい正孔注入層は、正孔輸送層(HTL)に沿って輸送される電子を捕捉するため、正孔輸送層(HTL)の劣化が防止される。また、正孔注入層(HIL)の双極子特性によって、仕事関数の低い正極からの正孔の注入が容易となる。

【0040】

さらに詳細に説明すれば、電界を印加した場合、正孔注入層(HIL)の双極子特性によって、前記正孔注入層(HIL)の正極側は負に帯電し、前記正孔注入層(HIL)の負極側は正に帯電する。負極側から注入された電子は、前記正孔注入層のLUMOが低いために、容易にLUMOに落ちる。また、前記正孔注入層(HIL)の内部の正の電荷に吸引されて、電子が容易に前記正孔注入層(HIL)に注入される。したがって、正孔輸送層(HTL)に留まっていた電子が正極側に容易に移動し、これにより正孔輸送層(HTL)の劣化を防止することができる。

【0041】

本発明の一実施形態の有機発光素子において、前記有機層は、正孔注入層を備え、前記正孔注入層は、LUMOのエネルギー準位の絶対値が前記第1電極の金属の仕事関数エネルギー準位の絶対値より大きい酸化物系物質および/または非酸化物系物質を含む。

【0042】

前記非酸化物系物質としては特に制限されないが、例えば、1,4,5,8,9,12−ヘキサアザ−トリフェニレン−2,3,6,7,10,11−ヘキサカルボニトリル、ヘキサデカフルオロ銅フタロシアニン、またはこれらの混合物が挙げられる。

【0043】

前記正孔注入層が非酸化物系物質から形成される場合、前記正孔注入層の厚さは、50Å〜100Åでありうる。前記正孔注入層の厚さが前記範囲内である場合、素子駆動特性及び寿命特性が最適となる。

【0044】

前記酸化物系物質としては特に制限されないが、例えば、MoOx(xは2〜6である)、WxOy(xは1〜18であり、yは2〜49である)またはこれらの混合物が挙げられる。前記正孔注入層が酸化物系物質から形成される場合、前記正孔注入層の厚さは、100Å〜800Åでありうる。前記正孔注入層の厚さが前記範囲内である場合、素子駆動特性及び寿命特性が最適となる。

【0045】

正孔注入層が非酸化物系物質および酸化物系物質の両方から形成される場合には、正孔注入層の厚さは50Å〜800Åでありうる。前記正孔注入層の厚さが前記範囲内である場合、素子駆動特性及び寿命特性が最適となる。

【0046】

本発明の一実施形態の有機発光素子において、前記有機層は、正孔注入層を備え、前記正孔注入層は、前記第1電極と接触した構造でありうる。正孔注入層は、正孔が第1電極から正孔輸送層などの隣接した有機層に注入しやすくする機能を有する。本発明のように既存の陽極であるITOより絶対値が小さい仕事関数を有する金属を陽極として使用する場合には、既存の正孔輸送層など有機層に正孔を注入させるために、接触構造とすることが好ましい。

【0047】

本発明の一実施形態による有機発光素子は、無酸素条件(例えば、真空条件)で製造される。すなわち、本発明の一実施形態による有機発光素子において、正孔注入層と接触している第1電極の部位は、酸化されていない。かような非酸化状態とすることにより長寿命化が図られる。

【0048】

本発明の一実施形態によれば、前記有機発光素子において、前記有機層の厚さは好ましくは800Å〜1500Åである。また、前記第1電極の厚さは、好ましくは200Å〜5000Åである。本発明の一実施形態による有機発光素子において、前記有機層の厚さまたは前記第1電極の厚さが前記範囲である場合、駆動特性及び寿命特性が最適となる。

【0049】

以下、本発明による有機発光素子の製造方法を、図3に示す有機発光素子を参照して説明する。図3に示す有機発光素子は、基板、第1電極(正極)、正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層及び第2電極(負極)を備える。

【0050】

まず、基板の上部に、第1電極用物質としてITOの仕事関数の絶対値より小さい仕事関数の絶対値を有する金属を使用し、蒸着法またはスパッタリング法により、第1電極を形成する。ここで、基板としては、通常の有機発光素子で使用される基板を使用すればよく、例えば、機械的な強度、熱的安定性、透明性、表面平滑性、取扱容易性及び防水性に優れたガラス基板または透明プラスチック基板が望ましい。ただし、本発明はかような形態に限定されるわけではなく、基板を含まない形態であってもよい。

【0051】

下記のすべての層(第1電極、正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層、第2電極)は、無酸素条件、例えば、真空、ArまたはN2雰囲気で連続的に成膜される。

【0052】

第1電極は、アノードまたはカソードでありうる。第1電極用物質としては、前述したように、ITOの仕事関数の絶対値より小さい仕事関数の絶対値を有する金属、例えば、銀(Ag)、アルミニウム(Al)またはこれらの合金を利用することができる。前記第1電極は、透明電極または反射電極でありうる。

【0053】

次いで、前記第1電極の上部に、真空蒸着法、スピンコーティング法、キャスト法、LB(ラングミュア−ブロジェット)法などの多様な方法を利用して正孔注入層(HIL)を形成することができる。

【0054】

真空蒸着法によって正孔注入層を形成する場合、その蒸着条件は、正孔注入層の材料として使用する化合物や目的とする正孔注入層の構造及び熱的特性によって異なるが、一般に、蒸着温度100〜500℃、真空度1.3×10−6〜0.13Pa(10−8〜10−3torr)、蒸着速度0.01〜100Å/秒の範囲で適切に選択することが望ましい。

【0055】

スピンコーティング法によって正孔注入層を形成する場合、そのコーティング条件は、正孔注入層の材料として使用する化合物や目的とする正孔注入層の構造及び熱的特性によって異なるが、コーティング速度2000rpm〜5000rpmの、コーティング後の溶媒除去のための熱処理温度80℃〜200℃の範囲で適切に選択することが望ましい。

【0056】

前記正孔注入層の物質としては、前述したような1,4,5,8,9,12−ヘキサアザ−トリフェニレン−2,3,6,7,10,11−ヘキサカルボニトリル、ヘキサデカフルオロ銅フタロシアニン、MoOx(xは2〜6である)、WxOy(xは1〜18であり、yは2〜49である)またはこれらの混合物を使用できる。

【0057】

前記正孔注入層の厚さは、非酸化物系物質(1,4,5,8,9,12−ヘキサアザ−トリフェニレン−2,3,6,7,10,11−ヘキサカルボニトリル、ヘキサデカフルオロ銅フタロシアニンまたはこれらの組み合わせ)の場合、50Å〜100Åであることが好ましく、酸化物系物質(例えば、MoOx(xは2〜6である)、WxOy(xは1〜18であり、yは2〜49である)またはこれらの組み合わせ)の場合、100Å〜800Åであることが好ましい。前記正孔注入層の厚さが前記範囲を満足する場合、素子駆動特性及び寿命特性が最適となる。

【0058】

次いで、前記正孔注入層の上部に真空蒸着法、スピンコーティング法、キャスト法、LB法のような多様な方法を利用して正孔輸送層(HTL)を形成することができる。真空蒸着法及びスピンコーティング法によって正孔輸送層(HTL)を形成する場合、その蒸着条件及びコーティング条件は、正孔輸送層(HTL)形成のために使用される化合物によって異なるが、一般に、正孔注入層(HIL)の形成と同様の条件範囲内で選択される。

【0059】

前記正孔輸送層(HTL)物質としては、公知の正孔輸送層物質を利用できるが、例えば、N−フェニルカルバゾール、ポリビニールカルバゾールなどのカルバゾール誘導体、N,N’−ジ(1−ナフチル)−N,N’−ジフェニルベンジジン(NPB)、N,N’−ビス(3−メチルフェニル)−N,N’−ジフェニル−[1,1−ビフェニル]−4,4’−ジアミン(TPD)などの芳香族縮合環を有するアミン誘導体を使用できる。

【0060】

【化1】

【0061】

前記正孔輸送層の厚さは、好ましくは50Å〜1000Åであり、より好ましくは100Å〜700Åである。前記正孔輸送層の厚さが、前記範囲を満足する場合、実質的に駆動電圧が上昇することなく優れた正孔輸送特性が得られる。

【0062】

次いで、前記正孔輸送層(HTL)の上部に真空蒸着法、スピンコーティング法、キャスト法、LB法などの方法を利用して発光層(EML)を形成することができる。真空蒸着法及びスピンコーティング法によって発光層(EML)を形成する場合、その蒸着条件は、発光層(EML)の形成に使用する化合物によって異なるが、一般に、正孔注入層(HIL)の形成と同様の条件範囲内で選択される。

【0063】

前記発光層(EML)は、公知のホスト及びドーパントのような公知の多様な発光物質を利用して形成することができる。前記ドーパントを使用する場合、公知の蛍光ドーパント及び公知の燐光ドーパントをいずれも使用できる。

【0064】

例えば、ホストとしては、例えば、Alq3、CBP(4,4’−N,N’−ジカルバゾール−ビフェニル)、9,10−ジ(ナフタレン−2−イル)アントラセン(ADN)、またはDSA(ジスチリルアリーレン)を使用できるが、これらに限定されない。

【0065】

公知の赤色ドーパントとしては、例えば、PtOEP(白金(II)−オクタエチルポルフィリン錯体)、Ir(piq)3、Btp2Ir(acac)、DCJTBを利用できるが、これらに限定されない。

【0066】

【化2】

【0067】

公知の緑色ドーパントとしては、例えば、Ir(ppy)3、Ir(ppy)2(acac)、Ir(mpyp)3、C545Tを利用できるが、これに限定されない。

【0068】

【化3】

【0069】

公知の青色ドーパントとしては、例えば、F2Irpic、(F2ppy)2Ir(tmd)、Ir(dfppz)3、ter−フルオレン、4,4’−ビス(4−ジフェニルアミノスチリル)ビフェニル(DPAVBi)、2,5,8,11−テトラ−tert−ブチルぺリレン(TBP)、4,4’−(ビス(9−エチル−3−カルバゾビニレン)−1,1’−ビフェニル(BCzVBi)を利用できるが、これらに限定されない。

【0070】

【化4】

【0071】

前記ドーパントの含有量は、発光層(EML)の形成材料100重量部(すなわち、ホスト及びドーパントの総重量が100重量部である)を基準として、好ましくは0.1〜20重量部であり、より好ましくは0.5〜12重量部である。ドーパントの含有量が前記範囲を満足すれば、濃度消光現象が実質的に防止されうる。

【0072】

前記発光層(EML)の厚さは、好ましくは100Å〜1000Åであり、より好ましくは150Å〜600Åである。前記発光層の厚さが前記範囲を満足する場合、実質的な駆動電圧を上昇させることなく優れた発光特性が得られる。

【0073】

発光層(EML)が燐光ドーパントを含む場合には、三重項励起子または正孔が電子輸送層(ETL)へと拡散する現象を防止するために、正孔阻止層(HBL)を発光層(EML)の上部に形成することが好ましい(図3には図示していない)。この際、正孔阻止層の形成のために使用される物質は、特に制限されず、公知の正孔阻止層の形成物質を任意に選択して利用できる。例えば、オキサジアゾール誘導体やトリアゾール誘導体、フェナントロリン誘導体、ビス(2−メチル−8−キノラト)−(p−フェニルフェノラト)−アルミニウム(BAlq)、バソクプロイン(BCP)などを利用できる。

【0074】

【化5】

【0075】

前記正孔阻止層の厚さは、好ましくは50Å〜1000Åであり、より好ましくは、50Å〜100Åである。前記正孔阻止層の厚さが50Å以上であれば正孔阻止特性が十分に発揮され、前記正孔阻止層の厚さが1000Å以下であれば駆動電圧の上昇が抑制されうる。

【0076】

次いで、電子輸送層(ETL)を真空蒸着法、またはスピンコーティング法、キャスト法などの多様な方法により形成することができる。真空蒸着法及びスピンコーティング法によって電子輸送層を形成する場合、その条件は、電子輸送層(ETL)形成のために使用する化合物によって異なるが、一般に、正孔注入層(HIL)の形成と同様の条件範囲内で選択される。

【0077】

前記電子輸送層の物質は、公知の電子輸送層の形成材料内で任意に選択されうる。例えば、トリス(8−キノリノレート)アルミニウム(Alq3)、ビス(10−ヒドロキシベンゾ[h]キノリナート)ベリリウム(Bebq2)のようなキノリン誘導体、TAZ、BAlqのような公知の材料を使用できるが、これらに限定されない。

【0078】

【化6】

【0079】

前記電子輸送層(ETL)の厚さは、好ましくは100Å〜1000Åであり、より好ましくは100Å〜500Åである。前記電子輸送層(ETL)の厚さが前記範囲を満足する場合、実質的な駆動電圧を上昇させることなく優れた電子輸送特性が得られる。

【0080】

電子輸送層(ETL)の上部に正極からの電子の注入を容易にするための電子注入層(EIL)を形成してもよい。

【0081】

電子注入層(EIL)としては、LiF、NaCl、CsF、Li2O、BaOのような電子注入層の形成材料として公知の物質を利用できる。前記電子注入層(EIL)の蒸着条件及びコーティング条件は、電子注入層(EIL)形成のために使用する化合物によって異なるが、一般に、正孔注入層(HIL)の形成と同様の条件範囲内で選択される。

【0082】

前記電子注入層(EIL)の厚さは、好ましくは1Å〜100Åであり、より好ましくは5Å〜90Åである。前記電子注入層(EIL)の厚さが、前記範囲を満足する場合、実質的な駆動電圧を上昇させることなく優れた電子注入特性が得られる。

【0083】

最後に、電子注入層(EIL)の上部に真空蒸着法やスパッタリング法などの方法を利用して、第2電極を形成することができる。前記第2電極は、カソードまたはアノードとして使用されうる。第2電極形成用物質としては、上述した低い仕事関数を有する、金属、合金、導電性化合物またはこれらの混合物を使用できる。

【0084】

第2電極の厚さは特に制限されず、第2電極の種類に応じて適宜決定すればよい。好ましくは、半透過性を実現するために、50Å〜500Åである。

【0085】

本発明による有機発光素子は、多様な形態の平板表示装置、例えば、パッシブマトリックス有機発光表示装置(PMOLED)及びアクティブマトリックス有機発光表示装置(

AMOLED)に備えられうる。特に、薄膜トランジスタを含むアクティブマトリックス有機発光表示装置に備えられる場合、基板側に備えられた第1電極は画素電極として機能し、薄膜トランジスタのソース電極またはドレイン電極と電気的に連結されうる。

【0086】

以下に本発明の実施例を具体的に例示するが、本発明は下記の実施例に限定されない。

【実施例】

【0087】

[実施例1]

コーニング(Corning)社製の15Ωcm2(1200Å)のITOガラス基板を50mm×50mm×0.6mmのサイズに切断し、イソプロピルアルコールと純水とを利用して各30分間超音波洗浄した後、4時間熱処理することにより、アノードを作製した。その後、真空蒸着装置内に前記アノードを設置した。下記の層はすべて、真空を維持した状態で、熱蒸着により連続的に成膜された。

【0088】

前記基板の上部に、ITOより低い仕事関数を有するAlを正極として1500Åの厚さで熱蒸着した。

【0089】

この正極の上部に、正孔注入層(HIL)として、1,4,5,8,9,12−ヘキサアザ−トリフェニレン−2,3,6,7,10,11−ヘキサカルボニトリルおよびヘキサデカフルオロ銅フタロシアニンを蒸着レート比7:3で50Åの厚さに蒸着した。

【0090】

続いて、前記正孔注入層(HIL)上に、正孔輸送層(HTL)として、N,N’−ジ(1−ナフチル)−N,N’−ジフェニルベンジジン(NPB)を450Åの厚さで蒸着する。

【0091】

続いて、前記正孔輸送層(HTL)の上部に、ホストとしての9,10−ジ(ナフタレン−2−イル)アントラセン(ADN)にドーパントとしての4,4’−(ビス(9−エチル−3−カルバゾビニレン)−1,1’−ビフェニル(BCzVBi)を蒸着レート比(96重量部:4重量部)でドープすることにより、150Åの厚さの発光層(EML)を形成した。

【0092】

次いで、前記発光層(EML)の上部に、電子輸送層(ETL)としてのビス(10−ヒドロキシベンゾ[h]キノリナート)ベリリウム(Bebq2)を200Åの厚さで蒸着した。

【0093】

その後、前記電子輸送層(ETL)上に電子注入層(EIL)としてのLiFを10Åの厚さに蒸着した。

【0094】

最後に、前記電子注入層(EIL)上に負極としてのMgAgを蒸着レート比(Mg:Al)10:1で140Åの厚さに形成した。以上の工程により、有機発光素子を作製した。

【0095】

有機層(HIL+HTL+EML+ETL+EIL)の厚さは、860Åである。

【0096】

[比較例1]

正極としてITOを70Åの厚さで形成した。

【0097】

正極工程とは別途の工程で、前記正極の上部に、真空状態で正孔注入層(HIL)として、N,N’−ジフェニル−N,N’−ビス−[4−(フェニル−m−トリル−アミノ)−フェニル]−ビフェニル−4,4’−ジアミン(DNTPD)を650Åの厚さで形成した。

【0098】

続いて、実施例1と同一材料を用いて、前記正孔注入層(HIL)の上部に、正孔輸送層(HTL)を650Åの厚さで形成した。

【0099】

続いて、実施例1と同一材料を用いて、前記正孔輸送層(HTL)の上部に、発光層(EML)を200Åの厚さで形成した。

【0100】

続いて、実施例1と同一材料を用いて、前記発光層(EML)の上部に、電子輸送層(ETL)を300Åの厚さで形成した。

【0101】

続いて、実施例1と同一材料を用いて、前記電子輸送層(ETL)の上部に、電子注入層(EIL)を10Åの厚さで形成した。

【0102】

最後に、実施例1と同一材料を用いて、負極を200Åの厚さで形成することにより、有機発光素子を作製した。

【0103】

なお、上記において、正極の作製工程と残りの工程とを分離した工程で行ったため、これらの工程の間には酸素雰囲気が存在していた。

【0104】

有機層(HIL+HTL+EML+ETL+EIL)の厚さは、1810Åである。

【0105】

[評価例]

実施例1及び比較例1で得られた有機発光素子について、電流−電圧特性、発光効率及び半減寿命を測定した。半減寿命は直流(DC)50mA/cm2の同一電流密度の印加時に、素子の輝度が初期値の50%まで減少する時間として評価した。

【0106】

結果を表1に示す。

【0107】

【表1】

【0108】

表1から、実施例1の素子は、比較例1の素子に比べて、低い駆動電圧を示すことが分かる。また、発光効率及び半減寿命においても、実施例1の素子が比較例1の素子に比べて、優れた結果を示すことが分かる。

【産業上の利用可能性】

【0109】

本発明は、ディスプレイ関連の技術分野に好適に適用可能である。

【特許請求の範囲】

【請求項1】

第1電極と、

前記第1電極に対向する第2電極と、

前記第1電極と前記第2電極との間に位置する有機層と、

を備え、

前記第1電極は金属を含み、

前記金属の仕事関数の絶対値はITOの仕事関数の絶対値より小さいことを特徴とする、有機発光素子。

【請求項2】

前記金属は、銀(Ag)、アルミニウム(Al)またはこれらの合金であることを特徴とする、請求項1に記載の有機発光素子。

【請求項3】

前記有機層は正孔注入層を備えることを特徴とする、請求項1または2に記載の有機発光素子。

【請求項4】

前記正孔注入層のLUMOのエネルギー準位の絶対値が前記金属の仕事関数の絶対値より大きいことを特徴とする、請求項3に記載の有機発光素子。

【請求項5】

前記正孔注入層は非酸化物系物質を含み、

前記非酸化物系物質のLUMOのエネルギー準位の絶対値が前記金属の仕事関数の絶対値より大きいことを特徴とする、請求項3または4に記載の有機発光素子。

【請求項6】

前記正孔注入層は酸化物系物質を含み、

前記酸化物系物質のLUMOのエネルギー準位の絶対値が前記金属の仕事関数の絶対値より大きいことを特徴とする、請求項3〜5のいずれか1項に記載の有機発光素子。

【請求項7】

前記正孔注入層の厚さは、50Å〜100Åであることを特徴とする、請求項5に記載の有機発光素子。

【請求項8】

前記正孔注入層の厚さは、100Å〜800Åであることを特徴とする、請求項6に記載の有機発光素子。

【請求項9】

前記正孔注入層は、1,4,5,8,9,12−ヘキサアザ−トリフェニレン−2,3,6,7,10,11−ヘキサカルボニトリル、ヘキサデカフルオロ銅フタロシアニン、MoOx(xは2〜6である)、WxOy(xは1〜18であり、yは2〜49である)またはこれらの混合物を含むことを特徴とする、請求項3〜8のいずれか1項に記載の有機発光素子。

【請求項10】

前記正孔注入層は、前記第1電極と接触していることを特徴とする、請求項3〜9のいずれか1項に記載の有機発光素子。

【請求項11】

前記正孔注入層と接触している前記第1電極の部位が酸化されていないことを特徴とする、請求項10に記載の有機発光素子。

【請求項12】

前記有機層の厚さは、800Å〜1500Åであることを特徴とする請求項1〜11のいずれか1項に記載の有機発光素子。

【請求項13】

前記第1電極は正極であり、前記第2電極は負極であることを特徴とする、請求項1〜12のいずれか1項に記載の有機発光素子。

【請求項14】

前記第1電極の厚さは、200Å〜5000Åであることを特徴とする、請求項1〜13のいずれか1項に記載の有機発光素子。

【請求項1】

第1電極と、

前記第1電極に対向する第2電極と、

前記第1電極と前記第2電極との間に位置する有機層と、

を備え、

前記第1電極は金属を含み、

前記金属の仕事関数の絶対値はITOの仕事関数の絶対値より小さいことを特徴とする、有機発光素子。

【請求項2】

前記金属は、銀(Ag)、アルミニウム(Al)またはこれらの合金であることを特徴とする、請求項1に記載の有機発光素子。

【請求項3】

前記有機層は正孔注入層を備えることを特徴とする、請求項1または2に記載の有機発光素子。

【請求項4】

前記正孔注入層のLUMOのエネルギー準位の絶対値が前記金属の仕事関数の絶対値より大きいことを特徴とする、請求項3に記載の有機発光素子。

【請求項5】

前記正孔注入層は非酸化物系物質を含み、

前記非酸化物系物質のLUMOのエネルギー準位の絶対値が前記金属の仕事関数の絶対値より大きいことを特徴とする、請求項3または4に記載の有機発光素子。

【請求項6】

前記正孔注入層は酸化物系物質を含み、

前記酸化物系物質のLUMOのエネルギー準位の絶対値が前記金属の仕事関数の絶対値より大きいことを特徴とする、請求項3〜5のいずれか1項に記載の有機発光素子。

【請求項7】

前記正孔注入層の厚さは、50Å〜100Åであることを特徴とする、請求項5に記載の有機発光素子。

【請求項8】

前記正孔注入層の厚さは、100Å〜800Åであることを特徴とする、請求項6に記載の有機発光素子。

【請求項9】

前記正孔注入層は、1,4,5,8,9,12−ヘキサアザ−トリフェニレン−2,3,6,7,10,11−ヘキサカルボニトリル、ヘキサデカフルオロ銅フタロシアニン、MoOx(xは2〜6である)、WxOy(xは1〜18であり、yは2〜49である)またはこれらの混合物を含むことを特徴とする、請求項3〜8のいずれか1項に記載の有機発光素子。

【請求項10】

前記正孔注入層は、前記第1電極と接触していることを特徴とする、請求項3〜9のいずれか1項に記載の有機発光素子。

【請求項11】

前記正孔注入層と接触している前記第1電極の部位が酸化されていないことを特徴とする、請求項10に記載の有機発光素子。

【請求項12】

前記有機層の厚さは、800Å〜1500Åであることを特徴とする請求項1〜11のいずれか1項に記載の有機発光素子。

【請求項13】

前記第1電極は正極であり、前記第2電極は負極であることを特徴とする、請求項1〜12のいずれか1項に記載の有機発光素子。

【請求項14】

前記第1電極の厚さは、200Å〜5000Åであることを特徴とする、請求項1〜13のいずれか1項に記載の有機発光素子。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−210703(P2011−210703A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2011−15523(P2011−15523)

【出願日】平成23年1月27日(2011.1.27)

【出願人】(308040351)三星モバイルディスプレイ株式會社 (764)

【氏名又は名称原語表記】Samsung Mobile Display Co., Ltd.

【住所又は居所原語表記】San #24 Nongseo−Dong,Giheung−Gu,Yongin−City,Gyeonggi−Do 446−711 Republic of KOREA

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成23年1月27日(2011.1.27)

【出願人】(308040351)三星モバイルディスプレイ株式會社 (764)

【氏名又は名称原語表記】Samsung Mobile Display Co., Ltd.

【住所又は居所原語表記】San #24 Nongseo−Dong,Giheung−Gu,Yongin−City,Gyeonggi−Do 446−711 Republic of KOREA

【Fターム(参考)】

[ Back to top ]