有機発光装置およびその製造方法

【課題】 小型化、薄型化および高性能化を実現することが可能な有機発光装置を提供する。

【解決手段】 反射層181Rと、誘電体層182と、反射層181Gと、誘電体層183と、反射層181Bと、誘電体層184と、アノード電極層185R,185G,185Bと、有機EL層186と、カソード電極層187とがこの順に積層された積層構造を有するように、共振器構造を有する3つの有機EL素子18R,18G,18Bを構成する。反射層181R,181G,181Bが高精度に微細形成可能であることに基づいて画素ピッチPが高精度に狭められると共に、3つの有機EL素子18R,18G,18Bの共振特性に寄与する光学的距離が高精度に設定されることに基づいて色再現性が向上する。

【解決手段】 反射層181Rと、誘電体層182と、反射層181Gと、誘電体層183と、反射層181Bと、誘電体層184と、アノード電極層185R,185G,185Bと、有機EL層186と、カソード電極層187とがこの順に積層された積層構造を有するように、共振器構造を有する3つの有機EL素子18R,18G,18Bを構成する。反射層181R,181G,181Bが高精度に微細形成可能であることに基づいて画素ピッチPが高精度に狭められると共に、3つの有機EL素子18R,18G,18Bの共振特性に寄与する光学的距離が高精度に設定されることに基づいて色再現性が向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネセンス(EL;Electro Luminescence)現象を利用して画像を表示する有機発光装置およびその製造方法に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイの1つとして、有機EL現象を利用して画像を表示する有機ELディスプレイが注目されている。この有機EL現象を利用した画像表示方式は、イーストマン・コダック社のシー・ダブリュー・タン(C.W.Tang)等により、積層構造を有する低電圧駆動型の有機EL素子が報告されたことを契機として開発され始めたものであり、フラットパネルディスプレイの有力な画像表示方式として注目されている(例えば、非特許文献1参照。)。具体的には、有機ELディスプレイは、有機EL素子の発光現象を利用した自発光型のディスプレイであり、すなわちバックライトや偏光板などの光学部品を使用せずに画像を表示することが可能であるため、液晶ディスプレイとして比較して、安価であり、視野角が広く、かつ消費電力が少ない点等において優れている。

【非特許文献1】シー・ダブリュー・タン(C.W.Tang),エス・エイ・バンスライク(S.A.Vanslyke),”アプライドフィジックスレター(Applied Physics Letter)”,1987年,ボリューム51,913頁

【0003】

有機ELディスプレイは、主に、駆動パネルと封止パネルとが対向配置され、それらの駆動パネルと封止パネルとが接着層を介して互いに貼り合わされたものである。この駆動パネルは、例えば、ガラス製または樹脂製の透明基板に、駆動用の薄膜トランジスタ(TFT;Thin Film Transistor)およびキャパシタや、画像表示用の有機EL素子などが設けられた構造を有している。有機EL素子は、例えば、アノード電極層と、有機EL層と、カソード電極層とがこの順に積層された積層構造を有している。この有機EL層は、画像表示用の光を発生させるための発光層を含む層であり、その発光層と共に正孔輸送層や電子輸送層などを併せて含んでいる。

【0004】

この有機ELディスプレイとしては、例えば、TFTが多結晶シリコンやアモルファスシリコンなどにより構成され、そのTFTがキャパシタと共にアクティブマトリクス構造を構築していると共に、アノード電極層が酸化インジウムスズ(ITO;indium tin oxide)などの透明電極材料により構成され、かつカソード電極層が金属材料により構成されたものが知られている。ところが、この種の有機ELディスプレイでは、有機EL素子の光変換効率(電力を光に変換する効率)の低さが問題とされる。なぜなら、有機EL素子の光変換効率が低いと、有機ELディスプレイにおいて画像を表示可能とするために有機EL素子に大電流を供給しなければならないため、その有機EL素子が劣化しやすくなると共に、有機ELディスプレイにおいて画像焼きつきが生じやすくなるからである。

【0005】

そこで、ベル研究所のエイ・ドダバラパー(A.Dodabalapur )等は、有機EL素子の光変換効率を改善するために、その有機EL素子に微細な共振器構造を適用することにより特定波長の光強度を高める技術を提案した(例えば、非特許文献2参照。)。

【非特許文献2】エイ・ドダバラパー(A.Dodabalapur ),エル・ジェイ・ロスバーグ(L.J.Rothberg),アール・エイチ・ジョーダン(R.H.Jordan),ティー・エム・ミラー(T.M.Miller),アール・イー・スラッシャー(R.E.Slusher ),ジュリア・エム・フィリップス(Julia M.Phillips),”ジャパンアプライドフィジックスレター(Japan Applied Physics Letter)”,1996年12月15日,ボリューム80(12),6954頁

【0006】

この微細な共振器構造が適用された有機ELディスプレイとして、エイ・ドダバラパー等は、例えば、赤色光(R;Red )を発生させる赤色領域と、緑色光(G;Green )を発生させる緑色領域と、青色光(B;Blue)を発生させる青色領域とが設定されている場合に、赤色領域から緑色領域を経由して青色領域まで連続的に延在するハーフミラーと、赤色領域から緑色領域を経由して青色領域まで連続的に延在し、それらの赤色領域、緑色領域および青色領域において互いに異なる厚さを有する誘電体層と、いずれも赤色領域から緑色領域を経由して青色領域まで連続的に延在するアノード電極層、有機EL層およびカソード電極層(全反射ミラー)とがこの順に積層された積層構造を有するものを提案している。この種の有機ELディスプレイでは、例えば、有機EL層において白色光が発生すると、誘電体層の厚さの差異(ハーフミラーと全反射ミラーとの間の光学的距離の差異)に基づく光の多重干渉現象を利用して、その白色光が赤色領域、緑色領域および青色領域においてそれぞれ赤色光、緑色光および青色光として放出されるため、それらの赤色光、緑色光および青色光に基づいて画像が表示される。この場合には、特に、有機EL層において発生した光がハーフミラーと全反射ミラーとの間で反射されることにより共振するため、それらの赤色光、緑色光および青色光の色純度が向上する。

【0007】

この種の有機ELディスプレイを製造する際には、例えば、酸化ケイ素(SiO2 )や窒化ケイ素(SiN)などの誘電体材料を成膜することにより誘電体層を形成したのち、エッチング法を使用して赤色領域、緑色領域および青色領域の間において互いに異なるエッチング深さとなるように誘電体層をエッチングして、その誘電体層の厚さを互いに異ならせることにより、赤色領域、緑色領域および青色領域の間において光学的距離に差異を設けている。しかしながら、上記したエッチング処理を使用する有機ELディスプレイの製造方法では、誘電体層をエッチングする際におけるエッチング量のばらつきに起因して、赤色領域、緑色領域および青色領域において誘電体層の厚さがばらつきやすいため、同様に赤色領域、緑色領域および青色領域において共振条件(誘電体層の厚さに基づいて規定される光学的距離)もばらつきやすくなる。

【0008】

この共振条件のばらつきに関する問題を改善しつつ、赤色領域、緑色領域および青色領域の間において光学的距離に差異を設ける手法としては、既にいくつかの技術が提案されている。

【0009】

具体的には、例えば、パターン成膜用のマスクを利用した蒸着法を使用して、赤色領域、緑色領域および青色領域のそれぞれの領域ごとに、互いに異なる厚さとなるように有機EL材料を個別に成膜して有機EL層を形成することにより、誘電体層の厚さの差異に代えて有機EL層の厚さの差異を利用して、赤色領域、緑色領域および青色領域の間において光学的距離に差異を設ける技術が知られている(例えば、特許文献1参照。)。この技術を使用した場合には、赤色領域、緑色領域および青色領域のそれぞれにおいて光学的距離が有機EL層の成膜精度(成膜厚さの精度)に基づいて決定されることとなり、その成膜精度はエッチング精度(エッチング深さの精度)よりも高いため、赤色領域、緑色領域および青色領域のそれぞれにおいて共振条件を高精度に設定することが可能となる。

【特許文献1】特開2001−540568号公報

【0010】

また、例えば、同様にパターン成膜用のマスクを利用した蒸着法を使用して、赤色領域、緑色領域および青色領域のそれぞれの領域ごとに、互いに異なる厚さとなるようにITOを個別に成膜してハーフミラーを形成することにより、誘電体層の厚さの差異に代えてハーフミラーの厚さの差異を利用して、赤色領域、緑色領域および青色領域の間において光学的距離に差異を設ける技術が知られている(例えば、特許文献2参照。)。この技術を使用した場合には、赤色領域、緑色領域および青色領域のそれぞれにおいて光学的距離がハーフミラーの成膜精度に基づいて決定されるため、やはり赤色領域、緑色領域および青色領域のそれぞれにおいて共振条件を高精度に設定することが可能となる。この場合には、特に、エッチングストップ層として機能する金属層を介してITOを積層させることにより、そのITOの積層構造をエッチングする際に、金属層のエッチングストップ機能を利用してエッチング処理の進行度を制御することが可能である。

【特許文献2】特開2004−127795号公報

【0011】

これらのパターン成膜処理を使用して有機EL層やハーフミラーを形成することにより製造された有機ELディスプレイでは、画素ピッチ、すなわち隣り合う2つの有機EL素子間の距離(任意の有機EL素子の一端から隣りの有機EL素子の一端までの距離)が上記したパターン成膜用のマスクのパターン精度に依存することとなり、具体的には画素ピッチの限界が50μm程度となる。

【発明の開示】

【発明が解決しようとする課題】

【0012】

ところで、最近では、有機ELディスプレイの実用性が認知されたことに伴い、例えば、モニタなどの直視型ディスプレイに限らず、デジタルカメラ搭載ディスプレイに代表されるディスプレイ、より具体的には数μmの画素ピッチが要求される小型ディスプレイにまで有機ELディスプレイを適用する試みが検討されている。なぜなら、小型ディスプレイに関してはさらなる小型化および薄型化が要望されているにもかかわらず、現行において普及している液晶ディスプレイを小型ディスプレイに適用した場合には、液晶の駆動機構に起因して画素ピッチやディスプレイ厚さに限界が生じ、具体的には画素ピッチの限界が5μmピッチ程度であると共にディスプレイ厚さの限界が8mm程度であるが、有機ELディスプレイを小型ディスプレイに適用した場合には、上記した液晶の駆動機構に起因する画素ピッチやディスプレイ厚さの限界が解消されるため、液晶ディスプレイを適用した場合よりも画素ピッチやディスプレイ厚さを小さくすることが可能だからである。一例を挙げれば、eMagin社がIBM (International Business Machines Corporation )社と共同開発した有機ELディスプレイでは、微細な共振器構造を適用していないものの画素ピッチが5μm程度であると共にディスプレイ厚さが2mm程度である。

【0013】

これらのことから、有機ELディスプレイの普及を促進させるためには、市場の要求に応じて有機ELディスプレイの小型化および薄型化を実現するために、ディスプレイサイズに寄与する画素ピッチを可能な限り狭める必要がある。また、この場合には、当然ながら、有機ELディスプレイの高性能化(例えば高輝度化、広範囲色再現性、省電力化および長寿命化)を実現するために、共振特性に寄与する光学的距離を高精度に設定することにより、可能な限り色再現性を高める必要もある。しかしながら、従来の有機ELディスプレイでは、市場の要求に応じた小型化、薄型化および高性能化を実現する観点において未だ十分とは言えないため、多分に改善の余地がある。したがって、有機ELディスプレイの有用性を証明することにより市場普及を図るために、小型化、薄型化および高性能化を実現することが可能な技術の確立が望まれている。この場合には、特に、小型、薄型および高性能な有機ELディスプレイを量産可能とするために、その有機ELディスプレイを容易に製造することが可能な技術を確立することも重要である。

【0014】

本発明はかかる問題点に鑑みてなされたもので、その第1の目的は、小型化、薄型化および高性能化を実現することが可能な有機発光装置を提供することにある。

【0015】

また、本発明の第2の目的は、小型、薄型かつ高性能な有機発光装置を容易に製造することが可能な有機発光装置の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

本発明の第1の観点に係る有機発光装置は、第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ配置され、発光層を含む層において発生した光を互いに異なる3色の光として放出する3つの有機発光素子を備えたものであり、3つの有機発光素子が、第1の素子領域に選択的に配置された第1の反射層と、第1の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第1の誘電体層と、第2の素子領域に選択的に配置された第2の反射層と、第2の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第2の誘電体層と、第3の素子領域に選択的に配置された第3の反射層と、第3の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第3の誘電体層と、第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ選択的に配置された第1の透明電極層、第2の透明電極層および第3の透明電極層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する発光層を含む層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する共通電極層とがこの順に積層された積層構造を有しているものである。

【0017】

本発明の第1の観点に係る有機発光装置の製造方法は、第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ配置され、発光層を含む層において発生した光を互いに異なる3色の光として放出する3つの有機発光素子を備えた有機発光装置を製造する方法であり、3つの有機発光素子を形成する工程が、基体上の第1の素子領域に第1の反射層を選択的に形成する第1の工程と、第1の反射層と共にその周辺の基体を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように第1の誘電体層を形成する第2の工程と、第1の誘電体層上の第2の素子領域に第2の反射層を選択的に形成する第3の工程と、第2の反射層と共にその周辺の第1の誘電体層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように第2の誘電体層を形成する第4の工程と、第2の誘電体層上の第3の素子領域に第3の反射層を選択的に形成する第5の工程と、第3の反射層と共にその周辺の第2の誘電体層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように第3の誘電体層を形成する第6の工程と、第3の誘電体層上の第1の素子領域、第2の素子領域および第3の素子領域に第1の透明電極層、第2の透明電極層および第3の透明電極層をそれぞれ選択的に形成する第7の工程と、第1の透明電極層、第2の透明電極層および第3の透明電極層と共にそれらの周辺の第3の誘電体層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように発光層を含む層を形成する第8の工程と、発光層を含む層上に第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように共通電極層を形成する第9の工程とを含むものである。

【0018】

本発明の第2の観点に係る有機発光装置は、第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ配置され、発光層を含む層において発生した光を互いに異なる3色の光として放出する3つの有機発光素子を備えたものであり、3つの有機発光素子が、第1の素子領域に選択的に配置された第1の反射層と、第1の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第1の誘電体層と、第2の素子領域に選択的に配置された第2の反射層と、第2の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第2の誘電体層と、第3の素子領域に選択的に配置された第3の反射層と、第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ選択的に配置された第1の透明電極層、第2の透明電極層および第3の透明電極層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する発光層を含む層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する共通電極層とがこの順に積層された積層構造を有しているものである。

【0019】

本発明の第2の観点に係る有機発光装置の製造方法は、第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ配置され、発光層を含む層において発生した光を互いに異なる3色の光として放出する3つの有機発光素子を備えた有機発光装置を製造する方法であり、3つの有機発光素子を形成する工程が、基体上の第1の素子領域に第1の反射層を選択的に形成する第1の工程と、第1の反射層と共にその周辺の基体を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように第1の誘電体層を形成する第2の工程と、第1の誘電体層上の第2の素子領域に第2の反射層を選択的に形成する第3の工程と、第2の反射層と共にその周辺の第1の誘電体層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように第2の誘電体層を形成する第4の工程と、第2の誘電体層上の第3の素子領域に第3の反射層を選択的に形成する第5の工程と、第1の素子領域、第2の素子領域および第3の素子領域に第1の透明電極層、第2の透明電極層および第3の透明電極層をそれぞれ選択的に形成する第6の工程と、第1の透明電極層、第2の透明電極層および第3の透明電極層と共にそれらの周辺の第2の誘電体層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように発光層を含む層を形成する第7の工程と、発光層を含む層上に第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように共通電極層を形成する第8の工程とを含むものである。

【0020】

本発明の第1の観点に係る有機発光装置では、第1の素子領域に選択的に配置された第1の反射層と、その第1の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第1の誘電体層と、第2の素子領域に選択的に配置された第2の反射層と、その第2の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで延在する第2の誘電体層と、第3の素子領域に選択的に配置された第3の反射層と、その第3の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第3の誘電体層と、第1、第2および第3の素子領域にそれぞれ選択的に配置された第1、第2および第3の透明電極層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する発光層を含む層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する共通電極層とがこの順に積層された積層構造を有するように3つの有機発光素子が構成されている。この場合には、第1に、3つの有機発光素子のうちの画素ピッチを規定する第1、第2および第3の反射層および第1、第2および第3の透明電極層が高精度に微細形成可能であるため、画素ピッチが高精度に狭められる。第2に、例えば、3つの有機発光素子が共振器構造を有する場合に、各有機発光素子において共振特性に寄与する光学的距離が高精度に設定されるため、3つの有機発光素子からそれぞれ所望の波長域の光が放出される。第3に、例えば、3つの有機発光素子が共振器構造を有すれば、それらの3つの有機発光素子からそれぞれ放出される光の色純度が向上するため、画像の色再現性が向上する。第4に、上記したように、第1、第2および第3の透明電極層が高精度に形成されることに基づき、第1、第2および第3の素子領域において発光層を含む層および共通電極層も高精度に形成されるため、3つの有機発光素子の間において発光性能が均一化される。

【0021】

本発明の第1の観点に係る有機発光装置の製造方法では、上記した3つの有機発光素子、すなわち第1の反射層、第1の誘電体層、第2の反射層、第2の誘電体層、第3の反射層、第3の誘電体層、第1、第2および第3の透明電極層、発光層を含む層および共通電極層がこの順に積層された積層構造を有する3つの有機発光素子を形成するために、既存の薄膜プロセスのみを使用し、新規かつ煩雑な製造プロセスを使用しない。

【0022】

本発明の第2の観点に係る有機発光装置では、第1の素子領域に選択的に配置された第1の反射層と、その第1の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第1の誘電体層と、第2の素子領域に選択的に配置された第2の反射層と、その第2の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで延在する第2の誘電体層と、第3の素子領域に選択的に配置された第3の反射層と、第1、第2および第3の素子領域にそれぞれ選択的に配置された第1、第2および第3の透明電極層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する発光層を含む層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する共通電極層とがこの順に積層された積層構造を有するように3つの有機発光素子が構成されている。この場合には、上記したように、第1に画素ピッチが高精度に狭められ、第2に3つの有機発光素子からそれぞれ所望の波長域の光が放出され、第3に画像の色再現性が向上し、第4に3つの有機発光素子の間において発光性能が均一化される。

【0023】

本発明の第2の観点に係る有機発光装置の製造方法では、上記した3つの有機発光素子、すなわち第1の反射層、第1の誘電体層、第2の反射層、第2の誘電体層、第3の反射層、第1、第2および第3の透明電極層、発光層を含む層および共通電極層がこの順に積層された積層構造を有する3つの有機発光素子を形成するために、既存の薄膜プロセスのみを使用し、新規かつ煩雑な製造プロセスを使用しない。

【発明の効果】

【0024】

本発明の第1の観点に係る有機発光装置によれば、第1の素子領域に選択的に配置された第1の反射層と、その第1の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第1の誘電体層と、第2の素子領域に選択的に配置された第2の反射層と、その第2の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで延在する第2の誘電体層と、第3の素子領域に選択的に配置された第3の反射層と、その第3の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第3の誘電体層と、第1、第2および第3の素子領域にそれぞれ選択的に配置された第1、第2および第3の透明電極層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する発光層を含む層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する共通電極層とがこの順に積層された積層構造を有するように3つの有機発光素子が構成されている構造的特徴に基づき、第1、第2および第3の反射層および第1、第2および第3の透明電極層が高精度に微細形成可能であることに基づいて画素ピッチが狭められると共に、3つの有機発光素子の共振特性に寄与する光学的距離が高精度に設定されることに基づいて色再現性が向上するため、小型化、薄型化および高性能化を実現することができる。

【0025】

本発明の第1の観点に係る有機発光装置の製造方法によれば、上記した3つの有機発光素子、すなわち第1の反射層、第1の誘電体層、第2の反射層、第2の誘電体層、第3の反射層、第3の誘電体層、第1、第2および第3の透明電極層、発光層を含む層および共通電極層がこの順に積層された積層構造を有する3つの有機発光素子を形成するために、既存の薄膜プロセスのみを使用する製法的特徴に基づき、小型、薄型かつ高性能な有機発光装置を容易に製造することができる。

【0026】

本発明の第2の観点に係る有機発光装置によれば、第1の素子領域に選択的に配置された第1の反射層と、その第1の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第1の誘電体層と、第2の素子領域に選択的に配置された第2の反射層と、その第2の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで延在する第2の誘電体層と、第3の素子領域に選択的に配置された第3の反射層と、第1、第2および第3の素子領域にそれぞれ選択的に配置された第1、第2および第3の透明電極層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する発光層を含む層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する共通電極層とがこの順に積層された積層構造を有するように3つの有機発光素子が構成されている構造的特徴に基づき、第1、第2および第3の反射層および第1、第2および第3の透明電極層が高精度に微細形成可能であることに基づいて画素ピッチが狭められると共に、3つの有機発光素子の共振特性に寄与する光学的距離が高精度に設定されることに基づいて色再現性が向上するため、小型化、薄型化および高性能化を実現することができる。

【0027】

本発明の第2の観点に係る有機発光装置の製造方法によれば、上記した3つの有機発光素子、すなわち第1の反射層、第1の誘電体層、第2の反射層、第2の誘電体層、第3の反射層、第1、第2および第3の透明電極層、発光層を含む層および共通電極層がこの順に積層された積層構造を有する3つの有機発光素子を形成するために、既存の薄膜プロセスのみを使用する製法的特徴に基づき、小型、薄型かつ高性能な有機発光装置を容易に製造することができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

【0029】

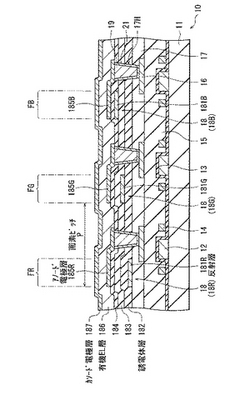

まず、図1〜図4を参照して、本発明の一実施の形態に係る有機発光装置としての有機ELディスプレイの構成について説明する。図1および図2は有機ELディスプレイの断面構成を表しており、図3および図4は図1および図2に示した有機ELディスプレイのうちの主要部の断面構成を拡大して模式的に表している。

【0030】

本実施の形態に係る有機ELディスプレイは、有機EL現象を利用して画像を表示するものであり、例えば、図1〜図3に示したように、素子領域FR(第1の素子領域),FG(第2の素子領域),FB(第3の素子領域)にそれぞれ配置され、有機EL層186において発生した光を互いに異なる3色の光として放出する3つの有機EL素子(有機発光素子)18を備えたものである。具体的には、有機ELディスプレイは、図1および図2に示したように、駆動パネル10と封止パネル30とが互いに対向配置され、それらの駆動パネル10と封止パネル30とが接着層40を介して互いに貼り合わされた構造を有している。この有機ELディスプレイは、例えば、画像表示用の光Hを上方、具体的には封止パネル30を経由して外部へ放出することにより画像を表示するトップエミッション型構造を有している。

【0031】

駆動パネル10は、例えば、駆動用基板11の一面に、薄膜トランジスタ(TFT)12と、絶縁層13と、駆動配線14と、平坦化絶縁層15と、駆動配線16と、層間絶縁層17と、有機EL素子18およびプラグ19と、保護層20とがこの順に積層された積層構造を有している。なお、図2では、有機ELディスプレイのうちの駆動パネル10(保護層20を除く)のみを抜粋して示している。

【0032】

駆動用基板11は、TFT12や有機EL素子18などの一連の部品を支持するものであり、例えば、シリコン(Si)などの絶縁性材料により構成されている。

【0033】

TFT12は、有機EL素子18を駆動させることにより発光させるものであり、駆動用基板11の一面にマトリクス状に配列されている。このTFT12は、絶縁層13に設けられたコンタクトホール(図示せず)を通じて駆動配線14に電気的に接続されている。なお、TFT12の構造は特に限定されず、例えば、ボトムゲート型構造であってもよいし、あるいはトップゲート型構造であってもよい。

【0034】

絶縁層13は、TFT12を周囲から電気的に分離するものであり、例えば、酸化ケイ素(SiO2 )やPSG(Phospho-Silicate Glass)などの絶縁性材料により構成されている。この絶縁層13は、例えば、TFT12およびその周辺の駆動用基板11を覆うように配設されている。

【0035】

駆動配線14は、信号線として機能することにより有機EL素子18を駆動させるものであり、例えば、アルミニウム(Al)などの導電性材料により構成されている。この駆動配線14は、平坦化絶縁層15に設けられたコンタクトホール(図示せず)を通じて各TFT12ごとに駆動配線16に電気的に接続されている。なお、駆動配線14は、例えば、各TFT12ごとに2つ(ゲート信号線,ドレイン信号線)ずつ配設されており、上記したように、TFT12に電気的に接続されている。

【0036】

平坦化絶縁層15は、TFT12および駆動配線14と有機EL素子18との間を電気的に分離すると共に、その有機EL素子18が配設される下地を平坦化するものであり、例えば、酸化ケイ素(SiO2 )などの絶縁性材料により構成されている。なお、図1では図示していなが、平坦化絶縁層層15中には、例えば、TFT12を駆動させるためのキャパシタや、TFT12と駆動配線16との間を電気的に接続させるための多階層の駆動配線などが埋設されている。

【0037】

駆動配線16は、プラグ19を介してTFT12と有機EL素子18との間を電気的に接続させるものであり、例えば、アルミニウム(Al)などの導電性材料により構成されている。なお、駆動配線16は、例えば、各TFT12ごとに1つずつ配設されている。

【0038】

層間絶縁層17は、駆動配線16を周囲から電気的に分離するためのものであり、例えば、酸化ケイ素(SiO2 )などの絶縁性材料により構成されている。

【0039】

有機EL素子18は、有機EL現象を利用して3色の光を放出するものであり、例えば、有機EL素子18R(第1の有機発光素子),18G(第2の有機発光素子),18B(第3の有機発光素子)を含んでいる。これらの有機EL素子18R,18G,18Bは、例えば、有機EL層186において発生した白色光を光の3原色に対応する3色の光として放出するものであり、すなわち有機EL素子18Rは赤色光(R;Red )HR(例えば、波長=約650nm)を放出し、有機EL素子18Gは緑色光(G;Green )HG(例えば、波長=約550nm)を放出し、有機EL素子18Bは青色光(B;Blue)HB(例えば、波長=約450nm)を放出するものである。なお、有機EL素子18R,18G,18Bは、それらの3つの有機EL素子18R,18G,18Bを1組として、TFT12の配列パターンに対応して複数組に渡ってマトリクス状に配列されている。

【0040】

具体的には、3つの有機EL素子18R,18G,18Bは、図1および図2に示したように、素子領域FR、すなわち有機EL素子18Rの配置領域に選択的に配置された反射層181R(第1の反射層)と、その反射層181Rを覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在する誘電体層182(第1の誘電体層)と、素子領域FG、すなわち有機EL素子18Gの配置領域に選択的に配置された反射層181G(第2の反射層)と、その反射層181Gを覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで延在する誘電体層183(第2の誘電体層)と、素子領域FB、すなわち有機EL素子18Bの配置領域に配置された反射層181B(第3の反射層)と、その反射層181Bを覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在する誘電体層184(第3の誘電体層)と、素子領域FR,FG,FBにそれぞれ選択的に配置されたアノード電極層185R(第1の透明電極層),185G(第2の透明電極層),185B(第3の透明電極層)と、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在する有機EL層186と、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するカソード電極層187(共通電極層)とがこの順に積層された積層構造を有している。なお、図4では、有機ELディスプレイのうちの有機EL層186のみを抜粋して示している。

【0041】

すなわち、便宜上、3つの有機EL素子18R,18G,18Bの構造を互いに分離して見ると、図3に示したように、有機EL素子18Rは、反射層181Rと、誘電体層182,183,184と、アノード電極層185Rと、有機EL層186と、カソード電極層187とがこの順に積層された積層構造を有しており、有機EL素子18Gは、反射層181Gと、誘電体層183,184と、アノード電極層185Gと、有機EL層186と、カソード電極層187とがこの順に積層された積層構造を有しており、有機EL素子18Bは、反射層181Bと、誘電体層184と、アノード電極層185Bと、有機EL層186と、カソード電極層187とがこの順に積層された構造を有している。この3つの有機EL素子18R,18G,18Bに基づいて規定される画素ピッチPは、図2に示したように、隣り合う2つ有機EL素子18間の距離、すなわち任意の有機EL素子18の一端(例えば有機EL素子18Rのうちの反射層181Rおよびアノード電極層185Rの左端)から隣りの有機EL素子18の一端(例えば有機EL素子18Gのうちの反射層181Gおよびアノード電極層185Gの左端)までの距離である。この画素ピッチPは、例えば、約10μm以下、好ましくは約5μm以下、より好ましくは約3μm以下である。なお、図3では、例えば、有機EL素子18R,18G,18Bの構造を比較しやすくするために、反射層181R,181G,181Bからカソード電極層187に至る一連の層の膜厚を等しく示している。

【0042】

特に、有機EL素子18R,18G,18Bは、例えば、有機EL層186において発生した光を反射層181R,181G,181Bとカソード電極層187との間で反射させることにより共振させる共振器構造を有しており、すなわちいずれも一種の狭帯域フィルタとして機能するものである。反射層181R,181G,181Bとカソード電極層187との間の距離(光学的距離)Lは、上記した共振器構造の共振特性に寄与する因子であり、例えば、下記の関係式(1)を満たしている。

(2L)/λ+Φ/(2π)=m・・・(1)

(ただし、「L」は反射層181R,181G,181Bとカソード電極層187との間の光学的距離、「λ」は放出したい光のスペクトルのピーク波長、「Φ」は反射層181R,181G,181Bおよびカソード電極層187で生じる反射光の位相シフト、「m」は0または整数をそれぞれ表している。)

【0043】

より具体的には、有機EL素子18Rは、アノード電極層185Rとカソード電極層187との間に配置された有機EL層186において発生した光を反射層181Rとカソード電極層187との間で反射させることにより共振させたのち、その光を赤色光HRとしてカソード電極層187を経由して外部へ放出するものである。この反射層181Rとカソード電極層187との間の光学的距離LRは、下記の関係式(2)を満たしている。ここでは、例えば、m=0であり、すなわち関係式(2)が下記の関係式(3)を満たしている。

(2LR)/λ+Φ/(2π)=m・・・(2)

(2LR)/λ+Φ/(2π)=0・・・(3)

(ただし、「LR」は反射層181R(反射層181Rのうちの誘電体層182に隣接する端面TR1)とカソード電極層187(カソード電極層187のうちの有機EL層186に隣接する端面TR2)との間の光学的距離、「Φ」は反射層181Rの端面TR1およびカソード電極層187の端面TR2で生じる反射光の位相シフトをそれぞれ表している。)

【0044】

また、有機EL素子18Gは、アノード電極層185Gとカソード電極層187との間に配置された有機EL層186において発生した光を反射層181Gとカソード電極層187との間で反射させることにより共振させたのち、その光を緑色光HGとしてカソード電極層187を経由して外部へ放出するものである。この反射層181Gとカソード電極層187との間の光学的距離LGは、下記の関係式(4)を満たしている。ここでは、例えば、m=1であり、すなわち関係式(4)が下記の関係式(5)の関係を満たしている。

(2LG)/λ+Φ/(2π)=m・・・(4)

(2LG)/λ+Φ/(2π)=1・・・(5)

(ただし、「LG」は反射層181G(反射層181Gのうちの誘電体層183に隣接する端面TG1)とカソード電極層187(カソード電極層187のうちの有機EL層186に隣接する端面TG2)との間の光学的距離、「Φ」は反射層181Gの端面TG1およびカソード電極層187の端面TG2で生じる反射光の位相シフトをそれぞれ表している。)

【0045】

さらに、有機EL素子18Bは、アノード電極層185Bとカソード電極層187との間に配置された有機EL層186において発生した光を反射層181Bとカソード電極層187との間で反射させることにより共振させたのち、その光を青色光HBとしてカソード電極層187を経由して外部へ放出するものである。この反射層181Bとカソード電極層187との間の光学的距離LBは、下記の関係式(6)の関係を満たしている。ここでは、例えば、m=1であり、すなわち関係式(6)が下記の関係式(7)の関係を満たしている。

(2LB)/λ+Φ/(2π)=m・・・(6)

(2LB)/λ+Φ/(2π)=1・・・(7)

(ただし、「LB」は反射層181B(反射層181Bのうちの誘電体層184に隣接する端面TB1)とカソード電極層187(カソード電極層187のうちの有機EL層186に隣接する端面TB2)との間の光学的距離、「Φ」は反射層181Bの端面TB1およびカソード電極層187の端面TB2で生じる反射光の位相シフトをそれぞれ表している。)

【0046】

光学的距離LR,LG,LBは、3つの有機EL素子18R,18G,18Bの間において互いに異なっており、具体的には3つの有機EL素子18R,18G,18Bから放出される3色の光(赤色光HR,緑色光HG,青色光HB)に対応して互いに異なっている。すなわち、光学的距離LR,LG,LBは、3つの有機EL素子18R,18G,18Bが有機EL層186において発生した光をそれぞれ赤色光HR、緑色光HGおよび青色光HBとして放出可能となるように設定されており、具体的には3つの有機EL素子18R,18G,18Bから放出される赤色光HR、緑色光HGおよび青色光HBに対応して順に小さくなっている(LR>LG>LB)。上記した「有機EL層186において発生した光を赤色光HR、緑色光HGおよび青色光HBとして放出する」とは、図3に示したように、有機EL層186中の発光点NR,NG,NBにおいて発生した光が反射層181R,181G,181Bとカソード電極層187との間で反射されることにより共振したのちにカソード電極層187を経由して外部へ放出される過程において、3つの有機EL素子18R,18G,18Bの間における共振長(光学的距離LR,LG,LB)の差異に基づく光の多重干渉現象を利用して、発光点NR,NG,NBにおいて発生した際に互いに同一の色(波長)を有していた光の色を放出時に各有機EL素子18R,18G,18Bごとに互いに異ならせ、すなわち有機EL素子18Rにおいて赤色に対応する波長、有機EL素子18Gにおいて緑色に対応する波長、ならびに有機EL素子18Bにおいて青色に対応する波長をそれぞれ選択的に増強させることにより、最終的に赤色光HR、緑色光HGおよび青色光HBを生成するという意味である。

【0047】

反射層181R,181G,181Bは、有機EL層186において発生した光を共振させるために反射させる全反射ミラーである。これらの反射層181R,181G,181Bは、例えば、シリコン(Si)を約1%含有するアルミニウム(Al)などの反射性材料により構成されており、それらの厚さはそれぞれ50nm,15nm,約15nmである。なお、反射層181R,181G,181Bは、それぞれ素子領域FR,FG,FBにおいて分離配置されている。

【0048】

誘電体層182,183,184は、反射層181R,181G,181Bとアノード電極層185R,185G,185Bとの間を電気的に分離すると共に、有機EL素子18R,18G,18Bの共振特性に寄与する光学的距離LR,LG,LBを規定するためのものである。これらの誘電体層182,183,184は、例えば、いずれも酸化ケイ素(SiO2 )などの誘電性材料により構成されており、それらの厚さはそれぞれ約54nm,約90nm,約50nmである。なお、誘電体層182,183,184は、上記したように、いずれも素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在しており、すなわち有機EL素子18R,18G,18Bにより共有されている。

【0049】

アノード電極層185R,185G,185Bは、有機EL層186を駆動させるための電極(アノード)である。これらのアノード電極層185R,185G,185Bは、例えば、ITOなどの透明電極材料により構成されており、それらの厚さは約20nmである。特に、アノード電極層185R,185G,185Bは、例えば、それぞれ反射層181R,181G,181Bに対向しながら一側方側(図1および図2では例えば右側)に延設されており、その延設部分においてプラグ19に電気的に接続されている。なお、アノード電極層185R,185G,185Bは、それぞれ素子領域FR,FG,FBにおいて分離配置されている。

【0050】

有機EL層186は、有機EL現象を利用して発光するものであり、例えば、白色光を発生させるものである。すなわち、有機EL層186は、例えば、3つの有機EL素子18R,18G,18B間において互いに等しい色(波長)の光(白色光)を発生させるものである。なお、有機EL層186は、上記したように、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在しており、すなわち有機EL素子18R,18G,18Bにより共有されている。

【0051】

カソード電極層187は、有機EL層186を駆動させるための電極(カソード)であると共に、有機EL層186において発生した光を共振させたのちに外部へ導くハーフミラーである。このカソード電極層187は、例えば、マグネシウム銀合金(MgAg)、銀(Ag)またはマグネシウム銀合金/銀(MgAg/Ag)などの半透過性電極材料により構成されており、その厚さは約10nmである。なお、カソード電極層187は、上記したように、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在しており、すなわち有機EL素子18R,18G,18Bにより共有されている。

【0052】

特に、有機EL層186は、例えば、図3および図4に示したように、実質的に有機EL現象を利用して発光する発光層1863を含む層であり、具体的にはアノード電極層185R,185G,185Bに近い側から順に、ホール注入層1861と、ホール輸送層1862と、発光層1863と、電子輸送層1864とが積層された積層構造を有している。この発光層1863は、例えば、赤色発光層1863Rと、緑色発光層1863Gと、青色発光層186Bとがこの順に積層された積層構造を有している。

【0053】

ホール注入層1861は、ホール輸送層1862にホール(正孔)を注入するものである。このホール注入層1861は、例えば、4,4’,4”−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン(MTDATA)により構成されており、その厚さは約15nmである。

【0054】

ホール輸送層1862は、ホール注入層1861から注入されたホールを発光層1863へ輸送するものである。このホール輸送層1862は、例えば、ビス[(N−ナフチル)−N−フェニル]ベンジジン(α−NPD)により構成されており、その厚さは約15nmである。

【0055】

発光層1863のうちの赤色発光層1863Rは、有機EL現象を利用して赤色の光を発生させるものである。この赤色発光層1863Rは、例えば、4−ジシアノメチレン−6−(P−ジメチルアミノシチル)−2−メチル−4H−ピラン(DCM)が約2体積%混合された8−キノリノールアルミニウム錯体(Alq)により構成されており、その厚さは約15nmである。緑色発光層1863Gは、有機EL現象を利用して緑色の光を発生させるものである。この緑色発光層1863Rは、例えば、8−キノリノールアルミニウム錯体(Alq)により構成されており、その厚さは約15nmである。青色発光層1863Bは、有機EL現象を利用して青色の光を発生させるものである。この青色発光層1863Bは、例えば、バソクプロイン(BCP)により構成されており、その厚さは約15nmである。

【0056】

電子輸送層1864は、発光層1863へ電子を輸送するものである。この電子輸送層1864は、例えば、8−キノリノールアルミニウム錯体(Alq)により構成されており、その厚さは約20nmである。

【0057】

プラグ19は、駆動配線16を介して有機EL素子18をTFT12に電気的に接続させるためのものであり、例えば、タングステン(W)などの導電性材料により構成されている。このプラグ19は、例えば、層間絶縁層17および有機EL素子18(誘電体層182〜184)を貫通するように設けられたコンタクトホール17Hに、窒化チタン(TiN)などの導電性材料により構成された導電層21(約30nm厚)を介して埋め込まれており、一端側において有機EL素子18(アノード電極層185R,185G,185B)に電気的に接続されていると共に、他端側において駆動配線16に電気的に接続されている。なお、プラグ19は、例えば、各TFT12ごとに1つずつ配設されている。

【0058】

保護層20は、有機EL素子18を保護するためのものである。この保護層20は、例えば、窒化ケイ素(SiN)などの光透過性誘電性材料により構成されたパッシベーション膜であり、その厚さは約500nmである。

【0059】

一方、封止パネル30は、例えば、封止用基板31の一面にカラーフィルタ32が設けられた構造を有している。

【0060】

封止用基板31は、カラーフィルタ32を支持すると共に、有機EL素子18から放出された画像表示用の光Hを透過させることにより外部へ放出させるものであり、例えば、ガラスなどの光透過性絶縁性材料により構成されている。

【0061】

カラーフィルタ32は、有機EL素子18から放出された光Hを有機ELディスプレイの外部へ導くと共に、その有機ELディスプレイの内部へ外光が侵入することにより有機EL素子18などの高反射性部品において反射した際に、その反射光を吸収することによりコントラストを確保するためのものである。このカラーフィルタ32は、有機EL素子18R,18G,18Bにそれぞれ対応して配置された3色の領域、すなわち赤色領域32R、緑色領域32Gおよび青色領域32Bを含んでいる。これらの赤色領域32R、緑色領域32Gおよび青色領域32Bは、例えば、それぞれ赤色、緑色および青色の顔料が混入された樹脂により構成されている。

【0062】

接着層40は、駆動パネル10と封止パネル30とを互いに貼り合わせるためのものであり、例えば、熱硬化型樹脂などの接着材料により構成されている。

【0063】

次に、図1〜図4を参照して、有機ELディスプレイの動作について説明する。

【0064】

この有機ELディスプレイでは、図1〜図4に示したように、駆動パネル10のうちのTFT12を利用して有機EL素子18R,18G,18Bが駆動され、すなわちアノード電極層185R,185G,185Bとカソード電極層187との間に電圧が印加されると、有機EL層186のうちの発光層1863において、ホール注入層1861からホール輸送層1862を経由して供給された正孔と電子輸送層1864から供給された電子とが再結合することにより白色光が発生する。この白色光は、赤色発光層1863Rにおいて発生した赤色の光と、緑色発光層1863Gにおいて発生した緑色の光と、青色発光層1863Bにおいて発生した青色の光とが合成された合成光(重畳光)である。

【0065】

この白色光は、有機EL素子18R,18G,18Bから画像表示用の光Hとして有機ELディスプレイの外部へ放出される過程において、共振器構造を有する有機EL素子18R,18G,18Bの間における共振長(光学的距離L(LR,LG,LB))の差異に基づく光の多重干渉現象を利用して選択的に増強され、すなわち有機EL素子18R,18G,18Bにおいてそれぞれ赤色光HR,緑色光HG,青色光HBとして放出される。これにより、有機EL素子18R,18G,18Bから放出された赤色光HR,緑色光HG,青色光HBの合成光(画像表示用の光H)が有機ELディスプレイの外部へ放出されることにより画像として視認されるため、その画像表示用の光Hに基づいてフルカラーの画像が表示される。

【0066】

特に、有機EL素子18R,18G,18Bからそれぞれ赤色光HR,緑色光HG,青色光HBが放出される際には、図3に示したように、各有機EL素子18R,18G,18Bにおいて、有機EL層186のうちの発光層1863において発生した光が全反射ミラーとしての反射層181R,181G,181Bとハーフミラーとしてのカソード電極層187との間で反射されることにより共振する。これにより、有機EL素子18R,18G,18Bからそれぞれ放出される赤色光HR,緑色光HG,青色光HBの半値幅が減少するため、それらの赤色光HR,緑色光HG,青色光HBの色純度が向上する。

【0067】

次に、図1〜図9を参照して、本実施の形態に係る有機発光装置の製造方法として、図1〜図4に示した有機ELディスプレイの製造方法について説明する。図5〜図9は、有機ELディスプレイの製造工程を説明するためのものであり、いずれも図1および図2に対応する断面構成を示している。以下では、まず、図1〜図4を参照して、有機ELディスプレイ全体の製造工程について簡単に説明したのち、図1〜図9を参照して、本実施の形態に係る有機発光装置の製造方法が適用される有機ELディスプレイのうちの主要部(有機EL素子18R,18G,18B)の形成工程について詳細に説明する。なお、有機ELディスプレイのうちの一連の構成要素の材質、厚さおよび構造的特徴については既に詳述したので、それらの説明を適宜省略するものとする。

【0068】

この有機ELディスプレイは、スパッタリング法やCVD(chemical vapor deposition )法などの成膜技術、フォトリソグラフィ法などのパターニング技術、ならびにドライエッチング法やウェットエッチング法などのエッチング技術を含む既存の薄膜プロセスを使用して製造可能である。すなわち、有機ELディスプレイを製造する際には、図1〜図4に示したように、まず、駆動用基板11の一面に、複数のTFT12をマトリックス状に形成し、引き続きTFT12およびその周辺の駆動用基板11を覆うように絶縁層13を形成したのち、各TFT12ごとに2組ずつ駆動配線14を形成する。続いて、駆動配線14およびその周辺の絶縁層13を覆うように平坦化絶縁層15を形成する。こののち、例えば、必要に応じて、CMP(chemical mechanical polishing )法を使用して平坦化絶縁層15を研磨することにより平坦化する。続いて、平坦化絶縁層15上に各TFT12に対応するように複数の駆動配線16を形成したのち、その駆動配線16およびその周辺の平坦化絶縁層15を覆うように層間絶縁層17を形成する。こののち、例えば、必要に応じて、CMP法を使用して層間絶縁層17を研磨することにより平坦化する。続いて、層間絶縁層17上に各TFT12に対応するように複数の有機EL素子18および複数のプラグ19を形成する。この場合には、素子領域FRに有機EL素子18Rを形成し、素子領域FGに有機EL素子18Gを形成し、素子領域FBに有機EL素子18Bを形成する。続いて、有機EL素子18(18R,18G,18B)を覆うように保護層20を形成することにより、駆動パネル10を組み立てる。

【0069】

一方、封止用基板31の一面に、有機EL素子18R,18G,18Bに対応して赤色領域32R、緑色領域32Gおよび青色領域32Bを含むカラーフィルタ32を形成することにより、封止パネル30を組み立てる。

【0070】

最後に、接着層40を使用して、駆動用基板11と封止用基板31との間に有機EL素子18(18R,18G,18B)が挟まれ、それらの有機EL素子18R,18G,18Bがカラーフィルタ32のうちの赤色領域32R,緑色領域32G,青色領域32Bにそれぞれ対応するように駆動パネル10と封止パネル30とを互いに貼り合わせることにより、図1〜図4に示した有機ELディスプレイが完成する。

【0071】

この有機ELディスプレイのうちの有機EL素子18R,18G,18Bを形成する際には、それらの有機EL素子18R,18G,18Bを形成するための基体として層間絶縁層17を形成したのち、まず、図5に示したように、層間絶縁層17上の素子領域FRに、反射層181Rを選択的に形成する。この場合には、例えば、スパッタリング法を使用して、シリコンを約1%含有するアルミニウムなどの反射性材料を層間絶縁層17上に成膜することにより反射性材料層を形成したのち、フォトリソグラフィ法と共にウェットエッチング法を使用して反射性材料層をパターニングすることにより反射層181Rを形成する。続いて、反射層181Rと共にその周辺の層間絶縁層17を覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するように、誘電体層182を形成する。この場合には、例えば、CVD法を使用して、酸化ケイ素などの誘電体材料を成膜することにより誘電体層182を形成する。

【0072】

続いて、図6に示したように、誘電体層182上の素子領域FGに、反射層181Gを選択的に形成する。この場合には、反射層181Rを形成した場合と同様の手順を経ることにより反射層181Gを形成する。これにより、反射層181Rが誘電体層182の下方に位置する一方で、反射層181Gが誘電体層182の上方に位置するため、その反射層181Gが反射層181Rと異なる階層に配置され、具体的には反射層181Gが反射層181Rよりも上側の階層に配置される。続いて、反射層181Gと共にその周辺の誘電体層182を覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するように、誘電体層183を形成する。この場合には、例えば、誘電体層182を形成した場合と同様の手順を経ることにより誘電体層183を形成する。

【0073】

続いて、図7に示したように、誘電体層183上の素子領域FBに、反射層181Bを選択的に形成する。この場合には、反射層181Rを形成した場合と同様の手順を経ることにより反射層181Bを形成する。これにより、反射層181Gが誘電体層183の下方に位置する一方で、反射層181Bが誘電体層183の上方に位置するため、その反射層181Bが反射層181Gと異なる階層に配置され、具体的には反射層181Bが反射層181Gよりも上側の階層に配置される。続いて、反射層181Bと共にその周辺の誘電体層183を覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するように、誘電体層184を形成する。この場合には、例えば、誘電体層183を形成した場合と同様の手順を経ることにより誘電体層184を形成する。

【0074】

続いて、例えば、フォトリソグラフィ法と共にイオンミリングや反応性イオンエッチングなどのドライエッチング法を使用して、層間絶縁層17および誘電体層182〜184のうちの各駆動配線16に対応する箇所を選択的にエッチングして掘り下げることにより、図8に示したように、複数のコンタクトホール17Hを形成する。この場合には、例えば、コンタクトホール17Hにおいて駆動配線16が露出するまで層間絶縁層17および誘電体層182〜184をエッチングする。

【0075】

続いて、例えば、スパッタリング法を使用して、誘電体層184、コンタクトホール17Hの内壁および駆動配線16の露出面を覆うように窒化チタンなどの導電性材料を成膜することにより導電性材料層を形成し、引き続きCVD法を使用して、導電性材料層上にタングステンなどの導電性材料を成膜することにより他の導電性材料層を形成したのち、イオンミリングなどのドライエッチング法を使用して2つの導電性材料層をエッチングしてパターニングすることにより、図9に示したように、コンタクトホール17Hに導電層21を介して埋め込まれることにより駆動配線16に電気的に接続されるように複数のプラグ19を形成する。特に、プラグ19および導電層21を形成するために2つの導電性材料層をエッチングする場合には、例えば、そのエッチング処理に伴う誘電体層184の膜減り(誘電体層184がエッチングされることによる膜厚の減少)が約20nm以内におさまるようにエッチング量を管理する。

【0076】

続いて、誘電体層184上の素子領域FR,FG,FBに、反射層181R,181G,191Bに対応するようにアノード電極層185R,185G,185Bをそれぞれ選択的に形成する。これにより、アノード電極層185R,185G,185Bがいずれも誘電体層184上に形成されるため、それらのアノード電極層185R,185G,185Bが互いに同一の階層に配置される。この場合には、例えば、常温スパッタリング法を使用して、誘電体層184上にITOなどの透明電極材料を成膜することにより透明電極材料層を形成したのち、フォトリソグラフィ法と共にウェットエッチング法を使用して透明電極材料層をエッチングしてパターニングすることによりアノード電極層185R,185G,185Bを形成する。特に、アノード電極層185R,185G,185Bを形成する場合には、それらのアノード電極層185R,185G,185Bがいずれもプラグ19に電気的に接続されるようにすることにより、アノード電極層185R,185G,185Bがいずれもプラグ19を介して駆動配線16に電気的に接続されるようにする。

【0077】

続いて、図2に示したように、アノード電極層185R,185G,185Bおよびその周辺の誘電体層184を覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するように、有機EL層186を形成する。この場合には、図4に示したように、例えば、蒸着法を使用して、ホール注入層1861と、ホール輸送層1862と、発光層1863を構成する赤色発光層1863R、緑色発光層1863Gおよび青色発光層1863Bと、電子輸送層1864とをこの順に形成(連続蒸着)して積層させることにより有機EL層186を形成する。最後に、有機EL層186上に、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するように、カソード電極層187を形成する。この場合には、例えば、蒸着法を使用して、マグネシウム銀合金(MgAg)などの半透過性電極材料を成膜することによりカソード電極層187を形成する。

【0078】

これにより、素子領域FRにおいて有機EL素子18R(反射層181R/誘電体層182/誘電体層183/誘電体層184/アノード電極層185R/有機EL層186/カソード電極層187)が形成され、素子領域FGにおいて有機EL素子18G(反射層181G/誘電体層183/誘電体層184/アノード電極層185G/有機EL層186/カソード電極層187)が形成され、素子領域18Bにおいて有機EL素子18B(反射層181B/誘電体層184/アノード電極層185B/有機EL層186/カソード電極層187)が形成されると共に、プラグ19が併せて形成されるため、図1〜図4に示した有機EL素子18R,18G,18Bおよびプラグ19が完成する。

【0079】

本実施の形態に係る有機ELディスプレイでは、素子領域FRに選択的に配置された反射層181Rと、その反射層181Rを覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在する誘電体層182と、素子領域FGに選択的に配置された反射層181Gと、その反射層181Gを覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで延在する誘電体層183と、素子領域FBに選択的に配置された反射層181Bと、その反射層181Bを覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在する誘電体層184と、素子領域FR,FG,FBにそれぞれ選択的に配置されたアノード電極層185R,185G,185Bと、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在する有機EL層186と、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するカソード電極層187とがこの順に積層された積層構造を有するように3つの有機EL素子18R,18G,18Bを構成したので、以下の4つの理由により、小型化、薄型化および高性能化を実現することができる。

【0080】

すなわち、第1に、有機EL素子18R,18G,18Bのうちの画素ピッチPを規定する反射層181R,181G,181Bおよびアノード電極層185R,185G,185Bが高精度に微細形成可能である。

【0081】

具体的には、素子領域FRにおいて、CMP法を使用して研磨することにより平坦化された層間絶縁層17上に反射層181Rが形成されるため、フォトリソグラフィ法を使用して反射層181Rが高精度に微細形成可能である。また、素子領域FGにおいて、平坦な層間絶縁層17上に誘電体層182を介して反射層181Gが形成され、すなわち層間絶縁層17の平坦性を反映して形成された誘電体層182のうちの平坦領域上に反射層181Gが形成されるため、フォトリソグラフィ法を使用して反射層181Gが高精度に微細形成可能である。さらに、素子領域FBにおいて、平坦な層間絶縁層17上に誘電体層182,183を介して反射層181Bが形成され、すなわち層間絶縁層17の平坦性を反映して形成された誘電体層183のうちの平坦領域上に反射層181Bが形成されるため、フォトリソグラフィ法を使用して反射層181Bが高精度に微細形成可能である。なお、フォトリソグラフィ法を使用して反射層181R,181G,181Bを形成する場合に、平坦な下地上において反射層181R,181G,181Bが高精度に微細形成可能である理由は、下地が非平坦である(凹凸構造を有する)場合には、パターン形成用のフォトレジストパターンを形成するためにフォトレジスト膜を露光する際に、非平坦な下地において散乱反射する反射光の影響を受けてフォトレジスト膜の露光範囲が意図せずに拡大または縮小するため、そのフォトレジストパターンを高精度に形成することは困難であるが、下地が平坦である場合には、上記したフォトレジスト膜の露光範囲の拡大または縮小を招く反射光の影響が小さくなるため、下地が非平坦である場合よりもフォトレジストパターンを高精度に形成することが可能だからである。

【0082】

しかも、平坦な層間絶縁層17上に誘電体層182,183を介して誘電体層184が形成され、すなわち素子領域FR,FG,FBにおいて層間絶縁層17の平坦性を反映して誘電体層184が平坦に形成されることに伴い、その誘電体層184のうちの平坦領域上にアノード電極層185R,185G,185Bが形成されるため、フォトリソグラフィ法を使用してアノード電極層185R,185G,185Bも高精度に微細形成可能である。

【0083】

これにより、反射層181R,181G,181Bおよびアノード電極層185R,185G,185Bが高精度に微細形成可能であるため、それらの反射層181R,181G,181Bおよびアノード電極層185R,185G,185Bが非平坦な下地(凹凸構造を有する下地)上に形成される場合と比較して、画素ピッチPを高精度に規定することが可能である。この場合には、特に、反射層181R,181G,181Bおよびアノード電極層185R,185G,185Bが高精度に微細形成可能であると共に、有機EL素子18R,18G,18Bが高密度に集積可能であるため、画素ピッチPを約10μm以下、好ましくは約5μm以下、より好ましくは約3μm以下まで狭めることが可能である。

【0084】

第2に、有機EL素子18R,18G,18Bがそれぞれ有機EL層186から発生した光(例えば白色光)を共振長(光学的距離LR,LG,LB)の差異に基づく光の多重干渉現象を利用して赤色光HR,緑色光HG,青色光HBとして放出する場合に、その光学的距離LR,LG,LBが誘電体層182〜184の厚さに基づいて規定され、すなわち光学的距離LR,LG,LBが誘電体層182〜184の成膜厚さに基づいて規定される。具体的には、光学的距離LRが誘電体層182〜184の成膜厚さの総和に基づいて規定され、光学的距離LGが誘電体層183,184の成膜厚さの総和に基づいて規定され、光学的距離LBが誘電体層184の成膜厚さに基づいて規定される。この場合には、反射層181R,181G,181Bとアノード電極層185R,185G,185Bとの間に3つの誘電体層182〜184に代えて1つの誘電体層を形成したのち、その誘電体層を素子領域FR,FG,FBごとにエッチングして掘り下げることにより光学的距離LR,LG,LBに差異を設ける場合と比較して、それらの光学的距離LR,LG,LBの設定精度が向上する。なぜなら、所望の値となるように光学的距離LR,LG,LBを設定する際に、CVD法などの成膜手法を使用することにより成膜厚さ(成膜時の膜厚精度)に基づいて光学的距離LR,LG,LBを設定する場合の設定精度は、イオンミリングや反応性イオンエッチングなどのエッチング手法を使用することによりエッチング深さ(エッチング時のエッチング量精度)に基づいて光学的距離LR,LG,LBを設定する場合の設定精度よりも高くなるからである。これにより、光学的距離LR,LG,LBが高精度に設定されるため、有機EL素子18R,18G,18Bからそれぞれ所望の波長域の赤色光HR,緑色光HG,青色光HBを放出させることが可能である。

【0085】

第3に、有機EL素子18R,18G,18Bが共振器構造を有するため、それらの有機EL素子18R,18G,18Bにおいて有機EL層186から発生した光がそれぞれ反射層181R,181G,181Bとカソード電極層187との間で反射されることにより共振する。この場合には、有機EL素子18R,18G,18Bが共振器構造を有していない場合と比較して、有機EL素子18R,18G,18Bからそれぞれ放出される赤色光HR,緑色光HG,青色光HBの色純度が向上する。これにより、画像表示用の光Hに基づいて表示される画像の色再現性を向上させることが可能である。

【0086】

第4に、上記したように、素子領域FR,FG,FBにおいて平坦な誘電体層184上にそれぞれアノード電極層185R,185G,185Bが形成されることに基づき、それらの素子領域FR,FG,FBにおいて、アノード電極層185R,185G,185Bおよび誘電体層184を含むほぼ平坦な下地上に有機EL層186およびカソード電極層187が形成されるため、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するように有機EL層186およびカソード電極層187を形成した際に、それらの有機EL層186およびカソード電極層187が素子領域FR,FG,FBにおいてほぼ一律な厚さとなるように形成される。この場合には、有機EL層186およびカソード電極層187が非平坦な下地(凹凸構造を有する下地)上に形成される場合と比較して、素子領域FR,FG,FBにおいて有機EL層186およびカソード電極層187のそれぞれの厚さが均一化される。これにより、素子領域FR,FG,FBにおいて有機EL層186およびカソード電極層187が高精度に形成されるため、有機EL層186およびカソード電極層187のそれぞれ形成厚さの均一化に基づいて、有機EL素子18R,18G,18Bの間において発光性能が均一化される。

【0087】

したがって、本実施の形態に係る有機ELディスプレイでは、上記した4つの観点から説明したように、反射層181R,181G,181Bおよびアノード電極層185R,185G,185Bが高精度に微細形成可能であることに基づいて画素ピッチPが狭められると共に、有機EL素子18R,18G,18Bの共振特性に寄与する光学的距離LR,LG,LBが高精度に設定されることに基づいて色再現性が向上するため、小型化、薄型化および高性能化を実現することができる。

【0088】

また、上記した他、本実施の形態に係る有機ELディスプレイの製造方法では、上記した3つの有機EL素子18R,18G,18B、すなわち反射層181R、誘電体層182、反射層181G、誘電体層183、反射層181B、誘電体層184、アノード電極層185R,185G,185B、有機EL層186およびカソード電極層187がこの順に積層された積層構造を有する3つの有機EL素子18R,18G,18Bを形成するために、スパッタリング法やCVD法などの成膜技術、フォトリソグラフィ法などのパターニング技術、ならびにドライエッチング法やウェットエッチング法などのエッチング技術を含む既存の薄膜プロセスのみを使用し、新規かつ煩雑な製造プロセスを使用しない。したがって、既存の薄膜プロセスのみを使用して、小型、薄型かつ高性能な有機ELディスプレイを容易に製造することができる。

【0089】

また、本実施の形態では、有機EL素子18R,18G,18Bおよびプラグ19を形成する過程において、光学的距離LR,LG,LBに差異を設けるためにエッチング処理を使用しないため、光学的距離LR,LG,LBに差異を設けるためにエッチング処理を使用する場合、すなわち素子領域FR,FG,FBごとに誘電体層をエッチングする必要がある場合と比較して、エッチング処理を実施する工程数が少なくて済む。この場合には、エッチング処理の影響を受けて光学的距離LR,LG,LBが意図せずに目標値からずれたとしても、そのずれ量が小さくなる。しかも、本実施の形態では、例えば、コンタクトホール17Hを形成するためにエッチング処理を実施した際に、そのエッチング処理の影響が誘電体層184に及び、すなわち誘電体層184が意図せずにエッチングされたとしても、その誘電体層184が素子領域FR,FG,FBの全てにおいて同程度にエッチングされるため、素子領域FR,FG,FBごとに誘電体層をエッチングする場合とは異なり、エッチング処理に伴う誘電体層184の膜減り量(膜厚の減少量)が有機EL素子18R,18G,18Bの間においてほぼ一律となる。したがって、エッチング処理に起因する光学的距離LR,LG,LBのずれが小さくなると共に、その光学的距離LR,LG,LBのずれ量が有機EL素子18R,18G,18Bの間において均一化されるため、色再現性に代表される有機EL素子18R,18G,18Bの表示性能のぶれを小さくすることができる。

【0090】

また、本実施の形態では、誘電体層182,183と共に誘電体層184を併せて備えるように3つの有機EL素子18R,18G,18Bを形成したので、以下の理由により、反射層181Bおよびアノード電極層185Bの形状(平面サイズ)に関する自由度を広げることができる。すなわち、誘電体層184を備えずに誘電体層182,183のみを備えるように3つの有機EL素子18R,18G,18Bを形成する場合には、反射層181Bが誘電体層184により覆われないため、アノード電極層185Bを形成する時点において反射層181Bが露出していることとなる。この場合には、エッチング処理を使用してアノード電極層185Bを形成する際に、そのエッチング雰囲気に反射層181Bが晒されないようにするために、アノード電極層185Bの平面サイズが反射層181Bの平面サイズよりも大きくなるように形状を調整することにより、そのアノード電極層185Bを利用して反射層181Bを保護する必要がある。これにより、反射層181Bおよびアノード電極層185Bの形状が限定されるため、その形状に関する自由度が狭まってしまう。これに対して、誘電体層182,183と共に誘電体層184を併せて備えるように3つの有機EL素子18R,18G,18Bを形成する場合には、反射層181Bが誘電体層184により覆われるため、アノード電極層185Bを形成する時点において反射層181Bが誘電体層184により保護されていることとなる。この場合には、エッチング処理を使用してアノード電極層185Bを形成する際に、反射層181Bおよびアノード電極層185Bの形状に関係なく、そのエッチング雰囲気に反射層181Bが晒されないため、アノード電極層185Bの平面サイズが反射層181Bの平面サイズよりも大きくなるように形状を調整する必要がない。すなわち、この場合には、アノード電極層185Bの平面サイズが反射層181Bの平面サイズよりも大きくなるように形状を設定することが可能な他、アノード電極層185Bの平面サイズが反射層181Bの平面サイズと等しくなり、あるいはアノード電極層185Bの平面サイズが反射層181Bの平面サイズよりも小さくなるように形状を設定することも可能となる。したがって、反射層181Bおよびアノード電極層185Bの形状が限定されないため、その形状に関する自由度が広がるのである。

【0091】

特に、本実施の形態では、以下で説明する手法を使用すれば、エッチング処理の影響を受けて光学的距離LR,LG,LBが意図せずに目標値からずれた場合においても、その光学的距離LR,LG,LBを所望の値となるように修復することができる。

【0092】

すなわち、図5〜図9に示したように、光学的距離LR,LG,LBは、誘電体層182〜184の形成厚さ、アノード電極層185R,185G,185Bの形成厚さ、ならびに有機EL層186の形成厚さの総和に基づいて規定される。この場合には、例えば、図7および図8に示したように、反射層181Rから誘電体層184に至る積層構造を形成したのち、誘電体層182〜184をエッチングすることによりコンタクトホール17Hを形成した際に、そのエッチング処理の影響を受けて誘電体層184が意図せずにエッチングされることにより膜減りするおそれがある。この誘電体層184が膜減りした場合には、例えば、エッチング処理後の誘電体層184の厚さを測定することにより、その誘電体層184の膜減り量を把握したのち、後工程において誘電体層184の膜減り量を補填することにより、光学的距離LR,LG,LBを所望の値となるように修復することが可能である。具体的には、例えば、プラグ19を形成したのちの工程において、誘電体層184の膜減り量分を加えた厚さとなるようにアノード電極層185R,185G,185Bまたは有機EL層186を形成し、その誘電体層184の膜減り分をアノード電極層185R,185G,185Bまたは有機EL層186の水増し成膜厚さで解消させることにより、光学的距離LR,LG,LBを所望の値となるように修復することが可能である。

【0093】

なお、本実施の形態では、シリコンを約1%含有するアルミニウムを使用して反射層181R,181G,181Bを構成すると共に、それらの反射層181R,181G,181Bの厚さをそれぞれ約50nm,約15nm,約15nmとなるように設定し、すなわち反射層181G,181Bの厚さが反射層181Rの厚さよりも小さくなるように設定したが、必ずしもこれに限られるものではない。

【0094】

すなわち、上記実施の形態では、シリコンを約1%含有するアルミニウムを使用して反射層181R,181G,181Bの全てを構成することにより、共振特性を規定する関係式(3),(5),(7)を参照して説明したように、有機EL素子18Rに関して0次(m=0)の干渉条件を選択した場合に、その有機EL素子18Rの干渉条件に応じて有機EL素子18Gに関して1次(m=1)および有機EL素子18Bに関して1次(m=1)の干渉条件を設定することにより、それらの有機EL素子18G,18Bの共振効率を意図的に下げる必要があるため、反射層181Rの厚さを約50nmとする一方で、反射層181G,181Bの厚さを約15nmとし、すなわち反射層181G,181Bを薄膜化する(反射率を下げる)ことにより有機EL素子18G,18Bの共振効率を意図的に20%程度下げていた。

【0095】

この場合には、上記したように反射層181G,181Bを薄膜化することにより反射率を制御する代わりに、シリコンを約1%含有するアルミニウムよりも反射率が小さい他の材料を使用して反射層181G,181Bを構成することによっても、それらの反射層181G,181Bの反射率を制御することが可能である。具体的には、例えば、シリコンを約1%含有するアルミニウムを使用して約50nmの厚さとなるように反射層181Rを構成したまま、そのシリコンを約1%含有するアルミニウムに代えてチタン(Ti)を使用して約50nmの厚さとなるように反射層181G,181Bを形成してもよい。この場合においても、有機EL素子18R,18G,18Bにおいて上記実施の形態と同様の共振特性を得ることができる。

【0096】

なお、反射層181G,181Bの反射率を制御する上で、反射層181G,181Bを薄膜化する場合と反射層181G,181Bの構成材料を変更する場合との間において技術的効果を比較すると、以下の通りとなる。すなわち、反射層181G,181Bを薄膜化する場合には、シリコンを約1%含有するアルミニウムの安定な反射特性に基づいて、反射層181G,181Bに関して安定な反射特性が得られるため、主に、有機ELディスプレイの性能面において利点が得られる。一方、反射層181G,181Bの構成材料を変更する場合には、それらの反射層181G,181Bの厚さを反射層181Rの厚さと同様に比較的大きく設定することが可能であり、すなわち反射層181R,181G,181Bを所望の厚さとなるように容易かつ安定に形成することが可能であるため、主に、有機ELディスプレイの製造面において利点が得られる。

【0097】

また、本実施の形態では、図2に示したように、誘電体層182,183と共に誘電体層184を併せて備えるように3つの有機EL素子18R,18G,18Bを構成したが、必ずしもこれに限られるものではなく、例えば、図2に対応する図10に示したように、誘電体層184を備えずに誘電体層182,183のみを備えるように3つの有機EL素子18R,18G,18Bを構成してもよい。図10に示した有機ELディスプレイは、誘電体層184を形成しない点を除き、上記実施の形態において図5〜図9を参照して説明した有機ELディスプレイの製造手順と同様の手順を経ることにより製造可能である。この場合においても、上記実施の形態と同様の効果を得ることができる。なお、図10に示した有機ELディスプレイに関する上記以外の構成は、図2に示した場合と同様である。

【0098】

以上、実施の形態を挙げて本発明の有機発光装置およびその製造方法を説明したが、本発明は上記実施の形態に限定されず、本発明の有機発光装置の構造ならびに有機発光装置の製造方法の手順は、上記実施の形態と同様の効果を得ることが可能な限りにおいて、自由に変更可能である。

【0099】

具体的には、例えば、上記実施の形態では、図4に示したように、ホール注入層1861、ホール輸送層1862、発光層1863および電子輸送層1864を含む4層構造を有するように有機EL層186を構成すると共に、赤色発光層1863R、緑色発光層1863Gおよび青色発光層1863Bを含む3層構造を有するように発光層1863を構成したが、必ずしもこれに限られるものではなく、光学的距離LR,LG,LBの差異に基づく光の多重干渉現象を使用して有機EL素子18R,18G,18Bからそれぞれ赤色光HR,緑色光HG,青色光HBを放出させることが可能な限りにおいて、それらの有機EL層186および発光層1863の構造(積層数や各層の材料など)は自由に変更可能である。この場合においても、上記実施の形態と同様の効果を得ることができる。

【0100】

また、上記実施の形態では、関係式(3),(5),(7)を参照して説明したように、共振特性を規定する関係式中のmの値を有機EL素子18Rに関してm=0、有機EL素子18Gに関してm=1、有機EL素子18Bに関してm=1となるように設定したが、必ずしもこれに限られるものではなく、mの値は有機EL素子18R,18G,18Bごとに自由に設定可能でる。この場合においても、上記実施の形態と同様の効果を得ることができる。

【産業上の利用可能性】

【0101】

本発明に係る有機発光装置およびその製造方法は、有機ELディスプレイおよびその製造方法に適用することが可能である。

【図面の簡単な説明】

【0102】

【図1】本発明の一実施の形態に係る有機ELディスプレイの断面構成を表す断面図である。

【図2】本発明の一実施の形態に係る有機ELディスプレイの他の断面構成を表す断面図である。

【図3】図1に示した有機ELディスプレイのうちの主要部(有機EL素子)を拡大して模式的に表す図である。

【図4】図1に示した有機ELディスプレイのうちの他の主要部(有機EL層)を拡大して模式的に表す断面図である。

【図5】本発明の一実施の形態に係る有機ELディスプレイの製造方法のうちの一工程を説明するための断面図である。

【図6】図5に続く工程を説明するための断面図である。

【図7】図6に続く工程を説明するための断面図である。

【図8】図7に続く工程を説明するための断面図である。

【図9】図8に続く工程を説明するための断面図である。

【図10】本発明の一実施の形態に係る有機ELディスプレイの構成に関する変形例を表す断面図である。

【符号の説明】

【0103】

10…駆動パネル、11…駆動用基板、12…TFT、13…絶縁層、14,16…駆動配線、15…平坦化絶縁層、17…層間絶縁層、17H…コンタクトホール、18(18B,18G,18R)…有機EL素子、19…プラグ、20…保護層、21…導電層、30…封止パネル、31…封止用基板、32…カラーフィルタ、32B…青色領域、32G…緑色領域、32R…赤色領域、40…接着層、181B,181G,181R…反射層、182,183,184…誘電体層、185B,185G,185R…アノード電極層、186…有機EL層、187…カソード電極層、1861…ホール注入層、1862…ホール輸送層、1863…発光層、1863B…青色発光層、1863G…緑色発光層、1863…赤色発光層、FB,FG,FR…素子領域、H…画像表示用の光、HB…青色光、HG…緑色光、HR…赤色光、LB,LG,LR…光学的距離、NB,NG,NR…発光点、P…画素ピッチ、TB1,TB2,TG1,TG2,TR1,TR2…端面。

【技術分野】

【0001】

本発明は、有機エレクトロルミネセンス(EL;Electro Luminescence)現象を利用して画像を表示する有機発光装置およびその製造方法に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイの1つとして、有機EL現象を利用して画像を表示する有機ELディスプレイが注目されている。この有機EL現象を利用した画像表示方式は、イーストマン・コダック社のシー・ダブリュー・タン(C.W.Tang)等により、積層構造を有する低電圧駆動型の有機EL素子が報告されたことを契機として開発され始めたものであり、フラットパネルディスプレイの有力な画像表示方式として注目されている(例えば、非特許文献1参照。)。具体的には、有機ELディスプレイは、有機EL素子の発光現象を利用した自発光型のディスプレイであり、すなわちバックライトや偏光板などの光学部品を使用せずに画像を表示することが可能であるため、液晶ディスプレイとして比較して、安価であり、視野角が広く、かつ消費電力が少ない点等において優れている。

【非特許文献1】シー・ダブリュー・タン(C.W.Tang),エス・エイ・バンスライク(S.A.Vanslyke),”アプライドフィジックスレター(Applied Physics Letter)”,1987年,ボリューム51,913頁

【0003】

有機ELディスプレイは、主に、駆動パネルと封止パネルとが対向配置され、それらの駆動パネルと封止パネルとが接着層を介して互いに貼り合わされたものである。この駆動パネルは、例えば、ガラス製または樹脂製の透明基板に、駆動用の薄膜トランジスタ(TFT;Thin Film Transistor)およびキャパシタや、画像表示用の有機EL素子などが設けられた構造を有している。有機EL素子は、例えば、アノード電極層と、有機EL層と、カソード電極層とがこの順に積層された積層構造を有している。この有機EL層は、画像表示用の光を発生させるための発光層を含む層であり、その発光層と共に正孔輸送層や電子輸送層などを併せて含んでいる。

【0004】

この有機ELディスプレイとしては、例えば、TFTが多結晶シリコンやアモルファスシリコンなどにより構成され、そのTFTがキャパシタと共にアクティブマトリクス構造を構築していると共に、アノード電極層が酸化インジウムスズ(ITO;indium tin oxide)などの透明電極材料により構成され、かつカソード電極層が金属材料により構成されたものが知られている。ところが、この種の有機ELディスプレイでは、有機EL素子の光変換効率(電力を光に変換する効率)の低さが問題とされる。なぜなら、有機EL素子の光変換効率が低いと、有機ELディスプレイにおいて画像を表示可能とするために有機EL素子に大電流を供給しなければならないため、その有機EL素子が劣化しやすくなると共に、有機ELディスプレイにおいて画像焼きつきが生じやすくなるからである。

【0005】

そこで、ベル研究所のエイ・ドダバラパー(A.Dodabalapur )等は、有機EL素子の光変換効率を改善するために、その有機EL素子に微細な共振器構造を適用することにより特定波長の光強度を高める技術を提案した(例えば、非特許文献2参照。)。

【非特許文献2】エイ・ドダバラパー(A.Dodabalapur ),エル・ジェイ・ロスバーグ(L.J.Rothberg),アール・エイチ・ジョーダン(R.H.Jordan),ティー・エム・ミラー(T.M.Miller),アール・イー・スラッシャー(R.E.Slusher ),ジュリア・エム・フィリップス(Julia M.Phillips),”ジャパンアプライドフィジックスレター(Japan Applied Physics Letter)”,1996年12月15日,ボリューム80(12),6954頁

【0006】

この微細な共振器構造が適用された有機ELディスプレイとして、エイ・ドダバラパー等は、例えば、赤色光(R;Red )を発生させる赤色領域と、緑色光(G;Green )を発生させる緑色領域と、青色光(B;Blue)を発生させる青色領域とが設定されている場合に、赤色領域から緑色領域を経由して青色領域まで連続的に延在するハーフミラーと、赤色領域から緑色領域を経由して青色領域まで連続的に延在し、それらの赤色領域、緑色領域および青色領域において互いに異なる厚さを有する誘電体層と、いずれも赤色領域から緑色領域を経由して青色領域まで連続的に延在するアノード電極層、有機EL層およびカソード電極層(全反射ミラー)とがこの順に積層された積層構造を有するものを提案している。この種の有機ELディスプレイでは、例えば、有機EL層において白色光が発生すると、誘電体層の厚さの差異(ハーフミラーと全反射ミラーとの間の光学的距離の差異)に基づく光の多重干渉現象を利用して、その白色光が赤色領域、緑色領域および青色領域においてそれぞれ赤色光、緑色光および青色光として放出されるため、それらの赤色光、緑色光および青色光に基づいて画像が表示される。この場合には、特に、有機EL層において発生した光がハーフミラーと全反射ミラーとの間で反射されることにより共振するため、それらの赤色光、緑色光および青色光の色純度が向上する。

【0007】

この種の有機ELディスプレイを製造する際には、例えば、酸化ケイ素(SiO2 )や窒化ケイ素(SiN)などの誘電体材料を成膜することにより誘電体層を形成したのち、エッチング法を使用して赤色領域、緑色領域および青色領域の間において互いに異なるエッチング深さとなるように誘電体層をエッチングして、その誘電体層の厚さを互いに異ならせることにより、赤色領域、緑色領域および青色領域の間において光学的距離に差異を設けている。しかしながら、上記したエッチング処理を使用する有機ELディスプレイの製造方法では、誘電体層をエッチングする際におけるエッチング量のばらつきに起因して、赤色領域、緑色領域および青色領域において誘電体層の厚さがばらつきやすいため、同様に赤色領域、緑色領域および青色領域において共振条件(誘電体層の厚さに基づいて規定される光学的距離)もばらつきやすくなる。

【0008】

この共振条件のばらつきに関する問題を改善しつつ、赤色領域、緑色領域および青色領域の間において光学的距離に差異を設ける手法としては、既にいくつかの技術が提案されている。

【0009】

具体的には、例えば、パターン成膜用のマスクを利用した蒸着法を使用して、赤色領域、緑色領域および青色領域のそれぞれの領域ごとに、互いに異なる厚さとなるように有機EL材料を個別に成膜して有機EL層を形成することにより、誘電体層の厚さの差異に代えて有機EL層の厚さの差異を利用して、赤色領域、緑色領域および青色領域の間において光学的距離に差異を設ける技術が知られている(例えば、特許文献1参照。)。この技術を使用した場合には、赤色領域、緑色領域および青色領域のそれぞれにおいて光学的距離が有機EL層の成膜精度(成膜厚さの精度)に基づいて決定されることとなり、その成膜精度はエッチング精度(エッチング深さの精度)よりも高いため、赤色領域、緑色領域および青色領域のそれぞれにおいて共振条件を高精度に設定することが可能となる。

【特許文献1】特開2001−540568号公報

【0010】

また、例えば、同様にパターン成膜用のマスクを利用した蒸着法を使用して、赤色領域、緑色領域および青色領域のそれぞれの領域ごとに、互いに異なる厚さとなるようにITOを個別に成膜してハーフミラーを形成することにより、誘電体層の厚さの差異に代えてハーフミラーの厚さの差異を利用して、赤色領域、緑色領域および青色領域の間において光学的距離に差異を設ける技術が知られている(例えば、特許文献2参照。)。この技術を使用した場合には、赤色領域、緑色領域および青色領域のそれぞれにおいて光学的距離がハーフミラーの成膜精度に基づいて決定されるため、やはり赤色領域、緑色領域および青色領域のそれぞれにおいて共振条件を高精度に設定することが可能となる。この場合には、特に、エッチングストップ層として機能する金属層を介してITOを積層させることにより、そのITOの積層構造をエッチングする際に、金属層のエッチングストップ機能を利用してエッチング処理の進行度を制御することが可能である。

【特許文献2】特開2004−127795号公報

【0011】

これらのパターン成膜処理を使用して有機EL層やハーフミラーを形成することにより製造された有機ELディスプレイでは、画素ピッチ、すなわち隣り合う2つの有機EL素子間の距離(任意の有機EL素子の一端から隣りの有機EL素子の一端までの距離)が上記したパターン成膜用のマスクのパターン精度に依存することとなり、具体的には画素ピッチの限界が50μm程度となる。

【発明の開示】

【発明が解決しようとする課題】

【0012】

ところで、最近では、有機ELディスプレイの実用性が認知されたことに伴い、例えば、モニタなどの直視型ディスプレイに限らず、デジタルカメラ搭載ディスプレイに代表されるディスプレイ、より具体的には数μmの画素ピッチが要求される小型ディスプレイにまで有機ELディスプレイを適用する試みが検討されている。なぜなら、小型ディスプレイに関してはさらなる小型化および薄型化が要望されているにもかかわらず、現行において普及している液晶ディスプレイを小型ディスプレイに適用した場合には、液晶の駆動機構に起因して画素ピッチやディスプレイ厚さに限界が生じ、具体的には画素ピッチの限界が5μmピッチ程度であると共にディスプレイ厚さの限界が8mm程度であるが、有機ELディスプレイを小型ディスプレイに適用した場合には、上記した液晶の駆動機構に起因する画素ピッチやディスプレイ厚さの限界が解消されるため、液晶ディスプレイを適用した場合よりも画素ピッチやディスプレイ厚さを小さくすることが可能だからである。一例を挙げれば、eMagin社がIBM (International Business Machines Corporation )社と共同開発した有機ELディスプレイでは、微細な共振器構造を適用していないものの画素ピッチが5μm程度であると共にディスプレイ厚さが2mm程度である。

【0013】

これらのことから、有機ELディスプレイの普及を促進させるためには、市場の要求に応じて有機ELディスプレイの小型化および薄型化を実現するために、ディスプレイサイズに寄与する画素ピッチを可能な限り狭める必要がある。また、この場合には、当然ながら、有機ELディスプレイの高性能化(例えば高輝度化、広範囲色再現性、省電力化および長寿命化)を実現するために、共振特性に寄与する光学的距離を高精度に設定することにより、可能な限り色再現性を高める必要もある。しかしながら、従来の有機ELディスプレイでは、市場の要求に応じた小型化、薄型化および高性能化を実現する観点において未だ十分とは言えないため、多分に改善の余地がある。したがって、有機ELディスプレイの有用性を証明することにより市場普及を図るために、小型化、薄型化および高性能化を実現することが可能な技術の確立が望まれている。この場合には、特に、小型、薄型および高性能な有機ELディスプレイを量産可能とするために、その有機ELディスプレイを容易に製造することが可能な技術を確立することも重要である。

【0014】

本発明はかかる問題点に鑑みてなされたもので、その第1の目的は、小型化、薄型化および高性能化を実現することが可能な有機発光装置を提供することにある。

【0015】

また、本発明の第2の目的は、小型、薄型かつ高性能な有機発光装置を容易に製造することが可能な有機発光装置の製造方法を提供することにある。

【課題を解決するための手段】

【0016】

本発明の第1の観点に係る有機発光装置は、第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ配置され、発光層を含む層において発生した光を互いに異なる3色の光として放出する3つの有機発光素子を備えたものであり、3つの有機発光素子が、第1の素子領域に選択的に配置された第1の反射層と、第1の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第1の誘電体層と、第2の素子領域に選択的に配置された第2の反射層と、第2の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第2の誘電体層と、第3の素子領域に選択的に配置された第3の反射層と、第3の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第3の誘電体層と、第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ選択的に配置された第1の透明電極層、第2の透明電極層および第3の透明電極層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する発光層を含む層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する共通電極層とがこの順に積層された積層構造を有しているものである。

【0017】

本発明の第1の観点に係る有機発光装置の製造方法は、第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ配置され、発光層を含む層において発生した光を互いに異なる3色の光として放出する3つの有機発光素子を備えた有機発光装置を製造する方法であり、3つの有機発光素子を形成する工程が、基体上の第1の素子領域に第1の反射層を選択的に形成する第1の工程と、第1の反射層と共にその周辺の基体を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように第1の誘電体層を形成する第2の工程と、第1の誘電体層上の第2の素子領域に第2の反射層を選択的に形成する第3の工程と、第2の反射層と共にその周辺の第1の誘電体層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように第2の誘電体層を形成する第4の工程と、第2の誘電体層上の第3の素子領域に第3の反射層を選択的に形成する第5の工程と、第3の反射層と共にその周辺の第2の誘電体層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように第3の誘電体層を形成する第6の工程と、第3の誘電体層上の第1の素子領域、第2の素子領域および第3の素子領域に第1の透明電極層、第2の透明電極層および第3の透明電極層をそれぞれ選択的に形成する第7の工程と、第1の透明電極層、第2の透明電極層および第3の透明電極層と共にそれらの周辺の第3の誘電体層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように発光層を含む層を形成する第8の工程と、発光層を含む層上に第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように共通電極層を形成する第9の工程とを含むものである。

【0018】

本発明の第2の観点に係る有機発光装置は、第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ配置され、発光層を含む層において発生した光を互いに異なる3色の光として放出する3つの有機発光素子を備えたものであり、3つの有機発光素子が、第1の素子領域に選択的に配置された第1の反射層と、第1の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第1の誘電体層と、第2の素子領域に選択的に配置された第2の反射層と、第2の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第2の誘電体層と、第3の素子領域に選択的に配置された第3の反射層と、第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ選択的に配置された第1の透明電極層、第2の透明電極層および第3の透明電極層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する発光層を含む層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する共通電極層とがこの順に積層された積層構造を有しているものである。

【0019】

本発明の第2の観点に係る有機発光装置の製造方法は、第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ配置され、発光層を含む層において発生した光を互いに異なる3色の光として放出する3つの有機発光素子を備えた有機発光装置を製造する方法であり、3つの有機発光素子を形成する工程が、基体上の第1の素子領域に第1の反射層を選択的に形成する第1の工程と、第1の反射層と共にその周辺の基体を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように第1の誘電体層を形成する第2の工程と、第1の誘電体層上の第2の素子領域に第2の反射層を選択的に形成する第3の工程と、第2の反射層と共にその周辺の第1の誘電体層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように第2の誘電体層を形成する第4の工程と、第2の誘電体層上の第3の素子領域に第3の反射層を選択的に形成する第5の工程と、第1の素子領域、第2の素子領域および第3の素子領域に第1の透明電極層、第2の透明電極層および第3の透明電極層をそれぞれ選択的に形成する第6の工程と、第1の透明電極層、第2の透明電極層および第3の透明電極層と共にそれらの周辺の第2の誘電体層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように発光層を含む層を形成する第7の工程と、発光層を含む層上に第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在するように共通電極層を形成する第8の工程とを含むものである。

【0020】

本発明の第1の観点に係る有機発光装置では、第1の素子領域に選択的に配置された第1の反射層と、その第1の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第1の誘電体層と、第2の素子領域に選択的に配置された第2の反射層と、その第2の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで延在する第2の誘電体層と、第3の素子領域に選択的に配置された第3の反射層と、その第3の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第3の誘電体層と、第1、第2および第3の素子領域にそれぞれ選択的に配置された第1、第2および第3の透明電極層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する発光層を含む層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する共通電極層とがこの順に積層された積層構造を有するように3つの有機発光素子が構成されている。この場合には、第1に、3つの有機発光素子のうちの画素ピッチを規定する第1、第2および第3の反射層および第1、第2および第3の透明電極層が高精度に微細形成可能であるため、画素ピッチが高精度に狭められる。第2に、例えば、3つの有機発光素子が共振器構造を有する場合に、各有機発光素子において共振特性に寄与する光学的距離が高精度に設定されるため、3つの有機発光素子からそれぞれ所望の波長域の光が放出される。第3に、例えば、3つの有機発光素子が共振器構造を有すれば、それらの3つの有機発光素子からそれぞれ放出される光の色純度が向上するため、画像の色再現性が向上する。第4に、上記したように、第1、第2および第3の透明電極層が高精度に形成されることに基づき、第1、第2および第3の素子領域において発光層を含む層および共通電極層も高精度に形成されるため、3つの有機発光素子の間において発光性能が均一化される。

【0021】

本発明の第1の観点に係る有機発光装置の製造方法では、上記した3つの有機発光素子、すなわち第1の反射層、第1の誘電体層、第2の反射層、第2の誘電体層、第3の反射層、第3の誘電体層、第1、第2および第3の透明電極層、発光層を含む層および共通電極層がこの順に積層された積層構造を有する3つの有機発光素子を形成するために、既存の薄膜プロセスのみを使用し、新規かつ煩雑な製造プロセスを使用しない。

【0022】

本発明の第2の観点に係る有機発光装置では、第1の素子領域に選択的に配置された第1の反射層と、その第1の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第1の誘電体層と、第2の素子領域に選択的に配置された第2の反射層と、その第2の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで延在する第2の誘電体層と、第3の素子領域に選択的に配置された第3の反射層と、第1、第2および第3の素子領域にそれぞれ選択的に配置された第1、第2および第3の透明電極層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する発光層を含む層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する共通電極層とがこの順に積層された積層構造を有するように3つの有機発光素子が構成されている。この場合には、上記したように、第1に画素ピッチが高精度に狭められ、第2に3つの有機発光素子からそれぞれ所望の波長域の光が放出され、第3に画像の色再現性が向上し、第4に3つの有機発光素子の間において発光性能が均一化される。

【0023】

本発明の第2の観点に係る有機発光装置の製造方法では、上記した3つの有機発光素子、すなわち第1の反射層、第1の誘電体層、第2の反射層、第2の誘電体層、第3の反射層、第1、第2および第3の透明電極層、発光層を含む層および共通電極層がこの順に積層された積層構造を有する3つの有機発光素子を形成するために、既存の薄膜プロセスのみを使用し、新規かつ煩雑な製造プロセスを使用しない。

【発明の効果】

【0024】

本発明の第1の観点に係る有機発光装置によれば、第1の素子領域に選択的に配置された第1の反射層と、その第1の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第1の誘電体層と、第2の素子領域に選択的に配置された第2の反射層と、その第2の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで延在する第2の誘電体層と、第3の素子領域に選択的に配置された第3の反射層と、その第3の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第3の誘電体層と、第1、第2および第3の素子領域にそれぞれ選択的に配置された第1、第2および第3の透明電極層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する発光層を含む層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する共通電極層とがこの順に積層された積層構造を有するように3つの有機発光素子が構成されている構造的特徴に基づき、第1、第2および第3の反射層および第1、第2および第3の透明電極層が高精度に微細形成可能であることに基づいて画素ピッチが狭められると共に、3つの有機発光素子の共振特性に寄与する光学的距離が高精度に設定されることに基づいて色再現性が向上するため、小型化、薄型化および高性能化を実現することができる。

【0025】

本発明の第1の観点に係る有機発光装置の製造方法によれば、上記した3つの有機発光素子、すなわち第1の反射層、第1の誘電体層、第2の反射層、第2の誘電体層、第3の反射層、第3の誘電体層、第1、第2および第3の透明電極層、発光層を含む層および共通電極層がこの順に積層された積層構造を有する3つの有機発光素子を形成するために、既存の薄膜プロセスのみを使用する製法的特徴に基づき、小型、薄型かつ高性能な有機発光装置を容易に製造することができる。

【0026】

本発明の第2の観点に係る有機発光装置によれば、第1の素子領域に選択的に配置された第1の反射層と、その第1の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する第1の誘電体層と、第2の素子領域に選択的に配置された第2の反射層と、その第2の反射層を覆いながら第1の素子領域から第2の素子領域を経由して第3の素子領域まで延在する第2の誘電体層と、第3の素子領域に選択的に配置された第3の反射層と、第1、第2および第3の素子領域にそれぞれ選択的に配置された第1、第2および第3の透明電極層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する発光層を含む層と、第1の素子領域から第2の素子領域を経由して第3の素子領域まで連続的に延在する共通電極層とがこの順に積層された積層構造を有するように3つの有機発光素子が構成されている構造的特徴に基づき、第1、第2および第3の反射層および第1、第2および第3の透明電極層が高精度に微細形成可能であることに基づいて画素ピッチが狭められると共に、3つの有機発光素子の共振特性に寄与する光学的距離が高精度に設定されることに基づいて色再現性が向上するため、小型化、薄型化および高性能化を実現することができる。

【0027】

本発明の第2の観点に係る有機発光装置の製造方法によれば、上記した3つの有機発光素子、すなわち第1の反射層、第1の誘電体層、第2の反射層、第2の誘電体層、第3の反射層、第1、第2および第3の透明電極層、発光層を含む層および共通電極層がこの順に積層された積層構造を有する3つの有機発光素子を形成するために、既存の薄膜プロセスのみを使用する製法的特徴に基づき、小型、薄型かつ高性能な有機発光装置を容易に製造することができる。

【発明を実施するための最良の形態】

【0028】

以下、本発明の実施の形態について、図面を参照して詳細に説明する。

【0029】

まず、図1〜図4を参照して、本発明の一実施の形態に係る有機発光装置としての有機ELディスプレイの構成について説明する。図1および図2は有機ELディスプレイの断面構成を表しており、図3および図4は図1および図2に示した有機ELディスプレイのうちの主要部の断面構成を拡大して模式的に表している。

【0030】

本実施の形態に係る有機ELディスプレイは、有機EL現象を利用して画像を表示するものであり、例えば、図1〜図3に示したように、素子領域FR(第1の素子領域),FG(第2の素子領域),FB(第3の素子領域)にそれぞれ配置され、有機EL層186において発生した光を互いに異なる3色の光として放出する3つの有機EL素子(有機発光素子)18を備えたものである。具体的には、有機ELディスプレイは、図1および図2に示したように、駆動パネル10と封止パネル30とが互いに対向配置され、それらの駆動パネル10と封止パネル30とが接着層40を介して互いに貼り合わされた構造を有している。この有機ELディスプレイは、例えば、画像表示用の光Hを上方、具体的には封止パネル30を経由して外部へ放出することにより画像を表示するトップエミッション型構造を有している。

【0031】

駆動パネル10は、例えば、駆動用基板11の一面に、薄膜トランジスタ(TFT)12と、絶縁層13と、駆動配線14と、平坦化絶縁層15と、駆動配線16と、層間絶縁層17と、有機EL素子18およびプラグ19と、保護層20とがこの順に積層された積層構造を有している。なお、図2では、有機ELディスプレイのうちの駆動パネル10(保護層20を除く)のみを抜粋して示している。

【0032】

駆動用基板11は、TFT12や有機EL素子18などの一連の部品を支持するものであり、例えば、シリコン(Si)などの絶縁性材料により構成されている。

【0033】

TFT12は、有機EL素子18を駆動させることにより発光させるものであり、駆動用基板11の一面にマトリクス状に配列されている。このTFT12は、絶縁層13に設けられたコンタクトホール(図示せず)を通じて駆動配線14に電気的に接続されている。なお、TFT12の構造は特に限定されず、例えば、ボトムゲート型構造であってもよいし、あるいはトップゲート型構造であってもよい。

【0034】

絶縁層13は、TFT12を周囲から電気的に分離するものであり、例えば、酸化ケイ素(SiO2 )やPSG(Phospho-Silicate Glass)などの絶縁性材料により構成されている。この絶縁層13は、例えば、TFT12およびその周辺の駆動用基板11を覆うように配設されている。

【0035】

駆動配線14は、信号線として機能することにより有機EL素子18を駆動させるものであり、例えば、アルミニウム(Al)などの導電性材料により構成されている。この駆動配線14は、平坦化絶縁層15に設けられたコンタクトホール(図示せず)を通じて各TFT12ごとに駆動配線16に電気的に接続されている。なお、駆動配線14は、例えば、各TFT12ごとに2つ(ゲート信号線,ドレイン信号線)ずつ配設されており、上記したように、TFT12に電気的に接続されている。

【0036】

平坦化絶縁層15は、TFT12および駆動配線14と有機EL素子18との間を電気的に分離すると共に、その有機EL素子18が配設される下地を平坦化するものであり、例えば、酸化ケイ素(SiO2 )などの絶縁性材料により構成されている。なお、図1では図示していなが、平坦化絶縁層層15中には、例えば、TFT12を駆動させるためのキャパシタや、TFT12と駆動配線16との間を電気的に接続させるための多階層の駆動配線などが埋設されている。

【0037】

駆動配線16は、プラグ19を介してTFT12と有機EL素子18との間を電気的に接続させるものであり、例えば、アルミニウム(Al)などの導電性材料により構成されている。なお、駆動配線16は、例えば、各TFT12ごとに1つずつ配設されている。

【0038】

層間絶縁層17は、駆動配線16を周囲から電気的に分離するためのものであり、例えば、酸化ケイ素(SiO2 )などの絶縁性材料により構成されている。

【0039】

有機EL素子18は、有機EL現象を利用して3色の光を放出するものであり、例えば、有機EL素子18R(第1の有機発光素子),18G(第2の有機発光素子),18B(第3の有機発光素子)を含んでいる。これらの有機EL素子18R,18G,18Bは、例えば、有機EL層186において発生した白色光を光の3原色に対応する3色の光として放出するものであり、すなわち有機EL素子18Rは赤色光(R;Red )HR(例えば、波長=約650nm)を放出し、有機EL素子18Gは緑色光(G;Green )HG(例えば、波長=約550nm)を放出し、有機EL素子18Bは青色光(B;Blue)HB(例えば、波長=約450nm)を放出するものである。なお、有機EL素子18R,18G,18Bは、それらの3つの有機EL素子18R,18G,18Bを1組として、TFT12の配列パターンに対応して複数組に渡ってマトリクス状に配列されている。

【0040】

具体的には、3つの有機EL素子18R,18G,18Bは、図1および図2に示したように、素子領域FR、すなわち有機EL素子18Rの配置領域に選択的に配置された反射層181R(第1の反射層)と、その反射層181Rを覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在する誘電体層182(第1の誘電体層)と、素子領域FG、すなわち有機EL素子18Gの配置領域に選択的に配置された反射層181G(第2の反射層)と、その反射層181Gを覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで延在する誘電体層183(第2の誘電体層)と、素子領域FB、すなわち有機EL素子18Bの配置領域に配置された反射層181B(第3の反射層)と、その反射層181Bを覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在する誘電体層184(第3の誘電体層)と、素子領域FR,FG,FBにそれぞれ選択的に配置されたアノード電極層185R(第1の透明電極層),185G(第2の透明電極層),185B(第3の透明電極層)と、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在する有機EL層186と、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するカソード電極層187(共通電極層)とがこの順に積層された積層構造を有している。なお、図4では、有機ELディスプレイのうちの有機EL層186のみを抜粋して示している。

【0041】

すなわち、便宜上、3つの有機EL素子18R,18G,18Bの構造を互いに分離して見ると、図3に示したように、有機EL素子18Rは、反射層181Rと、誘電体層182,183,184と、アノード電極層185Rと、有機EL層186と、カソード電極層187とがこの順に積層された積層構造を有しており、有機EL素子18Gは、反射層181Gと、誘電体層183,184と、アノード電極層185Gと、有機EL層186と、カソード電極層187とがこの順に積層された積層構造を有しており、有機EL素子18Bは、反射層181Bと、誘電体層184と、アノード電極層185Bと、有機EL層186と、カソード電極層187とがこの順に積層された構造を有している。この3つの有機EL素子18R,18G,18Bに基づいて規定される画素ピッチPは、図2に示したように、隣り合う2つ有機EL素子18間の距離、すなわち任意の有機EL素子18の一端(例えば有機EL素子18Rのうちの反射層181Rおよびアノード電極層185Rの左端)から隣りの有機EL素子18の一端(例えば有機EL素子18Gのうちの反射層181Gおよびアノード電極層185Gの左端)までの距離である。この画素ピッチPは、例えば、約10μm以下、好ましくは約5μm以下、より好ましくは約3μm以下である。なお、図3では、例えば、有機EL素子18R,18G,18Bの構造を比較しやすくするために、反射層181R,181G,181Bからカソード電極層187に至る一連の層の膜厚を等しく示している。

【0042】

特に、有機EL素子18R,18G,18Bは、例えば、有機EL層186において発生した光を反射層181R,181G,181Bとカソード電極層187との間で反射させることにより共振させる共振器構造を有しており、すなわちいずれも一種の狭帯域フィルタとして機能するものである。反射層181R,181G,181Bとカソード電極層187との間の距離(光学的距離)Lは、上記した共振器構造の共振特性に寄与する因子であり、例えば、下記の関係式(1)を満たしている。

(2L)/λ+Φ/(2π)=m・・・(1)

(ただし、「L」は反射層181R,181G,181Bとカソード電極層187との間の光学的距離、「λ」は放出したい光のスペクトルのピーク波長、「Φ」は反射層181R,181G,181Bおよびカソード電極層187で生じる反射光の位相シフト、「m」は0または整数をそれぞれ表している。)

【0043】

より具体的には、有機EL素子18Rは、アノード電極層185Rとカソード電極層187との間に配置された有機EL層186において発生した光を反射層181Rとカソード電極層187との間で反射させることにより共振させたのち、その光を赤色光HRとしてカソード電極層187を経由して外部へ放出するものである。この反射層181Rとカソード電極層187との間の光学的距離LRは、下記の関係式(2)を満たしている。ここでは、例えば、m=0であり、すなわち関係式(2)が下記の関係式(3)を満たしている。

(2LR)/λ+Φ/(2π)=m・・・(2)

(2LR)/λ+Φ/(2π)=0・・・(3)

(ただし、「LR」は反射層181R(反射層181Rのうちの誘電体層182に隣接する端面TR1)とカソード電極層187(カソード電極層187のうちの有機EL層186に隣接する端面TR2)との間の光学的距離、「Φ」は反射層181Rの端面TR1およびカソード電極層187の端面TR2で生じる反射光の位相シフトをそれぞれ表している。)

【0044】

また、有機EL素子18Gは、アノード電極層185Gとカソード電極層187との間に配置された有機EL層186において発生した光を反射層181Gとカソード電極層187との間で反射させることにより共振させたのち、その光を緑色光HGとしてカソード電極層187を経由して外部へ放出するものである。この反射層181Gとカソード電極層187との間の光学的距離LGは、下記の関係式(4)を満たしている。ここでは、例えば、m=1であり、すなわち関係式(4)が下記の関係式(5)の関係を満たしている。

(2LG)/λ+Φ/(2π)=m・・・(4)

(2LG)/λ+Φ/(2π)=1・・・(5)

(ただし、「LG」は反射層181G(反射層181Gのうちの誘電体層183に隣接する端面TG1)とカソード電極層187(カソード電極層187のうちの有機EL層186に隣接する端面TG2)との間の光学的距離、「Φ」は反射層181Gの端面TG1およびカソード電極層187の端面TG2で生じる反射光の位相シフトをそれぞれ表している。)

【0045】

さらに、有機EL素子18Bは、アノード電極層185Bとカソード電極層187との間に配置された有機EL層186において発生した光を反射層181Bとカソード電極層187との間で反射させることにより共振させたのち、その光を青色光HBとしてカソード電極層187を経由して外部へ放出するものである。この反射層181Bとカソード電極層187との間の光学的距離LBは、下記の関係式(6)の関係を満たしている。ここでは、例えば、m=1であり、すなわち関係式(6)が下記の関係式(7)の関係を満たしている。

(2LB)/λ+Φ/(2π)=m・・・(6)

(2LB)/λ+Φ/(2π)=1・・・(7)

(ただし、「LB」は反射層181B(反射層181Bのうちの誘電体層184に隣接する端面TB1)とカソード電極層187(カソード電極層187のうちの有機EL層186に隣接する端面TB2)との間の光学的距離、「Φ」は反射層181Bの端面TB1およびカソード電極層187の端面TB2で生じる反射光の位相シフトをそれぞれ表している。)

【0046】

光学的距離LR,LG,LBは、3つの有機EL素子18R,18G,18Bの間において互いに異なっており、具体的には3つの有機EL素子18R,18G,18Bから放出される3色の光(赤色光HR,緑色光HG,青色光HB)に対応して互いに異なっている。すなわち、光学的距離LR,LG,LBは、3つの有機EL素子18R,18G,18Bが有機EL層186において発生した光をそれぞれ赤色光HR、緑色光HGおよび青色光HBとして放出可能となるように設定されており、具体的には3つの有機EL素子18R,18G,18Bから放出される赤色光HR、緑色光HGおよび青色光HBに対応して順に小さくなっている(LR>LG>LB)。上記した「有機EL層186において発生した光を赤色光HR、緑色光HGおよび青色光HBとして放出する」とは、図3に示したように、有機EL層186中の発光点NR,NG,NBにおいて発生した光が反射層181R,181G,181Bとカソード電極層187との間で反射されることにより共振したのちにカソード電極層187を経由して外部へ放出される過程において、3つの有機EL素子18R,18G,18Bの間における共振長(光学的距離LR,LG,LB)の差異に基づく光の多重干渉現象を利用して、発光点NR,NG,NBにおいて発生した際に互いに同一の色(波長)を有していた光の色を放出時に各有機EL素子18R,18G,18Bごとに互いに異ならせ、すなわち有機EL素子18Rにおいて赤色に対応する波長、有機EL素子18Gにおいて緑色に対応する波長、ならびに有機EL素子18Bにおいて青色に対応する波長をそれぞれ選択的に増強させることにより、最終的に赤色光HR、緑色光HGおよび青色光HBを生成するという意味である。

【0047】

反射層181R,181G,181Bは、有機EL層186において発生した光を共振させるために反射させる全反射ミラーである。これらの反射層181R,181G,181Bは、例えば、シリコン(Si)を約1%含有するアルミニウム(Al)などの反射性材料により構成されており、それらの厚さはそれぞれ50nm,15nm,約15nmである。なお、反射層181R,181G,181Bは、それぞれ素子領域FR,FG,FBにおいて分離配置されている。

【0048】

誘電体層182,183,184は、反射層181R,181G,181Bとアノード電極層185R,185G,185Bとの間を電気的に分離すると共に、有機EL素子18R,18G,18Bの共振特性に寄与する光学的距離LR,LG,LBを規定するためのものである。これらの誘電体層182,183,184は、例えば、いずれも酸化ケイ素(SiO2 )などの誘電性材料により構成されており、それらの厚さはそれぞれ約54nm,約90nm,約50nmである。なお、誘電体層182,183,184は、上記したように、いずれも素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在しており、すなわち有機EL素子18R,18G,18Bにより共有されている。

【0049】

アノード電極層185R,185G,185Bは、有機EL層186を駆動させるための電極(アノード)である。これらのアノード電極層185R,185G,185Bは、例えば、ITOなどの透明電極材料により構成されており、それらの厚さは約20nmである。特に、アノード電極層185R,185G,185Bは、例えば、それぞれ反射層181R,181G,181Bに対向しながら一側方側(図1および図2では例えば右側)に延設されており、その延設部分においてプラグ19に電気的に接続されている。なお、アノード電極層185R,185G,185Bは、それぞれ素子領域FR,FG,FBにおいて分離配置されている。

【0050】

有機EL層186は、有機EL現象を利用して発光するものであり、例えば、白色光を発生させるものである。すなわち、有機EL層186は、例えば、3つの有機EL素子18R,18G,18B間において互いに等しい色(波長)の光(白色光)を発生させるものである。なお、有機EL層186は、上記したように、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在しており、すなわち有機EL素子18R,18G,18Bにより共有されている。

【0051】

カソード電極層187は、有機EL層186を駆動させるための電極(カソード)であると共に、有機EL層186において発生した光を共振させたのちに外部へ導くハーフミラーである。このカソード電極層187は、例えば、マグネシウム銀合金(MgAg)、銀(Ag)またはマグネシウム銀合金/銀(MgAg/Ag)などの半透過性電極材料により構成されており、その厚さは約10nmである。なお、カソード電極層187は、上記したように、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在しており、すなわち有機EL素子18R,18G,18Bにより共有されている。

【0052】

特に、有機EL層186は、例えば、図3および図4に示したように、実質的に有機EL現象を利用して発光する発光層1863を含む層であり、具体的にはアノード電極層185R,185G,185Bに近い側から順に、ホール注入層1861と、ホール輸送層1862と、発光層1863と、電子輸送層1864とが積層された積層構造を有している。この発光層1863は、例えば、赤色発光層1863Rと、緑色発光層1863Gと、青色発光層186Bとがこの順に積層された積層構造を有している。

【0053】

ホール注入層1861は、ホール輸送層1862にホール(正孔)を注入するものである。このホール注入層1861は、例えば、4,4’,4”−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン(MTDATA)により構成されており、その厚さは約15nmである。

【0054】

ホール輸送層1862は、ホール注入層1861から注入されたホールを発光層1863へ輸送するものである。このホール輸送層1862は、例えば、ビス[(N−ナフチル)−N−フェニル]ベンジジン(α−NPD)により構成されており、その厚さは約15nmである。

【0055】

発光層1863のうちの赤色発光層1863Rは、有機EL現象を利用して赤色の光を発生させるものである。この赤色発光層1863Rは、例えば、4−ジシアノメチレン−6−(P−ジメチルアミノシチル)−2−メチル−4H−ピラン(DCM)が約2体積%混合された8−キノリノールアルミニウム錯体(Alq)により構成されており、その厚さは約15nmである。緑色発光層1863Gは、有機EL現象を利用して緑色の光を発生させるものである。この緑色発光層1863Rは、例えば、8−キノリノールアルミニウム錯体(Alq)により構成されており、その厚さは約15nmである。青色発光層1863Bは、有機EL現象を利用して青色の光を発生させるものである。この青色発光層1863Bは、例えば、バソクプロイン(BCP)により構成されており、その厚さは約15nmである。

【0056】

電子輸送層1864は、発光層1863へ電子を輸送するものである。この電子輸送層1864は、例えば、8−キノリノールアルミニウム錯体(Alq)により構成されており、その厚さは約20nmである。

【0057】

プラグ19は、駆動配線16を介して有機EL素子18をTFT12に電気的に接続させるためのものであり、例えば、タングステン(W)などの導電性材料により構成されている。このプラグ19は、例えば、層間絶縁層17および有機EL素子18(誘電体層182〜184)を貫通するように設けられたコンタクトホール17Hに、窒化チタン(TiN)などの導電性材料により構成された導電層21(約30nm厚)を介して埋め込まれており、一端側において有機EL素子18(アノード電極層185R,185G,185B)に電気的に接続されていると共に、他端側において駆動配線16に電気的に接続されている。なお、プラグ19は、例えば、各TFT12ごとに1つずつ配設されている。

【0058】

保護層20は、有機EL素子18を保護するためのものである。この保護層20は、例えば、窒化ケイ素(SiN)などの光透過性誘電性材料により構成されたパッシベーション膜であり、その厚さは約500nmである。

【0059】

一方、封止パネル30は、例えば、封止用基板31の一面にカラーフィルタ32が設けられた構造を有している。

【0060】

封止用基板31は、カラーフィルタ32を支持すると共に、有機EL素子18から放出された画像表示用の光Hを透過させることにより外部へ放出させるものであり、例えば、ガラスなどの光透過性絶縁性材料により構成されている。

【0061】

カラーフィルタ32は、有機EL素子18から放出された光Hを有機ELディスプレイの外部へ導くと共に、その有機ELディスプレイの内部へ外光が侵入することにより有機EL素子18などの高反射性部品において反射した際に、その反射光を吸収することによりコントラストを確保するためのものである。このカラーフィルタ32は、有機EL素子18R,18G,18Bにそれぞれ対応して配置された3色の領域、すなわち赤色領域32R、緑色領域32Gおよび青色領域32Bを含んでいる。これらの赤色領域32R、緑色領域32Gおよび青色領域32Bは、例えば、それぞれ赤色、緑色および青色の顔料が混入された樹脂により構成されている。

【0062】

接着層40は、駆動パネル10と封止パネル30とを互いに貼り合わせるためのものであり、例えば、熱硬化型樹脂などの接着材料により構成されている。

【0063】

次に、図1〜図4を参照して、有機ELディスプレイの動作について説明する。

【0064】

この有機ELディスプレイでは、図1〜図4に示したように、駆動パネル10のうちのTFT12を利用して有機EL素子18R,18G,18Bが駆動され、すなわちアノード電極層185R,185G,185Bとカソード電極層187との間に電圧が印加されると、有機EL層186のうちの発光層1863において、ホール注入層1861からホール輸送層1862を経由して供給された正孔と電子輸送層1864から供給された電子とが再結合することにより白色光が発生する。この白色光は、赤色発光層1863Rにおいて発生した赤色の光と、緑色発光層1863Gにおいて発生した緑色の光と、青色発光層1863Bにおいて発生した青色の光とが合成された合成光(重畳光)である。

【0065】

この白色光は、有機EL素子18R,18G,18Bから画像表示用の光Hとして有機ELディスプレイの外部へ放出される過程において、共振器構造を有する有機EL素子18R,18G,18Bの間における共振長(光学的距離L(LR,LG,LB))の差異に基づく光の多重干渉現象を利用して選択的に増強され、すなわち有機EL素子18R,18G,18Bにおいてそれぞれ赤色光HR,緑色光HG,青色光HBとして放出される。これにより、有機EL素子18R,18G,18Bから放出された赤色光HR,緑色光HG,青色光HBの合成光(画像表示用の光H)が有機ELディスプレイの外部へ放出されることにより画像として視認されるため、その画像表示用の光Hに基づいてフルカラーの画像が表示される。

【0066】

特に、有機EL素子18R,18G,18Bからそれぞれ赤色光HR,緑色光HG,青色光HBが放出される際には、図3に示したように、各有機EL素子18R,18G,18Bにおいて、有機EL層186のうちの発光層1863において発生した光が全反射ミラーとしての反射層181R,181G,181Bとハーフミラーとしてのカソード電極層187との間で反射されることにより共振する。これにより、有機EL素子18R,18G,18Bからそれぞれ放出される赤色光HR,緑色光HG,青色光HBの半値幅が減少するため、それらの赤色光HR,緑色光HG,青色光HBの色純度が向上する。

【0067】

次に、図1〜図9を参照して、本実施の形態に係る有機発光装置の製造方法として、図1〜図4に示した有機ELディスプレイの製造方法について説明する。図5〜図9は、有機ELディスプレイの製造工程を説明するためのものであり、いずれも図1および図2に対応する断面構成を示している。以下では、まず、図1〜図4を参照して、有機ELディスプレイ全体の製造工程について簡単に説明したのち、図1〜図9を参照して、本実施の形態に係る有機発光装置の製造方法が適用される有機ELディスプレイのうちの主要部(有機EL素子18R,18G,18B)の形成工程について詳細に説明する。なお、有機ELディスプレイのうちの一連の構成要素の材質、厚さおよび構造的特徴については既に詳述したので、それらの説明を適宜省略するものとする。

【0068】

この有機ELディスプレイは、スパッタリング法やCVD(chemical vapor deposition )法などの成膜技術、フォトリソグラフィ法などのパターニング技術、ならびにドライエッチング法やウェットエッチング法などのエッチング技術を含む既存の薄膜プロセスを使用して製造可能である。すなわち、有機ELディスプレイを製造する際には、図1〜図4に示したように、まず、駆動用基板11の一面に、複数のTFT12をマトリックス状に形成し、引き続きTFT12およびその周辺の駆動用基板11を覆うように絶縁層13を形成したのち、各TFT12ごとに2組ずつ駆動配線14を形成する。続いて、駆動配線14およびその周辺の絶縁層13を覆うように平坦化絶縁層15を形成する。こののち、例えば、必要に応じて、CMP(chemical mechanical polishing )法を使用して平坦化絶縁層15を研磨することにより平坦化する。続いて、平坦化絶縁層15上に各TFT12に対応するように複数の駆動配線16を形成したのち、その駆動配線16およびその周辺の平坦化絶縁層15を覆うように層間絶縁層17を形成する。こののち、例えば、必要に応じて、CMP法を使用して層間絶縁層17を研磨することにより平坦化する。続いて、層間絶縁層17上に各TFT12に対応するように複数の有機EL素子18および複数のプラグ19を形成する。この場合には、素子領域FRに有機EL素子18Rを形成し、素子領域FGに有機EL素子18Gを形成し、素子領域FBに有機EL素子18Bを形成する。続いて、有機EL素子18(18R,18G,18B)を覆うように保護層20を形成することにより、駆動パネル10を組み立てる。

【0069】

一方、封止用基板31の一面に、有機EL素子18R,18G,18Bに対応して赤色領域32R、緑色領域32Gおよび青色領域32Bを含むカラーフィルタ32を形成することにより、封止パネル30を組み立てる。

【0070】

最後に、接着層40を使用して、駆動用基板11と封止用基板31との間に有機EL素子18(18R,18G,18B)が挟まれ、それらの有機EL素子18R,18G,18Bがカラーフィルタ32のうちの赤色領域32R,緑色領域32G,青色領域32Bにそれぞれ対応するように駆動パネル10と封止パネル30とを互いに貼り合わせることにより、図1〜図4に示した有機ELディスプレイが完成する。

【0071】

この有機ELディスプレイのうちの有機EL素子18R,18G,18Bを形成する際には、それらの有機EL素子18R,18G,18Bを形成するための基体として層間絶縁層17を形成したのち、まず、図5に示したように、層間絶縁層17上の素子領域FRに、反射層181Rを選択的に形成する。この場合には、例えば、スパッタリング法を使用して、シリコンを約1%含有するアルミニウムなどの反射性材料を層間絶縁層17上に成膜することにより反射性材料層を形成したのち、フォトリソグラフィ法と共にウェットエッチング法を使用して反射性材料層をパターニングすることにより反射層181Rを形成する。続いて、反射層181Rと共にその周辺の層間絶縁層17を覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するように、誘電体層182を形成する。この場合には、例えば、CVD法を使用して、酸化ケイ素などの誘電体材料を成膜することにより誘電体層182を形成する。

【0072】

続いて、図6に示したように、誘電体層182上の素子領域FGに、反射層181Gを選択的に形成する。この場合には、反射層181Rを形成した場合と同様の手順を経ることにより反射層181Gを形成する。これにより、反射層181Rが誘電体層182の下方に位置する一方で、反射層181Gが誘電体層182の上方に位置するため、その反射層181Gが反射層181Rと異なる階層に配置され、具体的には反射層181Gが反射層181Rよりも上側の階層に配置される。続いて、反射層181Gと共にその周辺の誘電体層182を覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するように、誘電体層183を形成する。この場合には、例えば、誘電体層182を形成した場合と同様の手順を経ることにより誘電体層183を形成する。

【0073】

続いて、図7に示したように、誘電体層183上の素子領域FBに、反射層181Bを選択的に形成する。この場合には、反射層181Rを形成した場合と同様の手順を経ることにより反射層181Bを形成する。これにより、反射層181Gが誘電体層183の下方に位置する一方で、反射層181Bが誘電体層183の上方に位置するため、その反射層181Bが反射層181Gと異なる階層に配置され、具体的には反射層181Bが反射層181Gよりも上側の階層に配置される。続いて、反射層181Bと共にその周辺の誘電体層183を覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するように、誘電体層184を形成する。この場合には、例えば、誘電体層183を形成した場合と同様の手順を経ることにより誘電体層184を形成する。

【0074】

続いて、例えば、フォトリソグラフィ法と共にイオンミリングや反応性イオンエッチングなどのドライエッチング法を使用して、層間絶縁層17および誘電体層182〜184のうちの各駆動配線16に対応する箇所を選択的にエッチングして掘り下げることにより、図8に示したように、複数のコンタクトホール17Hを形成する。この場合には、例えば、コンタクトホール17Hにおいて駆動配線16が露出するまで層間絶縁層17および誘電体層182〜184をエッチングする。

【0075】

続いて、例えば、スパッタリング法を使用して、誘電体層184、コンタクトホール17Hの内壁および駆動配線16の露出面を覆うように窒化チタンなどの導電性材料を成膜することにより導電性材料層を形成し、引き続きCVD法を使用して、導電性材料層上にタングステンなどの導電性材料を成膜することにより他の導電性材料層を形成したのち、イオンミリングなどのドライエッチング法を使用して2つの導電性材料層をエッチングしてパターニングすることにより、図9に示したように、コンタクトホール17Hに導電層21を介して埋め込まれることにより駆動配線16に電気的に接続されるように複数のプラグ19を形成する。特に、プラグ19および導電層21を形成するために2つの導電性材料層をエッチングする場合には、例えば、そのエッチング処理に伴う誘電体層184の膜減り(誘電体層184がエッチングされることによる膜厚の減少)が約20nm以内におさまるようにエッチング量を管理する。

【0076】

続いて、誘電体層184上の素子領域FR,FG,FBに、反射層181R,181G,191Bに対応するようにアノード電極層185R,185G,185Bをそれぞれ選択的に形成する。これにより、アノード電極層185R,185G,185Bがいずれも誘電体層184上に形成されるため、それらのアノード電極層185R,185G,185Bが互いに同一の階層に配置される。この場合には、例えば、常温スパッタリング法を使用して、誘電体層184上にITOなどの透明電極材料を成膜することにより透明電極材料層を形成したのち、フォトリソグラフィ法と共にウェットエッチング法を使用して透明電極材料層をエッチングしてパターニングすることによりアノード電極層185R,185G,185Bを形成する。特に、アノード電極層185R,185G,185Bを形成する場合には、それらのアノード電極層185R,185G,185Bがいずれもプラグ19に電気的に接続されるようにすることにより、アノード電極層185R,185G,185Bがいずれもプラグ19を介して駆動配線16に電気的に接続されるようにする。

【0077】

続いて、図2に示したように、アノード電極層185R,185G,185Bおよびその周辺の誘電体層184を覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するように、有機EL層186を形成する。この場合には、図4に示したように、例えば、蒸着法を使用して、ホール注入層1861と、ホール輸送層1862と、発光層1863を構成する赤色発光層1863R、緑色発光層1863Gおよび青色発光層1863Bと、電子輸送層1864とをこの順に形成(連続蒸着)して積層させることにより有機EL層186を形成する。最後に、有機EL層186上に、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するように、カソード電極層187を形成する。この場合には、例えば、蒸着法を使用して、マグネシウム銀合金(MgAg)などの半透過性電極材料を成膜することによりカソード電極層187を形成する。

【0078】

これにより、素子領域FRにおいて有機EL素子18R(反射層181R/誘電体層182/誘電体層183/誘電体層184/アノード電極層185R/有機EL層186/カソード電極層187)が形成され、素子領域FGにおいて有機EL素子18G(反射層181G/誘電体層183/誘電体層184/アノード電極層185G/有機EL層186/カソード電極層187)が形成され、素子領域18Bにおいて有機EL素子18B(反射層181B/誘電体層184/アノード電極層185B/有機EL層186/カソード電極層187)が形成されると共に、プラグ19が併せて形成されるため、図1〜図4に示した有機EL素子18R,18G,18Bおよびプラグ19が完成する。

【0079】

本実施の形態に係る有機ELディスプレイでは、素子領域FRに選択的に配置された反射層181Rと、その反射層181Rを覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在する誘電体層182と、素子領域FGに選択的に配置された反射層181Gと、その反射層181Gを覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで延在する誘電体層183と、素子領域FBに選択的に配置された反射層181Bと、その反射層181Bを覆いながら素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在する誘電体層184と、素子領域FR,FG,FBにそれぞれ選択的に配置されたアノード電極層185R,185G,185Bと、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在する有機EL層186と、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するカソード電極層187とがこの順に積層された積層構造を有するように3つの有機EL素子18R,18G,18Bを構成したので、以下の4つの理由により、小型化、薄型化および高性能化を実現することができる。

【0080】

すなわち、第1に、有機EL素子18R,18G,18Bのうちの画素ピッチPを規定する反射層181R,181G,181Bおよびアノード電極層185R,185G,185Bが高精度に微細形成可能である。

【0081】

具体的には、素子領域FRにおいて、CMP法を使用して研磨することにより平坦化された層間絶縁層17上に反射層181Rが形成されるため、フォトリソグラフィ法を使用して反射層181Rが高精度に微細形成可能である。また、素子領域FGにおいて、平坦な層間絶縁層17上に誘電体層182を介して反射層181Gが形成され、すなわち層間絶縁層17の平坦性を反映して形成された誘電体層182のうちの平坦領域上に反射層181Gが形成されるため、フォトリソグラフィ法を使用して反射層181Gが高精度に微細形成可能である。さらに、素子領域FBにおいて、平坦な層間絶縁層17上に誘電体層182,183を介して反射層181Bが形成され、すなわち層間絶縁層17の平坦性を反映して形成された誘電体層183のうちの平坦領域上に反射層181Bが形成されるため、フォトリソグラフィ法を使用して反射層181Bが高精度に微細形成可能である。なお、フォトリソグラフィ法を使用して反射層181R,181G,181Bを形成する場合に、平坦な下地上において反射層181R,181G,181Bが高精度に微細形成可能である理由は、下地が非平坦である(凹凸構造を有する)場合には、パターン形成用のフォトレジストパターンを形成するためにフォトレジスト膜を露光する際に、非平坦な下地において散乱反射する反射光の影響を受けてフォトレジスト膜の露光範囲が意図せずに拡大または縮小するため、そのフォトレジストパターンを高精度に形成することは困難であるが、下地が平坦である場合には、上記したフォトレジスト膜の露光範囲の拡大または縮小を招く反射光の影響が小さくなるため、下地が非平坦である場合よりもフォトレジストパターンを高精度に形成することが可能だからである。

【0082】

しかも、平坦な層間絶縁層17上に誘電体層182,183を介して誘電体層184が形成され、すなわち素子領域FR,FG,FBにおいて層間絶縁層17の平坦性を反映して誘電体層184が平坦に形成されることに伴い、その誘電体層184のうちの平坦領域上にアノード電極層185R,185G,185Bが形成されるため、フォトリソグラフィ法を使用してアノード電極層185R,185G,185Bも高精度に微細形成可能である。

【0083】

これにより、反射層181R,181G,181Bおよびアノード電極層185R,185G,185Bが高精度に微細形成可能であるため、それらの反射層181R,181G,181Bおよびアノード電極層185R,185G,185Bが非平坦な下地(凹凸構造を有する下地)上に形成される場合と比較して、画素ピッチPを高精度に規定することが可能である。この場合には、特に、反射層181R,181G,181Bおよびアノード電極層185R,185G,185Bが高精度に微細形成可能であると共に、有機EL素子18R,18G,18Bが高密度に集積可能であるため、画素ピッチPを約10μm以下、好ましくは約5μm以下、より好ましくは約3μm以下まで狭めることが可能である。

【0084】

第2に、有機EL素子18R,18G,18Bがそれぞれ有機EL層186から発生した光(例えば白色光)を共振長(光学的距離LR,LG,LB)の差異に基づく光の多重干渉現象を利用して赤色光HR,緑色光HG,青色光HBとして放出する場合に、その光学的距離LR,LG,LBが誘電体層182〜184の厚さに基づいて規定され、すなわち光学的距離LR,LG,LBが誘電体層182〜184の成膜厚さに基づいて規定される。具体的には、光学的距離LRが誘電体層182〜184の成膜厚さの総和に基づいて規定され、光学的距離LGが誘電体層183,184の成膜厚さの総和に基づいて規定され、光学的距離LBが誘電体層184の成膜厚さに基づいて規定される。この場合には、反射層181R,181G,181Bとアノード電極層185R,185G,185Bとの間に3つの誘電体層182〜184に代えて1つの誘電体層を形成したのち、その誘電体層を素子領域FR,FG,FBごとにエッチングして掘り下げることにより光学的距離LR,LG,LBに差異を設ける場合と比較して、それらの光学的距離LR,LG,LBの設定精度が向上する。なぜなら、所望の値となるように光学的距離LR,LG,LBを設定する際に、CVD法などの成膜手法を使用することにより成膜厚さ(成膜時の膜厚精度)に基づいて光学的距離LR,LG,LBを設定する場合の設定精度は、イオンミリングや反応性イオンエッチングなどのエッチング手法を使用することによりエッチング深さ(エッチング時のエッチング量精度)に基づいて光学的距離LR,LG,LBを設定する場合の設定精度よりも高くなるからである。これにより、光学的距離LR,LG,LBが高精度に設定されるため、有機EL素子18R,18G,18Bからそれぞれ所望の波長域の赤色光HR,緑色光HG,青色光HBを放出させることが可能である。

【0085】

第3に、有機EL素子18R,18G,18Bが共振器構造を有するため、それらの有機EL素子18R,18G,18Bにおいて有機EL層186から発生した光がそれぞれ反射層181R,181G,181Bとカソード電極層187との間で反射されることにより共振する。この場合には、有機EL素子18R,18G,18Bが共振器構造を有していない場合と比較して、有機EL素子18R,18G,18Bからそれぞれ放出される赤色光HR,緑色光HG,青色光HBの色純度が向上する。これにより、画像表示用の光Hに基づいて表示される画像の色再現性を向上させることが可能である。

【0086】

第4に、上記したように、素子領域FR,FG,FBにおいて平坦な誘電体層184上にそれぞれアノード電極層185R,185G,185Bが形成されることに基づき、それらの素子領域FR,FG,FBにおいて、アノード電極層185R,185G,185Bおよび誘電体層184を含むほぼ平坦な下地上に有機EL層186およびカソード電極層187が形成されるため、素子領域FRから素子領域FGを経由して素子領域FBまで連続的に延在するように有機EL層186およびカソード電極層187を形成した際に、それらの有機EL層186およびカソード電極層187が素子領域FR,FG,FBにおいてほぼ一律な厚さとなるように形成される。この場合には、有機EL層186およびカソード電極層187が非平坦な下地(凹凸構造を有する下地)上に形成される場合と比較して、素子領域FR,FG,FBにおいて有機EL層186およびカソード電極層187のそれぞれの厚さが均一化される。これにより、素子領域FR,FG,FBにおいて有機EL層186およびカソード電極層187が高精度に形成されるため、有機EL層186およびカソード電極層187のそれぞれ形成厚さの均一化に基づいて、有機EL素子18R,18G,18Bの間において発光性能が均一化される。

【0087】

したがって、本実施の形態に係る有機ELディスプレイでは、上記した4つの観点から説明したように、反射層181R,181G,181Bおよびアノード電極層185R,185G,185Bが高精度に微細形成可能であることに基づいて画素ピッチPが狭められると共に、有機EL素子18R,18G,18Bの共振特性に寄与する光学的距離LR,LG,LBが高精度に設定されることに基づいて色再現性が向上するため、小型化、薄型化および高性能化を実現することができる。

【0088】

また、上記した他、本実施の形態に係る有機ELディスプレイの製造方法では、上記した3つの有機EL素子18R,18G,18B、すなわち反射層181R、誘電体層182、反射層181G、誘電体層183、反射層181B、誘電体層184、アノード電極層185R,185G,185B、有機EL層186およびカソード電極層187がこの順に積層された積層構造を有する3つの有機EL素子18R,18G,18Bを形成するために、スパッタリング法やCVD法などの成膜技術、フォトリソグラフィ法などのパターニング技術、ならびにドライエッチング法やウェットエッチング法などのエッチング技術を含む既存の薄膜プロセスのみを使用し、新規かつ煩雑な製造プロセスを使用しない。したがって、既存の薄膜プロセスのみを使用して、小型、薄型かつ高性能な有機ELディスプレイを容易に製造することができる。

【0089】

また、本実施の形態では、有機EL素子18R,18G,18Bおよびプラグ19を形成する過程において、光学的距離LR,LG,LBに差異を設けるためにエッチング処理を使用しないため、光学的距離LR,LG,LBに差異を設けるためにエッチング処理を使用する場合、すなわち素子領域FR,FG,FBごとに誘電体層をエッチングする必要がある場合と比較して、エッチング処理を実施する工程数が少なくて済む。この場合には、エッチング処理の影響を受けて光学的距離LR,LG,LBが意図せずに目標値からずれたとしても、そのずれ量が小さくなる。しかも、本実施の形態では、例えば、コンタクトホール17Hを形成するためにエッチング処理を実施した際に、そのエッチング処理の影響が誘電体層184に及び、すなわち誘電体層184が意図せずにエッチングされたとしても、その誘電体層184が素子領域FR,FG,FBの全てにおいて同程度にエッチングされるため、素子領域FR,FG,FBごとに誘電体層をエッチングする場合とは異なり、エッチング処理に伴う誘電体層184の膜減り量(膜厚の減少量)が有機EL素子18R,18G,18Bの間においてほぼ一律となる。したがって、エッチング処理に起因する光学的距離LR,LG,LBのずれが小さくなると共に、その光学的距離LR,LG,LBのずれ量が有機EL素子18R,18G,18Bの間において均一化されるため、色再現性に代表される有機EL素子18R,18G,18Bの表示性能のぶれを小さくすることができる。

【0090】

また、本実施の形態では、誘電体層182,183と共に誘電体層184を併せて備えるように3つの有機EL素子18R,18G,18Bを形成したので、以下の理由により、反射層181Bおよびアノード電極層185Bの形状(平面サイズ)に関する自由度を広げることができる。すなわち、誘電体層184を備えずに誘電体層182,183のみを備えるように3つの有機EL素子18R,18G,18Bを形成する場合には、反射層181Bが誘電体層184により覆われないため、アノード電極層185Bを形成する時点において反射層181Bが露出していることとなる。この場合には、エッチング処理を使用してアノード電極層185Bを形成する際に、そのエッチング雰囲気に反射層181Bが晒されないようにするために、アノード電極層185Bの平面サイズが反射層181Bの平面サイズよりも大きくなるように形状を調整することにより、そのアノード電極層185Bを利用して反射層181Bを保護する必要がある。これにより、反射層181Bおよびアノード電極層185Bの形状が限定されるため、その形状に関する自由度が狭まってしまう。これに対して、誘電体層182,183と共に誘電体層184を併せて備えるように3つの有機EL素子18R,18G,18Bを形成する場合には、反射層181Bが誘電体層184により覆われるため、アノード電極層185Bを形成する時点において反射層181Bが誘電体層184により保護されていることとなる。この場合には、エッチング処理を使用してアノード電極層185Bを形成する際に、反射層181Bおよびアノード電極層185Bの形状に関係なく、そのエッチング雰囲気に反射層181Bが晒されないため、アノード電極層185Bの平面サイズが反射層181Bの平面サイズよりも大きくなるように形状を調整する必要がない。すなわち、この場合には、アノード電極層185Bの平面サイズが反射層181Bの平面サイズよりも大きくなるように形状を設定することが可能な他、アノード電極層185Bの平面サイズが反射層181Bの平面サイズと等しくなり、あるいはアノード電極層185Bの平面サイズが反射層181Bの平面サイズよりも小さくなるように形状を設定することも可能となる。したがって、反射層181Bおよびアノード電極層185Bの形状が限定されないため、その形状に関する自由度が広がるのである。

【0091】

特に、本実施の形態では、以下で説明する手法を使用すれば、エッチング処理の影響を受けて光学的距離LR,LG,LBが意図せずに目標値からずれた場合においても、その光学的距離LR,LG,LBを所望の値となるように修復することができる。

【0092】

すなわち、図5〜図9に示したように、光学的距離LR,LG,LBは、誘電体層182〜184の形成厚さ、アノード電極層185R,185G,185Bの形成厚さ、ならびに有機EL層186の形成厚さの総和に基づいて規定される。この場合には、例えば、図7および図8に示したように、反射層181Rから誘電体層184に至る積層構造を形成したのち、誘電体層182〜184をエッチングすることによりコンタクトホール17Hを形成した際に、そのエッチング処理の影響を受けて誘電体層184が意図せずにエッチングされることにより膜減りするおそれがある。この誘電体層184が膜減りした場合には、例えば、エッチング処理後の誘電体層184の厚さを測定することにより、その誘電体層184の膜減り量を把握したのち、後工程において誘電体層184の膜減り量を補填することにより、光学的距離LR,LG,LBを所望の値となるように修復することが可能である。具体的には、例えば、プラグ19を形成したのちの工程において、誘電体層184の膜減り量分を加えた厚さとなるようにアノード電極層185R,185G,185Bまたは有機EL層186を形成し、その誘電体層184の膜減り分をアノード電極層185R,185G,185Bまたは有機EL層186の水増し成膜厚さで解消させることにより、光学的距離LR,LG,LBを所望の値となるように修復することが可能である。

【0093】

なお、本実施の形態では、シリコンを約1%含有するアルミニウムを使用して反射層181R,181G,181Bを構成すると共に、それらの反射層181R,181G,181Bの厚さをそれぞれ約50nm,約15nm,約15nmとなるように設定し、すなわち反射層181G,181Bの厚さが反射層181Rの厚さよりも小さくなるように設定したが、必ずしもこれに限られるものではない。

【0094】

すなわち、上記実施の形態では、シリコンを約1%含有するアルミニウムを使用して反射層181R,181G,181Bの全てを構成することにより、共振特性を規定する関係式(3),(5),(7)を参照して説明したように、有機EL素子18Rに関して0次(m=0)の干渉条件を選択した場合に、その有機EL素子18Rの干渉条件に応じて有機EL素子18Gに関して1次(m=1)および有機EL素子18Bに関して1次(m=1)の干渉条件を設定することにより、それらの有機EL素子18G,18Bの共振効率を意図的に下げる必要があるため、反射層181Rの厚さを約50nmとする一方で、反射層181G,181Bの厚さを約15nmとし、すなわち反射層181G,181Bを薄膜化する(反射率を下げる)ことにより有機EL素子18G,18Bの共振効率を意図的に20%程度下げていた。

【0095】

この場合には、上記したように反射層181G,181Bを薄膜化することにより反射率を制御する代わりに、シリコンを約1%含有するアルミニウムよりも反射率が小さい他の材料を使用して反射層181G,181Bを構成することによっても、それらの反射層181G,181Bの反射率を制御することが可能である。具体的には、例えば、シリコンを約1%含有するアルミニウムを使用して約50nmの厚さとなるように反射層181Rを構成したまま、そのシリコンを約1%含有するアルミニウムに代えてチタン(Ti)を使用して約50nmの厚さとなるように反射層181G,181Bを形成してもよい。この場合においても、有機EL素子18R,18G,18Bにおいて上記実施の形態と同様の共振特性を得ることができる。

【0096】

なお、反射層181G,181Bの反射率を制御する上で、反射層181G,181Bを薄膜化する場合と反射層181G,181Bの構成材料を変更する場合との間において技術的効果を比較すると、以下の通りとなる。すなわち、反射層181G,181Bを薄膜化する場合には、シリコンを約1%含有するアルミニウムの安定な反射特性に基づいて、反射層181G,181Bに関して安定な反射特性が得られるため、主に、有機ELディスプレイの性能面において利点が得られる。一方、反射層181G,181Bの構成材料を変更する場合には、それらの反射層181G,181Bの厚さを反射層181Rの厚さと同様に比較的大きく設定することが可能であり、すなわち反射層181R,181G,181Bを所望の厚さとなるように容易かつ安定に形成することが可能であるため、主に、有機ELディスプレイの製造面において利点が得られる。

【0097】

また、本実施の形態では、図2に示したように、誘電体層182,183と共に誘電体層184を併せて備えるように3つの有機EL素子18R,18G,18Bを構成したが、必ずしもこれに限られるものではなく、例えば、図2に対応する図10に示したように、誘電体層184を備えずに誘電体層182,183のみを備えるように3つの有機EL素子18R,18G,18Bを構成してもよい。図10に示した有機ELディスプレイは、誘電体層184を形成しない点を除き、上記実施の形態において図5〜図9を参照して説明した有機ELディスプレイの製造手順と同様の手順を経ることにより製造可能である。この場合においても、上記実施の形態と同様の効果を得ることができる。なお、図10に示した有機ELディスプレイに関する上記以外の構成は、図2に示した場合と同様である。

【0098】

以上、実施の形態を挙げて本発明の有機発光装置およびその製造方法を説明したが、本発明は上記実施の形態に限定されず、本発明の有機発光装置の構造ならびに有機発光装置の製造方法の手順は、上記実施の形態と同様の効果を得ることが可能な限りにおいて、自由に変更可能である。

【0099】

具体的には、例えば、上記実施の形態では、図4に示したように、ホール注入層1861、ホール輸送層1862、発光層1863および電子輸送層1864を含む4層構造を有するように有機EL層186を構成すると共に、赤色発光層1863R、緑色発光層1863Gおよび青色発光層1863Bを含む3層構造を有するように発光層1863を構成したが、必ずしもこれに限られるものではなく、光学的距離LR,LG,LBの差異に基づく光の多重干渉現象を使用して有機EL素子18R,18G,18Bからそれぞれ赤色光HR,緑色光HG,青色光HBを放出させることが可能な限りにおいて、それらの有機EL層186および発光層1863の構造(積層数や各層の材料など)は自由に変更可能である。この場合においても、上記実施の形態と同様の効果を得ることができる。

【0100】

また、上記実施の形態では、関係式(3),(5),(7)を参照して説明したように、共振特性を規定する関係式中のmの値を有機EL素子18Rに関してm=0、有機EL素子18Gに関してm=1、有機EL素子18Bに関してm=1となるように設定したが、必ずしもこれに限られるものではなく、mの値は有機EL素子18R,18G,18Bごとに自由に設定可能でる。この場合においても、上記実施の形態と同様の効果を得ることができる。

【産業上の利用可能性】

【0101】

本発明に係る有機発光装置およびその製造方法は、有機ELディスプレイおよびその製造方法に適用することが可能である。

【図面の簡単な説明】

【0102】

【図1】本発明の一実施の形態に係る有機ELディスプレイの断面構成を表す断面図である。

【図2】本発明の一実施の形態に係る有機ELディスプレイの他の断面構成を表す断面図である。

【図3】図1に示した有機ELディスプレイのうちの主要部(有機EL素子)を拡大して模式的に表す図である。

【図4】図1に示した有機ELディスプレイのうちの他の主要部(有機EL層)を拡大して模式的に表す断面図である。

【図5】本発明の一実施の形態に係る有機ELディスプレイの製造方法のうちの一工程を説明するための断面図である。

【図6】図5に続く工程を説明するための断面図である。

【図7】図6に続く工程を説明するための断面図である。

【図8】図7に続く工程を説明するための断面図である。

【図9】図8に続く工程を説明するための断面図である。

【図10】本発明の一実施の形態に係る有機ELディスプレイの構成に関する変形例を表す断面図である。

【符号の説明】

【0103】

10…駆動パネル、11…駆動用基板、12…TFT、13…絶縁層、14,16…駆動配線、15…平坦化絶縁層、17…層間絶縁層、17H…コンタクトホール、18(18B,18G,18R)…有機EL素子、19…プラグ、20…保護層、21…導電層、30…封止パネル、31…封止用基板、32…カラーフィルタ、32B…青色領域、32G…緑色領域、32R…赤色領域、40…接着層、181B,181G,181R…反射層、182,183,184…誘電体層、185B,185G,185R…アノード電極層、186…有機EL層、187…カソード電極層、1861…ホール注入層、1862…ホール輸送層、1863…発光層、1863B…青色発光層、1863G…緑色発光層、1863…赤色発光層、FB,FG,FR…素子領域、H…画像表示用の光、HB…青色光、HG…緑色光、HR…赤色光、LB,LG,LR…光学的距離、NB,NG,NR…発光点、P…画素ピッチ、TB1,TB2,TG1,TG2,TR1,TR2…端面。

【特許請求の範囲】

【請求項1】

第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ配置され、発光層を含む層において発生した光を互いに異なる3色の光として放出する3つの有機発光素子を備えた有機発光装置であって、

前記3つの有機発光素子が、

前記第1の素子領域に選択的に配置された第1の反射層と、

前記第1の反射層を覆いながら前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在する第1の誘電体層と、

前記第2の素子領域に選択的に配置された第2の反射層と、

前記第2の反射層を覆いながら前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在する第2の誘電体層と、

前記第3の素子領域に選択的に配置された第3の反射層と、

前記第3の反射層を覆いながら前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在する第3の誘電体層と、

前記第1の素子領域、前記第2の素子領域および前記第3の素子領域にそれぞれ選択的に配置された第1の透明電極層、第2の透明電極層および第3の透明電極層と、

前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在する前記発光層を含む層と、

前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在する共通電極層と、がこの順に積層された積層構造を有している

ことを特徴とする有機発光装置。

【請求項2】

前記3つの有機発光素子が、

前記第1の素子領域に配置され、前記第1の反射層と、前記第1の誘電体層と、前記第2の誘電体層と、前記第3の誘電体層と、前記第1の透明電極層と、前記発光層を含む層と、前記共通電極層とがこの順に積層された積層構造を有する第1の有機発光素子と、

前記第2の素子領域に配置され、前記第2の反射層と、前記第2の誘電体層と、前記第3の誘電体層と、前記第2の透明電極層と、前記発光層を含む層と、前記共通電極層とがこの順に積層された積層構造を有する第2の有機発光素子と、

前記第3の素子領域に配置され、前記第3の反射層と、前記第3の誘電体層と、前記第3の透明電極層と、前記発光層を含む層と、前記共通電極層とがこの順に積層された積層構造を有する第3の有機発光素子と、を含んでいる

ことを特徴とする請求項1記載の有機発光装置。

【請求項3】

前記発光層を含む層のうちの発光層は、前記第1の有機発光素子、前記第2の有機発光素子および前記第3の有機発光素子の間において互いに等しい色の光を発生させるものであり、

前記第1の誘電体層、前記第2の誘電体層および前記第3の誘電体層のそれぞれの厚さは、前記第1の有機発光素子、前記第2の有機発光素子および前記第3の有機発光素子が前記発光層において発生した光をそれぞれ赤色の光、緑色の光および青色の光として放出可能となるように設定されている

ことを特徴とする請求項2記載の有機発光装置。

【請求項4】

前記第1の反射層、前記第2の反射層または前記第3の反射層と前記共通電極層との間の距離は、下記の関係式を満たしている

ことを特徴とする請求項1記載の有機発光装置。

(2L)/λ+Φ/(2π)=m

(ただし、「L」は第1の反射層、第2の反射層または第3の反射層と共通電極層との間の距離(光学的距離)、「λ」は放出したい光のスペクトルのピーク波長、「Φ」は第1の反射層、第2の反射層、第3の反射層および共通電極層で生じる反射光の位相シフト、「m」は0または整数をそれぞれ表している。)

【請求項5】

前記3つの有機発光素子に基づいて規定される画素ピッチが、10μm以下である

ことを特徴とする請求項1記載の有機発光装置。

【請求項6】

第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ配置され、発光層を含む層において発生した光を互いに異なる3色の光として放出する3つの有機発光素子を備えた有機発光装置の製造方法であって、

前記3つの有機発光素子を形成する工程が、

基体上の前記第1の素子領域に、第1の反射層を選択的に形成する第1の工程と、

前記第1の反射層と共にその周辺の前記基体を覆いながら前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在するように、第1の誘電体層を形成する第2の工程と、

前記第1の誘電体層上の前記第2の素子領域に、第2の反射層を選択的に形成する第3の工程と、

前記第2の反射層と共にその周辺の前記第1の誘電体層を覆いながら前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在するように、第2の誘電体層を形成する第4の工程と、

前記第2の誘電体層上の前記第3の素子領域に、第3の反射層を選択的に形成する第5の工程と、

前記第3の反射層と共にその周辺の前記第2の誘電体層を覆いながら前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在するように、第3の誘電体層を形成する第6の工程と、

前記第3の誘電体層上の前記第1の素子領域、前記第2の素子領域および前記第3の素子領域に、第1の透明電極層、第2の透明電極層および第3の透明電極層をそれぞれ選択的に形成する第7の工程と、

前記第1の透明電極層、前記第2の透明電極層および前記第3の透明電極層と共にそれらの周辺の前記第3の誘電体層を覆いながら前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在するように、前記発光層を含む層を形成する第8の工程と、

前記発光層を含む層上に、前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在するように、共通電極層を形成する第9の工程と、を含む

ことを特徴とする有機発光装置の製造方法。

【請求項7】

さらに、前記基体の表面を研磨することにより平坦化する第10の工程を含み、

前記第1の工程において、平坦化された前記基体上に前記第1の反射層を形成する

ことを特徴とする請求項6記載の有機発光装置の製造方法。

【請求項8】

第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ配置され、発光層を含む層において発生した光を互いに異なる3色の光として放出する3つの有機発光素子を備えた有機発光装置であって、

前記3つの有機発光素子が、

前記第1の素子領域に選択的に配置された第1の反射層と、

前記第1の反射層を覆いながら前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在する第1の誘電体層と、

前記第2の素子領域に選択的に配置された第2の反射層と、

前記第2の反射層を覆いながら前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在する第2の誘電体層と、

前記第3の素子領域に選択的に配置された第3の反射層と、

前記第1の素子領域、前記第2の素子領域および前記第3の素子領域にそれぞれ選択的に配置された第1の透明電極層、第2の透明電極層および第3の透明電極層と、

前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在する前記発光層を含む層と、

前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在する共通電極層と、がこの順に積層された積層構造を有している

ことを特徴とする有機発光装置。

【請求項9】

第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ配置され、発光層を含む層において発生した光を互いに異なる3色の光として放出する3つの有機発光素子を備えた有機発光装置の製造方法であって、

前記3つの有機発光素子を形成する工程が、

基体上の前記第1の素子領域に、第1の反射層を選択的に形成する第1の工程と、

前記第1の反射層と共にその周辺の前記基体を覆いながら前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在するように、第1の誘電体層を形成する第2の工程と、

前記第1の誘電体層上の前記第2の素子領域に、第2の反射層を選択的に形成する第3の工程と、

前記第2の反射層と共にその周辺の前記第1の誘電体層を覆いながら前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在するように、第2の誘電体層を形成する第4の工程と、

前記第2の誘電体層上の前記第3の素子領域に、第3の反射層を選択的に形成する第5の工程と、

前記第1の素子領域、前記第2の素子領域および前記第3の素子領域に、第1の透明電極層、第2の透明電極層および第3の透明電極層をそれぞれ選択的に形成する第6の工程と、

前記第1の透明電極層、前記第2の透明電極層および前記第3の透明電極層と共にそれらの周辺の前記第2の誘電体層を覆いながら前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在するように、前記発光層を含む層を形成する第7の工程と、

前記発光層を含む層上に、前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在するように、共通電極層を形成する第8の工程と、を含む

ことを特徴とする有機発光装置の製造方法。

【請求項1】

第1の素子領域、第2の素子領域および第3の素子領域にそれぞれ配置され、発光層を含む層において発生した光を互いに異なる3色の光として放出する3つの有機発光素子を備えた有機発光装置であって、

前記3つの有機発光素子が、

前記第1の素子領域に選択的に配置された第1の反射層と、

前記第1の反射層を覆いながら前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在する第1の誘電体層と、

前記第2の素子領域に選択的に配置された第2の反射層と、

前記第2の反射層を覆いながら前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在する第2の誘電体層と、

前記第3の素子領域に選択的に配置された第3の反射層と、

前記第3の反射層を覆いながら前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在する第3の誘電体層と、

前記第1の素子領域、前記第2の素子領域および前記第3の素子領域にそれぞれ選択的に配置された第1の透明電極層、第2の透明電極層および第3の透明電極層と、

前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在する前記発光層を含む層と、

前記第1の素子領域から前記第2の素子領域を経由して前記第3の素子領域まで連続的に延在する共通電極層と、がこの順に積層された積層構造を有している

ことを特徴とする有機発光装置。

【請求項2】

前記3つの有機発光素子が、