有機発光装置の製造方法及び有機発光装置

【課題】TFT工程時に高温でもバリア層の特性に変化がなく、基板のストレスを軽減させて工程安定性を高めることができるだけでなく、基板の量産が可能な、新規かつ改良された有機発光装置の製造方法及び有機発光装置を提供する。

【解決手段】有機発光装置の製造方法は、基板10を用意する工程と、基板10上にバリア層20を形成する工程とを含み、バリア層20を形成する工程は、基板10上にバリア層側第1無機膜21を形成する工程と、バリア層側第1無機膜21上にポリイミド形成用モノマーを、熱蒸着法、プラズマ化学気相蒸着または原子層蒸着法を利用して蒸着させた後、熱処理することでポリイミドからなるバリア層側第1有機膜22を形成する工程と、バリア層側第1有機膜22上にバリア層側第2無機膜23を形成する工程と、を含む。

【解決手段】有機発光装置の製造方法は、基板10を用意する工程と、基板10上にバリア層20を形成する工程とを含み、バリア層20を形成する工程は、基板10上にバリア層側第1無機膜21を形成する工程と、バリア層側第1無機膜21上にポリイミド形成用モノマーを、熱蒸着法、プラズマ化学気相蒸着または原子層蒸着法を利用して蒸着させた後、熱処理することでポリイミドからなるバリア層側第1有機膜22を形成する工程と、バリア層側第1有機膜22上にバリア層側第2無機膜23を形成する工程と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機発光装置の製造方法及び有機発光装置に関する。

【背景技術】

【0002】

薄膜封止及びフレキシブルディスプレイ用基板材料は、その要求特性上、基板の柔軟性が高くなければならないことが特徴である。また、OLED(Organic Light Emitting Diode)ディスプレイは有機素材を使用するので、酸素や水分に露出される場合に寿命が急減するという問題点がある。

【0003】

プラスチック基板材料には、ポリカーボネート、ポリイミド、ポリ(アリーレンエーテルスルホン)などが主に研究されているが、一般的なプラスチック基板の水分透過率(WVTR:Water Vapor Transmission

Rate)は、10〜1,000g/m2/dayであって、高い酸素及び水分に対する透過性のため、OLEDの長寿命のために1×10−6/m2/day以下の透湿特性を示さねばならないので、基板にバリア層を形成するのが一般的である。

【0004】

フレキシブルディスプレイ製作過程を説明すれば、まず高分子溶液をガラス基板上に塗布して高分子膜を形成した後、この上にバリア層を載せ、その上にTFT素子及びディスプレイを構成するパートが製作される。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、この製造過程においては、TFT工程が比較的高温で進むため、有機膜と無機膜とを交互に積層する形態のバリア層は、有機膜と無機膜との熱膨張係数(Coefficient of Thermal Expansion、CTE)差によって、TFT素子の製作時に整列し難いという問題があった。したがって、有機膜と無機膜とを交互に積層する構造を作るためには、温度によるCTE値の差が相対的に少ない高分子材料を使用して内部ストレスを減らし、素子を安定して製作する必要がある。

【0006】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、TFT工程時に高温でもバリア層の特性に変化がなく、基板のストレスを軽減させて工程安定性を高めることができるだけでなく、基板の量産が可能な、新規かつ改良された有機発光装置の製造方法及び有機発光装置を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のある観点によれば、基板を用意する工程と、前記基板上にバリア層を形成する工程と、前記バリア層上に、第1電極、有機発光層及び第2電極を順次に含む有機発光素子を形成する工程と、前記有機発光素子を覆う封止層を形成する工程と、を含み、前記バリア層形成工程は、前記基板上にバリア層側第1無機膜を形成する工程と、前記バリア層側第1無機膜上にポリイミド形成用モノマーを、熱蒸着法、PECVD(Plasma Enhanced Chemical

Vapor Deposition:PECVD)またはALD(Atomic Layer Deposition:ALD)を利用して蒸着させた後、熱処理することでポリイミドからなるバリア層側第1有機膜を形成する工程と、前記バリア層側第1有機膜上にバリア層側第2無機膜を形成する工程と、を含むことを特徴とする有機発光装置の製造方法が提供される。

【0008】

ここで、前記ポリイミド形成用モノマーは、PTCDA(perylenetetracarboxylicdianhydride)、BPDA(biphenyltetracarboxylicdianhydride)及びPMDA(pyromelliticdianhydride)からなる群から選択された一つ以上の酸成分と、DADD(diaminododecane)、ODA(oxydianiline)及びPDA(phenylenediamine)からなる群から選択された一つ以上のアミン成分とを含むことができる。

【0009】

ここで、前記バリア層側第1有機膜の形成工程は、前記蒸着されたポリイミド形成用モノマーを85℃〜350℃で熱処理でき、さらに望ましくは、85℃〜125℃で熱処理できる。

【0010】

また、バリア層側第1有機膜の厚さは、1nm〜1μmであってもよく、さらに望ましくは、300nm〜500nmであってもよい。

【0011】

また、前記形成されたバリア層側第1無機膜、バリア層側第1有機膜及びバリア層側第2無機膜の総厚さは、10nm〜10μmであってもよい。

【0012】

また、前記バリア層側第2無機膜上にポリイミド形成用モノマーを、熱蒸着法、PECVDまたはALDを利用して蒸着した後、熱処理することでポリイミドからなるバリア層側第2有機膜を形成する工程と、前記バリア層側第2有機膜上にバリア層側第3無機膜を形成する工程と、をさらに含んでいてもよい。

【0013】

また、前記封止層を形成する工程は、前記有機発光素子を覆う封止層側第1無機膜を形成する工程と、前記封止層側第1無機膜上にポリイミド形成用モノマーを、熱蒸着法、PECVDまたはALDを利用して蒸着させた後、熱処理することでポリイミドからなる封止層側第1有機膜を形成する工程と、前記封止層側第1有機膜上に封止層側第2無機膜を形成する工程と、を含んでいてもよい。

【0014】

上記課題を解決するために、本発明の別の観点によれば、基板と、前記基板上に形成されたバリア層と、前記バリア層上に形成された、第1電極、有機発光層及び第2電極を順次に含む有機発光素子と、前記有機発光素子を覆う封止層と、を備える有機発光装置において、前記バリア層及び封止層のうち少なくともいずれか一つは、第1無機膜、第1有機膜及び第2無機膜が順次に積層された複合膜であり、前記第1有機膜がポリイミド形成用モノマーを、熱蒸着法、プラズマ化学気相蒸着(Plasma Enhanced Chemical

Vapor Deposition:PECVD)または原子層蒸着法(Atomic Layer Deposition:ALD)を利用して蒸着させた後、熱処理することで形成されたポリイミドである有機発光装置が提供される。

【0015】

ここで、前記ポリイミド形成用モノマーは、PTCDA(perylenetetracarboxylicdianhydride)、BPDA(biphenyltetracarboxylicdianhydride)及びPMDA(pyromelliticdianhydride)からなる群から選択された一つ以上の酸成分と、DADD(diaminododecane)、ODA(oxydianiline)及びPDA(phenylenediamine)からなる群から選択された一つ以上のアミン成分とを含むことができる。

【0016】

また、前記第1無機膜及び第2無機膜はそれぞれ独立して、シリコン窒化物、アルミニウム窒化物、ジルコニウム窒化物、チタン窒化物、ハフニウム窒化物、タンタル窒化物、シリコン酸化物、アルミニウム酸化物、チタン酸化物、スズ酸化物、セリウム酸化物、シリコン酸窒化物(SiON)及びアルミニウムからなる群から選択された一つ以上を含んでもよい。

【0017】

また、前記第2無機膜上に、第2有機膜及び第3無機膜の積層膜が一つ以上さらに積層されていてもよい。

【0018】

また、前記複合膜は、アルミナ、ポリイミド及びアルミナが順次積層されていてもよい。

【0019】

また、前記複合膜の厚さは、10nm〜10μmであってもよい。

【0020】

また、前記第1有機膜の厚さは、1nm〜1μmであってもよく、さらに望ましくは、300nm〜500nmであってもよい。

【発明の効果】

【0021】

本発明による有機発光装置及びその製造方法は、高温でもバリア層の特性が変化せず、基板のストレスを軽減させて工程安定性を高めることができる。また、一般的なウェット工程ではない単純な蒸着法で複数層構造の膜を製造するため、基板の量産が可能である。

【図面の簡単な説明】

【0022】

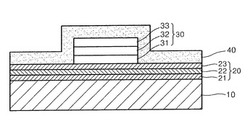

【図1】本発明の一実施形態による有機発光装置の断面図である。

【図2】本発明の他の実施形態による有機発光装置の断面図である。

【図3】本発明のさらに他の実施形態による有機発光装置の断面図である。

【図4】本発明の一実施例による有機発光装置の断面(バリア層部分)を拡大撮影したFE−SEM写真(35,000倍)である。

【図5】本発明の一実施例による有機発光装置のバリア層表面を拡大撮影したFE−SEM写真(30,000倍)である。

【図6】比較例による有機発光装置の断面(バリア層部分)を拡大撮影したFE−SEM写真(35,000倍)である。

【図7】比較例による有機発光装置のバリア層表面を拡大撮影したFE−SEM写真(30,000倍)である。

【発明を実施するための最良の形態】

【0023】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0024】

図1は、本発明による有機発光装置の一実施形態を概略的に図示したものである。

【0025】

図1から分かるように、有機発光装置は、基板10上にバリア層20が形成され、バリア層20上に第1電極31、有機発光層32及び第2電極33を順次に含む有機発光素子30を備え、前記有機発光素子30を覆う封止層40を備える。ここで、前記バリア層20は、バリア層側第1無機膜21、バリア層側第1有機膜22及びバリア層側第2無機膜23が順次に積層された複合膜である。

【0026】

前記基板10は、従来ガラス材基板に比べて比重が小さくて軽く、割れ難くて曲面具現の可能な特性を持つプラスチック材基板などの柔軟な基板が望ましい。

【0027】

基板10の上面には不純物イオンの拡散を防止し、水分や外気の浸透を防止するためのバリア層20が形成されるが、バリア層側第1無機膜21、バリア層側第1有機膜22及びバリア層側第2無機膜23の積層構造を持つ有機/無機複合バリア層で形成される。

【0028】

前記最上部のバリア層側第2無機膜23上には、図2に図示された他の実施形態による有機発光装置のように、バリア層側第2有機膜24、バリア層側第3無機膜25を順次にさらに積層でき、バリア層側第2有機膜24及びバリア層側第3無機膜25の積層物を2回以上積層してバリア層20を形成することもできる。

【0029】

前記バリア層側第1無機膜21及びバリア層側第2無機膜23の薄膜材料及び積層方法は、当分野で公知のものならば、特別に制限なしに使用できる。

【0030】

例えば、バリア層側第1無機膜21及びバリア層側第2無機膜23の薄膜材料には、シリコン窒化物、アルミニウム窒化物、ジルコニウム窒化物、チタン窒化物、ハフニウム窒化物、タンタル窒化物、シリコン酸化物、アルミニウム酸化物、チタン酸化物、スズ酸化物、セリウム酸化物、シリコン酸窒化物(SiON)、アルミニウムなどを挙げることができ、無機膜の積層方法には、スパッタリング、化学気相蒸着法(Chemical Vapor Deposition:CVD)、Eビーム、熱蒸着法、熱的イオンビーム補助蒸着法(thermal Ion Beam Assisted

Deposition:IBAD)などの真空性膜法を利用できる。前記CVD法には、ICP−CVD(Induced Coupled Plasma−Chemical Vapor

Deposition)、CCP(Capacitively Coupled Plasma)−CVD、SWP(Surface Wave Plasma)−CVD方法などを挙げることができる。

【0031】

バリア層20のバリア層側第1有機膜22は、バリア層側第1無機膜21とバリア層側第2無機膜23との間に備えられる。

【0032】

従来バリア層に使われる有機膜は、アクリル系またはポリイミド系を主に使用するが、アクリル系は低温蒸着は可能であるが、以後の高温工程でCTE差によって素子の劣化が生じるという問題がある。また、ポリイミド系は基板に使われたガラスとCTEが一致するため、高温工程で発生しうるストレス問題は解決できるが、ポリイミド蒸着工程がウェット工程に進み、工程特性上厚さ調節が難しく、かつ工程自体が複合しているため、量産性が落ちるという問題点を持っている。

【0033】

これに対し、本発明による有機発光装置では、バリア層側第1有機膜22を形成するに当って、ポリイミド形成用モノマーを、熱蒸着法、PECVD、ALDなどのドライ工程を利用して共蒸着させてから熱処理するため、ウェット工程とは異なって、チャンバで無機膜工程後に連続工程が可能であり、厚さ調節も容易である。また、ドライ工程の場合、ポリイミドの生成時に生成される水分の量が少ないという特性を持っている。この工程は量産性に優れて量産が可能である。また、前記バリア層側第1有機膜22は、高い段差被覆性で欠陥のある膜を補完しつつ平坦化膜の役割を行うこともできる。

【0034】

ここで、前記バリア層側第1有機膜22の形成に使われたポリイミド形成用モノマーには、PTCDA、BPDA及びPMDAからなる群から選択された一つ以上の酸成分と、DADD、ODA及びPDAからなる群から選択された一つ以上のアミン成分を含むことができ、これに限定されず、当分野で公知のポリイミド系樹脂を形成できるモノマーならば、制限なしに使用できる。

【0035】

前記酸成分とアミン成分とは、熱蒸着法、PECVD、ALDなどのドライ工程で共蒸着した後、熱処理を通じてポリイミド系樹脂を重合する。

【0036】

積層されたバリア層側第1有機膜22の厚さは1nm〜1μmであり、さらに望ましくは、300nm〜500nmでありうる。前記バリア層側第1有機膜22の厚さが前記範囲を外れて厚過ぎれば、ポリイミド化するための工程時間があまりにも長くかかり、薄過ぎれば、その上部に積層させるバリア層側第2無機膜23の粒子カーバリングになれない恐れ(すなわち、平坦化の効果が十分でない恐れ)がある。

【0037】

また、前記バリア層20の厚さ(すなわち、バリア層側第1無機膜21、バリア層側第1有機膜22、バリア層側第2無機膜23の総厚さ)は10nm〜10μmであることが望ましく、前記範囲内でバリア層の性能が最適化されうる。

【0038】

前記バリア層20の上部には有機発光素子30が備えられる。前記有機発光素子は、第1電極31、有機発光層32及び第2電極33を備える。

【0039】

第1電極31は、真空蒸着法やスパッタリング法などの方法を利用してバリア層20上に形成され、カソードまたはアノードでありうる。前記第1電極31は透明電極、半透明電極または反射電極であり、酸化インジウムスズ(ITO)、酸化インジウム亜鉛(IZO)、酸化スズ(SnO2)、酸化亜鉛(ZnO)、Al、Ag、Mgなどを利用して形成できるが、これに限定されるものではない。また、相異なる2つ以上の物質を利用して2層以上の構造を持つことができるなど、多様な変形ができる。

【0040】

前記第1電極31上には有機発光層32が備えられる。前記有機発光層32は、公知の発光物質を含むことができる。例えば、Alq3、CBP(4,4’−N,N’−ジカルバゾール−ビフェニル)、PVK(ポリ(n−ビニルカルバゾール))、DSA(ジスチリルアリーレン)などの公知のホスト及びPtOEP、Ir(piq)3、Btp2Ir(acac)、DCJTB(4−(ジシアノメチレン)−2−t−ブチル−6−(1,1,7,7−テトラメチルジュロリジル−9−エニル)−4Hピラン)(以上、赤色ドーパント)、Ir(ppy)3(ppy=フェニルピリジン)、Ir(ppy)2(acac)、Ir(mpyp)3(以上、緑色ドーパント)、F2Irpic、(F2ppy)2Ir(tmd)、Ir(dfppz)3、ter−フルオレン(以上、青色ドーパント)などの公知のドーパントを含むことができるが、これに限定されるものではない。

【0041】

前記第2電極33は、真空蒸着法やスパッタリング法などの方法を利用して有機発光層32上に形成され、カソードまたはアノードでありうる。前記第2電極形成用金属には、低い仕事関数を持つ金属、合金、電気伝導性化合物及びこれらの混合物を使用できる。具体的な例としては、リチウム(Li)、マグネシウム(Mg)、アルミニウム(Al)、アルミニウム−リチウム(Al−Li)、カルシウム(Ca)、マグネシウム−インジウム(Mg−In)、マグネシウム−銀(Mg−Ag)などを挙げることができる。また、前記第2電極25は、相異なる2つ以上の物質を利用して2層以上の構造を持つことができるなど、多様な変形ができる。

【0042】

一方、図1には具体的に図示されていないが、第1電極31と第2電極33との間には、有機発光層32以外にも、正孔注入層、正孔輸送層、正孔阻止層、電子輸送層及び電子注入層からなる群から選択された一つ以上の層がさらに含まれうる。前記正孔注入層、正孔輸送層、正孔阻止層、電子輸送層及び電子注入層は公知の材料及び公知の方法を利用して形成できる。

【0043】

前記正孔注入層物質には公知の正孔注入材料を使用できるが、例えば、銅フタロシアニンなどのフタロシアニン化合物、m−MTDATA[4,4’、4’−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン]、NPB(N,N’−ジ(1−ナフチル)−N,N’−ジフェニルベンジジン)、TDATA、2−TNATA、Pani/DBSA(ポリアニリン/ドデシルベンゼンスルホン酸)、PEDOT/PSS(ポリ(3,4−エチレンジオキシチオフェン)/ポリ(4−スチレンスルホン酸))、Pani/CSA(ポリアニリン/カンファースルホン酸)またはPANI/PSS(ポリアニリン/ポリ(4−スチレンスルホン酸))などを使用できるが、これに限定されるものではない。

【0044】

前記正孔輸送層は、例えば、N−フェニルカルバゾール、ポリビニルカルバゾールなどのカルバゾール誘導体、4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(NPB)、N,N’−ビス(3−メチルフェニル)−N,N’−ジフェニル−[1,1−ビフェニル]−4,4’−ジアミン(TPD)、N,N’−ジ(ナフタレン−1−イル)−N,N’−ジフェニルベンジジン(α−NPD)などの芳香族縮合環を持つ通例的なアミン誘導体などを利用して形成できる。

【0045】

また、前記正孔阻止層は、例えば、オキサジアゾール誘導体やトリアゾール誘導体、フェナントロリン誘導体などを利用して形成できる。

【0046】

一方、前記電子輸送層は、例えば、キノリン誘導体、特に、トリス(8−キノリノレート)アルミニウム(Alq3)、TAZ(3−(4−ビフェニリル)−4−フェニル−5−(4−tert−ブチルフェニル)−1,2,4−トリアゾール)などを利用して形成でき、前記電子注入層は、例えば、LiF、NaCl、CsF、Li2O、BaOなどを利用して形成できるが、これに限定されるものではない。

【0047】

具体的に図示していないが、前記有機発光素子30の上部には保護層がさらに備えられうる。前記保護層は、有機発光素子30の第2電極33が水分及び酸素によって酸化することを防止できる有機物または無機物からなりうる。または、前記保護層は有/無機複合層からなりうるなど、多様な構成が可能である。

【0048】

前記有機発光素子30の上部には、酸素、水分などの浸透を防止するために有機発光素子30を覆う封止層40が備えられる。前記封止層40の材料及び形成方法は、当分野で公知のものならば、特別な制限なしに使われうる。

【0049】

しかし、図3から分かるように、前記封止層40は、バリア層20と同様に封止膜側第1無機膜41、封止膜側第1有機膜42及び封止膜側第2無機膜43を順次に積層した複合膜であり、最上部の封止膜側第2無機膜43上に封止膜側第2有機膜及び封止膜側第3無機膜の積層物を一つ以上さらに積層して封止層40を形成することもできる。

【0050】

ここで、前記封止層40は、バリア層20を形成する無機膜、有機膜材料で構成されうる。バリア層20をなす有機/無機複合膜は酸素及び水分透過バリア特性に優れるため、前記封止層40にも適用できる。

【0051】

ここで、本発明による有機発光装置は図示されてはいないが、バリア層が当分野での公知の物質及び方法で積層され、封止層のみ前記で説明した無機物、有機物及び無機物が順次に積層される複合膜であってもよい。

【0052】

次いで、本発明の他の側面による有機発光装置の製造方法について説明する。

【0053】

本発明の一実施形態に係る有機発光装置の製造方法は、基板10を用意する工程と、前記基板10上にバリア層20を形成する工程と、前記バリア層20上に、第1電極31、有機発光層32及び第2電極33を順次に含む有機発光素子30を形成する工程と、前記有機発光素子30を覆う封止層40を形成する工程と、を含む。ここで、前記バリア層20を形成する工程は、バリア層20上にバリア層側第1無機膜21を形成する工程と、前記バリア層側第1無機膜上21にポリイミド形成用モノマーを、熱蒸着法、プラズマ化学気相蒸着または原子層蒸着法を利用して蒸着させた後、熱処理することでポリイミドからなるバリア層側第1有機膜22を形成する工程と、前記バリア層側第1有機膜22上にバリア層側第2無機膜23を形成する工程と、を含むことができる。

【0054】

ここで、バリア層20の形成工程は、例えば、基板10の上部にバリア層側第1無機膜21、バリア層側第1有機膜22、バリア層側第2無機膜23を順次に形成することによって行われる。

【0055】

バリア層側第1無機膜21及びバリア層側第2無機膜23の薄膜材料及び積層方法は、当分野で公知のものならば特別に制限なしに使用できる。

【0056】

バリア層側第1有機膜22の形成工程では、ポリイミド形成用モノマーを、熱蒸着法、PECVD、ALDなどのドライ工程を利用して共蒸着させた後、熱処理することでポリイミド系樹脂のバリア層側第1有機膜22を形成できる。

【0057】

熱蒸着法などのドライ工程を通じてポリイミドを形成する場合、無機膜蒸着後にインライン上で交互蒸着が可能であり、厚さの調節が容易で、ウェット工程に比べて工程自体が単純なため、量産性に優れる。このように形成されたポリイミド系有機膜は高い段差被覆性を持つようになって、欠陥のある膜を補完しつつ平坦化膜の役割を行うこともできる。

【0058】

前記バリア層側第1有機膜22の形成に使われるポリイミド形成用モノマーには、PTCDA、BPDA及びPMDAからなる群から選択された一つ以上の酸成分と、DADD、ODA及びPDAからなる群から選択された一つ以上のアミン成分とを含むことができ、これに限定されず、当分野で公知のポリイミド系樹脂を形成できるモノマーならば、制限なしに使用できる。

【0059】

前記酸成分とアミン成分とは、熱蒸着法、PECVD、ALDなどの方法で共蒸着した後、後熱処理を通じてポリイミド系樹脂を重合する。

【0060】

バリア層側第1無機膜21上に共蒸着されたポリイミド形成用モノマーは、85℃〜350℃で熱処理でき、さらに望ましくは85℃〜125℃でありうる。熱処理温度が前記範囲内にある時、形成されるバリア層側第1有機膜22の厚さ調節が容易であり、優秀な界面特性を表すことができる。

【0061】

積層されたバリア層側第1有機膜22の厚さは1nm〜1μmでああり、さらに望ましくは300nm〜500nmでありうる。

【0062】

このようにバリア層側第1有機膜22を形成した後、その上部にバリア層側第2無機膜23を形成することによって、バリア層側第1無機膜21/バリア層側第1有機膜22/バリア層側第2無機膜23の積層構造を持つバリア層を製造する。

【0063】

ここで、前記バリア層側第2無機膜23上に同じ方法でバリア層側第2有機膜24及びバリア層側第3無機膜25を順次にさらに積層でき、バリア層側第2有機膜24及びバリア層側第3無機膜25の複合膜を一つ以上積層してバリア層20を形成することもできる。

【0064】

バリア層20を形成した後には、その上部に有機発光素子30を形成する。

【0065】

有機発光素子30の第1電極31、有機発光層32及び第2電極33を形成する方法は、公知の蒸着法、スパッタリング法、コーティング法などを利用して行える。この時、第1電極31と第2電極32との間に有機発光層33以外に、正孔注入層、正孔輸送層、電子阻止層、電子輸送層及び電子注入層のうち一つ以上をさらに形成できるということはいうまでもない。

【0066】

バリア層20の上部に有機発光素子30を形成した後には、前記有機発光素子30を覆うように封止層40を形成することによって有機発光装置を製造する。

【0067】

ここで、前記封止層40の形成工程は、例えば、封止層側第1無機膜41を形成する工程と、前記封止層側第1無機膜41上にポリイミド形成用モノマーを、熱蒸着法、PECVDまたはALDを利用して蒸着させた後、熱処理することでポリイミドからなる封止層側第1有機膜42を形成する工程と、前記封止層側第1有機膜42上に封止層側第2無機膜43を形成する工程と、を含むことによって、封止層側第1無機膜41/封止層側第1有機膜42/封止層側第2無機膜43の積層構造の封止層40を形成できる。

【0068】

また、最上部の無機膜上に有機膜/無機膜の積層膜を2回以上さらに積層して封止層を形成することもできる。

【0069】

封止層側第1無機膜41、封止層側第1有機膜42、及び封止側第2無機膜43の材質、厚さ等の特性については、前述したバリア層側第1無機膜21、バリア層側第1有機膜22、及びバリア層側第2無機膜23と同様である。

【0070】

以下、本発明による有機発光装置の実施形態を具体的に例示するが、本発明が下記の実施形態に限定されるものではない。

<実施例>

【0071】

透明プラスチック基板の上部にスパッタリングを使用して、厚さ0.18μmのAl2O3層を積層した。前記Al2O3層上に熱蒸着法を利用してPTCDAを365〜370℃、D/R

0.9〜1Å/S、DADDを44〜48℃、D/R 0.4〜0.5Å/Sの条件で共蒸着した後、125℃で1時間熱処理して厚さ0.21μmのポリイミド層を形成した。前記ポリイミド上にスパッタリングを使用して厚さ0.18μmのAl2O3層を積層して、総0.57μm厚さのバリア層を完成した。前記バリア層の断面写真を図4に、表面写真を図5に示した。このようなFE−SEM写真から分かるように、厚さが一定であり、表面の均一なバリア層が形成されたことが分かる。前記バリア層上に有機発光素子を形成した後、イオンビーム蒸着法を利用してSiO2封止層を蒸着することで有機発光装置を製造した。

<比較例>

【0072】

前記実施例で、基板上に積層されたAl2O3層の上部にスパッタリングを使用してアルミニウム膜を形成したことを除いては、同じ過程を通じて有機発光装置を製造した。有機発光素子を形成する前のバリア層の断面写真を図6に、表面写真を図7に示した。前記実施例に比べて厚さが一定でなく、表面のパーチクルが固まって均一でないことが分かる。

【0073】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0074】

本発明は、有機発光装置関連の技術分野に好適に用いられる。

【符号の説明】

【0075】

10 基板

20 バリア層

21 バリア層側第1無機膜

22 バリア層側第1有機膜

23 バリア層側第2無機膜

30 有機発光素子

31 第1電極

32 有機発光層

33 第2電極

40 封止層

【技術分野】

【0001】

本発明は、有機発光装置の製造方法及び有機発光装置に関する。

【背景技術】

【0002】

薄膜封止及びフレキシブルディスプレイ用基板材料は、その要求特性上、基板の柔軟性が高くなければならないことが特徴である。また、OLED(Organic Light Emitting Diode)ディスプレイは有機素材を使用するので、酸素や水分に露出される場合に寿命が急減するという問題点がある。

【0003】

プラスチック基板材料には、ポリカーボネート、ポリイミド、ポリ(アリーレンエーテルスルホン)などが主に研究されているが、一般的なプラスチック基板の水分透過率(WVTR:Water Vapor Transmission

Rate)は、10〜1,000g/m2/dayであって、高い酸素及び水分に対する透過性のため、OLEDの長寿命のために1×10−6/m2/day以下の透湿特性を示さねばならないので、基板にバリア層を形成するのが一般的である。

【0004】

フレキシブルディスプレイ製作過程を説明すれば、まず高分子溶液をガラス基板上に塗布して高分子膜を形成した後、この上にバリア層を載せ、その上にTFT素子及びディスプレイを構成するパートが製作される。

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、この製造過程においては、TFT工程が比較的高温で進むため、有機膜と無機膜とを交互に積層する形態のバリア層は、有機膜と無機膜との熱膨張係数(Coefficient of Thermal Expansion、CTE)差によって、TFT素子の製作時に整列し難いという問題があった。したがって、有機膜と無機膜とを交互に積層する構造を作るためには、温度によるCTE値の差が相対的に少ない高分子材料を使用して内部ストレスを減らし、素子を安定して製作する必要がある。

【0006】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、TFT工程時に高温でもバリア層の特性に変化がなく、基板のストレスを軽減させて工程安定性を高めることができるだけでなく、基板の量産が可能な、新規かつ改良された有機発光装置の製造方法及び有機発光装置を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明のある観点によれば、基板を用意する工程と、前記基板上にバリア層を形成する工程と、前記バリア層上に、第1電極、有機発光層及び第2電極を順次に含む有機発光素子を形成する工程と、前記有機発光素子を覆う封止層を形成する工程と、を含み、前記バリア層形成工程は、前記基板上にバリア層側第1無機膜を形成する工程と、前記バリア層側第1無機膜上にポリイミド形成用モノマーを、熱蒸着法、PECVD(Plasma Enhanced Chemical

Vapor Deposition:PECVD)またはALD(Atomic Layer Deposition:ALD)を利用して蒸着させた後、熱処理することでポリイミドからなるバリア層側第1有機膜を形成する工程と、前記バリア層側第1有機膜上にバリア層側第2無機膜を形成する工程と、を含むことを特徴とする有機発光装置の製造方法が提供される。

【0008】

ここで、前記ポリイミド形成用モノマーは、PTCDA(perylenetetracarboxylicdianhydride)、BPDA(biphenyltetracarboxylicdianhydride)及びPMDA(pyromelliticdianhydride)からなる群から選択された一つ以上の酸成分と、DADD(diaminododecane)、ODA(oxydianiline)及びPDA(phenylenediamine)からなる群から選択された一つ以上のアミン成分とを含むことができる。

【0009】

ここで、前記バリア層側第1有機膜の形成工程は、前記蒸着されたポリイミド形成用モノマーを85℃〜350℃で熱処理でき、さらに望ましくは、85℃〜125℃で熱処理できる。

【0010】

また、バリア層側第1有機膜の厚さは、1nm〜1μmであってもよく、さらに望ましくは、300nm〜500nmであってもよい。

【0011】

また、前記形成されたバリア層側第1無機膜、バリア層側第1有機膜及びバリア層側第2無機膜の総厚さは、10nm〜10μmであってもよい。

【0012】

また、前記バリア層側第2無機膜上にポリイミド形成用モノマーを、熱蒸着法、PECVDまたはALDを利用して蒸着した後、熱処理することでポリイミドからなるバリア層側第2有機膜を形成する工程と、前記バリア層側第2有機膜上にバリア層側第3無機膜を形成する工程と、をさらに含んでいてもよい。

【0013】

また、前記封止層を形成する工程は、前記有機発光素子を覆う封止層側第1無機膜を形成する工程と、前記封止層側第1無機膜上にポリイミド形成用モノマーを、熱蒸着法、PECVDまたはALDを利用して蒸着させた後、熱処理することでポリイミドからなる封止層側第1有機膜を形成する工程と、前記封止層側第1有機膜上に封止層側第2無機膜を形成する工程と、を含んでいてもよい。

【0014】

上記課題を解決するために、本発明の別の観点によれば、基板と、前記基板上に形成されたバリア層と、前記バリア層上に形成された、第1電極、有機発光層及び第2電極を順次に含む有機発光素子と、前記有機発光素子を覆う封止層と、を備える有機発光装置において、前記バリア層及び封止層のうち少なくともいずれか一つは、第1無機膜、第1有機膜及び第2無機膜が順次に積層された複合膜であり、前記第1有機膜がポリイミド形成用モノマーを、熱蒸着法、プラズマ化学気相蒸着(Plasma Enhanced Chemical

Vapor Deposition:PECVD)または原子層蒸着法(Atomic Layer Deposition:ALD)を利用して蒸着させた後、熱処理することで形成されたポリイミドである有機発光装置が提供される。

【0015】

ここで、前記ポリイミド形成用モノマーは、PTCDA(perylenetetracarboxylicdianhydride)、BPDA(biphenyltetracarboxylicdianhydride)及びPMDA(pyromelliticdianhydride)からなる群から選択された一つ以上の酸成分と、DADD(diaminododecane)、ODA(oxydianiline)及びPDA(phenylenediamine)からなる群から選択された一つ以上のアミン成分とを含むことができる。

【0016】

また、前記第1無機膜及び第2無機膜はそれぞれ独立して、シリコン窒化物、アルミニウム窒化物、ジルコニウム窒化物、チタン窒化物、ハフニウム窒化物、タンタル窒化物、シリコン酸化物、アルミニウム酸化物、チタン酸化物、スズ酸化物、セリウム酸化物、シリコン酸窒化物(SiON)及びアルミニウムからなる群から選択された一つ以上を含んでもよい。

【0017】

また、前記第2無機膜上に、第2有機膜及び第3無機膜の積層膜が一つ以上さらに積層されていてもよい。

【0018】

また、前記複合膜は、アルミナ、ポリイミド及びアルミナが順次積層されていてもよい。

【0019】

また、前記複合膜の厚さは、10nm〜10μmであってもよい。

【0020】

また、前記第1有機膜の厚さは、1nm〜1μmであってもよく、さらに望ましくは、300nm〜500nmであってもよい。

【発明の効果】

【0021】

本発明による有機発光装置及びその製造方法は、高温でもバリア層の特性が変化せず、基板のストレスを軽減させて工程安定性を高めることができる。また、一般的なウェット工程ではない単純な蒸着法で複数層構造の膜を製造するため、基板の量産が可能である。

【図面の簡単な説明】

【0022】

【図1】本発明の一実施形態による有機発光装置の断面図である。

【図2】本発明の他の実施形態による有機発光装置の断面図である。

【図3】本発明のさらに他の実施形態による有機発光装置の断面図である。

【図4】本発明の一実施例による有機発光装置の断面(バリア層部分)を拡大撮影したFE−SEM写真(35,000倍)である。

【図5】本発明の一実施例による有機発光装置のバリア層表面を拡大撮影したFE−SEM写真(30,000倍)である。

【図6】比較例による有機発光装置の断面(バリア層部分)を拡大撮影したFE−SEM写真(35,000倍)である。

【図7】比較例による有機発光装置のバリア層表面を拡大撮影したFE−SEM写真(30,000倍)である。

【発明を実施するための最良の形態】

【0023】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0024】

図1は、本発明による有機発光装置の一実施形態を概略的に図示したものである。

【0025】

図1から分かるように、有機発光装置は、基板10上にバリア層20が形成され、バリア層20上に第1電極31、有機発光層32及び第2電極33を順次に含む有機発光素子30を備え、前記有機発光素子30を覆う封止層40を備える。ここで、前記バリア層20は、バリア層側第1無機膜21、バリア層側第1有機膜22及びバリア層側第2無機膜23が順次に積層された複合膜である。

【0026】

前記基板10は、従来ガラス材基板に比べて比重が小さくて軽く、割れ難くて曲面具現の可能な特性を持つプラスチック材基板などの柔軟な基板が望ましい。

【0027】

基板10の上面には不純物イオンの拡散を防止し、水分や外気の浸透を防止するためのバリア層20が形成されるが、バリア層側第1無機膜21、バリア層側第1有機膜22及びバリア層側第2無機膜23の積層構造を持つ有機/無機複合バリア層で形成される。

【0028】

前記最上部のバリア層側第2無機膜23上には、図2に図示された他の実施形態による有機発光装置のように、バリア層側第2有機膜24、バリア層側第3無機膜25を順次にさらに積層でき、バリア層側第2有機膜24及びバリア層側第3無機膜25の積層物を2回以上積層してバリア層20を形成することもできる。

【0029】

前記バリア層側第1無機膜21及びバリア層側第2無機膜23の薄膜材料及び積層方法は、当分野で公知のものならば、特別に制限なしに使用できる。

【0030】

例えば、バリア層側第1無機膜21及びバリア層側第2無機膜23の薄膜材料には、シリコン窒化物、アルミニウム窒化物、ジルコニウム窒化物、チタン窒化物、ハフニウム窒化物、タンタル窒化物、シリコン酸化物、アルミニウム酸化物、チタン酸化物、スズ酸化物、セリウム酸化物、シリコン酸窒化物(SiON)、アルミニウムなどを挙げることができ、無機膜の積層方法には、スパッタリング、化学気相蒸着法(Chemical Vapor Deposition:CVD)、Eビーム、熱蒸着法、熱的イオンビーム補助蒸着法(thermal Ion Beam Assisted

Deposition:IBAD)などの真空性膜法を利用できる。前記CVD法には、ICP−CVD(Induced Coupled Plasma−Chemical Vapor

Deposition)、CCP(Capacitively Coupled Plasma)−CVD、SWP(Surface Wave Plasma)−CVD方法などを挙げることができる。

【0031】

バリア層20のバリア層側第1有機膜22は、バリア層側第1無機膜21とバリア層側第2無機膜23との間に備えられる。

【0032】

従来バリア層に使われる有機膜は、アクリル系またはポリイミド系を主に使用するが、アクリル系は低温蒸着は可能であるが、以後の高温工程でCTE差によって素子の劣化が生じるという問題がある。また、ポリイミド系は基板に使われたガラスとCTEが一致するため、高温工程で発生しうるストレス問題は解決できるが、ポリイミド蒸着工程がウェット工程に進み、工程特性上厚さ調節が難しく、かつ工程自体が複合しているため、量産性が落ちるという問題点を持っている。

【0033】

これに対し、本発明による有機発光装置では、バリア層側第1有機膜22を形成するに当って、ポリイミド形成用モノマーを、熱蒸着法、PECVD、ALDなどのドライ工程を利用して共蒸着させてから熱処理するため、ウェット工程とは異なって、チャンバで無機膜工程後に連続工程が可能であり、厚さ調節も容易である。また、ドライ工程の場合、ポリイミドの生成時に生成される水分の量が少ないという特性を持っている。この工程は量産性に優れて量産が可能である。また、前記バリア層側第1有機膜22は、高い段差被覆性で欠陥のある膜を補完しつつ平坦化膜の役割を行うこともできる。

【0034】

ここで、前記バリア層側第1有機膜22の形成に使われたポリイミド形成用モノマーには、PTCDA、BPDA及びPMDAからなる群から選択された一つ以上の酸成分と、DADD、ODA及びPDAからなる群から選択された一つ以上のアミン成分を含むことができ、これに限定されず、当分野で公知のポリイミド系樹脂を形成できるモノマーならば、制限なしに使用できる。

【0035】

前記酸成分とアミン成分とは、熱蒸着法、PECVD、ALDなどのドライ工程で共蒸着した後、熱処理を通じてポリイミド系樹脂を重合する。

【0036】

積層されたバリア層側第1有機膜22の厚さは1nm〜1μmであり、さらに望ましくは、300nm〜500nmでありうる。前記バリア層側第1有機膜22の厚さが前記範囲を外れて厚過ぎれば、ポリイミド化するための工程時間があまりにも長くかかり、薄過ぎれば、その上部に積層させるバリア層側第2無機膜23の粒子カーバリングになれない恐れ(すなわち、平坦化の効果が十分でない恐れ)がある。

【0037】

また、前記バリア層20の厚さ(すなわち、バリア層側第1無機膜21、バリア層側第1有機膜22、バリア層側第2無機膜23の総厚さ)は10nm〜10μmであることが望ましく、前記範囲内でバリア層の性能が最適化されうる。

【0038】

前記バリア層20の上部には有機発光素子30が備えられる。前記有機発光素子は、第1電極31、有機発光層32及び第2電極33を備える。

【0039】

第1電極31は、真空蒸着法やスパッタリング法などの方法を利用してバリア層20上に形成され、カソードまたはアノードでありうる。前記第1電極31は透明電極、半透明電極または反射電極であり、酸化インジウムスズ(ITO)、酸化インジウム亜鉛(IZO)、酸化スズ(SnO2)、酸化亜鉛(ZnO)、Al、Ag、Mgなどを利用して形成できるが、これに限定されるものではない。また、相異なる2つ以上の物質を利用して2層以上の構造を持つことができるなど、多様な変形ができる。

【0040】

前記第1電極31上には有機発光層32が備えられる。前記有機発光層32は、公知の発光物質を含むことができる。例えば、Alq3、CBP(4,4’−N,N’−ジカルバゾール−ビフェニル)、PVK(ポリ(n−ビニルカルバゾール))、DSA(ジスチリルアリーレン)などの公知のホスト及びPtOEP、Ir(piq)3、Btp2Ir(acac)、DCJTB(4−(ジシアノメチレン)−2−t−ブチル−6−(1,1,7,7−テトラメチルジュロリジル−9−エニル)−4Hピラン)(以上、赤色ドーパント)、Ir(ppy)3(ppy=フェニルピリジン)、Ir(ppy)2(acac)、Ir(mpyp)3(以上、緑色ドーパント)、F2Irpic、(F2ppy)2Ir(tmd)、Ir(dfppz)3、ter−フルオレン(以上、青色ドーパント)などの公知のドーパントを含むことができるが、これに限定されるものではない。

【0041】

前記第2電極33は、真空蒸着法やスパッタリング法などの方法を利用して有機発光層32上に形成され、カソードまたはアノードでありうる。前記第2電極形成用金属には、低い仕事関数を持つ金属、合金、電気伝導性化合物及びこれらの混合物を使用できる。具体的な例としては、リチウム(Li)、マグネシウム(Mg)、アルミニウム(Al)、アルミニウム−リチウム(Al−Li)、カルシウム(Ca)、マグネシウム−インジウム(Mg−In)、マグネシウム−銀(Mg−Ag)などを挙げることができる。また、前記第2電極25は、相異なる2つ以上の物質を利用して2層以上の構造を持つことができるなど、多様な変形ができる。

【0042】

一方、図1には具体的に図示されていないが、第1電極31と第2電極33との間には、有機発光層32以外にも、正孔注入層、正孔輸送層、正孔阻止層、電子輸送層及び電子注入層からなる群から選択された一つ以上の層がさらに含まれうる。前記正孔注入層、正孔輸送層、正孔阻止層、電子輸送層及び電子注入層は公知の材料及び公知の方法を利用して形成できる。

【0043】

前記正孔注入層物質には公知の正孔注入材料を使用できるが、例えば、銅フタロシアニンなどのフタロシアニン化合物、m−MTDATA[4,4’、4’−トリス(3−メチルフェニルフェニルアミノ)トリフェニルアミン]、NPB(N,N’−ジ(1−ナフチル)−N,N’−ジフェニルベンジジン)、TDATA、2−TNATA、Pani/DBSA(ポリアニリン/ドデシルベンゼンスルホン酸)、PEDOT/PSS(ポリ(3,4−エチレンジオキシチオフェン)/ポリ(4−スチレンスルホン酸))、Pani/CSA(ポリアニリン/カンファースルホン酸)またはPANI/PSS(ポリアニリン/ポリ(4−スチレンスルホン酸))などを使用できるが、これに限定されるものではない。

【0044】

前記正孔輸送層は、例えば、N−フェニルカルバゾール、ポリビニルカルバゾールなどのカルバゾール誘導体、4,4’−ビス[N−(1−ナフチル)−N−フェニルアミノ]ビフェニル(NPB)、N,N’−ビス(3−メチルフェニル)−N,N’−ジフェニル−[1,1−ビフェニル]−4,4’−ジアミン(TPD)、N,N’−ジ(ナフタレン−1−イル)−N,N’−ジフェニルベンジジン(α−NPD)などの芳香族縮合環を持つ通例的なアミン誘導体などを利用して形成できる。

【0045】

また、前記正孔阻止層は、例えば、オキサジアゾール誘導体やトリアゾール誘導体、フェナントロリン誘導体などを利用して形成できる。

【0046】

一方、前記電子輸送層は、例えば、キノリン誘導体、特に、トリス(8−キノリノレート)アルミニウム(Alq3)、TAZ(3−(4−ビフェニリル)−4−フェニル−5−(4−tert−ブチルフェニル)−1,2,4−トリアゾール)などを利用して形成でき、前記電子注入層は、例えば、LiF、NaCl、CsF、Li2O、BaOなどを利用して形成できるが、これに限定されるものではない。

【0047】

具体的に図示していないが、前記有機発光素子30の上部には保護層がさらに備えられうる。前記保護層は、有機発光素子30の第2電極33が水分及び酸素によって酸化することを防止できる有機物または無機物からなりうる。または、前記保護層は有/無機複合層からなりうるなど、多様な構成が可能である。

【0048】

前記有機発光素子30の上部には、酸素、水分などの浸透を防止するために有機発光素子30を覆う封止層40が備えられる。前記封止層40の材料及び形成方法は、当分野で公知のものならば、特別な制限なしに使われうる。

【0049】

しかし、図3から分かるように、前記封止層40は、バリア層20と同様に封止膜側第1無機膜41、封止膜側第1有機膜42及び封止膜側第2無機膜43を順次に積層した複合膜であり、最上部の封止膜側第2無機膜43上に封止膜側第2有機膜及び封止膜側第3無機膜の積層物を一つ以上さらに積層して封止層40を形成することもできる。

【0050】

ここで、前記封止層40は、バリア層20を形成する無機膜、有機膜材料で構成されうる。バリア層20をなす有機/無機複合膜は酸素及び水分透過バリア特性に優れるため、前記封止層40にも適用できる。

【0051】

ここで、本発明による有機発光装置は図示されてはいないが、バリア層が当分野での公知の物質及び方法で積層され、封止層のみ前記で説明した無機物、有機物及び無機物が順次に積層される複合膜であってもよい。

【0052】

次いで、本発明の他の側面による有機発光装置の製造方法について説明する。

【0053】

本発明の一実施形態に係る有機発光装置の製造方法は、基板10を用意する工程と、前記基板10上にバリア層20を形成する工程と、前記バリア層20上に、第1電極31、有機発光層32及び第2電極33を順次に含む有機発光素子30を形成する工程と、前記有機発光素子30を覆う封止層40を形成する工程と、を含む。ここで、前記バリア層20を形成する工程は、バリア層20上にバリア層側第1無機膜21を形成する工程と、前記バリア層側第1無機膜上21にポリイミド形成用モノマーを、熱蒸着法、プラズマ化学気相蒸着または原子層蒸着法を利用して蒸着させた後、熱処理することでポリイミドからなるバリア層側第1有機膜22を形成する工程と、前記バリア層側第1有機膜22上にバリア層側第2無機膜23を形成する工程と、を含むことができる。

【0054】

ここで、バリア層20の形成工程は、例えば、基板10の上部にバリア層側第1無機膜21、バリア層側第1有機膜22、バリア層側第2無機膜23を順次に形成することによって行われる。

【0055】

バリア層側第1無機膜21及びバリア層側第2無機膜23の薄膜材料及び積層方法は、当分野で公知のものならば特別に制限なしに使用できる。

【0056】

バリア層側第1有機膜22の形成工程では、ポリイミド形成用モノマーを、熱蒸着法、PECVD、ALDなどのドライ工程を利用して共蒸着させた後、熱処理することでポリイミド系樹脂のバリア層側第1有機膜22を形成できる。

【0057】

熱蒸着法などのドライ工程を通じてポリイミドを形成する場合、無機膜蒸着後にインライン上で交互蒸着が可能であり、厚さの調節が容易で、ウェット工程に比べて工程自体が単純なため、量産性に優れる。このように形成されたポリイミド系有機膜は高い段差被覆性を持つようになって、欠陥のある膜を補完しつつ平坦化膜の役割を行うこともできる。

【0058】

前記バリア層側第1有機膜22の形成に使われるポリイミド形成用モノマーには、PTCDA、BPDA及びPMDAからなる群から選択された一つ以上の酸成分と、DADD、ODA及びPDAからなる群から選択された一つ以上のアミン成分とを含むことができ、これに限定されず、当分野で公知のポリイミド系樹脂を形成できるモノマーならば、制限なしに使用できる。

【0059】

前記酸成分とアミン成分とは、熱蒸着法、PECVD、ALDなどの方法で共蒸着した後、後熱処理を通じてポリイミド系樹脂を重合する。

【0060】

バリア層側第1無機膜21上に共蒸着されたポリイミド形成用モノマーは、85℃〜350℃で熱処理でき、さらに望ましくは85℃〜125℃でありうる。熱処理温度が前記範囲内にある時、形成されるバリア層側第1有機膜22の厚さ調節が容易であり、優秀な界面特性を表すことができる。

【0061】

積層されたバリア層側第1有機膜22の厚さは1nm〜1μmでああり、さらに望ましくは300nm〜500nmでありうる。

【0062】

このようにバリア層側第1有機膜22を形成した後、その上部にバリア層側第2無機膜23を形成することによって、バリア層側第1無機膜21/バリア層側第1有機膜22/バリア層側第2無機膜23の積層構造を持つバリア層を製造する。

【0063】

ここで、前記バリア層側第2無機膜23上に同じ方法でバリア層側第2有機膜24及びバリア層側第3無機膜25を順次にさらに積層でき、バリア層側第2有機膜24及びバリア層側第3無機膜25の複合膜を一つ以上積層してバリア層20を形成することもできる。

【0064】

バリア層20を形成した後には、その上部に有機発光素子30を形成する。

【0065】

有機発光素子30の第1電極31、有機発光層32及び第2電極33を形成する方法は、公知の蒸着法、スパッタリング法、コーティング法などを利用して行える。この時、第1電極31と第2電極32との間に有機発光層33以外に、正孔注入層、正孔輸送層、電子阻止層、電子輸送層及び電子注入層のうち一つ以上をさらに形成できるということはいうまでもない。

【0066】

バリア層20の上部に有機発光素子30を形成した後には、前記有機発光素子30を覆うように封止層40を形成することによって有機発光装置を製造する。

【0067】

ここで、前記封止層40の形成工程は、例えば、封止層側第1無機膜41を形成する工程と、前記封止層側第1無機膜41上にポリイミド形成用モノマーを、熱蒸着法、PECVDまたはALDを利用して蒸着させた後、熱処理することでポリイミドからなる封止層側第1有機膜42を形成する工程と、前記封止層側第1有機膜42上に封止層側第2無機膜43を形成する工程と、を含むことによって、封止層側第1無機膜41/封止層側第1有機膜42/封止層側第2無機膜43の積層構造の封止層40を形成できる。

【0068】

また、最上部の無機膜上に有機膜/無機膜の積層膜を2回以上さらに積層して封止層を形成することもできる。

【0069】

封止層側第1無機膜41、封止層側第1有機膜42、及び封止側第2無機膜43の材質、厚さ等の特性については、前述したバリア層側第1無機膜21、バリア層側第1有機膜22、及びバリア層側第2無機膜23と同様である。

【0070】

以下、本発明による有機発光装置の実施形態を具体的に例示するが、本発明が下記の実施形態に限定されるものではない。

<実施例>

【0071】

透明プラスチック基板の上部にスパッタリングを使用して、厚さ0.18μmのAl2O3層を積層した。前記Al2O3層上に熱蒸着法を利用してPTCDAを365〜370℃、D/R

0.9〜1Å/S、DADDを44〜48℃、D/R 0.4〜0.5Å/Sの条件で共蒸着した後、125℃で1時間熱処理して厚さ0.21μmのポリイミド層を形成した。前記ポリイミド上にスパッタリングを使用して厚さ0.18μmのAl2O3層を積層して、総0.57μm厚さのバリア層を完成した。前記バリア層の断面写真を図4に、表面写真を図5に示した。このようなFE−SEM写真から分かるように、厚さが一定であり、表面の均一なバリア層が形成されたことが分かる。前記バリア層上に有機発光素子を形成した後、イオンビーム蒸着法を利用してSiO2封止層を蒸着することで有機発光装置を製造した。

<比較例>

【0072】

前記実施例で、基板上に積層されたAl2O3層の上部にスパッタリングを使用してアルミニウム膜を形成したことを除いては、同じ過程を通じて有機発光装置を製造した。有機発光素子を形成する前のバリア層の断面写真を図6に、表面写真を図7に示した。前記実施例に比べて厚さが一定でなく、表面のパーチクルが固まって均一でないことが分かる。

【0073】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0074】

本発明は、有機発光装置関連の技術分野に好適に用いられる。

【符号の説明】

【0075】

10 基板

20 バリア層

21 バリア層側第1無機膜

22 バリア層側第1有機膜

23 バリア層側第2無機膜

30 有機発光素子

31 第1電極

32 有機発光層

33 第2電極

40 封止層

【特許請求の範囲】

【請求項1】

基板を用意する工程と、

前記基板上にバリア層を形成する工程と、

前記バリア層上に、第1電極、有機発光層及び第2電極を順次に含む有機発光素子を形成する工程と、

前記有機発光素子を覆う封止層を形成する工程と、を含み、

前記バリア層を形成する工程は、

前記基板上にバリア層側第1無機膜を形成する工程と、

前記バリア層側第1無機膜上にポリイミド形成用モノマーを、熱蒸着法を利用して蒸着させた後、熱処理することでポリイミドからなるバリア層側第1有機膜を形成する工程と、

前記バリア層側第1有機膜上にバリア層側第2無機膜を形成する工程と、を含み、

前記ポリイミド形成用モノマーは、PTCDA、BPDA及びPMDAからなる群から選択された一つ以上の酸成分とDADD、ODA及びPDAからなる群から選択された一つ以上のアミン成分を含み、

前記バリア層側第1無機膜、前記バリア層側第1有機膜、及び前記バリア層側第2無機膜は、インライン上で連続して形成されることを特徴とする有機発光装置の製造方法。

【請求項2】

前記バリア層側第1有機膜の形成工程は、前記蒸着されたポリイミド形成用モノマーを85℃〜350℃で熱処理することを特徴とする請求項1に記載の有機発光装置の製造方法。

【請求項3】

前記バリア層側第1有機膜の形成工程は、前記蒸着されたポリイミド形成用モノマーを85℃〜125℃で熱処理することを特徴とする請求項1または2に記載の有機発光装置の製造方法。

【請求項4】

前記バリア層側第1有機膜の厚さは、1nm〜1μmであることを特徴とする請求項1〜3のいずれか1項に記載の有機発光装置の製造方法。

【請求項5】

前記バリア層側第1有機膜の厚さは、300nm〜500nmであることを特徴とする請求項1〜4のいずれか1項に記載の有機発光装置の製造方法。

【請求項6】

前記形成されたバリア層側第1無機膜、バリア層側第1有機膜及びバリア層側第2無機膜の総厚さは、10nm〜10μmであることを特徴とする請求項1〜5のいずれか1項に記載の有機発光装置の製造方法。

【請求項7】

前記バリア層側第2無機膜上にポリイミド形成用モノマーを、熱蒸着法を利用して蒸着した後、熱処理することでポリイミドからなるバリア層側第2有機膜を形成する工程と、

前記バリア層側第2有機膜上にバリア層側第3無機膜を形成する工程と、をさらに含むことを特徴とする請求項1〜6のいずれか1項に記載の有機発光装置の製造方法。

【請求項8】

前記封止層を形成する工程は、

前記有機発光素子を覆う封止層側第1無機膜を形成する工程と、

前記封止層側第1無機膜上にポリイミド形成用モノマーを、熱蒸着法を利用して蒸着させた後、熱処理することでポリイミドからなる封止層側第1有機膜を形成する工程と、

前記封止層側第1有機膜上に封止層側第2無機膜を形成する工程と、を含むことを特徴とする請求項1〜7のいずれか1項に記載の有機発光装置の製造方法。

【請求項9】

基板と、

前記基板上に形成されたバリア層と、

前記バリア層上に形成された、第1電極、有機発光層及び第2電極を順次に含む有機発光素子と、

前記有機発光素子を覆う封止層と、を備える有機発光装置において、

前記バリア層及び封止層のうち少なくとも前記バリア層は、第1無機膜、第1有機膜及び第2無機膜がインライン上で連続して積層された複合膜であり、前記第1有機膜がポリイミド形成用モノマーを、熱蒸着法を利用して蒸着させた後、熱処理することで形成されたポリイミドであり、

前記ポリイミド形成用モノマーは、PTCDA、BPDA及びPMDAからなる群から選択された一つ以上の酸成分と、DADD、ODA及びPDAからなる群から選択された一つ以上のアミン成分とを含むことを特徴とする有機発光装置。

【請求項10】

前記第1無機膜及び第2無機膜はそれぞれ独立して、シリコン窒化物、アルミニウム窒化物、ジルコニウム窒化物、チタン窒化物、ハフニウム窒化物、タンタル窒化物、シリコン酸化物、アルミニウム酸化物、チタン酸化物、スズ酸化物、セリウム酸化物、シリコン酸窒化物(SiON)及びアルミニウムからなる群から選択された一つ以上を含むことを特徴とする請求項9に記載の有機発光装置。

【請求項11】

前記第2無機膜上に、第2有機膜及び第3無機膜の積層膜が一つ以上さらに積層されたことを特徴とする請求項9または10に記載の有機発光装置。

【請求項12】

前記複合膜は、アルミナ、ポリイミド及びアルミナが順次積層されたことを特徴とする請求項9〜11のいずれか1項に記載の有機発光装置。

【請求項13】

前記複合膜の厚さは、10nm〜10μmであることを特徴とする請求項9〜12のいずれか1項に記載の有機発光装置。

【請求項14】

前記第1有機膜の厚さは、1nm〜1μmであることを特徴とする請求項9〜13のいずれか1項に記載の有機発光装置。

【請求項15】

前記第1有機膜の厚さは、300nm〜500nmであることを特徴とする請求項9〜14のいずれか1項に記載の有機発光装置。

【請求項1】

基板を用意する工程と、

前記基板上にバリア層を形成する工程と、

前記バリア層上に、第1電極、有機発光層及び第2電極を順次に含む有機発光素子を形成する工程と、

前記有機発光素子を覆う封止層を形成する工程と、を含み、

前記バリア層を形成する工程は、

前記基板上にバリア層側第1無機膜を形成する工程と、

前記バリア層側第1無機膜上にポリイミド形成用モノマーを、熱蒸着法を利用して蒸着させた後、熱処理することでポリイミドからなるバリア層側第1有機膜を形成する工程と、

前記バリア層側第1有機膜上にバリア層側第2無機膜を形成する工程と、を含み、

前記ポリイミド形成用モノマーは、PTCDA、BPDA及びPMDAからなる群から選択された一つ以上の酸成分とDADD、ODA及びPDAからなる群から選択された一つ以上のアミン成分を含み、

前記バリア層側第1無機膜、前記バリア層側第1有機膜、及び前記バリア層側第2無機膜は、インライン上で連続して形成されることを特徴とする有機発光装置の製造方法。

【請求項2】

前記バリア層側第1有機膜の形成工程は、前記蒸着されたポリイミド形成用モノマーを85℃〜350℃で熱処理することを特徴とする請求項1に記載の有機発光装置の製造方法。

【請求項3】

前記バリア層側第1有機膜の形成工程は、前記蒸着されたポリイミド形成用モノマーを85℃〜125℃で熱処理することを特徴とする請求項1または2に記載の有機発光装置の製造方法。

【請求項4】

前記バリア層側第1有機膜の厚さは、1nm〜1μmであることを特徴とする請求項1〜3のいずれか1項に記載の有機発光装置の製造方法。

【請求項5】

前記バリア層側第1有機膜の厚さは、300nm〜500nmであることを特徴とする請求項1〜4のいずれか1項に記載の有機発光装置の製造方法。

【請求項6】

前記形成されたバリア層側第1無機膜、バリア層側第1有機膜及びバリア層側第2無機膜の総厚さは、10nm〜10μmであることを特徴とする請求項1〜5のいずれか1項に記載の有機発光装置の製造方法。

【請求項7】

前記バリア層側第2無機膜上にポリイミド形成用モノマーを、熱蒸着法を利用して蒸着した後、熱処理することでポリイミドからなるバリア層側第2有機膜を形成する工程と、

前記バリア層側第2有機膜上にバリア層側第3無機膜を形成する工程と、をさらに含むことを特徴とする請求項1〜6のいずれか1項に記載の有機発光装置の製造方法。

【請求項8】

前記封止層を形成する工程は、

前記有機発光素子を覆う封止層側第1無機膜を形成する工程と、

前記封止層側第1無機膜上にポリイミド形成用モノマーを、熱蒸着法を利用して蒸着させた後、熱処理することでポリイミドからなる封止層側第1有機膜を形成する工程と、

前記封止層側第1有機膜上に封止層側第2無機膜を形成する工程と、を含むことを特徴とする請求項1〜7のいずれか1項に記載の有機発光装置の製造方法。

【請求項9】

基板と、

前記基板上に形成されたバリア層と、

前記バリア層上に形成された、第1電極、有機発光層及び第2電極を順次に含む有機発光素子と、

前記有機発光素子を覆う封止層と、を備える有機発光装置において、

前記バリア層及び封止層のうち少なくとも前記バリア層は、第1無機膜、第1有機膜及び第2無機膜がインライン上で連続して積層された複合膜であり、前記第1有機膜がポリイミド形成用モノマーを、熱蒸着法を利用して蒸着させた後、熱処理することで形成されたポリイミドであり、

前記ポリイミド形成用モノマーは、PTCDA、BPDA及びPMDAからなる群から選択された一つ以上の酸成分と、DADD、ODA及びPDAからなる群から選択された一つ以上のアミン成分とを含むことを特徴とする有機発光装置。

【請求項10】

前記第1無機膜及び第2無機膜はそれぞれ独立して、シリコン窒化物、アルミニウム窒化物、ジルコニウム窒化物、チタン窒化物、ハフニウム窒化物、タンタル窒化物、シリコン酸化物、アルミニウム酸化物、チタン酸化物、スズ酸化物、セリウム酸化物、シリコン酸窒化物(SiON)及びアルミニウムからなる群から選択された一つ以上を含むことを特徴とする請求項9に記載の有機発光装置。

【請求項11】

前記第2無機膜上に、第2有機膜及び第3無機膜の積層膜が一つ以上さらに積層されたことを特徴とする請求項9または10に記載の有機発光装置。

【請求項12】

前記複合膜は、アルミナ、ポリイミド及びアルミナが順次積層されたことを特徴とする請求項9〜11のいずれか1項に記載の有機発光装置。

【請求項13】

前記複合膜の厚さは、10nm〜10μmであることを特徴とする請求項9〜12のいずれか1項に記載の有機発光装置。

【請求項14】

前記第1有機膜の厚さは、1nm〜1μmであることを特徴とする請求項9〜13のいずれか1項に記載の有機発光装置。

【請求項15】

前記第1有機膜の厚さは、300nm〜500nmであることを特徴とする請求項9〜14のいずれか1項に記載の有機発光装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−101984(P2013−101984A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2013−44785(P2013−44785)

【出願日】平成25年3月6日(2013.3.6)

【分割の表示】特願2010−264139(P2010−264139)の分割

【原出願日】平成22年11月26日(2010.11.26)

【出願人】(512187343)三星ディスプレイ株式會社 (73)

【氏名又は名称原語表記】Samsung Display Co.,Ltd.

【住所又は居所原語表記】95,Samsung 2 Ro,Giheung−Gu,Yongin−City,Gyeonggi−Do,Korea

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成25年3月6日(2013.3.6)

【分割の表示】特願2010−264139(P2010−264139)の分割

【原出願日】平成22年11月26日(2010.11.26)

【出願人】(512187343)三星ディスプレイ株式會社 (73)

【氏名又は名称原語表記】Samsung Display Co.,Ltd.

【住所又は居所原語表記】95,Samsung 2 Ro,Giheung−Gu,Yongin−City,Gyeonggi−Do,Korea

【Fターム(参考)】

[ Back to top ]