有機発光装置の製造方法

【課題】 剥離層の上に形成された層を、剥離層を溶解して剥離する工程を用いる有機発光装置の製造方法において、剥離された膜片は剥離層を溶解する剥離液には溶けないため、剥離液中を漂いパターニング後の基体の表面に付着してパターニング不良を引き起こす可能性がある。

【解決手段】 剥離層を複数の発光部にわたって連続して形成することにより、剥離層の形成パターン、即ち、剥離する膜のサイズを大きくすることによって、剥離された膜片が基体の表面に付着する確率を低減し、かつ、一旦付着しても後で除去し易くなるようにして、パターニングの不良の発生を抑制する。

【解決手段】 剥離層を複数の発光部にわたって連続して形成することにより、剥離層の形成パターン、即ち、剥離する膜のサイズを大きくすることによって、剥離された膜片が基体の表面に付着する確率を低減し、かつ、一旦付着しても後で除去し易くなるようにして、パターニングの不良の発生を抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フォトリソグラフィを用いて有機化合物層をパターニングする工程を有する、有機発光装置の製造方法に関するものである。特に、フォトリソグラフィにて所定のパターンに形成した剥離層を用いて有機化合物層をパターニングする工程を有する製造方法に関する。

【背景技術】

【0002】

特許文献1には、フォトリソグラフィを用いて、有機発光層をパターニングするエレクトロルミネッセント素子の製造方法が開示されている。具体的な製造方法は次の通りである。まず、基体の上にフォトレジスト材料に対して不溶な第1発光層を形成し、第1発光層の上にフォトレジスト層を形成し、第1発光部を形成する部分にフォトレジスト層が残存するようにフォトレジスト層をパターニングする。フォトレジスト層が残存しない領域の第1発光層を除去した後、第1発光層とその表面に残存するフォトレジスト層とを有する基体の上に第2発光層を形成する。その後、残存するフォトレジスト層に剥離液を接触させ、その上に形成された第2発光層と共に剥離することにより、第1発光部および第2発光部を形成する。

【0003】

また、特許文献2には、特許文献1と同様の製造方法において、有機化合物層とレジスト層との間に剥離性に優れた剥離層を設けることにより、有機化合物層からの剥離が困難であったフォトレジスト層等の不要な層を容易に剥離することのできるエレクトロルミネッセント素子の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許4578026号公報

【特許文献2】特許4544811号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1や2のように、パターニングされたフォトレジスト層もしくは剥離層の上に形成された層を、フォトレジスト層もしくは剥離層と共に剥離する工程では、これらの層を溶かす溶解液(剥離液)に接触させて溶解させる。剥離液には、フォトレジスト層もしくは剥離層を選択的に溶解する液を用いる。従って、フォトレジスト層もしくは剥離層の溶解と共に剥離された膜片は剥離液には溶けないため、剥離液中を漂い、パターニング後の基体の表面に付着してパターニング不良を引き起こす可能性がある。

【0006】

特許文献1や2には、有機化合物層の具体的なパターンについては何も記載されていないが、パターニングの際に剥離する膜のサイズが小さく、数が多い場合は、剥離された膜片が基体の表面に付着して、パターニング不良が発生する率が高くなる。

【0007】

本発明は、剥離層の形成パターン、即ち、剥離する膜のサイズを大きくすることによって、剥離された膜片が基体の表面に付着する確率を低減し、かつ、一旦付着しても後で除去し易くなるようにして、パターニングの不良の発生を抑制することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明にかかる有機発光装置の製造方法は、

複数の発光部に応じて複数の第1電極が形成された基体の上に、少なくとも第1発光層を含む第1有機化合物層を形成する工程と、

前記第1有機化合物層の上に、前記複数の発光部の一部にわたって連続する剥離層を選択的に形成する工程と、

前記剥離層が形成されていない部分の第1有機化合物層を除去する工程と、

前記第1有機化合物層が除去された部分および前記剥離層の上に、少なくとも第2発光層を含む第2有機化合物層を形成する工程と、

前記第2有機化合物層が形成された前記基体を、前記剥離層を選択的に溶解する剥離液に接触させ、前記剥離層と前記剥離層の上に形成された前記第2有機化合層を共に除去する工程と、を有することを特徴とする。

【発明の効果】

【0009】

本発明によれば、剥離層を複数の発光部に連続して形成するため、剥離液に接触させて剥離層を選択的に溶解して、剥離される第2有機化合物層等の膜片のサイズの大きくすることができる。従って、第1電極毎に有機化合物層をパターニングする場合に比べて、剥離される膜片の数を減らすことができ、剥離された膜片が基板に付着するのを抑制することができる。その結果、剥離された膜片がパターニング後の基体に付着することによって生じるリーク、ショート、非発光などを抑制し、良好な性能の有機発光装置を得ることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の製造方法で作製される有機発光装置の模式図。

【図2】本発明の製造方法の一例を説明する図。

【図3】本発明の製造方法の別の例を説明する図。

【図4】本発明の製造方法にかかる有機化合物層の形成パターンを示す図。

【図5】本発明の製造方法にかかる有機化合物層の別の形成パターンを示す図。

【図6】本発明の製造方法にかかる有機化合物層のさらに別の形成パターンを示す図。

【図7】本発明にかかる有機化合物層の形成パターンの比較パターンを示す図。

【発明を実施するための形態】

【0011】

本発明にかかる有機発光装置の製造方法について、図面を参照しながら説明する。なお、特に図示または説明しない部分に関しては、当該技術分野における周知もしくは公知技術を適用することができる。また、以下に説明する実施形態は、本発明にかかる発光装置の製造方法の一例であって、これらに限定されるものではない。

【0012】

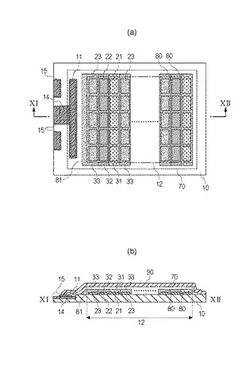

図1(a)は本発明にかかる有機発光装置の製造方法によって形成された有機発光装置の平面模式図、図1(b)は図1(a)のX I−X IIラインにおける断面模式図である。最初に有機発光装置の構成について説明しておく。

【0013】

基体10には複数の発光部が形成された発光領域12が設けられている。発光領域12の外側には、外部から電源や信号の供給を受けるための外部接続端子15が設けられている。図1では、外部接続端子15の一部が第2電極に接続されている様子だけを示しているが、外部接続端子15の他の部分は、基体10に設けられた不図示の回路層に電気的に接続されている。

【0014】

発光領域12には、行方向および列方向に複数の第1電極(下部電極)21〜23が発光部毎に形成されている。各第1電極は、不図示の回路層と電気的に接続されている。第1電極21の上には少なくとも第1発光層を含む第1有機化合物層31、第1電極22の上には少なくとも第2発光層を含む第2有機化合物層32、第1電極23の上には少なくとも第3発光層を含む第3有機化合物層33がそれぞれ設けられている。第1発光層、第2発光層、第3発光層は互いに異なる色を発光する層であり、各発光層に赤(R)、緑(G)、青(B)を発光する層を割り当てると、フルカラーを表示することができる。第1〜第3発光層の上には、複数の発光部に跨って連続する第2電極(上部電極)70が形成されている。それぞれの発光部に設けられる第1電極と、第2電極と、第1電極と第2電極とに挟まれた有機化合物層とからなる積層体を、以下発光素子と呼ぶ。発光素子は、外部接続端子15を介して回路層に入力される信号に応じて発光させることができる。なお、第1電極も、複数の発光部に共通して設けられていても良い。言い換えると、1つの第1電極に複数の発光部が設けられていても良い。第2電極は、コンタクト部11および配線層14を介して外部接続端子15に接続されている。

【0015】

有機化合物層を用いた発光素子は水分による劣化が著しいため、発光素子を覆って外部から発光領域12へ水分が浸入するのを抑制する封止層90が設けられている。有機化合物層などの有機材料は水分を浸透し易いことから、有機化合物層を介して外部から発光領域に水分が浸入するのを抑制するため、発光領域12を取り囲むように有機化合物層を除去して水分侵入経路を断っておくのが好ましい。封止層90には防湿性の高い材料で形成する。図1の封止層90に替えてガラスキャップ等を透湿性の低い接着剤で基体10に固定し、外部からの水分の浸入を抑制してもよい。

【0016】

以下、本発明にかかる有機発光装置の製造方法を、図2を参照しながら詳細に説明する。

【0017】

まず、発光部に応じて複数の第1電極21〜23が形成された基体10を準備する。基体10はガラス、合成樹脂などからなる絶縁性基体、又は表面に酸化ケイ素膜や窒化ケイ素膜、窒化酸化ケイ素などの絶縁膜で覆った導電性基体、あるいは半導体基体などを用いることができる。ただし、ボトムエミッション型の発光装置の場合は、透明な基体を用いる。基体10には必要に応じて公知のトランジスタ(Tr)を含む駆動回路や平坦化膜、画素分離膜などを設けておく。

【0018】

第1電極は陽極または陰極であり、陽極として用いる場合には、正孔が注入し易いように仕事関数が大きい材料が用いられる。また、トップエミッション型の有機発光装置の場合は、光取り出し効率を高める観点で、第1電極にAl、Ag、Au、Pt、Cr等の金属層やこれらの材料からなる合金膜や積層膜などの光反射性の層を用いるのが好ましい。また、これらの光反射性の層の上にインジウムスズ酸化物やインジウム亜鉛酸化物などの透明導電層を形成した積層膜も好ましい。

【0019】

第1電極は、まずスパッタリング法や蒸着法等の真空成膜法を用いて基体10上の全面に導電層を形成し、公知のフォトリソグラフィにて導電層を発光部毎にパターニングして形成する。第1電極の形成後、必要に応じて第1電極の間に発光部を区画する隔壁層を形成し、各発光部の発光面積を規定してもよい。隔壁層は、感光性ポリイミド等の絶縁性の有機材料や窒化ケイ素等の絶縁性の無機材料を用いて形成することができる。

【0020】

第1電極が形成された基板面の全体に、有機化合物層を形成する。有機化合物層は、少なくとも発光層を含んでおり、必要に応じて正孔注入層や正孔輸送層、正孔ブロック層、電子ブロック層、電子輸送層、電子注入層等の機能層を含んでいても良い。

【0021】

本発明の有機発光装置は、互いに異なる色を発する発光部をそれぞれ複数備え、多色表示が可能な発光装置である。従って、各発光部には、発光色に応じて異なる発光層を含む有機化合物層を選択的に形成する必要がある。しかし、発光層以外の機能層は、発光色が異なる発光部間で共通化できる場合がある。この様な場合は、各発光層をパターニングした後に形成する層であれば、異なる色を発する複数の発光部に跨って共通する層として形成しても良い。

【0022】

発光層には、トリアリールアミン誘導体、スチルベン誘導体、ポリアリーレン、芳香族縮合多環化合物、芳香族複素環化合物、芳香族複素縮合環化合物、金属錯体化合物等及びこれらの単独オリゴ体あるいは複合オリゴ体などを公知の低分子系材料を用いることができる。また、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、前述の低分子材料を高分子化したもの等、公知の高分子材料を用いることもできる。低分子系材料は真空蒸着法、高分子材料はスピンコート法、インクジェット法などの塗布法等で形成することができる。

【0023】

以下、形成する順に、第1有機化合物層、第2有機化合物層、第3有機化合物層と呼び、それぞれの層に含まれる有機層を第1発光層、第2発光層、第3発光層と呼ぶ。各有機化合物層はいずれも同様に形成することができる。

【0024】

次に、第1電極の上に最初に形成した第1有機化合物層31を、フォトリソグラフィを用いてパターニングする。第1有機化合物層31が形成された基板に対し、フォトレジスト材料を全体に塗布してフォトレジスト層51を形成した後、露光および現像を行って複数の第1電極21の上にフォトレジスト層51を選択的に形成する。この時、フォトレジスト材料に含まれる溶剤やフォトレジスト層の現像液により、第1有機化合物層31が溶解するなどの影響を受ける場合は、有機化合物層の上に直接フォトレジスト層を形成することができないため、第1有機化合物層を溶剤等から保護する必要がある。保有機化合物層の上に直接フォトレジスト層を形成できない場合については後に説明を行うこととし、まずは有機化合物層の上に直接フォトレジスト層を形成することができる場合について説明する。

【0025】

[有機化合物層の上に直接フォトレジスト層を形成することができる場合]

図2は、有機化合物層の上に直接フォトレジスト層を形成することができる場合の製造方法を示す図である。図2(a)は、前述した、第1電極21〜23の上に第1有機化合物層31を形成する工程を示している。第1有機化合物層31の上に、フォトレジスト層51を形成する(図2(b))。フォトレジスト材料は、公知の感光性材料から選択すればよく、スピンコート法、ディッピング法、スプレーコート法等、公知の方法にて塗布することができる。フォトレジスト層を形成した基体10に、露光装置を用いて所望のパターンを有するフォトマスク61を介して紫外光等60を照射する(図2(c))。その後、現像液に浸漬し、第1電極21の上に形成された第1有機化合物層の上にフォトレジスト層が残存するようにパターニングされる(図2(d))。

【0026】

残存するフォトレジスト層51をマスクとして、第1有機化合物層31ドライエッチングによってパターニングする(図2(e))。ドライエッチングは、基体上に成膜された材料によって、酸素、フッ素系ガスなどの化学反応性により除去する方法、アルゴンガスなどを用いて物理的に除去する方法などを用いることができる。このドライエッチング工程により、フォトレジスト層51が残存しない領域の第1有機化合物層31は除去され、第1電極22〜23の表面が露出する。ドライエッチングでは、基体に対してほぼ垂直に膜を除去することが可能なため、パターニングされた第1有機化合物層の端部の傾斜角を90°近い角度に形成することができる。その結果、他の方法に比べて高精細なパターニングを実現することができる。

【0027】

また、マスクとして残存させたフォトレジスト層51は、第1有機化合物層をドライエッチングした際に同様にドライエッチングされる。そのため、第1電極21上の有機化合物層31を保護するために、フォトレジスト層の膜厚は十分に厚く形成することよく、塗布後の膜厚で2〜5μm程度であることが好ましい。

【0028】

続いて、フォトレジスト層51が残存する状態の基体10に対して、第2有機化合物層32を全体に形成する(図2(f))。第2有機化合物層32を塗布法で形成する場合は、第2有機化合物層材料の溶媒が第1有機化合物層31とフォトレジスト層51に影響を与えない条件と、フォトレジスト層51の剥離液に対する第2有機化合物層32の溶解度が小さい条件を満たす必要がある。しかし、第2有機化合物層32を真空蒸着法で形成すると、第2有機化合物層材料の溶媒が第1有機化合物層31とフォトレジスト層51に影響を与えない条件を無視できる分、材料の選択肢が増えるため好ましい。第3有機化合物層33についても同様である。

【0029】

第2有機化合物層32が形成された基体10を、フォトレジスト層51を溶解する剥離液に浸漬し、フォトレジスト層51の除去と共にフォトレジスト層51の上に形成された第2有機化合物層52を剥離する(図2(g))。ここでは、フォトレジスト層51が第2有機化合物層32を剥離するための剥離層を兼ねているが、フォトレジスト層51の表面数十〜数百nmの層はドライエッチングにより溶解しにくい層となっている。フォトレジスト層51が剥離層を兼ねるためには、ドライエッチング後のフォトレジスト層51の溶解しにくい層の下に、溶解しやすい層が十分に厚く存在する方がよく、ドライエッチング後の膜厚が1μm以上であることが好ましい。さらに、フォトレジスト層51の剥離液に対する第1有機化合物層および第2有機化合物層の溶解度は、フォトレジスト層51の1/10以下、より好ましくは1/50以下であることが必要である。溶解を促進するためには、剥離液の温度を高くして溶解度を高めたり、超音波振動を印加してフォトレジスト層51への浸入を促進したりするとよい。このようにして、フォトレジスト51の溶解しにくい層とともに剥離された有機化合物層32は、剥離後もフォトレジスト層51の表面に密着しているため、細かく割れてしまうことなく大きな膜片となる。

【0030】

また、剥離されたフォトレジスト51の溶解しにくい層と第2有機化合層32かなる膜片は、剥離液にほとんど溶解しないため、剥離液の中を漂う。第2有機化合層の膜片がパターニングされた基体10の表面に付着しないようにするためには、剥離液を循環させたり、超音波振動を印加したりするのが好ましい。フォトレジスト層51およびフォトレジスト層51の上の第2有機化合物層32を剥離した後の基体10は、表面の付着物を除去するため、純水シャワー等で洗浄しておくのが好ましい。

【0031】

この時、フォトレジスト層のパターン次第で、基板10の付着物を低減することができる。例えば図7に示すように、第1有機化合物層31をパターニングするフォトレジスト層が、第1電極21毎に形成される個別のパターンであった場合、第1電極21の面積や個数で剥離された第2有機化合層32の膜片の大きさや数が決まる。例えば、有機発光装置としてVGA(画素数640×480)の解像度を有する3インチサイズのフルカラー表示装置を作製する場合、第1電極21〜23は、30μm×100μm程度の大きさで、それぞれ640×480=307200個ずつ形成される。従って、剥離工程によって30μm×100μmの大きさの第2有機化合層32の膜片が307200個も発生するため、この膜片が基体10の表面に付着してパターニング不良の発生率が非常に高くなる。

【0032】

そこで、本発明ではフォトレジスト層51の形成パターン、即ち、第1有機化合物層31を複数の発光部に連続して形成することにより、剥離された第2有機化合層の膜1片を大きくすると共に、発生個数を減らす。剥離された第2有機化合層の膜片の個数自体が減少すると、基体10の表面に付着する確率も低減することができる。また、剥離時に基体表面に付着したとしても、その後にシャワー洗浄等の洗浄工程で、第2有機化合層の1片が大きくなる分、洗浄液から受ける除去力も大きくなり、除去される確率も高くなる。

【0033】

本発明にかかる具体的な各有機化合物層の形成パターン例を部分的に図4と5に示す。図4(a)は、各有機化合物層が第1電極の1列に連続しているパターン、図5(a)は、第1有機化合物層31が第1電極21の2列にわたって連続するパターンである。各図の(b)は、第1有機化合物層をパターニングする際に形成するフォトレジスト層のパターンを示しており、このパターンに相当する大きさの第2有機化合物層32がフォトレジスト層と共に剥離することになる。本発明の製造方法では、これらの具体例に限定されるものではなく、有機化合物層が複数の発光部に跨って連続して形成されていれば、種々のパターンを用いることができる。

【0034】

フォトレジスト層51の上の第2有機化合物層32を除去した後、第1および第2有機化合物層が設けられた基体10に対して、全面に新たにフォトレジスト層52を形成する(図2(h))。このフォトレジスト層52の形成パターンによって、第2有機化合物層32の形成パターンを決めることができる。新たなフォトレジスト層52も、先に形成したフォトレジスト層51と同様に形成することができる。そして、第1有機化合物層31の上と第1電極22の上に形成された第2有機化合物層32の上に残存するように、新たに形成したフォトレジスト層52をフォトマスク52を用いてパターニングする(図2(i)〜(j))。第1有機化合物層31のパターニングと同様、第2有機化合物層も複数の第1電極22に連続するパターンに形成しておく。図4、5のパターン例それぞれについて、第2有機化合物層32をパターニングする際のフォトレジスト層の形成パターンを(c)に示す。第2有機化合物層32をパターニングするためのフォトレジスト層52は、第1有機化合物層31をパターニングするためのフォトレジスト層51よりも大きくなり、数も減少するため、剥離した膜は基体10により付着しにくくなる。

【0035】

基体10に残存するフォトレジスト層52をマスクにして、第1有機化合物層31と同様に、フォトレジスト層52が残存しない部分の第2有機化合物層32をドライエッチングし、第1電極23の表面を露出させる(図2(k))。続いて、フォトレジスト層52が残存する基体10に対して、全体もしくは蒸着マスク等を用いて発光領域12を含む所定の領域に、第3有機化合物層33を形成する(図2(l))。その後、フォトレジスト層51を剥離液に接触させ、フォトレジスト層52の上に形成された第3有機化合物層33を剥離する(図2(m))。

【0036】

なお、蒸着マスク等を用いないで第3有機化合物層33を形成する場合は、第2有機化合物層32をパターニングする際に形成するフォトレジスト層52を、外部接続端子15およびコンタクト部11に予め形成しておくとよい。そうすれば、第3有機化合物層33を剥離する際に、同時に外部接続端子15およびコンタクト部11の表面を露出することができる。

【0037】

最後に第1〜第3有機化合物層の上に第2電極層70および不図示の封止層を形成すると、第1発光部に第1有機化合物層31、第2発光部に第2有機化合物層32、第3発光部に第3有機化合物層33が、それぞれ形成された有機発光装置が完成する(図2(n))。

【0038】

[有機化合物層の上に直接フォトレジスト層を形成することができない場合]

次に、有機化合物層の上に直接フォトレジスト層を形成することができない場合、即ち、フォトレジスト材料の溶媒やフォトレジスト層の現像液や剥離液等に、各有機化合物層が溶解してしまう場合の製造方法を説明する。図3に、有機化合物層の上に直接フォトレジスト層を形成することができない場合の有機発光層の製造方法を示す。有機化合物層の上に直接フォトレジスト層を形成することができる場合と同じ点は省略し、異なる点に絞って説明する。

【0039】

図3の(b)は、第1有機化合物層を保護するための保護層41を、フォトレジスト層51の前に形成する工程である。保護層41を設けることによって、第1有機化合物層31を溶かすことなくフォトレジスト層51を形成することができる。

【0040】

保護層41は、少なくとも剥離層を含んでいる。ここで言う剥離層とは、有機化合物層がほとんど溶解しない溶液に対する溶解度が高い層を言う。剥離層の剥離液に対する有機化合物層の溶解度は、剥離層の溶解度の1/10以下、より好ましくは1/50以下である。この様な条件を満足する剥離層としては、水溶性高分子材料や水溶性無機塩のような水に対して可溶な材料を好適に用いることができる。従って、剥離層により、第1有機化合物層31および第2有機化合物層32を溶かすことなくフォトレジスト層およびフォトレジスト層の上に形成された第2有機化合物層32を除去することができる。水溶性高分子材料には、ポリビニルアルコール(PVA)やポリアクリル酸系ポリマー、ポリエチレングリコール(PEG)、ポリエチレンオキシド(PEO)、ポリビニルピロリドン(PVP)などがあげられる。

【0041】

剥離層がフォトレジスト材料の溶媒やフォトレジスト層の現像液等を有機化合物層へ透過させず、これらの液にも溶解しない場合は、有機化合物層の上には保護層として剥離層だけを形成すればよい。しかし、剥離層がフォトレジスト材料の溶媒やフォトレジスト層の現像液等を透過したり、これらの液に溶解したりする場合は、剥離層を第1保護層とし、剥離層とフォトレジスト層51との間にさらに第2保護層を形成しておく。第2保護層を設けることによって、第1有機化合物層31を溶かすことなくフォトレジスト層51を形成することが可能となる。第2保護層としては、窒化珪素、酸化珪素、酸化アルミニウムなど、防湿性の高い無機膜が好適である。保護層41の形成方法は、例えば、水溶性高分子からなる剥離層(第1保護層)はスピンコート法やディップコート法などの塗布法、水溶性無機塩からなる層は塗布法に加えて真空蒸着法など、形成する層の材料によって公知の方法から適宜選択することができる。第2保護層を形成する場合も同様に、塗布法の他に真空蒸着法、スパッタ法、CVD法などの真空成膜法から選択して用いることができる。保護層41を形成した後は、保護層41を形成しない場合と同様にして、フォトレジスト層51を形成する(図3(c)〜(e))。

【0042】

次に、フォトレジスト層51をマスクとして第1有機化合物層31をドライエッチングにてパターニングする(図3(f))。第1有機化合物層31をドライエッチングする際には、フォトレジスト層が残存しない領域の保護層41も除去する必要がある。保護層41や第1有機化合物層31の材料に応じて、適したドライエッチングの方法やエッチングガスを用いて行うとよい。例えば、無機材料で形成した第2保護膜は、CF4など化学反応性のガスを用いたエッチング、水溶性高分子を用いて形成した剥離層(第1保護層)は酸素ガスを用いたエッチングが好適である。図3(f)には、第1有機化合物層31をドライエッチングする間にフォトレジスト層51が除去された状態を表している。図3(f)のように、フォトレジスト層51が除去されてしまっても、第1有機化合物層31のパターニングが完了した時点で、保護層41が残存していれば特に問題はない。フォトレジスト層51がなくなった後は、保護層41がエッチングマスクの役割を担う。もちろん、第1有機化合物層31のパターニングが完了した時点で、フォトレジスト層51が残存していても構わない。

【0043】

パターニングされた第1有機化合物層31の表面に保護層41が残存している基体10に対して、全面に第2有機化合物層32を形成する(図3(g))。その後、第2有機化合物層32が形成された基体10を剥離層(第1保護層)の剥離液に浸漬すると、剥離層が溶解すると共に剥離層の上に形成された第2有機化合物層32が剥離される。第2保護層を形成した場合も、剥離層が溶けることによって第2有機化合物層共に剥離することができる。水溶性高分子で剥離層を形成した場合、剥離液としては、純水や、純水にイソプロピルアルコール等の有機溶媒を10〜50%混合した混合液を用いることができる。純水に有機溶媒を適量混合させることで、第2有機化合物層32の溶解度を低い値に保ちつつ、剥離層の溶解度を高めることができる。同様の理由で、剥離液を加熱して用いるのも好ましい。

【0044】

剥離層の端部が第2有機化合物層32に覆われてしまうと、剥離液が浸透しにくくなる。そこで、次の第1から第3の手法を必要に応じて単独で、あるいは、組み合わせて用いるのが好ましい。第1の手法は、有機化合物層の膜厚の厚い順から形成する。第2の手法は、第1有機化合物層と第2有機化合物層の合計膜厚よりも剥離層の膜厚を厚くする。第3の手法は、第1有機化合物層31のパターニング後に第1有機化合物層31の表面に残存する層の膜厚を、第2有機化合物層32の膜厚の100倍以上に形成し、第2有機化合物層32が端部に形成されにくくする。これらの手法を用いることで、剥離層の端部から剥離液が浸透し、効率良く剥離を行うことができる。

【0045】

保護層41と共に保護層41の上に形成された第2有機化合物層32を除去した後、新たにフォトレジスト層52を所定のパターンに形成し、フォトレジスト層52をマスクにして第2有機化合物層32をドライエッチングでパターニングする(図3(i)〜(m))。ドライエッチングの後、少なくとも保護層42が第1電極21、22の上に残存する基体10に、第3有機化合物層33を形成し(図3(n))、保護層42と共にフォトレジスト層52上の第3有機化合物層33を剥離する(図3(o))。これらの工程はすでに説明した工程と同様に行なうことができる。

【0046】

剥離層に水溶性材料を用いる場合、発光層より先に形成される材料に水溶性材料を用いるのは適さない。しかし、第1〜第3発光層をパターニングした後であれば、水溶性材料を形成しても問題はない。例えば、電子注入性の高いアルカリ金属やアルカリ土類金属を含む材料は電子注入層として好しい材料であるが、水分や酸素と反応して電子注入性が失われてしまうため、純水や純水と有機溶剤との混合液に触れる工程を問題なく通すのは難しい。そこで、電子注入層としてアルカリ金属やアルカリ土類金属を含む材料を用いる場合は、第3有機化合物層33のパターニング工程(図3(o))が完了した後に、第1〜第3発光部に共通する電子注入層として形成すればよい。電子注入層を形成した後は、第2電極70を形成し(図3(p))、封止層を設ける。

【0047】

以上のように、剥離層を複数の発光部に連続して形成すれば、剥離液に接触させて剥離層を選択的に溶解することにより、剥離される第2有機化合物層等の膜片を大きくすることができる。従って、第1電極毎に有機化合物層をパターニングする場合に比べて、剥離される膜片の数を減らすことができ、剥離された膜片が基板に付着するのを抑制することができる。その結果、剥離された膜片がパターニング後の基体に付着することによって生じるリーク、ショート、非発光などを抑制し、良好な性能の有機発光装置を得ることができる。

【0048】

ところで、剥離層に剥離液を接触させて溶解させる場合、剥離液は剥離層の端部から徐々に浸入していく。従って、本発明のように比較的大きな面積の剥離層に、端部から剥離液を侵入させて全体を溶解させるには、長い時間を要してしまい、生産性が低下してしまうという課題がある。そこで、本発明において、より生産性を向上させるためには、各有機化合物層のパターニングのためのフォトレジスト層を形成する際、発光しない領域(非発光部)に剥離液を浸入させるためのスリットを設けておくとよい。図4のパターンを改良して、剥離にかかる時間を低減することのできるパターン例を、図6に示す。図6(a)は第1有機化合物層31をパターニングする際のフォトレジスト層のパターン、(b)は第2有機化合物層32をパターニングする際のフォトレジスト層のパターンである。いずれのフォトレジスト層のパターンにも、発光部である第1電極の上を避け、非発光部に剥離液が浸入するためのスリット80が形成されるように配置されている。図6では、発光部である第1電極の上を避けて設けられているが、スリット80を設ける位置は非発光部であれば特に限定されるものではない。例えば第1電極を隔壁層にて複数に分割する場合は、隔壁層の上に設ければよい。スリット80は、発光部の面積や配置に応じて適宜設計すればよいが、フォトレジスト層のパターンが、プロセスの途中で千切れてしまわないように設計するのが好ましい。この様にスリット80を設けることによって、剥離層を複数の発光部に連続する大きなパターンに形成しても、剥離液の浸入経路が増えるため短時間で剥離層に剥離液を浸透させることができ、生産性を向上させることができる。スリットは、図6の例に限定されることなく、非発光部に設けられ、かつ剥離層が複数の発光部に連続して形成されていれば、どのように設けても良い。

【0049】

さらに、本発明におけるパターニングは、図4と5に示されたようなストライプ配置に限定されずに、デルタ配置にも適用可能であり、この場合においても必要に応じて同様にスリットを設けることができる。

【0050】

以下に、本発明にかかる実施例を具体的に説明する。

【0051】

[実施例1]

図2に示した製造方法にて、有機発光装置を製造した例について説明する。本実施例では、各有機化合物層を図4に示したパターンに形成した。

【0052】

基体10として、トランジスタからな回路層と、回路層を覆う絶縁層が設けられたガラス基板を用意した。基体10の一方の面全体にスパッタリング法にてAgとIZOを順次堆積した後、発光部毎に分割するパターニングを行って、行方向および列方向に複数の第1電極21〜23を形成した。

【0053】

UVオゾン処理を行って各第1電極の表面を清浄化した後、ポリ(3,4)エチレンジオキシチオフェン/ポリスチレンスルホネート(PEDT/PSS:バイエル社製Baytron P)を、スピンコートにより第1電極が形成された基板面の全体に塗布した後に乾燥させ、膜厚1000Åの正孔注入層を作製した。続いて、ポリビニルカルバゾールを主成分とした2wt%トルエン溶液を、スピンコートにより正孔注入層上の全面に塗布した後乾燥させて、膜厚800Åの第1発光層を形成した。以上のように、本実施例では、正孔注入層と第1発光層とからなる第1有機化合物層31を形成した(図2(a))。

【0054】

第1有機化合物層31の上に、ポジ型のフォトレジスト材料(東京応化社製:OFPR−800)を滴下し、スピンコート法により1μmの膜厚となるように形成し、80℃で30分間プリベークを行った(図2(b))。フォトレジスト層51が形成された基体10を露光装置にセットし、第1発光部を設ける複数の第1電極21の上にフォトレジスト層が残るように露光を行った(図2(c))。露光の際には、図4(b)に示したフォトレジスト層51と同じ遮光パターンが形成されたフォトマスク61を用いた。遮光パターンは、1列分の複数の第1電極21に跨って連続している。

【0055】

続いて、露光後の基体10を現像液(東京応化製:NMD−3)に浸漬して現像を行った後、流水にて水洗した後ベークした。現像によって露光されていない部分のフォトレジスト層が除去された基体10を、ドライエッチング装置に投入し、残存するフォトレジスト層をマスクとして、第1有機化合物層を酸素プラズマにてエッチングして除去した(図2(e))。

【0056】

第1有機化合物層31とフォトレジスト層51が残存する基体10の面全体に、第1有機化合物層31と同様に、正孔注入層と第2発光層からなる第2有機化合物層32を形成した(図2(f))。正孔注入層には、第1有機化合物層と同じ材料を600Å形成した。第2発光層は、ポリパラフェニレンビニレン誘導体高分子材料(MEH−PPV)を主成分とした1wt%キシレン溶液をスピンコートにより正孔注入層の上全面に塗布し、溶剤を乾燥させて膜厚500Åとなるように形成した(図2())。第2有機化合物層32が形成された基体10をアセトンに浸して超音波を印加し、フォトレジスト層51を溶解させることにより、フォトレジスト層51の上に形成された第2有機化合物層32と共に剥離させた(図2(g))。

【0057】

続いて、第1有機化合物層31および第2有機化合物層が形成された基体10に対して、先ほどと同様にして新たなフォトレジスト層を形成した(図2(h))。露光の際には、図4(c)に示したフォトレジスト層52と同じ遮光パターンを有するフォトマスク62を用いた(図2(i))。遮光パターンは、互いに隣接する第1電極21の列と第1電極22の列に跨って連続している。露光後の基体10を、現像液(東京応化製:NMD−3)に浸漬して現像し、流水にて水洗した後、基体10をドライエッチング装置に投入し、フォトレジスト層52が除去された部分の第2有機化合物層を酸素プラズマにてエッチングして除去した(図2(j))。

【0058】

フォトレジスト層が残存する基体10に、第1、第2有機化合物層と同様に、第3有機化合物層33として、正孔注入層400Åと、第3発光層を形成した(図2(l))。第3発光層は、ポリパラフェニレンビニレン誘導体高分子材料(MEH−PPV)を主成分とした1wt%キシレン溶液を、スピンコートにより全面に塗布し、乾燥させて膜厚400Åとなるように形成した。

【0059】

次に、フォトレジスト層51と同様にしてフォトレジスト層52を溶解し、フォトレジスト層52の上に形成された第3有機化合物層33とともに除去した(図2(m))。基体10には、図4(a)のパターンに形成された第1有機化合物層31、第2有機化合物層32、第3有機化合物層33の表面が露出した。各発光層のパターニングが完了した基板10を、100℃で30分間加熱し、十分に放熱させたのち、AgとMgを共蒸着し、AgとMgの割合が約8:2の第2電極70を20nm成膜した(図2(n))。最後に、第2電極70を形成した基体10を真空蒸着装置に連結したグローブボックスに移し、窒素雰囲気中の中で、乾燥剤を入れたキャップガラスにより封止した。

【0060】

上記方法で作製した複数枚の有機発光装置に通電し、各発光部の発光を確認したところ、いずれも目立った発光不良はなく、全ての発光部において良好な発光を得ることができた。

【0061】

[実施例2]

本実施例は、各有機化合物層を真空蒸着法にて形成し、電子注入層以外の機能層を形成した点と、各有機化合物層とフォトレジスト層との間に保護層を設けた点、封止層として窒化珪素を形成した点で、実施例1と異なっている。本実施例の製造工程は図3と同様である。本実施例では、各有機化合物層を図5に示したパターンに形成した。

【0062】

実施例1と同様に、回路層が形成されたガラス基板を基体10として用い、複数の第1電極21〜23を形成した。その後、各第1電極の表面を実施例1と同様にして清浄化した後、第1有機化合物層として、正孔輸送層、第1発光層、電子輸送層からなる積層膜を形成した(図3(a))。正孔輸送層はα−NPDを2000Å、第1発光層(赤色発光層)としてCBPにIr(piq)3をドープしたものを300Å、正孔ブロック層にクリセン系材料を100Å、いずれの膜も真空蒸着方により順に成膜した。

【0063】

続いて、剥離層(第1保護層)としてポリビニルピロリドン(PVP)を純水に対して5wt%となるように溶解させ、スピンコート法により第1有機化合物層が形成された面全体塗布し、100℃で10分間加熱させて膜厚が0.5μmとなるように形成した。剥離層の形成後、基体10をCVD成膜装置に投入し、第2保護層として窒化ケイ素膜を3μm成膜して、保護層41とした(図3(b))。

【0064】

窒化珪素膜の上に、実施例1と同様の方法でパターニングされたフォトレジスト層を形成した(図3(c)〜(e))。第1発光部の位置にフォトレジスト層が残存する基体10をドライエッチング装置に投入し、第2保護層である窒化珪素膜をCF4プラズマにてエッチング除去した。続いて、酸素プラズマを用いて、PVPと第1有機化合物層を連続して除去した(図3(f))。この時、酸素プラズマによってフォトレジストの表面もエッチングされ、PVPと第1有機化合物層の除去が完了した時には、フォトレジスト層はなくなって、第2保護層の表面が露出していた。

【0065】

第1発光部の位置に保護層が残存する基体10を真空成膜装置に投入し、真空蒸着法にて第2有機化合物層32を形成した(図3(g))。第2有機化合物層32は、酸化モリブデンからなる正孔注入層を10Å、α−NPDからなる正孔輸送層を1600Å、Alq3にクマリン6をドープした第2発光層(緑色発光層)を300Å、クリセン系材料からなる正孔ブロック層を100Å、順に積層して形成した。

【0066】

第2有機化合物層32か形成された基体10を、純水に浸して超音波振動を印加し、PVPを溶解させて窒化珪素膜と、窒化珪素膜の上に形成された第2有機化合物層を、PVPと共に剥離した(図3(h))。続いて、先ほどと同様の方法で、PVPと窒化珪素膜を第1有機化合物層31および第2有機化合物層32の上に形成した後、第1電極23の上のPVPと窒化珪素膜と第2有機化合物層を除去した(図3(i)〜(m))。

【0067】

第1電極21および22の上に保護層が残存する基体10の上に、真空成膜装置にて第3有機化合物層33を形成した(図3(n))。第3有機化合物層は、酸化モリブデンからなる正孔注入層を10Å、α−NPDからなる正孔輸送層を1000Å、アントラセン誘導体にペリレンをドープした膜からなる第3発光層(青色発光層)を300Å、クリセン系材料からなる正孔ブロック層を100Å、順に積層して形成した。

【0068】

先ほどと同様にして、基板10を純水に浸して超音波振動を印加し、PVPを溶解させて、窒化珪素膜と、窒化珪素膜の上に形成された第3有機化合物層を、PVPと共に剥離させた(図3(o))。基体10には、図4(a)のパターンに形成された第1有機化合物層31、第2有機化合物層32、第3有機化合物層33の表面が露出した。

【0069】

この基体10を真空雰囲気中に投入し、100℃で30分加熱を行い、十分に放熱させたのち、第1〜第3発光部に共通する電子輸送層と電子注入層を、真空成膜法にて形成した(不図示)。電子輸送層としてバソフェナントロリンを100Å形成し、電子注入層としてバソフェナントロリンと炭酸セシウム(Cs2CO3)が体積比で7:3となるように共蒸着して60nm形成した。その後、スパッタリング法を用いてAgからなる第2電極70を12nm形成した(図3(p))。最後に、基体10の発光部が形成された面全体に、CVD法より封止膜として窒化珪素膜を6μm成膜した。

【0070】

以上の方法で得られた複数枚の有機発光装置に通電し、各発光部の発光を確認したところ、いずれも目立った発光不良はなく、全ての発光部において良好な発光を得ることができた。

【0071】

[実施例3]

本実施例は、各有機化合物層を、図6に示したパターンで形成した点を除いて実施例1とは異なる。各製造工程は実施例1と同じなので、ここでは説明を省略する。

【0072】

本実施例では、図6のように非発光部にスリットを設けて剥離液の浸入経路を増やしたため、第2有機化合物層32、第3有機化合物層33を剥離層を溶解させて剥離させる際、実施例1で剥離にかかった時間よりも短時間で剥離することができた。得られた複数枚の有機発光装置に通電し、各発光部の発光を確認したところ、いずれも目立った発光不良はなく、全ての発光部において良好な発光を得ることができた。

【符号の説明】

【0073】

10 基体

11 コンタクト部

12 発光領域

15 外部接続端子

21〜23 第1電極

31 第1有機化合物層

32 第2有機化合物層

33 第3有機化合物層

41 保護層

51〜52 フォトレジスト層

70 第2電極

【技術分野】

【0001】

本発明は、フォトリソグラフィを用いて有機化合物層をパターニングする工程を有する、有機発光装置の製造方法に関するものである。特に、フォトリソグラフィにて所定のパターンに形成した剥離層を用いて有機化合物層をパターニングする工程を有する製造方法に関する。

【背景技術】

【0002】

特許文献1には、フォトリソグラフィを用いて、有機発光層をパターニングするエレクトロルミネッセント素子の製造方法が開示されている。具体的な製造方法は次の通りである。まず、基体の上にフォトレジスト材料に対して不溶な第1発光層を形成し、第1発光層の上にフォトレジスト層を形成し、第1発光部を形成する部分にフォトレジスト層が残存するようにフォトレジスト層をパターニングする。フォトレジスト層が残存しない領域の第1発光層を除去した後、第1発光層とその表面に残存するフォトレジスト層とを有する基体の上に第2発光層を形成する。その後、残存するフォトレジスト層に剥離液を接触させ、その上に形成された第2発光層と共に剥離することにより、第1発光部および第2発光部を形成する。

【0003】

また、特許文献2には、特許文献1と同様の製造方法において、有機化合物層とレジスト層との間に剥離性に優れた剥離層を設けることにより、有機化合物層からの剥離が困難であったフォトレジスト層等の不要な層を容易に剥離することのできるエレクトロルミネッセント素子の製造方法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許4578026号公報

【特許文献2】特許4544811号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1や2のように、パターニングされたフォトレジスト層もしくは剥離層の上に形成された層を、フォトレジスト層もしくは剥離層と共に剥離する工程では、これらの層を溶かす溶解液(剥離液)に接触させて溶解させる。剥離液には、フォトレジスト層もしくは剥離層を選択的に溶解する液を用いる。従って、フォトレジスト層もしくは剥離層の溶解と共に剥離された膜片は剥離液には溶けないため、剥離液中を漂い、パターニング後の基体の表面に付着してパターニング不良を引き起こす可能性がある。

【0006】

特許文献1や2には、有機化合物層の具体的なパターンについては何も記載されていないが、パターニングの際に剥離する膜のサイズが小さく、数が多い場合は、剥離された膜片が基体の表面に付着して、パターニング不良が発生する率が高くなる。

【0007】

本発明は、剥離層の形成パターン、即ち、剥離する膜のサイズを大きくすることによって、剥離された膜片が基体の表面に付着する確率を低減し、かつ、一旦付着しても後で除去し易くなるようにして、パターニングの不良の発生を抑制することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明にかかる有機発光装置の製造方法は、

複数の発光部に応じて複数の第1電極が形成された基体の上に、少なくとも第1発光層を含む第1有機化合物層を形成する工程と、

前記第1有機化合物層の上に、前記複数の発光部の一部にわたって連続する剥離層を選択的に形成する工程と、

前記剥離層が形成されていない部分の第1有機化合物層を除去する工程と、

前記第1有機化合物層が除去された部分および前記剥離層の上に、少なくとも第2発光層を含む第2有機化合物層を形成する工程と、

前記第2有機化合物層が形成された前記基体を、前記剥離層を選択的に溶解する剥離液に接触させ、前記剥離層と前記剥離層の上に形成された前記第2有機化合層を共に除去する工程と、を有することを特徴とする。

【発明の効果】

【0009】

本発明によれば、剥離層を複数の発光部に連続して形成するため、剥離液に接触させて剥離層を選択的に溶解して、剥離される第2有機化合物層等の膜片のサイズの大きくすることができる。従って、第1電極毎に有機化合物層をパターニングする場合に比べて、剥離される膜片の数を減らすことができ、剥離された膜片が基板に付着するのを抑制することができる。その結果、剥離された膜片がパターニング後の基体に付着することによって生じるリーク、ショート、非発光などを抑制し、良好な性能の有機発光装置を得ることができる。

【図面の簡単な説明】

【0010】

【図1】本発明の製造方法で作製される有機発光装置の模式図。

【図2】本発明の製造方法の一例を説明する図。

【図3】本発明の製造方法の別の例を説明する図。

【図4】本発明の製造方法にかかる有機化合物層の形成パターンを示す図。

【図5】本発明の製造方法にかかる有機化合物層の別の形成パターンを示す図。

【図6】本発明の製造方法にかかる有機化合物層のさらに別の形成パターンを示す図。

【図7】本発明にかかる有機化合物層の形成パターンの比較パターンを示す図。

【発明を実施するための形態】

【0011】

本発明にかかる有機発光装置の製造方法について、図面を参照しながら説明する。なお、特に図示または説明しない部分に関しては、当該技術分野における周知もしくは公知技術を適用することができる。また、以下に説明する実施形態は、本発明にかかる発光装置の製造方法の一例であって、これらに限定されるものではない。

【0012】

図1(a)は本発明にかかる有機発光装置の製造方法によって形成された有機発光装置の平面模式図、図1(b)は図1(a)のX I−X IIラインにおける断面模式図である。最初に有機発光装置の構成について説明しておく。

【0013】

基体10には複数の発光部が形成された発光領域12が設けられている。発光領域12の外側には、外部から電源や信号の供給を受けるための外部接続端子15が設けられている。図1では、外部接続端子15の一部が第2電極に接続されている様子だけを示しているが、外部接続端子15の他の部分は、基体10に設けられた不図示の回路層に電気的に接続されている。

【0014】

発光領域12には、行方向および列方向に複数の第1電極(下部電極)21〜23が発光部毎に形成されている。各第1電極は、不図示の回路層と電気的に接続されている。第1電極21の上には少なくとも第1発光層を含む第1有機化合物層31、第1電極22の上には少なくとも第2発光層を含む第2有機化合物層32、第1電極23の上には少なくとも第3発光層を含む第3有機化合物層33がそれぞれ設けられている。第1発光層、第2発光層、第3発光層は互いに異なる色を発光する層であり、各発光層に赤(R)、緑(G)、青(B)を発光する層を割り当てると、フルカラーを表示することができる。第1〜第3発光層の上には、複数の発光部に跨って連続する第2電極(上部電極)70が形成されている。それぞれの発光部に設けられる第1電極と、第2電極と、第1電極と第2電極とに挟まれた有機化合物層とからなる積層体を、以下発光素子と呼ぶ。発光素子は、外部接続端子15を介して回路層に入力される信号に応じて発光させることができる。なお、第1電極も、複数の発光部に共通して設けられていても良い。言い換えると、1つの第1電極に複数の発光部が設けられていても良い。第2電極は、コンタクト部11および配線層14を介して外部接続端子15に接続されている。

【0015】

有機化合物層を用いた発光素子は水分による劣化が著しいため、発光素子を覆って外部から発光領域12へ水分が浸入するのを抑制する封止層90が設けられている。有機化合物層などの有機材料は水分を浸透し易いことから、有機化合物層を介して外部から発光領域に水分が浸入するのを抑制するため、発光領域12を取り囲むように有機化合物層を除去して水分侵入経路を断っておくのが好ましい。封止層90には防湿性の高い材料で形成する。図1の封止層90に替えてガラスキャップ等を透湿性の低い接着剤で基体10に固定し、外部からの水分の浸入を抑制してもよい。

【0016】

以下、本発明にかかる有機発光装置の製造方法を、図2を参照しながら詳細に説明する。

【0017】

まず、発光部に応じて複数の第1電極21〜23が形成された基体10を準備する。基体10はガラス、合成樹脂などからなる絶縁性基体、又は表面に酸化ケイ素膜や窒化ケイ素膜、窒化酸化ケイ素などの絶縁膜で覆った導電性基体、あるいは半導体基体などを用いることができる。ただし、ボトムエミッション型の発光装置の場合は、透明な基体を用いる。基体10には必要に応じて公知のトランジスタ(Tr)を含む駆動回路や平坦化膜、画素分離膜などを設けておく。

【0018】

第1電極は陽極または陰極であり、陽極として用いる場合には、正孔が注入し易いように仕事関数が大きい材料が用いられる。また、トップエミッション型の有機発光装置の場合は、光取り出し効率を高める観点で、第1電極にAl、Ag、Au、Pt、Cr等の金属層やこれらの材料からなる合金膜や積層膜などの光反射性の層を用いるのが好ましい。また、これらの光反射性の層の上にインジウムスズ酸化物やインジウム亜鉛酸化物などの透明導電層を形成した積層膜も好ましい。

【0019】

第1電極は、まずスパッタリング法や蒸着法等の真空成膜法を用いて基体10上の全面に導電層を形成し、公知のフォトリソグラフィにて導電層を発光部毎にパターニングして形成する。第1電極の形成後、必要に応じて第1電極の間に発光部を区画する隔壁層を形成し、各発光部の発光面積を規定してもよい。隔壁層は、感光性ポリイミド等の絶縁性の有機材料や窒化ケイ素等の絶縁性の無機材料を用いて形成することができる。

【0020】

第1電極が形成された基板面の全体に、有機化合物層を形成する。有機化合物層は、少なくとも発光層を含んでおり、必要に応じて正孔注入層や正孔輸送層、正孔ブロック層、電子ブロック層、電子輸送層、電子注入層等の機能層を含んでいても良い。

【0021】

本発明の有機発光装置は、互いに異なる色を発する発光部をそれぞれ複数備え、多色表示が可能な発光装置である。従って、各発光部には、発光色に応じて異なる発光層を含む有機化合物層を選択的に形成する必要がある。しかし、発光層以外の機能層は、発光色が異なる発光部間で共通化できる場合がある。この様な場合は、各発光層をパターニングした後に形成する層であれば、異なる色を発する複数の発光部に跨って共通する層として形成しても良い。

【0022】

発光層には、トリアリールアミン誘導体、スチルベン誘導体、ポリアリーレン、芳香族縮合多環化合物、芳香族複素環化合物、芳香族複素縮合環化合物、金属錯体化合物等及びこれらの単独オリゴ体あるいは複合オリゴ体などを公知の低分子系材料を用いることができる。また、ポリパラフェニレンビニレン誘導体、ポリチオフェン誘導体、ポリパラフェニレン誘導体、ポリシラン誘導体、ポリアセチレン誘導体、ポリフルオレン誘導体、ポリビニルカルバゾール誘導体、前述の低分子材料を高分子化したもの等、公知の高分子材料を用いることもできる。低分子系材料は真空蒸着法、高分子材料はスピンコート法、インクジェット法などの塗布法等で形成することができる。

【0023】

以下、形成する順に、第1有機化合物層、第2有機化合物層、第3有機化合物層と呼び、それぞれの層に含まれる有機層を第1発光層、第2発光層、第3発光層と呼ぶ。各有機化合物層はいずれも同様に形成することができる。

【0024】

次に、第1電極の上に最初に形成した第1有機化合物層31を、フォトリソグラフィを用いてパターニングする。第1有機化合物層31が形成された基板に対し、フォトレジスト材料を全体に塗布してフォトレジスト層51を形成した後、露光および現像を行って複数の第1電極21の上にフォトレジスト層51を選択的に形成する。この時、フォトレジスト材料に含まれる溶剤やフォトレジスト層の現像液により、第1有機化合物層31が溶解するなどの影響を受ける場合は、有機化合物層の上に直接フォトレジスト層を形成することができないため、第1有機化合物層を溶剤等から保護する必要がある。保有機化合物層の上に直接フォトレジスト層を形成できない場合については後に説明を行うこととし、まずは有機化合物層の上に直接フォトレジスト層を形成することができる場合について説明する。

【0025】

[有機化合物層の上に直接フォトレジスト層を形成することができる場合]

図2は、有機化合物層の上に直接フォトレジスト層を形成することができる場合の製造方法を示す図である。図2(a)は、前述した、第1電極21〜23の上に第1有機化合物層31を形成する工程を示している。第1有機化合物層31の上に、フォトレジスト層51を形成する(図2(b))。フォトレジスト材料は、公知の感光性材料から選択すればよく、スピンコート法、ディッピング法、スプレーコート法等、公知の方法にて塗布することができる。フォトレジスト層を形成した基体10に、露光装置を用いて所望のパターンを有するフォトマスク61を介して紫外光等60を照射する(図2(c))。その後、現像液に浸漬し、第1電極21の上に形成された第1有機化合物層の上にフォトレジスト層が残存するようにパターニングされる(図2(d))。

【0026】

残存するフォトレジスト層51をマスクとして、第1有機化合物層31ドライエッチングによってパターニングする(図2(e))。ドライエッチングは、基体上に成膜された材料によって、酸素、フッ素系ガスなどの化学反応性により除去する方法、アルゴンガスなどを用いて物理的に除去する方法などを用いることができる。このドライエッチング工程により、フォトレジスト層51が残存しない領域の第1有機化合物層31は除去され、第1電極22〜23の表面が露出する。ドライエッチングでは、基体に対してほぼ垂直に膜を除去することが可能なため、パターニングされた第1有機化合物層の端部の傾斜角を90°近い角度に形成することができる。その結果、他の方法に比べて高精細なパターニングを実現することができる。

【0027】

また、マスクとして残存させたフォトレジスト層51は、第1有機化合物層をドライエッチングした際に同様にドライエッチングされる。そのため、第1電極21上の有機化合物層31を保護するために、フォトレジスト層の膜厚は十分に厚く形成することよく、塗布後の膜厚で2〜5μm程度であることが好ましい。

【0028】

続いて、フォトレジスト層51が残存する状態の基体10に対して、第2有機化合物層32を全体に形成する(図2(f))。第2有機化合物層32を塗布法で形成する場合は、第2有機化合物層材料の溶媒が第1有機化合物層31とフォトレジスト層51に影響を与えない条件と、フォトレジスト層51の剥離液に対する第2有機化合物層32の溶解度が小さい条件を満たす必要がある。しかし、第2有機化合物層32を真空蒸着法で形成すると、第2有機化合物層材料の溶媒が第1有機化合物層31とフォトレジスト層51に影響を与えない条件を無視できる分、材料の選択肢が増えるため好ましい。第3有機化合物層33についても同様である。

【0029】

第2有機化合物層32が形成された基体10を、フォトレジスト層51を溶解する剥離液に浸漬し、フォトレジスト層51の除去と共にフォトレジスト層51の上に形成された第2有機化合物層52を剥離する(図2(g))。ここでは、フォトレジスト層51が第2有機化合物層32を剥離するための剥離層を兼ねているが、フォトレジスト層51の表面数十〜数百nmの層はドライエッチングにより溶解しにくい層となっている。フォトレジスト層51が剥離層を兼ねるためには、ドライエッチング後のフォトレジスト層51の溶解しにくい層の下に、溶解しやすい層が十分に厚く存在する方がよく、ドライエッチング後の膜厚が1μm以上であることが好ましい。さらに、フォトレジスト層51の剥離液に対する第1有機化合物層および第2有機化合物層の溶解度は、フォトレジスト層51の1/10以下、より好ましくは1/50以下であることが必要である。溶解を促進するためには、剥離液の温度を高くして溶解度を高めたり、超音波振動を印加してフォトレジスト層51への浸入を促進したりするとよい。このようにして、フォトレジスト51の溶解しにくい層とともに剥離された有機化合物層32は、剥離後もフォトレジスト層51の表面に密着しているため、細かく割れてしまうことなく大きな膜片となる。

【0030】

また、剥離されたフォトレジスト51の溶解しにくい層と第2有機化合層32かなる膜片は、剥離液にほとんど溶解しないため、剥離液の中を漂う。第2有機化合層の膜片がパターニングされた基体10の表面に付着しないようにするためには、剥離液を循環させたり、超音波振動を印加したりするのが好ましい。フォトレジスト層51およびフォトレジスト層51の上の第2有機化合物層32を剥離した後の基体10は、表面の付着物を除去するため、純水シャワー等で洗浄しておくのが好ましい。

【0031】

この時、フォトレジスト層のパターン次第で、基板10の付着物を低減することができる。例えば図7に示すように、第1有機化合物層31をパターニングするフォトレジスト層が、第1電極21毎に形成される個別のパターンであった場合、第1電極21の面積や個数で剥離された第2有機化合層32の膜片の大きさや数が決まる。例えば、有機発光装置としてVGA(画素数640×480)の解像度を有する3インチサイズのフルカラー表示装置を作製する場合、第1電極21〜23は、30μm×100μm程度の大きさで、それぞれ640×480=307200個ずつ形成される。従って、剥離工程によって30μm×100μmの大きさの第2有機化合層32の膜片が307200個も発生するため、この膜片が基体10の表面に付着してパターニング不良の発生率が非常に高くなる。

【0032】

そこで、本発明ではフォトレジスト層51の形成パターン、即ち、第1有機化合物層31を複数の発光部に連続して形成することにより、剥離された第2有機化合層の膜1片を大きくすると共に、発生個数を減らす。剥離された第2有機化合層の膜片の個数自体が減少すると、基体10の表面に付着する確率も低減することができる。また、剥離時に基体表面に付着したとしても、その後にシャワー洗浄等の洗浄工程で、第2有機化合層の1片が大きくなる分、洗浄液から受ける除去力も大きくなり、除去される確率も高くなる。

【0033】

本発明にかかる具体的な各有機化合物層の形成パターン例を部分的に図4と5に示す。図4(a)は、各有機化合物層が第1電極の1列に連続しているパターン、図5(a)は、第1有機化合物層31が第1電極21の2列にわたって連続するパターンである。各図の(b)は、第1有機化合物層をパターニングする際に形成するフォトレジスト層のパターンを示しており、このパターンに相当する大きさの第2有機化合物層32がフォトレジスト層と共に剥離することになる。本発明の製造方法では、これらの具体例に限定されるものではなく、有機化合物層が複数の発光部に跨って連続して形成されていれば、種々のパターンを用いることができる。

【0034】

フォトレジスト層51の上の第2有機化合物層32を除去した後、第1および第2有機化合物層が設けられた基体10に対して、全面に新たにフォトレジスト層52を形成する(図2(h))。このフォトレジスト層52の形成パターンによって、第2有機化合物層32の形成パターンを決めることができる。新たなフォトレジスト層52も、先に形成したフォトレジスト層51と同様に形成することができる。そして、第1有機化合物層31の上と第1電極22の上に形成された第2有機化合物層32の上に残存するように、新たに形成したフォトレジスト層52をフォトマスク52を用いてパターニングする(図2(i)〜(j))。第1有機化合物層31のパターニングと同様、第2有機化合物層も複数の第1電極22に連続するパターンに形成しておく。図4、5のパターン例それぞれについて、第2有機化合物層32をパターニングする際のフォトレジスト層の形成パターンを(c)に示す。第2有機化合物層32をパターニングするためのフォトレジスト層52は、第1有機化合物層31をパターニングするためのフォトレジスト層51よりも大きくなり、数も減少するため、剥離した膜は基体10により付着しにくくなる。

【0035】

基体10に残存するフォトレジスト層52をマスクにして、第1有機化合物層31と同様に、フォトレジスト層52が残存しない部分の第2有機化合物層32をドライエッチングし、第1電極23の表面を露出させる(図2(k))。続いて、フォトレジスト層52が残存する基体10に対して、全体もしくは蒸着マスク等を用いて発光領域12を含む所定の領域に、第3有機化合物層33を形成する(図2(l))。その後、フォトレジスト層51を剥離液に接触させ、フォトレジスト層52の上に形成された第3有機化合物層33を剥離する(図2(m))。

【0036】

なお、蒸着マスク等を用いないで第3有機化合物層33を形成する場合は、第2有機化合物層32をパターニングする際に形成するフォトレジスト層52を、外部接続端子15およびコンタクト部11に予め形成しておくとよい。そうすれば、第3有機化合物層33を剥離する際に、同時に外部接続端子15およびコンタクト部11の表面を露出することができる。

【0037】

最後に第1〜第3有機化合物層の上に第2電極層70および不図示の封止層を形成すると、第1発光部に第1有機化合物層31、第2発光部に第2有機化合物層32、第3発光部に第3有機化合物層33が、それぞれ形成された有機発光装置が完成する(図2(n))。

【0038】

[有機化合物層の上に直接フォトレジスト層を形成することができない場合]

次に、有機化合物層の上に直接フォトレジスト層を形成することができない場合、即ち、フォトレジスト材料の溶媒やフォトレジスト層の現像液や剥離液等に、各有機化合物層が溶解してしまう場合の製造方法を説明する。図3に、有機化合物層の上に直接フォトレジスト層を形成することができない場合の有機発光層の製造方法を示す。有機化合物層の上に直接フォトレジスト層を形成することができる場合と同じ点は省略し、異なる点に絞って説明する。

【0039】

図3の(b)は、第1有機化合物層を保護するための保護層41を、フォトレジスト層51の前に形成する工程である。保護層41を設けることによって、第1有機化合物層31を溶かすことなくフォトレジスト層51を形成することができる。

【0040】

保護層41は、少なくとも剥離層を含んでいる。ここで言う剥離層とは、有機化合物層がほとんど溶解しない溶液に対する溶解度が高い層を言う。剥離層の剥離液に対する有機化合物層の溶解度は、剥離層の溶解度の1/10以下、より好ましくは1/50以下である。この様な条件を満足する剥離層としては、水溶性高分子材料や水溶性無機塩のような水に対して可溶な材料を好適に用いることができる。従って、剥離層により、第1有機化合物層31および第2有機化合物層32を溶かすことなくフォトレジスト層およびフォトレジスト層の上に形成された第2有機化合物層32を除去することができる。水溶性高分子材料には、ポリビニルアルコール(PVA)やポリアクリル酸系ポリマー、ポリエチレングリコール(PEG)、ポリエチレンオキシド(PEO)、ポリビニルピロリドン(PVP)などがあげられる。

【0041】

剥離層がフォトレジスト材料の溶媒やフォトレジスト層の現像液等を有機化合物層へ透過させず、これらの液にも溶解しない場合は、有機化合物層の上には保護層として剥離層だけを形成すればよい。しかし、剥離層がフォトレジスト材料の溶媒やフォトレジスト層の現像液等を透過したり、これらの液に溶解したりする場合は、剥離層を第1保護層とし、剥離層とフォトレジスト層51との間にさらに第2保護層を形成しておく。第2保護層を設けることによって、第1有機化合物層31を溶かすことなくフォトレジスト層51を形成することが可能となる。第2保護層としては、窒化珪素、酸化珪素、酸化アルミニウムなど、防湿性の高い無機膜が好適である。保護層41の形成方法は、例えば、水溶性高分子からなる剥離層(第1保護層)はスピンコート法やディップコート法などの塗布法、水溶性無機塩からなる層は塗布法に加えて真空蒸着法など、形成する層の材料によって公知の方法から適宜選択することができる。第2保護層を形成する場合も同様に、塗布法の他に真空蒸着法、スパッタ法、CVD法などの真空成膜法から選択して用いることができる。保護層41を形成した後は、保護層41を形成しない場合と同様にして、フォトレジスト層51を形成する(図3(c)〜(e))。

【0042】

次に、フォトレジスト層51をマスクとして第1有機化合物層31をドライエッチングにてパターニングする(図3(f))。第1有機化合物層31をドライエッチングする際には、フォトレジスト層が残存しない領域の保護層41も除去する必要がある。保護層41や第1有機化合物層31の材料に応じて、適したドライエッチングの方法やエッチングガスを用いて行うとよい。例えば、無機材料で形成した第2保護膜は、CF4など化学反応性のガスを用いたエッチング、水溶性高分子を用いて形成した剥離層(第1保護層)は酸素ガスを用いたエッチングが好適である。図3(f)には、第1有機化合物層31をドライエッチングする間にフォトレジスト層51が除去された状態を表している。図3(f)のように、フォトレジスト層51が除去されてしまっても、第1有機化合物層31のパターニングが完了した時点で、保護層41が残存していれば特に問題はない。フォトレジスト層51がなくなった後は、保護層41がエッチングマスクの役割を担う。もちろん、第1有機化合物層31のパターニングが完了した時点で、フォトレジスト層51が残存していても構わない。

【0043】

パターニングされた第1有機化合物層31の表面に保護層41が残存している基体10に対して、全面に第2有機化合物層32を形成する(図3(g))。その後、第2有機化合物層32が形成された基体10を剥離層(第1保護層)の剥離液に浸漬すると、剥離層が溶解すると共に剥離層の上に形成された第2有機化合物層32が剥離される。第2保護層を形成した場合も、剥離層が溶けることによって第2有機化合物層共に剥離することができる。水溶性高分子で剥離層を形成した場合、剥離液としては、純水や、純水にイソプロピルアルコール等の有機溶媒を10〜50%混合した混合液を用いることができる。純水に有機溶媒を適量混合させることで、第2有機化合物層32の溶解度を低い値に保ちつつ、剥離層の溶解度を高めることができる。同様の理由で、剥離液を加熱して用いるのも好ましい。

【0044】

剥離層の端部が第2有機化合物層32に覆われてしまうと、剥離液が浸透しにくくなる。そこで、次の第1から第3の手法を必要に応じて単独で、あるいは、組み合わせて用いるのが好ましい。第1の手法は、有機化合物層の膜厚の厚い順から形成する。第2の手法は、第1有機化合物層と第2有機化合物層の合計膜厚よりも剥離層の膜厚を厚くする。第3の手法は、第1有機化合物層31のパターニング後に第1有機化合物層31の表面に残存する層の膜厚を、第2有機化合物層32の膜厚の100倍以上に形成し、第2有機化合物層32が端部に形成されにくくする。これらの手法を用いることで、剥離層の端部から剥離液が浸透し、効率良く剥離を行うことができる。

【0045】

保護層41と共に保護層41の上に形成された第2有機化合物層32を除去した後、新たにフォトレジスト層52を所定のパターンに形成し、フォトレジスト層52をマスクにして第2有機化合物層32をドライエッチングでパターニングする(図3(i)〜(m))。ドライエッチングの後、少なくとも保護層42が第1電極21、22の上に残存する基体10に、第3有機化合物層33を形成し(図3(n))、保護層42と共にフォトレジスト層52上の第3有機化合物層33を剥離する(図3(o))。これらの工程はすでに説明した工程と同様に行なうことができる。

【0046】

剥離層に水溶性材料を用いる場合、発光層より先に形成される材料に水溶性材料を用いるのは適さない。しかし、第1〜第3発光層をパターニングした後であれば、水溶性材料を形成しても問題はない。例えば、電子注入性の高いアルカリ金属やアルカリ土類金属を含む材料は電子注入層として好しい材料であるが、水分や酸素と反応して電子注入性が失われてしまうため、純水や純水と有機溶剤との混合液に触れる工程を問題なく通すのは難しい。そこで、電子注入層としてアルカリ金属やアルカリ土類金属を含む材料を用いる場合は、第3有機化合物層33のパターニング工程(図3(o))が完了した後に、第1〜第3発光部に共通する電子注入層として形成すればよい。電子注入層を形成した後は、第2電極70を形成し(図3(p))、封止層を設ける。

【0047】

以上のように、剥離層を複数の発光部に連続して形成すれば、剥離液に接触させて剥離層を選択的に溶解することにより、剥離される第2有機化合物層等の膜片を大きくすることができる。従って、第1電極毎に有機化合物層をパターニングする場合に比べて、剥離される膜片の数を減らすことができ、剥離された膜片が基板に付着するのを抑制することができる。その結果、剥離された膜片がパターニング後の基体に付着することによって生じるリーク、ショート、非発光などを抑制し、良好な性能の有機発光装置を得ることができる。

【0048】

ところで、剥離層に剥離液を接触させて溶解させる場合、剥離液は剥離層の端部から徐々に浸入していく。従って、本発明のように比較的大きな面積の剥離層に、端部から剥離液を侵入させて全体を溶解させるには、長い時間を要してしまい、生産性が低下してしまうという課題がある。そこで、本発明において、より生産性を向上させるためには、各有機化合物層のパターニングのためのフォトレジスト層を形成する際、発光しない領域(非発光部)に剥離液を浸入させるためのスリットを設けておくとよい。図4のパターンを改良して、剥離にかかる時間を低減することのできるパターン例を、図6に示す。図6(a)は第1有機化合物層31をパターニングする際のフォトレジスト層のパターン、(b)は第2有機化合物層32をパターニングする際のフォトレジスト層のパターンである。いずれのフォトレジスト層のパターンにも、発光部である第1電極の上を避け、非発光部に剥離液が浸入するためのスリット80が形成されるように配置されている。図6では、発光部である第1電極の上を避けて設けられているが、スリット80を設ける位置は非発光部であれば特に限定されるものではない。例えば第1電極を隔壁層にて複数に分割する場合は、隔壁層の上に設ければよい。スリット80は、発光部の面積や配置に応じて適宜設計すればよいが、フォトレジスト層のパターンが、プロセスの途中で千切れてしまわないように設計するのが好ましい。この様にスリット80を設けることによって、剥離層を複数の発光部に連続する大きなパターンに形成しても、剥離液の浸入経路が増えるため短時間で剥離層に剥離液を浸透させることができ、生産性を向上させることができる。スリットは、図6の例に限定されることなく、非発光部に設けられ、かつ剥離層が複数の発光部に連続して形成されていれば、どのように設けても良い。

【0049】

さらに、本発明におけるパターニングは、図4と5に示されたようなストライプ配置に限定されずに、デルタ配置にも適用可能であり、この場合においても必要に応じて同様にスリットを設けることができる。

【0050】

以下に、本発明にかかる実施例を具体的に説明する。

【0051】

[実施例1]

図2に示した製造方法にて、有機発光装置を製造した例について説明する。本実施例では、各有機化合物層を図4に示したパターンに形成した。

【0052】

基体10として、トランジスタからな回路層と、回路層を覆う絶縁層が設けられたガラス基板を用意した。基体10の一方の面全体にスパッタリング法にてAgとIZOを順次堆積した後、発光部毎に分割するパターニングを行って、行方向および列方向に複数の第1電極21〜23を形成した。

【0053】

UVオゾン処理を行って各第1電極の表面を清浄化した後、ポリ(3,4)エチレンジオキシチオフェン/ポリスチレンスルホネート(PEDT/PSS:バイエル社製Baytron P)を、スピンコートにより第1電極が形成された基板面の全体に塗布した後に乾燥させ、膜厚1000Åの正孔注入層を作製した。続いて、ポリビニルカルバゾールを主成分とした2wt%トルエン溶液を、スピンコートにより正孔注入層上の全面に塗布した後乾燥させて、膜厚800Åの第1発光層を形成した。以上のように、本実施例では、正孔注入層と第1発光層とからなる第1有機化合物層31を形成した(図2(a))。

【0054】

第1有機化合物層31の上に、ポジ型のフォトレジスト材料(東京応化社製:OFPR−800)を滴下し、スピンコート法により1μmの膜厚となるように形成し、80℃で30分間プリベークを行った(図2(b))。フォトレジスト層51が形成された基体10を露光装置にセットし、第1発光部を設ける複数の第1電極21の上にフォトレジスト層が残るように露光を行った(図2(c))。露光の際には、図4(b)に示したフォトレジスト層51と同じ遮光パターンが形成されたフォトマスク61を用いた。遮光パターンは、1列分の複数の第1電極21に跨って連続している。

【0055】

続いて、露光後の基体10を現像液(東京応化製:NMD−3)に浸漬して現像を行った後、流水にて水洗した後ベークした。現像によって露光されていない部分のフォトレジスト層が除去された基体10を、ドライエッチング装置に投入し、残存するフォトレジスト層をマスクとして、第1有機化合物層を酸素プラズマにてエッチングして除去した(図2(e))。

【0056】

第1有機化合物層31とフォトレジスト層51が残存する基体10の面全体に、第1有機化合物層31と同様に、正孔注入層と第2発光層からなる第2有機化合物層32を形成した(図2(f))。正孔注入層には、第1有機化合物層と同じ材料を600Å形成した。第2発光層は、ポリパラフェニレンビニレン誘導体高分子材料(MEH−PPV)を主成分とした1wt%キシレン溶液をスピンコートにより正孔注入層の上全面に塗布し、溶剤を乾燥させて膜厚500Åとなるように形成した(図2())。第2有機化合物層32が形成された基体10をアセトンに浸して超音波を印加し、フォトレジスト層51を溶解させることにより、フォトレジスト層51の上に形成された第2有機化合物層32と共に剥離させた(図2(g))。

【0057】

続いて、第1有機化合物層31および第2有機化合物層が形成された基体10に対して、先ほどと同様にして新たなフォトレジスト層を形成した(図2(h))。露光の際には、図4(c)に示したフォトレジスト層52と同じ遮光パターンを有するフォトマスク62を用いた(図2(i))。遮光パターンは、互いに隣接する第1電極21の列と第1電極22の列に跨って連続している。露光後の基体10を、現像液(東京応化製:NMD−3)に浸漬して現像し、流水にて水洗した後、基体10をドライエッチング装置に投入し、フォトレジスト層52が除去された部分の第2有機化合物層を酸素プラズマにてエッチングして除去した(図2(j))。

【0058】

フォトレジスト層が残存する基体10に、第1、第2有機化合物層と同様に、第3有機化合物層33として、正孔注入層400Åと、第3発光層を形成した(図2(l))。第3発光層は、ポリパラフェニレンビニレン誘導体高分子材料(MEH−PPV)を主成分とした1wt%キシレン溶液を、スピンコートにより全面に塗布し、乾燥させて膜厚400Åとなるように形成した。

【0059】

次に、フォトレジスト層51と同様にしてフォトレジスト層52を溶解し、フォトレジスト層52の上に形成された第3有機化合物層33とともに除去した(図2(m))。基体10には、図4(a)のパターンに形成された第1有機化合物層31、第2有機化合物層32、第3有機化合物層33の表面が露出した。各発光層のパターニングが完了した基板10を、100℃で30分間加熱し、十分に放熱させたのち、AgとMgを共蒸着し、AgとMgの割合が約8:2の第2電極70を20nm成膜した(図2(n))。最後に、第2電極70を形成した基体10を真空蒸着装置に連結したグローブボックスに移し、窒素雰囲気中の中で、乾燥剤を入れたキャップガラスにより封止した。

【0060】

上記方法で作製した複数枚の有機発光装置に通電し、各発光部の発光を確認したところ、いずれも目立った発光不良はなく、全ての発光部において良好な発光を得ることができた。

【0061】

[実施例2]

本実施例は、各有機化合物層を真空蒸着法にて形成し、電子注入層以外の機能層を形成した点と、各有機化合物層とフォトレジスト層との間に保護層を設けた点、封止層として窒化珪素を形成した点で、実施例1と異なっている。本実施例の製造工程は図3と同様である。本実施例では、各有機化合物層を図5に示したパターンに形成した。

【0062】

実施例1と同様に、回路層が形成されたガラス基板を基体10として用い、複数の第1電極21〜23を形成した。その後、各第1電極の表面を実施例1と同様にして清浄化した後、第1有機化合物層として、正孔輸送層、第1発光層、電子輸送層からなる積層膜を形成した(図3(a))。正孔輸送層はα−NPDを2000Å、第1発光層(赤色発光層)としてCBPにIr(piq)3をドープしたものを300Å、正孔ブロック層にクリセン系材料を100Å、いずれの膜も真空蒸着方により順に成膜した。

【0063】

続いて、剥離層(第1保護層)としてポリビニルピロリドン(PVP)を純水に対して5wt%となるように溶解させ、スピンコート法により第1有機化合物層が形成された面全体塗布し、100℃で10分間加熱させて膜厚が0.5μmとなるように形成した。剥離層の形成後、基体10をCVD成膜装置に投入し、第2保護層として窒化ケイ素膜を3μm成膜して、保護層41とした(図3(b))。

【0064】

窒化珪素膜の上に、実施例1と同様の方法でパターニングされたフォトレジスト層を形成した(図3(c)〜(e))。第1発光部の位置にフォトレジスト層が残存する基体10をドライエッチング装置に投入し、第2保護層である窒化珪素膜をCF4プラズマにてエッチング除去した。続いて、酸素プラズマを用いて、PVPと第1有機化合物層を連続して除去した(図3(f))。この時、酸素プラズマによってフォトレジストの表面もエッチングされ、PVPと第1有機化合物層の除去が完了した時には、フォトレジスト層はなくなって、第2保護層の表面が露出していた。

【0065】

第1発光部の位置に保護層が残存する基体10を真空成膜装置に投入し、真空蒸着法にて第2有機化合物層32を形成した(図3(g))。第2有機化合物層32は、酸化モリブデンからなる正孔注入層を10Å、α−NPDからなる正孔輸送層を1600Å、Alq3にクマリン6をドープした第2発光層(緑色発光層)を300Å、クリセン系材料からなる正孔ブロック層を100Å、順に積層して形成した。

【0066】

第2有機化合物層32か形成された基体10を、純水に浸して超音波振動を印加し、PVPを溶解させて窒化珪素膜と、窒化珪素膜の上に形成された第2有機化合物層を、PVPと共に剥離した(図3(h))。続いて、先ほどと同様の方法で、PVPと窒化珪素膜を第1有機化合物層31および第2有機化合物層32の上に形成した後、第1電極23の上のPVPと窒化珪素膜と第2有機化合物層を除去した(図3(i)〜(m))。

【0067】

第1電極21および22の上に保護層が残存する基体10の上に、真空成膜装置にて第3有機化合物層33を形成した(図3(n))。第3有機化合物層は、酸化モリブデンからなる正孔注入層を10Å、α−NPDからなる正孔輸送層を1000Å、アントラセン誘導体にペリレンをドープした膜からなる第3発光層(青色発光層)を300Å、クリセン系材料からなる正孔ブロック層を100Å、順に積層して形成した。

【0068】

先ほどと同様にして、基板10を純水に浸して超音波振動を印加し、PVPを溶解させて、窒化珪素膜と、窒化珪素膜の上に形成された第3有機化合物層を、PVPと共に剥離させた(図3(o))。基体10には、図4(a)のパターンに形成された第1有機化合物層31、第2有機化合物層32、第3有機化合物層33の表面が露出した。

【0069】

この基体10を真空雰囲気中に投入し、100℃で30分加熱を行い、十分に放熱させたのち、第1〜第3発光部に共通する電子輸送層と電子注入層を、真空成膜法にて形成した(不図示)。電子輸送層としてバソフェナントロリンを100Å形成し、電子注入層としてバソフェナントロリンと炭酸セシウム(Cs2CO3)が体積比で7:3となるように共蒸着して60nm形成した。その後、スパッタリング法を用いてAgからなる第2電極70を12nm形成した(図3(p))。最後に、基体10の発光部が形成された面全体に、CVD法より封止膜として窒化珪素膜を6μm成膜した。

【0070】

以上の方法で得られた複数枚の有機発光装置に通電し、各発光部の発光を確認したところ、いずれも目立った発光不良はなく、全ての発光部において良好な発光を得ることができた。

【0071】

[実施例3]

本実施例は、各有機化合物層を、図6に示したパターンで形成した点を除いて実施例1とは異なる。各製造工程は実施例1と同じなので、ここでは説明を省略する。

【0072】

本実施例では、図6のように非発光部にスリットを設けて剥離液の浸入経路を増やしたため、第2有機化合物層32、第3有機化合物層33を剥離層を溶解させて剥離させる際、実施例1で剥離にかかった時間よりも短時間で剥離することができた。得られた複数枚の有機発光装置に通電し、各発光部の発光を確認したところ、いずれも目立った発光不良はなく、全ての発光部において良好な発光を得ることができた。

【符号の説明】

【0073】

10 基体

11 コンタクト部

12 発光領域

15 外部接続端子

21〜23 第1電極

31 第1有機化合物層

32 第2有機化合物層

33 第3有機化合物層

41 保護層

51〜52 フォトレジスト層

70 第2電極

【特許請求の範囲】

【請求項1】

複数の発光部に応じて複数の第1電極が形成された基体の上に、少なくとも第1発光層を含む第1有機化合物層を形成する工程と、

前記第1有機化合物層の上に、前記複数の発光部の一部にわたって連続する剥離層を選択的に形成する工程と、

前記剥離層が形成されていない部分の第1有機化合物層を除去する工程と、

前記第1有機化合物層が除去された部分および前記剥離層の上に、少なくとも第2発光層を含む第2有機化合物層を形成する工程と、

前記第2有機化合物層が形成された前記基体を、前記剥離層を選択的に溶解する剥離液に接触させ、前記剥離層と前記剥離層の上に形成された前記第2有機化合物層を共に除去する工程と、を有することを特徴とする有機発光装置の製造方法。

【請求項2】

前記第1有機化合物層の上に、前記複数の発光部の一部にわたって連続する剥離層を選択的に形成する工程において、非発光部に形成される剥離層にスリットを設けることを特徴とする請求項1に記載の有機発光装置の製造方法。

【請求項1】

複数の発光部に応じて複数の第1電極が形成された基体の上に、少なくとも第1発光層を含む第1有機化合物層を形成する工程と、

前記第1有機化合物層の上に、前記複数の発光部の一部にわたって連続する剥離層を選択的に形成する工程と、

前記剥離層が形成されていない部分の第1有機化合物層を除去する工程と、

前記第1有機化合物層が除去された部分および前記剥離層の上に、少なくとも第2発光層を含む第2有機化合物層を形成する工程と、

前記第2有機化合物層が形成された前記基体を、前記剥離層を選択的に溶解する剥離液に接触させ、前記剥離層と前記剥離層の上に形成された前記第2有機化合物層を共に除去する工程と、を有することを特徴とする有機発光装置の製造方法。

【請求項2】

前記第1有機化合物層の上に、前記複数の発光部の一部にわたって連続する剥離層を選択的に形成する工程において、非発光部に形成される剥離層にスリットを設けることを特徴とする請求項1に記載の有機発光装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−54876(P2013−54876A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−191414(P2011−191414)

【出願日】平成23年9月2日(2011.9.2)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月2日(2011.9.2)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]