有機系強化繊維入り樹脂材の製造方法

【課題】有機系フィラーにあらかじめ前処理を施すことにより、樹脂成形時のフィラーと樹脂との馴染み性を良好にして樹脂の高強度化をはかる。

【解決手段】有機系フィラーを射出成形機内の樹脂材中に混入させて樹脂材を射出成形する場合に、事前にフィラメント化された有機系繊維に対しあらかじめPCM等用のコーティング剤を施す工程、および有機系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる工程のうち、少なくとも一方の工程を経る。これにより有機系フィラーの線膨張係数や面膨張係数の変動を少なくとも樹脂成形完了時に至るまで停止させることができ、また樹脂成形過程での環境温度による膨張係数の影響を受けにくくなることに加え、さらに混入した有機系フィラーの弾性係数向上による高強度化と柔軟化をはかることができ、耐衝撃性に優れた樹脂成形品を得ることが可能になる。

【解決手段】有機系フィラーを射出成形機内の樹脂材中に混入させて樹脂材を射出成形する場合に、事前にフィラメント化された有機系繊維に対しあらかじめPCM等用のコーティング剤を施す工程、および有機系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる工程のうち、少なくとも一方の工程を経る。これにより有機系フィラーの線膨張係数や面膨張係数の変動を少なくとも樹脂成形完了時に至るまで停止させることができ、また樹脂成形過程での環境温度による膨張係数の影響を受けにくくなることに加え、さらに混入した有機系フィラーの弾性係数向上による高強度化と柔軟化をはかることができ、耐衝撃性に優れた樹脂成形品を得ることが可能になる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フィラー強化樹脂の改良に関し、フィラーと樹脂との馴染み性を良好にして樹脂の高強度化をはかることを目的とする。

【背景技術】

【0002】

フィラー強化型樹脂に関しては、これまで種々の提案がなされている。たとえば高密度ポリエチレンやポリオレフィン、あるいはポリ塩化ビニル等の熱可塑性樹脂、またはフェノール系、エポキシ系等の熱硬化性樹脂を用いたパイプの樹脂中に、長手方向のみならず円周方向においても繊維状フィラーを混入させたもの(特開2001−304463号公報参照)が知られている。

【0003】

またハウジング部と軸部分とを有したフィラー強化樹脂成形品を射出成形する際に、成形金型の軸部分表面に断熱層を形成することにより金型の断熱効果によって軸部分表面に樹脂成分のみを浮き出させるようにして表面にフィラーの浮き出しを無くし、これによって摺動する相手部材の摩耗を避けるようにした射出成形品も知られている(特開2003−276053号公報参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−304463号公報

【特許文献2】特開2003−276053号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

フィラー強化型樹脂材の製造手段としては一般的にFRP成型法が圧倒的に知られているが、FRTP成型法によって成型する場合もある。また一般に使用されるフィラーについても長さが2mm程度の短繊維から1本の無端状のものまで種々のものが知られている。近時強度の高い有機系繊維をバインダーとして用い、成型された樹脂材の高強度化をはかることが求められている。

【0006】

有機質系繊維本来の強度を活用するべくこれらの有機質系繊維をFRPあるいはFRTP加工により樹脂材中に混入させることにより、理論上においてはこれまでのカーボン繊維あるいはガラス繊維を混入させた場合に匹敵し、あるいはそれ以上の強度の向上が見込まれる。しかし現実には前記した特許文献1または特許文献2に記載のものも含めて、予定通りの十分な強度が得られていないのが現実で、引っ張り強度や衝撃値などの試験結果においても有機質系フィラーを混入させたものと混入させていないものとの明確な性能上のデータの違いが得られるまでには至っていない。

【0007】

本発明者らは、その原因について長年の研究を続けてきた結果、有機質系フィラーは質的に樹脂との相性が悪く有機質系フィラーと樹脂材成分との相容性やぬれ性(親水性)が不十分であること、また結晶間間隙の影響などによりフィラーと樹脂材成分との間に化学結合がなく、水素結合的に結合されないこと、さらにフィラーと樹脂材とが極性であるか非極性であるかによっても両者の結合強度に大きく影響を与えること、などに起因するものであることが判明した。

【0008】

とくに上記した結晶間間隙の影響の問題に関しては、線膨張率や面膨張率によりフィラーに縮みを生じることになるが、樹脂材が固まる前に膨張がおきたり、あるいは樹脂材固化後に膨張や収縮がおきる分には比較的樹脂材に与える影響は少なく、また短時間であれば樹脂材がフィラーの膨張・収縮に耐えられるが、フィラーと樹脂材との間には比熱の差があり、その時の外気温を含めて比熱差が次第に大きくなった場合には膨大な引っ張り力が蓄積されて樹脂材との合成後において弊害を起こしやすい。

【0009】

上記の課題を解決し繊維強度を向上させるための手段としては、一般的にカップリング法が知られている。これは繊維側にシラン系の無機質処理をおこなうものであるが、本願発明において主目的とされる有機繊維と有機樹脂材との結合に用いられることは理論上ありえないことである。また有機質繊維にカーボン用のUDPPフィルムフォーマー混合液を浸み込ませて繊維強度を向上させることも考えられるが、これも上記したカップリング法と同様に有機質繊維と有機質樹脂材との結合に用いられることはない。

【課題を解決するための手段】

【0010】

上記の課題を解決するために本発明は、主に有機質系の樹脂材に有機質系フィラーを混入させる場合に、樹脂材とフィラーとの相容性を著しく向上させて結合の安定をはかり、これによって従来は必ずしも明らかではなかった樹脂材の強度向上を安定的にはかるようにしたものであって、具体的には第1の発明は、有機質系フィラーを混入させた樹脂材を射出成形するに際し、有機質系フィラー単体を、該有機質フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱して収縮させるようにしたことを特徴とする有機質系強化繊維入り樹脂材の製造方法に関する。

【0011】

また第2の発明は、有機質系フィラーを射出成形機内の樹脂材中に混入させて樹脂材を射出成形する場合に、事前にフィラメント化された有機質系繊維に対しあらかじめPCM等用のコーティング剤を施す工程、および有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる工程のうち、少なくとも一方の工程を経ることを特徴とする有機質系強化繊維入り樹脂材の製造方法に関する。

【発明の効果】

【0012】

本発明は、上記したようにポリアリレート等の有機質系フィラーを混入させたナイロン等の樹脂材を射出成形するに際し、有機質系フィラー単体を、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱して収縮させるようにしたために、有機質系フィラーの線膨張係数や面膨張係数の変動を少なくとも樹脂成形完了時に至るまで停止させることができ、また樹脂成形過程での環境温度による膨張係数の影響を受けにくくなり、成型される樹脂と有機質系フィラーとの相容結合が著しく向上して安定した高強度の樹脂を得ることが可能になる。

【0013】

また有機質系フィラーを射出成形機内の樹脂材中に混入させて樹脂材を射出成形する場合に、事前にフィラメント化された有機質系繊維に対しあらかじめPCM等用のコーティング剤を施す工程、および有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる工程のうち、少なくとも一方の工程を経るようにした場合においては、有機質系フィラーの線膨張係数や面膨張係数の変動を少なくとも樹脂成形完了時に至るまで停止させることができ、また樹脂成形過程での環境温度による膨張係数の影響を受けにくくなることに加え、さらに混入した有機質系フィラーの弾性係数向上による高強度化と柔軟化をはかることができ、耐衝撃性に優れた樹脂成形品を得ることが可能になる。

【図面の簡単な説明】

【0014】

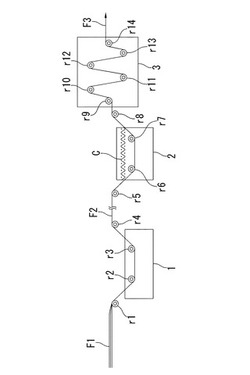

【図1】本発明の第1実施例に係る有機質系強化繊維入り樹脂材の製造工程の概略図である。

【図2】本発明の第2実施例に係る有機質系強化繊維入り樹脂材の製造工程の概略図である。

【発明を実施するための形態】

【0015】

以下において本発明の実施の形態について詳細に説明する。本発明者らは種々の実験を繰り返した結果、有機質系強化繊維入りの樹脂材を成型するに際して、有機質系繊維はその性質上カーボンやグラスファイバー等に比べて耐熱温度が低いために、樹脂をFRTPによりインジェクション成型する場合、成型時の金型温度や、溶融樹脂温度による加熱された有機質系フィラーの収縮率が極端に大きいことが、とくにFRTP樹脂成型に際しての樹脂材とフィラーとの相容性不良の原因であることをつきとめた。

【0016】

そしてさらにこれに対する有効な解決法について研究した結果、可能な限り低温雰囲気での樹脂成形を実現する必要があることが解った。FRTPの場合においては一般的に成型機内の金型温度が40〜200℃程度となり、またスクリュー内での有機質系フィラーを混合させた樹脂では、例えばフィラーとして高密度ポリエチレンを用いる場合には90〜120℃迄の範囲、ポリアリレートを用いる場合には200〜250℃迄の範囲である等、多くは90〜250℃程度の広い温度範囲にまでおよぶことになる。

【0017】

この場合に使用する有機質系フィラーの種類如何によって成型金型やスクリュー内樹脂温度を調整することは事実上不可能であり、殆ど一律の温度雰囲気内において成型作業を実施するところから、耐熱性の比較的低いフィラーを用いた場合には樹脂材中に溶けてフィラーとしての機能を発揮できないことが多くなる。

【0018】

また樹脂中に溶融しないまでも、雰囲気加熱温度により有機質系フィラーの線膨張率や面膨張率で大きく伸縮する結果、樹脂が固化する以前、あるいは完全固化後に有機質系フィラーが膨張や収縮する場合にはあまり大きな影響はないものの、有機質系フィラーと樹脂との比熱の差により、成型時の外気温度をも含めて両者間の比熱差が徐々に大きくなり、有機質系フィラーの膨大な引っ張り残強度が蓄積される結果樹脂のコンポジット成型後のバランス強度に大きな弊害をもたらすことになる。

【0019】

そこで本発明者らは、上記した課題を解決するための有効な手段として、第1発明は有機質系フィラーを混入させた樹脂材を射出成形するに際し、有機質系フィラー単体を、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱して収縮させるようにしたものである。

【0020】

ここで用いられる有機質系フィラーとは、エネルギー転換(リサイクル)が可能な物質、すなわち燃焼後に炭素が残るもの全般を指すが、カーボンやチョーク粉そのものは無機系であるので含まない。具体的には高密度ポリエチレン繊維、PBO繊維、ポリアリレート繊維、ナイロン繊維、ポリケトン繊維のうち、少なくとも1種または2種以上の結合からなるもの、とくにポリアリレート繊維とナイロン系等熱可塑性樹脂繊維との結合からなるものが実際の編み込み時におけるこし(硬さ)の程度が良好となるという点でより一層好ましい。

【0021】

さらに有機質系フィラーが高密度ポリエチレン繊維、PBO繊維、ポリアリレート繊維、ナイロン繊維、ポリケトン繊維のうち、少なくとも1種または2種以上の結合からなるものである場合に、有機質系フィラーとともにステンレス、チタン、カーボン、Sグラス、Eグラスのうち少なくとも1種の繊維を混入させるようにすると、引っ張り弾性率の低いものを高められ、また衝撃値を補完し合えるという点でさらに好ましい。

【0022】

また樹脂材については、インジェクション成型が可能で取り扱い性に優れ、しかもエネルギー転換(リサイクル)がしやすい点においては熱可塑性樹脂材の使用が好ましく、ポリアミド系、あるいはナイロン、ポリ塩化ビニル、ポリメチルメタクリレート、ポリプロピレン、高密度ポリエチレン、ポリオレフィン、オレフィン系共重合体、ポリエチレンテレフタレート、ポリアセタール、ポリアミドイミド、フッ素含有エチレン系共重合体、ポリフェニレンエーテル系樹脂等、多くの汎用熱可塑性樹脂の使用が可能である。

【0023】

有機質系フィラーは既述したように熱影響による伸縮差が大きく、また一般的に耐熱温度が低いために、樹脂材の成型時に同時に混入させるのではなく、樹脂材を射出成形するに際し、あらかじめ有機質系フィラー単体を、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内において加熱して収縮させたものをペレット化し、以後の樹脂材成型工程中にこれを混入させて使用するものとする。

【0024】

このように、有機質系フィラー単体を、あらかじめ該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内において加熱して収縮させたものをペレット化しておき、以後の樹脂材成型工程中にこれを混入させて使用するようにすると、樹脂材と有機質系フィラーとの相容性が著しく向上し、有機質系系フィラーの線膨張係数や面膨張係数の変動を少なくとも樹脂成形完了時に至るまで停止させることができ、また樹脂成形過程での環境温度による膨張係数の影響を受けにくくなり、成型される樹脂と有機質系フィラーとの相容結合が著しく向上して安定した高強度の樹脂を得ることができる。

【0025】

なおインジェクション成型に際して用いられる添加剤としては、必要に応じて通常用いられるもの、たとえば熱安定剤、酸化防止剤、有機リン酸エステル化合物などの難燃剤、フッ素系ポリマー、離型剤などが用いられる。

【0026】

また第2発明は有機質系フィラーを射出成形機内の樹脂材中に混入させて樹脂材を射出成形する場合に、事前にフィラメント化された有機質系繊維に対しあらかじめPCM等用のコーティング剤を施す工程、および有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる工程のうち、少なくとも一方の工程を経るようにしたものである。

【0027】

この場合に具体的な実施態様としては、

a.フィラメント化された有機質系フィラーを、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第1の工程と、第1の工程により加熱収縮させた有機質系フィラーを射出成形機内の樹脂材中に混入させて成形する第2の工程とからなる有機質系強化繊維入り樹脂材の製造方法。

【0028】

b.フィラメント化された有機質系フィラーを、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第1の工程と、第1の工程で得られた有機質系繊維に対し、PCM用のコーティング剤を施す第2の工程と、第2の工程によりコーティングされた有機質系フィラーを射出成形機内の樹脂材中に混入させて成形する第3の工程とからなる有機質系強化繊維入り樹脂材の製造方法。

【0029】

c.フィラメント化された有機質系フィラーに対しPCM用のコーティング剤を施す第1の工程と、該工程を経て得られた有機質系フィラーを、射出成形機内の樹脂材中に混入させて成形する第2の工程とからなる有機質系強化繊維入り樹脂材の製造方法。

【0030】

d.フィラメント化された有機質系フィラーに対しPCM用のコーティング剤を施す第1の工程と、該工程を経て得られた有機質系フィラーを、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第2の工程と、第2の工程により加熱収縮させた有機質系フィラーを射出成形機内の樹脂材中に混入させて成形する第3の工程とからなる有機質系強化繊維入り樹脂材の製造方法。上記の各態様が含まれる。

【第2発明の第1実施例】

【0031】

そこで以下において、上記a.の態様を含むb.の構成について図1をもとに説明をすると、図1には本発明の第1実施例に係る有機質系強化繊維入り樹脂材の製造工程の概略があらわされている。同図において1は加熱炉、2はコーティング槽、3は乾燥室、Fは有機質系フィラーをそれぞれあらわしている。加熱炉1はこの場合周りを覆われた中空函体とし、乾式のオーブン加熱炉として、さらに入側ローラr1と炉内案内ローラr2およびr3、さらに出側ローラr4とを備えている。

【0032】

またコーティング槽2は有底の箱状をなし、内部にPCM用のコーティング剤液Cが充填され、さらに入側ローラr5と槽内案内ローラr6およびr7、さらに出側ローラr8とを備えている。乾燥室3はコーティング槽2内においてPCM用のコーティング剤液Cを施された有機質系フィラーFを乾燥させるものであって、図1における左側壁面にはコーティング槽2を出た有機質系フィラーFを受け入れる入側の開口部を、また図1における右側壁面には乾燥を終了した有機質系フィラーFの出側開口部を、それぞれ開設してあり、そのほかの部分については函体により覆われている。

【0033】

さらにここで用いられるPCM用のコーティング剤液Cとは、プレコートメタル防錆塗料用・水分散性樹脂組成物を総称する(たとえば日本ファインコーティングスやダイセル化学工業(株)が販売)。プレコートメタル防錆塗料用・水分散性樹脂組成物は、主に酸基及び水酸基のいずれも含有しない重合性不飽和モノマーと、酸基含有重合性不飽和モノマーと、グリシジル基含有重合性不飽和モノマー、更に環状ウレイド基含有重合性不飽和モノマーを、それぞれ適正な割合で乳化共重合することにより水分散性樹脂組成物としたものであり、さらに、防錆性、金属に対する付着性、アルキド塗料等の上塗り塗料との付着性、耐水性及び耐沸騰水性に優れ、鋼板の表面処理用に適する防錆塗料用水分散性樹脂組成物としたものである。

【0034】

この防錆塗料用水分散性樹脂組成物は、クリヤー皮膜を形成するために、樹脂組成物に着色顔料、体質顔料、分散剤、硬化剤、湿潤剤、及び消泡剤等の各種添加剤を配合し、特にプレコートメタルの下塗り塗料として用いられているもので、本発明においてもそのまま有機質系フィラーのコーティング剤として使用することができる。

【0035】

乾燥室3の内部にはコーティング槽2の出側ローラr8から供給される有機質系フィラーFを受け入れる受入ローラr9と乾燥室3内を上下に循環させる案内ローラr10・r11・r12・ r13および送り出しローラr14とが備えられており、乾燥炉3内を循環する有機系フィラーFに対して強風あるいは温風を吹きかける等有機質系フィラーFに施されたPCM用のコーティング液を乾燥させるものであればよいが、この場合乾燥速度が速く、しかも有機質系フィラーFに対する熱影響を全く無くすことができる点においては電子線照射(Eマイナス)方式を採用するのがより一層好ましい。

【0036】

〔第1の工程〕

上記した図1の装置を用いた場合に、先ずフィラメント化された有機質系フィラーF1を入側ローラr1と炉内案内ローラr2およびr3、さらに出側ローラr4とにより加熱炉1内を順次通過させることによって有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第1の工程を実施する。

【0037】

なおこの場合における「有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内」とは、使用する有機質系フィラーF1の材質如何によっても多少異なるが、樹脂成型時の成型温度よりは低く、しかも使用有機質系フィラーの組織が分解する以前までの加熱温度をいうものとし、一般的には熱可塑性樹脂材の成型機内でのインジェクション成型温度に比べればかなり低く、多くの有機質系フィラーの場合には80℃±10℃の範囲が理想的であり、これ以下の温度では有機質系フィラーの収縮が不十分となり、またこの温度範囲を超えても多くの場合組織が分解し、あるいは溶融して消滅してしまうことが多い。

【0038】

因みにこの場合、有機質系フィラーとしてポリアリレート繊維を用い、これを6ナイロン樹脂材と混合させる場合においては、200℃×25分程度で分子間老化が起こるために、200℃の場合には20分程度が縮みの限度となり、ここで加熱を止めることによりポリアリレート繊維の線膨張係数および面膨張係数の動きを停止させ、樹脂成形時までの時間を確保することと成型中における膨張係数の変動を遮断する必要がある。

【0039】

さらにこの場合に、上記した極性の高いポリアリレート繊維をはじめとした各種の有機質系フィラーと6ナイロンの結合の場合には、シラン+アミン系、シラン+ビニル系、シラン+メルカプト系、シラン+イソシアネート系等によるカップリング処理を施すようにすると、両素材の表面付着性が向上するという点においてより一層有効となることが実験の結果明らかとなった。

【0040】

〔第2の工程〕

上記した第1の工程で得られた有機質系繊維に対し、PCM用のコーティング剤液Cを施す第2の工程を実施する。加熱炉1の出側ローラr4から繰り出される熱処理済みの有機質系フィラーF2は、入側ローラr5を介してコーティング槽2内に案内される。コーティング槽2内においては案内ローラr6およびr7により有機質系フィラーF2がPCM用のコーティング剤液Cに浸漬され、さらに出側ローラr8を介して乾燥室3内へと送り込まれる。

【0041】

乾燥室3内においては受入ローラr9および案内ローラr10・r11・r12・ r13により蛇行的に乾燥室内を循環してその間に電子線照射(Eマイナス)方式等により有機質系フィラーF2に付着したPCM用のコーティング剤液Cが十分に乾燥され、送り出しローラr14によってPCM用のコーティング剤液Cによる処理が施された有機質系フィラーF3が乾燥室3から順次送り出される。

【0042】

〔第3の工程〕

上記第2の工程によりPCM用のコーティング剤液Cをコーティング処理された有機質系フィラーF3を、射出成形機(図示省略)内の樹脂材中に混入させて成形する。この場合における樹脂成型はFRTP(熱可塑性)樹脂を用いたインジェクション成型が望ましい。なお樹脂材中に混入させる有機質系フィラーF3は、無端状のままでもよいが、事前に長さ数ミリ程度に裁断して混合し、あるいは粒状にペレット化して用いてもよい。

【第2発明の第2実施例】

【0043】

つぎに既述したc.の態様を含むd.の構成について図2をもとに説明をすると、図2には本発明における第2発明の第2実施例に係る有機質系強化繊維入り樹脂材の製造工程の概略があらわされている。同図において2はコーティング槽、3は乾燥室、1は加熱炉をあらわし、前記した[第2発明の第1実施例]のものと配置を入れ替えただけで、コーティング槽2、乾燥室3、加熱炉1のそれぞれの構成については前記した[第2発明の第1実施例]において説明をした加熱炉1、コーティング槽2、および乾燥室3の構成のものと同一なので個々の説明を省略する。

【0044】

〔第1の工程〕

上記した図2の装置を用いた場合に、先ずフィラメント化された有機質系フィラーF1を入側ローラr5を介してコーティング槽2内に案内させる。コーティング槽2内においては案内ローラr6およびr7により有機質系フィラーF1がPCM用のコーティング剤液Cに浸漬され、さらに出側ローラr8を介して乾燥室3内へと送り込まれる。

【0045】

乾燥室3内においては受入ローラr9および案内ローラr10・r11・r12・ r13により蛇行的に乾燥室内を循環してその間に電子線照射(Eマイナス)方式等により有機質系フィラーF1に付着したPCM用のコーティング剤液Cが十分に乾燥され、送り出しローラr14によってPCM用のコーティング剤液Cによる処理が施された有機質系フィラーF4が乾燥室3から順次送り出される。

【0046】

〔第2の工程〕

つぎに乾燥室3を出た有機質系フィラーF4を入側ローラr1と炉内案内ローラr2およびr3、さらに出側ローラr4とにより加熱炉1内を順次通過させることによって有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第2の工程を実施する。

【0047】

なおこの場合における「有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内」とは、前記した第2発明の第1実施例において説明した内容と同一であるので具体的説明を省略する。また極性の高いポリアリレート繊維をはじめとした各種の有機系フィラーと6ナイロンの結合の場合には、シラン+アミン系、シラン+ビニル系、シラン+メルカプト系、シラン+イソシアネート系等によるカップリング処理を施すようにすると、両素材の表面付着性が向上するという点において、より一層有効となることについても第2発明の第1実施例において説明した内容と同一である。

【0048】

〔第3の工程〕

上記第2の工程によりあらかじめ加熱収縮させた有機系フィラーF5を、射出成形機(図示省略)内の樹脂材中に混入させて成形する。この場合における樹脂成型はFRTP(熱可塑性)樹脂を用いたインジェクション成型が望ましい。なお樹脂材中に混入させる有機質系フィラーF5は、無端状のままでもよいが、事前に長さ数ミリ程度に裁断して混合し、あるいは粒状にペレット化して用いてもよい。

【0049】

なお既述した第1発明において用いる有機質系フィラー、有機質系フィラーにコーティングするPCM用のコーティング剤液C、さらに有機質系フィラーが高密度ポリエチレン繊維、PBO繊維、ポリアリレート繊維、ナイロン繊維、ポリケトン繊維のうち、少なくとも1種または2種以上の結合からなるものである場合に、有機質系フィラーとともにステンレス、チタン、カーボン、Sグラス、Eグラスのうち少なくとも1種の繊維を混入させること、さらに使用する樹脂剤あるいは添加剤については、そのまま第2発明についても共通して用いられるものとする。

【0050】

上記において説明をした第1発明および第2発明によれば、数百本束ねてフィラメント化された有機質系繊維を低ノンポラタイプとして処理することが可能となり、とくに有機質系樹脂成形に際し、混入する有機質系フィラーに対してその溶解温度の未満の範囲、すなわち概ね80℃±10℃程度の範囲内に留めることができ、インジェクション成型機内での過大な熱影響をうけることなく樹脂中に混入させ、成型された樹脂中において有機質系フィラー本来の弾性強度を十分に発揮させることができる。

【符号の説明】

【0051】

1 加熱炉

2 コーティング槽

3 乾燥室

r1 入側ローラ

r2 炉内案内ローラ

r3 炉内案内ローラ

r4 出側ローラ

r5 入側ローラ

r6 案内ローラ

r7 案内ローラ

r8 出側ローラ

r9 受入ローラ

r10 案内ローラ

r11 案内ローラ

r12 案内ローラ

r13 案内ローラ

r14 送り出しローラ

F 有機質系フィラー

F1 有機質系フィラー

F2 有機質系フィラー

F3 有機質系フィラー

F4 有機質系フィラー

F5 有機質系フィラー

C PCM用のコーティング剤液

【技術分野】

【0001】

本発明は、フィラー強化樹脂の改良に関し、フィラーと樹脂との馴染み性を良好にして樹脂の高強度化をはかることを目的とする。

【背景技術】

【0002】

フィラー強化型樹脂に関しては、これまで種々の提案がなされている。たとえば高密度ポリエチレンやポリオレフィン、あるいはポリ塩化ビニル等の熱可塑性樹脂、またはフェノール系、エポキシ系等の熱硬化性樹脂を用いたパイプの樹脂中に、長手方向のみならず円周方向においても繊維状フィラーを混入させたもの(特開2001−304463号公報参照)が知られている。

【0003】

またハウジング部と軸部分とを有したフィラー強化樹脂成形品を射出成形する際に、成形金型の軸部分表面に断熱層を形成することにより金型の断熱効果によって軸部分表面に樹脂成分のみを浮き出させるようにして表面にフィラーの浮き出しを無くし、これによって摺動する相手部材の摩耗を避けるようにした射出成形品も知られている(特開2003−276053号公報参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−304463号公報

【特許文献2】特開2003−276053号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

フィラー強化型樹脂材の製造手段としては一般的にFRP成型法が圧倒的に知られているが、FRTP成型法によって成型する場合もある。また一般に使用されるフィラーについても長さが2mm程度の短繊維から1本の無端状のものまで種々のものが知られている。近時強度の高い有機系繊維をバインダーとして用い、成型された樹脂材の高強度化をはかることが求められている。

【0006】

有機質系繊維本来の強度を活用するべくこれらの有機質系繊維をFRPあるいはFRTP加工により樹脂材中に混入させることにより、理論上においてはこれまでのカーボン繊維あるいはガラス繊維を混入させた場合に匹敵し、あるいはそれ以上の強度の向上が見込まれる。しかし現実には前記した特許文献1または特許文献2に記載のものも含めて、予定通りの十分な強度が得られていないのが現実で、引っ張り強度や衝撃値などの試験結果においても有機質系フィラーを混入させたものと混入させていないものとの明確な性能上のデータの違いが得られるまでには至っていない。

【0007】

本発明者らは、その原因について長年の研究を続けてきた結果、有機質系フィラーは質的に樹脂との相性が悪く有機質系フィラーと樹脂材成分との相容性やぬれ性(親水性)が不十分であること、また結晶間間隙の影響などによりフィラーと樹脂材成分との間に化学結合がなく、水素結合的に結合されないこと、さらにフィラーと樹脂材とが極性であるか非極性であるかによっても両者の結合強度に大きく影響を与えること、などに起因するものであることが判明した。

【0008】

とくに上記した結晶間間隙の影響の問題に関しては、線膨張率や面膨張率によりフィラーに縮みを生じることになるが、樹脂材が固まる前に膨張がおきたり、あるいは樹脂材固化後に膨張や収縮がおきる分には比較的樹脂材に与える影響は少なく、また短時間であれば樹脂材がフィラーの膨張・収縮に耐えられるが、フィラーと樹脂材との間には比熱の差があり、その時の外気温を含めて比熱差が次第に大きくなった場合には膨大な引っ張り力が蓄積されて樹脂材との合成後において弊害を起こしやすい。

【0009】

上記の課題を解決し繊維強度を向上させるための手段としては、一般的にカップリング法が知られている。これは繊維側にシラン系の無機質処理をおこなうものであるが、本願発明において主目的とされる有機繊維と有機樹脂材との結合に用いられることは理論上ありえないことである。また有機質繊維にカーボン用のUDPPフィルムフォーマー混合液を浸み込ませて繊維強度を向上させることも考えられるが、これも上記したカップリング法と同様に有機質繊維と有機質樹脂材との結合に用いられることはない。

【課題を解決するための手段】

【0010】

上記の課題を解決するために本発明は、主に有機質系の樹脂材に有機質系フィラーを混入させる場合に、樹脂材とフィラーとの相容性を著しく向上させて結合の安定をはかり、これによって従来は必ずしも明らかではなかった樹脂材の強度向上を安定的にはかるようにしたものであって、具体的には第1の発明は、有機質系フィラーを混入させた樹脂材を射出成形するに際し、有機質系フィラー単体を、該有機質フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱して収縮させるようにしたことを特徴とする有機質系強化繊維入り樹脂材の製造方法に関する。

【0011】

また第2の発明は、有機質系フィラーを射出成形機内の樹脂材中に混入させて樹脂材を射出成形する場合に、事前にフィラメント化された有機質系繊維に対しあらかじめPCM等用のコーティング剤を施す工程、および有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる工程のうち、少なくとも一方の工程を経ることを特徴とする有機質系強化繊維入り樹脂材の製造方法に関する。

【発明の効果】

【0012】

本発明は、上記したようにポリアリレート等の有機質系フィラーを混入させたナイロン等の樹脂材を射出成形するに際し、有機質系フィラー単体を、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱して収縮させるようにしたために、有機質系フィラーの線膨張係数や面膨張係数の変動を少なくとも樹脂成形完了時に至るまで停止させることができ、また樹脂成形過程での環境温度による膨張係数の影響を受けにくくなり、成型される樹脂と有機質系フィラーとの相容結合が著しく向上して安定した高強度の樹脂を得ることが可能になる。

【0013】

また有機質系フィラーを射出成形機内の樹脂材中に混入させて樹脂材を射出成形する場合に、事前にフィラメント化された有機質系繊維に対しあらかじめPCM等用のコーティング剤を施す工程、および有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる工程のうち、少なくとも一方の工程を経るようにした場合においては、有機質系フィラーの線膨張係数や面膨張係数の変動を少なくとも樹脂成形完了時に至るまで停止させることができ、また樹脂成形過程での環境温度による膨張係数の影響を受けにくくなることに加え、さらに混入した有機質系フィラーの弾性係数向上による高強度化と柔軟化をはかることができ、耐衝撃性に優れた樹脂成形品を得ることが可能になる。

【図面の簡単な説明】

【0014】

【図1】本発明の第1実施例に係る有機質系強化繊維入り樹脂材の製造工程の概略図である。

【図2】本発明の第2実施例に係る有機質系強化繊維入り樹脂材の製造工程の概略図である。

【発明を実施するための形態】

【0015】

以下において本発明の実施の形態について詳細に説明する。本発明者らは種々の実験を繰り返した結果、有機質系強化繊維入りの樹脂材を成型するに際して、有機質系繊維はその性質上カーボンやグラスファイバー等に比べて耐熱温度が低いために、樹脂をFRTPによりインジェクション成型する場合、成型時の金型温度や、溶融樹脂温度による加熱された有機質系フィラーの収縮率が極端に大きいことが、とくにFRTP樹脂成型に際しての樹脂材とフィラーとの相容性不良の原因であることをつきとめた。

【0016】

そしてさらにこれに対する有効な解決法について研究した結果、可能な限り低温雰囲気での樹脂成形を実現する必要があることが解った。FRTPの場合においては一般的に成型機内の金型温度が40〜200℃程度となり、またスクリュー内での有機質系フィラーを混合させた樹脂では、例えばフィラーとして高密度ポリエチレンを用いる場合には90〜120℃迄の範囲、ポリアリレートを用いる場合には200〜250℃迄の範囲である等、多くは90〜250℃程度の広い温度範囲にまでおよぶことになる。

【0017】

この場合に使用する有機質系フィラーの種類如何によって成型金型やスクリュー内樹脂温度を調整することは事実上不可能であり、殆ど一律の温度雰囲気内において成型作業を実施するところから、耐熱性の比較的低いフィラーを用いた場合には樹脂材中に溶けてフィラーとしての機能を発揮できないことが多くなる。

【0018】

また樹脂中に溶融しないまでも、雰囲気加熱温度により有機質系フィラーの線膨張率や面膨張率で大きく伸縮する結果、樹脂が固化する以前、あるいは完全固化後に有機質系フィラーが膨張や収縮する場合にはあまり大きな影響はないものの、有機質系フィラーと樹脂との比熱の差により、成型時の外気温度をも含めて両者間の比熱差が徐々に大きくなり、有機質系フィラーの膨大な引っ張り残強度が蓄積される結果樹脂のコンポジット成型後のバランス強度に大きな弊害をもたらすことになる。

【0019】

そこで本発明者らは、上記した課題を解決するための有効な手段として、第1発明は有機質系フィラーを混入させた樹脂材を射出成形するに際し、有機質系フィラー単体を、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱して収縮させるようにしたものである。

【0020】

ここで用いられる有機質系フィラーとは、エネルギー転換(リサイクル)が可能な物質、すなわち燃焼後に炭素が残るもの全般を指すが、カーボンやチョーク粉そのものは無機系であるので含まない。具体的には高密度ポリエチレン繊維、PBO繊維、ポリアリレート繊維、ナイロン繊維、ポリケトン繊維のうち、少なくとも1種または2種以上の結合からなるもの、とくにポリアリレート繊維とナイロン系等熱可塑性樹脂繊維との結合からなるものが実際の編み込み時におけるこし(硬さ)の程度が良好となるという点でより一層好ましい。

【0021】

さらに有機質系フィラーが高密度ポリエチレン繊維、PBO繊維、ポリアリレート繊維、ナイロン繊維、ポリケトン繊維のうち、少なくとも1種または2種以上の結合からなるものである場合に、有機質系フィラーとともにステンレス、チタン、カーボン、Sグラス、Eグラスのうち少なくとも1種の繊維を混入させるようにすると、引っ張り弾性率の低いものを高められ、また衝撃値を補完し合えるという点でさらに好ましい。

【0022】

また樹脂材については、インジェクション成型が可能で取り扱い性に優れ、しかもエネルギー転換(リサイクル)がしやすい点においては熱可塑性樹脂材の使用が好ましく、ポリアミド系、あるいはナイロン、ポリ塩化ビニル、ポリメチルメタクリレート、ポリプロピレン、高密度ポリエチレン、ポリオレフィン、オレフィン系共重合体、ポリエチレンテレフタレート、ポリアセタール、ポリアミドイミド、フッ素含有エチレン系共重合体、ポリフェニレンエーテル系樹脂等、多くの汎用熱可塑性樹脂の使用が可能である。

【0023】

有機質系フィラーは既述したように熱影響による伸縮差が大きく、また一般的に耐熱温度が低いために、樹脂材の成型時に同時に混入させるのではなく、樹脂材を射出成形するに際し、あらかじめ有機質系フィラー単体を、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内において加熱して収縮させたものをペレット化し、以後の樹脂材成型工程中にこれを混入させて使用するものとする。

【0024】

このように、有機質系フィラー単体を、あらかじめ該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内において加熱して収縮させたものをペレット化しておき、以後の樹脂材成型工程中にこれを混入させて使用するようにすると、樹脂材と有機質系フィラーとの相容性が著しく向上し、有機質系系フィラーの線膨張係数や面膨張係数の変動を少なくとも樹脂成形完了時に至るまで停止させることができ、また樹脂成形過程での環境温度による膨張係数の影響を受けにくくなり、成型される樹脂と有機質系フィラーとの相容結合が著しく向上して安定した高強度の樹脂を得ることができる。

【0025】

なおインジェクション成型に際して用いられる添加剤としては、必要に応じて通常用いられるもの、たとえば熱安定剤、酸化防止剤、有機リン酸エステル化合物などの難燃剤、フッ素系ポリマー、離型剤などが用いられる。

【0026】

また第2発明は有機質系フィラーを射出成形機内の樹脂材中に混入させて樹脂材を射出成形する場合に、事前にフィラメント化された有機質系繊維に対しあらかじめPCM等用のコーティング剤を施す工程、および有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる工程のうち、少なくとも一方の工程を経るようにしたものである。

【0027】

この場合に具体的な実施態様としては、

a.フィラメント化された有機質系フィラーを、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第1の工程と、第1の工程により加熱収縮させた有機質系フィラーを射出成形機内の樹脂材中に混入させて成形する第2の工程とからなる有機質系強化繊維入り樹脂材の製造方法。

【0028】

b.フィラメント化された有機質系フィラーを、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第1の工程と、第1の工程で得られた有機質系繊維に対し、PCM用のコーティング剤を施す第2の工程と、第2の工程によりコーティングされた有機質系フィラーを射出成形機内の樹脂材中に混入させて成形する第3の工程とからなる有機質系強化繊維入り樹脂材の製造方法。

【0029】

c.フィラメント化された有機質系フィラーに対しPCM用のコーティング剤を施す第1の工程と、該工程を経て得られた有機質系フィラーを、射出成形機内の樹脂材中に混入させて成形する第2の工程とからなる有機質系強化繊維入り樹脂材の製造方法。

【0030】

d.フィラメント化された有機質系フィラーに対しPCM用のコーティング剤を施す第1の工程と、該工程を経て得られた有機質系フィラーを、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第2の工程と、第2の工程により加熱収縮させた有機質系フィラーを射出成形機内の樹脂材中に混入させて成形する第3の工程とからなる有機質系強化繊維入り樹脂材の製造方法。上記の各態様が含まれる。

【第2発明の第1実施例】

【0031】

そこで以下において、上記a.の態様を含むb.の構成について図1をもとに説明をすると、図1には本発明の第1実施例に係る有機質系強化繊維入り樹脂材の製造工程の概略があらわされている。同図において1は加熱炉、2はコーティング槽、3は乾燥室、Fは有機質系フィラーをそれぞれあらわしている。加熱炉1はこの場合周りを覆われた中空函体とし、乾式のオーブン加熱炉として、さらに入側ローラr1と炉内案内ローラr2およびr3、さらに出側ローラr4とを備えている。

【0032】

またコーティング槽2は有底の箱状をなし、内部にPCM用のコーティング剤液Cが充填され、さらに入側ローラr5と槽内案内ローラr6およびr7、さらに出側ローラr8とを備えている。乾燥室3はコーティング槽2内においてPCM用のコーティング剤液Cを施された有機質系フィラーFを乾燥させるものであって、図1における左側壁面にはコーティング槽2を出た有機質系フィラーFを受け入れる入側の開口部を、また図1における右側壁面には乾燥を終了した有機質系フィラーFの出側開口部を、それぞれ開設してあり、そのほかの部分については函体により覆われている。

【0033】

さらにここで用いられるPCM用のコーティング剤液Cとは、プレコートメタル防錆塗料用・水分散性樹脂組成物を総称する(たとえば日本ファインコーティングスやダイセル化学工業(株)が販売)。プレコートメタル防錆塗料用・水分散性樹脂組成物は、主に酸基及び水酸基のいずれも含有しない重合性不飽和モノマーと、酸基含有重合性不飽和モノマーと、グリシジル基含有重合性不飽和モノマー、更に環状ウレイド基含有重合性不飽和モノマーを、それぞれ適正な割合で乳化共重合することにより水分散性樹脂組成物としたものであり、さらに、防錆性、金属に対する付着性、アルキド塗料等の上塗り塗料との付着性、耐水性及び耐沸騰水性に優れ、鋼板の表面処理用に適する防錆塗料用水分散性樹脂組成物としたものである。

【0034】

この防錆塗料用水分散性樹脂組成物は、クリヤー皮膜を形成するために、樹脂組成物に着色顔料、体質顔料、分散剤、硬化剤、湿潤剤、及び消泡剤等の各種添加剤を配合し、特にプレコートメタルの下塗り塗料として用いられているもので、本発明においてもそのまま有機質系フィラーのコーティング剤として使用することができる。

【0035】

乾燥室3の内部にはコーティング槽2の出側ローラr8から供給される有機質系フィラーFを受け入れる受入ローラr9と乾燥室3内を上下に循環させる案内ローラr10・r11・r12・ r13および送り出しローラr14とが備えられており、乾燥炉3内を循環する有機系フィラーFに対して強風あるいは温風を吹きかける等有機質系フィラーFに施されたPCM用のコーティング液を乾燥させるものであればよいが、この場合乾燥速度が速く、しかも有機質系フィラーFに対する熱影響を全く無くすことができる点においては電子線照射(Eマイナス)方式を採用するのがより一層好ましい。

【0036】

〔第1の工程〕

上記した図1の装置を用いた場合に、先ずフィラメント化された有機質系フィラーF1を入側ローラr1と炉内案内ローラr2およびr3、さらに出側ローラr4とにより加熱炉1内を順次通過させることによって有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第1の工程を実施する。

【0037】

なおこの場合における「有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内」とは、使用する有機質系フィラーF1の材質如何によっても多少異なるが、樹脂成型時の成型温度よりは低く、しかも使用有機質系フィラーの組織が分解する以前までの加熱温度をいうものとし、一般的には熱可塑性樹脂材の成型機内でのインジェクション成型温度に比べればかなり低く、多くの有機質系フィラーの場合には80℃±10℃の範囲が理想的であり、これ以下の温度では有機質系フィラーの収縮が不十分となり、またこの温度範囲を超えても多くの場合組織が分解し、あるいは溶融して消滅してしまうことが多い。

【0038】

因みにこの場合、有機質系フィラーとしてポリアリレート繊維を用い、これを6ナイロン樹脂材と混合させる場合においては、200℃×25分程度で分子間老化が起こるために、200℃の場合には20分程度が縮みの限度となり、ここで加熱を止めることによりポリアリレート繊維の線膨張係数および面膨張係数の動きを停止させ、樹脂成形時までの時間を確保することと成型中における膨張係数の変動を遮断する必要がある。

【0039】

さらにこの場合に、上記した極性の高いポリアリレート繊維をはじめとした各種の有機質系フィラーと6ナイロンの結合の場合には、シラン+アミン系、シラン+ビニル系、シラン+メルカプト系、シラン+イソシアネート系等によるカップリング処理を施すようにすると、両素材の表面付着性が向上するという点においてより一層有効となることが実験の結果明らかとなった。

【0040】

〔第2の工程〕

上記した第1の工程で得られた有機質系繊維に対し、PCM用のコーティング剤液Cを施す第2の工程を実施する。加熱炉1の出側ローラr4から繰り出される熱処理済みの有機質系フィラーF2は、入側ローラr5を介してコーティング槽2内に案内される。コーティング槽2内においては案内ローラr6およびr7により有機質系フィラーF2がPCM用のコーティング剤液Cに浸漬され、さらに出側ローラr8を介して乾燥室3内へと送り込まれる。

【0041】

乾燥室3内においては受入ローラr9および案内ローラr10・r11・r12・ r13により蛇行的に乾燥室内を循環してその間に電子線照射(Eマイナス)方式等により有機質系フィラーF2に付着したPCM用のコーティング剤液Cが十分に乾燥され、送り出しローラr14によってPCM用のコーティング剤液Cによる処理が施された有機質系フィラーF3が乾燥室3から順次送り出される。

【0042】

〔第3の工程〕

上記第2の工程によりPCM用のコーティング剤液Cをコーティング処理された有機質系フィラーF3を、射出成形機(図示省略)内の樹脂材中に混入させて成形する。この場合における樹脂成型はFRTP(熱可塑性)樹脂を用いたインジェクション成型が望ましい。なお樹脂材中に混入させる有機質系フィラーF3は、無端状のままでもよいが、事前に長さ数ミリ程度に裁断して混合し、あるいは粒状にペレット化して用いてもよい。

【第2発明の第2実施例】

【0043】

つぎに既述したc.の態様を含むd.の構成について図2をもとに説明をすると、図2には本発明における第2発明の第2実施例に係る有機質系強化繊維入り樹脂材の製造工程の概略があらわされている。同図において2はコーティング槽、3は乾燥室、1は加熱炉をあらわし、前記した[第2発明の第1実施例]のものと配置を入れ替えただけで、コーティング槽2、乾燥室3、加熱炉1のそれぞれの構成については前記した[第2発明の第1実施例]において説明をした加熱炉1、コーティング槽2、および乾燥室3の構成のものと同一なので個々の説明を省略する。

【0044】

〔第1の工程〕

上記した図2の装置を用いた場合に、先ずフィラメント化された有機質系フィラーF1を入側ローラr5を介してコーティング槽2内に案内させる。コーティング槽2内においては案内ローラr6およびr7により有機質系フィラーF1がPCM用のコーティング剤液Cに浸漬され、さらに出側ローラr8を介して乾燥室3内へと送り込まれる。

【0045】

乾燥室3内においては受入ローラr9および案内ローラr10・r11・r12・ r13により蛇行的に乾燥室内を循環してその間に電子線照射(Eマイナス)方式等により有機質系フィラーF1に付着したPCM用のコーティング剤液Cが十分に乾燥され、送り出しローラr14によってPCM用のコーティング剤液Cによる処理が施された有機質系フィラーF4が乾燥室3から順次送り出される。

【0046】

〔第2の工程〕

つぎに乾燥室3を出た有機質系フィラーF4を入側ローラr1と炉内案内ローラr2およびr3、さらに出側ローラr4とにより加熱炉1内を順次通過させることによって有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第2の工程を実施する。

【0047】

なおこの場合における「有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内」とは、前記した第2発明の第1実施例において説明した内容と同一であるので具体的説明を省略する。また極性の高いポリアリレート繊維をはじめとした各種の有機系フィラーと6ナイロンの結合の場合には、シラン+アミン系、シラン+ビニル系、シラン+メルカプト系、シラン+イソシアネート系等によるカップリング処理を施すようにすると、両素材の表面付着性が向上するという点において、より一層有効となることについても第2発明の第1実施例において説明した内容と同一である。

【0048】

〔第3の工程〕

上記第2の工程によりあらかじめ加熱収縮させた有機系フィラーF5を、射出成形機(図示省略)内の樹脂材中に混入させて成形する。この場合における樹脂成型はFRTP(熱可塑性)樹脂を用いたインジェクション成型が望ましい。なお樹脂材中に混入させる有機質系フィラーF5は、無端状のままでもよいが、事前に長さ数ミリ程度に裁断して混合し、あるいは粒状にペレット化して用いてもよい。

【0049】

なお既述した第1発明において用いる有機質系フィラー、有機質系フィラーにコーティングするPCM用のコーティング剤液C、さらに有機質系フィラーが高密度ポリエチレン繊維、PBO繊維、ポリアリレート繊維、ナイロン繊維、ポリケトン繊維のうち、少なくとも1種または2種以上の結合からなるものである場合に、有機質系フィラーとともにステンレス、チタン、カーボン、Sグラス、Eグラスのうち少なくとも1種の繊維を混入させること、さらに使用する樹脂剤あるいは添加剤については、そのまま第2発明についても共通して用いられるものとする。

【0050】

上記において説明をした第1発明および第2発明によれば、数百本束ねてフィラメント化された有機質系繊維を低ノンポラタイプとして処理することが可能となり、とくに有機質系樹脂成形に際し、混入する有機質系フィラーに対してその溶解温度の未満の範囲、すなわち概ね80℃±10℃程度の範囲内に留めることができ、インジェクション成型機内での過大な熱影響をうけることなく樹脂中に混入させ、成型された樹脂中において有機質系フィラー本来の弾性強度を十分に発揮させることができる。

【符号の説明】

【0051】

1 加熱炉

2 コーティング槽

3 乾燥室

r1 入側ローラ

r2 炉内案内ローラ

r3 炉内案内ローラ

r4 出側ローラ

r5 入側ローラ

r6 案内ローラ

r7 案内ローラ

r8 出側ローラ

r9 受入ローラ

r10 案内ローラ

r11 案内ローラ

r12 案内ローラ

r13 案内ローラ

r14 送り出しローラ

F 有機質系フィラー

F1 有機質系フィラー

F2 有機質系フィラー

F3 有機質系フィラー

F4 有機質系フィラー

F5 有機質系フィラー

C PCM用のコーティング剤液

【特許請求の範囲】

【請求項1】

有機質系フィラーを混入させた樹脂材を射出成形するに際し、有機質系フィラー単体を、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱して収縮させるようにしたことを特徴とする有機質系強化繊維入り樹脂材の製造方法。

【請求項2】

成形される樹脂材がFRTP樹脂材であるところの請求項1に記載の有機質系強化繊維入り樹脂材の製造方法。

【請求項3】

有機質系フィラーが高密度ポリエチレン繊維、PBO繊維、ポリアリレート繊維、ナイロン繊維、ポリケトン繊維のうち、少なくとも1種または2種以上の結合からなるものであるところの、請求項1に記載の有機質系強化繊維入り樹脂材の製造方法。

【請求項4】

有機質系フィラーが、ポリアリレート繊維とナイロン系等熱可塑性樹脂繊維との結合からなるものであるところの、請求項1に記載の有機質系強化繊維入り樹脂材の製造方法。

【請求項5】

有機質系フィラーを射出成形機内の樹脂材中に混入させて樹脂材を射出成形する場合に、事前に(直前に?)フィラメント化された有機質系繊維に対しあらかじめPCM等用のコーティング剤を施す工程、および有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる工程のうち、少なくとも一方の工程を経ることを特徴とする有機質系強化繊維入り樹脂材の製造方法。

【請求項6】

フィラメント化された有機質系繊維に対しPCM等用のコーティング剤を施す第1の工程と、該工程を経て得られた有機質系フィラーを、射出成形機内の樹脂材中に混入させて成形する第2の工程とからなる有機質系強化繊維入り樹脂材の製造方法。

【請求項7】

有機質系フィラーを、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第1の工程と、第1の工程により加熱収縮させた有機質系フィラーを射出成形機内の樹脂材中に混入させて成形する第2の工程とからなる有機質系強化繊維入り樹脂材の製造方法。

【請求項8】

フィラメント化された有機質系繊維に対しPCM用のコーティング剤を施す第1の工程と、該工程を経て得られた有機質系フィラーを、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第2の工程と、第2の工程により加熱収縮させた有機質系フィラーを射出成形機内の樹脂材中に混入させて成形する第3の工程とからなる有機質系強化繊維入り樹脂材の製造方法。

【請求項9】

有機質系フィラーを、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第1の工程と、第1の工程で得られた有機質系繊維に対し、PCM用のコーティング剤を施す第2の工程と、第2の工程によりコーティングされた有機質系フィラーを射出成形機内の樹脂材中に混入させて成形する第3の工程とからなる有機質系強化繊維入り樹脂材の製造方法。

【請求項10】

樹脂材がFRTP樹脂であるところの請求項5〜9のいずれか1に記載の有機質系強化繊維入り樹脂材の製造方法。

【請求項11】

有機質系フィラーが高密度ポリエチレン繊維、PBO繊維、ポリアリレート繊維、ナイロン繊維、ポリケトン繊維のうち、少なくとも1種または2種以上の結合からなるものであるところの、請求項5〜9のいずれか1に記載の有機質系強化繊維入り樹脂材の製造方法。

【請求項12】

有機質系フィラーが、ポリアリレート繊維とナイロン系等熱可塑性樹脂繊維との結合からなるものであるところの、請求項5〜9のいずれか1に記載の有機質系強化繊維入り樹脂材の製造方法。

【請求項13】

有機質系フィラーが、ポリアリレート繊維とナイロン系等熱可塑性樹脂繊維との結合からなり、しかもカップリング処理が施されているものであるところの、請求項5〜9のいずれか1に記載の有機質系強化繊維入り樹脂材の製造方法。

【請求項14】

有機質系フィラーが高密度ポリエチレン繊維、PBO繊維、ポリアリレート繊維、ナイロン繊維、ポリケトン繊維のうち、少なくとも1種または2種以上の結合からなるものである場合に、有機質系フィラーとともにステンレス、チタン、カーボン、Sグラス、Eグラスのうち少なくとも1種の繊維を混入させるようにした請求項5〜11のいずれか1に記載の有機質系強化繊維入り樹脂材の製造方法。

【請求項1】

有機質系フィラーを混入させた樹脂材を射出成形するに際し、有機質系フィラー単体を、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱して収縮させるようにしたことを特徴とする有機質系強化繊維入り樹脂材の製造方法。

【請求項2】

成形される樹脂材がFRTP樹脂材であるところの請求項1に記載の有機質系強化繊維入り樹脂材の製造方法。

【請求項3】

有機質系フィラーが高密度ポリエチレン繊維、PBO繊維、ポリアリレート繊維、ナイロン繊維、ポリケトン繊維のうち、少なくとも1種または2種以上の結合からなるものであるところの、請求項1に記載の有機質系強化繊維入り樹脂材の製造方法。

【請求項4】

有機質系フィラーが、ポリアリレート繊維とナイロン系等熱可塑性樹脂繊維との結合からなるものであるところの、請求項1に記載の有機質系強化繊維入り樹脂材の製造方法。

【請求項5】

有機質系フィラーを射出成形機内の樹脂材中に混入させて樹脂材を射出成形する場合に、事前に(直前に?)フィラメント化された有機質系繊維に対しあらかじめPCM等用のコーティング剤を施す工程、および有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる工程のうち、少なくとも一方の工程を経ることを特徴とする有機質系強化繊維入り樹脂材の製造方法。

【請求項6】

フィラメント化された有機質系繊維に対しPCM等用のコーティング剤を施す第1の工程と、該工程を経て得られた有機質系フィラーを、射出成形機内の樹脂材中に混入させて成形する第2の工程とからなる有機質系強化繊維入り樹脂材の製造方法。

【請求項7】

有機質系フィラーを、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第1の工程と、第1の工程により加熱収縮させた有機質系フィラーを射出成形機内の樹脂材中に混入させて成形する第2の工程とからなる有機質系強化繊維入り樹脂材の製造方法。

【請求項8】

フィラメント化された有機質系繊維に対しPCM用のコーティング剤を施す第1の工程と、該工程を経て得られた有機質系フィラーを、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第2の工程と、第2の工程により加熱収縮させた有機質系フィラーを射出成形機内の樹脂材中に混入させて成形する第3の工程とからなる有機質系強化繊維入り樹脂材の製造方法。

【請求項9】

有機質系フィラーを、該有機質系フィラーの劣化温度未満であってかつ樹脂の成形温度未満の範囲内においてあらかじめ加熱収縮させる第1の工程と、第1の工程で得られた有機質系繊維に対し、PCM用のコーティング剤を施す第2の工程と、第2の工程によりコーティングされた有機質系フィラーを射出成形機内の樹脂材中に混入させて成形する第3の工程とからなる有機質系強化繊維入り樹脂材の製造方法。

【請求項10】

樹脂材がFRTP樹脂であるところの請求項5〜9のいずれか1に記載の有機質系強化繊維入り樹脂材の製造方法。

【請求項11】

有機質系フィラーが高密度ポリエチレン繊維、PBO繊維、ポリアリレート繊維、ナイロン繊維、ポリケトン繊維のうち、少なくとも1種または2種以上の結合からなるものであるところの、請求項5〜9のいずれか1に記載の有機質系強化繊維入り樹脂材の製造方法。

【請求項12】

有機質系フィラーが、ポリアリレート繊維とナイロン系等熱可塑性樹脂繊維との結合からなるものであるところの、請求項5〜9のいずれか1に記載の有機質系強化繊維入り樹脂材の製造方法。

【請求項13】

有機質系フィラーが、ポリアリレート繊維とナイロン系等熱可塑性樹脂繊維との結合からなり、しかもカップリング処理が施されているものであるところの、請求項5〜9のいずれか1に記載の有機質系強化繊維入り樹脂材の製造方法。

【請求項14】

有機質系フィラーが高密度ポリエチレン繊維、PBO繊維、ポリアリレート繊維、ナイロン繊維、ポリケトン繊維のうち、少なくとも1種または2種以上の結合からなるものである場合に、有機質系フィラーとともにステンレス、チタン、カーボン、Sグラス、Eグラスのうち少なくとも1種の繊維を混入させるようにした請求項5〜11のいずれか1に記載の有機質系強化繊維入り樹脂材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−228407(P2010−228407A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−80993(P2009−80993)

【出願日】平成21年3月30日(2009.3.30)

【出願人】(503112112)ビクター工業株式会社 (7)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【出願人】(503112112)ビクター工業株式会社 (7)

【Fターム(参考)】

[ Back to top ]