有機素子の製造方法及び構造

【課題】有機発光素子の製造方法が与えられる。

【解決手段】第1有機層が第1電極に堆積される。次いで小さな分子の有機材料を含む第2有機層が、第1有機層と物理的に接触した第1有機層上の溶液処理を用いて堆積され、その結果、第1有機層は第2有機層を堆積するために用いられる溶液に溶解しない。次いで第2電極が第2有機層に堆積される。

【解決手段】第1有機層が第1電極に堆積される。次いで小さな分子の有機材料を含む第2有機層が、第1有機層と物理的に接触した第1有機層上の溶液処理を用いて堆積され、その結果、第1有機層は第2有機層を堆積するために用いられる溶液に溶解しない。次いで第2電極が第2有機層に堆積される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、有機発光素子(OLED)に関し、より詳細には、溶液処理を用いて製造された小さな分子の有機層を有する有機素子に関する。

【背景技術】

【0002】

有機材料を使用する光電子素子は多くの理由のために益々魅力的なものとなっている。そのような素子を作るために用いられる多くの材料は比較的安価であり、そのため有機光電子素子は無機素子に対してコストの点で有利な可能性を有している。加えて、可撓性のような有機材料に固有の性質は、可撓性基板上の製造のような特定の応用に十分適したものとすることができる。有機光電子素子の例は、有機発光素子(OLED)、有機フォトトランジスタ、有機光起電力セル、有機光検出器を含む。OLEDに関して有機材料は、従来の材料に対して性能の点で有利である。例えば、有機放出層が放出する光の波長は一般に、適切なドーパントを用いて容易に調整され得る。

【0003】

ここで用いられるように、「有機」との用語は、有機光電子素子を製造するために用いられ得る小さな分子の有機材料及び高分子材料を含む。「小さな分子」とは、ポリマーではないあらゆる有機材料のことをいい、「小さな分子」は実際には非常に大きいこともある。小さな分子はいくつかの状況では繰返しの構成単位を含むこともある。例えば、置換基として長鎖アルキル基を用いても、「小さな分子」のクラスから分子は取り除かれない。小さな分子はまた、例えばポリマーバックボーン(polymer backbone)上の突出した基として又はバックボーンの一部としてポリマーに組み入れられ得る。小さな分子はまた、コアの一部に形成された一連の化学殻(chemical shell)からなるデンドリマーのコアの一部として役に立つこともある。デンドリマーのコアの一部は、蛍光性又は燐光性の小さな分子のエミッタとすることができる。デンドリマーは「小さな分子」とすることができ、OLEDの分野で現在用いられている全てのデンドリマーは小さな分子であると信じられている。

【0004】

OLEDは、電圧が素子に印加されるときに光を放出する薄い有機フィルムを使用する。OLEDは、フラットパネルディスプレイ、照明、及びバック照明のような用途で用いられる益々興味深い技術となっている。いくつかのOLED材料及び構成は、参照によって全体が本願に組み入れられる特許文献1、特許文献2、及び特許文献3に記述されている。

【0005】

OLED素子は一般に(しかし常にではなく)、電極の少なくとも一つを通じて光を放出するよう意図されており、一つ又は複数の透明電極は、有機光電子素子で役に立ち得る。例えば、インジウム錫酸化物(ITO)のような透明電極材料が底部電極として用いられ得る。参照によって全体が組み入れられる特許文献4及び特許文献3に開示されているような透明頂部電極もまた用いられ得る。底部電極を介してのみ光を放出するよう意図された素子に関して、頂部電極は透明である必要はなく、高い電気伝導性を有する厚くかつ反射する金属層から構成され得る。同様に、頂部電極を介してのみ光を放出するよう意図された素子に関して、底部電極は不透明及び/又は反射的とすることができる。電極が透明である必要がない場合、より厚い層を用いるとより優れた伝導性を与ることができ、反射電極を用いると、透明電極に向かって光を反射させることによって、他の電極を介して放出された光の量を増加させることができる。完全に透明な素子はまた、両方の電極が透明である場合に製造され得る。側面放射型OLED(side emitting OLED)がまた製造され得、一つ又は複数の電極はそのような素子では不透明又は反射的とすることができる。

【0006】

ここで用いられるように、「頂部」は、基板から最も遠く離れたことを意味し、一方、「底部」は、基板に最も近いことを意味する。例えば、2つの電極を有する素子に関して、底部電極は、基板に最も近い電極であり、一般に製造された第1電極である。底部電極は2つの表面、基板に最も近い底部表面、及び基板からより遠く離れた頂部表面、を有する。第1層が第2層「に堆積された」と記述される場合、第1層は、基板からより遠くに離れて堆積される。第1層が第2層「と物理的に接触して」いると述べられない限り、第1層と第2層との間に他の層があってもよい。例えば、例え様々な有機層が間にあっても、カソードはアノード「に堆積された」と述べられ得る。

【0007】

OLEDの主な目的の一つは、赤、緑、及び青のピクセルがパターニングされ堆積された、パターン化されたフルカラーフラットパネルディスプレイを実現することである。気相蒸着装置を用いて大領域の基板、例えば直径が約0.5メートルよりも大きな基板にマスクを用いることが困難なために、溶液処理可能材料のインクジェット式印刷を用いたディスプレイのパターニングは際立った利点を提供することができると信じられている。インクジェット式印刷技術は、ポリマーベース放出層を有するOLEDで用いられる溶液処理可能ポリマーをパターニングするのに特に適していると信じられている。しかしながら、そのようなポリマーベースシステムで用いられ得る材料の選択は通常、キャリヤ媒体として用いられる溶液が下に横たわる層の溶解を回避するよう選択されねばならない、という事実によって制限される。共通の選択は、ホール注入機能及びホール輸送機能を与えるためにPEDOT:PSS層を用いることである。PEDOT:PSSは水に溶解できるが、ポリマーベース放出層を処理するために用いられるある有機溶媒には溶解しない。結果として、溶液処理は、PEDOT:PSSを溶解することなくPEDOT:PSSにポリマーベース層を堆積させるために用いられ得る。

【0008】

高性能OLED、特に高性能電気燐光性OLEDは通常、それぞれが個別の機能を行ういくつかの層の存在を要求する。これは、各層に対して広範囲の種類の材料から自由に選択できることが非常に望ましいことを意味する。例えば、高性能電気燐光性OLEDに関して、アノード層と放出層との間に2つのホール輸送層を有することが通常望ましい。アノード層と直接接触している第1ホール輸送層は主に、平坦化特性及びより好適なホール注入特性のために用いられる。この層は、ホール注入層(hole injecting layer (HIL))と称され得る。放出層と直接接触し得る第2ホール輸送層(hole transport layer (HTL))は通常、高いホール伝導率を有するよう選択される。この層はまた、少なくとも部分的に、電子及び/又は励起子をブロックする付加的な機能を有し得る。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】米国特許第5844363号明細書

【特許文献2】米国特許第6303238号明細書

【特許文献3】米国特許第5707745号明細書

【特許文献4】米国特許第5703436号明細書

【特許文献5】米国特許第4769292号明細書

【特許文献6】米国特許出願第10/173682号明細書

【特許文献7】米国特許第6097147号明細書

【特許文献8】米国特許出願第09/931948号明細書

【特許文献9】米国特許第5247190号明細書

【特許文献10】米国特許第6091195号明細書

【特許文献11】米国特許第5834893号明細書

【特許文献12】米国特許第6013982号明細書

【特許文献13】米国特許第6087196号明細書

【特許文献14】米国特許第6337102号明細書

【特許文献15】米国特許出願第10/233470号明細書

【特許文献16】米国特許第6294398号明細書

【特許文献17】米国特許第6468819号明細書

【特許文献18】米国特許第6107452号明細書

【特許文献19】特許出願第10/295802号明細書

【特許文献20】特許出願第10/295322号明細書

【非特許文献】

【0010】

【非特許文献1】Baldoら、”Highly Efficient Phosphorescent Emission from Organic Electroluminescent Devices,” Nature, vol. 395, 151-154, 1998; (“Baldo-I”)

【非特許文献2】Baldoら、”Very high-efficiency green organic light-emitting devices based on electrophosphorescence,” Appl. Phys. Lett., vol. 75, No. 3, 4-6 (1999) (“Baldo-II”)

【非特許文献3】Adachiら、”Nearly 100% Internal Phosphorescent Efficiency In An Organic Light Emitting Device,” J. Appl. Phys., 90, 5048 (2001)

【非特許文献4】Mullerら、Synthetic Metals, vol. 111-112, page 31 (2002)

【発明の概要】

【課題を解決するための手段】

【0011】

有機発光素子の製造方法が提供される。第1有機層が第1電極に堆積される。次いで、第1有機層が第2有機層を堆積するために用いられる溶液に溶解しないように、小さな分子の有機材料を含む第2有機層が、溶液処理を用いて第1有機層に第1有機層と物理的に接触して堆積される。次いで第2電極が第2有機層に堆積される。

【図面の簡単な説明】

【0012】

【図1】個別の電子輸送層、ホール輸送層、及び放出層、並びに他の層を有する有機発光素子を示す図である。

【図2】個別の電子輸送層を持たない逆さにされた有機発光素子を示す図である。

【図3】本発明の一実施例に係る溶液処理された層を有する有機発光素子を示す図である。

【発明を実施するための形態】

【0013】

一般に、OLEDは、アノードとカソードとの間に堆積され、アノード及びカソードに電気的に接続された少なくとも一つの有機層を含む。電流が流されるとき、アノードはホールを注入し、カソードは有機層に電子を注入する。注入されたホール及び電子はそれぞれ、反対に帯電した電極へ向けて移動する。電子及びホールが同一の分子に局在するとき、励起されたエネルギー状態を有する局在電子−ホール対である「励起子」が形成される。光は、励起子が光電子放出機構を介して緩和するときに放出される。いくつかの場合には、励起子はエキシマー又はエキシプレックスに局在化され得る。熱緩和(thermal relaxation)のような非放射機構がまた出現するが、一般的に望ましくないと考えられている。

【0014】

初期のOLEDは、例えば参照によって全体が組み入れられる特許文献5に開示されているように、1重項状態から光を放出した(「蛍光」)放出分子を用いた。蛍光放出は一般に、10ナノ秒よりも短い時間に起こる。

【0015】

より最近、3重項状態から光を放出する(「燐光」)放出材料を有するOLEDが示された。参照によって全体が組み入れられる、非特許文献1及び非特許文献2を参照する。燐光は、遷移がスピン状態の変化を要求するので「禁制」遷移と称され得、量子力学は、そのような遷移が好まれないことを示す。結果として、燐光は一般に、少なくとも10ナノ秒を超える時間、通常100ナノ秒よりも長い時間に起こる。燐光の自然放射寿命があまりにも長い場合には、3重項は、光が放出されないような非放射機構によって崩壊する可能性がある。有機燐光はまたしばしば、非常に低い温度で非共有電子対を有するヘテロ原子を含む分子において観測される。2,2′−ビピリジンはそのような分子である。液体窒素温度で燐光を示す材料が室温では燐光を示さないように、非放射崩壊機構は通常、温度に依存する。しかし、Baldoによって実証されたように、この問題は室温で燐光を示す燐光性化合物を選択することによって取り組まれ得る。

【0016】

一般に、OLEDにおける励起子は、約3:1、すなわちおよそ75%の3重項と25%の1重項との比で生成されると信じられている。参照によって全体が組み入れられる、非特許文献3を参照。多くの場合、3重項励起子は1重項励起状態へエネルギーを容易に移動させることができないのに対して、1重項励起子は、「項間交差」を介して3重項励起状態へエネルギーを容易に移動させることができる。結果として、100%の内部量子効率が、燐光性OLEDを用いて理論上可能である。蛍光素子では、3重項励起子のエネルギーは一般に、素子を加熱する非放射崩壊プロセスへ失われ、内部量子効率はずっと低くなる。3重項励起状態から放出する燐光性材料を用いるOLEDは、例えば参照によって全体が組み入れられる特許文献2に開示されている。

【0017】

燐光は、3重項励起状態から放出崩壊が起こる中間非3重項状態への遷移の後に起こる可能性がある。例えば、ランタニド元素に配位結合された有機分子はしばしば、ランタニド金属に局在化された励起状態から燐光を発する。しかしながら、そのような物質は、3重項励起状態から直接燐光を発することなく、その代わりにランタニド金属イオンに集まった原子励起状態から放出する。ユーロピウム・ジケトン複合体は、これらの型の種の一群の例示となる。

【0018】

3重項からの燐光は、好ましくは結合を通じて、高い原子数の原子の近くに有機分子を閉じ込めることによって蛍光以上に高められ得る。重い原子効果(heavy atom effect)と呼ばれるこの現象は、スピン・軌道結合として知られている機構によって生み出される。そのような燐光遷移は、トリス(2−フェニルピリジン)イリジウム(III)(tris(2-phenylpyridine)iridium(III))のような有機金属分子の励起金属から配位子への電荷移動(metal-to-ligand charge transfer:MLCT)状態として観測され得る。

【0019】

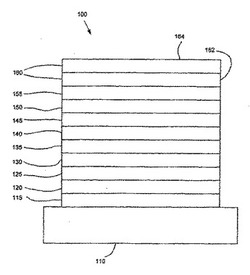

図1は、有機発光素子100を示す。図は、必ずしも一定の比率で描かれていない。素子100は、基板110と、アノード115と、ホール注入層120と、ホール輸送層125と、電子ブロッキング層130と、放出層135と、ホールブロッキング層140と、電子輸送層145と、電子注入層150と、保護層155と、カソード160と、を含むことができる。カソード160は、第1導電層162と第2導電層164とを有する複合カソードである。素子100は、述べられた層を順番に堆積することによって製造され得る。

【0020】

基板110は、所望の構造特性を与えるあらゆる適切な基板とすることができる。基板110は可撓性又は剛性とすることができる。基板110は、透明、半透明、又は不透明とすることができる。プラスチック及びガラスは、好ましい剛性基板材料の例である。プラスチック及び金属箔は、好ましい可撓性基板材料の例である。基板110は、電子回路の製造を容易にするために半導体材料とすることができる。例えば、基板110は、次いで基板上に堆積されるOLEDの制御が可能な回路が製造されるシリコンウエハとすることができる。他の基板を用いることができる。基板110の材料及び厚さは、所望の構造及び光学特性を得るために選択され得る。

【0021】

アノード115は、ホールを有機層に移動するのに十分な伝導性を有するあらゆる適切なアノードとすることができる。アノード115の材料は好ましくは、約4eVよりも高い仕事関数(「高仕事関数材料」)を有する。好ましいアノード材料は、インジウム・錫酸化物(ITO)及びインジウム亜鉛酸化物(IZO)のような導電性金属酸化物、アルミニウム亜鉛酸化物(AlZnO)、及び金属を含む。アノード115(及び基板110)は、底面放射素子を生み出すのに十分透明とすることができる。好ましい透明基板及びアノードの組合せは、ガラス又はプラスチック(基板)に堆積された商業的に利用可能なITO(アノード)である。可撓性透明基板−アノード結合体は、参照によって全体が組み入れられる特許文献1に開示されている。アノード115は、不透明及び/又は反射的とすることができる。反射アノード115は、いくつかの頂部放出素子が素子の頂部から放出される光の量を増加させることが好まれる。アノード115の材料及び厚さは、所望の導電性及び光学特性を得るために選択され得る。アノード115が透明である場合、所望の導電性を与えるのに十分厚く、さらに所望の透明度を与えるのに十分薄い特定の材料には厚さの範囲があり得る。他のアノード材料及び構造が用いられ得る。

【0022】

ホール輸送層125は、ホールを輸送することのできる材料を含むことができる。ホール輸送層130は真性(ドープされていないもの)又はドープされたものとすることができる。ドーピングは、導電性を高めるために用いられ得る。α−NPD及びTPDは真性ホール輸送層の例である。p−ドープホール輸送層の例は、参照によって全体が組み入れられるForrestらの特許文献6に開示されるように、50:1のモル比でF4−TCNQでドープされたm−MTDATAである。他のホール輸送層が用いられ得る。

【0023】

放出層135は、電流がアノード115とカソード160との間を通過するときに光を放出することのできる有機材料を含むことができる。好ましくは、放出層135は、蛍光性放出材料がまた用いられ得るが、燐光性放出材料を含む。そのような材料と結びつけられたより高い発光効率のために燐光性材料が好まれる。放出層135はまた、励起子が光電子放出機構を介して放出材料から緩和されるように、電子、ホール、及び/又は励起子を捕捉し得る放出材料でドープされた、電子及び/又はホールを輸送することのできるホスト材料を含むこともできる。放出層135は、輸送特性及び放出特性を組み合わせる単一の材料を含むことができる。放出材料がドーパントであろうと主な構成要素であろうと、放出層135は、放出材料の放出を調整するドーパントのような他の材料を含むことができる。放出層135は、組み合わせて所望の光スペクトルを放出することのできる複数の放出材料を含むことができる。燐光性放出材料の例はIr(ppy)3を含む。蛍光性放出材料の例は、DCM及びDMQAを含む。ホスト材料の例はAlq3,CBP,及びmCPを含む。放出ホスト材料の例は、参照によって全体が組み入れられるThompsonらの特許文献2に開示されている。放出材料は、多くの方法で放出層135に含まれ得る。例えば、放出性の小さな分子は、ポリマーに組み入れられ得る。他の放出層材料および構造が用いられ得る。

【0024】

電子輸送層140は、電子を輸送することのできる材料を含むことができる。電子輸送層140は、真性(ドープされていないもの)又はドープされたものとすることができる。ドーピングは導電性を高めるために用いられ得る。Alq3は、真性電子輸送層の一例である。n−ドープト電子輸送層の例は、参照によって全体が組み入れられるForrestらの特許文献6に開示されているように、1:1のモル比でLiでドープされたBPhenである。他の電子輸送層が用いられ得る。

【0025】

電子輸送層の電荷キャリヤ成分は、電子がカソードから電子輸送層のLUMO(Lowest Unoccupied Molecular Orbital)レベルに効率よく注入され得るように選択され得る。「電荷キャリヤ成分」は、電子を実際に輸送するLUMOの原因となる材料である。この成分は、ベース材料とすることができるか、又はドーパントとすることができる。有機材料のLUMOレベルは一般に材料の電子親和力によって特徴づけられ得、カソードの相対的な電子注入効率は一般にカソード材料の仕事関数の点で特徴づけられ得る。これは、電子輸送層及び隣接するカソードの好ましい特性が、ETLの電荷キャリヤ成分の電子親和力とカソード材料の仕事関数との点で特徴づけられ得ることを意味する。特に、高い電子注入効率を達成するように、カソード材料の仕事関数は好ましくは、約0.75eVよりも大きい程度ほどには、より好ましくは約0.5eVよりも大きい程度ほどには、電子輸送層の電荷キャリヤ成分の電子親和力よりも大きくない。最も好ましくは、電子輸送層の電荷キャリヤ成分の電子親和力は、カソード材料の仕事関数よりも大きい。同様の考察は、電子が注入されているあらゆる層に当てはまる。

【0026】

カソード160は、カソード160が電子を伝導することができ、電子を素子100の有機層に注入するように、当技術に知られているあらゆる適切な材料又は材料の組合せとすることができる。カソード160は、透明又は不透明であって、かつ反射的とすることができる。金属及び金属酸化物は、適切なカソード材料の例である。カソード160は、単一の層とすることができるか、又は化合物構造を有することができる。図1は、薄い金属層162及び厚い導電性金属酸化物層164を有する化合物カソード160を示す。化合物カソードでは、厚い層164に好ましい材料は、ITO,IZO,及び当技術に知られている他の材料を含む。参照によって全体が組み入れられる特許文献3及び特許文献4は、上に重なる透明で電気伝導性を有しスパッタリング堆積されたITO層を備えたMg:Agのような薄い金属層を有する化合物カソードを含むカソードの例を開示している。下に横たわる有機層と接触しているカソード160の一部分は、単一層カソード160、化合物カソードの薄い金属層162、又はいくつかの他の部分であろうとなかろうと、好ましくは約4eVよりも低い仕事関数を有する材料(「低仕事関数材料」)から作られる。他のカソード材料及び構造が用いられ得る。

【0027】

ブロッキング層は、電荷キャリヤ(電子又はホール)及び/又は放出層を離れる励起子の数を減少させるために用いられ得る。電子ブロッキング層130は、電子輸送層140の方向に電子が放出層135を離れるのを妨げるため、放出層135とホール輸送層125との間に配置され得る。同様に、ホールブロッキング層140は、電子輸送層140の方向にホールが放出層135を離れるのを妨げるため、放出層135と電子輸送層145との間に配置され得る。ブロッキング層はまた、励起子が放出層から散乱するのを妨げるために用いられ得る。ブロッキング層の使用及び理論は、参照によって全体が組みいられるForrestらの特許文献7及び特許文献6により詳細に述べられている。

【0028】

一般に、注入層は、電極又は有機層のような一つの層から隣接する有機層への電荷キャリヤの注入を改善し得る材料から構成される。注入層はまた、電荷輸送機能をも実行し得る。素子100においては、ホール注入層120は、アノード115からホール輸送層125へのホールの注入を改善するあらゆる層とすることができる。CuPcは、ITOアノード115及び他のアノードからのホール注入層として用いられ得る材料の例である。素子100では、電子注入層150は、電子の電子輸送層145への注入を改善するあらゆる層とすることができる。LiF/Alは、隣接する層から電子輸送層への電子注入層として用いられ得る材料の例である。他の材料又は材料の組合せが注入層に対して用いられ得る。特定の素子の配置に依存して、注入層は、素子100に示されたものとは異なる位置に配置され得る。注入層のそれ以外の例は、参照によって全体が組み入れられるLuらの特許文献8に与えられている。ホール注入層は、スピンコートされたポリマー、例えばPEDOT:PSSのような、溶液の堆積された材料を含むことができるか、又は、気相蒸着された小さな分子の材料、例えばCuPc又はMTDATAとすることができる。

【0029】

ホール注入層(HIL)は、アノードからホール注入材料への効率的なホール注入を提供するようにアノード表面を平坦化するか又は湿らせることができる。ホール注入層はまた、好ましくは、ここで述べられた相対的なイオン化ポテンシャル(ionization potential:IP)エネルギーで定義されたように、HILの一側の隣接アノード層及びHILの反対側のホール輸送層と調和するHOMO(最高占有分子軌道)エネルギーレベルを有する電荷キャリヤ要素を有することができる。「電荷キャリヤ要素」は、実際にホールを輸送するHOMOの原因となる材料である。この要素は、HILのベース材料となり得るか又はドーパントとなり得る。ドープされたHILを用いると、電気的特性に合わせてドーパントを選択し、湿り気、可撓性、耐久性等のような形態特性に合わせてホストを選択することができる。HIL材料に好ましい特性は、ホールがアノードからHIL材料へ効率的に注入され得るようなものである。特に、HILの電荷キャリヤ要素は好ましくは、約0.7eVよりも大きくなくアノード材料のIPよりも大きいIPを有する。より好ましくは、電荷キャリヤ要素は、約0.5eVよりも大きくなくアノード材料よりも大きいIPを有する。同様の考えが、ホールが注入されているあらゆる層に適用される。HIL材料はさらに、そのようなHIL材料が従来のホール輸送材料のホール伝導度よりも実質的に小さなホール伝導度を有することができるという点で、OLEDのホール輸送層に通常用いられる従来のホール輸送材料から区別される。この発明のHILの厚さは、アノード層の表面を平坦化させるか又は湿らせるのを助けるのに十分厚くすることができる。例えば、10nmと同じくらい小さいHILの厚さが、非常に滑らかなアノード表面に受け入れられ得る。しかしながら、アノード表面は非常に粗い傾向にあるので、50nmまでのHILの厚さがいくつかの場合に望まれ得る。

【0030】

保護層は、続く製造プロセスの間、下に横たわる層を保護するために用いられ得る。例えば、金属又は金属酸化物頂部電極を製造するために用いられるプロセスは有機層を損なう可能性があり、保護層は、そのような損傷を減少又は排除するために用いられ得る。素子100では、保護層155は、カソード160の製造の間に下に横たわる有機層に対する損傷を減少させることができる。好ましくは、保護層は、素子100の動作電圧を著しく増加させないように、(素子100の電子を)輸送するキャリヤの種類に対して高いキャリヤ移動度を有する。CuPc,BCP,及び様々な金属フタロシアニンは、保護層で用いられ得る材料の例である。他の材料又は材料の組合せが用いられ得る。保護層155の厚さは好ましくは、有機保護層160が堆積された後に起こる製造プロセスのために下に横たわる層に対してほとんど又は全く損傷がないほど十分に厚く、さらに素子100の動作電圧を著しく増加させるほど厚くない。保護層155は、導電性を増加させるためにドープされ得る。例えば、CuPc又はBCP保護層160は、Liでドープされ得る。保護層のより詳細な記述は、参照によって全体が組み入れられるLuらの特許文献8に見出され得る。

【0031】

図2は、本発明のOLED200を示す。素子は、基板210と、カソード215と、放出層220と、ホール輸送層225と、アノード230と、を含む。素子200は、述べられた層を順番に堆積させることによって製造され得る。最も一般的なOLED構成は、アノードの上方に配置されたカソードを有し、素子200は、アノード230の下に配置されたカソード215を有し、素子200は、「本発明の」OLEDと称され得る。素子100に関して述べられたのと同様の材料が、素子200の対応する層に用いられ得る。図2は、いくつかの層がどのようにして素子100の構造から省略され得るかの一例を与える。

【0032】

図1及び図2に図示された簡単な層構造は非制限的な例によって与えられ、本発明の実施例は広い種類の他の構造と連結して用いられ得ることに留意されたい。述べられた特定の材料及び構成は、事実上例であり、他の材料及び構成が用いられ得る。機能性OLEDは、異なる方法で述べられた様々な層を組み合わせることによって達成され得るか、又は層は、デザイン、性能、及びコスト要因に基づいて、完全に省略され得る。特に述べられていない他の層がまた含まれ得る。特に述べられた以外の材料が用いられ得る。ここで提供された例の多くは様々な層を単一の材料を含むとして記述したが、ホスト及びドーパントの混合物、又はより一般的な混合物のような材料の組合せが用いられ得ることに留意されたい。また、層は様々なサブレイヤを有してもよい。ここで様々な層に与えられる名称は、厳密に制限するよう意図されていない。例えば、素子200では、ホール輸送層225は、ホールを輸送し、ホールを放出層220へ注入し、ホール輸送層又はホール注入層として述べられ得る。一実施例では、OLEDは、カソードとアノードとの間に配置された「有機層」を有するとして記述され得る。この有機層は、単一の層を含むことができるか、又は例えば図1及び図2に関して述べられたように異なる有機材料の複数の層をさらに含むことができる。

【0033】

参照によって全体が組み入れられるFriendらの特許文献9に開示されているような、高分子材料(PLED)から構成されたOLEDのような、特に述べられていない構造及び材料がまた用いられ得る。さらなる実施例によって、単一の有機層を有するOLEDが用いられ得る。OLEDは、例えば参照によって全体が組み入れられるForrestらの特許文献3に記述されているように、積層され得る。OLED構造は、図1及び図2に図示された単一の層構造から逸脱し得る。例えば、基板は、参照によって全体が組み入れられるForrestらの特許文献10に記述されたようなメサ構造及び/又はBulovicらの特許文献11に記述されたようなピット構造のような、アウトカップリング(out-coupling)を改善するために角のある反射面を含むことができる。

【0034】

別のやり方で詳述されない限りは、様々な実施例のいかなる層もあらゆる適切な方法で堆積され得る。有機層に対して、好ましい方法は、参照によって全体が組み入れられる特許文献12及び特許文献13に記述されているような熱蒸着、インクジェットと、参照によって全体が組み入れられるForrestらの特許文献14に記述されているような有機気相蒸着(OVPD)と、参照によって全体が組み入れられる特許文献15に記述されているような有機蒸気ジェット印刷(organic vapor jet printing:OVJP)による堆積と、を含む。他の適切な堆積方法は、スピンコーティングと他の溶液ベース処理とを含む。溶液ベース処理は好ましくは、窒素又は不活性雰囲気で実施される。他の層に対して、好ましい方法は、熱蒸着を含む。好ましいパターニング方法は、マスクを介した堆積と、参照によって全体が組み入れられる特許文献16及び特許文献17に記述されているような冷間圧接と、インクジェット及びOVJDのような堆積方法のいくつかと結び付けられたパターニングと、を含む。他の方法も用いられ得る。堆積されるべき材料は、特定の堆積方法と両立させるために変更され得る。例えば、枝分かれ又は直鎖で、かつ好ましくは少なくとも3つの炭素を含む、アルキル基及びアリール基のような置換基は、溶液処理を経るために能力を高めるために小さな分子で用いられ得る。20又はそれよりも多くの炭素を有する置換基が用いられ得、3〜20の炭素が好ましい範囲である。非対称材料はより低い再結晶化傾向を有するので、非対称構造を有する材料は、対称構造を有する材料よりも優れた溶液処理性を有し得る。デンドリマー置換基は、溶液処理を経るために小さな分子の能力を高めるよう用いられ得る。

【0035】

本発明の実施例に従って製造された素子は、フラットパネルディスプレイ、コンピュータモニタ、テレビ受像機、ビルボード、内部又は外部照明用の光及び/又は信号、ヘッドアップディスプレイ、完全透明ディスプレイ(fully transparent display)、フレキシブルディスプレイ、レーザープリンタ、電話機、小型携帯移動電話機、携帯情報端末(PDA)、ラップトップコンピュータ、デジタルカメラ、カムコーダ、ファインダ、マイクロディスプレイ、乗り物、大領域の壁、映画館又はスタジアムのスクリーン、又は標識を含む、広範囲の消費者製品に組み入れられ得る。様々な制御機構が、受動マトリックス及び能動マトリックスを含む、この発明に従って製造された素子を制御するために用いられ得る。素子の多くは、18度Cから30度Cまで、より好ましくは室温(20〜25度C)のような、人間にとって快適な温度範囲で使用するよう意図されている。

【0036】

ここで述べられた材料及び構造は、OLED以外の素子での応用を有し得る。例えば、有機太陽電池及び有機光検出器のような他の光電子素子が材料及び構造を使用し得る。より一般的には、有機トランジスタのような有機素子が材料及び構造を使用し得る。

【0037】

一実施例では、小さな分子の有機層を堆積するために溶液処理を用いる素子の製造方法が提供される。ここで用いられるように、「溶液処理」とは、溶液又は懸濁液どちらかの形態で、液体媒体に溶解、分散、又は輸送される及び/又は液体溶媒から堆積されることのできることを意味する。

【0038】

好ましい実施例では、素子の少なくとも小さな分子の放出層が溶液処理によって堆積される。一般に、様々な色を放出することのできる素子又は素子のアレイは、異なる色を放出することのできる異なる領域を有するパターン化された放出層を含む。溶液処理は、これらパターン化された領域がシャドーマスク及び気相蒸着と結びつけられた他のパターニング技術を使用することなく堆積されるのを許容する。

【0039】

図3は、小さな分子の有機層を堆積するために溶液処理の使用を含むことができる素子300を示す。素子300は基板310の上方に製造される。素子300は、アノード320と、ホール注入層330と、ホール輸送層340と、を含む。素子300はさらに、ホール輸送層340の上方に配置された放出層を含む。ここで、放出層は、光の第1、第2、及び第3スペクトルをそれぞれ放出することのできる領域351,352,及び353を含む。素子300はさらに、電子ブロック層360と、電子輸送層370と、カソード380と、を含む。

【0040】

素子300は次のように製造され得る。アノード320を有する基板310は、あらゆる適切な技術を用いて得られるか又は製造され得る。アノード320は、パターニングされ得る。ホール注入層330及びホール輸送層340は、あらゆる適切な技術を用いて堆積され得る。好ましい実施例では、ホール注入層330は、PEDOT:PSSである。次いで放出層は、溶液処理によって堆積される。溶液処理方法は、インクジェット印刷及びスピンコーティングを含む。個別領域351,352,及び353のパターニングを容易に許容するので、インクジェット式印刷が好まれる。

【0041】

ホール輸送層340は、放出層を堆積するために用いられる溶媒に溶けないものとすることができる。そのような不溶性は多くの方法で達成され得る。例えば、一実施例では、放出層を堆積するために用いられる溶媒は、ホール輸送層340が可溶性でない溶媒の群から選択され得る。他の実施例では、ホール輸送層340は、一つ又は複数の溶媒に溶けなくするよう処理され得る。例えば、ホール輸送層340は、交差結合(架橋)され得る。交差結合は、多くの方法で達成され得る。他の材料の導入を要求しないので、光化学、熱、又は両方の組合せが好まれる。そのようなインサイチュ交差結合は、他の材料からの干渉を回避するという優位点を有する。一つよりも多くの適切な交差結合基を有する分子構造を有する材料は、交差結合層を形成するために用いられ得る。適切な交差結合基は、制限されることなく、アクリル酸塩、ビニール、ジアセチレン、エポキシド、及びオキセタンを含む。好ましくは1%よりも低い低パーセンテージの増感剤又は開始剤が、材料構成層340の交差結合を開始するために堆積の間、層340に組み入れられ得る。層340はまた、少なくとも一つが交差結合され得る、2つ又はそれよりも多くの材料の混合物とすることができる。交差結合は、参照によって全体が組み入れられる非特許文献4、及びMillerらの特許文献18により詳細に述べられている。

【0042】

「不溶性」とは、ホール輸送層が、領域351,352,及び353を堆積するために用いられる処理条件の下で領域351,352,及び353を堆積するために用いられる溶媒に著しく溶解しない、ということを意味する。「著しい」溶解とは、界面混合よりも大きくなる溶解のことを意味する。例えば、30オングストロームまでの深さへの混合は重要でないとみなされ得る。混合の深さは、当技術で知られている標準的な技術、例えばオージェ電子分光法(AES)、2次電子質量分析法(SIMS)、又はX線光電子分光法(XPS)を用いて決定され得る。そのような技術は、例えば、好ましい燐光性有機金属材料に通常存在するIr又はPtのような金属の侵入長を測定するのに特に役に立ち得る。溶解度はまた、室温で一分間、室温で溶媒に材料の層を浸し、厚さの変化を観察することによってテストされ得る。このテスト又は同様のテストは、多くの目的にとって十分だが、処理条件を正確には繰り返さない可能性がある。

【0043】

図3及び関係する記述は不溶性ホール輸送層の上方を溶液処理することによって堆積された小さな分子の放出層を示すが、本発明の実施例は、他の種類の有機層の溶液処理による堆積を含んでよいことに留意されたい。例えば、図1及び図2に記述された多くのOLEDの有機層は任意であり、省略することができる。放出性小分子有機層は、限定することなくホール注入層、ホール障壁、電子障壁、電子輸送層、及び/又は電子注入層を含む、いくつかの機能を有する不溶性有機層の上方に堆積されるとともに該不溶性有機物と物理的に接触することが可能である。これらの層の不溶性は同様に、限定することなく交差結合を含み、かつ放出層(例えばPEDOT)を溶液処理するために用いられる溶媒に可溶性でない有機層を選択する、多くの方法で達成され得る。放出層以外の小分子有機層は、不溶性有機層の上方に堆積され得る。

【0044】

π−πスタッキングのような重要な分子間ファン・デル・ワールス相互作用を有する小分子材料はある有機溶媒に不溶であることがある。例えば、ポルフィリン、フタロシアニン、コリン、及びコロル(corrole)のような芳香族大環式化合物又はポリ芳香族化合物は、様々な溶媒に溶けなくする重要なπ−πスタッキングを有する可能性がある。これらの材料は、ホール輸送層を形成するために真空下で熱的に堆積され得る。ホール輸送層を有機不溶性にする他の可能な方法は、無機ホールトランスポータ(inorganic hole transporter)を用いることである。そのようなホールトランスポータは、化学気相蒸着、スパッタリング、又は他の適切な技術によって堆積され得る。

【0045】

交差結合はまた、薄膜層の機械的な強さ及び熱的な安定性を増加させると信じられている。これらの増進によってエレクトロルミネッセンス素子の耐久性はより高く変化することができる。交差結合はまた、層の電子特性をも変えることができる。例えば、交差結合された層は、非交差結合された層よりもより高い電荷伝導性又はより高い絶縁破壊を有する可能性がある。

【0046】

ここで述べられた溶液処理方法は、単一の素子で複数回用いられ得る。例えば、様々な溶媒システム及び/又は交差結合は、不溶性である以前に堆積された層の上に複数の小分子有機層を溶液堆積するために用いられ得る。本発明の実施例は、図1〜図3に図示された特定の層に限定されず、述べられた方法は、溶液堆積された小分子有機材料をどこかに含む有機層のあらゆる組合せに一般に適用できる。

【0047】

ここで述べられた様々な実施例は、例としてのみであり、本発明の範囲を制限するよう意図されたものでないことに留意されたい。例えば、ここで述べられた材料及び構造の多くは、本発明の精神から逸脱することなく他の材料及び構造と置換され得る。なぜ本発明が機能するかに関する様々な理論は限定するよう意図されたものではない。例えば、電荷移動に関する理論は限定するよう意図されていない。

【0048】

[材料の定義]

ここで用いられたように、省略形は次のような材料のことを指している:

CBP: 4,4’-N,N-ジカルバゾール−ビフェニール

m−MTDATA: 4,4’,4”-トリス(3-メチルフェニルフェニルアミノ)トリフェニルアミン

Alq3: 8-トリス-ヒドロキシキノリン アルミニウム

Bphen: 4,7-ジフェニル-1,10-フェナントロリン

n−BPhen: n−ドープト BPhen(リチウムでドープされた)

Ir(ppy)3: トリス(2-フェニルピリジン)-イリジウム

Ir(ppz)3: トリス(1-フェニルピラゾロト,N,C,(2’)イリジウム(III)

BCP: 2,9-ジメチル-4,7-ジフェニル-1,10-フェナントロリン

TAZ: 3-フェニル-4-(1’-ナフチル)-5-フェニル-1,2,4-トリアゾール

CuPc: 銅フタロシアニン

ITO: インジウムスズ酸化物

NPD: ナフチル-フェニル-ジアミン

TPD: N,N’-ビス(3-メチルフェニル)-N,N’-ビス-(フェニル)-ベンジジン

BAlq: アルミニウム(III)ビス(2-メチル-8-キノリナート)4-フェニルフェノラート

mCP: 1,3-N,N-ジカルバゾール-ベンゼン

DCM: 4-(ジシアノエチレン)-6-(4-ジメチルアミノスチリル-2-メチル)-4H-ピラン

DMQA: N,N’-ジメチルキナクリドン

PEDOT:PSS: ポリスチレンスルホン酸塩(PSS)(又は乾燥後にできる材料)を有するポリ(3,4-エチレンジオキシチオフェン)の水性分散

【0049】

この発明は特定の実施例及び好ましい実施形態に関して述べられているが、この発明はこれらの実施例及び実施形態に限定されないことに留意されたい。したがって、特許請求の範囲に記載されたようにこの発明は、当業者に明らかなように、ここで述べられた特定の実施例及び好ましい実施形態からの変形例を含む。

【0050】

この出願は、参照によって全体が組み入れられる、同時に提出された特許文献19及び特許文献20、それぞれ代理人整理番号10052/3301及び10052/3401に関連している。

【符号の説明】

【0051】

135 放出層

【技術分野】

【0001】

この発明は、有機発光素子(OLED)に関し、より詳細には、溶液処理を用いて製造された小さな分子の有機層を有する有機素子に関する。

【背景技術】

【0002】

有機材料を使用する光電子素子は多くの理由のために益々魅力的なものとなっている。そのような素子を作るために用いられる多くの材料は比較的安価であり、そのため有機光電子素子は無機素子に対してコストの点で有利な可能性を有している。加えて、可撓性のような有機材料に固有の性質は、可撓性基板上の製造のような特定の応用に十分適したものとすることができる。有機光電子素子の例は、有機発光素子(OLED)、有機フォトトランジスタ、有機光起電力セル、有機光検出器を含む。OLEDに関して有機材料は、従来の材料に対して性能の点で有利である。例えば、有機放出層が放出する光の波長は一般に、適切なドーパントを用いて容易に調整され得る。

【0003】

ここで用いられるように、「有機」との用語は、有機光電子素子を製造するために用いられ得る小さな分子の有機材料及び高分子材料を含む。「小さな分子」とは、ポリマーではないあらゆる有機材料のことをいい、「小さな分子」は実際には非常に大きいこともある。小さな分子はいくつかの状況では繰返しの構成単位を含むこともある。例えば、置換基として長鎖アルキル基を用いても、「小さな分子」のクラスから分子は取り除かれない。小さな分子はまた、例えばポリマーバックボーン(polymer backbone)上の突出した基として又はバックボーンの一部としてポリマーに組み入れられ得る。小さな分子はまた、コアの一部に形成された一連の化学殻(chemical shell)からなるデンドリマーのコアの一部として役に立つこともある。デンドリマーのコアの一部は、蛍光性又は燐光性の小さな分子のエミッタとすることができる。デンドリマーは「小さな分子」とすることができ、OLEDの分野で現在用いられている全てのデンドリマーは小さな分子であると信じられている。

【0004】

OLEDは、電圧が素子に印加されるときに光を放出する薄い有機フィルムを使用する。OLEDは、フラットパネルディスプレイ、照明、及びバック照明のような用途で用いられる益々興味深い技術となっている。いくつかのOLED材料及び構成は、参照によって全体が本願に組み入れられる特許文献1、特許文献2、及び特許文献3に記述されている。

【0005】

OLED素子は一般に(しかし常にではなく)、電極の少なくとも一つを通じて光を放出するよう意図されており、一つ又は複数の透明電極は、有機光電子素子で役に立ち得る。例えば、インジウム錫酸化物(ITO)のような透明電極材料が底部電極として用いられ得る。参照によって全体が組み入れられる特許文献4及び特許文献3に開示されているような透明頂部電極もまた用いられ得る。底部電極を介してのみ光を放出するよう意図された素子に関して、頂部電極は透明である必要はなく、高い電気伝導性を有する厚くかつ反射する金属層から構成され得る。同様に、頂部電極を介してのみ光を放出するよう意図された素子に関して、底部電極は不透明及び/又は反射的とすることができる。電極が透明である必要がない場合、より厚い層を用いるとより優れた伝導性を与ることができ、反射電極を用いると、透明電極に向かって光を反射させることによって、他の電極を介して放出された光の量を増加させることができる。完全に透明な素子はまた、両方の電極が透明である場合に製造され得る。側面放射型OLED(side emitting OLED)がまた製造され得、一つ又は複数の電極はそのような素子では不透明又は反射的とすることができる。

【0006】

ここで用いられるように、「頂部」は、基板から最も遠く離れたことを意味し、一方、「底部」は、基板に最も近いことを意味する。例えば、2つの電極を有する素子に関して、底部電極は、基板に最も近い電極であり、一般に製造された第1電極である。底部電極は2つの表面、基板に最も近い底部表面、及び基板からより遠く離れた頂部表面、を有する。第1層が第2層「に堆積された」と記述される場合、第1層は、基板からより遠くに離れて堆積される。第1層が第2層「と物理的に接触して」いると述べられない限り、第1層と第2層との間に他の層があってもよい。例えば、例え様々な有機層が間にあっても、カソードはアノード「に堆積された」と述べられ得る。

【0007】

OLEDの主な目的の一つは、赤、緑、及び青のピクセルがパターニングされ堆積された、パターン化されたフルカラーフラットパネルディスプレイを実現することである。気相蒸着装置を用いて大領域の基板、例えば直径が約0.5メートルよりも大きな基板にマスクを用いることが困難なために、溶液処理可能材料のインクジェット式印刷を用いたディスプレイのパターニングは際立った利点を提供することができると信じられている。インクジェット式印刷技術は、ポリマーベース放出層を有するOLEDで用いられる溶液処理可能ポリマーをパターニングするのに特に適していると信じられている。しかしながら、そのようなポリマーベースシステムで用いられ得る材料の選択は通常、キャリヤ媒体として用いられる溶液が下に横たわる層の溶解を回避するよう選択されねばならない、という事実によって制限される。共通の選択は、ホール注入機能及びホール輸送機能を与えるためにPEDOT:PSS層を用いることである。PEDOT:PSSは水に溶解できるが、ポリマーベース放出層を処理するために用いられるある有機溶媒には溶解しない。結果として、溶液処理は、PEDOT:PSSを溶解することなくPEDOT:PSSにポリマーベース層を堆積させるために用いられ得る。

【0008】

高性能OLED、特に高性能電気燐光性OLEDは通常、それぞれが個別の機能を行ういくつかの層の存在を要求する。これは、各層に対して広範囲の種類の材料から自由に選択できることが非常に望ましいことを意味する。例えば、高性能電気燐光性OLEDに関して、アノード層と放出層との間に2つのホール輸送層を有することが通常望ましい。アノード層と直接接触している第1ホール輸送層は主に、平坦化特性及びより好適なホール注入特性のために用いられる。この層は、ホール注入層(hole injecting layer (HIL))と称され得る。放出層と直接接触し得る第2ホール輸送層(hole transport layer (HTL))は通常、高いホール伝導率を有するよう選択される。この層はまた、少なくとも部分的に、電子及び/又は励起子をブロックする付加的な機能を有し得る。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】米国特許第5844363号明細書

【特許文献2】米国特許第6303238号明細書

【特許文献3】米国特許第5707745号明細書

【特許文献4】米国特許第5703436号明細書

【特許文献5】米国特許第4769292号明細書

【特許文献6】米国特許出願第10/173682号明細書

【特許文献7】米国特許第6097147号明細書

【特許文献8】米国特許出願第09/931948号明細書

【特許文献9】米国特許第5247190号明細書

【特許文献10】米国特許第6091195号明細書

【特許文献11】米国特許第5834893号明細書

【特許文献12】米国特許第6013982号明細書

【特許文献13】米国特許第6087196号明細書

【特許文献14】米国特許第6337102号明細書

【特許文献15】米国特許出願第10/233470号明細書

【特許文献16】米国特許第6294398号明細書

【特許文献17】米国特許第6468819号明細書

【特許文献18】米国特許第6107452号明細書

【特許文献19】特許出願第10/295802号明細書

【特許文献20】特許出願第10/295322号明細書

【非特許文献】

【0010】

【非特許文献1】Baldoら、”Highly Efficient Phosphorescent Emission from Organic Electroluminescent Devices,” Nature, vol. 395, 151-154, 1998; (“Baldo-I”)

【非特許文献2】Baldoら、”Very high-efficiency green organic light-emitting devices based on electrophosphorescence,” Appl. Phys. Lett., vol. 75, No. 3, 4-6 (1999) (“Baldo-II”)

【非特許文献3】Adachiら、”Nearly 100% Internal Phosphorescent Efficiency In An Organic Light Emitting Device,” J. Appl. Phys., 90, 5048 (2001)

【非特許文献4】Mullerら、Synthetic Metals, vol. 111-112, page 31 (2002)

【発明の概要】

【課題を解決するための手段】

【0011】

有機発光素子の製造方法が提供される。第1有機層が第1電極に堆積される。次いで、第1有機層が第2有機層を堆積するために用いられる溶液に溶解しないように、小さな分子の有機材料を含む第2有機層が、溶液処理を用いて第1有機層に第1有機層と物理的に接触して堆積される。次いで第2電極が第2有機層に堆積される。

【図面の簡単な説明】

【0012】

【図1】個別の電子輸送層、ホール輸送層、及び放出層、並びに他の層を有する有機発光素子を示す図である。

【図2】個別の電子輸送層を持たない逆さにされた有機発光素子を示す図である。

【図3】本発明の一実施例に係る溶液処理された層を有する有機発光素子を示す図である。

【発明を実施するための形態】

【0013】

一般に、OLEDは、アノードとカソードとの間に堆積され、アノード及びカソードに電気的に接続された少なくとも一つの有機層を含む。電流が流されるとき、アノードはホールを注入し、カソードは有機層に電子を注入する。注入されたホール及び電子はそれぞれ、反対に帯電した電極へ向けて移動する。電子及びホールが同一の分子に局在するとき、励起されたエネルギー状態を有する局在電子−ホール対である「励起子」が形成される。光は、励起子が光電子放出機構を介して緩和するときに放出される。いくつかの場合には、励起子はエキシマー又はエキシプレックスに局在化され得る。熱緩和(thermal relaxation)のような非放射機構がまた出現するが、一般的に望ましくないと考えられている。

【0014】

初期のOLEDは、例えば参照によって全体が組み入れられる特許文献5に開示されているように、1重項状態から光を放出した(「蛍光」)放出分子を用いた。蛍光放出は一般に、10ナノ秒よりも短い時間に起こる。

【0015】

より最近、3重項状態から光を放出する(「燐光」)放出材料を有するOLEDが示された。参照によって全体が組み入れられる、非特許文献1及び非特許文献2を参照する。燐光は、遷移がスピン状態の変化を要求するので「禁制」遷移と称され得、量子力学は、そのような遷移が好まれないことを示す。結果として、燐光は一般に、少なくとも10ナノ秒を超える時間、通常100ナノ秒よりも長い時間に起こる。燐光の自然放射寿命があまりにも長い場合には、3重項は、光が放出されないような非放射機構によって崩壊する可能性がある。有機燐光はまたしばしば、非常に低い温度で非共有電子対を有するヘテロ原子を含む分子において観測される。2,2′−ビピリジンはそのような分子である。液体窒素温度で燐光を示す材料が室温では燐光を示さないように、非放射崩壊機構は通常、温度に依存する。しかし、Baldoによって実証されたように、この問題は室温で燐光を示す燐光性化合物を選択することによって取り組まれ得る。

【0016】

一般に、OLEDにおける励起子は、約3:1、すなわちおよそ75%の3重項と25%の1重項との比で生成されると信じられている。参照によって全体が組み入れられる、非特許文献3を参照。多くの場合、3重項励起子は1重項励起状態へエネルギーを容易に移動させることができないのに対して、1重項励起子は、「項間交差」を介して3重項励起状態へエネルギーを容易に移動させることができる。結果として、100%の内部量子効率が、燐光性OLEDを用いて理論上可能である。蛍光素子では、3重項励起子のエネルギーは一般に、素子を加熱する非放射崩壊プロセスへ失われ、内部量子効率はずっと低くなる。3重項励起状態から放出する燐光性材料を用いるOLEDは、例えば参照によって全体が組み入れられる特許文献2に開示されている。

【0017】

燐光は、3重項励起状態から放出崩壊が起こる中間非3重項状態への遷移の後に起こる可能性がある。例えば、ランタニド元素に配位結合された有機分子はしばしば、ランタニド金属に局在化された励起状態から燐光を発する。しかしながら、そのような物質は、3重項励起状態から直接燐光を発することなく、その代わりにランタニド金属イオンに集まった原子励起状態から放出する。ユーロピウム・ジケトン複合体は、これらの型の種の一群の例示となる。

【0018】

3重項からの燐光は、好ましくは結合を通じて、高い原子数の原子の近くに有機分子を閉じ込めることによって蛍光以上に高められ得る。重い原子効果(heavy atom effect)と呼ばれるこの現象は、スピン・軌道結合として知られている機構によって生み出される。そのような燐光遷移は、トリス(2−フェニルピリジン)イリジウム(III)(tris(2-phenylpyridine)iridium(III))のような有機金属分子の励起金属から配位子への電荷移動(metal-to-ligand charge transfer:MLCT)状態として観測され得る。

【0019】

図1は、有機発光素子100を示す。図は、必ずしも一定の比率で描かれていない。素子100は、基板110と、アノード115と、ホール注入層120と、ホール輸送層125と、電子ブロッキング層130と、放出層135と、ホールブロッキング層140と、電子輸送層145と、電子注入層150と、保護層155と、カソード160と、を含むことができる。カソード160は、第1導電層162と第2導電層164とを有する複合カソードである。素子100は、述べられた層を順番に堆積することによって製造され得る。

【0020】

基板110は、所望の構造特性を与えるあらゆる適切な基板とすることができる。基板110は可撓性又は剛性とすることができる。基板110は、透明、半透明、又は不透明とすることができる。プラスチック及びガラスは、好ましい剛性基板材料の例である。プラスチック及び金属箔は、好ましい可撓性基板材料の例である。基板110は、電子回路の製造を容易にするために半導体材料とすることができる。例えば、基板110は、次いで基板上に堆積されるOLEDの制御が可能な回路が製造されるシリコンウエハとすることができる。他の基板を用いることができる。基板110の材料及び厚さは、所望の構造及び光学特性を得るために選択され得る。

【0021】

アノード115は、ホールを有機層に移動するのに十分な伝導性を有するあらゆる適切なアノードとすることができる。アノード115の材料は好ましくは、約4eVよりも高い仕事関数(「高仕事関数材料」)を有する。好ましいアノード材料は、インジウム・錫酸化物(ITO)及びインジウム亜鉛酸化物(IZO)のような導電性金属酸化物、アルミニウム亜鉛酸化物(AlZnO)、及び金属を含む。アノード115(及び基板110)は、底面放射素子を生み出すのに十分透明とすることができる。好ましい透明基板及びアノードの組合せは、ガラス又はプラスチック(基板)に堆積された商業的に利用可能なITO(アノード)である。可撓性透明基板−アノード結合体は、参照によって全体が組み入れられる特許文献1に開示されている。アノード115は、不透明及び/又は反射的とすることができる。反射アノード115は、いくつかの頂部放出素子が素子の頂部から放出される光の量を増加させることが好まれる。アノード115の材料及び厚さは、所望の導電性及び光学特性を得るために選択され得る。アノード115が透明である場合、所望の導電性を与えるのに十分厚く、さらに所望の透明度を与えるのに十分薄い特定の材料には厚さの範囲があり得る。他のアノード材料及び構造が用いられ得る。

【0022】

ホール輸送層125は、ホールを輸送することのできる材料を含むことができる。ホール輸送層130は真性(ドープされていないもの)又はドープされたものとすることができる。ドーピングは、導電性を高めるために用いられ得る。α−NPD及びTPDは真性ホール輸送層の例である。p−ドープホール輸送層の例は、参照によって全体が組み入れられるForrestらの特許文献6に開示されるように、50:1のモル比でF4−TCNQでドープされたm−MTDATAである。他のホール輸送層が用いられ得る。

【0023】

放出層135は、電流がアノード115とカソード160との間を通過するときに光を放出することのできる有機材料を含むことができる。好ましくは、放出層135は、蛍光性放出材料がまた用いられ得るが、燐光性放出材料を含む。そのような材料と結びつけられたより高い発光効率のために燐光性材料が好まれる。放出層135はまた、励起子が光電子放出機構を介して放出材料から緩和されるように、電子、ホール、及び/又は励起子を捕捉し得る放出材料でドープされた、電子及び/又はホールを輸送することのできるホスト材料を含むこともできる。放出層135は、輸送特性及び放出特性を組み合わせる単一の材料を含むことができる。放出材料がドーパントであろうと主な構成要素であろうと、放出層135は、放出材料の放出を調整するドーパントのような他の材料を含むことができる。放出層135は、組み合わせて所望の光スペクトルを放出することのできる複数の放出材料を含むことができる。燐光性放出材料の例はIr(ppy)3を含む。蛍光性放出材料の例は、DCM及びDMQAを含む。ホスト材料の例はAlq3,CBP,及びmCPを含む。放出ホスト材料の例は、参照によって全体が組み入れられるThompsonらの特許文献2に開示されている。放出材料は、多くの方法で放出層135に含まれ得る。例えば、放出性の小さな分子は、ポリマーに組み入れられ得る。他の放出層材料および構造が用いられ得る。

【0024】

電子輸送層140は、電子を輸送することのできる材料を含むことができる。電子輸送層140は、真性(ドープされていないもの)又はドープされたものとすることができる。ドーピングは導電性を高めるために用いられ得る。Alq3は、真性電子輸送層の一例である。n−ドープト電子輸送層の例は、参照によって全体が組み入れられるForrestらの特許文献6に開示されているように、1:1のモル比でLiでドープされたBPhenである。他の電子輸送層が用いられ得る。

【0025】

電子輸送層の電荷キャリヤ成分は、電子がカソードから電子輸送層のLUMO(Lowest Unoccupied Molecular Orbital)レベルに効率よく注入され得るように選択され得る。「電荷キャリヤ成分」は、電子を実際に輸送するLUMOの原因となる材料である。この成分は、ベース材料とすることができるか、又はドーパントとすることができる。有機材料のLUMOレベルは一般に材料の電子親和力によって特徴づけられ得、カソードの相対的な電子注入効率は一般にカソード材料の仕事関数の点で特徴づけられ得る。これは、電子輸送層及び隣接するカソードの好ましい特性が、ETLの電荷キャリヤ成分の電子親和力とカソード材料の仕事関数との点で特徴づけられ得ることを意味する。特に、高い電子注入効率を達成するように、カソード材料の仕事関数は好ましくは、約0.75eVよりも大きい程度ほどには、より好ましくは約0.5eVよりも大きい程度ほどには、電子輸送層の電荷キャリヤ成分の電子親和力よりも大きくない。最も好ましくは、電子輸送層の電荷キャリヤ成分の電子親和力は、カソード材料の仕事関数よりも大きい。同様の考察は、電子が注入されているあらゆる層に当てはまる。

【0026】

カソード160は、カソード160が電子を伝導することができ、電子を素子100の有機層に注入するように、当技術に知られているあらゆる適切な材料又は材料の組合せとすることができる。カソード160は、透明又は不透明であって、かつ反射的とすることができる。金属及び金属酸化物は、適切なカソード材料の例である。カソード160は、単一の層とすることができるか、又は化合物構造を有することができる。図1は、薄い金属層162及び厚い導電性金属酸化物層164を有する化合物カソード160を示す。化合物カソードでは、厚い層164に好ましい材料は、ITO,IZO,及び当技術に知られている他の材料を含む。参照によって全体が組み入れられる特許文献3及び特許文献4は、上に重なる透明で電気伝導性を有しスパッタリング堆積されたITO層を備えたMg:Agのような薄い金属層を有する化合物カソードを含むカソードの例を開示している。下に横たわる有機層と接触しているカソード160の一部分は、単一層カソード160、化合物カソードの薄い金属層162、又はいくつかの他の部分であろうとなかろうと、好ましくは約4eVよりも低い仕事関数を有する材料(「低仕事関数材料」)から作られる。他のカソード材料及び構造が用いられ得る。

【0027】

ブロッキング層は、電荷キャリヤ(電子又はホール)及び/又は放出層を離れる励起子の数を減少させるために用いられ得る。電子ブロッキング層130は、電子輸送層140の方向に電子が放出層135を離れるのを妨げるため、放出層135とホール輸送層125との間に配置され得る。同様に、ホールブロッキング層140は、電子輸送層140の方向にホールが放出層135を離れるのを妨げるため、放出層135と電子輸送層145との間に配置され得る。ブロッキング層はまた、励起子が放出層から散乱するのを妨げるために用いられ得る。ブロッキング層の使用及び理論は、参照によって全体が組みいられるForrestらの特許文献7及び特許文献6により詳細に述べられている。

【0028】

一般に、注入層は、電極又は有機層のような一つの層から隣接する有機層への電荷キャリヤの注入を改善し得る材料から構成される。注入層はまた、電荷輸送機能をも実行し得る。素子100においては、ホール注入層120は、アノード115からホール輸送層125へのホールの注入を改善するあらゆる層とすることができる。CuPcは、ITOアノード115及び他のアノードからのホール注入層として用いられ得る材料の例である。素子100では、電子注入層150は、電子の電子輸送層145への注入を改善するあらゆる層とすることができる。LiF/Alは、隣接する層から電子輸送層への電子注入層として用いられ得る材料の例である。他の材料又は材料の組合せが注入層に対して用いられ得る。特定の素子の配置に依存して、注入層は、素子100に示されたものとは異なる位置に配置され得る。注入層のそれ以外の例は、参照によって全体が組み入れられるLuらの特許文献8に与えられている。ホール注入層は、スピンコートされたポリマー、例えばPEDOT:PSSのような、溶液の堆積された材料を含むことができるか、又は、気相蒸着された小さな分子の材料、例えばCuPc又はMTDATAとすることができる。

【0029】

ホール注入層(HIL)は、アノードからホール注入材料への効率的なホール注入を提供するようにアノード表面を平坦化するか又は湿らせることができる。ホール注入層はまた、好ましくは、ここで述べられた相対的なイオン化ポテンシャル(ionization potential:IP)エネルギーで定義されたように、HILの一側の隣接アノード層及びHILの反対側のホール輸送層と調和するHOMO(最高占有分子軌道)エネルギーレベルを有する電荷キャリヤ要素を有することができる。「電荷キャリヤ要素」は、実際にホールを輸送するHOMOの原因となる材料である。この要素は、HILのベース材料となり得るか又はドーパントとなり得る。ドープされたHILを用いると、電気的特性に合わせてドーパントを選択し、湿り気、可撓性、耐久性等のような形態特性に合わせてホストを選択することができる。HIL材料に好ましい特性は、ホールがアノードからHIL材料へ効率的に注入され得るようなものである。特に、HILの電荷キャリヤ要素は好ましくは、約0.7eVよりも大きくなくアノード材料のIPよりも大きいIPを有する。より好ましくは、電荷キャリヤ要素は、約0.5eVよりも大きくなくアノード材料よりも大きいIPを有する。同様の考えが、ホールが注入されているあらゆる層に適用される。HIL材料はさらに、そのようなHIL材料が従来のホール輸送材料のホール伝導度よりも実質的に小さなホール伝導度を有することができるという点で、OLEDのホール輸送層に通常用いられる従来のホール輸送材料から区別される。この発明のHILの厚さは、アノード層の表面を平坦化させるか又は湿らせるのを助けるのに十分厚くすることができる。例えば、10nmと同じくらい小さいHILの厚さが、非常に滑らかなアノード表面に受け入れられ得る。しかしながら、アノード表面は非常に粗い傾向にあるので、50nmまでのHILの厚さがいくつかの場合に望まれ得る。

【0030】

保護層は、続く製造プロセスの間、下に横たわる層を保護するために用いられ得る。例えば、金属又は金属酸化物頂部電極を製造するために用いられるプロセスは有機層を損なう可能性があり、保護層は、そのような損傷を減少又は排除するために用いられ得る。素子100では、保護層155は、カソード160の製造の間に下に横たわる有機層に対する損傷を減少させることができる。好ましくは、保護層は、素子100の動作電圧を著しく増加させないように、(素子100の電子を)輸送するキャリヤの種類に対して高いキャリヤ移動度を有する。CuPc,BCP,及び様々な金属フタロシアニンは、保護層で用いられ得る材料の例である。他の材料又は材料の組合せが用いられ得る。保護層155の厚さは好ましくは、有機保護層160が堆積された後に起こる製造プロセスのために下に横たわる層に対してほとんど又は全く損傷がないほど十分に厚く、さらに素子100の動作電圧を著しく増加させるほど厚くない。保護層155は、導電性を増加させるためにドープされ得る。例えば、CuPc又はBCP保護層160は、Liでドープされ得る。保護層のより詳細な記述は、参照によって全体が組み入れられるLuらの特許文献8に見出され得る。

【0031】

図2は、本発明のOLED200を示す。素子は、基板210と、カソード215と、放出層220と、ホール輸送層225と、アノード230と、を含む。素子200は、述べられた層を順番に堆積させることによって製造され得る。最も一般的なOLED構成は、アノードの上方に配置されたカソードを有し、素子200は、アノード230の下に配置されたカソード215を有し、素子200は、「本発明の」OLEDと称され得る。素子100に関して述べられたのと同様の材料が、素子200の対応する層に用いられ得る。図2は、いくつかの層がどのようにして素子100の構造から省略され得るかの一例を与える。

【0032】

図1及び図2に図示された簡単な層構造は非制限的な例によって与えられ、本発明の実施例は広い種類の他の構造と連結して用いられ得ることに留意されたい。述べられた特定の材料及び構成は、事実上例であり、他の材料及び構成が用いられ得る。機能性OLEDは、異なる方法で述べられた様々な層を組み合わせることによって達成され得るか、又は層は、デザイン、性能、及びコスト要因に基づいて、完全に省略され得る。特に述べられていない他の層がまた含まれ得る。特に述べられた以外の材料が用いられ得る。ここで提供された例の多くは様々な層を単一の材料を含むとして記述したが、ホスト及びドーパントの混合物、又はより一般的な混合物のような材料の組合せが用いられ得ることに留意されたい。また、層は様々なサブレイヤを有してもよい。ここで様々な層に与えられる名称は、厳密に制限するよう意図されていない。例えば、素子200では、ホール輸送層225は、ホールを輸送し、ホールを放出層220へ注入し、ホール輸送層又はホール注入層として述べられ得る。一実施例では、OLEDは、カソードとアノードとの間に配置された「有機層」を有するとして記述され得る。この有機層は、単一の層を含むことができるか、又は例えば図1及び図2に関して述べられたように異なる有機材料の複数の層をさらに含むことができる。

【0033】

参照によって全体が組み入れられるFriendらの特許文献9に開示されているような、高分子材料(PLED)から構成されたOLEDのような、特に述べられていない構造及び材料がまた用いられ得る。さらなる実施例によって、単一の有機層を有するOLEDが用いられ得る。OLEDは、例えば参照によって全体が組み入れられるForrestらの特許文献3に記述されているように、積層され得る。OLED構造は、図1及び図2に図示された単一の層構造から逸脱し得る。例えば、基板は、参照によって全体が組み入れられるForrestらの特許文献10に記述されたようなメサ構造及び/又はBulovicらの特許文献11に記述されたようなピット構造のような、アウトカップリング(out-coupling)を改善するために角のある反射面を含むことができる。

【0034】

別のやり方で詳述されない限りは、様々な実施例のいかなる層もあらゆる適切な方法で堆積され得る。有機層に対して、好ましい方法は、参照によって全体が組み入れられる特許文献12及び特許文献13に記述されているような熱蒸着、インクジェットと、参照によって全体が組み入れられるForrestらの特許文献14に記述されているような有機気相蒸着(OVPD)と、参照によって全体が組み入れられる特許文献15に記述されているような有機蒸気ジェット印刷(organic vapor jet printing:OVJP)による堆積と、を含む。他の適切な堆積方法は、スピンコーティングと他の溶液ベース処理とを含む。溶液ベース処理は好ましくは、窒素又は不活性雰囲気で実施される。他の層に対して、好ましい方法は、熱蒸着を含む。好ましいパターニング方法は、マスクを介した堆積と、参照によって全体が組み入れられる特許文献16及び特許文献17に記述されているような冷間圧接と、インクジェット及びOVJDのような堆積方法のいくつかと結び付けられたパターニングと、を含む。他の方法も用いられ得る。堆積されるべき材料は、特定の堆積方法と両立させるために変更され得る。例えば、枝分かれ又は直鎖で、かつ好ましくは少なくとも3つの炭素を含む、アルキル基及びアリール基のような置換基は、溶液処理を経るために能力を高めるために小さな分子で用いられ得る。20又はそれよりも多くの炭素を有する置換基が用いられ得、3〜20の炭素が好ましい範囲である。非対称材料はより低い再結晶化傾向を有するので、非対称構造を有する材料は、対称構造を有する材料よりも優れた溶液処理性を有し得る。デンドリマー置換基は、溶液処理を経るために小さな分子の能力を高めるよう用いられ得る。

【0035】

本発明の実施例に従って製造された素子は、フラットパネルディスプレイ、コンピュータモニタ、テレビ受像機、ビルボード、内部又は外部照明用の光及び/又は信号、ヘッドアップディスプレイ、完全透明ディスプレイ(fully transparent display)、フレキシブルディスプレイ、レーザープリンタ、電話機、小型携帯移動電話機、携帯情報端末(PDA)、ラップトップコンピュータ、デジタルカメラ、カムコーダ、ファインダ、マイクロディスプレイ、乗り物、大領域の壁、映画館又はスタジアムのスクリーン、又は標識を含む、広範囲の消費者製品に組み入れられ得る。様々な制御機構が、受動マトリックス及び能動マトリックスを含む、この発明に従って製造された素子を制御するために用いられ得る。素子の多くは、18度Cから30度Cまで、より好ましくは室温(20〜25度C)のような、人間にとって快適な温度範囲で使用するよう意図されている。

【0036】

ここで述べられた材料及び構造は、OLED以外の素子での応用を有し得る。例えば、有機太陽電池及び有機光検出器のような他の光電子素子が材料及び構造を使用し得る。より一般的には、有機トランジスタのような有機素子が材料及び構造を使用し得る。

【0037】

一実施例では、小さな分子の有機層を堆積するために溶液処理を用いる素子の製造方法が提供される。ここで用いられるように、「溶液処理」とは、溶液又は懸濁液どちらかの形態で、液体媒体に溶解、分散、又は輸送される及び/又は液体溶媒から堆積されることのできることを意味する。

【0038】

好ましい実施例では、素子の少なくとも小さな分子の放出層が溶液処理によって堆積される。一般に、様々な色を放出することのできる素子又は素子のアレイは、異なる色を放出することのできる異なる領域を有するパターン化された放出層を含む。溶液処理は、これらパターン化された領域がシャドーマスク及び気相蒸着と結びつけられた他のパターニング技術を使用することなく堆積されるのを許容する。

【0039】

図3は、小さな分子の有機層を堆積するために溶液処理の使用を含むことができる素子300を示す。素子300は基板310の上方に製造される。素子300は、アノード320と、ホール注入層330と、ホール輸送層340と、を含む。素子300はさらに、ホール輸送層340の上方に配置された放出層を含む。ここで、放出層は、光の第1、第2、及び第3スペクトルをそれぞれ放出することのできる領域351,352,及び353を含む。素子300はさらに、電子ブロック層360と、電子輸送層370と、カソード380と、を含む。

【0040】

素子300は次のように製造され得る。アノード320を有する基板310は、あらゆる適切な技術を用いて得られるか又は製造され得る。アノード320は、パターニングされ得る。ホール注入層330及びホール輸送層340は、あらゆる適切な技術を用いて堆積され得る。好ましい実施例では、ホール注入層330は、PEDOT:PSSである。次いで放出層は、溶液処理によって堆積される。溶液処理方法は、インクジェット印刷及びスピンコーティングを含む。個別領域351,352,及び353のパターニングを容易に許容するので、インクジェット式印刷が好まれる。

【0041】

ホール輸送層340は、放出層を堆積するために用いられる溶媒に溶けないものとすることができる。そのような不溶性は多くの方法で達成され得る。例えば、一実施例では、放出層を堆積するために用いられる溶媒は、ホール輸送層340が可溶性でない溶媒の群から選択され得る。他の実施例では、ホール輸送層340は、一つ又は複数の溶媒に溶けなくするよう処理され得る。例えば、ホール輸送層340は、交差結合(架橋)され得る。交差結合は、多くの方法で達成され得る。他の材料の導入を要求しないので、光化学、熱、又は両方の組合せが好まれる。そのようなインサイチュ交差結合は、他の材料からの干渉を回避するという優位点を有する。一つよりも多くの適切な交差結合基を有する分子構造を有する材料は、交差結合層を形成するために用いられ得る。適切な交差結合基は、制限されることなく、アクリル酸塩、ビニール、ジアセチレン、エポキシド、及びオキセタンを含む。好ましくは1%よりも低い低パーセンテージの増感剤又は開始剤が、材料構成層340の交差結合を開始するために堆積の間、層340に組み入れられ得る。層340はまた、少なくとも一つが交差結合され得る、2つ又はそれよりも多くの材料の混合物とすることができる。交差結合は、参照によって全体が組み入れられる非特許文献4、及びMillerらの特許文献18により詳細に述べられている。

【0042】

「不溶性」とは、ホール輸送層が、領域351,352,及び353を堆積するために用いられる処理条件の下で領域351,352,及び353を堆積するために用いられる溶媒に著しく溶解しない、ということを意味する。「著しい」溶解とは、界面混合よりも大きくなる溶解のことを意味する。例えば、30オングストロームまでの深さへの混合は重要でないとみなされ得る。混合の深さは、当技術で知られている標準的な技術、例えばオージェ電子分光法(AES)、2次電子質量分析法(SIMS)、又はX線光電子分光法(XPS)を用いて決定され得る。そのような技術は、例えば、好ましい燐光性有機金属材料に通常存在するIr又はPtのような金属の侵入長を測定するのに特に役に立ち得る。溶解度はまた、室温で一分間、室温で溶媒に材料の層を浸し、厚さの変化を観察することによってテストされ得る。このテスト又は同様のテストは、多くの目的にとって十分だが、処理条件を正確には繰り返さない可能性がある。

【0043】

図3及び関係する記述は不溶性ホール輸送層の上方を溶液処理することによって堆積された小さな分子の放出層を示すが、本発明の実施例は、他の種類の有機層の溶液処理による堆積を含んでよいことに留意されたい。例えば、図1及び図2に記述された多くのOLEDの有機層は任意であり、省略することができる。放出性小分子有機層は、限定することなくホール注入層、ホール障壁、電子障壁、電子輸送層、及び/又は電子注入層を含む、いくつかの機能を有する不溶性有機層の上方に堆積されるとともに該不溶性有機物と物理的に接触することが可能である。これらの層の不溶性は同様に、限定することなく交差結合を含み、かつ放出層(例えばPEDOT)を溶液処理するために用いられる溶媒に可溶性でない有機層を選択する、多くの方法で達成され得る。放出層以外の小分子有機層は、不溶性有機層の上方に堆積され得る。

【0044】

π−πスタッキングのような重要な分子間ファン・デル・ワールス相互作用を有する小分子材料はある有機溶媒に不溶であることがある。例えば、ポルフィリン、フタロシアニン、コリン、及びコロル(corrole)のような芳香族大環式化合物又はポリ芳香族化合物は、様々な溶媒に溶けなくする重要なπ−πスタッキングを有する可能性がある。これらの材料は、ホール輸送層を形成するために真空下で熱的に堆積され得る。ホール輸送層を有機不溶性にする他の可能な方法は、無機ホールトランスポータ(inorganic hole transporter)を用いることである。そのようなホールトランスポータは、化学気相蒸着、スパッタリング、又は他の適切な技術によって堆積され得る。

【0045】

交差結合はまた、薄膜層の機械的な強さ及び熱的な安定性を増加させると信じられている。これらの増進によってエレクトロルミネッセンス素子の耐久性はより高く変化することができる。交差結合はまた、層の電子特性をも変えることができる。例えば、交差結合された層は、非交差結合された層よりもより高い電荷伝導性又はより高い絶縁破壊を有する可能性がある。

【0046】

ここで述べられた溶液処理方法は、単一の素子で複数回用いられ得る。例えば、様々な溶媒システム及び/又は交差結合は、不溶性である以前に堆積された層の上に複数の小分子有機層を溶液堆積するために用いられ得る。本発明の実施例は、図1〜図3に図示された特定の層に限定されず、述べられた方法は、溶液堆積された小分子有機材料をどこかに含む有機層のあらゆる組合せに一般に適用できる。

【0047】

ここで述べられた様々な実施例は、例としてのみであり、本発明の範囲を制限するよう意図されたものでないことに留意されたい。例えば、ここで述べられた材料及び構造の多くは、本発明の精神から逸脱することなく他の材料及び構造と置換され得る。なぜ本発明が機能するかに関する様々な理論は限定するよう意図されたものではない。例えば、電荷移動に関する理論は限定するよう意図されていない。

【0048】

[材料の定義]

ここで用いられたように、省略形は次のような材料のことを指している:

CBP: 4,4’-N,N-ジカルバゾール−ビフェニール

m−MTDATA: 4,4’,4”-トリス(3-メチルフェニルフェニルアミノ)トリフェニルアミン

Alq3: 8-トリス-ヒドロキシキノリン アルミニウム

Bphen: 4,7-ジフェニル-1,10-フェナントロリン

n−BPhen: n−ドープト BPhen(リチウムでドープされた)

Ir(ppy)3: トリス(2-フェニルピリジン)-イリジウム

Ir(ppz)3: トリス(1-フェニルピラゾロト,N,C,(2’)イリジウム(III)

BCP: 2,9-ジメチル-4,7-ジフェニル-1,10-フェナントロリン

TAZ: 3-フェニル-4-(1’-ナフチル)-5-フェニル-1,2,4-トリアゾール

CuPc: 銅フタロシアニン

ITO: インジウムスズ酸化物

NPD: ナフチル-フェニル-ジアミン

TPD: N,N’-ビス(3-メチルフェニル)-N,N’-ビス-(フェニル)-ベンジジン

BAlq: アルミニウム(III)ビス(2-メチル-8-キノリナート)4-フェニルフェノラート

mCP: 1,3-N,N-ジカルバゾール-ベンゼン

DCM: 4-(ジシアノエチレン)-6-(4-ジメチルアミノスチリル-2-メチル)-4H-ピラン

DMQA: N,N’-ジメチルキナクリドン

PEDOT:PSS: ポリスチレンスルホン酸塩(PSS)(又は乾燥後にできる材料)を有するポリ(3,4-エチレンジオキシチオフェン)の水性分散

【0049】

この発明は特定の実施例及び好ましい実施形態に関して述べられているが、この発明はこれらの実施例及び実施形態に限定されないことに留意されたい。したがって、特許請求の範囲に記載されたようにこの発明は、当業者に明らかなように、ここで述べられた特定の実施例及び好ましい実施形態からの変形例を含む。

【0050】

この出願は、参照によって全体が組み入れられる、同時に提出された特許文献19及び特許文献20、それぞれ代理人整理番号10052/3301及び10052/3401に関連している。

【符号の説明】

【0051】

135 放出層

【特許請求の範囲】

【請求項1】

有機発光素子の製造方法であって、

(a)第1電極に第1有機層を堆積する段階と;

(b)前記第1有機層と物理的に接触して、第1有機層に第2有機層を堆積する段階であって、

(1)前記第2有機層は小さな分子の光放出物質を含み、

(2)前記第2有機層は溶液処理によって堆積されたパターン層であり、

(3)前記第1有機層は前記第2有機層を堆積するために用いられる溶液に溶解しない、

第1有機層に第2有機層を堆積する段階と;

(c)前記第2有機層に第2電極を堆積する段階と;

を備えることを特徴とする方法。

【請求項2】

請求項1記載の方法において、

前記第1有機層は有機溶媒に溶解できず、有機溶媒は前記第2有機層を堆積するために用いられることを特徴とする方法。

【請求項3】

請求項1記載の方法において、

前記第1有機層は架橋材料を含み、前記第2有機層は有機溶媒を用いて溶液処理することによって堆積されることを特徴とする方法。

【請求項4】

請求項1記載の方法において、

前記第1有機層は芳香族大環状材料を含み、前記第2有機層は有機溶媒を用いて溶液処理することによって堆積されることを特徴とする方法。

【請求項5】

請求項1記載の方法において、

前記第1有機層は多環芳香族材料を含み、前記第2有機層は有機溶媒を用いて溶液処理することによって堆積されることを特徴とする方法。

【請求項6】

請求項2記載の方法において、

前記第1有機層はPEDOT:PSSであり、前記第2有機層は有機溶媒を用いて溶液処理することによって堆積されることを特徴とする方法。

【請求項7】

請求項1記載の方法において、

前記第2有機層はインクジェット式印刷を介して堆積されることを特徴とする方法。

【請求項8】

請求項7記載の方法において、

前記第2有機層は、赤、緑、及び青の光スペクトルをそれぞれ放出することのできる3つの異なる領域にパターン形成された、3つの異なる小さな分子の光放出物質を含むことを特徴とする方法。

【請求項9】

請求項1記載の方法において、

前記第1有機層を堆積する前に、前記第1電極に第3有機層を堆積する段階をさらに備えることを特徴とする方法。

【請求項10】

請求項9記載の方法において、

前記第3有機層はPEDOT:PSSであり、前記第1有機層は前記第2有機層を堆積する前に架橋されることを特徴とする方法。

【請求項11】

請求項9記載の方法において、

前記第3有機層はCuPcであり、前記第1有機層は前記第2有機層を堆積する前に架橋されることを特徴とする方法。

【請求項12】

請求項1記載の方法において、

前記第1有機層はホール輸送層であり、前記第2有機層は光放出層であることを特徴とする方法。

【請求項13】

請求項12記載の方法において、

前記光放出層は燐光性材料を含むことを特徴とする方法。

【請求項14】

請求項1記載の方法において、

前記第2有機層は、小さな分子のホスト材料と小さな分子のドーパント材料とをさらに含む光放出層であることを特徴とする方法。

【請求項15】

請求項14記載の方法において、

前記小さな分子のドーパントは燐光性光放出物質であることを特徴とする方法。

【請求項16】

請求項1記載の方法において、

前記第2有機層は、実質的に光放出物質からなる光放出層であることを特徴とする方法。

【請求項17】

請求項16記載の方法において、

前記光放出物質は燐光性であることを特徴とする方法。

【請求項18】

請求項3記載の方法において、

前記架橋材料が、熱的に、光化学的に、又はこれらの組み合わせにより、架橋されたことを特徴とする方法。

【請求項19】

請求項3記載の方法において、

架橋される前に、前記架橋材料が、アクリル酸塩基、ビニル基、ジアセチレン基、エポキシ基、オキセタン基及びこれらの組み合わせから構成された群から選択された架橋可能な基を含むことを特徴とする方法。

【請求項20】

請求項19記載の方法において、

前記第1有機層が、NPD、芳香族大環状材料、及び多環芳香族材料の少なくとも1つを含むことを特徴とする方法。

【請求項21】

請求項4記載の方法において、

前記第1有機層が、架橋材料を含むことを特徴とする方法。

【請求項22】

請求項5記載の方法において、

前記第1有機層が、架橋材料を含むことを特徴とする方法。

【請求項1】

有機発光素子の製造方法であって、

(a)第1電極に第1有機層を堆積する段階と;

(b)前記第1有機層と物理的に接触して、第1有機層に第2有機層を堆積する段階であって、

(1)前記第2有機層は小さな分子の光放出物質を含み、

(2)前記第2有機層は溶液処理によって堆積されたパターン層であり、

(3)前記第1有機層は前記第2有機層を堆積するために用いられる溶液に溶解しない、

第1有機層に第2有機層を堆積する段階と;

(c)前記第2有機層に第2電極を堆積する段階と;

を備えることを特徴とする方法。

【請求項2】

請求項1記載の方法において、

前記第1有機層は有機溶媒に溶解できず、有機溶媒は前記第2有機層を堆積するために用いられることを特徴とする方法。

【請求項3】

請求項1記載の方法において、

前記第1有機層は架橋材料を含み、前記第2有機層は有機溶媒を用いて溶液処理することによって堆積されることを特徴とする方法。

【請求項4】

請求項1記載の方法において、

前記第1有機層は芳香族大環状材料を含み、前記第2有機層は有機溶媒を用いて溶液処理することによって堆積されることを特徴とする方法。

【請求項5】

請求項1記載の方法において、

前記第1有機層は多環芳香族材料を含み、前記第2有機層は有機溶媒を用いて溶液処理することによって堆積されることを特徴とする方法。

【請求項6】

請求項2記載の方法において、

前記第1有機層はPEDOT:PSSであり、前記第2有機層は有機溶媒を用いて溶液処理することによって堆積されることを特徴とする方法。

【請求項7】

請求項1記載の方法において、

前記第2有機層はインクジェット式印刷を介して堆積されることを特徴とする方法。

【請求項8】

請求項7記載の方法において、

前記第2有機層は、赤、緑、及び青の光スペクトルをそれぞれ放出することのできる3つの異なる領域にパターン形成された、3つの異なる小さな分子の光放出物質を含むことを特徴とする方法。

【請求項9】

請求項1記載の方法において、

前記第1有機層を堆積する前に、前記第1電極に第3有機層を堆積する段階をさらに備えることを特徴とする方法。

【請求項10】

請求項9記載の方法において、

前記第3有機層はPEDOT:PSSであり、前記第1有機層は前記第2有機層を堆積する前に架橋されることを特徴とする方法。

【請求項11】

請求項9記載の方法において、

前記第3有機層はCuPcであり、前記第1有機層は前記第2有機層を堆積する前に架橋されることを特徴とする方法。

【請求項12】

請求項1記載の方法において、

前記第1有機層はホール輸送層であり、前記第2有機層は光放出層であることを特徴とする方法。

【請求項13】

請求項12記載の方法において、

前記光放出層は燐光性材料を含むことを特徴とする方法。

【請求項14】

請求項1記載の方法において、

前記第2有機層は、小さな分子のホスト材料と小さな分子のドーパント材料とをさらに含む光放出層であることを特徴とする方法。

【請求項15】

請求項14記載の方法において、

前記小さな分子のドーパントは燐光性光放出物質であることを特徴とする方法。

【請求項16】

請求項1記載の方法において、

前記第2有機層は、実質的に光放出物質からなる光放出層であることを特徴とする方法。

【請求項17】

請求項16記載の方法において、

前記光放出物質は燐光性であることを特徴とする方法。

【請求項18】

請求項3記載の方法において、

前記架橋材料が、熱的に、光化学的に、又はこれらの組み合わせにより、架橋されたことを特徴とする方法。

【請求項19】

請求項3記載の方法において、

架橋される前に、前記架橋材料が、アクリル酸塩基、ビニル基、ジアセチレン基、エポキシ基、オキセタン基及びこれらの組み合わせから構成された群から選択された架橋可能な基を含むことを特徴とする方法。

【請求項20】

請求項19記載の方法において、

前記第1有機層が、NPD、芳香族大環状材料、及び多環芳香族材料の少なくとも1つを含むことを特徴とする方法。

【請求項21】

請求項4記載の方法において、

前記第1有機層が、架橋材料を含むことを特徴とする方法。

【請求項22】

請求項5記載の方法において、

前記第1有機層が、架橋材料を含むことを特徴とする方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−212256(P2010−212256A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2010−120522(P2010−120522)

【出願日】平成22年5月26日(2010.5.26)

【分割の表示】特願2004−553634(P2004−553634)の分割

【原出願日】平成15年11月13日(2003.11.13)

【出願人】(503055897)ユニバーサル ディスプレイ コーポレイション (61)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成22年5月26日(2010.5.26)

【分割の表示】特願2004−553634(P2004−553634)の分割

【原出願日】平成15年11月13日(2003.11.13)

【出願人】(503055897)ユニバーサル ディスプレイ コーポレイション (61)

【Fターム(参考)】

[ Back to top ]