有機紡績糸の製造方法及び製造装置

【課題】静電噴霧法によって得られる微小繊維から紡績糸を製造するための製造方法及び製造装置を提供すること。

【解決手段】固定集積体と、アースを施した回転集積体とを用い、二つの集積体の中間位置に向けて有機重合性物質を溶解させた紡績液を静電噴霧すれば、固定集積体と回転集積体とが形成された有機繊維によって結ばれる。さらに、その状態から固定集積体を徐々に回転集積体から離すことにより、回転集積体から引き剥がされた有機繊維が、固定集積体に近い部分から順に撚りが加えられ、1本の紡績糸として形成される。

【解決手段】固定集積体と、アースを施した回転集積体とを用い、二つの集積体の中間位置に向けて有機重合性物質を溶解させた紡績液を静電噴霧すれば、固定集積体と回転集積体とが形成された有機繊維によって結ばれる。さらに、その状態から固定集積体を徐々に回転集積体から離すことにより、回転集積体から引き剥がされた有機繊維が、固定集積体に近い部分から順に撚りが加えられ、1本の紡績糸として形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、静電噴霧法を用いて有機重合性物質から有機紡績糸を製造するための製造方法及び製造装置に関する。

【0002】

静電噴霧法は、高電圧を利用した繊維製造方法の一種であり、均質で微細な繊維を製造しうることを特徴としている。この静電噴霧法においては、静電噴霧された有機物質溶液が電荷反発による脱溶媒を受けて固化される。

【0003】

こうした静電噴霧法を利用した繊維製造方法として、特許文献1には、ゼインタンパク質溶液から繊維構造体を製造する方法が開示されている。

【0004】

また、特許文献2には、紡糸するポリマー溶液を紡糸空間へ供給するステップと、前記ポリマー溶液を供給する方向に第1の気流を供給するステップと、前記供給して形成した繊維に、前記繊維とは反対極性のイオンを照射するステップと、前記ポリマー溶液を供給する方向と交差する方向であって紡糸した繊維を回収する方向に第2の気流を供給しながら、該繊維を回収するステップと、を含むことを特徴とする繊維集合体の製造方法が開示されている。

【0005】

また、紡糸空間を1.5〜100気圧に維持することを特徴とする静電紡糸方法が特許文献3に開示されており、形成した繊維に対して繊維と反対極性のイオンを照射することを特徴とする静電紡糸方法が特許文献4に開示されている。

【特許文献1】特開2005−290631号公報

【特許文献2】特開2005−264374号公報

【特許文献3】特開2004−256974号公報

【特許文献4】特開2004−238749号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ここで、静電噴霧法を利用した微小繊維の紡糸方法(製造方法)においては、上記特許文献に開示されている発明のように、アースが施された金属板や回転円柱等を集積部分として使用することが一般的である。しかし、これらの方法では、紡糸された有機繊維がフェルト状に集積されているため繊維に方向性がなく、繊維の物性改善に大きく寄与する延伸処理(繊維方向に数十倍に引き延ばして結晶性を向上させる)を行うことができない。その結果、強度の低い材料しか得ることができない。

【0007】

本発明は、静電噴霧法によって得られる微小繊維から紡績糸を製造するための製造方法及び製造装置の提供を目的とする。

【課題を解決するための手段】

【0008】

本発明者は、固定集積体と、アースを施した回転集積体とを用い、二つの集積体の中間位置に向けて有機重合性物質を溶解させた紡績液を静電噴霧すれば、有機繊維の大部分が回転集積体に集積されるが、一部は固定集積体にも集積するため、固定集積体と回転集積体とが形成された有機繊維によって結ばれることを見出した。さらに、その状態から固定集積体を徐々に回転集積体から離すことにより、回転集積体から引き剥がされた有機繊維が、固定集積体に近い部分から順に撚りが加えられ、1本の紡績糸として形成されていくことを見出し、本発明を完成させるに至った。

【0009】

具体的に、本発明は、

有機重合性物質を溶媒に溶解させた紡績液を調製する調製工程と、

アースを施した回転集積体と、回転集積体の回転中心軸の延長線方向に位置する固定集積体との間の空間に、回転集積体を回転させながら、前記延長線に直交する方向から前記紡績液を静電噴霧する静電噴霧工程と、

回転集積体と固定集積体との間で有機繊維が紡績糸として形成された後、回転集積体と固定集積体との距離を大きくすることによって、紡績糸を延長する延長工程と、

を有する有機紡績糸の製造方法に関する(請求項1)。

【0010】

また、本発明は、

回転集積体と、

回転集積体の回転中心軸の延長線方向に位置する固定集積体と、

前記延長線に直交する方向に位置する静電噴霧用ノズルとを備え、

回転集積体を回転させながら、有機重合性物質を有機溶媒に溶解させた紡績液を回転集積体及び固定集積体の間の空間に向けて静電噴霧し、

有機繊維が紡績糸として形成された後、回転集積体と固定集積体との距離を大きくすることによって紡績糸を延長することを特徴とする有機紡績糸の製造装置に関する(請求項5)。

【0011】

回転集積体に向けて紡績液を静電噴霧すれば、固定集積体の場合と異なり、得られる有機繊維には方向性が得られる。しかし、集積体から有機繊維を1本の糸として引き剥がそうとすれば、有機繊維が切断されてしまうために、撚りを加えて紡績糸とすることは不可能である。

【0012】

これに対して、本発明の製造方法及び製造装置では、回転集積体の回転中心軸上に固定集積体を配置する。そして、アースを施した回転集積体を回転させながら、回転集積体と固定集積体との間の空間に向けて、紡績液を静電噴霧する。すなわち、アースが施され、主として有機繊維を集積させる回転集積体に対して、斜め方向から紡績液を静電噴霧することを特徴としている。

【0013】

紡績液から形成される有機繊維は、固定集積体(回転集積体よりも小さくてよい)にも集積し、固定集積体と回転集積体とは有機繊維によって結ばれる。回転集積体には継続して有機繊維が集積されるが、固定集積体に集積した有機繊維に引っ張られるようにして1本の糸として順次引き剥がされ、固定集積体に近い位置から順番に、回転集積体の回転速度と同じ速度で撚りがかかり、紡績糸として形成されていく。

【0014】

ここで、固定集積体と回転集積体との距離を大きくすれば(例えば、固定集積体を移動する)、回転集積体から剥離した有機繊維が、回転集積体の回転に応じて撚りがかかりながら紡績糸へと形成されるため、どんどん紡績糸を長くすることができる。

【0015】

本発明の製造方法は、前記延長工程の後、延長された紡績糸を巻き取る巻取工程をさらに有することが好ましい(請求項2)。また、本発明の製造装置は、延長された前記紡績糸を巻き取る巻取手段をさらに備えることが好ましい(請求項6)。

【0016】

本発明によって得られる紡績糸は、撚りがかかっているために、静電噴霧法によって得られる通常の有機繊維と比較して、強度が高く、少し引っ張った程度では切断されない。このため、紡績糸の先端部分を固定集積体から取り外すか、又は固定集積体ごと巻取装置等にセットすれば、微細な有機繊維から構成される紡績糸を連続して製造することも可能である。

【0017】

回転集積体の形状は、円盤状、円筒状等であってもよいが、ロート状であり内周部に帯状のアースが施されていることが好ましい(請求項3,7)。

【0018】

回転集積体が円盤状や円筒状の場合には、有機繊維が集積部分である底面(円形)の外周部に溜まりやすく、有機繊維を引き付ける力が弱くなりやすいためである。一方、ロート状である場合には、内周部に帯状のアースを施すことにより、有機繊維がアース部分に優先して集積され、その後容易に剥がれやすくなる。

【0019】

前記有機重合性物質は、コラーゲン又は乳酸/グリコール酸共重合体であることが好ましい(請求項4)。

【発明の効果】

【0020】

本発明の製造方法及び製造装置によれば、従来得られなかった微細な有機繊維から構成される紡績糸を、簡易、かつ、連続的に製造することが可能である。

【発明を実施するための最良の形態】

【0021】

以下に、本発明の実施の形態について、適宜図面を参照しながら説明する。なお、本発明は、これらに限定されない。

【0022】

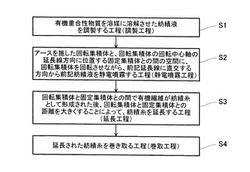

本発明の有機紡績糸の製造方法の概略フローチャートを、図1に示す。

【0023】

まず、ステップS1として、有機重合性物質を溶媒に溶解させて紡績液を調製する(調製工程)。有機重合性物質及び溶媒は、静電噴霧法によって繊維化できる組み合わせであれば特に限定することなく、本発明に使用することが可能であるが、溶媒は有機溶媒であるか、又は有機溶媒と水との混合溶媒であることが好ましい。

【0024】

次に、ステップS2として、アースを施した回転集積体と、回転集積体の回転中心軸の延長線方向に位置する固定集積体との間の空間に、回転集積体を回転させながら、延長線に直交する方向から紡績液を静電噴霧する(静電噴霧工程)。回転集積体の形状は特に限定されないが、固定集積体に対峙する面が円形であることが、集積された有機繊維がスムーズに剥がれやすい点で好ましい。特に、開口部をもつ中空の略円錐状又はロート状であり、開口部内周に帯状のアースが施されていることが好ましい。

【0025】

固定集積体は、回転集積体に集積した有機繊維を順に引き剥がすための支点としての役割を果たすものであり、回転集積体と比較して小型で足りる。また、構造にも特徴はなく、例えば、針金やガラス管であってもよい。この固定集積体は、有機繊維を安定して紡績するために回転集積体の回転軸延長線上に位置することが好ましい。

【0026】

ここで、静電噴霧工程における固定集積体、回転集積体及びノズルの位置関係を示す図を、図2に示す。紡績液5は、回転集積体2を回転させながら、回転集積体2と固定集積体1とを結ぶ直線に直交する方向から、両者の中間位置にノズル4を向けて静電噴霧する。紡績液5から形成された有機繊維6は、固定集積体1と回転集積体2の両方に集積するため、固定集積体1と回転集積体2とが有機繊維6によって結ばれる。

【0027】

その後、図3に示すように、固体集積体1を支点として、回転集積体2へと集積した有機繊維6が、回転集積体2の回転運動に伴って引き剥がされ、かつ、撚りが加えられながら紡績され、紡績糸7が形成される。

【0028】

この状態のままでは、紡績糸7と回転集積体2との距離がどんどん短くなり、ある程度まで紡績糸7が延長されると、それ以上は有機繊維6を規則正しく撚ることができなくなり、紡績糸が切断されてしまう。そこで、次に、ステップS3として、回転集積体2と固定集積体1との間で有機繊維6が紡績糸7として形成された後、回転集積体2と固定集積体1との距離を大きくすることによって、紡績糸7を延長する(延長工程)。

【0029】

回転集積体は、静電噴霧中は回転させる必要があり、モーター等に接続されているため、固定集積体を移動させることにより、回転集積体と固定集積体との距離を大きくする方が容易である。距離を大きくすることにより、紡績糸の長さを延長することが可能となる。

【0030】

最後に、ステップS4として、延長された紡績糸を巻き取ることにより、紡績糸を連続して製造することができる(巻取工程)。ある程度延長された紡績糸は、固定集積体と共に、あるいは固定集積体から取り外した後、巻取装置等にセットすることによって巻き取りが可能である。なお、ステップS4は任意の工程であるが、固定集積体自体に巻き取り機能を持たせ、ステップS3及びステップS4を同時に行ってもよい。

[実施例1]

本発明の実施例1として、回転集積体として図4に示すような円柱状の回転集積体2(底面の直径9cm、高さ2cmのガラスシャーレ)と、固定集積体として針金(アルミ製、外径1.0mm、長さ30cm)を用い、ポリカプロラクトン紡績糸を製造した。なお、ガラスシャーレの側面には幅1cmのアルミテープを円周に沿って貼り付け、これにアースを施した。また、ガラスシャーレは、高さ部分が針金の逆方向に向くように配置した。

(調製工程)

ポリカプロラクトンをジクロロメタンに溶解させ、20重量%とした。この溶液を紡績液とした。

(静電噴霧工程)

固定集積体である針金1は、回転集積体2の回転中心の延長線上に、長さ方向が回転集積体2にまっすぐ向くような向きで固定した。針金1と回転集積体2との距離は、0cmから始めて徐々に距離を取った。静電噴霧装置のノズルは、針金1の最近部と回転集積体2のアルミテープの最近部とを結ぶ直線に直交する位置であって、針金1と回転集積体2の中間位置とした(針金1と回転集積体2とを結ぶ直線からの距離10cm)。ノズルには、ステンレス製注射針(24G)を用い、押出圧0.02MPa、印加電圧15kVという条件で紡績液を静電噴霧した。静電噴霧時の位置関係は図2に示した通りであり、回転集積体は400rpmの速度で回転させた。

【0031】

ノズルから噴霧された紡績液は、ポリカプロラクトン繊維として針金と、回転集積体の針金に対向する面とに集積され、図3に示したように、針金と回転集積体とが複数のポリカプロラクトン繊維で結ばれた。回転集積体に集積したポリカプロラクトン繊維は、針金に集積した部分を基点として引っ張られ、複数のポリカプロラクトン繊維(繊維鎖)として回転集積体から剥がれていった。このとき、複数のポリカプロラクトン繊維は、回転集積体の回転方向に撚りが加えられた状態で、1本の紡績糸として形成されていった。

(延長工程)

その後、最初の位置(図5(a)参照)から針金を回転集積体から遠ざけるように移動する(図5(b)参照)と、ポリカプロラクトン繊維の紡績糸の長さを延長することができた。針金と回転集積体との距離を30cmまで大きくした結果、紡績糸の長さは30cmまで延長可能であった。なお、紡績糸を構成するポリカプロラクトン繊維は、繊維径約6μmの均質な繊維であり、紡績糸の直径は約100μmであった。

[実施例2]

本発明の実施例2として、図6に示すようなロート状の回転集積体8を用いて、コラーゲン紡績糸を製造した。ロート状の回転集積体8はポリプロピレン製であり、開口部は直径9cmの円形で、開口部の縁から2cm空けて幅1cmのアルミテープ9を、内周面を一周するように貼り付け、これにアースを施した。

(調製工程)

可溶性コラーゲンをpH 2に調整した塩酸に溶解させた後、ろ過してコラーゲン水溶液(コラーゲン濃度:8.12重量%)を得た。次に、このコラーゲン水溶液100 mLに対して20 mLの割合でヘキサフルオロイソプロパノールを添加して、コラーゲン溶液を得た。このコラーゲン溶液を紡績液として使用した。

(静電噴霧工程)

固定集積体である針金と回転集積体8との位置関係、及び紡績液の静電噴霧条件は、すべて実施例1と同じとした。

【0032】

ノズルから噴霧された紡績液は、コラーゲン繊維として針金と、回転集積体9の内周部のアルミテープ9上に集積され、針金とアルミテープ9とが複数のコラーゲン繊維で結ばれた。アルミテープ9に集積したコラーゲン繊維は、針金に集積した部分を基点として引っ張られ、複数のコラーゲン繊維(繊維鎖)としてアルミテープ9から剥がれていった。このとき、複数のコラーゲン繊維は、回転集積体8の回転方向に撚りが加えられた状態で、1本の紡績糸として形成されていった。

(延長工程及び巻取工程)

紡績糸が形成されはじめた後、実施例1と同様、針金を移動して紡績糸を延長させた。紡績糸が約10cmとなったとき、針金から紡績糸を取り外し、外径12cmのアクリル管に巻き付けた。また、アクリル管と紡績糸はテープで固定した。アクリル管の位置は、ロート状の回転集積体8の回転によって形成されるコラーゲン繊維の円錐(アルミテープ9が底面、撚りがかけられている部分が頂点)の頂点付近に調整し、その位置で紡績糸を巻き取るように回転させれば、連続的に紡績糸を製造することが可能であった。

【0033】

この実施例2では、ロート状の回転集積体8の内周部に貼り付けたアルミテープへとコラーゲン繊維が集積されるため、集積した繊維が剥がれやすく、アルミテープ上に堆積することがなかった。また、延長工程と巻取工程を同時に行うこともでき、紡績糸の生産性が高かった。なお、延長工程及び巻取工程の状況を撮影した写真を、図7に示す。

【0034】

また、ガラス管に巻き取ったコラーゲン繊維からなる紡績糸を、図8に示す。実施例2で得られた紡績糸を構成するコラーゲン繊維は、繊維径約6μmの均質な繊維であり、紡績糸の直径は約100μmであった。

[実施例3]

乳酸/グリコール酸共重合体(平均分子量22万、乳酸:グリコール酸=75:25(モル比))をジクロロメタンに溶解させ、10重量%とした溶液を紡績液として使用し、印加電圧を15kVとすること以外は、すべて実施例2と同様にして、乳酸/グリコール酸共重合体繊維からなる紡績糸を得ることができた。

[実施例4]

本発明の実施例4として、実施例1と同じ紡績液を用いて、実施例2と同様にロート状の回転集積体8を用いて、ポリカプロラクトン紡績糸を製造した。得られたポリカプロラクトン紡績糸は、実施例1と同様の物性であった。

【0035】

上述したように、本発明の有機紡績糸の製造方法及び製造装置によれば、静電噴霧法によって得られた微細な有機繊維から、容易に紡績糸を製造することが可能である。また、繊維化と同時に撚りを加えることができるため、製造工程が単純であり、製造時間も短い。さらに、静電噴霧法によって繊維化しうる有機重合製物質について応用することが可能である。

【産業上の利用可能性】

【0036】

本発明の有機紡績糸の製造方法及び製造装置は、様々な有機重合製物質を原料として紡績糸を製造する製造方法及び製造装置として、紡績、織物、医療分野等において有用である。

【図面の簡単な説明】

【0037】

【図1】本発明の有機紡績糸の製造方法の概略フローチャートである。

【図2】静電噴霧工程における固定集積体、回転集積体及びノズルの位置関係を示す概念図である。

【図3】静電噴霧工程において、有機繊維が撚られて紡績糸になる原理を説明する図である。

【図4】実施例1で使用した円柱状の回転集積体を表す外観図である。

【図5】実施例1の延長工程の状況を撮影した写真であり、(a)は針金の移動前、(b)は針金の移動後の状態である。

【図6】実施例2で使用したロート状の回転集積体を表す外観図である。

【図7】実施例2の延長工程及び巻取工程の状況を撮影した写真である。

【図8】実施例2で得られたポリカプロラクトン繊維からなる紡績糸の写真である。

【符号の説明】

【0038】

1:固定集積体

2:回転集積体(円柱状)

3:回転軸

4:静電噴霧用ノズル

5:紡績液

6:有機繊維

7:紡績糸

8:回転集積体(ロート状)

9:アルミテープ

【技術分野】

【0001】

本発明は、静電噴霧法を用いて有機重合性物質から有機紡績糸を製造するための製造方法及び製造装置に関する。

【0002】

静電噴霧法は、高電圧を利用した繊維製造方法の一種であり、均質で微細な繊維を製造しうることを特徴としている。この静電噴霧法においては、静電噴霧された有機物質溶液が電荷反発による脱溶媒を受けて固化される。

【0003】

こうした静電噴霧法を利用した繊維製造方法として、特許文献1には、ゼインタンパク質溶液から繊維構造体を製造する方法が開示されている。

【0004】

また、特許文献2には、紡糸するポリマー溶液を紡糸空間へ供給するステップと、前記ポリマー溶液を供給する方向に第1の気流を供給するステップと、前記供給して形成した繊維に、前記繊維とは反対極性のイオンを照射するステップと、前記ポリマー溶液を供給する方向と交差する方向であって紡糸した繊維を回収する方向に第2の気流を供給しながら、該繊維を回収するステップと、を含むことを特徴とする繊維集合体の製造方法が開示されている。

【0005】

また、紡糸空間を1.5〜100気圧に維持することを特徴とする静電紡糸方法が特許文献3に開示されており、形成した繊維に対して繊維と反対極性のイオンを照射することを特徴とする静電紡糸方法が特許文献4に開示されている。

【特許文献1】特開2005−290631号公報

【特許文献2】特開2005−264374号公報

【特許文献3】特開2004−256974号公報

【特許文献4】特開2004−238749号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

ここで、静電噴霧法を利用した微小繊維の紡糸方法(製造方法)においては、上記特許文献に開示されている発明のように、アースが施された金属板や回転円柱等を集積部分として使用することが一般的である。しかし、これらの方法では、紡糸された有機繊維がフェルト状に集積されているため繊維に方向性がなく、繊維の物性改善に大きく寄与する延伸処理(繊維方向に数十倍に引き延ばして結晶性を向上させる)を行うことができない。その結果、強度の低い材料しか得ることができない。

【0007】

本発明は、静電噴霧法によって得られる微小繊維から紡績糸を製造するための製造方法及び製造装置の提供を目的とする。

【課題を解決するための手段】

【0008】

本発明者は、固定集積体と、アースを施した回転集積体とを用い、二つの集積体の中間位置に向けて有機重合性物質を溶解させた紡績液を静電噴霧すれば、有機繊維の大部分が回転集積体に集積されるが、一部は固定集積体にも集積するため、固定集積体と回転集積体とが形成された有機繊維によって結ばれることを見出した。さらに、その状態から固定集積体を徐々に回転集積体から離すことにより、回転集積体から引き剥がされた有機繊維が、固定集積体に近い部分から順に撚りが加えられ、1本の紡績糸として形成されていくことを見出し、本発明を完成させるに至った。

【0009】

具体的に、本発明は、

有機重合性物質を溶媒に溶解させた紡績液を調製する調製工程と、

アースを施した回転集積体と、回転集積体の回転中心軸の延長線方向に位置する固定集積体との間の空間に、回転集積体を回転させながら、前記延長線に直交する方向から前記紡績液を静電噴霧する静電噴霧工程と、

回転集積体と固定集積体との間で有機繊維が紡績糸として形成された後、回転集積体と固定集積体との距離を大きくすることによって、紡績糸を延長する延長工程と、

を有する有機紡績糸の製造方法に関する(請求項1)。

【0010】

また、本発明は、

回転集積体と、

回転集積体の回転中心軸の延長線方向に位置する固定集積体と、

前記延長線に直交する方向に位置する静電噴霧用ノズルとを備え、

回転集積体を回転させながら、有機重合性物質を有機溶媒に溶解させた紡績液を回転集積体及び固定集積体の間の空間に向けて静電噴霧し、

有機繊維が紡績糸として形成された後、回転集積体と固定集積体との距離を大きくすることによって紡績糸を延長することを特徴とする有機紡績糸の製造装置に関する(請求項5)。

【0011】

回転集積体に向けて紡績液を静電噴霧すれば、固定集積体の場合と異なり、得られる有機繊維には方向性が得られる。しかし、集積体から有機繊維を1本の糸として引き剥がそうとすれば、有機繊維が切断されてしまうために、撚りを加えて紡績糸とすることは不可能である。

【0012】

これに対して、本発明の製造方法及び製造装置では、回転集積体の回転中心軸上に固定集積体を配置する。そして、アースを施した回転集積体を回転させながら、回転集積体と固定集積体との間の空間に向けて、紡績液を静電噴霧する。すなわち、アースが施され、主として有機繊維を集積させる回転集積体に対して、斜め方向から紡績液を静電噴霧することを特徴としている。

【0013】

紡績液から形成される有機繊維は、固定集積体(回転集積体よりも小さくてよい)にも集積し、固定集積体と回転集積体とは有機繊維によって結ばれる。回転集積体には継続して有機繊維が集積されるが、固定集積体に集積した有機繊維に引っ張られるようにして1本の糸として順次引き剥がされ、固定集積体に近い位置から順番に、回転集積体の回転速度と同じ速度で撚りがかかり、紡績糸として形成されていく。

【0014】

ここで、固定集積体と回転集積体との距離を大きくすれば(例えば、固定集積体を移動する)、回転集積体から剥離した有機繊維が、回転集積体の回転に応じて撚りがかかりながら紡績糸へと形成されるため、どんどん紡績糸を長くすることができる。

【0015】

本発明の製造方法は、前記延長工程の後、延長された紡績糸を巻き取る巻取工程をさらに有することが好ましい(請求項2)。また、本発明の製造装置は、延長された前記紡績糸を巻き取る巻取手段をさらに備えることが好ましい(請求項6)。

【0016】

本発明によって得られる紡績糸は、撚りがかかっているために、静電噴霧法によって得られる通常の有機繊維と比較して、強度が高く、少し引っ張った程度では切断されない。このため、紡績糸の先端部分を固定集積体から取り外すか、又は固定集積体ごと巻取装置等にセットすれば、微細な有機繊維から構成される紡績糸を連続して製造することも可能である。

【0017】

回転集積体の形状は、円盤状、円筒状等であってもよいが、ロート状であり内周部に帯状のアースが施されていることが好ましい(請求項3,7)。

【0018】

回転集積体が円盤状や円筒状の場合には、有機繊維が集積部分である底面(円形)の外周部に溜まりやすく、有機繊維を引き付ける力が弱くなりやすいためである。一方、ロート状である場合には、内周部に帯状のアースを施すことにより、有機繊維がアース部分に優先して集積され、その後容易に剥がれやすくなる。

【0019】

前記有機重合性物質は、コラーゲン又は乳酸/グリコール酸共重合体であることが好ましい(請求項4)。

【発明の効果】

【0020】

本発明の製造方法及び製造装置によれば、従来得られなかった微細な有機繊維から構成される紡績糸を、簡易、かつ、連続的に製造することが可能である。

【発明を実施するための最良の形態】

【0021】

以下に、本発明の実施の形態について、適宜図面を参照しながら説明する。なお、本発明は、これらに限定されない。

【0022】

本発明の有機紡績糸の製造方法の概略フローチャートを、図1に示す。

【0023】

まず、ステップS1として、有機重合性物質を溶媒に溶解させて紡績液を調製する(調製工程)。有機重合性物質及び溶媒は、静電噴霧法によって繊維化できる組み合わせであれば特に限定することなく、本発明に使用することが可能であるが、溶媒は有機溶媒であるか、又は有機溶媒と水との混合溶媒であることが好ましい。

【0024】

次に、ステップS2として、アースを施した回転集積体と、回転集積体の回転中心軸の延長線方向に位置する固定集積体との間の空間に、回転集積体を回転させながら、延長線に直交する方向から紡績液を静電噴霧する(静電噴霧工程)。回転集積体の形状は特に限定されないが、固定集積体に対峙する面が円形であることが、集積された有機繊維がスムーズに剥がれやすい点で好ましい。特に、開口部をもつ中空の略円錐状又はロート状であり、開口部内周に帯状のアースが施されていることが好ましい。

【0025】

固定集積体は、回転集積体に集積した有機繊維を順に引き剥がすための支点としての役割を果たすものであり、回転集積体と比較して小型で足りる。また、構造にも特徴はなく、例えば、針金やガラス管であってもよい。この固定集積体は、有機繊維を安定して紡績するために回転集積体の回転軸延長線上に位置することが好ましい。

【0026】

ここで、静電噴霧工程における固定集積体、回転集積体及びノズルの位置関係を示す図を、図2に示す。紡績液5は、回転集積体2を回転させながら、回転集積体2と固定集積体1とを結ぶ直線に直交する方向から、両者の中間位置にノズル4を向けて静電噴霧する。紡績液5から形成された有機繊維6は、固定集積体1と回転集積体2の両方に集積するため、固定集積体1と回転集積体2とが有機繊維6によって結ばれる。

【0027】

その後、図3に示すように、固体集積体1を支点として、回転集積体2へと集積した有機繊維6が、回転集積体2の回転運動に伴って引き剥がされ、かつ、撚りが加えられながら紡績され、紡績糸7が形成される。

【0028】

この状態のままでは、紡績糸7と回転集積体2との距離がどんどん短くなり、ある程度まで紡績糸7が延長されると、それ以上は有機繊維6を規則正しく撚ることができなくなり、紡績糸が切断されてしまう。そこで、次に、ステップS3として、回転集積体2と固定集積体1との間で有機繊維6が紡績糸7として形成された後、回転集積体2と固定集積体1との距離を大きくすることによって、紡績糸7を延長する(延長工程)。

【0029】

回転集積体は、静電噴霧中は回転させる必要があり、モーター等に接続されているため、固定集積体を移動させることにより、回転集積体と固定集積体との距離を大きくする方が容易である。距離を大きくすることにより、紡績糸の長さを延長することが可能となる。

【0030】

最後に、ステップS4として、延長された紡績糸を巻き取ることにより、紡績糸を連続して製造することができる(巻取工程)。ある程度延長された紡績糸は、固定集積体と共に、あるいは固定集積体から取り外した後、巻取装置等にセットすることによって巻き取りが可能である。なお、ステップS4は任意の工程であるが、固定集積体自体に巻き取り機能を持たせ、ステップS3及びステップS4を同時に行ってもよい。

[実施例1]

本発明の実施例1として、回転集積体として図4に示すような円柱状の回転集積体2(底面の直径9cm、高さ2cmのガラスシャーレ)と、固定集積体として針金(アルミ製、外径1.0mm、長さ30cm)を用い、ポリカプロラクトン紡績糸を製造した。なお、ガラスシャーレの側面には幅1cmのアルミテープを円周に沿って貼り付け、これにアースを施した。また、ガラスシャーレは、高さ部分が針金の逆方向に向くように配置した。

(調製工程)

ポリカプロラクトンをジクロロメタンに溶解させ、20重量%とした。この溶液を紡績液とした。

(静電噴霧工程)

固定集積体である針金1は、回転集積体2の回転中心の延長線上に、長さ方向が回転集積体2にまっすぐ向くような向きで固定した。針金1と回転集積体2との距離は、0cmから始めて徐々に距離を取った。静電噴霧装置のノズルは、針金1の最近部と回転集積体2のアルミテープの最近部とを結ぶ直線に直交する位置であって、針金1と回転集積体2の中間位置とした(針金1と回転集積体2とを結ぶ直線からの距離10cm)。ノズルには、ステンレス製注射針(24G)を用い、押出圧0.02MPa、印加電圧15kVという条件で紡績液を静電噴霧した。静電噴霧時の位置関係は図2に示した通りであり、回転集積体は400rpmの速度で回転させた。

【0031】

ノズルから噴霧された紡績液は、ポリカプロラクトン繊維として針金と、回転集積体の針金に対向する面とに集積され、図3に示したように、針金と回転集積体とが複数のポリカプロラクトン繊維で結ばれた。回転集積体に集積したポリカプロラクトン繊維は、針金に集積した部分を基点として引っ張られ、複数のポリカプロラクトン繊維(繊維鎖)として回転集積体から剥がれていった。このとき、複数のポリカプロラクトン繊維は、回転集積体の回転方向に撚りが加えられた状態で、1本の紡績糸として形成されていった。

(延長工程)

その後、最初の位置(図5(a)参照)から針金を回転集積体から遠ざけるように移動する(図5(b)参照)と、ポリカプロラクトン繊維の紡績糸の長さを延長することができた。針金と回転集積体との距離を30cmまで大きくした結果、紡績糸の長さは30cmまで延長可能であった。なお、紡績糸を構成するポリカプロラクトン繊維は、繊維径約6μmの均質な繊維であり、紡績糸の直径は約100μmであった。

[実施例2]

本発明の実施例2として、図6に示すようなロート状の回転集積体8を用いて、コラーゲン紡績糸を製造した。ロート状の回転集積体8はポリプロピレン製であり、開口部は直径9cmの円形で、開口部の縁から2cm空けて幅1cmのアルミテープ9を、内周面を一周するように貼り付け、これにアースを施した。

(調製工程)

可溶性コラーゲンをpH 2に調整した塩酸に溶解させた後、ろ過してコラーゲン水溶液(コラーゲン濃度:8.12重量%)を得た。次に、このコラーゲン水溶液100 mLに対して20 mLの割合でヘキサフルオロイソプロパノールを添加して、コラーゲン溶液を得た。このコラーゲン溶液を紡績液として使用した。

(静電噴霧工程)

固定集積体である針金と回転集積体8との位置関係、及び紡績液の静電噴霧条件は、すべて実施例1と同じとした。

【0032】

ノズルから噴霧された紡績液は、コラーゲン繊維として針金と、回転集積体9の内周部のアルミテープ9上に集積され、針金とアルミテープ9とが複数のコラーゲン繊維で結ばれた。アルミテープ9に集積したコラーゲン繊維は、針金に集積した部分を基点として引っ張られ、複数のコラーゲン繊維(繊維鎖)としてアルミテープ9から剥がれていった。このとき、複数のコラーゲン繊維は、回転集積体8の回転方向に撚りが加えられた状態で、1本の紡績糸として形成されていった。

(延長工程及び巻取工程)

紡績糸が形成されはじめた後、実施例1と同様、針金を移動して紡績糸を延長させた。紡績糸が約10cmとなったとき、針金から紡績糸を取り外し、外径12cmのアクリル管に巻き付けた。また、アクリル管と紡績糸はテープで固定した。アクリル管の位置は、ロート状の回転集積体8の回転によって形成されるコラーゲン繊維の円錐(アルミテープ9が底面、撚りがかけられている部分が頂点)の頂点付近に調整し、その位置で紡績糸を巻き取るように回転させれば、連続的に紡績糸を製造することが可能であった。

【0033】

この実施例2では、ロート状の回転集積体8の内周部に貼り付けたアルミテープへとコラーゲン繊維が集積されるため、集積した繊維が剥がれやすく、アルミテープ上に堆積することがなかった。また、延長工程と巻取工程を同時に行うこともでき、紡績糸の生産性が高かった。なお、延長工程及び巻取工程の状況を撮影した写真を、図7に示す。

【0034】

また、ガラス管に巻き取ったコラーゲン繊維からなる紡績糸を、図8に示す。実施例2で得られた紡績糸を構成するコラーゲン繊維は、繊維径約6μmの均質な繊維であり、紡績糸の直径は約100μmであった。

[実施例3]

乳酸/グリコール酸共重合体(平均分子量22万、乳酸:グリコール酸=75:25(モル比))をジクロロメタンに溶解させ、10重量%とした溶液を紡績液として使用し、印加電圧を15kVとすること以外は、すべて実施例2と同様にして、乳酸/グリコール酸共重合体繊維からなる紡績糸を得ることができた。

[実施例4]

本発明の実施例4として、実施例1と同じ紡績液を用いて、実施例2と同様にロート状の回転集積体8を用いて、ポリカプロラクトン紡績糸を製造した。得られたポリカプロラクトン紡績糸は、実施例1と同様の物性であった。

【0035】

上述したように、本発明の有機紡績糸の製造方法及び製造装置によれば、静電噴霧法によって得られた微細な有機繊維から、容易に紡績糸を製造することが可能である。また、繊維化と同時に撚りを加えることができるため、製造工程が単純であり、製造時間も短い。さらに、静電噴霧法によって繊維化しうる有機重合製物質について応用することが可能である。

【産業上の利用可能性】

【0036】

本発明の有機紡績糸の製造方法及び製造装置は、様々な有機重合製物質を原料として紡績糸を製造する製造方法及び製造装置として、紡績、織物、医療分野等において有用である。

【図面の簡単な説明】

【0037】

【図1】本発明の有機紡績糸の製造方法の概略フローチャートである。

【図2】静電噴霧工程における固定集積体、回転集積体及びノズルの位置関係を示す概念図である。

【図3】静電噴霧工程において、有機繊維が撚られて紡績糸になる原理を説明する図である。

【図4】実施例1で使用した円柱状の回転集積体を表す外観図である。

【図5】実施例1の延長工程の状況を撮影した写真であり、(a)は針金の移動前、(b)は針金の移動後の状態である。

【図6】実施例2で使用したロート状の回転集積体を表す外観図である。

【図7】実施例2の延長工程及び巻取工程の状況を撮影した写真である。

【図8】実施例2で得られたポリカプロラクトン繊維からなる紡績糸の写真である。

【符号の説明】

【0038】

1:固定集積体

2:回転集積体(円柱状)

3:回転軸

4:静電噴霧用ノズル

5:紡績液

6:有機繊維

7:紡績糸

8:回転集積体(ロート状)

9:アルミテープ

【特許請求の範囲】

【請求項1】

有機重合性物質を溶媒に溶解させた紡績液を調製する調製工程と、

アースを施した回転集積体と、回転集積体の回転中心軸の延長線方向に位置する固定集積体との間の空間に、回転集積体を回転させながら、前記延長線に直交する方向から前記紡績液を静電噴霧する静電噴霧工程と、

回転集積体と固定集積体との間で有機繊維が紡績糸として形成された後、回転集積体と固定集積体との距離を大きくすることによって、紡績糸を延長する延長工程と、

を有する有機紡績糸の製造方法。

【請求項2】

前記延長工程の後、延長された紡績糸を巻き取る巻取工程をさらに有する請求項1に記載の有機紡績糸の製造方法

【請求項3】

前記回転集積体がロート状であり、内周部に帯状のアースが施されている請求項1又は2に記載の有機紡績糸の製造方法。

【請求項4】

前記有機重合性物質がコラーゲン又は乳酸/グリコール酸共重合体である請求項1乃至3のいずれか1項に記載の有機紡績糸の製造方法。

【請求項5】

回転集積体と、

回転集積体の回転中心軸の延長線方向に位置する固定集積体と、

前記延長線に直交する方向に位置する静電噴霧用ノズルとを備え、

回転集積体を回転させながら、有機重合性物質を有機溶媒に溶解させた紡績液を回転集積体及び固定集積体の間の空間に向けて静電噴霧し、

有機繊維が紡績糸として形成された後、回転集積体と固定集積体との距離を大きくすることによって紡績糸を延長することを特徴とする有機紡績糸の製造装置。

【請求項6】

延長された前記紡績糸を巻き取る巻取手段をさらに備える請求項5に記載の有機紡績糸の製造装置。

【請求項7】

前記回転集積体がロート状であり、内周部に帯状のアースが施されている請求項5又は6に記載の有機紡績糸の製造装置。

【請求項1】

有機重合性物質を溶媒に溶解させた紡績液を調製する調製工程と、

アースを施した回転集積体と、回転集積体の回転中心軸の延長線方向に位置する固定集積体との間の空間に、回転集積体を回転させながら、前記延長線に直交する方向から前記紡績液を静電噴霧する静電噴霧工程と、

回転集積体と固定集積体との間で有機繊維が紡績糸として形成された後、回転集積体と固定集積体との距離を大きくすることによって、紡績糸を延長する延長工程と、

を有する有機紡績糸の製造方法。

【請求項2】

前記延長工程の後、延長された紡績糸を巻き取る巻取工程をさらに有する請求項1に記載の有機紡績糸の製造方法

【請求項3】

前記回転集積体がロート状であり、内周部に帯状のアースが施されている請求項1又は2に記載の有機紡績糸の製造方法。

【請求項4】

前記有機重合性物質がコラーゲン又は乳酸/グリコール酸共重合体である請求項1乃至3のいずれか1項に記載の有機紡績糸の製造方法。

【請求項5】

回転集積体と、

回転集積体の回転中心軸の延長線方向に位置する固定集積体と、

前記延長線に直交する方向に位置する静電噴霧用ノズルとを備え、

回転集積体を回転させながら、有機重合性物質を有機溶媒に溶解させた紡績液を回転集積体及び固定集積体の間の空間に向けて静電噴霧し、

有機繊維が紡績糸として形成された後、回転集積体と固定集積体との距離を大きくすることによって紡績糸を延長することを特徴とする有機紡績糸の製造装置。

【請求項6】

延長された前記紡績糸を巻き取る巻取手段をさらに備える請求項5に記載の有機紡績糸の製造装置。

【請求項7】

前記回転集積体がロート状であり、内周部に帯状のアースが施されている請求項5又は6に記載の有機紡績糸の製造装置。

【図1】

【図2】

【図3】

【図4】

【図6】

【図5】

【図7】

【図8】

【図2】

【図3】

【図4】

【図6】

【図5】

【図7】

【図8】

【公開番号】特開2008−223205(P2008−223205A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−67222(P2007−67222)

【出願日】平成19年3月15日(2007.3.15)

【出願人】(592216384)兵庫県 (258)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月15日(2007.3.15)

【出願人】(592216384)兵庫県 (258)

【Fターム(参考)】

[ Back to top ]