有機繊維ランダムマット及びこれを用いた繊維複合材料

【課題】特に耐衝撃性が求められる用途および部材に好適な繊維複合材料を提供する。

【解決手段】繊維長5〜300mmの有機強化繊維と、マトリクス樹脂となる熱可塑性樹脂とを含み、有機強化繊維は、目付けが25〜3000g/m2であり、繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)とから構成され、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25Vol%以上90Vol%未満であるランダムマット。

【解決手段】繊維長5〜300mmの有機強化繊維と、マトリクス樹脂となる熱可塑性樹脂とを含み、有機強化繊維は、目付けが25〜3000g/m2であり、繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)とから構成され、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25Vol%以上90Vol%未満であるランダムマット。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機強化繊維と熱可塑性樹脂とを含むランダムマット、およびそれを成形した強化繊維複合材料に関し、特に耐衝撃性が求められる用途および部材に好適な繊維複合材料に関する。

【背景技術】

【0002】

プラスチック、特に熱可塑性樹脂は様々な成形方法による加工が可能であり、今日の我々の生活には欠かせない材料である。しかし、熱可塑性樹脂の柔軟性は、場合によっては強度や剛性の低さに繋がり、高強度、高剛性を要求される用途においては、ガラス繊維や炭素繊維など無機繊維の短繊維による補強が行われてきた。しかし、有機物である熱可塑性樹脂と無機物のガラス繊維などの複合化はリサイクルが困難であり、廃棄面の課題があった。また、ガラス繊維は高比重であるために重く、軽量化には適さないという課題があった。更に、無機繊維による補強は、複合材料の強度や剛性の向上には有効なものの、耐衝撃性などの性能についてはさほど効果がなかった。

【0003】

そこで、熱可塑性樹脂と有機繊維による複合化の検討が行われている。例えば、特許文献1では、強度を改良するために、押し出し機から排出した溶融状態の熱可塑性樹脂に引き揃えた長繊維状の有機繊維をローラーで押し込みながら複合化する技術が開示されている。また、特許文献2では、引張弾性率1GPa未満、伸度300%以上の熱可塑性エラストマーとシルク繊維の布帛を複合化することにより、樹脂組成物の耐衝撃性を改良する技術が開示されている。しかし、シルク繊維は天然繊維であるために生産性に課題があり、高価であるためにコストなどの経済性についても課題があった。シルク繊維などの天然繊維は合成繊維と比較して、一般に強度が低いという課題もあった。

【0004】

これに対し、本発明者らは主にポリエステル繊維の撚糸コードもしくは撚糸コードで構成される織編物と熱可塑性樹脂とからなる複合材料は衝撃吸収性が優れた材料となることを見出した(特許文献3)。ポリエステル繊維は、比較的安価で強度伸度のバランスが優れるため、ポリエステル繊維を使用したコンポジット材料は軽量性と高い衝撃吸収性を兼ね備えた材料であり、電気および電子機器の部材、精密機械の部材、建築資材、自動車用部材、家電製品、家庭用品、スポーツ用品、医療器具、航空機および宇宙用機器部材自動車などに有用である。

【0005】

このような繊維基材と熱可塑性樹脂からなるコンポジット材料は、生産性及び汎用性の観点から、一般的にスタンピング成形法がよく用いられる。スタンピング成形法とは、加熱・加圧により熱可塑性樹脂を繊維基材へ含浸させ、繊維−樹脂の一体シートを得て、繊維−樹脂一体シートを製品ごとに所望の寸法に切り出し、マトリクス樹脂の融点または軟化点以上でありかつ分解点以下の温度に加熱した後、これを融点または軟化点以下の温度に保った一対の金型に移送してプレス成形するというものである。

【0006】

特許文献4のポリエステル繊維−熱可塑性樹脂コンポジットは、平板などの比較的単純な製品形状の場合においては特に有効に使用することができる。しかしながら、立ち面を有する3次元的な複雑形状のものをプレス成形で得るにはまだ課題が残されている。

複雑な金型への追従性がよい基材の形態として、連続有機繊維を適当な繊維長にカットし、湿式または乾式法等で不織布状態とし、これを基材とした繊維複合材料は多数報告されている。中でも特許文献4では、繊維長10〜100mmのガラス繊維、全芳香族ポリエステル繊維、炭素繊維から選択される少なくとも1種の繊維からなり表面処理されたチョップドストランドをランダムに配置してマットを形成し、これを繊維基材とした熱可塑性コンポジット材料が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−144395号公報

【特許文献2】特表2009−530469号公報

【特許文献3】国際公開第2011/065576号公報

【特許文献4】特開平2−225533号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記課題に鑑みてなされた有機強化繊維と熱可塑性樹脂とを含むランダムマット、およびそれを成形した強化繊維複合材料であり、特定の繊度を満たす繊維束の割合を規定することで、軽量でエネルギー吸収性能が高く、複雑な形状でも成形可能な繊維複合材料を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意検討を進めた結果、少なくとも強化材として繊維長5〜300mmの有機強化繊維に、熱可塑性樹脂をマトリクス樹脂として複合化した有機繊維ランダムマットとし、有機強化繊維について特定の繊度を満たす繊維束の割合を規定することで、複雑な形状でも成形性が良好で、コンポジット物性としても高いエネルギー吸収性能が発現するものとなることを見出した。さらに本発明者らは、更に鋭意検討を進めた結果、該有機繊維束として、撚りを施して繊維の引き揃えを向上させたものを用いることで、該撚り糸が破断せずに繊維複合材料から引抜けることによって、大きな衝撃が付与された時でも、マイルドに衝撃を吸収する作用が発現することを見出し、本発明に至った。すなわち本発明は、繊維長5〜300mmの有機強化繊維と、マトリクス樹脂となる熱可塑性樹脂とを含み、有機強化繊維は、目付けが25〜3000g/m2であり、繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)とから構成され、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25Vol%以上90Vol%未満であるランダムマットである。さらに該有機強化繊維束(A)が撚り糸を含むことが好ましい。また本発明は前記ランダムマットを成形して得られる等方性に優れた強化繊維複合材料である。

【発明の効果】

【0010】

本発明のランダムマットより得られる成形品は、非金属材料から構成されるため軽量で、エネルギー吸収性能と良好な成形性を併せ持ち、さらに等方性に優れるので、衝突安全性を高めるために設置される衝撃吸収部材として有用であり、自動車等の部材、なかでも3次元的な複雑形状の部材に好ましく用いられる。

【図面の簡単な説明】

【0011】

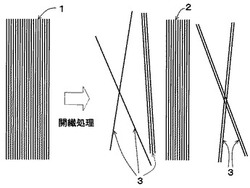

【図1】カット糸束の開繊概念図

【図2】成形性評価用金型

【図3】波板成形板

【発明を実施するための形態】

【0012】

[ランダムマット]

本発明のランダムマットは、繊維長が5〜300mmの有機強化繊維と熱可塑性樹脂から構成される。

有機強化繊維の目付けは25〜3000g/m2であり、繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)を含み、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25wt%以上90wt%未満であるものを指す。ランダムマット中の強化繊維は、その長軸方向が面内で特定の方向に配向しておらず、2次元ランダムに、分散されている。本発明のランダムマットは面内等方性の材料である。

【0013】

ランダムマットより成形体を得た場合に、ランダムマット中の強化繊維の等方性は、成形体においても維持される。

ランダムマットより成形体を得て、互いに直交する二方向の引張弾性率を求め、比を求めることで、ランダムマットおよびそれからの成形体の等方性を定量的に評価できる。成形体における2方向の弾性率の値のうち大きいものを小さいもので割った比が2を超えないときに等方性であるとする。比が1.3を超えないときは等方性に優れているとする。

【0014】

ランダムマットの厚さにとくに制限はなく、後述する好ましい方法にて具体的には、マットに250N/m2程度の圧力を加えた状態の厚みが1〜100mmのものを得ることができる。本発明のランダムマットを基材として、薄肉の成形体が得られるという本発明の効果を発揮する点では2〜50mm厚み、より好ましくは2〜10mm厚みとすることが好ましい。

ランダムマットにおける有機強化繊維の目付けは25〜3000g/m2の範囲である。所望の成形に合わせて各種目付けが選択できる。

【0015】

[有機強化繊維]

本発明の有機強化繊維は不連続であり、平均繊維長が5〜300mmである。本発明のランダムマットでは、成形性に問題が無い範囲である程度長い有機強化繊維を含んで性能が発現できる事を特長としている。

【0016】

また、複合材料のマトリックスとなる熱可塑性樹脂の中で特に有用な樹脂の成形温度は、例外を除いて170℃以上であるので、有機強化繊維の融点が200℃以上もしくは融点を有しないことが好ましい。また有機強化繊維の分解点が350℃以上であることが好ましい。

【0017】

複合材料の強化繊維の融点が成形温度以下であると熱可塑性樹脂とともに溶融してしまい複合材料が得られなくなる。また、成形工程において、強化繊維が大きく熱劣化することは強化材として好ましくない。一般に、融点付近では有機繊維内のポリマーの配向や結晶が緩和されやすいことから、有機強化繊維の融点は成形温度より10℃以上高いことが好ましい。有機強化繊維の融点は、成形温度より20℃以上高ければより好ましい。

【0018】

また、熱可塑性樹脂の中で最も多く使用されているポリオレフィンなどが属する汎用プラスチックの成形温度は通常170℃以上であるが、より耐熱性が高いポリアミド、ポリカーボネート、ポリエステルなどのエンジニアリングプラスチックの成形温度は230℃以上である。これより、本発明で使用する有機強化繊維の融点は250℃以上であれば、汎用プラスチックだけでなくエンジニアリングプラスチックにも使用することができ、より好ましい。ここで融点が200℃以上とは、200℃未満で溶融しないという意味である。融点が200℃以上の有機強化繊維の例としては、ポリエーテルエーテルケトン繊維、ポリフェニレンサルファイド繊維、ポリエーテルスルホン繊維、アラミド繊維、ポリベンゾオキサゾール繊維、ポリアリレート繊維、ポリケトン繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール繊維などが挙げられる。

【0019】

本発明において、有機強化繊維を構成する単繊維の繊度は1〜30dtexであることが好ましく、さらには上限値としては25dtex以下、特には20dtex以下であることが好ましい。また下限値としては1.5dtex以上であることが好ましい。もっとも好ましくは2〜20dtexの範囲である。このような範囲にあることにより、本発明の目的を達成しやすくなる。単繊維繊度が1dtex未満では製糸性に問題が生じる傾向にあり、繊度が大きすぎると繊維/樹脂間の界面強度が低下し、複合材料の物性が低下する傾向にある。

【0020】

本発明におけるランダムマットには、有機強化繊維として少なくとも繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)を含むことを特徴としている。

繊度100〜10000dtexの有機強化繊維束(A)は、複数本の単繊維の繊維軸方向が揃った状態でランダムマット中に存在し、繊度100dtex未満の有機強化繊維(B)に比べて太いため、破断荷重が大きく、マトリクス樹脂との接着界面が小さい。したがって、本発明のランダムマットを用いた成形物に衝撃荷重が負荷し材料が引張荷重を受けた際でも、該有機強化繊維束(A)は破断せずに、マトリクス樹脂もしくは、繊維同士が交絡した繊維ネットワークから引抜け易い。本発明における該有機強化繊維束(A)は、主にこの引抜け抵抗によるエネルギー吸収を担う成分であるため、繊維長は長い方が引抜け長を長く確保できる。一方で、上述したとおり、該有機強化繊維束(A)の繊維長は短い方が成形性が良好であるため、両者のバランスがとれる範囲として、10〜300mmが好ましく、20〜200mmがより好ましく、30〜100mmが更に好ましい。

【0021】

また、本発明においては、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25Vol%以上90Vol%未満である。本発明では、ランダムマットを構成する繊維成分として、少なくとも繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)を含むが、両者の役割が異なる。上述したように繊度100〜10000dtexの有機強化繊維束(A)はマトリクス樹脂もしくは、繊維同士が交絡した繊維ネットワークからの引抜け抵抗によるエネルギー吸収を担う成分であるため、有機強化繊維全量に対する割合が25wt%未満である場合は、この引抜け頻度が小さいので、衝撃エネルギーの吸収量が小さくなり好ましくない。ここで、引抜け抵抗とは、マトリクス樹脂もしくは、繊維同士が交絡した繊維ネットワークから引抜かれるときの抵抗力であり、有機強化繊維束(A)とマトリクス樹脂との接着性が低い場合は、主に有機強化繊維束(A)とマトリクス樹脂の摩擦抵抗を表し、有機強化繊維束(A)とマトリクス樹脂との接着性が高い場合は樹脂を破壊しながら糸が引抜けるので、主に樹脂を破壊するための力を表す。また、有機強化繊維束(A)の引抜け頻度とは引抜かれる糸の数を表し、引抜かれる糸が少ないと、上述の引抜け抵抗が小さくなり、材料としての粘りが小さくエネルギー吸収量が小さくなる。

【0022】

ところで、本発明における該有機強化繊維(B)の役割のひとつは、比較的太い該有機繊維束(A)間の隙間を埋めてマットの均質性を向上させるというものであるが、該有機強化繊維束(A)のランダムマット繊維全量に対する割合が90wt%以上のときは、相対的に該有機強化繊維(B)が10wt%未満となり、マットの均質性が損なわれるため、局所的な強度低下などを招き好ましくない。

【0023】

また、該有機強化繊維束(A)は、単繊維の引き揃えによる破断強度の向上及び、繊維束表面凹凸の付与によるマトリクス樹脂へのアンカー効果の観点から、撚り糸を含むことが好ましい。該有機強化繊維束(A)における撚り糸の割合は好ましくは10〜100Vol%、より好ましくは60〜100Vol%である。不連続な撚り糸の製造法としては特に限定はしないが、連続有機繊維を公知の撚糸機にて所望の撚り構成を有する連続有機繊維撚り糸を作成し、その後公知の切断機を用いて所望の繊維長にカットする方法などが挙げられるが、一般的な金属刃を用いた押切もしくは引切方法では、カット端部が固定されていないため撚りがほどけてしまう可能性がある。従って、本発明における連続有機繊維撚り糸の切断方法としては、カット端部において単繊維同士が融着した形態であることが好ましい。具体的には、レーザー、超音波、熱線などを使用して熱融着によってカット端部を固定しながら切断する方法などが挙げられる。また、撚り構成には特に限定はなく、連続有機繊維に1度だけ撚りを施す片撚りでも良く、2本以上の糸を使用し、下撚りと上撚りで構成される諸撚りでも良い。糸の強度や取り扱い性を考慮すると、スナールの発生を抑制しやすい諸撚りが好ましく、下撚りと上撚りのそれぞれの構成本数は求める物性に合わせて、適宜設定して良い。繊維の撚数は、1mあたり1回〜1000回、好ましくは10〜1000回の範囲で規定される。この中で、撚り糸の強度と伸度の積であるタフネスを考えると、1mあたりの撚数は30回から700回が好ましく、50回から500回がより好ましい。撚数が1000回を超えると、撚糸コードの強度が下がりすぎるので複合材料の補強効果を考慮すると好ましくない。また、撚数が1000回を超えると生産性も極端に悪くなる。上記の撚数範囲で下撚りと上撚りの回数は設定されるが、スナールの抑制を考慮すると、下撚りと上撚りは撚り係数を合わせて撚数を設定することが好ましい。また、タイヤコードに使用されているように下撚りと上撚りの回数を同数とするバランス撚りとすることも撚り糸の耐久性の面で好ましい。

【0024】

また、本発明における該有機強化繊維(B)の役割は、上述したマットの均質性向上のほかに、衝撃が付与された際の繊維破断によるエネルギー吸収も挙げられる。衝撃を受けた際に繊維が引抜けずに破断するためには繊維が強固に拘束されている必要があり、この観点からは繊維長が長い方が良く、マットの均質性向上及び成形性の観点からは、繊維長が短い方が良い。両者のバランスがとれる範囲として、10〜300mmが好ましく、15〜50mmがより好ましい。

また、本発明における該有機強化繊維(B)は、有機連続繊維をカットしてその繊維長を調整する。所望のカット長の不連続繊維が得られればその切断方法は特に限定はしないが、公知の切断機として、ギロチン式、ロータリー式、ECカッターなどがあげられる。

【0025】

また、カットに供する原料繊維が100dtex以上のマルチフィラメント等の場合は、カット前に分繊して100dtex未満に調整する方法もあるが、生産性及びコストの面から、原料繊維をカット後に100dtex未満に調整する方法が好ましい。その方法としては特に限定はしないが、カット後の繊維を公知のカード機に投入して開繊するカーディング法、後述するようにカットされた100dtex以上のカット糸束を管内に導入し、空気を繊維に吹き付ける事により、カット糸束を開繊させて100dtex未満の有機強化繊維(B)を得る方法などがあげられる。

また、上述のように本発明のランダムマットにおける該有機強化繊維束(A)と該有機強化繊維(B)はランダムマットにおける役割が異なることから両者で平均繊維長及び素材等が異なっても良い。

【0026】

[熱可塑性樹脂]

本発明のランダムマットは固体の熱可塑性樹脂を含み、繊維強化複合材料を得るためのプリフォームとなる。ランダムマットにおいては、熱可塑性樹脂が、繊維状および/または粒子状で存在することが好ましい。有機強化繊維と繊維状および/または粒子状の熱可塑性樹脂が混合して存在していることにより、型内で繊維と樹脂を流動させる必要がなく、成形時に熱可塑性樹脂を容易に含浸できることを特徴とする。熱可塑性樹脂は、繊維状又は粒子状で構成されることが好ましい。熱可塑性樹脂の種類を2種以上とすることもでき、また繊維状と粒子状のものを併用してもよい。

【0027】

繊維状の場合、繊度100〜5000dtexのもの、より好ましくは繊度1000〜2000dtexものがより好ましく、平均繊維長としては0.5〜50mmが好ましく、より好ましくは平均繊維長1〜10mmである。

【0028】

粒子状の場合、球状、細片状、あるいはペレットのような円柱状が好ましく挙げられる。球状の場合は、真円または楕円の回転体、あるいは卵状ような形状が好ましく挙げられる。球とした場合の好ましい平均粒子径は0.01〜1000μmである。より好ましくは平均粒子径0.1〜900μmものがより好ましく、更に好ましくは平均粒子径1〜800μmものがより好ましい。粒子径分布についてはとくに制限はないが、分布シャープなものがより薄い成形体を得る目的としてはより好ましいが、分級等の操作により所望の粒度分布として用いる事が出来る。

【0029】

細片状の場合、ペレットのような円柱状や、角柱状、リン片状が好ましい形状として挙げられる。この場合ある程度のアスペクト比を有しても良いが、好ましい長さは上記の繊維状の場合と同程度とする。

【0030】

熱可塑性樹脂の種類としては例えば塩化ビニル樹脂、塩化ビニリデン樹脂、酢酸ビニル樹脂、ポリビニルアルコール樹脂、ポリスチレン樹脂、アクリロニトリル−スチレン樹脂(AS樹脂)、アクリロニトリル−ブタジエン−スチレン樹脂(ABS樹脂)、アクリル樹脂、メタクリル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアミド6樹脂、ポリアミド11樹脂、ポリアミド12樹脂、ポリアミド46樹脂、ポリアミド66樹脂、ポリアミド610樹脂、ポリアセタール樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ボリブチレンテレフタレート樹脂、ボリブチレンナフタレート樹脂、ポリアリレート樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリエーテルエーテルケトン樹脂、ポリ乳酸樹脂などが挙げられる。これらの熱可塑性樹脂は単独で使用しても良いし、複数を併用して用いても良い。

【0031】

ランダムマットおける熱可塑性樹脂の存在量は、有機強化繊維100重量部に対し、50〜1000重量部であることが好ましい。より好ましくは、有機強化繊維100重量部に対し、熱可塑性樹脂55〜500重量部、更に好ましくは、有機強化繊維100重量部に対し、熱可塑性樹脂60〜300重量部である。

【0032】

[他の剤]

本発明のランダムマット中には、本発明の目的を損なわない範囲で、ガラス繊維や炭素繊維等の各種繊維状または非繊維状フィラー、難燃剤、耐UV剤、顔料、離型剤、軟化剤、可塑剤、界面活性剤の添加剤を含んでいてもよい。

【0033】

[製造方法]

以下本発明のランダムマットを好ましく得る方法について述べる。本発明のランダムマットは以下の工程1〜4より、好ましく製造方法される。

1.有機強化繊維をカットする工程、

2.カットされた有機強化繊維を管内に導入し空気を繊維に吹き付ける事により、繊維束を開繊させる工程、

3.カットされた有機強化繊維を拡散させると同時に、繊維状又は粒子状の熱可塑性樹脂とともに吸引し、有機強化繊維と熱可塑性樹脂を散布する塗布工程、

4.塗布された有機強化繊維および熱可塑性樹脂を定着させる工程。

【0034】

以下、各工程について詳細に述べる。

[カット工程]

本発明方法における有機強化繊維のカット方法は、所望の有機強化繊維が得られれば特に限定はしないが、上述したように、撚り糸とそれ以外では好ましいカット方法が異なる。すなわち、撚り糸をカットする場合は、カット後の撚り戻りを防ぐために、カット端部で融着していることが好ましく、例えば、レーザー、超音波、熱線などを使用して熱融着によってカット端部を固定しながら切断する方法があげられる。

一方、撚りが施されていない通常のマルチフィラメントを切断する場合は、後の工程での開繊性が損なわれるため、カット端部での融着は好ましくない。具体的には、ナイフを用いて有機強化繊維をカットする工程である。切断方法としては、ギロチン式、ロータリー式、ECカッターなどがあげられる。

【0035】

[開繊工程]

生産性の観点からカット工程に供する原料繊維としてフィラメント繊度が大きいものを用いる場合、すなわち、フィラメント繊度が100dtex以上の原料繊維を用いる場合は、カット後の時点では繊度100dtex未満の有機強化繊維(B)はほとんど得られていない。従って、カット工程で得られたカット糸束を開繊してほぐすことで、該有機強化繊維(B)を得ることができる。このとき開繊度合いを適当に調整することで、図1のように、繊度100〜10000dtexの有機強化繊維束(A)と100dtex未満の有機強化繊維(B)を同時に得ることも可能である。開繊工程方法については特に限定はしないが、カットした有機強化繊維を管内に導入し、空気を繊維に吹き付ける事により繊維束を開繊させる方法が比較的加工速度が速くかつ開繊度合いの制御が容易であるため好ましい。開繊の度合いの制御については、空気の圧力等により適宜コントロールする事が出来る。開繊工程において好ましくは圧縮空気吹き付け孔より、風速5〜500m/secにて空気を直接繊維束に吹き付ける事により、より完全に繊維束を開繊させる事ができる。具体的には有機強化繊維の通る管内にΦ1mm程度の孔を数箇所あけ、外側より0.2〜0.8MPa程度の圧力をかけ、圧縮空気を繊維束に直接吹き付けることにより、繊維束を容易に開繊する事ができる。

【0036】

[塗布工程]

本発明方法における塗布工程は開繊させた有機強化繊維を、拡散させると同時に、繊維状又は粒子状の熱可塑性樹脂とともに吸引し、有機強化繊維と熱可塑性樹脂を散布する塗布工程である。開繊させた有機強化繊維と、繊維状又は粒子状の熱可塑性樹脂とを好ましくは同時に、シート上、具体的には開繊装置下部に設けた通気性シート上に塗布する。

塗布工程において、熱可塑性樹脂の供給量は、有機強化繊維100体積部に対し、50〜1000体積部であることが好ましい。より好ましくは、有機強化繊維100体積部に対し、熱可塑性樹脂55〜500体積部、更に好ましくは、有機強化繊維100体積部に対し、熱可塑性樹脂60〜300体積部である。

【0037】

ここで、有機強化繊維と、繊維状又は粒子状の熱可塑性樹脂は2次元配向する様に散布することが好ましい。開繊した繊維を2次元配向させながら塗布するためには、塗布方法及び下記の定着方法が重要となる。有機強化繊維の塗布方法には、円錐形等のテーパー管を用いることが好ましい。円錐等の管内では、空気が拡散し、管内の流速が減速し、このとき有機強化繊維には回転力が与えられる。このベンチュリ効果を利用して開繊させた有機強化繊維を好ましく拡散させ散布することができる。

また下記の定着工程のためにも、吸引機構を持つ可動式の通気性シート上に散布することが好ましい。

ここで有機強化繊維および熱可塑性樹脂は、ランダムマット中に均等に斑無く散布することが好ましい。

【0038】

[定着工程]

本発明方法における定着工程は、塗布された有機強化繊維および熱可塑性樹脂を定着させる工程である。好ましくは通気性シート下部よりエアを吸引して繊維を定着させる。有機強化繊維と同時に散布された熱可塑性樹脂も混合されつつ、繊維状であればエア吸引により、粒子ー状であっても有機強化繊維に伴って定着される。塗布および定着工程は同時に行ってもよい。

通気性のシートを通して、下部より吸引する事により、2次元配向の高いマットを得る事ができる。又、発生する負圧を用いて粒子状、又は繊維状の熱可塑性樹脂を吸引し、更に、管内で発生する拡散流により、有機強化繊維と容易に混合する事ができる。得られる強化基材は、有機強化繊維の近傍に熱可塑性樹脂が存在する事により、含浸工程において、樹脂の移動距離が短く、比較的短時間で樹脂の含浸が可能となる。なお、予め、用いるマトリックス樹脂と同じ材質の通気性の不織布等を定着部にセットし、不織布上に有機強化繊維及び粒子を吹き付ける事も可能である。

【0039】

[繊維強化複合材料]

本発明のランダムマットをプリフォームとして成形することにより、有機強化繊維と、熱可塑性樹脂とからなる繊維強化複合材料を得ることができる。上述のとおり本発明において好ましいランダムマットは有機強化繊維と繊維状および/または粒子状の熱可塑性樹脂が混合して存在しているので、型内で繊維と樹脂を流動させる必要がなく、熱可塑性樹脂を容易に含浸できる。本発明のランダムマットより得られた複合材料においても、ランダムマット中の有機強化繊維の形態、すなわち等方性を保つことが可能となる。成形方法としては、プレス成形およびまたは熱成形が好ましい。

【実施例】

【0040】

以下、実施例を挙げて、本発明を更に具体的に説明する。本発明はこれにより何等限定を受けるものではない。

【0041】

1)ランダムマットにおける有機強化繊維の繊度分析

有機強化繊維束(A)のマットの繊維全量に対する割合の求め方は、以下の通りである。

ランダムマットを100mm×100mmに切り出し重量を測定する(Wtotal[g])。

切り出したマットより、繊維束をピンセットで全て取り出し、繊維束の長さ(Li[mm])と重量(Wi[g])を測定し、記録する。ピンセットにて取り出す事ができない程度に繊維束が小さいものについては、まとめて最後に重量を測定する(Wk)。このとき、1/1000gまで測定可能な天秤を用いる。

測定後、以下の計算を行う。

Fi=Wi/Li*107

ここで、Fiは測定した繊維束の繊度[dtex]である。

次に100〜10000dtexの有機強化繊維束(A)の合計重量(W100−10000[g])、Wtotalから、次式により有機強化繊維束(A)の繊維全体に対する重量割合(R100−10000[wt%])を算出する。

R100−10000=W100−10000/Wtotal*100

【0042】

2)複合材料における強化繊維束分析

複合材料については、熱によるマトリクス樹脂の分解除去もしくは溶剤によるマトリクス樹脂の溶解除去などによって、繊維成分のみを抽出し、上記のランダムマットにおける方法と同様にして測定する事ができる。前者については、有機強化繊維とマトリクス樹脂の分解温度が十分異なる場合に実施し、後者については、マトリクス樹脂を溶解するが有機強化繊維は溶解しない溶剤が存在する場合に利用できる。

【0043】

3)複合材料における繊維配向の分析

複合基材を成形して得られる複合材料について、繊維の等方性を評価する方法としては、成形板の任意の方向、及びこれと直交する方向を基準とする引張り試験を行い、引張弾性率を測定し、測定した引張弾性率の値のうち大きいものを小さいもので割った比(Eδ)を測定する事で確認できる。弾性率の比が1に近いほど、等方性に優れる材料である。

【0044】

4)複合材料の衝撃吸収エネルギー評価

島津製作所製の島津製EHF−UIIH−20L型

を用い高速打ち抜き試験を行った際の最大荷重と吸収エネルギー量、および最大荷重点変位を測定した。試験片サイズは100×100mmとし、ストライカー径は12.7mm、押え治具の開口部径は25mm、試験速度は11m/秒とした。この試験で得られた最大荷重及び最大変位量とともに、変位−荷重曲線の面積を試験片の吸収エネルギー量とし、これを試験片の厚みで割り返した値を比吸収エネルギー量として評価した。尚、最大荷重に対し10%まで荷重が低下したときの変位量を最大変位量とした。

【0045】

5)複合材料の成形性評価

複合材料成形板を225×150mmに切り出し、熱風乾燥機を用いて加熱してマトリクス樹脂を軟化させた後、軟化した材料を60℃に温調した図2に示す成形金型で8Mpa×60秒間プレスすることで波形に成形し、図3に示す天面及び立ち面について厚み測定を行い、型への形状追従性を評価した。尚、加熱条件は、マトリクス樹脂種によって以下のように設定した。

ポリプロピレン(PP)マトリクス;乾燥機設定温度=200℃、加熱時間=5min

ポリアミド6(PA6)マトリクス;乾燥機設定温度=240℃、加熱時間=5min

【0046】

[実施例1]

以下に示すような開繊、塗布、定着装置を作製した。まず、径の異なるSUS304製のニップルを溶接し、二重管を製作した。外側の管との間にコンプレッサーを用いて圧縮空気を送気できるよう内側の管に小孔を設けた。次にこの二重管の下部にはテーパー管を溶接し、テーパー管内に樹脂を供給できるよう側面に小孔を開けた。最後に、テーパー管出口の下部に、XY方向に移動可能なテーブルを設置し、テーブル下部よりブロワにて吸引を行えるようにした。

次に有機強化繊維の原料繊維としてポリエステル繊維(帝人ファイバー製;P900M、1100dtex)を用い、市販のギロチンカッターにて繊維長20mmのカット糸束を得た。得られたカット糸束を開繊装置の二重管上方から400g/minで、マトリクス樹脂としてポリプロピレン樹脂パウダー(プライムポリマー製、プライムポリプロJ108M(登録商標))をテーパー管側面から260g/minでそれぞれ定量フィーダーを用いて供給し、ブロア吸引しながら上記テーブル上に塗布した。このときコンプレッサーから送気した圧縮空気の風速は450m/secであった。

得られたランダムマットの目付けは330g/m2(内、繊維目付けは200g/m2)であり、ランダムマットについて上述の方法で繊度100〜10000dtexの有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ、32wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。また、ポリプロピレン樹脂パウダーは有機強化繊維中に大きな斑が無い状態で分散されていた。

得られたランダムマットを350mm×350mmの寸法に切り出し、キャビティ寸法350mm×350mmの金型の中央に5枚重ねた後に最高温度200℃、最大圧力2.0MPaで10分間加熱加圧し、その後加圧した状態で冷却することにより厚み2.1mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.07であり、繊維配向は殆ど無く、等方性が維持された成形板を得る事ができた。更に、この成形板を130℃に加熱したキシレン中に浸し、マトリクス樹脂を溶解させた後に、上述の方法で複合材料における有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0047】

[実施例2]

カット糸束の開繊及び塗布時のコンプレッサーから送気した圧縮空気の風速を150m/secとしたこと以外は実施例1と同様に目付け330g/m2(内、繊維目付けは200g/m2)のランダムマットを得た。

得られたランダムマットについて有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ、84wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。また、ポリプロピレン樹脂パウダーは有機強化繊維中に大きな斑が無い状態で分散されていた。

得られたマットを実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み1.9mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.03であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。更に、この成形板を実施例1と同様の方法で複合材料における有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0048】

[実施例3]

ポリエステル繊維をギロチンカッターにて繊維長50mmにカットして用いたこと以外は実施例1と同様に目付け330g/m2(内、繊維目付けは200g/m2)のランダムマットを得た。

得られたランダムマットについて有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ、43wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。また、ポリプロピレン樹脂パウダーは有機強化繊維中に大きな斑が無い状態で分散されていた。

得られたマットを実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み2.2mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.12であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。更に、この成形板を実施例1と同様の方法で複合材料における有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0049】

[実施例4]

ポリエステル繊維(帝人ファイバー製;P900M、1100dtex)をZ方向に87回/mの下撚りを施したものを2本用意し、これらをS方向に62回/mの上撚りを行ってポリエステル繊維撚り糸を得た。

得られたポリエステル撚り糸を320℃にセットしたはんだごてを用いて繊維長50mmに熱切断した。

開繊装置の二重管上方から得られた50mmのカット撚り糸を200g/minで、実施例1で作成した20mmのカット糸束を200g/minで供給したこと以外は実施例1と同様の方法で目付け330g/m2(内、繊維目付けは200g/m2)のランダムマットを得た。

得られたランダムマットについて有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ65wt%であり、カット撚り糸は50wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。また、ポリプロピレン樹脂パウダーは有機強化繊維中に大きな斑が無い状態で分散されていた。

得られたマットを実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み2.0mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.08であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。更に、この成形板を実施例1と同様の方法で複合材料における有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0050】

[実施例5]

ポリエステル繊維撚り糸を繊維長80mmで熱切断したこと以外は、実施例4と同様に目付け330g/m2(内、繊維目付けは200g/m2)のランダムマットを得た。

得られたランダムマットについて有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ63wt%であり、カット撚り糸は50wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。また、ポリプロピレン樹脂パウダーは有機強化繊維中に大きな斑が無い状態で分散されていた。

得られたマットを実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み2.0mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.10であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。更に、この成形板について有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0051】

[実施例6]

実施例4において、50mmのカット撚り糸を300g/minで、実施例1で作成した20mmのカット糸束を100g/minで供給したこと以外は実施例1と同様に目付け330g/m2(内、繊維目付けは200g/m2)のランダムマットを得た。

得られたランダムマットについて有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ83wt%であり、カット撚り糸は75wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。また、ポリプロピレン樹脂パウダーは有機強化繊維中に大きな斑が無い状態で分散されていた。

得られたマットを実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み1.9mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.11であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。更に、この成形板を実施例1と同様の方法で複合材料における有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0052】

[実施例7]

実施例4においてポリプロピレン樹脂パウダーの代わりにポリアミド6樹脂パウダー(ユニチカ製、A1030FP)とし、テーパー管側面からの樹脂供給量を270g/minとしたこと以外は同様の方法で目付け330g/m2(内、繊維目付けは200g/m2)のランダムマットを得た。

得られたランダムマットについて有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ63wt%であり、カット撚り糸は50wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。また、ポリプロピレン樹脂パウダーは有機強化繊維中に大きな斑が無い状態で分散されていた。

得られたマットを実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み2.0mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.09であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。更に、この成形板を20%の塩酸溶液に浸し、マトリクス樹脂を溶解させた後に、上述の方法で複合材料における有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0053】

[比較例1]

実施例3においてポリエステル繊維をギロチンカッターにて繊維長20mmにカットした。得られた繊維6.25gを水1.5Lとともに公知の製紙用離解機にて離解し、250×250mm角のTAPPI式手漉きシートマシンを用いて抄造して100g/m2の湿式不織布を得た。

得られた湿式不織布について上述の方法で有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ、7wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。

次に、キャビティ寸法250mm×250mmの金型内に250mm×250mmに切り出したポリプロピレンフィルム(サントックス製、CPPフィルム Kグレード 厚み25μm)を敷き、その上に得られた湿式不織布を10枚積層し、更にこの上に250mm×250mmに切り出したポリプロピレンフィルムを重ねた。このとき、不織布の各層間にポリプロピレン樹脂パウダーを各層に4.2gずつ均一に振り撒いた。

次にこの積層体を実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み2.6mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.02であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。更に、この成形板を実施例1と同様の方法で複合材料における有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0054】

[比較例2]

ポリエステル織物(帝人ファイバー製、T−4498、目付け=175g/m2)を350mm×350mmの寸法に切り出し、キャビティ寸法350mm×350mmの金型の中央に6枚重ねた。このとき、織物の最表層及び織物の各層間に350mm×350mmの寸法に切り出したポリプロピレンフィルムを所定量挿入し、この積層体を実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み2.3mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.04であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0055】

以上のように、実施例のランダムマットは、衝撃吸収性能と成形性がバランスよく発現したものであり、また、特に実施例4〜7においては、有機強化繊維束(A)として、カット撚り糸を使用しているが、衝撃吸収エネルギー評価後のサンプルを観察したところ、カット撚り糸は破断せずに複合材料から引抜けている様子が確認された。これに起因して、衝撃付与による最大荷重値は比較的小さく抑えられ、最大変位量が増加する様子も確認でき、よりマイルドに衝撃を吸収していることが示されている。

【0056】

【表1】

【符号の説明】

【0057】

1.カット糸束

2.カット糸束を開繊処理して得られる有機強化繊維束(A)

3.カット糸束を開繊処理して得られる有機強化繊維(B)

4.波板成型品の立ち面厚み測定部位

5.波板成型品の天面厚み測定部位

【技術分野】

【0001】

本発明は、有機強化繊維と熱可塑性樹脂とを含むランダムマット、およびそれを成形した強化繊維複合材料に関し、特に耐衝撃性が求められる用途および部材に好適な繊維複合材料に関する。

【背景技術】

【0002】

プラスチック、特に熱可塑性樹脂は様々な成形方法による加工が可能であり、今日の我々の生活には欠かせない材料である。しかし、熱可塑性樹脂の柔軟性は、場合によっては強度や剛性の低さに繋がり、高強度、高剛性を要求される用途においては、ガラス繊維や炭素繊維など無機繊維の短繊維による補強が行われてきた。しかし、有機物である熱可塑性樹脂と無機物のガラス繊維などの複合化はリサイクルが困難であり、廃棄面の課題があった。また、ガラス繊維は高比重であるために重く、軽量化には適さないという課題があった。更に、無機繊維による補強は、複合材料の強度や剛性の向上には有効なものの、耐衝撃性などの性能についてはさほど効果がなかった。

【0003】

そこで、熱可塑性樹脂と有機繊維による複合化の検討が行われている。例えば、特許文献1では、強度を改良するために、押し出し機から排出した溶融状態の熱可塑性樹脂に引き揃えた長繊維状の有機繊維をローラーで押し込みながら複合化する技術が開示されている。また、特許文献2では、引張弾性率1GPa未満、伸度300%以上の熱可塑性エラストマーとシルク繊維の布帛を複合化することにより、樹脂組成物の耐衝撃性を改良する技術が開示されている。しかし、シルク繊維は天然繊維であるために生産性に課題があり、高価であるためにコストなどの経済性についても課題があった。シルク繊維などの天然繊維は合成繊維と比較して、一般に強度が低いという課題もあった。

【0004】

これに対し、本発明者らは主にポリエステル繊維の撚糸コードもしくは撚糸コードで構成される織編物と熱可塑性樹脂とからなる複合材料は衝撃吸収性が優れた材料となることを見出した(特許文献3)。ポリエステル繊維は、比較的安価で強度伸度のバランスが優れるため、ポリエステル繊維を使用したコンポジット材料は軽量性と高い衝撃吸収性を兼ね備えた材料であり、電気および電子機器の部材、精密機械の部材、建築資材、自動車用部材、家電製品、家庭用品、スポーツ用品、医療器具、航空機および宇宙用機器部材自動車などに有用である。

【0005】

このような繊維基材と熱可塑性樹脂からなるコンポジット材料は、生産性及び汎用性の観点から、一般的にスタンピング成形法がよく用いられる。スタンピング成形法とは、加熱・加圧により熱可塑性樹脂を繊維基材へ含浸させ、繊維−樹脂の一体シートを得て、繊維−樹脂一体シートを製品ごとに所望の寸法に切り出し、マトリクス樹脂の融点または軟化点以上でありかつ分解点以下の温度に加熱した後、これを融点または軟化点以下の温度に保った一対の金型に移送してプレス成形するというものである。

【0006】

特許文献4のポリエステル繊維−熱可塑性樹脂コンポジットは、平板などの比較的単純な製品形状の場合においては特に有効に使用することができる。しかしながら、立ち面を有する3次元的な複雑形状のものをプレス成形で得るにはまだ課題が残されている。

複雑な金型への追従性がよい基材の形態として、連続有機繊維を適当な繊維長にカットし、湿式または乾式法等で不織布状態とし、これを基材とした繊維複合材料は多数報告されている。中でも特許文献4では、繊維長10〜100mmのガラス繊維、全芳香族ポリエステル繊維、炭素繊維から選択される少なくとも1種の繊維からなり表面処理されたチョップドストランドをランダムに配置してマットを形成し、これを繊維基材とした熱可塑性コンポジット材料が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2002−144395号公報

【特許文献2】特表2009−530469号公報

【特許文献3】国際公開第2011/065576号公報

【特許文献4】特開平2−225533号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記課題に鑑みてなされた有機強化繊維と熱可塑性樹脂とを含むランダムマット、およびそれを成形した強化繊維複合材料であり、特定の繊度を満たす繊維束の割合を規定することで、軽量でエネルギー吸収性能が高く、複雑な形状でも成形可能な繊維複合材料を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意検討を進めた結果、少なくとも強化材として繊維長5〜300mmの有機強化繊維に、熱可塑性樹脂をマトリクス樹脂として複合化した有機繊維ランダムマットとし、有機強化繊維について特定の繊度を満たす繊維束の割合を規定することで、複雑な形状でも成形性が良好で、コンポジット物性としても高いエネルギー吸収性能が発現するものとなることを見出した。さらに本発明者らは、更に鋭意検討を進めた結果、該有機繊維束として、撚りを施して繊維の引き揃えを向上させたものを用いることで、該撚り糸が破断せずに繊維複合材料から引抜けることによって、大きな衝撃が付与された時でも、マイルドに衝撃を吸収する作用が発現することを見出し、本発明に至った。すなわち本発明は、繊維長5〜300mmの有機強化繊維と、マトリクス樹脂となる熱可塑性樹脂とを含み、有機強化繊維は、目付けが25〜3000g/m2であり、繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)とから構成され、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25Vol%以上90Vol%未満であるランダムマットである。さらに該有機強化繊維束(A)が撚り糸を含むことが好ましい。また本発明は前記ランダムマットを成形して得られる等方性に優れた強化繊維複合材料である。

【発明の効果】

【0010】

本発明のランダムマットより得られる成形品は、非金属材料から構成されるため軽量で、エネルギー吸収性能と良好な成形性を併せ持ち、さらに等方性に優れるので、衝突安全性を高めるために設置される衝撃吸収部材として有用であり、自動車等の部材、なかでも3次元的な複雑形状の部材に好ましく用いられる。

【図面の簡単な説明】

【0011】

【図1】カット糸束の開繊概念図

【図2】成形性評価用金型

【図3】波板成形板

【発明を実施するための形態】

【0012】

[ランダムマット]

本発明のランダムマットは、繊維長が5〜300mmの有機強化繊維と熱可塑性樹脂から構成される。

有機強化繊維の目付けは25〜3000g/m2であり、繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)を含み、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25wt%以上90wt%未満であるものを指す。ランダムマット中の強化繊維は、その長軸方向が面内で特定の方向に配向しておらず、2次元ランダムに、分散されている。本発明のランダムマットは面内等方性の材料である。

【0013】

ランダムマットより成形体を得た場合に、ランダムマット中の強化繊維の等方性は、成形体においても維持される。

ランダムマットより成形体を得て、互いに直交する二方向の引張弾性率を求め、比を求めることで、ランダムマットおよびそれからの成形体の等方性を定量的に評価できる。成形体における2方向の弾性率の値のうち大きいものを小さいもので割った比が2を超えないときに等方性であるとする。比が1.3を超えないときは等方性に優れているとする。

【0014】

ランダムマットの厚さにとくに制限はなく、後述する好ましい方法にて具体的には、マットに250N/m2程度の圧力を加えた状態の厚みが1〜100mmのものを得ることができる。本発明のランダムマットを基材として、薄肉の成形体が得られるという本発明の効果を発揮する点では2〜50mm厚み、より好ましくは2〜10mm厚みとすることが好ましい。

ランダムマットにおける有機強化繊維の目付けは25〜3000g/m2の範囲である。所望の成形に合わせて各種目付けが選択できる。

【0015】

[有機強化繊維]

本発明の有機強化繊維は不連続であり、平均繊維長が5〜300mmである。本発明のランダムマットでは、成形性に問題が無い範囲である程度長い有機強化繊維を含んで性能が発現できる事を特長としている。

【0016】

また、複合材料のマトリックスとなる熱可塑性樹脂の中で特に有用な樹脂の成形温度は、例外を除いて170℃以上であるので、有機強化繊維の融点が200℃以上もしくは融点を有しないことが好ましい。また有機強化繊維の分解点が350℃以上であることが好ましい。

【0017】

複合材料の強化繊維の融点が成形温度以下であると熱可塑性樹脂とともに溶融してしまい複合材料が得られなくなる。また、成形工程において、強化繊維が大きく熱劣化することは強化材として好ましくない。一般に、融点付近では有機繊維内のポリマーの配向や結晶が緩和されやすいことから、有機強化繊維の融点は成形温度より10℃以上高いことが好ましい。有機強化繊維の融点は、成形温度より20℃以上高ければより好ましい。

【0018】

また、熱可塑性樹脂の中で最も多く使用されているポリオレフィンなどが属する汎用プラスチックの成形温度は通常170℃以上であるが、より耐熱性が高いポリアミド、ポリカーボネート、ポリエステルなどのエンジニアリングプラスチックの成形温度は230℃以上である。これより、本発明で使用する有機強化繊維の融点は250℃以上であれば、汎用プラスチックだけでなくエンジニアリングプラスチックにも使用することができ、より好ましい。ここで融点が200℃以上とは、200℃未満で溶融しないという意味である。融点が200℃以上の有機強化繊維の例としては、ポリエーテルエーテルケトン繊維、ポリフェニレンサルファイド繊維、ポリエーテルスルホン繊維、アラミド繊維、ポリベンゾオキサゾール繊維、ポリアリレート繊維、ポリケトン繊維、ポリエステル繊維、ポリアミド繊維、ポリビニルアルコール繊維などが挙げられる。

【0019】

本発明において、有機強化繊維を構成する単繊維の繊度は1〜30dtexであることが好ましく、さらには上限値としては25dtex以下、特には20dtex以下であることが好ましい。また下限値としては1.5dtex以上であることが好ましい。もっとも好ましくは2〜20dtexの範囲である。このような範囲にあることにより、本発明の目的を達成しやすくなる。単繊維繊度が1dtex未満では製糸性に問題が生じる傾向にあり、繊度が大きすぎると繊維/樹脂間の界面強度が低下し、複合材料の物性が低下する傾向にある。

【0020】

本発明におけるランダムマットには、有機強化繊維として少なくとも繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)を含むことを特徴としている。

繊度100〜10000dtexの有機強化繊維束(A)は、複数本の単繊維の繊維軸方向が揃った状態でランダムマット中に存在し、繊度100dtex未満の有機強化繊維(B)に比べて太いため、破断荷重が大きく、マトリクス樹脂との接着界面が小さい。したがって、本発明のランダムマットを用いた成形物に衝撃荷重が負荷し材料が引張荷重を受けた際でも、該有機強化繊維束(A)は破断せずに、マトリクス樹脂もしくは、繊維同士が交絡した繊維ネットワークから引抜け易い。本発明における該有機強化繊維束(A)は、主にこの引抜け抵抗によるエネルギー吸収を担う成分であるため、繊維長は長い方が引抜け長を長く確保できる。一方で、上述したとおり、該有機強化繊維束(A)の繊維長は短い方が成形性が良好であるため、両者のバランスがとれる範囲として、10〜300mmが好ましく、20〜200mmがより好ましく、30〜100mmが更に好ましい。

【0021】

また、本発明においては、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25Vol%以上90Vol%未満である。本発明では、ランダムマットを構成する繊維成分として、少なくとも繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)を含むが、両者の役割が異なる。上述したように繊度100〜10000dtexの有機強化繊維束(A)はマトリクス樹脂もしくは、繊維同士が交絡した繊維ネットワークからの引抜け抵抗によるエネルギー吸収を担う成分であるため、有機強化繊維全量に対する割合が25wt%未満である場合は、この引抜け頻度が小さいので、衝撃エネルギーの吸収量が小さくなり好ましくない。ここで、引抜け抵抗とは、マトリクス樹脂もしくは、繊維同士が交絡した繊維ネットワークから引抜かれるときの抵抗力であり、有機強化繊維束(A)とマトリクス樹脂との接着性が低い場合は、主に有機強化繊維束(A)とマトリクス樹脂の摩擦抵抗を表し、有機強化繊維束(A)とマトリクス樹脂との接着性が高い場合は樹脂を破壊しながら糸が引抜けるので、主に樹脂を破壊するための力を表す。また、有機強化繊維束(A)の引抜け頻度とは引抜かれる糸の数を表し、引抜かれる糸が少ないと、上述の引抜け抵抗が小さくなり、材料としての粘りが小さくエネルギー吸収量が小さくなる。

【0022】

ところで、本発明における該有機強化繊維(B)の役割のひとつは、比較的太い該有機繊維束(A)間の隙間を埋めてマットの均質性を向上させるというものであるが、該有機強化繊維束(A)のランダムマット繊維全量に対する割合が90wt%以上のときは、相対的に該有機強化繊維(B)が10wt%未満となり、マットの均質性が損なわれるため、局所的な強度低下などを招き好ましくない。

【0023】

また、該有機強化繊維束(A)は、単繊維の引き揃えによる破断強度の向上及び、繊維束表面凹凸の付与によるマトリクス樹脂へのアンカー効果の観点から、撚り糸を含むことが好ましい。該有機強化繊維束(A)における撚り糸の割合は好ましくは10〜100Vol%、より好ましくは60〜100Vol%である。不連続な撚り糸の製造法としては特に限定はしないが、連続有機繊維を公知の撚糸機にて所望の撚り構成を有する連続有機繊維撚り糸を作成し、その後公知の切断機を用いて所望の繊維長にカットする方法などが挙げられるが、一般的な金属刃を用いた押切もしくは引切方法では、カット端部が固定されていないため撚りがほどけてしまう可能性がある。従って、本発明における連続有機繊維撚り糸の切断方法としては、カット端部において単繊維同士が融着した形態であることが好ましい。具体的には、レーザー、超音波、熱線などを使用して熱融着によってカット端部を固定しながら切断する方法などが挙げられる。また、撚り構成には特に限定はなく、連続有機繊維に1度だけ撚りを施す片撚りでも良く、2本以上の糸を使用し、下撚りと上撚りで構成される諸撚りでも良い。糸の強度や取り扱い性を考慮すると、スナールの発生を抑制しやすい諸撚りが好ましく、下撚りと上撚りのそれぞれの構成本数は求める物性に合わせて、適宜設定して良い。繊維の撚数は、1mあたり1回〜1000回、好ましくは10〜1000回の範囲で規定される。この中で、撚り糸の強度と伸度の積であるタフネスを考えると、1mあたりの撚数は30回から700回が好ましく、50回から500回がより好ましい。撚数が1000回を超えると、撚糸コードの強度が下がりすぎるので複合材料の補強効果を考慮すると好ましくない。また、撚数が1000回を超えると生産性も極端に悪くなる。上記の撚数範囲で下撚りと上撚りの回数は設定されるが、スナールの抑制を考慮すると、下撚りと上撚りは撚り係数を合わせて撚数を設定することが好ましい。また、タイヤコードに使用されているように下撚りと上撚りの回数を同数とするバランス撚りとすることも撚り糸の耐久性の面で好ましい。

【0024】

また、本発明における該有機強化繊維(B)の役割は、上述したマットの均質性向上のほかに、衝撃が付与された際の繊維破断によるエネルギー吸収も挙げられる。衝撃を受けた際に繊維が引抜けずに破断するためには繊維が強固に拘束されている必要があり、この観点からは繊維長が長い方が良く、マットの均質性向上及び成形性の観点からは、繊維長が短い方が良い。両者のバランスがとれる範囲として、10〜300mmが好ましく、15〜50mmがより好ましい。

また、本発明における該有機強化繊維(B)は、有機連続繊維をカットしてその繊維長を調整する。所望のカット長の不連続繊維が得られればその切断方法は特に限定はしないが、公知の切断機として、ギロチン式、ロータリー式、ECカッターなどがあげられる。

【0025】

また、カットに供する原料繊維が100dtex以上のマルチフィラメント等の場合は、カット前に分繊して100dtex未満に調整する方法もあるが、生産性及びコストの面から、原料繊維をカット後に100dtex未満に調整する方法が好ましい。その方法としては特に限定はしないが、カット後の繊維を公知のカード機に投入して開繊するカーディング法、後述するようにカットされた100dtex以上のカット糸束を管内に導入し、空気を繊維に吹き付ける事により、カット糸束を開繊させて100dtex未満の有機強化繊維(B)を得る方法などがあげられる。

また、上述のように本発明のランダムマットにおける該有機強化繊維束(A)と該有機強化繊維(B)はランダムマットにおける役割が異なることから両者で平均繊維長及び素材等が異なっても良い。

【0026】

[熱可塑性樹脂]

本発明のランダムマットは固体の熱可塑性樹脂を含み、繊維強化複合材料を得るためのプリフォームとなる。ランダムマットにおいては、熱可塑性樹脂が、繊維状および/または粒子状で存在することが好ましい。有機強化繊維と繊維状および/または粒子状の熱可塑性樹脂が混合して存在していることにより、型内で繊維と樹脂を流動させる必要がなく、成形時に熱可塑性樹脂を容易に含浸できることを特徴とする。熱可塑性樹脂は、繊維状又は粒子状で構成されることが好ましい。熱可塑性樹脂の種類を2種以上とすることもでき、また繊維状と粒子状のものを併用してもよい。

【0027】

繊維状の場合、繊度100〜5000dtexのもの、より好ましくは繊度1000〜2000dtexものがより好ましく、平均繊維長としては0.5〜50mmが好ましく、より好ましくは平均繊維長1〜10mmである。

【0028】

粒子状の場合、球状、細片状、あるいはペレットのような円柱状が好ましく挙げられる。球状の場合は、真円または楕円の回転体、あるいは卵状ような形状が好ましく挙げられる。球とした場合の好ましい平均粒子径は0.01〜1000μmである。より好ましくは平均粒子径0.1〜900μmものがより好ましく、更に好ましくは平均粒子径1〜800μmものがより好ましい。粒子径分布についてはとくに制限はないが、分布シャープなものがより薄い成形体を得る目的としてはより好ましいが、分級等の操作により所望の粒度分布として用いる事が出来る。

【0029】

細片状の場合、ペレットのような円柱状や、角柱状、リン片状が好ましい形状として挙げられる。この場合ある程度のアスペクト比を有しても良いが、好ましい長さは上記の繊維状の場合と同程度とする。

【0030】

熱可塑性樹脂の種類としては例えば塩化ビニル樹脂、塩化ビニリデン樹脂、酢酸ビニル樹脂、ポリビニルアルコール樹脂、ポリスチレン樹脂、アクリロニトリル−スチレン樹脂(AS樹脂)、アクリロニトリル−ブタジエン−スチレン樹脂(ABS樹脂)、アクリル樹脂、メタクリル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアミド6樹脂、ポリアミド11樹脂、ポリアミド12樹脂、ポリアミド46樹脂、ポリアミド66樹脂、ポリアミド610樹脂、ポリアセタール樹脂、ポリカーボネート樹脂、ポリエチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ボリブチレンテレフタレート樹脂、ボリブチレンナフタレート樹脂、ポリアリレート樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンスルフィド樹脂、ポリスルホン樹脂、ポリエーテルスルホン樹脂、ポリエーテルエーテルケトン樹脂、ポリ乳酸樹脂などが挙げられる。これらの熱可塑性樹脂は単独で使用しても良いし、複数を併用して用いても良い。

【0031】

ランダムマットおける熱可塑性樹脂の存在量は、有機強化繊維100重量部に対し、50〜1000重量部であることが好ましい。より好ましくは、有機強化繊維100重量部に対し、熱可塑性樹脂55〜500重量部、更に好ましくは、有機強化繊維100重量部に対し、熱可塑性樹脂60〜300重量部である。

【0032】

[他の剤]

本発明のランダムマット中には、本発明の目的を損なわない範囲で、ガラス繊維や炭素繊維等の各種繊維状または非繊維状フィラー、難燃剤、耐UV剤、顔料、離型剤、軟化剤、可塑剤、界面活性剤の添加剤を含んでいてもよい。

【0033】

[製造方法]

以下本発明のランダムマットを好ましく得る方法について述べる。本発明のランダムマットは以下の工程1〜4より、好ましく製造方法される。

1.有機強化繊維をカットする工程、

2.カットされた有機強化繊維を管内に導入し空気を繊維に吹き付ける事により、繊維束を開繊させる工程、

3.カットされた有機強化繊維を拡散させると同時に、繊維状又は粒子状の熱可塑性樹脂とともに吸引し、有機強化繊維と熱可塑性樹脂を散布する塗布工程、

4.塗布された有機強化繊維および熱可塑性樹脂を定着させる工程。

【0034】

以下、各工程について詳細に述べる。

[カット工程]

本発明方法における有機強化繊維のカット方法は、所望の有機強化繊維が得られれば特に限定はしないが、上述したように、撚り糸とそれ以外では好ましいカット方法が異なる。すなわち、撚り糸をカットする場合は、カット後の撚り戻りを防ぐために、カット端部で融着していることが好ましく、例えば、レーザー、超音波、熱線などを使用して熱融着によってカット端部を固定しながら切断する方法があげられる。

一方、撚りが施されていない通常のマルチフィラメントを切断する場合は、後の工程での開繊性が損なわれるため、カット端部での融着は好ましくない。具体的には、ナイフを用いて有機強化繊維をカットする工程である。切断方法としては、ギロチン式、ロータリー式、ECカッターなどがあげられる。

【0035】

[開繊工程]

生産性の観点からカット工程に供する原料繊維としてフィラメント繊度が大きいものを用いる場合、すなわち、フィラメント繊度が100dtex以上の原料繊維を用いる場合は、カット後の時点では繊度100dtex未満の有機強化繊維(B)はほとんど得られていない。従って、カット工程で得られたカット糸束を開繊してほぐすことで、該有機強化繊維(B)を得ることができる。このとき開繊度合いを適当に調整することで、図1のように、繊度100〜10000dtexの有機強化繊維束(A)と100dtex未満の有機強化繊維(B)を同時に得ることも可能である。開繊工程方法については特に限定はしないが、カットした有機強化繊維を管内に導入し、空気を繊維に吹き付ける事により繊維束を開繊させる方法が比較的加工速度が速くかつ開繊度合いの制御が容易であるため好ましい。開繊の度合いの制御については、空気の圧力等により適宜コントロールする事が出来る。開繊工程において好ましくは圧縮空気吹き付け孔より、風速5〜500m/secにて空気を直接繊維束に吹き付ける事により、より完全に繊維束を開繊させる事ができる。具体的には有機強化繊維の通る管内にΦ1mm程度の孔を数箇所あけ、外側より0.2〜0.8MPa程度の圧力をかけ、圧縮空気を繊維束に直接吹き付けることにより、繊維束を容易に開繊する事ができる。

【0036】

[塗布工程]

本発明方法における塗布工程は開繊させた有機強化繊維を、拡散させると同時に、繊維状又は粒子状の熱可塑性樹脂とともに吸引し、有機強化繊維と熱可塑性樹脂を散布する塗布工程である。開繊させた有機強化繊維と、繊維状又は粒子状の熱可塑性樹脂とを好ましくは同時に、シート上、具体的には開繊装置下部に設けた通気性シート上に塗布する。

塗布工程において、熱可塑性樹脂の供給量は、有機強化繊維100体積部に対し、50〜1000体積部であることが好ましい。より好ましくは、有機強化繊維100体積部に対し、熱可塑性樹脂55〜500体積部、更に好ましくは、有機強化繊維100体積部に対し、熱可塑性樹脂60〜300体積部である。

【0037】

ここで、有機強化繊維と、繊維状又は粒子状の熱可塑性樹脂は2次元配向する様に散布することが好ましい。開繊した繊維を2次元配向させながら塗布するためには、塗布方法及び下記の定着方法が重要となる。有機強化繊維の塗布方法には、円錐形等のテーパー管を用いることが好ましい。円錐等の管内では、空気が拡散し、管内の流速が減速し、このとき有機強化繊維には回転力が与えられる。このベンチュリ効果を利用して開繊させた有機強化繊維を好ましく拡散させ散布することができる。

また下記の定着工程のためにも、吸引機構を持つ可動式の通気性シート上に散布することが好ましい。

ここで有機強化繊維および熱可塑性樹脂は、ランダムマット中に均等に斑無く散布することが好ましい。

【0038】

[定着工程]

本発明方法における定着工程は、塗布された有機強化繊維および熱可塑性樹脂を定着させる工程である。好ましくは通気性シート下部よりエアを吸引して繊維を定着させる。有機強化繊維と同時に散布された熱可塑性樹脂も混合されつつ、繊維状であればエア吸引により、粒子ー状であっても有機強化繊維に伴って定着される。塗布および定着工程は同時に行ってもよい。

通気性のシートを通して、下部より吸引する事により、2次元配向の高いマットを得る事ができる。又、発生する負圧を用いて粒子状、又は繊維状の熱可塑性樹脂を吸引し、更に、管内で発生する拡散流により、有機強化繊維と容易に混合する事ができる。得られる強化基材は、有機強化繊維の近傍に熱可塑性樹脂が存在する事により、含浸工程において、樹脂の移動距離が短く、比較的短時間で樹脂の含浸が可能となる。なお、予め、用いるマトリックス樹脂と同じ材質の通気性の不織布等を定着部にセットし、不織布上に有機強化繊維及び粒子を吹き付ける事も可能である。

【0039】

[繊維強化複合材料]

本発明のランダムマットをプリフォームとして成形することにより、有機強化繊維と、熱可塑性樹脂とからなる繊維強化複合材料を得ることができる。上述のとおり本発明において好ましいランダムマットは有機強化繊維と繊維状および/または粒子状の熱可塑性樹脂が混合して存在しているので、型内で繊維と樹脂を流動させる必要がなく、熱可塑性樹脂を容易に含浸できる。本発明のランダムマットより得られた複合材料においても、ランダムマット中の有機強化繊維の形態、すなわち等方性を保つことが可能となる。成形方法としては、プレス成形およびまたは熱成形が好ましい。

【実施例】

【0040】

以下、実施例を挙げて、本発明を更に具体的に説明する。本発明はこれにより何等限定を受けるものではない。

【0041】

1)ランダムマットにおける有機強化繊維の繊度分析

有機強化繊維束(A)のマットの繊維全量に対する割合の求め方は、以下の通りである。

ランダムマットを100mm×100mmに切り出し重量を測定する(Wtotal[g])。

切り出したマットより、繊維束をピンセットで全て取り出し、繊維束の長さ(Li[mm])と重量(Wi[g])を測定し、記録する。ピンセットにて取り出す事ができない程度に繊維束が小さいものについては、まとめて最後に重量を測定する(Wk)。このとき、1/1000gまで測定可能な天秤を用いる。

測定後、以下の計算を行う。

Fi=Wi/Li*107

ここで、Fiは測定した繊維束の繊度[dtex]である。

次に100〜10000dtexの有機強化繊維束(A)の合計重量(W100−10000[g])、Wtotalから、次式により有機強化繊維束(A)の繊維全体に対する重量割合(R100−10000[wt%])を算出する。

R100−10000=W100−10000/Wtotal*100

【0042】

2)複合材料における強化繊維束分析

複合材料については、熱によるマトリクス樹脂の分解除去もしくは溶剤によるマトリクス樹脂の溶解除去などによって、繊維成分のみを抽出し、上記のランダムマットにおける方法と同様にして測定する事ができる。前者については、有機強化繊維とマトリクス樹脂の分解温度が十分異なる場合に実施し、後者については、マトリクス樹脂を溶解するが有機強化繊維は溶解しない溶剤が存在する場合に利用できる。

【0043】

3)複合材料における繊維配向の分析

複合基材を成形して得られる複合材料について、繊維の等方性を評価する方法としては、成形板の任意の方向、及びこれと直交する方向を基準とする引張り試験を行い、引張弾性率を測定し、測定した引張弾性率の値のうち大きいものを小さいもので割った比(Eδ)を測定する事で確認できる。弾性率の比が1に近いほど、等方性に優れる材料である。

【0044】

4)複合材料の衝撃吸収エネルギー評価

島津製作所製の島津製EHF−UIIH−20L型

を用い高速打ち抜き試験を行った際の最大荷重と吸収エネルギー量、および最大荷重点変位を測定した。試験片サイズは100×100mmとし、ストライカー径は12.7mm、押え治具の開口部径は25mm、試験速度は11m/秒とした。この試験で得られた最大荷重及び最大変位量とともに、変位−荷重曲線の面積を試験片の吸収エネルギー量とし、これを試験片の厚みで割り返した値を比吸収エネルギー量として評価した。尚、最大荷重に対し10%まで荷重が低下したときの変位量を最大変位量とした。

【0045】

5)複合材料の成形性評価

複合材料成形板を225×150mmに切り出し、熱風乾燥機を用いて加熱してマトリクス樹脂を軟化させた後、軟化した材料を60℃に温調した図2に示す成形金型で8Mpa×60秒間プレスすることで波形に成形し、図3に示す天面及び立ち面について厚み測定を行い、型への形状追従性を評価した。尚、加熱条件は、マトリクス樹脂種によって以下のように設定した。

ポリプロピレン(PP)マトリクス;乾燥機設定温度=200℃、加熱時間=5min

ポリアミド6(PA6)マトリクス;乾燥機設定温度=240℃、加熱時間=5min

【0046】

[実施例1]

以下に示すような開繊、塗布、定着装置を作製した。まず、径の異なるSUS304製のニップルを溶接し、二重管を製作した。外側の管との間にコンプレッサーを用いて圧縮空気を送気できるよう内側の管に小孔を設けた。次にこの二重管の下部にはテーパー管を溶接し、テーパー管内に樹脂を供給できるよう側面に小孔を開けた。最後に、テーパー管出口の下部に、XY方向に移動可能なテーブルを設置し、テーブル下部よりブロワにて吸引を行えるようにした。

次に有機強化繊維の原料繊維としてポリエステル繊維(帝人ファイバー製;P900M、1100dtex)を用い、市販のギロチンカッターにて繊維長20mmのカット糸束を得た。得られたカット糸束を開繊装置の二重管上方から400g/minで、マトリクス樹脂としてポリプロピレン樹脂パウダー(プライムポリマー製、プライムポリプロJ108M(登録商標))をテーパー管側面から260g/minでそれぞれ定量フィーダーを用いて供給し、ブロア吸引しながら上記テーブル上に塗布した。このときコンプレッサーから送気した圧縮空気の風速は450m/secであった。

得られたランダムマットの目付けは330g/m2(内、繊維目付けは200g/m2)であり、ランダムマットについて上述の方法で繊度100〜10000dtexの有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ、32wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。また、ポリプロピレン樹脂パウダーは有機強化繊維中に大きな斑が無い状態で分散されていた。

得られたランダムマットを350mm×350mmの寸法に切り出し、キャビティ寸法350mm×350mmの金型の中央に5枚重ねた後に最高温度200℃、最大圧力2.0MPaで10分間加熱加圧し、その後加圧した状態で冷却することにより厚み2.1mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.07であり、繊維配向は殆ど無く、等方性が維持された成形板を得る事ができた。更に、この成形板を130℃に加熱したキシレン中に浸し、マトリクス樹脂を溶解させた後に、上述の方法で複合材料における有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0047】

[実施例2]

カット糸束の開繊及び塗布時のコンプレッサーから送気した圧縮空気の風速を150m/secとしたこと以外は実施例1と同様に目付け330g/m2(内、繊維目付けは200g/m2)のランダムマットを得た。

得られたランダムマットについて有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ、84wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。また、ポリプロピレン樹脂パウダーは有機強化繊維中に大きな斑が無い状態で分散されていた。

得られたマットを実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み1.9mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.03であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。更に、この成形板を実施例1と同様の方法で複合材料における有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0048】

[実施例3]

ポリエステル繊維をギロチンカッターにて繊維長50mmにカットして用いたこと以外は実施例1と同様に目付け330g/m2(内、繊維目付けは200g/m2)のランダムマットを得た。

得られたランダムマットについて有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ、43wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。また、ポリプロピレン樹脂パウダーは有機強化繊維中に大きな斑が無い状態で分散されていた。

得られたマットを実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み2.2mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.12であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。更に、この成形板を実施例1と同様の方法で複合材料における有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0049】

[実施例4]

ポリエステル繊維(帝人ファイバー製;P900M、1100dtex)をZ方向に87回/mの下撚りを施したものを2本用意し、これらをS方向に62回/mの上撚りを行ってポリエステル繊維撚り糸を得た。

得られたポリエステル撚り糸を320℃にセットしたはんだごてを用いて繊維長50mmに熱切断した。

開繊装置の二重管上方から得られた50mmのカット撚り糸を200g/minで、実施例1で作成した20mmのカット糸束を200g/minで供給したこと以外は実施例1と同様の方法で目付け330g/m2(内、繊維目付けは200g/m2)のランダムマットを得た。

得られたランダムマットについて有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ65wt%であり、カット撚り糸は50wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。また、ポリプロピレン樹脂パウダーは有機強化繊維中に大きな斑が無い状態で分散されていた。

得られたマットを実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み2.0mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.08であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。更に、この成形板を実施例1と同様の方法で複合材料における有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0050】

[実施例5]

ポリエステル繊維撚り糸を繊維長80mmで熱切断したこと以外は、実施例4と同様に目付け330g/m2(内、繊維目付けは200g/m2)のランダムマットを得た。

得られたランダムマットについて有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ63wt%であり、カット撚り糸は50wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。また、ポリプロピレン樹脂パウダーは有機強化繊維中に大きな斑が無い状態で分散されていた。

得られたマットを実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み2.0mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.10であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。更に、この成形板について有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0051】

[実施例6]

実施例4において、50mmのカット撚り糸を300g/minで、実施例1で作成した20mmのカット糸束を100g/minで供給したこと以外は実施例1と同様に目付け330g/m2(内、繊維目付けは200g/m2)のランダムマットを得た。

得られたランダムマットについて有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ83wt%であり、カット撚り糸は75wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。また、ポリプロピレン樹脂パウダーは有機強化繊維中に大きな斑が無い状態で分散されていた。

得られたマットを実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み1.9mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.11であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。更に、この成形板を実施例1と同様の方法で複合材料における有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0052】

[実施例7]

実施例4においてポリプロピレン樹脂パウダーの代わりにポリアミド6樹脂パウダー(ユニチカ製、A1030FP)とし、テーパー管側面からの樹脂供給量を270g/minとしたこと以外は同様の方法で目付け330g/m2(内、繊維目付けは200g/m2)のランダムマットを得た。

得られたランダムマットについて有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ63wt%であり、カット撚り糸は50wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。また、ポリプロピレン樹脂パウダーは有機強化繊維中に大きな斑が無い状態で分散されていた。

得られたマットを実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み2.0mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.09であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。更に、この成形板を20%の塩酸溶液に浸し、マトリクス樹脂を溶解させた後に、上述の方法で複合材料における有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0053】

[比較例1]

実施例3においてポリエステル繊維をギロチンカッターにて繊維長20mmにカットした。得られた繊維6.25gを水1.5Lとともに公知の製紙用離解機にて離解し、250×250mm角のTAPPI式手漉きシートマシンを用いて抄造して100g/m2の湿式不織布を得た。

得られた湿式不織布について上述の方法で有機強化繊維束(A)のマット繊維全体に対する重量比を測定したところ、7wt%であった。ランダムマットにおける強化繊維の形態を観察したところ、強化繊維の繊維軸は面とほぼ並行にあり、面内においては無作為に分散されていた。

次に、キャビティ寸法250mm×250mmの金型内に250mm×250mmに切り出したポリプロピレンフィルム(サントックス製、CPPフィルム Kグレード 厚み25μm)を敷き、その上に得られた湿式不織布を10枚積層し、更にこの上に250mm×250mmに切り出したポリプロピレンフィルムを重ねた。このとき、不織布の各層間にポリプロピレン樹脂パウダーを各層に4.2gずつ均一に振り撒いた。

次にこの積層体を実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み2.6mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.02であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。更に、この成形板を実施例1と同様の方法で複合材料における有機強化繊維束(A)の分析を行ったところ、繊維全体に対する有機強化繊維束(A)の重量比は上記ランダムマットの測定結果と差異は見られなかった。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0054】

[比較例2]

ポリエステル織物(帝人ファイバー製、T−4498、目付け=175g/m2)を350mm×350mmの寸法に切り出し、キャビティ寸法350mm×350mmの金型の中央に6枚重ねた。このとき、織物の最表層及び織物の各層間に350mm×350mmの寸法に切り出したポリプロピレンフィルムを所定量挿入し、この積層体を実施例1と同様の方法で加熱加圧及び加圧冷却することで厚み2.3mm、繊維体積含有率50Vol%の成形板を得た。

得られた成形板の0度及び90度方向の引張り弾性率を測定したところ、弾性率の比(Eδ)は1.04であり、繊維配向は殆ど無く、等方性が維持された材料を得る事ができた。

また、得られた成形板に対する衝撃吸収エネルギー評価結果、及び成形性評価結果を表1に記載した。

【0055】

以上のように、実施例のランダムマットは、衝撃吸収性能と成形性がバランスよく発現したものであり、また、特に実施例4〜7においては、有機強化繊維束(A)として、カット撚り糸を使用しているが、衝撃吸収エネルギー評価後のサンプルを観察したところ、カット撚り糸は破断せずに複合材料から引抜けている様子が確認された。これに起因して、衝撃付与による最大荷重値は比較的小さく抑えられ、最大変位量が増加する様子も確認でき、よりマイルドに衝撃を吸収していることが示されている。

【0056】

【表1】

【符号の説明】

【0057】

1.カット糸束

2.カット糸束を開繊処理して得られる有機強化繊維束(A)

3.カット糸束を開繊処理して得られる有機強化繊維(B)

4.波板成型品の立ち面厚み測定部位

5.波板成型品の天面厚み測定部位

【特許請求の範囲】

【請求項1】

繊維長5〜300mmの有機強化繊維と、マトリクス樹脂となる熱可塑性樹脂とを含み、有機強化繊維は、目付けが25〜3000g/m2であり、繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)とから構成され、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25Vol%以上90Vol%未満であるランダムマット。

【請求項2】

該有機強化繊維束(A)が撚り糸を含む請求項1に記載のランダムマット。

【請求項3】

該有機強化繊維として、融点が200℃以上もしくは融点を有しない有機繊維である請求項1、2いずれかに記載のランダムマット。

【請求項4】

ランダムマットにおける熱可塑性樹脂の存在量が、有機強化繊維100重量部に対し、50〜1000重量部である請求項1〜3のいずれかに記載のランダムマット。

【請求項5】

任意の方向、及びこれと直交する方向についての引張弾性率の大きいほうの値を小さい方の値で割った比(Eδ)が1.0〜1.3である請求項1〜4のいずれかに記載のランダムマットを成形して得られる強化繊維複合材料。

【請求項1】

繊維長5〜300mmの有機強化繊維と、マトリクス樹脂となる熱可塑性樹脂とを含み、有機強化繊維は、目付けが25〜3000g/m2であり、繊度100〜10000dtexの有機強化繊維束(A)と繊度100dtex未満の有機強化繊維(B)とから構成され、該有機強化繊維束(A)の有機強化繊維全量に対する割合が25Vol%以上90Vol%未満であるランダムマット。

【請求項2】

該有機強化繊維束(A)が撚り糸を含む請求項1に記載のランダムマット。

【請求項3】

該有機強化繊維として、融点が200℃以上もしくは融点を有しない有機繊維である請求項1、2いずれかに記載のランダムマット。

【請求項4】

ランダムマットにおける熱可塑性樹脂の存在量が、有機強化繊維100重量部に対し、50〜1000重量部である請求項1〜3のいずれかに記載のランダムマット。

【請求項5】

任意の方向、及びこれと直交する方向についての引張弾性率の大きいほうの値を小さい方の値で割った比(Eδ)が1.0〜1.3である請求項1〜4のいずれかに記載のランダムマットを成形して得られる強化繊維複合材料。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−49750(P2013−49750A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−187245(P2011−187245)

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

[ Back to top ]