有機色素分散およびインクを製造する方法

【課題】安定な水性色素分散として2軸押し出し機中に色素が導入された水洗色素またはインク生成物のような有機色素分散の連続的な製造のためのプロセスを提供する。

【解決手段】水洗色素またはインク製品のような有機色素分散を製造するための方法であって、2軸押し出し機内に、安定な水性色素分散、有機媒体および不安定化剤を導入する工程と、前記安定な水性色素分散、有機媒体および不安定化剤を混合して、色素水洗相および水相を形成する工程と;及び前記水相の少なくとも一部を除去する工程とを包含する。上記水洗法を行うための2軸押し出し機は、添加および水洗領域、水除去領域、および粗有機色素分散または水洗を水を用いて洗浄するとともにリンス水を除去するための領域、を有する。インク製品、マスターバッチまたはトナーなどの最終的な色素産物を形成するために、添加材料が加えられ得る。

【解決手段】水洗色素またはインク製品のような有機色素分散を製造するための方法であって、2軸押し出し機内に、安定な水性色素分散、有機媒体および不安定化剤を導入する工程と、前記安定な水性色素分散、有機媒体および不安定化剤を混合して、色素水洗相および水相を形成する工程と;及び前記水相の少なくとも一部を除去する工程とを包含する。上記水洗法を行うための2軸押し出し機は、添加および水洗領域、水除去領域、および粗有機色素分散または水洗を水を用いて洗浄するとともにリンス水を除去するための領域、を有する。インク製品、マスターバッチまたはトナーなどの最終的な色素産物を形成するために、添加材料が加えられ得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インク成分のような水洗色素(pigment flushes)および着色成分を含む有機色素分散を製造するためのプロセスに関する。本発明は、また、インク基剤および完成されたインク成分を製造するための方法に関する。

【背景技術】

【0002】

多くの有機色素の合成は、希釈された水性の媒体中で色素産物の懸濁液を生成するカップリング工程を含み、典型的には、当該カップリング工程の後に、フィルタープレス中で上記懸濁液を濾過して色素を濃縮する工程が続く。この結果生じるプレスケーキは、乾燥されて乾いた微粒子状の色素を供給するか、あるいは、油または樹脂のような有機媒体によって洗い流されて、色素粒子が水性のプレスケーキから油または樹脂相へと運搬される。上記水洗プロセスは、単に色素を乾燥させるために、さらなる時間と材料とを必要とする。しかしながら、色素がインク中またはコーティング剤中にて使用される場合には、所望の着色と安定性とを達成するために、まず、適切な有機媒体中で良好に分散していなければならない。それ故、水洗プロセスは有利である。というのも、水洗プロセスは、色素分散を生成するために、色素を乾燥させ、有機媒体中の色素をすりつぶす中間工程無しに、運搬することができるからである。

【0003】

従来、例えばシグマブレードミキサまたは練り粉ミキサの中で、油または樹脂のような有機相と上記プレスケーキとを練り合わせて、色素粒子が水相から有機媒体相へと洗い流され、水を分離した水相として置き換えるバッチプロセスによって、通常、水洗色素は製造されていた。置き換えられた水は移され、ワニス(varnish)中の色素の分散は、インクまたは塗料中の色素ペーストとして使用され得る。

【0004】

バッチプロセスは、多くの欠点を有している。ワニスを加え、練り粉を練り合わせて水を置き換え、そして上記水を取り除く工程は、水洗物から最大の収量を得るためには、通常、何回も繰り返される必要がある。

【0005】

これは、注意深い監視が必要な労働集約的工程である。さらに、残留水を除去するために、バッチは、真空中で加熱および解装されなければならない。多くの色素にとって、残留水を除去するためのプロセシングからの加熱過程によって、カラーシフトが生じる。精密な加熱過程はバッチによって変わり得るので、バッチごとに同じ色を信頼性高く正確に再現するのは困難である。バッチプロセスの最も顕著な欠点の1つは、プレスケーキの色素および固体成分がロットごとにばらつくことである。また、上記プロセスは、時間を浪費するとともに、非効率的でもある。水の含有量を略3重量%よりも少なくすることは、真空解装(vacuum stripping)によっても困難である。最後に、プレスケーキの色素成分、ひいては水洗の色素成分は、変化し得る。

【0006】

プレスケーキを使用して水洗色素を製造する連続プロセスが提案されている。特に、ここで援用している米国特許第6、273、599号、第6、305、838号、第6、348、091号に記載されたプロセスは、バッチ水洗プロセスに関連する欠点のいくつかを解決することに大いに成功している。米国特許第5、262、268号は、プレスケーキを使用して、2軸押し出し機(twin-screw extruder)の中でトナーを製造することを記載している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第6、273、599号

【特許文献2】米国特許第6、305、838号

【特許文献3】米国特許第6、348、091号

【特許文献4】米国特許第5、262、268号

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、安定な水性色素分散として2軸押し出し機中に色素が導入された水洗色素またはインク生成物のような有機色素分散の連続的な製造のためのプロセスを提供する。これによって、プレスケーキのロットごとに色素/色合いおよび固体がばらつくという問題が解決され得る。安定な分散とは、沈殿すること無く、またはポンプで汲み上げることができなくなること無く、長い有効期間を有するものである。安定な色素分散は、不安定化剤によって不安定化され得る。

【課題を解決するための手段】

【0009】

本発明の色素製品を製造する方法は、安定な水性色素分散を2軸押し出し機内に供給し、前記2軸押し出し機内の前記分散を不安定化して沈殿した水性色素を製造する工程を包含し、前記安定な水性色素分散は、不安定化剤と別々に前記2軸押し出し機内に供給されて混合され、その後に、当該混合物に対して有機媒体が加えられることを特徴としている。

【0010】

本発明の色素製品を製造する方法は、前記2軸押し出し機内の前記沈殿した色素を有機媒体にて洗い流す工程をさらに包含することが好ましい。

【図面の簡単な説明】

【0011】

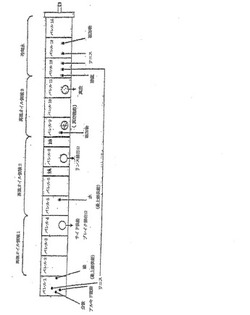

【図1】独創的なプロセスの一実施形態を実施するための1つの押し出し機構成を示す模式図である。

【図2】図1の押し出し機の最初の4つのバレルの他の構成を示す模式図である。

【発明を実施するための形態】

【0012】

本発明の一実施形態では、所望の色素を沈殿させる不安定化剤とともに、安定な色素分散が、所望の割合にて上記2軸押し出し機中に供給される。溶媒、ワニス、油、ポリマー、分散剤、および/または樹脂から選択される有機成分を含み得る有機溶媒もまた、上記2軸押し出し機中に供給される。不安定化または沈殿した色素、および有機媒体は、上記押し出し機中の第1領域内で混合され、上記有機媒体によって色素をぬらし、色素から水を置き換え、粗水洗色素(crude pigment flush)のような有機色素分散を生成する。置き換えられた水の少なくとも一部は、上記押し出し機の第2領域内に除去される。押し出し機の上記第2領域は、特に排水することによって上記置き換えられた水を除去するための出入口(port)を含み、好ましくは、上記置き換えられた水の殆どが粗水洗物質から除去されるための十分な時間の間、上記第2領域内に有機色素分散または水洗色素を保持する堰堤(dam)を含む。第3領域は、特に塩、または不安定化した色素あるいは沈殿した色素の他の副産物を除去するためのリンス水(rinsing water)を加えるための更なる出入口、および除去された上記リンス水を排水するための更なる出入口を有している。上記押し出し機は、上記有機色素分散または水洗色素に付着している残留水を取り除くための1個以上の真空出入口を有する第4領域を含み得る。上記押し出し機は、樹脂、油、溶媒、分散剤、ワックス、界面活性剤、および色素またはインク添加剤のような最終的な色素分散またはインク製品を製造するための更なる材料を導入するための更なる領域を有し得る。

【0013】

第2の実施形態では、本発明は、また、安定な水性の色素分散からのインク基剤または完成インクの連続的生産法を提供する。上記方法は、水洗色素を生成するための本発明の工程によってちょうど輪郭付けられる工程と、放出口の前の地点(好ましくは光学真空領域の後)で、ワニス、色素で染色および調色された組成物、溶媒、および/または添加物のような1個以上の追加のインク成分を上記押し出し機中に導入して、インク基剤または完成インク成分を生産する少なくとも1つの更なる工程とを包含する。

【0014】

一実施形態では、上記安定な水性の色素分散は、少なくとも略25重量%の色素成分を有する。

【0015】

他の実施形態では、安定な水性の色素分散はイオン分散剤によって安定化され、不安定化剤はイオン性の薬剤である。一実施形態では、上記分散剤は、水性の分散を安定化させるために塩(salted)になっているとともに、プロトン酸またはルイス酸によって不安定化されているカルボキシル酸基(carboxylic acid group)を有する。

【0016】

第1領域の一実施形態では、安定な色素分散と不安定化剤とが、第1地点またはバレルにて上記押し出し機中に導入される。安定な色素分散と不安定化剤とは、押し出し機の中で混合され、水性の不安定色素材料が製造される。有機媒体が、第2地点または上記第1領域の下流バレルにて押し出し機中に導入され、上記不安定色素材料と混合されて、有機色素分散相と水相とが形成される。

【0017】

第1領域の第2実施形態では、安定な色素分散、不安定化剤および有機媒体が、全て、押し出し機の第1バレルに導入される。

【0018】

上記工程の一実施形態では、水性の安定な色素分散は、有機媒体が押し出し機中に導入される前に、不安定化剤によって実質的に不安定化される。他の実施形態では、有機分散は、水性の安定な色素分散が押し出し機内で実質的に不安定化される前に、押し出し機中に導入される。

【0019】

本発明のある実施形態では、有機媒体として、トナー剤、低融点の典型的な固体ポリマーまたは樹脂を使用することによって、トナー製品が製造される。

【0020】

本発明のある実施形態では、有機媒体として、ポリエチレン・ホモポリマーおよびコポリマー、アクリロニトリル・ブタジエン・スチレン・コポリマー、ポリブテン、ポリスチレン、ポリフェニレンオキシド、ポリカーボネート、ポリプロピレン等のポリマーを用いることによって、マスターバッチ(masterbatch)が製造される。なお、上記ポリマーは、任意に、低融点粘性(low melt viscosity)の樹脂(例えば、炭化水素、テルペンまたはロジン材料)と共に使用される。ここで使用される「A」および「an」は、要素の「少なくとも1つ」が存在することを示す。そのような要素のうちの複数も存在し得る。「略」が数値に適用されたときは、計算または測定が、数値におけるわずかな不正確さを許容することを示す(数値についての正確さへの幾つかのアプローチをもって;おおよそ、または合理的に数値に近い;ほぼ)。もし、何らかの理由によって、「略」によってもたらされる不正確さが、当業者によってこの通常の意味に理解されないならば、ここで使用される「略」は、その数値の5%までの可能な変動を意図する。

【0021】

下記の好ましい実施形態の記載は、その性質上、単なる例示であって、本発明、その応用、または使用を制限することを意図したものではない。

【0022】

有機色素分散、水洗色素、またはインク製品または他の色素製品を連続的に製造するための独創的な方法は、2軸押し出し機中に導入され、当該押し出し機中で不安定化される安定な水性色素分散を用いる。不安定化された色素または沈殿した色素は、有機媒体と混合され、または、上記有機媒体によって洗い流される。分離した水相は、有機色素分散相から除去され得る。

【0023】

好ましい押し出し機構成の一例は、少なくとも4つの領域を有しており、任意に第5領域またはさらなる領域を有している。図1においてバレル1〜3によって表される第1領域内には、安定な水性の色素分散、有機媒体および不安定化剤が、押し出し機(バレル1)中に供給され、そして色素と水洗とを不安定化または沈殿させるため、または水相から有機相(バレル2および3)に色素を移動させるために、混合される。不安定化剤が、好ましくは色素分散の後で、分離された形式で与えられる。バレル4および5によって表される第2領域内には、上記第1領域における水洗段階の間に置き換えられた水の少なくとも一部が、押し出し機から液体を排水(draining)または汲み上げ(drawing)によってI移動される。バレル5の端部、バレル6、7A、8および7によって表される第3領域内には、リンス水が導入され得る。上記リンス水によって、あらゆる混入物(例えば、不安定化剤と上記水性の色素分散の塩になった分散剤樹脂とが相互作用することによって沈殿する塩)が、有機色素分散または水洗色素混合物から洗い流される。なお、上記リンス水は、出入口を介して押し出し機から液体を排水または汲み上げることによって取り除かれる。セクション9〜11によって表される第4領域内では、有機色素分散または水洗色素が真空出入口を経て真空乾燥されることによって、残留水が(水蒸気として)除去される。第4領域もまた、添加物、樹脂、および好ましいものを導入するための出入口を有している。なお、上記好ましいものは、有機色素分散、水洗製品、インクまたは他の色素製品のために好ましいものである。セクション12〜14によって表される第5の任意の領域内では、有機色素分散または水洗がさらに混合され、上記第4領域と同様に、上記色素分散または上記水洗に他の成分が加えられ得る。上記第4領域および/または任意の第5領域内にインク成分または他の好ましい材料を導入して、インク基剤、完成したインク成分または他の色素製品を生成するために、さらなる出入口が使用され得る。各領域は、最適に混合して色素の色の性質を維持するために、所望の温度に加熱または冷却され得る。その産物は、放出の前に冷却され得る。

【0024】

図2は、図1の押し出し機の第1領域の他の例を示している。この他の実施形態では、安定な水性の色素分散と不安定化剤とが、バレル1中に導入されて混合される。図2においてポリマーおよび分散剤として示されている有機媒体が、バレル2中に導入される。色素は、バレル1中で不安定化または沈殿化され、厚くてプレスケーキ様の材料を形成し得る。そして、不安定化された色素は、バレル2および3中で有機媒体と混合され、その結果、色素が有機媒体中に組み込まれて、有機色素分散を形成するとともに、水相を置き換える。有機色素分散のプロセシングは、第2領域、第3領域、任意の第4領域、および任意の第5領域を介して、以前のように継続する。

【0025】

この方法の第1実施形態の第1工程では、安定な水性色素分散、有機媒体および不安定化材が、押し出し機の第1領域に導入される。安定な水性色素分散は、多くの公知の方法によって製造され得る。安定な水性色素分散を製造するために用いられる色素は、例えば、水性の懸濁液、プレスケーキ、乾燥した粗色素(crude pigment)または活性化された粗色素、または乾燥した色素の形態をとり得る。上記色素は、ポリマーの分散剤、オリゴマーの分散剤、および/またはモノマーの分散剤、または分散剤の組み合わせによって、水性の分散中で安定化される。分散剤、当該分散剤を塩化(salting)するための塩基(base)、および水(必要に応じ)が色素と組み合わせられて、所望の色素成分を有する安定な水性色素分散を形成する。

【0026】

多数の有機色素が、安定な分散を形成するために使用され得る。適切な例は、限定されず、リソールレッド(例えば、カルシウムリソールレッド、バリウムリソールレッド)、ルビンレッド、およびナフトールレッド、オレンジおよび茶色のようなアゾ色素、モノアリライドおよびジアリライド色素(例えば、ジアリライドイエロー)、フタロシアニンブルーおよびフタロシアニングリーン色素、アゾメチン色素、メチン色素、アントラキノン色素、ペリノン色素、ペリレン色素、ジケトピロロピロール色素、チオインジゴ色素、イミノイソインドリン色素、イミノイソインドリノン色素、キナクリドン色素(例えば、キナクリドンレッドおよびキナクリドンバイオレット)、フラバントロン色素、インダントロン色素、アントラピリミジン色素、カルバゾール色素(例えば、カルバゾールバイオレット)、ベンズイミダゾールイエロー、トリルオレンジ、ナフトールオレンジ、およびキノフタロン色素などを含む。

【0027】

安定な水性の色素分散を作製するときに使用され得る有用なイオン分散剤の例は限定されず、脂肪酸(例えば、ラウロイル酸、尾油脂肪酸(tail oil fatty acid)、オレイン酸、リノール酸、リノレン酸、パルミチン酸、ステアリン酸、およびオレイン酸)、アルキルベンゼンスルホン酸、硫酸アルキル(例えば、ジオクチルスルホサクシネート)、イオン性樹脂(例えば、アルキド樹脂)、ポリエステル、ロジンおよび修飾されたロジン(例えば、マレイン酸、フマル酸、アクリル酸、メタアクリル酸、クロトン酸などの不飽和酸によって修飾されたロジン)、二量体化されたロジン、不均衡化されたロジン、水素化されたロジン、フェノール修飾されたロジン、他のマレイン酸修飾またはフマル酸修飾されたポリマー、酸機能性(acid-functional)アクリルポリマーを含む酸機能性ビニル樹脂、フェノール−アクリルポリマー、スチレン−無水マレイン酸(SMA)コポリマー、低分子、酸機能性ポリウレタン、およびpH感受性の分散または他の材料によって押し出し機中で不安定化され得る分散を作製するために用いられるまたは有用である他の安定化材料、を含む。上記分散剤は、あらゆる安定な組み合わせにて使用され得る。上記イオン性樹脂は、水への溶解性または分散性を備えるために、適切な対イオンによって塩化される。酸機能性分散剤は、塩基(例えば、水酸化ナトリウム、水酸化アンモニウム、水酸化カリウム、モノアミンおよびジアルキルアミン)によって塩化され得る。上記水性色素分散は、有機色素組成物または水洗色素を作製するために有用な他の添加物(例えば、植物油、石油、抗酸化剤、消泡剤、界面活性剤、いわゆる色素または高色素分散剤、および非分散性樹脂)をも含み得る。

【0028】

上記安定な水性色素分散は、少なくとも略25重量%の色素であることが好ましく、少なくとも略35重量%の色素であることがより好ましい。上記安定な分散の色素成分は、選択された色素および分散剤の両方に依存しており、50重量%または60重量%さえも上回ることが可能であるとともに、それでもなお水に薄められた状態である(water-thin)。上記有機色素分散は、通常は、略25重量%〜略50重量%の重量の色素成分を有している。上記安定な水性色素分散は、100重量部の色素に対して、6〜略40重量部のイオン分散剤を含み得る。

【0029】

上記安定な水性色素分散は、例えば、高速分散機、回転ステータ(rotor-stators)、バスケットミル(basket mill)または色素粉砕ミルの中で色素懸濁液を処理することによって、またはプレスケーキあるいは乾燥色素の分散後に、色素合成の延長として作製され得る。

【0030】

色素が分散または水洗される有機媒体は、工程中に非水相(non-aqueous phase)を形成することができる程度に十分に疎水性である。色素水洗を製造するのに適した有機材料の種類は、当業者にとって周知である。有機媒体は、安定な水性色素分散と同じ出入口を介して供給され得るが、異なる出入口を介して押し出し機中に供給されることが好ましい。

【0031】

ワニスを洗い流すために用いられ得る樹脂および油の典型的な種類は限定されないが、アルキド樹脂、フェノール樹脂、ポリエステル、炭化水素樹脂、マレイン酸樹脂、これらのロジン修飾ワニス、ポリアミド樹脂、ポリ塩化ビニル樹脂、酢酸ビニル樹脂、塩化ビニル/酢酸ビニル 共重合体樹脂、塩素化ポリオレフィン、ポリスチレン樹脂、アクリル樹脂、ポリウレタン樹脂、ケトン樹脂、リンシード油含有の植物油、大豆油、牛脚油、ココナッツ油、キリ油(tung oil)、鉱物油(mineral oil)などが含まれる。このような樹脂および油の組み合わせもまた、使用され得る。上記樹脂、油またはそれらの組み合わせは、高温に沸騰させた石油蒸留物を含む疎水性の有機溶媒または液体と組み合わせられ得る。

【0032】

トナーに用いる有機色素分散を作製するために用いられ得る有機材料の典型的な種類は限定されないが、ポリアミド、エポキシ、ジオレフィン、ポリウレタン、ビニル樹脂、ジカルボン酸とジフェノールを含むジオールとのエステル化重合産物が含まれる。ビニル樹脂の中では、スチレンとブタジエンとの共重合体と同様に、モノマー単位としてスチレン、p−クロロスチレン、ビニルナフタレン、エチレン、プロピレン、ブチレンおよびイソブチレン、塩化ビニル、臭化ビニル、フッ化ビニル、酢酸ビニル、プロピオン酸ビニル、ビニルベンゾエート、ビニルブチレート、アクリル酸メチル、アクリル酸ドデシル、n−オクチルアクリレート、2−クロロエチルアクリレート、フェニルアクリレート、メチル−α−クロロアクリレート、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、アクリロニトリル、メタクリロニトリル、アクリルイミド、ビニルメチルエーテル、ビニルイソブチルエーテル、ビニルエチルエーテル、ビニルメチルケトン、ビニルヘキシルケトン、メチルイソプロペニルケトン、塩化ビニリデン、クロロフッ化ビニリデン(vinylidene chlorofluoride)、N−ビニルインドール、およびN−ビニルピロルインドールを有するものが適している。

【0033】

マスターバッチを作製するために用いられ得る有機材料の典型的な種類は限定されないが、ポリマー(例えば、ポリエチレンのホモポリマーおよびコポリマー、ポリプロピレンのホモポリマーおよびコポリマー、アクリロニトリル・ブタジエン・スチレン コポリマー、ポリスチレン、ポリフェニレンオキシド、ポリカーボネート、ポリアクリル酸など)を含む。これらのポリマーは、低分子量の樹脂(例えば、炭化水素樹脂、ロジン、またはテルペン樹脂)とともに使用され得る。

【0034】

第1の実施形態では、上記安定な水性色素分散は、有機媒体と一緒であってかつ不安定化剤とは別々に、押し出し機の第1領域中に供給される。上記水性の色素分散、沈殿剤および有機媒体は、確実に水洗産物を製造するために、一貫した割合に制御された状態で加えられ得る。例えば、それらは各々、攪拌器を有し得る配管またはタンクから供給され得るとともに、例えばポンプによって計量され得る。

【0035】

上記有機媒体、安定な水性色素分散、および不安定化剤は各々、正確に一定の割合で導入されることが好ましい。最適なプロセスにおける有機媒体と安定な水性色素分散の色素との相対的な量は、個々の材料選択に基づいて決定され得るが、一般的には、従来のバッチ水洗プロセスに要求される量と同じである例えば、単位時間あたりに導入される有機媒体の量は、同じ単位時間中に導入される固体色素の量の略0.6倍〜略3倍であり得る。固体色素に対する有機媒体の割合は、当業者にとって周知の要因(例えば色素の種類や有機媒体の種類)に従って調節され得るとともに、自動化されたプロセス制御によって制御され得る。

【0036】

不安定化剤を加えることによって、安定な水性色素分散は不安定化され、そして、色素が放出または沈殿される。上記不安定化剤は、色素分散の安定化の性質(nature)に基づいて選択される。例えば、pH感受性の分散剤を用いて色素分散を作製する場合には、例えば、塩化されたアニオン性樹脂、例えば酸性にpHを変える不安定化剤が効果的である。加えられ得る不安定化剤の典型的な種類は、プロトン酸およびルイス酸(例えば、塩酸、硫酸、リン酸、ホスホン酸、酢酸、ギ酸、および塩化アルミニウム)を含む。これらの不安定化剤は組み合わせて加えられ得るし、他の弱酸(例えば、塩化カルシウム、塩化ストロンチウム)が、より強い酸と組み合わせて加えられ得る。過剰の不安定化剤、および、不安定化剤と安定な水性色素分散とが相互作用することによって形成される塩(salts)のどれもが、洗浄または蒸発によって除去され得るように、上記不安定化剤が選択されることが好ましい。

【0037】

本発明の第2の実施形態では、安定な水性色素分散と不安定化剤とは別々に押し出し機中に供給されて混合され、その後、下流地点において有機媒体が加えられる。この実施形態では、安定な水性色素分散は、有機媒体が加えられる前に、不安定化剤によって、まず実質的に不安定化される。不安定化された水性の色素分散は高い粘度を有し得、当該高い粘度は、例えばマスターバッチを作製するときに使用され得る高い粘度を有するポリマー溶解物と混合する際に有利である。

【0038】

上記方法の好ましい実施形態において用いられる2軸押し出し機が、図1に示される。第1領域は、不安定化された水性色素および有機媒体を混合するためのスクリュー部材を含む。上記不安定化された水性の色素は、押し出し機中にて高固体プレスケーキのようなものであると考えられ、上記第1領域は、高せん断混合するための1つ以上の構成を含むべきである。図1を再び参照すれば、バレル1は、安定な水性の色素分散、アルキド樹脂、ワニスおよび酸性の不安定化剤を(好ましい順番で)導入するための、4つの別々の出入口を有している。バレル1は、供給用スクリュー部材を含んでいる。

バレル2には、混合または混練スクリュー部材と運搬スクリュー部材とが組み合わされて含まれている。バレル3には、高せん断混合スクリュー部材と運搬スクリュー部材とが組み合わされて含まれている。バレル2〜4は、略60℃に維持されたオイルジャケットによって過熱され得る。バレル2内の色素混合物は、略45℃にされ得るが、フラッシングせん断(flushing shear)によって生じる熱によって、略90度に達し得る。

【0039】

図2に示す別の実施形態では、バレル1は、安定な水性の色素分散および不安定化剤を導入するための2つの別々の出入口を有し、一方、バレル2は、ポリマーおよび分散剤を導入するための2つの別々の出入口を有している。状況に応じて、水相の分離の前により長く混合するために、更なるバレルが、バレル4の前に導入され得る。

【0040】

本発明の好ましい一実施形態において、上記第1領域中の上記スクリューの形状は、上記セクションまたは供給用出入口有するセクション内で使用されている深部水路(deep channel)から、後部(下流)セクション内または第1領域のセクション内の浅部水路(shallow channel)に向かって徐々に細くなる。不安定化された水性の色素と有機媒体とが混合される押し出し機の第1領域の長さは、色素が完全に洗い流されるように、十分に長い。上記スクリューの回転速度はまた、効率的に洗い流すための1つの要因である。上記スクリューの回転速度の好ましい範囲は、略150rpm〜略550rpmであり、より好ましい範囲は、略250rpm〜略350rpmである。色素濃度が高いため、上記押し出し機の洗い流し領域(flushing zone)は、水性の色素濃度が低い場合に必要とされる洗い流し領域と比較して、相対的に短くてもよい。

【0041】

除去された水、および粗有機色素分散または水洗色素は、上記押し出し機内を、置き換えられた水の少なくとも一部が移される押し出し機の第2領域まで延びる。好ましくは、置き換えられた水の大部分は上記第2領域内に移され、更に好ましくは少なくとも略80%が、更に好ましくは少なくとも略90%が、更に好ましくは、上記水洗色素にしっかりと付着している残留水以外の全てが移される。図1に示すように、バレル4は、上記洗い流し領域にて置き換えられた水を、好ましくは排水(draining)することによって除去するための排出口を含む。上記水は他の手段によって除去され得るが、重力排水(gravity draining)が最も簡単であって、それゆえ好ましい。米国特許第6、273、599号、第6、305、838号、第6、348、091号に記載されているように、上記排出口または出入口は、モーターによって回転されるスクリューの別々の長さを含んでおり、上記モーターは、上記水を排水させている間、相対的に粘度のある色素含有を上記バレルセクション中に戻すことを促進している。

【0042】

上記第2領域は、好ましくは、排水管または排出口の下流に堰堤を有することが好ましい。上記堰堤は、粗有機色素分散または水洗塊(flush mass)から置き換えられた水の大部分を十分に排水することができる時間の間、有機色素分散または水洗色素を保持する。上記堰堤は、練り合わされた色素から多くの置き換えられた水を排水することができるほどに十分に長い出入口を越えて、練り合わされた色素/有機媒体を留める。色素と有機媒体との混合物の一部は、押し出し機の堰堤領域中に運ばれる。そして、保持されている材料の窪みから上記混合物の一部が出て、当該混合物の一部が、スクリューの取り込み動作(grabbing action)によって次の領域内運ばれるまで、色素と有機媒体との混合物の一部が堰堤領域中に留まる。このような堰堤は、米国特許第6、273、599号、第6、305、838号、第6、348、091号にさらに詳細に記載されている。手短に言えば、図1のバレル5中にあるように、排出口を有する領域を材料によって満たすための十分な逆流を形成するために、上記排出口の下流の少なくとも1つのスクリュー部材は、細い経路を逆向きに進む。堰堤効果を生じさせる上記逆流の力は、絞りが生じないように制限される。というのも、絞りは、水相および有機相のエマルジョンを形成する傾向があり、有機相からの水の所望の分離阻害するからである。上記逆流の効果は、最終的に形成された堰堤を越えて流れ出て、および/または更なる下流に配置されている前回転スクリュー(forward-turning screw)によって引かれる前に、材料を蓄積させることである。上記水は上記前スクリューによって引かれることはなく、蓄積された材料を越えて流れることはない。その代わりに、上記水は、排水されるために第2領域中に保持される。蒸発する代わりに、より多くの水が液体相中の水洗から排水されるので、最終産物は、従来技術と比較して塩濃度が低い。上記堰堤は、このように、産物の純度を改善する。

【0043】

図1に示すように、水に対して混和性または可溶性のあらゆる不純物、特に不安定化剤と水性の色素分散の塩化された分散剤樹脂との相互作用によって沈殿したあらゆる塩を、粗分散中または粗水洗中に保持され得る色素分散または水洗混合物から洗い流すために、第3領域内の粗水洗中にリンス水を導入することが好ましい。もちろん、上記リンス水はまた、安定な水性色素分散中に含まれる不純物を除去することが可能であり、それ故、上記安定な水性色素分散は、押し出し機中に洗い出され得る高不純物もしくは低不純物(high or low impurity)または塩成分を有し得る。一般的には、上記水は、押し出し機に対する色素の添加率(addition rate)の60〜150%の割合で加えられ得る。上記リンス水(好ましくは、押し出し機の最上部にある出入口を介して供給される)は、第3領域の1つ以上のバレル内で粗水洗産物と混合され、次いで、第2領域のように、液体を排水または汲み上げることによって、上記リンス水は出入口を介して押し出し機から除去され得る。この場合も第2領域のように、出入口または排水管の下流に逆ネジ込み(または、左ねじれの)スクリュー部材を導入することによって、堰堤を形成することが好ましい。第2領域および第3領域の両方について説明すれば、上記第3領域から出ていく有機色素分散中または水洗産物中の残留水を最小限に抑えるために、少なくとも上記第3領域は、このような堰堤を有するべきである。本発明の好ましい一実施形態において、上記第3領域内のスクリューの形状は、当該領域内または供給用出入口を有する領域内で使用されている深部水路(deep channel)から、後部(下流)領域内または第3領域のセクション内の浅部水路(shallow channel)に向かって徐々に細くなる。前水洗色素および洗浄液が混合される押し出し機の第3領域の長さは、水に対して非混和性の好ましくない不純物を除去することができる程度に、十分に長い。

【0044】

図1に示すように、第3領域は、リンス水を加えるためのバレル5の最後にある注入口から始まる。バレル6および7Aは、混合スクリュー部材と運搬スクリュー部材とを含み、バレル8は、混合部材とリンス水排出口とを含む。なお、上記リンス水排出口は、バレル4に関して説明した排出口のように構成されることが好ましい。混合部材の1つ以上が、複数の混練用ディスク(kneading disk)を含み得る。バレル7Bは、逆ネジ込みスクリュー部材または部材を含み得る。バレル5〜8は、略60℃に維持されたオイルジャケットが被せられ得る。バレル5内の色素混合物は略80℃以上の温度にされ、バレル7内では略120℃の温度に達し得る。

【0045】

図1では、第4領域はバレル9−11にて示されており、当該バレル9−11には、運搬スクリュー部材、および残留水を水蒸気として除去するための2つの真空口が含まれている。この領域は任意に備えられる構成であるが備えられていることが好ましい。また、この領域は、水洗色素に付着している残留水を取り除くための1つ以上の真空口を含んでいる。上記水は、水蒸気として除去される。米国特許第6、273、599号、第6、305、838号、第6、348、091号に記載されているように、適した真空口は、押し出し機とともに用いられることが知られており、一般的には、上記真空口は、真空口内に、押し出し機中に上記水洗を保持することを助けるために、モーターによって回転されるスクリューを含む領域が備え得る。上記真空口には、減圧を与えるために、一般的に真空ポンプが連結されている。真空領域に用いられる上記スクリューの形状は、浅部水路を有することが好ましく、当該浅部水路は、材料を薄膜状にすることによって、真空脱水の効果を上昇させる傾向にある。図1には、連続した押し出し機のセクション上に、同じ真空口が示されている。バレル9〜11には、略40℃に維持された高温のオイルジャケットが被せられ得る。蒸発および更に低温であるジャケット温度は、押し出し機中の材料を冷やすために要求され、バレル9内では略70℃以上であり得、バレル11によれば略90℃であり得る。

【0046】

図1におけるバレル9には注入口が備えられており、所望の水洗またはインク産物組成物、トナー、マスターバッチ、または他の着色成分を得るために、上記注入口によって所望の添加物、樹脂、溶媒、または他の材料が加えられ得る。同様にバレル12および13にも、図示されているような溶媒、ワニス、添加物を加えるための出入口、および/または、完成した水洗、インク産物、トナー、マスターバッチ、または他の着色成分の組成中の好ましい他の材料を加えるための出入口が備えられている。バレル12〜14は、放出される前の産物を冷やすための、冷却された水ジャケットと共に示されている。押し出し機から出ていく産物を65℃以下にすることができるように、上記冷却された水ジャケットは、35〜40℃であり得る。押し出し機の最後の領域は、効果的に混合しながら所望の材料を導入し、かつ産物を冷却するために要求される長さであり得る。

【0047】

本発明の方法は、水洗工程の間にパラメータを調節する必要が少ないままで、より堅実な産物を生産する。

【0048】

本発明の方法によって製造された上記水洗色素は、通常の方法に従ってインク組成物を作製するために用いられ得る。また、水洗色素は、本発明の連続的な工程において付加的な材料(例えば、ワニス、他の樹脂、有機溶媒、および/または添加物)を押し出し機中に導入することによって、インク基材(ink base)または完成されたインク組成物に仕立てられ得る。なお、上記付加的な材料の押し出し機中への導入は、水洗色素が放出される前の地点で行われるが、真空領域の後であることが好ましい。水洗色素分散および他のインク成分は、押し出し機中で組み合わされ、その結果、押し出し機からはインク基材またはインク組成物が生産される。加えられ得るインクワニスとして使用される典型的な樹脂は限定されないが、アルキド樹脂、ポリエステル、フェノール樹脂、ロジン、セルロース誘導体、およびこれらの誘導体(例えば、ロジン修飾されたフェノール樹脂、フェノール修飾されたロジン、炭化水素修飾されたロジン、マレイン酸修飾されたロジン、フマル酸修飾されたロジン)、炭化水素樹脂、アクリル樹脂を含むビニル樹脂、ポリ塩化ビニル樹脂、酢酸ビニル樹脂、ポリスチレン、およびそのコポリマー、ポリウレタン、ポリアミド樹脂などを含む。このような樹脂の組み合わせもまた、使用され得る。加えられ得る有機溶媒の適した例は限定されず、脂肪族炭化水素(例えば、石油蒸留物分画、および限定された芳香族特性を有するノーマルおよびイソパラフィン系溶媒)を含む。本発明の利益を大きく損なわない限りにおいて、当業者にとって周知のあらゆる多くの添加物が、本発明のインク組成物中に含まれ得る。これらの実例は限定されず、流動点降下剤、界面活性剤、湿潤剤、ワックス、乳化剤および分散剤、消泡剤、酸化防止剤、UV吸収剤、乾燥剤(例えば、植物性油を含む薬剤)、流動剤(flow agents)、他の流動性調整剤(rheology modifiers)、光沢増強剤(gloss enhancers)、および抗沈殿剤を含む。含まれる場合には、添加物は、一般的にインク組成物の少なくとも略0.001%の量が含まれるとともに、添加物は、インク組成物の略7重量%以上まで含まれ得る。

【0049】

上記方法によって作製されるトナーは、更なる材料(例えば、シリカ、分散剤、電荷調節剤(charge control additives)、安定剤、ワックスなど)を有し得、当該材料は真空領域の後で加えられることが好ましい。

【0050】

上記方法によって作製されるマスターバッチもまた、更なる材料を有し得、当該材料も、真空領域の後で加えられることが好ましい。上記更なる材料の例は限定されず、安定剤、スリップ剤および潤滑剤、造核剤、酸化防止剤、殺生物剤、UV吸収剤、ヒンダードアミン系安定剤、帯電防止剤、充填剤、および粘着付与樹脂などが含まれる。

【0051】

本発明の重要な一態様は、上記押し出し機が、更に、当該押し出し機内で処理されている材料の特性を絶えず監視している少なくとも1つのモニター装置を含むことである。上記モニター装置は、材料の特性を測定するとともに、測定された値と当該特性にとって好ましい値とを比較する。次いで、上記モニター装置は、上記工程の1つ以上のパラメータを調節するために、比較が用いられる。

【0052】

上記モニター装置は、押し出し機の製造産物を、使用可能な状態に維持する。この点に関して、以前に用いられていたバッチプロセスの代わりに連続した工程にて有機色素分散、水洗色素、インク製品または他の色素製品を作製する場合には、多くの特性およびパラメータが含まれる。したがって、処理工程の間、自動的または半自動的にプロセシングパラメータを調節することによって材料の特性を絶えず監視する装置は、大量の異常な不良品を製造することを避けるために重要である。上記調節の選択は、前もって決められた論理に従って行われることが好ましく、当該選択はコンピュータプロセッシングユニットまたは”プログラマブル論理制御装置”(programmable logic controller)によって、上記処理工程に適用されることが好ましい。そのようにプログラムされ得る適したマイクロプロセッサは周知であって、これ以上ここに説明する必要はない。

【0053】

上記モニター装置は、分光光度計、粘度計、熱電対(thermocouples)、pH計、濁度計、導電率計、湿度計、粒径分析器、およびこれらの組み合わせから選択される1つ以上の測定装置を含み得る。上記モニター装置はまた、押し出し器のための1つ以上の制御装置を含み得る。当該制御装置は、質量流量計、モーターアンプ計(motor amp meters)、モーター速度および/またはスクリュー回転速度を制御する装置、1つ以上の供給される成分の供給速度を制御する装置、補助的な供給成分の供給を開始または停止させる装置、加えられる真空の量を制御する装置、処理工程のある地点における処理温度を制御する装置、およびこれらの組み合わせから選択される。上記モニター装置は、排出口の場所またはサンプルループ(sample loop)中にて、押し出し機に沿った如何なる地点にも配置され得る。上記モニター装置は、押し出し機の出口に備えられることが好ましい。上記モニター装置は、測定された特性の値が許容できるものとなるまで、一連の産物から列挙された材料以外の材料(out-of-specification material)を分離するためのダイバータ(diverter)を含み得る。

【0054】

好ましいモニター装置の種類およびそれらの使用に関する更なる詳細は、米国特許第6、348、091号中に見出され得る。本発明の処理工程において1つ以上の特性を監視するために、このような装置を用いることが好ましい。

【0055】

本発明は、下記の実施例によって例証される。実施例は、単なる実例であって、記載およびクレームにあるように、本願発明の範囲を何ら制限するものではない。記載が無い限り、全ての割合(parts)は、重量部にて示される。

【0056】

本発明は、以下のように構成することも可能である。

【0057】

本発明の水洗色素またはインク生成物を製造する方法は、2軸押し出し機内に、安定な水性色素分散、有機媒体および不安定化剤を導入する工程と、前記安定な水性色素分散、有機媒体および不安定化剤を混合して、色素水洗相および水相を形成する工程と;及び前記水相の少なくとも一部を除去する工程とを包含することを特徴としている。

【0058】

本発明の水洗色素またはインク生成物を製造する方法では、前記有機媒体は、有機溶媒、ワニス、油、樹脂、およびこれらの組み合わせからなる群から選択される要素を含み得る。

【0059】

本発明の水洗色素またはインク生成物を製造する方法は、ワニス、色素で染色および調色された組成物、有機溶媒、インク添加剤、およびこれらの組み合わせからなる群から選択される1つ以上のインク成分を加える工程をさらに含み得る。

【0060】

本発明の水洗色素またはインク生成物を製造する方法では、前記安定な水性色素分散は、少なくとも25重量%の色素成分を有し得る。

【0061】

本発明の水洗色素またはインク生成物を製造する方法では、前記安定な水性色素分散は、イオン分散剤によって安定化され、前記不安定化剤は、イオン性の薬剤であり得る。

【0062】

本発明の水洗色素またはインク生成物を製造する方法では、前記イオン分散剤は、塩カルボキシル酸基を有し、前記不安定化剤は、プロトン酸およびルイス酸からなる群から選択され得る。

【0063】

本発明の水洗色素またはインク生成物を製造する方法は、安定な水性色素分散を2軸押し出し機内に供給し、前記2軸押し出し機内の前記分散を不安定化して沈殿した水性色素を製造する工程を包含し得る。

【0064】

本発明の水洗色素またはインク生成物を製造する方法は、前記2軸押し出し機内の前記沈殿した色素を有機媒体にて洗い流す工程をさらに包含し得る。

【0065】

本発明の2軸押し出し機は、水性の色素分散、不安定化剤、および有機媒体を加えるための注入口と、供給用スクリュー部材と、高せん断混合スクリュー部材と、前記色素を有機媒体中に洗い流して水相を生成するための運搬部材と、を有する第1領域と、前記水相を少なくとも部分的に除去するための放出口を有する第2領域と、水を加え、スクリュー部材を混合し運搬するための注入口と、前記水の少なくとも一部を除去するための放出口とを有する第3領域と、を備えることを特徴としている。

【0066】

本発明の2軸押し出し機では、前記第2領域と前記第3領域との少なくとも一方は、所望の時間の間、前記領域の外に前記水洗色素が流れ出ることを妨げるための部分的な堰堤を有し得る。

【0067】

本発明の2軸押し出し機では、水性の色素分散、不安定化剤、および有機媒体を加えるための前記注入口は、前記押し出し機の1つのバレル内に存在し得る。

【0068】

本発明の2軸押し出し機では、水性の色素分散および不安定化剤を加えるための前記注入口は、前記押し出し機の第1バレル内に存在し、有機媒体を加えるための前記注入口は、前記押し出し機の下流側第2バレル内に存在し得る。

【0069】

本発明の有機色素分散または色素製品を製造する方法は、有機色素分散または色素製品を製造する方法であって、2軸押し出し機内に、安定な水性色素分散および不安定化剤を導入する工程と、前記安定な水性色素分散および前記不安定化剤を混合して、実質的に不安定な色素を生成する工程と、前記2軸押し出し機内に有機媒体を導入する工程と、前記実質的に不安定な色素および前記有機媒体を混合して、有機色素分散相と水相とを生成する工程と;および前記水相の少なくとも一部を除去する工程と、を包含することを特徴としている。

【0070】

本発明の有機色素分散または色素製品を製造する方法では、前記有機媒体は、インク剤材料を含み得る。

【0071】

本発明の有機色素分散または色素製品を製造する方法では、前記有機媒体は、トナー剤材料を含み得る。

【0072】

本発明の有機色素分散または色素製品を製造する方法では、前記有機媒体は、ポリエチレン・ホモポリマーおよびコポリマー、アクリロニトリル・ブタジエン・スチレン・コポリマー、ポリブテン、ポリスチレン、ポリフェニレンオキシド、ポリカーボネート、ポリプロピレン、炭化水素樹脂、テルペン樹脂、およびロジン材料のうちの少なくとも1つを含み得る。

【0073】

本発明の有機色素分散または色素製品を製造する方法では、前記有機媒体は、ポリマーおよび分散剤を含み得る。

【0074】

本発明の有機色素分散または色素製品を製造する方法では、前記有機媒体は、ポリアミド、エポキシ、ジオレフィン、ポリウレタン、ビニル樹脂、およびジカルボン酸とジフェノールを含むジオールとの重合体のエステル化産物、のうちの少なくとも1つを含み得る。

【0075】

本発明の有機色素分散または色素製品を製造する方法は、前記水相を除去した後に、シリカ、分散剤、チャージ制御剤、安定剤、ワックス、スリップ剤、潤滑剤、造核剤、酸化防止剤、殺生物剤、UV吸収剤、ヒンダードアミン系光安定剤、帯電防止剤、充填剤、および粘着付与樹脂のうちの少なくとも1つを、前記2軸押し出し機に加える工程をさらに含み得る。

【0076】

本発明の有機色素分散または色素製品を製造する方法では、前記安定な水性色素分散は、少なくとも略25重量%の色素成分を有し得る。

【0077】

本発明の有機色素分散または色素製品を製造する方法では、前記安定な水性色素分散は、イオン分散剤によって安定化され、前記不安定化剤は、イオン性の薬剤であり得る。

【0078】

本発明の有機色素分散または色素製品を製造する方法では、前記前記イオン分散剤は、塩カルボキシル酸基を有し、前記不安定化剤は、プロトン酸およびルイス酸からなる群から選択され得る。

【0079】

〔実施例〕

スクリュー直径が44mm、L/Dが56、速度が450rpm、である2軸共回転押し出し機(twin screw co-rotating extruder)が、水洗色素を製造するために用いられる。下記の表は、図に記載された押し出し機の添加地点(addition point)、速度(rate)、および温度が要約している。

【0080】

【表1】

【0081】

44重量%の固体の水性青色分散が、図示された押し出し機の第1バレル中に、117lbs./hrの速度にて供給される。なお、このとき上記水性青色分散と一緒に、7.0lbs./hrの供給速度にて56%酢酸、12lbs/hrの供給速度にてアルキド樹脂および有機ビヒクル(organic vehicle)、19.7lbs./hrの供給速度にて第1炭化水素ワニスが供給される。次いで、この塊はバレル3の末端を介して混合される。置き換えられた水は、バレル4内にある色素/ワニスの塊から排水される。上記水は、相当に透明でなくてはならない。次いで、水は80lbs./hrの流速にて、押し出し機のバレル5に蓄えられる。粗水洗産物および水は、バレル6および7A内にて混合され、上記水は、バレル8内にて押し出し機から排水される。バレル9〜11は、真空脱水領域を備えており、当該真空脱水領域内にて、バレル9および11の上記水洗産物から残留水が更に除去される。

【0082】

上記水洗は、バレル12および13中に9.4lbs./hrにて炭化水素ワニスを加え、かつ8.8lbs./hrにて炭化水素油を加えることによって、還元(reduced)される。上記水洗色素は、冷却され得る。上記水洗色素、炭化水素ワニスおよび炭化水素油は、セクション14内で、更に混合されるとともに冷却される。最終産物は、徐々に変化した水洗であって、その含有水は2%未満である。

【0083】

本願に関する上記記載は、本質的に単なる例示であって、本願の主旨から逸脱しない変形は、本願発明の範囲に含まれる。このような変形は、本願発明の精神および範囲から逸脱したものとしてみなされることは無い。

【技術分野】

【0001】

本発明は、インク成分のような水洗色素(pigment flushes)および着色成分を含む有機色素分散を製造するためのプロセスに関する。本発明は、また、インク基剤および完成されたインク成分を製造するための方法に関する。

【背景技術】

【0002】

多くの有機色素の合成は、希釈された水性の媒体中で色素産物の懸濁液を生成するカップリング工程を含み、典型的には、当該カップリング工程の後に、フィルタープレス中で上記懸濁液を濾過して色素を濃縮する工程が続く。この結果生じるプレスケーキは、乾燥されて乾いた微粒子状の色素を供給するか、あるいは、油または樹脂のような有機媒体によって洗い流されて、色素粒子が水性のプレスケーキから油または樹脂相へと運搬される。上記水洗プロセスは、単に色素を乾燥させるために、さらなる時間と材料とを必要とする。しかしながら、色素がインク中またはコーティング剤中にて使用される場合には、所望の着色と安定性とを達成するために、まず、適切な有機媒体中で良好に分散していなければならない。それ故、水洗プロセスは有利である。というのも、水洗プロセスは、色素分散を生成するために、色素を乾燥させ、有機媒体中の色素をすりつぶす中間工程無しに、運搬することができるからである。

【0003】

従来、例えばシグマブレードミキサまたは練り粉ミキサの中で、油または樹脂のような有機相と上記プレスケーキとを練り合わせて、色素粒子が水相から有機媒体相へと洗い流され、水を分離した水相として置き換えるバッチプロセスによって、通常、水洗色素は製造されていた。置き換えられた水は移され、ワニス(varnish)中の色素の分散は、インクまたは塗料中の色素ペーストとして使用され得る。

【0004】

バッチプロセスは、多くの欠点を有している。ワニスを加え、練り粉を練り合わせて水を置き換え、そして上記水を取り除く工程は、水洗物から最大の収量を得るためには、通常、何回も繰り返される必要がある。

【0005】

これは、注意深い監視が必要な労働集約的工程である。さらに、残留水を除去するために、バッチは、真空中で加熱および解装されなければならない。多くの色素にとって、残留水を除去するためのプロセシングからの加熱過程によって、カラーシフトが生じる。精密な加熱過程はバッチによって変わり得るので、バッチごとに同じ色を信頼性高く正確に再現するのは困難である。バッチプロセスの最も顕著な欠点の1つは、プレスケーキの色素および固体成分がロットごとにばらつくことである。また、上記プロセスは、時間を浪費するとともに、非効率的でもある。水の含有量を略3重量%よりも少なくすることは、真空解装(vacuum stripping)によっても困難である。最後に、プレスケーキの色素成分、ひいては水洗の色素成分は、変化し得る。

【0006】

プレスケーキを使用して水洗色素を製造する連続プロセスが提案されている。特に、ここで援用している米国特許第6、273、599号、第6、305、838号、第6、348、091号に記載されたプロセスは、バッチ水洗プロセスに関連する欠点のいくつかを解決することに大いに成功している。米国特許第5、262、268号は、プレスケーキを使用して、2軸押し出し機(twin-screw extruder)の中でトナーを製造することを記載している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】米国特許第6、273、599号

【特許文献2】米国特許第6、305、838号

【特許文献3】米国特許第6、348、091号

【特許文献4】米国特許第5、262、268号

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、安定な水性色素分散として2軸押し出し機中に色素が導入された水洗色素またはインク生成物のような有機色素分散の連続的な製造のためのプロセスを提供する。これによって、プレスケーキのロットごとに色素/色合いおよび固体がばらつくという問題が解決され得る。安定な分散とは、沈殿すること無く、またはポンプで汲み上げることができなくなること無く、長い有効期間を有するものである。安定な色素分散は、不安定化剤によって不安定化され得る。

【課題を解決するための手段】

【0009】

本発明の色素製品を製造する方法は、安定な水性色素分散を2軸押し出し機内に供給し、前記2軸押し出し機内の前記分散を不安定化して沈殿した水性色素を製造する工程を包含し、前記安定な水性色素分散は、不安定化剤と別々に前記2軸押し出し機内に供給されて混合され、その後に、当該混合物に対して有機媒体が加えられることを特徴としている。

【0010】

本発明の色素製品を製造する方法は、前記2軸押し出し機内の前記沈殿した色素を有機媒体にて洗い流す工程をさらに包含することが好ましい。

【図面の簡単な説明】

【0011】

【図1】独創的なプロセスの一実施形態を実施するための1つの押し出し機構成を示す模式図である。

【図2】図1の押し出し機の最初の4つのバレルの他の構成を示す模式図である。

【発明を実施するための形態】

【0012】

本発明の一実施形態では、所望の色素を沈殿させる不安定化剤とともに、安定な色素分散が、所望の割合にて上記2軸押し出し機中に供給される。溶媒、ワニス、油、ポリマー、分散剤、および/または樹脂から選択される有機成分を含み得る有機溶媒もまた、上記2軸押し出し機中に供給される。不安定化または沈殿した色素、および有機媒体は、上記押し出し機中の第1領域内で混合され、上記有機媒体によって色素をぬらし、色素から水を置き換え、粗水洗色素(crude pigment flush)のような有機色素分散を生成する。置き換えられた水の少なくとも一部は、上記押し出し機の第2領域内に除去される。押し出し機の上記第2領域は、特に排水することによって上記置き換えられた水を除去するための出入口(port)を含み、好ましくは、上記置き換えられた水の殆どが粗水洗物質から除去されるための十分な時間の間、上記第2領域内に有機色素分散または水洗色素を保持する堰堤(dam)を含む。第3領域は、特に塩、または不安定化した色素あるいは沈殿した色素の他の副産物を除去するためのリンス水(rinsing water)を加えるための更なる出入口、および除去された上記リンス水を排水するための更なる出入口を有している。上記押し出し機は、上記有機色素分散または水洗色素に付着している残留水を取り除くための1個以上の真空出入口を有する第4領域を含み得る。上記押し出し機は、樹脂、油、溶媒、分散剤、ワックス、界面活性剤、および色素またはインク添加剤のような最終的な色素分散またはインク製品を製造するための更なる材料を導入するための更なる領域を有し得る。

【0013】

第2の実施形態では、本発明は、また、安定な水性の色素分散からのインク基剤または完成インクの連続的生産法を提供する。上記方法は、水洗色素を生成するための本発明の工程によってちょうど輪郭付けられる工程と、放出口の前の地点(好ましくは光学真空領域の後)で、ワニス、色素で染色および調色された組成物、溶媒、および/または添加物のような1個以上の追加のインク成分を上記押し出し機中に導入して、インク基剤または完成インク成分を生産する少なくとも1つの更なる工程とを包含する。

【0014】

一実施形態では、上記安定な水性の色素分散は、少なくとも略25重量%の色素成分を有する。

【0015】

他の実施形態では、安定な水性の色素分散はイオン分散剤によって安定化され、不安定化剤はイオン性の薬剤である。一実施形態では、上記分散剤は、水性の分散を安定化させるために塩(salted)になっているとともに、プロトン酸またはルイス酸によって不安定化されているカルボキシル酸基(carboxylic acid group)を有する。

【0016】

第1領域の一実施形態では、安定な色素分散と不安定化剤とが、第1地点またはバレルにて上記押し出し機中に導入される。安定な色素分散と不安定化剤とは、押し出し機の中で混合され、水性の不安定色素材料が製造される。有機媒体が、第2地点または上記第1領域の下流バレルにて押し出し機中に導入され、上記不安定色素材料と混合されて、有機色素分散相と水相とが形成される。

【0017】

第1領域の第2実施形態では、安定な色素分散、不安定化剤および有機媒体が、全て、押し出し機の第1バレルに導入される。

【0018】

上記工程の一実施形態では、水性の安定な色素分散は、有機媒体が押し出し機中に導入される前に、不安定化剤によって実質的に不安定化される。他の実施形態では、有機分散は、水性の安定な色素分散が押し出し機内で実質的に不安定化される前に、押し出し機中に導入される。

【0019】

本発明のある実施形態では、有機媒体として、トナー剤、低融点の典型的な固体ポリマーまたは樹脂を使用することによって、トナー製品が製造される。

【0020】

本発明のある実施形態では、有機媒体として、ポリエチレン・ホモポリマーおよびコポリマー、アクリロニトリル・ブタジエン・スチレン・コポリマー、ポリブテン、ポリスチレン、ポリフェニレンオキシド、ポリカーボネート、ポリプロピレン等のポリマーを用いることによって、マスターバッチ(masterbatch)が製造される。なお、上記ポリマーは、任意に、低融点粘性(low melt viscosity)の樹脂(例えば、炭化水素、テルペンまたはロジン材料)と共に使用される。ここで使用される「A」および「an」は、要素の「少なくとも1つ」が存在することを示す。そのような要素のうちの複数も存在し得る。「略」が数値に適用されたときは、計算または測定が、数値におけるわずかな不正確さを許容することを示す(数値についての正確さへの幾つかのアプローチをもって;おおよそ、または合理的に数値に近い;ほぼ)。もし、何らかの理由によって、「略」によってもたらされる不正確さが、当業者によってこの通常の意味に理解されないならば、ここで使用される「略」は、その数値の5%までの可能な変動を意図する。

【0021】

下記の好ましい実施形態の記載は、その性質上、単なる例示であって、本発明、その応用、または使用を制限することを意図したものではない。

【0022】

有機色素分散、水洗色素、またはインク製品または他の色素製品を連続的に製造するための独創的な方法は、2軸押し出し機中に導入され、当該押し出し機中で不安定化される安定な水性色素分散を用いる。不安定化された色素または沈殿した色素は、有機媒体と混合され、または、上記有機媒体によって洗い流される。分離した水相は、有機色素分散相から除去され得る。

【0023】

好ましい押し出し機構成の一例は、少なくとも4つの領域を有しており、任意に第5領域またはさらなる領域を有している。図1においてバレル1〜3によって表される第1領域内には、安定な水性の色素分散、有機媒体および不安定化剤が、押し出し機(バレル1)中に供給され、そして色素と水洗とを不安定化または沈殿させるため、または水相から有機相(バレル2および3)に色素を移動させるために、混合される。不安定化剤が、好ましくは色素分散の後で、分離された形式で与えられる。バレル4および5によって表される第2領域内には、上記第1領域における水洗段階の間に置き換えられた水の少なくとも一部が、押し出し機から液体を排水(draining)または汲み上げ(drawing)によってI移動される。バレル5の端部、バレル6、7A、8および7によって表される第3領域内には、リンス水が導入され得る。上記リンス水によって、あらゆる混入物(例えば、不安定化剤と上記水性の色素分散の塩になった分散剤樹脂とが相互作用することによって沈殿する塩)が、有機色素分散または水洗色素混合物から洗い流される。なお、上記リンス水は、出入口を介して押し出し機から液体を排水または汲み上げることによって取り除かれる。セクション9〜11によって表される第4領域内では、有機色素分散または水洗色素が真空出入口を経て真空乾燥されることによって、残留水が(水蒸気として)除去される。第4領域もまた、添加物、樹脂、および好ましいものを導入するための出入口を有している。なお、上記好ましいものは、有機色素分散、水洗製品、インクまたは他の色素製品のために好ましいものである。セクション12〜14によって表される第5の任意の領域内では、有機色素分散または水洗がさらに混合され、上記第4領域と同様に、上記色素分散または上記水洗に他の成分が加えられ得る。上記第4領域および/または任意の第5領域内にインク成分または他の好ましい材料を導入して、インク基剤、完成したインク成分または他の色素製品を生成するために、さらなる出入口が使用され得る。各領域は、最適に混合して色素の色の性質を維持するために、所望の温度に加熱または冷却され得る。その産物は、放出の前に冷却され得る。

【0024】

図2は、図1の押し出し機の第1領域の他の例を示している。この他の実施形態では、安定な水性の色素分散と不安定化剤とが、バレル1中に導入されて混合される。図2においてポリマーおよび分散剤として示されている有機媒体が、バレル2中に導入される。色素は、バレル1中で不安定化または沈殿化され、厚くてプレスケーキ様の材料を形成し得る。そして、不安定化された色素は、バレル2および3中で有機媒体と混合され、その結果、色素が有機媒体中に組み込まれて、有機色素分散を形成するとともに、水相を置き換える。有機色素分散のプロセシングは、第2領域、第3領域、任意の第4領域、および任意の第5領域を介して、以前のように継続する。

【0025】

この方法の第1実施形態の第1工程では、安定な水性色素分散、有機媒体および不安定化材が、押し出し機の第1領域に導入される。安定な水性色素分散は、多くの公知の方法によって製造され得る。安定な水性色素分散を製造するために用いられる色素は、例えば、水性の懸濁液、プレスケーキ、乾燥した粗色素(crude pigment)または活性化された粗色素、または乾燥した色素の形態をとり得る。上記色素は、ポリマーの分散剤、オリゴマーの分散剤、および/またはモノマーの分散剤、または分散剤の組み合わせによって、水性の分散中で安定化される。分散剤、当該分散剤を塩化(salting)するための塩基(base)、および水(必要に応じ)が色素と組み合わせられて、所望の色素成分を有する安定な水性色素分散を形成する。

【0026】

多数の有機色素が、安定な分散を形成するために使用され得る。適切な例は、限定されず、リソールレッド(例えば、カルシウムリソールレッド、バリウムリソールレッド)、ルビンレッド、およびナフトールレッド、オレンジおよび茶色のようなアゾ色素、モノアリライドおよびジアリライド色素(例えば、ジアリライドイエロー)、フタロシアニンブルーおよびフタロシアニングリーン色素、アゾメチン色素、メチン色素、アントラキノン色素、ペリノン色素、ペリレン色素、ジケトピロロピロール色素、チオインジゴ色素、イミノイソインドリン色素、イミノイソインドリノン色素、キナクリドン色素(例えば、キナクリドンレッドおよびキナクリドンバイオレット)、フラバントロン色素、インダントロン色素、アントラピリミジン色素、カルバゾール色素(例えば、カルバゾールバイオレット)、ベンズイミダゾールイエロー、トリルオレンジ、ナフトールオレンジ、およびキノフタロン色素などを含む。

【0027】

安定な水性の色素分散を作製するときに使用され得る有用なイオン分散剤の例は限定されず、脂肪酸(例えば、ラウロイル酸、尾油脂肪酸(tail oil fatty acid)、オレイン酸、リノール酸、リノレン酸、パルミチン酸、ステアリン酸、およびオレイン酸)、アルキルベンゼンスルホン酸、硫酸アルキル(例えば、ジオクチルスルホサクシネート)、イオン性樹脂(例えば、アルキド樹脂)、ポリエステル、ロジンおよび修飾されたロジン(例えば、マレイン酸、フマル酸、アクリル酸、メタアクリル酸、クロトン酸などの不飽和酸によって修飾されたロジン)、二量体化されたロジン、不均衡化されたロジン、水素化されたロジン、フェノール修飾されたロジン、他のマレイン酸修飾またはフマル酸修飾されたポリマー、酸機能性(acid-functional)アクリルポリマーを含む酸機能性ビニル樹脂、フェノール−アクリルポリマー、スチレン−無水マレイン酸(SMA)コポリマー、低分子、酸機能性ポリウレタン、およびpH感受性の分散または他の材料によって押し出し機中で不安定化され得る分散を作製するために用いられるまたは有用である他の安定化材料、を含む。上記分散剤は、あらゆる安定な組み合わせにて使用され得る。上記イオン性樹脂は、水への溶解性または分散性を備えるために、適切な対イオンによって塩化される。酸機能性分散剤は、塩基(例えば、水酸化ナトリウム、水酸化アンモニウム、水酸化カリウム、モノアミンおよびジアルキルアミン)によって塩化され得る。上記水性色素分散は、有機色素組成物または水洗色素を作製するために有用な他の添加物(例えば、植物油、石油、抗酸化剤、消泡剤、界面活性剤、いわゆる色素または高色素分散剤、および非分散性樹脂)をも含み得る。

【0028】

上記安定な水性色素分散は、少なくとも略25重量%の色素であることが好ましく、少なくとも略35重量%の色素であることがより好ましい。上記安定な分散の色素成分は、選択された色素および分散剤の両方に依存しており、50重量%または60重量%さえも上回ることが可能であるとともに、それでもなお水に薄められた状態である(water-thin)。上記有機色素分散は、通常は、略25重量%〜略50重量%の重量の色素成分を有している。上記安定な水性色素分散は、100重量部の色素に対して、6〜略40重量部のイオン分散剤を含み得る。

【0029】

上記安定な水性色素分散は、例えば、高速分散機、回転ステータ(rotor-stators)、バスケットミル(basket mill)または色素粉砕ミルの中で色素懸濁液を処理することによって、またはプレスケーキあるいは乾燥色素の分散後に、色素合成の延長として作製され得る。

【0030】

色素が分散または水洗される有機媒体は、工程中に非水相(non-aqueous phase)を形成することができる程度に十分に疎水性である。色素水洗を製造するのに適した有機材料の種類は、当業者にとって周知である。有機媒体は、安定な水性色素分散と同じ出入口を介して供給され得るが、異なる出入口を介して押し出し機中に供給されることが好ましい。

【0031】

ワニスを洗い流すために用いられ得る樹脂および油の典型的な種類は限定されないが、アルキド樹脂、フェノール樹脂、ポリエステル、炭化水素樹脂、マレイン酸樹脂、これらのロジン修飾ワニス、ポリアミド樹脂、ポリ塩化ビニル樹脂、酢酸ビニル樹脂、塩化ビニル/酢酸ビニル 共重合体樹脂、塩素化ポリオレフィン、ポリスチレン樹脂、アクリル樹脂、ポリウレタン樹脂、ケトン樹脂、リンシード油含有の植物油、大豆油、牛脚油、ココナッツ油、キリ油(tung oil)、鉱物油(mineral oil)などが含まれる。このような樹脂および油の組み合わせもまた、使用され得る。上記樹脂、油またはそれらの組み合わせは、高温に沸騰させた石油蒸留物を含む疎水性の有機溶媒または液体と組み合わせられ得る。

【0032】

トナーに用いる有機色素分散を作製するために用いられ得る有機材料の典型的な種類は限定されないが、ポリアミド、エポキシ、ジオレフィン、ポリウレタン、ビニル樹脂、ジカルボン酸とジフェノールを含むジオールとのエステル化重合産物が含まれる。ビニル樹脂の中では、スチレンとブタジエンとの共重合体と同様に、モノマー単位としてスチレン、p−クロロスチレン、ビニルナフタレン、エチレン、プロピレン、ブチレンおよびイソブチレン、塩化ビニル、臭化ビニル、フッ化ビニル、酢酸ビニル、プロピオン酸ビニル、ビニルベンゾエート、ビニルブチレート、アクリル酸メチル、アクリル酸ドデシル、n−オクチルアクリレート、2−クロロエチルアクリレート、フェニルアクリレート、メチル−α−クロロアクリレート、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、アクリロニトリル、メタクリロニトリル、アクリルイミド、ビニルメチルエーテル、ビニルイソブチルエーテル、ビニルエチルエーテル、ビニルメチルケトン、ビニルヘキシルケトン、メチルイソプロペニルケトン、塩化ビニリデン、クロロフッ化ビニリデン(vinylidene chlorofluoride)、N−ビニルインドール、およびN−ビニルピロルインドールを有するものが適している。

【0033】

マスターバッチを作製するために用いられ得る有機材料の典型的な種類は限定されないが、ポリマー(例えば、ポリエチレンのホモポリマーおよびコポリマー、ポリプロピレンのホモポリマーおよびコポリマー、アクリロニトリル・ブタジエン・スチレン コポリマー、ポリスチレン、ポリフェニレンオキシド、ポリカーボネート、ポリアクリル酸など)を含む。これらのポリマーは、低分子量の樹脂(例えば、炭化水素樹脂、ロジン、またはテルペン樹脂)とともに使用され得る。

【0034】

第1の実施形態では、上記安定な水性色素分散は、有機媒体と一緒であってかつ不安定化剤とは別々に、押し出し機の第1領域中に供給される。上記水性の色素分散、沈殿剤および有機媒体は、確実に水洗産物を製造するために、一貫した割合に制御された状態で加えられ得る。例えば、それらは各々、攪拌器を有し得る配管またはタンクから供給され得るとともに、例えばポンプによって計量され得る。

【0035】

上記有機媒体、安定な水性色素分散、および不安定化剤は各々、正確に一定の割合で導入されることが好ましい。最適なプロセスにおける有機媒体と安定な水性色素分散の色素との相対的な量は、個々の材料選択に基づいて決定され得るが、一般的には、従来のバッチ水洗プロセスに要求される量と同じである例えば、単位時間あたりに導入される有機媒体の量は、同じ単位時間中に導入される固体色素の量の略0.6倍〜略3倍であり得る。固体色素に対する有機媒体の割合は、当業者にとって周知の要因(例えば色素の種類や有機媒体の種類)に従って調節され得るとともに、自動化されたプロセス制御によって制御され得る。

【0036】

不安定化剤を加えることによって、安定な水性色素分散は不安定化され、そして、色素が放出または沈殿される。上記不安定化剤は、色素分散の安定化の性質(nature)に基づいて選択される。例えば、pH感受性の分散剤を用いて色素分散を作製する場合には、例えば、塩化されたアニオン性樹脂、例えば酸性にpHを変える不安定化剤が効果的である。加えられ得る不安定化剤の典型的な種類は、プロトン酸およびルイス酸(例えば、塩酸、硫酸、リン酸、ホスホン酸、酢酸、ギ酸、および塩化アルミニウム)を含む。これらの不安定化剤は組み合わせて加えられ得るし、他の弱酸(例えば、塩化カルシウム、塩化ストロンチウム)が、より強い酸と組み合わせて加えられ得る。過剰の不安定化剤、および、不安定化剤と安定な水性色素分散とが相互作用することによって形成される塩(salts)のどれもが、洗浄または蒸発によって除去され得るように、上記不安定化剤が選択されることが好ましい。

【0037】

本発明の第2の実施形態では、安定な水性色素分散と不安定化剤とは別々に押し出し機中に供給されて混合され、その後、下流地点において有機媒体が加えられる。この実施形態では、安定な水性色素分散は、有機媒体が加えられる前に、不安定化剤によって、まず実質的に不安定化される。不安定化された水性の色素分散は高い粘度を有し得、当該高い粘度は、例えばマスターバッチを作製するときに使用され得る高い粘度を有するポリマー溶解物と混合する際に有利である。

【0038】

上記方法の好ましい実施形態において用いられる2軸押し出し機が、図1に示される。第1領域は、不安定化された水性色素および有機媒体を混合するためのスクリュー部材を含む。上記不安定化された水性の色素は、押し出し機中にて高固体プレスケーキのようなものであると考えられ、上記第1領域は、高せん断混合するための1つ以上の構成を含むべきである。図1を再び参照すれば、バレル1は、安定な水性の色素分散、アルキド樹脂、ワニスおよび酸性の不安定化剤を(好ましい順番で)導入するための、4つの別々の出入口を有している。バレル1は、供給用スクリュー部材を含んでいる。

バレル2には、混合または混練スクリュー部材と運搬スクリュー部材とが組み合わされて含まれている。バレル3には、高せん断混合スクリュー部材と運搬スクリュー部材とが組み合わされて含まれている。バレル2〜4は、略60℃に維持されたオイルジャケットによって過熱され得る。バレル2内の色素混合物は、略45℃にされ得るが、フラッシングせん断(flushing shear)によって生じる熱によって、略90度に達し得る。

【0039】

図2に示す別の実施形態では、バレル1は、安定な水性の色素分散および不安定化剤を導入するための2つの別々の出入口を有し、一方、バレル2は、ポリマーおよび分散剤を導入するための2つの別々の出入口を有している。状況に応じて、水相の分離の前により長く混合するために、更なるバレルが、バレル4の前に導入され得る。

【0040】

本発明の好ましい一実施形態において、上記第1領域中の上記スクリューの形状は、上記セクションまたは供給用出入口有するセクション内で使用されている深部水路(deep channel)から、後部(下流)セクション内または第1領域のセクション内の浅部水路(shallow channel)に向かって徐々に細くなる。不安定化された水性の色素と有機媒体とが混合される押し出し機の第1領域の長さは、色素が完全に洗い流されるように、十分に長い。上記スクリューの回転速度はまた、効率的に洗い流すための1つの要因である。上記スクリューの回転速度の好ましい範囲は、略150rpm〜略550rpmであり、より好ましい範囲は、略250rpm〜略350rpmである。色素濃度が高いため、上記押し出し機の洗い流し領域(flushing zone)は、水性の色素濃度が低い場合に必要とされる洗い流し領域と比較して、相対的に短くてもよい。

【0041】

除去された水、および粗有機色素分散または水洗色素は、上記押し出し機内を、置き換えられた水の少なくとも一部が移される押し出し機の第2領域まで延びる。好ましくは、置き換えられた水の大部分は上記第2領域内に移され、更に好ましくは少なくとも略80%が、更に好ましくは少なくとも略90%が、更に好ましくは、上記水洗色素にしっかりと付着している残留水以外の全てが移される。図1に示すように、バレル4は、上記洗い流し領域にて置き換えられた水を、好ましくは排水(draining)することによって除去するための排出口を含む。上記水は他の手段によって除去され得るが、重力排水(gravity draining)が最も簡単であって、それゆえ好ましい。米国特許第6、273、599号、第6、305、838号、第6、348、091号に記載されているように、上記排出口または出入口は、モーターによって回転されるスクリューの別々の長さを含んでおり、上記モーターは、上記水を排水させている間、相対的に粘度のある色素含有を上記バレルセクション中に戻すことを促進している。

【0042】

上記第2領域は、好ましくは、排水管または排出口の下流に堰堤を有することが好ましい。上記堰堤は、粗有機色素分散または水洗塊(flush mass)から置き換えられた水の大部分を十分に排水することができる時間の間、有機色素分散または水洗色素を保持する。上記堰堤は、練り合わされた色素から多くの置き換えられた水を排水することができるほどに十分に長い出入口を越えて、練り合わされた色素/有機媒体を留める。色素と有機媒体との混合物の一部は、押し出し機の堰堤領域中に運ばれる。そして、保持されている材料の窪みから上記混合物の一部が出て、当該混合物の一部が、スクリューの取り込み動作(grabbing action)によって次の領域内運ばれるまで、色素と有機媒体との混合物の一部が堰堤領域中に留まる。このような堰堤は、米国特許第6、273、599号、第6、305、838号、第6、348、091号にさらに詳細に記載されている。手短に言えば、図1のバレル5中にあるように、排出口を有する領域を材料によって満たすための十分な逆流を形成するために、上記排出口の下流の少なくとも1つのスクリュー部材は、細い経路を逆向きに進む。堰堤効果を生じさせる上記逆流の力は、絞りが生じないように制限される。というのも、絞りは、水相および有機相のエマルジョンを形成する傾向があり、有機相からの水の所望の分離阻害するからである。上記逆流の効果は、最終的に形成された堰堤を越えて流れ出て、および/または更なる下流に配置されている前回転スクリュー(forward-turning screw)によって引かれる前に、材料を蓄積させることである。上記水は上記前スクリューによって引かれることはなく、蓄積された材料を越えて流れることはない。その代わりに、上記水は、排水されるために第2領域中に保持される。蒸発する代わりに、より多くの水が液体相中の水洗から排水されるので、最終産物は、従来技術と比較して塩濃度が低い。上記堰堤は、このように、産物の純度を改善する。

【0043】

図1に示すように、水に対して混和性または可溶性のあらゆる不純物、特に不安定化剤と水性の色素分散の塩化された分散剤樹脂との相互作用によって沈殿したあらゆる塩を、粗分散中または粗水洗中に保持され得る色素分散または水洗混合物から洗い流すために、第3領域内の粗水洗中にリンス水を導入することが好ましい。もちろん、上記リンス水はまた、安定な水性色素分散中に含まれる不純物を除去することが可能であり、それ故、上記安定な水性色素分散は、押し出し機中に洗い出され得る高不純物もしくは低不純物(high or low impurity)または塩成分を有し得る。一般的には、上記水は、押し出し機に対する色素の添加率(addition rate)の60〜150%の割合で加えられ得る。上記リンス水(好ましくは、押し出し機の最上部にある出入口を介して供給される)は、第3領域の1つ以上のバレル内で粗水洗産物と混合され、次いで、第2領域のように、液体を排水または汲み上げることによって、上記リンス水は出入口を介して押し出し機から除去され得る。この場合も第2領域のように、出入口または排水管の下流に逆ネジ込み(または、左ねじれの)スクリュー部材を導入することによって、堰堤を形成することが好ましい。第2領域および第3領域の両方について説明すれば、上記第3領域から出ていく有機色素分散中または水洗産物中の残留水を最小限に抑えるために、少なくとも上記第3領域は、このような堰堤を有するべきである。本発明の好ましい一実施形態において、上記第3領域内のスクリューの形状は、当該領域内または供給用出入口を有する領域内で使用されている深部水路(deep channel)から、後部(下流)領域内または第3領域のセクション内の浅部水路(shallow channel)に向かって徐々に細くなる。前水洗色素および洗浄液が混合される押し出し機の第3領域の長さは、水に対して非混和性の好ましくない不純物を除去することができる程度に、十分に長い。

【0044】

図1に示すように、第3領域は、リンス水を加えるためのバレル5の最後にある注入口から始まる。バレル6および7Aは、混合スクリュー部材と運搬スクリュー部材とを含み、バレル8は、混合部材とリンス水排出口とを含む。なお、上記リンス水排出口は、バレル4に関して説明した排出口のように構成されることが好ましい。混合部材の1つ以上が、複数の混練用ディスク(kneading disk)を含み得る。バレル7Bは、逆ネジ込みスクリュー部材または部材を含み得る。バレル5〜8は、略60℃に維持されたオイルジャケットが被せられ得る。バレル5内の色素混合物は略80℃以上の温度にされ、バレル7内では略120℃の温度に達し得る。

【0045】

図1では、第4領域はバレル9−11にて示されており、当該バレル9−11には、運搬スクリュー部材、および残留水を水蒸気として除去するための2つの真空口が含まれている。この領域は任意に備えられる構成であるが備えられていることが好ましい。また、この領域は、水洗色素に付着している残留水を取り除くための1つ以上の真空口を含んでいる。上記水は、水蒸気として除去される。米国特許第6、273、599号、第6、305、838号、第6、348、091号に記載されているように、適した真空口は、押し出し機とともに用いられることが知られており、一般的には、上記真空口は、真空口内に、押し出し機中に上記水洗を保持することを助けるために、モーターによって回転されるスクリューを含む領域が備え得る。上記真空口には、減圧を与えるために、一般的に真空ポンプが連結されている。真空領域に用いられる上記スクリューの形状は、浅部水路を有することが好ましく、当該浅部水路は、材料を薄膜状にすることによって、真空脱水の効果を上昇させる傾向にある。図1には、連続した押し出し機のセクション上に、同じ真空口が示されている。バレル9〜11には、略40℃に維持された高温のオイルジャケットが被せられ得る。蒸発および更に低温であるジャケット温度は、押し出し機中の材料を冷やすために要求され、バレル9内では略70℃以上であり得、バレル11によれば略90℃であり得る。

【0046】

図1におけるバレル9には注入口が備えられており、所望の水洗またはインク産物組成物、トナー、マスターバッチ、または他の着色成分を得るために、上記注入口によって所望の添加物、樹脂、溶媒、または他の材料が加えられ得る。同様にバレル12および13にも、図示されているような溶媒、ワニス、添加物を加えるための出入口、および/または、完成した水洗、インク産物、トナー、マスターバッチ、または他の着色成分の組成中の好ましい他の材料を加えるための出入口が備えられている。バレル12〜14は、放出される前の産物を冷やすための、冷却された水ジャケットと共に示されている。押し出し機から出ていく産物を65℃以下にすることができるように、上記冷却された水ジャケットは、35〜40℃であり得る。押し出し機の最後の領域は、効果的に混合しながら所望の材料を導入し、かつ産物を冷却するために要求される長さであり得る。

【0047】

本発明の方法は、水洗工程の間にパラメータを調節する必要が少ないままで、より堅実な産物を生産する。

【0048】

本発明の方法によって製造された上記水洗色素は、通常の方法に従ってインク組成物を作製するために用いられ得る。また、水洗色素は、本発明の連続的な工程において付加的な材料(例えば、ワニス、他の樹脂、有機溶媒、および/または添加物)を押し出し機中に導入することによって、インク基材(ink base)または完成されたインク組成物に仕立てられ得る。なお、上記付加的な材料の押し出し機中への導入は、水洗色素が放出される前の地点で行われるが、真空領域の後であることが好ましい。水洗色素分散および他のインク成分は、押し出し機中で組み合わされ、その結果、押し出し機からはインク基材またはインク組成物が生産される。加えられ得るインクワニスとして使用される典型的な樹脂は限定されないが、アルキド樹脂、ポリエステル、フェノール樹脂、ロジン、セルロース誘導体、およびこれらの誘導体(例えば、ロジン修飾されたフェノール樹脂、フェノール修飾されたロジン、炭化水素修飾されたロジン、マレイン酸修飾されたロジン、フマル酸修飾されたロジン)、炭化水素樹脂、アクリル樹脂を含むビニル樹脂、ポリ塩化ビニル樹脂、酢酸ビニル樹脂、ポリスチレン、およびそのコポリマー、ポリウレタン、ポリアミド樹脂などを含む。このような樹脂の組み合わせもまた、使用され得る。加えられ得る有機溶媒の適した例は限定されず、脂肪族炭化水素(例えば、石油蒸留物分画、および限定された芳香族特性を有するノーマルおよびイソパラフィン系溶媒)を含む。本発明の利益を大きく損なわない限りにおいて、当業者にとって周知のあらゆる多くの添加物が、本発明のインク組成物中に含まれ得る。これらの実例は限定されず、流動点降下剤、界面活性剤、湿潤剤、ワックス、乳化剤および分散剤、消泡剤、酸化防止剤、UV吸収剤、乾燥剤(例えば、植物性油を含む薬剤)、流動剤(flow agents)、他の流動性調整剤(rheology modifiers)、光沢増強剤(gloss enhancers)、および抗沈殿剤を含む。含まれる場合には、添加物は、一般的にインク組成物の少なくとも略0.001%の量が含まれるとともに、添加物は、インク組成物の略7重量%以上まで含まれ得る。

【0049】

上記方法によって作製されるトナーは、更なる材料(例えば、シリカ、分散剤、電荷調節剤(charge control additives)、安定剤、ワックスなど)を有し得、当該材料は真空領域の後で加えられることが好ましい。

【0050】

上記方法によって作製されるマスターバッチもまた、更なる材料を有し得、当該材料も、真空領域の後で加えられることが好ましい。上記更なる材料の例は限定されず、安定剤、スリップ剤および潤滑剤、造核剤、酸化防止剤、殺生物剤、UV吸収剤、ヒンダードアミン系安定剤、帯電防止剤、充填剤、および粘着付与樹脂などが含まれる。

【0051】

本発明の重要な一態様は、上記押し出し機が、更に、当該押し出し機内で処理されている材料の特性を絶えず監視している少なくとも1つのモニター装置を含むことである。上記モニター装置は、材料の特性を測定するとともに、測定された値と当該特性にとって好ましい値とを比較する。次いで、上記モニター装置は、上記工程の1つ以上のパラメータを調節するために、比較が用いられる。

【0052】

上記モニター装置は、押し出し機の製造産物を、使用可能な状態に維持する。この点に関して、以前に用いられていたバッチプロセスの代わりに連続した工程にて有機色素分散、水洗色素、インク製品または他の色素製品を作製する場合には、多くの特性およびパラメータが含まれる。したがって、処理工程の間、自動的または半自動的にプロセシングパラメータを調節することによって材料の特性を絶えず監視する装置は、大量の異常な不良品を製造することを避けるために重要である。上記調節の選択は、前もって決められた論理に従って行われることが好ましく、当該選択はコンピュータプロセッシングユニットまたは”プログラマブル論理制御装置”(programmable logic controller)によって、上記処理工程に適用されることが好ましい。そのようにプログラムされ得る適したマイクロプロセッサは周知であって、これ以上ここに説明する必要はない。

【0053】

上記モニター装置は、分光光度計、粘度計、熱電対(thermocouples)、pH計、濁度計、導電率計、湿度計、粒径分析器、およびこれらの組み合わせから選択される1つ以上の測定装置を含み得る。上記モニター装置はまた、押し出し器のための1つ以上の制御装置を含み得る。当該制御装置は、質量流量計、モーターアンプ計(motor amp meters)、モーター速度および/またはスクリュー回転速度を制御する装置、1つ以上の供給される成分の供給速度を制御する装置、補助的な供給成分の供給を開始または停止させる装置、加えられる真空の量を制御する装置、処理工程のある地点における処理温度を制御する装置、およびこれらの組み合わせから選択される。上記モニター装置は、排出口の場所またはサンプルループ(sample loop)中にて、押し出し機に沿った如何なる地点にも配置され得る。上記モニター装置は、押し出し機の出口に備えられることが好ましい。上記モニター装置は、測定された特性の値が許容できるものとなるまで、一連の産物から列挙された材料以外の材料(out-of-specification material)を分離するためのダイバータ(diverter)を含み得る。

【0054】

好ましいモニター装置の種類およびそれらの使用に関する更なる詳細は、米国特許第6、348、091号中に見出され得る。本発明の処理工程において1つ以上の特性を監視するために、このような装置を用いることが好ましい。

【0055】

本発明は、下記の実施例によって例証される。実施例は、単なる実例であって、記載およびクレームにあるように、本願発明の範囲を何ら制限するものではない。記載が無い限り、全ての割合(parts)は、重量部にて示される。

【0056】

本発明は、以下のように構成することも可能である。

【0057】

本発明の水洗色素またはインク生成物を製造する方法は、2軸押し出し機内に、安定な水性色素分散、有機媒体および不安定化剤を導入する工程と、前記安定な水性色素分散、有機媒体および不安定化剤を混合して、色素水洗相および水相を形成する工程と;及び前記水相の少なくとも一部を除去する工程とを包含することを特徴としている。

【0058】

本発明の水洗色素またはインク生成物を製造する方法では、前記有機媒体は、有機溶媒、ワニス、油、樹脂、およびこれらの組み合わせからなる群から選択される要素を含み得る。

【0059】

本発明の水洗色素またはインク生成物を製造する方法は、ワニス、色素で染色および調色された組成物、有機溶媒、インク添加剤、およびこれらの組み合わせからなる群から選択される1つ以上のインク成分を加える工程をさらに含み得る。

【0060】

本発明の水洗色素またはインク生成物を製造する方法では、前記安定な水性色素分散は、少なくとも25重量%の色素成分を有し得る。

【0061】

本発明の水洗色素またはインク生成物を製造する方法では、前記安定な水性色素分散は、イオン分散剤によって安定化され、前記不安定化剤は、イオン性の薬剤であり得る。

【0062】

本発明の水洗色素またはインク生成物を製造する方法では、前記イオン分散剤は、塩カルボキシル酸基を有し、前記不安定化剤は、プロトン酸およびルイス酸からなる群から選択され得る。

【0063】

本発明の水洗色素またはインク生成物を製造する方法は、安定な水性色素分散を2軸押し出し機内に供給し、前記2軸押し出し機内の前記分散を不安定化して沈殿した水性色素を製造する工程を包含し得る。

【0064】

本発明の水洗色素またはインク生成物を製造する方法は、前記2軸押し出し機内の前記沈殿した色素を有機媒体にて洗い流す工程をさらに包含し得る。

【0065】

本発明の2軸押し出し機は、水性の色素分散、不安定化剤、および有機媒体を加えるための注入口と、供給用スクリュー部材と、高せん断混合スクリュー部材と、前記色素を有機媒体中に洗い流して水相を生成するための運搬部材と、を有する第1領域と、前記水相を少なくとも部分的に除去するための放出口を有する第2領域と、水を加え、スクリュー部材を混合し運搬するための注入口と、前記水の少なくとも一部を除去するための放出口とを有する第3領域と、を備えることを特徴としている。

【0066】

本発明の2軸押し出し機では、前記第2領域と前記第3領域との少なくとも一方は、所望の時間の間、前記領域の外に前記水洗色素が流れ出ることを妨げるための部分的な堰堤を有し得る。

【0067】

本発明の2軸押し出し機では、水性の色素分散、不安定化剤、および有機媒体を加えるための前記注入口は、前記押し出し機の1つのバレル内に存在し得る。

【0068】

本発明の2軸押し出し機では、水性の色素分散および不安定化剤を加えるための前記注入口は、前記押し出し機の第1バレル内に存在し、有機媒体を加えるための前記注入口は、前記押し出し機の下流側第2バレル内に存在し得る。

【0069】

本発明の有機色素分散または色素製品を製造する方法は、有機色素分散または色素製品を製造する方法であって、2軸押し出し機内に、安定な水性色素分散および不安定化剤を導入する工程と、前記安定な水性色素分散および前記不安定化剤を混合して、実質的に不安定な色素を生成する工程と、前記2軸押し出し機内に有機媒体を導入する工程と、前記実質的に不安定な色素および前記有機媒体を混合して、有機色素分散相と水相とを生成する工程と;および前記水相の少なくとも一部を除去する工程と、を包含することを特徴としている。

【0070】

本発明の有機色素分散または色素製品を製造する方法では、前記有機媒体は、インク剤材料を含み得る。

【0071】

本発明の有機色素分散または色素製品を製造する方法では、前記有機媒体は、トナー剤材料を含み得る。

【0072】

本発明の有機色素分散または色素製品を製造する方法では、前記有機媒体は、ポリエチレン・ホモポリマーおよびコポリマー、アクリロニトリル・ブタジエン・スチレン・コポリマー、ポリブテン、ポリスチレン、ポリフェニレンオキシド、ポリカーボネート、ポリプロピレン、炭化水素樹脂、テルペン樹脂、およびロジン材料のうちの少なくとも1つを含み得る。

【0073】

本発明の有機色素分散または色素製品を製造する方法では、前記有機媒体は、ポリマーおよび分散剤を含み得る。

【0074】

本発明の有機色素分散または色素製品を製造する方法では、前記有機媒体は、ポリアミド、エポキシ、ジオレフィン、ポリウレタン、ビニル樹脂、およびジカルボン酸とジフェノールを含むジオールとの重合体のエステル化産物、のうちの少なくとも1つを含み得る。

【0075】

本発明の有機色素分散または色素製品を製造する方法は、前記水相を除去した後に、シリカ、分散剤、チャージ制御剤、安定剤、ワックス、スリップ剤、潤滑剤、造核剤、酸化防止剤、殺生物剤、UV吸収剤、ヒンダードアミン系光安定剤、帯電防止剤、充填剤、および粘着付与樹脂のうちの少なくとも1つを、前記2軸押し出し機に加える工程をさらに含み得る。

【0076】

本発明の有機色素分散または色素製品を製造する方法では、前記安定な水性色素分散は、少なくとも略25重量%の色素成分を有し得る。

【0077】

本発明の有機色素分散または色素製品を製造する方法では、前記安定な水性色素分散は、イオン分散剤によって安定化され、前記不安定化剤は、イオン性の薬剤であり得る。

【0078】

本発明の有機色素分散または色素製品を製造する方法では、前記前記イオン分散剤は、塩カルボキシル酸基を有し、前記不安定化剤は、プロトン酸およびルイス酸からなる群から選択され得る。

【0079】

〔実施例〕

スクリュー直径が44mm、L/Dが56、速度が450rpm、である2軸共回転押し出し機(twin screw co-rotating extruder)が、水洗色素を製造するために用いられる。下記の表は、図に記載された押し出し機の添加地点(addition point)、速度(rate)、および温度が要約している。

【0080】

【表1】

【0081】

44重量%の固体の水性青色分散が、図示された押し出し機の第1バレル中に、117lbs./hrの速度にて供給される。なお、このとき上記水性青色分散と一緒に、7.0lbs./hrの供給速度にて56%酢酸、12lbs/hrの供給速度にてアルキド樹脂および有機ビヒクル(organic vehicle)、19.7lbs./hrの供給速度にて第1炭化水素ワニスが供給される。次いで、この塊はバレル3の末端を介して混合される。置き換えられた水は、バレル4内にある色素/ワニスの塊から排水される。上記水は、相当に透明でなくてはならない。次いで、水は80lbs./hrの流速にて、押し出し機のバレル5に蓄えられる。粗水洗産物および水は、バレル6および7A内にて混合され、上記水は、バレル8内にて押し出し機から排水される。バレル9〜11は、真空脱水領域を備えており、当該真空脱水領域内にて、バレル9および11の上記水洗産物から残留水が更に除去される。

【0082】

上記水洗は、バレル12および13中に9.4lbs./hrにて炭化水素ワニスを加え、かつ8.8lbs./hrにて炭化水素油を加えることによって、還元(reduced)される。上記水洗色素は、冷却され得る。上記水洗色素、炭化水素ワニスおよび炭化水素油は、セクション14内で、更に混合されるとともに冷却される。最終産物は、徐々に変化した水洗であって、その含有水は2%未満である。

【0083】

本願に関する上記記載は、本質的に単なる例示であって、本願の主旨から逸脱しない変形は、本願発明の範囲に含まれる。このような変形は、本願発明の精神および範囲から逸脱したものとしてみなされることは無い。

【特許請求の範囲】

【請求項1】

安定な水性色素分散を2軸押し出し機内に供給し、前記2軸押し出し機内の前記分散を不安定化して沈殿した水性色素を製造する工程を包含し、

前記安定な水性色素分散は、不安定化剤と別々に前記2軸押し出し機内に供給されて混合され、その後に、当該混合物に対して有機媒体が加えられることを特徴とする色素製品を製造する方法。

【請求項2】

前記2軸押し出し機内の前記沈殿した色素を有機媒体にて洗い流す工程をさらに包含する請求項1に記載の方法。

【請求項1】

安定な水性色素分散を2軸押し出し機内に供給し、前記2軸押し出し機内の前記分散を不安定化して沈殿した水性色素を製造する工程を包含し、

前記安定な水性色素分散は、不安定化剤と別々に前記2軸押し出し機内に供給されて混合され、その後に、当該混合物に対して有機媒体が加えられることを特徴とする色素製品を製造する方法。

【請求項2】

前記2軸押し出し機内の前記沈殿した色素を有機媒体にて洗い流す工程をさらに包含する請求項1に記載の方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−207226(P2012−207226A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2012−120164(P2012−120164)

【出願日】平成24年5月25日(2012.5.25)

【分割の表示】特願2007−527926(P2007−527926)の分割

【原出願日】平成17年8月15日(2005.8.15)

【出願人】(506202216)フリント グループ インコーポレイテッド (2)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成24年5月25日(2012.5.25)

【分割の表示】特願2007−527926(P2007−527926)の分割

【原出願日】平成17年8月15日(2005.8.15)

【出願人】(506202216)フリント グループ インコーポレイテッド (2)

【Fターム(参考)】

[ Back to top ]