有機薄膜、ガスバリア膜、接着膜、表示装置、フィルム

【課題】高いガスバリア能を有する有機薄膜、該有機薄膜からなるガスバリア膜及び接着膜、該有機薄膜を用いた表示装置、該有機薄膜を備えるフィルム、並びに該フィルムを備える表示装置の提供。

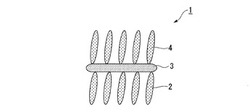

【解決手段】少なくとも、第一の有機分子骨格層2と、該第一の有機分子骨格層2上に積層されたネットワーク層3と、該ネットワーク層3上に積層された第二の有機分子骨格層4とを有する有機薄膜であって、前記ネットワーク層3を構成する有機分子骨格が面内方向に結合してなるものであるか、又は、前記ネットワーク層を構成する有機分子骨格の長軸が面内方向で配向し、且つ、面内方向における、前記ネットワーク層を構成する有機分子骨格の面内方向の間隔が、前記第一の有機分子骨格及び前記第二の有機分子骨格の面内方向の間隔に比して、小さいものであることを特徴とする有機薄膜。

【解決手段】少なくとも、第一の有機分子骨格層2と、該第一の有機分子骨格層2上に積層されたネットワーク層3と、該ネットワーク層3上に積層された第二の有機分子骨格層4とを有する有機薄膜であって、前記ネットワーク層3を構成する有機分子骨格が面内方向に結合してなるものであるか、又は、前記ネットワーク層を構成する有機分子骨格の長軸が面内方向で配向し、且つ、面内方向における、前記ネットワーク層を構成する有機分子骨格の面内方向の間隔が、前記第一の有機分子骨格及び前記第二の有機分子骨格の面内方向の間隔に比して、小さいものであることを特徴とする有機薄膜。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の分子骨格からなる有機薄膜、該有機薄膜からなるガスバリア膜及び接着膜、該有機薄膜を用いた表示装置、該有機薄膜を備えるフィルム、並びに該フィルムを備える表示装置に関する。

【背景技術】

【0002】

近年、有機材料を主構成要素として用いる有機半導体デバイスは、従来の無機半導体デバイスに比べ、フレキシブル化、軽量化、かつ低コスト化が可能であるため注目されている。有機材料は、溶媒に溶かすことが可能であり、インクジェット法、スピンコート法、キャスト法などの溶液プロセスを用いた薄膜形成が可能である。そのため、大面積基板上での素子作製や、ディスプレイの大面積化が実現可能となり、耐熱性の低いプラスチック基板にもダメージを与えることがないため、従来の無機半導体材料では困難であったフレキシブルデバイスの実現に期待が持たれている。

最近では、有機ELディスプレイが製品化されるなど、有機半導体デバイスの実用化が見え始めている。しかし、デバイスを長時間で安定駆動させる点には課題が有った。有機デバイスが劣化する原因としては、有機半導体薄膜内に水分子や酸素分子が浸入し、デバイス駆動時に電荷を帯びた有機半導体分子(ラジカルイオン)と化学反応し、本来の特性が失われることが挙げられる。この水分子や酸素分子の浸入を防ぐために、有機デバイスが形成された基板の表面をガスバリア膜で覆う手法について開発が進められている。

高いガスバリア性を達成するためには、単一の材料のみから構成された膜では困難であり、異なる機能を持った材料を複数組み合わせて積層してなるガスバリア膜が考えられている。しかしながら、異種材料を積層した場合、該材料間で熱膨張率が異なるためプロセス中の加熱により層間で剥離するという問題や、該材料間で弾性係数や機械的強度が異なるため有機デバイス自体のフレキシブル化の障壁になるという問題があった。

近年では、接着性を向上させる手法として、層と層との間を化学結合で接続した接着層を挿入したガスバリア膜が提案されている(例えば特許文献1)。

【0003】

また、ガスバリア膜に限らず、異種材料を直接的に化学結合で接続する材料として分子

接着剤が知られている(特許文献2)。特許文献2に記載のような分子接着剤は一般的に、分子の両末端に各基材と結合する官能基を有し、上層と下層とを分子を介して単分子膜で着実に接続することができるため、接着性に優れる特徴がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−143098号公報

【特許文献2】特開2008−50541号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載されているように、上層と下層とを化学的に接続する分子(特許文献1においてはシランカップリング剤)を上層と下層との間に設けられた接着層中に分散した場合、シランカップリング剤の反応性基が該接着層の表層に全て呈出されないため、該シランカップリング剤と、上層又は下層との結合点が少なくなる。また、特許文献1において上層と下層とは、シランカップリング剤が縮合してなる高分子化合物を介して間接的に結合することとなる。また、接着層を形成する際に、分子の配列や結合状態が厳密に制御されていないため、相分離などを起こし、膜中に分子密度の疎密な領域が存在する恐れがある。分子密度が疎となる領域は上層と下層の間でガスを透過するピンホールとなる可能性があった。また、結合個所を増やすために多くの有機分子を混合した場合にも、有機分子同士が凝集等により、凹凸や接着層内部での疎密が発生する可能性が有ることも問題であった。その結果、特許文献1に記載のガスバリア膜の接着性およびガスバリア性には未だ改良の余地があった。

【0006】

また、上記特許文献2に記載されたような分子接着剤を複数の異種材料の接着に用いた場合、接着性の向上は認められるが、この接着層自体のガスバリア能は低いものとなる。一般的に分子接着剤のような単分子膜を化学結合により形成させる場合、単分子膜中の分子密度は、分子が結合する下層の結合点の位置や間隔と、分子の大きさや形状により決まる。つまり、結合点と分子の大きさの適切な組み合わせを選択しない限り、分子を高密度に配列することは難しい。そのため、通常の分子接着剤を用いた場合では、分子間に、酸素や水が透過するには十分な大きさの空隙が、上層と下層を貫く形で存在していた。その空隙を伝って上層と下層の間を酸素や水が透過するため、上記特許文献2の分子接着剤自体をガスバリア膜として使用することは難しかった。また、仮に分子接着剤を高密度に配列することが出来たとしても、分子間はファンデルワールス力という弱い力で相互作用しており、熱運動により分子間に同様な空隙が生じるため、ガスバリア膜への使用は難しかった。

【0007】

本発明は上記事情に鑑みてなされたものであって、複数の分子骨格からなり、高いガスバリア能を備えた有機薄膜、該有機薄膜からなる接着膜、該有機薄膜からなるガスバリア膜、該有機薄膜を用いた表示装置、該有機薄膜を備えるフィルム、及び該フィルムを備える表示装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは上記課題を解決すべく鋭意研究した結果、分子骨格間結合や嵩高い分子骨格の配向を利用して、ガスバリア膜内に、膜を構成する分子骨格間の間隔、すなわち面内方向での分子と分子の隙間が狭い層を設け、この層がガス透過のボトルネックとなることによって、高いガスバリア能を備えた有機薄膜が得られることを見出し、本発明を完成させた。

すなわち、本発明は以下の特徴を有する有機薄膜、該有機薄膜からなるガスバリア膜及び接着膜、該有機薄膜を用いた表示装置、該有機薄膜を備えるフィルム、並びに該フィルムを備える表示装置を提供するものである。

【0009】

(1)少なくとも、第一の有機分子骨格層と、該第一の有機分子骨格層上に積層されたネットワーク層と、該ネットワーク層上に積層された第二の有機分子骨格層とを有する有機薄膜であって、前記ネットワーク層を構成する複数の有機分子骨格が面内方向に結合してなるものであるか、又は、前記ネットワーク層を構成する有機分子骨格の長軸が面内方向で配向し、且つ、面内方向における、前記ネットワーク層を構成する有機分子骨格の面内方向の間隔が、前記第一の有機分子骨格及び前記第二の有機分子骨格の面内方向の間隔に比して、小さいものであることを特徴とする有機薄膜。

(2)前記第一の有機分子骨格及び前記第二の有機分子骨格と、前記ネットワーク層を構成する有機分子骨格とが、化学結合により結合してなる(1)の有機薄膜。

(3)さらに、前記第二の有機分子骨格層上に積層された第二のネットワーク層と、該第二のネットワーク層上に積層された第三の有機分子骨格層とを有し、前記第二のネットワーク層を構成する有機分子骨格が面内方向に結合してなるものであるか、又は、前記第二のネットワーク層を構成する有機分子骨格の長軸が面内方向で配向し、且つ、面内方向における、前記第二のネットワーク層を構成する有機分子骨格の面内方向の間隔が、前記第二の有機分子骨格及び前記第三の有機分子骨格の面内方向の間隔に比して、小さいものであることを特徴とする(1)又は(2)の有機薄膜。

(4)少なくとも第一の有機分子骨格層及び第二の有機分子骨格層のいずれか一方は、単一の有機分子が一層に並んで形成された単分子層である(1)〜(3)のいずれかの有機薄膜。

(5)前記第一の有機分子骨格及び前記第二の有機分子骨格が直鎖アルカン骨格を含む(1)〜(4)のいずれかの有機薄膜。

(6)前記第一の有機分子骨格及び前記第二の有機分子骨格が直鎖アルカン骨格であり、前記ネットワーク層を構成する有機分子骨格がナフタレン骨格である(5)の有機薄膜。

(7)前記第一の有機分子骨格及び前記第二の有機分子骨格が直鎖アルカン骨格であり、

前記ネットワーク層がシロキサン結合により結合してなるもの、ジアセチレン基の架橋反応により結合してなるもの、又は、ポリアクリル酸骨格を有するものである(5)又は(6)の有機薄膜。

(8)少なくとも基材と(1)〜(7)のいずれかの有機薄膜とを備えるガスバリア膜。

(9)少なくとも二つの基材に挟持され、該基材の表面の原子と化学結合により接続された(1)〜(7)のいずれかの有機薄膜からなる接着膜。

(10)基板と、前記基板上に設けられたトランジスタと、該トランジスタと電気的に接続された液晶、有機エレクトロルミネッセンス又は電気泳動方式の画素と、前記トランジスタ及び前記画素を封止する封止体と、前記封止体表面を被覆する基材とを備えた表示装置において、前記封止体と前記基材とが、(1)〜(7)のいずれかの有機薄膜を介して張り合わされてなることを特徴とする表示装置。

(11)(1)〜(7)のいずれかの有機薄膜と基材とを備え、前記有機薄膜表面の有機分子骨格と、基材表面の原子とが化学結合により結合してなるフィルム。

(12)基板と、前記基板上に設けられたトランジスタと、該トランジスタと電気的に接続された液晶、有機エレクトロルミネッセンス又は電気泳動方式の画素と、前記基板、トランジスタ及び前記画素上に設けられたガスバリアフィルムとを備えた表示装置において、前記ガスバリアフィルムが(11)のフィルムからなることを特徴とする表示装置。

【発明の効果】

【0010】

本発明の有機薄膜は、複数、すなわち少なくとも2層の有機分子骨格層からなり、且つ、該分子骨格層の間にネットワーク層が設けられており、該ネットワーク層を構成する分子骨格を面内方向に結合してなるものとするか、又は、該ネットワーク層を構成する分子骨格の配向を面内方向とし、且つ、該ネットワーク層を構成する分子骨格間の間隔を、前記第一の分子骨格間及び前記第二の分子骨格間の間隔に比して狭いものとすることにより、該ネットワーク層が、本発明の有機薄膜に対して垂直方向からのガス分子の通過を阻害することができ、高いガスバリア能を示すことができる。

また、本発明の有機薄膜は、複数の層がいずれも有機分子からなるため、無機分子のみ又は無機分子と有機分子との組み合わせの場合に比べて有機薄膜中の材料の骨格の類似性、親和性及びフレキシビリティが高く、有機薄膜中での層間剥離を防ぎ、フレキシブルデバイスに適した有機薄膜とすることができる。

さらに、本発明の有機薄膜は有機分子骨格からなるため、他の基材と化学結合等により容易に結合させることもできるため、接着性にも優れたものとなる。

【図面の簡単な説明】

【0011】

【図1】本発明の有機薄膜の一例を示す模式図である。

【図2】本発明の有機薄膜の一例を示す模式図である。

【図3】本発明の第一の態様のフィルムの模式図である。

【図4】本発明の第一の態様のフィルムの製造方法の前半を示す概略工程図である。

【図5】本発明の第一の態様のフィルムの製造方法の後半を示す概略工程図である。

【図6】本発明の第二の態様のフィルムの模式図である。

【図7】本発明の第二の態様のフィルムの製造方法を示す概略工程図である。

【図8】本発明の第三の態様のフィルムの模式図である。

【図9】本発明の第三の態様のフィルムの製造方法を示す概略工程図である。

【図10】本発明の第三の態様のフィルムの、(a)化学構造、(b)基材に対して水平方向からの分子モデル断面図、(c)基材に対して垂直方向からの分子モデル断面図である。

【図11】本発明の第三の態様のフィルムにおいてネットワーク層を架橋する前の、(a)化学構造、(b)基材に対して水平方向からの分子モデル断面図、(c)基材に対して垂直方向からの分子モデル断面図である。

【図12】本発明の第四の態様のフィルムの模式図である。

【図13】本発明の第四の態様のフィルムの製造方法を示す概略工程図である。

【図14】本発明の第五の態様のフィルムの模式図である。

【図15】本発明の第五の態様のフィルムの製造方法を示す概略工程図である。

【図16】本発明の第六の態様の表示装置の模式図である。

【図17】本発明の第六の態様の表示装置の製造方法を示す模式図である。

【図18】本発明の第七の態様の表示装置の模式図である。

【図19】本発明の第七の態様の表示装置の製造方法を示す模式図である。

【発明を実施するための形態】

【0012】

《有機薄膜》

本発明の有機薄膜は、少なくとも、第一の有機分子骨格層と、該第一の有機分子骨格層上に積層されたネットワーク層と、該ネットワーク層上に積層された第二の有機分子骨格層とを有する。以下、上記構成を有する有機薄膜の具体例について、図を用いて説明する。なお、本発明の有機薄膜は以下の具体例に限定されるものではない。

【0013】

図1〜2に示す第一の態様の有機薄膜1は、第一の有機分子骨格層2と、第一の有機分子骨格層2上に積層されたネットワーク層3と、ネットワーク層3上に積層された第二の有機分子層4とから構成される。ネットワーク層3を構成する有機分子骨格は、図1に示すように面内方向に結合してなるものであるか、又は、図2に示すようにネットワーク層3を構成する有機分子骨格の長軸が面内方向で配向し、且つ、面内方向における、ネットワーク層3を構成する有機分子骨格の面内方向の間隔が、前記第一の有機分子骨格及び前記第二の有機分子骨格の面内方向の間隔に比して、小さいものである

以下、各構成について詳細に説明する。

【0014】

第一の有機分子骨格層2を構成する有機分子骨格は特に限定されるものではなく、通常有機分子からなる層を形成する場合に用いられる有機分子骨格の中から、第一の有機分子骨格層2に要求されるガスバリア性や、第二の有機分子骨格層4又はネットワーク層3を構成する有機分子との組み合わせを考慮して、適宜選択することができる。

第一の有機分子骨格層2の有機分子骨格は、脂肪族であっても、芳香族であってもよい。また、第一の有機分子骨格層2は単一の有機分子が一層に並んで形成された単分子層であることが好ましい。有機分子が一層で配列した単分子層あることで、膜厚が均質となるため、ネットワーク層を構成する複数の有機分子骨格を面内方向で、高確率に結合できる効果や、該有機分子骨格を面内方向で配列させる効果を生じる。

【0015】

有機分子骨格が脂肪族である第一の有機分子骨格層2として具体的には、脂肪族炭化水素基を主骨格として含むものが挙げられる。なお、本発明において「脂肪族」は、芳香族に対する相対的な概念であり、芳香族性を持たない基や化合物等を意味する。

脂肪族炭化水素基は、飽和であっても不飽和であってもよいが、通常は飽和であることが好ましい。また、脂肪族炭化水素基は、鎖状であっても、環状であってもよい。

鎖状の脂肪族飽和炭化水素基は、直鎖状であっても、分岐鎖状であってもよい。

直鎖状の脂肪族飽和炭化水素基としては、メチレン基、エチレン基、トリメチレン基、テトラメチレン基、ペンタメチレン基、ヘプタメチレン基、オクタメチレン基、ノナメチレン基、デカメチレン基、ウンデカメチレン基、ドデカメチレン基等の−(CH2)p−で表される直鎖状の炭化水素基(式中、pは1〜20の整数である。)が好ましい。なかでも、直鎖状の脂肪族飽和炭化水素基としては、炭素数10〜20の長鎖アルキル基であることが好ましい。

分岐鎖状の脂肪族飽和炭化水素基としては、−[C(CH3)2]q−、−[C(CH3)(CH2CH3)]q−、−[C(CH3)(CH2CH2CH3)]q−、−[C(CH2CH3)2]q−(式中、qはいずれも1〜20の整数である。)等の、アルキルメチレン基、アルキルエチレン基、アルキルトリメチレン基、アルキルテトラメチレン基等が好ましい。

【0016】

環状の脂肪族炭化水素基としては、シクロペンタン、シクロへキサン、シクロヘプタン、シクロオクタン等のモノシクロアルカンから水素原子を2つ除いた基や、デカリン、アダマンタン、ノルボルナン等のポリシクロアルカンから水素原子を2つ除いた基が挙げられる。

脂肪族炭化水素基は、その水素原子の一部または全部が、置換基により置換されていてもよい。置換基としては、フッ素原子、塩素原子等のハロゲン原子;該ハロゲン原子によりその水素原子の一部又は全部が置換されたハロゲン化アルキル基;酸素原子等が挙げられる。また、脂肪族炭化水素基が環状である場合、置換基として鎖状のアルキル基を有していてもよい。鎖状のアルキル基としては、メチル基、エチル基、プロピル基、t−ブチル基等が挙げられる。

また、脂肪族炭化水素基は、その骨格や環を構成する炭素原子の一部が、−O−、−C(=O)−、−C(=O)−O−、−O−C(=O)−O−、−NH−、−C(=O)−NH−、−NH−C(=O)−O−、−NH−C(=O)−NH−、−S−、−S−S−等のヘテロ原子含有連結基により置換されていてもよい。なかでも、アミド結合(−C(=O)−NH−)、ウレタン結合(−NH−C(=O)−O−)、尿素結合(−NH−C(=O)−NH−)を有しているものや、スルフィド結合(−S−)、ジスルフィド結合(−S−S−)を有しているものは、面内で隣接する有機分子骨格同士で、それぞれ水素結合または硫黄−硫黄結合を形成することができるため、第一の有機分子骨格層内の分子密度を向上することができる。これにより第一の有機分子骨格層内の分子間の隙間が狭くなるため、よりガスバリア能の高い第一の有機分子骨格層2を得ることができる。

【0017】

なかでも、有機分子骨格が脂肪族の第一の有機分子骨格層2としては、炭素数10〜20の直鎖状の炭化水素基を主骨格として含むことが好ましい。炭素数10〜20の直鎖状炭化水素基を用いることにより、層内で隣接する炭化水素基同士の、支持体(後述するデバイスが形成された基板、該デバイスの最表面やフィルム基材など有機薄膜が形成される母体)と平行方向におけるファンデルワールス力が向上するため、分子が会合し、配列し易く、分子密度の高い膜を形成することができる(例えば、Porterら、「Spontaneously organized molecular assemblies. 4. Structural characterization of n−alkyl thiol monolayers on gold by optical ellipsometry, infrared spectroscopy, and electrochemistry」Journal of American Chemical Society 1987年、109号、p.3559−68参照)。これにより、第一の有機分子骨格層内の分子間の隙間が狭くなるため、よりガスバリア能の高い第一の有機分子骨格層2を得ることができる。

【0018】

分子骨格が芳香族である第一の有機分子骨格層2としては、芳香族炭化水素環、又は芳香族へテロ環(芳香族複素環)を主骨格として含むものが好ましい。

芳香族炭化水素環を含むものとしては、ベンゼン、トルエン、キシレン、メシチレン、インデン、ナフタレン、アントラセン、フェナントレン、ナフタセン、ペンタセン、ヘキサセン等を構成する異なる2つの炭素原子に結合した水素原子を2つ除いた基、若しくはこれらの繰り返しからなる基が挙げられる。

芳香族へテロ環を含むものとしては、フラン、チオフェン、ピロール、イミダゾール、ピラン、ピリジン、ピリミジン、ピラジン、インドール、プリン、キノリン、イソキノリン等の環を構成する異なる2つの炭素原子に結合した水素原子を2つ除いた基、若しくはこれらの繰り返しからなる基が挙げられる。

【0019】

なかでも、本発明における第一の有機分子骨格層2としては、脂肪族を主骨格とすることが好ましく、直鎖アルカン骨格であることがより好ましく、炭素数10〜20の直鎖アルカン骨格であることがさらに好ましい。

炭素数10〜20の直鎖アルカン骨格を用いることにより、上記のような分子密度の高い膜が形成できるのみならず、第一の有機分子骨格層2を構成する有機分子骨格を、支持体上に略垂直方向に配列させることができる。これにより、該有機分子骨格の支持体とは反対側の末端に反応性基を呈出させることができ、第一の有機分子骨格とネットワーク層3を構成する有機分子骨格とを確実に化学結合を形成させることができる。

また、炭素数10〜20の直鎖アルカン骨格を用いることにより、分子密度が高く、該有機分子骨格が略垂直方向に配列するため、平坦性の高い膜が得られる。これにより、ネットワーク層を構成する有機分子骨格の配向性の制御が容易になり、該有機分子骨格を確実に面内方向に配列させることができる。結果として、ネットワーク層内での化学結合の形成が容易になる効果や、有機分子骨格同士の間隔を狭め易くする効果を生じ、ガスバリア能を向上させることができる。なお、第一の有機分子骨格層2の形成方法についての詳細は後述する。

【0020】

ネットワーク層3を構成する有機分子骨格は、上述したようにネットワーク層3を構成する有機分子骨格が面内方向に結合してなる又は配向して互いに近接してなり、ネットワーク層3内においてネットワークを形成することにより、ネットワーク層3をガスが通過し難くなるものであれば特に限定されるものではない。

【0021】

面内方向に結合してなるネットワーク層3を構成する有機分子骨格として具体的には、面内方向で化学反応することで得られる有機分子骨格と、予め重合反応により得られる重合体の主鎖を面内方向に配列させた有機分子骨格等が挙げられる。

面内方向で化学反応することで得られる有機分子骨格として具体的には、シロキサン結合、エチレン-アセチレン結合、エステル結合、アミド結合、ウレタン結合、尿素結合、エーテル結合、炭素-炭素結合等の化学結合を形成する有機分子骨格が挙げられる。

重合体を配列させた有機分子骨格としては、ポリアクリル酸骨格、ポリメタクリル酸骨格、ポリエチレン骨格、ポリビニルアルコール骨格、ポリアミン骨格、ポリウレタン骨格等が挙げられる。

図1に示すようにネットワーク層3が面内方向に結合してネットワークを形成することにより、気体が透過する第一の有機分子骨格層内および第二の有機分子骨格層内の各有機分子骨格の隙間が隔たれ、通過する気体の障壁となるため、効果的に気体の透過を遮断することができる。なお、面内方向に結合しているネットワーク層3を構成する有機分子骨格間にも多少の隙間は存在し、該隙間を気体分子が通過する可能性は残るが、該隙間(間隔)はネットワークを形成していない場合に比して顕著に小さいため、これがガス透過のボトルネックとなり、優れたガスバリア能が達成される。加えて、該隙間と、第一の有機分子骨格間の隙間や第二の有機分子骨格間の隙間の大半とは、面に対して垂直方向に一直線にはならないと考えられるため、全体として気体分子が通過する際の通過パスが長くなり、十分にガスバリア能を発揮することができる。

【0022】

また、面内方向に結合してなる又は配向して互いに近接してなるネットワーク層3を構成する有機分子骨格としては特に限定されるものではなく、第一の有機分子骨格層2及び第二の有機分子骨格層4の骨格に応じて適宜決定することができる。このような要件を満たしうる有機分子骨格として具体的には、比較的剛直な骨格を有し、且つ、第一の有機分子骨格層2の有機分子骨格に比して嵩高く、水平(面内)方向に配列する分子骨格を用いることができる。具体的には、芳香族の骨格を有するものであることが好ましく、少なくとも1位、4位、5位または8位のうちいずれかが置換されたナフタレン骨格であり、例えば、ナフタレン環の1位と第一の有機分子骨格が有する官能基とが結合した場合には、ナフタレン骨格の長軸を水平方向に配列させることができる。また、ナフタレン骨格以外にも、アントラセン、ナフタセン、ペンタセンの長軸を水平方向に配列させたものも好ましい。

図2に示すようにネットワーク層3を構成する有機分子骨格が面内方向に横たわって配向し、且つ、ネットワーク層3を構成する有機分子骨格間の間隔(隙間)が狭いことにより、ネットワーク層3が第一の有機分子骨格層2側、又は第二の有機分子骨格層4側から気体分子が通過する際の障壁となるため、気体分子の通過を好適に遮断又は抑制することができる。ここで、各気体分子の直径は、酸素分子:約0.34nm、水分子:約0.39nm、二酸化炭素分子:約0.33nm、窒素分子:約0.36nm、メタン分子:0.38nm、メタノール分子:約0.4nmであることを考慮すると、ネットワーク層3を構成する有機分子骨格間の間隔は、約0.3nm以下であることが好ましい。また、透過する気体分子は分子単体としてだけでなく、複数(2〜4個)集まった集合体として存在することも考えられるため、分子間の隙間が約0.6nm以下であれば、気体分子の透過の抑制に大きな効果を与えることができる。

【0023】

第二の有機分子骨格層4を構成する有機分子は特に限定されるものではなく、第一の有機分子骨格2として説明したものと同様の有機分子骨格を用いることができる。第一の有機分子骨格2と第二の有機分子骨格4とは同じであっても異なっていてもよい。

【0024】

本発明の有機薄膜1は、第一の有機分子骨格層2と、ネットワーク層3と、第二の有機分子骨格層4と上記以外の層を有していてもよい。具体的には例えば、後述する第二の態様の様に、第二の有機分子骨格層上に積層された第二のネットワーク層と、該第二のネットワーク層上に積層された第三の有機分子骨格層とを有していてもよい。ここで、第二のネットワーク層とは、前記ネットワーク層3と同様の物性を有するもの、すなわち、該第二のネットワーク層を構成する有機分子骨格が面内方向に結合してなるものであるか、又は、該第二のネットワーク層を構成する有機分子骨格の配向が面内方向であり、且つ、該第二のネットワーク層を構成する有機分子骨格間の間隔が、前記第二の有機分子骨格間の間隔及び前記第三の有機分子骨格間の間隔に比して狭いものであることが好ましい。第二のネットワーク層としてはネットワーク層3と同様のものを用いることができ、第三の有機分子骨格層としては、第一の有機分子骨格層2、第二の有機分子骨格層4と同様のものを用いることができる。上記のように、ネットワーク層が膜厚方向で複数有することで、ガス透過を抑制、遮断する層が増加するため、よりガスバリア能の高い膜が得られる。

【0025】

本発明の有機薄膜1を製造する方法は特に限定されるものではないが、具体的には例えば、適切な支持体の上に、第一の有機分子骨格層2を形成するための有機分子を用いて溶液浸漬法、気相反応法、スピンコート法、ディップコート法、ラングミュアブロジェット法等の公知の方法により第一の有機分子骨格層2を積層・形成した後、ネットワーク層3を形成するための有機分子を用いて上記同様の方法によりネットワーク層又はネットワーク形成可能なネットワーク層3を積層・形成し、さらに、第二の有機分子骨格層4を形成するための有機分子を用いて上記同様の方法により第二の有機分子骨格層4を積層・形成することにより、図1〜2に示す有機薄膜1が得られる。

また、支持体と第一の有機分子骨格層2との間、第一の有機分子骨格層2とネットワーク層3との間、ネットワーク層3と第二の有機分子骨格層4との間は、化学結合により結合されていることが好ましい。化学結合により結合されることで、層間の結合が強固なものとなり、有機薄膜中での層間剥離を防ぎ、フレキシブルデバイスに適した有機薄膜とすることができる。

【0026】

有機薄膜1を製造する際に用いる支持体の具体例については、フィルムの基材として後述する。

有機薄膜1を製造する際に用いる第一の有機分子骨格層2を形成するための有機分子としては、第一の有機分子骨格において、その一端に支持体表面の原子と化学反応しうる官能基を有し、その他端にネットワーク層3の官能基又は骨格と化学反応しうる官能基を有するものが挙げられる。

【0027】

有機薄膜1を製造する際に用いるネットワーク層3を形成するための有機分子としては、ネットワーク層を構成する分子骨格において、その一端に第一の有機分子骨格層2の官能基又は骨格と化学反応しうる官能基を有し、その他端に第二の有機分子骨格層4の官能基又は骨格と化学反応しうる官能基を有するものが挙げられる。

また、ネットワーク層3を形成する有機分子骨格が、面内方向に結合してなるものである場合、製造時に用いる該ネットワーク層3を形成するための有機分子としては、予め結合しているものを用いてもよく、該ネットワーク層となりうる前駆体層を形成と同時もしくは、形成した後に面内で結合を形成しうるものを用いてもよい。前者の具体例としては、予めラジカル重合等の重合法により重合済みの有機分子(重合体)を用いてネットワーク層3を形成するものが挙げられる。また、後者の具体例として、化学結合前の有機分子や架橋反応前の有機分子を用いて、ネットワーク層3となりうる前駆体層と同時に面内方向の結合を形成する場合には、ネットワーク層を形成する有機分子としては、クロロシリル基、メトキシシリル基、エトキシシリル基等のシランカップリング部位を多く有するものが好ましく、シランカップリング部位を脱水(重)縮合させる手法が挙げられる。また、有機分子同士の反応は、自己重合反応、自己架橋反応や反応開始剤を添加した反応でもよく、光・熱等の付与による重合や架橋反応であってもよい。

また、ネットワーク層3となりうる前駆体層を形成した後に重合や架橋等の反応を行うことでネットワーク層を形成する場合には、ネットワーク層の前駆体層と、さらに他の層(例えば、第二の有機分子骨格層4等)を形成した後に重合や架橋等の反応がなされるものが挙げられる。重合や架橋のための光や熱の付与の方法としては特に限定されるものではなく、ネットワーク層3を形成するための有機分子の種類に応じて、常法により行うことができる。例えば、ジアセチレン基を有する有機分子を材料に用い、ジアセチレン基の架橋反応により結合してなるネットワーク層3を形成する場合であれば、該有機分子を適切な溶媒に分散して第一の有機分子骨格層2上に塗布した後、又は、さらに第二の有機分子骨格層4をネットワーク層3上に形成した後、UVランプ等を照射することにより、ジアセチレン部位を架橋し、アセチレン−エチレン結合を形成して、ネットワーク層3とすることができる。

【0028】

有機薄膜1を製造する際に用いる第二の有機分子骨格層4を形成するための有機分子としては、第二の有機分子骨格において、その一端にネットワーク層3の官能基又は骨格と化学反応しうる官能基を有するものが挙げられる。

上記のような有機分子としては、合成してもよく、市販のものを用いてもよい。

【0029】

本発明の有機薄膜はガスバリア能を有するものであって、ガスバリア性が要求される様々な用途において用いることができる。例えば、本発明の有機薄膜をガスバリア性が要求されるデバイス上に作製し、該デバイスのガスバリア膜として用いることや;一般的にガスバリア膜として使用される膜(例えば、酸化アルミ膜、酸化シリコン膜等)と有機デバイスとを接着させるための、ガスバリア能を備えた接着膜として用いることができる。また、本発明の有機薄膜は、適切な基材上に作製して基材と共にフィルムとして用いることもできる。これらについての詳細は後述する。

【0030】

≪ガスバリア膜≫

本発明のガスバリア膜は、少なくとも基材と、上述した本発明の有機薄膜とを備えるものである。本発明のガスバリア膜は、本発明の有機薄膜で基板や基板上に形成されたデバイスの最外層表面を覆うことにより、高いガスバリア能、薄膜化及びフレキシビリティを達成することができるため、ガスバリア性が要求される精密デバイス、特に有機デバイスに用いて該デバイス内へ浸入する気体のガスバリア能を向上させることができる。

有機デバイス等の上に本発明のガスバリア膜を形成する場合は、本発明のガスバリア膜の該デバイスや該基板と接する最外層が、被接着部材(例えば、デバイス最外層)の原子と反応して結合する基又は構造を有し、有機薄膜と被接着部材とが化学結合により結合されていることが好ましい。化学結合で結合されることにより、被接着部材とガスバリア膜との接着性を向上させることができる。

ここで化学結合としては特に限定されるものではないが、被接着部材(例えば支持体、基材等)の表面に水酸基が露出されている場合、つまり、ガラス基板や、ITO電極が配設され、基板表面に該電極表面に露出した基板、樹脂部材等の被接着部材の場合であれば、化学結合としては、シロキサン結合、リン酸エステル結合、エステル結合、スルフォン酸エステル結合を用いることが好ましい。この場合、有機分子骨格層を形成するための有機分子が、該被接着部材と接する末端に、それぞれシランカップリング基、ホスホン酸基、カルボン酸基、又はスルフォン酸基を有することにより、被接着部材との間に上記結合を形成することができる。また、被接着部材が金、銀、銅、白金等からなる場合であれば、スルフィド結合を用いることが好ましい。この場合、有機分子骨格層を形成するための有機分子が、該被接着部材と接する末端に、チオール基を有することにより、該被接着部材との間に、スルフィド結合を形成することができる。また、被接着部材が正電荷や負電荷に帯電している場合にはイオン結合を用いることが好ましく、有機分子骨格層を形成するための有機分子が、該被接着部材と接する末端に、被接着部材が有する電荷と反対の電荷を有することにより、イオン結合を形成することができる。さらに、被接着部材の表面が、アミノ基、カルボキシル基、水酸基、アミド基のような水素を持った官能基が露出している場合には、水素結合を用いることが好ましく、有機分子骨格層を形成するための有機分子が、該被接着部材と接する末端に、上記と同様に水素を持った官能基を有することにより、水素結合を形成することができる。

【0031】

≪接着膜≫

本発明の接着膜は、少なくとも二つの基材に狭持され、該基材の表面の原子と化学結合により接続された上述の本発明の有機薄膜からなるものである。すなわち、上述した本発明の有機薄膜により、基材、デバイスが形成されている基板、該デバイスの最外表層などの部材のうち任意の組み合わせからなる基材を接着させるものである。本発明の接着膜は、本発明の有機薄膜を用いることにより、高いガスバリア能、薄膜化及びフレキシビリティを達成することができるため、ガスバリア性が要求される精密デバイス、特に有機デバイスにおいて、好適に用いることができ、該デバイス内へ浸入する気体のガスバリア能を向上させることができる。

上記有機薄膜を接着膜として用いる場合、該有機薄膜の両側の最外層表面は、被接着部材の原子と反応して結合する基又は構造を有し、有機薄膜と被接着部材とが化学結合により結合されていることが好ましい。化学結合としては上記同様のものが挙げられる。化学結合で結合されることにより、被接着部材と接着膜との接着性を向上させることができる。

【0032】

≪表示装置1≫

本発明の表示装置の一例は、基板と、前記基板上に設けられたトランジスタと、該トランジスタと電気的に接続された液晶、有機エレクトロルミネッセンス又は電気泳動方式の画素と、前記トランジスタ及び前記画素を封止する封止体と、前記封止体表面を被覆する基材とを備えた表示装置において、前記封止体と前記基材とが、上述した本発明の有機薄膜を介して張り合わされてなる表示装置(以下、「表示装置1」という。)である。表示装置1に本発明の薄膜を用いることにより、表示装置内に侵入する酸素や水蒸気のガスバリア性を高め、且つ、封止体と基材との接着性を高めることで、表示素子を作製する工程での剥離や、フレキシブルデバイスへの適用が可能となる。

基板、トランジスタ、画素、封止体としては特に限定されるものではなく、表示装置に通常用いられるものを使用することができる。

表示装置1に用いる本発明の有機薄膜は、一方の面が封止体表面の原子と化学結合し、且つ、他方の面が基材表面の原子と化学結合していることが好ましい。化学結合としては、上記同様のものが挙げられる。

【0033】

≪フィルム≫

本発明のフィルムは、上述した本発明の有機薄膜と基材とを備え、前記有機薄膜表面の有機分子骨格と、基材表面の原子とが化学結合により結合してなることが好ましい。本発明のフィルムは、ガスバリアフィルムとして用いることができるものであって、該フィルムをガスバリア性が必要なデバイスの表面に付着させることにより、該デバイスにガスバリア能を付与することができる。

基材としては特に限定されるものではなく、通常フィルムの基材として用いられる基材を使用することができる。具体的には、ポリエチレンナフタレート(PEN)、ポリビニルアルコール(PVA)、ポリエチレンテレフタレート(PET)、ポリエステル(PE)等の樹脂材料を用いることができる。また、本発明のフィルム全体をガスバリアフィルムとして用いる場合であれば、基材として、金、銀、銅、白金、アルミニウム、酸化アルミニウム、鉄等のガスバリア能を有する金属材料も好ましい。

基材は有機薄膜の片面のみに設けられていてもよく、有機薄膜の両面に設けられていてもよい。

基材と有機薄膜との化学結合は特に限定されるものではなく、上述した化学結合と同様のものが挙げられる。

【0034】

≪表示装置2≫

本発明の表示装置の他の一例は、基板と、前記基板上に設けられたトランジスタと、該トランジスタと電気的に接続された液晶、有機エレクトロルミネッセンス又は電気泳動方式の画素と、前記基板、トランジスタ及び前記画素上に設けられたガスバリアフィルムとを備えた表示装置において、前記ガスバリアフィルムが、上述した本発明のフィルムからなる表示装置(以下、「表示装置2」という。)である。

表示装置2に本発明のフィルムを用いることにより、該フィルムを貼付するのみで簡便に表示装置のガスバリア性を高めることができ、装置の劣化要因となる酸素や水蒸気の侵入を防ぐことができる。

基板、トランジスタ、又は電気泳動方式の画素としては特に限定されるものではなく、表示装置に通常用いられるものを使用することができる。これらの上に本発明のフィルムを貼付する方法は特に限定されるものではなく、常法により行うことができる。

表示装置2に用いる本発明のフィルムが該表示装置の最外層となる場合は、本発明のフィルムが両面に基材を備えているか、又は、表示装置2に貼付された本発明のフィルム上にさらに基材を形成することが好ましい。

【0035】

以下、本発明の実施の態様について、具体例を用いて説明するが、本発明は以下の態様に限定されるものではない。

【0036】

[第一の態様・フィルム]

第一の態様のフィルムの具体例を、図3の模式図を用いて説明する。

図3に示す第一の態様のフィルム20Aは、直鎖アルカン(オクタデカン)からなる第一の有機分子骨格層2、シロキサン結合により結合してなるネットワーク層3、及び直鎖アルカン(オクタデカン)からなる第二の有機分子骨格層4からなる本発明の有機薄膜1Aと、PENからなる基材11と、酸化アルミニウムからなる基材12とを備えるフィルムである。有機薄膜1Aの一方の面はシロキサン結合である化学結合13を介して基材11と結合され、有機薄膜1Aの他方の面はホスホン酸エステル結合である化学結合14を介して基材12と結合されている。

【0037】

第一の態様では、ネットワーク層3にシロキサン結合を用いることで、面内方向および膜厚方向で3次元的に分子同士が化学結合され、気体分子の該ネットワーク層3及び有機薄膜1Aの通過を抑制することができる。また、本態様では後述するようにネットワーク層3を形成する有機分子として1分子に多数のクロロシリル基を有する有機分子(式(2)で表される分子)を用いることで、面内方向で隣接する有機分子同士を結合させ、さらに、膜厚方向でシロキサン結合のネットワークを多層にわたって形成することができる。このような多層ネットワークは、気体分子の遮断に効果的である。

ネットワーク層3にピンホールのような欠陥があり、ネットワーク層のみで気体分子透過が完全に防げない場合であっても、気体が透過する箇所は極めて小さく、ネットワーク層3が、ガス透過のボトルネックとなるため透過が抑制される。また、図5に示すように、ネットワーク層を介して第一の有機分子骨格と第二の有機分子骨格が石垣構造を形成するため、気体分子が有機薄膜1Aを通過するための通過経路(パスウェイ)が入り組み、長くなる。そのため、気体分子の透過を抑制することができ、ガスバリア能が向上すると考えられる。

【0038】

さらに、第一の態様では、基材11,13と有機薄膜1Aとが化学結合によって結合されているため、基材11,13と有機薄膜1Aとの接着性が高く、これらが剥離するおそれがない。

加えて、第一の有機分子骨格層2及び第二の有機分子骨格層4として炭素数の比較的長い直鎖アルカンを用いることにより、第一の有機分子骨格層2及び第二の有機分子骨格層4を基材11,13に対して略垂直方向に配列させることができ、化学結合12,14を確実に形成することができる。さらに、第一の有機分子骨格層2及び第二の有機分子骨格層4が配列することで、第一の有機分子骨格層表面の平坦性が高く、ネットワーク層3が面内方向に良好に結合が形成され、ネットワーク層3によるガスバリア性が高まる。

第一の態様のフィルム20Aは、例えば、以下のようにして製造することができる。また、製造方法の概略工程図を図4〜5に示す。

【0039】

1.基材の準備

基材11のPENフィルムを準備し、表面を洗浄した後に、UV/O3処理を行い、表面に水酸基を露出させる。

【0040】

2.第一の有機分子骨格層2形成工程

図4中の式(1)で表される分子の塩化メチレン溶液に、工程1のフィルムを室温、17時間浸漬することで、PEN表面の水酸基と、式(1)で表される分子中のシランカップリング部位とを反応させ、シロキサン結合からなる化学結合13を形成する。

式(1)で表される分子からなる単分子膜が形成されたことは、XPSの表面元素解析を行い、炭素の1s軌道に由来するピークの増加から確認することができる。また、FT−IR(ATR法)を用いることで膜表面に、アルキル鎖とエチレン部位が存在することを確認することができる。

【0041】

3.末端官能基の改質工程

式(1)で表される分子末端のエチレン結合を架橋反応が可能な官能基に変換する。具体的には、工程2の膜を、過マンガン酸カリウム、過ヨウ素酸ナトリウム、炭酸カリウムを混合した水溶液に室温で1時間浸漬することでエチレン部位を水酸基に酸化する。なお、予め末端に水酸基を用いた材料を用いることも可能であるが、式(1)で表される分子のようにシランカップリング部位を有している分子は、水酸基とシランカップリング部位で自己重合を起こすため、単分子膜形成を行った後に、官能基変換することが望ましい。

また、エチレン部位が水酸基に変換されたことは、FT−IR(ATR法)から、アルキル鎖とエチレン部位に由来するピークの消失と、水酸基に由来するピークの出現から確認することができる。

【0042】

4.ネットワーク層3形成工程

図4〜5中の式(2)で表される分子が持つクロロシリル基と、単分子膜中の水平方向で隣接する分子の水酸基とを反応させ、シロキサン結合のネットワークを形成する。具体的には工程3の膜を式(2)で表される分子の無水トルエン溶液に室温で1時間浸漬する。式(2)で表される分子は一つの分子中に多く結合点を持っているため、一つの分子で、複数の隣接する式(1)の分子間を結合させることができる。また、式(2)で表される分子同士が自己重合し、シロキサン結合を形成するため、面内方向に広がったネットワークが膜厚方向に複数層形成される。このネットワークが形成されることで、気体分子の透過を抑制することができるため、ガスバリア能が向上する。

なお、クロロシリル基は容易に加水分解され、シラノール基を生じるため、上記工程で得られた膜の最表面はシラノール基(SiOH)で覆われている。

シロキサン結合が形成されたことは、XPSの表面元素の解析を行い、シリコンの2p軌道に由来するピークの増加から確認することができる。

【0043】

5.第二の有機分子骨格層4形成工程

上記工程2と同様の工程を行うことで、ネットワーク層3表面のシラノール基と式(1)で表される分子からなる2層目の単分子膜を形成する。さらに、工程3と同様の工程を行うことで、2層目表面上に水酸基を露出させる。

このとき、1層目と2層目の有機分子骨格は工程4で形成されたネットワーク層3の表面を介して、化学結合で接続される。ネットワーク層3のシラノール基はランダムな位置にあるため、2層目の有機分子骨格は、1層目の有機分子骨格の直上ではなく、少し横にずれた位置で結合する可能性が高く、1層目と2層目の有機分子骨格により石垣構造を作ることができる。このような石垣構造が形成されると、1層目と2層目の有機分子骨格間の隙間が隔たれるため、ガスが通過するパスが入り組み、距離が長くなるため、ガスバリア能が向上する。

【0044】

6.基材12と結合官能基露出工程

基材12の酸化アルミニウム薄膜と化学結合14を形成するホスホン酸部位を膜表面に露出させる。具体的には、図5中の式(3)で表される分子のカルボン酸活性エステル部位と膜表面の水酸基とを反応させ、膜表面に式(3)で表される分子からなる3層目を積層する。積層させる条件は、式(3)で表される分子の水溶液を調製し、工程5で作製した膜を上記の水溶液に、室温で5時間程度浸漬する。また、式(3)で表される分子からなる単分子膜が形成されたことは、XPSの表面元素解析を行い、リンの2s軌道に由来するピークの出現から確認することができる。なお、工程5により、基材12と化学結合形成可能な官能基を露出することができれば、本工程は不要である。しかし、工程4で得られたシラノール基と化学結合し、且つホスホン酸を有している分子を用意することが困難な場合には、本工程のように、積層反応を行う。

【0045】

7.基材12の形成工程

工程6で得られた膜の表面に、酸化アルミニウムをスパッタリングにより100nm形成する。上記工程を行うことで、フィルム表面のホスホン酸部位と酸化アルミニウムの間にリン酸エステル結合からなる化学結合14が形成され、ガスバリアフィルム20Aが得られる。

【0046】

上記の様にして得られるガスバリアフィルム20Aは、図5に示す構造を有し、面内方向で結合したネットワーク層3を備えることで良好なガスバリア能を示すことができる。ガスバリア能は、例えば、特許文献1に示されるような公知のガス透過率測定装置を用いて、公知の方法により酸素や水分の透過率を測定することができる。

また、上記の様にして得られるガスバリアフィルムは、図5に示す構造を有し、基材11,12と化学結合により結合することで、フィルムとしての強度を備え、基材11,12と有機薄膜1Aとが剥離し難いものである。基材11,12と有機薄膜1Aとの接着性は、公知のセロハンテープによる剥離試験等により確認することができる。

【0047】

[第二の態様・フィルム]

第二の態様のフィルムの具体例を、図6の模式図を用いて説明する。

図6に示す第二の態様のフィルム20Bは、直鎖アルカン(オクタデカン)からなる第一の有機分子骨格層2、シロキサン結合により結合してなるネットワーク層3、直鎖アルカン(オクタデカン)からなる第二の有機分子骨格層4、シロキサン結合により結合してなる第二のネットワーク層3’、及び直鎖アルカン(オクタデカン)からなる第三の有機分子骨格層からなる本発明の有機薄膜1Bと、PENからなる基材11と、酸化アルミニウムからなる基材12とを備えるフィルムである。有機薄膜1Bの一方の面はシロキサン結合である化学結合13を介して基材11と結合され、有機薄膜1Bの他方の面はホスホン酸エステル結合である化学結合14を介して基材12と結合されている。

【0048】

第二の態様では、第一の態様の構成及び効果に加えて、シロキサン結合によるネットワーク層を複数層備えることで、気体分子の透過をより効果的に抑制することができ、ガスバリア能がさらに向上する。

第二の態様のフィルム20Bは、例えば、以下のようにして製造することができる。また、製造方法の概略工程図を図7に示す。

【0049】

1.基材の準備

第一の態様の工程5までを行い、膜表面に水酸基を露出させる。

2.第二の架橋層の形成工程

第一の態様の工程4と同じ工程を行うことで、図7中の式(2)で表される分子を用いてシロキサン結合による架橋を行う。

3.基材12との化学結合形成工程

第一の態様の工程5〜7を行うことで、3層目および4層目の単分子膜を形成し、更に、基材12の酸化アルミニウムと膜表面のホスホン酸との間にリン酸エステル結合を形成することにより、ガスバリアフィルム20Bが製造される。

4.ガスバリア性の評価と比較

第二の態様のガスバリアフィルムのガス透過率は、シロキサン結合からなるネットワーク層を複数層有するため、架橋層を1層のみ有する第一の態様のガスバリアフィルムよりも高いガスバリア能を示す。つまり、本態様の有機薄膜が、第一の有機分子骨格層2、ネットワーク層3、第二の有機分子骨格層4、ネットワーク層3’、および第三の有機分子骨格層が順に積層された構造になることで、ガス透過のボトルネックとなるネットワーク層が膜厚方向に複数層存在し、さらに、気体が透過するパスウェイがより入り組むため、更なるガスバリア能の向上が実現される。

【0050】

[第三の態様・フィルム]

第三の態様のフィルムの具体例を、図8の模式図を用いて説明する。

図8に示す第三の態様のフィルム20Cは、直鎖アルカン(デカン)からなる第一の有機分子骨格層2、アセチレン−エチレン結合により結合してなるネットワーク層3、及び直鎖アルカン(デカン)からなる第二の有機分子骨格層4からなる本発明の有機薄膜1Cと、PVAからなる基材11と、金薄膜からなる基材12とを備えるフィルムである。有機薄膜1Cの一方の面はシロキサン結合である化学結合13を介して基材11と結合され、有機薄膜1Cの他方の面は金−チオール結合である化学結合14を介して基材12と結合されている。

【0051】

第三の態様では、第一の有機分子骨格層2を形成する有機分子が、ネットワーク層3及び第二の有機分子骨格4内を形成するための骨格も有しているため、使用する材料が少なく、且つ、製造工程数を減少させることができる。

また、第三の態様では、ネットワーク層3として、ジアセチレン基の架橋反応による結合を用い、架橋反応は光の照射により行っている。ジアセチレン基の架橋によるネットワークも、上述した第一、第二の態様のシロキサン結合によるものと同様に、気体分子の該ネットワーク層3及び有機薄膜1Aの通過を好適に抑制することができる。

【0052】

さらに、第三の態様では、基材11,13と有機薄膜1Cとが化学結合によって結合されているため、基材11,13と有機薄膜1Cとの接着性が高い。加えて、第一の有機分子骨格層2及び第二の有機分子骨格層4として、図9中の式(4)のような炭素数の合計が22と長い直鎖アルカンを用いることにより、第一の有機分子骨格層2及び第二の有機分子骨格層4を基材11,13に対して略垂直方向に配列させることができ、化学結合12,14が確実に形成される。この効果は、本態様のように第一の有機分子骨格層2、ネットワーク層3、第二の有機分子骨格層4を1分子で形成した場合にも得ることができる。

第三の態様のフィルム20Cは、例えば、以下のようにして製造することができる。また、製造方法の概略工程図を図9に示す。

【0053】

1.基材11の準備工程

基材11のPVAのフィルムを準備し、フィルム表面をUV/O3処理により洗浄する。

2.単分子膜形成工程

図9中の式(4)で表される分子の1mMトルエン溶液を作製し、その溶液に、基材11を浸漬することで、PVAの水酸基と、図9中の式(4)で表される分子のシランカップリング部位とを反応させ、シロキサン結合を形成する。式(4)で示す分子のシランカップリング部位としては、トリハロシラン(ハロゲン原子として塩素、臭素、ヨウ素が挙げられる)、トリメトキシシラン、トリエトキシシランが好ましい。また、式(4)のように、炭素数22の長鎖アルキルの中央部にジアセチレン部位を有する分子を用いることで、式(4)の分子を略垂直方向に高密度に配列させることが可能であり、面内で隣接するジアセチレン部位同士の架橋反応が進行しやすく、アセチレン-エチレン結合のネットワークが進展する。また、略垂直方向に配列できることで、末端のチオール基が膜の表面に着実に露出されるため、上部の基材2と多くの箇所で化学結合を形成することができ、接着性が向上する。

なお、図9中の式(4)で表される分子からなる単分子膜が形成されたことは、XPSの表面元素解析を行い、式(4)で表される分子のチオール基の硫黄(S2s軌道)を同定することから確認できる。その他にも、固体NMRやFT−IRを用いることで、フィルム表面の分子の同定を行うことができる。特に偏光FT−IR測定を行い、s波とp波におけるアルキル鎖またはジアセチレン部位の吸収強度を比較することで、図9中の式(4)で表される分子が基板に対して略垂直方向に配列していることがわかる。具体的には、分子が基材に対し、垂直方向に配向していれば、CH2伸縮のピーク強度はp波を入射した時よりもs波を入射した時の方が大きく観測される。

3.ネットワーク層3形成工程

図9中の式(4)で表される分子からなる層が形成された膜に市販のUVランプで254nmの紫外光を2分程度照射することで、基材水平方向のジアセチレン部位を架橋し、アセチレン−エチレン結合を形成する。架橋反応が進行したことは、UV−vis吸収スペクトルにより、アセチレン−エチレン結合の形成に起因してπ共役の伸展を確認することから判断することができる。具体的には、600nm付近の吸収強度が増加する。

このとき、アセチレン−エチレン結合により、ネットワーク層3中の基材11側と基材12側の有機分子骨格間の隙間が遮断もしくは隔たれるため、気体分子の透過が抑制される。

4.基材12の形成工程

式(4)で表される分子からなる層が形成された膜の表面に、金からなる薄膜を真空蒸着で形成することで、式(4)で表される分子のチオール基と金原子とが金−チオール結合を形成し、ガスバリアフィルム20Cが製造される。

【0054】

上記の様にして得られるガスバリアフィルム20Cは、上記式に示す構造を有し、面内方向で結合したネットワーク層3を備えることで良好なガスバリア能を示すことができる。ガスバリア能は、例えば、特許文献1に示されるような公知のガス透過率測定装置を用いて、公知の方法により酸素や水分の透過率を測定することができる。

また、上記の様にして得られるガスバリアフィルムは、上記式に示す構造を有し、基材11,12と化学結合により結合することで、フィルムとしての強度を備え、基材11,12と有機薄膜1Cとが剥離し難いものである。基材11,12と有機薄膜1Cとの接着性は、公知のセロハンテープによる剥離試験等により確認することができる。

【0055】

第三の態様の接続層を構成する分子の化学構造を図10(a)に示す。また、第三の態様の架橋を行う前のネットワーク層を構成する分子の化学構造を図11(a)に示す。これらの分子について、量子化学計算により最安定構造を算出し、基材上に分子を配列させた時の模式図を図10(b)、(c)、図11(b)、(c)に示す。図10(b)及び(c)は、架橋後の構造であり、図11(b)及び(c)は、架橋前の構造である。また、図10(b)、図10(b)は基材に対して水平方向から投影したときの構造であり、図10(c)、図11(c)は基材に対して垂直方向から投影したときの構造である。なお、計算は、Gaussian09 B3LYP 6−31G(d,p)レベルで行った。

図10〜11に示すように分子が架橋した場合には、分子が大きく屈曲し、石垣構造が形成されることが分かる。また、架橋前では図11(b)に示すように基材11と基材12の間で隙間が貫通しているが、架橋後では、図10(b)に示すように、基材11側の隙間と基材12側の隙間が遮断されることが分かる。同様に、基材11,12に対して垂直方向から投影した場合にも(図10(c)と図11(c)との比較)、図11(c)では分子間に0.52nm程度の隙間が存在し、酸素分子や水分子の直径(それぞれ、0.34nmおよび0.39nm)を考慮すると、透過を抑制することは困難だが、図11(c)のように、分子と分子を架橋された場合には、化学結合が存在し、分子と分子の隙間を埋めることができる。つまり、分子と分子の間を架橋することで、架橋した化学結合が、気体の透過のボトルネックとして働き、ガスの透過を抑制することができることが分かる。

【0056】

[第四の態様・フィルム]

第四の態様のフィルムの具体例を、図12の模式図を用いて説明する。

図12に示す第四の態様のフィルム20Dは、直鎖アルカン(オクタデカン)からなる第一の有機分子骨格層2、ポリアクリル酸骨格を有するネットワーク層3、直鎖アルカン(オクタデカン)からなる第二の有機分子骨格層4、第二のネットワーク層3’、及び直鎖アルカン(オクタデカン)からなる第三の有機分子骨格層6からなる本発明の有機薄膜1Dと、PENからなる基材11と、酸化アルミニウムからなる基材12とを備えるフィルムである。有機薄膜1Dの一方の面はシロキサン結合である化学結合13を介して基材11と結合され、有機薄膜1Dの他方の面はホスホン酸エステル結合である化学結合14を介して基材12と結合されている。

【0057】

第四の態様では、図13中の式(5)に示すポリマー(ポリアクリル酸)をネットワーク層3及び第二のネットワーク層3’に用いることで、基材11に対して水平方向にポリマーの主鎖が配向したネットワーク層が形成される。ポリマーの長い主鎖により、第一の有機分子骨格層内および第二の有機分子骨格層内の分子骨格間の隙間を遮蔽することができるため、基材11および基材12の間のガス透過を抑制、遮断することが可能となる。また、該ポリマーを用いることで、側鎖の官能基の位置を決めることができるため、各有機分子骨格とネットワーク層3又は第二のネットワーク層3’との結合位置(本態様では、上記式(1)で表される分子のエチレンの酸化により得られる水酸基と、図13中の式(5)で表されるポリアクリル酸のカルボン酸との結合位置、又は、図13中の式(6)で表される分子のアミノ基と、図13中の式(5)で表されるリアクリル酸のカルボン酸との結合位置)を制御することができる。例えば、図13中の式(5)に示すモノマーを用いた場合、基材12側の有機分子骨格は、基材11側の有機分子骨格の直上には結合点がないため、横にずれた位置で結合する(図13参照)。そのため、石垣構造を容易に作ることができ、気体分子が有機薄膜1Dを通過するパスが入り組み、距離が長くなるため、ガスバリア能が向上する。

第四の態様のフィルム20Dは、例えば、以下のようにして製造することができる。また、製造方法の概略工程図を図13に示す。

【0058】

1.基材の準備

第一の態様の工程1〜3を行うことで、表面に水酸基を有する単分子膜を得る。

2.ネットワーク層形成工程

工程1の膜を、ポリアクリル酸の塩化メチレン溶液に浸漬し、さらに、EDC(1−エチル−3−(3−ジメチルアミノプロピル)カルボジイミド塩酸塩)とNHS(N−ヒドロキシスクシンイミド)を加えることで、ポリアクリル酸のカルボン酸を活性エステル化し、基材表面の水酸基とエステル結合を形成する。過剰に付着したポリアクリル酸を除去するため、塩化メチレンおよび水で膜を洗浄する。

3.単分子膜2層目の形成

工程2の膜を、式(6)で表される分子の塩化メチレン溶液に浸漬し、その溶液にEDCおよびNHSを加えることで、架橋層表面のカルボン酸と式(6)で表される分子のアミノ基との間にアミド結合を形成する。

4.第2のネットワーク層および単分子膜(3層目)の形成

上記工程2および工程3と同様の手法により、第二のネットワーク層および単分子膜を積層する。なお、各層が形成されたことは第一の態様と同様にFT−IRやXPSより判断することができる。

5.基材12の形成

第一の態様の工程6と7を行うことで、単分子膜の表面にホスホン酸部位を露出させ、さらに、基材12の酸化アルミニウムとフィルム表面のホスホン酸との間にリン酸エステル結合を形成することにより、ガスバリアフィルム20Dを製造することができる。

本態様のネットワーク層は予め合成した主鎖の長いポリマーを面内方向に配列させることができ、また、石垣構造を形成し易いという特徴を有しており、第二の態様のガスバリアフィルム20Bと同様に高いガスバリア性を示す。

【0059】

[第五の態様・フィルム]

第五の態様のフィルムの具体例を、図14の模式図を用いて説明する。

図14に示す第五の態様のフィルム20Eは、直鎖アルカン(デカン)からなる第一の有機分子骨格層2、1,5位置換ナフタレンからなるネットワーク層3、及び直鎖アルカン(デカン)からなる第二の有機分子骨格層4からなる第三の有機分子骨格層6からなる本発明の有機薄膜1Dと、PENからなる基材11と、酸化アルミニウムからなる基材12とを備えるフィルムである。有機薄膜1Eの一方の面はシロキサン結合である化学結合13を介して基材11と結合され、有機薄膜1Eの他方の面はホスホン酸エステル結合である化学結合14を介して基材12と結合されている。第一の有機分子骨格層2とネットワーク層3とは、第一の有機分子骨格層2を形成するための分子である化学式(7)で表される分子のNH2基と、ネットワーク層3を形成するための分子である化学式(8)で表される分子のアルデヒド基とによって形成されるイミン結合により結合されている。また、ネットワーク層3と第二の有機分子骨格層4とは、第二の有機分子骨格層4を形成するための分子である化学式(9)で表される分子のNH2基と、ネットワーク層3を形成するための分子のアルデヒド基とによって形成されるイミン結合により結合されている。

【0060】

第五の態様では、ネットワーク層3として1,5位が置換されたナフタレンを用いている。ナフタレン等の芳香族の剛直な骨格と、適切な位置に官能基を有することにより、その骨格を面内方向(基板と水平方向)に配向させることができる。これは1,5位置換ナフタレンのみならず、1,4位や、1,2,5位置換ナフタレンであっても同様の配向を示す。そして、このように面内方向に配向した置換ナフタレンによって、ネットワーク層を構成する分子骨格間の間隔が非常に狭いものとなり、気体分子が通過しようとする際のボトルネックとして働き、ガスバリア能が向上する。

また、第五の態様では、第一の有機分子骨格層2を形成する分子と、ネットワーク層3を形成する分子と、第二の有機分子骨格層4を形成する分子とをこの順に積層することで、ネットワーク層3を形成する分子(図15中の化学式(8)で表される分子)の立体障害の影響を受けずに、基材11側の単分子膜を密に形成することができる。そのため、第一の有機分子骨格層2においても分子間の隙間を非常に狭くすることができ、ガスバリア能がより向上する。

第五の態様のフィルム20Eは、例えば、以下のようにして製造することができる。また、製造方法の概略工程図を図15に示す。

【0061】

1.基材11の準備および単分子膜形成工程

第一の態様の工程1および2と同じ手順により図15中の式(7)で表される分子を用いて単分子膜を形成する。

2.水平方向に配列する分子層(2層目)の形成

図15中の式(8)で表される分子の1mMエタノール溶液を作製し、その溶液に、工程1の膜を浸漬することで、基材11表面のアミノ基と式(8)で表される分子のアルデヒド基との間にイミン結合を形成する。

3.単分子膜(3層目)の形成

図15中の式(9)で表される分子の1mMエタノール溶液を作製し、その溶液に、工程2の膜を浸漬することで、式(8)で表される分子のアルデヒド基と式(9)で表される分子の末端のアミノ基との間にイミン結合を形成する。

4.基材2の形成

式(9)で表される分子の単分子膜の表面に、基材12の酸化アルミニウムをスパッタリングすることで、膜表面のホスホン酸との間にリン酸エステル結合を形成し、ガスバリアフィルム20Eを製造することができる。

【0062】

本態様では、基材11の結合サイト(水酸基)が疎である場合や、分子骨格が嵩高いことが原因で、第1層目の分子密度が低く、分子と分子の間に隙間が大きくなってしまう場合でも、水平方向に配列させる分子(ナフタレン)を積層することで、ナフタレン分子の隙間が、気体分子の単体や複数集まった集合体の大きさ(0.6nm程度)より小さい領域を作製することが可能になり、隙間に蓋をする(隙間の面積を減少させる)ことができる。その結果、ナフタレン部位が基材11と基材12との間におけるガス透過のボトルネックとなるため、ガスバリア能が向上する。

【0063】

[第六の態様・表示装置]

第六の態様の表示装置の具体例を、図16の模式図を用いて説明する。

図16に示す第六の態様の表示装置40Aは、透明基板41上に、有機トランジスタ42と、有機トランジスタ42と電気的に接続した有機EL素子43が形成されており、透明基板41、有機トランジスタ42及び有機EL素子43がPVA樹脂からなる封止体44により覆われ、封止体44上に上記第二の態様で説明した有機薄膜1B、及び酸化アルミニウムからなる基材45が形成されている。

有機トランジスタ42は、ゲート電極30、ゲート絶縁層31、ソース電極32、ドレイン電極33、並びに有機半導体層34から構成される。有機EL素子43はトップエミッション型であり、画素電極35、発光層36及び対向電極37から構成されている。

【0064】

第六の態様の表示装置40Aは、図17に示すように、製造することができる。まず(a)透明基板41上に有機トランジスタ42と有機EL素子43とを形成した後、(b)PVA樹脂の溶液をスピンコートすることにより封止体44を得る。その後、(c)上記第二の態様と同様にして、封止体44上に有機薄膜1Bを製造する。有機薄膜1Bは、封止体44であるPVA樹脂層の上面の水酸基と化学結合により結合される。次いで、(d)第二の態様と同様に酸化アルミニウムからなる基材45を形成して製造することができる。

【0065】

第六の態様の表示装置40Aは、ガスバリア能が高く、接着性の高い第二の態様のガスバリアフィルム(ガスバリア能を有する有機薄膜1B)を応用することで、有機EL及び有機トランジスタへの酸素や水の浸入が抑制されるため、長寿命な表示素子とすることができる。

また、有機トランジスタ及び有機EL素子の周囲がガスバリア膜に覆われているため、より好適にガスの透過を防ぐことができる。

ガスバリア膜を光が透過する表示デバイスに応用した場合に、通常であればガスバリア膜や接着層等の屈折率、光透過率を考慮し、光学設計が必要となるが、本発明のガスバリア能を有する有機薄膜はその厚さが数nm程度と薄いため、有機薄膜の屈折率、透過率を事実上無視することができ、光学設計が容易となる。

【0066】

[第七の態様・表示装置]

第七の態様の表示装置の具体例を、図18の模式図を用いて説明する。

図18に示す第七の態様の表示装置40Bは、透明基板41上に、有機トランジスタ42と、有機トランジスタ42と電気的に接続した有機EL素子43が形成されており、これらの上に、基材11、有機薄膜1B及び基材12を備える第二の態様のガスバリアフィルム20Bが張り合わされている。ガスバリアフィルム20Bとしては上記同様である。ガスバリアフィルム20Bと、基板41、有機トランジスタ42及び有機EL43との間には窒素ガスが封入されている。有機トランジスタ42、有機EL素子43は第六の態様と同様である。

【0067】

第七の態様の表示装置40Bは、図19に示すように製造することができる。まず、(a)透明基板41上に有機トランジスタ42と有機EL素子43とを形成した後、(b)第二の態様と同様にして製造したガスバリアフィルム20Bを張り合わせ、内部空間に窒素ガスを充填することにより、製造することができる。

【0068】

第七の態様の表示装置40Bは、第六の態様の表示装置40Bと同様に、ガスバリア能が高く、接着性の高い第二の態様のガスバリア膜を応用することで、有機EL及び有機トランジスタへの酸素や水の浸入が抑制されるため、長寿命な表示素子とすることができる。

また、第七の態様の表示装置40Bは、第二の態様のガスバリアフィルム20Bを張り合わせるのみであるため、簡便な工程によってガスバリア性を達成することができる。

【産業上の利用可能性】

【0069】

本発明の有機薄膜は、高いガスバリア能が要求される有機デバイス等の製造分野において好適に利用することができる。

【符号の説明】

【0070】

1、1A、1B、1C、1D、1E…有機薄膜

2…第一の有機分子骨格層

3…ネットワーク層

3’…第二のネットワーク層

4…第二の有機分子骨格層

6…第三の有機分子骨格層

11、12…基材

13、14…化学結合

20A、20B、20C、20D、20E…フィルム

30…ゲート電極

31…ゲート絶縁層

32…ソース電極

33…ドレイン電極

34…有機半導体層

35…画素電極

36…発光層

37…対向電極

40A、40B…表示素子

41…透明基板

42…有機トランジスタ

43…有機EL素子

44…封止体

45…基材

【技術分野】

【0001】

本発明は、複数の分子骨格からなる有機薄膜、該有機薄膜からなるガスバリア膜及び接着膜、該有機薄膜を用いた表示装置、該有機薄膜を備えるフィルム、並びに該フィルムを備える表示装置に関する。

【背景技術】

【0002】

近年、有機材料を主構成要素として用いる有機半導体デバイスは、従来の無機半導体デバイスに比べ、フレキシブル化、軽量化、かつ低コスト化が可能であるため注目されている。有機材料は、溶媒に溶かすことが可能であり、インクジェット法、スピンコート法、キャスト法などの溶液プロセスを用いた薄膜形成が可能である。そのため、大面積基板上での素子作製や、ディスプレイの大面積化が実現可能となり、耐熱性の低いプラスチック基板にもダメージを与えることがないため、従来の無機半導体材料では困難であったフレキシブルデバイスの実現に期待が持たれている。

最近では、有機ELディスプレイが製品化されるなど、有機半導体デバイスの実用化が見え始めている。しかし、デバイスを長時間で安定駆動させる点には課題が有った。有機デバイスが劣化する原因としては、有機半導体薄膜内に水分子や酸素分子が浸入し、デバイス駆動時に電荷を帯びた有機半導体分子(ラジカルイオン)と化学反応し、本来の特性が失われることが挙げられる。この水分子や酸素分子の浸入を防ぐために、有機デバイスが形成された基板の表面をガスバリア膜で覆う手法について開発が進められている。

高いガスバリア性を達成するためには、単一の材料のみから構成された膜では困難であり、異なる機能を持った材料を複数組み合わせて積層してなるガスバリア膜が考えられている。しかしながら、異種材料を積層した場合、該材料間で熱膨張率が異なるためプロセス中の加熱により層間で剥離するという問題や、該材料間で弾性係数や機械的強度が異なるため有機デバイス自体のフレキシブル化の障壁になるという問題があった。

近年では、接着性を向上させる手法として、層と層との間を化学結合で接続した接着層を挿入したガスバリア膜が提案されている(例えば特許文献1)。

【0003】

また、ガスバリア膜に限らず、異種材料を直接的に化学結合で接続する材料として分子

接着剤が知られている(特許文献2)。特許文献2に記載のような分子接着剤は一般的に、分子の両末端に各基材と結合する官能基を有し、上層と下層とを分子を介して単分子膜で着実に接続することができるため、接着性に優れる特徴がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−143098号公報

【特許文献2】特開2008−50541号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載されているように、上層と下層とを化学的に接続する分子(特許文献1においてはシランカップリング剤)を上層と下層との間に設けられた接着層中に分散した場合、シランカップリング剤の反応性基が該接着層の表層に全て呈出されないため、該シランカップリング剤と、上層又は下層との結合点が少なくなる。また、特許文献1において上層と下層とは、シランカップリング剤が縮合してなる高分子化合物を介して間接的に結合することとなる。また、接着層を形成する際に、分子の配列や結合状態が厳密に制御されていないため、相分離などを起こし、膜中に分子密度の疎密な領域が存在する恐れがある。分子密度が疎となる領域は上層と下層の間でガスを透過するピンホールとなる可能性があった。また、結合個所を増やすために多くの有機分子を混合した場合にも、有機分子同士が凝集等により、凹凸や接着層内部での疎密が発生する可能性が有ることも問題であった。その結果、特許文献1に記載のガスバリア膜の接着性およびガスバリア性には未だ改良の余地があった。

【0006】

また、上記特許文献2に記載されたような分子接着剤を複数の異種材料の接着に用いた場合、接着性の向上は認められるが、この接着層自体のガスバリア能は低いものとなる。一般的に分子接着剤のような単分子膜を化学結合により形成させる場合、単分子膜中の分子密度は、分子が結合する下層の結合点の位置や間隔と、分子の大きさや形状により決まる。つまり、結合点と分子の大きさの適切な組み合わせを選択しない限り、分子を高密度に配列することは難しい。そのため、通常の分子接着剤を用いた場合では、分子間に、酸素や水が透過するには十分な大きさの空隙が、上層と下層を貫く形で存在していた。その空隙を伝って上層と下層の間を酸素や水が透過するため、上記特許文献2の分子接着剤自体をガスバリア膜として使用することは難しかった。また、仮に分子接着剤を高密度に配列することが出来たとしても、分子間はファンデルワールス力という弱い力で相互作用しており、熱運動により分子間に同様な空隙が生じるため、ガスバリア膜への使用は難しかった。

【0007】

本発明は上記事情に鑑みてなされたものであって、複数の分子骨格からなり、高いガスバリア能を備えた有機薄膜、該有機薄膜からなる接着膜、該有機薄膜からなるガスバリア膜、該有機薄膜を用いた表示装置、該有機薄膜を備えるフィルム、及び該フィルムを備える表示装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは上記課題を解決すべく鋭意研究した結果、分子骨格間結合や嵩高い分子骨格の配向を利用して、ガスバリア膜内に、膜を構成する分子骨格間の間隔、すなわち面内方向での分子と分子の隙間が狭い層を設け、この層がガス透過のボトルネックとなることによって、高いガスバリア能を備えた有機薄膜が得られることを見出し、本発明を完成させた。

すなわち、本発明は以下の特徴を有する有機薄膜、該有機薄膜からなるガスバリア膜及び接着膜、該有機薄膜を用いた表示装置、該有機薄膜を備えるフィルム、並びに該フィルムを備える表示装置を提供するものである。

【0009】

(1)少なくとも、第一の有機分子骨格層と、該第一の有機分子骨格層上に積層されたネットワーク層と、該ネットワーク層上に積層された第二の有機分子骨格層とを有する有機薄膜であって、前記ネットワーク層を構成する複数の有機分子骨格が面内方向に結合してなるものであるか、又は、前記ネットワーク層を構成する有機分子骨格の長軸が面内方向で配向し、且つ、面内方向における、前記ネットワーク層を構成する有機分子骨格の面内方向の間隔が、前記第一の有機分子骨格及び前記第二の有機分子骨格の面内方向の間隔に比して、小さいものであることを特徴とする有機薄膜。

(2)前記第一の有機分子骨格及び前記第二の有機分子骨格と、前記ネットワーク層を構成する有機分子骨格とが、化学結合により結合してなる(1)の有機薄膜。

(3)さらに、前記第二の有機分子骨格層上に積層された第二のネットワーク層と、該第二のネットワーク層上に積層された第三の有機分子骨格層とを有し、前記第二のネットワーク層を構成する有機分子骨格が面内方向に結合してなるものであるか、又は、前記第二のネットワーク層を構成する有機分子骨格の長軸が面内方向で配向し、且つ、面内方向における、前記第二のネットワーク層を構成する有機分子骨格の面内方向の間隔が、前記第二の有機分子骨格及び前記第三の有機分子骨格の面内方向の間隔に比して、小さいものであることを特徴とする(1)又は(2)の有機薄膜。

(4)少なくとも第一の有機分子骨格層及び第二の有機分子骨格層のいずれか一方は、単一の有機分子が一層に並んで形成された単分子層である(1)〜(3)のいずれかの有機薄膜。

(5)前記第一の有機分子骨格及び前記第二の有機分子骨格が直鎖アルカン骨格を含む(1)〜(4)のいずれかの有機薄膜。

(6)前記第一の有機分子骨格及び前記第二の有機分子骨格が直鎖アルカン骨格であり、前記ネットワーク層を構成する有機分子骨格がナフタレン骨格である(5)の有機薄膜。

(7)前記第一の有機分子骨格及び前記第二の有機分子骨格が直鎖アルカン骨格であり、

前記ネットワーク層がシロキサン結合により結合してなるもの、ジアセチレン基の架橋反応により結合してなるもの、又は、ポリアクリル酸骨格を有するものである(5)又は(6)の有機薄膜。

(8)少なくとも基材と(1)〜(7)のいずれかの有機薄膜とを備えるガスバリア膜。

(9)少なくとも二つの基材に挟持され、該基材の表面の原子と化学結合により接続された(1)〜(7)のいずれかの有機薄膜からなる接着膜。

(10)基板と、前記基板上に設けられたトランジスタと、該トランジスタと電気的に接続された液晶、有機エレクトロルミネッセンス又は電気泳動方式の画素と、前記トランジスタ及び前記画素を封止する封止体と、前記封止体表面を被覆する基材とを備えた表示装置において、前記封止体と前記基材とが、(1)〜(7)のいずれかの有機薄膜を介して張り合わされてなることを特徴とする表示装置。

(11)(1)〜(7)のいずれかの有機薄膜と基材とを備え、前記有機薄膜表面の有機分子骨格と、基材表面の原子とが化学結合により結合してなるフィルム。

(12)基板と、前記基板上に設けられたトランジスタと、該トランジスタと電気的に接続された液晶、有機エレクトロルミネッセンス又は電気泳動方式の画素と、前記基板、トランジスタ及び前記画素上に設けられたガスバリアフィルムとを備えた表示装置において、前記ガスバリアフィルムが(11)のフィルムからなることを特徴とする表示装置。

【発明の効果】

【0010】

本発明の有機薄膜は、複数、すなわち少なくとも2層の有機分子骨格層からなり、且つ、該分子骨格層の間にネットワーク層が設けられており、該ネットワーク層を構成する分子骨格を面内方向に結合してなるものとするか、又は、該ネットワーク層を構成する分子骨格の配向を面内方向とし、且つ、該ネットワーク層を構成する分子骨格間の間隔を、前記第一の分子骨格間及び前記第二の分子骨格間の間隔に比して狭いものとすることにより、該ネットワーク層が、本発明の有機薄膜に対して垂直方向からのガス分子の通過を阻害することができ、高いガスバリア能を示すことができる。

また、本発明の有機薄膜は、複数の層がいずれも有機分子からなるため、無機分子のみ又は無機分子と有機分子との組み合わせの場合に比べて有機薄膜中の材料の骨格の類似性、親和性及びフレキシビリティが高く、有機薄膜中での層間剥離を防ぎ、フレキシブルデバイスに適した有機薄膜とすることができる。

さらに、本発明の有機薄膜は有機分子骨格からなるため、他の基材と化学結合等により容易に結合させることもできるため、接着性にも優れたものとなる。

【図面の簡単な説明】

【0011】

【図1】本発明の有機薄膜の一例を示す模式図である。

【図2】本発明の有機薄膜の一例を示す模式図である。

【図3】本発明の第一の態様のフィルムの模式図である。

【図4】本発明の第一の態様のフィルムの製造方法の前半を示す概略工程図である。

【図5】本発明の第一の態様のフィルムの製造方法の後半を示す概略工程図である。

【図6】本発明の第二の態様のフィルムの模式図である。

【図7】本発明の第二の態様のフィルムの製造方法を示す概略工程図である。

【図8】本発明の第三の態様のフィルムの模式図である。

【図9】本発明の第三の態様のフィルムの製造方法を示す概略工程図である。

【図10】本発明の第三の態様のフィルムの、(a)化学構造、(b)基材に対して水平方向からの分子モデル断面図、(c)基材に対して垂直方向からの分子モデル断面図である。

【図11】本発明の第三の態様のフィルムにおいてネットワーク層を架橋する前の、(a)化学構造、(b)基材に対して水平方向からの分子モデル断面図、(c)基材に対して垂直方向からの分子モデル断面図である。

【図12】本発明の第四の態様のフィルムの模式図である。

【図13】本発明の第四の態様のフィルムの製造方法を示す概略工程図である。

【図14】本発明の第五の態様のフィルムの模式図である。

【図15】本発明の第五の態様のフィルムの製造方法を示す概略工程図である。

【図16】本発明の第六の態様の表示装置の模式図である。

【図17】本発明の第六の態様の表示装置の製造方法を示す模式図である。

【図18】本発明の第七の態様の表示装置の模式図である。

【図19】本発明の第七の態様の表示装置の製造方法を示す模式図である。

【発明を実施するための形態】

【0012】

《有機薄膜》

本発明の有機薄膜は、少なくとも、第一の有機分子骨格層と、該第一の有機分子骨格層上に積層されたネットワーク層と、該ネットワーク層上に積層された第二の有機分子骨格層とを有する。以下、上記構成を有する有機薄膜の具体例について、図を用いて説明する。なお、本発明の有機薄膜は以下の具体例に限定されるものではない。

【0013】

図1〜2に示す第一の態様の有機薄膜1は、第一の有機分子骨格層2と、第一の有機分子骨格層2上に積層されたネットワーク層3と、ネットワーク層3上に積層された第二の有機分子層4とから構成される。ネットワーク層3を構成する有機分子骨格は、図1に示すように面内方向に結合してなるものであるか、又は、図2に示すようにネットワーク層3を構成する有機分子骨格の長軸が面内方向で配向し、且つ、面内方向における、ネットワーク層3を構成する有機分子骨格の面内方向の間隔が、前記第一の有機分子骨格及び前記第二の有機分子骨格の面内方向の間隔に比して、小さいものである

以下、各構成について詳細に説明する。

【0014】

第一の有機分子骨格層2を構成する有機分子骨格は特に限定されるものではなく、通常有機分子からなる層を形成する場合に用いられる有機分子骨格の中から、第一の有機分子骨格層2に要求されるガスバリア性や、第二の有機分子骨格層4又はネットワーク層3を構成する有機分子との組み合わせを考慮して、適宜選択することができる。

第一の有機分子骨格層2の有機分子骨格は、脂肪族であっても、芳香族であってもよい。また、第一の有機分子骨格層2は単一の有機分子が一層に並んで形成された単分子層であることが好ましい。有機分子が一層で配列した単分子層あることで、膜厚が均質となるため、ネットワーク層を構成する複数の有機分子骨格を面内方向で、高確率に結合できる効果や、該有機分子骨格を面内方向で配列させる効果を生じる。

【0015】

有機分子骨格が脂肪族である第一の有機分子骨格層2として具体的には、脂肪族炭化水素基を主骨格として含むものが挙げられる。なお、本発明において「脂肪族」は、芳香族に対する相対的な概念であり、芳香族性を持たない基や化合物等を意味する。

脂肪族炭化水素基は、飽和であっても不飽和であってもよいが、通常は飽和であることが好ましい。また、脂肪族炭化水素基は、鎖状であっても、環状であってもよい。

鎖状の脂肪族飽和炭化水素基は、直鎖状であっても、分岐鎖状であってもよい。

直鎖状の脂肪族飽和炭化水素基としては、メチレン基、エチレン基、トリメチレン基、テトラメチレン基、ペンタメチレン基、ヘプタメチレン基、オクタメチレン基、ノナメチレン基、デカメチレン基、ウンデカメチレン基、ドデカメチレン基等の−(CH2)p−で表される直鎖状の炭化水素基(式中、pは1〜20の整数である。)が好ましい。なかでも、直鎖状の脂肪族飽和炭化水素基としては、炭素数10〜20の長鎖アルキル基であることが好ましい。

分岐鎖状の脂肪族飽和炭化水素基としては、−[C(CH3)2]q−、−[C(CH3)(CH2CH3)]q−、−[C(CH3)(CH2CH2CH3)]q−、−[C(CH2CH3)2]q−(式中、qはいずれも1〜20の整数である。)等の、アルキルメチレン基、アルキルエチレン基、アルキルトリメチレン基、アルキルテトラメチレン基等が好ましい。

【0016】

環状の脂肪族炭化水素基としては、シクロペンタン、シクロへキサン、シクロヘプタン、シクロオクタン等のモノシクロアルカンから水素原子を2つ除いた基や、デカリン、アダマンタン、ノルボルナン等のポリシクロアルカンから水素原子を2つ除いた基が挙げられる。

脂肪族炭化水素基は、その水素原子の一部または全部が、置換基により置換されていてもよい。置換基としては、フッ素原子、塩素原子等のハロゲン原子;該ハロゲン原子によりその水素原子の一部又は全部が置換されたハロゲン化アルキル基;酸素原子等が挙げられる。また、脂肪族炭化水素基が環状である場合、置換基として鎖状のアルキル基を有していてもよい。鎖状のアルキル基としては、メチル基、エチル基、プロピル基、t−ブチル基等が挙げられる。

また、脂肪族炭化水素基は、その骨格や環を構成する炭素原子の一部が、−O−、−C(=O)−、−C(=O)−O−、−O−C(=O)−O−、−NH−、−C(=O)−NH−、−NH−C(=O)−O−、−NH−C(=O)−NH−、−S−、−S−S−等のヘテロ原子含有連結基により置換されていてもよい。なかでも、アミド結合(−C(=O)−NH−)、ウレタン結合(−NH−C(=O)−O−)、尿素結合(−NH−C(=O)−NH−)を有しているものや、スルフィド結合(−S−)、ジスルフィド結合(−S−S−)を有しているものは、面内で隣接する有機分子骨格同士で、それぞれ水素結合または硫黄−硫黄結合を形成することができるため、第一の有機分子骨格層内の分子密度を向上することができる。これにより第一の有機分子骨格層内の分子間の隙間が狭くなるため、よりガスバリア能の高い第一の有機分子骨格層2を得ることができる。

【0017】

なかでも、有機分子骨格が脂肪族の第一の有機分子骨格層2としては、炭素数10〜20の直鎖状の炭化水素基を主骨格として含むことが好ましい。炭素数10〜20の直鎖状炭化水素基を用いることにより、層内で隣接する炭化水素基同士の、支持体(後述するデバイスが形成された基板、該デバイスの最表面やフィルム基材など有機薄膜が形成される母体)と平行方向におけるファンデルワールス力が向上するため、分子が会合し、配列し易く、分子密度の高い膜を形成することができる(例えば、Porterら、「Spontaneously organized molecular assemblies. 4. Structural characterization of n−alkyl thiol monolayers on gold by optical ellipsometry, infrared spectroscopy, and electrochemistry」Journal of American Chemical Society 1987年、109号、p.3559−68参照)。これにより、第一の有機分子骨格層内の分子間の隙間が狭くなるため、よりガスバリア能の高い第一の有機分子骨格層2を得ることができる。

【0018】

分子骨格が芳香族である第一の有機分子骨格層2としては、芳香族炭化水素環、又は芳香族へテロ環(芳香族複素環)を主骨格として含むものが好ましい。

芳香族炭化水素環を含むものとしては、ベンゼン、トルエン、キシレン、メシチレン、インデン、ナフタレン、アントラセン、フェナントレン、ナフタセン、ペンタセン、ヘキサセン等を構成する異なる2つの炭素原子に結合した水素原子を2つ除いた基、若しくはこれらの繰り返しからなる基が挙げられる。

芳香族へテロ環を含むものとしては、フラン、チオフェン、ピロール、イミダゾール、ピラン、ピリジン、ピリミジン、ピラジン、インドール、プリン、キノリン、イソキノリン等の環を構成する異なる2つの炭素原子に結合した水素原子を2つ除いた基、若しくはこれらの繰り返しからなる基が挙げられる。

【0019】

なかでも、本発明における第一の有機分子骨格層2としては、脂肪族を主骨格とすることが好ましく、直鎖アルカン骨格であることがより好ましく、炭素数10〜20の直鎖アルカン骨格であることがさらに好ましい。

炭素数10〜20の直鎖アルカン骨格を用いることにより、上記のような分子密度の高い膜が形成できるのみならず、第一の有機分子骨格層2を構成する有機分子骨格を、支持体上に略垂直方向に配列させることができる。これにより、該有機分子骨格の支持体とは反対側の末端に反応性基を呈出させることができ、第一の有機分子骨格とネットワーク層3を構成する有機分子骨格とを確実に化学結合を形成させることができる。

また、炭素数10〜20の直鎖アルカン骨格を用いることにより、分子密度が高く、該有機分子骨格が略垂直方向に配列するため、平坦性の高い膜が得られる。これにより、ネットワーク層を構成する有機分子骨格の配向性の制御が容易になり、該有機分子骨格を確実に面内方向に配列させることができる。結果として、ネットワーク層内での化学結合の形成が容易になる効果や、有機分子骨格同士の間隔を狭め易くする効果を生じ、ガスバリア能を向上させることができる。なお、第一の有機分子骨格層2の形成方法についての詳細は後述する。

【0020】

ネットワーク層3を構成する有機分子骨格は、上述したようにネットワーク層3を構成する有機分子骨格が面内方向に結合してなる又は配向して互いに近接してなり、ネットワーク層3内においてネットワークを形成することにより、ネットワーク層3をガスが通過し難くなるものであれば特に限定されるものではない。

【0021】

面内方向に結合してなるネットワーク層3を構成する有機分子骨格として具体的には、面内方向で化学反応することで得られる有機分子骨格と、予め重合反応により得られる重合体の主鎖を面内方向に配列させた有機分子骨格等が挙げられる。

面内方向で化学反応することで得られる有機分子骨格として具体的には、シロキサン結合、エチレン-アセチレン結合、エステル結合、アミド結合、ウレタン結合、尿素結合、エーテル結合、炭素-炭素結合等の化学結合を形成する有機分子骨格が挙げられる。

重合体を配列させた有機分子骨格としては、ポリアクリル酸骨格、ポリメタクリル酸骨格、ポリエチレン骨格、ポリビニルアルコール骨格、ポリアミン骨格、ポリウレタン骨格等が挙げられる。

図1に示すようにネットワーク層3が面内方向に結合してネットワークを形成することにより、気体が透過する第一の有機分子骨格層内および第二の有機分子骨格層内の各有機分子骨格の隙間が隔たれ、通過する気体の障壁となるため、効果的に気体の透過を遮断することができる。なお、面内方向に結合しているネットワーク層3を構成する有機分子骨格間にも多少の隙間は存在し、該隙間を気体分子が通過する可能性は残るが、該隙間(間隔)はネットワークを形成していない場合に比して顕著に小さいため、これがガス透過のボトルネックとなり、優れたガスバリア能が達成される。加えて、該隙間と、第一の有機分子骨格間の隙間や第二の有機分子骨格間の隙間の大半とは、面に対して垂直方向に一直線にはならないと考えられるため、全体として気体分子が通過する際の通過パスが長くなり、十分にガスバリア能を発揮することができる。

【0022】

また、面内方向に結合してなる又は配向して互いに近接してなるネットワーク層3を構成する有機分子骨格としては特に限定されるものではなく、第一の有機分子骨格層2及び第二の有機分子骨格層4の骨格に応じて適宜決定することができる。このような要件を満たしうる有機分子骨格として具体的には、比較的剛直な骨格を有し、且つ、第一の有機分子骨格層2の有機分子骨格に比して嵩高く、水平(面内)方向に配列する分子骨格を用いることができる。具体的には、芳香族の骨格を有するものであることが好ましく、少なくとも1位、4位、5位または8位のうちいずれかが置換されたナフタレン骨格であり、例えば、ナフタレン環の1位と第一の有機分子骨格が有する官能基とが結合した場合には、ナフタレン骨格の長軸を水平方向に配列させることができる。また、ナフタレン骨格以外にも、アントラセン、ナフタセン、ペンタセンの長軸を水平方向に配列させたものも好ましい。

図2に示すようにネットワーク層3を構成する有機分子骨格が面内方向に横たわって配向し、且つ、ネットワーク層3を構成する有機分子骨格間の間隔(隙間)が狭いことにより、ネットワーク層3が第一の有機分子骨格層2側、又は第二の有機分子骨格層4側から気体分子が通過する際の障壁となるため、気体分子の通過を好適に遮断又は抑制することができる。ここで、各気体分子の直径は、酸素分子:約0.34nm、水分子:約0.39nm、二酸化炭素分子:約0.33nm、窒素分子:約0.36nm、メタン分子:0.38nm、メタノール分子:約0.4nmであることを考慮すると、ネットワーク層3を構成する有機分子骨格間の間隔は、約0.3nm以下であることが好ましい。また、透過する気体分子は分子単体としてだけでなく、複数(2〜4個)集まった集合体として存在することも考えられるため、分子間の隙間が約0.6nm以下であれば、気体分子の透過の抑制に大きな効果を与えることができる。

【0023】

第二の有機分子骨格層4を構成する有機分子は特に限定されるものではなく、第一の有機分子骨格2として説明したものと同様の有機分子骨格を用いることができる。第一の有機分子骨格2と第二の有機分子骨格4とは同じであっても異なっていてもよい。

【0024】

本発明の有機薄膜1は、第一の有機分子骨格層2と、ネットワーク層3と、第二の有機分子骨格層4と上記以外の層を有していてもよい。具体的には例えば、後述する第二の態様の様に、第二の有機分子骨格層上に積層された第二のネットワーク層と、該第二のネットワーク層上に積層された第三の有機分子骨格層とを有していてもよい。ここで、第二のネットワーク層とは、前記ネットワーク層3と同様の物性を有するもの、すなわち、該第二のネットワーク層を構成する有機分子骨格が面内方向に結合してなるものであるか、又は、該第二のネットワーク層を構成する有機分子骨格の配向が面内方向であり、且つ、該第二のネットワーク層を構成する有機分子骨格間の間隔が、前記第二の有機分子骨格間の間隔及び前記第三の有機分子骨格間の間隔に比して狭いものであることが好ましい。第二のネットワーク層としてはネットワーク層3と同様のものを用いることができ、第三の有機分子骨格層としては、第一の有機分子骨格層2、第二の有機分子骨格層4と同様のものを用いることができる。上記のように、ネットワーク層が膜厚方向で複数有することで、ガス透過を抑制、遮断する層が増加するため、よりガスバリア能の高い膜が得られる。

【0025】

本発明の有機薄膜1を製造する方法は特に限定されるものではないが、具体的には例えば、適切な支持体の上に、第一の有機分子骨格層2を形成するための有機分子を用いて溶液浸漬法、気相反応法、スピンコート法、ディップコート法、ラングミュアブロジェット法等の公知の方法により第一の有機分子骨格層2を積層・形成した後、ネットワーク層3を形成するための有機分子を用いて上記同様の方法によりネットワーク層又はネットワーク形成可能なネットワーク層3を積層・形成し、さらに、第二の有機分子骨格層4を形成するための有機分子を用いて上記同様の方法により第二の有機分子骨格層4を積層・形成することにより、図1〜2に示す有機薄膜1が得られる。

また、支持体と第一の有機分子骨格層2との間、第一の有機分子骨格層2とネットワーク層3との間、ネットワーク層3と第二の有機分子骨格層4との間は、化学結合により結合されていることが好ましい。化学結合により結合されることで、層間の結合が強固なものとなり、有機薄膜中での層間剥離を防ぎ、フレキシブルデバイスに適した有機薄膜とすることができる。

【0026】

有機薄膜1を製造する際に用いる支持体の具体例については、フィルムの基材として後述する。

有機薄膜1を製造する際に用いる第一の有機分子骨格層2を形成するための有機分子としては、第一の有機分子骨格において、その一端に支持体表面の原子と化学反応しうる官能基を有し、その他端にネットワーク層3の官能基又は骨格と化学反応しうる官能基を有するものが挙げられる。

【0027】

有機薄膜1を製造する際に用いるネットワーク層3を形成するための有機分子としては、ネットワーク層を構成する分子骨格において、その一端に第一の有機分子骨格層2の官能基又は骨格と化学反応しうる官能基を有し、その他端に第二の有機分子骨格層4の官能基又は骨格と化学反応しうる官能基を有するものが挙げられる。

また、ネットワーク層3を形成する有機分子骨格が、面内方向に結合してなるものである場合、製造時に用いる該ネットワーク層3を形成するための有機分子としては、予め結合しているものを用いてもよく、該ネットワーク層となりうる前駆体層を形成と同時もしくは、形成した後に面内で結合を形成しうるものを用いてもよい。前者の具体例としては、予めラジカル重合等の重合法により重合済みの有機分子(重合体)を用いてネットワーク層3を形成するものが挙げられる。また、後者の具体例として、化学結合前の有機分子や架橋反応前の有機分子を用いて、ネットワーク層3となりうる前駆体層と同時に面内方向の結合を形成する場合には、ネットワーク層を形成する有機分子としては、クロロシリル基、メトキシシリル基、エトキシシリル基等のシランカップリング部位を多く有するものが好ましく、シランカップリング部位を脱水(重)縮合させる手法が挙げられる。また、有機分子同士の反応は、自己重合反応、自己架橋反応や反応開始剤を添加した反応でもよく、光・熱等の付与による重合や架橋反応であってもよい。

また、ネットワーク層3となりうる前駆体層を形成した後に重合や架橋等の反応を行うことでネットワーク層を形成する場合には、ネットワーク層の前駆体層と、さらに他の層(例えば、第二の有機分子骨格層4等)を形成した後に重合や架橋等の反応がなされるものが挙げられる。重合や架橋のための光や熱の付与の方法としては特に限定されるものではなく、ネットワーク層3を形成するための有機分子の種類に応じて、常法により行うことができる。例えば、ジアセチレン基を有する有機分子を材料に用い、ジアセチレン基の架橋反応により結合してなるネットワーク層3を形成する場合であれば、該有機分子を適切な溶媒に分散して第一の有機分子骨格層2上に塗布した後、又は、さらに第二の有機分子骨格層4をネットワーク層3上に形成した後、UVランプ等を照射することにより、ジアセチレン部位を架橋し、アセチレン−エチレン結合を形成して、ネットワーク層3とすることができる。

【0028】

有機薄膜1を製造する際に用いる第二の有機分子骨格層4を形成するための有機分子としては、第二の有機分子骨格において、その一端にネットワーク層3の官能基又は骨格と化学反応しうる官能基を有するものが挙げられる。

上記のような有機分子としては、合成してもよく、市販のものを用いてもよい。

【0029】

本発明の有機薄膜はガスバリア能を有するものであって、ガスバリア性が要求される様々な用途において用いることができる。例えば、本発明の有機薄膜をガスバリア性が要求されるデバイス上に作製し、該デバイスのガスバリア膜として用いることや;一般的にガスバリア膜として使用される膜(例えば、酸化アルミ膜、酸化シリコン膜等)と有機デバイスとを接着させるための、ガスバリア能を備えた接着膜として用いることができる。また、本発明の有機薄膜は、適切な基材上に作製して基材と共にフィルムとして用いることもできる。これらについての詳細は後述する。

【0030】

≪ガスバリア膜≫

本発明のガスバリア膜は、少なくとも基材と、上述した本発明の有機薄膜とを備えるものである。本発明のガスバリア膜は、本発明の有機薄膜で基板や基板上に形成されたデバイスの最外層表面を覆うことにより、高いガスバリア能、薄膜化及びフレキシビリティを達成することができるため、ガスバリア性が要求される精密デバイス、特に有機デバイスに用いて該デバイス内へ浸入する気体のガスバリア能を向上させることができる。

有機デバイス等の上に本発明のガスバリア膜を形成する場合は、本発明のガスバリア膜の該デバイスや該基板と接する最外層が、被接着部材(例えば、デバイス最外層)の原子と反応して結合する基又は構造を有し、有機薄膜と被接着部材とが化学結合により結合されていることが好ましい。化学結合で結合されることにより、被接着部材とガスバリア膜との接着性を向上させることができる。

ここで化学結合としては特に限定されるものではないが、被接着部材(例えば支持体、基材等)の表面に水酸基が露出されている場合、つまり、ガラス基板や、ITO電極が配設され、基板表面に該電極表面に露出した基板、樹脂部材等の被接着部材の場合であれば、化学結合としては、シロキサン結合、リン酸エステル結合、エステル結合、スルフォン酸エステル結合を用いることが好ましい。この場合、有機分子骨格層を形成するための有機分子が、該被接着部材と接する末端に、それぞれシランカップリング基、ホスホン酸基、カルボン酸基、又はスルフォン酸基を有することにより、被接着部材との間に上記結合を形成することができる。また、被接着部材が金、銀、銅、白金等からなる場合であれば、スルフィド結合を用いることが好ましい。この場合、有機分子骨格層を形成するための有機分子が、該被接着部材と接する末端に、チオール基を有することにより、該被接着部材との間に、スルフィド結合を形成することができる。また、被接着部材が正電荷や負電荷に帯電している場合にはイオン結合を用いることが好ましく、有機分子骨格層を形成するための有機分子が、該被接着部材と接する末端に、被接着部材が有する電荷と反対の電荷を有することにより、イオン結合を形成することができる。さらに、被接着部材の表面が、アミノ基、カルボキシル基、水酸基、アミド基のような水素を持った官能基が露出している場合には、水素結合を用いることが好ましく、有機分子骨格層を形成するための有機分子が、該被接着部材と接する末端に、上記と同様に水素を持った官能基を有することにより、水素結合を形成することができる。

【0031】

≪接着膜≫

本発明の接着膜は、少なくとも二つの基材に狭持され、該基材の表面の原子と化学結合により接続された上述の本発明の有機薄膜からなるものである。すなわち、上述した本発明の有機薄膜により、基材、デバイスが形成されている基板、該デバイスの最外表層などの部材のうち任意の組み合わせからなる基材を接着させるものである。本発明の接着膜は、本発明の有機薄膜を用いることにより、高いガスバリア能、薄膜化及びフレキシビリティを達成することができるため、ガスバリア性が要求される精密デバイス、特に有機デバイスにおいて、好適に用いることができ、該デバイス内へ浸入する気体のガスバリア能を向上させることができる。

上記有機薄膜を接着膜として用いる場合、該有機薄膜の両側の最外層表面は、被接着部材の原子と反応して結合する基又は構造を有し、有機薄膜と被接着部材とが化学結合により結合されていることが好ましい。化学結合としては上記同様のものが挙げられる。化学結合で結合されることにより、被接着部材と接着膜との接着性を向上させることができる。

【0032】

≪表示装置1≫

本発明の表示装置の一例は、基板と、前記基板上に設けられたトランジスタと、該トランジスタと電気的に接続された液晶、有機エレクトロルミネッセンス又は電気泳動方式の画素と、前記トランジスタ及び前記画素を封止する封止体と、前記封止体表面を被覆する基材とを備えた表示装置において、前記封止体と前記基材とが、上述した本発明の有機薄膜を介して張り合わされてなる表示装置(以下、「表示装置1」という。)である。表示装置1に本発明の薄膜を用いることにより、表示装置内に侵入する酸素や水蒸気のガスバリア性を高め、且つ、封止体と基材との接着性を高めることで、表示素子を作製する工程での剥離や、フレキシブルデバイスへの適用が可能となる。

基板、トランジスタ、画素、封止体としては特に限定されるものではなく、表示装置に通常用いられるものを使用することができる。

表示装置1に用いる本発明の有機薄膜は、一方の面が封止体表面の原子と化学結合し、且つ、他方の面が基材表面の原子と化学結合していることが好ましい。化学結合としては、上記同様のものが挙げられる。

【0033】

≪フィルム≫

本発明のフィルムは、上述した本発明の有機薄膜と基材とを備え、前記有機薄膜表面の有機分子骨格と、基材表面の原子とが化学結合により結合してなることが好ましい。本発明のフィルムは、ガスバリアフィルムとして用いることができるものであって、該フィルムをガスバリア性が必要なデバイスの表面に付着させることにより、該デバイスにガスバリア能を付与することができる。

基材としては特に限定されるものではなく、通常フィルムの基材として用いられる基材を使用することができる。具体的には、ポリエチレンナフタレート(PEN)、ポリビニルアルコール(PVA)、ポリエチレンテレフタレート(PET)、ポリエステル(PE)等の樹脂材料を用いることができる。また、本発明のフィルム全体をガスバリアフィルムとして用いる場合であれば、基材として、金、銀、銅、白金、アルミニウム、酸化アルミニウム、鉄等のガスバリア能を有する金属材料も好ましい。

基材は有機薄膜の片面のみに設けられていてもよく、有機薄膜の両面に設けられていてもよい。

基材と有機薄膜との化学結合は特に限定されるものではなく、上述した化学結合と同様のものが挙げられる。

【0034】

≪表示装置2≫

本発明の表示装置の他の一例は、基板と、前記基板上に設けられたトランジスタと、該トランジスタと電気的に接続された液晶、有機エレクトロルミネッセンス又は電気泳動方式の画素と、前記基板、トランジスタ及び前記画素上に設けられたガスバリアフィルムとを備えた表示装置において、前記ガスバリアフィルムが、上述した本発明のフィルムからなる表示装置(以下、「表示装置2」という。)である。

表示装置2に本発明のフィルムを用いることにより、該フィルムを貼付するのみで簡便に表示装置のガスバリア性を高めることができ、装置の劣化要因となる酸素や水蒸気の侵入を防ぐことができる。

基板、トランジスタ、又は電気泳動方式の画素としては特に限定されるものではなく、表示装置に通常用いられるものを使用することができる。これらの上に本発明のフィルムを貼付する方法は特に限定されるものではなく、常法により行うことができる。

表示装置2に用いる本発明のフィルムが該表示装置の最外層となる場合は、本発明のフィルムが両面に基材を備えているか、又は、表示装置2に貼付された本発明のフィルム上にさらに基材を形成することが好ましい。

【0035】

以下、本発明の実施の態様について、具体例を用いて説明するが、本発明は以下の態様に限定されるものではない。

【0036】

[第一の態様・フィルム]

第一の態様のフィルムの具体例を、図3の模式図を用いて説明する。

図3に示す第一の態様のフィルム20Aは、直鎖アルカン(オクタデカン)からなる第一の有機分子骨格層2、シロキサン結合により結合してなるネットワーク層3、及び直鎖アルカン(オクタデカン)からなる第二の有機分子骨格層4からなる本発明の有機薄膜1Aと、PENからなる基材11と、酸化アルミニウムからなる基材12とを備えるフィルムである。有機薄膜1Aの一方の面はシロキサン結合である化学結合13を介して基材11と結合され、有機薄膜1Aの他方の面はホスホン酸エステル結合である化学結合14を介して基材12と結合されている。

【0037】

第一の態様では、ネットワーク層3にシロキサン結合を用いることで、面内方向および膜厚方向で3次元的に分子同士が化学結合され、気体分子の該ネットワーク層3及び有機薄膜1Aの通過を抑制することができる。また、本態様では後述するようにネットワーク層3を形成する有機分子として1分子に多数のクロロシリル基を有する有機分子(式(2)で表される分子)を用いることで、面内方向で隣接する有機分子同士を結合させ、さらに、膜厚方向でシロキサン結合のネットワークを多層にわたって形成することができる。このような多層ネットワークは、気体分子の遮断に効果的である。

ネットワーク層3にピンホールのような欠陥があり、ネットワーク層のみで気体分子透過が完全に防げない場合であっても、気体が透過する箇所は極めて小さく、ネットワーク層3が、ガス透過のボトルネックとなるため透過が抑制される。また、図5に示すように、ネットワーク層を介して第一の有機分子骨格と第二の有機分子骨格が石垣構造を形成するため、気体分子が有機薄膜1Aを通過するための通過経路(パスウェイ)が入り組み、長くなる。そのため、気体分子の透過を抑制することができ、ガスバリア能が向上すると考えられる。

【0038】

さらに、第一の態様では、基材11,13と有機薄膜1Aとが化学結合によって結合されているため、基材11,13と有機薄膜1Aとの接着性が高く、これらが剥離するおそれがない。

加えて、第一の有機分子骨格層2及び第二の有機分子骨格層4として炭素数の比較的長い直鎖アルカンを用いることにより、第一の有機分子骨格層2及び第二の有機分子骨格層4を基材11,13に対して略垂直方向に配列させることができ、化学結合12,14を確実に形成することができる。さらに、第一の有機分子骨格層2及び第二の有機分子骨格層4が配列することで、第一の有機分子骨格層表面の平坦性が高く、ネットワーク層3が面内方向に良好に結合が形成され、ネットワーク層3によるガスバリア性が高まる。

第一の態様のフィルム20Aは、例えば、以下のようにして製造することができる。また、製造方法の概略工程図を図4〜5に示す。

【0039】

1.基材の準備

基材11のPENフィルムを準備し、表面を洗浄した後に、UV/O3処理を行い、表面に水酸基を露出させる。

【0040】

2.第一の有機分子骨格層2形成工程

図4中の式(1)で表される分子の塩化メチレン溶液に、工程1のフィルムを室温、17時間浸漬することで、PEN表面の水酸基と、式(1)で表される分子中のシランカップリング部位とを反応させ、シロキサン結合からなる化学結合13を形成する。

式(1)で表される分子からなる単分子膜が形成されたことは、XPSの表面元素解析を行い、炭素の1s軌道に由来するピークの増加から確認することができる。また、FT−IR(ATR法)を用いることで膜表面に、アルキル鎖とエチレン部位が存在することを確認することができる。

【0041】

3.末端官能基の改質工程

式(1)で表される分子末端のエチレン結合を架橋反応が可能な官能基に変換する。具体的には、工程2の膜を、過マンガン酸カリウム、過ヨウ素酸ナトリウム、炭酸カリウムを混合した水溶液に室温で1時間浸漬することでエチレン部位を水酸基に酸化する。なお、予め末端に水酸基を用いた材料を用いることも可能であるが、式(1)で表される分子のようにシランカップリング部位を有している分子は、水酸基とシランカップリング部位で自己重合を起こすため、単分子膜形成を行った後に、官能基変換することが望ましい。

また、エチレン部位が水酸基に変換されたことは、FT−IR(ATR法)から、アルキル鎖とエチレン部位に由来するピークの消失と、水酸基に由来するピークの出現から確認することができる。

【0042】

4.ネットワーク層3形成工程

図4〜5中の式(2)で表される分子が持つクロロシリル基と、単分子膜中の水平方向で隣接する分子の水酸基とを反応させ、シロキサン結合のネットワークを形成する。具体的には工程3の膜を式(2)で表される分子の無水トルエン溶液に室温で1時間浸漬する。式(2)で表される分子は一つの分子中に多く結合点を持っているため、一つの分子で、複数の隣接する式(1)の分子間を結合させることができる。また、式(2)で表される分子同士が自己重合し、シロキサン結合を形成するため、面内方向に広がったネットワークが膜厚方向に複数層形成される。このネットワークが形成されることで、気体分子の透過を抑制することができるため、ガスバリア能が向上する。

なお、クロロシリル基は容易に加水分解され、シラノール基を生じるため、上記工程で得られた膜の最表面はシラノール基(SiOH)で覆われている。

シロキサン結合が形成されたことは、XPSの表面元素の解析を行い、シリコンの2p軌道に由来するピークの増加から確認することができる。

【0043】

5.第二の有機分子骨格層4形成工程

上記工程2と同様の工程を行うことで、ネットワーク層3表面のシラノール基と式(1)で表される分子からなる2層目の単分子膜を形成する。さらに、工程3と同様の工程を行うことで、2層目表面上に水酸基を露出させる。

このとき、1層目と2層目の有機分子骨格は工程4で形成されたネットワーク層3の表面を介して、化学結合で接続される。ネットワーク層3のシラノール基はランダムな位置にあるため、2層目の有機分子骨格は、1層目の有機分子骨格の直上ではなく、少し横にずれた位置で結合する可能性が高く、1層目と2層目の有機分子骨格により石垣構造を作ることができる。このような石垣構造が形成されると、1層目と2層目の有機分子骨格間の隙間が隔たれるため、ガスが通過するパスが入り組み、距離が長くなるため、ガスバリア能が向上する。

【0044】

6.基材12と結合官能基露出工程

基材12の酸化アルミニウム薄膜と化学結合14を形成するホスホン酸部位を膜表面に露出させる。具体的には、図5中の式(3)で表される分子のカルボン酸活性エステル部位と膜表面の水酸基とを反応させ、膜表面に式(3)で表される分子からなる3層目を積層する。積層させる条件は、式(3)で表される分子の水溶液を調製し、工程5で作製した膜を上記の水溶液に、室温で5時間程度浸漬する。また、式(3)で表される分子からなる単分子膜が形成されたことは、XPSの表面元素解析を行い、リンの2s軌道に由来するピークの出現から確認することができる。なお、工程5により、基材12と化学結合形成可能な官能基を露出することができれば、本工程は不要である。しかし、工程4で得られたシラノール基と化学結合し、且つホスホン酸を有している分子を用意することが困難な場合には、本工程のように、積層反応を行う。

【0045】

7.基材12の形成工程

工程6で得られた膜の表面に、酸化アルミニウムをスパッタリングにより100nm形成する。上記工程を行うことで、フィルム表面のホスホン酸部位と酸化アルミニウムの間にリン酸エステル結合からなる化学結合14が形成され、ガスバリアフィルム20Aが得られる。

【0046】

上記の様にして得られるガスバリアフィルム20Aは、図5に示す構造を有し、面内方向で結合したネットワーク層3を備えることで良好なガスバリア能を示すことができる。ガスバリア能は、例えば、特許文献1に示されるような公知のガス透過率測定装置を用いて、公知の方法により酸素や水分の透過率を測定することができる。

また、上記の様にして得られるガスバリアフィルムは、図5に示す構造を有し、基材11,12と化学結合により結合することで、フィルムとしての強度を備え、基材11,12と有機薄膜1Aとが剥離し難いものである。基材11,12と有機薄膜1Aとの接着性は、公知のセロハンテープによる剥離試験等により確認することができる。

【0047】

[第二の態様・フィルム]

第二の態様のフィルムの具体例を、図6の模式図を用いて説明する。

図6に示す第二の態様のフィルム20Bは、直鎖アルカン(オクタデカン)からなる第一の有機分子骨格層2、シロキサン結合により結合してなるネットワーク層3、直鎖アルカン(オクタデカン)からなる第二の有機分子骨格層4、シロキサン結合により結合してなる第二のネットワーク層3’、及び直鎖アルカン(オクタデカン)からなる第三の有機分子骨格層からなる本発明の有機薄膜1Bと、PENからなる基材11と、酸化アルミニウムからなる基材12とを備えるフィルムである。有機薄膜1Bの一方の面はシロキサン結合である化学結合13を介して基材11と結合され、有機薄膜1Bの他方の面はホスホン酸エステル結合である化学結合14を介して基材12と結合されている。

【0048】

第二の態様では、第一の態様の構成及び効果に加えて、シロキサン結合によるネットワーク層を複数層備えることで、気体分子の透過をより効果的に抑制することができ、ガスバリア能がさらに向上する。

第二の態様のフィルム20Bは、例えば、以下のようにして製造することができる。また、製造方法の概略工程図を図7に示す。

【0049】

1.基材の準備

第一の態様の工程5までを行い、膜表面に水酸基を露出させる。

2.第二の架橋層の形成工程

第一の態様の工程4と同じ工程を行うことで、図7中の式(2)で表される分子を用いてシロキサン結合による架橋を行う。

3.基材12との化学結合形成工程

第一の態様の工程5〜7を行うことで、3層目および4層目の単分子膜を形成し、更に、基材12の酸化アルミニウムと膜表面のホスホン酸との間にリン酸エステル結合を形成することにより、ガスバリアフィルム20Bが製造される。

4.ガスバリア性の評価と比較

第二の態様のガスバリアフィルムのガス透過率は、シロキサン結合からなるネットワーク層を複数層有するため、架橋層を1層のみ有する第一の態様のガスバリアフィルムよりも高いガスバリア能を示す。つまり、本態様の有機薄膜が、第一の有機分子骨格層2、ネットワーク層3、第二の有機分子骨格層4、ネットワーク層3’、および第三の有機分子骨格層が順に積層された構造になることで、ガス透過のボトルネックとなるネットワーク層が膜厚方向に複数層存在し、さらに、気体が透過するパスウェイがより入り組むため、更なるガスバリア能の向上が実現される。

【0050】

[第三の態様・フィルム]

第三の態様のフィルムの具体例を、図8の模式図を用いて説明する。

図8に示す第三の態様のフィルム20Cは、直鎖アルカン(デカン)からなる第一の有機分子骨格層2、アセチレン−エチレン結合により結合してなるネットワーク層3、及び直鎖アルカン(デカン)からなる第二の有機分子骨格層4からなる本発明の有機薄膜1Cと、PVAからなる基材11と、金薄膜からなる基材12とを備えるフィルムである。有機薄膜1Cの一方の面はシロキサン結合である化学結合13を介して基材11と結合され、有機薄膜1Cの他方の面は金−チオール結合である化学結合14を介して基材12と結合されている。

【0051】

第三の態様では、第一の有機分子骨格層2を形成する有機分子が、ネットワーク層3及び第二の有機分子骨格4内を形成するための骨格も有しているため、使用する材料が少なく、且つ、製造工程数を減少させることができる。

また、第三の態様では、ネットワーク層3として、ジアセチレン基の架橋反応による結合を用い、架橋反応は光の照射により行っている。ジアセチレン基の架橋によるネットワークも、上述した第一、第二の態様のシロキサン結合によるものと同様に、気体分子の該ネットワーク層3及び有機薄膜1Aの通過を好適に抑制することができる。

【0052】

さらに、第三の態様では、基材11,13と有機薄膜1Cとが化学結合によって結合されているため、基材11,13と有機薄膜1Cとの接着性が高い。加えて、第一の有機分子骨格層2及び第二の有機分子骨格層4として、図9中の式(4)のような炭素数の合計が22と長い直鎖アルカンを用いることにより、第一の有機分子骨格層2及び第二の有機分子骨格層4を基材11,13に対して略垂直方向に配列させることができ、化学結合12,14が確実に形成される。この効果は、本態様のように第一の有機分子骨格層2、ネットワーク層3、第二の有機分子骨格層4を1分子で形成した場合にも得ることができる。

第三の態様のフィルム20Cは、例えば、以下のようにして製造することができる。また、製造方法の概略工程図を図9に示す。

【0053】

1.基材11の準備工程

基材11のPVAのフィルムを準備し、フィルム表面をUV/O3処理により洗浄する。

2.単分子膜形成工程

図9中の式(4)で表される分子の1mMトルエン溶液を作製し、その溶液に、基材11を浸漬することで、PVAの水酸基と、図9中の式(4)で表される分子のシランカップリング部位とを反応させ、シロキサン結合を形成する。式(4)で示す分子のシランカップリング部位としては、トリハロシラン(ハロゲン原子として塩素、臭素、ヨウ素が挙げられる)、トリメトキシシラン、トリエトキシシランが好ましい。また、式(4)のように、炭素数22の長鎖アルキルの中央部にジアセチレン部位を有する分子を用いることで、式(4)の分子を略垂直方向に高密度に配列させることが可能であり、面内で隣接するジアセチレン部位同士の架橋反応が進行しやすく、アセチレン-エチレン結合のネットワークが進展する。また、略垂直方向に配列できることで、末端のチオール基が膜の表面に着実に露出されるため、上部の基材2と多くの箇所で化学結合を形成することができ、接着性が向上する。

なお、図9中の式(4)で表される分子からなる単分子膜が形成されたことは、XPSの表面元素解析を行い、式(4)で表される分子のチオール基の硫黄(S2s軌道)を同定することから確認できる。その他にも、固体NMRやFT−IRを用いることで、フィルム表面の分子の同定を行うことができる。特に偏光FT−IR測定を行い、s波とp波におけるアルキル鎖またはジアセチレン部位の吸収強度を比較することで、図9中の式(4)で表される分子が基板に対して略垂直方向に配列していることがわかる。具体的には、分子が基材に対し、垂直方向に配向していれば、CH2伸縮のピーク強度はp波を入射した時よりもs波を入射した時の方が大きく観測される。

3.ネットワーク層3形成工程

図9中の式(4)で表される分子からなる層が形成された膜に市販のUVランプで254nmの紫外光を2分程度照射することで、基材水平方向のジアセチレン部位を架橋し、アセチレン−エチレン結合を形成する。架橋反応が進行したことは、UV−vis吸収スペクトルにより、アセチレン−エチレン結合の形成に起因してπ共役の伸展を確認することから判断することができる。具体的には、600nm付近の吸収強度が増加する。

このとき、アセチレン−エチレン結合により、ネットワーク層3中の基材11側と基材12側の有機分子骨格間の隙間が遮断もしくは隔たれるため、気体分子の透過が抑制される。

4.基材12の形成工程

式(4)で表される分子からなる層が形成された膜の表面に、金からなる薄膜を真空蒸着で形成することで、式(4)で表される分子のチオール基と金原子とが金−チオール結合を形成し、ガスバリアフィルム20Cが製造される。

【0054】

上記の様にして得られるガスバリアフィルム20Cは、上記式に示す構造を有し、面内方向で結合したネットワーク層3を備えることで良好なガスバリア能を示すことができる。ガスバリア能は、例えば、特許文献1に示されるような公知のガス透過率測定装置を用いて、公知の方法により酸素や水分の透過率を測定することができる。

また、上記の様にして得られるガスバリアフィルムは、上記式に示す構造を有し、基材11,12と化学結合により結合することで、フィルムとしての強度を備え、基材11,12と有機薄膜1Cとが剥離し難いものである。基材11,12と有機薄膜1Cとの接着性は、公知のセロハンテープによる剥離試験等により確認することができる。

【0055】

第三の態様の接続層を構成する分子の化学構造を図10(a)に示す。また、第三の態様の架橋を行う前のネットワーク層を構成する分子の化学構造を図11(a)に示す。これらの分子について、量子化学計算により最安定構造を算出し、基材上に分子を配列させた時の模式図を図10(b)、(c)、図11(b)、(c)に示す。図10(b)及び(c)は、架橋後の構造であり、図11(b)及び(c)は、架橋前の構造である。また、図10(b)、図10(b)は基材に対して水平方向から投影したときの構造であり、図10(c)、図11(c)は基材に対して垂直方向から投影したときの構造である。なお、計算は、Gaussian09 B3LYP 6−31G(d,p)レベルで行った。

図10〜11に示すように分子が架橋した場合には、分子が大きく屈曲し、石垣構造が形成されることが分かる。また、架橋前では図11(b)に示すように基材11と基材12の間で隙間が貫通しているが、架橋後では、図10(b)に示すように、基材11側の隙間と基材12側の隙間が遮断されることが分かる。同様に、基材11,12に対して垂直方向から投影した場合にも(図10(c)と図11(c)との比較)、図11(c)では分子間に0.52nm程度の隙間が存在し、酸素分子や水分子の直径(それぞれ、0.34nmおよび0.39nm)を考慮すると、透過を抑制することは困難だが、図11(c)のように、分子と分子を架橋された場合には、化学結合が存在し、分子と分子の隙間を埋めることができる。つまり、分子と分子の間を架橋することで、架橋した化学結合が、気体の透過のボトルネックとして働き、ガスの透過を抑制することができることが分かる。

【0056】

[第四の態様・フィルム]

第四の態様のフィルムの具体例を、図12の模式図を用いて説明する。

図12に示す第四の態様のフィルム20Dは、直鎖アルカン(オクタデカン)からなる第一の有機分子骨格層2、ポリアクリル酸骨格を有するネットワーク層3、直鎖アルカン(オクタデカン)からなる第二の有機分子骨格層4、第二のネットワーク層3’、及び直鎖アルカン(オクタデカン)からなる第三の有機分子骨格層6からなる本発明の有機薄膜1Dと、PENからなる基材11と、酸化アルミニウムからなる基材12とを備えるフィルムである。有機薄膜1Dの一方の面はシロキサン結合である化学結合13を介して基材11と結合され、有機薄膜1Dの他方の面はホスホン酸エステル結合である化学結合14を介して基材12と結合されている。

【0057】

第四の態様では、図13中の式(5)に示すポリマー(ポリアクリル酸)をネットワーク層3及び第二のネットワーク層3’に用いることで、基材11に対して水平方向にポリマーの主鎖が配向したネットワーク層が形成される。ポリマーの長い主鎖により、第一の有機分子骨格層内および第二の有機分子骨格層内の分子骨格間の隙間を遮蔽することができるため、基材11および基材12の間のガス透過を抑制、遮断することが可能となる。また、該ポリマーを用いることで、側鎖の官能基の位置を決めることができるため、各有機分子骨格とネットワーク層3又は第二のネットワーク層3’との結合位置(本態様では、上記式(1)で表される分子のエチレンの酸化により得られる水酸基と、図13中の式(5)で表されるポリアクリル酸のカルボン酸との結合位置、又は、図13中の式(6)で表される分子のアミノ基と、図13中の式(5)で表されるリアクリル酸のカルボン酸との結合位置)を制御することができる。例えば、図13中の式(5)に示すモノマーを用いた場合、基材12側の有機分子骨格は、基材11側の有機分子骨格の直上には結合点がないため、横にずれた位置で結合する(図13参照)。そのため、石垣構造を容易に作ることができ、気体分子が有機薄膜1Dを通過するパスが入り組み、距離が長くなるため、ガスバリア能が向上する。

第四の態様のフィルム20Dは、例えば、以下のようにして製造することができる。また、製造方法の概略工程図を図13に示す。

【0058】

1.基材の準備

第一の態様の工程1〜3を行うことで、表面に水酸基を有する単分子膜を得る。

2.ネットワーク層形成工程

工程1の膜を、ポリアクリル酸の塩化メチレン溶液に浸漬し、さらに、EDC(1−エチル−3−(3−ジメチルアミノプロピル)カルボジイミド塩酸塩)とNHS(N−ヒドロキシスクシンイミド)を加えることで、ポリアクリル酸のカルボン酸を活性エステル化し、基材表面の水酸基とエステル結合を形成する。過剰に付着したポリアクリル酸を除去するため、塩化メチレンおよび水で膜を洗浄する。

3.単分子膜2層目の形成

工程2の膜を、式(6)で表される分子の塩化メチレン溶液に浸漬し、その溶液にEDCおよびNHSを加えることで、架橋層表面のカルボン酸と式(6)で表される分子のアミノ基との間にアミド結合を形成する。

4.第2のネットワーク層および単分子膜(3層目)の形成

上記工程2および工程3と同様の手法により、第二のネットワーク層および単分子膜を積層する。なお、各層が形成されたことは第一の態様と同様にFT−IRやXPSより判断することができる。

5.基材12の形成

第一の態様の工程6と7を行うことで、単分子膜の表面にホスホン酸部位を露出させ、さらに、基材12の酸化アルミニウムとフィルム表面のホスホン酸との間にリン酸エステル結合を形成することにより、ガスバリアフィルム20Dを製造することができる。

本態様のネットワーク層は予め合成した主鎖の長いポリマーを面内方向に配列させることができ、また、石垣構造を形成し易いという特徴を有しており、第二の態様のガスバリアフィルム20Bと同様に高いガスバリア性を示す。

【0059】

[第五の態様・フィルム]

第五の態様のフィルムの具体例を、図14の模式図を用いて説明する。

図14に示す第五の態様のフィルム20Eは、直鎖アルカン(デカン)からなる第一の有機分子骨格層2、1,5位置換ナフタレンからなるネットワーク層3、及び直鎖アルカン(デカン)からなる第二の有機分子骨格層4からなる第三の有機分子骨格層6からなる本発明の有機薄膜1Dと、PENからなる基材11と、酸化アルミニウムからなる基材12とを備えるフィルムである。有機薄膜1Eの一方の面はシロキサン結合である化学結合13を介して基材11と結合され、有機薄膜1Eの他方の面はホスホン酸エステル結合である化学結合14を介して基材12と結合されている。第一の有機分子骨格層2とネットワーク層3とは、第一の有機分子骨格層2を形成するための分子である化学式(7)で表される分子のNH2基と、ネットワーク層3を形成するための分子である化学式(8)で表される分子のアルデヒド基とによって形成されるイミン結合により結合されている。また、ネットワーク層3と第二の有機分子骨格層4とは、第二の有機分子骨格層4を形成するための分子である化学式(9)で表される分子のNH2基と、ネットワーク層3を形成するための分子のアルデヒド基とによって形成されるイミン結合により結合されている。

【0060】

第五の態様では、ネットワーク層3として1,5位が置換されたナフタレンを用いている。ナフタレン等の芳香族の剛直な骨格と、適切な位置に官能基を有することにより、その骨格を面内方向(基板と水平方向)に配向させることができる。これは1,5位置換ナフタレンのみならず、1,4位や、1,2,5位置換ナフタレンであっても同様の配向を示す。そして、このように面内方向に配向した置換ナフタレンによって、ネットワーク層を構成する分子骨格間の間隔が非常に狭いものとなり、気体分子が通過しようとする際のボトルネックとして働き、ガスバリア能が向上する。

また、第五の態様では、第一の有機分子骨格層2を形成する分子と、ネットワーク層3を形成する分子と、第二の有機分子骨格層4を形成する分子とをこの順に積層することで、ネットワーク層3を形成する分子(図15中の化学式(8)で表される分子)の立体障害の影響を受けずに、基材11側の単分子膜を密に形成することができる。そのため、第一の有機分子骨格層2においても分子間の隙間を非常に狭くすることができ、ガスバリア能がより向上する。

第五の態様のフィルム20Eは、例えば、以下のようにして製造することができる。また、製造方法の概略工程図を図15に示す。

【0061】

1.基材11の準備および単分子膜形成工程

第一の態様の工程1および2と同じ手順により図15中の式(7)で表される分子を用いて単分子膜を形成する。

2.水平方向に配列する分子層(2層目)の形成

図15中の式(8)で表される分子の1mMエタノール溶液を作製し、その溶液に、工程1の膜を浸漬することで、基材11表面のアミノ基と式(8)で表される分子のアルデヒド基との間にイミン結合を形成する。

3.単分子膜(3層目)の形成

図15中の式(9)で表される分子の1mMエタノール溶液を作製し、その溶液に、工程2の膜を浸漬することで、式(8)で表される分子のアルデヒド基と式(9)で表される分子の末端のアミノ基との間にイミン結合を形成する。

4.基材2の形成

式(9)で表される分子の単分子膜の表面に、基材12の酸化アルミニウムをスパッタリングすることで、膜表面のホスホン酸との間にリン酸エステル結合を形成し、ガスバリアフィルム20Eを製造することができる。

【0062】

本態様では、基材11の結合サイト(水酸基)が疎である場合や、分子骨格が嵩高いことが原因で、第1層目の分子密度が低く、分子と分子の間に隙間が大きくなってしまう場合でも、水平方向に配列させる分子(ナフタレン)を積層することで、ナフタレン分子の隙間が、気体分子の単体や複数集まった集合体の大きさ(0.6nm程度)より小さい領域を作製することが可能になり、隙間に蓋をする(隙間の面積を減少させる)ことができる。その結果、ナフタレン部位が基材11と基材12との間におけるガス透過のボトルネックとなるため、ガスバリア能が向上する。

【0063】

[第六の態様・表示装置]

第六の態様の表示装置の具体例を、図16の模式図を用いて説明する。

図16に示す第六の態様の表示装置40Aは、透明基板41上に、有機トランジスタ42と、有機トランジスタ42と電気的に接続した有機EL素子43が形成されており、透明基板41、有機トランジスタ42及び有機EL素子43がPVA樹脂からなる封止体44により覆われ、封止体44上に上記第二の態様で説明した有機薄膜1B、及び酸化アルミニウムからなる基材45が形成されている。

有機トランジスタ42は、ゲート電極30、ゲート絶縁層31、ソース電極32、ドレイン電極33、並びに有機半導体層34から構成される。有機EL素子43はトップエミッション型であり、画素電極35、発光層36及び対向電極37から構成されている。

【0064】

第六の態様の表示装置40Aは、図17に示すように、製造することができる。まず(a)透明基板41上に有機トランジスタ42と有機EL素子43とを形成した後、(b)PVA樹脂の溶液をスピンコートすることにより封止体44を得る。その後、(c)上記第二の態様と同様にして、封止体44上に有機薄膜1Bを製造する。有機薄膜1Bは、封止体44であるPVA樹脂層の上面の水酸基と化学結合により結合される。次いで、(d)第二の態様と同様に酸化アルミニウムからなる基材45を形成して製造することができる。

【0065】

第六の態様の表示装置40Aは、ガスバリア能が高く、接着性の高い第二の態様のガスバリアフィルム(ガスバリア能を有する有機薄膜1B)を応用することで、有機EL及び有機トランジスタへの酸素や水の浸入が抑制されるため、長寿命な表示素子とすることができる。

また、有機トランジスタ及び有機EL素子の周囲がガスバリア膜に覆われているため、より好適にガスの透過を防ぐことができる。

ガスバリア膜を光が透過する表示デバイスに応用した場合に、通常であればガスバリア膜や接着層等の屈折率、光透過率を考慮し、光学設計が必要となるが、本発明のガスバリア能を有する有機薄膜はその厚さが数nm程度と薄いため、有機薄膜の屈折率、透過率を事実上無視することができ、光学設計が容易となる。

【0066】

[第七の態様・表示装置]

第七の態様の表示装置の具体例を、図18の模式図を用いて説明する。

図18に示す第七の態様の表示装置40Bは、透明基板41上に、有機トランジスタ42と、有機トランジスタ42と電気的に接続した有機EL素子43が形成されており、これらの上に、基材11、有機薄膜1B及び基材12を備える第二の態様のガスバリアフィルム20Bが張り合わされている。ガスバリアフィルム20Bとしては上記同様である。ガスバリアフィルム20Bと、基板41、有機トランジスタ42及び有機EL43との間には窒素ガスが封入されている。有機トランジスタ42、有機EL素子43は第六の態様と同様である。

【0067】

第七の態様の表示装置40Bは、図19に示すように製造することができる。まず、(a)透明基板41上に有機トランジスタ42と有機EL素子43とを形成した後、(b)第二の態様と同様にして製造したガスバリアフィルム20Bを張り合わせ、内部空間に窒素ガスを充填することにより、製造することができる。

【0068】

第七の態様の表示装置40Bは、第六の態様の表示装置40Bと同様に、ガスバリア能が高く、接着性の高い第二の態様のガスバリア膜を応用することで、有機EL及び有機トランジスタへの酸素や水の浸入が抑制されるため、長寿命な表示素子とすることができる。

また、第七の態様の表示装置40Bは、第二の態様のガスバリアフィルム20Bを張り合わせるのみであるため、簡便な工程によってガスバリア性を達成することができる。

【産業上の利用可能性】

【0069】

本発明の有機薄膜は、高いガスバリア能が要求される有機デバイス等の製造分野において好適に利用することができる。

【符号の説明】

【0070】

1、1A、1B、1C、1D、1E…有機薄膜

2…第一の有機分子骨格層

3…ネットワーク層

3’…第二のネットワーク層

4…第二の有機分子骨格層

6…第三の有機分子骨格層

11、12…基材

13、14…化学結合

20A、20B、20C、20D、20E…フィルム

30…ゲート電極

31…ゲート絶縁層

32…ソース電極

33…ドレイン電極

34…有機半導体層

35…画素電極

36…発光層

37…対向電極

40A、40B…表示素子

41…透明基板

42…有機トランジスタ

43…有機EL素子

44…封止体

45…基材

【特許請求の範囲】

【請求項1】

少なくとも、第一の有機分子骨格層と、該第一の有機分子骨格層上に積層されたネットワーク層と、該ネットワーク層上に積層された第二の有機分子骨格層とを有する有機薄膜であって、

前記ネットワーク層を構成する有機分子骨格が面内方向に結合してなるものであるか、又は、

前記ネットワーク層を構成する有機分子骨格の長軸が面内方向で配向し、且つ、面内方向における、前記ネットワーク層を構成する有機分子骨格の面内方向の間隔が、前記第一の有機分子骨格及び前記第二の有機分子骨格の面内方向の間隔に比して、小さいものであることを特徴とする有機薄膜。

【請求項2】

前記第一の有機分子骨格及び前記第二の有機分子骨格と、前記ネットワーク層を構成する有機分子骨格とが、化学結合により結合してなる請求項1に記載の有機薄膜。

【請求項3】

さらに、前記第二の有機分子骨格層上に積層された第二のネットワーク層と、該第二のネットワーク層上に積層された第三の有機分子骨格層とを有し、

前記第二のネットワーク層を構成する有機分子骨格が面内方向に結合してなるものであるか、又は、

前記第二のネットワーク層を構成する有機分子骨格の長軸が面内方向で配向し、且つ、面内方向における、前記第二のネットワーク層を構成する有機分子骨格の面内方向の間隔が、前記第二の有機分子骨格及び前記第三の有機分子骨格の面内方向の間隔に比して、小さいものであることを特徴とする請求項1又は2に記載の有機薄膜。

【請求項4】

少なくとも第一の有機分子骨格層及び第二の有機分子骨格層のいずれか一方は、単一の有機分子が一層に並んで形成された単分子層である請求項1〜3のいずれか一項に記載の有機薄膜。

【請求項5】

前記第一の有機分子骨格及び前記第二の有機分子骨格が直鎖アルカン骨格を含む請求項1〜4のいずれか一項に記載の有機薄膜。

【請求項6】

前記第一の有機分子骨格及び前記第二の有機分子骨格が直鎖アルカン骨格であり、

前記ネットワーク層を構成する有機分子骨格がナフタレン骨格である請求項5に記載の有機薄膜。

【請求項7】

前記第一の有機分子骨格及び前記第二の有機分子骨格が直鎖アルカン骨格であり、

前記ネットワーク層がシロキサン結合により結合してなるもの、ジアセチレン基の架橋反応により結合してなるもの、又は、ポリアクリル酸骨格を有するものである請求項5又は6に記載の有機薄膜。

【請求項8】

少なくとも基材と請求項1〜7のいずれか一項に記載の有機薄膜とを備えるガスバリア膜。

【請求項9】

少なくとも二つの基材に狭持され、該基材の表面の原子と化学結合により接続された請求項1〜7のいずれか一項に記載の有機薄膜からなる接着膜。

【請求項10】

基板と、前記基板上に設けられたトランジスタと、該トランジスタと電気的に接続された液晶、有機エレクトロルミネッセンス又は電気泳動方式の画素と、前記トランジスタ及び前記画素を封止する封止体と、前記封止体表面を被覆する基材とを備えた表示装置において、

前記封止体と前記基材とが、請求項1〜7のいずれか一項に記載の有機薄膜を介して張り合わされてなることを特徴とする表示装置。

【請求項11】

請求項1〜7のいずれか一項に記載の有機薄膜と基材とを備え、前記有機薄膜表面の有機分子骨格と、基材表面の原子とが化学結合により結合してなるフィルム。

【請求項12】

基板と、前記基板上に設けられたトランジスタと、該トランジスタと電気的に接続された液晶、有機エレクトロルミネッセンス又は電気泳動方式の画素と、前記基板、トランジスタ及び前記画素上に設けられたガスバリアフィルムとを備えた表示装置において、

前記ガスバリアフィルムが、請求項11に記載のフィルムからなることを特徴とする表示装置。

【請求項1】

少なくとも、第一の有機分子骨格層と、該第一の有機分子骨格層上に積層されたネットワーク層と、該ネットワーク層上に積層された第二の有機分子骨格層とを有する有機薄膜であって、

前記ネットワーク層を構成する有機分子骨格が面内方向に結合してなるものであるか、又は、

前記ネットワーク層を構成する有機分子骨格の長軸が面内方向で配向し、且つ、面内方向における、前記ネットワーク層を構成する有機分子骨格の面内方向の間隔が、前記第一の有機分子骨格及び前記第二の有機分子骨格の面内方向の間隔に比して、小さいものであることを特徴とする有機薄膜。

【請求項2】

前記第一の有機分子骨格及び前記第二の有機分子骨格と、前記ネットワーク層を構成する有機分子骨格とが、化学結合により結合してなる請求項1に記載の有機薄膜。

【請求項3】

さらに、前記第二の有機分子骨格層上に積層された第二のネットワーク層と、該第二のネットワーク層上に積層された第三の有機分子骨格層とを有し、

前記第二のネットワーク層を構成する有機分子骨格が面内方向に結合してなるものであるか、又は、

前記第二のネットワーク層を構成する有機分子骨格の長軸が面内方向で配向し、且つ、面内方向における、前記第二のネットワーク層を構成する有機分子骨格の面内方向の間隔が、前記第二の有機分子骨格及び前記第三の有機分子骨格の面内方向の間隔に比して、小さいものであることを特徴とする請求項1又は2に記載の有機薄膜。

【請求項4】

少なくとも第一の有機分子骨格層及び第二の有機分子骨格層のいずれか一方は、単一の有機分子が一層に並んで形成された単分子層である請求項1〜3のいずれか一項に記載の有機薄膜。

【請求項5】

前記第一の有機分子骨格及び前記第二の有機分子骨格が直鎖アルカン骨格を含む請求項1〜4のいずれか一項に記載の有機薄膜。

【請求項6】

前記第一の有機分子骨格及び前記第二の有機分子骨格が直鎖アルカン骨格であり、

前記ネットワーク層を構成する有機分子骨格がナフタレン骨格である請求項5に記載の有機薄膜。

【請求項7】

前記第一の有機分子骨格及び前記第二の有機分子骨格が直鎖アルカン骨格であり、

前記ネットワーク層がシロキサン結合により結合してなるもの、ジアセチレン基の架橋反応により結合してなるもの、又は、ポリアクリル酸骨格を有するものである請求項5又は6に記載の有機薄膜。

【請求項8】

少なくとも基材と請求項1〜7のいずれか一項に記載の有機薄膜とを備えるガスバリア膜。

【請求項9】

少なくとも二つの基材に狭持され、該基材の表面の原子と化学結合により接続された請求項1〜7のいずれか一項に記載の有機薄膜からなる接着膜。

【請求項10】

基板と、前記基板上に設けられたトランジスタと、該トランジスタと電気的に接続された液晶、有機エレクトロルミネッセンス又は電気泳動方式の画素と、前記トランジスタ及び前記画素を封止する封止体と、前記封止体表面を被覆する基材とを備えた表示装置において、

前記封止体と前記基材とが、請求項1〜7のいずれか一項に記載の有機薄膜を介して張り合わされてなることを特徴とする表示装置。

【請求項11】

請求項1〜7のいずれか一項に記載の有機薄膜と基材とを備え、前記有機薄膜表面の有機分子骨格と、基材表面の原子とが化学結合により結合してなるフィルム。

【請求項12】

基板と、前記基板上に設けられたトランジスタと、該トランジスタと電気的に接続された液晶、有機エレクトロルミネッセンス又は電気泳動方式の画素と、前記基板、トランジスタ及び前記画素上に設けられたガスバリアフィルムとを備えた表示装置において、

前記ガスバリアフィルムが、請求項11に記載のフィルムからなることを特徴とする表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−4377(P2013−4377A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−135676(P2011−135676)

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000005049)シャープ株式会社 (33,933)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月17日(2011.6.17)

【出願人】(000005049)シャープ株式会社 (33,933)

【出願人】(504137912)国立大学法人 東京大学 (1,942)

【Fターム(参考)】

[ Back to top ]