有機薄膜形成装置および方法

【課題】単純な動作機構により所望の膜厚および膜組成をもつ有機薄膜機能素子を精度よく形成することが可能な有機膜の膜厚制御を実現する装置を提供する。

【解決手段】構造体の有機薄膜中のドーピング濃度を測定する測定装置であって、少なくとも成膜中に構造体に少なくとも励起光を含む波長範囲の照射光を投光する光源、照射光に対する該構造体からの少なくとも蛍光を受光し、構造体の蛍光強度を得る検出手段、有機薄膜の厚さ及び該蛍光強度に基づいて有機膜にドープされたドーピング材料の濃度を測定する濃度測定手段からなる構成とした。

【解決手段】構造体の有機薄膜中のドーピング濃度を測定する測定装置であって、少なくとも成膜中に構造体に少なくとも励起光を含む波長範囲の照射光を投光する光源、照射光に対する該構造体からの少なくとも蛍光を受光し、構造体の蛍光強度を得る検出手段、有機薄膜の厚さ及び該蛍光強度に基づいて有機膜にドープされたドーピング材料の濃度を測定する濃度測定手段からなる構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は薄膜形成および薄膜制御に係り、特に、機能素子を構成する有機薄膜の膜厚および組成が素子特性に対して敏感である有機薄膜機能素子を形成する装置および方法に関する。

【背景技術】

【0002】

有機エレクトロニクス分野から発生した次世代の表示素子として大きな市場となることが期待される有機EL素子は、高輝度、高効率で視野角が広く、高速応答性を有し、薄型の表示装置が得られることから近年注目されており、フルカラー化と長寿命化による実現化に向け、鋭意研究が行われている。

図4に示すように一般的な有機EL素子は、ガラス基板30上に透明導電膜31を形成した後、有機薄膜32〜34を形成し、次いで、有機薄膜34表面に電極35を積層し、最後に缶36による封止を行うことで全体を保護している。

このように作製される有機EL素子は、各有機薄膜32〜34を、正孔輸送層、発光層、電子輸送層として機能させ、透明導電膜31に正電圧、電極35に負電圧を印加すると、発光層である有機薄膜33が電気ショックにより発光し、ガラス基板30を透過したEL光37が外部に放射される。

【0003】

上述の透明導電膜31は、一般にはITO(Indium-Tin Oxide)薄膜が用いられている。その表面に有機薄膜32〜34を積層する場合には、透明導電膜31が形成されたガラス基板30を用意し、透明導電膜31の表面処理を行った後、有機薄膜形成装置の真空槽内に設置する。

前記真空槽内には、少なくとも一個以上の有機材料用蒸発源が配置されており、設置されたガラス基板30の透明導電膜31を有機材料用蒸発源に対向させ、該真空槽内を所定圧力まで排気する。

前記有機材料用蒸発源には、予め有機蒸発材料を充填しておき、前記有機材料用蒸発源を加熱すると、該真空槽内に該有機蒸発材料の蒸気が放出されるようになる。

水晶振動子上に堆積する物質による該振動子の固有振動数の変化を検出する蒸着速度検出手段により蒸気放出速度の安定を確認したところで、前記ガラス基板30下に配置されたシャッターを開放すると、有機蒸発材料の蒸気は該透明導電膜31に到達し、表面に一様な膜厚の有機薄膜が形成される。

このように、有機薄膜形成装置を用いれば、真空雰囲気中で該透明導電膜31表面に膜質の良い有機薄膜を形成することが可能となっている。

【0004】

ところで、近年では、有機EL素子の表示装置への幅広い実用化に向け、さらなる高効率化、長寿命化が期待されている。前記有機EL素子の高効率化、長寿命化に向けた課題解決が望まれている。その課題解決のひとつには材料性能の向上があげられる。有機蒸発材料によって特有のHOMO(最高被占軌道)およびLUMO(最低空軌道)の大きさ、バンドギャップ、キャリア移動度、ガラス転移温度等を有しており、そのため前記した複数の性能の改善を目的とし有機合成によって多種多様な構造の化合物が合成されている。中でもイリジウム錯体等の三重項燐光発光を利用した新規発光材料や従来よりもキャリア移動度の大きい新規キャリア輸送性材料等の鋭意開発が行われている。

また、材料性能の向上以外に、有機EL素子の効率化、長寿命化への課題改善として、有機EL素子を構成する各機能層の膜厚の組み合わせ、レーザー色素等をホスト材料に混入させたドーピング型素子における該ドーピングのホスト材料に対する重量パーセント濃度等の全体的な素子構造、並びに、各層における膜厚および膜の組成の最適化が行われている。

有機EL素子は複数の有機層から形成され、各機能層の役割の重みは、膜厚にも依存する。膜厚が数nmずれるだけで大きく素子特性が変化する。再結合領域の変化によって色純度、素子寿命、視感効率、電流効率が顕著に変化する場合がある。

【0005】

また、有機EL素子の発光層は、キャリア輸送材料からなるホスト材料に、蛍光物質であるゲスト材料を極微量ドーピングして所望の発光特性に調整する場合が多い。ドーピングは、ホスト材料とゲスト材料とを同時蒸着することにより行い、ドーピング濃度は各材料の蒸着速度を制御することにより決定する。例えば、ホスト材料を毎秒1nmの速度で蒸着し、ゲスト材料 を毎秒0.01nmで蒸着して、1%のゲスト材料を有する発光層を形成するなどである。このようにして製造される素子のドーピング濃度は有機EL素子の効率化および長寿命化に多大な効果を与えるため、ドーピング濃度を精度良く制御することが行われている。

前述のように、有機EL素子において、膜厚および膜の組成が光学特性に大きな影響を及ぼすことは周知であり、そのため精度よく所望の膜厚およびドーピング濃度で素子構造を作製する技術は重要な技術として位置づけられる。

【0006】

従来から用いられる膜厚制御方法としては、水晶振動子の固有振動数の変化から膜厚を検出する水晶振動子法が一般的である。水晶振動子法は、成膜室に水晶振動子を配置し、水晶振動子上に堆積する物質量の変化を該振動子の固有振動数から検出し、実際の構造体上に形成される成膜材料の重量を求める方法であり、実構造体上の膜厚を間接的に予測して膜厚制御を行っている。

水晶振動子法はドーピング型素子の作製においても、膜中の組成制御手段として用いられる。これは、前記と同様の水晶振動子によりドーピング材料とホスト材料の成膜速度を測定し、ドーピング材料の成膜速度を制御し、さらにホスト材料の成膜速度制御することで、間接的に実構造体上の素子薄膜の組成を予測し制御するものである。

【0007】

しかしながら、有機材料の蒸気には有機物特有の熱伝導が小さい、蒸気圧が高いといった特徴があり、蒸着速度制御、蒸発分布制御が比較的困難であるという問題がある。また、蒸発源内において成膜中の材料消費により蒸発面の下降が発生すると、蒸発分布が変化してしまうため、間接的な膜厚計測手段では膜厚誤差が生じてしまい、前述したように、膜厚又はドーピング濃度がきわめて特性に影響をおよぼす有機機能素子の作製においては重大な問題であった。また、このような成膜制御で作製した素子は再現性も悪く、装置の歩留りが低くなってしまうという問題もある。

更に、水晶振動子は、質量負荷による周波数変化から膜厚を計測する原理から、水晶振動子の質量負荷範囲の限度を超えると発振不良を引き起こすため、成膜を中断し水晶振動子の交換をしなければならなかったり、はがれが発生したりするため精度の高い有機膜形成時における膜厚制御において問題となる。

特に量産化における素子製造装置においては、メンテナンス性と制御精度性の両方の観点から、さらに十分なものが求められている。

【0008】

上述の問題を鑑み、特許文献1から3には光学的薄膜制御手段を用いた装置又は方法が開示されている。

特許文献1は、有機EL素子の製造装置に紫外線照射手段と蛍光強度測定手段とを備え、有機材料の蒸発分子に紫外線を照射して蒸発分子の蛍光強度を測定し、基板に形成される有機材料膜の膜厚を決定するものである。

特許文献2は、モニター用可動部材、光学的に有機材料の厚みを感知・制御する手段、光学的に有機材料に含有されるドーパント材料の濃度を感知・制御する手段、および可動部材クリーニング手段を具備し、有機層蒸着工程の監視および制御を行うものである。

特許文献3は、有機薄膜に紫外光を含む光を照射し、有機薄膜が生成する蛍光の強度から膜厚を求め、有機薄膜の膜厚分布を測定するものである。

【特許文献1】特開2000-294372号公報

【特許文献2】特開2003-7462号公報

【特許文献3】特開2003-279326号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1開示の手段では、実構造体上のドーピング濃度ではなく、従来の水晶振動子による膜厚計測と同様に間接的にドーピングの蒸着速度を制御しているため組成の再現性の確認は素子として特性を比較することでしかできない問題があった。

特許文献2開示の手段は、成膜中の構造体を計測していないため、成膜中の膜厚およびドーピング濃度の変化が計測できないという問題があった。更に、有機材料の厚みを感知する手段とドーパント材料の濃度を感知する手段が独立に存在するといった構成や、可動部材を動作させるための複雑な機械的、電気的な機構を必要とするため、蒸着装置に大きな空間を確保しなければならいという不都合があった。

特許文献3開示の手段では、ドーピング型素子を作製しようとするときに、ホスト材料の蛍光をドーピング材料が吸収してしまうために蛍光強度から膜厚を測定することができないという不都合があった。

【0010】

したがって、これらを解決し簡便に実基板の膜厚およびドーピング素子作製における実ドーピング濃度の計測および制御が求められている。

そこで、本発明は、単純な動作機構により所望の膜厚および膜組成をもつ有機薄膜機能素子を精度よく形成することが可能な有機膜の膜厚制御を実現する装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の第一の側面は、構造体の有機薄膜中のドーピング濃度を測定する測定装置であって、少なくとも成膜中に構造体に少なくとも励起光を含む波長範囲の照射光を投光する光源、照射光に対する該構造体からの少なくとも蛍光を受光し、構造体の蛍光強度を得る検出手段、有機薄膜の厚さ及び該蛍光強度に基づいて有機膜にドープされたドーピング材料の濃度を測定する濃度測定手段からなる測定装置である。また、濃度測定手段が有機薄膜の厚さに対する該蛍光の強度に基づいてドーピング濃度を測定するようにした。

【0012】

本発明の第二の側面は、構造体に有機薄膜を形成する有機薄膜形成装置であって、少なくとも成膜中に構造体に少なくとも励起光の波長を含む波長範囲の照射光を投光する光源、照射光に対する構造体からの光を受光し、波長分離および光強度検出を行う光検知器、および、光検知器に接続される測定装置を具備し、測定装置は、光検知器から出力される光波長および光強度から構造体の蛍光波長および蛍光強度を観測する第一の観測手段、第一の観測手段の出力から有機薄膜の厚さを測定する第一の測定手段、および、第一の観測手段の出力から有機薄膜中のドーピング濃度を測定する第二の測定手段を有する有機薄膜形成装置である。

さらに、光検知器は、照射光に含まれる励起光に対する構造体の蛍光および照射光に対する反射光又は透過光を同時に受光し、測定装置は、光検知器から出力される光波長および光強度から構造体の吸収波長および吸収強度を観測する第二の観測手段、および、第二の観測手段の出力から有機薄膜の厚さを測定する第三の測定手段を有する構成とした。また、第一の測定手段は、第一の観測手段の出力と、少なくとも目標膜厚値を含む膜厚に対する第一の蛍光特性理論値とを比較して有機薄膜の厚さを計算し、第一の蛍光特性理論値は、励起光の光強度と、構造体の蛍光強度と、有機薄膜の厚さとの依存特性を利用して算出される値とした。

【0013】

またさらに、第二の測定手段は、第一の観測手段の出力と、少なくとも目標ドーピング濃度を含むドーピング濃度に対する第二又は第三の蛍光特性理論値とを比較して有機薄膜のドーピング濃度を計算し、第二の蛍光特性理論値は、ドープされるドーピング材料の蛍光波長と、有機薄膜中のドーピング濃度との依存特定を利用して算出される値とした。ここで、第三の蛍光特性理論値は、ドープされるドーピング材料の蛍光強度と、有機薄膜の厚さと、有機薄膜中のドーピング濃度との依存特性を利用して算出される値とした。また、第二の蛍光特性理論値において、有機薄膜中のドーピング濃度が該有機薄膜中のドーピング濃度の増加に伴って該蛍光波長が長波長側へシフトすることに基づいて計算された値とした。一方、第三の蛍光特性理論値において、有機薄膜中のドーピング濃度が有機薄膜の厚さに対して蛍光強度が単調増加することに基づいて計算された値とした。

また、第三の測定手段は、第二の観測手段の出力と、少なくとも目標膜厚値を含む膜厚に対する第一又は第二の吸収光理論値とを比較して有機薄膜の膜厚を計算し、第一の吸収光理論値は、該照射光における所定の波長光の光強度と、構造体からの反射光又は透過光における波長光の光強度と、有機薄膜の厚さとの依存特性を利用して算出された値とし、第二の吸収光理論値は、照射光の分光特性と、構造体からの反射光又は透過光の分光特性と、有機薄膜の厚さとの依存特性を利用して算出された値とした。

【0014】

本発明の第三の側面は、上記第二の側面において、構造体に形成される直前の有機材料に少なくとも励起光を含む波長範囲の照射光を投光する第二の光源、および、有機材料から光を受光して受光した光の波長分離および光強度検出を行い、波長分離および光強度検出の結果を測定装置に出力する第二の光検知器を具備し、測定装置は、第二の光検知器から出力される波長および光強度から、有機材料の蛍光波長および蛍光強度を観測する第三の観測手段、および、第三の観測手段の出力から有機薄膜中のドーピング濃度を測定する第四の測定手段を有する有機薄膜形成装置である。さらに、第四の測定手段は、第三の観測手段の出力と、少なくとも目標ドーピング濃度を含むドーピング濃度に対する第四又は第五の蛍光特性理論値とを比較して有機薄膜のドーピング濃度を測定し、第四の蛍光特性理論値は、有機材料におけるドーピング材料の蛍光波長と該有機薄膜のドーピング濃度との依存特定を利用して算出される値とし、第五の蛍光特性理論値は、有機材料におけるドーピング材料の蛍光強度と、有機薄膜の厚さと、有機薄膜のドーピング濃度との依存特性を利用して算出される値とした。

【0015】

さらに、上記第二又は第三の側面において、構造体に有機材料を蒸着する蒸発源、蒸発源を構造体に対して遮蔽するシャッター、および、測定装置に接続される制御装置からなり、制御装置は、測定装置からの出力に基づいて、有機薄膜の厚さ又はドーピング濃度が所望の値となるように蒸発源を制御し、有機薄膜が所望の厚さとなった時点で蒸着を終了させるように蒸発源又はシャッターを制御するようにした。

【0016】

また、光源は、投光端を構造体に近接配置し他端を光源に接続した光ファイバを介して構造体に光を投光し、光検知器は、受光端を構造体に近接配置し他端を光検知器に接続した光ファイバを介して構造体から受光するようにした。ここで、光ファイバは投光/受光端を構造体に近接配置し他端を光源と光検知器とに接続したY分岐形状光ファイバであり、光ファイバの投光/受光端が構造体への投光と構造体からの受光を同時に行うようにした。

【0017】

またさらに、照射光を成膜中の実構造体に照射するようにした。

【0018】

本発明の第四の側面は、構造体に有機薄膜を形成する有機薄膜形成方法であって、少なくとも成膜中に構造体に励起光を照射して構造体から光を受光し、光の蛍光波長および蛍光強度を観測する第一の観測を行い、又は、構造体の吸収波長および吸収光強度を観測する第二の観測を行い、第一の観測の結果から有機薄膜の厚さを測定する第一の測定を行い、第一の観測の結果から有機薄膜のドーピング濃度を測定する第二の測定を行い、又は、第二の観測の結果から有機薄膜の厚さを測定する第三の測定を行う有機薄膜形成方法である。さらに、第一、第二又は第三の測定の結果を有機薄膜の蒸発源制御にフィードバックするようにした。

【0019】

本発明の第五の側面は、有機薄膜機能素子におけるドーピング素子の形成方法であって、構造体にドーピング材料の励起光を含む波長範囲の光を照射し、励起光によるドーピング材料の蛍光を観測し、観測結果から有機薄膜のドーピング濃度を測定し、構造体に照射した光の反射光又は透過光の光強度から有機薄膜の厚さを測定し、有機薄膜のドーピング濃度および厚さを測定して制御する形成方法である。

【0020】

本発明の第六の側面は、構造体の有機薄膜中のドーピング濃度を測定する測定装置であって、少なくとも成膜中に構造体に少なくとも励起光を含む波長範囲の照射光を投光する光源、照射光に対する構造体からの少なくとも蛍光を受光し、構造体の蛍光波長を得る検出手段、蛍光波長に基づいて有機膜にドープされたドーピング材料の濃度を測定する濃度測定手段からなる測定装置である。さらに、ドーピング濃度増加に伴って該蛍光波長が長波長側にシフトすることに基づいてドーピング濃度を測定するようにした。

【発明の効果】

【0021】

本発明により、簡単な構成で有機材料成膜における膜厚測定・制御およびドーピング濃度測定・制御の精度を向上させることが可能となった。またプログラムの切換えにより同一装置で複数種の成膜測定および成膜制御を選択することが可能となったため、有機薄膜形成装置性能の向上にも貢献する。

【発明を実施するための最良の形態】

【0022】

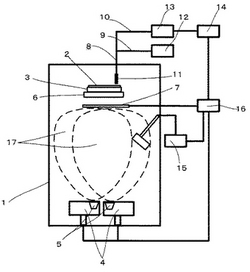

図1は本発明の一実施形態を説明する有機薄膜形成装置であり、真空槽1を有している。該真空槽1の底面には独立する複数の有機蒸発源4が配置されており、天井側には基板ホルダ3が配置されている。同図では有機蒸発源4を2つ設けているが、蒸発源の数は適宜選択すればよい。各有機蒸発源4は、容器内に充填した有機蒸発材料5を蒸発又は昇華させ、真空槽1内に蒸気17を発生させる。有機蒸発源4には、例えばセラミックス等により構成される坩堝の周囲に抵抗加熱ヒータを巻回し、通電加熱により蒸気を発生させる蒸発源等を用いればよい。あるいはこれ以外の加熱方法、材質、構造であってもよい。容器内には、例えば図3Aおよび図3Bに示す粉末状の昇華性有機化合物であるAlq3[Tris(8-hydroxy-quinoline)alminium]や

α-NPD[N,N'-di-α-naphthyl-N,N'-diphenyl-[1,1'-biphenyl]-4,4'-diamine等の有機蒸発材料を充填すればよい。

前記基板ホルダ3下の近接位置上には基板2を設置し、基板2下には成膜領域を制限するマスク6を配置する。以下、基板2上に堆積され有機薄膜機能素子を構成する部分を、素子の形成段階であるものも含めて以下構造体と称する。マスク6に、本願出願人の提案する特願2003−390319号開示のコンビナトリアル用マスクを用いれば、複数の素子を効率良く成膜することも可能となる。

【0023】

基板2と有機蒸発源4の間には該蒸気を遮蔽するシャッター7が開閉自在に配置され、制御装置16に制御される。また、基板蒸発源間には、該蒸気17の蒸発速度を検出する蒸着速度検出手段15が配置される。蒸着速度検出手段15には、例えば、堆積する物質量の時系列変化を検出しうる手段の中で好適なものとして水晶振動子を利用し、水晶振動子の固有振動数の変化から蒸着速度を検出すればよい。蒸着速度検出手段15は蒸着速度を制御装置16に出力し、制御装置16は蒸発源4を制御して蒸発速度を安定させる。

【0024】

ガラス基板2近傍にはY分岐形状光ファイバ8のバンドルされた先端11が配置される。Y分岐形状光ファイバ8の分岐した一端の光ファイバ9は光源12に接続され、他端の光ファイバ10は光検知器13に接続される。光源12は、任意の波長範囲の光又は任意の単一波長の光を選択して投光する手段を有し、光検知器13は、受光した光を波長分離して光強度を感知する分光光度計のような光強度感知手段を有する。光ファイバ8は、先端11からガラス基板2に励起光を照射し、励起光によって励起された蛍光又は吸収された反射光を、同じく光ファイバ8の先端11で集光する。光の照射および集光は例えば基板2上に形成される構造体のデッドポイントにより行えばよい。実施例では、実基板の膜厚又は材料組成を実測することにより成膜精度を向上させているが、モニターガラスを用意し、モニターガラス上近傍に前記光ファイバ8を設置して計測、制御を行うことも可能である。光検知器13は、測定装置14に接続され、測定装置14は制御装置16に接続される。

【0025】

測定装置14は、光検知器13に入射する光の時系列変化を観測する手段と、時系列変化を元に膜厚又はドーピング濃度を測定する手段を有する。測定は、光検知器13の出力を実測値として、予めプログラムされた理論値とを逐次比較することにより行う。

例えば、有機薄膜機能素子を構成する構造体の成膜中に構造体に励起光を照射すると、有機薄膜中の電子が励起されて蛍光が発せられるが、蛍光強度は、励起光の光強度と有機薄膜の厚さに依存して増大する特徴がある。有機薄膜機能素子がドーピング型素子である場合は、ドーピング材料の中心蛍光波長はホスト材料に対するドーピング材料の組成比率に影響して変化する特徴がある。また、ホスト材料に対するドーピング材料の組成比率は、膜厚に対するドーピング材料の蛍光強度からも算出できる。測定装置14に予めこれらの依存特性をプログラムすることにより、各蛍光強度および各中心蛍光波長における膜厚およびドーピング濃度を算出することが可能となる。以下、蛍光の時系列変化を観測する手段を第一の観測手段と称し、第一の観測手段をもとに有機薄膜の厚さを算出する手段を第一の測定手段、第一の観測手段をもとにドーピング濃度を算出する手段を第二の測定手段と称す。

【0026】

また、成膜中の構造体に光を照射すると、膜厚に依存して吸収光が変化することは周知の技術である。測定装置14には、吸収光と膜厚の依存特性も予めプログラムすることにより、吸収光の時系列変化から膜厚を算出することも可能となる。以下、吸収光の時系列変化を観測する手段を第二の観測手段と称し、吸収光から有機薄膜の厚さを算出する手段を第三の測定手段と称す。測定装置14に設けられた第一乃至第三の測定手段は、それぞれ独立のプログラムを有し、プログラムの切換えによって特定手段を選択すること、あるいはプログラムを同時に実行することにより同時に複数の測定を行うことが可能である。

光検知器13に入射する光の中から蛍光又は吸収光を選択して観測するためには、構造体の基体構造や積層構造、成膜材料等の素子特性を予めプログラムに入力し、特定波長又は特定波長範囲を選出して時系列変化を観測すればよい。このため照射光には、蛍光の波長範囲を含まない光を採用することが望ましい。

【0027】

制御装置16は、測定装置14の出力する膜厚又はドーピング濃度の実測値をもとに蒸発源4又はシャッター7を制御する。具体的には、測定装置14が前記プログラムを用いて算出する理論値に対して予め目標範囲を設定し、実測値が目標範囲内となるようにあるいは実測値が目標範囲内となった時点で成膜を終了させるように制御すればよい。

【0028】

実施例でY分岐光ファイバ8を用いることにより、真空槽内部への導入ポートを1つにすることが可能となり構成の簡略化に貢献するが、光源から導出する光ファイバ9と光検知器13に導入する光ファイバ10をそれぞれ独立に設けて導入ポートを2つにしてもよい。この場合光の出射位置と入射位置を別に設ければよい。また、実施例では光検知器13は反射光を受光するが、透過光を受光するように光ファイバ8を配置してもよい。また、光検知器13に接続する光ファイバ10と基板2との間に集光レンズを配置することや、波長カットフィルタを配置することも考えられる。

【0029】

図2は本発明の他の実施形態を説明する有機薄膜形成装置であり、図1に示す有機薄膜形成装置と同様の部分には同一符号を付して説明を省略する。

図2に示す装置は、第二の光源20、第二の光源20から導出して有機材料蒸気に励起光を照射する光ファイバ22、第二の光検知器21、第二の光検知器21に導入して有機材料蒸気の蛍光を受光する光ファイバ23を具備する。同図では、光ファイバ22および光ファイバ23の先端24により光の出射と入射を行うが、出射位置と入射位置は別に設けてもよい。同図では4本の光ファイバをバンドルして導入しているが、各々の光ファイバを独立に導入してもよい。また、第二の光源20を独立に設けているが、光源12と光ファイバ22を接続し、光源を一つにしてもよい。この場合、基板2と有機材料蒸気に同波長の光を照射してもよいし、一方の光ファイバの先端に波長カットフィルタを設け特定範囲の波長を照射光から除く手段を設けてもよい。

【0030】

測定装置25は、第二の光検知器21の出力をもとに構造体への堆積直前の蒸気が発する蛍光の時系列変化を観測する第三の観測手段と、第三の観測手段をもとに蒸気のドーピング濃度を測定する第四の測定手段を有する。測定装置25には前記第一乃至第二の測定手段も備えられており、光検知器13の出力と第二の光検知器21の出力を独立に処理する。第四の測定手段は、予め入力したプログラムを用いて理論値を算出し、理論値と実測値を逐次比較するという点において第二の測定手段に等しいが、実測値が有機材料蒸気のドーピング濃度である点において異なる。

【0031】

制御装置26は、第四の測定手段の出力をもとに蒸発源4を制御する。制御装置26は、第一乃至第四の測定手段の出力をもとに適宜処理した制御信号を出力してもよい。

【0032】

以下、図1又は図2に示す有機薄膜形成装置を用いて有機薄膜機能素子を作製した実施例を説明するが、本発明は以下の実施例に限定されるものではない。

【実施例1】

【0033】

第一の実施例は、図1に示す有機薄膜形成装置を用いて、図3Aに示す化学構造式のジアミン系化合物であるα-NPDを正孔輸送性材料とし、図3Bに示すAlq3を電子輸送性発光材料としたシングルへテロ構造の有機EL素子を作製した例である。

【0034】

図1の真空槽1内天井側には、基板蒸発源間距離が約200mmとなる位置に基板ホルダ3を配置し、基板ホルダ3に基板2を配置して、真空槽1内を真空度6.0×10-6Torrまで真空排気した。基板2には、ガラス表面にITOからなる厚さ130nmの透明導電膜31を2.0mm×2.0mm×4パターニング形成した40mm×40mmのガラス基板を用いた。ITOのパターン数を増やせば、異なる構造又は組成をもつ素子をITOのパターン数だけ作製することも可能である。

【0035】

有機蒸発源4にはアルミナ製の容器にタングステン製コイルを巻回した抵抗加熱による回転式坩堝を採用した。正孔輸送性材料であるα-NPDを充填した有機蒸発源4Aと、電子輸送性発光材料であるAlq3を充填した有機蒸発源4Bを隣接配置した二元蒸着源とし、各有機蒸発材料5を装填する深さは4mmとした。

有機蒸発源4Aの巻回コイルを図示しない電流電源により通電加熱し、α-NPDの蒸着速度が0.2nm/ secに一定となるように、蒸着速度検出手段15から電流電源へフィードバック制御を行った。

【0036】

α-NPDの蒸発速度が0.2nm/secに安定した時点で、基板ホルダ3下に配置した蒸気遮蔽用シャッター7を開放し、α-NPDの抵抗加熱蒸着を開始した。成膜中Y分岐光ファイバ8の先端11からは、光源12から投光する波長300nmの励起光を照射した。光の照射によって励起状態となった構造体中の電子が基底状態に戻ると発光現象が起こり、構造体から蛍光が発せられるため、Y分岐光ファイバ8は励起光の照射と同位置において構造体の蛍光と励起光の反射光を受光する。光検知器13には分光光度計を用い、Y分岐光ファイバ8は受光した光を分光光度計13に入射する。

α-NPDが基底状態に戻る場合、波長430nm近傍に極大値を有する蛍光が発せられるため、測定装置14は分光光度計13から入力する波長430nm近傍の光の時系列変化を観測した。測定装置14には、励起光が照射される構造体の素子特性、励起光の光強度、蛍光の光強度、および構造体における有機薄膜の厚さの依存特性が予めプログラムされており、前記した第一の観測手段および第一の測定手段を用いて、プログラムにより算出される理論値と分光光度計13から入力する実測値とを逐次比較し膜厚測定を行った。

【0037】

図5の実線は、α-NPDの蒸気17が基板2のITO膜31表面に60nmの薄膜を形成したときの蛍光の理論特性を示し、横軸に波長を縦軸に光強度を表す。説明のため膜厚60nmの理論特性を例示するが、蛍光の理論特性は所望の膜厚について算出可能である。第一の実施例では、60nmのα-NPD膜を成膜するため、波長430nm近傍における光強度の時系列変化を観測し、光強度が図5の実線に示す蛍光強度の目標範囲内となる時点で制御装置16により成膜を終了させた。

図5の破線は60nmのα-NPD膜における吸収光の光強度を示す。α-NPD膜の膜厚検出を光吸収により行う場合は、前記した第二の観測手段および第三の測定手段を用いて、光強度が図5の破線に示す吸収光強度の目標範囲内となる時点で成膜を終了させればよい。第二の観測手段では、紫外から可視光領域までの波長範囲を照射光として分光特性を観測しても、単一波長の光強度変化を観測してもよい。測定装置14および制御装置16は、プログラムの切換えにより蛍光特性による膜厚制御か光吸収特性による膜厚制御かを適宜選択可能であることを特徴とする。

【0038】

次いで、上記のα-NPDが成膜されたガラス基板2に対して、電子輸送性発光層であるAlq3を、前記α-NPD膜の蒸着と同様の方法で行った。まず、有機蒸発源4Bを図示しない電流電源により通電加熱し、Alq3の蒸着速度が0.2nm/secに一定となるように蒸着速度検出手段15によりフィードバック制御を行った。Alq3の蒸着速度を0.2nm/secで安定させた後、基板ホルダ3の下に配置したシャッター7を開放し、Alq3の抵抗加熱蒸着を開始した。

【0039】

成膜中基板2には、波長400nmの励起光を照射した。Alq3が基底状態に戻る場合、波長535nm近傍に極大値を有する蛍光が発せられる。

図6の実線は、Alq3膜48nmにおける蛍光の理論特性を示し、横軸に波長を縦軸に光強度を表す。説明のため膜厚48nmの理論特性を例示するが、蛍光の理論特性は所望の膜厚について算出可能である。膜厚測定にはα-NPD膜の成膜と同様に前記第一の観測手段および第一の測定手段を用い、波長535nm近傍における光強度の時系列変化を観測した。実施例は、膜厚48nmのAlq3膜を作製するため、光強度が図6の実線に示す蛍光強度の目標範囲内となる時点で成膜を終了させる。

【0040】

図7は、Alq3膜の膜厚とAlq3の蛍光強度の相関図を示す。図は各膜厚における蛍光強度を実際に測定した結果であり、前述のように膜厚と蛍光強度とは相関関係にあることがわかる。測定装置14のプログラムには実測により得た理論値として同図の線形回帰に示す相関関係を入力してもよい。

図6の破線は吸収光の光強度を示し、光吸収による膜厚制御を行う場合は、α-NPD 膜の成膜と同様にプログラムの切換えにより行えばよい。

その後、種々の膜厚でα-NPDおよびAlq3が成膜されたガラス基板2を真空槽1内に搭載した図示しない基板搬送機構により図示しない陰極金属蒸着用基板ホルダに搬送、配置した。陰極金属蒸着用基板ホルダ上の近接位置には2.0mm×5.0mmの単位開口を少なくとも4個有する図示しない陰極金属用蒸着マスクが配置されている。

【0041】

陰極金属材料としてアルミニウム金属を用いるが、有機薄膜とアルミニウム金属の中間層として低仕事関数として知られるリチウムの化合物であるLiF(フッ化リチウム)を導入した。モリブデンの材質で形成された蒸着ボートにフッ化リチウムを配置し、蒸着速度を0.01〜0.02nm/secで一定に安定させるよう水晶振動子を利用した蒸着速度検出手段によりフィードバック制御を行った。前記蒸着速度が安定した後、図示しない陰極金属蒸着用遮蔽シャッターを開放し、0.5nmの膜厚になるようにAlq3膜上に抵抗加熱蒸着させた。

【0042】

次いで、タングステン製のフィラメントコイルにワイヤ形状のアルミニウム金属を配置させ、フィラメントに通電加熱を行い、蒸着速度1.0〜1.1nm/secで一定に安定させるよう水晶振動子を利用した蒸着速度検出手段によりフィードバック制御を行った。前記蒸着速度が安定した後、図示しない陰極金属蒸着用遮蔽シャッターを開放し、膜厚が100nmになるように抵抗加熱蒸着させた。

【0043】

作製した有機ELの素子特性である輝度-電圧特性、視感効率-電圧特性、電流効率-電圧特性の測定を行った結果、素子特性は良好であり、膜厚の再現性も良好であった。上記実施例の蒸着速度を変化させて有機EL素子を作製した場合においても、蒸着速度の変化による蒸発分布変化に追従できた結果、光学特性の再現性の良い素子が作製できた。

上記のように本発明を用いれば、坩堝蒸発面の下降による蒸発分布の変化、又は蒸気圧が比較的高いことに起因する蒸着速度のふらつきによる蒸発分布の変化による膜厚測定誤差が発生せず、信頼性のある有機EL素子構造の解析、最適化等の研究開発を行うことが可能となった。

【実施例2】

【0044】

第二の実施例は、図1に示す有機薄膜形成装置を用いて、第一の実施例において作製した素子の電子輸送性発光材料に図3Cに示す化学構造式のDCM2をドーピングした、ドーピング型有機EL素子の作製例である。第二の実施例における装置構成は、有機蒸発源4を3つ用意したことを除き第一の実施例と同様である。

【0045】

有機蒸発源4Aには正孔輸送性材料であるα-NPDを充填し、有機蒸発源4Bには電子輸送性発光材料であるAlq3を充填し、有機蒸発源4Cには橙色のドーピング材料であるDCM2を充填し、各有機蒸発材料5を装填する深さは4mmとした。

素子構造としてガラス基板に成膜されたITO表面上にα-NPDを任意の膜厚堆積させる方法は第一の実施例と同様であり、α-NPDの蒸着レートを0.2nm/secとし60nmの膜厚となるように光学的膜厚制御によって成膜制御を行った。

その後、ホスト材料であるAlq3を充填する有機蒸発源4B、ドーピング材料であるDCM2を充填する有機蒸発源4Cに通電加熱を行い、蒸着速度検出手段15により所望のドーピング濃度となるように蒸発源4を制御した。第二の実施例ではDCM2ドーピング濃度が0.5wt%のAlq3を成膜するため、Alq3の蒸着レートを0.2nm/secとし、DCM2の蒸着レートを0.001nm/secとした。各々の蒸着レートが安定した時点で、基板2下に配置した蒸気遮蔽シャッター7を開放し、α-NPD膜上への成膜を開始する。

【0046】

成膜中、基板2に対し、Y分岐形状光ファイバ8の先端11からAlq3の吸収波長である波長400nmの光を照射した。該励起光によりAlq3単層であれば波長530nm付近にピークを有する蛍光発光を示すが、第二の実施例ではDCM2をドープするため、DCM2へのエネルギー移動が発生する。これは、Alq3が波長530nm付近に光吸収帯を有するためであり、この現象については周知のことである。このため光検知器13への入射光は、Alq3由来の蛍光発光は小さく、DCM2由来の630nm付近に発光ピークを有する橙色の蛍光発光が見られる。図8は、Alq3に0.5wt%のDCM2をドーピングした際の反射光および蛍光の光強度を示し、横軸に波長を縦軸に光強度を示す。同図より、波長530nm付近の発光は観測されず、DCM2に吸収されていることがわかる。この現象により、ホスト材料の蛍光強度の変化からホスト材料の膜厚を読み取る前記第一の測定手段が実施困難なため、ドーピング素子の膜厚制御には第三の測定手段を用いることが有効である。第二の実施例では、ホスト材料を吸収膜として考慮し、光源からの励起光を成膜中の基板に対し照射した場合に反射される吸収膜の干渉光の時系列変化から膜厚を計測した。

【0047】

図9の縦軸に波長400nmの光を成膜中の基板2に対し照射した場合の反射率の変化を示し、横軸に膜厚を示す。測定装置14には、図9に示す膜厚と反射率との相関関係が予めプログラムされており、プログラムにより算出される理論値と分光光度計13から入力する実測値とを逐次比較し前記第二の観測手段および第三の測定手段を用いて膜厚測定を行った。図8は実際に分光光度計13に入射した光の時系列変化を示す。第二の実施例では、DCM2ドーピング濃度が0.5wt%のAlq3膜を48nm成膜するため、波長400nm近傍における光強度の時系列変化を観測し、図9に示す反射率の目標範囲内となる時点で成膜を終了させた。実施例では単一波長光の時系列変化を観測したが、照射光の波長範囲を広げて分光特性による制御を行ってもよい。

【0048】

ドーピング濃度が一定である場合、ドーピング材料の蛍光強度は膜厚に比例して増大するため、ドーピング材料の蛍光強度と膜厚の依存特性によりドーピング濃度を測定することが可能となる。第二の実施例では上記特性を予め測定装置14にプログラム入力し、前記第一の観測手段および第二の測定手段を用い、プログラムにより算出される理論値と分光光度計13から入力する実測値とを逐次比較することによりドーピング濃度制御を行った。上記ドーピング濃度の制御には膜厚の実測値が必要であるが、実測値には前記第二の測定手段の出力を用いればよい。ドーピング濃度の測定および制御は膜厚の測定および制御と同時に行い、制御装置16は、第三の測定手段の出力と第二の測定手段の出力を同時に処理する。

【0049】

図10は、DCM2ドーピング濃度が0.5wt%のAlq3膜の膜厚とDCM2の蛍光強度の相関図を示し、縦軸に膜厚横軸に光強度を表す。図は各膜厚におけるドーピング材料の蛍光強度を実際に測定した結果であり、前述のように膜厚と蛍光強度とが相関関係にあることがわかる。測定装置14のプログラムには実測により得た理論値として同図の線形回帰に示す相関関係を入力してもよい。

なお、図10には単一のドーピング濃度における膜厚と蛍光強度との相関を示したが、実際には、複数のドーピング濃度に対する同相関をプロットすることができる。従って、所望のドーピング濃度における相関を利用して、既知のAlq3膜厚に対するCDM2蛍光強度が所定値に達した時にドーピングを終了するように制御することができる。

また、図10においては、ドーピング濃度を固定のパラメータとして、横軸に膜厚、縦軸に蛍光強度を示したが、例えば、膜厚を固定のパラメータとして、横軸に蛍光強度、縦軸にドーピング濃度を示す相関図を利用してもよい。

さらに、膜厚、蛍光強度及びドーピング濃度を三軸とする三次元的な相関図やその相関をテーブル又は関数としたようなプログラミングを利用することもできる。

いずれの方法においても、所望のドーピング濃度に対する膜厚と蛍光強度との相関がプログラミングされて、測定される蛍光強度から現在のドーピング濃度が算出され、その算出されるドーピング濃度が理論値に達した時にドーピングを停止できればよい。

【0050】

実施例でドーピング材料の蛍光強度を測定することによりドーピング濃度を測定したが、ドーピング材料特有の性質である、ドーピング濃度が高くなるにつれて、発光ピーク波長が長波長側にシフトしていく現象を利用しても、ドーピング濃度計測が可能となる。第二の実施例におけるドーピング濃度では、ドーピング材料の中心蛍光波長が630nmとなる。図8を参照すると、波長630nm近傍にDCM2の発光が見られるため、発光のピークが常に波長630nmとなるようにドーピング濃度を制御すればよい。

有機材料の成膜後、第一の実施例と同様に、蒸着速度0.01〜0.02nm/sec、膜厚0.5nmのフッ化リチウム蒸着を行い、蒸着速度1.0〜1.1nm/sec、膜厚100nmのアルミニウム金属蒸着を行った。

【0051】

上記実施例により膜厚とドーピング濃度を同時に観測できるため、高精度の成膜制御を簡単な構成で行うことが可能となった。作製されたドーピング型有機EL素子は素子特性である輝度-電圧特性、視感効率-電圧特性、電流効率-電圧特性の再現性が良好であり、ドーピング濃度の再現性も良好であった。

【実施例3】

【0052】

第三の実施例は、図2に示す有機薄膜形成装置を用いて、第二の実施例において作製したドーピング型有機EL素子に等しい構造の有機EL素子を作製する例である。

α-NPD膜の作製、アルミニウム陰極金属、フッ化リチウム中間層の形成においては第一および第二の実施例と同一であるため説明を省略する。

【0053】

第三の実施例は、ドーピング濃度の制御に第二の光検知器21からの出力を用いている点において異なるが、成膜条件および膜厚制御手段は第二の実施例と同様である。測定装置25は、第二の光検知器21の出力を元に有機材料蒸気の蛍光強度を観測し、予めプログラムされた理論特性と実測値とを逐次比較してドーピング濃度を測定した。制御装置26は、測定装置25から出力される膜厚とドーピング濃度を処理し、蒸発源4およびシャッター7を制御した。第三の実施例において作製した有機薄膜素子に関しても、輝度-電圧特性、視感効率-電圧特性、電流効率-電圧特性を測定した結果、素子特性の再現性は良好であった。

【0054】

上記した実施の形態および実施例は本発明の技術的思想に基づいて変形することが可能である。上記実施例では有機EL素子の作製例をあげたが、それ以外の有機薄膜機能素子の作製にも利用できる。例えば、近年注力されている有機薄膜トランジスタの作製プロセス又は将来への応用が期待される有機太陽電池の作製プロセスにも利用してもよい。また、上記実施例として用いた有機EL素子は、シングルへテロ構造であるが、通常有機ELの素子構造はさらに各機能層を有する積層構造のものが多く、これに利用してもよい。また、上記実施例では、研究開発用蒸着装置における膜厚計測および制御計として利用しているが、量産化装置にも設置、利用することもできる。

【図面の簡単な説明】

【0055】

【図1】本発明有機薄膜形成装置の概略図1

【図2】本発明有機薄膜形成装置の概略図2

【図3A】有機蒸発材料の構造式を示す説明図1

【図3B】有機蒸発材料の構造式を示す説明図2

【図3C】有機蒸発材料の構造式を示す説明図3

【図4】有機EL素子を示す説明図

【図5】α-NPDの光吸収と蛍光発光スペクトルを示す図

【図6】Alq3の光吸収と蛍光発光スペクトルを示す図

【図7】蛍光発光強度と膜厚相関図

【図8】ドーピング膜を成膜中の反射光強度および蛍光発光強度の変化を説明する図

【図9】Alq3膜(DCM20.5wt%ド−プ)の反射率と膜厚相関図

【図10】DCM2蛍光発光強度とAlq3膜厚(DCM20.5wt%ド−プ)相関図

【符号の説明】

【0056】

1 真空槽

2 基板

3 基板ホルダ

4 有機蒸発源

5 有機蒸発材料

6 マスク

7 シャッター

8 Y分岐形状光ファイバ

9 光ファイバ

10 光ファイバ

11 Y分岐形状光ファイバ先端

12 光源

13 光検知器

14 測定装置

15 蒸着速度検出手段

16 制御装置

17 蒸気

20 第二の光源

21 第二の光検知器

22 光ファイバ

23 光ファイバ

24 光ファイバの先端

25 測定装置

26 制御装置

30 ガラス基板

31 透明導電膜

32 正孔輸送層

33 発光層

34 電子輸送層

35 陰極金属

36 缶

37 EL光

【技術分野】

【0001】

本発明は薄膜形成および薄膜制御に係り、特に、機能素子を構成する有機薄膜の膜厚および組成が素子特性に対して敏感である有機薄膜機能素子を形成する装置および方法に関する。

【背景技術】

【0002】

有機エレクトロニクス分野から発生した次世代の表示素子として大きな市場となることが期待される有機EL素子は、高輝度、高効率で視野角が広く、高速応答性を有し、薄型の表示装置が得られることから近年注目されており、フルカラー化と長寿命化による実現化に向け、鋭意研究が行われている。

図4に示すように一般的な有機EL素子は、ガラス基板30上に透明導電膜31を形成した後、有機薄膜32〜34を形成し、次いで、有機薄膜34表面に電極35を積層し、最後に缶36による封止を行うことで全体を保護している。

このように作製される有機EL素子は、各有機薄膜32〜34を、正孔輸送層、発光層、電子輸送層として機能させ、透明導電膜31に正電圧、電極35に負電圧を印加すると、発光層である有機薄膜33が電気ショックにより発光し、ガラス基板30を透過したEL光37が外部に放射される。

【0003】

上述の透明導電膜31は、一般にはITO(Indium-Tin Oxide)薄膜が用いられている。その表面に有機薄膜32〜34を積層する場合には、透明導電膜31が形成されたガラス基板30を用意し、透明導電膜31の表面処理を行った後、有機薄膜形成装置の真空槽内に設置する。

前記真空槽内には、少なくとも一個以上の有機材料用蒸発源が配置されており、設置されたガラス基板30の透明導電膜31を有機材料用蒸発源に対向させ、該真空槽内を所定圧力まで排気する。

前記有機材料用蒸発源には、予め有機蒸発材料を充填しておき、前記有機材料用蒸発源を加熱すると、該真空槽内に該有機蒸発材料の蒸気が放出されるようになる。

水晶振動子上に堆積する物質による該振動子の固有振動数の変化を検出する蒸着速度検出手段により蒸気放出速度の安定を確認したところで、前記ガラス基板30下に配置されたシャッターを開放すると、有機蒸発材料の蒸気は該透明導電膜31に到達し、表面に一様な膜厚の有機薄膜が形成される。

このように、有機薄膜形成装置を用いれば、真空雰囲気中で該透明導電膜31表面に膜質の良い有機薄膜を形成することが可能となっている。

【0004】

ところで、近年では、有機EL素子の表示装置への幅広い実用化に向け、さらなる高効率化、長寿命化が期待されている。前記有機EL素子の高効率化、長寿命化に向けた課題解決が望まれている。その課題解決のひとつには材料性能の向上があげられる。有機蒸発材料によって特有のHOMO(最高被占軌道)およびLUMO(最低空軌道)の大きさ、バンドギャップ、キャリア移動度、ガラス転移温度等を有しており、そのため前記した複数の性能の改善を目的とし有機合成によって多種多様な構造の化合物が合成されている。中でもイリジウム錯体等の三重項燐光発光を利用した新規発光材料や従来よりもキャリア移動度の大きい新規キャリア輸送性材料等の鋭意開発が行われている。

また、材料性能の向上以外に、有機EL素子の効率化、長寿命化への課題改善として、有機EL素子を構成する各機能層の膜厚の組み合わせ、レーザー色素等をホスト材料に混入させたドーピング型素子における該ドーピングのホスト材料に対する重量パーセント濃度等の全体的な素子構造、並びに、各層における膜厚および膜の組成の最適化が行われている。

有機EL素子は複数の有機層から形成され、各機能層の役割の重みは、膜厚にも依存する。膜厚が数nmずれるだけで大きく素子特性が変化する。再結合領域の変化によって色純度、素子寿命、視感効率、電流効率が顕著に変化する場合がある。

【0005】

また、有機EL素子の発光層は、キャリア輸送材料からなるホスト材料に、蛍光物質であるゲスト材料を極微量ドーピングして所望の発光特性に調整する場合が多い。ドーピングは、ホスト材料とゲスト材料とを同時蒸着することにより行い、ドーピング濃度は各材料の蒸着速度を制御することにより決定する。例えば、ホスト材料を毎秒1nmの速度で蒸着し、ゲスト材料 を毎秒0.01nmで蒸着して、1%のゲスト材料を有する発光層を形成するなどである。このようにして製造される素子のドーピング濃度は有機EL素子の効率化および長寿命化に多大な効果を与えるため、ドーピング濃度を精度良く制御することが行われている。

前述のように、有機EL素子において、膜厚および膜の組成が光学特性に大きな影響を及ぼすことは周知であり、そのため精度よく所望の膜厚およびドーピング濃度で素子構造を作製する技術は重要な技術として位置づけられる。

【0006】

従来から用いられる膜厚制御方法としては、水晶振動子の固有振動数の変化から膜厚を検出する水晶振動子法が一般的である。水晶振動子法は、成膜室に水晶振動子を配置し、水晶振動子上に堆積する物質量の変化を該振動子の固有振動数から検出し、実際の構造体上に形成される成膜材料の重量を求める方法であり、実構造体上の膜厚を間接的に予測して膜厚制御を行っている。

水晶振動子法はドーピング型素子の作製においても、膜中の組成制御手段として用いられる。これは、前記と同様の水晶振動子によりドーピング材料とホスト材料の成膜速度を測定し、ドーピング材料の成膜速度を制御し、さらにホスト材料の成膜速度制御することで、間接的に実構造体上の素子薄膜の組成を予測し制御するものである。

【0007】

しかしながら、有機材料の蒸気には有機物特有の熱伝導が小さい、蒸気圧が高いといった特徴があり、蒸着速度制御、蒸発分布制御が比較的困難であるという問題がある。また、蒸発源内において成膜中の材料消費により蒸発面の下降が発生すると、蒸発分布が変化してしまうため、間接的な膜厚計測手段では膜厚誤差が生じてしまい、前述したように、膜厚又はドーピング濃度がきわめて特性に影響をおよぼす有機機能素子の作製においては重大な問題であった。また、このような成膜制御で作製した素子は再現性も悪く、装置の歩留りが低くなってしまうという問題もある。

更に、水晶振動子は、質量負荷による周波数変化から膜厚を計測する原理から、水晶振動子の質量負荷範囲の限度を超えると発振不良を引き起こすため、成膜を中断し水晶振動子の交換をしなければならなかったり、はがれが発生したりするため精度の高い有機膜形成時における膜厚制御において問題となる。

特に量産化における素子製造装置においては、メンテナンス性と制御精度性の両方の観点から、さらに十分なものが求められている。

【0008】

上述の問題を鑑み、特許文献1から3には光学的薄膜制御手段を用いた装置又は方法が開示されている。

特許文献1は、有機EL素子の製造装置に紫外線照射手段と蛍光強度測定手段とを備え、有機材料の蒸発分子に紫外線を照射して蒸発分子の蛍光強度を測定し、基板に形成される有機材料膜の膜厚を決定するものである。

特許文献2は、モニター用可動部材、光学的に有機材料の厚みを感知・制御する手段、光学的に有機材料に含有されるドーパント材料の濃度を感知・制御する手段、および可動部材クリーニング手段を具備し、有機層蒸着工程の監視および制御を行うものである。

特許文献3は、有機薄膜に紫外光を含む光を照射し、有機薄膜が生成する蛍光の強度から膜厚を求め、有機薄膜の膜厚分布を測定するものである。

【特許文献1】特開2000-294372号公報

【特許文献2】特開2003-7462号公報

【特許文献3】特開2003-279326号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1開示の手段では、実構造体上のドーピング濃度ではなく、従来の水晶振動子による膜厚計測と同様に間接的にドーピングの蒸着速度を制御しているため組成の再現性の確認は素子として特性を比較することでしかできない問題があった。

特許文献2開示の手段は、成膜中の構造体を計測していないため、成膜中の膜厚およびドーピング濃度の変化が計測できないという問題があった。更に、有機材料の厚みを感知する手段とドーパント材料の濃度を感知する手段が独立に存在するといった構成や、可動部材を動作させるための複雑な機械的、電気的な機構を必要とするため、蒸着装置に大きな空間を確保しなければならいという不都合があった。

特許文献3開示の手段では、ドーピング型素子を作製しようとするときに、ホスト材料の蛍光をドーピング材料が吸収してしまうために蛍光強度から膜厚を測定することができないという不都合があった。

【0010】

したがって、これらを解決し簡便に実基板の膜厚およびドーピング素子作製における実ドーピング濃度の計測および制御が求められている。

そこで、本発明は、単純な動作機構により所望の膜厚および膜組成をもつ有機薄膜機能素子を精度よく形成することが可能な有機膜の膜厚制御を実現する装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の第一の側面は、構造体の有機薄膜中のドーピング濃度を測定する測定装置であって、少なくとも成膜中に構造体に少なくとも励起光を含む波長範囲の照射光を投光する光源、照射光に対する該構造体からの少なくとも蛍光を受光し、構造体の蛍光強度を得る検出手段、有機薄膜の厚さ及び該蛍光強度に基づいて有機膜にドープされたドーピング材料の濃度を測定する濃度測定手段からなる測定装置である。また、濃度測定手段が有機薄膜の厚さに対する該蛍光の強度に基づいてドーピング濃度を測定するようにした。

【0012】

本発明の第二の側面は、構造体に有機薄膜を形成する有機薄膜形成装置であって、少なくとも成膜中に構造体に少なくとも励起光の波長を含む波長範囲の照射光を投光する光源、照射光に対する構造体からの光を受光し、波長分離および光強度検出を行う光検知器、および、光検知器に接続される測定装置を具備し、測定装置は、光検知器から出力される光波長および光強度から構造体の蛍光波長および蛍光強度を観測する第一の観測手段、第一の観測手段の出力から有機薄膜の厚さを測定する第一の測定手段、および、第一の観測手段の出力から有機薄膜中のドーピング濃度を測定する第二の測定手段を有する有機薄膜形成装置である。

さらに、光検知器は、照射光に含まれる励起光に対する構造体の蛍光および照射光に対する反射光又は透過光を同時に受光し、測定装置は、光検知器から出力される光波長および光強度から構造体の吸収波長および吸収強度を観測する第二の観測手段、および、第二の観測手段の出力から有機薄膜の厚さを測定する第三の測定手段を有する構成とした。また、第一の測定手段は、第一の観測手段の出力と、少なくとも目標膜厚値を含む膜厚に対する第一の蛍光特性理論値とを比較して有機薄膜の厚さを計算し、第一の蛍光特性理論値は、励起光の光強度と、構造体の蛍光強度と、有機薄膜の厚さとの依存特性を利用して算出される値とした。

【0013】

またさらに、第二の測定手段は、第一の観測手段の出力と、少なくとも目標ドーピング濃度を含むドーピング濃度に対する第二又は第三の蛍光特性理論値とを比較して有機薄膜のドーピング濃度を計算し、第二の蛍光特性理論値は、ドープされるドーピング材料の蛍光波長と、有機薄膜中のドーピング濃度との依存特定を利用して算出される値とした。ここで、第三の蛍光特性理論値は、ドープされるドーピング材料の蛍光強度と、有機薄膜の厚さと、有機薄膜中のドーピング濃度との依存特性を利用して算出される値とした。また、第二の蛍光特性理論値において、有機薄膜中のドーピング濃度が該有機薄膜中のドーピング濃度の増加に伴って該蛍光波長が長波長側へシフトすることに基づいて計算された値とした。一方、第三の蛍光特性理論値において、有機薄膜中のドーピング濃度が有機薄膜の厚さに対して蛍光強度が単調増加することに基づいて計算された値とした。

また、第三の測定手段は、第二の観測手段の出力と、少なくとも目標膜厚値を含む膜厚に対する第一又は第二の吸収光理論値とを比較して有機薄膜の膜厚を計算し、第一の吸収光理論値は、該照射光における所定の波長光の光強度と、構造体からの反射光又は透過光における波長光の光強度と、有機薄膜の厚さとの依存特性を利用して算出された値とし、第二の吸収光理論値は、照射光の分光特性と、構造体からの反射光又は透過光の分光特性と、有機薄膜の厚さとの依存特性を利用して算出された値とした。

【0014】

本発明の第三の側面は、上記第二の側面において、構造体に形成される直前の有機材料に少なくとも励起光を含む波長範囲の照射光を投光する第二の光源、および、有機材料から光を受光して受光した光の波長分離および光強度検出を行い、波長分離および光強度検出の結果を測定装置に出力する第二の光検知器を具備し、測定装置は、第二の光検知器から出力される波長および光強度から、有機材料の蛍光波長および蛍光強度を観測する第三の観測手段、および、第三の観測手段の出力から有機薄膜中のドーピング濃度を測定する第四の測定手段を有する有機薄膜形成装置である。さらに、第四の測定手段は、第三の観測手段の出力と、少なくとも目標ドーピング濃度を含むドーピング濃度に対する第四又は第五の蛍光特性理論値とを比較して有機薄膜のドーピング濃度を測定し、第四の蛍光特性理論値は、有機材料におけるドーピング材料の蛍光波長と該有機薄膜のドーピング濃度との依存特定を利用して算出される値とし、第五の蛍光特性理論値は、有機材料におけるドーピング材料の蛍光強度と、有機薄膜の厚さと、有機薄膜のドーピング濃度との依存特性を利用して算出される値とした。

【0015】

さらに、上記第二又は第三の側面において、構造体に有機材料を蒸着する蒸発源、蒸発源を構造体に対して遮蔽するシャッター、および、測定装置に接続される制御装置からなり、制御装置は、測定装置からの出力に基づいて、有機薄膜の厚さ又はドーピング濃度が所望の値となるように蒸発源を制御し、有機薄膜が所望の厚さとなった時点で蒸着を終了させるように蒸発源又はシャッターを制御するようにした。

【0016】

また、光源は、投光端を構造体に近接配置し他端を光源に接続した光ファイバを介して構造体に光を投光し、光検知器は、受光端を構造体に近接配置し他端を光検知器に接続した光ファイバを介して構造体から受光するようにした。ここで、光ファイバは投光/受光端を構造体に近接配置し他端を光源と光検知器とに接続したY分岐形状光ファイバであり、光ファイバの投光/受光端が構造体への投光と構造体からの受光を同時に行うようにした。

【0017】

またさらに、照射光を成膜中の実構造体に照射するようにした。

【0018】

本発明の第四の側面は、構造体に有機薄膜を形成する有機薄膜形成方法であって、少なくとも成膜中に構造体に励起光を照射して構造体から光を受光し、光の蛍光波長および蛍光強度を観測する第一の観測を行い、又は、構造体の吸収波長および吸収光強度を観測する第二の観測を行い、第一の観測の結果から有機薄膜の厚さを測定する第一の測定を行い、第一の観測の結果から有機薄膜のドーピング濃度を測定する第二の測定を行い、又は、第二の観測の結果から有機薄膜の厚さを測定する第三の測定を行う有機薄膜形成方法である。さらに、第一、第二又は第三の測定の結果を有機薄膜の蒸発源制御にフィードバックするようにした。

【0019】

本発明の第五の側面は、有機薄膜機能素子におけるドーピング素子の形成方法であって、構造体にドーピング材料の励起光を含む波長範囲の光を照射し、励起光によるドーピング材料の蛍光を観測し、観測結果から有機薄膜のドーピング濃度を測定し、構造体に照射した光の反射光又は透過光の光強度から有機薄膜の厚さを測定し、有機薄膜のドーピング濃度および厚さを測定して制御する形成方法である。

【0020】

本発明の第六の側面は、構造体の有機薄膜中のドーピング濃度を測定する測定装置であって、少なくとも成膜中に構造体に少なくとも励起光を含む波長範囲の照射光を投光する光源、照射光に対する構造体からの少なくとも蛍光を受光し、構造体の蛍光波長を得る検出手段、蛍光波長に基づいて有機膜にドープされたドーピング材料の濃度を測定する濃度測定手段からなる測定装置である。さらに、ドーピング濃度増加に伴って該蛍光波長が長波長側にシフトすることに基づいてドーピング濃度を測定するようにした。

【発明の効果】

【0021】

本発明により、簡単な構成で有機材料成膜における膜厚測定・制御およびドーピング濃度測定・制御の精度を向上させることが可能となった。またプログラムの切換えにより同一装置で複数種の成膜測定および成膜制御を選択することが可能となったため、有機薄膜形成装置性能の向上にも貢献する。

【発明を実施するための最良の形態】

【0022】

図1は本発明の一実施形態を説明する有機薄膜形成装置であり、真空槽1を有している。該真空槽1の底面には独立する複数の有機蒸発源4が配置されており、天井側には基板ホルダ3が配置されている。同図では有機蒸発源4を2つ設けているが、蒸発源の数は適宜選択すればよい。各有機蒸発源4は、容器内に充填した有機蒸発材料5を蒸発又は昇華させ、真空槽1内に蒸気17を発生させる。有機蒸発源4には、例えばセラミックス等により構成される坩堝の周囲に抵抗加熱ヒータを巻回し、通電加熱により蒸気を発生させる蒸発源等を用いればよい。あるいはこれ以外の加熱方法、材質、構造であってもよい。容器内には、例えば図3Aおよび図3Bに示す粉末状の昇華性有機化合物であるAlq3[Tris(8-hydroxy-quinoline)alminium]や

α-NPD[N,N'-di-α-naphthyl-N,N'-diphenyl-[1,1'-biphenyl]-4,4'-diamine等の有機蒸発材料を充填すればよい。

前記基板ホルダ3下の近接位置上には基板2を設置し、基板2下には成膜領域を制限するマスク6を配置する。以下、基板2上に堆積され有機薄膜機能素子を構成する部分を、素子の形成段階であるものも含めて以下構造体と称する。マスク6に、本願出願人の提案する特願2003−390319号開示のコンビナトリアル用マスクを用いれば、複数の素子を効率良く成膜することも可能となる。

【0023】

基板2と有機蒸発源4の間には該蒸気を遮蔽するシャッター7が開閉自在に配置され、制御装置16に制御される。また、基板蒸発源間には、該蒸気17の蒸発速度を検出する蒸着速度検出手段15が配置される。蒸着速度検出手段15には、例えば、堆積する物質量の時系列変化を検出しうる手段の中で好適なものとして水晶振動子を利用し、水晶振動子の固有振動数の変化から蒸着速度を検出すればよい。蒸着速度検出手段15は蒸着速度を制御装置16に出力し、制御装置16は蒸発源4を制御して蒸発速度を安定させる。

【0024】

ガラス基板2近傍にはY分岐形状光ファイバ8のバンドルされた先端11が配置される。Y分岐形状光ファイバ8の分岐した一端の光ファイバ9は光源12に接続され、他端の光ファイバ10は光検知器13に接続される。光源12は、任意の波長範囲の光又は任意の単一波長の光を選択して投光する手段を有し、光検知器13は、受光した光を波長分離して光強度を感知する分光光度計のような光強度感知手段を有する。光ファイバ8は、先端11からガラス基板2に励起光を照射し、励起光によって励起された蛍光又は吸収された反射光を、同じく光ファイバ8の先端11で集光する。光の照射および集光は例えば基板2上に形成される構造体のデッドポイントにより行えばよい。実施例では、実基板の膜厚又は材料組成を実測することにより成膜精度を向上させているが、モニターガラスを用意し、モニターガラス上近傍に前記光ファイバ8を設置して計測、制御を行うことも可能である。光検知器13は、測定装置14に接続され、測定装置14は制御装置16に接続される。

【0025】

測定装置14は、光検知器13に入射する光の時系列変化を観測する手段と、時系列変化を元に膜厚又はドーピング濃度を測定する手段を有する。測定は、光検知器13の出力を実測値として、予めプログラムされた理論値とを逐次比較することにより行う。

例えば、有機薄膜機能素子を構成する構造体の成膜中に構造体に励起光を照射すると、有機薄膜中の電子が励起されて蛍光が発せられるが、蛍光強度は、励起光の光強度と有機薄膜の厚さに依存して増大する特徴がある。有機薄膜機能素子がドーピング型素子である場合は、ドーピング材料の中心蛍光波長はホスト材料に対するドーピング材料の組成比率に影響して変化する特徴がある。また、ホスト材料に対するドーピング材料の組成比率は、膜厚に対するドーピング材料の蛍光強度からも算出できる。測定装置14に予めこれらの依存特性をプログラムすることにより、各蛍光強度および各中心蛍光波長における膜厚およびドーピング濃度を算出することが可能となる。以下、蛍光の時系列変化を観測する手段を第一の観測手段と称し、第一の観測手段をもとに有機薄膜の厚さを算出する手段を第一の測定手段、第一の観測手段をもとにドーピング濃度を算出する手段を第二の測定手段と称す。

【0026】

また、成膜中の構造体に光を照射すると、膜厚に依存して吸収光が変化することは周知の技術である。測定装置14には、吸収光と膜厚の依存特性も予めプログラムすることにより、吸収光の時系列変化から膜厚を算出することも可能となる。以下、吸収光の時系列変化を観測する手段を第二の観測手段と称し、吸収光から有機薄膜の厚さを算出する手段を第三の測定手段と称す。測定装置14に設けられた第一乃至第三の測定手段は、それぞれ独立のプログラムを有し、プログラムの切換えによって特定手段を選択すること、あるいはプログラムを同時に実行することにより同時に複数の測定を行うことが可能である。

光検知器13に入射する光の中から蛍光又は吸収光を選択して観測するためには、構造体の基体構造や積層構造、成膜材料等の素子特性を予めプログラムに入力し、特定波長又は特定波長範囲を選出して時系列変化を観測すればよい。このため照射光には、蛍光の波長範囲を含まない光を採用することが望ましい。

【0027】

制御装置16は、測定装置14の出力する膜厚又はドーピング濃度の実測値をもとに蒸発源4又はシャッター7を制御する。具体的には、測定装置14が前記プログラムを用いて算出する理論値に対して予め目標範囲を設定し、実測値が目標範囲内となるようにあるいは実測値が目標範囲内となった時点で成膜を終了させるように制御すればよい。

【0028】

実施例でY分岐光ファイバ8を用いることにより、真空槽内部への導入ポートを1つにすることが可能となり構成の簡略化に貢献するが、光源から導出する光ファイバ9と光検知器13に導入する光ファイバ10をそれぞれ独立に設けて導入ポートを2つにしてもよい。この場合光の出射位置と入射位置を別に設ければよい。また、実施例では光検知器13は反射光を受光するが、透過光を受光するように光ファイバ8を配置してもよい。また、光検知器13に接続する光ファイバ10と基板2との間に集光レンズを配置することや、波長カットフィルタを配置することも考えられる。

【0029】

図2は本発明の他の実施形態を説明する有機薄膜形成装置であり、図1に示す有機薄膜形成装置と同様の部分には同一符号を付して説明を省略する。

図2に示す装置は、第二の光源20、第二の光源20から導出して有機材料蒸気に励起光を照射する光ファイバ22、第二の光検知器21、第二の光検知器21に導入して有機材料蒸気の蛍光を受光する光ファイバ23を具備する。同図では、光ファイバ22および光ファイバ23の先端24により光の出射と入射を行うが、出射位置と入射位置は別に設けてもよい。同図では4本の光ファイバをバンドルして導入しているが、各々の光ファイバを独立に導入してもよい。また、第二の光源20を独立に設けているが、光源12と光ファイバ22を接続し、光源を一つにしてもよい。この場合、基板2と有機材料蒸気に同波長の光を照射してもよいし、一方の光ファイバの先端に波長カットフィルタを設け特定範囲の波長を照射光から除く手段を設けてもよい。

【0030】

測定装置25は、第二の光検知器21の出力をもとに構造体への堆積直前の蒸気が発する蛍光の時系列変化を観測する第三の観測手段と、第三の観測手段をもとに蒸気のドーピング濃度を測定する第四の測定手段を有する。測定装置25には前記第一乃至第二の測定手段も備えられており、光検知器13の出力と第二の光検知器21の出力を独立に処理する。第四の測定手段は、予め入力したプログラムを用いて理論値を算出し、理論値と実測値を逐次比較するという点において第二の測定手段に等しいが、実測値が有機材料蒸気のドーピング濃度である点において異なる。

【0031】

制御装置26は、第四の測定手段の出力をもとに蒸発源4を制御する。制御装置26は、第一乃至第四の測定手段の出力をもとに適宜処理した制御信号を出力してもよい。

【0032】

以下、図1又は図2に示す有機薄膜形成装置を用いて有機薄膜機能素子を作製した実施例を説明するが、本発明は以下の実施例に限定されるものではない。

【実施例1】

【0033】

第一の実施例は、図1に示す有機薄膜形成装置を用いて、図3Aに示す化学構造式のジアミン系化合物であるα-NPDを正孔輸送性材料とし、図3Bに示すAlq3を電子輸送性発光材料としたシングルへテロ構造の有機EL素子を作製した例である。

【0034】

図1の真空槽1内天井側には、基板蒸発源間距離が約200mmとなる位置に基板ホルダ3を配置し、基板ホルダ3に基板2を配置して、真空槽1内を真空度6.0×10-6Torrまで真空排気した。基板2には、ガラス表面にITOからなる厚さ130nmの透明導電膜31を2.0mm×2.0mm×4パターニング形成した40mm×40mmのガラス基板を用いた。ITOのパターン数を増やせば、異なる構造又は組成をもつ素子をITOのパターン数だけ作製することも可能である。

【0035】

有機蒸発源4にはアルミナ製の容器にタングステン製コイルを巻回した抵抗加熱による回転式坩堝を採用した。正孔輸送性材料であるα-NPDを充填した有機蒸発源4Aと、電子輸送性発光材料であるAlq3を充填した有機蒸発源4Bを隣接配置した二元蒸着源とし、各有機蒸発材料5を装填する深さは4mmとした。

有機蒸発源4Aの巻回コイルを図示しない電流電源により通電加熱し、α-NPDの蒸着速度が0.2nm/ secに一定となるように、蒸着速度検出手段15から電流電源へフィードバック制御を行った。

【0036】

α-NPDの蒸発速度が0.2nm/secに安定した時点で、基板ホルダ3下に配置した蒸気遮蔽用シャッター7を開放し、α-NPDの抵抗加熱蒸着を開始した。成膜中Y分岐光ファイバ8の先端11からは、光源12から投光する波長300nmの励起光を照射した。光の照射によって励起状態となった構造体中の電子が基底状態に戻ると発光現象が起こり、構造体から蛍光が発せられるため、Y分岐光ファイバ8は励起光の照射と同位置において構造体の蛍光と励起光の反射光を受光する。光検知器13には分光光度計を用い、Y分岐光ファイバ8は受光した光を分光光度計13に入射する。

α-NPDが基底状態に戻る場合、波長430nm近傍に極大値を有する蛍光が発せられるため、測定装置14は分光光度計13から入力する波長430nm近傍の光の時系列変化を観測した。測定装置14には、励起光が照射される構造体の素子特性、励起光の光強度、蛍光の光強度、および構造体における有機薄膜の厚さの依存特性が予めプログラムされており、前記した第一の観測手段および第一の測定手段を用いて、プログラムにより算出される理論値と分光光度計13から入力する実測値とを逐次比較し膜厚測定を行った。

【0037】

図5の実線は、α-NPDの蒸気17が基板2のITO膜31表面に60nmの薄膜を形成したときの蛍光の理論特性を示し、横軸に波長を縦軸に光強度を表す。説明のため膜厚60nmの理論特性を例示するが、蛍光の理論特性は所望の膜厚について算出可能である。第一の実施例では、60nmのα-NPD膜を成膜するため、波長430nm近傍における光強度の時系列変化を観測し、光強度が図5の実線に示す蛍光強度の目標範囲内となる時点で制御装置16により成膜を終了させた。

図5の破線は60nmのα-NPD膜における吸収光の光強度を示す。α-NPD膜の膜厚検出を光吸収により行う場合は、前記した第二の観測手段および第三の測定手段を用いて、光強度が図5の破線に示す吸収光強度の目標範囲内となる時点で成膜を終了させればよい。第二の観測手段では、紫外から可視光領域までの波長範囲を照射光として分光特性を観測しても、単一波長の光強度変化を観測してもよい。測定装置14および制御装置16は、プログラムの切換えにより蛍光特性による膜厚制御か光吸収特性による膜厚制御かを適宜選択可能であることを特徴とする。

【0038】

次いで、上記のα-NPDが成膜されたガラス基板2に対して、電子輸送性発光層であるAlq3を、前記α-NPD膜の蒸着と同様の方法で行った。まず、有機蒸発源4Bを図示しない電流電源により通電加熱し、Alq3の蒸着速度が0.2nm/secに一定となるように蒸着速度検出手段15によりフィードバック制御を行った。Alq3の蒸着速度を0.2nm/secで安定させた後、基板ホルダ3の下に配置したシャッター7を開放し、Alq3の抵抗加熱蒸着を開始した。

【0039】

成膜中基板2には、波長400nmの励起光を照射した。Alq3が基底状態に戻る場合、波長535nm近傍に極大値を有する蛍光が発せられる。

図6の実線は、Alq3膜48nmにおける蛍光の理論特性を示し、横軸に波長を縦軸に光強度を表す。説明のため膜厚48nmの理論特性を例示するが、蛍光の理論特性は所望の膜厚について算出可能である。膜厚測定にはα-NPD膜の成膜と同様に前記第一の観測手段および第一の測定手段を用い、波長535nm近傍における光強度の時系列変化を観測した。実施例は、膜厚48nmのAlq3膜を作製するため、光強度が図6の実線に示す蛍光強度の目標範囲内となる時点で成膜を終了させる。

【0040】

図7は、Alq3膜の膜厚とAlq3の蛍光強度の相関図を示す。図は各膜厚における蛍光強度を実際に測定した結果であり、前述のように膜厚と蛍光強度とは相関関係にあることがわかる。測定装置14のプログラムには実測により得た理論値として同図の線形回帰に示す相関関係を入力してもよい。

図6の破線は吸収光の光強度を示し、光吸収による膜厚制御を行う場合は、α-NPD 膜の成膜と同様にプログラムの切換えにより行えばよい。

その後、種々の膜厚でα-NPDおよびAlq3が成膜されたガラス基板2を真空槽1内に搭載した図示しない基板搬送機構により図示しない陰極金属蒸着用基板ホルダに搬送、配置した。陰極金属蒸着用基板ホルダ上の近接位置には2.0mm×5.0mmの単位開口を少なくとも4個有する図示しない陰極金属用蒸着マスクが配置されている。

【0041】

陰極金属材料としてアルミニウム金属を用いるが、有機薄膜とアルミニウム金属の中間層として低仕事関数として知られるリチウムの化合物であるLiF(フッ化リチウム)を導入した。モリブデンの材質で形成された蒸着ボートにフッ化リチウムを配置し、蒸着速度を0.01〜0.02nm/secで一定に安定させるよう水晶振動子を利用した蒸着速度検出手段によりフィードバック制御を行った。前記蒸着速度が安定した後、図示しない陰極金属蒸着用遮蔽シャッターを開放し、0.5nmの膜厚になるようにAlq3膜上に抵抗加熱蒸着させた。

【0042】

次いで、タングステン製のフィラメントコイルにワイヤ形状のアルミニウム金属を配置させ、フィラメントに通電加熱を行い、蒸着速度1.0〜1.1nm/secで一定に安定させるよう水晶振動子を利用した蒸着速度検出手段によりフィードバック制御を行った。前記蒸着速度が安定した後、図示しない陰極金属蒸着用遮蔽シャッターを開放し、膜厚が100nmになるように抵抗加熱蒸着させた。

【0043】

作製した有機ELの素子特性である輝度-電圧特性、視感効率-電圧特性、電流効率-電圧特性の測定を行った結果、素子特性は良好であり、膜厚の再現性も良好であった。上記実施例の蒸着速度を変化させて有機EL素子を作製した場合においても、蒸着速度の変化による蒸発分布変化に追従できた結果、光学特性の再現性の良い素子が作製できた。

上記のように本発明を用いれば、坩堝蒸発面の下降による蒸発分布の変化、又は蒸気圧が比較的高いことに起因する蒸着速度のふらつきによる蒸発分布の変化による膜厚測定誤差が発生せず、信頼性のある有機EL素子構造の解析、最適化等の研究開発を行うことが可能となった。

【実施例2】

【0044】

第二の実施例は、図1に示す有機薄膜形成装置を用いて、第一の実施例において作製した素子の電子輸送性発光材料に図3Cに示す化学構造式のDCM2をドーピングした、ドーピング型有機EL素子の作製例である。第二の実施例における装置構成は、有機蒸発源4を3つ用意したことを除き第一の実施例と同様である。

【0045】

有機蒸発源4Aには正孔輸送性材料であるα-NPDを充填し、有機蒸発源4Bには電子輸送性発光材料であるAlq3を充填し、有機蒸発源4Cには橙色のドーピング材料であるDCM2を充填し、各有機蒸発材料5を装填する深さは4mmとした。

素子構造としてガラス基板に成膜されたITO表面上にα-NPDを任意の膜厚堆積させる方法は第一の実施例と同様であり、α-NPDの蒸着レートを0.2nm/secとし60nmの膜厚となるように光学的膜厚制御によって成膜制御を行った。

その後、ホスト材料であるAlq3を充填する有機蒸発源4B、ドーピング材料であるDCM2を充填する有機蒸発源4Cに通電加熱を行い、蒸着速度検出手段15により所望のドーピング濃度となるように蒸発源4を制御した。第二の実施例ではDCM2ドーピング濃度が0.5wt%のAlq3を成膜するため、Alq3の蒸着レートを0.2nm/secとし、DCM2の蒸着レートを0.001nm/secとした。各々の蒸着レートが安定した時点で、基板2下に配置した蒸気遮蔽シャッター7を開放し、α-NPD膜上への成膜を開始する。

【0046】

成膜中、基板2に対し、Y分岐形状光ファイバ8の先端11からAlq3の吸収波長である波長400nmの光を照射した。該励起光によりAlq3単層であれば波長530nm付近にピークを有する蛍光発光を示すが、第二の実施例ではDCM2をドープするため、DCM2へのエネルギー移動が発生する。これは、Alq3が波長530nm付近に光吸収帯を有するためであり、この現象については周知のことである。このため光検知器13への入射光は、Alq3由来の蛍光発光は小さく、DCM2由来の630nm付近に発光ピークを有する橙色の蛍光発光が見られる。図8は、Alq3に0.5wt%のDCM2をドーピングした際の反射光および蛍光の光強度を示し、横軸に波長を縦軸に光強度を示す。同図より、波長530nm付近の発光は観測されず、DCM2に吸収されていることがわかる。この現象により、ホスト材料の蛍光強度の変化からホスト材料の膜厚を読み取る前記第一の測定手段が実施困難なため、ドーピング素子の膜厚制御には第三の測定手段を用いることが有効である。第二の実施例では、ホスト材料を吸収膜として考慮し、光源からの励起光を成膜中の基板に対し照射した場合に反射される吸収膜の干渉光の時系列変化から膜厚を計測した。

【0047】

図9の縦軸に波長400nmの光を成膜中の基板2に対し照射した場合の反射率の変化を示し、横軸に膜厚を示す。測定装置14には、図9に示す膜厚と反射率との相関関係が予めプログラムされており、プログラムにより算出される理論値と分光光度計13から入力する実測値とを逐次比較し前記第二の観測手段および第三の測定手段を用いて膜厚測定を行った。図8は実際に分光光度計13に入射した光の時系列変化を示す。第二の実施例では、DCM2ドーピング濃度が0.5wt%のAlq3膜を48nm成膜するため、波長400nm近傍における光強度の時系列変化を観測し、図9に示す反射率の目標範囲内となる時点で成膜を終了させた。実施例では単一波長光の時系列変化を観測したが、照射光の波長範囲を広げて分光特性による制御を行ってもよい。

【0048】

ドーピング濃度が一定である場合、ドーピング材料の蛍光強度は膜厚に比例して増大するため、ドーピング材料の蛍光強度と膜厚の依存特性によりドーピング濃度を測定することが可能となる。第二の実施例では上記特性を予め測定装置14にプログラム入力し、前記第一の観測手段および第二の測定手段を用い、プログラムにより算出される理論値と分光光度計13から入力する実測値とを逐次比較することによりドーピング濃度制御を行った。上記ドーピング濃度の制御には膜厚の実測値が必要であるが、実測値には前記第二の測定手段の出力を用いればよい。ドーピング濃度の測定および制御は膜厚の測定および制御と同時に行い、制御装置16は、第三の測定手段の出力と第二の測定手段の出力を同時に処理する。

【0049】

図10は、DCM2ドーピング濃度が0.5wt%のAlq3膜の膜厚とDCM2の蛍光強度の相関図を示し、縦軸に膜厚横軸に光強度を表す。図は各膜厚におけるドーピング材料の蛍光強度を実際に測定した結果であり、前述のように膜厚と蛍光強度とが相関関係にあることがわかる。測定装置14のプログラムには実測により得た理論値として同図の線形回帰に示す相関関係を入力してもよい。

なお、図10には単一のドーピング濃度における膜厚と蛍光強度との相関を示したが、実際には、複数のドーピング濃度に対する同相関をプロットすることができる。従って、所望のドーピング濃度における相関を利用して、既知のAlq3膜厚に対するCDM2蛍光強度が所定値に達した時にドーピングを終了するように制御することができる。

また、図10においては、ドーピング濃度を固定のパラメータとして、横軸に膜厚、縦軸に蛍光強度を示したが、例えば、膜厚を固定のパラメータとして、横軸に蛍光強度、縦軸にドーピング濃度を示す相関図を利用してもよい。

さらに、膜厚、蛍光強度及びドーピング濃度を三軸とする三次元的な相関図やその相関をテーブル又は関数としたようなプログラミングを利用することもできる。

いずれの方法においても、所望のドーピング濃度に対する膜厚と蛍光強度との相関がプログラミングされて、測定される蛍光強度から現在のドーピング濃度が算出され、その算出されるドーピング濃度が理論値に達した時にドーピングを停止できればよい。

【0050】

実施例でドーピング材料の蛍光強度を測定することによりドーピング濃度を測定したが、ドーピング材料特有の性質である、ドーピング濃度が高くなるにつれて、発光ピーク波長が長波長側にシフトしていく現象を利用しても、ドーピング濃度計測が可能となる。第二の実施例におけるドーピング濃度では、ドーピング材料の中心蛍光波長が630nmとなる。図8を参照すると、波長630nm近傍にDCM2の発光が見られるため、発光のピークが常に波長630nmとなるようにドーピング濃度を制御すればよい。

有機材料の成膜後、第一の実施例と同様に、蒸着速度0.01〜0.02nm/sec、膜厚0.5nmのフッ化リチウム蒸着を行い、蒸着速度1.0〜1.1nm/sec、膜厚100nmのアルミニウム金属蒸着を行った。

【0051】

上記実施例により膜厚とドーピング濃度を同時に観測できるため、高精度の成膜制御を簡単な構成で行うことが可能となった。作製されたドーピング型有機EL素子は素子特性である輝度-電圧特性、視感効率-電圧特性、電流効率-電圧特性の再現性が良好であり、ドーピング濃度の再現性も良好であった。

【実施例3】

【0052】

第三の実施例は、図2に示す有機薄膜形成装置を用いて、第二の実施例において作製したドーピング型有機EL素子に等しい構造の有機EL素子を作製する例である。

α-NPD膜の作製、アルミニウム陰極金属、フッ化リチウム中間層の形成においては第一および第二の実施例と同一であるため説明を省略する。

【0053】

第三の実施例は、ドーピング濃度の制御に第二の光検知器21からの出力を用いている点において異なるが、成膜条件および膜厚制御手段は第二の実施例と同様である。測定装置25は、第二の光検知器21の出力を元に有機材料蒸気の蛍光強度を観測し、予めプログラムされた理論特性と実測値とを逐次比較してドーピング濃度を測定した。制御装置26は、測定装置25から出力される膜厚とドーピング濃度を処理し、蒸発源4およびシャッター7を制御した。第三の実施例において作製した有機薄膜素子に関しても、輝度-電圧特性、視感効率-電圧特性、電流効率-電圧特性を測定した結果、素子特性の再現性は良好であった。

【0054】

上記した実施の形態および実施例は本発明の技術的思想に基づいて変形することが可能である。上記実施例では有機EL素子の作製例をあげたが、それ以外の有機薄膜機能素子の作製にも利用できる。例えば、近年注力されている有機薄膜トランジスタの作製プロセス又は将来への応用が期待される有機太陽電池の作製プロセスにも利用してもよい。また、上記実施例として用いた有機EL素子は、シングルへテロ構造であるが、通常有機ELの素子構造はさらに各機能層を有する積層構造のものが多く、これに利用してもよい。また、上記実施例では、研究開発用蒸着装置における膜厚計測および制御計として利用しているが、量産化装置にも設置、利用することもできる。

【図面の簡単な説明】

【0055】

【図1】本発明有機薄膜形成装置の概略図1

【図2】本発明有機薄膜形成装置の概略図2

【図3A】有機蒸発材料の構造式を示す説明図1

【図3B】有機蒸発材料の構造式を示す説明図2

【図3C】有機蒸発材料の構造式を示す説明図3

【図4】有機EL素子を示す説明図

【図5】α-NPDの光吸収と蛍光発光スペクトルを示す図

【図6】Alq3の光吸収と蛍光発光スペクトルを示す図

【図7】蛍光発光強度と膜厚相関図

【図8】ドーピング膜を成膜中の反射光強度および蛍光発光強度の変化を説明する図

【図9】Alq3膜(DCM20.5wt%ド−プ)の反射率と膜厚相関図

【図10】DCM2蛍光発光強度とAlq3膜厚(DCM20.5wt%ド−プ)相関図

【符号の説明】

【0056】

1 真空槽

2 基板

3 基板ホルダ

4 有機蒸発源

5 有機蒸発材料

6 マスク

7 シャッター

8 Y分岐形状光ファイバ

9 光ファイバ

10 光ファイバ

11 Y分岐形状光ファイバ先端

12 光源

13 光検知器

14 測定装置

15 蒸着速度検出手段

16 制御装置

17 蒸気

20 第二の光源

21 第二の光検知器

22 光ファイバ

23 光ファイバ

24 光ファイバの先端

25 測定装置

26 制御装置

30 ガラス基板

31 透明導電膜

32 正孔輸送層

33 発光層

34 電子輸送層

35 陰極金属

36 缶

37 EL光

【特許請求の範囲】

【請求項1】

構造体の有機薄膜中のドーピング濃度を測定する測定装置であって、

少なくとも成膜中に該構造体に少なくとも励起光を含む波長範囲の照射光を投光する光源、

該照射光に対する該構造体からの少なくとも蛍光を受光し、該構造体の蛍光強度を得る検出手段、

該有機薄膜の厚さ及び該蛍光強度に基づいて該有機膜にドープされたドーピング材料の濃度を測定する濃度測定手段からなる測定装置。

【請求項2】

請求項1記載の測定装置であって、

該濃度測定手段が該有機薄膜の厚さに対する該蛍光の強度に基づいてドーピング濃度を測定することからなる測定装置。

【請求項3】

構造体に有機薄膜を形成する有機薄膜形成装置であって、

少なくとも成膜中に該構造体に少なくとも励起光の波長を含む波長範囲の照射光を投光する光源、

該照射光に対する該構造体からの光を受光し、波長分離および光強度検出を行う光検知器、および、

該光検知器に接続される測定装置を具備し、

該測定装置は、該光検知器から出力される光波長および光強度から該構造体の蛍光波長および蛍光強度を観測する第一の観測手段、該第一の観測手段の出力から該有機薄膜の厚さを測定する第一の測定手段、および、該第一の観測手段の出力から該有機薄膜中のドーピング濃度を測定する第二の測定手段を有することを特徴とする有機薄膜形成装置。

【請求項4】

請求項3記載の有機薄膜形成装置であって、

該光検知器は、該照射光に含まれる励起光に対する該構造体の蛍光および該照射光に対する反射光又は透過光を同時に受光し、

該測定装置は、該光検知器から出力される光波長および光強度から該構造体の吸収波長および吸収強度を観測する第二の観測手段、および、該第二の観測手段の出力から該有機薄膜の厚さを測定する第三の測定手段を有することを特徴とする有機薄膜形成装置。

【請求項5】

請求項3記載の有機薄膜形成装置であって、

該第一の測定手段は、該第一の観測手段の出力と、少なくとも目標膜厚値を含む膜厚に対する第一の蛍光特性理論値とを比較して該有機薄膜の厚さを計算し、

該第一の蛍光特性理論値は、該励起光の光強度と、該構造体の蛍光強度と、該有機薄膜の厚さとの依存特性を利用して算出される値であること特徴とする有機薄膜形成装置。

【請求項6】

請求項3記載の有機薄膜形成装置であって、

該第二の測定手段は、該第一の観測手段の出力と、少なくとも目標ドーピング濃度を含むドーピング濃度に対する第二又は第三の蛍光特性理論値とを比較して該有機薄膜のドーピング濃度を計算し、

該第二の蛍光特性理論値は、ドープされるドーピング材料の蛍光波長と、該有機薄膜中のドーピング濃度との依存特定を利用して算出される値であり、

該第三の蛍光特性理論値は、ドープされるドーピング材料の蛍光強度と、該有機薄膜の厚さと、該有機薄膜中のドーピング濃度との依存特性を利用して算出される値であることを特徴とする有機薄膜形成装置。

【請求項7】

請求項6記載の有機薄膜形成装置であって、さらに、

該第二の蛍光特性理論値において、該有機薄膜中のドーピング濃度の増加に伴って該蛍光波長が長波長側へシフトすることに基づいて計算された値であることを特徴とする有機薄膜形成装置。

【請求項8】

請求項6記載の有機薄膜形成装置であって、さらに、

該第三の蛍光特性理論値において、該有機薄膜中のドーピング濃度が該有機薄膜の厚さに対して該蛍光強度が単調増加することに基づいて計算された値であることを特徴とする有機薄膜形成装置。

【請求項9】

請求項4記載の有機薄膜形成装置であって、

該第三の測定手段は、該第二の観測手段の出力と、少なくとも目標膜厚値を含む膜厚に対する第一又は第二の吸収光理論値とを比較して該有機薄膜の膜厚を計算し、

該第一の吸収光理論値は、該照射光における所定の波長光の光強度と、該構造体からの反射光又は透過光における該波長光の光強度と、該有機薄膜の厚さとの依存特性を利用して算出された値であり、

該第二の吸収光理論値は、該照射光の分光特性と、該構造体からの反射光又は透過光の分光特性と、該有機薄膜の厚さとの依存特性を利用して算出された値であることを特徴とする有機薄膜形成装置。

【請求項10】

請求項2から請求項9いずれか一項に記載の有機薄膜形成装置であって、

該構造体に形成される直前の有機材料に少なくとも励起光を含む波長範囲の照射光を投光する第二の光源、および、

該有機材料から光を受光して受光した光の波長分離および光強度検出を行い、該波長分離および光強度検出の結果を前記測定装置に出力する第二の光検知器を具備し、

該測定装置は、該第二の光検知器から出力される波長および光強度から、該有機材料の蛍光波長および蛍光強度を観測する第三の観測手段、および、該第三の観測手段の出力から該有機薄膜中のドーピング濃度を測定する第四の測定手段を有することを特徴とする有機薄膜形成装置。

【請求項11】

請求項10記載の有機薄膜形成装置であって、

該第四の測定手段は、該第三の観測手段の出力と、少なくとも目標ドーピング濃度を含むドーピング濃度に対する第四又は第五の蛍光特性理論値とを比較して該有機薄膜のドーピング濃度を測定し、

該第四の蛍光特性理論値は、該有機材料におけるドーピング材料の蛍光波長と該有機薄膜のドーピング濃度との依存特定を利用して算出される値であり、

該第五の蛍光特性理論値は、該有機材料におけるドーピング材料の蛍光強度と、該有機薄膜の厚さと、該有機薄膜のドーピング濃度との依存特性を利用して算出される値であることを特徴とする有機薄膜形成装置。

【請求項12】

請求項3乃至請求項11いずれか一項に記載の有機薄膜形成装置であって、

該構造体に有機材料を蒸着する蒸発源、該蒸発源を該構造体に対して遮蔽するシャッター、および、該測定装置に接続される制御装置を具備し、

該制御装置は、該測定装置からの出力に基づいて、該有機薄膜の厚さ又はドーピング濃度が所望の値となるように該蒸発源を制御し、該有機薄膜が所望の厚さとなった時点で蒸着を終了させるように該蒸発源又は該シャッターを制御することを特徴とする有機薄膜形成装置。

【請求項13】

請求項3乃至請求項12いずれか一項に記載の有機薄膜形成装置であって、

該光源は、投光端を該構造体に近接配置し他端を該光源に接続した光ファイバを介して該構造体に光を投光し、

該光検知器は、受光端を該構造体に近接配置し他端を該光検知器に接続した光ファイバを介して該構造体から受光することを特徴とする有機薄膜形成装置。

【請求項14】

請求項13記載の有機薄膜形成装置であって、

該光ファイバは投光/受光端を該構造体に近接配置し他端を該光源と該光検知器とに接続したY分岐形状光ファイバであり、

該光ファイバの該投光/受光端が該構造体への投光と該構造体からの受光を同時に行うことを特徴とする有機薄膜形成装置。

【請求項15】

請求項1乃至請求項14いずれか一項に記載の有機薄膜形成装置であって、

該照射光を成膜中の実構造体に照射することを特徴とする有機薄膜形成装置。

【請求項16】

構造体に有機薄膜を形成する有機薄膜形成方法であって、

少なくとも成膜中に該構造体に励起光を照射して該構造体から光を受光し、

該光の蛍光波長および蛍光強度を観測する第一の観測を行い、又は、該構造体の吸収波長および吸収光強度を観測する第二の観測を行い、

該第一の観測の結果から該有機薄膜の厚さを測定する第一の測定を行い、該第一の観測の結果から該有機薄膜のドーピング濃度を測定する第二の測定を行い、又は、該第二の観測の結果から該有機薄膜の厚さを測定する第三の測定を行うことからなることを特徴とする有機薄膜形成方法。

【請求項17】

請求項16に記載の有機薄膜形成方法であって、

該第一、第二又は第三の測定の結果を該有機薄膜の蒸発源制御にフィードバックすることを特徴とする有機薄膜形成方法。

【請求項18】

有機薄膜機能素子におけるドーピング素子の形成方法であって、

少なくとも成膜中に該構造体にドーピング材料の励起光を含む波長範囲の光を照射し、

該励起光によるドーピング材料の蛍光を観測し、

該観測の結果から該有機薄膜のドーピング濃度を測定し、

該構造体に照射した光の反射光又は透過光の光強度から該有機薄膜の厚さを測定し、

該有機薄膜のドーピング濃度および厚さを同時に測定して制御することを特徴とする形成方法。

【請求項19】

構造体の有機薄膜中のドーピング濃度を測定する測定装置であって、

少なくとも成膜中に該構造体に少なくとも励起光を含む波長範囲の照射光を投光する光源、

該照射光に対する該構造体からの少なくとも蛍光を受光し、該構造体の蛍光波長を得る検出手段、

該蛍光波長に基づいて該有機膜にドープされたドーピング材料の濃度を測定する濃度測定手段からなる測定装置。

【請求項20】

請求項19記載の測定装置であって、

ドーピング濃度増加に伴って該蛍光波長が長波長側にシフトすることに基づいてドーピング濃度を測定することからなる測定装置。

【請求項1】

構造体の有機薄膜中のドーピング濃度を測定する測定装置であって、

少なくとも成膜中に該構造体に少なくとも励起光を含む波長範囲の照射光を投光する光源、

該照射光に対する該構造体からの少なくとも蛍光を受光し、該構造体の蛍光強度を得る検出手段、

該有機薄膜の厚さ及び該蛍光強度に基づいて該有機膜にドープされたドーピング材料の濃度を測定する濃度測定手段からなる測定装置。

【請求項2】

請求項1記載の測定装置であって、

該濃度測定手段が該有機薄膜の厚さに対する該蛍光の強度に基づいてドーピング濃度を測定することからなる測定装置。

【請求項3】

構造体に有機薄膜を形成する有機薄膜形成装置であって、

少なくとも成膜中に該構造体に少なくとも励起光の波長を含む波長範囲の照射光を投光する光源、

該照射光に対する該構造体からの光を受光し、波長分離および光強度検出を行う光検知器、および、

該光検知器に接続される測定装置を具備し、

該測定装置は、該光検知器から出力される光波長および光強度から該構造体の蛍光波長および蛍光強度を観測する第一の観測手段、該第一の観測手段の出力から該有機薄膜の厚さを測定する第一の測定手段、および、該第一の観測手段の出力から該有機薄膜中のドーピング濃度を測定する第二の測定手段を有することを特徴とする有機薄膜形成装置。

【請求項4】

請求項3記載の有機薄膜形成装置であって、

該光検知器は、該照射光に含まれる励起光に対する該構造体の蛍光および該照射光に対する反射光又は透過光を同時に受光し、

該測定装置は、該光検知器から出力される光波長および光強度から該構造体の吸収波長および吸収強度を観測する第二の観測手段、および、該第二の観測手段の出力から該有機薄膜の厚さを測定する第三の測定手段を有することを特徴とする有機薄膜形成装置。

【請求項5】

請求項3記載の有機薄膜形成装置であって、

該第一の測定手段は、該第一の観測手段の出力と、少なくとも目標膜厚値を含む膜厚に対する第一の蛍光特性理論値とを比較して該有機薄膜の厚さを計算し、

該第一の蛍光特性理論値は、該励起光の光強度と、該構造体の蛍光強度と、該有機薄膜の厚さとの依存特性を利用して算出される値であること特徴とする有機薄膜形成装置。

【請求項6】

請求項3記載の有機薄膜形成装置であって、

該第二の測定手段は、該第一の観測手段の出力と、少なくとも目標ドーピング濃度を含むドーピング濃度に対する第二又は第三の蛍光特性理論値とを比較して該有機薄膜のドーピング濃度を計算し、

該第二の蛍光特性理論値は、ドープされるドーピング材料の蛍光波長と、該有機薄膜中のドーピング濃度との依存特定を利用して算出される値であり、

該第三の蛍光特性理論値は、ドープされるドーピング材料の蛍光強度と、該有機薄膜の厚さと、該有機薄膜中のドーピング濃度との依存特性を利用して算出される値であることを特徴とする有機薄膜形成装置。

【請求項7】

請求項6記載の有機薄膜形成装置であって、さらに、

該第二の蛍光特性理論値において、該有機薄膜中のドーピング濃度の増加に伴って該蛍光波長が長波長側へシフトすることに基づいて計算された値であることを特徴とする有機薄膜形成装置。

【請求項8】

請求項6記載の有機薄膜形成装置であって、さらに、

該第三の蛍光特性理論値において、該有機薄膜中のドーピング濃度が該有機薄膜の厚さに対して該蛍光強度が単調増加することに基づいて計算された値であることを特徴とする有機薄膜形成装置。

【請求項9】

請求項4記載の有機薄膜形成装置であって、

該第三の測定手段は、該第二の観測手段の出力と、少なくとも目標膜厚値を含む膜厚に対する第一又は第二の吸収光理論値とを比較して該有機薄膜の膜厚を計算し、

該第一の吸収光理論値は、該照射光における所定の波長光の光強度と、該構造体からの反射光又は透過光における該波長光の光強度と、該有機薄膜の厚さとの依存特性を利用して算出された値であり、

該第二の吸収光理論値は、該照射光の分光特性と、該構造体からの反射光又は透過光の分光特性と、該有機薄膜の厚さとの依存特性を利用して算出された値であることを特徴とする有機薄膜形成装置。

【請求項10】

請求項2から請求項9いずれか一項に記載の有機薄膜形成装置であって、

該構造体に形成される直前の有機材料に少なくとも励起光を含む波長範囲の照射光を投光する第二の光源、および、

該有機材料から光を受光して受光した光の波長分離および光強度検出を行い、該波長分離および光強度検出の結果を前記測定装置に出力する第二の光検知器を具備し、

該測定装置は、該第二の光検知器から出力される波長および光強度から、該有機材料の蛍光波長および蛍光強度を観測する第三の観測手段、および、該第三の観測手段の出力から該有機薄膜中のドーピング濃度を測定する第四の測定手段を有することを特徴とする有機薄膜形成装置。

【請求項11】

請求項10記載の有機薄膜形成装置であって、

該第四の測定手段は、該第三の観測手段の出力と、少なくとも目標ドーピング濃度を含むドーピング濃度に対する第四又は第五の蛍光特性理論値とを比較して該有機薄膜のドーピング濃度を測定し、

該第四の蛍光特性理論値は、該有機材料におけるドーピング材料の蛍光波長と該有機薄膜のドーピング濃度との依存特定を利用して算出される値であり、

該第五の蛍光特性理論値は、該有機材料におけるドーピング材料の蛍光強度と、該有機薄膜の厚さと、該有機薄膜のドーピング濃度との依存特性を利用して算出される値であることを特徴とする有機薄膜形成装置。

【請求項12】

請求項3乃至請求項11いずれか一項に記載の有機薄膜形成装置であって、

該構造体に有機材料を蒸着する蒸発源、該蒸発源を該構造体に対して遮蔽するシャッター、および、該測定装置に接続される制御装置を具備し、

該制御装置は、該測定装置からの出力に基づいて、該有機薄膜の厚さ又はドーピング濃度が所望の値となるように該蒸発源を制御し、該有機薄膜が所望の厚さとなった時点で蒸着を終了させるように該蒸発源又は該シャッターを制御することを特徴とする有機薄膜形成装置。

【請求項13】

請求項3乃至請求項12いずれか一項に記載の有機薄膜形成装置であって、

該光源は、投光端を該構造体に近接配置し他端を該光源に接続した光ファイバを介して該構造体に光を投光し、

該光検知器は、受光端を該構造体に近接配置し他端を該光検知器に接続した光ファイバを介して該構造体から受光することを特徴とする有機薄膜形成装置。

【請求項14】

請求項13記載の有機薄膜形成装置であって、

該光ファイバは投光/受光端を該構造体に近接配置し他端を該光源と該光検知器とに接続したY分岐形状光ファイバであり、

該光ファイバの該投光/受光端が該構造体への投光と該構造体からの受光を同時に行うことを特徴とする有機薄膜形成装置。

【請求項15】

請求項1乃至請求項14いずれか一項に記載の有機薄膜形成装置であって、

該照射光を成膜中の実構造体に照射することを特徴とする有機薄膜形成装置。

【請求項16】

構造体に有機薄膜を形成する有機薄膜形成方法であって、

少なくとも成膜中に該構造体に励起光を照射して該構造体から光を受光し、

該光の蛍光波長および蛍光強度を観測する第一の観測を行い、又は、該構造体の吸収波長および吸収光強度を観測する第二の観測を行い、

該第一の観測の結果から該有機薄膜の厚さを測定する第一の測定を行い、該第一の観測の結果から該有機薄膜のドーピング濃度を測定する第二の測定を行い、又は、該第二の観測の結果から該有機薄膜の厚さを測定する第三の測定を行うことからなることを特徴とする有機薄膜形成方法。

【請求項17】

請求項16に記載の有機薄膜形成方法であって、

該第一、第二又は第三の測定の結果を該有機薄膜の蒸発源制御にフィードバックすることを特徴とする有機薄膜形成方法。

【請求項18】

有機薄膜機能素子におけるドーピング素子の形成方法であって、

少なくとも成膜中に該構造体にドーピング材料の励起光を含む波長範囲の光を照射し、

該励起光によるドーピング材料の蛍光を観測し、

該観測の結果から該有機薄膜のドーピング濃度を測定し、

該構造体に照射した光の反射光又は透過光の光強度から該有機薄膜の厚さを測定し、

該有機薄膜のドーピング濃度および厚さを同時に測定して制御することを特徴とする形成方法。

【請求項19】

構造体の有機薄膜中のドーピング濃度を測定する測定装置であって、

少なくとも成膜中に該構造体に少なくとも励起光を含む波長範囲の照射光を投光する光源、

該照射光に対する該構造体からの少なくとも蛍光を受光し、該構造体の蛍光波長を得る検出手段、

該蛍光波長に基づいて該有機膜にドープされたドーピング材料の濃度を測定する濃度測定手段からなる測定装置。

【請求項20】

請求項19記載の測定装置であって、

ドーピング濃度増加に伴って該蛍光波長が長波長側にシフトすることに基づいてドーピング濃度を測定することからなる測定装置。

【図1】

【図2】

【図3A】

【図3B】

【図3C】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3A】

【図3B】

【図3C】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−16660(P2006−16660A)

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願番号】特願2004−195226(P2004−195226)

【出願日】平成16年7月1日(2004.7.1)

【出願人】(000146009)株式会社昭和真空 (72)

【出願人】(501231510)

【Fターム(参考)】

【公開日】平成18年1月19日(2006.1.19)

【国際特許分類】

【出願日】平成16年7月1日(2004.7.1)

【出願人】(000146009)株式会社昭和真空 (72)

【出願人】(501231510)

【Fターム(参考)】

[ Back to top ]