有機電界発光素子およびその製造方法ならびに表示装置

【課題】湿式型有機層における膜厚むらの発生を抑制することが可能な有機電界発光素子およびその製造方法ならびに表示装置を提供する。

【解決手段】有機EL素子10R,10G,10Bは、駆動パネル10上に、画素ごとに配設された第1電極11、絶縁膜12、無機酸化物膜13、正孔注入層14、正孔輸送層15、各色発光層、電子輸送層17、電子注入層18および第2電極19をこの順に積層してなる。絶縁膜12には、第1電極11を露出する開口部12aが設けられ、この開口部12の中央領域D1から周縁領域D2にかけて無機酸化物膜13が連続的に形成されている。正孔注入層14は、湿式型の正孔注入材料を含み、上記無機酸化物膜13上に湿式の手法により成膜される。絶縁膜12および第1電極11の各表面に対する濡れ性の差に起因して、正孔注入層14に膜欠陥等が生じることが抑制される。

【解決手段】有機EL素子10R,10G,10Bは、駆動パネル10上に、画素ごとに配設された第1電極11、絶縁膜12、無機酸化物膜13、正孔注入層14、正孔輸送層15、各色発光層、電子輸送層17、電子注入層18および第2電極19をこの順に積層してなる。絶縁膜12には、第1電極11を露出する開口部12aが設けられ、この開口部12の中央領域D1から周縁領域D2にかけて無機酸化物膜13が連続的に形成されている。正孔注入層14は、湿式型の正孔注入材料を含み、上記無機酸化物膜13上に湿式の手法により成膜される。絶縁膜12および第1電極11の各表面に対する濡れ性の差に起因して、正孔注入層14に膜欠陥等が生じることが抑制される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機材料の電界発光(Electro Luminescence:EL)現象を利用した有機電界発光素子(以下、有機EL素子という)およびその製造方法ならびにこれを用いた表示装置に関する。

【背景技術】

【0002】

近年、有機EL素子は、次世代の中大型ディスプレイに利用される発光素子として期待されている。1987年にEastman Kodak社のTangらが、低電圧駆動、高輝度発光が可能なアモルファス発光層を有する積層構造の有機薄膜電界発光素子を発表して以来、車載オーディオ用途、モバイル機器用途のディスプレイが実用化され、CRT、プラズマディスプレイ、液晶ディスプレイに変わるホームユースのディスプレイとしての開発も進められている。

【0003】

図18は、従来の有機EL素子100の概略構成を示す断面図である。有機EL素子100は、例えばガラス等からなる透明な基板101上に、陽極102、有機層103および陰極104がこの順に積層されたものである。有機層103は、陽極102の側から順に、正孔注入層1031、正孔輸送層1032および電子輸送性の発光層1033を積層させた構成となっている。この有機EL素子100では、陰極104から注入された電子と陽極102から注入された正孔とが発光層1033にて再結合し、この再結合の際に生じる光が陽極102または陰極104を介して取り出される。

【0004】

上記有機EL素子は、自発光であり、超薄型、高視野角、高コントラスト、高速応答等を実現することを特徴としているが、特に中大型パネルを考慮した場合、低コストで量産が可能な手法を見出していくことが求められている。このためには、有機層の成膜工程を簡素化することが重要である。一般に、有機層は真空蒸着法などの手法を用いて成膜され、量産では大掛かりな真空設備が必要となる。このような真空設備は高額の設備投資費用が必要なだけでなく、真空状態を維持するための費用が必要となり、低コスト化、量産化を阻害する要因となっている。従って、真空中ではなく、大気や窒素等の不活性な雰囲気中において、また常圧下で、有機層を成膜することが望まれている。

【0005】

そこで、有機層のうち、例えば正孔注入層を、湿式型の正孔注入材料を用いて塗布法などにより成膜する手法が提案されている(例えば、特許文献1〜4参照)。湿式型の正孔注入材料としては、一般に、PEDOTと称されるポリチオフェン誘導体あるいはポリアニリン誘導体が用いられている。

【0006】

【特許文献1】特開2003−297581号公報

【特許文献2】特開2003−7461号公報

【特許文献3】特許第3601716号公報

【特許文献4】特許第3745576号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ここで、複数の有機EL素子を用いたディスプレイでは、画素ごとに配設した陽極の上に、画素同士を絶縁するための絶縁膜がパターニング形成されている。この絶縁膜には、陽極を露出させるための開口が設けられ、この開口部分に有機層が成膜される。このため、上記正孔注入層は、絶縁膜の開口部分において、絶縁膜および陽極に接して形成されることとなる。ところが、これらの絶縁膜および陽極の材質や表面形状等によっては、正孔注入材料が弾かれてしまい、正孔注入層に膜厚むらや膜抜けが生じるという問題がある。

【0008】

なお、上記問題を解決すべく、正孔注入材料に添加材を加える手法や、正孔注入材料塗布前の絶縁膜に対して、フッ素系ガスのプラズマ処理を施して絶縁膜表面を疎液化する手法(特許文献3参照)、光触媒を利用した手法(特許文献4参照)等が提案されている。しかしながら、これらの手法では、十分な膜厚精度を確保することが難しく、改善の余地があった。

【0009】

本発明はかかる問題点に鑑みてなされたもので、その目的は、湿式型有機層における膜厚むらの発生を抑制することが可能な有機電界発光素子およびその製造方法ならびに表示装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明の有機電界発光素子は、基板上に設けられた第1電極と、第1電極上に形成されると共に開口部を有する絶縁膜と、絶縁膜の開口部に形成された無機酸化物膜と、無機酸化物膜に接して形成された湿式型有機層および発光層を有する有機層と、有機層上に形成された第2電極とを備えたものである。但し、本発明における「湿式型」とは、各種溶媒によって溶液化が可能であり、塗布形成することの可能なものをいう。

【0011】

本発明の有機電界発光素子の製造方法は、基板上に第1電極を形成する工程と、第1電極上に開口部を有する絶縁膜を形成する工程と、絶縁膜の開口部に無機酸化物膜を形成する工程と、無機酸化物膜上に湿式型有機層を形成したのち、その上層に発光層を成膜することにより有機層を形成する工程と、有機層上に第2電極を形成する工程とを含むものである。

【0012】

本発明の表示装置は、基板上に上記本発明の有機電界発光素子を複数備えたものである。

【0013】

本発明の有機電界発光素子および有機電界発光素子の製造方法ならびに表示装置では、第1電極上における絶縁膜の開口部において、絶縁膜および第1電極と湿式型有機層との間に、無機酸化物膜が設けられている。ここで、仮に絶縁膜および第1電極の各表面に直に湿式型有機層を形成した場合には、湿式型有機層の上記各表面に対する濡れ性の差に起因して、局所的に膜抜け(膜欠陥)等が発生する。上記のような無機酸化物膜が設けられていることにより、このような濡れ性の差に起因した膜抜け等の発生が抑制される。

【発明の効果】

【0014】

本発明の有機電界発光素子および有機電界発光素子の製造方法ならびに表示装置によれば、第1電極上に設けられた絶縁膜の開口部に無機酸化物膜を形成し、この無機酸化物膜上に湿式型有機層を設けるようにしたので、湿式型有機層における膜厚むらの発生を抑制することが可能となる。これは、有機層成膜時における真空工程の削減につながり、中大型ディスプレイの低コスト化および量産化に有利となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態について図面を参照して詳細に説明する。

【0016】

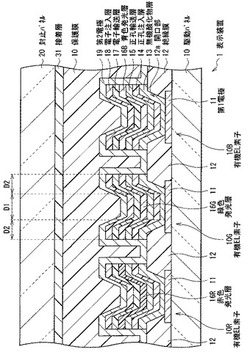

図1は、本発明の一実施の形態に係る表示装置1の断面構造を表すものである。表示装置1は、薄型の有機ELディスプレイとして好適に用いられ、マトリクス状に配設された複数の画素を個別に駆動して表示を行うアクティブマトリクス方式の表示装置である。この表示装置1では、駆動パネル10上に、R(Red:赤)画素としての有機EL素子10R、G(Green:緑)画素としての有機EL素子10G、およびB(Blue:青)画素としての有機EL素子10Bが、順に全体としてマトリクス状に設けられている。駆動パネル10は、例えばガラスなどよりなる基板上に、上記有機EL素子10R,10G,10Bのそれぞれを駆動するためのTFT(Thin Film Transistor;薄膜トランジスタ)を含む画素駆動回路(後述)が形成されたものである。駆動パネル10に使用される基板は、ガラス基板に限らず、シリコン基板などであってもよく、また、フィルム状のフレキシブル基板を用いるようにしてもよい。駆動パネル10上の有機EL素子10R,10G,10Bは、接着層31を介して封止パネル20によって封止されている。また、有機EL素子10R,10G,10B上には、必要に応じて保護膜30が形成されている。

【0017】

このような表示装置1は、例えば駆動パネル10と反対側の面から発光光が取り出されるトップエミッション(上面発光)構造を有している。このトップエミッション構造により、発光部の開口率を向上させることができる。これにより、必要輝度を得るために各素子に印加する電流密度を小さくすることができるため、素子の長寿命化を図ることが可能となる。なお、この場合、駆動パネル10側に設けられる第1電極11(後述)は反射電極として機能する一方、封止パネル20側に設けられる第2電極19(後述)は透明あるいは半透明電極により構成される。以下、表示装置1における各要素の具体的な構成について説明する。

【0018】

有機EL素子10R,10G,10Bはそれぞれ、駆動パネル10上に、陽極としての第1電極11を有している。第1電極11上には、開口部12aを有する絶縁膜12が形成されており、この開口部12aの上方に、各色の発光層(赤色発光層16R,緑色発光層16G,青色発光層16B)をそれぞれ含む有機層が形成されている。具体的には、有機層は、正孔注入層14(湿式型有機層)、正孔輸送層15、発光層(赤色発光層16R,緑色発光層16Gまたは青色発光層16B)、および電子輸送層17がこの順に積層したものである。このような積層構造を有する各有機層を覆うように、有機EL素子10R,10G,10Bに共通の陰極としての第2電極19が、電子注入層18を介して設けられている。なお、有機EL素子10R,10G,10Bでは、各発光層以外の構成は同様となっている。

【0019】

第1電極11は、駆動パネル10上に、有機EL素子10R,10G,10Bごとに配設され、上記有機層における正孔注入層14に正孔を注入する電極として機能するものである。また、本実施の形態のように、トップエミッション構造の場合には、反射金属としても機能するため、できるだけ高い反射率を有する金属により構成することが発光効率を高める上で望ましい。例えば、第1電極11の構成材料としては、アルミニウム(Al)、銀(Ag)、銅(Cu)、パラジウム(Pd)、金(Au)、ニッケル(Ni)、白金(Pt)、ネオジム(Nd)などの金属元素の単体または合金が挙げられる。第1電極11は単層構造でもよいし複数の層の積層構造でもよい。

【0020】

但し、好ましくは、第1電極11は、アルミニウムを主成分としたアルミニウム合金を含んで構成される。これは、ショートやマイグレーションによる断線の発生を抑制することができるためである。また、この場合、アルミニウムの仕事関数が比較的小さいことを補うために、副成分金属として、銅、パラジウム、金、ニッケルまたは白金等の仕事関数が高い金属元素を20〜30%程度含むようにするとよい。

【0021】

より好ましくは、アルミニウム合金の副成分として、主成分のアルミニウムよりも仕事関数が小さい金属元素、例えばランタノイド系列元素、具体的にはネオジム等を含んで構成される。このように、アルミニウムを主成分とする合金に、アルミニウムよりも仕事関数の低い金属元素を加えることで、アルミニウム合金の安定性を向上させると共に、上記のような仕事関数の高い金属元素を用いる場合に比べ、安価な第1電極11を形成可能となる。特に、正孔注入層14にアザトリフェニレンまたはトリフェニレンの誘導体を用いた場合には、良好な導通及び発光効率を得ることが可能となる。また、上記アルミニウム合金層における副成分元素の含有量は、約10重量%以下であることが好ましい。これにより、アルミニウム合金の反射率を維持しつつ、製造プロセスにおける安定性を保持すると共に、加工精度や化学的安定性、更には導電性や基板との密着性も向上する。なお、副成分として、上記ランタノイド系列元素の他に、シリコン(Si)や銅(Cu)などの元素を含んでも良い。

【0022】

なお、上記のような構成材料よりなる第1電極11と駆動パネル10との間には、第1電極11の駆動パネル10への密着性を高めるための他の導電層、例えばITO(インジウム・錫酸化物)やIZO(インジウム・亜鉛酸化物)などの透明導電層が設けられていてもよい。

【0023】

絶縁膜12は、各画素間の絶縁性を確保するものであり、有機EL素子10R,10G,10Bにおける各発光領域に対応して、開口部12aを有している。この開口部12aによって、第1電極11の上面の一部が絶縁膜12から露出するようになっている。絶縁膜12は、有機材料、例えばポリフェノール樹脂、ポリアミドイミド樹脂、ポリイミド樹脂、アクリル樹脂等の感光性樹脂により構成されている。このような有機材料を用いることにより、例えばフォトリソグラフィ法を用いたパターニングが可能となり、無機材料を用いる場合に比べて加工性が向上する。開口部12aでは、その中央領域D1から周縁領域D2にかけてテーパが形成されており、この開口部12aのテーパ形状に沿って有機層が形成される。なお、開口部12aの中央領域D1が各画素の主発光領域に対応する。

【0024】

このような絶縁膜12の開口部12aには、無機酸化物膜13が形成されており、この無機酸化物膜13を介して上記有機層における正孔注入層14が設けられている。具体的には、無機酸化物膜13が、開口部12aによって絶縁膜12から露出した第1電極11の上面と絶縁膜12のテーパ面とを覆うように、開口部12aの中央領域D1から周縁領域D2にかけて連続的に形成されている。このような無機酸化物膜13に接するように、正孔注入層14が形成されている。

【0025】

無機酸化物膜13は、絶縁膜11および第1電極11の各表面と正孔注入層14との密着性を向上させるために設けられるものである。この無機酸化物膜13は、基板面内において正孔注入層14が形成される領域と同一の領域内(同一の幅、面積)に設けられていることが好ましい。これは、無機酸化物膜13が、第1電極11の端子部や第2電極19の端子部にまではみ出して形成されてしまうと、接触抵抗の増加や接触不良の原因となるからである。

【0026】

この無機酸化物膜13は、半導体や絶縁体により構成されることが好ましく、この場合、例えば次に挙げる元素の酸化物を含んで構成されている。元素としては、例えばケイ素(Si)、アルミニウム、亜鉛(Zn)、鉛(Pb)、チタン(Ti)、タングステン(W)、タンタル(Ta)、モリブデン(Mo)、ジルコニウム(Zr)、クロム(Cr)、マンガン(Mn)、鉄(Fe)、バリウム(Ba)、バナジウム(V)、銀、アンチモン(Sb)、ビスマス(Bi)、ベリリウム(Be)、セリウム(Ce)、コバルト(Co)、銅、カルシウム(Ca)、ガリウム(Ga)、ゲルマニウム(Ge)、ハフニウム(Hf)、イリジウム(Ir)、ランタン(La)、ルテチウム(Lu)、マグネシウム(Mg)、ネオジム、ニッケル、ニオブ(Nb)、パラジウム、白金、レニウム(Re)、ルテニウム(Ru)、スカンジウム(Sc)、サマリウム(Sm)、スズ(Sn)、ストロンチウム(Sr)、ユーロピウム(Eu)、テルビウム(Tb)、タリウム(Tl)、イットリウム(Y)が挙げられる。

【0027】

なお、上記無機酸化物膜13は、半導体や絶縁体に限られず、導電性を有する無機複合酸化物、例えば、ITO、IZO、CdIn2O4、MgIn2O4、InGaMgO4、ZnSnO3、AgSbO3等により構成されていてもよい。

【0028】

但し、無機酸化物膜13が半導体、絶縁体および導電体のうちいずれの材料で構成されているかによって、すなわち導電性の大きさに応じて、無機酸化物膜13の膜厚を設定することが必要である。例えば、導電性の小さな材料で構成する場合には、膜厚が大きすぎると素子の高電圧化につながるため、無機酸化物膜13の膜厚は好ましくは5nm以下、より好ましくは3nm以下とする。逆に、導電性の大きな材料で構成する場合には、膜厚が大きすぎると、絶縁膜12の周縁領域D2付近において発光リークが発生する虞があるため、無機酸化物膜13の膜厚は好ましくは5nm以下、より好ましくは3nm以下とする。

【0029】

このような無機酸化物膜13は、また、開口部12aの中央領域D1から周縁領域D2にかけて均一な膜厚で形成されていることが好ましい。

【0030】

続いて、上記無機酸化物膜13上に形成された有機層の具体的な構成について説明する。

【0031】

正孔注入層14は、正孔注入効率を高めるためのものであると共に、リークを防止するためのバッファ層として機能するものである。本実施の形態では、この正孔注入層14が、湿式型の正孔注入材料を含んで構成され、厚みが例えば5nm以上300nm以下である。なお、「湿式型」とは、詳細は後述するが、各種溶媒によって溶液化が可能であり、塗布形成することの可能なものである。このような湿式型の正孔注入材料としては、例えば、有機酸を含むアニリン誘導体、および有機酸を含むチオフェン誘導体が挙げられる。正孔注入層14は、これらの正孔注入材料により構成される層の単層あるいは積層したものにより構成される。

【0032】

具体的には、アニリン誘導体としては、例えば以下の化1によって表されるもの、チオフェン誘導体としては、例えば以下の化2によって表されるものがそれぞれ用いられる。また、有機酸としては、例えば以下の化3〜5によって表されるものが挙げられる。

【0033】

【化1】

【0034】

【化2】

【0035】

【化3】

【0036】

【化4】

【0037】

【化5】

【0038】

但し、化1に示した構造式中のA,B,Cにはそれぞれ、例えば以下の化6〜10によって表されるもののうちいずれか1種が用いられる。また、α1〜α5はそれぞれ、水素、炭化水素基(飽和または不飽和)、炭化水素オキシ基(飽和または不飽和)、アリール基(置換または未置換)、アリールオキシ基(置換または未置換)もしくは複素環基(置換または未置換)を表す。またl、m、nはそれぞれ、0または正の整数を示す。また、化2に示した構造式中の、Eは、置換または未置換のアルキレン基(−CnH2n、但しn=1 〜5)であり、好ましくはエチレン基またはプロピレン基である。Gは、酸素(O)または硫黄(S)を表す。また、qは、1以上の整数を示す。更に、化3に示した構造式中のDはベンゼン、ナフタレン、アントラセンおよびフェナントレン等の芳香族炭化水素化合物、ピリジン、キノリン誘導体、チオフェンおよびフラン等の複素環化合物である。α32,α33はそれぞれ、カルボキシル基もしくは水酸基を表す。また、化6〜10に示した構造式中のα6〜α31はそれぞれ、水素、炭化水素基(飽和または不飽和)、炭化水素オキシ基(飽和または不飽和)、アリール基(置換または未置換)、アリールオキシ基(置換または未置換)、複素環基(置換または未置換)、アミノ基(置換または未置換)、アリールアミノ基(置換または未置換)、シアノ基、ニトロ基、水酸基、ハロゲン基、シラノール基、チオール基、スルホン酸基、リン酸基、リン酸エステル基、カルボキシル基を表す。

【0039】

【化6】

【0040】

【化7】

【0041】

【化8】

【0042】

【化9】

【0043】

【化10】

【0044】

正孔輸送層15は、各色発光層への正孔注入効率を高めるためのものである。この正孔輸送層15は、例えば、厚みが5nm以上300nm以下であり、例えば、ベンジジン誘導体、スチリルアミン誘導体、トリフェニルメタン誘導体、ヒドラゾン誘導体などの正孔輸送材料、具体的にはビス[N−(1−ナフチル)−N−フェニル] ベンジジン(α−NPD)等を含んで構成されている。

【0045】

赤色発光層16R、緑色発光層16Gおよび青色発光層16Bはそれぞれ、電界をかけることにより、第1電極11側から注入された正孔の一部と、第2電極19側から注入された電子の一部とが再結合して、赤色、緑色および青色の光を発生するものである。これらの赤色発光層16R、緑色発光層16Gおよび青色発光層16Bはそれぞれ、スチリルアミン誘導体、芳香族アミン誘導体、ぺリレン誘導体、クマリン誘導体、ピラン系色素、トリフェニルアミン誘導体等の有機材料を含んで構成されている。また、赤色発光層16R、緑色発光層16Gおよび青色発光層16Bが、正孔輸送性や電子輸送性を有していてもよい。

【0046】

電子輸送層17は、各色発光層への電子注入効率を高めるためのものである。電子輸送層17は、例えば、厚みが20nm程度であり、トリス(8−ヒドロキシキノリナト)アルミニウム(Alq3)により構成されている。

【0047】

電子注入層18は、電子注入効率を高めるためのものであり、仕事関数が小さく、かつ光透過性の良好な電子注入材料を用いて構成されている。このような電子注入材料としては、例えばLi2O、Cs2O、LiFやCaF2等のアルカリ金属酸化物、アルカリ金属フッ化物、アルカリ土類金属酸化物、アルカリ土類フッ化物が挙げられる。

【0048】

第2電極19は、電子注入層18に電子を注入する電極として機能するものである。第2電極19の構成材料としては、トップエミッション構造の場合、光透過性および導電性を有する材料、例えばMg−Ag電極、Ca電極などにより構成されている。特に、第1電極11と第2電極19との間で発光光を共振させるキャビティ構造を形成する場合には、例えばMg−Ag電極のような半透過性反射材料を用いることが好ましい。なお、この第2電極19上には更に、必要に応じて、電極の劣化抑制のための封止電極(図示せず)が形成されていてもよい。

【0049】

保護膜30は、例えば、厚みが500nm以上10000nm以下の透明誘電体からなり、例えば酸化シリコン(SiO2 )や窒化シリコン(SiN)などにより構成されている。

【0050】

封止パネル20は、接着層31と共に有機EL素子10R,10G,10Bを封止するためのものである。封止パネル20は、ガラスなどよりなる基板により構成されている。

【0051】

上記表示装置1は、例えば、次のようにして製造することができる。

【0052】

図2〜図6は表示装置1の製造方法を工程順に表すものである。まず、駆動パネル10を、基板上に、例えばTFTや各種配線層を公知の薄膜プロセスを用いてパターニングすることにより、画素駆動回路を形成したのち、基板全面に平坦化層を成膜することにより作製する。続いて、図2(A)に示したように、作製した駆動パネル10上に、上述した材料よりなる第1電極11を形成する。このとき、例えば、駆動パネル10の全面に、上述した材料よりなる電極材料を例えばスパッタ法により成膜したのち、フォトリソグラフィ法を用いて、画素ごとにパターニング形成する。

【0053】

続いて、図2(B)に示したように、駆動パネル10の全面に、上述した感光性樹脂よりなる絶縁膜12を成膜したのち、例えばフォトリソグラフィ法を用いて、第1電極11に対応する領域のみを選択的に除去する。これにより、絶縁膜12に開口部12aを形成し、第1電極11の上面の一部を露出させる。

【0054】

次いで、図3(A)に示したように、形成した絶縁膜12の開口部12aごとに、上述した材料よりなる無機酸化物膜13を、例えば、スパッタリング法、真空蒸着法、CVD(Chemical Vapor Deposition:化学気相成長)法、湿式製膜法などにより形成する。

このとき、無機酸化物膜13を、開口部12aの中央領域D1から周縁領域D2にかけての選択的な領域にのみ形成する。このため、乾式の成膜法では、シャドーマスクと組み合わせることのが好ましい。また、湿式の成膜法では、インクジェット法やフレキソ印刷法、あるいはシャドーマスクと組み合わせたスプレーコート法等が好ましい。なお、無機酸化物膜13の形成方法は上述の手法に限定されるものではなく、材料の安定性、膜質等により、適切な方法を選択すればよい。

【0055】

続いて、図3(B)に示したように、形成した無機酸化物膜13上に、上述した正孔注入材料よりなる正孔注入層14を形成する。このとき、無機酸化物膜13と同一の領域、すなわち中央領域D1から周縁領域D2にかけて、例えばインクジェット法やシャドーマスクと組み合わせたスプレーコート法などの湿式の手法を用いて成膜する。

【0056】

具体的には、まず、上述した正孔注入材料を、例えば次に挙げるような溶媒を用いて溶液化し、無機酸化物膜13の表面に塗布する。溶媒としては、例えば、フェノール、シクロヘキサノール、エチレングリコール、エチレングリコールジクリシジルエーテル、1,3−オクチレングリコール、ジエチレングリコール、ジプロピレングリコール、トリエチレングリコール、トリプロピレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、プロピレングリコール、ヘキシレングリコール、水、メタノール、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、N−メチルホルムアニリド、N,N’−ジメチルイミダゾリジノン、ジメチルスルホキシド、クロロホルム、トルエン、メタノール、ブチルセロソルブ、ジエチレングリコールジエチルエーテル、ジプロピレングリコールモノメチルエーテル、エチルカルビトール、ジアセトンアルコール、γ−ブチロラクトン、乳酸エチル、メチルエチルケトン等のうち少なくとも1種を混合したものを用いることができる。

【0057】

ここで、上記のような溶媒は、無機酸化物膜13に対して以下のような所定の接触角となっていることが好ましい。すなわち、溶媒の無機酸化物膜13に対する各領域間の接触角差が5°以下となっていることが好ましい。例えば、開口部12aの中央領域D1における接触角と、周縁領域D2における接触角との差が5°以下となるようにする。これにより、開口部12aの中央領域D1と周縁領域D2との間で膜厚変化の小さい正孔注入層14を形成することができる。

【0058】

但し、接触角の測定法としては、例えばθ/2法を用いる。このθ/2法は、図4に示すように、液滴14Aにおける端点Aおよび頂点Bを結ぶ直線と、無機酸化物膜13のとのなす角αから接触角θを求める手法である。これによると、重力の影響を無視できる程の微小液滴形状は円の一部と仮定することができ、幾何の定理よりθ=2αが成り立ち、αを直読することで、接触角θを測定することが可能である。

【0059】

また、無機酸化物膜13の表面に対し、正孔注入層14を形成する前に、所定の表面処理を施すことが好ましい。表面処理としては、例えばプラズマ処理、UVオゾン処理等が挙げられ、このような処理を施すことにより、上記中央領域D1から周縁領域D2にかけての接触角差を小さくし易くなる。

【0060】

こののち、無機酸化物膜13上に塗布した正孔注入材料を含む溶液を焼成する。これにより、無機酸化物膜13の表面に正孔注入層14を形成する。

【0061】

次いで、図5(A)に示したように、正孔注入層14上に、上述した材料よりなる正孔輸送層15を形成する。このとき、正孔輸送層15として、湿式型の正孔輸送材料を用いる場合には、インクジェット法やスプレーコート法などにより成膜することができる。あるいは、真空中で気化できる正孔輸送材料であれば、真空蒸着法を用いて成膜可能である。

【0062】

続いて、図5(B)に示したように、正孔輸送層15上に、赤色発光層16R、緑色発光層16Gおよび青色発光層16Bを形成する。これら赤色発光層16R、緑色発光層16Gおよび青色発光層16Bについても、上記正孔輸送層15と同様に、湿式型の成膜手法あるいは真空蒸着法により形成することができる。

【0063】

次いで、図6(A)に示したように、形成した赤色発光層16R、緑色発光層16Gおよび青色発光層16Bのそれぞれの上に、上述した材料よりなる電子輸送層17および電子注入層18をこの順に形成する。このうち、電子輸送層17については、上記正孔輸送層15と同様に、湿式型の成膜手法あるいは真空蒸着法より形成することができる。一方、電子注入層18については、例えば真空蒸着法、スパッタリング法、プラズマCVD法などにより形成することができる。

【0064】

続いて、図6(B)に示したように、第2電極19を、例えばスパッタリング法などにより、駆動パネル10の全面にわたって形成することにより、駆動パネル10上に有機EL素子10R,10G,10Bを形成する。こののち、駆動パネル10の全面にわたって、上述した材料よりなる保護膜30を形成する。

【0065】

最後に、保護膜30上に例えば熱硬化型樹脂よりなる接着層31を塗布形成したのち、この接着層31の上から封止パネル20を貼り合わせ、所定の加熱処理を行い、接着層31の熱硬化性樹脂を硬化させる。以上により、図1に示した表示装置1が完成する。

【0066】

次に、上記表示装置1の作用、効果について説明する。

【0067】

本実施の形態では、第1電極11と第2電極19との間に所定の電圧が印加されると、有機層における赤色発光層16R,緑色発光層16Gおよび青色発光層16Bに電流が注入され、正孔と電子とが再結合することにより、赤色発光層16Rでは赤色の光、緑色発光層16Gでは緑色の光、青色発光層16Bでは青色の光がそれぞれ発生する。これらの赤色,緑色および青色の光は、封止パネル20の上面から3原色の光として取り出される。

【0068】

このような表示装置1では、駆動パネル11上に第1電極11が画素ごとに形成され、この第1電極11上に開口部12aを有する絶縁膜12が設けられている。この開口部12aにより、第1電極11の上面が絶縁膜12より露出され、この上方に湿式型の正孔注入層14が形成されている。

【0069】

ここで、絶縁膜12と第1電極11は互いに異なる材料から形成されることが多いため、両者の表面エネルギーの差は大きくなっている。従って、仮に、湿式型の正孔注入層が、絶縁膜12および第1電極11の表面に直に成膜された場合、これらの材質の違いや、絶縁膜12の表面形状等により、正孔注入材料を含む溶液の絶縁膜12および第1電極11に対するそれぞれの濡れ性に差が生じる。また、塗布時の正孔注入材料を含む溶液の接触角は、開口部12aの各領域、例えば中央領域D1と周縁領域D2とにおいて大きく異なってしまう。このような理由により、開口部12aにおける中央領域D1から周縁領域D2にかけて、形成される正孔注入層に膜厚むらや膜抜けが生じてしまう。

【0070】

これに対し、本実施の形態では、絶縁膜12および第1電極11と正孔注入層14との間に、中間層として無機酸化物膜13が中央領域D1から周縁領域D2にかけて連続的に形成されている。これにより、正孔注入層14の成膜時において、絶縁膜12および第1電極11の各表面エネルギーの差が縮小される。よって、上記のような濡れ性の差に起因した局所的な膜抜け(膜欠陥)等の発生が抑制される。

【0071】

以上のように、本実施の形態では、第1電極11上に設けられた絶縁膜12の開口部12aの無機酸化物膜13を中央領域D1から周縁領域D2にかけて連続的に形成し、この無機酸化物膜13上に湿式型の正孔注入層14を設けたので、正孔注入層14における膜厚むらの発生を抑制することが可能となる。これにより、発光画素における輝度むらが発生することを抑制できる。また、有機層成膜時における真空工程の削減につながり、中大型ディスプレイの低コスト化および量産化に有利となる。

【0072】

また、絶縁膜12を例えば加工性に優れた感光性樹脂などにより構成した場合には、このような無機酸化物膜13を用いることにより、絶縁膜12上に正孔注入層14を直に成膜する場合に比べ、正孔注入層14に対する濡れ性そのものを向上させることができる。よって、例えば開口部12aの周縁領域D2において、テーパなどの表面形状等に起因して膜厚むらが生じることを抑制することができる。

【0073】

さらに、無機酸化物膜13の厚みを5nm以下、より好ましくは3nm以下とすれば、無機酸化物膜13として、半導体や絶縁体などの導電性の比較的小さな材料を用いた場合にも、駆動電圧の増大を抑制することができる。また、逆に、導電体などの導電性の大きな材料を用いた場合には、開口部12aの周縁領域D2付近での発光リークの発生を抑制することができる。従って、上記のような膜厚条件とすることで、素子特性を大きく阻害することなく、正孔注入層14の成膜精度を高めることができる。

【0074】

(実施例)

ここで、実際に、上記無機酸化物膜13を用いた有機EL素子を次のようにして作製し、素子特性についての評価を行った。まず、実施例1として、平面寸法が30mm×30mmのガラス板からなる基板上に、第1電極11を画素ごとにパターニング形成した。なお、第1電極11は、主成分をアルミニウムとし、副成分をネオジム(10重量%)とする合金層とし、膜厚は150nmとした。

【0075】

続いて、フェノール樹脂よりなる絶縁膜12を、第1電極11を覆うように基板全面に成膜したのち、フォトリソグラフィ法を用いて開口部12aをパターニング形成した。このとき、開口部12aの中央領域D1の平面寸法を、2mm×2mmとした。この絶縁膜12上に、スパッタリング法を用いて、無機酸化物膜13として、酸化ニオブを3nm形成した。

【0076】

その後、大気に暴露し、無機酸化物膜13の表面に窒素プラズマ処理を施したのち、この上に、正孔注入層14を塗布形成した。このとき、正孔注入材料としては、上記化1に示したアニリン誘導体と、上記化3に示した有機酸とを、8:2の重量比で混合したものを用いた。但し、化1において、AおよびBを化6に示した構造物、Cを化8に示した構造物とし、α1〜α19を水素、l+m+nを20以下となるようにした。また、化3において、Dをベンゼン環、α32をカルボキシル基、α33をヒドロキシル基とした。このような正孔注入材料を、N−メチル−2−ピロリドン(以下、単にNMPという)とフェノールとを5:2の重量比で混合した溶媒に、固形分濃度3重量%で溶解させ、塗布溶液とした。この溶液を、スピンコート法により3000rpm、12秒間の条件で無機酸化物膜13上に塗布した後、加熱炉にて200℃、30分の条件で乾燥させ、膜厚が20nmとなるように、正孔注入層14を形成した。

【0077】

この際、上記溶媒を用いて、無機酸化物膜13に対する中央領域D1と周縁領域D2との間の接触角差を測定した(詳細は後述)。また、形成した正孔注入層14について、膜厚を測定した(詳細は後述)。これらの結果を、後述の実施例2〜18および比較例1,2の結果と共に、図7および図8にそれぞれ示す。

【0078】

次いで、正孔注入層14上に、ビス[N−(1−ナフチル)−N−フェニル]ベンジジン(α−NPD)よりなる正孔輸送層15を、真空蒸着法により膜厚140nm(蒸着速度0.2〜0.4nm/秒)で成膜した。続いて、この正孔輸送層15上に、膜厚25nmの発光層を真空蒸着法により成膜した。このとき、発光層は、出光興産社製BH215x(商品名)よりなるホストに、ドーパントとして出光興産社製BD−142(商品名)を膜厚比で5%の濃度で含んだものを用いた。続いて、形成した発光層上に、トリケミカル社製の8−ヒドロキシキノリンアルミニウム(Alq3)よりなる電子輸送層17を、真空蒸着法により膜厚20nmで成膜した。

【0079】

続いて、上記のようにして形成した有機層上に、LiFよりなる電子注入層18を、真空蒸着法により約0.3nm(蒸着速度〜0.01nm/sec)の膜厚で形成し、更にこの電子注入層18上に、MgAgよりなる第2電極19を真空蒸着法により膜厚10nmで形成した。

【0080】

また、無機酸化物膜13の構成材料および膜厚を変化させたこと以外は、上記実施例1と同様にして、実施例2〜18の有機EL素子を作製した。具体的には、実施例2〜6では、酸化ニオブより構成した無機酸化物膜13の膜厚をそれぞれ5nm,6nm,7.5nm,10nmおよび20nmと段階的に変化させた。また、実施例7〜12では、二酸化ケイ素(SiO2)より構成した無機酸化物膜13の膜厚をそれぞれ3nm,5nm,6nm,7.5nm,10nmおよび20nmと段階的に変化させた。更に、実施例13〜18では、酸化インジウム(In2O3)より構成した無機酸化物膜13の膜厚をそれぞれ3nm,5nm,6nm,7.5nm,10nmおよび20nmと段階的に変化させた。

【0081】

更に、上記実施例1〜18の比較例1,2として、上記のような無機酸化物膜13を用いずに、絶縁膜12および第1電極11上に直に正孔注入層14を形成した有機EL素子を作製した。但し、正孔注入層14を形成する前の絶縁膜12の表面に、比較例1では窒素プラズマ処理、比較例2ではフッ素プラズマ処理をそれぞれ施した。

【0082】

<正孔注入層14の接触角差>

上記のように、正孔注入層14を成膜する際に、正孔注入層14の無機酸化物膜13に対する中央領域D1と周縁領域D2との間の接触角差を測定した(図7)。このとき、中央領域D1の接触角は中心付近、周縁領域D2の接触角は絶縁膜12の水平な領域において、それぞれ主溶媒となるNMPを用いて、上述したθ/2法により測定した。

【0083】

図7に示したように、無機酸化物膜13を形成しなかった比較例1、2では、中央領域D1と周縁領域D2との接触角差が5°以上となった。これに対し、無機酸化物膜13を用いた実施例1〜18(実施例3,9,15を除く)では、NMPが濡れ広がり、上記接触角差は5度以下に抑えられていた。

【0084】

<正孔注入層14の膜厚評価>

また、上記のように、正孔注入層14を成膜した後に、実施例1〜18(実施例3,9,15を除く)および比較例1,2について、正孔注入層14の膜厚を光学式膜厚計により測定した(図8)。このとき、第一電極11上の中央領域D1における、ある一辺の中点から画素の中心(中央領域D1の中心)に向かって、10μm,40μm,250μm,500μm,750μm,1000μmの各位置で測定を行った。

【0085】

図8に示したように、無機酸化物膜13を形成しなかった比較例1,2では、正孔注入層14の膜厚が、特に10μm位置で非常に小さくなり、40μm位置で急激に大きくなる傾向を示した。また、作製した有機EL素子の発光面では、このような膜厚むらに起因する輝度むらが生じていた。これに対し、実施例1〜18(実施例3,9,15を除く)では、測定位置による顕著な膜厚変化や塗布欠陥は観察されなかった。また、発光面における輝度むらも見られなかった。

【0086】

<素子特性の評価>

更に、作製した実施例1〜18および比較例1,2の有機EL素子について、駆動電圧(V)、発光効率(cd/A)および輝度半減寿命(h)について測定した。なお、これらの評価は全て、露点80℃、酸素濃度0.5ppm以下の窒素ガス雰囲気中において、室温25℃にて行った。また、駆動電圧は、10mA/cm2の電流を流したときの電圧とする。その結果を、表1に示す。また、無機酸化物膜13として酸化インジウムを膜厚20nmで形成した実施例18については、絶縁膜12の周縁領域D2において大きな発光リークが生じたため、上記各特性の測定を見合わせた。更に、実施例1〜18および比較例1,2について、無機酸化物膜13の膜厚に対する駆動電圧特性を図9に示す。但し、実施例3,9,15については、図9にのみ示している。

【0087】

【表1】

【0088】

表1および図9に示したように、酸化ニオブや二酸化ケイ素を用いた実施例1〜12では、導電性が比較的小さいため、例えば膜厚20nmの実施例6,12では高電圧化が顕著となるが、特に膜厚5nm以下の実施例1,2,7,8では、比較例1,2よりも駆動電圧が低くなる。一方、酸化インジウムを用いた実施例13〜18では、導電性が比較的大きいため、例えば膜厚20nmの実施例18では大きな発光リークが発生するが、膜厚5nm以下の実施例13,14では、十分な発光効率が得られ、発光リークが抑制されることがわかる。従って、無機酸化物膜13に酸化ニオブ、二酸化ケイ素または酸化インジウムを用いた全ての場合において、膜厚が特に5nm以下の実施例1,2,7,8,13,14では、比較例1,2よりも低駆動電圧化することがわかった。

【0089】

また、膜厚5nm以下では、発光効率および輝度半減寿命についても、比較例1,2と同等もしくはそれ以上の良好な結果が得られた。よって、無機酸化物膜13の膜厚を5nm以下、より好ましくは3nm以下に設定すれば、正孔注入層14の膜厚むらを効果的に抑制すると共に、駆動電圧、発光効率および寿命などの素子特性についても良好な有機EL素子を実現可能であることが示された。

【0090】

(適用例およびモジュール)

以下、上述した実施の形態で説明した表示装置1のモジュールおよび適用例について説明する。表示装置1は、テレビジョン装置,デジタルスチルカメラ,ノート型パーソナルコンピュータ、携帯電話等の携帯端末装置あるいはビデオカメラなど、外部から入力された映像信号あるいは内部で生成した映像信号を、画像あるいは映像として表示するあらゆる分野の電子機器に適用することが可能である。

【0091】

(モジュール)

表示装置は、例えば図10に示したようなモジュールとして、後述する適用例1〜5などの種々の電子機器に組み込まれる。このモジュールは、駆動用基板10の一辺に、封止パネル20から露出した領域210を設け、この領域210に後述する信号線駆動回路120および走査線駆動回路130の配線を延長して外部接続端子(図示せず)を形成したものである。外部接続端子には、信号の入出力のためのフレキシブルプリント配線基板(FPC;Flexible Printed Circuit)220が設けられていてもよい。

【0092】

駆動パネル10には、例えば、図11に示したように、表示領域110と、映像表示用のドライバである信号線駆動回路120および走査線駆動回路130が形成されている。表示領域110内には画素駆動回路140が形成されている。表示領域110は、有機EL素子10R,10G,10Bを全体としてマトリクス状に配置したものである。

【0093】

画素駆動回路140は、図12に示したように、第1電極11の下層に形成され、駆動トランジスタTr1および書き込みトランジスタTr2と、その間のキャパシタ(保持容量)Csと、第1の電源ライン(Vcc)および第2の電源ライン(GND)の間において駆動トランジスタTr1に直列に接続された有機EL素子10R(または10G,10B)とを有するアクティブ型の駆動回路である。駆動トランジスタTr1および書き込みトランジスタTr2は、一般的な薄膜トランジスタTFTにより構成され、その構成は例えば逆スタガー構造(いわゆるボトムゲート型)でもよいしスタガー構造(トップゲート型)でもよく特に限定されない。

【0094】

画素駆動回路140では、列方向に信号線120Aが複数配置され、行方向に走査線130Aが複数配置されている。各信号線120Aと各走査線130Aとの交差点が、有機EL素子10R,10G,10Bのいずれか一つに対応している。各信号線120Aは、信号線駆動回路120に接続され、この信号線駆動回路120から信号線120Aを介して書き込みトランジスタTr2のソース電極に画像信号が供給されるようになっている。各走査線130Aは走査線駆動回路130に接続され、この走査線駆動回路130から走査線130Aを介して書き込みトランジスタTr2のゲート電極に走査信号が順次供給されるようになっている。

【0095】

(適用例1)

図13は、上記実施の形態の表示装置1が適用されるテレビジョン装置の外観を表したものである。このテレビジョン装置は、例えば、フロントパネル310およびフィルターガラス320を含む映像表示画面部300を有している。

【0096】

(適用例2)

図14は、上記実施の形態の表示装置1が適用されるデジタルスチルカメラの外観を表したものである。このデジタルスチルカメラは、例えば、フラッシュ用の発光部410、表示部420、メニュースイッチ430およびシャッターボタン440を有している。

【0097】

(適用例3)

図15は、上記実施の形態の表示装置1が適用されるノート型パーソナルコンピュータの外観を表したものである。このノート型パーソナルコンピュータは、例えば、本体510,文字等の入力操作のためのキーボード520および画像を表示する表示部530を有している。

【0098】

(適用例4)

図16は、上記実施の形態の表示装置1が適用されるビデオカメラの外観を表したものである。このビデオカメラは、例えば、本体部610,この本体部610の前方側面に設けられた被写体撮影用のレンズ620,撮影時のスタート/ストップスイッチ630および表示部640を有している。

【0099】

(適用例5)

図17は、上記実施の形態の表示装置1が適用される携帯電話機の外観を表したものである。この携帯電話機は、例えば、上側筐体710と下側筐体720とを連結部(ヒンジ部)730で連結したものであり、ディスプレイ740,サブディスプレイ750,ピクチャーライト760およびカメラ770を有している。

【0100】

以上、実施の形態を挙げて本発明を説明したが、本発明は上記実施の形態に限定されるものではなく、種々変形が可能である。例えば、上記実施の形態では、湿式型有機層として正孔注入層14を例に挙げて説明したが、本発明は、他の有機層、例えば正孔輸送層15、各色発光層および電子輸送層17のうち少なくとも1層を、湿式型とした場合にも適用可能である。

【0101】

また、上記実施の形態では、絶縁膜12が感光性樹脂などの有機材料により構成された場合を例に挙げて説明したが、この絶縁膜12は例えば酸化シリコンなどの無機材料により構成されていてもよい。このような場合であっても、絶縁膜12および第1電極11は互いに異なる材料で構成されることとなるため、各表面に対する正孔注入層14の濡れ性に差が生じる。従って、絶縁膜12が無機材料により構成された場合であっても、絶縁膜12および第1電極11の上に無機酸化物膜13を連続的に形成することにより、本発明と同等の効果を得ることができる。但し、絶縁膜12の加工性の観点から上述したような有機材料を用いることが望ましい。

【0102】

更に、上記実施の形態では、発光層として赤色光、緑色光および青色光をそれぞれ発生する発光層を画素ごとに分離形成した構成を例に挙げて説明したが、発光層の構成はこれに限定されない。例えば、赤色光、緑色光および青色光をそれぞれ発生させる発光層を厚み方向に基板全面にわたって積層することにより、全体として白色光を発生させるようにしてもよい。あるいは、橙色発光層と青色発光層、青緑色発光層と赤色発光層など、互いに補色関係にある2色の発光層を積層した構造としてもよい。このような場合には、例えば封止パネル20の一面にR,G,Bのカラーフィルタを配設することにより、3原色光として取り出すことができる。

【0103】

また、上記実施の形態では、各色有機EL素子における正孔注入層14、正孔輸送層15、電子輸送層17および電子注入層18を素子ごとに分離形成した構成を例に挙げて説明したが、これらの層を各素子に共通の層として基板全面にわたって一括形成してもよい。

【0104】

更に、上記実施の形態において説明した各層の材料および厚み、または成膜方法および成膜条件などは限定されるものではなく、他の材料および厚みとしてもよく、または他の成膜方法および成膜条件としてもよい。

【0105】

加えて、上記実施の形態では、有機EL素子および表示装置の構成を具体的に挙げて説明したが、必ずしも全ての層を備える必要はなく、また、他の層を更に備えていてもよい。

【0106】

また、上記実施の形態においては、駆動パネル10と封止パネル20とを接着層31を介して貼り合わせることにより有機EL素子10R,10G,10Bを封止する場合について説明したが、封止方法は特に限定されるものではなく、例えば駆動パネル10の背面に封止缶を配設することにより封止するようにしてもよい。

【0107】

更に、上記実施の形態において、封止パネル20を構成する基板の一面に、有機EL素子10R,10G,10Bの配置に対応して、赤色、緑色および青色の各色カラーフィルタを設けるようにしてもよい。これにより、有機EL素子10R,10G,10Bのそれぞれで発生した光が3原色の光として取り出されると共に、各層において反射された外光等が吸収され、コントラストが改善される。なお、このようなカラーフィルタは、駆動パネル10の側に設けられていてもよい。

【0108】

加えて、例えば、上記実施の形態では、第1電極11を陽極、第2電極19を陰極とする場合について説明したが、陽極および陰極を逆にして、第1電極11を陰極、第2電極19を陽極としてもよい。この場合、第2電極19の材料としては、金,銀,白金,銅などの単体または合金が好適である。

【0109】

また、上記実施の形態では、有機EL素子が適用される表示装置として、TFTを用いたアクティブマトリックス方式の表示装置を例に挙げて説明したが、これに限定されず、パッシブ方式の表示装置にも適用可能である。

【0110】

更に、上記実施の形態では、第2電極19の側から発光光を取り出す「上面発光型」の有機EL素子を例に挙げて説明したが、これに限定されず、透過型の有機EL素子としてもよい。この場合には、駆動パネル10を透明材料で構成し、第1電極11から第2電極19までの積層構造を逆に積層した構造とすればよい。

【0111】

加えて、上記実施の形態で説明した発光層を有する有機層のユニット(発光ユニット)を厚み方向に積層してなるスタック型の有機EL素子としてもよい。ここで、スタック型とは、マルチフォトンエミッション素子(MPE素子)とも呼ばれる構成であり、各発光ユニットが絶縁性の電荷発生層で仕切られている構造である。

【図面の簡単な説明】

【0112】

【図1】本発明の一実施の形態に係る表示装置の概略構成を表す断面図である。

【図2】図1に示した表示装置の製造方法を工程順に表す断面図である。

【図3】図2に続く工程を表す断面図である。

【図4】図3に示した工程において接触角の測定方法を説明するための模式図である。

【図5】図3に続く工程を表す断面図である。

【図6】図4に続く工程を表す断面図である。

【図7】本実施例および比較例の正孔注入層の無機酸化物膜に対する接触角差を示す図である。

【図8】本実施例および比較例の正孔注入層の膜厚を示す図である。

【図9】本実施例および比較例の有機EL素子の駆動電圧特性を示す図である。

【図10】本実施の形態の表示装置を含むモジュールの概略構成を表す平面図である。

【図11】図10に示したモジュールにおける表示装置の駆動回路の構成を表す平面図である。

【図12】図11に示した画素駆動回路の一例を表す等価回路図である。

【図13】本実施の形態の表示装置の適用例1の外観を表す斜視図である。

【図14】本実施の形態の表示装置の適用例2の外観を表す斜視図である。

【図15】本実施の形態の表示装置の適用例3の外観を表す斜視図である。

【図16】本実施の形態の表示装置の適用例4の外観を表す斜視図である。

【図17】本実施の形態の表示装置の適用例5の外観を表す斜視図である。

【図18】従来例に係る有機EL素子の概略構成を表す断面図である。

【符号の説明】

【0113】

1…表示装置、10…駆動パネル、10R,10G,10B…有機EL素子、11…第1電極、12…絶縁膜、12a…開口部、13…無機酸化物膜、14…正孔注入層、15…正孔輸送層、16R…赤色発光層、16G…緑色発光層、16B…青色発光層、17…電子輸送層、18…電子注入層、19…第2電極、20…封止パネル、30…保護膜、31…接着層。

【技術分野】

【0001】

本発明は、有機材料の電界発光(Electro Luminescence:EL)現象を利用した有機電界発光素子(以下、有機EL素子という)およびその製造方法ならびにこれを用いた表示装置に関する。

【背景技術】

【0002】

近年、有機EL素子は、次世代の中大型ディスプレイに利用される発光素子として期待されている。1987年にEastman Kodak社のTangらが、低電圧駆動、高輝度発光が可能なアモルファス発光層を有する積層構造の有機薄膜電界発光素子を発表して以来、車載オーディオ用途、モバイル機器用途のディスプレイが実用化され、CRT、プラズマディスプレイ、液晶ディスプレイに変わるホームユースのディスプレイとしての開発も進められている。

【0003】

図18は、従来の有機EL素子100の概略構成を示す断面図である。有機EL素子100は、例えばガラス等からなる透明な基板101上に、陽極102、有機層103および陰極104がこの順に積層されたものである。有機層103は、陽極102の側から順に、正孔注入層1031、正孔輸送層1032および電子輸送性の発光層1033を積層させた構成となっている。この有機EL素子100では、陰極104から注入された電子と陽極102から注入された正孔とが発光層1033にて再結合し、この再結合の際に生じる光が陽極102または陰極104を介して取り出される。

【0004】

上記有機EL素子は、自発光であり、超薄型、高視野角、高コントラスト、高速応答等を実現することを特徴としているが、特に中大型パネルを考慮した場合、低コストで量産が可能な手法を見出していくことが求められている。このためには、有機層の成膜工程を簡素化することが重要である。一般に、有機層は真空蒸着法などの手法を用いて成膜され、量産では大掛かりな真空設備が必要となる。このような真空設備は高額の設備投資費用が必要なだけでなく、真空状態を維持するための費用が必要となり、低コスト化、量産化を阻害する要因となっている。従って、真空中ではなく、大気や窒素等の不活性な雰囲気中において、また常圧下で、有機層を成膜することが望まれている。

【0005】

そこで、有機層のうち、例えば正孔注入層を、湿式型の正孔注入材料を用いて塗布法などにより成膜する手法が提案されている(例えば、特許文献1〜4参照)。湿式型の正孔注入材料としては、一般に、PEDOTと称されるポリチオフェン誘導体あるいはポリアニリン誘導体が用いられている。

【0006】

【特許文献1】特開2003−297581号公報

【特許文献2】特開2003−7461号公報

【特許文献3】特許第3601716号公報

【特許文献4】特許第3745576号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ここで、複数の有機EL素子を用いたディスプレイでは、画素ごとに配設した陽極の上に、画素同士を絶縁するための絶縁膜がパターニング形成されている。この絶縁膜には、陽極を露出させるための開口が設けられ、この開口部分に有機層が成膜される。このため、上記正孔注入層は、絶縁膜の開口部分において、絶縁膜および陽極に接して形成されることとなる。ところが、これらの絶縁膜および陽極の材質や表面形状等によっては、正孔注入材料が弾かれてしまい、正孔注入層に膜厚むらや膜抜けが生じるという問題がある。

【0008】

なお、上記問題を解決すべく、正孔注入材料に添加材を加える手法や、正孔注入材料塗布前の絶縁膜に対して、フッ素系ガスのプラズマ処理を施して絶縁膜表面を疎液化する手法(特許文献3参照)、光触媒を利用した手法(特許文献4参照)等が提案されている。しかしながら、これらの手法では、十分な膜厚精度を確保することが難しく、改善の余地があった。

【0009】

本発明はかかる問題点に鑑みてなされたもので、その目的は、湿式型有機層における膜厚むらの発生を抑制することが可能な有機電界発光素子およびその製造方法ならびに表示装置を提供することにある。

【課題を解決するための手段】

【0010】

本発明の有機電界発光素子は、基板上に設けられた第1電極と、第1電極上に形成されると共に開口部を有する絶縁膜と、絶縁膜の開口部に形成された無機酸化物膜と、無機酸化物膜に接して形成された湿式型有機層および発光層を有する有機層と、有機層上に形成された第2電極とを備えたものである。但し、本発明における「湿式型」とは、各種溶媒によって溶液化が可能であり、塗布形成することの可能なものをいう。

【0011】

本発明の有機電界発光素子の製造方法は、基板上に第1電極を形成する工程と、第1電極上に開口部を有する絶縁膜を形成する工程と、絶縁膜の開口部に無機酸化物膜を形成する工程と、無機酸化物膜上に湿式型有機層を形成したのち、その上層に発光層を成膜することにより有機層を形成する工程と、有機層上に第2電極を形成する工程とを含むものである。

【0012】

本発明の表示装置は、基板上に上記本発明の有機電界発光素子を複数備えたものである。

【0013】

本発明の有機電界発光素子および有機電界発光素子の製造方法ならびに表示装置では、第1電極上における絶縁膜の開口部において、絶縁膜および第1電極と湿式型有機層との間に、無機酸化物膜が設けられている。ここで、仮に絶縁膜および第1電極の各表面に直に湿式型有機層を形成した場合には、湿式型有機層の上記各表面に対する濡れ性の差に起因して、局所的に膜抜け(膜欠陥)等が発生する。上記のような無機酸化物膜が設けられていることにより、このような濡れ性の差に起因した膜抜け等の発生が抑制される。

【発明の効果】

【0014】

本発明の有機電界発光素子および有機電界発光素子の製造方法ならびに表示装置によれば、第1電極上に設けられた絶縁膜の開口部に無機酸化物膜を形成し、この無機酸化物膜上に湿式型有機層を設けるようにしたので、湿式型有機層における膜厚むらの発生を抑制することが可能となる。これは、有機層成膜時における真空工程の削減につながり、中大型ディスプレイの低コスト化および量産化に有利となる。

【発明を実施するための最良の形態】

【0015】

以下、本発明の実施の形態について図面を参照して詳細に説明する。

【0016】

図1は、本発明の一実施の形態に係る表示装置1の断面構造を表すものである。表示装置1は、薄型の有機ELディスプレイとして好適に用いられ、マトリクス状に配設された複数の画素を個別に駆動して表示を行うアクティブマトリクス方式の表示装置である。この表示装置1では、駆動パネル10上に、R(Red:赤)画素としての有機EL素子10R、G(Green:緑)画素としての有機EL素子10G、およびB(Blue:青)画素としての有機EL素子10Bが、順に全体としてマトリクス状に設けられている。駆動パネル10は、例えばガラスなどよりなる基板上に、上記有機EL素子10R,10G,10Bのそれぞれを駆動するためのTFT(Thin Film Transistor;薄膜トランジスタ)を含む画素駆動回路(後述)が形成されたものである。駆動パネル10に使用される基板は、ガラス基板に限らず、シリコン基板などであってもよく、また、フィルム状のフレキシブル基板を用いるようにしてもよい。駆動パネル10上の有機EL素子10R,10G,10Bは、接着層31を介して封止パネル20によって封止されている。また、有機EL素子10R,10G,10B上には、必要に応じて保護膜30が形成されている。

【0017】

このような表示装置1は、例えば駆動パネル10と反対側の面から発光光が取り出されるトップエミッション(上面発光)構造を有している。このトップエミッション構造により、発光部の開口率を向上させることができる。これにより、必要輝度を得るために各素子に印加する電流密度を小さくすることができるため、素子の長寿命化を図ることが可能となる。なお、この場合、駆動パネル10側に設けられる第1電極11(後述)は反射電極として機能する一方、封止パネル20側に設けられる第2電極19(後述)は透明あるいは半透明電極により構成される。以下、表示装置1における各要素の具体的な構成について説明する。

【0018】

有機EL素子10R,10G,10Bはそれぞれ、駆動パネル10上に、陽極としての第1電極11を有している。第1電極11上には、開口部12aを有する絶縁膜12が形成されており、この開口部12aの上方に、各色の発光層(赤色発光層16R,緑色発光層16G,青色発光層16B)をそれぞれ含む有機層が形成されている。具体的には、有機層は、正孔注入層14(湿式型有機層)、正孔輸送層15、発光層(赤色発光層16R,緑色発光層16Gまたは青色発光層16B)、および電子輸送層17がこの順に積層したものである。このような積層構造を有する各有機層を覆うように、有機EL素子10R,10G,10Bに共通の陰極としての第2電極19が、電子注入層18を介して設けられている。なお、有機EL素子10R,10G,10Bでは、各発光層以外の構成は同様となっている。

【0019】

第1電極11は、駆動パネル10上に、有機EL素子10R,10G,10Bごとに配設され、上記有機層における正孔注入層14に正孔を注入する電極として機能するものである。また、本実施の形態のように、トップエミッション構造の場合には、反射金属としても機能するため、できるだけ高い反射率を有する金属により構成することが発光効率を高める上で望ましい。例えば、第1電極11の構成材料としては、アルミニウム(Al)、銀(Ag)、銅(Cu)、パラジウム(Pd)、金(Au)、ニッケル(Ni)、白金(Pt)、ネオジム(Nd)などの金属元素の単体または合金が挙げられる。第1電極11は単層構造でもよいし複数の層の積層構造でもよい。

【0020】

但し、好ましくは、第1電極11は、アルミニウムを主成分としたアルミニウム合金を含んで構成される。これは、ショートやマイグレーションによる断線の発生を抑制することができるためである。また、この場合、アルミニウムの仕事関数が比較的小さいことを補うために、副成分金属として、銅、パラジウム、金、ニッケルまたは白金等の仕事関数が高い金属元素を20〜30%程度含むようにするとよい。

【0021】

より好ましくは、アルミニウム合金の副成分として、主成分のアルミニウムよりも仕事関数が小さい金属元素、例えばランタノイド系列元素、具体的にはネオジム等を含んで構成される。このように、アルミニウムを主成分とする合金に、アルミニウムよりも仕事関数の低い金属元素を加えることで、アルミニウム合金の安定性を向上させると共に、上記のような仕事関数の高い金属元素を用いる場合に比べ、安価な第1電極11を形成可能となる。特に、正孔注入層14にアザトリフェニレンまたはトリフェニレンの誘導体を用いた場合には、良好な導通及び発光効率を得ることが可能となる。また、上記アルミニウム合金層における副成分元素の含有量は、約10重量%以下であることが好ましい。これにより、アルミニウム合金の反射率を維持しつつ、製造プロセスにおける安定性を保持すると共に、加工精度や化学的安定性、更には導電性や基板との密着性も向上する。なお、副成分として、上記ランタノイド系列元素の他に、シリコン(Si)や銅(Cu)などの元素を含んでも良い。

【0022】

なお、上記のような構成材料よりなる第1電極11と駆動パネル10との間には、第1電極11の駆動パネル10への密着性を高めるための他の導電層、例えばITO(インジウム・錫酸化物)やIZO(インジウム・亜鉛酸化物)などの透明導電層が設けられていてもよい。

【0023】

絶縁膜12は、各画素間の絶縁性を確保するものであり、有機EL素子10R,10G,10Bにおける各発光領域に対応して、開口部12aを有している。この開口部12aによって、第1電極11の上面の一部が絶縁膜12から露出するようになっている。絶縁膜12は、有機材料、例えばポリフェノール樹脂、ポリアミドイミド樹脂、ポリイミド樹脂、アクリル樹脂等の感光性樹脂により構成されている。このような有機材料を用いることにより、例えばフォトリソグラフィ法を用いたパターニングが可能となり、無機材料を用いる場合に比べて加工性が向上する。開口部12aでは、その中央領域D1から周縁領域D2にかけてテーパが形成されており、この開口部12aのテーパ形状に沿って有機層が形成される。なお、開口部12aの中央領域D1が各画素の主発光領域に対応する。

【0024】

このような絶縁膜12の開口部12aには、無機酸化物膜13が形成されており、この無機酸化物膜13を介して上記有機層における正孔注入層14が設けられている。具体的には、無機酸化物膜13が、開口部12aによって絶縁膜12から露出した第1電極11の上面と絶縁膜12のテーパ面とを覆うように、開口部12aの中央領域D1から周縁領域D2にかけて連続的に形成されている。このような無機酸化物膜13に接するように、正孔注入層14が形成されている。

【0025】

無機酸化物膜13は、絶縁膜11および第1電極11の各表面と正孔注入層14との密着性を向上させるために設けられるものである。この無機酸化物膜13は、基板面内において正孔注入層14が形成される領域と同一の領域内(同一の幅、面積)に設けられていることが好ましい。これは、無機酸化物膜13が、第1電極11の端子部や第2電極19の端子部にまではみ出して形成されてしまうと、接触抵抗の増加や接触不良の原因となるからである。

【0026】

この無機酸化物膜13は、半導体や絶縁体により構成されることが好ましく、この場合、例えば次に挙げる元素の酸化物を含んで構成されている。元素としては、例えばケイ素(Si)、アルミニウム、亜鉛(Zn)、鉛(Pb)、チタン(Ti)、タングステン(W)、タンタル(Ta)、モリブデン(Mo)、ジルコニウム(Zr)、クロム(Cr)、マンガン(Mn)、鉄(Fe)、バリウム(Ba)、バナジウム(V)、銀、アンチモン(Sb)、ビスマス(Bi)、ベリリウム(Be)、セリウム(Ce)、コバルト(Co)、銅、カルシウム(Ca)、ガリウム(Ga)、ゲルマニウム(Ge)、ハフニウム(Hf)、イリジウム(Ir)、ランタン(La)、ルテチウム(Lu)、マグネシウム(Mg)、ネオジム、ニッケル、ニオブ(Nb)、パラジウム、白金、レニウム(Re)、ルテニウム(Ru)、スカンジウム(Sc)、サマリウム(Sm)、スズ(Sn)、ストロンチウム(Sr)、ユーロピウム(Eu)、テルビウム(Tb)、タリウム(Tl)、イットリウム(Y)が挙げられる。

【0027】

なお、上記無機酸化物膜13は、半導体や絶縁体に限られず、導電性を有する無機複合酸化物、例えば、ITO、IZO、CdIn2O4、MgIn2O4、InGaMgO4、ZnSnO3、AgSbO3等により構成されていてもよい。

【0028】

但し、無機酸化物膜13が半導体、絶縁体および導電体のうちいずれの材料で構成されているかによって、すなわち導電性の大きさに応じて、無機酸化物膜13の膜厚を設定することが必要である。例えば、導電性の小さな材料で構成する場合には、膜厚が大きすぎると素子の高電圧化につながるため、無機酸化物膜13の膜厚は好ましくは5nm以下、より好ましくは3nm以下とする。逆に、導電性の大きな材料で構成する場合には、膜厚が大きすぎると、絶縁膜12の周縁領域D2付近において発光リークが発生する虞があるため、無機酸化物膜13の膜厚は好ましくは5nm以下、より好ましくは3nm以下とする。

【0029】

このような無機酸化物膜13は、また、開口部12aの中央領域D1から周縁領域D2にかけて均一な膜厚で形成されていることが好ましい。

【0030】

続いて、上記無機酸化物膜13上に形成された有機層の具体的な構成について説明する。

【0031】

正孔注入層14は、正孔注入効率を高めるためのものであると共に、リークを防止するためのバッファ層として機能するものである。本実施の形態では、この正孔注入層14が、湿式型の正孔注入材料を含んで構成され、厚みが例えば5nm以上300nm以下である。なお、「湿式型」とは、詳細は後述するが、各種溶媒によって溶液化が可能であり、塗布形成することの可能なものである。このような湿式型の正孔注入材料としては、例えば、有機酸を含むアニリン誘導体、および有機酸を含むチオフェン誘導体が挙げられる。正孔注入層14は、これらの正孔注入材料により構成される層の単層あるいは積層したものにより構成される。

【0032】

具体的には、アニリン誘導体としては、例えば以下の化1によって表されるもの、チオフェン誘導体としては、例えば以下の化2によって表されるものがそれぞれ用いられる。また、有機酸としては、例えば以下の化3〜5によって表されるものが挙げられる。

【0033】

【化1】

【0034】

【化2】

【0035】

【化3】

【0036】

【化4】

【0037】

【化5】

【0038】

但し、化1に示した構造式中のA,B,Cにはそれぞれ、例えば以下の化6〜10によって表されるもののうちいずれか1種が用いられる。また、α1〜α5はそれぞれ、水素、炭化水素基(飽和または不飽和)、炭化水素オキシ基(飽和または不飽和)、アリール基(置換または未置換)、アリールオキシ基(置換または未置換)もしくは複素環基(置換または未置換)を表す。またl、m、nはそれぞれ、0または正の整数を示す。また、化2に示した構造式中の、Eは、置換または未置換のアルキレン基(−CnH2n、但しn=1 〜5)であり、好ましくはエチレン基またはプロピレン基である。Gは、酸素(O)または硫黄(S)を表す。また、qは、1以上の整数を示す。更に、化3に示した構造式中のDはベンゼン、ナフタレン、アントラセンおよびフェナントレン等の芳香族炭化水素化合物、ピリジン、キノリン誘導体、チオフェンおよびフラン等の複素環化合物である。α32,α33はそれぞれ、カルボキシル基もしくは水酸基を表す。また、化6〜10に示した構造式中のα6〜α31はそれぞれ、水素、炭化水素基(飽和または不飽和)、炭化水素オキシ基(飽和または不飽和)、アリール基(置換または未置換)、アリールオキシ基(置換または未置換)、複素環基(置換または未置換)、アミノ基(置換または未置換)、アリールアミノ基(置換または未置換)、シアノ基、ニトロ基、水酸基、ハロゲン基、シラノール基、チオール基、スルホン酸基、リン酸基、リン酸エステル基、カルボキシル基を表す。

【0039】

【化6】

【0040】

【化7】

【0041】

【化8】

【0042】

【化9】

【0043】

【化10】

【0044】

正孔輸送層15は、各色発光層への正孔注入効率を高めるためのものである。この正孔輸送層15は、例えば、厚みが5nm以上300nm以下であり、例えば、ベンジジン誘導体、スチリルアミン誘導体、トリフェニルメタン誘導体、ヒドラゾン誘導体などの正孔輸送材料、具体的にはビス[N−(1−ナフチル)−N−フェニル] ベンジジン(α−NPD)等を含んで構成されている。

【0045】

赤色発光層16R、緑色発光層16Gおよび青色発光層16Bはそれぞれ、電界をかけることにより、第1電極11側から注入された正孔の一部と、第2電極19側から注入された電子の一部とが再結合して、赤色、緑色および青色の光を発生するものである。これらの赤色発光層16R、緑色発光層16Gおよび青色発光層16Bはそれぞれ、スチリルアミン誘導体、芳香族アミン誘導体、ぺリレン誘導体、クマリン誘導体、ピラン系色素、トリフェニルアミン誘導体等の有機材料を含んで構成されている。また、赤色発光層16R、緑色発光層16Gおよび青色発光層16Bが、正孔輸送性や電子輸送性を有していてもよい。

【0046】

電子輸送層17は、各色発光層への電子注入効率を高めるためのものである。電子輸送層17は、例えば、厚みが20nm程度であり、トリス(8−ヒドロキシキノリナト)アルミニウム(Alq3)により構成されている。

【0047】

電子注入層18は、電子注入効率を高めるためのものであり、仕事関数が小さく、かつ光透過性の良好な電子注入材料を用いて構成されている。このような電子注入材料としては、例えばLi2O、Cs2O、LiFやCaF2等のアルカリ金属酸化物、アルカリ金属フッ化物、アルカリ土類金属酸化物、アルカリ土類フッ化物が挙げられる。

【0048】

第2電極19は、電子注入層18に電子を注入する電極として機能するものである。第2電極19の構成材料としては、トップエミッション構造の場合、光透過性および導電性を有する材料、例えばMg−Ag電極、Ca電極などにより構成されている。特に、第1電極11と第2電極19との間で発光光を共振させるキャビティ構造を形成する場合には、例えばMg−Ag電極のような半透過性反射材料を用いることが好ましい。なお、この第2電極19上には更に、必要に応じて、電極の劣化抑制のための封止電極(図示せず)が形成されていてもよい。

【0049】

保護膜30は、例えば、厚みが500nm以上10000nm以下の透明誘電体からなり、例えば酸化シリコン(SiO2 )や窒化シリコン(SiN)などにより構成されている。

【0050】

封止パネル20は、接着層31と共に有機EL素子10R,10G,10Bを封止するためのものである。封止パネル20は、ガラスなどよりなる基板により構成されている。

【0051】

上記表示装置1は、例えば、次のようにして製造することができる。

【0052】

図2〜図6は表示装置1の製造方法を工程順に表すものである。まず、駆動パネル10を、基板上に、例えばTFTや各種配線層を公知の薄膜プロセスを用いてパターニングすることにより、画素駆動回路を形成したのち、基板全面に平坦化層を成膜することにより作製する。続いて、図2(A)に示したように、作製した駆動パネル10上に、上述した材料よりなる第1電極11を形成する。このとき、例えば、駆動パネル10の全面に、上述した材料よりなる電極材料を例えばスパッタ法により成膜したのち、フォトリソグラフィ法を用いて、画素ごとにパターニング形成する。

【0053】

続いて、図2(B)に示したように、駆動パネル10の全面に、上述した感光性樹脂よりなる絶縁膜12を成膜したのち、例えばフォトリソグラフィ法を用いて、第1電極11に対応する領域のみを選択的に除去する。これにより、絶縁膜12に開口部12aを形成し、第1電極11の上面の一部を露出させる。

【0054】

次いで、図3(A)に示したように、形成した絶縁膜12の開口部12aごとに、上述した材料よりなる無機酸化物膜13を、例えば、スパッタリング法、真空蒸着法、CVD(Chemical Vapor Deposition:化学気相成長)法、湿式製膜法などにより形成する。

このとき、無機酸化物膜13を、開口部12aの中央領域D1から周縁領域D2にかけての選択的な領域にのみ形成する。このため、乾式の成膜法では、シャドーマスクと組み合わせることのが好ましい。また、湿式の成膜法では、インクジェット法やフレキソ印刷法、あるいはシャドーマスクと組み合わせたスプレーコート法等が好ましい。なお、無機酸化物膜13の形成方法は上述の手法に限定されるものではなく、材料の安定性、膜質等により、適切な方法を選択すればよい。

【0055】

続いて、図3(B)に示したように、形成した無機酸化物膜13上に、上述した正孔注入材料よりなる正孔注入層14を形成する。このとき、無機酸化物膜13と同一の領域、すなわち中央領域D1から周縁領域D2にかけて、例えばインクジェット法やシャドーマスクと組み合わせたスプレーコート法などの湿式の手法を用いて成膜する。

【0056】

具体的には、まず、上述した正孔注入材料を、例えば次に挙げるような溶媒を用いて溶液化し、無機酸化物膜13の表面に塗布する。溶媒としては、例えば、フェノール、シクロヘキサノール、エチレングリコール、エチレングリコールジクリシジルエーテル、1,3−オクチレングリコール、ジエチレングリコール、ジプロピレングリコール、トリエチレングリコール、トリプロピレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、プロピレングリコール、ヘキシレングリコール、水、メタノール、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、N−メチルホルムアニリド、N,N’−ジメチルイミダゾリジノン、ジメチルスルホキシド、クロロホルム、トルエン、メタノール、ブチルセロソルブ、ジエチレングリコールジエチルエーテル、ジプロピレングリコールモノメチルエーテル、エチルカルビトール、ジアセトンアルコール、γ−ブチロラクトン、乳酸エチル、メチルエチルケトン等のうち少なくとも1種を混合したものを用いることができる。

【0057】

ここで、上記のような溶媒は、無機酸化物膜13に対して以下のような所定の接触角となっていることが好ましい。すなわち、溶媒の無機酸化物膜13に対する各領域間の接触角差が5°以下となっていることが好ましい。例えば、開口部12aの中央領域D1における接触角と、周縁領域D2における接触角との差が5°以下となるようにする。これにより、開口部12aの中央領域D1と周縁領域D2との間で膜厚変化の小さい正孔注入層14を形成することができる。

【0058】

但し、接触角の測定法としては、例えばθ/2法を用いる。このθ/2法は、図4に示すように、液滴14Aにおける端点Aおよび頂点Bを結ぶ直線と、無機酸化物膜13のとのなす角αから接触角θを求める手法である。これによると、重力の影響を無視できる程の微小液滴形状は円の一部と仮定することができ、幾何の定理よりθ=2αが成り立ち、αを直読することで、接触角θを測定することが可能である。

【0059】

また、無機酸化物膜13の表面に対し、正孔注入層14を形成する前に、所定の表面処理を施すことが好ましい。表面処理としては、例えばプラズマ処理、UVオゾン処理等が挙げられ、このような処理を施すことにより、上記中央領域D1から周縁領域D2にかけての接触角差を小さくし易くなる。

【0060】

こののち、無機酸化物膜13上に塗布した正孔注入材料を含む溶液を焼成する。これにより、無機酸化物膜13の表面に正孔注入層14を形成する。

【0061】

次いで、図5(A)に示したように、正孔注入層14上に、上述した材料よりなる正孔輸送層15を形成する。このとき、正孔輸送層15として、湿式型の正孔輸送材料を用いる場合には、インクジェット法やスプレーコート法などにより成膜することができる。あるいは、真空中で気化できる正孔輸送材料であれば、真空蒸着法を用いて成膜可能である。

【0062】

続いて、図5(B)に示したように、正孔輸送層15上に、赤色発光層16R、緑色発光層16Gおよび青色発光層16Bを形成する。これら赤色発光層16R、緑色発光層16Gおよび青色発光層16Bについても、上記正孔輸送層15と同様に、湿式型の成膜手法あるいは真空蒸着法により形成することができる。

【0063】

次いで、図6(A)に示したように、形成した赤色発光層16R、緑色発光層16Gおよび青色発光層16Bのそれぞれの上に、上述した材料よりなる電子輸送層17および電子注入層18をこの順に形成する。このうち、電子輸送層17については、上記正孔輸送層15と同様に、湿式型の成膜手法あるいは真空蒸着法より形成することができる。一方、電子注入層18については、例えば真空蒸着法、スパッタリング法、プラズマCVD法などにより形成することができる。

【0064】

続いて、図6(B)に示したように、第2電極19を、例えばスパッタリング法などにより、駆動パネル10の全面にわたって形成することにより、駆動パネル10上に有機EL素子10R,10G,10Bを形成する。こののち、駆動パネル10の全面にわたって、上述した材料よりなる保護膜30を形成する。

【0065】

最後に、保護膜30上に例えば熱硬化型樹脂よりなる接着層31を塗布形成したのち、この接着層31の上から封止パネル20を貼り合わせ、所定の加熱処理を行い、接着層31の熱硬化性樹脂を硬化させる。以上により、図1に示した表示装置1が完成する。

【0066】

次に、上記表示装置1の作用、効果について説明する。

【0067】

本実施の形態では、第1電極11と第2電極19との間に所定の電圧が印加されると、有機層における赤色発光層16R,緑色発光層16Gおよび青色発光層16Bに電流が注入され、正孔と電子とが再結合することにより、赤色発光層16Rでは赤色の光、緑色発光層16Gでは緑色の光、青色発光層16Bでは青色の光がそれぞれ発生する。これらの赤色,緑色および青色の光は、封止パネル20の上面から3原色の光として取り出される。

【0068】

このような表示装置1では、駆動パネル11上に第1電極11が画素ごとに形成され、この第1電極11上に開口部12aを有する絶縁膜12が設けられている。この開口部12aにより、第1電極11の上面が絶縁膜12より露出され、この上方に湿式型の正孔注入層14が形成されている。

【0069】

ここで、絶縁膜12と第1電極11は互いに異なる材料から形成されることが多いため、両者の表面エネルギーの差は大きくなっている。従って、仮に、湿式型の正孔注入層が、絶縁膜12および第1電極11の表面に直に成膜された場合、これらの材質の違いや、絶縁膜12の表面形状等により、正孔注入材料を含む溶液の絶縁膜12および第1電極11に対するそれぞれの濡れ性に差が生じる。また、塗布時の正孔注入材料を含む溶液の接触角は、開口部12aの各領域、例えば中央領域D1と周縁領域D2とにおいて大きく異なってしまう。このような理由により、開口部12aにおける中央領域D1から周縁領域D2にかけて、形成される正孔注入層に膜厚むらや膜抜けが生じてしまう。

【0070】

これに対し、本実施の形態では、絶縁膜12および第1電極11と正孔注入層14との間に、中間層として無機酸化物膜13が中央領域D1から周縁領域D2にかけて連続的に形成されている。これにより、正孔注入層14の成膜時において、絶縁膜12および第1電極11の各表面エネルギーの差が縮小される。よって、上記のような濡れ性の差に起因した局所的な膜抜け(膜欠陥)等の発生が抑制される。

【0071】

以上のように、本実施の形態では、第1電極11上に設けられた絶縁膜12の開口部12aの無機酸化物膜13を中央領域D1から周縁領域D2にかけて連続的に形成し、この無機酸化物膜13上に湿式型の正孔注入層14を設けたので、正孔注入層14における膜厚むらの発生を抑制することが可能となる。これにより、発光画素における輝度むらが発生することを抑制できる。また、有機層成膜時における真空工程の削減につながり、中大型ディスプレイの低コスト化および量産化に有利となる。

【0072】

また、絶縁膜12を例えば加工性に優れた感光性樹脂などにより構成した場合には、このような無機酸化物膜13を用いることにより、絶縁膜12上に正孔注入層14を直に成膜する場合に比べ、正孔注入層14に対する濡れ性そのものを向上させることができる。よって、例えば開口部12aの周縁領域D2において、テーパなどの表面形状等に起因して膜厚むらが生じることを抑制することができる。

【0073】

さらに、無機酸化物膜13の厚みを5nm以下、より好ましくは3nm以下とすれば、無機酸化物膜13として、半導体や絶縁体などの導電性の比較的小さな材料を用いた場合にも、駆動電圧の増大を抑制することができる。また、逆に、導電体などの導電性の大きな材料を用いた場合には、開口部12aの周縁領域D2付近での発光リークの発生を抑制することができる。従って、上記のような膜厚条件とすることで、素子特性を大きく阻害することなく、正孔注入層14の成膜精度を高めることができる。

【0074】

(実施例)

ここで、実際に、上記無機酸化物膜13を用いた有機EL素子を次のようにして作製し、素子特性についての評価を行った。まず、実施例1として、平面寸法が30mm×30mmのガラス板からなる基板上に、第1電極11を画素ごとにパターニング形成した。なお、第1電極11は、主成分をアルミニウムとし、副成分をネオジム(10重量%)とする合金層とし、膜厚は150nmとした。

【0075】

続いて、フェノール樹脂よりなる絶縁膜12を、第1電極11を覆うように基板全面に成膜したのち、フォトリソグラフィ法を用いて開口部12aをパターニング形成した。このとき、開口部12aの中央領域D1の平面寸法を、2mm×2mmとした。この絶縁膜12上に、スパッタリング法を用いて、無機酸化物膜13として、酸化ニオブを3nm形成した。

【0076】

その後、大気に暴露し、無機酸化物膜13の表面に窒素プラズマ処理を施したのち、この上に、正孔注入層14を塗布形成した。このとき、正孔注入材料としては、上記化1に示したアニリン誘導体と、上記化3に示した有機酸とを、8:2の重量比で混合したものを用いた。但し、化1において、AおよびBを化6に示した構造物、Cを化8に示した構造物とし、α1〜α19を水素、l+m+nを20以下となるようにした。また、化3において、Dをベンゼン環、α32をカルボキシル基、α33をヒドロキシル基とした。このような正孔注入材料を、N−メチル−2−ピロリドン(以下、単にNMPという)とフェノールとを5:2の重量比で混合した溶媒に、固形分濃度3重量%で溶解させ、塗布溶液とした。この溶液を、スピンコート法により3000rpm、12秒間の条件で無機酸化物膜13上に塗布した後、加熱炉にて200℃、30分の条件で乾燥させ、膜厚が20nmとなるように、正孔注入層14を形成した。

【0077】

この際、上記溶媒を用いて、無機酸化物膜13に対する中央領域D1と周縁領域D2との間の接触角差を測定した(詳細は後述)。また、形成した正孔注入層14について、膜厚を測定した(詳細は後述)。これらの結果を、後述の実施例2〜18および比較例1,2の結果と共に、図7および図8にそれぞれ示す。

【0078】

次いで、正孔注入層14上に、ビス[N−(1−ナフチル)−N−フェニル]ベンジジン(α−NPD)よりなる正孔輸送層15を、真空蒸着法により膜厚140nm(蒸着速度0.2〜0.4nm/秒)で成膜した。続いて、この正孔輸送層15上に、膜厚25nmの発光層を真空蒸着法により成膜した。このとき、発光層は、出光興産社製BH215x(商品名)よりなるホストに、ドーパントとして出光興産社製BD−142(商品名)を膜厚比で5%の濃度で含んだものを用いた。続いて、形成した発光層上に、トリケミカル社製の8−ヒドロキシキノリンアルミニウム(Alq3)よりなる電子輸送層17を、真空蒸着法により膜厚20nmで成膜した。

【0079】

続いて、上記のようにして形成した有機層上に、LiFよりなる電子注入層18を、真空蒸着法により約0.3nm(蒸着速度〜0.01nm/sec)の膜厚で形成し、更にこの電子注入層18上に、MgAgよりなる第2電極19を真空蒸着法により膜厚10nmで形成した。

【0080】

また、無機酸化物膜13の構成材料および膜厚を変化させたこと以外は、上記実施例1と同様にして、実施例2〜18の有機EL素子を作製した。具体的には、実施例2〜6では、酸化ニオブより構成した無機酸化物膜13の膜厚をそれぞれ5nm,6nm,7.5nm,10nmおよび20nmと段階的に変化させた。また、実施例7〜12では、二酸化ケイ素(SiO2)より構成した無機酸化物膜13の膜厚をそれぞれ3nm,5nm,6nm,7.5nm,10nmおよび20nmと段階的に変化させた。更に、実施例13〜18では、酸化インジウム(In2O3)より構成した無機酸化物膜13の膜厚をそれぞれ3nm,5nm,6nm,7.5nm,10nmおよび20nmと段階的に変化させた。

【0081】

更に、上記実施例1〜18の比較例1,2として、上記のような無機酸化物膜13を用いずに、絶縁膜12および第1電極11上に直に正孔注入層14を形成した有機EL素子を作製した。但し、正孔注入層14を形成する前の絶縁膜12の表面に、比較例1では窒素プラズマ処理、比較例2ではフッ素プラズマ処理をそれぞれ施した。

【0082】

<正孔注入層14の接触角差>

上記のように、正孔注入層14を成膜する際に、正孔注入層14の無機酸化物膜13に対する中央領域D1と周縁領域D2との間の接触角差を測定した(図7)。このとき、中央領域D1の接触角は中心付近、周縁領域D2の接触角は絶縁膜12の水平な領域において、それぞれ主溶媒となるNMPを用いて、上述したθ/2法により測定した。

【0083】

図7に示したように、無機酸化物膜13を形成しなかった比較例1、2では、中央領域D1と周縁領域D2との接触角差が5°以上となった。これに対し、無機酸化物膜13を用いた実施例1〜18(実施例3,9,15を除く)では、NMPが濡れ広がり、上記接触角差は5度以下に抑えられていた。

【0084】

<正孔注入層14の膜厚評価>

また、上記のように、正孔注入層14を成膜した後に、実施例1〜18(実施例3,9,15を除く)および比較例1,2について、正孔注入層14の膜厚を光学式膜厚計により測定した(図8)。このとき、第一電極11上の中央領域D1における、ある一辺の中点から画素の中心(中央領域D1の中心)に向かって、10μm,40μm,250μm,500μm,750μm,1000μmの各位置で測定を行った。

【0085】

図8に示したように、無機酸化物膜13を形成しなかった比較例1,2では、正孔注入層14の膜厚が、特に10μm位置で非常に小さくなり、40μm位置で急激に大きくなる傾向を示した。また、作製した有機EL素子の発光面では、このような膜厚むらに起因する輝度むらが生じていた。これに対し、実施例1〜18(実施例3,9,15を除く)では、測定位置による顕著な膜厚変化や塗布欠陥は観察されなかった。また、発光面における輝度むらも見られなかった。

【0086】

<素子特性の評価>

更に、作製した実施例1〜18および比較例1,2の有機EL素子について、駆動電圧(V)、発光効率(cd/A)および輝度半減寿命(h)について測定した。なお、これらの評価は全て、露点80℃、酸素濃度0.5ppm以下の窒素ガス雰囲気中において、室温25℃にて行った。また、駆動電圧は、10mA/cm2の電流を流したときの電圧とする。その結果を、表1に示す。また、無機酸化物膜13として酸化インジウムを膜厚20nmで形成した実施例18については、絶縁膜12の周縁領域D2において大きな発光リークが生じたため、上記各特性の測定を見合わせた。更に、実施例1〜18および比較例1,2について、無機酸化物膜13の膜厚に対する駆動電圧特性を図9に示す。但し、実施例3,9,15については、図9にのみ示している。

【0087】

【表1】

【0088】

表1および図9に示したように、酸化ニオブや二酸化ケイ素を用いた実施例1〜12では、導電性が比較的小さいため、例えば膜厚20nmの実施例6,12では高電圧化が顕著となるが、特に膜厚5nm以下の実施例1,2,7,8では、比較例1,2よりも駆動電圧が低くなる。一方、酸化インジウムを用いた実施例13〜18では、導電性が比較的大きいため、例えば膜厚20nmの実施例18では大きな発光リークが発生するが、膜厚5nm以下の実施例13,14では、十分な発光効率が得られ、発光リークが抑制されることがわかる。従って、無機酸化物膜13に酸化ニオブ、二酸化ケイ素または酸化インジウムを用いた全ての場合において、膜厚が特に5nm以下の実施例1,2,7,8,13,14では、比較例1,2よりも低駆動電圧化することがわかった。

【0089】

また、膜厚5nm以下では、発光効率および輝度半減寿命についても、比較例1,2と同等もしくはそれ以上の良好な結果が得られた。よって、無機酸化物膜13の膜厚を5nm以下、より好ましくは3nm以下に設定すれば、正孔注入層14の膜厚むらを効果的に抑制すると共に、駆動電圧、発光効率および寿命などの素子特性についても良好な有機EL素子を実現可能であることが示された。

【0090】

(適用例およびモジュール)

以下、上述した実施の形態で説明した表示装置1のモジュールおよび適用例について説明する。表示装置1は、テレビジョン装置,デジタルスチルカメラ,ノート型パーソナルコンピュータ、携帯電話等の携帯端末装置あるいはビデオカメラなど、外部から入力された映像信号あるいは内部で生成した映像信号を、画像あるいは映像として表示するあらゆる分野の電子機器に適用することが可能である。

【0091】

(モジュール)

表示装置は、例えば図10に示したようなモジュールとして、後述する適用例1〜5などの種々の電子機器に組み込まれる。このモジュールは、駆動用基板10の一辺に、封止パネル20から露出した領域210を設け、この領域210に後述する信号線駆動回路120および走査線駆動回路130の配線を延長して外部接続端子(図示せず)を形成したものである。外部接続端子には、信号の入出力のためのフレキシブルプリント配線基板(FPC;Flexible Printed Circuit)220が設けられていてもよい。

【0092】

駆動パネル10には、例えば、図11に示したように、表示領域110と、映像表示用のドライバである信号線駆動回路120および走査線駆動回路130が形成されている。表示領域110内には画素駆動回路140が形成されている。表示領域110は、有機EL素子10R,10G,10Bを全体としてマトリクス状に配置したものである。

【0093】

画素駆動回路140は、図12に示したように、第1電極11の下層に形成され、駆動トランジスタTr1および書き込みトランジスタTr2と、その間のキャパシタ(保持容量)Csと、第1の電源ライン(Vcc)および第2の電源ライン(GND)の間において駆動トランジスタTr1に直列に接続された有機EL素子10R(または10G,10B)とを有するアクティブ型の駆動回路である。駆動トランジスタTr1および書き込みトランジスタTr2は、一般的な薄膜トランジスタTFTにより構成され、その構成は例えば逆スタガー構造(いわゆるボトムゲート型)でもよいしスタガー構造(トップゲート型)でもよく特に限定されない。

【0094】

画素駆動回路140では、列方向に信号線120Aが複数配置され、行方向に走査線130Aが複数配置されている。各信号線120Aと各走査線130Aとの交差点が、有機EL素子10R,10G,10Bのいずれか一つに対応している。各信号線120Aは、信号線駆動回路120に接続され、この信号線駆動回路120から信号線120Aを介して書き込みトランジスタTr2のソース電極に画像信号が供給されるようになっている。各走査線130Aは走査線駆動回路130に接続され、この走査線駆動回路130から走査線130Aを介して書き込みトランジスタTr2のゲート電極に走査信号が順次供給されるようになっている。

【0095】

(適用例1)

図13は、上記実施の形態の表示装置1が適用されるテレビジョン装置の外観を表したものである。このテレビジョン装置は、例えば、フロントパネル310およびフィルターガラス320を含む映像表示画面部300を有している。

【0096】

(適用例2)

図14は、上記実施の形態の表示装置1が適用されるデジタルスチルカメラの外観を表したものである。このデジタルスチルカメラは、例えば、フラッシュ用の発光部410、表示部420、メニュースイッチ430およびシャッターボタン440を有している。

【0097】

(適用例3)

図15は、上記実施の形態の表示装置1が適用されるノート型パーソナルコンピュータの外観を表したものである。このノート型パーソナルコンピュータは、例えば、本体510,文字等の入力操作のためのキーボード520および画像を表示する表示部530を有している。

【0098】

(適用例4)

図16は、上記実施の形態の表示装置1が適用されるビデオカメラの外観を表したものである。このビデオカメラは、例えば、本体部610,この本体部610の前方側面に設けられた被写体撮影用のレンズ620,撮影時のスタート/ストップスイッチ630および表示部640を有している。

【0099】

(適用例5)

図17は、上記実施の形態の表示装置1が適用される携帯電話機の外観を表したものである。この携帯電話機は、例えば、上側筐体710と下側筐体720とを連結部(ヒンジ部)730で連結したものであり、ディスプレイ740,サブディスプレイ750,ピクチャーライト760およびカメラ770を有している。

【0100】

以上、実施の形態を挙げて本発明を説明したが、本発明は上記実施の形態に限定されるものではなく、種々変形が可能である。例えば、上記実施の形態では、湿式型有機層として正孔注入層14を例に挙げて説明したが、本発明は、他の有機層、例えば正孔輸送層15、各色発光層および電子輸送層17のうち少なくとも1層を、湿式型とした場合にも適用可能である。

【0101】

また、上記実施の形態では、絶縁膜12が感光性樹脂などの有機材料により構成された場合を例に挙げて説明したが、この絶縁膜12は例えば酸化シリコンなどの無機材料により構成されていてもよい。このような場合であっても、絶縁膜12および第1電極11は互いに異なる材料で構成されることとなるため、各表面に対する正孔注入層14の濡れ性に差が生じる。従って、絶縁膜12が無機材料により構成された場合であっても、絶縁膜12および第1電極11の上に無機酸化物膜13を連続的に形成することにより、本発明と同等の効果を得ることができる。但し、絶縁膜12の加工性の観点から上述したような有機材料を用いることが望ましい。

【0102】

更に、上記実施の形態では、発光層として赤色光、緑色光および青色光をそれぞれ発生する発光層を画素ごとに分離形成した構成を例に挙げて説明したが、発光層の構成はこれに限定されない。例えば、赤色光、緑色光および青色光をそれぞれ発生させる発光層を厚み方向に基板全面にわたって積層することにより、全体として白色光を発生させるようにしてもよい。あるいは、橙色発光層と青色発光層、青緑色発光層と赤色発光層など、互いに補色関係にある2色の発光層を積層した構造としてもよい。このような場合には、例えば封止パネル20の一面にR,G,Bのカラーフィルタを配設することにより、3原色光として取り出すことができる。

【0103】

また、上記実施の形態では、各色有機EL素子における正孔注入層14、正孔輸送層15、電子輸送層17および電子注入層18を素子ごとに分離形成した構成を例に挙げて説明したが、これらの層を各素子に共通の層として基板全面にわたって一括形成してもよい。

【0104】

更に、上記実施の形態において説明した各層の材料および厚み、または成膜方法および成膜条件などは限定されるものではなく、他の材料および厚みとしてもよく、または他の成膜方法および成膜条件としてもよい。

【0105】

加えて、上記実施の形態では、有機EL素子および表示装置の構成を具体的に挙げて説明したが、必ずしも全ての層を備える必要はなく、また、他の層を更に備えていてもよい。

【0106】

また、上記実施の形態においては、駆動パネル10と封止パネル20とを接着層31を介して貼り合わせることにより有機EL素子10R,10G,10Bを封止する場合について説明したが、封止方法は特に限定されるものではなく、例えば駆動パネル10の背面に封止缶を配設することにより封止するようにしてもよい。

【0107】

更に、上記実施の形態において、封止パネル20を構成する基板の一面に、有機EL素子10R,10G,10Bの配置に対応して、赤色、緑色および青色の各色カラーフィルタを設けるようにしてもよい。これにより、有機EL素子10R,10G,10Bのそれぞれで発生した光が3原色の光として取り出されると共に、各層において反射された外光等が吸収され、コントラストが改善される。なお、このようなカラーフィルタは、駆動パネル10の側に設けられていてもよい。

【0108】

加えて、例えば、上記実施の形態では、第1電極11を陽極、第2電極19を陰極とする場合について説明したが、陽極および陰極を逆にして、第1電極11を陰極、第2電極19を陽極としてもよい。この場合、第2電極19の材料としては、金,銀,白金,銅などの単体または合金が好適である。

【0109】

また、上記実施の形態では、有機EL素子が適用される表示装置として、TFTを用いたアクティブマトリックス方式の表示装置を例に挙げて説明したが、これに限定されず、パッシブ方式の表示装置にも適用可能である。

【0110】

更に、上記実施の形態では、第2電極19の側から発光光を取り出す「上面発光型」の有機EL素子を例に挙げて説明したが、これに限定されず、透過型の有機EL素子としてもよい。この場合には、駆動パネル10を透明材料で構成し、第1電極11から第2電極19までの積層構造を逆に積層した構造とすればよい。

【0111】

加えて、上記実施の形態で説明した発光層を有する有機層のユニット(発光ユニット)を厚み方向に積層してなるスタック型の有機EL素子としてもよい。ここで、スタック型とは、マルチフォトンエミッション素子(MPE素子)とも呼ばれる構成であり、各発光ユニットが絶縁性の電荷発生層で仕切られている構造である。

【図面の簡単な説明】

【0112】

【図1】本発明の一実施の形態に係る表示装置の概略構成を表す断面図である。

【図2】図1に示した表示装置の製造方法を工程順に表す断面図である。

【図3】図2に続く工程を表す断面図である。

【図4】図3に示した工程において接触角の測定方法を説明するための模式図である。

【図5】図3に続く工程を表す断面図である。

【図6】図4に続く工程を表す断面図である。

【図7】本実施例および比較例の正孔注入層の無機酸化物膜に対する接触角差を示す図である。

【図8】本実施例および比較例の正孔注入層の膜厚を示す図である。

【図9】本実施例および比較例の有機EL素子の駆動電圧特性を示す図である。

【図10】本実施の形態の表示装置を含むモジュールの概略構成を表す平面図である。

【図11】図10に示したモジュールにおける表示装置の駆動回路の構成を表す平面図である。

【図12】図11に示した画素駆動回路の一例を表す等価回路図である。

【図13】本実施の形態の表示装置の適用例1の外観を表す斜視図である。

【図14】本実施の形態の表示装置の適用例2の外観を表す斜視図である。

【図15】本実施の形態の表示装置の適用例3の外観を表す斜視図である。

【図16】本実施の形態の表示装置の適用例4の外観を表す斜視図である。

【図17】本実施の形態の表示装置の適用例5の外観を表す斜視図である。

【図18】従来例に係る有機EL素子の概略構成を表す断面図である。

【符号の説明】

【0113】

1…表示装置、10…駆動パネル、10R,10G,10B…有機EL素子、11…第1電極、12…絶縁膜、12a…開口部、13…無機酸化物膜、14…正孔注入層、15…正孔輸送層、16R…赤色発光層、16G…緑色発光層、16B…青色発光層、17…電子輸送層、18…電子注入層、19…第2電極、20…封止パネル、30…保護膜、31…接着層。

【特許請求の範囲】

【請求項1】

基板上に設けられた第1電極と、

前記第1電極上に形成されると共に開口部を有する絶縁膜と、

前記絶縁膜の開口部に形成された無機酸化物膜と、

前記無機酸化物膜に接して形成された湿式型有機層と発光層とを有する有機層と、

前記有機層上に形成された第2電極と

を備えた有機電界発光素子。

【請求項2】

前記無機酸化物膜は、酸化ニオブ、酸化シリコンおよび酸化インジウムのうち少なくとも一種により構成されている

請求項1に記載の有機電界発光素子。

【請求項3】

前記無機酸化物膜の厚みは5nm以下である

請求項1に記載の有機電界発光素子。

【請求項4】

前記湿式型有機層は正孔注入層である

請求項1に記載の有機電界発光素子。

【請求項5】

前記正孔注入層は、アニリン誘導体と有機酸とを含む層、およびチオフェン誘導体と有機酸とを含む層のうちのいずれか一層、もしくはこれらの積層により構成されている

請求項6に記載の有機電界発光素子。

【請求項6】

前記絶縁膜は、有機材料により構成されている

請求項1に記載の有機電界発光素子。

【請求項7】

前記第1電極は、アルミニウム(Al)を主成分とし、このアルミニウムよりも仕事関数の小さな元素を副成分として含む合金層を有する

請求項1に記載の有機電界発光素子。

【請求項8】

前記発光層から発せられた光を、前記第2電極の側から出射する

請求項1に記載の有機電界発光素子。

【請求項9】

基板上に第1電極を形成する工程と、

前記第1電極上に、開口部を有する絶縁膜を形成する工程と、

前記絶縁膜の開口部に無機酸化物膜を形成する工程と、

前記無機酸化物膜上に、湿式型有機層を形成したのち、その上方に発光層を成膜することにより有機層を形成する工程と、

前記有機層上に第2電極を形成する工程と

を含む有機電界発光素子の製造方法。

【請求項10】

前記湿式型有機層に用いられる溶媒の前記無機酸化物膜に対する接触角を、前記開口部の中央領域と周縁領域との間で、接触角差が5°以下となるようにする

請求項9に記載の有機電界発光素子の製造方法。

【請求項11】

前記絶縁膜を感光性樹脂により構成する

請求項9に記載の有機電界発光素子の製造方法。

【請求項12】

前記無機酸化物膜を形成したのち、前記湿式型有機層を形成する前に、前記無機酸化物膜の表面に、プラズマ処理またはUVオゾン処理を施す

請求項9に記載の有機電界発光素子の製造方法。

【請求項13】

前記湿式型有機層を湿式型の正孔注入材料を用いて形成する

請求項9に記載の有機電界発光素子の製造方法。

【請求項14】

基板上に複数の有機電界発光素子を備え、

前記有機電界発光素子は、

基板上に設けられた第1電極と、

前記第1電極上に形成されると共に開口部を有する絶縁膜と、

前記絶縁膜の開口部に形成された無機酸化物膜と、

前記無機酸化物膜に接して形成された湿式型有機層と発光層とを有する有機層と、

前記有機層上に形成された第2電極と

を有する表示装置。

【請求項1】

基板上に設けられた第1電極と、

前記第1電極上に形成されると共に開口部を有する絶縁膜と、

前記絶縁膜の開口部に形成された無機酸化物膜と、

前記無機酸化物膜に接して形成された湿式型有機層と発光層とを有する有機層と、

前記有機層上に形成された第2電極と

を備えた有機電界発光素子。

【請求項2】

前記無機酸化物膜は、酸化ニオブ、酸化シリコンおよび酸化インジウムのうち少なくとも一種により構成されている

請求項1に記載の有機電界発光素子。

【請求項3】

前記無機酸化物膜の厚みは5nm以下である

請求項1に記載の有機電界発光素子。

【請求項4】

前記湿式型有機層は正孔注入層である

請求項1に記載の有機電界発光素子。

【請求項5】

前記正孔注入層は、アニリン誘導体と有機酸とを含む層、およびチオフェン誘導体と有機酸とを含む層のうちのいずれか一層、もしくはこれらの積層により構成されている

請求項6に記載の有機電界発光素子。

【請求項6】

前記絶縁膜は、有機材料により構成されている

請求項1に記載の有機電界発光素子。

【請求項7】

前記第1電極は、アルミニウム(Al)を主成分とし、このアルミニウムよりも仕事関数の小さな元素を副成分として含む合金層を有する

請求項1に記載の有機電界発光素子。

【請求項8】

前記発光層から発せられた光を、前記第2電極の側から出射する

請求項1に記載の有機電界発光素子。

【請求項9】

基板上に第1電極を形成する工程と、

前記第1電極上に、開口部を有する絶縁膜を形成する工程と、

前記絶縁膜の開口部に無機酸化物膜を形成する工程と、

前記無機酸化物膜上に、湿式型有機層を形成したのち、その上方に発光層を成膜することにより有機層を形成する工程と、

前記有機層上に第2電極を形成する工程と

を含む有機電界発光素子の製造方法。

【請求項10】

前記湿式型有機層に用いられる溶媒の前記無機酸化物膜に対する接触角を、前記開口部の中央領域と周縁領域との間で、接触角差が5°以下となるようにする

請求項9に記載の有機電界発光素子の製造方法。

【請求項11】

前記絶縁膜を感光性樹脂により構成する

請求項9に記載の有機電界発光素子の製造方法。

【請求項12】

前記無機酸化物膜を形成したのち、前記湿式型有機層を形成する前に、前記無機酸化物膜の表面に、プラズマ処理またはUVオゾン処理を施す

請求項9に記載の有機電界発光素子の製造方法。

【請求項13】

前記湿式型有機層を湿式型の正孔注入材料を用いて形成する

請求項9に記載の有機電界発光素子の製造方法。

【請求項14】

基板上に複数の有機電界発光素子を備え、

前記有機電界発光素子は、

基板上に設けられた第1電極と、

前記第1電極上に形成されると共に開口部を有する絶縁膜と、

前記絶縁膜の開口部に形成された無機酸化物膜と、

前記無機酸化物膜に接して形成された湿式型有機層と発光層とを有する有機層と、

前記有機層上に形成された第2電極と

を有する表示装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2010−93025(P2010−93025A)

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願番号】特願2008−260669(P2008−260669)

【出願日】平成20年10月7日(2008.10.7)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願日】平成20年10月7日(2008.10.7)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]